ANALISIS PERENCANAAN KEBUTUHAN BAHAN BAKU

DAN PENETAPAN PRIORITAS PEMASOK PADA

PT. CITRA ABADI SEJATI

LILIS SUSWENTY

PROGRAM SARJANA ALIH JENIS MANAJEMEN DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Analisis Perencanaan Kebutuhan Bahan Baku dan Penetapan Prioritas Pemasok pada PT. Citra Abadi Sejati adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2013

Lilis Suswenty NIM H24114052

ABSTRAK

LILIS SUSWENTY. Analisis Perencanaan Kebutuhan Bahan Baku dan Penetapan Prioritas Pemasok. Dibimbing oleh ALIM SETIAWAN.

Bahan baku merupakan salah satu aset penting bagi perusahaan yang menjadi faktor keberhasilan proses produksi. Tujuan penelitian ini adalah memperoleh teknik yang tepat dalam membuat perencanaan kebutuhan bahan baku serta memilih pemasok yang tepat agar bahan baku dapat dipasok dengan kualitas, kuantitas dan waktu yang tepat. Teknik perencanaan kebutuhan kain dengan total biaya persediaan terkecil berturut – turut adalahLot For Lot(LFL) dengan biaya Rp. 675.900, Economic Order Quantity (EOQ) dengan biaya Rp. 1.029.471, teknik perusahaan sebesar Rp. 3.218.700, dan yang terakhir adalah teknik Lot For Lot + Safety Stock (LFL + SS) yaitu Rp. 3.319.199. Untuk bahan baku benang, teknik dengan total biaya persediaan paling rendah berturut – turut adalah LFL dengan biaya Rp. 7.300, EOQ sebesar Rp. 105.914, teknik perusahaan sebesar Rp. 1.018.072, dan yang terakhir teknik LFL + SS yaitu Rp. 2.364.996. Pemilihan pemasok untuk bahan baku kain memiliki tiga kriteria yaitu quality, price, dan lead time. Alternatif pemasok bahan baku kain dengan urutan terbaik yaitu Silver Reed dengan bobot 0,525, Winitex dengan bobot 0,261, dan Far-East dengan bobot 0,214. Sedangkan untuk bahan baku benang memiliki empat kriteria yaitu, quality, price, paymenterm, dan fleksibility. Alternatif pemasok bahan baku benang dengan urutan terbaik yaitu Coats dengan bobot 0,613, Gunze dengan bobot 0,264, dan Amann dengan bobot 0,124.

Kata kunci : bahan baku, prioritas pemasok, LFL, EOQ

ABSTRACT

LILIS SUSWENTY. The analysis ofMaterial Requirement Planning and supplier priority determination. Supervised by ALIM SETIAWAN.

Material is one of an important asset for a company which becomes the factor of success production process. This research is to obtain exact technic on making Material Requirement Planning and choosing the appropriate supplier in order that the material can be supplied precisely in quality, quantity and time as well. The technic of fabric requirement planning in the most minimal inventory cost is LFL in Rp. 675.900, EOQ in Rp. 1.029.471, the company technic in Rp. 3.218.700, and LFL + SS as much as Rp. 3.319.199. The technic with the most minimal cost for thread is LFL in Rp.7300, EOQ in Rp. 105.914, the technic used by company in Rp. 1.018.072, and LFL + SS as much as Rp. 2.364.996. Determining the fabric supplier have three criteria, they are quality, price, and lead time. The alternative for each fabric supplier with the best order is in the value of SilverReed in 0,525, Winitex in 0,261 and Far-East in 0,214. Determining the thread supplier have four criteria, they are quality, price, paymenterm and fleksibility. The alternative for each thread supplier rank is in the value of Coats in 0,613, Gunze in 0,264 and Amann in 0,124.

ANALISIS PERENCANAAN KEBUTUHAN BAHAN BAKU DAN PENETAPAN PRIORITAS PEMASOK PADA

PT. CITRA ABADI SEJATI

LILIS SUSWENTY

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Ekonomi

Pada

Departemen Manajemen

PROGRAM SARJANA ALIH JENIS MANAJEMEN DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Analisis Perencanaan Kebutuhan Bahan Baku dan Penetapan Prioritas Pemasok pada PT. Citra Abadi Sejati

Nama : Lilis Suswenty

NIM : H24114052

Disetujui Oleh

Alim Setiawan S, STP, MSi Pembimbing I

Diketahui Oleh

Dr. Mukhamad Najib, S.TP, MM Ketua Departemen

Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Mei 2013 sampai Juli 2013 ini ialah teori perencanaan persediaan dan pemilihan pemasok dengan judul Analisis Perencanaan Kebutuhan Bahan Baku dan Prioritas Pemilihan Pemasok PT. Citra Abadi Sejati.

Terima kasih penulis ucapkan kepada Bapak Alim Setiawan S, STP, Msi selaku dosen pembimbing. Selain itu ucapan terima kasih penulis sampaikan kepada pihak PT. Citra Abadi Sejati Cileungsi khususnya kepada ibu Jumirah dan bapak Wijay selaku kepala HRD, bapak Dede Jamaluddin selaku staf produksi, ibu Dede selaku staf merchindising, dan ibu Mira selaku staf purchasing yang telah membantu selama pengumpulan data. Ucapan terima kasih juga disampaikan kepada orang tua (Rahidin dan Sumiaty), atas segala doa dan kasih sayangnya sehingga penulis dapat menyelesaikan penelitian ini. Terimakasih juga kepada guru (Supriadi) dan sahabat-sahabat terbaik atas dukungannya, serta seluruh keluarga besar Program Alih Jenis Manajemen, Departemen Manajemen, Fakultas Ekonomi dan Manajemen IPB atas kenangan selama menempuh pendidikan. Terima kasih kepada seluruh pihak yang tidak dapat disebutkan satu persatu.

Semoga karya ilmiah ini bermanfaat.Amin

Bogor, Juli 2013

DAFTAR ISI

Lokasi Penelitian dan Waktu Penelitian 4

Jenis dan Metode Pengumpulan Data 4

Metode Analisis Data 4

Sistem Pengendalian Persediaan Bahan Baku 11

Kebijakan Pengendalian Persediaan Pada PT. CAS 11 Pengendalian Persediaan Pada Menggunakan Teknik LFL 12 Pengendalian persediaan pada menggunakan metode EOQ 15

Evaluasi Terhadap Pengolahan Biaya Persediaan 16

Penetapan Pemasok dengan MetodeAnalitical Hirarchy Process(AHP) 17 Hasil Pengolahan Data Pemilihan Pemasok Kain dan Benang 18

2 Jadwal PengirimanShort SkirtTahun 2013 8

3 Komponen Biaya Persediaan Bahan Baku PT. CAS 9

4 Tabel Kebutuhan Bahan Baku PT. CAS, 2013 10

5 DataLead time, on hand, danminimum orderBahan Baku 11

6 Rencana kebutuhan kain pada perusahaan 12

7 Rencana kebutuhan benang pada perusahaan 12

8 Rencana kebutuhan kain dengan teknik LFL 13

9 Rencana Kebutuhan Kain dengan Teknik LFL + SS 14

10 Rencana Kebutuhan Benang dengan Teknik LFL 14

11 Rencana kebutuhan bahan baku benang dengan teknik LFL + SS 15

12 Kuantitas EOQ 15

13 Perencanaan kebutuhan kain dengan teknik EOQ 16

14 Perencanaan kebutuhan benang dengan teknik EOQ 16 15 Perbandingan Biaya Persediaan Kain PT. CAS, 2013 17 16 Perbandingan Biaya Persediaan Benang PT. CAS, 2013 17

17 Tabel Bobot Pemasok Kain 19

18 Tabel Bobot Pemasok Benang 20

DAFTAR GAMBAR

1 Kerangka Pemikiran 3

2 Alur proses produksi 6

3 Alur pengadaan bahan baku 7

4 DiagramBill Of Material 10

5 Struktur hierarki pemilihan pemasok kain 19

6 Struktur hierarki pemasok benang 20

DAFTAR LAMPIRAN

1 Perhitungan EOQ MenggunakanSoftwarePOM 25

2 Kuesioner Penelitian Menggunakan Teknik AHP 26

3 Pengolahan AHP Pemasok Kain MenggunakanExpert Choice 29 4 Pengolahan AHP Pemasok Benang MenggunakanExpert Choice 31

5 Perhitungan AHP Bahan Baku Kain Secara Manual 33

PENDAHULUAN

Latar Belakang

Persediaan adalah barang - barang perusahaan meliputi bahan baku, barang dalam proses, barang jadi, barang pelengkap, dan komponen - komponen lain yang menjadi bagian keluaran produk perusahaan yang disimpan dalam antisipasinya terhadap pemenuhan permintaan (Handoko 2000). Tanpa penanganan yang baik, persediaan bisa menjadi masalah yang sangat serius dalam hal pendapatan dan hubungan terhadap pelanggan. Perencanaan persediaan bahan baku juga sangat menentukan keberlangsungan kegiatan manufaktur. Kekurangan persediaan bahan baku mengakibatkan kegiatan produksi terhambat dan merubah jadwal induk produksi yang pada akhirnya akan berdampak pada biaya yang lebih besar lagi. Kelebihan persediaan bahan baku juga menjadi masalah yang cukup serius yaitu meningkatnya biaya penyimpanan, penurunan laba, atau bahkan keusangan bahan baku.

Perencanaan kebutuhan bahan baku ini dapat dilakukan dengan menggunakan metode Material Requirement Planning(MRP). MRP adalah suatu konsep dalam manajemen produksi yang membahas cara yang tepat dalam perencanaan kebutuhan bahan baku dalam proses produksi, sehingga barang yang dibutuhkan dapat tersedia sesuai dengan yang direncanakan (Astana 2007). Tujuan dari MRP sendiri adalah untuk meminimalkan persediaan, mengurangi resiko keterlambatan produksi, komitmen dengan jadwal induk produksi yang sudah di buat, serta melakukan penjadwalan terhadap jumlah pembelian bahan baku. Untuk menunjang pemesanan bahan baku, pemasok menjadi salah satu bagian penting karena pemasok diharapkan mampu menyediakan bahan baku sesuai dengan kualitas, jumlah, harga, maupun waktu yang dibutuhkan untuk pemesanan. Dalam penetapan prioritas pemasok digunakan metode Analytical Hierarchy Procces (AHP) yaitu metode yang digunakan untuk memecahkan masalah dengan cara melakukan pembobotan. AHP memungkinkan kita untuk menstruktur suatu sistem serta lingkungannya dalam bagian – bagian yang saling berinteraksi, lalu mensistensis bagian–bagian ini dengan mengukur dan membuat peringkat pengaruh terhadap kesuluruhan sistem (Saaty 1991).

PT. Citra Abadi Sejati (CAS) merupakan salah satu perusahaan manufaktur khusus nya di bidang garmen yang menggunakan bahan baku sebagai salah satu faktor penting dalam kegiatan produksinya. Keterlambatan kedatangan bahan baku merupakan hal yang seharusnya dihindari, karena bisa berdampak pada keterlambatan pengiriman barang jadi kepada konsumen. Perencanaan dan aktual pengiriman produk kepada konsumen dapat dilihat pada Tabel 1.

Tabel 1. Laporan rencana dan aktual pengiriman produk PT. CAS, 2013

No Produk Tujuan

Pada Tabel 1 dapat dilihat bahwa, pengiriman untuk produk Pats bulan Mei rata - rata terlambat satu sampai dua minggu. Hal ini sangat tidak diinginkan oleh pihak perusahaan maupun konsumen, untuk itu saya mencoba mengambil judul penelitian mengenai perencanaan kebutuhan bahan baku dan pemilihan pemasok dengan harapan tidak akan terjadi lagi keterlambatan pengiriman kepada konsumen.

PT. CAS selalu berusaha memberikan pelayanan yang baik terhadap konsumennya dan selalu mengevaluasi setiap kesalahan agar tidak terulang lagi. Hal ini menjadikan PT. CAS semakin berkembang dan hingga saat ini sudah memiliki tiga cabang yang tergabung dalam Busana Apparel Group. Salah satu cabangnya adalah PT. CAS Cileungsi. PT. CAS merupakan perusahaan garmen terbesar di Indonesia dan diakui oleh beberapa merek internasional seperti Talbots, Ann Inc (Ann Taylor), Liz Claiborne, Calvin Klein, Polo Jeans, Philip Van Hausen, JC Penny, Esprit, Mexx, dan Hugo Boss. Salah satu produk yang di produksi oleh perusahaan ini adalahShort Skirt yang merupakan permintaan dari Ann Taylor.

Perusahaan tidak akan mencapai sebuah strategi berbiaya rendah tanpa manajemen persediaan yang baik (Heizer dan Render 2010). Untuk itu PT. CAS selalu berusaha untuk memperbaiki manajemen persediaannya agar lebih efisien dalam segi biaya. Selain itu pemilihan pemasok juga sangat penting agar dapat mendukung rencana persediaan bahan baku yang sudah dibuat.

Perumusan Masalah

PT. CAS dipilih sebagai lokasi penelitian dengan pertimbangan bahwa PT. CAS merupakan salah satu perusahaan garmen terbesar di Indonesia yang dipercayai oleh beberapa merek terkenal dan mampu mengekspor hampir 330.000 pcs pakaian setiap bulannya. PT. CAS selalu berusaha memberikan pelayanan yang terbaik kepada konsumennya agar terus mendapat kepercayaan dan bahkan menambah konsumen baru. Namun dalam proses produksinya, sering kali bahan baku yang akan digunakan terlambat datang sehingga proses produksi harus terhenti, selain itu masalah lain yang sering terjadi adalah bahan baku yang didatangkan oleh pemasok sering kali tidak sesuai dengan apa yang dibutuhkan oleh perusahaan, baik dari segi kualitas maupun warna dari bahan baku tersebut. Maka permasalahan dalam penelitian ini dapat dirumuskan sebagai berikut :

1. Bagaimana metode pemesanan bahan baku agar barang yang dipesan dapat didatangkan sesuai yang diinginkan perusahaan.

2. Siapa pemasok yang ditunjuk untuk tiap bahan baku agar barang yang dipesan sesuai dengan yang diinginkan perusahaan.

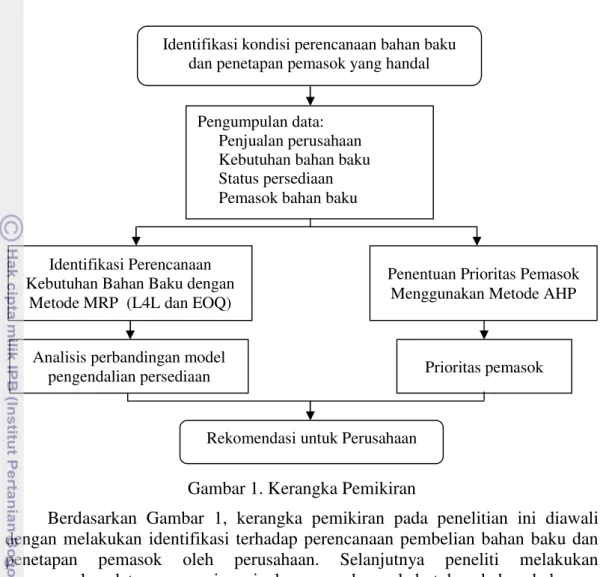

Kerangka Pemikiran

Gambar 1. Kerangka Pemikiran

Berdasarkan Gambar 1, kerangka pemikiran pada penelitian ini diawali dengan melakukan identifikasi terhadap perencanaan pembelian bahan baku dan penetapan pemasok oleh perusahaan. Selanjutnya peneliti melakukan pengumpulan data mengenai penjualan perusahaan, kebutuhan bahan baku per model per periode, status persediaan bahan baku, dan pemasok bahan baku.

Kerangka pemikiran selanjutnya dibagi menjadi dua bagian. Tahap pertama peneliti melakukan identifikasi terhadap perencanaan kebutuhan bahan baku menggunakan metode MRP dengan teknik LFL dan EOQ, selanjutnya melakukan perbandingan kedua teknik tersebut dan teknik yang digunakan oleh perusahaan. Tahap kedua yang dilakukan adalah dengan menentukan prioritas pemasok yang akan dipilih dengan menggunakan metode AHP, selanjutnya adalah memperoleh prioritas pemasok yang akan dipilih. Hasil dari kedua bagian ini akan dijadikan rekomendasi untuk perusahaan.

Tujuan Penelitian

Secara umum penelitian bertujuan untuk meningkatkan keefisienan perusahaan dalam mendatangkan bahan baku. Selain itu tujuan dari penelitian ini adalah :

1. Membandingkan teknik penentuan jumlah produk yang digunakan perusahaan dengan teknik LFL, LFL + SS, EOQ.

2. Menganalisis dan memilih pemasok yang seharusnya dipakai oleh perusahaan.

Rekomendasi untuk Perusahaan Identifikasi Perencanaan

Kebutuhan Bahan Baku dengan Metode MRP (L4L dan EOQ)

Ruang Lingkup Penelitian

Agar pembahasan yang dijabarkan tidak bias dan lebih terarah, maka penelitian ini difokuskan untuk menganalisis metode perencanaan kebutuhan bahan baku yang seharusnya digunakan oleh perusahaan dan menentukan pemasok yang akan dijadikan pemasok bahan baku.

METODE PENELITIAN

Lokasi Penelitian dan Waktu Penelitian

Penelitian ini dilakukan di salah satu unit cabang Busana Apparel Group yaitu PT. CAS unit Cileungsi yang berlokasi di Jl. Raya Jonggol KM 2,5, Kampung Sawah, Cileungsi - Bogor, Jawa Barat, Indonesia. PT. CAS Cileungsi berdiri di atas tanah seluas 48.000 m dengan luas bangunan 19.560 m dan mulai beroperasi pada 31 Oktober 1983. Penelitian ini dilakukan dalam kurun waktu I triwulan yaitu pada bulan Mei, Juni, dan Juli tahun 2013.

Jenis dan Metode Pengumpulan Data

Dalam penelitian, data yang digunakan terdiri dari data primer dan data sekunder. Data primer diperoleh dari bagian HRD,marchendising, produksi, dan bagian gudang. Wawancara langsung juga dilakukan kepada bagian purchasing dengan menggunakan alat instrumen berupa kuesioner.

Data sekunder merupakan data yang telah tersusun dalam bentuk dokumen tertulis. Pada penelitian ini, data sekunder diperoleh dari laporan purchas order, jadwal produksi, data pemasok, dokumen perusahaan, data bahan baku, serta jadwal pengiriman. Menurut Umar (2002), tipologi data dilihat dari sumbernya terdiri dari dua yaitu data primer dan sekunder

Metode Analisis Data

Metode yang digunakan pada penelitian ini terbagi menjadi dua, yaitu MRP. MRP adalah teknik perencanaan dan teknik penjadwalan yang digunakan perusahaan manufaktur sebagai sarana komunikasi perihal aliran material atau barang. Menurut (Heizer dan Render 2012) ada beberapa cara yang digunakan untuk menentukan ukuran lot dalam system MRP.

1. LFL

Merupakan salah satu teknik penentuan ukuran lot yang memproduksi tepat dengan jumlah yang diperlukan. LFL adalah sistem MRP yang menghasilkan produk hanya jika dibutuhkan, dengan tidak ada persediaan pengaman dan tidak ada antisipasi pesanan yang akan datang.

2. EOQ

terdapat permintaan bebas yang relatif tetap, bukan ketika permintaan diketahui.

Metode analisis kedua yang digunakan adalah AHP. AHP adalah salah satu metode dalam sistem pengambilan keputusan yang menggunakan beberapa variabel dengan proses analisis bertingkat, (Nasibu 2009). Menurut (Marimin 2008), ide dasar prinsip kerja AHP adalah :

1. Penyusunan Hierarki

Persoalan yang akan diselesaikan akan diuraikan menjadi unsur-unsurnya, yaitu kriteria dan alternatif, kemudian disusun menjadi struktur hierarki. 2. Penilaian Kriteria dan Alternatif

Kriteria dan alternatif dinilai melalui perbandingan berpasanagn. Menurut Saaty dalam Marimin (2008), untuk berbagai persoalan, skala 1 sampai 9 adalah skala terbaik dalam mengekspresikan pendapat. Perbandingan dilakukan berdasarkan kebijakan pembuat keputusan dengan menilai tingkat kepentingan satu elemen terhadap elemen lainnya dan dimulai dari level hierarki paling atas.

3. Penentuan Prioritas

Untuk setiap kriteria dan alternatif, perlu dilakukan perbandingan berpasangan. Nilai-nilai perbandingan relatif kemudian diolah untuk menentukan peringkat alternatif dari seluruh alternatif. Bobot atau prioritas dihitung dengan manipulasi matriks atau melalui penyelesaian persamaan matematik.

4. Konsistensi Logis

Semua elemen dikelompokkan secara logis dan diperingatkan secara konsisten sesuai dengan suatu kriteria logis. Matriks bobot yang diperoleh dari hasil perbandingan secara berpasangan harus mempunyai hubungan cardinal dan ordinal.

Metode AHP mampu memecahkan masalah yang multi obyektif dan multi kriteria yang didasarkan pada perbandingan preferensi dari setiap elemen dalam hierarki, sehingga dapat dikatakan model ini merupakan suatu model pengambilan keputusan yang komprehensif (Harsono et al 2009). Penyelesain AHP dilakukan dengan Expert Choice. Menurut Marimin dan Maghfiroh (2011), Expert Choice merupakan salah satusoftwareAHP yang memiliki kelebihan dibandingcriterium decision plus. KelebihanExpert Choice, antara lain memiliki tampilan antarmuka yang lebih menarik, mampu untuk mengintegrasikan pendapatan pakar, dan tidak membatasi level dari struktur hierarki.

HASIL DAN PEMBAHASAN

Proses Produksi

spun poly tex 40. Asesoris yang digunakan untuk membuat Short Skirt adalah interlining, label, size label, dan zipper, sedangkan untuk finishing dibutuhkan poly bagdan pengemasancarton cuter.

Proses produksi produkShort Skirtdikerjakan oleh 34 orang karyawan yang terampil dan terlatih yang akan dibagi kedalam beberapa lini kerja dengan target produksi 37pcsper jam. Alur produksi dapat dilihat pada Gambar 2.

Gambar 2. Alur proses produksi

Dari Gambar 2 dapat dijelaskan bahwa proses produksi terdiri dari beberapa tahap, yaitu :

1. Pemotongan atau pengguntingan

Proses pemotongan atau pengguntingan kain adalah tahap yang dilakukan berdasarkan pola yang sudah dibuat sesuai dengan permintaan konsumen. Pemotongan kain harus dilakukan dengan hati-hati agar hasil potongan sesuai dengan pola dan memudahkan pada saat proses menjahit.

2. Jahit

Proses menjahit yaitu menyatukan potongan-potongan yang sudah digunting termasuk pemasangan zipper. Proses menjahit dilakukan dengan sangat rapi sehingga meminimalisir adanya produkreject.

3. Quality ControlJahit

Quality Controlpertama dilakukan dalam bentuk pemeriksaan dari hasil pada tahapan pemotongan dan jahit, termasuk juga mengukur panjang dari Short Skirt berdasarkan ukuran. Apabila ditemukan kesalahan maka akan dikembalikan pada proses pengguntingan untuk di proses ulang jika memungkinkan.

4. Setrika

Tahap setrika dilakukan setelah melewati tahap quality control pertama, setelah menjadi Short Skirt, kemudian akan disetrika untuk merapikan jahitan.

5. Pencucian

Tahap pencucian dilakukan oleh mitra perusahaan yang sudah terpercaya. Tahap ini dimaksudkan untuk mengetahui tingkat pengerutan padaShort Skirt setelah dicuci.

6. Asesoris

Pemasangan asesoris dilakukan setelah proses pencucian agar asesoris yang di pasang tidak rusak. Asesoris yang dipasang adalah merek dan lebel harga. Pemotongan Jahit

QC Jahit

7. Quality ControlAkhir

Proses quality control terakhir dilakukan setelah semua proses selesai, tujuannya untuk memeriksa hasil dari setiap tahap, termasuk memeriksa kain, kerapihan benang, penempatan merek, dan penempatan lebel harga.

8. Pengemasan

Tahapan akhir dari proses produksi adalah pengemasan. Tujuan dari tahapan pengemasan adalah untuk melindungi produk. Pada tahap pengemasan, produk akan dilipat sesuai ketentuan yang diterapkan yang kemudian dimasukkan kedalampolybaguntuk disusun kedalam kardus.

Prosedur Pengadaan Bahan Baku

Pembelian bahan baku dilakukan karena perusahaan tidak memproduksi bahan baku yang dibutuhkan untuk menghasilkan produk. Bahan baku yang digunakan dalam membuat Short Skirt sebagian didatangkan dari luar negri (impor) dan sebagian lagi dari lokal. Pola produksi pada perusahaan adalah make to order dengan fokus dapat memenuhi permintaan sesuai dengan kualitas, jumlah, serta pengiriman yang diminta oleh konsumen. Prosedur pengadaan bahan baku dapat dilihat pada Gambar 3.

Gambar 3. Alur pengadaan bahan baku

Berdasarkan Gambar 3, pengadaan bahan baku dilakukan oleh bagian Merchandising(MD) yang diawali dengan menerimaorder dari pihak konsumen. Selanjutnya bagian MD akan mengirimkan daftar kebutuhan bahan baku yang akan digunakan dalam proses produksi kepada bagian gudang. Bagian gudang akan memeriksa ketersediaan bahan baku untuk mengetahui berapa jumlah kebutuhan bersih yang harus di terima. Bagian gudang akan memberikan laporan kebutuhan bersih bahan baku setelah memeriksa ketersediaan digudang. MD akan menerima purchase order (PO) dari bagian gudang untuk dilakukan pemesanan kepada pemasok sesuai dengan PO. Pemasok yang menyanggupi dan yang terpilih akan menyiapkan bahan baku sesuai PO, sementara pemasok menyiapkan bahan

Buyyer order MDconfirm

MD order bahan baku

Proses pemasok

Pemasok kirim bahan baku (lead time) Bagian keuangan bayar

Clearing

baku, bagian keuangan akan membayar sesuai dengan harga dan ketentuan yang disepakati.

Tahap selanjutnya adalah pengiriman barang dari pemasok ke Indonesia, barang yang sampai di Indonesia akan dilakukan proses clearing yaitu proses pemeriksaan penyesuaian antara dokumen dengan barang, selanjutnya adalah penerimaan bahan baku di gudang oleh bagian gudang. Tahap terakhir adalah pemeriksaan kualitas bahan baku oleh bagian quality control secara acak sebanyak 10% dari jumlah keseluruhan bahan baku yang datang. Keluar masuknya bahan baku menggunakan sistemfirst in first out (FIFO), yaitu bahan baku yang pertama kali masuk kegudang akan dikeluarkan terlebih dahulu untuk diproduksi.

Data Produksi

PT CAS memproduksi beberapa jenis pakaian yang memiliki model yang berubah - ubah setiap tahunnya, salah satu jenis pakaian yang diproduksi adalah Short Skirt yang juga memiliki beberapa model dan bahan baku yang berbeda-beda. Pada penelitian ini model Short Skirt yang dipilih adalah Short Skirt yang berbahan baku kain corduroy yang akan dikirim ke beberapa negara. Jadwal pengiriman produk tahun 2013 dan jumlah bahan baku yang dibutuhkan perusahaan dapat dilihat pada Tabel 2.

Tabel 2. Jadwal pengirimanShort Skirttahun 2013

No Bulan Jumlah

2 Feb 3000 Louisville 5400 8400

3 Mar

4 Apr

5 Mei

6 Jun

7 Jul 1600 Louisville 2880 4480

8 Aug

9 Sep 5200 Canada 9360 14560

10 Okt 11 Nov 12 Des

Sumber: Data diolah (2013)

Biaya Persediaan

Menurut Rangkuti (2002), dalam pengambilan keputusan untuk menentukan jumlah persediaan, umumnya biaya – biaya variabel yang perlu diperhitungkan meliputi biaya pemesanan dan biaya penyimpanan. Biaya persediaan adalah biaya yang dikeluarkan oleh perusahaan karena melakukan persediaan bahan baku yang akan digunakan untuk proses produksi. Biaya persediaan yang akan dibahas dalam penelitian ini adalah biaya pemesanan dan biaya penyimpanan kain dan benang yang merupakan bahan baku yang paling banyak digunakan dalam proses produksi. Biaya persediaan pada penelitian ini berdasarkan asumsi yang dibuat oleh perusahaan dan dikelompokkan menjadi dua yaitu biaya pemesanan dan biaya penyimpanan.

Biaya pemesanan adalah biaya yang dikeluarkan oleh perusahaan akibat adanya pemesanan bahan baku. Total biaya pemesanan bahan baku diperoleh dari pengalian biaya pemesanan per pesanan dengan frekuensi pemesanan dalam setahun. Komponen biaya pemesanan bahan baku kain dan benang meliputi biaya transportasi untuk setiap kali pemesanan dan komunikasi yaitu penggunaan internet untuk mengirim email.

Biaya penyimpanan adalah biaya yang timbul akibat dari penyimpanan bahan baku di gudang. Bahan baku kain dan benang disimpan bersamaan dengan kain dan benang untuk produk lain, sehingga biaya yang dikeluarkan dibagi dengan jumlah bahan baku dari produk lain, hasilnya merupakan biaya simpan per meter dalam setahun. Komponen biaya persediaan yang di asumsikan oleh perusahaan dapat dilihat pada Tabel 3.

Tabel 3.Komponen biaya persediaan bahan baku PT. CAS

No Biaya Persediaan Biaya Bahan Baku (Rp) per Periode

Kain Benang

1 Biaya pemesanan

Biaya internet dan telepon 5.000 5.000

Biaya transportasi 220.300 2.300

Total biaya pemesanan 225.300 7.300

2 Biaya penyimpanan 400 84

Sumber : Data diolah (2013)

Pada Tabel 3 diketahui bahwa biaya total untuk biaya pemesanan adalah Rp 225.300 untuk bahan baku kain dan Rp 7.300 untuk bahan baku benang, sedangkan biaya penyimpanan untuk kain adalah sebesar Rp 400 untuk setiap meternya dalam satu tahun dan Rp 84 untuk setiap meternya dalam satu tahun untuk benang.

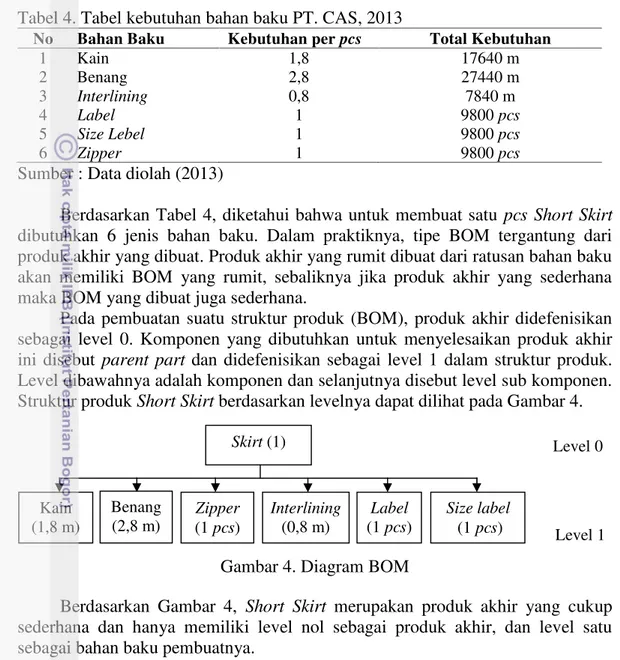

Bill Of Material(BOM)

yang dibutuhkan untuk satupcs Short Skirt dan total kebutuhan bahan baku pada tahun 2013 disajikan pada Tabel 4.

Tabel 4. Tabel kebutuhan bahan baku PT. CAS, 2013

No Bahan Baku Kebutuhan perpcs Total Kebutuhan

1 Kain 1,8 17640 m

2 Benang 2,8 27440 m

3 Interlining 0,8 7840 m

4 Label 1 9800pcs

5 Size Lebel 1 9800pcs

6 Zipper 1 9800pcs

Sumber : Data diolah (2013)

Berdasarkan Tabel 4, diketahui bahwa untuk membuat satu pcs Short Skirt dibutuhkan 6 jenis bahan baku. Dalam praktiknya, tipe BOM tergantung dari produk akhir yang dibuat. Produk akhir yang rumit dibuat dari ratusan bahan baku akan memiliki BOM yang rumit, sebaliknya jika produk akhir yang sederhana maka BOM yang dibuat juga sederhana.

Pada pembuatan suatu struktur produk (BOM), produk akhir didefenisikan sebagai level 0. Komponen yang dibutuhkan untuk menyelesaikan produk akhir ini disebut parent part dan didefenisikan sebagai level 1 dalam struktur produk. Level dibawahnya adalah komponen dan selanjutnya disebut level sub komponen. Struktur produkShort Skirtberdasarkan levelnya dapat dilihat pada Gambar 4.

Gambar 4. Diagram BOM

Berdasarkan Gambar 4, Short Skirt merupakan produk akhir yang cukup sederhana dan hanya memiliki level nol sebagai produk akhir, dan level satu sebagai bahan baku pembuatnya.

Persediaan danLead Time

Input penting lain yang dibutuhkan dalam penyusunan perencanaan kebutuhan bahan baku adalah persediaan yang tersedia digudang yang siap digunakan (on hand), lead timeserta minimum pembelian untuk masing - masing bahan baku. Jumlah persediaan digudang dapat dilihat pada sistem ERP yang digunakan perusahaan.

lamanya pemasok menyediakan bahan baku ditambah waktu perjalanan yang dibutuhkan untuk bahan baku sampai di gudang. Sedangkan untuk pembelian, pemasok biasanya menetapkan minimum pembelian untuk setiap bahan baku agar perusahaan dapat membeli dengan harga yang normal, tetapi pada kenyataannya untuk perusahaan yang bersifat make to order tidak jarang bahan baku yang digunakan hanya untuk satu model saja dan bahan baku yang digunakan dibawah jumlahminimum order. Dalam hal ini perusahaan sudah memiliki hubungan yang baik terhadap pemasok sehingga perusahaan dapat memperoleh barang sesuai yang dibutuhkan dan dalam kisaran harga yang cukup normal. Persediaan yang dapat digunakan untuk tahun 2013 tersedia pada Tabel 5.

Tabel 5. Datalead time, on hand, danminimum orderbahan baku

No Bahan Baku Lead Time(week) On Hand Minimum Order

1 Kain (m) 4 1230 10000

2 Benang (m) 2 18184 5000

3 Interlining(m) 2 1300 300

4 Label(pcs) 2 950 150

5 Size Label(pcs) 2 800 150

6 Zipper(pcs) 2 1900 12

Sumber : Data diolah (2013)

Pada Tabel 5 dapat diketahui bahwa rata - ratalead time bahan baku adalah dua minggu dengan jumlah persediaan terbanyak adalah benang dan persediaan yang paling sedikit adalahsize label.

Sistem Pengendalian Persediaan Bahan Baku

Pengendalian persediaan bahan baku menggunakan analisis bertujuan agar produksi dapat terus berjalan, efektif, dan efisien. Pada penelitian ini akan dibahas pengendalian persediaan yang dilakukan oleh PT. CAS dan kemudian dibandingkan dengan metode MRP dengan dua teknik pengukuran lot size yaitu LFL dan EOQ. Pertanyaan yang akan dijawab dalam membuat analisis MRP pada penelitian ini yaitu :

1. Permintaan, yaitu jumlah produk yang diminta konsumen

2. Kebutuhan kotor, yaitu hasil kali antara permintaan dengan kebutuhan bahan baku dalam satupcsproduk.

3. On hand atau persediaan ditangan, yaitu sediaan yang ada di gudang atau perusahaan

4. Kebutuhan bersih, yaitu selisih antara kebutuhan kotor dengan persediaan yang ada.

5. Jadwal penerimaan pesanan material

6. Jadwal pemesanan material sesuailead timemasing-masing bahan baku Prinsip pengendalian persediaan bahan baku adalah untuk meminimumkan total biaya persediaan bahan baku dan menjaga ketersediaan bahan baku agar proses produksi dapat terus berjalan.

Kebijakan Pengendalian Persediaan Pada PT. CAS

(resiko kehabisan bahan baku sebesar 70%) dari jumlah kebutuhan bersih. Namun untuk penggunaan nya, perusahaan tetap menggunakan sistem FIFO. Kebutuhan kotor diperoleh dari jumlah permintaanShort Skirt dikali kebutuhan kain per pcs Short Skirt yaitu 1,8 m. Penghitungan MRP Short Skirt untuk bahan baku kain yang digunakan perusahaan dapat dilihat pada Tabel 6.

Tabel 6. Rencana kebutuhan kain pada perusahaan

Komponen Kebutuhan Bahan Baku Kain Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan

(pcs) 3000 1600 5200

Kebutuhan

Kotor 5400 2880 9360

On Hand 1230 1230 1251 1251 1251 1251 1251 489 489 2661 2661 2661 Kebutuhan

Pada Tabel 6 dapat dilihat, kebutuhan bersih pada bulan Februari diperoleh dari kebutuhan kotor dikurang persediaan (on hand). Sedangkan kebutuhan yang dipesan adalah 5421 m yang merupaka penjumlahan dari kebutuhan kotor 4170 m ditambah 30% dari jumlah kebutuhan kotor. Untuk perhitungan perencanaan persediaan benang menurut metode perusahaan dapat dilihat pada Tabel 7.

Tabel 7. Rencana kebutuhan benang pada perusahaan

Komponen Kebutuhan Bahan Baku Benang Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan

(pcs) 3000 1600 5200

Kebutuhan

Kotor 8400 4480 14560

On Hand 18184 9784 9784 9784 9784 9784 5304 5304 5304 2777 2777 2777 Kebutuhan

Pada Tabel 7, kebutuhan benang untuk kegiatan produksi bulan Februari dan Juli dapat dipenuhi dengan persediaan benang yang masih ada. Pada produksi bulan September, persediaan yang tersedia adalah 5304 m, sehingga kebutuhan bersih adalah 9256 m. Sedangkan kebutuhan yang dipesan sejumlah 12033 m yang merupakan penjumlahan dari kebutuhan bersih yaitu 5304 m ditambah 30% dari kebutuhan bersih tersebut.

Pengendalian Persediaan Pada Menggunakan Teknik LFL

yang dependen. Maka sebuah sistem MRP harus menghasilkan unit hanya jika dibutuhkan, dengan tidak ada persediaan pengaman dan tidak ada antisipasi pesanan yang akan datang. Dalam teknik ini, perusahaan memesan tepat sebesar yang dibutuhkan tanpa persediaan pengaman dan tanpa antisipasi atas pesanan lebih lanjut. Pesanan dilakukan sebesar kebutuhan bersih, yaitu kebutuhan kotor dikurangi persediaan yang ada di tangan pada periode awal dan diharapkan pesanan akan diterima pada saat barang dibutuhkan (Putra 2008).

Penentuan rencana kebutuhan bahan baku menggunakan teknik LFL, yaitu dengan nol persediaan masih dapat memberikan resiko kekurangan bahan baku yang disebabkan oleh kenaikan permintaan, maupun adanya bahan baku yang reject sehingga tidak dapat digunakan. Untuk itu, dalam penelitian ini dilakukan perhitungan jumlah persediaan pengaman yang tepat, tujuannya adalah mengurangi resiko yang muncul akibat kenaikan permintaan produk. Sesuai Taryana (2008), rumus yang digunakan untuk menghitung persediaan pengaman adalah sebagai berikut :

µ= σdLT= ( )² 1/2 ss = Z σdLT Keterangan :

µ = Permintaan rerata

Xi = Jumlah pemakaian selama pemesanan N = frekuensi pemesanan

σdLT = Standardeviasi permintaan selama waktu tunggu SS =Safety stock(persediaan pengaman)

Z = Jumlah standar deviasi normal

Sebelum menghitung persediaan bahan baku menggunakan teknik LFL + SS, dilakukan perhitungan menggunakan teknik LFL. Penghitungan MRP menggunakan teknik LFL untuk bahan baku kain dapat dilihat pada Tabel 8.

Tabel 8. Rencana kebutuhan kain dengan teknik LFL

Komponen Kebutuhan Bahan Baku Kain Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan (pcs) 3000 1600 5200 Kebutuhan Kotor 5400 2880 9360

Berdasarkan Tabel 8, dapat dilihat produksi bulan Februari masih terdapat persediaan digudang, sehingga kebutuhan bersih di peroleh dari pengurangan kebutuhan kotor dengan persediaan yaitu 4170 m. Pada produksi bulan Juli dan September sudah tidak memiliki persediaan sehingga harus memesan sejumlah dengan kebutuhan kotor yang sama dengan kebutuhan bersih.

1,28 standar deviasi dari reratanya. Perhitungan perencanaan kebutuhan benang dengan teknik LFL + SS dapat dilihat pada Tabel 9.

µ = = 5880

σdLT = ( ) ( )² ( )² 1/2= 2667

SS = 2667 x 1,28 = 3414

Tabel 9. Rencana kebutuhan kain dengan teknik LFL + SS

Komponen Kebutuhan Bahan Baku Kain Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan (pcs) 3000 1600 5200 Kebutuhan Kotor 5400 2880 9360

On Hand 1230 1230 3414 3414 3414 3414 3414 3414 3414 3414 3414 3414 Kebutuhan

Berdasarkan Tabel 9, diketahui bahwa perusahaan harus memiliki persediaan pengaman sejumlah 3414 m kain. Hal ini sangat berbeda dengan teknik LFL yang menerapkan nol persediaan pengaman. Perhitungan perencanaan kebutuhan benang dengan teknik LFL dapat dilihat pada Tabel 10.

Tabel 10. Rencana kebutuhan benang dengan teknik LFL

Komponen Kebutuhan Bahan Baku Benang Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan (pcs) 3000 1600 5200 Kebutuhan Kotor 8400 4480 14560

On Hand 18184 9784 9784 9784 9784 9784 5304 5304 5304 0 0 0 Kebutuhan

Berdasarkan Tabel 10, diketahui persediaan bahan baku masih mencukupi hingga produksi pada bulan Juli dan masih memiliki persediaan sebesar 5304 m, namun persediaan ini tidak mencukupi untuk kegiatan produksi pada bulan September sehingga perlu diadakan pembelian sejumlah kebutuhan bersih yaitu 9256 m.

σdLT = ² 1/2= 14560

SS = 14560 x 1,28 = 18637

Tabel 11. Rencana kebutuhan bahan baku benang dengan teknik LFL + SS

Komponen Kebutuhan Bahan Baku Benang Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan

(pcs) 3000 1600 5200

Kebutuhan

Kotor 8400 4480 14560

On Hand 18184 18637 18637 18637 18637 18637 18637 18637 18637 18637 18637 18637 Kebutuhan

Berdasarkan Tabel 11, diketahui bahwa perusahaan harus memiliki persediaan pengaman sejumlah 18637 m benang dan memiliki frekuensi pembelian sebanyak tiga kali. Hal ini sangat berbeda dengan teknik LFL yang menerapkan nol persediaan pengaman dan frekuensi pembelian hanya satu kali karena persediaan lama yang dimiliki masih mencukupi kebutuhan produksi sampai bulan Juli.

Pengendalian persediaan pada menggunakan metode EOQ

EOQ adalah sebuah teknik statistik yang menggunakan permintaaan rata-rata untuk satu tahun. Penghitungan EOQ untuk bahan baku kain dan benang dapat dilihat pada Tabel 12. Berbeda dengan teknik LFL, jumlah kuantitas yang akan di pesan pada teknik EOQ harus melalui perhitungan terlebih dahulu dengan rumus sebagai berikut :

Keterangan :

Q = nilai EOQ (pcs) Q = (2DS/H)1/2 D = permintaan per tahun

Biaya Pemesanan = SD / Q S = biaya pemesanan per pesanan Biaya penyimpanan = HQ / 2 H = biaya penyimpanan per tahun

Tabel 12. Kuantitas EOQ

Bahan Baku Permintaan (pcs) Biaya Pemesanan (Rp)

Biaya

Penyimpanan (Rp) EOQ (pcs)

Kain 5880 514.671 514800 2574

Benang 9147 52.952 52.962 1261

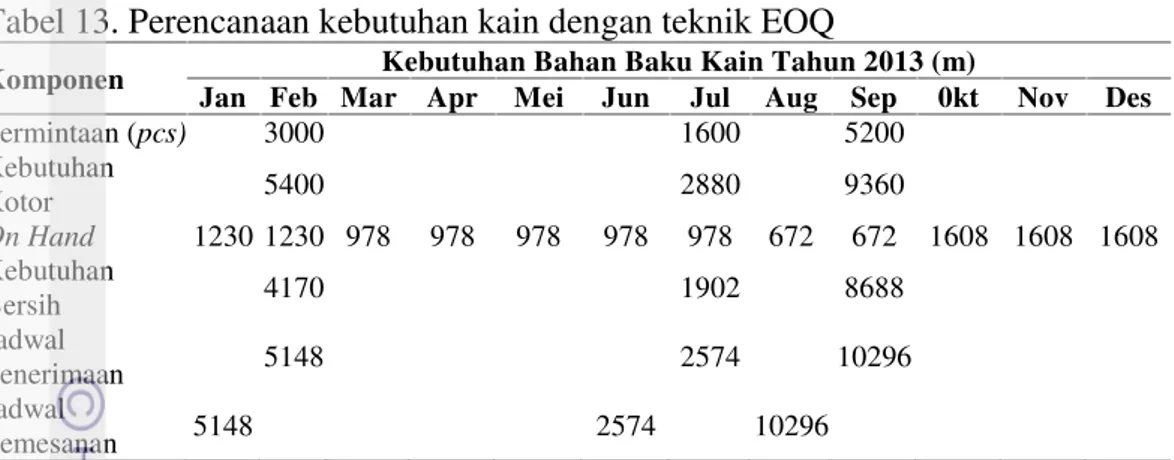

Tabel 13. Perencanaan kebutuhan kain dengan teknik EOQ

Komponen Kebutuhan Bahan Baku Kain Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan (pcs) 3000 1600 5200 Kebutuhan

Kotor 5400 2880 9360

On Hand 1230 1230 978 978 978 978 978 672 672 1608 1608 1608 Kebutuhan

Berdasarkan Tabel 13, produksi pada bulan Februari memiliki kebutuhan bersih 4170 m, namun jumlah yang dipesan sebanyak 5148 m yang merupakan hasil kelipatan dari jumlah kuantitas yaitu 2574 m. Perhitungan perencanaan kebutuhan bahan baku benang dengan teknik EOQ disajikan pada Tabel 14.

Tabel 14. Perencanaan kebutuhan benang dengan teknik EOQ

Komponen Kebutuhan Bahan Baku Benang Tahun 2013 (m)

Jan Feb Mar Apr Mei Jun Jul Aug Sep 0kt Nov Des

Permintaan (pcs) 3000 1600 5200 Kebutuhan Kotor 8400 4480 14560

On Hand 18184 9784 9784 9784 9784 9784 5304 5304 5304 832 832 832 Kebutuhan

Berdasarkan Tabel 14, persediaan benang masih mencukupi sampai kegiatan produksi bulan Juli. Untuk produksi bulan September, kebutuhan bersih yang dibutuhkan adalah 9256 m, namun pemesanan yang dilakukan sebanyak 10088 m yang merupakan kelipatan delapan dari jumlah kuantitas benang yaitu 1261 m.

Evaluasi Terhadap Pengolahan Biaya Persediaan

Tabel 15. Perbandingan biaya persediaan kain PT. CAS, 2013

Komponen Biaya Perbandingan Teknik MRP (Rp)

Perusahaan LFL LFL + SS EOQ

Pemesanan 675.900 675.900 675.900 514.671

Penyimpanan 2.542.800 - 2.643.200 514.800

Total 3.218.700 675.900 3.319.100 1.029.471

Berdasarkan Tabel 15, dapat dilihat bahwa metode dengan total biaya persediaan paling besar yaitu LFL + SS sebesar Rp 3.319.100, dimana biaya pemesanan dikali dengan frekuensi pembelian, sedangkan biaya penyimpanan diperoleh dari rata–rata pembelian bahan baku dikali dengan biaya penyimpanan per tahun. Perhitungan biaya pemesanan dan penyimpinan metode LFL + SS sama dengan perhitungan dengan metode LFL dan metode yang digunakan oleh perusahaan. Urutan metode dengan total biaya persediaan tertinggi kedua adalah perusahaan yaitu Rp 3.218.700. Urutan metode dengan total biaya tertinggi ketiga adalah metode EOQ yaitu Rp 1.029.471, dimana biaya pemesanan dan penyimpanan diperoleh berdasarkan perhitungan yang dijelaskan pada Tabel 10. Sediaan tertinggi keempat atau yang paling kecil adalah LFL yaitu Rp 675.900. Perbandingan biaya persediaan untuk bahan baku benang dapat dilihat pada Tabel 16.

Tabel 16. Perbandingan biaya persediaan benang PT. CAS, 2013

Komponen Biaya Perbandingan Teknik MRP (Rp)

Perusahaan LFL LFL + SS EOQ

Pemesanan 7.300 7.300 21.900 52.952

Penyimpanan 1.010.772 - 2.343.096 52.962

Total 1.018.072 7.300 2.364.996 105.914

Berdasarkan Tabel 16, dapat dilihat bahwa metode dengan total biaya persediaan paling besar yaitu LFL + SS sebesar Rp 2.364.996, dimana biaya pemesanan dikali dengan frekuensi pembelian, sedangkan biaya penyimpanan diperoleh dari rata–rata pembelian bahan baku dikali dengan biaya penyimpanan per tahun. Perhitungan biaya pemesanan dan penyimpinan metode LFL + SS sama dengan perhitungan dengan metode LFL dan metode yang digunakan oleh perusahaan. Urutan metode dengan total biaya persediaan tertinggi kedua adalah perusahaan yaitu Rp 1.018.072. Urutan metode dengan total biaya tertinggi ketiga adalah metode EOQ yaitu Rp 105.914, dimana biaya pemesanan dan penyimpanan diperoleh berdasarkan perhitungan yang dijelaskan pada Tabel 10. Sediaan tertinggi keempat atau yang paling kecil adalah LFL yaitu Rp 7.300.

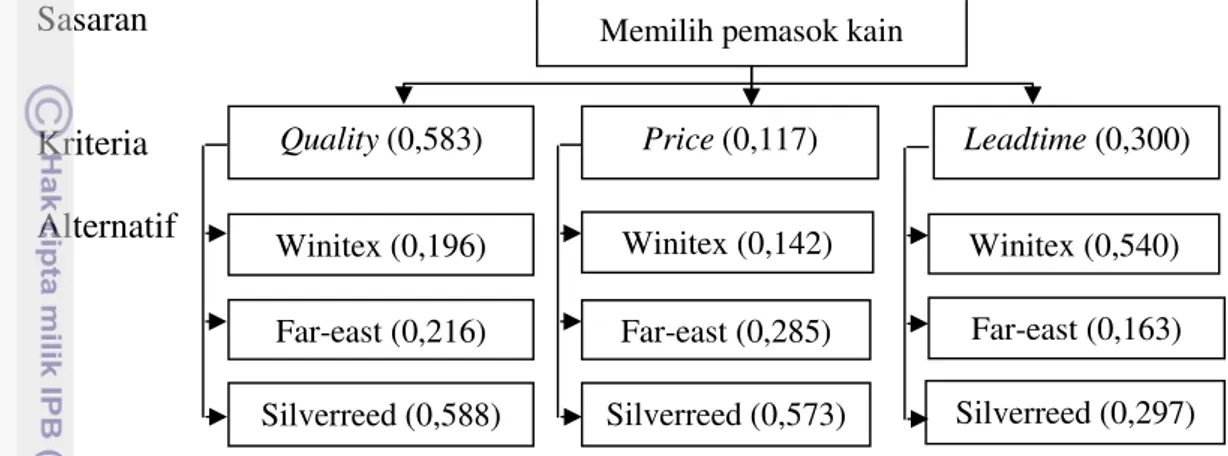

Penetapan Pemasok dengan MetodeAnalitical Hirarchy Process(AHP)

Sesuai dengan Limbong (2013), sebelum dilakukan pembelian bahan baku terlebih dahulu dilakukan pemilihan pemasok. Langkah awal dalam pemilihan pemasok adalah mempersiapkan daftar calon pemasok yang telah dipilih dan dianggap pantas. Menurut marimin (2008), AHP adalah metode yang digunakan untuk menyederhanakan suatu persoalan kompleks yang tidak terstruktur menjadi bagian - bagian yang tertata dalam hierarki. Keunggulan yang diperoleh dari AHP adalah dapat menjelaskan proses pengambilan keputusan karena dapat digambarkan secara grafis, sehingga mudah dipahami oleh semua pihak. Dalam penelitian ini akan dibuat hierarki terhadap pemasok bahan baku kain dan benang.

Hierarki terdiri dari beberapa tingkatan, tingkat paling atas adalah sasaran atau tujuan utama yaitu memilih pemasok yang terbaik, tingkat kedua adalah kriteria yang dianggap paling penting oleh perusahaan yaitu, quality, price, dan lead time untuk bahan baku kain, sedangkan untuk bahan baku benang adalah quality, price, paymenterm, dan fleksibility, dan tingkat ketiga adalah alternatif yang merupakan nama - nama pemasok yang akan dipilih, untuk bahan baku kain pemasok yang dipilih yaitu,Winitex, Far-East, dan SilverReed, sedangkan untuk bahan baku benang alternatif pemasok yang dipilih yaitu Gunze, Amann, dan Coats.

Hasil Pengolahan Data Pemilihan Pemasok Kain dan Benang

Pengumpulan data pemilihan pemasok diperoleh melalui wawancara dengan menggunakan alat instrumen berupa kuesioner. Kuesioner penelitian dapat dilihat pada Lampiran 2. Sesuai Mardhikawarihet al (2012), kuesioner bertujuan untuk menentukan tingkat kepentingan kriteria dan subkriteria dalam proses pemilihan pemasok. Penilaian tentang keputusan pemilihan pemasok memerlukan beberapa responden sebagai dasar penentuan bobot kriteria dan subkriteria dan bobot alternatif pemasok. Data yang diperoleh dari kuesioner yang ditujukan kepada manajer purchasing dan staf purchasing, sesuai dengan Sulistiana dan Yuliawati (2012) data tersebut kemudian digabungkan menggunakan rata-rata geometrik.

Keterangan :

G = rata-rata geometrik

N = jumlah responden

G= xi = penilaian oleh resonden ke i

П = perkalian

Hasil penilaian dari gabungan ini kemudian akan dilakukan pengkuadratan matriks atau perkalian matriks sampai nilai eigen yang diperoleh tidak berbeda sampai empat desimal.

Consistency Ratio(CR)

CR merupakan parameter yang digunakan untuk memeriksa perbandingan berpasangan telah dilakukan dengan konsekuen atau tidak. Penentuan parameter ini dilakukan dengan cara mengalikan matriks gabung dengan nilai eigen untuk memperoleh Weight Sum Vektor, kemudian menghitung Consistency Vektor dengan jalan menentukan nilai rata-rata dari Weight Sum Vektor. Selanjutnya adalah mencari nilaiConsistency Index(CI) dengan menggunakan rumus :

CR dihitung dengan cara membagikan nilai CI dengan nilaiRandom Indeks (RI) yang diperoleh dari tabel Oarkridge (CR = CI / RI). Untuk n = 3, nilai RI adalah 0,58. Penilaian perbandingan dikatakan konsisten jika CR tidak lebih dari 0, 10. Perhitungan lebih rinci secara manual dapat dilihat pada Lampiran 5 dan Lampiran 6. Struktur hierarki pemilihan pemasok kain PT. CAS beserta bobot masing-masing elemennya dapat dilihat pada Gambar 5.

Sasaran

Kriteria

Alternatif

Gambar 5. Struktur hierarki pemilihan pemasok kain

Berdasarkan Gambar 5, pemilihan pemasok dalam proses pembelian kain memiliki tiga kriteria. Kriteria dengan bobot paling besar berturut-turut yaitu qualitydengan bobot 0,583,lead time0,300,danprice0, 117,serta memiliki tiga Alternatif pemasok yaitu Winitex, Far-east, dan SilverReed.

Hasil perkalian matriks nilai eigen untuk setiap alternatif kain dengan bobot kriteria adalah jumlah bobot yang diperoleh setiap pemasok. Pemasok yang memiliki nilai bobot paling tinggi adalah pemasok yang paling berpeluang untuk dipilih sebagai pemasok bahan baku. Urutan rangking pemasok untuk bahan baku kain dapat dilihat pada Tabel 17.

Tabel 17. Tabel bobot pemasok kain

Pemasok Bobot Bobot

Kriteria

Hasil Pemilihan

Pemasok Rangking

Quality Price Lead Time

Winitex 0,196 0,142 0,540 0,583 0,261 2 Far-east 0,216 0,285 0,163 0,117 0,214 3 Silverreed 0,588 0,573 0,297 0,300 0,525 1 Jumlah 1,000 1,000 1,000 1,000 1,000

Berdasarkan Tabel 17, urutan pemasokkain yang dipilih berdasarkan rangking masing-masing yaitu SilverReed dengan nilai 0,525, Winitex dengan nilai 0,261, dan yang terakhir adalah Far-east menempati rangking 3 dengan nilai 0,214. Perhitungan menggunakan software Expert Choice dapat dilihat pada Lampiran 3. Struktur hierarki beserta bobot masing-masing elemennya untuk pemilihan pemasok benang, dapat dilihat pada Gambar 6.

Memilih pemasok kain

Quality(0,583) Price(0,117) Leadtime(0,300)

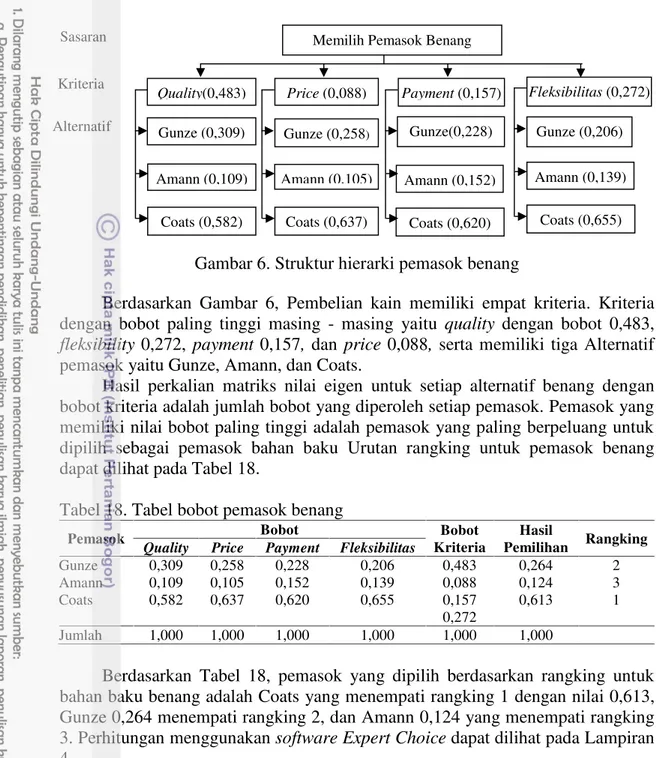

Gambar 6. Struktur hierarki pemasok benang

Berdasarkan Gambar 6, Pembelian kain memiliki empat kriteria. Kriteria dengan bobot paling tinggi masing - masing yaitu quality dengan bobot 0,483, fleksibility 0,272, payment 0,157, dan price 0,088, serta memiliki tiga Alternatif pemasok yaitu Gunze, Amann, dan Coats.

Hasil perkalian matriks nilai eigen untuk setiap alternatif benang dengan bobot kriteria adalah jumlah bobot yang diperoleh setiap pemasok. Pemasok yang memiliki nilai bobot paling tinggi adalah pemasok yang paling berpeluang untuk dipilih sebagai pemasok bahan baku Urutan rangking untuk pemasok benang dapat dilihat pada Tabel 18.

Tabel 18. Tabel bobot pemasok benang

Pemasok Bobot Bobot

Kriteria

Hasil

Pemilihan Rangking

Quality Price Payment Fleksibilitas

Gunze 0,309 0,258 0,228 0,206 0,483 0,264 2 Amann 0,109 0,105 0,152 0,139 0,088 0,124 3 Coats 0,582 0,637 0,620 0,655 0,157 0,613 1

0,272

Jumlah 1,000 1,000 1,000 1,000 1,000 1,000

Berdasarkan Tabel 18, pemasok yang dipilih berdasarkan rangking untuk bahan baku benang adalah Coats yang menempati rangking 1 dengan nilai 0,613, Gunze 0,264 menempati rangking 2, dan Amann 0,124 yang menempati rangking 3. Perhitungan menggunakansoftware Expert Choicedapat dilihat pada Lampiran 4.

Implikasi Manajerial

Dalam perusahaan manufaktur, bahan baku merupakan kebutuhan utama dalam proses produksi, karena bahan baku inilah yang nantinya akan diolah menjadi produk jadi. Untuk itu, perencanaan kebutuhan bahan baku merupakan kegiatan yang sangat penting bagi perusahaan untuk kelancaran proses produksi dan berpengaruh pada total waktu pelaksanaan kegiatan produksi serta biaya yang dibutuhkan. Selain itu peran pemasok juga dianggap penting dalam mendukung perencanaan kebutuhan bahan baku, sehingga perlu dilakukan pemilihan terhadap beberapa pemasok yang memungkinkan untuk dijadikan pemasok bahan baku.

PT. CAS merupakan salah satu perusahaan besar di Indonesia dibidang garmen. Hal ini ditandai dengan kepercayaan yang diterima PT. CAS dari beberapa merek terkenal dunia, salah satunya adalah Ann Taylor yang merupakan buyeruntuk beberapa produk pakaian yang salah satunya adalahSkirt.

Skirt dibuat dari beberapa bahan baku, yaitu kain jenis corduray, benang, interlining, zipper, label, dan size label. Adapun urutan proses produksi pembuatan skirt adalah pemotongan, jahit, quality control jahit, setrika, pencucian, aksesoris,quality controlakhir, dan pengemasan.

Kegiatan produksi yang dilakukan pada PT. CAS bersifat make to order, oleh karena itu semua kegiatan produksi dimulai dari permintaan buyer beserta jadwal pengirimannya, selanjutnya adalah membuat BOM untuk mengetahui jumlah kebutuhan bahan baku berdasarkan jumlah produk yang diminta buyer. Pada penelitian ini, perencanaan kebutuhan bahan baku yang dilakukan adalah membandingkan perencanaan kebutuhan bahan baku yang dilakukan oleh perusahaan dengan teknik LFL, LFL + SS, dan EOQ. Berdasarkan hasil analisis perbandingan diperoleh teknik dengan total biaya persediaan paling kecil untuk bahan baku kain yaitu LFL, EOQ, teknik perusahaan, dan yang terakhir adalah teknik LFL + SS. Untuk bahan baku benang, teknik perencanaan persediaan dengan urutan total biaya persediaan paling rendah adalah LFL, EOQ, teknik yang digunakan perusahaan, dan LFL + SS.

Selain perencanaan kebutuhan bahan baku, hal lain yang diperhatikan adalah pemasok dari bahan baku itu sendiri. Untuk mendapat pemasok yang sesuai dengan kebutuhan dilakukan pemilihan pemasok dengan menggunakan alat analisis AHP yang dilakukan secara manual dan menggunakan software Exper Choice. Berdasarkan hasil analisis pemilihan pemasok untuk bahan baku kain, urutan pemasok yang dipilih dengan bobot tertinggi yaitu SilverReed, Winitex, dan Far-East. Sedangkan untuk bahan baku benang, pemasok dengan urutan bobot paling besaradalah Coats, Gunze, dan Amann.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan uraian dari pembahasan hasil penelitian, maka dapat dirumuskan beberapa pokok pemiikiran yang dapat dijadikan kesimpulan dalam penelitian ini. Kesimpulan yang dirumuskan merupakan jawaban dari tujuan penelitian, antara lain :

1. Perencanaan kebutuhan bahan baku yang dilakukan pada penelitian ini menggunakan empat metode yaitu teknik yang digunakan oleh perusahaan, teknik LFL, LFL + SS, dan teknik EOQ. Berdasarkan hasil perbandingan total biaya persediaan bahan baku kain dan benang yang harus dikeluarkan, urutan teknik dengan total biaya terkecil adalah LFL, urutan kedua adalah teknik EOQ, urutan ketiga adalah teknik yang digunakan oleh perusahaan, dan yang keempat adalah teknik LFL + SS.

dengan bobot paling besar yaitu SilverReed. Pemasok yang menempati rangking kedua yaitu Winitex, dan pemasok yang menempati rangking ketiga dengan bobot paling kecil yaitu Far-East. Pemilihan pemasok benang memiliki empat kriteria yaitu, quality, price, paymenterm, dan fleksibility. Berdasarkan urutannya, pemasok yang menempati rangking pertama dengan bobot paling besar yaitu Coats. Pemasok yang menempati rangking kedua yaitu Gunze, dan pemasok yang menempati rangking ketiga dengan bobot paling kecil yaitu Amann.

Saran

Beberapa saran yang dapat disampaikan sebagai bahan pertimbangan perusahaan, yaitu :

1. Perusahaan membuat pencatatan khusus untuk satu jenis bahan baku, atau dikelompokkan dalam satu jenis produk akhir agar mempermudah perusahaan dalam memeriksasetiap status bahan baku.

2. Perusahaan merekap seluruh data dengan rapi dalam komputer agar dapat dilihat kembali oleh pemegangpcskomputer selanjutnya.

3. Perusahaan mempertimbangkan hasil penelitian dalam hal penerapan MRP dan AHP yang dapat membuat perencanaan kebutuhan bahan baku serta pemasok secara tepat juga mengoptimalkan biaya yang dikeluarkan, sehingga keuntungan yang diperoleh lebih besar.

DAFTAR PUSTAKA

Assuari S. 2008. Manajemen Produksi Dan Operasi. Jakarta (ID) : Fakultas Ekonomi Universitas Indonesia

Astana NY. 2007. Perencanaan Persediaan Bahan Baku Berdasarkan Metode Material Requirement Planning. Jurnal Ilmiah Teknik Sipil. 11 (2) : 184 -194

Haming M dan Nurnajamuddin M. 2007. Manajemen Produksi Modern Operasi Manufaktur dan Jasa.Jakarta (ID): Bumi Aksara.

Handoko TH. 2000.Dasar-Dasar Manajemen Produksi dan Operasi.Yogyakarta (ID):BPFE.

Harsono A, Prassetyo H, Arqom N. 2009. Metode Pemilihan Pemasok Sayuran Di Supermarket Dengan Metode AHP DanPromethee. Jurnal Itenas Rekayasa. 4 (13) : 184 - 195

Heizer J. and B. Render. 2010. Operations Manajement. Edisi 9 Terjemahan. Jakarta (ID): Salemba Empat

Limbong I. 2013. Manajemen Pengadaan Material Bangunan Dengan Menggunakan Metode Material Requirement Planning. Jurnal Sipil Statik. 1 (6) : 421-429

Mardhikawarih DA, Jauhari WA, Rosyidi CN. 2012. Pemilihan Pemasok Drum Pelumas Industri Mengunakan Fuzzy Analytical Hierarchy Process. Jurnal teknik industri UNS. 11 (1) : 67–74.

Marimin dan Maghfiroh N. 2011. Aplikasi Teknik Pengambilan Keputusan dalam Manajemen Rantai Pasok. Bogor (ID): IPB Pres

Nasibu IZ. 2009. Penetapan Metode AHP Dalam Sistem Pendukung Keputusan Penempatan Karyawan Menggunakan Aplikasi Expert Choice. Jurnal Pelangi. 2 (5): 180-193.

Putra DE. 2008. Analisis Pengendalian Persediaan Bahan Baku Kulit Pada PT Mastrotto Indonesia [Skripsi]. Bogor (ID) : Institut Pertanian Bogor

Purnomo A. 2007. Perencanaan Kebutuhan Bahan Baku dan Penetapan Prioritas Pemasok Di PT. Surya Mas Abadi. Jurnal Informatek FT-UNPAS. 9 (2): 139-150.

Rangkuti F. (2002). Manajemen Persediaan Aplikasi Bisnis. Jakarta (ID) : Raja Grafindo Persada.

Taryana N. 2008. Analisis Pengendalian Persediaan Bahan Baku Pada Produk Sepatu Dengan Pendekatan Lot Sizing Dalam Mendukung Sistem MRP [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Saaty TL. 1991. Decision Making For Leaders The Analytical Heirarchy Process For Decisions In Complex World. Edisi 1 Terjemahan. Jakarta (ID) : Pustaka Binaman Pressindo

Sulistiana W dan Yuliawati E. 2012. Analisis Pemilihan Supplier Bahan Baku Dengan Menggunakan Metode Fuzzy Analytical Hierarchy Process. Jurnal Teknik Industri FT-Universitas45. 12 (20): 47-53.

Lampiran 2. Kuesioner Penelitian Menggunakan Teknik AHP

KUESIONER PENELITIAN

ANALISIS PERENCANAAN KEBUTUHAN BAHAN BAKU DAN

PENETAPAN PRIORITAS PEMASOK PADA PT. CITRA ABADI SEJATI

IDENTITAS RESPONDEN

Nama :………

Jabatan: ………

Dimohon agar Bapak/Ibu dapat mengisi kuesioner ini secara obyektif dan

benar, karena kuesioner ini merupakan alat bantu penelitian untuk

memperoleh data yang akurat.

Peneliti:

Lilis Suswenty

H24114052

PROGRAM SARJANA ALIH JENIS MANAJEMEN DEPARTEMEN MANAJEMENFAKULTAS EKONOMI DAN

MANAJEMEN

INSTITUT PERTANIAN BOGOR BOGOR

Lanjutan lampiran 2

A. Penentuan Bobot

Nilai dan defenisi pendapat kualitatif dari skala perbandingan Saaty adalah sebagai berikut :

Nilai Keterangan

1 Faktor Vertikal sama penting dengan Faktor Horisontal 3 Faktor Vertikal lebih penting dengan Faktor Horisontal 5 Faktor Vertikal jelas lebih penting dengan Faktor Horisontal 7 Faktor Vertikal sangat jelas lebih penting dengan Faktor Horisontal 9 Faktor Vertikal mutlak lebih penting dengan Faktor Horisontal 2,4,6,8 Apabila ragu-ragu antara dua nilai elemen yang berdekatan 1/(2-9) Kebalikan dari keterangan nilai 2-9

B. Struktur Hierarki Kain

Lanjutan lampiran 2

D. Struktur Hierarki Benang

E. Matriks Perbandingan Berpasangan Kriteria Benang

Lampiran 3. Pengolahan AHP Pemasok Kain MenggunakanExpert Choice A. Perbandingan antar kriteria terhadap goal

Lampiran 4. Pengolahan AHP Pemasok Benang MenggunakanExpert Choice A. Perbandingan antar kriteria terhadap goal

Lampiran 5. Perhitungan AHP Bahan Baku Kain Secara Manual

Pakar 1 Pakar 2 Pakar 3 GABUNGAN

Quality price lead time Quality price lead time Quality price lead time Quality price lead time

Quality 1,000 5,000 2,000 Quality 1,000 3,000 2,000 Quality 1,000 5,000 3,000 Quality 1,000 25,649 7,559

price 0,200 1,000 0,333 price 0,333 1,000 0,333 price 0,200 1,000 0,333 price 0,038 1,000 0,076

lead time 0,500 0,333 1,000 lead time 0,500 3,000 1,000 lead time 0,333 3,000 1,000 lead time 0,132 6,238 1,000

Iterasi 1 jumlah baris hasil normalisasi

1,000 25,649 7,559 1,000 25,649 7,559 2,972 98,451 17,067 118,491 0,845

0,038 1,000 0,076 x 0,038 1,000 0,076 = 0,086 2,449 0,439 2,974 0,021

0,132 6,238 1,000 0,132 6,238 1,000 0,501 15,862 2,472 18,835 0,134

jumlah 140,299 1

iterasi 2

jumlah baris

hasil

normalisasi matriks berpasangan beserta nilai eigen

2,972 98,451 17,067 2,972 98,451 17,067 25,850 804,420 136,133 966,402 0,844 Quality price lead time nilai eigen

0,086 2,449 0,439 x 0,086 2,449 0,439 = 0,686 21,428 3,628 25,742 0,022 Quality 1,000 25,649 7,559 0,844

0,501 15,862 2,472 0,501 15,862 2,472 4,092 127,381 21,625 153,097 0,134 price 0,038 1,000 0,076 0,022

Quality Price paymen term fleksibilitas bobot kriteria hasil pemilihan rangking

Gunze 0,090 0,097 0,564 0,095 0,739 0,117 2

Amann 0,016 0,024 0,028 0,017 0,014 0,017 3

Coats 0,894 0,880 0,408 0,887 0,054 0,866 1

0,194

RIWAYAT HIDUP

Penulis dilahirkan di Medan tanggal 9 April 1991, merupakan anak pertama dari tiga bersaudara dari pasangan bapak Rahidin dan ibu Sumiati. Menempuh pendidikan formal pada Sekolah Dasar Negri 116894 Kuala Beringin tahun 1996 dan lulus pada tahun 2003. Kemudian melanjutkan pendidikan Sekolah Menengah Pertama dan Sekolah Menengah Atas Swasta Galih Agung Medan dan lulus pada tahun 2008.