EFISIENSI PEMANFAATAN BAHAN BAKU KAYU LAPIS DI

PT. KUTAI TIMBER INDONESIA, PROBOLINGGO-JAWA

TIMUR

DYKA INDIANI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Efisiensi Pemanfaatan Bahan Baku Kayu Lapis Di PT. Kutai Timber Indonesia, Probolingg-Jawa Timur adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

DYKA INDIANI. Efisiensi Pemanfaatan Bahan Baku Kayu Lapis Di PT. Kutai Timber Indonesia, Probolinggo-Jawa Timur. Dibimbing oleh Muh. Yusram Massijaya.

Efisiensi merupakan suatu indikator keberhasilan yang mengukur kinerja dengan cara mengevaluasi suatu unit produksi. Efisiensi bahan baku merupakan suatu cara untuk mengukur tingkat kompetitif dan pemanfaatan bahan baku secara efektif. Dengan meningkatkan efisiensi, industri dapat mengurangi limbah yang dihasilkan. Penelitian ini bertujuan untuk mengetahui efisiensi pemanfaatan bahan baku pada proses produksi kayu lapis di PT. Kutai Timber Indonesia. Kesimpulan dari penelitian ini adalah: 1) Tingkat efisiensi pemanfaatan bahan baku kayu lapis di PT. Kutai Timber Indonesia pada tahun 2011-2013 adalah 53.40% per tahun. 2) Proses yang paling tidak efisien yaitu penyambungan atau perbaikan finir core dengan volume limbah yang dihasilkan (13.37%). 3) PT Kutai Timber Indonesia masih kurang efisien dalam pemanfaatan bahan baku kayu lapis menurut Peraturan Menteri Kehutanan No. P.17/Menhut-II/2004. 4) Untuk meningkatkan efisiensi pemanfaatan bahan baku, limbah yang dihasilkan dimanfaatkan untuk memproduksi wood pellet, papan partikel, wood working, dan bahan baku untuk boiler.

Kata kunci: Efisiensi, Kayu Lapis, Bahan Baku. PT. KTI.

ABSTRACT

DYKA INDIANI. Raw Material Efficiency Utilization for Plywood in PT. Kutai Timber Indonesia, Probolinggo-East Java. Supervised by Muh. Yusram Massijaya.

Raw material efficiency utilization is one of a success indicator that measures the plywood industry performance by which production units are evaluated. Raw materials efficiency utilization is a simple way to measure the level of competitiveness and effective usage of wood raw material. By increasing the efficiency, the industry can reduce the resulted waste. The purpose of this research is to find out the efficiency of wood raw materials utilization in plywood production process in PT. Kutai Timber Indonesia. The conclusions of the research results are as follows: (1) The average efficiency level of wood raw material utilization at PT. Kutai Timber Indonesia in 2011-2013 was 53.40% per year. (2) The most inefficiency step process was arranging core veneer as reflected by the average highest waste volume (13.37%). (3) PT Kutai Timber Indonesia failed to meet the efficient plywood industry according to Ministry of Forestry Regulation No. P.17/Menhut-II/2004 regarding Standard Operation procedure for Primary Forest Products Industries Efficiency Evaluation. (4) In order to increase the level of wood raw material utilization, PT. Kutai Timber Indonesia use most of the wood waste resulted from the plywood industry for wood pellet, particleboard, wood working and boiler raw material.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

EFISIENSI PEMANFAATAN BAHAN BAKU KAYU LAPIS DI

PT. KUTAI TIMBER INDONESIA, PROBOLINGGO-JAWA

TIMUR

DYKA INDIANI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Efisiensi Pemanfaatan Bahan Baku Kayu Lapis Di PT. Kutai Timber Indonesia, Probolinggo-Jawa Timur

Nama : Dyka Indiani NIM : E24100042

Disetujui oleh

Prof. Dr. Ir. Muh. Yusram Massijaya, MS. Pembimbing

Diketahui oleh

Prof. Dr. Ir. Fauzi Febrianto, MS. Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juni 2013 ini ialah efisiensi bahan baku kayu lapis, dengan judul Efisiensi Pemanfaatan Bahan Baku Kayu Lapis Di PT. Kutai Timber Indonesia, Probolinggo-Jawa Timur.

Terima kasih penulis ucapkan kepada Bapak Prof. Dr. Ir. Muh. Yusram Massijaya, MS selaku pembimbing. Di samping itu, penghargaan penulis sampaikan kepada Bapak Bhakti Krisnoly S.H dan Bapak Suseno selaku pembimbing lapang di PT. Kutai Timber Indonesia beserta staf PT. Kutai Timber Indonesia yang telah membantu selama proses pengamatan di lapang. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, adik, dan seluruh keluarga atas doa dan dukungannya. Tak lupa ucapan terimakasih juga disampaikan kepada teman-teman THH 47 yang telah memberikan dukungan dan semangat dalam penyelesaian karya ilmiah ini.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR ISI vii

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

METODE 3

Prosedur Analisis Data 3

HASIL DAN PEMBAHASAN 6

Deskripsi Perusahaan 6

Efisiensi Bahan Baku 12

SIMPULAN DAN SARAN 17

Simpulan 17

Saran 17

DAFTAR PUSTAKA 18

LAMPIRAN 19

DAFTAR TABEL

1 Perhitungan volume limbah dari setiap proses produksi kayu lapis di

PT. Kutai Timber Indonesia 3

2 Keragaman kondisi limbah kayu PT. Kutai Timber Indonesia 14 3 Limbah kayu dari kayu lapis PT. Kutai Timber Indonesia 15

DAFTAR GAMBAR

1 Wrapping grade plywood 6

2 Ordinary plywood 7

3 Floor base 7

4 Block board / Lumber core 7

5 Light weight plywood 8

6 Scarf joint plywood 8

7 Structural panel 8

8 Bending plywood 9

9 Alur proses produksi kayu lapis PT. Kutai Timber Indonesia 10 10 Limbah kayu dari produksi kayu lapis di PT. Kutai Timber Indonesia 13

DAFTAR LAMPIRAN

1 Jumlah input dan limbah kayu dari proses produksi kayu lapis di PT.

Kutai Timber Indonesia tahun 2011 19

2 Jumlah input dan limbah kayu dari proses produksi kayu lapis di PT.

Kutai Timber Indonesia tahun 2012 20

3 Jumlah input dan limbah kayu dari proses produksi kayu lapis di PT.

Kutai Timber Indonesia tahun 2013 21

PENDAHULUAN

Latar Belakang

Industri kayu lapis pernah menjadi salah satu produk unggulan kehutanan di Indonesia, namun saat ini industri kayu lapis mengalami penurunan. Tercatat pada tahun 1980-an produksi kayu lapis mencapai 6,709,836 m3 (Departemen Kehutanan 2002) sementara pada tahun 2011 produksinya menurun menjadi 3,302,843 m3 (Departemen Kehutanan 2012). Penurunan produksi tersebut disebabkan karena adanya penurunan potensi hutan alam sehingga pasokan bahan baku untuk produksi kayu lapis pun menurun (Departemen Kehutanan 2002). Kelangkaan bahan baku ini menyebabkan harga kayu yang dijual mahal. Guna mengatasi langkanya ketersediaan bahan baku dari hutan alam, beberapa perusahaan juga memasok kayu dari hutan tanaman agar perusahaan mereka tetap berjalan. Namun kualitas kayu dari hutan tanaman tentu berbeda dengan kayu dari hutan alam, sehingga berpotensi untuk menurunkan rendemen dari produksi kayu lapis.

Industri kayu lapis menghasilkan limbah yang tidak dapat dihindari. Adapun limbah yang pada umumnya dihasilkan dari industri kayu lapis di Indonesia adalah limbah padat berupa sisa-sisa potongan log dan veneer, limbah cair berupa sisa tumpahan bahan kimia yang digunakan dalam pembuatan kayu lapis, serta limbah udara atau limbah gas (Inrasti 2006). Limbah padat merupakan limbah terbesar yang dihasilkan dari proses produksi kayu lapis. Hampir semua proses produksi kayu lapis menghasilkan limbah dengan jumlah dan karakteristik yang berbeda (Subari et. al. 2012a). Mulai dari pemotongan log, pengupasan kulit, pembuatan lembar veneer, pengempaan, hingga finishing menghasilkan limbah. Hingga saat ini, berbagai upaya penanganan limbah sudah diterapkan di industri kayu lapis agar dampaknya terhadap lingkungan dapat diminimalisir.

Tingginya limbah yang dihasilkan dalam suatu industri, menunjukan rendahnya efisiensi pemanfaatan bahan baku dalam industri tersebut (Thamrin

et.al. 2008). Efisiensi bahan baku merupakan hal yang perlu diperhatikan oleh

setiap industri kayu lapis agar dapat kompetitif dalam pasar dan menghemat kayu yang menjadi bahan baku industri ini. Industri kayu masih dikatakan boros dalam penggunaan bahan baku, menurut Effendy (2000) dalam Subari et al. (2012b) limbah kayu yang dihasilkan dari industri kayu lebih dari 40% dari 100% log yang siap diolah di pabrik. Tingginya limbah yang dihasilkan dari suatu industri kayu dapat disebabkan oleh beberapa faktor seperti cara pengelolaan bahan baku, jumlah dan kondisi kayu yang digunakan, serta mesin-mesin yang digunakan dalam proses produksinya.

2

efisiensi penggunaan bahan baku di perusahaan kayu lapis PT. Kutai Timber Indonesia melalui jumlah limbah dan rendemen yang dihasilkan.

Perumusan Masalah

Rumusan masalah penelitian ini difokuskan pada proses produksi kayu lapis di PT. Kutai Timber Indonesia

1. Bagaimana proses produksi kayu lapis di PT. Kutai Timber Indonesia

2. Banyaknya limbah yang dihasilkan dari setiap proses produksi kayu lapis di PT. Kutai Timber Indonesia setiap tahun

3. Tingkat efisiensi penggunaan bahan baku dalam produksi kayu lapis di PT. Kutai Timber Indonesia

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui tingkat efisiensi penggunaan bahan baku di perusahaan kayu lapis PT. Kutai Timber Indonesia melalui jumlah limbah dan rendemen yang dihasilkan dari setiap proses produksinya.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi mengenai tingkat efisiensi penggunaan bahan baku dalam proses pembuatan kayu lapis di PT. Kutai Timber Indoensia, sehingga perbaikan atau peningkatan efisiensi dapat dilakukan secara cepat dan tepat.

Ruang Lingkup Penelitian

3

METODE

Prosedur Analisis Data

Penelitian ini dilakukan pada bulan Juli-Agustus 2013. Penelitian dilakukan di Pabrik PT. Kutai Timber Indonesia di Pelabuhan Probolinggo, Kecamatan Mayangan, Kota Madya Probolinggo, Propinsi Jawa Timur. Penelitian dilakukan dengan cara mengamati proses produksi serta limbah yang dihasilkan dari setiap tahap proses pembuatan kayu lapis di pabrik PT. Kutai Timber Indonesia. Adapun data yang diambil mengenai jumlah limbah kayu dari setiap proses produksi merupakan data dari PT. Kutai Timber Indonesia pada tahun 2011, 2012, dan 2013.

Pengukuran limbah yang dihasilkan dilakukan dalam setiap tahap proses produksi kayu lapis, kemudian limbah yang dihasilkan dari setiap proses dihitung volumenya lalu dinyatakan presentasinya terhadap input bahan baku (log dan veneer yang dibeli).

Tabel 1 Perhitungan volume limbah dari setiap proses produksi kayu lapis di PT. Kutai Timber Indonesia

Proses Elemen Volume Limbah

a) Chain saw Sisa chain saw

(volume log + volume veneer*) - (volume log hasil proses chainsaw + volume veneer*)

b) Pemotongan

tepi Sisa tepi log

volume log output a + volume veneer*) - (volume log hasil pemotongan tepi log + volume veneer*)

c) Peeling

(Rotary) Sisa empulur log

(volume log output b + volume veneer*) - (volume hasil proses peeling + volume veneer*)

d) Clipper Sisa clipper (volume total veneer - volume veneer hasil proses clipper)

e) Pengeringan Penyusutan dryer volume veneer output d - volume veneer hasil proses dryer)

volume veneer output e - volume veneer hasil proses

volume veneer output e - volume veneer hasil proses

volume veneer output e - volume veneer hasil proses

4

Keterangan:

Veneer* = Veneer yang dibeli oleh perusahaan

Total veneer = Veneer* + Veneer yang dibuat Volume log (m3) = π x r2 x p

Volume veneer (m3) = p x l x t Volume kayu lapis (m3) = p x l x t

Pengukuran efisiensi terdiri dari dua komponen, yaitu efisiensi teknis merupakan kemampuan unit produksi untuk memproduksi output yang maksimal berdasarkan sejumlah input tertentu dan efisiensi alokatif yang mencerminkan penggunaan input yang optimal dengan mempertimbangkan harga input dan teknologi yang digunakan (Ma et al. 2000 dalam Alviya 2011). Besarnya efisiensi penggunaan bahan baku yang dihitung dalam penelitian ini merupakan efisiensi teknis. Perhitungan efisiensi teknis membutuhkan data kuantitatif output dan input perusahaan (Alviya 2011). Besarnya output dan input dari produksi kayu lapis dapat dicerminkan dari nilai limbah yang tersedia.

Penentuan sudah efisien atau tidaknya dalam penggunaan bahan baku produksi kayu lapis di PT. Kutai Timber Indonesia dapat dilihat dari rendemen yang dihasilkan dan mengacu pada standar Peraturan Dirjen Bina Produksi Kehutanan Nomor P.13/VI-BPPHH/2009 tentang rendemen kayu olahan industri primer hasil hutan (Subari et al. 2012b). Pengukuran efisiensi penggunaan bahan baku juga dapat dilakukan dengan melihat limbah yang dihasilkan, dan adapun rumus yang digunakan adalah sebagai berikut (Subari et al. 2012b):

Efisiensi pemanfaatan bahan baku (%) = 100% - limbah yang dihasilkan(%) Penentuan tingkat efisiensi penggunaan bahan baku kayu lapis di PT. Kutai Timber Indonesia dapat dilihat melalui peraturan Menteri Kehutanan Nomor P.17/Menhut-II/2004 (Departemen Kehutanan 2007). Berikut merupakan skema pengamatan limbah yang dilakukan dalam penelitian ini.

i) Double saw Sisa potongan tepi kayu lapis

volume kayu lapis- volume kayu lapis hasil proses double saw j) Pengampelasan,

pendempulan Sisa finishing

5

Receiving log Log grading

Log cutting sisa tepi log dan sisa

6

HASIL DAN PEMBAHASAN

Deskripsi Perusahaan

PT Kutai Timber Indonesia berdiri pada tahun 1970 sebagai hasil merger antara PT Kaltimex Jaya dan Sumitomo Forestry Group. PT Kaltimex Jaya merupakan sebuah perusahaan di Kalimantan yang bergerak dalam bidang pembelian log, sementara Sumitomo Forestry Co. Ltd adalah sebuah perusahaan Jepang yang bergerak dalam bidang kehutanan. Pada tahun 1973 PT Kutai Timber Indonesia mendirikan pabrik kayu lapis yang berlokasi di Pelabuhan Probolinggo, Kecamatan Mayangan, Kota Madya Probolinggo, Propinsi Jawa Timur dan pada tahun 1974 PT Kutai Timber Indonesia sudah mulai aktif memproduksi kayu lapis. PT Kutai Timber Indonesia juga mengembangkan usahanya dengan memproduksi wood working pada tahun 1992 dan memproduksi papan partikel pada tahun 2008. Sampai saat ini 99% saham di PT KTI dipegang oleh Sumitomo Forestry Co. Ltd. Hingga saat ini produk yang dihasilkan dari PT. Kutai Timber Indonesia yaitu kayu lapis, block board, LVL (Laminated Veneer Lumber), bending board,

scarf joint, papan partikel, dan wood working. PT. Kutai Timber Indonesia

memproduksi kayu lapis dengan berbagai ukuran yang disesuaikan dengan pemesanan, jumlah lapisan veneer dalam kayu lapis yang dibuat oleh PT. Kutai Timber Indonesia berjumlah 3, 5, 7, dan maksimal 13 veneer. Bahan baku yang digunakan oleh PT. Kutai Timber Indonesia beragam, namun bahan baku utama yang digunakan dalam pembuatan kayu lapisnya adalah meranti merah. Sebagian besar bahan baku log PT Kutai Timber Indonesia didatangkan dari beberapa HPH di Kalimantan Timur dan dari perhutani serta inhutani. Sementara untuk bahan baku berupa veneer didatangkan dari Candipuro, Gresik, Pare, dan Cirebon. Guna mengatasi kelangkaan bahan baku yang disediakan oleh hutan alam, PT. Kutai Timber Indonesia juga membuka areal plantation di beberapa daerah di Jawa Timur, seperti Probolinggo, Lumajang, Kediri dan Banyuwangi dengan total luas 4000 ha. Berikut merupakan contoh produk kayu lapis yang diproduksi oleh PT. Kutai Timber Indonesia.

1. Wrapping grade plywood

Wrapping grade plywood digunakan untuk surface wrapping dan wall.

Kayu lapis ini memiliki ukuran panjang 6-8 kaki, lebar 3-4 kaki, dan tebal 2.4-3.7 mm.

7

2. Ordinary plywood

Ordinary plywood digunakan untuk kebutuhan eksterior dan interior. Kayu

lapis ini memiliki ukuran panjang 6-8 kaki, lebar 3-4 kaki, dan tebal 5.5-30 mm.

3. Floor base

Floor base dapat digunakan untuk lantai. Kayu lapis ini memiliki ukuran

panjang 6-7 kaki, lebar 3 kaki, dan tebal 7-12 mm.

4. Block board / lumber core

Block board atau lumber core digunakan untuk keperluan interior. Memiliki ukuran panjang 6-8 kaki, lebar 3-4 kaki, dan tebal 12-30 mm.

Gambar 2 Ordinary plywood

8

5. Light weight plywood

Light weight plywood Digunakan untuk keperluan bagian mobil. Memiliki

ukuran panjang 6-8 kaki, lebar 3-4 kaki, dan tebal 9-30 mm.

6. Scarf joint plywood

Scarf joint plywood digunakan untuk dinding atau lantai. Memiliki ukuran

panjang 8-20 kaki, lebar 3-4 kaki, dan tebal 2.5-22 mm.

7. Structural panel

Structural panel Digunakan untuk kerangka bangunan. Memiliki ukuran

panjang 6-8 kaki, lebar 3-4 kaki, dan tebal 12, 15, dan 17 mm. Gambar 5 Light weight plywood

Gambar 6 Scarf joint plywood

9

8. Bending plywood

Bending plywood digunakan untuk keperluan interior dan eksterior. Memiliki ukuran panjang 6-8 kaki, lebar 3-4 kaki, dan tebal 9-12 mm.

10

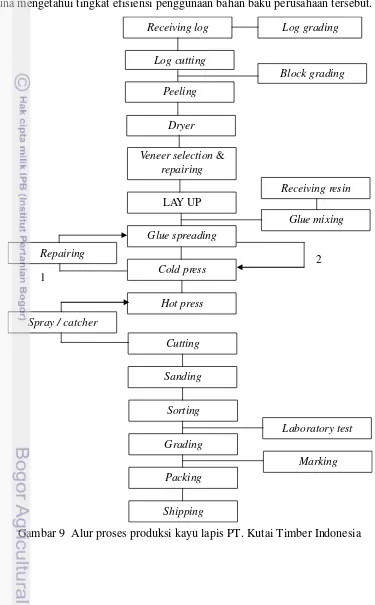

Proses Produksi Kayu Lapis

Proses produksi kayu lapis pada PT. Kutai Timber Indonesia perlu dipahami guna mengetahui tingkat efisiensi penggunaan bahan baku perusahaan tersebut.

Gambar 9 Alur proses produksi kayu lapis PT. Kutai Timber Indonesia

Receiving log Log grading

Log cutting

Peeling

Block grading

Dryer

Veneer selection & repairing

LAY UP

Glue mixing Receiving resin

Glue spreading Repairing

Cold press

Hot press

Spray / catcher

Cutting

Sanding

Sorting

Grading

Laboratory test

Marking Packing

Shipping 1

11 palapi, mersawa, nyatoh, kenari, jelutung, agathis, matoa, medang, duabunga, sengon, pinus, dan terentang. Berdasarkan atlas kayu Indonesia jilid I, jenis-jenis kayu yang digunakan oleh PT. Kutai Timber Indonesia sudah cocok untuk digunakan sebagai bahan baku pembuatan veneer (Martawijaya et. al. 1981)

2. Pemotongan log

Setelah log diambil dari tempat penyimpanan, log dipotong menggunakan chainsaw.

3. Pengulitan log

Log dikuliti menggunakan mesin debarker. Log yang dikuliti harus bersih dari benda-benda keras lainnya. Pengulitan log sangat penting agar produksi kayu lapis lebih ekonomis (Kollan et.al. 1975) karena kulit log mengandung zat ekstraktif yang dapat merusak mata pisau.

4. Pembuatan Veneer Menggunakan rotary lathe

Terdapat 5 mesin rotary pada PT. Kutai Timber Indonesia dengan lebar 5 dan 9 kaki. Bagian rotary merupakan faktor yang sangat menentukan mutu permukaan baik dalam bentuk veneer face, veneer back, veneer core, dan

veneer center core. Kelemahan menggunakan mesin rotary yaitu kehalusan

pada permukaan veneer tidak seragam (Kollan et al. 1975) dan dapat timbul keretakan pada veneer (Walker 2006). Kelebihan penggunaan mesin rotary yaitu lebih cepat dan murah (Burton 2006).

5. Pemotongan veneer menggunakan clipper

Pemotongan veneer bertujuan untuk mendapatkan ukuran yang diinginkan, selain itu pada tahap ini juga dilakukan seleksi terhadap veneer. Veneer yang tidak terpakai dapat digunakan untuk bahan baku boiler.

6. Pengeringan

Terdapat 4 mesin pengering yang dimiliki oleh PT. Kutai Timber Indonesia dengan 2 tipe, yaitu continous dryer dan roll dryer. Kedua mesin tersebut mengeringkan veneer dengan kadar air dan ketebalan yang berbeda.

Continous dryer digunakan untuk mengeringkan veneer yang tipis, sementara

roll dryer untuk mengeringkan veneer yang lebih tebal. Veneer face dan back dikeringkan hingga mencapai kadar air maksimal 12-17% dan kadar air maksimal 10% untuk veneer core.

7. Penyambungan atau perbaikan veneer (Arrangement)

Veneer yang terputus-putus dapat disambung kembali menggunakan mesin jointer. Terdapat 3 jenis mesin jointer yaitu face composser, core builder, dan scarf veneer composser. Mesin jointer ini digunakan untuk menyambung veneer dengan arah serat tertentu.

8. Pelaburan perekat

Veneer kemudian saling direkatkan menggunakan perekat yang

12

kedua sisi veneer core menggunakan mesin spreader. Terdapat 5 unit mesin spreader.

9. Pengempaan

Terdapat 2 tahap pengempaan, yaitu kempa dingin dan dilanjutkan dengan kempa panas. Kempa dingin bertujuan untuk meratakan perekat dan membantu penetrasi perekat ke dalam pori-pori kayu. Kempa panas bertujuan untuk menyatukan antar veneer dan membantu pengerasan perekat. Terdapat 10 unit mesin kempa dingin dan 4 unit mesin kempa panas dengan jumlah opening 30, 35, dan 40. Kayu lapis yang terbentuk kemudian dilewatkan ke mesin roll catcher untuk mengurangi emisi formaldehid.

10.Finishing

Finishing terdiri dari:

a. Meratakan ukuran kayu lapis dengan double saw.

b. Pendempulan, dilakukan secara manual untuk menutupi kerusakan pada veneer

c. Pengampelasan menggunakan mesin sander guna meratakan permukaan kayu lapis.

d. Pemilihan mutu (grading)

e. Pengemasan, dilakukan setelah pengujian mutu kayu lapis. Efisiensi Bahan Baku

Besarnya limbah yang dihasilkan dalam suatu industri, menunjukan rendahnya efisiensi pemanfaatan bahan baku dalam industri tersebut (Thamrin et.al. 2008). Dalam industri kayu lapis (plywood), efisiensi bahan baku merupakan hal yang perlu diperhatikan agar setiap industri menjadi lebih kompetitif dalam pasar dan menghemat kayu yang menjadi bahan baku industri kayu lapis. Efisiensi

adalah kemampuan suatu unit produksi untuk memperoleh output yang maksimal

berdasarkan sejumlah input tertentu (Alviya 2011). Analisis efisiensi dan produktivitas industri kayu olahan Indonesia perlu dilakukan untuk memberikan gambaran kinerja industri tersebut dengan tujuan untuk mewujudkan industri kehutanan yang tangguh, efisien, dan kompetitif dengan memperhatikan kemampuan daya dukung hutan secara lestari.

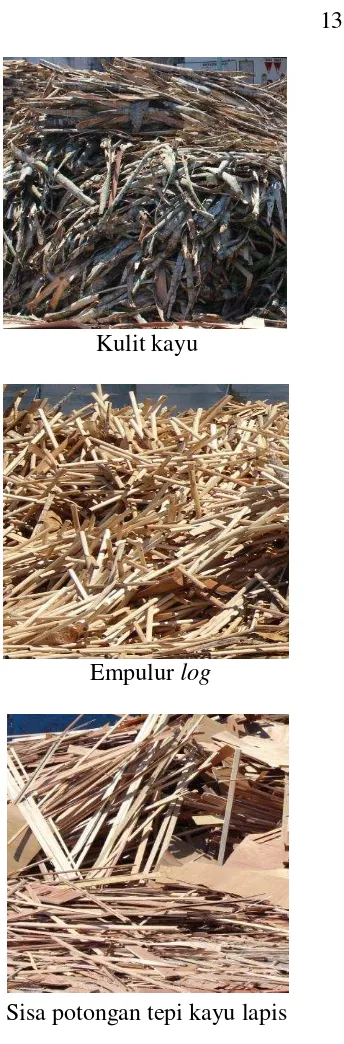

Limbah padat merupakan limbah terbesar yang dihasilkan dari proses produksi kayu lapis (Inrasti 2006). Limbah padat yang dihasilkan sebagian besar berupa kayu. Limbah ini dapat berupa sisa potongan log dengan chain saw (saw

dust), kulit log, limbah pembulatan atau perataan log hingga berbentuk silindris

13

Potongan log dan round up Kulit kayu

Saw dust Empulur log

Spureknife dan Veneer rusak Sisa potongan tepi kayu lapis

Gambar 10 Limbah kayu dari produksi kayu lapis di PT. Kutai Timber Indonesia

14

Faktor yang mempengaruhi timbulnya limbah padat yaitu jumlah dan kondisi kayu yang digunakan, cara pengolahan dan banyaknya limbah kayu yang digunakan kembali untuk proses produksi lanjutan, dan mesin-mesin produksi yang digunakan (Inrasti 2006).

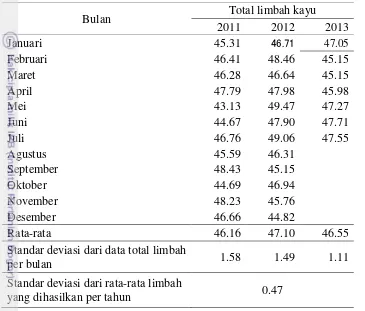

Standar deviasi yang dimiliki pada tahun 2013 lebih kecil daripada tahun sebelumnya. Semakin kecil standar deviasi, artinya suatu data yang diperoleh semakin seragam. Total limbah yang dihasilkan setiap bulannya pada tahun 2013 paling seragam dibandingkan total limbah yang diperoleh setiap bulan pada tahun 2011 dan 2012 dengan standar deviasi sebesar 1.11%. Standar deviasi dari rata-rata limbah yang dihasilkan per tahun sebesar 0.47%, artinya limbah yang dihasilkan setiap tahunnya dari tahun 2011 sampai tahun 2013 hampir sama atau seragam. Oleh karena itu penelitian mengenai efisiensi pemanfaatan bahan baku dilakukan terhadap limbah yang dihasilkan selama 3 tahun terakhir, yaitu tahun 2011 sampai tahun 2013.

Tabel 2 Keragaman kondisi limbah kayu PT. Kutai Timber Indonesia

Bulan Total limbah kayu

2011 2012 2013

Standar deviasi dari data total limbah

per bulan 1.58 1.49 1.11

Standar deviasi dari rata-rata limbah

15

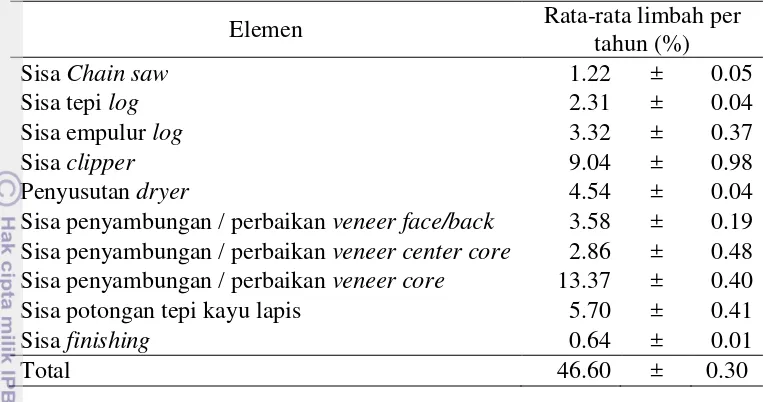

Berdasarkan Tabel 3. bahan baku kayu yang dapat diolah untuk produksi kayu lapis rata-rata sebesar 53.40%. Berdasarkan Peraturan Dirjen Bina Produksi No. P.13/IV-BPPHH/2009 dalam Subari et al. (2012b), suatu perusahaan kayu lapis dapat dikatakan sudah melakukan efisiensi bahan baku kayu apabila tingkat efisiensi bahan bakunya sebesar 50-65%. Dengan efisiensi bahan baku sebesar 53.40%, PT. Kutai Timber Indonesia dapat dikatakan telah melakukan efisiensi penggunaan bahan baku. Kapasitas produksi PT. Kutai Timber Indonesia yaitu 12,000 m3 per bulan atau 144,000 m3 per tahun dan dengan tingkat efisiensi sebesar 53.40% , maka kebutuhan bahan baku PT. Kutai Timber Indonesia pling tidak berkisar antara 269,662.92 m3 per tahun.

Berdasarkan Peraturan Menteri Kehutanan No P.17/Menhut-II/2004 mengenai tata cara penilaian kinerja industri primer hasil hutan kayu, terdapat dua kriteria untuk mengukur tingkat efisiensi pengguaan bahan baku yaitu dilihat dari segi efisiensi penggunaan bahan baku dan rendemen yang dihasilkan (Departemen Kehutanan 2007).

1. Jika dilihat dari segi efisiensi penggunaan bahan baku:

a. Penggunaan bahan baku dapat dikatakan efisien apabila limbah yang dihasilkan kurang dari 45% dan dapat dimanfaatkan untuk produksi lain (diversifikasi produk) sebelum limbah dijadikan bahan bakar boiler atau besarnya limbah yang dibuang sebesar 15%;

b. Penggunaan bahan baku dapat dikatakan kurang efisien apabila limbah yang dihasilkan lebih besar atau sama dengan 45% dan lebih kecil atau sama dengan 55% dan dapat dimanfaatkan untuk produksi lain sebelum limbah tersebut dijadikan bahan bakar boiler atau limbah yang dibuang sebesar 15-30%.

c. Penggunaan bahan baku dapat dikatakan tidak efisien apabila limbah yang dihasilkan lebih besar dari 55% dan tidak dimanfaatkan untuk produksi lain atau limbah kayu yang digunakan sebagai bahan bakar boiler dan limbah yang dibuang lebih besar dari 30%.

Tabel 3 Limbah kayu dari kayu lapis PT. Kutai Timber Indonesia

Elemen Rata-rata limbah per

tahun (%)

Sisa penyambungan / perbaikan veneer face/back 3.58 ± 0.19 Sisa penyambungan / perbaikan veneer center core 2.86 ± 0.48 Sisa penyambungan / perbaikan veneer core 13.37 ± 0.40

Sisa potongan tepi kayu lapis 5.70 ± 0.41

Sisa finishing 0.64 ± 0.01

16

2. Jika dilihat dari rendemen yang dihasilkan.

a. Penggunaan bahan baku dapat dikatakan efisien jika rendemen yang dihasilkan lebih dari 55% untuk plymill;

b. Penggunaan bahan baku dapat dikatakan kurang efisien jika rendemen yang dihasilkan lebih besar atau sama dengan 50% sampai 55% untuk plymill;

c. Penggunaan bahan baku dapat dikatakan tidak efisien jika rendemen yang dihasilkan kurang dari 50% untuk plymill.

Berdasarkan data pada Tabel 3. Limbah yang dihasilkan dari produksi kayu lapis yaitu sebesar 46.60% per tahun sementara rendemen yang dihasilkan dari produksi kayu lapis sebesar 53.40% per tahun, sehingga penggunaan bahan bakunya dapat dikatakan kurang efisien menurut Peraturan Mentri Kehutanan No P.17/Menhut-II/2004.

Limbah kayu terbesar dari proses produksi kayu lapis PT. Kutai Timber Indonesia berupa veneer yang dihasilkan dari sisa clipper, penyambungan atau perbaikan bagian face, back, core, dan center core yaitu sebesar 28.86%. Limbah dari proses penyambungan atau perbaikan veneer core merupakan limbah terbesar yang dihasilkan dari proses pembuatan kayu lapis di pabrik PT. Kutai Timber Indonesia, yaitu sebesar 13.37% per tahun. Hal ini dapat disebabkan oleh kesalahan teknis dalam mengatur lebar dan panjang pada mesin composser sehingga kualitas yang dihasilkan tidak sesuai dengan yang diinginkan atau perlakuan terhadap bahan yang akan dimasukan ke dalam mesin composser tidak hati-hati sehingga veneer patah atau rusak dan tidak dapat digunakan kembali.

Guna meningkatkan efisiensi pemanfaatan bahan baku dapat dilakukan dengan meningkatkan rendemen dari produksi kayu lapis. Rendemen merupakan kriteria untuk menghitung besarnya limbah yang dihasilkan dalam suatu proses produksi (Rachman dan Malik 2011). Menurut Ruhendi (1979) dalam Thamrin

et.al 2008, tinggi rendahnya rendemen dalam suatu proses produksi dapat

dijadikan salah satu kriteria keberhasilan proses produksi tersebut. Faktor yang dapat mempengaruhi rendemen, diantaranya (Abidin et al. 2013):

1. Kualitas bahan bahan baku

Rendahnya kualitas kayu dicirikan oleh diameter log yang semakin menurun saat ini. Kondisi tersebut dapat menurunkan rendemen pembuatan kayu lapis (Thamrin et al. 2008). Kondisi kayu yang memiliki banyak cacat seperti mata kayu misalnya dapat menyulitkan dalam proses permesinan pada industri kayu lapis.

2. Jenis kayu

Kayu dengan arah serat yang lurus, pori-pori yang kecil, kadar air yang rendah, tidak mengandung silika, atau jenis kayu lunak biasanya lebih disukai dalam pembuatan kayu lapis karena mudah dalam proses pembuatan veneernya (Thamrin e. al. 2008).

3. Mesin atau peralatan yang digunakan.

Kondisi mesin yang sudah usang dan tua dapat mempersulit proses pembuatan kayu lapis yang dapat menyebabkan rendemen yang dihasilkan rendah.

17 Berdasarkan faktor yang dapat mempengaruhi besarnya rendemen, kurangnya efisiensi penggunaan bahan baku dalam produksi kayu lapis di PT. Kutai Timber Indonesia dapat disebabkan karena rendahnya kualitas beberapa kayu yang digunakan di dalam produksinya, misalnya kayu yang berasal dari hutan tanaman atau hutan rakyat. PT. Kuta Timber Indonesia tidak hanya mendatangkan bahan bakunya dari hutan alam saja, melainkan juga dari non hutan alam seperti hutan tanaman dan kayu hutan rakyat. Untuk meningkatkan kualitas bahan baku yang digunakan, sebaiknya PT. Kutai Timber Indonesia bekerjasama dengan pihak silvikultur untuk menghasilkan jenis kayu yang cocok untuk industr pengolahan kayu.

SIMPULAN DAN SARAN

Simpulan

Limbah padat berupa kayu merupakan limbah terbesar dalam proses produksi kayu lapis. Total limbah kayu yang dihasilkan oleh PT. Kutai Timber Indonesia yaitu 46.60% sehingga tingkat efisiensi pemanfaatan bahan bakunya sebesar 53.37%. Limbah kayu yang dihasilkan PT. Kutai Timber Indonesia dalam proses produksi kayu lapis sebagian besar berupa veneer sebesar 28.86%. Limbah veneer terbesar dihasilkan pada proses penyambungan atau perbaikan veneer core yaitu sebesar 13.37%. Berdasarkan limbah dan rendemen rata-rata pertahun dari proses produksi kayu lapis, PT. Kutai Timber Indonesia sudah melakukan efisiensi bahan baku menurut Peraturan Dirjen Bina Produksi No. P.13/IV-BPPHH/2009, sementara untuk tingkat efisiensinya, PT. Kutai Timber Indonesia dapat dikatakan kurang efisien dalam penggunaan bahan baku menurut kriteria Peraturan Mentri Kehutanan No P.17/Menhut-II/2004. PT. Kutai Timber Indonesia juga menggunakan limbah dari produksi kayu lapis untuk memproduksi wood working, papan partikel,wood pellet, dan bahan bakar boiler untuk meningkatkan penggunaan bahan baku kayunya.

Saran

18

DAFTAR PUSTAKA

Abidin Z, Budi AS, Supraptono B, dan Budiarso E. 2013. Optimalisasi pemanfaatan bahan baku pada PT. Surya Satria Timur Corporation di Kalimantan Selatan. JHT.1(1):54-63.

Alviya I. 2011. Efisiensi dan produktivitas industri kayu olahan Indonesia periode 2004 - 2007 dengan pendekatan non parametrik data envelopment analysis. Jurnal Penelitian Sosial dan Ekonomi Kehutanan. 8(2):122-138.

Burton M. 2006. Veneering: A Foundation Course. New York (US): Sterling publishing co., inc 387 park avenue south.

Departemen Kehutanan. 2002. Informasi umum kehutanan. [internet]. [diacu 2014 Maret 14]. Tersedia dari: http://www.dephut.go.id/Halaman/Buku-buku/2002/InfKhtn_02.PDF.

Departemen Kehutanan. 2007. Peraturan menteri kehutanan no. P.17/Menhut-II/2004 tentang tata cara penilaian kinerja industri primer hasil hutan kayu [internet]. [diacu 2014 Maret 10]. Tersedia dari: http://www.dephut.go.id. Departemen Kehutanan. 2012. Produksi kayu hutan menurut jenis produksi (m3)

2002-2011. [internet]. [diacu 2014 Mei 20]. Tersedia dari: http://www.bps.go.id/ index.php.

Inrasti N S. 2006. Panduan Praktis Pengelolaan Lingkungan Industri Plywood. Jakarta (ID): Deputi bidang pengendalian dan pencemaran agro industri, kementrian negara lingkungan hidup.

Kollann FFP, Edward WK, dan J Stamm. 1975. Principles of Wood Science and Technology. New York (US): Verlag Berlin Heidelberg.

Martawijaja A, Kartasujama I, Kadir K, dan Prawira SA. 1981. Atlas Kayu Indonesia Jilid I. Bogor (ID): Balai Penelitian Hasil Hutan.

Rachman O dan Malik J. 2011. Penggergajian dan Pemesinan Kayu untuk

Industri Perkayuan Indonesia. Jakarta (ID): Badan Penelitian dan

Pengembangan Kehutanan.

Subari D, Udiansyah, Yanuwiyadi B, dan Setiawan B. 2012a. Efektifitas pengelolaan limbah cair pada industi kayu lapis di Kalimantan Selatan. Buana Sci. 12(1):99-108.

__________________________________________________. 2012b. Eko-efisiensi dan faktor pendukung dalam implementasinya pada proses produksi industri kayu lapis di Kalimantan Selatan. JPHH. 30(3):171-182.

Thamrin GAR, Sari NM, dan Rahmawaty YI. 2008. Rendemen finir pada mesin

rotary computerize berdasarkan jenis kayu di PT. Hendratna Plywood

Banjarmasin Kalimantan Selatan. JHT Borneo. 22:39-48.

19

La

mpi

ra

n

1

Juml

ah

input

da

n li

mbah ka

yu da

ri

pr

oses pr

oduksi

ka

yu lap

is di

P

T. K

utai Tim

be

r I

ndone

sia ta

20

La

mpi

ra

n

2 Juml

ah

input

da

n

li

mbah ka

yu da

ri pr

oses pr

oduksi

ka

yu lapis

di P

T. K

utai Tim

be

r I

ndone

sia ta

21

La

mpi

ra

n

3 Juml

ah

input

da

n li

mbah ka

yu da

ri pr

oses pr

oduksi

ka

yu lapis

di P

T. K

utai Tim

be

r I

ndone

sia ta

22

Lampiran 4 Rata-rata limbah per tahun

Elemen

Total Limbah per

Tahun (%) Rata-rata limbah per tahun

2011 2012 2013

Sisa Chain saw 1.25 1.26 1.17 1.22 ± 0.05 Sisa tepi log 2.29 2.29 2.36 2.31 ± 0.04 Sisa empulur log 3.59 3.48 2.90 3.32 ± 0.37

Sisa clipper 7.95 9.37 9.81 9.04 ± 0.98

Penyusutan dryer 4.59 4.51 4.52 4.54 ± 0.04 Sisa penyambungan /

perbaikan veneer face/back 3.39 3.76 3.61 3.58 ± 0.19 Sisa penyambungan /

perbaikan veneer center core 3.13 3.16 2.31 2.86 ± 0.48 Sisa penyambungan /

23

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta tanggal 30 Januari 1993 yang merupakan putri pertama dari dua bersaudara pasangan bapak Rchmana Djuanda dan Astina. Tahun 2010 penulis lulus dari SMA Negeri 33 Jakarta dan pada tahun yang sama diterima sebagai mahasiswa Institut Pertanian Bogor melalui jalur Undangan Seleksi Mahasiswa IPB (USMI). Penulis memilih Mayor Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan.

Selama menempuh pendidikan di Fakultas Kehutanan, penulis telah mengikuti beberapa kegiatan praktek lapang antara lain Praktek Pengenalan Ekosistem Hutan (PPEH) di Hutan Mangrove Sancang Timur dan Gunung Papandayan pada tahun 2012, Praktek Pengelolaan Hutan (PPH) dengan lokasi Hutan Pendidikan Gunung Walat, KPH Cianjur, Taman Nasional Halimun Salak, dan PGT Sindangwangi pada tahun 2013, dan Praktek Kerja Lapang (PKL) pada tahun 2013 di PT Kutai Timber Indonsia, Probolinggo, Jawa Timur.

Selain aktif mengikuti perkuliahan, penulis juga aktif berorganisasi dan pernah menjadi panitia FORCUP 2011. Divisi Kewirausahaan Mahasiswa Hasil Hutan pada tahun 2011-2012. Penulis juga merupakan anggota Divisi Kelompok Minat Biokomposit Himpunan Mahasiswa Hasil Hutan pada tahun 2012-2013.