BAB IV HASIL DAN PEMBAHASAN

4.1 Keadaan Umum Perusahaan 4.1.1 Sejarah Perusahaan

Perseroan Terbatas Satu Tiga Enam Delapan (PT 1368) merupakan perusahaan pembekuan udang yang ditujukan untuk pasar ekspor diantaranya USA, Uni Eropa, Jepang, dan Australia. Perusahaan ini didirikan pada tanggal 18 Januari 1989 dengan nama PT. Windu Mutiara yang didirikan oleh Bapak Sutedja dan diambil alih oleh Hendra Sutedja. Pada tanggal 7 Agustus 1998 PT. Windu Mutiara berganti nama menjadi PT Satu Tiga Enam Delapan dan sekaligus pengalihan kepemilikan oleh Bapak Gunawan Sugondo. Pemilihan nama perusahaan berdasarkan angka keberuntungan yang apabila dijumlah akan berjumlah sembilan. Perusahaan ini disahkan berdasarkan akte notaris No. C2-22.946.HT.01.01.TH. 1998 yang disahkan oleh Departemen Kehakiman pada tanggal 7 Agustus 1998.

Perusahaan pembekuan udang PT Satu Tiga Enam Delapan telah menerapkan GMP (Good Manufacturing Process) dan SSOP (Standar Sanitation and Operational Procedure) pada seluruh kegiatan produksinya. Berdasarkan SK 173/PP/SKP/PB/VI/5/10, PT Satu Tiga Enam Delapan memiliki nilai kelayakan dasar A. sistem jaminan mutu berupa HACCP yang diterapkan oleh perusahaan telah terakreditasi dan mendapat nilai A.

Perusahaan ini memproduksi udang beku dalam bentuk IQF frozen, block frozen, dan cooked. Pada tahun 2000 produksi udang jenis cooked dihentikan untuk sementara karena permintaan pasar mengalami penurunan. Perusahaan ini sempat memberhentikan

±

700

orang karyawan karena adanya kendala dalam pengelolaan manajemen dan hambatan dalam biaya operasional. Pada bulan agustus 2007 perusahaan menghentikan aktivitas produksinya karena permasalahan yang dihadapi perusahaan tidak kunjung membaik. Perusahaan kembali memulai aktivitas produksinya setelah perbaikan manajemen dan struktur manajerial perusahaan pada awal januari 2008. Saat ini produk utama yang dihasilkan oleh PT Satu Tiga Enam Delapan adalah udang beku dalam bentuk IQF frozen, block frozen, dan IQF cooked.4.1.2 Lokasi Perusahaan

Lokasi merupakan salah satu faktor yang sangat penting dalam pendirian suatu usaha. Lokasi dari suatu perusahaan sangat berpengaruh pada kelangsungan hidup perusahaan. Dalam proses pemilihan lokasi harus membutuhkan pertimbangan yang matang. Menurut Harmaizar (2002), pemilihan lokasi merupakan suatu kegiatan yang mempunyai perencanaan dan pertimbangan yang matang sesuai dengan kriteria yang dibutuhkan oleh perusahaan yang menyangkut bahan baku, peralatan yang akan digunakan, tipe bangunan, transportasi, utilitas, tenaga kerja dan perkembangan pembangunan daerah setempat.

Kalipuro, Kabupaten Banyuwangi, Jawa Timur. Kabupaten Banyuwangi merupakan bagian paling timur dari wilayah propinsi Jawa Timur, terletak diantara koordinat 7o43’-8o46’ LS dan 113o53’-114o38’ BT dengan ketinggian antara 25-100 m diatas permukaan laut. Kabupaten Banyuwangi memiliki panjang garis pantai sekitar 175,8 Km yang membujur sepanjang batas selatan timur Kabupaten Banyuwangi.

PT Satu Tiga Enam Delapan memiliki luas lahan sebesar 8.388 m2 dan luas areal usaha sebesar 11.980 m2 dengan luas bangunan

±

3.327

m2. Tanah tersebut meliputi kantor, laboratorium, guest house, ruang produksi, mushola, poliklinik, pos satpam, mes karyawan, aula, tempat parkir, gudang, sarana penunjang, dan bangunan tambahan pabrik. Pemilihan lokasi PT Satu Tiga Enam Delapan ini cukup strategis karena berada ditepi jalan raya Situbondo-Banyuwangi sehingga memudahkan proses transportasi bahan baku maupun hasil produksi. Selain itu, diwilayah tersebut tersedia cukup banyak tenaga kerja dengan upah yang murah. Sedangkan alasan yang terpenting adalah dekat dengan bahan baku serta kemudahan dalam menangani limbah cair. Lokasi dapat dilihat pada lampiran 4.Adapun lokasi PT Satu Tiga Enam Delapan adalah sebagai berikut:

Sebelah Barat : Berbatasan dengan Jalan Yos Sudarso Sebelah Timur : Berbatasan dengan Desa Solong Sebelah Utara : Berbatasan dengan Desa Tanjung Sebelah Selatan : Berbatasan dengan Desa Sukowidi 4.1.3 Visi dan Misi Perusahaan

4.2 Struktur Organisasi Perusahaan

Struktur organisasi pada PT Satu Tiga Enam Delapan adalah organisasi fungsional. Menurut Sukoco (2007) struktur organisasi ini memiliki kelebihan utama yaitu keahlian yang dimiliki seorang spesialis fungsional. Keahlian ini memudahkan mereka dalam memecahkan masalah yang terjadi pada area tertentu yang berada dibawah wewenangnya. Struktur ini banyak ditemukan pada organisasi atau perusahaan yang memiliki area spesialisasi sebagai dasar eksistensi sebuah departemen.

Struktur organisasi fungsional ini mengelompokkan tugas-tugas dan kegiatan sejenis pada unit-unit terpisah yang dibawahinya. PT Satu Tiga Enam Delapan dipimpin oleh seorang presiden direktur. Agar lebih jelas struktur organisasi dan deskripsi tugas dan wewenang dari masing-masing jabatan yang terdapat di PT Satu Tiga Enam Delapan dapat dilihat pada lampiran 5.

4.3 Ketenagakerjaan 4.3.1 Tenaga Kerja

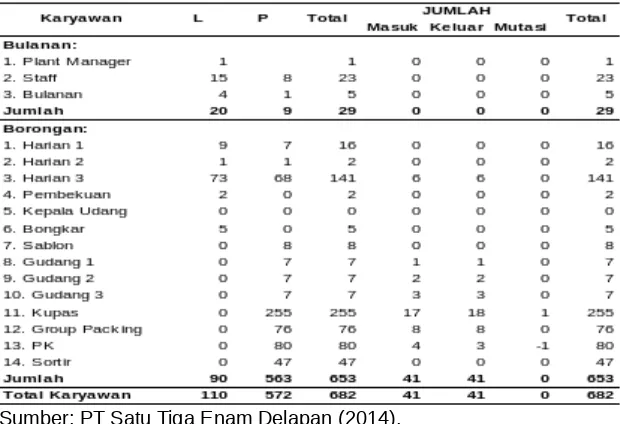

PT Satu Tiga Enam Delapan memiliki karyawan sebanyak 682 orang dengan persentase karyawan laki-laki sebanyak 16,13% dan wanita sebesar 83,87%. Sedangkan menurut jenis karyawan, karyawan bulanan sebanyak 4,25% dan borongan sebanyak 95,75% dengan tingkat pendidikan SD, SMP, SMA, dan sarjana. Berdasarkan jenis tenaga kerja, tenaga kerja di PT Satu Tiga Enam Delapan dibedakan sebagai berikut:

1. Karyawan Tetap

Karyawan tetap merupakan karyawan yang mendapat fasilitas berupa gaji dan tunjangan hari raya. Sistem penggajian diberikan setiap bulan.

2. Karyawan Borongan

Karyawan borongan harian merupakan karyawan yang sistem pembayaran gajinya berdasarkan jumlah hari kerjanya dalam satu bulan.

b. Karyawan Borongan

Karyawan borongan merupakan karyawan yang sewaktu-waktu dapat dibutuhkan dan diberhentikan oleh perusahaan. Upah yang diterima oleh karyawan borongan berdasarkan perhitungan hasil pekerjaan yang diperoleh dan juga mendapatkan uang lembur apabila ada kerja lembur.

Adapun rincian dari jumlah karyawan PT Satu Tiga Enam Delapan dapan dilihat pada Tabel 4.1.

Tabel 4.1 Daftar Jumlah Karyawan PT Satu Tiga Enam Delapan

Sumber: PT Satu Tiga Enam Delapan (2014).

lebih lama, kelebihan jam kerja dianggap sebagai jam lembur. Lembur dilakukan oleh semua karyawan borongan serta staff yang terlibat secara langsung dengan proses pembuatan udang beku seperti QC dan manajer produksi. Jam kerja PT Satu Tiga Enam Delapan di mulai pukul 08.00 sampai pukul 16.00 kecuali pada hari jum’at dan sabtu yang berakhir pada pukul 15.00 WIB. Agar lebih jelas jam kerja kerja dapat dilihat pada Tabel 4.2.

Tabel 4.2 Jam Kerja di PT Satu Tiga Enam Delapan

Hari Jam Keterangan Sumber: PT Satu Tiga Enam Delapan (2014).

4.3.2 Rekruitment Tenaga Kerja

Rekruitmen tenaga kerja PT Satu Tiga Enam Delapan dibedakan berdasarkan jenis tenaga kerja yang direkrut yaitu karyawan tetap dan karyawan borongan. Perekrutan karyawan tetap PT Satu Tiga Enam Delapan minimal harus berpendidikan sarjana dan mampu menguasai bahasa ingris serta IT dan dibuktikan dengan sertifikat. Sedangkan untuk karyawan borongan PT Satu Tiga Enam Delapan tidak dipatok pendidikan terakhir, harus bersifat jujur, dan memiliki semangat kerja yang tinggi, serta usia tidak dibatasi asalkan masih produktif.

4.3.3 Fasilitas dan Jaminan Tenaga Kerja

Karyawan juga mendapat jaminan-jaminan seperti jaminan kesehatan dan kesejahteraan tenaga kerja. Kedua jaminan tersebut hanya diperuntukkan bagi karyawan tetap atau karyawan harian yang menetap dan telah bekerja lebih dari 3 bulan. Jaminan kesehatan yang diberikan oleh PT Satu Tiga Enam Delapan terdiri dari jaminan kecelakaan dan kesehatan sedangkan jaminan kesejahteraan diberikan dalam bentuk tunjangan-tunjangan seperti tunjangan Jamsostek untuk kesehatan, tunjangan hari raya serta bonus yang berasal dari perusahaan apabila perusahaan mendapatkan keuntungan lebih dari penjualan produk. Menurut Sirait (2006), adanya program kesejahteraan karyawan akan meningkatkan keefektifan tenaga kerja, memperbaiki semangat dan kesetiaan karyawan. Penurunan tingkat absensi dan perputaran tenaga kerja dan perbaikan hubungan masyarakat dapat menjaga kesejahteraan dan produktivitas karyawan.

4.4 Tata Letak Fasilitas

Pada industri pengolahan udang beku ini dapat diketahui bahwa tipe tata letak yang di gunakan adalah tata letak produk, dimana tata letak disusun sesuai dengan urutan proses pengolahan. Menurut Edis dkk (2011), tipe tata letak produksi umumnya sesuai untuk fasilitas yang menghasilkan satu produk atau satu jenis produk. Oleh karena itu, mesin (atau departemen) diletakkan sesuai urutan operasi produk.

Proses pembuatan produk udang beku dimulai dari penerimaan bahan baku sampai pada proses pengemasan. Namun dari hasil pengamatan masih terlihat adanya backtracking. Backtracking terjadi apabila udang yang telah melalui proses PD dibekukan dalam bentuk balok dikarenakan berlebihnya persediaan sehingga mengharuskan udang disimpan dulu dalam cold storage.

proses pengolahannya. Terutama pada proses pemotongan kepala, pengupasan kulit udang dan proses pengemasannya.

Dalam pengaturan tata letak fasilitas, salah satu aspek yang digunakan sebagai bahan pertimbangan adalah pola aliran bahan selama proses. Pola aliran bahan merupakan pola aliran yang dipakai untuk pengaturan aliran bahan dalam proses produksi. Pola aliran bahan yang digunakan dalam aliran produksi pada pabrik ini adalah pola aliran odd angle. Alasan tata letak fasilitas proses produksi digolongkan ke dalam pola aliran odd angle karena dalam proses produksi terdapat beberapa pembelokan aliran bahan yang tidak beraturan untuk diolah di proses selanjutnya sehingga ketika digambarkan pola alirannya, akan berbentuk seperti pola yang tidak beraturan. Penggunaan pola aliran odd angle oleh PT Satu Tiga Enam Delapan disesuaikan dengan luas area produksi, banyak alat yang digunakan serta ukuran mesin dan peralatan yang digunakan. Tata letak (layout) mesin pengolahan sangat berpengaruh terhadap kelangsungan proses produksi. Tata letak yang teratur akan memperlancar proses produksi yang sedang berlangsung. Penyusunan mesin dan peralatan mempertimbangkan berbagai aspek, yakni tahapan proses, peralatan yang digunakan, luas lantai, dan bahan baku. Layout perusahaan seperti pada Lampiran 6.

4.5 Sistem Produksi 4.5.1 Bahan Baku

Bahan baku utama yang digunakan di PT Satu Tiga Enam Delapan adalah udang vannamei (Litopenaeus Vannamei). Udang vannamei memiliki beberapa keunggulan sebagai berikut (Sudradjat, 2011):

a. Mampu tumbuh dengan cepat, toleran terhadap suhu air, oksigen terlarut dan salinitas yang relatif rendah.

b. Mampu memanfatkan seluruh kolom air.

d. Kebutuhan kandungan protein pakan yang relatif rendah e. Tersedia teknologi produksi induk atau benih bebas

penyakit (SPF atau specific pathogen free) dan tahan terhadap penyakit (specific phatogen resistant atau SPR) Bahan baku (udang vannamei) diperoleh dari tambak sendiri yang berada di Ketapang, Rogojampi, Situbondo, Wonorejo, Besuki, Bali, dan Lampung. Namun apabila ukuran yang diminta pembeli tidak tersedia, maka PT Satu Tiga Enam Delapan membeli bahan baku dari suplier yang berada di daerah Lampung, Makasar, Sumbawa, dan Indramayu. Adapun gambar dari udang vannamei dapat dilihat pada Gambar 4.1.

Sumber: Armando, dkk. (2011)

Gambar 4.1 Udang vannamei

4.5.2 Bahan Pembantu

dalam rantai dingin, sedangkan es curah digunakan untuk menjaga suhu udang agar tetap <50C. Garam digunakan sebagai zat antimikroba dan pengenyal alami pada udang. Sodium tripolyphosphate banyak digunakan dalam industri pangan karena memiliki beberapa sifat kimia dan fungsi yang menguntungkan. STPP mampu menambah citarasa, memperbaiki tekstur, mencegah terjadinya rancidity (ketengikan), dan meningkatkan kualitas produk akhir dengan mengikat zat nutrisi yang terlarut dalam larutan garam seperti protein, vitamin dan mineral.

4.5.3 Bahan Pengemas

Proses pengemasan udang beku di PT Satu Tiga Enam Delapan dilakukan dua tahap, pertama adalah pengemasan menggunakan kemasan primer dan selanjutnya kemasan sekunder. Bahan pengemas yang digunakan pada kemasan primer adalah plastik dengan jenis yang telah ditentukan oleh buyer. Jenis plastik yang digunakan setiap buyer berbeda tergantung permintaan dari pihak buyer. Sedangkan bahan pengemas untuk kemasan sekunder adalah kardus atau karton. Desain dari kemasan dibuat dan ditentukan oleh pihak buyer. 4.6 Mesin dan Peralatan

Mesin yang digunakan dalam proses produksi udang beku pada PT Satu Tiga Enam Delapan terbagi menjadi beberapa kelompok berdasarkan jenis proses. Rincian dari mesin dan peralatan yang digunakan dapat dilihat pada tabel 4.3, sedangkan informasi lebih jelas mengenai mesin dan peralatan dapat dilihat pada lampiran 7.

Tabel 4.3. Mesin dan Peralatan

Proses Alat dan Mesin yang Digunakan

Penerimaan

c. Besi peniris

d. keranjang 57x39x30 cm Meja120x60x70 cmsteanlees

Tabel 4.3. Mesin dan Peralatan (Lanjutan)

Proses Alat dan Mesin yang Digunakan

Sortasi a. Platform truck Final Check a. Platform truck

b. Keranjang 57x39x30 cm

Add value a. Platform truck

b. Keranjang 57x39x30 cm

b. Mesin soaking c. Timbangan digital Pembekuan a. IQF (Individually Quick

Freezer)

Penyimpanan a. Palet b. Platform truck

Sumber: PT Satu Tiga Enam Delapan (2014)

otomatis. Pada model sistem semi otomatik terdapat mekanisme khusus yang mengolah input atau informasi dari luar sebelum masuk kedalam sistem kerja manusia, demikian pula reaksi yang berasal dari sistem manusia akan dikontrol melewati suatu mekanisme tertentu.

Mesin yang sangat berperan penting dalam proses pembekuan udang di PT Satu Tiga Enam Delapan adalah mesin IQF (Individually Quick Freezer). Pembekuan dengan mesin ini menggunakan nitrogen cair (Cryogenic freezing). Pemilihan mesin ini dikarenakan IQF memiliki kelebihan dalam menghasilkan udang beku dengan kecepatan tinggi.

Dalam proses pembekuan udang, terdapat beberapa mesin yang sering digunakan diataranya (Hadiwiyoto 1993):

a. Contact Plate Freezing (CPF), yaitu dengan cara bahan dibekukan dengan alat pelat-pelat pembekuan yang ditempatkan pada bahan. Bahan pembeku yang digunakan pada mesin ini adalah refrigerant freon 22. b. Air Blast Freezing (ABF), yaitu dengan cara bahan

ditempatkan pada suatu ruang pembekuan dengan udara suhu rendah dihembuskan, pembekuan ini dilakukan untuk udang yang dibekukan dalam bentuk blok. Dalam proses pembekuan, ABF menggunakan sistem hembusan udara dingin dengan refrigerant freon 12.

c. Individual Quick Freezer (IQF), mesin ini digunakan apabila udang dibekukan secara individu dengan kecepatan tinggi.

selama 30 menit untuk mencairkan blok es yang menempel pada bagian depan evaporator. Suhu yang digunakan untuk pembekuan udang adalah -119OF sampai -121OF. Proses pembekuan berlangsung sekitar 6-8 menit. Di dalam mesin IQF terdapat blower yang mampu memisah-misahkan udang sehingga udang yang keluar dari mesin IQF tidak menggumpal. Pembekuan terjadi dengan dua tahap, yaitu frozen I dan frozen II. Frozen I berlangsung 1 menit, dan frozen II berlangsung selama 5 – 7 menit (Hadiwiyoto 1993).

4.7 Proses Produksi

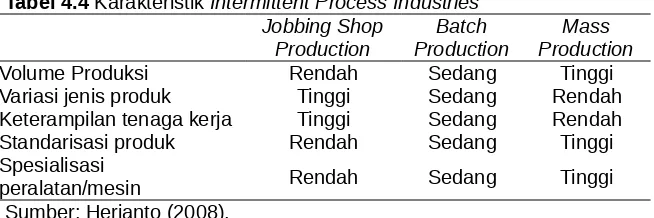

Tipe proses produksi udang beku pada PT Satu Tiga Enam Delapan adalah terputus-putus (intermittent process). Proses terputus-putus juga sering disebut discrete parts manufacturing yaitu industri yang memproduksi barang secara proses individu, yaitu unit per unit. Setiap unit produksi dapat memiliki nomor identifikasi sendiri jika diinginkan. Proses terputus-putus dibagi lagi ke dalam tiga kelompok berdasarkan sistem volume produksinya yaitu sistem volume rendah (jobbing shop production), sistem volume menengah (batch production), dan sistem volume tinggi (mass production) (Herjanto, 2008). Adapun karakteristik dari Intermittent process industries dapat dilihat pada Tabel 4.4.

Tabel 4.4 Karakteristik Intermittent Process Industries Jobbing Shop

Variasi jenis produk Tinggi Sedang Rendah

Keterampilan tenaga kerja Tinggi Sedang Rendah

Standarisasi produk Rendah Sedang Tinggi

Spesialisasi

peralatan/mesin Rendah Sedang Tinggi

Sumber: Herjanto (2008).

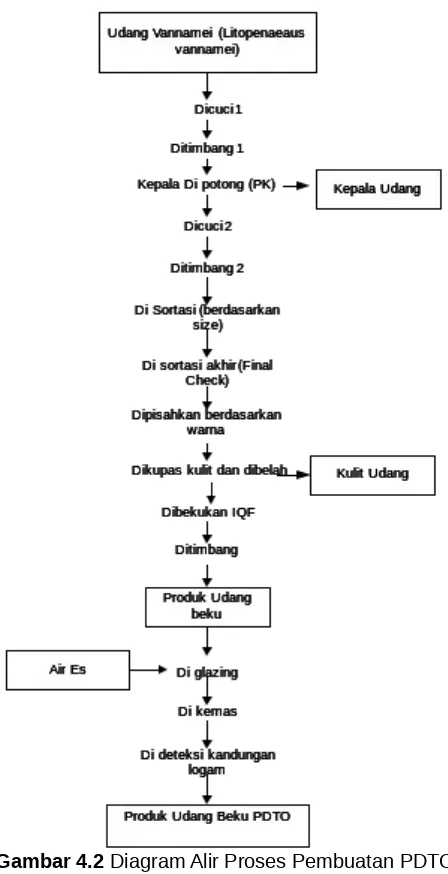

Gambar 4.2 Diagram Alir Proses Pembuatan PDTO

Proses penerimaan bahan baku diawali dengan pengecekan kondisi udang dan pengambilan sampel udang untuk diuji mikrobiologi dan residu antibiotik. Pengujian mikrobiologi meliputi uji TPC, Coliform, E. Coli, Salmonella, V. Cholerae, dan S. Aureus. Pengujian residu antibiotik terdiri dari pengujian nitrofuran dan kloramfenikol. Pengujian dilakukan secara internal di laboratorium milik perusahaan dan juga di laboratorium eksternal yang terakreditasi. Pembongkaran udang dilakukan dengan cara mengeluarkan udang dari box pada truk pengangkut. Setiap truk memiliki 3 box dengan kapasitas masing-masing 1,5-2 ton. Pembongkaran berdasarkan lot yang sama. Lot adalah satuan yang menunjukkan asal udang yang dipanen pada waktu tertentu.

2. Pencucian I

Pencucian pertama dengan air dingin bersuhu < 5oC. Pencucian ini bertujuan untuk menghilangkan kotoran-kotoran pada udang dan es yang masih melekat pada tubuh udang setelah proses pemanenan. Udang yang telah dicuci kemudian ditiriskan selama

±

3

menit dan dari setiap lot diambil 1 kg udang sebagai sampel. Sampling digunakan untuk menentukan size atau ukuran udang.3. Penimbangan I

yang mengalami kerusakan, serta nama karyawan yang melakukan pencatatan.

4. Pemotongan Kepala (PK)

Pada proses pelepasan kepala udang akan dihasilkan udang headless. Udang headless adalah udang yang dihilangkan kepala dan genjer tetapi masih menyisakan hanging meat. Pemotongan kepala dilakukan dengan cara mematahkan kepala udang dari atas dan proses ini berlangsung dengan penerapan sistem rantai dingin. Suhu udang dijaga < 5OC dan dicatat dalam report of temperatutre test.

5. Pencucian II

Udang yang telah dipotong kepalanya kemudian dimasukkan dalam mesin pencuci. Mesin pencuci udang berisi air dingin <3OC. Mesin pencuci akan mengaduk-aduk udang kemudian setelah itu melewati conveyor dan jatuh ke penampungan. Pencucian ini bertujuan untuk menghilangkan lendir dan kotoran yang menempel pada udang setelah kepala dilepaskan. Suhu pencucian dipantau dan dicatat dalam report of temperatutre test. 6. Penimbangan II

Penimbangan udang ini dilakukan untuk mengetahui berat akhir udang setelah kepala dilepaskan.

7. Sortasi Awal

sorting and final checking. Selanjutnya adalah pemberian kode secara manual.

8. Sortasi Akhir (Final Check)

Pengecekan akhir (final check) berfungsi untuk mencocokkan dan mengoreksi atau menyeragamkan ukuran udang sesuai dengan permintaan pembeli. Sortasi ini dilakukan untuk mengetahui jumlah udang dalam 1 lbs yang setara dengan 454 gr, kemudian dihitung jumlahnya dan dicocokkan dengan standar yang telah ditetapkan oleh perusahaan. Namun apabila hasil tidak sesuai dengan standar, maka akan dilakukan sortasi ulang dengan cara mengelompokkan udang berdasarkan ukuran dan mutunya sampai diperoleh hasil yang seragam dan sesuai dengan standar, kemudian hasil dicatat dalam report of sorting and final checking.

9. Pemisahan Warna (PW)

Pemisahan warna bertujuan untuk mendapatkan udang yang warnanya seragam, sehingga warna udang setelah dibekukan akan tampak menarik. Warna udang terbagi menjadi dua macam, yaitu DG (Dark Grey) dan LG (Light Grey). Standar warna dapat dilihat pada Tabel 4.5.

Tabel 4.5 Standar Warna Udang di PT Satu Tiga Enam Delapan Sumber: PT Satu Tiga Enam Delapan 2014

Proses produksi udang beku dalam bentuk PDTO harus melalui tahapan pengupasan kulit, pembelahan, dan peencukitan usus. Pengupasan dilakukan dengan menggunakan alat berbentuk kuku yang terbuat dari stainless steel dan dimasukkan dalam ibu jari. Pengupasan dilakukan pada ruas kedua sampai ruas kelima. Selanjutnya usus dicukit menggunakan alat cukit agar udang bersih daei kotoran (vein).

11. Perendaman (Soaking)

Soaking merupakan tahap perendaman udang di dalam larutan garam, fosfat, dan non fosfat. Jenis fosfat yang digunakan adalah carfosel atau STPP (sodium tripolyphosphate), sedangkan jenis non fosfat yang digunakan adalah brisol atau hidrolok. Namun jenis bahan kimia yang digunakan untuk proses perendaman juga tergantung pada permintaan buyer. Konsentrasi larutan soaking dibuat berdasarkan rumus berikut:

Ket: Rasio = size udang

Net = % bahan tambahan pangan (60% fosfat + 40% non fosfat)

Proses perendaman berfungsi untuk meningkatkan cita rasa, kekenyalan daging udang, dan mencegah terjadinya denaturasi protein serta menambah bobot udang. Proses pengadukan dilakukan selama 45 menit kemudian ditambahkan es. Setelah proses pengadukan selesai udang direndam sekitar 3 jam dan akan mengalami peningkatan bobot sebesar 15%.

12. Penyusunan (layering)

Proses penyusunan dilakukan dengan menyusun udang diatas conveyor mesin pembeku IQF. Udang disusun berdasarkan lot dan diberi jarak antara satu sama lain.

13. Pembekuan IQF

Udang yang akan dibekukan disusun diatas conveyor berdasarkan lot dengan mesin pembeku Individually Quick Freezer (IQF). Pembekuan dengan mesin ini menggunakan nitrogen cair (Cryogenic freezing). Penentuan lama proses pembekuan dan suhu yang digunakan tergantung pada ukuran udang yang akan dibekukan. Lama proses pembekuan diatur melalui kecepatan conveyor dan suhu yang digunakan. Suhu yang digunakan dalam proses pembekuan antara -119OF sampai -121OF. Waktu pembekuan

±

5

menit. Pengawasan dilakukan oleh QC dan dicatat dalam report of freezing.14. Penimbangan Produk

15. Glazing

Proses glazing dilakukan dengan cara mencelupkan keranjang yang berisi udang beku ke dalam air dingin dengan suhu <5 OC selama

±

2 detik. Hal ini bertujuan agar udang tidak mengalami dehidrasi atau terjadi kekurangan air ketika udang telah dikemas.16. Pengemasan primer

Produk udang PDTO dikemas dalam polybag dengan berat 1 hingga 5 lbs tergantung permintaan konsumen. Pada kemasan dicantumkan nama produk, jenis udang, size udang, cara penyimpanan dan penyajian, tanggal kadaluarsa, kandungan gizi, dan kode produksi. Setelah produk dimasukkan, polybag kemudian direkatkan menggunakan sealer (hand sealer dan atau sealer duduk). Tujuan penggunaan polybag sebagai kemasan adalah untuk melindungi produk dan memberi penampakan produk yang lebih menarik.

17. Pendeteksian Logam

Pendeteksian logam pada udang dilakukan dengan cara melewatkan produk udang beku yang telah dikemas pada alat metal detector. Tujuan tahap ini adalah untuk mendeteksi adanya benda asing yang berpotensi terkandung pada produk seperti pasir, kayu, logam, besi atau benda lain yang tidak diinginkan. Sebelum digunakan, metal detector dikalibrasi terlebih dahulu oleh QC. Apabila terdeteksi ada benda asing pada produk maka ban conveyor akan berhenti dan mesin akan berbunyi.

Polybag dimasukkan kedalam master carton (MC). Biasanya setiap 1 MC berisi 5 sampai 10 polybag, tergantung permintaan buyer. MC kemudian ditutup menggunakan lackband dan diikat menggunakan pita strappingband. Warna pita dibedakan berdasarkan ukuran (size) udang.

19. Penyimpanan

Produk yang telah dikemas kemudian diangkut menggunakan lori untuk disimpan dalam cold storage sebelum diekspor. MC disimpan dengan cara disusun bertumpuk dan diletakkan diatas pallet. Pallet berfungsi sebagai alas agar MC tidak bersentuhan langsung dengan lantai cold storage. Tujuan dari penyimpanan beku untuk mempertahankan mutu dan memperpanjang masa simpan produk. Suhu didalam cold storage adalah -25-20OC. Bagian pintu cold storage dilengkapi dengan plastic curtain untuk menjaga suhu cold storage agar tetap stabil. Produk yang akan diekspor di thawing terlebih dahulu oleh penjaga QC untuk mengetahui kondisi produk sebelum diekspor.

20. Stuffing dan Ekspor

Stuffing atau pemuatan adalah proses pemindahan MC yang berisi udang beku cold storage ke dalam kontainer untuk kemudian diekspor. Sebelum dimasukkan kedalam kontainer dilakukan pengecekan MC oleh staff bagian ekspor. Pengecekan dilakukan berdasarkan kode produksi. Suhu kontainer diatur sebesar -18OC.

4.8 Sanitasi

a. Sanitasi Karyawan

Pekerja merupakan sumber kontaminan yang efektif karena berpotensi membawa mikroba patogen. Langkah yang dilakukan perusahaan untuk mengurangi kontaminasi adalah dengan menyediakan sarana penunjang seperti toilet dan tempat cuci tangan yang dikelola dengan baik, selain tempat cuci tangan juga disediakan disenfektan berupa alkohol 70%, klorin dan air kaporit untuk higienisasi. Setiap akan memasuki ruang proses produksi karyawan terlebih dahulu harus mencuci tangan dengan air klorin dan disemprot dengan alkohol 70%, sedangkan untuk mensterilkan sepatu boot setiap karyawan yang masuk ataupun keluar ruang produksi harus melewati kolam yang sudah ditambahkan kaporit. Selain itu sebelum memasuki ruangan produksi, baju karyawan juga dibersihkan dari kontaminan berupa debu ataupun rambut yang menempel pada baju kerja dengan roll rambut. Setiap satu jam sekali akan ada sirine yang menandakan bahwa setiap karyawan harus mencuci tangan mereka dengan alkohol.

PT Satu Tiga Enam Delapan telah menetapkan beberapa prosedur yang harus ditaati karyawan terutama bagian proses. Setiap karyawan yang memasuki ruang produksi/pabrik harus menggunakan kelengkapan kerja seperti baju kerja, hairnet, masker, sarung tangan, dan sepatu boots selama proses produksi dan selama berada dilingkungan produksi. Sebelum karyawan memasuki ruang produksi mereka harus mengenakan kelengkapan tersebut dan mencuci tangan dengan alkohol. b. Sanitasi Produk

Sanitasi mesin dan peralatan dilakukan saat pabrik berhenti produksi yang dikarenakan jam kerja telah selesai atau suatu alasan tertentu. Sanitasi dilakukan sebagai usaha untuk mendukung perawatan mesin dan peralatan. Beberapa aktivitas sanitasi peralatan dan mesin yang dilakukan antara lain pencucian keranjang, mesin pencuci, konveyor, timbangan lantai, dan meja stainless dengan air klorin dan air panas yang dilakukan setiap hari sebelum dan setelah proses produksi selesai, selain klorin biasanya juga menggunakan sabun food grade untuk proses sanitasi. Tujuan dari sanitasi mesin dan peralatan produksi adalah :

- Menjaga mesin dalam kondisi bersih sehingga produk terhindar dari kontaminan.

- Menghindari mesin dan peralatan produksi dari permasalahan yang dapat mengganggu jalannya proses produksi.

- Memperpanjang usia pakai mesin serta menjaga kinerja mesin agar tetap optimal.

d. Sanitasi Lingkungan Produksi

Ruang lingkup lingkungan meliputi ruang penerimaan bahan baku, lokasi produksi dan cold storage. Kebersihan lingkungan meliputi kebersihan lantai dari sampah sisa proses produksi dan limbah cair yang dihasilkan. Sanitasi dilakukan secara berkala, mulai dari lantai harus dibersihkan dari genangan air atau cemaran apapun. Sanitasi dilakukan dengan cara membersihkan genangan air setiap satu jam sekali dengan ditambahkan kaporit. Sedangkan untuk membersihkan meja dari kontaminasi dengan menyiram meja dengan sabun food grade dan air panas dan kemudian disikat hingga bersih kemudian dikeringkan. Hal tersebut dilakukan apabila ada pergantian produk yang dikemas dari produk udang beku uncooked menjadi produk udang beku cooked.

ketentuan dimana semakin menuju proses akhir, konsentrasi semakin kecil. Adapun kadar pemberian klorin untuk proses sanitasi peralatan dapat dilihat pada Tabel 4.6 dan konsentrasi kaporit untuk pencucian kaki dapat dilihat pada Tabel 4.7 dibawah ini.

Tabel 4.6 Konsentrasi Klorin (12%) Untuk Pencucian Peralatan

No Lokasi Pencucian Vol. Air Vol. Klorin

1 Pencucian tangan 7,5 liter 6.5 ml

2 Pencucian keranjang, bak,inner pan, long pan 250 liter 5 ml Sumber: PT Satu Tiga Enam Delapan (2014).

Tabel 4.7 Konsentrasi Kaporit (60%) Untuk Pencucian Kaki

No Lokasi Pencucian Vol. Air KaporitBerat

1 Pencucian kaki (besar) 240 liter 100 gr

2 Pencucian kaki (kecil) 112 liter 37 gr

Sumber: PT Satu Tiga Enam Delapan (2014).

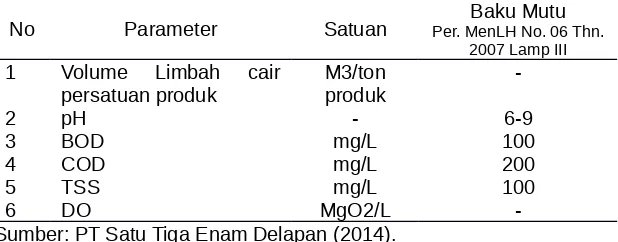

4.9 Limbah

Beberapa limbah yang dihasilkan PT Satu Tiga Enam Delapan berupa limbah cair, padat, dan gas. Adapun rincian dari limbah tersebut adalah sebagai berikut:

1. Limbah Cair

cair di PT Satu Tiga Enam Delapan dapat dilihat pada Tabel 4.8 dibawah ini.

Tabel 4.8 Standar Kadar Limbah Cair

No Parameter Satuan Per. MenLH No. 06 Thn.Baku Mutu 2007 Lamp III Sumber: PT Satu Tiga Enam Delapan (2014).

2. Limbah padat

Limbah padat berasal dari kepala dan kulit udang yang telah dipotong dan dikupas. Limbah ini dikumpulkan kedalam drum kemudian disimpan diruang limbah. Limbah ini dijual diperusahan tertentu untuk dijadikan bahan baku kosmetik dengan mengestrak kandungan khitin pada kulit udang atau untuk bahan dasar pakan hewan ternak. 3. Gas

Gas ataupun partikel merupakan limbah yang dapat menjadi polutan bagi udara. Limbah gas yang dihasilkan pada proses produksi udang beku merupakan limbah yang berasal dari proses pemasakan udang. Tidak terdapat pengelolaan khusus terdapat limbah gas yang dihasilkan, akan tetapi secara berkala dilakukan pemantauan oleh pihak yang berkaitan dengan lingkungan terhadap limbah gas yang dihasilkan sehingga kualitas udara di sekitar pabrik dapat tetap terjaga.

4.10 Pemasaran

dengan bauran pemasaran. Adapun konsep pemasaran tersebut apabila ditinjau dari 4P adalah sebagai berikut:

1. Product

Terdapat beberapa Jenis produk pembekuan udang mentah beku yang dihasilkan oleh PT Satu Tiga Enam Delapan yaitu:

a. Peeled

Peeled adalah produk udang mentah beku tanpa kepala dan kulit yang isi perutnya telah dibersihkan. Produk ini terdapat beberapa jenis antara lain:

- Peeled and Devained (PD)

Udang dikupas seluruh kulitnya mulai dari ruas pertama sampai ekor, kemudian dicukit pada bagian punggung dan bawah udang. Kegiatan ini bertujuan untuk membersihkan kotoran perut udang dengan membuang usus atas dan bawah.

- Peeled and Devained Tail On (PDTO)

PDTO adalah produk udang beku yang dikupas kulitnya mulai dari ruas pertama sampai dengan ruas kelima, kemudian dicukit.

- Peeled Undevained (PUD)

PUD adalah produk udang beku yang dikupas pada seluruh bagian udang dan isi perut tidak dibersihkan.

- PD Blanch

- PD Belah

PD Belah adalah produk udang beku yang dikupas seluruh kulitnya dan pada bagian punggung dibelah. Pembelahan dimulai dari ruas kedua sampai ruas kelima serta dibersihkan kotoran punggungnya.

- Butterfly Tail On (BTO)

BTO adalah produk udang beku yang dikupas kulitnya mulai ruas pertama sampai pada ruas kelima. Setelah dikupas udang dibelah pada bagian punggung mulai dari ruas kedua sampai ruas kelima. Pembelahan berbentuk seperti kupu-kupu dengan pisau agar kotoran dapat dibersihkan dengan mudah.

b. Headless (HL)

Produk udang mentah beku yang tidak dikupas kulit dan dibersihkan kotorannya. Produk ini hanya dipotong kepalanya saja.

c. Head On (HO)

HO adalah produk udang beku yang berbentuk utuh mulai dari kepala, ekor, kulit, dan kotorannya.

d. Udang Broken

Produk udang beku yang mengalami kerusakan, dan biasanya dijual dipasar domestik seperti Surabaya, Banyuwangi, dan Bali.

Produk dari PT Satu Tiga Enam Delapan dipasarkan dipasar luar negeri karena lebih menguntungkan. Harga dari masing-masing produk merupakan rahasia perusahaan yang tidak boleh disebutkan. Namun mata uang yang digunakan dalam transaksi adalah dolar sehingga menguntungkan

3. Place

Ruang lingkup pemasaran perusahaan adalah pasar luar negeri. Pasar luar negeri yang dituju seperti Mesir, Amerika, Malasia, Thailand dan Eropa. Oleh karena itu, mutu dan keamanan pangan harus diuatamakan karena merupakan jaminan keamanan produk yang harus diberikan perusahaan kepada konsumen. Dalam kegiatan penyaluran produknya level distribusi yang diterapkan PT Satu Tiga Enam Delapan melalui satu mata rantai saluran distribusi, yaitu perusahaan mengekspor produk udang beku langsung di supermarket-supermarket negara buyer, dan produk langsung ditangan konsumen.

4. Promotion

Pemasaran produk dilakukan secara online dengan bantuan internet. Dalam mendukung proses pemasaran produk, dibentuk juga diisi marketing. Proses pemasaran produk ini tidak hanya produsen atau PT Satu Tiga Enam Delapan yang mencari konsumen, bisa juga sebaliknya. Setelah konsumen sepakat untuk mebeli produk maka selanjutnya akan dibuat MOU dan pembayaran dilakukan dengan membuat letter of credit sesuai dengan negara konsumen.

4.11 Pengendalian Mutu

Adapun standar mutu yang ditetapkan untuk pembelian bahan baku udang di tambak dan penerimaan bahan baku udang di cold storage berdasarkan ketentuan sebagai berikut:

a. Udang segar/ fresh tanpa cacat apapun dibeli dengan harga 100% dari harga standar pabrik

b. Udang segar tetapi kulit punggung lunak/ softshell, udang keropos ringan, udang cacat kulit tidak tembus daging dibeli dengan harga 80% dari harga standar pabrik

c. Udang ganti kulit (moulting), udang kulit tipis/ kulit ari dibeli dengan harga 60% dari harga standar pabrik d. Udang patah (broken), udang bercak hitam (black spot),

tembus daging, udang dengan warna daging campur merah (discolourisasi) tetapi tidak bau, dibeli dengan harga Rp. 5.000 atau sesuai dengan kesepakatan

e. Udang segar tetapi bau atau udang segar campur warna merah bau tidak sedap tidak diterima, ditolak tanpa toleransi.

Penilaian mutu udang dapat dilihat secara organoleptik (visual). Mutu udang sebagai bahan baku akan mempengaruhi produk akhir. Udang yang memiliki kesegaran yang baik akan menghasilkan produk akhir yang baik pula atau sebaliknya. Berdasarkan kesegarannya, udang dapat dibedakan menjadi empat kelas mutu, yaitu (Hadiwiyoto 1993):

a. Udang yang mempunyai mutu prima (prime) atau baik sekali, yaitu udang yang benar-benar masih segar, belum ada perubahan warna, transparan dan tidak ada kotoran atau noda-nodanya.

b. Udang yang mempunyai mutu baik (fancy). Udang ini mutunya dibawah prima, ditandai dengan adanya kulit udang yang sudah tampak pecah-pecah atau retak-retak, tubuh udang lunak tetapi warnanya masih baik dan tidak terdapat kotoran atau noda-nodanya.

permukaan tubuhnya sudah tampak banyak noda berwarna hitam atau merah gelap.