ARANG AKTIF DARI AMPAS TEBU SEBAGAI ADSORBEN

PADA PEMURNIAN MINYAK GORENG BEKAS

RIA WIJAYANTI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

RIA WIJAYANTI. Arang Aktif dari Ampas Tebu sebagai Adsorben pada

Pemurnian Minyak Goreng Bekas. Dibimbing oleh BETTY MARITA

SOEBRATA dan GUSTAN PARI.

Ampas tebu, sebagai limbah pabrik gula adalah suatu bahan yang

mengandung karbon cukup tinggi. Hal tersebut yang mendasari bahwa ampas tebu

dapat digunakan sebagai bahan baku pembuatan arang aktif untuk pemurnian

minyak goreng bekas. Pemurnian minyak goreng bekas menggunakan arang aktif

merupakan salah satu metode yang dapat dikembangkan karena bahan bakunya

mudah didapatkan dan tidak membutuhkan biaya yang besar. Pengaktifan arang

dilakukan setelah proses karbonisasi dengan 3 faktor, yaitu konsentrasi H

3PO

4,

suhu aktivasi, dan waktu aktivasi. Hasil penelitian menunjukkan bahwa perlakuan

yang menghasilkan arang aktif terbaik adalah arang aktif yang diaktivasi pada

suhu 700°C selama 120 menit untuk arang aktif tanpa aktivasi kimia dan arang

aktif dengan perendaman H

3PO

410% yang diaktivasi pada suhu 800°C selama

120 menit untuk arang aktif dengan aktivasi kimia. Kesetimbangan adsorpsi asam

lemak bebas dipelajari menggunakan isoterm Freundlich dan Langmuir pada

kondisi yang sama. Hasilnya menunjukkan bahwa isoterm Freundlich memiliki

linearitas yang lebih tinggi dibandingkan isoterm Langmuir. Hasil pemurnian

menunjukkan bahwa arang aktif yang digunakan dapat menurunkan kadar asam

lemak bebas dalam minyak goreng bekas. Penurunan kadar asam lemak bebas

terbesar diperoleh dari arang aktif dengan aktivasi kimia (49,7%).

ABSTRACT

RIA WIJAYANTI. Active Carbon from Bagasse for Adsorbent in Cooking Oil

Purification. Under the direction of BETTY MARITA SOEBRATA and

GUSTAN PARI.

ARANG AKTIF DARI AMPAS TEBU SEBAGAI ADSORBEN

PADA PEMURNIAN MINYAK GORENG BEKAS

RIA WIJAYANTI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

PRAKATA

Dengan menyebut Asma Allah yang Maha Pengasih dan Maha Penyayang.

Segala puji syukur hanyalah bagi Allah Rabb semesta alam yang telah

melimpahkan nikmat, rahmat, dan petunjuk-Nya sehingga penulis dapat

menyelesaikan penelitian dengan judul "Arang Aktif dari Ampas Tebu sebagai

Adsorben pada Pemurnian Minyak Goreng Bekas". Penelitian ini dilaksanakan

dari Mei sampai November 2008 di Laboratorium Kimia Fisik dan Lingkungan,

Departemen Kimia, Institut Pertanian Bogor dan Laboratorium Kimia, Pusat

Penelitian dan Pengembangan Hasil Hutan Bogor.

Pada kesempatan ini penulis ingin menyampaikan terima kasih kepada Ibu

Betty Marita Soebrata, S.Si., M.Si. dan Bapak Dr. Gustan Pari, M.Si., APU selaku

pembimbing tugas akhir yang telah memberikan arahan kepada penulis. Ucapan

terima kasih juga disampaikan kepada seluruh staf dan laboran Kimia Fisik dan

Lingkungan, staf dan laboran Laboratorium Kimia Pusat Penelitian dan

Pengembangan Hasil Hutan Bogor, pak Khotib, Ade, Maipa, Susan, Yuyun, dan

rekan-rekan mahasiswa kimia 41. Terakhir penulis menghaturkan terima kasih

kepada Ibu, Bapak, serta Wawan atas dukungan materi, doa, semangat, dan kasih

sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Januari 2009

RIWAYAT HIDUP

Penulis dilahirkan di Purworejo pada tanggal 9 Oktober 1986 dari ayah

Sugiarto dan ibu Sulmiyati. Penulis merupakan putri pertama dari dua bersaudara.

Penulis lulus dari SMU Negeri 2 Purworejo pada tahun 2004 dan pada tahun yang

sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB pada

Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam.

DAFTAR ISI

Halaman

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN... viii

PENDAHULUAN ...1

TINJAUAN PUSTAKA

Arang

Aktif ...2

Pembuatan Arang Aktif ...2

Tebu ...3

Adsorpsi ...3

Isoterm

Adsorpsi ...4

Minyak

Goreng ...5

BAHAN DAN METODE

Bahan dan Alat...5

Metode ...6

HASIL DAN PEMBAHASAN

Arang

Aktif ...8

Penggunaan Arang Aktif untuk Pemurnian Minyak Goreng Bekas ...12

Uji

Pendahuluan ...13

Isoterm

Adsorpsi ...14

Pemurnian Minyak Goreng Bekas ...15

SIMPULAN DAN SARAN

Simpulan ...15

Saran...16

DAFTAR PUSTAKA ...16

DAFTAR GAMBAR

Halaman

1 Tanaman tebu ...3

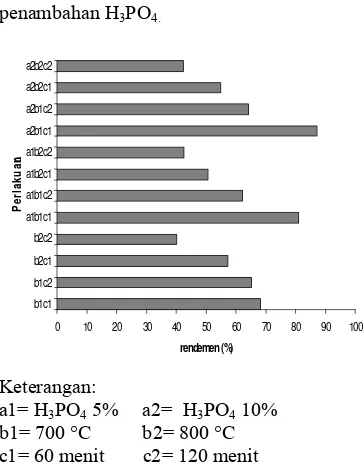

2 Pengaruh perlakuan pada rendemen arang aktif ...8

3 Pengaruh perlakuan pada kadar air arang aktif ...9

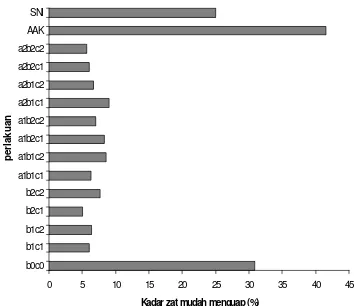

4 Pengaruh perlakuan pada kadar zat terbang arang aktif...9

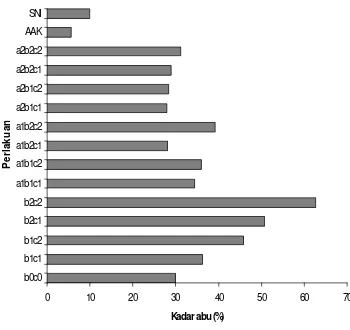

5 Pengaruh perlakuan pada kadar abu arang aktif ...10

6 Pengaruh perlakuan pada kadar karbon terikat arang aktif ...11

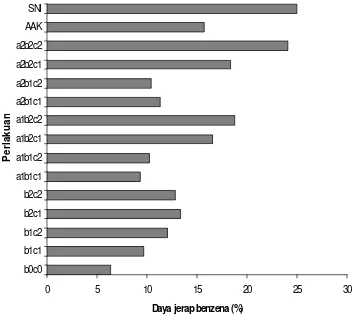

7 Pengaruh perlakuan pada daya jerap benzena arang aktif ...11

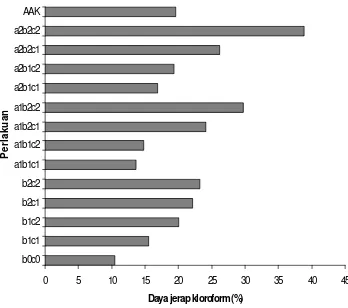

8 Pengaruh perlakuan pada daya jerap kloroform arang aktif ...12

9 Pengaruh perlakuan pada daya jerap iod arang aktif ...12

10 Pengaruh bobot arang aktif b1c2 pada kapasitas adsorpsi dan persentase

penjerapan asam lemak bebas ...13

11 Pengaruh bobot arang aktif a2b2c2 pada kapasitas adsorpsi dan persentase

penjerapan asam lemak bebas ...13

12 Pengaruh

waktu kontak pada kapasitas adsorpsi dan persentase penjerapan

asam lemak bebas pada arang aktif b1c2 ...13

13 Pengaruh waktu kontak pada kapasitas adsorpsi dan persentase penjerapan

asam lemak bebas pada arang aktif a2b2c2 ...14

14 Isoterm Langmuir adsorpsi asam lemak bebas oleh arang aktif b1c2 ...14

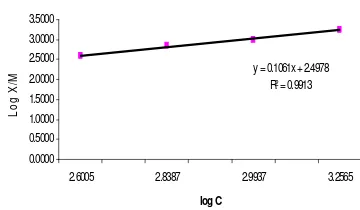

15 Isoterm Freundlich adsorpsi asam lemak bebas oleh arang aktif b1c2...14

16 Isoterm Langmuir adsorpsi asam lemak bebas oleh arang aktif a2b2c2...15

17 Isoterm Freundlich adsorpsi asam lemak bebas oleh arang aktif a2b2c2 ...15

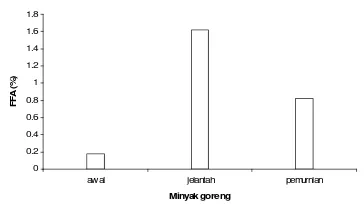

18 Kadar asam lemak bebas pada adsorpsi menggunakan arang aktif b1c2...15

19 Kadar asam lemak bebas pada adsorpsi menggunakan arang aktif a2b2c2...15

DAFTAR LAMPIRAN

Halaman

1 Bagan alir penelitian ...19

2 Standar mutu arang aktif menurut SNI 06-3730-95...20

3 Standar mutu minyak goreng menurut SNI 06-3741-95...20

4 Karakterisasi arang aktif dari ampas tebu ...21

5 Hasil analisis ragam dan uji Duncan pada kadar air ...27

6 Hasil analisis ragam dan uji Duncan pada kadar zat terbang...28

7 Hasil analisis ragam dan uji Duncan pada kadar abu...29

8 Hasil analisis ragam dan uji Duncan pada kadar karbon terikat ...31

9 Hasil analisis ragam dan uji Duncan pada jerap benzena ...33

10 Hasil analisis ragam dan uji Duncan pada daya jerap kloroform...34

11 Hasil analisis ragam dan uji Duncan pada daya jerap iodin...35

12 Uji pendahuluan ...38

13 Isoterm Adsorpsi ...40

PENDAHULUAN

Perkembangan industri meningkat seiring dengan perkembangan ilmu pengetahuan dan teknologi, sehingga industri merupakan salah satu sektor penting yang menopang perekonomian negara Indonesia. Hal ini menyebabkan kebutuhan arang aktif semakin meningkat. Peningkatan tersebut disebabkan karena banyak industri baik industri pangan maupun nonpangan menggunakan arang aktif dalam proses produksinya. Sebagian besar kebutuhan arang aktif di Indonesia masih diimpor karena mutu arang aktif domestik masih rendah (Ferry 2002).

Arang aktif banyak digunakan sebagai adsorben pemurnian gas, pemurnian pulp, penjernihan air, pemurnian minyak, katalis, dan sebagainya. Arang aktif dapat dibuat dari semua bahan yang mengandung karbon, baik karbon organik maupun anorganik dengan syarat bahan tersebut mempunyai struktur berpori (Sudrajat 1994). Bahan-bahan yang dapat digunakan sebagai bahan baku pembuatan arang aktif antara lain ampas penggilingan tebu, sekam padi, tongkol jagung, sabut kelapa, ampas pembuatan kertas, dan batu bara (Sembiring dan Sinaga 2003).

Di Indonesia, perkebunan tebu menempati luas wilayah kurang lebih 232 ribu hektar, yang tersebar di Medan, Lampung, Semarang, Solo, dan Makasar (Witono 2003). Pada tahun 2006 produksi tebu di Indonesia mencapai kurang lebih 64169,06 ton (Badan Pusat Statistik Provinsi Jawa Barat 2006). Dalam proses produksi gula, dari setiap tebu yang diproses dihasilkan ampas tebu sebesar 90%, gula yang dimanfaatkan hanya 5%, dan sisanya berupa tetes tebu (molase) dan air (Witono 2003).

Limbah pabrik gula berupa ampas tebu sangat mengganggu lingkungan apabila tidak dimanfaatkan. Selama ini pemanfaatan ampas tebu hanya terbatas untuk pakan ternak, bahan baku pembuatan pupuk, pulp, particle board, dan untuk bahan bakar boiler di pabrik gula. Nilai ekonomi yang diperoleh dari pemanfaatan tersebut masih cukup rendah. Oleh karena itu, diperlukan adanya pengembangan teknologi sehingga terjadi diversifikasi pemanfaatan limbah pertanian (Witono 2003). Kandungan karbon yang tinggi dalam ampas tebu menjadi dasar untuk memanfaatkannya sebagai arang aktif.

Minyak goreng merupakan salah satu kebutuhan pokok manusia sebagai alat pengolah bahan-bahan makanan. Kerusakan

minyak akan mempengaruhi mutu dan nilai gizi makanan yang digoreng. Minyak yang rusak akibat oksidasi dan polimerisasi akan menghasilkan bahan dengan rupa yang kurang menarik dan cita rasa yang tidak enak, serta kerusakan sebagian vitamin dan asam lemak esensial yang terdapat dalam minyak. Kerusakan minyak atau lemak akibat pemanasan pada suhu tinggi (200-250 °C) akan mengakibatkan keracunan dalam tubuh dan menimbulkan berbagai macam penyakit, misalnya diare, pengendapan lemak dalam pembuluh darah, kanker, dan menurunkan nilai cerna lemak (Widayat 2006).

Pemanfaatan minyak goreng bekas yang sudah dimurnikan sangat menguntungkan bagi industri yang menggunakan minyak goreng dalam proses produksinya. Penelitian pemurnian minyak goreng bekas yang sudah dilakukan antara lain menggunakan metode filtrasi membran berukuran pori 0.05 µm (Andreas 2004), arang aktif dan bentonit (Darmawan 2006), dan zeolit alam (Widayat 2006). Pemurnian minyak goreng bekas menggunakan membran mempunyai kelemahan, yaitu biaya yang dibutuhkan besar dan umur membran tidak terlalu lama. Pemurnian minyak goreng dengan arang aktif dari limbah pertanian merupakan salah satu alternatif yang dapat dikembangkan. Selain bahannya mudah didapatkan, biaya yang dibutuhkan juga tidak banyak.

Penelitian tentang pembuatan arang aktif dari serbuk gergajian kayu untuk pemurnian minyak goreng bekas telah dilakukan oleh Ferry (2002). Hasilnya menunjukkan bahwa serbuk gergajian kayu dapat digunakan sebagai bahan baku pembuatan arang aktif dan mampu menurunkan kadar asam lemak bebas dalam minyak goreng bekas tetapi tidak efektif untuk memulihkan warna. Rasjiddin (2006) juga telah melakukan penelitian tentang pembuatan arang aktif dari tempurung biji jambu mede untuk pemurnian minyak goreng bekas. Hasilnya menunjukkan bahwa tempurung biji jambu mete dapat ditingkatkan daya gunanya melalui pengolahan menjadi arang aktif yang dapat menurunkan kadar asam lemak bebas dan bilangan peroksida serta meningkatkan nilai kejernihan minyak goreng bekas.

Penelitian ini bertujuan memanfaatkan ampas tebu untuk membuat arang aktif yang digunakan sebagai adsorben pada pemurnian minyak goreng bekas dengan pengaruh konsentrasi bahan kimia pengaktif, suhu, dan waktu aktivasi .

TINJAUAN PUSTAKA

Arang Aktif

Arang aktif atau karbon aktif adalah suatu bahan padat berpori yang merupakan hasil pembakaran bahan yang mengandung karbon. Arang aktif merupakan suatu bentuk arang yang telah melalui aktivasi dengan menggunakan gas CO2, uap air, atau

bahan-bahan kimia sehingga pori-porinya terbuka dan dengan demikian daya adsorpsinya menjadi lebih tinggi terhadap zat warna dan bau. Arang aktif mengandung 5-15% air, 2-3% abu, dan sisanya adalah karbon. Arang aktif berbentuk amorf, terdiri atas pelat-pelat datar, disusun oleh atom-atom C yang terikat secara kovalen dalam suatu kisi heksagonal datar dengan satu atom C pada setiap sudutnya. Pelat tersebut bertumpuk-tumpuk satu sama lain membentuk kristal dengan sisa hidrokarbon, ter, dan senyawa organik lain yang tersisa di dalamnya (Tangkuman 2006).

Arang aktif berbentuk kristal berukuran mikro, karbon non grafit, yang pori-porinya telah mengalami proses pengembangan kemampuan untuk menjerap gas dan uap dari campuran gas dan zat-zat yang tidak larut atau terdispersi dalam cairan (Roy 1985). Sembiring dan Sinaga (2003) menyatakan bahwa arang aktif merupakan senyawa karbon berbentuk amorf yang dapat dihasilkan dari bahan-bahan yang mengandung karbon atau dari arang yang diperlakukan dengan cara khusus untuk mendapatkan permukaan yang lebih luas. Luas permukaan arang aktif berkisar antara 300-3500 m2/gram dan hal ini berhubungan dengan struktur pori internal yang menyebabkan arang aktif bersifat sebagai adsorben. Arang aktif dapat mengadsorpsi gas dan senyawa-senyawa kimia tertentu (adsorpsinya bersifat selektif), bergantung pada besar atau volume pori-pori, dan luas permukaan. Daya jerap arang aktif sangat besar, yaitu 25-1000% terhadap berat arang aktif.

Kapasitas adsorpsi arang aktif bergantung pada karakteristik arang aktifnya, seperti: tekstur (luas permukaan, distribusi ukuran pori), kimia permukaan (gugus fungsi pada permukaan), dan kadar abu. Selain itu juga bergantung pada karakteristik adsorpsi: bobot

molekul, polaritas, pKa, ukuran molekul, dan gugus fungsi. Kondisi larutan juga berpengaruh, seperti: pH, konsentrasi, dan adanya kemungkinan adsorpsi terhadap zat lain (Villacarias 2005).

Arang aktif dibagi menjadi dua jenis berdasarkan fungsinya, yaitu arang aktif sebagai pemucat dan sebagai penyerap uap. Arang aktif sebagai pemucat biasanya berbentuk serbuk yang sangat halus, diameter pori mencapai 1000 Å, digunakan dalam fase cair, berfungsi memindahkan zat pengganggu yang menyebabkan warna dan bau yang tidak diharapkan, dan membebaskan pelarut dari zat pengganggu. Arang aktif tipe ini dapat diperoleh dari serbuk gergaji, ampas pembuatan kertas atau dari bahan baku yang mempunyai densitas kecil dan mempunyai struktur yang lemah. Sedangkan arang aktif sebagai penyerap uap biasanya berbentuk granular atau pelet yang sangat keras, diameter pori berkisar antara 10-200 Å, tiap pori lebih halus, digunakan dalam fase gas, berfungsi memperoleh kembali pelarut, katalis, pemisahan, dan pemurnian gas. Arang aktif tipe ini dapat diperoleh dari tempurung kelapa, tulang, batu bara atau bahan baku yang mempunyai struktur keras (Sembiring dan Sinaga 2003).

Pembuatan Arang Aktif

Arang aktif dapat dibuat dari semua bahan yang mengandung karbon, baik karbon organik maupun anorganik dengan syarat bahan tersebut mempunyai struktur berpori. Bahan-bahan tersebut antara lain kayu, batu bara muda, tulang, tempurung kelapa, tempurung kelapa sawit, tandan kelapa sawit, limbah pertanian seperti kulit buah kopi, sabut buah coklat, sekam padi, jerami, tongkol, dan pelepah jagung (Sudrajat 1994).

ARANG AKTIF DARI AMPAS TEBU SEBAGAI ADSORBEN

PADA PEMURNIAN MINYAK GORENG BEKAS

RIA WIJAYANTI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

RIA WIJAYANTI. Arang Aktif dari Ampas Tebu sebagai Adsorben pada

Pemurnian Minyak Goreng Bekas. Dibimbing oleh BETTY MARITA

SOEBRATA dan GUSTAN PARI.

Ampas tebu, sebagai limbah pabrik gula adalah suatu bahan yang

mengandung karbon cukup tinggi. Hal tersebut yang mendasari bahwa ampas tebu

dapat digunakan sebagai bahan baku pembuatan arang aktif untuk pemurnian

minyak goreng bekas. Pemurnian minyak goreng bekas menggunakan arang aktif

merupakan salah satu metode yang dapat dikembangkan karena bahan bakunya

mudah didapatkan dan tidak membutuhkan biaya yang besar. Pengaktifan arang

dilakukan setelah proses karbonisasi dengan 3 faktor, yaitu konsentrasi H

3PO

4,

suhu aktivasi, dan waktu aktivasi. Hasil penelitian menunjukkan bahwa perlakuan

yang menghasilkan arang aktif terbaik adalah arang aktif yang diaktivasi pada

suhu 700°C selama 120 menit untuk arang aktif tanpa aktivasi kimia dan arang

aktif dengan perendaman H

3PO

410% yang diaktivasi pada suhu 800°C selama

120 menit untuk arang aktif dengan aktivasi kimia. Kesetimbangan adsorpsi asam

lemak bebas dipelajari menggunakan isoterm Freundlich dan Langmuir pada

kondisi yang sama. Hasilnya menunjukkan bahwa isoterm Freundlich memiliki

linearitas yang lebih tinggi dibandingkan isoterm Langmuir. Hasil pemurnian

menunjukkan bahwa arang aktif yang digunakan dapat menurunkan kadar asam

lemak bebas dalam minyak goreng bekas. Penurunan kadar asam lemak bebas

terbesar diperoleh dari arang aktif dengan aktivasi kimia (49,7%).

ABSTRACT

RIA WIJAYANTI. Active Carbon from Bagasse for Adsorbent in Cooking Oil

Purification. Under the direction of BETTY MARITA SOEBRATA and

GUSTAN PARI.

ARANG AKTIF DARI AMPAS TEBU SEBAGAI ADSORBEN

PADA PEMURNIAN MINYAK GORENG BEKAS

RIA WIJAYANTI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

PRAKATA

Dengan menyebut Asma Allah yang Maha Pengasih dan Maha Penyayang.

Segala puji syukur hanyalah bagi Allah Rabb semesta alam yang telah

melimpahkan nikmat, rahmat, dan petunjuk-Nya sehingga penulis dapat

menyelesaikan penelitian dengan judul "Arang Aktif dari Ampas Tebu sebagai

Adsorben pada Pemurnian Minyak Goreng Bekas". Penelitian ini dilaksanakan

dari Mei sampai November 2008 di Laboratorium Kimia Fisik dan Lingkungan,

Departemen Kimia, Institut Pertanian Bogor dan Laboratorium Kimia, Pusat

Penelitian dan Pengembangan Hasil Hutan Bogor.

Pada kesempatan ini penulis ingin menyampaikan terima kasih kepada Ibu

Betty Marita Soebrata, S.Si., M.Si. dan Bapak Dr. Gustan Pari, M.Si., APU selaku

pembimbing tugas akhir yang telah memberikan arahan kepada penulis. Ucapan

terima kasih juga disampaikan kepada seluruh staf dan laboran Kimia Fisik dan

Lingkungan, staf dan laboran Laboratorium Kimia Pusat Penelitian dan

Pengembangan Hasil Hutan Bogor, pak Khotib, Ade, Maipa, Susan, Yuyun, dan

rekan-rekan mahasiswa kimia 41. Terakhir penulis menghaturkan terima kasih

kepada Ibu, Bapak, serta Wawan atas dukungan materi, doa, semangat, dan kasih

sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Januari 2009

RIWAYAT HIDUP

Penulis dilahirkan di Purworejo pada tanggal 9 Oktober 1986 dari ayah

Sugiarto dan ibu Sulmiyati. Penulis merupakan putri pertama dari dua bersaudara.

Penulis lulus dari SMU Negeri 2 Purworejo pada tahun 2004 dan pada tahun yang

sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB pada

Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam.

DAFTAR ISI

Halaman

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN... viii

PENDAHULUAN ...1

TINJAUAN PUSTAKA

Arang

Aktif ...2

Pembuatan Arang Aktif ...2

Tebu ...3

Adsorpsi ...3

Isoterm

Adsorpsi ...4

Minyak

Goreng ...5

BAHAN DAN METODE

Bahan dan Alat...5

Metode ...6

HASIL DAN PEMBAHASAN

Arang

Aktif ...8

Penggunaan Arang Aktif untuk Pemurnian Minyak Goreng Bekas ...12

Uji

Pendahuluan ...13

Isoterm

Adsorpsi ...14

Pemurnian Minyak Goreng Bekas ...15

SIMPULAN DAN SARAN

Simpulan ...15

Saran...16

DAFTAR PUSTAKA ...16

DAFTAR GAMBAR

Halaman

1 Tanaman tebu ...3

2 Pengaruh perlakuan pada rendemen arang aktif ...8

3 Pengaruh perlakuan pada kadar air arang aktif ...9

4 Pengaruh perlakuan pada kadar zat terbang arang aktif...9

5 Pengaruh perlakuan pada kadar abu arang aktif ...10

6 Pengaruh perlakuan pada kadar karbon terikat arang aktif ...11

7 Pengaruh perlakuan pada daya jerap benzena arang aktif ...11

8 Pengaruh perlakuan pada daya jerap kloroform arang aktif ...12

9 Pengaruh perlakuan pada daya jerap iod arang aktif ...12

10 Pengaruh bobot arang aktif b1c2 pada kapasitas adsorpsi dan persentase

penjerapan asam lemak bebas ...13

11 Pengaruh bobot arang aktif a2b2c2 pada kapasitas adsorpsi dan persentase

penjerapan asam lemak bebas ...13

12 Pengaruh

waktu kontak pada kapasitas adsorpsi dan persentase penjerapan

asam lemak bebas pada arang aktif b1c2 ...13

13 Pengaruh waktu kontak pada kapasitas adsorpsi dan persentase penjerapan

asam lemak bebas pada arang aktif a2b2c2 ...14

14 Isoterm Langmuir adsorpsi asam lemak bebas oleh arang aktif b1c2 ...14

15 Isoterm Freundlich adsorpsi asam lemak bebas oleh arang aktif b1c2...14

16 Isoterm Langmuir adsorpsi asam lemak bebas oleh arang aktif a2b2c2...15

17 Isoterm Freundlich adsorpsi asam lemak bebas oleh arang aktif a2b2c2 ...15

18 Kadar asam lemak bebas pada adsorpsi menggunakan arang aktif b1c2...15

19 Kadar asam lemak bebas pada adsorpsi menggunakan arang aktif a2b2c2...15

DAFTAR LAMPIRAN

Halaman

1 Bagan alir penelitian ...19

2 Standar mutu arang aktif menurut SNI 06-3730-95...20

3 Standar mutu minyak goreng menurut SNI 06-3741-95...20

4 Karakterisasi arang aktif dari ampas tebu ...21

5 Hasil analisis ragam dan uji Duncan pada kadar air ...27

6 Hasil analisis ragam dan uji Duncan pada kadar zat terbang...28

7 Hasil analisis ragam dan uji Duncan pada kadar abu...29

8 Hasil analisis ragam dan uji Duncan pada kadar karbon terikat ...31

9 Hasil analisis ragam dan uji Duncan pada jerap benzena ...33

10 Hasil analisis ragam dan uji Duncan pada daya jerap kloroform...34

11 Hasil analisis ragam dan uji Duncan pada daya jerap iodin...35

12 Uji pendahuluan ...38

13 Isoterm Adsorpsi ...40

PENDAHULUAN

Perkembangan industri meningkat seiring dengan perkembangan ilmu pengetahuan dan teknologi, sehingga industri merupakan salah satu sektor penting yang menopang perekonomian negara Indonesia. Hal ini menyebabkan kebutuhan arang aktif semakin meningkat. Peningkatan tersebut disebabkan karena banyak industri baik industri pangan maupun nonpangan menggunakan arang aktif dalam proses produksinya. Sebagian besar kebutuhan arang aktif di Indonesia masih diimpor karena mutu arang aktif domestik masih rendah (Ferry 2002).

Arang aktif banyak digunakan sebagai adsorben pemurnian gas, pemurnian pulp, penjernihan air, pemurnian minyak, katalis, dan sebagainya. Arang aktif dapat dibuat dari semua bahan yang mengandung karbon, baik karbon organik maupun anorganik dengan syarat bahan tersebut mempunyai struktur berpori (Sudrajat 1994). Bahan-bahan yang dapat digunakan sebagai bahan baku pembuatan arang aktif antara lain ampas penggilingan tebu, sekam padi, tongkol jagung, sabut kelapa, ampas pembuatan kertas, dan batu bara (Sembiring dan Sinaga 2003).

Di Indonesia, perkebunan tebu menempati luas wilayah kurang lebih 232 ribu hektar, yang tersebar di Medan, Lampung, Semarang, Solo, dan Makasar (Witono 2003). Pada tahun 2006 produksi tebu di Indonesia mencapai kurang lebih 64169,06 ton (Badan Pusat Statistik Provinsi Jawa Barat 2006). Dalam proses produksi gula, dari setiap tebu yang diproses dihasilkan ampas tebu sebesar 90%, gula yang dimanfaatkan hanya 5%, dan sisanya berupa tetes tebu (molase) dan air (Witono 2003).

Limbah pabrik gula berupa ampas tebu sangat mengganggu lingkungan apabila tidak dimanfaatkan. Selama ini pemanfaatan ampas tebu hanya terbatas untuk pakan ternak, bahan baku pembuatan pupuk, pulp, particle board, dan untuk bahan bakar boiler di pabrik gula. Nilai ekonomi yang diperoleh dari pemanfaatan tersebut masih cukup rendah. Oleh karena itu, diperlukan adanya pengembangan teknologi sehingga terjadi diversifikasi pemanfaatan limbah pertanian (Witono 2003). Kandungan karbon yang tinggi dalam ampas tebu menjadi dasar untuk memanfaatkannya sebagai arang aktif.

Minyak goreng merupakan salah satu kebutuhan pokok manusia sebagai alat pengolah bahan-bahan makanan. Kerusakan

minyak akan mempengaruhi mutu dan nilai gizi makanan yang digoreng. Minyak yang rusak akibat oksidasi dan polimerisasi akan menghasilkan bahan dengan rupa yang kurang menarik dan cita rasa yang tidak enak, serta kerusakan sebagian vitamin dan asam lemak esensial yang terdapat dalam minyak. Kerusakan minyak atau lemak akibat pemanasan pada suhu tinggi (200-250 °C) akan mengakibatkan keracunan dalam tubuh dan menimbulkan berbagai macam penyakit, misalnya diare, pengendapan lemak dalam pembuluh darah, kanker, dan menurunkan nilai cerna lemak (Widayat 2006).

Pemanfaatan minyak goreng bekas yang sudah dimurnikan sangat menguntungkan bagi industri yang menggunakan minyak goreng dalam proses produksinya. Penelitian pemurnian minyak goreng bekas yang sudah dilakukan antara lain menggunakan metode filtrasi membran berukuran pori 0.05 µm (Andreas 2004), arang aktif dan bentonit (Darmawan 2006), dan zeolit alam (Widayat 2006). Pemurnian minyak goreng bekas menggunakan membran mempunyai kelemahan, yaitu biaya yang dibutuhkan besar dan umur membran tidak terlalu lama. Pemurnian minyak goreng dengan arang aktif dari limbah pertanian merupakan salah satu alternatif yang dapat dikembangkan. Selain bahannya mudah didapatkan, biaya yang dibutuhkan juga tidak banyak.

Penelitian tentang pembuatan arang aktif dari serbuk gergajian kayu untuk pemurnian minyak goreng bekas telah dilakukan oleh Ferry (2002). Hasilnya menunjukkan bahwa serbuk gergajian kayu dapat digunakan sebagai bahan baku pembuatan arang aktif dan mampu menurunkan kadar asam lemak bebas dalam minyak goreng bekas tetapi tidak efektif untuk memulihkan warna. Rasjiddin (2006) juga telah melakukan penelitian tentang pembuatan arang aktif dari tempurung biji jambu mede untuk pemurnian minyak goreng bekas. Hasilnya menunjukkan bahwa tempurung biji jambu mete dapat ditingkatkan daya gunanya melalui pengolahan menjadi arang aktif yang dapat menurunkan kadar asam lemak bebas dan bilangan peroksida serta meningkatkan nilai kejernihan minyak goreng bekas.

Penelitian ini bertujuan memanfaatkan ampas tebu untuk membuat arang aktif yang digunakan sebagai adsorben pada pemurnian minyak goreng bekas dengan pengaruh konsentrasi bahan kimia pengaktif, suhu, dan waktu aktivasi .

TINJAUAN PUSTAKA

Arang Aktif

Arang aktif atau karbon aktif adalah suatu bahan padat berpori yang merupakan hasil pembakaran bahan yang mengandung karbon. Arang aktif merupakan suatu bentuk arang yang telah melalui aktivasi dengan menggunakan gas CO2, uap air, atau

bahan-bahan kimia sehingga pori-porinya terbuka dan dengan demikian daya adsorpsinya menjadi lebih tinggi terhadap zat warna dan bau. Arang aktif mengandung 5-15% air, 2-3% abu, dan sisanya adalah karbon. Arang aktif berbentuk amorf, terdiri atas pelat-pelat datar, disusun oleh atom-atom C yang terikat secara kovalen dalam suatu kisi heksagonal datar dengan satu atom C pada setiap sudutnya. Pelat tersebut bertumpuk-tumpuk satu sama lain membentuk kristal dengan sisa hidrokarbon, ter, dan senyawa organik lain yang tersisa di dalamnya (Tangkuman 2006).

Arang aktif berbentuk kristal berukuran mikro, karbon non grafit, yang pori-porinya telah mengalami proses pengembangan kemampuan untuk menjerap gas dan uap dari campuran gas dan zat-zat yang tidak larut atau terdispersi dalam cairan (Roy 1985). Sembiring dan Sinaga (2003) menyatakan bahwa arang aktif merupakan senyawa karbon berbentuk amorf yang dapat dihasilkan dari bahan-bahan yang mengandung karbon atau dari arang yang diperlakukan dengan cara khusus untuk mendapatkan permukaan yang lebih luas. Luas permukaan arang aktif berkisar antara 300-3500 m2/gram dan hal ini berhubungan dengan struktur pori internal yang menyebabkan arang aktif bersifat sebagai adsorben. Arang aktif dapat mengadsorpsi gas dan senyawa-senyawa kimia tertentu (adsorpsinya bersifat selektif), bergantung pada besar atau volume pori-pori, dan luas permukaan. Daya jerap arang aktif sangat besar, yaitu 25-1000% terhadap berat arang aktif.

Kapasitas adsorpsi arang aktif bergantung pada karakteristik arang aktifnya, seperti: tekstur (luas permukaan, distribusi ukuran pori), kimia permukaan (gugus fungsi pada permukaan), dan kadar abu. Selain itu juga bergantung pada karakteristik adsorpsi: bobot

molekul, polaritas, pKa, ukuran molekul, dan gugus fungsi. Kondisi larutan juga berpengaruh, seperti: pH, konsentrasi, dan adanya kemungkinan adsorpsi terhadap zat lain (Villacarias 2005).

Arang aktif dibagi menjadi dua jenis berdasarkan fungsinya, yaitu arang aktif sebagai pemucat dan sebagai penyerap uap. Arang aktif sebagai pemucat biasanya berbentuk serbuk yang sangat halus, diameter pori mencapai 1000 Å, digunakan dalam fase cair, berfungsi memindahkan zat pengganggu yang menyebabkan warna dan bau yang tidak diharapkan, dan membebaskan pelarut dari zat pengganggu. Arang aktif tipe ini dapat diperoleh dari serbuk gergaji, ampas pembuatan kertas atau dari bahan baku yang mempunyai densitas kecil dan mempunyai struktur yang lemah. Sedangkan arang aktif sebagai penyerap uap biasanya berbentuk granular atau pelet yang sangat keras, diameter pori berkisar antara 10-200 Å, tiap pori lebih halus, digunakan dalam fase gas, berfungsi memperoleh kembali pelarut, katalis, pemisahan, dan pemurnian gas. Arang aktif tipe ini dapat diperoleh dari tempurung kelapa, tulang, batu bara atau bahan baku yang mempunyai struktur keras (Sembiring dan Sinaga 2003).

Pembuatan Arang Aktif

Arang aktif dapat dibuat dari semua bahan yang mengandung karbon, baik karbon organik maupun anorganik dengan syarat bahan tersebut mempunyai struktur berpori. Bahan-bahan tersebut antara lain kayu, batu bara muda, tulang, tempurung kelapa, tempurung kelapa sawit, tandan kelapa sawit, limbah pertanian seperti kulit buah kopi, sabut buah coklat, sekam padi, jerami, tongkol, dan pelepah jagung (Sudrajat 1994).

CO2 terhadap arang yang telah dipanaskan,

sedangkan aktivasi kimia adalah perendaman arang dengan senyawa kimia sebelum dipanaskan.

Tebu

Tebu (Sacharum officinarum, Linn.) merupakan tanaman bahan baku pembuatan gula yang hanya dapat ditanam di daerah beriklim tropis. Umur tanaman sejak ditanam sampai bisa dipanen mencapai kurang lebih satu tahun.

Gambar 1 Tanaman tebu (Witono 2003)

Tebu termasuk keluarga Graminae atau rumput-rumputan dan cocok ditanam pada daerah dengan ketinggian 1 sampai 1300 meter di atas permukaan air laut. Di Indonesia terdapat beberapa jenis tebu, di antaranya tebu hitam (cirebon), tebu kasur, POJ 100, POJ 2364, EK 28, dan POJ 2878. Setiap tebu memiliki ukuran batang dan warna yang berlainan. Tebu termasuk tanaman berbiji tunggal yang tingginya berkisar antara 2 sampai 4 meter. Batang tebu memiliki banyak ruas yang setiap ruasnya dibatasi oleh buku-buku sebagai tempat tumbuhnya daun. Bentuk daunnya berupa pelepah dengan panjang mencapai 1-2 meter dan lebar 4-8 cm. Permukaan daunnya kasar dan berbulu. Bunga tebu berupa bunga majemuk dengan bentuk menjuntai di puncak sebuah poros gelagah. Tebu mempunyai akar serabut.

Tebu dari perkebunan diolah menjadi gula di pabrik gula. Dalam proses produksi gula, dari setiap tebu yang diproses dihasilkan ampas tebu sebesar 90%, gula yang dimanfaatkan hanya 5% dan sisanya berupa tetes tebu (molase) dan air (Witono 2003). Ampas tebu merupakan limbah pabrik gula yang sangat mengganggu apabila tidak dimanfaatkan. Ampas tebu mengandung serat (selulosa, pentosan, dan lignin), abu, dan air (Syukur 2006). Adanya serat memungkinkan digunakannya ampas tebu sebagai pakan ternak, tetapi adanya lignin dengan kandungan cukup tinggi (19.7%) dan kadar protein yang rendah (28%) menyebabkan penggunaannya

sangat terbatas (Lembar Informasi Pertanian 2005). Pentosan merupakan salah satu polisakarida yang terdapat dalam ampas tebu dengan persentase sebesar 20-27%. Kandungan pentosan yang cukup tinggi tersebut memungkinkan ampas tebu diolah menjadi furfural yang memiliki aplikasi cukup luas dalam beberapa industri terutama untuk mensintesis senyawa-senyawa turunannya seperti furfuril alkohol, furan dan lain-lain (Witono 2003). Kaur (2008) mengemukakan bahwa ampas tebu juga dapat dimanfaatkan sebagai adsorben logam berat seperti Zn2+ (90%), Cd2+ (70%), Pb2+ (80%), dan Cu2+ (55%). Kandungan karbon yang cukup tinggi pada ampas tebu menjadi dasar untuk melakukan pembuatan arang aktif dalam pemurnian minyak bekas.

Adsorpsi

Adsorpsi adalah proses terjadinya perpindahan massa akibat dari fasa gerak (fluida pembawa adsorbat) ke permukaan adsorben. Adsorpsi terjadi karena adanya gaya tarik menarik antara molekul adsorbat dengan tempat-tempat aktif di permukaan adsorben. Proses adsorpsi pada arang aktif terjadi melalui tiga tahap dasar, yaitu zat terjerap pada arang bagian luar, kemudian menuju pori-pori arang, dan terjerap pada dinding bagian dalam arang.

Mekanisme peristiwa adsorpsi berlangsung sebagai berikut: molekul adsorbat berdifusi melalui suatu lapisan batas ke permukaan luar adsorben (difusi eksternal), sebagian ada yang teradsorpsi di permukaan luar, sebagian besar berdifusi lanjut di dalam pori-pori adsorben (difusi internal). Bila kapasitas adsorpsi masih sangat besar, sebagian besar akan teradsorpsi dan terikat di permukaan, namun bila permukaan sudah jenuh atau mendekati jenuh dengan adsorbat, dapat terjadi dua hal.

1. Terbentuk lapisan adsorpsi kedua dan seterusnya di atas adsorbat yang telah terikat di permukaan, gejala ini disebut adsorpsi multilayer.

2. Tidak terbentuk lapisan kedua dan seterusnya sehingga adsorbat yang belum teradsorpsi berdifusi keluar pori dan kembali ke arus fluida.

energi kinetik dari molekul-molekul kontaminan dalam cairan ( adsorbat). Bila gaya pengikatan pada permukaan merupakan gaya van der Waals, reaksinya dapat balik,

multilayer, dan tidak ada transfer elektron, adsorpsinya disebut fisisorpsi. Bila gaya pengikatannya merupakan interaksi kimiawi, artinya terjadi rekonfigurasi dan transfer elektron antara adsorbat dan adsorben,

monolayer, dan reaksinya tidak dapat balik, maka peristiwa adsorpsinya disebut kimisorpsi.

Beberapa faktor yang mempengaruhi adsorpsi antara lain:

1. Sifat fisika dan kimia adsorben, yaitu luas permukaan, pori-pori, dan komposisi kimia

2. Sifat fisika dan kimia adsorbat, yaitu ukuran molekul, polaritas molekul, dan komposisi kimia

3. Konsentrasi adsorbat dalam fase cair (larutan)

4. Sifat fase cair, seperti pH dan temperatur

5. Lamanya proses adsorpsi tersebut berlangsung.

Perbesaran luas permukaan dapat dilakukan dengan pengecilan partikel adsorben, tetapi pengecilan ukuran tidak boleh terlalu kecil karena dapat menyebabkan adsorben terbawa oleh aliran fluida.

Isoterm Adsorpsi

Isoterm adsorpsi merupakan fungsi konsentrasi zat terlarut yang terjerap pada padatan terhadap konsentrasi larutan. Persamaan yang dapat digunakan untuk menjelaskan data percobaan isoterm dikaji oleh Freundlich, Langmuir, serta Brunauer, Emmet, dan Teller (BET). Tipe isoterm adsorpsi dapat digunakan untuk mempelajari mekanisme adsorpsi. Adsorpsi fase cair-padat pada umumnya menganut tipe isoterm Freundlich dan Langmuir (Atkins 1999). Adsorben yang baik memiliki kapasitas adsorpsi dan persentase penjerapan yang tinggi.

Kapasitas adsorpsi dapat dihitung dengan menggunakan rumus: xV m C C Q ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = 1 2

Persentase penjerapan dapat dihitung dengan menggunakan rumus: % 100 % 1 2 1 X C C C Penjerapan ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = Keterangan:

Q = kapasitas adsorpsi per bobot molekul (mg/g)

V = volume larutan (ml)

C1 = konsentrasi awal larutan (mg/l)

C2 = konsentrasi akhir larutan (mg/l)

m = bobot adsorben (g)

Isoterm Freundlich

Isoterm yang paling umum digunakan adalah isoterm Freundlich yang lebih baik dalam mencirikan kebanyakan proses adsorpsi. Isoterm Freundlich merupakan proses adsorpsi yang terjadi secara fisisorpsi banyak lapisan. Fisisorpsi adalah adsorpsi yang hanya melibatkan gaya intermolekul (ikatan van der Waals) dan ikatannya lemah. Selain itu, pada mekanisme fisisorpsi, selain terjadi ikatan antara adsorbat dengan adsorben, juga memungkinkan terjadinya ikatan antar adsorbat yang terdapat pada larutan maupun limbah (Sunarya 2006).

Menurut Atkins (1999), pada proses adsorpsi zat terlarut oleh permukaan padatan diterapkan isoterm Freundlich yang diturunkan secara empiris dengan bentuk persamaan:

n

c k m

x = 1/

apabila dilogaritmakan, persamaan akan menjadi: c n k m x log 1 log log = +

Keterangan:

x/m = jumlah adsorbat teradsorpsi perunit bobot adsorben (mg/g)

c = konsentrasi keseimbangan adsorbat dalam larutan setelah adsorpsi

k,n = konstanta empiris

Isoterm Langmuir

Tipe isoterm Langmuir merupakan proses adsorpsi yang berlangsung secara kimisorpsi satu lapisan. Kimisorpsi adalah adsorpsi yang terjadi melalui ikatan kimia yang sangat kuat antara sisi aktif permukaan dengan molekul adsorbat dan dipengaruhi oleh densitas elektron. Adsorpsi satu lapisan terjadi karena ikatan kimia biasanya bersifat spesifik, sehingga permukaan adsorben mampu mengikat adsorbat dengan ikatan kimia. Isoterm Langmuir diturunkan berdasarkan teori dengan persamaan:

c c m x β β α + = 1

adsorpsi bersifat balik (Atkins 1999). Konstanta α dan β dapat ditemukan dari kurva

hubungan

m x

c

/

terhadap c dengan

prsamaaan: c m c α αβ 1 1 + =

Isoterm Brunauer, Emmet, Teller (BET)

Isoterm BET merupakan metode umum untuk menentukan luas permukaan adsorben dari data adsorpsi, dengan persamaan:

(

)

(

cn)

x c cn x n

x 1 1

1

− + =

−

konstanta n dan c dapat diperoleh dari kemiringan garis perpotongan kurva hubungan

(

x)

n x − 1 terhadap x. Minyak Goreng

Minyak dan lemak mengandung komponen utama berupa trigliserida yang merupakan ester dari asam lemak dan gliserol. Jenis minyak yang digunakan untuk menggoreng biasanya termasuk minyak nabati seperti minyak kelapa, minyak kelapa sawit, dan minyak kacang tanah yang mengandung asam lemak tak jenuh terutama asam oleat dan linoleat (Selfiawati 2003).

Lemak dan minyak merupakan suatu trigliserida yang terbentuk dari kondensasi satu molekul gliserol dengan tiga molekul asam lemak. Lemak dan minyak sebagai bahan pangan dibagi menjadi dua golongan, yaitu lemak yang siap dikonsumsi tanpa dimasak, misalnya mentega dan lemak yang dimasak bersama-sama bahan pangan atau dijadikan sebagai medium penghantar panas dalam memasak bahan pangan, misalnya minyak goreng (Ketaren 1986).

Mutu minyak goreng ditentukan oleh titik asapnya, yaitu suhu pemanasan minyak sampai terbentuk akrolein yang menimbulkan rasa gatal pada tenggorokan. Bila minyak mengalami pemanasan yang berlebihan, bagian molekulnya yaitu gliserol akan mengalami kerusakan dan minyak tersebut akan mengeluarkan asap biru yang sangat mengganggu lapisan selaput mata. Molekul-molekul gliserol tersebut menjadi kering dan membentuk aldehida tidak jenuh yang disebut akrolein. Titik asap suatu minyak goreng bergantung pada kadar gliserol bebasnya. Semakin tinggi titik asapnya, semakin baik mutu minyak goreng tersebut (Winarno 1986).

Perubahan sifat fisiko kimia pada minyak dipengaruhi oleh tiga hal, yaitu: keberadaan

komponen air di dalam bahan pangan yang digoreng yang dapat menyebabkan reaksi hidrolisis minyak, adanya oksigen dari atmosfer yang dapat mempercepat reaksi oksidasi minyak, dan suhu proses yang sangat tinggi yang berdampak pada percepatan proses kerusakan minyak. Ketaren (1986) mengemukakan bahwa dalam proses penggorengan, minyak berfungsi sebagai medium penghantar panas, menambah rasa gurih, menambah nilai gizi, dan sumber kalori dalam pangan. Kerusakan minyak akibat pemanasan dapat diamati dari perubahan warna, kenaikan kekentalan, peningkatan kandungan asam lemak bebas, dan kenaikan bilangan peroksida. Selain itu dapat juga dilihat dari penurunan bilangan iod dan penurunan kandungan asam lemak tak jenuh.

Menurut Ketaren (1986), tujuan utama proses pemurnian minyak adalah menghilangkan rasa dan bau yang tidak enak, warna yang tidak menarik, serta memperpanjang masa simpan minyak sebelum dikonsumsi atau digunakan sebagai bahan mentah dalam industri. Kotoran-kotoran yang ada dalam minyak dapat berupa komponen yang tidak larut dalam minyak, komponen dalam bentuk suspensi koloid, dan komponen yang larut dalam minyak. Komponen yang tidak larut dalam minyak adalah lendir, getah, abu, dan mineral. Komponen dalam bentuk suspensi koloid adalah fosfolipid, karbohidrat, dan senyawa yang mengandung nitrogen. Komponen yang larut dalam minyak berupa asam lemak bebas, sterol, hidrokarbon, monogliserida, digliserida, dan zat warna yang terdiri dari karotenoid dan klorofil.

Tahapan proses pemurnian minyak yang dilakukan adalah pemisahan gum (degumming), netralisasi, pemucatan (bleaching), dan penghilangan bau (deodorisasi). Kadang-kadang satu atau lebih dari tahapan tersebut tidak perlu dilakukan, bergantung pada tujuan penggunaan minyak, misalnya minyak yang digunakan untuk bahan non pangan hanya memerlukan proses penjernihan dan pemisahan gum sedangkan minyak untuk pembuatan sabun hanya memerlukan proses pemisahan gum (Djatmiko dan Ketaren 1985).

BAHAN DAN METODE

Bahan dan Alat

arang aktif komersil, dan minyak goreng bekas.

Alat yang digunakan adalah tungku pemanas, tungku aktivasi (retort) yang dilengkapi ketel uap, dan software SPSS versi 13.0.

Rancangan Percobaaan

Rancangan percobaan yang digunakan dalam penelitian ini adalah Rancangan Acak Lengkap Faktorial dengan dua kali ulangan. Faktor-faktor perlakuan yang digunakan adalah:

1. Konsentrasi bahan kimia pengaktif, yaitu H3PO4 5% (a1) dan H3PO4 10% (a2)

2. Suhu pengaktifan, yaitu 700 °C (b1) dan 800 °C (b2)

3. Waktu pengaktifan, yaitu 60 menit (c1) dan 120 menit (c2).

Model rancangan

Yijk = µ + Ai + Bj + Abij + Ck + ACik +

BCjk + ABCijk + Eijk

Yijk = nilai respon yang diamati

µ = efek rata-rata yang sebenarnya Ai = pengaruh konsentrasi H3PO4 taraf

ke-i

Bj = pengaruh suhu pengaktifan taraf

ke-j

C = pengaruh waktu pengakifan taraf ke-k

Abij = pengaruh interaksi antara

konsentrasi H3PO4 taraf ke-i dan

suhu aktifasi taraf ke-j

ACik = pengaruh interaksi antara

konsentrasi H3PO4 taraf ke-i dan

waktu pengaktifan taraf ke-k

BCjk = pengaruh interaksi antara suhu

pengaktifan taraf ke-j dan waktu pengaktifan taraf ke-k

ABCijk = pengaruh interaksi antara

konsentrasi H3PO4 taraf ke-i, suhu

taraf ke-j, dan waktu pengaktifan taraf ke-k

Eijk = galat dari rancangan faktorial.

Metode

Sejumlah ampas tebu dikarbonisasi selama 5 jam. Pengaktifan arang dilakukan setelah proses karbonisasi dengan 3 faktor, yaitu konsentrasi bahan pengaktif (H3PO4 5% dan

H3PO4 10%), suhu pengaktifan (700 dan 800

°C), dan waktu pengaktifan (60 dan 120 menit). Analisis sifat arang aktif meliputi rendemen, kadar air, kadar abu, kadar zat mudah menguap, kadar karbon terikat, daya jerap benzena, daya jerap kloroform, dan daya jerap iodin. Sebagai pembanding juga

dilakukan analisis yang sama terhadap sifat arang, arang yang diaktivasi tanpa bahan kimia sebagai kontrol, dan arang aktif komersial.

Setelah analisis sifat arang aktif, dilakukan pengujian kemampuan arang aktif untuk memurnikan minyak goreng bekas. Sifat minyak goreng yang dianalisis sebelum dan sesudah dimurnikan adalah kadar asam lemak bebasnya. Percobaan pendahuluan dilakukan untuk mendapatkan takaran minimum arang aktif yang dibutuhkan dan waktu kontak yang diperlukan.

Pembuatan arang aktif (Ferry 2002)

Sejumlah ampas tebu sebanyak kurang lebih 18,5 kg dimasukkan ke dalam tungku pengarangan dan dipanaskan selama 5 jam. Arang yang dihasilkan diaktifkan secara kimia dan gas, yaitu direndam dengan H3PO4 5%

dan10% selama 24 jam kemudian ditiriskan. Setelah itu arang dipanaskan pada tungku aktivasi (retort) pada suhu 700 dan 800 °C, kemudian ke dalam tungku aktivasi tersebut dialirkan uap air selama 60 dan 120 menit.

Arang aktif kemudian didinginkan selama 24 jam, ditimbang, dan dihitung rendemennya. Sebelum diperlakukan lebih lanjut, arang aktif disimpan dalam plastik yang tertutup rapat. Arang aktif kemudian ditumbuk dengan dan diayak dengan ayakan berukuran 100 mesh dan selanjutnya siap diuji kualitasnya.

Pemurnian Minyak Goreng (Ketaren 1986)

Arang aktif dikeringkan di dalam oven 105 °C selama 2 jam. Percobaan pendahuluan untuk mengetahui jumlah arang aktif yang digunakan dilakukan dengan memasukkan sejumlah arang aktif dengan bobot beragam dari 2.5, 5.0, 7.5, dan 10.0% (b/v) ke dalam 25 ml larutan standar asam laurat 0,3%, kemudian di kocok dengan alat shaker selama 1 jam. Sampel disaring dengan bantuan pompa vakum kemudian diukur kadar asam lemak bebasnya.

Pengujian kualitas arang aktif

Penentuan rendemen

Arang aktif yang diperoleh terlebih dahulu dibersihkan, kemudian ditimbang. Rendemen dihitung berdasarkan rumus:

Rendemen (%) =

(

)

(

)

100%1 1 × − − d a c b

a = bobot contoh sebelum pemanasan (g) b = bobot contoh setelah pemanasan (g) c = kadar air arang aktif (%)

d = kadar air arang (%)

Penentuan kadar air (SNI 1995)

Contoh sebanyak 1 gram (bobot kering udara) ditempatkan di dalam cawan porselen yang telah diketahui bobot keringnya. Cawan yang telah berisi contoh tersebut dipanaskan di dalam oven bersuhu 105°C selama 4 jam.

Kadar air (%) = − ×100%

a b a

a = bobot contoh sebelum pemanasan (g) b = bobot contoh setelah pemanasan (g)

Penentuan kadar zat mudah menguap (SNI 1995)

Contoh kering sebanyak 1 gram dimasukkan ke dalam cawan porselen yang telah diketahui bobot keringnya. Selanjutnya contoh dipanaskan dalam tanur pada suhu 950°C selama 10 menit, kemudian didinginkan dalam desikator selama 1 jam dan ditimbang. Cawan ditutup serapat mungkin (bila perlu diikat dengan kawat) selama pemanasan dan dihindari terjadinya pembakaran contoh.

Kadar zat mudah menguap (%) =

% 100 × − a b a

a = bobot contoh sebelum pemanasan (g) b = bobot contoh setelah pemanasan (g)

Penentuan kadar abu (SNI 1995)

Contoh kering sebanyak 1 gram dimasukkan ke dalam cawan porselen yang telah ditentukan bobot keringnya. Selanjutnya contoh dipanaskan di dalam tanur pada suhu 750°C selama 6 jam. Setelah itu didinginkan di dalam desikator selama 1 jam dan ditimbang. Pemanasan dan penimbangan diulang hingga diperoleh bobot yang konstan. Waktu pemanasan cukup 1 jam selama pengulangan.

Kadar abu (%) = ×100%

b a

a = bobot sisa contoh (g)

b = bobot awal contoh (g)

Penentuan kadar karbon terikat (SNI 1995)

Karbon dalam arang adalah zat yang terdapat pada fraksi padat hasil pirolisis selain abu (zat anorganik) dan zat-zat atsiri yang masih terdapat pada pori-pori arang. Definisi ini hanya berupa pendekatan.

Kadar karbon terikat (%) = 100% - ( b + c ) b = kadar zat mudah menguap (%)

c = kadar abu (%)

Penentuan daya jerap iodin (SNI 1995)

Contoh kering sebanyak 0,25 gram dimasukkan ke dalam Erlenmeyer yang dibungkus kertas karbon, lalu ditambahkan 25 mL larutan I2 0,1 N, kemudian dikocok

selama 15 menit pada suhu kamar lalu disaring. Filtrat sebanyak 10 mL dititrasi dengan larutan Na2S2O3 0,1 N hingga

berwarna kuning muda lalu diberi beberapa tetes larutan kanji 1%, dan titrasi dilanjutkan sampai warna biru tepat hilang.

Daya jerap iodin (mg/g) =

S fp N N x A V b

a × ×

−( )) 12,693 (

V = volume titran (ml) A = volume titrat (ml) Na = normalitas Na2S2O3 (N)

Nb = normalitas I2 (N)

fp = faktor pengenceran S = bobot arang aktif (g) BE I2 = 126,93

Penentuan daya jerap benzena (C6H6) dan

kloroform (CHCl3)

Contoh kering sebanyak 1 gram dimasukkan ke dalam cawan petri yang telah diketahui bobot keringnya. Cawan yang berisi contoh tersebut kemudian dimasukkan ke dalam desikator yang telah dijenuhkan dengan uap benzena atau kloroform dan diinkubasi di dalamnya selama 24 jam agar kesetimbangan adsorpsi tercapai. Selanjutnya cawan yang berisi contoh tersebut dibiarkan selama 5 menit di udara terbuka agar uap benzena atau kloroform yang menempel di cawan petri dapat dihilangkan (mengurangi kesalahan positif), kemudian ditimbang.

Daya jerap C6H6 atau CHCl3 (%) =

% 100 × − a b a

Analisis isoterm adsorpsi Freundlich dan Langmuir

Sejumlah arang aktif dengan bobot optimum yang didapatkan dari uji pendahuluan dimasukkan ke dalam 25 ml larutan standar asam laurat pada beberapa konsentrasi, yaitu 2000, 3000, 4000, dan 5000 ppm selama 90 menit pada suhu kamar. Kemudian disaring menggunakan kertas saring dan diukur kadar asam lemak bebasnya.

Pengujian minyak goreng bekas

Penentuan asam lemak bebas (SNI 1995)

Contoh minyak ditimbang ke dalam Erlenmeyer 250 mL dengan bobot antara 10-20 gram. Selanjutnya contoh ditambahkan etanol 95% panas dan indikator fenolftalein kemudian dikocok. Larutan dititrasi dengan larutan NaOH 0,1 N yang telah distandardisasi.

Kadar asam lemak bebas (%) =

% 100 × × × g BM N NaOH mL

N = normalitas larutan NaOH (N) BM = bobot molekul asam lemak palmitat g = bobot contoh yang diuji (g)

HASIL DAN PEMBAHASAN

Arang Aktif

Bahan baku yang digunakan dalam pembuatan arang aktif adalah ampas tebu dengan kadar air 8,5%, yang telah diarangkan melalui karbonisasi. Karbonisasi ini dilakukan menggunakan tungku pengarangan dengan sistem tertutup sehingga kemungkinan dihasilkannya abu sangat kecil karena tidak ada oksigen yang masuk ke dalam tungku pengarangan. Pengaktifan arang dilakukan dengan menggunakan tungku aktivasi (retort) yang terbuat dari baja tahan karat. Retort ini dilengkapi dengan alat pemanas listrik. Retort

ini juga dilengkapi dengan pengatur suhu sehingga pengaktifan menjadi lebih merata dan sempurna. Karakteristik arang aktif yang dihasilkan dalam penelitian ini adalah sebagai berikut.

Rendemen

Rendemen yang dihasilkan berkisar antara 41,2-88,3% (Gambar 2). Rendemen tertinggi terdapat pada arang aktif dengan perlakuan a2b1c1 (H3PO4 10%, suhu 700 °C, dan waktu

60 menit) dan terendah terdapat pada arang aktif dengan perlakuan b2c2 (tanpa H3PO4,

suhu 800 °C, dan waktu 120 menit). Rendemen arang aktif dipengaruhi oleh waktu

aktivasi, suhu aktivasi, dan adanya penambahan H3PO4.

0 10 20 30 40 50 60 70 80 90 100

b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 Pe rl a k u a n n rendemen (%) Keterangan:

a1= H3PO4 5% a2= H3PO4 10%

b1= 700 °C b2= 800 °C c1= 60 menit c2= 120 menit

Gambar 2 Pengaruh perlakuan pada rendemen arang aktif

Peningkatan suhu dan waktu aktivasi yang digunakan mampu menurunkan rendemen arang aktif yang dihasilkan. Rendahnya rendemen arang aktif ini dikarenakan reaksi antara karbon dengan uap air semakin meningkat dengan semakin tingginya suhu dan lamanya waktu aktivasi sehingga karbon yang bereaksi menjadi CO2 dan H2 dalam

satuan waktu menjadi banyak, sebaliknya jumlah karbon yang dihasilkan semakin sedikit.

Peningkatan konsentrasi H3PO4 yang

digunakan mampu meningkatkan rendemen arang aktif yang dihasilkan. Menurut Hartoyo (1993), bahan kimia yang ditambahkan dapat memperlambat laju reaksi pada proses oksidasi. Hal ini menunjukkan bahwa H3PO4

dapat berfungsi sebagai pelindung bahan dari panas sehingga semakin tinggi konsentrasi H3PO4 yang digunakan maka semakin sedikit

bahan yang terbakar pada saat aktivasi. H3PO4

juga berfungsi sebagai pembersih kotoran yang menempel pada permukaan arang aktif.

Kadar air

0 2 4 6 8 10 12 14 16 b0c0 b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 AAK SNI Pe rl a k u a n

Kadar air (%)

Keterangan:

a0b0 = arang aktif tanpa aktivasi

SNI = persyaratan Standar Nasional Indonesia (1995)

Gambar 3 Pengaruh perlakuan pada kadar air arang aktif

Kadar air dari semua arang aktif juga mempunyai nilai yang lebih rendah dibandingkan dengan arang aktif komersial yang mencapai 12,9%. Kadar air tertinggi terdapat pada arang aktif dengan perlakuan a2b1c1 (perendaman dengan H3PO4 10%,

suhu aktivasi 700 °C, dan waktu aktivasi 60 menit) dan kadar air terendah terdapat pada arang aktif dengan perlakuan b1c1 (tanpa H3PO4, suhu aktivasi 700 °C, dan waktu

aktivasi 60 menit). Rendahnya kadar air ini disebabkan karena terjadi reaksi antara H2O

yang terdapat pada arang aktif dengan CO yang menghasilkan gas CO2 dan H2.

Berdasarkan hasil analisis ragam (Lampiran 5) didapatkan bahwa perlakuan konsentrasi H3PO4 serta interaksi antara

konsentrasi H3PO4, suhu, dan waktu aktivasi

berpengaruh nyata terhadap kadar air arang aktif. Hasil uji Duncan menunjukkan bahwa perlakuan b1c1 (tanpa H3PO4, suhu aktivasi

700 °C, dan waktu aktivasi 60 menit) merupakan perlakuan terbaik karena menghasilkan kadar air terendah dan perlakuan ini berbeda nyata dengan perlakuan lainnya.

Kadar air yang terkandung di dalam arang aktif dipengaruhi oleh jumlah uap air di udara, lama proses pendinginan, penggilingan dan pengayakan. Semakin lama proses pendinginan, penggilingan, dan pengayakan dapat meningkatkan kadar air dalam arang aktif. Kadar air yang tinggi dapat mengurangi daya adsorpsi arang aktif terhadap cairan maupun gas.

Arang aktif bersifat higroskopis sehingga mudah menyerap uap air dari udara. Hal ini dikarenakan strukturnya terdiri atas 6 atom C yang membentuk kisi heksagonal yang memungkinkan uap air terperangkap di dalamnya dan tidak dapat lepas pada kondisi pengeringan dengan oven 105 °C. Kadar air dari sampel diharapkan mempunyai nilai rendah karena kadar air yang tinggi akan mengurangi daya jerap arang aktif terhadap gas maupun cairan gas (Pari 1996).

Kadar zat mudah menguap

Penetapan kadar zat mudah menguap bertujuan mengetahui kandungan senyawa yang belum menguap pada proses karbonisasi dan aktivasi tetapi menguap pada suhu 950 °C. Kadar zat mudah menguap yang dihasilkan berkisar antara 5,0-9,0% (Gambar 4).

0 5 10 15 20 25 30 35 40 45 b0c0 b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 AAK SNI pe rl a k ua n

Kadar zat mudah menguap (%)

Gambar 4 Pengaruh perlakuan pada kadar zat mudah menguap arang aktif

Kadar zat mudah menguap dari semua arang aktif memenuhi persyaratan Standar Nasional Indonesia (1995) karena mempunyai nilai yang lebih rendah dari 25% (Lampiran 2). Kadar zat mudah menguap tertinggi terdapat pada arang aktif dengan perlakuan a2b1c1 (perendaman dengan H3PO4 10%, suhu

aktivasi 700 °C, dan waktu aktivasi 60 menit) dan kadar zat mudah menguap terendah terdapat pada arang aktif dengan perlakuan b2c1 (tanpa H3PO4, suhu aktivasi 800 °C, dan

waktu aktivasi 60 menit).

Berdasarkan hasil analisis ragam (Lampiran 6) didapatkan bahwa konsentrasi H3PO4, suhu aktivasi serta interaksi antara

konsentrasi H3PO4 , suhu, dan waktu aktivasi

waktu aktivasi 60 menit) merupakan perlakuan terbaik karena efisien, walaupun tidak mempunyai kadar zat mudah menguap terendah tetapi secara statitik tidak berbeda nyata dengan perlakuan yang menghasilkan kadar zat mudah menguap terendah, yaitu b2c1 (tanpa H3PO4, suhu aktivasi 800 °C, dan

waktu aktivasi 60 menit).

Peningkatan suhu aktivasi cenderung menurunkan kadar zat terbang. Hal ini dapat terjadi karena pada suhu tinggi penguraian senyawa nonkarbon berlangsung sempurna. Kadar zat terbang yang tinggi akan mengurangi kemampuan arang aktif dalam mengadsorpsi gas dan larutan.

Kadar abu

Penentuan kadar abu bertujuan menentukan kandungan oksida logam dalam arang aktif. Abu merupakan komponen anorganik yang tertinggal setelah bahan dipanaskan pada suhu 500-600 °C dan terdiri dari kalium, natrium, magnesium, kalsium, dan komponen lain dalam jumlah kecil.

0 10 20 30 40 50 60 70 b0c0 b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 AAK SNI Pe rl a k u a n

Kadar abu (%)

Gambar 5 Pengaruh perlakuan pada kadar abu arang aktif

Kadar abu yang dihasilkan berkisar antara 28,0-62,7%. Berdasarkan Gambar 5 terlihat bahwa kadar abu tertinggi terdapat pada arang aktif dengan perlakuan b2c2 (tanpa H3PO4,

suhu aktivasi 800 °C, dan waktu aktivasi 120 menit) dan kadar abu terendah terdapat pada arang aktif dengan perlakuan a2b1c1 (perendaman dengan H3PO4 10%, suhu

aktivasi 700 °C, dan waktu aktivasi 60 menit). Kadar abu dari semua arang aktif tidak memenuhi persyaratan Standar Nasional Indonesia (1995) karena mempunyai nilai yang lebih tinggi dari 10%. Demikian juga bila dibandingkan dengan arang aktif komersial maka semua arang aktif yang

dihasilkan memiliki kadar abu yang lebih tinggi.

Berdasarkan hasil analisis ragam (Lampiran 7) didapatkan bahwa perlakuan konsentrasi H3PO4, suhu aktivasi, waktu

aktivasi, interaksi antara konsentrasi H3PO4

dengan suhu aktivasi, interaksi antara konsentrasi H3PO4 dengan waktu aktivasi, dan

interaksi antara suhu dengan waktu aktivasi berpengaruh nyata terhadap kadar abu arang aktif. Hasil uji Duncan menunjukkan bahwa perlakuan b1c1 (tanpa H3PO4, suhu aktivasi

700 °C, dan waktu aktivasi 60 menit) menghasilkan arang aktif terbaik karena lebih efisien. Perlakuan ini tidak menghasilkan kadar abu terendah, namun secara statistika perlakuan ini tidak berbeda nyata dengan perlakuan yang menghasilkan kadar abu terendah, yaitu a2b1c1 (konsentrasi H3PO4

10%, suhu aktivasi 700 °C, dan waktu aktivasi 60 menit).

Kadar abu yang besar dapat mengurangi kemampuan arang aktif untuk mengadsorpsi gas dan larutan karena kandungan mineral yang terdapat dalam abu seperti kalium, natrium, magnesium, dan kalsium akan menyebar ke dalam kisi-kisi arang aktif sehingga menutupi pori-pori arang aktif (Sudrajat 1985). Besarnya nilai kadar abu disebabkan karena proses pengarangan dilakukan di udara terbuka sehingga terjadi kontak udara yang mengakibatkan proses pembentukan arang menjadi tidak sempurna dan kemungkinan terbentuknya abu juga semakin besar.

Kadar karbon terikat

Penentuan kadar karbon terikat bertujuan mengetahui kandungan karbon setelah karbonisasi. Kadar karbon terikat yang dihasilkan berkisar antara 31,0-66,9% (Gambar 6). Kadar karbon terikat tertinggi terdapat pada arang aktif dengan perlakuan a2b2c1 (perendaman dengan H3PO4 10%,

suhu aktivasi 800 °C, dan waktu aktivasi 60 menit) dan kadar karbon terikat terendah terdapat pada arang aktif dengan perlakuan b2c2 (tanpa H3PO4, suhu aktivasi 800 °C, dan

waktu aktivasi 120 menit).

Berdasarkan hasil analisis ragam (Lampiran 8) didapatkan bahwa perlakuan konsentrasi H3PO4, suhu aktivasi, waktu

aktivasi, interaksi antara konsentrasi H3PO4

dengan suhu aktivasi, interaksi antara konsentrasi H3PO4 dengan waktu aktivasi, dan

menunjukkan bahwa perlakuan b1c1 (tanpa H3PO4, suhu aktivasi 700 °C, dan waktu

aktivasi 60 menit) menghasilkan arang aktif terbaik karena lebih efisien. Perlakuan ini tidak menghasilkan kadar karbon terikat tertinggi, namun secara statistika perlakuan ini tidak berbeda nyata dengan perlakuan yang menghasilkan kadar karbon terikat tertinggi, yaitu a2b2c1 (konsentrasi H3PO4 10%, suhu

aktivasi 800 °C, dan waktu aktivasi 60 menit).

0 10 20 30 40 50 60 70 b0c0 b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 AAK SNI P er laku a n

Kadar karbon terikat (%)

Gambar 6 Pengaruh perlakuan pada kadar karbon terikat arang aktif

Kadar karbon terikat dipengaruhi oleh kadar zat terbang dan kadar abu setiap sampel. Semakin besar kadar zat terbang dan kadar abu maka kadar karbon terikat akan semakin rendah. Kadar karbon terikat juga dipengaruhi oleh lamanya waktu reaksi yang menyebabkan zat kimia yang bereaksi semakin banyak sehingga jumlah karbon yang tersisa semakin sedikit. Dengan kata lain kadar abu yang dihasilkan pada proses tersebut semakin banyak (Pari 1996).

Daya jerap benzena

Daya jerap benzena yang dihasilkan berkisar antara 9,3-24,1% (Gambar 7). Semua arang aktif tidak memenuhi persyaratan Standar Nasional Indonesia (1995) karena mempunyai nilai daya jerap benzena di bawah 25%. Daya jerap benzena tertinggi terdapat pada arang aktif dengan perlakuan a2b2c2 (perendaman dengan H3PO4 10%, suhu

aktivasi 800 °C, dan waktu aktivasi 120 menit) dan daya jerap benzena terendah terdapat pada arang aktif dengan perlakuan a1b1c1 (perendaman dengan H3PO4 5%, suhu

aktivasi 700°C, dan waktu aktivasi 60 menit). Rendahnya daya jerap arang aktif terhadap benzena disebabkan karena pori-pori yang terbentuk pada permukaan arang aktif masih

banyak mengandung senyawa nonkarbon sehingga gas atau uap yang dapat diserap menjadi lebih sedikit (Pari 1996).

0 5 10 15 20 25 30

b0c0 b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 AAK SNI P e rl aku a n

Daya jerap benzena (%)

Gambar 7 Pengaruh perlakuan pada daya jerap benzena arang aktif

Berdasarkan hasil analisis ragam (Lampiran 9) didapatkan bahwa perlakuan konsentrasi H3PO4, suhu aktivasi, waktu

aktivasi, dan interaksi ketiganya berpengaruh nyata terhadap daya jerap benzena. Hasil uji Duncan menunjukkan bahwa perlakuan a2b2c2 (konsentrasi H3PO4 10%, suhu aktivasi

800°C, dan waktu aktivasi 120 menit) merupakan perlakuan terbaik karena menghasilkan daya jerap benzena tertinggi dan perlakuan ini berbeda nyata dengan perlakuan yang lain.

Daya jerap kloroform

Daya jerap kloroform yang dihasilkan berkisar antara 13,64-38,89% (Gambar 8). Daya jerap tertinggi terdapat pada arang aktif dengan perlakuan a2b2c2 (perendaman dengan H3PO4 10%, suhu aktivasi 800°C, dan

waktu aktivasi 120 menit) dan daya jerap kloroform terendah terdapat pada arang aktif dengan perlakuan a1b1c1 (perendaman dengan H3PO4 5%, suhu aktivasi 700°C, dan

waktu aktivasi 60 menit). Semua arang aktif memiliki daya jerap kloroform yang lebih rendah dibandingkan dengan daya jerap kloroform dari arang aktif komersial. Semua arang aktif juga tidak memenuhi standar kualitas arang aktif menurut Departemen Kesehatan RI karena nilai daya jerap kloroformnya kurang dari 40%.

sehingga menurunkan daya jerapnya terhadap kloroform.

0 5 10 15 20 25 30 35 40 45 b0c0 b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 AAK P e rl aku a n

[image:30.595.120.294.122.276.2]Daya jerap kloroform (%)

Gambar 8 Pengaruh perlakuan pada daya jerap kloroform arang aktif

Berdasarkan hasil analisis ragam (Lampiran 10) didapatkan bahwa perlakuan konsentrasi H3PO4, suhu aktivasi, waktu

aktivasi, dan interaksi ketiganya berpengaruh nyata terhadap daya jerap kloroform. Hasil uji Duncan menunjukkan bahwa perlakuan a2b2c2 (konsentrasi H3PO4 10%, suhu aktivasi

800 °C, dan waktu aktivasi 120 menit) merupakan perlakuan terbaik karena menghasilkan daya jerap kloroform tertinggi dan perlakuan ini berbeda nyata dengan perlakuan yang lain.

Daya jerap arang aktif terhadap kloroform dipengaruhi oleh tingkat kepolaran permukaan arang aktif. Besarnya daya jerap terhadap kloroform menunjukkan bahwa permukaan arang aktif banyak mengandung senyawa yang bersifat polar seperti fenol, aldehida, dan asam karboksilat. Daya jerap kloroform yang dihasilkan mempunyai nilai yang lebih besar dibandingkan dengan daya jerap benzena. Hal ini menunjukkan bahwa arang aktif yang dihasilkan mempunyai kemampuan yang lebih besar untuk menjerap senyawa yang lebih polar dibandingkan dengan benzena.

Daya jerap iodin

[image:30.595.330.505.214.365.2]Daya jerap arang aktif terhadap iodin berkisar antara 508,2517-846,5939 mg/g (Gambar 9). Daya jerap iodin tertinggi terdapat pada perlakuan a2b2c2 (perendaman dengan H3PO4 10%, suhu aktivasi 800 °C, dan

waktu aktivasi 120 menit) dan daya jerap iodin terendah terdapat pada perlakuan a1b1c1 (perendaman dengan H3PO4 5%, suhu aktivasi

700 °C, dan waktu aktivasi 60 menit).

Semua arang aktif memiliki nilai daya jerap iodin yang lebih tinggi jika

dibandingkan dengan arang aktif komersial tetapi hanya ada 2 arang aktif yang memenuhi persyaratan Standar Nasional Indonesia (1995) karena daya jerap iodinnya melebihi 750 mg/g, yaitu arang aktif dengan perlakuan a1b2c2 (perendaman dengan H3PO4 5%, suhu

aktivasi 800 °C, dan waktu aktivasi 120 menit) dan a2b2c2 (perendaman dengan H3PO4 10%, suhu aktivasi 800 °C, dan waktu

aktivasi 120 menit).

0 100 200 300 400 500 600 700 800 900 b0c0 b1c1 b1c2 b2c1 b2c2 a1b1c1 a1b1c2 a1b2c1 a1b2c2 a2b1c1 a2b1c2 a2b2c1 a2b2c2 AAK SNI Pe rl a k u a n

Daya jerap iod (mg/g)

Gambar 9 Pengaruh perlakuan pada daya jerap iodin arang aktif

Berdasarkan hasil analisis ragam (Lampiran 11) didapatkan bahwa perlakuan konsentrasi H3PO4, suhu aktivasi, waktu

aktivasi, dan interaksi ketiganya berpengaruh nyata terhadap daya jerap iodin. Hasil uji Duncan menunjukkan bahwa perlakuan a2b2c2 (konsentrasi H3PO4 10%, suhu aktivasi

800 °C, dan waktu aktivasi 120 menit) merupakan perlakuan terbaik karena menghasilkan daya jerap iodin tertinggi dan perlakuan ini berbeda nyata dengan perlakuan yang lain.

Besarnya daya jerap iodin berkaitan dengan terbentuknya pori pada arang aktif yang semakin banyak dengan bertambahnya waktu aktivasi. Selain itu, besarnya daya jerap arang aktif terhadap iodin berhubungan dengan pola struktur mikropori yang terbentuk dan mengindikasikan besarnya diameter pori arang aktif tersebut yang hanya mampu dimasuki oleh molekul dengan diameter kurang dari 10Å (Pari 2002).

Penggunaan Arang Aktif untuk Pemurnian Minyak Goreng Bekas

goreng bekas. Arang aktif tersebut diperoleh dari 2 jenis perlakuan yang berbeda, yaitu arang aktif tanpa penambahan H3PO4 (tanpa

aktivasi kimia) dan arang aktif dengan penambahan H3PO4 (menggunakan aktivasi

kimia). Berdasarkan hasil uji Duncan (Lampiran 11) diperoleh arang aktif terbaik dari perlakuan tanpa H3PO4 adalah b1c2 (suhu

aktivasi 700 °C dan waktu aktivasi 120 menit) sedangkan arang aktif terbaik dari perlakuan menggunakan H3PO4 adalah a2b2c2

(perendaman dengan H3PO4 10%, suhu

aktivasi 800 °C, dan waktu aktivasi 120 menit).

Uji Pendahuluan

Uji pendahuluan dilakukan terlebih dahulu untuk menentukan bobot arang aktif dan waktu kontak optimum pada pemurnian minyak goreng bekas. Standar asam lemak bebas yang digunakan adalah asam laurat karena merupakan asam lemak yang paling dominan dalam minyak goreng kelapa sawit. Pengaruh bobot adsorben terhadap kapasitas adsorpsi dan persentase penjerapan asam laurat dapat dilihat pada Gambar 10 dan 11.

Hasil penelitian menunjukkan adanya penurunan kapasitas adsorpsi dan peningkatan persentase penjerapan asam lemak bebas seiring dengan bertambahnya bobot adsorben. Hal ini sesuai yang dilakukan oleh Barros (2003) yang menyatakan bahwa pada saat ada peningkatan bobot adsorben, maka ada peningkatan persentase penjerapan dan penurunan kapasitas adsorpsi. Berdasarkan kapasitas adsorpsi dan persentase penjerapan, bobot adsorben yang paling baik adalah 6,99% untuk arang aktif b1c2 (suhu aktivasi 700 °C dan waktu aktivasi 120 menit) dan 7,00% untuk arang aktif a2b2c2 (perendaman dengan H3PO4 10%, suhu aktivasi 800 °C, dan

waktu aktivasi 120 menit).

0 20 40 60 80 100

2.5 5 7.5 10

% Bobot adsorben

K ap as it a s ad so rp s i (Q ) m g /g 0 20 40 60 80 100 % p en jer ap an ( E ) Q E

Gambar 10 Pengaruh bobot arang aktif b1c2 pada kapasitas adsorpsi dan persentase penjerapan asam lemak bebas 0 20 40 60 80

2.5 5 7.5 10

% Bobot adsorben

[image:31.595.323.510.106.265.2]kap asi tas ad so rp si (Q )mg /g 0 20 40 60 80 %p e n je ra pa n ( E )( Q E

Gambar 11 Pengaruh bobot arang aktif a2b2c2 pada kapasitas adsorpsi dan persentase penjerapan asam lemak bebas

Pengaruh waktu kontak terhadap kapasitas adsorpsi dan persentase penjerapan asam lemak bebas dapat dilihat pada Gambar 12. Hasil penelitian menunjukkan bahwa adanya peningkatan kapasitas adsorpsi dan persentase penjerapan seiring dengan peningkatan waktu kontak. 45 50 55 60 65 70 75 80 85 90

1 1.5 2

[image:31.595.329.503.375.475.2]Waktu (jam) k apasi tas ad sor p si Q (Q )m g /g 55 60 65 70 75 80 85 90 % p e nj er ap an (E ) Q E

Gambar 12 Pengaruh waktu kontak pada kapasitas adsorpsi dan persentase penjerapan asam lemak bebas pada arang aktif b1c2

45 55 65 75 85

1 1.5 2

[image:31.595.115.278.583.681.2]waktu (jam) kap asi ta s a d so rp si ( Q ) mg /g 45 50 55 60 65 70 75 80 85 90 % p e n jer ap an (E ) Q E

Lamanya proses adsorpsi ditentukan berdasarkan kapasitas adsorpsi dan persentase penjerapannya selama rentang waktu tertentu. Pada saat keduanya mencapai nilai optimum, maka lama proses adsorpsi tersebut diambil sebagai waktu optimum adsorpsi. Berdasarkan Gambar 13, proses adsorpsi meningkat pada selang waktu 60-90 menit. Selanjutnya proses adsorpsi cenderung tetap untuk kedua jenis arang aktif. Waktu kontak optimum untuk kedua jenis arang aktif adalah 90 menit.

Isoterm Adsorpsi

Tipe isoterm adsorpsi dapat digunakan untuk mengetahui mekanisme adsorpsi asam lemak bebas oleh arang aktif. Adsorpsi fase padat cair biasanya menganut tipe isoterm Freundlich dan Langmuir (Atkins 1999). Ikatan yang terjadi antara molekul adsorbat dengan permukaan adsorben dapat terjadi secara fisisorpsi dan kimisorpsi.

Isoterm adsorpsi arang aktif b1c2 (suhu akti