ADSORBEN BERBASIS LIMBAH PADAT AGAR-AGAR

SEBAGAI PENJERAP ZAT WARNA INDIGOSOL DAN

ZAT WARNA LIMBAH INDUSTRI BATIK

NOLA AZALIA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Adsorben Berbasis Limbah Padat Agar-Agar sebagai Penjerap Zat Warna Indigosol dan Zat Warna Limbah Industri Batik adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

NOLA AZALIA. Adsorben Berbasis Limbah Padat Agar-Agar sebagai Penjerap Zat Warna Indigosol dan Zat Warna Limbah Industri Batik. Dibimbing oleh ETI ROHAETI dan CHARLENA.

Penelitian ini bertujuan membandingkan kemampuan adsorpsi limbah padat agar-agar dengan hasil karbonisasinya terhadap zat warna indigosol, serta membandingkan proses koagulasi-flokulasi dengan adsorpsi untuk menurunkan zat warna limbah industri batik. Limbah setelah diolah melalui netralisasi dan koagulasi-flokulasi menggunakan tawas diperoleh persen penurunan kebutuhan oksigen kimia (KOK) dan warna berturut-turut sebesar 45% dan 57.78% pada 50 dan 150 ppm tawas. Limbah padat agar-agar memiliki kadar serat kasar sebesar 69.68% yang menunjukkan tingginya kandungan karbon dalam sampel. Limbah padat agar-agar dengan karbonisasi menghasilkan kapasitas dan efisiensi adsorpsi sebesar 6.2394 mg/g dan 83.38% terhadap zat warna indigosol, serta dapat menurunkan zat warna dan KOK sebesar 59.81% dan 22.19% terhadap limbah industri batik. Limbah padat agar-agar tanpa karbonisasi menghasilkan kapasitas dan efisiensi adsorpsi sebesar 3.0644 mg/g dan 40.87% terhadap zat warna indigosol, serta dapat menurunkan zat warna dan KOK sebesar 52.78% dan 18.13% terhadap limbah industri batik.

Kata kunci: adsorpsi, indigosol, koagulasi-flokulasi, karbonisasi, limbah padat agar-agar

ABSTRACT

NOLA AZALIA. Solid Waste of Agar-Based Adsorbent for Adsorbing Indygosol Dyes and Batik Industry Waste Dyes. Supervised by ETI ROHAETI and CHARLENA.

This study aimed to compare adsorption capacityof solid waste of agar and its carbonization results for indygosol dyes and to compare coagulation-flocculation using adsorpstion process to reduce batik industry waste dyes. The waste after treatment by netralization and coagulation-flocculation using alum reduced chemical oxygen demand (COD) and dyes percent by 45 % and 57.78 % at 50 and 150 ppm alum. Solid waste of agar contained 69.68 % crude fiber which indicates high carbon content in the sample. Solid waste of agar after carbonization had adsorption capacity and efficiency of 6.2394 mg/g and 83.38% for indigosol dyes, and could reduce dyes and COD in the batik industrial waste decreased by 59.81% and 22.19%. Solid waste of agar without carbonization resulted adsorption capacity and efficiency of 3.0644 mg/g and 40.87% for indygosol dyes, and could reduced dyes and COD of the waste by 52.78% and 18.13%.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Kimia

ADSORBEN BERBASIS LIMBAH PADAT AGAR-AGAR

SEBAGAI PENJERAP ZAT WARNA INDIGOSOL DAN

ZAT WARNA LIMBAH INDUSTRI BATIK

NOLA AZALIA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Skripsi: Adsorben Berbasis Limbah Padat Agar-Agar sebagai Penjerap Zat Warna Indigosol dan Zat Warna Limbah Industri Batik

Nama : Nola Azalia NIM : G44090072

Disetujui oleh

Dr Eti Rohaeti, MS Pembimbing I

Dr Charlena, MSi Pembimbing II

Diketahui oleh

Prof Dr Dra Purwantiningsih Sugita, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Karya ilmiah ini dengan judul Adsorben Berbasis Limbah Padat Agar-Agar sebagai Penjerap Zat Warna Indigosol dan Zat Warna Limbah Industri Batik..

Terima kasih penulis ucapkan kepada Dr Eti Rohaeti, MS dan Dr Charlena, MSi selaku pembimbing atas arahan, saran, dan kritikan selama penelitian. Terima kasih penulis ucapkan juga kepada Bapak Eman, Ibu Nunung, Bapak Dede, dan Bapak Kosasih yang telah membantu dalam teknis selama penelitian di Laboratorium Analitik, serta teman-teman Kimia 46 dan Kamila yang selalu memberikan dorongan dan doa selama melaksanakan penelitian. Terima kasih tidak lupa penulis haturkan kepada keluarga (Bapak Sartono, Alm Ibu Kholilah, dan De Shahnaz) atas doanya.

Penulis berharap karya ilmiah ini dapat bermanfaat bagi perkembangan ilmu pengetahuan.Terima kasih

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

METODE 3

Bahan dan Alat 3

Pencirian Limbah Padat Agar 3

Preparasi Adsorben 4

Pencirian LPAK Teraktivasi 4

Adsorpsi Zat Warna Indigosol 5

Pencirian Limbah Industri Batik 6

Pengolahan Limbah Industri Batik 6

HASIL DAN PEMBAHASAN 7

Karakteritik Limbah Padat Agar 7

Karakteristik Limbah Padat Agar Karbonisasi (LPAK) 8 Adsorpsi Zat Warna Indigosol dengan Kondisi Optimum 9

Isoterm Adsorpsi 11

Karakteristik Limbah Industri Batik 12

Pengolahan Limbah Industri Batik 12

Aplikasi Adsorben pada Limbah Industri Batik 14

SIMPULAN DAN SARAN 15

Simpulan 15

Saran 15

DAFTAR PUSTAKA 15

LAMPIRAN 18

DAFTAR TABEL

1 Karakteristik limbah padat agar 7

2 Karakteristik limbah padat agar karbonisasi 8

3 Karakteristik limbah industri batik 12

4 Pengaruh proses koagulasi terhadap nilai pH, warna, dan KOK 13 5 Kualitas limbah batik sebelum dan setelah penjerapan 14

DAFTAR GAMBAR

1 Limbah padat agar 1

2 Struktur zat warna indigosol (Suparno 2010) 2

3 Adsorpsi indigosol 50 ppm oleh LPAK (a) dan LPATK (b) 10 4 Adsorpsi indigosol 100 ppm oleh LPAK (a) dan LPATK (b) 10 5 Adsorpsi indigosol 150 ppm oleh LPAK (a) dan LPATK (b) 10 6 Warna indigosol sebelum (a) dan setelah adsorpsi pada kondisi optimum

LPAK (b) dan LPATK (c) 11

7 Isoterm adsorpsi Langmuir (a) dan Freundlich (b) adsorben LPAK 11 8 Isoterm adsorpsi Langmuir (a) dan Freundlich (b) adsorben LPATK 12 9 Limbah batik sebelum (a) dan setelah perlakuan koagulasi (b) 14 10 Warna limbah batik setelah (kiri) dan sebelum (kanan) adsorpsi oleh

LPAK 15

DAFTAR LAMPIRAN

1 Diagram alir penelitian 18

2 Diagram alir preparasi adsorben dan pengujiannya 19

3 Diagram alir pengolahan limbah industri batik 20

4 Karakteristik limbah padat agar 21

5 Karakteristik limbah padat agar karbonisasi 21

6 Spektra serapan indigosol (λ = 608 nm) indigosol 22

7 Kurva standar zat warna indigosol 23

8 Kondisi optimum adsorpsi indigosol oleh limbah padat agar dengan

karbonisasi 24

9 Kondisi optimum adsorpsi indigosol oleh limbah padat agar tanpa

karbonisasi 25

10 Isoterm adsorpsi indigosol adsorben LPAK 26

PENDAHULUAN

Indonesia memiliki sumber daya alam perairan yang besar, salah satunya ialah rumput laut.Rumput laut telah dimanfaatkan sejak lama oleh masyarakat sebagai bahan pangan, pakan, ataupun obat-obatan. Salah satu jenis rumput laut yang terdapat di Indonesia ialah Gracillaria sp. Rumput laut jenis agarophyte ini dapat menghasilkan hidrokoloid yang disebut agar.Agar merupakan polisakarida rantai panjang yang disusun oleh ulangan dari pasangan 2 unit molekul agarosa dan agaropektin (Anggadireja et al. 2011). Produksi rumput laut secara nasional pada tahun 2011 mencapai 95.200 ton, dan tahun 2012 terus meningkat hingga mencapai 157.600 ton (Kementerian Kelautan dan Perikanan 2012).

Kebutuhan agar yang terus bertambah mengakibatkan produksi agar pun meningkat, demikian pula limbah agar yang dihasilkan. Limbah agar yang dihasilkan mencapai 65−70% dari total bahan baku (Kim et al. 2007). Jika semua rumput laut Gracillaria sp. dimanfaatkan menjadi agar, maka tahun 2011 total limbah padat agar yang dihasilkan sekitar mencapai lebih dari 60 ribu ton. Penumpukan limbah akan menjadi masalah kebutuhan dan sarana penimbunan yang memadai. Limbah padat agar (Gambar 1) memiliki kandungan karbon organik yang tinggi. Karbon tersebut berasal dari selulosa atau hemiselulosa juga karbohidrat sebagai hasil fotosintesis rumput laut. Kandungan selulosa dalam limbah padat agar sangat tinggi, yaitu berkisar 27.38−39.45% (Fithriani 2007), 59.69% (Triwisari 2010), dan 38.05% (Faujiah 2012). Selulosa merupakan bahan alam yang dapat diperbarui dan dapat digunakan secara luas dalam berbagai aplikasi. Daya adsorpsinya tinggi, serta memiliki kelebihan berupa kuat tarik yang tinggi dan tidak larut dalam kebanyakan pelarut (Fithriani 2007). Selain itu, limbah padat agar juga mengandung gugus fungsi asam uronat dan piruvat yang berasal dari hemiselulosa (Vilar 2008). Kedua hal ini menyebabkan limbah padat agar berpotensi dijadikan sebagai adsorben.

Gambar 1 Limbah padat agar

2

lingkungan perairan tidak mudah diuraikan secara biologis (Suparno 2010). Berdasarkan kementerian lingkungan hidup (KLH) Kep-51/MENLH/10/1995, batas ambang maksimum zat warna pada lingkungan perairan sebesar 50 Pt-Co.

Gambar 2Struktur zat warna indigosol (Suparno 2010)

Nilai kebutuhan oksigen kimia (KOK) atau chemical oxygen demand (COD) dan zat warna pada limbah industri batik biasanya diluar baku mutu yang ditentukan oleh pemerintah. Aliran limbah industri batik akan melalui perairan di sekitar pemukiman, sehingga menurunkan mutu lingkungan tempat tinggal penduduk, antara lain dapat menaikkan kadar KOK. Jika hal ini melampaui ambang batas yang diperbolehkan, maka gejala yang paling mudah diamati adalahmatinya organisme perairan (Al-kdasi 2004). Oleh karena itu, limbah industri batik perlu diolah lebih lanjut agar aman bagi lingkungan.

Teknologi pengolahan limbah cair zat pewarna meliputi netralisasi, koagulasi-flokulasi, dan adsorpsi (Babu 2007). Adsorpsi merupakan suatu gejala permukaan berupa partikel-partikel halus oleh bahan adsorben. Pada proses ini nilai KOK dan warna yang ada dalam air limbah industri batik juga akan ikut terjerap (Nugroho dan Ikbal 2005).

3

METODE

Bahan dan Alat

Bahan yang digunakan ialah limbah padat agar dari PT Agarindo Bogatama, serbuk indigosol, H2SO4 pekat, NaOH 37.5%, H3PO4 30%, I2 0.1 N, Na2SO3 0.1

N, kanji 1%, akuades, tawas (Al2(SO4)3∙18H2O), dan limbah industri batik di

daerah Neglasari, Bogor.

Alat yang digunakan yaitu spektrofotometer DR 2500 Hach dan spektrofotometer ultraviolet-tampak JASCO, pH-meter, konduktometer HORIBA, neraca analitik, shaker, penyaring vakum, oven, tanur, desikator, hot plate, dan alat-alat kaca.

Penelitian dilakukan di Laboratorium Kimia Analitik, Departemen Kimia, Fakultas MIPA dan Laboratorium Hasil Pengujian, Departemen Teknologi Industri Pertanian, IPB. Penelitian dilaksanakan pada bulan April 2013 hingga Agustus 2013. Diagram alir metodologi penelitian dapat dilihat pada Lampiran 1.

Pencirian Limbah Padat Agar

Penetapan Kadar Air. Cawan porselen dikeringkan pada suhu 105 °C selama 30 menit, lalu didinginkan dalam desikator dan ditimbang. Serbuk sampel sebanyak 2 g dimasukkan ke dalam cawan dan dipanaskan pada suhu 105 °C selama 5 jam, kemudian didinginkan dalam desikator dan ditimbang sampai diperoleh bobot konstan. Kadar air dihitung berdasarkan bobot kering contoh, ditetapkan sebanyak 6 kali ulangan (AOAC Metode 930.15 2005).

Penetapan Kadar Abu. Cawan porselen dikeringkan dalam tanur untuk menghilangkan sisa-sisa kotoran yang menempel kemudian didinginkan dalam desikator dan ditimbang. Sebanyak 2 g serbuk sampel dimasukkan ke dalam cawan dan dipanaskan dengan nyala Bunsen sampai tidak berasap lagi. Kemudian cawan berisi sampel dimasukkan ke dalam tanur dengan suhu 600 °C selama 2 jam sampai diperoleh abu, didinginkan dalam desikator, dan ditimbang (AOAC Metode 942.05 2005).

Kadar Serat Kasar. Sampel sebanyak 5 g dimasukkan dalam labu erlenmeyer 500 mL, ditambahkan 50 mL H2SO4 1.25%, dan direfluks selama 30

menit. Selanjutnya ditambahkan 50 mL NaOH 3.25% dan pemanasan dilanjutkan kembali selama 30 menit. Campuran disaring dengan kertas saring Whatman 41 yang telah diketahui bobotnya. Wadah dicuci dengan air panas yang mengandung H2SO4 1.25%. Endapan yang diperoleh dicuci dengan etanol 96%, kemudian

dikeringkan dalam oven 105 °C. Setelah itu, didinginkan dan ditimbang sampai diperoleh bobot tetap (SNI 01-2891-1992).

Kadar serat kasar = bobot serat

4

Preparasi Adsorben

Limbah padat agar berukuran 100 mesh dikeringkan pada suhu 110 °C selama 6 jam untuk menurunkan kadar air dan kelembapan sampel. Proses karbonisasi dilakukan dengan cara memanaskan sampel kering dalam kiln drum pada suhu 500 °C hingga mengarang. Pengarangan dianggap selesai apabila asap yang keluar dari cerobong menipis dan berwarna kebiru-biruan (Widhiati 2012). Tahap selanjutnya ialah pengaktifan limbah padat agar karbonisasi (LPAK) dengan cara 10 gram sampel ditambahkan 250 mL H3PO4 30%, diaduk dengan

pengaduk magnet selama 6 jam, kemudian disaring dengan vakum. Karbon aktif dicuci dengan air suling hingga bebas asam, lalu dikeringkan pada suhu 105 °C hingga kering dan disimpan dalam desikator (Kurniawan 2011).

Limbah padat agar tanpa karbonisasi (LPATK) yang telah berukuran 100 mesh dikeringkan pada suhu 110 °C selama 6 jam. Tahap selanjutnya ialah aktivasi asam (H3PO4 30%), caranya sama seperti pada aktivasi LPAK

(Kurniawan 2011).

Pencirian LPAK Teraktivasi

Pencirian karbon aktif meliputi perhitungan rendemen, kadar air, kadar abu, kadar zat mudah menguap, kadar karbon aktif murni, serta daya jerap terhadap larutan iodin. Prosedur analisis kadar air dan kadar abu (AOAC 2005) sama seperti pada limbah padat agar.

Rendemen karbon aktif merupakan bobot karbon aktif yang dihasilkan dibagi dengan bobot bahan baku. Perhitungan rendemen karbon aktif menggunakan persamaan (SNI 1995)

Rendemen (%) = obot karbon akti

obot bahan baku × 100%

Kadar zat mudah menguap ditetapkan dengan cara sebagai berikut: Sampel sebanyak 1 g dimasukkan ke dalam cawan porselen yang telah diketahui bobot keringnya. Sampel kemudian dipanaskan dalam tanur 950 °C selama 10 menit. Cawan ditutup selama di tanur. Perhitungan kadar zat mudah menguap menggunakan persamaan (SNI 1995)

Kadar zat mudah menguap (%)

=

obot akhir sampelobot a al sampel

×

100%Kadar karbon terikat ditentukan berdasarkan metode SNI (1995). Karbon dalam arang adalah zat yang terdapat pada fraksi padat hasil pirolisis, selain abu (zat anorganik) dan zat atsiri yang masih terdapat pada pori-pori arang. Perhitungan kadar karbon terikat menggunakan persamaan

5 Daya jerap iodin ditentukan dengan cara sampel yang telah dikeringkan pada suhu 105 °C selama 1 jam ditimbang sebanyak ±0.25 g kemudian ditambahkan 25 mL larutan iodin 0.1 N. Setelah itu, erlenmeyer segera ditutup dan dikocok selama 15 menit. Suspensi selanjutnya disaring, filtratnya dipipet sebanyak 10 mL ke dalam erlenmeyer dan lansung dititrasi dengan larutan

Na-B = volume larutan Na-tiosulfat (mL) C = normalitas Na-tiosulfat (N) D = normalitas iodin (N)

12.693 = jumlah iodin yang sesuai dengan 1 mL larutan Na2S2O3 0.1 N

Adsorpsi Zat Warna Indigosol

Tahap adsorpsi zat warna indigosol meliputi pembuatan larutan induk indigosol, penentuan panjang gelombang maksimum dan penentuan kurva standar indigosol, penentuan kondisi adsorpsi optimum LPAK dan LPATK, serta penentuan isoterm adsorpsi, yang dapat dilihat dalam bagan alir pada Lampiran 2.

Larutan induk indigosol dibuat dengan konsentrasi stok 1000 ppm. Panjang gelombang (λ) maksimum ditentukan dengan menggunakan spektrofotometer UV-Vis dengan mengukur besar absorbans larutan pada berbagai λ dari 400 hingga 700 nm. Puncak kurva menunjukkan λmaks. Larutan induk kemudian

diencerkan ke konsentrasi 50, 100, 150, 200, 250, dan 300 ppm dan setiap larutan standar tersebut diukur pada λmaks yaitu 608 nm.

Kondisi optimum adsorben LPAK dan LPATK ditentukan menurut metode modifikasi Raghuvansi (2004). Adsorben dengan varian bobot 1, 2, dan 3 g dimasukkan ke dalam 50 mL larutan indigosol dengan konsentrasi 50, 100, dan 150 ppm, kemudian larutan dikocok dengan varian waktu 60, 90, dan 120 menit. Campuran selanjutnya disaring dan diukur absorbansnya.Kondisi yang digunakan sebagai faktor adalah waktu adsorpsi, bobot adsorben, dan konsentrasi zat warna sedangkan responsnya ialah kapasitas adsorpsi (Q) dan efisiensi adsorpsi (E). Kapasitas dan efisiensi adsorpsi dapat dihitung dengan persamaan

Q(mg/g ) = -

,

E (%) = -× 100%

Keterangan:

6

Co = konsentrasi awal larutan (ppm)

Ca = konsentrasi akhir larutan (ppm)

m = bobot adsorben (g)

Isoterm adsorpsi ditentukan mengikuti model isoterm Langmuir dan Freundlich. Adsorben ditimbang sebanyak bobot optimum, kemudian ditambahkan 50 mL larutan zat warna pada konsentrasi 50, 70, 100, 130, dan 150 mg/L dan dikocok selama waktu optimum. Setelah itu, campuran disaring dan filtrat diukur absorbansnya menggunakan spektrofotometer.

Pencirian Limbah Industri Batik

Pencirian limbah industri batik meliputi pengukuran konsentrasi warna, pH, daya hantar listrik (DHL), total padatan tersuspensi (TPT), dan kebutuhan oksigen kimia (KOK). Konsentrasi warna ditentukan berdasarkan metode APHA 2120 C (2005) menggunakan alat spektrofotometer DR 2500 Hach. DHL ditentukan berdasarkan metode SNI 06-6989.1 (BSN 2004a) menggunakan alat konduktometer.

Total padatan tersuspensi ditentukan berdasarkan metode SNI 06-6989.3 (2004b). Sampel limbah cair batiksebanyak 20 mL diaduk sampai homogen dan disaring dengan vakum menggunakan kertas saring yang telah diketahui bobot konstannya. Endapan pada kertas saring dikeringkan pada suhu 103±2 °C selama 1 jam lalu didinginkan dalam desikator dan ditimbang hingga bobot konstan.

TPT (mg/L) = bobot residu pada kertas sarin m

olume sampel limbahbatik

Kebutuhan oksigen kimia (KOK) ditentukan berdasarkan metode APHA 5220 C (2005) menggunakan metode dikromat refluks-tertutup. Sebanyak 2.5 mL limbah dimasukkan ke dalam botol reaksi, lalu ditambahkan 1.5 mL larutan pelumat serta 3.5 mL campuran Ag2SO4 dan H2SO4. Campuran dipanaskan pada

suhu 150 °C selama 2 jam kemudian didinginkan dan diukur absorbansnya pada panjang gelombang 600 nm. Konversi nilai absorbans menjadi nilai KOK didapat melalui persamaan regresi kurva standar. Nilai KOK dapat dihitung dengan menggunakan persamaan berikut:

KOK (mg/L) = absorbans - intersep

kemirin an

Pengolahan Limbah Industri Batik

7 bahan penetral: jika terlalu asam, ditambahkan NaOH 13%, sebaliknya jika terlalu basa, ditambahkan H2SO4 13%.

Proses koagulasi dan flokulasi pada filtrat setelah penyaringan dan netralisasi ditentukan menurut metode modifikasi Amir dan James (2009). Filtrat dengan pH 7−8 sebanyak 150 m pada elas piala 250 m ditambahkan koa ulan (tawas) dengan konsentrasi 50, 100, dan 150 ppm. Campuran diaduk dengan alat pengaduk bermagnet dengan kecepatan 100 rpm selama 10 menit untuk koagulasi, dilanjutkan kecepatan 60 rpm selama 30 menit untuk flokulasi. Setelah itu, campuran disaring dan filtrate diukur kembali pH, kadar KOK, dan penurunan warnanya.

Adsorben (LPAK dan LPATK) diuji cobakan pada limbah industri batik untuk mengadsorpsi KOK dan zat warnanya. Adsorben ditimbang sebanyak bobot optimum kemudian ditambahkan filtrat limbah sebanyak 50 mL dan dikocok selama waktu optimum. Setelah itu filtrat disaring dan kemudian diukur penurunan KOK dan zat warnanya.

HASIL DAN PEMBAHASAN

Karakteritik Limbah Padat Agar

Limbah padat agar dapat dimanfaatkan menjadi karbon aktif untuk mengadsorpsi zat warna indigosol dan zat warna limbah industri batik. Pencirian terhadap limbah padat agar sebagai bahan baku pembuatan karbon aktif, meliputi kadar air, kadar abu, dan kadar serat kasar. Hasil pencirian ditunjukkan di Tabel 1 dan perhitungannya dapat dilihat pada Lampiran 4.

Tabel 1 Karakteristik limbah padat agar

Parameter Hasil (%)

Kadar air 15.33

Kadar abu 37.95

Kadar serat kasar 69.68

Kadar air ini perlu diketahui karena menentukan waktu penyimpanan suatu

sampel. Jika kadar air ≥10%, maka bakteri mudah tumbuh (Hadi 2011). Kadar air

yang diperoleh sebesar 15.33%. Hasil ini lebih rendah dibandingkan dengan penelitian Faujiah (2012) yang melaporkan kadar air limbah padat agar sebesar 16.22%. Kadar air dipengaruhi oleh tingkat kekeringan dan jenis rumput laut pada limbah yang digunakan (Faujiah 2012).

8

Mg 0.08%, K 0.03%, Fe 6.7×10-4%, P 31.6×10-4%, Zn 7.8×10-3%,, dan Cu 0.025%.

Serat merupakan komponen penyusun dinding sel pada tumbuhan yang meliputi selulosa, hemiselulosa, dan lignin. Kadar serat kasar diperoleh sebesar 69.68%. Hasil ini lebih tinggi dari pada hasil penelitian Faujiah (2012) dan Triwisari (2010), yaitu berturut-turut sebesar 38.05% dan 59.69%. Kadar serat yang cukup tinggi menunjukkan bahwa kandungan karbon di dalam bahan tersebut juga tinggi. Hal ini menunjukkan bahwa limbah padat agar berpotensi sebagai bahan baku karbon aktif.

Karakteristik Limbah Padat Agar Karbonisasi (LPAK)

Pembuatan karbon aktif meliputi dua tahapan, yaitu karbonisasi pada suhu 500 °C dan aktivasi. Proses aktivasi akan menurunkan bobot bahan karena hilangnya asam-asam organik dan hidrokarbon yang awalnya terdapat pada permukaan karbon. Selain itu, pori pada permukaan karbon akan menjadi lebih besar setelah proses aktivasi (Khah dan Ansari 2009). Karakteristik karbon aktif penelitian ditunjukan pada Tabel 2 dan perhitungannya dapat dilihat pada Lampiran 5.

Tabel 2 Karakteristik limbah padat agar karbonisasi

Parameter (satuan) Hasil Baku mutu serbuk *)

Daya jerap iodin (mg/g) 209.8099 Min. 750

Sumber: *) Baku mutu: Standar Nasional Indonesia (SNI) Arang Aktif Teknis 06-3730-1995

Rendemen karbon aktif menunjukkan persentase bobot karbon aktif yang dihasilkandari bahan baku awal. Hasil rendemen karbon aktif dipengaruhi oleh waktu dan suhu aktivasi, serta adanya penambahan larutan aktivator. Rendemen yang dihasilkan cukup tinggi sebesar 85.28%. Hal ini disebabkan rendahnya suhu, waktu, dan konsentrasi aktivator selama proses aktivasi, sehingga jumlah unsur karbon yang bereaksi dengan uap air panas hanya sedikit (Pari 2008).

Penetapan kadar air bertujuan menentukan sifat higroskopis permukaan karbon aktif. Kadar air yang dihasilkan sebesar 3.47% dan telah memenuhi SNI(Tabel 2). Rendahnya kadar air tersebut disebabkan adanya penambahan larutan aktivator H3PO4 yang membuat permukaan karbon aktif mengandung

banyak gugus fungsi yang bersifat polar sehingga interaksi antara uap air yang bersifat polar juga banyak (Pari 2008).

9 CH4 dan H2 pada saat karbonisasi dan aktivasi, sedangkan kadar abu menyatakan

penetapan senyawa oksida logam (Darmawan 2009). Kadar zat mudah menguap dan kadar abu yang dihasilkan sebesar 3.94% dan 51.95%, sedangkan kadar zat mudah mengup dan kadar abu pada penelitian Faujiah (2012) berturut-turut sebesar 5.99% dan 66.62%. Kadar abu yang diperoleh keduanya cukup tinggi dan belum memenuhi syarat SNI (1995). Besarnya kadar abu dapat mengurangi daya adsorpsi karbon aktif, karena pori karbon masih tertutup oleh mineral seperti K, Na, Ca, dan Mg yang menempel pada permukaan karbon (Pari 2008)

Penentuan kadar karbon terikat bertujuan menentukan kandungan karbon setelah proses karbonisasi dan aktivasi. Secara langsung nilai ini dipengaruhi oleh kadar zat mudah menguap dan abu. Kadar karbon terikat diperoleh sebesar 44.11%. Hasil ini lebih besar dari pada penelitian Faujiah (2012) sebesar 27.4%. Rendahnya kadar karbon terikat menujukkan pori karbon aktif masih memiliki pengotor, sehingga keadaan ini dapat mengurangi daya jerap karbon aktif sebagai adsorben.

Daya jerap iodin menggambarkan kapasitas adsorpsi molekul kecil pada fase cair yang ukurannya tidak lebih dari 1.0 nm (Simsek & Creny 1970 dalam Darmawan 2009). Daya jerap iodin yang dihasilkan sebesar 209.8099 mg/g dan belum memenuhi syarat SNI sebesar 750 mg/g. Namun hasil ini lebih besar dibandingkan hasil Faujiah (2012) sebesar 143.67 mg/g. Daya jerap iodin yang dihasilkan keduanya cukup kecil yang menunjukkan bahwa karbon aktif ini kurang mampu menjerap molekul yang berukuran kecil. Oleh karena itu, untuk meningkatkan kapasitas adsorpsi iodin perlu dilakukan optimasi suhu dan waktu aktivasi suatu karbon.

Adsorpsi Zat Warna Indigosol dengan Kondisi Optimum

Kondisi optimum penjerapan indigosol diawali dari pemilihan panjang gelombang serapan maksimum indigosol yaitu diperoleh sebesar 608 nm (Lampiran 7). Penentuan kurva standar (Lampiran 8) bertujuan menentukan hasil pengukuran absorbans hasil penjerapan indigosol melalui proses adsorpsi oleh LPAK dan LPATK, sehingga persentase hilangnya warna indigosol dapat ditentukan.

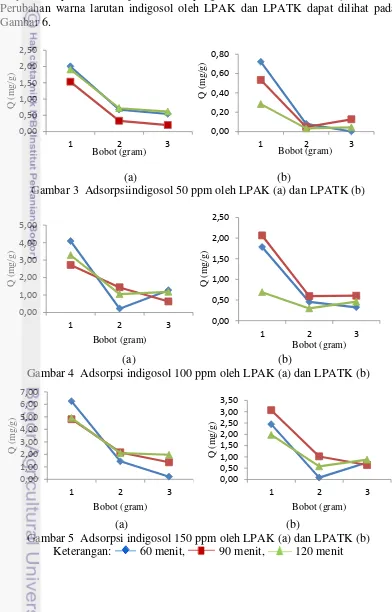

Adsorpsi zat warna indigosol dilakukan dengan membuat variasi bobot dan waktu kontak LPAK dan LPATK, yang bertujuan menentukan bobot dan waktu kontak optimum yang akan digunakan pada proses adsorpsi. Variasi bobot yang dipilih adalah 1, 2, dan 3 gram, sedangkan variasi waktu kontak pada 60, 90, dan 120 menit. Gambar 3, 4, dan 5 merupakan kurva hubungan variasi bobot dan waktu kontak adsorben dengan kapasitas adsorpsi pada berbagai konsentrasi zat warna indigosol. Gambar 5amenunjukkan kapasitas adsorpsi yang lebih besar pada adsorben LPAK terhadap indigosol 150 ppm, dengan bobot 1 gram pada waktu kontak 60 menit. Kapasitas dan efisiensi adsorpsi yang dihasilkan sebesar 6.2394 mg/g dan 83.38%. Kapasitas adsorpsi ini menunjukkan bahwa sebanyak 6.2394 mg/g adsorbat yang terjerap dalam 1 gram adsorben.

10

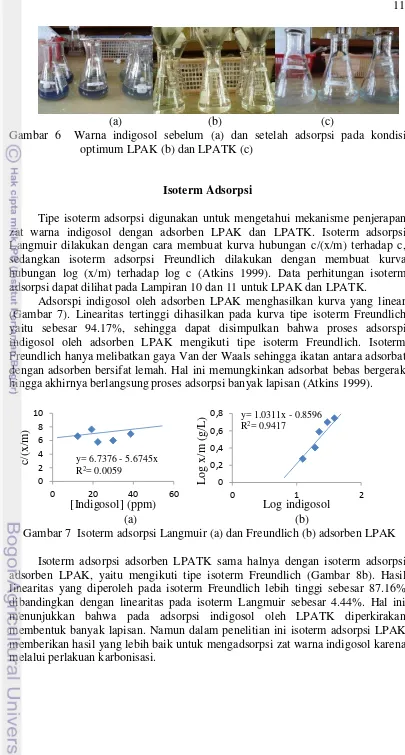

(Gambar 5b). Data perhitungan kondisi optimum LPAK dan LPATKdapat dilihat pada Lampiran 8dan Lampiran 9. Kapasitas dan efisiensi adsorpsi LPATK yang diperoleh lebih rendah dibandingkan LPAK. Hal tersebut disebabkan LPAK adalah suatu karbon aktif yang memiliki porositas tinggi dan mengandung gugus fungsi pada permukaanya sehingga mampu mengadsorpsi larutan lebih besar (Khah dan Ansari 2009). Sedangkan kemampuan LPATK dalam mengadsorpsi indigosol karena adanya perlakuan aktivasi asam sehingga mampu menghilangkan senyawa-senyawa selain polisakarida yang larut dalam asam (Faujiah 2012). Perubahan warna larutan indigosol oleh LPAK dan LPATK dapat dilihat pada Gambar 6.

(a) (b)

Gambar 3 Adsorpsiindigosol 50 ppm oleh LPAK (a) dan LPATK (b)

(a) (b)

Gambar 4 Adsorpsi indigosol 100 ppm oleh LPAK (a) dan LPATK (b)

(a) (b)

11

(a) (b) (c)

Gambar 6 Warna indigosol sebelum (a) dan setelah adsorpsi pada kondisi optimum LPAK (b) dan LPATK (c)

Isoterm Adsorpsi

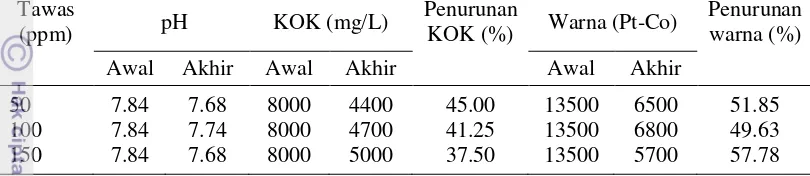

Tipe isoterm adsorpsi digunakan untuk mengetahui mekanisme penjerapan zat warna indigosol dengan adsorben LPAK dan LPATK. Isoterm adsorpsi Langmuir dilakukan dengan cara membuat kurva hubungan c/(x/m) terhadap c, sedangkan isoterm adsorpsi Freundlich dilakukan dengan membuat kurva hubungan log (x/m) terhadap log c (Atkins 1999). Data perhitungan isoterm adsorpsi dapat dilihat pada Lampiran 10 dan 11 untuk LPAK dan LPATK.

Adsorspi indigosol oleh adsorben LPAK menghasilkan kurva yang linear (Gambar 7). Linearitas tertinggi dihasilkan pada kurva tipe isoterm Freundlich yaitu sebesar 94.17%, sehingga dapat disimpulkan bahwa proses adsorspi indigosol oleh adsorben LPAK mengikuti tipe isoterm Freundlich. Isoterm Freundlich hanya melibatkan gaya Van der Waals sehingga ikatan antara adsorbat dengan adsorben bersifat lemah. Hal ini memungkinkan adsorbat bebas bergerak hingga akhirnya berlangsung proses adsorpsi banyak lapisan (Atkins 1999).

(a) (b)

12

(a) (b)

Gambar 8 Isoterm adsorpsi Langmuir (a) dan Freundlich (b) adsorben LPATK

Karakteristik Limbah Industri Batik

Limbah industri batik umumnya bersifat basa, keruh, dan berkadar organik tinggi. Limbah batik yang berasal dari proses pewarnaan maupun pelepasan lilin dikumpulkan di dalam bak penampung. Sampel yang diambil dari bak penampung ini merupakan keadaan sebelum dilakukan proses pengolahan. Karakteristik limbah industri batik dapat dilihat pada Tabel 3.

Tabel 3 Karakteristik limbah industri batik

Parameter Kadar Satuan Baku mutu*)

Warna* 13500 Pt-Co 50

pH 9.78 6-9

Daya hantar listrik 3.6 mmho/cm 0.05-1.5

Total padatan tersuspensi 3035 mg/L 50

Kebutuhan oksigen kimia 8000 mg/L 100

Sumber :*) Baku mutu: Kept. Kementerian Lingkungan Hidup No. 10/MENLH/1995 * Baku mutu: Kept. Gubernur Kepala DIY No. 281/KPTS/1998

Tabel 3 menunjukkan bahwa kualitas air limbah industri batik berpotensi mencemari lingkungan perairan. Hal ini ditunjukkan dari besarnya konsentrasi warna, pH, daya hantar listrik, total padatan tersuspensi, dan kebutuhan oksigen kimiayang keseluruhannya berada di luar baku mutu yang ditetapakan oleh pemerintah.Hal tersebut disebabkan limbah industri batik mengandung berbagai macam zat, baik zat organik yang berasal dari proses menganji dan pelepasan lilin, maupun zat anorganik yang bersal dari zat pewarna kimia dan zat penguat (Indrayani 2004). Bila air limbah batik ini dialirkan melalui perairan di sekitar pemukiman, maka hal tersebut dapat mengurangi keindahan perairan dan menurunkan mutu lingkungan perairan tempat tinggal. Oleh karena itu perlu dilakukan pengolahan limbahagar limbah ini aman bagi lingkungan.

Pengolahan Limbah Industri Batik

13 tidak dapat dihancurkan dengan proses biologis. Alternatif untuk menghilangkan warna air limbah yang efisien dan efektif adalah dengan perlakuan secara fisik dan kimia. Menurut Babu (2007), terdapat beberapa alternatif teknologi yang dapat digunakan untuk mengolah limbah cair yang mengandung zat pewarna. Teknologi tersebut meliputi netralisasi, koagulasi-flokulasi, dan adsorpsi.

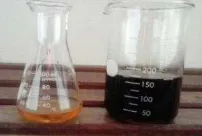

Tabel 4 Pengaruh proses koagulasi terhadap nilai pH, warna, dan KOK

Tawas

Limbah cair batik memiliki pH basa yaitu 9.78, sehingga perlu dinetralkan. Proses netralisasi dengan H2SO4 13% diperoleh pH sebesar 7.84. Pada beberapa

jenis air limbah yang mengandung zat pewarna, dengan proses netralisasi warna sudah dapat dikurangi. Selain itu, pH netral dibutuhkan dalam proses koagulasi-flokulasi menggunakan tawas karena efektivitas kerja koagulan bergantung pada pH netral dan dosis pemakaian terhadap air limbah (Gao 2005).

Limbah cair batik yang telah netral kemudian diberi perlakuan koagulasi-flokulasi menggunakan koagulan tawas. Penambahan koagulan ke dalam limbah menyebabkan padatan dan zat pewarna akan saling menempel dan membentuk partikel dengan ukuran yang lebih besar (flok). Flok selanjutnya dipisahkan melalui pengendapan dan penyaringan (Gao 2005). Nilai pH memiliki pengaruh yang besar terhadap pengendapan padatan dan zat warna. Pengaturan pH koagulasi diperlukan karena koagulan tawas dapat bekerja efektif pada pH 4.5-8, karena Al(OH)3 relatif tidak larut dalam rentang pH tersebut (Amir dan James

2008). Reaksi kimia sederhana pada pembentukan flok Al(OH)3 adalah sebagai

berikut:

Al2(SO4)3 + 14H2O + 3Ca(HCO3)2 2Al(OH)3 + 3CaSO4 + 14H2O + 6CO2

Warna merupakan salah satu parameter pengujian dalam pengolahan limbah. Secara visual, warna setelah perlakuan koagulasi-flokulasi berbeda dengan kondisi limbah awal, yaitu intensitas warnanya lebih berkurang (Gambar 9). Penurunan konsentrasi warna terbesar terdapat pada penambahan dosis tawas 150 ppm dengan persen penurunan 57.78%. Penurunan warna akan terus terjadi sampai penurunan tersebut mencapai titik terendahnya, yang diindikasikan sebagai kondisi optimum dari dosis tawas yang diberikan. Penurunan warna terjadi akibat muatan positif berasal dari tawas yang diberikan ke dalam air limbah sehingga partikel koloid yang bermuatan negatif dapat ternetralisasi sehingga terbentuk flok yang dapat terendapkan (Amir dan James 2007).

14

yang dibutuhkan untuk mengoksidasi limbah yang terdapat dalam perairan (Suparno 2010). Hasil menujukkan penurunan KOK terbesar yang dihasilkan pada dosis tawas 50 ppm yaitu sebesar 45%. Penurunan KOK pada dosis tawas terkecil dapat diindikasikan sebagai kondisi optimumnya, walaupun pada dosis tawas 50 ppm, kadar warna tidak dalam kondisi penyisihan secara optimum. Hal ini bisa diakibatkan oleh kadar warna limbah batik yang begitu besar yang disebabkan oleh senyawa organik yang terkandung didalamnya, sehingga dibutuhkan dosis tawas yang lebih besar dari 50 dan 100 ppm.

(a) (b)

Gambar 9 Limbah batik sebelum (a) dan setelah perlakuan koagulasi (b)

Aplikasi Adsorben pada Limbah Industri Batik

Adsorben LPAK dan LPATK memiliki kemampuan untuk mengadsorpsi zat warna, yang dilihat dari besarnya kapasitas adsorpsi terhadap indigosol. Kemampuan adsorpsi tersebut dapat diterapkan langsung untuk mengadsorpsi zat wana limbah industri batik sesuai pada kondisi optimum adsorben.

Tabel 5 Kualitas limbah batik sebelum dan setelah penjerapan

Adsorben Warna (Pt-Co) Penurunan

(%) LPAK dibanding LPATK, berturut-turut sebesar 59.81% dan 22.19%. Secara visual, warna limbah setelah adsorpsimengalami perubahan yaitumenjadi lebih cerah (Gambar 10). Tabel 5 menunjukkan bahwa pengolahan limbah industri batik dengan kedua adsorben masih berada di luar baku mutu. Hal tersebut dapat disebabkan kurangnya kemampuan adsorben,karena adsorben yang diberikan pada percobaan kapasitasnya dilampaui, sehingga perlu jumlah adsorben yang lebih banyak. Selan itu, solusi lain untuk hal tersebut adalah terlebih dahulu melakukan tahap pengolahan primer (netralisasi) dan sekunder (koagulasi-flokulasi) sebelum tersier (adsorpsi).

15

Gambar 10 Warna limbah batik setelah (kiri) dan sebelum (kanan) adsorpsi oleh LPAK

SIMPULAN DAN SARAN

Simpulan

Limbah padat agar karbonisasi dan tanpa karbonisasi teraktivasi H3PO4 30%,

dapat digunakan sebagai adsorben untuk menjerap zat warna indigosol dan zat warna limbah industri batik. Adsorpsi zat warna indigosol oleh adsorben limbah padat agar karbonisasi lebih besar dari pada limbah padat agar tanpa karbonisasi. Pengolahan limbah industri batik menghasilkan penurunan kebutuhan oksigen kimia terbesar melalui proses koagulasi-flokulasi menggunakan tawas, sedangkan penurunan zat warna terbesar dengan proses adsorpsi menggunakan adsorben limbah padat agar karbonisasi.

Saran

Melakukan optimasi suhu, waktu, dan peningkatan konsentrasi aktivator selama aktivasi untuk meningkatkan kapasitas adsorpsi karbon aktif. Pencirian adsorben lebih lanjut menggunakan scanning electron microscpe (SEM). Perlu dilakukan pengolahan limbah lebih baik, melalui tahap netralisasi, koagulasi-flokulasi, selanjutnya adsorpsi agar limbah batik dapat sesuai dengan baku mutu.

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemist Ed2nd. 2005. Official Method of Analysis Methods. AOAC 930.15&942.15. Arlington: The Association of Official Analytical Chemist, Inc.

[APHA] American Public Health Association. 2005. Standard Method for the Examination of Water and Wastewater ADMI Weighed Ordinate Spectrophotometric Methods. APHA 2120&5220C. Washington: American Public Health Association.

[BSN] Badan Standardisasi Nasional. 2004. SNI 06-6989.1-2004. Air dan Air Limbah-Cara Uji Daya Hantar Listrik. Serpong: BSN.

16

[KKP] Kementerian Kelautan dan Perikanan. 2012. KKP pacu produksi rumput laut di Pantura. Jakarta: Kementerian Kelautan dan Perikanan.

[KLH] Kementerian Lingkungan Hidup. 1995. Keputusan Menteri Negara Lingkungan Hidup KEP-51/MENLH/10/1995 tentang baku mutu limbah cair untuk industri tekstil. Jakarta: Kementerian Lingkungan Hidup.

[SNI] Standar Nasional Indonesia. 1992. SNI 01-2891-1992: Serat Kasar. Jakarta: Badan Standardisasi Nasional

[SNI] Standar Nasional Indonesia. 1995. SNI-06-3730-1995: Arang Aktif Teknis. Jakarta: Badan Standardisasi Nasional

Afif AK. 2011. Pemanfaatan limbah padat proses pengolahan agar PT Agarindo Bogatama sebagai media tanam holtikultura [skripsi]. Bogor: Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor.

Al-Kdasi A, Idris A, Saed K, Guan CT. 2004. Treatment of textile wastewater byadvancedoxidation processes. Global Nest the Int. J.6:222-230.

Amir R, James NI. 2007. Penentuan dosis optimum alumunium sulfat dalam pengolahan Air Sungai Cileueur Kota Ciamis dan pemanfaatan resirkulasi lumpur dengan parameter pH, warna, kekeruhan, dan TSS. Infrastuktur dan Lingkungan Binaan. 2:1-11.

Anggadireja JT, Zatnika A, Purwoto H, Istini S. 2011. Rumput Laut. Jakarta: Penebar Swadaya.

Atkins PW. 1999. Kimia Fisik Jilid 1. Kartohadiprojo I, penerjemah; Rohhadyan T, Hadiyana K, editor. Jakarta: Erlangga. Terjemahan dari: Physical Chemistry.

Babu RB, Parande AK, Raghu S, Kumar PT. 2007. Cotton textile processing waste generation and effluent treatment. Journal of Cotton Science. 11:141-153

Darmawan S, Gustan P, Kurnia S. 2009. Optimasi suhu dan lama aktivasi dengan asam phosfat dalam produksi arang aktif tempurung kemiri. Jurnal Ilmu dan Teknologi Hasil Hutan. 2(2):51-56.

Faujiah F. 2012. Pemanfaatan karbon aktif dari limbah padat industri agar-agar sebagai adsorben logam berat dan bahan organik dari limbah industri tekstil [skripsi]. Bogor: Fakultas Perikanan Dan Ilmu Kelautan, Institut Pertanian Bogor.

Fithriani D, Rodiah N, Bakti BS. 2007. Ekstraksi selulosa dari limbah pembuatan karaginan. Jurnal Pascapanen dan Bioteknologi Kelautan dan Perikanan. 2(2):91-97.

Gao BY, Yue QY, Wang BJ, Wang SG. 2005. Characterization and coagulation of a Polyalumunium Chloride (PAC) coagulant with high Al13 content. J

Environ Mgmt. 76:143-147.

Hadi R. 2011. Sosialisasi teknik pembuatan arang tempurung kelapa dengan pembakaran sistem suplai udara terkendali.Buletin Teknologi Pertanian. 16(2):77-80.

Indrayani L. 2004. Pengelolaan limbah cair industri batik Di Daerah Istimewa Yogyakarta [tesis]. Bogor: Program Pasca Sarjana, Institut Pertanian Bogor. Jannatin DR, Mohammad R, Mahirul M. 2010. Uji efisiensi adsorpsi arang batok

17 Kep. Gubernur Kepala Daerah Istmewa Yogyakarta (DIY) No. 281. 1998. Perencanaan Teknik Pengelolaan Pencemaran Industri Skala Kecil Sentra Batik DIY. Yogyakarta: Balai Besar Penelitian dan Perkembangan Industri Kerajinan dan Batik.

Khah AM, Ansari R. 2009. Activated charcoal: preparation, characterization, and application: a review article. J of Chemtech Research. 1(4):859-864.

Kim GS, Myung KS, Kim YJ, Oh KK, Kim JS, Ryu HJ, Kim KH. 2007. Methode of Producing Biofuel Using Sea Algae. Seoul: World Intelectual Property Organization.

Kurniawan T. 2011. Adsorben berbasis limbah padat tapioka [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor. Musyawaroh, Bambang T, Budi U. 2010. Merancang sistem pengolahan air

limbah produksi batik rumah tangga di Kawasan Konservasi Studi Kasus Kelurahan Kauman Surakarta. Arsitektura. 8(1):17-26.

Nugroho R, Ikbal. 2005. Pengolahan air limbah berwarna industri tekstil dengan proses AOPs. JAI. 1(2): 163-172.

Pari G, Hendra D, Ridwan AP. 2008. Peningkatan mutu arang aktif kayu Acacia mangium. Jurnal Penelitian Hasil Hutan. 24(1): 33-46.

Raghuvanshi SP, Sing R, Kaushik CP. 2004. Kinetics study of methylene blue dye bioadsorption on baggase. App Ecol Env Res. 2: 35-43.

Simsek M, Cerny. 1970. Active Carbon: Manufacture Properties and Application. Newyork: Elsevier

Suparno. 2010. Degradasi zat warna indigosol dengan metode oksidasi katalitik menggunakan zeolit alam teraktivasi dan ozonasi [tesis]. Jakarta: Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Indonesia.

Triwisari DA. 2010. Fraksinasi polisakarida beberapa rumput laut [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Vilar VJP, Cidalia MSB, Rui ARB. 2008. Copper removal by algae Gelidium, agar extraxtion algal waste, and granulated algal waste: kinetics and equlibrium. Bioresource Technoogy. 99:750-762.

Widhiati IAG, Suastuti Ni GAMDA, Nirmalasari MAY. 2012. Studi kinetika adsorpsi larutan ion logam kromium (Cr) menggunakan arang batang pisang (Musa paradisiaca). Jurnal Kimia. 6(1): 8-16.

18

LAMPIRAN

Lampiran 1 Diagram alir penelitian

Limbah padat agar

Limbah padat agar tanpa karbonisasi (LPTAK)

Limbah industri batik

Penentuan kondisi optimum penjerapan

warna indigosol

Penentuan kondisi optimum penjerapan zat

warna indigosol

Sedimentasi dan filtrasi

Netralisasi

Koagulasi dan flokulasi Adsorpsi

Penentuan isoterm adsorpsi pada zat warna

indigosol Limbah padat agar

karbonisasi (LPAK) Filtrat

aktivasi Karbonisasi dan

19 Lampiran 2 Diagram alir preparasi adsorben dan pengujiannya

Kondisi optimum

LPAK Kondisi

optimum LPATK

Pirolisis (T= 500 °C) T= 110 °C, ukuran 100 mesh

Karakterisasi karbon aktif

Penentuan waktu, bobot, dan konsentrasi awal optimum pada

larutan zat warna indigosol

-Kadar air -Kadar abu -Rendemen

-Kadar zat mudahmenguap -Kadar karbon terikat -Penentuan daya jerap iodin

Penentuan isoterm adsorpsipada larutan zat warna indigosol

Aplikasi adsorben pada limbah industri batik Limbah padat agar karbonisasi (LPAK)

Penentuan waktu, bobot, dan konsentrasi awal optimum pada

larutan zat warna indigosol

Aktivasi asam (H3PO4 30%)

Limbah padat agar tanpa karbonisasi (LPATK)

Analisis kadar air, abu, dan serat kasar Limbah padat

agar-agar

Aktivasi asam (H3PO4 30%)

20

Lampiran 3 Diagram alir pengolahan limbah industri batik

v = 200 rpm t = 10 menit

v = 50 rpm t = 30 menit Limbah

industri batik

Pencirian limbah industri batik

Filtrat

* pH * DHL * KOK * TPT * Warna

Koagulan: tawas

(50, 100, dan 150 ppm)

PengukuranpH, warna, dan KOK Sedimentasi dan

filtrasi

Netralisasi

Penambahan *NaOH 13% *H2SO4 13%

Adsorpsi

Koagulasi

Flokulasi Filtrat

Pengocokan toptimum

Adsorben pada kondisi moptimum

Filtrat Pengukuranwarna dan

21 Lampiran 4 Karakteristik limbah padat agar

Paramater Ulangan Bobot wadah (g) Bobot awal sampel (g)

Lampiran 5 Karakteristik limbah padat agar karbonisasi

Parameter Ulangan Bobot wadah (g)

Contoh perhitungan kadar karbon terikat:

Kadar karbon terikat (%)=(100 − kadar zat mudah menguap– kadar abu)% = (100− 3.94 – 51.95)%

22

Contoh perhitungan daya jerap iodin ulangan 1:

Daya jerap iodin (mg/g) = 10

-0.2500 ( ram) = 209.8099 mg/g

Lampiran 6 Spektra serapan indigosol (λ = 608 nm) indigosol

23

Lampiran 7 Kurva standar zat warna indigosol

Konsentrasi (ppm) Absorbansi (λ = 608 nm)

10 0.024

50 0.084

100 0.154

150 0.245

200 0.322

300 0.477

0,000 0,050 0,100 0,150 0,200 0,250 0,300

540 560 580 600 620 640 660

Absor

ba

ns

Panjang gelombang (nm)

608 nm

y = 0,0016x + 0,0051 R² = 0,9993

0 0,1 0,2 0,3 0,4 0,5 0,6

0 50 100 150 200 250 300 350

A

bsor

ba

nsi

24

(menit) Absorbans Q (mg/g) E (%)

[ppm] akhir

1 1.0009 50 60 0.021 2.0013 80.12 9.9375

1.0029 50 90 0.036 4.0883 61.38 19.3125

1.0010 50 120 0.024 6.2394 76.38 11.8125

1 1.0021 100 60 0.034 1.5299 81.94 18.0625

1.0009 100 90 0.078 2.7194 54.44 45.5600

1.0016 100 120 0.060 4.8094 65.69 34.3125

1 1.0022 150 60 0.045 1,9075 83.38 24.9375

1.0013 150 90 0.091 3.2791 64.21 53.6875

1.0000 150 120 0.088 4.9094 65.46 51.8125

2 2.0004 50 60 0.042 0.6733 53.88 23.0625

2.0013 50 90 0.064 0.2202 26.38 36.8125

2.0013 50 120 0.039 1.4389 57.63 21.1875

2 2.0008 100 60 0.151 0.3295 8.81 91.1875

2.0017 100 90 0.073 1.4378 57.56 42.4375

2.0012 100 120 0.098 2.1559 41.94 58.0625

2 2.0003 150 60 0.153 0.7199 38.38 92.4375

2.0018 150 90 0.107 1.0478 57.54 63,.6875

2.0007 150 120 0.111 2.0946 55.88 66.1875

3 3.0006 50 60 0.033 0.5426 65.51 17.4375

3.0014 50 90 0.066 1.2717 23.88 38.0625

3.0011 50 120 0.026 0.2094 73.88 13.0625

3 3.0004 100 60 0.043 0.1989 76.31 23.6875

3.0004 100 90 0.105 0.6259 37.56 62.4375

3.0008 100 120 0.052 1.3652 70.69 29.3125

3 3.0006 150 60 0.044 0.6154 83.79 24.3125

3.0009 150 90 0.114 1.1778 54.63 68.0625

3.0011 150 120 0.056 1.9691 78.79 31.8125

Contoh perhitungan pada kondisi optimum adsorben bobot 1 gram dengan waktu kontak 60 menit pada indigosol 150 ppm:

25

(menit) Absorbans Q (µg/g) E (%)

[ppm] akhir

1 1.0008 50 60 0.062 721.42 28.88 35.5600

1.0003 50 90 0.068 534.21 21.38 39.3125

1.0008 50 120 0.076 284.15 11.38 44.3125

1 1.0004 100 60 0.108 1783.66 35.69 64.3100

1.0008 100 90 0.099 2063,.97 41.31 58.6875

1.0006 100 120 0.163 65.59 1.31 98.6875

1 1.0005 150 60 0.167 2439.40 32.54 101.1875

1.0004 150 90 0.147 3064.40 40.87 88.6900

1.0004 150 120 0.182 1971.09 26.29 110.5625

2 2.0008 50 60 0.080 79.66 6.38 46.8125

2.0003 50 90 0.082 48.43 3.88 48.0625

2.0006 50 120 0.083 32.8 2.63 48.6875

2 2.0005 100 60 0.136 454.57 18.19 81.8125

2.0011 100 90 0.127 594.98 23.81 76.1875

2.0007 100 120 0.146 298.33 11.94 88.0625

2 2.0002 150 60 0.240 79.68 2.13 146.8125

2.0009 150 90 0.180 1016.73 27.13 109.3125

2.0011 150 120 0.208 579.37 15.46 126.8125

3 3.0003 50 60 0.085 1.04 0.13 49.9375

3.0006 50 90 0.073 126.02 15.13 42.4375

3.0012 50 120 0.081 42.69 5.13 47.4375

3 3.0007 100 60 0.134 323.88 19.44 80.5625

3.0002 100 90 0.107 605.17 36.31 63.6875

3.0009 100 120 0.121 459.24 27.56 72.4375

3 3.0010 150 60 0.173 750.79 30.04 10.9375

3.0000 150 90 0.184 636.46 25.46 111.8125

3.0004 150 120 0.161 875.92 35.04 97.4375

Contoh perhitungan pada kondisi optimum adsorben bobot 1 gram dengan waktu kontak 90 menit pada indigosol 150 ppm:

Lampiran 10 Isoterm adsorpsi indigosol adsorben LPAK

Isoterm Langmuir Isoterm Freundlich

Co Absorbans Ce Ct m (g) x (mg) x/m (mg/g) C C/x/m Log C Log (x/m)

50 0.025 12.4375 37.5625 1.0009 1.8781 1.8764 12.4375 6.6284 1.0947 0.2733

70 0.036 19.3125 50.6875 1.0016 2.5344 2.5303 19.3125 7.6325 1.2858 0.4032

100 0.041 22.4375 77.5625 1.0015 3.8781 3.8723 22.4375 5.7857 1.3510 0.5879

130 0.053 29.9375 100.0625 1.0011 5.0031 4.9976 29.9375 5.9904 1.4762 0.6988 150 0.067 38.6875 111.3125 1.0004 5.5656 5.5634 38.6875 6.9539 1.5876 0.7453

Lampiran 11 Isoterm adsorpsi indigosol adsorben LPATK

Isoterm Langmuir Isoterm Freundlich

Co Absorbans Ce Ct m (g) x (mg) x/m (mg/g) C C/x/m Log C Log (x/m)

50 0.028 14.3125 35.6875 1.0007 1.7844 1.7831 14.3125 8.0267 1.1557 0.2512

70 0.048 26.8125 43.1875 1.0013 2.1594 2.1566 26.8125 12.4327 1.4283 0.3338

100 0.053 29.9375 70.0625 1.0004 3.5031 3.5017 29.9375 8.5494 1.4762 0.5443

130 0.070 40.5625 89.4375 1.0009 4.4719 4.4679 40.5625 8.9527 1.6081 0.6501

150 0.086 50.5625 99.4375 1.0009 4.9719 4.9674 50.5625 10.1789 1.7038 0.6961

Keterangan:

m = bobot adsorben

Ce= konsentrasi akhir digunakan sebagai variabel c pada rumus isoterm Freundlich dan Langmuir x/m merupakan jumlah adsorbat yang teradsorpsi (mg) / bobot adsorben (gram)

x = Ct (teradsorpsi) (mg/L) x volume larutan (L) x

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 30 Oktober 1991 dari Ayah Sartono dan Ibu Kholilah. Penulis merupakan anak ke-1 dari 2 bersaudara.Pendidikan formal yang ditempuh penulis dimulai dari SD Negeri Kerimun II dan lulus pada tahun 2003. Pada tahun yang sama penulis melanjutkan pendidikan di SLTP Negeri 1 Losarang dan lulus pada tahun 2006, kemudian melanjutkan pendidikan di SMA Negeri 1 Kandanghaur dan lulus pada tahun 2009.

Pada tahun 2009, penulis diterima di Departemen Kimia Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk Institut Pertanian Bogor (USMI). Selama studi di Institut Pertanian Bogor, penulis aktif sebagai pengurus Ikatan Mahasiswa Kimia (IMASIKA) Divisi Pengembangan Sumber Daya Manusia periode 2011/2012. Penulis aktif sebagai asisten mata kuliah Analitik Layanan untuk mahasiswa Biologi dan Ilmu Teknologi Pangan pada tahun 2013, asisten mata kuliah Statistika Untuk Kimia Analitik untuk mahasiswa Diploma 3 pada tahun 2013, asisten Kimia Dasar untuk Tingkat Persiapan Bersama pada tahun 2013, asisten Kimia Bahan Alam untuk mahasiswa Kimia tingkat IV pada tahun 2013. Penulis juga berkesempatan mengikuti praktik lapangan di PT Pharmacore Laboratories pada bulan Juli-Agustus 2012. Selain itu, penulis lolos dalam Pogram Kreativitas Mahasiswa yang didanai oleh Pemerintah Pendidikan Per uruan Tin i den an judul “ Pembuatan Adsorben Termodi ikasi Asam dari Limbah Sabut Kelapa sebagai Penjerap Zat Warna Reaktif Coomasssie Brilliant Blue Pada Limbah Cair Industri Batik. Serta penulis merupakan salah satu penerima beasiswa Bantuan Belajar Mahasiswa dari Pemerintah Pendidikan Perguruan Tinggi periode 2009-2013.

Sebagai salah satu syarat meraih gelar sarjana, penulis melakukan penelitian

den an judul “Adsorben Berbasis Limbah Padat Agar-Agar sebagai Penjerap Zat