ABSTRACT

Asymmetric Wood Laminated as a Component of Insulation Wall.

by

1)

Fransisca Diah Asih P, 2) Effendi Tri Bahtiar,

3)

Akhiruddin Maddu

INTRODUCTION: Many efforts are developed recently to utilize low-quality wood. One of them is making wood laminated. There are two kinds of wood laminated according to the pattern of its composition, namely : symmetric wood laminated and asymmetric wood laminated. Symmetric wood laminated has been widely produced while asymmetric wood laminated rarely. Face and back layer of asymmetric wood laminated were built from different size and/or material, so the neutral line is not in the center of the core.

MATERIAL AND METHOD: Physical properties (moisture content, density and specific gravity), mechanical properties (modulus of elasticity and modulus of rupture), sound absorption testing which conducted for both laminate and its raw materials, and theoretical analysis of the mechanical properties of wood laminated in terms of its raw materials used to analyze the ability of wood laminated. The analysis of the tests performed is used as a reference to produce wood laminated targeted.

RESULT: The highest moisture content found on wood laminated with balsa core 4 cm (14.0 %) and the lowest found on wood laminated with MDF core 4 cm (10.6 %). The highest density and specific gravity found on wood laminated with MDF core 4 cm (0.69 g/cm3 and 0.62 respectively), while the lowest are found on wood laminated with styrofoam core 4 cm (0.24 g/cm3 and 0.21 respectively). Analytical testing results the theoretical value of MOE (core have a role and core does not have a role) which then compared with the empirical value of MOE (obtained from test results in laboratory). Cores in this research had a role to support the weight which given to it, but not 100 %. At the sound absorption tests, styrofoam and wood laminated with styrofoam core have the best absorption than any other raw materials and many wood laminated. The resulting wood laminated can be used as an alternative of insulation wall component in music studio, because it is able to absorb in the frequency range 500 Hz-3150 Hz.

KEYWORDS: Asymmetric wood laminated, physical properties, mechanical properties, sound absorption.

1) Student of Forest Product Department, Faculty of Forestry, IPB. 2) Lecturer of Forest Product Department, Faculty of Forestry, IPB.

3) Lecturer of Physics Department, Faculty of Mathematics and Natural Sciences, IPB.

1.1 Latar Belakang

Dewasa ini banyak industri menggunakan kayu-kayu berdiameter kecil, kayu rakyat, kayu yang kurang diminati, kurang dikenal (lesser known species) dan kurang dimanfaatkan (lesser used species) oleh masyarakat, serta dari limbah penggergajian dan pemanenan (potongan kayu dan papan berukuran kecil) yang pada umumnya berkualitas rendah. Salah satu upaya untuk memanfaatkan kayu berkualitas rendah adalah dengan membuat kayu laminasi sebagai bahan baku bermutu tinggi untuk berbagai keperluan. Kayu laminasi bermanfaat untuk memenuhi kebutuhan kayu struktural berdimensi besar. Kayu-kayu berukuran kecil dibentuk menjadi bentuk tertentu (lurus atau melengkung) kemudian disatukan dengan perekat dan dikempa panas maupun dingin sesuai dengan tujuan penggunaannya. Dengan modifikasi bentuk dan dimensi, kayu laminasi akan memiliki fungsi peruntukan yang lebih luas.

Berdasarkan pengaturan susunan lamina-laminanya, kayu laminasi dikelompokkan menjadi dua yaitu kayu laminasi simetris dan kayu laminasi asimetris. Kayu laminasi simetris telah banyak diproduksi, namun produksi kayu laminasi asimetris masih sedikit. Kayu laminasi simetris yaitu kayu laminasi yang bagian face dan back-nya dibuat dari material yang sama dengan ukuran tebal yang sama pula sedemikian sehingga garis netral berada tepat di tengah-tengah

core. Sedangkan kayu laminasi disebut asimetris apabila garis netralnya tidak berada di tengah-tengah core.

akasia berfungsi sebagai komponen yang menahan beban karena keunggulannya dalam kekuatan dan kekakuannya. Sebagai peredam suara dan panas dipilih

styrofoam, MDF, dan kayu balsa, sedangkan plywood dipilih sebagai pelapis bagian muka. Akhirnya diharapkan kayu laminasi dapat dimanfaatkan untuk komponen dinding sekat yang efektif dan efisien.

1.2 Tujuan

Tujuan penelitian ini adalah untuk mengetahui kemampuan kayu laminasi asimetris dalam hal uji mekanis, fisis dan absorbsi suaranya.

1.3 Manfaat

Penelitian ini diharapkan dapat mengetahui sifat mekanis, fisis, dan absorbsi suara dari kayu laminasi asimetris sebagai pemakaian komponen dinding sekat, sehingga dapat dijadikan referensi dalam memproduksi kayu laminasi asimetris yang diinginkan.

2.1 Kayu Laminasi

Bodig dan Jayne (1982) menyatakan bahwa kayu laminasi adalah salah satu komponen kayu komposit yang berfungsi untuk mengontrol atau mengatur sifat produk melalui desain dan telah dipraktekkan selama beberapa tahun.

Layered Composite System, khususnya kayu laminasi dibuat untuk meningkatkan penggunaannya di dalam struktur perencanaan. Serrano (2003) menyatakan bahwa keuntungan penggunaan kayu laminasi adalah memberikan pilihan bentuk geometri lebih beragam, memungkinkan untuk penyesuaian kualitas laminasi dengan tingkat tegangan yang diinginkan, meningkatkan akurasi dimensi, dan stabilitas bentuk. Disamping kelebihan tersebut, kayu laminasi juga memiliki beberapa kekurangan. Apabila kayu solid tersedia dalam ukuran yang diperlukan, maka proses tambahan dalam pembuatan kayu laminasi akan meningkatkan biaya produksinya melebihi kayu gergajian. Pembuatan kayu laminasi memerlukan peralatan khusus, perekat, fasilitas pabrik dan keahlian dalam pembuatannya, dibandingkan bila memproduksi kayu gergajian. Semua tahap dalam proses pembuatan memerlukan perhatian untuk menjamin produk akhir yang berkualitas tinggi (Moody et al. 1999).

Kayu laminasi simetris terdiri dari bahan dan ketebalan yang sama pada bagian face dan core, sehingga garis atau sumbu netral tepat berada di tengah (bagian core) dari kayu laminasi. Kayu laminasi asimetris terdiri dari bahan yang berbeda pada ketiga bagian penyusunnya. Perbedaan jenis dan ketebalan bahan menyebabkan garis atau sumbu netral tidak tepat berada di tengah kayu laminasi (dapat terjadi pada bagian core atau back, tergantung dari tebal masing-masing bahan dan centroid pada kondisi transformed cross section (TCS). Penggunaan

transformed cross section akan mengkonversi berbagai nilai E (modulus elastisitas), dengan satu nilai E saja. Dalam pengukuran pada kondisi TCS, salah satu bagian dari lamina dijadikan sebagai referensi dalam melakukan konversi (pada umumnya bagian atas dari lamina). Adanya TCS menyebabkan pengurangan lebar pada bagian lamina yang memiliki nilai E lebih kecil dari E

referensi, dan penambahan lebar pada bagian lamina yang memiliki nilai E lebih besar dari E referensi (Bodig dan Jayne 1982).

2.2 Dinding Sekat

Dinding berfungsi untuk memberi perlindungan terhadap cuaca maupun sebagai pembagi bangunan pada ruang atau bilik. Bahan yang digunakan untuk membuat dinding biasanya adalah bata, kayu solid, maupun kayu komposit. Faktor-faktor yang perlu diperhatikan dalam membentuk dinding yaitu kestabilan, kekuatan, ketahanan terhadap cuaca, ketahanan terhadap bahaya kebakaran, serta kemampuannya dalam pengaliran dan penyerapan bunyi. Dinding diperlukan untuk menyerap bunyi, oleh karena itu pemilihan bahan sangat berperan penting. Bahan penyerap bunyi dapat diaplikasikan pada dinding untuk menyerap gelombang bunyi. Kayu banyak digunakan untuk membuat rangka dinding, pelapisan dinding dan dinding sekat (Anonim 2008).

2.3 Sifat Mekanis

terjadi akibat beban dan faktor-faktor lainnya yang mempengaruhi sifat mekanis. Sifat mekanis yang diamati dalam penelitian ini adalah modulus elastisitas (MOE) dan kekuatan lentur/Modulus of Rupture (MOR) (Haygreen et al. 2003)

2.3.1 Modulus Elastisitas (Modulus of Elasticity, MOE)

Tsoumis (1991) menyatakan bahwa elastisitas adalah sifat benda yang mampu kembali ke kondisi semula dalam bentuk dan ukurannya ketika beban yang mengenainya dihilangkan. Nilai MOE hanya valid jika yang diambil adalah nilai batas proporsionalnya saja. MOE tinggi menunjukkan kekakuan bahan yang tinggi untuk dapat menahan tekanan besar yang dikenakan padanya tanpa deformasi yang besar. Nilai modulus elastisitas kayu bervariasi antara 25000-170000 kg/cm2. Nilai modulus elastisitas berbeda pada ketiga arah pertumbuhannya. Pada arah transversal, modulus elastisitasnya hanya berkisar 3000-6000 kg/cm2, sedangkan perbedaan untuk arah radial dan tangensial tidak nyata.

2.3.2 Kekuatan Lentur (Modulus of Rupture, MOR)

Kekuatan lentur merupakan ukuran kemampuan benda untuk menahan beban lentur maksimum sampai benda tersebut mengalami kerusakan yang permanen (Brown et al. 1952). Tsoumis (1991) menyatakan bahwa bila beban terjadi di atas batas proporsi, maka deformasinya akan permanen. Nilai dari MOR bervariasi. Besarnya hasil pengujian kekuatan lentur ini dinyatakan dalam

modulus of rupture (MOR) atau modulus patah. Nilai MOR bervariasi antara 550-1600 kg/cm2 yang menunjukkan bahwa kekuatan lentur mirip dengan kekuatan tegangan aksial. Oleh sebab itu MOR bisa digunakan sebagai indeks kekuatan tegangan aksial, ketika nilai dari besaran akhir tidak tersedia.

2.3.3 Pengujian Lentur

Ada beberapa metode pengujian lentur yang dapat dilakukan yaitu metode

one point loading dan two point loading. 2.3.3.1 Metode One Point Loading

Gambar 1 Skema pengujian lentur dengan metode one point loading.

Pada metode one point loading , seluruh bagian mengalami momen lentur dan gaya geser secara bersama-sama seperti terlihat pada Gambar 2, sehingga defleksi yang terjadi merupakan akibat resultan keduanya (Mardikanto et al.

2011). Nilai Modulus Elastisitas sebenarnya (true MOE) tidak dapat diperoleh dengan metode ini, namun metode ini paling banyak digunakan untuk menguji spesimen berukuran kecil (contoh uji bebas cacat).

Gambar 2 Diagram momen lentur (Mx) dan gaya geser (Vx) sepanjang bentang

balok dengan beban tunggal di tengah batang.

2.3.3.2 Metode Two Point Loading

Momen lentur dan gaya geser pada balok dengan beban ganda (two point loading) dapat dilihat pada Gambar 3.

P

½ L ½ L

Ra L Rb

P

Momen lentur Mx

Gaya geser Vx

L

Gambar 3 Skema pengujian lentur dengan metode two point loading.

Diagram momen lentur dan gaya geser pada metode two point loading

dapat dilihat pada Gambar 4. Pada metode ini, tidak semua bagian balok lentur mengalami gaya geser. Bagian di antara dua beban tidak mengalami gaya geser, sehingga defleksi pada bagian itu murni disebabkan oleh momen lentur. Oleh karena itu, modulus elastisitas yang sebenarnya dapat ditentukan dengan mengukur defleksi di antara dua beban.

Gambar 4 Diagram momen lentur (Mx) dan gaya geser (Vx) pada balok dengan

beban ganda (two points load).

2.4 Sifat Fisis

2.4.1 Kadar Air

Kadar air (KA) adalah banyaknya air yang terkandung dalam kayu, yang dinyatakan dalam persentase terhadap berat kering tanur (Brown et al. 1952). Kadar air mempengaruhi kekuatan kayu. Jika terjadi penurunan kadar air (kayu

2P

L

R R

a Lb a

2P

Mx

Momen lentur

Gaya geser Vx

L

Lb a

tersebut mengering) maka kekuatan kayu akan meningkat. Pengaruh penurunan kadar air terhadap sifat kekuatan kayu tampak jelas apabila kadar air berada di bawah titik jenuh serat. Air dalam kayu terdiri atas air bebas dan air terikat dimana keduanya secara bersama-sama menentukan kadar air kayu. Dalam satu jenis pohon kadar air segarnya bervariasi tergantung pada tempat tumbuh dan umur pohon (Haygreen et al. 2003).

2.4.2 Kerapatan

Kerapatan didefinisikan sebagai massa atau berat per satuan volume, biasanya dinyatakan dalam kg/m3, g/cm3, dan lb/ft3. Faktor-faktor yang mempengaruhi variasi kerapatan kayu dalam spesiesnya antara lain : lokasi dalam satu pohon, lokasi dalam satu spesies, kondisi lingkungan setempat (tanah, air, kemiringan), serta faktor genetik (Haygreen et al. 2003). Tsoumis (1991) menyatakan bahwa kerapatan mempengaruhi sifat-sifat higroskopisitas, penyusutan dan pengembangan, sifat mekanis, panas, sifat akustik, kelistrikan, dan lainnya yang berhubungan dengan pengerjaan kayu selanjutnya (pengolahan dan pengeringan).

2.4.3 Berat Jenis

Tobing (1995) yang diacu dalam Sugiarti (2010) menyatakan bahwa berat jenis selain digunakan sebagai penduga kekuatan kayu, juga digunakan sebagai indikator untuk menduga mudah tidaknya suatu kayu dikeringkan. Kayu yang memiliki BJ tinggi pada umumnya sukar dikeringkan dan mengalami cacat yang lebih besar dibandingkan kayu yang memiliki berat jenis (BJ) rendah.

2.5 Sound Absorption

Tsoumis (1991) menyatakan bahwa kemampuan kayu untuk menyerap suara biasa diukur dengan Coefficient of sound absorption. Besarnya energi suara yang dipantulkan, diserap, atau diteruskan bergantung pada jenis dan sifat dari bahan atau material tersebut. Pada umumnya bahan berpori (porous material) akan menyerap energi suara yang lebih besar dibandingkan dengan jenis bahan lainnya. Adanya pori-pori menyebabkan gelombang suara dapat masuk ke dalam material tersebut. Energi suara yang diserap oleh bahan akan dikonversikan menjadi bentuk energi lainnya, yang pada umumnya adalah energi kalor.

Energi akustik yang mencapai kayu akan memasuki massa kayu, kemudian sebagian akan diserap, dipantulkan dan dibiaskan. Keuntungan kayu dibanding dengan bahan-bahan yang lain yaitu strukturnya yang menyerap namun mempunyai koefisien rendah yaitu kurang dari 10 %. Faktor-faktor yang mempengaruhi sound absorption adalah kerapatan kayu, modulus elastisitas,

kadar air, temperatur, intensitas dan frekuensi dari suara, serta kondisi pada permukaan kayu. Kayu dengan kerapatan dan modulus elastisitas yang rendah, serta kadar air dan temperatur yang tinggi lebih banyak menyerap suara (Tsoumis 1991).

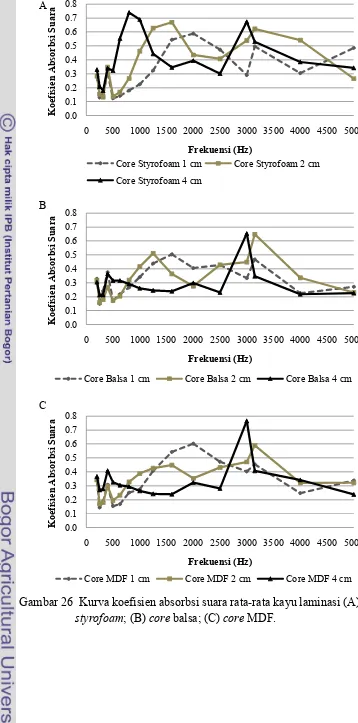

Rusmawati (2007) menyatakan bahwa α adalah salah satu parameter penting dalam penentuan sejauh mana suatu bahan dapat menyerap atau mereduksi bunyi. Koefisien absorbsi suara antara satu bahan dengan bahan yang lain berbeda. Salah satu metode untuk mengukur penyerapan suara adalah metode

standing wave. Metode tersebut banyak digunakan karena metode tersebut sederhana dan menunjukkan hasil yang akurat. Metode ini memerlukan pengoperasian suatu frekuensi suara (dari mikrofon yang bergerak) di dalam tabung impedansi untuk memperkirakan tekanan akustik dan mengetahui dimana terjadinya tekanan akustik minimum dan maksimum (Kang et al. 2006).

2.6 Perekat Poly Vinil Acetat (PVAc)

PVAc merupakan perekat sintetis yang bersifat thermoplastic (mengeras dalam keadaan dingin, melunak bila dipanaskan, dan kembali mengeras bila didinginkan). Masa tunggu perekat PVAc yaitu 10-15 menit. Perekat ini kurang tahan terhadap cuaca dan kelembaban tertentu, serta digunakan untuk pemakaian

interior. Perekat PVAc tidak memerlukan kempa panas dan dalam penggunaannya secara luas dapat menghasilkan keteguhan rekat yang baik dengan biaya yang rendah (Pizzi 1994).

Menurut Kollman et al. (1975), perekat PVAc memiliki kelebihan dan kelemahan sebagai berikut :

Kelebihan :

a. Merupakan perekat yang dapat dimodifikasi untuk mendapatkan bermacam kecepatan pengeringan lem yang sama di setiap penggunaan. b. Mudah dalam penggunaan, bersih, memiliki waktu penyimpanan tidak

terbatas, dan tahan terhadap mikroorganisme.

c. Dapat menghasilkan kekuatan pengeleman pada kayu dan hasil produk kayu lainnya.

Kelemahan :

a. Sensitif terhadap air sehingga kurang baik untuk pemakaian eksterior.

b. Mengakibatkan peregangan pada sambungan bila terkena temperatur tinggi.

2.7 Gambaran Umum Bahan Baku Pembentuk Kayu Laminasi

2.7.1 Plywood atau Kayu Lapis

Kayu lapis adalah suatu produk yang diperoleh dengan cara menyusun bersilangan tegak lurus lembaran venir yang diikat dengan perekat, minimal tiga lapis (SNI 1992). Pemasangan venir dengan arah saling tegak lurus dimaksudkan untuk mendapatkan kekuatan mekanis yang lebih tinggi, penyusutan lebih kecil sehingga menjadikan produk tersebut memiliki stabilitas dimensi yang tinggi. SNI (1992) menyatakan bahwa kayu lapis Indonesia terdiri atas kayu lapis penggunaan umum, kayu lapis struktural, dan kayu lapis bermuka film. Kayu lapis penggunaan umum adalah kayu lapis yang dapat digunakan untuk berbagai keperluan tanpa diproses lebih lanjut. Kayu lapis tersebut dikelompokkan ke dalam kelas mutu (A, B, C, dan D), menurut penampilan, kandungan cacat dari venir muka atau belakang (venir luar), dan menurut ukurannya. Toleransi ukuran, kesikuan, dan kadar air merupakan prasyarat dalam pengujian kayu lapis. Tipe kayu lapis struktural dapat dibedakan berdasarkan kekuatan ikatan perekat, yaitu :

1. Tipe Eksterior I adalah kayu lapis yang dalam penggunaannya tahan terhadap cuaca dalam waktu relatif lama.

2. Tipe Eksterior II adalah kayu lapis yang dalam penggunaannya hanya tahan terhadap cuaca dalam waktu relatif singkat.

3. Tipe Interior I adalah kayu lapis yang dalam penggunaannya hanya tahan terhadap kelembaban udara tinggi.

4. Tipe Interior II adalah kayu lapis yang dalam penggunaannya hanya tahan terhadap kelembaban udara rendah.

2.7.2 Styrofoam

styrofoam memiliki sifat insulasi panas dan insulasi akustik yang baik serta mudah dalam pengaplikasiannya.

Penelitian Martiandi (2010) menyatakan bahwa penambahan styrofoam

pada papan partikel tidak memberikan pengaruh yang signifikan untuk meningkatkan nilai absorbsi suara bila dibandingkan dengan papan partikel tanpa

styrofoam. Hal ini perlu diteliti lebih lanjut mengingat bahwa karakteristik

styrofoam yang porous memiliki potensi untuk meredam suara. Penelitian Martiandi (2010) menghasilkan papan komposit campuran kayu afrika dan

styrofoam yang menyerap suara dengan baik pada frekuensi 1250 Hz-1600 Hz, dimana nilai α mencapai 0,80 dan nilainya terus meningkat sesuai dengan pertambahan frekuensi. Melihat kecenderungan peningkatan nilai koefisien absorbsi pada penelitian Martiandi, perlu dilakukan uji absorbsi pada frekuensi yang lebih tinggi lagi untuk mengetahui nilai koefisien absorbsinya.

2.7.3 Kayu Balsa (Ochroma sp.)

Kayu Balsa merupakan kayu berdiameter besar yang termasuk dalam kategori kayu cepat tumbuh (fast growing species) dan tingginya bisa mencapai 20-30 m. Pohon balsa merupakan tumbuhan asli dari Brasil, Bolivia Utara sampai Meksiko Selatan. Kayunya evergreen dan daunnya rontok bila musim panas yang terlalu lama. Kayu Balsa merupakan hardwood berdasarkan bentuk daunnya, walaupun kayunya lunak. Kayu balsa sangat lunak dan terang, serta memiliki permukaan kasar. Kerapatan kering tanur dari kayu balsa berkisar antara 0,04 – 0,34 g/cm3. Kayu balsa juga sering digunakan sebagai core material pada kayu komposit, contoh : turbin angin, meja tennis yang dibuat dari balsa dengan dilapisi

plywood pada bagian atas dan bawahnya. Kayu balsa juga digunakan sebagai laminasi pada fiberglass untuk meningkatkan kualitas balsa pada surfboard, deck

dan bagian atas dari boats (Anonim 2009).

dan dingin. Kayu balsa juga mempunyai sifat rambatan yang lambat terhadap suara dan getaran. Penggunaan kayu balsa pada umumnya adalah sebagai alat-alat penolong, alat pelampung, rakit, bahan penyekat, bantalan, sound modifiers, serta alat peraga.

2.7.4 Medium Density Fiberboard (MDF)

Menurut Haygreen et al. (2003) MDF merupakan salah satu produk dari papan serat. Papan serat adalah panel yang dibuat dengan cara mengkonversi kayu bulat atau serpih kayu menjadi serat melalui proses pulp mekanis kemudian membentuknya menjadi lembaran papan dengan kempa panas baik dengan wet process maupun dry process. Maloney (1996) menyatakan bahwa papan serat berkerapatan sedang (MDF) adalah produk panel kayu yang terbuat dari serat berlignoselulosa dikombinasikan dengan perekat buatan atau perekat lainnya yang mempunyai kerapatan 0,50 sampai 0,80 g/cm3.

Haygreen et al. (2003) menyatakan bahwa MDF dapat dibuat dari banyak material seperti residu kayu (sisa serutan dari mesin planner, serbuk gergaji kayu, potongan pinggir dari plywood, dan lain sebagainya), namun harus tetap menambahkan minimal 25 % pulp chip untuk menghasilkan kualitas furnish yang diinginkan. Limbah pertanian dan semua sumber serat dapat dicampurkan asalkan interaksi antara bahan mentah dan resin dapat dikontrol (Maloney 1996 dalam

Haygreen et al. 2003). MDF memiliki sifat fisis yang seragam, permukaan halus dan padat (sehingga memungkinkan untuk dicetak, dicat, dan diberi bahan pelapis), memiliki sifat penyekrupan yang baik serta memiliki kestabilan dimensi yang relatif tinggi di bawah perubahan kondisi kelembaban lingkungan (Tsoumis 1991).

MDF digunakan sebagai furniture, kitchen cabinets, dan wall paneling

(dimana dibutuhkan permukaan yang halus, dapat dicetak, dan dilukis namun kekuatan kayu tidak terlalu diperhitungkan). Bagian tepi dari particleboards

terlalu keropos sehingga memerlukan penanganan lanjutan sedangkan bagian tepi dari MDF halus sehingga MDF lebih banyak digunakan dalam pembuatan

yang halus menyebabkan permukaannya mudah di-finishing (Haygreen et al.

2003).

2.7.5 Kayu Akasia (Acacia mangium Willd)

Kayu akasia (Acacia mangium Willd) adalah tumbuhan asli yang banyak tumbuh di wilayah Papua Nugini, Papua Barat dan Maluku. Tanaman ini pada mulanya dikembangkan secara eksitu di Malaysia Barat dan selanjutnya di Malaysia Timur, yaitu di Sabah dan Serawak. Kayu akasia menunjukkan pertumbuhan yang baik, sehingga Filipina telah mengembangkan pula sebagai hutan tanaman (Malik et al. 2005). Sejak dicanangkan pembangunan hutan tanaman industri (HTI) di Indonesia pada tahun 1984, kayu akasia telah dipilih sebagai salah satu jenis favorit untuk ditanam di aeral HTI. Pada mulanya jenis ini dikelompokkan ke dalam jenis-jenis kayu HTI untuk memenuhi kebutuhan kayu serat terutama untuk bahan baku industri pulp dan kertas. Dengan adanya perubahan-perubahan kondisional baik menyangkut kapasitas industri maupun adanya desakan kebutuhan kayu untuk penggunaan lain, tidak tertutup kemungkinan terjadi perluasan tujuan penggunaan kayu akasia (Malik et al.

2005).

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan November 2010-Desember 2011 di Laboratorium Biokomposit dan Laboratorium Peningkatan Mutu Kayu Departemen Hasil Hutan, Fakultas Kehutanan IPB untuk menguji sifat mekanis dan fisis serta Laboratorium Fisika Lanjut dan Biofisika Departemen Fisika, Fakultas MIPA IPB untuk menguji absorbsi suara.

3.2 Alat dan Bahan Penelitian

Alat yang digunakan dalam penelitian ini antara lain : jangka sorong,

moisture meter, oven, timbangan, desikator, klem, alat uji UTM (Universal Testing Machine) merk Instron, resonance tube WA-9612 PASCO scientific,

microphone, oscilloscope OS-5100RB, dan function generator.

Bahan yang digunakan dalam penelitian ini adalah plywood dengan tebal 0,4 cm, styrofoam (tebal 1, 2, dan 4 cm), kayu balsa (tebal 1, 2, dan 4 cm) ,

Medium Density Fiberboard/MDF (tebal 1, 2, dan 4 cm), dan kayu akasia dengan tebal 1,6 cm. Perekat yang digunakan adalah perekat PVAc merk FOX dengan berat labur 175 g/m2.

3.3 Metode Penelitian

3.3.1 Persiapan Bahan

Proses pembuatan kayu laminasi dimulai dengan mengeringkan udarakan

Bahan yang digunakan disusun seperti Gambar 5 berikut. Sebagai face

yaitu plywood, sebagai core yaitu styrofoam, kayu balsa, atau MDF, serta sebagai

back yaitu kayu akasia. Kayu laminasi dibuat masing-masing sebanyak tiga kali ulangan sehingga totalnya adalah 27 buah.

0.4 cm 0.4 cm 0.4 cm

1.0 cm 2.0 cm

1.6 cm 4.0 cm

1.6 cm

1.6 cm

Gambar 5 Susunan Kayu Laminasi. Keterangan :

Lapisan 1 : plywood

Lapisan 2 : styrofoam, kayu balsa atau MDF Lapisan 3 : kayu akasia

3.3.2 Pembuatan Kayu Laminasi

Kayu laminasi yang telah disusun seperti Gambar 1 kemudian diberi perekat PVAc merk FOX dengan berat labur 175 g/m2. Setelah direkatkan kemudian diklem selama 24 jam. Selanjutnya kayu laminasi dikondisikan selama 1 minggu sebelum dilakukan pengujian.

3.3.3 Pembuatan Contoh Uji

Contoh uji terdiri dari dua bagian yaitu contoh uji dari kayu laminasi itu sendiri dan dari bahan pembentuknya. Pengujian sifat mekanis pada contoh uji kayu laminasi didasarkan pada ASTM D-143 (2000) dengan metode primer, sedangkan pada contoh uji bahan pembentuk kayu laminasi didasarkan pada ASTM D-143 (2000) dengan metode sekunder.

a. Bahan-bahan Pembentuk Kayu Laminasi 1. Contoh Uji Pengujian Sifat Mekanis

i) Plywood

ii) Styrofoam

Lembaran styrofoam dipotong menjadi contoh uji berukuran (60 x 2,5 x 1) cm3, (60 x 2,5 x 2) cm3, dan (60 x 2,5 x 4) cm3, masing-masing diulang sebanyak tiga kali. Total contoh uji yaitu sembilan buah.

iii) Kayu Balsa

Kayu Balsa dipotong menjadi contoh uji berukuran (60 x 2,5 x 1) cm3, (60 x 2,5 x 2) cm3, dan (60 x 2,5 x 4) cm3, masing-masing diulang sebanyak tiga kali. Total contoh uji yaitu sembilan buah.

iv) MDF

MDF dipotong menjadi contoh uji berukuran (60 x 2,5 x 1) cm3, (60 x 2,5 x 2) cm3, dan (60 x 2,5 x 4) cm3, masing-masing diulang sebanyak tiga kali. Total contoh uji yaitu sembilan buah.

v) Kayu Akasia

Kayu akasia dipotong menjadi contoh uji berukuran (27 x 2,5 x 1,6) cm3 sebanyak 27 buah.

2. Contoh Uji Pengujian Sifat Fisis i) Plywood

Lembaran plywood dipotong menjadi contoh uji berukuran (3 x 2,5 x 0,4) cm3 sebanyak 27 buah.

ii) Styrofoam

Lembaran styrofoam dipotong menjadi contoh uji berukuran (5 x 2,5 x 1) cm3, (5 x 2,5 x 2) cm3, dan (5 x 2,5 x 4) cm3, masing-masing diulang sebanyak tiga kali. Total contoh uji yaitu sembilan buah.

iii) Kayu Balsa

Kayu Balsa dipotong menjadi contoh uji berukuran (5 x 2,5 x 1) cm3, (5 x 2,5 x 2) cm3, dan (5 x 2,5 x 4) cm3, masing-masing diulang sebanyak tiga kali. Total contoh uji yaitu sembilan buah.

iv) MDF

v) Kayu Akasia

Kayu akasia dipotong menjadi contoh uji berukuran (5 x 2,5 x 1,6) cm3 sebanyak 27 potong.

3. Contoh Uji Pengujian Absorbsi Suara i) Plywood

Lembaran plywood dipotong menjadi contoh uji berdiameter 3 cm dan berukuran tebal 0,4 cm sebanyak 27 buah.

ii) Styrofoam

Lembaran styrofoam dipotong menjadi contoh uji berdiameter 3 cm dan berukuran tebal 1, 2, dan 4 cm masing-masing sebanyak tiga kali ulangan. Total contoh uji yaitu sembilan buah.

iii)Kayu Balsa

Kayu Balsadipotong menjadi contoh uji berdiameter 3 cm dan berukuran tebal 1, 2, dan 4 cm masing-masing sebanyak tiga kali ulangan. Total contoh uji yaitu sembilan buah.

iv) MDF

MDF dipotong menjadi contoh uji berdiameter 3 cm dan berukuran tebal 1, 2, dan 4 cm masing-masing sebanyak tiga kali ulangan. Total contoh uji yaitu sembilan buah.

v) Kayu Akasia

Kayu akasia dipotong menjadi contoh uji berdiameter 3 cm dan berukuran tebal 1,6 cm sebanyak 27 potong.

b. Kayu Laminasi

1. Contoh Uji Pengujian Sifat Mekanis

Kayu laminasi diserut bagian tepinya sehingga menjadi contoh uji berukuran panjang, lebar, tebal sebagai berikut :

(88 x 5 x 3) cm3 (Masing-masing kayu laminasi dibuat (88 x 5 x 4) cm3 sebanyak tiga kali ulangan)

(88 x 5 x 6) cm3

2. Contoh Uji Pengujian Sifat Fisis

(5 x 5 x 3) cm3 (Masing-masing kayu laminasi dibuat (5 x 5 x 4) cm3 sebanyak tiga kali ulangan)

(5 x 5 x 6) cm3

3. Contoh Uji Pengujian Absorbsi Suara

Kayu laminasi dibuat menjadi contoh uji berdiameter 3 cm dan berukuran tebal yaitu 3, 4, dan 6 cm, masing-masing diulang sebanyak tiga kali.

3.3.4 Pengujian Sifat Mekanis

Pengujian destruktif yang dilakukan mengacu pada ASTM D-143 (2000) dengan metode primer untuk pengujian pada kayu laminasi dan metode sekunder untuk pengujian pada masing-masing bahan pembentuknya. Masing-masing pengujian dilakukan sebanyak tiga kali ulangan. Pengujian dilakukan dengan metode beban tunggal di tengah bentang (one point loading) sesuai ASTM D-143 (2000). Kecepatan pembebanan yang digunakan sebesar 1,3 mm/detik dengan panjang bentang (L) sebesar 14 x t. Parameter yang diperoleh dari pengujian ini adalah modulus elastisitas (MOE) dan kekuatan lentur (MOR) yang dihitung dengan rumus :

MOE= ΔPL

3

4Δybh3

MOR = 3PL

2bh2

Keterangan :

MOE = modulus elastisitas (kg/cm2) MOR = modulus of rupture (kg/cm2)

ΔP/ΔY = kemiringan (slope) kurva beban defleksi hingga batas proporsi (kg/cm)

Pmax = beban maksimal hingga contoh uji rusak (kg) L = panjang bentang (cm)

Gambar 6 Pengujian Sifat Mekanis Menggunakan Metode One Point Loading.

3.3.5 Pengujian Sifat Fisis

3.3.5.1 Kadar Air

Nilai kadar air didapat dengan cara membandingkan pengurangan berat basah dan berat kering tanur terhadap berat kering tanurnya menggunakan rumus :

KA = BKU-BKT

BKT X 100 %

Keterangan :

KA = kadar air (%)

BKU = berat kering udara (g) BKT = berat kering tanur (g)

3.3.5.2 Kerapatan

Nilai kerapatan diperoleh dari perbandingan berat kayu dengan volumenya dalam kondisi kering udara. Penentuan kerapatan ini dilakukan secara gravimetris dengan menggunakan rumus :

Kerapatan (ρ) = BKU

VKU (g/cm 3

) Keterangan :

BKU = berat kering udara (g) VKU = volume kering udara (cm3)

3.3.5.3 Berat Jenis

BJ =

BKT VKU

ρ air

Keterangan :

BJ = berat jenis

ρ air = kerapatan air dianggap 1 (g/cm3)

Gambar 7 Pengujian Sifat Fisis.

3.3.6 Pengujian Absorbsi Suara

Pengukuran koefisien absorbsi suara dilakukan dengan menggunakan metode gelombang berdiri. Setelah sinyal generator di-setting pada frekuensi tertentu (200 Hz, 250 Hz, 315 Hz, 400 Hz, 500 Hz, 630 Hz, 800 Hz, 1000 Hz, 1250 Hz, 1600 Hz, 2000 Hz, 2500 Hz, 3000 Hz, 3150 Hz, 4000 Hz, dan 5000 Hz), salah satu ujung tabung dari alat resonance tube WA-9612 PASCO scientific

dipasang contoh uji. Setelah itu microphone dinamis digeser mendekati dan menjauhi contoh uji. Dengan menghubungkan output microphone dengan

α= 1-

V

V

V V

Keterangan :

α = koefisien absorbsi suara Vmin = tegangan minimum (mV)

Vmax = tegangan maksimum (mV)

Gambaran umum urutan proses penelitian dapat dilihat pada gambar di bawah ini :

Gambar 9 Alur Proses Penelitian.

Pengolahan Data Uji Absorpsi Suara

Bahan penelitian

Plywood, balsa, MDF, dan akasia dikeringudarakan hingga

mencapai KA < 15 % Styrofoam

Sortimen dipotong menjadi berukuran (100 x 5,5) cm2 untuk dibuat menjadi KAYU LAMINASI

Sisa sortimen digunakan untuk pengujian bahan pembentuk kayu laminasi Cek KA < 15 %

Pemotongan bahan menjadi sortimen berukuran (100 x 10) cm2

Uji Mekanis Pemotongan contoh uji berukuran (88 x 5 x

tebal bahan) cm3

Pemotongan contoh uji berukuran (5 x 5 x tebal bahan) cm3

-Pemotongan sampel uji berukuran (3 x 2,5 x 0,4) cm3 untuk

plywood

-Pemotongan sampel uji berukuran (5 x 2,5 x tebal bahan) cm3 untuk bahan lain

Pembuatan kayu laminasi styrofoam, balsa, dan MDF menggunakan perekat FOX dengan berat labur 175 g/m2,

klem selama 24 jam dan dikondisikan selama 1 minggu

‐ Pemotongan contoh uji berukuran (10 x 2,5 x 0,4) cm3

untuk bagian face

-Pemotongan contoh uji berukuran (60 x 2,5 x tebal bahan) cm3

untuk bagian core

- Pemotongan contoh uji berukuran (27 x 2,5 x 1,6) cm3

untuk bagian back

Uji Fisis

Pemotongan sampel uji berdiameter 3 cm x tebal bahan Pemotongan sampel uji

3.4 Analisis Data

BAB IV

HASIL DAN PEMBAHASAN

4.1 Sifat Fisis

Sifat fisis pada kayu laminasi dipengaruhi oleh sifat fisis bahan pembentuknya yaitu bagian face, core, dan back. Dalam penelitian ini, bagian face

adalah plywood dengan tebal 0,4 cm, bagian core terdiri dari styrofoam, kayu balsa, atau MDF dengan variasi tebal 1, 2, dan 4 cm, serta bagian back terdiri dari kayu akasia dengan tebal 1,6 cm. Hasil pengukuran dan perhitungan mengenai kadar air, kerapatan, dan berat jenis pada bahan pembentuk kayu laminasi disajikan pada Lampiran 1 sampai 5, sedangkan pada kayu laminasi disajikan pada Lampiran 6 sampai 8. Dari data tersebut diperoleh nilai rata-rata untuk setiap sifat fisis seperti disajikan dalam Tabel 1 dan Tabel 2.

Tabel 1 Nilai kadar air, kerapatan, dan berat jenis rata-rata bahan pembentuk kayu laminasi

Spesimen Lapisan KA (%) ρ (g/cm3) BJ

Plywood Face 11,2 0,56 0,50

Styrofoam 1 cm Core 9,2 0,010 0,009

Styrofoam 2 cm Core 9,2 0,010 0,009

Styrofoam 4 cm Core 9,2 0,008 0,008

Balsa 1 cm Core 13,9 0,25 0,22

Balsa 2 cm Core 14,0 0,22 0,19

Balsa 4 cm Core 14,2 0,25 0,21

MDF 1 cm Core 10,4 0,58 0,52

MDF 2 cm Core 8,5 0,73 0,66

MDF 4 cm Core 8,8 0,73 0,67

Akasia Back 13,9 0,62 0,53

Keterangan : KA = Kadar air yang dinyatakan dalam persentase terhadap berat kering tanur

(Brown et al. 1952)

ρ = Kerapatan yaitu perbandingan antara berat suatu benda dengan volume benda

itu sendiri yang dinyatakan dalam g/cm3

BJ = Berat jenis yaitu perbandingan antara kerapatan suatu benda dengan kerapatan

Tabel 2 Nilai kadar air, kerapatan, dan berat jenis rata-rata kayu laminasi

Keterangan : KA = Kadar air yang dinyatakan dalam persentase terhadap berat kering tanur

(Brown et al. 1952)

ρ = Kerapatan yaitu perbandingan antara berat suatu benda dengan volume benda

itu sendiri yang dinyatakan dalam g/cm3

BJ = Berat jenis yaitu perbandingan antara kerapatan suatu benda dengan kerapatan

air pada temperatur 4oC.

4.1.1 Kadar Air (KA)

Pengukuran kadar air bahan pembentuk kayu laminasi menggunakan prinsip water displacement dimana berat kering tanur diperoleh setelah bahan dioven pada suhu 103 ± 20C. Metode ini tidak dapat diaplikasikan pada styrofoam,

karena karakteristik dari styrofoam yang akan meleleh bila dipanaskan. Nilai kadar air pada styrofoam cukup tinggi dan seragam pada tiap ketebalannya karena pengukurannya menggunakan moisturemeter.

Nilai kadar air rata-rata bahan pembentuk kayu laminasi berkisar antara 8,5-14,2 %. Nilai tertinggi terdapat pada kayu balsa 4 cm (14,2 %) dan terkecil terdapat pada MDF 2 cm (8,5 %). Nilai kadar air tertinggi terdapat pada kayu, yaitu kayu balsa dan akasia. Hal ini disebabkan kayu balsa dan kayu akasia merupakan produk primer, sedangkan plywood dan MDF merupakan produk turunan dari kayu, sehingga dalam proses pembuatannya, melalui tahapan tertentu yang mensyaratkan kadar air yang sesuai standar pabrik. Kadar air tinggi pada kayu akasia (yang merupakan kayu cepat tumbuh) disebabkan adanya proporsi kayu gubal dan juvenile yang tinggi. Sel-sel kayu gubal mempunyai fungsi biologis, yaitu menyalurkan air dan unsur hara dari akar ke daun untuk proses fotosintesis, sehingga banyak mengandung air (Dwianto dan Marsoem 2008).

semakin tinggi, karena memiliki tempat penampung air yang lebih banyak daripada kayu dengan berat jenis atau kerapatan lebih tinggi (Panshin dan de Zeeuw 1980 dalam Dwianto dan Marsoem 2008). Semakin tebal core yang digunakan, kadar air semakin meningkat kecuali pada styrofoam dan MDF.

Styrofoam mempunyai kadar air yang sama pada tiap ketebalannya karena berasal dari pabrik yang sama, sedangkan pada MDF tidak. Kadar air MDF 1 cm dibandingkan dengan MDF 2 cm dan 4 cm berbeda jauh. Hal ini dikarenakan MDF 1 cm berasal dari pabrik yang berbeda dengan MDF 2 cm dan 4 cm, sehingga menggunakan formulasi perekat dan proses produksi yang berbeda pula. MDF 2 cm dan 4 cm berasal dari pabrik yang sama. Proses penggabungan 2 buah papan MDF 2 cm menjadi MDF 4 cm menyebabkan papan MDF 4 cm memiliki kadar air yang lebih tinggi karena adanya perekat yang ditambahkan. Nilai kadar air rata-rata bahan pembentuk kayu laminasi disajikan dalam Gambar 10.

Gambar 10 Histogram kadar air (%) rata-rata bahan pembentuk kayu laminasi.

Setelah disatukan menjadi kayu laminasi, nilai kadar air meningkat (kecuali pada kayu laminasi balsa yang cenderung stabil bahkan menurun kadar airnya setelah dijadikan kayu laminasi). Peningkatan kadar air ini disebabkan adanya perekat yang ditambahkan. Vick (1999) menyatakan bahwa perekat mengandung air sebagai pembawa, sehingga pada proses perekatan, air akan menguap dan diserap oleh kayu yang mengakibatkan kadar airnya meningkat. Air juga diserap kayu dari udara sehingga kayu mengalami kesetimbangan dengan udara. Kadar air kayu laminasi balsa tidak berbeda jauh dengan bahan

pembentuknya walaupun telah ditambahkan perekat. Hal ini disebabkan oleh struktur dari kayu balsa itu sendiri yang memiliki rongga, sehingga ketika dioven air didalamnya (baik itu air dalam kayu balsa dan air akibat tambahan perekat) akan mudah menguap (terevaporasi).

Nilai kadar air rata-rata kayu laminasi berkisar antara 10,6-14,0 %. Nilai tertinggi terdapat pada laminasi core balsa 4 cm (14,0 %) dan terendah pada laminasi core MDF 4 cm (10,6 %). Kelompok laminasi balsa memiliki nilai kadar air lebih tinggi dibandingkan kelompok laminasi styrofoam dan MDF. Hal ini disebabkan core balsa memiliki kadar air lebih tinggi dibandingkan bahan pembentuk kayu laminasi lainnya.

Selain menghitung nilai kadar air kayu laminasi, kadar air rata-rata bahan terboboti juga dihitung. Nilai kadar air rata-rata bahan terboboti didasarkan pada kadar air masing-masing bahan pembentuk kayu laminasi. Nilai ini dihitung untuk mengetahui kadar air sebenarnya dari kayu laminasi yang dibuat dan untuk melihat bagaimana pengaruh nilai kadar air bahan pembentuk kayu laminasi terhadap kayu laminasinya. Nilai kadar air rata-rata bahan terboboti memiliki kecenderungan yang sama dengan nilai kadar air kayu laminasi, dan nilainya tidak berbeda jauh. Hal ini berarti kadar air dan ketebalan masing-masing bahan pembentuk laminasi memberikan pengaruh terhadap kadar air kayu laminasinya. Kadar air rata-rata kayu laminasi dapat dilihat pada Gambar 11.

Keterangan : Rata-rata KA bahan (terboboti) merupakan ratio antara Σ(KA tiap lapisan x tebal)

dengan Σ tebal kayu laminasi

Gambar 11 Histogram kadar air rata-rata kayu laminasi.

11.6 11.6 11.7 13.8 13.7 14.0 12.4 11.4 10.6

0

4.1.2 Kerapatan (ρ) dan Berat Jenis (BJ)

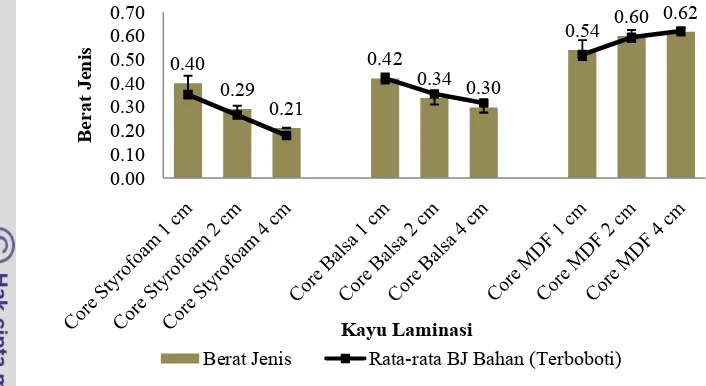

Kerapatan merupakan suatu ukuran kekompakan suatu partikel dalam lembaran. Nilainya sangat tergantung pada kerapatan kayu asal yang digunakan dan besarnya tekanan kempa yang diberikan selama pembuatan lembaran (Haygreen et al. 2003). Kerapatan sangat berhubungan dengan berat jenis yang merupakan rasio antara kerapatan bahan dengan kerapatan air. Kerapatan rata-rata bahan pembentuk kayu laminasi berkisar antara 0,008-0,73 g/cm3 sebagaimana tersaji pada Gambar 12. Gambar 13 memperlihatkan berat jenis bahan pembentuk kayu laminasi.

Kerapatan dan berat jenis tertinggi pada bahan pembentuk kayu laminasi adalah MDF 2 dan 4 cm, serta terendah pada styrofoam 4 cm. Kerapatan dan berat jenis MDF tinggi karena dibuat dari serat kayu (fiber) yang kemudian dipadatkan melalui proses pengempaan, sedangkan styrofoam memiliki struktur yang berongga sehingga kerapatan dan berat jenisnya lebih rendah dibandingkan MDF. Kerapatan kayu akasia menempati urutan kedua tertinggi setelah MDF, karena secara visual struktur porinya cukup rapat dibandingkan bahan kayu lainnya yaitu kayu balsa. Kayu balsa menunjukkan nilai kerapatan dan berat jenis yang rendah. Hal ini sesuai dengan karakteristiknya yang mempunyai berat ringan dan berpori. Plywood memiliki kerapatan dan berat jenis cukup tinggi karena dibuat dari veneer yang direkatkan secara tegak lurus serat dan dikempa hingga padat.

Gambar 13 Histogram berat jenis rata-rata bahan pembentuk kayu laminasi.

Nilai kerapatan mengalami perubahan setelah dibentuk menjadi kayu laminasi sebagaimana tersaji pada Gambar 14. Kerapatan rata-rata kayu laminasi berkisar antara 0,24-0,69 g/cm3. Nilai kerapatan tertinggi terdapat pada kayu laminasi core MDF 4 cm (0,69 g/cm3) dan terendah pada kayu laminasi core styrofoam 4 cm (0,24 g/cm3). Hal ini berkaitan dengan karakteristik core

pembentuknya, dimana core MDF lebih padat dibandingkan core styrofoam, sehingga kerapatan produk akhir lebih tinggi.

Secara umum kerapatan meningkat setelah dibentuk menjadi kayu laminasi (kecuali pada kayu laminasi dengan core MDF 2 dan 4 cm). Santoso

et.al. (2001) menyatakan bahwa faktor yang mempengaruhi bertambahnya kerapatan kayu laminasi dibanding bahan pembentuknya adalah adanya lapisan perekat dan pemadatan pada proses pengempaan. Kayu laminasi dengan core

MDF 2 cm dan 4 cm memiliki nilai kerapatan yang lebih rendah dibanding bahan pembentuknya. Hal ini disebabkan oleh kerapatan bahan pembentuknya yang tinggi (0,73 g/cm3) sehingga penetrasi perekat kurang maksimal. Penetrasi perekat yang kurang maksimal menyebabkan kontak antara perekat dan kayu yang kurang baik. Hal ini didukung oleh pernyataan Vick (1999) yang menyatakan bahwa ikatan rekat akan maksimal apabila perekat membasahi semua permukaan kayu selaku bahan yang direkat, sehingga terjadi kontak antara molekul perekat dan molekul kayu (daya tarik intermolekulnya dapat mengikat dengan baik).

Semakin tebal core pembentuknya, kerapatan kayu laminasi cenderung menurun, kecuali pada laminasi MDF yang mengalami kenaikan nilai kerapatan seiring dengan meningkatnya tebal core yang digunakan. Core yang memiliki kerapatan lebih rendah dari bagian face dan back akan menurunkan kerapatan produk akhir seiring dengan meningkatnya ketebalan core, sedangkan core yang memiliki kerapatan lebih tinggi dari bagian face dan back akan mengalami peningkatan kerapatan produk akhir seiring dengan bertambahnya tebal core. Core MDF memiliki kerapatan yang lebih tinggi dibandingkan bagian face dan

back, sehingga presentase berat core yang semakin tinggi seiring dengan ketebalannya akan meningkatkan kerapatan kayu laminasi. Hal ini sesuai dengan rata-rata kerapatan bahan terboboti yang nilainya tidak berbeda jauh serta memiliki kecenderungan yang sama dengan kerapatan kayu laminasinya.

Kerapatan mengalami penurunan atau kenaikan dipengaruhi oleh nilai berat jenisnya. Grafik berat jenis kayu laminasi dapat dilihat pada Gambar 15. Berat jenis yang tinggi pada produk akhir (kayu laminasi) dipengaruhi oleh berat jenis dari bahan pembentuknya.

Keterangan : Rata-rata kerapatan bahan (terboboti) merupakan ratio antara Σ(kerapatan tiap

lapisan x tebal) dengan Σ tebal kayu laminasi

Gambar 14 Histogram kerapatan rata-rata kayu laminasi.

0.46

Keterangan : Rata-rata BJ bahan (terboboti) merupakan ratio antara Σ(BJ tiap lapisan x tebal)

dengan Σ tebal kayu laminasi

Gambar 15 Histogram berat jenis rata-rata kayu laminasi.

4.2 Sifat Mekanis Bahan Pembentuk Kayu Laminasi

Hasil pengukuran dan perhitungan mengenai MOE dan MOR bahan pembentuk kayu laminasi asimetris disajikan pada Lampiran 9 sampai 13. Dari data tersebut diperoleh nilai rata-rata untuk setiap sifat mekanis seperti disajikan dalam Tabel 3.

Tabel 3 Nilai MOE dan MOR rata-rata bahan pembentuk kayu laminasi

Spesimen Lapisan MOE (kg/cm2) MOR (kg/cm2)

Plywood face 55597 477

Styrofoam 1 cm core 65 0

Keterangan : MOE = Modulus of Elasticity, kemampuan bahan untuk menahan beban sampai

batas proporsi (kg/cm2)

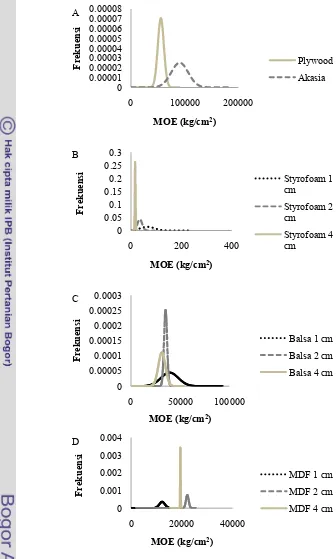

4.2.1 MOE Bahan Pembentuk Kayu Laminasi

Sifat kekakuan kayu merupakan ukuran kemampuan kayu untuk menahan lenturan tanpa terjadi perubahan bentuk yang tetap atau bisa kembali ke bentuk semula Besarnya hasil pengujian dinyatakan dalam Modulus Elastisitas (MOE). Nilai MOE rata-rata tertinggi bahan pembentuk kayu laminasi terdapat pada kayu akasia (90762 kg/cm2) dan terkecil pada styrofoam 4 cm (17 kg/cm2). Hal ini dikarenakan kayu akasia memiliki kerapatan yang tinggi sedangkan styrofoam 4 cm memiliki kerapatan yang rendah. Sesuai dengan pernyataan Herawati (2008), kayu yang memiliki kerapatan tinggi akan memiliki kekuatan yang lebih tinggi dibandingkan dengan kayu dengan kerapatan lebih rendah.

Nilai MOE kayu akasia lebih tinggi dibandingkan MOE kayu balsa yang disebabkan oleh berat jenis kayu akasia yang lebih tinggi. Berat jenis lebih tinggi dikarenakan dinding sel kayu akasia lebih tebal, sehingga meningkatkan kekuatan kayu. Haygreen et al. (2003) menyatakan bahwa kekakuan dan kekuatan kayu meningkat dengan meningkatnya berat jenis pada kondisi kayu bebas cacat.

Plywood dan MDF merupakan produk komposit yang memiliki perbedaan dari segi bahan bakunya. MDF dibuat dari serat kayu yang di-press sedemikian rupa sehingga padat, sangat kaku, dan lebih mudah patah dibandingkan plywood,

sedangkan plywood dibuat dari lembaran veneer kayu yang direkatkan secara tegak lurus serat dan masih memiliki sifat elastis. Walaupun MDF memiliki nilai kerapatan dan berat jenis yang lebih tinggi, namun nilai MOEnya lebih rendah dibandingkan plywood. Hal ini disebabkan karakteristik plywood yang masih memiliki sifat integritas bahan baku yang lebih tinggi dibandingkan MDF.

Nilai MOE pada bagian core semakin menurun seiring dengan bertambahnya tebal. Hal ini disebabkan dengan bertambahnya tebal, nilai h/l akan semakin tinggi sehingga nilai MOE yang terbaca lebih rendah dari yang seharusnya. Nilai rendah tersebut dipengaruhi oleh gaya geser. Semakin tebal bahan menyebabkan pengaruh gaya geser semakin besar, dimana pada pengujian menggunakan one point loading nilai ini diabaikan.

MOE yang dihasilkan pada kayu akasia itu sendiri dalam tiap ulangannya. Firmanti et. al. (2007) menyatakan bahwa fenomena ini disebabkan oleh cacat-cacat kayu yang ditemukan serta proporsi kayu juvenile yang tinggi pada kayu akasia. Sebagai salah satu jenis kayu cepat tumbuh (fast growing species), kayu akasia memiliki proporsi kayu juvenile yang tinggi. Haygreen et al. (2003) menyatakan bahwa kayu juvenile mempunyai ciri-ciri berat jenis dan kekuatan yang rendah karena memiliki dinding sel yang tipis, lingkaran tumbuh yang lebih besar, dan sel-sel kayu akhir yang sedikit. Kayu juvenile mempunyai efek yang tinggi dalam mereduksi sifat mekanis pada kayu (Green et. al. 1999).

Gambar 16 Histogram MOE (kg/cm2) rata-rata bahan pembentuk kayu laminasi.

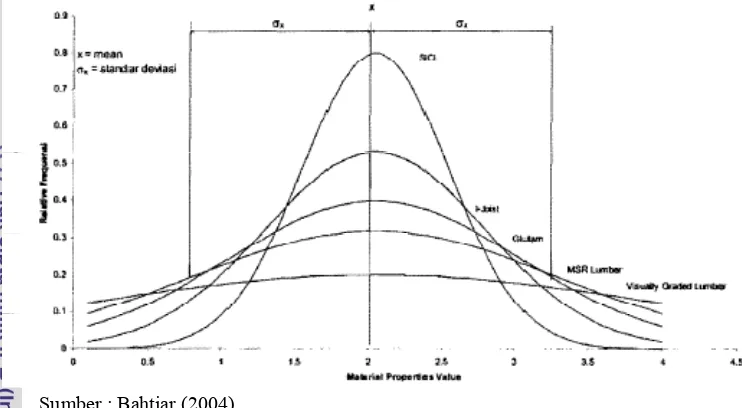

Gambar 17 mewakili variabilitas sifat-sifat struktural dari produk-produk kayu yang telah didekati dengan distribusi normal standar. Gambar tersebut menunjukkan satu sisi dari persamaan struktur yaitu sisi kapasitas. Setiap kurva dicirikan oleh parameter-parameter statistika, yang pada kasus ini yaitu nilai rata-rata dan standar deviasinya (Bahtiar 2004). Dari Gambar 17 terlihat bahwa kayu

solid mempunyai keragaman yang lebih tinggi dibanding produk komposit.

Kurva normal distribusi menggambarkan nilai keragaman dari suatu hasil pengujian. Pada penelitian ini diplotkan nilai mekanis (MOE dan MOR) yang dihasilkan pada masing-masing bahan untuk mengetahui variabilitas nilai dalam setiap ulangannya. Semakin landai kurva yang dihasilkan menunjukkan MOE atau MOR dari bahan semakin beragam. Sebaliknya semakin curam kurva yang

dihasilkan menunjukkan MOE dan MOR dari bahan semakin seragam, yang didukung dengan semakin kecil nilai standar deviasinya.

Sumber : Bahtiar (2004)

Gambar 17 Kurva kekuatan material-material kayu.

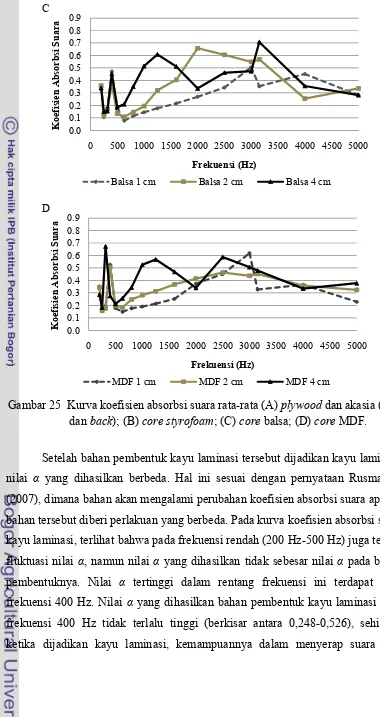

Gambar 18 Kurva distribusi MOE rata-rata dari (A) plywood dan akasia (face dan

back). (B) core styrofoam; (C) core balsa; (D) core MDF.

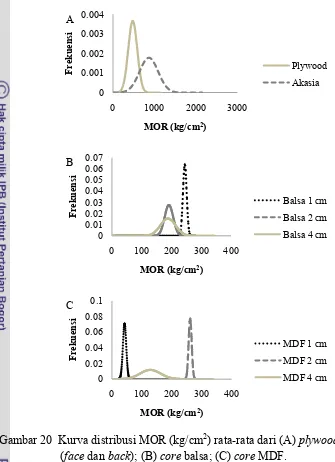

4.2.2 MOR Bahan Pembentuk Kayu Laminasi

Nilai MOR terbesar pada bahan pembentuk kayu laminasi terdapat pada kayu akasia dan terkecil pada styrofoam (tebal 1, 2 dan 4 cm). Nilai MOR

styrofoam dianggap nol karena nilainya sangat kecil dibandingkan bahan pembentuk kayu laminasi lainnya, sedangkan nilai MOR kayu akasia tinggi karena berat jenisnya tinggi. Nilai MOR berbanding lurus dengan nilai MOE. Sama seperti MOE, salah satu faktor yang mempengaruhi nilai MOR adalah berat jenis. MDF memiliki berat jenis yang cukup tinggi, namun memiliki MOR rendah. Hal ini disebabkan oleh integrasi komponen penyusun MDF lebih rendah dibandingkan kayu solid karena disusun oleh partikel yang dipadatkan. Kayu solid

tersusun atas dinding sel yang merupakan perpaduan yang kompak dari selulosa, hemiselulosa, dan lignin, sedangkan MDF disusun oleh selulosa murni yang direkatkan oleh perekat kemudian dikempa. Kekompakan kayu solid lebih baik daripada MDF, sehingga kekuatan dan kekakuannya pada umumnya masih lebih baik. MOR rata-rata bahan pembentuk kayu laminasi dapat dilihat pada Gambar 19.

Gambar 19 Histogram MOR (kg/cm2) rata-rata bahan pembentuk kayu laminasi.

Berdasarkan kurva distribusi MOR, kayu akasia memiliki keragaman MOR yang lebih tinggi dan MOR yang lebih besar dibandingkan plywood. Kayu balsa 4 cm memiliki nilai keragaman yang paling tinggi karena standar deviasinya paling besar dibandingkan core balsa lainnya. Pada kurva distribusi MOR core

MDF, nilai paling seragam terdapat pada MDF 2 cm, sedangkan yang paling tidak seragam adalah MDF 4 cm. Hal ini disebabkan oleh standar deviasi MDF 4 cm paling besar sehingga kurva distribusinya menjadi paling tidak seragam. Kurva

distribusi MOR bahan pembentuk laminasi dapat dilihat pada Gambar 20 A sampai C.

Gambar 20 Kurva distribusi MOR (kg/cm2) rata-rata dari (A) plywood dan akasia (face dan back); (B) core balsa; (C) core MDF.

4.3 Sifat Mekanis Kayu Laminasi

Sifat mekanis kayu laminasi yang diuji adalah MOE dan MOR. Hasil pengukuran dan perhitungan MOE dan MOR kayu laminasi disajikan dalam Lampiran 14 sampai 16. Dari data tersebut diperoleh nilai MOE dan MOR rata-rata kayu laminasi yang dapat dilihat pada Tabel 4.

Tabel 4 Nilai MOE dan MOR rata-rata kayu laminasi

Keterangan : MOE = Modulus of Elasticity, kemampuan bahan untuk menahan beban sampai

batas proporsi (kg/cm2)

MOR = Modulus of Rupture, kemampuan bahan untuk menahan beban lentur

maksimum hingga mengalami kerusakan permanen (kg/cm2)

4.3.1 MOE Kayu Laminasi

MOE rata-rata kayu laminasi berkisar antara 807-19922 kg/cm2, sebagaimana tersaji dalam Gambar 21. MOE kayu laminasi sangat bergantung dari MOE core penyusunnya. Nilai MOE tertinggi terdapat pada kayu laminasi

core balsa 1 cm (19922 kg/cm2) dan terendah terdapat pada kayu laminasi core styrofoam 4 cm (807 kg/cm2). Hal ini disebabkan MOE tertinggi pada core

penyusunnya terdapat pada core balsa 1 cm dan terendah terdapat pada core styrofoam 4 cm. Sesuai dengan MOE rata-rata core penyusunnya, semakin tebal

core yang digunakan, nilai MOE kayu laminasi semakin menurun, namun hal ini tidak berlaku pada kayu laminasi dengan core MDF. Penurunan MOE pada kayu laminasi styrofoam dan balsa disebabkan oleh MOE core penyusunnya yang lebih kecil dari MOE bagian face dan back, sehingga MOE produk akhir (kayu laminasi) akan menurun seiring dengan bertambahnya tebal core yang digunakan. Fluktuasi MOE kayu laminasi dengan core MDF disebabkan bahan baku yang digunakan berasal dari pabrik yang berbeda, sehingga memiliki kerapatan dan berat jenis yang berbeda yang berdampak pada kemampuan mekanisnya.

tinggi (MOE tinggi) digunakan pada bagian luar dari kayu laminasi. Pada penelitian ini, bagian luar dari kayu laminasi adalah bagian face dan back, yang diisi dengan bahan yang memiliki MOE tinggi yaitu plywood dan akasia. Sesuai dengan diagram distribusi tegangan, bagian face paling banyak menerima beban tekan sedangkan bagian back paling banyak menerima beban tarik. Oleh sebab itu keduanya harus diisi oleh bahan yang memiliki kekuatan yang tinggi. Hal ini sesuai dengan pernyataan Mardikanto et al. (2011) bahwa bila terjadi beban lentur, serat-serat di bagian atas akan mengalami tegangan normal tekan, dan di bawah mengalami tegangan normal tarik, sedangkan di garis netral tegangan normalnya bernilai nol.

Pada kayu laminasi dengan core styrofoam, MOE dari kayu laminasi lebih tinggi dari bahan pembentuknya. Hal ini dikarenakan kekuatan core styrofoam

yang sangat kecil ditopang oleh bagian face dan bagian back yang memiliki MOE tinggi. Tampak pada kayu laminasi ini efisiensi bahan baku dapat dicapai karena setiap bahan menerima beban sesuai dengan kekuatannya. Pada kayu laminasi dengan core kayu balsa, MOE yang didapat setelah dijadikan kayu laminasi lebih rendah dibandingkan MOE bahan pembentuknya. Walaupun sudah sesuai dengan teori dimana bagian face dan back diisi oleh bahan yang memiliki MOE yang tinggi, apalagi ditambah dengan bagian core diisi oleh bahan yang memiliki nilai MOE yang tinggi pula, nilai MOE yang lebih rendah dibanding bahan pembentuknya ini disebabkan oleh kualitas dari bahan yang digunakan dalam pembuatan kayu laminasi (kandungan cacat dan perbedaan kerapatan tiap lapisan pada lamina), kualitas perekatan dan proses perekatan yang kurang optimal (Satriawan 2009).

karena penetrasi perekat yang lebih maksimal sehingga luas rekatannya lebih besar (Sulistyawati et al. 2008).

Beberapa faktor yang mempengaruhi MOE kayu laminasi lebih rendah dibandingkan bahan pembentuknya yaitu cacat pada bahan pembentuk kayu laminasi dan kualitas perekatan yang kurang sempurna. Cacat-cacat yang umum terjadi adalah mata kayu, serat miring, membusur (bowing) dan melengkung (crooking). Cacat-cacat tersebut mempersulit proses pengempaan dan dapat menimbulkan celah antar lamina saat diklem. Faktor lain yang mempengaruhi nilai MOE adalah besarnya tekanan selama proses pengempaan. Proses pengempaan menggunakan klem memiliki kelemahan yaitu besarnya tekanan yang tidak dapat terukur dengan pasti, akibatnya besarnya tekanan pada klem yang satu dengan klem yang lainnya terkadang tidak seragam.

MOE pada kayu laminasi mengalami penurunan seiring dengan penambahan tebal core yang digunakan. Hal ini menandakan bahan yang lebih tipis apabila disatukan menjadi kayu laminasi sudah dapat memberi kekuatan yang cukup dibandingkan dengan bahan yang tebal, namun hal ini juga harus tetap mempertimbangkan kualitas bahan pembentuk kayu laminasi tersebut. Gambar 21 juga menunjukkan nilai MOE rata-rata terboboti. MOE rata-rata terboboti memiliki kecenderungan yang sama dengan MOE kayu laminasinya, yaitu mengalami penurunan seiring bertambahnya ketebalan namun nilainya berbeda jauh. Nilai yang berbeda jauh ini disebabkan perlemahan-perlemahan yang disebabkan oleh adanya cacat, tekanan kempa yang tidak seragam, teknik perekatan yang kurang maksimal, perlemahan pada sambungan perekat ketika diuji, dan integritas antar material yang lemah sehingga nilai MOE lebih rendah dari nilai terbobotinya. MOE core bahan pembentuk kayu laminasi yang lebih rendah dari MOE bagian face dan back akan menurunkan MOE produk akhir (kayu laminasi) seiring dengan bertambahnya core yang digunakan, begitu pula sebaliknya.

mereduksi kekuatan dari kayu laminasi. Fakta ini bertentangan dengan pernyataan Santoso et. al (2001) yang menyatakan bahwa laminasi dapat meningkatkan kekuatan dan kekakuan dari bahan pembentuknya.

Keterangan : Rata-rata MOE bahan (terboboti) merupakan ratio antara Σ(MOE tiap lapisan x tebal)

dengan Σ tebal kayu laminasi

Gambar 21 Histogram MOE rata-rata kayu laminasi.

Kayu laminasi dengan core styrofoam 1 cm memiliki keragaman MOE dan MOE rata-rata lebih tinggi dibandingkan laminasi core styrofoam lainnya. Kayu laminasi yang paling seragam adalah kayu laminasi yang menggunakan

core styrofoam 2 cm. Hal ini terlihat dari kurva distribusi MOE yang paling curam dibandingkan kayu laminasi core styrofoam lainnya. Pada kayu laminasi dengan

core balsa, terlihat bahwa kayu laminasi yang menggunakan tebal core 2 cm memiliki keragaman MOE paling tinggi, sedangkan yang memiliki MOE paling seragam adalah kayu laminasi yang menggunakan core 4 cm. Nilai tersebut dipengaruhi oleh nilai standar deviasi MOE kayu laminasi core balsa 4 cm yang paling kecil diantara kayu laminasi core balsa lainnya, Pada kurva distribusi MOE kayu laminasi dengan core MDF, nilai MOE yang paling seragam terdapat pada kayu laminasi core MDF 1 cm. Hal ini dikarenakan nilai standar deviasinya yang paling kecil dibandingkan kayu laminasi core MDF lainnya. Kayu laminasi menggunakan core MDF 2 cm memiliki keragaman MOE yang lebih tinggi dibandingkan kayu laminasi core MDF 4 cm dan MOE rata-rata yang paling besar diantara kayu laminasi core MDF lainnya.

8747

Kurva distribusi MOE rata-rata kayu laminasi disajikan pada Gambar 22 A sampai C.

Gambar 22 Kurva distribusi MOE rata-rata kayu laminasi (A) core styrofoam; (B) core balsa; (C) core MDF.

4.3.2 MOR Kayu Laminasi

MOR rata-rata kayu laminasi berkisar antara 19-289 kg/cm2. MOR rata-rata tertinggi terdapat pada kayu laminasi core balsa 1 cm (289 kg/cm2) dan terendah terdapat pada kayu laminasi core styrofoam 4 cm (19 kg/cm2). Hal ini disebabkan oleh karakteristik dari bahan pembentuknya. Sifat kayu yang lebih kaku dibandingkan styrofoam dan MDF menyebabkan MOR produk akhir (kayu laminasi) lebih tinggi karena beban terdistribusi ke setiap lamina sebanding

dengan MOE bahan baku pembentuknya. MOR rata-rata bahan terboboti memiliki kecenderungan yang sama dengan MOR kayu laminasi, namun nilainya berbeda jauh. Perbedaan ini disebabkan perlemahan-perlemahan yang disebabkan oleh adanya cacat, tekanan kempa yang tidak seragam, teknik perekatan yang kurang maksimal, perlemahan pada sambungan perekat ketika diuji, dan integritas antar material yang lemah sehingga nilai MOR lebih rendah dari nilai terbobotinya.

MOR kayu laminasi lebih rendah dibandingkan MOR bahan pembentuknya. Adanya perbedaan akibat faktor-faktor seperti cacat kayu dan perekatan yang kurang sempurna menyebabkan nilai MOR kayu laminasi lebih rendah daripada bahan pembentuknya. Hal ini menunjukkan bahwa pada penelitian ini kekuatan produk komposit seperti kayu laminasi tetap lebih rendah dibandingkan nilai rata-rata bahan pembentuknya. Selain cacat kayu dan sistem perekatan, faktor yang mempengaruhi rendahnya MOR kayu laminasi adalah perbedaan kerapatan kayu. Vick (1999) menyatakan bahwa pada beberapa keadaan, kerapatan yang tinggi akan menimbulkan kesulitan pada proses perekatan. Hal ini disebabkan tebalnya dinding sel dan kecilnya volume rongga yang mengakibatkan perekat tidak dapat melakukan penetrasi dengan mudah, sehingga interlocking hanya terjadi pada kedalaman yang terbatas. Hal inilah yang diduga menjadi salah satu penyebab kinerja perekat tidak dapat optimal karena pada bagian face dan back diisi oleh bahan yang berkerapatan tinggi seperti

plywood dan akasia.

Kayu akasia selain memiliki kerapatan yang tinggi juga memiliki kadar ekstraktif yang menghalangi penetrasi dan pematangan (curing) perekat. Penelitian Alamsyah (2005) dalam Herawati (2008) dan Malik et al. (2005) menyatakan bahwa kandungan zat ekstraktif pada kayu akasia tergolong tinggi. Kinerja perekat kurang optimal dapat juga menyebabkan terpisahnya lamina-lamina penyusun kayu lamina-laminasi saat pengujian lentur statis. Masing-masing lamina bekerja sendiri-sendiri dalam menahan beban yang diberikan karena lamina hanya terikat pada tebal tertentu yaitu pada daerah yang terkena penetrasi perekat.

Bila melihat dari bentuk kerusakannya, rata-rata kayu laminasi dengan

back (kayu akasia) tanpa mengalami kerusakan slip antar lamina. Bagian plywood

mengalami tekan namun ditopang oleh bagian core sehingga tidak sampai patah.

Styrofoam mengalami perubahan bentuk dan sedikit meleleh akibat panas yang dihasilkan oleh beban, sedangkan kayu balsa mengalami pengurangan tebal pada bagian yang paling banyak mengalami beban tekan. Jenis kerusakan yang dialami kayu laminasi menurut ASTM D 143 (2000) adalah cross-grain tension, yaitu kerusakan yang terjadi akibat adanya gaya tarik yang arahnya miring serat. Kerusakan ini biasa terjadi pada contoh uji yang bercacat miring serat baik yang berupa serat diagonal, serat spiral atau yang lainnya dan terjadinya di permukaan bawah balok contoh uji (Mardikanto et al. 2011).

Selain cross-grain tension, terdapat pula simple tension. Simple tension

adalah kerusakan berupa sobekan di sisi bawah balok akibat beban tarik sejajar serat, yang umum terjadi pada balok berserat lurus yang telah dikeringkan (Mardikanto et al. 2011). Untuk kayu laminasi dengan core MDF, selain cross-grain tension dan simple tension, terdapat pula kerusakan pada garis rekat (slip). Sulistyawati et al. (2008) menyatakan bahwa kegagalan (failure) kayu laminasi horizontal sering diawali dengan terjadinya slip pada sambungan antara lapisan diikuti kerusakan pada daerah tarik yaitu pada serat bawah penampang. Gambar kerusakan pada kayu laminasi dapat dilihat pada Lampiran 22, sedangkan MOR rata-rata kayu laminasi dapat dilihat pada Gambar 23.

Keterangan : Rata-rata MOR bahan (terboboti) merupakan ratio antara Σ(MOR tiap lapisan x

tebal) dengan Σ tebal kayu laminasi

Gambar 23 Histogram MOR rata-rata kayu laminasi.

224

Kayu laminasi yang menggunakan core styrofoam 1 cm memiliki keragaman dan MOR yang lebih tinggi dibandingkan dengan kayu laminasi core styrofoam lainnya. Nilai MOR paling seragam dan terkecil terdapat pada kayu laminasi dengan core styrofoam 4 cm. Semakin tebal core pada kayu laminasi

styrofoam, nilai MOR lebih kecil namun lebih seragam, yang didukung dengan semakin kecilnya nilai standar deviasi. Pada kayu laminasi dengan core balsa, yang memiliki nilai keragaman MOR paling tinggi adalah kayu laminasi yang menggunakan core dengan tebal 2 cm. Hal ini ditunjukkan dengan bentuk kurvanya yang paling landai. Kayu laminasi dengan core balsa 4 cm menunjukkan nilai MOR yang paling seragam. Selain itu kayu laminasi dengan core balsa 4 cm juga memiliki rata-rata MOR yang paling kecil dibandingkan laminasi core balsa lainnya.

Pada kayu laminasi dengan core MDF, laminasi yang menggunakan core

berketebalan 1 cm memiliki keragaman MOR yang paling tinggi. Hal ini ditunjukkan dengan kurva distribusinya yang paling landai. Kayu laminasi yang menggunakan core MDF 4 cm memiliki MOR yang lebih seragam dibandingkan dengan laminasi core MDF 2 cm. Selain itu, laminasi core MDF 4 cm memiliki rata-rata nilai MOR yang paling kecil diantara laminasi core MDF lainnya. Kurva distribusi MOR rata-rata kayu laminasi dapat dilihat pada Gambar 24 A sampai C.

Gambar 24 Kurva distribusi MOR rata-rata kayu laminasi (A) core styrofoam; (B) core balsa; (C) core MDF.

4.4 Analisis Teoritis Sifat Mekanis Kayu Laminasi Ditinjau dari Bahan

Penyusunnya

Sifat mekanis yang dibahas dalam penelitian ini adalah MOE dan MOR. Nilai MOE dan MOR kayu laminasi yang didapat berdasarkan hasil uji di laboratorium adalah nilai empiris. Nilai teoritis diperoleh dari MOE dan MOR masing-masing bahan penyusunnya yaitu face (plywood), core (styrofoam, balsa, atau MDF), dan back (akasia). Nilai MOE dan MOR teoritis digunakan sebagai kontrol untuk menduga peranan core dalam menyangga kekuatan produk kayu laminasi. Dalam proses produksi dinding sekat, core memiliki fungsi utama sebagai peredam dan kurang berfungsi kekuatan, namun peranannya dalam kekuatan perlu dipertimbangkan pula.

4.4.1 MOE Empiris dan Teoritis

Perhitungan teoritis sifat mekanis kayu laminasi berdasarkan bahan baku pembentuknya dilakukan dengan dua cara yaitu : (1) asumsi core hanya sebagai peredam dan tidak berperan pada kekuatan produk akhir dan (2) asumsi core

berperan penuh dalam menopang kekuatan produk akhir. Secara umum MOE dan MOR teoritis dihitung dengan rumus :

MOE =

I

xc(tcs)I

xcMOE(tcs)

MOR = bref c

I

xc(tcs)I

xcmin MORi bi tcs yi

dimana :

MOE = modulus elastisitas (kg/cm2)

MOE(tcs) = modulus elastisitas pada transformed cross section (kg/cm2)

Ixc = momen inersia pada kondisi sebenarnya (tanpa pengambilan

referensi salah satu bagian lamina) (cm4)

Ixc(tcs) = momen inersia pada transformed cross section (cm4)

MOR = modulus of rupture (kg/cm2)

MORi = modulus of rupture tiap lapisan lamina(kg/cm2)

Pada asumsi (1), momen inersia dari core dianggap bernilai nol sehingga

face dan back tidak bekerja sama. Oleh karena itu momen inersia pada asumsi (1) dihitung dengan rumus :

Ixc = Ixc(tcs) face+ Ixc(tcs) back

= bface h3face + bback h3back = (bface h3face + bback h3back )

Dalam perhitungan MOE pada asumsi (1), setiap Ixc(tcs) pada ketiga lamina

dihitung (Ixc(tcs))i dimana i = face, core, dan back. Momen inersia dari core

dianggap nol, sehingga hanya ada dua nilai (Ixc(tcs))i. Akibatnya nilai Ixc(tcs) akan

lebih kecil dibandingkan nilai Ixc(tcs) yang core-nya diperhitungkan. Dalam

perhitungan MOR, karena bagian core dianggap tidak berperan, maka MOR-nya pun menjadi nol. TCS adalah transformed cross section, yaitu suatu kondisi dimana diambil 1 bagian dari lamina (biasanya lapisan paling atas) sebagai referensi baik itu nilai b (lebar bahan), momen inersia serta nilai MOEnya.

(SR) atau MOR sistem lapisan (termasuk glulam) berdasarkan sifat-sifat lamina

penyusunnya (Bahtiar et al. 2011).

Sedangkan pada asumsi (2), dimana core membantu face dan back

sehingga bekerja sama menahan beban, maka momen inersia dihitung sebagai jumlah inersia seluruh komponen ditambah dengan akibat perpindahannya. Dalam hal ini berlaku teorema garis sejajar, sehingga I dihitung dengan rumus :

Ixc(tcs) = Σ Ixc + Σ Aiyi2

Perhitungan mengenai MOE teoritis dapat dilihat dalam Lampiran 17. Dari data-data tersebut diperoleh nilai rata-rata MOE teoritis dan MOE empiris, sebagaimana tersaji dalam Tabel 5.

Tabel 5 MOE empiris dan teoritis kayu laminasi

Spesimen

MOE Empiris (kg/cm2)

MOE Teoritis (kg/cm2) MOE Teoritis (kg/cm2)

(core dianggap tidak berperan) (core dianggap berperan)

CoreStyrofoam 1 cm 8747 4447 28467

Keterangan : MOE Empiris diperoleh dari hasil penelitian sedangkan MOE Teoritis dihasilkan dari hasil perhitungan menggunakan rumus

Tabel 5 memperlihatkan nilai MOE empiris yang berada dalam range nilai MOE teoritis (core dianggap tidak berperan) dan nilai MOE teoritis (core

dianggap berperan). Nilai MOE teoritis (core dianggap berperan) terbesar dimiliki oleh kayu laminasi core balsa 1 cm (53185 kg/cm2) dan terkecil dimiliki oleh kayu laminasi core styrofoam 4 cm (8913 kg/cm2). Nilai MOE empiris lebih kecil dibandingkan dengan nilai MOE teoritis (core dianggap berperan). Hal ini dikarenakan nilai MOE teoritis tidak memperhatikan faktor-faktor yang mempengaruhi nilai MOE seperti cacat kayu, kualitas bahan, kualitas pengempaan dan tekanan kempa.