Lampiran 1. Flow Chart Pelaksanaan Penelitian

MULAI

PENGUJIAN ALAT

PENGAMBILAN PARAMETER : 1. Kehilangan Minyak 2. Kadar Air

3. Uji Organoleptik PERSIAPAN BAHAN (PENGUPASAN, PEMBUANGAN

BIJI, PENYORTIRAN)

PENCUCIAN

PEMBEKUAN

PENGATURAN SUHU PADA TEKANAN -70

58

Lampiran 2. Data kehilangan minyak goreng (gr)

Perlakuan Ulangan Total Rataan

I II III

KK (Koefisien Keseragaman) = 9,52 % Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

Lampiran 3. Data kadar air keripik nangka (%)

Perlakuan Ulangan Total Rataan

I II III

KK (Koefisien Keseragaman) = 1,47 % Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

60

Lampiran 4. Data pengamatan nilai organoleptik terhadap warna

Perlakuan Ulangan Total Rataan

I II III

KK (Koefisien Keseragaman) = 3,13 % Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

Lampiran 5. Data pengamatan nilai organoleptik terhadap kerenyahan

Perlakuan Ulangan Total Rataan

I II III

KK (Koefisien Keseragaman) = 2,90 % Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

62

Lampiran 6. Data pengamatan nilai organoleptik terhadap rasa

Perlakuan Ulangan Total Rataan

I II III

KK (Koefisien Keseragaman) = 2,40 % Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

Lampiran 7. Data pengamatan nilai organoleptik penerimaan keseluruhan

Perlakuan Ulangan Total Rataan

I II III

KK (Koefisien Keseragaman) = 1,97 % Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

64

Lampiran 8. Data Lama Pemvakuman (menit)

Perlakuan Ulangan Total Rataan

I II III

KK (Koefisien Keseragaman) = 12,59 % Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

Lampiran 9. Analisis Ekonomi

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan.

Biaya variabel adalah biaya yang besarnya tergantung pada output yang dihasilkan. Dimana semakin banyak produk yang dihasilkan maka semakin banyak bahan yang digunakan. Sedangkan, biaya tetap adalah biaya yang tidak tergantung pada banyak sedikitnya produk yang akan dihasilkan.

66

I. Unsur Produksi

A. Alat Penggorengan Vakum (Vacuum Frying) Tipe Vacuum Pump

1. Biaya Pembuatan Alat (P) = Rp 8.060.000 2. Umur ekonomi (n) = 7 tahun 3. Nilai akhir alat (S) = Rp 806.000

4 Jam kerja = 8 jam/hari

5. Produksi/hari = 2,37 kg/hari 6. Biaya operator = Rp 40.000/hari 7. Biaya listrik = Rp 245,83/jam 8. Biaya bahan bakar = Rp 1.915,71/jam 9. Biaya perbaikan = Rp 36,39/jam

10. Bunga modal dan asuransi = Rp 782.971,43/tahun 11. Biaya sewa gedung = Rp 80.600/tahun

12. Pajak = Rp 161.200/tahun

13. Jam kerja alat per tahun = 2392 jam/tahun (asumsi 299 hari efektif berdasarkan tahun 2014)

B. Alat Peniris Minyak Tipe Sentrifugal (Spinner)

8. Pajak = Rp 56.100/tahun 9. Biaya Tetap = Rp 717.278,57/tahun 10. Biaya Tidak Tetap = Rp 5.087,12/tahun

II. Perhitungan Biaya Produksi

Biaya Tetap (BT)

Biaya penyusutan

D = P−S

n

dimana :

D = Biaya penyusutan (Rp/tahun)

P = Nilai awal (harga beli/pembuatan) alat (Rp) S = Nilai akhir alat (10% dari P) (Rp)

n = Umur ekonomi (tahun)

1. Alat Penggorengan Vakum (Vacuum Frying) Tipe Vacuum Pump D = 8.060.000−806.000

7

= Rp 1.036.285,71/tahun

2. Alat Peniris Minyak Tipe Sentrifugal (Spinner)

D = 2.805.000−280.500

7

= Rp 360.642,86/tahun

Total Biaya Penyusutan = Rp 1.396.928,57/tahun

Bunga modal dan asuransi

68

I = 17% (8.060.000)(7+1)

2 x 7 = Rp 782.971,43/tahun

2. Alat Peniris Minyak Tipe Sentrifugal (Spinner)

I = 17% (2.805.000)(7+1)

2 x 7 = Rp 272.485,71/tahun

Total bunga modal dan asuransi = 1.055.457,14/tahun

Biaya sewa gedung

= 1 % . P

1. Alat Penggorengan Vakum (Vacuum Frying) Tipe Vacuum Pump = 1 % x Rp 8.060.000 = Rp 80.600/tahun

2. Alat Peniris Minyak Tipe Sentrifugal (Spinner) = 1 % x Rp 2.805.000 = Rp 28.050/tahun Total biaya sewa gedung = Rp 108.650/tahun

Pajak

= 2 % . P

1. Alat Penggorengan Vakum (Vacuum Frying) Tipe Vacuum Pump = 2 % x Rp 8.060.000 = Rp 161.200/tahun

2. Alat Peniris Minyak Tipe Sentrifugal (Spinner) = 2 % x Rp 2.805.000 = Rp 56.100/tahun Total pajak = Rp 217.300/tahun

Total Biaya Tetap (BT)

Biaya Tidak Tetap (BTT)

Biaya perbaikan alat (reparasi)

Biaya reperasi = 1,2%(P−S)

x jam

1. Alat Penggorengan Vakum (Vacuum Frying) Tipe Vacuum Pump

Biaya reperasi = 1,2%(8.060.000−806.000)

2392 jam = Rp 36,39/jam

2. Alat Peniris Minyak Tipe Sentrifugal (Spinner)

Biaya reperasi = 1,2%(2.805.000−280.500)

1196 jam = Rp 25,33/jam

Total biaya reperasi = Rp 61,72/jam

Biaya listrik

Pompa Vakum 0,5 HP = 0,37 KW

Biaya listrik = 0,37 KW x Rp 334/KWH = Rp 123,58/H (Rp 123,58/ jam)

Alat Peniris (spinner) 0,25 HP = 0,185 KW

Biaya listrik = 0,185 KW x Rp 334/KWH = Rp 61,79/H (Rp 61,79/ jam)

Termokopel = 5 W = 0,005 KW

Biaya listrik = 0,005 KW x Rp 334/KWH = Rp 1,67/jam Total biaya listrik = Rp 187,04/jam

70

Minyak Mesin

= Rp 4.787,23/jam

Buah Nangka

= Rp 15.957,45/jam

Biaya Minyak Goreng

= ��������� ������ ������ ����� ���� �ℎ���� ������ /�����

����� ℎ��� ����� ������

= (26 �� �� 10.500/�)

12,5 ���

= Rp 21.840/jam

Total Biaya Tidak Tetap (BTT)

= Rp 49.749,15/jam

Biaya Produksi Pembuatan Keripik Nangka

Biaya Pokok

BP =

[

BTx + BTT

]

CBP =

[

Rp 2.778.335,71/tahun2392 jam /tahun + Rp 49.749,15/jam

]

x 2,64 jam/kgLampiran 10. Break Even Point

Analisis titik impas umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing). Dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol.

N = BT

(R−BTT )

Biaya tetap (BT) = Rp 2.778.335,71/tahun = Rp 3.920,88/kg

= Rp 1.485,18/jam Biaya tidak tetap (BTT) = Rp 49.749,15/jam

= Rp 130.483,27/kg = Rp 92.460.445,12/tahun

Penerimaan dari tiap Kg produksi (R) = (15% x (BT+BTT)) + (BT+BTT) = (0,15 x (Rp 3.920,88/kg + Rp 130.483,27/kg)) +

(Rp 3.920,88/kg + Rp 130.483,27/kg) = Rp 154.564,77/kg

Alat akan mencapai break even point jika alat telah menghasilkan keripik salak sebanyak :

N = BT

(R−BTT )

72

Lampiran 11. Net Present Value

NPV adalah selisih antara present value dari investasi dengan nilai sekarang dari penerimaan kas bersih di masa yang akan datang. Identifikasi masalah kelayakan finansial dianalisis dengan menggunakan metode analisis finansial dengan kriteria investasi. Net present value adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Perhitungan net present value merupakan net benefit yang telah didiskon dengan discount factor (Darun, 2002).

Secara singkat rumusnya : CIF – COF ≥ 0

dimana : CIF = cash inflow COF = cash outflow

Sementara itu keuntungan yang diharapkan dari investasi yang dilakukan (dalam %) bertindak sebagai tingkat bunga modal dalam perhitungan-perhitungan.

Penerimaan (CIF) = pendapatan x (P/A, i, n) + Nilai ahir x (P/F, i, n) Pengeluaran (COF) = Investasi + pembiayaan (P/A, i, n)

Kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan;

-

NPV < 0, berarti sampai dengan t tahun investasi proyek tidak menguntungkan;-

NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan.CIF – COF ≥ 0

Investasi : Rp 8.060.000 + Rp 2.805.000 = Rp 10.865.000 Pendapatan : Rp 106.290.000/tahun

Nilai akhir : Rp 806.000 Rp 280.500 = Rp 1.086.500 Pembiayaan : Rp 95.238.780,83/tahun

Suku bunga bank : Rp 15% Suku bunga coba-coba : Rp 20% Umur alat : 7 tahun Cash in Flow 15%

1. Pendapatan : Pendapatan x (P/A, 15%,7) : Rp 106.290.000 x 4,16 : Rp 442.166.400

2. Nilai akhir : Nilai akhir x (P/F, 15%,7) : Rp 1.086.500 x 0,3759 : Rp 408.415,35

Jumlah CIF : Rp 442.574.815,4 Cash out Flow 15%

1. Investasi : Rp 10.865.000

74

= Rp 35.516.487,15 Cash in Flow 20%

1. Pendapatan : pendapatan x (P/A, 20%,7) : Rp 106.290.000 x 3,605 : Rp 383.175.450

2. Nilai akhir : nilai akhir x (P/F, 20%,7) : Rp 1.086.500 x 0,2791 : Rp 303.242,15

Jumlah CIF : Rp 383.478.692,15 Cash out Flow 20%

1. Investasi : Rp 10.865.000

2. pembiayaan : pembiayaan x (P/A, 20%, 7) : Rp 95.238.780,83 x 3,605 : Rp 343.335.804,89 Jumlah COF : Rp 354.200.804,89 NPV 20% = CIF – COF

= Rp 383.478.692,15 – Rp 354.200.804,89 = Rp 29.277.887,26

Lampiran 12. Internal Rate Of Return

Internal Rate of Return (IRR) ini digunakan untuk memperkirakan kelayakan lama (umur) pemilikan suatu alat atau mesin pada tingkat keuntungan tertentu. Internal rate of return (IRR) adalah suatu tingkatan discount rate, dimana diperoleh B/C ratio = 1 atau NPV = 0. Berdasarkan harga dari NPV = X (positif) atau NPV= Y (positif) dan NPV = X (positif) atau NPV = Y (negatif), dihitunglah harga IRR dengan menggunakan rumus berikut :

IRR = i1 –

NPV 1

(NPV 1−NPV 2) (i1 – i2)

dimana : i1 = Suku bunga bank paling atraktif i2 = Suku bunga coba-coba

NPV1 = NPV awal pada i1 NPV2 = NPV pada i2 (Kastaman, 2006).

Suku bunga bank paling atraktif (i1) = 15% Suku bunga coba-coba ( > dari i1) (i2) = 20 %

IRR = i2 + NPV 1

(NPV 1−NPV 2) (i2 – i1)

IRR = 20 % + 35.516.487,15

(35.516.487,15 −29.277.887,26) (20 % – 15 %)

76

Lampiran 13. Syarat Mutu Keripik Nangka (SNI 01-4269-1996)

No. Kriteria uji Satuan Persyaratan

1

Bahan Tambahan Makanan Pewarna Angka Lempeng Total E. Coli

Lampiran 14. Gambar Keripik Nangka

Buah nangka yang sudah dikupas dan diptotong menjadi 2 bagian

78

Keripik nangka pada perlakuan suhu 80oC dengan tiga ulangan

Keripik nangka pada perlakuan suhu 90oC dengan tiga ulangan

80

Lampiran 15. Alat Penggoreng Vakum (Vacuum Frying) Tipe Vacuum Pump 1. Tampak Depan

DAFTAR PUSTAKA

Adawyah, R., 2008. Pengolahan dan Pengawetan Ikan. Bumi aksara, Jakarta.

Anonim, 2010. Cara Membuat Dodol. http://resepkoki.com.blog/entry. [diakses 28 Oktober 2013].

Astawan, M. dan M. Wahyuni, 1991. Teknologi Pengolahan Pangan Nabati Tepat Guna. Akademica Pressindo. Jakarta.

Bazyma, L. A., V. P. Guskov, A. V. Basteev, A. M. Lyashenko, V. Lyakhno and V. A. Kutovoy, 2006. The investigation of low temperature vacuum drying process of agricultural materials. J. Of food Eng., 74(3), p. 410-415. Darun, 2002. Ekonomi Teknik. Jurusan Teknologi Pertanian Fakultas Pertanian

USU, Medan.

Direktorat Gizi Depkes RI, 1981. Daftar Komposisi Bahan Makanan. Bhratara Karya Aksara. Jakarta.

Dwiari, S. R., Danik D. A., Nurhayati, Mira S., Sandi Frida. A. R. Y., dan Ida Bagus K. W. Y., 2008. Teknologi Pengolahan Pangan Jilid 1. Departemen Pendidikan Nasional. Jakarta.

Engelen, A.,

Pangan [diakses 28 Oktober 2013].

Fellows, P. J., 2000. Food processing technology principles and practice, 2ndedn. Woodhead Publishing Limited. Cambridge, England.

Halim, A., 2009. Analisis Kelayakan Investasi Bisnis: Kajian dari Aspek Keuangan. Graha Ilmu, Yogyakarta.

IPTEKnet, 2005. http://www.iptek.net.id. Nangka. [diakses 28 Oktober 2013]. Jamaluddin, Budi R., Pudji H., dan Rachmadi, 2008. Model Matematis

Perpindahan Panas dan Massa Proses Penggorengan Buah pada Keadaan Hampa. Universitas Gajah Mada. Yogyakarta.

Jonarson, 2004. Analisa Kadar Asam Lemak Minyak Goreng yang Digunakan Penjual Makanan Jajanan Gorengan di padang Bulan Medan Tahun 2004. Skripsi Fakultas Kesehatan Masyarakat. Universitas Sumatera Utara, Medan.

Ketaren, S., 1986. Minyak dan Lemak Pangan. UI Press. Jakarta.

Lembaga Biologi Nasional – LIPI. 1977. Kayu Indonesia. Lembaga Biologi Nasional - LIPI. Bogor.

Lubis, K. H., 2012. Rancang Bangun Alat Peniris Minyak Tipe Sentrifugal (Spinner). Skripsi Fakultas Pertanian. Universitas Sumatera Utara, Medan. Massiani, R., dkk., 2005. Pengolahan Sekunder Buah-buahan Menggunakan

Vacuum frying. Balai Pengkajian Teknologi Pertanian. Kalimantan Tengah.

Muchlisan, F., 1994. Buah komersil. Penebar Swadaya. Jakarta.

Muchtadi, T. R., 2008. Teknologi Proses Pengolahan Pangan. Fakultas Teknologi Pertanian Institut Pertanian Bogor. Bogor.

Novandrini, S. D., 2003. Pengaruh Penambahan Ikan Terhadap Mutu Gizi dan Penerimaan Abon Nangka. Skripsi Fakultas Pertanian. Institut Pertanian Bogor, Bogor.

Nur Hartuti, Sinaga R. M., (1998). Keripik Kentang. Balai Penelitian Tanaman Sayuran. Lembang, Bandung.

Pantastico, E. B., 1986. Fisiologi Pasca Panen : Penanganan dan Pemanfaatan Buah dan Sayur-sayuran Tropika dan Subtropika. Gajah Mada University Press. Yogyakarta.

Robertson, 1967. The Practice Or Deep Fat Friying. Food Technology 21 (1) : 33-36.

Rukmana, R., 1997. Budidaya Nangka. Kanisius. Yogyakarta.

Sartika, D. T., 2012. Uji Suhu Penggorengan Keripik Ubi Jalar pada Alat Penggorengan Vakum (Vacuum Frying) Tipe Vacuum Pump. Skripsi Fakultas Pertanian. Universitas Sumatera Utara, Medan.

Satuhu, S., 2004. Penanganan dan Pengolahan Buah. Penebar Swadaya. Jakarta. Satuhu, S., dan Sunarmani, 2004. Membuat Aneka Dodol Buah. Penebar

56

Sjaifullah, 1996. Petunjuk Pemilih Buah Segar. Penebar Swadaya. Jakarta. SNI., 1996. Syarat Mutu Keripik Nangka. Badan Standarisasi Nasional. Jakarta. Soeharno, 2007. Teori Mikroekonomi. Andi Offset, Yogyakarta.

Soekarto, S. T., 1982. Penilaian Organoleptik untuk Industri Pangan dan Hasil Pertanian. PUSBANG-TEPA, IPB, Bogor.

Soemaatmadja, 1997. Pengawetan Pangan di Indonesia. Institut Pertanian Bogor. Bogor.

Sulistyowati, A., 1999. Membuat Keripik Buah dan Sayur. Cetakan ke-1. Puspa Swara. Jakarta.

Sunarjono, H. H., 2008. Berkebun 21 Jenis Tanaman Buah. Penebar Swadaya. Jakarta.

Syarif, R. dan H. Halid, 1993. Teknologi Penyimpanan Pangan. Arcan,

Jakarta.Wikipedia, 2013. Nangka.

[diakses 23 Oktober 2013].

Trihendradi, C., 2004. Langkah Mudah Memecahkan Kasus Statistik: Deskriptif, Parametrik, dan Non-Parametrik dengan SPSS 12. Penerbit Andi. Yogyakarta.

Winarno F. G., 1999. Minyak Goreng dalam Menu Masyarakat. Balai Pustaka. Jakarta.

Winarno, F. G., 2002. Kimia Pangan dan Gizi. Gramedia Pustaka Utama, Jakarta Yamsaengsung, R., C. Rungsee, and K. Prasertit, 2008. Simulation of the Heat

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, pada bulan Januari - Februari 2014.

Bahan dan Alat Penelitian

Adapun bahan-bahan yang digunakan adalah buah nangka sebagai bahan keripik, minyak goreng sebagai medium penggorengan keripik dan air sebagai media mendinginkan peralatan penggorengan.

Adapun alat-alat yang digunakan adalah alat penggoreng vakum (vacuum frying) tipe vacuum pump, pisau untuk mengupas dan memotong, talenan sebagai alat pembantu saat mengiris, ember/baskom sebagai wadah bahan dan keripik, timbangan untuk menimbang, kompor, spinner sebagai alat peniris minyak pada keripik, termometer untuk mengukur suhu, barometer untuk mengukur tekanan, stopwacth untuk menghitung waktu, alat tulis untuk menulis, kalkulator untuk menghitung, kamera sebagai alat dokumentasi dan komputer.

Metodologi Penelitian

24

Penelitian ini menggunakan metode rancangan acak lengkap (RAL) non faktorial dengan lima taraf sebagai berikut :

T1 = 75oC T2 = 80oC T3 = 85oC T4 = 90oC T5 = 95oC

dengan T adalah suhu penggorengan. Model rancangan yang digunakan yaitu :

Yik = μ + Ti+ εik

Yik = hasil pengamatan dari perlakuan suhu pada taraf ke – i dan pada ulanganke – k.

μ = nilai tengah umum

Ti = pengaruh perlakuan ke – i

εik = pengaruh galat percobaan dari perlakuan suhu pada taraf ke – i dan pengulangan ke – k.

Persiapan Penelitian

1. Persiapan Alat

a. Komponen Alat Penggorengan

Alat penggorengan yang digunakan dalam penelitian ini adalah alat penggoreng vakum (vacuum frying) tipe vacuum pump buatan mahasiswa Keteknikan Pertanian Angkatan 2008 (Agustami Sitorus, STP.), Fakultas Pertanian, Universitas Sumatera Utara, Medan. Alat ini terdiri dari:

1. Wadah penggorengan 2. Pompa Vakum 3. Kondensor

b. Komponen alat peniris (spinner) buatan mahasiswa Keteknikan Pertanian Angkatan 2008 (Khairul Hadi Lubis, STP.), sebagai peniris minyak setelah penggorengan.

2. Persiapan Bahan

Bahan yang digunakan pada penelitian ini adalah buah nangka yang diperoleh dari petani di Kecamatan Perbaungan, Kabupaten Deli Serdang, Provinsi Sumatera Utara.

Prosedur Penelitian

1. Dipilih buah nangka yang bermutu baik dengan syarat dalam keadaan segar, berbau khas buah nangka, dan diusahakan tidak memiliki cacat di bagian kulit.

26

5. Dibekukan buah nangka yang akan dijadikan keripik selama ± 24 jam dengan suhu pembekuan dibawah -100C.

6. Dimasukkan air ke dalam wadah kondensor dan bak air.

7. Dimasukkan minyak goreng ke dalam wadah penggorengan sebanyak 26 liter.

8. Dimasukkan bahan ke dalam keranjang penggorengan dan ditutup rapat dalam wadah penggorengan.

9. Dihidupkan kompor hingga suhu dalam wadah penggorengan mencapai 75oC.

10. Dihidupkan pompa vakum hingga tekanan di dalam wadah penggorengan mencapai -70 cmHg.

11. Diturunkan keranjang penggorengan sesudah suhu penggorengan mencapai 75oC.

12. Diputar keranjang penggorengan setiap 10 menit supaya kematangan keripik merata.

13. Dibiarkan terjadi proses penggorengan. Proses penggorengan dinyatakan selesai jika sudah tidak terdapat uap air pada kaca pengintai dan minyak gorengnya sudah tenang.

14. Dimatikan pompa vakum dan kompor serta diangkat keranjang penggorengan.

15. Dibuka katup udara pada tutup wadah penggorengan secara perlahan. 16. Dibuka tutup wadah penggorengan.

18. Ditiriskan keripik yang telah digoreng dengan alat peniris (spinner) selama 5 menit dengan kecepatan putaran sebesar 405 rpm.

19. Ditimbang keripik yang diperoleh. 20. Dilakukan pengamatan parameter.

21. Proses diatas diulang untuk suhu penggorengan 80oC, 85oC, 90oC dan 95oC, dimana dilakukan tiga kali perulangan untuk masing-masing taraf suhu.

Parameter Penelitian

1. Kehilangan minyak

Kehilangan minyak adalah selisih berat keripik yang digoreng sebelum ditiriskan dengan yang sudah ditiriskan. Kehilangan minyak diperoleh dengan menimbang keripik yang telah selesai digoreng dengan alat penggoreng vakum sebelum ditiriskan, kemudian setelah ditiriskan ditimbang kembali. Lalu dimasukkan ke dalam rumus :

Kehilangan Minyak = A – B ... (1) Dimana:

A = Berat keripik sebelum ditiriskan B = Berat keripik setelah ditiriskan.

2. Kadar air

28

atau sampai beratnya konstan. Kemudian didinginkan lalu ditimbang berat akhirnya. Kadar air kemudian dihitung menggunakan rumus :

�������� = ��������� (��)− �������ℎ�� (��)

�������ℎ�� (��) × 100%

3. Uji organoleptik

Uji organoleptik digunakan sebagai parameter penelitian ini untuk menguji kualitas penggorengan keripik buah nangka yang meliputi uji keadaan hasil penggorengan secara fisik yaitu uji rasa, kerenyahan, warna dan penerimaan keseluruhan. Uji menggunakan panelis sebanyak 10 orang.

Dalam uji organoleptik ini digunakan sebuah sampel baku yang diambil dari keripik buah nangka yang dijual di pasaran sebagai pembanding dan sampel uji yang diambil dari keripik buah nangka yang dibuat dengan alat penggorengan vakum. Satu orang panelis memakan sampel baku lalu menguji semua sampel uji berdasarkan sampel baku yang telah dimakan. Setiap habis memakan sampel, baik sampel baku maupun tiap sampel uji panelis meminum air untuk mentralkan rasa. Hal yang sama berlaku untuk panelis berikutnya.

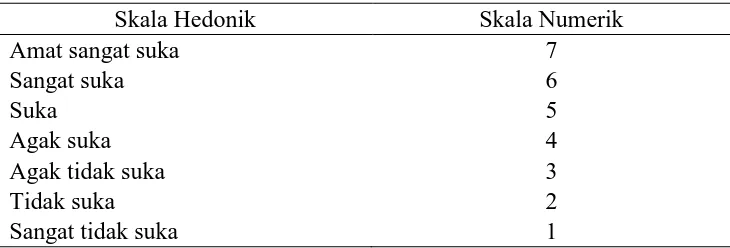

Pengujian dilakukan secara inderawi organoleptik yang ditentukan berdasarkan skala numerik.

Tabel 3. Nilai organoleptik untuk warna

Skala Hedonik Skala Numerik

Tabel 4. Nilai organoleptik untuk rasa

Skala Hedonik Skala Numerik

Amat sangat suka 7

Tabel 5. Nilai organoleptik untuk kerenyahan

Skala Hedonik Skala Numerik

Amat sangat renyah 7

Sangat tidak renyah 1

Tabel 6. Nilai organoleptik untuk penerimaan keseluruhan

Skala Hedonik Skala Numerik

Amat sangat suka 7

30

BP = [BT

x + BTT

]

C ... (3) dimana :BP = Biaya pokok (Rp/satuan produksi) BT = Total biaya tetap (Rp/tahun) BTT = Total biaya tidak tetap ( Rp/jam) x = Total jam kerja pertahun (jam/tahun) C = Kapasitas alat (jam/satuan produksi) 1. Biaya tetap

Biaya tetap terdiri dari:

1. Biaya penyusutan (metode garis lurus)

D = P−S

n ... (4) dimana :

D = Biaya penyusutan (Rp/tahun)

P = Nilai awal alsin (harga beli/pembuatan) (Rp) S = Nilai akhir alsin (10% dari P) (Rp)

n = Umur ekonomi (tahun)

2. Biaya bunga modal dan asuransi, perhitungannya digabungkan besarnya:

I = i(P)(n+1)

2n ... (5) dimana :

3. Di negara kita belum ada ketentuan besar pajak secara khusus untuk mesin-mesin dan peralatan pertanian, bahwa beberapa literatur menganjurkan bahwa biaya pajak alat dan mesin pertanian diperkirakan sebesar 1% pertahun dari nilai awalnya.

4. Biaya gudang atau gedung diperkirakan berkisar antara 0,5 – 1 %, rata-rata diperhitungkan 1% nilai awal (P) pertahun.

2. Biaya tidak tetap

Biaya tidak tetap terdiri dari : 1. Biaya listrik (Rp/Kwh)

2. Biaya perbaikan untuk motor listrik sebagai sumber tenaga penggerak. Biaya perbaikan ini dapat dihitung dengan persamaan:

Biaya reperasi = 1,2%(P−S)

x jam ... (6) 3. Biaya perawatan

Biaya Perawatan = 12% P

x jam . ... (7)

4. Biaya karyawan/operator yaitu biaya untuk gaji operator. Biaya ini tergantung kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya (Darun, 2002).

b. Break Even Point (Perhitungan Titik Impas)

32

Untuk menentukan produksi titik impas (BEP) maka dapat digunakan rumus sebagai berikut :

N = BT

(R−BTT ) ... (8) dimana :

N = Jumlah produksi minimal untuk mencapai titik impas BT = Biaya tetap pertahun (Rupiah)

R = Penerimaan dari tiap unit produksi (harga jual) (Rupiah) BTT = Biaya tidak tetap perunit produksi (Rupiah)

c. Net Present Value

Net present value (NPV) adalah selisih antara present value dari investasi nilai sekarang dari penerimaan kas bersih dimasa yang akan datang. Identifikasi masalah kelayakan finansial dianalisis dengan menggunakan metode analisis finansial dengan kriteria investasi. NPV adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Perhitungan NPV merupakan net benevit yang telah didiskon dengan discount factor. Secara singkat dapat dirumuskan:

CIF – COF ≥ 0 ... (9) dimana :

CIF = Chas in flow COF = Chas out flow

Sementera itu keuntungan yang diharapkan dari investasi yang dilakukan bertindak sebagai tingkat bungan modal dalam perhitungan :

Kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan - NPV < 0, berarti sampai dengan t tahun investasi usaha tidak

menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan

(Darun, 2002).

d. Internal rate of return

Dengan menggunakan metode internal rate of return (IRR) akan mendapatkan informasi yang berkaitan dengan tingkat kemampuan cash flow dalam mengembalikan investasi yang dijelaskan dalam bentuk % periode waktu. Logika sederhananya menjelaskan seberapa kemampuan cash flow dalam mengembalikan modalnya dan seberapa besar pula kewajiban yang harus dipenuhi (Giatman, 2006).

Internal rate of return adalah suatu tingkatan discount rate, pada discount rate dimana diperolah B/C ratio = 1 atau NPV = 0. Harga IRR dapat dihitung dengan menggunakan rumus sebagai berikut :

IRR = i1 – NPV 1

HASIL DAN PEMBAHASAN

Proses penggorengan vakum ini dilakukan pada tekanan -70 cmHg dengan lima taraf suhu yang berbeda yaitu suhu 750C, 800C, 850C, 900C dan 950C. Keunggulan teknologi penggorengan ini yaitu dapat menghasilkan keripik sehat tanpa banyak mengubah bentuk aslinya. Hal ini sesuai dengan literatur (Massinai, dkk., 2005) yang mengatakan bahwa kondisi vakum ini menyebabkan penurunan titik didih minyak dari 110 - 1200C sehingga dapat mencegah terjadinya perubahan rasa, aroma, warna dan nutrisi bahan makanan.

Dalam setiap kali proses penggorengan dibutuhkan nangka yang sudah matang dengan massa 2 kg, adapun nangka yang digunakan dalam penelitian ini diperoleh dari petani di Kecamatan Perbaungan, Kabupaten Deli Serdang, Provinsi Sumatera Utara.

Dari penelitian yang dilakukan, diperoleh hasil bahwa suhu penggorengan vakum berpengaruh terhadap jumlah kehilangan minyak goreng, % kadar air keripik nangka dan uji organoleptik. Hal ini dapat dilihat pada tabel berikut ini : Tabel 7. Pengaruh suhu penggorengan terhadap parameter

Perlakua

Keterangan untuk nilai uji organoleptik :

1 = sangat tidak suka 5 = suka

Dari Tabel 7 dapat dilihat bahwa kehilangan minyak tertinggi diperoleh pada perlakuan T1 yaitu sebesar 98,87 gram dan terendah pada perlakuan T5 yaitu sebesar 17,43 gram. Kadar air tertinggi diperoleh pada perlakuan T1 yaitu sebesar 4,71 % dan terendah pada T5 yaitu sebesar 1,64 %. Nilai uji organoleptik secara keseluruhan tertinggi diperoleh pada perlakuan T4 yaitu sebesar 6,2 (sangat suka) dan terendah pada T1 yaitu sebesar 2,4 (tidak suka).

Hasil analisa statistik pengaruh suhu terhadap masing-masing parameter yang diamati dapat dilihat pada uraian berikut.

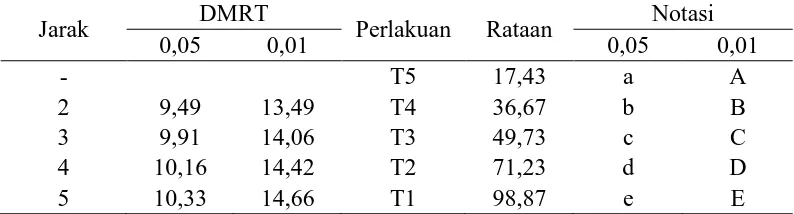

Kehilangan Minyak

Dari hasil analisis sidik ragam (Lampiran 2) dapat dilihat bahwa suhu penggorengan vakum memberikan pengaruh sangat nyata terhadap kehilangan minyak goreng. Hasil pengujian menggunakan DMRT (Duncan Multiple Range Test) menunjukkan pengaruh suhu penggorengan vakum terhadap kehilangan minyak goreng untuk tiap perlakuan dapat dilihat pada Tabel 8.

Tabel 8. Pengaruh suhu penggorengan vakum terhadap kehilangan minyak goreng

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- T5 17,43 a A

2 9,49 13,49 T4 36,67 b B

3 9,91 14,06 T3 49,73 c C

4 10,16 14,42 T2 71,23 d D

5 10,33 14,66 T1 98,87 e E

36

yaitu 17,43 gram. Jumlah kehilangan minyak goreng terus mengalami penurunan seiring meningkatnya suhu penggorengan, yaitu dari suhu 75oC terus turun hingga suhu 95oC. Suhu terbaik berdasarkan hasil pengujian menggunakan DMRT dalam hal kehilangan minyak pada penggorengan vakum ini adalah suhu 95oC, dimana pada suhu ini jumlah kehilangan minyak paling sedikit. Hubungan antara perlakuan (taraf suhu penggorengan) dan kehilangan minyak goreng dapat dilihat pada gambar 1.

Gambar 1. Hubungan suhu penggorengan terhadap kehilangan minyak Dari grafik di atas menunjukkan hubungan suhu penggorengan terhadap kehilangan minyak terus mengalami penurunan seiring meningkatnya suhu penggorengan. Pada model persamaan garis regresi didapat arah hubungan (korelasi) antara suhu penggorengan dengan kehilangan minyak bertanda negatif. Tanda negatif menunjukkan arah perubahan yang berlawanan antara hubungan suhu penggorengan terhadap kehilangan minyak. Dimana jika suhu penggorengan naik maka kehilangan minyak akan turun, demikian juga sebaliknya jika suhu turun makan kehilangan minyak akan naik. Nilai korelasi suhu penggorengan dan

y = -3,948x + 390,4

kehilangan minyak yang terdapat pada gambar adalah sebesar 0,983. Berdasarkan kategori nilai korelasi menurut Young dalam Trihendradi (2004), hal ini menunjukkan derajat hubungan yang tinggi antara suhu penggorengan dengan kehilangan minyak.

Suhu berpengaruh sangat nyata terhadap kehilangan minyak goreng. Dalam penelitian ini, minyak goreng hilang diartikan sebagai banyaknya jumlah minyak goreng yang terbuang ketika keripik ditiriskan dengan alat peniris (spinner) setelah proses penggorengan selesai. Menurut Jamaluddin, dkk (2008), suhu penggorengan yang semakin meningkat akan mampu menguapkan kadar air bahan pangan sampai ke bagian dalam bahan pangan sehingga minyak goreng akan terserap sempurna ke dalam bahan pangan. Sementara pada suhu rendah, minyak goreng hanya mampu menguapkan kadar air bahan pangan pada permukaan bahan pangan, sehingga minyak tidak menyerap sampai ke bagian dalam bahan pangan. Jumlah minyak goreng yang terbuang saat penirisan akan semakin banyak jika kandungan air pada bagian dalam bahan pangan masih tinggi. Karena minyak goreng pada suhu rendah hanya terserap pada bagian permukaan menyebabkan minyak goreng terbuang pada saat penirisan dilakukan dengan alat peniris (spinner) putaran tinggi. Dengan demikian, seiring meningkatnya suhu penggorengan maka jumlah minyak goreng yang terbuang pada saat penirisan dilakukan akan semakin sedikit.

38

konsumen karena penampakan produk yang berminyak. Selain itu, absorpsi minyak yang tinggi akan menyebabkan produk lebih mudah mengalami ketengikan.

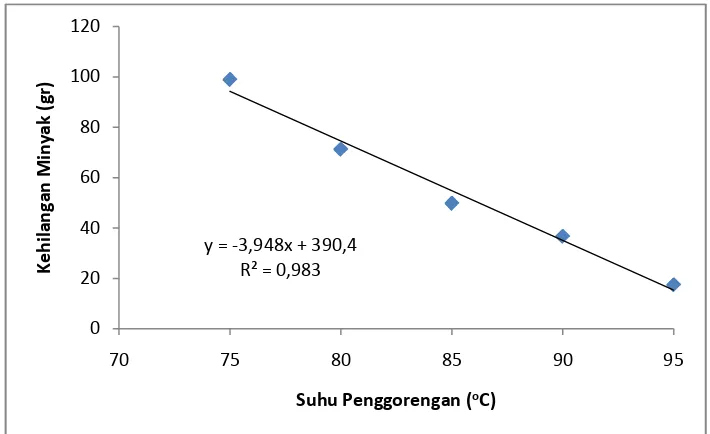

Kadar Air

Dari hasil analisis sidik ragam (Lampiran 3) dapat dilihat bahwa suhu penggorengan vakum memberikan pengaruh sangat nyata terhadap kehilangan minyak goreng. Hasil pengujian menggunakan DMRT (Duncan Multiple Range Test) menunjukkan pengaruh suhu penggorengan vakum terhadap kehilangan minyak goreng untuk tiap perlakuan dapat dilihat pada Tabel 9.

Tabel 9. Pengaruh suhu penggorengan vakum terhadap kadar air

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

Keterangan: notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%.

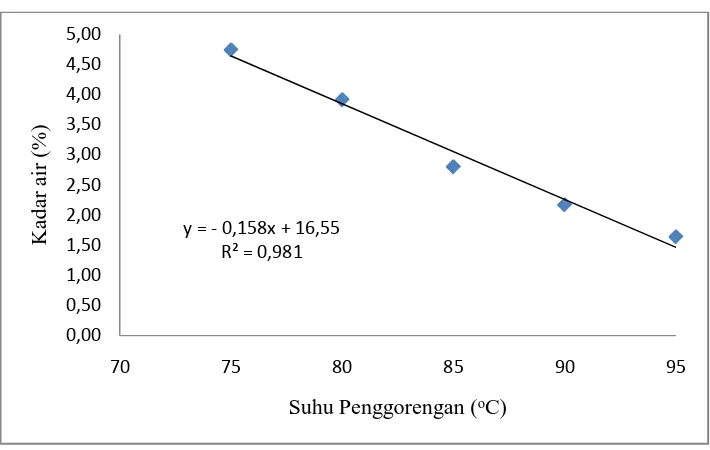

Gambar 2. Hubungan suhu penggorengan terhadap kadar air

Dari grafik di atas menunjukkan hubungan suhu penggorengan terhadap kadar air keripik nangka terus mengalami penurunan seiring meningkatnya suhu penggorengan. Pada model persamaan garis regresi didapat arah hubungan (korelasi) antara suhu penggorengan dengan kehilangan minyak bertanda negatif. Tanda negatif menunjukkan arah perubahan yang berlawanan antara hubungan suhu penggorengan terhadap kehilangan minyak. Dimana jika suhu penggorengan naik maka kadar air akan turun, demikian juga sebaliknya jika suhu turun makan kadar air akan naik. Nilai korelasi suhu penggorengan dan kehilangan minyak yang terdapat pada gambar adalah sebesar 0,981. Berdasarkan kategori nilai korelasi menurut Young dalam Trihendradi (2004), hal ini menunjukkan derajat hubungan yang tinggi antara suhu penggorengan dengan kadar air.

Suhu berpengaruh sangat nyata terhadap besarnya kadar air keripik y = - 0,158x + 16,55

40

dimasukkan ke dalam minyak panas, suhu permukaan naik cepat dan air menguap menjadi uap air hingga permukaan makanan mulai mengering. Kondisi penggorengan dengan perlakuan suhu yang berbeda menyebabkan jumlah air yang teruapkan berbeda besarnya. Waktu yang diperlukan untuk menggoreng makanan tergantung dari jenis makanan, suhu, metode, ketebalan makanan dan kualitas makanan yang dikehendaki.

Menurut Smith (1977), kadar air terlalu tinggi akan menyebabkan hasil penggorengan bahan pangan menjadi kurang renyah. Kadar gula yang terlalu tinggi akan menyebabkan terjadinya pencoklatan yang tidak dikehendaki, sedangkan kadar pati yang rendah akan menyebabkan hasil gorengan menjadi kurang renyah.

Dari hasil penelitian diperoleh kadar air keripik nangka dari setiap perlakuan dan ulangan selalu berada dibawah 5%. Berdasarkan Lampiran 7 yang menyatakan bahwa kadar air yang baik untuk keripik nangka adalah maksimal 5% bb, dengan demikian kadar air yang dihasilkan pada penelitian ini masih memenuhi standar mutu keripik nangka.

Uji Organoleptik

Uji organoleptik merupakan uji yang digunakan untuk mengetahui tingkat kesukaan panelis terhadap suatu produk. Uji organoleptik yang digunakan dalam penelitian ini adalah uji hedonik (kesukaan) terhadap keripik nangka hasil penggorengan vakum dengan 5 taraf suhu, yaitu suhu 75oC, 80oC, 85oC, 90oC dan 95oC dimana untuk setiap taraf suhu dilakukan tiga kali ulangan. Uji organoleptik dilakukan terhadap 10 orang panelis dengan parameter yang digunakan yaitu warna, kerenyahan, rasa dan penerimaan keseluruhan.

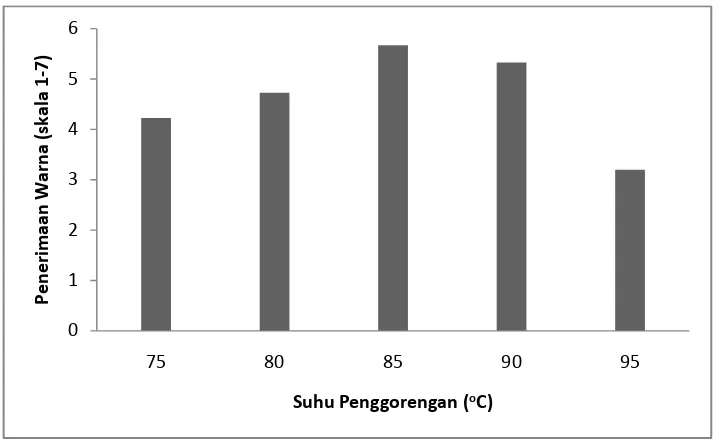

1. Warna

Penentuan mutu bahan makanan pada umumnya sangat bergantung pada beberapa faktor di antaranya cita rasa, warna, tekstur, dan nilai gizinya. Tetapi sebelum faktor-faktor lain dipertimbangkan, secara visual warna menjadi faktor pertama yang dilihat konsumen dalam memilih suatu produk (Winarno, 2002).

42

Tabel 10. Pengaruh suhu penggorengan terhadap uji organoleptik warna

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

Keterangan: notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%.

Dari Tabel 10 dapat dilihat bahwa nilai organoleptik warna tertinggi diperoleh pada perlakuan T3 yaitu 5,67 (sangat suka) dan terendah pada perlakuan T5 yaitu 3,20 (agak tidak suka). Perbedaan perlakuan yang digunakan pada penelitian ini jelas berpengaruh nyata terhadap tingkat kesukaan warna keripik nangka yang berbeda-beda. Berdasarkan hasil pengujian menggunakan DMRT, maka diperoleh suhu penggorengan terbaik terhadap tingkat kesukaan warna keripik nangka adalah suhu 90oC. Hubungan antara suhu penggorengan dan uji organoleptik kerenyahan dapat dilihat pada gambar 3.

Gambar 3. Hubungan suhu penggorengan terhadap warna 0

2. Kerenyahan

Suhu berpengaruh sangat nyata terhadap tingkat kerenyahan keripik nangka, dimana seiring meningkatnya suhu penggorengan vakum maka kerenyahan keripik juga meningkat. Menurut Nur Hartuti dan Sinaga (1998), kerenyahan dari keripik diperoleh dari kandungan polisakarida yang tinggi seperti pati, pektin, selulosa, dan hemiselulosa serta adanya proses gelatinisasi.

Kadar air keripik nangka juga mempengaruhi tingkat kerenyahan keripik nangka. Menurut Smith (1977), kadar air terlalu tinggi akan menyebabkan hasil penggorengan bahan pangan menjadi kurang renyah. Suhu yang semakin besar menyebabkan kadar air pada makanan akan semakin berkurang. Dengan semakin berkurangnya kadar air yang terdapat pada makanan maka kerenyahan makanan akan meningkat.

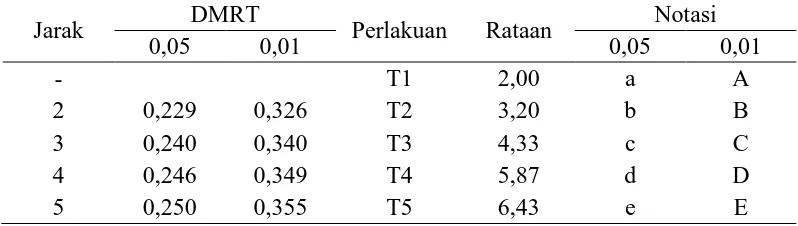

Dari hasil analisis sidik ragam (Lampiran 5) dapat dilihat bahwa suhu penggorengan vakum memberikan pengaruh sangat nyata terhadap uji organoleptik kerenyahan. Hasil pengujian menggunakan DMRT (Duncan Multiple Range Test) menunjukkan pengaruh suhu penggorengan vakum terhadap uji organoleptik kerenyahan untuk tiap perlakuan dapat dilihat pada Tabel 11. Tabel 11. Pengaruh suhu penggorengan terhadap uji organoleptik kerenyahan

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- T1 2,00 a A

2 0,229 0,326 T2 3,20 b B

44

Dari Tabel 11 dapat dilihat bahwa nilai organoleptik kerenyahan tertinggi diperoleh pada perlakuan T5 yaitu 6,43 (sangat renyah) dan terendah pada perlakuan T1 yaitu 2,00 (tidak renyah). Dengan demikian, nilai uji organoleptik kerenyahan mengalami peningkatan seiring meningkatnya suhu penggorengan vakum. Berdasarkan hasil pengujian menggunakan DMRT, maka diperoleh suhu penggorengan terbaik terhadap tingkat kesukaan kerenyahan keripik nangka adalah pada suhu 95oC. Hubungan antara suhu penggorengan dan uji organoleptik kerenyahan dapat dilihat pada gambar 4.

Gambar 4. Hubungan suhu penggorengan terhadap kerenyahan

3. Rasa

Rasa merupakan campuran dari tanggapan cicip dan bau. Menurut Winarno (2002) rasa dipengaruhi oleh beberapa faktor, yaitu senyawa kimia, suhu, konsentrasi, dan interaksi dengan komponen rasa yang lain. Rasa yang terdapat dalam keripik nangka yaitu keripik nangka yang telah digoreng dengan alat penggorengan vakum pada 5 taraf suhu (75oC, 80oC, 85oC, 90oC dan 95oC).

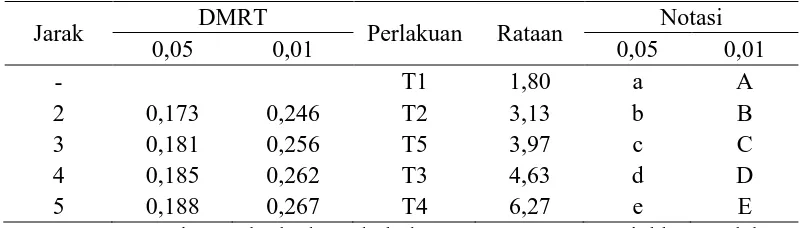

Dari hasil analisis sidik ragam (Lampiran 4) dapat dilihat bahwa suhu penggorengan vakum memberikan pengaruh sangat nyata terhadap uji organoleptik rasa. Hasil pengujian menggunakan DMRT (Duncan Multiple Range Test) menunjukkan pengaruh suhu penggorengan vakum terhadap uji organoleptik rasa untuk tiap perlakuan dapat dilihat pada Tabel 12.

Tabel 12. Pengaruh suhu penggorengan terhadap uji organoleptik kerenyahan

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- T1 1,80 a A

2 0,173 0,246 T2 3,13 b B

3 0,181 0,256 T5 3,97 c C

4 0,185 0,262 T3 4,63 d D

5 0,188 0,267 T4 6,27 e E

Keterangan: notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%.

46

Gambar 5. Hubungan suhu penggorengan terhadap rasa

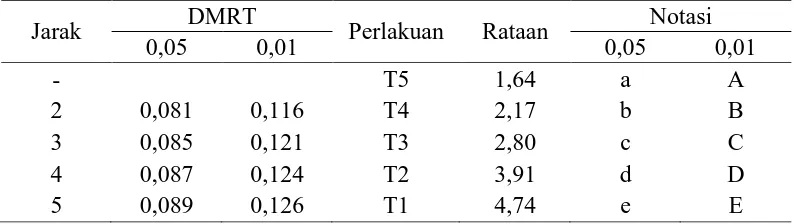

4. Penerimaan Keseluruhan

Dari hasil analisis sidik ragam (Lampiran 7) dapat dilihat bahwa suhu penggorengan vakum memberikan pengaruh sangat nyata terhadap uji organoleptik penerimaan keseluruhan. Hasil pengujian menggunakan DMRT (Duncan Multiple Range Test) menunjukkan pengaruh suhu penggorengan vakum terhadap uji organoleptik penerimaan keseluruhan untuk tiap perlakuan dapat dilihat pada Tabel 13.

Tabel 13. Pengaruh suhu penggorengan terhadap penerimaan keseluruhan

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

Keterangan: notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%.

0,0

Dari Tabel 13 dapat dilihat bahwa nilai organoleptik warna tertinggi diperoleh pada perlakuan T4 yaitu 6,17 (sangat suka) dan terendah pada perlakuan T1 yaitu 2,43 (tidak suka). Setiap perlakuan suhu pada penggorengan keripik nangka menghasilkan nilai organoleptik untuk penerimaan secara keseluruhan berbeda-beda. Berdasarkan hasil pengujian menggunakan DMRT, maka diperoleh suhu penggorengan terbaik terhadap tingkat kesukaan penerimaan secara keseluruhan keripik nangka adalah pada suhu 90oC. Hubungan suhu penggorengan dan uji organoleptik kerenyahan dapat dilihat pada gambar 6.

Gambar 6. Hubungan suhu penggorengan terhadap penerimaan keseluruhan Grafik di atas menunjukkan hubungan suhu penggorengan vakum dan uji organoleptik penerimaan keseluruhan mengalami naik turun (fluktuatif) yaitu naik dari T1 hingga ke T4 kemudian turun ke T5 yaitu naik dari suhu 75 oC hingga puncaknya pada suhu 90oC kemudian turun ke suhu 95oC.

0,00

48

makanan termasuk buah jika diukur melalui kemampuan organ indra manusia secara langsung maka penilaiannya akan bersifat subjektif tergantung kepada kemampuan indra untuk memberikan penilaian.

Perlakuan Pendahuluan

Buah nangka merupakan jenis buah-buahan dengan sifat fisik yang perishabel atau mudah busuk dan rusak. Perubahan fisiologis, fisik, kimiawi, parasitik atau mikrobiologis yang tejadi menyebabkan buah akan cepat rusak atau busuk. Sehingga perlu dilakukan pembekuan pada temperatur dibawah -100C untuk menghambat pertumbuhan mikroorganisme putrefaktif dan pembusuk.

Pembekuan pada temperatur dibawah -100C menjadi perlakuan pendahuluan dalam pelaksanaan penelitian ini. Menurut Soeparno (2005) pembekuan tidak mempunyai pengaruh yang berarti terhadap sifat kualitatif maupun organoleptik termasuk warna, flavor dan kadar air bahan pangan setelah pemasakan.

Proses Pemvakuman

Dari tabel data lama pemvakuman (Lampiran 8) dapat dilihat bahwa suhu penggorengan vakum memberikan pengaruh nyata terhadap lama pemvakuman. Dimana bila semakin tinggi suhu penggorengan yang digunakan maka waktu yang dibutuhkan untuk memvakumkan wadah penggorengan akan bertambah. Lama pemvakuman terkecil adalah pada suhu 75oC yaitu dengan rataan waktu 5,50 menit, sedangkan lama pemvakuman terbesar terjadi pada suhu 95oC yaitu dengan rataan waktu 20,02 menit.

penggoreng mengakibatkan perpindahan massa air dari dalam bahan ke permukaan bahan serta perpindahan massa uap air dari permukaan bahan ke udara di lingkungan bertekanan, sehingga laju pindah massa uap air akan meningkat.

Waktu yang dibutuhkan untuk menaikkan tekanan hingga ke –70 cmHg berbeda-beda untuk setiap perlakuan, dimana bila semakin tinggi suhu penggorengan maka waktu yang dibutuhkan pada proses pemvakuman semakin bertambah. Masih menurut Bazyma at al (2006), hal ini dapat terjadi karena bahan yang masuk ke dalam bahan akan menguapkan kandungan air bahan secara bertahap dari permukaan bahan, kemudian akan masuk ke dalam bahan. Uap air akan dibawa oleh udara media panas kemudian dikondensasikan menjadi bentuk cair dalam ruang kondensasi yang dialiri air sebagai media pendingin untuk dialirkan ke luar sistem.

50

Analisis Ekonomi

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan. Umumnya setiap investasi bertujuan untuk mendapatkan keuntungan. Memang ada juga investasi yang bukan untuk keuntungan, misalnya investasi dalam bidang sosial kemasyarakatan atau investasi untuk kebutuhan lingkungan, tetapi jumlahnya sangat sedikit.

Dari analisis ekonomi yang dilakukan (Lampiran 8) diperoleh biaya untuk memproduksi keripik nangka sebesar Rp 134.404,15/kg. Artinya, untuk

memproduksi keripik nangka sebanyak 1 kg dibutuhkan biaya sebesar Rp 134.404,15.

Break Even Point

Berdasarkan data yang diperoleh dari penelitian yang telah dilakukan (Lampiran 9), alat penggoreng vakum (vacuum frying) tipe Vacuum Pump ini akan mencapai break even point pada nilai 115,37 kg. Hal ini berarti alat ini akan mencapai titik impas apabila telah memproduksi keripik nangka sebanyak 115,37 kg.

Net Present Value

Net present value adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Dalam menginvestasikan modal dalam penambahan alat pada suatu usaha maka net present value ini dapat dijadikan salah satu alternatif dalam analisis financial. Dari percobaan dan data yang diperoleh (Lampiran 10) pada penelitian dapat diketahui besarnya nilai NPV 15% dari alat ini adalah sebesar Rp 35.516.487,15 dan NVP 20% dari alat ini adalah sebesar Rp 29.277.887,26. Hal ini berarti usaha ini layak untuk dijalankan karena nilainya lebih besar ataupun sama dengan nol. Hal ini sesuai dengan pernyataan Darun (2002) yang menyatakan bahwa kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan;

- NPV < 0, berarti sampai dengan tahun investasi proyek tidak menguntungkan;

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan.

52

KESIMPULAN DAN SARAN

Kesimpulan

1. Perbedaan suhu penggorengan vakum memberikan pengaruh sangat nyata terhadap rendemen dan kadar air sehingga berpengaruh terhadap nilai organoleptik yaitu warna, kerenyahan, rasa dan penerimaan keseluruhan. 2. Berdasarkan pengujian menggunakan DMRT, suhu terbaik penggorengan

vakum dalam hal efisiensi kehilangan minyak goreng adalah pada suhu 95oC yaitu 17,43 gram.

3. Kadar air keripik nangka dengan perlakuan T1, T2, T3, T4 dan T5 berada di bawah 5% yang berarti masih sesuai dengan standar SNI.

4. Berdasarkan pengujian menggunakan DMRT suhu penggorengan vakum untuk tingkat kesukaan warna terbaik diperoleh pada suhu 85oC yaitu 5,7 (sangat suka), untuk kesukaan kerenyahan terbaik diperoleh pada suhu 95oC yaitu 6,4 (sangat renyah), untuk kesukaan rasa terbaik diperoleh pada suhu 90oC yaitu 6,3 (sangat suka), dan untuk kesukaan penerimaan secara keseluruhan terbaik diperoleh pada suhu 90oC yaitu 6,2 (sangat suka).

5. Biaya pokok yang dikeluarkan untuk memproduksi keripik nangka sebanyak 1 kg dari alat penggoreng vakum tipe vacuum pump adalah Rp 134.404,15. 6. Alat penggoreng vakum tipe vacuum pump ini akan mencapai break even

TINJAUAN PUSTAKA

Nangka

Asal Usul dan Penyebaran

Nangka diperkirakan berasal dari India, yakni wilayah ghats bagian barat, dimana jenis-jenis liarnya masih didapati tumbuh tersebar di hutan hujan disana, kini nangka telah menyebar luas di berbagai daerah tropis, terutama di daerah Asia Tenggara (Wikipedia, 2013).

Di Indonesia pohon ini memiliki beberapa nama daerah antara lain nongko/nangka (Jawa, Gorontalo), langge (Gorontalo), anane (Ambon), lumasa/malasa (Lampung), nanal atau krour (Irian Jaya), nangka (sunda). Beberapa nama asing yaitu: jacfruit, jack (Inggris), nangka (Malaysia), kapiak (Papua Nugini), liangka (Filipina), peignai (Myanmar), khnaor (Kamboja), mimiz, miiz hnang (laos), khanun (Thailand), mit (Vietnam) (IPTEKnet, 2005).

Botani Tanaman Nangka

Nangka merupakan tanaman hutan yang pohonnya dapat mencapai tinggi

25 meter. Seluruh bagian tanaman bergetah, yang biasa disebut pulut. Daunnya

bulat, lonjong, dan lebar. Kayunya keras, apabila telah tua berwarna kuning

sampai kemerahan. Bunganya ada dua macam, yakni bunga jantan dan bunga

betina (Sunaryono, 2005).

Nangka sebenarnya merupakan tanaman tropika dataran rendah, tetapi

tanaman ini dapat pula tumbuh di dataran tinggi yang beriklim dingin. Pohon ini

dapat tumbuh pada berbagai jenis tanah, tetapi pertumbuhan yang paling baik

Daerah tersebut sebaiknya beriklim basah sampai agak kering dengan kedalaman

air tanah antara 50 - 200 cm. Tempat yang terbaik untuk tanaman nangka pada

ketinggian 200 - 600 m (Sunaryono, 2005).

Dalam sistematika (taksonomi) tumbuhan, kedudukan tanaman nangka diklasifikasikan sebagai berikut :

Kingdom : Plantae (tumbuh-tumbuhan) Divisi : Spermatophyta (tumbuhan berbiji) Sub-divisi : Angiospermae (berbiji tertutup) Kelas : Dicotyledonae (biji berkeping dua) Ordo : Morales

Famili : Moraceae Genus : Artocarpus

Spesies : A. Heterophyllus Lamk (Rukmana, 1997).

Buah Nangka

Buah nangka relatif besar, berbiji banyak, dan kulitnya berduri lunak.

Setiap biji dibalut oleh daging buah (endokarp) dan eksokarp yang mengandung

gelatin. Sebenarnya buah nangka merupakan buah majemuk (sinkarpik), yakni

berbunga banyak tersusun tegak lurus pada tangkai buah (porosnya) membentuk

bangunan besar yang kompak, bentuknya bulat sampai bulat lonjong. Duri buah

7

Buah nangka yang dikenal orang sebenarnya adalah buah majemuk yang

terdiri dari kumpulan banyak buah, sedangkan yang dinamakan satu buah nangka

yang sebenarnya dikenal dengan satu buah nyamplung dan di dalamnya berisi satu

biji. Di antara nyamplungan buah terdapat dami-dami/serabut/jerami yang

sebenarnya merupakan bunga yang tidak diserbuki. Dami-dami tersebut ada yang

tebal, berukuran besar dan manis sehingga dapat dimakan. Sifat-sifat dari jerami

nangka, baik sifat fisik dan kimianya diduga hampir menyerupai buah nangkanya

(Muchtadi dalam Novandrini, 2003).

Ciri-ciri buah nangka yang dapat dipanen yakni :

1. Diperolehnya suara rendah, seperti yang biasanya didapatkan dari

benda-benda berongga, jika buahnya diketuk dengan jari

2. Daun terakhir pada tangkai buah telah menguning

3. Duri-duri kulit telah berkembang penuh dan berjauhan antara satu dengan

yang lainnya.

4. Duri-duri kulit dapat dibengkokkan hanya dengan memberikan tekanan

lemah

5. Telah timbul bau aromatik

Buah nangka yang akan langsung dikonsumsi, sebaiknya dipetik bila

kulitnya sudah cukup lunak, daun-daun pada tangkai buah telah berwarna jingga,

dan buah mengeluarkan bau aromatik. Pada tingkat ini daging buah nangka

berlendir, berair dan berwarna kuning jingga (Pantastico, 1986).

Buah nangka sebaiknya disimpan pada suhu 52 – 550F dengan kelembaban

85 – 90%. Apabila disimpan dengan cara yang benar, buah nangka dapat bertahan

Jenis Tanaman Nangka

Nangka memiliki beberapa jenis buah yang enak rasanya. Ada beberapa jenis nangka yang populer di masyarakat Indonesia karena keunikannya. Buahnya tidak terlalu komersial, tetapi keistimewaannya telah membuat banyak orang tertarik membudidayakannya dan memburu bibitnya, jenis nangka unik itu ialah nangka mini dan nangka celeng. Adapun jenis yang tergolong komersial antara lain sebagai berikut :

a. Nangka Kunir

Nangka juara pertama lomba buah unggul Jawa Timur tahun 1990 ini memang istimewa. Tidak mengherankan bila Menteri Pertanian menetapkannya sebagai varietas unggul. Ukuran buahnya besar, bobot per buah dapat mencapai 50 kg, diameter 40 cm, dan panjangnya 45 - 50 cm. Buahnya bulat, berduri jarang dan tumpul. Nama Kunir diperoleh karena daging buahnya yang kekuningan seperti kunyit (bahasa Jawa Kunir). Aromanya wangi, daging buahnya manis dan sedikit mengandung air. Dami atau selaput tipis antar daging buah sangat sedikit dan masih enak dimakan. Oleh karena berbagai keistimewaannya itulah harga jual nangka kunir jauh diatas jenis nangka lainnya.

b. Nangka dulang

9

karena produktivitas dalam menghasilkan buah yang tinggi. Bobot satu buah nangka dulang sekitar 7 - 20 kg.

c. Nangka merah

Nangka asal Kalimantan ini memiliki warna daging buah yang menarik. Penampilan buah dari luar seperti nangka biasa tanpa terlihat keistimewaan yang mencolok. Keistimewaan nangka ini terletak pada daging buahnya yang berwarna kemerahan. Bentuknya bulat agak lonjong dengan duri yang banyak dan bobot per buah 8 – 14 kg. Rasanya sangat manis dengan dami-dami yang cukup banyak seperti nangka biasa. Dami berwarna merah memiliki rasa manis, tetapi dami berwarna kuning muda tidak enak dimakan. Nangka jenis ini belum populer di masyarakat.

d. Nangka Mini

Nangka mini memang berukuran mini. Bukan karena sengaja dibuat berukuran mungil, tetapi memang sudah tumbuh kecil dari aslinya. Tingginya hanya 6 - 9 m, jauh dibawah nangka biasa yang tingginya dapat mencapai 25 m. Nangka mini termasuk nangka genjah atau cepat berbuah, pada umur 18 bulan sejak ditanam sudah muncul calon buah pada batang. Dalam waktu 4 bulan buah nangka sudah matang dipohon. Jenis nangka mini ada yang berupa nangka bubur, nangka mini bulat, nangka mini lonjong, nangka mini hutan, nangka merah, dan nangka mini super yang paling populer.

e. Nangka celeng

amat menarik perhatian. Buahnya lebat, berukuran normal, bahkan tergolong besar. Daging buahnya tebal dengan rasa yang enak dan berwarna kuning. Nangka unik ini banyak ditemukan didaerah Banjar Baru, Kalimantan Selatan, serta Banyuwangi dan Lumajang di Jawa Timur. Nama lainnya ialah nangka bilulang. Potensi nangka ini sebagai buah komersil terbuka luas jika cara membudidayakan nangka ini lebih diperkenalkan kepada umum (Muchlisan, 1994).

Manfaat Tanaman Nangka

Tanaman nangka merupakan tanaman yang potensial untuk dikembangkan. Banyak manfaat yang dapat diambil dari tanaman ini. Hampir semua bagian tanaman ini dapat dimanfaatkan. Selain buah yang merupakan produk utamanya, bagian akar, batang, daun, bakal buah, bahkan kulitnya pun dapat dimanfaatkan (Novandrini 2003).

11

Kandungan Gizi Buah Nangka

Buah nangka mengandung gizi cukup tinggi, kandungan gizi dalam buah nangka dapat dilihat dalam table di bawah ini :

Tabel 1. Kandungan Gizi Buah Nangka

No Kandungan Gizi Nangka Masak Nangka Muda

Sumber : Direktorat Gizi Depkes RI (1981)

Aneka Olahan Pangan Buah Nangka

Pada umumnya buah nangka dikonsumsi secara mentah (dimakan langsung). Selain dikonsumsi secara mentah, nangka biasanya diolah dalam variasi olahan pangan. Bentuk olahan pangan yang sering ada antara lain :

- Manisan Nangka

Manisan buah adalah buah yang diawetkan dengan gula. Dalam proses pembuatan manisan buah ini juga digunakan air garam dan air kapur untuk mempertahankan bentuk (tekstur) serta menghilangkan rasa gatal atau getir pada buah.

gula, sedangkan manisan kering diperoleh bila manisan yang pertama kali dihasilkan (manisan basah) dijemur sampai kering.

- Keripik Nangka

Keripik adalah sejenis makanan ringan berupa irisan tipis dari umbi-umbian, buah-buahan, atau sayuran yang digoreng di dalam minyak nabati. Keripik buah merupakan hasil olahan produk buah segar dalam bentuk makanan ringan (chip) yang diolah dengan teknologi penggoreng sistem hampa udara (vacuum frier) (Engelen, 2013).

13

Kriteria keripik yang baik adalah : 1. Rasanya pada umumnya gurih 2. Aromanya harum

3. Teksturnya kering dan tidak tengik 4. Warnanya menarik

5. Bentuknya tipis, bulat dan utuh dalam artian tidak pecah.

Adapun faktor-faktor yang mempengaruhi kualitas keripik adalah :

1. Bahan dasar yang digunakan kulitasnya harus betul-betul baik sehingga keripik yang dihasilkan akan baik pula, dipilih kimpul yang masih baru, tua, warnanya putih dan sudah dipasah tipis-tipis kira-kira 1 - 2 mm. 2. Bahan pembantu, berupa minyak goreng dalam pembuatan minyak

goreng keripik harus baik, warnanya cerah dan tidak tengik. Fungsi dari minyak goreng tersebut sebagai media menggoreng yang sangat berpengaruh pada keripik yang dihasilkan.

3. Pengaruh suhu penggorengan, berpengaruh terhadap hasil keripik. Pengaruh suhu dilakukan dengan mengatur besar kecilnya api kompor, jika minyak terlalu panas keripik akan cepat gosong.

(Astawan dan Wahyuni, 1991). - Sari Buah Nangka

- Dodol Nangka

Dodol merupakan salah satu jenis produk olahan hasil pertanian yang bersifat semi basah, berwarna putih sampai cokelat, dibuat dari campuran tepung ketan, gula dan santan. Pengolahan dodol sudah dikenal masyarakat, prosesnya sederhana, murah dan banyak menyerap tenaga kerja (Soemaatmadja, 1997).

Dodol terbuat dari daging buah matang yang dihancurkan, kemudian dimasak dengan penambahan gula dan bahan makanan lainnya atau tanpa penambahan bahan makanan lainnya. Sesuai dengan defenisi tersebut maka dalam pembuatan dodol buah-buahan diperbolehkan penambahan bahan lainnya seperti tepung ketan, tepung tapioka. Bahan-bahan yang ditambahkan

harus sesuai dan tidak boleh lebih dari aturan yang berlaku (Satuhu dan Sunarmani, 2004).

Waktu pemasakan dodol kurang lebih membutuhkan waktu 2 - 3 jam pada suhu 80 – 900C dan jika kurang dari itu, dodol yang dimasak akan kurang enak untuk dimakan. Setelah 2 jam, campuran dodol tersebut akan mendidih dan mengeluarkan gelembung-gelembung udara, kemudian harus didinginkan dalam periuk yang besar. Untuk mendapatkan hasil yang baik dan rasa yang sedap, dodol harus berwarna cokelat tua, berkilat dan pekat. Setelah itu, dodol tersebut bisa dipotong dan dimakan (Anonim, 2010).

15

digoreng memakai minyak secara vakum dengan atau tanpa penambahan gula serta bahan tambahan makanan yang diizinkan.

Berdasar SNI 01-4269-1996 syarat mutu keripik nangka adalah sebagai berikut : Tabel 2. Syarat Mutu Keripik Nangka

No. Kriteria uji Satuan Persyaratan

1

Bahan Tambahan Makanan Pewarna Angka Lempeng Total E. Coli

Sesuai SNI. 01-0222-1987 Sesuai SNI. 01-0222-1987 Negatif

menghambat pertumbuhan mikroorganisme putrefaktif dan pembusuk (Soeparno, 2005).

Keuntungan dari temperatur di bawah titik beku dalam memperpanjang waktu simpan dari buah cenderung diimbangi dengan eksudasi cairan (drip) pada proses pelelehan (thawing). Protein, peptida, asam amino, asam laktat purin, vitamin B kompleks dan berbagai garam adalah diantara zat-zat yang menyusun cairan lelehan (drip fluid). Kehilangan nutrien daging beku terjadi selama penyegaran kembali, yaitu adanya nutrien yang larut dalam air dan hilang bersama

cairan daging yang keuar (eksudasi cairan) yang lazim disebut drip (Lawrie 2003).

Proses Penggorengan

Salah satu proses pengolahan pangan yang banyak digunakan di industri pangan adalah proses penggorengan. Penggorengan adalah suatu proses pemanasan bahan pangan menggunakan medium minyak goreng sebagai pengantar panas (Muchtadi, 2008).

17

bahan yang digoreng. Suhu semakin meningkat seiring dengan penuruan tekanan vakum. Massa minyak masuk ke dalam bahan yang digoreng dengan cara difusi, disebabkan karena adanya perbedaan konsentrasi massa minyak pada bagian permukaan dengan bagian dalam bahan. Proses penyerapan minyak pada bahan lebih cepat terjadi ketika penurunan kandungan kadar air bahan semakin rendah (Jamaluddin, dkk, 2008).

Berdasarkan metode pindah panas yang terjadi selama penggorengan, terdapat dua metode penggorengan yang telah ditetapkan secara komersial yaitu shallow/pan frying atau penggorengan dangkal dan deep-fat frying.

1. Shallow/Pan Frying atau Penggorengan Dangkal

Shallow atau pan frying adalah proses penggorengan dengan menggunakan sedikit minyak goreng, sehingga proses penggorengan terjadi pada minyak yang dangkal (shallow). Pada metode penggorengan seperti ini, bahan yang digoreng tidak seluruhnya terendam dalam minyak. Bahan pangan akan mengalami kontak langsung dengan wajan atau pan penggorengan. Konsekuensi dari proses penggorengan ini adalah proses pematangan dan pencoklatan tidak terjadi secara merata di seluruh lapisan permukaan bahan yang digoreng.

2. Deep-Fat Frying

prosesnya, penggorengan dapat dilakukan pada kondisi tekanan atmosfer, bertekanan lebih tinggi dari tekanan atmosfer, dan pada kondisi vakum. Kondisi proses tersebut akan mempengaruhi suhu proses penggorengan yang terjadi, dan juga mutu produk gorengan yang dihasilkan (Muchtadi, 2008).

Minyak merupakan campuran dari ester asam lemak dengan gliserol. Jenis minyak yang umumnya dipakai untuk menggoreng adalah minyak nabati seperti minyak sawit, minyak kacang tanah, minyak wijen dan sebagainya. Minyak goreng jenis ini mengandung sekitar 80% asam lemak tak jenuh jenis asam oleat dan linoleat, kecuali minyak kelapa (Jonarson, 2004).

Secara umum komponen utama minyak yang sangat menentukan mutu minyak adalah asam lemaknya karena asam lemak menentukan sifat kimia dan stabilitas minyak. Mutu minyak goreng ditentukan oleh titik asapnya, yaitu suhu pemanasan minyak sampai terbentuk akrolein yang menimbulkan rasa gatal pada tenggorokan. Akrolein terbentuk dari hidrasi gliserol. Titik asap suatu minyak goreng tergantung pada kadar gliserol bebasnya. Semakin tinggi kadar gliserol semakin rendah titik asapnya, artinya minyak tersebut makin cepat berasap. Semakin tinggi titik asapnya, semakin baik mutu minyak goreng itu (Jonarson, 2004).

Penggorengan Vakum

19

mencegah terjadinya perubahan rasa, aroma, warna dan nutrisi bahan makanan (Massinai, dkk., 2005).

Penggorengan menggunakan vacuum frying menggunakan sistem deep frying atau bahan pangan tercelup dalam minyak goreng. Namun, kelebihan dari penggorengan hampa udara tersebut adalah pada tekanan yang rendah titik didik air menjadi rendah. Sehingga kandungan air dalam bahan lebih cepat menguap dari pada pada penggorengan deep frying pada tekanan atmosfir. Prinsip kerja penggorengan vakum yaitu dengan menghisap kadar air dalam bahan dengan kecepatan tinggi agar pori-pori tidak cepat menutup sehingga air diserap dengan sempurna. Hasil bahan yang digoreng lebih renyah dikarenakan penguapan pada titik didih yang rendah memungkinkan kadar air lebih banyak menguap dari pada penggorengan biasa dan juga kecil kemungkinan terjadinya case hardening seperti pada penggorengan biasa. Pada penggorengan biasa, produk digoreng pada suhu 160 – 190oC dan air di dalam produk menguap pada suhu 100oC tergantung pada komponen yang terdapat pada bahan. Lain hal pada penggorengan vakum, titik didih air dapat diturunkan sebesar 35 – 40oC, sehingga suhu penggorengan dapat turun mencapai 90 – 100oC (Yamsseung, et.al., 2008).

penggorengan, selain itu pengaruh terhadap kualitas minyak lebih rendah (Shyu et all, 1998).

Kehilangan Minyak

Selama proses penggorengan terjadi penyerapan minyak oleh bahan pangan. Jumlah minyak goreng yang teradsorpsi oleh bahan pangan yang digoreng tergantung dari beberapa faktor, seperti jenis bahan pangan yang digoreng, lama dan suhu penggorengan, sifat dari minyak itu sendiri. Semakin tinggi suhu penggorengan maka semakin sedikit minyak goreng yang diadsorpsi oleh bahan dan semakin rendah suhu penggorengan maka semakin banyak minyak goreng yang diadsorpsi oleh bahan (Fellows, 2000).

Minyak yang terserap akan berdampak positif pada flavor yang khas, kerenyahan produk dan mengempukkan produk, tetapi juga dapat berdampak negatif, yaitu berkurangnya tingkat penerimaan konsumen karena penampakan produk yang berminyak. Selain itu, absorpsi minyak yang tinggi akan menyebabkan produk lebih mudah mengalami ketengikan (Susanti, 1993).

Kadar Air

21

Uji Organoleptik

Cara uji organoleptik umum dikerjakan dalam praktek, terutama di pabrik pengolahan bahan pangan. Cara itu lebih mudah dan lebih cepat karena hanya menggunakan alat indrawi saja, tidak memerlukan banyak peralatan serta lebih murah. Pengujian organoleptik ini lebih banyak ke arah pengamatan secara visual. Sebagai parameter dalam pengujian sensorik berupa penampakan warna, cita, rasa dan tekstur. Para panelis akan memberikan skor pada sample yang diamati (Adawyah, 2008).

Uji organoleptik ini biasanya dilakukan terhadap keripik yang meliputi rasa, kerenyahan dan warna. Uji ini dilakukan dengan menggunakan panelis sebanyak 10 orang. Satu orang panelis melakukan uji organoleptik untuk semua sample dimana setelah selesai melakukan uji pada satu sample, si panelis meminum air untuk menetralkan rasa. Kemudian dilanjutkan dengan panelis

berikutnya. Pengujian dilakukan secara inderawi organoleptik yang ditentukan berdasarkan skala numerik (Soekarto, 1982).

Analisis Ekonomi

Biaya tetap adalah biaya yang tidak terpengaruh oleh aktifitas perusahaan. Biaya ini secara total tidak mengalami perubahan meskipun ada perubahan volume produksi. Sedangkan biaya variable adalah biaya yang besarnya berubah-ubah sesuai dengan aktifitas perusahaan. Biaya ini secara total akan berberubah-ubah sesuai dengan volume produksi (Halim, 2009).

PENDAHULUAN

Latar Belakang

Negara-negara tropis banyak menghasilkan produk-produk hortikultura yang dapat berupa buah, sayur-mayur, dan tanaman hias. Indonesia merupakan salah satu negara tropis yang banyak menghasilkan produk-produk pertanian berupa buah-buahan dan selalu mengalami peningkatan secara signifikan dari tahun ke tahun. Jenis buah-buahan yang dibudidayakan petani ada yang bersifat musiman dan ada yang diproduksi sepanjang tahun. Kebanyakan tanaman bersifat musiman, sehingga bila musim panen tiba terjadi permasalahan yang mengakibatkan para petani harus menjual hasil pertaniannya dengan harga yang sangat murah.

Sifat hasil pertanian secara fisik adalah perishabel adalah mudah busuk dan rusak, voluminous yaitu hasil pertanian yang berat membutuhkan ruang atau tempat yang cukup besar dan bulk yaitu, mengambil banyak tempat sehingga sulit untuk dipindahkan karena berat dan sifat fisiknya agak kaku, misalnya adalah buah nangka. Nangka mempunyai ukuran yang besar dan berat sehingga membutuhkan tempat yang cukup besar untuk menyimpannya dan sulit dalam pengangkutan. Untuk menanganinya petani dapat melakukan pengolahan terhadap buah nangka.

rusak atau busuk. Hal ini mengakibatkan kehilangan hasil, penurunan produksi dan kerugian. Di Indonesia, kehilangan hasil buah-buahan cukup tinggi, berkisar antara 25−40% (Departemen Pertanian, 2008).

Salah satu produk olahan buah yang dapat dikembangkan dan mempunyai pasar yang cukup baik adalah keripik. Keripik buah lebih tahan disimpan dibandingkan buah segarnya karena kadar airnya rendah dan tidak lagi terjadi proses fisiologis seperti buah segarnya. Pengolahan buah menjadi keripik perlu dukungan teknologi sehingga kualitas keripik yang dihasilkan dapat diterima konsumen.

3

dilakukan sehingga dapat ditentukan suhu penggorengan yang baik pada keadaan vakum.

Berdasarkan hal tersebut diatas maka perlu dilakukan penelitian pada alat penggorengan vakum (vacuum frying) tipe vacuum pump dengan suhu yang berbeda namun pada tekanan yang sama untuk dapat menentukan suhu penggorengan yang baik pada penggorengan dengan keadaan vakum. Penelitian untuk menguji suhu penggorengan dengan menggunakan alat penggorengan vacuum frying tipe vacuum pump ini sudah pernah dilaksanakan terhadap komoditi ubi jalar. Menurut Dewi Sartika (2012), dalam judul penelitiannya “Uji Suhu Penggorengan Keripik Ubi Jalar pada Alat Penggorengan Vakum (Vacuum Frying) Tipe Vacuum Pump”, disimpulkan bahwa keripik ubi jalar terbaik diperoleh pada penggorengan hampa dengan suhu 950C. Dewi Sartika (2012),

melakukan penelitian terhadap suhu 750C, 850C dan 950C dengan tekanan -635 mmHg.

Tujuan Penelitian

Penelitian ini bertujuan untuk menguji suhu penggorengan pada alat penggorengan vakum (vacuum frying) tipe vacuum pump.

Kegunaan Penelitian

1. Bagi penulis yaitu sebagai bahan untuk menyusun skripsi yang merupakan syarat untuk menyelesaikan pendidikan di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas SumateraUtara.

3. Bagi masyarakat, sebagai informasi & motivasi dalam proses produksi keripik buah dan sayur dengan menggunakan penggoreng vakum.

Hipotesa Penelitian