PEMBUATAN HEXAMINE DARI FORMALDEHID DAN

AMONIAK DENGAN PROSES LEONARD

DENGAN KAPASITAS 8000 TON /TAHUN

SKRIPSI

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH:

ARMA SARI TARIGAN

NIM: 08 0405 077

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Bismillahirrahmanirrahim Assalammu‘alaikum wr. wb

Dengan mengucapkan puji syukur kehadirat Allah SWT atas limpahan rahmat, ridho dan karunianya, sehingga penulis dapat menyelesaikan Skripsi ini dengan judul “Pra Rancangan Pabrik Pembuatan Hexamine dari formaldehid dan amoniak dengan Kapasitas 8000 Ton/tahun”.

Skripsi ini diajukan untuk memenuhi persyaratan sidang sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara atau untuk mendapatkan gelar ST.

Permulaan yang baik belum tentu berakhir baik, tetapi suatu akhir yang baik akan memberikan kebahagian dan kepuasan walaupun dengan permulaan yang sukar.

Dalam mengerjakan Skripsi ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Eng. Irvan, M.Si sebagai Dosen Pembimbing I sekaligus Ketua Departemen Teknik Kimia FT USU yang telah membimbing, memberikan masukan dan arahan selama menyelesaikan skripsi ini.

2. Bapak Ir. Bambang Trisakti, M.Si sebagai Dosen Pembimbing II yang telah membimbing, memberikan masukan dan arahan selama menyelesaikan skripsi ini.

3. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Ibu Dr. Ir. Fatimah, MSi, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia Universitas Sumatera Utara.

7. Abang tercinta Ferry Mansyur Tarigan yang selalu mendoakan dan memberikan semangat

8. Kakak tercinta Farida Dewi Br Tarigan yang selalu mendoakan dan memberikan semangat

9. Adik tercinta Irwansyah Tarigan yang selalu mendoakan dan memberikan semangat

10. Rekan seperjuangan Sitihodijah Ritonga, atas kerjasamanya dalam penulisan tugas akhir ini dalam suka dan duka.

11. Dan buat sahabat saya Fitriah Sari Nasution, yang selalu mendoakan dan memberikan semangat, cepat nyusul ya

12. Teman-teman 2007, abang/ kakak senior, serta junior penulis, yang terus menyemangati penulis selama penyusunan skripsi.

13. Dan seluruh pihak yang telah membantu penulis dalam melaksanakan skripsi ini yang tidak dapat penulis sebutkan satu persatu.

Pada akhirnya penulis menyadari bahwa skripsi ini masih memiliki banyak kekurangan dan jauh dari sempurna. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang bersifat konstruktif dari semua pihak demi kesempurnaan skripsi ini. Semoga skripsi ini bermanfaat bagi semua pihak.

Wassalamu’alaikum wr. wb.

Medan, Juli 2012

Penulis

INTISARI

Hexamine banyak digunakan sebagai bahan baku pembuatan peledak dan sebagai bahan baku antiseptik. Selain itu juga banyak digunakan di bidang industri seperti resin digunakan sebagai curing agent, karet digunakan sebagai accelerator

yaitu agar karet menjadi elastis, tekstil digunakan sebagai shrinkproofingagent dan untuk memperindah warna, makanan digunakan sebagai bahan fungisida dan serat selulosa digunakan untuk menambah elastisitas.

Pra rancangan pabrik pembuatan Hexamine dari formaldehid dan amoniak

dengan proses leonard, direncanakan akan berproduksi dengan kapasitas 8000 Ton/Tahun dan beroperasi selama 330 hari dalam satu tahun.

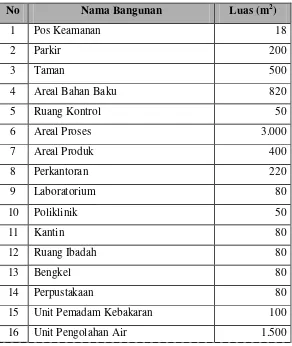

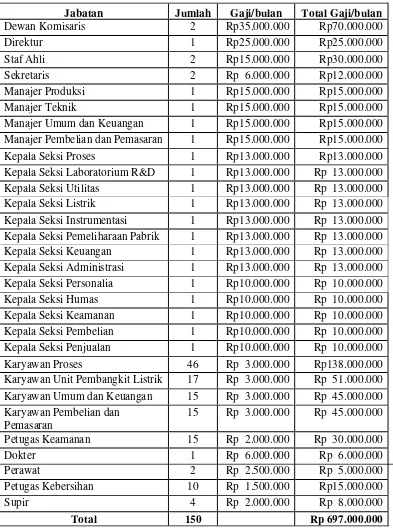

Lokasi pabrik yang direncanakan adalah di daerah dekat bahan baku yakni Jambi, dengan luas areal 11.208 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) dengan sistem organisasi dan staf.

Hasil evaluasi ekonomi Pabrik Pembuatan Hexamine ini sebagai berikut:

Total Modal Investasi : Rp. 794.950.061.710,-

Total Biaya Produksi : Rp. 405.860.929.439,-

Hasil Penjualan : Rp. 720.000.000.000,-

Laba Bersih : Rp. 218.817.862.645,-

Profit Margin (PM) : 43,41 %

Break Even Point (BEP) : 42,58 %

Return on Investment (ROI) : 27,52 %

Pay Out Time (POT) : 3,63 tahun

Return on Network (RON) : 45,87 %

Internal Rate of Return (IRR) : 40,45 %

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...vii

DAFTAR GAMBAR ... xiii

DAFTAR TABEL

Hal Tabel 3.1 Neraca Massa pada Reaktor (R-101) ...III-1 Tabel 3.2 Neraca Massa pada Evaporator I (FE-101) ...III-2 Tabel 3.3 Neraca Massa pada Evaporator II (FE-102) ...III-2 Tabel 3.4 Neraca Massa pada Centrifuge (FF-101) ...III-3 Tabel 3.5 Neraca Massa pada Rotarry Dryer (DE-101) ...III-3 Tabel 4.1 Neraca Energi pada Reaktor 1 (R-101) ... IV-1 Tabel 4.2 Neraca Energi pada Evaporator I (FE-101) ... IV-1 Tabel 4.3 Neraca Energi pada Ejektor 1 (EJ-101) ... IV-2 Tabel 4.4 Neraca Energi pada Kondensor 1 (E-101) ... IV-2 Tabel 4.5 Neraca Energi pada Evaporator II (FE-102) ... IV-2 Tabel 4.6 Neraca Energi pada Ejektor II (EJ-102) ... IV-3 Tabel 4.7 Neraca Energi pada Kondensor II (E-102) ... IV-3 Tabel 4.8 Neraca Energi pada Cooler (E-103) ... IV-3 Tabel 4.9 Neraca Energi pada Rotarry Dryer (DE-101) ... IV-4 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Tabel LB.35 Rotary Dryer ...LB-24 Tabel LC.1 Komposisi Bahan Baku ... LC-4 Tabel LC.2 Komposisi Umpan Masuk ... LC-9 Tabel LC.3 Ukuran dan Dimensi Standar Steam Ejektor ...LC-34

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin... Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7 Tabel LE.5 Biaya Sarana Transportasi ... LE-9 Tabel LE.6 Perincian Gaji Pegawai ... LE-12 Tabel LE.7 Perincian Biaya Kas ... LE-15 Tabel LE.8 Perincian Modal Kerja... LE-16 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-17 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

DAFTAR GAMBAR

Hal Gambar 6.1 Instrumentasi pada Alat ... VI-5 Gambar 7.2 Diagram Alir Pengolahan Air Pra Rancangan Pabrik Pembuatan

Hexamine dari Amoniak dan Formaldehid ...VII- 30 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Hexamine ... VIII-9 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Hexamine ... IX-13 Gambar LD.1 Spesifikasi screening ... LD-1 Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower .... LD-28 Gambar LD.3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-29 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

DAFTAR LAMPIRAN

Hal LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Hexamine banyak digunakan sebagai bahan baku pembuatan peledak dan sebagai bahan baku antiseptik. Selain itu juga banyak digunakan di bidang industri seperti resin digunakan sebagai curing agent, karet digunakan sebagai accelerator

yaitu agar karet menjadi elastis, tekstil digunakan sebagai shrinkproofingagent dan untuk memperindah warna, makanan digunakan sebagai bahan fungisida dan serat selulosa digunakan untuk menambah elastisitas.

Pra rancangan pabrik pembuatan Hexamine dari formaldehid dan amoniak

dengan proses leonard, direncanakan akan berproduksi dengan kapasitas 8000 Ton/Tahun dan beroperasi selama 330 hari dalam satu tahun.

Lokasi pabrik yang direncanakan adalah di daerah dekat bahan baku yakni Jambi, dengan luas areal 11.208 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) dengan sistem organisasi dan staf.

Hasil evaluasi ekonomi Pabrik Pembuatan Hexamine ini sebagai berikut:

Total Modal Investasi : Rp. 794.950.061.710,-

Total Biaya Produksi : Rp. 405.860.929.439,-

Hasil Penjualan : Rp. 720.000.000.000,-

Laba Bersih : Rp. 218.817.862.645,-

Profit Margin (PM) : 43,41 %

Break Even Point (BEP) : 42,58 %

Return on Investment (ROI) : 27,52 %

Pay Out Time (POT) : 3,63 tahun

Return on Network (RON) : 45,87 %

Internal Rate of Return (IRR) : 40,45 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia pada saat ini mengalami peningkatan di segala bidang, terutama industri-industri yang bersifat padat modal dan teknologi tinggi. Untuk itu Indonesia diharapkan mampu bersaing dengan negara-negara maju lainnya (Adetya, 2007).

Peningkatan yang secara pesat baik secara kualitatif maupun kuantitatif juga terjadi dalam industri kimia. Industri kimia yang dikembangkan di Indonesia selama ini, termasuk industri berskala besar yang padat modal dan berteknologi tinggi. Industri kimia ini umumnya menghasilkan produk berupa bahan baku bagi industri pemakainya (industri hilir) seperti industri plastik. Untuk itu, industri kimia diharapkan memegang peranan penting dalam penguatan dan pendalaman struktur industri, terutama yang berbasis pada pengolahan sumber daya alam sehingga memperkukuh keterkaitan antara industri hulu dengan industri hilir maupun antara sektor industri dengan sektor ekonomi lainnya.

Secara umum, industri kimia menunjukkan kenaikan produksi yang cukup mantap walaupun sempat dilanda krisis moneter. Hal tersebut dimungkinkan berkat adanya perluasan kapasitas produksi beberapa pabrik dan pembangunan pabrik-pabrik kimia baru, dan makin meningkatnya permintaan pasar terutama pasar ekspor. Peningkatan yang pesat ini selain didorong oleh meningkatnya permintaan ekspor sehingga beberapa pabrik melakukan perluasan kapasitas produksi, juga bertambahnya permohonan investasi baru untuk pembangunan pabrik-pabrik kimia hulu/dasar.

Hexamethylenetetramine (HMTA) atau biasa disebut sebagai hexamine

industri karet (accelerator yaitu agar karet menjadi elastis), industri tekstil (

shrink-proofing agent dan untuk memperindah warna), industri serat selulosa (menambah

elastisitas), dan pada industri buah digunakan sebagai fungisida pada tanaman jeruk untuk menjaga tanaman dari serangan jamur. (Kent,J.A., 1974)

Kebutuhan hexamine terus meningkat dari tahun ketahun. Menurut BPS (2004 - 2010), impor hexamine Indonesia seperti pada Tabel 1.1 berikut ini.

Tabel 1.1 Impor Hexamine Indonesia

Tahun Impor

Berat bersih (kg)

2004 9.612

2005 9.238

2006 5.778

2007 6.887

2008 11.887

2009 9.649

2010 12.934

(BPS, 2004 - 2010)

Dari tabel di atas dapat dilihat bahwa impor hexamine ke Indonesia meningkat setiap tahunnya. Negara import hexamine adalah seperti Cina, Jepang, Amerika , India, dan lain-lain. Jelas bahwa Indonesia merupakan salah satu negara tujuan import hexamine dunia.

1.2 Perumusan Masalah

Kebutuhan dunia terhadap hexamine juga mengalami peningkatan sehingga Indonesia juga terancam tidak bisa mengimpor hexamine untuk memenuhi kebutuhan dalam negeri. Maka salah satu cara untuk mengatasi hal tersebut adalah dengan mendirikan pabrik hexamine di Indonesia.

1.3 Tujuan Pra Rancangan Pabrik

1. Untuk menerapkan pengetahuan ilmu teknik kimia yang telah diterima di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, khususnya dimensi alat, desain proses, dan kelayakan ekonomi

2. Untuk membuat hexamine sehingga diharapkan dengan dibangunnya pabrik

hexamine ini akan dapat memenuhi kebutuhan dalam negeri dan meningkatkan

ekspor hexamine sehingga dapat meningkatkan devisa negara dan mendorong pertumbuhan industri yang menggunakan hexamine sebagai bahan baku maupun bahan pendukung.

BAB II

TINJAUAN PUSTAKA

2.1 Hexamine

Hexamine merupakan produk dari reaksi antara amonia dan formalin dengan

menghasilkan air sebagai produk samping.

6CH2O(l) + 4NH3(l) ---> (CH2)6N4(s) + 6H2O(l) Gambar 2.1 Reaksi formaldehid dengan amoniak

Hexamethylenetetramine (HMTA) atau biasa disebut sebagai hexamine

merupakan salah satu produk industri kimia yang sangat penting bagi kehidupan. Selama Perang Dunia ke II bahan ini banyak digunakan sebagai bahan baku pembuatan cyclonite yang mempunyai daya ledak sangat tinggi. Setelah masaperang usai, bahan peledak ini masih diperlukan untuk keperluan pertahanan dankeamanan dan industri pertambangan. Hexamine banyak digunakan juga dalamberbagai bidang antara lain: bidang kedokteran (bahan baku antiseptik), industriresin (curing agent), industri karet (accelerator yaitu agar karet menjadi elastis), industri tekstil (

shrink-proofing agent dan untuk memperindah warna), industri serat selulosa (menambah

elastisitas), dan pada industri buah digunakan sebagai fungisida pada tanaman jeruk untuk menjaga tanaman dari serangan jamur. (Kent,J.A., 1974)

2.2 Sifat-Sifat Bahan Baku, Bahan Penyerta, dan Produk

Bahan baku yang digunakan dalam pembuatan hexamine ini adalah amoniakdan formaldehid. Sifat-sifat bahan baku, bahan pembantu, dan produk dapat dilihat sebagai berikut.

2.2.1 Amoniak

Berat molekul : 17,03 kg/kg mol

Fase : gas

Titik didih : -33,35 °C (101,3 KPa)

Titik leleh : -77,7 °C

Specific heat : 2097,2 (0 °C)

2226,2 (100 °C) Kelarutan dalam air (%wt) : 42,8 (0 °C)

14,1 (60 °C)

Specific gravity : 0,690 (-40 °C)

0,639 (0 °C) 0,590 (40 °C) Berat jenis (%wt) : 0,970 (8 °C)

0,618 (100 °C)

2.2.2 Formaldehid (CH2O)

Berat molekul : 30,03 kg/kg mol

Fase : gas

Berat jenis : 0,8153 g/cm3 (-20 °C) 0,9151 g/cm3 (-80 °C) Titik didih : -19 oC (101,3 Kpa) Titik cair : -118 oC

Suhu kritis : 137,2 – 141,2 °C Tekanan kritis : 6,784 – 6,637 Mpa Entropi : 218,8 J/mol.K Panas pembakaran : 561 KJ/mol

2.2.3 Formalin (CH2O)

Fase : cair Bau : tajam

Impuritas : 62,5 % H2O : 0,5 % CH3OH

2.2.4 Hexamethylenetetramine ((CH2)6N4)

Berat molekul : 140,19 kg/kg mol

Fase : padat

Bentuk : kristal

Warna : putih dan berkilauan

Specific grafity : 1,270 (25°C)

Titik didih : 285-295 oC

Kelarutan dalam air : 46,5 gr/100 gr air (25 °C) : 43,4 gr/100 gr air (70 °C)

2.3 Perhitungan Rumus Antoin

Rumus antoin, pembuktian fasa pada amoniak

Ln P

C T

B A

Nilai : A = 15,49 B = 2363,24 C = -22,6207 T = 35oC = 308K

Ln P

6207 , 22 308

24 , 2363 49

, 15

Ln P = 15,49 - 8,281 Ln P = 7,208

P = 1351 Kpa Psebenarnya= 13,33 atm Pteoritis = 11,5 atm

2.4 Proses Pembuatan Hexamine

Dalam pembutan hexamine secara komersial dengan bahan baku amonia dan formaldehid dikenal 3 (tiga) macam proses, yaitu :

2.3.1 Proses Meissner

Proses ini pertama kali dikembangkan oleh Firtz Meissner pada tahun 1938 di Jerman Barat. Bahan baku yang digunakan adalah gas amonia dan gas formaldehid. Reaksi yang terjadi adalah sebagai berikut :

6CH2O(g) + 4NH3(g) ---> C6H12N4(s) + 6H2O(l)

Formaldehid dialirkan dari tangki formaldehid masuk ke dalam reaktor bersama amonia. Reaksi yang terjadi sangat cepat sehingga yang mengontrol kecepatan reaksi adalah kecepatan pembentukan kristal hexamine. Pada proses ini panas reaksi yang terjadi pada reaktor digunakan untuk menguapkan air hasil reaksi. Reaktor dalam proses ini didesain sangat khusus, karena selain sebagai tempat reaksi antara gas amonia dan gas formaldehid juga digunakan sebagai evaporator dan kristaliser. Reaktor berjumlah dua buah dan saling berhubungan dengan suhu reaksi 20-30oC. Untuk menjaga suhu reaksi digunakan gas inert ataupun dengan pengaturan tekanan total saat campuran dalam reaktor mendidih. Hal ini untuk mengurangi kebutuhan pendingin. Produk hexamine keluar reaktor dengan konsentrasi 25 – 30 %. Dengan adanya panas yang terbentuk, hexamine dapat dikristalkan langsung dengan reaktor. Uap dalam reaktor dikondensasikan sedangkan bahan inert serta impuritas seperti metanol dibuang dari bagian atas reaktor seperti waste gas. Gas ini masih mengandung hidrogen 18 – 20 % dan dapat dimanfaatkan sebagai bahan bakar. Dari reaktor produk masuk ke dalam centrifuge untuk dicuci dengan air kemudian dikeringkan dan dipasarkan. Konversi dari proses ini adalah 97 % dan yield proses ini mencapai 95 %. (European Patent Office no. 0468353b)

2.3.2 Proses Leonard

Bahan baku yang digunakan dalam proses ini adalah amonia cair dan larutan formalin dengan konsentrasi 37 %. Reaksi yang terjadi adalah sebagai berikut :

Reaksi berlangsung pada suhu 30 – 50oC dengan pH 7-8. Untuk mempertahankan suhu digunakan pendingin air. Larutan formalin yang mengandung metanol kurang dari 2 % diumpankan bersama dengan amonia cair ke dalam reaktor. Produk yang keluar dari reaktor kemudian masuk ke dalam evaporator. Di dalam evaporator

terjadi penguapan sisa–sisa reaktan dan mulai terjadi proses pengkristalan. Produk keluar evaporator kemudian dimasukkan ke dalam centrifuge dan dikeringkan di

dryer, setelah itu produk kemudian dikemas. Dengan proses ini dapat diperoleh yield

overall sebesar 95 – 96 % berdasarkan reaktan formalin. (Kent, J. A., 1974) Konversi

dari reaksi pembuatan hexamine dari amonia dan formalin pada proses ini adalah 98 %. (Kermode & Stevens, 1965)

2.3.4 Proses AGF Lefebvre

Bahan baku yang digunakan dalam proses ini adalah larutan formalin bebas metanol sebesar 30-37 % berat dan gas anhidrat amonia. Reaksi yang terjadi adalah sebagai berikut :

6CH2O(l) + 4NH3(g) ---> C6H12N4(s) + 6H2O(l)

2.5 Pemilihan Proses

Dengan melihat ketiga macam proses di atas maka dalam prarancangan pabrik

hexamine dipilih proses Leonard dengan beberapa pertimbangan sebagai berikut:

Tabel 2.1 Jenis Proses Pembuatan Hexamine Serta Kelebihan Dan Kekurangannya

No Jenis Proses Kelebihan Kekurangan

1 Meissner Proses pembentukan hexamine cepat.

Konversi reaksi mencapai

97% dan yield 95%

Bahan baku berfasa gas, sehingga memerlukan volum tangki penyimpanan dan reaktor yang besar.

2 Leonard Penanganannya mudah.

Bahan baku berfasa cair

Konversi reaksi mencapai 98% dan yield 95 – 96 %

Prosesnya lebih panjang.

3 AGF Lefebvre Konversi reaksi mencapai 97 % dan yield 95%

Penanganannya susah, karena bahan baku berfasa heterogan yaitu gas dan cair

Untuk menyempurnakan reaksi digunakan ammonia berlebih.

2.6 Deskripsi Proses

Amonia disimpan dalam tangki penyimpan (TT-101) pada tekanan 11 atm dan pada suhu 35oC sehingga amonia tetap dalam kondisi cair. Kemudian dialirkan ke dalam reaktor. Larutan formalin disimpan dalam tangki penyimpanan (TT-102) pada suhu 35oC dan tekanan 11 atm. Dari tangki ini formalin dialirkan ke dalam reaktor menggunakan pompa (J-102) pada tekanan tinggi yaitu 11 atm.

reaktan formalin. Reaksi dijalankan dalam Reaktor Alir Tangki Berpengaduk (R) pada keadaan isotermal 35oC. Reaktor beroperasi pada tekanan 11 atm untuk menjaga agar reaktan tetap dalam keadaan cair. Panas yang dihasilkan oleh reaktor diserap dengan koil pendingin. Produk keluar dari reaktor yang mempunyai suhu 35oC dan tekanan 11 atm kemudian dialirkan ke dalam expander (E) untuk menurunkan menjadi 1 atm sebelum masuk ke evaporator (EV-01). Suhu produk keluar expander sebesar 35oC. Produk hexamine dan sisa reaktan yang berupa amonia dan formalin keluar expander kemudian diumpankan ke dalam 2 buah

evaporator (FE-101 dan FE-102). Di dalam evaporator, produk mengalami proses

pemekatan dan pengkristalan. Evaporator bekerja pada tekanan di bawah 1 atm (vakum) untuk menghindari dekomposisi hexamine. Tekanan evaporator 1 (FE-101) yaitu 0,11 atm dan suhu 101,8oC. Evaporator 2 (FE-102) beroperasi pada tekanan 0,12 atm dan suhu 115,24oC. Sebagai media pemanas digunakan steam jenuh pada suhu 150 oC dan tekanan 4,698 atm. Untuk mengumpankan produk keluar

evaporator 1 digunakan pompa J-103. Produk hasil evaporator 2 (FE-102) berupa

kristal hexamine, yang kemudian di umpankan ke centrifuge (FF) dengan menggunakan pompa (J-105) untuk dipisahkan antara kristal hexamine dengan cairannya. Kristal hexamine kemudian dibawa ke unit pemurnian dengan menggunakan screw conveyor (SC). Sedangkan cairan keluar centrifuge (mother

liquor) di-recycle kembali ke evaporator 1 (FE-101) dengan menggunakan pompa

(J-106). Untuk memurnikan produk digunakan dryer. Pada proses ini menggunakan

rotary dryer (RD). Pada rotary dryer terjadi penguapan sisa–sisa air dan dihasilkan

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 P (atm) 11,5 11,5 11,5 0,12 0,11 0,11 1 0,12 1 0,12 0,12 1 1 1 1 1 1 1

T (◦C) 35 35 35 101,87 101,87 100,4 35 115,24 35 101,87 100,01 30 40 40 40 45 45 40 NH3 506,6288 - 10,1326 0,0000 10,1326 10,1326 10,1326 - - - -H2O 2,5455 2265,3316 3056,4303 308,5745 2777,1708 2777,1708 2777,1708 30,8575 30,8575 277,7171 277,7171 277,7171 1,5429 29,3146 1,5429 0,0771 1,4657 0,0771 CH2O - 1341,0763 26,8215 0,0536 26,7680 26,7680 26,7680 0,0001 0,0001 0,0535 0,0535 0,0535 0,0000 0,0001 0,0000 0,0000 - -CH3OH - 18,1227 18,1227 0,2175 17,9077 17,9077 17,9077 0,0026 0,0026 0,2149 0,2149 0,2149 0,0001 0,0025 0,0001 0,0000 0,0001 -(CH2)6N4(l) - - 1022,1981 569,5579- - - 256,3010 256,3010 - - - 12,8151 243,4860 12,8151 0,6408 12,1743 0,6408 (CH2)6N4(s) - - - 696,1263- - - 1009,38311009,3831 - - - 1009,3831 - 1009,3831 1009,3831 - 1009,3831 TOTAL 509,1743 3624,5306 4133,7052 1574,5298 2831,9791 2831,9791 2831,9791 1296,54431296,5443 277,9855 277,9855 277,9855 1023,7412 272,8032 1023,7412 1010,1010 13,6402 1010,1010 Komponen Laju Alir (kg/jam)

Keterangan Gambar Laju Alir T-101 CH2O STORAGE TANK T-102 NH3 STORAGE TANK J-101 PUMP 1 P-102 PUMP 2 R-101 REACTOR J-103 PUMP3 E EXPANDER FE-101 EVAPORATOR 1 EJ-101 EJECTOR 1 E-101 CONDENSER 1 J-104 PUMP 4 FE-102 EVAPORATOR 2 EJ-102 EJECTOR 2 E-102 CONDENSER 2 E-103 COOLER 2 J-105 PUMP 5 FF CENTRIFUGE J-106 PUMP 6 SC SCREW CONVEYOR DE ROTARI DRYER BC BELT CONVEYOR BE BUCKET ELEVATOR G GUDANG PENYIMPANA

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA FLOWSHEET PABRIK PEMBUATAN HEXAMINE DARI AMONIA DAN

FORMALDIHYD DIGAMBAR TANPA SKALA

NAMA : Arma Sari Tarigan NIM : 080405077

TANGGAL T.TANGAN

DIPERIKSA/ DISETUJUI

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan hexamine dengan kapasitas produksi 8000 ton/tahun atau setara dengan 1010,1010 kg/jam sebagai berikut :

Basis perhitungan : 1 jam operasi Waktu operasi : 330 hari / tahun Satuan operasi : kg/jam

3.1 Reaktor (R-101)

Tabel 3.1 Neraca Massa Reaktor (R-101)

Alur Input ( kg/jam ) Output (kg/jam)

1 2 3

NH3 506,6288 - 10,1326

H2O 2,5459 2265,3316 3056,4303

CH2O - 1341,0763 26,6215

CH3OH - 18,1227 18,1227

(CH2)6N4 - 3624,5305 1022,7052

3.2 Evaporator I (FE-101)

Tabel 3.2 Neraca Massa Evaporator I (FE-101) Alur

Input (kg/jam) Output (kg/jam)

3 14 4 5

NH3 10,1326 - - 10,1326

H2O 3056,4303 29,315 308,5745 2777,1708

CH2O 26,8215 0,0001 0,0536 26,7680

CH3OH

18,1227 0,0025 0,2175 17,9077

(CH2)6N4(l) 1022,1981 243,486 569,5579 -

(CH2)6N4(s) - - 696,1263 -

Total 4406,5088 4406,5088

3.3 Evaporator II (FE-102)

Tabel 3.3 Neraca Massa Evaporator II (FE-102)

Alur Input (kg/jam) Output (kg/jam)

4 8 10

NH3 - - -

H2O 308,5745 30,8575 277,7171

CH3OH 0,2175 0,0026 0,2149

(CH2)6N4(l) 569,5579 256,3010 -

(CH2)6N4(s) 696,1263 1009,3831 -

Total 1574,5298 1574,5298

3.4 Centrifuge (FF-101)

Tabel 3.4 Neraca Massa Centrifuge (FF-101)

Alur Input (kg/jam) Output (kg/jam)

9 13 14

H2O 30,8575 1,5429 29,315

CH2O 0,0001 0,0000 0,0001

CH3OH 0,0026 0,0001 0,0025

(CH2)6N4(l) 256,3010 12,8151 243,486

(CH2)6N4(s) 1009,3831 1009,3831 -

Total 1296,5443 1296,5443

3.5 Rotary Dryer (DE-101)

Tabel 3.5 Neraca Massa Rotary Dryer (DE-101)

Alur Input (kg/jam) Output (kg/jam)

15 16 17

H2O 1,5429 0,0771 29,315

CH2O - - -

(CH2)6N4(l) 12,8151 0,6408 12,1743

(CH2)6N4(s) 1009,3831 1009,3831 -

Total 1023,7412 1023,7412

BAB IV

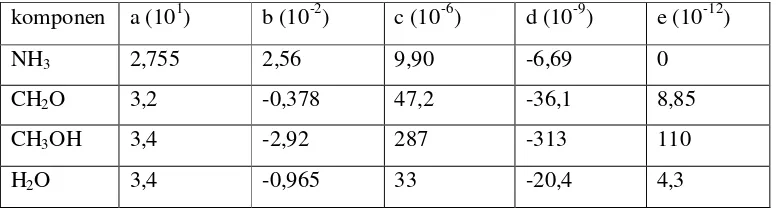

NERACA ENERGI

Basis perhitungan : 1 jam

Satuan operasi : kiloJoule/jam (kJ/jam) Temperatur Basis : 25oC (298,15 K)

4.1 Reaktor (R-101)

Tabel 4.1 Neraca energi pada R-101

Komponen Masuk Keluar

Umpan 158401,8248

Produk 149329,03

Panas reaksi 1005897

Steam 996823,9311

Total 1155225,756 1155225,756

4.2 Evaporator 1 (FE-101)

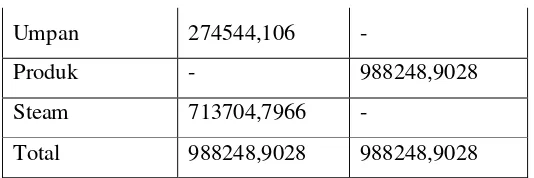

Tabel 4.2 Neraca energi pada FE-101

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Produk - 7921218,65

Steam 7765843,3275 -

Total 7921218,6501 7921218,6501

4.3 Ejector I (EJ-101)

Tabel 4.3 Neraca energi pada EJ-101

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 7646675 -

Produk - 7620728

Steam 25946,2 -

Total 7620728 7620728

4.4 Kondensor I (E101)

Tabel 4.4 Neraca energi pada R-201

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

Umpan 7543673 -

Produk - 6327182,885

Panas yang dilepas - 1216489,8716

Total 7543673 7543673

4.5 Evaporator II (FE-102)

Tabel 4.5 Neraca energi pada FE-102

Umpan 274544,106 -

Produk - 988248,9028

Steam 713704,7966 -

Total 988248,9028 988248,9028

4.6 Ejector II (EJ-102)

Tabel 4.6 Neraca energi pada EJ-102

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 780389,1 -

Produk - 754288

Steam 26100,9 -

Total 754288,2 754288,2

4.7 Kondensor II (E-102)

Tabel 4.7 Neraca energi pada E-102

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

Umpan 754288,2374 -

Produk - 627551,829

Panas yang dilepas - 126736,409

Total 754288,2374 754288,2374

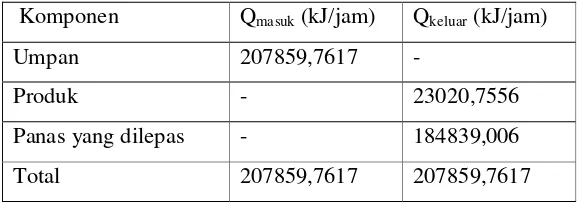

[image:30.612.131.398.76.165.2]4.8 Cooler (E-103)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 207859,7617 -

Produk - 23020,7556

Panas yang dilepas - 184839,006

Total 207859,7617 207859,7617

[image:31.612.131.421.79.180.2]

4.9 Rotary Dryer (DE-101)

Tabel 4.10 Neraca energi pada DE-101

Komponen Masuk Keluar

Umpan 17143,48182

Produk 1,9121 x10

5

Steam 1,7406 x105

Total 1,912 x10

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki formaldehid (TT-101)

Fungsi : Menyimpan bahan baku formaldehid 37% untuk kebutuhan 30 hari

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA –283 Grade C

Jumlah : 2 unit

Kapasitas : 1415,93076 m3 Kondisi operasi :

- Temperatur : 35 °C - Tekanan : 11,5 atm Kondisi fisik :

Silinder

- Diameter : 11,8577 m - Tinggi : 15,8103 m - Tebal : 6 in Tutup

- Tebal : 5,7 in 5.2 Tangki amoniak (TT-102)

Fungsi : Tempat penyimpanan bahan baku amoniak dalam keadaan cair untuk

kebutuhan 30 hari

Bentuk : Silinder vertikal dengan alas datar dan tutup torisperhical dished

head

Bahan konstruksi : Carbon Steel SA –283 Grade C

Jumlah : 1 unit

Kapasitas : 700,93008 m3 Kondisi operasi :

- Temperatur : 35 °C - Tekanan : 11,5 atm Kondisi fisik :

Silinder

- Diameter : 6,004 m - Tinggi : 21,7830 m - Tebal : 2,5 in Tutup

- Diameter : 20,71m - Tinggi : 21,375 m - Tebal : 4 in

5.3 Reaktor (R-101)

Fungsi : Tempat terjadinya reaksi antara amoniak dengan formaldehid

Tipe : Mixed flow reactor

Bahan konstruksi : stainless steel type 316 (SA-204)

Bentuk : Silinder vertical dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi Operasi : Suhu Tekanan

= =

Dimensi Reaktor

- Silinder : Tinggi = 1,9127 m

Diameter = 1,2751 m

Tebal = 1 1/5 in

- Tutup : Jenis = ellipsoidal

Tinggi = 0,07969 m

Tebal =

1 2 1

in

- Pengaduk : Jenis = Flat six-blade turbine

Jumlah Buffle = 4 buah Diameter Impeller = 1,394558 ft Daya Motor = 1 hp

- Jaket Pendingin : Diameter = 1,5310 m Tebal Jaket

= 1 2 1

in

5.4 Evaporator I (FE-101)

Fungsi : Menguapkan sisa CH2O, CH3OH, NH3,dan sebagian air dari produk reaktor

Bentuk : Long-tube Vertical Evaporator

Tipe : Double Effect Evaporator

Jenis : 1-2 shell and tube exchanger

Dipakai : 1 in OD Tube 18 BWG, panjang = 12 ft Jumlah : 1 unit

Kondisi Operasi : T = 101,8 0C

Diameter luar tube (OD) = 1 in

Jenis tube = 18 BWG

Pitch (PT) = 1 1/4 in triangular pitch

Panjang tube (L) = 12 ft

5.5 Evaporator II (FE-102)

Fungsi : Menguapkan sisa CH2O, CH3OH,dan sebagian air dari produk

evaporator 01

Bentuk : Long-tube Vertical Evaporator

Tipe : Double Effect Evaporator

Jenis : 1-2 shell and tube exchanger

Dipakai : 15/16 in OD Tube 18 BWG, panjang = 10 ft Jumlah : 1 unit

Kondisi Operasi : T = 115,24 0C P = 0,3 atm

Diameter luar tube (OD) = 1/2 in

Jenis tube = 18 BWG

Pitch (PT) = 1 1/4 in triangular pitch Panjang tube (L) = 10 ft

Jumlah tube: 62 tube dengan ID shell 10 in.

5.6 Centrifuge (FF – 101)

Fungsi : Memisahkan kristal hexamine dari mother liquornya Jenis : Nozzle discharge centrifuge

Kondisi operasi : Temperatur = 30 0C Tekanan = 1 atm

Bahan konstruksi : Carbon steel, SA-285 Grade C

Jumlah = 1 buah

Kapasitas centrifuge = 5,191162 gpm Diameter bowl = 10 in

Speed = 10000 rpm

Daya motor = 20 Hp

5.7 Rotary Dryer (DE-101)

Fungsi : Mengurangi kadar cairan yang terikut pada hasil padatan

hexamine

Bahan konstruksi : Carbon Steel SA –283 Grade C

Jumlah : 1 unit

Kondisi operasi : - Temperatur : 45 °C - Tekanan : 11,5 atm Kondisi fisik :

- Diameter : 0,964 m

- Panjang : 4,572 m

- Putaran rotary dryer : 6 r/min - Daya motor : 2,2 hp - Tube steam OD : 114 - Jumlah tube steam : 14

5.8 Steam Ejector I (JE-101)

Fungsi : Memvakumkan evaporator hingga 0,1 atm Jenis : Steam jet ejector

Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasi steam ejector :

steam nozzle = 3 in

- Panjang total steam ejector (A) = 64 43 31 in

- Panjang diffuser body (B) = 16

7 26 in

- Panjang booster body (C) = 16 15 5 in

5.9 Steam Ejector II (JE-102)

Fungsi : Memvakumkan evaporator hingga 0,1 atm Jenis : Steam jet ejector

Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasi steam ejector :

steam nozzle = 2 1/2 in

- Panjang total steam ejector (A) = 64 41 26 in - Panjang diffuser body (B) =

16 1 22 in - Panjang booster body (C) =

64 37 4 in - Lebar Suction Chamber (D) =

8 7 3 in - Diameter lubang inlet bahan masuk (E) =

2 1 2 in - Diameter lubang discharge (F) =

2 1 2 in - Diameter lubang inlet steam (G) =

2 1 1 in

5.10 Screw Conveyor (SC-101)

Fungsi : Mengangkut cake dari centrifuge untuk diumpankan

ke rotary

dryer

Bentuk : horizontal screw conveyor

Bahan konstruksi : Carbon steel

Jumlah : 1 unit Jarak angkut : 5 m

Tekanan = 1 atm

Laju alir : F = 1010,1010 kg/jam =0,280584 kg/detik Densitas : ρ = 1329,339 kg/m3 = 82,99098 lbm/ft3 Laju alir volumetric : Q = 0,007454 ft3/jam

Daya motor : 0,007114 hp

5.11 Cooler (E-103)

Fungsi : Untuk menurunkan suhu dari evaporator ke centrifuge

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Fluida panas

:

Laju alir fluida masuk (W) : 1296,54432 kg/jam = 2858,40587 lbm/jam

Temperatur masuk (T

1)

: 115,24°C

= 239,432°F

Temperatur keluar (T2) : 35°C = 95°F

Fluida dingin :

Laju alir fluida masuk (w)

: 1447,0425 kg/jam = 3190,19927

lbm/jam

Temperatur masuk (t

1)

: 30

0C = 86

0F

Temperatur keluar (t2) : 60°C = 140°F

Tube

Jumlah tube : 52 buah

Jumlah pass : 1

OD : 1/2 in

Panjang : 9 ft = 108,00131 in

BWG : 18

Pitch : 15/16 in, triangular

∆Pf : 0,03632 psi

ID : 10 in

∆Ps : 0,03302 psi

Jumlah pass : 1

5.12 Bucket Elevator (BE-101)

Fungsi : Mengangkut produk hexamine padatan dari SC menuju silo

Jenis : Centrifugal Discharge Elevator

Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 1131,313 kg/jam Dimensi Bucket Elevator

- Ukuran = 102 in

- Kecepatan = 43 m/menit

- Lebar = 7 in

- Jarak antar Bucket = 7 in

Daya : 0,4 hp

5.13Pompa Tangki Formaldehid 37% (J-101)

Fungsi : Mengalirkan larutan formaldehid 37% dari tangki penyimpanan ke dalam

Reaktor

Jenis : Pompa sentrifugal

Spesifikasi :

- Debit pompa (Q) = 9,1x 10-4 m3/detik - Jumlah pompa = 1 buah

- Diameter pompa = 1,44in

- Schedule number = 40

- Kerja poros = 60,0332603 J/kg - Daya pompa = 1/12

hp

5.14Pompa Tangki Amonia (J-102)

Fungsi : Mengalirkan larutan amonia dari tangki penyimpanan ke dalam Reaktor

Jenis : Pompa sentrifugal

Spesifikasi :

- Debit pompa (Q) = 2,43134 x 10-4 m3/detik - Jumlah pompa = 1 buah

- Diameter pompa = 0,72954in

- Schedule number = 40

- Kecepatan alir = 0,70136 m/detik - Total friksi = 61,34040 J/kg - Kerja poros = 121,677872 J/kg - Daya pompa = 1/24 hp

5.15Pompa (J-107)

Fungsi : Mengalirkan fluida menuju evaporator I Spesifikasi :

- Debit pompa (Q) = 1,0713 x 10-3 m3/detik - Jumlah pompa = 1 buah

- Diameter pompa = 1,54in

- Schedule number = 40

- Kecepatan alir = 0,81595 m/detik - Total friksi = 51,66147 J/kg

5.16 Kondensor I (E-101)

Fungsi : Menurunkan temperature campuran serta mengubah fasanya menjadi cair

Kondisi operasi :

Temperatur fluida panas masuk = 100,40C Temperatur fluida panas keluar = 300C Temperatur fluida dingin masuk = 280C Temperatur fluida dingin keluar = 600 C Diameter luar tube (OD) = 1 in

Jenis tube = 18 BWG

Pitch (PT) = 1 1/4 in triangular pitch

Panjang tube (L) = 12 ft Jumlah tube = 608 tube

5.17 Kondensor II (E-102)

Fungsi : Menurunkan temperature campuran serta mengubah fasanya menjadi cair

Jenis : 2-4 shell and tube exchanger

Kondisi operasi :

Temperatur fluida panas masuk = 100,40C Temperatur fluida panas keluar = 300C Temperatur fluida dingin masuk = 280C Temperatur fluida dingin keluar = 600 C Diameter luar tube (OD) = 1 in

Jenis tube = 18 BWG

Pitch (PT) = 1 1/4 in triangular pitch

Panjang tube (L) = 9 ft

Jumlah tube = 32 tube

5.18Pompa Evaporator I (J-103)

Spesifikasi :

- Debit pompa (Q) = 3,46121 x 10-4 m3/detik - Jumlah pompa = 1 buah

- Diameter pompa = 0,9482 in

- Schedule number = 40

- Kecepatan alir = 0,62096 m/detik - Total friksi = 19,98005 J/kg - Kerja poros = 33,84407 J/kg - Daya pompa = 1/50 hp

5.19Pompa Evaporator II (J-104)

Fungsi : Mengalirkan larutan amonia dari evaporator I ke cooler Jenis : Pompa sentrifugal

Spesifikasi :

- Debit pompa (Q) = 0,0003 m3/detik - Jumlah pompa = 1 buah

- Diameter pompa = 0,8562 in

- Schedule number = 40

- Kecepatan alir = 0,48846 m/detik - Total friksi = 69,58446 J/kg - Kerja poros = 132,66994 J/kg - Daya pompa = 1/5 hp

- 5.20Pompa Cooler (J-105)

Fungsi : Mengalirkan campuran liquid dari cooler ke centrifuge Jenis : Pompa sentrifugal

Spesifikasi :

- Debit pompa (Q) = 0,0003 m3/detik - Jumlah pompa = 1 buah

- Diameter pompa = 0,8562 in

- Schedule number = 40

- Total friksi = 21,22545 J/kg - Kerja poros = 81,26594 J/kg - Daya pompa = 1/20 hp

5.21Pompa Centrifuge (J-106)

Fungsi : Mengalirkan campuran liquid dari centrifuge ke evaporator 1 Jenis : Pompa sentrifugal

Spesifikasi :

- Debit pompa (Q) = 0,0002 m3/detik - Jumlah pompa = 1 buah

- Diameter pompa = 0,7752 in

- Schedule number = 40

- Kecepatan alir = 1,12020 m/detik - Total friksi = 322,25629 J/kg - Kerja poros = 469,56572 J/kg - Daya pompa = 1/4 hp

5.22 Tangki Penyimpanan Hexamine (TT-103)

Fungsi : Menyimpan hexamine

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA –283 Grade C

Jumlah : 1 unit

Kapasitas : 305,99003 m3 Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 11,5 atm Kondisi fisik :

Silinder

- Diameter : 7,1158 m - Tinggi : 1,7789 m - Tebal : 1,5 in

5.23Kompresor (JC-101)

Fungsi : menaikkan tekanansebelum ke tangki amoniak (T-101) Jenis : reciprocating compressor

Bahan konstruksi : baja karbon Tekanan masuk : 1 atm Tekanan keluar : 11 atm Kapasitas : 7,13 ft3/dtk Daya motor : 13 hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat pengendali tersebut dipasang pada setiap peralatan penting agar dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga error yang paling minimum.

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

dilakukan secara otomatis dan semi otomatis.

Pengendalian secara otomatis adalah pengendalian yang

dilakukan dengan mengatur instr umen pada kondisi

ter tentu, bila ter jadi penyimpangan var iabel yang

dikontrol maka instr umen akan beker ja sendir i untuk

mengembalikan var iabel pada kondisi semula,

instr umen ini beker ja sebagai

contr oller

. Pengendalian

secara semi otomatis adalah pengendalian yang

mencatat per ubahan-per ubahan yang ter jadi pada

var iabel yang dikontr ol. Untuk mengubah var

iabel-var iabel ke nilai yang diinginkan dilakukan usaha

secara manual, instr umen ini beker ja sebagai pencatat

(

r ecor der

).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperature suatu alat dan bila terjadi perubahan dapat melakukan pengendalian

Temperature Indicator Controller (TIC) adalah instrumentasi yang

digunakan untuk mengamati temperature dari suatu alat 2. Untuk variabel tinggi permukaan cairan

Level Controller (LC) adalah instumentasi yang digunakan untuk

Level Indicator Contoller (LIC) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Pressure Indicator Controller (PIC) adalah instrumentasi yang digunakan

untuk mengamati tekanan operasi suatu alat. 4. Untuk variabel aliran cairan

Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Flow Indicator Controller (FIC) adalah instrumentasi yang digunakan untuk

[image:48.612.139.512.507.698.2]mengamati laju aliran atau cairan suatu alat. (Sumber: Kallen, 1961)

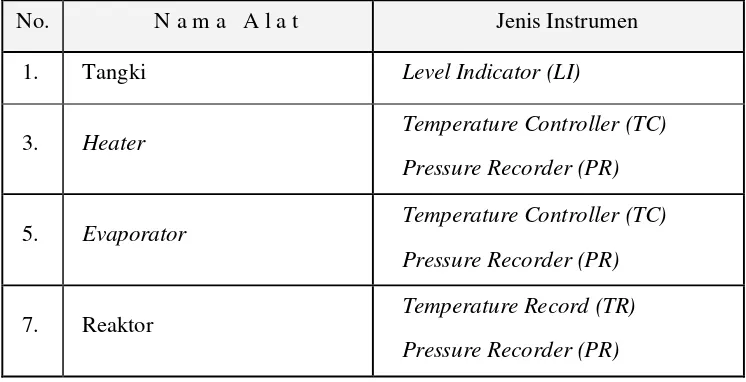

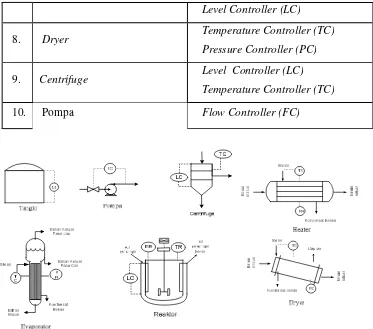

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Hexamine

No. N a m a A l a t Jenis Instrumen

1. Tangki Level Indicator (LI)

3. Heater Temperature Controller (TC)

Pressure Recorder (PR)

5. Evaporator Temperature Controller (TC)

Pressure Recorder (PR)

7. Reaktor Temperature Record (TR)

Level Controller (LC)

8. Dryer Temperature Controller (TC)

Pressure Controller (PC)

9. Centrifuge Level Controller (LC)

Temperature Controller (TC)

[image:49.612.138.511.78.407.2]10. Pompa Flow Controller (FC)

Gambar 6.1 Instrumentasi pada Alat

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

- Memberikan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin . - Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin .

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Hexamine

Dalam rancangan pabrik pembuatan hexamine, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

- Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

- Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan

- Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

- Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu:

Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

Smoke detector adalah detector yang bekerja berdasarkan terjadinya

akumulasi asap dalam jumlah tertentu.

Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi

gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar. Alarm Kebakaran, merupakan komponen dari sistem deteksi dan alarm

kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus

(audible alarm).

Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

Panel Indikator Kebakaran

Panel Indikator Kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang operator.

6.3.2 Peralatan Perlindungan Diri

Tabel 6.1 peralatan perlindungan diri

Peralatan Jumlah (buah)

Pakaian dan perlengkapan pelindung 70

Sepatu pengaman 70

Pelindung mata 30

Masker udara 90

Sarung tangan 90

6.3.3 Keselamatan Kerja Terhadap Listrik

- Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya.

- Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

- Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

- Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. - Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

- Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

- Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

- Setiap karyawan diwajibkan untuk memakai pakaian seragam kerja, masker, helm, dan sarung tangan selama berada di dalam lokasi pabrik.

- Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

- Bahan-bahan kimia yang selama pembuatan, pengelolaan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

- Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

- Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

- Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

- Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. - Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu :

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. - Setiap peraturan dan ketentuan yang ada harus dipatuhi.

- Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

- Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

- Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

- Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan hexamine adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas Kebutuhan uap pada pabrik pembuatan hexamine dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan uap sebagai media pemanas

Nama alat

Jumlah uap (Kg/jam)

FE-101 3667,9781

EJ-101 12,2550

FE-102 337,0984

EJ-102 12,3280

ED-101 379,4063

Tambahan untuk faktor keamanan diambil sebesar 30 %.

Jadi total steam yang dibutuhkan = 1,3 x 4409,0659kg/jam = 5731,7857 kg/jam. Diperkirakan 80 % kondensat dapat digunakan kembali, sehingga

Kondensat digunakan kembali = 80 % x 4409,0659 kg/jam = 3527,2527 kg/jam 7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan hexamine adalah sebagai berikut:

Air untuk ketel uap = (5731,7857 – 3527,2527) kg/jam = 2204,5330 kg/jam

Air pendingin

Tabel 7.2 Kebutuhan air pendingin pada alat Nama Alat Jumlah air (kg/jam)

R-101 1,1589

E-101 10315,3547

E-102 1010,6572

E-103 1473,9953

Total 12801,1660

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena

penguapan, drift loss, dan blowdown (Perry, 1997).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry, 1997)

Di mana :

Wc = jumlah air pendingin yang diperlukan = 12801,1660kg/jam T1 = temperatur air pendingin masuk = 30°C = 86°F

T2 = temperatur air pendingin keluar = 60°C = 140°F Maka,

We = 0,0085 x 12801,1660x (140-86) = 587,5735 kg/jam

Wd = 0,002 x 12801,1660 = 25,6023 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

1 S

W

W e

b (Pers, 12-12, Perry, 1997)

1 5 587,5735

Wb

= 146,8934 kg/jam

Sehingga air tambahan yang diperlukan = 587,5735 + 25,6023 + 146,8934

= 760,0692 kg/jam

Air untuk berbagai kebutuhan

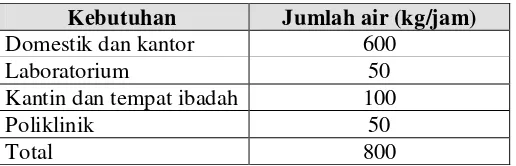

Tabel 7.3 Pemakaian air untuk berbagai kebutuhan Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 600

Laboratorium 50

Kantin dan tempat ibadah 100

Poliklinik 50

Total 800

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah = 760,0692 + 2204,5330 + 800 = 3764,6022 kg/jam

[image:56.612.211.469.372.455.2]Sumber air untuk pabrik pembuatan hexamine ini berasal dari sungai batanghari, Sumatera selatan . Kualitas air dapat diasumsikan sebagai berikut :

Tabel 7.4 Kualitas air sungai

Parameter Satuan Kadar

Suhu

Total Amonia (NH3-N) Besi (Fe)

Cadmium (Cd) Clorida (Cl) Mangan (Mn)

°C mg/L mg/L mg/L mg/L mg/L

26,6 0,0005

0,42 0,023

Calcium (Ca) Magnesium (Mg) Oksigen terlarut (O2) Seng (Zn)

Sulfat (SO4) Tembaga (Cu) Timbal (Pb)

Hardness (CaCO3)

mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L

45 28 5,66 >0,0004

42 0,01 0,648

95

Sumber : Laporan Akhir Bidang Pengendalian Pencemaran Lingkungan, Bapedal Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

1. Screening

2. Klarifikasi 3. Filtrasi

4. Demineralisasi 5. Deaerasi

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari

screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya grafitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Baumann, 1971).

Total kebutuhan air = 3764,6022 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 x 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 x 3764,6022 = 0,1882 kg/jam Larutan abu soda yang dibutuhkan = 27.10-6 x 3764,6022 = 1,1016 kg/jam

7.2.3 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikut bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan, yaitu: a. Lapisan I terdiri dari pasir hijau (green sand)

b. Lapisan II terdiri dari anterakit

c. Lapisan III terdiri dari batu kerikil (gravel)

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand

filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai

kebutuhan.

Total kebutuhan air yang memerlukan proses klorinasi = 800 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit = (2.10-6 x 800)/0,7 = 0,0023 kg/jam

7.2.4 Demineralisasi

Air untuk umpan ketel dan pendingin pada reaktor harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Daulite C-20. Reaksi yang terjadi:

Na2R + Ca2+ CaR + 2Na+ Na2R + Mg2+ MgR + 2Na+

Untuk regenerasi dipakai NaCl berlebih dengan reaksi: CaR + 2NaCl Na2R + CaCl2

MgR + 2NaCl Na2R + MgCl2

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek Dowex 2. Reaksi yang terjadi:

2ROH + SO42- R2SO4 + 2OH ROH + Cl- RCl + OH

Perhitungan Kesadahan Kation

Air sungai mengandung kation Fe2+,Cd+2,Mn2+,Ca2+,Mg2+,Zn+2,Cu2+dan Pb+2 masing-masing 0,42 ppm, 0,023 ppm, 0,028 ppm, 45 ppm, 28 ppm, 0,0004 ppm, 0,01 dan 0,648 ppm (Tabel 7.4).

1 gr/gal = 17,1 ppm

Total kesadahan kation = 0,42 + 0,023 + 0,028 + 45 + 28 + 0,0004 + 0,01 + 0,648 = 74,1294 ppm / 17,1

= 4,3351 gr/gal Jumlah air yang diolah = 2204,5330 kg/jam

= 3

3 x 264,17gal/m

kg/m 995,68

kg/jam 2204,5330

= 584,8982 gal/jam

Kesadahan air = 4,3351 gr/gal x 584,8982 gal/jam x 24 jam/hari = 60,8536 kg/hari

Ukuran Cation Exchanger

Jumlah air yang diolah = 584,8982 gal/jam = 9,7483 gal/menit Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh:

- Diameter penukar kation = 3 ft - Luas penampang penukar kation = 9,62 ft2 - Jumlah penukar kation = 1 unit Volume resin yang diperlukan

Total kesadahan air = 60,8536 kgr/hari

Dari Tabel 12.2, The Nalco Water Handbook, diperoleh : - Kapasitas resin = 20 kgr/ft3

- Kebutuhan regenerant = 6 lb NaCl/ft3 resin

Jadi, kebutuhan resin = 3 kgr/ft 20

kgr/hari

60,8536

= 3,0427 ft3/hari

Tinggi resin =

62 , 9 3,0427

= 0,3163 ft

Sehingga volume resin yang dibutuhkan = 2,5 ft x 9,62 ft2 = 24,05 ft3 Waktu regenerasi =

kgr/hari

60,8536

kgr/ft 30 x ft

24,05 3 3

= 7,9042 hari = 189,7013 jam

Kebutuhan regenerant NaCl = 60,8536 kgr/hari x 3

3

kgr/ft 20

lb/ft 6

= 18,2561 lb/hari = 0,3450 kg/jam

Perhitungan Kesadahan Anion

Air sungai mengandung Anion Cl-, SO42-, CO32-, masing-masing 60 ppm, 42 ppm, dan 95 ppm (Tabel 7.4).

1 gr/gal = 17,1 ppm

Total kesadahan anion = 60 + 42 + 95 = 197 ppm / 17,1 = 11,5205 gr/gal Jumlah air yang diolah = 2204,5330 kg/jam

= 3

3 x 264,17gal/m

kg/m 995,68

kg/jam 2204,5330

= 584,8982 gal/jam

Kesadahan air = 11,5205 gr/gal x 584,8982 gal/jam x 24 jam/hari = 161,7192 kg/hari

Ukuran Anion Exchanger

Jumlah air yang diolah = 584,8982 gal/jam

Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Diameter penukar kation = 3 ft

- Luas penampang penukar kation = 9,62 ft2 - Jumlah penukar kation = 1 unit

Volume resin yang diperlukan

Total kesadahan air = 161,7192 kgr/hari

Dari Tabel 12.7, The Nalco Water Handbook, diperoleh : - Kapasitas resin = 12 kgr/ft3

Jadi, kebutuhan resin = 3

kgr/ft 12

kgr/hari

161,7192

= 13,4766 ft3/hari

Tinggi resin =

62 , 9 13,4766

= 1,4009 ft

Volume resin = 1,4009 ft x 9,62 ft2 = 13,4766 ft3 Waktu regenerasi =

kgr/hari

161,7192

kgr/ft 12 x ft

13,4766 3 3

= 1 hari = 24 jam

Kebutuhan regenerant NaOH = 161,7192 kgr/hari x 3

3

kgr/ft 12

lb/ft 5

= 67,3830 lb/hari = 1,2735 kg/jam

7.2.5 Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion

(ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada

deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan hexamine adalah sebagai berikut: 1. Al2(SO4)3 = 0,1882 kg/jam

2. Na2CO3 = 0,1016 kg/jam 3. Kaporit = 0,0023 kg/jam 4. NaCl = 0,3450 kg/hari 5. NaOH = 1,2735 kg/hari

7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit Proses = 60 hp

2. Unit Utilitas = 80 hp

4. Penerangan dan kantor = 30 hp

5. Bengkel = 40 hp

6. Perumahan = 80 hp

Total kebutuhan listrik = 600 + 800 + 30 + 30 + 40 + 80 = 320 hp x 0,7457 kW/hp = 238,6240 kW Efisiensi generator 80 %, maka

Daya output generator = 238,6240 /0,8 = 298,28 kW

Untuk perancangan dipakai 2 unit diesel generator AC 500 kW, 220-240 Volt, 50 Hertz, 3 fase. (1 unit pakai dan 1 unit cadangan).

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar efisien dan mempunyai nilai bakar yang tinggi.

Keperluan Bahan Bakar Generator

Nilai bahan bakar solar = 19.860 Btu/lbm (Perry, 1999) Densitas bahan bakar solar = 0,89 kg/L

Daya output generator = 298,28 kW

Daya generator yang dihasilkan = 298,28 kW(0,9478 Btu/det)/kW3600 det/jam = 1017755,2224 Btu/jam

Jumlah bahan bakar = (1017755,2224 Btu/jam) / (19.860 Btu/lbm 0,45359 kg/lbm) = 23,2449 kg/jam

Kebutuhan solar = (23,2449 kg/jam) / (0,89 kg/ltr) = 26,1179 ltr/jam

Keperluan bahan bakar ketel uap untuk steam saturated 110 oC Uap yang dihasilkan ketel uap = 391.7343 kg/jam

Panas laten supereated steam (110C) = 2.276,936 kJ/kg (Smith, 1987) Panas yang dibutuhkan ketel

Efisiensi ketel uap = 75 % Panas yang harus disuplai ketel

= (845454,0341 Btu/jam) / 0,75 = 1127272,0455 Btu/jam

Nilai bahan bakar solar = 19.860 Btu/lb (Perry, 1999) Jumlah bahan bakar

= (1127272,0455 Btu/jam) / (19.860 Btu/lbm) 0,45359 kg/lbm = 25,7462 kg/jam

Kebutuhan solar = (25,7462 kg/jam) / (0,89 kg/ltr) = 28,9283 ltr/jam

Keperluan bahan bakar ketel uap untuk steam saturated 150 oC Uap yang dihasilkan ketel uap = 4017,3316 kg/jam

Panas laten supereated steam (150C) = 2.357,136 kJ/kg (Smith, 1987) Panas yang dibutuhkan ketel

= 4017,3316 kg/jam 2.357,136 kJ/kg / (1,05506 kJ/Btu) = 8975731,6387 Btu/jam