PERANCANGAN OVERHEAD TRAVELLING CRANE

BERPALANG TUNGGAL KAPASITAS 10 TON

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

NIM. 070421009

EKO AUGUSTINUS

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas segala berkat dan

rahmatNya yang diberikan kepada penulis untuk dapat menyelesaikan penulisan

tugas sarjana ini.

Tugas sarjana ini diajukan sebagai salah satu syarat untuk menyelesaikan

pendidikan Sarjana S1 di Departemen Teknik Mesin, Fakultas Teknik, Universitas

Sumatera Utara.

Pokok bahasan pada tulisan tugas sarjana ini adalah ” Perancangan Overhead

Travelling Crane Berpalang Tunggal Kapasitas 10 Ton”.

Mengerjakan tulisan tugas sarjana ini tidak sedikit kesulitan yang dihadapi akan tetapi berkat bimbingan dari para pendidik dan bantuan dari semua pihak akhirnya

penulisan tugas sarjana ini dapat diselesaikan. Untuk semua itu dengan hati

bersyukur penulis menyampaikan ucapan terima kasih kepada :

1. Kedua orang tua saya M. Sianturi dan M. Manalu yang selalu mendidik,

membimbing dan mendoakan, serta seluruh keluarga yang telah banyak

memberikan dukungan dan moril maupun materil dalam penyelesaian tugas

sarjana ini.

2. Bapak Alfian Hamsi Msc, sebagai Pembantu Dekan I Fakultas Teknik

Universitas Sumatera Utara dan sekaligus dosen pembimbing dalam tugas

sarjana ini.

3. Bapak/Ibu Dosen serta Staff/ Pegawai di Departemen Teknik Mesin yang

telah memberikan pengetahuan dan bantuan kepada penulis.

4. Evilina M. Sinaga yang selalu membantu memberikan dorongan semangat

untuk menyelesaikan tugas sarjana ini.

5. Teman-teman di Departemen Teknik Mesin Universitas Sumatera Utara

khususnya angkatan 2007, Edi, Linggam, Freddy, Deni dan yang lainnya,

Penulis menyadari bahwa tulisan tugas sarjana ini masi terdapat kelemahan,

oleh karena itu penulis mengharapkan kritik dan saran yang sifatnya membangun

demi kesempurnaan tugas sarjana ini yang lebih baik.

Medan, Maret 2010

Penulis,

KATA PENGANTAR ... i

SPESIFIKASI ... iii

KARTU BIMBINGAN ... iv

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... x

DAFTAR SIMBOL ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Topik Bahasan ... 2

1.3 Tujuan Perencanaan ... 2

1.4 Ruang Lingkup Perencanaan... 2

1.5 Metode Pengumpulan Data ... 3

BAB II PEMBAHASAN MATERI ... 4

2.1 Klasifikasi Pesawat Angkat ... 4

2.2 Dasar – dasar Pemilihan Pesawat Angkat... 5

2.3 Cara Kerja Overhead Travelling Crane... 7

2.3.1 Gerakan Hoist...………...………... 7

2.3.2 Gerakan Transversal ...………...………. 8

2.3.3 Gerakan Longitudinal ...………...……. 9

2.4 Jenis – jenis Pesawat Angkat ... 9

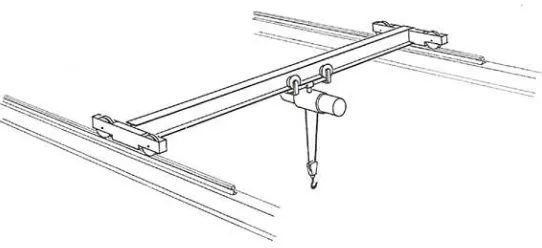

2.4.1 Hoisting Crane dengan Lintasan Atas Berpalang Tunggal 9 2.4.2 Hoisting Crane dengan Lintasan Atas Berpalang Ganda... 10

BAB III PERENCANAAN KOMPONEN MEKANISME PENGANGKAT 12 3.1 Kait... ... 12

3.1.1 Pemilihan Bahan Kait...………... 14

3.1.2 Beban yang Bekerja pada Kait...………... 15

3.1.3 Pemilihan Baut dan Mur Kait...………... 15

3.1.4 Pemeriksaan Kekuatan Kait...………... 18

3.1.5 Pemeriksaan Kekuatan pada Bagian Kritis Kait ... 20

3.2 Tali Baja ... 26

3.2.1 Perhitungan Ukuran Tali ...………... 27

3.3 Perancangan Puli ...………... 35

3.3.1 Diameter Pui ...………... 36

3.3.2 Diameter Gandar Roda Puli...………... 36

3.4 Drum ... 37

3.4.1 Diameter Drum dan Dimensi Alur Drum..…………... 39

3.4.2 Jumlah Lilitan pada Drum ...………... 39

3.4.3 Panjang Alur Spiral ... 40

3.4.4 Panjang Drum Keseluruhan...………..., 40

3.4.5 Panjang Tali yang Dibutuhkan...………... 41

3.4.6 Gerakan Hoist...………... 41

3.4.7 Kekuatan Drum. ...………... 42

3.4.8 Pemilihan Bahan ...………... 42

3.5 Motor Penggerak...………... 42

3.5.1 Motor Penggerak Hoist ...………... 43

3.5.2 Motor Penggerak Troli...………... 46

3.5.3 Motor Penggerak Girder ...………... 48

3.6 Sistem Transmisi Roda Gigi...………... 49

3.6.1 Transmisi Roda Gigi pada Gerakan Naik Turun...…... 49

3.6.1.1 Putaran Poros Drum ...……... 51

3.6.1.2 Perbandingan Transmisi Roda Gigi ... 51

3.6.1.3 Menentukan Jumlah Gigi ...………... 53

3.7 Poros Roda Gigi ...………... 61

3.7.1 Pemilihan Bahan Poros ...………... 61

3.7.2 Penentuan Diameter Poros ...………... 61

3.8 Sistem Pengereman ...………... 82

BAB IV KESIMPULAN DAN SARAN ... 87

4.1 Kesimpulan ... 87

4.2 Saran ... 92

DAFTAR PUSTAKA ... 93

DAFTAR GAMBAR

Gambar 2.1 : Mekanisme Hoisting ...8

Gambar 2.2 : Mekanisme Transversing ...8

Gambar 2.3 : Mekanisme Travelling ...9

Gambar 2.5 : Hoisting Crane dengan Lintasan Atas Berpalang Ganda ...10

Gambar 3.1 : Kait Tunggal ...13

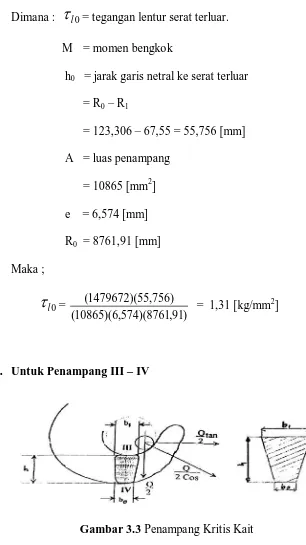

Gambar 3.2 : Penampang Kritis Kait I-II...20

Gambar 3.3 : Penampang Kritis Kait III-IV ...24

Gambar 3.4 : Tali Baja ...26

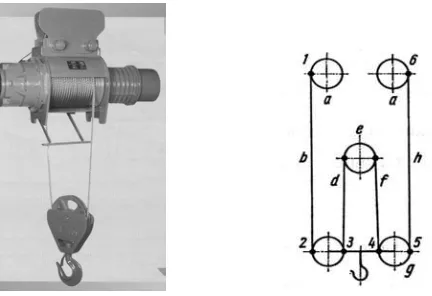

Gambar 3.5 : Sistem Puli ...27

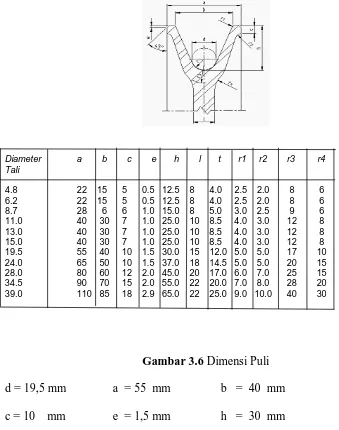

Gambar 3.6 : Dimensi Puli ...35

Gambar 3.7 : Drum ...38

Gambar 3.8 : Diagram Untuk Menentukan Tahanan Gesek ...47

Gambar 3.9 : Sistem Transmisi Roda Gigi ...50

Gambar 3.10 : Diagram Pemilihan Modul Roda Gigi Lurus ...55

Gambar 3.11 : Bagian Roda Gigi ...57

Gambar 3.12 : Gaya Vertikal pada Poros IV ...64

Gambar 3.13 : Gaya Horizontal pada Poros IV ...64

Gambar 3.14 : Gaya Vertikal pada Poros III ...67

Gambar 3.15 : Gaya Horizontal pada Poros III ...68

Gambar 3.16 : Gaya Vertikal pada Poros II ...71

Gambar 3.17 : Gaya Horizontal pada Poros II ...72

Gambar 3.18 : Gaya Vertikal pada Poros I ...74

Gambar 3.19 : Gaya Horizontal pada Poros I ...75

Gambar 3.20 : Penampang Pasak ...79

DAFTAR TABEL

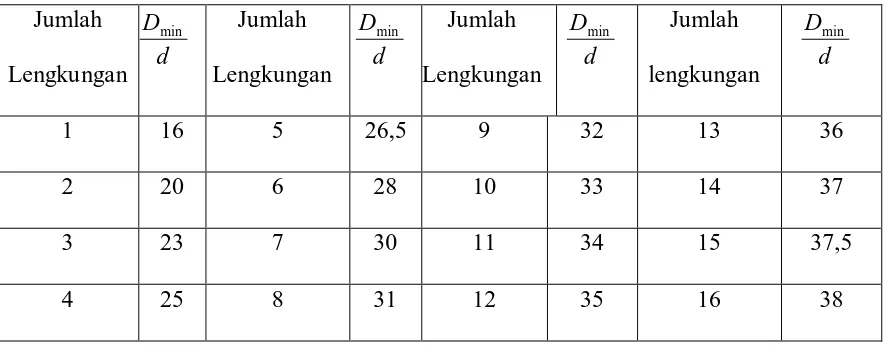

Tabel 3.1 : Jumlah Kelengkungan ... ...28

Tabel 3.2 : Faktor Harga m ... ...33

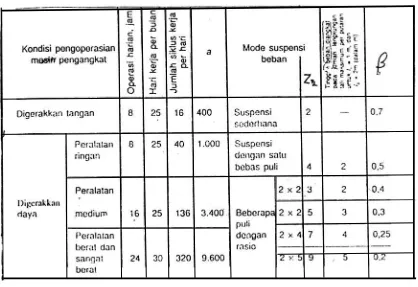

Tabel 3.3 : Harga a, z2, β ... ...34

Tabel 3.4 : Hubungan Antara v dan p... 36

Tabel 3.5 : Ukuran-Ukuran Roda Gigi ... ..57

Tabel 3.6 : Jenis-jenis Roda Gigi ... ...60

Tabel 3.7 : Jenis Bahan Poros ... ...63

Tabel 3.9 : Ukuran Pasak ... ...81

DAFTAR NOTASI

Ft Gaya Tangensial ...kg

N Daya Motor... ...kW

Pd Daya yang direncanakan ... ..kW

i Perbandingan Transmisi ... ...

n Putaran poros ... rpm

T Momen Torsi ... ...Nm

M Momen Lentur... ...Nm

Sf1 Faktor keamanan bahan pengaruh massa...

Sf2 Faktor keamanan dengan kekasaran permukaan...

dp Diameter poros... ...mm

C Faktor yang memberikan karakteristik konstruksi tali dan kekuatan tarik

maksimum ...

γ Berat jenis bahan... ...kg/mm

g Konstata gravitasi... ...m/s2 Wp Berat poros... ...kg

Q Kapasitas angkat... ...kg

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan di Indonesia tidak lepas dari kebutuhan dan ketersediaan enegi,

terutama energi listrik. Kebutuhan listrik semakin lama semakin meningkat sesuai

dengan perkembangan zaman. Hal ini disebabkan oleh kemajuan teknologi dan

pertumbuhan industri yang begitu pesat, dan juga karena pertumbuhan penduduk.

Kebutuhan akan listrik ini membawa dampak positif berkembangnya

perusahaan penyedia energi listrik. Untuk membangun pembangkit listrik tersebut

maka dibutuhkan tenaga-tenaga yang terampil, serta dibutuhkan juga mesin-mesin

yang berguna untuk meringankan kerja manusia itu sendiri. Dalam hal ini,

mesin-mesin yang dapat dijadikan alat untuk meringankan kerja manusia itu adalah

pesawat pengangkat.

Dalam hal ini, salah satu pesawat pengangkat yang akan dibahas pada tulisan

adalah Overhead Travelling Crane. Overhead Travelling Crane merupakan

pesawat pengangkat yang banyak digunakan dalam dunia indrustri, yang digunakan

untuk memindahkan muatan berat dari suatu tempat ke tempat lain yang tidak jauh

terutama untuk memindahkan material dalam skala cukup besar.

Penggunaan Overhead Traveliing Crane memerlukan rancangan yang seksama

karena crane dipasang tetap (Fixed installation) di site dengan jangka waktu lama.

Dari posisi tetapnya, Overhead Travelling Crane harus mampu menjangkau semua

area yang diperlukan untuk mengangkat beban yang diangkat ke tempat yang

1.2 Topik Bahasan.

Topik bahasan atau permasalahan yang dibahas dalam laporan ini adalah :

1. Prinsip kerja hoisting crane.

2. Perancangan kait, tali baja, puli, drum, rem.

3. Pemilihan motor dan analisa daya.

1.3 Tujuan Perencanaan.

Tujuan penulisan tugas sarjana ini adalah untuk merancang salah satu mesin

pengangkat yaitu Overhead Travelling Crane, melakukan perhitungan terhadap

komponen-komponen utama mekanis Overhead Travelling Crane. Perencanaan

ini diharapkan dapat meningkatkan kemampuan dan mengaplikasikan

teori-teori yang diperoleh di Perguruan Tinggi dalam wujud yang nyata sesuai

dengan tuntutan lapangan.

1.4 Ruang Lingkup Perencanaan

Pada perencanaan ini, Overhead Travelling Crane yang direncanakan

digunakan untuk kapasitas 10 Ton . Karena luas permasalahan yang terdapat pada

perencanaan Overhead Travelling Crane ini, maka perlu pembatasan permasalahan

yang akan dibahas. Pada perencanaan ini akan dibahas mengenai

komponen-komponen utama Overhead Travelling Crane sebagai berikut : Tali baja, Puli,

Drum, Kait, Motor Penggerak Hoist, dan Rem.

1.5 Metode Pengumpulan Data.

Dalam penulisan laporan ini mempunyai beberapa cara untuk pengumpulan

data antara lain :

1. Observasi (Pengamatan langsung).

2. Studi Literatur (Keperpustakaan).

3. Mengadakan konsultasi ke pembimbing.

BAB II

PEMBAHASAN MATERI

Mesin pengangkat yang dimaksud adalah seperangkat alat yang digunakan

untuk mengangkat, memindahkan serta menurunkan suatu benda ke tempat lain

dengan jangkauan operasi terbatas.

Mesin pemindah bahan dalam pengoperasiannya dapat bekerja dengan atau

tanpa beban sehingga pada mesin ini selalu terdapat bagian yang berfungsi untuk

memegang beban dimana beban ini dapat dipasang dan dilepaskan kembali.

Pemakaian mesin pengangkat diusahakan seefisien mungkin sehingga dalam

perencanaannya agar diperhitungkan masalah-masalah yang mungkin timbul dalam

pengoperasiannya.

2.1 Klasifikasi Pesawat Pengangkat.

1. Mesin pengangkat adalah kelompok mesin yang bekerja secara periodik yang

didasari sebagai peralatan pesawat angkat, atau untuk mengangkat dan

memindahkan muatan atau sebagai mekanisme tersendiri bagi crane dan

elevator.

Contoh Mesin Pengangkat :

- Dongkrak.

- Puli.

2. Crane adalah gabungan mekanisme pengangkat secara terpisah untuk

mengangkat atau sekaligus memindahkan muatan yang dapat digantung

bebas atau dikaitkan pada crane.

Jenis-jenis utama crane adalah sebagai berikut :

a. Crane putar yang diam.

b. Crane yang bergerak pada rel.

c. Crane yang dipasang pada traktor rantai.

d. Crane tipe jembatan.

e. Crane kabel.

f. Crane berpelambung.

g. Crane tanpa lintasan.

3. Elevator adalah kelompok mesin yang bekerja secara perodik untuk

mengangkat muatan pada jalur pandu tertentu.

Untuk crane yang bergerak pada rel masih dapat dibagi lagi menjadi :

a. Crane satu rel.

b. Crane portal.

c. Crane tower (menara).

2.2 Dasar-dasar Pemilihan Pesawat Angkat.

Dalam pemilihan pesawat pengangkat, perlu diketahui sebagai berikut :

1. Jenis dan ukuran dari beban yang akan ditangani, misalnya :

a. Untuk beban terpadu (unit load) yaitu bentuk, berat, volume, sifat rapuh,

suhu, dan sebagainya.

b. Untuk beban tumpahan (bulk load), yaitu ukuran gumpalan,

mudah remuk, dan jumlah remukan yang dipertanggungjawabkan selama

pengapalan.

2. Kapasitas per jam dari unit.

Kapasitas pemindahan beban per jam yang praktis tidak terbatas dapat

diperoleh dengan mudah dengan tipe peralatan tertentu. Misalnya, dengan

beberapa konveyor yang bekerja terus menerus. Pada pihak lain ialah truk

atau crane dengan lintasan atas (overhead travelling crane) yang mengikuti

siklus tertentu dengan siklus kembali tanpa beban, yang hanya dapat

beroperasi secara efektif bila memiliki suatu kapasitas angkat yang cukup

tinggi dan kecepatan pada kerja cepat.

Berbagai tipe peralatan dalam mengangkut beban dalam arah horisontal

atau arah vertikal atau membuat sudut terhadap bidang horizontal. Jadi

untuk pergerakan vertikal atau hampir vertikal dipergunakan pengangkat;

hoist, crane, bucket atau tray elevator dan untuk pergerakan mendatar

dilengkapi dengan gerobak yang bergerak sendiri (self propelled truck) atau

yang digerakkan dengan tangan, fasilitas jalur tetap, beberapa jenis

konveyor dan sebagainya.

3. Metode pengumpulan bahan.

Pemuatan pada kendaraan dan pembongkaran pada tujuan berbeda, sebab

beberapa pemuat/ pemunggah dapat memuat secara mekanis sementara

yang lainnya membutuhkan alat tambahan khusus atau secara manual.

Sebagai contoh, misalnya beban tumpahan dapat disetor dalam tumpukan

atau gundukan kemudian dari situ dapat diskop pada fasilitas transportasi;

4. Karakteristik proses produksi termasuk di dalam pemindahan beban.

Sebagai contoh crane khusus fasilitas foundry, bagian tempa dan las,

konveyor pada fasilitas asembling dan cor, konveyor bagian mesin dan cat.

5. Kondisi lokal yang spesifik termasuk ukuran dan bentuk areal, tipe dan

rancangan gedung, pembebasan tanah (ground relief), kemungkinan

pengaturan unit proses, kondisi debu atau kelengasan setempat, kadar uap

atau gas, temperatur dan sebagainya.

2.3 Cara Kerja Overhead Travelling Crane..

Cara kerja dari Overhead Travelling Crane ini dibagi atas 3 gerakan, yaitu :

1. Gerakan Hoist (naik/turun).

2. Gerakan Transversal.

3. Gerakan Longitudinal.

2.3.1. Gerakan Hoist (Naik/Turun).

Gerakan ini adalah gerakan naik/ turun beban yang telah dipasang pada kait

diangkat atau diturunkan dengan menggunakan drum, dalam hal ini putaran drum

disesuaikan dengan drum yang sudah direncanakan. Drum digerakkan oleh motor

listrik dan gerakan drum, dihentikan dengan rem sehingga beban tidak akan naik

Gambar 2.1 Mekanisme Hoisting 2.3.2 Gerakan Transversal.

Gerakan ini adalah berpindah arah melintang. Untuk gerakan tersebut

diperlukan motor troli, dimana motor troli ini akan bergerak pada gelagar utama.

Jarak pemindahan bahan dapat diatur sesuai yang diinginkan. Rem pengontrol

dipasang pada poros motor dan bekerja menurut prinsip elektromagnet.

2.3.3. Gerakan Longitudinal.

Gerakan ini adalah gerakan memanjang (longitudinal) disepanjang rel yang

terdapat dilokasi dimana portal crane berada. Gerakan ini diperoleh dengan

pemakaian motor ke roda jalan.

Gambar 2.3 Mekanisme Travelling (longitudinal)

2.4 Jenis – Jenis Pesawat Angkat.

Pesawat angkat hoisting crane terdiri dari beberapa jenis, antara lain:

2.4.1. Hoisting Crane dengan Lintasan Atas Berpalang Tunggal.

Jenis ini mempunyai empat buah roda gantung yang berjalan, yang

masing-masing pada bagian dalam rel. Jenis ini dioperasikan untuk beban ringan

dengan penggerak tangan atau pengerak listrik.

Keterangan gambar:

1. Jembatan Palang (Bridge Girder).

2. Roda Penggerak (Drive Wheel).

3. Roda Penghenti (Idler Wheel) / rem

4. Motor Penggerak Naik/ Turun (Hoist).

5. Tali Baja (Wire Rope).

6. Pengait (Hook Block).

7. Lintasan (Runway Rail).

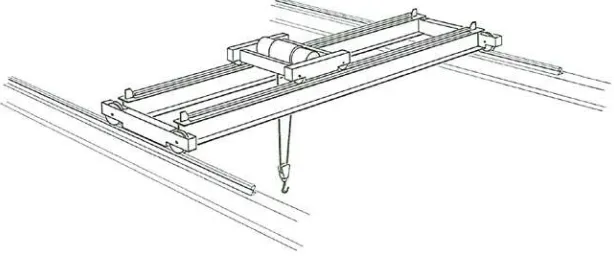

2.4.2 Hoisting Crane dengan Lintasan Atas Berpalang Ganda.

Jenis ini berjalan diatas dua buah rel, bobot jenis ini kira-kira diatas 550 ton. Jika dioperasikan selama kurang dari 25% dari waktu kerja, maka

dianjurkan memakai motor listrik, untuk beban diatas 10 ton selalu dipakai rem

jalan untuk beban-beban yang lebih kecil berlaku hal yang sama.

Gambar 2.5 Hoisting Crane dengan Lintasan Atas Berpalang Ganda. Keterangan Gambar :

1. Jembatan Palang (Bridge Girder).

2. Lintasan (Runway rail).

4. Roda Penghenti (Idler Wheel).

5. Troli Penggerak (Trolley Drive).

6. Badan/ Kerangka Troli (Trolley Bumper).

7. Motor Penggerak Naik/ Turun (Hoist).

8. Tali Baja (Wire rope).

BAB III

PERENCANAAN KOMPONEN MEKANISME PENGANGKAT

Pengelompokkan crane menurut kemampuan kerjanya antara lain dipengaruhi

oleh kualitas dari pengangkat penyusun dari unit pengangkat. Perencanaan dari unit

pengangkat ini harus diperkirakan dengan cermat termasuk dari pertimbangan

ekonominya, karena pengangkat mempunyai perangkat penyusun yang sebagian

telah distandarkan dengan berbagai variasi kualitas menurut kegunaanya.

Dengan demikian kondisi operasi dari mesin mutlak diperlukan sebelum

merancang suatu mesin pengangkat, karena hal ini sangat mempengaruhi ongkos

pembuatannya.

Perangkat penyusun dari unit pengangkat ini terdiri atas :

1. Kait.

2. Tali Baja.

3. Puli.

4. Drum penggulung tali.

5. Motor.

6. Sistem transmisi roda gigi.

7. Sistem rem

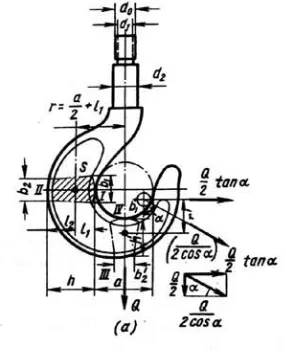

3.1 Kait

Kait tunggal dan kait ganda adalah jenis kait yang paling sering dipakai untuk

dibuat lebih lebar didalam. Bentuk penampang trapesium akan menghemat

pemakaian dan desain yang lebih sederhana.

Adapun pembuatannya lebih lebar pada bagian dalamnya daripada bagian

luarnya dimaksudkan untuk mengantisipasi terjadinya tegangan yang lebih besar

pada dudukan kait sisi bagian dalam.

Dudukan kait sisi dalam akan mengalami beban tarik sedangkan pada sisi luar

akan mengalami tegangan tarik dan tegangan geser pada luas bidang silindernya.

Ulir ini berfungsi sebagai pengikat pada peralatan pengangkat lainnya. Dan kait

yang dipakai pada perancangan ini adalah kait tunggal.

Gambar 3.1 Kait Tunggal

Keterangan gambar :

do = diameter ulir bagian luar belakang kait.

d1 = diameter ulir bagian dalam belakang kait.

d2 = diameter batang kait.

r = jari-jari kelengkungan sumbu netral pada daerah kritis.

L1 = jarak antara sisi kait bagian dalam ke titik pusat geometris mulut kait.

L2 = jarak antara sisi kait bagian luar ke titik pusat geometris mulut kait.

α = sudut kerja beban yang menyebabkan terjadinya tegangan kritis terhadap kait. h = lebar penampang batang yang mengalami tegangan kritis.

b1 = tebal sisi kait bagian dalam.

b2 = tebal sisi kait bagian luar.

3.1.1 Pemilihan Bahan Kait

Bahan yang dipergunakan untuk kait ini adalah SNC21 dengan

pertimbangan bahwa untuk kait ini diperlukan sifat :

- Tahan aus atau gesekan.

- Kekuatan tinggi

- Tahan korosi.

Spesifikasi dari SNC2 ini adalah sebagai berikut:

a. Kekuatan tarik maksimum

(σ tmaks) = 85[kg/mm2] (Elemen mesin, Sularso hal 3)

b. Faktor keamanan (k) = 6 (Sularso, Elemen Mesin, hal 330)

c. Tegangan tarik yang diizinkan (σ t,) = σtmaks / k

= 85 / 6

= 14,16 [ kg/mm2]

d. Tegangan geser yang diizinkan (τ g,) = (0,5 – 0,75) τ a (Sularso,

Elemen Mesin, hal 299)

= 0,7 x 14,16

Beban yang bekerja pada kait (W)

Beban yang terjadi pada kait adalah beban maksimal yang direncanakan,

dikali dengan faktor koreksi, yaitu faktor ketidaktelitian beban dan kemungkinan

ada beban kejutan, maka beban direncanakan adalah :

W = fc . Wmaks (Sularso, Elemen Mesin, hal 301)

Pemilihan baut dan mur kait

Bahan baut dan mur sama dengan bahan kait yaitu baja karbon rendah 0,27

%- 0,35%.

a. Tegangan tarik yang umum diizinkan

(σa) = 6 [kg/mm2] (Sularso, Elemen Mesin, hal.297)

b. Tegangan geser yang diizinkan (τ g,) = (0,5 – 0,75) σ a

τ g, = 0,5 x 6 = 3 [kg/mm2]

c. Diameter baut ditinjau dari tegangan tarik

d ≥

d = 63,094 [mm] (diameter luar)

Karena d1 = 0,8d (Sularso, Elemen Mesin, hal 296)

Maka, = 0,8.63,094

d1 = 50,47 [mm] (diameter inti)

Menurut ukuran standard ulir kasar matriks (Sularso, Elemen Mesin, hal.

289) harga diameter inti d1 = 50,47 tidak ada pada tabel, maka diasumsikan

diameter inti d1 = 54,046 (lampiran) maka jenis baut dan mur ukuran M 60

dan dapat kita ketahui:

- diameter efektif (d1) = 54,046 [mm] (lampiran 2. tabel 2)

- diameter luar (d) = 60 [mm]

- jarak bagi (p) = 5,5

- tinggi kait = 2,977 [mm]

d. Bahan mur

Bahan mur dipilih baja liat dengan konstruksi karbon 0,2% - 0,35%.

Maka :

τ g’ = 0,5 . τ a (Sularso, Elemen Mesin, hal.299)

τ g’ = 0,5 . 6

= 3 kg/mm2

qa = 3 [ kg/mm2 ] (Sularso, Elemen Mesin, hal.298)

e. Diameter mur

- diameter luar (D) = 60 [mm] (Sularso, Elemen Mesin,

hal.290)

- diameter efektif (D2) = 56,428 [mm]

f. Jumlah ulir yang diperlukan (z) adalah :

Menurut standar, tinggi mur pengikat kait adalah :

H = (0,8 – 1) d

Diambil :

H = 0,8 . 60 = 48 [mm]

H = 48 [mm] (akan dipakai)

h. Jumlah ulir mur yang akan dipakai adalah :

z`=

Tegangan geser pada baut (ulir luar)

Tegangan geser pada mur (ulir dalam) adalah :

Pemeriksaan Kekuatan Kait

a. Pemeriksaan tegangan tarik pada batang ulir

Tegangan tarik yang terjadi pada batang ulir dapat diketahui dengan

rumus dibawah ini :

Dari tegangan tarik yang terjadi bahwa beban yang digunakan aman

untuk digunakan karena tegangn tarik ijin lebih besar dari tegangan

tarik yang terjadi yaitu : 5,23 [kg/mm2] < 6 [kg/mm2] b. Tegangan geser yang terjadi pada batang ulir

Tegangan geser yang diizinkan ( τ g, ) adalah :

τ g, = 0,5 x σa

= 0,5 x 6 [kg/mm2] = 3 [kg/mm2]

Tegangan geser yang terjadi pada ulir adalah :

τ g =

Dari perhitungan tegangan geser yang terjadi lebih kecil dari tegangan

c. Tekanan permukaan pada batang ulir

Tekanan permukaan yang terjadi pada ulir adalah :

q =

Dari perhitungan tegangan permukaan yang terjadi ternyata lebih kecil

dari tegangan permukaan ijin bahan, yaitu : 2,52 [kg/mm2] < 3 [kg/mm2].

Maka bahan yang digunakan aman.

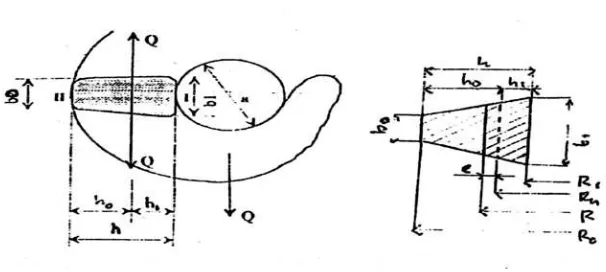

Pemeriksaan Kekuatan Pada Bagian Kritis Kait a. Untuk penampang I – II

1) Tegangan lentur pada serat terdalam

Tegangan diketahui bahwa ukuran baut kait adalah M 56 dengan

data sebagai berikut :

- diameter luar (d) = 60 [mm]

- diameter efektif (d2) = 56,428 [mm]

- diameter inti (d1) = 54,046 [mm]

- pitch (p) = 5,5 [mm]

- tinggi kaitan = 2,977 [mm]

Dari data-data di atas maka kita peroleh ukuran kait sebagai berikut :

- Tebal sisi luar (bo)

= 0,9 x d1 (Ir. Syamsir A.Muin, Pesawat Angkat, hal.163)

= 0,9 x 54,046

= 48,64 [mm]

- Tebal sisi dalam (b1) = 2,2 x d1

= 2,4 x 54,046

=118,90 [mm]

- Tinggi penampang (h) = 2,4 x d1

= 2,4 x 54,046

= 129,71 [mm]

- Jari-jari serat terdalam (R1) = 1,25 x d1

= 1,25 x 54,046

Adapun rumus yang digunakan untuk mendapatkan tegangan lentur serat

terdalam adalah:

τ ∫ 1 =

h1 = jarak garis netral ke serat terdalam

Rn =

2) Tegangan lentur pada serat terluar

Adapun rumus untuk mendapatkan tegangan lentur pada serat

terluar adalah :

τ

l0=Dimana :

τ

l0= tegangan lentur serat terluar.M = momen bengkok

h0 = jarak garis netral ke serat terluar

= R0 – R1

= 123,306 – 67,55 = 55,756 [mm]

A = luas penampang

= 10865 [mm2] e = 6,574 [mm]

R0 = 8761,91 [mm]

Maka ;

0

l

τ

=) 91 , 8761 )( 574 , 6 )( 10865 (

) 756 , 55 )( 1479672 (

= 1,31 [kg/mm2]

b. Untuk Penampang III – IV

Gambar 3.3 Penampang Kritis Kait

Dari data-data diatas diperoleh:

b1 = 1,9 x d1 (Ir. Syamsir A.Muin, Pesawat Angkat, hal.163)

= 1,9 x 54,046

b0 = 0,9 x d1

= 0,9 x 54,046

= 48,46 mm

h = 2 x d1

= 2 x 54,046

= 108,092 mm

Tegangan yang terjadi pada potongan III – IV adalah tegangan geser.

Maka tegangan geser yang terjadi adalah :

τ

g =A W

Dimana : W = beban rencana = 12000 kg

A = luas penampang

= (48,64 102,68)

2 092 , 108 ) (

2 b0 +b1 = +

h

= 8178,24 mm2

Sehingga :

τ

g =246 , 8178

12000

= 1,46 kg/mm2

Maka bahan kait dapat dipakai dengan spesifikasi sebagai berikut :

Bahan kait : SNC2

Ukuran baut : M56

Diameter luar : 60 [mm]

3.2 Tali Baja

Tali baja (wire rope) digunakan untuk mengangkat dan menurunkan beban

pada gerakan hoist. Ada beberapa hal yang menyebabkan dipilihnya tali baja

sebagai peralatan pengangkat pada perencanaan ini yaitu :

1. Lebih ringan dibanding rantai (dalam parameter panjangnya dan pada

diameter yang sama).

2. Lebih aman terhadap sentakan.

3. Operasi yang tenang walaupun pada kecepatan operasi yang tinggi.

4. Menunjukkan tanda – tanda yang lebih baik apabila akan putus

Dari beberapa kenyataan yang terjadi bahwa kerusakan tali diakibatkan oleh

kelelahan bahan dan setiap tali hanya dapat mengalami kelengkungan dalam

jumlah tertentu. Adapun beberapa hal yang harus diperhatikan dalam perencanaan

tali baja yaitu ketergantungan umur pakai tali pada ukuran puli atau drum,

konstruksi tali dan faktor lainnya.

Gambar 3.4 Tali Baja Keterangan :

d = diameter tali (mm)

Gambar 3.5 Sistem Puli

Perhitungan Ukuran Tali

A =

3600 min D

d k

S

b −

σ (Ir.Syamsir A.Muin, Pesawat Pengangkat, hal.65)

Dimana :

A = luas penampang tali baja.

S = tarikan pada maksimum pada tali

k = faktor keamanan tali (k = 5,5) digerakkan oleh daya dalam

kondisi operasi medium dengan tipe alat pengangkat adalah

tipe II.

b

σ = kekuatan putus bahan kawat tali baja (18000 kg/cm2)

(N.Rudenko, Mesin Pengangkat, hal.30)

d = diameter tali baja

a. Luas Penampang tali

Jenis tali yang digunakan dalam perancangan ini adalah 6 x 37 = 222 + 1c

maka tarikan maksimum :

S = 4 W

Dimana :

W = berat beban rencana = 12000 kg

Sehingga :

S = 4 12000

= 3000 [kg]

k = 5,5 ( untuk jenis crane dan mekanisme pengangkat dengan jenis

penggerak daya)

NB = Number of bending

= 9 (diperoleh dari sistem puli yang digunakan) (lampiran 3)

Dari jumlah lengkungan = 9 dapat ditentukan harga Dmin/d = 32 dengan

menggunakan tabel jumlah lengkungan.

Tabel 3.1 Jumlah Lengkungan

Jumlah

Lengkungan d

Dmin Jumlah

Lengkungan d

Dmin Jumlah

Lengkungan d

Dmin Jumlah

lengkungan d Dmin

1 16 5 26,5 9 32 13 36

2 20 6 28 10 33 14 37

3 23 7 30 11 34 15 37,5

Jadi, luas penampang tali sesuai dengan tali yang dipilih yaitu 6 x 37

dengan jumlah wayar 222 adalah :

A = Pengangkat, hal.30)

= 18000 [ kg/cm2 ] (diambil) b. Diameter wayar.

c. Diameter Tali Baja

d = 1,5 δ i (Ir.Syamsir A.Muin, Pesawat Angkat, hal. 63)

dimana :

d = diameter tali baja [mm]

i = jumlah kawat dalam tali (222)

maka :

d = 1,5 x 0,8 222

= 17,87 [mm]

Harga diameter tali baja disesuaikan dengan tabel tali baja yang diambil

d = 19,5 [mm] (Lampiran 4)

d. Tegangan Tarik Ijin Tali.

τ ` t =

k b

τ (Ir.Syamsir A.Muin, Pesawat-Pesawat Pengangkat, hal.137)

Dimana :

τ `

t = tegangan tarik ijin tali.

k = faktor keamanan tali = 5,5 (untuk crane dengan penggerak

daya)

b

τ = kekuatan putus bahan kawat tali baja.

Maka :

τ ` t =

k b

τ

= 5 , 5 18000

e. Tegangan Tarik pada Tali dalam Keadaan Berbeban

τ (Ir.Syamsir A.Muin, Pesawat-Pesawat Pengangkat, hal.64)

Dimana :

′ (Ir.Syamsir A.Muin, Pesawat-Pesawat Pengangkat, hal.65)

Dimana :

E = modulus elastisitas yang dikoreksi

2.100000

Tegangan tarik yang terjadi lebih kecil dari tegangan tarik ijin, maka bahan

aman untuk digunakan.

3.2.2 Umur Tali Baja.

Tali baja merupakan bagian yang penting pada pengoperasian mesin

pengangkat. Akibat seringnya mengalami pembebanan maka lama kelamaan tali

akan menjadi rusak akibat kelelahan bahan tali. Untuk mengetahui berapa lama tali

tersebut dapat digunakan secara aman, maka perlu dihitung batas umur tali. Untuk

pada jumlah kelengkungan berulang dari tali selama periode keausannya sampai

tali tersebut rusak (m) adalah :

m =

2 1 maks.C.C .C

d D

σ (Mesin Pengangkat, N.Rudenko,hal.43)

dimana :

D/d = perbandingan diameter puli dengan diameter kabel = 32

maks

σ = tegangan tarik maksimum pada tali.

= S / A [kg/cm2] Dengan :

S = tarikan tali baja.

= 3000 kg

A = luas penampang tali baja = 1,39 [cm2] Maka :

maks

σ =

39 , 1 3000

= 2158,2 [kg/cm2] = 21,582 [kg/mm2] Dimana :

C = faktor yang memberi karakteristik konstruksi tali dan kekuatan tarik

maksimum kawat. Untuk konstruksi tali 6 x 37 = 222 + 1C dan posisi

berpotongan dan diambil C = 1,02 ( Lampiran 5 )

C1 = faktor yang tergantung pada tali adalah 0,93 ( Lampiran 5 )

C2 = faktor yang ditentukan oleh faktor produksi dan operasi tambahan

baja dan baja karbon dengan komposisi yang ada pada halaman

Dengan menggunakan tabel harga faktor m diperoleh maka diperoleh harga z :

Tabel 3.2 Harga Faktor m

Selanjutnya umur tali akan diperoleh yaitu :

N =

βϕ

. a.z2

z

[bulan] (N.Rudenko, Mesin Pengangkat, hal.43)

Dimana :

N = umur tali (bulan).

a = jumlah siklus rata-rata kerja perbulan.

= 1000 ( untuk peralatan ringan).

z2 = jumlah kelengkungan berulang per siklus kerja (mengangkat dan

dan menurunkan pada tinggi pengangkatan penuh dan lengkungan

β = faktor perubahan daya tahan tali akibat mengangkat muatan lebih

rendah dari tinggi total dan lebih ringan dari muatan penuh.

ϕ = hubungan antara jumlah lengkungan dan putusan di dalam tali (2,5)

(N.Rudenko, Mesin Pengangkat, hal.48)

z = jumlah lengkungan yang berulang yang mengakibatkan kerusakan

tali.

Harga dari a, z2, β dapat diperoleh dari tabel operasi ringan

Tabel 3.3 Harga a, z2, β

Umur tali baja adalah :

N =

) 4 , 2 )( 5 , 0 )( 4 )( 1000 (

230000

3.3 Perancangan Puli.

Puli digerakkan untuk mengubah arah tali baja atau dengan kata lain sebagai

penuntun tali baja. Pada perencanaan puli yang akan diperhitungkan adalah

diameter gandar roda puli.

Dengan diameter tali yang telah diperoleh sebelumnya, maka ukuran-ukuran

utama puli dapat diketahui dengan menggunakan tabel roda puli.

Diameter a b c e h l t r1 r2 r3 r4 Tali

4.8 22 15 5 0.5 12.5 8 4.0 2.5 2.0 8 6 6.2 22 15 5 0.5 12.5 8 4.0 2.5 2.0 8 6 8.7 28 6 6 1.0 15.0 8 5.0 3.0 2.5 9 6 11.0 40 30 7 1.0 25.0 10 8.5 4.0 3.0 12 8 13.0 40 30 7 1.0 25.0 10 8.5 4.0 3.0 12 8 15.0 40 30 7 1.0 25.0 10 8.5 4.0 3.0 12 8 19.5 55 40 10 1.5 30.0 15 12.0 5.0 5.0 17 10 24.0 65 50 10 1.5 37.0 18 14.5 5.0 5.0 20 15 28.0 80 60 12 2.0 45.0 20 17.0 6.0 7.0 25 15 34.5 90 70 15 2.0 55.0 22 20.0 7.0 8.0 28 20 39.0 110 85 18 2.9 65.0 22 25.0 9.0 10.0 40 30

Gambar 3.6 Dimensi Puli d = 19,5 mm a = 55 mm b = 40 mm

c = 10 mm e = 1,5 mm h = 30 mm

l = 15 mm r = 12 mm r1 = 5,0 mm

3.3.1 Diameter Puli (minimum)

Untuk menghitung diameter puli minimum dapat digunakan d Dmin

= 32

sehingga :

Dmin = 32 . d

Dimana :

d = diameter tali baja

maka :

Dmin = 32 . 19,5 = 624 [mm]

3.3.2 Diameter gandar roda puli

Untuk menghitung diameter gandar roda puli dapat dipergunakan rumus :

P = g L.d

Q

(kg/cm2) (N.Rudenko, Mesin Pengangkat, hal.72)

Dimana :

P = tekanan pada puli yang tergantung pada kecepatan keliling permukaan

lubang naf roda puli dan tekanan ini tidak boleh melebihi harga yang

terdapat pada tabel berikut :

Tabel 3.4 Tabel Hubungan antara v dan p v dalam meter /

detik

0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0

P dalam kg / cm2 75 70 66 62 60 57 55 54 53 52

v = 0,1 m/det ( diambil kecepatan terkecil)

L = panjang bus puli, diambil 1,8 dg (N.Rudenko, Mesin Pengangkat,

Diameter gandar roda puli = 66,6 [mm]

3.4 Drum

Drum berfungsi untuk menggulung tali saat mengangkat. Secara umum

bahan drum terbuat dari besi cor dan lengkapi dengan grove (berupa alur) yang

berfungsi untuk mengatur gulungan tali, agar dapat tersusun dengan rapi.

Hal- hal yang akan diperhitungkan pada perencanaan drum adalah :

a. Diameter drum

b. Jumlah lilitan pada drum.

c. Panjang drum keseluruhan.

d. Tebal dinding drum.

Gambar 3.7 Drum Keterangan gambar :

d0 = diameter lubang poros (poros drum)

d1 = diameter dalam drum

Dmin = diameter tempat lilitan.

D = diameter flans drum

L0 = panjang drum alur spiral (panjang tempat hiburan)

L = panjang drum keseluruhan.

3.4.1 Diameter drum dan dimensi alur drum a. Diameter drum (D)

D ≥ 10.d (Ir.Syamsir A.Muin, Pesawat-Pesawat Angkat, hal.81)

d = diameter tali baja.

D ≥ 10 (19,5)

= 195 [mm]

b. Diameter tempat lilitan (Dmin)

d D

d D

. 32

32

min min

= =

= 32 x 19,5 = 624 [mm]

3.4.2 Jumlah Lilitan pada Drum

Untuk menentukan jumlah lilitan pada drum digunakan rumus :

n = 2 .D Hi

+

π (N.Rudenko, Mesin Pengangkat, hal.74)

dimana :

i = perbandingan transmisi untukk membawa beban sampai dengan 25

ton adalah 2 (N.Rudenko, Mesin Pengangkat, hal.66)

H = tinggi angkat muatan yang direncanakan 5 m (5000 mm)

Maka:

n = 2 ) 624 .(

2 ) 5000 (

+

π

= 7,98 = 8 lilitan

3.4.3 Panjang alur spiral (l0)

Untuk menghitung panjang alur spiral digunakan rumus :

l0 = n x s (N.Rudenko, Mesin Pengangkat, hal.75)

dimana :

l0 = panjang alur

n = jumlah lilitan

s = kisar (pitch)

maka :

l = 8 x 22 = 179 [mm]

3.4.4 Panjang drum keseluruhan

Untuk menghitung panjang drum keseluruhan (L) digunakan rumus sebagai

berikut :

L =

+7

.D

Hi

π s (N.Rudenko, Mesin Pengangkat, hal.75) Dimana :

L = panjang drum

H = tinggi angkat.

i = perbandinga n sistem tali.

maka :

L =

+7

624 .

2 . 5000

π 22

L = 266,28 [mm]

3.4.5 Panjang Tali yang Dibutuhkan

Berdasarkan sistem tali yang digunakan maka panjang tali yang dibutuhkan

adalah : tinggi angkat x jumlah tali yang mengangkat beban : 5m x 4 = 20 [m].

Jadi jumlah tingkatan lilitan pada drum adalah :

Satu tingkatan = π. D. 8 lilitan

= π . 624 . 5 = 10,4 [m]

Jadi tingkatan tali yang dibutuhkan kira-kira sepanjang 20 meter, maka jumlah

tingkatan lilitan tali adalah = 1,9 2 4

, 10

20

=

= tingkat.

3.4.6 Tebal Dinding Drum

Tebal dinding drum dapat dicari dengan menggunakan rumus :

ω = 0,02 D + (0,6 – 1) [cm] (N.Rodenko, Mesin Pengangkat, hal.75) = 0,02 x 624 + 10 [mm]

ω = 22,48 [mm]

Dengan demikian tebal dinding drum adalah 23 [mm]. Maka dengan demikian

3.4.7 Kekuatan drum.

Untuk mengetahui tegangan tekan maksimum digunakan rumus :

1 comp

.S

S

ω

σ = (N.Rudenko, Mesin Pengangkat, hal.76)

Dimana :

S = tarikan kerja maksimum pada bagian tali dari sistem puli = 3000 kg

ω = tebal dinding drum = 125 [mm]

S1 = pitch 22 [mm]

) 22 )( 125 (

3000 comp =

σ

= 1,09 [kg/mm2] = 109 [kg/mm2]

3.4.8 Pemilihan Bahan.

Dalam perencanaan ini bahan dibuat dari besi cor menurut standar JIS G

5502 dengan simbol FCD 60.

Nilai σcomp yang diijinkan untuk besi cor (σcomp) adalah 1000 [kg/cm

2

]

sedangkan σcomp yang terjadi = 109 [kg/cm

2

]. Maka bahan dan perhitungan bahan

aman.

3.5 Motor Penggerak.

Dasar perencanaan motor penggerak, dasar perencanaan untuk pemilihan motor

penggerak berdasarkan kepada faktor-faktor berikut, seperti konstruksi, ekonomis,

Pada perancangan ini dipilih motor listrik dengan alasan sebagai berikut :

1. Konstruksinya sederhana tapi kokoh.

2. Harganya relatif murah.

3. Tidak menimbulkan polusi.

4. Biaya perawatannya kecil

3.5.1 Motor Penggerak Hoist.

Untuk menghitung daya motor digunakan rumus :

N =

[ ]

HP(N.Rudenko, Mesin Pengangkat, hal.234)

Dimana:

N = daya motor [HP]

Q = kapasitas angkat [12000 kg]

V = kecepatan angkat (direncanakan 7,0 m/menit = 0,116 m/det)

Berdasarkan katalog standar motor yang ada, maka dipilih motor listrik

dengan daya 23 HP dengan karakteristik sebagai berikut :

- Daya motor ternilai (Nrated) : 23 [HP] (lampiran 6)

- Putaran (n) : 740 [rpm]

a. Pemeriksaan Kekuatan Motor.

Perbandingan antara momen gaya maksimum ( Mmax ) dengan momen gaya

ternilai ( Mrated) untuk motor adalah aman jika :

2

(N.Rudenko, Mesin Pengangkat, hal.296)

Dimana :

Mmaks = Mmotor

Mrated = Msta + Mdyn

Momen tahan statis yang diacu pada poros motor adalah :

Msta =

Kemudian momen gaya dinamik waktu start yang diacu pada poros motor

ditentukan dengan langkah awal memilih kopling fleksibel untuk poros motor.

Adapun rumus gaya dinamik waktu start didapat dari rumus :

Momen gaya dinamis ( Mdyn ) adalah :

+ (N.Rudenko, Mesin Pengangkat, hal.297)

- Diameter luar kopling fleksibel (D) = 300 mm (direncanakan)

- Momen inersia kopling flesibel (I) = 0,03 [kg.cm/det2] = 0,0003 [kg.m/det2] - Momen girasi kopling (GD2)coupl= 14g (Rudenko, Mesin Pengangkat, hal.300)

= 0,0003 . 4 (9,81)

Maka :

GD2 = (GD2)rot + (GD2)coupl (Rudenko, Mesin Pengangkat, hal.300)

= 0,8538 + 0,011772

= 0,8655 [kgm2]

Sehingga momen gaya dinamik ketika start adalah :

Mdyn =

+ (N.Rudenko, Mesin Pengangkat, hal.297)

Dimana :

δ = koefisien yang memperhitungkan pengaruh massa mekanisme

transmisi (1,1 s/d 1,25)

= 1,15 (diambil)

G` = kapasitas angkat rencana [10000 kg]

ts = waktu start 3 sampai 8 [detik]

ts = 3 [detik] (diambil) (N.Rudenko, Mesin Pengangkat, hal.300)

v = kecepatan angkat (7,0 m/menit = 0,116 m/det)

n = putaran motor = 730 [rpm]

η = efisiensi sistem transmisi penggerak = 0,85 (diasumsikan)

Jadi :

b. Momen Gaya Start Motor yang diperlukan

Mmot = Mst + Mdyn (N.Rudenko, Mesin Pengangkat, hal.300)

= 22,26 + 0,723

c. Momen gaya ternilai motor tersebut.

Karena motor listrik yaitu arus AC maka momen juga ternilai pada moto :

2

(N.Rodenko, Mesin Pengangkat, hal.296)

dimana : Mma = Mmotor

(N.Rodenko, Mesin Pengangkat, hal.296)

=

d. Pemeriksaan motor terhadap beban lebih. Beban lebih motor selama start ( Mmaks = Mmot )

Maka pemakaian motor terhadap beban lebih (overload) adalah aman.

3.5.2 Motor Penggerak Troli

Troli dirancang sedemikian rupa sebagai tempat bergantungnya puli dan

hook. Disamping harus dapat menahan beban yang diangkat, troli juga

Gaya maksimum yang bekerja pada troli :

Pmax =

4

q

Q+

Dimana :

q = berat troli (1000) kg diambil dari data survey

maka :

Pmax =

4 1000 12000+

= 3250 [kg]

Berdasarkan data survey :

- Diameter roda troli ( Dw ) = 15 [cm]

- Diameter poros roda troli ( dw) = 7 [cm]

Gambar 3.8 Diagram Untuk Menentukan Tahanan Gesek

Tahanan akibat gesekan pada roda troli adalah :

W = (Q + q)

Dw K

dw 2

01 ,

0 +

Dimana : µ = koefisien gesek pada bantalan (0,1)

Maka :

Daya motor penggerak yanng dibutuhkan pada kecepatan konstan :

N =

[ ]

HPW = Tahanan untuk menggerakkan troli

η = Efisiensi mekanisme pengangkat, diasumsikan 0,8

V = Kecepatan jalan troli ( direncanakan = 0,2 m/s)

Sehingga, diilih elektromotor dengan N = 3,07 Hp, putaran (n) = 1200 rpm

disesuaikan dengan standar.

3.5.3 Motor Penggerak Girder

Besar tahanan akibat gesekan pada roda jalan adalah :

Maka :

Pada kecepatan konstan daya motor yang dibutuhkan adalah :

Ng =

[ ]

HPDimana : V = kecepatan crane jalan (direncanakan = 0,33/dtk)

µ = efisiensi = 0,8

Sehingga, dipilih motor dengan N = 1 Hp, putaran (n) = 1200 rpm.

3.6 Sistem Transmisi Roda Gigi.

3.6.1 Transmisi roda gigi pada gerakan naik turun

Perencanaan transmisi roda gigi dilakukan terhadap transmisi roda gigi gerakan hoisting crane (gerakan naik turun). Sistem transmisi roda gigi pada

perencanaan ini mempunyai fungsi untuk mereduksi putaran dari motor penggerak

ke drum. Pada umumnya putaran motor yang tersedia lebih tinggi dibandingkan

dengan putaran drum yang sesuai dengan kecepatan angkat yang direncanakan.

Pada perencanaan transmisi roda gigi hal – hal yang direncanakan adalah

sebagai berikut:

a. Putaran poros drum.

b. Ukuran utama roda gigi.

c. Poros roda gigi.

Adapun gambar dari sistem transmisi roda gigi yang direncanakan pada

bagian ini adalah sebagai berikut :

Gambar 3.9 Sistem Transmisi Roda Gigi

Keterangan gambar :

1. Poros I. 5. Roda gigi 4 9. Drum

2. Roda gigi 1. 6. Roda gigi 5 10. Poros II

3. Roda gigi 2. 7. Roda gigi 6 11. Poros III

4. Roda gigi 3. 8. Motor 12. Poros IV

A,B = Bantalan poros I

C,D = Bantalan poros II

E,F = Bantalan poros III

3.6.1.1 Putaran poros drum.

Putaran pada poros I sama dengan putaran motor penggerak yaitu sebesar

730 [rpm]. Untuk menentukan putaran pada drum digunakan rumus putaran

drum :

π (N.Rudenko, Mesin Pengangkat, hal.235) dimana : Vdrum = 2 x Vangkat (N.Rudenko, Mesin Pengangkat, hal.60)

= 2 x 7,0

jadi putaran drum adalah 23 [rpm]

3.6.1.2 Perbandingan transmisi roda gigi.

Untuk memperoleh ukuran utama roda gigi ada beberapa hal yang perlu

diperhatikan yaitu :

a. Menentukan perbandingan transmisi.

b. Menentukan jumlah gigi.

c. Menentukan modul.

Perbandingan total putaran roda gigi ditentukan melalui persamaan :

itot =

= (Sularso, Elemen Mesin, hal.263)

itot = 23 730

Menurut literatur Elemen Mesin, Sularso, hal.216, perbandingan transmisi

roda gigi dianjurkan 4 – 5 untuk roda gigi lurus. Maka perbandingan transmisi

untuk poros I dan II dipilih i1 = 5, sehingga :

(Sularso, Elemen Mesin, hal.268)

5 =

Perbandingan poros II dan III = i2 ditentukan sebesar 5, sehingga :

i2 =

dari perbandingan diatas maka diperoleh :

Itot = i1.i2. i3

29,7 = 5,5 . i3

i3 = 1,188 = 2 (diambil)

sehingga diperoleh :

3.6.1.3 Menentukan jumlah gigi.

Sama halnya dengan perbandingan putaran, maka untuk jumlah gigi,

perbandingannya adalah sebagai berikut :

i1 =

= (Sularso, Elemen Mesin, hal.216)

Pada perencanaan roda gigi ini jumlah gigi minimum pada z, ditentukan

sebanyak 30 buah gigi. Maka untuk jumlah gigi lainnya adalah :

i1 =

1 2

z z

(Sularso, Elemen Mesin, hal.216)

z2 = i1 . z1

= 5 . 30

= 150 buah gigi.

Begitu juga dengan perbandingan putaran poros II yaitu :

i2 =

Sedangkan :

3.6.1.4 Menentukan modul dan ukuran roda gigi.

Untuk menentukan modul roda gigi diawali dari roda gigi penggerak (m1)

dan untuk jelasnya dapat dilihat pada Gambar 3.10 dibawah ini.

Untuk daya :

N = 19,3 HP atau

N = 19,3 x 0,735 [Kw]

N = 14,18 [Kw]

Dan putaran motor : n = 730 [rpm]

Maka diperoleh modul roda gigi lurus :

m1 = 3 dengan sudut kemiringan gigi ( α0 ) = 20 o

Gambar 3.10 Diagram Pemilihan Modul Roda Gigi Lurus

Untuk menentukan ukuran-ukuran utama roda gigi dapat dilihat Gambar 3.11

bagian roda gigi.

1) Diameter lingkar jarak bagi.

do1 = z1 . m (Sularso, Elemen Mesin, hal.214)

dimana :

do1 = diameter lingkaran jarak bagi.

z1 = jumlah gigi.

m = modul.

2) Jarak bagi lingkaran.

t1 =

1 1 .

z do

π (Sularso, Elemen Mesin, hal.214)

t1 =

30 90 .

π

t1 = 9,42 [mm] 3) Tinggi gigi.

H1 = 2m + Ck (Sularso, Elemen Mesin, hal.234)

Dimana :

Ck = kelonggaran puncak

= 0,25 m

= 0,25 . 3

= 0,75 [mm]

H1 = 2 . 3 + 0,75

= 6,75 [mm]

4) Diameter lingkar kepala (diameter luar).

dk1 = (z1 + 2) m (Sularso, Elemen Mesin, hal. 219)

dk1 = (30 + 2) 3 = 96 [mm] 5) Diameter lingkar kaki

df1 = do1 + 2hf

dimana :

hf = 1,25 x m

= 1,25 x 3

= 3,75 [mm]

Gambar 3.11 Bagian Roda Gigi

Dengan cara yang sama, maka ukuran-ukuran utama roda gigi lainnya dapat

dihitung dan hasilnya dapat dilihat pada tabel berikut ini.

Tabel 3.5 Ukuran-Ukuran Roda Gigi

Roda gigi Z n

(rpm)

M D0

(mm) t (mm)

H (mm)

dk

(mm) df

(mm)

1 30 730 3 90 9,42 6,75 96 82,5

2 150 146 3 450 9,42 6,75 456 32,5

3 30 146 4 120 12,56 8 128 110

4 150 29,2 4 600 12,56 8 608 140

5 30 29,2 6 180 18,84 13,5 192 165

e) Pemeriksaan kekuatan roda gigi.

Selama beroperasi, yang paling penting untuk diperhatikan adalah kekuatan

gigi terhadap tekanan permukaan dan lenturan. Tekanan terjadi pada

permukaan roda gigi karena adanya gaya tangensial dan gaya radial.

Gaya tangensial Pemeriksaan roda gigi I.

Tegangan lentur

σ (Sularso, Elemen Mesin, hal.240)

Dimana :

Sehingga tegangan lentur menjadi :

.0,46

Bahan yang dipakai adalah SNC 21 (JIS G 4102) dengan tegangan lentur

yang diijinkan adalah σa= 35 – 40 [kg/mm

2

] dan kekerasan (Brinell) HB = 600

(untuk yang dicelup dingin dalam air). Maka bahan roda gigi aman bila ditinjau

dari tegangan lentur yang terjadi.

Beban permukaan

Dimana:

KH = faktor tegangan kontak. (Sularso, Elemen Mesin, hal 243)

= 0,569 kg/mm2 (untuk kekerasan HB = 600) Lebar sisi-sisi roda yang diperlukan

H F

F

b t

′

= (Sularso, Elemen Mesin, hal.264)

=

Lebar roda gigi yang direncanakan adalah sebesar 18 mm. Maka roda gigi

aman terhadap tegangan permukaan.

Dengan cara yang sama, maka pemeriksaaan terhadap semua roda gigi yang

digunakan hasilnya dapat dilihat pada tabel berikut.

3.7 Poros Roda Gigi

Poros (shaft) adalah suatu bagian stasioner yang berputar, biasanya

berpenampang bulat, dimana terpasang elemen-elemen seperti roda gigi, puli, roda

gila, engkol, dan elemen pemindah daya lainnya.

Poros biasanya menerima beban-beban lenturan, tarikan, tekan atau putaran

yang bekerja sendiri-sendiri atau berupa gabungan satu dengan lainnya.

Pada perencanaan poros roda gigi ini, hal-hal yang perlu diperhatikan

adalah :

• Pemilihan bahan poros.

• Penentuan diameter poros.

3.7.1 Pemilihan bahan poros.

Pada perencanaan ini, bahan untuk poros I dipilih baja karbon difinis

dingin dari standard JIS 3123 dengan lambang S45C-D dan mempunyai

kekuatan tarik σt = 60[kg/mm

2

]. Adapun sifat-sifat bahan adalah:

a. mempunyai permukaan poros yang keras.

b. Mempunyai keuletan dan kekuatan besar.

3.7.2 Penentuan diameter poros. a. Tegangan geser ijin (σa)

f2 f1

t a

S S ⋅

= τ

σ (Sularso, Elemen Mesin, hal. 8)

Dimana :

Sf1 = faktor keamanan kelelahan putar.

Sf2 = faktor pengaruh kekasaran permukaan.

(Sularso, Elemen Mesin, hal. 7)

dimana :

Untuk Torsi pada poros II :

Dengan cara yang sama didapatkaan torsi dari poros yang lainnya sebagai

berikut :

Tabel 3.7 Jenis Bahan Poros Poros Putaran

(rpm)

c. Perhitungan diameter poros dan tegangan yang terjadi. 1) Poros IV

Torsi (T) yang terjadi pada poros IV = 945980,8 [kg.mm]

Adapun gaya vertikal yg terjadi pada Poros IV :

Gambar 3.12 Gaya Vertikal pada Poros IV

RvG =

(

341 266,28 74)

) 74 86 , 953 ( ) 341 ( 12000

+

+ + ×

= 6109,94 [kg]

RvH = (12000 + 951,86) – 6109,94

= 6843,92 [kg]

Adapun gaya horizontal yang terjadi pada Poros IV :

Gambar 3.13 Gaya Horizontal pada Poros IV

RHg =

(

341 266,28 74)

) 74 72 , 2627 ( 28 , 340 0

+

++ ×

×

RHH = (0 + 2627,72) – 285,42

= 2342,3 [kg]

MVg = 6109,94 x 681,28

= 4162579,9 [kg.mm]

MVH = RvH . 74

= 6843,92 x 74

= 506450,08 [kg.mm]

MHG = RhG . 341

= 285,42 x 341

= 97328,22 [kg.mm]

MHH = RHH . 74

= 2342,3 x 74 = 173330,2 [kg.mm]

RG =

Reaksi-reaksi pada poros IV

2 HG 2

VG) (R ) R

( +

= (6109,94)2 +(285,42)2

= 6116,6 [kg]

RH = HH 2

2

VH) (R ) R

( +

= (6843,92)2 +(2342,3)2

= 7233,64 [kg]

MA =

Momen lentur gabungan

2 HG 2

VG M

M +

MA = (4162579,9)2 +(97328,22)2

MH =

Maka momen terbesar terdapat di MH yaitu : 4163717,59 [kg.mm]

Te =

( ) ( )

= 4269827,14 [kg.mm]

σa = 16 T/π.ds3

Maka diambillah diameter poros sebesar 89,7 [mm] dan dudukan tempat

bantalan dengan diameter 80 [mm]

τk = 945980,8

Besar tegangan geser yang diijinkan lebih besar dari tegangan geser yang

terjadi (6,67 kg/mm2 > 6,61 kg/mm2), maka Poros IV aman untuk digunakan.

2) Poros III.

Bahan yang digunakan untuk poros ini adalah S45 C-D

Fr5 = Ft5 . tg α

Dimana :

Fr5 = gaya radial roda gigi 5.

Maka :

Ft5 = Ft6

Fr5 = Ft5 . tg 200

= 2627,72 . tg 200 = 953,86 kg Fr4 = Ft4 . tg α

Ft4 =

4 r T

T4 = 472974,4 [kg.mm]

Ft4 =

300 4 , 472974

= 1576,581 [kg]

Fr4 = 1576,581 . tg 200

= 572,29 [kg]

Adapun gaya vertikal yang terjadi pada Poros III :

Gambar 3.14 Gaya Vertikal pada Poros III

RVE =

(

)

230

60 29 , 572 60 90 86 ,

953 × + − ×

RVF = (953,86 – 572,29) – 472,78

= - 91,21 [kg] (berlawanan arah)

Adapun gaya horizontal yang terjadi pada Poros III :

Gambar 3.15 Gaya Horizontal pada Poros III

RHE =

(

)

230

60 581 , 1576 74

90 86 ,

953 × + − ×

= -23996,77[kg]

RHF = (953,86– 1576,581) – (- 23996,77)

= 21466,32 [kg]

MVE = RVE . 74

MVE = 472,78 . 74

= 34985,72 [kg.mm]

MVF = RVF . 60

= -91,21 . 66

= -5472,6 [kg.mm]

MHE = RHE . 74

= -23996,77 . 74

MHF = RHF . 60

= 21466,32 . 60

= 1287979,2 [kg.mm]

RE =

Reaksi pada poros III

2

Momen lentur gabungan

2

= 1776105,58[kg.mm]

MF = (−5472,6)2 +(1287979,2)2

= 1287990,82 [kg.mm]

Maka momen terbesar terdapat di ME = 1776105,58 [kg.mm]

Berdasarkan perhitungan diatas maka diambillah torsi ekuivalennya dengan

menggunakan rumus sebagai berikut :

Te = (ME)2 + (T)2

= (1776105,58)2 +(472974,4)2

= 1838003,21 [kg.mm]

Maka diameter poros adalah :

Sehingga:

Maka diambillah diameter poros sebesar 73 [mm] dan dudukan tempat

bantalan dengan diameter 68 [mm].

Tegangan geser yang terjadi (τk) adalah :

Besar tegangan geser yang diijinkan lebih besar dari tegangan geser yang

terjadi (6,67 kg/mm2 > 6,20 kg/mm2), maka Poros III aman untuk digunakan.

3) Poros II

Bahan yang digunakan untuk poros II ini adalah S 45 C-D.

Fr2 = Ft2 . tg α

T2 = 94575, 4 [kg.mm]

Ft2 =

225 4 , 94575

= 420,33 [kg]

Fr2 = 420,33 . tg 200

= 152,57 [kg]

Adapun gaya vertikal yang terjadi pada Poros II :

Gambar 3.16 Gaya vertikal pada Poros II

RVC =

(

)

206

62 57 , 152 62 78 43 ,

563 × + − ×

= 378,22 [kg]

RVD = (563,43 – 152,57) – 378,32

Adapun gaya horizontal yang terjadi pada Poros II :

Gambar 3.17 Gaya Horizontal pada Poros II

RHC =

(

)

Reaksi pada poros

RD = (32,54)2 +(180,69)2 = 183,59 [kg.mm]

MC =

Momen lentur gabungan

2

Momen terbesar terdapat di Mc yaitu 69058,94 [kg].

Berdasarkan perhitungan diatas, maka diambillah torsi ekuivalennya

dengan menggunakan rumus sebagai berikut :

Te = (Mc)2 +(T)2

= (69058,94)2 +(94575,4)2

= 117105,03 [kg.mm]

Maka diameter poros adalah :

Ta = 3

Maka diambillah diameter poros sebesar 42 [mm] dan dudukan

tempat bantalan dengan diameter 41 [mm].

Besar tegangan geser yang diijinkan lebih besar dari tegangan geser

yang terjadi (6,67 kg/mm2 > 6,51 kg/mm2), maka Poros II aman untuk digunakan.

4) Poros I

Bahan yang digunakan untuk poros I adalah S 45 C-D

Fr1 = Ft1 . tg α

Dimana :

Fr1 = gaya radial roda gigi 1

Ft1 = gaya tangensial roda gigi 1.

Maka:

Ft1 = Ft2

Fr1 = Ft1 . tg α

= 420,33 . 200 = 152,57 [kg]

Adapun gaya vertikal yang terjadi pada Poros I :

Gambar 3.18 Gaya Vertikal pada Poros I

RVA =

216 150 57 ,

152 ×

RVB = 152,57 – 105,95

= 46,62 [kg]

Adapun Gaya horizontal yang terjadi pada Poros I :

Gambar 3.19 Gaya Horizontal pada Poros I

RHA =

216 150 33 , 420 ×

= 291,89 [kg]

RHB = 420,33 – 291,89

= 128,44 [kg]

MVA = 105,95 . 66

= 6992,7 [kg.mm]

MVB = 46,62 . 150

= 6993 [kg.mm]

MHA = 291,89 . 66

= 19264,7 [kg.mm]

MHB = 128,44 . 150

RA =

Reaksi pada poros

2

Momen lentur gabungan

2

Momen terbesar terdapat di MB = 20495,87 [kg.mm]

Berdasarkan perhitungan diatas maka diambillah torsi ekivalennya

dengan menggunakan rumus sebagai berikut :

Te = (MB)2 +(T)2

= (20495,87)2 +(18895,4)2

= 27876,81[kg.mm]

Ta =

Maka diameter poros adalah :

Maka diambillah diameter poros sebesar 28 [mm] dan dudukan tempat

bantalan dengan diameter 25 [mm].

Tegangan geser yang terjadi (τk) adalah :

τk = 18895,4

) 28 (

1 , 5

3 = 4,38 [kg/mm

2

]

Besar tegangan geser yang diijinkan lebih besardari tegangan geser yang terjadi

(5 kg/mm2 > 4,38 kg/mm2), maka poros aman untuk digunakan. d. Perhitungan Pasak.

Pasak adalah suatu elemen mesin yang dipakai pada bagian-bagian mesin

(poros). Jenis dan bentuk pasak cukup banyak, satu diantaranya yang akan

digunakan adalah bentuk prisma. Perhitungan-perhitungan pasak dititikberatkan

pada faktor-faktor berikut :

1. Pemilihan ukuran pasak berdasarkan diameter poros.

2. Pemilihan bahan dan pemeriksaan ukuran pasak.

1) Pemilihan ukuran pasak.

Poros I mempunyai diameter 28 [mm], dan untuk ukuran pasak yang dapat

Tabel 3.8 Tabel Ukuran Pasak

Hasil yang diperoleh dari tabel adalah :

1. Lebar (b) : 8 [mm]

2. Tebal (h) : 7 [mm]

3. t1 : 4,0 [mm]

Gambar 3.20 Penampang Pasak

2) Pemilihan Bahan Pasak dan Pemeriksaan Ukuran Pasak.

Bahan pasak dipilih dari SC 50 dengan τb = 75 kg/mm2 diambil dari

standart JIS g 4051. Tegangan geser yang diijinkan adalah :

σka =

2 1 fk fk

b

S

S ⋅

τ (Sularso, Elemen Mesin, hal 25)

Dimana:

Sfk1 = faktor keamanan

= 6 (diambil)

Sfk2 = faktor keamanan = 1,5 – 3 (untuk tumbukan ringan)

= 2 (diambil)

Maka:

Gaya yang bekerja pada pasak adalah :

F =

(Sularso, Elemen Mesin, hal 25)

Dimana:

Menurut literatur (Sularso, Elemen Mesin, hal 27) bahwa tekanan

permukaan yang diijinkan untuk diameter poros terkecil Pa = 8 [kg/mm2] dan untuk

diameter poros terkecil Pa = 10 [kg/mm2].

Panjang pasak (l1) dari tekanan permukaan adalah:

Pa =

F = Gaya yang bekerja pada poros.

l2 = panjang pasak dari tekanan permukaan

Maka :

Tegangan geser yang timbul adalah

τk =

Dengan cara perhitungan yang sama, maka ukuran-ukuran pasak pada

masing-masing poros dapat dilihat pada tabel berikut:

Tabel 3.9 Ukuran Pasak

3.8 SISTEM PENGEREMAN

Pada perancangan sistem rem, gerak naik turun (gerak hoist) ini dipakai

sistem motor rem. Maksudnya adalah motor yang dikombinasikan dengan rem

elektromagnet dalam satu unit dorong, dimana pada sistem ini terdapat pegas yang

berfungsi untuk menekan rem saat daya elektromagnet diputus, maka secara

bersamaan motor akan kehilangan daya putar dan selanjutnya akan berhenti.

Keuntungan sistem ini adalah sebagai berikut :

a. Mudah dipakai.

b. Pengereman stabil.

c. Penyebaran panas yang baik.

d. Ukuran kecil dan ringan jika dibandingkan dengan motor yang

lengkapi dengan sistem terpisah .

Gambar 3.21 Sistem Rem Keterangan gambar :

1. Pegas. 4. Plat tekan

2. Baut. 5. Rotor

Daya pengereman statik yang dipakai saat pengereman :

(N. Rudenko, Pesawat Angkat, hal 292)

Dimana :

Q = kapasitas angkat 10 ton.

V = kecepatan angkat

= 7,0 [m/menit] (direncanakan)

Maka momen statik pada saat pengereman adalah :

Momen gaya dinamis saat pengereman :

Dimana data-datanya kita peroleh dari perhitungan sebelumnya yaitu

perhitungan motor penggerak.

Maka :

Dengan demikian didapatlah momen gaya yang diperlukan untuk

pengereman yakni:

Mbr = Mst + Mdy

= 12,891 + 0,161

= 13,052 [kg.m]

Pemeriksaan momen gaya pengereman dengan memakai koefisien gesekan

(β) yang terdapat pada Lampiran 13 adalah 2

Maka :

Mbr = Mst + β

= 15,052 x 2

= 26,104 [kg.m]

Untuk merencanakan rem mekanisme gerakan naik turun dipakai momen

gaya yang terbesar yakni Mbr = 26,104 [kg.m]. Rem direncanakan 1 cakram

Gaya dorong aksial F untuk permukaan gesekan

Z = jumlah permukaan kontak pada rem cakram 2n

n = jumlah cakram

Pada perencanaan ini dipilih bahan besi cor dan abses dengan kondisi

kering dimana Po = 7 x 10 -3 [kg/mm2] maka :

Tekanan permukaan yang terjadi adalah :

P =

A F

Dimana :

A = luas permukaan kontak yang bergerak