TUGAS SARJANA

MESIN PEMINDAH BAHAN

PERANCANGAN OVERHEAD

TRAVELLING CRANE YANG DIPAKAI

DI WORKSHOP PEMBUATAN

PABRIK KELAPA SAWIT

DENGAN KAPASITAS ANGKAT

10 TON

OLEH :

NIM : 070421006 RAMCES SITORUS

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK MESIN

PROGRAM PENDIDIKAN SARJANA EKSTENSI

UNIVERSITAS SUMATERA UTARA

UNIVERSITAS SUMATERA UTARA

FAKULTAS TEKNIK DEPARTEMEN TEKNIK MESIN MEDAN

TUGAS SARJANA

MESIN PEMINDAH BAHAN

PERANCANGAN OVERHEAD

TRAVELLING CRANE YANG DIPAKAI

DI WORKSHOP PEMBUATAN

PABRIK KELAPA SAWIT

DENGAN KAPASITAS ANGKAT

10 TON

OLEH :

NIM : 070421006 RAMCES SITORUS

DISETUJUI OLEH :

DOSEN PEMBIMBING

TUGAS SARJANA

MESIN PEMINDAH BAHAN

PERANCANGAN OVERHEAD

TRAVELLING CRANE YANG DIPAKAI

DI WORKSHOP PEMBUATAN

PABRIK KELAPA SAWIT

DENGAN KAPASITAS ANGKAT

10 TON

OLEH :

NIM : 070421006 RAMCES SITORUS

TELAH DISETUJUI DAN DIPERIKSA DARI HASIL SEMINAR

PERIODE 130, TANGGAL 12 SEPTEMBER 2009

DOSEN PEMBANDING I

DOSEN PEMBANDING II

Ir. RASKITA.S.MELIALA

NIP. 130353111

NIP.130517501

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa, karena atas berkat dan

rahmat-Nya penulis dapat menyelesaikan skripsi ini. Skripsi yang merupakan tugas

akhir ini adalah suatu syarat untuk dapat menyelesaikan studi jenjang kependidikan

Sarjana Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

Tugas sarjana ini mengenai perancangan mesin pemindah bahan jenis Overhead

Travelling Crane yang digunakan untuk memindahkan baja konstruksi Pabrik Kelapa

Sawit. Dalam penulisan skripsi ini dari awal sampai akhir, penulis telah melakukan

semaksimal mungkin guna tersusunnya tugas akhir ini. Namun penulis menyadari

bahwa masih banyak kekurangan di dalam penulisan skripsi ini, untuk itu penulis sangat

mengharapkan petunjuk dan saran dari semua pihak yang bersifat membangun guna

penyempurnaan skripsi ini.

Dalam kesempatan ini penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Alfian Hamsi, Msc selaku dosen pembimbing penulis yang telah banyak

meluangkan waktunya untuk membimbing penulis selama ini.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku Ketua Jurusan Teknik Mesin

Fakultas Teknik Universitas Sumatera Utara.

3. Seluruh staff pengajar di Jurusan Teknik Mesin Fakultas Teknik Universitas

Sumatera Utara yang telah membantu penulis dalam hal administrasi.

4. Seluruh staff pegawai P.T. Centra Alam Lestarilima khususnya pada bagian

5. Kedua ORANG TUA penulis, H. Sitorus dan B. Br Manik yang telah

memberikan dukungan Moril dan Material serta Doa selama dalam masa

perkuliahan dan dalam menyelesaikan Tugas Sarjana ini.

6. Untuk Kakak, Abang, dan Adik penulis yang turut mendoakan penulis.

7. Buat Vaddin, Jasran, Desmon dan Prancis yang telah memotivasi dan mendoakan

penulis dalam menyusun Tugas Sarjana ini.

8. Seluruh rekan-rekan mahasiswa Teknik Mesin Ekstension yang telah banyak

membantu penulis dan penyusunan Tugas Sarjana ini.

Penulis menyadari bahwa Tugas Sarjana ini masih banyak kekurangan, untuk

itu penulis mohon maaf dan mengharapkan koreksi untuk kesempurnaan Tugas Sarjana

ini. Akhir kata penulis mengucapkan terima kasih, semoga Tugas Sarjana ini

bermanfaat bagi pembaca khususnya para mahasiswa Teknik Mesin Ekstension.

Medan, 2009

Penulis,

070421006

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

DAFTAR NOTASI ... viii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Perencanaan ... 1

1.2. Tujuan Perencanaan ... 2

1.3. Pembatasan Masalah ... 3

1.4. Metodologi Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 5

2.1. Klasifikasi Pesawat Angkat ... 5

2.2. Dasar-Dasar Pemilihan Pesawat Pengangkat ... 8

2.3. Prinsip Kerja Overhead Travelling Crane ... 10

2.3.1. Gerakan Drum ( Naik-Turun ) ... 11

2.3.2. Gerakan Hoist Mendatar ( Melintang ) ... 11

2.3.3. Gerakan Crane ( Horizontal ) ... 11

BAB III PERENCANAAN SPESIFIKASI PENGANGKAT ... 12

3.1. Karateristik Umum Pesawat Angkat ... 12

3.2. Perencanaan Tali Baja ( Wire Rope ) ... 18

3.2.1. Tarikan Yang Dialami Tali Baja, S... 21

3.2.2. Diameter Tali Baja ... 23

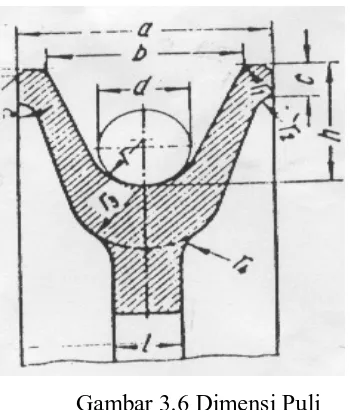

3.3. Perencanaan Puli ... 27

3.3.1. Diameter Puli ... 28

3.3.2. Diameter Poros Puli ... 28

3.4. Perencanaan Drum ... 29

3.4.1. Diameter Drum ... 30

3.4.2. Jumlah Lilitan Tali Pada Drum... 31

3.4.3. Panjang Alur Spiral Drum ( Helical Groove ) ... 32

3.4.4. Panjang Drum Keseluruhan ... 32

3.4.5. Tebal Dinding Drum ... 33

3.4.6. Menghitung Tegangan Maksimum Drum ... 33

3.4.7. Menghitung Daya Motor Penggerak Drum ... 37

3.4.8. Perencanaan Sistem Transmisi Penggerak Drum ... 38

3.4.8.1. Putaran Poros Dalam. ... 39

3.4.8.2. Poros Transmisi ... 40

3.4.8.3. Poros Untuk Worm ... 41

3.4.8.4. Poros Untuk Worm Wheel ... 42

3.4.8.5. Ukuran Roda Gigi Cacing... 43

3.4.8.6. Poros Cacing ... 45

3.4.8.7. Roda Cacing ... 47

3.5. Perencanaan Kait ... 50

3.5.1. Pemilihan Bahan Kait ... 50

3.5.2. Pemeriksaan Kait ... 51

3.5.2.1. Tegangan Tarik Pada Ulir Kait ... 52

3.5.2.2. Panjang Minimum Ulir Kait ... 53

3.5.2.3. Pemeriksaan Kekuatan Pada Mulut Kait dan Tangkainya ... 54

3.5.3. Pemeriksaan Mur Pengikat Kait ... 58

3.5.4. Perencanaan Dudukan Kait ... 60

3.6. Sistem Pengereman... 63

3.6.1. Pemilihan Roda Rem ... 63

3.6.2. Pemeriksaan Rem Penahan ( nilai pv ) ... 64

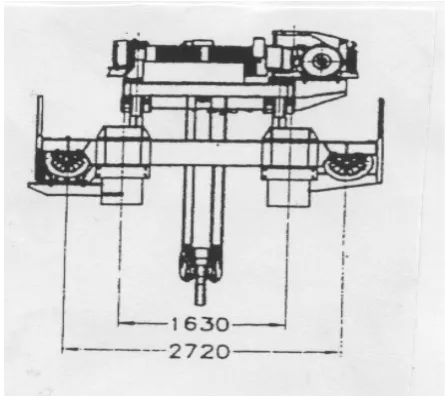

BAB IV PERENCANAAN MEKANISME PENGGERAK TROLI ... 68

4.1. Roda Troli ... 68

4.2. Motor Penggerak Troli... 70

4.3. Roda Gigi Transmisi Gerak Troli ... 72

4.4. Perencanaan Tekanan Bantalan dan Faktor Tekanan Kecepatan Masing-masing Poros ... 75

4.5. Menentukan Modul dan Ukuran Roda Gigi ... 87

4.6. Motor Penggerak Crane ... 90

4.7. Perencanaan Jembatan ( Girder ) ... 92

BAB V KESIMPULAN ... 96

5.1. Spesifikasi Crane... 96

5.2. Perlengkapan Gerak Hoist ... 97

5.3. Perlengkapan Gerak Tranversal dan Horizontal ... 99

DAFTAR GAMBAR

Gambar 2.1 Overhead Travelling Crane ... 6

Gambar 2.2 Jenis-Jenis Utama Crane ... 7

Gambar 3.1 Tali Baja Dengan Untaian Yang Dipipihkan ... 19

Gambar 3.2 Konstruksi Tali Baja Pada Crane ... 20

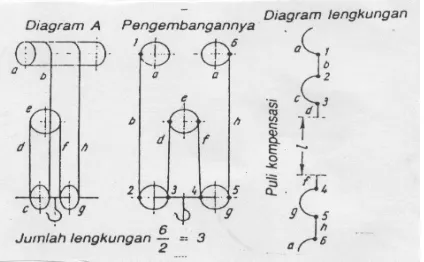

Gambar 3.3 Diagram Jumlah Kelengkungan ... 21

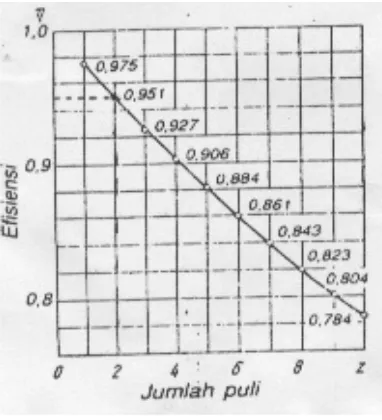

Gambar 3.4 Effisiensi System Puli ... 22

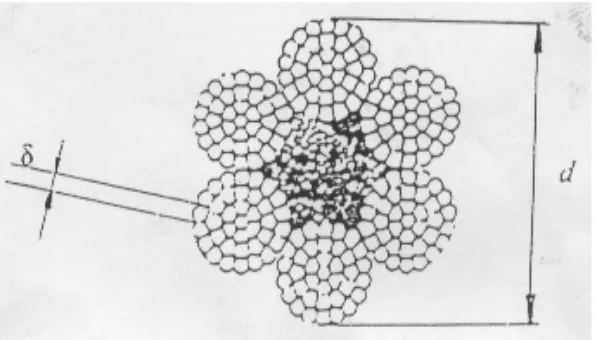

Gambar 3.5 Tali Baja ... 23

Gambar 3.6 Dimensi Puli ... 27

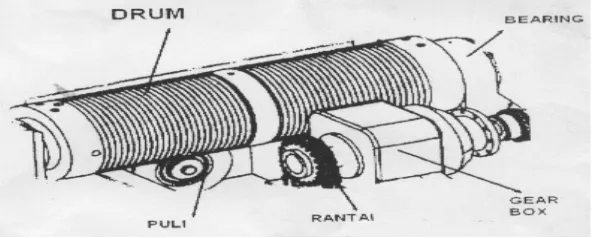

Gambar 3.7 Drum ... 29

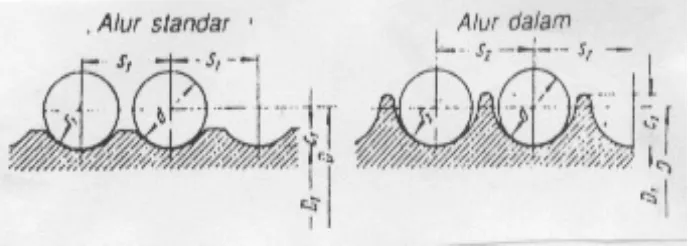

Gambar 3.8 Dimensi Alur Dalam ... 30

Gambar 3.9 Kait Tunggal ... 51

Gambar 3.10 Penampang Mulut Kait dan Tangkainya ... 54

Gambar 3.11 Dudukan Kait ... 60

Gambar 3.12 Pemilihan Modul ... 43

Gambar 3.13 Roda Gigi Cacing... 44

Gambar 4.1 Roda Troli... 68

Gambar 4.2 Sistem Transmisi Didalam Gearbox ... 75

Gambar 4.3 Perincian Tekanan Pada Roda Gigi Cacing ... 75

Gambar 4.4 Bagian-Bagian Roda Gigi ... 88

Gambar 4.5 Defleksi Akibat Bobot Sendiri ... 93

DAFTAR TABEL

Tabel 3.1 Tipe-Tipe Tali Untuk Crane dan Pengangkat ... 18

Tabel 3.2 Diameter Roda Puli Untuk Kawat Baja ... 27

Tabel 3.3 Dimensi Alur Drum ... 31

Tabel 4.3 Jumlah Gigi ... 72

DAFTAR NOTASI

Notasi Arti Satuan

A Luas mm

a Jarak sumbu poros mm

2

C Faktor konstruksi tali

D Diameter luar mm

Ck

d Diameter dalam mm

Kelonggaran puncak mm

Dw

E Modulus elastisitas Kg/m

Diameter roda jalan mm

F

2

114 Luas penampang tali baja cm

Ft Gaya tangensial Kg

2

f Lengkungan tali baja mm

g Gravitasi m/s

H Tinggi angkat m

2

Dk1

d

Diameter luar poros cacing mm

1

dr

Diameter jarak bagi poros cacing mm

1

t

Diameter dalam poros cacing mm

t

L Kisar mm

Jarak bagi mm

H Tinggi gigi keseluruhan mm

hk

h

Tinggi kepala luar poros cacing mm

a Jarak sumbu mm

dr2

d

Diameter dalam roda cacing mm

2

dk

Diameter jarak bagi roda cacing mm

2

d

Diameter luar roda cacing mm

t

b Lebar roda cacing mm

Diameter kepala roda cacing mm

K Faktor keamanan

L Panjang m

Mp Momen puntir Nm

m Modul mm

N Daya Hp

n Putaran rpm

n t-w

P Beban yang bekerja pada roda Kg

Kecepatan roda penggerak rpm

p Kekuatan putus tali Kg

Pb Beban patah Kg

Q Kapasitas angkat maksimum Kg

r Jari-jari mm

S Gaya tarik tali maksimum Kg

Sf Faktor keamanan bahan

t Waktu Detik

v Kecepatan m/s

W Tahanan akibat gesekan Kg

Simbol Yunani

α Sudut tekan ( 0 sudut )

µ Koefisien gesek

ε Faktor tahanan puli

ω Tebal mm

β Koefisien pengereman

δ Diameter kawat baja mm

g

τ Tegangan geser Kg/mm2

t

σ Tegangan tekan Kg/mm2

tr

σ Tegangan tarik Kg/mm2

−

σ Tegangan ijin Kg/mm2

η Effisiensi

b

σ Tegangan patah bahan Kg/mm2

lk

σ Tegangan lentur Kg/mm2

τ Sudut kisar ( 0 sudut )

'

BAB I

PENDAHULUAN

1.1. Latar Belakang Perencanaan

Perkembangan Teknologi yang begitu pesat disegala bidang telah banyak

membantu dan mempermuda manusia dalam melakukan aktivitas manusia. Sebagai

mahluk pemikir selalu berusaha untuk meningkatkan sistem kerja yang telah ada, yang

akhirnya menimbulkan kreasi-kreasi baru yang berhasil dan berdaya guna untuk

kepentingan manusia. Pesatnya pertumbuhan dan perkembangan industri saat ini juga

seiring dengan meningkatnya kebutuhan manusia. Untuk menyeimbangkan produksi

yang dihasilkan yang sesuai dengan permintaan konsumen maka industri-industri

dituntut untuk menaikkan / meningkatkan hasil produksi serta untuk memperlancar

pendistribusian produknya baik itu dengan kapasitas kecil maupun dengan kapasitas

yang besar. Didalam pendistribusian produk yang berkapasitas besar sangat diperlukan

suatu alat pemindah ( pesawat angkat ) untuk memperlancar gerakan produk dari satu

tempat ke tempat lain yang sangat tidak mungkin diangkat secara manual dengan

tenaga manusia.

Dengan demikian P.T. Centra Alam Lestarilima adalah perusahaan kontraktor

pembuatan Pabrik Kelapa Sawit yang sangat membutuhkan alat pemindah ( pesawat

angkat ) tersebut demi kemudahan untuk mengangkat dan memindahkan alat-alat berat

atau hasil produk berupa lori, tabung rebusan, tangki minyak, baja kontruksi, dan

Adapun alat pemindah ( pesawat angkat ) yang dibutuhkan adalah jenis “

Overhead Travelling Crane “

Di workshop P.T. Centra Alam Lestarilima membutuhkan alat pengangkat yang

digunakan untuk memindahkan dan mengangkat berupa Plat baja, baja propil, dan

lain-lain untuk dikerjakan pada proses pemesinan berupa Pengerolan, Bending, Pemotongan,

dan untuk perakitan dipakai Pengelasan.

Dengan melihat fungsi dari Overhead Travelling Crane ini dan melihat alat

penggeraknya serta bagian-bagian dari pesawat angkat ini, maka penulis sangat tertarik

untuk mendalami dan mempelajari dengan membandingkan teori-teori yang didapat

selama perkuliahan dengan kenyataan/realita yang ada di lokasi pekerjaan, hingga

akhirnya penulis berkesimpulan membuat Tugas Sarjana dengan pembahasan atau

perencanaan Overhead Travelling Crane di workshop pada perusahaan kontraktor

pembuatan pabrik kelapa sawit dengan kapasitas angkat 10 ton.

1.2. Tujuan Perencanaan

Secara teknis perencanaan ini bertujuan untuk merencanakan mesin pemindah

bahan yaitu Overhead Travelling Crane yang sesuai dengan kebutuhan di workshop

pada perusahaan kontraktor pembuatan pabrik kelapa sawit. Perencanaan ini diharapkan

dapat memberikan gambaran dari hasil perhitungan untuk mendapatkan kesesuaian

1.3. Pembatasan Masalah

Pembatasan pembahasan masalah ini bertujuan supaya pembahasan terarah pada

suatu permasalahan tertentu saja, sehingga pembahasan tidak melebar dan menyimpang

ke jalur yang sudah ditentukan.

Adapun batasan-batasan dan ruang lingkup permasalahan dalam perencanaan ini adalah

1. Material yang diangkat baja-baja propil untuk konstruksi pabrik kelapa

sawit dengan kapasitas angkat maksimum 10 ton.

2. Arah pemindahan material tegak lurus/naik turun ( Vertikal ), melintang

dan horizontal.

3. Pemilihan jenis angkat.

4. Perhitungan komponen utama.

5. Perencanaan motor penggerak

6. Perencanaan transmisi roda gigi

7. Sistem pengereman

1.4. Metodelogi Penulisan

Metode yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

1. Survey lapangan ; berupa peninjauan langsung ke lokasi pada bagian

workshop

2. Study literatur ; berupa studi kepustakaan, kajian dari buku-buku, dan

3. Diskusi ; berupa tanya jawab dengan dosen pembimbing, dosen pembanding

yang nantinya akan ditunjuk oleh pihak jurusan Teknik Mesin – USU

BAB II

TINJAUAN PUSTAKA

2.1. Klasifikasi Pesawat Pengangkat

Banyak jenis perlengkapan pengangkat yang tersedia membuatnya sulit

digolongkan secara tepat. Penggolongan ini masih dipersulit lagi oleh kenyataan bahwa

penggolongan ini didasarkan juga pada karakteristik, misalnya disain, tujuan, jenis

gerakan, dan sebagainya.

Bila digolongkan menurut geraknya ( karakteristik kinematik ), beban dianggap

terpusat pada titik bobot beban tersebut dan penggolongan mesin ditentukan oleh

lintasan perpindahan muatan yang berpindah pada bidang datar

( horizontal ).

Penggolongan menurut tujuan penggunaan yang ditentukan dengan

memperhatikan kondisi operasi, misalnya : crane dibagi menjadi crane metallurgi,

konstruksi, pelabuhan dan sebagainya.

Menurut dasar rancangannya, pesawat pengangkat digolongkan atas tiga jenis,

yaitu :

a. Mesin Pengangkat ( Hoisting Machine )

Adalah kelompok mesin yang bekerja secara periodik yang di disain sebagai

peralatan pesawat angkat, dan untuk mengangkut dan memindahkan muatan atau

b. Kran ( Crane )

Adalah gabungan mekanisme pengangkat secara terpisah dengan rangka untuk

mengangkat atau sekaligus mengangkat dan memindahkan muatan

yang dapat digantungkan secara bebas atau dikaitkan pada crane. Untuk jenis

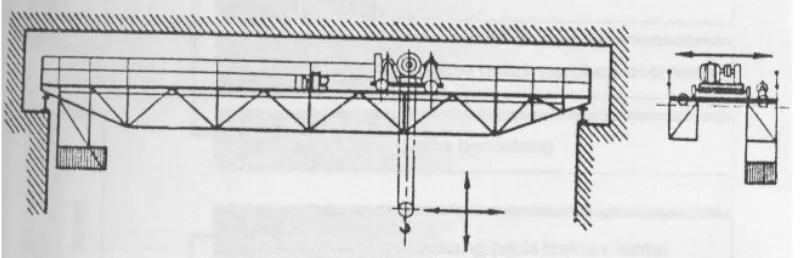

crane dapat dilihat pada gambar 2.1 dibawah ini :

Gambar 2.1 Overhead Travelling Crane

Sumber : Mesin Pemindah Bahan ( Rudenko, N. Lampiran Gambar 42 )

c. Elevator

Adalah kelompok mesin yang bekerja secara periodik untuk mengangkat muatan

pada jalur pandu tertentu.

Jenis dari Overhead Travelling Crane ini berdasarkan pembagiannya menurut

pembagian Pesawat Angkat, termasuk pada alat pengangkat crane tipe crane yang dapat

bergerak pada rel tertentu.

Berdasarkan Gambar 2.2 di bawah dapat disimpulkan bahwa jenis crane ini

2.2. Dasar-Dasar Pemilihan Pesawat Angkat

Faktor-faktor teknis penting berikut ini dapat digunakan dalam menentukan

pemilihan pesawat pengangkat :

a. Jenis Dan Sifat Muatan Yang Akan Ditangani

Untuk muatan satuan ( Package ), hal-hal yang perlu dipertimbangkan adalah

satuan, berat, permukaan dukungan yang baik atau bagian muatan sebagai

tempat penggantung yang baik, sifat-sifat fisik muatan, dan sebagainya.

b. Kapasitas Per Jam Yang Dibutuhkan

Kapasitas pemindahan muatan yang hampir tak terbatas dengan mudah dapat

diperoleh pada jenis alat tertentu, misalnya konveyor aksi berkesinambungan.

Sedangkan pada crane atau truk yang mempunyai kapasitas angkat yang cukup

tinggi dalam kerja yang berat. Dalam perencanaan ini, beban muatan yang

dipindahkan adalah 10 ton. Selanjutnya dari name plate motor listrik untuk crane

dengan kapasitas angkat 10 ton diperoleh kecepatan angkat 6 m / menit dan

crane 1 m / menit.

c. Arah Dan Jarak Perpindahan

Berbagai jenis alat dapat mengangkat beban dalam arah vertikal atau arah

horizontal. Panjang jarak lintasan atau lokasi pengambilan beban juga sangat

penting dalam pemilihan pesawat pengangkat. Dalam perencanaan, beban

diangkat kemudian dipindahkan mengikuti arah jembatan ( Girder ), yang

kemudian diturunkan dan diposisikan pada lantai atau mesin-mesin perkakas

yang diperlukan. Tinggi angkat 12 meter diperoleh dari jarak angkat maksimum

d. Metode Penumpukan Beban

Beberapa jenis peralatan dapat memuat dan membongkar muatan secara

mekanis sedangkan lainnya membutuhkan alat tambahan khusus atau bantuan

operator. Misalnya beban curah yang dapat ditumpuk, tetapi harus di sekop

ketika akan memindahkannya lagi. Dalam perencanaan ini beban yang akan

diangkat adalah berupa plate, besi propil, lori dan peralatan lain yang diperlukan

untuk penbuatan Pabrik Kelapa sawit, maka beban tidak perlu ditumpuk karena

dalam operasinya beban diangkat lalu diletakan pada lantai atau pada sebuah

mesin perkakas. Demikian juga seterusnya.

Dari pertimbangan diatas, maka alat pemindah bahan untuk mengangkat

peralatan konstruksi pembuatan Pabrik Kelapa Sawit ini adalah Overhead Travelling

Crane yang memiliki gerakan naik-turun ( vertical), melintang hoist dan juga

memanjang ( horizontal ). Kelebihan dari Overhead Travelling Crane ini adalah :

• Konstruksi sederhana

• Tidak memerlukan pemakaian ruangan yang banyak

• Dapat menjelajah area yang dalam jangkauan jalur pandu lintasan

2.3. Prinsip Kerja Overhead Travelling Crane

Overhead Travelling Crane ini digerakkan dengan sistem elektromotor yang

dapat menggerakkan hoist melintang, crane mendatar, serta dapat menggulung wire

rope secara otomatis.

Cara pengoperasian Overhead Travelling Crane adalah sebagai berikut :

− Periksa semua peralatan, yaitu tombol-tombol pengatur harus dapat berjalan

dengan baik.

− Angkat benda kerja dari lantai dengan mencantol double hooke nya pada

pengikat benda kerja

− Tempatkan benda kerja tepat pada mesin perkakas yang diperlukan, lalu

dibentuk sesuai dengan bentuk dan ukuran yang diinginkan

− Setelah benda kerja selesai dibentuk, benda kerja kemudian diangkat dan

digerakkan secara horizontal hoist dan crane menuju lantai untuk pengerjaan

selanjutnya dan di letakkan.

− Setelah benda kerja dipindahkan untuk dilakukan pengerjaan selanjutnya, maka

demikianlah terus menerus cara pengoperasian Overhead Travelling Crane.

Dalam pengoperasiannya, Overhead Travelling Crane memiliki tiga gerakan,

yaitu :

a. Gerakan Drum ( naik-turun )

b. Gerakan Hoist Mendatar ( melintang )

2.3.1. Gerakan Drum ( Naik – Turun )

Gerakan hoist ini adalah gerakan menaikkan dan menurunkan beban. Hal ini

digerakkan oleh mekanisme perputaran drum yang dikopel dengan motor listrik dengan

sumber daya. Gerakan ini dapat dihentikan sesuai dengan penempatan yang diinginkan

dengan menggunakan suatu alat penahan atau rem.

2.3.2. Gerakan Hoist Mendatar ( Melintang )

Gerakan hoist ini adalah gerak perpindahan pada arah melintang yang diatur

motor listrik sebagai penggerak daya. Motor listrik akan menggerakkan roda troli hoist

yang dipasang pada jembatan ( girder ) ganda sepanjang panjang crane.

2.3.3. Gerakan Crane ( Horizontal )

Gerakan ini adalah gerakan berpindah pada arah memanjang yang diatur motor

listrik sebagai penggerak daya. Motor listrik akan menggerakkan roda troli yang

dipasang pada jembatan ( girder ) ganda pada jarak sepanjang jalur pandu lintasan

BAB III

PERENCANAAN SPESIFIKASI PENGANGKAT

3.1. Pesawat Pengangkat Overhead Travelling Crane

Parameter teknik yang utama dari sebuah pesawat pengangkat adalah :

− Kapasitas angkat ( Lifting Capacity )

− Berat mati dari pesawat ( Dead Weight )

− Kecepatan dari berbagai gerakan

− Ukuran-ukuran geometris dari pesawat pengangkat seperti rentangan, jangkauan,

dan lain-lain.

Jumlah siklus per jam ( η ) ialah :

η =

∑

1 3600t

( Lit 1. Hal 15 )

Dengan :

∑

t = 1 t = waktu siklus crane, yaitu total waktu yang dibutuhkan dalam detik yang sc digunakan untuk operasi individual dalam melaksanakan satu siklus kerja yangtergantung pada kecepatan gerakan selama operasi, jarak perpindahan dan tinggi

angkatan, waktu yang hilang dalam percepatan dan perlambatan, tingkat penggabungan

beberapa operasi sekaligus waktu yang hilang dalam penambahan dan pelepasan muatan

dengan grip.

Dari spesifikasi kecepatan angkat dan memanjang dari crane, diperoleh waktu

siklus crane ( t sc ) sebagai berikut :

1

t =

1 1

2

t =

2 2

v s

3

t =

3 3

v s

Dimana :

t1,s1,v1

t

: waktu, tinggi, dan kecepatan angkat

2,s2,v2

t

: waktu, jarak, dan kecepatan hoist maju-mundur/melintang

3,s3,v3

t

: waktu, jarak, dan kecepatan crane memanjang

4

t

: waktu turun

5

maka :

: waktu pemasangan dan pelepasan graps ( gancu )

5 4 3 2 1

1 t 2(t t t ) t t

t = sc= + + + +

∑

Waktu siklus crane yang diizinkan :

produksi kapasitas

angkat kapasitas

t= −

Sedangkan spesifikasi dari kecepatan angkat, melintang hoist, dan memanjang

crane ini dapat dipergunakan untuk memenuhi kebutuhan kapasitas produksi pabrik jika ( Lit 1. Hal 15 )

sc

sc t

t− ≥

Dengan data spesifikasi teknis, beban pada mesin :

- Kapasitas angkat nominal ( Qn

Dan hasil survey pada PT. Centra Alam Lestarilima, maka :

) = 10000 Kg

Diperoleh :

• Pemakaian kapasitas pengangkatan rata-rata ( K beban

K

) :

beban

beban n

beban m

Q Q

=

=

10 5 , 8

= 0,85

• Penggunaan mesin rata-rata harian dan tahunan : ( berdasarkan hasil survey

pada PT. Centra Alam Lestarilima )

Harian : 10 jam

Tahunan : 365 hari

Sehingga kondisi :

- Pemakaian rata-rata harian :

K hari

jam jam h

24 =

=

jam jam

24 10

= 0,41666

- Pemakaian rata-rata tahunan :

K tahunan

hari hari h

365

=

=

hari hari

365 313

= 0,8575

• Temperatur lingkungan 33 0 C ( Hasil survey pada PT. Centra Alam

Lestarilima )

Dari perhitungan data survey diatas, maka dapat ditentukan bahwa Overhead

3.2. Perencanaan Tali Baja ( Wire Rope )

Tali baja ( Wire Rope ) adalah tali yang dikonstruksikan dari kumpulan jalinan

serat-serat baja. Mula-mula beberapa serat dipintal sehingga menjadi suatu jalinan (

strand ), lalu beberapa strand dijalin pada satu inti ( core ) sehingga membentuk tali.

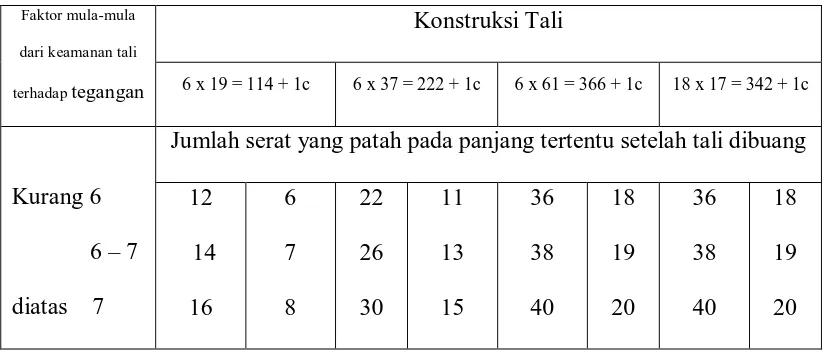

Tipe-tipe tali untuk crane dan pengangkat dapat dilihat pada tabel 3.1 berikut :

Tabel 3.1 Tipe-tipe tali untuk crane dan pengangkat ( Rudenko, N, 1996 )

Faktor mula-mula

dari keamanan tali

terhadap tegangan

Konstruksi Tali

6 x 19 = 114 + 1c 6 x 37 = 222 + 1c 6 x 61 = 366 + 1c 18 x 17 = 342 + 1c

Kurang 6

6 – 7

diatas 7

Jumlah serat yang patah pada panjang tertentu setelah tali dibuang

12

14

16

6

7

8

22

26

30

11

13

15

36

38

40

18

19

20

36

38

40

18

19

20

Keuntungan dari tali baja ( Wire Rope ) dibandingkan dengan rantai adalah ( Lit

3 hal 52 ) :

− Ringan

− Tali baru lebih baik terhadap tegangan, bila beban terbagi rata pada semua

jalinan ( Strand )

− Lebih fleksibel sementara beban beban bengkok tidak perlu mengalami Internal

Stress

− Kurang mempunyai tendensi untuk berbelit. Peletakan yang terang pada drum

dan cakra, penyambungan yang lebih cepat, mudah dijepit ( clip ) atau dilekuk (

socket ). Tidak perlu dipegang ( dijepit ) sebelum dipotong atau dimasukkan

dalam socket atau clip.

− Wire yang patah sesudah pemakaian yang lama tidak menonjol, berarti lebih

aman dalam pengangkatan, juga tidak akan merusak wire yang berdekatan.

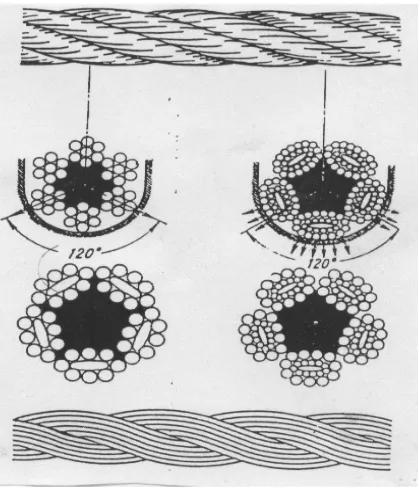

Gambar 3.1. Tali Baja dengan untaian yang dipipihkan

Dari hasil survey di lapangan untuk kapasitas angkat 10.000 Kg, maka bahan tali

baja yang dipilih adalah bahan Baja Karbon ( Steel Wire Rope ) dari standar JIS G 3521,

dengan tegangan putus kawat baja ( τB = 285–320 Kg/mm2

Dengan tipe 6 x 19 = 114 + 1c yang artinya konstruksi gulungan tali terdiri dari 6

jalinan ( strand ), dan tiap jalinan terdiri dari 19 wayar baja dengan 1 inti serat ( fibre

core ).

[image:30.595.171.394.274.472.2]),

Gambar 3.2. Konstruksi tali baja pada crane

Setiap sistem puli majemuk dapat dianggap sebagai puli dengan dua tali terpisah

yang dihubungkan dengan puli kompensasi, jumlah lengkungan tali puli majemuk dapat

diperoleh dengan membagi dua jumlah titik total tempat bagian tali yang paralel masuk

Gambar 3.3 Diagram jumlah kelengkungan

Sumber : Mesin Pengangkat ( Rudenko, N. Hal 37 )

Dari gambar diatas maka disimpulkan bahwa Jumlah Kelengkungan atau

Number of Bend ( NB ) pada perencanaan crane adalah 3

2 6

=

3.2.1. Tarikan yang dialami tali baja, S

Dari data hasil survey pada PT. Centra Alam Lestarilima diperoleh bahwa : w

1. Berat Gancu ( Grabs ) dan Hooke Wg = 3 ton

2. Berat angkat Wc = 10 ton

Maka berat total Q yang diangkat menjadi :

Q = Wg + Wc ...( 1 )

Q = 3 ton + 10 ton

Q = 13 ton

Untuk menghitung tarikan maksimum yang dialami tali baja dapat menggunakan rumus

: Sw

1

η η

n Q

Dimana :

Sw

Q = Total berat muatan yang diangkat ( Kg )

= Tarikan maksimum pada tali baja dari sistem puli ( Kg )

n = Jumlah muatan puli ( tali penggantung ) yang menyangga muatan

η = Effisiensi puli

1

η = Effisiensi yang disebabkan kerugian tali akibat kekakuannya ketika

[image:32.595.187.378.285.495.2]menggulung pada drum, diasumsikan = 0,98 ( Lit.1 Hal 41 )

Gambar 3.4. Effisiensi sistem puli

Sumber : Mesin pengangkat ( Rudenko, N. Hal 63 )

Dari gambar diatas menerangkan untuk effisiensi sistem puli berdasarkan jumlah

cakra ( Number of Pulley )

Maka :

Sw

98 , 0 95 , 0 5

13000

x x

Kg

=

Sw

S

= 2792,6960 Kg

3.2.2. Diameter Tali Baja

Gambar 3.5. Tali Baja

Dari gambar diatas dapat membantu sebagai data pembanding didalam

menghitung diameter tali baja, dengan diperoleh Sw

F

= 2792,70 Kg, maka untuk

menentukan luas penampang tali baja :

( 114 )

50000 min

x D

d K

S

b

w

− σ

= ...( 3 ) ( Lit.1 Hal 39 )

Dimana :

F ( 114 ) = Luas penampang tali baja ( cm2

S

)

w

b

σ

= Tarikan maksimum pada tali ( Kg )

= Tegangan putus kawat baja ( Kg/cm2

K = Faktor keamanan tali

)

D = Diameter tali ( mm )

Untuk menentukan luas penampang tali baja diperlukan perbandingan diameter

drum minimum dengan diameter tali. Untuk jumlah lengkungan 3 [ Number

Of Bend ( NB ) ], maka harga d / Dmin

Jika tali baja dari kawat baja standart JIS G 3521, dengan tegangan putus kawat

baja

= 23 ( Lit. 1 Hal 38 )

b

σ = 285 – 320 Kg / mm2, diambil σb = 31500 Kg / cm2, beban putus Pb

Faktor keamanan dengan kondisi pembebanan sedang/medium, ditentukan K= 5,5 (Lit

1Hal 42)

= 28400

Kg massa.

Maka :

F( 114 )

50000 23

1 /

5 , 5 31500

70 , 2792

2 x cm

kg

Kg

−

=

F( 114 ) = 0,7859 cm

Diameter kawat tali baja dapat dihitung dengan menggunakan rumus :

2

A = F ( i ) 2i

4δ π

= ( cm2 ) ( Lit. 3 Hal 63 )

δ =

i F i

π

) (

. 4

( cm )

Dimana :

F ( i ) = Luas penampang tali baja = 0,7857 cm2

δ = Diameter serat dari tali baja ( mm )

i = Jumlah serat dalam tali baja = 114 serat

Sehingga diameter satu kawat dari tali baja diperoleh :

δ =

114 7857 , 0 4

x x

δ = 0,0937 cm

δ = 0,937 mm

Diameter tali baja dapat dihitung :

d = 1,5 . δ . i ( mm )

d = ( 1,5 x 0,937 x 114 ) ( mm )

d = 15,01 mm ; terletak pada range 15 – 19,5

maka dipilih d = 19,5 mm

Dari perhitungan diatas, tali baja yang digunakan adalah tali baja dengan tipe :

6 x 19 = 114 + 1c, diameter ( d ) = 19,5 dan tegangan putus kawat baja σB = 31500

Kg / cm2, beban putus Pb

Tarikan tali baja yang diijinkan adalah : = 28400 Kg massa.

Si K Pb

= ( Lit. 1 Hal 40 )

Dimana :

Si

K = Faktor keamanan kondisi sedang/medium = 5,5

= Tarikan maksimum yang diijinkan pada tali ( Kg )

Maka :

Si

5 , 5 28400 Kg =

Si

Jadi dapat disimpulkan tarikan yang terjadi S = 5163,64 Kg

w = 2792,70 Kg > tarikan maksimum yang

3.2.3. Perhitungan Umur Tali

Tali merupakan bagian yang penting pada waktu pengoperasian mesin

pemindah bahan. Akibat seringnya mengalami pembebanan, lama kelamaan tali akan

menjadi rusak akibat kelelahan. Untuk mengetahui berapa lama tali tersebut dapat

digunakan maka rumus :

N = bulan z

a z

β . . 2

1 ( Lit.1 Hal 46 )

Dimana :

N = Umur tali ( bulan )

a = Jumlah siklus kerja rata-rata perbulan = 3400 kali ( Lit.1 Hal 47 )

z2 = Jumlah lengkungan berulang per siklus kerja ( mengangkat dan

menurunkan ) pada tinggi pengangkatan penuh dan lengkungan satu sisi

= 4

β = Faktor perubahan daya tahan tali akibat mengangkat muatan lebih rendah

dari tinggi total dan lebih ringan dari muatan penuh = 0,5 ( Lit.1 Hal

47 )

ϕ = Hubungan langsung antara jumlah lengkungan dan jumlah putusan

didalam tali = 2,5

z1 = Jumlah lengkungan berulang yang mengakibatkan kerusakan tali; untuk

d / Dmin

maka umur tali adalah :

= 23, maka z = 170000

N =

ϕ β. . .z2 a

z

N =

5 , 0 5 , 2 4 3400

170000

x x

3.3. Perencanaan Puli

Puli berfungsi untuk mengubah arah tali baja ( lurus – lengkung – lurus ) atau

dengan kata lain pengarahan tali baja sekaligus untuk menahan beban yang diberikan.

Dengan diameter tali baja ditentukan sebesar 19,5 mm, maka ukuran-ukuran puli dapat

[image:37.595.198.373.221.426.2]diketahui sebagai berikut :

Gambar 3.6 Dimensi Puli

Sumber : Mesin Pengangkat ( Rudenko, N. Hal 71 )

Tabel 3.2. Diameter roda puli untuk kawat baja ( Rudenko, N. 1996 )

Diameter Tali

a b c e h l r r1 r2 r3 r4

[image:37.595.117.474.488.648.2]Ukuran-ukuran dari puli dengan diameter 19,5 mm dapat dilihat pada tabel 3.2

dan dari dimensi puli pada gambar 3.6 maka ukurannya sebagai berikut :

a = 55 mm h = 30 mm r2

b = 40 mm l = 15 mm r

= 5 mm

3

c = 10 mm r = 12 mm r

= 17 mm

4

e = 1,5 mm r

= 10 mm

1= 5 mm

3.3.1. Diameter Puli

Untuk menghitung puli dapat dipakai rumus :

23 1 min =

d D

Dimana :

Dmin

D = Diameter tali baja ( mm ) = Diameter minimum puli ( mm )

Maka :

Dmin

D

= 23 x 19,5

min

Maka dari perhitungan diatas diameter puli = 449 mm = 449 mm

3.3.2. Diameter Poros Puli

Untuk menentukan diameter poros puli digunakan rumus :

P =

2

. cm

Kg d

Dimana :

P = Tekanan pada tali = 75 Kg/cm2

L = Panjang bus tali = ( 1,5 – 1,8 ) d, dipilih 1,8 d

; untuk kecepatan angkat m/menit (

Lit.1 Hal 72 )

Q = Beban puli = 13000 Kg

d = Diameter poros puli ( cm )

maka :

75 Kg/cm2 2

8 , 1

13000

cm d x d

Kg

=

d2 =

2

135 13000

cm

d = 9,8131 cm = 10 cm

3.4. Perencanaan Drum ( Tromol )

Drum ( tromol ) berfungsi untuk menggulung tali pada operasi pengangkatan

dan penurunan. Secara umum drum tersebut terbuat dari bahan besi tuang dan besi cor,

dan dilengkapi dengan groove ( berupa alur ) yang berfungsi untuk mengatur gulungan

[image:39.595.140.437.589.708.2]agar dapat tersusun rapi dan mengurangi gesekan.

3.4.1. Diameter Drum

Untuk menghitung diameter drum dapat dipakai rumus :

D≥e1.e .d (mm) ( Lit. 1. Hal 41 )

Dimana :

D = Diameter drum pada dasar alur ( mm )

d = Diameter tali ( mm ) = 19,5 mm

e1

e

= Faktor yang tergantung pada alat pengangkat dan kondisi operasinya

(operasi yang dipilih adalah sedang/medium) = 25 ( Lit.1. Hal 42 )

2

maka diperoleh diameter drum :

= Faktor yang tergantung pada kondisi tali, dipilih 1,00 ( Lit.1 Hal 42 )

D≥25x1x19,5mm

[image:40.595.126.472.435.558.2]D = 487,5 mm

Gambar 3.8 Dimensi Alur Drum

Sumber : Mesin Pengangkat ( Rudenko, N Hal 74 )

Dengan menggunakan tabel 3.3 dibawah ini akan diperoleh dimensi alur drum

sesuai pada gambar 3.8 diatas yang berdasarkan ukuran diameter tali baja ( d =

Tabel 3.3 Dimensi Alur Drum ( Rudenko, N. 1996 ) Dia meter tali d r1

Standar Dalam Dia

meter tali d r Standar 1 Dalam

S1 C1 S2 C2 R2 S1 C1 S2 C2 R2

4,8 6,2 8,7 11,0 13,0 15,0 3,5 4,0 5,0 7,0 8,0 9,0 7 8 11 13 15 17 2 2 3 3 4 5 9 11 13 17 19 22 4,5 5,5 6,5 8,5 9,5 11,0 1,0 1,5 1,5 1,5 1,5 2,0 24,0 19,5 28,0 34,5 39,0 13,5 11,5 15,5 19,0 21,0 27 22 31 38 42 6 5 8 10 12 31 27 36 41 50 16,0 13,5 18,0 22,0 24,5 2,5 2,0 2,5 3,0 3,5

3.4.2. Jumlah Lilitan Tali Pada Drum

Untuk menentukan jumlah lilitan pada drum dengan dua arah gulungan

digunakan rumus :

z = 2

. . + D i H

π ( Lit. 1 Hal 74 )

Dimana :

z = Jumlah lilitan tali pada drum untuk 1 tali baja ( lilitan )

H = Tinggi angkat = 12 m

i = Jumlah suspensi puli, diambil dari tabel daya guna ( effisiensi ) puli = 4

untuk puli berganda dan jumlah puli ( z ) = 2

D = Diameter drum

Sedangkan angka 4 ditambahkan untuk lilitan yang akan menahan beban setelah

mencapai ketinggian rencana H = 12 m ( Lit. 1 Hal 74 )

Sehingga diperoleh jumlah lilitan :

2 5 , 487 . 4 000 . 12 + =

=z π x

n = z = 33,36

n = z = 34 lilitan

maka ada 34 lilitan untuk dua arah gulungan tali.

3.4.3. Panjang Alur Spiral Drum ( Helical Groove )

Untuk menghitung panjang alur spiral (Helical Groove) digunakan rumus :

l = z . S1

Dimana :

( mm ) ( Lit.1 Hal 75 )

l = Panjang alur spiral ( Helical Groove ) ( mm )

z = Jumlah lilitan = 34 lilitan

S1

Maka :

= Kisar ( Pitch ) = 22 ( Dari tabel 3.3 ) ( Lit.1 Hal 74 )

l = 34 x 22

l = 748 mm

3.4.4. Panjang Drum Keseluruhan

Dalam perencanaan ini, maka panjang drum keseluruhan adalah :

L = 7 ( )

. .

mm s D

i H

+

π ( Lit.1 Hal 75 )

Dimana :

L = Panjang drum keseluruhan ( mm )

H = Tinggi angkat maksimum = 12.000 ( mm )

D = Diameter Drum ( mm )

i = Perbandingan sistem tali = 4

l = Lebar ruang antara bagian kanan dan kiri dari luar, diambil = 40 mm

maka panjang drum keseluruhan :

mm L

x x L

844

22 7 5 , 487

4 12000

≈

+

= π

3.4.5. Tebal Dinding Drum

Tebal dinding drum dapat ditentukan dengan menggunakan rumus empiris:

ω = 0,02 D + ( 0,6 s/d 1,0 ) ( cm ) ( Lit.1 Hal 75 )

Dimana :

ω = Tebal dinding drum ( cm )

D = Diameter drum ( cm )

Maka :

ω = 0,02 x 48,75 + ( 1,0 ) ( cm )

ω = 1,975 cm

ω = 19,75 mm

3.4.6. Menghitung Tegangan Maksimum Drum

Selama dioperasikan, drum dipengaruhi oleh pembebanan puntir, bengkokan (

lentur ), dan tekanan ( compression ). Dua tegangan yang pertama menghasilkan

tegangan yang nyata pada drum yang sangat panjang, sedangkan efek dari tekanan

Untuk menghitung tegangan tekan maksimum pada drum digunakan rumus :

) / ( .

2

1 Kg mm

s S

ω σ =

Dimana :

1

σ = Tegangan tekan maksimum ( Kg/mm2

S = Gaya tarik maksimum pada bagian tali ( Kg ) )

ω = Tebal dinding drum ( mm )

s = Kisar ( Pitch ) ( mm )

Maka tegangan tekan maksimumnya adalah :

1

σ =

22 75 , 19

70 , 2792

x

1

σ = 6,4274 Kg/mm2

Berdasarkan perhitungan diatas, maka dalam perancangan ini bahan drum yang

dipilih adalah baja rol standar JIS G 3101 dengan lambang SS 50 yang memiliki

tegangan patah bahan σ1 = 60 Kg/mm2

Dengan tegangan ijin :

( Lit.2 Hal 339 )

(

2)

1 Kg/ mm

K

B σ σ− =

Dimana :

K = Faktor keamanan = 5,5 (Kondisi pengoperasian sedang/medium) (Lit.1

Hal 42)

Maka :

−

1

σ = 5 , 5

60

−

1

σ = 10,91 ( Kg/mm2

Dari perhitungan diatas terlihat bahwa tegangan yang diijinkan lebih besar dari

tegangan maksimum yang terjadi dari )

−

1

σ ≥σtmaks( 10,91 Kg/mm

2

> 6,4274 Kg/mm2 ).

Untuk menjamin keamanan pada saat drum beroperasi, drum mengalami tegangan

lentur / lengkung di sepanjang drum. Tegangan lentur dapat dihitung dengan rumus :

lk lk lk

W M

=

σ ( Kg/mm2

Dimana :

) ( Lit. 4 Hal 76 )

lk

σ = Tegangan lentur / lengkung ( Kg/mm2

M

)

lk

W

= Momen lentur / lengkung ( Kg.mm )

lk = Momen perlawanan lentur / lengkung (

mm3

Dari rumus diatas, momen maksimum terjadi ketika tali berada ditengah drum : )

Mlk

Dimana :

= S . 0,5 L ( Kg.mm )

S = Gaya tarik pada tali ( Kg )

L = Panjang drum keseluruhan ( mm )

Maka :

Mlk

M

= 2792,70 x 0,5 x 844

lk

Untuk momen perlawanan lentur / lengkung :

= 1178519,4 Kg.mm

Wlk

32

π

=

D d D4 − 4

Wlk

32

π

= ( )

5 , 487

448 5 ,

487 4 4 3

mm

−

Wlk = 3260446,69 mm3

Maka :

lk

σ =

69 , 3260446

4 , 1178519

lk

σ = 0,361459491 Kg / mm

Dalam hal ini drum juga mengalami tegangan puntir. Untuk menghitung tegangan

puntir yang terjadi pada drum dapat digunakan rumus :

2

p p p

W M

=

τ ( Kg / mm2

Dimana :

) ( Lit. 4 Hal 12 )

p

τ = Tegangan puntir ( Kg / mm2

M

)

p

W

= Momen puntir ( Kg.mm )

p = Momen perlawanan puntir ( mm3

Momen puntir yang terjadi diperoleh dari rumus :

)

Mp = S . r ( Kg.mm ) ( Lit. 4 Hal 170 )

Dimana :

S = Gaya tarik tali ( Kg )

r = Jari-jari drum ( mm )

Maka :

Mp

Sedangkan momen perlawanan ( W

= 680720,625 Kg.mm

p

W

) diperoleh dari rumus :

p

16

π

= ( 3)

4 4 mm D d D − Wp 16 π = ( ) 5 , 487 448 5 , 487 3 4 4 4 mm −

Wp = 6520893,372 mm3

Maka : p p p W M =

τ ( Kg / mm2 )

372 , 6520893 625 , 680720 = p τ 2 / 1043907 ,

0 Kg mm

p= τ

Dari perhitungan diatas, terlihat bahwa tegangan yang diijinkan juga masih lebih

besar dari tegangan yang terjadi ( 0,361459491 Kg/mm2 > 0,1043907 Kg/mm2 ), maka

drum dinyatakan aman.

3.4.7. Menghitung Daya Motor Penggerak Drum

Untuk menghitung daya motor penggerak drum digunakan rumus :

) ( . 75 . Hp v Q N η

= ( Lit.1 Hal 292 )

Dimana :

Q = Kapasitas angkat total = 13000 Kg

v = Kecepatan angkat muatan = 6 m/menit

η = Effisiensi mekanis angkat ( 0,85 )

Maka :

85 , 0 . 60 . 75

6 13000×

=

N

Hp N=20,3921

Dalam hal ini dipilih factor koreksi ( Fc = 1,0 )

Maka daya rencana motor ( Nd

N

)

d

N

= N . Fc ( Hp )

d

N

= 20,3921 x 1,0

d = 20,3921 ( Hp )

Dari data motor yang diproduksi, maka motor listrik yang ada dengan daya

sebesar 30 Hp dengan putaran ( n ) = 1000 rpm dan frekuensi = 50 Hz ( Data Teknis )

3.4.8. Perencanaan Sistem Transmisi Penggerak Drum

Transmisi roda gigi untuk gerak hoist ini berfungsi untuk mereduksi putaran

motor penggerak drum. Pada umumnya motor yang tersedia putarannya tinggi,

sedangkan putaran drum yang diinginkan lebih lambat sesuai dengan kecepatan angkat

yang diinginkan.

Pada perencanaan ini, sistem rancangan transmisi roda gigi ( gear box ) yang

gigi cacing terdiri dari sebuah roda gigi cacing yang mempunyai ulir dan sebuah roda

gigi cacing yang berhubungan dengan gigi cacing. Ciri yang sangat menonjol dari roda

gigi cacing adalah kerjanya sangat halus dan hampir tanpa bunyi, serta memungkinkan

perbandingan transmisi yang sangat besar tetapi effisiensinya rendah dibandingkan

dengan roda gigi lain.

3.4.8.1. Putaran Poros Dalam

Putaran poros utama ( I ) = putaran poros penggerak = 1000 rpm. Untuk

menentukan putaran pada poros drum digunakan rumus kecepatan sudut :

) /

( .

.Dn Kg menit Vd =π

Dimana :

Vd

V

= C = Kecepatan pada drum

d

V = Kecepatan angkat = 6 m/menit = C = 2.V

C = 2 x 6 m/menit = 12 m/menit

D = Diameter drum = 487,5 mm

Maka:

n Vd =12=π.0,585.

4875 , 0 .

12 π

=

n

n = 7,84 = 7,8 rpm

3.4.8.2. Poros Transmisi

Bahan untuk poros yang direncanakan adalah baja karbon ( JIS G 4051 ) dengan

kode S 50 C. Kekuatan tarik σt = 75 Kg/mm2. Tegangan geser yang diijinkan :

2 1.sf

sf

t s

σ

σ = ( Lit.8 Hal 8 )

Dimana :

t

σ = Tegangan tarik bahan = 75 Kg/mm

sf

2

1

sf

= Faktor keamanan akibat puntiran, untuk bahan SC adalah 6,0 (

Lit.8 Hal 8 )

2

= 1,3 s.d 3,0 ( Lit.8 Hal 8 )

= Faktor keamanan akibat alur rusak atau alur poros bertangga

Maka :

5 , 1 6

75

x

s=

σ

2

/ 33 ,

8 Kg mm

s=

σ

3.4.8.3. Poros Untuk Worm

Momen torsi :

T = 9,74 x 105 1 n N

. ( Lit.8 Hal 7 )

Dimana :

N = Daya motor = 22,5 Kw = 30 Hp

Maka :

T = 9,74 x 105

1000 5 , 22

.

T = 21915 Kg.mm

Diameter minimum :

3 1

. . . 1 , 5

= KtCbT Ds

s

σ ( Lit.8 Hal 8 )

Dimana :

s

σ = Tegangan geser yang diijinkan = 8,33 Kg/mm

Kt = Faktor koreksi momen puntir

2

= ( 1,0 s.d 1,5 ), untuk sedikit kejutan diambil 1,2

Cb = Faktor koreksi beban lentur

= ( 1,2 s.d 2,3 ), diambil 1,5

Maka :

3 1

21915 . 5 , 1 . 2 , 1 . 33 , 8

1 , 5

=

Ds

mm Ds=28,9054

Jadi diameter poros worm adalah Ds = 30 mm ( Ukuran standar )

3.4.8.4. Poros Untuk Worm Wheel

Momen torsi :

T = 9,74x105 2 n

N

.

n2

Maka :

= Jumlah putaran Pulley = 7,8 rpm

T = 9,74 x 105 8 , 7

5 , 22 .

T = 28,09 x 105

Diameter minimum :

Kg.mm

3 1

. . . 1 , 5

= Kt Cb T Ds

s σ

3 1

5

10 09 , 28 . 5 , 1 . 2 , 1 . 33 , 8

1 , 5

= x

Ds

Ds = 145,75 mm

3.4.8.5. Ukuran Roda Gigi Cacing

Pemilihan modul roda gigi cacing tergantung pada putaran dan daya yang

[image:53.595.52.486.200.504.2]ditransmisikan, kemudian kita sesuaikan dengan standar yang ada.

Gambar 3.12 Pemilihan Modul

Untuk putaran motor n1 = 1000 rpm dan daya yang ditransmisikan 30 Hp, maka

[image:54.595.93.470.141.410.2]diperoleh harga modul ( m ) = 4 mm

Gambar 3.13. Roda Gigi Cacing

Sumber : Dasar Perencanaan dan Pemilihan Elemen Mesin ( Sularso, Kiyokatsu Suga )

Keterangan :

dk1

d

( a ) = Diameter luar poros cacing ( mm )

1

dr

( b ) = Diameter jarak bagi poros cacing ( mm )

1

r ( d ) = Sudut kisar (

( c ) = Diameter dalam poros cacing ( mm )

0

t

sudut )

a

L ( f ) = Kisar ( mm )

( e ) = Jarak bagi ( mm )

H ( g ) = Tinggi gigi keseluruhan ( mm )

hk

h

( h ) = Tinggi kepala luar poros cacing ( mm )

a ( j ) = Jarak sumbu ( mm )

dr2

d

( k ) = Diameter dalam roda cacing ( mm )

2

dk

( l ) = Diameter jarak bagi roda cacing ( mm )

2

dt ( n ) = Diameter kepala roda cacing ( mm )

( m ) = Diameter luar roda cacing ( mm )

b ( o ) = Lebar roda cacing ( mm )

3.4.8.6. Poros Cacing

− Tinggi kepala luar poros cacing

hk = ( m ) = 4 mm

− Tinggi gigi dalam

hf = 1,157 x ( m )

= 1,157 x 4 mm

= 4,628 mm

− Diameter jarak bagi maksimum = 400 mm

Dari hasil survey pada PT. Centra Alam Lestarilima, maka diperoleh :

Diameter jarak bagi yang direncanakan adalah d1

− Diameter dalam

= 70 mm

dr1 = d1

= 70 – 2 . 4,628 mm – 2 . hf

= 60,744 mm

− Diameter luar

dk1 = d1

dk

+ 2 . hk

= 78 mm

− Tinggi gigi keseluruhan

H = 2,157 . m

= 2,157 . 4

= 8,628 mm

− Sudut tekan

α = 30 - 300

− Sudut kisar

( Lit.8 Hal 119 )

1 d

m Sinγ =

0

276 , 3 70

4

= =

γ

− Kisar normal

pn = π . m

= 3,14 . 4 = 12,56 mm

− Kisar aksial

γ

cos

pn pa=

mm

pa 12,58

276 , 3 cos

56 , 12

0 =

=

− Tebal gigi

2

1 pa T =

mm

T 6,29

2 58 , 12

3.4.8.7. Roda Cacing

− Diameter jarak bagi pada roda cacing

2 1

1 2

n n d d

=

Dimana :

Dari hasil survey pada PT. Centra Alam Lestarilima, maka diperoleh :

n2

d

= Putaran poros = 50 rpm

2

d

= Diameter jarak bagi roda cacing

1

Maka :

= Diameter jarak bagi poros cacing = 70 mm

50 1000 70

2 =

d

mm d2=1400

− Jumlah gigi

m d z 2.cosγ

2=

Dimana :

γ = sudut kisar = 3,276

Maka :

0

4 276 , 3 cos .

1400 0

2=

z

buah buah

z2=349,4 =350

− Tinggi gigi luar

= 4 mm

− Diameter dalam

dr2 = d2

= 1400 – 2 . 4,628 – 2. hf

= 1390,744 mm

− Diameter kepala

dt = d2 + 2. h

= 1400 + 2. 4

k

= 1408 mm

− Diameter luar

(

cos 2)

2 .

2 1

2 − α

− +

=dt d h t

dk k ( Lit.1 Hal 115 )

(

cos 2)

4 2 70 . 2 1408

2 − α

− +

= t

dk

mm dk2=1426,16

− Tinggi gigi keseluruhan

H = 2,157 . m ( Lit.3 Hal 277 )

= 2,157 . 4

= 8,628 mm

− Sudut tekan

0 20

= α

− Jarak bagi lingkar

γ π

cos .m

0 76 , 3 cos 4 . π =

cp = 12,59 mm

− Tebal gigi

2

2 cp t =

mm

t 6,295

2 59 , 12

2= =

− Lebar gigi

1 . 75 , 0 dk b≤ dk1 Jadi

= diameter luar poros cacing = 78 mm

78 . 75 , 0 ≤ b mm b mm 58 5 ,

58 = =

≤

− Panjang poros cacing

(

Z)

mL≥ 11+0,06. 2 .

(

)

mm L 128 4 . 350 . 06 , 0 11 ≥ + ≥− Jarak sumbu

2 2

1 d

d a= +

2 1400 70+ = a mm a 735=

− Kelonggaran

C = 0,157 . m

C = 0,628 mm

3.5. Perencanaan Kait ( Hooke )

Kait ( hooke ) digunakan untuk menggantung beban yang akan diangkat. Kait

umumnya mempunyai penampang trapesium, dimana bagian dalam dibuat lebih lebar

dari pada bagian luar. Bentuk penampang trapesium selain akan menghemat pemakaian

bahan dan desain yang lebih sederhana, juga untuk mengantisipasi terjadi tegangan yang

lebih besar pada sisi dalam.

Pada perencanaan ini digunakan jenis kait tunggal ( single hooke ) atau disebut

standart hooke, dikarenakan kapasitas angkatnya masih dibawah 50 ton. ( Lit. 1 Hal 85

3.5.1. Pemilihan Bahan Kait

Bahan untuk kait, proses pengerjaannya dilakukan dengan proses penempaan

dan pengecoran. Pada proses pengecoran bahan yang telah di cor dibersihkan, kemudian

dikerjakan dengan mesin. Selanjutnya dilakukan pemanasan atau penempaan.

Bahan kait yang dipilih adalah Baja JIS G 4051 ( Baja Karbon ) dengan lambang

S 50 C yang mempunyai tegangan patah bahan 2

/ 75 Kg mm

b=

σ ( Lit. 2 Hal

329 ).

Dari perencanaan ini jika faktor keamanan ( K ) = 5,5 ( Lit.1 Hal 42 ), maka

tegangan tarik yang diijinkan ( aman ) adalah :

−

tr

σ =

K

B σ

−

tr

σ = 5 , 5

−

tr

σ = 13,6 Kg/mm

3.5.2. Pemeriksaan Kait 2

Pemeriksaan kait meliput i :

1. Tegangan ( kekuatan ) tarik pada ulir

2. Panjang minimum ulir

3. Kekuatan pada mulut kait dan tangkainya, meliputi tegangan pada

[image:61.595.148.420.334.505.2]penampang I – II dan penampang III – IV

Gambar 3.9. Kait Tunggal

Sumber : Mesin Pengangkat ( Rudenko, N.Hal 86 )

Keterangan Gambar :

d0

d

= Diameter ulir bagian luar batang kait

1

d

= Diameter ulir bagian dalam batang kait

2

r = Jari-jari kelengkungan sumbu netral pada daerah kritis = Diameter batang kait

S = Pusat geometri mulut kait

l1

α

= Jarak antara sisi kait bagian dalam

= Sudut kerja beban yang menyebabkan terjadinya tegangan kritis terhadap kait

h = Lebar penampang batang yang mengalami tegangan kritis

b1

b

= Tebal sisi kait bagian dalam

2 = Tebal sisi kait bagian luar

3.5.2.1. Tegangan Tarik Pada Ulir Kait

Pada perencanaan ini baut yang dipilih adalah jenis ulir metris ( M68 ), maka

berdasarkan tabel ukuran standar ulir kasar metris diperoleh (Lit.2.Hal 290)

− Diameter luar ( d0

− Diameter dalam ( d

) = 68 mm

1

− Diameter efektif ( d

) = 61,505 mm

2

− Tinggi ulir ( H ) = 3,248 mm

) = 64,103 mm

− Kisar ( p ) = 6 mm

Untuk menghitung tegangan tarik pada ulir digunakan rumus :

) / ( 4

2

2 1

mm Kg d

Q

tr π

σ =

Dimana :

Q = Beban pada kait = 13000 Kg

d1 = Diameter dalam = 61,505 mm

2 505 , 61 . 4 13000 π σtr=

) / ( 37777 ,

4 Kg mm2

tr =

σ

Tegangan tarik yang diizinkan lebih besar dari tegangan tarik yang terjadi ( 13,6

Kg/mm2 > 4,37777 Kg/mm2 ), dengan demikian ulir aman untuk digunakan.

3.5.2.2. Panjang Minimum Ulir Kait

Panjang minimum ulir dihitung dengan menggunakan rumus :

) ( ) ( . . 4 2 1 2 0 mm P d d Qt Hm − =

π ( Lit.1.Hal 186 )

Dimana :

Hm

Qt = Beban pada kait = 13000 Kg

= Panjang minimum ulir ( mm )

d0

d

= Diameter luar ulir = 68 mm

1

t = Kisar ulir = 6 mm

= Diameter dalam ulir = 61,505 mm

p = Tegangan tekan aman ( baja dengan baja )

= 300 – 350 Kg/cm2 ( Lit.1.Hal 86 )

Maka : 300 ) 1505 , 6 8 , 6 ( 6 , 0 13000 4 2 2−

=π x x

3.5.2.3.Pemeriksaan Kekuatan Pada Mulut Kait dan Tangkainya

Akibat adanya pembebanan pada waktu kait digunakan, maka pada penampang I

s.d V ( gambar 3.9 ) terjadi daerah kritis, untuk itu perlu diperiksa pada setiap

[image:64.595.225.370.281.473.2]penampang.

Gambar 3.10. Penampang mulut kait dan tangkainya

Sumber : Pesawat - Pesawat Pengangkat ( Syamsir A.Muin. Hal 163 )

Untuk menentukan tegangan tarik maksimum pada bagian terdalam ( I ) seperti

yang terlihat pada gambar 3.10 diatas digunakan rumus :

) / ( 2 . 1

. 1 2

mm Kg a

e x F Q

I

tr =

Untuk kapasitas 10 ton, maka dari tabel “ Harga Design Dasar Untuk Kait

Tunggal “ ( Lit.1 Hal 90 ) diperoleh :

I tr

σ = Tegangan maksimum yang terjadi pada bagian terdalam I ( Kg/mm2

F = Luas penampang kritis = 104 cm

)

Q = Beban = 13000 Kg

2

x = Faktor x = 0,120

e1 = h2

a = Diameter mulut kait = 2 x 6,5 = 13

= Jarak antara garis nol dengan kontur dalam = 5,095

Jadi :

13 095 , 5 2 120 , 0

1 104

13000 x

I tr = σ

I tr

σ = 816,506 Kg/cm2

I tr

σ = 8,16506 Kg/cm

Untuk menentukan tegangan tarik maksimum pada bagian terluar ( II )

2

) / (

2

1 2 2

mm Kg h a

e x F Q

II tr

+ =

σ ( Lit.1 Hal 88 )

Dimana :

II tr

σ = Tegangan tarik maksimum pada bagian terluar ( II ) ( Kg/mm2

e

)

2 = h – e1

= 13 – 5,095

( Lit.3 Hal 166 )

= 7,9 cm

h = 2,4 d1

= 2,4 . 61,505 mm

= 129,71 mm ≈ 130 mm

= 13 cm

Maka :

13 2 13

9 , 7 120 , 0

1 104 13000

+ =

II tr

σ

II tr

σ = 422,0085 Kg/cm2

II tr

σ = 4,220085 Kg/mm

Untuk menentukan tegangan tarik maksimum pada bagian dalam ( IV )

digunakan rumus yang sama seperti menentukan tegangan tarik maksimum pada bagian

terdalam ( l )

2

I tr

σ

) / ( 2

1 4 2

mm Kg a e x F Q

IV

tr =

σ

Untuk kapasitas 10 ton, maka dari tabel “ Harga Design Dasar Untuk Kait

Tunggal “ ( Lit.1 Hal 90 ), diperoleh :

IV tr

σ = Tegangan maksimum yang terjadi pada bagian dalam IV

(Kg/mm2

F = Luas penampang kritis = 104 cm

)

Q = Beban = 13000 Kg

2

x = Faktor x = 0,120

e4 = h2

a = Diameter mulut kait = 2 x 6,5 = 13 cm

Maka : 13 095 , 5 2 120 , 0 1 104 13000 x IV tr = σ IV tr

σ = 816,506 ( Kg/cm2)

IV tr

σ = 8,16506 ( Kg/mm2

Untuk menentukan tegangan tarik satuan maksimum pada bagian terluar ( III ) ) h a e x F Q III tr + = 2 1 3

σ ( Kg/mm2

Dimana :

)

III tr

σ = Tegangan tarik satuan maksimum bagian terluar (III) ( Kg/mm2

h = 2 d

)

= 2 x 61,505

1

= 123,01 mm = 12,301 cm

e3 = h – e

= 12,301 – 5,095

1

= 7,206 cm

Maka : 30 , 12 2 13 72 , 5 120 , 0 1 104 13000 + = III tr σ III tr

σ = 399,49025 Kg/cm2

III tr

Dari perhitungan diatas, terlihat bahwa tegangan tarik yang diijinkan lebih besar

dari tegangan tarik maksimum yang terjadi pada mulut kait dan tangkainya, maka mulut

dan tangkainya aman untuk digunakan.

3.5.3. Pemeriksaan Mur Pengikat Kait

Bahan yang digunakan untuk mur pengikat kait pada perencanaan ini dipilih

baja JIS 4051 ( Baja Karbon ) dengan lambang S 50 C yang mempunyai tegangan patah

bahan σB= 75 Kg/mm2

Jika faktor keamanan yang dipilih ( untuk beban satu arah 5 – 8 ) maka tegangan

tarik ijinnya adalah :

( Lit.2. Hal 330 )

K

B tr

σ

σ = ( Kg/mm2 )

7 75

=

tr

σ

tr

σ = 10,71429 ( Kg/mm2

Sedangkan tegangan geser ijin diambil : )

) / ( 8 ,

0 B Kg mm2

g σ

τ =

71429 , 10 8 , 0 x

g =

τ

g

τ = 8,57143 ( Kg/mm2

Tegangan geser yang terjadi pada mur ( )

g

τ )

) / ( . . . .

2

1

mm Kg z p j d

Q

g

Dimana :

g

τ = Tegangan geser yang terjadi ( Kg/mm2

Q = Beban rencana = 13000 Kg

)

d1

p = Kisar = 6 mm

= Diameter inti ( dalam ) ulir = 61,505 mm

z = Jumlah ulir

H = Tinggi mur ( mm )

j = Ulir metris = 0,75 ( Lit.2. Hal 297 )

Menurut standar : H = ( 0,8 – 1,0 )d, dipilih 1

H = 1.d

H = 68 mm

Maka :

z =

p H

z =

6 68

= 11,33 ulir = 12 ulir

Sehingga diperoleh :

g

τ =

12 . 6 . 75 , 0 . 505 , 61 .

13000 π

g

τ = 1,24655 ( Kg/mm2)

Dari perhitungan diatas terlihat bahwa tegangan geser yang diijinkan lebih besar

dari tegangan geser yang terjadi ( 8,57143 Kg/mm2 > 1,24655 Kg/mm2 ), maka mur

Tegangan geser permukaan yang terjadi pada diameter efektif ulir luar (τg )

) / ( . . . .

2

2

mm Kg z p j d

Q

g

π

τ =

12 . 6 . 75 , 0 . 103 , 64 .

13000 π

τg =

) / ( 19603 ,

1 Kg mm2

g = τ

Tegangan geser ijin bahan lebih besar dari tegangan geser permukaan yang

terjadi pada diameter efektif luar ( 8,57143 Kg/mm2 > 1,19603 Kg/mm2 ), maka mur

aman digunakan.

3.5.4. Perencanaan Dudukan Kait

Dudukan kait berfungsi untuk menempatkan kait dan dapat berputar dalam dua

[image:70.595.139.418.450.646.2]arah yang saling tegak lurus satu sama lain

Gambar 3.11. Dudukan Kait

Tegangan lentur / lengkung pada dudukan kait dapat dihitung dengan rumus :

) /

(Kg mm2

W M

lk lk lk =

σ ( Lit.1 Hal 104 )

Dimana :

lk

σ = Tegangan lentur / lengkung ( Kg/mm2

M

)

lk

W

= Momen lentur / lengkung maksimum ( Kg.mm )

lk = Momen lentur / lengkung perlawanan ( mm3 )

Maka untuk menentukan momen lentur maksimum digunakan rumus :

) / ( ) . 5 , 0 (

4 l d1 Kg mm

Q

Mlk = − ( Lit.1 Hal 98 )

Dari hasil survey yang telah diukur pada PT. Centra Alam Lestarilima, maka:

d1

l = Panjang dudukan kait = 22 cm

= Diameter luar cincin dudukan bantal = 13 cm

Jadi : ) 13 5 , 0 22 ( 4 13000 x

Mlk= −

cm Kg

Mlk =50375 .

Untuk momen perlawanan lentur / lengkung dapat digunakan rumus :

) ( ). (

6

1 2 2

cm h di b

Wlk= − ( Lit.1 Hal 98 )

2 8 , 6 ). 6 16 ( 6 1 − = lk W lk

Maka :

) / ( 06667 , 77

50375 2

cm Kg

lk = σ

) / ( 655 ,

653 Kg cm2

lk=

σ

) / ( 53655 ,

6 Kg mm2

lk =

σ

Berdasarkan hasil perhitungan diatas, bahan yang dipilih untuk dudukan kait

adalah baja karbon tempa standar JIS G 3210 dengan lambang SF 55 dengan tegangan

patah bahan 2

/ 60Kg mm

lk =

σ ( Lit.2 Hal 334 )

Dengan tegangan tekan ijin :

) /

(Kg mm2

K

B lk

σ

σ =

Dimana :

K = Faktor keamanan = 5,5 ( kondisi pengoperasian sedang/medium )

(Lit.1Hal 42)

Maka :

) / ( 91 , 10 5 , 5

60 2

mm Kg

lk = =

σ

Dari perhitungan diatas maka tegangan geser yang diijinkan masih lebih besar

dari tegangan lentur yang terjadi pada dudukan kait ( σlk = 10,91 Kg/mm2 > σlk =

3.6. Sistem Pengereman

Fungsi utama dari rem adalah untuk mengatur kecepatan penurunan muatan

ataupun untuk menahan muatan agar diam. Rem digunakan juga untuk menyerap inersia

massa yang bergerak ( truck, crane, muatan, dan sebagainya ), yang mana efek

pengeraman secara mekanis diperoleh dengan gesekan.

Rem yang digunakan pada mekanisme pengangkat ini adalah jenis rem sepatu

ganda. Rem sepatu atau blok dapat di desain dengan sepatu luar atau dalam. Rem sepatu

luar adalah jenis rem yang umum digunakan pada mesin pengangkat, sedangkan rem

sepatu dalam hanya ditujukan untuk penggunaan crane yang dipasang pada truck.

3.8.1. Pemilihan Roda Rem

Untuk pemilihan roda rem dapat dipilih berdasarkan dari data teknis motor yang

digunakan, yaitu :

− Putaran n = 1000 rpm

− Daya N = 30 Hp

Dan kecepatan angkat drum yaitu 6 m / menit, maka pada kondisi normal roda rem yang

digunakan ( Lit. 1 Hal 177 )

Diameter roda rem = 320 mm

Lebar roda = 100 mm

3.8.2. Pemeriksaan Rem Penahan ( nilai pv )

Momen gaya pada poros motor adalah :

) (

620 .

71 Kg cm n

N

M= −

Dimana :

M = Momen gaya pada poros motor ( Kg – cm )

N = Daya motor ( Hp )

n = Putaran motor ( rpm )

Maka : cm Kg M<