KARYA AKHIR

PERANCANGAN DAN KALKULASI BAHAN SEBUAH

TANGKI CPO DENGAN KAPASITAS 2.500 TON

YANG DIPAKAI PADA PABRIK KELAPA SAWIT

Disusun Oleh: SURYA ALAM SIREGAR

NIM : 035202020

KARYA AKHIR YANG DIAJUKAN

UNTUK MEMENUHI PERSYARATAN MEMPEROLEH GELAR SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA IV

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Syukur alhamdulillah kepada Allah S.W.T atas rahmat dan hidayah-Nya,

akhirnya saya dapat menyelesaikan Karya Akhir saya yang berjudul “

PERANCANGAN DAN KALKULASI BAHAN SEBUAH TANGKI CPO DENGAN KAPASITAS 2.500 TON YANG DIPAKAI PADA PABRIK KELAPA SAWIT”.

Karya Akhir ini merupakan salah satu syarat yang harus dipenuhi untuk

menyelesaikan program studi Teknologi Mekanik Industri (D-IV) di Departemen

Teknik Mesin Universitas Sumatera Utara.

Dalam menyelesaikan Karya Akhir ini, saya ingin mengucapkan terima

kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Alfian Hamsi, MSc, selaku Ketua Departemen Teknik Mesin

Universitas Sumatera Utara dan pembimbing dalam karya akhir ini.

2. Bapak J. Marbun Yang telah mengijinkan Penulis melakukan Survei karya

akhir di PKS GMPOM PT.PP London Sumatera Indonesia Tbk.

3. Seluruh Staf Pengajar Departemen Teknik Mesin Universitas Sumatera Utara.

4. Pegawai Departemen Teknik Mesin kak Is, kak Sonta, bang Syawal, bang Izhar

Fauzi, bang Yono, dan bang Rustam.

5. Kedua Orang tua dan seluruh keluarga yang saya cintai yang telah banyak

6. Teman-teman stambuk ’03 Amri (Gep), Koko (coco), Teguh (endut), Rudy

(acong), Robby, Erwin (Tompel), Boneng, Supriadi (bo2k), Devin, Di2,

Hendra, yasin, Giarman (Bang Man), Ade, serta semua pihak dan teman-teman

lain yang tidak bisa namanya disebutkan satu persatu..

Akhir kata, syukur pada Allah S.W.T dan semoga Karya Akhir ini

bermanfaat bagi dunia pendidikan dan bagi kita semua.

Medan, September 2007

Penulis,

Surya Alam Siregar

NIM : 035202020

DAFTAR ISI

KATA PENGANTAR ... I

DAFTAR ISI ... iii

BAB I PENDAHULUAN ... 1

1.1.Latar Belakang ... 1

1.2.Tujuan Penulisan ... 1

1.3.Batasan Masalah ... 2

1.4.Metode Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1. Mutu CPO Pada Tangki Penyimpanan ... 4

2.2. Jenis – Jenis Tangki ... 8

2.3. Aspek Pemeliharaan ... 16

2.3.1. Pemantauan tangki ... 17

2.3.2. Pemeliharaan rutin peralatan tangki. ... 17

2.3.3. Perbaikan tangki ... 18

2.3.3.1.Plat Dinding Bocor ... 19

2.3.3.2.Plat dasar bocor... 20

2.3.3.3.Perbaikan pelat atap yang bocor ... 23

2.4. Kalibrasi ... 23

2.5. Instrumentasi... 24

BAB III PERANCANGAN TANGKI TIMBUN ... 27

3.1. Tangki Crude Palm Oil (CPO) ... 27

3.2. Data Spesifikasi Tangki Timbun ... 28

3.3. Perencanaa Tangki Timbun ... 29

3.3.1. Perencanaan Atap ( Roof ) ... 29

3.3.2. Perencanaan Dinding Tangki (Shell) ... 38

3.3.3. Perencanaan Plat Bottom ... 43

3.4. Data Spesifikasi Pipa Heater ... 44

BAB IV KALKULASI BAHAN PADA PERANCANGAN

TANGKI TIMBUN ... 47

4.1. Perhitungan Bahan Pada Tangki Timbun Untuk CPO ... 47

4.1.1. Kalkulasi bahan yang digunakan untuk atap. ... 47

4.1.2. Kalkulasi bahan yang digunakan untuk Dinding Tangki. ... 55

4.1.3. Kalkulasi bahan yang digunakan untuk Bottom. ... 58

4.1.4. Kalkulasi Bahan Pipa Heater. ... 67

4.1.5. Kalkulasi bahan kawat las pada perancangan tangki timbun. ... 74

4.1.6. Kalkulasi bahan pada profil Rafter, Girder dan Kolom. ... 79

BAB V KESIMPULAN DAN SARAN ... 84

5.1. Kesimpulan ... 84

5.2. Saran ... 86

DAFTAR PUSTAKA ... 87

LAMPIRAN A ... 89

LAMPIRAN B ... 89

LAMPIRAN C ... 89

LAMPIRAN D ... 91

LAMPIRAN E ... 91

LAMPIRAN F ... 92

LAMPIRAN G ... 93

LAMPIRAN H ... 94

LAMPIRAN I ... 94

LAMPIRAN J ... 95

BAB I PENDAHULUAN

1.1. Latar belakang

Kualitas minyak yang baik bermula di lapangan karena bagaimana pun

juga baiknya proses di pabrik, kualitas minyak yang dihasilkan tidak dapat lebih

baik dari keadaannya saat diterima di pabrik. Dan pabrik juga tidak dapat

memproduksi minyak lebih banyak dari yang dikandung oleh TBS. Pabrik hanya

dapat menekan sekecil mungkin perubahan kualitas dan losses selama proses.

Baik dalam penyimpanan sebelum minyak Crude Palm Oil ( CPO ) dipasarkan.

Minyak sawit dan minyak inti sawit tergolong jenis minyak dapat dimakan

(edible oil and fat). Sebab minyak sawit yang dihasilkan pada pengolahan di

perkebunan masih dalam minyak kasar (crude oil) maka minyak tersebut tidak

dapat digunakan secara langsung sebagaimana halnya dengan minyak kelapa.

Minyak kasar yang disimpan dalam tangki penyimpanan maka minyak ini

memerlukan proses pengolahan selanjutnya agar dapat digunakan menjadi minyak

makan, proses pengolahan selanjutnya antara lain : pemurnian (refining),

pemutihan (bleaching), dan lain – lain.

Minyak sawit kini merupakan minyak nabati / vegetable oil yang

terpenting di dunia karena selain digunakan sebagai bahan makanan seperti

minyak makan, Margarine, sabun, lilin, dan dapat juga digunakan sebagai bahan

Sehubungan dengan meningkatnya jumlah penduduk dunia , kebutuhan

akan minyak sawit semakin meningkat oleh karena itu kegunaan tangki

penyimpanan sangat dibutuhkan.

Tabel 1.1. produksi minyak kelapa sawit (CPO) di Indonesia.

Tahun Ton/Tahun

1995 4.479.670

1996 4.898.658

1997 5.380.447

1998 5.640.154

1999 6.004.899

2000 6.270.911

2001 6.550.391

(Sumber : Direktorat Jenderal Bina Produksi Perkebunan, 2002)

1.2. Tujuan Penulisan

Tujuan dari penulisan karya Akhir ini untuk mengetahui banyaknya bahan

yang digunakan dalam merancang sebuah tangki penyimpanan (storage tank)

pada pabrik pengolahan Crude Palm Oil (CPO) dengan kapasitas 2.500 ton. Jenis

bahan yang digunakan untuk menyimpan CPO tersebut sebelum mengalami

pengolahan lebih lanjut.

1.3. Batasan Masalah

Sehubungan dengan kompleksnya pembahasan masalah yang terdapat

pada perancangan tangki timbun, maka penulis melakukan pembatasan terhadap

1. Masalah yang dikaji hanya mengenai Tangki timbun dan tidak membahas

instalasi proses pada pabrik kelapa sawit.

2. Analisa meliputi penentuan ukuran utama pada tangki timbun yaitu atap,

dinding, bottom dan koil pemanas. Serta kalkulasi bahan pada bagian utama

tangki yaitu atap, dinding, bottom dan koil pemanas. Dimana penulis telah

melakukan survei lapangan yang dilaksanakan pada sebuah perusahaan PT.PP.

London Sumatera Indonesia,Tbk. Gunung Malayu Estate. yang berlokasi di

Desa Gunung Malayu, Kecamatan Bandar Pulau, Kabupaten Asahan, Sumatera

Utara.

1.4 Metode Penulisan

Beberapa metode yang digunakan penulis dalam menyelesaikan karya

akhir ini, dimana antara metode yang satu dengan yang lain akan sangat terkait

dan saling mendukung penyelesaian karya akhir ini. Berikut terdapat beberapa

metode yang telah dilaksanakan oleh penulis, antara lain:

a. Metode Survei

Penulis melaksanakan survei pada perusahaan yang dituju dan melakukan

peninjauan langsung pada pabrik kelapa sawit tersebut.

b. Metode Wawancara

Penulis melakukan wawancvara tanya-jawab kepada pihak yang

berkompeten pada perusahaan tersebut seputar bagian –bagian utama pada

tangki timbun.

c. Studi Literatur

Untuk mendukung penyelesaian tugas akhir ini, penulis melaksanakan

studi literatur seputar industri pengolahan kelapa sawit sehingga

BAB II

TINJAUAN PUSTAKA 2.1. Mutu CPO Pada Tangki Penimbunan

Analisa Minyak dari tangki penimbunan sangat penting dilakukan

mengingat minyak sawit yang menpunyai rantai karbon yang panjang, maka akan

mudah terjadi Hidrolisa. Untuk penentuan Kualitas minyak yang disimpan dan

akan dipasarkan maka dilakukan dengan pengambilan sampel, yang diambil

sebanyak 200 ml dari tangki minyak dilakukan setiap pagi sebelum dimulai proses

produksi selanjutnya.pengambilan sampel dilakukan dengan mempergunakan alat

pengambilan sampel dan satu sampel harus diambil dari kedalam 1 Meter dari

atas, satu dari tengah dan satu lagi diambil pada 1 Meter dari dasar tangki. Semua

sampel harus dicampur benar – benar untuk membentuk satu sampel dari setiap

tangki.

Bahan reaksi yang diperlukan untun menentukan Free Fatty Acid ( FFA )

adalah : Larutan Penolpthalein AR 1% diperoleh dengan cara menimbang 1gr

Penopthalein kemudian dilarutan dalam 100 ml Ethanol. Sodium Hidroxide

( NaOH ) AR 0,1 N dan Denaturated Iso – Propanol ( IPA ). Iso Propanol

digunakan sebagai bahan pelarut.

Dari penuntun Laboratorium diperoleh metode pelaksanaannya dilakukan

dengan cara :

1. Timbang 5gr minyak sampai 0,0001 gr terdekat ( untuk mendapatkan hasil

yang lebih akurat ) dalam labu erlenmeyer.

2. Diukur 50 ml IPA dan dimasukkan kedalam erlenmeyer kapasitas 250 ml,

3. Ditambahkan / titrasi dengan 0.1 N NaOH sampai menjadi warna Jingga

pucat.

4. Kemudian dipindahkan Alkohol yang telah dinetralisir kedalam labu

erlenmeyer yang berisi minyak.

5. Letakkan Labu dan isinya pada hot plate dan biarkan campuran tersebut

panas perlahan – lahan. Sementara itu goyang secukupnya agar minyak

terdispersi menjadi bagian – bagian kecil.

6. Titrasi dengan larutan 0,1 N NaOH, goyang terus – menerus, sehingga

timbul warna jingga yang akan nampak selama30 menit.

Tabel 2.1. Standar Mutu minyak kelapa sawit, minyak inti sawit dan inti sawit.

Karakteristik Minyak sawit Inti Sawit Minyak Inti

Sawit

Keterangan

Kadar Asam Lemak bebas

Kadar kotoran Kadar Zat menguap Bilangan peroksida Bilangan iodine Kadar logam ( Fe – Cu ) Lovibond Kadar minyak Kontaminasi Kadar pecah 5 % 0,5 % 0,5 % 6 meq 44 – 58 mg/g

10 ppm 3 – 4 R

- - - 3,5 % 0,02 % 7,5 % - - - - 47 % 6 % 15 % 3,5% 0,02 % 0,2 % 2,2 meq 10,5 – 18,5 mg/g

- - - - - Maksimal Maksimal Maksimal Maksimal - - - Maksimal Maksimal Maksimal

( Sumber : Direktorat Jenderal Perkebunan, 1989 )

Kadar air didalam minyak/lemak sangat mempengaruhi pembentukan asam

lemak bebas ( Free fatty Acid ). Semakin tinggi kadar air yang terdapat didalam

minyak maka kemungkinan terbentuknya asam lemak bebas juga akan semakin

cepat dan dapat juga mengakibatkan terjadinya korosi pada dinding Storage Tank.

Analisa kadar air dilakukan terlebih dahulu terhadap minyak sawit dengan

Analisa terhadap kadar air dilakukan dengan metode sebagai berikut :

1. Letakkan cawan bersih dalam oven selama 15 menit pada 105 o 2. Biarkan menjadi dingin dalam desicator selama ½ jam.

C.

3. Timbang cawan yang kering ini sampai 0,0001 gr terdekat ( W1 ).

4. Timbang kira – kira 20 gr + 0,1 gr dari minyak cair pada cawan.

5. Timbang cawan dan isinya sampai 0.001 gr terdekay ( W2 ).

6. Keringkan minyak dalam oven selama 6 jam pada temperatur 105o

7. Angkat cawan dan biarkan menjadi dingin dalam desicator selama ½ jam

sebelum ditimbang kembali ( W3 ).

C.

Minyak sawit merupakan asam lemak yang sangat mudah terjadi

Hidrolisis sehingga batas dibawah 10%. Dengan adanya asam lemak bebas akan

menurunkan mutu minyak. Kadar air telah ditetapkan 0,2%, bila kadar air tinggi

maka dilakukan pemanasan agar air dalam minyak dapat menguap.

Kadar kotoran menpengaruhi mutu CPO yang berdampak pada saat

pemasaran hasil produksi, yaitu kotoran > 0,02% maka harga jual CPO menjadi

lebih rendah, konsumen akan mengalami kesulitan dalam pengolahan lebih lanjut

dan menambah kerja konsumen dan memakan waktu lebih lama.

Sebelum memasuki Storage Tank minyak melalui proses klarifikasi yang

telah meminimalkan kadar kotoran yang berupa solid dan kadar air. Didalam

Storage Tank juga telah dilengkapi Steamer yang akan menpengaruhi Sg

( Spesific Gravity ) minyak. Suhu didalam Storage Tank dijaga sedemikian rupa

untuk menghindari terjadinya oksidasi, hidrolisa enzimatik maupun non

enzimatik, kekentalan minyak juga semakin rendah sehingga kemungkinan

Kadar kotoran dapat ditentukan dengan cara :

1. Contoh minyak di cairkan pada suhu 55 – 60 o

2. Diletakkan disaringan Fibre glass pada sebuah krusibel gooch dan guci

kira – kira 10 ml hexane.

C dan homogenkan sebelum

dijadikan sub sampel.

3. Keringkan kertas saringan berikut krusibel pada 105o

4. Didinginkan dalam Desicator selama ½ jam dan timbang sampai 0,0001 gr

terdekat ( W2 ).

C selama 30 menit.

5. Timbang kira – kira 20 gr minyak kedalam Erlenmeyer ( W3 ).

6. Ditambah 100ml larutan panas dan goyang agar di peroleh homogenitas

yang sempurna.

7. Dibiarkan selama 5 menit sampai semua larutan terlarut dapat terpisah

kebawah.

8. Dituang secara hati – hati larutan tadi pada krusibel Gooch dengan

mnggunakan vakum.

9. Pergunakan larutan baru untuk memimdahkan semua minyak dan benda

yang tidak larut pada ktusibel Gooch dan guci dengan beberapa bagian

dari 10 ml larutan sampai seluruh minyak yang telah ada terangkut keluar.

10.Bila semua larutan pencuci telah melewati saringan, lepaskan kembali

vakum.

11.Keringkan dalam Oven selama ½ jam pada 105o

12.Didinginkan dalan Desicator dan ditimbang krusibel Gooch dengan isinya

( W4 ).

2.2. Jenis – Jenis Tangki

Terdapat beberapa jenis tangki penyimpanan bertekanan rendah yang

lazim digunakan dalam industri.

1. Tangki Tutup Konis Tetap ( Fixed Cone Roof Tank )

Terdapat 2 jenis tangki tutup konis tetap didasarkan atas konstruksinya,

yakni :

a. Self supporting rafter

Tangki ini bertipe tutup konis tetap ( fixed cone roof tank ) dengan

penyangga tutup rafter yang mandiri. Tangki ini jenis Atmosferis, diperguankan

untuk menimbun menyimpan berbagai jenis fluida dengan tekanan uap amat

rendah ( mendeteksi atmosferis ), oleh sebab itu disebut tangki atmosferis. Fluida

ini dapat bersifat mudah terbakar atau yang tidak berbahaya namun bernilai

ekonomis cukup mahal atau kedua – duanya.

Tangki jenis ini dilengkapi dengan beberapa kelengkapan

(appurtenances). Tekanan uap didalam tangki tidak boleh melebihi berat tutup.

b. Column Supported

Jenis tangki atmosferis tipe column supported ini kegunaannya sama

dengan tipe terdahulu. Bedanya anya pada bentuk pendukung atapnya yang

terbuat dari pipa. Pipa penyangga ini harus diukur ketebalannya dari waktu

2.Tangki Umbrella

Jenis tangki atmosferis tipe umbrella ini kegunaanya mirip dengan kedua

tipe diatas. Bedanya adalah tutupnya yang merupakan segmen – segmen

melengkung dengan titik pusat meridian di puncak tangki.

Gambar 2.1. Tangki Umbrella

3. Tangki Tutup Cembung Tetap ( dome roof )

Jenis tangki atmosferis nin lazim disebut dome roof tank karena bentuk

tutupnya yang cembung dan self supporting ( mandiri ). Kegunaannya tangki tipe

ini sama dengan tangki tutup konos tetap. Jenis tipe ini sering digunakan untuk

tangki dua dinding, dimana tangki sebelah dalamnya merupakan terbuat dari pelat

stainless steel dan digunakan untuk penyimpanan gas alam cair ( suhu cryogenic

sekitar – 190oC).

4. Tangki Horizontal

Tangki ini jenis yang bertekanan rendah, dimana tekanan uap tidak

melebihi 5 Psi. Digunakan untuk penyimpanan bahan kimia, penyimpanan air

minum dan lain – lain.

5. Tangki Tipe Plain Hemispheroid

Tangki ini jenis bertekanan rendah dan silindris, digunakan untuk

meyimpan fluida ( minyak ) yang bertekanan uap ( rvp ) sedikit dibawah 5 psi.

Gambar 2.3. Tangki Tipe Plain Hemispheroid

6. Tangki Tipe Noded Hemispheroid

Tangki nini njenis bertekanan rendah dengan fungsi penimbun fluida

( light naphtha pentane ) dengan tekanan uap tidak lebih dari 5 psi.

7. Tangkin Plain Spheroid

Tangki ini bertekanan rendah dengan kapasitas 20.000 barel.

8. Tangki tipe Nided Spheroid

Tangki ini kegunaannya mirip dengan tipe plain spheroid, hanya

9. Tangki Noded Spheroid

Tangki berukuran 80.000 barel dengan dua buah ties dan dan 3 buah truss.

10. Presuree Tank

Tangki jenis ini bertekanan uap (rvp) lebih dari 11,1 psi. Fluida yang

disimpan biasanya produk minyak bumi seperti LPG, LNG. Terdapat beberapa

jenis tangki penyimpanan jenis pressure tank yang lazim digunakan dalam

industri.

1. Tangki Peluru ( bullet tank )

Tangki bullet sebenarnya lebih sebagai pressure vessel bentuk horizontal,

dengan volumemaksimum 2.000barel. kegunaanya untuk menyimpan LPG.

2. Tangki Bola ( spherical tank )

Tangki bola juga sebenarnya merupakan pressure vessel, mengingata

tekanan internalnya melebihi 11,1 psi. Gunanya untuk menyimpan gas yang

dicairkan seperti : LPG, O2, N2

Volume tangki dapat mencapai 50.000 barel. Ketebalan tangki bola

biasanya 1,5 inci atau lebih, sehingga sambungan lasnya diradiografi100% dan di , Acertylene dan lain – lain. Agar tidak merupkan

produk yang diinginkan ( refrigerated ), produk gas cair tersebut disimpan dengan

tekanan hingga mencapai 75 psi. Karena merupakan bejana tekanan maka alat

penggunaannya juga lengkap seperti tingkat keamanan, manometer dan lain –

lain.

Tangki bola hampir tidak pernah terletak di permukaan tanah, pada

umumnya diatas kepala ( over headelevated ), menggunakan tiang – tiang

penyangga dari pipa. Tiang – tiang ini termasuk tangki bolanya, dari waktu

PWHT ( Stress Reliefed / bebas teganagan internal ). Untuk menyimpan LNG

dengan suhu cryogenic ( -190o

1. Tangki tutup terapung eksternal ( external floating roof )

C), tangki bola dibuat berdinding rangkap, dimana

antaradua dinding diisi dengan isolasi dingin ( polyurethane foam), dan dinding

sebelah dalam terbuat dari stainless steel.

11. Tangki Tutup Terapung

Tangki jenis ini terdapat tiga tipe yakni :

2. Tangki tutup terapung internal ( internal floating roof )

3. Tangki terapung

Tutup terapung dimaksudkan untuk meningkatkan efisiensi maupun safety

/ keselamatan. Dengan tutup terapung( dapat bergerak naik turun sesuai dengan

tinggi rendah permukaan fluida / minyak bumi didalamnya), maka evaporasi

dalamruang uap (vapor space ) dapat dihilangkan. Tutup terapung dapat

mengurangi terjadinya ledakan dari fluida yang memiliki potensi mengandung

listrik static, seperti JP-4 atau kerosine.

Dengan tidak adanya vapor space, maka kemungkinan terbentuknya

kelembaban (moisture), mengurangi kemungkinan serangan karat sebelah dalam

pada tutup tangki jika fluida banyak mengandung belerang. Namun demikian

terjadinya vapor loses / kehilngan minyak akibat penguapan tetap terjadi karen

adanya celah antara dinding dan tutup tangki, serta menguapnya lapisan minyak

pada dinding yang baru saja terbuka karen turunnya tuup. Namun demikian jika

dibandingkan dengan tangki jenis tutup tetap, maka kehilangan ini relatif kecil.

Tangki tutup terapung digunakan untuk menyimpan dengan tekanan uap

Jenis – jenis minyak yang disimpan pada tangki tipe ini adalah minyak mentah

ringan (light crude oil), komponen gasoline (gasoline blending stock), naphtha

ringan, pentane, dan beberapa bahan kimia yang mudah menguap (volatile).

Untuk tangki timbun bahan didinginkan (refrigerated) hingga -60oF, digunakan ketentuan dalam API 620 Apendix R.

Sedangkan untuk gas cair dengan suhu cryogenic (tidak lebih rendah dari

-270o

1.Tangki Tutup Terapung Eksternal

F), digunakan ketentuan dalam API 620 Appendix Q. Tangki terapung

digunakan untuk menimbun gas kota (metan, atau campuran gas metan dan hidro

karbon lainnya). Gas ini digunakan untuk industri dan rumah tangga di perkotaan.

Terdapat tiga jenis, yakni :

A. Tangki Tutup Terapung Eksternal Tipe Nampan

Tutup terapung tangki ini berbentuk nampan yang doperkuat

dengan trust rod (batang penguat), melintang tutup dan

dipertahankan kekencangannya dengan menggunakan alat

pengrncang (turn buckle). Di tengah – tengah nampan terdapat

emnber pengumpul air hujan (drain sump) yang dilengkapi dengan

saringan. Air hujan disalurkan melalui sistem cerat yang fleksibel

dengan menggunakan kopling Chicksan.

B. Tangki Tutup Terapung Eksternal Tipe Pontan

Disekeliling pinggir tutup dilengkapi dengan ponton berbentuk

cincin. Bagian lainnya dari tutup berupa pelat tunggal atau dek.

Ditengah tutup dipasang pengumpul air hujan dan pipa cerat. Dek

support). Pada tipe air hujan dibiarkan masuk kedalam fluida

didalam tangki. Hal ini mudah dilakukan mengingat minyak selalu

terpisah dengan air hujan. Namun kondisi ini memungkinkan

terjadinya serangan karatsebelah dalam pada bagian air apa bila

minyaknya banyak mengandung Chloride atau belerang.

C. Tangki Tutup Terapung Eksternal Tipe Dek ganda

Tutup tangki ini terdiri dari dua pelat dekyang tersusun dengan

ronga diantaranya. Karenanya tutup ini berfungsi sebagai

pelampung ukuran besar. Disini air hujan tidak disalurkan sewaktu

meninggalkan tangki, namun dibiarkan masuk kedalam tangki.

Penceratan air hujan relatif gampang mengingat air selalu

disebelah bawah minyak.

Kondisi ini memungkinkan terjadinya serangan karat sebelah

dalam tangki jika minyak bumi yang simpan di sini banyak

mengandung Chlorine atau belerang. Agar tingkat kerugian akibat

penguapan kandungan tangki tutup terapung tipe eksternal,

minimal pada celah antara dinding dengan tutup terapung dipasang

penyumbat (seal) diupayakan selalu menempel pada dinding yang

menggunakan per daun (leaf spring), pegas (coil spring) ataupun

pemberat (counter weight).

2. Tangki Tutup Terapung Internal

Terdapat beberapa tipe tangki tutup terapung internal, yakni tipe nampam

tipe dek ganda, dan tipe tutup diatas pelampung (roof on float). Semua tipe

tersebut berhubungan langsung dengan cairan kecuali tipe tutup atas pelampung.

Tangki ini digunakan untuk menimbun fluida yang hampir tidak boleh

bocor / keluar keudara luar sama sekali, dikarenakan harganya yang sangat

mahal, atau menyebabkan polusi udara (beracun),atau sangat mudah terbakar.

3. Tangki Terapung

Tangki ini termasuk yang tertua dari jenisnya dan telah digunakan di

Indonesia sebagai penimbun gas kota untuk kepentingan industri dan rumah

tangga di perkotaan. Gas yang dikonsumsi biasanya gas metan dan campuran gas

hidro karbon lainnya. Karena sifat yang mengapung, maka tipe ini sangat efisien

karena tidak ada kebocoran gas sama sekali.

12. Tangki Dinding Ganda ( double wall tank)

Tangki ini khusus untik gas cair yang bersuhu cryogenic (hingga190oC). tangki sebelah dalam terbuat dari pelat stainless steel yang tahan suhu sangat

dingin, sedangkan tangki sebelah luar lebih berfungsi sebagai penguat dan

sekaligus pelindung isolasi dingin.

13. Tangki Bentuk Lain

1. Tangki tanpa tutup (open roof tank)

Tangki ini biasanya digunakan untuk menyimpan air tawar atau air pendingin.

2. Tangki Kobra

Tangki kobra sebenarnya adalah tangki yang ditinggikan posisinya agar dapat

digunakan untuk mendistribusikan air minum menggunakan gaya gravitasi ke

tempat – tempat pengguna.

3. Tangki BawahTanah

Tangki ini banyak digunakan oleh SPBU untuk menjual BBM. Lokasi dibawah

tanah dimaksudkan untuk keselamatan umum (meminimalkan risiko kebakaran /

peledakan).

Gambar 2.5. Tangki BawahTanah

2.3. Aspek Pemeliharaan

Pemeliharaan tangki meliputi langkah – langkah pemantaun kondisi tangki

dan lingkungannya termasuk semua pautan dan perpipaan yang terkait dengannya.

2.3.1. Pemantauan tangki

Selama pengoperasiannya, tangki penyimpanan dipantau kondisi fisik dan

lingkungan termasuk seluruh pautan dan perpipaan yang terkait dengannya.

Gejala – gejala pengkaratan dinding,tutup dan pautan. Disamping kelengkapan

tangki harus memiliki identifikasi seperti warna dindingnya untuk jenis produk

yang disimpan didalamnya, dan nomor urut.

Mengingat bahwa tangki merupakan salah satu sarana pokok di bidang

perminyakan, maka pemeliharaan yang baik dan teratur agar dapat

memperpanjang umur pemakaian sehingga menjamin kelancaran operasi.

Untuk menghindari timbulnya karat pada tangki maka perlu dilakukan

pengecatan yang tujuannya adalah untuk :

Melindungi metal dan memperpanjang umur tangki.

Menyerap atau memantulkan panas matahari untuk keperluan pemanas isi

tangki.

Syarat estetika mengikuti standard dalam dunia perminyakan.

Jangka waktu untuk pengecatan tangki umunya 3 tahun sekali tetapi ini

pun masih tergantung pada keadaan yang dilihat secara visual karena cat sangat

dipengaruhi oleh keadaan sekitarnya.

2.3.2. Pemeliharaan rutin peralatan tangki.

Pemeliharaan ini meliputi seluruh peralatan tangki yang telah dijadwalkan

pelaksanaannya agar semua peralatan tersebut tetap dalam kondisi baik dan dapat

beroperasi dengan lancar.

Sebelum pekerjaan pembersihan tangki dilaksanankan maka terlebih

pekerja dari pengaruh racun dan uap hidrokarbon didalam tangki. Pembebasan gas

ini dapat dilakukan dengan beberapa macam cara antara lain :

o Menguapkan secara alami (natural Ventilation), yaitu dengan tiupan angin.

o Menguapkan secara mekanik (mechanical Ventilation), yaitu dengan menggunakan blower atau kompressor udara.

o Dengan uap air panas (steaming).

Disamping jangka waktu tersebut pembersihan tangki dapat juga

dilaksanakan pada keadaan mendesak seperti :

o Tangki yang ada diperbaiki karena kebocoran.

o Penggantian jenis isi tangki yang ditimbun, karena kualitasnya yang tidak memenuhi syarat atau karena hal lain.

2.3.3. Perbaikan tangki

Manakala terbukti suatu tangki mengalami hal – hal sebagai berikut, maka

tangki tersebut diupayakan agar segera dapat ditanggulangi, yakni :

Pelat dasar, dinding atau atap bocor sehingga produk yang disimpan

didalamnya mengalir keluar dan mencemari lingkungan sekitarnya.

Pelat dinding menggembung atau melesak secara berlebihan.

Tangki tenggelam atau miring melebihi batas maksimum yang

dibolehkan

Kehilangan volume produk kandungan tangki akibat evaporasi

berlebihan

Penyimpangan yang berlebihan antara penunjukan piranti ukur isi

produk kandungan tangki pada tangki penimbun, dengan penunjukan

Tangki terbakar atau meledak

Tangki kempot

Tangki tersambar petir

Tangki berkarat berlebihan ( sebelah dalam dan luar )

Drain pipe pada tangki tutup terapung bocor

Kandungan sludge atau air terlalu banyak

2.3.3.1. Plat Dinding Bocor

Perbaikan sementara ( tangki penimbun produk tidak beracun )

Perbaikan sementara dilaksanakan untuk mencegah kebocoran

yang lebih parah, perbaikan dilaksanakan dengan terlebih dahulu

menarik tangki dari operasi kemudian menurunkan permukaan

produk didalam tangki hingga sekitar 12 inci di bawah bagian yang

bocor.

Bekas bocoran dibersihkan dengan ditergent kemudian

dikeringkan. Retak kebocoran disumbat dengan steel cement atau

epoxy dan dibiarkan mengeras. Selanjutnya diadakan pengujian

kandungangas disekitar bocoran terutama apabila produk yang

ditimbun mudah terbakar.

Selamjutnya bagian yang bocorditambal pelat yang ukurannya

cukup melingkupi bagian yang diperkirakan berpotensi bocor.

Perbaikan sementara ( tangki penimbun produk beracun )

Pelaksanaan perbaikannya sama dengan diatas, hanya sebelum

pelaksanaan perbaikan personildi sekitar lokasi harus di evakuasi hingga

berada pada jarak yang aman dari tangki yang bocor tersebut dan

pelaksanaan perbaikanharus mengguakan peralatan keselamatan lengkap

sebagaimana diutarakan diatas.

Perbaikan tetap ( permanen )

Perbaikan permanen menggunakan teknik window cut (pemotongan

jendela) dengan menggunakan kerangka penguat (reinforcing frame). Pelat

yang mengandung bocoran dipotong dan diganti pelat baru dengan

ketebalan dan jenis material yang sama. Pelat pengganti harus dirol dengan

lengkungan sesuai tangki aslinya. Pengelasan baru dilaksanakan oleh

tukang las harus lulus WPQT ( welder performance qualification test ) dan

harustersedia welding material yang tepat dan penyetelan telah

memuaskan welding inspektor.

2.3.3.2. Plat dasar bocor

Pelat dasar bocor yang diketahui melalui pencemaran tanah sekitar tangki

oleh produk yang dikandung tangki. Perbaikan kebocoran pelat dasar tangki dapat

dilaksanakan dalam beberapa cara :

Perbaikan pelat dasar dengan menambal

Pertama – tama tangkio ditarik dari operasi kemudian dikosongkan setelah

itu dibersihkan dari sludge dan kotoran lainnya, dasar tangki diuji dengan

yang bocor berdasarkan indikasi buih air sabun yang terjadi. Bagian yang

bocorditandai dengan cat yang berwarna mencolok dalam kegelapan.

Bagian yang bocor dibersihkan dengan ditergent dan dikeringkan,

kemudian kebocoran yang berupa pitting. Metal attack atau retak,

disumbat dengan plastic steel atau epoxy resin. Kemudian dibiarkan kering

dengan sendirinya.

Penambalan dapat dilaksanakan dengan memasang potonganpelat dasar

baru yang spesifikasi dan ukurannya sama dengan yang lama diatas bagian

yang bocor dan mengelasnya. Sambungan las kemudian diuji dengan

vakum box atau udara bertekanan atau dengan flourescent test dan black

light. Dengan cara ini sangat tepat untuk pengujian ditempat gelap dan

sangat akurat untuk mengungkap jenis – jenis cacat permukaanyang sangat

halus.

Penggantian pelat dasar yang bocor

Pelat yang bocor dipotong untuk kemudian diganti dengan pelat dasar baru

dengan tebal dan material yang sama dengan yang lama. Pemotongan

pertama kali dilaksanakan dengan menggunakan piranti pemotong yang

tidak menggunakan api. Tapi dengan menggunakan bor listrik yang

explosion proof untuk mengetahui kandungangas di bawah pelat dasar

tangki.

Setelah pelat yang bocor terlepas, bagian tanah yang tercemar tepat pada

lubang bekas pemotongan pelat yangbocor dikeruk dan diganti dengan

bahan grout dan menbiarkan hingga menbeku. Selanjutnya diadakan

Penggantian seluruh pelat dasar.

Apabila penipisan pelat dasar bersifat menyeluruh maka penambalan

secara individual tidak efisien dan sebaiknya seluruh pelat diganti.

Penggantian dapat dilaksanakan dengan memotong danmengganti seluruh

pelat dasar. Namun jika tanah dibawah pelat dasar telah terkontaminasi

dengan produk yang mudah terbakar, maka pemotongan menjadi sangat

sulit dan cukup mahal, karena ruang antara tanah dengan pelat dasar harus

dimurnikan dengan argon atau CO2

Pemasangan double bottom

selama pemotongan pelat

menggunakan brander potong untuk mencegah peledakan / kebakaran,

atau menbanjiri celah tersebut dengan air untuk mengusir gas hidrokarbon

didalamnya.

Pemasangan double bottom dianggap perlu manakala penggantian pelat

lama dianggap kurang efisien dan double bottom tidak terlalu mengurangi

kapasitas tangki ( berkurangnya kapasitas tangki dapat diterima oleh pihak

operasi.

Jika kondisi pondasi tangki kuat dan tidak sagging (turun), pelat dinding

sebalah bawah masih baik, maka di atas pelat dasar langsung dituangkan

hot mix dan dibentuk kembali dengan serongan 1:120 kearah titik tengah.

Apabila kondisi bagian bawah pelat dunding, pelat annular serta

keseluruhan pelat dasar telah tipis diserang karat merata, maka double

decking dilaksankan dengan menggunakan kerangka landasan yang terbuat

dari baja struktur setelah bagian bawah pelat dinding dan pelat annular

Agar penyanggaan terlaksan dengan merata, maka diantara kerangka baja

struktur tersebut diisi dengan hot mix yang tebalnya rata dengan

ketinggian kerangka landasan. Metode ini praktis hanya untuk tangki

timbun ukuran kecil dan sedang dengan diameter ≤ 40 m.

2.3.3.3. Perbaikan pelat atap yang bocor

Apabila kebocoran berupa satu atau dua buah perforasi, maka perbaiakan

berupa penambalan individual dengan terlebih dahulu menyumbat atap yang

bocor dengan epoxy atau plastic steel, kemudian menambal pelat yang menderita

kebocoran tersebut.

Jika ketebalannya masih memungkinkan, maka pengelasan dapat

dilaksanakan setelah diuji kandungan gas menyatakan kondisi pengelasan aman,

namun jika ketebalannyasudahsangat tipis,maka penambalan tidak akan

dilaksankan, melainkan mengganti seluruh pelat atap. Untuk tangki harus

dipersiapkan dengan baik sebagaimana telah diuraikan sebelumnya seperti

menarik dari operasi, mengosongkan dan lian – lain.

2.4. Kalibrasi

Kalibrasi pada tangki timbun dilaksanakan setiap selesai

pembersihan/perbaikan, dengan jangka waktu umumnya 6 tahun sekali. Gunanya

adalah untuk mengetahui kapasitas tangki secara terinci, hal ini sangat perlu

sesuai dengan persyaratan untuk komersialisasi dari Departemen Perdagangan.

Peralatan untuk kalibrasi dinding tangki antara lain : pita ukur lengkap

kapsitas pada kalibrasi ini menggunakan faktor koefisien muai dari dinding

tangki. Kalibrasi angki dilaksanakan oleh Direktorat Meterologi Bandung dari

Departemen Perdagangan, disyahkan oleh Direktorat Teknik Migas dan Direktorat

Jenderal Bea dan Cukai.

2.5. Instrumentasi

Instrumentasi adalah sistem peralatan yang berfungsi untuk mengukur dan

mencatat atau mengendalikan variabel-variabel dalam suatu proses. Penggunaan

instrumentasi (alat-alat kontrol) dalam suatu tangki timbun merupakan suatu hal

yang penting, karena instrumentasi mengontrol dan memantau kondisi operasi

dalam suatu tangki timbun agar tetap berada dalam kondisi yang optimum, hingga

target operasi dapat dicapai. Alat-alat kontrol juga berfungsi sebagai alat

pengaman, hingga mampu memberikan indikasi dini terhadap

kerusakan-kerusakan yang terjadi dalam tangki timbun. Alat-lat instrumentasi

Didalam tangki penyimpanan perlu diukur dan dikendalikan oleh alat

instrumentasi antara lain adalah :

• Variabel Utama yaitu : temperatur, tekanan dan level permukaan cair.

• Variabel tambahan yaitu : densitas, viscositas, kelembapan, dan lainnya.

Secara garis besar jenis alat instrumentasi yang diaplikasikan adalah :

1. Jenis instrumen pengukur temperatur, yaitu alat untuk mengetahui temperatur

aliran atau temperatur operasi suatu alat sekaligus dapat mengendalikan

temperatur operasi sesuai dengan kondisi yang diinginkan. Temperatur suatu

Termometer

Termometer ini terbuat dari gelas, berbentuk tabung yang diisi dengan air

raksa digunakan untuk mengukur temperatur pada alat proses. Air raksa

merupakan cairan yang sering digunakan untuk temperatur dari kurang

dari titik beku sampai kira-kira 500oC. Batas bawah sampai -38,9oC titik beku air raksa. Dengan mencampurkan talium dengan air raksa

menurunkan batas bawah ini sampai sekitar – 56o

o jenis terendam total

C. Umumnya ada dua

jenis termometer :

o jenis teendam sebagian

Termometer terendam total dikalibrasikan untuk membaca dengan benar

kalau kolom cairan sama sekali terendam dalam fluida yang diukur.

Komfigurasi inimungkin kabur dalam pembacaannya.

Termometer sebagian dikalibrasikan untuk manbaca dengan tepat kalau

direndamkan dalam jm;ah tertentu dengan bagian tidak terendam pada

temperatur tertentu. Termometer ini tidak terhindarkan dari kurangtelitian

dibandingkan dengan jenis terendam penuh.

2. Jenis instrumen pengukur tekanan ( PIC )

Manometer

Manometer adalah alat untuk mengetahui tekanan suatu aliran dan tekanan

operasi suatu alat sekaligus sebagai alat untuk mengendaliakan tekanan

sesuai dengan tekanan yang diinginkan. Alat yang digunakan dalam

3. Jenis instrumen pengukur level cairan ( LIC )

Yaitu alat untuk mengendalikan tinggi cairan dalam suatu alat sehingga

tidak melebihi batas yang diinginkan. Sistem kerja alat pengukur level

cairan. Sistem dengan pemasangan pelampung diperlukan alat yang

dihubungkan kebagian penunjuk, pencatat dan pengontrol.

Metode umun yang digunakan untuk melaksanakan pengukuran ini

termasuk teknik langsung dan teknik tak langsung.

Pengukuran langsung tinggi permukaan cairan

Penggunaan gelas penglihat atau gelas ukur biasa dalam bejana dianggap

merupakan metode yang paling sederhana untuk mengukur tinggi

permukaan cairan. Metode ini sangat efektif. Metode yang digunakan

untuk langsung mengukur permukaan adalah pelampung sederhana, yang

dapat dihubungkan dengan transduser gerakan yang sesuai untuk

menghasilkan sinyal listrik yang sebanding dengan permukaan cairan.

Pengukuran Metode tidak langsung

Pada metode ini meliputi pengukuran permukaan, tekanan, pengukuran

kerapatan (densitas), pengukuran tinggi permukaan dengan pemberat, dan

BAB III

PERANCANGAN TANGKI TIMBUN

3.1. Tangki Crude Palm Oil (CPO)

Tangki timbun Crude Palm Oil (CPO) adalah salah satu jenis tangki

“Atmospheric Fixed Cone Roof Tank”, yang berfungsi untuk menampung minyak

. Dimana tangki yang dirancang untuk operasi pada tekanan atmosfir. Adapun

sistem sambungan konstruksi dilakukan dengan pengelasan (weld).

Keuntungan sambungan pengelasan dibandingkan dengan paku keling adalah:

- Kebocoran melalui sambungan las akan relatif kecil.

- Perbaikan kebocoran pada pengelasan lebih mudah.

- Waktu untuk pembangunan/ pembuatan tanki lebih pendek.

- Efisiensi sambungan las relatif lebih besar.

Standar tangki timbun CPO dalam perencanaan pembangunan konstruksi

tanki, memakai standard American Petroleum Institute (API 650) (Welded Shell

For Oil Storage). Penggunaan standard ini dimaksudkan untuk pedoman pada :

- Konstruksi

- Material

- Design

3.2. Data dan Spesifikasi Tangki Timbun CPO

Data dan spesifikasi tangki timbun CPO adalah:

1.Ukuran nominal tangki

Diameter (D) = 17.540 mm = 17,54 m = 57 ft

Tinggi (H) = 12.000 mm = 12 m = 39 ft

2.Kapasitas tangki

Kapasitas Tangki = 2.500 Ton

3.Cairan yang disimpan

Jenis Cairan = Crude Palm Oil (CPO)

Spesifik Gravity (SG) 55/55 0C = 0,8874 kg/m

4.Material tangki

3

Temperatur dalam tangki = 50 – 60 ºC

Tekanan Operasi = 1 atm

Material Pelat (atap, dinding dan bottom) = ASTM A36

Tegangan design yang diinginkan (sd) = 24.000 psi

Tegangan test hydrostatic (st) = 27.000 psi

5.Corrosion Allowence (CA)

Corrosion Rate (Shell, Bottom) = 0,2 inc/tahun

3.3. Perencanaan tangki timbun CPO 3.3.1. Perencanaan atap (roof)

Tebal pelat atap berdasarkan API 650 :

16 3 ) ( Sin x 400 D min

t = in ≥

θ ( in ),

dan max

2 1

( in) ... (lit 6, hal 218 ) ( 3.1)

= 8 Sin x 400 57 ft

= 1,02 in ≤

16 3

in

dipilih tebal pelat ( t min ) = 0,1875 In = 4,76 mm ≈ 5,0 mm

Material = ASTM A36

Sambungan = Lap Joint (Sambungan Timpa)

Bentuk Atap = Cone Roof ( atap kerucut)

Sudut kemiringan = 1 : 7

Ø (teta) = 8

o sehingga r r y mencari Untuk 8 13 , 8 1414 , 0 071 , 7 1 sin : 071 , 7 7 1 sin : 2 2 ≈ = ⇒ = = = + = → = φ φ φ φ o ... (3.2)

Panjang sisi miring atap (r) dan sisi siku (y) :

untuk mencari sis miring r :

mm x r sehingga mm D x dan r x 856 . 8 8 cos 770 . 8 cos 770 . 8 8

cos 12

o Untuk mencari sisi siku (y) :

mm x

x y

o

220 . 1 8 sin 770 . 8

sin

= =

= φ

... (3.4)

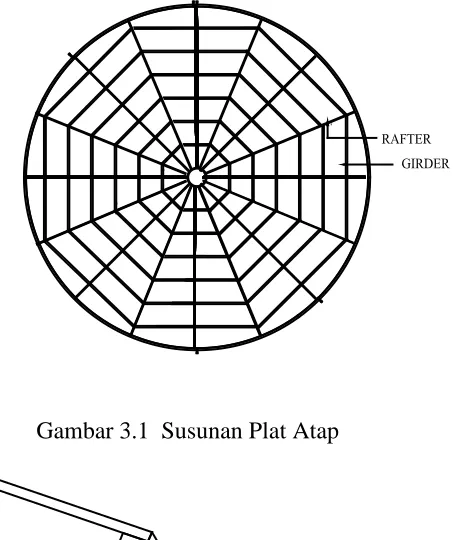

[image:35.595.125.461.80.322.2]Susunan plat atap tangki dan sambungan pelat atap seperti gambar berikut :

Gambar 3.1 Susunan Plat Atap

Gambar 3.2. Bentuk Sambungan Plat Atap

r = 8.856 mm

80

Ø

~~

W1 W1

[image:35.595.218.448.368.638.2]Perencanaan Rafter

a. Beban yang ditumpu rafter (P) terdiri dari :

Muatan hidup berdasarkan API 650 = 25 lb/ft

Muatan mati ( berat plat atap dan lian-lain)

2

( )

(

)

kg m kg x m x m m m x t x b a H plat Berat bj 18 , 56 9 , 7 005 , 0 371 , 5 288 , 6 22 , 1 2 1 2 1 3 = + = + = γ... ( 3.5)

Diasumsikan berat plat atap adalah :

2 2 2 76 , 10 1 1 205 , 2 18 , 56 ft m x kg lb x m kg atap plat

Berat = = 11 lb/ft2

Total beban (P) = 36 lb/ft2 = 0,25 lb/in

b. Bentuk profil rafter

2

Jumlah rafter direncanakan 16 buah. Dari gambar panjang rafter ( L1) = 8,86 M

= 34,8ft = 418,18 in, lebar plat rata-rata yang didukung oleh tiap rafter (Ww1

Gambar 3. Bentang rafter

)

= 1,188 M = 4,67 in. Bila beban diasumsikan sebagai beban terbagi rata

(uniform), maka momen bengkok yang terjadi adalah sebagai berikut :

8 . : 1 2 L W Mb bengkok

Momen r= ... (Lit 14, hal 12) ( 3.6)

Dimana : Mbr

W = Berat beban (lb/inc) = Momen bengkok (lb/inc)

L = Panjang Rafter (inc)

Karena berat beban rafter belum diketahui maka untuk sementara berdasarkan

pada beban total (P) = 0,25 lb/in2

inc lb inc x ft x inc lb Ww x P W / 01 . 14 12 67 , 4 / 25 , 0 1 1 = = =

... (Lit 14, hal 13) ( 3.7)

inc lb inc x inc lb Mbr / 248 . 306 8 18 , 418 / 01 , 14 2 = =

• Section modulus (Z)

3 3

2 12,7 208

/ 000 . 24 / 248 . 306 000 . 24 cm in inc lb inc lb psi diijinkan yang profil tegangan f f Mb Z r r = = = = ⇒ =

... ( Lit 14, hal 13 ) (3.8)

• Profil yang digunakan adalah :

Bentuk rafter = Profil I

Ukuran = 220 x 98 x 8,1 x 12,1

Section modulus Z (Wx) = 278 cm3 = 16,9 inc

• Cek terhadap beban sebenarnya (Wa

3

Berat profil = 31,1 kg/m = 1,74 lb/inc

1) inc lb inc lb inc lb profil berat w Wa / 75 , 15 / 74 , 1 / 01 , 14 1 1 = + = + =

... (Lit 14, hal 14) ( 3.9)

• Section Modulus Z ) ( 284 235 3 , 14 / 000 . 24 . 284 . 344 3 3 3 2 1 1 aman cm Z cm inc inc lb inc lb f Mb Z = < = = = = Perencanaan Girder

Dari Gambar jumlah girder bebrbentuk segi delapan, titik sudut timpuan

merupakan titk singgung lingkaran maya :

• Jumlah girder

• Panjang girder rata-rata (L2

Beban yang ditumpu girder terdiri dari :

Berat beban sebenarnya (Wa

) = 4,010 m = 15,76 ft = 189,16 in

1 lb buah x inc x inc lb buah x L x Wa W 759 . 19 3 18 , 418 / 15,75 3 1 1 2 = = =

) = 15,75 lb/inc, bila panjang rafter rata-rata

418,18 inc, dan jumlah rafter yang di tumpu oleh satu girder adalah 3 buah,

maka berat yang diterima girder :

... (Lit 14, hal 18 ) (3.10)

Beban yang di tumpu girder :

inc lb inc lb L w

Wg 104,45 / 16 , 189 759 . 19 2

2 = =

= ... (Lit 14, hal 18) ( 3.11)

• Momen bengkok yang terjadi pada girder adalah :

Gambar 3. Bentang balok girder

inc lb inc x inc lb L x W Mbg g

. 120 . 470 8 ) 16 , 189 ( / 45 , 104 8 2 2 2 = = =

• Section modulus Z

3 3 2 321 5 , 19 / 000 . 24 . 120 . 470 cm inc inc lb inc lb f Mb Zg g

= =

= =

g

• Profil yang di gunakan untuk girder :

Bentuk profil girder = Profil I

ukuran = 240 x 106 x 8,7 x 13,1

Section modulus Z (Wx) = 364 cm3 = 22,2 inc

• Cek terhadap beban sebenarnya

3

Berat profil = 36,2 kg/m = 2,03 lb/inc

• Section modulus Zg

(

aman)

cm Z

cm inc

inc lb

inc lb f

Mb Z

3 3

3 2 2

2

364 325

84 , 19

/ 000 . 24

. 251 . 476

= < =

= = =

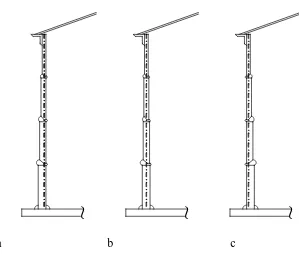

Perencanaan kolom

Kolom penyangga semua ada 2 buah, 1 buah terletak ditengah pusat atap

dan 1 buah terletak di antara kolom yang di tengah-tengah pusat atap dan dinding

tangki.

Perhitungan kolom I

Terletak di tengah-tengah pusat atap, kolom dianggap sendi-sendi.

Beban yang di terima kolom I terdiri dari :

Berat atap yang di tumpu rafter

W1 x L1

Berat tiap rafter 1,74 lb/in x 418,18 inc ) = 727,6 lb = 12,01 lb/inc x 418,18 inc = 5.022,3 lb

Total = 5.749,9 lb

Jumlah rafter adalah 16 buah

Total berat beban adalah : 16 x 5.749,9 lb = 91.998,9 lb

Beban hidup = 25 lb

Total beban (P) = 92.023,9 lb

karena rafter didukung oleh dua kolom yaitu ditengah-tengah pusat atap

dan yang berada di antara kolom yang di tengah-tengah pusatatap dengan dinding

tangki, maka beban total (P) dibagi dua :

Sehingga total beban = 92.024 lb / 2 = 46.012 lb

Perhitungan menurut PPBBI 83 ( Peraturan perencanaan Bangunan Baja

Indonesia )

Kolom menerima beban P = 46.102 lb = 23,051 ton = 23.051 kg

Data profil yang di pergunakan

Luas penampang (A) = 18,3 cm2

Tegangan ijin BJ 37 σi = 2.400 kg/cm2 Ix = 4.250 cm4

Iy = 221 cm4 Lk ) ( 221 Im 46 , 51 22 , 1 23,051 5 , 1 5 , 1 min 4 4 2 2 aman cm in cm x ton x L x P x I k < = = =

= 1,22 m

Dengan menggunakan rumus pendekatan

... (Lit 10, hal 20) (3.12)

Dimana tegangan yang terjadi pada kolom I adalah :

) ( / 400 . 2 / 259 . 1 3 , 18 051 . 23 2 2 2 aman cm kg cm kg cm kg A P i δ δ < = = =

... (Lit 10, hal 22) (3.13)

Lk = 1.22 M

P

Perhitungan Kolom II

Jumlah kolom 6 buah terletak diantara tengah-tengah pusat atap dan

dinding tangki dan kolom dianggap sendi-sendi.

Beban yang ditumpu girder.

lb inc x inc lb P 9 , 191 2 16 , 189 / 03 , 2 2 = =

Berat total (Pt) = P1 + P

Perhitungan menurut PPBBI 83 ( Peraturan perencanaan Bangunan Baja

Indonesia )

2

= 92.024 lb + 191,9 lb

= 92.216 lb

Kolom menerima beban Pt = 92.216 lb = 46,108 ton = 46.108 kg

Data profil yang di pergunakan

Luas penampang (A) = 21,6 cm2 Tegangan ijin BJ 37 σi = 2.400 kg/cm2 Ix = 5.740 cm4

Iy = 228 cm4 Lk ) ( 228 Im 7 , 25 61 , 0 46,108 5 , 1 5 , 1 min 4 4 2 2 aman cm in cm x ton x L x P x I k < = = =

= 0,61 m

Dengan menggunakan rumus pendekatan 3.12 maka dapat dicari :

Lk = 0,61 M

P

Tegangan yang terjadi pada kolom II dengan persamaan 3.13 adalah :

) ( / 400 . 2 /

134 . 2

6 , 21 46.108

2 2

2

aman cm

kg cm

kg cm kg A

P

i

δ δ

< =

= =

3.3.2. Perencanaan dinding tangki (Shell)

Ketebalan dinding tangki dapat bervariasi, makin ke bawah makin tebal.

Menurut API 650, ketebalan dinding tangki haruslah lebih besar dari ketebalan

hasil perhitungan, termasuk Corrossion Allowance.

Perhitungan ketebalan dinding tangki menggunakan berbagai rumus

berasal dari tekanan dalam tangki dalam bentuk hydrostatic pressure.

API 650 standard menggunakan 2 (dua) keadaan, tekanan static bahan

[image:43.595.111.516.517.656.2]yang disimpan (design) dan tekanan hydrostatic pada saat test.

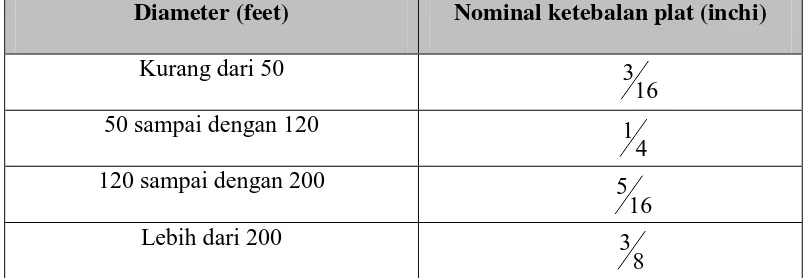

Tabel 3.1. Daftar ketebalan dinding tangki minimal :

Diameter (feet) Nominal ketebalan plat (inchi)

Kurang dari 50

50 sampai dengan 120

120 sampai dengan 200

Lebih dari 200

(Sumber : Sri Widharto, Inspeksi Teknik Buku 2)

Jumlah Course = 3 buah

Ukuran Pelat = 1.829 mm x 8.720 mm

Material = ASTM A36 ( Yield 36.000 psi )

16 3

4 1

16 5

Tegangan design diijinkan (Sd Tegangan Hydrostatis (S

) = 24.000 Psi

t

Tebal pelat dihitung dengan rumus One Foot Method menurut API 650 : ) = 27.000 Psi

1

(

1)

( )6 , 2

inchi CA Sd

G H D

td= − +

)

Tebal pelat untuk design (td) :

... ( Lit 16, hal 18) (3.14)

Tebal pelat untuk Hydrostatis Test (tt) :

(

) ( )

inchiSt H D

tt=2,6 −1 ... (lit 16, hal 19) (3.15)

td = Shell design thickness (inchi)

tt = Hydrostatic test thickness (inchi)

D = Diameter tanki (feet)

H = Tinggi tanki dari bottom sampai puncak tanki (feet)

G = S.G. cairan yang disimpan

Ca = Corrossion Rate (inchi/year) x life time tank = 0,2”

= ¾ yield stress

= ¾ x 36.000 psi (untuk material ASTM A36 )

(year)

Sd = Allowable stress untuk design

= 2/3 yield stress

= 2/3 x 36.000 psi (untuk material ASTM A36 )

= 24.000 psi

St = Allowable stress untuk hydrostatic test

= 27.000 psi

Tabel 3.2. Kekuatan tarik pada Standard ASTM

Kuat Tarik Spesifikasi

Rendah:

TS < 400 N/mm2

JIS G 3101 SS 330

AS 1594 HA200, HA250, HA-I

ASTM 283 Gr A, B

ASTM 570 Gr 30, 33, 36, 40

Sedang:

400 N/mm2 < TS < 490 N/mm2

JIS G 3101 SS 400

JIS G 3136 SN 400 B

ASTM A 570 Gr 45, 50

ASTM A 572 Gr 42, 50

ASTM A 36

ASTM 284 Gr 42, 50

DIN 17100 St 37-2, St 44-2

SAE 1015, 1016, 1018,

1019, 1020

BS4360 Gr 43A

Tinggi:

TS > 490 N/mm2

JIS G 3101 SS 490, SS 540

JIS G 3136 SN 490 B, C

DIN 17100 St 52

ASTM A 572 Gr 60, 65

ASTM 283 Gr C, D

BS4360 Gr 55E, 50C

( Sumber

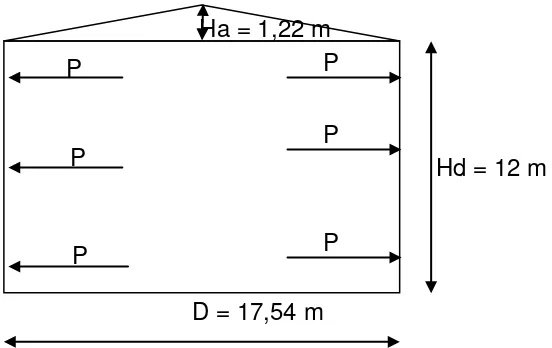

Tinggi total tangki adalah :

Ht = Hd + Ha ... (lihat gambar)

Ht = 12 m + 1,22 m

= 13,22 m

D = 17,54 m

Hd = 12 m P

P

P Ha = 1,22 m

Maka tekanan didalam tangki didapat dicari : psi in lb in m x kg lb x m kg m kg m H P 0015 , 0 0015 , 0 550 . 1 1 1 205 , 2 0648 . 1 10 8874 , 0 12 10 2 2 2 2 3 = = = = = γ ... .(3.16)

a. Tebal plat course 1 (diambil 1 feet di atas plat dasar)

Tebal Pelat course 1 ( Material Pelat : ASTM A36 )

mm mm x x inchi CA sd G H D td 10 37 , 10 4082 , 0 2 , 0 000 . 24 8874 , 0 ) 1 39 ( 57 6 , 2 ) ( ) 1 ( 6 , 2 " " 1 ⇒ = = + − = + − =

check terhadap Hidrostatis test :

(

)

(

)

(

aman)

tt td ana mm x x inchi St H D tt 1 1 " 1 dim 2978 , 5 2085 , 0 000 . 27 1 39 57 6 , 2 ) ( 1 6 , 2 ≥ = = − = − =

b. Tebal plat course 2 (diambil 1 feet di atas platdasar 1 dan 2)

Tebal plat course 2 (Material plat : ASTM A 36) :

Check terhadap Hidrostatis test :

(

)

(

)

(

aman)

tt td ana mm x x inchi St H D tt 1 1 " 1 dim 62 , 3 1427 , 0 000 . 27 1 27 57 6 , 2 ) ( 1 6 , 2 ≥ = = − = − =

c. Tebal plat course 3 (diambil 1 feet di atas plat dasar 3 dan 4)

Tebal plat course 3 (Material plat : ASTM A 36) :

mm mm x x inchi CA sd G H D td 7 02 , 7 2767 , 0 2 , 0 000 . 24 8874 , 0 ) 1 15 ( 57 6 , 2 ) ( ) 1 ( 6 , 2 " " ⇒ = = + − = + − =

Check terhadap Hidrostatis test :

(

)

(

)

(

aman)

tt td ana mm x x inchi St H D tt 1 1 " 1 dim 2 0678 , 0 000 . 27 1 15 57 6 , 2 ) ( 1 6 , 2 ≥ = = − = − =

Susunan plat dinding ada tiga macam ditunjukkan seperti pada gambar berikut :

a. Internal shape (rata permukaan dalam)

b. Centre (rata sumbu)

a b c

Gambar 3.3. Susunan Plat dinding pada tangki CPO

3.3.3. Perencanaan Plat Bottom

Dalam perencanaannya, tangki diletakkan di atas pondasi yang rata, maka

menurut API 650 harus mempunyai tebal nominal minimum ¼ ", belum termasuk

Corrotion allowance sehinnga tebal pelat alas diambil :

t = ¼ " + Ca = 6,35 mm + 0,2 mm = 6,35 mm = 7 mm ... (3.17)

3.4. Data Spesifikasi Pipa Heater

• Material : ASTM A106 Grade A (seamless) • Diameter dalam (Din

• Tensile Strength : 48.000 psi ) : 2 in Sch 40

• Yield Strenght : 30.000 psi

3.4.1. Perhitungan Pipa Pemanas Pada Tangki CPO

Sementara untuk koil pemanas yang dipasang didalam tangki berfungsi

untuk mensuplai panas, sehingga temperatur CPO dapat tetap dijaga pada 55o

min ln

min

T maks T

T maks T LMTD

∆ ∆ −∆ ∆

=

C.

Beda suhu antara fluida panas dengan fluida dingin pada waktu masuk dan pada

waktu keluar tidaklah sama, maka diperlukan perhitungan yaitu yang dikenal

dengan Logaritma Mean Temperatur Difference (LMTD).

LMTD adalah merupakan beda suhu antara ujung yang satu pada penukar

kalor dikurangi dengan beda suhu pada ujung yang satu lagi dibagi dengan

logaritma alamiah dari pada perbandingan antara kedua beda suhu tersebut pada

alat penukar kalor (APK) tersebut. Beda suhu rata–rata logaritma dapat dihitung

dengan rumus :

... ... (Lit 7, hal 561) (3.18)

atau :

(

)

1 2

2 1

1 2 2 1

ln ) (

t T

t T

t T t T LMTD

−

− −

− − =

Dimana t1 = Temperatur CPO masuk

t2 = Temperatur CPO keluar

T1

T

= Temperatur air panas masuk

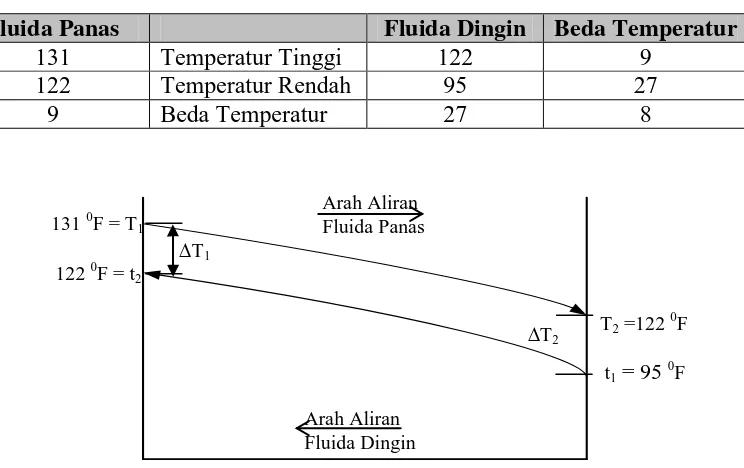

Tabel 3.3 Perhitungan LMTD Tangki CPO

Fluida Panas Fluida Dingin Beda Temperatur

131 Temperatur Tinggi 122 9

122 Temperatur Rendah 95 27

9 Beda Temperatur 27 8

Gambar 3.7. LMTD fluida pada koil pemanas tangki CPO

Maka :

(

)

F F F LMTD o o o − − − − − = 95 122 122 131 ln 95 122 ) 122 131 ( F F o o 3845 , 16 27 9 ln 27 9 = − =

Faktor koreksi untuk fluida panas :

(

)

(

)

333 , 0 27 9 95 122 122 133 1 2 2 1 = = − − = − = − F F F F t t T T R o o o o... (Lit 7, hal 558) (3.19)

Arah Aliran Fluida Dingin

Arah Aliran Fluida Panas

∆T2 ∆T1

131 0F = T1

122 0F = t2

T2 =122 0F

Faktor koreksi untuk fluida dingin :

(

)

75 , 0 36

27 95 131

) 95 122 (

1 1

1 2

= =

−− =

− − =

F F

F F t

T t t S

o o

o o

... (Lit 7, hal 559) (3.20)

Maka untuk menghitung beda temperatur pada koil pemanas adalah :

Δt = FT x LMTD ... (Lit 7, hal 558) (3.21)

dimana Faktor perbedaan temperatur (FT) = 0,814 ... (Lit 7, hal 558)

maka, Δt = FT x LMTD

BAB IV

KALKULASI BAHAN PADA PERANCANGAN TANGKI TIMBUN

4.1. Perhitungan Bahan Pada Tangki Timbun Untuk CPO 4.1.1. Kalkulasi bahan yang digunakan untuk atap.

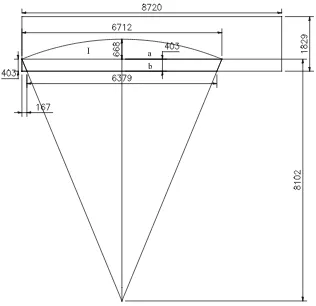

Adapun susunan plat pada atap tangki dapat dilihat pada gambar dibawah

Adapun perhitungan untuk mengetahui plat yang dibutuhkan adalah

sebagia berikut :

Bidang I Plat ukuran 5 x 1.829 x 8.720 mm

Luas = Panjang x Lebar

= 8720 x 1829

[image:53.595.220.378.316.469.2]= 15.948.880 mm

Gambar 4.2. Penampang bidang I pada atap

Luas bidang I plat atap :

Luas bagian a dapat dicari dengan menggunakan rumus juring – luas segitiga :

2

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran

5 x 1.829 x 8.720 mm dapat dilihat pada gambar dibawah ini :

2 2 2 1

201 . 508 . 4

112 . 680 . 25 313 . 188 . 30

652 . 7 712 . 6 2 1 540 . 17 4 360

45

2 1 4

360 45

mm

x x

h x a D x A

=

− =

− =

− =

π π

Luas Bagian b dapat dicari dengan menggunakan rumus trapesium :

( )

(

)

2 2

836 . 637 . 2

6379 6712

403 2 1 2 1

mm x

b a h x A

=

+ =

+ =

... (4.2)

Luas bidang I = luas a + luas b

= 4.508.201mm2 + 2.637.836 mm2 = 7.146.037 mm2

Luas plat yang tersisa :

Sisa = Luas 1 Lembar Plat – Luas Bidang I

=15.948.880 mm2 – 7.146.037 mm2 = 8.802.843 mm

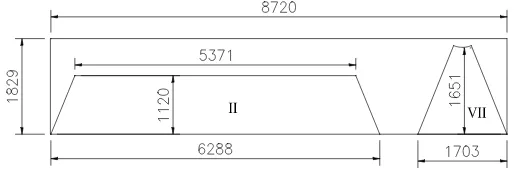

Bidang II dan VII Plat ukuran 5 x 1.829 x 8.720 mm 2

Maka banyak plat yang digunakan untuk Bidang I = 8 Lembar plat

Luas = Panjang x Lebar

= 8720 x 1829

[image:54.595.185.442.589.674.2]= 15.948.880 mm

Gambar 4.3. penampang bidang II dan VII pada atap

2

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran

Dengan menggunakan Rumus 4.2 maka luas bidang II dapat dicari

sedangkan bidang VII menggunakan segitiga sama kaki.

Luas pada bidang II :

( )

(

)

2 560 . 524 . 6 371 . 5 288 . 6 1120 2 1 2 1 mm b a h A = + = + =Luas pada bidang VII menggunakan rumus segitiga – juring :

2 2 2 345 . 326 . 1 900 4 360 45 651 . 1 703 . 1 2 1 4 360 45 2 1 mm x x D x h x a A = − = − = π π ... (4.3)

Maka total luas pada bidang II dan VII adalah :

Total luas = bidang II + bidang VII

= 6.524.560 mm2 + 1.326.345 mm2 = 7.850.905 mm2

Luas plat yang tersisa adalah :

Sisa = Luas – total luas pada bidang II dan VII

= 15.948.880 mm2 - 7.850.905 mm2 = 8.097.975 mm

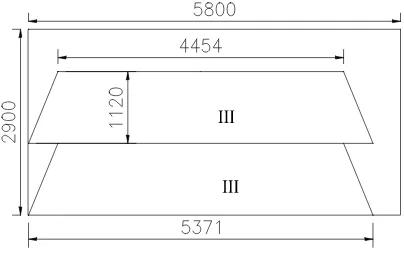

Bidang III Plat ukuran 5 x 2.900 x 5.800 mm 2

Maka banyak plat yang digunakan untuk bidang II dan VII = 8 Lembar plat

Luas = Panjang x Lebar

= 5800 x 2900

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran

[image:56.595.212.414.155.284.2]5 x 2.900 x 5.800 mm dapat dilihat pada gambar dibawah ini :

Gambar 4.4. Penampang bidang III pada atap

Dengan menggunakan Rumus 4.2 maka luas bidang III dapat dicari :

( )

(

)

2 2

000 . 004 . 11 2 000

. 502 . 5

454 . 4 371 . 5 1120 2 1 2 1

mm x

mm b a h A

= =

+ =

+ =

Luas plat yang tersisa adalah :

Sisa = Luas – total luas pada bidang III

= 16.820.000 mm2 – 11.004.000 mm2 = 5.816.000 mm2

Bidang IV Plat ukuran 5 x 2.900 x 5.800 mm

Maka banyak plat yang digunakan untuk bidang III = 4 Lembar plat

Luas = Panjang x Lebar

= 5800 x 2900

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran

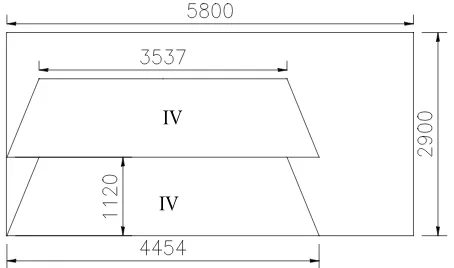

[image:57.595.206.433.135.269.2]5 x 2.900 x 5.800 mm dapat dilihat pada gambar dibawah ini :

Gambar 4.5. Penampang bidang IV pada atap

Dengan menggunakan Rumus 4.2 maka luas bidang IV dapat dicari :

( )

(

)

2 2

920 . 949 . 8 2 960

. 474 . 4

537 . 3 4454 1120 2 1 2 1

mm x

mm b a h A

= =

+ =

+ =

Luas plat yang tersisa adalah :

Sisa = Luas – total luas pada bidang IV

= 16.820.000 mm2 – 8.949.920 mm2 = 7.870.080 mm2

Bidang V Plat Ukuran 5 x 1.829 x 8.720 mm

Maka banyak plat yang digunakan untuk bidang IV = 4 Lembar plat

Luas = Panjang x Lebar

= 8720 x 1829

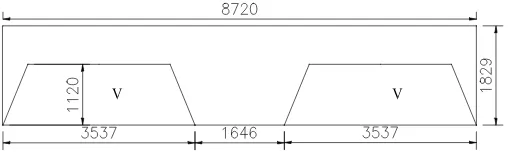

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran

[image:58.595.202.456.179.255.2]5 x 1.829 x 8.720 mm dapat dilihat pada gambar dibawah ini :

Gambar 4.6. Penampang bidang V pada atap

Dengan menggunakan Rumus 4.2 maka luas bidang V dapat dicari :

( )

(

)

2 2

840 . 895 . 6 2 920

. 447 . 3

620 . 2 537 . 3 1120 2 1 2 1

mm x

mm b a h A

= =

+ =

+ =

Luas plat yang tersisa adalah :

Sisa = Luas – total luas pada bidang V

= 15.948.880 mm2 – 6.895.840 mm2 = 9.053.040 mm2

Bidang VI Plat ukuran 5 x 2.900 x 5.800 mm

Maka banyak plat yang digunakan untuk bidang V = 4 Lembar plat

Luas = Panjang x Lebar

= 5.800 x 2.900

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran

5 x 2.900 x 5.800 mm dapat dilihat pada gambar dibawah ini :

Gambar 4.7. Penampang bidang VI pada atap

Dengan menggunakan Rumus 4.2 maka luas bidang VI dapat dicari :

( )

(

)

2 2

520 . 683 . 9 4 880

. 420 . 2

703 . 1 620 . 2 1120 2 1 2 1

mm x

mm b a h A

= =

+ =

+ =

Luas plat yang tersisa adalah :

Sisa = Luas – total luas pada bidang VI

= 16.820.000 mm2 –9.683.520 mm2 = 7.136.480 mm2

4.1.2. Kalkulasi bahan yang digunakan untuk Dinding Tangki.

Adapun susunan plat pada dinding tangki dapat dilihat pada gambar

dibawah ini :

Gambar 4.8. Susunan plat pada dinding tangki

Adapun perhitungan untuk mengetahui plat yang dibutuhkan untuk

dinding tangki, dapat dicari dengan menggunakan rumus keliling lingkaran :

mm mm x

D x K

075 . 55

540 . 17

= = =

π π

... (4.4)

Dengan menggunakan plat berukuran 1.829 x 8.720 mm, maka kebutuhan

plat pada setiap course dapat dicari.

Course I plat ukuran 10 x 1.829 x 8.720 mm

Luas 1 lembar plat = Panjang x Lebar

= 5.800 x 1.829

= 15.948.880 mm

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran 10 x

1.829 x 8.720 mm dapat dilihat pada gambar dibawah ini :

Gambar 4.9. Sisa plat pada course I

Luas plat yang tersisa adalah = luas 1 lembar plat – Sisa plat course I

= 15.948.880 mm2 – 10.077.790 mm2

= 5.871.090 mm2

Course II Plat ukuran 8 x 1.829 x 8.720 mm

Maka banyak plat yang digunakan untuk Course I = 13 Lembar plat

Luas 1 lembar plat = Panjang x Lebar

= 5.800 x 1.829

= 15.948.880 mm

Gambar 4.10. Sisa plat pada course II

Luas plat yang tersisa adalah = luas 1 lembar plat – plat terpakai course II

= 15.948.880 mm

2

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran 10 x

1.829 x 8.720 mm dapat dilihat pada gambar dibawah ini :

2

– 10.077.790 mm2

Maka banyak plat yang digunakan untuk Course II = 13 Lembar plat

Course III Plat ukuran 7 x 1.829 x 8.720 mm

Luas 1 lembar plat = Panjang x Lebar

= 5.800 x 1.829

= 15.948.880 mm

Gambar 4.11. Sisa plat pada course III

Maka luas plat yang tersisa pada keliling course III :

Luas plat yang tersisa adalah = luas 1 lembar plat – Plat terpakai course III

= 15.948.880 mm

2

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran 10 x

1.829 x 8.720 mm dapat dilihat pada gambar dibawah ini :

2

– 12.904.420 mm2

= 3.044.460 mm2

4.1.3. Kalkulasi bahan yang digunakan untuk Bottom.

Adapun susunan plat pada bottom tangki dapat dilihat pada gambar

dibawah ini :

Adapun perhitungan untuk mengetahui plat yang dibutuhkan adalah sebagia

berikut :

Bidang I plat ukuran 7 x 2440 x 8720 mm

Luas = panjang x lebar

= 8720 x 2440

[image:64.595.244.403.291.457.2]= 21.276.800 mm

Gambar 4.13. Penampang bidang I pada bottom

Untuk mencari Luas bidang I pada plat bottom menggunakan rumus

tembereng :

2

Adapun benda yang dapat dibentuk dengan menggunakan plat berukuran

7 x 2.440 x 8.720 mm dapat dilihat pada gambar dibawah ini :

(

)

(

)

2 2 2

2 2

821 . 700 . 8

45 360

7399 8770

8

mm x

r R x A