ANALISA KEKERASAN DAN STRUKTUR MIKRO

PADA DAERAH INTERFACE HASIL PROSES

CLADDING MATERIAL STAINLESS STEEL

TERHADAP BAJA KARBON MENENGAH

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

BRESMAN P SIBORO NIM. 100421024

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa, berkat rahmat

dan karunia-Nya sehingga penyusunan skripsi ini dapat diselesaikan. Skripsi ini

merupakan salah satu syarat bagi mahasiswa Teknik Mesin dalam menyelesaikan

studi di Universitas Sumatera Utara.

Adapun judul dari skripsi ini adalah “Analisa Kekerasan Dan Struktur

Mikro Pada Daerah Interface Hasil Proses Cladding Material Stainless Steel

Terhadap Baja Karbon Menengah”.

Pada kesempatan ini penulis ingin menyampaikan rasa terima kasih yang sebesar-besarnya kepada:

1. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri sebagai ketua Departemen Teknik

Mesin FT - USU.

2. Bapak Ir. Syahrul Abda, M.Sc, selaku dosen pembimbing yang telah

memberikan bimbingan dan arahan dalam menyusun skripsi ini.

3. Bapak/Ibu Staff Pengajar dan Pegawai di Departemen Teknik Mesin USU.

4. Teman Satu angkatan yang telah memberikan semangat kepada penulis

untuk penyelesaian tugas sarjana ini.

5. Kedua orang tua saya, Sixjen P. Siboro dan bunda tersayang Helmyna br.

moril serta dukungan kepada penulis hingga dapat menyelesaikan tugas

sarjana ini.

6. Teman satu kerja Legiman, Haryono, Sumarno, Muslim Ginting yang

telah banyak menbantu saya dalam melakukan pengujian dan banyak

memberikan masukan.

7. Kekasih saya Anggriany br. Sembiring yang menjadi semangat saya dalam

menyelesaikan tugas sarjana ini.

8. Adik saya Sardo Haryson P. Siboro yang banyak memberi dukungan

kepada penulis untuk menyelesaikan kuliah dan hingga tugas sarjana ini

selesai.

Semoga skripsi ini bermanfaat dan dapat digunakan sebagai

pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat

kesalahan dalam penyusunan serta bahasa yang tidak tepat dalam skripsi ini

penulis mengharapkan masukan dan kritikan yang bersifat membangun dalam

penyempurnaan skripsi ini. Akhir kata penulis mengucapkan terima kasih, semoga

skripsi ini dapat bermanfaat bagi seluruh kalangan yang membacanya.

Medan, 14 Maret 2014

Penulis,

ABSTRAK

Penggunaaan Baja karbon menengah dalam dunia industri masih sangat

banyak digunakan. Namun dalam aplikasi tertentu, seperti peralatan otomotif,

konstruksi dekat laut, tangki tekanan tinggi, Baja karbon menengah perlu dilapis

dengan stainless steel agar dapat digunakan sesuai aplikasinya dan masa pakai

yang tahan lama. Proses yang diteliti adalah proses cladding yaitu ikatan

bersama-sama dari dua logam berbeda. Cladding dapat dicapai dengan dua

logam, melalui logam induk dan logam pelapis serta menekan lembaran bersama

dibawah tekanan dan temperatur tinggi (850 0C). Tujuan penelitian adalah untuk

mendapatkan nilai kekerasan dan mengamati difusi yang terjadi pada struktur

mikro di daerah antar muka. Pengujian yang dilakukan adalah uji kekerasan dan

uji struktur mikro. Nilai kekerasan pada daerah antar muka pada masing –

masing varian waktu penahanan 20 menit, 40 menit dan 60 menit ditemukan

peningkatan nilai kekerasan secara berturut – turut yakni 113,5 BHN, 125,6 BHN

dan 128,30 BHN. Analisa struktur mikro waktu penahanan 20 menit terjadi

difusi, tetapi belum sepenuhnya disepanjang daerah antar muka, pada waktu

penahanan 40 menit difusi yang terjadi disepanjang daerah antar muka, dan pada

waktu penahanan 60 menit difusi yang terjadi disepanjang daerah antar muka.

kesimpulan yang diperoleh adalah semakin lama waktu pemanasan pada proses

cladding, nilai kekerasan yang diperoleh akan semakin tinggi. Pada struktur

mikro, semakin lama waktu penahanan pemanasan difusi terjadi disepanjang

daerah interface.

ABSTRACT

The use of medium carbon steel in the industrial is still very much in use.

However in certain applications, such as automotive construction equipment near

the sea, high pressure tanks, medium carbon steel coated with stainless steel needs

to be used efficiently and effectively.. The process under study is the cladding

process that ties together of two dissimilar metals. Cladding is often achieved with

the two metals, through the parent metal and metal coating and pressing sheets

together under high pressure and temperature. The purpose of the study is to

obtain hardness values and observe the diffusion that occurs in the microstructure

in the interfacial region. Testing is performed hardness test and microstructure

test. Value violence in interface areas on each variant holding time 20 minutes, 40

minutes and 60 minutes found an increase in hardness values respectively were

the 113.5 BHN, 125.6 BHN and 128.30 BHN. Analysis of the microstructure of

the 20 minute hold time diffusion, but not entirely along the interface region, the

detention time of 40 minutes diffusion that occurs along the interface areas, and at

the 60 minute hold time diffusion that occurs along the interface areas.

conclusions obtained are the longer the heating time on the cladding process, the

hardness values obtained will be higher. On the microstructure, the longer the

better diffusion warming is happening.

DAFTAR ISI

1.5 Sistematika Penulisan ... 4

2.3 Daerah Antar Muka ( Interface ) ... 7

2.6.2.2Ferritic Stainless Steel ... 13

2.6.2.3Martensitic Stainless Steel ... 13

2.6.2.4Duplex Stainless Steel ... 14

2.9.3Penggerindaan, Pengamplasan dan Pemolesan ... 25

3.2.3 Proses Pembuatan Alat Penekan Spesimen ... 42

3.2.4 Proses Pembersihan Permukaan Spesimen ... 43

3.2.5 Proses Penekanan Pada Spesimen ... 43

3.2.6 Proses Pemanasan Pada Spesimen ... 44

3.2.7 Pendinginan Dengan Media Udara ... 45

3.2.8 Pengujian Kekerasan Brinnel ... 46

3.3 Diagram Alir ... 50

BAB IV ANALISA DATA DAN PEMBAHASAN 4.1 HasilPengujian Brinell... 52

4.1.1 Hasil Uji Brinell Waktu Penahanan 20 Menit ... 54

4.1.2Hasil Uji Brinell Waktu Penahanan 40 Menit ... 56

4.1.3Hasil Uji Brinell Waktu Penahanan 60 Menit ... 58

4.2 Hasil Uji Struktur Mikro ... 60

4.2.1 Hasil Uji Struktur Mikro Waktu Penahanan 20 Menit ... 62

4.2.2 Hasil Uji Struktur Mikro Waktu Penahanan 40 Menit ... 64

4.2.3 Hasil Uji Struktur Mikro Waktu Penahanan 60 Menit ... 67

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 70

5.2 Saran ... 71

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 2.1 Klasifikasi Stainless Steel Berdasarkan Struktur Metalurgi…..14

Tabel 3.1 Hasil uji Uji Komposisi ... 42

Tabel 4.1 Hasil uji kekerasan 20 Menit ... 54

Tabel 4.2 Hasil uji kekerasan 40 Menit ... 56

DAFTAR GAMBAR

Gambar 2.1 Proses Cladding Dengan Menggunakan Pengerollan Panas ... 7

Gambar 2.2 Diagram Fasa Terner Fe-Ni-Cr ... 15

Gambar 2.3 Diagram Fasa Baja Karbon (Fe-C) ... 17

Gambar 2.4 Struktur Kristal BCC ... 19

Gambar 2.5 Struktur Kristal FCC ... 20

Gambar 2.6 Struktur Kristal BCT ... 21

Gambar 2.7 Proses Mounting Terhadap Spesimen………25

Gambar 2.8 Proses Pengamplasan dan Pemolesan Spesimen ... 26

Gambar 2.9 Ilustrasi Prinsip Pengelihatan ... 29

Gambar 2.10 Alat Uji Komposisi ( Metal Analizer ) ... 30

Gambar 2.11 Perumusan Untuk Pengujian Brinnel…..……….………..33

Gambar 2.12 Alat uji kekerasan brinnel ... 33

Gambar 2.13 Pengujian Rockwell ... 34

Gambar 2.14 Prinsip Kerja Metode Pengukuran Rockwell ... 34

Gambar 2.15 Pengujian Vikers ... 35

Gambar 2.16 Bentuk Indentor Vikers ... 35

Gambar 3.1 Kunci Moment ... 36

Gambar 3.2 Alat Penekan Spesimen ... 37

Gambar 3.3 Gergaji ... 38

Gambar 3.4 Tungku Pemanas ... 38

Gambar 3.6 Penjepit ... 39

Gambar 3.7 Mesin Polish ... 40

Gambar 3.8 Spesimen Penelitian... 41

Gambar 3.9 Alat Penekan Spesimen ... 42

Gambar 3.10 Pembersihan Permukaan Spesimen ... 43

Gambar 3.11 Penekanan Pada Spesimen ... 44

Gambar 3.12 Spesimen Dalam Tungku Pemanas ... 44

Gambar 3.13 Spesimen Dikeluarkan dari Tungku Pemanas ... 45

Gambar 3.14 Pembingkaian (mounting) Spesimen ... 46

Gambar 3.15 Set Up Pengujian Kekerasan. ... 46

Gambar 3.16 Mikroskop Optic.. ... 48

Gambar 3.17 Diagram Alir Penelitian.. ... 50

Gambar 4.1 Bentuk Spesimen Setelah Pengujian ... 53

Gambar 4.2 Hasil uji kekerasan waktu penahanan 20 menit ... 55

Gambar 4.3 Hasil uji kekerasan waktu penahanan 40 menit ... 57

Gambar 4.4 Hasil uji kekerasan waktu penahanan 60 menit ... 59

Gambar 4.5 Hasil Uji Kekerasan Setiap Variasi ... 60

Gambar 4.6 Contoh Pembacaan Keterangan Foto Struktur Mikro ... 61

Gambar 4.7 Foto Mikro Pada Spesimen Penahanan 20 Menit ... 62

Gambar 4.8 Foto Mikro Pada Spesimen Penahanan 40 Menit ... 64

DAFTAR NOTASI

Simbol Arti Satuan

F Beban kgf

D Diameter mm

d Diameter lelukan mm

t Waktu pemanasan Menit

L Panjang spesimen mm

ABSTRAK

Penggunaaan Baja karbon menengah dalam dunia industri masih sangat

banyak digunakan. Namun dalam aplikasi tertentu, seperti peralatan otomotif,

konstruksi dekat laut, tangki tekanan tinggi, Baja karbon menengah perlu dilapis

dengan stainless steel agar dapat digunakan sesuai aplikasinya dan masa pakai

yang tahan lama. Proses yang diteliti adalah proses cladding yaitu ikatan

bersama-sama dari dua logam berbeda. Cladding dapat dicapai dengan dua

logam, melalui logam induk dan logam pelapis serta menekan lembaran bersama

dibawah tekanan dan temperatur tinggi (850 0C). Tujuan penelitian adalah untuk

mendapatkan nilai kekerasan dan mengamati difusi yang terjadi pada struktur

mikro di daerah antar muka. Pengujian yang dilakukan adalah uji kekerasan dan

uji struktur mikro. Nilai kekerasan pada daerah antar muka pada masing –

masing varian waktu penahanan 20 menit, 40 menit dan 60 menit ditemukan

peningkatan nilai kekerasan secara berturut – turut yakni 113,5 BHN, 125,6 BHN

dan 128,30 BHN. Analisa struktur mikro waktu penahanan 20 menit terjadi

difusi, tetapi belum sepenuhnya disepanjang daerah antar muka, pada waktu

penahanan 40 menit difusi yang terjadi disepanjang daerah antar muka, dan pada

waktu penahanan 60 menit difusi yang terjadi disepanjang daerah antar muka.

kesimpulan yang diperoleh adalah semakin lama waktu pemanasan pada proses

cladding, nilai kekerasan yang diperoleh akan semakin tinggi. Pada struktur

mikro, semakin lama waktu penahanan pemanasan difusi terjadi disepanjang

daerah interface.

ABSTRACT

The use of medium carbon steel in the industrial is still very much in use.

However in certain applications, such as automotive construction equipment near

the sea, high pressure tanks, medium carbon steel coated with stainless steel needs

to be used efficiently and effectively.. The process under study is the cladding

process that ties together of two dissimilar metals. Cladding is often achieved with

the two metals, through the parent metal and metal coating and pressing sheets

together under high pressure and temperature. The purpose of the study is to

obtain hardness values and observe the diffusion that occurs in the microstructure

in the interfacial region. Testing is performed hardness test and microstructure

test. Value violence in interface areas on each variant holding time 20 minutes, 40

minutes and 60 minutes found an increase in hardness values respectively were

the 113.5 BHN, 125.6 BHN and 128.30 BHN. Analysis of the microstructure of

the 20 minute hold time diffusion, but not entirely along the interface region, the

detention time of 40 minutes diffusion that occurs along the interface areas, and at

the 60 minute hold time diffusion that occurs along the interface areas.

conclusions obtained are the longer the heating time on the cladding process, the

hardness values obtained will be higher. On the microstructure, the longer the

better diffusion warming is happening.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Penggunaaan Baja karbon menengah dalam dunia industri masih sangat

banyak digunakan. Namun dalam aplikasi tertentu, seperti peralatan otomotif,

konstruksi dekat laut, tangki tekanan tinggi, baja karbon menengah perlu dilapis

dengan stainless steel agar dapat digunakan sesuai aplikasinya dan masa pakai

yang tahan lama.

Proses yang diteliti adalah proses cladding yaitu pelapisan antara dua

logam yang memiliki sifat berbeda satu sama lain. Karena sifatnya yang berbeda

maka diharapkan akan dicapai hasil sifat yang terbaik dari kedua sifat logam

tersebut.

Baja karbon adalah sejenis campuran unsur besi (Fe3C) dengan karbon

(C). Pada masa sekarang ini penggunaan baja karbon sering diaplikasikan pada

komponen-komponen mesin seperti block silender mesin, katup dan lain

sebagainya. Ketahanan baja terhadap korosi biasanya sangatlah buruk, untuk itu

seiring baja di pergunakan di bidang teknik tidak berumur panjang. Untuk

menambah umur baja agar lebih tahan terhadap korosi biasanya sering di lakukan

proses perlindungan permukaan, baik dengan cara menambah unsur pada

permukaan hingga proses pelapisan permukaan baja. Proses pelapisan baja dapat

dilakukan dengan banyak cara baik dengan metode elektroplatting. cladding,

Untuk itu pada penulisan ini teknik pelapisan baja yang akan di bahas

adalah teknik pelapisan baja dengan cara cladding. Dengan melapisi baja karbon

dan baja tahan karat (stainless steel).

1.2 Perumusan Masalah

Mengingat banyak metode pelapisan permukaan pada baja karbon, maka

penulis merumuskan masalah yaitu:

1. Bahan penelitian adalah baja karbon menengah.

2. Proses yang dilakukan adalah cladding.

3. Spesimen yang digunakan adalah baja karbon menengah dan baja

tahan karat (stainless steel), dengan dimensi :

- Panjang 15 mm

- Lebar 15 mm

- Tebal 5 mm

4. Temperatur kerja 850 0C.

5. Waktu pemanasan t1 = 20 menit, t2 = 40 menit dan t3 = 60 menit.

6. Pengujian kekerasan dengan metode Brinnel.

7. Pengamatan struktur mikro pada daerah interface dengan

mikroskop optic.

1.3 Tujuan Penelitian

1.3.1 Tujuan umum

Tujuan umum penelitian ini adalah untuk mengetahui kekerasan dan

struktur mikro daerah antar muka (interface) pada proses cladding baja karbon

dengan baja tahan karat (stainless steel) dengan waktu pemanasan (holding time)

1.3.2 Tujuan khusus

Adapun tujuan khusus dari tugas akhir ini adalah :

1. Untuk memperoleh hasil nilai kekerasan pada hasil proses cladding

antara baja karbon menengah dengan stainless steel dengan variasi

waktu pemanasan 20 menit, 40 menit dan 60 menit.

2. Mengamati apakah terjadi difusi pada struktur mikro di sepanjang

daerah antar muka (interface) pada baja karbon menengah dan

stainless steel hasil proses cladding.

1.4 Manfaat

Adapun manfaat yang diperoleh dari tugas akhir ini adalah :

1. Salah satu syarat menyelesaikan kuliah untuk memperoleh gelar

Sarjana Teknik Jurusan Teknik Mesin Fakultas Teknik Universitas

Sumatera Utara ( USU ).

2. Untuk menambah pengetahuan, wawasan dan pengalaman tentang

proses cladding.

3. Bagi akademik sebagai referensi sebagai masukan untuk penelitian

1.5 Sistematika Penulisan

Penulisan tugas sarjana ini dipaparkan dalam beberapa bab sehingga

membentuk alur pembahasan analisa hasil yang mudah untuk dipahami.

BAB I merupakan uraian singkat mengenai latar belakang, batasan

masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II merupakan tinjauan pustaka yang memberi informasi tentang

daerah antar muka (interface) proses cladding, baja karbon dan juga stainless

steel.

BAB III merupakan bahan dan alat, pelaksanaan penelitian, metode

pegumpulan data eksperimen yang kemudian dimasukkan dalam analisa

pengamatan struktur mikro dari pada baja karbon yang akan di cladding.

BAB IV menguraikan hasil eksperimen, hasil pengamatan struktur mikro

dari baja karbon dan stainlees steel yang telah di cladding

BAB V sebagai kesimpulan dan saran dari semua permasalahan yang

BAB II

TINJAUAN PUSTAKA

2.1 Pelapisan Permukaan Logam

Pelapisan logam adalah suatu cara yang dilakukan untuk memberikan sifat

tertentu pada suatu permukaan benda kerja, dimana diharapkan benda tersebut

akan mengalami perbaikan baik dalam hal struktur mikro maupun ketahanannya,

dan tidak menutup kemungkinan pula terjadi perbaikan terhadap sifat fisiknya.

Pelapisan logam merupakan bagian akhir dari proses produksi dari suatu produk.

Proses tersebut dilakukan setelah benda kerja mencapai bentuk akhir atau setelah

proses pengerjaan mesin serta penghalusan terhadap permukaan benda kerja yang

dilakukan. Dengan demikian, proses pelapisan termasuk dalam kategori pekerjaan

finishing atau sering juga disebut tahap penyelesaian dari suatu produksi benda

kerja.

2.1.1 Macam-Macam Pelapisan Logam

2.1.1.1 Pelapisan Dekoratif

Pelapisan dekoratif bertujuan untuk menambah keindahan tampak luar

suatu benda atau produk. Sekarang ini pelapisan dengan bahan krom sedang

digemari karena warnanya yang cemerlang, tidak mudah terkorosi dan tahan lama.

Produk yang dihasilkan banyak digunakan sebagai aksesoris pada kendaraan

bermotor baik yang beroda dua maupun pada kendaraan beroda empat. Dengan

kata lain pelapisan ini hanya untuk mendapatkan bentuk luar yang baik saja.

Logam-logam yang umum digunakan untuk pelapisan dekoratif adalah emas,

2.1.1.2 Pelapisan Protektif

Pelapisan protektif adalah pelapisan yang bertujuan untuk melindungi

logam yang dilapisi dari serangan korosi karena logam pelapis tersebut akan

memutus interaksi dengan lingkungan sehingga terhindar dari proses oksidasi.

2.1.1.3 Pelapisan Sifat Khusus Permukaan

Pelapisan ini bertujuan untuk mendapatkan sifat khusus permukaan seperti

sifat keras, sifat tahan aus dan sifat tahan suhu tinggi atau gabungan dari beberapa

tujuan diatas secara bersama-sama. Misalnya dengan melapisi bantalan dengan

logam stainless steel agar bantalan lebih keras dan tidak mudah aus akibat

gesekan pada saat berputar.

2.2 Cladding

Cladding adalah ikatan bersama-sama dari dua logam berbeda. Hal ini

berbeda dari pengelasan atau addesive (perekatan) logam sebagai penambah unsur

dari logam induk tersebut. Cladding sering di capai dengan dua logam, melalui

logam induk dan logam pelapis serta menekan lembaran bersama dengan

temperature rekristalisasi dan tekanan tinggi. Tujuan umum penggabungan baja

karbon menengah dengan stainless steel adalah untuk meningkatkan tahan karat

dengan harga yang rendah dibandingkan penggunaan stainless steel yang lebih

mahal.

Dalam proses cladding biasanya menggunakan dua jenis logam yang

memiliki sifat keunggulan yang tidak sama. Proses cladding biasanya di bantu

dengan bantuan mesin rol sebagai alat untuk melakukan tekanan yang besar

terhadap kedua logam, agar menempelkan logam pelapis terhadap logam induk

roll penekan

benda kerja cladding

hasil cladding dengan pengerolan

baja karbon sedang

baja tahan karat

Gambar 2.1 : Proses Cladding Dengan Menggunakan Pengerollan Panas

www.cladding_process.html

2.3 Daerah Antar Muka ( Interface )

Daerah antar muka ( Interface ) adalah sebuah titik, wilayah atau

permukaan dimana dua zat atau benda berbeda bertemu. Bentuk kerja dari daerah

antar muka ini berarti menghubungkan dua atau lebih benda pada suatu titik atau

batasan yang terbagi. Dalam hal ini antar muka yang dimaksud adalah daerah

antara baja karbon sedang yang di cladding dengan stainless steel.

2.4 Waktu Penahanan ( Holding Time )

Waktu Penahanan (Holding time) dilakukan untuk mendapatkan kekerasan

maksimum dari suatu bahan pada proses cladding dengan menahan pada

temperature pengerasan untuk memperoleh pemanasan yang homogen sehingga

struktur austenitnya homogen. Pada proses holding time sangat diperlukan untuk

menghasilkan kelarutan pada baja, semakin lama holding timenya maka semakin

banyak waktu berdifusi untuk bahan yang sedang di cladding. (D.W. Hopkins,

1998)

2.5 Difusi

Difusi adalah peristiwa mengalirnya / berpindahnya suatu zat dari bagian

berkonsentrasi tinggi ke bagian yang berkonsentrasi rendah. Contoh yang

sederhana adalah penambahan carbon ke dalam baja karbon rendah sehingga pada

baja, karbonnya lebih besar. Apabila suhu pada suatu material naik, akan

menyebabkan atom- atomnya bergetar dengan energi yang lebih besar dan

sejumlah kecil atom akan berpindah dalam kisi. Mekanisme perpindahan atom

dalam suatu logam dapat terjadi secara interstisi dan kekosongan. Perpindahan

secara interstisi terjadi bila atom tidak memilki ukuran yang sama. Sedangkan

perpindahan secara kekosongan dapat terjadi bila semua atom memiliki ukuran

sama. Proses difusi dapat terjadi lebih cepat apabila:

1. Suhu tinggi

2. Atom yang berdifusi kecil

3. Ikatan struktur induk lemah (dengan titik cair rendah)

4. Terdapat cacat-cacat dalam bahan (kekosongan atau batas butir).

2.6 Baja

Baja pada dasarnya ialah besi (Fe) dengan tambahan unsur karbon ( C )

sampai dengan 1.67% ( maksimal ). Bila kadar unsur karbon ( C ) lebih dari

1.67%, material tersebut biasanya disebut sebagai besi cor ( Cast Iron ).

Makin tinggi kadar karbon dalam baja, maka akan mengakibatkan hal berikut :

Kuat leleh dan kuat tarik baja kan naik,

Keliatan / elongasi baja berkurang,

Semakin sukar dilas.

Elemen berikut ini selalu ada dalam baja karbon, mangan, fosfor, sulfur,

silikon, dan sebagian kecil oksigen, nitrogen dan aluminium. Selain itu, ada

elemen lain yang ditambahkan untuk membedakan karakteristik antara beberapa

jenis baja diantaranya mangan, nikel, krom, molybdenum, boron, titanium,

vanadium dan niobium. Dengan memvariasikan kandungan karbon dan unsur

paduan lainnya, berbagai jenis kualitas baja bisa didapatkan. Fungsi karbon dalam

baja adalah sebagai unsur pengeras dengan mencegah dislokasi bergeser pada kisi

kristal ( crystal lattice ) atom besi.

Baja merupakan paduan yang terdiri dari besi, karbon dan unsur yang

lainnya. Seperti: Silicon (Si), Fospor (S), Tembaga (Cu). Karbon merupakan suatu

unsur terpenting karena dapat meningkatkan kekerasan dan kekuatan baja. Baja

merupakan logam yang paling banyak digunakan dalam dunia teknik, dalam

bentuk pelat, lembaran, pipa batang, profil dan sebagainya. Baja dapat dibentuk

melalui pengecoran pencairan dan penempaan.

2.6.1. Baja Karbon ( Carbon Steel )

2.6.1.1Baja Karbon Rendah ( Low Carbon Steel )

Baja karbon rendah mengandung kurang dari 0,25 % karbon (C).

Kebanyakan dari produk baja ini berbentuk pelat hasil pembentukan rol dingin.

Kandungan karbonnya yang rendah dan mikro strukturnya yang terdiri dari fasa

ferit dan perlit menjadikan baja karbon rendah bersifat lunak dan kekuatannya

lemah namun keuletan dan ketangguhannya sangat baik. Baja karbon rendah

kurang responsif terhadap perlakuan panas untuk mendapatkan mikro struktur

martensit maka dari itu untuk meningkatkan kekuatan dari baja karbon rendah

dapat dilakukan dengan proses rol dingin maupun karburisasi.

Perlakuan yang sering di terima baja karbon jenis ini biasanya bersifat

pengerjaan dingin. Untuk mendapatkan hasil yang lebih kuat pada bagian luar dari

baja jenis ini biasanya dilakukan proses penambahan unsur lain pada

permukaannya (surface hardening).

Carburasi atau carburizing terbagi atas 3 jenis bahan karbon yaitu : pack

carburizing (penambahaan carbon yang berasal dari carbon padat). Liquid

carburizing (penambahaan carbon yang berasal dari carbon cair). Maupun gas

carburizing (penambahaan carbon yang berasal dari carbon gas).

Untuk mendapatkan hasil yang lebih tahan terhadap sifat korosif pada

permukaan baja jenis ini juga dapat di lakukan penambahan unsur lain seperti Zn

(seng), Mn (mangan), Cr (chrom) dan unsur lain yang lebih tahan terhadap sifat

2.6.1.2Baja Karbon Menengah ( Medium Carbon Steel )

Baja karbon tinggi memiliki kandungan karbon diatas 0,6% C - 1,4% C

dibuat dengan rol panas. Baja karbon tinggi digunakan untuk perkakas seperti

pisau ,gurdi, tap dan bagian-bagian yang tahan gesekan. Apabila baja ini

digunakan untuk bahan khusus, maka harus dikerjakan dalam keadaan panas dan

digunakan untuk peralatan mesin-mesin berat, batang-batang pengontrolan, alat

tangan seperti palu, obeng, tang, dan lain-lain. (William D Callister Jr,1999)

2.6.2 Baja Tahan Karat ( Stainless Steel )

Baja tahan karat merupakan kelompok baja paduan tinggi yang

berdasarkan pada sistem Fe - Cr, Fe – Cr - C, dan Fe – Cr - Ni dengan unsur

paduan utama minimal 10,5% Krom (Cr) dan Nikel (Ni) dengan sedikit unsur

paduan lain seperti Molibdenum (Mo), Tembaga (Cu) dan Mangan (Mn). Kadar

kromium tersebut merupakan kadar minimum untuk pembentukan permukaan

Keuntungan menggunakan baja tahan karat adalah :

Tahan korosi yang tinggi, yang memungkinkan untuk digunakan dalam

lingkungan yang ketat.

Api dan tahan panas memungkinkan untuk melawan scaling dan

mempertahankan kekuatan pada temperatur tinggi.

Higienis, tidak berpori, permukaan ditambah dengan kemampuan

membersihkan dengan mudah dari stainless membuatnya pilihan utama

untuk aplikasi yang memerlukan kontrol kebersihan yang ketat, seperti

rumah sakit, dapur, dan tanaman pangan lainnya pengolahan.

Estetika penampilan, memberikan penampilan yang modern dan menarik

untuk aplikasi logam yang paling arsitektur.

Cerah, dan mudah dipelihara permukaan sehingga pilihan yang mudah

untuk aplikasi yang menuntut permukaan menarik setiap saat.

Berat,keuntungan yang memungkinkan untuk digunakan dengan ketebalan

material berkurang selama nilai konvensional, sering kali menghasilkan

penghematan biaya.

Kemudahan fabrikasi karena penggunaan modern pembuatan baja teknik

yang memungkinkan stainless steel yang akan dipotong, mesin, dibuat,

dilas, dan terbentuk, sama mudahnya seperti baja tradisional.

Ketahanan terhadap dampak bahkan pada variasi suhu ekstrim.

Nilai jangka panjang yang dibuat oleh siklus hidup panjang manfaatnya

sering menghasilkan pilihan bahan yang paling murah jika dibandingkan

Meskipun seluruh kategori Stainless Steel didasarkan pada kandungan

krom (Cr), namun unsur paduan lainnya ditambahkan untuk memperbaiki

sifat-sifat Stainless Steel sesuai aplikasi-nya. Kategori Stainless Steel tidak halnya

seperti baja lain yang didasarkan pada persentase karbon tetapi didasarkan pada

struktur metalurginya. Empat golongan utama Stainless Steel adalah Austenitic,

Ferritic, Martensitic, dan Duplex.

2.6.2.1 Austenitic Stainless Steel

Austenitic SS mengandung sedikitnya 18% Chrom dan 8% Nickel (grade

standar untuk 304), sampai ke grade Super Autenitic SS seperti 904L (dengan

kadar Chrom dan Nickel lebih tinggi serta unsur tambahan Mo sampai 6%).

Molybdenum (Mo), Titanium (Ti) atau Copper (Co) berfungsi untuk

meningkatkan ketahanan terhadap temperatur serta korosi. Austenitic cocok juga

untuk aplikasi temperature rendah disebabkan unsur Nickel membuat SS tidak

menjadi rapuh pada temperatur rendah.

2.6.2.2. Ferritic Stainless Steel

Kadar Chrom bervariasi antara 10,5 – 18 % seperti grade 430 dan 409.

Ketahanan korosi tidak begitu istimewa dan relatif lebih sulit di fabrikasi /

machining. Tetapi kekurangan ini telah diperbaiki pada grade 434 dan 444 dan

secara khusus pada grade material 444

2.6.2.3 Martensitic Stainless Steel

Stainless Steel jenis ini memiliki unsur utama Chrom (masih lebih sedikit

jika dibanding Ferritic Stainless Steel) dan kadar karbon relatif tinggi misal grade

masih martensitic disebabkan hanya memiliki Nickel 2%. Grade Stainless Steel

lain misalnya 17- 4PH/ 630 memiliki tensile strength tertinggi dibanding Stainless

Steel lainnya. Kelebihan dari grade ini, jika dibutuhkan kekuatan yang lebih tinggi

maka dapat di hardening.

2.6.2.4 Duplex Stainless Steel

Duplex Stainless Steel seperti material 462 memiliki bentuk mikrostruktur

campuran austenitic dan Ferritic. Duplex ferritic-austenitic memiliki kombinasi

sifat tahan korosi dan temperatur relatif tinggi atau secara khusus tahan terhadap

Stress Corrosion Cracking. Meskipun kemampuan Stress Corrosion Cracking-nya

tidak sebaik ferritic Stainless Steel tetapi ketangguhannya jauh lebih baik

(superior) dibanding ferritic SS dan lebih buruk dibanding Austenitic Stainless

Steel. Sementara kekuatannya lebih baik dibanding Austenitic Stainless Steel

(yang di annealing) kira-kira 2 kali lipat. Sebagai tambahan, Duplex Stainless

Steel ketahanan korosinya sedikit lebih baik dibanding 304 dan 316 tetapi

ketahanan terhadap pitting coorrosion jauh lebih baik (superior) dibanding 316.

Ketangguhannya Duplex Stainless Steel akan menurun pada temperatur dibawah –

500C dan diatas 3000C.

Tabel 2.1 Klasifikasi Stainless Steel Berdasarkan Struktur Metalurgi

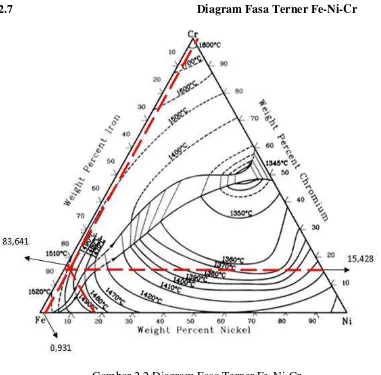

2.7 Diagram Fasa Terner Fe-Ni-Cr

Gambar 2.2 Diagram Fasa Terner Fe-Ni-Cr

(Dedi Sugianto, 2011)

Untuk campuran yang terdiri atas tiga komponen, komposisi

(perbandingan masing-masing komponen) dapat digambarkan di dalam suatu

diagram segitiga sama sisi yangdisebut dengan Diagram Terner. Komposisi dapat

dinyatakan dalam fraksi massa (untuk cairan) atau fraksi mol (untuk gas).

Diagram tiga sudut atau diagram segitiga berbentuk segitiga sama sisi

dimana setiap sudutnya ditempati komponen zat. Sisi-sisinya itu terbagi dalam

Untuk menentukan letak titik dalamdiagram segitiga yang menggambarkan

jumlah kadar dari masing-masing komponen dilakukan sebagai berikut.

Suatu sistem tiga komponen yang mana mempunyai dua pengubah

komposisi yang bebas, sebut saja X2 dan X3. Jadi komposisi suatu sistem tiga

komponen dapat dialurkan dalam koordinat cartes dengan X2 pada salah satu

sumbunya dan X3 pada sumbu yang lain yang dibatasi oleh garis , garis tersebut

berbentuk X2 + X3 = 1.

Karena X itu tidak simetris terhadap ketiga komponen, biasanya,

komposisi dialurkan pada suatu segitiga sama sisi dengan tiap-tiap sudutnya

digambarkan suatu komponen murni, bagi suatu segitiga sama sisi, jumlah jarak

dari seberang titik di dalam segitiga ketiga sisinya sama dengan tinggisegitiga

tersebut.Jarak antara setiap sudut ke tengah-tengah sisi yang berhadapan dibagi

100 bagian sesuai dengan komposisi dalam persen. Untuk memperoleh suatu titik

tertentu dengan mengukur jarak terdekat ketiga sisi segitiga.

Diagram tiga sudut atau diagram segita berbentuk segitiga sama sisi

dimana sudut-sudutnya ditempati oleh komponen zat. Sisi-sisinya itu terbagi

dalam ukuran yang menyatakan bagian 100% zat yang berada pada setiap

sudutnya. Untuk menentukan letak titik dalam diagram segitiga yang

menggambarkan jumlah kadar dari masing-masing komponen.

Pada salah satu sisinya ditentukan kedua titik yang menggambarkan

jumlah kadar zat dari masing-masing zat yang menduduki sudut pada kedua ujung

sisi itu. Dari dua titik ini ditarik garis yang sejajar dengan sisi yang dihadapinya,

titik dimana kedua garis itu menyilang, menggambarkan jumlah kadar

fasa dari campuran ketiga komponen tersebut, apabila dihubungkan akan

membentuk suatu diagram yang menunjukkan batas-batas antara daerah (region)

satu fasa dengan daerah (region) dua fasa. Dua macam campuran pada titik

kesetimbangan dapat dihubungkan dengan tie line apabila keduanya dicampurkan

menghasilkan campuran akhir yang berada pada daerah dua fasa.

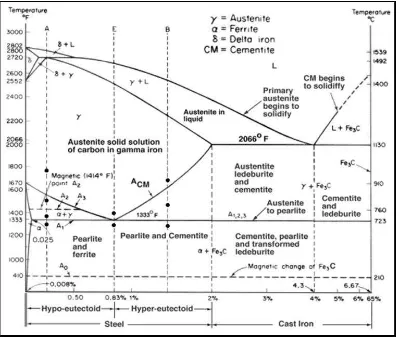

2.8 Diagram Fasa Baja Karbon (Fe-C)

Gambar 2.3 : Diagram Fasa Baja Karbon

Dari diagram fasa yang dituntujukkan pada gambar 2.3 terlihat bahwa

suhu sekitar 723°C merupakan suhu transformasi austenit menjadi fasa perlit

(yang merupakan gabungan fasa ferit dan sementit). Transformasi fasa ini dikenal

sebagai reaksi eutectoid dan merupakan dasar proses perlakuan panas dari baja.

Sedangkan daerah fasa yang prosentase larutan karbon higga 2 % yang terjadi di

temperatur 1.147°C merupakan daerah besi gamma atau disebut austenit. Pada

kondisi ini biasanya austenit bersifat stabil, lunak, ulet, mudah dibentuk, tidak

ferro magnetis dan memiliki struktur Kristal Face Centered Cubic (FCC).

Besi murni pada suhu dibawah 910°C mempunyai struktur Kristal Body

Centered Cubic (BCC). Besi BCC dapat melarutkan karbon dalam jumlah sangat

rendah, yaitu sekitar 0,02 % maksimum pada suhu 723°C. Larutan pada intensitas

dari karbon didalam besi ini disebut juga besi alpha (a) atau fasa ferit. Pada suhu

diantara 910°C sampai 1.390°C, atom-atom besi menyusun diri menjadi bentuk

Kristal Face Centred Cubic (FCC) yang juga disebut besi gamma atau fasa

austenit. Besi gamma ini dapat melarutkan karbon dalam jumlah besar yaitu

sekitar 2,06 % maksimum pada suhu sekitar 1.147°C. Penambahan karbon ke

dalam besi FCC ditransformasikan kedalam struktur BCC dari 910°C menjadi

723°C pada kadar karbon sekitar 0,8 %. Diantara temperatur 1.390°C dan suhu

cair 1.534°C, besi gamma berubah menjadi susunan BCC yang disebut besi delta

(d).

Ada beberapa hal yang perlu diperhatikan didalam diagram Fe – FeC3

yaitu, perubahan fasa ferit atau besi alpha (a), austenit atau besi gamma , sementit

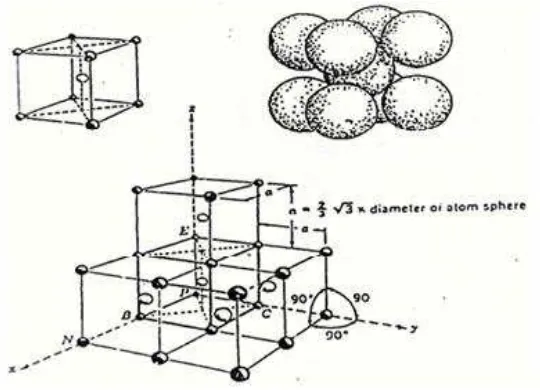

2.8.1 Ferrite atau Besi Alpha (a)

Merupakan modifikasi struktur besi murni pada suhu ruang, dimana ferit

menjadi lunak dan ulet karena ferit memiliki struktur BCC, maka ruang antara

atom-atomnya adalah kecil dan padat sehingga atom karbon yang dapat

tertampung hanya sedikit sekali.

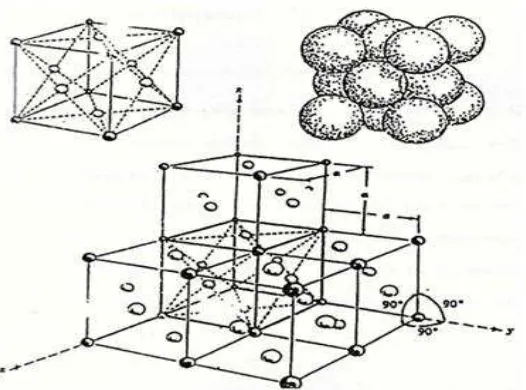

Gambar 2.4 Struktur Kristal BCC

2.8.2 Austenit atau Besi Gamma

Merupakan modifikasi dari besi murni dengan struktur FCC yang memiliki

jarak atom lebih besar dibandingkan dengan ferit. Meski demikian rongga-rongga

pada struktur FCC hampir tidak dapat menampung atom karbon dan penyisipan

atom karbon akan mengakibatkan tegangan dalam struktur sehingga tidak semua

Gambar 2.5 Struktur Kristal FCC

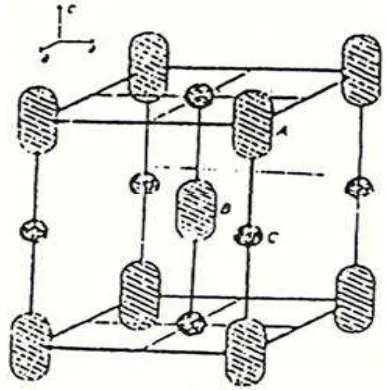

2.8.3 Karbida Besi atau Sementit

Adalah paduan Besi karbon, dimana pada kondisi ini karbon melebihi

batas larutan sehingga membentuk fasa kedua atau karbida besi yang memiliki

komposisi Fe3 C. Hal ini tidak berarti bila karbida besi membentuk molekul Fe3

C, akan tetapi kisi kristal yang membentuk atom besi dan karbon mempunyai

perbandingan 3 : 1. Karbida pada ferit akan meningkatkan kekerasan pada baja

Gambar 2.6 Struktur Kristal BCT

2.8.4 Perlit

Merupakan campuran khusus yang terjadi atas dua fasa yang terbentuk

austenisasi, dengan komposisi eutektoid bertransformasi menjadi ferit dan

karbida. Ini dikarenakan ferit dan karbida terbentuk secara bersamaan dan

keluarnya saling bercampur. Apabila laju pendinginan dilakukan secara

perlahan-lahan maka atom karbon dapat berdifusi lebih lama dan dapat menempuh jarak

lebih jauh, sehingga di peroleh bentuk perlit besar. Dan apabila laju pendinginan

lebih di percepat lagi maka difusi akan terbatas pada jarak yang dekat sehingga

akhirnya menghasilkan lapisan tipis lebih banyak.

2.8.5 Martensit

Adalah suatu fasa yang terjadi karena pendinginan yang sangat cepat

sekali, dan terjadi pada suhu dibawah eutektoid tetapi masih diatas suhu kamar.

Karena struktur austenit FCC tidak stabil maka akan berubah menjadi struktur

(dislokasi). Semua atom bergerak serentak dan perubahan ini langsung dengan

sangat cepat dimana semua atom yang tinggal tetap berada pada larutan padat

karena terperangkap dalam kisi sehingga sukar menjadi slip, maka martensit akan

menjadi kuat dan keras tetapi sifat getas dan rapuh menjadi tinggi.

Martensit dapat terjadi bila austenit didinginkan dengan cepat sekali

(dicelup) hingga temperature dibawah pembentukkan bainit. Martensit terbentuk

karena transformasi tanpa difusi sehingga atom- atom karbon seluruhnya

terperangkap dalam larutan super jenuh. Keadaan ini yang menimbulkan distorsi

pada struktur kristal martensit dan membentuk BCT. Tingkat distorsi yang terjadi

sangat tergantung pada kadar karbon. Karena itu martensit merupakan fasa yang

sangat keras namun getas. (D.W. Hopkins, 1986)

2. 9 Metalografi

Metalografi adalah suatu disiplin ilmu yang mempelajari suatu

karakteristik mikro struktur suatu logam, paduan logam dan material lainnya serta

berhubungan erat dengan sifat-sifat material tersebut

Metalografi merupakan suatu teknik atau metode persiapan material untuk

mengukur, baik secara kuantitatif maupun kualitatif dari informasi-informasi yang

terdapat dalam material yang dapat diamati, seperti fasa, butir, komposisi kimia,

Adapun secara garis besar langkah-langkah yang dilakukan pada metalografi

adalah:

1. Pemotongan spesimen (sectioning)

2. Pembingkaian (mounting)

3. Penggerindaan, abrasi dan pemolesan (grinding, abrasion and polishing)

4. Pengetsaan (etching)

5. Observasi pada mikroskop optik

Pada metalografi, secara umum yang akan diamati adalah dua hal yaitu macro

structure (stuktur makro) dan micro structure (struktur mikro). Struktur makro

adalah struktur dari logam yang terlihat secara makro pada permukaan yang dietsa

dari spesimen yang telah dipoles. Pengamatan macro structure ialah pengamatan

yang dilakukan dengan pembesaran microscop 10-100 kali. Sedangkan micro

structure adalah struktur dari sebuah permukaan logam yang telah disiapkan

secara khusus yang terlihat dengan menggunakan perbesaran microscop diatas

100 kali. (George F, Vander Voord, 1984)

2.9.1. Pemotongan (Sectioning)

Proses Pemotongan merupakan pemindahan material dari sampel yang

besar menjadi spesimen dengan ukuran yang kecil. Pemotongan yang salah akan

mengakibatkan struktur mikro yang tidak sebenarnya karena telah mengalami

perubahan. Kerusakan pada material pada saaat proses pemotongan tergantung

pada material yang dipotong, alat yang digunakan untuk memotong, kecepatan

ditimbulkan tidak terlalu banyak dan dapat dibuang pada saat pengamplasan dan

pemolesan. (George F, Vander Voord, 1984, 1984)

2.9.2. Pembingkaian ( Mounting)

Pembingkaian seringkali diperlukan pada persiapan spesimen metalografi,

meskipun pada beberapa spesimen dengan ukuran yang agak besar, hal ini

tidaklah mutlak. Akan tetapi untuk bentuk yang kecil atau tidak beraturan

sebaiknya dibingkai untuk memudahkan dalam memegang spesimen pada proses

pengamplasan dan pemolesan.

Sebelum melakukan pembingkaian, pembersihan spesimen haruslah

dilakukan dan dibatasi hanya dengan perlakuan yang sederhana detail yang ingin

kita lihat tidak hilang. Sebuah perbedaan akan tampak antara bentuk permukaan

fisik dan kimia yang bersih. Kebersihan fisik secara tidak langsung bebas dari

kotoran padat, minyak pelumas dan kotoran lainnya, sedangkan kebersihan kimia

bebas dari segala macam kontaminasi. Pembersihan ini bertujuan agar hasil

pembingkaian tidak retak atau pecah akibat pengaruh kotoran yang ada.

Dalam pemilihan material untuk pembingkaian, yang perlu diperhatikan

adalah perlindungan dan pemeliharaan terhadap spesimen. Bingkai haruslah

memiliki kekerasan yang cukup, meskipun kekerasan bukan merupakan suatu

indikasi, dari karakteristik abrasif.

Material bingkai juga harus tahan terhadap distorsi fisik yang disebabkan

oleh panas selama pengamplasan, selain itu juga harus dapat melakukan penetrasi

proses pembingkaian ini biasanya digunakan resin bening + katalisator sebagai zat

untuk melakukan pembingkaian spesimen.

Gambar 2.7 Proses Mounting Terhadap Spesimen

2.9.3. Pengerindaan, Pengamplasan dan Pemolesan

Pada proses ini dilakukan penggunaan partikel abrasif tertentu yang

berperan sebagai alat pemotongan secara berulang-ulang. Pada beberapa proses,

partikel-partikel tersebut disatukan sehingga berbentuk blok dimana permukaan

yang ditonjolkan adalah permukan kerja. Partikel itu dilengkapi dengan partikel

abrasif yang menonjol untuk membentuk titik tajam yang sangat banyak.

Perbedaan antara pengerindaan dan pengamplasan terletak pada batasan

kecepatan dari kedua cara tersebut. Pengerindaan adalah suatu proses yang

memerlukan pergerakan permukaan abrasif yang sangat cepat, sehingga

menyebabkan timbulnya panas pada permukaan spesimen. Sedangkan

pengamplasan adalah proses untuk mereduksi suatu permukaan dengan

pergerakan permukaan abrasif yang bergerak relatif lambat sehingga panas yang

Dari proses pengamplasan yang didapat adalah timbulnya suatu sistim

yang memiliki permukaan yang relatif lebih halus atau goresan yang seragam

pada permukaan spesimen. Pengamplasan juga menghasilkan deformasi plastis

lapisan permukaan spesimen yang cukup dalam.

Proses pemolesan menggunakan partikel abrasif yang tidak melekat kuat

pada suatu bidang tapi berada pada suatu cairan di dalam serat-serat kain.

Tujuannya adalah untuk menciptakan permukaan yang sangat halus sehingga bisa

sehalus kaca sehingga dapat memantulkan cahaya dengan baik. Pada pemolesan

biasanya digunakan pasta gigi, karena pasta gigi mengandung Zn dan Ca yang

akan dapat mengasilkan permukaan yang sangat halus. Proses untuk pemolesan

hampir sama dengan pengamplasan, tetapi pada proses pemolesan hanya

menggunakan gaya yang kecil pada abrasif, karena tekanan yang didapat diredam

oleh serat-serat kain yang menyangga partikel.

Kertas amplas yang di gunakan dalam proses pengamplasan bertingkat

kekasarannya, dimulai dari kekasaran 600 mesh, 800 mesh, 1000 mesh, hingga

1200 mesh.

2.9.4. Pengetsaan (Etching)

Etsa yang dilakukan dalam proses metalografi adalah dengan

menggunakan asam kuat untuk mengikis bagian permukaan logam yang tak

terlindungi.

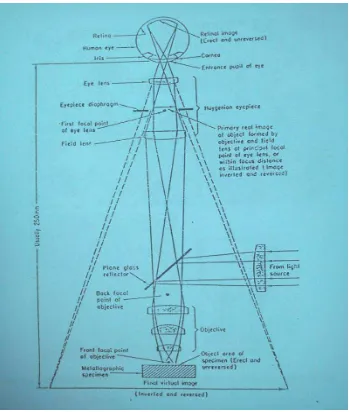

2.9.5. Pengamatan Struktur Mikro

Pengamatan yang dilakukan setelah spesimen terlebih dahulu diamplas

sampai sehalus mungkin. Spesimen yang telah dipoles dicelupkan kelarutan etsa

selama beberapa detik. Pada pengamatan struktur mikro digunakan mikroskop

optik dimana pada alat terdapat bagian-bagian penting yaitu :

Filter Cahaya

Filter cahaya berfungsi untuk menaikkan kontras dari batas butir maupun

keadaan fasa tertentu dengan cara membedakan warna.

Lensa Kondensor

Lensa kondensor berfungsi sebagai alat pemantul sinar dan memperbaiki

kontras bayangan.

Lensa Reflektor

Lensa Reflektor berfungsi untuk memantulkan cahaya dari lensa

kondensor ke spesimen

Lensa Objektif

Lensa objektif berfungsi untuk mengumpulkan sinar yang dipantulkan dari

Dalam rumus ini :

NA= n Sin α

dimana:

NA = Numerical Aparture

n = Indeks media antara lensa objektif dengan permukaaan

spesimen

α= Setengah sudut puncak sinar pantul spesimen ke lensa objektif

Lensa Okuler

lensa okuler berfungsi untuk meneruskan pantulan sinar specimen

sehingga dapat dilihat mata.

Untuk pengukuran besar butir logam, lensa okuler dilengkapi dengan grid

yang sesuai dengan standar ASTM.

Mtot=M0 X Mf

dimana :

Mtot = Hasil Pembesaran

M0 = Perbesaran lensa objektif

2.10 Pengujian Komposisi

Dalam proses pengujian komposisi diperhatikan beberapa hal sebagai

berikut :

a. Sebelum melakukan pengijian harus memperhatikan sampel yang akan

diuji, dimana permukaan benda yang diuji harus halus dan rata ,maka

sebalumnya material harus di gerinda ataupun di polis

b. Meletakkan benda yang akan diuji di meja patri posisi pas dia atas

lubang yang ada di tengah meja patri.

c. Menghubungkan tuas penghubung antara benda kerja dengan meja patri.

d. Menutup cover ruang benda yang diuji.

e. Menekan tombol start ( tombol warna hijau )

f. Melihat hasil test pengujian pada komputer yang telah terhubung dengan

mesin metal analizer.

2.11 Pengujian Kekerasan

Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical

properties) dari suatu material. Pengujian kekerasan adalah satu dari sekian

banyak pengujian yang dipakai, karena dapat dilaksanakan pada benda uji yang

kecil tanpa kesukaran mengenai spesifikasi.

Kekerasan suatu material harus diketahui khususnya untuk material yang

dalam penggunaanya akan mangalami gaya gaya gesek (frictional force) dan

dinilai dari ukuran sifat mekanis material yang diperoleh dari Deformasi Plastis

(deformasi yang diberikan dan setelah dilepaskan ).

Pengujian yang paling banyak dipakai adalah dengan menekankan penekan

tertentu kepada benda uji dengan beban tertentu dan dengan mengukur ukuran

bekas penekanan yang terbentuk diatasnya, cara ini dinamakan cara kekerasan

dengan penekanan.

Kekerasan juga didefinisikan sebagai kemampuan suatu material untuk

menahan beban identasi atau penetrasi (penekanan). Didunia teknik, umumnya

pengujian kekerasan menggunakan 4 macam metode pengujian kekerasan, yakni :

1. Brinnel (HB / BHN)

2. Rockwell (HR / RHN)

3. Vikers (HV / VHN)

4. Micro Hardness (Namun jarang sekali dipakai)

Metode pengujian kekerasan yang di gunakan dalam melakukan penelitian

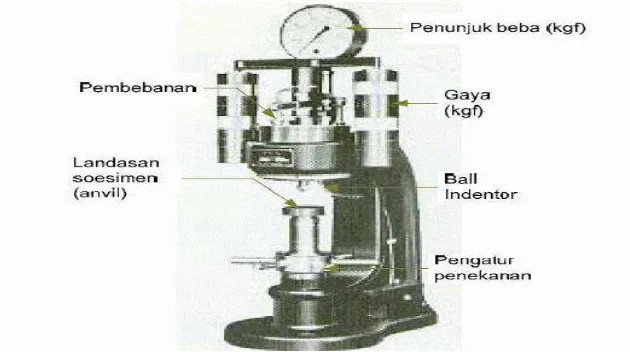

2.11.1 Uji Keras Brinnel

Pengujian kekerasan dengan metode Brinnel bertujuan untuk menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja

(identor) yang ditekankan pada permukaan material uji tersebut (spesimen).

Idealnya, pengujian Brinnel diperuntukan untuk material yang memiliki

permukaan yang kasar dengan uji kekuatan berkisar 500-3000 kgf. Identor (Bola

baja) biasanya telah dikeraskan dan diplating ataupun terbuat dari bahan Karbida

Tungsten.

Idealnya pengujian Brinell diperuntukan bagi material yang memiliki

kekerasan Brinell sampai 400 HBN, jika lebih dati nilai tersebut maka disarankan

menggunakan metode pengujian Rockwell ataupun Vickers. Angka Kekerasan

Brinell (HB) didefinisikan sebagai hasil bagi (Koefisien) dari beban uji (F) dalam

Newton yang dikalikan dengan angka faktor 0,102 dan luas permukaan bekas luka

tekan (injakan) bola baja (A) dalam milimeter persegi Gambar 2.12 adalah alat uji

kekerasan material logam (Brinnel).

Rumus perhitungan Brinnel Hardness Number (BHN) :

…………..………..…(2.

1)

Dimana: F : beban penekan (Kgf)

D : diameter bola penekan (mm)

Gambar 2.11 Perumusan Untuk Pengujian Brinnel

Gambar 2.12 Alat Uji Kekerasan Brinnel Material Logam (William D Callister, 2007)

2.11.2 Uji Keras Rockwell

Pengujian kekerasan dengan metode Rockwell bertujuan menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap indentor

berupa bola baja ataupun kerucut intan yang ditekankan pada permukaan

material uji tersebut.

Untuk mencari besarnya nilai kekerasan dengan menggunakan metode

Rockwell dijelaskan pada gambar 2.14 , yaitu pada langkah 1 benda uji ditekan

beban mayor (major Load F1) pada langkah 2, dan pada langkah 3 beban mayor

diambil sehingga yang tersisa adalah minor load dimana pada kondisi 3 ini

indentor ditahan seperti kondisi pada saat total load F yang terlihat pada Gambar

2.13. Besarnya minor load maupun major load tergantung dari jenis material yang

akan di uji, jenis-jenisnya.

Gambar 2.13 Pengujian Rockwell

Gambar 2.14 Prinsip Kerja Metode Pengukuran Rockwell (William D Callister, 2007)

2.11.3 Uji Keras Vickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan

kekerasan suatu material dalam yaitu daya tahan material terhadap indentor intan

ditunjukkan pada gambar 2.15 Beban yang dikenakan juga jauh lebih kecil

dibanding dengan pengujian rockwell dan brinel yaitu antara 1 sampai 1000 gram.

Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (koefisien)

dari beban uji (F) dengan luas permukaan bekas luka tekan (injakan) dari indentor

(diagonalnya) (A) yang dikalikan dengan sin (136°/2).

Gambar 2.15 Pengujian Vikers

BAB III

METODOLOGI PENELITIAN

3.1Bahan Dan Alat

3.1.1 Bahan Yang Digunakan

1.Baja Karbon Menengah

Material yang digunakan pada penelitian ini adalah baja karbon menengah

yang banyak beredar di pasaran dan mudah didapat ( produk jadi ).

2.Baja Tahan Karat ( Stainless Stell )

Baja tahan karat (stainless steel) digunaan baja tahan karat jenis ferritic stainless steel sebagai pelapis permukaan baja karbon.

3.1.2 Alat Yang Digunakan

Adapun peralatan yang digunakan dalam penelitian ini, sebagai berikut :

1. Kunci Moment

Digunakan untuk memberikan putaran kepada baut dengan beban

yang sama terhadap setiap spesimen yaitu dengan beban 100 Kgf.

2. Penekan Spesimen

Gambar 3.2 Alat Penekan Spesimen

Alat penekan spesimen ini dirancang agar bisa menekan

keseluruhan permukaan spesimen. Dengan cara memberikan Putaran

kepada baut dengan beban melalui kunci moment 100 Kgf. Dimensi dari

peralatan penekan di sesuaikan dengan kebutuhan dan lokasi pemanasan

3. Gergaji

Gergaji digunakan untuk memotong ( membentuk ) spesimen penelitian.

Gambar 3.3 Gergaji

4. Tungku Pemanas

Tungku pemanas digunakan untuk proses pemanasan specimen

penelitian. Tungku pemanas ini terdapat pada Laboratium Teknik

Metalurgi Universitas Sumatra Utara.

5. Sarung Tangan

Sarung tangan digunakan untuk melindungi tangan pada saat

mengeluarkan benda kerja dari tungku pemanas.

Gambar 3.5 Sarung Tangan

6. Penjepit

Penjepit digunakan untuk menjepit benda kerja saat mengeluarkan

benda kerja dari tungku pemanas.

7. Mesin Polish

Sebelum melakukan pengamatan stuktur mikro dengan mikroskop

optic, dilakukan surface polishing dengan mesin polish

Merek mesin polish : Marumoto Metalographi Pregrinder

Model : 6528-B: No.8185: 220 Volt : 50 Hz

Marumoto Kogyo Kaisha, Ltd. Tokyo Japan

Gambar 3.7 Mesin Polish

Mesin Polish ini terdapat pada Laboratium Teknik Metalurgi

3.2. Proses Penelitian

3.2.1. Pembuatan Spesimen

Spesimen baja karbon menengah dipotong dengan spesifikasi

spesimen yang telah ditentukan. Jumlah spesimen yang dibuat adalah 15

buah spesimen. Dengan dimensi panjang 15 mm, lebar 15 mm, tebal 5

mm.

Gambar 3.8 Spesimen Penelitian

3.2.2. Uji Komposisi

Uji komposisi dilakukan untuk mengetahui komposisi kimia

khususnya kandungan karbon pada bahan. Uji komposisi dilakukan yang

pertama pada raw material dengan untuk memastikan bahwa bahan

kandungan karbon sebesar 0,355% C. Uji komposisi dilakukan di PT.

Growth Sumatra medan.

Tabel 3.1. Uji Komposisi

Unsur C Si Mn Cr P S

% 0,355 0,4748 1,980 0,034 0.000 0,004

Untuk data lebih lengkap bisa dilihat pada lampiran 1 uji komposisi.

3.2.3. Proses Pembuatan Alat Penekan Spesimen

Alat penekan spesimen dibuat dari lembaran plat dengan tebal 10

mm dengan dimensi alat penekan panjang 70 mm, lebar 70 mm, tinggi 10

mm dan disatukan dengan proses pengelasan. Baut penekan yang di

gunakan yakni baut yang memliki ulir halus dengan diameter 20 mm dan

panjang 100 mm.

3.2.4. Proses Pembersihan Permukaan Spesimen

Pada proses ini permukaaan spesimen di bersihkan dari korosi,

kotoran dan porositas sehingga di dapat permukaan yang halus, bersih dan

rata. Pembersihan permukaan ini mengunakan kertas amplas dengan 800

mesh yang ditujukan untuk mendapatkan permukaan spesimen yang rata

dan halus.

Gambar 3.10 Pembersihan Permukaan Spesimen

3.2.5. Proses Penekanan Pada Spesimen

Setelah pembersihan permukaan spesimen selesai maka dilakukan

proses penekanan spesimen dengan memberikan putaran kepada baut

penekan melalui kunci momen yang sebelumnya telah di atur untuk gaya

Gambar 3.11 Penekanan Pada Spesimen

3.2.6 Proses Pemanasan Pada Spesimen

Setelah spesimen di tekan lalu dilakukan proses pemanasan

spesimen pada tungku dengan temperatur pemanasan 850oC. Dengan

waktu penahanan ( holding Time ) yang bervariasi yakni 20 menit, 40

menit dan 60 menit dapat dilihat pada gambar 3.12.

3.2.7. Pendinginan Dengan Media Udara

Setelah spesimen selesai melalui waktu penahanan maka spesimen

harus di keluarkan dari tungku dan dilakukan pendinginan lambat dengan

media pendingin udara.

Gambar 3.13 Spesimen Dikeluarkan dari Tungku Pemanas

Proses pendinginan dari spesimen memerlukan waktu yang cukup

lama berkisar ± 1-2 jam. Setelah spesimen dingin lalu selanjutnya

spesimen di buka dari alat penekan dan dilakukan proses mounting

(pembingkaian) spesimen. Tujuan dilakukannya proses pembingkaian ini

untuk memperbesar bidang spesimen agar mempermudah proses

pengamplasan dan pemolesan spesimen sebelum di uji keras dan di foto

Gambar 3.14 Pembingkaian (mounting) Spesimen

3.2.8 Pengujian Kekerasan Brinnel.

Gambar set up pengujian kekerasan brinnel dapat dilihat pada gambar 3.15

dibawah ini.

Gambar 3.15 Set Up Pengujian Kekerasan 1

2

3

6 5

Adapun keterangan gambar 3.15. adalah :

Adapun prosedur yang dilakukan pada pengujian kekerasan (hardness)

adalah sebagai berikut:

1. Spesimen diberikan dan dihaluskan terutama pada permukaan yang

diuji dengan mengunakan kertas pasir dengan variasi nomor 400, 500,

800, 1000, 1200 dan 1500 .

2. Dimensi specimen diukur dengan jangka sorong.

3. Spesimen diletakkan pada mesin uji Brinell Hardness Test.

4. Bola baja sebagai penetrator diset pada titik yang akan diuji, kondisi

bersinggungan (bola baja menyentuhn titik specimen).

5. Kemudian katup pompa dibuka.

6. Spesimen diambil, lalu diukur diameter indentasinya dengan

menggunakan teropong ukur.

7. Kemudian diulang percobaan ini, hingga 6 titik dan hasil pengukuran

dicatat kembali.

3.2.9. Pengujian Struktur Mikro

Mikroskop optik digunakan untuk mengamati struktur mikro pada daerah

antar muka ( interface ) dengan pembesaran 800 kali.

Pengujian ini menggunakan Reflected Metallurgical Microscope dengan

type Rax Vision No.545491, MM-10A,230V-50Hz. Mikroskop optic dapat dilihat

pada gambar 3.16.

Gambar 3.16 Mikroskop Optic

Adapun prosedur pengujian adalah sebagai berikut:

a. Menyiapkan benda uji dengan menghaluskan pada spesimen benda yang akan

dilakukan pengujian.

b. Benda uji digosok dengan kertas amplas menggunakan mesin polish (gambar

3.7) diatas pemukaan yang rata dan penggosokan dilakukan dengan

menggunakan kertas amplas tahan air yang dialiri air. Ukuran kertas amplas

yang digunakan adalah kekasaran 400, 800, 1000, dan 1500. Pengamplasan

dinyatakan dengan mesh. Urutan pengamplasan harus dilakukan dari nomor

mesh yang rendah (150 mesh) ke nomor mesh yang tinggi (180 hingga 600

mesh). Hal yang harus diperhatikan pada saat pengamplasan adalah pemberian

air.

c. Kemudian dibersihkan dan digosok menggunakan pasta poles (autosol) sampai

mengkilap. Tahap pemolesan dimulai dengan pemolesan kasar terlebih dahulu

kemudian dilanjutkan dengan pemolesan halus yaitu pemolesan elektrolit

kimia, pemolesan kimia mekanis, dan pemolesan elektro mekanis. Kemudian

menyiapkan alat etsa yang diperlukan yaitu : tabung reaksi, gelas ukur dan

pipet. Larutan bahan etsa tersebut dicampur dan diaduk, lalu teteskan ke benda

uji selama ± 15 detik. Kemudian permukaan benda yang akan diuji dengan etsa

dibersihkan dengan cairan alkohol dan menyuci benda uji dengan air bersih

kemudian dikeringkan.

d. Benda uji yang telah dietsa diletakkan diatas landasan (anvil) tegak lurus

dengan lensa mikroskop, diambil gambar dan dilihat cacat porositas yang ada

di permukaan spesimen. Permukaan sampel yang akan diamati di bawah

mikroskop harus benar-benar rata. Apabila permukaan sampel kasar, maka

pengamatan sulit untuk dilakukan karena cahaya yang datang dari mikroskop

3.3. Diagram Alir

Start

Pengujian Komposisi

Pemotongan Spesimen

Panjang ( p ) = 15 mm, Lebar ( l ) = 15 mm, Tinggi ( t ) = 5mm Persiapan Bahan

( Produk Jadi )

Pembuatan Alat Penekan

Pemanasan Pada Tungku, Suhu ( T ) = 850 0 C Waktu Pemanasan t1 = 20 menit, t2 = 40 menit , t3 = 60 menit

Pendinginan Alami (Normalizing)

Gambar 3.17 Diagram Alir Penelitian Uji Kekerasan

BRINNEL

Uji struktur Mikro Microskop optik Pengujian

Pengamplasan dan Pemolesan

Pengetsaan

Data

Analisa Data

Selesai Hasil

BAB IV

ANALISA DAN PEMBAHASAN

4.1. Hasil Pengujian Brinell

Pengujian kekerasan bertujuan untuk menentukan kekerasan dari suatu

material. Pengujian ini menggunakan spesimen baja karbon menengah dan

stainless steel. Untuk nilai kekerasan bahan sebelum proses cladding adalah pada

baja karbon menengah 89,90 BHN dan pada stainless steel adalah 125,80 BHN.

Waktu penahanan pemanasan (holding time) masing-masing 20 menit, 40 menit

dan 60 menit serta memakai alat uji Brinell Hardness Test. Hasil yang didapat dari

pengujian berupa jejak diameter indentasi pada spesimen dari bola indentor.

Kemudian dari diameter indentasi ini didapat nilai BHN dengan memakai rumus

pers (2.1) :

Dimana: P: Beban penekan (Kgf)

D: Diameter bola penekan (mm)

d: Diameter indentation (mm)

Berikut merupakan cara perhitungan BHN dimana nilai P dan D telah

diketahui melalui alat uji kekerasan Brinell, yaitu 1500 Kgf dan 5 mm. Dan untuk

nilai d diambil dari spesimen pertama pada baja karbon menengah dengan waktu

Contoh perhitungan diatas dapat kita ketahui bahwa nilai BHN untuk

specimen waktu penahanan pemanasan 20 menit pada titik pertama adalah 92,50

BHN . Sedangkan untuk titik lain pada spesimen waktu penahanan pemanasan 20

menit, 40 menit dan 60 menit di setiap titik dapat menggunakan cara seperti

diatas dengan hanya mengganti nilai diameter indentation (d) dengan besar nilai d

telah diukur setelah dilakukan pengujian kekerasan.

4.1.1 Hasil Uji Brinell Waktu Penahanan Pemanasan 20 Menit

Hasil uji kekerasan spesimen waktu penahanan pemanasan 20 menit nilai

P untuk pengujian adalah 1500 kgf dan D adalah 5 mm.

Tabel 4.1 dapat dilihat bahwa rata–rata nilai kekerasan untuk spesimen

waktu penahan 20 menit untuk daerah baja karbon menengah adalah 92,62 BHN,

pada daerah interface 113,50 BHN dan pada daerah stainless steel 131,40 BHN.

Pada gambar 4.2 dapat dilihat grafik kekerasan spesimen waktu penahanan

pemanasan 20 menit.

4.1.2 Hasil Uji Brinell Waktu Penahanan 40 Menit

Hasil uji kekerasan spesimen waktu penahanan 40 menit nilai P untuk

pengujian adalah 1500 kgf dan D adalah 5 mm.

Tabel 4.2 Hasil nilai kekerasan waktu penahanan (holding time) 40 menit.

Tabel 4.2 dapat dilihat bahwa rata – rata nilai kekerasan untuk spesimen

waktu penahan 40 menit untuk daerah baja karbon menengah adalah 93,46 BHN,

pada daerah interface 125,60 BHN dan pada daerah stainless steel 138,80 BHN.

Pada gambar 4.3 dapat dilihat grafik nilai kekerasan spesimen waktu penahanan

40 menit.

4.1.3 Hasil Uji Brinell Spesimen Waktu Penahanan 60 Menit

Hasil uji kekerasan spesimen waktu penahanan 60 menit, nilai P untuk

pengujian adalah 1500 Kgf dan D adalah 5 mm.

Tabel 4.3 Hasil nilai kekerasan waktu penahanan (holding time) 60 menit.

Tabel 4.3 dapat dilihat bahwa rata – rata nilai kekerasan untuk spesimen

waktu penahan 60 menit untuk daerah baja karbon menengah adalah 102,86 BHN,

pada daerah interface 128,30 BHN dan pada daerah stainless steel 139,50 BHN.

Pada gambar 4.4 dapat dilihat nilai kekerasan spesimen waktu penahanan 60

menit.

Gambar 4.4 Hasil uji kekerasan waktu penahanan (holding time) 60 menit.

Untuk nilai rata – rata setiap spesimen berdasarkan waktu penahanan

pemanasan 20 menit, 40 menit dan 60 menit dapat dilihat pada gambar 4.5

Gambar 4.5 Hasil Uji Kekerasan Setiap Variasi Waktu Penahanan (Holding Time) 20 Menit, 40 Menit Dan 60 Menit.

4. 2 Hasil Uji Struktur Mikro

Sifat – sifat logam terutama sifat mekanis dan sifat teknologis sangat

dipengaruhi oleh mikro struktur logam dan paduannya. Struktur mikro dari logam

dapat diubah dengan jalan perlakuan panas ataupun dengan ( heat treatment )

ataupun dengan proses perubahan bentuk ( deformation ) dari logam yang akan

diuji. Pengamatan metallography dengan mikroskop optic dapat dibagi dua, yakni

metallography macro yang pengamatan struktur mikro dengan hanya pembesaran

10 – 100 kali dan metallography micro yang pengamatan struktur mikro dengan