PEMANFAATAN ABU PEMBAKARAN AMPAS TEBU DAN TANAH LIAT PADA PEMBUATAN BATU BATA

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

NURAISYAH SIREGAR 040801039

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PEMANFAATAN ABU PEMBAKARAN AMPAS

TEBU DAN TANAH LIAT PADA PEMB UATAN BATU BATA

Kategori : SKRIPSI

Nama : NURAISYAH SIREGAR

Nomor Induk Mahasiswa : 040801039 Program Studi : FISIKA (S1)

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Oktober 2009

Diketahui

Departemen Fisika FMIPA USU Pembimbing, Ketua,

PERNYATAAN

PEMANFAATAN ABU PEMBAKARAN AMPAS TEBU DAN TANAH LIAT PADA PEMBUATAN BATU BATA

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri,kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, November 2009

PENGHARGAAN

Puji dan syukur Penulis panjatkan kepada Allah SWT.yang telah melimpahkan rahmat dan karunia-Nya kepada Penulis sehingga dapat menyelesaikan kripsi ini sebagai salah satu syarat untuk menyelesaikan pendidikan di Program Studi Fisika S1 ,Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Ucapan terimakasih Penulis sampaikan kepada bapak Drs.Kerista Sebayang,MS, yang telah membimbing dan memberikan kepercayaan kepada Penulis sehingga skripsi ini dapat diselesaikan dalam waktu yang telah ditetepkan.Ucapan terimakasih juga ditujukan kepada ketua dan sekretaris departemen fisika Dr.Marhaposan Situmorang dan Dra.Yustinon,M.Si, dekan dan pembantu dekan Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara ,semua dosen dan pegawai departemen matematika FMIPA USU,serta tak lupa pula Penulis ucapkan terimakasih kepada ayah,ibu tercinta yang selalu memberikan yang terbaik ,dorongan dan dukungan sehingga tugas akhir ini dapat diselesaikan.Semoga Allah SWT.akan membalasnya.

ABSTRAK

UTILIZATION OF ASH AND BERNING OF SUGAR CANE PULP IN THE MANUFACTURE OF CLAY BRICKS

ABSTRACT

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii

Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Tabel ix

Daftar Gambar x

Bab 1 Pendahuluan

1.1 Latar Belakang 1

1.2 Batasan Masalah 3

1.3 Tujuan Penelitian 3

1.4 Manfaat Penelitian 4

1.5 Tempat Penelitian 4

1.6 Sistematika Penulisan 5

Bab 2 Tinjauan Pustaka

2.1 Ampas Tebu 6

2.1.1 Pengertian Ampas Tebu 6

2.2 Abu Pembakaran Ampas Tebu 8

2.2.1 Definisi 8

2.2.2 Abu Pembakaran Ampas Tebu Sebagai Fly Ash 9

2.2.3 Abu Pembakaran Ampas Tebu Sebagai Bottom Ash 10

2.3 Batu Bata Merah 10

2.3.1 Bahan Pembentuk Batu Bata 12

2.3.1.1 Tanah Liat (Lempung) 12

2.3.1.2 Jenis-Jeis Lempung Pembuat Batu Bata 13

2.3.1.3 Sifat Lempung Pada Pembakaran Temperatur tinggi 15

2.3.1.4 Bahan Campuran 16

2.3.1.5.Abu Ampas Tebu sebagai Limbah 17

2.3.2 Batu Bata Abu Pembakaran Ampas Tebu 18

Bab 3 Metodologi Penelitian

3.1 Alat dan Bahan 20

3.1.1 Peralatan 20

3.1.2 Bahan 20

3.2 Diagram Alir Penelitian 21

3.2.1 Diagram Alir 21

3.3 Prosedur Pembuatan Sampel Batu Bata 22

3.3.1 Persiapan Bahan 22

3.3.2 Pembuatan Bahan 22

3.3.3 Pencetakan 23

3.3.4 Pengeringan 24

3.3.5 Pembakaran 24

3.4 Prosedur Pengujian Sampel 25

3.4.1 Pengujian Kuat Tekan 25

3.4.2 Pengujian Penyerapan Air 26

3.4.3 Pegujian Porositas 26

3.4.4 Pengujian Penyusutan 27

Bab 4 Hasil dan Pembahasan

4.1 Hasil Penelitian 28

4.1.1 Pengujian Kuat Tekan 28

4.1.2 Pengujian Porositas 29

4.1.3 Pengujian Penyerapan Air 30

4.1.4 Pengujian Penyusutan kering 31

4.2 Pembahasan 33

4.2.1 Pengujian Kuat Tekan 33

4.2.2 Pengujian Porositas 35

4.2.3 Pengujian Penyerapan Air 36

4.2.4 Pengujian Penyusutan 37

Bab 5 Kesimpulan dan Saran

5.1 Kesimpulan 39

5.2 Saran 40

Daftar Pustaka 41

DAFTAR TABEL

Halaman

Tabel 2.1 Komposisi Kimia Abu Ampas Tebu 9

Tabel 2.2 Komposisi Kimia Pasir 9

Tabel 2.3 Jenis Campuran Batu Bata dan Manfaatnya 17 Tabel 3.1 Komposisi Adukan Bahan Batu Bata 23

Tabel 4.1 Data Hasil Pengujian Kuat Tekan 28

Tabel 4.2 Data Hasil Pengujian Porositas 29

DAFTAR GAMBAR

Halaman

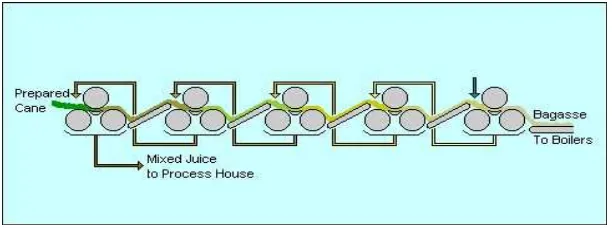

Gambar 2.1 Proses Penggiligan Tebu 6

Gambar 4.1 Grafik Kuat Tekan terhadap Persentase Komposisi Abu Tebu 33 Gambar 4.2 Grafik Porositas terhadap Persentase Komposisi Abu Tebu 35 Gambar 4.3 Grafik Penyerapan Air terhadap Persentase Komposisi Abu

Ampas Tebu 36

Gambar 4.4 Grafik Penyusutan Kering terhadap Persentase Komposisi

ABSTRAK

UTILIZATION OF ASH AND BERNING OF SUGAR CANE PULP IN THE MANUFACTURE OF CLAY BRICKS

ABSTRACT

BAB 1

PENDAHULUAN

1.1.Latar Belakang

Batu bata adalah bahan bangunan yang telah lama dikenal dan dipakai oleh masyarakat baik di pedesaan maupun di perkotaan yang berfungsi untuk bahan bangunan konstruksi. Hal ini dapat dilihat dari banyaknya pabrik batu bata yang dibangun masyarakat untuk memproduksi batu bata. Penggunaan batu bata banyak digunakan untuk aplikasi teknik sipil seperti dinding pada bangunan perumahan, bangunan gedung, pagar, saluran dan pondasi. Batu bata umumnya dalam konstruksi bangunan memiliki fungsi sebagai bahan non-struktural, di samping berfungsi sebagai struktural. Sebagai fungsi struktural, batu bata dipakai sebagai penyangga atau pemikul beban yang ada diatasnya seperti pada konstruksi rumah sederhana dan pondasi. Sedangkan pada bangunan konstruksi tingkat tinggi/gedung, batu bata berfungsi sebagai non-stuktural yang dimanfaatkan untuk dinding pembatas dan estetika tanpa memikul beban yang ada diatasnya.

Pemanfaatan batu bata dalam konstruksi baik non-struktural ataupun struktural perlu adanya peningkatan produk yang dihasilkan, baik dengan cara meningkatkan kualitas bahan material batu bata sendiri (material dasar lempung atau tanah liat yang digunakan) maupun penambahan dengan bahan lain. Salah satu cara yang dilakukan adalah dengan mencampur material dasar batu bata menggunakan abu ampas tebu yang merupakan limbah industri dari sisa pengolahan tebu.Abu ampas tebu memiliki komposisi kimia seperti Silikat (SiO2) sebesar ±71%,Aluminat (AL2O3) sebesar ±1,9%, Ferri

Trioksida (Fe2O3) sebesar ±7,8%,Calsium Oksida (CaO) sebesar±3,4% dan

lain-lain.(Wira Disurya dkk,2002).

Tanah liat termasuk hidrosilikat alumina dan dalam keadaan murni mempunyai rumus AL2O3, 2SiO2, 2H2O dengan perbandingan berat dari unsur-unsurnya:47%,39%dan

Tebu merupakan salah satu jenis tanaman yang hanya dapat ditanam di daerah yang memiliki iklim tropis. Di Indonesia, perkebunan tebu menempati luas areal + 232 ribu hektar, yang tersebar di Medan, Lampung, Semarang, Solo, dan Makassar. Dari seluruh perkebunan tebu yang ada di Indonesia, 50% di antaranya adalah perkebunan rakyat, 30% perkebunan swasta, dan hanya 20% perkebunan Negara. Pada tahun 2002 produksi tebu Indonesia mencapai +2 juta ton.

Tebu-tebu dari perkebunan diolah menjadi gula di pabrik-pabrik gula. Dalam proses produksi di pabrik gula, ampas tebu dihasilkan sebesar 90% dari setiap tebu yang diproses, gula yang termanfaatkan hanya 5%, sisanya berupa tetes tebu (molase) dan air.

Selama ini pemanfaatan ampas tebu (sugar cane bagasse) yang dihasilkan masih terbatas untuk makanan ternak; bahan baku pembuatan pupuk, pulp, particle board; dan untuk bahan bakar boiler di pabrik gula.Hasil pembakaran dalam boiler ini diperoleh abu ampas tebu yang menjadi limbah dan belum dapat dimanfaatkan secara luas oleh masyarakat.

Pemanfaatan abu ampas tebu dalam pembuatan batu bata diharapkan dapat memberikan solusi masalah terhadap limbah industri dari pengolahan tebu atau pabrik gula yang besar. Di samping dapat mengurangi pencemaran lingkungan yang terjadi dari limbah industri tebu,ampas tebu juga dapat dijadikan abu dan dimanfaatkan untuk menambah kualitas batu bata yang diproduksi oleh masyarakat sendiri baik secara tradisional maupun modern.

Abu pembakaran ampas tebu mengandung senyawa silika-alumina aktif yang dapat bereaksi dengan kalsium hidroksida pada suhu kamar dan adanya air pada kadar tertentu dapat membentuk senyawa stabil yang mempunyai sifat mengikat. Selain air dipakai dalam proses reaksi pengikatan material yang digunakan untuk pembuatan batu bata.juga dapat mempermudah pencetakan batu bata. (Hartono,1990)

hingga tidak hancur bila direndam dalam air. Batu bata lempung yang diproduksi melalui proses pembakaran lebih dikenal dengan nama bata merah. Dalam proses pembuatannya baik pembuatan secara tradisional maupun modern, tergantung kepada material dasar pembentuk batu bata serta pengolahannya dalam menghasilkan kualitas produksi yang baik.(Muhardi dkk,2007)

Dengan menambahkan abu pembakaran ampas tebu pada bata diharapkan mampu menghasilkan bata dengan kekuatan yang baik dan dapat dilihat penggunaan pada bangunan yang tepat dari jenis batu bata tersebut.Oleh karena itu peneliti mengambil judul “Pemanfaatan Abu Pembakaran Ampas Tebu dan Tanah Liat Pada Pembuatan Batu Bata”sebagai penelitian.

1.2 Batasan Masalah

Batasan masalah dalam penelitian ini yaitu:

a. Melakukan pengujian mekanik dan fisis pada sampel bata yang telah dicetak dan dibakar.Pengujiannya meliputi; Pengujian kuat tekan, porositas, penyerapan air dan penyusutan

b. Jenis batu bata yang diteliti adalah jenis batu bata bakar yang diproduksi secara tradisional, komposisi pencampuran abu tebu dengan lempung adalah 0%, 5% , 10%, 20% dan 30%.Pengujian mekanik dan fisis batu bata dilakukan pada umur benda uji 7, 14 dan 28 hari dengan jumlah benda uji masing-masing 3 buah untuk setiap komposisi benda uji.

1.3 Tujuan Penelitian

Adapun tujuan penelitian ini adalah sebagai berikut:

alternatif campuran pembuatan batu bata dan diharapkan dapat memberi nilai ekonomis bagi masyarakat serta dapat mendukung usaha batu bata kerakyatan. b. Untuk mengetahui sifat fisik dan mekanik dari batu bata dengan memvariasikan

persen komposisi lempung dengan abu ampas tebu.

c Untuk mencari optimasi penambahan abu ampas tebu dan pengaruh penambahan abu pembakaran ampas tebu terhadap kuat tekan batu bata mulai dari campuran 0%, 5%, 10%, 20% dan 30% abu pembakaran ampas tebu yang ditambahkan.

1.4 Manfaat Penelitian

Penelitian ini diharapkan dapat memberi manfaat sebagai berikut:

a. Hasil penelitian ini akan dapat memberi alternatif konstruksi bangunan yang dapat mengurangi atau memanfaatkan limbah pabrik gula dan diperoleh bata dengan mutu yang baik dan lebih ekonomis.

b. Hasil penelitian ini akan menjadi sumber informasi tentang sifat mekanik dan fisis pada bata dengan memanfaatkan abu pembakaran ampas tebu yang masih dianggap kurang bermanfaat.

1.5. Tempat Penelitian

1.6 Sistematika Penulisan

Sistematika penulisan masing-masing bab adalah sebagai berikut: BAB I Pendahuluan

Bab ini mencakup latar belakang penelitian,tujuan penelitian,batasan masalah,manfat penelitian,tempat penelitian dan sistematika penulisan. BAB II Tinjauan Pustaka

Bab ini berisi tentang landasan teori yang mendasari penelitian BAB III Metodologi Penelitian

Bab ini membahas tentang diagram alir penelitian,peralatan,bahan-bahan,pembuatan benda uji dan pengujian sampel.

BAB IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan menganalisis data yang diperoleh dari penelitian.

BAB V Kesimpulan dan Saran

BAB 2

TINJAUAN PUSTAKA

2.1 Ampas Tebu

2.1.1. Pengertian Ampas Tebu

Ampas tebu adalah suatu residu dari proses penggilingan tanaman tebu (saccharum

oficinarum) setelah diekstrak atau dikeluarkan niranya pada Industri pemurnian gula

sehingga diperoleh hasil samping sejumlah besar produk limbah berserat yang dikenal sebagai ampas tebu (bagasse).

Pada proses penggilingan tebu,terdapat lima kali prosespenggilingan dari batang tebu sampai dihasilkan ampas tebu.Pada penggilingan pertama dan kedua dihasilkan nira mentah yang berwarna kuning kecoklatan,kemudian pada proses penggilingan ketiga,keempat dan kelima dihasilkan nira dengan volume yang tidak sama.Setelah proses penggilingan awal yaitu penggilingan pertama dan kedua dihasilkan ampas tebu basah.Untuk mendapatkan nira yang optimal,pada penggilingan ampas hasil gilingan kedua harus ditambahkan susu kapur 3Be yang berfungsi sebagai senyawa yang mampu menyerap nira dari serat ampas tebu,sehingga pada penggilingan ketiga nira masih dapat diserap meskipun volumenya lebih sedikit dari hasil gilingan kedua. Pada penggilingan seterusnya hingga penggilingan kelima ditambahkan susu kapur 3Be dengan volume yang berbeda-beda tergantung sedikit banyaknya nira yang masih dapat dihasilkan.

Rata – rata ampas yang diperoleh dari proses giling 32 % tebu. Dengan produksi tebu di Indonesia pada tahun 2007 sebesar 21 juta ton potensi ampas yang dihasilkan sekitar 6 juta ton ampas per tahun. Selama ini hampir di setiap pabrik gula tebu menggunakan ampas sebagai bahan bakar boiler.

Tiap berproduksi, pabrik gula selalu menghasilkan limbah yang terdiri dari limbah padat,cair dan gas.Limbah padat, yaitu: ampas tebu (bagas),Abu boiler dan blotong (filter

cake). Ampas tebu merupakan limbah padat yang berasal dari perasan batang tebu untuk

diambil niranya. Limbah ini banyak mengandung serat dan gabus. Ampas tebu selain dimanfaatkan sendiri oleh pabrik sebagai bahan bakar pemasakan nira, juga dimanfaatkan oleh pabrik kertas sebagai pulp campuran pembuat kertas. Kadangkala masyarakat sekitar pabrik memanfaatkan ampas tebu sebagai bahan bakar. Ampas tebu ini memiliki aroma yang segar dan mudah dikeringkan sehingga tidak menimbulkan bau busuk. Limbah padat yang kedua berupa blotong, merupakan hasil endapan (limbah pemurnian nira) sebelum dimasak dan dikristalkan menjadi gula pasir. Bentuknya seperti tanah berpasir berwarna hitam, memiliki bau tak sedap jika masih basah. Bila tidak segera kering akan menimbulkan bau busuk yang menyengat. (Mahmudah Hamawi,2005)

Kebutuhan energi di pabrik gula dapat dipenuhi oleh sebagian ampas dari gilingan akhir. Sebagai bahan bakar ketel jumlah ampas dari stasiun gilingan adalah sekitar 30 % berat tebu dengan kadar air sekitar 50 %. Berdasarkan bahan kering, ampas tebu adalah terdiri dari unsur C (carbon) 47 %, H (Hydrogen) 6,5 %, O (Oxygen) 44 % dan abu (Ash) 2,5 %. Menurut rumus Pritzelwitz (Hugot, 1986) tiap kilogram ampas dengan kandungan gula sekitar 2,5 % akan memiliki kalor sebesar 1825 kkal.

dengan membakarnya secara berlebihan (inefisien). Dengan cara tersebut mereka bisa mengurangi jumlah ampas tebu

Blotong merupakan limbah padat produk stasiun pemurnian nira, berupa endapan berbentuk padatan semi basah dengan kadar air 50 – 70%, dalam sehari dapat dihasilkan 3,8-4% dari jumlah tebu yang digiling. Blotong yang dihasilkan di angkut dengan truk kemudian ditampung pada lahan berbentuk cekungan di bagian belakang pabrik. Blotong dimanfaatkan sebagai tanah urug dan pengeras jalan. Limbah ini juga sebagian besar diambil petani untuk dipakai sebagai pupuk, sebagian yang lain dibuang di lahan tebuka, dapat menyebabkan polusi udara, pandangan dan bau yang tidak sedap di sekitar lahan tersebut.Abu boiler merupakan sisa pembakaran ampas tebu yang digunakan dalam proses pengolahan tebu.Kebanyakan masyarakat masih memanfaatkannya sebagai bahan baku pembuatan pupuk organik.

2.2 Abu Pembakaran Ampas Tebu 2.2.1 Definisi

Abu pembakaran ampas tebu merupakan hasil perubahan secara kimiawi dari pembakaran ampas tebu murni.Ampas tebu digunakan sebagai bahan bakar untuk memanaskan boiler dengan suhu mencapai 5500-6000C dan lama pembakaran setiap 4-8 jam dilakukan pengangkutan atau pengeluaran abu dari dalam boiler,karena jika dibiarkan tanpa dibersihkan akan terjadi penumpukan yang akan mengganggu proses pembakaran ampas tebu berikutnya.(Mukmin Batubara,2009).

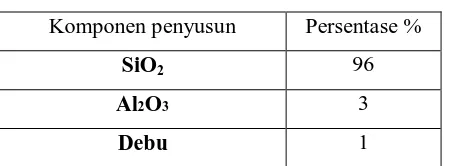

Tabel 2.1 komposisi Kimia Abu Pembakaran Ampas Tebu Senyawa kimia Persentase(%)

SiO2 71

Al2O3 1,9

Fe2O3 7,8

CaO 3,4

MgO 0,3

KzO 8,2

P2O5 3,0

MnO 0,2

(Sumber

Pada pembuatan keramik dari abu ampas tebu,dimana keramik dipanaskan pada suhu 5000C sampai meningkat menjadi 7000C sampai berat abu menjadi konstan.Komposisi Fe2O3 dapat menyebabkan warna kecoklatan pada abu dan sangat berguna untuk

pembuatan keramik.

Pasir adalah contoh baha antara 0,0625 sampai di beberapaasir memiliki mineral penyusun utama (SiO2 dan Al2O3)

Tabel 2.2 komposisi pasir

Komponen penyusun Persentase %

SiO2 96

Al2O3 3

Debu 1

2.2.2 Abu Pembakaran Ampas Tebu Sebagai Fly Ash

(CSA) A23.5 memberi 2 jenis fly ash yaitu tipe F dan tipe C.Secara umum perbedaan kedua tipe ini terletak pada sumbernya,yaitu batu bara.

Tipe F bersumber dari bituminus dan batu bara yang keras,sedangkan tipe C bersumber dari sub bituminus dan batu bara muda.Perbedaan yang nyata dari kedua jenis ini adalah kandungan komposisi kimiannya.Komposisi kimia pada tipe F diberikan yaitu : SiO2 + Al2O3 + Fe2O3 ≥70%, dan untuk kadar CaO rata-rata kurang dari 8% sedangkan

tipe C untuk komposisi yang sama yaitu: SiO2 , Al2O3 , Fe2O3 antara 50 % sampai dengan

70%.Pada abu ampas tebu komposisi SiO2+ Al2O3 +Fe2O3 berkisar antara 70%-80% dan

kadar CaO berada pada kisaran 3%-5% sehingga abu ampas tebu dapat dikategorikan sebagai fly ash tipe F karena kandungan silika abu ampas tebu mencapai 71%.

2.2.3 Abu Pembakaran Ampas Tebu Sebagai Bottom Ash

Bottom ash dan Fly ash pada abu pembakaran ampas tebu hampir sama unsur dan jumlah yang terkandung di dalamnya.Tetapi perbedaannya adalah bottom ash memiliki ukuran butiran yang lebih kasar dari fly ash.Pada proses pemanasan boiler di pabrik gula,ampas tebu (bagasse) digunakan sebagai bahan bakar .Proses pembakaran tersebut menghasilkan abu ampas tebu (bagasse ash) .Abu ampas tebu yang tertinggal pada tungku pembakaran tersebut disebut bottom ash.Disamping itu ada pula yang terbang ke cerobong asap yang disebut dengan fly ash.

2.3 Batu Bata Merah

Definisi batu bata merah menurut NI-10, SII-0021-78 sebagai berikut:

Batu bata merah adalah suatu unsur bangunan yang diperuntukkan pembuatan konstruksi bangunan dan yang dibuat dari tanah dengan atau tanpa campuran bahan-bahan lain, dibakar cukup tinggi, hingga tidak dapat hancur lagi bila direndam dalam air (NI-10, 1978).

Batu bata merah adalah unsur bangunan yang digunakan untuk membuat suatu bangunan. Bahan bangunan untuk membuat batu bata merah berasal dari tanah liat dengan atau tanpa campuran bahan-bahan lain yang kemudian dibakar pada suhu tinggi hingga tidak dapat hancur lagi apabila direndam dalam air (SII-0021-78).

Batu bata merah adalah batu buatan yang terbuat dari suatu bahan yang dibuat oleh manusia supaya mempunyai sifat-sifat seperti batu. Hal tersebut hanya dapat dicapai dengan memanasi (membakar) atau dengan pengerjaan-pengerjaan kimia

(Djoko Soejoto, 1954).

Batu bata merupakan salah satu bahan material sebagai bahan pembuat dinding. Batu bata terbuat dari tanah liat yang dibakar sampai berwarna kemerah-merahan. Bata merah merupakan suatu unsur bangunan yang diperuntukkan pembuatan kontruksi bangunan dan yang dibuat dari tanah liat atau tanpa campuran bahan-bahan lain, dibakar cukup tinggi hingga tidak dapat hancur lagi apabila direndam dalam air (NI-10). Menurut Frick (1980), bata merah merupakan hasil industri rumah yang dilakukan oleh rakyat menggunakan bahan-bahan dasar seperti lempung, sekam padi dan air.

Kualitas batu bata merah dapat dibagi atas tiga tingkatan dalam hal kuat tekan dan penyimpangan ukuran menurut NI-10, 1978:6 yaitu;

1. Batu bata merah mutu tingkat I dengan kuat tekan rata-rata lebih besar dari 100 kg/cm2 dan ukurannya tidak ada yang menyimpang.

Beberapa syarat yang harus dipenuhi dalam produksi batu bata lempung jenis bakar,

antara lain (NI-10,1978): (a) tampak luar, bentuk yang disyaratkan pada batu bata jenis ini

adalah berbentuk prisma segi empat panjang, mempunyai sudut siku dan tajam permukaan

rata dan tidak menampakkan adanya retak, warna, dan bunyi nyaring, (b) ukuran batu bata

harus sesuai dengan standar NI-10 (1978) yaitu: M-5a (190 x 90 x 65 mm), M-5b (190 x 140

x 65 mm) dan M-6 (230 x 110 x 55 mm). Pada standar pengukuran, penyimpangan terbesar

yang dibolehkan untuk masing-masing panjang, lebar dan tebal maksimum antara 3% - 5%,

(c) larutan garam, kadar garam yang melebihi 50% tidak dibolehkan karena akan

mengakibatkan tertutupnya permukaan batu bata dan dapat mengurangi keawetan batu bata,

(d) penyerapan, disyaratkan tidak melebihi dari 20%, dan (e) berat jenis batu bata normal

berkisar antara 1,8 – 2,6 gr/cm3.

2.3.1 Bahan Pembentuk Batu Bata

2.3.1.1 Tanah Liat (Lempung)

Lempung adalah tanah hasil pelapukan batuan keras seperti : basalt(sebagai batuan dasar),andesit dan granit (batu besi).Lempung sangat tergantung pada jenis batuan asalnya.Umumnya batuan keras akan memberikan pengaruh warna pada lempung,seperti merah,sedangkan granit akan memberikan warna lempung menjadi putih.Lempung disebut juga sebagai batuan sedimen (endapan),karena pada umumnya setelah terbentuk dari batuan keras,lempung akan diangkut oleh air dan angin,diendapkan dalam suatu tempat yang lebih rendah.Lempung merupakan bahan alam yang sangat penting bagi manusia.Bagian luar dari lempung disebut tubuh tanah.Pada tubuh tanah ini terdapat sisa akar tumbuhan dan bahan organik lainya yang membusuk,sehingga memberi warna abu-abu kehitaman pada lempung.ketebalan lempung ini mencapai 0,25 sampai 0,5 m

2.3.1.2 Jenis-Jenis Lempung yang Digunakan dalam Pembuatan Batu Bata

Lempung residual adalah lempung yang tedapat pada tempat dimana lempung itu terjadi dan belum berpindah tempat sejak terbentuknya.Sifat lempung jenis ini adalah berbutir kasar dan masih bercampur dengan batuan asal yang belum mengalami pelapukan,tidak plastis,Semakin digali semakin banyak terdapat batuan asalnya yang masih kasar dan belum lapuk.

2.Lempung Illuvial

Lempung illuvial adalah lempung yang sudah terangkut dan mengendap pada suatu tempat yang tidak jauh dari tempat asalnya seperti di kaki bukit.Lempung ini memiliki sifat yang mirip dengan lempung residual,hanya saja lempung illuvial tidak ditemukan lagi batuan dasarnya.

3.Lempung Alluvial

Lempung alluvial adalah lempung yang diendapkan oleh air sungai di sekitar atau di sepanjang sungai.Pasir akan mengendap di dekat sungai,sedangkan lempung akan mengendap jauh dari tempat asalnya.

4. Lempung Rawa

Lempung rawa adalah lempung yang diendapkan di rawa-rawa.Jenis lempung ini dicirkan oleh warnanya yang hitam.Apabila terdapat di dekat laut akan mengandung garam.

Di Indonesia pada pembuatan batu bata merah dan genteng pada umumnya menggunakan lempung alluvial,karena sawah-sawahnya rata-rata mengandung lempung alluvial dan jarang sekali menggunakan lempung marin.

Tanah liat memiliki komposisi kimia sebagai berikut:

1. Silika(SiO2), Silika dalam bentuk sebagai kuarsa jika memiliki kadar yang tinggi

akan menyebabkan tanah liat menjadi pasiran dan mudah slaking, kurang plastis dan tidak begitu sensitif terhadap pengeringan dan pembasahan.

2. Alumina (Al2O3),terdapat dalam mineral lempung,feldspar dan mika.Kadar

alumina yang tinggi akan memperlebar jarak temperature sintering

3. Fe2O3,komponen besi ini dapat menguntungkan atau merugikan,tergantung

4. CaO (kapur).terdapat dalam tanah liat dalam bentuk batu kapur.Bertindak sebagai pelebur bila temperatur pembakarannya mencapai lebih dari 11000C

5. MgO, terdapat dalam bentuk dolomite, magnesit atau silikat. Dapat meningkatkan kepadatan produk hasil pembakaran .

6. K2O dan Na2O, Alkali ini menghasilkan garam-garam larut setelah

pembakaran,dapat menyebabkan penggumpalan kolorid dan dalam pembakaran dapat bertindak sebagai pelebur yang baik.

7. Organik,bahan-bahan yang bertindak sebagai protektor koloid dan menaikkan keplastisan,misalnya : humus,bitumen dan karbon.

Tanah liat merupakan bahan dasar yang dipakai dalam pembuatan batu bata merah. Tanah liat terjadi dari tanah napal (tanah bawah, asam kersik) yang dicampur dengan bermacam-macam bahan yang lain. Bahan dasar pembuatan batu bata merah berasal dari batu karang dan diperoleh dari proses pelapukan batuan. Tanah liat kebanyakan diambil dari permukaan tanah yang mengendap. Endapan tanah liat sering juga terdapat dalam lapisan lain,sehingga proses pengambilannya dengan cara membuat sumur-sumur.Tanah liat yang dipergunakan dalam pembuatan batu bata merah adalah bahan yang asalnya dari tanah porselin yang telah bercampur dengan tepung pasir-kwarsa dan tepung oxid-besi (Fe2O3) dan tepung kapur (CaCO3) (Sutopo, 1987:74).

kembali disebut susut bakar. Susut bakar diharapkan tidak menimbulkan cacat seperti perubahan bentuk (melengkung), pecah-pecah dan retak. Tanah liat yang sudah dibakar tidak dapat kembali lagi menjadi tanah liat atau

lempung oleh pengaruh udara maupun air (Razak, 1987: 31).

Tanah liat yang dibakar akan mengalami perubahan warna sesuai dengan zat-zat yang terkandung di dalamnya. Warna tanah liat bermacam-macam tergantung dari oxid-oxid logam yang terkandung dalam tanah liat, seperti aluminium, besi, karbon, mangan, maupun kalsium. Senyawa-senyawa besi menghasilkan warna krem, kuning, merah, hitam, dan coklat. Liconit merupakan senyawa besi yang sangat umum menghasilkan warna krem, kuning, dan coklat. Sedangkan hematit akan memberikan warna merah pada tanah liat. Senyawa besi silikat memberikan warna hijau, senyawa mangaan menghasilkan warna coklat, dan senyawa karbon memberikan warna biru, abu-abu, hijau, atau coklat.

2.3.1.3 Sifat Lempung Pada Pembakaran Temperatur Tinggi

Lempung yang dibakar pada temperature tinggi akan mengalami perubahan seperti berikut:

1. Pada temperatur ± 150ºC, terjadi penguapan air pembentuk yang ditambahkan dalam tanah liat pada pembentukan setelah menjadi batu bata mentah.

2.Pada temperatur antara 400ºC - 600ºC, air yang terikat secara kimia dan zat-zat lain yang terdapat dalam tanah liat akan menguap.

3. Pada temperatur diatas 800ºC, terjadi perubahan-perubahan Kristal dari tanah liat dan mulai terbentuk bahan gelas yang akan mengisi pori-pori sehingga batu bata merah menjadi padat dan keras.

4.Senyawa-senyawa besi akan berubah menjadi senyawa yang lebih stabil dan umumnya mempengaruhi warna batu bata merah.

Bahan dasar pembuatan batu bata merah di Kabupaten Beringin,Lubuk Pakam menggunakan tanah liat dari lahan tanah pertanian (sawah ) yang kurang produktif dan ditambahkan dengan tanah berpasir atau pasir kali. Tanah pertanian yang digunakan bisa milik sendiri atau menyewa dari petani dengan perjanjian yang telah disepakati bersama. Pengrajin batu bata merah akan berpindah lokasi jika sudah tidak memungkinkan lagi tanah pertaniannya untuk dipakai sebagai bahan penyusun batu bata merah.

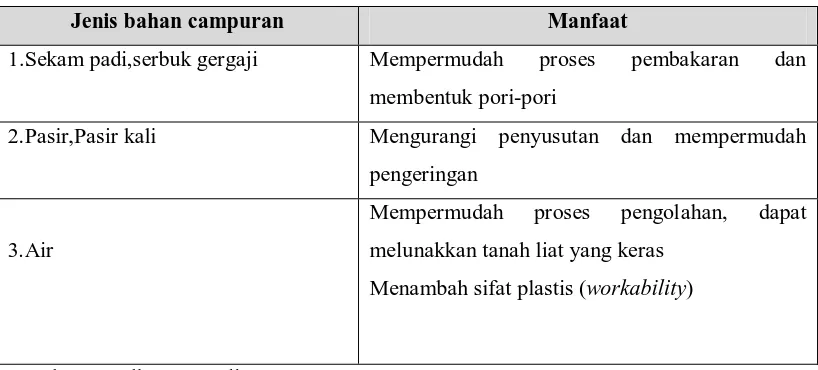

2.3.1.4 Bahan Campuran

Bahan campuran dalam pembuatan batu bata merah digunakan untuk memperbaiki kualitas tanah liat atau bahan penolong yang akan dijadikan sebagai bahan mentah supaya menjadi bahan yang plastis. Bahan mentah batu bata merah terdiri dari bahan dasar berupa tanah liat dengan atau tanpa menggunakan bahan campuran. Bahan-bahan campuran yang biasa digunakan, seperti abu sekam, pasir kali, sekam padi, serbuk gergaji kayu, kotoran hewan, maupun semen merah. Sedangkan bahan campuran yang digunakan dalam penelitian ini adalah abu pembakaran ampas tebu karena berbutir halus dan jumlahnya banyak. Manfaat dari penggunaan bahan campuran akan dijelaskan pada tabel 2.1

Tabel 2.3 Manfaat Bahan Campuran dalam Pembuatan Batu BataMerah

Jenis bahan campuran Manfaat

1.Sekam padi,serbuk gergaji Mempermudah proses pembakaran dan

membentuk pori-pori

2.Pasir,Pasir kali Mengurangi penyusutan dan mempermudah

pengeringan

3.Air

Mempermudah proses pengolahan, dapat

melunakkan tanah liat yang keras

Menambah sifat plastis (workability)

2.3.1.4 Abu Pembakaran Ampas Tebu sebagai Limbah

Abu Tebu merupakan limbah dari proses produksi gula di pabrik gula, limbah ini pada kenyataannya sulit untuk dibuang karena fungsi dari abu tebu ini kurang bisa diolah dan dimanfaatkan oleh warga setempat bagi perkebunan atau pertanian, bahkan oleh beberapa petani menganggap abu tebu sebagai perusak kesuburan tanah. Hal tersebut merupakan masalah tersendiri dari dalam hal pembuangannya bagi pabrik gula. Untuk mengatasi masalah tersebut, pihak pabrik menawarkan abu tebu tersebut kepada umum secara cuma-cuma, tetapi meskipun demikian limbah tersebut masih tetap banyak menumpuk di halaman atau di sekitar arel pabrik. Pemanfaatan abu tebu ini oleh para peneliti sangat diharapkan oleh pihak pabrik, apalagi dapat dipergunakan untuk kepentingan masyarakat banyak. Abu Ampas Tebu (AAT) pada setiap pabrik gula cukup banyak, mencapai sekitar 9.000 ton AAT yang dibuang tiap tahun sebagai tanah uruk. (Totok Noerwasito,2004)

2.3.2 Batu Bata Abu Pembakaran Ampas Tebu

Batu bata abu pembakaran ampas tebu adalah bahan bangunan dinding berupa bata yang berbahan dasar tanah liat (clay) dan abu ampas tebu dari pabrik gula, dicetak dengan pemadatan, pengeringan tanpa dibakar (non bakar) Atau dengan pembakran, Jika tanpa pembakran dipergunakan setelah berumur 28 hari dan jika dengan pembakaran dipergunakan setelah dibakar pada umur bata 28 hari. Aplikasi bata abu ampas tebu adalah sebagai dinding pemikul atau sebagai dinding pengisi dan bata tempelan,yang dapat diekspos pada dinding rumah murah, rumah mewah atau pada kompleks perumahan real estate. Bata abu ampas tebu mempunyai kuat tekan minimal 50 kg/cm2, tahan air dan dapat diproduksi sesuai dengan kebutuhan disain arsitektural

2.3.3 Bata Ringan

Dalam rumus teknik, berdasarkan kuat tekan beton dibagi menjadi dua kategori yaitu beton nonstruktur dan beton struktur. Sedangkan berdasarkan berat jenis beton (specific gravity) ada beton normal dan beton ringan. Jenis beton ringan (lightweight concrete) dipilah lagi berdasarkan komposisi campuran yaitu beton ringan berkerikil, tidak berkerikil dan tanpa berkerikil halus.

Karena berat jenis sangat rendah maka beton ringan menjadi pilihan negara-negara maju untuk membangun gedung, jembatan dan bangunan lepas pantai. Di beberapa kawasan Asia dan Eropa, sejak puluhan tahun memanfaatkan beton ringan sebagai bahan bangunan. Selama ini hanya batu bata biasa (bata normal) yang digunakan kontraktor dan penduduk untuk bahan bangunan sebagai dinding pengisi (nonstructural). Bata tersebut terbuat dari tanah liat (bata merah) dan juga dari semen campuran .Bangunan yang rusak karena gempa ditentukan oleh struktur bangunan. Struktur berarti tiang-tiang beton pada dinding konstruksi.Kerusakan bangunan karena gempa bukan disebabkan oleh dinding pengisi atau nonstruktur.

BAB 3

METODOLOGI PENELITIAN

3.1 Alat dan Bahan

3.1.1 Peralatan

Peralatan yang digunakan dalam penelitian ini yaitu:

1. Ayakan 100 mesh berfungsi mengayak abu ampas tebu

2. Timbangan Hemel Hempstead Heatforshire,England,Serial No.4582 berfungsi alat untuk menimbang massa bahan

3. Rotan dan KawatPemotong berfungsi untuk memotong campuran bahan sampel saat dicetak dalam cetakan

4. Cetakan balok (200 x 100 x47mm3) berfungsi sebagai cetakan batu bata 5 .Cetakan balok ukuran 10x50x120mm3, sebagai cetakan sampel uji penyusutan 6. Tungku pembakar berfungsi sebagai tempat untuk membakar batu bata

7. Mesin uji tekan (compressive strength machine).A.Macklon,Smith LDT Serial No.125760.7,Berfungsi untuk pengujian kuat tekan sampel

3.1.2 Bahan

Bahan-bahan yang digunakan dalam penelitian ini sebagai berkut:

1. Limbah abu ampas tebu dari PTPN 2, PG.Sei Semayang, KM 12 Jl.Binjai, Medan.

3.2 Diagram alir(flow Chart) penelitian

Pengeringan (7,14,28 hari) (sinar matahar)i

Pencetakan (pemadatan) Pengadukan (diinjak-injak) diperam 1 malam

Pencampuran

Penyerapan air

Sampel Uji

Abu ampas tebu (100 mesh) 5%,10%,20%,30%

Hasil dan Pembahasan

Kesimpulan Pembakaran

(Tungku Tradisional) Pendinginan (2 hari (300C)

Kuat Tekan Porositas Tanah liat

(dikeringkan,ditimbang) (100%,95%,90%,80%,70%) Air

plastisan

3.3 Prosedur Pembuatan Sampel Uji

3.3.1 Persiapan Bahan

Ada beberapa persiapan bahan yang harus dilakukan sebelum pembuatan sampel uji,antara lain:

a. Tanah liat sebagai bahan dasar diambil dan dikeringkan dengan panas matahari,dihancurkan lalu dijemur kembali hingga kering.

b. Limbah berupa abu pembakaran ampas tebu setelah diabil dijemur di ayak terlebih dahulu dengan menggunakan ayakan 100 mesh hingga dapat dipisahkan kotoran atau kerikil yang bercampur saat pengambilan limbah yang sudah menumpuk di lokasi.

c. Air disiapkan untuk melunakkan tanah liat pada saat pengolahan bahan-bahan pembuatan batu bata.

3.3.2 Pembuatan Batu Bata dengan Penambahan Abu Pembakaran Ampas Tebu

Tahap pembuatan adukan batu bata yaitu:

a. Bahan yang disiapkan dicampur yaitu tanah lempung dengan penambahan abu pembakaran ampas tebu dan air secukupnya. persentasi campuran antara abu pembakaran ampas tebu dengan lempung yaitu: dengan tanah liat sebesar 0% : 100%,5%:95%,10 % : 90 %,20 % : 80 % dan 30 % : 70 %.

Tabel 3.1 Komposisi Adukan Bahan Batu Bata Kode sampel Perbandingan Bahan Campuran Kebutuhan Material (gr) Jumlah Sampel Ukuran 20x10x4,7cm3 Jumlah Sampel Ukuran 1x5x12 cm3 Lempung Abu

tebu

Lempung Abu tebu

A(0%) 100% 0% 16.000 _ 9 9

B(5%) 95% 5% 15.100 900 9 9

C(10%) 90% 10% 14.400 1.600 9 9

D(20%) 80% 20% 12.800 3.200 9 9

E(30%) 70% 30% 12.200 4.800 9 9

Keterangan Kode Sampel Uji:

A.Lempung 100% : Abu Pembakaran Ampas Tebu 0% B. Lempung 95% : Abu Pembakaran Ampas Tebu 5% C. Lempung 90% : Abu Pembakaran Ampas Tebu 10% D. Lempung 80% : Abu Pembakaran Ampas Tebu 20% E Lempung 70% : Abu Pembakaran Ampas Tebu 30%

b. Masing-masing komposisi bahan sampel dicampur dan di aduk dengan cangkul serta diinjak-injak hingga membentuk campuran yang homogen.

c. Sebelum dilakukan pencetakan,bahan campuran dibiarkan atau ditutup selama 1 malam untuk kemudian dilanjutkan dengan pencetakan pada keesokan harinya.

3.3.3 Pencetakan/Pembentukan Sampel

dilepaskan secara pelan-pelan dari cetakan.Dalam sekali pencetakan terdapat empat buah batu bata sekaligus.Hasil cetakan tersebut diberi tanda sesuai komposisi campurannya.

200 mm

47 mm

[image:35.595.96.328.168.252.2]100 mm

Gambar 3.1 ukuran cetakan yang dipergunakan

3.3.4 Pengeringan

Proses pengeringan pertama dilakukan penjemuran di bawah terik panas matahari selama 1 hari (jika cuaca mendukung),kemudian disusun atau dengan istilah yang biasa disebut didinding untuk diangin-anginkan atau dibiarkan terkena sinar matahari dengan variasi waktu yang dilakukan dalam penellitian ini yaitu batu bata dengan umur pengeringan 7 hari,14 hari dan 28 hari.

3.3.5 Pembakaran

Proses pembakaran batu bata dilakukan di dalam tungku pembakar dengan menggunakan bahan bakar kayu selama dua hari dua malam dengan tiada henti-hentinya karena hal ini sangat mempengaruhi kualitas kekuatan batu bata jika pembakaran tidak dilakukan dengan baik.

3.4.Proses Pengujian Sampel

3.4.1 Pengujian Kuat Tekan

Pengujian kuat tekan batu bata dilakukan untuk mengetahui kuat tekan hancur dari benda uji. Kuat tekan batu bata mengacu pada standar pengujian.. Benda uji yang dipakai adalah balok dengan ukuran 200 x 100 x 47 mm3 . Pengujian dilakukan setelah batu bata dibakar,didinginkan dan diangkut dari pabrik pembuatan.Masing-masing sampel yang siap di uji dengan umur pengeringan 7,14 dan 28 hari di ukur luas penampangnya dan selanjutnya diuji dengan menggunakan alat Compressor Machine. Pengujian dilakukan sebanyak 3 kali untuk setiap variasi campuran agar diperoleh kuat tekan rata – rata. Untuk sampel pengujian kuat tekan dilakukan pemotongan pada batu bata sampel uji.

Penampang potongan bata

Gambar 3.2 Benda percobaan untuk uji kuat tekan. Persamaan kuat tekan :

A P

fc = …... (3.1) dengan:

fc = Tekanan (Pa)

P = Beban maksimum (N)

3.4.3 Pengujian Porositas

Porositas merupakan proporsi volume rongga kosong. Porositas juga berhubungan langsung dengan kerapatan. Porositas dinyatakan dalam % yang menghubungkan antar volume pori terbuka terhadap volume benda keseluruhan. Pengujian porositas dilakukan dengan cara: sampel yang telah dibakar, ditimbang massanya (Mk) kemudian direndam dalam air selama 2 hari dan ditimbang massa basahnya (Mb). Berdasarkan standar ASTM C 373 – 88, porositas sampel dapat dihitung menggunakan persamaan berikut:

Porositas (%) = x 1 x 100%

air ρ b V Mk Mb− ...(3.2) Dengan:

Mb = Massa kering benda uji (gram)

Mk = Massa basah benda uji, setelah direndam dalam air selama 2x24 jam (gram) Vb = Volum benda uji (cm3)

air

ρ = Massa jenis air 3

cm gr

3.4.2 Pengujian Penyerapan Air

Pengujian penyerapan air (water Absorbtion) dilakukan pada masing-masing sampel umur pengeringan.Lama perendaman di dalam air selama 2 hari dalam suhu kamar .Massa awal sebelum direndam di ukur dan massa sesudah perendaman.Untuk mendapatkan nilai penyerapan air dihitung dengan menggunakan rumus sebagai berikut:

Penyerapan Air(Water Absorbtion) = x 100% K M Mk Mb− ………...(3.3) Dengan:

Mb = Massa Basah Benda Uji (gram), yaitu massa benda uji yang ditimbang setelah dilakukan perendaman dalam air selama 2 x 24 jam

3.4.4 Pengujian Penyusutan Kering

Susut kering adalah perubahan dimensi atau volume bahan yang telah dibakar. Salah satu parameter yang menentukan kekuatan batu bata adalah penyusutan akibat adanya perubahan posisi partikel dalam material sebelum dan sesudah pengeringan.

Benda percobaan dibentuk dengan cetakan kubus berukutan : 12x5x1 cm3,(standar Industri SI no.21/57/1973)lalu ditarik gurata garis menggunakan kawat kecil pada sisi kiri dan kanan sampel uji sehingga tebentuk garis sepanjang 10 cm.

10 cm

Gambar 3.3 Benda percobaan untuk uji kuat tekan

Persamaan yang dipakai untuk menentukan besarnya susut bakar adalah dengan : Susut Kering (%) =

0 0

l l l − n

x 100 %……….(3.4)

Dimana;

= Panjang garis sebelum dikeringkan (cm)

ln= Panjang garis setelah dikeringkan umur 7,14 dan28 hari (cm)

BAB 4

HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian

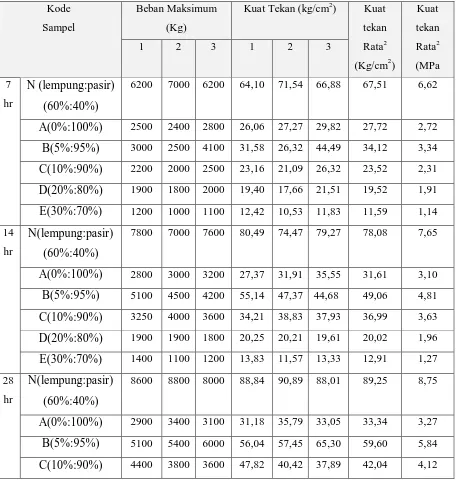

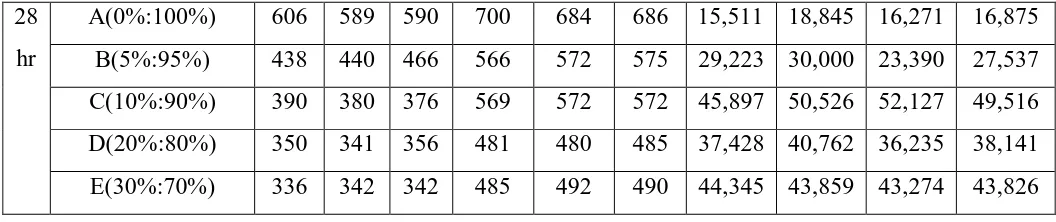

4.1.1 Hasil Pengujian kuat tekan

[image:39.595.82.538.279.763.2]Pengujian kuat tekan sampel batu bata dilakukan dengan menggunakan mesin uji tekan (compressive strength machine).Nilai kuat tekan diperoleh dihitung dengan menggunakan persamaan (3.1) ,diperoleh data sebagai berikut.

Tabel 4.1 Data hasil pengujian kuat tekan Kode

Sampel

Beban Maksimum

(Kg)

Kuat Tekan (kg/cm2) Kuat

tekan

Rata2

(Kg/cm2)

Kuat

tekan

Rata2

(MPa

1 2 3 1 2 3

7

hr

N (lempung:pasir) (60%:40%)

6200 7000 6200 64,10 71,54 66,88 67,51 6,62

A(0%:100%) 2500 2400 2800 26,06 27,27 29,82 27,72 2,72 B(5%:95%) 3000 2500 4100 31,58 26,32 44,49 34,12 3,34 C(10%:90%) 2200 2000 2500 23,16 21,09 26,32 23,52 2,31 D(20%:80%) 1900 1800 2000 19,40 17,66 21,51 19,52 1,91 E(30%:70%) 1200 1000 1100 12,42 10,53 11,83 11,59 1,14 14

hr

N(lempung:pasir) (60%:40%)

7800 7000 7600 80,49 74,47 79,27 78,08 7,65

A(0%:100%) 2800 3000 3200 27,37 31,91 35,55 31,61 3,10 B(5%:95%) 5100 4500 4200 55,14 47,37 44,68 49,06 4,81 C(10%:90%) 3250 4000 3600 34,21 38,83 37,93 36,99 3,63 D(20%:80%) 1900 1900 1800 20,25 20,21 19,61 20,02 1,96 E(30%:70%) 1400 1100 1200 13,83 11,57 13,33 12,91 1,27 28

hr

N(lempung:pasir) (60%:40%)

8600 8800 8000 88,84 90,89 88,01 89,25 8,75

Keterangan Kode Sampel Uji:

N. Lempung 60% : Tanah berpasir 40%

A. Lempung 100% : Abu Pembakaran Ampas Tebu 0% B. Lempung 95% : Abu Pembakaran Ampas Tebu 5% C. Lempung 90% : Abu Pembakaran Ampas Tebu 10% D. Lempung 80% : Abu Pembakaran Ampas Tebu 20% E. Lempung 70% : Abu Pembakaran Ampas Tebu 30%

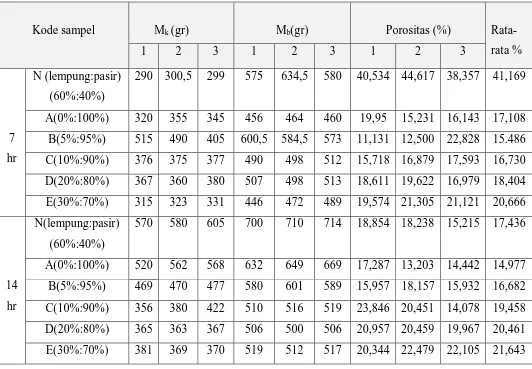

4.1.2 Hasil Pengujian Porositas

[image:40.595.33.565.395.764.2]Hasil pengujian porositas sampel batu bata dihitung dengan menggunakan rumus persamaan (3.2), dipeoleh data sebagai berikut.

Tabel 4.2 Data hasil Pengujian Porositas

Kode sampel Mk (gr) Mb(gr) Porositas (%)

Rata-rata %

1 2 3 1 2 3 1 2 3

7 hr

N (lempung:pasir) (60%:40%)

290 300,5 299 575 634,5 580 40,534 44,617 38,357 41,169

A(0%:100%) 320 355 345 456 464 460 19,95 15,231 16,143 17,108 B(5%:95%) 515 490 405 600,5 584,5 573 11,131 12,500 22,828 15.486 C(10%:90%) 376 375 377 490 498 512 15,718 16,879 17,593 16,730 D(20%:80%) 367 360 380 507 498 513 18,611 19,622 16,979 18,404 E(30%:70%) 315 323 331 446 472 489 19,574 21,305 21,121 20,666

14 hr

N(lempung:pasir) (60%:40%)

570 580 605 700 710 714 18,854 18,238 15,215 17,436

A(0%:100%) 520 562 568 632 649 669 17,287 13,203 14,442 14,977 B(5%:95%) 469 470 477 580 601 589 15,957 18,157 15,932 16,682 C(10%:90%) 356 380 422 510 516 519 23,846 20,451 14,078 19,458 D(20%:80%) 365 363 367 506 500 506 20,957 20,459 19,967 20,461 E(30%:70%) 381 369 370 519 512 517 20,344 22,479 22,105 21,643

28 hr

N(lempung:pasir) (60%:40%)

601 600 605 720 716 720 14.662 15,524 14,386 14,857

A(0%:100%) 606 589 590 700 684 686 13,510 15,002 15.145 14,552 B(5%:95%) 438 440 466 566 572 575 19,453 19,819 15,185 18,152 C(10%:90%) 350 341 356 481 480 485 20,837 18,306 17,529 18,890 D(20%:80%) 390 380 376 569 572 572 27,564 27,330 28,317 27,737 E(30%:70%) 336 342 342 485 492 490 22,474 23,633 24,332 23,479

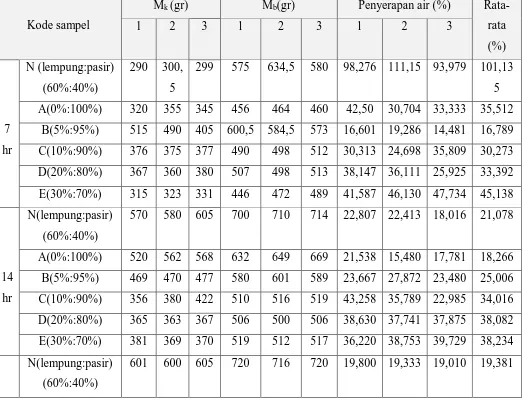

4.3 Hasil Pengujian Penyerapan air

[image:41.595.36.558.367.771.2]Hasil pengujian penyerapan air (water absorbtion) dari sampel batu bata dihitung dengan menggunakan rumus (3.3) diperoleh data sebagai berikut.

Tabel 4.3 Data hasil pengujian penyerapan air

Kode sampel

Mk (gr) Mb(gr) Penyerapan air (%)

Rata-rata (%)

1 2 3 1 2 3 1 2 3

7 hr

N (lempung:pasir) (60%:40%)

290 300, 5

299 575 634,5 580 98,276 111,15 93,979 101,13 5 A(0%:100%) 320 355 345 456 464 460 42,50 30,704 33,333 35,512

B(5%:95%) 515 490 405 600,5 584,5 573 16,601 19,286 14,481 16,789 C(10%:90%) 376 375 377 490 498 512 30,313 24,698 35,809 30,273 D(20%:80%) 367 360 380 507 498 513 38,147 36,111 25,925 33,392 E(30%:70%) 315 323 331 446 472 489 41,587 46,130 47,734 45,138

14 hr

N(lempung:pasir) (60%:40%)

570 580 605 700 710 714 22,807 22,413 18,016 21,078

A(0%:100%) 520 562 568 632 649 669 21,538 15,480 17,781 18,266 B(5%:95%) 469 470 477 580 601 589 23,667 27,872 23,480 25,006 C(10%:90%) 356 380 422 510 516 519 43,258 35,789 22,985 34,016 D(20%:80%) 365 363 367 506 500 506 38,630 37,741 37,875 38,082 E(30%:70%) 381 369 370 519 512 517 36,220 38,753 39,729 38,234 N(lempung:pasir)

(60%:40%)

28 hr

A(0%:100%) 606 589 590 700 684 686 15,511 18,845 16,271 16,875 B(5%:95%) 438 440 466 566 572 575 29,223 30,000 23,390 27,537 C(10%:90%) 390 380 376 569 572 572 45,897 50,526 52,127 49,516 D(20%:80%) 350 341 356 481 480 485 37,428 40,762 36,235 38,141 E(30%:70%) 336 342 342 485 492 490 44,345 43,859 43,274 43,826

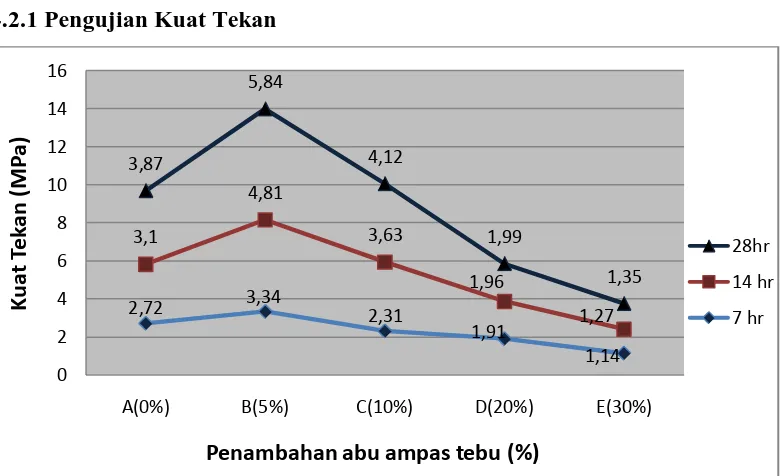

3.4.4. Penyusutan Kering

[image:42.595.30.558.84.195.2]Hasil pengujian penyusutan delakukan dengan menggunakan persamaan (3.4) dan diperoleh data sebagai berikut.

Tabel 4.4 Hasil Pengujian Penyusutan Kering

Kode sampel Panjang

garis awal

(cm)

Panjang Garis Akhir

(cm)

Susut Kering (%) Rata-Rata (%)

7 hr 14 hr 28 hr 7hr 14hr 28hr 7hr 14hr 28hr

N

(lempung:pasir)

(60%:40%)

10

9,55 9,45 9,25 4.5 5,5 7,5

4,33 5,67 7,17 9,5 9,4 9,25 5 6 7,5

9,65 9,45 9,35 3,5 5,5 6,5

A

(0%:100%) 10

9,4 9,2 9,05 6 8 9,5

6.62 8 9,17 9,4 9,2 9,05 6 8 9,5

9,65 9,35 9,15 6.5 8 8,5

B

(5%:95%) 10

9,45 9,3 9,15 5,5 7 8,5

5,33 7 8,16 9,4 9,25 9,2 6 7,5 8

9,45 9,35 9,2 4,5 6,5 8

C

(10%:90%) 10

9,5 9,35 9,3 5 6,5 7

4,67 6,17 7 6,55 9,4 9,3 4,5 6 7

9,55 9,4 9,3 4,5 6 7

(20%:80%) 10 9,6 9,45 9,3 4 5,5 7 3,83 5,16 6,83 9,65 9,5 9,3 3,5 5 7

E

(30%:70%) 10

9.65 9,55 9,4 3,5 4,5 6

3.17 4,67 6,17 9,65 9,5 9,35 3,5 5 6,5

4.2 Pembahasan

[image:44.595.95.485.103.341.2]4.2.1 Pengujian Kuat Tekan

Gambar 4.1 Grafik Kuat Tekan Batu Bata Umur Pengeringan 7,14 dan 28 hari Terhadap Penambahan Abu Pembakaran Ampas Tebu

Dari Tabel 4.1 menunjukkan bahwa hasil pengujian kuat tekan batu bata dengan penambahan abu Pembakaran ampas tebu 0% dengan umur pengerigan bata 7,14 dan 28 hari adalah 2,72 MPa, 3,1 MPa, dan 3,87 MPa. Dilakukannya penambahan abu ampas tebu 5% memberikan kuat tekan sebesar 3,34 MPa, 4,81 MPa dan 5,84 MPa. Penambahan abu ampas tebu 10 % kuat tekan batu bata adalah 2,31MPa, 3,63 MPa dan 4,12MPa. Penambahan abu ampas tebu 20% kuat tekannya adalah :1,91MPa, 1,96MPa, dan 1,99MPa. Sedangkan penambahan abu ampas tebu 30% memberikan kuat tekan : 1,14MPa, 1,27Mpa dan 1,35MPa.

Dari Grafik 4.1 dapat dilihat bahwa pada penambahan abu ampas tebu 5% pada setiap variasi umur pengeringan batu bata mengalami peningkatan jika dibandingkan dengan kuat tekan batu bata tanpa ampas tebu (0%) atau batu bata asli lempung.Hal ini karena abu ampas tebu mampu mensubsitusi partikel tanah liat sehingga gumpalan tanah liat yang terbentuk menjadi padat karena butiran-butiran tanah liat saling menyatu dengan abu ampas tebu.Akan tetapi dengan semakin banyaknya abu ampas tebu yang ditambahkan yaitu 10% sampai dengan 30%

2,72 3,34 2,31

1,91 1,14 3,1 4,81 3,63 1,96 1,27 3,87 5,84 4,12 1,99 1,35 0 2 4 6 8 10 12 14 16

A(0%) B(5%) C(10%) D(20%) E(30%)

K u a t Te k a n ( MP a )

Penambahan abu ampas tebu (%)

28hr

14 hr

menurunkan kuat tekan batu bata dan abu tebu tidak berfungsi langi sebagai bahan aditif pada batu bata karena bata yang dhasilkan memiliki kekuatan yang rendah dan tidak tahan air disebabkan partikel –partikel abu ampas tebu akan mudah terurai jika terendam dalam air.

Dapat dilihat bahwa waktu pengeringan batu bata sebelum dibakar sangat mempengaruhi kuat tekan.Terjadi peningkatan kuat tekan pada batu bata dengan pengeringan selama 28 hari yaitu 0%, 5%, 10%, 20% ,30% menjadi 3,87 MPa, 5,8 MPa, 4,12 MPa, 1,99 MPa dan 1,35 MPa. Hal ini dikarenakan semakin merapatnya partikel-partikel antara bahan penyusun batu bata sehingga dapat mengecilkan pori dan kekuatan semakin bertambah.

Dari grafik 4.1, terdapat titik kritis dari A ke B dan dari B ke C,D.Hal ini telihat jelas pada grafik kuat tekan batu bata umur pengeringan 28 hari dan 14 hari. Keadaan ini bisa terjadi karena adanya penambahan abu pembakaran ampas tebu yang dapat memberikan komposisi silika dan berpengaruh terhadap pertambahan kekuatan batu bata. Pada titik B terdapat komposisi optimum dari penambahan abu ampas tebu terhadap kekuatan tekan batu bata.

4.2.2 Pengujian Porositas

Gambar 4.2. Grafik Nilai Porositas Batu Bata Pengeringan 7.14 dan 28 hari terhadap Penambahan Abu Pembakaran Ampas Tebu

Dari tabel 4.2 bahwa hasil pengujian porositas batu bata dengan penambahan abu pembakaran ampas tebu pada umur pengeringan 7,14 dan 28 hari untuk komposisi abu ampas tebu 0% nilai porositasnya adalah 17,108%,14,977%,14,552% sedangkan untuk batu bata dengan penambahan abu ampas tebu 5 % menjadi:15,486%,16,682% dan 18,152%.Pada grafik dapat dilihat bahwa semakin bertambahnya abu ampas tebu yang ditambahkan akan menghasilkan batu bata dengan porositas yang bertambah besar juga.Hal ini disebabkan pada batu bata dengan penambahan abu yang semakin besar akan menjadikan batu bata yang mudah terbakar dan jumlah lempung untuk mengikat semakin berkurang .Sehingga abu ampas tebu yang ditambahkan lebih besar dari 5% yaitu 10-30% di dapatkan batu bata yang memiliki porositas tinggi.

Pada grafik porositas batu bata campuran ampas tebu dapat dilihat bahwa titik kritisnya terdapat pada titik C ke titik D,dengan penambahan abu ampas tebu 10% sampai 20 %.Keadaan ini bisa terjadi karena pada komposisi tersebut didapat batu bata yang porinya semakin besar akibat penambahan abu tebu dan hal ini sangat berpengaruh terhadap nilai porostasnya.

17,108

15,486 16,73 18,404

20,666 14,977 16,682 19,458 20,461 21,643 14,552 18,152 18,89 27,737 23,479 0 10 20 30 40 50 60 70

A(0%) B(5%) C(10%) D(20%) E(30%)

P o ro si ta s (% )

Penambahan abu ampas tebu (%)

28hr

14hr

4.2.3 Pengujian Penyerapan Air

Gambar 4.3. Grafik Penyerapan Air Batu Bata Umur Pengeringn 7,14 dan 28 hari Terhadap Penambahan Abu Pembakaran Ampas Tebu

Dari grafik 4.3 diketahui bahwa dengan adanya penambahan abu pembakaran ampas tebu pada setiap sampel uji batu bata umur pengeringan 7,14 dan 28 hari sangat berpengaruh terhadap penyerapan air,dimana diperoleh angka penyerapan air yang semakin tinggi setelah dilakukan penambahan abu ampas tebu > 5%.Hal ini disebabkan bahwa pada proses pembakaran batu bata yang menggunakan bahan campuran > 5%- 30% menghasilkan batu bata yang mudah tebakar sehingga pada batu bata yang telah mengalami proses pembakaran dalam tungku pembakar selama 2x24 jam terdapat pori yang menyebabkan batu bata bila direndam air selama 2x 24 jam akan memiliki penyerapan yang lebih tinggi.

Pada gambar 4.3, dapat dilihat bahwa titik kritis terdapat pada grafik batu bata umur pengeringan 28 hari yaitu titik B ke C dan D ke E. Hal ini disebabkan karena batu bata yang diperoleh memiliki porositas yang lebih besar sehingga daerah yang terdapat porin akan terisi air pada saat perendaman dan semakin banyak abu yang ditambahkan maka pori batu bata semakin besar sehingga sangat mempengaruhi kenaikan penyerapan air. 35,512 16,789 30,273 33,392 55,238 18,266 25,006 34,016 38,082 38,234 16,875 27,537 49,516 38,141 43,826 0 20 40 60 80 100 120 140 160

A(0%) B(5%) C(10%) D(20%) E(30%)

P e n y e ra p a n A ir ( % )

Penambahan abu ampas tebu (%)

28hr

14hr

4.2.4 Pengujian Penyusutan

Gambar 4.4 Grafik Hubungan antara Penyusutan Kering Terhadap Penambahan Abu Pembakaran Ampas Tebu

Berdasarkan grafik 4.4 didapat bahwa dengan pemakaian abu ampas tebu dengan variasi yang berbeda akan mengurangi penyusutan batu bata.Untuk sampel uji umur pengeringan 7,14 dan 28 hari menunjukkan nilai penyusuan yang berbeda-beda.Dimana terdapat peyusutan yang semakin kecil seiring dengan penambahan abu pembakaran ampas tebu pada batu bata.Pada batu bata dengan umur pengeringan 28 hari yaitu pada bata normal sebesar: 7,17%; Pada Bata campuran ampas tebu 0%,5%,10%.20% dan 30% berturut-turut adalah : 9,17%; 8,16%; 7%; 6,83% dan 6,17%. Pengeringan batu bata sampai 28 hari akan menyebabkan partikel batu bata lebih rapat jika dibandingkan dengan batu bata umur pengeringan 7 dan 14 hari.Air yang terdapat dalam fisik batu bata juga akan menguap sehingga penyusutan lebih tinggi dengan semakin lamanya waktu pengeringan.

Pada batu bata normal yang diprodksi oleh masyarakat setempat dibuat dengan campuran lempung dan tanah berpasir dengan perbandingan 3:2 atau 2:1 (Tergantung jenis dan keliatan lempung) didapat nilai penyusutan yang lebih rendah dari pada tanpa bahan campuran (A 0%).Hal ini dikarenakan bahwa tanah berpasir yang dicampurkan dalam pembuatan bata dengan kadar tertentu dapat mengurangi penyusutan lempung.Pada batu bata 0% abu ampas tebu terdapat nilai penyusutan yang lebih tingi.Partikel-partikel lempung yang sangat halus menyebabkan kadar air yang

6,62 5,33 4,67 3,83 3,17 8 7 6,17 5,16 4,67 9,17 8,16 7 6,83 6,17 0 5 10 15 20 25

A(0%) B(5%) C(10%) D(20%) E(30%)

P e y u su ta n (% )

penambahan abu ampas tebu(%)

28 hari

14 hari

terperangkap di dalamnya lebih banyak sehingga nilai susutnya lebih tinggi jika dibandingkan dengan batu bata berbahan campuran .

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan pembahasan hasil penelitian di atas maka dapat diambil beberapa kesimpulan sebagai berikut:

1. Abu pembakaran ampas tebu mampu mengurangi penyusutan dari batu bata lempung. Batu bata produksi masyarakat dengan lempung campuran tanah pasir dapat mengurangi penyusutan sampai 34% dibanding bata asli lempung. Sedangkan batu bata campuran ampas tebu dapat mengurangi penyusutan 19,49%-53,62%.

2. Pengaruh abu ampas tebu terhadap kekuatan tekan batu bata dapat meningkatkan kuat tekan mencapai 23,08%-78,76%. Peningkatan kuat tekan lebih besar pada batu bata umur pengeringan sebelum pembakaran selama 28 hari yaitu senilai 78% jika dibandingkan terhadap batu bata asli lempung,tetapi penurunan kuat tekan terjadi jika dibandingkan terhadap batu bata produksi masyarakat mencapai 37,72%.Porositas meningkat sampai 58%,Penyerapan air 68,42% .

5.2. Saran

1. Perlu dilakukan untuk penelitian berikutnya dalam pembuatan batu bata yang memanfaatkan jenis limbah padat lain yang juga dihasilkan dari pabrik gula yaitu jenis blotong dan sisa pembakaran ampas dalam boiler berupa gumpalan abu ampas tebu yang sudah mengerak dalam boiler yang juga dibuang pada saat pembersihan boiler.

DAFTAR PUSTAKA

Astuti, Ambar,1997, Pengetahuan Keramik, Gadjah Mada University Press, Yogyakarta

Daryanto,1994,PengetahuanTeknik Bangunan,Rineka Cipta Jakarta

Rajput,R.K,2007, Enginering Materals ,S.Chand & Company LDT,New Delhi Sembiring, Anwar Dharma, 2007, Teori Pengantar Keramik, Medan

Suwardono, 2002, Mengenal Pembuatan Bata,Genteng,Genteng Berglasir, VC,Yrama Widya,

Bandung

Surdia, T dan Sito, 1995, Pengetahuan Bahan Teknik, Penerbit PT,Pradnya Paramita, Jakarta

Wargadinata, Arijanto Salmoen, 2002, Pengetahuan Bahan, Universitas Trisakti Press , Jakarta

Romadhona,Yuda,2007,Pengaruh Penambahan Abu Insenerator Terhadap Kualitas

Batu Bata Merah dengan Tanah Liat di Kabupaten Temanggung, Skripsi,

Semarang

tanggal 20 Oktober 2009

Oktober 2009

2009

Oktober 2009

LAMPIRAN A: GAMBAR PERCOBAAN

Limbah abu pembakaran ampas tebu dari boiler

Abu pembakaran ampas tebu sebagai limbah

Penjemuran Pencetakan

Tungku Pembakar Pendinginan batu bata

Kayu bakar Sampel Batu bata

Timbangan sampel