PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

YANG DIBUAT DARI SLUDGE (LIMBAH PADAT)

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

YANG DIBUAT DARI SLUDGE (LIMBAH PADAT)

INDUSTRI KERTAS - SEMEN

TESIS

Diajukan Sebagai Salah Satu Syarat untuk Memperoleh Gelar Magister Sains dalam Program Studi Magister Fisika pada Sekolah Pascasarjana

Universitas Sumatera Utara

Oleh

BERLIAN SIHOMBING

077026002/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis : PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN YANG DIBUAT DARI

SLUDGE (LIMBAH PADAT) INDUSTRI

KERTAS - SEMEN

Nama Mahasiswa : Berlian Sihombing

Nomor Pokok : 077026002

Program Studi : Fisika

Menyetujui Komisi Pembimbing

(Prof. Dr. Timbangen Sembiring, M.Sc) (Drs. Ferdinan Sinuhaji, M.S)

Ketua Anggota

Ketua Program Studi, Direktur,

(Prof. Dr. Eddy Marlianto, M.Sc) (Prof. Dr. Ir. T. Chairun Nisa B, M.Sc)

Telah diuji pada

Tanggal: 11 Juni 2009

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Timbangen Sembiring, M.Sc

Anggota : 1. Drs. Ferdinan Sinuhaji, MS

2. Dra. Justinon, M.Si

3. Prof. Dr. Eddy Marlianto, M.Sc

ABSTRAK

Telah dilakukan pembuatan batako sludge dengan bahan agregat berbasis sludge, dan pasir, di mana semen digunakan sebagai matrik perekat. Variasi rasio sludge terhadap pasir adalah 100 : 0, 80 : 20, 60 : 40, 40 : 60, 20 : 80, dan 0 : 100 (dalam % volume), dan waktu pengerasan: 7, 14, 21 dan 28 hari. Parameter pengujian yang dilakukan meliputi: densitas, penyerapan air, kuat tekan, kuat patah, kuat tarik, daya redam suara, dan analisa mikrostruktur. Dari hasil pengujian menunjukkan bahwa batako ringan dengan variasi komposisi terbaik adalah 60% (volume) sludge dan 40% (volume) pasir, jumlah semen pada kondisi tetap (31,75 cm3) dan waktu pengeringan selama 28 hari. Pada komposisi tersebut, batako ringan yang dihasilkan memiliki densitas 1,56 gr/cm3, penyerapan air = 31,7%, kuat tekan = 9,1 MPa, kuat tarik = 1,83 MPa, dan kuat patah = 1,19 MPa. Ternyata batako ringan ini mampu merespon dengan baik menyerap suara pada frekuensi: 125, 270, 500, dan 1000 Hz, dengan koefisien penyerapan suara pada frekuensi tersebut masing-masing sekitar: 20, 30, 15,8 dan 9%. Berdasarkan analisa mikro struktur menunjukkan bahwa sludge berupa serat dengan ukuran diameter berkisar 5 m dan panjang 30 m, partikel pasir atau semen dengan ukuran berkisar 2 m dan batako yang dihasilkan relatif berpori dengan ukuran bisa mencapai 20 m.

ABSTRACT

The fabrication of sludge for structural construction materials had been made with aggregate raw material based on sludge and sand, where cement is used as reinforce matrix. The variables in concrete sludge are: composition and time. The ratio sludge to sand are: 100 : 0, 80 : 20, 60 : 40, 40 : 60, 20 : 80, and 0 : 100 ( in % volume), and ageing time: 7, 14, 21 and 28 days. The parameter test are: Density, Water absorption, Compressive strength, Bending strength, Tensile strength, Sound absorption, and Microstructure analysis using scanning electron microscope (SEM). The obtained data indicates that the light weight concrete with the best composition variation is 60% (volume) of sludge and 40% (volume) of sand, the amount of cement is same in all variation (31,75 gr) and ageing time during 28 days. At those composition, light weight concrete has the following material characteristic: density

= 1,56 gr/cm3, water absorption = 31,7%, compressive strength = 9,1 MPa, tensile

strength = 1,83 MPa, and Bending strength = 1,19 MPa. In fact, this light weight concrete can absorb better sound absorption at frequency: 125, 270, 500 and 1000 Hz, with the coefficient of sound absorpsion at those frequencies are about: 20, 30, 15.8 and 9%, respectively based on microstructure analysis using SEM it shows that

the form of sludge is fiber with diameter about 5 µm and length 30 µm. The particle

of sand or cement has size about 2 µm and the concrete can reach relative pore size

about 20 µm

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat dan karunia yang diberikan kepada penulis sehingga dapat menyelesaikan penelitian dan penulisan tesis ini dengan baik. Adapun judul yang dipilih dalam penelitian ini adalah “Pembuatan dan Karakterisasi Batako Ringan yang Dibuat dari

Sludge (Limbah Padat) Industri Kertas – Semen”.

Kami ucapkan terima kasih sebesar-besarnya kepada Pemerintah Republik Indonesia c.q. Pemerintah Propinsi Sumatera Utara yang telah memberikan bantuan dana sehingga kami dapat melaksanakan Program Magister Sains pada Program Studi Magister Fisika Sekolah Pascasarjana Universitas Sumatera Utara.

Dalam kesempatan ini penulis menyampaikan ucapan terima kasih kepada berbagai pihak yang telah membantu menyelesaikan tesis ini, mulai dari pengajuan proposal penelitian, pelaksanaan penelitian sampai penyusunan tesis, antara lain kepada:

Rektor Universitas Sumatera Utara, Bapak Prof. Chairuddin P. Lubis, DTM&H, Sp.A(K) atas kesempatan dan fasilitas yang diberikan kepada penulis untuk mengikuti dan menyelesaikan pendidikan Program Magister Sains.

Direktur Sekolah Pascasarjana Universitas Sumatera Utara, Ibu Prof. Dr. Ir. T. Chairun Nisa B, M.Sc atas kesempatan yang diberikan untuk menjadi mahasiswa Program Magister pada Sekolah Pascasarjana Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika, Bapak Prof. Dr. Eddy Marlianto, M.Sc dan Sekretaris Program Studi Magister Fisika, Bapak Drs. Nasir Saleh, M.Eng.Sc beserta seluruh Staf Pengajar pada Program Studi Magister Fisika Sekolah Pascasarjana Universitas Sumatera Utara.

Pembimbing, yang telah meluangkan waktu dan pikiran secara maksimal dalam membimbing dan mengarahkan penulis sehingga tesis ini selesai.

Prof. Dr. Eddy Marlianto, M.Sc selaku Pembanding I, Ibu Dra. Justinon M.Si, selaku Pembanding II, Bapak Drs. Reza Fadillah M.S selaku Pembanding III yang telah memberikan kritik dan saran yang bersifat membangun demi kesempurnaan penyusunan tesis ini.

Seluruh rekan Mahasiswa Program Studi Magister Fisika Angkatan ’07 Sekolah Pascasarjana Universitas Sumatera Utara yang senantiasa memberikan motivasi kepada penulis.

Secara khusus kepada Suami Tercinta Samser Nababan dan ananda Alex Ferguson Nababan, serta seluruh keluarga yang telah mendukung penulis dalam doa, kasih sayang, dorongan baik moril dan materil serta semangat sehingga penulis dapat menyelesaikan pendidikan untuk memperoleh Gelar Magister Sains.

Semoga hasil penelitian ini bermanfaat bagi pengembangan Ilmu Pengetahuan dan Teknologi.

Medan, Juni 2009

RIWAYAT HIDUP

1. Nama : Berlian Sihombing, SPd 2. Tempat/Tgl Lahir : Pargodungan/28 April 1981 3. Agama : Kristen Protestan

4. Suami : Samser Nababan 5. Orang Tua

Ayah : Alm M. Sihombing Ibu : Alm H. Simanjuntak

6. Alamat : Jln. Bayangkara Gg. Sekolah No. 367C Medan 7. Telepon/Hp : 081362215006

8. Pendidikan

SD : SD N. No. 177062 Nababan Dolok, tahun 1988-1993 SMP : SMP Negeri 2 Lintongnihuta, tahun 1993-1996

SMU : SMU Negeri 1 Lintongnihuta, tahun 1996-1999 S1-Fisika : Universitas Negeri Medan, tahun 2000- 2005 S2-Fisika : Universitas Sumatera Utara, tahun 2007-2009

Medan, Juni 2009

DAFTAR ISI

Halaman

ABSTRAK ... i

ABSTRACT ………... ii

KATA PENGANTAR ... iii

RIWAYAT HIDUP... v

DAFTAR ISI ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ……… xiii

BAB I PENDAHULUAN... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Tujuan Penelitian ... 3

1.4. Hipotesis... 3

1.5. Manfaat Penelitian ... 3

2.1. Batako ... 4

2.2. Kelebihan dan Kekurangan Beton Ringan ... 5

2.3. Semen... 6

2.3.1. Jenis Semen... 6

2.3.2. Semen Portland Pozolan ... 7

2.4. Agregat ... 7

1. Agregat Biasa ... 8

2. Agregat Berat ... 8

3. Agregat Ringan ... 8

2.5. Pasir ... 9

2.6. Air ... 10

2.7. Sludge ... 10

2.8. Karakterisasi Batako Ringan ... 11

2.8.1. Densitas ... 11

2.8.2. Penyerapan Air (Water Absorption) ... 12

2.8.3. Kuat Tekan ... 12

2.8.4. Kuat Tarik (Tensile Strength)... 13

2.8.6. Daya Redam Suara... 13

2.8.7. Analisa Mikrostruktur ... 14

BAB III METODOLOGI PENELITIAN... 16

3.1. Tempat dan Waktu Penelitian ... 16

3.2. Bahan Baku ... 16

3.3. Peralatan ... 16

3.4. Variabel dan Parameter ... 17

3.4.1. Variabel ... 17

3.4.2. Parameter ... 17

3.5. Preparasi Sampel Batako Ringan ... 17

3.6. Pembentukan Sampel... 19

3.7. Karakterisasi Batako ... 23

3.7.1. Densitas (Density) ... 23

3.7.2. Penyerapan Air (Water Absorption)... 24

3.7.3. Kuat Tekan (Compressive Strength) ... 25

3.7.4. Kuat Tarik (Tensile Strength)... 26

3.7.5. Kuat Patah (Bending Strength)... 27

3.7.7. Daya Redam Suara... 29

3.7.8. Analisa Mikrostruktur dengan Scanning Electron Microscope (SEM) ... 30

BAB IV HASIL DAN PEMBAHASAN……… 31

4.1. Densitas (Density) ... 31

4.2. Penyerapan Air (Water Absorption)... 34

4.3. Kuat Tekan (Compressive Strength) ... 36

4.4. Kuat Patah (Bending Strength)... 38

4.5. Kuat Tarik (Tensile Strength)... 40

4.6. Daya Redam Suara... 41

4.7. Analisa Mikrostruktur dengan SEM ... 44

BAB V KESIMPULAN DAN SARAN... 46

5.1. Kesimpulan ... 46

5.2. Saran ... 46

DAFTAR TABEL

Nomor Judul Halaman

DAFTAR GAMBAR

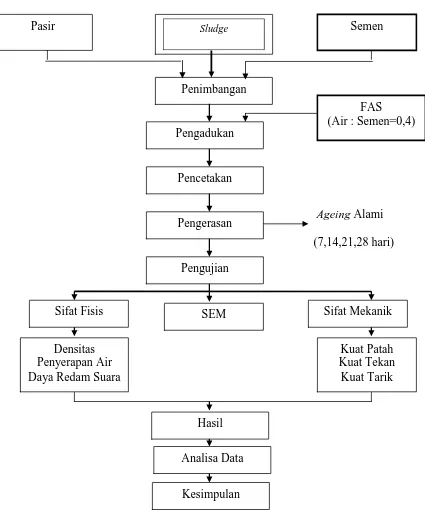

3.5. Diagram Alir Preparasi Batako Ringan Berbasis Sludge... 22

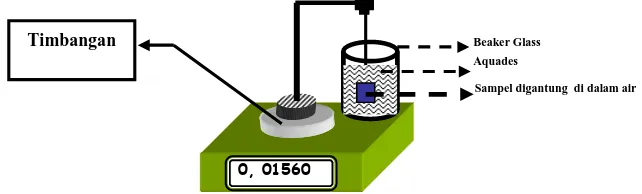

3.6. Prinsip Penimbangan Massa Benda di dalam Air ... 23

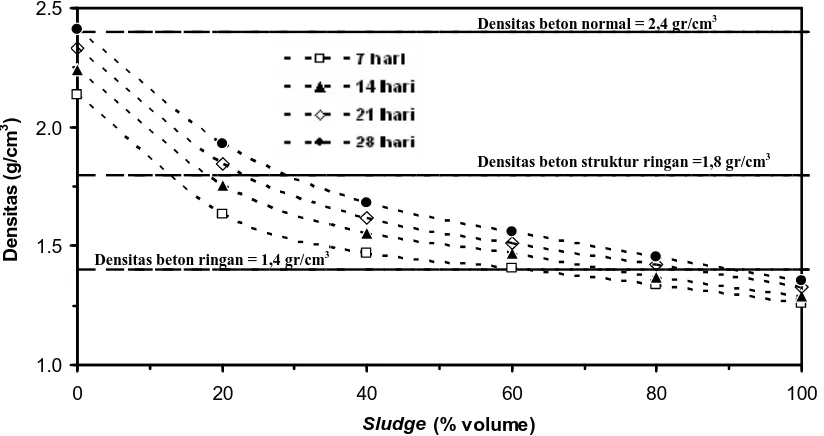

4.1. Hubungan antara Densitas terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 Hari ... 32

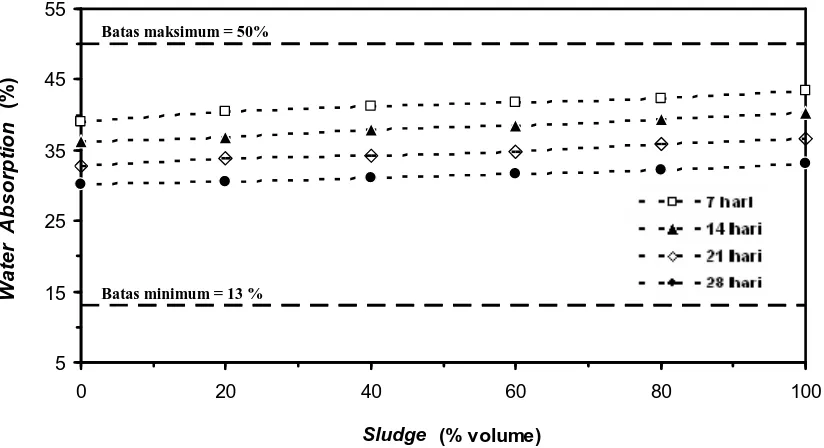

4.2. Hubungan antara Penyerapan Air terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 Hari... 34

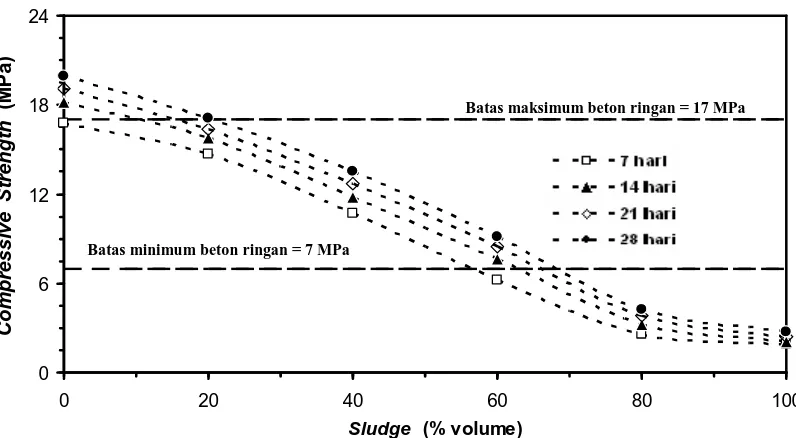

4.3. Hubungan antara Kuat Tekan terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 Hari... 37

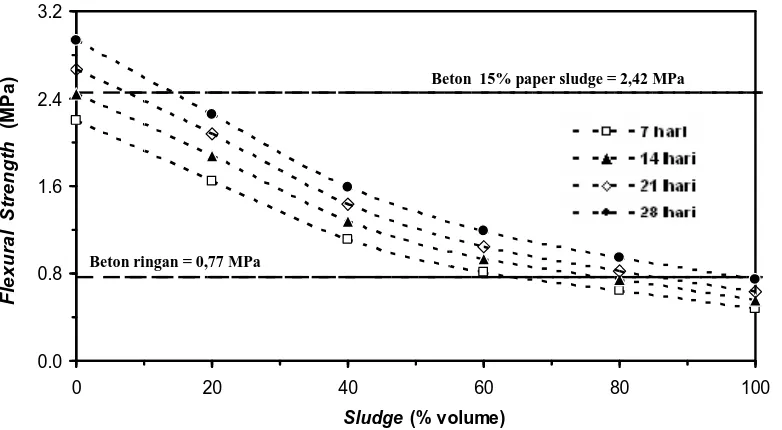

4.4. Hubungan antara Kuat Patah terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7,14, dan 28 Hari 39 4.5. Hubungan Kuat Tarik terhadap Penambahan Sludge (% Volume) pada Pembuatan Beton Ringan Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 hari... 40

4.6. Hubungan Sound Level terhadap Frekuensi untuk Beton Sludge, pada Komposisi 60% (Volume) Sludge dan 40% (Volume) Pasir, Dikeringkan Selama Waktu Pengerasan 28 Hari... 42

Selama 28 Hari dengan Komposisi 60% (Volume) Sludge dan 40% (Volume) Pasir ... 44 4.9. Foto SEM dari Batako Sludge yang Dikeringkan Secara Alami

Selama 7 Hari dengan Komposisi 60% (Volume) Sludge dan 40%

DAFTAR LAMPIRAN

Nomor Judul Halaman

1. Perhitungan untuk Menentukan Densitas... 49

2. Perhitungan untuk Menentukan Penyerapan air ... 53

3. Perhitungan untuk Menentukan Kuat Tekan ... 57

4. Perhitungan untuk Menentukan Kuat Tarik ... 62

5. Perhitungan untuk Menentukan Kuat Patah... 66

6. Perhitungan untuk Menentukan Koefisien Penyerapan Suara .. 69

BAB I

PENDAHULUAN

1.1. Latar Belakang

Secara umum pertumbuhan atau perkembangan industri konstruksi di Indonesia cukup pesat, meskipun terjadi krisis ekonomi. Hampir 60% material yang digunakan dalam pekerjaan konstruksi adalah beton, yang banyak dijumpai dalam pembuatan gedung, jalan, bendungan, saluran dan lain-lain. Salah satu material konstruksi dalam pembuatan dinding bangunan adalah batako.

Batako adalah bahan konstruksi yang terbuat berbasis perekat semen, sedangkan agregatnya pada pembuatan batako konvensional, berupa: pasir dan batu (kerikil). Batako umumnya banyak digunakan di bidang konstruksi dalam pembangunan rumah, gedung, jembatan, konstruksi jalan dan lain-lain. Karakteristik batako yang umum ada di pasaran memiliki densitas rata-rata: 2,0 – 2,5 gr/cm3, kuat tekan bervariasi dari 3 – 50 MPa (Yassar, et.al, 2003). Bila dilihat dari nilai densitas maka batako sekarang ini tergolong cukup berat, sehingga untuk mengangkatnya baik pada waktu pengangkutan ataupun instalasinya memerlukan tenaga alat berat sebagai media pembantu (Tetuko, et.al, 2008).

keunggulan tersebut maka batako ringan khususnya batako berpori sangat cocok sekali dipergunakan untuk pembangunan perumahan, dan perkantoran.

Dalam penelitian ini akan mencoba menguasai teknologi pembuatan batako ringan dari campuran air, semen, pasir, dan limbah padat pabrik kertas yang menghasilkan limbah dalam jumlah yang cukup besar. Selama ini pemanfaatan limbah padat tersebut belum optimal. Sebagian kecil limbah hanya dimanfaatkan sebagai tanah urugan pada area di sekitar pabrik, sedangkan sisanya ditimbun begitu saja. Apabila keadaan ini dibiarkan terus-menerus, maka semakin lama pabrik akan kekurangan lahan untuk penimbunan limbah sehingga dimungkinkan terjadinya pencemaran lingkungan. Dengan demikian diperlukan upaya untuk mengatasi permasalahan tersebut, salah satu alternatif adalah dengan melakukan daur ulang limbah menjadi bahan bangunan seperti batako ringan. Sehingga dengan memanfaatkan limbah padat (sludge) pabrik kertas sebagai agrerat batako ringan diharapkan dapat tercapai densitas < 1600 kg/m3 dengan kekuatan mekanik 3-5 MPa (menurut British Standard BS 6073 Part I, syarat kekuatan mekanik untuk Building

Block adalah 2,5 – 5 MPa).

1.2. Rumusan Masalah

Yang menjadi rumusan masalah dalam penelitian ini adalah:

2. Apakah limbah padat (sludge) industri kertas di dalam beton dapat memperingan produk batako.

1.3. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Untuk memahami teknologi pembuatan batako ringan.

2. Pemanfaatan limbah padat Industri kertas (sludge) menjadi batako ringan.

1.4. Hipotesis

Pemanfaatan limbah padat (sludge) pabrik kertas sebagai agregat dalam pembuatan batako dapat dihasilkan batako ringan dengan densitas < 1600 kg/m3 dan kuat patahnya 3 – 5 MPa. Perubahan ratio limbah padat (sludge) pabrik kertas dan semen akan memberikan pengaruh terhadap karakteristik batako ringan secara signifikan.

1.5. Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1. Pemanfaatan limbah padat (sludge) industri kertas dalam pembuatan batako ringan.

BAB II

TINJAUAN PUSTAKA

2.1. Batako

Batako adalah campuran antara semen portland atau semen hidrolik yang lain, agregat halus, agregat kasar dan air dengan atau tanpa bahan tambahan membentuk masa padat. Dalam usaha memahami karakteristik bahan penyusun campuran batako sebagai dasar perancangan beton. Departemen Pekerjaan Umum melalui Lembaga Penyelidikan Masalah Bangunan (LPMB) banyak mempublikasikan standar-standar yang berlaku.

Parameter-parameter yang paling mempengaruhi kekuatan batako adalah: 1. Kualitas semen.

2. Proporsi semen terhadap campuran. 3. Kekuatan dan kebersihan agregat.

4. Interaksi atau adhesi antara pasta semen dengan agregat. 5. Pencampuran yang cukup dari bahan-bahan membentuk beton.

Di samping kualitas bahan penyusunnya, kualitas pelaksanaan pun menjadi sangat penting dalam pembuatan beton (Mulyono T, 2005).

2.2. Kelebihan dan Kekurangan Beton Ringan

1. Kelebihan

a. Dapat dengan mudah dibentuk sesuai dengan kebutuhan kontruksi. b. Mampu memikul beban yang berat.

c. Tahan terhadap temperatur yang tinggi. d. Biaya pemeliharaan kecil.

e. Daya pantul suara yang kecil. 2. Kekurangan

a. Bentuk yang telah dibuat sulit diubah.

2.3. Semen

Semen adalah suatu jenis bahan yang memiliki sifat adhesif dan kohesif yang memungkinkan melekatnya fragmen-fragmen mineral lain menjadi suatu massa yang padat. Definisi ini dapat diterapkan untuk banyak jenis bahan semen yang biasa digunakan untuk konstruksi beton untuk bangunan. Secara kimia semen dicampur dengan air (hydration) untuk dapat membentuk massa yang mengeras, semen semacam ini disebut semen hidrolis atau sering disebut juga semen Portland.

Massa jenis semen yang disyaratkan oleh ASTM adalah 3,15 gr/cm3, pada kenyataannya massa jenis semen yang diproduksi berkisar antara 3,03 gr/cm3 sampai 3,25gr/cm3. Variasi ini akan berpengaruh proporsi campuran semen dalam campuran.

2.3.1. Jenis Semen

Berikut ini merupakan jenis-jenis semen yang beredar di pasaran sesuai SNI seperti Tabel 2.1 berikut ini:

Tabel 2.1. Jenis-jenis Semen Sesuai SNI

Jenis Semen

No. SNI Nama

SNI 15-0129-2004 Semen Portland Putih

SNI 15-0302-2004 Semen Portland Pozolan/Portland Pozzolan Cement (PPC) SNI 15-2049-2004 Semen Portland/Ordinary Portland Cement (OPC)

SNI 15-3500-2004 Semen Portland Campur SNI 15-3758-2004 Semen Masonry

SNI 15-7064-2004 Semen Portland Komposit

2.3.2. Semen Portland Pozolan

Semen Portland Pozolan adalah suatu bahan pengikat hidrolis yang dibuat dengan menggiling bersama-sama kliner semen Portland dan bahan yang mempunyai sifat pozolan, atau mencampur secara merata bahan bubuk yang mempunyai sifat pozolan (SNI 15-0302-1989). Selama penggilingan atau pencampuran dapat ditambahkan bahan-bahan lain selama tidak mengakibatkan penurunan mutu.

Bahan yang mempunyai sifat pozolan atau adalah bahan yang mengandung senyawa silika aluminium di mana bentuknya halus dan dengan adanya air, maka senyawa-senyawa ini akan bereaksi secara kimia dengan kalsium hidroaksida pada suhu kamar membentuk senyawa yang mempunyai sifat seperti semen. Semen Portland Pozolan dapat digolongkan menjadi 2 jenis yaitu sebagai berikut (Mulyono Try, 2005):

1. Semen Portland Pozolan jenis SPP A yaitu semen portland pozolan yang dapat dipergunakan untuk semua tujuan pembuatan adukan beton serta tahun sulfat sedang dan panas hidrasinya sedang.

2. Semen Portland Pozolan jenis SSP B yaitu semen portland pozolan yang dapat dipergunakan untuk semua adukan beton tersebut tahan sulfat sedang dan panas hidrasi rendah.

2.4. Agregat

hal komposisi kimianya dapat mempengaruhi sifat-sifat batako ringan dalam keadaan plastis maupun keadaan telah mengeras dengan hasil-hasil yang berbeda. Berikut ini merupakan jenis-jenis agregat (Mulyono Try, 2005).

1. Agregat Biasa

Jenis ini dapat digunakan untuk tujuan umum dan menghasilkan batako dengan massa jenis yang berkisar antara 2,3 gr/cm3 – 2,5 gr/cm3. Agregat ini seperti pasir dan kerikil yang dapat diperoleh dengan cara ekstraksi dari batuan alluvial dan glasial. Pasir dan kerikil dapat juga diperoleh dengan cara menggali dari dasar sungai dan laut.

2. Agregat Berat

Jenis ini dapat digunakan secara efektif dan ekonomis untuk jenis batako yang harus menahan radiasi, sehingga dapat memberikan perlindungan terhadap sinar – X, Gamma dan Neutron. Efektivitas batako berat dengan massa jenis antara 4 gr/cm3-5gr/cm3 bergantung pada jenis agregatnya.

3. Agregat Ringan

lebih besar dibandingkan dengan daya serap agregat lainnya. Oleh karena itu penakarannya harus dilakukan secara Volumetrik. Massa jenis agregat ringan berkisar antara 0,35 gr/cm3 - 0,85gr/cm3.

Dalam penelitian ini menggunakan 2 jenis agregat yaitu agregat biasa (pasir) dan agregat ringan sludge (limbah padat) pabrik kertas.

2.5. Pasir

Agregat yang digunakan untuk pembuatan batako ringan ini adalah pasir yang lolos ayakan yang diameternya lebih kecil 5 mm. Adapun kegunaan pasir ini adalah untuk mencegah keretakan pada batako apabila sudah mengering. Karena dengan adanya pasir akan mengurangi penyusutan yang terjadi mulai dari percetakan hingga pengeringan.

Pasir ini memang sangat penting dalam pembuatan batako ringan, tapi apabila kadarnya terlalu besar akan mengakibatkan kerapuhan jika sudah mengering. Ini disebabkan daya rekat antra partikel-partikel berkurang dengan adanya pasir dalam jumlah yang besar, sebab pasir tersebut tidak bersifat merekat akan tetapi hanya sebagai pengisi (Filler).

2.6. Air

Air juga sangat berperan penting dalam proses pembuatan batako ringan yang kegunaannya untuk melunakkan campuran agar bersifat plastis. Air yang digunakan adalah air yang baik terhindar dari asam dan limbah. Air minum yang di kota relatif bebas dari bahan-bahan kimia atau bahan-bahan lainnya yang dapat merugikan genteng beton. Namun tidak demikian semua air yang dapat diminum itu baik digunakan untuk dipakai campuran beton ringan.

Di Beberapa daerah tertentu air minum mengandung banyak unsur-unsur kimia. Sebagai contoh air yang mengandung sedikit gula dan nitrat dapat digunakan untuk air minum. Demikian juga halnya, air hujan yang turun banyak mengandung gas-gas serta uap dari udara, karena udara terdiri dari komponen-komponen utama yaitu zat asam, oksigen, nitrogen, dan karbondioksida.

2.7. Sludge

tersebut, salah satu alternatif adalah dengan memanfaatkannya menjadi bahan tambahan (aditif) beton ringan (batako) untuk mengurangi volume pasir.

2.8. Karakterisasi Batako Ringan

Batako ringan (aerated concrete) sering juga disebut batako berpori dibuat dari campuran: semen, pasir dan sludge. Campuran batako kemudian dicetak dan dikeringkan secara alami, dengan waktu pengeringan (agieng) selama: 7, 14, 21 dan 28 hari. Adapun karakteristik batako yang diukur meliputi: densitas, penyerapan air, kuat tekan, kuat patah, kuat tarik, daya redam suara, dan analisa mikrostrukturnya dengan menggunakan Scanning Electron Microscope (SEM).

2.8.1. Densitas

Untuk pengukuran densitas dan penyerapan air digunakan metoda Archimedes dan dihitung dengan persamaan sebagai berikut (Sijabat K, 2007):

A

2.8.2. Penyerapan Air (Water Absorption)

Untuk mengetahui besarnya penyerapan air diukur dan dihitung menggunakan persamaan sebagai berikut (Sijabat K, 2007):

%

Mj = Massa benda dalam kondisi saturasi/jenuh (gram)

2.8.3. Kuat Tekan

Pengukuran kuat tekan (compressive strength) dapat dihitung dengan persamaan sebagai berikut (Sijabat K, 2007):

2.8.4. Kuat Tarik (Tensile Strength)

Pengukuran kuat tarik dapat dihitung dengan persamaan sebagai berikut (Sijabat K, 2007):

Pengukuran kuat patah (bending strength) dapat dihitung dengan

menggunakan persamaan berikut (Sijabat K, 2007):

diterapkan. Level intensitas suara atau tingkat kenyaringan dari suatu material diukur dalam desible (dB) (Alan Truesdale, 2008).

Uji penyerapan suara dapat dihitung dengan menggunakan persamaan berikut: Koefisien penyerapan suara,

Ii = intensitas sumber suara yang datang, dB.

2.8.7. Analisa Mikrostruktur

Pengujian mikrostruktur dari batako ringan berpori dilakukan dengan Scanning Electron Microscope (SEM) untuk melihat bentuk dan ukuran partikel

penyusunnya. Scanning Electron Microscope (SEM) merupakan mikroskop elekteron yang banyak digunakan untuk analisa permukaan material. SEM juga dapat digunakan untuk menganalisa data kristalografi, sehingga dapat dikembangkan untuk menentukan elemen atau senyawa. Prinsip kerja SEM menggunakan dua sinar elektron secara simultan. Satu strike specimen digunakan untuk menguji dan strike yang lain adalah CRT (Cathode Ray Tube) memberi tampilan gambar.

disebut dengan scanning. Komponen utama SEM terdiri dari dua unit, electron column (B) dan display console (A).

Electron column merupakan model electron beam scanning. Sedangkan

display console merupakan elektron skunder yang di dalamnya terdapat CRT.

BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Pusat Penelitian Fisika – LIPI, Waktu penelitian dilakukan selama tiga bulan yaitu pada bulan Desember 2008 s/d Maret 2009.

3.2. Bahan Baku

Bahan baku yang dipergunakan untuk pembuatan batako sludge antara lain: 1. Semen type I (Portland cement).

2. Limbah padat (sludge) dari Industri kertas. 3. Air.

4. Pasir.

3.3. Peralatan

1. Timbangan digital.

2. Cetakan batako (mould steel).

3. Universal Testing Machine (UTM).

4. Scanning Electron Microscope (SEM).

5. Ayakan screen 100 mesh.

7. Osiloscope.

8. Sound level meter.

9. Ball Mill.

3.4. Variabel dan Parameter

3.4.1. Variabel

Varibel penelitian ini antara lain:

1. Variasi komposisi sludge: 0, 20, 40, 60, 80 dan 100% (volume).

2. Variasi waktu pengerasan beton (ageing time): 7, 14, 21 dan 28 hari, dilakukan pada kondisi normal atau alami.

3.4.2. Parameter

Parameter pengujian yang dilakukan meliputi: densitas, penyerapan air, kuat tekan, kuat patah, kuat tarik, daya redam suara, dan analisa mikrostruktur dengan Scanning Electron Microscope (SEM).

3.5. Preparasi Sampel Batako Ringan

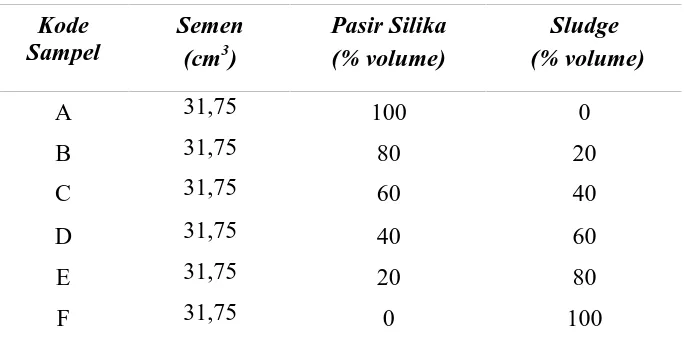

3,15 g/cm3) maka jumlah agregat = 4 x 31,75 cm3 = 127 cm3. Agregat yang dipakai pada pembuatan beton terdiri dari pasir silika dan limbah padat (sludge) dengan komposisi seperti pada Tabel 3.1. Banyaknya air yang digunakan dalam satu kali pengadukan (faktor air semen = FAS) adalah 0,4; sedangkan menurut teori Fas = 0,25 – 0,65 (Mulyono Try, 2005).

Tabel 3.1. Komposisi Pencampuran Bahan Baku

Kode

Kemudian adonan dicetak, dan dikeringkan untuk proses pengerasan (ageing). Pada proses pengerasan (ageing) secara alami dilakukan dengan variasi waktu: 7, 14, 21 dan 28 hari.

Setelah benda uji mengalami proses ageing, kemudian dilakukan pengujian yang meliputi: densitas, penyerapan air, kuat tekan, kuat patah, kuat tarik, daya redam suara, dan analisa mikrostrukturnya dengan menggunakan Scanning Electron Microscope (SEM).

3.6. Pembentukan Sampel

Bahan yang telah dicampur dituang ke dalam tiga jenis cetakan.

1. Cetakan untuk sampel berbentuk silinder dengan diameter 2,5 cm dan tinggi 7 cm (ASTM C 1386 – 98 dan ASTM C 39/C 39M – 01)

2. Cetakan untuk sampel berbentuk balok dengan ukuran panjang 16 cm, lebar 4 cm dan tinggi 4 cm (ASTM C 133 – 97 dan ASTM C 348 – 97).

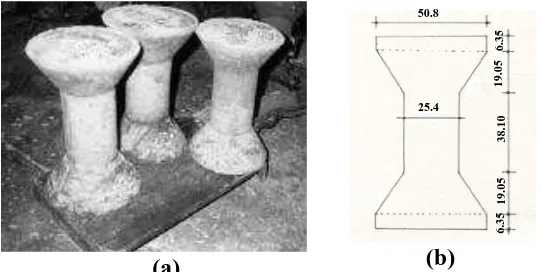

Gambar 3.1. Cetakan dan Bentuk Sampel

3. Cetakan untuk sampel bentuk silinder pejal dengan diameter 5 mm dan panjang 10 cm (ASTM C 133 – 97).

Gambar 3.2. Cetakan dan Bentuk Sampel

(a) (b)

Gambar 3.3. Bentuk Sampel dan Ukuran Sampel

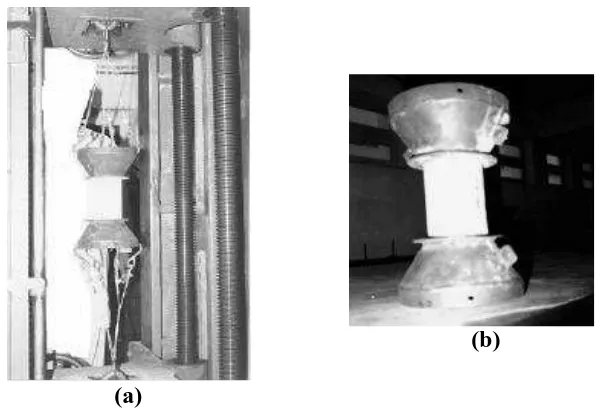

Gambar 3.4. a. Gambar Alat Uji Tarik b. Cetakan Sampel Bentuk Silinder Pedal

(a)

Ageing Alami

Sifat Fisis SEM Sifat Mekanik

Pasir Sludge Semen

Gambar 3.5. Diagram Alir Preparasi Batako Ringan Berbasis Sludge

3.7. Karakterisasi Batako

Pengujian yang dilakukan dalam penelitian ini meliputi: densitas, porositas, daya redam suara, kuat tekan, kuat patah, kuat tarik, dan analisa mikrostrukturnya dengan menggunakan Scanning Electron Microscope (SEM).

3.7.1. Densitas (Density)

Pengukuran densitas (bulk density) dari masing-masing komposisi batako ringan yang telah dibuat, diamati dengan menggunakan prinsip Archimedes dengan menggunakan neraca digital. Pada proses awal dilakukan penimbangan massa benda di udara (massa sampel kering) seperti halnya pada penimbangan biasa, sedangkan penimbangan massa benda di dalam air seperti diperlihatkan pada Gambar 3.6.

Metoda pengukuran densitas.

1. Sampel yang telah mengalami pengerasan (ageing), dikeringkan di dalam

drying oven dengan suhu (1055) oC, selama 1 jam.

2. Kemudian timbang massa sampel kering (batako ringan), Ws dengan

menggunakan neraca digital.

0, 01560

Sampel digantung di dalam air Aquades

Beaker Glass

Timbangan

3. Sampel yang telah ditimbang, kemudian direndam di dalam air selama 1 jam, bertujuan untuk mengoptimalkan penetrasi air terhadap sampel uji. Setelah proses penetrasi tercapai, seluruh permukaan sampel dilap dengan kain flanel dan dicatat massa sampel setelah direndam di dalam air, Wb.

4. Gantung sampel, pastikan tepat pada posisi tengah dan tidak menyentuh alas beker gelas yang berisi air, di mana massa sampel berikut penggantung di dalam air adalah Wg.

5. Selanjutnya sampel dilepas dari tali penggantung, dan catat massa tali penggantung, Wk.

Dengan mengetahui besaran-besaran tersebut di atas, maka nilai densitas batako ringan dapat ditentukan dengan menggunakan persamaan (2.1), diperoleh data pada lampiran Tabel A.

3.7.2. Penyerapan Air (Water Absorption)

Untuk mengetahui besarnya penyerapan air dari batako berpori yang telah dibuat, maka perlu dilakukan pengujian.

Prosedur pengukuran penyerapan air adalah sebagai berikut:

1. Sampel yang telah dikeringkan di dalam drying oven dengan suhu (1055)

o

C selama 1 jam, ditimbang massa dengan menggunakan neraca digital, disebut massa sampel kering.

Dengan menggunakan persamaan (2.2) maka nilai penyerapan air dari batako ringan dapat ditentukan, diperoleh data pada lampiran Tabel B.

3.7.3. Kuat Tekan (Compressive Strength)

Alat yang digunakan untuk menguji kuat tekan adalah Universal Testing Mechine (UTM). Model cetakan untuk benda uji, dimensi benda uji berupa selinder,

dan foto pengujian kuat tekan dengan menggunakan Universal Testing Mechine (UTM) diperlihatkan pada Lampiran 8.

Prosedur pengujian kuat tekan adalah sebagai berikut:

1. Sampel berbentuk selinder diukur diameternya, minimal dilakukan tiga kali pengulangan. Dengan mengetahui diameternya maka luas penampang dapat dihitung, A = (d2/4).

2. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor penggerak kearah atas maupun bawah. Sebelum pengujian berlangsung, alat ukur (gaya) terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol.

4. Apabila sampel telah pecah, arahkan switch kearah OF maka motor penggerak akan berhenti. Kemudian catat besarnya gaya yang ditampilkan pada panel display, saat beton tersebut rusak.

Dengan menggunakan persamaan (2.3) maka nilai kuat tekan dari batako ringan dapat ditentukan, diperoleh data pada lampiran Tabel C.

3.7.4. Kuat Tarik (Tensile Strength)

Bentuk sampel uji adalah selinder pejal dengan diameter 5 mm dan panjangnya 10 cm. Prosedur pengujian kuat tarik adalah sebagai berikut:

a. Sampel berbentuk selinder diukur diameternya, minimal dilakukan tiga kali pengulangan, kemudian jepitkan sampel pada dudukan yang telah tersedia. b. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor penggerak

kearah atas maupun bawah. Sebelum pengujian berlangsung, alat ukur (gaya) terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol. c. Kemudian tempatkan sampel tepat berada di tengah pada posisi pemberian

gaya, dan arahkan switch ON/OFF ke arah ON, maka pembebanan secara otomatis akan bergerak dengan kecepatan konstan sebesar 4 mm/menit.

d. Apabila sampel telah putus, arahkan switch kearah OFF maka motor penggerak akan berhenti. Catat besarnya gaya yang ditampilkan pada panel display, saat material beton ringan tersebut putus.

3.7.5. Kuat Patah (Bending Strength)

Untuk mengetahui besarnya kuat patah dari batako ringan yang telah dibuat, maka perlu dilakukan pengujian standar. Alat yang digunakan untuk menguji kuat patah adalah Universal Testing Mechine (UTM). Model cetakan serta dimensi benda uji untuk kuat patah benda berbentuk balok, dan foto pengujian kuat tekan dengan menggunakan Universal Testing Mechine (UTM) diperlihatkan pada Lampiran 8. Prosedur pengujian kuat patah adalah sebagai berikut:

1. Sampel berbentuk balok diukur lebar dan tingginya, minimal dilakukan tiga kali pengulangan, kemudian atur jarak titik tumpu (span) sebesar 10 cm sebagai dudukan sampel (lihat Lampiran 8).

2. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor penggerak kearah atas maupun bawah. Sebelum pengujian berlangsung, alat ukur (gaya) terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol.

3. Kemudian tempatkan sampel tepat berada di tengah pada posisi pemberian gaya (lihat Lampiran 8), dan arahkan switch ON/OFF ke arah ON, maka pembebanan secara otomatis akan bergerak dengan kecepatan konstan sebesar 4 mm/menit.

Dengan menggunakan persamaan (2.7) maka nilai kuat patah dari batako sludge dapat ditentukan, diperoleh data pada lampiran Tabel E.

3.7.6. Kuat Tarik (Tensile Strength)

Untuk mengetahui besarnya kuat tarik dari batako sludge yang telah dibuat, maka perlu dilakukan pengujian. Alat yang digunakan untuk menguji kuat tarik adalah Universal Testing Mechine (UTM). Bentuk, dan ukuran sampel uji tarik, seperti diperlihatkan pada Lampiran 8. Sedangkan model penjepit sampel dan teknik pengujiannya, diperlihatkan pada Lampiran 8.

Prosedur pengujian kuat tarik adalah sebagai berikut:

1. Sampel berbentuk silinder diukur diameternya (d), minimal dilakukan tiga kali pengulangan, kemudian pasang tali penggantung yang telah sebagai dudukan sampel.

2. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor penggerak kearah atas maupun bawah. Sebelum pengujian berlangsung, alat ukur (gaya) terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol.

3. Kemudian tempatkan sampel tepat berada di tengah pada posisi pemberian gaya, dan arahkan switch ON/OFF ke arah ON, maka pembebanan secara otomatis akan bergerak dengan kecepatan konstan sebesar 4 mm/menit. 4. Apabila sampel telah putus, arahkan switch kearah OFF maka motor

Dengan menggunakan persamaan (2.6) maka nilai kuat tarik dari batako sludge dapat ditentukan, diperoleh data pada lampiran Tabel F.

3.7.7. Daya Redam Suara

Pengukuran daya redam suara (daya serap suara) dari batako sludge perlu dilakukan agar dapat diketahui sejauhmana pemakaian dari material tersebut dapat diterapkan tentunya. Perangkat peralatan yang digunakan untuk mengukur daya redam suara, diperlihatkan pada Lampiran 8. Level intensitas suara atau disebut juga kenyaringan diukur dalam desible (dB).

Prosedur pengukuran intensitas suara membutuhkan peralatan: sinyal generator sebagai sumber sinyal sinus yang dapat diatur frekuensinya, speaker aktif sebagai sumber suara, osiloskop untuk mengukur frekuensi sinyal generator, dan sound level meter untuk mengukur level suara. Hal yang pertama dilakukan adalah

mengukur level sumber suara. Sound level meter diletakkan pada posisi tetap atau jarak tertentu terhadap speaker aktif. Atur frekuensi sinyal generator mulai dari frekuensi rendah hingga frekuensi 1600 Hz dan ukur level intensitas (dB) dari masing-masing frekuensi tersebut dengan menggunakan sound level meter.

Tingkat intensitas suara yang terserap dapat diukur dari selisih antara tingkat intensitas sumber suara dengan tingkat intensitas suara yang ditransmisikan Dengan mengetahui besarnya intensitas suara yang diserap (Ia) dan intensitas sumber suara

yang datang (Ii) maka koefisien absorpsi, dari batako sludge dapat ditentukan

dengan menggunakan persamaan 2.8, diperoleh data pada lampiran Tabel G.

3.7.8. Analisa Mikrostruktur dengan Scanning Electron Microscope (SEM)

Bentuk dan ukuran partikel penyusun dari batako sludge dapat diidentifikasikan berdasarkan data yang diperoleh dari alat Scanning Electron Microscope (SEM), seperti diperlihatkan pada Lampiran 8.

Mekanisme alat ukur SEM dapat dijabarkan sebagai berikut:

1. Sampel diletakkan di dalam cawan, kemudian sampel tersebut dilapisi emas.

2. Sampel disinari dengan pancaran elektron bertenaga kurang lebih 20 kV sehingga sampel memancarkan elektron turunan (secondary electron) dan elektron terpantul (back scattered electron) yang dapat dideteksi dengan detector scintilator yang diperkuat sehingga timbul gambar pada layar

CRT.

BAB IV

HASIL DAN PEMBAHASAN

Batako sludge yang telah dibuat dari campuran semen, pasir dan sludge, dikeringkan secara alami (7, 14, 21 dan 28 hari), dan kemudian diuji sifat-sifatnya. Karakteristik batako sludge sangat ditentukan oleh komposisi pasir silika : sludge dan proses pengeringannya. Untuk mengetahui karakteristik batako tersebut maka perlu diukur besaran-besaran fisisnya antara lain: densitas, penyerapan air, kuat tekan, kuat patah, kuat tarik, daya redam suara dan analisa mikrostrukturnya dengan menggunakan SEM.

4.1. Densitas (Density)

Dari Gambar 4.1, terlihat bahwa densitas batako sludge yang dikeringkan secara alami diperoleh berkisar antara 1,259 – 2,410 gr/cm3. Nilai densitas batako sludge dengan variasi komposisi: 0-100% (volume) sludge dan dikeringkan selama 7

hari adalah berkisar antara: 1,259 – 2,138 gr/cm3. Kemudian dengan komposisi yang sama dan waktu pengeringannya diperpanjang masing-masing: 14, 21 dan 28 hari, maka nilai densitasnya cenderung meningkat menjadi: 1,290 – 2,241, 1,326 – 2,330 dan 1,352 – 2,410 gr/cm3. Ternyata dari hasil yang diperoleh dapat dinyatakan bahwa fungsi waktu pengeringan akan meningkatkan nilai densitas karena sebagian air kristal yang terdapat dalam beton akan terurai (terlepas). Ternyata dari hasil pengamatan menunjukkan bahwa, apabila waktu pengeringan atau pengerasan

Gambar 4.1. Hubungan antara Densitas terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 Hari

1.0

Densitas beton ringan = 1,4 gr/cm3

Densitas beton normal = 2,4 gr/cm3

(aging) diperpanjang maka nilai densitas cenderung meningkat. Artinya proses pengeringan sangat mempengaruhi kualitas batako tersebut. Jadi waktu pengeringan terbaik adalah selama 28 hari dan apabila waktu pengeringannya diperpanjang lagi, maka pengaruhnya tidak cukup signifikan. Dari referensi, nilai densitas batako semen

portland berkisar antara 2240 – 2400 kg/m3

(http://www.engineeringtoolbox.com/concrete-properties-d_1223.html,2009).

4.2. Penyerapan Air (Water Absorption)

Dengan menggunakan persamaan 2.2 diperoleh data pada lampiran Tabel B, dan grafik seperti pada Gambar 4.2, terlihat bahwa penyerapan air dari batako sludge yang dikeringkan secara alami (7, 14, 21 dan 28 hari) diperoleh berkisar antara: 30,2 – 43,4%. Nilai penyerapan air dari batako sludge dengan variasi komposisi: 0 – 100% (volume) sludge dan dikeringkan selama 7 hari adalah berkisar antara: 39,0 – 43,4%. Kemudian dengan komposisi yang sama dan waktu pengeringannya diperpanjang masing-masing: 14, 21 dan 28 hari, maka nilai penyerapan airnya cenderung menurun menjadi: 36,3 – 40,3, 32,8 – 36,6 dan 30,2 – 33,1%.

Apabila dilihat dari fungsi waktu pengeringan terbaik adalah selama 28 hari dan waktu pengeringannya diperpanjang lagi, maka pengaruhnya tidak cukup

Gambar 4.2. Hubungan antara Penyerapan Air terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 Hari

signifikan. Hasil penelitian lain pada foam concrete setelah perendaman selama 10 hari, menghasilkan nilai penyerapan air hanya sebesar 13%, sedangkan pada dense

concrete block dengan perendaman waktu yang sama adalah 50%

(http://.ibeton.ru/english/intro.php, 2009). Dari hasil pengamatan menunjukkan bahwa komposisi 0 – 40% (volume) sludge, penyerapan airnya < 13% dan untuk komposisi > 40% (volume) sludge, nlai penyerapan airnya > 13%. Ternyata komposisi sludge yang layak ditambahkan sehingga mendekati nilai penyerapan air minimum adalah berkisar antara 40 dan 60% (volume) sludge. Adanya air yang terperangkap di dalam batako sludge lambat laun akan terlepas secara bertahap sebagai fungsi waktu pada saat pengerasan. Pengaruh penambahan sludge menunjukkan besarnya nilai penyerapan air cenderung meningkat. Hal ini dapat disebabkan oleh adanya reaksi eksotermal antara CaO dan SiO2, yang akan

menimbulkan panas, serta gelembung-gelembung gas (CO2) maupun H2O yang

4.3. Kuat Tekan (Compressive Strength)

Sedangkan menurut referensi (Satyarno, 2004), pembagian batako ringan berdasarkan kuat tekannya antara 0,35 - 7 MPa digunakan sebagai dinding pemisah atau dinding isolasi, 7 - 17 MPa digunakan sebagai dinding pemikul beban, dan > 17 MPa dapat digunakan sebagai batako normal struktur. Referensi lain (Yothin Ungkoon, 2007), nilai kuat tekan dari batako ringan berpori yang dikeringkan secara alami adalah sebesar 1,6 MPa. Nilai kuat tekan batako ringan struktural adalah berkisar 1900 psi atau 13,1 MPa (Carolyn Schierhorn, 2008). Dari hasil pengamatan memperlihatkan bahwa penambahan sludge cenderung menurunkan kuat tekan pada batako tersebut. Jadi penambahan sludge optimum (diperkenankan) adalah sebanyak 60% (volume) sebagai beton ringan pemikul beban. Artinya penggunaan sludge dapat

Gambar 4.3. Hubungan antara Kuat Tekan terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 Hari

0

Batas minimum beton ringan = 7 MPa

mengurangi pemakaian pasir semaksimum mungkin sekitar 40% untuk pembuatan batako tersebut, sehingga dapat menekan biaya produksinya. Di samping itu dengan bobot batako yang ringan maka handling dan pemasangannya akan jauh lebih mudah dan relatif lebih cepat.

4.4. Kuat Patah (Bending Strength)

Dengan persamaan 2.4 dapat dihitung nilai kuat patah, pada lampiran Tabel D maka diperoleh grafik pada Gambar 4.4, terlihat bahwa nilai kuat patah dari batako

sludge yang dikeringkan alami: 7, 14, 21 dan 28 hari, adalah berkisar antara 0,48 –

Kondisi optimum dan memenuhi kategori beton ringan apabila penambahan sludge tidak lebih dari 80% (volume). Kekuatan patah dari batako dengan

penggunaan paper sludge sebanyak 15% dan dikeringkan 28 hari adalah sebasar 2,42 MPa (Ng Khung Loon, 2008). Sedangkan menurut literatur (Yothin Ungkoon, 2007), kuat patah dari batako ringan berpori yang dikeringkan secara alami adalah sekitar 0,59 MPa. Nilai flexural strength dari beton semen portland pada umumnya adalah berkisar antara: 3 – 5 Mpa. Sumber referensi lain menunjukkan bahwa nilai flexural

strength dari foam concrete dengan densitas sekitar 1 gr/cm3 adalah 0,70 MPa dan

untuk densitas 1,8 gr/cm3.

Gambar 4.4. Hubungan antara Kuat Patah terhadap Penambahan Sludge (% Volume) Melalui Proses Pengeringan Alami: 7, 14 dan 28 Hari

4.5. Kuat Tarik (Tensile Strength)

Dengan menggunakan persamaan 2.5 diperoleh nilai kuat tarik seperti pada lampiran Tabel E, sehingga diperoleh grafik pada Gambar 4.5, terlihat bahwa kuat tarik dari batako sludge yang dikeringkan secara alami: 7, 14, 21 dan 28 hari, adalah berkisar antara 0,45 – 4,47 MPa. Nilai kuat tarik dari batako sludge dengan variasi komposisi: 0 – 100% (volume) sludge dan dikeringkan selama 7 hari adalah berkisar antara: 0,45 – 3,69 MPa. Kemudian dengan komposisi yang sama dan waktu pengeringannya diperpanjang masing-masing: 14, 21 dan 28 hari, maka nilai kuat tarik cenderung naik menjadi: 0,67 - 4,08, 0,92 – 4,42 dan 1,21 – 4,77 MPa. Proses pengeringan sangat mempengaruhi kualitas beton, jadi waktu pengeringan terbaik

Gambar 4.5. Hubungan Kuat Tarik terhadap Penambahan Sludge (% Volume) pada Pembuatan Beton Ringan Melalui Proses Pengeringan Alami: 7, 14, 21 dan 28 Hari

adalah selama 28 hari dan bila waktu pengeringannya diperpanjang lagi maka pengaruhnya tidak cukup signifikan. Beton yang dibuat tanpa pasir (100% volume sludge) adalah termasuk dalam klasifikasi batako ringan struktural. Nilai tensile

strength dari batako semen portland pada umumnya adalah berkisar 2 – 5 MPa

Kekuatan tarik dari batako dengan penggunaan paper sludge sebanyak 15% dan dikeringkan selama 28 hari adalah sebasar 1,05 MPa (Ng Khung Loon, 2008). Sedangkan nilai tensile strength dari foam concrete dengan densitas sekitar 1 g/cm3 adalah 0,65 MPa dan untuk densitas 1,8 gr/cm3 adalah 1,6 MPa. Ternyata dari hubungan ini terlihat bahwa penambahan sludge cenderung menurunkan kuat tarik dan sebaliknya berlaku bahwa fungsi waktu pengeringan cenderung meningkatkan nilai kuat tarik. Jadi apabila ditargetkan nilai densitas batako berkisar antara 1,40 – 1,80 gr/cm3, maka besarnya nilai kuat tarik minimal adalah sekitar: 0,8 – 1,0 MPa. Berdasarkan hal tersebut di atas, sebaiknya penambahan sludge berkisar antara 40 – 60% (volume) dengan waktu pengeringan (ageing) 28 hari pada suhu kamar.

4.6. Daya Redam Suara

intensitas suara dari beton ringan berpori dengan komposisi 60% (volume) sludge dan 40% (volume) pasir yang dikeringkan secara alami selama 28 hari. Pada pengukuran penyerapan suara yang dilakukan adalah pada daerah rentang frekuensi 100–1600 Hz. Pemilihan sampel dengan komposisi tersebut di atas untuk dilakukan pengujian daya redam suaranya, karena dilihat dari sifat-sifat fisis lainnya merupakan terbaik dengan penambahan jumlah sludge optimal.

Dari Gambar 4.6, ternyata level intensitas suara dari sumber yang datang adalah berkisar antara 53,07 – 91,00 dB dan level intensitas suara yang terserap sekitar 30,13 – 73,00 dB.

Gambar 4.6. Hubungan Sound Level terhadap Frekuensi untuk Beton Sludge, pada Komposisi 60 % (Volume) Sludge dan 40 % (Volume) Pasir, Dikeringkan Selama Waktu Pengerasan 28 Hari

Pada Gambar 4.7, ditunjukkan hubungan koefisien penyerapan suara terhadap 30% pada frekuensi 270 Hz, 0,16 atau 16% pada frekuensi 500 Hz, dan 0,09 atau 9% pada frekuensi 1000 Hz. Tingkat penyerapan yang optimum adalah pada frekuensi 270 Hz.

Gambar 4.7. Hubungan Koefisien Absorpsi (dalam %) terhadap Frekuensi dari Beton Sludge pada Komposisi 60% (Volume) Sludge dan 40% (Volume) Pasir, Dikeringkan Selama Waktu Pengerasan 28 Hari

4.7. Analisa Mikrostruktur dengan SEM

Pada Gambar 4.8, ditunjukkan foto SEM dari batako sludge yang dikeringkan secara alami selama 28 hari. Dari Gambar 4.8, terlihat bahwa pada batako sludge terdapat rongga-rongga yang ditandai dengan warna hitam (gelap). Sedangkan warna abu-abu (terang) merupakan serat sludge dengan bentuk batang (memanjang). Bentuk bulat atau gumpalan merupakan campuran pasir dan semen. Rongga-rongga (pori) tidak terdistribusi merata dan ukurannya bisa mencapai 20 m. Ukuran partikel serat

sludge bisa mencapai diameter sekitar 5 m dan panjang 30 m, dan partikel pasir

maupun semen berkisar 2,5 m.

Menurut referensi (Yothin Ungkoon, 2007), menyatakan bahwa batako ringan berpori yang dikeringkan secara alami mempunyai permukaan yang lebih kasar dan ukuran pori lebih besar, jumlah lebih sedikit dan terdistribusi tidak merata. Adanya cacat mikro (micro crack) pada batako menyebabkan kekuatan mekanik turun, karena memudahkan terjadinya keretakan. Pada beton ringan yang permukaannya lebih halus, ukuran partikelnya kecil, umumnya tanpa cacat dan relatif lebih padat, maka cenderung memiliki kekuatan mekanik lebih tinggi.

Dari Gambar 4.9, ditunjukkan foto SEM batako sludge yang dikeringkan alami selama 7 hari, terlihat bahwa pori halus karena masih mengandung air.

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari data dan hasil-hasil penelitian ini dapat disimpulkan bahwa:

1. Pada komposisi 60% (volume) sludge dan 40% (volume) pasir dengan waktu pengeringan selama 28 hari dihasilkan batako yang terbaik.

2. Karakteristik dari batako sludge yang dihasilkan pada komposisi terbaik adalah densitas = 1,56 gr/cm3, penyerapan air = 31,7%, kuat tekan = 9,1 MPa, kuat patah = 1,19 MPa, kuat tarik = 1,83 MPa, dan tingkat penyerapan suara optimum sebesar 30% pada frekuensi 270 Hz.

3. Berdasarkan analisa struktur mikro dengan SEM menunjukkan bentuk sludge berupa serat dengan ukuran diameter berkisar 5 m dan panjang 30 m, partikel pasir atau semen dengan ukuran berkisar 2 m dan batako yang dihasilkan relatif berpori dengan ukuran bisa mencapai 20 m.

5.2. Saran

DAFTAR PUSTAKA

_______, http://www.engineeringtoolbox.com/accoustic-sound-absoption-d 68.html 10/04/2009 12:00.

_______, Stroy-Beton Inc. http://.ibeton.ru/english/intro.php. 10/04/2009. 11:36

_______, Foam Concrete. http://www.foamconcrete.co.uk/propertis-of-foam- concrete-html. 10/04/2009. 11:05.

_______, http://Wijoseno.Wordpress.Com/2008/209/22/beton-ringan/ _______,http://online.physics.uiuc.edu/courses/phys199pom/Student

report/fall02/Alan Trues dale/Alan Truesdale Absorbtion Coefficient.pdf. 10/04/2009 12:50.

Carolyn Schiehorn, 2008. Producing Structural Lightweight Concrete Block.

Iman Satyarno, 2004. Panel Beton Styrofoam Ringan untuk Dinding, Teknik Sipil FT UGM, Yogyakarta.

Mulyono Try, 2005. Teknologi Beton, Andi, Yogyakarta.

Ng Khung Loon, 2008. Waste Paper Sludge As Fine Agregate Replacement In Concrete.

NRMCA, 2000. CIP 36- Structural Light Weight Concrete. Nugraha Paul, Antoni. 2007. Teknologi Beton. Andi. Surabaya.

Ramamurthy K., Narayanan N., 2000. Influence of Composition And Curing On Drying Shrinkage Of Aerated Concrete.

Satyarno Iman, 2004. Light Weight Styrofoam Concrete For Lighter And More Ductile Wall, Universitas Gajah Mada.

Sijabat K, 2007. Pembuatan Keramik Paduan Cordicrit Sebagai Bahan Refraktori dan Karakterisasinya. Tesis, USU Medan.

Smita Badur, Rubina Chandhary, 2008. Utilization of Hazardous Wastes and By Products As A Green Concrete Material Through S/S Proses: A Review Rev. Adv. Mater. Sci, 42-61.

Tetuko Anggito P, Deni S.K, Muljadi, Perdamean S, 2008. Pengaruh Proses Aging Karakteristik Beton Geopolymer Berbasis Fly Ash, Proseding Seminar Nasional Fundamental dan Aplikasi Teknik Kimia, Surabaya.

William V. Abbate, 2005. Precast Autoclaved Aerated Concrete.

Wilbert F. Stoecker, 1982. Referigerasi dan Pengkondisian Udara, Erlangga.

Wijoseno. Beton Ringan.http://wijoseno.wordpress.com/2008/09/22/beton-ringan/. 10/04/2009. 10:30.