ABSTRACT

PRADESIGN OF MAGNESIUM CHLORIDE PLANT

FROM MAGNESIUM HYDROXIDE AND HYDROCHLORIDE ACID CAPACITY 35.000 TONS/YEAR

(Design Reactor (R-201))

By

FUZIE ESA KUSUMA DEWI

A plant to produce magnesium chloride from magnesium hydroxide and hydrochloride acid is planned to be located at Purwakarta, West Java. The plant is established by considering availability of raw materials, transportation facilities, readily available labor and environmental conditions.

Capacity of the plant is 35.000 tons/year operating 24 hour/day and 330 working days/ year. The plant required 2.853,087 kg/hr magnesium hydroxide and 3.571,864 kg/hr hydrochloride acid.

Quantity of labor is around 138 people. The plant is managed as a Limited Liability Company (PT), which is headed by a Director who is assisted by a Director of Production and Director of Finance. The company is organized in the form of line and staff structure. From analysis of the plant economy is obtained:

Fixed Capital Investment (FCI) = Rp 284.378.913.289,850

Working Capital Investment (WCI) = Rp 50.184.514.109,974

Total Capital Investment (TCI) = Rp 334.563.427.399,824

Break Even Point (BEP) = 44,86%

Shut Down Point (SDP) = 19,56%

Pay Out Time after Taxes (POT)a = 3,15 year Return on Investment after Taxes (ROI)a = 18,52 % Internal Rate Return (IRR) = 24,39%

Annual Net Profit (Pa) = Rp 61.966.806,175/year

ABSTRAK

PRARANCANGAN PABRIK MAGNESIUM KLORIDA DARI MAGNESIUM HIDROKSIDA DAN ASAM KLORIDA

KAPASITAS 35.000 TON/TAHUN (Perancangan Reaktor (R-201))

Oleh

FUZIE ESA KUSUMA DEWI

Pabrik magnesium klorida berbahan magnesium hiroksida dan asam klorida, akan didirikan di Purwakarta Jawa Barat. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi magnesium klorida sebanyak 3 5.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah magnesium hidroksida sebanyak 2.853,087 kg/jam dan asam klorida 3.571,864 kg/jam.

Penyediaan kebutuhan utilitas pabrik magnesium klorida berupa: pengadaan air, pengadaan steam, pengadaan listrik, kebutuhan bahan bakar, dan pengadaan udara kering.

Bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff dengan jumlah karyawan sebanyak 138 orang.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp 284.378.913.289,850

Working Capital Investment (WCI) = Rp 50.184.514.109,974

Total Capital Investment (TCI) = Rp 334.563.427.399,824

Break Even Point (BEP ) = 44,86%

Shut Down Point (SDP) = 19,56%

Pay Out Time after taxes (POT)a = 3,15 years

Return on Investment after taxes (ROI)a = 18,52%

Internal Rate Return (IRR) = 24,39%

PRARANCANGAN PABRIK MAGNESIUM KLORIDA DARI

MAGNESIUM HIDROKSIDA DAN ASAM KLORIDA

KAPASITAS 35.000 TON/TAHUN

(Perancangan Reaktor (R-201))Oleh

FUZIE ESA KUSUMA DEWI

(Skripsi)

Sebagai salah satu syarat untuk mencapai gelar Sarjana Teknik

Pada

Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

PRA RANCANGAN PABRIK

MAGNESIUM KLORIDA

DARI MAGNESIUM HIDROKSIDA

DAN ASAM KLORIDA

DENGAN KAPASITAS 35.000 TON/TAHUN

(Perancangan Reaktor (R-201))(Skripsi)

Oleh :

FUZIE ESA KUSUMA DEWI

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

BANDAR LAMPUNG

MOTO

Happines Comes When We Stop Complaining About The Troubles We

Have and Offer Thanks For All The Troubles We Don’t Have

Hidup Itu Bukan Memetik Nomor Satu,

Hidup Itu Menanam,

Hidup Itu bukan Sukses Nomor Satu,

Hidup Itu Berjuang.

Temukanlah Kegembiraan Dalam Berjuang Melebihi Kegembiraan

Saat Keberhasilan Dari Perjuangan Itu.

(Vera)

No One Can Go Back And Make a Brand New Start, However

Sebuah Karya kecilku....

Dengan segenap hati kupersembahkan tugas akhir ini kepada:

Allah SWT,

Atas kehendak-Nya semua ini ada

Atas rahmat-Nya semua ini aku dapatkan

Atas kekuatan dari-Nya aku bisa bertahan.

Orang tuaku sebagai tanda baktiku, terima kasih atas segalanya,

doa, kasih sayang, pengorbanan, dan keikhlasannya.

Ini hanyalah setitik balasan yang tidak bisa dibandingkan dengan berjuta-juta

pengorbanan dan kasih sayang

yang tidak pernah berakhir.

Adik-adikku atas segalanya, kasih sayang dan doa.

Guru-guruku sebagai tanda hormatku,

terima kasih atas ilmu yang telah diberikan.

RIWAYAT HIDUP

Penulis dilahirkan di Serang pada tanggal 21 Januari 1991, sebagai anak pertama dari tiga bersaudara, dari pasangan Bapak Juanda dan Ibu Sa’adah Alam.

Penulis telah menyelesaikan pendidikan sebelumnya di TK Pondok Indah Cilegon pada tahun 1996, Sekolah Dasar (SD) di SDN 3 Cilegon pada tahun 2002, Sekolah Lanjut Tingkat Pertama (SLTP) di SLTPN 1 Cilegon pada tahun 2005 dan Sekolah Menengah Atas Negeri (SMAN) di SMAN 2 Krakatau Steel Cilegon pada tahun 2006-2007 kemudian menyelesaikannya di SMAN 3 Kotabumi, Lampung Utara.

Pada tahun 2008, penulis terdaftar sebagai Mahasiswa Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung melalui jalur SNMPTN. Selama menjadi mahasiswa, penulis aktif dalam organisasi kemahasiswaan yaitu, Himpunan Mahasiswa Teknik Kimia (HIMATEMIA) FT Unila sebagai Sekretaris Departemen Hubungan Luar Periode 2010-2011 dan Dewan Perwakilan Mahasiswa (DPM) FT Unila sebagai Staf Komisi Keuangan 2011-2012.

Pada tahun 2012, penulis melakukan Kerja Praktek di PT. Chandra Asri Petrochemical, Linear Density Polyethylene Plant, Cilegon-Banten dengan tugas

Minyak Jarak Pagar dari Refine Jatropha Curcas Oil (RJCO) dengan Menggunakan

Continous Microwave Biodiesel Reactor (CMBR)” di Laboratorium Teknik Kimia

SANWACANA

Puji dan syukur penulis panjatkan kepada Allah SWT, atas karunia dan rahmatNya sehingga tugas akhir ini dapat diselesaikan. Tugas akhir dengan judul “Prarancangan Pabrik Magnesium Klorida dari Magnesium Hidroksida dan

Asam Klorida dengan Kapasitas 35000 Ton/Tahun” dapat diselesaikan dengan

baik. Tugas akhir ini disusun dalam rangka memenuhi salah satu syarat guna memperoleh derajat kesarjanaan (S-1) di Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung.

Penyusunan tugas akhir ini tidak lepas dari bantuan dan dukungan dari beberapa pihak. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Suharno, B.Sc., M.S., M.Sc. Ph.D. selaku Dekan Fakultas Teknik Universitas Lampung.

2. Bapak Ir. Azhar, M.T. selaku Ketua Jurusan Teknik Kimia Universitas Lampung.

3. Ibu Dr. Eng. Dewi Agustina I., S.T., M.T., selaku dosen pembimbing I, yang telah memberikan pengarahan, masukan, bimbingan, kritik dan saran selama penyelesaian tugas akhir.

5. Bapak Taharuddin, S.T.,M.Sc., selaku Dosen Penguji I yang telah memberikan saran dan kritik, atas semua ilmu yang telah penulis dapatkan. 6. Ibu Dr. Elida Purba, S.T.,M.Sc., selaku Dosen Penguji II yang telah

memberikan saran dan kritik, atas semua ilmu yang telah penulis dapatkan. 7. Seluruh Dosen Teknik Kimia Universitas Lampung, atas semua ilmu dan

bekal masa depan yang akan selalu bermanfaat.

8. Keluargaku tercinta, Ayah dan Mama, atas pengorbanan, doa, cinta dan kasih sayang yang selalu mengiringi disetiap langkahku. Adikku tersayang, Sharon Nayla Asyifa atas hiburannya yang menjadi semangat dan target menyelesaikan skripsi ini.

9. Ferdy Ekaherdiansa, S.T., selaku rekan, dan pendamping yang selalu memberikan doa, dukungan, semangat, dan motivasi untuk segera bangkit dan semangat menyelesaikan tugas akhir ini. You give me a big power to get my final. Hope you will be the last I ever had.

10. Raysa, selaku rekan seperjuangan dalam suka dan duka yang telah membantu penulis dalam penyelesaian Laporan Tugas Akhir.

11. Sahabat terbaik Ayu, Monika, Raysa, dan Ayi atas motivasi, doa, dukungan dan segala semangatnya dan kegilaan yang selalu mengiringi perjalanan kuliah penulis dalam suka dan duka.

13. Kakak tingkat dan adek tingkat yang telah membantu penulis menyelesaikan tugas akhir ini.

14. Semua pihak yang telah membantu dalam penyusunan tugas akhir ini.

Penulis berharap agar skripsi ini dapat diterima dan bermanfaat bagi perkembangan ilmu pengetahuan.

Bandar Lampung, 24 April 2015 Penulis,

ii

DAFTAR ISI

Halaman

ABSTRAK ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... iv

DAFTAR TABEL ... v

I. PENDAHULUAN A. Latar Belakang ... 1

B. Kegunaan Produk ... 2

C. Analisa Pasar ... 3

D. Kapasitas Produksi Pabrik ... 6

E. Lokasi Pabrik ... 8

II. DESKRIPSI PROSES A. Jenis-jenis Proses ... 11

B. Pemilihan Bahan Baku ... 12

C. Perhitungan Ekonomi Kasar ... 13

D. Berdasarkan Tinjauan Termodinamika ... 16

E. Uraian Proses ... 20

III. SPESIFIKASI BAHAN BAKU DAN PRODUK A. Spesifikasi Bahan Baku Utama ... 22

B. Spesifikasi Produk ... 25

IV. HASIL DAN PEMBAHASAN A. Neraca Massa ... 26

B. Neraca Energi ... 31

V. SPESIFIKASI PERALATAN A. Peralatan Proses ... 33

iii

VI. UTILITAS DAN PENGOLAHAN LIMBAH

A. Kebutuhan air ... 78

B. Sistem Penyediaan Steam ... 92

C. Unit Penyedia Udara Instrumen ... 93

D. Unit Pembangkit Tenaga Listrik ... 94

E. Unit Pengadaan Bahan Bakar ... 94

F. Laboratorium ... 95

G. Pengolahan Limbah ... 101

VII. LOKASI DAN TATA LETAK PABRIK A. Lokasi Pabrik ... 104

B. Tata Letak Pabrik ... 108

C. Perkiraan Area Lingkungan ... 108

VIII. MANAJEMEN DAN ORGANISASI A. Bentuk Perusahaan ... 113

B. Struktur Organisasi Perusahaan ... 114

C. Tugas dan Wewenang ... 118

D. Status Karyawan dan Sistem Penggajian ... 125

E. Pembagian Jam Kerja Karyawan ... 127

F. Penggolongan Jabatan Dan Jumlah Karyawan ... 129

G. Kesejahteraan Karyawan ... 134

XI. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 138

DAFTAR GAMBAR

Gambar Halaman

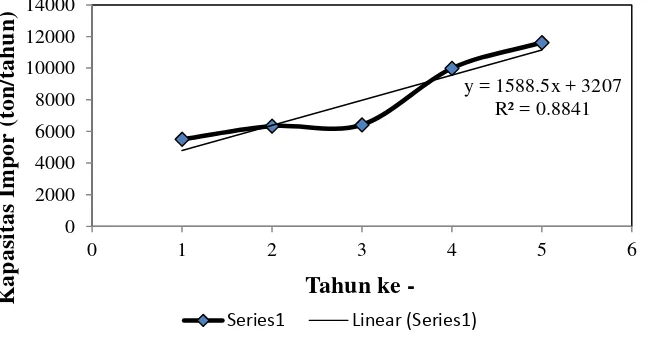

1.1 Kapasitas Impor Magnesium Klorida di Indonesia ...4

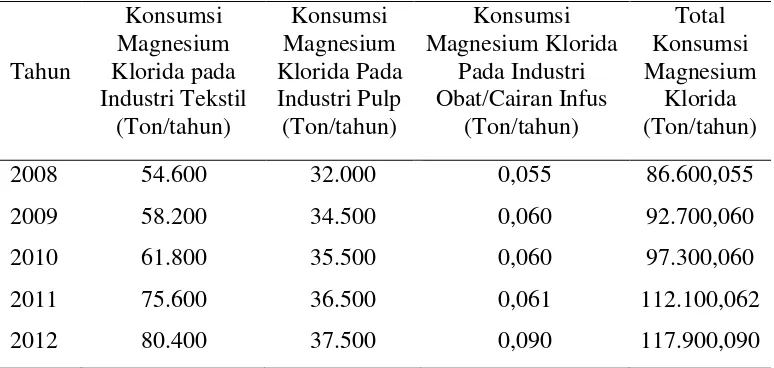

1.2 Grafik Konsumsi Magnesium Klorida Pada Industri Tekstil, Pulp, dan Obat Infus ...6

7.1 Lokasi Pabrik ...109

7.2 Tata Letak Pabrik ...110

7.3 Tata Letak Alat Proses ...112

8.1 Struktur Organisasi Perusahaan ...117

9.1 Kurva Break Even Point dan Shut Down Point ...143

DAFTAR TABEL

Tabel Halaman

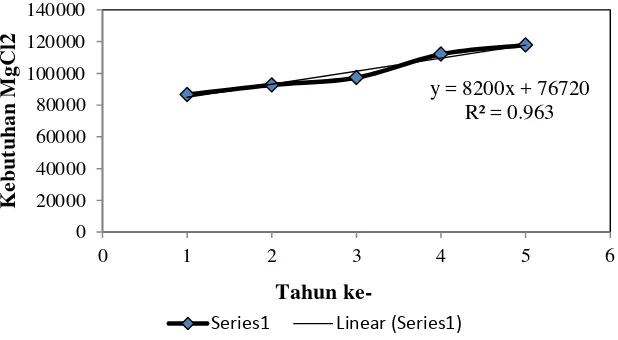

1.1 Data Impor MgCl2 di Indonesia ... 4

1.2. Konsumsi Magnesium Klorida Pada Industri Tekstil, Pulp, dan Obat/Cairan Infus ... 5

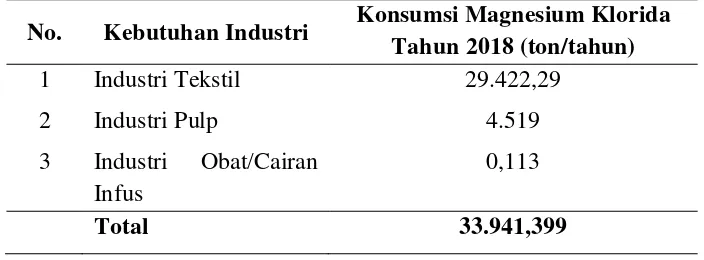

1.3 Perkiraan Konsumsi Magnesium Klorida pada Beberapa Industri di Jawa Barat ... 8

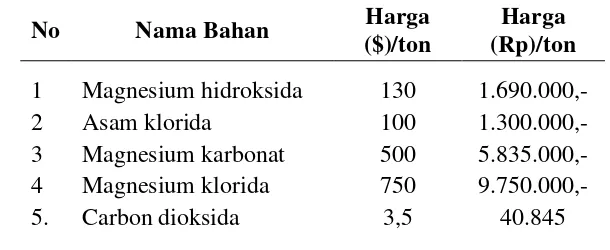

2.1 Harga Produk, dan bahan baku ... 13

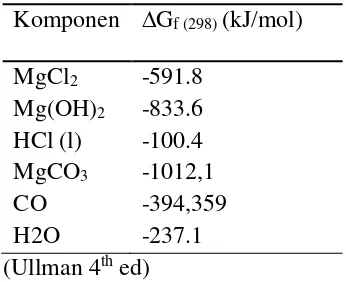

2.2. Nilai ∆Hf (298) bahan baku dan produk ... 17

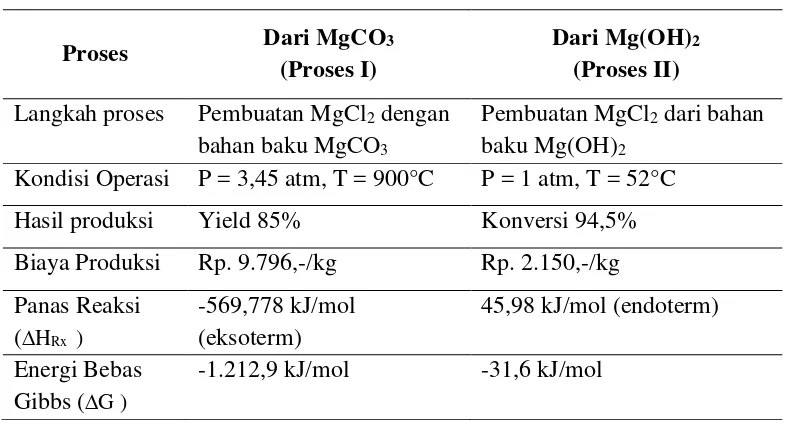

2.3 Nilai ∆Gf (298) bahan baku dan produk ... 19

2.4 Perbandingan Proses Pembuatan MgCl2 ... 20

4.1. Neraca Massa Mixed Tank (MT-101) ... 26

4.2. Neraca Massa Reactor (RE-201) ... 27

4.3. Neraca Massa Centrifuge (CF-301) ... 27

4.4. Neraca Massa Evaporator I (EV-301) ... 28

4.5. Neraca Massa Evaporator II (EV-302) ... 28

4.6. Neraca Massa Spray Dryer (SD-301) ... 29

4.7. Neraca Massa Cyclone Separator I (CS-301) ... 29

4.8. Neraca Massa Cyclone Separator II (CS-302) ... 30

4.9. Neraca Massa Overall ... 30

4.10. Neraca Energi Mixing Tank (MT-101) ... 31

4.11. Neraca Energi Preheater (HE-101) ... 31

4.12. Neraca Energi Reaktor (RE-201) ... 31

4.13. Neraca Energi Centrifuge (CF-301) ... 31

4.14. Neraca Energi Evaporator ... 32

vi

4.16. Nerca Energi Blower II ... 32

5.1 Spesifikasi Storage Tank (ST-101) ... 33

5.2 Spesifikasi Alat Silo Storage (SS-101) ... 34

5.3 Spesifikasi Hopper (HO-101) ... 34

5.4 Spesifikasi Tangki Pelarutan (MT-101) ... 35

5.5 Spesifikasi Heater ( HE-101) ... 35

5.6 Spesifikasi Reaktor (RE-201) ... 36

5.7 Spesifikasi Centrifuge (CF-101) ... 37

5.8 Spesifikasi Evaporator Efek I (EV-301) ... 38

5.9 Spesifikasi Evaporator Efek II (EV-301) ... 39

5.10Spesifikasi Spray Dryer (SD–301) ... 39

5.21 Spesifikasi Silo Storage (SS-301) ... 45

5.22 Spesifikasi Pompa Proses (P-101) ... 45

5.23 Spesifikasi Pompa Proses (P-102) ... 46

5.24 Spesifikasi Pompa Proses (P-201) ... 46

5.25 Spesifikasi Pompa Proses (P-301) ... 47

5.26 Spesifikasi Pompa Proses (P-302) ... 47

5.27 Spesifikasi Pompa Proses (P-303) ... 48

5.28 Spesifikasi Bak Sedimentasi (BS–401) ... 49

5.29 Spesifikasi Tangki Alum (ST–401) ... 50

5.30 Spesifikasi Tangki Soda Kaustik (ST–402) ... 50

5.31 Spesifikasi Tangki Kaporit (ST– 403) ... 51

vii

5.39 Spesifikasi Tangki Dispersan (ST-405) ... 57

5.40 Spesifikasi Tangki Inhibitor (ST–406) ... 57

5.41 Spesifikasi Cation Exchanger (CE–401) ... 58

5.48 Spesifikasi Tangki Bahan Bakar(ST-408) ... 62

5.49 Spesifikasi Blower Steam (BS– 401) ... 62

5.50 Spesifikasi Cyclone (CN – 401) ... 63

5.51 Spesifikasi Air Dryer (AD – 401) ... 63

5.52 Spesifikasi Air Compressor (AC-401) ... 63

5.53 Spesifikasi Air Preheater (AP-401) ... 64

5.54 Spesifikasi Blower Udara 1 (BU – 401) ... 64

5.60 Spesifikasi Generator Listrik (GS-401) ... 66

5.61 Spesifikasi Pompa Utilitas (PU – 401) ... 66

5.62 Spesifikasi Pompa Utilitas (PU – 402) ... 67

5.63 Spesifikasi Pompa Utilitas (PU – 403) ... 67

5.64 Spesifikasi Pompa Utilitas (PU – 404) ... 68

viii

5.66 Spesifikasi Pompa Utilitas (PU – 406) ... 69

5.67 Spesifikasi Pompa Utilitas (PU – 407) ... 69

5.68 Spesifikasi Pompa Utilitas (PU – 408) ... 70

5.69 Spesifikasi Pompa Utilitas (PU – 409) ... 70

5.70 Spesifikasi Pompa Utilitas (PU – 410) ... 71

5.71 Spesifikasi Pompa Utilitas (PU – 411) ... 71

5.72 Spesifikasi Pompa Utilitas (PU – 412) ... 72

5.73 Spesifikasi Pompa Utilitas (PU – 413) ... 72

5.74 Spesifikasi Pompa Utilitas (PU – 414) ... 73

5.75 Spesifikasi Pompa Utilitas (PU – 415) ... 73

5.76 Spesifikasi Decanter (DC – 401) ... 74

5.77 Spesifikasi Bak Pengendapan Awal (BP-401) ... 75

5.78 Spesifikasi Bak Ekualisasi (BE-402) ... 75

5.79 Spesifikasi Bak Bak Pengendapan Akhir (BP-403) ... 76

6.1 Kebutuhan Air Untuk Air Pendingin ... 80

6.2 Kebutuhan Air Untuk Air Umpan Boiler ... 83

6.3 Kebutuhan Air Untuk Air Pendingin ... 84

6.4 Tingkatan Kebutuhan Informasi dan Sistem Pengendalian ... 100

6.5 Pengendalian Variabel Utama Proses ... 101

8.1 Jadwal kerja masing - masing regu ... 128

8.3 Perincian tingkat pendidikan ... 130

8.3 Jumlah Operator pada Unit Proses dan Unit Utilitas ... 130

8.4 Jumlah Karyawan Berdasarkan Jabatan ... 131

9.1 Fixed Capital Investment ... 139

9.2 Manufacturing Cost ... 140

9.3 General Expenses ... 141

BAB I PENDAHULUAN

A. Latar Belakang

Indonesia merupakan negara yang memiliki kekayaan alam yang sangat melimpah dan merupakan salah satu negara maritim terbesar di dunia, yang di dalam lautannya terkandung berbagai kekayaan alam lainnya seperti ikan laut, rumput laut, mineral garam terlarut, mutiara serta tambang minyak bumi. Namun, kekayaan alam Indonesia yang melimpah tersebut belum dapat dimanfaatkan dan diolah secara optimal. Indonesia masih membutuhkan impor produk tertentu dari luar negeri, padahal bahan dasar produk tersebut telah tersedia secara melimpah. Salah satu contohnya adalah produksi garam. (Pusat riset wilayah laut dan sumberdaya nonhayati, 2000)

2

Pada tahun 1833, Michael Faraday telah mengekstraksi magnesium dengan cara elektrolisis dari magnesium klorida. (Lukman Hadi Surya, 2008)

Magnesium klorida adalah salah satu nama dari senyawa kimia dengan rumus MgCl2, dan bentuk hidrat MgCl2.x.H2O. Magnesium klorida merupakan salah

satu garam yang memiliki peranan penting pada indusri kimia. Produksi magnesium klorida pada skala industri pada umumnya ditujukan untuk memenuhi kebutuhan bahan baku industri-industri hilir. Salah satu pemanfaatan magnesium klorida pada bidang industri kimia adalah sebagai bahan dasar proses pembuatan logam magnesium. Didalam proses Dow, magnesium klorida dapat diturunkan dari magnesium hidroksida. (Rieke R.D., 1984)

Oleh karena itu, mengingat kebutuhan terhadap produk-produk yang menggunakan magnesium klorida cukup tinggi di Indonesia, sementara Indonesia

saat ini masih harus mengimpor kebutuhan akan magnesium klorida. Berdasarkan informasi ini, maka pra rancangan pabrik pembuatan magnesium klorida perlu dilakukan.

B. Kegunaan Produk

Magnesium klorida memiliki beberapa fungsi sebagai berikut:

3

2. Magnesium klorida digunakan sebagai liquid tirest ballast pada ban kendaraan berat agar permukaan ban tidak licin sehingga mengurangi gesekan antara ban dengan aspal.

3. Digunakan sebagai foam pada instalasi pemadam kebakaran.

4. Sebagai koagulan dalam pengolahan air limbah industri (waste water treatment).

5. Dalam industri plastik digunakan dalam pembuatan katalis polimerisasi, misalnya dalam kombinasi dengan TiCl4 pada katalis Ziegler – Natta untuk polimerisasi C2 - C12 olefin.

6. Magnesium klorida juga banyak dalam produksi garam moistureproof

yang digunakan dalam industri farmasi dan industri kosmetik, makanan dan bahan pakan, dan garam mandi (garam spa).

C. Analisa Pasar

Analisis pasar merupakan langkah untuk mengetahui seberapa besar minat pasar terhadap suatu produk. Adapun analisis pasar meliputi data impor, data konsumsi, dan data produksi magnesium klorida.

1. Data Impor

4

Tabel 1.1 Data Impor MgCl2 di Indonesia

No Impor Kapasitas (Ton/tahun)

1 2008 5.496,14

2 2009 6.343,13

3 2010 6.418,86

4 2011 9.988,81

5 2012 1.161,595

Sumber : Biro Pusat Statistik tahun 2009-2012

Gambar 1.1 Kapasitas Impor Magnesium Klorida di Indonesia

Berdasarkan Gambar 1.1, dapat dilihat bahwa kebutuhan magnesium klorida mengalami kenaikan yang cukup berarti setiap tahunnya. Oleh karena itu produksi magnesium klorida perlu direalisasikan di Indonesia dengan tujuan untuk memenuhi kebutuhan dalam negeri sehingga dapat menekan angka kebutuhan impor.

5

diketahui jumlah kebutuhan pada tahun ke-10 (berdasarkan kebutuhan dari tahun 2008) tersebut adalah sebagai berikut:

y = 1588(x) + 3207...(1)

2. Data Konsumsi

Magnesium klorida banyak dimanfaatkan sebagai bahan aditif pewarna tekstil, koagulan industri pulp, dan zat aditif industi obat/cairan infus di Indonesia. Adapun data kandungan magnesium klorida pada industri tekstil sebanyak 4 gram/L MgCl2 (Saleem Asraf S.I, 2008), industri pulp

sebanyak 0,25% terhadap air limbah pabrik kertas ( APKI, 2008) dan pada industri cairan/obat infus sebanyak 1 mg di dalam satu botol infus yang berisi 500 mL (Rama Hadi Putra, 2009). Maka data konsumsi industri tekstil dan industri obat/cairan infus dapat dilihat pada Tabel 1.2. Tabel 1.2. Konsumsi Magnesium Klorida Pada Industri Tekstil, Pulp, dan Obat/Cairan Infus 2008; Rama Hadi Putra, 2009

6

tekstil, pulp, dan obat/cairan infus yang terus meningkat setiap tahunnya, terlihat pada grafik linear pada Gambar 1.2.

Gambar 1.2 Grafik Konsumsi Magnesium Klorida Pada Industri

Tekstil, Pulp, dan Obat Infus

Berdasarkan regresi linier pada grafik konsumsi magnesium klorida pada beberapa industri diperoleh persamaan sebagai berikut :

y = 8200(x) - 2E+07...(2)

D. Kapasitas Produksi Pabrik

Kapasitas produksi suatu pabrik ditentukan berdasarkan kebutuhan konsumsi produk dalam negeri, dan data impor sebagaimana dapat dilihat dari berbagai sumber, sehingga dapat diketahui kebutuhan akan suatu produk untuk memenuhi kebutuhan dalam negeri dari data kebutuhan industri yang ada di Indonesia. Berdasarkan data-data ini, kemudian ditentukan besarnya kapasitas produksi. Adapun persamaan kapasitas produksi adalah sebagai berikut:

7

KP = DK – DI ...(3)

Dimana;

KP = Kapasitas Produksi Pada Tahun ke-X DK = Data Konsumsi Pada Tahun ke- X DI = Data Impor Pada Tahun ke-X

Diasumsikan pabrik akan didirikan pada tahun 2018, maka berdasarkan persamaan (1) diperoleh data impor pada tahun 2018 sebesar :

y = 1588(x) + 3207 = 1588 (10) +3207 = 19.087 ton

Berdasarkan persamaan 2 diperoleh data konsumsi pada tahun 2018 sebesar : y = 8200(x) – 2.107

= 8200 (10) – 2.107

= 158.720 ton

Maka perkiraan kebutuhan magnesium klorida pada tahun 2018 adalah : KP = DK – DI

KP = 158.720 ton – 19.087 ton KP = 118.857,1 ton

8

Tabel 1.3 Perkiraan Konsumsi Magnesium Klorida pada Beberapa Industri di Jawa Barat

No. Kebutuhan Industri Konsumsi Magnesium Klorida Tahun 2018 (ton/tahun) 1 Industri Tekstil 29.422,29

2 Industri Pulp 4.519

3 Industri Obat/Cairan Infus

0,113

Total 33.941,399

Berdasarkan pertimbangan di atas dan berbagai persaingan yang akan tumbuh pada tahun 2018 maka kapasitas pabrik magnesium klorida yang diperkirakan berdiri pada tahun 2018 adalah 35.000 ton. Besarnya kapasitas ini logis untuk didirikan, karena lebih rendah dari total peluang kebutuhan magnesium klorida pada tahun 2018. Dengan didirikannya pabrik ini, diharapkan produksi magnesium klorida di dalam negeri dapat lebih ditingkatkan daya gunanya.

E. Lokasi Pabrik

Pabrik magnesium klorida ini direncanakan akan didirikan di daerah Kawasan Industri Terpadu Purwakarta, Jawa Barat. Pertimbangan pemilihan lokasi adalah sebagai berikut :

1. Bahan Baku

9

kawasan pelabuhan internasional yang sedang dikembangkan, maka pemasokan bahan baku dari China dengan menggunakan transportasi laut akan lebih efisien dikarenakan kawasan pelabuhan yang tidak overload.

2. Pemasaran

Lokasi pendirian pabrik berada di Purwakarta, Jawa Barat yang merupakan salah satu kawasan industri terpadu di daerah Jawa Barat. Kawasan pendirian pabrik magnesium klorida yang akan didirikan diinginkan berada dekat dengan sasaran pemasaran produksi yang sebagian besar berada di daerah Jawa Barat.

3. Transportasi

Pembelian bahan baku dan penjualan produk dapat dilakukan melalui laut dan darat. Lokasi yang dipilih dalam rencana pendirian pabrik ini merupakan kawasan perluasan industri, yang terletak cukup strategis ditinjau dari sisi transportasi yang dapat digunakan baik melalui jalur darat ataupun laut.

4. Kebutuhan tenaga listrik dan bahan bakar

10

Jakarta, yaitu UP Gresik, UP Paiton, UP Muara Karang, UP Muara Tawar, UP Cirata dan UP Brantas. Unit Pembangkit Cirata merupakan sumber tenaga listrik yang akan digunakan pada pendirian pabrik ini dengan total kapasitas 1008 MW. (UP.Cirata, 2014)

5. Kebutuhan air

Air yang dibutuhkan dalam proses diperoleh dari Bendungan Sungai Jatiluhur yang mengalir di sekitar pabrik untuk proses, sarana utilitas, dan kebutuhan domestik. Sungai Jatiluhur memiliki debit air sebesar 175,39 m3/s (Data Hidrologi Jasatirta II, 2014).

6. Kebutuhan tenaga kerja

Tenaga kerja termasuk hal yang sangat menunjang dalam operasional pabrik, tenaga kerja untuk pabrik ini dapat direkrut dari :

Masyarakat sekitar pabrik.

BAB II

DESKRIPSI PROSES

Usaha produksi dalam pabrik kimia membutuhkan berbagai sistem proses dan sistem pemrosesan yang dirangkai dalam suatu sistem proses produksi yang disebut teknologi proses. Secara garis besar, sistem proses utama dari sebuah pabrik kimia adalah sistem reaksi serta sistem pemisahan dan pemurnian.

A. Jenis-jenis Proses

Magnesium kloridadapat produksi dengan beberapa cara yang berbeda yaitu:

1. Pembuatan dari Magnesium Karbonat

Magnesium International Corp. mengembangkan proses pembuatan magnesium klorida dalam satu tahap proses yaitu dengan menggunakan bahan baku magnesium karbonat (MgCO3)yang akan bereaksi dengan asam klorida. (Kirk

Ohmer, Vol.15)

Magnesite dengan ukuran 5-400 mm diumpankan ke dalam Packed Bed Reaktor

pada suhu 9000C dengan tekanan 3,5 atm.

MgCO3+ 2 HCl MgCl2 + H2O + 2CO2

12

bagian atas reaktor dan magnesium klorida cair berada pada bagian bawah reaktor. Proses ini menghasilkan magnesium klorida dengan kemurnian 33,5% dan yield 85% (Mejdell et all,1992)

2. Pembuatan dari Magnesium Hidroksida

Proses pembuatan magnesium klorida dari magnesium hidroksida yang direaksikan dengan HCl 10% untuk menghasilkan MgCl2. Magnesium

hidroksida terdiri dari Fe2O3, SiO2, CaO untuk membentuk produk magnesium

klorida. Proses berlangsung pada kondisi temperatur 52oC, tekanan 1 atm dengan konversi 94,5 %. Hal ini sesuai dengan proses Dow dimana reaksinya dapat ditunjukkan sebagai berikut :

Mg(OH)2 (s) + 2 HCl (aq) MgCl2 (aq) + 2 H2O (l)

Jika air laut tidak dapat diproses menggunakan beberapa sumber daya alam, salah satu solusi pembuatan magnesium garam klorida agar dapat diproduksi dalam skala besar yaitu dengan menggunakan padatan magnesium hidroksida, sehingga dapat terkonversi dengan hydrochloric acid. (Ullman, 1988)

B. Pemilihan Bahan Baku

Pada prarancangan pabrik pembuatan magnesium klorida ini, proses yang dipilih adalah pembuatan magnesium klorida dari magnesium hidroksida yang direaksikan dengan HCl untuk menghasilkan MgCl2. Alasan pemilihan ini

13

C. Perhitungan ekonomi kasar

Harga-harga bahan baku dan produk untuk pemilihan proses tersebut dapat dilhat pada Tabel 2.1.

Tabel 2.1 Harga Produk, dan bahan baku

No Nama Bahan Harga

Untuk menghitung perolehan keuntungan kasar dapat digunakan persamaan berikut ini :

1. Pembuatan MgCl2 dari Magnesium Karbonat

14

mo₃ HC₃ mu₃a − mu₃a = % x % . , ₂mo₃

= 864.951,95 kmol

Massa HCl yang dibutuhkan = 864.951,95 kmol x 36,5 kg/kmol = 31.570.746,18 kg = 31.570,75 ton

Mol MgCO = mol HC₃ : 2

= 864.951,95 : 2 = 432.475,98 kmol

Massa MgCO yang dibutuhkan = 432.475,98 kmol x 84,33 kg/kmol = 36.470.696,86 kg = 36.470,70 ton

Jumlah Harga Bahan Baku = (36.470,70 ton x $500) +

(31.570,75 ton x $100)

Jumlah Harga Bahan Baku = 18.235.350 + 3.157.075 = $21.392.425,-

Jumlah Harga Produk MgCl2 = 35.000 ton x $750 = $26.250.000,-

Jumlah Harga Produk CO2 = 35.000 ton x $3,5 = $122.500,-

Keuntungan per tahun = Harga Produk – Harga Bahan Baku = ($26.250.000 + $122.500) -

($21.392.425,-) = $4.980.075,-

15

2. Pembuatan MgCl2 dari Mg(OH)

Konversi = 94,5%

Kapasitas Produk MgCl = 35.000 ton/tahun

Konversi = M e M OH y e e

M e M OH −

Mol MgCl yang terbentuk =

BM =

. .

, /

= 367.604 kmol

Mol Mg(OH) yang bereaksi = mol MgCl yang terbentuk

= 367.604 kmol

Mol Mg(OH) mula-mula =

,

x

367.604 = 388.999 kmolMassa Mg(OH) yang dibutuhkan = mol x BM

= 388.999 kmol x 58,32kg/kmol = 226.864,18 kg

= 22.686,418 ton

Mol HCl mula-mula = 2 x 388.999 kmol = 777.998 kmol

Massa HCl yang dibutuhkan = mol x BM

= 777.998 kmol x 36,5 kg/kmol = 28.396.927 kg

16

Jumlah Harga Bahan Baku = (22.686,418 ton x $130) + (28.396,927 ton x $100)

= $2.949.234,34 + 2.839.692,7 = $5.788.927,04

Jumlah Harga Produk = 35.000 ton x $750 = $26.250.000,-

Keuntungan per tahun = Harga Produk – Harga Bahan Baku = $26.250.000 - $5.788.927,04 = $20.461.072,96,-

Harga Produksi (per kg) = e

=$ . . ,

= $165,4/ton = $0,1654/kg = Rp 2.150,-/kg

D. Berdasarkan Tinjauan Termodinamika

1. Panas reaksi (∆HR)

ΔH menunjukkan panas reaksi yang dihasilkan selama proses

17

berlangsungnya reaksi. Nilai ΔH tiap reaksi perlu dihitung untuk menentukan apakah reaksi tersebut bersifat menghasilkan panas atau membutuhkan panas.

Tabel 2.2. Nilai ∆Hf (298) bahan baku dan produk

Komponen ∆Hf (298) (kJ/mol)

MgCl2 -641,30

Mg(OH)2 -924,54

HCl (l) -167,20 Ca(OH)2 -986,09

H2O -285,83 (Ullman 4th ed.)

∆HRx = ∆HR + ∆HRx(298)o + ∆Hp ... (2.1)

ΔHRo(298) = ΔHof produk - ΔHof reaktan ... (2.5)

a) Pembuatan MgCl2 dari Magnesium Karbonat (MgCO3)

Dari persamaan reaksi:

MgCO3+ 2 HCl MgCl2 + H2O + 2CO2

ΔHRo(298oK) = (ΔHfo MgCl2 + 2.ΔHfo H2O + 2. ΔHfo CO2) –

(ΔHfo MgCO

3 + 2.ΔHfo HCl)

= (-641,30 + (2 x -285,83) + (2 x -393,509)) – (-1.095,8 ) + (2 x-167,20))

= (-1.999,978) + (-1.430,2) = -569,778 kj/kmol

Dari hasil yang diperoleh pada perhitungan di atas dapat terlihat bahwa pada pembentukan MgCO3 sebagai bahan baku MgCl2 dengan mereaksikan HCl

18

a) Pembuatan MgCl2 dari Mg(OH)2 Dari persamaan reaksi

Mg(OH)2 + 2HCl MgCl2 + 2H2O

ΔHRo(298oK) = (ΔHfo MgCl2 + 2.ΔHfo H2O) - (ΔHfo Mg(OH)2

+ 2.ΔHfo HCl)

= (-641,30 + (2 x -285,83)) – (-924,54) + (2 x-167,20))

= -1.212,96 - (-1.258,94) = 45,98 kJ/mol

Dari hasil yang diperoleh pada perhitungan di atas dapat terlihat bahwa pada pembentukan MgCl2 dari bahan baku Mg(OH)2 merupakan reaksi yang

membutuhkan panas (endoterm).

2. Energi Bebas Gibbs (∆G)

Perhitungan energi bebas gibbs (∆G) digunakan untuk meramalkan arah reaksi kimia cenderung spontan atau tidak. ΔGo bernilai positif (+)

menunjukkan bahwa reaksi tersebut tidak dapat berlangsung secara spontan, sehingga dibutuhkan energi tambahan dari luar yang cukup besar. Sedangkan ΔGo bernilai negatif (-) menunjukkan bahwa reaksi tersebut dapat berlangsung secara spontan.

19

Tabel 2.3 Nilai ∆Gf (298) bahan baku dan produk

Komponen ∆Gf (298) (kJ/mol)

MgCl2 -591.8

Mg(OH)2 -833.6

HCl (l) -100.4 MgCO3 -1012,1

CO -394,359 H2O -237.1 (Ullman 4th ed)

a) Pembuatan MgCl2 dari Magnesium Karbonat (MgCO3) Dari persamaan reaksi:

MgCO3+2 HCl MgCl2 + H2O + 2CO2

ΔGo(298oK) = (ΔGfo MgCl

2 + 2.ΔGfo H2O + 2. 2.ΔGfoCO2)

- (ΔGfo MgCO

3 + 2.ΔGfo HCl)

= (-591.8+ (2 x (-237.1)) + (2 x (-394,359)) - ((-1012,1)+ (2 x(-100.4))

= -1.212,9 kJ/mol

b) Pembuatan MgCl2 dari Mg(OH)2

Mg(OH)2 + 2HCl MgCl2 + 2H2O

ΔGo(298oK) = (ΔGfo MgCl

2 + 2.ΔGfo H2O) - (ΔGfo Mg(OH)2

+ 2.ΔGfo HCl)

20

Tabel 2.4 Perbandingan Proses Pembuatan MgCl2

Proses Dari MgCO3

(Proses I)

Dari Mg(OH)2 (Proses II) Langkah proses Pembuatan MgCl2 dengan

bahan baku MgCO3

Pembuatan MgCl2 dari bahan

baku Mg(OH)2

Kondisi Operasi P = 3,45 atm, T = 900°C P = 1 atm, T = 52°C Hasil produksi Yield 85% Konversi 94,5% Biaya Produksi Rp. 9.796,-/kg Rp. 2.150,-/kg Panas Reaksi

-1.212,9 kJ/mol -31,6 kJ/mol

Dalam perancangan ini, pembuatan MgCl2 dibuat dengan proses II, alasan

pemilihan ini adalah :

a) Telah terdapat pabrik yang memproduksi Mg(OH)2 yang merupakan bahan

baku dari pembuatan MgCl2 dengan harga yang relatif terjangkau apabila

dibandingkan dengan harga MgCO3. Bahan baku berupa Mg(OH)2 lebih

menguntungkan dan mudah diperoleh sehingga dapat menekan biaya produksi dan mendapatkan keuntungan dari harga jual.

b) Produk yang dihasilkan lebih banyak dan mendapatkan produk dengan kemurnian yang lebih tinggi.

E. Uraian Proses

Magnesium hidroksida padat 97,4% dalam Silo Storage (SS-101) dialirkan melalui elevator menuju Tangki Pelarutan (MT-101) dicampurkan dengan H2O.

Magnesium hidroksida slurry bertemperatur 52oC keluaran tangki pelarutan

21

dipanaskan dalam Heater (HE-101) hingga suhu 52oC. Reaktor beroperasi 52oC dan tekanan 1 atm, disini impurity seperti CaO, Fe2O3, SiO2 tidak ikut larut

dengan penambahan asam klorida encer tersebut (Vogel, 1979) sehingga terbentuk magnesium klorida dengan konversi 94,5%, dengan reaksi sebagai berikut :

Mg(OH)2(s) + 2 HCl(aq) MgCl2(aq) + 2 H2O(l)

Produk MgCl2 dialirkan menuju centrifuge (CF-301) untuk memisahkan

padatan dan cairan. Setelah padatan dipisahkan dan dialirkan menuju Instalasi Pengolahan Limbah (IPAL), cairan magnesium klorida sebagai produk diumpankan ke evaporator I dan II (multi stage). Evaporator I (EV-301) dengan temperatur umpan efek I sebesar 55,520C dan temperatur umpan efek II sebesar 1370C (EV-302) yang digunakan untuk menghilangkan kandungan air pada

MgCl2 sehingga dihasilkan magnesium klorida liquid yang berkonsentrat, lalu

produk keluaran evaporator II yang masih berupa liquid dialirkan ke spray drier

(SD-301) yang telah ditambahkan udara panas agar dapat menghasilkan MgCl2

dalam bentuk powder.

Keluaran spray drier berupa powder tersebut dialirkan menuju ke Cyclone I

(CY-101) menggunakan blower bersama udara dingin untuk memisahkan padatan dengan gas yang masih terikut di dalam produk setelah keluar dari

spray drier. Kemudian, produk keluaran Cyclone I dialirkan menuju ke Cyclone II untuk pemisahan padatan dan gas berikutnya sehingga menghasilkan padatan yang terbebas dari kandungan gas di dalamnya. Hasil keluaran Cyclone II

BAB III

SPESIFIKASI BAHAN BAKU DAN PRODUK

A. Spesifikasi Bahan Baku

1. Magnesium Hidroksida Sifat fisik

Rumus molekul : Mg(OH)2

Massa molekul : 58,32 g/mol System kristal : Hexagonal Densitas : 2,36 g/cm3 Warna : Tidak berwarna Titik lebur : 350 0C

Densitas : 2,36 gr/ml Enthalpy (∆Hf (298)) : -924,54 kJ/mol

Energi Bebas Gibbs (∆G) : -833,6 kJ/mol Sifat kimia :

23

2. Asam Klorida Sifat fisik :

Rumus molekul : HCl

Massa molekul : 36,5 gr/mol Densitas : 1,0455 g/cm3

Warna : Tidak berwarna Titik didih : -850C

Titik Beku : -1140C Densitas : 1,0455 gr/ml Enthalpy (∆Hf (298)) : -167,20 kJ/mol

Energi Bebas Gibbs (∆G) : -100.4 kJ/mol Sifat kimia :

- Larut dalam air - Larut dalam alkohol

- Melarutkan magnesium hidroksida

3. Silikon dioksida Sifat fisik :

Rumus molekul : SiO2

Massa molekul : 60,08 gr/mol Titik didih : 2230oC

24

Sifat kimia :

- Tidak larut dalam asam apapun (asam-asam encer) kecuali HF dengan reaksi

SiO2 + 6HF → H2SiF6 + 2H2O

- Bereaksi dengan NaOH membentuk Natrium silika trioksida SiO2 + NaOH → Na2SiO3 + H2O

4. Feri oksida Sifat fisik :

Rumus molekul : Fe2O3

Massa molekul : 159,69 gr/mol Titik Beku : 1566oC

Densitas : 2,2 g/cm3, padat

ΔHf298 : −825.50 Kj/mol

Sifat kimia :

- Tidak larut dalam air

- Sukar larut dalam asam-asam encer - Larut dalam asam-asam kuat

Fe2O3 + 6H+ → 2 Fe3+ + 3H2O (Vogel, 1979)

5. Kalsium oksida Sifat fisik :

Rumus molekul : CaO

25

Titik Beku : 2572°C (2845 K) Densitas : 3,35 g/cm3

Sifat kimia :

- Tidak bereaksi dengan asam klorida encer (2M-3M) (Vogel, 1979)

B. Spesifikasi Produk

1. Magnesium klorida Sifat fisik

Rumus molekul : MgCl2

Massa molekul : 95,211 g/mol (anhidrat) 203,31 g/mol (hexahidrat)

Warna : Putih atau kristal padat tidak berwarna Densitas : 2,32 g/ml

Titik lebur : 7140C

Titik didih : 14120C

Kelarutan didalam air : 54,3 g/100 ml (200C) Enthalpy (∆Hf (298)) : -641,30 kJ/mol

Energi Bebas Gibbs (∆G) : -591.8 kJ/mol Sifat kimia :

- Larut dalam air dan alkohol - Mudah terbakar

BAB X

KESIMPULAN DAN SARAN

A.Kesimpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap Prarancangan Pabrik Magnesium Klorida dari Magnesium Hidroksida dan Asam Klorida dengan kapasitas 35.000 ton/tahun dapat disimpulkan sebagai berikut:

1. Percent Return on Investment (ROI) sebelum pajak 20,11% dan sesudah pajak 16,09 %.

2. Pay Out Time (POT) sesudah pajak 3,46 tahun (metode linier) dan 2,97 tahun sebelum pajak.

3. Break Even Point (BEP) sebesar 48,51%. Shut Down Point (SDP) sebesar 21,30%, yakni batasan kapasitas produksi sehingga pabrik harus berhenti berproduksi karena merugi.

4. Discounted Cash Flow Rate of Return (DCF) sebesar 21,55%, lebih besar dari suku bunga bank sekarang sehingga investor akan lebih memilih untuk berinvestasi ke pabrik ini dari pada ke bank.

B.Saran

DAFTAR PUSTAKA

Badan Pusat Statistik, 2010, Statistic Indonesia, www.bps.go.id, Indonesia

Banchero, Julius T., and Walter L. Badger. 1955. Introduction to Chemical Engineering. McGraw Hill : New York.

Brown.G.George., 1950, Unit Operation 6ed, Wiley&Sons, USA.

Brownell.L.E. and Young.E.H., 1959, Process Equipment Design 3ed, John Wiley & Sons, New York.

Coulson.J.M. and Ricardson.J.F., 1983, Chemical Engineering vol 6, Pergamon Press Inc, New York.

Fogler.A.H.Scott, 1999, Elements of Chemical Reaction Engineering, Prentice Hall International Inc, New Jersey.

Geankoplis.Christie.J., 1993, Transport Processes and unit Operation 3rd ed, Allyn & Bacon Inc, New Jersey.

Himmeblau.David., 1996, Basic Principles and Calculation in Chemical Engineering, Prentice Hall Inc, New Jersey.

Kern.D.Q., 1983, Process Heat Transfer, McGraw-Hill Book Company, New York.

Kirk, R.E and Othmer, D.F., 2006, “Encyclopedia of Chemical Technologi”, 4nd

ed., vol. 17., John Wiley and Sons Inc., New York.

Levenspiel.O., 1972, Chemical Reaction Engineering 2nd edition, John Wiley and Sons Inc, New York.

McCabe.W.L. and Smith.J.C., 1985, Operasi Teknik Kimia, Erlangga, Jakarta. Megyesy.E.F., 1983, Pressure Vessel Handbook, Pressure Vessel Handbook

Moss, Dennis R. 2004. Pressure Vessel Design Manual 3rd Edition. Elsevier Publishing Inc., USA

Perry.R.H. and Green.D., 2008, Perry’s Chemical Engineer Handbook 7th ed, McGraw-Hill Book Company, New York.

Peter.M.S. and Timmerhause.K.D., 1991, Plant Design an Economic for Chemical Engineering 3ed, McGraww-Hill Book Company, New York. Powell, S.T., 1954, “Water Conditioning for Industry”, Mc Graw Hill Book

Company, New York.

Raju, 1995, Water Treatment Process, McGraw Hill International Book Company, New York

Smith.J.M. and Van Ness.H.C., 1975, Introduction to Chemical Engineering Thermodynamics 3ed, McGraww-Hill Inc, New York.

Treyball.R.E., 1983, Mass Transfer Operation 3ed, McGraw-Hill Book Company, New York.

Ulmann, 2007. “Ulmann’s Encyclopedia of Industrial Chemistry”. VCH

Verlagsgesell Scahft, Wanheim, Germany.

Ulrich.G.D., 1984, A Guide to Chemical Engineering Process Design and Economics. John Wiley & Sons Inc, New York.

Wahyu, 2010, Proses Pengolahan Air, www.zeofilt.wordpress.com, Indonesia Wallas. S.M., 1988, Chemical Process Equipment, Butterworth Publishers,

Stoneham USA.