PEMANFAATAN HASIL SAMPING UNTUK

PEMBANGKITAN ENERGI DAN AIR PADA PRODUKSI

GULA KRISTAL PUTIH

DESTIARA NOVITASARI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pemanfaatan Hasil Samping untuk Pembangkitan Energi dan Air pada Produksi Gula Kristal Putih adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2015

Destiara Novitasari

ABSTRAK

DESTIARA NOVITASARI. Pemanfaatan Hasil Samping untuk Pembangkitan Energi dan Air pada Produksi Gula Kristal Putih. Dibimbing oleh TAJUDDIN BANTACUT.

Proses produksi gula memerlukan energi dan air dalam jumlah besar. Sebaliknya, ketersediaan sumber energi dan air bersih semakin menurun. Pemanfaatan hasil samping secara optimal dapat memenuhi kebutuhan energi dan air dalam proses produksi sehingga menjadi mandiri energi dan air. Ruang lingkup studi ini adalah menganalisis kesetimbangan massa, mengkaji potensi energi dari hasil samping, dan membangun aliran tertutup proses produksi gula mandiri energi dan air dengan minimal input serta optimal output. Studi ini menggunakan data sekunder dan data faktual pabrik. Input yang dimasukkan ke dalam sistem adalah tebu, air, dan bahan tambahan dalam produksi gula. Model proses produksi tertutup dikembangkan menggunakan prinsip kesetimbangan massa yang bertujuan untuk mengkaji efisiensi sistem dan rendemen. Kesetimbangan massa memperlihatkan jumlah hasil samping yang belum dimanfaatkan, sehingga diketahui besar potensi energi yang dapat dihasilkan secara mandiri. Hasil studi ini menunjukkan bahwa rendemen gula dapat mencapai 11,82%. Potensi energi pabrik gula kapasitas 3000 ton tebu per hari yang dapat dimanfaatkan adalah 2.237.500.775 kkal per hari. Potensi energi tersebut dapat memenuhi kebutuhan energi pabrik, bahkan terdapat kelebihan energi 37.081 kWh dan air 1.477 ton air per hari. Kelebihan tersebut dapat dijual atau sebagai cadangan energi. Studi ini menjelaskan bahwa pabrik gula dapat mandiri energi dan air dengan memanfaatkan energi hasil samping secara optimal dan peningkatan efisiensi sistem. Hasil penelitian dapat menjadi pertimbangan kebijakan pembatasan penggunaan energi fosil pada pabrik gula.

Kata kunci: pembaruan energi dan air, industri gula, sistem tertutup.

ABSTRACT

DESTIARA NOVITASARI. By-product Utilization for Power and Water Generation in White Sugar Production. Supervised by TAJUDDIN BANTACUT.

Potential energy of 3,000 ton cane per day mill that can be utilized is 2,237,500,775 kcal per day. This potential energy can meet the energy needs of the plant, with an energy excess of energy of 37,081 kWh. In addition the factory may product surplus water of 1,477 ton per day. The study explains that the sugar mills can be independent of energy and water by optimizing the utilization of by-products and the efficiency of the system. The results of the study can be considered energy policies to limit the use of fossil energy in sugar mill.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PEMANFAATAN HASIL SAMPING UNTUK

PEMBANGKITAN ENERGI DAN AIR PADA PRODUKSI

GULA KRISTAL PUTIH

DESTIARA NOVITASARI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2014 ini adalah sistem produksi tertutup, dengan judul Pemanfaatan Hasil Samping untuk Pembangkitan Energi dan Air pada Produksi Gula Kristal Putih.

Terima kasih penulis sampaikan kepada Bapak Dr Ir Tajuddin Bantacut, MSc selaku pembimbing yang telah memberi arahan selama penelitian dan penulisan skripsi. Terima kasih juga penulis sampaikan kepada Bapak, Ibu, dan keluarga yang senantiasa memberikan semangat dan doanya. Terima kasih kepada teman-teman Teknologi Industri Pertanian angkatan 47 atas semangat dan bantuan yang telah diberikan selama penulis menempuh pendidikan. Terima kasih kepada FRH,

supergirl 34, anak manja, dan kerabat-kerabat dekat yang selalu memberikan semangat, kebahagiaan, mendampingi dalam proses pembelajaran dan pendewasan diri. Semoga skripsi ini bermanfaat bagi semua pihak.

Bogor, Februari 2015

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

METODE PENELITIAN 3

Waktu dan Tempat Penelitian 4

Pemodelan Neraca Massa Produksi Gula 5

HASIL DAN PEMBAHASAN 14

Neraca Massa Level II 15

Neraca Massa Level III 16

Produksi Gula Mandiri Energi berbasis Ampas 17

Produksi Gula Mandiri Energi berbasis Ampas, Blotong, Molase 20

Produksi Gula Mandiri Air 22

SIMPULAN DAN SARAN 24

Simpulan 24

Saran 24

DAFTAR PUSTAKA 25

LAMPIRAN 28

DAFTAR TABEL

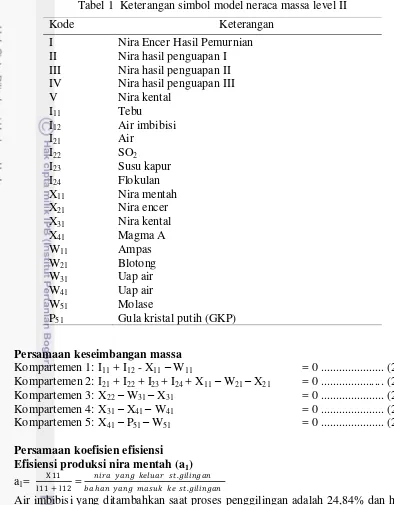

Tabel 1 Keterangan simbol model neraca massa level II 6

Tabel 2 Faktor efisiensi pada model Level II 7

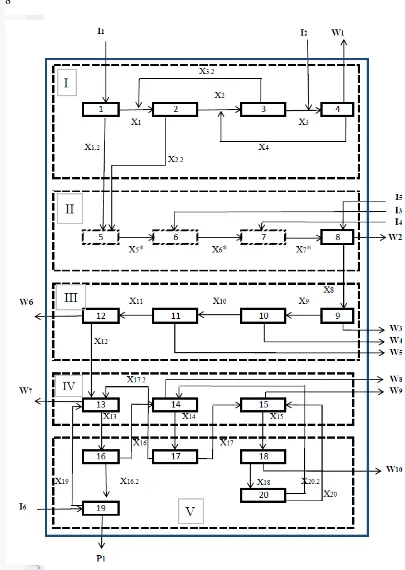

Tabel 3 Keterangan kompartemen model neraca massa level III 9 Tabel 4 Keterangan simbol model neraca massa level III 9

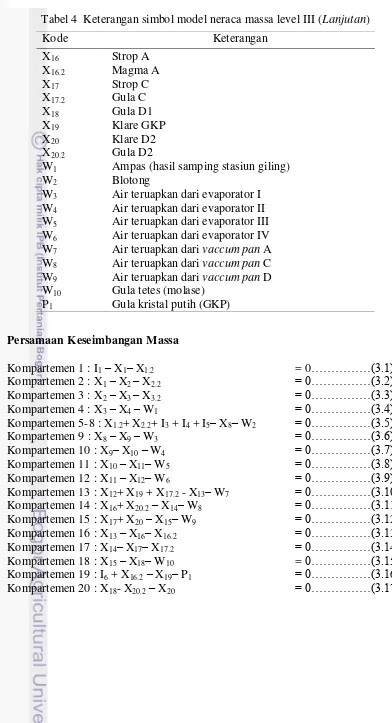

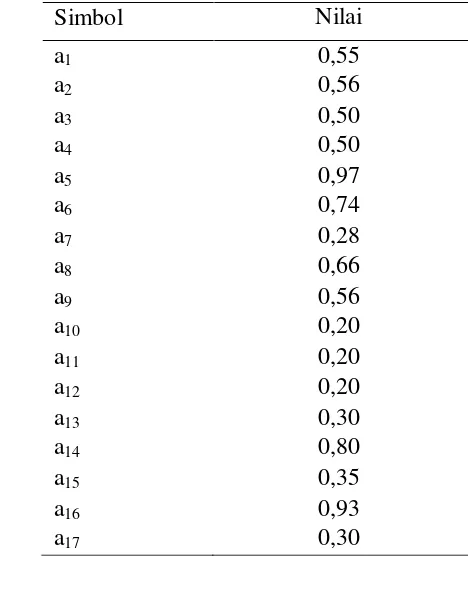

Tabel 5 Faktor efisiensi pada model Level III 14

Tabel 6 Neraca massa proses produksi gula level I 15

Tabel 7 Output model neraca massa Level II 16

Tabel 8 Perbandingan neraca massa dengan data faktual pabrik gula 16 Tabel 9 Basis nilai kalor yang terkandung dalam hasil samping produksi

gulaa 19

Tabel 10 Kemampuan hasil samping sebagai pemasok kebutuhan energi 20 Tabel 11 Alternatif pembaruan efisiensi potensi energi blotong 21

Tabel 12 Potensi hasil samping model tertutupa 22

Tabel 13 Volume air teruapkan dari proses produksi GKP 23

DAFTAR GAMBAR

Gambar 1 Model neraca massa produksi gula level I 5 Gambar 2 Model neraca massa produksi gula level II 5 Gambar 3 Model neraca massa produksi gula level III 8 Gambar 4 Hasil perhitungan model neraca massa level III 17 Gambar 5 Model cogeneration proses produksi menurut Ensinas et al.

(2007) 18

Gambar 6 Model proses produksi mandiri energi dan air 19 Gambar 7 Perbandingan model standar dan sistem manajemen air non

limbah (Esmeris 2012) 23

DAFTAR LAMPIRAN

Lampiran 1 Aliran sistem proses produksi gula 28

Lampiran 2 Perhitungan model neraca massa level II 29 Lampiran 3 Perhitungan model neraca massa level III 30 Lampiran 4 Perhitungan potensi energi hasil samping berdasarkan model

neraca massa level III 32

Lampiran 5 Potensi masing-masing hasil samping 33

Lampiran 6 Potensi energi hasil samping dengan proses pengolahan 34 Lampiran 7 Model aliran proses produksi tertutup (mandiri energi dan air) 35 Lampiran 8 Model aliran proses produksi mandiri energi dan air (english

PENDAHULUAN

Latar Belakang

Proses produksi gula membutuhkan energi dan air dalam jumlah besar. Kebutuhan energi adalah energi panas dan listrik, yaitu 200-500 kg uap dan 20-24 kWh per ton tebu (Hariyanto 2011; Bhatt, et al. 2001; Pipo dan Luengo 2013). Hal tersebut setara dengan data parameter operasional yang menyebutkan bahwa konsumsi listrik per ton tebu adalah 25 kWh (Pippo et al. 2013). Pabrik gula di Indonesia rata-rata berkapasitas 3000-7000 ton tebu per hari, sehingga membutuhkan energi panas dan listrik sekitar 600-1.500 ton uap dan 75-175 MWh per hari.

Kebutuhan energi tersebut akan terus meningkat seiring pertambahan jumlah kebutuhan gula. Sebaliknya, persediaan energi semakin berkurang. Kementerian Energi dan Sumberdaya Mineral (ESDM) tahun 2012, mencatat bahwa konsumsi energi meningkat rata-rata 7,1% per tahun dan didominasi oleh sektor industri. Diperkirakan, sektor industri dapat mendominasi 47,3% di tahun 2030. Laju pertumbuhan permintaan energi rata-rata sebesar 6,2% per tahun (KESDM 2010). Ketergantungan energi fosil didominasi kebutuhan minyak mencapai 41,8%, batu bara 29% dan gas 23%. Kebutuhan ini untuk memenuhi sektor industri yang mendominasi sebesar 37% penggunaan energi fosil di Indonesia (ESDM 2007). Kebutuhan dalam jumlah besar ini ternyata tidak bisa ditopang oleh cadangan energi di Indonesia yang kian menipis. Cadangan minyak misalnya, hanya cukup untuk 23 tahun, gas untuk 50 tahun dan batu bara 80 tahun mendatang. Ketiadaan energi akan mempengaruhi kelancaraan produksi di sektor industri, termasuk di industri gula.

Selain itu, produksi gula juga membutuhkan air dalam jumlah yang cukup besar. Kebutuhan air selama proses produksi gula adalah sekitar 2,1-2,8 m3 per ton tebu (Esmeris 2012). Sama halnya dengan energi, persediaan air bersih akan semakin berkurang. Persediaan air bersih hanya 2,5% dari jumlah air di dunia dan hanya 1% yang dapat dikonsumsi (Esmeris 2012), dan di dunia hanya tersedia 100.000 km3 air per tahun (Gleick 1994). Pertambahan populasi, kontaminasi sumber air karena aktivitas manusia, permintaan teknologi baru, menyebabkan perubahan iklim dan krisis air secara global (UNESCO 2009). Kurang lebih 4% dari persediaan air tanah sudah tercemar karena aktifitas hidup manusia (Esmeris 2012).

2

sebagai pembuatan sumber protein tinggi untuk nutrisi makro biota air (Kemenprin 2013). Diversifikasi produk dilakukan Thailand, yaitu produksi etanol berbasis molase dari tebu, dengan target produksi sebesar 1,92 juta liter per harinya (Nguyen, et al. 2008).

Pabrik Belle Vue di Mauritius telah memproduksi 105 GWh listrik dari ampas yang diperoleh dari pengolahan 210 ton tebu per jam (Deepchand 2005). Pasokan listrik di Mauritius sekitar 26% dan di Hawai 10% dihasilkan oleh pabrik gula (WADE 2004). Cogeneration dapat menghasilkan listrik 10.500 MWh melebihi kebutuhan operasional pabrik 3500 MWh, sehingga kelebihan 7000 MWh berpotensi sebagai produk komersil tambahan pabrik gula. Sebagai contoh NSL Sugars Limited dan Boumar Amman yang ada di Karnataka India sudah mampu menghasilkan listrik 30 MWh dan etanol 120 kilo per liter per hari (Tayibnapis 2013). Di Zimbabwe mempunyai potensi untuk menghasilkan 210 MWh listrik (Mbohwa 2003). Di Afrika Selatan dengan mengolah 6000 ton tebu dapat menghasilkan energi 1 GWh (Mashoko et al. 2013). Alternatif tersebut menjadi dasar pengembangan aliran proses mandiri energi dan air (closed production process) dengan zerowaste, agar proses produksi dapat mandiri energi dan air, sehingga efisiensi proses produksi meningkat.

Berdasarkan fakta tersebut, maka penelitian tentang pengembangan proses produksi gula menjadi aliran mandiri energi dan air perlu dilakukan. Fokus utama studi adalah mengkaji pemanfaatan hasil samping sebagai sumber energi, mengkaji dan menggambarkan siklus massa dan energi di pabrik gula, mengkaji efisiensi proses, mengkaji potensi hasil samping menjadi energi, dan merancang sistem aliran proses mandiri energi dan air.

Tujuan Penelitian

Tujuan utama penelitian ini adalah pengembangan rancangan proses produksi gula yang mandiri energi dan air, minimal input dan optimal output. Sistem produksi yang berlandaskan pada prinsip-prinsip kesetimbangan massa dan energi. Untuk mencapai tujuan ini, langkah-langkah yang dilakukan adalah: 1. Menganalisis kesetimbangan massa dalam produksi gula kristal putih 2. Mengkaji kandungan energi dari hasil samping

3. Merancang model proses produksi gula mandiri energi dan air (minimal input,

optimal output)

Ruang Lingkup Penelitian

METODE PENELITIAN

Pengumpulan Data

Data dikumpulkan dari sumber primer (neraca massa faktual PT. PG Rajawali II Subang) dan sekunder (laporan penelitian, jurnal, skripsi, tesis, desertasi, buku, majalah, dan situs web) yang mencakup aliran massa proses produksi, kebutuhan energi dan air, sumber energi, dan hasil samping produksi. Sebagian besar sumber data sekunder berasal dari data produksi pabrik gula yang menerapkan sistem mandiri energi dan air.

Pendekatan Sistem

Pemodelan neraca kesetimbangan massa menggunakan pendekatan perhitungan linier berdasarkan data yang tersedia. Pendekatan sistem bertujuan untuk menemukan faktor-faktor kritis dan mencari solusi optimal dari nilai keluaran massa yang relevan dengan menggunakan model kuantitatif untuk mendukung pengambilan keputusan.

Proses produksi gula merupakan sistem yang kompleks yang melibatkan banyak faktor dan kendala yang terkait satu sama lain. Faktor dan kendala tersebut adalah masukan (input) bahan dan energi, hasil samping terbuang, dan kebutuhan energi serta air dalam jumlah besar. Pendekatan komprehensif diperlukan untuk menemukan solusi optimal penggunaan energi dan air. Oleh karena itu, pendekatan sistem ini digunakan untuk menganalisis aliran massa, kebutuhan energi dan air, serta potensi energi hasil samping dari proses produksi gula.

Sistem Identifikasi

Proses produksi gula terdiri dari lima kompartemen utama yaitu stasiun gilingan, stasiun pemurnian, stasiun penguapan, stasiun masakan, dan stasiun putaran. Bahan masukan utama adalah tebu dengan kapasitas 3000 ton per hari, ditambah dengan air dan bahan pembantu (kapur, flokulan, gas SO2). Hasil

keluaran utama adalah gula kristal putih dan hasil samping berupa ampas, blotong, air dan molase. Ampas merupakan keluaran dari kompartemen ke-1 (stasiun gilingan), blotong dari kompartemen ke-2 (stasiun pemurnian), air dari kompartemen ke-3 dan ke-4 (stasiun penguapan dan masakan), dan molase dari kompartemn ke-5 (stasiun putaran).

Sistem Batas

Sebuah model sederhana (Model Level I) dikembangkan dengan asumsi bahwa proses produksi gula adalah satu kompartemen yang menghubungkan input (I), produk (P) dan hasil samping (C) (Gambar 1). Meskipun model sederhana ini tidak dapat menentukan aliran I, P, dan C secara spesifik, sistem ini dapat digunakan untuk menghitung efisiensi. Perbaikan dan pengembangan model dilakukan untuk menemukan model yang akurat, konsisten, dan rinci sesuai dengan proses produksi gula faktual.

4

Model Deskripsi

Model neraca massa merupakan gambaran situasi nyata aliran massa dalam proses produksi gula. Model dikembangakan untuk meningkatkan akurasi dan mendapatkan model yang sesuai dengan proses produksi gula nyata. Input dalam pemodelan sebagai peubah bebas dan output merupakan peubah tidak bebas. Pemodelan akan menghasilkan nisbah (koefisien efisiensi) dan nilai peubah tidak bebas dengan menggunakan prinsip persamaan linear. Alat hitung yang digunakan adalah microsoft excel.

Pemodelan neraca massa menggunakan basis aliran produksi gula kristal putih (GKP) sistem sulfitasi kapasitas 3000 ton tebu per hari. Hasil perhitungan dalam model dapat dibandingkan dengan proses produksi di pabrik GKP faktual, yaitu pabrik gula PT PG. Rajawali II Unit Subang. Berdasarkan kesetimbangan massa dapat diketahui massa hasil samping yang memiliki potensi energi dan air untuk memenuhi kebutuhan proses produksi.

Model yang memiliki tingkat akurasi tinggi dan sesuai dengan proses produksi nyata dijadikan basis analisis perhitungan potensi energi hasil samping dan pengembangan model proses produksi gula mandiri energi dan air.

Kesetimbangan Massa

Langkah pertama untuk membuat model keseimbangan massa adalah identifikasi kompartemen. Kemudian, mengatur persamaan keseimbangan massa untuk menentukan masuknya tebu dan bahan tambahan serta keluaran (output) antar kompartemen. Persamaan umum kesetimbangan massa:

Input (I) = Produk (P) + Hasil Samping (C)

Hasil samping merupakan limbah yang diasumsikan dapat dimanfaatkan kembali. Dalam mengidentifikasi persamaan efisiensi (rasio nilai peubah), menggunakan data sekunder mengenai aliran massa proses produksi gula. Setelah mengidentifikasi persamaan kesetimbangan massa dan efisiensi, maka nilai faktor efisiensi dan neraca massa dapat ditentukan.

Potensi Energi Hasil Samping

Berdasarkan model neraca massa yang sesuai dengan proses produksi gula nyata dan akurat, potensi energi hasil samping dapat dihitung dengan persamaan: Potensi Energi (kkal) = Massa x Nilai kalor.

Nilai kalor didapatkan dari sumber literatur dan massa hasil samping dari perhitungan model neraca massa.

Model Aliran Proses Mandiri Energi dan Air

Potensi energi hasil samping dikurangi dengan kebutuhan energi dan air dalam proses produksi gula. Jika energi dan air yang dihasilkan lebih besar atau sama dengan kebutuhan energi pabrik, maka pabrik tersebut dapat berpotensi mandiri energi dan air. Namun, jika energi yang dihasilkan lebih kecil dari kebutuhan, maka pabrik masih memerlukan input energi dan air dari luar sistem dan dapat dikatakan bahwa pabrik tidak mandiri energi dan air.

Waktu dan Tempat Penelitian

Pemodelan Neraca Massa Produksi Gula

Model Neraca MassaProduksi Gula Level I

Model Level I dibangun dengan asumsi bahwa sistem adalah suatu kompartemen yang menghubungkan input (I), produk (P), dan hasil samping (C). Model ini dikembangkan berdasarkan input dan output pabrik gula.

Gambar 1 Model neraca massa produksi gula level I Keterangan: I = input; P = produk; C = coproduct

Keseimbangan neraca massa diperoleh apabila input sama dengan output

(produk dan hasil samping). Efisiensi proses yang diharapkan mendekati 100% yaitu semua kandungan bahan baku berupa komponen produk dapat dikonversi menjadi produk yang dimanfaatkan kembali. Persamaan yang menggambarkan kesetimbangan massa adalah:

Model Neraca Massa Produksi Gula Level II

Model neraca massa level II dikembangkan dengan membuat kompartemen yang berdasarkan stasiun-stasiun pengolahan yang terdapat pada pabrik gula, yaitu stasiun penggilingan (1), stasiun pemurnian (2), stasiun penguapan (3), stasiun masakan (4), dan stasiun putaran (5). Rancangan dasar model ini dapat dilihat pada Gambar 2.

6

Tabel 1 Keterangan simbol model neraca massa level II

Efisiensi produksi nira mentah (a1)

a1= X11 I11 + I12 =

� � .� �

ℎ � � .� �

Air imbibisi yang ditambahkan saat proses penggilingan adalah 24,84% dan hasil ekstraksi nira yang didapatkan adalah 94,25% dari tebu yang digiling (Hugot 1960; Purwaningsih 2012). Berdasarkan data literatur tersebut nilai koefisien efisiensi (a1) adalah sebesar 0,76.

Efisiensi pemanfaatan blotong (a2)

a2 = W 21

X11 =

� .

ℎ .

Produksi blotong dari stasiun pemurnian sebesar 3% dari nira mentah (Renoef, et al. 2010; Zeist, et al. 2012; Rahman et al. 2013), maka a2 adalah 0,03.

Kode Keterangan

I Nira Encer Hasil Pemurnian II Nira hasil penguapan I III Nira hasil penguapan II IV Nira hasil penguapan III

V Nira kental

Efisiensi produksi nira kental (a3) 290,000 ton nira encer yang dipekatkan (Purwaningsih 2012). Persentase nira kental adalah 24% dari nira encer hasil stasiun pemurnian, maka a3 adalah 0,24.

Efisiensi air terbuang dari stasiun masakan (a4)

a4 = X41 X31 =

�

Magma yang dihasilkan dari stasiun masakan adalah 62% dari nira kental yang diolah (Fabricagie Controle dalam Moerdokusumo 1993), maka a4 adalah 0,62.

Efisiensi hasil produksi gula (a5)

a5 =

Berdasarkan persamaan efisiensi, ringkasan faktor efisiensi dapat dilihat pada Tabel 2.

Tabel 2 Faktor efisiensi pada model Level II

Simbol Nilai

aliran proses produksi. Proses di stasiun pemurnian merupakan aliran langsung, sehingga tidak ada aliran yang keluar sistem (Gambar 3).

8

Gambar 3 Model neraca massa produksi gula level III

Tabel 3 Keterangan kompartemen model neraca massa level III

Tabel 4 Keterangan simbol model neraca massa level III

Stasiun Kompartemen Keterangan

X1.2 Nira perahan ke-1 (nira perahan pertama)

X2 Ampas gilingan ke-2

X2.2 Nira perahan ke-2 (nira perahan lanjutan)

X3 Ampas gilingan ke-3

X3.2 Nira perahan ke-3

X 4 Nira perahan ke-4

X5 Nira hasil timbangan

X6 Nira setelah ditambahkan kapur

X7 Nira setelah ditambahkan SO2

X8 Nira Encer Hasil Pemurnian

X9 Nira hasil penguapan I

X10 Nira hasil penguapan II

X11 Nira hasil penguapan III

X12 Nira kental

X13 Nira hasil masakan A

X14 Nira hasil masakan C

10

Tabel 4 Keterangan simbol model neraca massa level III (Lanjutan)

Persamaan Keseimbangan Massa

W1 Ampas (hasil samping stasiun giling)

W2 Blotong

W3 Air teruapkan dari evaporator I

W4 Air teruapkan dari evaporator II

W5 Air teruapkan dari evaporator III

W6 Air teruapkan dari evaporator IV

W7 Air teruapkan dari vaccum pan A

W8 Air teruapkan dari vaccum pan C

W9 Air teruapkan dari vaccum pan D

W10 Gula tetes (molase)

Persamaan koefisien efisiensi Kompartemen 1

Efisiensi pada gilingan pertama (a1)

a1= berat awal tebu digiling (Hugot 1986; Moerdokusumo 1993), maka nilai a1 adalah

0,55.

Kompartemen 2

Efisiensi pada gilingan kedua (a2)

a2= 2 X2 + X2.2=

� �

ℎ ℎ � �

Ampas yang dihasilkan dari gilingan kedua pada stasiun gilingan adalah sebesar 56% dari keseluruhan output yang dihasilkan (Hugot 1986; Moerdokusumo 1993), maka nilai a2 adalah 0,56.

Kompartemen 3

Efisiensi pada gilingan ketiga (a3)

a3= 3 X3+ X3.2=

� � �

ℎ ℎ � � �

Ampas yang dihasilkan dari gilingan ketiga pada stasiun gilingan adalah sebesar 50% dari keseluruhan output yang dihasilkan (Hugot 1986; Moerdokusumo 1993), maka nilai a3 adalah 0,50.

Kompartemen 4

Efisiensi pada gilingan keempat (a4)

a4= 4 X3 + I2 =

� �

ℎ ℎ � �

Nira yang dihasilkan dari gilingan keempat pada stasiun gilingan adalah sebesar 50% dari keseluruhan output yang dihasilkan (Hugot 1986; Moerdokusumo 1993), maka nilai a4 adalah 0,50.

Kompartemen 5

Efisiensi pada stasiun pemurnian (a5)

a5= 8 X8 + W 2=

ℎ

ℎ ℎ

Pada stasiun pemurnian dianggap satu kompartemen karena proses yang berjalan dari satu kompartemen ke kompartemen selanjutnya adalah sistem berkelanjutan (Gambar 3). Peubah tidak bebas yang memenuhi syarat untuk dijadikan persamaan linear hanya terdapat pada kompartemen akhir (kompartemen 8). Model pada Gambar 3 tergambar menjadi empat kompartemen hanya sebagai penjelas proses di stasiun pemurnian secara detail.

12

Kompartemen 6

Efisiensi pada evaporator pertama (a6)

a6=

Efisiensi pada evaporator kedua (a7)

a7 = 4

X10 + W 4= ℎ ℎ

Nira kental yang dihasilkan pada evaporator kedua memiliki 28% dari jumlah output pada evaporator kedua (Deepchand 2005; Hugot 1986; Moerdokusumo 1993), maka nilai a7 adalah 0,28.

Kompartemen 8

Efisiensi pada evaporator ketiga (a8)

a8 = jumlah output keseluruhan (Moerdokusumo 1993), maka nilai a8 adalah 0,66.

Kompartemen 9

Efisiensi pada evaporator keempat (a9)

a9= 12

X12 + W 6= ℎ ℎ

Nira kental yang dihasilkan pada evaporator keempat memiliki 56% dari jumlah output keseluruhan (Bhardwaj 2013), maka nilai a9 adalah 0,56.

Kompartemen 10

Efisiensi pada masakan pertama atau masakan A (a10)

a10=

7

X12 + X17.2+X19 = ℎ ℎ

Uap yang dihasilkan pada proses masakan pertama adalah sebesar 20% dari jumlah input pada masakan A (Ensinas et al 2007), maka nilai a10 adalah 0,20.

Kompartemen 11

Efisiensi pada masakan keduaatau masakan C (a11)

a11= 8

X16 = ( �)

Uap yang dihasilkan pada proses masakan kedua adalah 20% (Ensinas et al

Kompartemen 12

Efisiensi pada masakan ketiga atau masakan D (a12)

a12=

Efisiensi pada putaran pertama atau A(a13)

a13=

16 X16 + X16.2 =

�

ℎ ℎ

Nira terkristalisasi hasil masakan pertama akan diputar untuk memisahkan kristal gula A dengan stroope A, stroope yang dihasilkan adalah 30% dari jumlah output keseluruhan (Ensinas et al 2007; Chou 2005), maka nilai a13 adalah 0,30.

Kompartemen 14

Efisiensi pada putaran kedua atau C (a14)

a14=

Efisiensi pada putaran ketiga atau D1 (a15)

a15= pemisahan gula D1 dengan gula tetes, gula D1 yang dihasilkan 35% dari jumlah output keseluruhan (Gerbens and Hoekstra 2009), maka nilai a15 adalah 0,35.

Kompartemen 16

Efisiensi pada putaran gula kristal putih (a16)

a16= � 1 I6 + X16.2=

� � ℎ

ℎ ℎ ���

Putaran gula kristal berguna untuk membersihkan kristal gula dari larutan yang tidak mengkristal, karena itu gula yang dihasilkan dari pemisahan kristal akhir di putaran gula kristal putih adalah 93% dari jumlah input magma A atau gula hasil putaran A dan air (Moerdokusumo 1993), maka nilai a16 adalah 0,93.

Kompartemen 17

Efisiensi pada putaran D2 (a17)

a17=

20 X20 + X20.2 =

2 2

14

Gula hasil putaran D1 akan diputar kembali pada putaran D2, hasil yang akan diperoleh adalah klare D2 dan gula D2. Klare D2 akan digunakan sebagai bahan masakan D dan gula D2 akan menjadi bahan masakan C. Klare D2 yang dihasilkan adalah 30% dari keseluruhan output yang dihasilkan (Deepchand 2005; perhitungan penulis), maka nilai a17 adalah 0,30.

Tabel 5 adalah rangkuman nilai efisiensi persamaan pada model neraca massa Level II.

Tabel 5 Faktor efisiensi pada model Level III

Pengolahan dan Analisis Data

Nilai peubah tidak bebas dari model neraca massa produksi gula diperoleh dengan bantuan Microsoft Excel.

HASIL DAN PEMBAHASAN

Neraca Massa Level I

Model neraca massa level I dengan basis input 3000 ton tebu per hari, dengan input massa tambahan air imbibisi, susu kapur, belerang, dan flokulan (Tabel 6).

Simbol Nilai

a1 0,55

a2 0,56

a3 0,50

a4 0,50

a5 0,97

a6 0,74

a7 0,28

a8 0,66

a9 0,56

a10 0,20

a11 0,20

a12 0,20

a13 0,30

a14 0,80

a15 0,35

a16 0,93

Tabel 6 Neraca massa proses produksi gula level I

Tidak teridentifikasi 5,6 168

Rendemen 11

Efisiensi sistem 95,6 a

persentase (%) terhadap tebu

Rendemen gula yang didapat adalah 11%, nilai tersebut sudah masuk dalam rentang rendemen terbaik yaitu 10-14%. Pabrik gula di Mauritius, Afrika Selatan memiliki rendemen gula 11% (Deepchand 2005), di Thailand dan Brazil sekitar 10,8% (Bantacut 2013), bahkan di Australia sudah mencapai 14,3% (Renoef et al.

2010). Berdasarkan perhitungan kesetimbangan massa level I, efisiensi sistem adalah 95,6%. Perhitungan model ini perlu dikembangkan untuk merinci aliran massa menurut proses faktual, karena hanya menghitung kesetimbangan massa secara garis besar dalam satu kompartemen dan tidak menggambarkan proses secara faktual.

Neraca Massa Level II

16

Tabel 7 Output model neraca massa Level II

Bahan (%)a (ton)

persentase (%) terhadap tebu; bbasis mengacu pada Tabel 6

Neraca Massa Level III

Model neraca massa level III adalah pengembangan model level I dan II. Setiap kompartemen dikembangkan menjadi sub-sub kompartemen yang menggambarkan mesin di setiap stasiun, sehingga detail perubahan massa akan terlihat lebih jelas dan rinci. Neraca massa level III dapat dilihat pada Tabel 8.

Model Level III menghasilkan rendemen sebesar 11,82%, lebih besar dibandingkan level I, II, dan data faktual pabrik. Perbedaan rendemen disebabkan oleh aliran massa yang lebih detail dan kompleks, sehingga model lebih akurat dan konsisten. Perhitungan rinci ini mengurangi output yang tidak teridentifikasi dalam model bekerja, sehingga aliran massa memiliki efisiensi sistem 100%.

Tabel 8 Perbandingan neraca massa dengan data faktual pabrik gula

Bahan Faktual Level III Referensi

(%)a (ton) (%)a (ton)

INPUT

Tebu 3000 3000

Air 28,00 840,00 27,00 810 (Moerdokusumo 1993)

Susu kapur 2,79 83,74 0,15 4,5 (Sunantyo dan Harisutji 2005)

Flokulan 0,80 24,00 0,40 12,00 (Anggreini 2008)

Belerang (gas SO2) 0,04 1,20 0,045 1,35 (Sunantyo dan Harisutji 2005)

TOTAL 3948,94 3828

OUTPUT

Gula kristal 8,25 247,63 11,78 354,71

Ampas 31,11 933,34 34,76 1043

Blotong 3,00 90,00 2,73 81,75

Gula tetes 4,57 137,11 2,07 62,10

Air diuapkan 80,16 2404,73 75,88 2286,46

Total output 3812,81 3828

Tidak teridentifikasi 4,74 136,13 0 0

Rendemen 8,25 11,82

Eisiensi sistem 97 100

a

persentase (%) terhadap tebu

adalah 3,53%. Rendemen tersebut termasuk dalam rentang rendemen terbaik 11-14% (Deepchand 2005; Renoef et al. 2010). Aliran massa level III dapat dilihat pada Gambar 4.

Gambar 4 Hasil perhitungan model neraca massa level III

Keterangan: perhitungan (Lampiran 3); kompartemen 5, 6 dan 7 diabaikan karena tidak terdapat massa keluar sistem

Produksi Gula Mandiri Energi berbasis Ampas

18

mengandung energi sehingga dapat dijadikan sebagai sumber energi. Banyak contoh pabrik gula yang sudah mandiri energi dan air. Brazil, India, bahkan Afrika sudah berhasil mengembangkan pabrik gula menjadi sistem produksi tertutup, bahkan memiliki surplus energi listrik yang dapat disuplai ke lingkungan sekitar pabrik atau dijual kepada perusahaan pembangkit listrik.

Sistem cogeneration berbasis tebu di India dapat menghasilkan energi berkisar 1.500-5.000, dengan rata-rata energi yang dihasilkan adalah 3500 MWh (Purohit et al. 2007; Sharma et al. 1999; Kamate and Gangavati 2009). Sebaliknya, pabrik gula Indonesia hanya memanfaatkan ampas tebu sebagai bahan penghasil energi. Blotong dimanfaatkan sebagai pupuk, bahkan beberapa pabrik gula hanya membuang blotong sebagai limbah.. Molase sampai saat ini hanya dijual sebagai bahan baku kepada pabrik pengolah, seperti pabrik kecap. Pemanfaatan molase sebagai bahan dasar pembuatan etanol masih kurang maksimal, karena jumlah pabrik etanol di Indonesia masih minim. Berdasarkan data FAO tahun 2008, kontribusi Indonesia dalam produksi bio-ethanol di dunia masih di bawah 1% (FAO 2008; Gerbens and Hoekstra 2009).

Pemanfaatan hasil samping sebagai sumber energi dapat membentuk sistem proses produksi tertutup (Gambar 5) yaitu model produksi mandiri energi dan air yang dapat memenuhi kebutuhan energi dan air tanpa input baru dari luar pabrik (Ensinas et al. 2007).

Gambar 5 Model cogeneration proses produksi menurut Ensinas et al. (2007) Keterangan: I=stasiun gilingan; II=stasiun pemurnian; III=stasiun penguapan; IV=stasiun

masakan dan putaran; V=stasiun fermentasi molase; VI=stasiun distilasi dan dehidrasi pembuatan etanol

Perhitungan potensi hasil samping dapat dilihat pada Tabel 9. Persamaan perhitungan potensi hasil samping: Potensi Energi (kkal) = Massa x Nilai kalor. Tabel 9 Basis nilai kalor yang terkandung dalam hasil samping produksi gulaa

Hasil samping

Massa (ton)

Nilai kalor (kkal/kg)

Potensi energi (kkal)

Referensi

Ampas tebu 1.042,98 2.019 2.105.774.042,55 Hugot 1986

Blotong 81,75 3.319 271.330.368,51 Hugot 1986;

Afriyanto 2011

Molase 62,10 2.700 167.668.083,47 Moerdokusumo 1993

Air 2.286,46 - -

Jumlah 2.544.772.494,53

a

kapasitas 3000 ton tebu per hari

Pabrik gula membutuhkan listrik 60.000 kWh dan uap sebanyak 720.000 kg uap per ton tebu (Hariyanto 2011). Jumlah potensi energi yang diperoleh dari hasil samping proses produksi gula dimanfaatkan untuk memenuhi kebutuhan energi panas dan listrik yang diperlukan selama proses produksi. Secara perhitungan teoritis, uap yang mampu dihasilkan dari potensi hasil samping adalah 3.038.851,81 kg per hari, sehingga pabrik gula mandiri energi uap. Potensi energi listrik yang dihasilkan dapat menutup kebutuhan pabrik, bahkan menghasilkan

surplus listrik sebesar 55.942,59 kWh per hari (Lampiran 4). Model proses produksi mandiri energi dan air dengan mengacu model cogeneration dapat dilihat pada Gambar 6.

Gambar 6 Model proses produksi mandiri energi dan air

20

Model proses produksi bersifat umum tidak merinci mekanisme proses yang dilakukan dalam pemanfaatan hasil samping. Secara teoritis pemodelan tersebut dapat menjelaskan bahwa produksi gula dapat mandiri energi dan air, serta optimal rendemen. Bahkan menghasilkan surplus energi yang dapat dijual baik melalui pemasok listrik maupun langsung ke wilayah sekitar pabrik. Kelebihan air dapat dijadikan persediaan air proses, pengairan kebun, atau diolah lebih lanjut menjadi air minum dalam kemasan.

Namun, pada dasarnya potensi energi yang dihasilkan oleh ampas sudah dapat menjadikan pabrik gula mandiri energi. Sebaliknya, jika hanya memanfaatkan blotong atau molase, pabrik gula belum dapat mandiri energi. Mengacu pada analisis potensi energi hasil samping (Tabel 9; Lampiran 4), kemampuan potensi energi masing-masing hasil samping dalam memenuhi kebutuhan energi pabrik dapat dilihat pada Tabel 10.

Tabel 10 Kemampuan hasil samping sebagai pemasok kebutuhan energi Hasil

perhitungan mengacu pada Lampiran 4; perhitungan lengkap pada Lampiran 5; kapasitas 3000 ton tebu per hari

Potensi energi ampas dapat memenuhi kebutuhan uap pabrik secara mandiri. Potensi blotong dan molase tidak cukup memenuhi kebutuhan uap pabrik secara mandiri, sekalipun potensi blotong dan molase dijumlahkan. Sehingga untuk mengembangkan pabrik gula menjadi mandiri energi, potensi ampas, blotong dan molase harus digunakan bersama (Lampiran 4).

Potensi energi ampas dapat memenuhi kebutuhan uapdan listrik dari pabrik gula, bahkan memiliki surplus energi listrik sebesar 29.730,99kWh per hari. Jika produksi gula berlangsung selama 200 hari, maka kelebihan energi yang dapat dihasilkan per tahun adalah 5,9 GWh per tahun. Kelebihan tersebut dapat memenuhi kebutuhan listrik sektar 1400-2000 rumah sepanjang tahun, dengan asumsi konsumsi listrik per kapita per tahun 680 kWh dan per rumah terdiri dari 4-6 kapita (Lampiran 5). Jadi, potensi blotong dan molase dapat diolah menjadi pasokan energi pabrik atau dijual dalam bentuk listrik, gas maupun bahan mentah.

Produksi Gula Mandiri Energi berbasis Ampas, Blotong, Molase

Pemanfaatan blotong menggunakan modifikasi sistem bioconversion by anaerobic digestion yang menghasilkan gas CO2 dan metan (Hunter Services

Proses bioconversion by anaerobic digestion dilakukan untuk pengolahan karena lebih ekonomis dan minimal polusi dibandingkan dengan proses pembakaran langsung, serta efisien dalam energi dibandingkan proses pengomposan biasa. Anaerobic digestion adalah proses biologi yang kompleks dengan menggunakan mikroorganisme untuk merombak bahan organik menjadi gas CO2 dan metan. Terdiri dari tiga tahap: hidrolisis enzimatis, fermentasi asam,

dan metanogenesis (Smith 2008). Alternatif pembaruan efisiensi energi dari potensi blotong dapat dilihat pada Tabel 11.

Tabel 11 Alternatif pembaruan efisiensi potensi energi blotong

a

nilai kalor blotong 3319 kkal/kg; blotong 81,75 ton; bSubstitute Natural Gas; csemua biogas dikonversi menjadi listrik menggunakan turbin; perhitungan mengadopsi Smith (2008); kapasitas 3000 ton tebu per hari

Berdasarkan alternatif pada Tabel 11 antara anaerobic digestion dan pembakaran blotong langsung memiliki kelebihan dan kekurangan. Proses yang menghasilkan energi lebih besar adalah pembakaran langsung, tetapi proses tersebut menghasilkan polutan. Sebaliknya, proses anaerobic digestion

merupakan proses yang disarankan untuk dipilih, karena lebih ekonomis, mengurangi polutan, dan memiliki efisiensi energi yang baik. Kekurangannya adalah memerlukan instalasi baru untuk proses pengolahan blotong, peralatan, dan teknisi.

Potensi energi blotong dapat digunakan untuk memenuhi kebutuhan listrik pabrik atau dijual dalam bentuk gas. Energi gas hasil proses anaerobic digestion

tanpa penghilangan CO2 (medium energy gas) dapat dijual ke industri lain dan

energi gas dengan penghilangan CO2 (high energy gas) dapat dijual ke pabrik

penyedia gas alami (Hunter 1989). Proses anaerobic digestion dengan pembakaran sisa zat padat yang dikonversi menjadi listrik, menghasilkan potensi energi blotong adalah 62.405.984,76 kkal per hari (Lampiran 6).

Selanjutnya, pengolahan molase menjadi etanol merupakan proses fermentasi. Etanol yang dihasilkan dari molase sekitar 20-25%. Proses terdiri dari pencampuran, pembibitan, fermentasi, distilasi dan dehidrasi. Pembuatan etanol memerlukan input molase, air, H2SO4, bakteri, dan urea. Potensi energi yang

dihasilkan dari pengolahan etanol adalah 69.320.747,63 kkal. Kekurangan dari pengolahan ini adalah diperlukannya instalasi baru untuk pengolahan molase, alat,

22

dan teknisi. Pada umumnya, pabrik gula di Indonesia lebih memilih menjual langsung ke pabrik pengolah molase, seperti pabrik kecap atau pabrik bioetanol. Jadi, potensi keseluruhan dari hasil samping produksi gula dengan alternatif proses pengolahan dapat dilihat pada Tabel 12.

Tabel 12 Potensi hasil samping model tertutupa Hasil samping Massa (ton) Potensi energi

(kkal)

kapasitas 3000 ton tebu per hari

Tabel 12 menunjukkan bahwa dengan kebutuhan steam 720.000 kg dan 60.000 kWh per hari, pabrik gula mampu mandiri energi.Kelebihanenergi setelah memenuhi kebutuhan uap, listrik pabrik dan listrik pengolahan hasil samping adalah 37.081,09 kWh per hari, dengan pengarahan seluruh potensi energi hasil samping sebagai pasokan energi pembangkit turbin.

Kelebihan listrik tersebut sebagai pasokan kebutuhan listrik pabrik off season dan dapat dijual untuk kebutuhan listrik 1500-3000 rumah dengan asumsi konsumsi per kapita adalah 680 kWh per tahun (Lampiran 6).

Produksi Gula Mandiri Air

Air merupakan salah satu input bahan penting dalam produksi gula. Pabrik gula Mauritius untuk memproduksi satu ton gula membutuhkan 553 m3 (Ramjeawon 2008; Chauhan et al. 2011). Selain itu, pabrik gula membutuhkan 440-580 m3 untuk mengolah 5000 ton tebu (Esmeris 2012). Kebutuhan air tersebut dapat dikurangi dengan cara pengolahan kembali air buangan selama proses produksi. Salah satu contoh pabrik gula dengan kelebihan (surplus) air adalah pabrik gula Amatikulu Afrika Selatan, dengan surplus sebanyak 95,8 m3 air per jam (Esmeris 2012). Sistem produksi gula mandiri air dapat diwujudkan dengan pengolahan kembali uap buangan dari stasiun penguapan, masakan, gilingan. Contoh model managemen air non limbah di pabrik gula dapat dilihat pada Gambar 7.

Gambar 7 Perbandingan model standar dan sistem manajemen air non limbah (Esmeris 2012)

Tabel 13 Volume air teruapkan dari proses produksi GKP Stasiun Air (ton) Volume air

(m3)

Persentase terhadap

tebu

Evaporator 1 687,25

2.286,46 76%

Evaporator 2 547,96

Evaporator 3 478,83

Evaporator 4 408,98

Vaccum pan A 114,79

Vaccum pan C 27,55

Vaccum pan D 21,38

a

basis kapasitas 3000 ton tebu per hari

24

SIMPULAN DAN SARAN

Simpulan

Proses produksi gula merupakan proses yang dapat dirancang menjadi mandiri energi dan air. Kapasitas produksi 3000 ton tebu per hari menghasilkan hasil samping berupa ampas sebanyak 1.042,98 ton, blotong 81,75 ton, molase 62,10 ton, dan air 2.286,46 m3. Hasil samping tersebut dapat menghasilkan uap sebanyak 2.671.921,87 kg per hari, listrik 97.596,09 kWh per hari. Kebutuhan uap dan listrik proses produksi gula adalah 720.000 kg dan 60.000 kWh per hari, maka potensi energi dari hasil samping tersebut dapat memenuhi kebutuhan energi panas, listrik, dan air proses produksi gula, bahkan terdapat kelebihan listrik sebesar 37.081,09 kWh per hari. Kelebihan energi listrik dijadikan persediaan energi pabrik saat tidak musim giling atau dijual sebagai listrik yang disalurkan untuk wilayah sekitar pabrik.

Saran

Penelitian ini memperlihatkan bahwa pabrik gula dapat mandiri energi dan air. Penelitian lebih lanjut untuk merinci perhitungan perlu dilakukan terutama pada efisiensi konversi massa ke energi dengan pilihan teknologi yang lebih banyak. Hal ini diperlukan untuk memperbaiki akurasi perhitungan.

DAFTAR PUSTAKA

Afriyanto RM. 2011. Pengaruh Jenis dan Kadar Bahan Perekat Pada Pembuatan Briket Blotong Sebagai Bahan Bakar Alternatif [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Anggreini N. 2008. Pengaruh Dosis Flokulan terhadap Berat Jenis Endapan pada Proses Pemurnian Nira Mentah di Pabrik Gula Kwala Madu. Medan (ID): Universitas Sumatera Utara.

Bantacut T. 2013. Pengembangan Pabrik Gula Mini untuk Mencapai Swasembada Gula. Jurnal Pangan. 22(4):287-394.

Bhardwaj A. 2013. Benefits of Micro Irrigation System Sugar Recovery and Productivity. Indian Sugar Mills Association;2013 Okt 8; India.

Bhatt M, Rajkumar N. 2001. Mapping of Combined Heat and Power Systems in Cane Sugar Industry. Applied Thermal Engineering. 21(17):1707-1719. doi: 10.1016%2Fs1359-4311%2801%2900027-8.

Chauhan MK, Varun, Chaudhary S, Kumar S, Samar. 2011. Life Cycle Assessment of Sugar Industry: A review. Renewable and Sustainable Energy. 15(7):3445– 3453. doi:10.1016%2Fj.rser.2011.04.033

Chou CC. 2005. Benchmarks for Cane Sugar Manufacture to Ensure Global Competitiveness. ISSCT Silver Jubilee Congress Guatemala; 2005 Jan 30-Feb 4; Guatemala, America.

Deepchand K. 2005. Sugar Cane Baggase Energi Cogeneration-Lessons from Mauritius. Paper Presented to The Parliamentarian Forum on Energi Legislation and Sustainable Development; 2005 Okt 5-7; Cape Town, South Africa.

Direktorat Jenderal Industri Agro dan Kimia. 2013. Roadmap Industri Gula.

Departemen Perindustrian: Jakarta, Indonesia.

Demirel Y. 2012. Energy-Green Energy and Technology. London (UK): Springer. Ensinas AV, Nebra SA, Lozano MA, Serra LM. 2007. Analysis of Process Steam

Demand Reduction and Electricity. Energy Convers Manag. 48(11):2978– 87.

ESDM. 2007. Data Sumber Daya Potensi Produksi Energi Indonesia. http://dtwh2.esdm.go.id/dw2007/data/sumberdaya/.

Esmeris P. 2012. Water Balance and Source of Waste Water Sugar Mill and Refinery. Lopez Sugar Corp. Manila, Filipina.

FAO. 2008. FAOSTAT, Food and Agriculture Organization. Rome, Italy. (http://faostat.fao.org/default.aspx)

Gerbens LW, Hoekstra AY. 2009. The Water Foorprint of Sweeteners and Bio-ethanol from Sugar Cane, Sugar Beet and Maize. The Value of Water Research Report Series No.38; UNESCO-IHE Institute for Water Education kolaborasi dengan University of Twente dan Delft University of Technology, the Netherlands.

Gleick PH. 1994. Water and Energy. Annual Review of Energy Environment. 19:267‐99.

26

Hugot. E. 1986. Handbook of Cane Sugar Engineering. (3rd Ed). Elsevier. New York. 1165 P.

Hunter Services. 1989. Anaerobic Bioconversion–a Proven Option for Solid Waste Management. Technical Manual. University of Florida (IFAS); Hunter Services, Inc. Jacksonville, Florida.

Kamate SC, Gangavati PB. 2009. Exergy Analysis of Cogeneration Power Plants in Sugar Industries. Applied Thermal Engineering. 29(5-6):1187-1194. doi:10.1016%2Fj.applthermaleng.2008.06.016.

KESDM. 2010. Indonesia Energy Outlook. Pusat Data dan Informasi Energi Sumber Daya Mineral Kementrian Energi dan Sumber Daya Mineral (KESDM): Indonesia.

Kurniawan, Santoso. 2009. Listrik sebagai Ko-Produk Potensial Pabrik Gula.

Pusat Penelitian Perkebunan Gula Indonesia (P3GI), Indonesia.

Legrand R, Chynoweth DP. 1989. Anaerobic Digestion as a Solid Waste Management Tool. The Twelfth Annual Madison Waste Conference; 1989 Sept 20-21; Departement of Engineering Professional Development, University of Wisconsin, Madison. Tersedia pada http://abe.ufl.edu/chyn/ download/Publications_DC/Non-Refereed/1989%20%20AD%20as%20a% 20solid%20waste.pdf

Mashoko L, Mbohwa C, Thomas VM. 2013. Life Cycle Inventory of Electricity Cogeneration from Bagasse in the South African Sugar Industry. Cleaner Production. 39:42-49. doi:10.1016/j.jclepro.2012.08.034.

Mbohwa C. 2003. Bagasse Energy Cogeneration Potential in The Zimbabwean Sugar Industry. Renewable Energy. 28(2):191-204. doi:10.1016%2Fs0960-1481%2802%2900023-x.

Moerdokusumo A. 1993. Pengawasan Kualitas dan Teknologi Pembuatan Gula di Indonesia. Bandung (ID): ITB Bandung.

Nguyen TLT, Shabbir H, Gheewala, Garivait S. Full Chain Energy Analysis of Fuel Ethanol from Cane Molasses in Thailand. Applied Energy. 85(8):722– 34. doi:10.1016/j.apenergy.2008.02.002.

Pippo WA, Luengo CA. 2013. Sugarcane Energy Use: Accounting of Feedstock Energy Considering Current Agro-Industrial Trends and Their Feasibility.

International Journal of Energy and Environmental Engineering. 4(10). http://www.journal-ijeee.com/content/4/1/10.

Purohit P, Michelowa A. 2007. CDM Potential of bagasse cogeneration in India.

Energy Policy. 35(10):4779–4798. doi:10.1016/j.enpol.2007.03.029.

Purwaningsih I. 2012. Penilaian Daur Hidup (Life Cycle Assessment) Gula pada PT. PG Rajawali II Unit Subang [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Putra AS, Hariyadi HR, Putra HE, Djaenudin, Pernama D, Pharmawati K. 2014. Proses Produksi Bioetanol dari Limbah Cair Gula dalam Kaitannya dengan Potensi sebagai Bahan Bakar dalam Perspektif Life Cycle Inventory Assessment. Pusat Penelitian Kimia LIPI, Puspiptek, Serpong

Ramjeawon T. 2008. Life Cycle Assessment of Electricity Generation from Bagasse in Mauritius. Cleaner Production. 16(16):1727–34. doi:10.1016%2Fj.jclepro.2007.11.001.

Renoef MA, Wegener MK, Pagan RJ. 2010. Life Cycle Assessment of Australian Sugarcane Production with a Focus on Sugarcane Growing. Int J Life Cycle Assess. 15:927-937. doi:10.1007/s11367-010-0226-x.

Sharma MP, Sharma JD. 1999. Bagasse Based Cogeneration for Indian Sugar Mills. India Renewable Energy. 01(1999). doi: 10.1016/S0960-1481(98)00356-5.

Smith CB. 2008. Production of Bioenergy Using Filter Cake Mud in Sugar Cane Mill Factories. Sugar Processing Research Institute Conference [Internet]; 2008 Sept 9-Okt 1; Florida, USA. Tersedia pada http://www.smithbaez.com/ Download%20page%20files/FilterCakeAD.pdf

Subiantoro. 2006. Daduk dari Sampah ke Energi Alternatif. Di dalam: Suwandi A, Hadi S, Samiono B, editor. Prosiding Seminar Ikatan Ahli Gula Indonesia (IKAGI); 2006 Feb 1; Yogyakarta, Indonesia. hlm 137−147.

Sunantyo, Harisutji T. 2005. Pemakaian Batuan Kapur dan Belerang sebagai Bahan Pembantu Proses Pemurnian Nira untuk Meningkatkan Kualitas Gula Produk. Pusat Penelitian Perkebunan Gula Indonesia (P3GI): ISSN 1410-9891.

Tayibnapis AZ. 2013. Pemanfaatan Inovasi Hasil Penelitian dan Pengembangan (Studi Kasus Pabrik Gula di Indonesia dalam Tinjauan Ekonomi). Fakultas Bisnis dan Ekonomika, Universitas Surabaya.

UNESCO. 2009. The United Nations World Water Development Report 3: Water in a Changing World. World Water Assessment Programme. UNESCO, Paris; Earthscan, London.

WADE. 2004. Bagasse Cogeneration-Global Review and Potential. World Alliance for Decentralized Energy; 72p; Edinburgh, Scotland.

28

LAMPIRAN

Lampiran 1 Aliran sistem proses produksi gula

Sumber : http://www.risvank.com/2011/12/14/sekilas-proses-pembuatan-gula/

Stasiun Gilingan

Stasiun Pemurnian

Stasiun Penguapan

Stasiun Masakan

Stasiun Putaran

Lampiran 2 Perhitungan model neraca massa level II

X11 X22 X31 X41 W11 W21 W31 W41 W51 P51 PENGALI

X11 1 0 0 0 1 0 0 0 0 0 3720

X22 -1 1 0 0 0 1 0 0 0 0 95.8503

X31 0 1 -1 0 0 0 -1 0 0 0 0

X41 0 0 1 -1 0 0 0 -1 0 0 0

W11 0 0 0 1 0 0 0 0 -1 -1 0

W21 1 0 0 0 0 0 0 0 0 0 2827.2

W31 0.03 0 0 0 0 -1 0 0 0 0 0

W41 0 0.24 -1 0 0 0 0 0 0 0 0

W51 0 0 0.62 -1 0 0 0 0 0 0 0

P51 0 0 0 0.8 0 0 0 0 0 -1 0

Nama Kode Nilai (ton) Efisiensi

model (%)

Nira mentah X11 2827,2 94,24

Nira encer X22 2850,23 95,01

Nira kental X31 684,06 22,80

Syrup/ magma X41 424,12 14,14

Ampas W11 892,8 29,76

Blotong W21 84,82 2,83

Air teruapkandari evaporator W31 2166,18 72,21

Air teruapkandari vaccum pan W41 259,94 8,67

Molase W51 84,82 2,83

Gula P51 339,29 11,31

30

Lampiran 3 Perhitungan model neraca massa level III

Lampiran 3 Perhitungan model neraca massa level III (Lanjutan)

X2 Ampas gilingan II 1.688,94 56,30

X2.2

Nira perahan

lanjutan 1.327,02 44,23

X3 Ampas gilingan III 1.365,96 45,53

X3.2 Nira perahan ke-3 1.365,96 45,53

X4 Nira perahan ke-4 1.042,98 34,77

W1 Ampas gilingan ke-4 1.042,98 34,76

X8 Nira encer 2.643,27 88,10

W2 Blotong 81,75 2,73

X9 Nira penguapan ke-1 1.956,02 65,20

W3 Uap evaporator I 687,25 22,91

X10 Nira penguapan ke-2 1.408,33 46,94

W4 Uap evaporator II 547,69 18,26

X11 Nira penguapan ke-3 929,50 30,98

W5 Uap evaporator III 478,83 15,96

X12 Nira kental 520,52 17,35

W6 Uap evaporator IV 408,98 13,63

X13 Nira masakan A 459,15 15,30

P1 Gula kristal putih 354,71 11,82

X20 Klare D2 10,03 0,33

32

Lampiran 4 Perhitungan potensi energi hasil samping berdasarkan model neraca massa level III

PARAMETER SATUAN JUMLAH

Kapasitas Pabrik kg tebu/hari 3.000.000

Ketersedian ampas % Tebu 34,7

Ketersedian ampas per hari kg 1.042.978,72

Ketersedian blotong % Tebu 2,73

Ketersedian blotong per hari kg 81.750,64

Ketersedian molase % Tebu 2,07

Ketersedian molase per hari kg 62.099,29

Kandungan Energi/ Kg Biomassa

Ampas tebu kkal/kg ampas 2.019

Blotong kkal/kg blotong 3.319

Molase kkal/kg molase 2.700

Total Energi Biomassa

Ampas tebu kkal 2.105.774.042,55

Blotong kkal 271.330.368,51

Molase kkal 167.668.083,47

Total 2.544.772.494,53

Kebutuhan Panas untuk memproduksi 1 kg uap pada 30 Bar dan temperatur saturated

(berasal dari tabel steam untuk kondisi saturated 30 bar)

kkal/kg 669,93

Steam yang Dihasilkan Biomassa

Steam yang Dihasilkan Ampas kg/hari 3.143.274,73

Steam yang Dihasilkan Blotong kg/hari 405.013,01

Steam yang Dihasilkan Molase kg/hari 250.277,02

Total kg/hari 3.798.564,77

Efisiensi Boiler Rata-rata % 80

Steam Aktual

dari Ampas kg/hari 2.514.619,79

dari Blotong kg/hari 324.010,41

dari Molase kg/hari 200.221,62

Total steam yang dihasilkan kg/hari 3.038.851,81

Konversi Steam pada Turbin kg steam/kWh 20

Kebutuhan Energi Pabrik kWh/hari 60.000

Kebutuhan Steam Pabrik kg steam 720.000

Sisa steam setelah digunakan pabrik kg steam/hari 2.318.851,81 Kelebihan listrik yang dapat

dipakai kebutuhan pabrik kWh/hari 115.942,59

Surplus energi listrik kWh/hari 55.942,59

kWh/tahuna 11.188.518,14

a

34

Lampiran 6 Potensi energi hasil samping dengan proses pengolahan

a

200 hari masa giling (on season)

b

dimisalkan satu rumah terdiri dari 4-6 kapita

Hasil samping Satuan Syarat Jumlah

Ampas ton 1.042,98

Total kkal 2.237.500.774,94

Efisiensi boiler % 80

Konversi steam pada turbin kg steam/kWh 20

Kebutuhan steam pabrik kg/hari 720.000

Steam yang dihasilkan

Ampas kg steam/hari 2.514.619,79

Blotong kg steam/hari 74.522,39

Molase kg steam/hari 82.779,69

Total steam kg steam/hari 2.671.921,87

Sisa steam stelah digunakan pabrik kg steam/hari 1.951.921,87

Kelebihan listrik yang dapat

digunakan untuk kebutuhan listrik pabrik

Kebutuhan listrik pabrik off season

(160 hari)

kWh 2000

Surplus listrik (dijual)

kWh/tahun 7.414.218,72

Konsumsi per kapita/tahun kWh 680

Dapat mencukupi kebutuhan listrik kapita 10.903

Lampiran 7 Model aliran proses produksi tertutup (mandiri energi dan air)

36

Lampiran 8 Model aliran proses produksi mandiri energi dan air (english version)

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta tanggal 6 Desember 1992 dari (ayah) Joko Sumedi dan (ibu) Sularmi. Penulis adalah anak kedua dari dua bersaudara. Pendidikan formal ditempuh penulis di SMA Negeri 34 Jakarta tahun 2007-2010. Penulis melanjutkan pendidikan di Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI) di Departemen Teknologi Pertanian, Fakultas Teknologi Pertanian.