PERENCANAAN JADWAL INDUK PRODUKSI PADA PT. MORAWA ELECTRIC TRANSBUANA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

ATANIA RASBINA S P 070403068

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

PERENCANAAN JADWAL INDUK PRODUKSI PADA

PT. MORAWA ELECTRIC TRANSBUANA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

oleh

ATANIA RASBINA S P 070403068

Disetujui Oleh :

Pembimbing I Pembimbing II

(Prof. Dr.Ir. Sukaria Sinulingga, M.Eng) (Ikhsan Siregar, ST, M.Eng )

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

ABSTRAK

PT. Morawa Electric Transbuana yang berlokasi di Jalan Raya Medan Tanjung Morawa Km. 20.5, Kabupaten Deli Serdang, Sumatera Utara, adalah perusahaan yang bergerak di bidang perakitan transformator tegangan tinggi yang berproduksi berdasarkan pesanan (make-to-order). Perusahaan ini sering mengalami keterlambatan penyelesaian order dari waktu yang telah ditetapkan bagian produksi. Hal ini terjadi mayoritas disebabkan sistem perencanaan operasional yang kurang terintegrasi dengan mempertimbangkan kapasitas produksi. Saat order dari konsumen datang, perusahaan langsung menerima order tersebut tanpa meninjau terlebih dahulu sumber daya kapasitas produksi yang tersedia. Perusahaan juga memproduksi setiap transformator yang di-order hanya berdasarkan pertimbangan dan pengalaman dari kepala bagian produksi, tanpa menganalisis jadwal proses operasi di lantai pabrik. Sehingga bagian produksi sering tidak dapat menyelesaikan order dari konsumen sesuai dengan batas waktu yang telah ditetapkan dan sering mengadakan kerja lembur (overtime) pada saat pekerjaan menumpuk.

Dengan adanya jadwal induk produksi yang berfungsi sebagai basis dalam penentuan jadwal proses operasi di lantai pabrik, dan jadwal alokasi sumber daya untuk mendukung jadwal pengiriman produk kepada konsumen, maka perusahaan akan dapat melakukan kegiatan produksi secara terencana dan terkendali. Oleh sebab itu, PT. Morawa Electric Transbuana memerlukan perencanaan jadwal induk produksi transformator agar dapat melakukan pengendalian kegiatan produksi secara terintegrasi.

Penelitian ini bertujuan untuk mendapatkan rancangan jadwal induk produksi dalam upaya memenuhi jadwal pengiriman produk kepada pelanggan pada PT. Morawa Electric Transbuana. Dari hasil penyusunan jadwal induk produksi, semua produk yang dipesan dapat diselesaikan 1 minggu sebelum tanggal yang telah ditetapkan konsumen atau dengan kata lain tidak ditemukan keterlambatan penyelesaian order pada lantai produksi dan juga dapat diperoleh rencana kapasitas kasar yang dibutuhkan perusahaan.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah

memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar

sarjana teknik di Departemen Teknik Industri, program studi reguler strata satu,

Fakultas Teknik, Universitas Sumatera Utara. Adapun judul untuk tugas sarjana

ini adalah “Perencanaan Jadwal Induk Produksi pada PT. Morawa Electric

Transbuana”.

Penulis menyadari masih banyak kekurangan dalam penulisan tugas

sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan

yang sifatnya membangun untuk menyempurnakan tugas sarjana ini. Semoga

tugas sarjana ini dapat bermanfaat bagi semua pihak yang memerlukannya.

Medan, Desember 2012

Penulis,

UCAPAN TERIMA KASIH

Puji syukur dan terimakasih penulis ucapkan kepada Tuhan Yang Maha

Esa yang telah memberikan kesempatan kepada penulis untuk mengikuti

pendidikan di Departemen Teknik Industri USU serta telah memberikan kekuatan

bagi penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini, penulis telah mendapatkan bimbingan

dan bantuan dari berbagai pihak, baik berupa materi, moral, informasi maupun

administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih

kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri

Universitas Sumatera Utara.

3. Ibu Ir. Rosnani Ginting, MT dan Bapak Ir. Mangara Tambunan, M.Sc selaku

Koordinator Tugas Sarjana Departemen Teknik Industri Universitas Sumatera

Utara.

4. Bapak Prof. Dr. Ir. Sukaria S, M.Eng selaku Koordinator Bidang Manufaktur

Departemen Teknik Industri Universitas Sumatera Utara yang telah

memberikan dukungan dan arahan dalam pengajuan judul tugas sarjana dan

selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan

5. Bapak Ikhsan Siregar, ST, M.Eng selaku Dosen Pembimbing II atas waktu,

bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam

penyelesaian tugas sarjana ini.

6. Pegawai Departemen Teknik Industri, Bang Ridho, Bang Mijo, Kak Dina,

Bang Nurmansyah, dan Ibu Ani, yang telah membantu administrasi

pelaksanaan tugas sarjana ini.

7. Bapak Francis Rajagukguk selaku Kepala Bagian Produksi dan juga kepada

seluruh staf dan karyawan PT. Morawa Electric Transbuana yang telah

membantu penulis dalam melaksanakan penelitian tugas sarjana di

perusahaan tersebut dan meluangkan waktu dalam membimbing penulis

sehingga penelitian ini dapat diselesaikan dengan baik .

8. Kedua orangtua (P. Sembiring Pandia dan L. Sinuhaji), adikku (Lizda

Dwiyana, Amd dan Brema Pandia) dan seluruh keluarga besar penulis yang

telah banyak mendukung dan mendoakan penulis dalam pengerjaan tugas

sarjana.

9. Lidya, Sinur, Elizabeth, Melisa dan seluruh rekan-rekan stambuk 2007 yang

tidak dapat disebutkan satu-persatu, atas dukungan, kerjasama yang baik,

masukan serta motivasi yang diberikan kepada penulis.

10. Teman-teman kelompok (Kak Trisna, Yetty, Putri, dan Frisilia) yang

senantiasa memberi semangat dan mengajarkan penulis untuk tetap berharap

11. Adik-adik kelompok (Iwin, Samarpal, Dedy, Rido, Daniel, Ijin, Putra,

Ardiko, Abram, Nathan, Liel, Roynaldo, Vernando, dan Korintus) yang

memberi semangat bagi penulis selama pengerjaan tugas sarjana ini.

Kepada semua pihak yang telah membantu dalam menyelesaikan tugas

sarjana ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... ix

DAFTA TABEL ... xv

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN ... xix

I PENDAHULUAN ... I-1

1.1. Latar belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-4

1.4. Manfaat Penelitian ... I-4

1.5. Batasan dan Asumsi Penelitian ... I-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

I I GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi ... II-2

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-4

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-4

2.3.3.1. Tenaga Kerja ... II-4

2.3.3.2. Jam Kerja ... II-7

2.3.4. Sistem Pengupahan ... II-7

2.4. Jumlah dan Spesifikasi Produk ... II-8

2.5. Bahan ... II-9

2.5.1. Bahan Baku ... II-9

2.5.2. Bahan Penolong ... II-11

2.5.3. Bahan Tambahan ... II-12

2.6. Uraian Proses Produksi ... II-13

2.6.1. Proses Pemotongan Silikon (Silicon Steel Cutting) ... II-13

2.6.2. Penggulungan Inti Trafo (Core Winding) ... II-14

2.6.3. Penimbangan Berat Inti (Weight Measurement) ... II-15

2.6.4. Proses Annealing ... II-16

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.6.6. Proses Pemotongan dan Pembuatan Kertas Isolasi ... II-18

2.6.7. Penggulungan Kumparan (Coil Winding) ... II-19

2.6.8. Pemasangan dan Koneksi Kumparan ... II-21

2.6.9. Pengeringan Gulungan Kumparan (First Drying) ... II-21

2.6.10.Finishing ... II-22

2.7. Mesin dan Peralatan ... II-25

2.7.1. Mesin ... II-25

2.7.2. Peralatan ... II-26

2.7.3. Utilitas ... II-26

2.7.4. Safety and Fire Protection ... II-27

2.7.5. Waste Treatment ... II-28

2.7.6. Maintenance ... II-28

2.7.7. Tata Letak Pabrik ... II-28

III LANDASAN TEORI ... III-1

3.1. Definisi dan Sasaran Pengendalian Produksi ... III-1

3.2. Perencanaan Agregat ... III-2

3.3. Resource Planning ... III-3

3.4. Jadwal Induk Produksi (JIP) ... III-3

3.5. Perencanaan Kasar Kebutuhan Kapasitas (RCCP) ... III-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.6.1. Konsep Dasar Peramalan ... III-5

3.6.2. Metode Time Series ... III-6

3.6.3. Kriteria Performance Peramalan ... III-8

3.6.4. Proses Verifikasi ... III-10

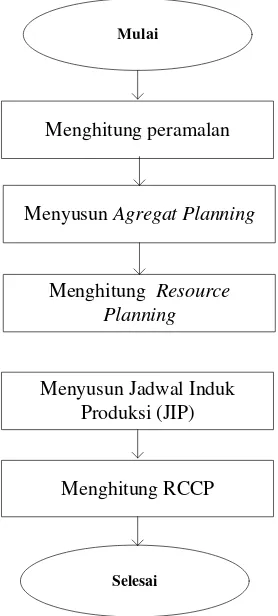

IV METODOLOGI PENELITIAN ... IV-1

4.1. Lokasi dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Kerangka Konseptual ... IV-1

4.5. Identifikasi Variabel Penelitian ... IV-3

4.5.1. Variabel Independen ... IV-3

4.5.2. Variabel Dependen ... IV-4

4.6. Instrumen Penelitian ... IV-5

4.7. Pengumpulan Data ... IV-5

4.7.1. Sumber Data ... IV-5

4.7.2. Metode Pengumpulan Data ... IV-6

4.8. Metode Pengolahan Data ... IV-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.1.1. Data Permintaan Produk ... V-1

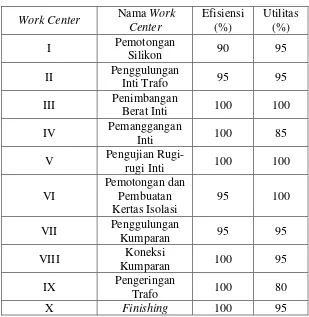

5.1.2. Data Stasiun Kerja (Work Center) ... V-2

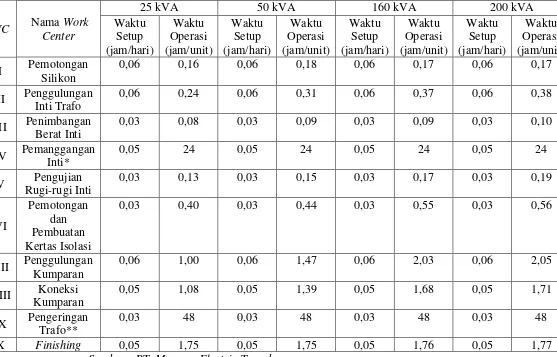

5.1.3. Data Kapasitas Rata-Rata Setiap Work Center ... V-3

5.2. Pengolahan Data ... V-5

5.2.1. Peramalan ... V-5

5.2.2. Penyusunan Agregat Planning ... V-15

5.2.3. Perhitungan Resource Planning ... V-16

5.2.4. Penyusunan Jadwal Induk Produksi ... V-17

5.2.5. Perhitungan Rough-Cut Capacity Planning (RCCP) ... V-19

5.2.5.1. Perhitungan Kapasitas yang Dibutuhkan ... V-19

5.2.5.2. Perhitungan Kapasitas Tersedia ... V-23

5.2.5.3. Laporan RCCP ... V-24

VI ANALISIS DAN PEMBAHASAN HASIL ... VI-1

6.1. Analisis Hasil Peramalan ... VI-1

6.2. Analisis Agregat Planning ... VI-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.4. Analisis Jadwal Induk Produksi ... VI-4

6.5. Analisis Rough-Cut Capacity Planning (RCCP) ... VI-5

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Perincian Jumlah Tenaga Kerja pada PT. Morawa Electric

Transbuana ... II-6

2.2. Jam Kerja PT. Morawa Electric Transbuana ... II-7

2.3. Spesifikasi Produk Transformator Satu Fasa ... II-8

2.4. Spesifikasi Produk Transformator Tiga Fasa ... II-8

2.5. Mesin Produksi pada PT. Morawa Electric Transbuana ... II-26

3.1. Perencanaan JIP ... III-4

5.1. Permintaan Transformator dari Juni 2010 sampai denganMei

2012 ... V-1

5.2. Permintaan Transformator pada Bulan Juni 2012 ... V-2

5.3. Stasiun Kerja (Work Center) ... V-3

5.4. Kapasitas Rata-Rata Setiap Work Center ... V-4

5.5. Perhitungan Parameter Peramalan untuk Metode Siklis ... V-6

5.6. Perhitungan Parameter Peramalan untuk Metode Kuadratis ... V-8

5.7. Perhitungan SEE Metode Siklis ... V-10

5.8. Perhitungan SEE Metode Kuadratis... V-11

5.9. Perhitungan Verifikasi Peramalan... V -13

5.10. Peramalan Permintaan Transformator... V -15

5.11. Agregat Planning untuk Satu Tahun ke Depan... V -16

5.12. Kebutuhan Kapasitas Agregat Work Center VIII untuk Satu

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.13. Proporsi Produk Transformator ... V -18

5.14. Hasil Peramalan Produk Transformator untuk Bulan Juni

2012 ... V-18

5.15. Jadwal Induk Produksi Transformator untuk Bulan Juni 2012 .. V-19

5.16. Rekapitulasi Perhitungan Kapasitas yang Dibutuhkan ... V-20

5.16. Rekapitulasi Perhitungan Kapasitas yang Dibutuhkan

Lanjutan ... V-21

5.16. Rekapitulasi Perhitungan Kapasitas yang Dibutuhkan

Lanjutan ... V-22

5.16. Rekapitulasi Perhitungan Kapasitas yang Dibutuhkan

Lanjutan ... V-23

5.17. Kapasitas Tersedia Tiap Work Center ... V-24

5.18. Laporan RCCP Juni 2012 ... V-25

6.1. Peramalan Permintaan Transformator... VI-2

6.2. Agregat Planning untuk Satu Tahun ke Depan... VI-3

6.3. Hasil Peramalan Produk Transformator untuk Bulan Juni

2012 ... VI-4

6.4. Jadwal Induk Produksi Transformator untuk Bulan Juni 2012 .. VI-5

6.5. Rencana Kapasitas yang Dibutuhkan ... VI-6

6.5. Rencana Kapasitas yang Dibutuhkan Lanjutan... VI-7

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.5. Rencana Kapasitas yang Dibutuhkan Lanjutan... VI-9

6.6. Kapasitas Tersedia tiap Work Center ... VI-10

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Morawa Electric Transbuana ... II-3

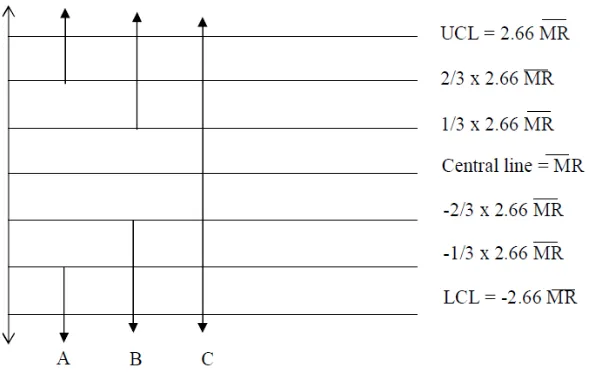

3.1. Moving Range Chart ... III-10

4.1. Kerangka Konseptual Penelitian ... IV-3

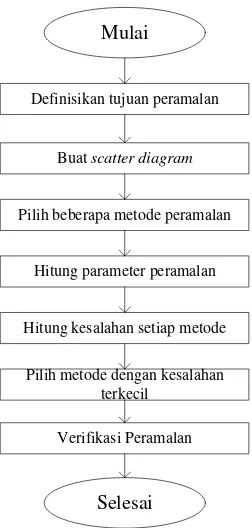

4.2. Pengolahan Peramalan dengan Time Series ... IV-8

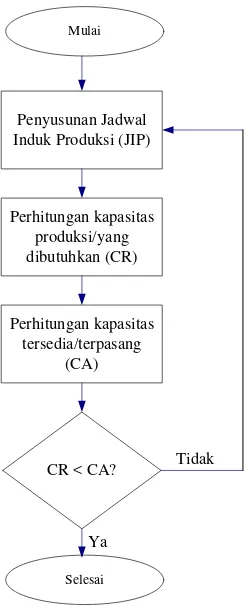

4.3. Flow Chart Penyusunan Jadwal Induk Produksi (JIP) dan

RCCP (Rough-Cut Capacity Planning) ... IV-9

4.4. Pengolahan Data ... IV-10

5.1. Scatter Diagram Jumlah Permintaan Transformator ... V-5

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Uraian Tugas dan Tanggung Jawab ... L.1

2. Mesin dan Peralatan ... L.8

3. Data historis permintaan transformator dari Juni 2010 sampai

dengan Mei 2012 ... L.11

4. Form Tugas Akhir ... L.12

5. Surat Penjajakan ... L.14

6. Surat Balasan Perusahaan ... L.15

7. Surat Keputusan Tugas Akhir ... L.16

ABSTRAK

PT. Morawa Electric Transbuana yang berlokasi di Jalan Raya Medan Tanjung Morawa Km. 20.5, Kabupaten Deli Serdang, Sumatera Utara, adalah perusahaan yang bergerak di bidang perakitan transformator tegangan tinggi yang berproduksi berdasarkan pesanan (make-to-order). Perusahaan ini sering mengalami keterlambatan penyelesaian order dari waktu yang telah ditetapkan bagian produksi. Hal ini terjadi mayoritas disebabkan sistem perencanaan operasional yang kurang terintegrasi dengan mempertimbangkan kapasitas produksi. Saat order dari konsumen datang, perusahaan langsung menerima order tersebut tanpa meninjau terlebih dahulu sumber daya kapasitas produksi yang tersedia. Perusahaan juga memproduksi setiap transformator yang di-order hanya berdasarkan pertimbangan dan pengalaman dari kepala bagian produksi, tanpa menganalisis jadwal proses operasi di lantai pabrik. Sehingga bagian produksi sering tidak dapat menyelesaikan order dari konsumen sesuai dengan batas waktu yang telah ditetapkan dan sering mengadakan kerja lembur (overtime) pada saat pekerjaan menumpuk.

Dengan adanya jadwal induk produksi yang berfungsi sebagai basis dalam penentuan jadwal proses operasi di lantai pabrik, dan jadwal alokasi sumber daya untuk mendukung jadwal pengiriman produk kepada konsumen, maka perusahaan akan dapat melakukan kegiatan produksi secara terencana dan terkendali. Oleh sebab itu, PT. Morawa Electric Transbuana memerlukan perencanaan jadwal induk produksi transformator agar dapat melakukan pengendalian kegiatan produksi secara terintegrasi.

Penelitian ini bertujuan untuk mendapatkan rancangan jadwal induk produksi dalam upaya memenuhi jadwal pengiriman produk kepada pelanggan pada PT. Morawa Electric Transbuana. Dari hasil penyusunan jadwal induk produksi, semua produk yang dipesan dapat diselesaikan 1 minggu sebelum tanggal yang telah ditetapkan konsumen atau dengan kata lain tidak ditemukan keterlambatan penyelesaian order pada lantai produksi dan juga dapat diperoleh rencana kapasitas kasar yang dibutuhkan perusahaan.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pada era globalisasi ini, tingkat persaingan antar perusahaan manufaktur

semakin ketat. Dengan meningkatnya persaingan antar perusahaan, pelanggan

semakin tidak bersedia untuk menunggu mendapatkan pesanannya. Oleh karena

itu, perusahaan yang mampu menghasilkan produk yang tepat waktu dan tepat

jumlah merupakan perusahaan yang mampu bertahan dalam persaingan.

PT. Morawa Electric Transbuana yang berlokasi di Jalan Raya Medan

Tanjung Morawa Km. 20.5, Kabupaten Deli Serdang, Sumatera Utara, adalah

perusahaan yang bergerak di bidang perakitan transformator tegangan tinggi yang

berproduksi berdasarkan pesanan (make-to-order). Perusahaan ini sering

mengalami keterlambatan penyelesaian order. Pada tahun 2011 terjadi sampai

sepuluh kali keterlambatan penyelesaian order dari waktu yang telah ditetapkan

bagian produksi. Keterlambatan tersebut terjadi satu kali pada bulan Januari,

Februari, April, Mei, September, Oktober, dan dua kali pada bulan November dan

Desember. Hal ini terjadi mayoritas disebabkan sistem perencanaan operasional

yang kurang terintegrasi dengan mempertimbangkan kapasitas produksi. Saat

order dari konsumen datang, perusahaan langsung menerima order tersebut tanpa

meninjau terlebih dahulu sumber daya kapasitas produksi yang tersedia.

Perusahaan juga memproduksi setiap transformator yang di-order hanya

menganalisis jadwal proses operasi di lantai pabrik. Oleh karena itu, bagian

produksi sering tidak dapat menyelesaikan order dari konsumen sesuai dengan

batas waktu yang telah ditetapkan dan sering mengadakan kerja lembur (overtime)

pada saat pekerjaan menumpuk. Hal ini dapat mengakibatkan kepuasan pelanggan

tidak tercapai, dan dapat mengurangi tingkat kepercayaan pelanggan terhadap

perusahaan sehingga perusahaan dapat mengalami penurunan tingkat penjualan.

Oleh karena itu, perusahaan perlu membuat jadwal induk produksi sebagai

basis dalam penentuan jadwal proses operasi di lantai pabrik, dan jadwal alokasi

sumber daya untuk mendukung jadwal pengiriman produk kepada konsumen.

Dengan adanya jadwal induk produksi maka perusahaan akan dapat melakukan

kegiatan produksi secara terencana dan terkendali sehingga kepuasan pelanggan

tercapai karena terpenuhinya order terhadap produk tepat waktu dan tepat jumlah.

Menurut Ir. Widya Anggraeni, dan Farry Firman Hidayat, MSIE1

1

Widya Anggraeni, Ir. dan Firman Hidayat, MSIE. 2007. Penerapan Jadwal Induk Produksi , penelitian

Penerapan Jadwal Induk Produksi pada PT. Crown Closures Indonesia

menunjukkan bahwa jadwal induk produksi berguna untuk menjadwalkan pesanan

produk yang akan dibuat, sebagai landasan untuk penjadwalan kegiatan produksi,

sehingga kebutuhan sumber daya yang diperlukan dapat disesuaikan dengan

sumber daya yang dimiliki, dimana PT. Crown Closures Indonesia yang dikenal

sebagai perusahaan yang memproduksi tutup botol dengan lingkungan manufaktur

membuat untuk pesanan, yaitu memproduksi barang berdasarkan permintaan,

harus dapat mengidentifikasi permintaan dari konsumen sehingga diperlukan

sumber daya. Menurut Bob Rizky Yanuar2, penelitian yang dilakukan pada PT. Satriya Perdana Ekatama menunjukkan bahwa dengan merencanakan jadwal

induk produksi dapat dilakukan penjadwalan pesanan-pesanan produksi,

memberikan landasan untuk penentuan kebutuhan sumber daya dan kapasitas, dan

memberikan basis untuk pembuatan janji tentang penyerahan produk kepada

pelanggan, sehingga memenuhi target tingkat pelayanan terhadap konsumen, dan

efisiensi sumber daya produksi. Oleh karena itu, dengan merencanakan jadwal

induk produksi transformator, PT. Morawa Electric Transbuana dapat melakukan

pengendalian kegiatan produksi secara terintegrasi.

1.2. Rumusan Masalah

Berdasarkan latar belakang masalah, maka dapat dirumuskan

permasalahan yang dihadapi oleh perusahaaan adalah sering mengalami

keterlambatan penyelesaian order oleh bagian produksi yang mayoritas

disebabkan sistem perencanaan operasional yang kurang terintegrasi dengan

mempertimbangkan kapasitas produksi.

Untuk memecahkan masalah tersebut, maka perlu direncanakan jadwal

induk produksi pada PT. Morawa Electric Transbuana sebagai dasar untuk

melakukan kegiatan produksi sehingga kepuasan pelanggan tercapai karena

terpenuhinya order terhadap produk tepat waktu dan tepat jumlah.

2

1.3. Tujuan Penelitian

Adapun tujuan dari penelitian ini terbagi atas dua, yaitu tujuan umum dan

tujuan khusus. Tujuan umum penelitian ini adalah untuk mendapatkan rancangan

jadwal induk produksi dalam upaya memenuhi jadwal pengiriman produk kepada

pelanggan pada PT. Morawa Electric Transbuana.

Tujuan khusus penelitian ini adalah :

1. Meramalkan permintaan satu tahun ke depan

2. Menyusun Agregat Planning

3. Menyusun Resource Planning

4. Menetapkan jadwal induk produksi

5. Menghitung RCCP ( Rough-Cut Capacity Planning )

1.4. Manfaat Penelitian

Adapun manfaat yang diharapkan dari penelitian ini adalah:

1. Bagi pihak perusahaan

Sebagai masukan bagi perusahaan untuk perbaikan sistem perencanaan

produksi.

2. Bagi Mahasiswa

Penelitian ini berguna untuk meningkatkan kemampuan mahasiswa dalam

memecahkan suatu permasalahan di dunia nyata dengan mengaplikasikan teori

yang diperoleh selama mengikuti perkuliahan.

Penelitian bermanfaat sebagai tambahan referensi yang dapat memperkaya

laporan-laporan penelitian Teknik Industri serta dapat digunakan sebagai acuan

bagi penelitian-penelitian selanjutnya.

1.5. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah:

1. Peramalan permintaan hanya satu tahun ke depan (12 periode).

2. Objek penelitian yang diamati merupakan produk yang diorder pada bulan Juni

2012.

Asumsi- asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi yang dilakukan perusahaan tidak mengalami perubahan selama

penelitian.

2. Setiap mesin yang digunakan selama proses produksi dalam kondisi baik tanpa

ada gangguan.

3. Metode kerja operator pada setiap operasi sudah standar dan bekerja dengan

normal.

1.6. Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah

sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang masalah yang mendasari

penelitian, manfaat penelitian, batasan dan asumsi penelitian, dan sistematika

penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menguraikan sejarah perusahaan,

ruang lingkup bidang usaha, organisasi dan manajemen perusahaan yang meliputi

struktur organisasi, uraian tugas dan tanggung jawab, jam kerja, dan sistem

pengupahan, jumlah dan spesifikasi produk, bahan-bahan yang digunakan untuk

proses produksi, uraian proses produksi, serta mesin dan peralatan.

Bab III Landasan Teori, menguraikan teori-teori yang digunakan untuk

mendukung penelitian seperti defenisi dan sasaran pengendalian produksi,

perencanaan agregat, resource planning, jadwal induk produksi, RCCP, dan

teknik peramalan. Sumber teori atau literatur yang menjadi referensi berasal dari

buku yang dapat dilihat pada daftar pustaka.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan

dalam penelitian yaitu meliputi penentuan lokasi dan waktu penelitian, jenis

penelitian, objek penelitian, kerangka konseptual, variabel penelitian, instrumen

penelitian, pengumpulan data, pengolahan data, dan analisis pemecahan masalah.

Bab V Pengumpulan dan Pengolahan Data, mengidentifikasikan data yang

diperlukan baik data primer seperti data urutan proses produksi transformator dan

data sekunder seperti data permintaan produk transformator, dan data kapasitas

rata-rata setiap work center. Selain itu, juga terdapat pengolahan data yang terdiri

dari peramalan permintaan, perencanaan agregat, penyusunan resource planning,

Bab VI Analisis Pemecahan Masalah, menguraikan analisis dari hasil

pengolahan data.

Bab VII Kesimpulan dan Saran, menguraikan hasil pemecahan masalah

yang disesuaikan dengan tujuan penelitian dan memberikan saran kepada pihak

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Energi listrik sangat dibutuhkan masyarakat pada zaman sekarang ini.

Energi listrik mempunyai manfaat yang sangat besar dalam kehidupan sehari-hari

masyarakat maupun kegiatan proses produksi pada perusahaan. Pendistribusian

energi listrik ini sangat tergantung pada transformator. Transformator adalah suatu

peralatan tenaga listrik yang berfungsi untuk menyalurkan tenaga/daya listrik dari

tegangan tinggi ke tegangan rendah atau sebaliknya.

Dengan terus bertambahnya kebutuhan energi listrik bagi masyarakat dan

perusahaan-perusahaan, menjadi peluang yang besar bagi investor untuk

berinvestasi bagi perusahaan penghasil transformator, karena semakin bertambah

kebutuhan pendistribusian listrik maka semakin banyak diperlukan transformator.

Hal inilah yang mendorong pendirian perusahaan transformator PT. Morawa

Electric Transbuana yang berlokasi di Jalan Raya Medan Tanjung Morawa Km

20,5 Kabupaten Deli Serdang Sumatera Utara. Perusahaan yang memproduksi

transformator tegangan tinggi dengan kapasitas jenis satu fasa dan tiga fasa ini

juga memiliki kantor yang beralamat di Jl. Perniagaan Baru No. 48D-50D Medan,

Sumatera Utara. Perusahaan ini didirikan dengan ijin usaha tetap No.

127/M/SK/IMLD/VIII/88, tanggal 9 Agustus 1988. Ijin usaha tersebut kemudian

diperluas dengan ijin perluasan No. 120/Kanwil-02/IP/ID-IMLDE/X/98 pada

2.2. Ruang Lingkup Bidang Usaha

PT. Morawa Electric Transbuana memproduksi dua jenis transformator

yaitu transformator satu fasa dan transformator tiga fasa. Transformator yang

dihasilkan dikonsumsi oleh Perusahaan Listrik Negara (PLN), yang merupakan

konsumen utama dari PT. Morawa Electric dan juga perusahaan-perusahaan

swasta lainnya seperti PT. Ariwabana, dan PT. Caltex Pasific Indonesia dan PT.

SOCI. Transformator yang diproduksi juga diekspor ke luar negeri seperti

Malaysia dan Singapura.

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

Struktur organisasi PT. Morawa Electric Transbuana berbentuk lini dan

fungsional. Pada struktur organisasi lini, wewenang dari atasan disalurkan secara

vertikal kepada bawahan. Begitu juga sebaliknya, pertanggungjawaban dari

bawahan secara langsung di tujukan kepada atasan yang memberi perintah.

Adapun struktur organisasi fungsional dapat dilihat dengan adanya pembagian

tugas, pendelegasian wewenang serta pembatasan tanggung jawab yang tegas

pada setiap bidang yaitu bagian pemasaran, pabrik (produksi), keuangan dan

administrasi berdasarkan fungsinya masing-masing dalam struktur organisasi.

Struktur organisasi PT. Morawa Electric Transbuana dapat dilihat pada Gambar

Direktur Pemasaran

Direktur Keuangan / ADM

Kepala Keuangan Presiden Direktur

Kepala Personalia Direktur

Pabrik Direktur

Pabrik

Kepala Penjualan

Kepala Proses Akhir

Manajer Produksi

Kepala Pengujian Kepala Design

Kepala Gudang Kepala Bengkel

Kepala Pembelian Kepala Distribusi

Pada PT. Morawa Electric Transbuana, order yang masuk dari pelanggan

diterima oleh Kepala Penjualan, kemudian SPK (Surat Perintah Kerja) yang berisi

informasi tentang pemesan, lead time, dan jumlah pesanan diserahkan Direktur

Pemasaran kepada Direktur Pabrik. Direktur Pabrik kemudian mengadakan

pertemuan dengan seluruh Kepala Bagian di pabrik untuk membahas order yang

masuk. Kepala Design membuat desain dan modifikasi desain sesuai dengan surat

perintah kerja yang ada dan menghitung bahan yang diperlukan untuk pembuatan

transformator yang akan diproduksi untuk diserahkan kepada Kepala Pembelian

dan Kepala Gudang. Manajer Produksi membagikan desain sesuai dengan surat

perintah kerja kepada Kepala Pengujian dan Kepala Proses Akhir. Kemudian

Manajer Produksi menjadwalkan dan mengawasi proses produksi transformator di

lantai pabrik.

2.3.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab pada masing-masing bagian PT. Morawa

Electric Transbuana dapat dilihat pada lampiran 1.

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan 2.3.3.1. Tenaga Kerja

Sebagai salah satu faktor produksi, PT. Morawa Electric Transbuana

sangat memperhatikan kualitas dan kuantitas tenaga kerja yang akan direkrut.

melakukan pelatihan (training) kepada calon tenaga kerja yang baru. Hal ini

bertujuan untuk menjamin tersedianya tenaga kerja yang terampil.

Pada PT. Morawa Electric Transbuana terdapat dua golongan tenaga kerja

yaitu tenaga kerja langsung dan tenaga kerja tidak langsung. Penempatan posisi

setiap tenaga kerja diatur oleh pihak manajemen perusahaan. Perincian jumlah

Tabel 2.1. Perincian Jumlah Tenaga Kerja pada PT. Morawa Electric Transbuana

No Jabatan Jumlah

(orang)

1 Presiden Direktur 1

2 Direktur Pemasaran 1

3 Direktur Keuangan/ADM 1

4 Direktur Pabrik 1

5 Manajer Produksi 1

6 Kepala Bagian Penjualan 1

7 Kepala Bagian Distribusi 1

8 Kepala Bagian Desain 1

9 Kepala Bagian Pembelian 1

10 Kepala Bagian Proses Akhir 1

11 Kepala Bagian Pengujian 1

12 Kepala Bagian Bengkel 1

13 Kepala Bagian Gudang 1

14 Kepala Bagian Keuangan 1

15 Kepala Bagian Personalia 1

16 Karyawan Seksi Desain 1

17 Karyawan Seksi Perawatan 1

18 Karyawan Seksi Bengkel 16

19 Karyawan Seksi Pengujian Material 3

20 Karyawan Seksi Produksi Inti 2

21 Karyawan Seksi Pemanggangan Inti 1

22 Karyawan Seksi Pengujian Inti 1

23 Karyawan Seksi Pembuatan Kertas Isolasi 2 24 Karyawan Seksi Penggulungan Kumparan 9 25 Karyawan Seksi Perakitan/Koneksi Kumparan 7

26 Karyawan Seksi Pengeringan Trafo 2

27 Karyawan Seksi Finishing 6

28 Karyawan Seksi Gudang 1

29 Karyawan Seksi Lokal 1

30 Karyawan Seksi Ekspor 1

31 Karyawan Seksi Administrasi 4

32 Karyawan Seksi Keamanan 8

Total 81

2.3.3.2. Jam Kerja

PT. Morawa Electric Transbuana memberlakukan jam kerja selama enam

hari dalam seminggu yaitu dari hari Senin sampai Sabtu. Apabila perusahaan

memiliki order yang banyak, maka hari Minggu juga bekerja (khusus bagian

produksi) untuk menyelesaikan pesanan tersebut. Karyawan yang memiliki jam

kerja melebihi jam kerja yang telah ditentukan dianggap lembur. Pembagian jam

kerja pada PT. Morawa Electric Transbuana dapat dilihat pada Tabel 2.2. berikut.

Tabel 2.2. Jam Kerja PT. Morawa Electric Transbuana

Hari Jam Kerja Keterangan

Senin-Kamis

08.30 - 12.00 Kerja 12.00 - 13.00 Istirahat 13.00 - 16.00 Kerja

Jumat

08.30 - 12.00 Kerja 12.00 - 13.30 Istirahat 13.30 - 16.00 Kerja

Sabtu

08.30 - 12.00 Kerja 12.00 - 13.00 Istirahat 13.00 - 15.00 Kerja

Sumber: PT. Morawa Electric Transbuana

2.3.4. Sistem Pengupahan

Pembayaran upah karyawan oleh PT. Morawa Electric Transbuana

dilakukan setiap awal bulan dimana besar upah berdasarkan jabatan, keahlian,

kecakapan, pendidikan, dan prestasi kerja karyawan yang bersangkutan. Adapun

perincian upah pada PT. Morawa Electric Transbuana adalah gaji pokok, upah

upah yang diterima setiap awal bulan, karyawan juga mendapatkan tunjangan hari

raya dan bonus tahunan berdasarkan keuntungan yang diperoleh perusahaan.

2.4. Jumlah dan Spesifikasi Produk

PT. Morawa Electric Transbuana memproduksi dua jenis transformator

inti (core type) yaitu transformator satu fasa dan tiga fasa. Untuk spesifikasi

produk transformator satu fasa dapat dilihat pada Tabel 2.3, sedangkan spesifikasi

produk transformator tiga fasa dapat dilihat pada Tabel 2.4.

Tabel 2.3. Spesifikasi Produk Transformator Satu Fasa

Uraian Spesifikasi Transformator

Daya Pengenal kVA 5 10 15 25 50

Jumlah Fasa - 1 1 1 1 1

Frekuensi Pengenal Hz 50 50 50 50 50

Tegangan Primer kV 20 20 20 20 20

Tegangan Sekunder kV 231/462 231/462 231/462 231/462 231/462

Arus Beban Nol % 2,4 2,3 2 1,6 1,4

[image:34.595.109.517.365.485.2]Sumber: PT. Morawa Electric Transbuana

Tabel 2.4. Spesifikasi Produk Transformator Tiga Fasa

Uraian Spesifikasi Transformator

Daya Pengenal kVA 25 50 100 160 200 250 315 400 500 630 800 1000 1250 1600

Jumlah Fasa - 3 3 3 3 3 3 3 3 3 3 3 3 3 3

Frekuensi

Pengenal Hz 50 50 50 50 50 50 50 50 50 50 50 50 50 50 Tegangan Primer kV 20 20 20 20 20 20 20 20 20 20 20 20 20 20 Tegangan

Sekunder kV 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 Arus Beban Nol % 2,3 2,3 2,3 2,1 2 1,9 1,9 1,8 2 2 2 2 2 2

2.5. Bahan

Adapun bahan yang digunakan untuk proses produksi pada PT. Morawa

Electric Transbuana adalah sebagai berikut.

2.5.1 Bahan Baku

Bahan baku yang digunakan dalam memproduksi transformator adalah:

1. Plat Silicon Steel

Silicon steel digunakan untuk pembuatan inti transformator. Jenis silicon steel

yang digunakan adalah Grain Oriented Core HHB atau Z8H produksi Nippon

Steel Jepang dan jenis RG8H produksi Kawasaki Steel Jepang. Silicon steel

berbentuk lembaran plat yang tergulung berlapis-lapis.

2. Kawat Tembaga (Cooper Wire)

Kawat tembaga yang digunakan terdiri dari dua jenis, yaitu:

a. Enameled Copper Wire, kawat berbentuk silinder untuk gulungan primer

dengan diameter 1,60 mm.

b. Rectangular Copper Wire, kawat berbentuk persegi untuk gulungan

sekunder dengan ukuran 3,2 x 8 mm.

3. Kertas Isolasi

Kertas isolasi digunakan untuk gulungan primer dan koneksi antara

kumparan-kumparan ke tap changer pada sisi primernya. Kertas ini juga

berfungsi sebagai pengaman dalam mengisolasi kawat-kawat, kawat ke tangki

untuk ukuran 0,13-0,50 mm, sedangkan untuk ukuran 0,80-1,60 mm dikemas

dalam peti.

4. Minyak

Minyak yang digunakan adalah jenis Dilla B dan minyak Esso Volta 80

buatan Amerika Serikat. Minyak ini berfungsi sebagai cairan pendingin agar

transformator dapat berfungsi dengan stabil, terutama pada saat berbeban

besar atau terkena sambaran petir.

5. High and Low Voltage Bushing

High and low voltage bushing merupakan bahan yang digunakan untuk tempat

mengikat kabel jaringan distribusi listrik dan menghubungkannya ke dalam

rangkaian transformator. Bahan ini diimpor dari Cina.

6. Tap Changer

Tap changer berfungsi sebagai switch otomatis yang berfungsi apabila

transformator mendapat beban lebih terutama saat terkena sambaran petir, dan

apabila suhu transformator tinggi.

7. Earth Terminal

Earth terminal merupakan instrumen listrik yang dihubungkan langsung

dengan kawat yang ditanamkan di dalam tanah.

8. Thermometer

Thermometer merupakan alat yang ditambahkan dalam transformator yang

digunakan untuk mengukur suhu transformator.

9. Pressure Terminal

10.Kertas OD

Kertas OD ini berguna untuk memberi celah/jarak antara kumparan sekunder

dengan primer sehingga nantinya minyak dapat masuk pada celah tersebut

sehingga panas yang timbul akibat adanya rugi-rugi tembaga (Cu) dapat

diatasi.

11.Besi plat, besi siku, besi UNP, besi plat strip, dan roda besi hasil produksi

dalam negeri, yang digunakan dalam pembuatan casing transformator.

2.5.2. Bahan Penolong

Bahan penolong yang digunakan dalam proses produksi adalah :

1. Gas Nitrogen (N2).

Gas ini digunakan dalam proses pemanggangan inti dan juga dalam proses

pengujian kebocoran tangki transformator. Fungsi gas nitrogen pada saat

proses pemanggangan inti adalah:

a. Untuk menghilangkan reaksi oksidasi antara oksigen dan inti, sehingga

tidak terjadi pekaratan inti.

b. Membantu agar temperatur panas di dalam tungku pemanggangan merata.

2. HCl dan Soda Ash

HCl dan soda ash digunakan untuk membersihkan tangki dari karat.

3. Kayu Meranti

4. Pasir Kuarsa

Pasir kuarsa digunakan untuk menutupi pinggiran panggangan agar gas

nitrogen yang dialirkan tidak keluar dari tungku pemanggangan tersebut.

2.5.3. Bahan Tambahan

Bahan tambahan yang digunakan dalam pembuatan transformator adalah:

1. Cotton Band

Merupakan bahan yang digunakan untuk mengikat kumparan pada inti agar

tidak lepas.

2. Plat Merek

Plat merek “Morawa” digunakan untuk menunjukkan nama pabrik yang

memproduksi transformator.

3. Name Plate

Name plate mencantumkan spesifikasi transformator yang ditempatkan pada

tangki trafo.

4. Lem

Lem digunakan sebagai perekat kertas isolasi pada lilitan kumparan. Jenis lem

yang digunakan adalah lem chack.

5. Kawat Las

Kawat las digunakan untuk mengelas tangki trafo dengan kumparan primer

dan kumparan sekunder.

Baut dan mur digunakan untuk menghubungkan trafo ke tangki, menutup

pressure terminal, menghubungkan oil gauge yang masuk ke dalam tangki,

dan memasang tutup tangki trafo.

7. Hand Hold

Hand hold berfungsi sebagai pegangan dalam mempermudah pemindahan

transformator dan terdiri dari dua pasang pegangan.

8. Cat

Cat digunakan dalam proses pengecatan tangki transformator.

2.6. Uraian Proses Produksi

Urutan proses produksi transformator pada PT. Morawa Electric

Transbuana adalah sebagai berikut:

2.6.1. Proses Pemotongan Silikon (Silicon Steel Cutting)

Inti transformator terbuat dari silicon steel yang berfungsi untuk

memperbesar fluksi magnet yang timbul bila pada kumparan transformator

mengalir arus listrik. Ciri-ciri inti transformator yang baik adalah memiliki

rugi-rugi arus pusar yang kecil. Silicon steel dibawa dari gudang ke bagian

pemotongan. Silicon steel diukur sesuai dengan desain yang diinginkan misalnya

untuk trafo 3 Fasa 50 KVA 50 HZ, diperlukan lebar masing-masing 100 mm, 90

mm, 80 mm, 60 mm, 40 mm. Silicon steel yang telah selesai diukur kemudian

dipotong. Proses pemotongan inti transformator dilakukan setelah lembaran

kemudian mesin dijalankan secara perlahan-lahan dengan cara mengatur

putarannya melalui panel sehingga plat inti dapat ditarik ke meja pemotongan

yang telah diatur jarak pisau-pisaunya sesuai dengan keperluan yang diinginkan.

Penyetelan jarak pisau-pisau ini diatur sedemikian rupa sehingga tidak ada plat

inti yang terbuang. Selanjutnya mesin dijalankan dan plat yang telah dipotong

diletakkan di tempat penyusunan plat. Hal yang perlu diperhatikan pada proses

pemotongan inti harus dilakukan dengan cermat agar tidak terjadi pengelupasan

fosfor yang melapisi inti.

2.6.2. Penggulungan Inti Trafo (Core Winding)

Hasil lembaran inti yang telah selesai dipotong dibawa ke penggulungan

inti, kemudian lembaran-lembaran silicon steel yang telah dipotong tersebut

digulung dengan menggunakan jendela-jendela yang terbuat dari mal besi dengan

ukuran-ukuran tertentu. Pada transformator model lama, cara menyusun inti ini

adalah dengan cara staching (inti susun) yaitu menyusun lembaran inti satu per

satu keping. Untuk jenis transformator dengan daya tertentu, dapat digunakan

dengan cara penggulungan wound core (inti gulung) dimana dapat diterapkan

untuk transformator dengan daya nominal kecil. Wound core memiliki beberapa

keunggulan dibandingkan dengan cara staching yaitu:

a. Rugi-rugi inti kecil untuk rapat fluksi yang sama, maka terjadi

penghematan dalam penggunaan inti transformator.

b. Arus penguatan (exciting current) sangat kecil karena kecilnya celah udara

c. Tingkat kebisingan (noise level) rendah

d. Waktu yang dibutuhkan untuk proses ini lebih cepat

e. Jumlah plat yang terbuang lebih sedikit.

Dengan pemakaian inti transformator yang lebih kecil, berarti dimensi

transformator akan menjadi lebih kecil, pemakaian komponen-komponen bahan

yang lain juga akan sedikit sehingga memberikan suatu penghematan. Kerugian

dari cara wound core ini adalah dapat terjadi kerusakan (terbakar), dan jika

demikian maka seluruh transformator akan diangkat dan diperbaiki di pabrik.

Penggulungan inti trafo dengan cara staching atau inti susun, apabila terjadi

kerusakan, maka cukup dengan membuka intinya dan mengeluarkan belitannya

untuk diganti.

Penggulungan inti harus memperhatikan tegangan tarik (tensile strength)

agar tidak terlalu besar, untuk menghindari kerusakan lapisan fosfor yang dapat

menyebabkan rugi-rugi inti bertambah besar.

2.6.3. Penimbangan Berat Inti (Weight Measurement)

Inti transformator yang sudah selesai digulung, ditimbang untuk

mengetahui apakah berat yang sebenarnya sesuai dengan berat yang sudah

ditentukan menurut desainnya. Penimbangan ini juga berguna untuk menentukan

berat total dari transformator yang sudah selesai, misalnya berat transformator

2.6.4. Proses Annealing

Silicon steel dibawa ke bagian annealing dengan menggunakan hoist

crane, kemudian silicon steel tersebut siap untuk dipanaskan dengan

menggunakan tungku pemanas (annealing furnace) yang menggunakan energi

listrik. Proses annealing ini berguna untuk:

a. Memperbaiki karakteristik inti yaitu memperkecil rugi-rugi inti.

b. Menghilangkan elastisitas dari bahan baku inti transformator, sehingga pada

saat inti dikeluarkan bentuknya tidak mengalami perubahan.

Temperatur yang diperlukan untuk annealing inti diatur melalui panel

kontrol, yang mengatur tegangan dan arus yang akan diberikan ke elemen pada

tungku pemanas. Pada panel tersebut, thermocouple dihubungkan dengan relay

temperature dengan range 0-1200oC, relay ini berfungsi untuk memutuskan dan

menghubungkan tungku pemanas dari sumber tegangan sehingga dapat

membatasi temperatur yang diinginkan yaitu 840oC. Uraian proses annealing inti

transformator adalah sebagai berikut:

a. Inti (silicon steel) disusun pada bagian dasar tungku yang diberi pasir dan

besi.

b. Inti yang telah disusun ditutup dengan penutup pertama dan dilanjutkan

dengan penutup kedua. Pada penutup kedua terdapat elemen-elemen

pemanas yang menggunakan listrik.

d. Arus listrik dialirkan ke dalam tungku melalui heater dengan tegangan 160

volt, sampai temperatur mencapai 300oC, sementara N2 tetap dialirkan

dengan tekanan yang sama.

e. Pindahkan switch ke 220 volt hingga temperatur mencapai 600oC dengan

tekanan tetap.

f. Tegangan tetap dipertahankan 220 volt hingga temperatur mencapai 830oC

selama 4 jam. Setelah itu sumber listrik diputus dan gas N2 tetap dialirkan

hingga proses annealing selesai.

g. Temperatur dibiarkan turun secara perlahan hingga mencapai suhu 500oC

dan kemudian penutup luar pemanggang diangkat setinggi ± 30 cm dari

dasar pemanggangan untuk membantu mengurangi temperatur secara

perlahan sampai 350oC.

h. Penutup luar diangkat secara keseluruhan sedangkan penutup dalam tetap

dibiarkan sampai temperatur turun hingga 160oC dan aliran N2 dihentikan.

i. Penutup dalam pemanggangan diangkat dan proses annealing selesai.

Gas N2 yang dialirkan dalam tungku akan dikeluarkan melalui saluran

pembuangan, untuk mengalami pergantian dengan gas N2 yang baru. Inti yang

keluar dari tungku pemanggangan kemudian dipindahkan ke bagian pengujian

rugi-rugi inti dengan menggunakan hoist crane.

2.6.5. Pengujian Rugi-rugi Inti Transformator (Core Lost Test)

Setelah proses pemanggangan dan penimbangan, inti transformator dibawa

pengujian inti transformator ini berfungsi untuk melihat apakah proses

pemanggangan itu sudah baik atau tidak kemudian disesuaikan dengan jumlah

lilitan yang akan digulung, dan hasil pengujian ini harus sesuai dengan standard

PLN. Berikut penjelasan dari pengujian rugi-rugi inti:

a. Ukur penampang inti tersebut.

b. Susun inti yang akan ditest di atas blok kayu.

c. Lilitkan kabel yang jumlahnya sesuai dengan kapasitas transformator.

d. Jepit ujung belitan ke terminal pengetasan.

e. Posisikan power dalam keadaan ON dan tekan ON power pada control

panel.

f. Beri tegangan secara perlahan sampai tegangan phase yang dikehendaki.

g. Catat hasil pengetesan.

h. Setelah hasil pengetesan, switch off panel kontrol dan matikan power

supply.

2.6.6. Proses Pemotongan dan Pembuatan Kertas Isolasi (Paper Cutting)

Kertas isolasi digunakan untuk mengisolasi antara belitan kawat primer

dan sekunder dan antara kumparan primer dan sekunder. Kertas isolasi ini

berfungsi untuk mencegah terjadinya hubungan singkat antara kumparan primer

dan kumparan sekunder. Kertas isolasi yang digunakan terbagi menjadi dua jenis,

a. Pressure Paper Board, yaitu kertas isolasi yang dilapisi dengan vernis,

sehingga pada proses akhir tidak memerlukan perendaman di vernis, hanya

cukup melakukan proses pemanasan.

b. Krafit Paper, yaitu kertas isolasi tanpa lapisan vernis, sehingga pada

proses akhir transformator harus dicelupkan ke dalam cairan vernis.

PT. Morawa Electric Transbuana menggunakan kertas isolasi jenis

Pressure Paper Board sehingga lebih menguntungkan dari segi waktu dan tenaga

karena tidak lagi membutuhkan proses pencelupan ke dalam cairan vernis.

Kertas isolasi (insulation paper) yang telah selesai dipotong ditempeli

dengan kertas OD. Kertas OD ini merupakan batangan kertas 4,8 mm yang

direkatkan pada kertas isolasi dengan ketebalan 2,4 mm dengan jarak tiap batang

kertas 2 cm. Kertas OD ini berguna untuk memberi celah/jarak antara kumparan

sekunder dengan primer sehingga nantinya minyak dapat masuk pada celah

tersebut sehingga panas yang timbul akibat adanya rugi-rugi tembaga (Cu) dapat

diatasi.

2.6.7. Penggulungan Kumparan (Coil Winding)

Inti trafo yang telah selesai diuji dibawa ke penggulungan dengan

menggunakan kereta sorong. Sebelum penggulungan kumparan dilakukan, inti

trafo diikat dengan cotton band agar lembaran ini tidak lepas saat dilakukan

penggulungan kumparan. Kemudian inti trafo dilapisi dengan insulation paper

winding machine, insulation paper diberi lilin untuk melicinkan putaran

selanjutnya kawat tembaga digulung.

a. Kumparan sekunder

Kumparan yang pertama digulung ke inti trafo adalah kumparan sekunder.

Kawat tembaga yang digunakan berbentuk persegi dengan ukuran 3,2 x 8

mm. Kumparan sekunder mempunyai 88 lilitan pada kedua kaki trafo,

dimana pada tiap kaki trafo terdiri dari 44 lilitan dan lilitan pada kaki trafo

terdiri dari dua lapisan dengan jumlah lilitan 22 lilitan tiap lapisnya. Pada

tiap lapisan tersebut diberi insulation paper dengan tebal 0,125 mm.

Kenaikan suhu tembaga tidak boleh melebihi standard 65oC.

b. Kumparan primer

Pada kumparan primer kawat tembaga yang digunakan adalah berbentuk

silinder dengan diameter 1,60 mm. Kumparan primer mempunyai 4190

lilitan pada tiap kakinya, dimana pada setiap kaki trafo terdiri dari 2095

lilitan dan lilitan pada setiap kaki trafo terdiri dari 20 lapisan dengan

jumlah lilitan 201 pada setiap lapisannya. Pada setiap lapisan tersebut

diberi insulation paper dengan tebal 0,125 mm. Setelah kumparan primer

selesai digulung kemudian diberi lagi insulation paper dengan tebal 2,4

mm.

Pada penggulungan kumparan, selain ketepatan jumlah lilitan dan

ketepatan penggunaan insulation paper, hal lain yang sangat penting untuk

diperhatikan adalah tensile strength tidak boleh terlalu besar. Apabila terlalu besar

dapat menyebabkan terjadinya hubungan singkat pada kawat tembaga yang pada

akhirnya membuat trafo menjadi rusak.

2.6.8. Pemasangan dan Koneksi Kumparan (Coil Assembly)

Inti yang telah selesai digulung dibawa kebagian koneksi dengan hoist

crane. Kumparan kemudian disambungkan antara kumparan yang satu dengan

kumparan yang lain. Sebelum koneksi dilakukan, terlebih dahulu dipasang plat

pendukung inti. Koneksi kumparan pertama sekali dilakukan terhadap kumparan

sekunder dengan cara mengelasnya, kemudian dilakukan pemasangan tutup case

dengan menggunakan mur dan baut. Setelah itu dilanjutkan dengan

pengkoneksian terhadap hubungan primer.

2.6.9. Pengeringan Gulungan Kumparan (First Drying)

Proses ini bertujuan untuk mengeringkan kumparan dari uap air yang

mungkin ada di dalam kawat. Inti trransformator yang telah dikoneksi dan

dipasang tutup dibawa ke pengeringan dengan menggunakan kereta sorong,

kemudian dimasukkan ke dalam alat pengering (drying oven). Lamanya

pengeringan tergantung pada besarnya kapasitas transformator. Untuk

mensirkulasi temperatur dalam oven, digunakan blower yang digerakkan oleh

motor lisrik. Untuk mencegah panas yang berlebihan yang dapat merusak struktur

kumparan tranformator, maka relay temperature diatur pada posisi suhu sekitar

2.6.10.Finishing

Setelah proses pengeringan selesai, maka kumparan transformator tersebut

diangkat dari drying oven dan selanjutnya dibawa ketempat pemasangan terminal

dengan hoist crane dan dilakukan pemasangan terminal yang terdiri dari tap

changer, bushing primer dan bushing sekunder pada tutup case yang telah

dipasang sebelumnya. Kemudian diperiksa apabila semua terminal yang

diperlukan sudah terpasang dan terkunci dengan baik sebelum dimasukkan ke

dalam case (tangki) transformator.

Jika semua kumparan sudah terhubung dengan baik ke tap changer, maka

dilakukan pemeriksaan dengan menggunakan alat Turn Ratio Test yang bertujuan

untuk mengetahui apakah perbandingan belitan dari masing-masing kumparan

sudah sesuai atau tidak. Penyimpangan-penyimpangan yang terjadi pada

perbandingan transformator ini tidak boleh lebih besar atau lebih kecil 0,5%

terhadap harga-harga perbandingan transformator nominal menurut standard.

Setelah pengujian selesai dilakukan, transformator dimasukkan ke dalam

tangki yang telah disiapkan sesuai dengan desain dan ukuran dari transformator

tersebut. Selanjutnya dilakukan pemasangan kran, pressure terminal, oil gauge,

thermometer, dan karet packing, untuk kemudian ditutup dengan menggunakan

baut dan mur.

Kemudian tangki diisi dengan minyak trafo yang dipompakan dari tangki

oil filter hingga mencapai ±2 cm dari mulut trafo. Minyak ini berfungsi sebagai

pendingin (cooling medium) dan juga sebagai isolasi pada kumparan

perlu dibersihkan dan dimurnikan terlebih dahulu dengan menggunakan oil

purifier buatan Kato Electric Jepang. Tujuan pemurnian minyak ini adalah untuk

menghilangkan kadar air yang terdapat pada minyak. Jenis minyak yang

digunakan dalam pembuatan transformator ini adalah jenis DIALA B yang

diproduksi oleh perusahaan Sheel Company Amerika Serikat.

Setelah selesai di pengisian minyak trafo dibawa ke bagian pengujian

akhir dengan hoist crane. Secara garis besar, pengujian rutin ini terdiri dari

beberapa kegiatan pengujian, yakni:

a. Pengujian beban nol, untuk menguji rugi-rugi inti dan persen beban nol.

Pada pengujian beban nol ini, alat ukur dipasang pada bagian sisi sekunder

(tegangan rendah), tegangan pengujian diberikan setingkat demi setingkat

sampai voltmeter menunjukkan tegangan nominal sekunder dan sisi primer

pada rangkaian terbuka.

b. Pengujian hubungan singkat, untuk melihat besar rugi-rugi tembaga trafo.

Pada pengujian ini, alat ukur dipasang pada sisi primer (tegangan tinggi)

sedangkan sisi sekunder (tegangan rendah) dihubungkan dengan

menggunakan sebuah penghantar/konduktor yang sesuai dengan besarnya

arus nominal sekunder. Sumber tegangannya diatur dengan voltage

regulator yang dihubung ke sisi primer.

c. Pengukuran tahanan kumparan

Pengukuran tahanan kumparan ini dilakukan dengan menggunakan

kumparan primer dan untuk mengukur tahanan pada kumparan sekunder

digunakan Double-bridge (Jembatan Ganda).

d. Pengukuran tahanan isolasi

Pengujian ini dilakukan untuk melihat ketahanan isolasi transformator

terhadap tegangan tinggi, baik itu pada sisi primer (high voltage) maupun

sisi kumparan sekunder (low voltage).

e. Pengujian frekuensi tinggi

Alat pengujinya terdiri dari generator frekuensi tinggi (350 Hz) yang

digerakkan motor induksi. Lama waktu pengujian tergantung dari

frekuensi, dan tegangannya dua kali dari tegangan sekunder transformator

yang diuji.

f. Pengujian kebocoran dari tangki trafo

Pengujian ini dilakukan dengan mengalirkan gas murni Nitrogen (N2) ke

dalam tangki trafo yang telah ditutup rapat.

Selain pengujian yang bersifat routine test, perusahaan ini juga melakukan

pengujian tipe yang terdiri dari:

a. Pengujian ketahanan suhu

b. Pengujian kenaikan suhu

Transformator yang telah diuji dan mendapat persetujuan dari kepala

bagian pengujian, dipasangkan name plate yang memberikan keterangan

spesifikasi transformator yang bersangkutan. Dan juga diberi label merek

Transformator yang telah selesai dipasang name plate dan merek

selanjutnya dibawa ke bagian penyimpanan dengan menggunakan hoist crane.

2.7. Mesin dan Peralatan 2.7.1. Mesin

Mesin yang digunakan di PT. Morawa Electric Transbuana sebagian besar

adalah buatan luar negeri seperti Taiwan, dan Amerika. Mesin produksi yang

digunakan dalam proses pembuatan transformator pada PT. Morawa Electric

Tabel 2.5. Mesin Produksi pada PT. Morawa Electric Transbuana

No. Nama Mesin Tahun Asal Daya Tegangan

(Volt)

Kuat Arus (Ampere)

Jumlah

(Unit) Fungsi

1 Core Slitting 1981 Taiwan 3 HP 380 7 1 Memotong silicon steel sesuai dengan ukuran

produk yang akan dibuat

2 Core Wounded 1981 Taiwan 2,5 HP 380 8,1 2 Menggulung inti transformator

3 Annealing Furnace 1981 Taiwan 60 kW 380 170 2

a. Memperbaiki karakteristik inti trafo, yaitu memperkecil arus eksitasi dan mengurangi rugi-rugi inti

b. Menghilangkan elastisitas dari bahan baku inti trafo sehingga bentuk tidak berubah

4 Coil Winding 1981 Taiwan 1 HP 380 3,65 10 Menggulung kumparan transformator

5 Insulating Dryer 1981 Taiwan 12 kVA 380 63 1 Mengeringkan inti transformator

6 Paper Wrapping 1981 Taiwan 1,5 kVA 380 7,2 2 Memotong kertas isolasi sesuai dengan

ukuran yang telah ditentukan

7 Oil Purifier 1981 Taiwan 3,7 kVA 380 9,8 1 Membersihkan minyak

8 Oil Filter 1981 Taiwan - 380 4 1 Mengosongkan udara dari transformator dan

mengisi dengan minyak

9 Compressor 1981 Taiwan 2 HP 380 7,1 3 Memompa udara

10 Generating Set 1981 Taiwan 350 kVA 400 722 1 Cadangan pembangkit tenaga listrik

11 High Frequency

Generator 1981 Taiwan 5 kVA 380 4 1 Menetralkan frekuensi

12 Drying Oven 1981 Amerika 24 kW 380 5 1 Mengeluarkan kandungan air dari kertas

2.7.2. Peralatan

Peralatan yang digunakan untuk proses produksi dapat dilihat pada

lampiran 2.

2.7.3. Utilitas

Unit utilitas merupakan penunjang bagi unit lain dalam pabrik atau

merupakan sarana penunjang untuk menjalankan suatu pabrik.

PT. Morawa Electric Transbuana mempunyai utilitas sebagai berikut :

1. Energi listrik yang diperoleh dari PLN dengan kebutuhan setiap bulan

sekitar 30.000 kWh.

2. Air dari PDAM Tirtanadi dengan kebutuhan tiap bulannya sekitar 100 m3.

2.7.4. Safety and Fire Protection

Pihak PT. Morawa Electric Transbuana melakukan tindakan pengamanan

(safety) berupa pencegahan terhadap bahaya kebakaran yang mungkin timbul.

Perusahaan ini melakukannya dengan memisahkan letak bahan baku yang mudah

terbakar dengan sumber api. Pada perusahaan ini tindakan fire protection yang

dilakukan adalah dengan memberikan penutup pada panel listrik, menyediakan

racun api berupa alat pemadam api ringan pada jarak tertentu di lantai pabrik atau

2.7.5. Waste Treatment

Limbah dari proses produksi adalah scrap silicon steel, scrap kawat

kumparan dan serbuk besi. Limbah scrap silicon steel dan scrap kawat kumparan

ini dikumpulkan dan dijual kembali kepada pabrik peleburan besi, sedangkan

limbah berbentuk serbuk besi langsung dikumpulkan dan dibuang ke tempat

pembuangan sampah.

2.7.6. Maintenance

Maintenance merupakan proses perawatan terhadap mesin dan alat kerja

untuk mencegah terjadinya kerusakan pada saat proses produksi berlangsung,

sehingga tidak dapat mengakibatkan kecacatan pada produk dan keterlambatan

waktu penyelesaian produk yang berakibat pada keterlambatan waktu pengiriman.

Pada perusahaan ini proses maintenance dilakukan secara berkala hanya saja

frekuensinya masih sangat jarang yaitu sebulan sekali.

2.8. Tata Letak Pabrik

PT. Morawa Electric Transbuana merupakan perusahaan yang berproduksi

dengan tata letak jenis process layout, di mana mesin yang sejenis atau yang

mempunyai fungsi sama ditempatkan pada bagian yang sama. Perusahaan ini juga

BAB III

LANDASAN TEORI

3.1. Definisi dan Sasaran Pengendalian Produksi3

The American Production and Inventory Control Society mendefinisikan

perencanaan produksi sebagai berikut:

1. Perencanaan produksi ialah suatu kegiatan yang berkenaan dengan penentuan

apa yang harus diproduksi, berapa banyak diproduksi, kapan diproduksi dan

apa sumber daya yang dibutuhkan untuk mendapatkan produk yang telah

ditetapkan.

2. Pengendalian produksi ialah fungsi yang mengarahkan atau mengatur

pergerakan material (bahan, part/komponen/subassembly dan produk) melalui

seluruh siklus manufacturing mulai dari permintaan bahan baku sampai pada

pengiriman produk akhir kepada pelanggan.

Ada tiga sasaran pokok yang sekaligus menjadi barometer keberhasilan

perencanaan dan pengendalian produksi yaitu:

1. Tercapainya kepuasan pelanggan yang diukur dari terpenuhinya order terhadap

produk tepat waktu, tepat jumlah dan tepat mutu.

2. Tercapainya tingkat utilitas sumber daya produksi yang maksimum melalui

minimisasi waktu setup, transportasi, waktu menunggu dan waktu untuk

pengerjaan ulang (rework).

3

3. Terhindarnya acara pengadaan yang bersifat rush order dan persediaan yang

berlebihan.

3.2. Perencanaan Agregat4

Perencanaan produksi dimulai dengan meramalkan permintaan secara

tepat sebagai input utamanya. Selain peramalan, input-input untuk pesanan

tersebut juga harus memasukkan pesanan-pesanan aktual yang telah dijanjikan,

kebutuhan persediaan gudang, dan penyesuaian tingkat persediaan. Perencanaan

agregat kemudian dikembangkan untuk merencanakan kebutuhan produksi

bulanan atau triwulan bagi kelompok-kelompok produk sebagaimana yang telah

diperkirakan dalam peramalan permintaan.

Setelah perencanaan dibuat, maka hasilnya akan didisagregasikan ke

dalam kebutuhan-kebutuhan berdasarkan tahapan waktu untuk masing-masing

jenis produk. Perencanaan ini disebut Jadwal Induk Produksi (Master Production

Schedulling / MPS). MPS bukan merupakan peramalan, tetapi lebih merupakan

suatu jadwal yang berisikan informasi tentang “kapan” produksi harus

diselesaikan.

4

3.3. Resource Planning5

Sebuah rencana sumber daya (resource plan) menjelaskan banyaknya

sumber daya tertentu dibutuhkan untuk menunjang permintaan agregat yang

dinyatakan dalam rencana agregat (aggregate plan). Kapasitas suatu sumber daya

diukur atau dinyatakan sebagai level kapasitas (capacity level) yaitu jumlah waktu

maksimum tersedia bagi sumber daya tersebut untuk dimanfaatkan per satuan

waktu. Hanya sumber daya kunci yang diperhatikan dalam perencanaan kapasitas

ini. Sumber daya kunci ialah sumber daya yang kritis yaitu sumber daya yang

bersifat khusus, sulit, langka, memerlukan ketrampilan sangat tinggi dan tidak

fleksibel. Sumber daya yang sering mengalami bottleneck termasuk dalam

kategori sumber daya kunci. Seperti halnya sebuah rantai yang kekuatannya

ditentukan oleh mata rantai yang terlemah, kapasitas sumber daya kunci juga

menentukan total kapasitas seluruh proses manufaktur.

Perencanaan sumber daya ditujukan untuk menguji kecukupan kapasitas

yang tersedia terhadap kapasitas yang dibutuhkan dalam mendukung rencana

agregat. Faktor-faktor yang diperhatikan dalam menghitung kapasitas yang

tersedia ialah jumlah hari kerja per minggu, jumlah shift per hari, jumlah unit

sumber daya dan faktor efisiensi operator.

3.4. Jadwal Induk Produksi (JIP)

Jadwal induk produksi ialah suatu pernyataan tentang produk akhir apa

atau item apa yang direncanakan untuk diproduksi, berapa banyak produk atau

5

item tersebut akan diproduksi pada setiap periode sepanjang rentang waktu

perencanaan. Rencana induk produksi berfungsi sebagai basis dalam penentuan

jadwal proses operasi di lantai pabrik, jadwal pengadaan bahan dari luar

perusahaan (boughout materials) dan jadwal alokasi sumber daya untuk

mendukung jadwal pengiriman produk kepada pelanggan.6Jadwal Induk Produksi

(JIP) dihasilkan baik dari rencana agregat maupun langsung dari perkiraan

permintaan untuk produk akhir.Contoh perencanaan jadwal induk produksi dapat

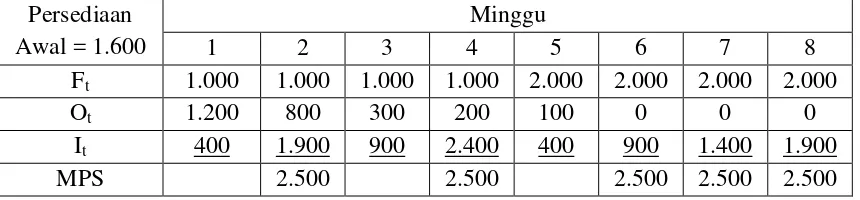

[image:58.595.109.539.362.462.2]dilihat pada Tabel 3.1.7

Tabel 3.1. Perencanaan JIP

Persediaan Awal = 1.600

Minggu

1 2 3 4 5 6 7 8

Ft 1.000 1.000 1.000 1.000 2.000 2.000 2.000 2.000

Ot 1.200 800 300 200 100 0 0 0

It 400 1.900 900 2.400 400 900 1.400 1.900

MPS 2.500 2.500 2.500 2.500 2.500

3.5. Perencanaan Kasar Kebutuhan Kapasitas (RCCP)8

Perencanaan kasar kebutuhan kapasitas (Rough Cut Capacity Planning/

RCCP) adalah pengukuran untuk menentukan secara kasar apakah jadwal induk

produksi yang telah dibuat dapat dipenuhi atau tidak. Rough Cut Capacity

Planning menghitung kebutuhan kapasitas secara kasar dan membandingkannya

dengan kapasitas yang tersedia. Perhitungan secara kasar yang dimaksud terlihat

6

Sinulingga, Sukaria. 2009. Perencanaan dan Pengendalian Produksi. Yogyakarta:Graha Ilmu. Hal. 131.

7

Sipper, Daniel, dan Robert L. Bulfin, Jr. 1998. Production : Planning, Control, and Integration. Hal 321 - 325

8

dalam dua hal yang menjadi karakteristik RCCP yaitu: pertama, kebutuhan

kapasitas masih didasarkan pada kelompok produk, bukan produk per produk dan

kedua tidak memperhitungkan jumlah persediaan yang telah ada.

9 jk ik n k b a Required Capacity

∑

= = 1Rumus untuk menghitung kapasitas yang dibutuhkan Produk k pada

Stasiun Kerja i untuk Periode j yaitu :

untuk semua i, j.

Keterangan :

ik

a = Waktu pengerjaan produk k pada Stasiun Kerja i

jk

b = Jumlah produk k yang akan dijadwalkan pada periode j

10

Efisiensi Utilitas

Tersedia Kerja

Waktu × ×

=

vailable Capacity A

Kapasitas tersedia didapat dengan rumus perhitungan yaitu :

3.6. Peramalan

3.6.1. Konsep Dasar Peramalan11

Peramalan merupakan bagian awal dari suatu pengambilan suatu

keputusan. Sebelum melakukan peramalan harus diketahui terlebih dahulu apa

sebenarnya persoalan dalam pengambilan keputusan itu.

Peramalan adalah pemikiran terhadap suatu besaran, misalnya permintaan

terhadap suatu atau beberapa produk pada periode yang akan datang. Pada

9

Fogarty, Donald W., dkk. 1991. Production & Inventory Management. Hal 413.

10

hakekatnya peramalan merupakan suatu perkiraan, tetapi dengan menggunakan

teknik-teknik tertentu, maka peramalan menjadi lebih sekedar perkiraan.

Dalam kegiatan produksi, peramalan dilakukan untuk menentukan jumlah

permintaan terhadap suatu produk dan merupakan langkah awal dari proses

perencanaan dan pengendalian produksi. Tujuan peramalan dalam kegiatan

produksi adalah untuk meredam ketidakpastian, sehingga diperoleh suatu

perkiraan yang mendekati keadaan yang sebenarnya.

3.6.2. Metode Time Series12

Pada metode time series, pendugaan masa depan dilakukan berdasarkan

nilai masa lalu dari suatu variabel dan atau kesalahan masa lalu. Tujuan metode

ini adalah menemukan pola dalam deret data historis dan mengekstrapolasikan

pola tersebut ke masa depan. Langkah penting dalam memilih suatu metode time

series yang tepat adalah dengan mempertimbangkan jenis pola data, sehingga

metode yang paling tepat dengan pola tersebut dapat diuji.

Metode kecenderungan dengan regresi merupakan dasar garis

kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut

dapat di proyeksikan hal-hal yang akan diteliti pada masa yang akan datang. 13

Bentuk fungsi dari metode ini dapat berupa:

1. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N Y a=

∑

112

Makridakis, dkk. 1993. Metode dan Aplikasi Peramalan. Jakarta: Erlangga. Hal. 9-10.

13

Dimana : Yt = nilai tambah

N = jumlah periode

2. Linier, dengan fungsi peramalan:

Yt = a + bt

Dimana :

n t b Y

a=

∑

−∑

( ) ( )

( )

∑

∑

∑ ∑ ∑

− − = 2 2 t t n y t ty n b3. Kuadratis, dengan fungsi peramalan:

Yt = a + bt + ct2

Dimana : n