IRMA RITA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis Proses Emulsifikasi dan Analisis Biaya Produks i Minuman Emulsi Minyak Sawit Merah adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2011

Irma Rita

IRMA RITA. Emulsification Process and Cost Analysis of Beverage Emulsion

Production of Red Palm Oil. Under Supervision of SUGIYONO, TIEN R. MUCHTADI and SUPRIHATIN.

Beverage emulsion of red palm oil is one of the diversification of food products which has the advantage of high pro-vitamin A content. This beverage emulsion is an alternative product in preventing vitamin A deficiency that suffers many children. Beverage emulsion formulations had been studied previously by several researchers. This study was aimed to obtain a proper emulsification process condition and production cost analysis of red palm oil emulsion. In the emulsification process, the variable treatments were rotating speed of homogenizer of 6000 rpm, 8000 rpm, 10000 rpm and homogenization time of 1 minute, 3 minutes and 4 minutes. In the process of pasteurization, the variable

treatments were temperature of 70oC, 80oC during 10 minutes and 15 minutes.

The parameters observed were the emulsion stability, diameter of emulsion

droplet (μm), microstructure and color. The results showed that the homogenizer rotation speed and the homogenization time affected the stability and emulsion droplet size. At rotating speed of homogenizer of 10000 rpm and homogenization time of 3 minutes the emulsion stability was the highest (98,59%) and the emulsion droplet size was the smallest (2,04 µm). Eligibility criteria for investments were the NPV Rp. 1.111.711.032, IRR 38%, the net B/C 1,18. The BEP was 29075 units (bottles) or Rp. 319.819.738.

IRMA RITA. Proses Emulsifikasi dan Analisis Biaya Produksi Minuman Emulsi Minyak Sawit Merah. Dibimbing oleh SUGIYONO, TIEN R. MUCHTADI dan SUPRIHATIN.

Sejak tahun 2008, Indonesia merupakan produsen minyak sawit terbesar dunia dengan produksi minyak sawit kasar (CPO) 19,2 juta ton dengan luas areal

perkebunan sawit mencapai 7,1 juta hektar. Pada tahun 2009 produksi CPO

Indonesia meningkat menjadi 20,5 juta ton dan pada tahun 2010 menjadi 21,2 juta ton.

Minyak sawit memiliki zat gizi mikro yang dapat dimanfaatkan untuk kesehatan. Zat gizi mikro yang terkandung dalam minyak sawit adalah karotenoid, tokoferol, tokotrienol, sterol, fosfolipid, skualen, triterpenil, dan hidrokarbon alifatik. Kandungan karotenoid dan tokoferol yang tinggi merupakan keunggulan minyak sawit dibandingkan minyak nabati lainnya. Kandungan karotenoid di dalam minyak sawit berkisar antara 500 – 700 µg/g sedangkan tokoferol dan tokotrienol berkisar antara 600 – 1000 µg/g.

Beta karoten dari kelompok karotenoid telah lama diketahui berfungsi sebagai provitamin A dan tokoferol berfungsi sebagai vitamin E. Penelitian membuktikan bahwa pemberian minyak sawit merah sebanyak 4 g per anak per hari dapat mencegah terjadinya defisiensi vitamin A. Untuk memanfaatkan produksi minyak sawit yang tinggi dan untuk meningkatkan nilai tambah minyak sawit dapat dilakukan pembuatan minuman emulsi kaya beta karoten..

Penelitian minuman emulsi kaya beta karoten dari minyak sawit merah telah dilakukan beberapa peneliti antara lain tentang formulasi produk minuman emulsi kaya beta karoten dengan bahan baku CPO, formulasi minuman emulsi minyak sawit merah yang telah dideodorisasi, dan rheologi minuman emulsi minyak sawit merah.

Berdasarkan hal tersebut, maka perlu dilakukan penelitian lanjutan tentang proses emulsifikasi dan analisis biaya produksi minuman emulsi minyak sawit

merah. Tujuan penelitian ini adalah memperoleh kondisi proses emulsifikasi

yang menghasilkan produk minuman emulsi minyak sawit merah dengan kestabilan yang tinggi dan melakukan analisis biaya produksi minuman emulsi

minyak sawit merah. Manfaat penelitian ini diharapkan dapat menghasilkan

minuman emulsi minyak sawit merah dengan kestabilan yang tinggi sebagai sumber beta-karoten dan dapat diterapkan di industri sehingga dihasilkan produk minuman emulsi sawit yang dapat dikonsumsi masyarakat sebagai sumber pemenuhan kebutuhan beta karoten.

Penelitian ini dilakukan dengan dua tahap, yaitu (1) Proses emulsifikasi minuman emulsi minyak sawit merah; (2) Analisis biaya produksi minuman emulsi minyak sawit merah. Proses emulsifikasi minuman emulsi dilakukan menggunakan rasio minyak dan air 7:3, emulsifier tween 80 1%, fruktosa 10%, flavor jeruk 1%, kalium sorbat 0,1%, dan BHT 200 ppm.

biaya investasi, biaya operasional, biaya bahan baku, biaya pemeliharaan dan penyusutan, biaya pokok produksi dan kriteria kelayakan investasi yang meliputi

Net Present Value (NPV), Internal Rate of Return (IRR), Break Even Point (BEP) dan analisis sensitivitas.

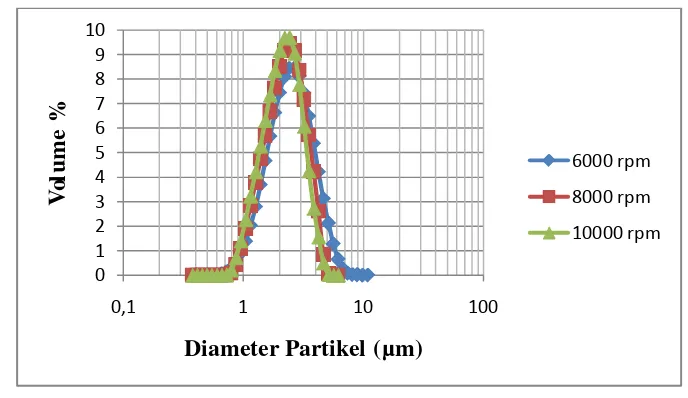

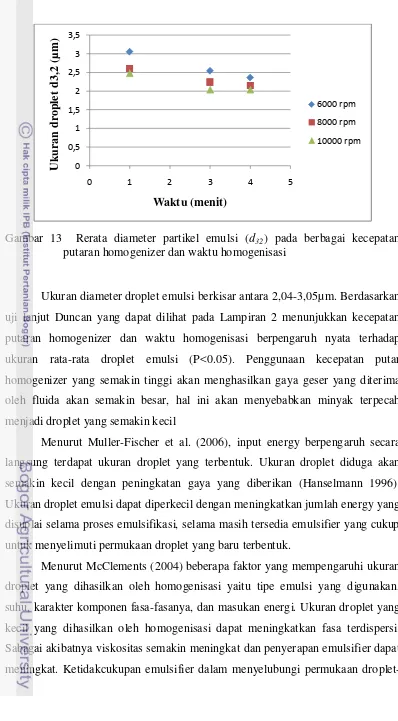

Hasil penelitian menunjukkan bahwa stabilitas emulsi semakin tinggi dengan semakin meningkatnya kecepatan putaran homogenizer dan waktu homogenisasi. Kecepatan putaran homogenizer dan waktu homogenisasi berpengaruh terhadap distribusi ukuran partikel dan diameter droplet emulsi. Semakin meningkatnya kecepatan putaran homogenizer, partikel emulsi yang dihasilkan semakin kecil. Ukuran diameter droplet emulsi berkisar antara 2,04-3,05µm. Pada kecepatan putaran homogenizer 10000 dan waktu homogenisasi 4 menit, proses emulsifikasi lebih baik dibandingan dengan penggunaan kecepatan putaran homogenizer 6000 rpm dan 8000 rpm dan waktu 1 menit dan 3 menit.

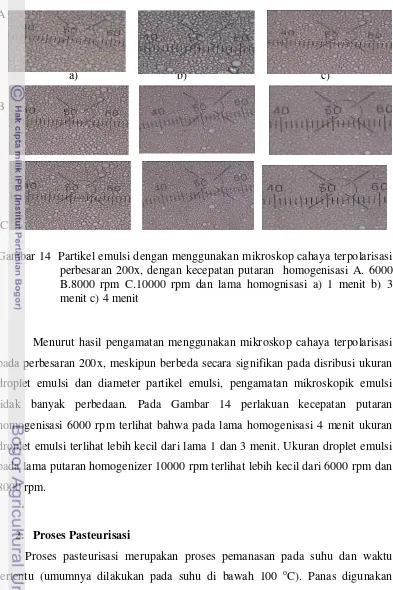

Meskipun berbeda secara signifikan pada distribusi ukuran droplet emulsi dan diameter partikel emulsi, hasil pengamatan mikroskopik emulsi tidak menunjukkan perbedaan. Suhu pasteurisasi berpengaruh nyata terhadap stabilitas emulsi sedangkan waktu pasteurisasi tidak berpengaruh nyata terhadap stabilitas emulsi (P<0.05). Peningkatan suhu dan waktu pasteurisasi tidak berpengaruh nyata terhadap nilai kecerahan (L) dan nilai b emulsi (P<0.05). Jumlah mikroba

pada semua perlakuan suhu dan waktu pasteurisasi adalah kurang dari 2,5 x 102

Usaha minuman emulsi minyak sawit merah membutuhkan biaya investasi dan biaya operasional. Biaya investasi merupakan biaya yang dikeluarkan pada saat usaha belum berproduksi seperti biaya lahan dan bangunan, mesin dan alat serta perlengkapan. Biaya investasi yang dibutuhkan sebesar Rp 507.040.420, sedangkan biaya operasional dalam satu tahun sebesar Rp. 1.176.604.896.

koloni/ml.

Biaya tetap untuk kapasitas produksi emulsi minyak sawit merah 100 liter/hari atau 30.000 liter/tahun sebesar 166.474.896/tahun dan biaya variabel sebesar Rp. 791.130.000/tahun. Total biaya produksi selama satu tahun sebesar Rp. 957.604.896. Biaya pokok produksi emulsi sebesar Rp. 6.384/ 200 ml emulsi. Asumsi-asumsi yang menjadi dasar perhitungan analisis kelayakan finansil adalah: umur proyek 10 tahun, tingkat suku bunga pinjaman 15 %, kapasitas produksi 100 liter/hari, total hari kerja 300 hari/tahun, tingkat produksi pada tahun pertama 80% dan tahun kedua 90%, tahun berikutnya sampai tahun kesepuluh 100%, harga jual produk adalah Rp.11.000,- per kemasan (200 ml), biaya pemeliharaan mesin, alat dan bangunan 2% dari harga awal. Biaya penyusutan dihitung menggunakan metode garis lurus dengan nilai sisa mesin dan peralatan sebesar 10 persen dari nilai investasi awal.

Kriteria kelayakan investasi dapat dihitung setelah proyeksi arus kas ditentukan. NPV atau nilai kini bersih adalah manfaat bersih tambahan yang

diterima proyek selama umur proyek pada tingkat discount rate tertentu. Nilai

lebih dari satu, proyek ini layak untuk direalisasikan dan jika nilainya kurang dari satu maka proyek ini tidak layak untuk direalisasikan. Nilai net B/C untuk proyek ini sebesar 1,18. Perhitungan BEP (break even point) dilakukan untuk mengetahui jumlah minimal unit produk yang harus terjual untuk mencapai titik impas sehingga perusahaan tidak mengalami kerugian. Nilai BEP yang diperoleh 29075 unit (botol) atau Rp. 319.819.738.

Analisis sensitivitas pada penurunan harga jual produk 9,1% diperoleh nilai NPV sebesar Rp. 537.586.228, nilai IRR 19%, Net B/C 1,09 dan nilai BEP 35227 unit (botol) atau Rp. 352.268.179. Analisis sensitivitas pada kenaikan harga bahan baku minyak sawit merah 15% diperoleh nilai NPV sebesar Rp. 657.503.676, nilai IRR 24%, Net B/C 1,10 dan nilai BEP 33736 unit (botol) atau Rp. 371.093.479.

@ Hak Cipta milik IPB, tahun 2011

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

IRMA RITA

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Mayor Ilmu Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Nama : Irma Rita

NIM : F251070171

Disetujui

Komisi Pembimbing

Ketua

Dr. Ir. Sugiyono, M.App.Sc.

Prof. Dr. Ir. Tien R. Muchtadi, MS

Anggota Anggota

Prof. Dr. Ir. Suprihatin, Dipl.Eng

Diketahui

Ketua Program Studi Ilmu Pangan Dekan Sekolah Pascasarjana

Dr. Ir. Harsi Dewantarikusumaningrum, M.Si. Dr. Ir. Dahrul Syah, M.Sc.Agr

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala nikmat dan karunia serta hidayah-Nya sehingga penulis dapat menyelesaikan karya ilmiah ini yang berjudul Proses Emulsifikasi dan Analisis Biaya Produksi Minuman Emulsi Minyak Sawit Merah.

Penulis mengucapkan banyak terima kasih dan penghargaan yang setinggi-tingginya kepada:

1. Dr. Ir. Sugiyono M.AppSc selaku ketua komisi pembimbing, Prof. Dr. Ir. Tien R. Muchtadi dan Prof. Dr. Ir. Suprihatin, Dipl Eng selaku anggota pembimbing yang telah dengan sabar membimbing dan mengarahkan penulis untuk kesempurnaan karya ilmiah ini. Semoga Allah SWT memberikan balasan yang terbaik atas segala pengorbanan curahan waktu dan tenaga, serta ilmu yang diberikan kepada penulis.

2. Dr. Ir. Budi Nurtama, M.Agr selaku penguji ujian tesis yang telah banyak

memberi masukan dan saran yang berharga untuk lebih menyempurnakan karya ilmiah ini.

3. Direktorat Jendral Pendidikan Tinggi atas pendanaan penelitian ini melalui Program Hibah Pascasarjana.

4. Staf Laboratorium Departemen ITP FATETA IPB, teknisi Balai Besar

Pascapanen dan staf Masyarakat Perkelapasawitan Indonesi (MAKSI).

5. Suami tercinta Rommy Sn dan anakku Muhammad Fachry, Mama, Papa, serta seluruh keluarga atas doa dan kasih sayangnya, serta teman-teman IPN 2007-2008.

Akhirnya penulis berharap semoga karya ilmiah ini bermanfaat bagi penulis dan para pembaca umumnya.

Bogor, Agustus 2011

Penulis dilahirkan di Tanjung Jati pada tanggal 21 Juni 1980 dari ayah Mustanir (Alm) dan ibu Hasni. Penulis merupakan anak ke tiga dari tiga bersaudara.

DAFTAR ISI ... xi

1. Proses Emulsifikasi Minuman Emulsi Minyak Sawit Merah ... 25

a. Proses Homogenisasi ... 26

b. Proses Pasteurisasi ... 26

2. Analisis Biaya Produksi Minuman Emulsi Minyak Sawit Merah H ... 28

Rancangan Percobaan dan Analisis Data ... 28

Proses Emulsifikasi Minuman Emulsi Minyak Sawit Merah ... 33

3. Biaya Bahan Baku ... 50

4. Biaya Pemeliharaan dan Penyusutan ... 51

5. Biaya Pokok Produksi ... 51

6. Kriteria Kelayakan Investasi ... 52

7. Analisis Sensitivitas ... 53

KESIMPULAN DAN SARAN ... 46

Kesimpulan ... 46

Saran ... 47

DAFTAR PUSTAKA ... 48

1 Standar mutu minyak sawit kasar (CPO) ... 6

2 Komposisi asam lemak minyak sawit dan titik cairnya ... 6

3 Komposisi karotenoid pada minyak sawit kasar ... 7

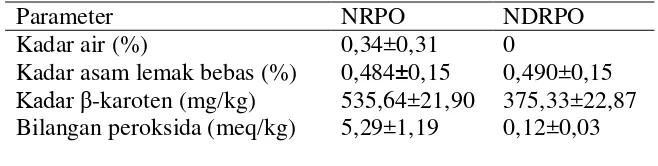

4 Karakteristik minyak sawit merah jenis NRPO dan NDRPO ... 9

5 Karakteristik minyak sawit merah ... 10

6 Aktivitas vitamin A beberapa jenis karoten ... 13

7 Perbandingan tipe homogenizer ... 18

8 Komposisi minuman emulsi minyak sawit merah ... 25

9 Keterangan warna Hue ... 31

10 Rerata diameter partikel emulsi (d32) ... 39

11 Jumlah mikroba pada perlakuan suhu dan waktu pasteurisasi ... 49

12 Rekapitulasi biaya investasi ... 49

13 Rekapitulasi biaya operasional ... 50

14 Kebutuhan dan biaya bahan pembantu pada produksi minuman emulsi minyak sawit merah 100 liter/hari ... 51

15 Rekapitulasi biaya pokok produksi ... 52

16 Hasil perhitungan kriteria kelayakan investasi ... 52

17 Analisis sensitivitas pada penurunan harga jual produk 9,1% ... 54

18 Analisis sensitivitas pada kenaikan harga bahan baku 15% ... 54

1 Buah sawit ... 5

2 Struktur molekul karotenoid ... 11

3 Jenis-jenis kerusakan emulsi ... 14

4 Struktur tween 80 ... 16

5 Produk minuman emulsi minyak sawit merah ... 26

6 Diagram alir pembuatan minuman emulsi minyak sawit merah ... 27

7 Proses pengecilan ukuran partikel pada homogenizer rotor stator ... 33

8 Hubungan antara kecepatan putaran homogenizer dan waktu homogenissasi terhadap stabilitas emulsi ... 34

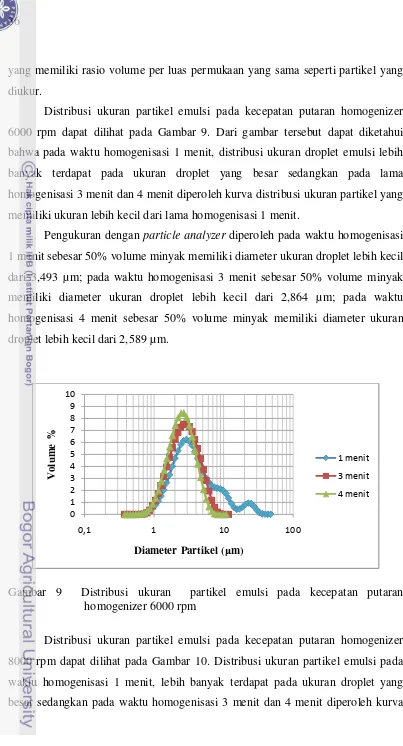

9 Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 6000 rpm ... 36

10 Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 8000 rpm ... 37

11 Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 10000 rpm ... 38

12 Distribusi ukuran partikel emulsi pada waktu homogenisasi 4 menit ... 39

13 Rerata diameter partikel emulsi (d32) pada berbagai kecepatan putaran

homogenizer dan waktu homogenisasi ... 40

14 Partikel emulsi dengan menggunakan mikroskop cahaya terpolarisasi

perbesaran 200x, dengan kecepatan putaran homogenizer A. 6000 rpm B. 8000 rpm C. 10000 rpm dan lama homogenisasi a) 1 menit b) 3 menit c) 4 menit ... 42

15 Pengaruh suhu dan waktu pasteurisasi terhadap stabilitas emulsi ... 44

1 Hasil ANOVA dan Uji Lanjut Duncan untuk pengaruh homogenisasi terhadap stabilitas emulsi ... 63

2 Hasil ANOVA dan Uji Lanjut Duncan untuk pengaruh homogenisasi terhadap rerata diameter partikel emulsi (d32) ... 64

3 Hasil ANOVA dan Uji Lanjut Duncan untuk pengaruh suhu dan waktu

pasteurisasi terhadap stabilitas emulsi ... 65

4 Hasil ANOVA dan Uji Lanjut Duncan untuk pengaruh suhu dan waktu

pasteurisasi terhadap nilai L (kecerahan) emulsi ... 66

5 Hasil ANOVA dan Uji Lanjut Duncan untuk pengaruh suhu dan waktu

pasteurisasi terhadap nilai a emulsi ... 67

6 Hasil ANOVA dan Uji Lanjut Duncan untuk pengaruh suhu dan waktu

pasteurisasi terhadap nilai b emulsi ... 68

7 Perincian modal investasi minuman emulsi minyak sawit merah ... 69

8 Perincian biaya operasional minuman emulsi minyak sawit merah ... 70

9 Perincian biaya penyusutan, pemeliharaan dan pajak ... 71

10 Perhitungan harga pokok produksi ... 72

11 Rencana pengembalian pinjaman ... 73

12 Proyeksi arus kas minuman emulsi minyak sawit merah ... 74

13 Proyeksi laba rugi minuman emulsi minyak sawit merah ... 75

14 Analisisi kelayakan minuman emulsi minyak sawit merah ... 76

15 Proyeksi arus kas minuman emulsi minyak sawit merah pada penurunan harga jual produk 9,1% ... 77

16 Proyeksi laba rugi minuman emulsi minyak sawit merah pada penurunan harga jual produk 9,1% ... 78

17 Analisisi kelayakan minuman emulsi minyak sawit merah pada penurunan harga jual produk 9,1% ... 79

18 Proyeksi arus kas minuman emulsi minyak sawit merah pada kenaikan harga bahan baku 15% ... 80

19 Proyeksi laba rugi minuman emulsi minyak sawit merah pada kenaikan harga bahan baku 15% ... 81

20 Analisisi kelayakan minuman emulsi minyak sawit merah pada kenaikan harga bahan baku 15% ... 82

PENDAHULUAN

Latar Belakang

Indonesia merupakan produsen minyak sawit terbesar di dunia. Produksi

dan luas areal sawit Indonesia telah melampaui Malaysia. Produksi minyak sawit

kasar (CPO) Indonesia dari tahun ke tahun mengalami peningkatan. Pada tahun

2008, produksi CPO Indonesia 19,2 juta ton dengan luas areal perkebunan sawit

mencapai 7,1 juta hektar (Ditjenbun 2009). Pada tahun 2009 produksi CPO

Indonesia meningkat menjadi 20,5 juta ton. Pada tahun 2010 produksi CPO

menjadi 21,2 juta ton, meningkat 14,23% dari tahun sebelumnya (Ditjenbun

2011).

Produksi minyak sawit di Indonesia sebagian besar didukung oleh

perkebunan kelapa sawit rakyat. Lebih kurang 37% dari seluruh areal kelapa

sawit di Indonesia adalah perkebunan rakyat, sedang sisanya diusahakan oleh

pemerintah dan swasta. Devisa yang diperoleh dari ekspor minyak kelapa sawit

dan turunannya pada tahun 2011 mencapai US$ 11,61 milyar, naik 17,75% atau

US$ 2,5 milyar pada tahun sebelumnya (Ditjenbun 2011).

Menurut WHO (World Health Organization), konsumsi per kapita minyak

dan lemak pangan minimal 12 kg per tahun dan kebutuhan konsumsi Indonesia

adalah sebesar 13 kg per tahun pada tahun 2006 dan meningkat sebesar 1% setiap

tahunnya (Goei 2008). Peningkatan konsumsi dan produksi ini perlu didukung

oleh pengolahan minyak sawit untuk menghasilkan komoditas sawit yang

beraneka ragam.

Minyak sawit memiliki banyak keunggulan. Keunggulan utama minyak

sawit adalah kandungan mikronutriennya yang tinggi sehingga memiliki potensi

untuk dikembangkan menjadi healthy oil, yang diproses dan dikendalikan

sedemikian rupa sehingga kandungan nutrisi yang ada di dalamnya dapat

dimanfaatkan untuk kesehatan. Zat gizi mikro yang terkandung dalam minyak

sawit mentah yaitu karotenoid, tokoferol, tokotrienol, sterol, fosfolipid, skualen,

Kandungan karotenoid di dalam minyak sawit berkisar antara 500 – 700

µg/g sedangkan tokoferol dan tokotrienol berkisar antara 600 – 1000 µg/g (Choo

1994). Beta karoten dari kelompok karotenoid telah lama diketahui berfungsi

sebagai provitamin A dan tokoferol berfungsi sebagai vitamin E.

Karotenoid pada minyak sawit antara lain berfungsi untuk menanggulangi

kebutaan karena xeroftalmia, mencegah timbulnya penyakit kanker, mencegah

proses penuaan dini, meningkatkan imunitas tubuh dan mengurangi terjadinya

penyakit degeneratif (Berger 1988). Namun karotenoid mempunyai sifat mudah

rusak pada pengolahan suhu tinggi, cahaya seperti yang terjadi pada proses

pengolahan minyak sawit menjadi bahan baku minyak makan yang memiliki

beberapa tahapan pemurnian, yaitu proses degumming, deasidifikasi, pemucatan

(bleaching), deodorisasi, dan fraksinasi. Dalam proses ini semua pengotor berupa

senyawa fosfatida (gum), asam-asam lemak bebas, produk-produk oksidasi,

logam, komponen-komponen bau, termasuk warna dihilangkan/ dikurangi untuk

mendapatkan minyak yang jernih, tidak berbau, berwarna keemasan, serta bersifat

stabil.

Minyak sawit merah merupakan hasil ekstraksi serabut daging (mesokarp)

buah tanaman kelapa sawit dengan melakukan pengendalian pada beberapa

parameter proses seperti tanpa proses pemucatan (bleaching) dan tanpa melalui

proses suhu tinggi sehingga diperoleh minyak sawit yang berwarna merah dan

kandungan karotenoid dan vitamin E khususnya, dapat dipertahankan. Untuk

memanfaatkan produksi minyak sawit yang tinggi dan untuk meningkatkan nilai

tambah minyak sawit merah dapat dilakukan dengan pembuatan minuman emulsi.

Penelitian Muhilal (1991) membuktikan bahwa pemberian minyak sawit merah

sebanyak 4 g per anak per hari dapat mencegah terjadinya defisiensi vitamin A.

Penelitian minuman emulsi kaya beta karoten dari minyak sawit merah

telah dilakukan oleh Saputra (1996) tentang formulasi produk minuman emulsi

kaya beta karoten dengan bahan baku minyak sawit yang masih berupa minyak

sawit kasar (CPO). Produk yang dihasilkan cukup kental sehingga secara

Surfiana (2002) melakukan formulasi minuman emulsi menggunakan

minyak sawit merah yang telah dideodorisasi sehingga memiliki aroma yang lebih

disukai dan Sabariman (2007) tentang rheologi minuman emulsi minyak sawit

merah. Berdasarkan hal tersebut, maka perlu dilakukan penelitian lanjutan tentang

proses emulsifikasi dan analisis biaya produksi minuman emulsi minyak sawit

merah.

Tujuan Penelitian

1. Memperoleh kondisi proses emulsifikasi yang tepat untuk menghasilkan

produk minuman emulsi minyak sawit merah dengan kestabilan yang

tinggi

2. Memperoleh biaya produksi minuman emulsi minyak sawit merah

Manfaat Penelitian

Penelitian ini diharapkan dapat menghasilkan minuman emulsi minyak

sawit merah dengan kestabilan yang tinggi sebagai sumber beta-karoten dan dapat

diterapkan di industri sehingga dihasilkan produk minuman emulsi sawit yang

dapat dikonsumsi masyarakat sebagai sumber pemenuhan kebutuhan beta-karoten

yang direkomendasikan (vitamin A : 200.000 IU/gram/bulan/orang dan lutein : 6

mg/hari).

Di samping itu, hasil penelitian ini diharapkan dapat :

1. Meningkatkan nilai tambah minyak sawit merah dan diversifikasi produk

hilir berbahan baku minyak sawit

TINJAUAN PUSTAKA

Minyak Sawit

Minyak sawit berasal dari ekstraksi buah tanaman kelapa sawit. Buah

kelapa sawit terdiri dari 80% bagian perikarp (epikarp dan mesokarp) dan 20%

biji (endokarp dan endosperm). Dari kelapa sawit, dapat diperoleh dua jenis

minyak yang berbeda sifatnya, yaitu minyak dari inti (endosperm) sawit disebut

dengan minyak inti sawit dan minyak dari sabut (mesokarp) sawit disebut minyak

sawit (Ketaren 2005). Perbedaan antara minyak sawit dan minyak inti sawit

adalah adanya pigmen karotenoid pada minyak sawit sehingga berwarna kuning

merah. Komposisi karotenoid yang terdeteksi pada minyak sawit terdiri dari α-,

-, -, karoten dan xantofil, sedangkan minyak inti sawit tidak mengandung

karotenoid. Gambar buah sawit dapat dilihat pada Gambar 1.

Gambar 1 Buah sawit

Pengolahan serabut kelapa sawit menjadi minyak sawit dilakukan melalui

tahap ekstraksi, pemurnian, dan fraksinasi. Secara umum, ekstraksi dilakukan

dengan cara pengepresan, pemurnian dilakukan dengan cara menghilangkan gum

dan kotoran lain, penyabunan untuk memisahkan asam lemak bebas, pemucatan

untuk menghilangkan warna merah minyak, dan selanjutnya deodorisasi untuk

menghilangkan bau minyak; dan fraksinasi untuk memisahkan fraksi padat

dengan fraksi cair minyak yang dilakukan melalui proses pendinginan (Ketaren

2005). Standar kualitas minyak sawit kasar (CPO) menurut Standar Nasional

Tabel 1 Standar mutu minyak sawit kasar (CPO)

Karakteristik Persyaratan mutu

Warna Kadar air

Asam lemak bebas (sebagai asam palmitat)

Kadar -karoten

Komponen utama dari CPO adalah triasilgliserol (94%), sedangkan

sisanya berupa asam lemak bebas (3-5%), dan komponen minor (1%) yang terdiri

dari karotenoid, tokoferol, tokotrienol, sterol, fosfolipid dan glikolipid, squalen,

gugus hidrokarbon alifatik, dan elemen sisa lainnya. Keunggulan minyak sawit

dibandingkan dengan minyak nabati lainnya yaitu memiliki komposisi asam

lemak jenuh dan tidak jenuh yang berimbang, terutama asam palmitat (40-46%)

dan asam oleat (39-45%) (Ooi et al. 1996). Asam lemak palmitat merupakan

asam lemak jenuh rantai panjang yang memiliki titik cair (melting point) yang

tinggi yaitu 64oC, sehingga pada suhu ruang minyak sawit berbentuk semi padat

(Belitz & Grosh 1999). Kandungan asam palmitat yang tinggi ini membuat

minyak sawit lebih tahan terhadap oksidasi (ketengikan) dibanding jenis minyak

lain. Asam oleat merupakan asam lemak tidak jenuh rantai panjang dengan rantai

C18 dan memiliki satu ikatan rangkap. Titik cair asam oleat lebih rendah

dibanding dengan asam palmitat yaitu 14oC (Ketaren 2005). Komposisi asam

lemak minyak sawit secara lengkap disajikan pada Tabel 2.

Tabel 2 Komposisi asam lemak minyak sawit dan titik cairnya Asam Linolenat (C18:3)

Selain memiliki komposisi asam lemak jenuh dan tidak jenuh yang

berimbang, minyak sawit juga memiliki komponen zat gizi minor yang memiliki

peran fungsional, terutama yaitu karotenoid dan tokoferol (termasuk tokotrienol).

Kadar karotenoid dalam CPO adalah 500-700 ppm. Sebagian besar karotenoid

dalam CPO terdiri dari -karoten dan α-karoten (jumlahnya mencapai 90% dari

total karotenoid CPO); dan sejumlah kecil -karoten, likopen dan xantofil (Ooi et

al. 1996). Komposisi karotenoid dalam CPO dapat dilihat pada Tabel 3.

Tabel 3 Komposisi karotenoid pada minyak sawit kasar

Komponen Jumlah (%)

Secara umum, minyak sawit merah dibuat dengan proses yang hampir sama

dengan minyak goreng yaitu melalui serangkaian proses pemurnian CPO seperti

tahap degumming, neutralizing, bleaching, dan deodorizing (Anderson 1996).

Pada proses pemurnian CPO, terkadang satu atau lebih dari tahapan tersebut tidak

dilakukan tergantung tujuan dan jenis minyak yang diinginkan. Untuk

mendapatkan minyak sawit merah, proses bleaching tidak dilakukan dengan

maksud untuk mempertahankan karoten secara maksimal (Riyadi 2009).Menurut

Kataren (2005) arang aktif (bleacing agent) sebesar 0,1-0,2% dari berat minyak

dapat menyerap zat warna sebanyak 95-97% dari total zat warna yang terdapat

dalam minyak sawit kasar.

Proses degumming pada pemurnian CPO bertujuan untuk memisahkan

getah atau lendir-lendir yang terdiri dari fosfatida, protein dan resin tanpa

mengurangi asam lemak bebas pada minyak (Allen 1997). Kemudian dilakukan

dengan menggunakan suatu alkali (Anderson 1996). Degumming perlu dilakukan sebelum proses neutralisasi, sebab sabun yang terbentuk dari hasil reaksi asam

lemak bebas dengan alkali pada proses netralisasi akan menyerap gum (getah atau

lendir) sehingga menghambat proses pemisahan sabun dari minyak (Ketaren

2005). Widarta (2008) melakukan proses degumming dengan memanaskan CPO

hingga suhu 80oC, kemudian ditambahkan larutan asam fosfat 85% sebanyak

0,15% dari berat CPO sambil di aduk perlahan (56 rpm) selama 15 menit. Setelah

proses degumming, dilakukan proses deasidifikasi. Proses yang optimum untuk

deasidifikasi, yaitu pada suhu 61 ± 2oC selama 26 menit dengan penambahan

larutan NaOH konsentrasi 16o

Selanjutnya NRPO yang dihasilkan dilakukan proses deodorisasi yang

bertujuan untuk menghilangkan komponen volatil yang menimbulkan bau pada

minyak (Anderson 1996). Penelitian yang dilakukan oleh Riyadi (2009)

mendapatkan hasil bahwa proses deodorisasi NRPO yang optimum dilakukan

dengan menghomogenisasikan NRPO dalam tangki deodorizer selama 10 menit

pada suhu 46 ± 2

Be. Dari tahap ini didapatkanlah NRPO

(neutralized red palm oil).

oC kemudian dipanaskan dalam kondisi vakum hingga suhu

140oC selama 1 jam dan laju alir N2 dijaga konstan pada 20 L/jam. Lalu

dilakukan pendinginan sampai suhu 60o

Karakteristik minyak sawit merah jenis NDRPO (Neutraliized Deodorized

Red Palm Oil) hasil penelitian Riyadi (2009) yang diperoleh dari CPO yang

diolah lebih lanjut melalui proses deasidifikasi dengan NaOH 16

C pada kondisi vakum, maka dihasilkan

NDRPO (neutralized and deodorized red palm oil).

o

Be pada suhu

61oC selama 20 menit dan diikuti proses deodorisasi untuk menghilangkan

komponen volatil yang mengakibatkan bau yang tidak dikehendaki dengan

Tabel 4 Karakteristik minyak sawit merah jenis NRPO dan NDRPO

Parameter NRPO NDRPO

Kadar air (%)

Kadar asam lemak bebas (%)

Kadar -karoten (mg/kg) Bilangan peroksida (meq/kg)

NDRPO yang dihasilkan masih mengandung fraksi olein dan stearin. Oleh

sebab itu perlu dilakukan proses fraksinasi yaitu proses pemisahan berbagai

trigliserida menjadi satu atau lebih fraksi dengan menggunakan perbedaan

kelarutan trigliserida, yang tergantung pada berat molekul dan derajat

ketidakjenuhan. Fraksinasi dilakukan dengan cara peningkatan suhu sampai 50o

Asmaranala (2010) melakukan optimasi proses fraksinasi membran filter

press. Kondisi proses fraksinasi yang digunakan yaitu pemanasan hingga 75

C

dan penurunan suhu perlahan-lahan sampai tercapai suhu kamar sambil diagitasi.

Pada suhu kamar terjadi kristalisasi fraksi stearin sehingga fraksi olein yang

masih bersifat cair dapat diperoleh dengan penyaringan vakum (Weiss 1983).

o

C

selama 30 menit dengan kecepatan agitasi 30 rpm, holding pada 75oC selama 15

menit dengan kecepatan agitasi 30 rpm, pendinginan hingga 35oC selama 3 jam

dengan kecepatan agitasi 8 rpm, holding 35oC selama 3 jam dengan kecepatan

agitasi 8 rpm, pendinginan hingga 15oC selama 3 jam dengan kecepatan agitasi 8

rpm, holding pada 15o

Fraksinasi dengan kondisi proses ini menghasilkan olein dengan rendemen

45,15%, kadar air 0,02%, kadar asam lemak bebas 0,14%, total karotenoid 382,60

ppm, bilangan peroksida 3,94 meq O2/kg sampel, dan bilangan iod 54,85g

iod/100 g sampel. Karakteristik minyak sawit merah dapat dilihat pada Tabel 5. C selama 6 jam dengan kecepatan agitasi 8 rpm, dan

Tabel 5 Karakteristik minyak sawit merah

Parameter Jumlah

Kadar air (%)

Kadar asam lemak bebas (%) Total karotenoid (ppm)

Produk-produk yang dihasilkan dari prosedur pemurnian khusus dan diberi

label sebagai minyak makan merah (red cooking oil) terdapat di pasaran asia:

”Carotino Cooking Oil dan Nutrolein Golden Palm oil” merupakan produk

utamanya. Nutrolein sebagai contoh (yang dihasilkan oleh Unitata Berhad di

Malaysia) adalah suatu superolein yang dihasilkan lewat fraksionasi kering, CPO

berkualitas tinggi yang dirafinasi secara kimia. Kadar karotenoidnya dilaporkan di

atas 800 ppm, dengan konsentrasi vitamin E superior mencapai 900 ppm. Kualitas

minyak yang sama juga terdapat di pasaran Amerika Latin seperti Sioma Oil

(dihasilkan oleh Danec S.A. di Ekuador), yaitu minyak sawit dengan kandungan

asam lemak tak jenuh yang lebih tinggi, yang diperoleh dari varietas sawit

hibrida. Gambar 2 berikut memperlihatkan produk Carotino yang dihasilkan oleh

Malaysia.

εinyak sawit merah kaya -karoten telah digunakan dalam studi intervensi

dietary untuk meningkatkan kemungkinan peranannya dalam pencegahan

defisiensi vitamin A. Di India, anak-anak 5-10 tahun dengan keratomalacia

diberikan 2 kali sehari emulsi yang mengandung minyak sawit merah. Setiap

dosis mengandung 0,6 ml minyak sawit merah dan terapi dilanjutkan selama 15

hari. Perlakuan minyak sawit merah menunjukkan hasil yang baik dibandingkan

hasil yang diperoleh dari perlakuan kelompok pasien lain dengan menggunakan

minyak hati ikan yang mengandung dosis vitamin A yang serupa. Berdasarkan

hasil yang diperoleh telah direkomendasikan bahwa negara berkembang

seharusnya tidak ada keraguan dalam membuat strategi untuk meningkatkan

penggunaan minyak sawit merah dalam menghadapi defisiensi vitamin A

Karotenoid

Karotenoid merupakan kelompok pigmen yang berwarna kuning, jingga,

merah jingga yang larut dalam minyak serta tersebar luas di alam (Meyer, 1982).

Karotenoid mempunyai struktur alifatik, alifatik-asiklik, atau aromatik yang

terdiri dari lima karbon unit isoprene, umumnya delapan, dimana kedua gugus

metil yang dekat pada molekul pusat terletak pada posisi C-1 dan C-6, sedangkan

gugus metil lainnya terletak pada posisi C-1 dan C-5. Struktur molekul karotenoid

dapat dilihat pada Gambar 2.

Gambar 2 Struktur molekul karotenoid

Berdasarkan unsur-unsur penyusunnya, karotenoid dibagi menjadi dua

golongan utama, yaitu (1) golongan karoten yang tersusun dari unsur-unsur atom

C d an H, sep erti α-karoten, -karoten, -karoten dan likopen, (2) golongan oksikaroten atau xantofil yang tersusun oleh unsur C,H dan OH seperti lutein,

violasantin, neosamtin, zeasantin, kriptosantin, kapsantin, dan torulahordin.

bersifat nutrisi aktif seperti -karoten dan non nutrisi aktif seperti fukosantin,

neosantin, dan violasantin (Klaui dan Bauernfeind, 1981).

Menurut Meyer (1982), karotenoid memiliki beberapa sifat fisika dan

kimia antara lain bersifat larut dalam minyak dan tidak larut dalam air, larut

dalam kloroform, benzene, karbon disulfide, dan petroleum eter, tidak larut dalam

etanol dan methanol dingin, tahan dalam keadaan panas apabila dalam keadaan

vakum, peka terhadap oksidasi, autooksidasi dan cahaya, dan mempunyai ciri

khas absorpsi cahaya.

Menurut Klaui dan Bauernfeind (1981), faktor utama yang mempengaruhi

karotenoid selama pengolahan pangan dan penyimpanan adalah oksidasi oleh

oksigen udara maupun perubahan struktur oleh panas. Karotenoid memiliki ikatan

ganda sehingga sensitif terhadap oksidasi. Oksidasi karoten dipercepat dengan

adanya cahaya, logam, panas, peroksida, dan bahan pengoksidasi lainnya. Reaksi

oksidasi dapat menyebabkan hilangnya warna karotenoid dalam makanan. Panas

akan mendekomposisi karotenoid dan mengakibatkan perubahan stereoisomer.

Pemanasan sampai dengan suhu 60o

Sebagian besar sumber vitamin A adalah karoten yang banyak terdapat

pada bahan-bahan nabati seperti pada sayuran berwarna hijau, buah-buahan

berwarna kuning dan merah serta minyak sawit. Minyak sawit merupakan sumber

karotenoid terbesar untuk bahan nabati. Kadar karotenoid dalam minyak sawit

yaitu 60.000 µg/100 g atau 500-700 ppm di dalam minyak sawit mutu regular.

Karotenoid minyak sawit terdiri dari α-karoten (30-γ5%), -karoten (60-65%),

dan karoten lain seperti -karoten, likopen, xanthofil, -zeakaroten (5-10%) (Ketaren 2005 ).

C tidak mengakibatkan terjadinya

dekomposisi karotenoid tetapi stereoisomer mengalami perubahan.

Tubuh mempunyai kemampuan mengubah sejumlah karoten menjadi

vitamin A (retinol) sehingga karoten disebut provitamin A (Winarno 1997).

Aktivitas karotenoid sebagai provitamin A berbeda sesuai jenis karotenoidnya. -karoten memiliki aktivitas provitamin A yang paling tinggi dibandingkan dengan

karoten lainnya. Beberapa jenis karoten beserta aktivitas vitamin A nya dapat

Tabel 6 Aktivitas vitamin A beberapa jenis karoten

Jenis karotenoid Aktivitas vitamin A (%)

-karoten

(vitamin A) dengan bantuan enzim 15’15 -karotenoid oksigenase sedangkan

β5% dari -karoten akan diabsorpsi dalam bentuk utuh pada mukosa usus. Fungsi utama vitamin A adalah dalam proses penglihatan (Fennema 1996). Selain itu,

karoten juga berfungsi untuk mencegah kebutaan (xerophtalmia) dan penyakit

katarak; mencegah penyakit kanker terkait dengan fungsinya sebagai antioksidan;

mengurangi risiko penyakit jantung koroner; memusnahkan radikal bebas dan anti

penuaan dini; dan meningkatkan imunitas tubuh (Sundram 2007).

Sistem Emulsi dan Emulsifier

Emulsi merupakan sistem heterogen yang terdiri atas dua fase cairan yang

tidak tercampur tetapi cairan yang satu terdispersi dengan baik dalam cairan yang

lain dalam bentuk butiran (droplet/globula) dengan diameter biasanya lebih dari

0,1 µm atau 0,1-50 μm. Fase yang berbentuk butiran disebut fase terdispersi atau

fase internal atau disebut juga fase diskontinyu, sedangkan fase cairan tempat

butiran terdispersi disebut fase pendispersi atau fase eksternal atau fase kontinyu

(deMan 1997).

Terdapat dua tipe emulsi yaitu emulsi minyak dalam air (o/w) dan emulsi

air dalam minyak (w/o). Jika fase lipolitik merupakan fase terdispersi maka

emulsi yang terbentuk adalah emulsi minyak dalam air dan sebaliknya jika fase

hidrofilik merupakan fase terdispersi maka emulsi yang terbentuk adalah emulsi

air dalam minyak (Noerono 1990). Dispersibilitas atau daya larut emulsi

ditentukan oleh medium dispersinya. Bila medium dispersinya air, emulsinya

dapat diencerkan dengan air, dan sebaliknya bila medium dispersinya lemak,

Suryani (2000) menyebutkan bahwa suatu sistem emulsi pada dasarnya

adalah suatu sistem yang tidak stabil, karena masing-masing partikel mempunyai

kecenderungan untuk bergabung dengan partikel sesama lainnya membentuk

suatu agregat yang akhirnya dapat mengakibatkan emulsi tersebut pecah.

Kekuatan dan kekompakan lapisan antar muka adalah sifat yang penting yang

dapat membentuk stabilitas emulsi. Faktor-faktor yang mempengaruhi sistem

emulsi akan berdampak apabila dilakukan perubahan atau modifikasi pada lapisan

antar muka tersebut.

Kerusakan atau destabilisasi emulsi terjadi melalui tiga mekanisme utama

yaitu kriming, flokulasi dan koalesen. Kriming merupakan proses pemisahan yang

terjadi akibat terjadi karena gerakan-gerakan ke atas/ke bawah, hal ini terjadi

karena gaya gravitasi terhadap fase-fase yang berbeda densitasnya. Flokulasi

merupakan agregasi dari droplet. Pada flokulasi tidak terjadi pemusatan film antar

permukaan sehingga jumlah dan ukuran globula tetap, terjadinya flokulasi akan

mempercepat terjadinya kriming. Koalesen adalah penggabungan globula-globula

menjadi globula yang lebih besar. Pada tahap ini terjadi pemusatan film antar

permukaan sehingga ukuran globula berubah. Jenis-jenis kerusakan emulsi dapat

dilihat pada Gambar 3.

Gambar 3 Jenis-jenis kerusakan emulsi (McClements 2004)

Stabilitas emulsi dipengaruhi oleh beberapa faktor yang besarnya

bergantung pada komposisi emulsi dan metode pengolahan. Faktor-faktor internal

yang mempengaruhi stabilitas emulsi terdiri dari tipe dan konsentrasi bahan

pengemulsi, jenis dan konsentrasi komponen-komponen fasa terdispersi dan fasa

fasa pendispersi, dan ukuran partikel. Faktor-faktor eksternal yang mempengaruhi

stabilitas emulsi terdiri dari pengadukan atau pengocokan, penguapan dan suhu.

Emulsi merupakan sistim yang tidak stabil. Oleh karena itu dibutuhkan

dua hal untuk membentuk emulsi stabil, yaitu penggunaan alat mekanis untuk

mendispersikan sistem dan penambahan bahan penstabil/pengemulsi untuk

mempertahankan sistem tetap terdispersi ( Bergenstahl dan Claesson 1990).

Pemilihan pengemulsi atau emulsifier sangat penting dalam pembentukan emulsi.

McClements (2004) menyatakan bahwa ada beberapa peranan penting emulsifier

selama proses homogenisasi yakni menurunkan tegangan antar muka antara fase

air dengan fase minyak sehingga mengurangi energi bebas yang diperlukan untuk

mengubah dan mengacaukan droplet, serta membentuk coating yang protektif

disekeliling droplet yang akan mencegah koalesen.

Daya kerja emulsifier terutama disebabkan oleh bentuk molekulnya yang

dapat terikat baik pada minyak maupun air. Bila emulsifier tersebut lebih larut

atau terikat pada air maka dapat lebih membantu terjadinya dispersi minyak

dalam air sehingga terjadilah emulsi minyak dalam air (o/w). Untuk lebih

menjelaskan bagaimana kerja emulsifier akan diberikan ilustrasi sebagai berikut:

bila butir-butir lemak telah terpisah karena adanya tenaga mekanik (pengocokan),

maka butir-butir lemak yang terdispersi tersebut segera terselubungi oleh selaput

tipis emulsifier. Bagian molekul emulsifier yang nonpolar larut dalam lapisan luar

butir-butir lemak, sedangkan bagian yang polar menghadap ke pelarut (air).

Emulsifier yang banyak terdapat di alam adalah fosfolipida, lesitin

(fosfatidilkolina) dan fosfatidil etanolamina yang dikenal sebagai emulsifier

alami. Selain itu gelatin dan albumin (putih telur) adalah protein yang bersifat

sebagai emulsifier dengan kekuatan biasa dan kuning telur sebagai emulsifier

yang kuat.

Emulsifier buatan terdiri dari monogliserida, misalnya gliseril

monostearat. Emulsifier biasanya dibuat dbuat dengan cara alkoholisis atau

esterifikasi secara langsung. Beberapa contoh emulsifier buatan antara lain ester

dari asam lemak sorbitan yang dikenal dengan SPANS yang dapat membentuk

asam lemak yang dikenal sebagai TWEEN yang dapat membentuk emulsi minyak

dalam air (o/w).

Emulsifier tween 80 merupakan nama komersial dari polysorbate 80 atau

polyoxyethylene 20 sorbitan monooleat (C64H124O26

Tween 80 merupakan cairan kental dengan nilai kekentalan 300-500

centistokes, berwarna kuning, bersifat sangat larut dalam air, larut dalam minyak,

dan pelarut lain seperti etnol, etil asetat, methanol dan toluene. Struktur molekul

tween 80 dapat dilihat pada Gambar 4.

). Tween 80 adalah surfaktan

non ionic yang dibuat dengan mereaksikan span dengan etilen oksida. Span

merupakan pengemulsi lipofilik dan ionic yang dibuat dengan mereaksikan

sorbitol dengan asam lemak. Tween 80 mempunyai gugus hidrofilik yaitu grup

polioksietilen yang merupakan polimer dari etilen oksida dan gugus lipofilik yaitu

asam oleat. Istilah tween 80 menunjukkan bahwa emulsifier ini memiliki jumlah

gugus hidrofilik 20% dan gugus lipofilik 80%.

Gambar 4 Struktur tween 80

Tween 80 digunakan sebagai emulsifier dalam produk pangan seperti es

krim untuk meningkatkan homogenitas adonan, melembutkan tekstur dan

menjaga es krim agar tidak cepat meleleh [Anonim 2009]. Selain itu, tween 80

juga dapat digunakan sebagai emulsifier dalam produk minuman emulsi. Surfiana

(2002) dan Sabariman (2007) menggunakan tween 80 sebagai emulsifier dalam

pembuatan produk minuman emulsi dari minyak sawit merah. Tween 80 aman

biasanya mengkonsumsi tween 80 yang ada dalam produk pangan hingga

0,1 gram/hari.

Homogenisasi

Homogenisasi merupakan proses mengubah dua cairan yang sifatnya

immisible (tidak bercampur) menjadi sebuah emulsi. Homogenisasi didalam

teknologi pencampuran, emulsifikasi dan suspensi dikenal sebagai operasi yang

pada dasarnya terdiri dari dua tahap yaitu pertama pengecilan ukuran droplet pada

fase bagian dalam dan kedua yang merupakan tahap simultan pendistribusian

droplet kedalam fase kontinu (Wirakartakusumah 1992). Alat yang dirancang

untuk melakukan proses emulsi disebut homogenizer (Loncin & Merson dalam

McClements 2004).

Menurut Widodo (2003) hal-hal yang perlu dipertimbangkan selama

proses homogenisasi yaitu: (1) diameter globula lemak yang dihasilkan dari

proses homogenisasi tidak boleh terlalu kecil (terlalu luas permukaan globula

baru yang dihasilkan, (2) homogenisasi dilakukan pada suhu yang relatif tinggi

(68-70o

Menurut McClements (2004) beberapa faktor yang mempengaruhi ukuran

droplet yang dihasilkan oleh homogenisasi antara lain tipe emulsi yang

digunakan, suhu, karakter komponen fasa-fasanya, dan masukan energi. Ukuran

droplet yang kecil yang dihasilkan oleh homogenisasi dapat meningkatkan fasa

terdispersi. Sebagai akibatnya viskositas semakin meningkat dan penyerapan

emulsifier dapat meningkat. Ketidakcukupan emulsifier dalam menyelubungi

permukaan droplet-droplet akan menyebabkan koalesen. Pengemulsian juga

membutuhkan waktu homogenisasi yang tepat. Intensitas dan lama proses

pencampuran tergantung waktu yang diperlukan untuk melarutkan dan

mendistribusikannya secara merata.

C). Semakin tinggi suhu homogenisasi maka akan semakin sedikit

material pembentuk membran yang diperlukan untuk membentuk membran baru,

(3) penambahan material pembentuk membran.

Pemilihan homogenizer untuk aplikasi bergantung beberapa faktor, yaitu

volume sampel yang dihomogenisasi, keluaran yang diinginkan, konsumsi energi,

homogenizer yang cocok, kemudian dicari kondisi operasi yang optimum untuk

alat tersebut, diantaranya yaitu aliran, tekanan, perbedaan kekentalan, suhu, waktu

homogenisasi dan kecepatan putaran (McClements 2004).

Penggunaan homogenizer untuk menyatukan fasa minyak dan air pada

emulsi yang memiliki droplet diatas 2µ m dapat menggunakan homogenizer

high-speed blender. Untuk aplikasi industri yang menggunakan cairan berviskositas

tinggi (0,1 < c < 1 Pa.s), tipe homogenizer coloid mill sangat efisien digunakan.

Untuk bahan cairan yang memiliki kekentalan rendah dapat menggunakan

homogenizer tipe high presure atau ultra sonic jet homogenizer. Perbandingan

tipe homogenizer dapat dilihat pada Tabel 7.

Tabel 7 Perbandingan tipe homogenizer

Tipe Produksi Energi Droplet

minimum

Menurut Wirakartakusumah (1992) rotor-stator homogenizer bekerja pada

tekanan yang lebih rendah sehingga membutuhkan energi yang lebih sedikit, bila

partikel ingin lebih dikecilkan ukurannya, sejumlah energi tambahan tetap harus

diberikan dari luar. Energi yang dibutuhkan untuk memecah droplet atau partikel

datang dari rotor yang juga memutar alat pengaduk (disc).

Prinsip kerja homogenizer rotor stator adalah mengecilkan ukuran partikel

emulsi dengan menggerus dan memotong partikel emulsi yang besar dengan rotor

(bergerak) dan stator (diam) menjadi partikel yang lebih kecil. Menurut

Tangsuphoom dan Coupland (2005) ukuran minimum droplet dalam emulsi yang

Minuman Emulsi Minyak Sawit Merah

Minuman emulsi ini diklasifikasikan sebagai emulsi minyak dalam air

(O/W). Pada fase minyak terdapat komponen utama minyak, sedangkan pada fase

air biasanya terdapat pengemulsi/penstabil, asam, pengawet, flavor, dan pewarna.

Formula dasar untuk pembuatan minuman emulsi terdiri dari air, minyak, dan

bahan pengemulsi (emulsifier), sedangkan bahan lainnya tergantung kebutuhan

sesuai dengan produk emulsi akhir yang diinginkan.

Produk minuman emulsi dengan bahan dasar minyak sawit merah yang

kaya -karoten telah diteliti oleh Saputra (1996), Surfiana (2002) dan Sabariman (2007). Penelitian Saputra (1996) membuat minuman emulsi dengan bahan baku

CPO, dari segi penerimaan panelis rasa minuman emulsi tersebut kurang disukai.

Penelitian Surfiana (2002) membuat minuman emulsi dengan bahan baku

minyak sawit merah dan menghasilkan minuman emulsi yang stabil sebagai

berikut : pengemulsi tween-80 1% (rasio minyak dan air 7 : 3) atau pengemulsi

sukrosa ester asam lemak tipe S-1570, P-1570, dan campuran ester asam lemak

ber-HLB 15 masing-masing 1% (rasio minyak dan air adalah 6 : 4); bahan

tambahan lainnya adalah pengawet benzoate (0,2%), antioksidan BHT (200 ppm),

pengkelat EDTA (200 ppm), pemanis sirup fruktosa (10-15%), dan flavor jeruk

(1-1,5%).

Penelitian Sabariman (2007) menghasilkan formulasi minuman emulsi

minyak sawit merah yang terbaik sebagai berikut : pengemulsi sukrosa ester asam

lemak HLB-15 baik campuran maupun tunggal (tipe S-1570 dan P-1570) dengan

rasio minyak dan air 6 : 4. Bahan tambahan makanan yang ditambahkan adalah

pengawet benzoate (0,2%), antioksidan BHT (200 ppm), pengkelat EDTA (200

ppm), pemanis sirup fruktosa (10%), dan flavor jeruk (1,5%).

Hasil pengamatan dipasaran terdapat jenis minuman emulsi dengan bahan

dasar minyak ikan kod yang kaya vitamin A dengan nama dagang “Scott’s

Emulsion dan “Curcuma Plus Emulsion”. Selain itu terdapat juga minuman

Analisis Biaya

Biaya adalah pengorbanan sumber ekonomi yang diukur dengan uang

yang telah terjadi atau kelak terjadi untuk mencapai tujuan tertentu. Biaya dapat

digolongkan dalam beberapa cara, antara lain penggolongan atas objek

pengeluaran, penggolongan atas dasar fungsi pokok pada perusahaan,

penggolongan atas hubungannya dengan pusat biaya dan penggolongan biaya

berdasarkan perubahan biaya terhadap perubahan volume produk atau kegiatan

(Simangunsong, 1989 dalam

Berdasarkan fungsi pokok dalam perusahaan, biaya digolongkan atas

biaya produksi, biaya pemasaran, biaya administrasi dan umum. Biaya langsung

dan biaya tidak langsung adalah penggolongan biaya berdasarkan hubungan

dengan produk, sedangkan penggolongan biaya menurut perubahannya terhadap

volume produksi adalah biaya tetap, biaya variabel dan biaya semi variabel. Revinaldo, 1992).

Selanjutnya William (1973) dalam

Analisis biaya merupakan suatu kegiatan meliputi identifikasi biaya,

pengukuran, alokasi dan pengendalian yang merupakan kegiatan penting dalam

suatu perusahaan.

Revinaldo (1992) menyatakan, bahwa

biaya tetap adalah biaya yang totalnya tetap sampai batas kapasitas tertentu,

meskipun volume produksi berubah. Biaya variabel merupakan biaya yang

sebanding dengan perubahan volume produksi, sedangkan biaya semi variabel

berubah tidak sebanding dengan volume produksi.

Biaya Pokok Produksi

Menurut Manullang (1980) dalam Adhipratiwi (2001), biaya pokok

produksi adalah jumlah biaya yang dikeluarkan untuk memproduksi suatu barang,

ditambah biaya lainnya sehingga barang tersebut dapat digunakan. Sedangkan

menurut Wasis (1988) dalam

Dari defenisi diatas dapat disimpulkan bahwa biaya pokok adalah jumlah

biaya yang dikeluarkan untuk memproduksi suatu barang dan jasa sampai barang

tersebut dapat digunakan atau dijual di pasar. Menurut Wasis (1988) Adhipratiwi (2001), biaya pokok adalah biaya yang

tidak dapat dihindarkan yang dapat dipakai dalam proses produksi yang dapat

diperhitungkan.

Adhipratiwi (2001), tujuan perhitungan biaya pokok adalah (a) menentukan harga

penjualan, (b) menentukan laba atau rugi perusahaan, (c) menetapkan

kebijaksanaan perusahaan, (d) memberikan penilaian di dalam neraca, dan (e)

menentukan efisiensi perusahaan.

Pramudya dan Dewi (1992) menyebutkan bahwa biaya pokok adalah

biaya yang diperlukan untuk memproduksi tiap unit produk yang dihasilkan.

Biaya poko dapat dihitung dengan menggunakan rumus:

Keterangan:

BP = Biaya Pokok (Rp/tahun)

B = Biaya Total (Rp/tahun)

PT = Produksi Total (Rp/tahun)

Analisis Titik Impas

Titik impas (break event point) adalah suatu titik dimana terjadi

keseimbangan antara dua alternatif yang berbeda. Di luar titik tersebut, kondisi

alternatif tersebut berbeda sehingga akan mempengaruhi pengambilan keputusan

(Pramudya dan Dewi, 1992). Titik impas disebut juga batas kritis usaha.

Maksudnya adalah kapasitas atau volume produksi yang dapat menghasilkan

pemasukan atau pendapatan sekedar cukup untuk menutupi biaya total.

Analisis Kelayakan Finansial

Pembangunan proyek bertujuan untuk memperoleh berbagai manfaat

(termasuk keuntungan) yang nilainya lebih besar dari nilai faktor produksi yang

ditanamkan pada proyek tersebut. Analisis finansial dilakukan untuk kepentingan

individu atau lembaga yang menanamkan modalnya dalam proyek tersebut.

Menurut Gray et al. (1993) untuk mencari ukuran yang menyeluruh

sebagai dasar penerimaan atau penolakan suatu proyek telah dikembangkan

berbagai cara yang dinamakan kriteria investasi. Beberapa kriteria investasi yang

sering digunakan adalah Break Even Point (BEP), Net Present Value NPV),

a. Net Present Value

Net Present Value (NPV) yaitu seluruh angka net cash flow yang

digandakan dengan discount faktor yang telah ditentukan. Menurut Gray et al.

(1985), untuk menghitung NPV dapat digunakan rumus:

Keterangan:

NPV = Net Present Value (NPV)

n = Umur Produksi (tahun)

t = Tahun ke-t

B = Manfaat (Rp/tahun)

C = Biaya (Rp/tahun)

i = Discount faktor (% tahun)

Jika : NPV > 0 proyek menguntungkan

NPV = 0 proyek tidak menguntungkan / merugi

NPV < 0 proyek merugikan

b. Internal Rate of Return

Internal Rate of Return (IRR) atau tingkat pengembalian internal,

yaitu suatu tingkat pengembalian yang dinyatakan dalam persen yang identik

dengan biaya investasi.

Keterangan:

IRR = Internal Rate of Return (IRR)

i1

i

= Tingkat bunga pada saat NPV yang didapat positif (%)

2

IRR adalah tingkat bunga yang membuat NPV = 0

= Tingkat bunga pada saat NPV yang didapat negatif (%)

Jadi, bila IRR ≥ discount factor proyek menguntungkan sehingga proyek

layak untuk dikembangkan

Dan, bila IRR < discount factor proyek merugikan sehingga proyek tidak

c. Benefit Cost Ratio (B/C)

Benefit Cost Ratio (B/C), yaitu nilai perbandingan antara jumlah nilai

manfaat dan nilai biaya. Nilai manfaat didapat dari hasil penjualan dan nilai

sisa alat. Sedangkan nilai biaya adalah didapat dari biaya investasi dan biaya

tahunan untuk perawatan dan pemeliharaan.

Benefit Cost Ratio (B/C) terdiri dari dua jenis, yaitu Net B/C dan

Gross B/C. Namun Gross B/C dianjurkan untuk tidak digunakan

dalamanalisis benefit cost. Menurut Gray et al. (1993), untuk menghitung Net

B/C dapat digunakan rumus:

Dimana:

Net B/C merupakan nilai perbandingan antara jumlah nilai sekarang

(NPV) yang bernilai positif dengan jumlah nilai sekarang (NPV) yang bernilai

negatif

Jika: B/C > 1 proyek menguntungkan

B/C = 1 proyek tidak menguntungkan dan tidak merugikan, manfaat yang

diperoleh hanya cukup untuk menutup biaya (tercapai titik impas)

B/C < 1 proyek merugikan, sehingga proyek tidak layak untuk

dikembangkan

Analisis Sensitivitas

Analisis sensitivitas bertujuan untuk mempelajari kemungkinan terjadinya

perubahan dalam penyelesaian optimal sebagai akibat adanya perubahan dari

model semula. Pramudya dan Dewi (1992) menyatakan bahwa analisis ini

kemungkinan terjadi perubahan suatu unsur harga pada saat proyek tersebut

dilaksanakan. Analisis sensitivitas dilakukan untuk melihat sampai berapa persen

peningkatan atau penurunan faktor-faktor tersebut dapat mengakibatkan

perubahan dalam kriteria investasi yaitu dari layak menjadi tidak layak (Gittinger

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan April 2010 sampai Januari 2011 di

Balai Besar Penelitian dan Pengembangan Pasca Panen Cimanggu Bogor,

Laboratorium Departemen Ilmu dan Teknologi Pangan FATETA IPB,

Laboratorium Pilot Plant Seafast Center Institut Pertanian Bogor dan

Laboratorium Pusat Penelitian Kimia LIPI.

Bahan dan Alat

Bahan yang digunakan pada penelitian ini yaitu minyak sawit merah yang

diperoleh dari Seafast Center IPB, emulsifier Tween 80, flavor jeruk, pemanis

sirup fruktosa, pengawet kalium sorbat, antioksidan butil hidroksi toluen (BHT),

air mineral.

Alat-alat yang digunakan adalah homogenizer rotor stator untuk

pembuatan minuman emulsi, partikel size analyzer merk Coulter LS 100Q,

timbangan, stopwatch dan alat-alat gelas.

Pelaksanaan Penelitian

Penelitian ini dilakukan dalam dua tahapan sebagai berikut:

1. Proses Emulsifikasi Minuman Emulsi Minyak Sawit Merah

Minuman emulsi minyak sawit merah dibuat dengan menggunakan

formula Surfiana (2002). Komposisi minuman emulsi minyak sawit merah dapat

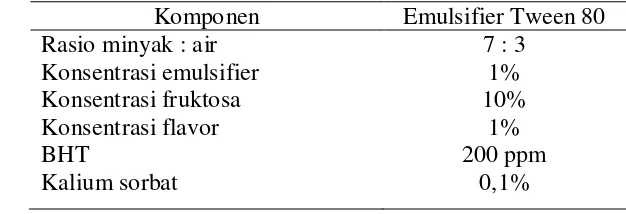

dilihat pada Tabel 8.

Tabel 8 Komposisi minuman emulsi minyak sawit merah

Komponen Emulsifier Tween 80

Proses emulsifikasi minuman emulsi minyak sawit merah dilakukan dengan

perlakuan sebagai berikut:

a. Proses Homogenisasi

Tahap kegiatan ini bertujuan untuk mendapatkan kecepatan putaran

homogenizer dan waktu homogenisasi yang terbaik. Perlakuan homogenisasi

yang diuji yaitu : (a) kecepatan putaran homogenizer : 6000, 8000, dan 10.000

rpm dan (b) waktu homogenisasi : 1, 3 dan 4 menit. Parameter yang diukur yaitu

stabilitas emulsi, distribusi dan ukuran partikel emulsi serta gambar mikroskopik

partikel emulsi. Dari perlakuan homogenisasi ini, dipilih perlakuan terbaik untuk

masuk ke tahap pasteurisasi. Produk emulsi minyak sawit merah dapat dilihat

pada Gambar 5.

b. Proses Pasteurisasi

Tahap kegiatan ini bertujuan untuk mendapatkan suhu dan waktu

pasteurisasi terbaik. Perlakuan pasteurisasi yang diujikan yaitu : (a) suhu

pasteurisasi : 70oC dan 80oC dan (b) waktu pasteurisasi : 10 dan 15 menit.

Parameter pengamatan yang diukur yaitu kestabilan emulsi, warna (Nilai L, a, b)

dan TPC/keawetan. Diagram alir pembuatan emulsi minyak sawit merah dapat

dilihat pada Gambar 6.

Gambar 6 Diagram alir pembuatan minuman emulsi minyak sawit merah

Mixing (± 1 menit) Mixing (± 1 menit)

Homogenisasi (1 menit, 8000 rpm)

Homogenisasi ( 1 menit, 8000 rpm)

Ditambahkan perlahan-lahan sambil dihomogenisasi

Air

+ BHT (200 ppm) Olein sawit merah

+ Sirup fruktosa (15%) + flavor jeruk (1,5%)

Pemanasan hotplate T 40oC

Perlakuan Homogenisasi Kecepatan: 6000, 8000 dan 10000 rpm

Waktu : 1, 3 dan 4 menit

Perlakuan Pasteurisasi Suhu : 70, 80oC Waktu : 10 dan 15 menit

+ Kalium sorbat 0,1% + Emulsifier 1%

2. Analisis Biaya Produksi Minuman Emulsi Minyak Sawit Merah

Tahap ini bertujuan untuk menganalisis biaya dan kelayakan usaha

minuman emulsi minyak sawit merah. Prosedur penelitian yang dilakukan adalah

asumsi dan pendekatan sebagai dasar dalam melakukan perhitungan dan analisis.

Asumsi dan pendekatan yang digunakan terdiri dari: (1) Umur ekonomis

homogenizer rotor stator adalah 10 tahun dengan nilai akhir mesin 10% dari

harga awal, (2) Umur ekonomis fasilitas bangunan adalah 10 tahun, (3) Umur

proyek diasumsikan sesuai dengan umur ekonomis alat (10 tahun), (4) Investasi

terdiri dari 30% modal sendiri dan 70% modal kredit, (5) Harga yang digunakan

dalam perhitungan adalah harga yang berlaku sebelum penelitian dan sebelum

terjadi perubahan selama penelitian, (6) Tingkat suku bunga (dicount rate) adalah

tingkat bunga yang diperkirakan dan dipakai untuk mendiskon pembayaran dan

penerimaan dalam satu periode. Besarnya tingkat suku bunga adalah 15% didekati

dari tingkat suku bunga kredit usaha non program Bank Rakyat Indonesia (BRI)

tahun 2010.

Rancangan Percobaan dan Analisis Data

Proses pembuatan minuman emulsi minyak sawit merah didisain dengan

rancangan acak lengkap dengan dua peubah serta dilakukan dengan dua

pengulangan. Uji statistik menggunakan software SAS untuk analisis sidik

ragam (ANOVA) dan uji lanjut Duncan pada tingkat kepercayaan 95%. Proses

homogenisasi didisain dengan rancangan sebagai berikut:

Yijk= µ+ αi + j +

Dimana :

ijk

Yijk

µ = nilai tengah umum

= nilai pengamatan pada faktor kecepatan putaran homogenisasi (rpm)

taraf ke-i dan faktor waktu taraf ke-j dan ulangan ke k

αi = pengaruh utama faktor kecepatan putaran homogenisasi (6000 rpm,

j = pengaruh utama faktor waktu (1, 3, 4 menit)

ijk

Proses pasteurisasi didisain dengan rancangan sebagai berikut : = galat percobaan

Yijk= µ+ αi + j +

Dimana :

ijk

Yijk

µ = nilai tengah umum

= nilai pengamatan pada faktor suhu taraf i dan faktor waktu taraf

ke-j dan ulangan ke k

αi = pengaruh utama faktor suhu pasteurisasi (70oC, 80oC)

j = pengaruh utama faktor waktu (10 menit, 15 menit)

ijk = galat percobaan

Analisis

1. Stabilitas Emulsi (Modifikasi Metode Yasumatsu et al. 1972)

Pengukuran stabilitas emulsi dengan metode ini berdasarkan pada

mengukur kemampuan pembentukan emulsi setelah dilakukan pemanasan dan

sentrifugasi. Prosedur penentuannya adalah sampel emulsi dipanaskan dalam

penangas air bersuhu 80oC selama 30 menit, kemudian disentrifugasi pada

kecepatan 1300 rpm selama 10 menit. Volume campuran yang masih membentuk

emulsi diukur dan stabilitas emulsi ditetapkan dengan persamaan sebagai berikut:

Stabilitas emulsi (%) =

Volume total campuran (ml) x 100

volume campuran yang teremulsi (ml)

2. Ukuran Droplet Emulsi

Ukuran droplet emulsi ditentukan dengan pengamatan menggunakan

plot grafik persentase volume droplet pada setiap diameter droplet emulsi.

Diameter globula yang semakin kecil menandakan produk emulsi semakin stabil.

3. Penampakan Mikroskopik Emulsi / Pengamatan Ukuran Partikel

Sampel emulsi diteteskan sebanyak satu tetes pada microscope slide

kemudian ditutup dengan cover slip dan diamati pada perbesaran 200x pada

mikroskop berkamera NIKON FX 35. Pengukuran ukuran droplet dilakukan

dengan mengukur pada skala mikroskop (pada perbesaran 200x, skala dari satu

unit pengukuran-jarak antar garis unit pengukuran terpendek-yaitu 5µ m)

kemudian dihitung jumlah droplet pada ukuran 1-10µ m, 11-20µm, 21-30 µm dari

gambar hasil penelitian.

4. Warna

Analisa warna dilakukan dengan menggunakan alat chromameter minolta

CR-310. Sebelum dilakukan pengukuran nilai L, a dan b perlu dikalibrasi dengan

menggunakan standar warna putih (L = 97.51, a = 5.35, b = -3.37). Setelah proses

kalibrasi selesai, dilanjutkan dengan pengukuran warna sampel. Sisten warna

yang digunakan adalah L, a, b.

Sampel dituang kedalam wadah, lalu tekan tombol measure. Hasil

pengukuran dikonversi kedalam sistem Hunter dengan L menyatakan parameter

kecerahan dari hitam (0) hingga putih (100). Notasi a menyatakan warna kromatik

campuran merah-hijau dengan nilai a positif dari 0 sampai 100 untuk warna

merah dan a negatif dari 0 sampai -80 untuk warna hijau. Notasi b menyatakan

campuran biru-kuning dengan nilai b positif dari 0 hingga 70 untuk warna kuning

dan nilai b negatif dari 0 hingga -80 untuk warna biru. Berdasarkan nilai a dan b

maka dapat dinyatakan nilai oHue dengan persamaan :

Nilai yang dihasilkan menyatakan warna pada sampel. Berikut ini

berbagai nilai oHue dan keterangan warna dapat dilihat pada Tabel 9.

o

Tabel 9 Keterangan warna oHue

5. TPC (Total Plate Count)

Analisa kuantitatif mikrobiologi yang dilakukan adalah penentuan total

mikroba atau total plate count (TPC). Media yang digunakan untuk menghitung

total mikroba adalah PCA (Plate Count Agar). Sebanyak 23,5 gram PCA

ditambahkan kedalam satu liter air destilata, kemudian dipanaskan sambil diaduk

untuk melarutkan media. Setelah agar larut dan bening, media disterilkan dalam

otoklaf pada suhu 121oC selama 15 menit. Sebagai pengencer digunakan larutan

garam fisiologis 0,85%. Sebanyak 1 ml emulsi dimasukkan kedalam tabung

reaksi yang berisi 9 ml larutan pengencer steril, diperoleh pengenceran 10-1.

Selanjutnya dibuat pengenceran 10-2 dan 10-3. Dari masing-masing tingkat

pengenceran tersebut dilakukan pemupukan pada cawan petri steril (duplo).

Kemudian kedalam cawan tersebut dituangkan ± 15 ml media. Cawan petri

diinkubasi pada suhu 37oC selama 2 hari.

o

Keterangan Hue

18o – 54o Merah

54o – 90o Kuning Merah

90o – 126o Kuning

126o – 162o Kuning Hijau

162o – 198o Hijau

198o – 234o Biru Hijau

234o – 270o Biru

270o – 306o Biru Ungu

306o – 342o Ungu

HASIL DAN PEMBAHASAN

Proses Emulsifikasi Minuman Emulsi Minyak Sawit Merah

Proses emulsifikasi minuman emulsi minyak sawit merah dilakukan

dengan perlakuan proses homogenisasi dan proses pasteurisasi

1. Proses Homogenisasi

Homogenisasi merupakan proses mengubah dua cairan yang sifatnya

immisible (tidak bercampur) menjadi sebuah emulsi. Prinsip kerja homogenizer

rotor stator adalah mengecilkan ukuran partikel emulsi dengan menggerus dan

memotong partikel emulsi yang besar dengan rotor (bergerak) dan stator (diam)

menjadi partikel yang lebih kecil. Emulsi akan tertarik oleh dorongan pusaran

rotor stator kemudian masuk kedalam batang rotor stator. Emulsi kemudian

didorong keluar oleh pemotong partikel (rotor) homogenizer setelah penggerusan

(shear force). Frekuensi droplet masuk kedalam rotor stator homogenizer sejalan

dengan lamanya homogenisasi. Proses pengecilan ukuran partikel pada

homogenizer rotor stator dapat dilihat pada Gambar 7.

Gambar 7 Proses pengecilan ukuran partikel pada homogenizer rotor stator

Efektifitas pengurangan ukuran partikel oleh homogenizer rotor stator

dapat dipengaruhi oleh jumlah bahan yang dihomogenisasi, waktu homogenisasi

dan kecepatan putaran homogenisasi. Semakin banyak bahan yang

dihomogenisasi maka semakin lama waktu yang dibutuhkan untuk

mencampurkan kedua fasa bahan. Semakin lama waktu homogenisasi maka

semakin banyak aliran cairan yang masuk menuju rotor stator untuk pengecilan

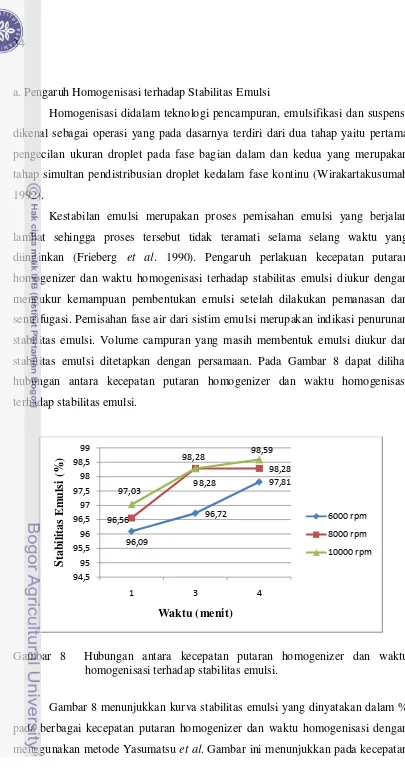

a. Pengaruh Homogenisasi terhadap Stabilitas Emulsi

Homogenisasi didalam teknologi pencampuran, emulsifikasi dan suspensi

dikenal sebagai operasi yang pada dasarnya terdiri dari dua tahap yaitu pertama

pengecilan ukuran droplet pada fase bagian dalam dan kedua yang merupakan

tahap simultan pendistribusian droplet kedalam fase kontinu (Wirakartakusumah

1992).

Kestabilan emulsi merupakan proses pemisahan emulsi yang berjalan

lambat sehingga proses tersebut tidak teramati selama selang waktu yang

diinginkan (Frieberg et al. 1990). Pengaruh perlakuan kecepatan putaran

homogenizer dan waktu homogenisasi terhadap stabilitas emulsi diukur dengan

mengukur kemampuan pembentukan emulsi setelah dilakukan pemanasan dan

sentrifugasi. Pemisahan fase air dari sistim emulsi merupakan indikasi penurunan

stabilitas emulsi. Volume campuran yang masih membentuk emulsi diukur dan

stabilitas emulsi ditetapkan dengan persamaan. Pada Gambar 8 dapat dilihat

hubungan antara kecepatan putaran homogenizer dan waktu homogenisasi

terhadap stabilitas emulsi.

Gambar 8 Hubungan antara kecepatan putaran homogenizer dan waktu homogenisasi terhadap stabilitas emulsi.

Gambar 8 menunjukkan kurva stabilitas emulsi yang dinyatakan dalam %

pada berbagai kecepatan putaran homogenizer dan waktu homogenisasi dengan

menggunakan metode Yasumatsu et al. Gambar ini menunjukkan pada kecepatan