KARAKTERISTIK PENGERINGAN KAYU DI INDUSTRI

MEBEL KABUPATEN JEPARA JAWA TENGAH

ACHMAD SOLIKHIN

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Karakteristik Pengeringan Kayu di Industri Mebel Kabupaten Jepara Jawa Tengah adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2013

Achmad Solikhin NIM E24090040

ABSTRAK

ACHMAD SOLIKHIN. Karakteristik Pengeringan Kayu di Industri Mebel Kabupaten Jepara Jawa Tengah. Dibimbing oleh YUSUF SUDO HADI dan MUHAMMAD YUSRAM MASSIJAYA.

Pengeringan kayu merupakan hal penting dalam pembuatan mebel ekspor di Jepara. Pengeringan kayu di sana umumnya didasarkan pada karakteristik lokal. Penelitian ini bertujuan untuk mengetahui karakteristik khas dari pengeringan kayu hingga produk jadi, dan mengetahui kelebihan dan kelemahan dari pengeringan kayu yang didasarkan pada kearifan lokal. Metode penelitian ini adalah studi literatur dan penelitian lapang. Penelitian lapang dilakukan di sembilan industri mebel Kabupaten Jepara dan di Laboratorium Pengeringan Kayu, Departemen Hasil Hutan, Fakultas Kehutanan, IPB. Metode pengeringan yang umum digunakan di industri mebel Jepara adalah pengeringan alami, kilang pengering, dan pengasapan kayu. Rata-rata kadar air produk mebel ekspor setelah dikeringkan sekitar 8.5 % - 11.2 %. Rata-rata waktu pengeringan paling lama untuk pengeringan alami, pengasapan, dan kilang pengering secara berurutan adalah 20 hari, 19 hari, dan 12 hari. Persentase cacat untuk pengeringan alami, dan pengasapan, dan kilang pengering adalah 21.4 %, 100 %, dan 100 %. Kualitas pengeringan kayu jati Perum Perhutani, kayu jati rakyat, dan kayu mahoni termasuk agak baik. Kata kunci : pengeringan alami, kilang pengering, pengasapan, kadar air, cacat

pengeringan

ABSTRACT

ACHMAD SOLIKHIN. Wood Drying Characteristics in Furniture Industries of Jepara Regency Central Java. Supervised by YUSUF SUDO HADI and MUHAMMAD YUSRAM MASSIJAYA.

Wood drying is an imperative process on producing exported wood furniture in Jepara. The process tends to be based on local characteristics. The objectives of this research were to understand characteristics of wood drying to finished wood products; and to understand benefits and drawbacks of wood drying based on local wise. The methods used were literature study and field research. Field research was conducted in nine furniture industries of Jepara Regency and in Wood Drying Laboratory, Forest Products Department, Faculty of Forestry, IPB. Wood drying methods used in Jepara’s furniture industries were commonly air drying, kiln drying and smoked wood. The average of the exported wood furniture moisture content was about 8.5 % - 11.2 %. The longest drying time average for air drying, smoked drying and kiln drying were respectively 20 days, 19 days and 12 days. The percentages of drying defects of air drying, kiln drying, and smoked wood were 21.4 %, 100 %, 100 %, respectively. Wood drying quality of Perum Perhutani teak, community teak and mahogany wood included good enough quality.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

KARAKTERISTIK PENGERINGAN KAYU DI INDUSTRI

MEBEL KABUPATEN JEPARA JAWA TENGAH

ACHMAD SOLIKHIN

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Karakteristik Pengeringan Kayu di Industri Mebel Kabupaten Jepara Jawa Tengah

Nama : Achmad Solikhin

NIM : E24090040

Disetujui oleh

Prof Dr Ir Yusuf Sudo Hadi, MAgr Prof Dr Ir Muh. Yusram Massijaya, MS Pembimbing I Pembimbing II

Diketahui oleh

Prof Dr Ir I Wayan Darmawan, MSc Ketua Departemen

PRAKATA

Puji dan syukur penulis penulis panjatkan kepada Allah SWT atas segala curahan rahmat dan kasih sayang-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak Maret 2013 hingga Juli 2013 ini adalah pengeringan kayu, dengan judul Karakteristik Pengeringan Kayu di Industri Mebel Kabupaten Jepara Jawa Tengah.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Yusuf Sudo Hadi dan Bapak Prof Dr Ir Muh. Yusram Massijaya selaku pembimbing, serta Bapak Dr Ir Trisna Priadi dan Dr Ir Noor Farikhah Haneda yang telah banyak memberikan saran. Di samping itu, penghargaan penulis sampaikan kepada Ibu Nurul Izza dari PT Raisha House of Excellence, Bapak Buseri dari PT Lima Saudara, Bapak Nukin dari PT Proliman, Bapak Sunarto dari PT Prasetya Indra Brata, Bapak Sugiman dari PT Sugiman, Bapak Roy dari Human Resources Development PT Kota Jati Furindo, Bapak Joko Purnama dari PT Joko Joyo Jati Furniture, Bapak Junaidi dan Bapak Abu dari CV Arya Jati Furniture, dan Ibu Esti Prihatini dari Laboratorium Pengeringan Kayu, Departemen Hasil Hutan, Fakultas Kehutanan, IPB yang telah membantu selama pengumpulan data. Ungkapan terima kasih juga disampaikan kepada ibu, ayah, nenek, dan teman-teman, atas doa dan kasih sayangnya.

Penulis menyadari masih banyak kekurangan dalam penulisan skripsi ini sehingga diharapkan adanya masukan dan saran untuk penyempurnaannya. Semoga karya ilmiah ini bermanfaat.

Bogor, September 2013

DAFTAR ISI

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xi

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 2

Manfaat Penelitian ... 2

METODE PENELITIAN ... 2

Waktu dan Tempat ... 2

Alat dan Bahan ... 2

Prosedur Penelitian... 2

HASIL DAN PEMBAHASAN ... 4

Metode Pengeringan di Industri Mebel Jepara... 5

Perubahan Kadar Air dalam Tiap Tahapan Pengolahan Kayu... 5

Hubungan Perubahan Kadar Air dan Waktu Pengeringan ... 7

Karakteristik Pengeringan Kayu dan Produk Mebel ... 9

Cacat Pengeringan dan Kerusakan Sambungan ... 10

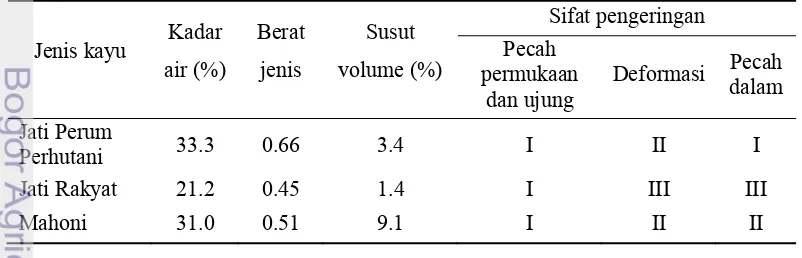

Sifat Fisis dan Sifat Dasar Pengeringan Kayu ... 11

SIMPULAN DAN SARAN ... 12

Simpulan ... 12

Saran ... 13

DAFTAR PUSTAKA ... 13

DAFTAR TABEL

1 Metode pengeringan kayu dan produk mebel di Kabupaten Jepara Jawa

Tengah ... 4

2 Perubahan kadar air dari konversi awal log hingga produk ekspor ... 6

3 Pengaruh metode pengeringan terhadap cacat pengeringan ... 10

4 Sifat fisis dan sifat dasar pengeringan untuk kayu mebel Jepara ... 11

DAFTAR GAMBAR

1 Hubungan perubahan kadar air komponen mebel dengan waktu pengeringan .. 72 Hubungan perubahan kadar air produk mebel dengan waktu pengeringan ... 8

DAFTAR LAMPIRAN

1 Nilai dan klasifikasi sifat pengeringan berdasarkan cacat yang terjadi ... 162 Hubungan antara jenis cacat dan suhu awal, depresi, dan suhu akhir ... 16

3 Karakteristik pengeringan produk mebel di perusahaan pertama ... 17

4 Karakteristik pengeringan produk mebel di perusahaan kedua ... 17

5 Karakteristik pengeringan komponen dan produk mebel di perusahaan ketiga ... 18

6 Karakteristik pengeringan produk mebel di perusahaan keempat ... 19

7 Karakteristik pengeringan papan di perusahaan kelima ... 19

8 Karakteristik pengasapan papan di perusahaan keenam ... 20

9 Karakteristik pengeringan papan di perusahaan ketujuh ... 20

10 Karakteristik pengeringan komponen dan produk mebel di perusahaan kedelapan ... 21

11 Karakteristik pengeringan komponen dan produk mebel di perusahaan kesembilan ... 22

12 Persentase kerusakan sambungan pada produk mebel setelah proses pengeringan ... 23

13 Daftar nama-nama perusahaan yang diteliti ... 23

14 Cacat pengeringan dan kerusakan sambungan ... 24

15 Pengujian sifat dasar pengeringan kayu asal beberapa industri mebel di Jepara ... 24

1

PENDAHULUAN

Latar Belakang

Industri mebel di Kabupaten Jepara memerankan peran penting dalam perekonomian daerah dan nasional. Hal ini terbukti ekspor tahunan dari mebel Jepara mencapai 150 juta dolar dengan tujuan ekspor di Eropa, Amerika, Australia dan Jepang (Zainuri et al. 2012). Industri-industri tersebut telah menyumbang pendapatan Pemerintah Kabupaten Jepara pada tahun 2009 sebesar 27 % (Andriani et al. 2011). Tidak hanya itu, sejak dicanangkannya Jepara sebagai the World Carving Centre pada tahun 2007 dan penetapan HAKI Indikator Geografis untuk mebel ukiran telah memberikan nilai tambah bagi produk mebel ukiran Jepara (Setda Jepara 2010). Akan tetapi, industri-industri tersebut mengalami berbagai macam masalah di antaranya: bahan baku kayu yang mulai berkurang, proses produksi mebel yang lama, sumber daya manusia kurang profesional, proses pemasaran yang sulit, dan munculnya birokratisme dalam advokasi dan pemerintahan (ASMINDO 2009).

Salah satu permasalahan produksi yang dialami oleh pengusaha mebel di Jepara saat ini tidak terlepas dari rendahnya kualitas kayu yang dikeringkan dengan berbagai alasan di antaranya adalah tuntunan untuk tetap memperhatikan variasi sifat-sifat kayu. Proses pengeringan kayu juga mensyaratkan pengaturan semua tahapan yang memungkinkan dapat mengurangi berkurangnya variasi-variasi pada warna kayu dan pencegahan cacat-cacat pengeringan kayu. Hal ini dikarenakan semakin rendahnya kualitas kayu yang dikeringkan tidak hanya mempengaruhi nilai moneter dari kayu itu sendiri tetapi juga sifat kemudahan pengerjaan kayu, misalnya planing, shaping, turning, boring, mortising, dan

sanding (Gu et al. 2004; Tenorio et al. 2012). Di sisi lain, diperlukan pula pemograman proses pengeringan dengan tujuan untuk mengurangi konsumsi energi, meningkatkan kecepatan pengeringan, memberikan kualitas pengeringan kayu yang lebih baik, dan mengurangi biaya pengeringan (Dashti et al.

2012).Tidak hanya itu, produk mebel kayu yang akan diperdagangkan di skala domestik dan manca negara atau ekspor mensyaratkan kadar air produk mebel

interior tidak lebih dari 16 % (Permendag RI 2007) atau 0 % - 12 % (Bina UKM 2010). Sementara itu, menurut Basri dan Rulliaty (2008), persyaratan kadar air untuk bahan baku produk maksimum 20 %, bahkan untuk mebel 8 % – 14 %.

2

Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Mengetahui karakteristik yang khas dari pengeringan kayu hingga produk jadi industri mebel di Kabupaten Jepara,

2. Mengetahui kelebihan dan kelemahan dari pengeringan kayu yang disandarkan pada kearifan lokal.

Manfaat Penelitian

Manfaat dilakukan proses penelitian ini adalah:

1. Memaparkan bukti-bukti dan ulasan tentang aspek pengeringan yang sesuai kaidah ilmiah,

2. Menyediakan informasi dan rekomendasi kepada pengrajin dan Pemerintah Kabupaten Jepara mengenai pengeringan kayu dan produk mebel.

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Maret 2013 sampai dengan bulan Juli 2013. Pengambilan data dilaksanakan pada sembilan industri mebel di Kabupaten Jepara, Jawa Tengah dan di Laboratorium Pengeringan Kayu, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah moisture meter,

termometer ruang, mistar, caliper, timbangan digital, desikator, oven, tabel sifat pengeringan dan klasifikasi cacat, plastik, alumunium foil, alat tulis, alat hitung, kamera, dan label. Bahan yang digunakan dalam penelitian adalah sortimen kayu gergajian dengan berbagai ukuran dan produk mebel jadi yang akan dikeringkan.

Sementara itu, untuk pengujian skala laboratorium berupa pengujian sifat fisis kayu (kadar air, berat jenis, dan susut volume) dan sifat pengeringan kayu. Pengujian tersebut membutuhkan contoh uji dari jati Perhutani, jati rakyat, dan kayu mahoni. Dalam pengujian sifat fisis kayu, diperlukan tiga buah contoh uji kayu berukuran 2 cm x 2 cm x 2 cm yang mengacu pada standar BS: 373 – 1957. Sementara itu, untuk pengujian sifat pengeringan, diperlukan tiga buah contoh uji kayu berukuran 2.5 cm x 10 cm x 20 cm yang sesuai dengan metode Terazawa.

Prosedur Penelitian

3 kayu dan atau produk mebel jadi dalam setiap tahapan pembuatan mebel, identifikasi karakteristik pengeringan kayu, dan pengujian skala laboratorium. Persiapan Bahan Baku

Ada beberapa hal yang perlu diidentifikasi selama persiapan bahan baku yang akan dikeringkan, yaitu jenis bahan baku (sortimen kayu gergajian atau produk mebel jadi), spesies kayu yang dikeringkan, dan ukuran bahan baku.

Pengukuran Kadar Air

Pengukuran kadar air dari proses konversi awal kayu bulat hingga pengeksporan produk mebel merupakan hal yang sangat penting dalam penelitian ini. Pengukuran kadar air ini dilakukan dengan menggunakan moisture meter.

Pengujian dan pengukuran kadar air dilakukan pada saat sebelum log digergaji atau saat menjadi sortimen kayu gergajian hingga menjadi produk mebel. Selama proses tersebut, kadar air dalam proses pengeringan kayu pun perlu diukur (kadar air sebelum dan sesudah pengeringan).

Identifikasi Karakteristik Pengeringan Kayu

Dalam pengeringan kayu ada beberapa aspek yang perlu diidentifikasi, antara lain:

1. Metode pengeringan, alat dan aksesoris pengeringan, waktu pengeringan, waktu tunggu, jadwal pengeringan, cacat pengeringan, dan kerusakan sambungan;

2. Penumpukan kayu dan produk mebel yang dikeringkan, bahan baku yang digunakan untuk penghasil panas, biaya pengeringan berupa jasa pengeringan, keluhan dari konsumen, jumlah keluhan, dan penanggulangannya;

3. Volume kayu yang dikeringkan dalam kilang pengeringan, perlakuan sebelum pengeringan, perbandingan dengan teori ilmiah pengeringan yang ada misalnya jadwal pengeringan, alat dan aksesoris pengeringan, serta penumpukan.

Pengujian Skala Laboratorium

4

HASIL DAN PEMBAHASAN

Metode Pengeringan di Industri Mebel Jepara

Proses pengeringan kayu sangat terkait erat dengan metode pengeringan yang digunakan. Menurut Aytekin et al. (2009), ada dua metode pengeringan yang umum digunakan, yaitu pengeringan secara alami (air drying) dan pengeringan menggunakan kilang (kiln drying). Sementara itu, menurut Langrish & Walker (2006) ada beberapa metode pengeringan kayu, antara lain: pengeringan alami,

predrier, pengeringan konvensional, solar kiln, pengeringan dengan listrik dan

microwave, dan pengeringan dengan dehumidifiers dan heat pump. Menurut Horner (2006), metode pengeringan kayu juga dapat berupa steam-heatedkiln, hot waterkiln, dan radiofrequency serta vacuumkiln.

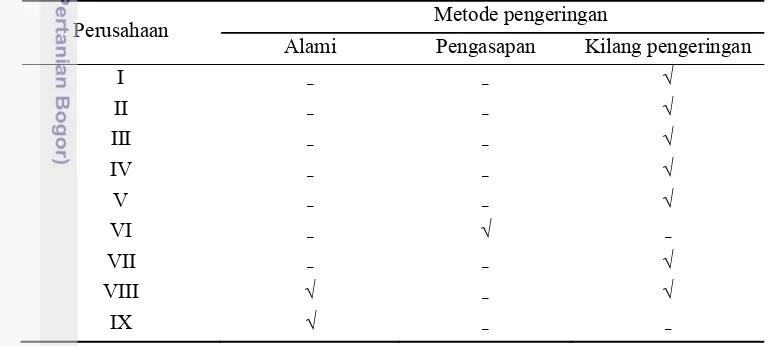

Industri mebel di Kabupaten Jepara paling banyak menggunakan metode pengeringan alami dan kilang pengeringan serta pengasapan, sebagaimana dapat dilihat pada Tabel 1.

Tabel 1 Metode pengeringan kayu dan produk mebel di Kabupaten Jepara Jawa Tengah

Perusahaan Metode pengeringan

Alami Pengasapan Kilang pengeringan

I ₋ ₋ √

II ₋ ₋ √

III ₋ ₋ √

IV ₋ ₋ √

V ₋ ₋ √

VI ₋ √ ₋

VII ₋ ₋ √

VIII √ ₋ √

IX √ ₋ ₋

5 langsung. Pengeringan ini dinilai sangat efektif untuk mengeringkan produk jadi dikarenakan lebih murah, ketersediaan panas matahari yang cukup, dan menghasilkan cacat pengeringan yang minimal dibandingkan metode lainnya.

Metode pengasapan telah tersebar di beberapa industri mebel di Kabupaten Jepara dikarenakan proses sederhana, murah, dan kualitas warna kayu bagian dalam yang bagus dibandingkan dengan pengeringan kilang pengering, misalnya pada kayu mahoni yang berwarna lebih merah setelah diasapkan. Pengasapan juga dapat meningkatkan kualitas kayu untuk lacquer ware dikarenakan terjadi penyusutan yang rendah dan kenaikan MOE pada static bending (Ishguri et al.

2008). Selain itu, Hadi et al. (2010), menyatakan bahwa pengasapan kayu mampu meningkatkan ketahanan kayu terhadap serangan rayap.

Metode pengeringan di Kabupaten Jepara pada umumnya kurang memperhatikan jadwal pengeringan, cacat pengeringan, dan alat pengeringan. Padahal diperlukan kompromi antara kecepatan pengeringan dan kemungkinan cacat pengeringan (Horner 2006), serta kompromi jadwal pengeringan untuk minimalisir perubah warna dan mengefisiensikan penggunaan energi (McCurdy & Pang 2007). Selain itu, metode pengeringan secara signifikan mempengaruhi kecepatan pengeringan di samping dimensi produk (Suranto & Mugiyono 2009) dan bermanfaat untuk mengurangi konsumsi energi, meningkatkan kecepatan pengeringan, menjaga kualitas kayu, dan meminimumkan biaya dalam proses pengeringan (Shahverdi et al. 2012a).

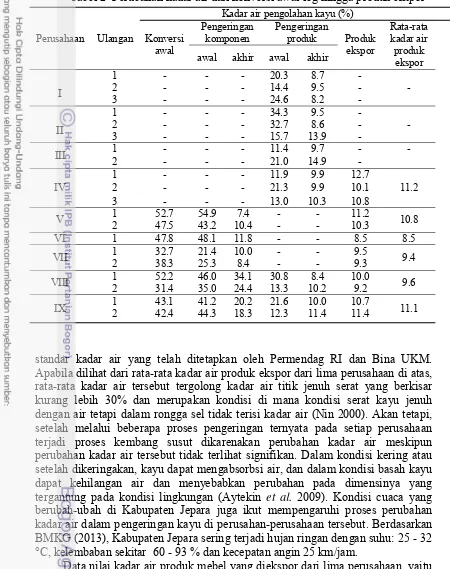

Perubahan Kadar Air dalam Tiap Tahapan Pengolahan Kayu

Dari studi lapangan di sembilan industri mebel di Kabupaten Jepara, diperoleh data perubahan kadar air dari konversi awal kayu hingga produk ekspor atau hanya perubahan kadar air saat pengeringan produk mebel sebagaimana dapat dilihat pada Tabel 2. Data pada Tabel 2 menunjukkan bahwa ada empat perusahaan, yaitu perusahaan pertama, kedua, ketiga, dan keempat yang hanya bertugas mengeringkan produk jadi saja sebelum diekspor, dikarenakan produk mebel tersebut adalah produk dari para supplier kecil. Hanya perusahaan keempat yang dapat diketahui nilai kadar air produk ekspornya, yakni antara 10.1 % - 12.7 % pada tiap ulangan dengan rata-rata nilai kadar air ekspor adalah 11.2 %. Jika ditinjau berdasarkan Permendag RI (2007), produk mebel ekspor perusahan tersebut pada setiap ulangan memenuhi syarat ekspor yakni kurang dari 16%. Akan tetapi, jika ditinjau berdasarkan nilai kadar air yang ditetapkan Bina UKM (2010), produk mebel pada ulangan pertama tidak memenuhi syarat ekspor.

Ada lima perusahaan, yaitu perusahaan kelima, keenam, ketujuh, kedelapan, dan kesembilan yang dapat ditinjau proses perubahan kadar air dari konversi awal kayu hingga produk ekspor. Nilai kadar air konversi awal atau papan dari lima perusahaan di atas berkisar antara 31.4 % - 52.7 %, kemudian setelah melalui 1 - 2 proses pengeringan, rata-rata kadar air yang diperoleh adalah 7.4 % - 11.8 %. Hal ini dapat disimpulkan bahwa dengan proses pengeringan kadar air yang diinginkan dapat dicapai (Muhammad 2012).

6

Tabel 2 Perubahan kadar air dari konversi awal log hingga produk ekspor

Perusahaan Ulangan

Kadar air pengolahan kayu (%)

Konversi

standar kadar air yang telah ditetapkan oleh Permendag RI dan Bina UKM. Apabila dilihat dari rata-rata kadar air produk ekspor dari lima perusahaan di atas, rata-rata kadar air tersebut tergolong kadar air titik jenuh serat yang berkisar kurang lebih 30% dan merupakan kondisi di mana kondisi serat kayu jenuh dengan air tetapi dalam rongga sel tidak terisi kadar air (Nin 2000). Akan tetapi, setelah melalui beberapa proses pengeringan ternyata pada setiap perusahaan terjadi proses kembang susut dikarenakan perubahan kadar air meskipun perubahan kadar air tersebut tidak terlihat signifikan. Dalam kondisi kering atau setelah dikeringakan, kayu dapat mengabsorbsi air, dan dalam kondisi basah kayu dapat kehilangan air dan menyebabkan perubahan pada dimensinya yang tergantung pada kondisi lingkungan (Aytekin et al. 2009). Kondisi cuaca yang berubah-ubah di Kabupaten Jepara juga ikut mempengaruhi proses perubahan kadar air dalam pengeringan kayu di perusahan-perusahaan tersebut. Berdasarkan BMKG (2013), Kabupaten Jepara sering terjadi hujan ringan dengan suhu: 25 - 32 °C, kelembaban sekitar 60 - 93 % dan kecepatan angin 25 km/jam.

7 ditentukan untuk produk ekspor. Selain itu, dengan adanya pengeringan kayu diharapkan mampu meningkatkan stabilitas dimensi (Shahverdi et al. 2012b), meningkatkan sifat mekanis dan ketahanan dari biodegradasi (Moya & Munoz 2008), dan meningkatkan kekuatan dan kekakuan, penampilan, sifat rekat, sifat

finishing, sifat perekatan dan pengerjaan kayu (Aytekin et al. 2009).

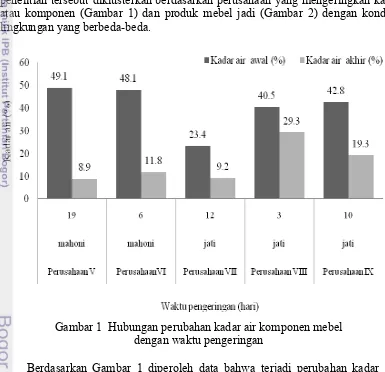

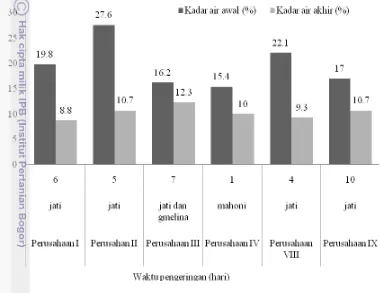

Hubungan Perubahan Kadar Air dan Waktu Pengeringan

Menurut Bektha et al. (2006), waktu dan kecepatan pengeringan adalah parameter penting yang mempengaruhi kualitas pengeringan. Hal ini sesuai dengan data penelitian bahwa waktu pengeringan pada sembilan perusahaan sangat berpengaruh terhadap perubahan kadar air yang ditargetkan. Data penelitian tersebut diklusterkan berdasarkan perusahaan yang mengeringkan kayu atau komponen (Gambar 1) dan produk mebel jadi (Gambar 2) dengan kondisi lingkungan yang berbeda-beda.

Gambar 1 Hubungan perubahan kadar air komponen mebel dengan waktu pengeringan

8

dan kesembilan, untuk mengeringkan komponen kayu jati dengan menggunakan metode pengeringan alami, waktu pengeringan yang dibutuhkan adalah 3 hari dan 10 hari dikarenakan adanya perbedaan dimensi komponen kayu yang dikeringkan. Penggunaan metode pengeringan yang sama untuk komponen kayu yang sama atau berbeda akan membutuhkan waktu pengeringan yang berbeda. Hal ini terjadi dikarenakan adanya faktor perbedaan ketebalan komponen kayu yang dikeringkan dan faktor berat jenis kayu. Pengaruh jadwal pengeringan, penumpukan kayu, dan proses pengeringan pun sangat mempengaruhi kadar air yang dicapai.

Gambar 2 Hubungan perubahan kadar air produk mebel dengan waktu pengeringan

9 berakibat pada semakin lamanya proses pengeringan produk kayu jati dibandingkan produk kayu mahoni dan kayu gmelina.

Perubahan kadar air yang terjadi secara signifikan pada komponen dan produk kayu dikarenakan adanya sirkulasi udara yang cukup dan laju pengeringan yang baik pada waktu pengeringan kayu. Menurut Khater et al. (2004), aliran udara dalam kilang pengeringan berperan sebagai pengangkut panas dan perantara untuk mengabsorsi kadar air yang menguap. Sirkulasi udara yang cukup sangat penting untuk memindahkan uap air di sekitarnya dan menggantikannya dengan udara yang hangat dan kering. Faktor lain yang mempengaruhi waktu pengeringan adalah laju pengeringan.

Karakteristik Pengeringan Kayu dan Produk Mebel

Sembilan perusahaan mebel di atas memiliki karakteristik pengeringan kayu yang berbeda-beda. Karakteristik perusahaan tersebut dapat dilihat di Lampiran 3 – Lampiran 11. Secara umum, ada 3 perusahaan yang bergerak dalam bidang jasa pengeringan yakni perusahaan pertama, kedua, dan ketiga. Perusahaan tersebut memberikan fasilitas dan tempat untuk mengeringkan kayu dari beberapa perusahaan lain tidak memiliki kilang pengering. Kebanyakan perusahaan di Jepara tidak memiliki kilang pengering karena proses pembuatan kilang pengering berkisar antara Rp 10 - 15 juta/kamar.

Perusahaan pertama dan perusahaan kedua menetapkan biaya pengeringan berdasarkan kubikasi dan sistem sewa kamar. Biaya pengeringan kayu yang ditetapkan untuk sistem kubikasi sebesar Rp 200.000 per-m3/hari, sedangkan untuk sewa kamar diterapkan harga sebesar Rp 250.000 perhari untuk kamar ukuran kecil dan Rp 300.000 perhari untuk kamar ukuran besar. Sedangkan untuk perusahaan ketiga menetapkan biaya pengeringan dengan dua sistem yakni sistem kubikasi dan sistem sewa kamar. Sistem kubikasi per-m3 dari papan dan produk jadi ditetapkan biaya pengeringan sebesar Rp 210.000 perhari. Sementara itu, sistem sewa kamar ditetapkan harga sebesar Rp 9 juta persepuluh hari untuk tiap kamar.

Secara umum, tipe kilang pengeringan kayu di sembilan industri tersebut adalah compartment kiln. Industri-industri yang mempunyai kiln pengeringan atau oven dilengkapi dengan beberapa alat dan aksesoris pengeringan, di antaranya mesin pemanas (boiler), pipa instalasi panas, heater (penyimpan panas), panel,

platform sebagaipembatas, fan atau blower, spraying, dan moisturemeter. Mesin pemanas berfungsi sebagai sumber panas untuk mengeringkan kayu yang dihasilkan dari uap panas. Alternatif sumber panas lainnya adalah melalui penggunaan heater yang berfungsi untuk penyimpan panas. Pipa instalasi panas digunakan untuk menyalurkan panas dari boiler ke ruang pengeringan melalui

heating coils. Sementara itu, dalam panel otomatis terdapat pengontrol kipas, pengontrol temperatur, pengontrol kelembaban, dan pengontrol valve.

10

panel otomatis dengan suhu yang telah ditetapkan dari awal. Dari sembilan industri mebel yang diteliti, jadwal yang sesuai dengan kaidah ilmiah adalah perusahaan ketujuh.

Karakteristik lain dari proses pengeringan kayu di sembilan industri mebel yang diteliti adalah proses penumpukan kayu dan produk mebel. Proses penumpukan kayu ada yang sesuai dengan kaidah ilmiah dan ada yang tidak memperhatikan kaidah ilmiah. Kurangnya perhatian pada proses penumpukan kayu yang baik mengakibatkan timbulnya cacat-cacat pengeringan dan kerusakan sambungan. Cacat pengeringan dan kerusakan sambungan yang terjadi banyak menyebabkan keluhan dari pelanggan sehingga produk mebel yang mengalami cacat pengeringan dan kerusakan sambungan akan ditolak atau reject oleh konsumen. Produk mebel yang ditolak oleh konsumen, selanjutnya akan dilakukan proses perbaikan atau service dengan cara pemberian lem dan penyambungan ulang.

Cacat Pengeringan dan Kerusakan Sambungan

Pengeringan kayu merupakan tahap penting yang membantu peningkatan nilai penggunaan kayu. Sifat-sifat fisika kayu dan teknologi kayu serta kerentanan spesies kayu terhadap cacat pengeringan misalnya splits, checks, collapse, dan

honey-combing adalah hal yang fundamental untuk diketahui (Ofori & Brentuo 2005). Dari sembilan perusahaan, ternyata cacat pengeringan pada papan dan produk jadi dipengaruhi oleh metode pengeringan yang digunakan (Tabel 3).

Tabel 3 Pengaruh metode pengeringan terhadap cacat pengeringan Perusahaan

tidak cacat Cacat tidak cacat cacat tidak cacat Cacat

I ₋ ₋ ₋ ₋ 25.0 75.0

11 pengeringan kayu yang tidak sesuai. Selain itu, kondisi kilang atau kiln pun tidak tertata rapi dan beberapa alat pengeringan telah banyak yang mengalami kerusakan. Cacat pengeringan yang paling banyak terjadi pada produk mebel yang dikeringkan adalah cacat permukaan dan pecah ujung. Cacat permukaan dan pecah ujung terjadi karena hilangnya kadar air pada permukaan luar kayu yang lebih cepat dibandingkan bagian dalam sehingga mengakibatkan tegangan (Horner 2006).

Sementara itu, persentase cacat pengeringan lainnya adalah sebesar 100 % pada metode pengasapan. Cacat yang paling banyak terjadi pada metode tersebut adalah serangan jamur pada ujung permukaan kayu, pecah permukaaan, dan pecah ujung. Berdasarkan Langrish & Walker (2006), serangan jamur tersebut dinamakan sebagai cacat staining yang terjadi akibat serangan jamur dan sap stain. Hal tersebut terjadi karena kondisi lembab kayu yang diasapkan karena tertutup oleh terpal dan pengaruh hujan.

Tidak hanya cacat pengeringan yang terjadi saat pengeringan kayu, akan tetapi kerusakan sambungan juga menjadi masalah ketika yang dikeringakan adalah produk jadi (Lampiran 12). Ternyata kebanyakan sambungan mengalami kerusakan berupa pecah dan longgar setelah proses pengeringan. Kerusakan sambungan juga sangat dipengaruhi oleh metode pengeringan yang digunakan. Sesudah dilakukan pengeringan, kerusakaan sambungan paling banyak pada pengeringan alami adalah pecah dengan persentase 64.3 % dan sambungan longgar sebesar 0 %, sedangkan kerusakan sambungan paling banyak pada kilang pengering adalah pecah sebesar 85.7 % dan sambungan longgar sebesar 60 %. Kerusakan sambungan terjadi dikarenakan pengaruh jadwal pengeringan yang tidak sesuai dan kembang susut dimensi produk mebel saat dikeringkan.

Sifat Fisis dan Sifat Dasar Pengeringan Kayu

Berdasarkan hasil pengujian sifat fisis dan sifat dasar pengeringan, didapatkan data sebagaimana dapat dilihat pada Tabel 4.

Tabel 4 Sifat fisis dan sifat dasar pengeringan untuk kayu mebel Jepara

Jenis kayu Kadar

12

jenis kayu jati Perum Perhutani dari Purwakarta adalah 0.46 - 0.67 dengan rata-rata 0.60. Akan tetapi, untuk berat jenis kayu jati rakyat berada di luar rentang berat jenis di atas. Hal ini dikarenakan bahwa kayu jati rakyat yang digunakan oleh beberapa industri mebel di Kabupaten Jepara memiliki porsi kayu muda yang lebih tinggi dibandingkan kayu jati Perum Perhutani. Sementara itu, berat jenis kayu mahoni dari penelitian ini adalah sebesar 0.57 dan nilai berat jenis kayu mahoni tersebut masih berada di rentang 0.54 - 0.66 (Eric 2013).

Ditinjau dari susut volume kayu di atas, kayu jati memiliki kembang susut yang besar dibandingkan kayu mahoni. Berdasarkan LPP Mebel dan Kayu Olahan (2008), kayu jati memiliki susut yang kecil dan kayu mahoni memiliki susut volume yang sedang. Penyusutan dimensi kayu mulai diperhitungkan setelah kayu mencapai kadar air 30% (kadar air titik jenuh serat) karena di atas nilai tersebut biasanya penyusutan sangat kecil sehingga diabaikan (LPP Mebel dan Kayu Olahan 2008).

Berdasarkan hasil pengujian sifat pengeringan suhu tinggi, maka kualitas kayu jati Perum Perhutani, jati rakyat, dan mahoni memiliki sifat pengeringan yang sangat baik terhadap pecah permukaan dan ujung. Kayu jati Perum Perhutani dan kayu mahoni memiliki kualitas pengeringan yang baik terhadap deformasi, sedangkan kayu jati rakyat memiliki kualitas pengeringan yang agak baik terhadap deformasi. Sementara itu, kayu jati Perum Perhutani, jati rakyat, dan mahoni memiliki kualitas pengeringan secara berurutan adalah sangat baik, agak baik, dan baik terhadap pecah dalam. Oleh karenanya, dapat disimpulkan bahwa kayu jati Perum Perhutani, jati rakyat, dan mahoni memiliki sifat pengeringan yang agak baik. Menurut Basri (2009), kayu Jati Plus Perhutani memiliki sifat pengeringan yang jelek hingga sangat jelek, dan kayu jati konvensional memiliki sifat pengeringan yang sedang hingga baik. Kebanyakan cacat yang terjadi adalah cacat deformasi berupa cup atau memangkuk pada kayu jati rakyat. Hal ini dikarenakan kayu jati rakyat didominasi oleh sel berdinding sel tipis dan lebih pendek sehingga mengurangi kualitas pengeringannya (Basri 2009).

SIMPULAN DAN SARAN

Simpulan

1. Proses pengeringan kayu di industri mebel Kabupaten Jepara menggunakan metode pengeringan alami, kilang pengering, dan pengasapan. Karakteristik pengeringan di industri mebel Jepara adalah menggunakan jasa dan tanpa menggunakan jasa pengeringan pada saat mengeringkan kayu. Tidak hanya kayu saja yang dikeringkan, akan tetapi produk mebel juga dikeringkan. Selain itu, dalam kilang pengering terdapat perbedaan alat dan aksesoris pengeringan, jadwal pengeringan, dan penumpukan kayu.

13 Saran

1. Perlu dilakukan pengaturan jadwal pengeringan dan pengaturan penumpukan kayu yang sesuai kaidah ilmiah untuk meminimalisir cacat pengeringan dan kerusakan sambungan.

2. Perlu dilakukan penelitian lebih lanjut terkait pengeringan produk mebel dan pengaruh waktu pengeringan terhadap produktivitas produk mebel.

DAFTAR PUSTAKA

[ASMINDO] Asosiasi Industri Permebelan dan Kerajinan Indonesia. 2009.

Jepara: The World Carving Centre, Directory ASMINDO KOMDA Jepara 2009. Jepara (ID): ASMINDO.

Andriani H, Achdiawan A, Purnomo H, Puntodewo A, Harini R. 2011. Spatial modeling approach to clustering the furniture industry and regional development in Jepara, Indonesia. 19th International Congress on Modelling and Simulation; 2011 Des 12-16; Perth, Australia. Perth (AU) 12–16 December 2011. Bogor: CIFOR.

Aytekin A, Gündüz G, Kaygın B, Korkut S, and Onat SM. 2009. Drying schedules calculation of Camiyani Black Pine (Pinus nigra Arn. subsp.

pallasiana var. pallasiana) by computer programming. African J Biotech.

8(8): 1703-1712.doi: 10.5897/AJB09.218.

Basri E. 2009. Kualitas pengeringan kayu jati cepat tumbuh dan jati konvensional.

Buletin Hsl. Hutan. 15(1): 1-7.

Basri E, Rulliaty S. 2008. Pengaruh sifat fisik dan anatomi terhadap sifat pengeringan enam jenis kayu. J Pen Hsl Hutan. 4: 1-17.

Bekhta P, Ozarkiv I, Alavi S, Hiziroglu S. 2006. A theoretical expression for drying time of thin lumber. Biorsc Tech. 97:1572 1577.doi:10.1016/j.biortech.2005.06.005.

[BMKG] Badan Meteorologi, Klimatologi, dan Geofisika. 2013. Prakiraan cuca propinsi Jawa Tengah. [Internet]. [diunduh 2013 Juni 24]. Tersedia pada: http://www.bmkg.go.id/BMKG_Pusat/.

[Bina UKM] Bina Usaha Kecil Menengah. 2010. Spesifikasi bahan baku dalam usaha industri furniture. [Internet]. [diunduh 2013 Feb 19]. Tersedia pada: http://binaukm.com/2010/09/spesifikasi-bahan-baku-dalam-usaha-industri-furniture/.

BS [British Standard] 373 - 1957. 1957. The British Standard Methods of Testing Small Clear Specimens of Timber. London (GB): British Standards Institute. Dashti H, Shahverdi M, Tayeb SHAM , Lotfizadeh H. 2012. Impact of kiln drying

schedule upon some mechanical properties of poplar wood. Not Sci Biol. 4(3):158-162.

Eric. 2013. Honduran mahogany. [Internet]. [diunduh 2013 Juli 25]. Tersedia pada:http://www.wood-database.com/lumber identification/hardwoods/ honduran-mahogany/.

14

Gu H, Young TM, Moschler WW, Bond BH. 2004. Potential source of variation that influence the final moisture content of kiln-dried hardwood lumber.

Forest Prod J. 54(11): 65–70.

Hadi SY, Nurhayati T, Jasni J, Yamamoto H, Kamiya N. 2010. Smoked wood as an alternative for wood protection against termites. Forest Prod J. 60(6): 496-500.

Horner K. 2006. Woodworkers' Essential Facts, Formulas & Short-Cuts" and "MORE Woodworkers' Essential Facts, Formulas & Short-Cuts. California (AS): Cambium Pr.

Ishiguri F, Iizuka K, Yokota S, Nobuo Y. 2008. Effect of smoke drying in traditional lacquer wood on the physical properties of wood. Wood and Fib Sci. 54(1): 11-16.

Khater HA, Helwa NH, Enayet MM, Hashish MI. 2004. Optimization of solar kiln for drying wood. Drying Tech. 22(4): 677–701.doi: 10.1081/DRT-120034257.

Langrish T, Walker J. 2006. Drying of timber. Ed ke-2. Di dalam: Walker JCF, editor. Primary Wood Processing: Principles and Practice. Dordretcht (NL): Springers. hlm 251-295.

LPP [Lembaga Pelatihan Profesi] Mebel dan Kayu Olahan. 2008. Furniture Training Specialist. Semarang (ID): LPP Mebel dan Kayu Olahan.

McCurdy MC, Pang S. 2007. Optimization of kiln drying for softwood through simulation of wood stack drying, energy use, and wood color change.

Drying Tech. 25: 1733–1740.doi: 10.1080/07373930701591077.

Moya RR, Munoz FA. 2008. Wet pockets in kiln-dried Gmelina arborea lumber.

J Trop Forest Sci. 20(1): 48–56.

Muhammad NS. 2012. Pengendalian cacat retak di dalam proses pengeringan kayu karet (Hevea brasiliensis Muell. Arg.), kayu jengkol (Pithecellobium jiringa Jack. Prain.), dan kayu durian (Durio zibethinus Murr.) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Nin A. 2000. The drying process. Di dalam: Culpepper L, editor. Softwood Drying: Enhancing Kiln Operation. San Fransisco (US): Miller Freeman Books. hlm. 253-275.

Ofori J, Brentuo B. 2005. Green moisture content, basic density, shrinkage and drying characteristics of the wood of Caldera odorata grown in Ghana. J Trop Forest Sci. 17 (2): 211-233.

Permendag RI [Peraturan Menteri Perdagangan Republik Indonesia. 2007. No: 09/M-DAG/PER/2/2007 tentang Ketentuan Ekspor Produk Industri Kehutanan.

[Setda Jepara] Sekertaris Daerah Jepara. 2010. Himpunan Dialog Bupati Jepara, Drs. Hendro Martojo, MM. Jepara (ID): Bagian Hubungan Masyarakat, Setda Jepara.

Shahverdi M, Tarmian A, Dashti H, Ebrahimi G, Tajvidi M. 2012a. Mechanical properties of poplar wood (Populous alba) dried by three kiln drying schedules. BioRrs.7(1): 1092-1099.

15 Suranto Y. 2009. Penyusunan skedul suhu dan kelembaban awal untuk

pengeringan di dalam tanur pengering konvensional bagi kayu durian bersortimen 55 mm x 195 mm. J Ilmu Keh. 3(2).

Suranto Y, Mugiyono. 2009. Pengaruh metode pengeringan dan jenis sortimen kayu suren terhadap kecepatan dan cacat pengeringan. J Ilmu Keh. 3 (1). Susetyo D. 2001. 2001. Kajian berat jenis dari beberapa sifat mekanis kayu jati

yang berasal dari KPH Purwakarta dan KPH Saradan [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Tenorio C, Moya R, Pineda HJQ. 2012. Kiln drying of Acacia mangium wood: colour, shrinkage, warp, split and check in dried lumber. J Trop Forest Sci.

24(1): 125–139.

Terazawa S. 1965. An easy methods for the determination of wood drying schedule. Wood Ind. 20(5).

16

LAMPIRAN

Lampiran 1 Nilai dan klasifikasi sifat pengeringan berdasarkan cacat yang terjadi

Lampiran 2 Hubungan antara jenis cacat dan suhu awal, depresi, dan suhu akhir

Variasi Cacat

Kondisi pengeringan Tingkat cacat

1 2 3 4 5 6 7 8

Sumber : Suranto (2009)

C

Nilai (%) Klasifikasi Sifat pengeringan

0-5 I Sangat baik

Selisih ukuran tebal (mm) Klasifikasi Sifat pengeringan

0 - 0.3 I Sangat baik

Jumlah cacat pecah dalam Klasifikasi Sifat pengeringan

0 I Sangat baik

xvii Lampiran 3 Karakteristik pengeringan produk mebel di perusahaan pertama

Kondisi kilang pengeringan

Biaya jasa pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang Jadwal pengeringan Penumpukan produk mebel

Fuel

pengeringan Panel otomatis

Tungku pembakaran Termometer ruang (2 buah)

Moisturemeter

(dari supplier)

Blower sirkulasi udara (1 buah)

Blower sirkulasi panas (4 buah)

Thermocontroller

Ada (suhu panel 45-52 o

Jarak antarganjal 50 - 70 cm Kadar air ganjal 11 % - 12 % Tidak penuh dengan produk Ukuran ganjal t = 2.5 cm dan

Lampiran 4 Karakteristik pengeringan produk mebel di perusahaan kedua

Kondisi kilang pengeringan

Biaya jasa pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang Jadwal pengeringan Penumpukan produk mebel

Fuel

pengeringan Panel otomatis

Tungku pembakaran Termometer ruang (2 buah)

Moisturemeter Blower sirkulasi udara (1 buah)

Blower sirkulasi panas (4 buah)

Thermocontroller (1 buah) Lampu Penerang Produk diberi ganjal Kondisi kilang rapi

Jarak antarganjal 50 - 70 cm Kadar air ganjal besar 10 % -12 % dan ganjal kecil 9 % - 12 % Penuh dengan produk

Ukuran ganjal kecil

Cerobong asap t = 2.0 - 3.0 cm; l = 2.0 -2.5 cm dan ganjal besar

t = 2.5 cm; l = 4.5 - 5.0 cm

Lampiran 5 Karakteristik pengeringan komponen dan produk mebel di perusahaan ketiga

Kondisi kilang pengeringan Biaya jasa

pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang Jadwal pengeringan Penumpukan produk mebel

Fuel

pengeringan Panel otomatis (mulai rusak)

Panel boiler

Boiler

Sprayer (tidak berfungsi)

Heating coil

Moisturemeter Blower sirkulasi udara (1 buah)

Blower sirkulasi panas

Ceiling fan air secara manual

Tidak berdasar tebal dan jenis kayu

xix Lampiran 6 Karakteristik pengeringan produk mebel di perusahaan keempat

Kondisi kilang pengeringan

Biaya jasa pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang Jadwal pengeringan Penumpukan produk mebel

Fuel

Blower sirkulasi udara (1 buah)

Blower sirkulasi panas (3 buah)

Ceilingfan Kondisi kilang tidak rapi Tanpa diberi ganjal Ada inspeksi berkala Jarak produk ke pintu oven = 17 cm

Ada space pada penumpukan

Tidak penuh produk

Lampiran 7 Karakteristik pengeringan papan di perusahaan kelima

Kondisi kilang pengeringan

Biaya jasa pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang Jadwal pengeringan Penumpukan papam Fuel pengeringan

Panel otomatis Tungku pemanas

Thermocotroller

Termometer ruang Blower sirkulasi panas (3 buah)

Blower sirkulasi udara (1 buah) Atap tidak tertutup rapat (ada lubang)

Kondisi kilang tidak rapi Penumpukan tidak rapi Penumpukan papan dengan ganjal

Lampiran 8 Karakteristik pengasapan papan di perusahaan keenam

Karakteristik pengasapan kayu

Biaya jasa pengeringan

Aksesoris pengasapan Jumlah dan

ukuran lubang Jadwal pengeringan Penumpukan papan

Fuel

Ganjal besar dari kayu bangkirai Ukuran ganjal :

ganjal besar l = 4.5 cm, t = 6.5 - 7.0 cm dan ganjal kecil l = 2.8 - 3.0 cm, t = 2.8 - 3.0 cm Jarak antarganjal 50 -70 cm (tidak teratur) Tinggi tumpukan kayu = 217 cm dan lebar = 120 - 200 cm

Kadar air ganjal = 9 % - 15 %

Penumpukan kayu mahoni berdasarkan tebal, papan tebal ditumpuk paling bawah

Kulit kayu mahoni harus dibersihkan Inspeksi saat bahan bakar habis

Karet ban

Lampiran 9 Karakteristik pengeringan papan di perusahaan ketujuh

Kondisi kilang pengeringan

Biaya jasa pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang Jadwal pengeringan Penumpukan papan

Fuel

pengeringan Mesin pemanas (boiler)

Pipa instalasi panas

Heater (penyimpan panas)

moisture content dan hari)

Ada tahap conditioning

selama 6 jam Estimasi kayu,

Dikelompokkan pertebal papan dan beda jenis kayu

Kondisi kilang atau kiln rapi dan penumpukan rapi

Ukuran ganjal bervariasi (p = 52.3 - 100 cm; l = 2.2 - 2.9 cm; t = 2.0 - 2.4

Limbah kayu gergajian

Tidak ada

xxi kelembaban,pengontrol

valve)

Platform sebagaipembatas

Spraying (tidak digunakan)

Tester kadar air perkamar ada 3 buah

Tinggi ganjal paling bawah dengan tanah adalah 11.5 - 16 cm

Jarak antarganjal = 20 - 50 cm dan berjumlah 5 - 6 pada kayu yang ditumpuk

Ada inspeksi berkala

Ada label pada komponen kayu yang dikeringkan (tanggal, penggunaan, nama barang, ukuran penumpukan, jumlah kayu)

Lampiran 10 Karakteristik pengeringan komponen dan produk mebel di perusahaan kedelapan

Karakteristik kilang pengeringan,pengeringan dengan batu bara, dan pengeringan alami Biaya jasa

pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang Jadwal pengeringan

Penumpukan komponen

Ada 5 lubang kecil perkamar

Pengeringan dengan batu bara: Ember besi untuk pengeringan batu bara

Ruangan yang tertutup seng rapat hari dan kadar air

Kilang pengeringan:

Berganjal (ganjal ukurannya beragam) Penumpukan kurang teratur dan kurang seragam

Kondisi kilang tidak rapi Ada inspeksi berkala

Pengeringan dengan batu bara:

Ada 2 ember berisi batu bara yang dibakar Kondisi ruangan tertutup rapat

Penumpukan rapi

Ada banyak space yang tidak terisi produk

Pengeringan alami:

Moisturemeter manual Lapangan yang luas

Pengeringan alami:

Disusun vertikal dan horizontal tanpa ganjal Tanpa ada penanganan saat hujan

Lampiran 11 Karakteristik pengeringan komponen dan produk mebel di perusahaan kesembilan

Karakteristik kilang pengeringan dan pengeringan alami Biaya jasa

pengeringan

Aksesoris pengeringan Jumlah dan

ukuran kilang

Jadwal pengeringan Penumpukan komponen

dan produk mebel

Blower sirkulasi udara

Blower sirkulasi panas

Pengeringan alami:

Tanpa ganjal (ganjal ukurannya beragam)

Penumpukan tidak teratur dan seragam Kondisi kilang tidak rapi

Tidak dinspeksi berkala

Pengeringan alami:

Disusun vertikal dan horizontal tanpa ganjal

Tanpa ada penanganan saat hujan

Kayu doyo (waru, nangka, mangga) dan limbah gergajian

Tidak ada

xxiii Lampiran 12 Persentase kerusakan sambungan pada produk mebel setelah proses pengeringan

Perusahaan

Sambungan pada produk mebel (%)

Pengeringan alami Kilang pengering

Sebelum Sesudah Sebelum Sesudah Rapat Pecah Longgar Rapat Pecah Longgar Rapat Pecah Longgar Rapat Pecah Longgar

I ₋ ₋ ₋ ₋ ₋ ₋ 65.0 5.0 30.0 5.0 35.0 60.0

II ₋ ₋ ₋ ₋ ₋ ₋ 89.5 0 10.5 42.1 47.4 10.5

III ₋ ₋ ₋ ₋ ₋ ₋ 42.9 57.1 0 14.3 85.7 0

IV ₋ ₋ ₋ ₋ ₋ ₋ 68.4 5.3 26.3 5.3 36.8 45.5

VIII 57.2 42.9 0 35.7 64.3 0 ₋ ₋ ₋ ₋ ₋ ₋

IX 100 0 0 100 0 0 100 0 0 90.0 10.0 0

Lampiran 13 Daftar nama-nama perusahaan yang diteliti

Kode Perusahaan Nama Perusahaan Jenis usaha

I PT Lima Saudara Jasa pengeringan produk mebel

II PT Proliman-Koperasi Jasa pengeringan produk mebel

III PT Prasetya Indra Brata Jasa pengeringan papan dan produk mebel

IV PT Raisha HouseofExcellence Produksi mebel ekspor

V PT Lima Saudara Produksi mebel ekspor

VI PT Sugiman Produksi mebel ekspor

VII PT Kota Jati Furindo Produksi mebel ekspor

VIII PT Joko Joyo Jati Furniture Produksi mebel ekspor

IX CV Arya Jati Furiniture Produksi mebel ekspor

Lampiran 14 Cacat pengeringan dan kerusakan sambungan

Pecah ujung pada papan Staining pada kayu yang diasapkan Pecah pada sambungan Sambungan yang hampir lepas

Lampiran 15 Pengujian sifat dasar pengeringan kayu asal beberapa industri mebel di Jepara

Komparasi cacat deformasi Cup pada kayu jati rakyat Cup pada kayu jati Perum Perhutani Crook pada kayu jati rakyat

25 Lampiran 16 Daftar riwayat hidup

RIWAYAT HIDUP

Penulis dilahirkan di Jepara pada tanggal 19 Januari 1991 dari ayah Sunaryo Al Hariyono dan ibu Sri Nuryanti. Penulis adalah putra pertama dari tiga bersaudara. Tahun 2009, penulis lulus dari SMAN 1 Jepara dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB dan diterima di Departemen Hasil Hutan, Fakultas Kehutanan.

Selama mengikuti perkuliahan, penulis menjadi asisten praktikum Mata Kuliah Sosiologi Umum TPB pada tahun ajaran 2011/2012 dan 2012/2013, dan guru les private

Mata Kuliah Kimia untuk mahasiswa TPB IPB di Bimbingan Belajar MSCollege,

Dramaga, Bogor. Penulis juga aktif dalam organisasi di bidang lingkungan dan kepemudaan, yakni: IGaF – Indonesian Greenaction Forum, YLI AC - Young Leaders for

Indonesia Alumni Community by McKinsey & Company, TUNZA Eco-generation:

Environmental Networking Platform for Children and Youth by Samsung Engineering

and UNEP, UNEP TUNZA SEAYEN, UNESCO Youth Peace Ambassador, GYBN -

Global Youth Biodiversity Network, dan IFSA - International Forestry Students’

Association. Bulan Juni 2010 dan Juni 2011, penulis melaksanakan Praktik Pengenalan

Ekosistem Hutan dan Praktik Pengelolaan Hutan. Selain itu, bulan Februari 2013, penulis melaksanakan Praktik Lapangan Industri Kayu di PT Joko Joyo Jati Furniture di Kabupaten Jepara, Jawa Tengah.

Penulis juga menjadi delegasi di ajang internasional untuk mewakili beberapa institusi. Beberapa prestasi yang diraih oleh penulis antara lain ialah delegasi Asia untuk

menghadiri The Committee on Forestry and The 3rd World Forest Week di FAO

Headquarters di Italia tahun 2012, delegasi Indonesia untuk The 5th UNESCO Youth

Peace Ambassador di UNESCO Office Bangkok di Thailand tahun 2012, dan delegasi

IFSA untuk menghadiri The 11st Meeting of the Conference of the Parties to the Ramsar

Convention di Rumania tahun 2012, penerima dana hibah UNESCO Youth Ied-Initiative

Grant Scheme di UNESCO Office Jakarta di Indonesia tahun 2012, dan honorable