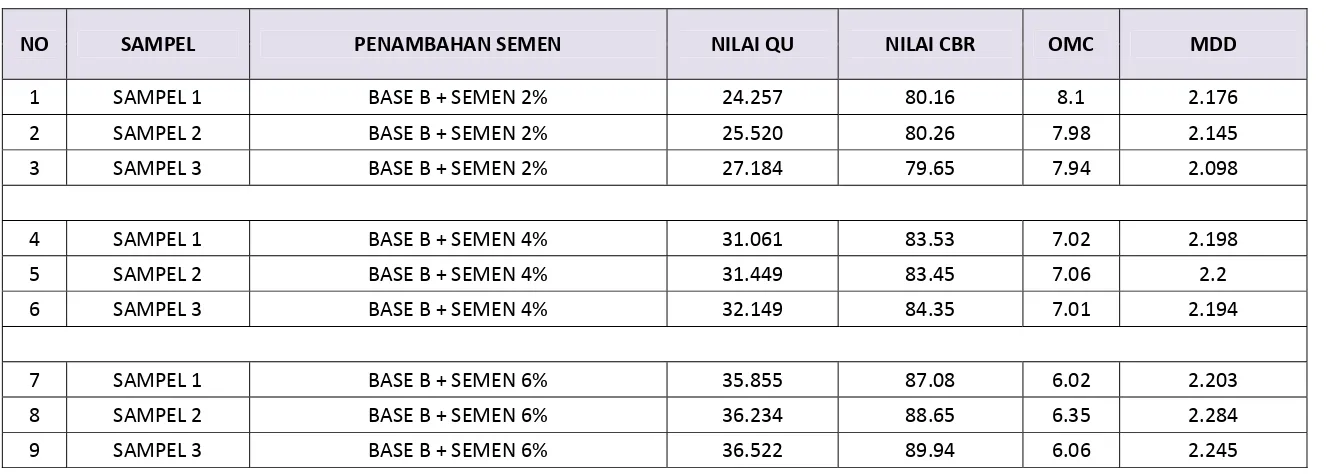

TABEL HASIL DATA PENGUJIAN SAMPEL MATERIAL BASE B DENGAN VARIASI SEMEN 2%,4% DAN 6 %

NO SAMPEL PENAMBAHAN SEMEN NILAI QU NILAI CBR OMC MDD

1 SAMPEL 1 BASE B + SEMEN 2% 24.257 80.16 8.1 2.176 2 SAMPEL 2 BASE B + SEMEN 2% 25.520 80.26 7.98 2.145 3 SAMPEL 3 BASE B + SEMEN 2% 27.184 79.65 7.94 2.098

4 SAMPEL 1 BASE B + SEMEN 4% 31.061 83.53 7.02 2.198 5 SAMPEL 2 BASE B + SEMEN 4% 31.449 83.45 7.06 2.2 6 SAMPEL 3 BASE B + SEMEN 4% 32.149 84.35 7.01 2.194

DAFTAR PUSTAKA

Adha, Idharmahadi. 2011. Pemanfaatan Abu Sekam Padi Sebagai Pengganti Semen Pada Metode Stabilisasi Tanah Semen. Jurnal Rekayasa. Vol. 15 No.1

Amiruddin Ismail, dkk. 2014.Laboratory Investigation On The Strength Characteristics of Cement Treated Base. Applied Mechanics and

Materials. Vol. 507 pp 353-360.

Behiry, Ahmed Ebrahim Abu El-Maaty. 2013. Utilization of Cement Treated Recycled Concrete Aggregates As Base or Subbase Layer in Egypt. Ain Shams Engineering Journal. Vol.4 pp : 661-673.

Departemen Pekerjaan Umum (Balai Bahan dan Perkerasan Jalan). 2009, Modul Pengendalian Mutu Pekerjaan Aspal dan Agregat.

Departemen Pekerjaan Umum. 2010. Perkerasan Aspal. Spesifikasi Umum Bina Marga 2010, Divisi 6. Direktorat Jendral Bina Marga, Jakarta

Edwin P Simanjuntak dan Zulkarnain A Muis. Studi Pengaruh Penggunaan Filler Semen, Serbuk Betonit, dan Abu Terbang Batubara Terhadap

Karakteristik Campuran Aspal Beton Lapis Lapisan Pondasi

Atas.Universitas Sumatera Utara.

H.Muda, Anastasia. Tinjauan Kuat Tekan Bebas dan Drying Shrinkage Cement Treated Recycling Base (CTRB) Pada Rehabilitasi Jalan

Boyolali-Kartosuro.

Hamzah Yusuf, dkk. 2012. Caracteristical Analysis of Unconfined Compressive Strength and CBR Laboratory on Dredging Sediment

Stabilized With Portland Cement. International Journal of Civil &

Hasoloan H.P Sinaga dan Roesyanto. Pengujian Kuat Tekan Bebas (Unconfined Compression Test) Pada Stabilitas Tanah Lempung

Dengan Campuran Semen Dan Abu Cangkang Sawit. Universitas

Sumatera Utara.

Herman dan Jon Edwar. Pengaruh Variasi Semen Terhadap Nilai CBR Base Perkerasan Lentur Tipe Cement Treated Base (CTB. Jurnal

Rekaya Sipil, Volume 10 No 2, Oktober 2014.

Huang, Yang H. 2004. Pavement Analysis And Design. Pearson Education, Upper Saddle River, New Jersey.

Nono. 2009. Kajian Penggunaan Lapis Pondasi Agregat Yang Distabilisasi Semen. Pusat Litbang Jalan dan Jembatan. Vol. 26 No. 2

SNI 1744: 2012: Panduan pengujian CBR laboratorium.

SNI 3638: 2012: Metode uji kuat tekan-bebas tanah kohesif.

Sukirman, S. 1999. Perkerasan Lentur Jalan Raya, Penerbit Nova, Bandung.

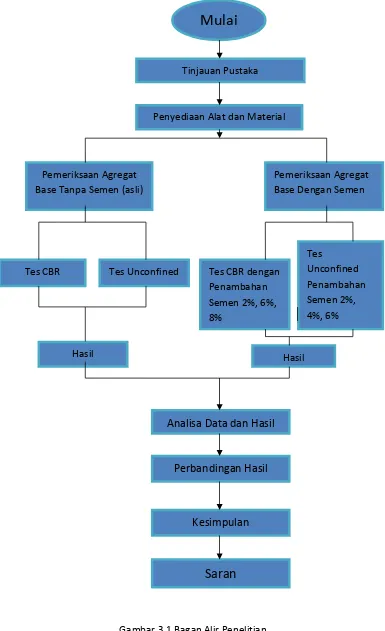

BAB III

METODOLOGI PENELITIAN

III.1 PERSIAPAN PENELITIAN

Sebelum melaksanakan penelitian ini, ada banyak hal yang harus diperhatikan sebagai acuan dalam melakukan penelitian ini. Tujuannya agar memperkecil kesalahan yang terjadi dalam pengerjaan dari awal hingga akhir.

Metode penelitian disusun untuk memberikan kemudahan dalam pelaksanaan sebuah penelitian sehingga berjalan lebih tepat efektif dan efisien. Adapun

beberapa tahapan prosedur pelaksanaan ini tergambar dalam suatu bagan alir metode penelitian. Penelitian dilakukan di Laboratorium Dinas Bina Marga Provsu dan AMP Karya Murni Patumbak. Bahan-bahan yang diambil berupa

Agregat Base B diambil dari PT.Karya Murni Patumbak.

Tahap awal yang akan dilakukan adalah pemeriksaan Agregat Base yang

ada di AMP Karya Murni Patumbak. Semua pengujian sesuai dengan standart pengujian bahan modul praktikum jalan raya Departemen Teknik Sipil USU yang mengacu pada SNI (Standart Nasional Indonesia) dan ASTM (American Society

For Testing Material). Untuk pengujian bahan agregat, pada penelitian ini

digunakan Agrgat Base kelas B.

Pemeriksaan agregat baik agregat kasar maupun agregat halus meliputi: a. Berat Jenis dan Penyerapan Agregat Kasar

Untuk pengujian bahan agregat, pada penelitian ini digunakan Agregat Base B yang didapat dari PT.Adhi Karya Patumbak .

Pemeriksaan agregat yang dilakukan antara lain: a. Pemeriksaan CBR laboratorium

b. Pemeriksaan UCS (Unconfined Compression Strenght)

Tahap selanjutnya adalah pembuatan benda uji atau campuran agregat base B dengan semen portland. Adapun kadar semen yang dicampurkan dalam

III.2.BAGAN ALIR

Penjelasan bagan alir penelitian :

a. Tahapan penentuan campuran agregat base b.

Mempersiapkan

material atau bahan untuk penelitian.

Memakai bahan

berdasarkan spesifikasi yang sudah ditentukan. Pemeriksaan yang

dilakukan terdiri dari agregat base kelas b dengan atau tanpa semen mengacu pada spesifikasi 2010.

Apabila sudah

memenuhi spesifikasi, maka akan di lanjutkan dengan pembuatan benda

uji yaitu agregat base kelas b yang di tambah semen dengan penambahan variasi 2%, 4%, dan 6%.

b. Campuran benda uji yang sudah dibuat, kemudian di tes dengan alat CBR

(California Bearing Ratio) laboratorium dan UCS (Unconfined Compression Strenght) untuk mendapat kan nilai karakteristik hasil pencampuran agregat base B dengan semen portland.

c. Tahapan Analisis Data Hasil Penelitian

Setelah didapatkan

semua data hasil penelitian, data tersebut kemudian dilakukan pengolahan data dan analisis juga perbandingan dalam bentuk grafik.

III.3. PELAKSANAAN

Spesifikasi bahan baku penelitian yang meliputi agregat base kelas b dengan penambahan semen portland type 1 adalah :

Agregat Batuan :

Agregat kasar yang terdiri dari ; 20 - 30 mm

10 - 20 mm

5 – 10 mm

Agregat halus yang terdiri dari ; 0 – 5 mm

Semen Portland :

Semen portland yang digunakan dari merk yang sudah banyak dipakai dan

mmenuhi persyaratan ASTM C (Semen type 1). Untuk Job Mix Formula (JMF) agregat kasar dan agergat halus digunakan spsifikasi Bina Marga (Tabel 1).

III.3.2. PERENCANAAN CAMPURAN UJI CBR LABORATORIUM.

Setelah semua pengujian material tersebut memenuhi spesifikasi yang

telah ditentukan, langkah selanjutnya adalah merancang dan membuat sampel yang akan digunakan untuk penelitian dengan metode CBR

Laboratorium. Pengujian standart terhadap benda uji untuk CBR sesuai dengan prosedur yang ditentukan dalam SNI 1744:2012 (PA-0305-76, AASHTO T-44-81, ASTM D-2042-76).

Benda uji harus dipersiapkan menurut cara : Pengujian Pemadatan Ringan

Pengujian Pemadatan Berat Untuk Tanah/Material (SKBI 3.3.30.1987/UDC. 624.131.53.(02)).

1. Ambil contoh kira-kira seberat 6 kg atau lebih untuk agregat base dan tambahkan semen portland dengan variasi penambahan 2%, 4%, 6% dengan masing-masing penambahan berjumlah 3 benda uji.

2. Kemudian campur bahan tersebut dengan air sampai kadar air optimum. 3. Pasang cetakan pada keping alas dan timbang. Masukan piringan

pemisah (spacer disc) diatas keping alas dan pasang kertas saring diatasnya.

4. Padatkan masing-masing bahan tersebut di dalam cetakan dengan

jumlah tumbukan 10, 35 dan 65 dengan jumlah lapis dan berat penumbuk sesuai cara : Pengujian Pemadatan Ringan Untuk Tanah, (SKBI 3.3.30. 1987/UDC. 624.131.43 (02)) atau Pengujian Pemadatan

Berat Untuk Tanah (SKBI 3.3.30.1987/UDC. 624.131.53.(02)). Bila benda uji akan direndam, periksa kadar airnya sebelum dipadatkan. Bila

benda uji tersebut tidak direndam, periksa kadar air dilakukan setelah benda uji dikeluarkan dari cetakan.

5. Buka leher sambung dan ratakan dengan alat perata. Tambal

lubang-lubang yang mungkin terjadi pada permukaan karena lepasnya butir-butir kasar dengan bahan yang lebih halus. Keluarkan piringan pemisah,

6. Untuk pemeriksaan CBR langsung, benda uji ini telah siap untuk diperiksa. Bila dikehendaki CBR yang direndam (soaked CBR)harus

dilakukan langkah-langkah berikut :

6.1. Pasang keping pengembangan diatas permukaan benda uji dan kemudian pasang keping pemberat yang dikehendaki minimum seberat

4,5 kg atau 10 lb atau sesuai dengan keadaan beban perkerasan.

Rendam cetakan beserta beban didalam air sehingga air dapat meresap

dari atas maupun dari bawah. Pasang tripod beserta arloji pengukur pengembangan. Catat pembacaan pertama dan biarkan benda uji selam 4x 24 jam. Permukaan air selama perendaman harus tetap (kira-kira

2,5 cm diatas permukaan benda uji). Tanah berbutir halus atau berbutir kasar yang dapat melakukan air lebih cepat dapat direndam dalam waktu yang lebih singkat sampai pembacaan arloji tetap.Pada akhir

perendaman catat pembacaan arloji pengembangan.

6.2. Keluarkan cetakan dari bak air dan miringkan selama 15 menit

sehingga air bebas mengalir habis. Jagalah agar selama pengeluaran air tersebut permukaan benda uji tidak terganggu.

6.3. Ambil beban dari cetakan, kemudian cetakan beserta isinya

ditimbang. Benda uji CBR yang direndam telah siap untuk dilakukan pengujian.

1. Benda uji disiapkan, tanah yang lolos saringan no. 40 secukupnya

dicampur air suling sampai terjadi campuran yang homogen antara

tanah dengan air suling

2. Tabung / pipa yang telah diberi vaselin dibagian dalamnya

disiapkan, kemudian benda uji tersebut dimasukkan sedikit demi

sedikit sambil ditekan dengan jari. Usahakan agar benda uji yang dipadatkan sama kerasnya dengan contoh yang lain

3. Kemudian isi tabung dihitung

4. Benda uji dikeluarkan dengan alat pengeluar contoh

5. Benda uji diletakkan pada pelat dibawah trimer yang diameternya

sama dengan diameter benda uji, kemudian memasang pelat atas yang bertangkai melalui benda uji sambil diratakan bagian pinggirnya dengan spatula

6. Benda uji tersebut ditimbang

7. Benda uji diletakkan pada pelat penekan di bawah mesin tekan

III.3.4.Analisis dan Pembahasan

Setelah dilakukan serangkaian penelitian dan didapatkan data, maka tahapan selanjutnya adalah sebagai berikut:

a. Menganalisis hasil pemeriksaan material base b sebelum dan setelah dicampur

semen, apakah sesuai dengan spesifikasi Departemen Pekerjaan Umum 2010

Rev.3.

b. Menganalisis pengaruh atau memplot data nilai CBR dan UCS setelah dan

BAB IV

HASIL DAN ANALISA DATA

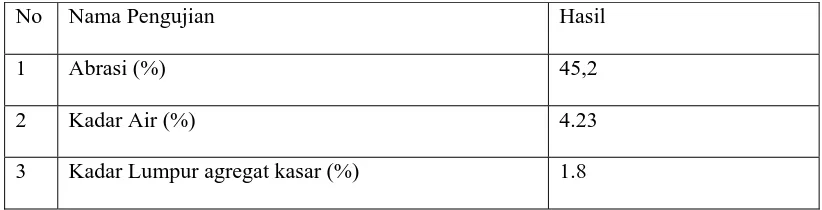

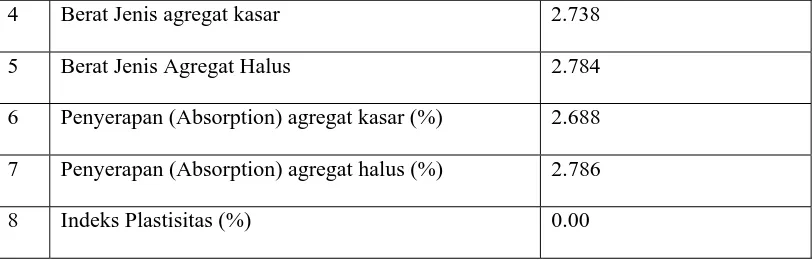

IV.1. PERSIAPAN CAMPURAN MATERIAL

IV.1.1. Hasil Dan Analisis Pengujian Agregat

Untuk mengetahui sifat-sifat atau karakteristik agregat, pada penelitian ini pengujian agregat yang dilakukan adalah pada agregat Base Course kelas B. Hal

ini dikarenakan agregat yang digunakan bersumber atau diambil dari quary. Adapun data hasil pengujian agregat tersebut dapat dilihat pada tabel 4.1. Agregat yang digunakan berasal dari AMP PT. Karya Murni Patumbak yang diambil dari

quarry di daerah Patumbak, Medan, Sumatera Utara. Pengujian ini dilakukan di dasarkan pada Standart Nasional Indonesia (SNI). Gradasi yang ditinjau di

dasarkan pada gradasi laston lapis permukaan (ac-wc) dari spesifikasi Dept.PU tahun 2007.

a. Pemeriksaan Berat Jenis

Dari data yang terlihat pada tabel 4.1, kita dapat melihat hasil-hasil uji fisik agregat untuk tiap-tiap gradasi telah memenuhi spesifikasi Departemen Pekerjaan

Umum tahun 2010. Pada Spesifikasi Departemen Pekerjaan Umum tahun 2010 nilai toleransi yang dizinkan untuk penyerapan air oleh agregat maksimum adalah sebesar 3%.

Selanjutnya pada penelitian ini juga dilakukan pengujian abrasi dengan menggunakan mesin los angeles untuk mengetahui nilai keausan sesuai dengan

SNI 03-2417-1991. Contoh gradasi yang di uji sebesar 5000 gr. Berat contoh yang tertahan saringan no.12 sebanyak 3829 gr. Nilai hasil dari keausan didapat sebesar 23.48%. Nilai hasil pengujian abrasi ini menunjukkan bahwa nilai tersebut telah

memenuhi Spesifikasi Departemen Pekerjaan Umum Tahun 2010. Pada Spesifikasi Departemen Pekerjaan Umum Tahun 2010, nilai toleransi yang

dizinkan untuk pengujian keausan adalah maksimal 30%.

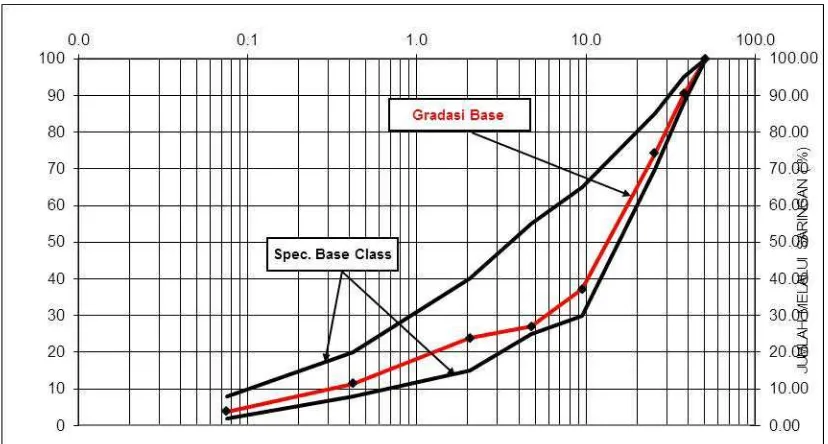

c. Pengujian Analisis Saringan

Pada penelitian ini, pengujian analisis saringan yang dilakukan terdiri dari

coarse agregat, medium agregat, stone dust, serta natural sand. Penggunaan saringan pada pengujian ini di susun berdasarkan susunan saringan yang diperuntukan untuk Agregat Base Course kelas B yang di mulai dengan 2” sampai

ayakan no.200. Dapat dilihat pada gambar 4.2. Tujuan dari pengujian ini adalah untuk mengetahui persentase masing-masing agregat yang tertahan dan yang lolos

di tiap-tiap no. saringan ayakan guna untuk mengetahui persentase agregat untuk perencanaan campuran Agregat Base kelas B. Pengujian ini dilakukan sesuai dengan SNI 1968-1990-F

Tabel.4.1. Hasil Pemeriksaan Agregat

No Nama Pengujian Hasil

1 Abrasi (%) 45,2

2 Kadar Air (%) 4.23

4 Berat Jenis agregat kasar 2.738

5 Berat Jenis Agregat Halus 2.784

6 Penyerapan (Absorption) agregat kasar (%) 2.688

7 Penyerapan (Absorption) agregat halus (%) 2.786

8 Indeks Plastisitas (%) 0.00

Tabel 4.2. Hasil Analisa Saringan Agregat

Gambar 4.1. Grafik hasil analisa saringan

Dari hasil pemeriksaan analisis saringan yang terdapat pada tabel 4.1. dan gambar grafik 4.1. maka gradasi yang ada memenuhi syarat sebagai material

penyususun lapis pondasi Base Course Kelas B dengan bahan tambah semen portland dengan variasi penambahan semen sebanyak 2%, 4%, dan 6%.

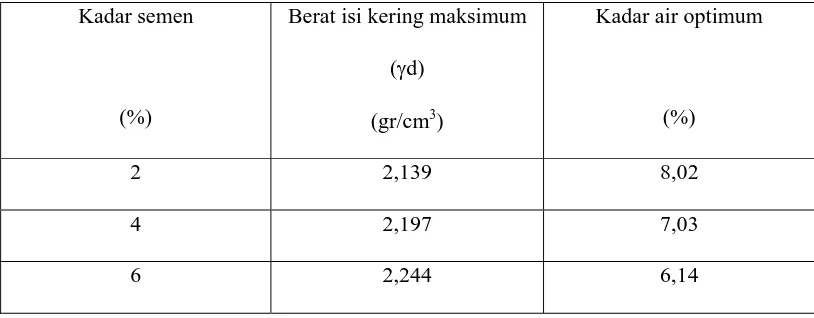

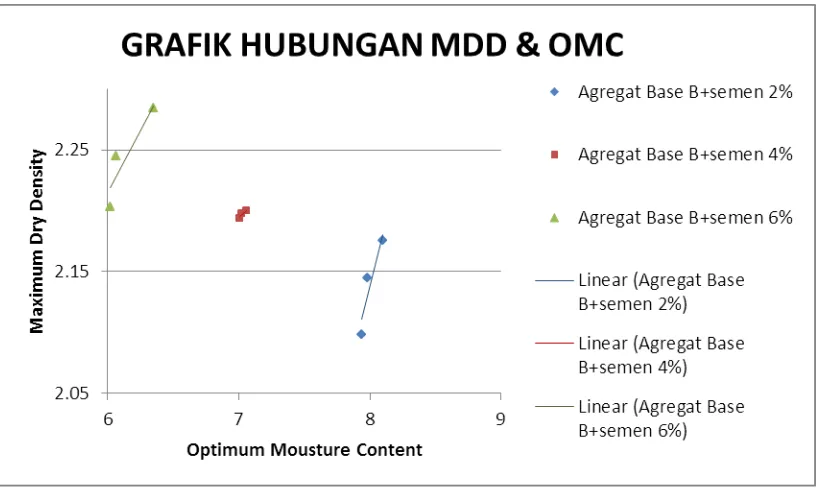

d. Kadar semen

Kadar semen akan menentukan besarnya kuat nilai tekan campuran Base Course B. Untuk menghasilkan nilai kuat tekan yang disyaratkan makan dicoba

variasi kadar semen pada campuran. Dalam penelitian ini variasi kadar penambahan semen portland adalah 2%, 4%, 6%.

Agar campuran dapat dipadatkan maka pemadatan dilakukan pada kondisi kadar air optimum. Kadar air optimum di peroleh berdasarkan nilai kepadatan

maksimum yang dicapai dengan pengujian kepadatan berat (SK SNI M-8-1991-03) yaitu dengan membuat 5 campuran dengan 5 variasi kadar air dan variasi semen yang telah direncanakan. Untuk menentukan kadar air optimum dibuat

grafik hubugan antara kadar air dengan berat isi maksimum (d). Hasil pemadatan

ini di plotkan kedalam suatu grafik hubungan antara kadar air pemadatan dengan kepadatan kering yang dihasilkan nya. Dari grafik tersebut berdasarkan kepadatan

kering maksimum (d) dapat ditentukan kadar air optimum yang diperlukan.

Dalam penelitian ini nilai kadar air optimum dan kepadatan kering (d)

diperoleh dari hasil percobaan yang dilakukan di Dinas Bina Marga Provinsi Sumatera Utara. Hasil pemeriksaan bisa dilihat pada tabel di bawah ini :

Tabel 4.3. Hasil pemeriksaan kadar air optimum dan berat isi kering (d) pada

campuran Base Course kelas B.

Gambar 4.2. Grafik kadar air optimum yang dihasilkan pada 3 variasi kadar semen

Dapat dilihat pada gambar 4.3. untuk agregat base b yang ditambah dengan semen kadar air optimum cenderung menurun seiring pertambahan variasi

kadar semen. Pada benda uji penambahan semen 2% nilai kadar air optimumnya sebesar 8,02%. Demikian dengan benda uji dengan kadar semen 4% didapat nilai kadar air optimum sebesar 7,03%. Terjadi penurunan kadar air sebesar 0,9%.

Sedangkan untuk benda uji base dengan kadar semen 6% kadar air optimumnya sebesar 6,14.

f. Pembuatan Benda Uji Unconfined Compressive Strenght.

Siapkan bahan-bahan untuk campuran

Timbang bahan-bahan yang akan digunakan secukupnya untuk membuat

Campur bahan-bahan tersebut dengan penambahan kadar air optimum

kemuidan aduk sampai merata.

Cetak benda uji dengan segera memadatkan campuran yang telah

disiapkan kedalam cetakan silinder diameter 7cm dan tinggi 14cm dalam 3

lapis masing-masing lapis dipadatkan sebanyak 25kali tumbukan. Tumbukan diatur merata diseluruh permukaan benda uji.

Peram benda uji di dalam cetakan di ruangan yang cukup lembab selama

12 jam atau lebih lama jika diperlukan.

g. Pembuatan benda uji CBR.

Pasang keping pengembangan diatas permukaan benda uji dan kemudian

pasang keping pemberat yang dikehendaki minimum seberat 4,5 kg atau

10 lb atau sesuai dengan keadaan beban perkerasan.

Rendam cetakan beserta beban didalam air sehingga air dapat meresap dari

atas maupun dari bawah. Pasang tripod beserta arloji pengukur pengembangan. Catat pembacaan pertama dan biarkan benda uji selam 4x 24 jam. Permukaan air selama perendaman harus tetap (kira-kira 2,5 cm

diatas permukaan benda uji). Tanah berbutir halus atau berbutir kasar yang dapat melakukan air lebih cepat dapat direndam dalam waktu yang lebih

singkat sampai pembacaan arloji tetap.Pada akhir perendaman catat pembacaan arloji pengembangan.

Keluarkan cetakan dari bak air dan miringkan selama 15 menit sehingga

air bebas mengalir habis. Jagalah agar selama pengeluaran air tersebut

Ambil beban dari cetakan, kemudian cetakan beserta isinya ditimbang.

Benda uji CBR yang direndam telah siap untuk dilakukan pengujian.

IV.2. Hasil pengujian kuat tekan bebas / Unconfined Compressive Strenght.

Kuat tekan bebas digunakan untuk mengevaluasi material yang di tambah

semen. Pengujian ini dilakukan untuk mengetahui kemampuan benda uji terhadap pembebanan arah vertical. Dalam penelitian ini pengujian kuat tekan bebas dengan menggunakan alat uji UTM (Universal Testing Machine). Diameter

agregat Base B yang digunakan dalam pembuatan benda uji kuat tekan bebas adalah agregat yang lolos saringan 19 mm (ukuran agregat untuk pengujian kuat

tekan bebas benda uji berdiameter 6,8 cm maximum <1/6 diameter benda uji menurut Manual Pemeriksaan Bahan Jalan PB – 0144 – 76). Dari pengujian akan diperoleh besarnya beban arah vertikal yang mampu ditahan oleh benda uji.

Besarnya beban yang mampu ditahan oleh benda uji dinyatakan dengan satuan kg/cm2 atau dengan satuan Mpa.

Fungsi utama semen dalam campuran Cement Treated Base adalah untuk meningkatkan kekuatan (strenght). Kuat tekan dan kuat tarikdicapai suatu bahan yang stabilisasi dengan semen adalah sebagian besar ditentukan oleh jumlah dari

semen yang ditambahkan, tipe bahan dan densitas bahan yang dicampur. (Wirtgen, 2004).

Hasil penelitian dapat dilihat pada tabel 4.4, 4.5, 4.6.

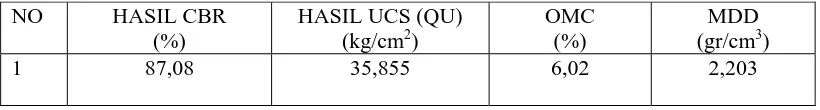

IV.3. Hasil pengujian CBR (California Bearing Ratio) Laboratorium.

Kekuatan tanah dasar dan lapis pondasi tentu banyak tergantung pada kadar

dasar di padatkan dengan kadar air rendah untuk mendapatkan nilai CBR yang tinggi, karena kadar air tidak konstan pada nilai rendah itu. Setelah pembuatan

jalan, maka air akan dapat meresap kedalam tanah dasar sehingga kekuatan CBR turun sampai kadar air mencapai nilai yang constant. Kadar air yang constant inilah yang disebut kadar air keseimbangan. Batas-batas kadar air dan berat isi

kering dapat ditentukan dari hasil percobaan laboratorium, yaitu percobaan pemadatan dan CBR. Dalam percobaan ini dilakukan pemadatan/proctor

modified. Dengan variasi tumbukan 10, 30, 65 pada tiap layernya berdasarkan SNI CBR Laboratorium Tahun 2012.

HASIL PENELITIAN

Hasil pengujian CBR dan Unconfined dengan semen 2%.

NO HASIL CBR

Tabel 4.4. Hasil CBR dan UCS penambahan semen 2%

Hasil pengujian CBR dan Unconfined dengan semen 4%.

NO HASIL CBR

Tabel 4.5. Hasil CBR dan UCS penambahan semen 4%

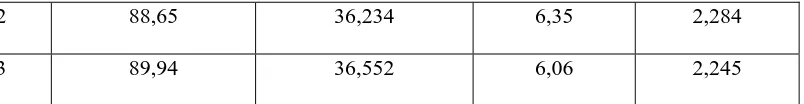

Hasil pengujian CBR dan Unconfined dengan semen 6%.

2 88,65 36,234 6,35 2,284

3 89,94 36,552 6,06 2,245

Tabel 4.6. Hasil CBR dan UCS penambahan semen 6%

Gambar 4.3. Grafik hubungan nilai Qu Unconfined dengan nilai CBR

Dari gambar 4.3. diketahui bahwa semakin tinggi kadar semen nilai kuat tekan bebas pada tes unconfined semakin besar. Dengan benda uji umur perawatan 7 hari dengan kadar semen 2% nilai rata-rata kuat tekan bebasnta

sebesar 25,65 kg/cm2.. Kadar semen 4% nilai kuat tekan bebas meningkat menjadi 31,553 kg/cm2. Demikian juga dengan kadar semen 6% dengan hasil 36,21

kg/cm2.

Untuk nilai CBR juga sama halnya seperti nilai kuat tekan bebas. Semakin tinggi kadar semen, maka semakin tinggi kekuatannya. Hal ini dapat dilihat pada

sebesar 80,02%. Nilai CBR dengan kadar semen 4% sebesar 84,44%. Untuk kadar semen 6% didapat hasil sebesar 87,08%. Seperti yang telah disyaratkan untuk

BAB V

KESIMPULAN DAN SARAN

V.1.KESIMPULAN

Dari analisa dan pembahasan terhadap hasil-hasil pengujian dapat disimpulkan beberapa hal sebagai berikut :

1. Pada uji pemadatan, nilai kadar air optimum cenderung semakin menurun

seiring dengan meningkatnya prosentase semen pada agregat base, jika dibandingkan dengan nilai kadar air optimum base asli.

2. Hasil uji CBR rendaman (soaked) dan Hasil percobaan UCS (Unconfined

Compressive Strenght) adalah semakin besar nilai CBR maka semakin besar pula nilai qu pada Unconfined.

3. Semakin tinggi penambahan kadar semen portland terhadap benda uji,

maka semakin tinggi pula nilai kuat tekan CBR dan UCS yang didapat. 4. Hasil nilai CBR agregat Base B terbaik adalah pada saat penambahan

SARAN

1. Agar penelitian ini lebih bervariasi maka pada penelitian berikutnya,

pengambilan agregat base disarankan diambil pada quary yang berbeda.

Hal ini diperlukan karena penyerapan agregat terhadap air pada masing-masing quary berbeda pula, sehingga dapat diharapkan diperoleh sumber

quary yang baik untuk bahan base yang akan ditambah semen.

2. Meskipun kinerja lapis pondasi agregat yang stabilisasi semen cukup baik,

namun apabila ditinjau dari tingkat kemudahan kerjanya maka untuk

pondasi bersemen memerlukan ketelitian dan kedisiplinan yang tinggi. Untuk itu, keberhasilan pondasi agregat yang di stabilisasi semen

sehingga diperoleh hasil atau tujuan akhir dari penelitian ini, sehingga dapat diperoleh kesimpulan.

BAB V KESIMPULAN DAN SARAN

Merupakan bab penutup yang berisikan tentang kesimpulan yang telah

diperoleh dari pembahasan bab-bab sebelumnya, dan saran mengenai hasil penelitian yang dapat dijadikan masukan yang berguna.

BAB II

TINJAUAN PUSTAKA

II.1 UMUM

Dewasa ini jalan merupakan salah satu moda yang berperan penting dalam kemajuan bidang sosial ekonomi, budaya, dan integritas nasional (hankam). Agar

perjalanan pada jalan tersebut lancar, mka pengguna jalan dapat menuntut agar jalan yang dilewatinya selalu memberikan kenyamanan dan keselamatan yang menjadi faktor utama keselamatan dalam transportasi. Kinerja perkerasan akan

sesuai dengan yang di rencanakan sebelumnya apabila dalam pemilihan bahan sesuai dengan spesifikasi yang ditetapkan, baik dalam untuk lapis permukaan

Secara umum lapisan konstruksi perkerasan terdiri dari lapisan permukaan (surface course) lapisan pondasi atas (base course), lapisan pondasi

bawah (sub base course), dan lapisan tanah dasar (sub grade). Kapasitas daya dukung tanah dasar dapat diperkirakan dengan menggunakan hasil klasifikasi atau dengan hasil pemeriksaan CBR, pembebanan plat uji, dan sebagainya.

Semen portland merupakan semen hidrolis yang dihasilkan dengan cara menghaluskan terak yang mengandung senyawa-senyawa kalsium silikat dan

biasanya juga mengandung satu atau lebih senyawa-senyawa calsium sulphat yang ditambahkan pada penggilingan akhir. Apabila semen portland dicampurkan dengan agregat kasar (batu pecah atau kerikil) dan agregat halus (pasir) kemudian

dibubuhi air,maka terdapatlah beton. Semen portland didefinisikan sesuai dengan ASTM C150, sebagai semen hidrolik yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang pada umumnya mengandung satu

atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama dengan bahan utamanya.

Cement Treated Base (CTB) adalah lapis pondasi (base course) pada perkerasan lentur (flexible pavement) da merupakan pengembangan dari pondasi soil cement. Walaupun cara pembuatan dan hasil akhirnya berupa beton, namun

CTB bukan merupakan pengembangan dari rigid pavement. Dalam mengantisipasi kerusakan jalan akibat pertumbuhan volume lalu lintas kendaraan

Pemadatan dapat dikatakan sebagai proses pengeluaran udara dari pori-pori agregat dengan salah satu cara mekanis. Cara mekanis yang digunakan di

lapangan biasanya dengan menggilas, sedangkan di laboratorium dengan cara menumbuk atau memukul. Pemadatan merupakan salah satu proses terpenting dalam konstruksi jalan. Apabila tidak dilakukan dengan benar maka akan terjadi

penurunan tanah yang menjadi penyebab tingginya biaya atau terjadinya kerusakan struktur.

Agregat adalah material yang dominan dalam konstruksi kongkrit. Hampir 70% - 80 % lebih berat konstruksi kongkrit adalah agregat. Agregat terdiri atas agregat kasar (kerikil/batu baur) dan agregat halus (pasir), dan jika diperlukan

menggunakan bahan pengisi atau filler. Pasir untuk ukuran nominal agregat yang kurang dari 5mm dan batu kerikil adalah agregat yang mempunyai ukuran nominal yang lebih dari 5mm. Klasifikasi agregat menjadi kasar, halus dan filler

adalah berdasarkan ukurannya yang ditentukan menggunakan saringan. Mutu agregat mempengaruhi kekuatan dan ketahanlasakan konkrit. Pilihan agregat yang

sesuai untuk tujuan sesuatu pembinaan memerlukan kepahaman mengenai sifat sifat agregat. Sifat – sifat ini boleh diketahui melalui ujikaji – ujikaji seperti yang telah ditetapkan oleh kod – kod piawai.

II.2 Pengertian Perkerasan

II.2.1. Campuran Beraspal

Campuran beraspal adalah campuran antara aspal dan agregat. Kadang-kadang,

untuk meningkatkan kinerja campuran beraspal, digunakan suatu bahan additive, yang

campuran yang sangat populer di Indonesia, yaitu Lapisan Aspal Beton atau Laston dan

campuran bergradasi senjang, dengan contoh campuran Hot Rolled Asphalt (HRA).

Kedua jenis ini memiliki keunggulan dan ketidakunggulan yang dalam penggunaannya

disesuaikan dengan kebutuhan. Berdasarkan gradasinya campuran beraspal panas

dibedakan dalam tiga jenis campuran, yaitu campuran beraspal bergradasi rapat, senjang dan terbuka. Tebal minimum penghamparan masing-masing campuran

sangat tergantung pada ukuran maksimum agregat yang digunakan. Tebal padat campuran beraspal harus lebih dari 2 kali ukuran butir agregat maksimum yang

digunakan. Beberapa jenis campuran aspal panas yang umum digunakan di Indonesia antara lain :

- AC (Asphalt Concrete) atau laston (lapis beton aspal)

- HRS (Hot Rolled Sheet) atau lataston (lapis tipis beton aspal) - HRSS (Hot Rolled Sand Sheet) atau latasir (lapis tipis aspal pasir)

Laston (AC) merupakan salah satu jenis dari lapis perkerasan konstruksi

perkerasan lentur. Jenis perkerasan ini merupakan campuran merata antara agregat dan aspal sebagai bahan pengikat pada suhu tertentu.

Su

mber : Spesifikasi Umum Bina Marga 2010 Rev.2

Laston (AC) dapat dibedakan menjadi dua tergantung fungsinya pada konstruksi perkerasan jalan, yaitu untuk lapis permukaan atau lapisan aus

(AC-wearing course) dan untuk lapis pondasi (AC-base, AC-binder, ATB (Asphalt Treated Base)).

a. Laston sebagai lapisan aus, dikenal dengan nama AC-WC (Asphalt

Concrete – Wearing Course) dengan tebal minimum AC – WC adalah 4 cm. Lapisan ini adalah lapisan yang berhubungan langsung dengan ban

kendaraan.

b. Laston sebagai lapisan pengikat, dikenal dengan nama AC-BC (Asphalt

Concrete – Binder Course) dengan tebal minimum AC – BC adalah 5 cm.

Lapisan ini untuk membentuk lapis pondasi jika digunakan pada pekerjaan peningkatan atau pemeliharaan jalan.

c. Laston sebagai lapisan pondasi, dikenal dengan nama AC-Base (Asphalt

untuk memikul beban lalu lintas yang dilimpahkan melalui roda kendaraan.

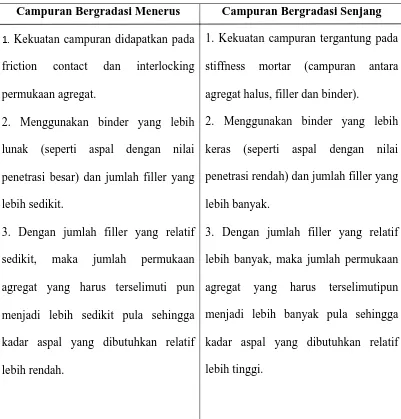

Tabel 2.2. Perbandingan Umum Campuran Beraspal

Campuran Bergradasi Menerus

1. Kekuatan campuran didapatkan pada friction contact dan interlocking

permukaan agregat.

2. Menggunakan binder yang lebih

lunak (seperti aspal dengan nilai penetrasi besar) dan jumlah filler yang lebih sedikit.

3. Dengan jumlah filler yang relatif sedikit, maka jumlah permukaan

agregat yang harus terselimuti pun menjadi lebih sedikit pula sehingga kadar aspal yang dibutuhkan relatif

lebih rendah.

Campuran Bergradasi Senjang

1. Kekuatan campuran tergantung pada

stiffness mortar (campuran antara agregat halus, filler dan binder).

2. Menggunakan binder yang lebih keras (seperti aspal dengan nilai penetrasi rendah) dan jumlah filler yang

lebih banyak.

3. Dengan jumlah filler yang relatif

lebih banyak, maka jumlah permukaan agregat yang harus terselimutipun menjadi lebih banyak pula sehingga

kadar aspal yang dibutuhkan relatif lebih tinggi.

4. Fungsi utama aspal dalam campuran

adalah sebagai pelumas saat pemadatan dan mengikat (perekat) pada masa

pelayanan.

5. Memiliki kadar rongga yang tinggi, lebih permeable, dan relatif tidak

memiliki durabilitas setinggi campuran bergradasi senjang.

6. Tipikal komposisi Continuously Graded (Shell 1990) Agregat Kasar (%

berat) : 52,0% Agregat Halus (% berat) : 38,0% Filler (%berat) : 5,0% Aspal

(% berat) : 5,0% Kadar Rongga (% volume) : 8,0% Pen Grade : 100 – 200.

4. Fungsi utama aspal dalam campuran

adalah bersama- sama dengan agregat halus dan filler membentuk mortar

dengan stiffness yang tinggi.

5. Memiliki kadar rongga yang relatif rendah, relatif lebih kedap air

(impermeable), dan relatif memiliki durabilitas yang lebih tinggi untuk lalu

lintas berat.

6. Tipikal komposisi Gap-Graded (Shell 1990) Agregat Kasar (% berat) :

30,0% Agregat Halus (% berat) : 53,0% Filler (%berat) : 9,0% Aspal (% berat) :

8,0% Kadar Rongga (% volume) : 3,0% Pen Grade : 35 – 100.

Selain itu ada beberapa macam sifat dasar yang harus dimiliki oleh campuran beraspal, yaitu antara lain:

a) Stabilitas yang cukup. Lapisan beraspal harus mampu mendukung beban

b) Durabilitas yang cukup. Lapisan beraspal mempunyai keawetan yang

cukup akibat pengaruh cuaca dan beban lalu-lintas.

c) Kelenturan yang cukup. Lapisan beraspal harus mampu menahan lendutan

akibat beban lalu-lintas tanpa mengalami retak.

d) Cukup kedap air. Lapisan beraspal cukup kedap air sehingga tidak ada

rembesan air yang masuk ke lapis pondasi di bawahnya.

e) Kekesatan yang cukup. Kekesatan permukaan lapisan beraspal

berhubungan erat dengan keselamatan pengguna jalan.

f) Ketahanan terhadap retak lelah (fatique). Lapisan beraspal harus mampu

menahan beban berulang dari beban lalu-lintas selama umur rencana. g) Kemudahan kerja. Campuran beraspal harus mudah dilaksanakan, mudah

dihamparkan dan dipadatkan.

h) Untuk dapat memenuhi ketujuh kriteria tersebut, maka sebelum pekerjaan

campuran beraspal dilaksanakan, perlu terlebih dahulu dibuat formula campuran kerja (FCK). Pembuatan Formula Campuran Kerja (FCK) atau

lebih dikenal dengan JMF (Job Mix Formula), meliputi penentuan proporsi dari beberapa fraksi agregat dengan aspal sedemikian rupa sehingga dapat memberikan kinerja perkerasan yang memenuhi syarat.

Pembuatan campuran kerja dilakukan dengan beberapa tahapan dimulai dari penentuan gradasi agregat gabungan yang sesuai persyaratan

dilanjutkan dengan membuat Formula Campuran Rencana (FCR) yang dilakukan di laboratorium. FCR dapat disetujui menjadi FCK apabila dari hasil percobaan pencampuran dan percobaan pemadatan di lapangan telah

HRA adalah jenis campuran beraspal yang dikembangkan oleh British

Standard Institution. Gradasi senjang pada HRA memberikan sifat ketahanan terhadap cuaca dan memiliki permukaan yang awet, serta dapat mengakomodasi lalu lintas berat tanpa terjadinya retak. Fungsi utama agregat kasar pada HRA

adalah untuk mengembangkan mortarnya, sehingga campuran menjadi lebih ekonomis. Campuran untuk lapis permukaan dapat mengandung 0%, 15%, 30%,

40%, atau 55% agregat kasar. Agregat halus adalah komponen terbesar pembentuk mortar, dan merupakan komponen terpenting yang menentukan kinerja HRA, baik selama masa pembuatan dan selama masa pelayanan. Dalam

HRA, filler dan aspal bercampur membentuk binder yang melumasi dan mengikat agregat halus untuk membentuk mortar. Spesifikasi dalam British Standard menyarankan suatu faktor empiris sebesar 0.7% ditambahkan pada kadar aspal

optimum untuk mendapatkan kadar aspal rencana untuk campuran yang mengandung 30%agregat kasar. Kadar aspal yang digunakan untuk perencanaan

akhir disebut sebagai kadar aspal target. Hal ini dilakukan untuk menambah sifat workabilitas dan durabilitas campuran. Penambahan ini biasanya berkisar antara 0%-1.0%. Karena itu, kadar aspal target mungkin dapat mencapai 1.7% diatas

kadar aspal optimum yang ditentukan dari perencanaan campuran Marshall (Shell,1990).

Salah satu tujuan penting perancangan campuran beraspal adalah menentukan kadar aspal rencana dimana seluruh sifat yang diinginkan pada suatu campuran akan terpenuhi secara seimbang atau dengan kata lain diperlukan suatu

laboratorium dan umumnya dilakukan dalam perencanaan campuran (design mix) kadar aspal optimum dapat ditentukan melalui berbagai metoda. Untuk Laston

penentuan kadar aspal optimum menggunakan metode Bina Marga sedangkan untuk HRA dengan metode British Standard. Kinerja campuran, seperti stabilitas dan durabilitas, ditentukan pada kondisi kadar aspal optimum.

Berdasarkan bahan pengikatnya perkerasan jalan dibagi menjadi dua, yaitu:

a. Perkerasan lentur (flexible pavement)

Perkerasan lentur merupakan perkerasan yang menggunakan aspal sebagai bahan pengikatnya. Perkerasan lentur memiliki umur rentang antara 10-20 tahun

masa pemakaian saja. Konstruksi perkerasan lentur terdiri dari lapisan-lapisan yang diletakkan diatas tanah dasar yang telah dipadatkan. Lapisan-lapisan tersebut berfungsi untuk menerima beban lalu lintas dan menyebarkannya ke lapisan

dibawahnya. Perkerasan jalan raya dibuat berlapis-lapis bertujuan untuk menerima beban kendaraan yang melaluinya dan meneruskan ke lapisan di

lapis permukaan (surface)

lapis pondasi atas (base) lapis pondasi bawah (subbase)

tanah dasar (subgrade) Gambar 2.1 Lapisan Perkerasan Lentur

Lapisan permukaan pada umumnya dibuat dengan menggunakan bahan pengikat aspal, sehingga menghasilkan lapisan yang kedap air dengan stabilitas yang tinggi dan daya tahan yang lama. Lapisan ini terletak paling atas, yang

berfungsi sebagai berikut:

1. Menahan beban roda, oleh karena itu lapisan perkerasan ini harus

mempunyai stabilitas tinggi untuk menahan beban roda selama masa

layan.

2. Lapisan kedap air, sehingga air hujan tidak meresap ke lapisan di

bawahnya yang akan mengakibatkan kerusakan pada lapisan tersebut. 3. Lapis aus, lapisan yang langsung terkena gesekan akibat rem kendaraan

sehingga mudah menjadi aus.

4. Lapis yang menyebarkan beban ke lapisan bawahnya, sehingga dapat

dipikul oleh lapisan lain.

b. Perkerasan kaku (rigid pavemet)

Perkerasan kaku merupakan suatu susunan konstruksi perkerasan dimana sebagai lapisan atasnya digunakan pelat beton, yang terletak di atas pondasi atau

perkerasan, maka lapisan ini bertugas menerima beban yang berat. Oleh karena itu material yang digunakan harus berkualitas tinggi dan pelaksanaan di lapangan

harus benar. Lapisan-lapisan perkerasan kaku adalah seperti gambar 2.2 di bawah ini.

plat beton (concrete slab)

lapis pondasi bawah (subbase)

tanah dasar (subgrade)

Gambar 2.2 Lapisan Perkerasan Kaku

Perkerasan kaku ini memiliki umur rencana yang lebih lama dibandingkan

perkerasan lentur., tetapi lebih mahal biaya yang dibutuhkan . Selain dari kedua jenis tersebut, sekarang telah banyak digunakan jenis gabungan (composite

pavement).

Aspal beton yang biasa disebut dengan Laston digunakan pada jalan dengan beban lalu lintas yang tinggi, kemiringan yang curam, persimpangan dan daerah

yang dilalui oleh beban roda kendaraan berat. Perkerasan aspal beton terdiri dari dua bahan utama, yaitu agregat dan aspal. Bahan-bahan campuran aspal beton

campuran yang masih panas ini dihamparkan dengan mesin penghampar di lokasi pembangunan konstruksi jalan yang telah dipersiapkan 20

sebelumnya. Kemudian campuran tersebut langsung dipadatkan dalam keadaan panas dengan menggunakan mesin pemadat atau penggilas sehingga mencapai suatu kepadatan tertentu. Kerusakan dini pada perkerasan sering terlihat dalam

bentuk retak (cracking), kelelehan (bleeding) dan alur (rutting). Laston dapat mengurangi keretakan karena daya tahan dan kelenturan yang tinggi, tetapi

mempunyai kelemahan lainnya, seperti kelelehan dan alur. Daya tahan (durabilitas) campuran aspal dapat ditingkatkan dengan menaikkan kadar bahan pengikat. Persyaratan ini bertentangan dengan stabilitas tinggi yang didapat pada

kadar bahan pengikat rendah. Kadar pengikat yang digunakan sebaiknya dapat memenuhi persyaratan durabilitas dan stabilitas.

c. Perkerasan komposit (composite pavement)

Perkerasan komposit merupakan perkerasan kaku yang dikombinasikan

dengan perkerasan lentur. Perkerasan lentur di atas perkerasan kaku atau sebaliknya.

lapis permukaan (surface) plat beton (concrete slab)

lapis pondasi bawah (subbase)

tanah dasar

Perbedaan antara perkerasan lentur dan perkerasan kaku dapat dilihat pada tabel 2.3.

Tabel 2.3. Perbedaan Perkerasan Lentur dan Pekerasan Kaku

PerkerasanLentur PerkerasanKaku

Jalan bergelombang (mengikuti tanah dasar)

Bersifat sebagai balok diatas perletakan

Modulus kekakuan berubah. Timbul tegangan dalam yang kecil

Modulus kekakuan tidak. berubah timbul tegangan dalam yang besar

Sumber: Silvia Sukirman.

II.3. Pengertian Agregat

II.3.1. Defenisi Agregat

Agregat adalah suatu bahan yang keras dan kaku yang digunakan sebagai bahan campuran dan berupa berbagai jenis butiran atau pecahan, termasuk didalamnya antara lain: pasir, kerikil, agregat pecah, terak dapur tinggi dan debu

agregat.

Agregat atau batu, atau glanular material adalah material berbutir yang keras

dan kompak. Istilah agregat mencakup antara lain batu bulat, batu pecah, abu batu, dan pasir. Agregat/batuan di definisikan secara umum sebagai formasi kulit bumi yang keras dan penyal (solid). ASTM (1974) mendefinisikan batuan sebagai

berupa fragmen-fragmen. Agregat/batuan merupakan komponen utama dari lapisan perkerasan jalan yaitu mengandung 90-95% agregat berdasarkan

persentase berat atau 75-85% agregat berdasarkan persentase volume. Dengan demikian daya dukung, keawetan dan mutu perkerasan jalan di tentukan daya dukung, keawetan dan mutu perkerasan jalan ditentukan juga dari sifat agregat

dan hasil campuran agregat dengan material lain. Agregat mempunyai peranan yang sangat penting dalam prasarana transportasi, khususnya dalam hal ini pada

perkerasan jalan. Daya dukung perkerasan jalan ditentukan sebagian besar oleh karakteristik agregat yang di gunakan. Pemilihan agregat yang tepat dan memenuhi persyaratan akan sangat menentukan dalam keberhasilan pembangunan

atau pemeliharaan jalan.

Sifat agregat yang menentukan kualitasnya sebagai material perkerasan jalan adalah gradasi, kebersihan, kekerasan dan ketahanan agregat, bentuk butir,

tekstur permukaan, porositas, kemampuan untuk menyerap air, berat jenis dan daya pelekatan dengan aspal.

II.3.2. Klasifikasi Agregat

Di tinjau dari asal kejadiannya agregat/batuan dapat di bedakan atas batuan

beku (igneous rock), batuan sedimen dan batuan metamorf (batuan malihan).

‐ Batuan beku

Batuan yang berasal dari magma yang mendingin dan membeku. Di bedakan atas batuan beku luar (exstrusive igneous rock) dan batuan beku

‐ Batuan sedimen

Sedimen dapat berasal dari campuran partikel mineral, sisa hewan dan

tanaman. Pada umumnya merupakan lapisan-lapisan pada kulit bumi, hasil endapan di danau, laut dan sebagainya.

‐ Batuan metamorf

Berasal dari batuan sedimen ataupun batuan beku yang mengalami proses perubahan bentuk akibat adanya perubahan tekanan dan temperatur dari

kulit bumi.

Daya dukung perkerasan jalan ditentukan sebagian besar oleh karakteristik

agregat yang digunakan. Pemilihan agregat yang tepat dan memenuhi persyaratan akan sangat menentukan dalam keberhasilan pembangunan atau pemeliharaan jalan. Pada campuran beraspal, agregat memberikan kontribusi sampai 90-95%

terhadap berat campuran, sehingga sifat-sifat agregat merupakan salah satu faktor penentu dari kinerja campuran tersebut.

Berat jenis suatu agregat adalah perbandingan berat dari suatu satuan volume bahan terhadap berat air dengan volume yang sama pada temperatur 20o – 25oC (68o –77o F). Dikenal beberapa macam Berat Jenis agregat, yaitu :

a) Berat Jenis semu (apparent specific gravity), Berat Jenis Semu, volume

dipandang sebagai volume menyeluruh dari agregat, tidak termasuk

volume pori yang dapat terisi air setelah perendaman selama 24 jam.

b) Berat Jenis bulk (bulk specific gravity), Berat Jenis bulk, volume

dipandang volume menyeluruh agregat, termasuk volume pori yang dapat

c) Berat Jenis efektif (effective specific gravity), Berat Jenis efektif, volume

dipandang volume menyeluruh dari agregat tidak termasuk volume pori

yang dapat menghisap aspal.

II.3.2.1. Agregat Kasar

Agregat kasar adalah komponen utama pembinaan struktur konkrit. Ia memainkan peranan yang penting dalam proses membantu konkrit. Agregat kasar

adalah terdiri daripada serpihan batu yang ukurannya melebihi 5 mm sehingga ukuran maksimum yang dibenarkan untuk kerja – kerja konkrit yang tertentu,biasanya tidak melebihi 50 mm. Agregat kasar adalah agregat yang

tertahan saringan No. 4 (spesifikasi dari AASHTO, American Association of State Highway and Transportation Officials, yang juga digunakan oleh Bina Marga) atau yang tertahan saringan 2,36 mm (standard dari BSI, British Standard

Institution atau lebih sering disebut sebagai BS, British Standard).

Agregat kasar boleh didapati dari sumber natural atau artificial. Sumber natural

biasanya dari kumpulan Granit atau Batu Kapur (BS812 : Bagian 1: 1975). Kumpulan batu ini digunakan untuk pembinaan biasa. Ketumpatan bandingan agregat biasa ini dalam julat 2,500 - 2,700 kg/m3. Untuk pembinaan konkrit berat,

Barit (Barium Sulfat) yang boleh didapati dari sumber asli boleh digunakan. Ia mempunyai ketumpatan bandingan 4,200 – 4,300 kg/m3. Agregat berat digunakan

untuk konkrit yang terdedah pada sinar-X, sinar gamma atau vector nuclear. Agregat artificial boleh didapati dari bahan buangan industri. Bebola besi untuk konkrit berat, klinker atau jermang hasil pembakaran untuk konkrit ringan.

mempunyai kekuatan yang tinggi. Ukuran nominal yang biasa digunakan ialah 10mm, 20mm dan 40mm. Ukuran maksimal bergantung kepada jenis binaan e.g.

tetulang padat, binaan tebal atau nipis. Untuk agregat kasar, persyaratan umumnya yang diminta AASHTO dan BSI antara lain adalah seperti pada tabel berikut ini.

Tabel 2.4. Ketentuan Agregat Kasar untuk Campuran Beton Aspal.

Jenis pemeriksaan Standart

Syarat

maks/min

Kekekalan bentuk agregat terhadap

larutan natrium dan magnesium sulfat.

SNI 03-3407-1994 Maks. 12 %

Abrasi dengan Mesin Los Angeles SNI 03-2417-1991 Maks. 30 %

Kelekatan agregat terhadap aspal SNI 03-2439-1991 Min. 95 %

Angularitas SNI 03-6877-2002 95/90(*)

Partikel Pipih dan Lonjong(**) RSNI T-01-2005 Maks. 10 %

Material lolos Saringan No.200 SNI 03-4142-1996 Maks.1 %

Sumber : (Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI PerkerasanBeraspal, Dep. PU, 2010

Catatan :

(*) 95/90 menunjukkan bahwa 95 % agregat kasar mempunyai muka bidang pecah satu atau lebih dan 90 % agregat kasar mempunyai muka bidang pecah dua atau lebih.

(**) Pengujian dengan perbandingan lengan alat uji terhadap poros 1 : 5

a. Bahan Perekat Agregat Kasar

Salah satu bahan perekat agregat kasar (batu baur) adalah semen. Semen

akan menjadi keras. Ini disebabkan oleh berlaku tindak balas kimia yang menukarkan debu semen menjadi hablur-hablur yang saling bepaut, sehinggalah

simen itu menjadi keras. Semen adalah bahan buatan daripada hasil campuran tanah liat dan batu baur (batu kerikil). Campuran itu dipanaskan ke suhu setinggi 1400 °C membentuk clinker atau batu hangus, dan kemudian ditumbuk halus

menjadi tepung. Dalam kebanyakan projek pembinaan, jenis semen yang digunakan adalah dari jenis Portland yang bergred 20.

Sejarah semen :

Telah dikenal sejak pembuatan piramida oleh bangsa Mesir (memakai

campuran batu kapur dan tanah liat yang dapat mengeras bila tercampur air, bersifat hidrolis)

Bangsa Yunani, bangsa Etruria dan bangsa Romawi menggunakan semen

dalam bangunan mereka seperti Koleseum (Roma), Pont du Gard (Nimes), Pantheon (Roma). Semen yang dipakai merupakan pembakaran campuran batu kapur dan debu volkanis (batuan tuff) dari daerah Pozzuoli (sekitar

gunung berapi Vesuv dan Napoli).

John Smeaton (1756) menemukan adukan semen yang terbaik adalah

campuran kapur Blue Lias dan tanah liat yang digiling di waktu membangun mercu suar Eddystone

James Parker mengembangkan semen hidrolis yang dikenal dengan semen

Joseph Aspdin (1824) mematenkan semen Portland yang didapat dengan

memanaskan campuran tanah liat halus dengan batu kapur di tungku

sampai seluruh karbon dioksida (CO2) lenyap.

Isaac Johnson (1845) menemukan semen yang merupakan prototip dari

semen Portland yang sekarang yaitu dengan membakar batu kapur dan tanah liat hingga menjadi lahar yang mengeras (until clinkering), sehingga menghasilkan bahan semen yang berkualitas baik.

Semen merupakan bahan hidrolis yang dapat bereaksi kimia dengan air ,

yang disebut hidrasi. Terdiri dari silikat + lime ( batu kapur + tanah liat yang digerinda ) => dicampur => dibakar => dihaluskan ( semen Portland ). 14 hari

akan mencapai kekuatan cukup. Kekuatan maksimal 28 hari.: Concrete

b. Bahan Jadi Agregat Kasar

Salah satu contoh bahan jadi agregat kasar adalah :

1. Beton

2. Campuran beraspal

3. Beton aspal

c. Ciri – Ciri Penting Agregat dan Pengujian 1. Agihan partikel

Poin ini penting untuk mendesain campuran. Distribusi yang baik penting untuk memastikan beton yang dihasilkan adalah padat. Tumpukan agregat yang tidak baik distribusi ukuran partikelnya (gap-graded distribution) dapat

menghasilkan beton yang berongga dan mempengaruhi kekuatan. Distribusi partikel juga mempengaruhi beton. Distribusi partikel dapat di lakukan melalui

Analisis ayakan/saringan. Sampling yang tepat harus dilakukan agar sampel yang diambil untuk Analisis ayakan mewakili tumpukan agregat. Proses sampling yang benar adalah dengan mengikuti proses 'quartering'

2. Kekuatan Agregat

Kekuatan agregat berdampak banyak pada karakteristik beton seperti kekuatan beton, perubahan volume, berat jenis, transparansi dan reaksi kimia. Biasanya kekuatan agregat adalah lebih tinggi dari kekuatan beton yang akan di

batu Sedimentary dan batu metamorphic. Percobaan kekuatan biasanya dilakukan atas sampel silinder yang diambil dari 'parent rock'.

3. Transparansi (Porosity)

Transparansi agregat mempengaruhi kadar air yang terdapat dalam agregat.

Kadar air juga mempengaruhi desain campuran dan juga kekuatan beton terkeras. Agregat yang memiliki transparansi yang tinggi biasanya kurang kuat.

Transparansi diukur dengan tingkat serapan air (absorption) oleh agregat. Nilai resapan adalah persen air yang terserap oleh agregat kering sehingga membuat agregat jenuh. Kandungan air dalam agregat dapat berada dalam keadaan kering,

kering udara, jenuh dan basah. Desain campuran didasarkan agregat yang memiliki kandungan air jenuh. Mengingat agregat biasanya ada dalam kondisi kering udara atau basah, kandungan air yang dihitung dalam desain campuran

harus dimodifikasi dengan kandungan air yang berada dalam agregat.

4. Perubahan volume

Perubahan volume disebabkan oleh perubahan kadar air dalam agregat mempengaruhi sifat penyusutan (shrinkage). Nilai penyusutan agregat yang lebih

tinggi dari beton akan mengakibatkan retakan internal beton. Perubahan volume terkait erat dengan transparansi agregat.

5. Berat isi kering maksimum

Berat isi kering maksimum (d) suatu bahan adalah perbandingan jumlah

meresap air, kadar air tentunya tergantung pada penyerapan agregat. Berat isi kering agregat berada dalam kisaran 2,5 - 2,8.

6. Resistensi terhadap erosi

Bagian ini penting untuk bangunan yang terkena erosi seperti lantai beton

di pabrik-pabrik atau jalan raya / jembatan beton. Percobaan Los Angeles digunakan untuk menghitung persen agregat yang terkikis.

7. Bentuk partikel dan keadaan permukaan

Bagian ini diperoleh melalui tinjauan saja. Hal ini sangat mempengaruhi

ketika beton basah atau dikeraskan. Agregat yang bulat dan halus memiliki derajat kemampuan kerja yang baik tapi menghasilkan kekuatan yang kurang baik berbanding dengan agregat yang bersegi dan berpemukaan kasar. Bentuk

umumnya mempengaruhi kepadatan dan juga ikatan dalam beton.

II.3.2.2. Agregat Halus

Tabel 2.5.Ketentuan Agregat Halus untuk Campuran Beton Aspal.

Jenis Pemeriksaan Standar Syarat Maks/Min

Nilai setara pasir SNI 03-4428-1997 Maks. 60 %

Material lolos saringan No. 200 SNI 03-4142-1996 Maks. 8 %

Angularitas SNI 03-6877-2002 Min. 45 %

Kadar Lempung SNI 3432 : 2008 Maks. 1%

II.3.2.3. Bahan Pengisi (filler)

Menurut SNI 03-6723-2002 yang dimaksud bahan pengisi adalah bahan

yang lolos ukuran saringan no.30 (0,59 mm) dan paling sedikit 65% lolos saringan no.200 (0.075 mm). Pada waktu digunakan bahan pengisi harus cukup kering untuk dapat mengalir bebas dan tidak boleh menggumpal. Macam bahan

pengisi yang dapat digunakan ialah: abu batu, kapur padam, portland cement (PC), debu dolomite, abu terbang, debu tanur tinggi pembuat semen atau bahan

mineral tidak plastis lainnya. Banyaknya bahan pengisi dalam campuran aspal beton sangat dibatasi. Kebanyakan bahan pengisi, maka campuran akan sangat kaku dan mudah retak disamping memerlukan aspal yang banyak untuk

memenuhi workability. Sebaliknya kekurangan bahan pengisi campuran menjadi sangat lentur dan mudah terdeformasi oleh roda kendaraan sehingga menghasilkan jalan yang bergelombang.

Tabel 2.6. Gradasi Bahan Pengisi.

Ukuran Saringan Persen Lolos

No. 30 (600 mikron) 100

No. 50 (300 mikron) 95 – 100

No. 200 (75 mikron) 70 – 100

Material filler bersama-sama dengan aspal membentuk mortar dan berperan sebagai pengisi rongga sehingga meningkatkan kepadatan dan ketahanan

campuran serta meningkatkan stabilitas campuran, sedangkan pada campuran laston filler berfungsi sebagai bahan pengisi rongga dalam campuran. Pada prakteknya fungsi dari filler adalah untuk meningkatkan viskositas dari aspal dan

mengurangi kepekaan terhadap temperature. Meningkatkan komposisi filler dalam campuran dapat meningkatkan stabilitas campuran tetapi menurunkan kadar air

void (rongga udara) dalam campuran.

Daya dukung perkerasan jalan ditentukan sebagian besar oleh karakteristik agregat yang digunakan. Pemilihan agregat yang tepat dan memenuhi persyaratan

akan sangat menentukan dalam keberhasilan pembangunan atau pemeliharaan jalan. Pada campuran beraspal, agregat memberikan kontribusi sampai 90-95% terhadap berat campuran, sehingga sifat-sifat agregat merupakan salah satu faktor

penentu dari kinerja campuran tersebut.

Untuk tujuan ini, sifat agregat yang harus diperiksa antara lain : a) Ukuran butir

b) Gradasi

c) Kebersihan d) Kekerasan

e) Bentuk partikel f) Tekstur permukaan g) Penyerapan

Berat jenis suatu agregat adalah perbandingan berat dari suatu satuan volume bahan terhadap berat air dengan volume yang sama pada temperatur 20o –

25oC (68o –77o F). Dikenal beberapa macam Berat Jenis agregat, yaitu :

d) Berat Jenis semu (apparent specific gravity), Berat Jenis Semu, volume

dipandang sebagai volume menyeluruh dari agregat, tidak termasuk

volume pori yang dapat terisi air setelah perendaman selama 24 jam.

e) Berat Jenis bulk (bulk specific gravity), Berat Jenis bulk, volume

dipandang volume menyeluruh agregat, termasuk volume pori yang dapat terisi oleh air setelah direndam selama 24 jam.

f) Berat Jenis efektif (effective specific gravity), Berat Jenis efektif, volume

dipandang volume menyeluruh dari agregat tidak termasuk volume pori yang dapat menghisap aspal.

II.4. KRITERIA DAN FUNGSI LAPISAN PADA PERKERASAN LENTUR.

Upaya yang dilakukan dalam memberikan rasa aman dan nyaman kepada

pengguna jalan, maka kontruksi perkerasan jalan haruslah memenuhi syarat-syarat tertentu yang dapat dikelompokkan menjadi dua kelompok yaitu :

a. Syarat-syarat berlalu-lintas.

Permukaan yang rata, tidak bergelombang, tidak melendut dan tidak

berlubang.

Permukaan cukup kaku, sehingga tidak mudah berubah bentuk akibat beban

yang bekerja diatasnya.

Permukaan cukup kesat, memberikan gesekan yang baik antara ban dan

Permukaan tidak mengkilap, tidak silau jika kena sinar matahari.

b. Syarat-syarat kekuatan/struktural.

Kontruksi perkerasan jalan dipandang dari segi kemampuan memikul dan menyebarkan beban, haruslah memenuhi syarat-syarat:

Ketebalan yang cukup sehingga mampu menyebarkan beban/muatan

lalu-lintas ke tanah dasar.

Kedap terhadap air, sehingga air tidak mudah meresap ke lapisan di

bawahnya.

Permukaan mudah mengalirkan air, sehingga air hujan yang jatuh diatasnya

dapat cepat di alirkan.

Kekakuan untuk memikul beban yang bekerja tanpa menimbulkan deformasi

yang berarti.

II.4.1. Susunan lapis konstruksi perkerasan lentur a. Lapis Permukaan (surface course)

Lapisan permukaan pada umumnya dibuat dengan menggunakan bahan

pengikat aspal, sehingga menghasilkan lapisan yang kedap air dengan stabilitas yang tinggi dan daya tahan yang lama. Lapisan ini terletak paling atas, yang berfungsi sebagai berikut:

Menahan beban roda, oleh karena itu lapisan perkerasan ini harus mempunyai

stabilitas tinggi untuk menahan beban roda selama masa layan.

Lapis yang menyebarkan beban ke lapisan bawahnya, sehingga dapat dipikul

oleh lapisan lain.

Jenis lapis permukaan yang banyak digunakan di Indonesia adalah sebagai berikut:

Burtu (laburan aspal satu lapis), yaitu lapis penutup yang terdiri dari lapisan

aspal yang ditaburi satu lapis agregat bergradasi seragam dengan tebal maksimal 2 cm.

Burda (laburan aspal dua lapis), yaitu lapis penutup yang teridri dari lapisan

aspal ditaburi agregat dua kali secara berurutan dengan tebal maksimal 3,5 cm. Latasir (lapis tipis aspal pasir), yaitu lapis penutup yang terdiri dari lapisan

aspal dan pasir alam bergradasi menerus dicampur, dihampar dan dipadatkan pada suhu tertentu dengan tebal 1-2 cm.

Lataston (lapis tipis aspal beton), yaitu lapis penutup yang terdiri dari

campuran antara agregat bergradasi timpang, mineral pengisi dan aspal keras dengan perbandingan tertentu dan tebal antara 2 – 3,5 cm.

Jenis lapisan di atas merupakan jenis lapisan yang bersifat nonstructural yang berfungsi sebagai lapisan aus dan penggunaan bahan aspal diperlukan agar lapisan dapat bersifat kedap air dan memberikan bantuan tegangan tarik yang

berarti mempertinggi daya dukung lapisan terhadap beban roda lalu-lintas. Pemilihan bahan lapis permukaan perlu dipertimbangkan kegunaan, umur

rencana, serta pentahapan kontruksi agar di capai manfaat yang sebesar-besarnya dari biaya yang dikeluarkan. Jenis lapisan berikutnya merupakan jenis lapisan yang bersifat structural yang berfungsi sebagai lapisan yang menahan dan

Penetrasi macadam (lapen), yaitu lapis pekerasan yang terdiri dari agregat

pokok dan agregat pengunci bergradasi terbuka dan seragam yang diikat oleh

aspal dengan cara disemprotkan diatasnya dan dipadatkan lapis demi lapis. Tebal lapisan bervariasi antara 4 – 10 cm.

Lasbutag, yaitu lapisan yang terdiri dari campuran antara agregat, asbuton dan

bahan pelunak yang diaduk, dihampar dan dipadatkan secara dingin. Tebal lapisan padat antara 3 – 5 cm.

Laston (lapis aspal beton), yaitu lapis perkerasan yang terdiri dari campuran

aspal keras dengan agregat yang mempunyai gradasi menerus dicampur, dihampar dan dipadatkan pada suhu tertentu. Laston terdiri dari 3 macam

campuran, Laston Lapis Aus (AC-WC), Laston Lapis Pengikat (AC-BC) dan Laston Lapis Pondasi (ACBase).

Ukuran maksimum agregat masing-masing campuran adalah 19mm, 25mm dan

37,5 mm. Jika campuran aspal yang dihampar lebih dari satu lapis, seluruh campuran aspal tidak boleh kurang dari toleransi masing-masing campuran dan

tebal nominal rancangan.

b. Lapis Pondasi Atas (base course)

Lapisan pondasi atas terletak tepat di bawah lapisan perkerasan, maka

lapisan ini bertugas menerima beban yang berat. Oleh karena itu material yang digunakan harus berkualitas tinggi dan pelaksanaan di lapangan harus benar. c. Lapis Pondasi Bawah (subbase course)

Lapis pondasi bawah adalah lapis perkerasan yang terletak diantara lapis pondasi dan tanah dasar. Jenis pondasi bawah yang biasa digunakan di Indonesia

Agregat bergradasi baik, dibedakan atas: Sirtu/pitrun kelas A, Sirtu/pitrun kelas

B, Sirtu/pitrun kelas C.

Stabilisasi: a). Stabilisasi agregat dengan semen, b). Stabilisasi agregat dengan

kapur, c). Stabilisasi tanah dengan semen, d). Stabilisasi tanah dengan kapur.

d. Tanah Dasar (subgrade course)

Lapisan paling bawah adalah lapisan tanah dasar yang dapat berupa

permukaan tanah asli, tanah galian atau tanah timbunan yang menjadi dasar untuk perletakan bagian-bagian perkerasan lainnya. Perkerasan lain diletakkan di atas tanah dasar, sehingga secara keseluruhan mutu dan daya tahan seluruh konstruksi

perkerasan tidak lepas dari sifat tanah dasar.

II.5. KLASIFIKASI LAPIS PONDASI

Lapis pondasi atas atau Base Course adalah bagian perkerasan yang terletak antara lapis pondasi bawah dan lapisan permukaan. Fungsi dari lapis pondasi atas

ini antara lain, yaitu :

1. Sebagai bagian dari konstruksi perkerasan yang menahan gaya lintang dari beban roda.

2. Sebagai lapisan peresapan untuk pondasi bawah.

3. Memberikan bantalan terhadap lapisan permukaan.

persyaratan yang lebih tinggi karena lapisan pondasi konstruksinya harus lebih kuat berhubung letaknya lebih diatas. Bahan pondasi olahan yang umum

digunakan untuk itu adalah agregat kelas A dengan persyaratan yang dikeluarkan oleh Bina Marga versi 2006 sebagai berikut :

Tabel 2.7. Gradasi Lapis Pondasi Agregat

Tabel 1.1. Gradasi Lapis Pondasi Agregat Ukuran Ayakan

Persen Berat Yang Lolos

ASTM (mm) Kelas A Kelas B

Sumber : Bina Marga (2006). Div.5, Hal 4

Tabel 2.8. Sifat-sifat Lapis Pondasi Agregat

Tabel 1.2. Sifat-sifat

Proses pemecahan agregat ada yang secara manual (sumber daya manusia) dan juga ada yang menggunakan alat (mesin). Namun sebaiknya proses

pemecahan agregat menggunakan mesin pemecah batu (crusher stone) sehingga ukuran partikel-partikel yang dihasilkan dapat terkontrol.

Adapun bentuk-bentuk agregat yang dihasilkan dari proses pemecahan dan

digunakan dilapangan, yaitu : bulat (rounded), pipih (flaky). Gradasi akan memberikan rongga yang perlu diisi oleh aspal sebagai bahan pengikat atau ruang

tempat aspal mencair pada suhu permukaan tinggi. Gradasi agregat merupakan hal yang penting dalam menentukan stabilitas perkerasan. Gradasi agregat dapat dibedakan atas :

1. Gradasi seragam (uniform graded)

Agregat dengan ukuran yang sama/sejenis. Agregat ini menghasilkan lapisan perkerasan dengan sifat permeabilitas tinggi, stabilitas kurang, dan berat

volume kecil.

2. Gradasi rapat (dense graded)

Campuran agregat kasar dan halus dalam porsi yang berimbang,sehingga

disebut juga agregat bergradasi baik (well graded). Dikatakan baik jika persen yang lolos setiap lapis dari sebuah gradasi memenuhi, yaitu : P = 100(d/D)0,45

Agregat dengan gradasi ini akan menghasilkan lapisan perkerasan dengan

stabilitas tinggi, kurang kedap air, sifat drainase jelek dan berat volume besar.

II.6. CBR (CALIFORNIA BEARING RATIO)

CBR adalah perbandingan antara beban penetrasi suatu bahan terhadap

bahan standard dengan kedalaman dan kecepatan penetrasi yang sama cara umum. Perkerasan jalan harus memenuhi 2 syarat, yaitu :

1) Secara keseluruhan perkerasan jalan harus cukup kuat untuk memikul berat

kendaraan-kendaraan yang akan memakainya.

2) Permukaan jalan harus dapat menahan gaya gesekan dan keausan dari

roda-roda kendaraan, juga terhadap pengaruh air dan hujan.

Bila perkerasan jalan tidak mempunyai kekuatan secukupnya secara keseluruhan , maka jalan tersebut akan mengalami penurunan dan pergeseran,

baik pada perkerasan jalan maupun pada tanah dasar. Akibatnya jalan tersebut akan bergelombang besar dan berlobang-lobang, sampai pada akhirnya rusak sama sekali. Sedangkan kalau perkerasan jalan tidak mempunyai lapisan yang

kuat, maka permukaan jalan mengalami kerusakan yaitu berupa lobang-lobang kecil dan pada akhirnya akan bertambah banyak dan bertambah besar sampai

perkerasan jalan menjadi rusak secara keseluruhan.

Jadi untuk menilai kekuatan dasar atau bahan lain yang hendak dipakai untuk menentukan tebal lapisan perkerasan dipergunakan percobaan CBR. Nilai

CBR ini digunakan untuk menilai kekuatan yang juga dipakai sebagai dasar untuk penentuan tebal lapisan dari suatu perkerasan.

Kekuatan tanah dasar tentu banyak tergantung pada kadar airnya. Makin tinggi kadar airnya, makin kecil kekuatan CBR dari tanah tersebut. Walaupun demikian, hal itu tidak berarti bahwa sebaiknya tanah dasar di padatkan dengan

konstan pada nilai rendah itu. Setelah pembuatan jalan, maka air akan dapat meresap kedalam tanah dasar sehingga kekuatan CBR turun sampai kadar air

mencapai nilai yang constant. Kadar air yang constant inilah yang disebut kadar air keseimbangan. Batas-batas kadar air dan berat isi kering dapat ditentukan dari hasil percobaan laboratorium, yaitu percobaan pemadatan dan CBR. Percobaan

CBR ini dapat dilakukan dengan 2 cara, yaitu : 1) Percobaan CBR terendam (Soaked)

2) Percobaan CBR tak terendam (Unsoaked)

Untuk percobaan ini dipakai percobaan CBR terendam (Soaked).

II.7. UCS (UNCONFINED COMPRESSION STRENGHT)

Kuat tekan dan kuat tarik dicapai suatu bahan yang stabilisasidengan semen adalah sebagian besar ditentukan oleh jumlah dari semen yang ditambahkan, tipe

bahan dan densitas bahan yang dicampur. Penentuan prosentase dari semen ditentukan berdasarkan berat dan volume. Homogenitas campuran sangat

dibutuhkan untuk mencapai kekuatan maksimum. Waktu pencampuran yang dibutuhkan adalah dari saat air ditambahkan terhadap material bahan agregat base B dan semen portland hingga campuran terlihat homogen.

Kekuatan secara umum meningkat disuatu hubungan yang linier dengan isi semen, hanya untuk tipe bahan dan semen yang berbeda. Kuat tekan (Unconfined

Compressive Strenght test) secara normal digunakan untuk mengevaluasi material

yang disemen. Nilai UCS umumnya ditentukan dari spesimen yang disiapkan yang sudah rawat untuk 7 hari pada suatu temperatur 220C dan suatu kelembaban

BAB 1

PENDAHULUAN

I. UMUM

Pada perkerasan Jalan Raya, dibagi atas tiga jenis perkerasan, yaitu Perkerasan Lentur, Perkerasan Kaku, dan gabungan dari keduanya. Perkerasan lentur mengguanakan bahan pengikat aspal di bagian surface sedangkan

perkerasan kaku menggunakan lapisan beton. Selain itu ada pula untuk penggabungan dua perkerasan ini dapat dilihat pada runway bandara dimana

setelah diperkuat dengan lapisan beton bertulang, di atasnya kemudian dilapisi lagi dengan perkerasan aspal. Supaya jalan memiliki daya dukung yang tinggi, maka lapisan pondasi jalan diperkuat dengan penambahan material-material yang

memiliki kualitas yang baik.

Perkerasan jalan adalah campuran antara agregat dan bahan ikat yang

digunakan untuk melayani beban lalu lintas. Agregat yang dipakai adalah batu pecah, batu belah, dan batu kali. Sedangkan untuk bahan ikat yang dipakai adalah aspal, semen dan tanah liat.

Perkembangan dan pertumbuhan penduduk di indonesia sangatlah pesat. Sejalan pula dengan bertambahnya jumlah penduduk, maka akan mengakibatkan

semakin meingkatnya mobilitas penduduk. Salah satu prasarana transportasi adalah jalan yang merupakan kebutuhan sangat tinggi sehingga sangat diperlukan peningkatan baik dari segi kualitas dan kuantitas jalan yang mampu memenuhi

Semakin berkembangnya cara dan upaya sekarang ini dalam mengembangkan sarana dan prasarana untuk pembangunan yang berkelanjutan,

maka sudah seharusnya juga para ahli dalam bidang ini untuk terus berusaha dan memperdalam pengetahuan mengenai struktur perkerasan yang jauh lebih baik dari yang sudah ada pada saat ini. Dalam kasus ini penulis mencoba meneliti

perkerasan lentur yang akan membahas bagian Base Course nya saja. Mengetahui apa pengaruh penambahan semen portland terhadap nilai CBR pada agregat base

dengan pemadatan modified.

Lapis pondasi (base course) merupakan salah satu bagian dari struktur perkerasan jalan raya. Konstruksi lapis pondasi umumnya terdiri material aggregat

batu pecah atau yang lebih dikenal dengan base A, base B atau base C. Akan tetapi sering terjadi kesulitan mendapatkan material aggregat, terutama pada daerah-daerah tertentu yang jauh atau langka sumber material tersebut. Untuk

mengatasi masalah tersebut, salah satu alternatif yang yang sering dilaksanakan di Indonesia adalah metoda stabilisasi dengan menggunakan semen, kapur, fly ash,

bahan kimia atau bitumen.

Semen adalah salah satu material yang sering digunakan sebagai bahan additive dalam metoda stabilisasi tanah untuk material lapis pondasi. Akan tetapi,

semen merupakan hasil pengolahan industri yang mempunyai harga cukup tinggi dan berfluktuasi sesuai dengan perkembangan harga pasar. Dengan demikian,