Lampiran 1. Tabel Penentuan Densitas Baja SS 316 Piknometer + Aquabidest + tutup

Lampiran 2.Kadar Nitrogen Bebas Di Dalam Pasta Ekstrak Metanol

Lampiran 3. Tabel kurva kalibrasi Logam Fe dan Cr

a. Data Absorbansi larutan standar Besi (Fe) No Konsentrasi Absorbansi

1. Penurunan persamaan garis regresi untuk penentuan konsentrasi logam Fe berdasarkan pengukuran Absorbansi larutan standar.

No Xi Yi xi-x yi-y (xi-x)2 (yi-y)2 (xi-x)(yi-y)

Persamaan garis regresi untuk kurva kalibrasi dapat diturunkan dari persamaan garis :

�=��+� Dimana : a = slope

b = intersept

Sehingga diperoleh nilai korelasi :

�= ∑(�� − �)(�� − �) [∑(�� − �)2(�� − �)2]1/2 �= 0,1959

0,1961 �= 0,998

Dari nilai diatas dapat ditentukan konsentrasi logam Fe dengan menggunakan persamaan regresi berikut :

�=��+�

0,0310 = 0,0745�+ 0,0028 �=0,0282

0,0745 �= 0,379

Konsentrasi logam Fe dalam larutan bekas perendaman baja selama 10 hari adalah 0,379 mg/L

b. Data Absorbansi larutan standar Kromium (Cr)

No Konsentrasi Absorbansi

1 0,0 0,0007

2 0,2 0,0067

3 0,4 0,0122

4 0,6 0,0178

5 0,8 0,0229

2. Penurunan persamaan garis regresi untuk penentuan konsentrasi logam Cr berdasarkan pengukuran Absorbansi larutan standar.

No Xi yi xi-x yi-y (xi-x)2 (yi-y)2 (xi-x)(yi-y)

Harga slope dan intersept dapat ditentukan dengan menggunakan metode least square sebagai berikut :

�= ∑(�� − �)(�� − �) ∑(�� − �)2 = 0,0193

0,700 = 0,0275 � = � − ��

�= 0,0147−[(0,0275)(0,5)] = 0,0010

Sehingga diperoleh nilai korelasi :

� = ∑(�� − �)(�� − �) [∑(�� − �)2(�� − �)2]1/2 �= 0,0193

0,01931 �= 0,999

Dari nilai diatas dapat ditentukan konsentrasi logam Cr dengan menggunakan persamaan regresi berikut :

� = ��+�

0,0032 = 0,0275�+ 0,0010 � =0,0022

0,0275 � = 0,08

Lampiran 4. Komposisi logam baja SS 316

Lampiran 5. Penentuan Persentase Logam Fe dan Cr

1. Dalam larutan bekas perendaman baja dalam HCl 3M 10 hari a. Logam Fe

Catatan : dilakukan perhitungan yang sama untuk penentuan persen kedua logam tersebut pada perendaman baja 20 dan30 hari

b. Logam Cr

%logam Cr =0,008 g

51,15 �100% = 0,016 %

Catatan : dilakukan perhitungan yang sama untuk penentuan persen kedua logam tersebut pada perendaman baja 20 dan30 hari

Lampiran 6. Penentuan Berat Total logam Fe dan Cr

1. Berat total baja SS 316 pada perendaman 10 Hari dalam HCl 3M a. Logam Fe

%logam Fe =0,379

52,6 �100% = 0,721 % b. Logam Cr

%logam Cr =0,08

52,6�100% = 0,152 %

Catatan : dilakukan perhitungan yang sama untuk penentuan persen kedua logam tersebut pada perendaman baja 20 dan30 hari

2. Berat total Baja SS 316 pada perendaman 10 Hari dalam inhibitor 24 jam lalu HCl 3M

a. Logam Fe

%logam Fe =0,0510

51,6 �100% = 0,098%

b. Logam Cr

%logam Cr =0,008

51,6 �100% = 0,0155 %

Lampiran 7. Penentuan Total Berat logam Fe dan Cr

1. Dalam total berat masing-masing logam pada perendaman dalam HCl 3M selama 10 hari

a. Logam Fe

%�������= 0,379

32,08�100% = 1,182 % b. Logam Cr

%������� = 0,08

6,312�100% = 1,267 %

Catatan : dilakukan perhitungan yang sama untuk penentuan persen kedua logam tersebut pada perendaman baja 20 dan30 hari

2. Dalam total berat masing-masing logam pada inhibitor lalu HCl 3M selama 10 hari

a. Logam Fe

%�������= 0,0051

31,476�100% = 0,0162 % b. Logam Cr

%������� = 0,08

6,192�100% = 0,1291 %

4. Berdasarkan perhitungan yang dilakukan diperoleh persentase berat logam

5. Berdasarkan perhitungan yang dilakukan diperoleh persentase berat logam Fe dan Cr dalam inhibitor 24 jam lalu HCl 3M.

Lampiran 8a. Penentuam berat dan persentase Logam Fe dan Cr dalam waktu yang bervariasi dalam HCl 3M

Waktu Berat Berat %berat logam %berat logamLaju % berat logam Awal baja dari berat dalam larutanKorosi yang hilang dari Baja yang baja yang perendaman baja Logam berat total masing- Hilang hilang (mpy) masing

(g) (g) Fe Cr Fe Cr Fe Cr Fe Cr

10 hari 52,60 51,60 0,72% 0,15% 0,73% 0,15%123,76 26,10 1,18% 1,26%

20 hari 54,60 53,60 1,42% 0,33% 1,4% 0,34% 126,9330,18 2,33% 2,83%

30 hari 55,04 53,24 2,16% 0,79% 2,2% 0,82%129,65 47,85 3,5 % 6,63%

Lampiran 8b. Penentuan berat dan persentase Logam Fedan Cr dalam waktuyang bervariasi dalam inhibitor 24 jam lalu HCl 3M Waktu Berat Berat %berat logam % berat logam Laju % berat logam Awal baja dari berat dalam larutan Korosi yang hilang dari Baja yang baja yang perendaman baja Logam berat total masing- Hilang hilang (mpy) masing

(g) (g) Fe Cr Fe Cr Fe Cr Fe Cr

10 hari 51,60 51,15 0,09% 0,01% 0,09% 0,01% 15,602,440,01% 0,13%

20 hari 53,1652,54 0,15% 0,04% 0,15% 0,04% 13,294,01 0,25% 0,38%

Lampiran 9. Larutan bekas perendaman baja SS 316, larutan inhibitor dan sampelbaja SS316pada HCl 3M

a. Perendaman Baja SS 316 b. Perendaman Baja SS 316

dalam HCl 3M dalam HCl 3M

selama 10 hari selama 20 hari

e. Perendaman setelah inhibitor f. Perendaman setelah 24 jam laluHCl 3M selama inhibitor 24 jam lalu

10 hari HCl 3M selama 20 hari

g. Perendaman setelah inhibitor h. Perendaman setelah 24 jam lalu HCl 3M selama inhibitor 24 jam lalu

DAFTAR PUSTAKA

Amanto, H. 2006. Ilmu Bahan. Jakarta : PT. Bumi Aksara.

Arifin, M. 2004. Pengaruh Konsentrasi Inhibitor Dan Waktu Perendaman Baja Karbon Dalam Larutan NaCl 3,4 % Terhadap Kinerja Inhibitor Na-Benzoat Dan K2CrO4 Dalam Menurunkan Kehilangan Berat Baja Karbon Akibat Korosi. Prosiding Skripsi. Medan: Universitas Sumatera Utara. Basuki. 2012. Analisa Laju Korosi Dupleks SS AWS Dengan Metode Weight

Loss. Journal Prosiding Seminar Nasional Aplikasi Sains &Teknologi (SNAST) Periode III. Surabaya : Institut Technologi Adhi Tama.

Clarke, R.J., Macrae, R. 1987. Coffee Technology (Volume 2). London and NewYork. Elsevier Applied Science.

Evans. 1976. The Corrosion And Oxidation of Metals. Second Supplementary Volume.London : Chapter 5, 12, and 1.

Fachri, A. 2011. Studi Pengaruh Konsentrasi Ubi Ungu Sebagai Green Inhibitor PadaMaterial Baja Karbon Rendah Di Lingkungan Air Laut Pada Temperature 60oC. Prosiding Skripsi. Depok : Universitas Indonesia.

Firmansyah, D. 2011. Studi Inhibisi Korosi Baja Karbon Dalam Larutan Asam 1M HCl Oleh Ekstrak Daun Sirsak (Annona Muricata). Depok: Universitas Indonesia.

Green,D.W. 1997. Perry’s Chemical Engineers Handbook. Seventh Edition. Article of Intergranular Corrosion.

Hamzah, F. 2006. Pengaruh Ekstrak Daun Lamtoro Sebagai Pupuk Organic Cair Terhadap Pertumbuhan Dan Produksi Tanaman Sawi. Jurnal Agrisistem Vol.2 No.2. Gowa : Sekolah Tinggi Penyuluhan Pertanian.

Haryono, G. 2010. Ekstrak Bahan Alam Sebagai Inhibitor Korosi. Prosiding Seminar Nasional Teknik Kimia “Kejuangan”. Yogyakarta: UPN “Veteran”.

Hausler, R.H. 1986. On The Use of Linier Polarization Measurement for The

Hulupi, R., Martini,E. 2013. Pedoman Budi daya dan Pemeliharaan Tanaman Kopi di Kebun Campur. Bogor, Indonesia: WorldAgroforestry Centre (ICRAF) Southeast Asia RegionalProgram.

Ilim. 2008. Studi Pengaruh Ekstrak Buah Laca (Pipernigrum Limm), Buah Pinang (Area Cathecu Linn) Dan Daun Teh (Camellia Sinensis L. Kuntze) Sebagai Inhibitor Korosi Baja Lunak Dalam Medium Air Laut Buatan Yang Jenuh Gas CO2. Jurnal Sains MIPA. Edisi Khusus. Bandar Lampung: Universitas Lampung.

Inco. 1963. Corrosion Resistance Of The Austentic Chromium-Nickel Stainless Steels In Chemical Environments.The International Nickel Company, INC.Newyork.

Karlina, U. 2015. Pengaruh Konsentrasi Inhibitor Ekstrak Metanol Daun Lamtoro (Leucaena Leucocephala L) Terhadap Laju Korosi Baja Karbon Schedule 40 Grade B Dan Jumlah Fe Dan C Yang Terkorosi Dalam NatriumKlorida 3%. Medan : USU.

Khatak, H.S. 2002. Corrosion of Austenitic Stainless Steels Mechanism Mitigation And Monitoring. England : Alpha science International Ltd.

Kopeliovich, D. 2012. Crevice Corrosion.

Ludiana,Y. 2012. Pengaruh Konsentrasi Inhibitor Ekstrak Daun Teh (Camelia sinensis) Terhadap Laju Korosi Baja Karbon Schedule 40 Grade B Erw. Padang: Universitas Andalas.

Nurfiyanda, F. 2011. Inhibisi Korosi Baja SS 304 dalam Media H2SO4 dengan

Isatin. Prosiding Kimia FMIPA ITS. Surabaya: Institut Teknologi Sepuluh November.

Oluwole.,Garus.A., Ajide. 2013. Investigating Corrosion Characteristics ofElectroplated Medium Carbon Steel In Sodium Carbonate Environment For Decorative Objects Application. International Journal of Engineering And Technology Vol.3 No.3. Nigeria: University Of Ibadan.

Rani, B.E., Bharathi,B. 2012. Green Inhibitors For Corrosion Protection Of Metals And Alloys: An Overview. Review Article. International Journal Of Corrosion. Hindawi Publishing Corporation. Article ID 380217.

Robert, P.R. 1999. Handbook Of Corrosion Engineering. New York, USA : Mc-Graw Hill Book Company.

Rosallina, W. 1998. Pengaruh Konsentrasi Dispersan Dan Lama Perendaman Logam Besi Di Dalam Air Laut Terhadap Kehilangan Besi. Skripsi. Medan: Sumatera Utara.

Sumanto. 1994. Pengetahuan Bahan Untuk Mesin Dan Listrik. Yogyakarta : Andi Offset.

Sastri, V.S. 2011. Green Corrosion Inhibitors. New Jersey : John Willey & Sons Inc.

Siringo-ringo. 2012. Studi Pembuatan Teh Daun Kopi (Coffea Sp). USU: Medan. Skoog, D.,Leary, J. 1992, Principles ofInstrumental Analysis, Fourth edition,

Saunders College Publishing, USA.

Soltani, N. 2012. Green Approach To Corrosion Inhibition of 304 Stainless Steel in Hydrochloric Acid Solution by The Extract of Salvia Officinalis Leaves. Iran: Elsevier Applied Science.

Trethewey, K.R. 1991. Korosi. Jakarta : PT. Gramedia Pustaka Utama.

Widharto, S. 2004. Karat Dan Pencegahannya. Edisi Ketiga. Jakarta : PT. PradanyaParamita.

BAB 3

METODE PENELITIAN

3.1. Alat dan Bahan

3.1.1. Alat

Alat – alat yang digunakan dalam penelitian ini adalah sebagai berikut:

- SSA Shimadzu AA-6300

- Alat Kjeldahl DigiPREP HT SCP

- Rotarievaporator

- Mikroskop stereo Olympus

- Neraca analitis Ohauss

- Beaker glass 250 ml pyrex - Labu takar 500 ml pyrex - Pipet volume 50 ml pyrex -Ayakan 100 mesh

- Kertas pasir

- Kertas saring no.42 whattman - Hotplate

3.1.2. Bahan

Bahan – bahan yang digunakan dalam penelitian ini adalah sebagai berikut: - Baja SS 316

- Daun kopi

3.2. Prosedur Penelitian

3.2.1. Persiapan Baja SS 316

Sampel Baja Stainless Steel 316 yang berbentuk pipa dipotong dengan ketebalan 0,5 cm, panjang 3 cm dan diameter 3 cm sebanyak 5 buah. Permukaan baja digosok dengan kertas pasir, kemudian dicuci dengan akuabides lalu dikeringkan dan ditimbang Selanjutnya baja direndam dalam beakerglass 250 ml selama 10, 20, dan 30 hari pada HCl 3M.

3.2.2. Penentuan logam Baja SS 316 Fe yang terkorosi dalam larutan HCl 3M dalam waktu yang bervariasi.

Larutan bekas perendaman baja 10, 20 dan 30 hari disaring dengan kertas saring

wheatmant. Diambil sebanyak 1 mL, dimasukkan kedalam labu takar 1000 mL dan diencerkan dengan akuabides hingga garis tanda. Ditentukan kadar unsur Fe pada panjang gelombang 248,3 nm, dengan menggunakan Spektrofotometri Serapan Atom (SSA). Dilakukan perlakuan yang sama untuk perendaman baja 10, 20 dan 30 hari.

3.2.3. Analisa Morfologi Logam Baja dengan Mikroskop Stereo

Baja yang telah direndam selama 10, 20 dan 30 hari diangkat dan dikeringkan, lalu ditimbang. Setelah kering baja di analisa morfologi permukaannya dengan mikroskop stereo dengan perbesaran 32 kali.

3.2.4. Persiapan Daun Kopi

Daun kopi segar dikeringanginkan. Daun kopi yang sudah kering di haluskan dengan blender dan diayak menggunakan saringan dengan ukuran 100 mesh hingga diperoleh serbuk daun kopi.

3.2.5. Ekstraksi Daun Kopi

direndam dengan pelarut metanol yang baru selama 24 jam pada suhu kamar dan dilakukan hal yang sama hingga lima kali perendaman. Filtrat yang masih larut kemudian dipisahkan dengan cara evaporasi dan penguapan sehingga didapat senyawa hasil ekstraksi berupa pasta. Pasta hasil ekstraksi kemudian ditimbang. Pasta hasil ekstraksi di karakterisasi melalui uji kandungan nitrogen bebas secara kuantitatif dengan Metode Kjeldahl dan uji kandungan flavonoid secara kualitatif dengan Pereaksi FeCl3 5 %.

3.2.6. Pembuatan Larutan Inhibitor

Larutan inhibitor dibuat dengan melarutkan 6000 mg ekstrak metanol daun kopi kedalam 1 liter akuabides untuk memperoleh larutan inhibitor dengan konsentrasi 6000 ppm.

3.2.7. Pengujian Perendaman Dengan Menggunakan Ekstrak Metanol Daun Kopi

Disediakan 3 wadah tempat perendaman sampel. Dilakukan perendaman sampel baja SS 316 ke dalam masing – masing 100 ml larutan inhibitor selama 24 jam dengan konsentrasi 6000 ppm lalu baja dipindahkan ke dalam larutan HCl 3M untuk direndam selama 10, 20 dan 30 hari.

3.2.8. Pengolahan Data

Dalam penelitian ini data yang diperoleh dari penentuan laju korosi Baja SS 316 dengan rumus:

V = K x W

D x A x T

Dengan :K = konstanta (3,45 x 106) A = luas permukaan yang terendam (cm2) W = kehilangan berat (gram) T = waktu Perendaman (jam)

Selain itu juga ditentukan efisiensi inhibisi dari ekstrak metanol daun kopi dengan menggunakan rumus:

Efisiensi inhibitor = Va - Vb Va

x 100%

Keterangan:

3.3. Bagan Penelitian

3.3.1. Perendaman Logam Baja SS 316 dalam larutan HCl 3M

Baja SS 316

Dipotong berbentuk lempengan

Digosok dengan kertas pasir permukaan luar dan dalam lempeng baja

Dicuci dengan aseton Dibilas dengan akuabides Dikeringkan dan ditimbang

Dimasukkan kedalam beaker glass 250 mL Ditambahkan larutan HCl 3M sebanyak 200 mL Direndam selama 10 hari

Diangkat baja hasil rendaman Dikeringkan dan ditimbang

Baja SS 316 bersih

Catatan : Dilakukan perlakuan yang sama untuk perendaman logam 20 dan 30 hari Larutan bekas

perendaman dianalisa kadar Fe

Baja setelah perendaman diuji morfologi permukaan

3.3.2. Persiapan Ekstrak Daun Kopi

Daun Kopi

Dikering anginkan

Dihaluskan dengan blender

Diayak dengan ayakan berukuran 100 mesh

Serbuk Daun Kopi

Ditimbang sebanyak 250 gram

Direndam dengan pelarut metanol didalam beaker glass selama 24 jam pada suhu kamar Disaring

Ekstrak Daun Kopi *Residu Endapan Serbuk Daun Kopi

3.3.3. Penguapan Pelarut dari Hasil ekstraksi

Ekstrak Daun Kopi

Dimasukkan ke dalam labu rotarievaporator Dirangkai alat rotarievaporator

Dihidupkan power on dan diatur suhu pada 65oC

Dibuka stop cock setiap 5 menit sekali Dimatikan alat rotarievaporator saat pelarut sudah habis menguap

Ekstrak Pekat Daun Kopi

Dimasukkan kedalam beaker glass

Dipanaskan diatas hotplate hingga terbentuk pasta

Pasta Ekstrak Metanol Daun Kopi

Dikarakterisasi

Uji Kandungan Nitrogen Bebas Secara Kuantitatif dengan Metode

Kjeldahl

Uji Kandungan Tannin Secara Kualitatif dengan Pereaksi

3.3.4. Perendaman Baja SS 316 dalam Larutan Inhibitor Selama 24 Jam Lalu HCl 3M selama 10 Hari

Baja SS 316

Dimasukkan kedalam 3 beaker glass

Ditambahkan masing-masing 200 mL larutan inhibitor

dengan variasi konsentrasi 6000 ppm

Direndam selama 24 jam

Baja yang telah dilapisi inhibitor

Dimasukkan kedalam 3 beaker glass yang masing-masing

berisi 200 ml HCl 3M

Direndam selama 10 hari

Larutan bekas perendaman

dianalisa kadar Fe

Baja setelah perendaman

diuji morfologi permukaan

dengan mikroskop stereo

Catatan : Dilakukan perlakuan yang sama untuk perendaman logam 20 dan 30 hari

Diukur Efesiensi

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

4.1.1. Konsentrasi logam (Fe dan Cr) yang terkandung dalam larutan bekas perendaman baja dalam HCl 3M dan perendaman inhibitor 24 jam lalu HCl 3 M yang dianalisis dengan SSA

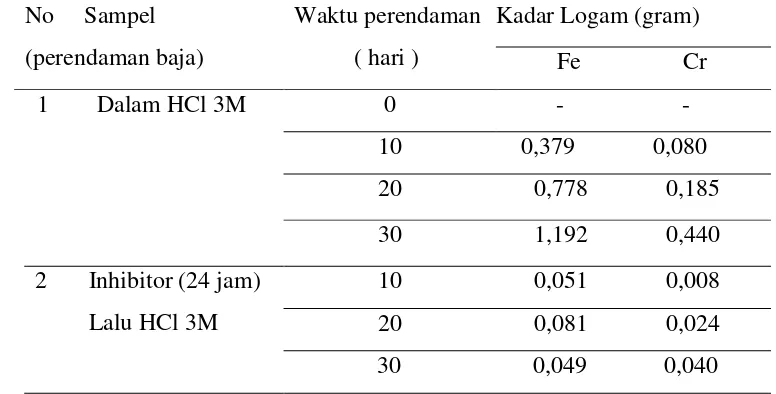

Untuk mengetahui berapa kadar logam ( Fe dan Cr ) yang terkandung dalam larutan bekas perendaman Baja SS 316 dianalisis dengan menggunakan alat SSA, hasil analisis ditunjukkan pada Tabel 4.1 berikut :

Tabel 4.1. Konsentrasi logam yang terkandung dalam larutan bekas Perendaman Baja SS 316

No Sampel

(perendaman baja)

Waktu perendaman ( hari )

Konsentrasi Logam (ppm) Fe Cr 1 Dalam HCl 3M 0 - -

10 3793 800 20 7780 1850 30 11920 4400 2 Inhibitor (24 jam)

Lalu HCl 3M

4.1.2. Penentuan Kadar Logam dalam Satuan Gram (g) bekas perendaman Baja dengan HCl 3M dan perendaman inhibitor 24 jam lalu HCl 3 M

Konsentrasi logam diatas dapat diubah dalam satuan gram dengan menggunakan rumus sebagai berikut :

Massa logam = konsenterasi logam x volume larutan Dimana volume larutan = 100mL = 0,1 L

Kadar logam pada waktu perendaman 10 hari dalam HCl 3 M adalah a. Logam Fe = 3793 mg/L x 0,1 L

= 379,3 mg = 0,3793 gram b. Logam Cr = 800 mg/L x 0,1 L

= 80 mg = 0,08 gram

Catatan : perhitungan yang sama dilakukan untuk kadar logam dalam perendaman 20 dan 30 hari.

Kadar logam pada waktu perendaman 10 hari dengan perendaman inhibitor 24 jam lalu HCl 3 M adalah

a. Logam Fe = 510 mg/L x 0,1 L

= 51 mg = 0,051 gram b. Logam Cr = 80 mg/L x 0,1 L

= 8 mg = 0,008 gram

Catatan : perhitungan yang sama dilakukan untuk kadar logam dalam perendaman 20 dan 30 hari.

Tabel 4.2. Kadar logam yang terkandung dalam larutan bekas perendaman

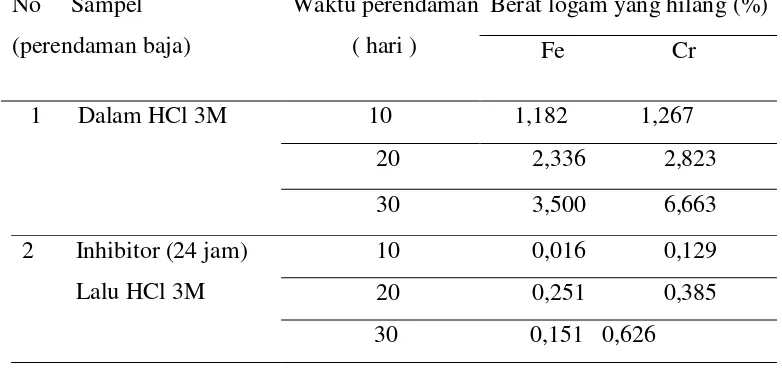

4.1.3.Persentase berat logam ( Fe dan Cr ) yang hilang dari berat total masing – masing logam yang terkandung dalam baja SS 316 dalam HCl 3M dan perendaman inhibitor 24 jam lalu HCl 3M

Dari persentase berat logam yang hilang dapat diketahui logam apa yang paling banyak terkorosi setelah dilakukan perendaman dalam waktu 10, 20, dan 30 hari, untuk menghitung persentase kehilangan berat masing – masing logam tersebut dapat dilakukan perhitungan sebagai berikut :

4.1.3.1. Persentase berat logam (Fe dan Cr) yang hilangdalam perendaman HCl 3M

berat logam = berat logam yang hilang

berat masing −masing logam dalam baja SS 316 x 100% Persentase berat logam ( Fe dan Cr) yang dilakukan selama 10 hari adalah

a. % berat logam Fe =0,3793 g

32,08 g x 100%

= 1,182 %

4.1.3.2. Persentase berat logam (Fe dan Cr) yang hilang dengan penambahaninhibitor 24 jam lalu HCl 3M

berat logam = berat logam yang hilang

berat masing−masing logam dalam baja SS 316 x 100%

Persentase berat logam ( Fe dan Cr) yang dilakukan selama 10 hari adalah a. % berat logam Fe =0,0051 g

Catatan : Dilakukan perhitungan % berat logam yang sama untuk perendaman baja SS 316 Selama 20 dan 30 hari.

Hasil perhitungan % berat logam yang hilang setelah dilakukkan perendaman baja SS 316 dapat dlihat pada Tabel 4.3.

Tabel 4.3.Persentase berat logam (Fe dan Cr) yang hilang dari berat total masing – masing logam yang terkandung dalam Baja SS 316

No Sampel

(perendaman baja)

Waktu perendaman ( hari )

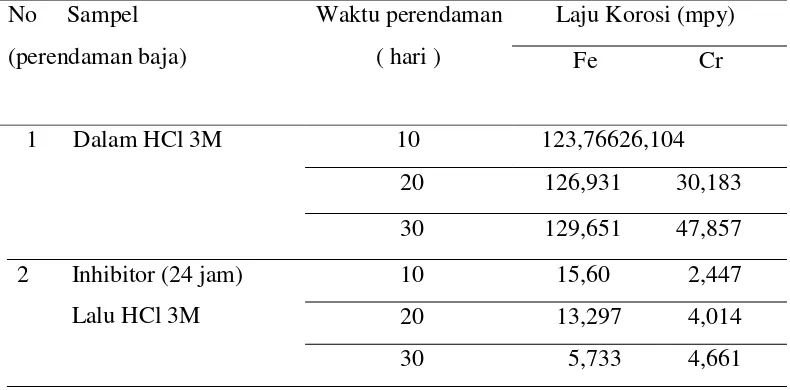

4.1.4. Penentuan Laju Korosi Logam besi (Fe) dan Logam Cromium (Cr) yang terkorosi dalam HCl 3M dan Perendaman Inhibitor 24 Jam laluHCl 3M

Kadar logam yang hilang atau logam yang terkorosi yang diperoleh setelah dilakukan perendaman baja SS 316 dalam waktu 10, 20, dan 30 hari dapat dihitung laju korosi masing – masing logam tersebut dengan menggunakan rumus

metodeWeight Loss, seperti yang terlihat pada rumus berikut ini :

V = K x W A x D x T

Sumber : Khatak, 2002 Dimana : K = konstanta ( 3,45 x 106 mpy )

W = kehilangan berat (gram)

A = luaspermukaanlogam (cm2) D = densitas (gram/cm3) T = waktu (jam)

V = laju korosi (mpy)

4.1.4.1. Laju Korosi logam ( Fe dan Cr) yang terkorosi dalam HCl 3M

4.1.4.2. Laju Korosi logam (Fe dan Cr) yang terkorosi pada perendaman inhibitor 24 jam lalu HCl 3M

Laju Korosi logam ( Fe dan Cr) yang terkorosi pada perendaman inhibitor 24 jam lalu HCl 3M selama 10 hari adalah

a. Logam Fe

Catatan : Perhitungan yang sama dilakukan untuk laju korosi logam pada perendaman 20, dan 30 hari.

Hasil perhitungan laju korosi logam diatas setelah dilakukan perendaman dalam waktu yang bervariasi dapat dilihat pada Tabel 4.4 berikut:

Tabel 4.4.Laju korosi logam logam Fedan Cr dalam perendaman 10, 20dan 30 hari dalam HCl 3M dan Inhibitor 24 jam lalu HCl 3M

4.1.5. Efisiensi Inhibisi Dari Pasta Ekstrak Metanol Daun Kopi Terhadap Laju Korosi Logam (Fe dan Cr)

Untuk mengetahui efisiensi inhibitor ekstrak metanol daun kopi yang digunakan dalam penelitian ini untuk menghambat laju korosi pada Baja SS 316 yang digunakan sebagai sampel, maka digunakan rumus perhitungan efisiensi inhibisi yang dijabarkan sebagai berikut:

Efisiensi inhibitor = Va - Vb Va

x 100%

Keterangan:

Va = laju korosi tanpa inhibitor (mpy) Vb = laju korosi dengan inhibitor (mpy)

Efisiensi inhibisi dari pasta ekstrak metanol daun kopi terhadap laju korosi logam dengan perendaman 10 hari adalah

a. Efisiensi logam Fe = 123,766 −15,6

123,766 x 100%

= 87,395 %

b. Efisiensi logam Cr =26,104 – 2,447

26,104 x 100%

= 90,62 %

Catatan : Perhitungan yang sama dilakukan untuk efisiensi inhibisi ekstrak metanol daun kopi pada perendaman 20, dan 30 hari.

Dari hasil perhitungan yang telah dilakukan dengan rumus diatas, maka diperolehdata efisiensi ekstrak metanol daun kopi terhadap sampel Baja SS 316 yang terdapat dalam Tabel 4.5 berikut :

Tabel 4.5Efisiensi inhibitor ekstrak metanol daun kopi

4.2. Pembahasan Hasil Penelitian

Proses korosi adalah proses yang menyangkut proses kimia, fisika, dan mekanik yang pada kondisi tertentu dapat saling mempengaruhi sehhingga masalah korosi menjadi sangat bervariasi. Mekanisme korosi secara sederhana dapat diterangkan secara elektrokimia. Dari segi elektrokimia ada tiga faktor yang menyebabkan terjadinya proses korosi pada logam yaitu lingkungan yang basah, adanya oksigen dan perbedaan potensial (Arifin, 2004).

Bila suatu logam disimpan di udara terbuka, permukaannya akan dibasahi oleh molekul air (lingkungan yang basah) yang bertindak sebagai media elektrolit. Konduktivitas lapisan air akan bertambah besar jika mengandung garam-garam terlarut yang berasal dari polusi udara. Makin lembab udara disekitarnya, semakin tebal lapisan molekul air yang melekat pada permukaan logam tersebut. Dengan adanya elektrolit, akan terjadi hubungan pendek (Short Circuit) pada logam akibat perbedaan potensial. Umumnya semakin rendah potensial anoda semakin besar daya larutnya dan semakin kuatkorosinya (Rossalina, 1998).

Berdasarkan beda potensial elektroda logam, logam yang mudah melepaskan elektron adalah logam yang mengalami oksidasi atau logam yang memilki beda potensial elektroda yang paling kecil. Dalam elektrokimia logam yang memiliki beda potensial kecil atau yang paling negatif merupakan anoda.Baja tahan karat SS 316 mengandung beberapa logam diantaranya adalah logam Fe dan Cr dari kedua logam ini yang paling mudah mengalami korosi atau yang paling mudah mengalami oksidasi adalah logam Cr berdasarkan beda potensialnya, dimana nilai potensial elektroda Eo Cr (-0,71), kemudian di susul oleh logam Fe dengan nilai beda potensial Eo (-0,44). (Sastri, 2011).

Seperti yang terlihat pada diagram berikut yang menunjukkan bahwa baja tersebut mengalami korosi yang ditandai dengan berkurangnya berat logam - logam yang terkandung dalam baja SS 316 tersebut setelah direndam dalam lingkungan yang korosif misalnya asam klorida (HCl). Inhibitor organik dikenal juga sebagai pembentuk lapisan pelindung yang melindungi permukaan logam, dengan cara membentuk lapisan pasif yang hidrofobik pada permukaan logam. Keefektifan inhibitor tersebut bergantung pada komposisi kimianya, struktur molekul, dan afinitas terhadap permukaan logam. Karena pembentukan lapisan merupakan peristiwa adsorpsi, temperatur dan tekanan dari sistem merupakan faktor yang sangat penting. Inhibitor organik membentuk lapisan dari molekul-molekul yang teradsorpsi pada permukaan logam, yang dapat mencegah pelarutan logam dalam elektrolit. Harga konsentrasi inhibitor juga berpengaruh sangat penting (Robert, 1986).

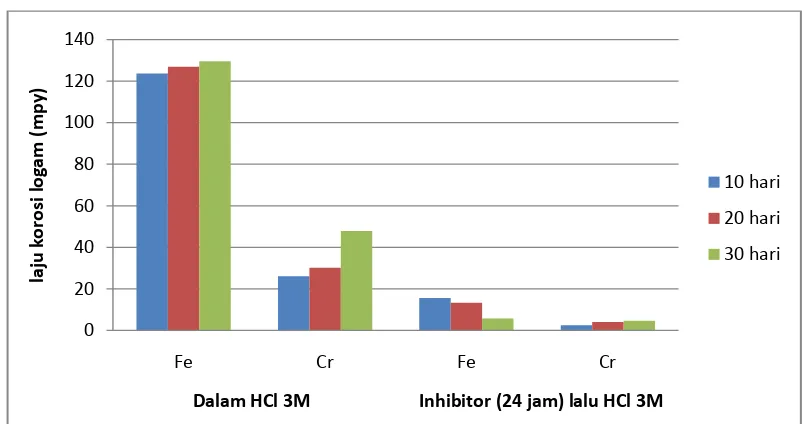

Berikut ini dimana terjadi penurunan laju korosi saat menggunakaan inhibitor yang menunjukkan bahwa terdapat pengaruh yang signifikan antara laju korosi baja dalam HCl 3M dan perendaman inhibitor 24 jam lalu HCl 3M

Laju korosi logam terhadap variasi waktu dapat dilihat pada Gambar 4.1 berikut :

Gambar 4.1. Diagram laju korosi logam terhadap waktu perendaman

Dari hasil penelitian yang telah dilakukan dalam HCl 3M dan penambahan inhibitor lalu HCl 3M diperoleh laju korosi logam berbeda – beda pada setiap logam dalam perendaman dengan variasi waktu yang berbeda. Seperti yang terlihat pada diagram 4.1 Pada laju korosi yang dihasilkan tanpa inhibitor dalam perendaman 10 hari laju korosi logam Fe yaitu sebesar 123,766mpy dan logam Cr sebesar 26,104mpy.

Pada perendaman 20 hari terjadi peningkatan laju korosi pada kedua logam tersebut. Laju korosi kedua logam tersebut yaitu Fe 126,931 mpy dan Cr 30,183 mpy. Hal ini disebabkan karena logam Cr yang berfungsi sebagai pelindung mulai melemah karena logam Cr tersebut diikat oleh ion klorida dari medianya, sehingga mempercepat laju logam – logam tersebut untuk terkorosi. (Basuki, 2012).

Namun perendaman 30 hari terlihat logam tersebut laju korosi adalah Fe 129,651 mpy dan Cr 47,857 mpy. Terjadinya kenaikan kecepatan korosi baja dengan bertambahnya lama waktu perendaman dalam larutan asam klorida juga sesuai dengan yang dilaporkan oleh Hausler (1986). Dari hasil penelitiannya dengan menggunakan asam klorida sebagai media korosi diperoleh hasil bahwa semakin lama waktu perendaman baja maka kecepatan korosi baja semakin menaik.

korosi tanpa inhibitor dan dengan menggunakan inhibitor memiliki laju korosi yang menurun namun ketika ditinjau antara waktu yang variasi 10, 20 dan 30 hari dengan menggunakan inhibitor mengalami kenaikan laju korosi hal ini disebabkan karena logam Cr tidak memiliki kemampuan untuk mengalami reaksi inhibisi antara logam Cr dengan ekstrak metanol daun kopi.

Berdasarkan laju korosi kedua logam tersebut dalam waktu yang bervariasi tanpa inhibitor dapat disimpulkan bahwa logam Fe merupakan logam yang paling mudah terkorosi dibanding logam Cr, hal ini disebabkan karena dalam penentuan laju korosi berat logam yang hilang dilihat dari jumlah total baja yang hilang bukan dari jumlah masing – masing logam. Selain itu juga logam Fe memiliki jumlah logam yang paling banyak terkorosi dari jumlah total baja yang hilang, karena memiliki jumlah komposisi yang paling banyak dalam baja, dan juga yang menyebabkan laju korosi logam Fe paling besar dibanding Cr namun antara laju korosi kedua logam tersebut dalam waktu yang bervariasi dengan menggunakan inhibitor dapat disimpulkan bahwa logam Cr yang meningkat dibanding logam Fe hal ini disebabkan karena reaksi antara Fe2+ dengan inhibitor ekstrak bahan alam menghasilkan senyawa kompleks yang mempunyai kestabilan yang tinggi dimana akan terbentuk lapisan pelindung in situ, yaitu lapisan yang terbentuk akibat adanya adsorpsi molekul ekstrak bahanalam pada permukaan logam yang digunakan. Lapisan ini membentuk lapisan pasif yang hidrofobik yang bertujuan melindungi logam terhadap korosi lebih lanjut. Dalam penelitian yang dilakukan, adsorpsi molekul ekstrak metanol daun kopi yang digunakan sebagai inhibitor terhadap sampel baja membentuk lapisan pelindung yang stabil dan menyebabkan berat baja berubah banyak. Sehingga perhitungan laju korosi menunjukkan hasil yang tinggi. Tetapi, hal ini bukan disebabkan oleh korosi dari media HCl 3M tetapi lapisan pelindung

in situ yang terdeposit ke permukaan baja sehingga laju korosi terhitung tinggi.

Gambar 4.2. Diagram logam yang hilang setelah dilakukan perendaman ( % )

4.2.1. Foto Morfologi Permukaan Baja SS 316

Foto morfologi permukaan Baja SS 316 diperoleh dengan menggunakan Mikroskop Stereo dengan perbesaran 32 kali.

4.2.1.1. Foto Morfologi Permukaan Baja SS 316 Sebelum Perendaman

Foto morfologi permukaan sampel Baja SS 316 sebelum perendaman ditunjukkan dalam gambar berikut. Dimana terlihat permukaan baja yang berwarna hitam dan belum terdapat karat yang menempel karena telah dibersihkan sebelumnya. Terlihat pula permukaan yang tidak rata dan terdapat tonjolan-tonjolan baja akibat percetakan yang tidak homogen pada permukaannya.

4.2.1.2.Foto Morfologi Permukaan Baja SS 316 Dalam Media Korosi HCl 3M Dengan Perendaman 10, 20 dan 30 Hari

Foto morfologi permukaan sampel baja yang direndam dalam media korosi HCl 3M dengan perendaman 10, 20 dan 30 hari terlihat bahwa proses korosi terjadi secara menyeluruh di permukaan logam ditandai dengan terlihatnya warna kuning karat yang terdeposit pada permukaan sampel baja, membuat suatu lapisan karat yang rapi dan terdeposit sempurna sehingga berat baja setelah terkorosi jauh meningkat dan laju korosi terhitung sangat tinggi diikuti waktu perendaman yang semakin lama yaitu 10, 20 dan 30 hari.

Jenis korosi yang terbentuk dalam variasi waktu yang terjadi adalah korosi sumuran (pitting) Korosi sumuran (pitting) dapat terjadi akibat proses elektrokimia yang terkonsentrasi pada suatu lokasi secara berkesinambungan. Jenis karat sumuran (pitting) baik bentuk, sifat dan penyebabnya sangat bervariasi. Namun lingkungan korosinya dalam lingkungan cair atau basah (Widharto,2004).

Ukuran dan dalamnya lubang yang terbentuk akibat korosi pada permukaan logam berbeda-beda hal ini disebabkan karena pengaruh kehomogenan paduan dari logam. Kehomogenan paduan suatu logam tidak hanya berpengaruh pada besar dan dalamnya lubang-lubang yang terjadi pada permukaan, tetapi kehomogenan ini juga dapat berpengaruh pada laju korosi logam.

Gambar 4.4 Permukaan Baja SS 316 dalam perendaman media HCl 3M selama 10 hari

Pada waktu perendaman 20 hari melalui gambar terlihat bahwa karat yang terbentuk semakin tinggi dengan permukaan yang kasar dan kerusakan pada permukaan baja akibat adanya keberadaan asam pada logam, yang mana asam ini menyerang bagian anodik dari logam tersebut sehingga oksigen sukar masuk kedalam permukaan logam yang mengakibatkan permukaan logam kekurangan oksigen, daerah yang kekurangan oksigen akan menjadi anoda dan menghasilkan kerak pada daerah tersebut yang akhirnya membentuk lubang setempat (pitting) (Vanvlack,1994). Permukaan baja SS 316 dalam perendaman media HCl 3M selama 20 hari dapat dilihat pada Gambar 4.5 sebagai berikut :

Gambar 4.5 Permukaan Baja SS 316 dalam perendaman Media HCl 3M selama 20 hari

Gambar 4.6 Permukaan Baja SS 316 dalam Perendaman Media HCl 3Mselama

30 hari

4.2.2. Foto Morfologi Permukaan Baja SS 316 DalamLarutan Inhibitor 24 Jam Lalu Perendaman Dengan Media HCl 3M Selama 10, 20 dan 30 Hari

Foto morfologi permukaan baja yang telah dilapisi dengan inhibitor dengan perendaman selama 24 jam lalu diikuti dengan perendaman dengan HCl 3Mdengan variasi waktu perendaman selama 10, 20 dsan 30 hari dengan perlakuan sebelumnya dengan merendam larutan inhibitor dahulu kemudian perendaman dengan media korosi HCl 3 M. Berdasarkan variasi waktu yang terjadi, morfologi permukaan yang diamati semakin memperbaiki kerusakan pada permukaan dan mengurangi berat logam yang hilang agar tidak mempercepat laju korosi.

Pada perendaman 10 hari mengakibatkan terjadinya penurunan laju korosi dibanding laju korosi tanpa dilapisi dengan inhibitor 24 jam sehingga pada permukaan baja SS 316 memiliki pori – pori yang sedikit dibanding sebelumnya namun pada perendaman 10 hari adalah laju korosi yang paling tinggi dibanding waktu perendaman 20 dan 30 hari. Hal ini menyebabkan seperti serbuk pada permukaan baja.

Gambar 4.7Permukaan Baja SS 316 Dalam Larutan Inhibitor24 Jam Lalu Perendaman Dalam Media HCl 3M Selama 10 Hari

Pada perendaman 20 hari memiliki keadaan permukaan yang berpori-pori dan memiliki permukaan yang berlubang, hal ini dikarenakan inhibisi yang digunakan bereaksi dengan efektif antara logam Fe dan logam Cr sehingga logam yang terdapat pada baja memperlambat atau menurunkan laju korosi yang terjadi. Pada permukaan baja SS 316 dalam larutan inhibitor 24 jam lalu perendaman dengan HCl 3M selama 20 hari dapat dilihat pada Gambar 4.8 sebagai berikut :

Gambar 4.8Permukaan Baja SS 316 Dalam Larutan Inhibitor24 Jam Lalu Perendaman Dalam Media HCl 3M Selama 20 Hari

Fe2+membentuk senyawa kompleks dalam mekanisme inhibisi. Ketika digunakan inhibitor sebagai lapisan pelindung sebelum perendaman dengan media korosi, maka lapisan pelindung itu akan melindungi seluruh permukaan logam, bukan hanya berekasi dengan Fe2+melainkan menutupi seluruh permukaan logam dengan cara adsorpsi pada permukaan logam sehingga memperlambat laju korosi pada sampel baja.

Pada permukaan baja SS 316 dalam larutan inhibitor 24 jam lalu perendaman dengan HCl 3M selama 30 hari dapat dilihat pada Gambar 4.9 sebagai berikut :

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian yang telah dilakukan dapat diperoleh beberapa kesimpulan seperti yang tertera dibawah ini :

1. Logam yang paling cepat terkorosi setelah dilakukan perendaman dalam waktu yang bervariasi adalah logam Fe dengan laju korosi 123,766 mpy pada perendaman 10 hari, 126,931 mpy pada perendaman 20 hari dan 129,651 mpy pada perendaman 30 hari dalam HCl 3M dan perendaman inhibitor 24 jam lalu HCl 3M logam Fe yang paling cepat terkorosi yaitu laju korosi 15,6 mpy pada perendaman 10 hari, 13,297 mpy pada perendaman 20 hari dan 5,733 mpy pada perendaman 30 hari. Namun jumlah logam yang paling banyak terkorosi dibandingkan dari berat masing – masing logam yang terkandung dalam baja SS 316 tersebut adalah logam Cr, hal ini terlihat pada % berat logam yang hilang pada waktu perendaman lebih besar dibanding logam Fe yaitu sebesar 1,267 % pada perendaman 10 hari, 2,833 % pada perendaman 20 hari dan 6,633 % pada perendaman 30 hari.

3. Efektifitas inhibitor ekstrak metanol daun kopi terhadap laju korosi baja SS 316 berdasarkan efisiensi inhibitor yang dihasilkan sangat berpengaruh dengan baik untuk menurunkan laju korosi pada baja dengan efisiensi maksimum pada perendaman selama 30 hari pada logam Fe dengan efisiensi inhibitor 95,5 % sedangkan efisiensi maksimum pada perendaman selama 10 hari pada logam Cr dengan efisiensi inhibitor 90,62% saat digunakan sebagai inhibitor pada perendaman Baja SS 316 dalam media HCl 3M sebagai lapisan pelindung sebelum perendaman dengan media korosi, maka lapisan pelindung itu akan melindungi seluruh permukaan logam, bukan hanya berekasi dengan Fe2+ melainkan menutupi seluruh permukaan logam dengan cara adsorpsi pada permukaan logam sehingga memperlambat laju korosi pada sampel baja.

5.2. Saran

BAB 2

TINJAUAN PUSTAKA

2.1. Teori Korosi

2.1.1. Energi Dan Hukum yang Mendasarinya

Korosi adalah gejala yang timbul secara alami: pengaruhnya dialami oleh hampir semua zat dan diatur oleh perubahan-perubahan energi. Pengkajian tentang perubahan energi disebut termodinamika, suatu bidang yang kaya sekali dengan definisi, besaran-besaran variabel (juga disebut parameter) dan persamaan-persamaan. Sistem didefinisikan sebagai suatu massa tertentu zat yang kita minati. Di sekeliling sistem itu kita membayangkan suatu dinding pembatas khayal yang memisahkannya dari lingkungan sekitar.

Hukum: Energi tidak dapat diciptakan ataupun dimusnahkan.

Kaidah: Semua perubahan spontan terjadi disertai pelepasan energi bebas dari sistem ke lingkungan sekitar pada temperatur dan tekanan spontan.

Sebuah konsep penting yang membantu menjelaskan laju reaksi korosi adalah Teori Keadaan Peralihan (Transition State Theory). Perhatikan persamaan berikut:

A + B C + D (2.1)

Dimana dua zat A dan B, yang dikenal sebagai reaktan, saling berinteraksi sedemikian rupa untuk membentuk dua zat baru, C dan D, yang disebut hasil reaksi. Agar dapat menghasilkan zat – zat baru, A dan B bukan hanya harus saling sentuh melainkan juga harus berpadu secara fisik guna membentuk suatu zat antara AB. AB disebut keadaan peralihan, dan reorganisasi keadaan peralihan inilah yang kemudian langsung menghasilkan C + D.

Dalam bentuk paling sederhana, laju reaksi korosi dapat diekspresikan demikian:

Laju = tetapan laju x[reaktan – reaktan] (2.2)

Besaran dalam kurung persegi menunjukkan ukuran banyaknya zat. Tetapan laju

dapat dinyatakan dalam hubungan dengan ukuran penghalang energi bebas(Δ�+):

Tetapan laju = C eksp (-ΔG+/RT) (2.3)

Dengan C dan R adalah tetapan-tetapan, dan T adalah temperatur mutlak. Persamaan tersebut merupakan bentuk modifikasi dari sebuah persamaan penting yang disebut Persamaan Arhenius (Trethewey, 1991).

2.1.2. Pengertian Korosi

aliran elektron. Korosi juga dapat mengakibatkan suatu material mengalami suatu reaksi oksidasi yang jika dibiarkan terus menerus akan menyebabkan material terdegradasi. Degradasi tersebut menyebabkan logam menipis, berlubang, terjadi perambatan reaktan, sifat mekanik berubah sehingga terjadi kegagalan tiba – tiba pada struktur, sifat fisik dan penampilan logam berubah (Fachri, 2011).

Kinetika korosi dapat memprediksi bagaimana suatu korosi berjalan dalam waktu dan jarak. Berbeda dari termodinamika, kinetika korosi digunakan untuk mengetahui laju atau kecepatan korosi itu terjadi. Laju korosi ditentukan dengan menggunakan arus untuk menghasilkan suatu kurva polarisasi (tingkat perubahan potensial sebagai fungsi dari besarnya arus yang digunakan) untuk permukaanyang laju korosinya sedang ditentukan. Ketika potensial pada permukaan logam terpolarisasi menggunakan arus pada arah positif, bisa dikatakan sebagai terpolarisasi secara anodik. Bila menggunakan arus pada arah negatif disebut terpolarisasi secara katodik. Tingkat polarisasi adalah ukuran bagaimana laju dari reaksi pada anoda dan katoda dihambat oleh bermacam lingkungan (konsentrasi dari ion logam, oksigen terlarut) dan/atau faktor proses permukaan (adsorbsi, pembentukan lapisan, kemudahan dalam melepaskan elektron). Variasi dari potensial sebagai fungsi dari arus (kurva polarisasi memungkinkan untuk mengetahui pengaruh dari proses konsentrasi dan aktivasi pada tingkat dimana reaksi anoda maupun katoda dapat memberi ataupun menerima elektron. Karenanya, pengukuran polarisasi dapat menentukan laju reaksi yang terlibat dalam proses korosi (Trethewey, 1991).

2.2. Jenis Korosi

Untuk mengetahui lebih lanjut mengenai korosi, dibawah ini dijelaskan mengenai beberapa jenis korosi, yaitu:

1. Korosi Merata (uniform corrosion), yaitu korosi yang terjadi pada seluruh permukaan logam atau paduan yang bersentuhan elektrolit pada intensitas sama. sebagaimana ditunjukkan pada Gambar 2.1 berikut:

Gambar 2.1 Korosi Merata (Wisdatika, 2009)

2. Korosi Galvanik (galvanic corrosion), yaitu korosi terjadi bila dua logam yang berbeda berada dalam satu elektrolit, dalam keadaan ini logam yang kurang mulia (anodic) akan terkorosi, bahkan lebih hebat bila paduan tersebut tidak bersenyawa dengan logam lain.

4. Korosi Sumuran (pitting corrosion). Korosi ini terjadi akibat adanya sistem anoda pada logam, dimana daerah tersebut terdapat konsentrasi ion Cl. Korosi jenis ini sangat berbahaya karena pada bagian permukaan hanya lubang kecil, sedangkan pada bagian dalamnya terjadi proses korosi membentuk “sumur” yang tidak tampak.

5. Korosi batas butir (intergranular corrosion), yaitu korosi yang terjadi pada batas butir, dimana batas butir sering kali merupakan tempat mengumpulnya impurity

atau suatu presipitat dan lebih tegang. Jika suatu logam terkorosi secara merata akan terlihat jelas lebih reaktif dibandingkan pada butir material tersebut. Pada beberapa kondisi, pertemuan butir sangat reaktif dan menyababkan terjadinya korosi pada butir lebih cepat dibandingkan dengan korosi pada butir. Intergranular corrosion akan mengurangi atau menghilangkan kekuatan dari material dapat dilihat pada Gambar 2.3 seperti berikut :

Gambar 2.3 Korosi Batas Butir (Green, 1997)

6. Selective leaching corrosion yaitu larutnya salah satu komponen dari suatu paduan, dan ini mengakibatkan paduan yang tersisa akan menjadi berpori sehingga ketahanan korosinya akan berkurang, seperti di ilustrasikan pada Gambar 2.4

Gambar 2.4Selective Leaching Corrosion (Green, 1997)

7. Korosi Erosi, yaitu korosi yang terjadi akibat pergerakan relatif antara fluida korosif dengan permuakaan logam. Pada umumnya, pergerakan yang terjadi cukup cepat, sehingga terjadi efek keausan mekanis atau abrasi. Pergerakan yang cepat dari fluida korosif mengkorosi secara fisik dan menghilangkan lapisan pasif. Pasir dan padatan lumpur mempercepat korosi erosi.

8. Korosi Tegangan (stress corrosion), yaitu korosi yang terjadi sebagai akibat bekerjanya tegangan pada suatu benda yang berada pada media korosif (Fachri,2011). Korosi tegangan dapat di lihat pada Gambar 2.5 berikut:

2.3. Prinsip Dasar Pengendalian Korosi

Korosi telah didefinisikan sebagai penurunan mutu logam oleh reaksi elektrokimia dengan lingkungannya. Pada kebanyakan situasi praktis serangan ini tidak dapat dicegah, kita hanya dapat berupaya mengendalikannya sehingga struktur atau komponen mempunyai masa pakai yang lebih panjang. Adapun pengendalian korosi bisa dilakukan dengan berbagai cara, diantaranya yang paling penting adalah:

a. Modifikasi rancangan b. Modifikasi lingkungan c. Pemberian lapisan pelindung d. Pemilihan bahan

e. Proteksi katodik dan anodik

2.3.1. Pengendalian Korosi melalui Perancangan

Komponen-komponen akan menghadapi berbagai macam lingkungan baik selama tahapan-tahapan pembuatan, pemindahan dan penyimpanan, maupun ketika kelak harus menjalankan tugas sehari-hari. Laju korosi atau perusakan lapisan pelindung yang diberikan kepada logam akan dipengaruhi oleh perubahan-perubahan faktor diantaranya kelembaban relatif, temperatur, pH, konsentrasi oksigen, bahan pengotor padat atau terlarut, konsentrasi, dan kecepatan elektrolit. Variasi-variasi kondisi lingkungan ini sedapat mungkin harus sudah diidentifikasi sejak tahapan perancangan (Trethewey, 1991).

2.3.2. Pengendalian Korosi Melalui Pengubahan Lingkungan

Menurut Haryono, (2010), terdapat beberapa faktor lingkungan yang dapat mempengaruhi proses korosi antara lain, yaitu:

1. Suhu

2. Kecepatan alir fluida atau kecepatan pengadukan

Laju korosi cenderung bertambah jika laju atau kecepatan aliran fluida bertambah besar. Hal ini karena kontak antara zat perekasi dan logam akan makin banyak yang lepas sehingga logam akan mengalami kerapuhan (korosi).

3. Konsentrasi bahan korosif

Hal ini berhubungan dengan pH atau keasaman dan kebasaan suatu larutan. Larutan yang bersifat asam sangat korosif terhadap logam dimana logam yang berada di dalam media larutan asam akan lebih cepat terkorosi karena merupakan reaksi anoda. Sedangkan larutan yang bersifat basa dapat menyebabkan korosi pada katodanya karena reaksi katoda selalu serentak dengan reaksi anoda.

4. Oksigen

Adanya oksigen yang terdapat di dalam udara dapat bersentuhan dengan permukaan logam yang lembab. Sehingga kemungkinan menjadi korosi lebih besar. Di dalam air (lingkungan terbuka), adanya oksigen menyebabkan korosi cepat terjadi.

5. Waktu kontak

Rani,et al (2012) menyebutkan bahwa inhibitor akan mereduksi kecepatan korosi dengan cara:

1. Adsorpsi ion/molekul inhibitor ke permukaan logam

2. Meningkatkan atau menurunkan reaksi anoda dan atau katoda 3. Menurunkan kecepatan difusi reaktan ke permukaan logam 4. Menurunkan hambatan listrik dari permukaan logam

5. Inhibitor mudah membentuk lapisan in situ pada permukaan logam

Inhibitor organik umumnya bersifat heteroatom. Atom O, N, dan S ditemukan dalam kepadatan tinggi dan atom-atom tersebut bertindak sebagai inhibitor korosi. Atom O, N, dan S merupakan pusat aktif untuk proses adsorpsi pada permukaan logam. Efisiensi inhibisi dari logam ini adalah O<N<S<P. Penggunaan senyawa organik yang mengandung oksigen, sulfur, dan khususnya nitrogen sangat baik untuk mereduksi serangan korosi pada baja. Beberapa faktor yang mempengaruhi kerja inhibitor adalah panjang rantai, berat molekul, ikatan (aromatis atau konjugasi), kemungkinan ikat silang, serta kelarutannya dalam lingkungan yang digunakan. Inhibitor bahan alam (green inhibitor) bersifat

biodegradable (mudah terurai) dan tidak mengandung logam berat atau senyawa racun lainnya. Beberapa penelitian telah melaporkan keberhasilan penggunaan senyawa bahan alam untuk menghambat korosi dari logam dalam lingkungan asam dan basa. Green inhibitor yang cocok untuk baja karbon adalah inhibitor yang mengandung asam amino alami seperti alanin, glisin dan leusin (Rani,et al, 2012).

Mekanisme proteksi ekstrak bahan alam terhadap besi/baja dari serangan korosi diperkirakan hampir sama dengan mekanisme proteksi oleh inhibitor organik. Reaksi yang terjadi antara logam Fe2+ degan medium korosif yang mengandung ion-ion klorida seperti NaCl, MgCl2, KCl akan bereaksi dengan Fe

dan diperkirakan menghasilkan FeCl2. Jika ion klorida yang bereaksi semakin

besar, maka FeCl2 yang terbentuk juga akan semakin besar, seperti tertulis dalam

reaksi berikut:

NaCl Na+ + Cl- (2.4)

MgCl2 Mg2+ + 2Cl- (2.5)

KCl K+ + Cl- (2.6)

Ion klorida pada reaksi diatas akan menyerang logam besi (Fe) sehingga besi akan terkorosi menjadi:

2Cl- + Fe2+ FeCl2 (2.7)

Dan reaksi antara Fe2+ dengan inhibitor ekstrak bahan alam menghasilkan senyawa kompleks. Inhibitor ekstrak bahan alam yang mengandung nitrogen mendonorkan sepasang elektronnya pada permukaan logam mild steel ketika ion Fe2+ terdifusi ke dalam larutan elektrolit, reaksinya adalah:

Fe Fe2+ + 2e- (melepaskan elektron) (2.8)

Fe2+ + 2e- Fe (menerima elektron) (2.9) Mekanisme inhibisi ekstrak bahan alam ditunjukkan pada gambar 2.6 :

Gambar 2.6 Mekanisme Inhibisi Ekstrak Bahan Alam (Ilim, 2008)

Inhibitor akan membentuk lapisan pelindung in situ karena reaksi antara larutan dengan permukaan logam. Proses penginhibisiannya disebabkan adanya adsorpsi molekul pada permukaan logam. Inhibitor teradsorpsi pada permukaan logam membentuk lapisan pasif yang hidrofobik yang melindungi logam terhadap korosi lebih lanjut. Adsorpsi inhibitor ke permukaan logam disebabkan oleh gaya tarik elektrostatik antara muatan ion dengan muatan listrik antarmuka logam. Secara keseluruhan, senyawa inhibitor adalah netral. Tetapi, gugus nitrogen pada senyawa tersebut memiliki pasangan elektron bebas yang menyebabkan inhibitor cenderung bermuatan negatif sehingga inhibitor akan tertarik ke permukaan logam dan membentuk lapisan (Purwanto, 2013).

2.3.3. Pengendalian Korosi dengan Lapisan Pelindung

Salah satu cara pengendalian korosi dengan cara memberi lapisan perlindungan (coating protection). Pelapisan biasanya dimaksudkan untuk memberikan suatu lapisan padat dan merata sebagai bahan isolator atau penghambat aliran listrik diseluruh permukaan logam yang dilindungi, fungsi dari lapisan tersebut adalah untuk mencegah logam dari kontak langsung dengan elektrolit dan lingkungan sehingga reaksi logam dan lingkungan terhambat (Fachri, 2011).

Lapisan penghalang yang dikenakan ke permukaan logam dimaksudkan baik untuk memisahkan lingkungan dari logam, maupun untuk mengendalikan lingkungan mikro pada permukaan logam. Banyak cara pelapisan yang digunakan untuk maksud ini termasuk cat, selaput organik, vernis, lapisan logam, dan enamel. Sejauh ini yang paling umum adalah cat (Trethewey, 1991).

2.3.4. Pengendalian Korosi dengan Pemilihan Bahan

korosi yang sudah ada dengan sendirinya pada suatu bahan, umumnya hampir tidak berperan dalam proses pemilihan. Seorang perekayasa akan mencari lapisan penghalang atau cara lain unttuk menghambat rusak atau hilangnya logam. Paduan-paduan canggih yang memiliki sifat tahan korosi hanya akan digunakan dalam situasi-situasi khusus yang selalu dihantui bencana, misalnya industri minyak serta kimia, atau bila keandalan merupakan factorpertimbanganyangluar biasa penting (Trethewey, 1991).

2.3.5. Proteksi Katodik dan Anodik

Proteksi katodik adalah suatu perlindungan permukaan logam dengan cara melakukan arus searah yang memadai ke permukaan logam dan mengkonversikan semua daerah anoda di permukaan logam menjadi daerah katodik. Sistem ini hanya efektif untuk system-sistem yang terbenam dalam air atau di dalam tanah. Sedangkan pada perlindungan secara anodik, tegangan sistem yang dilindungi dinaikkan sehingga memasuki daerah anodiknya. Pada kondisi ini sistem terlindungi karena terbentuknya lapisan pasif. Syarat yang harus dipenuhi agar sistem ini berjalan dengan baik adalah bahwa karakteristik lingkungannya harus stabil. Pada jenis lingkungan yang tidak stabil (berfluktuasi) penerapan sistem proteksi anodik tidak dianjurkan (Fachri, 2011).

2.4. Baja Stainlees Steel

Karena sifat logam penyusun baja SS 316 digunakan dalam industri, salah satu contoh kegunaan baja stainless steel atau baja tahan karat dengan tipe 316 dalam bidang industri yaitu pada industri susu. Baja dalam bentuk pipa yang digunakan untuk menyalurkan susu yang dari peternakan ke tangki pengemasan susu. Selain dalam industri susu baja ini juga digunakan dalam industri minuman mineral bersoda dalam proses pengumpulan dan aliran pengemasan minuman tersebut, dan juga pada mesin pemotongan daging, dalam pemakaian baja tersebut dalam industri – industri kemungkinan terbentuk kerak yang menempel pada baja akibat proses industri – industri, jadi untuk membersihkan kerak yang menempel pada baja digunakan larutan asam yang disebut sebagai proses pickling, karena adanya interaksi baja dengan medium asam dapat mengakibatkan terjadinya korosi (Sastri, 2011).

Baja paduan rendah mengandung berbagai unsur pembentuk paduan, misalnya Cr, Ni, Cu, Mn, V, dan Mo, hingga 2 - 3 % . Penambahan unsur pemadu ini memperbaiki sifat – sifat mekanik; tetapi efeknya kecil terhadap laju korosi komponen-komponen yang terendam atau terkubur, karena disitu baja lunak, baja paduan rendah, atau baja tempa akan terkorosi dengan laju yang kurang lebih sama. Penambahan krom yang sedikit lebih banyak, diketahui mendatangkan perbaikan yang cukup mencolok dalam perilaku korosi; sedangkan tembaga dalam jumlah kecil, diketahui mengurangi korosi sumuran pada ketel-ketel baja, walaupun korosi biasa agak meningkat (Trethewey, 1991).

Berikut ini dapat dilihat pada Tabel 2.1 komposisi baja SS 316 sebagai berikut : Tabel 2.1 Tabel komposisi Baja SS 316

2.5. Sifat – Sifat Logam Yang Terkandung Dalam Baja SS 316

2.5.1. Logam Besi (Fe)

Besi yang murni adalah logam berwarna putih-perak yang kukuh dan liat. Ia melebur pada suhu 1535oC. Hanya beberapa terdapat besi komersial yang murni, biasanya besi mengandung sejumlah kecil karbida, slisida, fosfida, dan sulfida dari besi, serta sedikit grafit. Besi dapat larut dalam asam klorida encer atau pekat dan asam sulfat encer, yang menghasilkan garam – garam besi (II) dan gas Hidrogen.

Fe(s) + 2H+(aq) Fe2+(aq) + H2(g)

Fe (s) + 2HCl(aq) Fe2+(aq) + Cl-(aq) + H2(g)

Asam sulfat yang pekat dan panas, menghasilkan ion-ion besi dan belerang dioksida.

2Fe(s) + 3H2SO4(aq) + 6H+(aq)2Fe3+(aq) + 3SO2(g) + 6H2O(aq)

Dengan asam nitrat encer dingin, terbentuk ion besi(II) dan amonia 4Fe(s) + 10 H+(aq) + NO3-(aq)4Fe2+(aq) + NH4+(aq) +3H2O(aq)

Asam nitrat pekat dingin, membuat besi menjadi pasif, dalam keadaan ini, ia tak bereaksi dengan asam nitrat encer dan tidak pula mendesak tembaga dari larutan air suatu garam tembaga. Asam nitrat 1+1 atau asam nitrat pekat yang panas melarutkan besi dengan membentuk gas nitrogen dan oksida dan ion logam besi(III) :

Fe(s) + HNO3(aq) + 3H+(aq) Fe3+(aq) + NO(g) + 2H2O(aq)

2.5.2. Logam Kromium (Cr)

Kromium adalah logam kristalin yang putih, tak begitu liat dan tak dapat ditempa. Ia melebur pada suhu 1765oC. Logam ini larut dalam asam klorida encer atau pekat. Jika tak terkena udara, akan terbentuk ion-ion kromium (II):

Cr(s) +2H+(aq) Cr2+(aq) + H2(g)

Asam sulfat encer menyerang kromium perlahan-lahan, dengan membentuk hidrogen. Dalam asam sulfat pekat panas, kromium melarut dengan mudah, dimana ion – ion kromium (III) dan belerang dioksida terbentuk:

2Cr(s) + 6H2SO4(aq) 2Cr3+(aq) +3SO4-2(aq) + 3SO2(g) + 6H2O(aq)

Asam nitrat baik yang encer maupun yang pekat membuat kromium menjadi pasif, begitu pula asam sulfat pekat dingin dan air raja.

2.6.Asam Klorida ( HCl )

Menurut Skoog, et al (1992), Asam klorida pekat adalah pelarut yang sangat baik bagi banyak oksida logam serta untuk logam lebih mudah teroksidasi daripada hidrogen. Hal ini digunakan pada asam klorida karena sangat baik dalam pelarut untuk oksida dari asam pengoksidasi, asam klorida pekat adalah sekitar 12 M tapi setelah pemanasan, hidrogen klorida hilang sampai 6M (titik didih sekitar 110oC). Asam klorida tidak memiliki warna, dapat larut dalam air, eter, alkohol dan mampu melarutkan magnesium hidroksida. Adapun beberapa sifat fisis dari asam klorida antara lain:

Rumus molekul : HCl

Massa molekul : 36,5 gr/mol Warna : Tidak berwarna Titik didih : -85oC

Titik Beku : -114oC

2.7. Daun Kopi

bunga kopi sendiri berbentuk oval panjangnya sekitar 1,5 cm, berwarna hijau kemudian kekuningan lalu hitam bila sudah dikeringkan. Biasanya buah kopi berisikan 2 buah biji, tetapi sekitar 5-10 % mempunyai hanya 1 biji yang dinamakan “peaberries’’. Biji kopi siap dipetik saat berumur 7 sampai 9 bulan. Adapun klasifikasi tanaman daun kopirobusta adalah:

Kingdom : Plantae

Divisi : Spermatophyta Kelas : Dicotyledoneae

Ordo : Rubiales

Famili : Rubiaceae

Genus : Coffea

Spesies : Coffea Robusta Lindl. Ex De Will

Perkebunan kopi pertama diusahakan di Jawa Tengah (Semarang dan Kedu) pada awal abad ke-19, sedang perkebunan kopi di Jawa Timur (Kediri dan Malang) baru dibuka pada abad ke-19, dan di Besukibahkan baru pada akhir tahun 1900an. Hampir dua abadkopi robusta menjadi satu-satunya jenis kopi komersial yangditanam di Indonesia. Budidaya kopi robusta ini mengalamikemunduran karena serangan penyakit karat daun (Hemileiavastatrix), yang masuk ke Indonesia sejak tahun 1876.

Perbanyakan secara generatif lebih umum digunakan karena mudah dalam pelaksanaanya, lebih singkat untuk menghasilkan bibit siap tanam dibandingkan dengan perbanyakan bibit secara vegetatif (klonal). Bentuk daun kopi dapat dilihat pada Gambar 2.7 :

Gambar 2.7 Kopi (Coffea Robusta Lindl.Ex De Will) (Hulupi, dkk, 2013)

Tabel 2.2Kandungan daun kopi robusta (Coffea Robusta L)

Zat Komposisi

Mineral 4,2%,

Kafein 1,2%

Tanin 5-7 %

Lemak 18 %

Asam amino 2 %

Oligosakarida 8 %

Polisakarida 52 %

Protein 13 %

(Clarke, et al, 1987)

2.8. Metode Pengukuran Laju Korosi dan Persentase Berat Logam Hilang

2.8.1. Pengukuran Laju Korosi dengan Metode Weight Loss coupons

Weight Loss coupons adalah metode monitoring korosi yang paling banyak digunakan. Coupons merupakan lempengan logam yang ditempatkan di dalam sistem dan dibiarkan untuk terkorosi. Coupons digunakan untuk mengetahui laju korosi melalui weight loss.

Corrosion coupons kemungkinan paling banyak digunakan untuk material konstruksi untuk mendeteksi serangan permanen dari perubahan korosifitas.

Keterangan:

K = konstanta (mpy = 3,45 x 106) A = luas permukaan yang terendam (cm2) W = kehilangan berat (gram) T = waktu (jam)

D = densitas (gram/cm3) V = laju korosi (mpy)

Beberapa keuntungan dari Metode Weight Loss adalah biayanya murah, mudah dilakukan, coupons terbuat dari material yang sama dengan struktur, pemeriksaan visual dapat mengidentifikasi jenis serangan, coupons tersebut dapat dianalisa scale, dan kerugiannya antara lain laju korosi yang diperoleh merupakan laju korosi rata – rata, kalkulasi laju korosi diasumsikan sebagai korosi seragam, pengambilan data berlangsung lama dan memerlukan pemasangan dan pengambilan yang dapat mempengaruhi proses keselamatan (Fachri, 2011).

2.8.2. Efisiensi Inhibitor

Dalam penggunaan inhibitor dapat ditentukan efisiensi dari penggunaan inhibitor tersebut. Semakin besar efisiensi inhibitor tersebut maka semakin baik inhibitor tersebut untuk diaplikasikan di lapangan. Penghitungan efisiensi didapatkan melalui persentase penurunan laju korosi dengan adanya penambahan dibandingkan dengan laju korosi tanpa ditambahkan inhibitor. Perhitungan itu dapat dijabarkan sebagai berikut:

Efisiensi inhibitor = Va - Vb Va

x 100% 2.11

Keterangan

PENDAHULUAN

1.1. Latar Belakang

Korosi dapat didefinisikan sebagai penurunan mutu suatu logam akibat reaksi elektrokimia dengan lingkungannya, yang melibatkan pergerakan ion logam ke dalam larutan pada anoda dan pertukaran elektron dari logam ke katoda (Evans, 1976). Korosi juga sering disebut sebagai proses perkaratan suatu logam, yang mengakibatkan berat logam berkurang, yang lama-kelamaan logam tersebut terurai dari paduannya. Perlu diketahui secara bertahap karakteristik dari korosi dari bahan – bahan yang digunakan dalam industri untuk menentukan kemungkinan terbesar dari kontrol korosi dan strategi pencegahannya (Oluwole,et al, 2013).

Korosi merupakan bahaya nasional yang nyata yang tingkat kerugiannya lebih besar dari segala bencana alam yang pernah dialami (Widharto,2004). Penyebab korosi secara umum ada 2 macam yaitu korosi kimia dan korosi elektrolit. Berkaratnya besi dan baja disebabkan kedua hal di atas yaitu terjadinya proses reaksi antara besi atau baja dengan oksigen yang terdapat dalam atmosfer membentuk lapisan oksida pada permukaan logam (Amanto, 2006).

Inhibitor korosi adalah suatu bahan kimia yang apabila ditambahkan dalam konsentrasi yang kecil/sedikit ke suatu lingkungan korosif akan sangat efektif menurunkan laju korosi (Ilim, 2008). Inhibitor korosi umumnya berasal dari senyawa-senyawa organik dan anorganik. Senyawa anorganik yang digunakan seperti nitrit, kromat, fosfat, dan urea. Senyawa tersebut merupakan bahan kimia yang berbahaya, mahal, tidak ramah lingkungan, karena sifat racunnya dapat menyebabkan kerusakan sementara atau permanen pada sistem organ tubuh makhluk hidup seperti gangguan pada ginjal, hati dan juga sistem enzim. Sedangkan senyawa organik yang digunakan adalah senyawa yang mengandung atom N, O, P, S dan atom – atom lain yang memiliki pasangan atom bebas sehingga mampu membentuk senyawa kompleks dengan logam. Syarat-syarat inhibitor korosi yang baik harus murah, tidak beracun, aman bagi lingkungan dan tersedia di alam (Hamzah, 2006).

Salah satu penggunaan inhibitor yang digunakan untuk mengatasi masalah korosi yang terjadi pada logam adalah mengekstrak daun kopi sebagai salah satu bahan organik yang berpotensi sebagai inhibitor korosi. Daun kopi ini memiliki kandungan Kafeinberkisar antara 0,29-0,5 %, Fenolik yaitu 10,0120 % dan 11,5305 %, flavonoid, lignan dan tanin yang baik sehingga memiliki rasa yang agak pahit dan tidak jauh berbeda dengan teh yang berasal dari daun teh. Pemanfaatan daun kopi sebagai teh seduhan yang menghasilkan uji organoleptik terbaik dengan interaksi lama fermentasi 90 menit dan suhu pengeringan 95°C(Siringo-ringo, 2012).

Ludiana (2012) telah melakukan penelitian tentang Pengaruh Konsentrasi Inhibitor Ekstrak Daun Teh (Camelia Sinensis) Terhadap Laju Korosi Baja Karbon

Karlina (2015) telah melakukan penelitian tentang pengaruh konsentrasi inhibitor ekstrak metanol daun lamtoro (Leucaena Leucocephala L) terhadap laju korosi Baja Karbon Schedule 40 Grade B serta jumlah Fe dan C yang terkorosi dalam natrium klorida (NaCl) 3 % telah dilakukan. Hasilnya memperlihatkan bahwa laju korosi terendah diperoleh pada perendaman baja didalam inhibitor dengan konsentrasi 600 ppm selama 24 jam lalu NaCl 3 % selama 7 hari yaitu sebesar 149,4648 mpy. Jumlah Fe terendah diperoleh sebesar 135 ppm pada perendaman baja dalam campuran NaCl 3 % dan inhibitor dengan konsentrasi 800 ppm yang diuji dengan alat Spektrofotometer Serapan Atom, sedangkan jumlah C terendah diperoleh sebesar 0,1%.

Soltani (2012) telah melakukan penelitian tentang Ekstrak daun Salvia officinalis (S. officinalis) telah dievaluasi sebagai inhibitor korosi untukstainless steel 304pada 1M HCl dengan cara pengukuran kehilangan berat, polarisasi potensiodinamik,elektrokimia impedansi spektroskopi (EIS).

Pillai (1982) telah melakukan penelitian tentang Korosi mild steel pada konsentrasi HC1 3M, 1M dan 0,01 M.Urutan reaksi anodik terhadap OH- ion adalah 0,5 ± 0,2. Mekanisme reaksi dengan perantara mengikuti adsorpsi isoterm Temkin untuk menjelaskan parameter kinetik, melalui konsentrasi HCl tersebut sangat baik menjadi media korosi.

Firmansyah (2011) telah melakukan penelitian tentang Studi Inhibisi Korosi Baja Karbon dalam larutan asam HCl 1M oleh ekstrak daun sirsak (Annona Mucirata) yang memiliki efisiensi inhibitor paling efektif mencapai 93,68 % dengan konsentrasi 6000 ppm selama 120 jam pada temperatur kamar.

yang terlarut dalam larutan bekas perendaman Baja SS 316. Melalui penelitian ini diharapkan bahwa masyarakat lebih memahami pemanfaatan daun kopi secara luas dan sangat penting bagi berbagai bidang. Secara umum tanaman kopi sangat banyak kegunaannya melalui zat antioksidan dan zat antibakteri yang telah diteliti dalam akar,batang, daun dan biji. Namun pemakaian daun kopi sebagai sumber senyawa kimia yang dapat menghambat laju korosi belum banyak dilakukan. Padahal senyawa tannin dan kandungan nitrogen bebas yang tinggi dalam daun kopi sangat efektif untuk menghambat laju korosi pada bahan – bahan yang mudah teroksidasi dan mengalami korosi (perkaratan). Sehingga diharapkan melalui penelitian ini, pemanfaatan daun kopi lebih dikembangkan dan dimaksimalkan untuk perkembangan ilmu pengetahuan kedepannya.

1.2 Perumusan Masalah

1. Logam apakah paling cepat terkorosi dalam media HCl 3M antara Fe dan Cr yang diamati dalam larutan bekas perendaman baja SS 316.

2. Bagaimana pengaruh waktu terhadap kecepatan korosi logam pada larutan baja tersebut

3. Bagaimana efektifitas inhibitor ekstrak metanol daun kopi terhadap laju korosi baja SS 316.

1.3 Pembatasan Masalah

1. Logam yang dijadikan sampel dalam penelitian ini adalah Baja SS 316 yang diperoleh dari toko bangunan yang berada di Jl.Mahkamah, SM.Raja, Medan.

2. Yang akan diamati pada sampel baja SS 316 yaitu logam Fe dan Cr. 3. Media yang dijadikan lingkungan uji adalah larutan HCl 3M. 4. Waktu perendaman selama 10, 20 dan 30 hari.

6. Alat yang digunakan adalah Spektrofotometri Serapan Atom untuk mengetahui jumlah Fe dan Cr.

7. Alat yang digunakan untuk melihat morfologi permukaan baja SS 316 adalah Mikroskop Stereo .

1.4 Tujuan Penelitian

1. Untuk mengetahui logam yang paling cepat terkorosi dalam media HCl 3 M antara Fe dan Cr dalam larutan bekas perendaman baja SS 316. 2. Untuk mengetahui pengaruh waktu terhadap kecepatan korosi logam pada

baja dalam HCl 3M dan perendaman inhibitor 24 jam lalu HCl 3M

3. Untuk mengetahui efektifitas inhibitor ekstrak metanol daun kopi terhadap laju korosi baja SS 316.

1.5 Manfaat Penelitian

Manfaat yang dapat diperoleh dari penelitian ini adalah memperoleh informasi mengenai kecepatan korosi logam yang terkandung pada Baja SS 316 dalam media HCl 3M kepada publik serta alternatif inhibitor korosi daun kopi sehingga penggunaan baja tersebut dapat lebih maksimal dan bertahan lama kualitasnya.

1.6 Lokasi Penelitian

1.7 Metodologi Penelitian

Penelitian ini merupakan suatu eksperimen laboratorium. Metode yang digunakan untuk penetuan laju korosi tersebut adalah metode uji kehilangan berat (weight loss test). Baja tipe SS 316 yang diperoleh dari pasaran dipotong berbentuk lempengan direndam dalam media HCl 3M untuk pengurangan berat logam (proses korosi). Baja terlebih dahulu digosok dengan kertas pasir kemudian dicuci dengan aseton dan dibilas dengan aquabides, selanjutnya dilakukan perendaman dalam HCl 3M dengan variasi waktu 10, 20 dan 30 hari. Selanjutnya daun kopi yang sudah dikeringanginkan, dihaluskan dan diayak dengan ayakan berukuran 100 mesh hingga diperoleh serbuk daun kopi. Serbuk daun kopi ditimbang sebanyak 250 gram. Kemudian direndam dengan menggunakan pelarut metanol sebanyak 1 liter selama 24 jam pada suhu kamar. Hasil ekstraksi kemudian disaring. Residu yang berupa ampas kembali direndam dengan pelarut metanol yang baru selama 24 jam pada suhu kamar dan dilakukan hal yang sama hingga lima kali perendaman. Filtrat yang masih larut kemudian dipisahkan dengan cara evaporasi dan dilanjutkan dengan penguapan sehingga didapat senyawa hasil ekstraksi berupa pasta. Pasta hasil ekstraksi kemudian ditimbang. Dilakukan Uji Kjeldahl dan Uji FeCl35 % pada

pasta.Dilakukan perendaman pada Baja SS 316 dengan inhibitor lalu perendaman dengan HCl 3M selama 10, 20 dan 30 hari dilakukan analisis dengan SSA (Spektrofotometri Serapan Atom) untuk mengetahui jumlah logam yang terkorosi sebelum penambahan inhibitor dan jumlah logam sesudah penambahan inhibitor dan pengukuran kehilangan berat (weight loss). Dilakukan analisis morfologi permukaan pada Baja SS 316 dengan Mikroskop Stereo.

Adapun variabel-variabel yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Variabel bebas : waktu perendaman Logam yaitu 10, 20 dan 30 hari didalam media korosi.