NOTULENSI

“Penentuan Penyebab Terjadinya Kecacatan Pakan Ternak”

PERTANYAAN

Apa penyebab terjadinya kecacatan pakan ternak pada masing-masing kategori berikut.

1. Manusia 1. 2. 3.

2. Metode 1. 2. 3.

3. Material 1. 2. 3.

4. Mesin/Peralatan 1.

KUESIONER PENELITIAN

PEMILIHAN ALTERNATIF TERBAIK PENGURANGAN WASTE PAKAN TERNAK DENGAN METODE WEIGHTED PRODUCT MODEL

Kepada YTH Bapak /Ibu,

Saya mohon bantuan Bapak /Ibu untuk mengisi kuesioner dalam rangka penelitian tentang pemilihan alternatif terbaik pengurangan waste pakan ternak. Atas bantuannya saya ucapkan terima kasih.

PETUNJUK :

1. Jawaban merupakan persepsi Bapak/Ibu terhadap penilaian bobot alternatif terbaik sesuai dengan keterangan bobot yang tersedia.

Kuesioner Penelitian I

Berilah bobot pada kriteria yang tersedia pada Tabel 3 sesuai dengan bobot yang disediakan pada Tabel 2. Penjelasan kriteria dapat dilihat pada Tabel 1.

Tabel 2. Bobot untuk penilaian Kriteria

Nilai Bobot

Contoh pengisian kuesioner penilaian bobot untuk kriteria dapat dilihat sebagai berikut: Penilaian Bobot untuk Kriteria

Kriteria Bobot

C1 Biaya penerapan 5

Berdasarkan Tabel diatas diperoleh bobot kriteria C1 adalah 5 yang artinya biaya penerapan Sangat Penting (SP)

digunakan sebagai kriteria penilaian untuk pemilihan alternatif. Kuesioner penilaian bobot untuk kriteria dapat dilihat pada Tabel 3.

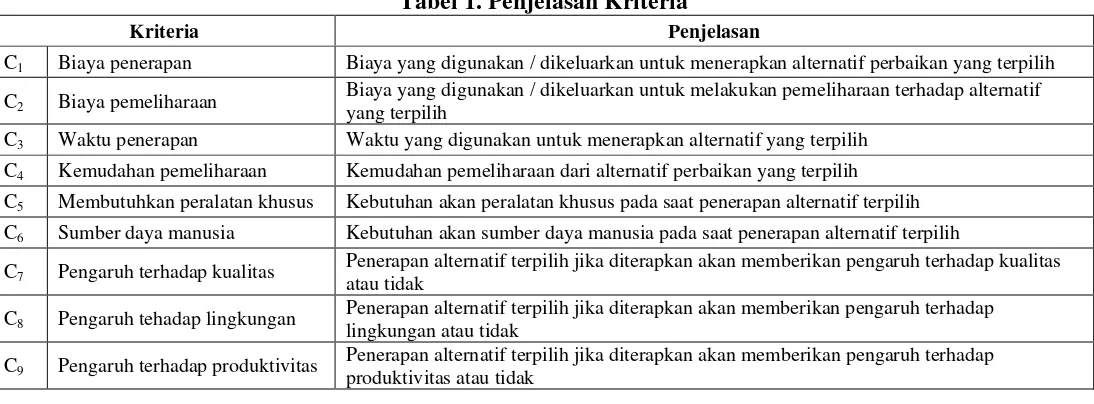

Tabel 1. Penjelasan Kriteria

Kriteria Penjelasan

C1 Biaya penerapan Biaya yang digunakan / dikeluarkan untuk menerapkan alternatif perbaikan yang terpilih

C2 Biaya pemeliharaan

Biaya yang digunakan / dikeluarkan untuk melakukan pemeliharaan terhadap alternatif yang terpilih

C3 Waktu penerapan Waktu yang digunakan untuk menerapkan alternatif yang terpilih

C4 Kemudahan pemeliharaan Kemudahan pemeliharaan dari alternatif perbaikan yang terpilih

C5 Membutuhkan peralatan khusus Kebutuhan akan peralatan khusus pada saat penerapan alternatif terpilih

C6 Sumber daya manusia Kebutuhan akan sumber daya manusia pada saat penerapan alternatif terpilih

C7 Pengaruh terhadap kualitas Penerapan alternatif terpilih jika diterapkan akan memberikan pengaruh terhadap kualitas

atau tidak

C8 Pengaruh tehadap lingkungan Penerapan alternatif terpilih jika diterapkan akan memberikan pengaruh terhadap

lingkungan atau tidak C9 Pengaruh terhadap produktivitas

Penerapan alternatif terpilih jika diterapkan akan memberikan pengaruh terhadap produktivitas atau tidak

Tabel 3. Penilaian Bobot untuk Kriteria

Kriteria Bobot

C1 Biaya penerapan

C2 Biaya pemeliharaan

C3 Waktu penerapan

C4 Kemudahan pemeliharaan

C5 Membutuhkan peralatan khusus

C6 Sumber daya manusia

C7 Pengaruh terhadap kualitas

C8 Pengaruh tehadap lingkungan

Kuesioner Penelitian II

Berilah bobot pada alternatif setiap kriteria pada masing-masing kategori dibawah ini sesuai dengan bobot yang disediakan pada Tabel 4.

Tabel 4. Bobot untuk penilaian Alternatif

Nilai Bobot

Tabel 5. Keterangan Kriteria Kriteria

C1 Biaya penerapan

C2 Biaya pemeliharaan

C3 Waktu penerapan

C4 Kemudahan pemeliharaan

C5 Membutuhkan peralatan khusus

C6 Sumber daya manusia

C7 Pengaruh terhadap kualitas

C8 Pengaruh tehadap lingkungan

C9 Pengaruh terhadap produktivitas

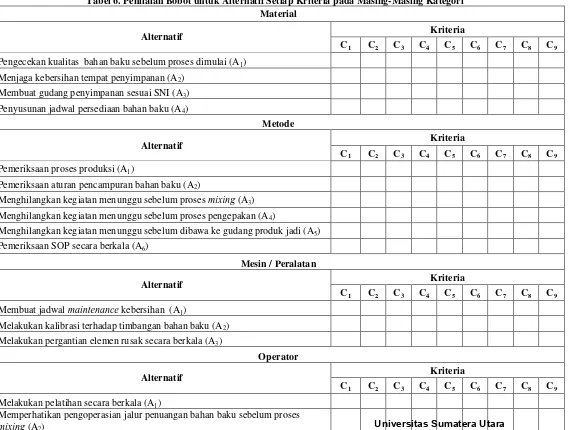

Tabel 6. Penilaian Bobot untuk Alternatif Setiap Kriteria pada Masing-Masing Kategori Material

Alternatif Kriteria

C1 C2 C3 C4 C5 C6 C7 C8 C9 Pengecekan kualitas bahan baku sebelum proses dimulai (A1)

Menjaga kebersihan tempat penyimpanan (A2)

Membuat gudang penyimpanan sesuai SNI (A3)

Penyusunan jadwal persediaan bahan baku (A4)

Metode

Alternatif Kriteria

C1 C2 C3 C4 C5 C6 C7 C8 C9 Pemeriksaan proses produksi (A1)

Pemeriksaan aturan pencampuran bahan baku (A2)

Menghilangkan kegiatan menunggu sebelum proses mixing (A3)

Menghilangkan kegiatan menunggu sebelum proses pengepakan (A4)

Menghilangkan kegiatan menunggu sebelum dibawa ke gudang produk jadi (A5)

Pemeriksaan SOP secara berkala (A6)

Mesin / Peralatan

Alternatif Kriteria

C1 C2 C3 C4 C5 C6 C7 C8 C9 Membuat jadwal maintenance kebersihan (A1)

Melakukan kalibrasi terhadap timbangan bahan baku (A2)

Melakukan pergantian elemen rusak secara berkala (A3)

Operator

Contoh pengisian kuesioner penilaian bobot untuk alternatif setiap kriteria dapat dilihat pada Tabel dibawah ini. Material

Alternatif Kriteria

C1 C2 C3 C4 C5 C6 C7 C8 C9 Pengecekan kualitas bahan baku sebelum proses dimulai 4

Berdasarkan Tabel diatas diperoleh bobot alternatif pengecekan kualitas bahan baku sebelum proses dimulai dengan kriteria C1 adalah 4 yang

DAFTAR PUSTAKA

Besterfield, Dale H. Quality Control. 1987. United States of America: Prentice Hall International Editions.

Coskun, Abdurrahman. 2011. Six Sigma Projects and Personal Experience.

Croatia: Janeza Trdine.

Gasperz, V.,Pedoman Implementasi Program Six Sigma Terintegrasi dengan ISO 9001:2000, MBNQA dan HACCP. 2002. Jakarta : PT. Gramedia.

Gupta, Praveen. 2005. The Six Sigma Performance Handbook. New York: McGraw-Hill Inc.

Goriwondo, W.M., dkk. 2012. Lean Six Sigma Application for Sustainable

Production: A Case Study for Margarine Production in Zimbabwe.

Zimbabwe: National University of Science and Technology (NUST). Kusumadewi ,Sri. Fuzzy Multi-Attribute Decision Making (FUZZY MADM).

2006. Yogyakarta: Graha Ilmu

Michael L. George, Rowlands, David Rowlands, Mark Price dan John Maxey. 1998. The Lean Six Sigma Pocket Toolbook. New York: McGraw-Hill. Pande, Pete and Larry Holpp. 2002. What is Six Sigma. United States of America:

McGraw-Hill.

Pujawan, I Nyoman. 2005. Supply Chain Management. Guna Widya: Surabaya. Rother, Mike & John Shook. 2003. Learning to See Value Stream Mapping to

Create Value and Eliminate Muda. Massachusets: Lean Enterprise

Institute, Massachusets,

DAFTAR PUSTAKA (Lanjutan)

Wahyu, Fathy. 2013. Peningkatan Kualitas Dengan Pendekatan Konsep Lean Dan

BAB III

LANDASAN TEORI

3.1. Kualitas1

Ketika menunjukkan kualitas dapat diandalkan, biasanya terlihat dalam memuaskannya suatu produk dan jasa yang diberikan dari ekspektasi pelanggan. Ekspektasi pelanggan ini dapat ditentukan dari kegunaan barang dan harga jual dari barang tersebut. Apabila suatu produk mampu memenuhi keinginan pelanggan, dapat disadari bahwa hal tersebut merupakan kualitas dari produk. Kualitas dapat dikuantifikasikan dengan menggunakan perhitungan di bawah ini:

Dimana : Q : Kualitas

P : Performans dari suatu produk E : Ekspektasi Pelanggan

Apabila nilai Q lebih besar dari 1, maka pelanggan memiliki rasa yang baik tentang produk ataupun pelayanan yang diberikan. Ekspektasi dari pelanggan secara berkelanjutan mengikuti permintaan yang meningkat.

1

3.2. Pengendalian Kualitas2

Pengendalian kualitas adalah kombinasi semua alat dan teknik yang digunakan untuk mengontrol kualitas suatu produk dengan biaya seekonomis mungkin dan memenuhi syarat pemesan. Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang dengan aktivitas tersebut diukur ciri-ciri kualitas produk. Faktor-faktor yang mempengaruhi dalam pengendalian kualitas antara lain:

1. Dari segi operator: keterampilan dan keahlian dari manusia yang menangani produk.

2. Dari segi bahan baku: bahan baku yang dipasok oleh penjual.

3. Dari segi mesin: jenis mesin dan elemen-elemen mesin yang digunakan dalam proses produksi.

Tujuan dari pengendalian kualitas adalah menyelidiki dengan cepat sebab-sebab terduga atau pergeseran proses sedemikian hingga penyelidikan terhadap proses itu dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak unit yang tidak sesuai diproduksi. Tujuan akhir dari pengendalian kualitas adalah pengurangan variabilitas produk.

Pengendalian kualitas dilakukan mulai dari proses input informasi/bahan baku dari pihak marketing dan purchasing hingga bahan baku tersebut masuk ke pabrik dan bahan baku itu diolah (fase transformasi) yang akhirnya dikirim ke pelanggan. Untuk memenuhi semua kebutuhan pelanggan perlu adanya berbagai

2

macam tool yang mampu mempresentasikan data yang dibutuhkan dan menganalisa data tersebut hingga diperoleh suatu kesimpulan.

3.3. Lean dan Six Sigma

3.3.1. Pendekatan Lean3

Konsep lean adalah metodologi pengukuran kualitas dan peningkatan produktivitas yang diperkenalkan oleh sistem produksi Toyota yang didasarkan pada konsep penghapusan limbah dalam proses yang akan mengakibatkan kenaikan produktivitas dan perbaikan kecepatan dan aliran dalam value stream. Prinsip lean dapat dinyatakan sebagai perbaikan secara terus-menerus dari proses dengan cara mengeliminasi pemborosan yang terdapat dalam value stream. Lean

mengidentifikasi berbagai jenis limbah dengan menggunakan terminologi Jepang dari Toyota Production System yaitu muda (buang-buang waktu dan bahan), mura

(ketidakmerataan atau variasi), dan muri (membebani pekerja atau sistem). Setiap karyawan yang berada di lingkungan lean diharapkan untuk berpikir kritis tentang pekerjaannya, membuat saran untuk menghilangkan pemborosan yang ada, dan untuk berpartisipasi dalam perbaikan proses yang dilakukan secara terus-menerus dengan menggunakan brainstorming untuk memperbaiki masalah.

Pada dasarnya terdapat dua jenis pemborosan, yaitu Type One Waste dan

Type Two Waste. Type One Waste adalah aktivitas kerja yang tidak menciptakan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream, akan tetapi aktivitas tersebut tidak dapat dihindarkan pada saat ini

3

dikarenakan oleh berbagai alasan. Type Two Waste merupakan aktivitas yang tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera.

Pemborosan merupakan aktivitas yang tidak memberikan nilai tambah

(non-value added activities) dan dikenal dalam kalangan praktisi Lean

Manufacturing sebagai “tujuh pemborosan”. Tujuh pemborosan tersebut dapat dilihat pada Tabel 3.1.

Tabel 3.1. Jenis-jenis Pemborosan/Waste

No. Waste Akar Penyebab

1.

Over Production:

memproduksi lebih daripada kebutuhan pelanggan internal dan eksternal, atau memproduksi lebih cepat atau lebih awal daripada waktu kebutuhan pelanggan internal dan eksternal.

- Ketiadaan komunikasi

- Sistem balas dan penghargaan yang tidak tepat

- Hanya berfokus pada kesibukan kerja bukan untuk memenuhi kebutuhan pelanggan internal dan eksternal

2.

Delays (waiting time):

keterlambatan yang tampak melalui orang-orang yang sedang menunggu mesin, peralatan, bahan baku,

suppliers, perawatan/pemeliharaan

(maintenance), atau mesin-mesin yang sedang menunggu perawatan, orang-orang, bahan baku, peralatan, dan lain-lain.

- Inkonsistensi metode kerja - Waktu penggantian produk yang

panjang (long changover times).

3.

Transportation:

memindahkan material atau orang dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah.

- Tata letak yang jelek (poor layout) - Ketiadaan koordinasi dalam proses - Poor housekeeping

- Organisasi tempat kerja yang jelek (poor work place organization) - Lokasi penyimpanan material yang

Tabel 3.1. Jenis-jenis Pemborosan/Waste (Lanjutan)

No. Waste Akar Penyebab

4.

Proses yang tidak tepat (Inappropriate Processing):

mencakup proses-proses tambahan atau aktivitas kerja yang tidak perlu atau tidak efisien.

- Ketidaktepatan penggunaan peralatan

- Pemeliharaan peralatan yang jelek (poor tooling maintenance)

- Gagal mengkombinasi operasi-operasi kerja

- Proses kerja dibuat serial padahal proses-proses itu tidak saling tergantung satu sama lain yang seyogianya dapat dibuat parallel.

5.

Unnecessary Inventories:

Pada dasarnya menyembunyikan masalah dan menimbulkan aktivitas penanganan tambahan yang

seharusnya tidak diperlukan.

Inventories juga mengakibatkan

extra paperwork, extra space, dan

extra cost.

- Peralatan yang tidak handal (unrealible equipment)

- Aliran kerja yang tidak seimbang - Pemasok yang tidak kapabel - Peramalan kebutuhan yang tidak

akurat

- Ukuran batch yang besar - Long change-overtime (waktu

pergantian yang panjang).

6.

Unnecessary Motion/ Movement: tiap gerakan karyawan yang mubajir saat melakukan pekerjaannya seperti mencari, meraih atau menumpuk komponen, alat dan lain sebagainya. Berjalan juga merupakan

pemborosan.

- Organisasi tempat kerja yang jelek (poor work place organization) - Tata letak yang jelek (poorlayout) - Metode kerja yang tidak konsisten - Poormachinedesign.

7.

Defective Products:

memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang,

scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, biaya, waktu dan upaya yang sia-sia.

- Incapable processes. -Insufficient planning

- Ketiadaan prosedur-prosedur operasi standar (SOP).

1. Value added adalah aktivitas yang memberikan nilai terhadap produk dan pelanggan sehingga aktivitas ini harus selalu ditingkatkan. Aktivitas yang termasuk di dalamnya adalah aktivitas proses yaitu mengubah bahan baku menjadi produk setengah jadi atau produk jadi.

2. Necessary non value added adalah aktivitas yang tidak memberikan nilai tambah tapi perlu dilakukan. Aktivitas yang termasuk didalamnya adalah: a. Kegiatan pemindahan material

b. Kegiatan transportasi c. Kegiatan penyimpanan

3. Non value added adalah aktivitas yang tidak memberikan nilai tambah

terhadap produk dan bias direduksi atau dihilangkan. Aktivitas yang termasuk di dalamnya adalah kegiatan menunggu (delays)

3.3.2. Pendekatan Six Sigma4

Six Sigma adalah metodologi peningkatan kualitas diciptakan di Motorola di tahun 1980-an dan merupakan metode perbaikan proses yang sangat disiplin yang mengarahkan perusahaan untuk fokus pada mengembangkan produk dan memberikan dan layanan yang sempurna. Six Sigma adalah istilah statistik yang mengukur seberapa jauh suatu proses menyimpang dari kesempurnaan. Ide utama di balik Six Sigma adalah jika produk "cacat" yang ada dalam proses dapat diukur maka cara untuk menghilangkannya dan mendekati "nol cacat" dapat ditemukan secara sistematis. Pada tahun 1985, Bill Smith, Engineer Motorola menciptakan

4

istilah Six Sigma, dan menjelaskan bahwa Six Sigma merupakan 3,4 cacat per juta peluang adalah tingkat optimal untuk kualitas keseimbangan dan biaya. Ini adalah terobosan nyata dalam proses peningkatan kualitas dimana produk cacat diukur terhadap jutaan peluang setiap hari.

Six Sigma berkaitan dengan semua cara tentang mengurangi variasi pada proses. Standar deviasi (σ) merupakan indikator pada variasi proses yang sesuai antara mean dari distribusi dan batas spesifikasi. Six Sigma proses menunjukkan bahwa 6 standar deviasi muat di setiap sisi dari mean, antara mean, dan batas spesifikasi. 6 Sigma sama dengan 99,9997% jika dinyatakan dalam persentase akurasi atau 3,4 cacat per juta kesempatan untuk membuat cacat.

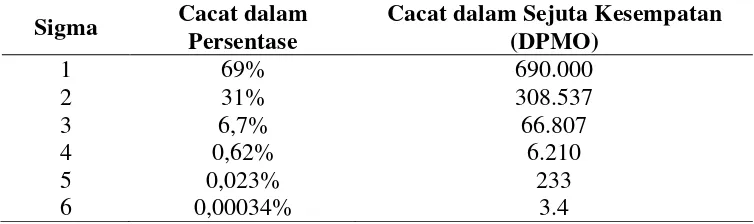

Tingkat kualitas sigma adalah ukuran yang digunakan untuk menunjukkan seberapa sering cacat yang mungkin terjadi. Sigma adalah istilah matematika dan merupakan ukuran utama dari variabilitas. Ini menekankan perlunya kontrol kedua rata-rata dan variabilitas proses. Tingkat Sigma yang berbeda terkait dengan cacat per juta peluang. Misalnya, Sigma level 1 menunjukkan bahwa mentolerir 690.000 cacat per sejuta peluang dengan 69% dan sigma level 6 hanya mentolerir 3,4 cacat per juta peluang dengan 0,00034%. Tingkat kualitas sigma

yang dihasilkan dapat dilihat pada Tabel 3.2.

Tabel 3.2. Tingkat Kualitas Sigma

Sigma Cacat dalam Persentase

3.3.3. Pendekatan Lean Six Sigma5

Kedua metodologi ini berfokus pada proses bisnis dan metrik proses serta berjuang untuk meningkatkan kepuasan pelanggan dengan memberikan kualitas pada produk waktu pelayanan yang baik. Lean cenderung memandang dari segi holistik yaitu dengan menggunakan tools seperti pemetaan pada value stream, menyeimbangkan proses kerja, merampingkan dan meningkatkan efisiensi proses, dan meningkatkan kecepatan pengiriman. Six Sigma menggunakan lima tahapan berulang untuk meningkatkan proses yang ada. Tahapan ini dikenal dengan

define, measure, analyze, improve, control (DMAIC), dan inilah yang mendasari terbentuknya Lean Six Sigma (LSS).

6

1. Tahap 1 : Define The Problem

Dalam mengerjakan suatu proyek yang berkaitan dengan Six Sigma atau berkaitan dengan perbaikan kualitas dikenal kerangka berpikir yang dinamakan DMAIC (Define-Measure-Analyze-Improve-Control). Kerangka berpikir ini sangat penting agar permasalahan yang akan diselesaikan benar-benar akan memberikan perbaikan yang menyeluruh kepada proses dan keuntungan perusahaan. Lima tahap metodologi DMAIC yang menunjukkan bagaimana proses bekerja adalah sebagai berikut:

Tahap pertama yang sering digunakan untuk menemukan penyebab masalah, tujuan, batasan dan asumsi, dan scope

5

Abdurrahman Coskun. Ibid, hal 7

6

2. Tahap 2 : Measure

Measure merupakan tahapan lanjutan dari define. Measure mempunyai dua tujuan yaitu memvalidasi data dan kuantifikasi masalah serta menemukan penyebab terjadinya masalah.

3. Tahap 3 : Analyze

Pada tahap ini, DMAIC harus memahami proses secra detail dan memeriksa proses dengan cermat. Beberapa penyebab masalah yang harus diperhatikan yaitu metode, mesin, material, pengukuran, dan orang yang terlibat dalam proses.

4. Tahap 4 : Improve

Tahap yang menunjukkan solusi-solusi dan ide-ide secara kreatif dibuat dan diputuskan. Sekali sebuah masalah telah diidentifikasi, diukur dan dianalisis, maka dapat ditentukan solusi-solusi untuk memecahkan masalah.

5. Tahap 5 : Control

Pada tahap ini dilakukan pengembangan proses, membuat rencana pemecahan masalah yang mungkin akan muncul, dan membantu memfokuskan perhatian manajemen pada proses kritis yang sering terjadi.

3.4. Metode DMAIC dalam Lean Six Sigma7

Dalam mengerjakan suatu proyek yang berkaitan dengan six sigma atau berkaitan dengan perbaikan kualitas dikenal kerangka berpikir yang dinamakan DMAIC (Define-Measure-Analyze-Improve-Control).

7

3.4.1. Define

3.4.1.1. Project Statement

Project statement adalah suatu pernyataan proyek yang meliputi

beberapa komponen berikut :

1. Business Case, berisi pernyataan yang menyatakan latar belakang umum dari permasalahan yang terjadi.

2. Problem Statement, berisi pernyataan tentang masalah yang akan dibahas. 3. Project Scope, menyatakan objek dan ruang lingkup masalah ataupun batasan. 4. Goal Statement, menyatakan tujuan dari penelitian yang dilakukan.

5. Project Timeline, menyatakan jangka waktu penelitian dilakukan.

3.4.1.2. Diagram SIPOC (Supplier-Input-Process-Output-Customer)8

SIPOC merupakan singkatan dari pemasok, input, process, output, dan pelanggan. Pendekatan ini membantu untuk mengidentifikasi karakteristik yang merupakan kunci untuk proses yang di jangka panjang dengan memfasilitasi dan mengidentifikasi metrik yang tepat untuk digunakan untuk efek perbaikan. Untuk membuat diagram SIPOC harus:

1. Mengidentifikasi kegiatan kunci proses

2. Mengidentifikasi output dari proses dan pelanggan

3. Mengidentifikasi input untuk proses dan kemungkinan pemasok

8

3.4.1.3. Value Stream Mapping9

Value Stream Mapping adalah salah satu metode melihat dan memahami aliran produksi dan aliran informasi pada keseluruhan produksi dalam pembuatan

value stream mapping. Keuntungan-keuntungan yang diperoleh dengan penerapan konsep value stream mapping adalah sebagai berikut:

1. Membantu perusahaan menggambarkan aliran produksi secara keseluruhan mulai dari proses awal hingga proses akhir.

2. Membantu perusahaan melihat segala pemborosan dan sumber pemborosan yang terjadi di sepanjang aliran produksi.

3. Memberikan pemahaman mengenai proses manufaktur dalam bahasa yang umum.

4. Menggabungkan antara teknik dan konsep lean yang dapat membantu perusahaan untuk menghindari pemilihan teknik dan konsep yang asal-asalan. 5. Sebagai dasar dari rancangan implementasi. Dengan membantu perusahaan

merancang keseluruhan aliran dari setiap proses kegiatan sesuai dengan konsep lean.

6. Menunjukkan hubungan antara aliran informasi dan aliran material.

7. Value stream mapping jauh lebih berguna dibandingkan metode kuantitatif lainnya yang menghasilkan perhitungan non value added, lead time, jarak perpindahan, jumlah persediaan, dan sebagainya. Value stream mapping

merupakan sebuah metode kualitatif yang menggambarkan secara proses secara terperinci.

9

10

10

Michael L. George, The Lean Six Sigma Pocket Toolbook, (New York: Mc Graw-Hill, 2005), h. 46-53

Value stream mapping adalah sebuah metode visual untuk memetakan jalur produksi dari sebuah produk yang di dalamnya termasuk material dan informasi dari masing-masing stasiun kerja. Value stream mapping ini dapat dijadikan titik awal bagi perusahaan untuk mengenali pemborosan dan mengidentifikasi penyebabnya. Menggunakan value stream mapping berarti memulai dengan gambaran besar dalam menyelesaikan permasalahan bukan hanya pada proses-prose tunggal dan melakukan peningkatan secara menyeluruh dan bukan hanya pada proses-proses tertentu saja.

Dalam sistem Lean, fokus dimulai dengan value stream mapping, yang mana di dalamnya digambarkan seluruh langkah-langkah proses yang berkaitan dengan perubahan permintaan pelanggan menjadi produk atau jasa yang dapat memenuhi permintaan dan mengidentifikasi berapa banyak nilai yang terdapat dalam setiap langkah ditambahkan ke produk. Segala aktivitas yang menciptakan fitur-fitur atau fungsi-fungsi yang memberikan nilai kepada pelanggan dinamakan dengan value added, sedangkan sebaliknya dinamakan dengan non-value-added.

Langkah-langkah yang perlu diterapkan dalam membentuk value stream mapping yaitu sebagai berikut :

1. Menentukan produk tunggal, atau keluarga produk yang akan dipetakan. Apabila terdapat beberapa pilihan dalam menentukan keluarga produk/jasa, pilihlah sebuah produk yang memenuhi kriteria berikut ini:

a. Produk atau jasa mempunyai aliran proses yang hampir sama, sehingga produk atau jasa yang dipilih dapat mewakilkan keluarga produk tersebut. b. Produk atau jasa mempunyai volume produksi yang tinggi dan biaya yang

paling mahal dibandingkan dengan produk atau jasa yang lain.

c. Produk atau jasa tersebut mempunyai segmentasi kriteria yang penting bagi perusahaan.

d. Produk atau jasa tersebut mempunyai pengaruh yang paling besar terhadap konsumen.

2. Menggambarkan aliran proses sebagai berikut:

a. Pelajari kembali simbol-simbol untuk memetakan suatu proses.

b. Mulailah pada akhir dari proses dengan apa yang dikirimkan kepada pelanggan dan tarik ke belakang.

c. Identifikasi aktivitas-aktivitas yang utama.

d. Letakkan aktivitas-aktivitas tersebut dalam suatu urutan. 3. Tambahkan aliran material pada peta yang dibuat sebagai berikut:

a. Tunjukkan pergerakan dari semua material.

c. Petakan semua proses pendukung dalam produksi, termasuk pula kegiatan-kegiatan inspeksi dan berbagai macam aktivitas pengetesan material ataupun proses.

d. Tambahkan pemasok-pemasok di awal dari proses.

e. Pelajari kembali simbol-simbol untuk memetakan suatu proses. 4. Tambahkan aliran informasi sebagai berikut:

a. Petakan aliran informasi di antara aktivitas-aktivitas.

b. Dokumentasikan bagaimana komunikasi proses dengan konsumen dan pemasok.

c. Dokumentasikan bagaimana informasi dikumpulkan (elektronik, manual, dan lainnya).

5. Kumpulkan data-data proses dan hubungkan data-data tersebut dengan tabel-tabel yang terdapat dalam value stream mapping sebagai berikut:

a. Ikuti proses secara manual untuk mendapatkan hasil yang sesuai.

b. Bila memungkinkan cobalah untuk mencari data-data yang dibutuhkan dalam pembuatan value stream mapping.

6. Masukkan data yang berhasil dikumpulkan ke dalam value stream mapping.

7. Lakukanlah verifikasi dengan meminta orang lain yang bukan termasuk dalam tim pembuat tetapi memahami proses untuk melakukan perbandingan antara value stream mapping yang dibuat dengan keadaannya sebenarnya.

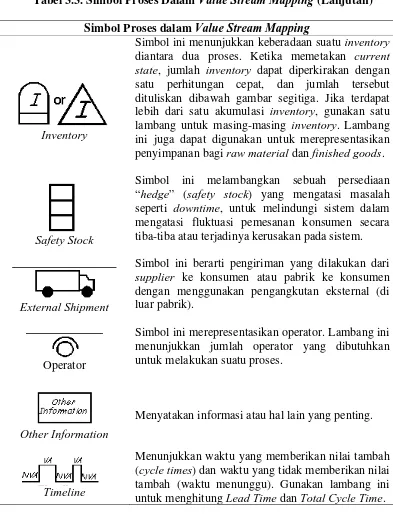

Tabel 3.3. Simbol Proses Dalam Value Stream Mapping

Simbol Proses dalam Value Stream Mapping

Customer/Supplier

Simbol ini merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan

Customer bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

Dedicated Process

Simbol ini menyatakan proses, operasi, mesin atau departemen yang dilalui aliran material. Secara khusus, untuk menghindari pemetaan setiap langkah proses yang tidak diinginkan, maka simbol ini biasanya merepresentasikan satu departemen dengan aliran internal yang kontinu.

Shared Process

Simbol ini menyatakan operasi, proses, departemen atau stasiun kerja dengan famili-famili yang saling berbagi dalam value-stream. Perkiraan jumlah operator yang dibutuhkan dalam value stream

dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk.

Push Arrow

Simbol ini merepresentasikan pergerakan material dari satu proses menuju proses berikutnya.

Data Box

Simbol ini memiliki lambang-lambang di dalamnya yang menyatakan informasi/data yang dibutuhkan unuk menganalisis dan mengamati sistem. C/T adalah waktu siklus yang dibutuhkan untuk memproduksi satu barang sampai barang yang akan diproduksi selanjutnya datang. C/O adalah

changeover time yang merupakan waktu pergantian produksi satu produk dalam suatu proses untuk yang lainnya. Uptime adalah persentase waktu yang tersedia pada mesin untuk proses.

Shipments

Simbol ini merepresentasikan pergerakan raw

material dari supplier hingga menuju gudang

Tabel 3.3. Simbol Proses Dalam Value Stream Mapping (Lanjutan) Simbol Proses dalam Value Stream Mapping

Inventory

Simbol ini menunjukkan keberadaan suatu inventory

diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan finished goods.

Safety Stock

Simbol ini melambangkan sebuah persediaan “hedge” (safety stock) yang mengatasi masalah seperti downtime, untuk melindungi sistem dalam mengatasi fluktuasi pemesanan konsumen secara tiba-tiba atau terjadinya kerusakan pada sistem.

External Shipment

Simbol ini berarti pengiriman yang dilakukan dari

supplier ke konsumen atau pabrik ke konsumen

dengan menggunakan pengangkutan eksternal (di luar pabrik).

Operator

Simbol ini merepresentasikan operator. Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

Other Information

Menyatakan informasi atau hal lain yang penting.

Timeline

3.4.2. Measure

3.4.2.1.Perhitungan Metrik of Time Efficiency 11

Tujuan dari tools ini adalah untuk memperbaiki waktu dan energi yang dikeluarkan selama proses berlangsung. Perhitungan metrik lean terdiri dari perhitungan process cycle efficiency. Perhitungan metrik ini menjelaskan membantu dalam mengidentifikasi sumber terjadinya inefficiency.

1. Efisiensi dari tiap siklus proses (process cycle efficiency)

Efisiensi dari tiap siklus proses merupakan suatu metrik atau ukuran untuk melihat sejauh mana efisiensi waktu dari proses terhadap waktu siklus proses secara keseluruhan. Berikut ini adalah rumus yang digunakan untuk mendapatkan nilai efisiensi dari siklus proses:

Value Added Time adalah waktu yang diperlukan untuk mengerjakan

kegiatan-kegiatan didalam proses yang memberikan nilai tambah terhadap produk atau tidak.

3.4.2.2. Critical to Quality12

Critical to Quality adalah atribut-atribut yang sangat penting untuk diperhatikan karena berkaitan langsung dengan kebutuhan dan kepuasaan pelanggan. Merupakan elemen dari suatu produk, proses, atau praktek-praktek yang berdampak langsung kepada kepuasaan pelangan. Untuk menentukan

11

Michael L. George, Rowlands, dkk. Ibid. hal 201-202.

12

variabel CTQ, dapat dilakukan dengan survei pelanggan, fokus wawancara kelompok, dengan mempelajari keluhan dan pujian pelanggan dari klaim garansi dan dengan melakukan studi pasar yang menguasai karakteristik produk.

3.4.2.3. Perhitungan Tingkat Sigma13

Pengukuran dilakukan dengan mengasumsikan semua kemungkinan nilai termasuk penilaian data kontinu misalnya waktu siklus pelayanan pelanggan. Untuk menghitung tingkat sigma, maka harus mengkalkulasi DPMO kemudian mengkonversikan ke tingkat sigma. Perhitungan DPMO dan tingkat sigma dapat dilakukan sesuai langkah-langkah perhitungan berikut ini:

1. Perhitungan Defect Per Unit (DPU)

Dimana,

D = jumlah defect atau jumlah kecacatan yang terjadi dalam proses produksi U = jumlah unit yang diperiksa

2. Defect Per Million Opportunities (DPMO). DPMO mengindikasikan berapa

banyak cacat akan muncul jika ada satu juta peluang.

13

3. Perhitungan tingkat Sigma dapat dihitung dengan menggunakan Microsoft Excel yaitu dengan menggunakan formula berikut ini:

“=EXP (-DPU)” 3.4.3. Analyze14

3.4.3.1. Diagram Sebab-akibat

Pada langkah ini akan mengidentifikasi beberapa kemungkinan penyebab (X) dari variasi atau cacat yang mempengaruhi output (Y) dari proses. Salah satu

tools yang paling sering digunakan dalam menganalisisis adalah cause and effect diagram. Cause and effect diagram adalah teknik untuk mengidentifikasi dan mengatur berbagai kemungkinan penyebab masalah dan membantu mengidentifikasi akar penyebab paling sering muncul dari masalah. Alat ini dapat membantu memecahkan masalah dengan focus pada pengambilan keputusan. Penyebab masalah ini dapat divalidasi secara statistik.

15

2. Memutuskan masalah utama sebagai penyebab masalah dan menuliskannya dalam diagram

Tujuan dari diagram sebab akibat ini adalah membantu mengatasi penyebab masalah yang tidak dapat diatasi, menyediakan struktur untuk identifikasi masalah, dan memastikan ide pemecahan masalah yang diperoleh dari hasil brainstorming. Langkah-langkah membuat diagram sebab akibat adalah sebagai berikut:

1. Memberi nama masalah secara spesifik

14

Abdurrahman Coskun, Op. Cit. hal 11

15

3. Melakukan brainstorming secara detail mengenai penyebab masalah 4. Melakukan review pada diagram secara kompleks

5. Mendiskusikan hasil diagram akhir

6. Mengembangkan rencana untuk mengonfirmasi potensi penyebab masalah secara aktual dan jangan melakukan tindakan sampai memverifikasikan penyebab masalah.

3.4.3.2. Diagram Five Whys16

1. Tentukan penyebab suatu masalah, (dapat diperoleh dari diagram sebab-akibat atau grafik batang tertinggi pada diagram pareto) pastikan pengertian masalah tersebut diketahui (Why 1)

Diagram five whys adalah suatu metode yang mendorong untuk berpikir tentang akar dari suatu penyebab permasalahan. Metode ini mencegah team untuk puas dengan solusi dangkal yang tidak akan menyelesaian masalah dalam jangka panjang. Langkah langkah dalam melakukan analisa five whys, yaitu:

2. Bertanya “Mengapa hal tersebut terjadi?” (Why 2)

3. Menentukan salah satu dari alasan untuk Why 2 dan bertanya “Mengapa hal ini terjadi ?” (Why 3)

4. Lanjutkan langkah tersebut hingga tercapai akar permasalahan yang potensial.

3.4.4. Improve

3.4.4.1. Weigted Product (WP)17

16

Metode weighted product menggunakan perkalian untuk menghubungkan rating atribut, dimana rating setiap atribut harus dipangkatkan dulu dengan bobot atribut yang bersangkutan. Proses ini sama halnya dengan proses normalisasi. Preferensi untuk alternative Ai diberikan sebagai berikut:

Si = , dengan i = 1,2,3,…,m.

Dimana ∑Wj = 1. Wj adalah pangkat bernilai positif untuk atribut keuntungan,

dan bernilai negative untuk atribut biaya. Preferensi relative dari setiap alternative, diberikan sebagai berikut:

Vi =

Penentuan kriteria yang digunakan dalam penyelesaian metode weighted product berdasarkan indikator key performance index (KPI). Indikator KPI terdiri atas 6 kriteria yaitu biaya, kualitas, wakyu, fasilitas, pemeliharaan dan layanan (Nilda Tri, 2012).

3.4.5. Control18

Tujuan dari tahapan control untuk menyelesaikan semua pekerjaan yang tersisa pada proyek dan menyerahkan proses improve kepada pemilik proses dengan rencana melakukan pengendalian proses dan prosedur lain yang diperlukan untuk memastikan bahwa keuntungan dari proyek tersebut akan dikembagakan. Artinya, tujuannya adalah untuk memastikan bahwa keuntungan yang membantu dalam proses dan jika mungkin, perbaikan akan dilaksanakan 17

Sri Kusumadewi, dkk. Fuzzy Multi-Atribute Decision Making. (Yogyakarta: Graha Ilmu. 2006). hal. 79.

18

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Tempat penelitian yaitu pada pabrik PT. Charoen Pokphand Indonesia yang berlokasi di Jln. Pulau Sumbawa No.5 Kawasan Industri Medan (KIM-Mabar).

4.2. Jenis Penelitian

Jenis penelitian ini adalah action research karena penilitian ini hanya mengajukan usulan perbaikan yang belum diaplikasikan oleh perusahaan. Action

Research merupakan penelitian yang dilakukan untuk mendapatkan

temuan-temuan praktis dalam keperluan pengambilan keputusan operasional.

4.3. Objek Penelitian

Objek penelitian yang diamati pada adalah waste yang berupa produk cacat dan non value added activities pada proses produksi.

4.4. Kerangka Berpikir Penelitian

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengolahan Data

Pengolahan data dilakukan dengan menggunakan metode DMAIC (Define

- Measure - Analyze – Improve – Control). Metode DMAIC ini digunakan sebagai tahapan dalam menyelesaikan permasalahan yang terjadi dalam perusahaan. Langkah- langkah pengolahan data menggunakan pendekatan lean six sigma

adalah sebagai berikut:

5.1.1. Define

Tahap define akan dilakukan dengan menggunakan beberapa tools yaitu

project statement, diagram SIPOC, dan value stream mapping.

5.1.1.1. Project Statement (Pernyataan Kegiatan)

Komponen yang terdapat pada pernyataan kegiatan adalah sebagai berikut.

1. Businees Case (Masalah Perusahaan)

Permasalahan yang sedang dihadapi perusahaan saat ini adalah kualitas pakan ternak yang tidak sesuai standar sehingga menyebabkan jumlah waste tinggi. 2. Problem Statement (Pernyataan Masalah)

3. Project Statement (Ruang Lingkup Kegiatan)

Ruang lingkup kegiatan penyelasaian masalah perusahaan adalah proses produksi pakan ternak jenis crumble.

4. Goal Statement (Pernyataan Tujuan)

Tujuan dari penelitian ini adalah untuk mengidentifikasi faktor penyebab utama masalah penurunan kualitas produk dan menemukan usulan perbaikan untuk mengurangi jumlah waste dengan pendekatan Lean Six Sigma

menggunakan metode DMAIC dan Weighted Product. 5. Project Timeline (Batas Waktu Kegiatan)

Batas waktu penelitian ini dimulai dari bulan September 2015 sampai bulan Februari 2016.

5.1.1.2. Diagram SIPOC

Diagram SIPOC berfungsi untuk menggambarkan informasi mengenai

Supplier, Input, Process, Output dan Customer yang terlibat dalam produksi pakan ternak crumble. Elemen-elemen yang digunakan dalam diagram SIPOC adalah sebagai berikut:

1. Supplier

Gudang bahan baku dan gudang peralatan

2. Input

3. Process

Penuangan bahan baku, penyaringan bahan baku, penimbangan bahan baku, pencampuran bahan baku, pembentukan pellet, pembentukan crumble, penyaringan crumble, penyemprotan finase, packaging pakan ternak.

4. Output

Pakan ternak crumble.

5. Customer

Gudang produk jadi.

5.1.1.3.Value Stream Mapping

Value Stream Mapping adalah suatu penggambaran proses produksi

5.1.2. Measure

Pengolahan data yang dilakukan pada tahap measure adalah perhitungan

metric lean, penentuan critiqal to quality (CTQ), perhitungan tingkat sigma dan DPMO (Defects per Million Opportunities).

5.1.3. Analyze

Tahap analyze dilakukan dengan menggunakan digram sebab akibat (fishbone diagram) dan diagram (five why). Penjelasan mengenai diagram sebab akibat (fishbone diagram) dan diagram five why adalah sebagai berikut:

5.1.4. Improve

Pemilihan usulan perbaikan dilakukan pada tahap improve. Usulan perbaikan untuk mengurangi terjadinya waste dipilih dengan menggunakan metode Weighted Product Model.

5.1.5. Control

Tahap control dilakukan dengan mendokumentasikan dan menyebarluaskan hasil-hasil pemilihan alternatif terbaik yang sudah di standarisasi untuk pengurangan waste dan peningkatan kualitas. Tahap control

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Lean Six Sigma

Lean Six Sigma dilakukan dengan tahapan define, measure, analyze, improve, dan control. Pada tahap ini hasil perhitungan process cycle efficiency

BAB VII

KESIMPULAN DAN SARAN

7.1 Kesimpulan

Kesimpulan yang diperoleh berdasarkan pengolahan data dan analisis pemecahan masalah adalah sebagai berikut:

1. Nilai DPMO untuk proses produksi pakan ternak sebesar 45.250 dengan nilai sigma sebesar 3,19.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Charoen Pokphand Indonesia didirikan pada tahun 1921 oleh dua bersaudara Chia Ek dan Chia Seow Whooy yang meninggalkan negeri China untuk mendapatkan kesempatan berusaha di Thailand. Awalnya mereka bersama-sama mendirikan sebuah toko yang bergerak dibidang penjualan bibit tumbuhan, pupuk dan obat pembasmi serangga di Bangkok.

Usaha keluarga ini berkembang pesat dengan mulai berdagang ternak dan telur disamping bibit dan pupuk. Usaha terus berkembang dan pada tahun 1951 perusahaan ini resmi terdaftar dengan nama Charoen Pokphand yang berarti tangan berlimpah dalam bahasa Thailand.

PT. Charoen Pokphand Indonesia Medan merupakan salah satu cabang dari PT. Charoen Pokphand Indonesia yang berlokasi di Jakarta. PT. Charoen Pokphand Indonesia disahkan oleh menteri kehakiman Republik Indonesia dalam surat keputusan No. Y.A5/197/21 tanggal 8 Juni 1973.

Usaha ternak ayam ras mulai berkembang di Indonesia sekitar tahun 1970 karena produksi daging dan telur ayam kampung belum dapat memenuhi konsumsi masyarakat. Usaha peternakan ayam ras yang semakin berkembang berkaitan dengan perkembangan teknologi. Hal ini dibuktikan dengan penemuan alat yang mampu menetaskan telur ayam dalam waktu yang relatif singkat. Penerapan teknologi ini didukung oleh program pemerintah untuk meningkatkan nilai gizi masyarakat dalam hal ini kebutuhan protein hewani.

Indonesia merupakan negara potensial bagi industri pakan ternak, melihat itu maka salah satu perusahaan asing yaitu PT. Charoen Pokphand yang berpusat di Thailand mewujudkan minatnya untuk menanamkan modalnya dalam jumlah yang besar secara patungan dengan pengusaha Indonesia. Sebagai akibat dari peningktan konsumsi dan pertambahan jumlah penduduk Indonesia yang demikian pesat, maka kebutuhan pakan ternak juga meningkat. Menanggapi perkembangan tersebut PT. Charoen Pokphand Indonesia memperluas usaha dan juga pasarnya dengan mendirikan pabrik baru yang berlokasi di Surabaya dan Medan.

PT. Charoen Pokphand Indonesia cabang Medan yang berlokasi di Jl. Pulau Sumbawa No. 5 KIM-II Mabar, bergerak dalam industri pengolahan pakan ternak darat (agrofeed), meliputi pakan ayam, pakan bebek, pakan puyuh, pakan sapi dan pakan babi. Pasar-pasar PT. Charoen Pokphand Indonesia meliputi daerah Sumatera Utara, Sumatera Barat, Riau dan Aceh. Sedangkan untuk Ekspor terutama ke India, Srilanka, Bangladesh, dan Vietnam.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

PT. Charoen Pokphand Indonesia merupakan perusahaan yang bergerak dibidang industri pakan ternak yaitu pakan ayam, pakan bebek, pakan puyuh, pakan sapi dan pakan babi. Perusahaan memiliki variasi produk pakan ternak yang sangat banyak.

Penelitian terdahulu mengenai pengurangan waste dilakukan pada perusahaan yang memproduksi margarine di Zimbabwe (W.M. Goriwondo and N. Maunga, 2012). Penelitian yang dilakukan adalah pengurangan waste yang terjadi selama proses produksi berlangsung. Waste pada penelitian ini adalah kegiatan yang tidak memberikan nilai tambah pada proses produksi. Hasil dari penelitian ini adalah pengurangan kegiatan yang tidak memberikan nilai tambah sehingga kegiatan yang memberikan nilai tambah meningkat sebesar 55%. Pengurangan waste akan meningkatkan produktivitas perusahaan serta mempertahankan kualitas dari produk yang dihasilkan.

Penelitian lain juga dilakukan pada perusahaan susu bubuk di Surabaya (Fathy Wahyu Al Hafiish. 2014). Penelitian ini mengenai pemborosan kandungan

beberapa alternatif perbaikan sehingga waste berkurang dan kandungan fat dalam keadaan stabil. Kandungan fat yang stabil menunjukkan bahwa kualitas susu yang diproduksi dalam keadaan sesuai dengan standar yang ditetapkan perusahaan.

Berdasarkan penelitian pada uraian sebelumnya, pengurangan jumlah

waste dengan memilih usulan perbaikan terbaik perlu dilakukan untuk

meminimalkan waktu, peralatan, bahan baku dan juga biaya yang digunakan selama proses produksi. Selain itu pengurangan waste harus dilakukan agar dapat mempertahankan ataupun meningkatkan kualitas dari produk dan memperbaiki aliran proses produksi menjadi lebih baik.

1.2. Perumusan Masalah

Perumusan masalah pada penelitian ini adalah kualitas produk pakan ternak

yang tidak sesuai standar kualitas perusahaan sehingga menimbulkan tingginya

pemborosan (waste).

1.3. Tujuan Penelitian

Tujuan umum penelitian ini adalah memperoleh usulan perbaikan terbaik untuk mengurangi waste. Tujuan khusus dilakukan penelitian ini yaitu:

1. Mengidentifikasi jenis-jenis waste yang terjadi.

2. Mengidentifikasi seluruh proses produksi pakan ternak. 3. Mengidentifikasi tingkat kualitas produk pakan ternak. 4. Mengidentifikasi faktor penyebab utama terjadinya waste.

1.4. Manfaat Penelitian

Manfaat dalam melakukan penelitian ini adalah sebagai berikut: 1. Memberikan informasi tingkat kualitas kepada perusahaan.

2. Hasil penelitian dapat dijadikan pertimbangan bagi perusahaan untuk melakukan peningkatan kualitas.

3. Menjadi referensi bagi perusahaan dalam menemukan akar penyebab masalah yang terjadi.

1.5. Batasan dan Asumsi Penelitian

Batasan-batasan masalah yang digunakan dalam penelitian ini antara lain: 1. Penelitian hanya dilakukan pada bagian produksi di PT. Charoen Pokphand

Indonesia.

2. Penelitian dilakukan terhadap produk pakan dengan kode produksi B512. Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi tidak mengalami perubahan selama melakukan penelitian. 2. Tidak terjadi perubahan permintaan secara signifikan selama dilakukan

penelitian.

1.6. Sistematika Penulisan Tugas Sarjana

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, perumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian dan sistematika penulisan tugas sarjana.

Bab II Gambaran umum perusahaan, menguraikan ruang lingkup perusahaan, lokasi, struktur organisasi, tugas dan tanggung jawab, teknologi serta proses produksi PT. Charoen Pokphand Indonesia

Bab III Landasan Teori, menguraikan teori-teori yang diperlukan dan mendukung untuk menyelesaikan masalah dengan menggunakan literatur yang

berkaitan dengan permasalahan yang dibahas dalam penelitian.

Bab IV Metodologi Penelitian, menguraikan metode yang digunakan dalam pengambilan data, pengolahan data, beserta langkah-langkah pemecahan masalah.

Bab V Pengumpulan dan Pengolahan Data, menguraikan pengumpulan data yang diperlukan terhadap pihak-pihak dan proses yang terkait dengan proses produksi

yang sedang diamati (tahap Define) dan dilakukan pula pengolahan data yaitu dengan

langkah-langkah implementasi Lean six sigma yang pada bab ini memuat tentang

tahap Measure, Analyze, Improve dan metode weighted product, dan Control.

Kemudian dilakukan analisa terhadap hasil pengukuran dari tahap-tahap tersebut. Bab VI Analisis Pemecahan Masalah, meliputi analisis dari hasil pengolahan data dan alternatif dari pemecahan masalah.

ABSTRAK

PT. Charoen Pokhpand Indonesia merupakan perusahaan pakan ternak dengan kapasitas 1500 ton per hari. Masalah yang sering dihadapi perusahaan dalam menghasilkan produk adalah banyaknya jumlah waste yang dihasilkan dengan rata-rata 7,96%. Jumlah waste yang dihasilkan melebihi standar yaitu

≤5%. Penelitian ini bertujuan untuk menurunkan jumlah waste yang dihasilkan dari kualitas produk yang tidak sesuai dengan standar. Berdasarkan permasalahan tersebut penelitian ini mengintegrasikan pendekatan lean six sigma dan metode

weighted product model untuk memberikan usulan perbaikan terbaik dalam

mengurangi waste. Pendekatan lean six sigma dilakukan dengan tahapan DMAIC yaitu Define, Measure, Analyze, Improve, dan Control. Analisis pengendalian proses produksi pakan ternak di PT. Charoen Pokhpand Indonesia menunjukkan nilai process cycle efficiency aktual 90,32% sedangkan setelah dilakukan perbaikan terhadap proses produksi menjadi 94,72% , nilai DPMO untuk proses produksi 45.250 dengan nilai sigma sebesar 3,19. Usulan terbaik yang terpilih untuk pengurangan waste yaitu melakukan pemeriksaan kualitas bahan baku sebelum proses produksi berlangsung, menghilangkan kegiatan menunggu sebelum produk dibawa ke gudang produk jadi, melakukan pergantian elemen yang rusak secara berkala, memperhatikan pengoperasian jalur penuangan bahan baku sebelum proses mixing dan mengusulkan perbaikan terhadap proses produksi pakan ternak.

Kata Kunci : Lean Six Sigma, Weighted Product Model, identifikasi waste,

PENGURANGAN

WASTE

PAKAN TERNAK DENGAN

PENDEKATAN

LEAN SIX SIGMA

DAN METODE

WEIGHTED

PRODUCT

UNTUK MENINGKATKAN KUALITAS PRODUK

PADA PT CHAROEN POKPHAND

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Dian Indah Permata Sari Br. Sitorus

NIM : 110403029

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, karena atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya Program Studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Tugas sarjana ini berisi tentang penelitian penulis yang berjudul “Pengurangan Waste Pakan Ternak dengan Pendekatan Lean Six Sigma dan Metode Weighted Product untuk Meningkatkan Kualitas Produk pada PT Charoen Pokphand”.

Penulis juga menyadari bahwa penulisan tugas sarjana ini masih mengalami kekurangan sehingga diharapkan saran dan kritik dari berbagai pihak demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi kita semua.

UNIVERSITAS SUMATERA UTARA Penulis

UCAPAN TERIMAKASIH

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya, penulis bisa mengikuti pendidikan di Departemen Teknik Industri USU dengan baik dan menyelesaikan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Bapak Ir. Ukurta Tarigan, MT. selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana

3. Ibu Dr. Ir. Juliza Hidayati, MT. selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Ayahanda Drs. H. Dahman Sitorus dan Ibunda Hj. Fatimah yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya. Oleh karena itu, izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ayahanda dan Ibunda tercinta.

6. Adik tercinta, Fazlur Rahman Sitorus dan Puan Syaharani Sitorus yang selalu mendoakan dan mendukung penulis untuk secepatnya menyelesaikan laporan ini.

7. Seluruh keluarga besar yang tiada hentinya memberikan semangat dan dukungan kepada penulis dalam menyelesaikan laporan ini.

8. Bapak Bripka. Set Swasta Sinuhaji yang telah membantu menemukan tempat penelitian. 9. Pak Edi Ardiansyah, selaku Manager bagian Produksi yang telah memberikan

izin dan membimbing dalam pengumpulan data kepada penulis untuk melakukan penelitian di PT. Charoen Pokphand Indonesia.

10.Seluruh staf dan pegawai PT. Charoen Pokphand Indonesia yang telah banyak memberikan informasi kepada penulis.

11.Teman yang selalu ada Ibnu Harto Lubro, ST. yang tiada hentinya memberikan dorongan semangat dan bantuan yang luar biasa kepada penulis. 12. Sahabat tercinta ‘Cookies’, Yessi Claudia, ST. Amanda Kwayis, ST. Elfa

Emila, ST. Ifra Annisa, ST. Margareth Florentina, ST. dan Prilanya Rizkika terimakasih atas dukungan, doa dan kerjasamanya.

13. Sahabat tercinta Irna Rahmadani, S.Kg. dan Azura Annisa, SE. yang telah memberikan dukungan dan doa kepada penulis.

Chaidir, ST. dan Ahmad Shalihin, ST. yang telah memberikan semangat dan dukungan kepada penulis dalam pengerjaan laporan.

15.Seluruh adik-adik 2012 dan 2013 Asisten Laboratorium Pengukuran dan Statistik Adel, Yuli, Gretty, Laxhmi, Arifin, Arif, Mike, Freddy, Sri, Haura, Jean dan Khairunnisa yang telah memberikan semangat dan dukungan kepada penulis dalam pengerjaan laporan.

16.Seluruh rekan-rekan seperjuangan TA di PT. Charoen Pokphand Indonesia, Margareth Florentina, ST. dan Wiyan Arfil, ST. yang selalu mendukung dan memberikan semangat kepada penulis dalam pengerjaan tugas sarjana ini. 17.Seluruh staf dan pegawai Teknik Industri, Bang Ridho, Bang Mijo, Kak Dina,

Bang Nurmansyah, Kak Rahma, Kak Mia dan Kak Ani, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini. 18. Seluruh teman-teman GIELAS, terimakasih atas dukungan dan kerjasamanya

DAFTAR ISI

1.5. Batasan dan Asumsi Penelitian ... I-6 1.6. Sistematika Penulisan Tugas Sarjana ... I-6DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.9. Safety and Fire Protection ... II-12 2.10.Waste Treatment ... II-13 2.11.Struktur Organisasi Perusahaan ... II-14

III TINJAUAN PUSTAKA ... III-1 3.1. Kualitas ... III-1 3.2. Pengendalian Kualitas ... III-2 3.3. Lean dan Six Sigma ... III-3 3.4.1.2. Diagram SIPOC (

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.12. Data Akar Permasalahan Penyebab Kecacatan ... V-10 5.1.13. Data Penentuan Alternatif Perbaikan ... V-11 5.1.14. Data Pembobotan Alternatif Perbaikan dan Kriteria V-12 5.2. Pengolahan Data ... V-16 5.2.1. Define ... V-16

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Permintaan Pakan Bulan September 2015 ... I-2 1.2. Data Permintaan Pakan Ayam Broiler untuk Setiap Kode

Produksi Bulan September 2015 ... I-2 1.3. Standar Kualitas Pakan Ternak Kode Produksi B512 ... I-3 1.4. Waste B512 Bulan September 2015 – November 2015 ... I-3 3.1. Jenis-jenis Pemborosan/Waste ... III-6 3.2. Tingkat Kualitas Sigma ... III-7 3.3. Simbol Proses Dalam Value Stream Mapping ... III-15 5.1. Data Permintaan Pakan Ternak Bulan September 2015 ... V-1 5.2. Data Permintaan Pakan Ternak Ayam Broiler September 2015 ... V-2 5.3. Kadar Protein dan Kadar Fat Pakan Ternak B512 Bulan

September 2015 – November 2015 ... V-2 5.4. Waste Pakan B512 Bulan September 2015 – November 2015 ... V-3 5.5. Data Aktivitas Proses ... V-3 5.6. Waktu Proses Setiap Aktivitas Produksi ... V-4 5.7. Pengelompokan Aktivitas Produksi ... V-5 5.8. Uptime Mesin yang Digunakan ... V-7 5.9. Pengelompokan Aktivitas Produksi Setelah Perbaikan ... V-7 5.10. Penyebab Kecacatan ... V-9 5.11. Akar Permasalahan Penyebab Kecacatan ... V-9 5.12. Kriteria Perbaikan ... V-10 5.13. Penentuan Alternatif Perbaikan ... V-10 5.14. Nilai Pembobotan Kriteria ... V-12 5.15. Nilai Pembobotan Alternatif Perbaikan ... V-13 5.16. Value Added Activity, Necessary Non Value Added Activity

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.19. Tabel Penentuan Kriteria ... V-29 5.20. Rata-rata Nilai Bobot Awal (W0) untuk Setiap Kriteria ... V-29

5.21. Rata-rata Nilai Rating untuk Alternatif pada Setiap Kriteria ... V-30 5.22. Nilai Relatif Bobot Awal Setiap Kriteria ... V-31 5.23. Nilai Vektor S untuk Masing-masing Alternatif ... V-32 5.24. Aktivitas Produksi Setelah Perbaikan ... V-35 6.1. Diagram Five Why untuk Kecacatan Kadar Potein dan Kadar

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Material Balance Proses Produksi Pakan Ternak B512 ... II-11 2.2. Struktur Organisasi PT. Charoen Pokphand Indonesia ... II-15 4.1. Kerangka Berpikir Penelitian ... IV-3 4.2. Langkah-langkah Proses Penelitian ... IV-5 4.3. Langkah-langkah Pengolahan Tahap Define... IV-9 4.4. Langkah-langkah Pengolahan Tahap Measure ... IV-10 4.5. Langkah-langkah Pengolahan Tahap Analyze... IV-11 4.6. Langkah-langkah Pengolahan Tahap Improve ... IV-12 4.7. Langkah-langkah Pengolahan Tahap Control ... IV-12 5.1. Diagram SIPOC Proses Produksi Pakan Ternak (B512) .. V-18 5.2. Value Stream Mapping untuk Produksi Pakan Ternak

(B512) Aktual ... V-20 5.3. Diagram Sebab Akibat Kecacatan Kadar Protein dan

Kadar Fat ... V-26 5.4. Stream Mapping untuk Produksi Pakan Ternak B512

Setelah Perbaikan ... V-39 6.1. Fishbone Diagram Kecacatan Kadar Protein dan Kadar

ABSTRAK

PT. Charoen Pokhpand Indonesia merupakan perusahaan pakan ternak dengan kapasitas 1500 ton per hari. Masalah yang sering dihadapi perusahaan dalam menghasilkan produk adalah banyaknya jumlah waste yang dihasilkan dengan rata-rata 7,96%. Jumlah waste yang dihasilkan melebihi standar yaitu

≤5%. Penelitian ini bertujuan untuk menurunkan jumlah waste yang dihasilkan dari kualitas produk yang tidak sesuai dengan standar. Berdasarkan permasalahan tersebut penelitian ini mengintegrasikan pendekatan lean six sigma dan metode

weighted product model untuk memberikan usulan perbaikan terbaik dalam

mengurangi waste. Pendekatan lean six sigma dilakukan dengan tahapan DMAIC yaitu Define, Measure, Analyze, Improve, dan Control. Analisis pengendalian proses produksi pakan ternak di PT. Charoen Pokhpand Indonesia menunjukkan nilai process cycle efficiency aktual 90,32% sedangkan setelah dilakukan perbaikan terhadap proses produksi menjadi 94,72% , nilai DPMO untuk proses produksi 45.250 dengan nilai sigma sebesar 3,19. Usulan terbaik yang terpilih untuk pengurangan waste yaitu melakukan pemeriksaan kualitas bahan baku sebelum proses produksi berlangsung, menghilangkan kegiatan menunggu sebelum produk dibawa ke gudang produk jadi, melakukan pergantian elemen yang rusak secara berkala, memperhatikan pengoperasian jalur penuangan bahan baku sebelum proses mixing dan mengusulkan perbaikan terhadap proses produksi pakan ternak.

Kata Kunci : Lean Six Sigma, Weighted Product Model, identifikasi waste,