FARIDA NURAENI

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis yang berjudul Sintesis Mono-Diasilgliserol (M-DAG) Dari Destilat Asam Lemak Minyak Sawit (DALMS) Melalui Esterifikasi Enzimatis adalah karya sendiri dibawah bimbingan dan arahan Dr.Ir. Nuri Andarwulan, MS dan Dr. Tri Haryati, MS dan belum pernah diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain, telah disebutkan dalam teks dan dicantumkan pada daftar pustaka di bagian akhir tesis ini.

Bogor, November 2008

ABSTRACT

FARIDA NURAENI. The Syntheses of Mono-diacylglycerol (M-DAG) from Palm Fatty Acid Destilate (PFAD) by Enzymatic Esterification. Under the guidance of NURI ANDARWULAN as the Chairlady and TRI HARYATI as member of the advisory committee.

Mono-diacylglycerol (M-DAG) are emulsifiers in food industries with GRAS (Generally recognized as safe) statuta. M-DAG can be synthesized by chemical or enzymatic way. Biosyntheses of M-DAG can be catalyzed by lipase enzyme with three ways; esterification fatty acid with glycerol, hydrolysis triglicerida and transesterification.

The objectives of this research was to look for the optimum conditions (solvent, time and temperature reaction) to syntheses of M-DAG by enzymatic esterification of PFAD (Palm Fatty Acid Destilate) and glycerol using lipase. Substrat ratio of PFAD: glycerol in this research was 2 : 3 with 1g of total mass and 4% of lipase from total substrat.

This research used a central composite design (CCD) with 20 unit experiments and respon surface model to evaluated the effects of solvent, time and temperature reaction to syntheses of M-DAG. The product of M-DAG were evaluated the physicochemical properties including melting point, free fatty acid and iodine value.

The result showed that optimum conditions to syntheses of M-DAG for yield parameter were 54o C, 14 hours and 11 ml of tertier-butanol as solvent and were chosen as optimum conditions for syntheses of M-DAG due to the maximal yield (58%) and high MAG fraction. From statistic analysis, yield parameter model has significantly affected (P= 0,0449< 0,1) and had high coefficient of correlation (r = 0,8591). The verification of the optimum conditions had coefficient of varian 6,66% and 51,66% for yield, which consist of 78,31% with coefficient of varian 8,70% for MAG fraction and 21,69% for DAG fraction with coefficient of varian 31,6%. The melting point of M-DAG was 57,0-62,5o C, free fatty acid content was 0,75% and iodine value was 16,7.

RINGKASAN

FARIDA NURAENI. Sintesis Mono-diasilgliserol (M-DAG) Dari Destilat Asam Lemak Minyak Sawit (DALMS) Melalui Esterifikasi Enzimatis. Dibimbing oleh NURI ANDARWULAN dan TRI HARYATI.

Campuran Mono-diasilgliserol (M-DAG) merupakan emulsifier yang paling banyak digunakan dalam industri pangan yaitu sekitar 70% dari penggunaan emulsifier dengan status GRAS (generally recognized as safe) atau aman untuk dikonsumsi. Campuran M-DAG dapat disintesis secara kimia atau enzimatis. Sintesis M-DAG dapat dikatalisa oleh enzim lipase melalui tiga cara yaitu esterifikasi antara asam lemak dan gliserol, hidrolisis trigliserida dan transesterifikasi yaitu reaksi transfer asil antara ester asam lemak atau minyak dengan alkohol seperti etanolisis atau gliserolisis.

Penelitian ini mempelajari kondisi optimum yang meliputi suhu reaksi, waktu reaksi dan volume pelarut tertier-butanol pada sintesis M-DAG secara esterifikasi enzimatis antara distilat asam lemak minyak sawit (DALMS) dan gliserol menggunakan enzim lipase. Pada penelitian ini perbandingan DALMS : Gliserol adalah 2:3 dengan berat total 1 gram dan enzim lipase sebesar 4% dari total substrat (DALMS dan gliserol).

Rancangan penelitian yang digunakan adalah Central CompositeDesign

(CCD) dengan 20 unit percobaan. Model permukaan tanggap (respon surface) digunakan untuk melihat pengaruh volume pelarut, waktu reaksi dan suhu reaksi esterifikasi pada jumlah produk DAG yang dihasilkan. Setelah itu produk M-DAG dikarakterisasi sifat fisikokimianya yang meliputi titik leleh, kadar asam lemak bebas dan bilangan iodin.

Dari hasil penelitian diperoleh kondisi optimum untuk parameter rendemen yaitu suhu reaksi 54º C, waktu reaksi 14 jam dan volume pelarut tertier-butanol 11 ml. Kondisi optimum ini dipilih sebagai kondisi optimum proses sintesis M-DAG karena kondisi optimum ini selain dapat menghasilkan rendemen yang maksimal yaitu 58%, juga akan menghasilkan fraksi MAG yang tinggi yaitu 96,6% jika diterapkan pada model persamaan untuk fraksi MAG. Dari analisis data permukaan tanggap, model persamaan untuk parameter rendemen juga memiliki hasil yang berbeda nyata yaitu P = 0,0449< 0,1 dengan nilai koefisien korelasi r = 0,8591. Kondisi optimum ini juga sudah dilakukan verifikasi dengan empat kali ulangan dengan nilai coefficient of varian sebesar 6,66% dengan rendemen 51,66%, fraksi MAG 78,31% dengan coefficient of varian 8,75% dan fraksi DAG 21,69% dengan coefficient of varian 31,6%. Dengan menggunakan nilai coefficient of varian maksimal 15% maka data verifikasi menunjukkan hasil yang cukup baik untuk parameter rendemen dan kandungan fraksi MAGnya. Hasil karakterisasi sifat fisikokimia produk M-DAG adalah titik leleh 57º C- 62,5º C, kadar asam lemak bebas 0,7486% dan bilangan iodin 16,7.

©Hak cipta milik IPB, tahun 2008

Hak cipta dilindungi Undang-undang1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilniah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

SINTESIS MONO-DIASILGLISEROL ( M-DAG ) DARI

DESTILAT ASAM LEMAK MINYAK SAWIT (DALMS)

MELALUI ESTERIFIKASI ENZIMATIS

FARIDA NURAENI

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pangan

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

LEMBAR PENGESAHAN

Judul Tesis : Sintesis Mono-diasilgliserol (M-DAG) dari Destilat Asam Lemak Minyak Sawit (DALMS) Melalui Esterifikasi Enzimatis.

Nama : Farida Nuraeni NIM : F251040071

Disetujui

Komisi Pembimbing

Dr.Ir. Nuri Andarwulan, MSi Dr. Tri Haryati, MS

Ketua Anggota

Diketahui

Ketua Program Studi Ilmu Pangan Dekan Sekolah Pascasarjana

Dr. Ir. Ratih Dewanti H, MSc Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

PRAKATA

Puji syukur kehadirat Tuhan Yang Maha Kasih atas segala rahmat dan karuniaNya sehingga tesis ini dapat terselesaikan. Tesis ini berjudul “Sintesis Mono-diasilgliserol (M-DAG) Dari Destilat Asam Lemak Minyak Sawit (DALMS) Melalui Esterifikasi Enzimatis”, sebagai salah satu syarat untuk penyelesaian studi pada Sekolah Pascasarjana Institut Pertanian Bogor.

Penulis mengucapkan terimakasih kepada :

1. Ibu Dr.Ir. Nuri Andarwulan, MSi dan Ibu Dr.Tri Haryati, MS., selaku pembimbing atas segala bimbingan, saran dan arahannya.

2. Ibu Dr. Ir. Dede Robiatul Adawiyah, Msi selaku dosen penguji diluar komisi pembimbing yang telah memberikan masukan dan saran untuk menyempurnakan tesis ini.

3. Kementrian Riset dan Teknologi Republik Indonesia atas pendanaan yang diberikan pada penelitian ini melalui program Riset Unggulan Strategis Nasional (RUSNAS) Industri Hilir Kelapa Sawit.

4. Rektor Universitas Pakuan Bogor yang telah memberikan izin dan kesempatan kepada penulis untuk mengikuti pendidikan di PPS-IPB.

5. Pimpinan proyek BPPS Ditjen Dikti Depdiknas yang telah memberi beasiswa program pascasarjana kepada penulis.

6. Staf laboratorium Southeast Asia Food and Agricultural Science and Technology Center (SEAFAST Center) IPB atas bantuan dan kerjasamanya selama penelitian.

7. Suami dan anak-anak tercinta (Ir. Hendrico Walla, Christopher, Eunike dan Cassandra) yang selalu memberi semangat, dorongan serta

penghiburan dengan keriangan manakala penulis merasa lelah, jenuh dan kehilangan semangat hingga terselesaikannya tesis ini.

8. Bapak dan Ibu tersayang yang senantiasa menyebut nama penulis dalam setiap doa syafaatnya serta selalu memberikan nasihat dan dorongan manakala penulis didera rasa gundah .

pelayanan administrasi dan akademik kepada penulis selama kuliah di IPB.

Akhirnya dengan segala kerendahan hati penulis persembahkan karya tulis ini kepada para pembaca dengan harapan dapat bermanfaat bagi dunia ilmu pengetahuan.

Bogor, November 2008

RIWAYAT HIDUP

Penulis dilahirkan sebagai putri pertama dari pasangan Bapak Danang Sukamto dan Ibu Sri Rahayu di Sukoharjo pada tanggal 19 Januari 1972. Pada tahun 1990 penulis menyelesaikan sekolah menengah tingkat atas di SMA negeri I Surakarta dan pada tahun 1995 berhasil lulus dari Fakultas Matematika dan Ilmu pengetahuan Alam (MIPA) jurusan kimia di Universitas Brawijaya Malang. Pada tahun 2004 penulis mendapat kesempatan mengambil studi S2 pada program studi Ilmu Pangan IPB dengan sponsor dari BPPS-Dikti.

DAFTAR ISI

Halaman

ABSTRACT i

RINGKASAN ii

DAFTAR ISI iii

DAFTAR TABEL iv

DAFTAR GAMBAR v

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 3

Hipotesa 3

TINJAUAN PUSTAKA 4

Destilat Asam Lemak Minyak Sawit . 4

Enzim Lipase 7

Gliserol 9

Emulsifier M-DAG 10

Reaksi Esterifikasi 12

Peranan Pelarut Dalam Sintesis M-DAG 15

BAHAN DAN METODE 18

Tempat dan Waktu 18

Bahan dan Alat 18

Metode 18

Rancangan Penelitian 25

HASIL DAN PEMBAHASAN 26

Karakteristik Fisikokimia DALMS 26

Penentuan Jumlah Pelarut Dalam Sintesis M-DAG 26

Optimasi Sintesis M-DAG 28

Verifikasi Kondisi Optimum Sintesis M-DAG 35

Karakterisasi Produk M-DAG 39

KESIMPULAN DAN SARAN 45

DAFTAR TABEL

Halaman

1. Produksi minyak sawit dan destilat asam lemak minyak sawit

(DALMS) tahun 2005-2010*. 5

2. Komposisi asam lemak destilat asam lemak minyak sawit

(DALMS) dari beberapa peneliti. 6

3. Kegunaan emulsifier M-DAG pada produk pangan. 12 4. Perbandingan hasil reaksi sintesis M-DAG secara enzimatis

berbahan dasar DALMS dari beberapa peneliti. 14 5. Perlakuan dan kode perlakuan pada penelitian 20

6. Rancangan percobaan dengan pengkodean 20

7. Setting perlakuan pada penelitian berdasarkan

Central Composite Design 22 8. Rekapitulasi persamaan hasil analisis permukaan tanggap terhadap

parameter rendemen, jumlah fraksi MAG dan DAG pada kondisi

optimum 36

9. Data hasil verifikasi kondisi optimum sintesis M-DAG 39 10.Hasil analisa kuantitatif produk M-DAG hasil sintesis dengan kondisi

optimum terpilih 40

11.Karakter fisikokimia bahan baku (DALMS), produk M-DAG dan

DAFTAR GAMBAR

Halaman

1. Mekanisme reaksi hidrolisis 5

2. Reaksi lipase dengan substrat trigliserida 7

3 Struktur molekul monodiasilgliserol (MAG), diasilgliserol (DAG)

dan triasilgliserol (TAG). 11

4. Skema reaksi esterifikasi 13

5. Reaksi esterifikasi satu molekul asam lemak dengan satu

struktur molekul gliserol 13

6. Skema proses esterifikasi DALMS 21

7. Histogram rendemen produk kristalisasi menggunakan pelarut

heksana pada berbagai volume 28

8. Kromatogram KLT produk sintesis M-DAG pada perlakuan

1- 11 dalam CentralComposite Design 29 9. Kromatogram KLT produk sintesis M-DAG pada perlakuan

12-20 dalam CentralComposite Design 30

10. Permukaan tanggap terhadap nilai rendemen dengan waktu reaksi 14 jam pada berbagai perlakuan volume pelarut

dan suhu reaksi sintesis M-DAG 32

11. Permukaan tanggap terhadap fraksi monoasilgliserol dengan waktu reaksi 17 jam pada berbagai perlakuan volume pelarut

dan suhu reaksi sintesis M-DAG 34

12. Permukaan tanggap terhadap fraksi diasilgliserol dengan waktu reaksi 19 jam pada berbagai perlakuan volume pelarut

dan suhu reaksi sintesis M-DAG 35

13. Profil kromatogram KLT produk M-DAG hasil verifikasi 37

14. Profil kromatogram kromatografi gas produk M-DAG hasil

DAFTAR LAMPIRAN

Halaman 1. Rendemen produk sintesis M-DAG pada berbagai perlakuan

waktu dan volume pelarut tertier-butanol 53

2. Rendemen produk kristalisasi menggunakan pelarut heksan

pada berbagai volume. 54

3. Hasil optimasi sintesis M-DAG dengan rancangan Central

Composite Design 55

4. Hasil uji metode permukaan tanggap untuk parameter rendemen dengan menggunakan software SAS v 6.12 56

5. Hasil uji metode permukaan tanggap untuk parameter MAG

dengan menggunakan software SAS v 6.12 59

6. Hasil uji metode permukaan tanggap untuk parameter DAG

dengan menggunakan software SAS v 6.12 62

7. Skema proses penelitian 65

8. Foto produk M-DAG hasil sintesis 66

9. Perhitungan berat produk M-DAG dari esterifikasi DALMS

secara teoritis 67

10. Data karakterisasi sifat fisikokimia DALMS 68

11. Data karakterisasi sifat fisikokimia produk M-DAG hasil

sintesis dengan kondisi optimum terpilih 69

12. Data penelitian pendahuluan untuk menentukan waktu reaksi yang digunakan untuk menentuan volume pelarut tertier-butanol

PENDAHULUAN

Latar Belakang

Campuran mono-diasilgliserol (M-DAG) merupakan emulsifier yang paling banyak digunakan dalam industri pangan (Artz 1990; Igoe dan Hui 1996), yaitu sekitar 70% dari penggunaan emulsifier dan pernah mencapai 80% pada tahun 1984 (Kamel 1991 dan O’Brien 1998). Menurut Kamel (1991) dan Zielinski (1997), M-DAG adalah emulsifier yang paling banyak digunakan dengan status GRAS (generally recognized as safe) atau aman untuk dikonsumsi.

Campuran M-DAG dapat diperoleh dengan dua teknik, yaitu dengan cara kimia dan enzimatis. Proses produksi menggunakan katalis kimia adalah dengan cara gliserolisis minyak atau lemak pada suhu tinggi yaitu 200-250 oC. Proses ini memerlukan konsumsi energi yang besar untuk mencapai kondisi suhu reaksi yang tinggi, selain itu penggunaan suhu yang tinggi menyebabkan produk berwarna gelap dengan flavor menyimpang (Berger dan Scheneider 1992; Bornscheuer 1995; Mc Neil dan Sonnet 1995). Proses produksi campuran M-DAG dengan katalis kimia juga memerlukan gliserol dalam jumlah yang sangat berlebih (Mc Neil dan Sonnet 1995). Produk campuran M-DAG yang dihasilkan dengan katalis kimia juga memiliki keragaman posisi asil yang lebih besar, karena gugus asil terdistribusi secara acak sehingga produk M-DAG yang dihasilkan kurang spesifik.

Untuk mengatasi kekurangan-kekurangan tersebut diatas dikembangkan sintesis campuran M-DAG secara enzimatis. Sintesis M-DAG dapat dikatalisa oleh enzim lipase melalui tiga cara yaitu esterifikasi, hidrolisis dan transesterifikasi (Garcia et al. 1996).

Pada penelitian ini emulsifier M-DAG disintesis dengan cara esterifikasi yaitu mereaksikan destilat asam lemak minyak sawit (DALMS) dan gliserol menggunakan katalis enzim lipase. DALMS merupakan produk samping dari proses pemurnian minyak sawit kasar yaitu sekitar 3-3,7% dari minyak sawit kasar yang dimurnikan (Gapor et al. 1992).

mencapai 23,3 juta ton, tahun 2008 diperkirakan 25,3 juta ton, tahun 2009 diperkirakan 27,5 juta ton dan pada tahun 2010 diperkirakan mencapai 29,7 juta ton (Ditjen Perkebunan 2007).

Jumlah DALMS diperkirakan meningkat dengan semakin banyaknya produksi minyak sawit di Indonesia pada tahun-tahun mendatang. Gapor et al.

(1992) juga menyatakan bahwa DALMS banyak mengandung asam lemak bebas yaitu sebesar 80% dengan komposisi terbesar asam lemak palmitat dan asam lemak oleat sehingga dapat dimanfaatkan sebagai sumber asam lemak untuk pembuatan emulsifier M-DAG melalui reaksi esterifikasi dengan gliserol secara enzimatis. Emulsifier M-DAG banyak digunakan sebagai penstabil emulsi pada produk pangan dan non pangan, seperti farmasi dan kosmetik. Molekul MAG tersusun oleh satu rantai asil lemak yang diesterifikasikan pada molekul gliserol, sedangkan DAG memiliki dua rantai asil lemak. Gugus hidroksil bebas bersifat hidrofilik yang dapat berikatan dengan air, sedangkan asam lemak sebagai gugus teresterifikasi merupakan gugus lipofilik yang dapat berinteraksi dengan fase minyak atau lemak, oleh karena itu MAG dan DAG bersifat sebagai bahan surface active (surfaktan) dan dapat digunakan sebagai emulsifier.

Tujuan Penelitian

Penelitian ini dimaksudkan untuk mendapatkan kondisi optimum sintesis M-DAG dengan esterifikasi DALMS dan gliserol secara enzimatis menggunakan enzim lipase .

Hipotesa

TINJAUAN PUSTAKA

Destilat Asam Lemak Minyak Sawit (DALMS)

Destilat asam lemak minyak sawit (DALMS) atau Palm Fatty Acid Destilate (PFAD) merupakan produk samping proses pemurnian minyak sawit dalam industri minyak goreng. Tahapan proses pemurnian minyak adalah pemisahan gum (degumming), pemisahan asam lemak bebas (deasifikasi/ netralisasi), pemucatan (bleaching) dan penghilangan bau (deodorasi).

Proses degumming perlu dilakukan sebelum proses netralisasi, sebab sabun yang terbentuk dari hasil reaksi antara asam lemak bebas dan alkali pada proses netralisasi akan menyerap gum (getah dan lendir) sehingga menghambat proses pemisahan sabun dari minyak (Ketaren 2005).

Deasifikasi atau netralisasi merupakan proses pemisahan asam lemak bebas dalam minyak, yang dapat dilakukan dengan metode kimia, fisik, biologis, reesterifikasi, ekstraksi pelarut, supercritical fluid extraction dan teknologi membran. Deasifikasi secara kimia dilakukan dengan cara mereaksikan asam lemak bebas dengan basa sehingga membentuk sabun. Basa yang biasa digunakan adalah NaOH, proses ini dikenal dengan istilah caustic deacidification (Bhosle 2004).

Bleaching merupakan salah satu tahapan proses pemurnian minyak yang bertujuan untuk menghilangkan zat warna, dilakukan dengan mencampur minyak dengan sejumlah kecil adsorben seperti tanah serap (fuller earth), lempung aktif (activated clay) dan arang aktif (Ketaren 2005).

penting dilakukan di industri minyak goreng karena kandungan asam lemak bebas yang tinggi pada minyak akan menyebabkan minyak mudah teroksidasi dan menyebabkan rendahnya titik asap. Titik asap yang rendah mengakibatkan minyak tidak dapat dipergunakan pada suhu tinggi, sehingga fungsi minyak sebagai media penghantar panas tidak tercapai.

Menurut Gapor et al. (1992) pada produksi minyak kelapa sawit akan menghasilkan produk samping destilat asam lemak sawit sebesar 3-3,7 % w/w dari minyak sawit kasar. Pembentukan asam lemak bebas pada minyak sawit kasar merupakan suatu kerusakan yang disebabkan oleh reaksi hidrolisis, mekanisme reaksi hidrolisis dapat dilihat pada Gambar 1.

Pada saat ini sebagian besar DALMS baru dimanfaatkan untuk bahan pembuatan sabun yang bernilai ekonomi rendah. Produksi minyak sawit kasar Indonesia pada tahun 2005-2010a dan perkiraan jumlah DALMS yang dihasilkan dapat dilihat pada Tabel 1.

Gambar 1 Mekanisme reaksi hidrolisis (Ketaren 2005)

Tabel 1 Produksi minyak sawit kasar dan DALMS tahun 2005-2010a

Tahuna Total produksi minyak sawit kasar (ton)a

Perkiraan oleh Ditjen Perkebunan

c

DALMS mengandung asam lemak bebas sekitar 80% terutama dari jenis asam lemak palmitat dan oleat, 14.5% asilgliserol (campuran mono, di, dan triasilgliserol), 0.4% sterol (β-sitosterol, stigmasterol dan kolesterol) serta 1.5% hidrokarbon (squalen). Asam lemak bebas merupakan salah satu faktor penentu mutu minyak sawit dan juga merupakan salah satu indikator dalam kerusakan minyak. Asam lemak bebas dalam minyak tidak dikehendaki karena degradasi asam lemak bebas tersebut menghasilkan rasa dan bau yang tidak disukai, oleh karena itu dalam pengolahan minyak diupayakan kandungan asam lemak bebas serendah mungkin (Ketaren 2005).

Asam lemak bebas yang terdapat pada DALMS dapat diolah lebih lanjut melalui reaksi esterifikasi dengan gliserol dan katalis lipase untuk menghasilkan monoasilgliserol dan diasilgliserol, selanjutnya monoasilgliserol dan diasilgliserol dapat dipergunakan sebagai emulsifier pada produk pangan atau non pangan seperti kosmetik dan obat-obatan (Elizabeth dan Boyle 1997). Komposisi asam lemak DALMS hasil penelitian terdahulu dapat dilihat pada Tabel 2.

Tabel 2 Komposisi asam lemak DALMS yang digunakan sebagai substrat esterifikasi enzimatis dari beberapa peneliti

Sumber : Christina (2000) b

Enzim Lipase

Lipase (EC 3.1.1.3; triasil gliserol hidrolase) merupakan enzim yang sangat fleksibel karena lipase tidak hanya dapat mengkatalisis reaksi hidrolisis trigliserida menjadi asam lemak bebas dan gliserol seperti dapat dilihat pada Gambar 2 tetapi juga dapat mengkatalisis reaksi transesterifikasi maupun esterifikasi. Substrat alami enzim lipase adalah trigliserida dari asam lemak rantai panjang. Trigliserida tersebut tidak larut di dalam air dan enzim lipase dikarakterisasi dengan melihat kemampuannya dalam mengkatalisis hidrolisis ikatan ester pada interfase. Kemampuan menghidrolisis ester asam lemak rantai panjang yang tidak larut membedakan lipase dari esterase yang selama ini sering dikacaukan karena daya kerjanya yang sangat mirip yaitu mengkatalisis hidrolisis ester karboksilat. Esterase cenderung bekerja pada ester karboksilat yang bersifat larut dibandingkan yang tidak larut (Winarno 1999).

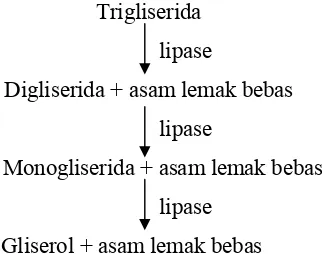

Trigliserida lipase

Digliserida + asam lemak bebas lipase

Monogliserida + asam lemak bebas lipase

Gliserol + asam lemak bebas

Gambar 2 Reaksi lipase dengan substrat trigliserida ( Muchtadi D et al.1992)

auriculariae, Candida curvata, Hansenula aromala dan jenis khamir lainnya (Brockman 1984).

Penggunaan lipase akhir-akhir ini berkembang pesat terutama setelah diketahui kemampuan enzim ini bereaksi dalam medium organik dan ketersediaannya secara komersial dari berbagai merk dipasaran. Berbagai produk yang dikatalisis oleh lipase telah dieksplorasi oleh para peneliti dan dilaporkan sangat berpotensi diaplikasikan di industri (Bastida 1998).

Enzim lipase dapat mengkatalisa reaksi esterifikasi antara asam lemak bebas dengan gliserol dan menghasilkan monoasilgliserol. Hasil yang didapatkan lebih spesifik pada posisi sn-1,3 ; yaitu transfer gugus asil terjadi pada posisi 1 dan atau 3 menghasilkan monoasilgliserol dengan gugus asil di posisi 1 atau 3 (1(3)- MAG) dan DAG dengan gugus asil pada posisi 1 dan 3 (1,3- DAG) (Elizabeth dan Boyle 1997). Jensen et al. (1990) menyatakan bahwa spesifisitas enzim dipengaruhi oleh sifat fisikokimia enzim dan substrat seperti pH, suhu, jenis pelarut, modifikasi fisik atau kimia dan sumber enzim. Sedangkan (Van camp et al. 1998) menyatakan bahwa selektifitas dan spesifisitas lipase sangat tergantung pada kondisi yang diterapkan selama proses seperti aw, pH, suhu, tipe pelarut, pilihan kosubstrat dan imobilisasi. Peningkatan suhu pada enzim tertentu dapat meningkatkan kecepatan reaksi sebaliknya sampai batas tertentu peningkatan suhu reaksi dapat menurunkan kecepatan reaksi bahkan dapat menginaktifkan enzim.

Menurut Elizabeth dan Boyle (1997), produksi monoasilgliserol menggunakan katalis lipase memiliki beberapa kelebihan antara lain; kondisi reaksi lebih ramah, khususnya suhu reaksi lebih rendah yaitu sekitar 22-70 oC; lemak atau minyak yang dapat digunakan lebih bervariasi karena berbagai lipozyme® 1M dapat menunjukkan aktivitas pada berbagai asam lemak, lebih banyak pilihan lipase dengan spesifisitas tertentu untuk menghasilkan produk yang spesifik; energi yang dipergunakan lebih rendah dan proses produksi lebih bersifat ramah lingkungan.

antibakteri dari minyak kelapa (Mappiratu 1999) MAG fungsional (Watanabe 2002), ester asam lemak untuk flavor (Babali et al. 2001), surfaktan sorbitan oleat (Xu et al. 2003), lemak coklat dari minyak sawit (Satiawiharja et al.1999), produk makanan bayi yang kaya kandungan asam palmitat pada posisi 2 (Quinlan dan Moore 1993), trigliserida kaya DHA (Irimescu et al. 2001), butyl oleat untuk aditif biodiesel (Linko et al. 1995) dan lain-lain.

Gliserol

Nama lain gliserol adalah gliserin yaitu suatu larutan kental yang memiliki rasa manis, tidak berwarna, tidak berbau dan bersifat higroskopis. Rumus kimia dari gliserol adalah C3H8O3 dengan nama kimia propane-1,2,3-triol. Berat molekul gliserol 92,10, masa jenis 1,261 g/cm3, titik didih 290oC dan viskositas 1,5 Pa.s. Gliserol merupakan gula alkohol dan mempunyai tiga gugus hidroksil yang bersifat hidrofilik sehingga dapat larut dalam air (Anonim 2006).

Gliserol banyak terdapat dalam bentuk gliserida pada lemak atau minyak dalam jaringan hewan atau tumbuhan. Gliserol juga dapat sebagai produk samping hidrolisis lemak dan minyak, selain asam lemak bebas dan garam logam (sabun). Gliserol sering digunakan sebagai pelarut, pemanis, humektan, bahan tambahan pada industri peledak, kosmetik, sabun cair, permen dan pelumas. Gliserol juga dipakai sebagai komponen antibeku (cryoprotectant) suatu campuran dan sebagai sumber nutrisi pada kultur fermentasi dalam produksi antibiotik (Anonim 2006).

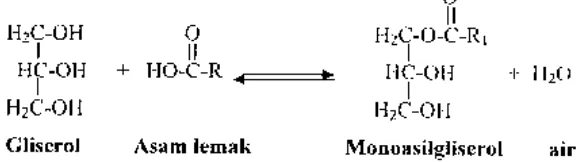

Gliserol dapat digunakan sebagai bahan dasar untuk pembuatan monogliserida, digliserida dan trigliserida melalui proses reaksi esterifikasi atau interesterifikasi secara kimia atau enzimatis. Bila suatu radikal asam lemak berikatan dengan gliserol akan terbentuk suatu monogliserida. Trigliserida akan terbentuk bila tiga asam lemak beresterifikasi dengan satu molekul gliserol (Winarno 2002). Penggunaan gliserol akan menyebabkan reaksi keseimbangan menuju ke arah kanan reaksi esterifikasi sehingga menghasilkan produk monodiasilgliserol yang cukup tinggi (Fischer 1998).

Emulsifier Mono-diasilgliserol (M-DAG)

Sistem emulsi pangan maupun non pangan bersifat jauh lebih kompleks dibandingkan definisi emulsi, yaitu dispersi koloidal suatu droplet cairan pada fase cairan lain; karena fase terdispersi dapat berupa padatan atau fase kontinyu mungkin mengandung bahan yang terdiri dari kristal padatan, seperti pada es krim (Bos et al. 1997). Persamaan karakter pada hampir semua sistem emulsi adalah ketidakstabilan emulsi. Ketidakstabilan atau rusaknya sistem emulsi dapat dicegah dengan cara menggunakan alat mekanik untuk mengatur ukuran droplet terdispersi atau dengan menambahkan bahan penstabil seperti emulsifier. Tujuan utama penambahan emulsifier adalah mencegah coalesen atau penggabungan irreversibel dua atau lebih droplet atau partikel menjadi unit yang lebih besar (Kamel 1991).

Emulsifier adalah salah satu ingredien unik dalam industri pangan, yang biasanya digunakan dalam bakeri, mayonnaise, margarin, minuman yang diformulasi, industri coklat, modifikasi adonan dan beberapa aplikasi yang lain. Emulsifier yang umum dihasilkan dari suatu industri pengolahan minyak tumbuhan adalah monogliserida, digliserida dan ester propilen glikol (Hui 1996).

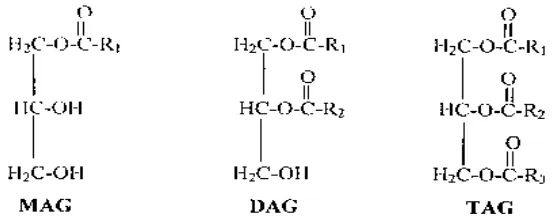

Emulsifier campuran M-DAG didefinisikan sebagai emulsifier lipofilik yang mengandung monogliserida dan digliserida, yang dibuat dengan mereaksikan gliserol dan lemak atau minyak yang spesifik (Igoe dan Hui 1996). M-DAG dapat berupa ester yang padat dan mempunyai titik leleh tinggi, ester yang berbentuk cair pada suhu ruang, maupun ester berbentuk plastis yang bersifat antara padat dan cair (Zielinski 1997; O’Brien 1998). M-DAG memiliki struktur molekul yang terdiri dari bagian hidrofilik pada gugus OH dan bagian lipofilik pada gugus ester asam lemak, struktur MAG, DAG dan TAG dapat dilihat pada Gambar 5.

Gambar 5 Struktur molekul Monodiasilgliserol (MAG), Diasilgliserol (DAG) dan Triasilgliserol (TAG)(Hassenhuettl 1997)

Emulsifier adalah bahan yang mampu mengurangi tegangan permukaan pada interfasial dua fase yang pada keadaan normal tidak bercampur, menyebabkan keduanya bercampur dan membentuk emulsi (Dziezak 1988). Emulsifier termasuk bahan dalam formulasi untuk meningkatkan formasi dan stabilisasi emulsi seperti aerasi busa dan suspensi. Emulsifaier memiliki gugus hidrofilik dan terikat pada fase akueus dan rantai lipofilik yang cenderung berada pada fase minyak (Hassenhuettl 1997).

Menurut Krog (1990), emulsifier memiliki berbagai fungsi, terutama untuk meningkatkan stabilitas emulsi, menstabilkan sistem aerasi, mengatur aglomerasi dari globula lemak; memodifikasi tekstur, umur simpan dan sifat reologi dengan mengkompleks molekul pati dan protein, mengembangkan tekstur pangan yang berbasis lemak dengan mengatur polimorfisme dari lemak.

Emulsifier sintetik mulai digunakan pada pertengahan abad 20 dan pemakaiannya berkembang seiring dengan berkembangnya industri pangan olahan yang memerlukan teknologi untuk memproduksi dan mempertahankan kualitas produk Emulsifier digunakan untuk memperpanjang umur simpan produk emulsi seperti salad dressing yang dapat disimpan lebih dari setahun tanpa terpisah fase air dan minyaknya (Hassenhuettl 1997).

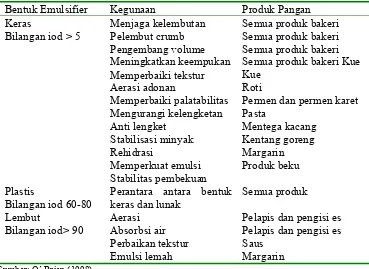

Tabel 4 Kegunaan emulsifier M-DAG pada produk pangan

Bentuk Emulsifier Kegunaan Produk Pangan Keras Semua produk bakeri Kue Kue

Roti

Permen dan permen karet Pasta

Pelapis dan pengisi es Pelapis dan pengisi es Saus

Margarin Sumber: O’ Brien (1998)

Campuran mono dan diasilgliserol (M-DAG) termasuk ke dalam golongan polimorfik seperti trigliserida. Kristal M-DAG yang berasal dari proses pendinginan masih dalam bentuk kristal α. Kristal α termasuk kristal yang bersifat intermediat dan akan berubah menjadi kristal β yang lebih stabil dan memiliki titik leleh yang lebih tinggi dibanding kristal α. Monogliserida dapat larut dengan sempurna dalam lemak dan minyak dan terdispersi dalam air pada kondisi tertentu (Gunstone et al. 1994).

Reaksi Esterifikasi

merupakan faktor-faktor yang sangat penting dalam mempengaruhi hasil esterifikasi.

R1OH + R2COOH R2COOR1 + H2O Keterangan : R1OH adalah alkohol

R2COOR1 adalah ester

R2COOH adalah asam karboksilat H2O adalah air

Gambar 3 Skema reaksi esterifikasi (Harnanik 2005)

Gambar 4 Reaksi esterifikasi satu molekul asam lemak dengan satu molekul gliserol (Winarno 2002)

Esterifikasi langsung dari gliserol dan asam lemak menghasilkan monogliserida, digliserida dan trigliserida pada berbagai tingkatan. Komposisi dari produk akhir tergantung pada rasio gliserol : asam lemak, tipe asam lemak dan kondisi proses yang diterapkan. Esterifikasi dapat dilakukan dengan atau tanpa katalis, proses reaksi tanpa menggunakan katalis memerlukan suhu reaksi yang tinggi dan waktu yang lama serta menghasilkan produk yang cenderung berwarna gelap (Hui 1996).

Penelitian yang dilakukan sebelumnya Oleh Pujiastuti (1998) adalah menggunakan DALMS sebagai sumber asam lemak bebas dan gliserol sebagai kosubtratnya untuk menghasilkan M-DAG dengan enzim lipase komersial

Christina (2000) telah berhasil mengoptimasi proses produksi M-DAG dari DALMS dengan memodifikasi metode Pujiastuti yaitu enzim dipisahkan baru direfrigerasi dan enzim yang digunakan 1 g sedangkan kondisi yang lain sama. Selain itu Christina juga telah mengkarakterisasi sebagian sifat fisiko-kimia dan sifat fungsionalnya serta mengaplikasikannya pada beberapa produk pangan. Namun demikian produk yang dihasilkan masih cukup banyak mengandung asam lemak bebas dan memiliki bau kurang disukai.

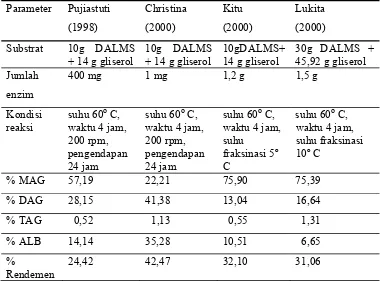

Tabel 3 Perbandingan hasil reaksi sintesis M-DAG secara enzimatik berbahan dasar DALMS beberapa peneliti.

Substrat 10g DALMS

+ 14 g gliserol

24,42 42,47 32,10 31,06

Perbandingan hasil reaksi esterifikasi dari beberapa peneliti tersebut disajikan dalam Tabel 3. Dari Tabel 3 dapat dilihat bahwa ke empat peneliti sebelumnya mereaksikan substrat DALMS dan gliserol dengan kondisi reaksi (suhu dan waktu) yang sama yaitu suhu 60o C dan waktu reaksi 4 jam tetapi enzim yang digunakan bervariasi yaitu berkisar 400 mg sampai 1,2 g untuk berat substrat yang sama yaitu 10 g DALMS dan 14 g gliserol. Hasil reaksi yang diperoleh bervariasi dari 22,21% sampai 75,90% untuk fraksi MAG, 13,04% sampai 41,38% untuk fraksi DAG, 0,52% sampai 1,13% untuk fraksi TAG dan 24,42% sampai 42,47% untuk rendemen dengan kadar asam lemak bebas berkisar antara 6,65% sampai 35,28 %. Untuk jumlah substrat yang ditingkatkan menjadi 30 g DALMS dan 45,92 g gliserol, enzim ditingkatkan menjadi 1,5 g dan kondisi reaksi tetap yaitu suhu 60o C dan waktu reaksi 4 jam diperoleh fraksi MAG 75,39%, fraksi DAG 16,64%, fraksi TAG 1,31% dan rendemen 31,06% dengan kadar asam lemak bebas 6,65%.

Peranan Pelarut Dalam Sintesis Mono-diasilgliserol (M-DAG) a. Heksan

Faktor- faktor yang mempengaruhi rendemen dalam biosintesis M-DAG antara lain kadar air sistem reaksi, jenis pelarut organik (polaritas pelarut) dan sifat kespesifikan lipase serta faktor lain yang berpengaruh terhadap aktivitas lipase seperti pH, suhu dan konsentrasi substrat (Mappiratu 1999).

Pengaruh jenis pelarut (sifat polaritas pelarut) terhadap rendemen M-DAG dilaporkan oleh Li dan Ward (1993) di dalam Mappiratu (1999) pada reaksi gliserolisis konsentrat asam lemak omega-3 minyak ikan menggunakan lipase PS-30 dan lipase IM-60. Derajat sintesis dalam satuan persen yang sebanding dengan rendemen M-DAG relatif lebih rendah dalam pelarut organik yang bersifat lebih polar (benzena, aseton dan kloroform) dibandingkan dalam pelarut yang bersifat lebih non polar (hidrokarbon).

yaitu mencapai rendemen 29,40% diikuti berturut-turut pelarut heksan dengan rendemen 28,35%, campuran heksan /dietil eter dan terakhir pelarut dieter etil (Mappiratu 1999).

Heksan adalah suatu hidrokarbon alkana dengan rumus kimia CH3(CH2)4CH3, berupa cairan tidak berwarna dengan massa molar 86,18 g/ mol, densitas 0,6548 g/ml, titik leleh -95º C dan titik didih 69º C serta viskositas 0,294 cP pada 25º C. Heksan memiliki 5 isomer yaitu heksan dengan 6 atom C (CH3CH2CH2CH2CH2CH3), isoheksan CH3CH(CH3)CH2CH2CH3, 3- Metil pentana CH3CH2CH(CH3)CH2CH3, 2,3- Dimetilbutana CH3CH(CH3)CH(CH3)CH3, 2,2- Dimetilbutana CH3C(CH3)2CH2CH3.

Heksan pada umumnya diproduksi pada proses pemurnian minyak bumi kasar, dimana pada industri 50 % berupa isomer dengan rantai lurus yaitu fraksi yang mendidih pada 65-70º C. Isomer dari heksan sebagian besar tidak reaktif dan sering digunakan sebagai pelarut inert dalam reaksi organik, karena heksan bersifat sangat tidak polar.

b. Butanol

Yang dan Parkin (1994) didalam Mappiratu (1999) melaporkan bahwa fraksi massa M-DAG yang dihasilkan dari gliserolisis minyak mentega dalam pelarut tertier-butanol dengan lipase PS-30 dalam gel ENT-3400 mencapai maksimum pada kadar air 0,4% sedangkan dengan lipase PS-30 dalam gel ENTP- 4000 mencapai maksimum pada kadar air 0,8%

Menurut Rendon et al. (2001) reaksi tanpa menggunakan pelarut transfer massa yang terjadi akan lebih kecil akibat tingginya viskositas, sedangkan pada reaksi yang menggunakan pelarut viskositas akan lebih rendah dan transfer massa lebih tinggi sehingga rendemen yang dihasilkan juga lebih tinggi.

viscositas 3 cP pada 25º C. Pada umumnya butanol digunakan sebagai pelarut, sebagai intermediat dalam sintesis kimia dan sebagai bahan bakar.

BAHAN DAN METODE

Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Rekayasa Proses Pengembangan Produk Pangan, SEAFAST Center, Institut Pertanian Bogor serta Laboratorium Kimia Pangan, Departemen ITP, Institut Pertanian Bogor dari bulan Mei 2006 hingga bulan Januari 2007.

Bahan dan Alat

Destilat asam lemak minyak sawit (DALMS), gliserol (teknis), enzim lipase, heksan (teknis), silika gel dan pelarut yang sesuai, petroleum eter (pa), dietil eter (pa), asam asetat glasial (pa), asam sulfat 5% (pa), pelarut tertier-butanol, aquades, CCl4, larutan I2, larutan KI 15%, indikator pati, Na2S2O3, NaOH, piridin, n-tetradekana, alkohol 95%, indikator pp 1%, 2,7-dichlorofluorescen, BSTFA [bis (trimethylsilil)trifluoro acetamide], TMCS (trimethylchlorsilane).

Peralatan gelas, pipet volume, neraca analitik, lempeng KLT, buret,

magnetic stirrer, penangas air, vorteks, shaker.

Metode

Tahapan-tahapan yang dilakukan dalam penelitian ini meliputi karakterisasi sifat fisikokimia DALMS, penentuan volume pelarut dalam sintesis M-DAG, optimasi sintesis M-DAG dan karakterisasi fisikokimia M-DAG.

Karakterisasi Sifat Fisikokimia DALMS

Karakterisasi sifat fisikokimia destilat asam lemak minyak sawit (DALMS) dilakukan untuk mengetahui kadar asam lemak, bilangan iodin dan titik leleh bahan baku sebelum dilakukan esterifikasi.

Penentuan Volume Pelarut Dalam Sintesis M-DAG a. Penentuan Volume Pelarut Tertier- Butanol

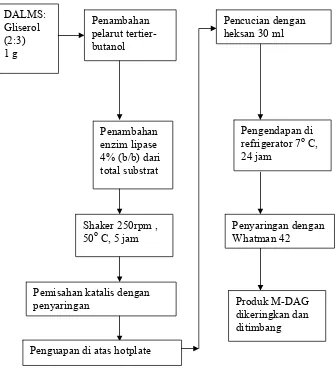

sintesis mono dan diasilgliserol dengan biokatalis, yang mengacu pada metode yang telah dilakukan oleh peneliti sebelumnya (Pujiastuti 1998 dan Nurcahyo et al. 2002). Bahan baku yang digunakan adalah destilat asam lemak minyak sawit dan gliserol sebanyak 1 gram dengan rasio DALMS:gliserol (2:3) reaksi pada suhu 50o C dan waktu 5 jam seperti dapat dilihat pada Gambar 6. Hasil yang maksimal dari tahapan ini digunakan untuk proses selanjutnya dalam menentukan kondisi optimum sintesis mono dan diasilgliserol yaitu waktu reaksi, suhu dan volume pelarut. Parameter untuk menentukan kondisi optimum disini adalah jumlah rendemen dan komposisi M-DAGnya.

b.Penentuan Volume Pelarut Heksan Sebagai Pelarut Kristalisasi

Penentuan volume pelarut heksan sebagai pelarut kristalisasi dilakukan pada saat volume pelarut tertier-butanol terbaik telah ditentukan. Fraksinasi dan kristalisasi campuran M-DAG hasil sintesis dilakukan dengan penambahan pelarut heksan dengan volume 30 ml, 40 ml dan 50 ml dengan 2 kali ulangan. Ketiga perlakuan tersebut disimpan dalam refrigerator 7º C selama 24 jam kemudian dilakukan penyaringan dengan kertas Whatman no 42 dan dikeringkan hingga diperoleh berat konstan.

Optimasi Sintesis M-DAG

Pada tahapan ini dicari kondisi optimum dengan proses batch, rancangan yang digunakan adalah Central Composite Design (CCD). Model permukaan tanggap (respon surface) digunakan untuk melihat pengaruh waktu reaksi, suhu reaksi dan volume pelarut tertier- butanol pada jumlah produk yang dihasilkan dan untuk mengoptimumkan kondisi proses dalam menghasilkan produk mono-diasilgliserol. Rancangan percobaan yang akan dilakukan dapat dilihat pada Tabel 5, Tabel 6 dan Tabel 7. Indikator yang digunakan untuk melihat kondisi optimum adalah komposisi M-DAG dengan kromatografi lapis tipis (KLT) pada saat optimasi dan verifikasi kondisi optimum.

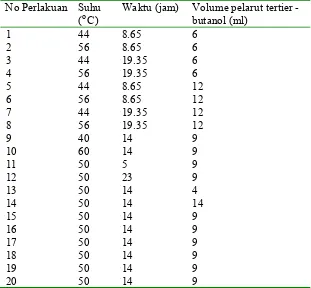

Tabel 5 Perlakuan dan kode perlakuan pada penelitian

Parameter -1.682 -1 0 +1 1.682

Waktu (jam) 5 6.65 14 19.35 23

Volume pelarut (ml) 4 6 9 12 14

Suhu (o C) 40 44 50 56 60

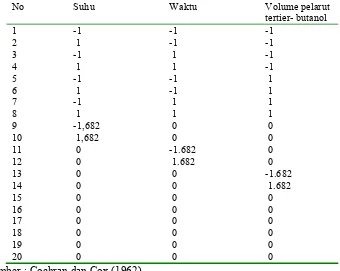

Tabel 6 Rancangan percobaan dengan pengkodean

No Suhu Waktu Volume pelarut

Sumber : Cochran dan Cox (1962)

Rasio bahan baku yaitu rasio destilat asam lemak sawit: gliserol mengacu pada hasil penelitian sebelumnya (Pujiastuti 1998) yaitu 2:3 serta dicari pengaruh penggunaan dan tanpa penggunaan pelarut tertier butanol terhadap rendemen monodiasilgliserol yang dihasilkan. Proses sintesis monodiasilgliserol secara sederhana digambarkan dalam bentuk skema proses pada Gambar 6.

ditentukan. Setelah mencapai waktu yang ditentukan dilakukan pemisahan katalis dengan penyaringan.

Gambar 6 Skema sintesis M-DAG secara enzimatik dari DALMS (Modifikasi Pujiastuti 1998)

Filtrat yang diperoleh diuapkan dan dilakukan pencucian dengan heksan untuk memisahkan gliserol, setelah itu dilakukan pengendapan dengan memasukkan ke dalam refrigerator selama 24 jam dan dilakukan penyaringan terhadap produk M-DAG dengan menggunakan kertas saring Whatman no 42 dan dikeringkan hingga diperoleh berat endapan yang stabil. Endapan hasil pengeringan disebut sebagai berat produk M-DAG. Rendemen dihitung berdasarkan perbandingan berat produk M-DAG yang diperoleh terhadap berat

Penambahan

Penguapan di atas hotplate

M-DAG yang dihitung secara teoritis dikalikan 100% Contoh perhitungan berat produk M-DAG secara teoritis dapat dilihat pada Lampiran 9.

Tabel 7 Setting perlakuan pada penelitian berdasarkan Central Composite Design

No Perlakuan Suhu (o C)

Waktu (jam) Volume pelarut tertier -butanol (ml)

Karakterisasi Fisikokimia Mono-diasilgliserol

a. Analisis Komposisi M-DAG Dengan Kromatografi Lapis Tipis (Modifikasi Gunstone et al. 1994)

Sebanyak 100 mg produk campuran M-DAG dilarutkan dalam 0,1 ml kloroform. Sebanyak 1µl larutan diaplikasikan pada lempeng kromatografi lapis tipis (KLT) dalam bentuk spot bulat dengan jarak antar spot 2 cm. Lempeng KLT dielusi menggunakan campuran pelarut petroleum eter : dietil eter : asam asetat (70:30:0,2) glasial yang telah dijenuhkan sebelumnya. Setelah elusi dilakukan kurang lebih 1,5 jam lempeng dikeluarkan dari bejana pengembang dan dibiarkan beberapa menit sampai uap yang masih tertinggal hilang.

disemprotkan pada lempeng. Kemudian spot yang terbentuk dilihat dibawah sinar ultra violet pada panjang gelombang 256 nm. Spot yang telah terbentuk diberi tanda kemudian diplotkan pada kertas kalkir. Gambar spot digunting dengan hati-hati kemudian ditimbang untuk mengetahui komposisi masing-masing fraksi.

b. Analisis Komposisi Gliserida M-DAG Dengan Kromatografi Gas (Modifikasi AOAC Official Method 993.18, 1995)

Sampel ditimbang teliti kurang lebih 0,2 mg dimasukkan dalam vial kemudian ditambahkan 0,2 ml BSTFA [bis(trimethylsilil)trifluoro acetamide] dan 0,1 ml TMCS (trimethylchlorsilane) dan 0,1 ml larutan standart internal n- Tetradecana kemudian dikocok hati-hati dan dipanaskan pada suhu 70o C selama 30 menit setelah itu segera diinjeksikan ke kromatografi gas 1 µL. Dilakukan juga seperti diatas untuk 0,1 ml larutan referensinya (MAG dan DAG) pada kondisi operasi yang sama, peak yang muncul diidentifikasi dengan membandingkan waktu retensi dari referensi. Larutan referensi dibuat dengan menimbang 0,2 mg referensi dilarutkan dalam piridin menggunakan labu takar 10 ml. Kromatografi gas yang digunakan dilengkapi dengan split injeksi atau kolom injeksi dan FID dengan kondisi operasi sebagai berikut : suhu kolom awal 50o C dinaikkan menjadi 180o C dengan kenaikan 15o C/ menit kemudian dinaikkan lagi menjadi 230o C dengan kenaikan 7o C/ menit dan dinaikkan lagi menjadi 380o C dengan kenaikan 30o C/ menit kemudian ditahan 10 menit, suhu akhir 380o C, suhu detektor 390o C, suhu injektor 390o C, kecepatan gas pembawa 0,7 ml N2/menit, kecepatan aliran udara 450ml/ menit dan volume injeksi 1µL.

c. Kadar Asam Lemak Bebas (AOAC Official Method 940.28. 1995)

M x V x T Kadar ALB = 10 m

Keterangan : M = Bobot molekul asam lemak V = Volume NaOH dalam titrasi (ml) N = Normalitas NaOH

m = Bobot sampel (gram).

d. Bilangan Iodin (AOAC Official Method 993.20. 1995)

Kurang lebih 2 g sampel dimasukkan dalam beaker glass 500 ml yang sudah terdapat 20 ml CCl4. Tambahkan 25 ml larutan I2 kemudian disimpan ditempat gelap selama 30 menit pada suhu 25 oC. Tambahkan 20 ml larutan KI 15% dan 100 ml air mendidih yang sudah didinginkan. Lakukan titrasi dengan Na2S2O3 0.1N sehingga warna berubah dari kuning menjadi tidak berwarna.Kemudian tambahkan indikator pati dan titrasi dilanjutkan sampai terbentuk warna biru yang tidak hilang. Lakukan juga terhadap blangko.

[ (B-S)xNx 12.69]

Bilangan Iodin =

Berat sampel

Keterangan : B = volume titran dari blanko (ml) S = volume titran dari sampel (ml) N = normalitas larutan Na2S2O3

e. Titik Leleh (AOCS Method Cc 3-25. 1994)

Rancangan Penelitian

Rancangan penelitian yang digunakan adalah Central Composite Design, model Respon Surface digunakan untuk melihat pengaruh perlakuan (volume pelarut, waktu reaksi dan suhu reaksi) terhadap produk M-DAG yang dihasilkan.

Model umum rancangan yang digunakan adalah :

k k k-1,k

Y = βo + ∑ βiXi + ∑ βii Xi2 + ∑ βi,j XiXj + ε

i=1 i=1 i=1, j=2.

Keterangan :

Y = Respon pengamatan

βo = Intersep

βi = Koefisien linier

βii = Koefisien kuadratik

βij = Koefisien interaksi perlakuan Xi = Kode perlakuan untuk faktor ke i Xj = Kode perlakuan untuk faktor ke j

ε = Jumlah faktor yang dicobakan (Cochran dan Cox 1962).

HASIL DAN PEMBAHASAN

Karakterisasi Sifat Fisikokimia Bahan Baku

Bahan baku yang digunakan dalam penelitian ini adalah destilat asam lemak minyak sawit (DALMS) yang berasal dari Pusat Penelitian Kelapa Sawit . Analisis bahan baku destilat asam lemak minyak sawit (DALMS) dilakukan untuk mengetahui kadar asam lemak, bilangan iodin dan titik leleh bahan baku sebelum dilakukan esterifikasi. Nilai parameter tersebut perlu diketahui untuk melihat pengaruh esterifikasi terhadap nilai parameter tersebut. Hasil analisis bahan baku dapat dilihat pada Tabel 11.

Bilangan asam adalah bilangan yang menunjukkan jumlah asam lemak bebas yang terkandung dalam lemak atau minyak yang biasanya dihubungkan dengan proses hidrolisis lemak atau minyak. Hidrolisis lemak atau minyak oleh air dengan katalis enzim atau panas pada ikatan ester triasilgliserol akan menghasilkan asam lemak bebas. Asam lemak bebas lebih mudah teroksidasi jika dibandingkan dalam bentuk esternya. Keberadaan asam lemak bebas ini biasanya dijadikan indikator awal terjadinya kerusakan minyak atau lemak. Bahan baku yang digunakan dalam penelitian ini memiliki kadar asam lemak bebas sebesar 87 %.

Penentuan Volume Pelarut Pada Sintesis M-DAG

tertier-butanol. Pemilihan pelarut tertier-butanol disini mengacu pada penelitian yang telah dilakukan oleh Yang dan Parkin (1994) didalam Mappiratu (1999) tentang gliserolisis minyak mentega yang optimum menggunakan pelarut tertier-butanol. Tertier-butanol memiliki rumus kimia (CH3)3COH, titik didih 81-83 oC, titik leleh 24-25 oC dengan tingkat kemurnian 99,5 %.

Penambahan pelarut tertier-butanol menghasilkan persentase rendemen campuran M-DAG lebih besar dibandingkan tanpa penambahan pelarut tertier-butanol yaitu 48 % tanpa menggunakan pelarut tertier-tertier-butanol dan 58 % menggunakan pelarut tertier-butanol 14 ml. Menurut Rendon et al. (2001) hal ini terjadi karena pada reaksi tanpa menggunakan pelarut transfer massa yang terjadi akan lebih kecil akibat tingginya viskositas. Sedangkan pada reaksi yang menggunakan pelarut viskositas akan lebih rendah dan transfer massa lebih tinggi sehingga rendemen yang dihasilkan juga lebih tinggi. Data penentuan volume pelarut tertier- butanol dapat dilihat pada Lampiran 1.

Penentuan Volume Heksan Sebagai Pelarut Kristalisasi

Menurut Stevenson et al. (1993) fraksinasi adalah suatu teknik untuk memisahkan triasilgliserol (TAG) menjadi beberapa fraksi berdasarkan berat molekul dan tingkat ketidakjenuhannya. Fraksinasi dilakukan dengan tujuan untuk menghilangkan komponen minor yang dapat merusak produk, memperkaya kandungan M-DAG yang diinginkan serta pemisahan menjadi beberapa fraksi yang bernilai lebih pada suatu minyak. Salah satu faktor yang sangat mempengaruhi keefektifan proses fraksinasi adalah penggunaan pelarut yang sesuai dengan karakteristik produk yang akan dipisahkan dan dikristalkan.

M-DAG akan mengalami pengkristalan dan mengendap pada suhu rendah sehingga dapat dipisahkan dari campuran larutannya (Stevenson 1993). TAG, DAG, MAG dan ALB pada suhu tinggi bercampur dengan pelarut, sedangkan pada suhu rendah fraksi M-DAG mengendap sehingga dapat dipisahkan dari pelarut dengan penyaringan.

Hasil penelitian menunjukkan bahwa volume heksan 30 ml memberikan hasil endapan paling tinggi yaitu 48 %, hal ini dikarenakan pada penggunaan heksan kurang dari 30 ml mengakibatkan tidak larutnya sebagian M-DAG yang terbentuk sehingga menurunkan rendemen M-DAG pada saat kristalisasi. Pada penggunaan pelarut heksan lebih dari 30 ml tidak menaikkan persentase rendemen hal ini kemungkinan karena M-DAG yang terbentuk sudah terlarut semua dalam 30 ml pelarut heksan sehingga dengan adanya penambahan volume heksan tidak menaikan persentase rendemen M-DAG pada saat kristalisasi. Histogram hasil kristalisasi produk M-DAG dapat dilihat pada Gambar 7 dan data selengkapnya disajikan pada Lampiran 2. Berdasarkan hasil penelitian tersebut, proses kristalisasi selanjutnya menggunakan pelarut heksan dengan volume 30 ml.

48 Gambar 7 Histogram rendemen produk kristalisasi hasil sintesis M-DAG

menggunakan pelarut heksan pada berbagai volume

Optimasi Sintesis M-DAG

Tahap ini dilakukan dengan mengikuti rancangan Central Composite Design (CCD) dari response surface methodology yang memberikan persamaan

waktu, dan suhu reaksi terhadap setiap parameter yang diujikan (kadar DAG, MAG dan rendemen). Seluruh perlakuan terdiri dari 20 unit percobaan dimana setiap kondisi proses mengikuti rancangan penelitian seperti yang telah ditentukan sebelumnya pada metode penelitian dan setting perlakuannya dapat dilihat pada Tabel 5, 6 dan 7.

Dari hasil analisis komposisi M-DAG menggunakan kromatografi lapis tipis seperti yang dapat dilihat pada Gambar 8 dan 9 dapat diketahui bahwa produk sintesis M-DAG memiliki kandungan TAG yang sangat kecil (trace), ini dapat diketahui dari spot pada lempeng KLT yang terlihat samar-samar. Hal ini sangat sejalan dengan hasil yang diinginkan pada penelitian ini yaitu menghasilkan produk M-DAG dengan kandungan TAG yang minimal.

1 2 3 4 5 6 7 8 11 9 10

Gambar 8 Kromatogram KLT produk sintesis M-DAG pada perlakuan 1- 11 dalam Central Composite Design.

Kromatografi lapis tipis (KLT) merupakan salah satu teknik pemisahan yang dapat memisahkan campuran minyak atau lemak yang memiliki perbedaan polaritas dalam sekali elusi. Jenis eluen dalam penelitian ini adalah campuran petroleum eter, dietil eter dan asam asetat glasial, dengan menggunakan eluen tersebut masing-masing fraksi dapat dipisahkan berdasarkan polaritasnya. Fraksi yang bersifat lebih non polar akan terelusi lebih dulu sedangkan fraksi yang bersifat lebih polar akan tertahan lebih lama oleh adsorben yang juga bersifat polar. Triasilgliserol (TAG) adalah fraksi yang bersifat lebih non polar dibandingkan fraksi lainnya (ALB, DAG, dan MAG) sehingga pada saat

pengembangan, TAG akan terelusi pada bagian atas lempeng KLT dan disusul berturut-turut DAG dan MAG seperti dapat dilihat pada Gambar 8 dan Gambar 9.

12 13 14 15 16 17 18 19 20

Gambar 9 Kromatogram KLT produk sintesis M-DAG pada perlakuan 12-20 dalam Central Composite Design

Hasil pengembangan elusi pada lempeng KLT (Gambar 8 dan Gambar 9) dicetak pada kertas kalkir kemudian cetakan pada kertas kalkir digunting menurut luasannya dan ditimbang untuk mengetahui jumlah fraksi MAG dan DAG. Hasil penimbangan ini dimasukkan dalam program RSM yang akan menentukan pengaruh dari suhu reaksi, pelarut dan waktu reaksi.

Nilai Rendemen Produk Sintesis M-DAG

Besarnya rendemen merupakan salah satu variabel respon yang dijadikan parameter untuk menghasilkan produk M-DAG yang optimum. Pengaruh faktor suhu, waktu reaksi dan volume pelarut tertier-butanol terhadap rendemen M-DAG yang dihasilkan dapat dianalisis dengan menggunakan Respon Surface Method (RSM).

Dari hasil optimasi sintesis M-DAG dengan rancangan Central Composite Design pada Lampiran 3 dan dari hasil uji Respon surface Method menggunakan program SAS terhadap nilai parameter rendemen pada Lampiran 4 dapat dilihat bahwa dengan kenaikan suhu akan meningkatkan jumlah rendemen dan mencapai optimum pada suhu 54oC, volume pelarut tertier- butanol 11 ml dan waktu reaksi

TAG

14 jam dengan rendemen mencapai 58%. Hal ini dikarenakan semakin tinggi suhu akan meningkatkan energi aktivasi sehingga meningkatkan tumbukan yang terjadi antara substrat dan enzim dalam hal ini DALMS dan enzim lipase sehingga meningkatkan terbentuknya produk (rendemen) M-DAG sampai pada suhu tertentu yaitu suhu optimum. Setelah suhu optimum, kenaikan suhu justru menurunkan rendemen hal ini kemungkinan disebabkan oleh mulai turunnya aktivitas enzim atau pada suhu diatas suhu optimum reaksi justru berjalan sebaliknya, mengingat reaksi esterifikasi ini bersifat reversibel. Watanabe (2003) telah mempelajari pengaruh suhu reaksi terhadap sintesis 1,3 DAG melalui esterifikasi menggunakan lipase imobil Rhizomucor miehei dengan variasi suhu 30,40,50 dan 60o C, hasil yang diperoleh menunjukkan semakin tinggi suhu yang digunakan kecepatan reaksi esterifikasinya semakin tinggi.

Rendemen reaksi esterifikasi juga ditentukan oleh waktu reaksi, karena reaksi esterifikasi merupakan reaksi kesetimbangan maka pada waktu tertentu reaksi dapat berjalan kearah sebaliknya. Pada daerah waktu tertentu pembentukan dan penguraian produk M-DAG berjalan seimbang sehingga rendemen yang diperoleh konstan, daerah waktu tersebut dinamakan waktu kesetimbangan. . Gambar 10 menunjukkan permukaan tanggap terhadap nilai rendemen dengan waktu reaksi 14 jam pada berbagai perlakuan volume pelarut dan suhu reaksi sintesis M-DAG

Model persamaan untuk parameter rendemen berdasar hasil uji RSM adalah sebagai berikut :

Y = -162,16 + 2,94 P + 2,68 W + 6,96 S – 0,77 P2 + 0,22 W P -0,16 W2 + 0,20 SP – 0,01 SW- 0,08 S2

tak bebas (rendemen) sehingga kondisi optimum untuk parameter rendemen dipilih sebagai kondisi optimum proses sintesis M-DAG secara enzimatis menggunakan lipase karena selain dapat menghasilkan rendemen sebesar 58 %, kondisi tersebut jika diterapkan pada model persamaan MAG akan menghasilkan produk M-DAG dengan kandungan MAG yang tinggi yaitu 96,6 % dan jika diterapkan pada persamaan untuk DAG akan menghasilkan DAG sebesar 17,29 %. Hal ini diperkuat dari hasil uji metode respon surface menggunakan program SAS pada Lampiran 4 yang menyatakan bahwa hasil pada kondisi optimum ini adalah maksimum.

Gambar 10 Permukaan tanggap terhadap nilai rendemen dengan waktu reaksi 14 jam pada berbagai perlakuan volume pelarut dan suhu reaksi sintesis M-DAG

Fraksi MAG Produk Sintesis M-DAG

Korelasi antara faktor volume pelarut tertier-butanol, suhu reaksi dan waktu reaksi mempengaruhi kandungan MAG dalam produk M-DAG. Dari data hasil penelitian dengan Central Composite Design pada Lampiran 3 dan dari hasil uji respon surface menggunakan program SAS terhadap kandungan MAG dalam produk M-DAG pada Lampiran 5 menunjukkan adanya peningkatan kandungan MAG dengan kenaikan volume pelarut tertier-butanol, suhu dan waktu reaksi dan mencapai optimum pada suhu 45oC, pelarut tertier- butanol 10 ml dan waktu reaksi 17 jam dengan kandungan MAG mencapai 81 %.

sedangkan dengan penggunaan katalis kimia hanya mencapai 60 %. Kandungan MAG dalam emulsifier komersial campuran M-DAG dapat bervariasi yaitu 40 %, 50 % dan 90 % tergantung proses produksinya (Zielinski 1997). Kandungan MAG tertinggi diperoleh dengan metode destilasi molekuler yaitu mencapai 95 % MAG, 3 % DAG, < 1,0 % gliserol bebas dan < 1,0 % asam lemak bebas (Gunstone et al.1994)

Model persamaan untuk fraksi MAG berdasar uji RSM adalah sebagai berikut :

Y = 117,29 – 24,76 P + 5,51 W + 1,72 S – 0,51 P2 + 0,65 WP – 0,06 W2 + 0,52 SP – 0,22 SW – 0,03 S2

Dimana P adalah volume pelarut, W adalah waktu reaksi dan S adalah suhu reaksi.

Gambar 11 Permukaan tanggap terhadap fraksi monoasilgliserol dengan waktu reaksi 17 jam pada berbagai volume pelarut dan suhu reaksi sintesis M-DAG

Fraksi DAG Produk Sintesis M-DAG

Korelasi antara volume pelarut tertier-butanol, suhu dan waktu reaksi juga mempengaruhi kandungan DAG dalam produk M-DAG yang dihasilkan dengan nilai korelasi r = 0,8093 nilai ini berarti bahwa volume pelarut tertier-butanol, suhu dan waktu reaksi mempengaruhi sekitar 80,93 % terhadap kandungan DAG dalam produk M-DAG yang dihasilkan. Model persamaan untuk parameter fraksi DAG berdasar uji statistik dengan program SAS pada Lampiran 6 adalah sebagai berikut:

Y = - 43,60 + 17,35 P – 2,66 W – 0,33 S + 0,46 P2 – 0,52WP + 0,04 W2 – 0,40SP + 0,16 SW + 0,02 S2

Gambar12 Permukaan tanggap terhadap fraksi diasilgliserol dengan waktu reaksi 19 jam pada berbagai perlakuan volume pelarut dan suhu reaksi sintesis M-DAG

Dari data hasil optimasi dengan Central Composite Design pada Lampiran 3 dan dari analisis menggunakan metode respon surface (Lampiran 6) menunjukkan bahwa kandungan DAG dalam produk mencapai optimum pada reaksi sintesis M-DAG dengan menggunakan pelarut tertier-butanol 11 ml, suhu reaksi 43o C dan waktu reaksi 19 jam dengan kandungan DAG 18 %. Kondisi optimum disini tidak bisa dijadikan model karena akan memberikan nilai rendemen maupun kandungan MAG yang rendah jika diterapkan pada model persamaan untuk parameter tersebut.

Verifikasi Kondisi Optimum

Standar deviasi CV = x 100% Rata-rata

Kondisi optimum yang dipilih pada penelitian ini adalah kondisi reaksi sintesis M-DAG untuk parameter rendemen karena kondisi optimum untuk parameter rendemen ini jika diterapkan pada model persamaan untuk parameter MAG akan menghasilkan fraksi MAG yang cukup tinggi.

Tabel 8 Rekapitulasi persamaan hasil analisa permukaan tanggap terhadap parameter rendemen, jumlah fraksi MAG dan DAG pada kondisi optimum sintesis

Parameter Kondisi optimum

Persamaan r Kadar

(%)

Gambar 13 Profil kromatogram KLT produk M-DAG hasil verifikasi

Gomez dan Gomez (1984) di dalam Patel et al.(2001) melaporkan bahwa CV sangat bervariasi tergantung pada jenis percobaan dan karakter yang diukur, lebih lanjut dikatakan bahwa kisaran CV yang dapat diterima adalah 15 % untuk berbagai percobaan. Hasil perhitungan pada Tabel 9 menunjukkan bahwa nilai CV yang diperoleh relatif kecil (<15 %) untuk parameter rendemen dan fraksi MAG, ini berarti bahwa produk M-DAG yang dihasilkan dengan kondisi optimum proses yang dipilih (suhu 54º C, volume pelarut tertier butanol 11 ml dan waktu 14 jam) terbukti cukup konsisten untuk parameter rendemen dan kandungan fraksi MAGnya, namun demikian tidak untuk kandungan DAGnya karena dari Tabel 9 dapat dilihat bahwa fraksi DAG memiliki nilai CV yang tinggi (>15 %). Dari hasil analisis dengan program SAS untuk parameter fraksi DAG pada Lampiran 6 dapat diketahui bahwa volume pelarut tertier-butanol, suhu dan waktu reaksi hanya mempengaruhi sebesar 80,93 % terhadap kandungan DAG dalam produk M-DAG yang artinya ada faktor lain yang mempengaruhi kandungan DAG dalam produk M-DAG selain kondisi proses yang telah dipilih disini. Menurut Gupta (1996) komposisi gliserida dalam produk M-DAG dipengaruhi oleh banyak faktor antara lain rasio substrat, tipe dan konsentrasi katalis, dan derajat pencampuran, sehingga jika diinginkan produk M-DAG dengan kandungan fraksi DAG yang lebih baik konsistensinya sebaiknya dilakukan pengkajian ulang terhadap faktor-faktor di atas.

Dari uraian diatas dapat dikatakan bahwa kondisi optimum yang dipilih disini dapat digunakan untuk mensintesis produk M-DAG yang optimum baik jumlah rendemennya maupun kandungan MAGnya sesuai dengan hipotesa penelitian ini.

Dari Tabel 9 dapat dilihat meskipun terdapat perbedaan antara hasil perhitungan fraksi MAG dan fraksi DAG menggunakan model dan hasil verifikasi, perbedaan tersebut masih dapat diterima karena nilai CV nya masih dibawah 15 % selain itu produk M-DAG yang dihasilkan dengan kondisi optimum terpilih relatif lebih baik dibanding hasil penelitian terdahulu dimana jumlah rendemen terbesar hanya mencapai 42,47 % dengan kandungan MAG 22,21 % dan DAG 41,38 % (Christina 2000) dan jumlah rendemen 32 % dengan kandungan MAG mencapai 75,9 % dan DAG 13,04 % (Kitu 2000). Jumlah rendemen yang diperoleh dengan kondisi optimum terpilih disini adalah 51,66 % dengan kandungan MAG mencapai 78,31% dan DAG 21,69%, sehingga dapat dikatakan bahwa produk M-DAG hasil sintesis dengan kondisi optimum terpilih cukup bagus karena M-DAG dengan kandungan MAG makin tinggi akan memiliki sifat fungsional yang lebih baik demikian juga nilai ekonominya.

Menurut Day dan Underwood (1990) kesalahan atau penyimpangan dalam suatu analisis dapat disebabkan oleh beberapa hal yaitu kesalahan metodik, operatif dan instrumental. Kesalahan metodik adalah kesalahan yang disebabkan oleh cara analisis yang menyangkut sifat dari sistem kimia yang dianalisis, kesalahan operatif adalah kesalahan yang disebabkan oleh ketidakmampuan pelaksana eksperimen dan kesalahan instrumental adalah kesalahan yang disebabkan oleh kegagalan alat pengukur untuk bekerja sesuai dengan standar yang diperlukan. Seringkali sumber kesalahan dalam suatu analisis lebih dari satu.

Tabel 9 Data hasil verifikasi kondisi optimum sintesis M-DAG

No Rendemen (%) MAG (%) DAG (%)

1 51,94 81,42 18,58

2 50,00 87,96 12,04

3 57,02 73,18 26,82

4 47,68 70,67 29,33

Rata-rata 51,66 78,31 21,69

SD 3,44 6,85 6,85

CV(%) 6,66 8,70 31,60

Hasil perhitungan dengan model

58,0 96,66 17,29

Penyimpangan (%)

10,34 18,93 25,40

Karakterisasi Sifat Fisikokimia Produk M-DAG

Karakterisasi produk dilakukan untuk mengetahui sifat fisik serta kimia dari M-DAG yang dihasilkan dari optimasi dengan nilai rendemen yang cukup. Karakterisasi produk meliputi analisis komposisi gliserida dengan kromatografi Gas (GC), titik leleh, kadar asam lemak bebas (ALB ) dan bilangan iodin.

Komposisi Gliserida dengan Kromatografi Gas (GC)

Karakterisasi komposisi gliserida terhadap produk M-DAG hasil sintesis pada kondisi optimum terpilih menggunakan kromatografi gas dapat dilihat pada Gambar 14 dan Tabel 10. Dari Tabel 10 dapat dilihat bahwa komposisi M-DAG hasil sintesis pada kondisi reaksi terpilih ( waktu reaksi 14 jam, suhu reaksi 54o C dan volume pelarut tertier butanol 11 ml) terdiri dari 78,34 % MAG, 2,52 % DAG dan 19,14 % gliserol.

dibawah sinar ultra violet pada panjang gelombang 256 nm spot fraksi gliserol tidak dapat diamati..

Gambar 14 Profil kromatogram kromatografi gas produk M-DAG hasil sintesis dengan kondisi optimum terpilih.

Dari hasil karakterisasi komposisi gliserida terhadap produk M-DAG hasil sintesis pada kondisi optimum terpilih menggunakan kromatografi gas seperti dapat dilihat pada Gambar 14, produk M-DAG diduga sebagian besar terdiri dari gliserol monopalmitat mencapai 36,39 % dan gliserol monooleat mencapai 30,92 % hal sesuai dengan bahan baku DALMS yang dipergunakan dimana kandungan asam lemaknya sebagian besar terdiri dari asam palmitat dan asam oleat.

Titik Leleh

Titik leleh merupakan salah satu sifat fisik yang penting dari emulsifier, terutama dalam kaitan penerapannya pada suatu produk. Titik leleh adalah suhu pada saat suatu bahan berubah menjadi cair sempurna. Sama halnya dengan minyak dan lemak, emulsifier M-DAG tidak meleleh dengan tepat pada suatu nilai suhu tertentu sehingga pengukuran titik lelehnya dilakukan dengan menetapkan kisaran suhu ketika emulsifier mulai melunak hingga cair dengan sempurna. Titik leleh M-DAG dipengaruhi oleh beberapa hal yaitu sifat asam lemak penyusun dan bentuk kristalnya. Gaya tarik antar asam lemak yang berdekatan ditentukan oleh panjang rantai karbon, jumlah ikatan rangkap dan bentuk isomer cis atau trans pada asam lemak tidak jenuh. Semakin banyak ikatan rangkap dalam suatu suatu asam lemak maka titik lelehnya semakin rendah karena ikatan menyebabkan struktur asam lemak tidak stabil. Asam lemak rantai panjang memiliki titik leleh yang tinggi dibandingkan asam lemak rantai pendek, semakin panjang rantai karbon maka titik lelehnya semakin tinggi (Winarno 2002).

yang terdiri dari berbagai komponen seperti MAG, DAG, TAG dan gliserol yang bisa menurunkan titik lelehnya.

Kadar Asam Lemak Bebas (ALB)

Dalam penelitian ini selain terjadi reaksi esterifikasi untuk menghasilkan MAG dan DAG juga terjadi reaksi sebaliknya yaitu reaksi hidrolisis yang menghasilkan asam lemak bebas. Reaksi hidrolisis dipengaruhi oleh beberapa faktor seperti jumlah enzim dan substrat pada daerah interfase, waktu reaksi, suhu reaksi, jenis substrat, rasio air terhadap minyak dan ada tidaknya aktivator

( Kosugi et al. 1988; Wang et al. 1988; Fu et al. 1995).

Kadar asam lemak bebas yang terdapat didalam produk diharapkan sekecil mungkin karena hal ini berhubungan dengan kualitas produk. Kadar asam lemak bebas yang tinggi dalam produk M-DAG kurang menguntungkan karena pertama hal tersebut akan menyebabkan rendahnya daya emulsifikasi produk karena jika kandungan asam lemak bebasnya tinggi berarti kandungan M-DAG dalam produk berkurang, dengan demikian dalam aplikasinya diperlukan emulsifier dengan konsentrasi lebih tinggi untuk mencapai daya emulsifikasi yang optimum. Selain itu asam lemak bebas bersifat sangat mudah rusak terutama oleh oksidasi dan memungkinkan timbulnya bau yang tidak enak off odor sehingga bisa mengurangi penerimaan produk ditingkat konsumen (Atmadja 2000).

Menurut Sjurnes et al. (1995) migrasi asil yang mudah terjadi pada reaksi hidrolisis dapat diminimalkan antara lain dengan pengaturan waktu reaksi dan jumlah enzim. Semakin lama waktu reaksi maka kemungkinan terjadi migrasi asil juga semakin besar.

1998), 35,28% (Christina 2000), 10,51% (Kitu 2000) dan 6,65% (Lukita 2000). Dari Tabel 11 dapat dilihat perbandingan karakter fisikokimia bahan baku (DALMS), produk M-DAG dan M-DAG komersial.

Bilangan Iodin

Bilangan Iodin dinyatakan sebagai jumlah gram Iodin yang diserap oleh 100 gram minyak atau lemak. Bilangan Iodin ini menyatakan derajat ketidakjenuhan dari minyak atau lemak dan dapat juga digunakan untuk menentukan jenis emulsifaier berdasar bentuk fisik dan kegunaannya. Bilangan iodin juga menyatakan banyaknya ikatan tidak jenuh pada asam lemak yang menyusun suatu emulsifaier, sehingga gliserida dengan tingkat ketidakjenuhan yang tinggi akan memiliki bilangan iodin yang besar karena semakin banyak ikatan rangkap yang dapat mengikat iodin.

Tabel 11 Karakter fisikokimia bahan baku (DALMS), produk M-DAG dan M- DAG komersial

Parameter Bahan baku (DALMS)

Produk M-DAG M-DAG komersial Titik leleh (o C) 49,5-50,5 57-62,5 60-64,5

Kadar ALB (%) 87 0,75 0,44

Bilangan iodin 58,06 16,67 7,57

KESIMPULAN DAN SARAN

KesimpulanSintesis monodiasilgliserol (M-DAG) dari destilat asam lemak minyak sawit (DALMS) melalui esterifikasi enzimatis dapat dilakukan dengan menggunakan pelarut maupun tidak, penggunaan pelarut tertier-butanol dalam penelitian ini memberikan hasil yang lebih baik dibandingkan tanpa menggunakan pelarut tertier-butanol. Hasil penelitian menunjukkan rendemen M-DAG dengan mengunakan pelarut tertier-butanol adalah 58 % dan tanpa menggunakan pelarut tertier- butanol 48 %.

Kondisi optimum proses yang digunakan merupakan kondisi optimum reaksi sintesis M-DAG untuk parameter rendemen yaitu suhu reaksi 54º C, waktu reaksi 14 jam dan volume pelarut tertier butanol 11 ml. Kondisi sintesis ini dipilih karena selain dapat menghasilkan rendemen M-DAG yang maksimal yaitu 58 %, jika kondisi reaksi tersebut diterapkan pada model persamaan untuk parameter MAG akan menghasilkan produk M-DAG dengan kandungan MAG yang tinggi yaitu 96,6 %.

Dari analisis data menggunakan metode respon surface dan program SAS model persamaan untuk parameter rendemen memiliki hasil yang berbeda nyata p = 0,0449<1 dengan nilai koefisien korelasi cukup tinggi yaitu r = 0,8591. Kondisi optimum untuk parameter rendemen (suhu 54o C, pelarut tertier- butanol 11 ml dan waktu reaksi 14 jam) sudah dilakukan verifikasi dengan empat kali ulangan dengan dengan nilai rendemen mencapai 51,66 % dengan kandungan MAG 78,31 % dan kandungan DAG 21,69 % serta nilai coefisien of varian sebesar 6,66 % untuk parameter rendemen, 8,70 % untuk fraksi MAG dan 31,60 % untuk fraksi DAG.

produk lebih rendah dibanding bilangan iodin bahan baku DALMS dan lebih tinggi yaitu 16,7 dibanding bilangan iodin M-DAG komersial yaitu 7,57.

Saran