ABSTRACT

THE ARRANGEMENT OF STANDARD OPERATING PROCEDURE (SOP) DRAFT OF TEMPE PROCESSING (CASE STUDY FOR ONE OF

TEMPE INDUSTRY IN GUNUNG SULAH BANDAR LAMPUNG)

By

RIKA ISTIYANTO

Tempe is one of fermented product commonly made from soybean and contents high nutrition. Unfortunately, tempe production is just at small and medium-scale endeavours which have not quality consistency of process production in produce the final product. Product quality consistency is a way to minimalize the defect on the product. It is necessary to arrange the Standard Operating Procedur (SOP) draft that will increase the quality consistency of tempe. The biggest tempe production center in Bandar Lampung is located at Gunung Sulah, Sukarame district with 241 bussiness units of tempe or 43,34% from total of tempe industries in Bandar Lampung.

standard operating procedure of tempe (SOP) draft, and (4) trial test of the SOP.

The SOP draft have been arranged and trial tested. The test results showed that tempe which produced based by the SOP draft were prefered than tempe which produced without the SOP draft. The water rate (64,557%) and dusty rate (0,687%) of tempe which produced based by the SOP draft are according to SNI (water rate: max 65%, dusty rate: max 1,5%) while tempe which produced without the SOP draft have 67, 479% of water rate and 0,749% of dusty rate.

Keywords: SOP, Tempe, Gunung Sulah

ABSTRAK

PENYUSUNAN DRAFT STANDARD OPERATING PROCEDURE (SOP) PENGOLAHAN TEMPE (STUDI KASUS DI SALAH SATU INDUSTRI

PENGOLAHAN TEMPE GUNUNG SULAH BANDAR LAMPUNG)

Oleh

RIKA ISTIYANTO

Tempe adalah salah satu produk fermentasi yang umumnya berbahan baku kedelai dan mempunyai nilai gizi yang baik. Namun produksi tempe hanya berkisar pada industri kecil dan menengah dengan rancangan proses produksi yang tidak memiliki konsistensi mutu untuk produk akhirnya. Konsistensi mutu produk merupakan suatu cara yang harus dilakukan agar cacat produk dapat diminimasikan. Oleh karena itu diperlukan penyusunan draft Standard Operating Procedure (SOP) untuk meningkatkan konsistensi mutu produk tempe. Sentra produksi tempe terbesar di Bandar Lampung terletak di Kelurahan Gunung Sulah Kecamatan Sukarame dengan 241 unit usaha tempe atau 43,34% dari total industri tempe di Bandar Lampung.

optimal, (3) penyusunan draft Standard Operating Procedure (SOP) pengolahan tempe, dan (4) Uji coba dari draft SOP.

Dalam penelitian ini telah disusun draft SOP dan telah diuji cobakan dengan hasil produk tempe yang diproduksi dengan mengacu pada draft SOP lebih disukai (rasa, aroma, dan tekstur) daripada produk tempe yang diproduksi tanpa mengacu pada draft SOP. Adapun kadar air (64,557%) dan kadar abu (0,687%) produk tempe yang mengacu pada draft SOP telah sesuai dengan SNI (kadar air: maks 65%, kadar abu: maks 1,5%) sedangkan produk tempe tanpa mengacu draft SOP memiliki kadar air 67,479% dan kadar abu 0,749%.

I. PENDAHULUAN

A. Latar Belakang dan Masalah

Tempe adalah salah satu produk fermentasi yang umumnya berbahan baku kedelai dan mempunyai nilai gizi yang baik. Fermentasi pada pembuatan tempe terjadi karena aktivitas kapang Rhizopus sp. Tempe dapat dikatakan sebagai bahan pangan yang cukup populer bagi rakyat Indonesia. Kondisi ini dapat dilihat dari tiga aspek yaitu nilai gizi cukup tinggi, harga yang relatif terjangkau oleh daya beli berbagai lapisan masyarakat. Selain itu, pembuatan tempe tidak sulit dan dapat dilakukan dengan menggunakan alat-alat yang biasa terdapat di rumah tangga.

Industri tempe merupakan salah satu industri kecil sektor informal yang terdapat di desa maupun di kota (Ferdinandus, 1998). Pembuatan tempe di Indonesia sudah menjadi industri rakyat (Seri Iptek Pangan, 2000). Berdasarkan dataDinas

Indonesia merupakan negara produsen tempe terbesar di dunia dan menjadi pasar kedelai terbesar di Asia. Sebanyak 50% dari konsumsi kedelai Indonesia

dilakukan dalam bentuk tempe, 40% tahu, dan 10% dalam bentuk produk lain (seperti tauco, kecap, dan lain-lain). Konsumsi tempe rata-rata per orang per tahun di Indonesia saat ini diperkirakan sekitar 6,45 kg (Yuliana, 2010). Menurut

Supriadi (2009), jumlah produksi tempe untuk industri tempe besar di Bandar Lampung terdapat di Kelurahan Gunung Sulah sebesar 8.100 kg per bulan.

Produksi tempe di Indonesia saat ini masih tradisional dan merupakan usaha turun temurun. Proses pengolahan tempe di Indonesia juga masih sangat bervariasi dan belum ada standar yang dapat digunakan secara nasional (Hidayat,et.al., 2006). Konsistensi mutu produk merupakan suatu cara yang harus dilakukan agar cacat produk dapat diminimalkan. Mutu produk harus dijaga dan cacat produk harus dikendalikan agar konsistensi dapat dilakukan dengan baik (Purnomo, 2008). Dengan keadaan tersebut industri tempe sulit untuk berkembang menjadi industri besar karena konsistensi mutu produk tidak stabil.

Inkonsistensi mutu tempe juga disebabkan oleh improvisasi tahapan proses pembuatan untuk menekan biaya produksi oleh pengrajin tempe. Improvisasi ini menghasilkan produk tempe yang berkualitas rendah (Pratomo, 2009).

Improvisasi tersebut dapat berupa melakukan satu perebusan saja dan menghilangkan tahap perendaman. Yang paling banyak dilakukan adalah mengurangi jumlah pemakaian bahan baku kedelai, tetapi supaya volume tempe yang dihasilkan masih kelihatan besar, pengrajin memasukkan lagi kulit

pepaya dan sebagainya ke dalam kedelai masak yang siap diberi ragi (Pratomo, 2009).

Industri tempe di Bandar Lampung sebagian besar merupakan industri rumah tangga dengan pengawasan mutu yang tidak maksimal. Sentra produksi tempe terbesar di Bandar Lampung terletak di Kelurahan Gunung Sulah Kecamatan Sukarame dengan 241 unit usaha tempe atau 43,34% dari total industri tempe di Bandar Lampung (Supriadi, 2009). Hasil survey yang penulis lakukan terhadap produk tempe di salah satu unit produksi tempe di Kelurahan Gunung Sulah selama tujuh hari menunjukkan bahwa sifat sensori produk tempe (rasa, aroma dan tekstur) perharinya memiliki perbedaan pada tingkat intensitasnya (Tabel 13, 15 dan 17). Hal tersebut menunjukkan bahwa konsistensi mutu tempe belum terpenuhi ditinjau dari sifat sensorinya.

Standard Operating Procedure (SOP) merupakan tata cara atau tahapan yang dibakukan dan harus dilalui untuk menyelesaikan suatu proses kerja tertentu (U.S. EPA.,2007). Draft SOP dibuat berdasarkan review terhadap prosedur yang sudah ada dan kemudian disesuaikan agar diperoleh produk yang berkualitas dan aman. Adapun untuk memperoleh SOP dilakukan pengujian dan evaluasi prosedur pengendalian proses dan produk akhir (Camus, 2009). Dengan adanya SOP diharapkan tiap tahapan proses pengolahan tempe mempunyai pedoman dan rujukan yang pasti sehingga tidak ada lagi improvisasi-improvisasi dalam pengolahan tempe dan produk tempe memiliki mutu yang konsisten.

tempe, SOP distribusi dan transportasi dan lain sebagainya. Pada penelitian ini hanya akan dilakukan penyusunan draft SOP proses pengolahan tempe mulai dari tahap sortasi sampai dengan inkubasi. Penyusunan draft SOP pengolahan tempe juga mengacu pada Cara Produksi Pangan yang Baik skala Rumah Tangga (CPPB-IRT). CPPB adalah suatu pedoman yang menjelaskan bagaimana memproduksi pangan agar bermutu, aman dan layak untuk dikonsumsi. CPPB merupakan salah satu faktor yang penting untuk memenuhi standar mutu atau persyaratan yang ditetapkan untuk pangan. CPPB menjelaskan persyaratan-persyaratan yang harus dipenuhi tentang penanganan bahan pangan di seluruh mata rantai produksi pangan mulai bahan baku sampai produk akhir (BPOM, 2002).

Draft SOP yang akan disusun merupakan suatu prosedur kerja meliputi persiapan bahan baku dan bahan pendukung, persiapan peralatan yang digunakan dan proses pengolahan tempe. Diharapkan hasil draft SOP pengolahan tempe pada penelitian ini dapat menjadi bahan acuan penyusunan SOP pengolahan tempe di masa yang akan datang.

B. Tujuan

Menyusun draft standard operating procedure (SOP) pengolahan tempe.

C. Manfaat

II. TINJAUAN PUSTAKA

A. Tempe

Tempe adalah salah satu produk fermentasi yang umumnya berbahan baku kedelai yang difermentasi dan mempunyai nilai gizi yang baik. Fermentasi pada

pembuatan tempe terjadi karena aktivitas kapang Rhizopus oligosporus. Fermentasi pada tempe dapat menghilangkan bau langu dari kedelai yang disebabkan oleh aktivitas dari enzim lipoksigenase. Fermentasi kedelai menjadi tempe akan meningkatkan kandungan fosfor. Hal ini disebabkan oleh hasil kerja enzim fitase yang dihasilkan kapang Rhizopus oligosporus yang mampu

menghidrolisis asam fitat menjadi inositol dan fhosfat yang bebas. Jenis kapang yang terlibat dalam fermentasi tempe tidak memproduksi toksin, bahkan mampu melindungi tempe dari aflatoksin. Tempe mengandung senyawa antibakteri yang diproduksi oleh kapang tempe selama proses fermentasi (Koswara, 1995).

diproduksi oleh sejenis bakteri Klabsiella peumoniae. Kekurangan vitamin B12 ini dapat menghambat pembentukan sel darah merah (Koswara, 1995). Perbandingan komposisi kimia kedelai dan tempe per 100 g bahan dapat dilihat pada Tabel 1.

Tabel 1. Komposisi kimia kedelai dan tempe per 100 g bahan

Komponen Kedelai Tempe Kedelai

Protein (g) 30,2 18,3

Lemak (g) 15,6 4,0

Karbohidrat (g) 30,1 12,7

Air (g) 20,0 64,0

Sumber : Direktorat Gizi Departemen Kesehatan RI., 1979

Tempe memiliki manfaat baik dari segi nutrisi maupun manfaat kesehatan.

Sebagai sumber nutrisi, tempe berperan sebagai sumber protein dan mineral besi.

Sebagai obat dan penunjang kesehatan, tempe berperan sebagai anti diare

(misalnya dalam pembuatan super oralit dari 40-50 g tempe) dan anti bakteri.

Senyawa anti bakteri pada tempe dapat menghambat sembilan jenis bakteri gram

postitif dan satu jenis bakteri gram negatif, yaitu: Streptococcus lactis, S.

cremoris, Leuconostoc dextranicum, L. mesenteroides,Staphylococcus aureus,

Bacillus subtillis, Clostridium botulinum, C.sporogenes, C. butyricum, dan

Klebsiella pneumoniae (Syarief et al., 1999). Wang dan Hesseltine (1981)

menyatakan bahwa Rhizopus oligosporus bahkan dapat mencegah akumulasi

aflatoksin yang ada pada kedelai dengan melakukan hidrolisis.

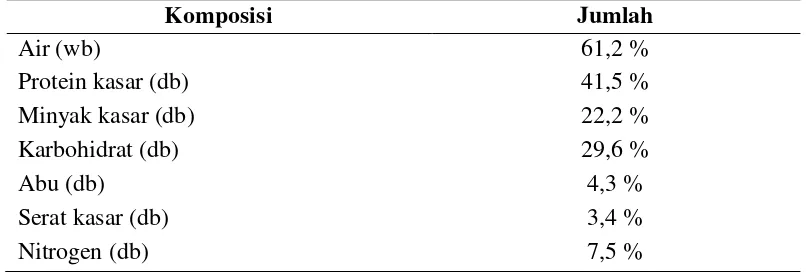

Tabel 2. Komposisi Kimia Tempe

Komposisi Jumlah

Air (wb) 61,2 %

Protein kasar (db) 41,5 %

Minyak kasar (db) 22,2 %

Karbohidrat (db) 29,6 %

Abu (db) 4,3 %

Serat kasar (db) 3,4 %

Nitrogen (db) 7,5 %

Sumber: Cahyadi (2006)

B.Proses Produksi Tempe

Prinsip dasar pembuatan tempe ialah menumbuhkan kapang pada media kedelai untuk mendapatkan suatu produk baru tanpa mengurangi atau menghilangkan nilai gizi pada kedelai (Sarwono, 2003). Proses pembuatan tempe melibatkan tiga faktor pendukung, yaitu bahan baku yang dipakai (kedelai), mikroorganisme (kapang tempe), dan keadaan lingkungan tumbuh (suhu, pH, dan kelembaban). Dalam proses fermentasi tempe kedelai, substrat yang digunakan adalah biji kedelai yang telah direbus dan mikroorganisme yang digunakan berupa kapang antara lain Rhizopus olygosporus, Rhizopus oryzae, Rhizopus stolonifer (dapat terdiri atas kombinasi dua spesies atau ketiganya) dan lingkungan pendukung yang terdiri dari suhu 30˚C, pH awal 6.8, kelembaban nisbi 70-80% (Ferlina,

Gambar 1. Diagram alir proses pembuatan tempe menurut Hidayat (2009)

Bahan baku utama produksi tempe ialah kedelai (Glycine max (L) Merr). Menurut Ketaren (1986), secara fisik setiap kedelai berbeda dalam hal warna, ukuran dan komposisi kimianya. Perbedaan secara fisik dan kimia tersebut dipengaruhi oleh varietas dan kondisi dimana kedelai tersebut dibudidayakan. Mutu tempe

bergantung pada mutu bahan baku yang digunakan. Menurut Supriono (2003), Sortasi

Pencucian Sortasi Perebusan I

Pengupasan

Perebusan II

Penirisan dan Pendinginan

Penginokulasian (peragian)

Pengemasan

untuk mendapatkan tempe bermutu diperlukan persiapan perlakuan bahan baku kedelai seperti:

1. Jenis kedelai yang digunakan adalah jenis/varietas Amerika yang mempunyai ciri-ciri biji berwarna kuning, ukurannya lebih besar dari kedelai lokal. 2. Dipilih kedelai yang tua dan baru (tidak terlalu lama di gudang, karena kalau

terlalu lama di gudang telah tengik atau berjamur).

3. Dilakukan sortasi dan pemilahan berdasarkan standarisasi kedelai, antara lain yaitu kedelai yang muda dan cacat dibuang.

4. Benda asing dibuang, seperti serangga dan bagian-bagian tubuhnya, kerikil, pecahan gelas atau kayu, dan juga bijibijian atau leguminosa asing seperti beras, jagung, koro dan lain-lain.

Untuk memproduksi tempe di gunakan bahan baku pokok yang sama, yaitu kedele. Jenis kedele terdiri atas 4 macam, kedele kuning, kedele hitam, kedele coklat dan kedele hijau. Para pengrajin tempe biasanya memakai kedele kuning sebagai bahan baku utama. Kedele berbiji besar bila bobot 100 bijinya lebih dari 13 gram, kedele berbiji sedang bila bobot 100 bijinya antara 11 - 13 gram dan kedele berbiji kecil bila bobot 100 bijinya antara 7 -11 gram (Anonim, 2009).

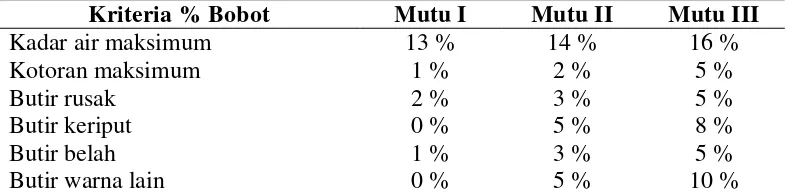

Tabel 3. Syarat Pokok Mutu Kedelai

Kriteria % Bobot Mutu I Mutu II Mutu III

Kadar air maksimum 13 % 14 % 16 %

Kotoran maksimum 1 % 2 % 5 %

Butir rusak 2 % 3 % 5 %

Butir keriput 0 % 5 % 8 %

Butir belah 1 % 3 % 5 %

Butir warna lain 0 % 5 % 10 %

Sumber : SK Menteri No 501/Kpts/TP.803/8/1994

1. Tahap sortasi

Tahap ini bertujuan untuk memperoleh produk tempe yang berkualitas, yaitu memilih biji kedelai yang bagus dan padat berisi. Biasanya di dalam biji kedelai tercampur kotoran seperti pasir atau biji yang keriput dan keropos. Menurut Supriono (2003), sebelum melakukan proses produksi, diperlukan sortasi bahan baku berdasarkan standardisasi kedelai, membuang bji kedelai cacat dan muda, membuang kotoran, serangga dan bahan leguminosa lainnya (beras dan jagung).

2. Tahap Pencucian

standar mutu yang diperlukan untuk air minum. Tetapi masing-masing bagian dari pengolahan industri pangan mungkin perlu mengembangkan syarat-syarat mutu air khusus untuk mencapai hasil-hasil pengolahan yang memuaskan. Dalam proses produksi tempe perbandingan bahan baku dengan air 1:12

(Supriono,2003).

Dari sisi mikrobiologis, organisme yang paling umum digunakan sebgai petunjuk adanya polusi yaitu Escherchia coli dan kelompok koliform. Koliform merupakan suatu kelompok bakteri yang kemungkinan terbesar berasal dari kotoran manusia dan hewan. Adanya bakteri koliform dalam air menunjukkan adanya mikroba patogen yang berbahaya bagi kesehatan (Hariyadi, 2000).

Bila lebih dari 40% dari jumlah bakteri koliform yang dinyatakan oleh indeks MPN ternyata termasuk golongan koliform yang berasal dari kotoran, air tersebut harus dianggap masuk kategori yang lebih tinggi lagi sehubungan dengan

penanganan yang diperlukan.

Tabel 4. Standar Mutu Bakteriologis Air

Klasifikasi MPN bakteri

koliform/100 ml2 Mutu bakteri yang dapat diterapkan hanya pada

penanganan pencuci-hamaan

0 – 50 Mutu bakteri yang memerlukan cara-cara penanganan

konvensial (penggumpalan, penyaringan, pencuci-hamaan)

50 – 5000

Polusi berat yang memerlukan jenis-jenis penanganan yang ekstensif

5000 – 50000 Polusi yang sangat berat Lebih dari 50000

Ukuran tingkat kontaminasi atau petunjuk perlunya air tersebut untuk diolah dan cara pengolahan yang tepat dapat diketahui dari kriteria mutu air. Nilai batas warna air ditentukan pada 300 unit, dengan dasar bahwa nilai yang kurang dari 300 unit menunjukkan mutu yang dapat diterima untuk diolah dan nilai lebih dari 300 unit menunjukkan mungkin diperlukan penanganan khusus untuk

menyediakan air yang memenuhi standar air minum. Adapun kekeruhan tidak diberikan angka-angka khusus (Greenberg dkk, 2005).

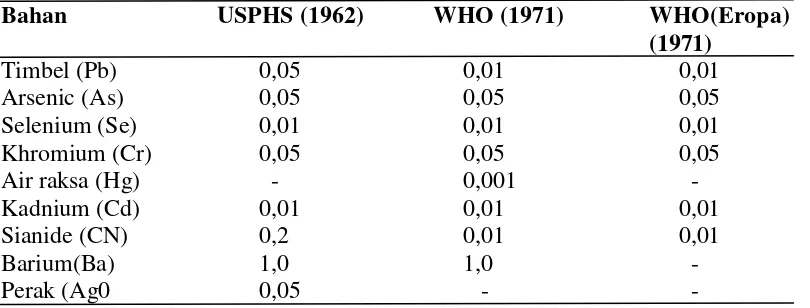

Tabel 5. Batas toleransi untuk bahan-bahan beracun dalam air pipa

Bahan USPHS (1962) WHO (1971) WHO(Eropa) Sumber : Buckle dkk, 1987

3. Tahap Perebusan I

Perebusan bertujuan untuk melunakkan biji kedelai dan memudahkan dalam

pengupasan kulit serta bertujuan untuk menonaktifkan tripsin inhibitor yang ada

dalam biji kedelai. Selain itu perebusan I ini bertujuan untuk mengurangi bau langu

dari kedelai dan dengan perebusan akan membunuh bakteri yang kemungkinan

tumbuh.Perebusan dilakukan selama 30 menit atau ditandai dengan mudah

terkelupasnya kulit kedelai jika ditekan dengan jari tangan (Hidayat, 2009). Adapun

4. Tahap Perendaman

Perendaman bertujuan untuk melunakkan biji dan mencegah pertumbuhan bakteri

pembusuk selama fermentasi. Ketika perendaman, pada kulit biji kedelai telah

berlangsung proses fermentasi oleh bakteri yang terdapat di air terutama oleh bakteri

asam laktat. Perendaman juga betujuan untuk memberikan kesempatan kepada

keping-keping kedelai menyerap air sehingga menjamin pertumbuhan kapang

menjadi optimum. Keadaan ini tidak mempengaruhi pertumbuhan kapang tetapi

mencegah berkembangnya bakteri yang tidak diinginkan. Perendaman ini dapat

menggunakan air biasa atau air yang ditambah asam asetat sehingga pH larutan

mencapai 4-5. Perendaman dilakukan selama 12-16 jam pada suhu kamar (25-30˚C)

(Hidayat, 2009). Adapun menurut Cahyadi (2006), perendaman dilakukan selama ±

24 jam agar air dapat berdifusi ke dalam biji kedelai. Menurut Suhendri dkk (2006)

waktu perendaman dilakukan selama 16 jam.

Selama proses perendaman, biji mengalami proses hidrasi, sehingga kadar air biji

naik sebesar kira-kira dua kali kadar air semula, yaitu mencapai 62-65 %. Proses

perendaman memberi kesempatan pertumbuhan bakteri-bakteri asam laktat sehingga

terjadi penurunan pH dalam biji menjadi sekitar 4,5–5,3. Bakteri yang berkembang

pada kondisi tersebut antara lain Lactobacillus casei, Streptococcus faecium, dan

Streptococcus epidermidis. Kondisi ini memungkinkan terhambatnya pertumbuhan

bakteri yang bersifat patogen dan pembusuk yang tidak tahan terhadap asam. Selain

itu, peningkatan kualitas organoleptiknya juga terjadi dengan terbentuknya aroma dan

5. Tahap Pengupasan

Tahap pengupasan kulit dapat dilakukan dengan dua cara yaitu cara kering dan cara basah. Pengupasan cara kering yaitu dengan mengeringkan kedelai terlebih dahulu pada suhu 104o C selama 10 menit atau dengan pengeringan sinar matahari selama 1-2 jam. Selanjutnya penghilangan kulit dilakukan dengan alat Burr Mill. Pengupasan secara basah dapat dilakukan setelah biji mengalami hidrasi yaitu setelah perebusan atau perendaman. Biji yang telah mengalami hidrasi lebih mudah dipisahkan dari bagian kulitnya, biasanya dengan meremas-remas biji kedelai hingga kulitnya terkelupas (Hidayat, 2009).

6. Tahap Perebusan II

Tahap perebusan II ini bertujuan untuk membunuh bakteri-bakteri kontaminan, mengaktifkan senyawa tripsin inhibitor, membantu membebaskan senyawa-senyawa dalam biji yang diperlukan untuk pertumbuhan jamur (Hidayat, dkk. 2006). Menurut Dwinaningsih (2010), pada perebusan II ini biji kedelai direbus pada suhu 100oC selama 20-30 menit supaya menjadi lunak sehingga dapat ditembus oleh miselia kapang yang menyatukan biji dan tempe menjadi kompak.

7. Tahap Penirisan dan Pendinginan

Tahapan ini bertujuan untuk mengurangi kandungan air dalam biji, mengeringkan permukaan biji dan menurunkan suhu biji sampai sesuai dengan kondisi

pertumbuhan jamur, air yang berlebihan dalam biji dapat menyebabkan

dapat dilakukan dengan cara membiarkan kedelai hingga dingin atau cukup mencapai suhu ± 30oC untuk kemudian dilakukan proses berikutnya

(Dwinaningsih, 2010).

8. Tahap Inokulasi (Peragian)

Menurut Fauzan (2005), inokulasi dilakukan dengan penambahan inokulum, yaitu ragi tempe atau laru. Inokulasi dapat dilakukan dengan dua cara, yaitu (1)

penebaran inokulum pada permukaan kacang kedelai yang sudah dingin dan dikeringkan, lalu dicampur merata sebelum pembungkusan; atau (2) inokulum dapat dicampurkan langsung pada saat perendaman, dibiarkan beberapa lama, lalu dikeringkan. Menurut Astuti (2009), inokulum yang ditambahkan sebanyak 0,5% dari berat bahan baku. Menurut Suhendri dkk (2006), inokulum yang ditambahkan sebesar 0,2% dari berat bahan baku.

9. Tahap Pengemasan

a. Harus dapat mempertahankan produk agar bersih dan memberikan perlindungan terhadap kotoran dan pencemaran lainnya.

b. Harus memberikan perlindungan pada bahan pangan terhadap kerusakan fisik, air, Oksigen dan sinar.

c. Harus berfungsi efisien dan ekonomis dalam proses pengepakan yaitu selama pemasukan bahan pangan dalam kemasan.

d. Harus mempunyai suatu tingkat kemudahan dalam membuka dan menutup kembali wadah tersebut (Buckle, 1987).

Pembungkusan bahan tempe dengan daun pisang sama halnya dengan

menyimpannya dalam ruang gelap (salah satu syarat ruang fermentasi), mengingat sifat daun yang tidak tembus pandang. Di samping itu aerasi (sirkulasi udara) tetap dapat berlangsung malalui celah-celah pembungkus yang ada (Suprapti, 2003).

10. Tahap Inkubasi (Fermentasi)

Menurut Hidayat (2006), inkubasi dilakukan pada suhu 25o-37o C selama 36-48 jam. Selama inkubasi terjadi proses fermentasi yang menyebabkan perubahan komponen-komponen dalam biji kedelai. Pada proses ini kapang tumbuh pada permukaan dan menembus biji-biji kedelai, menyatukannya menjadi tempe. Fermentasi dapat dilakukan pada suhu 20 °C–37 °C selama 18–36 jam (Hermana dan Karmini, M., 1999).

Proses fermentasi tempe dapat dibedakan atas tiga fase (Hidayat, 2009) yaitu : a. Fase pertumbuhan cepat (0-30 jam fermentasi) terjadi penaikan jumlah asam

lemak bebas, penaikan suhu, pertumbuhan jamur cepat, terlihat dengan terbentuknya miselia pada permukaan biji makin lama makin lebat, sehingga menunjukkan masa yang lebih kompak.

b. Fase transisi (30-50 jam fermentasi) merupakan fase optimal fermentasi tempe dan siap untuk dipasarkan. Pada fase ini terjadi penurunan suhu, jumlah asam lemak yang dibebaskan dan pertumbuhan jamur hampir tetap atau bertambah sedikit, flavor spesifik tempe optimal, dan tekstur lebih kompak.

c. Fase pembusukan atau fermentasi lanjut (50-90 jam fermentasi) terjadi penaikan jumlah bakteri dan jumlah asam lemak bebas, pertumbuhan jamur menurun dan pada kadar air tertentu pertumbuhan jamur terhenti, terjadi perubahan flavor karena degradasi protein lanjut sehingga terbentuk amonia.

dkk. 2006). Oksigen diperlukan dalam pertumbuhan kapang, tetapi bila berlebihan dan tak seimbang dengan pembuangnya (panas yang ditimbulkan menjadi lebih besar dari pada panas yang dibuang dari bungkusan). Jika hal ini terjadi maka suhu kedelai yang sedang difermentasi menjadi tinggi dan mengakibatkan kapangnya mati (Hayati, 2009).

Untuk pertumbuhannya kapang tempe memerlukan suhu antara 25-30oC (suhu kamar). Oleh karena itu suhu ruang fermentasi harus diperhatikan dan memiliki fentilasi yang cukup. Derajat keasaman (pH) mempengaruhi keberhasilan fermentasi. Kondisi pH optimum selain berfungsi sebagai syarat kapang untuk tumbuh, juga diperlukan untuk mencegah tumbuhnya mikroba lain selama fermentasi. Oleh karena itu kestabilan udara (oksigen), suhu dan pH dalam ruang fermentasi menentukan keberhasilan proses fermentasi tempe (Pusbangtepa, 1982). Adapun kondisi pH optimum untuk pertumbuhan kapang ialah 4-5 (Nout dkk, 1987 dalam Silvia, 2009).

C. Inokulum Tempe

Rhizopus oligosporus memproduksi enzim protease (pemecah protein) lebih banyak. Adapun Rhizopus oryzae lebih banyak mensintesis enzim α-amilase (pemecah pati). Dengan demikian kedua kapang ini dapat dikombinasikan dalam pembuatan tempe dengan kadar Rhizopus oligosporus lebih banyak (1:2)

(Sutrisno, 2002).

Kualitas tempe amat dipengaruhi oleh kualitas starter yang digunakan untuk inokulasinya. Berikut merupakan syarat starter yang baik digunakan untuk pembuatan tempe (Hidayat dkk, 2006).

1. Mampu memproduksi spora dalam jumlah banyak.

2. Mampu bertahan beberapa bulan tanpa mengalami perubahan genetis dan kemampuan tumbuhnya.

3. Memiliki presentase pertumbuhan spora yang tinggi segera setelah diinokulasikan.

4. Mengandung biakan jamur tempe murni, dan bila digunakan berupa campuran harus memiliki proporsi yang tepat.

5. Bebas dari mikroba kontaminan dan jika memungkinkan strain yang dipakai memiliki kemampuan untuk melindungi diri dari dominasi mikroba

kontaminan.

6. Mampu menghasilkan produk yang stabil berulang-ulang.

Menurut Darwindra (2008), inokulum (ragi/laru/usar) merupakan kultur mikroba yang diinokulasikan ke dalam media fermentasi pada saat kultur mikroba tersebut berada dalam fase pertumbuhan eksponensial. Kriteria penting bagi kultur untuk dapat digunakan sebagai inokulum dalam proses fermentasi adalah:

1. Sehat dan dalam keadaan aktif sehingga dapat mempersingkat proses adaptasi.

2. Tersedia cukup sehingga dapat menghasilkan inokulum dalam takaran yang optimum.

3. Berada dalam bentuk morfologi yang sesuai. 4. Bebas kontaminasi.

5. Dapat menahan kemampuannya membentuk produk.

Inokulasi pada pembuatan tempe dapat dilakukan dengan mempergunakan beberapa bentuk inokulan (Hidayat, dkk. 2006) yaitu :

1. Usar, dibuat dari daun waru (Hibiscus tiliaceus) atau jati (Tectona grandis) merupakan media pembawa spora jamur. Usar ini banyak dipergunakan di Jawa Tengah dan Jawa Timur.

2. Tempe yang telah dikeringkan secara penyinaran matahari atau kering beku.

3. Sisa spora dan miselia dari wadah atau kemasan tempe.

4. Ragi tempe yang dibuat dari tepung beras yang dibuat bulat seperti ragi roti.

5. Spora Rhizopus oligiosporus yang dicampurkan dengan air.

7. Ragi tempe yang dibuat dari tepung beras yang dicampurkan dengan jamur tempe yang ditumbuhkan pada medium dan dikeringkan.

D. Mutu Tempe

Mutu merupakan gabungan atribut produk yang dapat dinilai secara organoleptik (warna, tekstur, rasa dan bau) (Soekarto, 1990). Intisari elemen-elemen mutu (Tjiptono dan Diana, 1995) dapat dipahami sebagai berikut:

1. Mutu meliputi usaha memenuhi atau melebihi harapan pelanggan. 2. Mutu mencakup produk, jasa manusia, proses dan lingkungan.

3. Mutu merupakan kondisi yang selalu berubah (misalnya yang dianggap bermutu saat ini mungkin akan dianggap kurang bermutu pada masa mendatang).

Suardi (2001) di dalam Muhandri dan Kadarisman (2008) menyatakan mutu

menurut ISO-9000 sebagai derajat dari serangkaian karakteristik produk atau jasa

yang memenuhi kebutuhan atau harapan yang dinyatakan. Karakteristik dan mutu

tempe kedelai selain dipengaruhi oleh teknologi prosesnya juga ditentukan oleh

jenis dan mutu kedelai serta mikroorganisme yang digunakan. Ketiga faktor

tersebut bersama-sama menentukan karakteristik mutu fisik, organoleptik, dan

kimiawi (komposisi dan nilai gizi). Persyaratan mutu tempe berdasarkan SNI

3144:2009 disajikan dalam Tabel 6.

Tabel 6. Syarat mutu tempe (SNI 3144:2009)

No. Kriteria uji Satuan Persyaratan

1. Keadaan :

9.2 Salmonela negatif/25 g

E.Standard Operating Procedure (SOP)

SOP adalah suatu set instruksi yang memiliki kekuatan sebagai suatu petunjuk atau direktif. Hal ini mencakup hal-hal dari operasi yang memiliki suatu prosedur pasti atau terstandardisasi, tanpa kehilangan keefektifannya. SOP juga merupakan tata cara atau tahapan yang dibakukan dan harus dilalui untuk menyelesaikan suatu proses kerja tertentu (U.S. EPA.,2007).

Menurut Wakhinuddin (2006), suatu SOP harus memiliki akurasi uraian proses kejadian beserta pengendaliannya, antara lain:

1. Ada daftar bahan dan komponen suatuproses dengan karakteristik kualitas minimal; khususnya ada penjelasan jumlah komponen standar yang digunakan.

2. Ada deskripsi lengkap komponen (sampel) yang harus dipersiapkan sebelum pekerjaan dilaksanakan; terdiri dari uraian atau formulasi komponen khusus. 3. Ada daftar karakteristik perlengkapan (equipment), seperti: kapasitas,

kepresisian, keterbatasan, daya suai (compatibilities), indikasi nama, perlengkapan khusus.

4. Ada deskripsi langkah-langkah proses peristiwa termasuk skala atau kapasitas operasi.

5. Ada parameter pengendalian proses, metode dan keberhasilan. metode tes atau observasi yang merupakan pengendalian proses yang efektif dan pengujian harus mempunyai dokumentasi.

7. Ada pengujian efektifitas baik dalam proses maupun sesudah ada produk, ini dibatasi atau ada kriteria yang dapat diterima pihak profesional.

8. Ada contoh perhitungan, estimasi waktu dan kartu pengisian. 9. Ada biaya, alat angkut, dan daftar faktor pengganggu.

10. Ada pelaporan dan dokumentasi.

Berikut merupakan langkah penyusunan SOP menurut U.S. EPA (2007). 1. Persiapan SOP

SOP harus ditulis dengan rincian yang memadai oleh orang yang memahami dan berpengalaman sehingga pembaca dengan pengetahuan dan pengalaman yang terbatas tentang prosedur yang dijelaskan dalam SOP dapat

memahaminya.

2. Peninjauan ulang SOP dan Persetujuan

SOP harus ditinjau ulang dengan satu atau lebih orang ahli yang

berpengalaman mengenai prosedur-prosedur dalam SOP untuk kemudian disetujui (misalnya oleh atasan atau pihak berwenang).

3. Frekuensi Revisi dan Peninjauan

SOP harus sistematis dan ditinjau secara berkala (1-2 tahun) untuk

memastikan apakah tiap prosedur dalam SOP masih berlaku (apabila salah satu prosedur berubah maka SOP dirubah atau diperbarui).

4. Daftar Pembanding

5. Pengendalian Dokumen

Pengendalian dokumen bertujuan untuk memberikan dokumentasi pasti mengenai setiap prosedur-prosedur dalam SOP. Setiap organisasi memiliki penomoran tertentu mengenai pengendalian dokumen.

6. Dokumentasi SOP dan Kearsipan

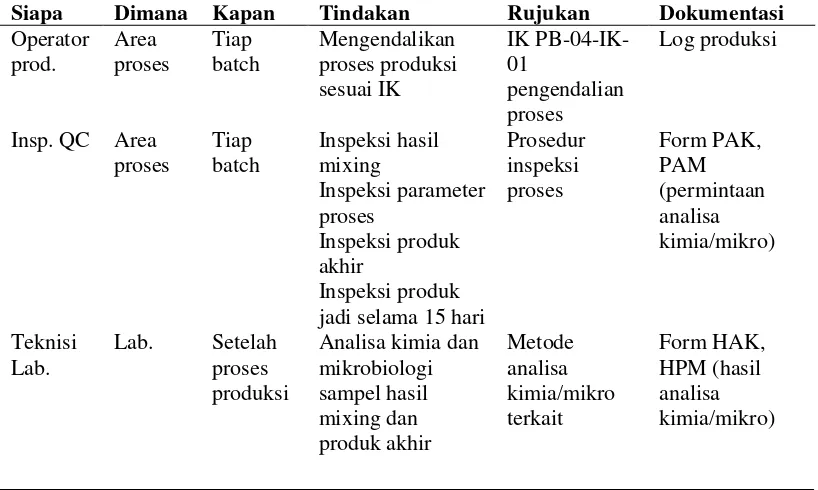

Menurut Camus (2009), pembuatan draft SOP dibuat berdasarkan review terhadap prosedur yang sudah ada dan kemudian disesuaikan agar diperoleh produk yang berkualitas dan aman. Tahap-tahap proses harus dilakukan sesuai dengan instruksi kerja, jika dari hasil koreksi hasil pengamatan tidak sesuai, maka proses produksi harus diulang. Untuk memperoleh SOP dilakukan pengujian dan evaluasi

prosedur pengendalian proses dan produk akhir. Adapun SOP Pengendalian proses dan produk minuman Ready to Drink disajikan dalam Tabel 7.

Tabel 7. SOP Pengendalian proses dan produk akhir Minuman Ready to Drink

Siapa Dimana Kapan Tindakan Rujukan Dokumentasi

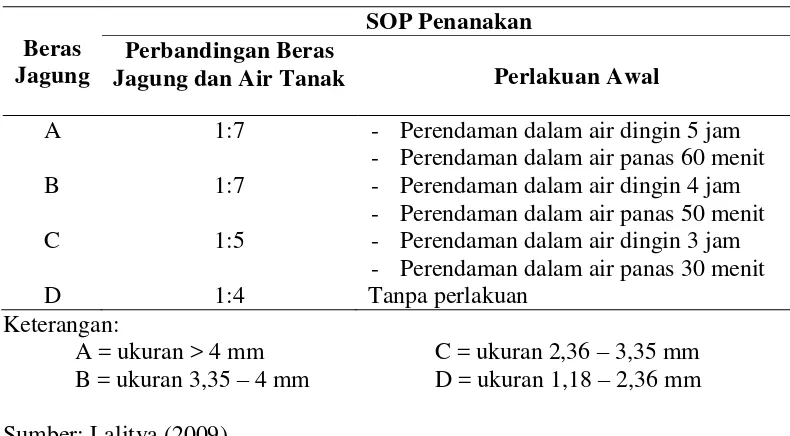

Lalitya (2009), melakukan kajian SOP untuk menentukan SOP penanakan beras jagung dengan rice cooker yang terdiri atas SOP perbandingan beras jagung dan air tanak serta SOP perlakuan awal. Pada kajian tersebut dilakukan analisis tingkat penyerapan air, tingkat pengembangan dan tingkat kematangan. Adapun SOP penanakan beras jagung tersaji dalam Tabel 8.

Tabel 8. SOP penanakan beras jagung

Beras Jagung

SOP Penanakan Perbandingan Beras

Jagung dan Air Tanak Perlakuan Awal

A 1:7 - Perendaman dalam air dingin 5 jam - Perendaman dalam air panas 60 menit B 1:7 - Perendaman dalam air dingin 4 jam

- Perendaman dalam air panas 50 menit C 1:5 - Perendaman dalam air dingin 3 jam

- Perendaman dalam air panas 30 menit

D 1:4 Tanpa perlakuan

Keterangan:

A = ukuran > 4 mm C = ukuran 2,36 – 3,35 mm B = ukuran 3,35 – 4 mm D = ukuran 1,18 – 2,36 mm Sumber: Lalitya (2009)

Salah satu acuan yang digunakan dalam penyusunan Draft SOP pengolahan bahan pangan skala industry rumah tangga adalah Cara Produksi Pangan yang Baik skala Rumah Tangga (CPPB-IRT). CPPB adalah suatu pedoman yang menjelaskan bagaimana memproduksi pangan agar bermutu, aman dan layak untuk

III. BAHAN DAN METODE

A. Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan di salah satu tempat pengolahan tempe milik pasangan Bapak Jono dan Ibu Griyasih di Jl. Padjajaran Gg. Danau Toba No. 17 Kelurahan Gunung Sulah Kecamatan Sukarame Bandar Lampung, Laboratorium Analisis Hasil Pertanian Universitas Lampung dan Laboratorium Teknologi Hasil Pertanian Politeknik Negeri Lampung pada bulan Juli - Agustus 2011.

B. Bahan dan Alat

C. Metode Penelitian

Penelitian ini dilakukan melalui empat tahapan, yaitu (1) observasi lapang untuk mendata proses pengolahan tempe, (2) penentuan titik kritis dan kondisi optimal, (3) penyusunan draft Standard Operating Procedure (SOP) pengolahan tempe, dan (4) Uji coba SOP. Pengamatan yang dilakukan meliputi mutu bahan baku, mutu sumber air dan mutu produk (kadar air, kadar abu, dan uji organoleptik) sebanyak tiga kali ulangan. Data hasil pengamatan disajikan dalam bentuk tabel dan grafik kemudian dianalisis secara deskriptif.

D. Pelaksanaan Penelitian

1. Observasi Lapang

Observasi lapang dilakukan melalui pengamatan dan pencatatan kondisi proses pengolahan tempe pada salah satu pabrik pengolahan tempe di Kelurahan Gunung Sulah Kecamatan Sukarame Bandar Lampung. Proses yang akan diamati meliputi kondisi sanitasi, spesifikasi alat, bahan baku kedelai dan bahan lain yang

digunakan serta deskripsi langkah proses peristiwa meliputi: sortasi, perebusan, perendaman, pengupasan kulit kedelai, persiapan fermentasi, fermentasi,

2. Penentuan Titik Kritis dan Kondisi Optimal

a. Penentuan Titik Kritis

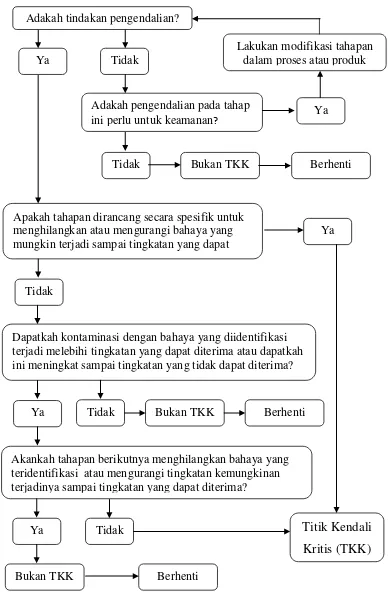

Penentuan titik kritis dilakukan dengan mengamati tiap detail tahap proses produksi untuk kemudian dikondisikan dengan bantuan pohon keputusan yang menyatakan pendekatan pemikiran yang logis sesuai dengan SNI 01-4852-1998. Pohon keputusan berisi pertanyaan-pertanyaan mengenai pengendalian pada setiap tahap. Penentuan titik kritis dilakukan untuk mengetahui pada tahap mana perlu dilakukan pengendalian mendalam akan bahaya yang mungkin dapat terjadi karena pada titik kritis apabila tidak dilakukan pengendalian dapat menyebabkan hal yang tidak diinginkan baik itu mutu atau pun produk akhir.

b. Kondisi Optimal

Penentuan kondisi optimal dilakukan dengan membandingkan hasil pengamatan dengan literatur di tiap tahap proses pengolahan tempe sehingga diperoleh kondisi yang menghasilkan produk tempe terbaik. Penentuan kondisi optimal ini juga merupakan salah satu acuan penyusunan Draft SOP.

3. Penyusunan draft Standard Operating Procedure (SOP) Pengolahan Tempe

berdasarkan produk tempe terbaik dari hasil uji skoring terhadap sifat

organoleptik tempe yang dilakukan sebanyak tiga kali ulangan. Draft Standard Operating Procedure (SOP) pengolahan tempe akan disajikan sebagai prosedur kerja dilengkapi dengan kuantitas bahan, spesifikasi alat dan waktu yang digunakan untuk setiap langkah pengolahan tempe.

4. Uji Coba SOP

SOP yang telah disusun kemudian diterapkan di unit usaha pengolahan tempe tersebut. Produk yang dihasilkan kemudian diamati kadar air, kadar abu dan uji organoleptik. Hasil dari pengamatan kemudian dibandingkan dengan produk tempe yang dihasilkan tanpa mengacu pada SOP.

E. Pengamatan

1. Analisis Mutu Bahan Baku dan Air

untuk dianalisa. Berat contoh analisa 100 gram. Pengujian mutu bahan baku dilakukan dengan cara manual dengan pinset, persentase butir warna lain, butir rusak, butir belah, kotoran ditetapkan berdasarkan berat masing-masing komponen dibandingkan dengan berat contoh analisa dikalikan 100 %.

Adapun analisis mutu air dilakukan dengan pengujian sumber air menggunakan uji bakteri koliform menggunakan metode APM (Angka Paling Mungkin) sesuai dengan SNI 01-2897-1992. Penentuan kualitas koliform dengan uji penduga (Presumptive test) dilakukan dengan 9 tabung (seri 3-3-3). Medium yang

digunakan adalah kaldu laktosa masing-masing tabung berisi 9 ml kaldu laktosa dilengkapi dengan tabung durham dalam posisi terbalik. Pada 3 seri tabung pertama diisi 10 ml sampel air, 3 seri tabung kedua diisi dengan 1 ml sampel air, dan 3 seri tabung ketiga diisi dengan 0,1 ml sampel air. Semua tabung reaksi kemudian diinkubasi pada inkubator pada suhu 37oC. Terbentuknya gas dalam tabung durham mengindikasikan adanya kandungan koliform. Bila inkubasi 1 x 24 jam hasilnya negatif, maka dilanjutkan dengan inkubasi 2 x 24 jam pada suhu 35oC. Jika dalam waktu 2 x 24 jam tidak terbentuk gas dalam tabung durham, dihitung sebagai hasil negatif. Jumlah tabung yang membentuk gas dicatat. Nilai APM Koliform dapat dihitung dengan melihat pada Tabel APM.

2. Penentuan Kadar Air

suhu 105 – 110 oC selama 3 jam. Setelah didinginkan dalam desikator selama 15 menit, kemudian ditimbang. Setelah diperoleh hasil penimbangan pertama, lalu cawan yang berisi sampel tersebut dikeringkan kembali selama 30 menit, setelah itu didinginkan dalam desikator selama 15 menit kemudian ditimbang. Hasil penimbangan kedua ini dibandingkan dengan penimbangan pertama. Bila penimbangan kedua mencapai pengurangan bobot tidak lebih dari 0,001 g dari penimbangan pertama maka dianggap konstan. Akan tetapi bila tidak, maka dilakukan penimbangan kembali sampai diperoleh pengurangan bobot dua penimbangan berturut. Kemudian cawan dan sampel kering ditimbang.

3. Penentuan Kadar Abu

Kadar abu berdasarkan metode Sudarmadji, dkk., 1997. Sebanyak 3 g sampel ditimbang dalam cawan porselin yang telah diketahui beratnya. Cawan yang berisi sampel tersebut dipijarkan dengan alat pembakar Meker hingga tidak berasap selama 1 jam. Kemudian, cawan yang berisi sampel dimasukkan kedalam tanur pada suhu 600 oC selama 3 jam. Contoh tersebut ditimbang kembali setelah didinginkan dalam desikator.

4. Uji Organoleptik Tempe

a. Persiapan produk tempe

Produk tempe dari salah satu pabrik pengolahan tempe di Kelurahan Gunung Sulah Kecamatan Sukarame Bandar Lampung. Sebelum dilakukan uji

organoleptik, untuk pengamatan parameter rasa dan aroma produk tempe digoreng terlebih dahulu sedangkan untuk pengamatan parameter tekstur digunakan produk mentah. Produk tempe kemudian dipotong dengan ukuran 3 cm x 5 cm x 1 cm lalu disajikan diatas piring saji dan diberi kode tiga angka acak pada masing-masing sampel produk tempe. Pengamatan dilakukan sebanyak tiga kali ulangan.

b. Uji Organoleptik

V. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan pengamatan selama lima pekan di unit usaha pengolahan tempe milik Bapak Jono dan Ibu Griyasih, Gunung Sulah Bandar Lampung dan studi litelatur diperoleh kesimpulan sebagai berikut.

1. Telah disusun draft Standard Operating Procedure (SOP) pengolahan tempe dengan beberapa perbaikan sebagai berikut

a. Melakukan sortasi bahan baku

b. Mencuci peralatan sesudah pemakaian dan penyimpanannya terpisah. c. Penggunaan alas kayu pada tahap penirisan dan pendinginan.

d. Tidak menempatkan dan mencegah hewan peliharaan memasuki ruang produksi.

e. Mengukur jumlah bahan baku penolong yang digunakan dan waktu di tiap tahapan proses.

B. Saran

Adapun saran pada penelitian ini antara lain.

1. Perlu perbaikan sanitasi menyeluruh meliputi sanitasi tempat, peralatan dan pekerja.

2. Perlu adanya modifikasi metode pada tahap pengupasan mengingat metode pengupasan dengan cara diinjak-injak memiliki resiko kontaminasi yang besar.

3. Sebaiknya ruang fermentasi diletakkan terpisah dengan ruang produksi untuk menjaga kondisi fermentasi yang sesuai demean pertumbuhan kapang (suhu dan kelembapan).

PENYUSUNAN DRAFT STANDARD OPERATING PROCEDURE (SOP) PENGOLAHAN TEMPE (STUDI KASUS DI SALAH SATU INDUSTRI

PENGOLAHAN TEMPE GUNUNG SULAH BANDAR LAMPUNG)

(Skripsi)

Oleh

RIKA ISTIYANTO

FAKULTAS PERTANIAN UNIVERSITAS LAMPUNG

PENYUSUNAN DRAFT STANDARD OPERATING PROCEDURE (SOP) PENGOLAHAN TEMPE (STUDI KASUS DI SALAH SATU INDUSTRI

PENGOLAHAN TEMPE GUNUNG SULAH BANDAR LAMPUNG)

Oleh

RIKA ISTIYANTO

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNOLOGI PERTANIAN

Pada

Jurusan Teknologi Hasil Pertanian Fakultas Pertanian Universitas Lampung

FAKULTAS PERTANIAN UNIVERSITAS LAMPUNG

Judul Skripsi : Penyusunan Draft Standard Operating Procedure (SOP) Pengolahan Tempe (Studi Kasus di Salah Satu Industri Pengolahan Tempe Gunung Sulah Bandar Lampung)

Nama Mahasiswa : Rika Istiyanto Nomor Pokok Mahasiswa : 0614051067

Program Studi : Teknologi Hasil Pertanian Fakultas : Pertanian

MENYETUJUI 1. Komisi Pembimbing

Ir. Otik Nawansih, M.P. Drs. Azhari Rangga, M.App.Sc. NIP 19561401 198603 1 002 NIP 19640326 198902 1 001

2. Ketua Jurusan Teknologi Hasil Pertanian

MENGESAHKAN

1. Tim Penguji

Ketua : Ir. Otik Nawansih, M.P. ...

Sekretaris : Drs. Azhari Rangga, M.App.Sc ...

Penguji

Bukan Pembimbing : Ir. Fibra Nurainy, M.T.A. ...

2. Dekan Fakultas Pertanian

Prof. Dr. Ir. Wan Abbas Zakaria, M.S. NIP.19610826 198702 1 001

DAFTAR GAMBAR

Gambar Halaman

1. Diagram alir pembuatan tempe menurut Hidayat (2006) ... 8

2. Kondisi ruang produksi ... 35

3. Penampungan air... 35

4. Inokulum ... 41

5. Diagram alir produksi tempe (Hidayat dkk, 2006) ... 42

6. Diagram alir produksi tempe di unit usaha Gunung Sulah ... 42

7. Tahap perendaman I... 43

8. Grafik jumlah air pada tahap perendaman I (liter/85 Kg kedelai) ... 44

9. Grafik waktu perendaman I selama lima pecan ... 44

10. Tahap perebusan ... 45

11. Grafik jumlah air tahap perebusan (liter/85 Kg kedelai) ... 46

12. Grafik waktu perebusan selama lima pecan ... 46

13. Tahap perendaman II ... 47

14. Grafik jumlah air yang digunakan pada tahap perebusan II ... 48

15. Grafik waktu perendaman II selama lima pekan ... 48

16. Grafik waktu penirisan dan pendinginan selama lima pecan ... 50

17. Tahap inokulasi ... 51

21. Grafik waktu fermentasi ... 53

22. Diagram pohon keputusan penentuan titik kritis ... 98

23. Kondisi Ruang Produksi ... 99

24. Produk tempe sebelum penerapan SOP ... 99

25. Produk tempe setelah penerapan SOP ... 100

DAFTAR ISI

Halaman

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

I. PENDAHULUAN ... 1

A. Latar Belakang dan Masalah ... 1

B. Tujuan ... 4

C. Manfaat ... 4

II. TINJAUAN PUSTAKA ... 5

A. Tempe ... 5

B. Proses Produksi Tempe... 7

1. Tahap Sortasi ... 10

2. Tahap Pencucian ... 10

3. Tahap Perebusan I... 12

4. Tahap Perendaman... 13

5. Tahap Pengupasan ... 14

6. Tahap Perebusan II ... 14

7. Tahap Penirisan dan Pendinginan ... 14

8. Tahap Inokulasi (Peragian) ... 15

9. Tahap Pengemasan ... 15

10.Tahap Inkubasi (Fermentasi) ... 17

C. Inokulum Tempe ... 18

D. Mutu Tempe... 21

B. Alat dan Bahan ... 27

C. Metode Penelitian ... 28

D. Pelaksanaan Penelitian... 28

1. Observasi Lapang ... 28

2. Penentuan Titik Kritis dan Kondisi Optimal ... 29

a. Penentuan Titik Kritis ... 29

b. Kondisi Optimal... 29

a. Perendaman I ... 56

C. Penyusunan Draft Standard Operating Procedure (SOP) Pengolahan Tempe ... 60

c. Penyiapan Peralatan dan Kemasan ... 63

1. Dandang besar ... 63

6. Penirisan/pendinginan... 68

7. Inokulasi ... 68

8. Pengemasan ... 69

3. Uji organoleptik ... 73

a. Rasa... 73

b. Aroma ... 74

c. Tekstur ... 75

V. SIMPULAN DAN SARAN... 76

A. Simpulan ... 76

B. Saran ... 77

DAFTAR PUSTAKA ... 78

DAFTAR PUSTAKA

Anonim. 2009. Sentra Produksi Tempe Tahu. http://www.sipuk_bi.org. diakses tanggal 26 Desember 2010.

Astuti, N.P. 2009. Sifat Organoleptik Tempe Kedelai yang Dibungkus Plastik, Daun Pisang dan Daun Jati. Karya Tulis Ilmiah Program Studi Gizi Diploma III Fakultas Ilmu Kesehatan. Universitas Muhammadiyah Surakarta. Surakarta.

Avidra. 2006. Tempe The Superior Soyfood From Indonesia.

http://avidra.multiply.com/journal/item/37. Diakses tanggal 23 Oktober 2010.

Badan Pengawas Obat dan Makanan. 2002. Pedoman Cara Produksi Pangan yang Baik untuk Industri Rumah Tangga (CPPB-IRT). Jakarta.

Badan Standardisasi Nasional. 1992. SNI 01-2897-1992. Cara uji Cemaran Mikroba. BSN. Jakarta

Badan Standardisasi Nasional. 1995. SNI 01-3922-1995. Kedelai. BSN. Jakarta. Badan Standardisasi Nasional. 1998. SNI 01-4852-1998. Sistem Analisa Bahaya

dan Pengendalian Titik Kritis (HACCP) serta Pedoman Penerapannya. BSN. Jakarta

Badan Standardisasi Nasional. 2009. SNI 3144:2009 Tempe Kedele. BSN. Jakarta.

Buckle, K.A., Edwards, R.A., Fleet, G.H., dan Wootton, M. 1987. Ilmu Pangan. Universitas Indonesia. Jakarta. 365 hlm.

Cahyadi, W. 2006. Kedelai Khasiat dan Teknologi. Bumi Aksara. Bandung. Camus, A. 2008. Penyiapan SSOP dan SOP Proses Produksi Minuman Ready to

Drink (RTD) Berasam Tinggi Skala Industri. Tesis Sekolah Pascasarjana. IPB. Bogor.

Darwindra, H.D. 2008. Tahapan Proses Pembuatan Laru Tempe.

Dinas Perindustrian dan Perdagangan Kota Bandar Lampung. 2010. Daftar Industri Tempe dan Tahu di Bandar Lampung. Bandar Lampung. 21 hlm. Direktorat Gizi Departemen Kesehatan RI. 1979. Daftar Komposisi Bahan

Makanan. Binatara Aksara. Jakarta. 58 hlm.

Dwinaningsih, E.A.2010. Karakteristik Kimia dan Sensori Tempe Dengan Variasi Bahan Baku Kedelai/Beras dan Penambahan Angkak serta Variasi Lama Fermentasi. Skripsi Jurusan Teknologi Hasil Pertanian. Universitas Sebelas Maret. Surakarta.

Fardiaz, S. 1992. Mikrobiologi Pangan. PT. Gramedia Pustaka. Jakarta. Fauzan, F. 2005. Formulasi Flakes Komposit dari Tepung Talas (Colocasia

esculenta (L.) Schott), Tepung Tempe, dan Tapioka. (Skripsi). Institut Pertanian Bogor. Bogor. 78 hlm.

Ferdinandus, Louise. 1998. Analisis Dermatosis Akibat Kerja Pada Pekerja Industri Tempe di Kelurahan Cipulir, Jakarta Selatan. Tesis. Universitas Indonesia.

Ferlina, F. 2009. Tempe. http://www.adln.lib.unair.ac.id/go.php. Diakses pada tanggal 2 Januari 2010.

Greenberg, A.et al. 2005. Standard methods for examination of water and waste water, 21st edition. American Water Works Association. Washington. Hariyadi, R.D. 2000. Sanitasi Industri Pengalengan Makanan. Di Dalam

Hariyadi,P.,editor: Dasar-dasar Teori dan Praktek Proses Termal. Pusat Studi Pangan dan Gizi IPB. Bogor.

Hayati, S. 2009. Pengaruh Waktu Fermentasi Terhadap Kualitas Tempe Biji Nangka (Artocarpus heterophyllus). Skripsi Departemen Kimia FMIPA. Universitas Sumatera Utara. Medan.

Hermana & Karmini, M. (1999) The Development of Tempe Technology. Di dalam Agranoff, J (editor dan penerjemah), The Complete Handbook of Tempe: The Unique Fermented Soyfood of Indonesia, hlm. 80–92. Singapura: The American Soybean Association.

Hidayat, N. 2009. Tahapan Proses Pembuatan Tempe.

http://www.nurhidayat.tip.wordpress.com. Diakses tanggal 23 Desember 2010.

Universitas Brawijaya. http://www.ptp.wordpress.com. diakses tanggal 02 Desember 2010.

Hyeronymus B. S. 1993. Pembuatan Tempe dan Tahu. Kanisius. Yogyakarta. Ketaren, S., 1986. Pengantar Teknologi Minyak dan Lemak Pangan. UI Press.

Jakarta.

Kasmidjo. 1990. Tempe Mikrobiologi dan Biokimia Pengolahan serta Pemanfaatannya. Pusat Antar Universitas Pangan dan Gizi UGM. Yogyakarta. 147 hlm.

Koswara. 1992. Daftar Komposisi Bahan Makanan. Penerbit Bharata. Jakarta Koswara, S. 1995. Teknologi Pengolahan Kedelai Menjadikan Makanan Bermutu.

Pustaka Sinar Harapan. Jakarta. 131 hlm.

Lalitya, N. 2009. Kajian Penyusunan StandardOperatingProcedure (SOP) Penanakan Beras Jagung Dengan RiceCooker. Skripsi Fakultas Teknologi Pertanian IPB. Bogor.

Muhandri, T. dan D. Kadarisman. 2008. Sistem Jaminan Mutu Industri Pangan. IPB Press, Bogor.

Nurainy, F. dan Otik N. 2006. Buku Ajar Uji Sensori. Universitas Lampung. Bandar Lampung. 121hlm.

Pratomo, Y. A. 2009. Dampak Kenaikan Harga Kedelai terhadap Kualitas Tempe. http://www.untag-sby.ac.id. Diakses tanggal 10 Maret 2011.

Purnomo, A. J. 2008. Penerapan Metode PFMEA Dalam Upaya menjaga

Konsistensi Mutu Produk Chamshaft di P.T. Mesin Isuzu Indonesia. Skripsi. Pusbangtepa. 1982. Pengolahan Pangan Tradisional. IPB. Bogor.

Ramdhani, I.T. 2007. Penentuan Standard Operating Procedure (SOP) dan Standar Mutu Minuman Sinbiotik Cincau Hijau. Skripsi Jurusan Teknologi Hasil Pertanian. Universitas Lampung. Bandar Lampung.

Sarwono, B. Membuat Tempe dan Oncom. Jakarta : PT. Penebar Swadaya, 1982. Hal. 10-15.

Seri Iptek Pangan Volume I. Tempe Makanan Populer dan Bergizi Tinggi. Widianarko, B., Pratiwi, A., Rika, dan Retnaningsih, Ch. 2000. http://www.ristek.go.id. 3 hlm. Diakses tanggal 23 November 2010. Silvia, I. 2009. Pengaruh Penambahan Variasi Berat InokulumTerhadap Kualitas

Matematika dan Ilmu Pengetahuan Alam. Universitas Sumatera Utara. Medan.

Siswono. 2003. Tiada Hari Tanpa Tempe.

http://www.gizi.net/cgi-bin/berita/fullnews.cgi?newsid1043213722,3195. 1 hlm. Diakses tanggal 2 Desember 2008.

Soekarto T. Soewarno. 1990. Dasar-dasar Pengawasan dan Standardisasi Mutu Pangan. IPB. Bogor.

Soewarno, S. 1985. Penilaian Organoleptik. Bhrathara Karya Aksara.Jakarta. Sudarmadji, S., B. Haryono dan Suhardi. 1997. Prosedur Analisa Untuk Bahan

Makanan dan Pertanian . Liberty, Yogyakarta.

Suhendri, Teresia,T.,Catherine,H.,Margaret O.,Kevin A.S. 2006. Aplikasi Proses Termal Sebagai Solusi Umur Simpan Pendek Pada Tempe. Departemen Ilmu dan Teknologi Pangan. IPB. Bogor.

Suprapti, L. 2003. Pembuatan Tempe. Kanisius. Yogyakarta.

Supriadi, Dede. 2009. Analisis Nilai Tambah dan Titik Impas Agroindustri Tempe di Bandar Lampung. Skripsi Jurusan Sosial Ekonomi Pertanian. Universitas Lampung. Bandar Lampung.

Supriono. 2003. Memproduksi Tempe. Proyek Pengembangan Sistem dan Standar Pengelolaan Sekolah Menengah Kejuruan Direktorat Pendidikan Menengah Kejuruan. Jakarta.

Syarif, R. 1988. Pengetahuan Bahan Untuk Industri Pertanian. Jakarta. PT. Mediyatama Sarana Perkasa. Dalam Silvia, I. 2009. Pengaruh Penambahan Variasi Berat InokulumTerhadap Kualitas Tempe Biji Durian (Durio zibhetinus). Skripsi Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Sumatera Utara. Medan.

Tambunan, E. Y. 2010. Tempe, Sumber Antioksidan dan Antimikroba. http://www.gizi.net. Diakses Tanggal 12 November 2010.

Tarwotjo, C. Soejoeti. 1998. Dasar-Dasar Gizi Kuliner. Grasindo. Jakarta. 148 hlm.

Tjiptono dan Diana. 1995. Total Quality Management. Penerbit Andi Offset. Yogyakarta.

Wakhinuddin, 2007. Standard Operating Procedure (SOP): Isi, Format dan

Manajemen. http://www.wikipedia.org/standar operating procedure. Diakses Tanggal 25 November 2010.

Wang, H. L. dan C. W. Hesseltine. 1981. Use of microbial cultures in legumes and cereal products. Food Technol. 1:79.

Widianarko B dkk. 2002. Tips Pangan Teknologi, Nutrisi, dan Keamanan Pangan. Jakarta : Grasindo.

Widiyanti, N dkk. 2004. Analisis Kualitatif Bakteri Koliform pada Depo Air Minum Isi Ulang di Kota Singaraja Bali. Jurnal Ekologi Kesehatan Vol 3 No 1.

Winarno,. F.G. 1993. Pangan, Gizi, Teknologi dan Konsumen. Gramedia. Jakarta. Yuliana, Erna. 2010. Tempe, Sumber Antioksidan dan Antibiotika.

Gambar 22. Diagram pohon keputusan penentuan titik kritis Tidak

Ya

Adakah pengendalian pada tahap ini perlu untuk keamanan?

Tidak Bukan TKK

Ya

Lakukan modifikasi tahapan dalam proses atau produk

Apakah tahapan dirancang secara spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi sampai tingkatan yang dapat

Ya

Tidak

Dapatkah kontaminasi dengan bahaya yang diidentifikasi terjadi melebihi tingkatan yang dapat diterima atau dapatkah ini meningkat sampai tingkatan yang tidak dapat diterima?

Berhenti

Ya Tidak Bukan TKK Berhenti

Akankah tahapan berikutnya menghilangkan bahaya yang teridentifikasi atau mengurangi tingkatan kemungkinan terjadinya sampai tingkatan yang dapat diterima?

Ya Tidak Titik Kendali

Kritis (TKK)

Karya ini persembahan untuk :

RIWAYAT HIDUP

Penulis dilahirkan di Metro, pada tanggal 6 Agustus 1987 sebagai anak Kelima dari enam bersaudara pasangan Bapak Waliman dan Ibu Suyati.

Penulis menyelesaikan Taman Kanak-kanak di TK PGRI Metro pada tahun 1993, Sekolah Dasar (SD) di SD Negeri 8 Metro pada tahun 1999, Sekolah Lanjutan Tingkat Pertama (SLTP) di SLTP Negeri 1 Metro pada tahun 2002 dan Sekolah Menengah Umum (SMU) di SMU Negeri 1 Metro pada tahun 2005.

SANWACANA

Bismillaahirrahmaanirrahiim,

Sujud dan puji syukur penulis hanturkan kepada pemilik semesta alam, Allah SWT yang telah begitu banyak memberikan nikmat-Nya sehingga skripsi ini dapat diselesaikan.

Skripsi dengan judul “Penyusunan Draft Standard Operating Procedure (SOP)

Pengolahan Tempe (Studi Kasus di Salah Satu Industri Pengolahan Tempe Gunung Sulah Bandar Lampung)” adalah salah satu syarat memperoleh gelar sarjana Teknologi Pertanian di Universitas Lampung.

Pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih kepada: 1. Ibu Ir. Otik Nawansih, M.P., selaku pembimbing pertama atas kesediaanya

memberikan bimbingan, pengarahan, bantuan, nasihat serta saran kepada penulis sampai selesainya skripsi ini.

2. Bapak Drs. Azhari Rangga, M.App.Sc., selaku pembimbing kedua atas masukan dan saran kepada penulis.

4. Keluarga Bapak Jono dan Ibu Griasih untuk kesediaan waktu dan tempat penelitian disela-sela kesibukan produksi tempe.

5. ‘Adek’ (Rini Septiyani, S.T.P.) atas bantuan, semangat, dan do’anya untuk membantu menyelesaikan skripsi ini.

6. Bapak Prof. Dr. Ir. Wan Abbas Zakaria, M.S., selaku Dekan Fakultas Pertanian Universitas Lampung dan Bapak Dr. (Eng) Ir. Udin Hasanudin, M.T., selaku Ketua Jurusan Teknologi Hasil Pertanian, Fakultas Pertanian, Universitas Lampung.

7. Ibu Ir. Zulferiyenni, M.T.A., selaku pembimbing akademik yang telah banyak memberikan nasihat, masukan dan arahan selama ini.

8. Bapak (Waliman) dan Mami (Suyati) serta kakak-adik Riyanto, Riyani, Rina Yuliani dan Riski Indarti tercinta atas segala dukungan, dorongan, kasih sayang, serta doa yang selalu terucap ditiap sujudnya untukku.

9. Teman-teman terhebat angkatan 2006, rekan-rekan angkatan 2007, angkatan 2008, angkatan 2009, serta angkatan 2010 dan 2011.

Penulis berharap semoga karya sederhana ini dapat bermanfaat bagi kita semua dan diridhoi oleh Allah SWT. Amin

Bandar Lampung, Juli 2012 Penulis