II.1 Dasar Teori

Proses gurdi merupakan proses pembuatan lubang pada sebuah objek dengan menekankan sebuah gurdi berputar kepadanya. Proses pembuatan lubang ini tidak hanya melalui proses gurdi namun dapat juga dilakukan dengan proses lain seperti mempons, pengelasan, meluaskan lubang, dan lain-lain.

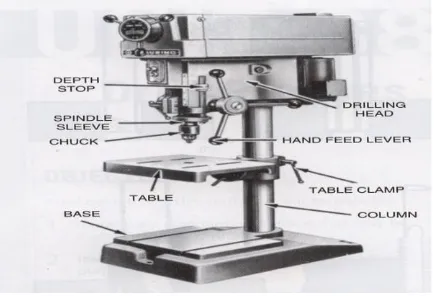

Pahat gurdi mempunyai dua mata potong dan melakukan gerak potong berupa putaran poros utama mesin gurdi. Putaran tersebut dapat dipilih dari beberapa tingkatan putaran yang tersedia pada mesin gurdi, atau ditetapkan sekehendak bila sistim transmisi putaran mesin gurdi merupakan sistim berkesinambungan (stepless spindle drive). Mesin gurdi dibagi menjadi beberapa kelompok berdasarkan kontruksinya diantaranya:

1. Mesin gurdi portabel / mampu bawa

2. Mesin penggurdi teliti yang terdiri dari pasangan bangku dan pasangan lantai 3. Mesin penggurdi radial

4. Mesin penggurdi tegak yang dapat menjalankan tugas ringan, tugas berat 5. Mesin penggurdi spindel jamak

6. Mesin penggurdi turet

7. Mesin penggurdi produksi otomatis. 8. Mesin penggurdi di lubang dalam.

Pada proses pembuatan lubang, terdapat empat hal utama yang terjadi di bagian point,yaitu :

1. Lubang kecil terbentuk pada saat pahat menyentuk benda kerja di bagian point. Geram belum dihasilkan pada proses ini.

2. Geram dihasilkan oleh putaran bagian alat pahat yang disebut juga lips. 3. Pembuangan geram terjadi saat geram bergerak mengikuti bentuk flute.

4. Alat pahat bergerak mengikuti tepi benda kerja.

garis sumbu mata pahat terhadap benda kerja. Gerak ini menentukan ketebalan dari chips yang dihasilkan. Gerakan ini dilakukan oleh pahat yang bergerak secara linear. Gerak potong menentukan kecepatan potong alat pahat. Gerakan ini dilakukan oleh pahat yang bergerak secara rotasional. Gerakan yang bersamaan antara gerak potong dan gerak makan akan menghasilkan lubang pada benda kerja. Sisi pahat drilling berbentuk spiral, yang berfungsi untuk mengalirkan geram-geram. Terdapat beberapa proses yang dapat dilakukan pada mesin gurdi yaitu :

1. Counterboring

Proses pembesaran lubang berbentuk silindris dengan dasar yang rata. 2. Countersinking

Proses pembesaran diameter lubang untuk kedudukan kepala sekrup dan paku keling yang berbentuk konus.

3. Tapping

Proses pembuatan ulir didalam lubang setelah proses drilling dilakukan. 4. Spot facing

Proses untuk meratakan permukaan lubang. 5. Reaming

Proses untuk menghaluskan dinding lubang.

Gambar II.1 Mesin Gurdi

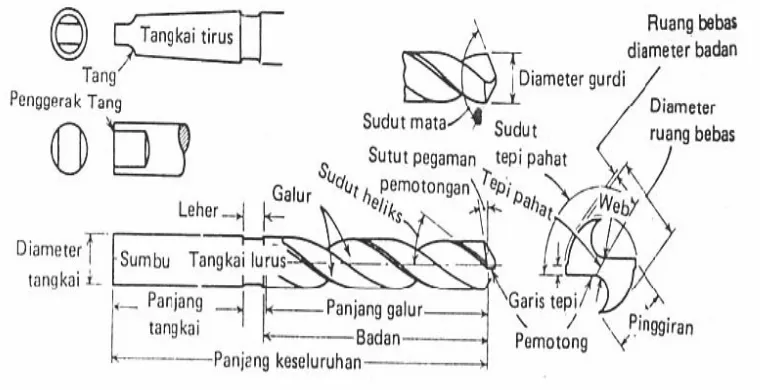

Ada tiga jenis pahat dari mesin gurdi, yaitu :

1. Twist Drill

spesifikasi tersebut sering disebut dengan twist drill. Adapun twist drill terdiri atas tiga bagian utama, yaitu:

1. Body 2. Point 3. Shank

Salah satu baguan dari pahat drill yang sangat penting adalah bagian shank. Shank merupakan bagian dari pahat drill yang akan dimasukkan pada pencekam di mesin drilling, sehingga bentuk dari shank sangat menentukan metode pencekaman pahat oada proses drilling.

Gambar II.2Twist Drill

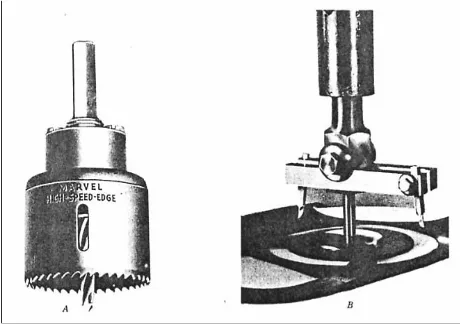

2. Gun Drill

Ada dua jenis Gun Drill yaitu :

a. Bergalur lurus yang digunakan untuk penggurdian lubang yang dalam, yaitu penggurdi trepan yang tidak memiliki pusat mati dan meninggalkan inti pejal dari logam.

Gambar II.3Gun Drill

3.

Penggurdi Khusus

Penggurdi khusus ini digunakan untuk menggurdi lubang yang lebih besar yang tidak dapat dilakukan oleh penggurdi puntir ataupun oleh penggurdi pistol. Untuk menggurdi lubang besar dalam pipa atau logam lembaran, gurdi puntir tidak sesuai karena gurdi cendrung akan terbenam ke dalam benda kerja atau lubangnya terlalu besar untuk gurdi biasa. Lubang besar tersebut dipotong dengan pemotong lubang

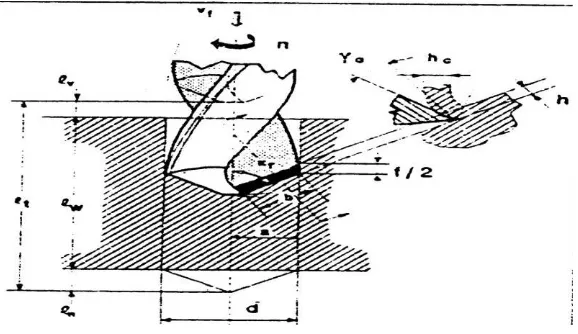

Gambar II.5 Proses Gurdi

Benda kerja :

lw = panjang pemotongan benda kerja ; mm

Pahat gurdi :

d = diameter gurdi ; mm

Kr = sudut potong utama

= ½ sudut ujung (point angle)

Mesin gurdi :

n = putaran poros utama ; (r)/min

Vf = kecepatan makan ; mm/min

Elemen dasar dapat dihitung dengan rumus berikut ;

1. Kecepatan potong :

VC =

π

.

d

.

n

1000

; m/min2. Gerak makan permata potong:

3. Kedalaman potong: (Widarto, 2008). Penggunaan dari masing-masing mata bor tersebut adalah:

1. Mata bor helix besar (high helix drills): mata bor ini memiliki sudut helix yang besar, sehingga meningkatkan efisiensi pemotongan, tetapi batangnya lemah. Mata bor ini digunakan untuk memotong logam lunak atau bahan yang memiliki kekuatan rendah.

2. Mata bor helix kecil (low helix drills): mata bor dengan sudut helix lebih kecil dari ukuran normal berguna untuk mencegah pahat bor terangkat ke atas atau terpegang benda kerja ketika membuat lubang pada material kuningan dan material yang sejenis.

3. Mata bor kerja berat (heavy-duty drills): mata bor yang digunakan untuk menahan tegangan yang tinggi dengan cara menebalkan bagian web.

4. Mata bor tangan kiri (left hand drills): mata bor standar dapat dibuat juga untuk mata bor kiri. Digunakan pada pembuatan lubang jamak yang mana bagian kepala Mesin Bor didesain dengan sederhana yang memungkinkan berputar berlawanan arah.

5. Mata bor dengan sisi sayat lurus (straight flute drills): bentuk ekstrim dari mata bor helix kecil, digunakan untuk membuat lubang pada kuningan dan plat. 6. Mata bor poros engkol (crankshaft drills): mata bor yang didesain khusus untuk

kadang-kadang lebih besar dari ukuran normal. Mata bor ini adalah mata bor khusus yang banyak digunakan secara luas dan menjadi mata bor standar. 7. Mata bor panjang (extension drills): mata bor ini memiliki batang/shank yang

panjang yang telah ditemper, digunakan untuk membuat lubang pada permukaan yang secara normal tidak akan dapat dijangkau.

8. Mata bor ekstra panjang (extra-length drills): mata bor dengan badan pahat yang panjang, untuk membuat lubang yang dalam.

9. Mata bor bertingkat (step drills): satu atau dua buah diamater mata bor dibuat pada satu batang untuk membuat lubang dengan diameter bertingkat.

10. Mata bor ganda (subland drills): fungsinya sama dengan mata bor bertingkat. Mata bor ini terlihat seperti dua buah mata bor pada satu batang.

11. Mata bor (solid carbide): untuk membuat lubang kecil pada material paduan ringan, dan material bukan logam, bentuknya bisa sama dengan mata bor standar. Proses pembuatan lubang dengan mata bor ini tidak boleh ada beban kejut, karena bahan carbide mudah pecah.

12. Mata bor dengan sisipan karbida (carbide tipped drills): sisipan karbida digunakan untuk mencegah terjadinya keausan karena kecepatan potong yang tinggi. Sudut helix yang lebih kecil dan web yang tipis diterapkan untuk meningkatkan kekakuan mata bor ini, yang menjaga keawetan karbida. Mata bor ini digunakan untuk material yang keras, atau material non logam yang abrasif.

13. Mata bor dengan lubang minyak (oil hole drills): lubang kecil di dalam bilah pahat bor dapat digunakan untuk mengalirkan minyak pelumas/pendingin bertekanan ke ujung mata bor. Mata bor ini digunakan untuk membuat lubang dalam pada material yang liat.

14. Mata bor rata (flat drills): batang lurus dan rata dapat digerinda ujungnya membentuk ujung mata bor. Hal tersebut akan memberikan ruang yang besar bagi beram tanpa bagian helix. Mata bor ini digunakan untuk membuat lubang pada jalan kereta api.

15. Mata bor dengan tiga atau empat sisi potong: mata bor ini digunakan untuk memperbesar lubang yang telah dibuat sebelumnya (denganmmata bor atau di-punch). Mata bor ini digunakan karena memiliki produktivitas, akurasi, dan kualitas permukaan yang lebih bagus dari pada mata bor standar pada pengerjaan yang sama.