BAB II

LANDASAN TEORI

2.1 Proses Pemesinan.

Proses permesinan adalah suatu proses yang digunakan untuk mengubah bentuk suatu material menjadi suatu produk yang diinginkan. Dewasa ini dengan berkembangnya pembangunan di Indonesia, industri permesinan memegang peranan yang sangat penting. Komponen mesin yang dibuat dari logam mempunyai bentuk yang beraneka ragam. Kebanyakan dibuat melalui proses permesinan. Dalam proses permesinan terkandung beberapa elemen, yang antara lain : pahat potong, mesin perkakas, pendinginan, pemegang benda kerja dan benda kerja itu sendiri.

2.1.1 Klasifikasi Proses Pemesinan.

Proses pemesinan dapat dikelompokan menjadi delapan macam proses yang didasarkan atas jenis kombinasi dari gerak potong dan gerak makan dari pahat yang digunakan, yaitu :

1. Proses Bubut (Turning) 2. Proses Gurdi (Drilling) 3. Proses Freis (Milling)

4. Proses Gerinda rata (surface grinding) 5. Proses Gerinda silindris

6. Proses Sekrap (shaping) 7. Proses Gergaji (Sawing) 8. Proses Parut (Broacing)

2.1.2 Elemen dasar proses pemesinan.

Dalam proses permesinan terdapat lima elemen dasar yang perlu diperhatikan. Kelima elemen dasar tersebut antara lain :

1. Kecepatan pemotongan (cutting speed) ; V ( m/min ) 2. Kecepatan makan (feeding speed) ; Vf ( mm/min ) 3. Kedalaman potong (deep of cut) ; a ( mm ) 4. Waktu pemotongan (cutting time) ; tc ( min )

5. Kecepatan penghasilan geram

(rate of removal) ; Z ( cm3/min )

Kelima elemen dasar pemesinan ini dihitung berdasarkan dimensi benda kerja dan pahat beserta besaran dari mesin perkakas. Besaran mesin perkakas dapat diatur bermacam-macam tergantung jenis mesin perkakasnya. Dalam tiap proses yang ditinjau akan diperkenalkan dua sudut pahat yang penting yaitu: sudut potong utama (Principal cutting edge angel) dan sudut geram (rake angel). Kedua sudut tersebut mempengaruhi penampang geram yang mana penampang geram ini mempengaruhi gaya pemotongan serta umur pahat. Dengan memperhatikan kedua sudut tersebut dalam setiap proses pemesinan yang ditinjau maka dapat digambarkan bahwa sesungguhnya semua proses pemesinan adalah serupa.

2.2 Kebulatan

Dalam mesin-mesin dan peralatan teknik lain, banyak menggunakan komponen-komponen yang mempunyai penampang bulat, baik berupa poros, bantalan, dan roda gigi. Komponen dengan kebulatan ideal sangat sulit dibuat, maka harus ditolerir adanya ketidakbulatan dalam batas-batas tertenu.

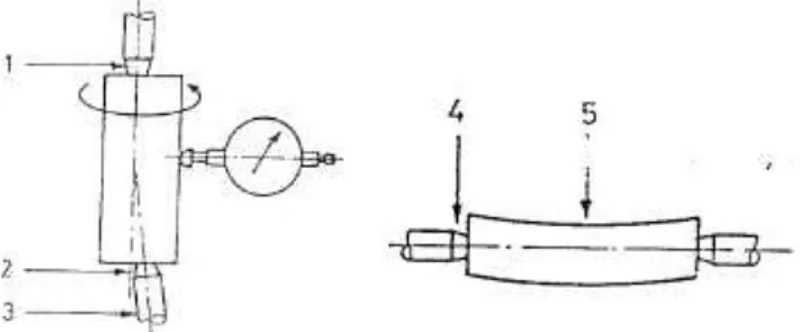

Ketidakbulatan dapat terjadi sewaktu komponen dibuat, penyebabnya adalah; keausan bantalan mesin perkakas dan pahat, lenturan benda kerja dan pahat pada proses pemotongan, dan adanya cara pengukuran seperti ini hanya bisa dilaksanakan bila benda ukur mempunyai lubang senter dan selain dari pada itu ketelitian putaran sangat dipengaruhi oleh posisi senter, bentuk senter dan ketidak-bulatan senternya sendiri, Iihat gambar 2.1

Gambar 2.1. ketidak telitian pengukuran kebulatan Sumber : (Taufiq Rochim 2001 halaman 434)

1. Kebulatan senter. 2. Sudut dari senter. 3. Posisi dari senter

4. Kondisi permukaan senter. 5. Lenturan benda kerja

Meskipun mempunyai kelemahan-kalemahan, cara pengukuran kebulatan seperti yang telah dibicarakan diatas dalam prakteknya masih banyak dilakukan. Hal ini bisa diterima asalkan hasil dari pengukuran tidak digunakan uatuk menya takan harga ketidakbulatan dalam arti yang sesungguhnya. Cara pengukuran harus disesuaikan berdasarkan pengalaman, yaitu dari jenis proses pembuatan komponen yang bertendensi untuk menghasilkan produk dengan ciri kebulatan tertentu dan dilain pihak cara yang dipilih dapat menjamin kualitas fungsional yang diinginkan. Sementara ini dengan kemajuan teknologi, peralatan teknis semakin menuntut ketelitian atas cara pengukuran komponennya diantaraiya adalah kebulatannya. Kebulatan hanya bisa diukur dengan cara yang tertentu yang menuntut persyaratan sebagai berikut :

1. Harus ada sumbu putar dan dianggap sebagai sumbu referensi ( ingat kelemahan pengukuran dengan micrometer )

2. Lokasi sumbu putar harus tetap dan tidak dipengaruhi oleh profil kebulatan benda ukur. ( ingat kelemahan dari metoda blok V)

3. Pengukuran harus bebas dari sumber-sumber yang dapat menyebabkan ketidaktelitian.

4. Hasil pengukuran diperlihatkan dalam bentuk grafik polar (lingkaran ) guna menentukan harga parameter kebulatan.

2.2.1 Arti dari Grafik dan Parameter Kebulatan.

Untuk lebih memahami analisa kebulatan, terlebih dahulu perlu dijelaskan pengertian dari grafik hasil pengukuran ( profil kebulatan ) sebagai berikut :

1. Profil kebulatan bukanlah merupakan pembesaran penampang.

Supaya dapat melihat kesalahan bentuk perlu adanya pembesaran. Sebagai contoh, suatu tonjolan pada permukaan setinggi 2 µm supaya menjadi setinggi 2 mm pada kertas grafik diperlukan pembesaran 1000 x. Dalam hal ini tidaklah mungkin untuk memperbesar diameter penampangnya juga sebesar 1000 x, sebab untuk benda ukur dengan diameter 100 mm grafiknya akan mempunyai lingkaran sebesar 100 m. Oleh sebab itu pem-besaran disini hanya diberikan bagi variasi ketinggian permukaan benda ukur, sesuai dengan isyarat yang diberikan oleh sensor

2. Efek pembesaran terhadap bentuk profil kebulatan.

Untuk benda ukur yang sama, profil kebulatan akan kelihatan berubah bentuknya apabila digunakan pembesaran yang berlainan. Hal ini dapat diperlihatkan seperti gambar 2.2. Dalam contoh benda ukur mempunyai empat tonjolan yang beraturan setinggi 3 µ m. Pada ketiga grafik tersebut tinggi tonjolan akan berubah sesuai dengan pembesaran yang dipilih.

1 , 5 m m

Gambar. 2.2 Bentuk profil kebulatan Sumber : (Taufiq Rochim 2001 halaman 443)

Untuk tonjolan pada benda ukur sebesar 3 u m, maka a. M = 500 x ; jarak tonjolan pada grafik = 1,5 mm b. M = 1000 x ; jarak tonjolan pada grafik - 3 mm c. M = 5000 x ; jarak tonjolan pada grafik = 15 mm

3. Posisi pembuatan grafik dapat ditentukan sekehendak.

Profil kebulatan dari suatu benda ukur dapat diatur sehingga menempati daerah didekat atau jauh dari titik pusat grafik. Hasil yang diperoleh tidak akan mempengaruhi analisa kebulatan, sebagaimana yang ditunjukkan gambar 2.3, dimana jarak radial antara dua lingkaran konsentris adalah sama bagi profil kebulatan didekat pusat grafik maupun yang didekat tepi grafik. Dengan cara ini pada satu kertas grafik dapat dibuat beberapa profil kebulatan dari beberapa obyek ukur sehingga analisa kesamaan sumbu, ketegaklurusan dan kesejajaran dimungkinkan

Gambar. 2.3 Letak profil kebulatan dapat dibuat sekehendak relatip terhadap pusat grafik polar.

Sumber : (Taufiq Rochim 2001. halaman 444)

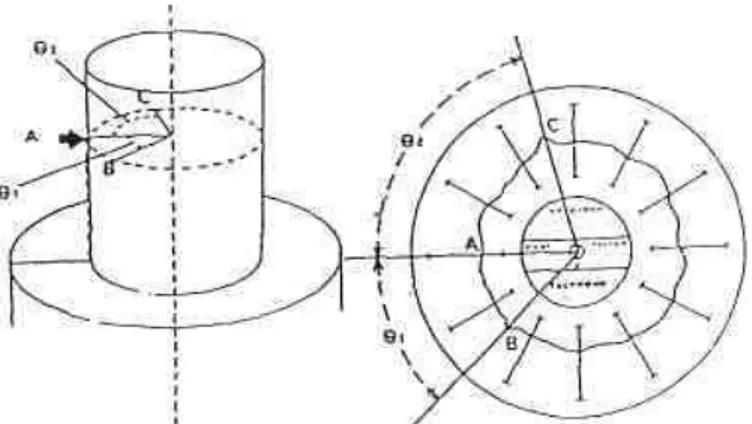

4. Adanya hubungan sudut posisi antara benda ukur dan profil kebulatan. Benda ukur dan grafik polar berputar dengan kecepatan sama. Dengan demikian posisi sudut relatip antara tonjolan pada benda ukur akan tetap sama pada profil kebulatan, lihat gambar 2.4

Gambar 2.4. Tonjolan B dan C akan tergambar pada grafik dengan posisi sudut yang sama pada benda ukur.

Sumber : (Taufiq Rochim 2001 halaman 444)

5. Efek kesalahan sentering.

Jika sumbu obyek ukur tepat berimpit dengan sumbu putar maka profil kebulatannya akan mempunyai titik tengah yang bersatu dengan titik tengah grafik. Benda ukur dengan kebulatan ideal akan mem punyai profil lingkaran sempurna, akan tetapi bila garis tengahnya tidak berimpit dengan sumbu putar maka profil kebulatannya jauh menyimpang dari lingkaran sempurna, lihat gambar 2.5. Hal ini menunjukkan pentingnya sentering. Jarak antara titik tengah profil kebulatan dengan titik tengah grafik menunjukkan besarnya eksentrisitas.

Gambar. 2.5. Eksentrisitas menyebabkan penyimpangan bentuk profil kebulatan.

2.2.2 Parameter Kebulatan,

Yaitu suatu harga yang dapat dihitung berdasarkan profil kebulatan relatip terhadap lingkaran referensinya. Menurut Standar Inggris, Amerika dan Jepang ada empat macam lingkaran referensi

- Lingkaran Luar Minimum ( Minimum Circumscribed Circle ) - Lingkaran Dalam Maksimum ( Maximum Inscribed Circle ) - Lingkaran Daerah Minimum ( Minimum Zone Circle )

- Lingkaran Kuadrat Terkecil ( Least Squares Circle )

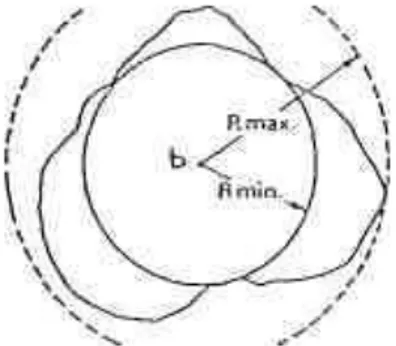

Gambar 2.6, menunjukkan keempat lingkaran referensi yang dimaksud. Dari gambar tersebut terlihat bahwa untuk satu profil kebulatan yang sama titik tengah dari keempat lingkaran referensi berlainan, dengan demikian harga parameter kebulatan yang dihasilkannya juga akan berlainan. Penjelasan dari lingkaran referensi dan perameter kebulatannya adalah sebagai berikut :

Lingkaran luar minimum Lingkaran dalam maksimun

Lingkaran daerah minimum Lingkaran Kuadrat terkecil

Gambar 2.6 Empat jenis lingkaran referensi untuk menentukan parameter kebulatan Sumber : (Taufiq Rochim 2001 446)

A. Lingkaran Luar Minimum. ( Minimum Circumscribed Circle )

Lingkaran terkecil yang mungkin dibuat diluar profil kebulatan tanpa memotongnya. Ketidak bulatan sama dengan jarak radial dari lingkaran tersebut kelekukan yang paling dalam.

B. Lingkaran Dalam Maksimum. ( Maximum Inscribed Circle )

Lingkaran terbesar yang mungkin dibuat didalam profil kebulatan tanpa memotongnya. Ketidak bulatan sama dengan jarak radial dari lingkaran tersebut ke tonjolan yang paling tinggi.

C. Lingkaran Daerah Minimum. ( Minimum Zone Circle )

Dua buah lingkaran konsentris yang melingkupi profil kebulatan sedemildan rupa sehingga jarak radial antara kedua lingkaran tersebut adalah yang terkecil.

Titik tengah dari lingkaran daerah minimum disebut dengan MZC atau Minimum Zone Centre.

Ketidakbulatan merupakan selisih dari jari-jari kedua lingkaran tersebut dan dinamakan MHZ atau Minimum Radial Zone .

D. Lingkaran Kuadrat Terkecil ( Least Squares Circle ).

Merupakan lingkaran yang ditentukan berdasarkan profil kebulatan sedemikian rupa sehingga jumlah kuadrat jarak dari sejumlah titik dengan interval sudut yang sama pada profil kebulatan ke lingkaran referensi adalah yang paling kecil.

Titik tengah lingkaran kuadrat terkecil dinamakan LSC atau Least Squares Centre.

Jarak radial harga mutlak rata-rata antara profil kebulatan dengan lingkaran kuadrat terkecil disebut MLA atau Mean Line Average.

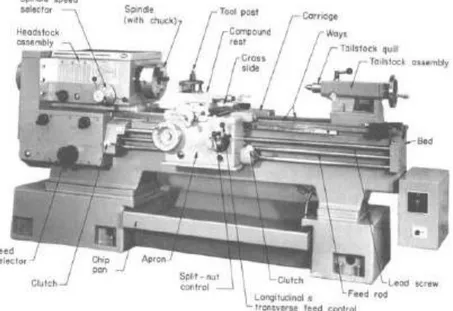

2.3 Proses Membubut

Proses membubut merupakan salah satu proses pemesinan yang ada, dimana memiliki prinsip kerja yaitu benda kerja yang berputar sesuai putaran poros dari mesin dan pahat pemotong bergerak ke kanan atau ke kiri searah sumbu mesin bubut. Dalam proses membubut, benda kerja dipegang oleh pencekam yang dipasang di ujung poros utama (spindel). Dengan mengatur lengan pengatur yang terdapat pada kepala diam, putaran poros utama (n) dapat dipilih. Harga putaran poros utamaumumnya dibuat bertingkat,dengan aturan yang telah distandarkan misalnya 55,110,200,300,410,600,1100,2200 rpm.

Pahat dipasang pada dudukan pahat dan kedalaman potong (a) diatur dengan menggunakan peluncur silang melalui roda pemutar (skala pada pemutar menunjukan selisih harga diameter, maka kedalaman potong setengah harga tersebut). Pahat bergerak translasi bersama-sama dengan kereta dan gerak makannya (f) diatur dengan lengan pengatur pada rumah roda gigi. Gerak makan pada mesin bubut menurut tingkat yang telah distandarkan antara lain; 0,03 ; 0,06 ; 0,015 ; 0,2 mm/put dan seterusnya.

2.3.1 Elemen dasar proses membubut

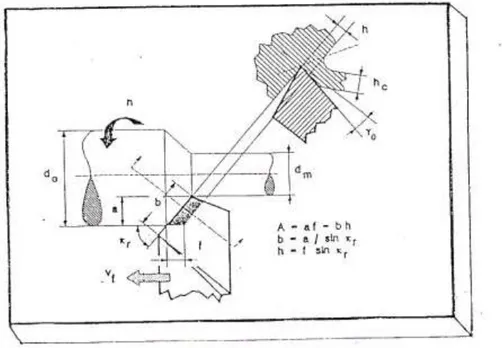

Elemen dasar proses membubut dapat dliat dan dihitung dengan menggunakan rumus yang dapat diturunkan dengan memperhatikan gambar 2.9 dan kondisi pemotongan proses bubut dapat ditentukan sebagai berikut :

- Benda kerja do = Diameter awal (mm) dm = Diameter akhir (mm) lt = Panjang pemesinan (mm) - Pahat Kt = Sudut potong utama ( o )

Yo = Sudut geram ( o ) - Mesin bubut a = Kedalaman potong

= (do – dm) /2 (mm) ... ( 2.1 ) f = Gerak makan (mm/put)

n = Putaran poros utama (put/min)

Menurut (Taufiq Rochim,1993) dalam bukunya yang berjudul proses pemesinan, menyatakan bahwa rumus-rumus untuk menghitung proses pembubutan adalah sbgai berikut:

- Kecepatan pemotongan: V (m/min) ... (2.2) Dimana : d (mm) ... (2.3) - Kecepatan pemakanan : Vf = f . n ... (2.4) - Waktu pemotongan : tc = Lt / Vt (min) ... (2.5) - Kecepatan menghasilkan geram :

Z = A . V (mm3 / min)

dimana ;

A = Penampung geram sebelum terpotong = f . a (mm2)

maka

Z = f . a . v (mm3 / min) ... (2.6) Dalam hal ini tebal geram sebelum terpotong belum tentu sama dengan tebal geram setelah terpotong dimana hal ini dipengaruhi oleh sudut geram (γo), kecepatan potong dan material benda kerja.

2.3.2 Gaya Pemotongan

Dengan adanya penyederhanaan dan anggapan yang mendasari penuruna rumus teoritis maka, rumus toritis ini tidak mungkin digunakan leluasa dalam perencanaan proses pemesinan sesungguhna.

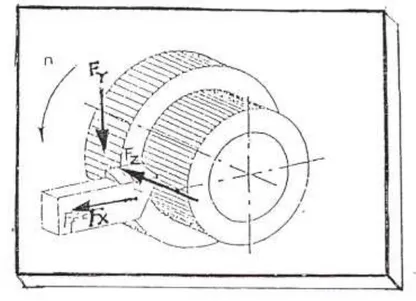

Gaya dalam proses membubut dapat diuraikan menurut koordinat cartesian seperti berikut :

- Gaya Tangensial ( Gaya potong utama Fv=Fy) arah tangensial terhadap permukaan potong.

- Gaya Aksial (Gaya pemakanan Fz) arah aksial terhadap benda kerja. - Gaya Radial (Fx) arah radial terhadap benda kerja.

Untuk gaya-gaya proses pembubutan dapat dilihat pada gambar 2.9 di bawah ini.

Rumus empiris untuk gaya potong (Fy) dan gaya radial (Fx) dari mesin bubut adalah sebagai berikut :

Fy = Ks . A (N) ... (2.7) Fx = (0,3 s.d 0,5) Fy ... (2.8) dimana :

Fy = Gaya potong (N) Fx = Gaya Radial (N)

Ks = Gaya potong spesifik (N/mm2)

A = b.h = Penampang geram sebelum terpotong (mm2)

Gaya potong spesifik (Ks) dipengaruhi oleh pahat potong (jenis dan geometrinya), benda kerja(jenis dan kondisi fisiknya), kondisi pemotongan serta jenis proses pemesinan. Semakin tinggi kecepatanpotong, harga Ks akan menurun hal ini disebabkan oleh naiknya temperatur pemotongan dimana akan menyebabkan melemahnya kekuatan logam,sedangkan pada peningkatan kecepatan pemakanan dan kedalam potong akan menyebabkan kecenderungan penurunan harga Ks.

2.4 Penyimpangan Selama Proses Pembubutan

Suatu benda kerja yang mempunyai karakteristik geometris yang ideal apabila mempunyai :

1. Ukuran dimensi yang tepat. 2. Bentuk yang sempurna. 3. Permukaan yang halus.

Komponen-komponen dengan kebulatan ideal sangat sulit dibuat, dengan demikian kita harus mentolelir adanya ketidak bulatan dalam batas-batas tertentu sesuai dengan tujuan dan fungsi dari komponen tersebut. Ketidakbulatan akan terjadi sewaktu komponen dibuat, dan penyebabnya adalah sebagai berikut :

- Keausan dan ketidak beresan bantalan poros utama dari mesin bubut - Keausan dari pahat pemotong.

- Penyetelan pada mesin pekakas

- Lenturan pada benda kerja maupun pada mesin perkakas akibat gaya pemotongan yang cukup besar.

- Adanya getaran akibat kesalahan pemilihan kondisi pemotongan. - Temperatur selama proses pemotongan.

- Gaya-gaya pemotongan.

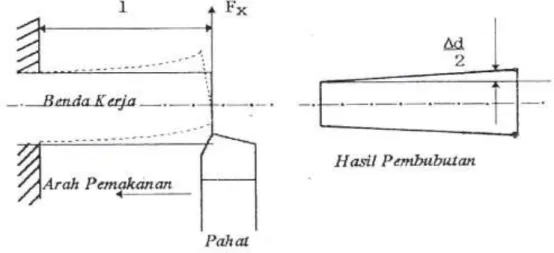

Lenturan benda kerja pada arah x akan mempengaruhi kebulatan pada diameter luar tidak baik. Seperti terlihat pada gambar 2.10 di bawah ini ;

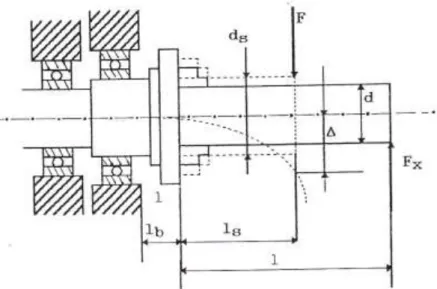

Apabila bantalan utama spindel mesin bubut tidak kaku maka akan terjadi lendutan pada benda kerja dan sumbu spindel juga akan berubah posisinya. Akibatnya, dapat terjadi kesalahan yang cukup berarti pada diameter produk. Hal ini dapat terlihat pada gambar 2.11 dibawah ini :

Kesalahan diameter pada benda kerja dapat dicari dengan persamaan dibawah ini:

...(2.9)

dimana :

Is = Panjang benda standar mm ds = Diameter benda standar mm Δ = Lenturan karena gaya F (mm) Sm = kekuatan statistik (static complien)

= Δ / F

E = Modulus elastisitas bahan( N/mm2) I = Momen inersia (mm4)

l = Panjang benda kerja (mm) 1b = Jarak bantalan kespindel (mm) Fx = Gaya radial (N)

2.5 Geometri Pahat.

Keberhasilan proses pemesianan selain dipengaruhi oleh kondisi pemesinan juga sangat dipengaruhi oleh perkakas potong (pahat). Ketika ketidak sempurnaan pahat akan menyebabkan getaran, kekerasan pada permukaan benda kerja serta daya yang dibutuhkan semakin besar.

2.5.1 Elemen, bidang dan mata potong pahat.

Untuk mengenal bentuk serta geometrinya, pahat harus diamati secara sistimatis. Agar lebih mudah dalam pengamatan maka dibagi menjadi tiga bagian yaitu; elemen, bidang aktif dan mata potong pahat, sehingga lebih terperinci bagian-bagianya dapat didefinisikan. Dengan mengetahui definisinya maka berbagai jenis pahat yang digunakan dalam proses pemesinan dapat dikenal lebih baik. Beberapa bagian pahat yang dapat didefinisikan adalah seperti dibawah ini :

Elemen pahat (Pahat mata potong tunggal)

- Badan (Body); bagian pahat yang dibentuk menjadi mata potong atau tempat untuk sisipanpahat (dari karbida atau keramik)

- Pemegang (Shank); adalah bagian pahat untukdipasang pada mesin perkakas

- Lubang pahat (tool bore); Lubang pada pahat dimana pahat dapat dipasang pada poros utama atau poros pemegang dari mesin perkakas.Umumnya dipunyai oleh pahat freis.

- Sumbu pahat (tool axis); Garis maya yang digunakan untuk mendefinisikan geometri pahat. Umumnya garis tengah dari pemegang atau lubang pahat. - Dasr (Base); Bidang rata pada pemegang untuk meletakan pahat sehingga

mempermudah proses pembubutan, pengukuran ataupun pengasahan pahat. Bidang pahat

Merupakan bidang aktif pahat. Setiap pahat mempunyai mempunyai bidang ini sesuai dengan jumlah mata potongnya (jamak/tunggal)

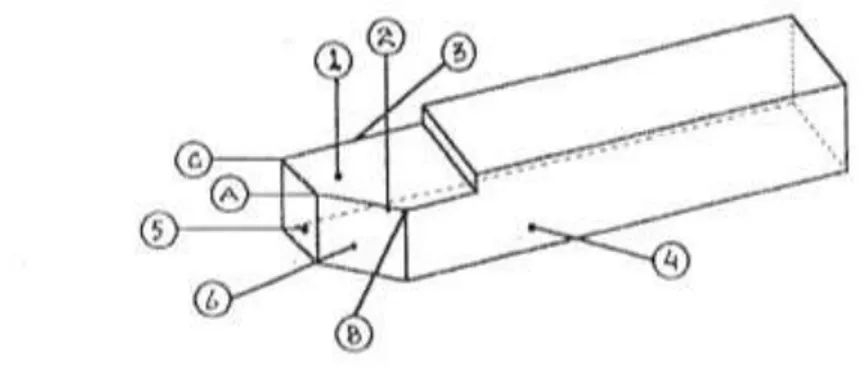

Keterangan gambar 2.12

1. Bidang geram ( Aγ ) bidang bagian atas dimana geram mengalir.

2. Mata potong utama (Principle/Mayor cutting edge); adalah garis perpotongan antara bidang geram dengan bidang utama, merupakan bagian yang langsung bersinggungan dengan benda kerja (A-B).

A, Radius pojok (Nose radius)

A-C Mata potong bantu; merupakan garis perpotongan antara bidang geram (Aγ) dan bidang bantu (Aα)

3. Body pahat. 4. Dasar pahat.

5. Bidang bantu/Minor, adalah bidang yang menghadappermukaan terpotong benda kerja.

6. Bidang utama/Mayor ( Principle / Mayor flank) Mata potong

Adalah tepi dari bidang geram yanmg aktif memotong benda kerja. Terdapat dua jenis mata potong yaitu :

- Mata Potong Utama (Mayor Cutting Edge); adalah garis pemotong antara bidang geramdengan bidang utama

- Mata Potong Bantu (Minor Cutting Edge); merupakan garis pemotong antara bidang geram dengan bidang bantu

Gambar 2.12 Bagian-bagian Pahat.

2.5.2 Material pahat

Proses pembentukan geram dengan cara pemesinan berlangsung dengan cara mempertemukan dua jenis material. Untuk menjamin kelangsungan proses ini maka jelas diperlukan material pahat yang lebih unggul dari pada material benda kerja. Material-material pahat tersebut adalah :

1. Baja karbon

Baja karbon ini jarang digunakan karena hanya nisa digunakan pada kecepatan potong yang rendah. Karena harganya murah sehingga masih sering digunakan terutama untuk pahat snei/taps dan untuk memotong logam lunak maupun kayu.

2. HSS

Pahat jenis ini dapat digunakan pada kecepatan yang sangat tinggi dan memiliki sifat yang lebih ulet dibandingkan dengan pahat karbida dan keramik. Apabila telah aus, pahat jenis ini dapat diasah sehingga mata potongnya tajam kembali.

3. Paduan cor nonferro

Pahat ini dibentuk dengan cara proses penuangan menjadi bentuk-bentuk yang tidak terlalu sulit misalnya tool bit (sisipan). Penggunaanya diantars HSS dan Karbida.

4. Karbida.

Merupakan bahan pahat yang dibuat dengan cara menyinter (sintering) serbuk karbida dengan bahan pengikat yang umumnya dari cobalt (Co)

5. Keramik.

Seperti halnya dengan karbida, keramik hanya dibuat dalam bentuk sisipan dan dalam pemakaiannya tidak boleh sama sekali terjadi getaran atau beban kejut yang berlebihan.

6. CBN (Cubic Baron Nitride)

Saat ini harga CBn masih terlalu mahal sehingga pemakaiany masih terbatas pada pemesinan untuk mencapai ketelitian dimensi dan kehalusan permukaan yang sangat tinggi.

7. Intan

Karena Intan pada temperatur tinggi akan berubah menjadi grafhit dan mudah bereaksi dengan besi, maka jenis pahat ini hanya cocok digunakan pada benda kerja nonferro.

2.6 Pendinginan.

Dalam setiap proses pemotongan logam pada proses pemesinan akan timbul panas yang disebabkan oleh adanya gesekan antara benda kerja dengan pahat. Panas yang timbul ini dapat merusak pahat dan benda kerja yang sedang diproses. Hal ini dapat mempengaruhi produk yang dihasilkan. Untuk menghindari hal tersebut diatas maka sangat perlu dilakukan pendingan pada pahat dan benda kerja saat berlangsung proses pemotongan. Dengan adanya pendinginan ini gesekan yang terjadi antara pahat dan benda kerja dapat diperkecil sehingga panas yang timbul tidak sampai merusak pahat dan benda kerja yang sedang diproses. Pemberian cairan pendingin saat proses biasanya tepat diantara titik kontak antara benda kerja dengan pahat pemotong.

2.7 Dial Indicators

Dial indicator dan dial test indicators biasa digunakan untuk mengukur dimensi benda kerja atau bisa juga digunakan untuk mengecek kelurusan benda kerja dan pengaturan mesin. Menurut (Rochim, 2001) kekuatan dan kekakuan mesin perkakas maupun benda kerja diperlukan untuk mengurangi deformasi yang diakibatkan oleh gaya-gaya yang terjadi sewaktu pemotongan berlangsung. Seperti yang telah kita ketahui bahwa pada pahat bubut terdapat tiga buah gaya, yaitu FT (Gaya Tangensial / Gaya pada kecepatan potong), FR (Gaya Radial / Gaya pada kedalaman pemotongan), dan FL (Gaya Longitudinal / Gaya pada pemakanan atau gerak makan). Menurut (Cyrll donaldson, 1983) gaya tangensial adalah gaya pada arah garis singgung benda kerja yang berputar dan kadang-kadang dikenal sebagai gaya putar. Gaya tangensial ini merupakan gaya yang paling tinggi dari ketiga gaya tersebut dengan andil kira-kira 99 persen dari jumlah tenaga yang diperlukan oleh pahat.

Gambar 2.13 Dial indicator

2.7.1 Prinsip Kerja Dial Idicator

Gigi suatu roda gigi ( atau batang gigi ) tak mungkin dibuat dengan profil involute ideal. Oleh sebab itu, tebal gigi umumnya dirancang dengan toleransi minus yang berarti tebal gigi dibuat sedikit kecil daripada ketebalan gigi nominal. Bila pasangan roda gigi ini dirakit dengan pasangan center nominal, pasangan gigi akan meneruskan putaran dengan hanya salah satu sisi giginya yang saling berimpit (sisi gigi lainya tak saling bersinggungan, jadi ada celah diantaranya untuk menjaga jangan sampai pasangan roda gigi macet gara – gara ada kesalahan profil yang berharga positif ).

Gambar 2.14. Gambar prinsip kerja dial indicator

Bila putaran diubah arahnya, sementara roda gigi pemutar dan yang diputar tetap fungsinya, roda gigi pemutar akan berbalik lebih dahulu sepanjang celah gigi sebelum berfungsi penuh memutar roda gigi yang diputar. Kejadian ini dinamakan sebagai keterlambatan gerak balik ( back – lash ) Back lash yang terjadi pada pasangan roda gigi pemutar jarum penunjuk akan mengganggu pembacaan skala karena posisi jarum penunjuk yang berubah – ubah jika sensor sedikit berubah (bergetar).

Untuk mengurangi efek back – lash digunakan back – lash compensator yaitu roda gigi pemutar untuk arah putaran kebalikan dengan arah putaran roda gigi pemutar utama. Roda gigi pemutar utama berfungsi saat sensor bergerak naik dengan daya dorong yang berasal dari sensor. Roda gigi pemutar arah kebalikan berfungsi saat sensor bergerak turun dengan daya dorong pegas spiral ( energi disimpan oleh pegas saat sensor bergerak naik ). Tekanan ringan yang diberikan sensor pada permukaan benda ukur (tekanan pengukuran) berasal dari pegas penekan pada batang gigi.