DAFTAR PUSTAKA

1. Halimatuddahliana. (2003). Pencegahan korosi dan scale pada proses produksi minyak bumi. USU digital library

2. Petunjuk Kerja Las / Oleh Sri Widharto. Cet. 6 – Jakarta : Pradnya Paramita, 2006

3. Sulardjaka,2005,Pengaruh Jenis Filler Pada Pengelasan Tig Transversal Butt Joint Terhadap Perilaku Retak Fatik Pada Pengelasan Paduan AL 6061 –T4, http//.www.yahoo onpdf.com diakses pada 02 Juni, pukul 23.17 WIB

4. Teknologi Pengelasan logam / oleh Harsono Wiryosumarto, Toshie Okumura. Cet. 8 – Jakarta : Pradnya Paramita, 2000

5. Pengantar untuk Memahami Proses Pengelasan Logam / Oleh Herry Sonawan, Rochim Suratman. Cet. 6 – Bandung CV Alfabeta 2006

6. Wiryosumarto, H, Okumurha T.,2004, Teknologi Pengelasan logam,cetakan ke-8 ,Pradnya Paramita, Jakarta.

7. Leonard Koellhoffer, August F. Manz, egene G. Hornberger. Welding Proscesses And Practices,III. Title, TS227.K59 671.5’2042 87-22981

ISBN 0-471-81671-X Printed In The United States Of America

8. Winarno, A, 2005,Studi Mutu Sambungan Las Oxyacetylene Dan Mig Pada Paduan http//.www.yahoo onpdf.comdiakses pada 02 juni 2016, pukul 20:07 WIB

9. Widharto, 2006 Petunjuk Kerja Las Cet-6 – Jakarta: Pradnya Paramita

10.Sulardjaka,2005, Pengaruh Jenis Filler Pada Pengelasan Tig Transversal Butt Joint Terhadap Perilaku Retak Fatik Pada Pengelasan Paduan AL 6061 –T4,http//.www.yahooonpdf.comdiakses pada 02 Juni 2016, pukul 21:16 WIB

11.Awi Andoko1) Budi Harjanto2) Yuyun Estriyanto3) Analisa Struktur Hasil Repair Welding Tentang Sifat Fisik Dan Mekanik Pada Cast Wheel Aluminium Dengan Metode Pengelasan MIG

.

12.

BAB 3

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu penelitian

Penelitian ini dilakukan dilaboratorium Pengujian Departmen Teknik

Mesin Universitas Sumatera Utara. Penelitian ini dilaksanakan mulai bulan Mei

2016 sampai dengan bulan Agustus 2016.

3.2. Prosedur Penelitian

Dalam melakukan penelitian tugas akhir ini penulis melakukan pengujian

dilaboratorium Pengujian Departmen Teknik Mesin Universitas Sumatera Utara.

Adapun beberapa proses pelaksanaan pengujian sebagai berikut:

Proses pengujian dilaksanakan terhadap variasi arus pada sambungan

pengelasan sudut kampuh V tunggal. Elektroda Las tungsten inert gas yang

ditinjau dari uji mekanis meliputi uji impak daerah Las, HAZ, dan struktur mikro.

Teknik pengumpulan data yang diperoleh dari proses pengelasan yang

dilakukan dari hasil pengujian impak pada daerah Las, HAZ dan struktur mikro

pada masing variasi arusterhadap benda uji sebanyak 18 spesimen 9 spesimen uji

impak pada daerah Las dimana 3 spesimen pada arus 90 A, 3 spesimen pada arus

100 A dan 3 spesimen 110 A dan 9 spesimen uji impak pada daerah HAZ dimana

3 spesimen pada arus 90 A, 3 spesimen pada arus 100 A, dan 3 spesimen pada

arus 110 A.

Metode analisa dan evaluasi data yang diperoleh dari pengujian yang

dilakukan di laboratorium pada masing-masing spesimen adalah kualitatif. Dari

data inilah akan dicari hasil untuk uji impak pada daerah Las, HAZ, dan struktur

3.3. Alat dan Bahan 3.3.1 Alat

Alat yang di pakai pada penelitian ini terdiri dari:

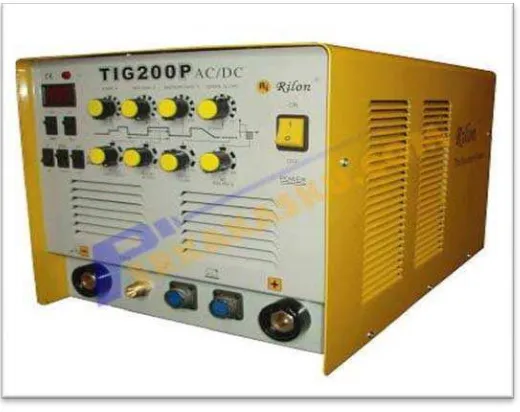

1. Trafo Las TIG/MMA-inverter pulse merk Rilon

Gambar 3.1. Mesin Las TIG ( Tim Horas )

Informasi

Kode : PS431

Nama : Trafo Las TIG/MMA-Inverter Pulse

Tipe : TIG 200 P AC/DC

Berat :22 Kg

Spesifikasi

Tegangan Input : 22V 1 Phasa 50/60 Hz

Daya : 1500-4500 Watt

Tegangan kerja : 18V (TIG) , 28V (MMA)

Tegangan Tampa Beban : 56V

Arus Output : 5 – 200 Ampere

Waktu Down Slope : 0 – 10 Detik

Gas : Argon

Diameter Kawat Las : 1.6 – 4.0 mm

Ketebalan las : 10 mm

Pendingin : Kipas

Frekuensi : 80%

Duty Cycle : 60%

Frekuensi Pulse : 0.5 – 5.0 Hz

Dimensi : 498 x 328 x 302 mm

Kelengkpan : Earth Clamp, Kabel Las, TIG Torch, Regulator

Argon

Fitur : Dengan Pulse

2. Mikroskop optic

Mikroskop optic digunakan unutk melihat bentuk mikrostruktur daerah

lasan. Adapun perbesaran yang digunakan adalah 100,200, dan 500X.

Gambar 3.2 Mikroskop Optik (Lab. Metallurgi USU)

Spesifikasi :

Merk : Rax Vision No.545491

Perbesaran optic : 50X, 100X, 200X, 500X

3.3.2. Bahan

1. Aluminium alloy 6061

Aluminium alloy 6061 adalah

yang mengandung

Awalnya disebut "Alloy 61S", itu dikembangkan pada tahun 1935. Ia memiliki

satu paduan yang paling umum dari

umum.

Gambar 3.3. Aluminium Alloy 6061

2. Elektoda ER 5356

ER5356 adalah tujuan umum jenis aluminium Paduan yang biasanya

dipilih untuk yang relatif Geser tinggi Kekuatan. Di samping itu, juga

menawarkan Ketahanan korosi yang sangat baik bila terkena Air garam. ER5356

harus Dipertimbangkan untuk Pengelasan 5000 seri aluminium dasar bertemu

Aplikasi

Ini adalah jenis produk adalah banyak digunakan dalam Bahan las dengan

magnesium umum dari 5%, yang dapat digunakan dalam jointing Oe overlay

penempaan dan casting paduan pengolahan. Dan produk ini adalah ketangguhan

tinggi, baik Forgeability, dan juga anti korosif. Selanjutnya, ini adalah chioce baik

untuk warna-pertandingan dalam pengelasan setelah Proses anodik. Produk

useageship-bangunan, pesawat ruang angkasa, dll

Product data teknis

Gambar Tabel 2.2 Komposisi kimia logam diendapkan (%)

Si Fe Cu Mn Mg Cr Zn Ti

0.25 0.4 0.1 0.05-0.2 4.4-5.5 0.05-0.2 0.1 0.06-0.2

Sifat mekanik logam diendapkan (%)

Gambar 3.4 Elekroda ER 5356

Spesifikasi

Standar Aws A5.10

ASME sfa A5.10

3.4 Metodologi Penelitian

1. Studi Literatur

Berupa studi kepustakaan dengan mempelajari buku-buku, jurnal-jurnal,

artikel maupun karya-karya ilmiah yang terkait, baik yang bersumber dari media

cetak, elektronik maupun dari internet.

2. Diskusi Interaktif

Melakukan diskusi dalam bentuk tanya-jawab antara mahasiswa dan dosen

pembimbing menyangkut hal-hal yang berkaitan dengan proses penulisan sekripsi

serta memecahkan permasalahan yang dihadapi secara bersama.

3. Pembuatan Benda Uji

Melakukan proses pembuatan benda uji yaitu pengelasan pada alumunium

alloy 6061. Pengujian dan Pengambilan Data Pengujian dilakukan beberapa kali

dan pengambilan data yang meliputi nilai kekuatan impact material alumunium

alloy 6061 dan struktur mikro pada daerah Las dan HAZ dari hasil pengelasan

TIG.

4. Evaluasi

Melakukan evaluasi akhir dalam bentuk kesimpulan dan saran serta revisi

3.4 Variabel-Variabel Pengujian

Dari metode penelitian di atas maka dapat ditentukan hal-hal dasar

terhadap variabel-variabel pengujian.

1. Variabel bebas

Variable bebas adalah variasi diameter elektroda dan media quenching yang

dipakai.

2. Variabel terikat

Variabel terikat adalah variabel yang dipengaruhi oleh variabel bebas,

adapun yang menjadi variabel terikat dalam penelitian ini adalah kuat arus

pengelasan.

3.6 Spesimen

Spesimen yang digunakan pada penelitian ini adalah plat angle alumunium

alloy 6061:

1. Material alumunium alloy 6061 banyak digunakan di industri-industri sekarang

ini,

2. Proses pengelasan material alumunium alloy 6061 memerlukan keterampilan

khusus dalam proses Pengelasan.

3.6.1 Pembentukan Spesimen

Sebelum diuji masing masing spesimen dipotong dan dibentuk dengan

menggunakan gergaji tangan dan mesin skrap sehingga sesuai dengan standar uji

Impact Test.

Langkah-langkah proses pembentukan spesimen :

1. Spesimen dipotong menjadi 18 bagian yang ukurannya sesuai dengan kebutuhan

pengujian,

2. Setelah dipotong dilakukan pembentukan sudut kampuh 60º. Dilakukan

penyambungan dengan pengelasan pada sudut kampuh yang dibentuk dengan

menggunakan proses las TIG.

3. Pada saat pengelasan, spesimen dipisahkan berdasarkan variasi kuat arus

pengelasan.

5. Dilakukan pengujian impact, dan Struktur Mikro pada daerah Las dan Haz untuk

masing-masing spesimen.

Gambar 3.5 Spesimen

3.7 Proses Pengujian 3.7.1 Pengujian Impact

Metode uji charpy lazim digunakan di Inggris dan Eropa, Benda uji charpy

mempunyai penampang lintang bujur sangkar atau lingkaran dengan takik V di

dekat ujung yang dijepit, kemudian uji impak dengan metode ini umumnya juga

dilakukan hanya pada temperatur ruang dan ditujukan untuk material-material

yang didisain untuk berfungsi sebagai cantilever,

Perbedaan mendasar charpy dengan izod adalah peletakan spesimen.

Pengujian dengan menggunkan izod tidak seakurat pada pengujian charpy, karena

pada izod pemegang spesimen juga turut menyerap energi, sehingga energi yang

terukur bukanlah energi yang mampu di serap material seutuhnya, Alat pengujian

metode charpy dapat dilihat pada gambar 3.6

Spesifikasi :

6. Jarak antara titik pusat ayun dengan titik pukul : 600 mm

7. Posisi awal pemukulan : 130°

8.Radius pisau pemukul : 2.5 mm

9. Sudut sisi pisau pemukul : 30°

10. Standart : ASTM E23

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian

Impact dengan metode Charpy :

1. Menyiapkan alat dan bahan.

2.Mengukur specimen untuk t1,t2, P, L, kedalaman.

3. Mengukur luas specimen yang akan diujikan.

4. Memasang spesimen pada penahan pada impak tester, setelah mengkalibrasi

impak tester.

5. Mengangkat pendulum dan melepaskan tuas.

6. Melakukan analisa…

3.7.2 Pengamatan Struktur Mikro

Untuk uji struktur mikro, langkah-langkah pengujiaannya adalah sebagai

berikut:

• Haluskan specimen dengan kertas amplas secara bertahap dari grade yang kasar sampai yang paling halus.

• Lihat spesimen apakah sudah betul-betul rata bila belum ulangi gosok dengan kertas ampelas yang paling halus.

• Kemudian spesimen di bersihkan dengan air kemudian alkohol.

• Etsa spesimen dengan cairan etsa keller’s reagent, yaitu: 2 ml HF (48%), 3 ml HCl, 5 ml HNO3, 190 ml H2O, celupkan selama 120 detik, lalu basuh dengan air

hangat, dan keringkan.

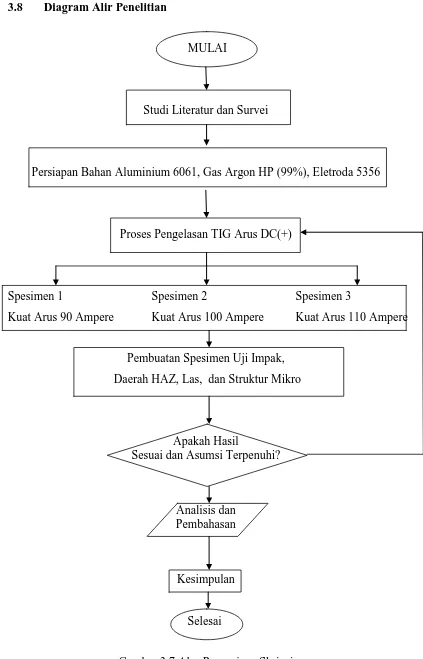

3.8 Diagram Alir Penelitian

MULAI

Studi Literatur dan Survei

Persiapan Bahan Aluminium 6061, Gas Argon HP (99%), Eletroda 5356

Proses Pengelasan TIG Arus DC(+)

Spesimen 1 Spesimen 2 Spesimen 3

Kuat Arus 90 Ampere Kuat Arus 100 Ampere Kuat Arus 110 Ampere

Pembuatan Spesimen Uji Impak,

Daerah HAZ, Las, dan Struktur Mikro

Apakah Hasil

Sesuai dan Asumsi Terpenuhi?

Analisis dan Pembahasan

Kesimpulan

Selesai

BAB IV

ANALISA DATA DAN PEMBAHASAN 4.1Uji Impak Pada Daerah Las

Pengujian impak bertujuan untuk mengukur berapa energi yang dapat

diserap suatu material sampai material tersebut patah. Pengujian impak

merupakan respon terhadap beban kejut atau beban tiba-tiba (beban impak)

(Halimatuddahliana dkk, 2016). Pengujian impak dilakukan pada sampel uji

menggunakan metode charpy.

Untuk mencari energi yang dibutuhkan untuk mematahkan sampel (energi

yang diserap) dinyatakan dalam persamaan: 2.1

E = P x D (cos 113 o – cos 147o)

= 251,664 x 0,6490 (-0,3907 - (-0,839))

=163,329 (0,4483)

= 73,220 Joule

Sedangkan untuk mendapatkan nilai impak maka dapat dihitung

menggunakan persamaan: 2.2

Ki = 73,220/100

= 0,732 Joule/mm2

Hasil perhitungan energi yang diserap untuk mematahkan specimen dan

nilai impak untuk specimen pada daerah las, berikutnya analog untuk perhitungan

Tabel 4.1 Data Hasil Uji Impak Aluminium Alloy 6601 Daerah Las

AMPERE SPESIMEN NO.

UJI IMPAK DAERAH LAS

Cos α Cos β E (Joule) K (Joule/mm²)

Gambar 4.1 Grafik Energi Yang Diserap Pada Daerah Las Terhadap Kuat Arus

Kuat Arus 90 Kuat Arus 100 Kuat Arus 110

E ( Joule )

Gambar 4.2 Grafik Nilai Impak Pada Daerah Las Terhadap Kuat Arus

Dari grafik diatas menunjukkan pengaruh kuat arus terhadap energi yang diserap dan nilai impak dari Aluminium Alloy 6601 tersebut. Dari gambar terlihat bahwa specimen mengalami peningkatan nilai impak dan energy yang diserap pada saat pengujian seiring dengan di naikkannya kuat arus saat melakukan pengelasan.

Dari hasil pengujian, nilai impak dan energi yang diserap rata-rata tertinggi diperoleh pada kuat arus 110 ampere yaitu E = 68,048 Joule dan K = 0,680 Joule//mm². sedangkan nilai impak dan energy yang diserap rata-rata terendah diperoleh pada kuat arus 90 ampere yaitu E = 20,214 Joule dan K = 0,201 Joule//mm².

Dari hasil nilai impak dan energi yang diserap pengaruh perbedaan penggunaan beda arus pada saat pengelasan sangat berpengaruh, dimana semakin tinggi kuat arus maka semakin besar nilai impak dan energy yang diserap oleh spesimen uji.

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8

Kuat Arus 90 Kuat Arus 100 Kuat Arus 110

K (Joule/mm²)

4.2 Patahan Pada Spesimen Daerah Las a. Spesimen 90 Ampere

Gambar 4.3 Spesimen UJi impak Dengan Kuat Arus 90 Ampere

memperlihatkan jenis patahan impak dengan nilai K = 0,201 Joule/mm2. Hasil

patahan memperlihatkan permukaan patahan yang datar yang mampu memberikan

daya pantul cahaya yang tinggi (mengkilat). Dilihat dari rambatan, struktur

permukaan dan nilai impak yang didapat maka jenis patahan yang dialami

specimen akibat beban kejut yang diberikan adalah jenis patahan getas.

b. Specimen 100 Ampere

Gambar 4.4 Spesimen UJi impak Dengan Kuat Arus 100 Ampere

Memperlihatkan jenis patahan impak dengan nilai K = 0,350 Joule/mm2.

Hasil patahan memperlihatkan permukaan patahan yang tidak datar dan berserat

yang berbentuk dimpel yang menyerap cahaya dan berpenampilan buram. Dilihat

dari rambatan, struktur permukaan dan nilai impak yang didapat maka jenis

patahan campuran yaitu patahan yang terjadi pada bahan yang cukup kuat namun

ulet.

c. Specimen 110 Ampere

Gambar 4.5 Spesimen UJi impak Dengan Kuat Arus 110 Ampere

Memperlihatkan jenis patahan impak dengan nilai K = 0,680 Joule/mm2.

Hasil patahan memperlihatkan permukaan patahan yang datar dan berserat yang

berbentuk dimpel yang menyerap cahaya dan berpenampilan buram. Dilihat dari

rambatan, struktur permukaan dan nilai impak yang didapat maka jenis patahan

yang dialami specimen akibat beban kejut yang diberikan adalah jenis patahan

campuran yaitu patahan yang terjadi pada bahan yang cukup kuat namun ulet.

4.3Uji Impak Pada Daerah HAZ

Pengujian impak bertujuanuntuk mengukur berapa energi yang dapat

diserap suatu material sampai material tersebut patah. Pengujian impak

merupakan respon terhadap beban kejut atau beban tiba-tiba (beban impak)

(Halimatuddahliana dkk, 2016). Pengujian impak dilakukan pada sampel uji

menggunakan metode charpy.

Untuk mencari energi yang dibutuhkan untuk mematahkan sampel (energi

yang diserap) dinyatakan dalam persamaan: 2.1

E = P x D (cos 136 o – cos 147o)

= 251,664 x 0,6490 (-0,7193 - (-0,839))

=163,329 (0,1197)

Sedangkan untuk mendapatkan nilai impak maka dapat dihitung

menggunakan persamaan: 2.2

Ki = 19,550/100

= 0,195 Joule/mm2

Hasil perhitungan energi yang diserap untuk mematahkan specimen dan

nilai impak pada daerah HAZ, berikutnya analog untuk perhitungan di atas. Hasil

perhitungan ditampilkan dalam tabel berikut ini:

Tabel 4.2 Data Hasil Uji Impak Aluminium alloy 6061 Daerah HAZ

AMPERE SPESIMEN NO.

UJI IMPAK DAERAH HAZ

Cos α Cos β E (Joule) K (Joule/mm²)

90

1 147 ͦ 128 ͦ 36,488 0,364

2 147 ͦ 130 ͦ 32,061 0,320

3 147 ͦ 129 ͦ 34,250 0,342

Rata-rata 147 ͦ 34,266 0,342

100

1 147 ͦ 132 ͦ 27,749 0,277

2 147 ͦ 131 ͦ 29, 889 0,298

3 147 ͦ 134 ͦ 23,584 0,235

Rata-rata 147 ͦ 27,074 0,270

110

1 147 ͦ 136 ͦ 19,550 0,195

2 147 ͦ 136 ͦ 19,550 0,195

3 147 ͦ 135 ͦ 21,543 0,21

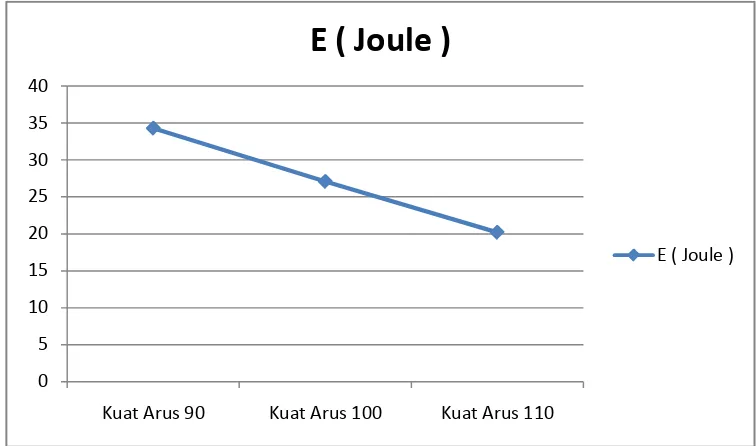

Gambar 4.6 Grafik Energi Yang Diserap Pada Daerah HAZ Terhadap

Kuat Arus

Gambar 4.7 Grafik Nilai Impak Terhadap Kuat Arus Pada Daerah Las

Dari grafik diatas menunjukkan pengaruh kuat arus terhadap energy yang

diserap dan nilai impak dari Aluminium Alloy 6601 tersebut. Dari gambar terlihat

0

Kuat Arus 90 Kuat Arus 100 Kuat Arus 110

E ( Joule )

Kuat Arus 90 Kuat Arus 100 Kuat Arus 110

K (Joule/mm²)

bahwa specimen mengalami penurunan nilai impak dan energy yang diserap pada

saat pengujian seiring dengan di naikkannya kuat arus saat melakukan pengelasan.

Dari hasil pengujian, nilai impak dan energy yang diserap rata-rata

tertinggi diperoleh pada kuat arus 90 ampere yaitu E = 34,266 Joule dan K =

0,342 Joule//mm². sedangkan nilai impak dan energy yang diserap rata-rata

terendah diperoleh pada kuat arus 110 ampere yaitu E = 20,214 Joule dan K 0,202

Joule//mm².

Dari hasil nilai impak dan energi yang diserap pengaruh perbedaan penggunaan

beda arus pada saat pengelasan sangat berpengaruh, dimana semakin tinggi kuat arus

maka semakin kecil nilai impak dan energy yang diserap oleh spesimen uji.

4.4 Patahan Pada Spesimen Daerah HAZ a. Spesimen Dengen Kuat Arus 90 Ampere

Gambar 4.8 Spesimen UJi impak Dengan Kuat Arus 90 Ampere

Memperlihatkan jenis patahan impak dengan nilai K = 0,342 Joule/mm2.

Hasil patahan memperlihatkan permukaan patahan yang tidak datar dan berserat

yang berbentuk dimpel yang menyerap cahaya dan berpenampilan buram. Dilihat

dari rambatan, struktur permukaan dan nilai impak yang didapat maka jenis

patahan yang dialami specimen akibat beban kejut yang diberikan adalah jenis

patahan campuran yaitu patahan yang terjadi pada bahan yang cukup kuat namun

b. Specimen Dengan Kuat Arus 100 Ampere

Gambar 4.9 Spesimen UJi impak Dengan Kuat Arus 100 Ampere

Memperlihatkan jenis patahan impak dengan nilai K = 0,270 Joule/mm2.

Hasil patahan memperlihatkan permukaan patahan yang tidak datar dan berserat

yang berbentuk dimpel yang menyerap cahaya dan berpenampilan buram. Dilihat

dari rambatan, struktur permukaan dan nilai impak yang didapat maka jenis

patahan yang dialami specimen akibat beban kejut yang diberikan adalah jenis

patahan campuran yaitu patahan yang terjadi pada bahan yang cukup kuat namun

ulet.

c. Spesimen Dengan Kuat Arus 110 Ampere

Gambar 4.10 Spesimen UJi impak Dengan Kuat Arus 110 Ampere

Memperlihatkan jenis patahan impak dengan nilai K = 0,202 Joule/mm2.

memberikan daya pantul cahaya yang tinggi (mengkilat). Dilihat dari rambatan,

struktur permukaan dan nilai impak yang didapat maka jenis patahan yang dialami

specimen akibat beban kejut yang diberikan adalah jenis patahan getas.

Dari hasil foto mikro memperlihatkan bahwa semakin tinggi kuat arus

maka butiran struktur mikro pada daerah HAZ semakin besar, hal ini yang

menyebabkan dimana di daerah HAZ menjadi titik kritis. Dan dari hasil uji impak

terbukti lebih rendah dibandingkan daerah Las.

4.5 Hasil Uji Metalografi

Struktur mikro adalah gambaran dari kumpulan fasa-fasa yang dapat

diamati melalui teknik metalografi. Struktur mikro suatu logam dapat dilihat

dengan menggunakan mikroskop. Mikroskop yang dapat digunakan yaitu

mikoroskop optik dan mikroskop elektron. Sebelum dilihat dengan mikroskop,

permukaan logam harus dibersihkan terlebih dahulu, kemudian reaksikan dengan

reagen kimia untuk mempermudah pengamatan. Proses ini dinamakan etching.

(Wiryosumarto, 2000).

Pada pengujian struktur mikro, pengamatan dilakukan pada spesimen uji

dengan mikroskop optik setelah spesimen uji dietsa dengan 2,5 % HNO3 dengan

perbesaran 100x pada permukaan aluminium alloy 6061 dengan pengambilan

gambar pada 2 titik yaitu,pada daerah Las dan daerah HAZ .

Gambar 4.11 Struktur Mikro Spesimen Dengan Kuat Arus 90 Ampere

Pada daerah las sebagai mana pada gambar 4.11 (a) magnesium dan

aluminium pada daerah las terlihat mengkilap dengan strukturnya lebih rapat.

Gambar 4.11 (b). menunjukkan adanya struktur paduan Si primer diantara

aluminium primer (α-Al). Hal tersebut dimungkinkan karena terjadinya difusi unsur Al dan Si akibat pengaruh panas pada saat proses pengelasan. Dengan

adanya perubahan fisik butiran Si menjadi Si primer pada daerah HAZ tersebut

juga dimungkinkan terjadi perubahan sifat mekanik pada kekerasan aluminium

alloy 6061 sebagai mana pada hasil uji kekerasan. Dengan demikian

menyebabkan tingkat kekerasan pada daerah HAZ lebih kecil dari daerah Las.

Al+Mg

Si

α-Al

(a) ((b)

Pada Gambar 4.12 Struktur Mikro Spesimen Dengan Kuat Arus 100

Ampere Bagian (a).daerah Las (b).daerah HAZ

Pada daerah las sebagai mana pada gambar 4.12 (a) magnesium dan

aluminium pada daerah las terlihat mengkilap dengan strukturnya lebih rapat.

Gambar 4.12 (b). menunjukkan adanya struktur paduan Si primer diantara

aluminium primer (α-Al). Hal tersebut dimungkinkan karena terjadinya difusi

unsur Al dan Si akibat pengaruh panas pada saat proses pengelasan. Dengan

adanya perubahan fisik butiran Si menjadi Si primer pada daerah HAZ tersebut

juga dimungkinkan terjadi perubahan sifat mekanik pada kekerasan aluminium

alloy 6061 sebagai mana pada hasil uji kekerasan. Dengan demikian

menyebabkan tingkat kekerasan pada daerah HAZ lebih kecil dari pada daerah

Al+Mg

Si

α-Al

(a) (b)

Gambar 4.13 Struktur Mikro Spesimen Dengan Kuat Arus 110

Ampere Pada Bagian (a) daerah Las (b) daerah HAZ

Pada daerah las sebagai mana pada gambar 4.13 (a) magnesium dan

aluminium pada daerah las terlihat mengkilap dengan strukturnya lebih rapat.

Gambar 4.13 (b). menunjukkan adanya struktur paduan Si primer diantara

aluminium primer (α-Al). Hal tersebut dimungkinkan karena terjadinya difusi

unsur Al dan Si akibat pengaruh panas pada saat proses pengelasan. Dengan

adanya perubahan fisik butiran Si menjadi Si primer pada daerah HAZ tersebut

juga dimungkinkan terjadi perubahan sifat mekanik pada kekerasan aluminium

alloy 6061 sebagai mana pada hasil uji kekerasan. Dengan demikian

menyebabkan tingkat kekerasan pada daerah HAZ lebih kecil dari daerah Las.

Dari hasil foto mikro memperlihatkan bahwa semakin tinggi kuat arus maka

BAB V

KESIMPULAN DAN SARAN 5.1. Kesimpulan

Dari hasil analisa yang dilakukan maka dapat diambil kesimpulan:

1. Dari hasil pengujian daerah Las, nilai impak dan energi yang diserap

rata-rata tertinggi diperoleh pada kuat arus 110 ampere yaitu E = 68,048 Joule

dan K = 0,680 Joule/mm². sedangkan terendah diperoleh pada kuat arus 90

ampere yaitu E = 20,214 Joule dan K = 0,201 Joule/mm².

2. Dari hasil pengujian HAZ, nilai impak dan energi yang diserap rata-rata

tertinggi diperoleh pada kuat arus 90 ampere yaitu E = 34,266 Joule dan K

= 0,342 Joule//mm². sedangkan terendah diperoleh pada kuat arus 110

ampere yaitu E = 20,214 Joule dan K 0,202 Joule//mm².

3. Dari hasil foto mikro memperlihatkan bahwa semakin tinggi kuat arus

maka butiran struktur mikro pada daerah Las semakin rapat berbanding

terbalik pada daerah HAZ semakin tinggi kuat arus maka butiran struktur

mikro semakin besar.

4. Dari hasil pengujian, jenis patahan pada kuat arus 90 ampere adalah jenis

patahan getas, patahan pada kuat arus 100 ampere adalah jenis patahan

campuran dan patahan pada kuat arus 110 ampere adalah jenis patahan

5.2. Saran

Adapun saran dari penelitian yang telah dilakukan mengenai analisa

ketangguhan dan struktur mikro pada daerah Las dan HAZ hasil pengelasan TIG

aluminium alloy 6061:

1. Pada saat pengelasan perlu mengetahui posisi pengelasan, pemilihan

Elektroda, kecepatan pengelasan, pengaturan besar Arus Listrik, Sudut

Kemiringan Elektroda dan kerenggangannya, bentuk sambungan.

2. Perlu dilakukan uji metalografi dengan perbesaran yang hingga 1000X

untukmelihat kemungkinan terjadinya porositas akibat pengelasan.

3. Diperlukan penelitian lebih lanjut tentang perlakuan panas baik

sebelum pengelasan (preheat) atau sesudah pengelasan (PWHT / Post

BAB 2

TINJAUAN PUSTAKA 2.1. Aluminium

2.1.1 Latar Belakang

Aluminium adalah logam yang memiliki rumus kimia Al dikenal sebagai

logam yang ringan dan memiliki ketahanan korosi yang tinggi terhadap udara, air,

oli dan beberapa cairan kimia. Massa jenis nya sekitar ½ dari baja atau tembaga

(Cu). Masa jenisnya yaitu 2,7gr/cm3. Karena keistimewaan sifatnya itu, paduan

aluminum banyak digunakan sebagai struktur suatu konstruksi untuk mengurangi

beban atau beratnya. (Sunawon, 2006)

Aluminium dan paduan aluminium termasuk logam ringan yang

mempunyai kekuatan tinggi, tahan terhadap karat dan merupkan konduktor listrik

yang baik. Logam ini dipakai secara luas dalam teknik pengelasan busur listrik

dengan gas mulia menyebabkan pengelasan aluminium dan paduannya menjadi

sederhana dan dapat dipercaya.karena hal ini maka penggunaan aluminium dan

paduannya didalam banyak bidang telah berkembang (Wiryosumarto, 2006)

Gambar 2.1 Aluminium

2.1.2 Sejarah Aluminium

Tahun 1825, ahli kimia Denmark “Orsted” berhasil memisahkan

aluminium murni dengan cara memanaskan aluminium chloride dengan kalium

amalgam dan kemudian memisahkan merkuri dengan cara destilasi.

Tahun 1886, mahasiswa Amerika Serikat: Charles Martin–Hall

(Na3AlF6) pada temperatur 960 °C dalam bentuk kotak yang dilapisi karbon

dan kemudian melewatkan arus listrik. Cara inidikenal dengan proses Hall–

Heroult, karena bersama seorangPrancis bernama Paul Heroult.

Tahun 1888, ahli kimia Jerman Karlf Josef Bayern menemukan cara

memperoleh alumina dari bauksit “disebut dengan proses Bayer”. (Davis, Jr,

1993), dan sampai saat ini masih digunakan untuk memproduksi alumina dari

bauksit. (Sunawon, 2006)

Aluminium adalah logam yang berwaarna putih perak dan tergolong

ringan yang mempunyai massa jenis 2,7 gr cm–3.

Sifat-sifat yang dimilki aluminium antara lain :

1. Ringan, tahan korosi dan tidak beracun maka banyak digunakan

untuk alat rumah tangga seperti panci, wajan dan lain-lain.

2. Reflektif, dalam bentuk aluminium foil digunakan sebagai

pembungkus makanan, obat, dan rokok.

3. Daya hantar listrik dua kali lebih besar dari Cu maka Al digunakan

sebagai kabel pada tiang listrik.

4. Paduan Al dengan logam lainnya menghasilkan logam yang kuat

seperti Duralium (campuran Al, Cu, mg) untuk pembuatan badan

peswat.

5. Al sebagai zat reduktor untuk oksida MnO2 dan Cr2O3.

Aluminium terdapat melimpah dalam kulit bumi, yaitu sekitar 7,6%.

Dengan kelimpahan sebesar itu, aluminium merupakan unsur ketiga terbanyak

setelah oksigen dan silikon, serta merupakan unsur logam yang paling

melimpah. Namun, aluminium tetap merupakan logam yang mahal karena

pengolahannya sukar. Mineral aluminium yang bernilai ekonomis adalah

bauksit yang merupakan satu-satunya sumber aluminium. Kriloit digunakan

pada peleburan aluminium, sedang tanah liat banyak digunakan untuk

membuat batu bata, keramik. Di Indonesia, bauksit banyak ditemukan di pulau

Bintan dan di Tayan, Kalimantan Barat.

1. Sektor industri otomotif, untuk membuat bak truk dan komponen

kendaraan bermotor, badan pesawat terbang.

2. Sektor pembangunan perumahan;untuk kusen pintu dan jendela.

3. Sektor industri makanan ,untuk kemasan berbagai jenis produk.

4. Sektor lain, misal untuk kabel listrik, perabotan rumah tangga dan

barangkerajinan.

2.1.3. Proses Pembuatan Aluminium

Aluminium yang sangat reaktif dengan oksigen Al2O3. Proses reduksi ini

tidak semudah mereduksi besi (menggunakan batu bara), karena aluminium

merupakan reduktor yang lebih kuat dari karbon. Produksi aluminium dimulai

dari pengambilan bahan tambang (bauksit, corrundum, gibbsite,

boehmite,diaspore, dan sebagainya). Diolah dengan proses Bayer dan juga

proses Hall-Heroult. Namun ada pula proses pembuatan aluminium

melalui proses daur ulang. (Harsono Wiryosumarto 2000)

1. Proses bayer

Bijih bauksit mengandung 50-60% Al2O3 yang bercampur dengan zat-zat

pengotor terutama Fe2O3 dan SiO2. Untuk memisahkan Al2O3 dari zat-zat yang

tidak dikehendaki, kita memanfaatkan sifat amfoter dari Al2O3.Tahap

pemurnian bauksit dilakukan untuk menghilangkan pengotor utama dalam

bauksit. Pengotor utama bauksit biasanya terdiri dari SiO2, Fe2O3, dan TiO2.

Caranya adalah dengan melarutkan bauksit dalam larutan natrium hidroksida

(NaOH),Al2O3 (s) + 2NaOH (aq) + 3H2O(l) ---> 2NaAl(OH)4(aq). Aluminium

oksida larut dalam NaOH sedangkan pengotornya tidak larut.

Pengotor-pengotor dapat dipisahkan melalui proses penyaringan. Selanjutnya aluminium

diendapkan dari filtratnya dengan cara mengalirkan gas CO2 dan

pengenceran.2NaAl(OH)4(aq) + CO2(g) ---> 2Al(OH)3(s) + Na2CO3(aq) +

H2O(l) Endapan aluminium hidroksida disaring,dikeringkan lalu dipanaskan

sehingga diperoleh aluminium oksida murni (Al2O3)2Al(OH)3(s) --->Al2O3(s)

Gambar 2.2 Skema Proses Bayer

2. Proses Hall-Heroult

Selanjutnya adalah tahap peleburan alumina dengan cara reduksi melalui

proses elektrolisis menurut proses Hall-Heroult. Dalam proses Hall-Heroult,

aluminum oksida dilarutkan dalam lelehan kriolit (Na3AlF6) dalam bejana baja

berlapis grafit yang sekaligus berfungsi sebagai katode. Selanjutnya elektrolisis

dilakukan pada suhu 950 °C. Sebagai anode digunakan batang grafit.Setelah

diperoleh Al2O3 murni, maka proses selanjutnya adalah elektrolisis leburan

Al2O3. Pada elektrolisis ini Al2O3 dicampur dengan CaF2 dan 2-8% kriolit

(Na3AlF6) yang berfungsi untuk menurunkan titik lebur Al2O3 (titik lebur

Al2O3murni mencapai 2000 °C), campuran tersebut akan melebur pada suhu

antara 850-950 °C. Anode dan katodenya terbuat dari grafit. Reaksi yang

terjadi sebagai berikut:

Al2O3 (l) : 2Al3+ (l) + 3O2- (l)

Anode (+) : 3O2- (l) + 3/2 O2 (g) + 6e−

Katode (-) : 2Al3+ (l) + 6e-+ 2Al (l)

Reaksi sel : 2Al3+ (l) + 3O2- (l) + 2Al (l) + 3/2 O2 (g)

Peleburan alumina menjadi aluminium logam terjadi dalam tong baja

yang disebut pot reduksi atau sel elektrolisis. Bagian bawah pot dilapisi dengan

karbon, yang bertindak sebagai suatu elektroda (konduktor arus listrik) dari

sistem. Secara umum pada proses ini, leburan alumina dielektrolisis, di mana

pot di mana pada pot tersebut terikat serangkaian batang karbon dibagian atas

pot sebagai katoda. Karbon anoda berada dibagian bawah pot sebagai lapisan

pot, dengan aliran arus kuat 5-10 V antara anoda dan katodanya proses

elektrolisis terjadi. Tetapi, arus listrik dapat diperbesar sesuai keperluan,

seperti dalam keperluan industri. Alumina mengalami pemutusan ikatan akibat

elektrolisis, lelehan aluminium akan menuju kebawah pot, yang secara berkala

akan ditampung menuju cetakan berbentuk silinder atau lempengan. Masing –

masing pot dapat menghasilkan 66.000-110.000 ton aluminium per

tahun(Anonymous,2009). Secara umum, 4 ton bauksit akan menghasilkan 2

ton alumina, yang nantinya akan menghasilkan 1 ton aluminium.

Gambar 2.3 Proses Hall-Heroult

2.1.4 Jenis Aluminium Paduan

1. Jenis Aluminium Murni (seri 1000)

Jenis ini adalah aluminium dengan kemurnian antara 99,0% - 99,9%.

Aluminium seri ini bersifat tahan karat, konduksi panas dan konduksi listrik

baik, mampu-las dan mampu-potong. Kekurangannya ialah kekuatan yang

rendah

2. Jenis Paduan Al-CU (Seri 2000)

Jenis paduan Al-Cu adalah jenis yang dapat diperlaku-panaskan.

Dengan penyepuhan sifat mekanik paduan ini dapat menyamai sifat dari baja

lunak, tetapi daya tahan korosinya rendah bila disbanding dengan jenis paduan

biasanya digunakan pada konstruksi pesawat terbang seperti duralumin (2017)

dan super duralumin (2014)

3. Jenis Paduan Al-Mn (Seri 3000)

Jenis paduan ini tidak dapat diperlaku-panaskan sehingga penaikan

kekuatannya hanya dapat diusahakan melalui pengerjaan dingin dalam proses

pembuatannya. Dalam hal kekuatan, jenis paduan ini lebih unggul dari jenis

Al murni.

4. Jenis Paduan Al-Si (Seri 4000)

Jenis paduan ini tidak dapat diperlaku-panaskan. Jenis ini dalam

keadaan cair mempunyai sifat mampu-alir yang baik dan proses

pembekuannya hampir tidak terjadi retak. Karena sifat-sifatnya, maka jenis

paduan jenis Al-Si banyak digunakan sebagai bahan atau logam las dalam

pengelasan paduan aluminium baik paduan cor maupun paduan tempa.

5. Jenis paduan Al-Mg (Seri 5000)

Jenis paduan ini tidak dapat diperlaku-panaskan, tetapi mempunyai

sifat yang baik dalam daya tahan korosi, terutama korosi air laut, dan dalam

sifat mampu-lasnya.Paduan Al-Mg banyak banyak digunakan tidak hanya

dalam konstruksi umum, tetapi juga untuk tangki-tangki penyimpanan gas

alam cair dan oksige cair.

6. Jenis Paduan Al-Mg-Si (Seri 6000)

Jenis paduan ini dapat diperlaku-panaskan dan mempunyai sifat

mampu-potong, mampu-las dan daya tahan korosi yang cukup. Sifat yang

kurang baik dari paduan ini adalah terjadinya pelunakan pada daerah las

sebagai akibat dari panas pengelasan yang timbul.

7. Jenis Paduan Al-Zn (Seri 7000)

Jenis paduan ini dapat diperlaku-panaskan. Biasanya dalam paduan ini

ditambahkan Mg, Cu, Cr. Kekuatan tarik yang dapat dicapai lebih dari 50

kg/mm2, sehingga paduan ini dinamakan juga ultra duralumin. Sifat

mampu-las dan daya tahannya, terhadap korosi kurang menguntungkan. Paduan

Al-Zn-Mg banyak digunakan dalam konstruksi las, karena jenis ini mempunyai

sifat mampu-las dan daya tahan korosi yang lebih baik dari pada paduan dasar

2.1.5 Sifat Mampu Las Aluminium

1. Sifat-sifat umum paduan aluminium

Dalam hal pengelasan, paduan aluminium mempunyai sifat yang kurang

baik bila dibandingkan dengan baja. Sifat-sifat yang kurtang baik atau merugikan

tersebut adalah:

a. karena panas jenis dan daya hantar panasnya yang tinggi maka sulit untuk

memanaskan dan mencairkan di sebagian kecil daerah las

b. Paduan aluminium mudah teroksidasi dan membentuk oksidasi aluminium

Al2O3 yang mempumyai titik cair tinggi. Karena sifat ini maka peleburan

antara logam dasar dan logam las menjadi terhalang.

c. Karena mempunyai sifat koefisien muai yang besar, maka mudah sekali

terjadi deformasi sehingga paduan-paduan yang mempunyai sifat getas

akan cenderung membentuk retak-panas.

d. Karena perbedaan yang tinggi antara kelarutan hydrogen dalam logam cair

dan logam padat, maka dalam proses pembekuan yang terlalu cepat akan

terbentuk rongga halus bekas kantong-kantong hydrogen.

e. Paduan aluminium mempunyai berat jenis rendah, karena itu banyak

zat-zat lain yang terbentuk selama pengelasan akan tegelam. Keadaan ini

memudahkan terkandungnya zat-zat yang tidak dikehendaki ke dalamnya.

f. Karena titik cair dan viskositasnya rendah, maka daerah yang kena

pemanasan mudah mencair dan jutuh menetes.

Namun akhir-akhir ini sifat yang kurang baik tersebut telas dapat diatasi

dengan alat dan teknik las yang lebih maju dan dengan menggunakan gas

mulia sebagai pelindung selama pengelasan. Dengan kemajuan ini maka sifat

mampu las dari paduan aluminium menjadi lebih baik. (Harsono

Wiryosumarto 2000)

2. Retak las pada paduan aluminium

Sebagian retak las yang terjadi pada paduan aluminium adalah

retak panas yang termasuk dalam kelompok retak karena pemisahan. Retak las

ini dapat terjadi pada proses pembekuan dan proses pencairan. Retak las yang

terjadi pada proses pembekuan disebabkan karena adanya penyusutan logam

melintang dan retak kawah. Sedangkan retak yang terjadi pada proses

pencairan disebabkan karena adanya pengendapan dari senyawa bertitik cair

rendah seperti Mg, Si, Cu, Zn dan lain-lainnya.

Beberapa hal yang di perkirakan menjadi penyebab terjadinya retak

las adalah penggunaan logam las yang tidak sesuai dengan logam induk, suhu

antar lapis las, tegangan penahan dan juru las yang kurang terampil. Sebagai

contoh terbentuknya retak manic membujur yang disebabkan oleh tidak

sesuaianya logam las dan loigam induk adalah bila paduan Al-Mg-Si dilas

dengan menggunakan logam las yang sama. Retak melintang terjadi karena

adanya tegangan penahan arah memanjang yang besar. Sedangkan retak halus

yang sukar untuk diperiksa walaupun dengan pemeriksaan radiografi biasanya

sebebkan oleh terlalu tingginya suhu antar lapis. (Harsono Wiryosumarto

2000)

3. Lubang-lubang halus pada paduan aluminium

Lubang halus yang terjadi pada proses pengelasan aluminium di

sebabkan oleh gas hydrogen yang larut kedalam aluminium cair. Karena batas

kelarutan turun pada waktu pendinginan maka gas hydrogen keluar dari

larutan membentuk gelembung halus seperti terlihat pada gambar 2.4 usaha

yang piling baik untuk menhindarinya adalah menghilangkan sumber

hydrogen baik yang berbentuk zat-zat organic seperti minyak yang berbentuk

uap air. (Harsono Wiryosumarto 2000)

Gambar 2.4 Terjadinya lubang halus pada pengelasan aluminum (Harsono

4. Pengaruh panas pengelasan pada paduan aluminium

Panas pengelasan pada paduan aluminium akan menyebabkan terjadinya

pencairan sebagian, rekristalisasi, pelarutan padat atau pengendapan, tergantung

pada tingginya suhu pada daerah las. Karena perubahan struktur ini biasanya

terjadi penurunan kekuatan korosi dan kadang-kadang daerah las menjadi getas.

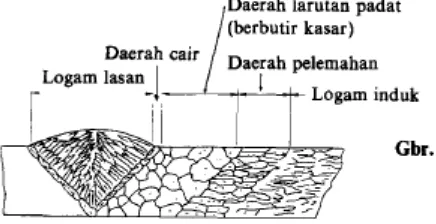

Struktur mikro daerah HAZ dari paduan dapat diperlaku-panaskan ditunjukkan

pada gambar 2.5

Gambar 2.5 Struktur Mikro Daerah Las Dari Aluminium yang Dapat

Diperlaku-Panaskan (Harsono Wiryosumarto2000)

Pada paduan yang dapat dikeras endapkan, akan terjadi butir-butir endapan

yang kasar sehingga pada daerah ini terjadi penurunan kekuatan dan ketahan

korosi yang paling besar. Dari uraian diatas dapat disimpulkan bahwa makin besar

masukan panas makin besar pula sifat-sifat mekanik yang baik. (Harsono

Wiryosumarto 2000)

2.2 Pengelasan

2.2.1 Ruang Lingkup Dan Defenisi Pengelasan

Lingkup penggunaan teknik pengelasan dalam konstruksi sangat luas,

meliputi perkapalan, jembatan, rangka baja, bejanan tekan, pipa pesat, pipa

saluran, kendaraan rel dan sebagainya.

Di samping untuk pembuatan, proses las dapat juga dipergunakan untuk

reparasi misalnya untuk mengisi lubang-lubang pada coran, membuat lapisan

keras pada perkakas, mempertebal bagian-bagian yang sudah aus dan

macam-macam reparasi lainnya. Pengelasan bukan tujuan utama dari konstruksi, tetapi

Karena itu rancangan las dan cara pengelasan harus betul-betul memperhatikan

kesesuaian antara sifat-sifat las dengan kegunaan konstruksi serta keadaan di

sekitarnya. (Harsono, 2000)

Pengelasan (welding) adalah salah satu teknik penyambungan logam

dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau

tanpa tekanan dan dengan atau tanpa logam tambahan dan menghasilkan

sambungan yang kontinu. Dari definisi tersebut terdapat empat kata kunci untuk

menjelaskan definisi pengelasan yaitu mencairkan sebagian logam, logam pengisi,

tekanan dan sambungan kontinu. Dari definisi diatas, proses pengelasan dapat

dibuat skemanya sebagai berikut:

Gambar 2.6 Skema Definisi Proses Pengelasan (Sonawan , 2006)

Berdasarkan definisi dari DIN (Deutsche Industrie Norman) las adalah

ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan

dalam keadaan lumer atau cair. Dari defines tersebut dapat dijabarkan lebih

lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan

menggunakan energi panas (Wiryosumarto, 2000)

Las (welding) adalah suatu cara untuk menyambung benda padat dengan

jalan mencairkannya melalui pemanasan. Untuk berhasilnya penyambungan

diperlukan beberapa persyaratan yang harus dipenuhi, yakni:

- Bahwa benda padat tersebut dapat cair/lebur oleh panas

- Bahwa antara benda-benda padat yang disambung tersebut terdapat

kesesuaian sifat lasnya sehingga tidak melemahkan atau

mengagalkan sambungan tersebut

- Bahwa sara-cara penyambungan sesuai dengan sifat benda padat dan

2.2.2 Sejarah Pengelasan

Berdasarkan penemuan benda-benda sejarah dapat diketahui bahwa

teknik penyambungan logam telah diketahui sejak dari zaman prasejarah,

misalnya pembrasingan logam paduan emas-tembaga dan pematrian paduan

timbal-timah. Menurut keterangan yang didapat telah diketahui dan dipraktekkan

dalam rentang waktu antara tahun 4000 sampai 3000 SM. Sumber energi panas

yang dipergunakan pada waktu itu diperkirakan dihasilkan dari pembakaran kayu

atau arang (Wiryosumarto, 2000)

Setelah energi listrik dapat dipergunakan dengan mudah, teknologi

pengelasan maju dengan pesat sehingga menjadi suatu teknik penyambungan

yang mutakhir. Cara-cara dan teknik-teknik pengelasan yang banyak digunakan

pada waktu itu seperti las busur, las resistansi listrik, las termit dan las gas, pada

umumnya diciptakan pada akhir abad ke-19 (Wiryosumarto, 2000).

Alat-alat dari busur dipakai secara luas setelah alat tersebut digunakan

dalam praktek oleh Benardes dalam tahun 1985. Dalam penggunaan yang pertama

ini Bernades memakai elektroda yang dibuat dari batang karbon atau grafit.

dengan mendekatkan elektroda ke dalam logam induk atau logam yang akan dilas

sejarak kira-kira 2 mm, maka terjadi busur listrik yang merupakan sumber panas

dalam proses pengelasan. Karena panas yang timbul, maka logam pengisi yang

terbuat dari logam yang sama dengan logam induk mencair dan mengisi tempat

sambungan. Dalam tahun 1989, Zerner mengembangkan cara pengelasan busur

yang baru dengan menggunakan busur listrik yang dihasilkan oleh dua batang

karbon. Dengan cara ini busur yang dihasilkan ditarik ke logam dasar oleh gaya

elektromagnet sehingga terjadi semburan busur yang kuat (Wiryosumarto, 2000).

Slavianoff dalam tahun 1892 adalah orang pertama yang menggunakan

kawat logam elektroda yang turut mencair karena panas yang ditimbulkan oleh

busur listrik yang terjadi. Dengan penemuan ini maka elektoroda disamping

berfungsi sebagai penghantar dan pembangkit busur listrik juga berfungsi sebagai

logam pengisi. Kemudian Kjellberg menemukan bahwa kualitas sambungan las

menjadi lebih baik bila kawat elektroda logam yang digunakan dibungkus dengan

elektroda yang terbungkus yang sangat luas penggunaannya pada waktu ini

(Wiryosumarto, 2000).

Gambar 2.7 Perkembangan Cara Pengelasan (Wiryosumarto , 2000)

2.2.3. Klasifikasi Pengelasan

Hingga saat ini terdapat sekitar 35 jenis pengelasan yang diciptakan oleh

manusia. Dari keseluruhan jenis tersebut hanya dua jenis yang paling popular di

Indonesia, yakni pengelasan dengan menggunakan busur nyala listrik (shielded

metal arc welding/SMAW), dan las karbit (oxy acetylene welding/OAW). Di

beberapa kegiatan industri yang mempergunakan teknologi canggih di Indonesia,

telah dipakai jenis TIG (tungsten inert gas welding), MIG (metal gas welding atau

CO2 welding), las tahan listrik (electric resistance welding/ERW), las busur

terbenam (submerged arc welding/SAW) (Widharto, 2006).

2.2.4. Jenis-Jenis Pengelasan

1. Las berdasarkan panas tenaga listrik

a. SMAW (shielded metal arc welding), yaitu las busur nyala listrik

terlindung, adalah pengelasan dengan memperguakan busur nyala listrik

dipakai di mana-mana untuk hamper semua keperluan pengelasan. Untuk

keselamatan kerja maka tegangan yang dipakai hanya 23 – 45 volt saja,

sedang untuk pencairan pengelasan dipakai arus listrik hingga 500 ampere.

Untuk mencegah oksidasi (reaksi dengan O2), bahan penambah las

(elektroda) dilindungi dengan selapis zat pelindung (flux atau slag)yang

sewaktu pengelasan ikut mencair. Karena berat jenisnya lebih ringan dari

bahan metal yang dicairkannya, maka caran flux teresebut mengapung di

atas cairan metal tersebut, sekaligus mengisolasi metal tersebut untuk

beroksidasi dengan udara luar, dan sewaktu mendingin/membeku, flux

tersebut juga ikut membeku dan tetap melindungi metal dari reaksi

oksidasi (Widharto, 2006).

Gambar 2.8 SMAW (shielded metal arc welding), (Widharto, 2006).

b. SAW (submerged arc welding), yaitu las busur terbenam, adalah

pengelasan dengan busur nyala listrik. Untuk mencegah oksidasi cairan

meta dan metal tambahan, digunakan butir-butir flux atau slag, sehingga

busur nyala terpendam di dalam urugan butir-butir tersebut. Karena panas

busur-nyala, butir-butir flux mencair dan melapisi cairan metal guna

Gambar 2.9 SAW (Submerged Arc Welding), (Sonawan , 2006)

c. ESW (electroslag welding), yaitu pengelasan busur terhenti.

Pengelasan ini sejesnis dengan SAW namun bedanya demikian busur

nyala mencairkan flux, busur terhenti dan proses pencairan flux

berjalan terus dan menjadi bahan pengantar arus listrik (konduktif),

sehingga elektroda terhubungkan dengan benda yang dilas melalui

konduktor tersebut. Panas yang dihasilkan dari tahanan terhadap arus

listrik melalui cairan flux/slag cukup tinggi untuk mencairkan bahan

tambahan las dan bahan dasar yang di las. Karena volume slag dan

cairan las sangat besar, maka jenis pengelasan ini hanya dipakai untuk

pengelasan datar (flat) saja. Pada awal dan akhir pengelasan dipasang

suatu penampung untuk memberikan waktu cukup untuk bagi flux

untuk mencair cukup banyak dan menciptakan suatu cairan slag yang

konduktif (Widharto, 2006).

d. Stud welding, yaitu las baut pondasi, berguna untuk menyambung

bagian suatu konstruksi baja dengan bagian yang terdapat didalam

beton (baut angker, shear connector dan lain-lain). Pengelasan

dilaksanakan dengan menmpergunakan tang las khusus. Sebelum dilas,

semua bahan harus bersih dari karat, cat, galvanis, cadmium plating,

minyak dan lain-lain. Sewaktu pengelasan, tang las (welding gun)

harus dijaga pada posisi tetap hingga jalur las mendingin. Jenis

elektoda harus hydrogen (kandungan air rendah), bergaris tengah 5/32

atau 3/16 inchi (Widharto, 2006).

e. ERW (electric resistance weld), yaitu las tahanan listik. Dengan

tahanan yang besar, panas yang dihasilkan oleh aliran listrik menjadi

sedemikian tingginya sehingga mencairkan logam yang akan dilas.

Contohnya pengelasan pelat-pelat dinding pesawat (Widharto, 2006).

f. EBW (electron bearn welding), las pemboman electron, adalah suatu

pengelasan yang pencairan disebabkan oleh panas yang dihasilkan dari

suatu berkas loncatan electron yang dikonsentrasikan/ dimanfaatkan

dan diarahkan pada benda yang dilas. Pengelasan dilaksanakan di

dalam ruang hampa, sehingga menghapus kemungkinan oksidasi atau

kontaminasi dengan zat kimia lainnya (Widharto, 2006).

2. Las berdasarkan Panas dari Kombinasi Busur Nyala Listrik dan Gas Kekal

a. GMAW (gas metal arc welding), yaitu pengelasan dengan gas. Nyala

yang dihasilkan berasal dari busur nyala listrik, yang dipakai sebagai

pencair metal yang dilas dan metal penambah. Sebagai pelindung

oksidasi dipakai gas pelindung yang berupa gas kekal (inert) atau CO2

oleh karena jenis las ini disebut pula CO2 welding (Widharto, 2006).

b. GTAW (gas tungsten arc welding) atau TIG (tungsten inert gas)

welding, adalah pengelasan dengan memakai busur nyala yang

dihasilkan oleh elektroda tetap terbuat dari tungsten. Sedangkan

sebagai bahan penambah terbuat dari bahan yang sama atau sejenis

dengan bahan yang dilas dan terpisah dari pistol las (welding gun).

Untuk mencegah oksidasi dipakai gas pelindung yang keluar dari

welding gun. Biasanya gas pelindung tersebut berupa gas mulia (99%

Argon). Jenis las baik untuk penyambungan bahan metal dan

bahan-bahan campuran yang tipis. Jenis las ini sangat baik untuk pengelasan

pertama (jalan las pertama) atau root bead/stringer bead (Widharto,

2006).

Gambar 2.12 Gas Tungsten Arc Welding (Sonawan , 2006)

c. PAW (plasma arc welding), las listrik dengan plasma, adalah sejensi

GTAW hanya beban gas pelindungnya berbeda, yakni campuran

antara argon, nitrogen dan hydrogen yang lazim disebut plasma.

Plasma pada hakekatnya terdiri dari molekul-molekul,

electron-elektron dan berbagai ion sebagai hasil pemecahan atom atau molekul.

Jenis las ini biasanya dipakai untuk pengisian kampuh-kampuh yang

sangat besar untuk menyambung bahan yang tebal. Jika diperlukan

kecepatan dan bukan kualitas, maka las plasma lebih ekonomis untuk

pelat karbon/mildsteel dengan ketebalan 2 mm ke bawah. Plasma

untuk gas pelindung ternyata juga sangat baik untuk pemotongan pleta

sehingga di samping tampak bagus dan halus juga tidak mengalami

perubahan structural material yang berarti (Widharto, 2006).

d. EGW(electro gas welding) adalah jenis las MIG yang otomatis dan

hanya dipakai untuk posisi pengelasan vertical saja (Widharto, 2006).

3. Las berdasarkan atas panas dari pembakaran campuran gas

OAW (oxy acetylene welding) biasa disebut gas karbit atau las

autogen. Panas didapat dari hasil pembakaran gas acetylene (C2H2) dengan

oksigen (O2). Karena panas yang dihasilkan tidak terlalu tinggi, maka jenis

las ini hanya baik untuk pengelasan pelat baja tipis saja (3 mm). untuk

pelat yang tebal diperlukan waktu pemanasan pendahuluan yang cukup

lama sehingga tidak ekonomis. Jenis las ini baik pula untuk pemanasan

pendahuluan untuk pelat-pelat baja yang sangat tebal sebelum dilas dengan

listrik. Oleh karenanya jenis las ini sangat baik dipakai untuk pemotongan

baja, kecuali baja paduan seperti stainless steel yang sangat peka terhadap

oksidasi. Mutu las karbit pada umumnya kurang baik ditinjau dari segi

kekuatannya mengingat banyaknya bahan las yang teroksidasi karena

dipakainya oksigen sebagai bahan pemanasnya (Widharto, 2006).

Gambar 2.13 Oxy Acetylene Welding (Sonawan , 2006)

4. Las berdasarkan ledakan dan reaksi eksotermis

a. EXW (explosion weld atau CAD weld) adalah las yang sumber

panasnya dapat dengan meledakkan obat mesiu yang dipasang dalam

suatu mold/cetakan pada bagian yang disambung sehingga terjadi

tersedia. Cara ini praktis untuk menyambung kabel-kabel, kawat baja,

wire rope atau seling, dan pelekatan arde pada tiang baja. Hasil

sambungan ini cukup sempurna karena boleh dikatan hampir tidak

terdapat proses oksidai yang melemahkan sambungan tersebut

(Widharto, 2006)

b. TW (termit welding) adalah las yang mempergunakan proses reaksi

kimia eksotermis yang menghasilkan suhu yang sangat tinggi untuk

melebur metal yang dilas. Las ini dipakai untuk penyambungan

benda-benda besar/tebal dan diperlukan waktu yang lebih lama dari las

ledakan. (Widharto, 2006)

Gambar 2.14 Termit Welding (Sonawan , 2006)

2.2.5 Metalurgi Pengelasan

Dalam lasan terdiri dari tiga bagian yaitu logam las, daerah pengaruh

panas (Heat Affected Zone) dan logam induk yang tak terpengaruhi. Logam las

adalah bagian dari logam yang pada waktu pengelasan mencair dan kemudian

membeku. Daerah pengaruh panas atau HAZ adalah logam dasar yang

bersebelahan dengan logam las yang selama proses pengelasan mengalami siklus

termal pemanasan dan pendinginan cepat. Logam induk tidak terpengaruhi adalah

bagian logam dasar dimana panas dan suhu pengelasan tidak menyebabkan

Dalam pengelasan cair bermacam-macam cacat terbentuk dalam logam

las, misalnya pemisahan atau segregasi, lubang halus dan retak. Banyaknya cacat

yang terjadi tergantung pada kecepatan pembekuan. Semua kejadian selama

proses pendinginan dalam pengelasan hampir sama dengan pendinginan dalam

pengecoran. Perbedaan yang terjadi adalah kecepatan pendinginan dalam las lebih

tinggi, Sumber panas dalam las bergerak terus, pencairan dan pembekuan terjadi

secara teru menerus, Pembekuan logam las mulai dari dinding logam induk dan

logam las harus menjadi satu dengan logam induk. Pada proses pembekuan logam

las terjadi tiga proses reaksi metalurgi, prosestersebut adalah : (Wiryosumarto,

2000).

1. Pemisahan

Di dalam logam las terdapat tiga jenis pemisahan, yaitu pemisahan makro,

pemisahan gelombang dan pemisahan mikro. Pemisahan makro adalah

perubahan komponen secara perlahan-lahan yang terjadi mulai dari sekitar garis

lebur menuju ke garis sumbu las, Sedangkan pemisahan gelombang adalah

perubahan komponen karena pembekuan terputus yang terjadi pada proses

terbentuknya gelombang manik las. Pemisahan mikro adalah perubahan

komponen yang terjadi dalam satu pilar atau dalam bagian dari satu pilar.

2. Lubang-lubang Halus

Lubang-lubang halus terjadi karena adanya gas yang tidak larut dalam

logam padat. Lubang-lubang tersebut disebabkan karena tiga macam cara

pembetukan gas sebagai berikut: Pertama adalah pelepasan gas karena perbedaan

batas kelarutan antara logam cair dan logam padat pada suhu pembekuan, kedua

adalah terbentuknya gas karena adanya reaksi kimia didalam logam las dan yang

ketiga penyusupan gas ke dalam atmosfir busur. Gas yang terbentuk karena

perbedaan batas kelarutan dalam material adalah gas hidrogen dan gas nitrogen,

sedangkan yang terjadi karena reaksi adalah terbentuknya gas CO dalam logam

cair dan yang menyusup adalah gas-gas pelindung atau udara yang terkurung

3. Oksidasi

Aluminium adalah logam yang sangat aktif. Kalau berada di lingkungan

yang menghasilkan oksigen, Logam ini bereaksi untuk membentuk sebuah selaput

tipis oksida yang transparan di seluruh permukaan yang terbuka. Selaput ini

mengendalikan laju korosi dan melindungi logam di bawahnya. Oleh karena itu,

komponen-komponen yang terbuat dari aluminium dan paduannya bisa memiliki

umur yang panjang. Jika selaput ini rusak, maka selaput tersebut tidak dapat

dipulihkan lagi, korosi logam ini akan berlangsung cepat sekali. Pembentukan

lapisan oksida (Al2O3) ditandai dengan perubahan visual dari permukaan

aluminium (Al) yang mana warna semula mengkilap (perak) berangsur-angsur

berubah lebih buram seiring laju pertumbuhan lapisan oksida yang disebabkan

oleh kontak langsung dengan oksigen (O2). Ketika mill scale dari logam

aluminium dibuka dan mengalami kontak langsung dengan udara (atmosfer)

pembentukan aluminium oksida berlangsung sangat cepat sampai laju oksidasinya

berjalan lambat setelah 10 hari. Laju penebalan ini dapat digambarkan berupa

grafik logaritma di mana penebalannya suatu saat akan konstan. Lapisan

aluminium oksida ini sangat berongga (porous) dan dapat menyerap embun atau

sumber hidrokarbon lainnya dan tumbuh menebal menjadi Hydrated-oxid alumina

(Al2O3.H2O) yang memiliki lapisan kimia bercampur air penyebab porosity.

Aluminium oksida memiliki titik leleh yang besar yang mencapai 2038° C, yang

mana tiga kali titik leleh paduan aluminiumnya. Jika lapisan ini tidak dibersihkan

pada saat akan dilakukan pengelasan maka prose pengelasanya sulit dilakukan dan

kualitas hasil lasanya menurun. (Anjar leksono,2005 )

2.3 Pengelasan TIG (Tungsten Inert Gas)

Las TIG (Tungsten Inert Gas) adalah salah satu pengelasanbusur listrik

berpelindung gas mulia di mana elektroda tidak diumpankan. Las TIG dapat

menjangkau pada proses pengelasan yang luas dan mempunyai kemampuan yang

tinggi untuk menyatukan logam serta dapat pula mengelas pada segala posisi

pengelasan dengan kepadatan yang tinggi, daya busurnya tidak tergantung pada

bahan tambah yang diperlukan, sehingga las TIG dimungkinkan untuk mengelas

berbagai jenis logam (Sukamto, 2009).

TIG (Tungsten Inert Gas) welding adalah jenis las listrik yang

menggunakan bahan tungsten (wolfarm) sebagai elektroda yang tidak

terkonsumsi, elektroda ini digunakan hanya untuk menghasilkan busur nyala

listrik. (Widharto, 2006).

Bahan penambah berupa batang las (rod), yang dicairkan oleh busur nyala

tersebut mengisi kampuh bahan induk. Untuk mencegah oksidasi digunakan gas

mulai (seperti Argon, Helium, Freon) dan CO2 sebagai gas lindung. Jenis las ini

dapat digunakan dengan atau tanpa bahan penambah, las ini menghasilkan

sambungan las yang bermutu tinggi dengan peralatan yang relative lebih murah

(Widharto, 2006).

Penggunaan jenis las ini diawali sekitar tahun 1920 dengan menggunakan

helium sebagai gas pelindung. Namun setelah itu tidak ada tindak lanjutnya

hingga pecah Perang Dunia II dimana diperlukan las TIG untuk mengganti

paku-paku keeling pada pesawat tempur dengan pengelasan pada bahan yang reaktif

seperti aluminum atau magnesium. Arus yang digunakan adalah arus rata dan

elektroda di pihak negative untuk mendapatkan sumber panas yang stabil dan

efisien sehingga dapat dihasilkan lajur las yang berkualitas tinggi. Belakangan

dengan berkembangnya teknologi las, arus rata berpulsa atau arus bolak balik

dapat digunakan untuk sumber arus. Demikian juga dikembangkan obor (torch)

lasnya, yakni tipe water cooled (didinginkan dengan air) dan gas cooled

(didinginkan dengan gas). Untuk meningkatkan daya emisinya bahan

elektrodanya tungsten dicampur dengan beberapa elemen aktif. Hal yang dicapai

adalah: sifat awal busur (arc starting), stabilitas busur (arc stability), dan usia

Gambar 2.16 Pengelasan TIG (Widharto, 2006)

2.3.1 Prinsip Kerja Pengelasan TIG (Tungsten Inert Gas)

Proses dari pengelasan TIG menggunakan gas lindung untuk mencegah

terjadinya oksidasi pada bahan las yang panas(Widharto, 2006).

Busur nyala listrik dihasilkan dari arus listrik melalui konduktor dan

mengionisasi gas pelindung. Busur terjadi antara ujung elektroda tungsten

dengan logam induk. Panas yang dihasilkan busur langsung mencairkan logam

induk dan juga logam las berupa kawat las (rod). Penggunaan kawat las tidak

selalu dilaksankan (hanya jika dipandang perlu sebagai logam penambah)

Pencairan kawat las dilaksanakan diujung kolam las sambil pengelasan

berjalan (Widharto, 2006).

Terdapat 4 komponen dasar dari pengelasan TIG, yaitu :

1. Obor (torch)

2. Elektoda tak terkonsumsi

3. Sumber arus las

Gambar 2.17 Skema Pengelasan TIG (Widharto, 2006).

2.3.2 Keuntungan dan Kerungian Proses TIG (Tungsten Inert Gas) a. Keuntungan Proses

Berikut ini adalah beberapa keuntungan penggunaan TIG:

1. Mengahasilkan sambungan las bermutu tinggi, biasanya bebas

cacat

2. Bebas dari terbentuknya percikan las (spatter)

3. Dapat digunakan dengan atau tanpa bahan tambahan (filler

metal)

4. Penetrasi (tembusan) pengelasan akar dapat dikendalikan

dengan baik

5. Produksi pengelasan tinggi dan murah

6. Dapat menggunakan sumber tenaga yang relative murah

7. Memungkinkan untuk mengendalikan variable las secara akurat

8. Dapat digunakan pada hamper semua jenis metal termasuk

pengelasan metal berbeda

9. Memungkinkan pengendalian mandiri sumber panas maupun

penambahan filler metal (Widharto, 2006).

b. Kerugian proses

Berikut ini adalah beberapa keuntungan penggunaan TIG:

1. Laju deposisi material lebih rendah dibanding pengelasan

2. Memerlukan keterampilan tangan dan koordinasi juru las lebih

tinggi dibanding dengan las GMAW atau SMAW (Widharto,

2006).

2.3.3 Sumber Arus Las

Sumber listrik yang digunakan untuk pengelasan TIG dapat berupa listrik

DC atau listrik AC.Pada umumnya pada pengelasan TIG sumber listrik yang

dipergunakan mempunyai karakteristik yang lamban, sehingga dalam hal

menggunakan listrik DC untuk memulai menimbulkan busur perlu ditambah

dengan listrik AC frekuensi tinggi. (Wiryosumarto, 2000).

1. Arus Bolak Balik (AC)

Proses las TIG arus AC dilaksanakan dengan menggunakan las AC.

Proses ini memiliki dua keunggulan dibanding dengan proses TIG arus

DC.

a. Aksi pembersihan (cleaning action)

Pembersihan yang dimaksud disini adalah menghilangkan

atau mengelupas lapisan oksidasi yang ada di permukaan logam

induk. Aksi ini berlangsung pada saat elektroda bermuatan positif

dan logam induk bermuatan negatif. Arus listrik AC memiliki

kurva sinusoidal. Pada saat tertentu, elektroda bermuatan positif

di saat lain bermuatan negative. Kemudian pada saat elektroda

bermuatan positif, disisi lain logam induk bermuatan negatif.

Electron-elektron yang ada dilogam induk ini berakselerasi

menuju elektroda. Pada awalnya, pergerakan electron

berlangsung kurang mulus akibat adanya lapisan oksida yang

bersifat isolator. Setelah lapisan oksida itu terkelupas akibat

“desakan” electron, maka electron tadi dengan mudah bergerak

ke arah elektroda. Terkelupasnya atau hilangnya lapisan oksida di

permukaan logam induk inilah yang dikenal sebagai aksi

Gambar 2.18 Aksi Pembersihan Lapisan Oksida (Sonawan, 2006)

b. Aksi Penembusan

Jika saat elektorda bermuatan positif terjadi aksi

pembersihan maka saat sebaliknya yaitu elektroda berrnuatan

negatif akan terjadi aksi penembusan. Elektron sekarang

bergerak dari elektroda ke arah permukaan logam induk tanpa

adanya hambatan karena lapisan oksida telah terkelupas.

Tingkat penembusan yang dihasilkan dengan aksi ini cukup

dalam berbeda dengan aksi sebelumnya (aksi pembersihan).

Kedalaman penembusan logam induk menjadi ciri dari aksi

penembusan ini (Sonawan, 2006).

2. Arus Searah (DC)

Jika arus DC yang digunakan, maka elektroda tungsten dapat

dihubungkan dengan terminal positif dan negatif. Namun pada

umumnya digunakan adalah sistem elektroda negatif (DCEN).

Dengan polaritas ini electron mengalir dari elektroda ke benda kerja,

dan ion positif mengalir dari benda kerja ke elektroda. Polaritas ini

disebut polaritas lurus (straight polarity). Jika elektroda pada posisi

positif, maka elektronnya, merupakan kebalikan dari yang diuraikan

diatas. Polaritas ini disebut polaritas terbalik (reverse polarity)

Gambar 2.19 Diagram Rangkaian Listrik dari Mesin Las Listrik DC

(Wiryosumarto, 2000)

Arus DC positif (polaritas balik) menghasilkan karakteristik aksi

pembersihan dengan penetrasi dangkal dan arus DC negatif

menghasilkan penembusan. Arus DC positif umumnya dipakai pada

pengelasan pelat-pelat tipis, sedangkan arus DC negatif dipakai pada

kasus pengelasan pelat tebal karena memanfaatkan dalamnya

penetrasi/penembusan logam las. (Sunawon, 2006).

Gambar 2.20 Perbedaan Karakteristik Arus AC dan DC

Pemakaian Jenis Arus Dalam Pengelasan Beberapa Jenis Logam dapat

dilihat pada table berikut:

Tabel 2.1 Penggunaan Mesin Las TIG untuk Beberapa Logam

Logam Listrik AC

2.4 Struktur Mikro

Struktur mikro adalah gambaran dari kumpulan fasa-fasa yang dapat diamati

melalui teknik metalografi. Struktur mikro suatu logam dapat dilihat dengan

menggunakan mikroskop. Mikroskop yang dapat digunakan yaitu mikoroskop

optik dan mikroskop elektron. Sebelum dilihat dengan mikroskop, permukaan

logam harus dibersihkan terlebih dahulu, kemudian reaksikan dengan reagen

kimia untuk mempermudah pengamatan. Proses ini dinamakan etching.

(Wiryosumarto, 2000).

Untuk mengetahui sifat dari suatu logam, kita dapat melihat struktur

mikronya. Setiap logam dengan jenis berbeda memiliki struktur mikro yang

berbeda. Dengan melalui diagram fasa, kita dapat meramalkan struktur mikronya

dan dapat mengetahui fasa yang akan diperoleh pada komposisi dan temperatur

tertentu. Dan dari struktur mikro kita dapat melihat:

a. Ukuran dan bentuk butir

b. Distribusi fasa yang terdapat dalam material khususnya logam

c. Pengotor yang terdapat dalam material

Dari struktur mikro kita juga dapat memprediksi sifat mekanik dari suatu

Gambar 2.21 Struktur Mikro pada Logam (Wiryosumarto, 2000).

2.4.1 Struktur Pada Daerah Las

Selama pendinginan dari logam cair sampai menuju suhu kamar, logam las

mengalami serangkaian perubahan fasa. Baja karbon rendah (kandungan C <

0,1%) akan mengalami perubahan-perubahan fasa cair menjadi Ferrite δ ketika

pembekuan berlangsung kemudian berubah menjadi Austenite γ dan akhirnya

menjadi Ferrite α dan Pearlite. Struktur mikro yang akan terbentuk di tentukan

pada saat pendinginan. Ada beberapa faktor yang mempengaruhi struktur mikro,

sepertikomposisi akhir logam las, filler serta kondisi udara sekitar pengelasan.

(Wiryosumarto, 2000).

Proses pendinginan pada las berlangsung secarakontinu, yaitu proses

penurunan suhu berlangsung tanpa adanya penurunan suhu secara mendadak.

Menurut Abson dan Pargeter (1986), struktur mikro yang mungkin terbentuk

dari pengelasan adalah:

1. Proeutectoid Ferrrite, terdiri dari grain boundaryFerrite dan

intragranular polygonal Ferrite pada suhu 1000-650 ℃.

2. Widmanstatten Ferrrite atau Ferrite with aligned second phase pada

suhu 750-650 ℃.

4. Bainite, terbentuk pada suhu 400-500 ℃.

5. Martensite, terjadi jika pendinginan berlangsung sangat cepat.

Proses pendinginan hasil pengelasan pada umumnya berlangsung secara

cepat sehingga untuk menganalisa struktur mikro hasil pengelasan tidak dapat

digunakan diagram fasa. Diagram fasa hanya dapat dipergunakan untuk

kondisi dimana laju pendinginan sangat lambat dan proses difusi atom

berlangsung. Karena itu untuk menganalisa struktur mikro hasil pengelasan

dapat digunakan diagram Continuous Cooling Transformation (CCT), berikut

strukur mikro pada daerah Las dapat dilihat pada gambar 2.22.

Gambar 2.22 Struktur Mikro Daerah Las (Wiryosumarto, 2000)

2.4.2 Struktur mikro daerah HAZ (Heat affected Zone)

Adalah logam dasar yang bersebelahan dengan logam las yang selama

proses pengelasan mengalami siklus termal pemanasan dan pendinginan cepat

sehingga daerah ini yang paling kritis dari sambungan las. Secara visual daerah

yang dekat dengan garis lebur las maka susunan struktur logamnya semakin kasar.

Pada daerah HAZ terdapat tiga titik yang berbeda, titik 1 dan 2 menunjukkan

temperatur pemanasan mencapai daerah berfasa austenit dan ini disebut dengan

transformasi menyeluruh yang artinya struktur mikro baja mula-mula ferit+perlit

kemudian bertransformasi menjadi austenite 100%. Titik 3 menunjukkan

temperatur pemanasan, daerah itu mencapai daerah berfasa ferit dan austenit dan

ini yang disebut transformasi sebagian yang artinya struktur mikro baja