“ PENGATURAN LEVEL PADA TANGKI LATEKS DENGAN MENGGUNAKAN SISTEM PNEUMATIK “

(Aplikasi PT.Medisafe Technologies) O

L E H

Erwin Sitanggang Nim. 02 5203 005

PROGRAM STUDI TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Pertama sekali penulis mengucapkan puji dan syukur kehadirat Tuhan

Yang Maha Esa atas berkat dan rahmatNya penulis dapat menyelesaikan

penulisan karya akhir ini. Karya akhir ini adalah tugas akhir yang harus

diselesaikan oleh setiap mahasiswa sebagai salah satu syarat untuk memperoleh

gelar Sarjana Sains Terapan pada Fakultas Teknik Universitas Sumatera Utara.

Adapun judul karya akhir ini adalah “Pengaturan Level Pada Tangki Lateks

Dengan menggunakan Sistem Pneumatik”.

Dalam penulisan karya akhir ini penulis banyak menemui kendala, namun

berkat adanya bimbingan, saran-saran, nasihat dan bantuan moril maupun materil

dari berbagai pihak, akhirnya penulis dapat menyelesaikan Karya Akhir ini

dengan baik.

Maka pada kesempatan ini perkenankanlah penulis terlebih dahulu

mengucapkan banyak terima kasih yang sebesar-besarnya kepada :

1. Ayahanda dan Ibunda tercinta yang senantiasa memberikan semangat dan

dukungan serta doa yang tulus kepada penulis.

2. Bapak Dr. Ir. Armansyah Ginting, M.Eng, Selaku Dekan Fakultas Teknik

Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. Usman Baafai, selaku Ketua Program Diploma – IV

Teknologi Instrumentasi Pabrik Universitas Sumatera Utara.

4. Bapak Ir. Riswan Dinzi, MT, selaku dosen pembimbing penulis yang telah

5. Bapak Ir. T. Ahri Bariun, selaku Koordinator Program Diploma – IV

Teknologi Instrumentasi Pabrik.

6. Seluruh Dosen dan Staf Program Diploma – IV Teknologi Instrumentasi

Pabrik.

7. Semua rekan-rekan mahasiswa TIP ’02, N’do Goeltom yang juga banyak

memberikan dukungan kepada penulis.

Penulis menyadari bahwa karya akhir ini masih ada terdapat

kekurangan-kekurangan dan masih jauh dari kesempurnaan dikarenakan keterbatasan

pengetahuan dan wawasan dalam ruang lingkup pembelajaran. Untuk itu penulis

sangat mengharapkan kritik dan saran sebagai penyempurnaan dari Karya Akhir

ini.

Semoga Karya Akhir ini ada manfaatnya bagi kita semua terutama bagi

penulis sendiri.

Medan, Januari 2008

Penulis

( Erwin Sitanggang)

DAFTAR ISI

BAB II : TINJAUAN TEORITIS 2. 1. Dasar – dasar Pneumatik ... 5

2. 3.2. Sensor Kedekatan Kapasitif ... 12

2. 4. Katup Kontrol ... 13

2. 4.1. Katup Kontrol Arah ... 13

2. 4.2. Katup Kontrol Aliran ... 13

2. 4.3. Katup Kontrol Tekanan ... 14

2. 4.4. Katup Kombinasi ... 15

2. 5. Aktuator dan Alat Keluaran ... 15

2. 6. Sistem Kontrol ... 17

2. 6.1. Proses Kontrol ... 18

2. 6.2. Kontrol Manual dan Otomatik ... 20

2. 6.3. Rangkaian Terbuka dan Rangkaian Tertutup ... 21

BAB III. SISTEM PNEUMATIK 3. 1. Pengertian Sistem Pneumatik ... 23

3. 2. Proses Kontrol Pneumatik ... 25

3. 3. Mekanisme Kerja Sebuah Aktuator ... 29

3. 4. Prinsip Umum Operasi ... 31

BAB IV. ANALISA SISTEM 4. 1. Elemen Pneumatik ... 34

4. 2. Proses Pengaturan Level Pada Tank Lateks ... 37

4. 3. Aktuator sebagai Elemen Pengendali Akhir ... 39

4. 4. Spesifikasi Alat ... 40

BAB V. KESIMPULAN DAN SARAN

5. 1. Kesimpulan ... 44

5.2. Saran ... 44

DAFTAR GAMBAR

Halaman

Gambar 2.1. Tekanan Udara ……… 5

Gambar 2.2. Hubungan antara Tekanan dan Vakum ……….. 6

Gambar 2.3. Tangki Udara ……….. 8

Gambar 2.4. Sistem Distribusi Udara ………. 9

Gambar 2.5. Sensor Kedekatan (Proximity) ………... 10

Gambar 2.6. Sensor Kedekatan Induktif ………. 11

Gambar 2.7. Sensor Kedekatan Kapasitif ………... 13

Gambar 2.8. Kontroler Beropersi Otomatis ……… 18

Gambar 2.9. Diagram blok sistem kontrol rangkaian terbuka ……… 22

Gambar 2.10. Diagram blok sistem kontrol rangkaian tertutup ……… 22

Gambar 3.1 Komponen Sistem Pneumatik ……….. 23

Gambar 3.2 Sistem Tekanan ……… 25

Gambar 3.3. Kontrol Loop Tertutup ……….... 26

Gambar 3.4. Pengontrol Proporsional saja ……….. 27

Gambar 3.5 Pengontrol Proporsional Puls Integral (P + I) ……….. 28

Gambar 3.6 Aktuator Fail-up ………... 29

Gambar 3.7 Aktuator fail-down ………... 30

Gambar 3.8 Pengatur posisi Katup ………... 31

Gambar 3.9 Sebuah contoh pengurutan; silinder berosilasi antara LS1 dan LS2 ……… 32

Gambar 4.1 Aliran Sinyal ……… 34

Gambar 4.2 Elemen Pneumatik ……… 35

Gambar 4.3 Diagram rangkaian dari elemen-elemen pneumatic ……… 36

Gambar 4.4 Blok diagram pengaturan level ……… 37

DAFTAR LAMPIRAN

Double Acting Cylinder, Festo Pneumatic

Pneumatically Actuated Valves, Festo Pneumatic

ABSTRAK

Dalam Proses pembutan sarung tangan terdapat berbagai jenis unit

pengolahan yang terintegrasi satu sama lain secara sistematik dan rasional. Untuk

itu diperlukan pengawasan (monitoring) yang terus-menerus terhadap operasi

tersebut dan intervensi dari luar (control) untuk menjamin tercapainya hasil yang

maksimal.

PT. Medisafe Technologies adalah salah satu pabrik yang

mengolah/memproduksi sarung tangan dari bahan baku lateks, yang mana salah

satu proses kontrol yang diperlukan adalah pengontrolan level lateks.

Lateks sebagai bahan baku pembuatan sarung tangan memiliki kekentalan

yang berbeda terhadap zat-zat/cairan yang lain, maka diperlukan pengontrolan

dengan mengunakan sistem pneumatik yang didalamnya terdapat beberapa

alat/instrument pendukung seperti kompresor, sensor proximity sebagai

pendeteksi dari level lateks tersebut yang kemudian dikirim ke bagian kontroller

dan dilanjutkan pada sebuah aktuator jenis pneumatik yang secara bersama-sama

akan membentuk sebuah ‘control sistem’. Sehingga tingkat pengaturan terhadap

ABSTRAK

Dalam Proses pembutan sarung tangan terdapat berbagai jenis unit

pengolahan yang terintegrasi satu sama lain secara sistematik dan rasional. Untuk

itu diperlukan pengawasan (monitoring) yang terus-menerus terhadap operasi

tersebut dan intervensi dari luar (control) untuk menjamin tercapainya hasil yang

maksimal.

PT. Medisafe Technologies adalah salah satu pabrik yang

mengolah/memproduksi sarung tangan dari bahan baku lateks, yang mana salah

satu proses kontrol yang diperlukan adalah pengontrolan level lateks.

Lateks sebagai bahan baku pembuatan sarung tangan memiliki kekentalan

yang berbeda terhadap zat-zat/cairan yang lain, maka diperlukan pengontrolan

dengan mengunakan sistem pneumatik yang didalamnya terdapat beberapa

alat/instrument pendukung seperti kompresor, sensor proximity sebagai

pendeteksi dari level lateks tersebut yang kemudian dikirim ke bagian kontroller

dan dilanjutkan pada sebuah aktuator jenis pneumatik yang secara bersama-sama

akan membentuk sebuah ‘control sistem’. Sehingga tingkat pengaturan terhadap

BAB I PENDAHULUAN

1. 1. Latar Belakang

Pada sebuah pengontrolan dalam proses produksi sering terdapat

pembandingan terhadap beberapa sifat/karakteristik instrument yang digunakan.

Pembandingan yang sering digunakan adalah jenis hidrolik dan pneumatik yang

dapat digunakan sebagai dasar pemilihan instrument yang tepat. Penggunaan

instrument jenis pneumatik sudah lama sekali membantu dalam pelaksanaan

pekerjaan mekanis sederhana. Bahkan sekarang ini memegang peranan yang

penting dalam bidang otomasi.

Sebagian besar aplikasi memanfaatkan pneumatik sebagai salah satu atau lebih

fungsi dari :

Sensor untuk menentukan status proses

Pengolah informasi (kontroller)

Pengaktifan aktuator melalui elemen kontrol.

Pengembangan sensor, prosesor dan aktuator memungkinkan munculnya berbagai

sistem pneumatik.

PT. Medisafe Technologies didalam memproduksi sarung tangan memiliki

sistem pengontrolan untuk mendeteksi/mengatur level pada sebuah tangki lateks,

yaitu sistem pneumatik. Dengan tujuan untuk mendapatkan kestabilan level dalam

sebuah tangki lateks tersebut.

Dalam sistem pneumatik yang digunakan untuk pengontrolan tingkat

kestabilan lateks tersebut terdiri dari kompresor sebagai pasokan energi, sensor

hasil pendeteksian ini dikirim ke bagian kontroller dan dilanjutkan ke aktuator

jenis pneumatik sebagai alat aktuasi(keluaran), sehingga proses ini membentuk

sebuah loop pengontrolan.

Berdasarkan hal tersebut penulis merasa tertarik untuk membahasnya dan

membuatnya dalam sebuah karya akhir dengan judul : “ Pengaturan Level Pada

Tangki Lateks Dengan Menggunakan Sistem Pneumatik ”.

1. 2. Tujuan Pembahasan

Adapun tujuan pembahasan Karya Akhir ini adalah :

1. Mengetahui cara kerja secara umum dengan sistem pneumatik

2. Dapat mengetahui bagaimana proses pengaturan level pada sebuah

tangki lateks tersebut.

3. Mengetahui keuntungan memakai sistem pneumatik.

1. 3. Rumusan Masalah

Adapun Rumusan Masalah dalam penulisan karya akhir ini adalah :

1. Bagaimana sensor Proximity dalam mendeteksi level lateks tersebut

2. Bagaimana proses kerja sistem pneumatik dalam pengaturan level pada

tangki lateks

3. Bagaimana proses aktuasi dalam proses tersebut dengan alat aktuator

4. Berapa besarnya tekanan udara dalam proses tersebut

1. 4. Batasan Masalah

Pada penulisan karya akhir ini penulis hanya membahas cara kerja sistem

pneumatik dan cara kerja sensor proximity dalam mendeteksi level pada tangki

lateks dan juga alat aktuator sebagai alat aktuasi dalam proses, tidak membahas

perhitungan secara mendetail.

1. 5. Metode Pembahasan

Dalam membahas sebuah karya akhir ini, tentunya kelengkapan sebuah data

sangat diperlukan. Maka penulis melakukan metode pengumpulan data sebagai

berikut :

1. Secara Teoritis

Mengumpulkan data-data yang sesuai, serta mencari buku-buku yang

sesuai sebagai dasar referensi penulis dan mempelajarinya.

2. Secara Praktis

Melakukan riset serta wawancara langsung dengan pembimbing di

industri dan observasi ke lapangan.

1. 6. Sistematika Penulisan

Untuk mempermudah pemahaman dan pembahasan, penyusun membuat

sistematika penulisan dengan urutan sebagai berikut :

BAB I. Pendahuluan

Bab ini menjelaskan tentang latar belakang masalah, tujuan pembahasan,

batasan masalah, rumusan masalah, metode pembahasan, dan sistematika

4

BAB II. Dasar Teori

Bab ini berisi tentang teori dasar pneumatik, kompresor, sensor proximity,

katup kontrol , aktuator pneumatik, sistem Kontrol.

BAB III. Penggunaan Pneumatik Sistem dalam proses

Bab ini berisi tentang pengertian sistem pneumatik, prinsip umum operasi,

kontrol pneumatik, dan mekanisme kerja sebuah aktuator.

BAB IV. Analisa Sistem

Bab ini berisi tentang proses pengaturan level pada tangki lateks dengan

pneumatik sistem, dan penggunaan aktuator sebagai alat aktuasi dalam

proses.

BAB V. Penutup

BAB II PNEUMATIK 2. 1. Dasar-dasar Pneumatik

2.1.1. Sifat-sifat fisika dari udara

Permukaan bumi ini ditutupi oleh udara. Udara adalah campuran gas yang

terdiri atas senyawa :

- sekitar 78 % dari volum adalah Nitrogen

- sekitar 21 % dari volum adalah Oksigen

sisanya adalah campuran karbon dioksida,argon, hydrogen neon, helium, krypton

dan xenon.

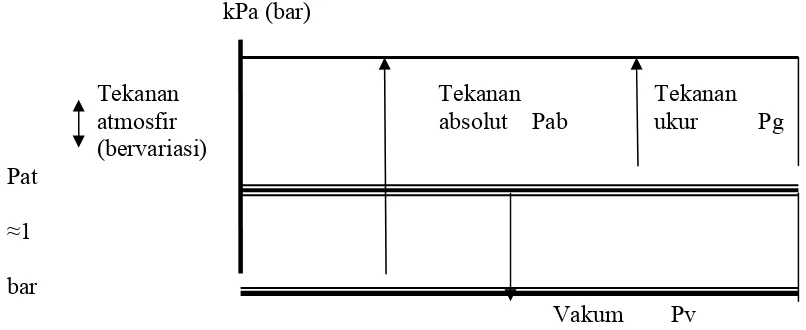

Karena segala sesuatu di bumi ini menerima tekanan yaitu tekanan absolut

atmosfir, maka tekanan ini tidak bisa dirasakan. Pada umumnya tekanan atmosfir

dianggap sebagai tekanan dasar, sedangkan yang bervariasi (akibat penyimpangan

nilai) adalah : Tekanan ukur = Pg

Tekanan Vakum = Pv

Variasi nilainya tergantung pada letak geografis dan iklimnya. Daerah dari

garis nol tekanan absolut sampai garis tekanan atmosfir disebut daerah vakum dan

diatas garis tekanan atmosfir adalah daerah tekanan ukur. Tekanan absolut ini

terdiri atas tekanan atmosfir (Pat) dan tekanan ukur (Pg). Tekanan absolut

biasanya 1 bar (100 kPa) lebih besar dari tekanan ukur.

2.1.2. Karakteristik Udara

Sebagaimana umumnya gas, udara juga tidak mempunyai bentuk yang

khusus sehingga sangat mudah berubah. Udara akan berubah bentuk sesuai

dengan tempatnya. Udara dapat dimampatkan dan selalu berusaha untuk

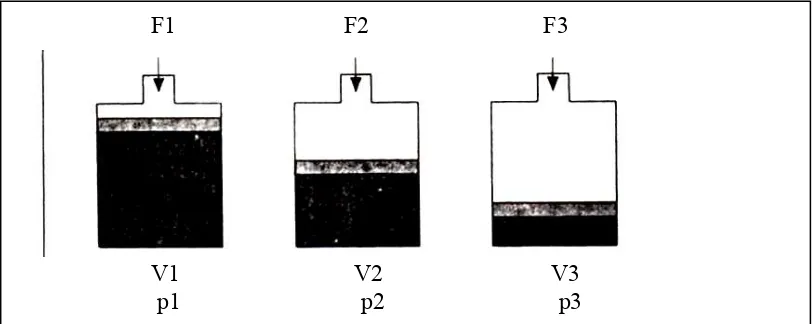

mengembang. Seperti terlihat pada gambar 2.2., Hukum Boyle Mariote

menjelaskan sifat : Volume dari massa gas yang tertutup pada temperatur konstan

adalah berbanding terbalik dengan tekanan absolut atau hasil kali dari volume dan

tekanan absolut adalah konstan untuk massa gas tertentu.

p1 * V1 = p2 * V2 = p3 * V3 = konstan

F1 F2 F3

V1 V2 V3 p1 p2 p3

2.2. Pengadaan Udara dan Distribusi

Supaya dapat menjamin keandalan pengendalian pneumatik, harus

disediakan udara yang kualitasnya memadai. Termasuk didalamnya adalah

faktor-faktor sebagai berikut : udara yang bersih, kering, dan tekanan yang tepat.

Jika ketentuan-ketentuan ini diabaikan, maka akibatnya adalah keandalan mesin

tidak terjamin dan dengan demikian akan menaikkan biaya perbaikan dan

penggantian komponen. Udara bertekanan diperoleh dari kompresor, kemudian

dialirkan melalui beberapa elemen sampai mencapai pemakai. Apabila tidak

menggunakan persiapan yang baik dalam penyalurannya dan pemilihan

komponen yang salah akan mengurangi kualitas udara tersebut. Elemen-elemen

berikut harus dipergunakan dalam penyiapan udara bertekanan :

- Kompresor udara

- Tangki udara

- Penyaring udara dengan pemisah air

- Pengering udara

- Pengatur tekanan

- Pelumas

- Tempat pembuangan untuk kondensasi

Jenis dan penempatan kompresor turut mempengaruhi kadar

partikel-partikel debu, minyak dan air masuk ke dalam sistem. Persiapan udara yang

kurang baik akan mengakibatkan sering menimbulkan gangguan dan menurunkan

daya tahan sistem pneumatik. Berikut adalah gejala-gejala yang tampak :

- Keausan yang cepat pada seal dan elemen yang bergerak dalam katup dan

- Katup akan beroli.

2.2.1. Tingkatan Tekanan

Umumnya, elemen-elemen pneumatik seperti silinder dan katup disiapkan

untuk menerima tekanan kerja maksimal 8 – 10 bar. Memang untuk

pengoperasian yang ekonomis, tekanan 6 bar sudah cukup. Tetapi karena adanya

tahanan arus pada masing-masing komponen dan dalam pipa-pipa saluran,

sambungan pipa, panjang pipa, kebocoran, maka harus diperhitungkan pula nilai

susut tekanan antara 0,1 sampai 0,5 bar. Oleh sebab itu, kompresor harus

menyediakan tekanan 6,5 sampai 7 bar supaya tekanan kerja sebesar 6 bar tetap

terjamin.

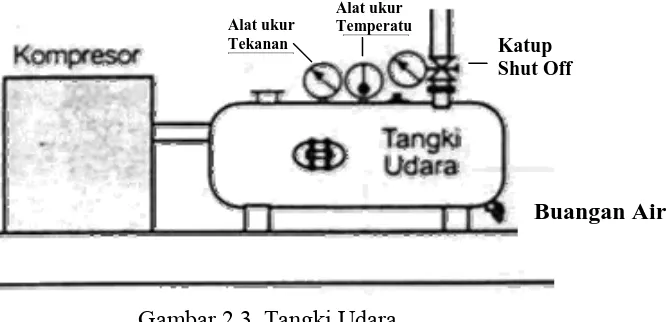

Jika tiba-tiba ada perubahan tekanan komsumsi, tangki udara bisa dipasang

untuk menstabilkan tekanan pada jaringan kerja udara bertekanan. Pada operasi

normal tangki udara ini diisi oleh kompresor, dengan alasan untuk cadangan yang

dapat digunakan setiap saat. Hal ini juga membuat kemungkinan untuk

mengurangi terjadinya hidup matinya kompresor.

2.2.2. Tangki Udara

Tangki menghasilkan tekanan udara yang konstan di dalam sistem

pneumatik, tanpa memperhatikan pemakaian yang berubah-ubah. Fungsi lain dari

tangki adalah sebagai penyedia udara darurat ke sistem bila tiba-tiba terjadi

Alat ukur

Permukaan tangki yang luas akan mendinginkan udara, sehingga embun dalam

udara akan menjadi air. Oleh karena itu, penting pada tangki bagian bawah

dipasang kran untuk membuang air kondensasi.

Ukuran tangki udara bertekanan tergantung dari :

- Volume udara yang ditarik ke dalam tangki

- Pemakaian udara oleh pengguna

- Ukuran saluran

- Jenis dari pengaturan siklus kerja kompresor

- Penurunan tekanan yang diperkenankan dari jaringan saluran.

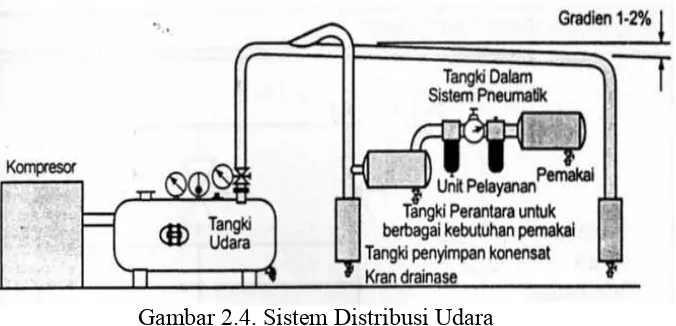

2.2.3. Distribusi Udara

Untuk menjamin distribusi udara yang handal dan lancar harus

diperhitungkan besarnya tekanan yang dibangkitkan oleh kompresor. Pengatur

tekanan terpusat dipasang untuk menjamin agar saringan udara bertekanan

menjadi stabil tekanannya. Sistem pendistribusian udara dapat dilihat pada

Gambar 2.4. Sistem Distribusi Udara

Tekanan konstan adalah syarat agar operasi kontrol pneumatik bebas dari

kesalahan. Untuk mendapatkan tekanan yang konstan, pengatur tekanan dipasang

sealiran dengan filter udara yang berfungsi untuk menjaga kestabilan tekanan

tanpa memperhatikan fluktuasi tekanan atau pemakaian udara dalam sistem.

Tekanan udara seharusnya disesuaikan dengan kebutuhan masing-masing

instalasi. Dalam pendistribusiannya terjadi penurunan tekanan dan pendinginan

luar yang dapat menghasilkan kondensat dalam pipa sistem. Supaya kondensat ini

dapat dibuang, saluran harus diletakkan pada kemiringan 1-2 %. Kemudian

kondensat dapat dibuang pada titik terendah melalui pembuang pipa.

2.3. Sensor Kedekatan (Proximity)

Sensor kedekatan adalah alat yang dapat mendeteksi adanya objek (target)

tanpa adanya kontak fisik. Sensor jenis ini adalah alat elektronis solid-state yang

terbungkus rapat untuk melindungi terhadap pengaruh getaran, cairan, kimiawi,

dan korosif yang berlebihan yang dijumpai pada lingkungan industri. Sensor

Objek yang sedang dideteksi terlalu kecil, terlalu ringan atau terlalu

lunak untuk dapat mengoperasikan sakelar mekanis.

Diperlukan respon yang cepat dan kecepatan penghubungan yang tinggi

seperti pada pemakaian perhitungan atau pengendali.

Sistem pengendali elektronis cepat menghendaki sinyal input

bounce-free.

Diperlukan ketahanan umur pelayanan dan keandalan pelayanan.

Sensor kedekatan ini terdiri dari dua jenis yaitu sensor kedekatan induktif dan

sensor kedekatan kapasitif. Masing-masing mempunyai cara pengaktifan yang

berbeda dalam pemakaiannya. Pada gambar 2.5 dapat dilihat sensor kedekatan

(proximity).

Gambar 2.5. Sensor Kedekatan (Proximity)

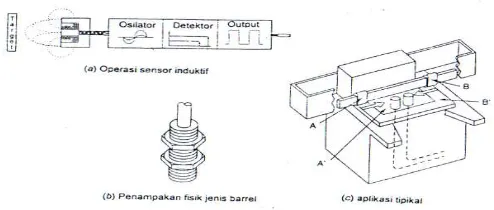

2.3.1. Sensor Kedekatan Induktif

Sensor kedekatan induktif adalah alat yang diaktifkan oleh objek logam.

Suatu pemakaian diperlihatkan pada gambar 2.6(c). Sensor kedekatan (A’ dan B’)

mendeteksi target A dan B yang bergerak pada arah yang diperlihatkan oleh anak

panah. Ketika A mencapai A’ mesin berbalik arah putarnya; mesin berbalik lagi

ketika B mencapai B’. Pada prinsipnya sensor induktif terdiri dari kumparan,

Gambar 2.6. Sensor Kedekatan Induktif

Ketika energi diberikan, osilator bekerja membangkitkan medan frekuensi

tinggi, dimana osilator merupakan suatu rangkaian elektronis untuk

membangkitkan bentuk gelombang ac dan frekuensi dari sumber energi dc. Pada

saat itu harus tidak ada bahan konduktif apapun pada medan frekuensi. Apabila

objek medan masuk pada medan frekuensi tinggi arus eddy akan terinduksi pada

permukaan target. Hal ini akan mengakibatkan kerugian energi pada rangkaian

osilator sehingga menyebabkan lebih kecilnya amplitudo osilasi. Rangkaian

detektor merasakan perubahan beban spesifik pada amplitudo dan membangkitkan

sinyal yang akan menghidupkan atau mematikan output elektronik. Apabila objek

logam meninggalkan wilayah sensor, osilator membangkitkan lagi, membuat

sensor kembali lagi ke status normalnya.

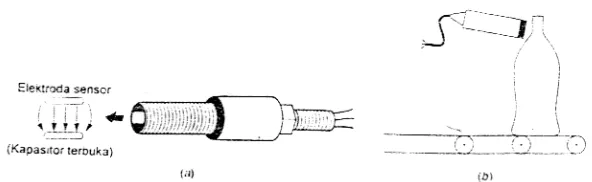

2.3.2. Sensor Kedekatan Kapasitif

Sensor kedekatan kapasitif adalah alat yang dapat diaktifkan oleh bahan

konduktif dan non-konduktif. Kerja sensor kapasitif juga didasarkan pada prinsip

dibentuk oleh dua elektroda logam agak mirip dengan kapasitor terbuka, seperti

gambar 2.7.

Gambar 2.7. Sensor Kedekatan Kapasitif

Elektroda-elektroda akan membentuk medan elektrostatis pada saat target

mencapai sisi sensor, ini menyebabkan rangkaian akan mulai berosilasi.

Amplitudo osilasi diukur dengan rangkaian pengevaluasian yang membangkitkan

sinyal untuk menghidupkan atau mematikan output elektronik.

Seperti pada gambar 2.7(b), cairan yang mengisi tabung gelas atau plastik

dapat dimonitor dari luar tabung dengan sensor kedekatan kapasitif. Dalam

beberapa pemakaian, tabung kosong dideteksi dengan sensor kedua yang mulai

mengalirkan cairan. Aliran akan tertutup apabila level mencapai bagian atas

sensor.

Untuk mengaktifkan sensor induktif diperlukan bahan konduktif. Sensor

kapasitif dapat diaktifkan dengan bahan konduktif dan non-konduktif misal kayu,

plastik, ataupun cairan. Dengan keuntungan sensor kapasitif ini (dibandingkan

dengan sensor induktif) muncul beberapa kelemahan. Misalnya, saklar kedekatan

induktif dapat diaktifkan hanya dengan logam dan tidak peka dengan kelembaban,

debu, kotoran dan yang sejenisnya. Saklar kedekatan kapasitif dapat diaktifkan

2.4. Katup Kontrol

Dalam dunia industri pada saat ini khususnya dalam bidang pengontrolan,

tidak terlepas dari peran dari sebuah katup. Katup dapat dibagi dalam beberapa

jenis berdasarkan fungsinya yang berkaitan dengan jenis sinyal, cara aktifnya, dan

konstruksinya. Fungsi utama dari katup adalah untuk merubah, membangkitkan

atau membatalkan sinyal untuk tujuan penyensoran, pemrosesan, dan

pengontrolan. Sebagai tambahan, katup dipakai juga sebagai katup daya untuk

menyuplai udara bertekanan ke aktuator.

2.4.1. Katup Kontrol Arah

Katup kontrol arah mengontrol sinyal udara yang lewat dengan cara

membangkitkan, mengubah, atau mengalihkan sinyal. Dalam bidang teknologi

kontrol ukuran dan konstruksi katup tidak kalah penting dibandingkan dengan

pembangkitan sinyal dan cara aktifnya. Konstruksi dari katup kontrol arah ada dua

macam yaitu jenis poppet dan jenis geser. Jenis poppet untuk laju aliran yang

rendah dan biasanya digunakan sebagai sinyal masukan dan sinyal pengolah.

Sedangkan jenis katup geser mampu memberikan aliran yang lebih besar,

sehingga memungkinkan katup ini berfungsi sebagai pengontrol daya dan

aktuator.

2.4.2. Katup Kontrol Aliran

Katup kontrol aliran menghambat atau mencekik udara dalam arah tertentu

udara akan hampir sama jumlahnya dengan jika katup tidak dipasang. Dalam

beberapa hal dimungkinkan untuk mendapatkan variasi bukaan dari katup. Mulai

dari terbuka penuh sampai tertutup penuh. Jika katup kontrol aliran digabungkan

dengan katup satu arah sehingga fungsi kontrol aliran bekerja satu arah dan arah

yang berlawanan akan mengalirkan udara secara penuh tanpa melalui cekikan.

Apabila katup satu arah tidak dipasang, maka pembatas akan membatasi aliran

udara pada kedua arahnya. Katup kontrol aliran dipasang sedekat mungkin dengan

elemen kerja jika dimungkinkan dan harus bisa diatur untuk memenuhi kebutuhan

dan aplikasinya.

2.4.3. Katup Kontrol Tekanan

Katup kontrol tekanan banyak dipakai dalam sistem kontrol pneumatik.

Katup kontrol tekanan ini dapat dibagi dalam beberapa jenis, yaitu :

- Katup pengatur tekanan

- Katup pembatas tekanan

- Katup sekuens tekanan

Katup pengatur tekanan adalah mengatur tekanan kerja dalam rangkaian kontrol

dan menjaga tekanan agar tetap konstan dengan mengabaikan faktor turun

naiknya tekanan di dalam sistem.

Katup pembatas tekanan, banyak dipakai pada sisi aliran keluaran dari kompresor

guna menjamin agar tangki terbatas tekanannya, sebagai faktor keamanan dan

menjamin tekanan yang disuplai ke sistem sudah diatur pada tekanan yang benar.

Katup sekuens tekanan dipakai untuk menyensor tekanan saluran luar dan

harga tekanan terpenuhi, maka katup akan memberikan sinyal. Pengaturan harga

tekanan yang diminta dengan cara mengatur pegas yang melawan tekanan masuk.

2.4.4. Katup kombinasi

Bermacam elemen yang fungsinya dikombinasikan, akan didapatkan sebuah

fungsi yang baru. Komponen yang baru bisa dibangun dengan mengkombinasikan

tiap elemen atau diproduksi sebagai satu elemen yang kompak untuk mengurangi

kerumitan dan ukuran. Salah satu contoh adalah katup tunda waktu yang

mengkombinasikan katup pengontrol aliran satu arah, sebuah tabung, dan sebuah

katup kontrol arah 3/2.

2.5. Aktuator dan Alat Keluaran

Aktuator adalah bagian keluaran untuk mengubah energi suplai menjadi

energi kerja yang dimanfaatkan. Sinyal keluaran dikontrol oleh sistem kontrol dan

aktuator bertanggung jawab pada sinyal kontrol melalui elemen kontrol terakhir.

Jenis lain dari bagian keluaran digunakan untuk mengindikasi status kontrol

sistem atau aktuator.

Aktuator pneumatik bisa diuraikan pada dua kelompok gerak lurus dan

putar:

1.Gerakan lurus (gerakan linier)

- silinder kerja-tunggal

2. Gerakan putar

- aktuator yang berputar

Silinder Kerja- tunggal

Dengan memberikan udara bertekanan pada sisi permukaan piston, sisi yang

lain terbuka ke atmosfir. Silinder hanya bisa memberikan gaya kerja pada satu

arah. Gerakan piston kembali masuk diberikan oleh gaya pegas yang ada di dalam

silinder atau memberikan gaya dari luar. Gaya pegas yang ada dalam silinder

direncanakan hanya untuk mengembalikan silinder pada posisi mulai dengan

alasan agar kecepatan kembali tinggi pada kondisi tanpa beban. Pada silinder

kerja tunggal dengan pegas, langkah silinder dibatasi oleh panjangnya pegas. Oleh

karena itu silinder kerja tunggal dibuat maksimum langkahnya sampai sekitar 80

mm. Menurut konstruksinya silinder kerja-tunggal dapat melaksankan berbagai

fungsi gerakan, seperti : menjepit benda kerja, pemotongan, pengeluaran,

pengepresan, pemberian dan pengangkat.

Silinder Kerja-ganda

Prinsip konstruksi silinder ganda adalah sama dengan silinder

kerja-tunggal, tetapi tidak memiliki pegas pengembali, dan dua lubang saluran dipakai

sebagai saluran masukan dan saluran pembuangan. Silinder kerja ganda

mempunyai keuntungan yaitu bisa dibebani pada kedua arah gerakan batang

pistonnya. Ini memungkinkan pemasangannya lebih fleksibel. Gaya yang

diberikan pada batang piston adalah lebih besar untuk gerakan keluar daripada

gerakan masuk. Karena efektif permukaan piston dikurangi pada sisi batang piston

dibatasi, walaupun faktor lengkungan dan bengkokan yang diterima batang piston

harus diperbolehkan.

Jika silinder harus menggerakkan massa yang besar, maka dipasang peredam

diakhir langkah untuk mencegah benturan keras dan kerusakan silinder. Sebelum

mencapai posisi akhir langkah, peredam piston memotong langsung jalan arus

pembuangan udara ke udara bebas. Untuk itu disisakan sedikit sekali penampang

pembuangan yang umumnya dapat diatur. Sepanjang bagian terakhir dari jalan

langkah, kecepatan masuk dikurangi secara drastis. Pada gaya yang sangat besar

dan percepatan yang tinggi, harus dilakukan upaya pengamanan khusus.

Aktuator rotari

Aktuator rotari sering digunakan atau sangat sesuai pada robot dan

pemegang material dimana ada kendala dari tempat atau ruangan.

Gambaran rancangan aktuator pneumatik berputar :

- Kecil dan kokoh

- Tersedia dengan sensor tanpa sentuh

- Pemindahan yang dapat diatur

- Dibuat dari logam ringan

- Cara pemasangannya mudah.

2.6. Sistem Kontrol

Sistem kontrol adalah proses pengaturan/pengendalian terhadap satu atau

beberapa besaran (variable, parameter) sehingga berada pada suatu nilai atau

peralatan, sistem kontrol terdiri dari berbagai susunan komponen fisis yang

digunakan untuk mengarahkan aliran energi ke suatu mesin atau proses agar dapat

memperoleh hasil yang diinginkan.

Tujuan utama dari suatu sistem pengontrolan adalah untuk mendapatkan

optimisasi dimana hal ini dapat diperoleh berdasarkan fungsi daripada sistem

kontrol itu sendiri, yaitu: pengukuran, membandingkan, pencatatan dan

perhitungan, dan perbaikan.

Secara umum sistem kontrol dapat dikelompokkan sebagai berikut :

- Dengan operator (manual) dan otomatik

- Rangkaian tertutup (closed-loop) dan rangkaian terbuka (open-loop)

2.6.1. Proses Kontrol

Proses adalah sebuah kegiatan berkesinambungan yang mengubah suatu

material. Istilah proses di industri mencakup input (raw material/feed/bahan baku)

dan output (product). Kontrol untuk menjaga kondisi (operasi kilang) sesuai yang

diinginkan dalam sistem dengan mengatur variabel yang dipilih dalam sistem

tersebut

Proses Kontrol: menjaga kondisi yang diinginkan dalam sistem dengan

mengatur variabel yang dipilih dalam sistem untuk mengurangi gangguan

(disturbance) yang mempengaruhi sistem.

Beberapa jenis variabel yang selalu digunakan dalam suatu loop kontrol,

yang dapat dijelaskan sebagai berikut:

C ontrolled variable: yaitu variabel proses yang akan dikontrol, seperti

dsbnya. Idealnya “controlled variable” ini harus diukur

untuk kemudian dibandingkan dengan “set point” nya.

Akan tetapi apabila tidak memungkinkan untuk

dilakukan pengukuran langsung, maka nilai variabel ini

bisa diperoleh melalui suatu perhitungan (inferensial).

Manipulated variable: variabel yang akan dimanipulasi oleh final control

element dalam rangka melakukan aksi koreksi (atau

mempertahankan) harga “Controlled variable” yang

ada.

Load variable : variabel yang merupakan beban dari suatu loop kontrol,

sebagai contoh flow/pressure steam dalam suatu alat

(steam drum level control), atau temperature outlet

dalam suatu heater.

Disturbanced variable: merupakan variabel gangguan bisa terhadap load

maupun terhadap manipulated variable. Pada stuktur

kontrol tertentu nilai variabel ini harus diketahui baik

melalui pengukuran langsung maupun tak langsung

melalui hasil perhitungan. Stuktur control yang

membutuhkan harga variabel ini adalah “cascade

control” atau “feedforward control”. Contoh untuk

variabel ini adalah pressure fuel gas dalam suatu

heater, dalam hal ini gangguan terhadap “manipulated

Measured variable: yaitu variabel proses yang diukur dalam rangka

mengetahui nilai “controlled variable” atau

“disturbanced variable” jadi “measured variable” ini

bisa merupakan kedua variabel tersebut ataupun

variabel lainnya yang akan digunakan untuk

menghitung harga/nilai dari kedua variabel tersebut.

Sebagai contoh pengukuran temperature outlet dalam

suatu heater, atau pengukuran temperatur (inlet dan

outlet heat exchanger) dan flow dalam suatu sistem

kontrol duty.

Set point : nilai yang diinginkan dari suatu “controlled variable”

Error : perbedaan antara harga aktual “controlled variable”

dan “set point”-nya.

Dari contoh diatas dapat disimpulkan element-element loop proses kontrol:

Sensor, pembaca variabel proses

Controller, menggerakkan actuator dengan memberikan sinyal output controller

yang sesuai

Actuator, mengatur manipulated variable berdasar dari nilai output sinyal

controller

Proses, sistem yang dikontrol

Nilai/ harga parameter kontrol menentukan keberhasilan dari suatu sistem kontrol

yang dirancang. Penentuan nilai parameter ini dilakuakan dengan coba-coba atau

kontrol. Contoh parameter kontrol adalah proposal gain, reset time dalam suatu

kontrol PID.

Untuk proses yang tidak bergantung waktu (time invariant process) maka harga

parameter proses dianggap tetap. Teknik kontrol yang banyak dikembangkan

kebanyakan untuk proses jenis ini. Untuk perubahan parameter proses yang kecil

dan lamban maka metode seperti adaptive control atau robust control bisa

digunakan. Akan tetapi perubahan tersebut berlangsung secara cepat dan dengan

nilai yang cukup besar (time invariant process) maka metoda-metoda tersebut

tidak mampu lagi untuk digunakan.

2.6.2. Manual dan Otomatik

Pengontrolan secara manual adalah pengontrolan yang dilakukan oleh

manusia yang bertindak sebagai operator; sedang pengontrolan secara otomatis

adalah pengontrolan yang dilakukan oleh mesin-mesin/peralatan yang bekerja

secara otomatis dan operasinya di bawah pengawasan manusia.

Pengontrolan secara manual banyak ditemukan dalam kehidupan sehari-hari

seperti pada penyetelan suara radio, televisi, pengaturan aliran air melalui keran,

pengaturan kecepatan kendaraan, dan lain-lain, sedangkan pengontrolan secara

otomatis kebanyakan dipisahkan oleh unit-unit sebagai elemen pengukur dan

aktuator. Kontroler beroperasi menggunakan daya dari elemen pengukur dan

sangat sederhana serta murah. Suatu contoh kontroler beroperasi otomatis

Gambar 2.8. Kontroler Beroperasi Otomatis

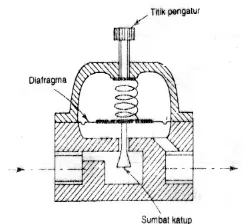

Operasi dari kontrol beroperasi otomatis adalah sebagai berikut : Anggap

tegangan keluaran lebih rendah dari tegangan acuan, seperti ditentukan oleh titik

set. Selanjutnya gaya pegas ke bawah lebih rendah dari gaya tekan ke

atas,menyebabkan gerak ke bawah pada diafragma. Hal ini meningkatkan laju

aliran dan tekanan keluaran. Apabila gaya tekan ke atas sama dengan gaya pegas

ke bawah maka katup tetap dan laju aliran tetap. Sebaliknya apabila tekanan

keluaran lebih besar dari tekanan acuan, katup membuka dan menurunkan laju

aliran yang melalui katup pembuka. Suatu kontroler beroperasi sendiri lebih

banyak digunakan untuk kontrol tekanan air maupun gas.

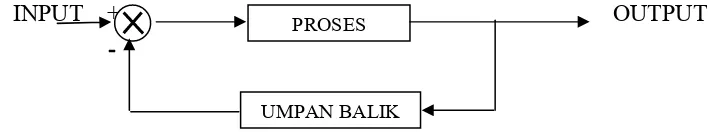

2.6.3. Rangkaian Terbuka dan Rangkaian Tertutup

Sistem kontrol rangkaian terbuka merupakan suatu sistem yang keluarannya

tidak mempunyai pengaruh terhadap aksi kontrol. Dengan kata lain, sistem

kontrol rangkaian terbuka keluarannya tidak dapat digunakan sebagai

perbandingan umpan balik dengan masukan. Sebagai contoh sederhana adalah

mesin cuci. Perendaman, pencucian, dan pembilasan dalam mesin cuci dilakukan

atas basis waktu. Mesin ini tidak mengukur sinyal keluaran yaitu tingkat

kebersihan kain. Setiap gangguan yang terjadi akan menimbulkan pengaruh yang

24

INPUT OUTPUT

SISTEM PENGONTROL

Gambar 2.9. Diagram blok sistem kontrol rangkaian terbuka

Sistem kontrol rangkaian tertutup (closed-loop control sistem) merupakan

sistem pengendalian dimana besaran keluaran memberikan efek terhadap besaran

masukan sehingga besaran yang dikendalikan dapat dibandingkan terhadap harga

yang diinginkan melalui alat pencatat (indicator atau rekorder). Perbedaan yang

terjadi antara besaran yang dikendalikan dan penunjukan pada alat pencatat

digunakan sebagai koreksi, seperti yang terlihat pada gambar 2.10

INPUT + OUTPUT - PROSES

UMPAN BALIK

Gambar 2.10. Diagram blok sistem kontrol rangkaian tertutup

Dari segi kestabilan, sistem kontrol loop terbuka lebih mudah dibuat karena

kestabilan bukan merupakan persoalan utama. Sebaliknya, kestabilan selalu

merupakan persoalan utama pada sistem kontrol loop tertutup karena cenderung

terjadi kesalahan akibat koreksi berlebih yang dapat menimbulkan osilasi pada

BAB III

PENGGUNAAN SISTEM PNEUMATIK

3.1. Sistem Pneumatik

Sistem pneumatik pada saat ini sudah banyak digunakan dalam otomasi

mesin-mesin produksi dan dalam bidang kontroler otomatis. Misalnya, rangkaian

pneumatika yang mengubah energi udara menjadi energi mekanika digunakan

secara luas, dan berbagai jenis kontroler pneumatika ditemukan dalam industri.

Alasan pemakaian yang luas ini dikarenakan sifat kesederhanaan, dan perawatan

yang mudah.

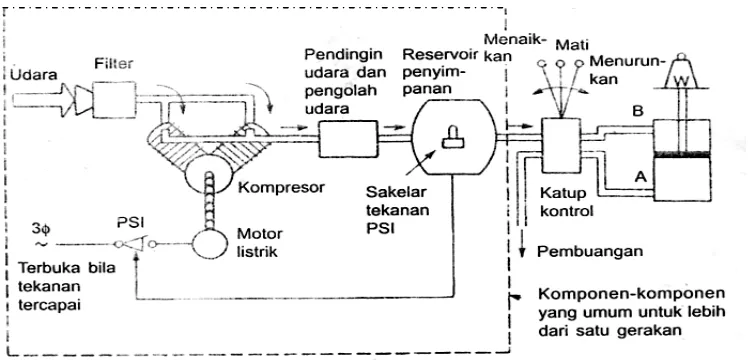

Gambar 3.1 menunjukkan komponen-komponen suatu sistem pneumatik.

Dapat dilihat bahwa udara dihisap dari atmosfir lewat filter udara dan dinaikkan

ke tekanan yang dibutuhkan oleh sebuah kompresor udara (biasanya digerakkan

oleh sebuah motor AC). Sebagaimana yang sudah diketahui, bahwa udara juga

mengandung uap air dalam jumlah besar, maka sebelum dapat digunakan, udara

harus didinginkan untuk menyebabkan kondensasi. Jadi, kompresor udara harus

disertai oleh sebuah unit pendingin dan pengolah udara.

Kompresibilitas suatu gas atau udara membuat kita perlu menyimpan gas

bertekanan dalam reservoir, untuk ditarik oleh beban. Tanpa menggunakan

reservoir ini, dapat mengakibatkan ketidakstabilan tekanan dalam sebuah gerakan

silinder . Oleh sebab itu, sebuah unit pengolah udara mesti disertai dengan

reservoir udara. Suatu sakelar tekanan yang dipasang pada reservoir udara,

digunakan untuk menghidupkan motor kompresor bila tekanan turun dan

mematikannya kembali bila tekanan mencapai level yang dibutuhkan.

Beberapa proses industri dan kontroler pneumatik melibatkan aliran gas atau

udara melalui jalur pipa penghubung dan tangki-tangki tekanan. Dapat dilihat

sistem tekanan yang ditunjukkan pada gambar 3.2(a). Aliran gas melalui

penghalang adalah merupakan fungsi dari beda tekanan gas (pi – po). Sistem

tekanan semacam itu dapat dicirikan dalam bentuk tahanan dan kapasitansi.

Tahanan aliran gas R dapat diartikan sebagai berikut :

perubahan kecil dari aliran gas. Perhitungan harga tahanan aliran gas R mungkin

memerlukan waktu yang cukup lama. Meskipun demikian, dapat ditentukan

dengan mudah dari kurva beda tekanan terhadap aliran dengan menghitung

Kapasitansi bejana tekanan dapat didefenisikan sebagai

Perubahan dari persediaan gas, lb Perubahan tekanan gas, lbf / ft2

C =

Atau

C =

dengan C = kapasitansi, lb-ft2/lbf

dm d

Gambar 3.2 Sistem Tekanan

3.2. Proses Kontrol Pneumatik

Jika beberapa proses industri harus dikontrol secara otomatis, maka akan

banyak variabel proses (misalnya temperatur, aliran, tekanan, level) yang perlu

diukur dan dijaga pada nilai yang benar demi keamanan dan ekonomisnya operasi.

Dalam gambar 3.3, misalnya, aliran air dalam sebuah pipa harus dijaga pada suatu

nilai tetapan awal (preset Value).

Dalam gambar 3.3, aliran diukur untuk memberikan besar aliran saat itu

(biasanya dinamakan PV – singkatan dari process Variable (varibel proses).

set point) untuk menghasilkan sinyal error, yang dilewatkan ke sebuah pengontrol.

Sinyal ini mengatur sinyal penggerak aktuator untuk menggerakkan katup dalam

arah yang memberikan aliran yang dibutuhkan (dengan kata lain, PV = SP, yang

menghasilkan error nol). Susunan pada gambar 3.3 dinamakan kontrol loop

tertutup (closed loop control), karena sebuah loop dibentuk oleh pengontrol,

aktuator, dan peralatan pengukur.

Gambar 3.3. Kontrol Loop Tertutup

Banyak cara kerja kontrol proses yang didasarkan pada peralatan pneumatik,

dengan berbagai sinyalnya yang ditunjukkan oleh tekanan pneumatik. Dapat

dilihat kebanyakan proses kontrol dilakukan dalam pabrik kimia atau petrokimia,

di mana lingkungan bahan mudah meledak adalah biasa. Bila digunakan sinyal

elektrik, maka harus diberikan pengawasan yang besar untuk menjamin tidak

terjadinya kekeliruan yang dapat menyebabkan bunga api, yang dapat menyalakan

suatu ledakan. Walaupun tindakan pencegahan dapat dilakukan, hasilnya menjadi

rumit dan perawatan mungkin akan menjadi sulit.

Sebuah sistem pneumatik hanya mengandung udara, sehingga sistem

pneumatik tidak menghadirkan bahaya pada kondisi seperti ini. Sebagian besar

tetap popular. Banyak peralatan dalam loop, dalam kasus apapun dilengkapi

paling baik oleh teknik pneumatik. Walaupun aktuator elektrik tersedia,

kebanyakan katup digerakkan oleh sinyal pneumatik-bahkan bila tranduser dan

pengontrolnya adalah elektronik.

Kontrol loop tertutup, membutuhkan sebuah pengontrol yang mengambil

sinyal yang diharapkan (set point) dan sinyal sebenarnya (variabel proses),

menghitung error, kemudian mengatur keluaran dengan suatu actuator untuk

membuat nilai aktualnya sama dengan nilai yang diharapkan.

Pengontrol pneumatik yang paling sederhana dinamakan pengontrol

proporsional saja, yang ditunjukkan secara skematik pada gambar 3.4. Sinyal

keluaran di sini hanyalah sinyal error yang dikalikan dengan suatu gain:

OP = K × error

= K × (SP – PV)

dengan K adalah gain.

Gambar 3.4. Pengontrol Proporsional saja

Keluaran pengontrol proporsional adalah K×error, sehingga untuk

mendapatkan sinyal keluaran, sebuah sinyal error harus ada. Error ini yang

dinamakan offset, biasanya kecil, dan dapat dikurangi dengan gain yang besar.

menjadi tak stabil. Dalam keadaan ini dilakukan modifikasi pada pengontrol

dasar. Suatu integral waktu dari error ditambahkan dan menghasilkan:

OP = K error 1/Ti ∫ errordt ………(3.1)

Pengontrol yang mengikuti persaman 3.1 dinamakan pengontrol proporsional

integral (P + I), yang diilustrasikan pada gambar 3.5. konstanta Ti, yang

dinamakan waktu integral, diatur oleh pemakai. Sebuah pengontrol yang

memenuhi persamaan 3.1 mempunyai diagram balok yang ditunjukkan pada

gambar 3.5a. Selama ada error, keluaran pengontrol merangkak naik atau turun ke

suatu laju yang ditentukan oleh Ti. Hanya bila tak terjadi error-lah maka

pengontrol keluaran konstan. Pengikutsertaan suku integral dalam persamaan 3.1

menggantikan error offset.

Sebuah pengontrol pneumatik P + I dapat dikonstruksi seperti yang

ditunjukkan pada gambar 3.5b. Bellow integral melawan aksi dari bellow umpan

balik, dengan laju perubahan tekanan dibatasi oleh katup pengatur Ti. Pengontrol

menyeimbangkan dengan tepat celah nosel flapper untuk menghasilkan error nol,

dengan PV = SP dan menyamakan gaya-gaya dari bellow integral dan bellow

c. Konstruksi

Gambar 3.5 Pengontrol Proporsional Puls Integral (P + I)

3.3. Mekanisme Kerja sebuah Aktuator

Aktuator linier beroperasi pada tekanan konstan, memproduksi suatu gaya

yang proporsional dengan tekanan yang diberikan dan biasanya mengembang

penuh atau menyusut penuh. Actuator katup beroperasi dengan sebuah tekanan

terapan yang dapat berkisar dari 0,2 sampai 1 bar, yang menghasilkan suatu

perpindahan poros yang sebanding dengan tekanan terapan.

Suatu aktuator ditunjukkan pada gambar 3.6a Sinyal kontrol diterapkan pada

bagian atas piston yang dibuat kedap oleh suatu diafragma fleksibel. Gaya ke

bawah dari tekanan ini (P × A) dilawan oleh gaya kompresi pegas, dan piston

berhenti ketika kedua gaya adalah sama, dengan perpindahan yang proporsional

kekakuan pegas, dan tekanan pada aktuator mulai bergerak (± 0,2 bar) diatur oleh

penyesuaian pra-tegangan.

Gambar 3.6b mengilustrasikan kerja diafragma karet. Diafragma ini

mengupas’ ke atas dan ke bawah dinding silinder sehingga luas piston tetap

konstan dalam seluruh jangkauan perjalanan. Poros aktuator mengembang karena

tekanan yang bertambah, gagal (fail) mencapai posisi naik penuh dikarenakan

cacat-cacat yang biasa seperti menyangkut rugi pasokan udara, rugi sinyal atau

retaknya seal diafragma. Karena alasan ini aktuator semacam itu dikenal sebagai

jenis fail-up.

(a) kontruksi

Gambar 3.6 Aktuator Fail-up

Sebaliknya, pada aktuator yang ditunjukkan pada gambar 3.7, tekanan sinyal

di berikan di bagian bawah piston dan gaya pegas dibalik. Dengan desain ini

poros bergerak ke atas untuk menaikkan tekanan dan bergerak ke bawah karena

model kegagalan yang umum. Aktuator ini dikenal sebagai aktuator fail-down

atau aktuator bekerja terbalik. Salah satu kelemahan desain ini adalah

Gambar 3.7 Aktuator fail-down

Aktuator katup cenderung mempunyai luas permukaan yang besar untuk

memberikan gaya yang dibutuhkan, yang berarti volume udara yang cukup

banyak ada di atas piston. Gerakan katup menyebabkan perubahan volume ini,

dan membutuhkan udara untuk dipasok dari, atau dihembuskan oleh, peralatan

yang menyediakan sinyal tekanan. Suatu ketidakcocokan antara kebutuhan udara

aktuator dan kapabilitas peralatan yang memasok sinyal tekanan, akan

menghasilkansuatu respons ketertinggalan orde pertama yang lambat.

Gaya neto yang bekerja pada piston pada gambar 3.6 dan 3.7 adalah jumlah

gaya dari tekanan terapan, gaya pegas yang berlawanan dan tiap gaya dinamik

yang diinduksikan ke dalam batang katup dari fluida yang akan dikontrol. Dengan

demikian gaya-gaya dinamika ini menghasilkan suatu error offset pada posisi

katup. Efek ini dapat direduksi dengan menaikkan luas piston atau jangkauan

tekanan operasi, tetapi ada batas-batas ukuran aktuator dan kekuatan seal

diafragma.

Sebuah pengatur posisi katup digunakan untuk memperbaiki cara kerja dari

posisi sekeliling aktuator seperti yang ditunjukkan pada gambar 3.8. Pengatur

posisi katup terutama digunakan:

Untuk meningkatkan kecepatan operasi katup

Untuk menghilangkan offset yang diakibatkan gaya-gaya dinamik dalam katup

Ketika dibutuhkan suatu pemampatan tekanan untuk memberi gaya aktuator

yang diperlukan

Ketika suatu aktuator kerja ganda dibutuhkan (yang tidak dapat dikontrol

dengan jalur tekanan tunggal)

Gambar 3.8 Pengatur posisi Katup

3.4. Prinsip Umum Operasi

Pengoperasian dengan proses pneumatik juga berhubungan dengan

pengurutan (sequencing), yaitu melaksanakan kerja yang mengikuti satu dengan

yang lain dalam urutan yang sederhana atau dengan urutan yang ditentukan oleh

sensor. Suatu contoh sederhana sistem pengurutan pneumatik diilustrasikan pada

gambar 3.9, di mana sebuah piston berosilasi secara kontinu antara dua saklar

batas yang dioperasikan dengan pilihan LS1 dan LS2. Ini menggeser katup V1

dengan jaringan tekanan pilot. Spul katup utama tidak mempunyai pegas balik dan

tetap dalam posisinya, sampai ada sinyal yang berlawanan. Katup bolak-balik V2

Gambar 3.9 Sebuah contoh pengurutan; silinder berosilasi antara LS1 dan LS2

Waktu seringkali digunakan untuk mengontrol urutan (misalnya, mengisi

sebuah komponen, tunggu lima sekon, isi komponen berikutnya). Sebuah katup

tunda waktu dikontruksikan seperti yang diilustrasikan pada gambar 3.10a. Sinyal

masukan X adalah sinyal pilot yang menggerakkan spul dalam katup utama V1,

tetapi sinyal itu ditunda oleh katup restriksi dan volume reservoir yang kecil V.

Bila X digunakan, tekanan Y naik secara eksponensial sehingga memberikan

suatu penundaan T, sebelum tekanan yang dioperasikan pilot dicapai. Bila X

dipindahkan, maka katup tak balik secara cepat mengosongkan reservoir yang

menghasilkan penundaan off yang dapat diabaikan. Gambar 3.10b menunjukkan

respons itu.

(a)diagram sirkuit (b) Respons

36

Katup-katup pengurutan digunakan untuk mengikat operasi yang dikontrol

tekanan menjadi satu. Katup-katup ini kerjanya agak menyerupai sebuah katup

yang dioperasikan pilot, tetapi disini desainer dapat mengontrol tekanan ketika

katup beroperasi. Sebuah aplikasi tipikalnya ditunjukkan pada gambar 3.11, di

mana sebuah silinder dibutuhkan untuk memberikan gaya tertentu pada sebuah

benda. Katup V2 adalah katup pengurut dan beroperasi pada sebuah tekanan yang

diatur oleh pegas. Urutan dimulai oleh tombol tekan PB1, yang menggeser spul

pilot di katup utama V1 dan menyebabkan silinder mengembang. Bila silinder

mencapai pengembangan penuh, maka saklar batas LS1 beroperasi dan tekanan P1

mulai naik. Bila tekanan yang diatur awal dicapai maka katup pengurut V2

beroperasi, sehingga menggerakkan spul di katup utama V1 dan menyusutkan

silinder.

BAB IV ANALISA SISTEM 4.1. Elemen Pneumatik

Dalam proses pengaturan level pada tanki lateks digunakan dengan sistem

pneumatik. Sistem pneumatik terdiri dari beberapa tingkatan yang mencerminkan

perangkat keras dan aliran sinyal. Berbagai tingkatan yang membentuk lintasan

kontrol untuk aliran sinyal, mulai dari aliran sinyal masukan menuju sinyal

keluaran dapat dilihat pada gambar 4.1.

PASOKAN ENERGI Sumber

ELEMEN MASUKAN Sinyal masukan

ELEMEN PEMROSES Sinyal prosesor

ALAT AKTUASI Keluaran Elemen kontrol akhir

Gambar 4.1 Proses Kerja Sistem

Tingkatan utama dari sistem pneumatik adalah :

Catu daya (energi supply) Elemen masukan (sensor)

Elemen kerja (actuator)

Elemen-elemen dalam sistem pneumatik diwakili oleh simbol-simbol yang

menunjukkan fungsi dari elemen tersebut. Simbol tersebut dapat berupa gabungan

beberapa simbol elemen dan berkerja sesuai fungsi tertentu. Rangkaian dari setiap

elemen digambar dengan urutan yang sama dengan diagram aliran sinyal diatas.

Pada tingkatan aktuator ditambahkan kontrol elemen untuk melengkapi

struktur. Kontrol elemen mengontrol aksi aksi dari aktuator setelah menerima

sinyal yang dikirim oleh elemen pengolah (prosesor).

Elemen yang digunakan dalam sistem pneumatik ini dapat dilihat pada gambar

4.2. katup kontrol arah (KKA) dapat sebagai sensor, pengolah atau pengontrol

aktuator. Jika katup kontrol arah digunakan sebagai pengontrol gerakan silinder

maka akan masuk pada grup aktuator bagian elemen kontrol. Jika sebagai elemen

Perbedaan fungsi biasanya berdasarkan cara pengoperasiannya dan

bergantung pada letak katup kontrol arah di dalam gambar rangkaian.

Pada gambar 4.3 dapat dilihat rangkaian dan tata letak urutan kontrol dari

sebuah elemen pneumatik.

x Y

Gambar 4.3 Diagram rangkaian dari elemen-elemen pneumatik

Batang piston silinder harus keluar apabila setelah menerima sinyal dari

sebuah sensor, seperti yang terlihat pada gambar 4.3. Lubang masuk (X dan Y)

katup 1.6 dihubungkan dengan lubang keluar keluar tombol katup 1.2 dan 1.4.

dengan mengaktifkan salah satu dan kedua tombol akan memberikan sinyal pada

lubang masuk atau Y ( logic OR terpenuhi ). Sinyal ini diteruskan oleh katup 1.6

untuk mengatifkan katup control 1.1. akibatnya udara bertekanan akan mengalir

dari sumber tekanan melalui katup control 1.1 ke silinder dan batang piston

silinder keluar. Katup control 1.1 dapat berupa katup 4/2 atau 5/2 dengan ukuran

yang sesuai dengan kebutuhan udara silinder. Bila sinyal yang dihasilkan dari

penekanan tombol katup 1.2 dan 1.4 dilepas, maka katup 1.6 akan memutus sinyal

lubang 14 (Z) katup control 1.1. udara bertekanan dari sinyal 14 (Z) akan

posisi katup control 5/2 ke posisi awal. Keluaran 2 (B) aktif dan keluaran 4 (A)

membuang udara ke atmosfir maka silinder kembali ke posisi awal.

4.2. Proses Pengaturan Level Pada Tank Lateks

Proses pencetakan/ pembuatan sarung tangan dilakukan pada areal glove

plant dengan menggunakan dipping machine yang berupa rangkaian former yang

dipasang pada rantai yang digerakkan oleh main drive gear motor. Rantai mesin

akan berjalan membawa cetakan hingga tercelup pada tank lateks. Level pada tank

tersebut harus dapat dikontrol pada ketinggian tertentu agar permukaan cetakan

dapat tercelup pada lateks dengan rata. Blok diagram pengaturan level pada tank

lateks dapat dilihat pada gambar 4.4

+ -

Controller Aktuator Proses

Proximity

Output Input

Gambar 4.4 Blok diagram pengaturan level

Pengaturan level lateks dikontrol dengan menggunakan sistem pneumatik.

Sensor yang terdapat pada sistem tersebut mengunakan sensor

kedekatan/proximity, yang akan mendeteksi level pada tank lateks. Sensor atau

elemen pengukur adalah alat yang mengubah variabel keluaran menjadi variabel

yang sesuai, yang dapat digunakan untuk membandingkan keluaran dengan sinyak

rendah dan memperkuatnya menjadi tingkat yang tingginya mencukupi dan

kadang-kadang dengan diferensiasi atau integrasi untuk menghasilkan sinyal

kontrol yang lebih baik. Aktuator adalah alat daya yang menghasilkan masukan ke

bagian proses sesuai dengan sinyal kontrol sedemikian sehingga sinyal umpan

balik akan berkaitan dengan sinyal masukan acuan. Keluaran dari kontroler

otomatis dimasukkan ke aktuator, seperti katup pneumatik.

4.3. Pengoperasian Sistem Dalam Pengaturan Level Pada Tangki Lateks

Alasan utama menggunakan instrument pneumatic dalam pengaturan level

ini adalah karena fluida yang digunakan merupakan cairan lateks, yang

mempunyai tingkat kekentalan yang berbeda dari jenis cairan lainnya.

Kebanyakan instrument yang digunakan dalam sistem tersebut menggunakan type

Festo Pneumatic. Sistem ini dipasang pada areal glove plant khususnya pada

stripping area sebagai tempat proses pencetakan sarung tangan.

Proses pengaturan level pada tangki lateks ini, sensor tidak dihubungkan

langsung pada permukaan cairan namun diletakkan diatas tangki. Sensor akan

bekerja ketika sebuah float yang diletakkan diatas cairan yang dihubungkan pada

sebuah kabel memberikan respon tentang keadaan level cairan tersebut. Float

tersebut akan bekerja pada saat level lateks telah mengalami perubahan, yang

akan menggerakkan kabel naik dan turun. Pada gambar 4.5 dapat dilihat proses

1

Gambar 4.5 Proses kerja sensor dalam mendeteksi level

Jarak dari kedua ujung sensor pada kabel tersebut 5 mm, ini dibuat agar sensor

tidak terlalu cepat untuk melakukan kontak/respon. Kemudian sinyal akan

dikirimkan kebagian kontroller yang bekerja secara Normally Open maupun

Normally Close, yang selanjutnya aktuator akan bekerja setelah menerima sinyal

dari kontroller tekanan yang diperoleh actuator sebesar 6 -10 bar dan akan

menggerakkan sebuah cylinder yang berdiameter 32 mm, yang berfungsi untuk

menutup maupun membuka saluran fluida lateks.

4.4. Aktuator sebagai Elemen Pengendali Akhir

Elemen pengendali akhir merupakan bagian sistem pengendali yang

melaksanakan tindakan yang diperintahkan oleh kontroler. Elemen pengendali

akhir yang digunakan pada sistem adalah aktuator pneumatik. Aktuator pneumatik

adalah kerangan yang dioperasikan oleh udara yang bertekanan 6- 10 bar untuk

mengatur laju alir cairan lateks. Aktuator pneumatik berupa valve yang

menghalangi laju alir cairan yang melalui suatu orifice. Valve tersebut terdapat

Perubahan tekanan di atas diafragma akan meyebabkan batang naik turun,

sehingga mengubah laju alir cairan yang melalui orifice.

Gambar 4.6. Susunan dari sebuah aktuator

Gaya piston yang dihasilkan oleh silinder bergantung pada tekanan udara,

diameter silinder, dan tahan gesekan dari komponen perapat. Gaya piston secara

teoritis dihitung menurut rumus berikut :

Fth = A x P

Fth = Gaya piston teoritis (N)

A = Luas piston yang dipakai (m2)

P = Tekanan kerja (Pa)

Langkah silinder pneumatic tidak boleh lebih dari 2 m, untuk silinder rodless

jangan lebih dari 10 m. Dengan akibat langkah yang panjang, tekanan mekanik

batang piston dan bantalan menjadi terlalu besar. Untuk menghindari bahaya

tekanan, diameter batang piston pada langkah yang panjang harus sedikit lebih

besar.

Kecepatan silinder pneumatic bergantung pada beban, tekanan udara yang ada,

juga jumlah aliran udara yang melalui elemen control terakhir. Kecepatan piston

rata-rata dari silinder standard berkisar antara 0,1 sampai 1,5 m/s. Silinder khusus

dapat mencapai kecepatan sampai 10 m/s. Kecepatan piston ini dapat diatur

dengan katup pengontrol aliran satu arah dan dapat ditingkatkan dengan katup

pembuangan cepat.

4.5. Perawatan dan Pencegahan dalam Sistem Pneumatik

Sistem pneumatik yang baru dirancang (dibuat) dan dipasang akan berjalan

bebas dari kesalahan untuk beberapa lama. Keausan yang terlalu dini tidak nyata

sampai beberapa minggu atau bulan. Kesalahan akibat dari keausan tidak dapat

dilihat secara nyata, maka hasilnya tidak mudah untuk mengindetifikasi

komponen yang rusak. Kegagalan yang diuraikan disini yang sering terjadi adalah

sulit untuk dilokalisasikan dalam sistem pneumatik. Oleh karena itu, rangkaian

kontrol yang rumit dapat dibagi kedalam unit-unit yang kecil dan dapat diperiksa.

Keausan dan kerusakan komponen serta saluran dapat dipercepat oleh pengaruh

lingkungan, seperti :

Kualitas udara bertekanan

Gerakan relatif dari komponen Beban yang salah dari komponen

Perawatan yang salah

Pemasangan dan sambungan yang salah (misalnya, saluran sinyal yang

Untuk penyiapan udara dan untuk mengetahui biaya pengadaan energi, terlebih

dahulu harus diketahui konsumsi udara pada sistem. Pada tekanan kerja, diameter

piston, dan langkah tertentu, konsumsi udara dihitung :

Konsumsi udara = Perbandingan kompresi x luas bidang piston x panjang

langkah

Perbandingan kompresi = 1.031 + tekanan kerja (bar) 1.031

Perawatan yang paling intensif sekalipun, hanya sedikit berguna jika

sistem berasal dari perencanaan atau pemasangan yang salah. Itu membawa

gangguan yang dicirikan oleh keausan yang terlalu dini dan gangguan komponen.

Perencanaan yang hati-hati, dalam hal ini biayanya sedikit lebih banyak,dapat

mengurangi frekwensi gangguan dan kegagalan serta kerugian waktu. Usaha

pencegahan dapat dilakukan dengan :

Pemilihan komponen dan pembangkit sinyal yang tepat. Semuanya harus

sesuai dengan kondisi lingkungan dan kerja sistem.

Perlindungan komponen dalam mencegah pencemaran

Pengurangan beban dengan peredam kejut

Saluran diperpendek, dipasang penguat jika diperlukan.

Untuk mengontrol silinder dengan kecepatan tinggi atau diameter besar,

memerlukan volume udara yang besar, maka harus katup control dengan ukuran

yang besar pula. Gaya yang diperlukan untuk mengaktifkan katup yang relatif

besar, maka digunakan pengontrolan tak langsung. Elemen control mempunyai

diartikan sebagai pengontrolan tak langsung. Karena sinyal yang dihasilkan untuk

mengaktifkan katup kontrol tidak langsung mengoperasikan silinder, maka elemen

sinyal mempunyai ukuran fisik yang lebih kecil dan mempunyai waktu hubung

yang pendek.

4.6. Spesifikasi Alat

Sensor Proximity (kedekatan)/Inductive Sensor

Type : SIEN – M18B – PS – K – L

Mode : Positive – Switching (PNP) or Negative –

Switching (NPN)

Contact : Normally Open or Normally Closed

Connection : 3 – wire cable, 2,5 m

Supply Daya : 12 – 24 V DC

Sensing Distance : 5 mm

Frekwensi : 800 Hz

Aktuator

Type : Festo Pneumatic MFH 5 – 1/8

Pressure Range : 0 sampai 10 bar

Port Size : G 1/8

Configuration : 5/2 Valve

Cylinder ( Double Acting Cylinder)

47

Max. Pressure : 12 bar

Untuk mengetahui spesifikasi – spesifikasi dari instrument diatas dapat

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dalam penulisan Karya Akhir ini kesimpulan yang dapat diambil oleh

penulis ada beberapa hal yaitu :

Dalam proses pengaturan level lateks dalam tangki diperlukan sistem yang

dapat bekerja dengan baik, terutama pada elemen masukan seperti sensor

proximity dan juga proses aktuasi yaitu aktuator jenis pneumatik yang

memerlukan tekanan sebesar 6 bar, yang akan menggerakkan batang silinder yang

berdiameter 32 mm untuk menutup maupun membuka saluran fluida lateks.

5.2. Saran

Adapun saran yang dapat diberikan dalam penulisan karya akhir ini adalah:

Untuk mencegah adanya kesalahan/gangguan-gangguan dalam sistem

diperlukan adanya pengawasan secara berkala oleh seorang operator agar

pengaturan level lateks dalam tangki dapat berjalan dengan baik dan pemilihan

komponen yang tepat, semuanya harus sesuai dengan kondisi lingkungan dan

49

DAFTAR PUSTAKA

Croser, P. 1994. Pneumatik, Tingkat Dasar P. III. Festo Didactic

Parr, Andrew. 2003. Edisi Kedua, Hidrolika dan Pneumatik. Penerbit Erlangga

Stewart, Harry L. 1978.Hydraulic and Pneumatic Power for Production. Industrial Press

Krist, Thomas. 1993. Dasar-Dasar Pneumatik. Pnerbit Erlangga: Jakarta