PENGARUH PENGISI KALSIUM KARBONAT DAN WAKTU

VULKANISASI TERHADAP KEKUATAN TARIK

DAN SWELLING INDEX FILEM

LATEKS KARET ALAM

SKRIPSI

SITI SORIANI SIPAHUTAR

090822042

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH PENGISI KALSIUM KARBONAT DAN WAKTU

VULKANISASI TERHADAP KEKUATAN TARIK

DAN SWELLING INDEX FILEM

LATEKS KARET ALAM

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

SITI SORIANI SIPAHUTAR

090822042

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERNYATAAN

PENGARUH PENGISI KALSIUM KARBONAT DAN WAKTU VULKANISASI TERHADAP KEKUATAN TARIK DAN

SWELLING INDEX FILEM LATEKS KARET ALAM

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Maret 2011

PENGHARGAAN

Bismillahhirrahmanirrahim,

Syukur alhamdulillahi-rabbilalamin penulis panjatkan kehadirat Allah SWT yang telah melimpahkan rahmat dan ridhonya serta kasih sayangnya kepada kita semua serta selawat beriring salam kita ucapkan kehadirat nabi besar Muhammad SAW, sehingga penulis dapat menyelesaikan Skripsi ini. Penulis menyampaikan terima kasih kepada Kedua orang tua saya Sori Guna Sipahutar dan Asriani Ritonga yang telah membesarkan saya serta Abang, Kakak dan Adik saya yang telah banyak memberikan dorongan baik moral maupun material

Selama penulisan skripsi ini penulis banyak mendapatkan dorongan,bantuan dan petunjuk dari semua pihak, maka pada kesempatan ini dengan segala kerendahan hati penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya pada :

1. Ibu Dr.Yugia Muis, M.Si dan Bapak Drs.Amir Hamzah Siregar, M.Si. selaku dosen Pembimbing I dan Pembimbing II yang telah dengan sabar dan teliti membimbing serta mengarahkan penulis dalam menyelesaikan skripsi ini.

2. Pimpinan PT.Industri Karet Nusantara (Nusantara Rubber Industry) dan Kepala Laboratorium Kimia serta seluruh Staf Laboratorium Kimia yang telah banyak membantu dan membimbing penulis pada saat melaksanakan penelitian.

3. Bapak Dr. Sutarman, M.Sc selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, Medan.

4. Ibu Rumondang Bulan Nasution, MS dan Bapak Drs. Albert Pasaribu, M.Sc selaku Ketua dan Sekretaris Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, Medan.

5. Semua Dosen dan Pegawai Departemen Kimia FMIPA USU, Medan.

6. Muhammad Husnuari yang telah banyak membantu penulis dalam menyelesaikan skripsi ini

7. Sahabat – sahabat tercinta Lisma, Ali, Halimah, Vira, Intan, Ivo, Jho, Mameh, Dwi, Sunan, yang selalu memberikan dorongan dan semangat kepada penilis dalam menyelesaikan skripsi ini.

8. Rekan - rekan kuliah khususnya Januarman, Tya, Risna, Monika, Putri, Nora, dan mahasiswa Ekstensi angkatan 2009 lainnya yang tidak dapat disebutkan satu persatu.

Penulis memanjatkan Do’a kehadirat Allah SWT, semoga amal kebaikan mereka diberikan balasan yang setimpal, Amin ya Robbal Alamin.

Medan, Maret 2011 Penulis

ABSTRAK

THE INFLUENCE OF FILLER CALCIUM CARBONAT AND TIME VULKANIZATION TO STREGTH TO DRAW AND

SWELLING INDEX FILLER NATURAL RUBBER LATEX

ABSTRACT

DAFTAR ISI

1.3. Pembatasan Masalah 3

1.4. Tujuan Penelitian 4

1.5. Manfaat Penelitian 4

1.6. Metodologi Penelitian 4

1.7. Lokasi Penelitian 5

BAB 2 TINJAUAN PUSTAKA 6

2.1. Karet 6

2.2. Klasifikasi Karet 7

2.3. Komposisi Karet Alam 7

2.4. Jenis – jenis Karet Alam 9

2.4.1 Lateks Pekat 10

2.4.2. Faktor – faktor yang mempengruhi kestabilan lateks 12 2.4.3. Faktor – faktor yang mempengaruhi kualitas lateks 13 2.5. Sifat – sifat Karet Alam 13

2.6. Pengertian Kompon Karet 14

2.7. Vulkanisasi 16

2.8. Proses Pencelupan 17

2.9. Kalsium Karbonat 19

2.10. Karakterisasi Produk Lateks Karet Alam 20 2.10.1. Pengujian SEM ( Scanning Electron Microscopy ) 20

2.10.2. Swelling Index 21

2.10.3. Kekuatan Tarik 22

BAB 3 BAHAN DAN METODE PENELITIAN 24

3.1. Alat – Alat yang Digunakan 24 3.2. Bahan – Bahan yang Digunakan 24

3.3. Metode Penelitian 24

3.3.1. Parameter Penelitian 25

3.4. Prosedur Kerja 25

3.4.4. Proses Pembersihan Plat 26 3.4.5.Proses Pembuatan Filem 26

3.5. Pengujian Mutu Karet 27

3.5.1. Prosedur Analisis Nilai Swelling Index 27

3.5.2. Prosedur Uji Tarik 28

3.5.3. Prosedur SEM ( Scanning Electron Microscopy ) 28

3.6. Bagan Penelitian 29

3.6.1. Bagan Alir Pembuatan Bahan Pengisi Kalsium Karbonat 30 3.6.2. Bagan Alir Proses Penentuan Total Solid Content (TSC) 31 3.6.3. Bagan Alir Proses Pembersihan Plat 32 3.6.4. Bagan alir proses pencelupan lateks dangan

penambahan pengisi kalsium karbonat sebanyak

5 gram dan waktu vulkanisasi selama 20 menit 33 3.6.5. Karakterisasi Produk filem 34

BAB 4 HASIL DAN PEMBAHASAN 35

4.1. Hasil 35

4.1.1. Analisis swelling index 35 4.1.2. Analisis Kekuatan Tarik 36

4.1.3. Analisis Kemuluran 37

4.1.4. Uji Total Solid Content (TSC) 38

4.2. Pembahasan 38

4.2.1. Pengaruh Pengisi Kalsium karbonat

terhadap Nilai Swelling Index 38 4.2.2. Pengaruh Pengisi Kalsium karbonat

dan Waktu Vulkanisasi Terhadap

Kekuatan Tarik Filem Lateks Karet Alam 40 4.2.3. Pengaruh Pengisi Kalsium Karbonat dan Waktu

Vulkanisasi Terhadap Kemuluran Filem Lateks Karet Alam 41 4.2.4. Pengaruh Pengisi Kalsium Karbonat

Terhadap Nilai Total Solid Content (TSC) 42 4.2.4. Hasil Karakteristik Filem Lateks Karet Alam 43

BAB 5 KESIMPULAN DAN SARAN 45

5.1. Kesimpulan 45

5.2. Saran 45

DAFTAR TABEL

Halaman

DAFTAR GAMBAR

Halaman

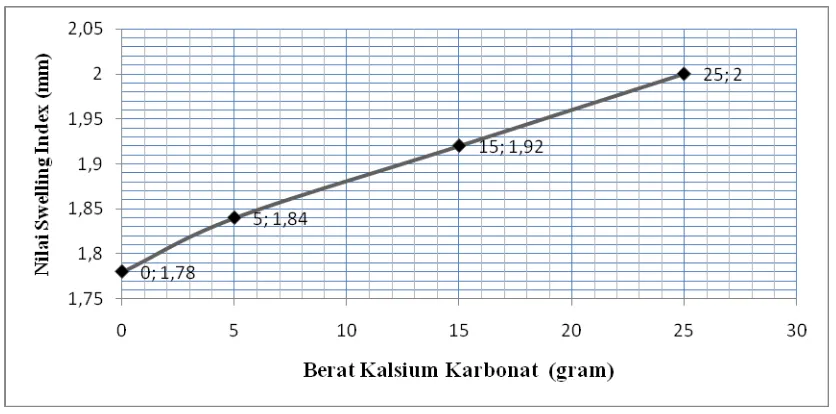

Gambar 4.1. Grafik hubungan nilai Swelling Index terhadap

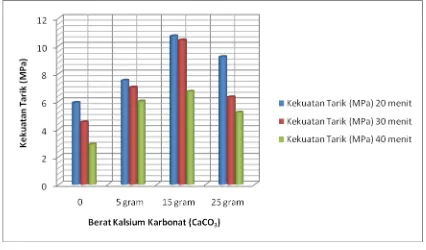

berat pengisi Kalsium Karbonat 39 Gambar 4.2. Grafik hubungan nilai Kekuatan Tarik terhadap

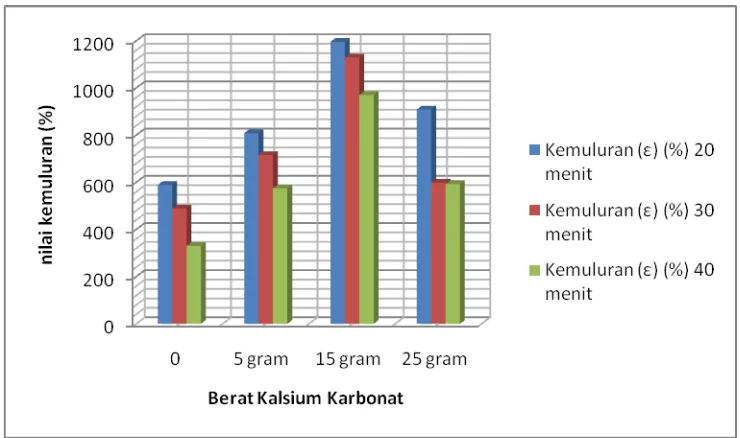

berat pengisi Kalsium Karbonat dan waktu vulkanisasi 40 Gambar 4.3. Grafik hubungan nilai Kemuluran terhadap

berat pengisi Kalsium Karbonat dan waktu vulkanisasi 41 Gambar 4.4. Grafik hubungan nilai Total Solid Content (TSC)

terhadap berat kalsium karbonat 42 Gambar 4.5. Fotografi Mikroskopi Permukaan Filem Lateks

Karet Alam tanpa penambahan bahan pengisi dengan

waktu vulkanisasi 20 menit dan perbesaran 500 x 43 Gambar 4.6. Fotografi Mikroskopi Permukaan Filem Lateks

Karet Alam dengan penambahan pengisi kalsium karbonat sebesar 15 gram dengan waktu

vulkanisasi 20 menit dan perbesaran 500 x 44 Gambar 5 Bahan – Bahan Pravulkanisasi

Gambar 6 Water Bath Untuk Proses Pravulkanisasi Gambar 7 Stirer (alat pengaduk kompon )

Gambar 8 Proses Swelling Index dalam keadaan tertutup

Gambar 9 Hasil filem lateks karet alam setelah proses swelling index Gambar 10 Hasil filem lateks karet alam setelah proses vulkanisasi Gambar 11 Peralatan SEM (Scanning Elektron Microscopy)

Gambar 12 Seperangkat Alat Uji Tarik (Tensile Strength)

Gambar 13 Fotografi Mikroskopi permukaan filem lateks Karet Alam tanpa penambahan bahan pengisi dengan waktu vulkanisasai 20 menit perbesaran 1000x

Gambar 14 Fotografi Mikroskopi permukaan filem lateks Karet Alam dengan pengisi kalsium karbonat 15 gram dengan waktu vulkanisasai 20 menit perbesaran 1000x

Gambar 15 Fotografi Mikroskopi permukaan filem lateks Karet Alam tanpa penambahan bahan pengisi dengan waktu vulkanisasai 20 menit perbesaran 5000x

DAFTAR SINGKATAN

SEM : Scanning Electron Microscopy ZnO : Zink Oxide

ZDBC : Zink Dibuthyl Dithyocabamat SBR : Stirene Butadiene Rubber NBR : Nitrile Butadiene Rubber

EPDM : Etilene Propilene Diene Terpolymer RSS : Rubber Smokked Sheet

TSR : Technical Spesified Rubber SIR : Standart Indonesian Rubber KKK : Kadar Karet Kering

VFA : Volatile Fatty acid

ASTM : American Society For Testing and Material TMTD : Tetra Methyl Thiuram Disulfide

DTDM : Dithiodimorpholine CRT : Cathode Ray Tube TSC : Total Solid Content

MST : Mechanical Stability Time MPa : Mega Paskal

DAFTAR LAMPIRAN

LAMPIRAN 1. Gambar dalam proses peneliian

ABSTRAK

THE INFLUENCE OF FILLER CALCIUM CARBONAT AND TIME VULKANIZATION TO STREGTH TO DRAW AND

SWELLING INDEX FILLER NATURAL RUBBER LATEX

ABSTRACT

BAB I

PENDAHULUAN

1.1. Latar Belakang

Industri lateks karet alam merupakan industri yang sudah lama berada di Negara kita

Indonesia. dan merupakan salah satu hasil pertanian terkemuka karena banyak menunjang perekonomian Negara. Indonesia merupakan sebuah negara penghasil produk lateks karet alam dunia seperti sarung tangan. Adapun produk-produk yang

dihasilkan dari lateks karet alam antara lain pita berpelekat, balon, pembalut luka elastis, tiub stateskop, pakaian dalam, busa spring bed, kondom dan lain – lain (http://eckonopianto.wordpress.com/).

Karet alam sendiri tidak memiliki regangan , kekerasan, dan modulus yang sesuai dengan keperluan pabrik karet. Maka diperlukan untuk menambahkan material yang bertujuan untuk meningkatkan karakteristik karet alam pada tingkatan yang diinginkan (Studebaker, 1957).

Barang jadi karet yang mempunyai kekuatan tarik dan perpanjangan putus yang tinggi dapat diperoleh dengan proses vulkanisasi yang mencampurkan sulfur / belerang pada karet dengan bantuan panas. Dengan demikian karet berubah menjadi elastis dan mantap pada rentang suhu tertentu. Formula dasar vulkanisasi belerang yang dapat berlangsung cepat terdiri dari karet, belerang sebagai curing agent, ZDBC sebagai accelerator, ZnO dan Asam Stearat sebagai activator.

Untuk menghasilkan barang jadi karet yang tahan terhadap pengusangan perlu penyesuaian sistem vulkanisasi dan ditambahkan anti oksidan, anti ozon, dan sebagainya. Untuk memperkuat sifat fisik dan menekan biaya pengolahan dengan

memperbesar volume dapat ditambahkan bahan pengisi. Processing aid digunakan untuk mempermudah pengolahan sehingga terjadi pencampuran yang baik, dispersi bahan pengisi yang baik, akan menghasilkan kompon yang baik sehingga dihasilkan

barang jadi yang baik (www.industrikaret.com).

diinginkan dan merupakan material paling besar kedua dalam hal kuantitas di dalam suatu campuran karet setelah karet itu sendiri (Brennan and Jermyn, 1965).

Ada dua macam bahan pengisi dalam proses pengolahan karet alam yaitu bahan pengisi yang tidak aktif dan bahan pengisi yang aktif, bahan pengisi yang tidak aktif hanya menambah kekerasan dan kekakuan pada karet yang dihasilkan contohnya

kalsium karbonat, sedangkan bahan pengisi aktif mampu menambah kekerasan , ketahanan sobek, contohnya karbon aktif (Tim Penulis, 1992).

Bahan pengisi dan pigmen digunakan untuk memperkuat karet dengan tujuan

untuk mengurangi biaya produksi, pewarnaan, meningkatkan kepadatan dan meningkatkan sifat pemrosesan. Umumnya penguatan karet merupakan bidang yang penting dalam teknologi pemrosesan karet. Dimana penguatan karet dapat

meningkatkan satu atau lebih sifat elastomer, yang bertujuan untuk kesesuaian terhadap kegunaannya (Morton, 1987).

Banyak pengisi mineral yang digunakan secara meluas oleh industri karet alam dan lateks karet alam, adapun pengisi tersebut seperti karbon black, kaolin, dan kalsium karbonat. Kalsium karbonat adalah bahan yang paling diminati pada tahun terakhir ini karena ketersediannya dan biaya pengolahannya rendah (Danneberg, 1981).

Hasil penelitian sebelumnya menunjukkan bahwa penggunaan bahan pengisi dapat menguatkan elastomer. Hal ini karena pengaruh bahan pengisi dapat meningkatkan banyaknya rantai, yang mana membagi bersama suatu pemutusan pada rantai polimer (Flemimert, 1957).

Pemanfaatan karbon serat kelapa dan karbon black sebagai bahan pengisi, menunjukkan bahwa karbon black lebih baik dari pada karbon serat kelapa, hal ini ditinjau dari nilai viscositas mooney, ketahanan panas dan luas permukaan (Egwaikhide,A.P.,2008).

Januarman S, telah melakukan penelitian mengenai pemanfaatan arang

cangkang kemiri (aleurites moluccana) sebagai bahan pengisi lateks karet alam dengan variasi berat arang cangkang kemiri (Sinaga,J., 2010).

Peneliti terdahulu telah melakukan penelitian mengenai pengaruh kalsium

Yuniati juga telah meneliti mengenai pemanfaatan kulit kerang (Andara Ferruginea) sebagai bahan pengisi produk lateks karet alam dengan tekhnik pencelupan. (Yuniati,2009).

Berdasarkan uraian diatas, penulis ingin melakukan penelitian mengenai penggunaan kalsium karbonat (CaCO3), sebagai bahan pengisi dan waktu vulkanisasi

yang diharapkan dapat menghasilkan kekuatan tarik dan swelling index filem lateks karet alam yang lebih baik.

1.2. Permasalahan

Berdasarkan penjelasan latar belakang di atas maka penulis merumuskan

permasalahan yang akan diteliti yaitu sebagai berikut :

1. Pada berat berapakah kalsium karbonat sebagai bahan pengisi akan diperoleh kekuatan tarik dan swelling index filem lateks karet alam yang lebih baik. 2. Pada waktu vulkanisasi berapakah agar dapat diperoleh kekuatan tarik dan

swelling index filem lateks karet alam yang lebih baik.

3. Bagaimana pengaruh kalsium karbonat sebagai bahan pengisi dan waktu vulkanisasi terhadap kekuatan tarik dan swelling index filem lateks karet alam.

1.3. Pembatasan Masalah

Pada penelitian ini, permasalahan dibatasi pada :

1. Bahan pengisi yang digunakan adalah kalsium karbonat dengan variasi berat sebanyak 5 gram, 15 gram dan 25 gram dengan variasi waktu vulkanisasi yang digunakan adalah 20 menit, 30 menit dan 40 menit.

2. Lateks yang digunakan berasal dari PT. Industri Karet Nusantara (Nusantara Rubber Industry).

3. Lateks di pravulkanisasi pada suhu 70 ºC terlebih dahulu sebelum diproses lebih lanjut. Pravulkanisasi lateks karet alam ini dibiarkan pada suhu kamar selama 24 jam untuk maturasi.

1.4. Tujuan Penelitian

Berdasarkan permasalahan yang telah diidentifikasi di atas, maka penelitian ini bertujuan:

1. Untuk mengetahui pengaruh pengisi kalsium karbonat dan waktu vulkanisasi terhadap kekuatan tarik dan swelling index filem lateks karet alam.

2. Untuk mengetahui berat pengisi kalsium karbonat dan waktu vulkanisasi yang optimum untuk menghasilkan kekuatan tarik dan swelling index filem lateks karet alam yang terbaik.

1.5. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi mengenai pengaruh pengisi kalsium karbonat dan waktu vulkanisasi terhadap kekuatan tarik dan swelling index filem lateks karet alam, berat optimum penggunaan kalsium karbonat sebagai bahan pengisi dan waktu vulkanisasi optimum sehingga menghasilkan kekuatan tarik dan swelling index filem lateks karet alam yang lebih baik.

1.6. Metodologi Penelitian

Penelitian ini bersifat eksperiment laboratorium yang terdiri dari :

a. Rancangan Penelitian

Dalam penelitian ini menggunakan desain faktorial 4x3 model tetap dimana 4 adalah berat kalsium karbonat yang digunakan dan 3 adalah waktu vulkanisasi yang digunakan dengan perbandingan 5:20; 5:30; 5:40; 15:20; 15:30; 15:40; 25:20; 25:30; 25:40; (gram:menit), dan sebagai kontrol digunakan 0:20; 0:30; 0:40; (gram:menit).

b. Tahapan Penelitian

1. Pembuatan kompon untuk proses pravulkanisasi yang berupa campuran lateks

HA 60 % ; ZnO 30% ; ZDBC 50% ; KOH 10% ; sulfur 50% ; Wingstay 50% dan bahan pengisi CaCO3 50% dengan berat bervariasi.

2. Pembuatan filem dilakukan dengan tehnik pencelupan yang menggunakan plat

kompon yang telah dimaturasi selama 24 jam dan kemudian dilakukan vulkanisasi. Filem lateks karet alam divulkanisasi dengan cara mengeringkan di oven pada suhu 1200C dengan waktu bervariasi.

3. Pengujian sifat filem yang dihasilkan terdiri dari uji tarik, uji kemuluran, uji swelling index dan SEM.

c. Variabel 1. Variabel bebas

Variasi berat kalsium karbonat sebagai bahan pengisi dan variasi waktu vulkanisasi.

2. Variabel tetap

Suhu pravulkanisasi 700C, lama maturasi 24 jam. Suhu proses vulkanisasi 1200C

3. Variabel terikat

Uji tarik, uji kemuluran, uji Swelling index, dan SEM

d. Pengumpulan Data

Pengambilan data diperoleh dari uji filem lateks karet alam yaitu :

1. Penentuan Kekuatan Tarik dan kemuluran dari Filem lateks karet alam 2. Penentuan nilai Swelling Index dari Filem lateks karet alam

3. Pengujian SEM

1.7. Lokasi Penelitian

Penelitian dilakukan di PT. Industri Karet Nusantara (Nusantara Rubber Industry), Jl. Medan–Tj.Morawa KM 9,5, di Laboratorium Penelitian dan di Laboratorium Kimia Polimer FMIPA USU, Medan, Sumatera Utara dan di Laboratorium Geologi Kuarter

BAB 2

TINJAUAN PUSTAKA

2.1.Karet

Karet adalah tanaman perkebunan tahunan berupa pohon batang lurus. Pohon karet

pertama kali hanya tumbuh di Brasil, Amerika Selatan, namun setelah percobaan berkali-kali oleh Henry Wickham, pohon ini berhasil dikembangkan di Asia Tenggara, di mana sekarang ini tanaman ini banyak dikembangkan sehingga sampai sekarang

Asia merupakan sumber karet alami. Di Indonesia, Malaysia dan Singapura tanaman karet mulai dicoba dibudidayakan pada tahun 1876. Tanaman karet pertama di Indonesia ditanam di Kebun Raya Bogor

Sumber utama karet adalah pohon karet Hevea brasiliensis (Euphorbiaceae). Untuk mendapatkan karet alam, dilakukan penyadapan terhadap batang pohon tanaman karet hingga dihasilkan getah kekuning-kuningan yang disebut dengan lateks. Lateks merupakan cairan atau sitoplasma yang berisi ±30% partikel karet. Pada tanaman karet, lateks dibentuk dan terakumulasi dalam sel-sel pembuluh lateks yang tersusun pada setiap jaringan bagian tanaman, seperti pada bagian batang dan daun. Penyadapan lateks dapat dilakukan dengan mengiris sebagian dari kulit batang. Penyadapan ini harus dilakukan secara hati-hati karena kesalahan dalam penyadapan dapat membahayakan bahkan mematikan pohon karet.

Produk dari penggumpalan lateks selanjutnya diolah untuk menghasilkan lembaran karet (sheet), bongkahan (kotak), atau karet remah (crumb rubber) yang merupakan bahan baku industri karet. Ekspor karet dari Indonesia dalam berbagai bentuk, yaitu dalam bentuk bahan baku industri (sheet, crumb rubber) dan produk

turunannya seperti ban, komponen dan sebagainya. Hasil utama dari pohon karet adalah lateks yang dapat dijual atau diperdagangkan di masyarakat berupa lateks segar, slab/koagulasi, ataupun sit asap/sit angin. Selanjutnya produk-produk tersebut

akan digunakan sebagai bahan baku pabrik Crumb Rubber (Karet Remah), yang menghasilkan berbagai bahan baku untuk berbagai industri hilir seperti ban, bola, sepatu, karet, sarung tangan, baju renang, karet gelang dan lainnya

2.2. Klasifikasi Karet

Karet merupakan polimer yang bersifat elastis, sehingga dinamakan pula sebagai elastomer. Saat ini karet tergolong atas karet sintetik dan karet alam.

Karet sintetik dibuat secara polimerisasi fraksi-fraksi minyak bumi. Contoh

karet sintetik yang kini banyak beredar adalah SBR (Strirene Butadiene Rubber), NBR (Nitrile Butadiene Rubber), karet silikon, Urethane, dan karet EPDM.

Karet alam adalah suatu komoditi homogen yang cukup baik, kualitas dan

hasil produksi karet alam sangat terkenal. Karet alam mempunyai daya lentur yang tinggi, kekuatan tensil dan dapat dibentuk dengan panas yang rendah. Daya tahan karet terhadap benturan, goresan, dan koyakan sangat baik. Namun karet alam tidak

begitu tahan terhadap faktor – faktor lingkungan, seperti oksidasi dan ozon. Karet alam juga mempunyai daya tahan yang rendah terhadap bahan – bahan kimia seperti bensin, minyak tanah, bensol, pelarut lemak (degreaser), pelarut, pelumas sintetis dan cairan hidrolik. Karena sifat fisik dan daya tahannya, karet alam dipakai untuk produksi – produksi pabrik yang membutuhkan kekuatan yang tinggi dan panas yang rendah (misalnya ban pesawat terbang, ban truk raksasa, dan ban – ban kendaraan) dan produksi - produksi teknik lain yang memerlukan daya tahan sangat tinggi (Spillane,J,1989).

2.3. Komposisi Karet Alam

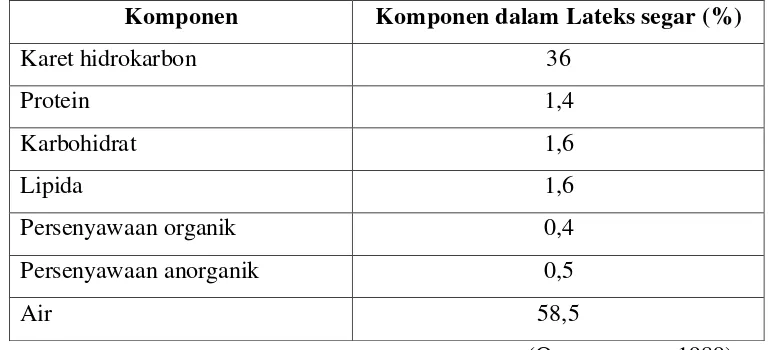

Secara singkat komposisi lateks segar dari kebun adalah sebagai berikut : Tabel 2.1. Komposisi Lateks Segar dari Kebun

Komponen Komponen dalam Lateks segar (%)

Karet hidrokarbon 36

Protein 1,4

Karbohidrat 1,6

Lipida 1,6

Persenyawaan organik 0,4

Persenyawaan anorganik 0,5

Air 58,5

(Ompusunggu, 1989)

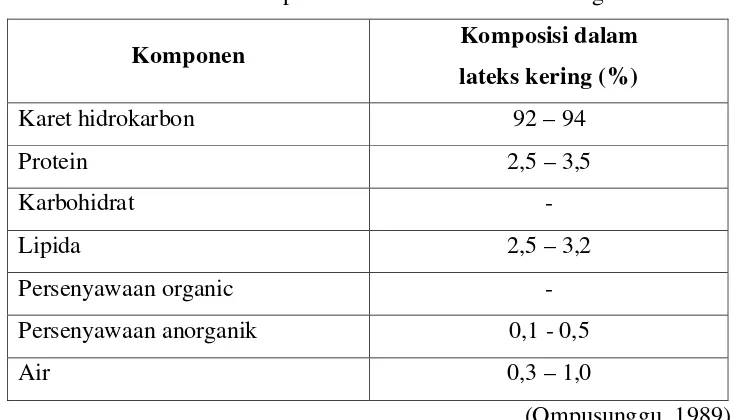

Tabel 2.2 Komposisi Lateks dalam Karet Kering

Persenyawaan anorganik 0,1 - 0,5

Air 0,3 – 1,0

(Ompusunggu, 1989) Apabila lateks hevea brasiliensis segar dipusingkan pada kecepatan 32.000 putaran

per menit (rpm) selama 1 jam, akan terbentuk 4 fraksi :

1. Fraksi karet

Fraksi karet terdiri dari partikel-partikel karet yang berbentuk bulat dengan diameter 0,053 mikron (µ). Partikel karet diselubungi oleh lapisan pelindung yang terdiri dari protein dan lipida dan berfungsi sebagai pemantap (Ompusunggu, 1987).

2. Fraksi kuning

Fraksi ini terdiri dari partikel-partikel berwarna kuning yang mula-mula ditemukan oleh Frey Wyssling, sehingga disebut partikel Frey wyssling. Ukuran partikel dan berat jenisnya lebih besar dari partikel karet dan bentuknya seperti bola. Setelah pemusingan dilakukan, partikel Frey wyssling biasanya terletak di bawah partikel karet dan di atas fraksi dasar (Tampubolon, 1986).

3. Fraksi serum

Fraksi serum juga disebut fraksi c (centrifuge serum) mengandung sebagian besar komponen bukan karet yaitu air, karbohidrat, protein dan ion-ion logam (Ompusunggu, 1987).

4. Fraksi dasar

Fraksi dasar pada umumnya terdiri dari partikel-partikel dasar. Partikel dasar mempunyai diameter 2 – 5 mikron dan berat jenisnya lebih besar dari berat jenis partikel karet, sehingga pada pemusingan partikel-partikel dasar berkumpul di bagian

2.4. Jenis – Jenis Karet Alam

Karet alam diperoleh dengan cara penyadapan pohon Hevea Brasiliensis, karet alam memiliki berbagai keunggulan dibanding karet sintetik, terutama dalam hal elastisitas, daya redam getaran, sifat lekuk lentur (flex-cracking) dan umur kelelahan (fatigue).

Dewasa ini karet alam diproduksi dalam berbagai jenis, yakni lateks pekat, karet sit asap, crumb rubber, karet siap atau tyre rubber, dan karet reklim (Reclimed Rubber).

a. Lateks pekat diolah langsung dari lateks kebun melalui proses pemekatan yang

umumnya secara sentrifugasi sehingga kadar airnya turun dari sekitar 70% menjadi 40-45%. lateks pekat banyak dikonsumsi untuk bahan baku sarung tangan, kondom, benang karet, balon, dan barang jadi lateks lainnya, mutu

lateks pekat dibedakan berdasarkan analisis kimia antara lain kadar karet kering, kadar NaOH, Nitrogen, MST dan analisis kimia lainnya.

b. Karet sip asap atau dikenal dengan nama RSS (Ribbed Smoked Sheet) dan karet krep (crepe) digolongkan sebagai karet konvensional, juga dibuat langsung dari lateks kebun, dengan terlebih dahulu menggumpalkannya kemudian digiling menjadi lembaran – lembaran tipis dan dikeringkan dengan cara pengasapan untuk karet sip asap, dan dengan cara pengeringan menggunakan udara panas untuk karet krep. Mutu karet konvensional dinilai berdasarkan analisis visual permukaan lembaran karet. Mutu karet akan semakin tinggi bila permukaannnya makin seragam, tidak ada gelembung, tidak mulur, dan tidak ada kotoran serta teksturnya makin kekar / kokoh.

c. Crumb rubber (karet remah) digolongkan sebagai karet spesifikasi teknis (TSR=Technical Spesified Rubber), karena penilaian mutunya tidak dilakukan secara visual, namun dengan cara menganalisis sifat – sifat fisika kimianya seperti kadar abu, kadar kotoran, kadar N, Plastisitas Wallace dan Viscositas Mooney. Crumb rubber produksi Indonesia dikenal dengan nama SIR

(Standard Indonesian Rubber). d. Karet siap atau Tyre Rubber

Tyre rubber merupakan barang setengah jadi dari karet alam sehingga dapat

langsung dipakai oleh konsumen, baik untuk pembuatan ban atau barang yang menggunakan bahan baku karet alam lainnya. Tyre rubber memiliki beberapa kelebihan dibandingkan karet konvensional. Ban atau produk – produk karet

yang lebih baik dibandingkan jika menggunakan bahan baku karet konvensional. Selain itu jenis karet ini memiliki daya campur yang baik sehingga mudah digabung dengan karet sintetis.

e. Karet Reklim (Reklimed Rubber)

Karet reklim merupakan karet yang diolah kembali dari barang – barang karet

bekas, terutama ban – ban mobil bekas. Karet reklim biasanya digunakan sebagai bahan campuran, karena mudah mengambil bentuk dalam acuan serta daya lekat yang dimilikinya juga baik. Pemakaian karet reklim memungkinkan

pengunyahan (mastication) dan pencampuran yang lebih cepat. Produk yang dihasilkan juga lebih kukuh dan lebih tahan lama dipakai. Kelemahan dari karet reklim adalah kurang kenyal dan kurang tahan gesekan sesuai dengan

sifatnya sebagai karet daur ulang. Oleh karena itu karet reklim kurang baik digunakan untuk membuat ban (Tim Penulis, 1999).

2.4.1. Lateks Pekat

Lateks pekat merupakan bahan baku pembuatan benang karet. Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya. Lateks pekat yang dijual di pasaran ada yang dibuat melalui proses pemusingan. Biasanya lateks pekat banyak digunakan untuk pembuatan bahan-bahan karet yang tipis dan bermutu tinggi.

Lateks pekat adalah salah satu jenis ekspor karet alam Indonesia yang tergolong dalam harga paling tinggi dibanding jenis karet ekspor lainnya seperti RSS (Ribbed Smoked Sheet ) dan TSR (Technically Specifid Rubber ). Lateks pekat dibuat dari olahan lateks kebun dengan proses pemekatan hingga kadar karet kering (KKK) menjadi lebih besar dari 60%. Tujuan dari pemekatan lateks antara lain adalah:

1. Untuk memperoleh kadar karet kering (KKK) 60%

2. Untuk mengurangi kenaikan biaya produksi .

3. Untuk mengetahui jumlah air yang ditambahkan pada pengenceran lateks sampai kadar yang diketahui .

Sebelum lateks kebun diolah menjadi lateks pekat, terlebih dahulu dilakukan pemeriksaan mutunya di laboratorium. Parameter mutu yang penting untuk pemeriksaan adalah KKK, kadar NH3 dan bilangan VFA .

Ada empat cara yang digunakan untuk mendapatkan lateks pekat yaitu : 1. Cara pemusingan ( Centrifuged )

Proses Pemekatan lateks dengan cara sentrifugasi dilakukan menggunakan alat pemusing (centrifugal machine) berkecepatan 6000-7000 rpm. Lateks yang dimasukkan kedalam alat pemusing (centrifugal machine) akan mengalami pemutaran

yaitu gaya sentripental dan gaya sentrifugal. Gaya sentrifugal tersebut jauh lebih besar daripada percepatan gaya berat dan gerak brown sehingga akan terjadi pemisahan partikel karet dengan serum. Bagian serum yang mempunyai rapat jenis besar akan

terlempar ke bagian luar (lateks skim) dan partikel karet akan terkumpul pada bagian pusat alat pemusing. Lateks pekat ini mengandung karet kering 60%, sedangkan lateks skimnya masih mengandung karet kering antara 3-8% dengan rapat jenis sekitar 1,02 g/cm3.

2. Pendadihan ( Creamed )

Pemekatan lateks dengan cara pendadihan memerlukan bahan pendadih seperti Natrium atau amonium alginat, methyl cellulosa, carboxy methylcellulosa dan tepung iles-iles. Pada pembuatan creamed lateks, getah yang sudah disadap dibawa ketempat pengolahan didalam tangki – tangki, lalu ditambahkan gas ammonia sebanyak 4-7 g per liter lateks,lalu ditambahkan bahan pengental (creaming agent) lateks lalu diaduk-aduk sampai rata. Permukaan sebelah atas yang biasanya mengandung kotoran – kotoran halus dibuang. Setelah diaduk lateks didiamkan selam 4-6 hari sampai menjadi lateks pekat. Lateks pekat yang telah jadi dikumpulkan dalam tangki dan diaduk lagi hingga merata. Gas ammonia perlu ditambahkan lagi karena yang dulu ditambahkan sebelum dilakukan pemekatan sebagian telah menguap. Setiap liter creamed lateks yang siap diangkut ditambah 7-10 g gas ammonia. lateks dadih dengan

KKK antara 55-60%, sedang yang dibawah adalah serum yang mengandung KKK sebesar 3%.

3. Penguapan (Evaporasi)

Maksud dari penguapan ini adalah mengurangi kadar air dari lateks kebun dengan cara pemanasan . Lateks pekat yang diperoleh ini kadar karet keringnya antara 70- 75% dan masih mengandung bahan bukan karet.

Pada dekantasi listrik pemekatan lateks dilakukan dengan cara memasukkan 2 logam elektroda yaitu positif dan negatif ke dalam lateks kebun yang ditempatkan dalam suatu tabung, karena butir-butir karet bermuatan negatif maka butir-butir karet akan mengalir ke kutub positif dan mengumpul di sekelilingnya. Dengan cara tersebut maka terpisahlah lateks kebun menjadi 2 bagian yaitu kutub positif terdapat lateks

pekat sedangkan kutub negatif adalah serumnya.

Dari keempat cara tersebut yang paling banyak digunakan dalam industri adalah pemusingan karena kapasitas produksi tinggi, viskositas lateks rendah (tidak

kental) dan hasil lateksnya lebih murni (tidak tercampur endapan dan kotoran) mutu lateks pekat pusingan ditentukan berdasarkan pengujian yang ditetapkan oleh ASTM D.1076- 1980 dan ISO 2004 (Tim Penulis, 1999).

2.4.2. Faktor-faktor Yang Mempengaruhi Kestabilan Lateks

Kestabilan koloid lateks dapat dipengaruhi oleh berbagai faktor antara lain : a. Pengaruh pH

Perubahan pH dapat terjadi dengan penambahan asam atau basa dan karena penambahan elektrolit. Bila pH diturunkan terlalu rendah dan dengan cepat lateks akan tetap cair (stabil) karena lapisan pelindung seluruhnya bermuatan positif. Demikian juga pada pH 5,5 lateks akan stabil karena protein bermuatan negatif.

b. Pengaruh jasad renik

Setelah lateks keluar dari pohon, lateks itu akan segera tercemar oleh jasad renik yang berasal dari udara atau dari peralatan-peralatan yang digunakan. Jasad renik tersebut mula-mula akan menyerang karbohidrat terutama gula yang terdapat dalam serum dan menghasilkan asam-asam lemah yang mudah menguap.

c. Pengaruh mekanis

Jika lateks sering tergoncang akan dapat mengganggu gerakan Brown dan sistem

2.4.3. Faktor-faktor yang mempengaruhi kualitas lateks.

Lateks sebagai bahan baku berbagai produk karet, harus memiliki kualitas yang baik. Ada beberapa faktor yang mempengaruhi kualitas lateks, diantaranya adalah :

1. Faktor di kebun (jenis klon, sistem sadap, kebersihan pohon, dan lain-lain).

2. Iklim (musim hujan mendorong terjadinya prakoagulasi, musim kemarau kedaan lateks tidak stabil).

3. Alat-alat yang digunakan dalm pengumpulan dan pengangkutan (yang terbuat dari

aluminium atau baja tahan karat).

4. Pengangkutan (goncangan, keadaan tangki, jarak, jangka waktu). 5. Kualitas air dalam pengolahan.

6. Bahan kimia yang digunakan.

7. Komposisi lateks (Setyamidjaja.D,1993) .

2.5. Sifat – Sifat Karet Alam

Warnanya agak kecoklatan, sifat mekaniknya tergantung pada derajat vulkanisasi, melunak pada suhu 1300C dan terurai pada suhu 2000C. Sifat kimia karet alam kurang baik terhadap ketahanan minyak dan ketahanan pelarut. Zat tersebut dapat larut dalam hidrokarbon, ester asam asetat, dan sebagainya. Karet yang kenyal agak mudah didegradasi oleh sinar UV dan ozon.

Sifat – sifat karet yang terpenting untuk menjamin mutunya adalah : a. Viscositasnya harus rendah

b. Ketahanan oksidasi harus cukup tinggi c. Sifat – sifat pematangan harus cepat matang

d. Kadar zat tambahan dan kotoran harus serendah mungkin (Kartowardoyo, 1980).

2.6. Pengertian Kompon Karet

Dari pengertian kompon, diketahui bahwa dalam proses pembuatannya digunakan bahan - bahan kimia yang ditambahkan pada bahan baku karet untuk memperoleh sifat fisik dan kimiawi dari kompon karet yang lebih baik. Bahan kimia kompon dapat dibagi menjadi dua jenis yaitu bahan kimia utama dan bahan kimia pembantu proses.

Bahan kimia utama adalah bahan kimia yang digunakan untuk meningkatkan sifat-sifat fisik karet, sehingga produk karet yang dihasilkan akan memiliki sifat fisik dan kimiawi yang lebih stabil. Bahan kimia utama terdiri dari akselerator, bahan

pengisi, bahan pemvulkanisasi, bahan antioksidan, bahan pengelantang, dan bahan pembeku.

a. Akselerator adalah senyawa-senyawa kimia yang apabila ditambahkan pada

kompon karet sebelum proses vulkanisasi akan mempercepat proses vulkanisasi. Selain itu, penggunaan akselerator akan mengurangi jumlah bahan pemvulkanisasi yang digunakan.

b. Bahan pemvulkanisasi adalah bahan kimia yang diperlukan dalam proses vulkanisasi agar kompon karet cepat matang, yang biasa digunakan dalam proses ini adalah belerang.

c. Bahan antioksidan berfungsi untuk melindungi karet dari kerusakan karena pengaruh oksigen yang terdapat diudara. Bahan kimia ini juga tahan terhadap pengaruh ion – ion tembaga, mangan, dan besi, selain itu juga mampu melindungi terhadap suhu tinggi, retak- retak dan lentur.

d. Bahan pengelantang biasa digunakan untuk mendapatkan warna yang diinginkan dari karet, biasanya warna lateks agak kekuningan sampai kuning. Bahkan, beberapa klon karet tertentu seperti Ciranji 1 lateksnya berwarna terlalu kuning, bahkan pengelantang seperti RPA-3 dapat menguranginya hingga sesuai dengan yang diinginkan pasar.

e. Bahan pembeku digunakan untuk proses pembekuan lateks , bahan kimia yang

biasa digunakan adalah jenis-jenis asam, seperti asam format atau asam semut dan asam asetat atau asam cuka

f. Bahan Pengisi

Vulkanisat dengan komposisi karet, sulfur, akselerator, aktivator dan asam organik relatif bersifat lembut. Nilainya dalam industri modern pun relatif

Penambahan ini meningkatkan sifat-sifat mekanik seperti kekuatan tarik, kekerasan, ketahanan sobek , dan ketahanan kikis. Bahan Pengisi (Filler) Ada dua macam yaitu:

1. Bahan pengisi yang tidak aktif

Bahan pengisi yang tidak aktif hanya menambah kekerasan dan kekakuan pada

karet yang dihasilkan tetapi kekuatan dan sifat lainnya menurun. Biasanya lebih banyak digunakan untuk menekan harga karet yang dibuat karena bahan ini berharga murah. contohnya kaolin, tanah liat, kalsium karbonat, magnesium

karbonat, dan barium sulfat. 2. Bahan pengisi aktif atau penguat

Bahan pengisi aktif atau penguat mampu menambah kekerasan, ketahanan

sobek, ketahanan kikisan, serta tegangan putus yang tinggi pada karet yang dihasilkan, contohnya karbon hitam, silika, aluminium silikat dan magnesium silikat.

Kadang – kadang bahan pengisi aktif dan bahan pengisi tidak aktif diberikan dalam campuran sebagai alternatif penghematan biaya (Tim Penulis,1999).

Kemampuan bahan pengisi untuk memperbaiki sifat vulkanisat dipengaruhi oleh sifat alami bahan pengisi, tipe elastomer dan jumlah bahan pengisi yang digunakan. Komposisi kimia dari bahan pengisi menentukan kemampuan kerja dari bahan pengisi tersebut. Sifat elastomer juga turut menentukan daya kerja dari bahan pengisi. Bahan yang baik untuk memperbaiki sifat karet tertentu, belum tentu bekerja sama baiknya untuk jenis karet lain. Peningkatan jumlah bahan pengisi menyebabkan perbaikan sifat vulkanisat yang dihasilkan http://Yusufagussujarwo.Blogspot.Com/Karet.Html.

2.7. Vulkanisasi

Sistem vulkanisasi sangat mempengaruhi sifat fisik dan sifat pengusangan barang jadi

karet. Mutu produk karet yang baik yang dapat memenuhi spesifikasi yang disyaratkan dapat dihasilkan dengan mempelajari dan menggunakan sistem vulkanisasi yang tepat. Karakterisasi vulkanisasi memberikan informasi mengenai

waktu pravulkanisasi, waktu pemasangan, laju vulkanisasi dan modulus torsi untuk sistem vulkanisasi yang diberikan pada suhu pemasakan yang diinginkan. Meskipun dalam beberapa hal, kadar bahan yang terlibat langsung dalam proses vulkanisasi

keseluruhan teknologi karet. Dan proses vulkanisasi memegang peranan yang sangat penting dalam pembentukan sifat fisik dan sifat kimia yang diinginkan. Dalam proses vulkanisasi ini sifat karet yang pada awalnya plastis berubah menjadi elastis, mantap dan kuat dengan cara menambahkan sejumlah aditif (bahan tambahan) dalam vulkanisasi karet.

Pembentukan ikatan silang antara belerang dan akselerator adalah sistem vulkanisasi yang paling banyak digunakan dalam industri barang jadi karet. Sistem yang dipakai untuk membentuk ikatan silang yang dijembatani oleh atom belerang

antara lain sistem donor belerang, sistem konvensional, semi efisien, dan sistem efisien. Sistem vulkanisasi tanpa belerang adalah dengan uretan, peroksida, amina, resin khusus, atau iradiasi yang digunakan spesifik untuk elastomer khusus atau

elastomer umum untuk mendapatkan sifat khusus.

Vulkanisasi dikenal juga dengan istilah "cure" merupakan proses pengaplikasian tekanan dan panas terhadap campuran karet dan bahan kimia untuk menurunkan plastisitas dan meningkatkan elastisitas, kekuatan, dan kemantapan. Curing menyebabkan molekul karet yang panjang dan saling terkait diubah menjadi struktur 3 (tiga) dimensi melalui pembetukan crosslinking (ikatan silang) secara kimia. Dalam proses vulkanisasi dipakai bahan kimia yang dapat bereaksi dengan gugus aktif pada molekul karet untuk membentuk crosslinking antara molekul. Bahan kimia ini dkenal dengan istilah curing agent.

Bahan yang pertama kali dan terutama dipakai untuk vulkanisasi / curing agent adalah belerang (sulfur). Crosslinking akan terbentuk lebih cepat jika sulfur dikombinasikan dengan bahan akselerator dan bahan lainnya. Bahan lain yang dapat dipakai sebagai curing agent untuk menghasilkan karet vulkanisir dengan membentuk crosslinking sulfur misalnya sulfur donor seperti TMTD (tetramethylthiuram disulfide) atau DTDM (4,4-dithiodimorpholine). Untuk vulkanisasi karet jenuh dan karet tidak jenuh digunakan peroksida, sedangkan untuk vulkanisasi kloropren,

fluorokarbon, bromobutil, dan lain - lain digunakan ZnO dan MgO.

Bahan kimia lain yang digunakan dalam proses vulkanisasi karet dikenal dengan istilah akselerator. Penggunaan akselerator bertujuan mengontrol mulainya

vulkanisasi, laju vulkanisasi dan reaksi lanjut antara belerang dan karet dalam proses vulkanisasi belerang. Bahan kimia yang digunakan sebagai akselerator ini jumlahnya sedikit dan digunakan bersama belerang untuk mempercepat proses vulkanisasi.

sistem vulkanisasi. Kombinasi ZnO dan Asam Stearat umumnya dipakai sebagai aktivator di dalam sistem vulkanisasi yang menggunakan belerang. Bahan penting lain adalah retarder, merupakan bahan kimia yang digunakan untuk menunda waktu pra-vulkanisasi atau mencegah terjadinya pra-vulkanisasi prematur. Retarder ini biasanya disebut PVI (prevulcanization inhibitor), yang mana tidak mempengaruhi laju

vulkanisasi, hanya menghambat tahap awal proses vulkanisasi

2.8. Struktur dan Reaksi Karet Alam

Karet terdiri dari urut ulang dari monomer isoprene dengan struktur seperti dibawah

ini :

CH3

(CH2 – C = CH – CH2)n 1,4 – isoprene

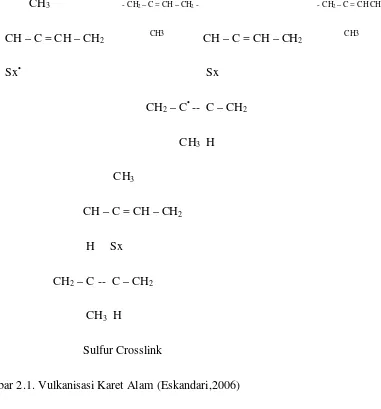

Vulkanisasi karet alam dapat dilihat pada Gambar 2.1. sebagai berikut : CH3 CH3

CH2 – C = CH – CH2 – CH2 – C = CH – CH2 + Sulfur CH3 CH3

CH – C = CH – CH2 – CH2 – C – CH = CH2

Sx S

CH – CH = C – CH2 – CH = CH – C – CH2

CH3 CH3

CH3 CH3

CH – C = CH – CH2 •S• CH – C = CH – CH2 + HSX Sx

CH3 - CH2 – C = CH – CH2 - - CH2 – C = CH CH2

CH – C = CH – CH2 CH3 CH – C = CH – CH2 CH3

Sx• Sx

CH2 – C• -- C – CH2

CH3 H

CH3

CH – C = CH – CH2

H Sx

CH2 – C -- C – CH2

CH3 H

Sulfur Crosslink

Gambar 2.1. Vulkanisasi Karet Alam (Eskandari,2006)

2.9. Proses Pencelupan

1. Pencelupan terus (straight dipping)

2. Pencelupan berkoagulan (coagulant dipping)

3. Pencelupan pengaktifan panas (heat sensitized dipping)

Pencelupan berkoagulan merupakan teknik pencelupan yang digunakan untuk menghasilkan produk yang mempunyai ketebalan sederhana yaitu 0,2 – 0,8 mm.

Contoh produk yang mempunyai ketebalan ini adalah sarung tangan. Pencelupan berkoagulan pada umumnya dapat dibagi atas dua jenis yaitu :

1. Pencelupan berkoagulan basah

2. Pencelupan berkoagulan kering

Pencelupan berkoagulan basah ialah teknik pencelupan dimana pembentuk dilapisi oleh koagulan dan dicelupkan ke dalam formulasi lateks semasa koagulan itu

masih basah. Contoh koagulan yang digunakan dalam pencelupan berkoagulan basah adalah asam asetat. Pencelupan berkoagulan kering adalah teknik pencelupan dimana pembentukan dimasukkan ke dalam formulasi lateks selepas koagulan yang meliputi pembentukan dikeringkan terlebih dahulu. Contoh koagulan yang digunakan dalam pencelupan berkoagulan kering ialah kalsium nitrat.

Pencelupan berkoaglan kering lebih sering digunakan dari pada pencelupan berkoagulan basah. Keburukan dari koagulan basah ini sering menetes ke dalam tangki lateks menyebabkan penghilang kestabilan lateks terjadi di dalam tangki lateks dan partikel kecil karet akan terhasil. Tangki lateks yang berisi partikel kecil karet tidak dapat digunakan untuk menghasilkan produk, karena partikel kecil karet ini akan melekat pada permukaan produk dan mengakibatkan kecacatan ( Harahap.H., 2008).

2.10.Kalsium Karbonat

Kalsium karbonat umumnya berwarna putih dan sering dijumpai pada batu kapur, kalsit, marmer dan batu gamping. Selain itu kalsium karbonat juga banyak dijumpai

pada skalaktit dan stalagmit yang terdapat di sekitar pegunungan. Karbonat yang terdapat pada skalaktit dan stalagmit berasal dari tetesan air tanah selama ribuan bahkan juataan tahun. Seperti namanya, kalsium karbonat ini terdiri dari 1 unsur

kalsium dan 1 unsur karbon dan 3 unsur oksigen.

Kalsium karbonat adalah sejenis material alam yang mengendap atau tertanam, kalsium karbonat yang mengendap atau tertanam dihasilkan dalam bentuk partikel-

gamping, mamar, kapur, dolomit, argonite, calcitic atau kulit kerang. Batu gamping tanah adalah sejenis serbuk yang berwarna putih dengan ukuran partikel dibawah 100 mesh, dapat digunakan dengan biaya rendah dan dapat memberikan kekerasan pada senyawa karet. Endapan kalsium karbonat yang terdispersi dalam bentuk calcitie yang juga banyak digunakan sebagai bahan pengisi (filler) untuk produk sarung tangan

karet dengan tujuan mencapai penghematan bahan dan biaya produksi.

Di pasaran, kalsium karbonat dijual dalam dua jenis yang berbeda.Yang membedakan kedua jenis produk tersebut terletak pada tingkat kemurnian produk

kalsium karbonat di dalamnya. Kedua jenis produk kalsium karbonat atau CaCO3 yang dimaksud adalah heavy and light types.

Kalsium karbonat heavy type diproduksi dengan cara menghancurkan batu

kapur hasil penambangan menjadi powder halus, lalu disaring sampai diperoleh ukuran powder yang diinginkan. Selanjutnya tepung kalsium karbonat hasil penyaringan disimpan dalam silo-silo atau tempat penyimpanan yang berukuran besar

sebelum dikemas. Sedangkan kalsium karbonat light type diperoleh setelah melalui proses produksi yang agak rumit, dibandingkan dengan heavy type.

Pertama-tama batu kapur dibakar dalam tungku berukuran raksasa, untuk mengubah CaCO3 menjadi CaO (oksida kalsium) dan gas karbon dioksida atau CO2.

CaCO3 CaO + CO2

Proses selanjutnya, CaO yang terbentuk kemudian dicampur dengan air dan diaduk. Maka terbentuklah senyawa kalsium hidroksida atau Ca(OH)2. Kalsium hidroksida yang telah terbentuk kemudian disaring untuk memisahkan senyawa-senyawa pengotor.

CaO + H2O Ca(OH)2

Ca(OH)2 yang telah disaring kemudian direaksikan dengan CO2 untuk membentuk CaCO3 dan air, proses ini dapat ditunjukkan oleh persamaan seperti berikut di bawah ini:

Endapan CaCO3 hasil reaksi di atas kemudian di saring dan dikeringkan. Selanjutnya dihaluskan menjadi powder CaCO3. Banyak industri yang telah memanfaatkan kalsium karbonat. Industri yang menggunakan kalsium karbonat antara lain Industri Pulp dan Kertas, Industri Ban, Industri Cat, Industri Pembuatan Pipa PVC, dan

Industri Pembuatan Pasta Gigi

2.11.Karakterisasi Produk Lateks Karet Alam

2.11.1. Pengujian SEM ( Scanning Electron Microscopy)

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen secara

mikroskopik. Pengujian dilakukan pada permukaan patahan sampel. Pada SEM, gambar dibuat berdasarkan deteksi elektron baru (elektron sekunder) atau elektron pantul yang muncul dari permukaan sampel ketika permukaan sampel tersebut

dipindai dengan sinar elektron. Elektron sekunder atau elektron pantul yang terdeteksi selanjutnya diperkuat sinyalnya, kemudian besar amplitudonya ditampilkan dalam gradasi gelap-terang pada layar monitor CRT (cathode ray tube). Di layar CRT inilah gambar struktur obyek yang sudah diperbesar bisa dilihat. Pada proses operasinya, SEM tidak memerlukan sampel yang ditipiskan,sehingga bisa digunakan untuk melihat obyek dari sudut pandang 3 dimensi.

Preparasi sediaan SEM dilakukan agar pengamat dapat mengamati preparat dengan baik, diperlukan persiapan sediaan dengan tahap sebagai berikut :

1. melakukan fiksasi, yang bertujuan untuk mematikan sel tanpa mengubah struktur sel yang akan diamati. fiksasi dapat dilakukan dengan menggunakan senyawa glutaraldehida atau osmium tetroksida.

2. dehidrasi, yang bertujuan untuk memperendah kadar air dalam sayatan sehingga tidak mengganggu proses pengamatan.

3. pelapisan/pewarnaan bertujuan untuk memperbesar kontras antara preparat yang akan diamati dengan lingkungan sekitarnya. Pelapisan/pewarnaan dapat menggunakan logam mulia seperti emas dan platina

2.11.2. Swelling Indeks

Swelling indeks merupakan nilai yang menunjukkan perbandingan antara diameter pengembangan (setelah dimasukkan ke dalam cairan organik) dengan diameter awal. Swelling indeks juga bisa dikatakan sebagai angka pemasakan kompon. Adapun swelling test dari kompon dilakukan pada titik akhir maturasi (pemasakan) karena lateks yang telah mengalami vulkanisasi akan mempunyai sifat yang tidak larut dalam suatu cairan organik, akan tetapi hanya mengembang. Pengembangan ini

menunjukkan bahwa adanya peristiwa pemasakan lateks kompon yang mana hal ini memberi kesempatan kepada molekul karet bersatu.

Sebelum dilakukan proses pengolahan kompon lebih lanjut perlu dilakukan

pengujian sifat dari lateks kompon tersebut untuk memastikan keadaannya sehingga tidak terjadi gangguan pada proses produksi.

Adapun tujuan dilakukan swelling test adalah untuk mengetahui seberapa besar kematangan dari lateks pekat yang digunakan sebagai bahan baku utama dan bahan kimia sebagai bahan baku penolong (PT.IKN Medan).

2.11.3.Kekuatan Tarik

Kekuatan tarik adalah salah satu sifat dasar dari bahan polimer yang terpenting dan sering digunakan untuk karakteristik suatu bahan polimer. Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (Fmaks) yang digunakan untuk memutuskan spesimenya bahan dibagi dengan luas penampang awal (Ao).

σ =

Dimana :

σ = kekuatan tarik (kgf / mm2) Fmaks = beban maximum (kgf)

Ao = luas penampang awal (mm2)

Pertambahan panjangan (Δl) yang terjadi akibat gaya tarikan yang di berikan pada

sampel uji disebut deformasi. Dan regangan merupakan perbandingan antara pertambahan panjang dengan panjang mula – mula yang dinyatakan dalam persamaan berikut :

(ε) =

x

100%Dengan : lo = panjang mula – mula l = panjang akhir

BAB 3

BAHAN DAN METODE PENELITIAN

3.1. Alat – Alat yang Digunakan

a. Gelas Beker Pyrex

b. Stopwatch

c. Oven Heraeus Instruments

d. Neraca Analitis Mettler AE 200

e. Thermometer Pyrex

f. Water Bath g. Magnetik Stirrer

h. Scanning Electron Microscofy (SEM)

i. Seperangkat Alat Uji Tarik (Tensile Strength) j. Spatula

k. Cawan Petri l. Gunting m. Pengaduk Kaca n. Plat Pencetak

3.2. Bahan – Bahan yang Digunakan

a. Lateks HA

g. Bahan Pengisi Kalsium Karbonat 50% h. Metanol

i. Kalsium Nitrat

l. Dimetil amin (DMA) m. Dervan

3.3. Metode Penelitian

3.3.1. Parameter Penelitian

Dalam penelitian ini, parameter yang diukur adalah sifat mekanik dari filem lateks

karet alam (Uji Swelling Index, Uji tarik, Uji kemuluran dan SEM) dengan perbandingan berat kalsium karbonat dengan waktu vulkanisasi adalah 5:20; 5:30; 5:40; 15: 20; 15:30; 15:40; 25:20; 25:30; 25:40; (gram:menit), dan sebagai kontrol

digunakan 0:20; 0:30; 0:40; (gram:menit)

3.4. Prosedur Kerja

3.4.1. Pembuatan Bahan Pengisi Kalsium Karbonat

Demin water sebanyak 183,3 gram dimasukkan ke dalam beker gelas dan ditambahkan dervan sebanyak 0,66 gram. Lalu ditambahkan dimetil amin (DMA) sebanyak 2,91 gram dan ditambahkan 300 gram kalsium karbonat sedikit demi sedikit sambil diaduk pelan – pelan kemudian ditambahkan 1,91 gram NH4OH 23% dan 11,17 gram air bilasan selanjutnya di stirer.

3.4.2. Proses Pembuatan Formulasi Lateks Pra Vulkanisasi

Lateks HA 60% sebanyak 166,7 gram dimasukkan kedalam gelas beker lalu ditambahkan KOH 10% sebanyak 5 gram, Sulfur 50% sebanyak 3 gram, pengisi

Kalsium Karbonat 50% sebanyak 5 gram, Wingstay-L 50% sebanyak 2 gram, ZnO 30% sebanyak 8 gram, ZDBC 50% sebanyak 2 gram, kemudian bahan – bahan kompon pravulkanisasi di stirer selama 2 jam. Lalu di Pravulkanisasi pada suhu 700C

Perlakuan yang sama seperti di atas dilakukan untuk proses pembuatan lateks pravulkanisasi dengan penambahan pengisi kalsium karbonat sebanyak 15 dan 25 gram dan sebagai kontrol dibuat lateks pravulkanisasi tanpa penambahan bahan pengisi.

3.4.3. Penentuan Total Solid Content (TSC)

Ditimbang 3 gram kompon kemudian dipanaskan dalam oven selama 3 jam

pada suhu 1200C. Selanjutnya kompon lateks didinginkan dan di timbang.

3.4.4. Proses Pembersihan Plat

Sebelum dilakukan proses pencelupan, plat-plat dibersihkan terlebih dahulu dengan cara plat pencetak dicuci dengan asam asetat 10% kemudian dicuci dengan KOH 10% dan dicuci dengan air. Lalu plat pencetak yang sudah bersih dikeringkan selama 5 menit, kemudian Plat Pencetak yang sudah kering dicelupkan dengan Ca(NO3)2 selanjutnya dicelupkan dalam metanol dan terbentuk plat pencetak untuk sampel.

3.4.5. Proses Pembuatan Filem

Plat aluminium (cetakan) dicelupkan ke dalam larutan Ca(NO3)2 dan larutan metanol lalu dikeringkan, kemudian plat yang telah kering dicelupkan ke dalam formulasi lateks yang telah mengalami maturasi dengan penambahan pengisi kalsium karbonat sebanyak 5 gram secara perlahan-lahan dan segera diangkat keluar. Selanjutnya dicelupkan plat yang berisi kompon kedalam larutan Ca(NO3)2 dan larutan metanol, kemudian dikeringkan. Lalu plat yang berisi kompon divulkanisasi

pada suhu 1200C selama 20 menit dan didinginkan, selanjutnya dilakukan pendeburan agar filem tidak lengket dari plat (cetakan) dengan CaCO3. Setelah pendeburan sampel dilepaskan dari plat (cetakan) dan sampel yang telah siap di beri lebel dan di simpan

dengan baik sebelum pengujian dilakukan, selanjutnya filem yang berhasil terbentuk dikarakterisasi dengan menggunakan uji tarik dan SEM.

Perlakuan yang sama seperti diatas dilakukan untuk proses pembuatan filem untuk

25 gram dengan lamanya waktu vulkanisasi 20 menit, 30 menit dan 40 menit, dan sebagai kontrol dibuat filem untuk formulasi lateks tanpa penambahan bahan pengisi dengan variasi waktu vulkanisasi 20 menit, 30 menit dan 40 menit.

3.5. Pengujian Mutu Karet

3.5.1. Prosedur Analisis Nilai Swelling Index (ASTM D 3615)

Plat aluminium dicelupkan kedalam larutan kalsium nitrat (Ca(NO3)2) dan

metanol 5%, Kemudian dikeringkan menggunakan kipas angin selama 3-5 menit. Dicelupkan plat yang sudah kering tersebut kedalam sampel kompon yang berisi larutan pravulkanisasi dengan penambahan pengisi kalsium karbonat sebanyak 5gram.

selanjutnya plat dicelupkan kembali kedalam larutan kalsium nitrat dan larutan metanol, kemudian dikeringkan selama 30 menit, sambil dihidupkan alarm. Selanjutnya Sampel dilepaskan dari plat sambil diolesi talkum powder, kemudian lembaran kompon dilapisi dengan kertas dan di cetak berbentuk lingkaran dengan alat pelobang diameter 38 mm selanjutnya sampel direndam di dalam cawan yang berisi larutan siklohexan selama 25 menit. Perendaman dilakukan dalam wadah transparan agar dapat dilakukan pembacaan pengembangan di atas kertas grafik (mm). Rasio pengembambangan didefenisikan sebagai berikut :

Swelling Index

=

Perlakuan yang sama seperti di atas dilakukan untuk proses pengujian swelling index

kompon pravulkanisasi dengan penambahan pengisi kalsium karbonat sebanyak 15 dan 25 gram dan sebagai kontrol dilakukan uji swelling index untuk kompon tanpa penambahan pengisi.

3.5.2. Prosedur Uji Tarik

memotong sempel kepada bentuk dumbell menggunakan pemotong khas mengikuti dimensi yang telah ditetapkan, seperti yang ditunjukkan pada gambar.

50 mm

25 mm

5 mm 20 mm

20 mm 20 mm

100 mm

Filem hasil spesimen dipilih dengan ketebalan merata (0,2 mm) dan dipotong membentuk spesimen untuk pengujian kemuluran. Kedua ujung spesimen dijepit pada

alat kemuluran, kemudian dicatat perubahan panjang (mm) berdasarkan kecepatan 500 mm/menit dan uji tarik dilakukan pada suhu kamar dengan beban 100 kgf.

3.5.3. SEM (Scanning Elektron Microscopy)

Proses pengamatan mikroskopik menggunakan SEM diawali dengan

Dalam analisa foto SEM dapat diketahui bentuk dan perubahan permukaan dari suatu bahan. Pada prinsipnya bila terjadi perubahan pada suatu bahan misalnya, patahan, lekukan dan perubahan struktur dari permukaan, maka bahan tersebut cenderung mengalami perubahan energi. Energi yang berubah tersebut dapat dipancarkan, dipantulkan dan diserap serta di ubah bentuknya menjadi fungsi

gelombang elektron yang dapat ditangkap dan dibaca hanya pada foto SEM.

3.6. Bagan Penelitian

3.6.1. Bagan Alir Pembuatan Bahan Pengisi KalsiumKarbonat

dimasukkan kedalam gelas beker

ditambahkan dervan 0,66 gram ditambahkan dimetil amin 2,91 gram

ditambahkan kalsium karbonat 300 gram

distirer

ditambahkan NH4OH 23% 1,91

gram

ditambahkan air bilasan 11,17 gram

distirer 183,3 gram Demin Water

Bahan Pengisi Kalsium Karbonat Larutan Demin Water

3.6.2. Bagan Alir Proses Penentuan Total Solid Content (TSC)

Ditimbang 3 gram

Dipanaskan dalam oven selama 3 jam pada suhu 1200C

Didinginkan

Ditimbang Kompon Lateks

Kompon Lateks Yang Telah Dipanaskan

3.6.3. Bagan Alir Proses Pembersihan Plat

dicuci dengan asam asetat 10 %

dicuci dengan KOH 10%

dicuci dengan air

dikeringkan 5 menit

dicelupkan dengan Ca(NO3)2

dicelupkan dalam metanol

Plat Pencetak Yang Sudah Bersih

Plat Pencetak Sudah Kering

3.6.4. Bagan alir proses pencelupan produk lateks dengan penambahan pengisi

Kalsium Karbonat sebanyak 5 gram dan waktu vulkanisasi selama 20 menit

ditambahkan 5 gram KOH 10% ditambahkan 3 gram sulfur 50% ditambahkan pengisi CaCO3 50% sebanyak 5 gram

ditambahkan 2 gramwingstay50% ditambahkan 8 gram ZnO 30% ditambahkan 2 gram ZDBC 50%

ZDBC 50%

dicelupkan ke dalam plat

dicelupkan dengan larutan Ca(NO3)2 dan metanol

dikeringkan Lateks HA 60%

Pra vulkanisasi pada suhu 700C

Kompon dalam plat pencelupan Kompon hasil maturasi

Vulkanisasi pada suhu 1200C selama 20 menit

Pendeburan

Produk (Filem) Kompon pra vulkanisasi

Catatan : dilakukan hal yang sama untuk proses pencelupan produk lateks dengan penambahan pengisi kalsium karbonat sebanyak 5 gram , 15 gram dan 25 gram dengan waktu vulkanisasi selama 20 menit, 30 menit dan 40 menit dan sebagai kontrol dilakukan proses pencelupan produk lateks tanpa penambahan bahan pengisi dengan waktu vulkanisasi selama 20 menit, 30 menit dan 40 menit.

3.6.5. Karakterisasi Produk Filem

Produk ( filem lateks karet alam )

Karakterisasi Sifat Mekanik

Uji Swelling

Index Uji Tarik

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil

4.1.1. Analisis Swelling Index

Hasil penelitian yang telah dilakukan terhadap pengaruh penambahan kalsium karbonat (CaCO3) sebagai bahan pengisi dan waktu vulkanisasi terhadap kekuatan

tarik dan swelling index filem lateks karet alam diperoleh data nilai swelling index yang ditunjukkan pada tabel 4.1.

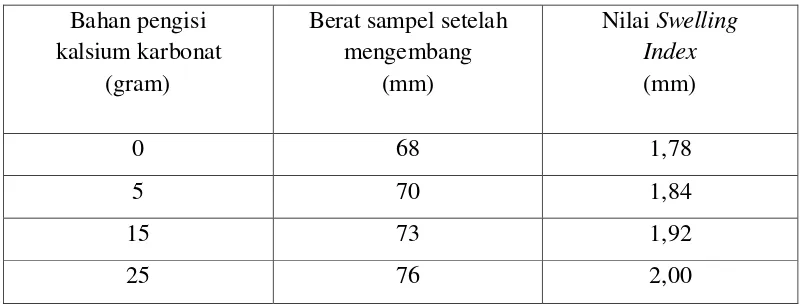

Tabel 4.1. Data Nilai Swelling Index dengan Pengisi Kalsium Karbonat

Bahan pengisi

Swelling index merupakan nilai yang menunjukkan perbandingan antara diameter

pengembangan (setelah dimasukkan ke dalam cairan organik) dengan diameter awal. Untuk menentukan nilai swelling index digunakan rumus sebagai berikut :

Swelling Index

=

Contoh :

Swelling Index =

=

= 1,78 mm

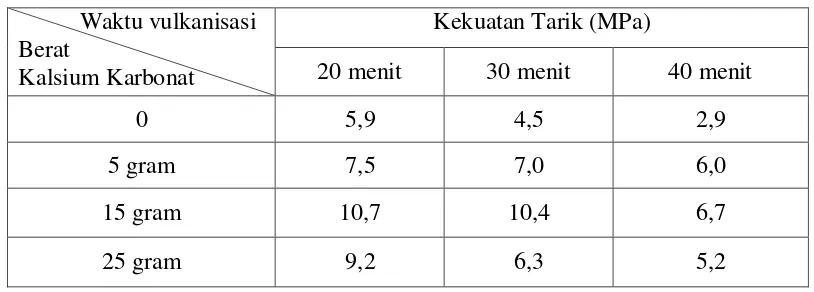

4.1.2. Analisis Kekuatan Tarik

Hasil penelitian yang telah dilakukan terhadap pengaruh pengisi kalsium karbonat dan waktu vulkanisasi terhadap kekuatan tarik dan swelling index filem lateks karet alam di peroleh nilai kekuatan tarik untuk filem lateks karet alam dengan penambahan

pengisi kalsium karbonat sebanyak 5 gram, 15 gram dan 25 gram dengan waktu vulkanisasi 20 menit, 30 menit dan 40 menit ditunjukkan pada tabel 4.2.

Tabel 4.2. Data Hasil Pengujian Kekuatan Tarik Filem Lateks Karet Alam

Waktu vulkanisasi

Penentuan kekuatan tarik dapat dilakukan dengan pemberian beban tertentu pada spesimen sehingga terjadi perubahan panjang (regangan) yang dapat menyebabkan spesimen tersebut menjadi putus.

Harga kekuatan tarik dapat di hitung dengan rumus:

Kuat tarik n)

=

Contoh : sampel diuji mempunyai ketebalan 0,2 mm dan lebar 5 mm sehingga harga Ao =0,2 mm x 5 mm = 1,0 mm2 dan harga load = 0,59 kgf , maka harga kuat tarik adalah :

Kuat tarik (σn) =

4.1.3. Analisis Kemuluran (ε)

Dari hasil penelitian yang telah dilakukan di peroleh nilai kemuluran (ε) untuk filem

lateks karet alam dengan penambahan pengisi kalsium karbonat sebanyak 5 gram, 15 gram dan 25 gram dengan waktu vulkanisasi 20 menit, 30 menit dan 40 menit

ditunjukkan pada tabel 4.3. di bawah ini :

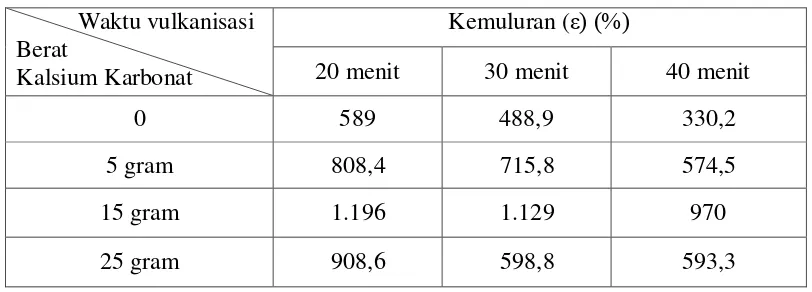

Tabel 4.3. Data Hasil Pengujian Kemuluran (ε)Filem Lateks Karet Alam

Waktu vulkanisasi

Harga kemuluran dapat di hitung dengan rumus :

(ε) =

x

100% Keterangan : (ε) = harga kemuluranlo = panjang spesimen mula – mula (mm) l = panjang spesimen saat putus (mm) contoh :

Untuk sampel yang diuji mempunyai panjang mula – mula 45 mm dan pada saat putus 310,07 mm, maka harga kemuluran adalah :

Kemuluran (ε) =

x

100 % = 589 %4.1.4. Uji Total Solid Content (TSC)

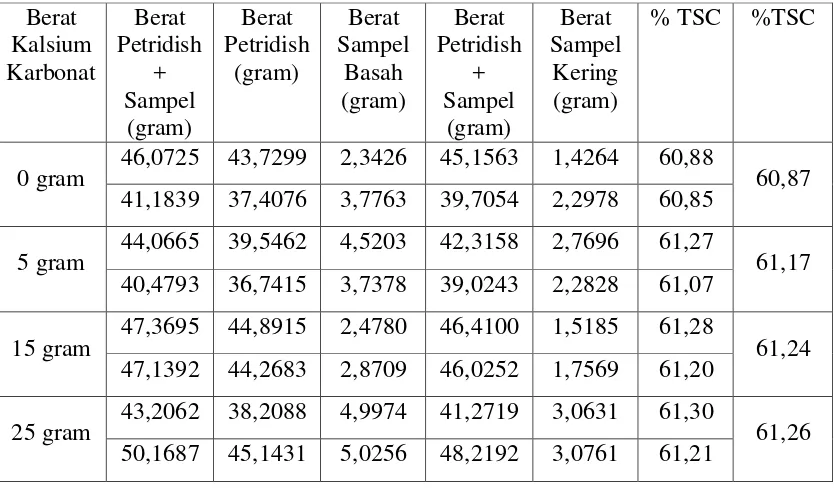

Tabel 4.4. Nilai Total Solid Content (TSC) dari Kompon Lateks Karet Alam

Harga Total Solid Content (TSC) dari kompon karet alam dapat dihitung dengan

rumus :

% TSC =

x

100= x 100

= 60,88 %

4.2. Pembahasan

4.2.1. Pengaruh Pengisi Kalsium Karbonat Terhadap Nilai Swelling Index

Gambar 4.1. Grafik hubungan nilai Swelling Index terhadap berat pengisi Kalsium Karbonat

Analisis swelling index adalah penentuan density sambung silang secara fisika, densitas sambung silang menunjukkan rapat ikat silang atau crosslink density .Gambar 4.1.menunjukkan bahwa nilai swelling index meningkat dengan meningkatnya penambahan bahan pengisi pada komponen filem lateks karet alam. Densitas sambung silang meningkat menunjukkan bahwa filem lateks karet alam tersebut telah

mengalami sambung silang yang baik. Swelling index ini menunjukkan peningkatan kerapatan hubungan silang antara lateks dengan bahan lainnya. Pada berat 15 gram, diperoleh nilai swelling index optimum yaitu 1,92 mm, dimana nilai tersebut sesuai

4.2.2. Pengaruh Pengisi Kalsium Karbonat dan Waktu Vulkanisasi Terhadap

Kekuatan Tarik Filem Lateks Karet Alam

Pengaruh penambahan bahan pengisi Kalsium Karbonat dan waktu vulkanisasi terhadap kekuatan tarik filem lateks karet alam dapat dilihat pada gambar 4.2.

Gambar 4.2. Grafik hubungan nilai Kekuatan Tarik terhadap berat pengisi Kalsium Karbonat dan waktu vulkanisasi

Pada gambar 4.2. menunjukkan bahwa penggunaan pengisi Kalsium Karbonat memberikan kekuatan tarik yang lebih tinggi dari pada tanpa penambahan bahan pengisi. Hasil yang diperoleh menunjukkan bahwa kekuatan tarik yang diperoleh pada filem lateks karet alam dengan penambahan pengisi sebanyak 5 gram dengan waktu vulkanisasi 20 menit adalah 5,9 MPa, hasil ini menunjukkan nilai yang lebih tinggi dibandingkan tanpa penambahan bahan pengisi pada waktu vulkanisasi 20 menit yaitu 5,9 MPa. Peningkatan kekuatan tarik pada tahap awal disebabkan oleh sambung silang yang terjadi terhadap filem (Blackley,1973). Kekuatan tarik meningkat berkaitan dengan interaksi antara bahan pengisi dengan karet yang mana dipengaruhi oleh derajat pendispersian pengisi di dalam fasa karet. Dispersi pengisi yang lebih

Pada penambahan bahan pengisi kalsium karbonat sebanyak 15 gram dengan waktu vulkanisasi 20 menit diperoleh nilai kekuatan tarik optimum yaitu 10,7 MPa dan dengan berat pengisi yang sama dengan waktu vulkanisasi 30 menit dan 40 menit kekuatan tarik yang dihasilkan menurun hal ini disebabkan karena waktu vulkanisasi yang terlalu lama, proses vulkanisasi yang berlangsung lama menyebabkan sambung

silang yang berlaku terus meningkat sehingga mengakibatkan menurunnya kekuatan tarik dari filem yang dihasilkan.. Pengujian kekuatan tarik bertujuan untuk mengetahui kekuatan tarik dari karet vulkanisat dan vulkanisasi yang membentuk ikatan silang,

maka sifat kekuatan tarik akan naik hingga mencapai rapat ikatan silang tertentu kemudian turun kembali (Nuyah, 2009). Kekuatan tarik menurun bila penambahan bahan pengisi kalsium karbonat ditingkatkan sampai 25 gram. (Flory 1947),

menyatakan bahwa penurunan kekuatan tarik dikarenakan mengalami hanya sedikit terjadi proses sambung silang setelah mencapai titik optimum.

4.2.3. Pengaruh Pengisi Kalsium Karbonat dan Waktu Vulkanisasi Terhadap

Kemuluran (ε) Filem Lateks Karet Alam

Pengaruh penambahan bahan pengisi Kalsium Karbonat dan waktu vulkanisasi terhadap kemuluran filem lateks karet alam dapat dilihat pada gambar 4.3.

Pada gambar 4.3. menunjukkan bahwa penggunaan pengisi Kalsium Karbonat memberikan nilai kemuluran yang lebih tinggi dari pada tanpa penambahan bahan pengisi. Hasil yang diperoleh menunjukkan bahwa nilai kemuluran yang diperoleh pada filem lateks karet alam dengan penambahan pengisi sebanyak 5 gram dengan waktu vulkanisasi 20 menit adalah 808,4 %, hasil ini menunjukkan nilai yang lebih

tinggi dibandingkan tanpa penambahan bahan pengisi pada waktu vulkanisasi 20 menit yaitu 589 %. Pada penambahan bahan pengisi kalsium karbonat sebanyak 15 gram dengan waktu vulkanisasi 20 menit diperoleh nilai kemuluran optimum yaitu

1.196 % dan untuk berat pengisi yang sama dengan waktu vulkanisasi 30 menit dan 40 menit nilai kemuluran yang dihasilkan menurun.

4.2.4. Pengaruh Variasi Berat Pengisi Kalsium Karbonat Terhadap Nilai Total

Solid Content (TSC)

Pengaruh penambahan berat Kalsium Karbonat sebagai bahan pengisi lateks karet alam terhadap nilai Total Solid Content (TSC) dapat ditunjukkan pada gambar 4.4.

Gambar 4.4. Grafik hubungan nilai Total Solid Content (TSC) terhadap berat Kalsium Karbonat

Total Solid Content (TSC) diukur untuk mengetahui ketebalan dari kompon yang di buat agar dihasilkan produk filem lateks karet alam dengan ketebalan yang merata.

% TSC dari kompon lateks karet alam, pada berat pengisi kalsium karbonat 25 gram diperoleh hasil % TSC sebesar 61,26%, sedangkan pada pembuatan kompon karet alam tanpa penambahan bahan pengisi di peroleh hasil %TSC sebesar 60,87%, jadi dengan penambahan bahan pengisi kalsium karbonat pada kompon lateks karet alam % TSC yang dihasilkan masih memenuhi standart yang diperbolehkan menurut

ASTM D.1076-80 dan ISO 2004.

4.2.5. Hasil Karakteristik Filem Lateks Karet Alam

Hasil karakterisasi filem lateks karet alam dilakukan dengan analisis Scanning Electron Microscopy (SEM). SEM adalah salah satu jenis mikroskop elektron yang

menggunakan berkas elektron untuk menggambar profil permukaan benda. Alat SEM berfungsi untuk menunjukkan bentuk (morfologie) dan perubahan dari suatu permukaan bahan.

Hasil fotografi permukaan spesimen filem lateks karet alam tanpa penambahan bahan pengisi dengan waktu vulkanisasi 20 menit dan perbesaran 500 x diperlihatkan pada gambar 4.5 berikut.

Gambar 4.5. Fotografi Mikroskopi permukaan filem lateks Karet Alam tanpa penambahan pengisi dengan waktu vulkanisasi 20 menit dan

perbesaran 500 x

Pada gambar 4.5 terlihat bahwa hasil fotografis mikroskofis filem lateks karet alam

500 x memberikan gambaran kurangnya homogenitas dari campuran lateks tersebut. hal ini terlihat dari kurang banyaknya agregat yang terbentuk pada permukaan filem lateks karet alam tersebut, hal ini disebabkan belum adanya bahan pengisi pada campuran lateks karet alam tersebut.

Hasil fotografi permukaan spesimen filem lateks karet alam dengan

penambahan bahan pengisi Kalsium Karbonat sebanyak 15 gram dengan waktu vulkanisasi 20 menit dan perbesaran 500 x diperlihatkan pada gambar 4.6 berikut.

Gambar 4.6. Fotografi Mikroskopi Permukaan Filem Lateks Karet Alam dengan penambahan pengisi Kalsium Karbonat sebanyak 15 gram dengan waktu vulkanisasi 20 menit dan perbesaran 500 x

Pada gambar 4.6 terlihat bahwa hasil fotografis mikroskofis filem lateks karet alam

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian dan pembahasan dapat disimpulkan bahwa :

1. Waktu vulkanisasi yang optimum untuk menghasilkan kekuatan tarik dan swelling index filem lateks karet alam yang lebih baik adalah 20 menit.

2. Uji kekuatan tarik pada level optimum tercapai pada filem lateks karet alam

dengan penambahan pengisi kalsium karbonat sebanyak 15 gram dan waktu vulkanisasi 20 menit yaitu 10,7 MPa.

3. Untuk uji kemuluran (ε) diperoleh nilai optimum pada filem lateks karet alam dengan penambahan pengisi kalsium karbonat sebanyak 15 gram dan waktu vulkanisasi 20 menit yaitu 1.196 %.

4. Analisis SEM mikrografis memperlihatkan permukaan filem lateks karet alam yang lebih homogen dengan penambahan pengisi kalsium karbonat dibandingkan tanpa penambahan pengisi kalsium karbonat.

4.2. Saran