PENGARUH SUHU PENGERINGAN DAN SUHU

PEMBEKUAN TERHADAP MUTU KEMIRI

YANG DIPECAH SECARA MEKANIS

SKRIPSI

Oleh:

FATIMAH SINAGA 060308039

DEPARTEMEN TEKNOLOGI PERTANIAN FAKULTAS PERTANIAN

PENGARUH SUHU PENGERINGAN DAN SUHU

PEMBEKUAN TERHADAP MUTU KEMIRI

YANG DIPECAH SECARA MEKANIS

SKRIPSI Oleh:

FATIMAH SINAGA

060308039/TEKNIK PERTANIAN

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Fakultas Pertanian

Universitas Sumatera Utara

Disetujui Oleh: Komisi Pembimbing

Ainun Rohanah, STP, M. Si

Ketua Anggota

Ir. Saipul Bahri Daulay, M. Si

DEPARTEMEN TEKNOLOGI PERTANIAN FAKULTAS PERTANIAN

ABSTRAK

FATIMAH SINAGA: Pengaruh Suhu Pengeringan dan Suhu Pembekuan Terhadap Mutu Kemiri yang Dipecah Secara Mekanis, dibimbing oleh AINUN ROHANAH dan SAIPUL BAHRI DAULAY.

Kemiri masih cenderung dipecah secara tradisional. Mutu kemiri dipengaruhi oleh proses pengeringan dan proses pembekuan. Penelitian ini dilakukan pada bulan Juni 2010 di Workshop Bengkel Alat dan Mesin Pertanian Teknologi Tepat Guna dan di Laboratorium Teknik Pertanian Fakultas Pertanian USU, Medan dengan menggunakan rancangan acak lengkap faktorial 2 faktor yaitu suhu pengeringan (50, 60 dan 70ºC) dan suhu pembekuan (10, 15, dan -20ºC). Parameter yang diamati adalah persentase inti utuh, persentase inti pecah dua, persentase inti hancur, persentase inti lengket dan kadar air inti kemiri.

Hasil penelitian menunjukkan bahwa suhu pengeringan memberikan pengaruh yang sangat nyata terhadap semua parameter. Suhu pembekuan memberikan pengaruh yang sangat nyata terhadap semua parameter kecuali kadar air inti kemiri. Interaksi perlakuan berpengaruh sangat nyata terhadap persentase inti utuh dan persentase inti hancur. Hasil yang terbaik diperoleh pada kombinasi suhu pengeringan 60ºC dengan suhu pembekuan -20ºC.

Kata kunci: Kemiri, Suhu Pengeringan, Suhu Pembekuan.

ABSTRACT

FATIMAH SINAGA: The Effect of Drying and Freezing Temperature on The Quality of Mechanically Smashed Candlenut, supervised by AINUN ROHANAH and SAIPUL BAHRI DAULAY.

Candlenut is tend to be smashed traditionally. The quality of candlenut is affected by drying and freezing. This research was performed in June 2010 at Workshop of Agricultural Machinery and Equipment Agricultural Approperate Technology and Agricultural Engineering Laboratory, College of Agriculture, USU, Medan using factorial completely randomized design with two factors i.e drying temperature (50, 60 and 70ºC) and freezing temperature (-10, -15, and -20ºC). Parameters measured were intact kernel percentage, two pieces kernel percentage, crushed kernel percentage, stick kernel percentage and kernel’s moisture content.

The results showed that drying temperature had significantly affected all parameters. Freezing temperature significantly affected all parameters except kernel’s moisture content. The intraction of the two factors only had significantly affected the intact kernel percentage and crushed kernel percentage. The best result was the combination of 60ºC drying temperature and -20ºC freezing temperature.

RIWAYAT HIDUP

Penulis lahir di Kota Balige pada tanggal 17 Desember 1987 dari ayah J. Sinaga dan ibu A. Situmorang. Penulis merupakan putri keempat dari enam bersaudara.

Tahun 2006 penulis lulus dari SMU Negeri 1 Balige dan pada tahun yang sama masuk ke Fakultas Pertanian USU melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB). Penulis memilih program studi Teknik Pertanian, Departemen Teknologi Pertanian Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis aktif sebagai anggota Ikatan Mahasiswa Teknik Pertanian (IMATETA) dan juga aktif dalam organisasi ekstrauniversitas, sebagai anggota Unit Kegiatan Mahasiswa (UKM) Fakultas Pertanian USU.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, atas segala rahmat dan berkat-Nya sehingga penulis dapat menyusun skripsi yang berjudul ”Pengaruh Suhu Pengeringan dan Suhu Pembekuan terhadap Mutu Kemiri yang Dipecah Secara Mekanis”.

Pada kesempatan ini penulis menghaturkan pernyataan terimakasih sebesar-besarnya kepada kedua orang tua penulis yang telah membesarkan, memelihara dan mendidik penulis selama ini. Penulis menyampaikan ucapan terimakasih kepada Ibu Ainun Rohanah, STP, M. Si selaku ketua komisi pembimbing dan Bapak Ir. Saipul Bahri Daulay, M. Si selaku anggota komisi pembimbing yang telah membimbing dan memberikan berbagai masukan, saran dan kritikan berharga kepada penulis mulai dari penetapan judul, pelaksanaan penelitian hingga penyusunan skripsi ini. Penulis juga berterimakasih kepada Bapak Ir. Terip Karo-Karo di Workshop Bengkel Alat dan Mesin Pertanian Teknologi Tepat Guna, Medan, atas segala arahan dan bimbingannya selama penelitian.

Penulis juga mengucapkan terimakasih kepada semua staf pengajar dan pegawai di Program Studi Teknik Pertanian Departemen Teknologi Pertanian, dan seluruh pihak yang tidak dapat disebutkan satu per satu yang telah membantu penulis dalam penyusunan skripsi ini. Semoga skripsi ini bermanfaat.

DAFTAR ISI

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN

Persentase inti pecah dua ... 24

Persentase inti hancur ... 25

Persentase inti lengket ... 25

Kadar air inti kemiri ... 26

HASIL DAN PEMBAHASAN Kapasitas Alat ... 29

Persentase Inti Utuh ... 29

Persentase Inti Pecah Dua ... 35

Persentase Inti Hancur ... 39

Persentase Inti Lengket ... 44

KESIMPULAN DAN SARAN

Kesimpulan ... 50

Saran ... 51

DAFTAR PUSTAKA ... 52

DAFTAR TABEL

No. Hal.

1. Kandungan gizi per 100 gram daging biji kemiri ... 6 2. Pengaruh suhu pengeringan terhadap parameter yang diamati ... 28 3. Pengaruh suhu pembekuan terhadap parameter yang diamati ... 28 4. Uji LSR efek utama pengaruh suhu pengeringan terhadap persentase

inti utuh ... 30 5. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase

inti utuh ... 31 6. Uji LSR efek utama interaksi pengaruh suhu pengeringan dan suhu

pembekuan terhadap persentase inti utuh ... 34 7. Uji LSR efek utama pengaruh suhu pengeringan terhadap persentase inti pecah dua ... 36 8. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase inti pecah dua ... 37 9. Uji LSR efek utama pengaruh suhu pengeringan terhadap persentase inti hancur ... 39 10. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase

inti hancur ... 41 11. Uji LSR efek utama interaksi pengaruh suhu pengeringan dan suhu

pembekuan terhadap persentase inti hancur ... 42 12. Uji LSR efek utama pengaruh suhu pengeringan terhadap persentase

inti lengket ... 44 13. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase

inti lengket ... 46 14. Uji LSR efek utama pengaruh suhu pengeringan terhadap kadar

DAFTAR GAMBAR

No. Hal.

1. Pengaruh suhu pengeringan terhadap persentase inti utuh ... 30

2. Pengaruh suhu pembekuan terhadap persentase inti utuh ... 32

3. Pengaruh interaksi suhu pengeringan dan suhu pembekuan terhadap persentase inti utuh ... 35

4. Pengaruh suhu pengeringan terhadap persentase inti pecah dua ... 36

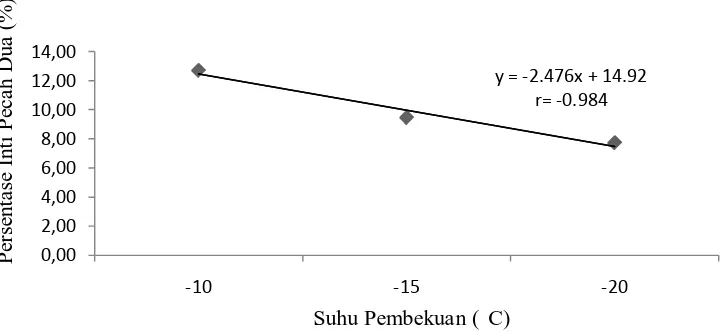

5. Pengaruh suhu pembekuan terhadap persentase inti pecah dua ... 38

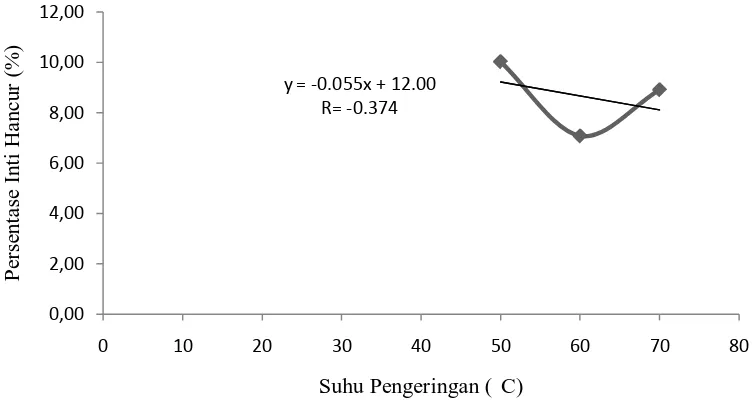

6. Pengaruh suhu pengeringan terhadap persentase inti hancur ... 40

7. Pengaruh suhu pembekuan terhadap persentase inti hancur ... 41

8. Pengaruh interaksi suhu pengeringan dan suhu pembekuan terhadap persentase inti hancur ... 43

9. Pengaruh suhu pengeringan terhadap persentase inti lengket ... 45

10. Pengaruh suhu pembekuan terhadap persentase inti lengket ... 47

DAFTAR LAMPIRAN

No. Hal.

1. Gambar alat tampak depan ... 54

2. Gambar alat tampak belakang ... 55

3. Gambar alat tampak atas ... 56

4. Flowchart prosedur penelitian ... 57

5. Data pengamatan kapasitas alat (kg/menit) ... 58

6. Data pengamatan persentase inti utuh (%) ... 59

7. Data pengamatan persentase inti pecah dua (%) ... 60

8. Data pengamatan persentase inti hancur (%) ... 61

9. Data pengamatan persentase inti lengket( %) ... 62

10. Data pengamatan persentase kadar air inti kemiri (%) ... 63

11. Data pengamatan hasil pemecahan kemiri tanpa perlakuan pembekuan ... 64

12. Data pengamatan kadar air awal kemiri (%) ... 66

13. Syarat mutu kemiri berdasarkan SNI Kemiri (SNI 01-1684-1998) ... 67

14. Gambar alat pemecah kemiri mekanis ... 68

15. Gambar alat pengering sederhana (oven) ... 69

16. Gambar mutu kemiri ... 70

ABSTRAK

FATIMAH SINAGA: Pengaruh Suhu Pengeringan dan Suhu Pembekuan Terhadap Mutu Kemiri yang Dipecah Secara Mekanis, dibimbing oleh AINUN ROHANAH dan SAIPUL BAHRI DAULAY.

Kemiri masih cenderung dipecah secara tradisional. Mutu kemiri dipengaruhi oleh proses pengeringan dan proses pembekuan. Penelitian ini dilakukan pada bulan Juni 2010 di Workshop Bengkel Alat dan Mesin Pertanian Teknologi Tepat Guna dan di Laboratorium Teknik Pertanian Fakultas Pertanian USU, Medan dengan menggunakan rancangan acak lengkap faktorial 2 faktor yaitu suhu pengeringan (50, 60 dan 70ºC) dan suhu pembekuan (10, 15, dan -20ºC). Parameter yang diamati adalah persentase inti utuh, persentase inti pecah dua, persentase inti hancur, persentase inti lengket dan kadar air inti kemiri.

Hasil penelitian menunjukkan bahwa suhu pengeringan memberikan pengaruh yang sangat nyata terhadap semua parameter. Suhu pembekuan memberikan pengaruh yang sangat nyata terhadap semua parameter kecuali kadar air inti kemiri. Interaksi perlakuan berpengaruh sangat nyata terhadap persentase inti utuh dan persentase inti hancur. Hasil yang terbaik diperoleh pada kombinasi suhu pengeringan 60ºC dengan suhu pembekuan -20ºC.

Kata kunci: Kemiri, Suhu Pengeringan, Suhu Pembekuan.

ABSTRACT

FATIMAH SINAGA: The Effect of Drying and Freezing Temperature on The Quality of Mechanically Smashed Candlenut, supervised by AINUN ROHANAH and SAIPUL BAHRI DAULAY.

Candlenut is tend to be smashed traditionally. The quality of candlenut is affected by drying and freezing. This research was performed in June 2010 at Workshop of Agricultural Machinery and Equipment Agricultural Approperate Technology and Agricultural Engineering Laboratory, College of Agriculture, USU, Medan using factorial completely randomized design with two factors i.e drying temperature (50, 60 and 70ºC) and freezing temperature (-10, -15, and -20ºC). Parameters measured were intact kernel percentage, two pieces kernel percentage, crushed kernel percentage, stick kernel percentage and kernel’s moisture content.

The results showed that drying temperature had significantly affected all parameters. Freezing temperature significantly affected all parameters except kernel’s moisture content. The intraction of the two factors only had significantly affected the intact kernel percentage and crushed kernel percentage. The best result was the combination of 60ºC drying temperature and -20ºC freezing temperature.

PENDAHULUAN

Latar BelakangKemiri (Aleurites moluccana) merupakan tanaman yang tumbuh secara alami di hutan yang dapat mencapai ketinggian 40 meter. Tanaman kemiri tidak banyak membutuhkan syarat tumbuh dan dapat tumbuh di daerah beriklim kering dan beriklim basah. Tanaman kemiri yang pada awalnya tumbuh secara alami kemudian ditanam oleh masyarakat khususnya di daerah pedesaan sebab buah kemiri diketahui mempunyai banyak manfaat.

Kemiri dapat dimanfaatkan untuk berbagai keperluan. Inti biji kemiri digunakan sebagai bumbu masak; minyak kemiri (candlenut oil) digunakan sebagai bahan industri pembuatan sabun, cat lukis, ramuan obat-obatan, dan kosmetika; tempurung (cangkang) kemiri digunakan sebagai bahan bakar; kayu pohon kemiri untuk pembuatan perabotan rumah dan sebagai bahan bakar. Tanaman kemiri merupakan tanaman yang diprioritaskan untuk Hutan Tanaman Industri (HTI) di Indonesia disamping sebagai tanaman untuk reboisasi, penghijauan dan tempat berlindung ternak pada areal peternakan.

pascapanen. Kualitas yang baik pada buah yang siap dipanen ditandai dengan buah yang telah berwarna coklat kehitaman.

Beberapa kegiatan pascapanen buah kemiri yang dilakukan adalah pengupasan kulit luar buah, pengeringan, penyimpanan, sortasi, pemecahan kulit biji (tempurung/cangkang), pengeringan inti (daging) kemiri, sortasi dan pengemasan. Pengupasan kulit luar dilakukan dengan menggunakan tangan untuk mengupas kulit yang berwarna coklat kehitaman dan membersihkan lendirnya untuk menghasilkan gelondong. Kemudian pengeringan gelondong dimaksudkan untuk mencegah rusaknya kemiri oleh cendawan atau serangga sebelum pengolahan lebih lanjut. Pengeringan dapat dilakukan dengan cara penjemuran di bawah sinar matahari dan dengan menggunakan alat pengering mekanis.

Biji kemiri mempunyai kulit biji (tempurung/cangkang) yang sangat keras. Kulit yang keras ini dikupas dengan cara memecahkan tempurung baik secara manual, mekanis ataupun secara kimia mekanis. Pengupasan secara manual menghasilkan inti biji yang tidak seragam; ada inti utuh, inti pecah dua bahkan inti pecah-pecah.

Salah satu penerapan teknologi pada peralatan pascapanen kemiri adalah penggunaan mesin pemecah kemiri yang memiliki kapasitas kerja yang lebih tinggi dan dapat mengurangi resiko inti pecah. Mesin pemecah kemiri ini dapat menekan kerugian petani akibat banyaknya inti biji kemiri yang rusak.

Alat pengupas/pemecah kemiri digerakkan dengan menggunakan sumber tenaga listrik dengan sistem banting. Alat ini mempunyai prinsip membantingkan biji kemiri dengan gaya sentrifugal pada landasan banting. Komponen utama alat tersebut antara lain hopper (pengumpan), pelempar biji, landasan banting, corong pengeluaran, rangka penunjang dan sistem transmisi sumber tenaga. Akibat gaya sentrifugal, biji yang mengenai landasan banting akan retak sehingga tempurungnya pecah. Daging kemiri dapat diambil dengan mudah dengan memisahkannya dari pecahan cangkang.

Kemiri yang digunakan dalam penelitian ini adalah kemiri yang baru dipanen yang berasal dari Kabupaten Toba Samosir. Alasan menggunakan kemiri dari daerah Toba Samosir adalah karena jenis kemiri ini mempunyai keunggulan dibanding kemiri dari daerah lain antara lain cangkang kemiri lebih tipis, memiliki massa yang besar serta kandungan minyak kemiri cukup tinggi. Luas lahan kemiri di daerah Toba Samosir mencapai 2.485 ha dimana produksi kemiri sebesar 584 ton pada tahun 1998 dan 518,46 ton pada tahun 1999 (Leti dan Harianja, 2008).

penelitian untuk menguji suhu pengeringan dan suhu pembekuan pada alat pemecah kemiri terhadap mutu hasil kupasan kemiri. Suhu pengeringan adalah besarnya suhu yang digunakan selama proses pengeringan untuk menurunkan kadar air biji kemiri, sedangkan suhu pembekuan adalah besarnya suhu yang digunakan untuk mendinginkan kemiri sesaat setelah dikeringkan dalam arti suhunya diturunkan lebih dahulu sebelum kemiri dipecah oleh alat pemecah kemiri. Hal ini dilakukan dengan tujuan agar hasil kupasan lebih baik dan prosesnya lebih cepat.

Tujuan Penelitian

Penelitian ini bertujuan untuk menguji pengaruh suhu pengeringan dan suhu pembekuan dengan tiga taraf perlakuan terhadap mutu kemiri yang dipecah secara mekanis.

Kegunaan Penelitian

1. Sebagai salah satu syarat untuk mendapatkan gelar sarjana pertanian di Program Studi Teknik Pertanian Departemen Teknologi Pertanian Fakultas Pertanian, Universitas Sumatera Utara, Medan.

2. Sebagai bahan informasi bagi pihak-pihak yang berkepentingan dalam usaha pascapanen pengupasan kulit biji (pemecahan) kemiri.

Hipotesis Penelitian

TINJAUAN PUSTAKA

Botani Tanaman KemiriKemiri (Aleurites moluccana) merupakan salah satu tanaman tahunan yang termasuk dalam famili Euphorbiaceae (jarak-jarakan). Umur produktif tanaman mencapai 25-40 tahun. Ketinggian tanaman dapat mencapai 40 meter. Daunnya selalu hijau sepanjang tahun dan menghasilkan buah kemiri yang merupakan bagian tanaman yang bernilai ekonomis. Daging buahnya kaku dan mengandung 1-2 biji yang diselimuti oleh kulit biji yang keras. Secara sistematis, tanaman ini diklasifikasikan sebagai berikut:

Kingdom : Plantae

Divisi : Spermatophyta Sub divisi : Angiospermae Class : Dicotyledoneae Ordo : Archichlamydae Familia : Euphorbiaceae Genus : Aleurites

Spesies : Aleurites moluccana, Willd.

dibudidayakan di lahan kritis dan tidak pernah dipupuk. Pemberian pupuk kandang akan menjadikan tanaman kemiri tumbuh lebih cepat dan mempunyai peluang untuk menghasilkan kemiri yang lebih baik (Rosman, dkk, 2006).

Tanaman kemiri mempunyai banyak manfaat bagi kehidupan manusia karena hampir semua bagian tanaman dapat digunakan. Kayu kemiri yang ringan, berserat halus dan berwarna putih digunakan untuk kayu bakar dan berpotensi sebagai bahan industri. Kulit batang daun bermanfaat sebagai ramuan pengobatan tradisional. Buah kemiri digunakan sebagai bumbu masak yang mengandung kadar gizi, energi dan kadar minyak yang sangat tinggi. Minyak kemiri yang dalam perdagangan internasional dikenal dengan istilah candlenut oil (terdapat dalam biji sebanyak 60%) dimanfaatkan dalam industri cat atau pernis, tekstil, farmasi dan kecantikan.

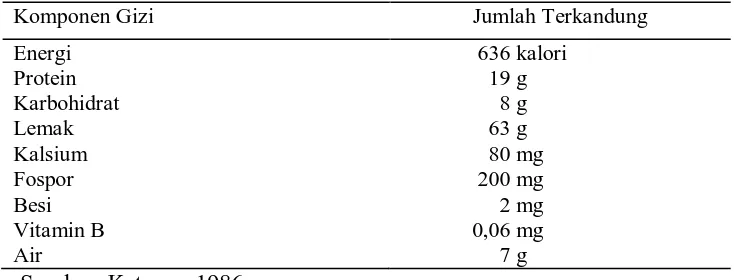

Tabel 1. Kandungan gizi per 100 gram daging biji kemiri

Komponen Gizi Jumlah Terkandung

Bagian tempurung atau cangkang kemiri dapat digunakan sebagai arang untuk bahan bakar, sedangkan ampas sisa pembuatan minyak kemiri dapat dimanfaatkan sebagai pupuk dan pakan ternak (Paimin, 1997).

pecah. Cara tradisional lainnya dapat dilakukan antara lain dengan penjemuran lalu ditumbuk, pemanasan dengan oven kemudian direndam semalaman dalam air dingin hingga biji akan pecah dengan sendirinya. Minyak kemiri yang dikenal dengan istilah candle nut oil termasuk golongan minyak yang mudah menguap (Ketaren, 1986).

Minyak kemiri mengandung sejumlah zat kimia yang berkhasiat untuk menyuburkan rambut, menghitamkan rambut secara alami, dan digunakan sebagai bahan baku sabun atau bahan bakar untuk penerangan, namun jarang digunakan untuk menggoreng. Hal ini disebabkan karena minyak kemiri mengandung asam hidrosianik yang bersifat racun. Oleh karena itu, kemiri digolongkan menjadi minyak lemak non-pangan (non-edible oil)

(Prihandana, dkk, 2008).

Tanaman kemiri terdapat di seluruh nusantara baik di daerah dataran rendah maupun dataran tinggi. Minyak kemiri yang diperoleh dari daging buah kemiri dapat diproses melalui proses ekstraksi atau press. Minyak kemiri dapat digunakan untuk membuat pengganti lemak margarin bila dicampur dengan stearin minyak sawit. Minyak kemiri kaya akan lemak essensial omega-3 dan

omega-6. Mengektraksi minyak kemiri dilakukan dengan memisahkan dari cangkang kemudian dikeringkan sampai kadar air 15-20%. Daging buah kemudian ditumbuk halus dan diambil minyaknya (Barus, 2007).

Budidaya kemiri dikembangkan dari biji dan cabutan anakan yang tumbuh di sekitar pohon kemiri. Cara pemanenan kemiri tidak dilakukan dengan cara memetik langsung dari pohonnya namun dibiarkan jatuh ke tanah. Sistem pemungutan dilakukan secara bertahap yang menyebabkan petani tidak membutuhkan tenaga buruh untuk memanen. Buah kemiri yang dipanen kemudian dibersihkan dari kulit buah lalu dijemur 1-3 hari tergantung cuaca. Penjemuran dilakukan guna menghindari terjadinya kerusakan pada biji kemiri. Lama penyimpanan tergantung kebutuhan petani kemiri (Darmawan, dkk, 2007).

Panen dan Pascapanen Kemiri

penyimpanan gelondong, sortasi gelondong, pengupasan kulit biji, pengeringan daging kemiri, sortasi dan pengemasan (Paimin, 1997).

Diameter biji kemiri mencapai 1,5-2 cm yang di dalamnya terdapat daging biji berwarna putih yang kaku (merupakan bagian endosperm yang digunakan sebagai bumbu masak). Biji kemiri mempunyai kulit biji yang dikenal sebagai tempurung atau cangkang yang sangat keras. Tempurung ini beratnya mencapai 65-75% dari berat biji seluruhnya, dan tebal tempurung 3-5 mm. Permukaan luarnya kasar dan berlekuk serta berwarna coklat kehitaman. Tempurung biji merupakan bagian buah yang paling keras sehingga untuk mendapatkan inti atau daging buah, maka tempurungnya harus dipecah (Sunanto, 1994).

Pengeringan biji dilakukan dengan cara menjemur di bawah sinar matahari dengan lama penjemuran antara 3 sampai 6 hari tergantung cuaca sampai mencapai kadar air 7-10%. Pada kondisi ini biji dijamin bebas dari gangguan cendawan atau serangga. Selanjutnya biji dapat disimpan, dijual atau dikupas bijinya. Petani menjual biji kemiri dalam keadaan utuh atau biji kemiri yang sudah dikupas. Untuk memperoleh keuntungan yang lebih besar, petani akan menjual dalam keadaan biji kupas (Paimin, 1997).

terutama bila kondisi cuaca tidak memungkinkan untuk penjemuran (Paimin, 1997).

Cangkang kemiri hasil kupasan dapat dimanfaatkan sebagai bahan dasar pembuatan briket. Briket adalah sumber energi panas alternatif yang digunakan sebagai bahan bakar. Pembuatan briket dilakukan dengan menggunakan tepung kanji sebagai bahan perekat dengan perbandingan antara cangkang kemiri dan kanji adalah 80%:20%, kemudian dicetak dengan alat pencetak briket. Briket cangkang kemiri mempunyai nilai kalor yang tinggi. Menurut data Departemen Pertanian Indonesia tahun 2003, perkebunan kemiri di Indonesia mencapai 212.518 ha dengan produksi mencapai 89.155 ton (Saptoadi, dkk, 2007).

Setelah dikupas, untuk menghindarkan kerusakan selama penyimpanan, perlu dilakukan pengeringan inti kemiri sampai mencapai kadar air 6%. Pengeringan dapat dilakukan dengan cara penjemuran. Di dalam pengerjaan pengeringan ini masih perlu diperhatikan faktor kebersihan agar kualitas inti kemiri dapat dipertahankan. Penjemuran inti kemiri yang baik dengan mencurahkan inti kemiri di atas lantai semen atau balai-balai yang bersih. Tumpukan penjemuran jangan sampai 3-4 lapisan. Penjemuran sebaiknya dilakukan sejak pukul 08.00-16.00 WIB dimana penyinaran matahari mencapai maksimal. Selama penjemuran, inti kemiri harus dibolak-balik setiap 2 jam sekali agar pengeringan merata (Paimin, 1997).

Proses Pemecahan Kemiri

30-40 cm. Biji kemiri yang sudah dijemur, dimasukkan ke dalam kantong karet, kemudian dipukulkan pada sebuah batu, sehingga tempurungnya pecah dan daging biji (kernel) mudah diambil. Apabila masih sulit biji kemiri diambil menggunakan ujung pisau. Daging biji kemiri disortasi antara daging biji utuh dan daging biji yang pecah. Selanjutnya daging biji dijemur kembali untuk mencegah serangan jamur atau cendawan pada saat penyimpanan (Wibowo, 2007).

Cara-cara pengupasan kulit biji dengan cara manual dapat dilakukan dengan cara sebagai berikut:

- Kemiri direbus dahulu kemudian dijemur di bawah sinar matahari. Jika kulit kemiri benar-benar terlepas dari dagingnya (jika diguncang akan berbunyi kocak), maka penjemuran dihentikan. Selanjutnya dipecahkan pada benda keras.

- Kemiri disangrai dalam wajan tanpa minyak kemudian dikupas dengan menggunakan mesin pengupas. Inti biji yang diperoleh berwarna coklat dan kualitasnya tidak baik.

- Kemiri dikeringkan dalam oven (alat pengering) selama 2,5 jam pada suhu 105ºC, kemudian dimasukkan dalam air dingin dan dipecahkan. Cara ini mampu menghasilkan daging buah utuh sebanyak 80-90%. Atau dapat juga dipanaskan dalam oven selama satu jam pada suhu 130-140ºC lalu dimasukkan ke dalam air dingin dan dipecahkan. Cara ini mampu menghasilkan daging buah utuh sebanyak 60-70% (Paimin, 1997).

dapat dimengerti. Pada siang hari, biji kemiri mempunyai suhu yang tinggi karena mendapat panas langsung dari terik sinar matahari. Dalam kondisi suhu yang tinggi tersebut secara mendadak mendapat air yang dingin sehingga terjadi perubahan suhu mendadak yang mengakibatkan terjadinya keretakan pada tempurung biji kemiri tersebut (Sunanto, 1994).

Pengupasan secara kimia mekanis dapat menghasilkan kemiri berkualitas ekspor, baik daging maupun kandungan minyaknya. Namun, cara ini memerlukan peralatan dan bahan penunjang yang lebih rumit daripada cara manual. Penerapannya yaitu dengan mencelupkan biji kemiri ke dalam cairan nitrogen (N2), kemudian dilanjutkan dengan pengupasan menggunakan alat. Biji kemiri dikumpulkan dan dimasukkan ke dalam keranjang yang terbuat dari kawat ram baja sebanyak 0,5 kg kemiri. Lalu dicelupkan ke dalam nitrogen cair yang bersuhu -194ºC selama 60-80 detik. Pada saat tercelup kulit biji kemiri tersebut akan mengalami pembekuan. Selanjutnya kemiri dikupas dengan mengggunakan mesin pengupas kemiri yang dilakukan di ruangan terbuka (ventilasi udaranya baik). Cara ini mampu menghasilkan 70-80% kemiri utuh dimana hasil kupasan tidak terkontaminasi dengan N2 karena jika terkena udara, zat tersebut menguap menjadi gas (Paimin, 1997).

dapat menekan kerugian petani akibat banyaknya inti biji kemiri yang rusak di samping tidak memerlukan banyak tenaga kerja (Fery, 2002).

Kemiri dapat ditingkatkan mutunya dengan cara merubah proses tradisional ke arah mekanis dalam hal proses pengeringan dan pengupasan kulit kemiri. Untuk mendapatkan biji kemiri utuh sangat tergantung pada teknologi proses, yaitu pengeringan menggunakan mesin pengering dengan suhu 90ºC selama 75 menit, perendaman dalam air jernih selama 30 menit, penirisan selama 30 menit, sebelum proses pengupasan kulit dan dijatuhkan secara gravitasi dari ketinggian 3 meter. Dengan metode ini kualitas kemiri menjadi baik, warna lebih putih, dan keutuhan biji kemiri yang dihasilkan mencapai 65-80%. Salah satu pengembangan mesin prosesing buah kemiri terdiri dari dua unit mesin, yakni mesin pengering model oven tipe drum berputar dan mesin pemecah kulit tipe sentrifugal horizontal. Kapasitas optimum mesin oven pemanas tipe drum berputar adalah 25 kg, dengan lama pemanasan 4 jam, menghasilkan biji terkupas mencapai 70% biji utuh. Makin dingin suhu air perendaman maka hasil kupasan biji utuh makin tinggi. Unit mesin pengering dilengkapi dengan unit bak perendaman dan penirisan (Suparlan, 2007).

rol pemegang buah dan rol pemecah buah yang arah gerakannya berlawanan. Kedua rol ini diberi jarak yang dapat diatur sesuai dengan besar buah kemiri. Dan putaran rol juga dapat diatur (Sunanto, 1994).

Ada beberapa mekanisme yang digunakan pada mesin pemecah kemiri antara lain pemecah dengan dipukul, pemecah dengan dijatuhkan, pemecah dengan dilempar dan pemecah dengan sistem rol. Mesin pemecah kemiri dengan sistem lempar, mekanismenya adalah dengan pemberian gaya awal pada kemiri sehingga kemiri menubruk suatu dinding hingga pecah. Pemberian gaya awal pada kemiri adalah memberikan kecepatan awal dengan cara melontarkannya. Kelemahan dari sistem ini adalah kapasitas yang tidak terlalu besar dibanding dengan sistem yang lainnya karena adanya peletakan kemiri yang terbatas pada sayap pelempar agar mendapatkan hasil yang maksimal. Syarat kemiri sebelum dipecahkan adalah kemiri harus didinginkan terlebih dahulu kira-kira dari -4ºC sampai -6ºC (Anonimous, 2003).

Prinsip Pengeringan

Pengeringan merupakan suatu metoda pengawetan bahan pangan dengan prinsip pemindahan air dengan sengaja dari bahan pangan. Proses pengeringan terbagi dalam tiga kategori sebagai berikut:

1. Pengeringan udara yang berhubungan langsung dengan pengaruh tekanan atmosfer. Dalam hal ini, panas dipindahkan menembus bahan pangan, baik dari udara maupun dari permukaan yang dipanaskan. Uap air dipindahkan melalui udara.

2. Pengeringan hampa udara. Keuntungan pada pengeringan hampa udara didasarkan pada kenyataan bahwa penguapan air terjadi lebih cepat pada tekanan rendah daripada tekanan tinggi. Panas yang dipindahkan dalam pengeringan hampa udara pada umumnya secara konduksi.

3. Pengeringan beku. Pada pengeringan beku, dimana menggunakan alat pengering, uap air disublimasikan keluar dari bahan pangan beku. Struktur bahan pangan tetap dipertahankan dengan baik.

(Earle, 1969).

Selama proses pengeringan, bahan pangan akan kehilangan kadar air yang sangat berpengaruh terhadap nilai gizi bahan pangan, aktivitas mikroba dan enzim dan zat warna dalam bahan pangan. Untuk pengeringan bahan pangan terdapat berbagai tipe pengering yang digunakan. Pada umumnya pemilihan tipe pengering ditentikan oleh jenis komoditi yang akan dikeringkan, bentuk akhir produk yang dikehendaki, faktor ekonomi dan kondisis operasinya (Desrosier, 1988).

perkembangbiakan bakteri. Kadar air suatu bahan mempengaruhi lamanya proses pengeringan yang dinyatakan dalam dua cara yaitu basis kering (dry basis) dan basis basah (wet basis). Kadar air secara dry basis adalah perbandingan antara berat air dalam bahan dengan berat bahan kering. Berat bahan kering adalah berat bahan asal dikurangi dengan berat airnya. Sedangkan kadar air secara wet basis adalah perbandingan antara berat air dalam bahan dengan berat bahan seluruhnya (Winarno, dkk, 1980).

Ada beberapa faktor yang mempengaruhi laju pengeringan antara lain: luas permukaan, suhu, kecepatan udara, kelembaban udara (RH), tekanan atmosfer, dan lama waktu pengeringan. Semakin besar perbedaan suhu (antara medium pemanas dengan bahan pangan), maka akan semakin cepat proses pindah panas sehingga proses penguapan berlangsung cepat. Semakin tinggi suhu udara maka semakin banyak air yang keluar dari bahan yang dikeringkan dalam bentuk uap air. Semakin lama waktu pengeringan (sampai batas tertentu) maka akan semakin cepat proses pengeringan selesai (Desrosier, 1988).

Suhu pengeringan dan lama pengeringan akan mempengaruhi kadar minyak pada kemiri. Kemiri akan mengalami penurunan kadar lemak dengan meningkatnya suhu dan semakin lamanya pengeringan yang dilakukan. Pengeringan biji kemiri dapat juga dilakukan dengan cara dijemur di atas seng sehingga biji kemiri mempunyai suhu yang tinggi di siang hari. Penjemuran bertujuan untuk memudahkan pemecahan cangkang. Biji yang kurang kering akan menaikkan persentase inti lengket, sehingga dibutuhkan pengeringan kembali untuk memisahkan inti dari cangkangnya dan pengeringan yang terlalu lama cenderung meningkatkan persentase inti pecah maupun hancur. Pengeringan kemiri yang baik dapat diketahui bilamana biji kemiri terdengar suara kocak bila diguncang-guncang (Hasibuan, 1996).

Prinsip Pembekuan

Secara umum penanganan bahan pangan dengan suhu rendah ada 2 macam yaitu pendinginan (cooling) dan pembekuan (freezing). Pendinginan adalah penyimpanan bahan pangan di atas titik beku dan di bawah suhu 15ºC. Sedangkan pembekuan adalah penyimpanan bahan pangan dalam keadaan beku. Pendinginan biasanya akan mengawetkan bahan pangan selama beberapa hari atau beberapa minggu tergantung pada jenis bahan pangannya sedangkan pembekuan dapat mengawetkan bahan pangan untuk beberapa bulan atau waktu yang cukup lama (Winarno, dkk, 1980).

berlangsung selama beberapa jam, tergantung pada kondisi bahan pangan yang akan dibekukan. Dengan membekunya sebagian kandungan air bahan atau dengan terbentuknya es (ketersediaan air menurun), maka kegiatan enzim dan jasad renik dapat dihambat atau dihentikan sehingga dapat mempertahankan mutu bahan pangan (Robinson, 1985).

Setelah melalui proses pengeringan, biji kemiri kemudian harus didinginkan untuk mempermudah daging biji tidak lengket atau lepas dari cangkang. Proses pendinginan tersebut dapat dilakukan dengan berbagai cara, yaitu disiramkan dengan air dingin, direndam dalam air es ataupun dimasukkan ke dalam mesin pendingin. Secara logika cara ini dapat dimengerti. Biji kemiri mempunyai suhu yang sangat tinggi karena mendapat panas. Dalam kondisi suhu yang tinggi tersebut secara mendadak mendapat air yang dingin sehingga terjadi perubahan suhu secara drastis yang mengakibatkan terjadinya keretakan pada tempurung biji kemiri tersebut (Sunanto, 1994).

Proses pengeringan dan pendinginan pada kemiri sangat mempengaruhi kualitas hasil kupasan. Besarnya suhu dan lama pengeringan berpengaruh pada persentase inti utuh, persentase inti lengket, kadar air dan kadar lemak daging buah kemiri. Biji yang kurang kering akan menyebabkan inti lengket pada cangkang, sehingga dibutuhkan pengeringan kembali untuk memisahkan inti dari cangkangnya. Pengeringan yang terlalu lama cenderung meningkatkan persentase inti pecah maupun hancur. Suhu optimal yang digunakan untuk mengeringkan kemiri agar menghasilkan kualitas yang baik adalah 60°C (Rahmat, 2003).

Mutu Hasil Kupasan

Ada beberapa macam kualitas kemiri yang beredar di pasaran. Kemiri terbaik yang mampu menembus pasar ekspor adalah kemiri top atau kemiri prima yang berisikan daging utuh 100%. Kemudian kemiri kualitas B yang memiliki persen utuh 70-80%. Kemiri kualitas B mampu menembus pasar ekspor walaupun harganya relatif rendah. Kemiri kualitas C mempunyai persen utuh kurang dari 20% atau bahkan hanya berisikan kernel belah atau pecah saja yang diperdagangkan di pasar lokal. Selain faktor keutuhan biji, penampilan dan kondisi biji kemiri juga menentukan untuk layak tidaknya kemiri untuk diekspor. Warna daging kemiri cerah, tidak berjamur, tidak berbau tengik, dan kadar minyaknya tinggi ( Paimin, 1997).

kulaitas nomor 3. Persentase berat buah kemiri antara kulit dengan inti adalah 60% berat inti dan 40% berat kulit.

METODOLOGI PENELITIAN

Lokasi dan Waktu PenelitianPenelitian ini dilaksanakan pada bulan Juni 2010 di Workshop Bengkel Alat dan Mesin Pertanian Teknologi Tepat Guna, Jl. Bunga Sedap Malam XII No. 40 Medan, dan di Laboratorium Teknik Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Bahan dan Alat Penelitian

Bahan yang digunakan dalam penelitian ini adalah kemiri yang baru dipanen yang diperoleh dari Kabupaten Toba Samosir, dan gas sebagai bahan bakar untuk pengovenan. Adapun alat-alat yang digunakan dalam penelitian ini adalah alat pengering sedehana (oven), mesin freezer, mesin pemecah kemiri, stopwatch, timbangan manual, timbangan digital, kompor gas, tabung gas, goni

plastik, termometer, dan alat tulis.

Metode Penelitian

Penelitian ini merupakan penelitian faktorial dengan menggunakan model Rancangan Acak Lengkap (RAL) yang terdiri dari dua faktor perlakuan yaitu: I. Faktor suhu pengeringan (K), dengan tiga taraf perlakuan

II. Faktor suhu pembekuan (B), dengan tiga taraf perlakuan B1 = -10ºC

B2= -15ºC B3 = -20ºC

Penelitian dilakukan sebanyak tiga kali ulangan dengan kombinasi perlakuan sebagai berikut:

K1B1 K2B1 K3B1 K1B2 K2B2 K3B2 K1B3 K2B3 K3B3 Adapun model rancangan yang digunakan yaitu:

Yijk = µ + αi + βj + (αβ)ij + Σijk

dimana:

Yijk = Hasil pengamatan dari faktor suhu pengeringan pada taraf ke-i dan

faktor suhu pembekuan pada taraf ke-j dan ulangan ke-k µ = Efek nilai tengah

αi = Efek faktor suhu pengeringan pada taraf ke-i βj = Efek dari faktor suhu pembekuan pada taraf ke-j

(αβ)ij = Efek interaksi dari faktor suhu pengeringan pada taraf ke-i dengan

faktor suhu pembekuan pada taraf ke-j

Σijk = Efek galat dari faktor suhu pengeringan pada taraf ke-i dengan faktor

Prosedur Penelitian

1. Dipilih biji kemiri dari ukuran dan bentuk biji yang homogen.

2. Ditimbang biji kemiri sebanyak 3,5 kg untuk masing-masing perlakuan. 3. Dikeringkan biji kemiri dengan menggunakan alat pengering sederhana (oven)

selama 30 jam.

4. Diatur suhu pengeringan sesuai perlakuan yaitu 50ºC, 60ºC, dan 70ºC.

5. Dilakukan proses pembekuan sesaat setelah pengeringan dengan menggunakan mesin freezer selama 15 jam.

6. Diatur suhu pembekuan sesuai perlakuan yaitu -10ºC, -15ºC, dan -20ºC. 7. Ditimbang biji kemiri sebanyak 3 kg.

8. Dihidupkan mesin pemecah kemiri lalu dimasukkan kemiri ke dalam hopper. 9. Dicatat lama waktu proses pemecahan kemiri kemudian dihitung parameter

yang akan diamati.

10.Dilakukan pengulangan sebanyak tiga kali terhadap masing-masing perlakuan.

Parameter yang Diamati

1. Kapasitas alat (kg/menit)

Kapasitas pemecahan diketahui dengan membagi berat kemiri yang dipecahkan terhadap waktu yang dibutuhkan untuk memecahkan kemiri.

T BK

KA= ………..(1)

KA : Kapasitas Alat (kg/menit) BK : Berat Kemiri (kg)

T : Waktu (menit) 2. Persentase inti utuh (%)

Inti utuh merupakan inti hasil pecahan yang utuh, tidak lengket pada cangkang, tidak pecah dan tidak sompel. Dihitung dengan cara membagi berat inti yang utuh hasil pemecahan dengan berat inti kemiri seluruhnya (inti utuh, inti tidak utuh, dan inti pecah) dikali 100 % dengan rumus:

%

BS : Berat kemiri seluruhnya (kg) 3. Persentase inti pecah dua (%)

Inti pecah dua merupakan inti hasil pecahan yang pecah menjadi dua bagian (terbelah dua) dan tidak lengket pada cangkang. Dihitung dengan cara membagi berat seluruh inti pecah hasil pemecahan dengan berat inti kemiri seluruhnya (inti utuh, inti tidak utuh, dan inti pecah) dikali 100% dengan rumus:

%

4. Persentase inti hancur (%)

Inti hancur merupakan inti hasil pecahan yang terpecah lebih dari dua bagian dengan bentuk yang tidak teratur dan tidak lengket pada cangkang. Dihitung dengan cara membagi berat inti hancur hasil pemecahan dengan berat inti kemiri seluruhnya (biji utuh, biji tidak utuh, dan biji pecah) dikali 100% dengan rumus:

BS : Berat kemiri seluruhnya (kg) 5. Persentase inti lengket (%)

Inti lengket adalah inti kemiri yang setelah pemecahan masih melekat pada cangkang. Diperoleh dengan cara membagi berat seluruh inti yang masih melekat (lengket) pada cangkang dengan berat inti kemiri seluruhnya dikali 100% dengan rumus: BS : Berat kemiri seluruhnya (kg)

Analisa kadar air inti kemiri dilakukan dengan menghitung berat kering oven. Sebelum bahan diovenkan, diambil sampel dari setiap perlakuan kemudian ditimbang masing-masing 5 gram. Dikeringkan dengan oven selama 3 jam pada suhu 105ºC hingga mencapai berat konstan lalu ditimbang. Kadar air dihitung dengan rumus:

Kadar Air = − ×100%

BeratAwal BeratAkhir BeratAwal

………(6)

HASIL DAN PEMBAHASAN

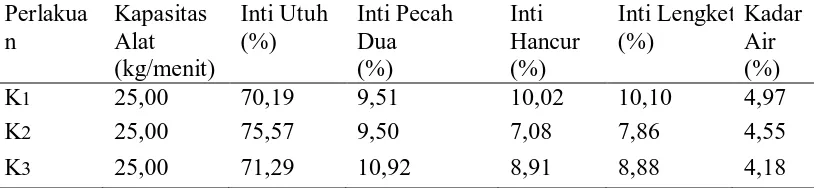

Dari hasil penelitian yang dilakukan, secara umum dapat diketahui bahwa suhu pengeringan memberikan pengaruh terhadap kapasitas alat, persentase inti utuh, persentase inti pecah dua, persentase inti hancur, persentase inti lengket dan kadar air inti kemiri. Hal ini dapat dilihat pada Tabel 2 dibawah ini.

Tabel 2. Pengaruh suhu pengeringan terhadap parameter yang diamati Perlakua

Dari Tabel 2 diatas dapat dilihat bahwa kapasitas pemecahan kemiri tidak menunjukkan perbedaan pada masing-masing perlakuan sebesar 25,00 kg/menit. Persentase inti utuh tertinggi diperoleh pada perlakuan K2 (suhu pengeringan 60ºC) sebesar 75,57% dan yang terendah pada perlakuan K1 (suhu pengeringan 50ºC) sebesar 70,19%. Persentase inti pecah dua tertinggi diperoleh pada perlakuan K3 (suhu pengeringan 70ºC) sebesar 10,92% dan terendah pada K2 (suhu pengeringan 60ºC) sebesar 9,50%. Persentase inti hancur dan inti lengket tertinggi diperoleh pada perlakuan K1 (suhu pengeringan 50ºC) dan terendah pada perlakuan K2 (suhu pengeringan 60ºC). Kadar air inti kemiri tertinggi diperoleh pada perlakuan K1 (suhu pengeringan 50ºC) sebesar 4,97% dan terendah pada perlakuan K3 (suhu pengeringan 70ºC) sebesar 4,18%.

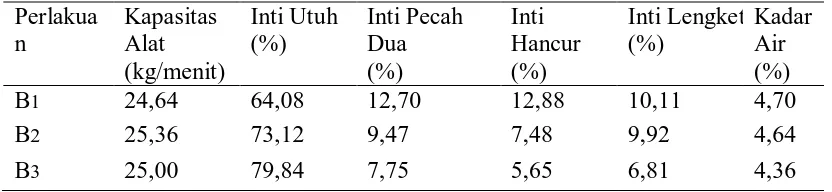

Tabel 3. Pengaruh suhu pembekuan terhadap parameter yang diamati

Dari Tabel 3 diatas dapat dilihat bahwa kapasitas pemecahan kemiri tertinggi pada perlakuan B2 (suhu pembekuan -15ºC) sebesar 25,36 kg/menit dan terendah pada perlakuan B3 (suhu pembekuan -20ºC) sebesar 25,00 kg/menit. Persentase inti utuh tertinggi diperoleh pada perlakuan B3 (suhu pembekuan -20ºC) sebesar 79,84% dan terendah pada perlakuan B1 (suhu pembekuan -10ºC) sebesar 64,08%. Persentase inti pecah dua, inti hancur dan inti lengket tertinggi diperoleh pada perlakuan B1 (suhu pembekuan -10ºC) yaitu masing-masing sebesar 12,70%; 12,88% dan 10,11%, dan terendah perlakuan B3 (suhu pembekuan -20ºC) yaitu masing-masing sebesar 7,75%; 5,65% dan 6,83%. Kadar air inti kemiri tertinggi diperoleh pada perlakuan B1 (suhu pembekuan -10ºC) sebesar 4,70% dan yang terendah pada perlakuan B3 (suhu pembekuan -20ºC) sebesar 4,36%.

Kapasitas Alat

Pengaruh suhu pengeringan.

Dari daftar analisis sidik ragam pada Lampiran 5 menunjukkan bahwa suhu pengeringan memberikan pengaruh tidak nyata terhadap kapasitas alat sehingga uji Least Significant Range (LSR) tidak dilanjutkan.

Pengaruh suhu pembekuan.

Dari daftar analisis sidik ragam pada Lampiran 5 menunjukkan bahwa suhu pembekuan memberikan pengaruh tidak nyata terhadap kapasitas alat sehingga uji Least Significant Range (LSR) tidak dilanjutkan.

Pengaruh interaksi

Dari daftar analisis sidik ragam pada Lampiran 5 menunjukkan bahwa interaksi suhu pengeringan dan suhu pembekuan memberikan pengaruh tidak nyata terhadap kapasitas alat sehingga uji Least Significant Range (LSR) tidak dilanjutkan. Dari seluruh perlakuan yang telah dilakukan diperoleh bahwa nilai rata-rata kapasitas alat pemecah kemiri mekanis tersebut sebesar 25,00 kg/menit.

Persentase Inti Utuh

Pengaruh suhu pengeringan

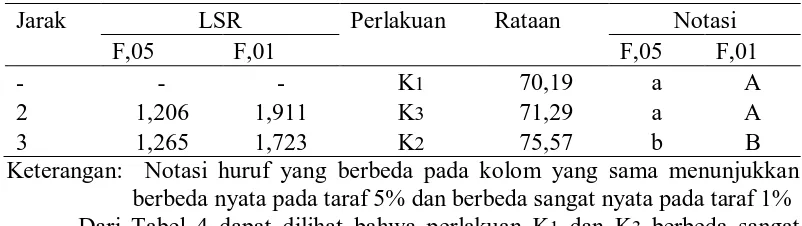

Tabel 4. Uji LSR efek utama pengaruh suhu pengeringan terhadap persentase inti

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1% Dari Tabel 4 dapat dilihat bahwa perlakuan K1 dan K3 berbeda sangat nyata dengan K2. Persentase inti utuh tertinggi diperoleh pada perlakuan K2 dengan suhu pengeringan 60ºC sebesar 75,57% dan terendah pada perlakuan K1 (suhu pengeringan 50ºC) sebesar 70,19%.

Pengaruh suhu pengeringan terhadap persentase inti utuh mengikuti garis regresi kuadratik seperti terlihat pada Gambar 1.

Gambar 1. Pengaruh suhu pengeringan terhadap persentase inti utuh Gambar 1 diatas menunjukkan bahwa pada pengeringan dengan suhu 50ºC diperoleh persentase inti utuh terendah sebesar 70,19%, kemudian mengalami kenaikan pada suhu pengeringan 60ºC menjadi 75,57%. Tetapi pada suhu pengeringan 70ºC persentase inti utuh semakin menurun. Hal ini disebabkan bahwa kemiri yang terlalu kering cenderung akan meningkatkan persentase inti

pecah maupun hancur sehingga persentase inti utuh menjadi lebih rendah. Pernyataan ini sesuai dengan literatur Hasibuan (1996) dimana persentase inti utuh semakin berkurang pada suhu pengeringan kemiri yang tinggi.

Pengeringan yang terlalu lama menyebabkan terjadinya penguapan air dari biji kemiri, sehingga inti dalam cangkang banyak mengalami pengurangan volume yang menyebabkan inti semakin rapuh dan pada waktu proses pemecahan kemiri, persentase inti utuh menjadi berkurang. Dari penelitian yang telah dilakukan, bahwa pengeringan yang paling baik adalah suhu 60ºC yang menghasilkan persentase inti utuh tertinggi. Hal ini sesuai dengan pernyataan Hardjosentono, dkk, (1996) yang menyatakan bahwa suhu pengeringan bahan pertanian yang paling optimum berkisar antara 55-60ºC dengan memperhatikan kandungan nilai gizi bahan dan kualitas mutu.

Pengaruh suhu pembekuan

Dari daftar analisis sidik ragam pada Lampiran 6 menunjukkan bahwa suhu pembekuan memberikan pengaruh sangat nyata terhadap persentase inti utuh. Hasil uji LSR (Least Significant Range) pengaruh suhu pembekuan terhadap persentase inti utuh untuk tiap-tiap perlakuan dapat dilihat pada Tabel 5.

Tabel 5. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase inti utuh

Jarak LSR

Perlakuan Rataan Notasi

F,05 F,01 F,05 F,01

- - - B1 64,08 a A

2 1,206 1,911 B2 73,12 b B

3 1,265 1,723 B3 79,84 c C

B2 demikian juga terhadap perlakuan B3. Persentase ini utuh tertinggi diperoleh pada perlakuan B3 dengan suhu pembekuan -20ºC yaitu sebesar 79,84% sedangkan yang terendah pada perlakuan B1 dengan suhu pembekuan -10ºC yaitu sebesar 64,08%.

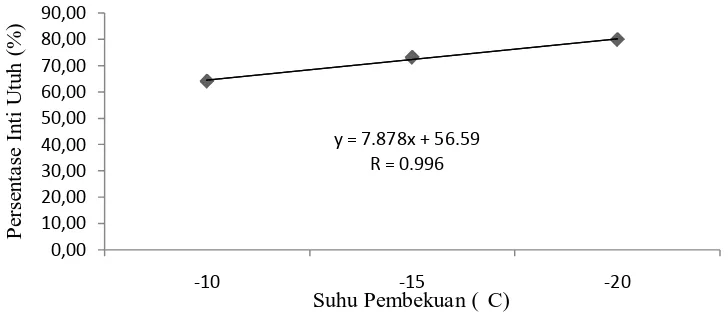

Pengaruh suhu pembekuan terhadap persentase inti utuh mengikuti garis regresi linier seperti terlihat pada Gambar 2.

Gambar 2. Pengaruh suhu pembekuan terhadap persentase inti utuh

Gambar 2 diatas menunjukkan bahwa persentase inti utuh sebanding dengan besarnya suhu pembekuan. Semakin rendah (semakin dingin) suhu yang digunakan untuk proses pembekuan kemiri maka persentase inti utuh akan semakin tinggi. Persentase inti utuh pada suhu pembekuan -10ºC (B1) sebesar 64,08% kemudian bertambah sebesar 9,04% pada suhu pembekuan -15ºC (B2) dan pada perlakuan B3 dengan suhu pembekuan -20ºC mencapai nilai 79,84%.

Sunanto (1994) menyatakan bahwa setelah melalui proses pengeringan, biji kemiri kemudian harus didinginkan untuk mempermudah daging biji mudah lepas atau tidak lengket pada cangkang. Secara logika cara ini mudah dimengerti. Biji kemiri cenderung mempunyai suhu yang tinggi akibat mendapat panas dari

proses pengeringan. Dalam kondisi ini secara mendadak mendapat suhu yang dingin sehingga terjadi perubahan suhu secara drastis. Hal ini akan mengakibatkan terjadinya keretakan pada cangkang biji kemiri.

Pada penelitian ini suhu pembekuan paling rendah yang digunakan yaitu suhu -20ºC memperoleh nilai persentase inti utuh tertinggi sebesar 79,84% dibanding pada suhu suhu pembekuan -10ºC dan suhu -15ºC. Hal ini sesuai dengan literatur Anonimous (2003) yang menyatakan bahwa syarat kemiri sebelum dipecahkan adalah didinginkan terlebih dahulu dimana semakin dingin suhu pembekuan maka hasil kupasan biji utuh semakin tinggi. Hasil pemecahan kemiri dimana proses pengeringan kemiri yang disertai dengan perlakuan pembekuan akan menghasilkan persentase inti utuh yang lebih tinggi daripada perlakuan pengeringan tanpa pembekuan. Hal ini dapat dilihat pada Lampiran 11.

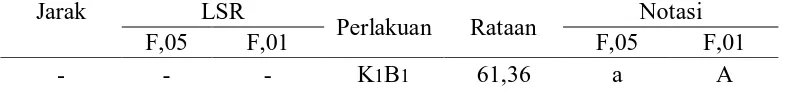

Pengaruh Interaksi

Dari daftar analisis sidik ragam pada Lampiran 6 menunjukkan bahwa interaksi suhu pengeringan dan suhu pembekuan memberikan pengaruh sangat nyata terhadap persentase inti utuh. Hasil uji LSR (Least Significant Range) interaksi pengaruh suhu pengeringan dan suhu pembekuan terhadap persentase inti utuh untuk tiap-tiap perlakuan dapat dilihat pada Tabel 6.

Tabel 6. Uji LSR efek utama interaksi pengaruh suhu pengeringan dan suhu pembekuan terhadap persentase inti utuh

Jarak LSR

Perlakuan Rataan Notasi

F,05 F,01 F,05 F,01

2 2,088 3,310 K3B1 63,27 ab AB

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 6 dapat dilihat bahwa persentase inti utuh terendah diperoleh dari kombinasi perlakuan suhu pengeringan 50ºC dan suhu pembekuan -10ºC (K1B1), sedangkan tertinggi sebesar 81,23% yaitu pada kombinasi perlakuan suhu pengeringan 60ºC dan suhu pembekuan -20ºC (K2B3). Pada kombinasi perlakuan berikutnya yaitu perlakuan K3B2 (suhu pengeringan 70ºC dan suhu pembekuan -15ºC) didapat persentase inti utuh sebesar 71,14%, sehingga dapat dilihat bahwa ada perbedaan yang sangat nyata untuk hasil pemecahan kemiri terhadap persentase inti utuh.

Pada hubungan interaksi untuk K2B3, bahwa suhu optimal untuk pengeringan kemiri adalah 60ºC dimana pada kondisi yang demikian kemiri cukup kering untuk dipecahkan dan kualitas mutu kemiri masih terjaga. Kualitas mutu yang dimaksud mencakup kadar minyak yang tinggi, kadar air, warna kemiri yang cerah dan kandungan gizi lainnya. Hal ini sesuai dengan pernyataan Paimin (1997) yang menyatakan bahwa selain faktor keutuhan biji, penampilan dan kondisi biji kemiri juga menentukan layak tidaknya kemiri untuk dikonsumsi. Warna daging kemiri harus cerah, tidak berjamur, tidak berbau tengik, dan kadar minyaknya tinggi.

Gambar 3. Pengaruh interaksi suhu pengeringan dan suhu pembekuan terhadap persentase inti utuh

Gambar 3 tersebut menunjukkan bahwa persentase inti utuh tertinggi pada kombinasi perlakuan suhu pengeringan 60ºC dan suhu pembekuan -20ºC. Kemiri sebelum dipecahkan harus mengalami proses pembekuan agar mendapatkan hasil yang lebih baik. Semakin dingin suhunya maka mempermudah daging kemiri mudah lepas dari cangkang sehingga cenderung akan mengurangi resiko inti lengket ataupun hancur ketika dipecahkan (Suparlan, 2007).

Persentase Inti Pecah Dua

Pengaruh suhu pengeringan

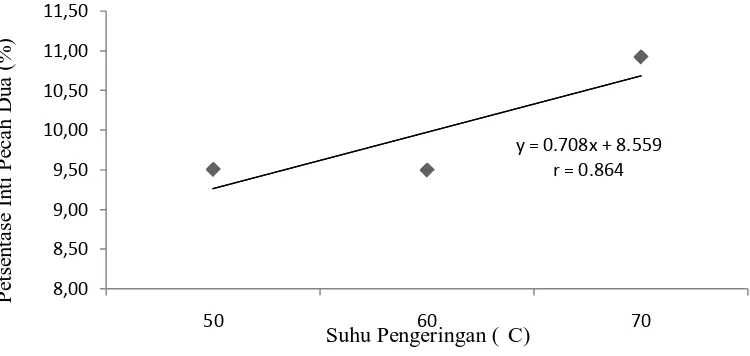

Dari daftar analisis sidik ragam pada Lampiran 7 menunjukkan bahwa suhu pengeringan memberikan pengaruh sangat nyata terhadap persentase inti pecah dua. Hasil uji LSR (Least Significant Range) pengaruh suhu pengeringan terhadap persentase inti pecah dua untuk tiap-tiap perlakuan dapat dilihat pada Tabel 7 berikut ini.

F,05 F,01 F,05 F,01

- - - K2 9,50 a A

2 0,890 1,411 K1 9,51 a AB

3 0,934 1,272 K3 10,92 b B

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 7 dapat dilihat bahwa perlakuan K1 tidak berbeda nyata terhadap perlakuan K2 namun keduanya berbeda sangat nyata terhadap perlakuan K3. Persentase inti pecah dua tertinggi diperoleh pada perlakuan K3 (suhu pengeringan 70ºC) sebesar 10,92% dan yang terendah pada perlakuan K2 (suhu pengeringan 60ºC) sebesar 9,50%.

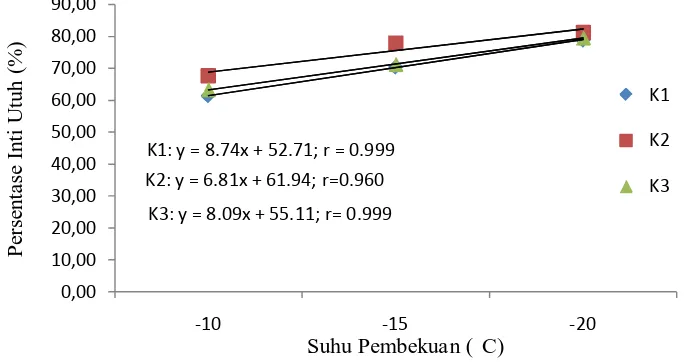

Pengaruh suhu pengeringan terhadap persentase inti pecah dua mengikuti garis regresi linier seperti terlihat pada Gambar 4.

Gambar 4. Pengaruh suhu pengeringan terhadap persentase inti pecah dua Gambar 4 diatas menunjukkan bahwa akan semakin meningkatnya suhu pengeringan maka persentase inti pecah dua akan meningkat. Hal ini sesuai dengan pernyataan Hasibuan (1996) yang menyatakan bahwa semakin tinggi suhu pengeringan maka kemiri akan semakin rapuh sehingga mudah dipecahkan. Namun pengeringan yang terlalu tinggi cenderung menurunkan persentase inti utuh dan meningkatkan persentase inti pecah.

Pengaruh suhu pembekuan

Dari daftar analisis sidik ragam pada Lampiran 7 menunjukkan bahwa suhu pembekuan memberikan pengaruh sangat nyata terhadap persentase inti pecah dua. Hasil uji LSR (Least Significant Range) pengaruh suhu pembekuan terhadap persentase inti pecah dua untuk tiap-tiap perlakuan dapat dilihat pada Tabel 8 berikut ini.

Tabel 8. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase inti pecah dua

Jarak LSR

Perlakuan Rataan Notasi

F,05 F,01 F,05 F,01

- - - B3 7,75 a A

2 0,890 1,411 B2 9,41 b B

3 0,934 1,272 B1 12,70 c C

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 8 dapat dilihat bahwa masing-masing perlakuan berbeda sangat nyata terhadap perlakuan lainnya. Persentase inti pecah dua tertinggi diperoleh pada perlakuan B1(suhu pembekuan -10ºC) dan yang terendah pada perlakuan B3 (suhu pembekuan -20ºC).

Pengaruh suhu pembekuan terhadap persentase inti pecah dua mengikuti garis regresi linier seperti terlihat pada Gambar 5 berikut ini.

Gambar 5. Pengaruh suhu pembekuan terhadap persentase inti pecah dua Gambar 5 diatas menunjukkan bahwa persentase inti pecah dua semakin menurun seiring dengan semakin rendahnya suhu pembekuan yang digunakan. Pada suhu pembekuan -10ºC (B1) persentase inti pecah dua masih tinggi yaitu sebesar 12,70% kemudian mengalami penurunan pada suhu pembekuan -15ºC (B2) dan suhu pembekuan -20ºC (B3). Hal ini disebabkan semakin rendah suhu pembekuan cenderung menaikkan persentase inti utuh sehingga mempengaruhi persentase inti pecah dua.

Pengaruh Interaksi

Dari daftar analisis sidik ragam pada Lampiran 7 menunjukkan bahwa interaksi suhu pengeringan dan suhu pembekuan memberikan pengaruh yang tidak nyata terhadap persentase inti pecah dua sehingga uji LSR (Least Significant Range) tidak dilanjutkan.

Persentase Inti Hancur

Pengaruh suhu pengeringan

terhadap persentase inti hancur untuk tiap-tiap perlakuan dapat dilihat pada Tabel 9 dibawah ini.

Tabel 9. Uji LSR efek utama pengaruh suhu pengeringan terhadap persentase inti hancur

Jarak LSR

Perlakuan Rataan Notasi

F,05 F,01 F,05 F,01

- - - K2 7,08 a A

2 0,694 1,100 K3 8,91 b B

3 0,728 0,991 K1 10,02 c C

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 9 dapat dilihat bahwa tiap perlakuan berbeda sangat nyata terhadap perlakuan lainnya. Persentase ini hancur tertinggi pada perlakuan K1 (suhu pengeringan 50ºC) sebesar 10,02%, sedangkan yang terendah pada perlakuan K2 (suhu pengeringan 60ºC) sebesar 7,08%.

Pengaruh suhu pengeringan terhadap persentase inti hancur mengikuti garis regresi kuadratik seperti terlihat pada Gambar 6.

Gambar 6. Pengaruh suhu pengeringan terhadap persentase inti hancur Gambar 6 menunjukkan bahwa pada perlakuan K1 (suhu pengeringan 50ºC) persentase inti hancur sebesar 10,02% mengalami penurunan sebesar 2,94%

pada K2 (suhu pengeringan 60ºC) dan kemudian mengalami kenaikan pada K3 (suhu pengeringan 70ºC) hingga persentase inti hancur menjadi 8,91%. Hal ini disebabkan bahwa pada suhu pengeringan 50ºC (K1) kemiri tidak cukup kering untuk dipecah karena inti kemiri masih banyak yang lengket pada cangkang sehingga hasil pecahannya hancur. Sementara pada K3 (suhu pengeringan 70ºC) persentase inti hancur juga meningkat disebabkan kemiri terlalu kering sehingga mudah rapuh ketika dipecah yang cenderung menaikkan persentase inti hancur.

Pengaruh suhu pembekuan

Dari daftar analisis sidik ragam pada Lampiran 8 menunjukkan bahwa suhu pembekuan memberikan pengaruh sangat nyata terhadap persentase inti hancur. Hasil uji LSR (Least Significant Range) pengaruh suhu pembekuan terhadap persentase inti hancur untuk tiap-tiap perlakuan dapat dilihat pada Tabel 10 berikut ini.

Tabel 10. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase inti hancur

Jarak LSR

Perlakuan Rataan Notasi

F,05 F,01 F,05 F,01

- - - B3 5,65 a A

2 0,694 1,100 B2 7,48 b B

3 0,728 0,991 B1 12.88 c C

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 10 dapat dilihat bahwa masing-masing perlakuan berbeda sangat nyata satu sama lain. Persentase inti hancur tertinggi diperoleh pada perlakuan B1 (suhu pembekuan -10ºC) yaitu sebesar 12,88% dan yang terendah pada perlakuan B3 (suhu pembekuan -20ºC) sebesar 5,65%.

Gambar 7. Pengaruh suhu pembekuan terhadap persentase inti hancur Gambar 7 diatas menunjukkan bahwa persentase inti hancur semakin menurun seiring dengan semakin rendahnya suhu pembekuan. Hal ini sesuai dengan pernyataan Anonimous (2007) yang menyatakan bahwa semakin dingin suhunya maka mempermudah daging kemiri mudah lepas dari cangkang sehingga cenderung akan mengurangi resiko inti lengket ataupun hancur ketika dipecahkan.

Pengaruh Interaksi

Dari daftar analisis sidik ragam pada Lampiran 8 menunjukkan bahwa interaksi suhu pengeringan dan suhu pembekuan memberikan pengaruh nyata terhadap persentase inti hancur. Hasil uji LSR (Least Significant Range) interaksi pengaruh suhu pengeringan dan suhu pembekuan terhadap persentase inti hancur untuk tiap-tiap perlakuan dapat dilihat pada Tabel 11.

Tabel 11. Uji LSR efek utama interaksi pengaruh suhu pengeringan dan suhu pembekuan terhadap persentase inti hancur

Jarak LSR

Perlakuan Rataan Notasi

4 1,298 1,764 K1B3 6,25 b B

5 1,324 1,798 K3B2 8,21 b B

6 1,343 1,824 K1B2 9,15 bc B

7 1,357 1,844 K2B1 11,27 c B

8 1,368 1,861 K3B1 12,71 c B

9 1,377 1,875 K1B1 14,66 d C

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 11 dapat dilihat bahwa persentase inti hancur tertinggi diperoleh pada kombinasi perlakuan suhu pengeringan 50ºC dan suhu pembekuan -10ºC (K1B1) sebesar 14,66%, sedangkan yang terendah pada kombinasi perlakuan suhu pengeringan 60ºC dan suhu pembekuan -20ºC (K2B3) sebesar 4,88%. Hal ini berhubungan jika diperhatikan pengamatan terhadap persentase inti utuh sebelumnya, dimana perlakuan K1B1 memperoleh nilai persentase inti utuh terendah dan perlakuan K2B3 memperoleh nilai persentase inti utuh tertinggi.

Pada hubungan interaksi untuk perlakuan K1B1, pengeringan dengan suhu 50ºC menyebabkan kemiri masih tidak cukup kering untuk dipecahkan. Kemudian mendapat perlakuan pembekuan dengan suhu -10ºC yang semakin menaikkan persentase inti hancur. Hal ini sesuai dengan literatur Paimin (1997) yang menyatakan bahwa tujuan pengeringan kemiri adalah untuk membuat daging (inti) kemiri tidak lengket pada cangkang sehingga lebih mudah dipecahkan, disamping juga untuk menghindari kerusakan akibat jamur atau cendawan.

Gambar 8. Pengaruh interaksi suhu pengeringan dan suhu pembekuan terhadap persentase inti hancur

Gambar diatas menunjukkan bahwa persentase inti hancur mengalami penurunan pada setiap kombinasi perlakuan. Rahmat (2003) menyatakan bahwa proses pengeringan dan pendinginan pada kemiri sangat mempengaruhi kualitas hasil kupasan. Proses pendinginan sama dengan proses pembekuan yang dimaksudkan dalam penelitian ini hanya berbeda pada besar suhu yang digunakan. Pengeringan yang terlalu lama cenderung meningkatkan persentase inti pecah maupun inti hancur.

Besarnya persentase inti hancur sangat dipengaruhi oleh kombinasi faktor perlakuan pengeringan dan pembekuan. Dari data pengamatan hasil pemecahan kemiri dengan proses pengeringan tanpa perlakuan pembekuan (Lampiran 11) diperoleh nilai rata-rata persentase inti hancur sebesar 35,19%, sementara nilai rata-rata persentase inti hancur pada perlakuan pengeringan disertai pembekuan diperoleh sebesar 8,67% (Lampiran 8). Terdapat perbedaan nilai persentase inti

hancur yang sangat nyata antara perlakuan dengan pembekuan dan perlakuan jika tanpa pembekuan.

Persentase Inti Lengket

Pengaruh suhu pengeringan

Dari daftar analisis sidik ragam pada Lampiran 9 menunjukkan bahwa suhu pengeringan memberikan pengaruh sangat nyata terhadap persentase inti lengket. Hasil uji LSR (Least Significant Range) pengaruh suhu pengeringan terhadap persentase inti lengket untuk tiap-tiap perlakuan dapat dilihat pada Tabel 12.

Tabel 12. Uji LSR efek utama pengaruh suhu pengeringan terhadap persentase inti lengket

Jarak LSR

Perlakuan Rataan Notasi

p F,05 F,01 F,05 F,01

- - - K2 7,86 a A

2 0,699 1,109 K3 8,88 b A

3 0,734 1,000 K1 10,13 c B

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 12 dapat dilihat bahwa K1 (suhu pengeringan 50ºC) berbeda sangat nyata terhadap perlakuan K2 (suhu pengeringan 60ºC) dan K3 (suhu pengeringan 70ºC), sedangkan perlakuan K2 tidak berbeda nyata terhadap perlakuan K3. Persentase inti lengket tertinggi diperoleh dari perlakuan K1 sebesar 10,13% dan terendah pada perlakuan K2.

Gambar 9. Pengaruh suhu pengeringan terhadap persentase inti lengket Gambar 9 diatas menunjukkan bahwa persentase inti lengket pada K1 (suhu pengeringan 50ºC) sebesar 10,13% mengalami penurunan pada perlakuan K2 (suhu pengeringan 60ºC) menjadi 7,86%. Pengeringan bertujuan untuk mempermudah proses pemecahan cangkang. Biji yang kurang kering akan menaikkan persentase inti lengket, sehingga dibutuhkan pengeringan kembali untuk memisahkan inti dari cangkangnya (Hasibuan, 1996).

Pengaruh suhu pembekuan

Tabel 13. Uji LSR efek utama pengaruh suhu pembekuan terhadap persentase inti lengket

Jarak LSR

Perlakuan Rataan Notasi

F,05 F,01 F,05 F,01

- - - B3 6,83 a A

2 0,699 1,109 B2 9,92 b B

3 0,734 1,000 B1 10,11 b B

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%. Dari Tabel 13 dapat dilihat bahwa perlakuan B1(suhu pembekuan -10ºC) dan B2 (suhu pembekuan -15ºC) berbeda sangat nyata terhadap perlakuan B3 (suhu pembekuan -20ºC), sedangkan perlakuan B1 tidak berbeda nyata terhadap perlakuan B2. Persentase inti lengket tertinggi diperoleh pada perlakuan B1 (suhu pembekuan -10ºC) yaitu sebesar 10,11% dan terendah terhadap perlakuan B3 (suhu pembekuan -20ºC) sebesar 6,83%.

Pengaruh suhu pembekuan terhadap persentase inti lengket mengikuti garis regresi linier seperti terlihat pada Gambar 10 berikut ini.

Gambar 10. Pengaruh suhu pembekuan terhadap persentase inti lengket Dari Gambar 10 menunjukkan bahwa persentase inti lengket semakin menurun seiring dengan semakin dingin (rendah) suhu pembekuan yang digunakan. Persentase inti lengket pada perlakuan B1 (suhu pembekuan -10ºC)

yaitu sebesar 10,11% mengalami penurunan sebesar 0,19 % pada perlakuan B2 dan kemudian menurun lagi pada perlakuan B3hingga menjadi 6,83%.

Pengaruh Interaksi

Dari daftar analisis sidik ragam pada Lampiran 9 menunjukkan bahwa interaksi suhu pengeringan dan suhu pembekuan tidak berbeda nyata terhadap persentase inti lengket sehingga uji LSR (Least Significant Range) tidak dilanjutkan.

Kadar Air Inti Kemiri

Pengaruh suhu pengeringan

Dari daftar analisis sidik ragam pada Lampiran 10 menunjukkan bahwa suhu pengeringan memberikan pengaruh sangat nyata terhadap kadar air inti kemiri. Hasil uji LSR (Least Significant Range) pengaruh suhu pengeringan terhadap kadar air inti kemiri untuk tiap-tiap perlakuan dapat dilihat pada Tabel 14 dibawah ini.

Tabel 14. Uji LSR efek utama pengaruh suhu pengeringan terhadap kadar air inti kemiri

Jarak LSR

Perlakuan Rataan Notasi

p F,05 F,01 F,05 F,01

- - - K3 4,18 a A

2 0,389 0,617 K2 4,55 a AB

3 0,409 0,556 K1 4,97 b B

Pengaruh suhu pengeringan terhadap kadar air inti kemiri mengikuti garis regresi linier seperti terlihat pada Gambar 11 berikut ini.

Gambar 11. Pengaruh suhu pengeringan terhadap kadar air inti kemiri

Desrosier (1988) menyatakan bahwa pengeringan adalah proses menghilangkan sebagian air dari dalam bahan yang dikeringkan. Selama proses pengeringan bahan akan kehilangan kadar air yang juga mempengaruhi nilai gizi, aktivitas mikroba dan perubahan warna dalam bahan. Sehingga besarnya suhu pengeringan sangat mempengaruhi besarnya kadar air. Semakin besar suhu pengeringan maka besar kadar air inti kemiri semakin menurun.

Dari penelitian yang telah dilakukan diperoleh nilai rata-rata kadar air inti kemiri sebesar 4,57%. Nilai ini sesuai dengan Standard Nasional Indonesia (SNI) Kemiri pada Lampiran 12 yang menyatakan bahwa syarat mutu kemiri adalah dengan kadar air kemiri maksimal 5%.

Dari daftar analisis sidik ragam pada Lampiran 10 menunjukkan bahwa suhu pembekuan tidak berbeda nyata terhadap kadar air inti kemiri sehingga uji LSR (Least Significant Range) tidak dilanjutkan.

Pengaruh Interaksi

KESIMPULAN DAN SARAN

Kesimpulan1. Suhu pengeringan memberikan pengaruh yang sangat nyata terhadap persentase inti utuh, persentase inti pecah dua, persentase inti hancur, persentase inti lengket, kadar air inti kemiri dan berpengaruh tidak nyata terhadap kapasitas alat.

2. Suhu pembekuan memberikan pengaruh yang sangat nyata terhadap persentase inti utuh, persentase inti pecah dua, persentase inti hancur, persentase inti lengket, dan berpengaruh tidak nyata terhadap kapasitas alat dan kadar air inti kemiri.

3. Interaksi perlakuan suhu pengeringan dan suhu pembekuan memberikan pengaruh yang sangat nyata terhadap persentase inti utuh, persentase inti hancur, dan berpengaruh tidak nyata terhadap kapasitas alat, persentase inti pecah dua, persentase inti lengket, dan kadar air inti kemiri.

4. Kombinasi perlakuan yang terbaik dari hasil penelitian ini adalah perlakuan K2B3 (suhu pengeringan 60ºC dan suhu pembekuan -20ºC) yang menghasilkan persentase inti utuh sebesar 81,23%; persentase inti pecah dua sebesar 7,76%; persentase inti hancur sebesar 4,88% dan persentase inti lengket sebesar 6,13%.

5. Suhu pengeringan kemiri yang paling baik adalah sebesar 60ºC yang menghasilkan persentase inti utuh yang cukup tinggi.

Saran

1. Perlu dibuat wadah tempat penampungan hasil pemecahan kemiri agar hasil pecahan tidak berserakan.

2. Perlu dibersihkan hasil pecahan dari saluran pengeluaran agar tidak mempengaruhi hasil pada proses pemecahan berikutnya.

DAFTAR PUSTAKA

Anonimous, 2003. Pemecah Kemiri. Universitas Kristen Petra. http://google.com. proses pemecahan kemiri.pdf. [26 Januari 2010].

Barus, P. 2007. Interesterifikasi Stearin Sawit dengan Minyak Kemiri Menjadi Pengganti Lemak Margarin. Medan. Jurnal Penelitian MIPA 1: 1-7.

Darmawan, S dan R. Kurniadi, 2007. Studi Pengusahaan Kemiri di Flores dan Lombok. Info Sosial Ekonomi 7: 117-129.

Desrosier, N.W. 1988. Teknologi Pengawetan Pangan. Terjemahan M. Muljohardjo. Penerbit Universitas Indonesia. Jakarta.

Earle, R.L. 1969. Satuan Operasi Dalam Pengolahan Pangan. Terjemahan Z. Nasution. PT. Sastra Hudaya. Bogor.

Hardjosentono, M., Wijato, E. Rachlan, I.W. Badra, R.D. Tarmana, 1996. Mesin-Mesin Pertanian. Jakarta, PT. Bumi Aksara.

Hasibuan, R. R. I. 1996. Faktor-Faktor yang Mempengaruhi Pendapatan Kemiri di Kabupaten Daerah Tingkat II Karo Provinsi Sumatera Utara, Universitas Padjajaran, Bandung.

Ketaren, S. 1986. Pengantar Teknologi Minyak dan Lemak Pangan. Penerbit Universitas Indonesia. Jakarta.

Leti, S dan Harianja A. H. 2008. Sumber Pendapatan Rumah Tangga yang Potensial di DTA Danau Toba. http://kemiri toba samosir. com. pdf. [31 Mei 2010].

Fery, N. 2002. Pengaruh Lama Pemanasan dan Pendinginan terhadap Mutu Kemiri yang Dipecah oleh Alat Pemecah Mekanis. Skripsi. Universitas Sumatera Utara. Medan.

Paimin, F.R. 1997. Kemiri; Budidaya dan Prospek Bisnis. Penebar Swadaya. Jakarta.

Prihandana, R. dan R. Hendroko. 2008. Energi Hijau. Penebar Swadaya. Jakarta. Rahmat. 2003. Pengaruh Lama dan Suhu Pengeringan terhadap Mutu Inti Kemiri.

Skripsi. Universitas Sumatera Utara. Medan.

Robinson, R. K., 1985. Microbiology of Frozen Foods. Elsevier Applied Science Publisher Ltd. New York USA.

Saptoadi, H., M. Syamsiro., B. Tambunan. 2007. Pemanfaatan Limbah Biomassa Cangkang Kakao dan Kemiri Sebagai Bahan Bakar Briket. IATPLI. Bandung.

Sunanto, H. 1994. Budidaya Kemiri Komoditas Ekspor. Kanisius. Yogyakarta. Suparlan, 2007. Pengembangan Teknologi Prosesing Kemiri. Balai Besar

Pengembangan Mekanisasi Pertanian. http://deptan.go.id./outreach.html. [24 Januari 2010].

Wibowo, S. 2007. Pengusahaan Kemiri (Aleurites mollucana wild) di Desa Kuala, Tiga Binanga, Tanah Karo. Info Sosial Ekonomi 7:71-77.

Lampiran 4. Flowchart prosedur penelitian

Proses pembekuan selama 15 jam Kemiri disortasi

Proses pengeringan selama 30 jam

Proses pemecahan secara mekanis Ditimbang sebanyak 3,5 kg

Mulai

Pemisahan cangkang dan daging biji

Pengamatan Parameter: 1. Kapasitas alat

2. Persentase inti utuh 3. Persentase inti pecah dua 4. Persentase inti hancur 5. Persentase inti lengket 6. Kadar air inti kemiri

Selesai

Lampiran 5. Data pengamatan kapasitas alat (kg/menit)

Perlakuan Ulangan Total Rataan

I II III

Daftar Analisa Sidik Ragam Kapasitas Alat

SK db JK KT Fhit F,05 F,01

Lampiran 6. Data pengamatan persentase inti utuh (%)

Perlakuan Ulangan Total Rataan

I II III

K1B2 69,98 70,89 70,25 211 70,37

Daftar Analisa Sidik Ragam Persentase Inti Utuh

SK db JK KT Fhit F,05 F,01

Lampiran 7. Data pengamatan persentase inti pecah dua (%)

Perlakuan Ulangan Total Rataan

K3B2 10,66 10,24 9,83 31 10,24

K3B3 7,97 8,33 8,60 25 8,30

Total 88 92 90 269

Rataan 9,75 10,18 10,00 9,98

Daftar Analisa Sidik Ragam Persentase Inti Pecah Dua

SK db JK KT Fhit F,05 F,01

Lampiran 8. Data pengamatan persentase inti hancur (%)

Perlakuan Ulangan Total Rataan

Daftar Analisa Sidik Ragam Persentase Inti Hancur

Lampiran 9. Data pengamatan persentase inti lengket ( %)

Perlakuan Ulangan Total Rataan

I II III

Daftar Analisa Sidik Ragam Persentase Inti Lengket