DALAM PERENCANAAN PRODUKSI

RANTAI PASOK AGROINDUSTRI

KARET SPESIFIKASI TEKNIS

NOFI ERNI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

Dengan ini saya menyatakan bahwa disertasi yang berjudul :

Rekayasa Sistem Manajemen Ahli Dalam Perencanaan Produksi Rantai

Pasok Agroindustri Karet Spesifikasi Teknis

adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan

dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang

berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari

penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di

bagian akhir disertasi ini.

Bogor, Januari 2012

Nofi Erni

Planning of Agroindustry Technically Specified Rubber. Under the direction of M. SYAMSUL MA’ARIF, NASTITI S. INDRASTI, MACHFUD, and SOEHARTO HONGGOKUSUMO.

Technically Specified Rubber (TSR) is the most important of natural rubber type which has a higher demand growth of production and exported by

Indonesia. TSR is mostly used as raw material for tire industries, as the world’s

automotive industries grow up the demand for TSR is also rise up. The type of TSR which Indonesia export the most is type SIR 20. This research driven by the

main problem in Indonesia’s TSR agroindustry which is the need of production planning model for making decision on production plan that reduce ineficiency. This model is needed to develop a balance between dynamic of demand and raw material supplies and production capacity available. Research related to production planning are commonly focused on production plan which is based on

company’s accepted demand instead of using an integrated approach as supply chain management. This research is aimed to develop a production planning model for supply chain TSR which is able to integrate the dynamic of market demand, supply of raw material and production capacity available.This research is an improvement of production planning model which the ability to adapt with the dynamic of price and volume of demand forecasting and capacity available. Model was designed in an expert management system (EMS), which was integrated a decision making support system using analytic method, artificial intelligence with an expert system through acquitision of expert knowledge. The EMS on production planning as a result from modeling design was named as Proplan-TSR20. The decision support system consist price and demand volume forecasting model, raw material availability forecasting model, production planning model, capacity availability model and supply chain performance measurement model. The expert system was developed from knowledge is acquired from expert of agroindustry practitioners and researchers using focus group discussion. Data and information are related with supply chain TSR 20 on agroindustry TSR are used to verify and validate the model. The advantages of this EMS are this model is more dynamic and more adaptive in preparing production planning on the changes in supplier and demand side. The limitation of this model is that it has not been viewed as an aggregate plan of TSR and it does not cover the material need planning which consider the inventory yet. The forecasting model is not includes other factors yet such as climate effect,

competitor’s product price, and industry growth.

Produksi Rantai Pasok Agroindustri Karet Spesifikasi Teknis. Dibawah

bimbingan M. SYAMSUL MA’ARIF, NASTITI S. INDRASTI, MACHFUD,

dan SOEHARTO HONGGOKUSUMO.

Agroindustri karet alam Indonesia merupakan penyumbang devisa kedua terbesar setelah kelapa sawit dengan nilai ekspor mencapai 7, 32 miliar USD pada tahun 2010 dengan volume ekspor 2.351.915 ton. Karet spesifikasi teknis

(Technically Specified Rubber, TSR) dalam perdagangan karet Indonesia dikenal

dengan skema Standar Indonesia Rubber (SIR), merupakan jenis karet alam penyumbang ekspor terbesar dibanding jenis karet alam lainnya. Diantara total ekspor SIR, karet alam jenis SIR 20 atau dalam perdagangan Internasional dikenal dengan TSR 20 mencapai 2.165.148 ton atau 92% dari total ekspor karet alam. Jenis karet SIR 20 adalah karet yang dihasilkan dari koagulum (bekuan) yang berasal dari perkebunan karet yang banyak dibutuhkan sebagai bahan baku industri hilir terutama industri ban.

Pertumbuhan industri otomotif dunia, menyebabkan peningkatan kebutuhan industri ban terhadap TSR 20. Kondisi ini mendorong tingginya permintaan terhadap TSR 20, sehingga harganya mendekati harga jenis karet high

grade seperti Ribbed Smoke Sheet jenis RSS 3. Tingginya permintaan dan harga

karet jenis TSR merupakan peluang untuk meningkatkan produktivitas agroindustri karet spesifikasi teknis dalam mengelola rantai pasokan sehingga mampu mengikuti perkembangan permintaan konsumen. Agroindustri karet spesifikasi teknis sebagai pelaku utama yang memiliki sarana produksi untuk mengolah koagulum menjadi TSR memiliki peran penting dalam mengelola rantai pasok. Peningkatan produktivitas dalam memenuhi kapasitas terpasang fasilitas produksi dengan mempertimbangkan kebutuhan bahan baku merupakan faktor pendorong untuk mengembangkan suatu model pengambil keputusan.

Perencanan produksi sebagai salah satu aktivitas penting dalam perencanaan level operasional, membutuhkan suatu pendekatan yang memperhatikan berbagai unsur ketidakpastian dan kompleksitas di sepanjang rantai pasok. Berbagai unsur ketidakpastian baik di sisi permintaan maupun pasokan penting dipertimbangkan untuk menghasilkan rencana produksi yang lebih tepat. Perencanaan produksi yang mengintegrasikan dinamika permintaan, dinamika pasokan serta kapasitas produksi memiliki peluang untuk dikembangkan dalam bentuk sistem pendukung keputusan yang adaptif dalam kegiatan perencanaan dan pengendalian produksi.

perencanaan produksi, model ketersediaan kapasitas dan model pengukuran kinerja rantai pasok. Metode kecerdasan buatan yang dipergunakan adalah metode jaringan syaraf tiruan (JST) dan metode Fuzzy Inference System (FIS). Penelitian dilakukan di PT. Kharisma Pemasaran Bersama Nusantara, PT. Perkebunan Nusantara VIII dan PT. Bakrie Sumatera Plantation Tbk.

Berdasarkan model prakiraan harga dan permintaan dengan menggunakan data transaksi harian pada perdagangan TSR 20 di pasar komoditas Singapore

Commodity Exchange (SICOM) tahun 2010 dihasilkan nilai prakiraan harga dan

volume permintaan. Model ini menggunakan metode jaringan syaraf tiruan (JST)

backpropagation dengan lima neuron input berbeda yaitu parameter harga

tertinggi, harga terendah, harga penutupan, volume pembukaan dan volume penutupan. Keluaran dari model ini adalah prakiraan harga dan prakiraan volume permintaan. Arsitektur JST terbaik diperoleh melalui simulasi, hasil rancangan terbaik terdiri atas 5 neuron pada input layer¸ 15 neuron pada hidden layer, dan 2 neuron pada output layer dengan fungsi aktivasi sigmoid. Berdasarkan target yang ditetapkan dalam pencapaian tingkat kesalahan Mean Square Error (1x 10-5 ) dan jumlah epoch (5000) kali arsitektur ini digunakan untuk melakukan prakiraan harga dan jumah permintaan untuk periode 16 minggu yang akan datang. Selisih antara nilai tertinggi dan nilai terendah dari hasil prakiraan digunakan untuk menyusun kategori tinggi, normal dan rendah dalam menentukan himpunan nilai

fuzzy pada model perencanaan produksi.

Model prakiraan ketersediaan bahan baku berguna untuk meprediksi tingkat pasokan bahan baku dari kebun dan diolah dengan metode (JST)

backpropagation. Data historis pasokan bahan baku digunakan sebagai neuron

pada input layer. Hasil simulasi untuk mencapai target MSE sebesar 1x 10-5 dan jumlah epoch (10.000 kali) menunjukkan arsitektur jaringan terbaik adalah dengan12 neuron pada input layer, 60 neuron pada hidden layer serta 1 neuron pada output layer menggunakan fungsi aktivasi sigmoid. Hasil prakiraan ketersediaan bahan baku untuk 12 minggu berikutnya dikategorikan ke dalam nilai tinggi, sedang dan rendah yang digunakan sebagai nilai input fuzzy pada model perencanaan produksi.

Model perencanaan produksi dirancang menggunakan metode Fuzzy

Inference System (FIS), untuk memperoleh sejumlah aturan guna menyusun

rencana produksi bulan berikutnya. Hasil prakiraan harga, volume permintaan, pasokan bahan baku merupakan input himpunnan fuzzy, sedang jumlah realisasi

produksi tahun sebelumnya digunakan untuk menentukan himpunan output fuzzy.

Himpunan output fuzzy jumlah produksi dikategorikan atas nilai tinggi, normal dan rendah. Berdasarkan 27 aturan yang disusun sebagai hasil wawancara mendalam dengan pakar praktisi dan akademisi, menggunakan metode inferensi Mamdani diperoleh keputusan jumlah produksi untuk periode bulan yang akan datang pada rentang nilai tinggi sebesar 161 ton kering SIR 20. Keputusan rencana produksi selanjutnya divalidasi untuk menentukan kebutuhan kapasitas dengan model ketersediaan kapasitas.

yang ada. Melalui hasil perbandingan kapasitas yang tersedia dan kapasitas yang dibutuhkan dapat dijadikan dasar untuk melakukan penyesuaian pada rencana produksi. Pada obyek kajian penelitian ini dengan berproduksi 1 shift/hari atau setara dengan 7 jam/hari, menunjukkan bahwa kapasitas tersedia lebih besar dibanding kapasitas dibutuhkan. Kapasitas tersedia lebih besar 21,54% dari yang dibutuhkan artinya utilisasi penggunaan fasilitas produksi belum optimal. Jika dibandingkan antara kapasitas mesin terpasang dan kapasitas terpakai, tingkat utilisasi mesin sebesar 25% sehingga perlu upaya peningkatan jumlah produksi.

Untuk mengukur kinerja dari hasil perencanaan produksi diperlukan suatu model pengukuran kinerja. Salah satu ukuran kinerja rantai pasok dalam model SCOR, berkaitan dengan fleksibilitas sebagai ukuran kemampuan beradaptasi dengan perubahan. Pada model ini metode penghitungan Bullwhip Effect (BE) digunakan untuk mengukur kemampuan pengambilan keputusan dalam mengakomodir perubahan pada sisi permintaan, sisi produksi dan sisi pasokan ke dalam rencana produksi. Nilai variansi antara rencana produksi dan realisasi produksi menunjukkan kemampuan model untuk mengakomodasi dinamika sebagai akibat perubahan pada sisi pasokan, sisi permintaan dan kemampuan produksi. Nilai BE untuk pasokan bahan baku juga dihitung untuk mengukur kinerja pasokan dari kebun ke pabrik.

Berdasarkan hasil validasi di lapangan menunjukkan, prakiraan permintaan dan harga TSR 20 meningkat pada beberap periode prakiraan, namun cenderung memiliki pola yang sama dengan periode yang lalu. Penggunaan metode JST yang mengacu pada data time series belum memasukkan pengaruh dari faktor lainnya. Hasil penyusunan rencana produksi berdasarkan basis aturan yang diperoleh dari pakar menunjukkan, pasokan bahan baku merupakan faktor penting dalam penyusunan rencana produksi. Hasil pemodelan menunjukkan jumlah produksi SIR 20 berada pada level rendah untuk periode pertama yaitu sebesar 101 ton kering. Berdasarkan jumlah produksi sebesar 101 ton kering pabrik sebagai pengolah memiliki kapasitas tak terpakai mencapai 60% karena kurangnya pasokan bahan baku. Kekurangan pasokan bahan baku dapat diupayakan dengan melakukan pembelian dari perkebunan rakyat yang tidak

memiliki pabrik melalui suatu mekanisme contract supply yang saling

menguntungkan. Hasil pengukuran kinerja menunjukkan nilai amplifikasi yang tidak jauh menyimpang (mendekati satu), yang berarti kinerja perusahaan dalam perencanaan produksi dan perencanaan kebutuhan bahan baku cukup baik.

adaptif terhadap dinamika permintaan, pasokan dan kemampuan produksi. Hasil perancangan masih perlu dikembangkan dengan memperhatikan faktor-faktor lain yang menimbulkan unsur ketidakpastian dan dinamika dalam permintaan karet spesifikasi teknis dan pasokan bahan baku dari perkebunan.

Kata kunci: karet spesifikasi teknis, sistem manajemen ahli, perencanaan produksi, jaringan syaraf tiruan,fuzzy inference system, roughcut

© Hak Cipta milik IPB, tahun 2012

Hak Cipta dilindungi Undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjuan suatu masalah; dan pengutipan tidak merugikan kepentingan yang wajar IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis dalam bentuk apapun tanpa izin IPB

RANTAI PASOK AGROINDUSTRI

KARET SPESIFIKASI TEKNIS

NOFI ERNI

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji luar komisi

Ujian Tertutup:

1. Dr. Ary Achyar Alfa, MSi Pusat Penelitian Karet, Bogor

2. Dr. Eng. Taufik Djatna, STP, MSi

Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, IPB, Bogor.

Ujian Terbuka:

1. Dr. Ir. Uhendi Haris, MSi Pusat Penelitian Karet, Bogor

2. Dr. Ir. Yandra Arkeman, MEng.

Nama : Nofi Erni

NRP : F 361020011

Disetujui, Komisi Pembimbing

Prof. Dr. Ir. M. Syamsul Ma’arif, MEng.

Ketua

Prof. Dr. Ir. Nastiti Siswi Indrasti Dr. Ir. Machfud, MS.

Anggota Anggota

Dr. Soeharto Honggokusumo

Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana

Teknologi Industri Pertanian

Dr. Ir. Machfud, MS. Dr. Ir. Dahrul Syah, MSc.Agr.

Puji syukur dipanjatkan ke hadirat Allah SWT. atas limpahan rahmat, hidayah, karunia dan petunjukNya, sehingga disertasi ini dapat penulis selesaikan. Keberhasilan penelitian ini tidak terlepas dari peran aktif komisi pembimbing penulis. Oleh karena itu, ucapan terima kasih yang tidak terhingga penulis persembahkan kepada Bapak Prof. Dr. Ir. M. Syamsul Ma’arif, MEng. sebagai ketua komisi pembimbing dan kepada Ibu Prof. Dr. Ir. Nastiti Siswi Indrasti, Dr. Ir. Machfud, MS., Dr. Soeharto Honggokusumo masing-masing sebagai anggota komisi pembimbing yang tulus dan ikhlas membimbing penulis mulai dari penulisan proposal, penelitian dan penulisan hingga disertasi ini terwujud.

Penghargaan dan ucapan terima kasih juga penulis sampaikan kepada Rektor Institut Pertanian Bogor atas kesediaannya menerima penulis menjadi mahasiswa pada program studi Teknologi Industri Pertanian Sekolah Pascasarjana Institut Pertanian Bogor. Penghargaan dan ucapan terima kasih juga penulis sampaikan kepada Dekan Sekolah Pascasarjana, Dekan dan Wakil Dekan Fakultas Teknologi Pertanian, Ketua Program Studi Teknologi Industri Pertanian, dan seluruh staf pengajar Sekolah Pascasarjana IPB khususnya Program Studi Teknologi Industri Pertanian yang telah tulus dan ikhlas memberi ilmu pengetahuan dan bimbingan serta berbagi pengalaman kepada penulis dengan penuh tanggung jawab dan pengabdian.

Terima kasih juga penulis sampaikan kepada Direktorat Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional Republik Indonesia yang telah memberikan bantuan pendidikan melalui proyek BPPS kepada penulis guna kelancaran proses pendidikan. Kepada Rektor Universitas Esa Unggul, Dr. Arief Kusuma AP. dan seluruh jajaran manajemen yang telah mengizinkan dan memberikan dukungan kepada penulis untuk melanjutkan studi sembari menyelesaikan tugas dan aktifitas di Universitas Esa Unggul.

Kepada Bapak M.I. Sobandi Argadipraja, Ibu Ully di PT Kharisma Pemasaran Bersama Nusantara serta manajemen PT Perkebunan Nusantara VIII, Bapak Bambang Aria Wisena, Bapak Masgar di PT Bakrie Sumatera Plantation Tbk. yang telah banyak memberikan bantuan data dan sumbangan pengetahuan untuk penyelesaian model penelitian, penulis ucapkan terima kasih dan penghargaan atas bantuan yang telah diberikan kepada penulis selama melaksanakan penelitian.

Terima kasih yang setinggi-tingginya penulis sampaikan kepada Dr. Ary Achyar Alfa dan Dr. Uhendi Haris di Pusat Penelitian Tanaman Karet yang telah memberikan banyak pengetahuan tentang agroindustri karet. Kepada Ibu Rani dan staf di Gapkindo penulis ucapkan terima kasih untuk dukungan dan bantuan data untuk penulisan.

Kepada yang mulia Ayahanda H. Ahmad dan Ibunda Hj. Rosni serta Ibu mertua Hj. Muthmainah, ananda persembahkan terima kasih atas segala bantuan baik materiil maupun do’a restu, bimbingan, nasehat dan arahan yang tidak henti-hentinya diberikan kepada penulis dalam menjalani ujian dan cobaan dalam kehidupan.

Tidak lupa ucapan terima kasih kepada kakak-kakak dan adik-adik penulis yang tanpa henti mendoakan dan memberikan dukungan untuk menyelesaikan studi. Teman- teman seperjuangan dalam menyelesaikan studi pada program S3 - TIP, Institut Pertanian Bogor atas bantuan dan dukungan semangat untuk menyelesaikan studi di penghujung masa studi. Teman-teman di Fakultas Teknik Universitas Esa Unggul atas pengertian serta dukungannya yang telah banyak membantu dalam penyelesaiaan disertasi ini.

Akhir kata, kepada semua pihak yang telah membantu dan tidak dapat disebutkan satu persatu dalam disertasi ini penulis ucapkan terima kasih, semoga Allah SWT. memberi pahala berlimpah. Penulis berharap semoga disertasi ini memberi manfaat bagi pihak yang memerlukan. Amin.

Bogor, Januari 2012

Penulis dilahirkan di Bukittinggi pada tanggal 15 Nopember 1967, sebagai anak keempat dari sembilan orang bersaudara dari pasangan H. Ahmad dan Hj. Rosni. Penulis memperoleh gelar Sarjana Teknologi Pertanian pada Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian Institut Petanian Bogor pada tahun 1991. Pendidikan Magister Manajemen pada Program Pascasarjana Universitas Esa Unggul diperoleh pada tahun 2000. Pada tahun 2002 penulis melanjutkan pendidikan program Doktoral pada program studi Teknologi Industri Pertanian sekolah Pascasarjana Institut Pertanian Bogor dengan sponsor biaya pendidikan proyek BPPS Dirjen Dikti Diknas RI Jakarta selama tiga tahun dan tahun berikutnya dilanjutkan dengan biaya sendiri.

Penulis pernah bekerja di Bank Muamalat Indonesia dari tahun 1991 sampai 1994. Saat ini penulis bekerja sebagai staf pengajar pada jurusan Teknik Industri Universitas Esa Unggul sejak tahun 1994 dengan jabatan fungsional terakhir adalah Lektor. Selama mengikuti studi pada program S3 penulis memangku jabatan sebagai Ketua Jurusan Teknik Industri hingga tahun 2006, dan sejak tahun 2008 hingga sekarang memangku jabatan sebagai Kepala Pusat Studi Teknik Industri, Universitas Esa Unggul. Penulis juga aktif pada organisasi BKSTI (Badan Kerjasama Penyelenggara Pendidikan Tinggi Teknik Industri) Korwil Jakarta (2009-sekarang)

Halaman

DAFTAR TABEL ... xviii

DAFTAR GAMBAR ... xix

DAFTAR LAMPIRAN ... xxi

1. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 5

1.3 Ruang lingkup ... 5

1.4 Manfaat Penelitian ... 6

2. TINJAUAN PUSTAKA ... 7

2.1 Manajemen Rantai Pasok ... 7

2.2 Pengukuran Kinerja Rantai Pasok ... 8

2.3 Bullwhip Effect ... 10

2.4 Perencanaan Produksi ... 13

2.5 Kapasitas Produksi ... 14

2.6 Prakiraan (Forecasting) dan Pengelolaan Permintaan ... 19

2.7 Pendekatan Sistem ... 22

2.8 Sistem Manajemen Ahli ... 22

2.9 Sistem Kecerdasan Buatan ... 26

2.9.1 Sistem Fuzzy Logic ... 27

2.9.2 Jaringan Syaraf Tiruan ... 30

2.10 Posisi Penelitian ... 35

3. METODE PENELITIAN ... 39

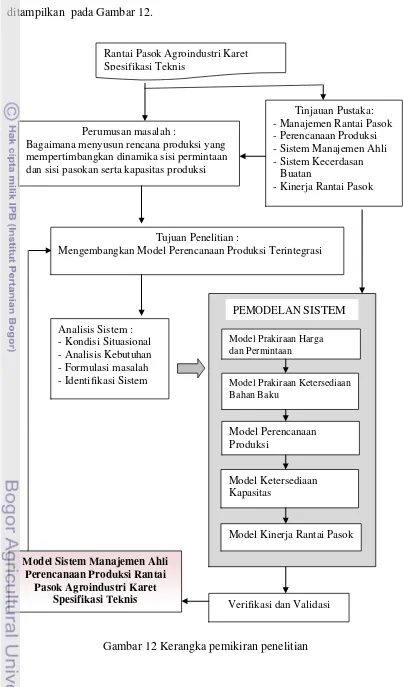

3.1 Kerangka Pemikiran ... 39

3.2 Tahapan Penelitian ... 43

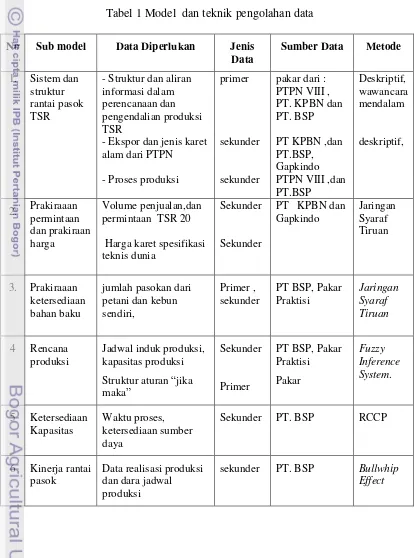

3.3 Pengumpulan dan Teknik Pengolahan Data ... 44

3.4 Lokasi Penelitian ... 46

4. ANALISIS SISTEM ... 47

4.1 Kondisi Situasional ... 47

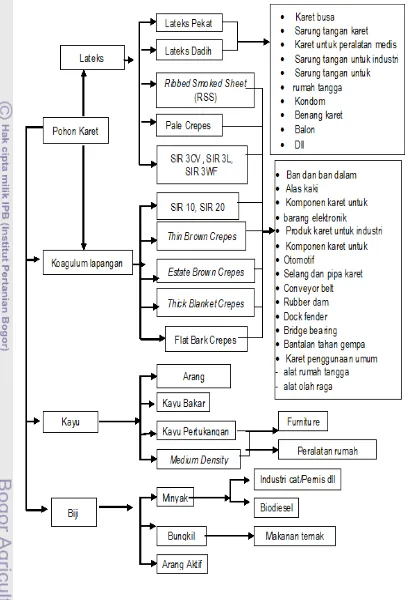

4.1.1 Agroindustri Karet Alam ... 47

4.1.2 Karet Spesifikasi Teknis ... 51

4.1.3 Bahan Baku dan Proses Produksi Karet Spesifikasi Teknis . 57 4.1.4 Sistem Rantai Pasokan Karet Spesifikasi Teknis ... 60

4.2 Pendekatan Sistem ... 64

5. PEMODELAN SISTEM ... 69

5.1 Konfigurasi Model ... 69

5.2 Kerangka Sistem ... 72

5.2.1 Sistem Manajemen Dialog ... 72

5.2.2 Sistem Pengolahan Pusat ... 72

5.2.3 Sistem Manajemen Basis Data ... 72

5.2.4 Sistem Manajemen Basis Pengetahuan ... 74

5.2.5 Mekanisme Inferensi ... 75

5.2.6 Sistem Manajemen Basis Model ... 75

5.3 Rekayasa Model ... 76

5.3.1 Model Prakiraan Harga dan Permintaan ... 76

5.3.2 Model Prakiraan Ketersediaan Bahan Baku ... 80

5.3.3 Model Perencanaan Produksi ... 82

5.3.4 Model Ketersediaan Kapasitas Produksi ... 86

5.3.5 Model Pengukuran Kinerja Rantai Pasok ... 88

6. IMPLEMENTASI MODEL ... 91

6.1 Verifikasi Model ... 91

6.1.1 Prakiraan Harga dan Permintaan ... 92

6.1.2 Ketersediaan Bahan Baku ... 100

6.1.3 Penyusunan Rencana Produksi ... 104

6.1.4 Ketersediaan Kapasitas Produksi ... 111

6.1.5 Pengukuran Kinerja Rantai Pasok ... 115

6.2 Validasi Model ... 119

6.3 Implikasi Model ... 121

6.3.1 Implikasi Teoritis ... 122

6.3.2 Implikasi Manajerial ... 123

6.4 Kelebihan dan Keterbatasan Model ... 125

7. KESIMPULAN DAN SARAN ... 127

7.1 Kesimpulan ... 127

7.2 Saran ... 128

DAFTAR PUSTAKA ... 129

Halaman 1 Model dan Teknik Pengolahan Data ... 45 2 Ekspor Karet Alam Indonesia Tahun 2005 – 2010 ... 48

3 Skema Standard Indonesian Rubber (SIR) (SNI 06-1903-1990) ... 52

4 Ekspor TSR dari Indonesia, Malaysia, dan Thailand ... 53 5 Harga Beberapa Jenis Karet Bulan Desember 2011 ... 55 6 Jumlah Impor Karet Alam oleh Negara Pengimpor Utama ... 57

7 Analisis Kebutuhan Pelaku Utama Pengelolaan Rantai Pasok Karet

Spesifikasi Teknis ... 65 8 Himpunan Nilai Fuzzy untuk Data Input dan Data Output ... 83 9 Alternatif aturan Jika – Maka untuk FIS ... 85 10 Pemilihan Arsitektur JST untuk Karet Spesifikasi Teknis ... 93 11 Bobot dari Lapisan Input ke Lapisan Tersembunyi ... 96 12 Bobot dari Lapisan Tersembunyi ke Lapisan Output ... 97 13 Hasil Pengujian Harga dan Volume Permintaan TSR 20 ... 97 14 Hasil Prakiraan Harga dan Volume Permintaan TSR 20 ... 98

15 Hasil Perhitungan Tingkat Akurasi Prakiraan Pasokan Bahan Baku ... 101

16 Hasil Prakiraan Pasokan Bahan Baku ... 102 17 Representasi Kurva untuk Variabel Input dan Variabel Output ... 105 18 Tahapan dan Waktu Proses Pembuatan SIR 20 ... 112 19 Perhitungan Kapasitas yang Dibutuhkan dengan Metode CPOF dari

Halaman

1 Komponen Utama Proses Manajemen dalam SCOR Model ... 9

2 Distorsi Informasi dari Hilir ke Hulu dalam Rantai Pasok 11 ... 11 3 Manufacturing Resources Planning, MRP II ... 14 4 Hubungan Aktifitas Perencanaan dan Pengendalian Produksi ... 15 5 Evolusi Manajemen Persediaan ... 21 6 Demand Management Process Model ... 21 7 Konfigurasi Model Dasar Sistem Manajemen Ahli ... 23 8 Tahap Pembentukan Sistem Pakar ... 25

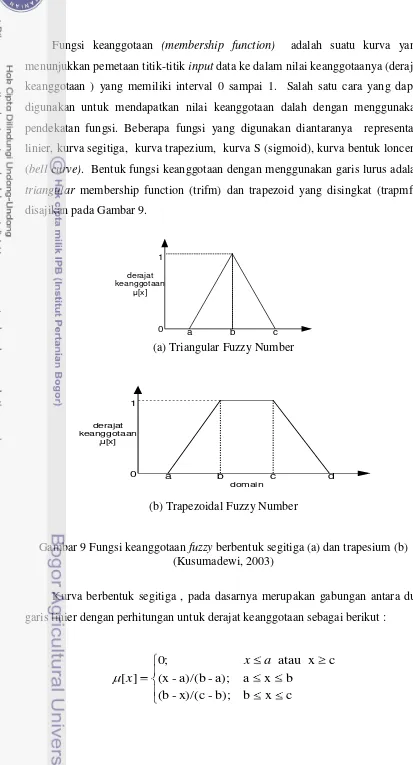

9 Fungsi Keanggotaan Linier Fuzzy Berbetuk Segitiga dan Trapesium.. 28

10 Sistem Inferensi Logika Fuzzy ... 29 11 Arsitektur Jaringan Syaraf Tiruan Backpropagation ... 33 12 Kerangka Pemikiran Penelitian ... 41

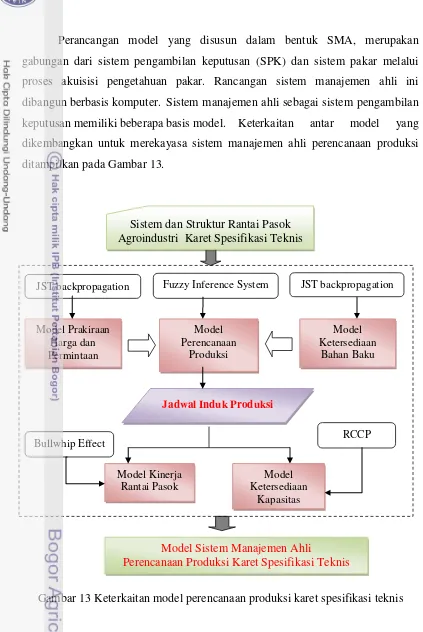

13 Keterkaitan Model Perencanaan Produksi Karet Spesifikasi Teknis ... 42

14 Diagram Alir Tahapan Penelitian ... 44 15 Pohon Industri Karet ... 49 16 Ekspor Karet Alam Indonesia ... 50 17 Perkembangan Harga Karet, Minyak Mentah, dan Nilai Tukar

JPY/USD ... 51 18 Grafik Perbandingan Ekspor Karet Spesifikasi Teknis ... 53 19 Ekspor Karet Alam Jenis SIR ... 54 20 Perkembangan Harga TSR 20 dan RSS3 di pasar Fisik dan Bursa

SICOM pada bulan Desember 2011 ... 56 21 Perkembangan Jumlah Impor Negara Pengimpor Utama ... 57 22 Proses Pengolahan Karet Spesifikasi Teknis ... 60 23 Rantai Pasok Karet Alam Pada PTPN VIII ... 61 24 Grafik Jumlah Ekspor Karet Alam Produksi PTPN VIII ... 63 25 Diagram Input-Output Karet Spesifikasi Teknis ... 67 26 Konfigurasi Sistem Manajemen Ahli Perencanaan Produksi ... 70 27 Diagram Alir Model Sistem Manajemen Ahli Perencanaan Produksi

Rantai Pasok Karet Spesifikasi Teknis ... 71

28 Tahapan Perancangan JST Prakiraan Harga dan Volume Permintaan . 78

29 Perancangan Arsitektur JST untuk Prakiraan Ketersediaan Bahan

Teknis (TSR 20) ... 99 34 Pola Data Aktual, Data Pengujian, dan Prakiraan ... 103 35 Tampilan Menu untuk Prakiraan Pasokan Bahan Baku ... 103 36 Tampilan Parameter Input pada Fuzzy Inference System ... 108 37 Fungsi Keanggotaan dan Nilai Input untuk Prakiraan Harga ... 108 38 Tampilan Hasil Input Output FIS untuk Jumlah Produksi ... 109 39 Dekomposisi Fungsi Implikasi ... 110 40 Perbandingan Antara Rencana dan Realisasi Produksi ... 117 41 Perbandingan Permintaan Bahan Baku dan Realisasi Pasokan Bahan

Halaman

1 Realisasi Penjualan Ekspor Karet Alam Produksi PTPN Semester I

tahun 2009 ... 141

2 Realisasi Penjualan Ekspor Karet Alam Produksi PTPN Semester II

tahun 2009 ... 142 3 Ekspor Karet Alam Produksi PTPN VIII tahun 2009 ... 143

4 Ekspor Berbagai Jenis Karet Alam Produksi PTPN VIII Semester I

Tahun 2009 ... 144 5 Data Trasaksi Harian TSR 20 di Bursa SICOM tahun 2010 ... 145 6 Pola Training JST untuk Data SICOM tahun 2010 ... 151 7 Pola Testing JST untuk Data SICOM tahun 2010 ... 155

8 Pengolahan Data JST untuk Prakiraan Harga dan Permintaan TSR 20 165

9 Data Kapasitas Pabrik PT. BSP Tahun 2011 ... 165 10 Data Kapasitas Pabrik PT. BSP Tahun 2011 ... 166 11 Data Kapasitas Pabrik PT. BSP Tahun 2011 ... 167 12 Data Pasokan Bahan Baku Tahun 2009-2011 ... 168 13 Data Pola untuk Pelatihan dan Pengujian JST Bahan Baku ... 169 14 Pengolahan Data FIS Perencanaan Produksi ... 172 15 Data Rencana dan Realisasi Produksi 2009-2011 ... 179 16 Data Permintaan Bahan Baku dan Realisasi Pasokan Bahan Baku

1.1 Latar Belakang

Pendekatan manajemen rantai pasok telah banyak digunakan sebagai salah

satu model untuk meningkatkan keunggulan bersaing dalam industri.

Manajemen rantai pasok merupakan pendekatan penggunaan sumber daya secara

efisien yang mengintegrasikan fungsi bisnis dari hulu ke hilir sehingga barang

dapat diproduksi dan didistribusikan dalam jumlah yang tepat, pada lokasi dan

waktu yang tepat untuk meminimumkan biaya sistem secara keseluruhan dan

memenuhi tingkat pelayanan yang diinginkan (Levi et al. 2003; Vokurka et al.,

2002 ; Blanchard, 2004).

Beberapa model penerapan manajemen rantai pasok telah dikembangkan,

salah satu kerangka untuk implementasi adalah model SCOR (Supply Chains

Operational Reference). Model ini memberikan acuan untuk merencanakan,

menganalisis dan mendesain guna meningkatkan kinerja rantai pasokan. Aktifitas

bisnis antar komponen rantai pasokan dari hulu ke hilir dikelompokan ke dalam

lima proses yaitu : perencanaan (plan), pengadaan sumber daya (source),

produksi (make), pengiriman (delivery) dan pengembalian (return). Setiap proses

didekomposisi dari proses yang bersifat umum ke dalam sub proses yang lebih

detil sesuai dengan jenis kegiatan bisnis (SCOR, 2005; Bolstorff , 2003)

Perencanaan sebagai langkah awal kegiatan merupakan faktor penting

untuk melaksanakan proses bisnis lainnya yang terkait dengan mata rantai di sisi

hulu (downstream channel) dan di sisi hilir (upstream channel) pada rantai

pasokan. Perencanaan produksi sebagai aktifitas perencanaan operasional

membutuhkan suatu sistem pengambilan keputusan terstruktur untuk menyusun

rencana produksi yang mengintegrasikan dinamika pemasok dan dinamika

perkembangan permintaan. Perencanaan produksi berkaitan dengan bagaimana

mengelola unsur ketidakpastian dan kompleksitas di sepanjang rantai pasok.

Berbagai unsur ketidakpastian dari sisi permintaan, maupun pasokan penting

dipertimbangkan, sehingga dihasilkan rencana produksi yang lebih tepat dan tidak

Akurasi perencanaan produksi merupakan salah satu faktor penentu untuk

pencapaian kinerja rantai pasok berupa penurunan biaya atau peningkatan

pelayanan terhadap konsumen. Perencanaan produksi yang tidak tepat dapat

menyebabkan terjadinya peningkatan jumlah persediaan atau di sisi lain juga

berakibat adanya kekurangan bahan baku sehingga menimbulkan biaya akibat

rendahnya utilisasi sarana dan prasarana produksi.

Penelitian yang berkaitan dengan pentingnya kolaborasi dan integrasi

dalam pengelolaan rencana produksi telah dilakukan oleh peneliti terdahulu.

Penelitian Nakano (2009), menunjukkan kolaborasi dalam menyusun rencana

produksi memiliki hubungan yang positif dalam peningkatan kinerja produksi

dan logistik. Penelitian Attaran et al. (2007), dan Donk (2008) menunjukkan

pentingnya suatu sistem perencanaan produksi terintegrasi yang disusun dalam

suatu paket program dalam memudahkan pengelolaan rantai pasok. Hasil

penelitian menunjukkan perangkat lunak perencanaan produksi yang

dikembangkan dengan konsep Enterprise Resources Planning memiliki

kompleksitas dan biaya yang relatif tinggi sehingga sulit diterapkan pada beberapa

jenis industri.

Beberapa pendekatan berkaitan dengan perencanaan produksi telah

dikembangkan, diantaranya teknik Material Requirement Planning (MRP I).

Teknik MRP I merupakan metode perencanaan produksi khususnya menentukan

kebutuhan bahan baku yang didasarkan kepada hasil prakiraan permintaan. Dalam

perkembangan perencanaan produksi dengan pendekatan MRP I diperluas

menjadi Manufacturing Resources Planning (MRP II) yang menggambarkan

kerangka hubungan antara perencanaan strategi bisnis dengan mekanisme

pengendalian produksi (Fogarty et al. 1991; Gupta, 2003; Sheikh, 2002)

Pada MRP II, hasil prakiraan permintaan menjadi dasar dalam menyusun

Master Production Scheduling (jadwal induk produksi). Teknik MRP II hanya

mempertimbangkan prakiraan permintaan dalam menyusun jadwal induk

produksi, belum mempertimbangkan kemampuan pasokan bahan baku dari

pemasok. Untuk menunjang penerapan MRP II dalam perencanaan produksi

rantai pasok, perlu dipertimbangkan dinamika antara mata rantai pemasok,

perubahan permintaan konsumen. Menurut Tang (2006), agroindustri merupakan

industri yang bersifat consumer-produser driven sehingga perencanaan

permintaan perlu mempertimbangkan kedua sisi secara bersama-sama dalam

perencanaan produksi.

Agroindustri karet alam memiliki peran strategis sebagai sumber devisa

negara, sumber lapangan kerja, pemasok bahan baku industri barang jadi karet.

Indonesia merupakan negara dengan areal perkebunan terluas dan penghasil karet

alam terbesar kedua di dunia. Kebutuhan industri pengguna karet alam di dunia

ditunjukkan besarnya penggunaan karet alam untuk keperluan industri. Konsumsi

karet alam dunia meningkat sejalan dengan pertumbuhan industri dan

perekonomian dunia.

Peran strategis agroindustri karet alam sebagai pemasok bahan baku untuk

berbagai industri menjadikan agroindustri karet termasuk industri yang mendapat

prioritas penguatan dan pertumbuhan dalam Rencana Pembangunan Jangka

Menengah Nasional (Peraturan Presiden No. 7/2005). Kementrian Perindustrian

menetapkan tiga wilayah klaster industri karet di Indonesia adalah propinsi

Sumatera Utara, Sumatera Selatan dan Jawa Barat. Pengembangan klaster ini

untuk memperkuat industri hilir karet sehingga mampu meningkatkan penggunaan

konsumsi karet dalam negeri. Peningkatan konsumsi dalam negeri semakin

membuka peluang bagi agroindustri karet alam untuk meningkatkan produksi.

Indonesia sebagai negara dengan perkebunan terluas di dunia memiliki

potensi sebagai penghasil karet terbesar di dunia. Pada tahun 2009 total luas

perkebunan karet Indonesia sebesar 3.435.270 hektar dengan produksi total karet

alam sebanyak 2.440.347 ton. Total luas kebun dan produksi karet alam

meningkat pada tahun 2010 menjadi 3.445.121 hektar dengan total produksi karet

alam sebesar 2.591.935 ton (Ditjenbun, 2012).

Ekspor karet alam merupakan penghasil devisa kedua setelah kelapa sawit.

Nilai ekspor karet alam pada tahun 2010 berdasarkan data Gapkindo (2011)

mencapai US$ 7. 326. 605. 391. Porsi ekspor terbesar adalah karet spesifikasi

teknis (Technically Spesified Rubber,TSR). Ekspor TSR dengan kodifikasi

Standar Indonesian Rubber (SIR) jenis SIR 20 mencapai 2.165.148 ton atau

sejalan dengan pertumbuhan industri hilir khususnya industri otomotif. Tingkat

konsumsi agregat karet alam dunia tumbuh sebesar 18%, sedangkan laju

pertumbuhan produksi Indonesia hanya sebesar 8,7%. Tahun 2010 terjadi

peningkatan produksi kendaraan bermotor sebesar 21% yang mendorong

meningkatnya permintaan karet spesifikasi teknis (Honggokusumo 2011).

Besarnya pertumbuhan industri hilir pengguna karet alam merupakan peluang

untuk meningkatkan produksi karet untuk memenuhi kebutuhan industri hilir

seperti industri ban.

Perkebunan karet berskala besar pada umumnya memiliki unit pengolah

dengan fasilitas produksi yang mampu menghasilkan berbagai jenis karet, yang

dikelompokkan menjadi lateks pekat, Ribbed Smoke Sheet (RSS) dan karet

spesifikasi teknis. Permasalahan dalam agroindustri karet alam berskala besar

adalah diperlukan suatu sistem pengambilan keputusan untuk menentukan jenis

karet alam yang akan diproduksi dengan mempertimbangkan dinamika harga dan

permintaan dunia serta kemampuan kebun dalam memasok bahan baku.

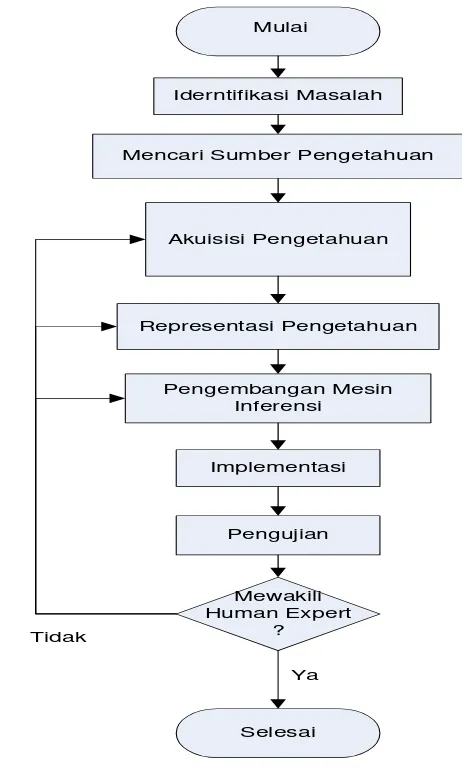

Berdasarkan masalah yang dihadapi agroindustri karet alam dan dalam

rangka mengembangkan metode perencanaan produksi menggunakan kerangka

manajemen rantai pasok maka diperlukan suatu pengkajian yang mendalam dan

menyeluruh dengan memperhatikan kebutuhan stakeholder menggunakan

pendekatan sistem. Salah satu metode pendekatan sistem yang dapat digunakan

dalam pengambilan keputusan adalah sistem manajemen ahli (SMA). Sistem

manajemen ahli merupakan integrasi antara sistem pendukung keputusan (SPK)

dan sistem pakar (Eriyatno, 2003; Buede, 2009; Stairs et.al, 2010). Penerapan

SMA dalam penelitian diantaranya telah dilakukan dalam pengembangan

agroindustri minyak atsiri (Machfud, 2001). Penelitian penggabungan SPK dan

sistem pakar dalam bentuk SPK intelejen telah dikembangkan untuk agroindustri

tapioka (Astuti, 2010) dan untuk sistem rantai pasokan beras (Surjasa, 2011).

Belum ditemukan suatu penelitian yang mengembangkan SMA untuk

perencanaan produksi dalam rantai pasok agroindustri karet spesifikasi teknis.

Rekayasa SMA perencanaan produksi dibatasi pada agroindustri karet

spesifikasi teknis, mengingat potensi permintaan dunia yang cukup besar,

perkebunan rakyat. Model SMA perencanaan produksi rantai pasok ini dirancang

untuk membantu pengambil keputusan dengan memanfaatkan pengetahuan pakar,

guna menentukan rencana produksi yang mengakomodir perubahan pada sisi

pasokan dan sisi permintaan serta kapasitas produksi yang dimiliki perusahaan.

Model ini dilengkapi dengan model pengukuran kinerja sebagai salah satu

komponen dalam pengelolaan rantai pasok. Model kinerja ini berfungsi untuk

mengukur tingkat keberhasilan dari rencana produksi yang telah disusun dalam

memodelkan dinamika pada rantai pasok sebagai salah satu metrik ukuran kinerja.

Operasionalisasi dan implementasi hasil penelitian rancangan sistem manajemen

ahli perencanaan produksi ini diharapkan dapat digunakan oleh agroindustri

untuk mengambil keputusan dalam menyusun rencana produksi sehingga mampu

mengoptimalkan kinerja rantai pasok guna mencapai tingkat produksi lebih

optimal pada tingkat respon pasar yang diinginkan.

1.2 Tujuan Penelitian

Mengacu pada latar belakang pemikiran dan tantangan dalam mengelola

rantai pasok, maka tujuan penelitian ini adalah :

1. Mengembangkan model sistem manajemen ahli yang dapat membantu

pengambil keputusan untuk menyusun rencana produksi yang dinamis dengan

mengintegrasikan dinamika permintaan, dinamika pasokan bahan baku, dan

ketersediaan kapasitas produksi untuk optimalisasi rantai pasok agroindustri

karet spesifikasi teknis.

2. Menghasilkan model prakiraan permintaan dengan memperhatikan pola harga

dan pola permintaan pasar dunia serta interaksi keduanya yang akan digunakan

sebagai masukan untuk menyusun rencana produksi.

3. Merumuskan model pengukuran kinerja dari rencana produksi dan pasokan

bahan baku sebagai ukuran optimalisasi yang terintegrasi dengan model

perencanaan produksi.

1.3 Ruang Lingkup Penelitian

Ruang lingkup penelitian adalah aktifitas perencanaan produksi dan

kesatuan sistem manajemen ahli. Rencana produksi merupakan integrasi model

prakiraan harga dan volume permintaan, model prakiraan pasokan bahan baku,

model perencanaan produksi, model ketersediaan kapasitas produksi dan kinerja

rantai pasok.

Kajian sistem rantai pasok agroindustri karet spesifikasi teknis yang diteliti

adalah untuk jenis SIR 20, yang dilakukan di PT Perkebunan Nusantara (PTPN)

VIII dan perkebunan besar milik swasta di PT Bakrie Sumatera Plantation Tbk.

Porsi produksi SIR 20 pada perkebunan negara relatif kecil jika dibanding dengan

RSS sehingga untuk kepentingan verifikasi dan validasi model digunakan data

dan informasi dari PT. BSP karena jumlah produksi SIR relatif berimbang. Sistem

rantai pasok yang menjadi fokus penelitian adalah pabrik sebagai pengolah dan

kebun sebagai pemasok bahan baku yang berada dalam satu entitas yang sama

(inbound supply chain). Pabrik dan kebun memiliki sistem manajemen yang

terpisah dengan tingkat otoritas keputusan pada lingkup kerja masing-masing.

1.4 Manfaat Penelitian

Penelitian ini diharapkan bermanfaat bagi pengembangan ilmu

pengetahuan, baik secara akademik maupun penerapannya sehingga berkontribusi

nyata dalam pengembangan agroindustri Beberapa kegunaan dari hasil penelitian

ini sebagai berikut :

1. Model perencanaan produksi hasil penelitian ini dapat digunakan oleh

pengambil keputusan untuk menyusun rencana produksi yang dinamis dan

terintegrasi, sehingga mampu mengoptimalkan kinerja rantai pasok

agroindustri karet spesifikasi teknis.

2. Rancangan sistem manajemen ahli menjadi sarana kordinasi antara pengambil

keputusan pada pengelola pasokan bahan baku, pabrik karet spesifikasi teknis

dan distributor.

3. Memberikan kontribusi dalam pengembangan keilmuan perencanaan produksi

dalam suatu tatanan rantai pasok agroindustri dan pengembangan sistem

2.1 Manajemen Rantai Pasok

Manajemen rantai pasok (Supply Chain Management) merupakan

pendekatan untuk mengintegrasikan seluruh mata rantai pengadaan barang mulai

dari hulu ke hilir, yang terlibat secara langsung dan bersama-sama bekerja

mengelola aliran barang, aliran uang dan aliran informasi untuk memproduksi dan

mendistribusikan barang ke pemakai akhir. Pendekatan manajemen rantai pasok

mengkordinasikan dan mengintegrasikan semua aktifitas proses dalam satu

kesatuan, sehingga keseluruhan rantai bekerja bersama agar menjadi lebih

kompetitif (Levi et al. 2003; Chopra dan Meindl, 2001; Vokura et al., 2002)

Tujuan penerapan pendekatan manajemen rantai pasok menurut Levi et al.

(2002) adalah pengelolaan sumber daya secara efisien yang mengintegrasikan

suppliers, manufacturers, warehouses and store, sehingga barang dapat

diproduksi dan didistribusikan dalam jumlah yang tepat, pada lokasi dan waktu

yang tepat untuk meminimumkan biaya sistem secara keseluruhan (systemwide)

dan memenuhi tingkat pelayanan (service level) yang diinginkan. Penurunan

biaya diantaranya berupa biaya transportasi, biaya penyimpanan dan biaya karena

terjadinya idle capacity.

Sistem rantai pasok adalah jaringan perusahaan-perusahaan yang terlibat

secara langsung dan bersama-sama bekerja dari hulu ke hilir mengelola aliran

barang, aliran uang dan aliran informasi untuk menciptakan dan mengantarkan

produk ke tangan pemakai akhir. Manajemen rantai pasok merupakan

pendekatan terintegrasi dari upstream yaitu pemasok atau downstream yaitu

konsumen. Aktifitas rantai pasok dibedakan ke dalam inbound logistic yaitu aliran

material dan jasa dari pemasok ke produsen dan outbound logistic yaitu aliran

barang atau jasa dari produsen ke konsumen. Kegiatan-kegiatan logistik masuk

(in-bound logistics) diantaranya prakiraan kebutuhan dan pembelian, sedang

bagian logistik ke luar (out bound logistics) berkaitan dengan kegiatan

perencanaan distribusi dan transportasi (Blanchard, 2004 ; Rutner, 2007).

Keberhasilan perusahaan besar dalam menerapkan SCM memungkinkan

antar jaringan. Prinsip utama dalam SCM adalah saling berbagi (sharing)

terhadap aliran material, aliran informasi yang menggabungkan keseluruhan

elemen dalam rantai pasok. Menurut Frazelle (2001) dan Croxton et.al (2001)

manajemen rantai pasok mengacu pada berbagai trade-off dalam cara mengelola

delapan proses bisnis kunci yaitu :

1. Pengelolaan hubungan dengan konsumen ( customer relationship management)

2. Pengeloaan layanan konsumen (customer service management)

3. Pengelolaan permintaan (demand management)

4. Pemenuhuan pesanan (order fulfilment)

5. Pengelolaan aliran manufaktur (manufacturing flow management)

6. Pengadaan ( procurement)

7. Komersialisasi pengembangan produk (product development

commercialization)

8. Pengembalian (return)

2.2 Pengkuran Kinerja Rantai Pasok

Untuk membangun kinerja yang efektif diperlukan suatu sistem

pengukuran dalam manajemen rantai pasok untuk mencapai perbaikan secara

berkelanjutan. Sistem pengukuran kinerja dibutuhkan untuk melakukan

pemantauan dan pengendalian, menentukan arah perbaikan untuk menciptakan

keunggulan bersaing. Beberapa metode yang telah dikembangkan untuk

penerapan manajemen rantai pasok, salah satu pendekatan tersebut adalah

Model Supply Chain Operations Reference (SCOR) yang dikembangkan oleh

kelompok perusahaan yang bergabung dalam Supply Chain Council (Pujawan,

2005 ; Aranyam et al., 2006 ; Bolstorff, 2007).

SCOR adalah suatu kerangka untuk menggambarkan aktiftas bisnis antar

komponen rantai pasok mulai dari hulu (suppliers) ke hilir (customers) untuk

memenuhi permintaan pelanggan dan tujuan dari rantai pasok. Model ini terdiri

atas 5 komponen utama dalam mengelola proses yaitu : perencanaan (plan),

sumber daya (source), proses produksi (make), pengiriman (deliver) dan

pengembalian (return) seperti yang disajikan pada Gambar 1. Fungsi dari ke lima

1. Perencanaan (plan) yaitu proses merencana untuk mencapai keseimbangan

antara permintaan dan pasokan yang terkait dengan kegiatan pengadaan

(procurement), produksi dan distribusi. Perencanaan terdiri atas perencanaan

dan pengendalian persediaan, perencanaan material, perencanaan kapasitas,

perencanaan kebutuhan distribusi, serta melakukan penyesuaian (aligment)

antara supply chain plan dan financial plan.

2. Pengadaan sumber daya (source) merupakan proses pengadaan barang

maupun jasa untuk memenuhi permintaan. Proses yang dicakup termasuk

penjadwalan pengiriman dan proses penerimaan dari pemasok, memilih

pemasok, mengevaluasi kinerja pemasok. Jenis proses berbeda tergantung

apakah barang yang dibeli termasuk stocked, make to order, atau engineer to

order.

Gambar 1 Komponen utama proses manajemen dalam SCOR model

(Bolstorf dan Rosenbaum, 2003)

3. Produksi (make) merupakan proses untuk mentransformasi bahan baku atau

komponen menjadi produk yang diinginkan pelanggan. Kegiatan produksi

dilakukan atas dasar ramalan untuk memenuhi target persediaan sesuai dengan

strategi produksi make to stock, make to order atau engineer to order.

Kegiatan yang dilakukan antara lain penjadwalan produksi, melakukan

4. Pengiriman (delivery) merupakan proses untuk memenuhi permintaan

pelanggan, meliputi pengelolaan pesanan, transportasi dan distribusi. Proses

yang terlibat diantaranya menangani pesanan pelanggan, memilih perusahaan

jasa pengiriman dan mengirim tagihan kepada pelanggan

5. Pengembalian (return) yaitu proses yang meliputi kegiatan menerima

pengembalian produk dari pelanggan karena berbagai alasan, mengidentifikasi

kondisi produk, meminta otorisasi pengembalian produk, penjadwalan serta

melakukan pengiriman kembali.

Kerangka SCOR menyediakan berbagai variasi ukuran kinerja untuk

mengevaluasi rantai pasok yang disusun dalam beberapa tingkatan metrik ukuran

yang berasosiasi pada salah satu dari atribut kinerja yaitu 1) reliability berkaitan

dengan keandalan dalam pemenuhan pesanan, 2) responsiveness berkaitan dengan

kecepatan waktu respon dalam memenuhi pesanan, 3) flexibility berkaitan dengan

fleksibilitas dalam beradaptasi terhadap perubahan, 4) cost berkaitan dengan

biaya-biaya dalam pengelolaan proses rantai pasok 5) asset berkaitan dengan

efektifitas dalam mengelola asset untuk mendukung kepuasan konsumen (Bolstorf

dan Rosenbaum, 2003; Marimin et al. 2011). Salah satu ukuran yang dapat

dikembangkan untuk mengukur kegiatan perencanaan yang mengacu pada metrik

fleksibilitas dan realibilitasadalah bullwhip effect.

2.3 Bullwhip Effect

Menurut Pujawan (2005) dan Wang (2006) bullwhip effect atau efek

cambuk adalah suatu keadaan yang terjadi dalam rantai pasok dimana pergerakan

informasi permintaan dari sisi hilir (pelanggan) mengalami distorsi dan

teramplifikasi sehingga terdapat variansi nilai yang cukup signifikan ketika

informasi sampai pada rantai di sisi hulu. Distorsi informasi tersebut

mengakibatkan serangkaian efek yang akan mengacaukan rantai pasok.

Kekacauan ini disebabkan oleh terjadinya amplifikasi yang berakibat pada

variabilitas permintaan dari hulu ke hilir. Diantara penyebab utama dari bullwhip

effect adalah penyesuaian prakiraan permintaan (demand forecast updating) dan

ke hulu antara pengecer, distributor dan manufaktur pada suatu rantai pasok

disajikan pada Gambar 2.

Gambar 2 Distorsi informasi dari hilir ke hulu dalam rantai pasok. Sumber : Flansoo dan Wouters (2000)

Variansi yang terjadi antara pesanan dan realisasi permintaan menurut

Flansoo dan Wooter (2000) adalah ukuran bullwhip effect. Pengukuran bullwhip

effect membutuhkan beberapa ukuran statistik, antara lain rata – rata, standar

deviasi, dan koefisien variansi. Secara matematis pengukuran bullwhip effect

diformulasikan sebagai berikut :

Keterangan :

CV = Koefisien variansi σ = Standar deviasi µ = Rata – rata xi = Data ke – i

n = jumlah data/sampel

Koefisien Bullwhip Effect (BE) yang lebih besar dari 1 (satu)

mengisyaratkan bahwa terjadi amplifikasi permintaan untuk sebuah produk.

Sedangkan untuk koefisien bullwhip effect yang kurang dari 1 ( satu )

mengisyaratkan adanya penghalusan pola pesanan pada produk yang

bersangkutan. Menurut Pujawan (2005) terdapat dua tantangan langsung yang

harus dihadapi dalam mengelola rantai pasok, yaitu kompleksitas struktur rantai

pasok dan ketidakpastian.

a. Kompleksitas struktur rantai pasok

Sistem rantaipasok sangat kompleks, melibatkan banyak pihak di dalam

maupun di luar perusahaan. Kompleksitas suatu rantai pasok juga dipengaruhi

oleh perbedaan bahasa, zona waktu, dan budaya antara satu perusahaan

dengan perusahaan lain.

b. Ketidakpastian (uncertainty)

Ketidakpastian merupakan sumber utama kesulitan pengelolaan suatu rantai

pasok Ketidakpastian menimbulkan ketidakpercayaan diri terhadap rencana

yang telah dibuat. Sebagai akibatnya, perusahaan sering menciptakan

pengamanan di sepanjang rantai pasok. Berdasarkan sumbernya, ada tiga

klasifikasi utama ketidakpastian pada rantai pasok, yaitu : 1) ketidakpastian

permintaan, 2) ketidakpastian pasokan, 3) ketidakpastian lingkungan internal.

Pengurangan bullwhip effect bisa dilakukan apabila penyebabnya

sharing, 2) memperpendek atau mengubah struktur rantai pasok, 3) pengurangan biaya tetap 4) menciptakan sabilitas harga, dan 5) pemendekan lead time

2.4 Perencanaan Produksi

Perencanaan produksi merupakan proses untuk merencanakan aliran bahan

dari suatu sistem produksi sehingga permintaan dapat dipenuhi dalam jumlah

yang tepat, waktu yang tepat dengan biaya produksi minimum. Perecanaan

produksi dilakukan dengan maksud menentukan arah tindakan dalam berproduksi

dengan cara mengatur, menganalisa, mengorganisasi dan koordinasi bahanm

mesin, peralatan, tenaga kerja dan tindakan lain yang dibutuhkan. Salah satu

model perencanaan produksi yang banyak digunakan adalah model

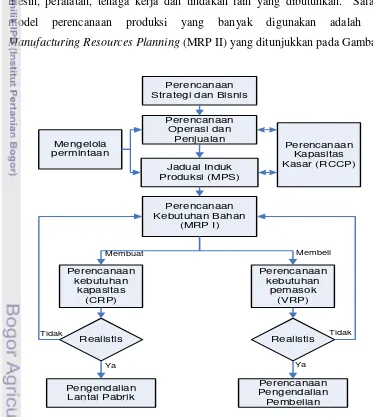

[image:38.595.105.478.277.694.2]Manufacturing Resources Planning (MRP II) yang ditunjukkan pada Gambar 3.

Gambar 3 Manufacturing Resources Planning, MRP II (Forgarty et al., 1991: Sheikh 2002)

Perencanaan Strategi dan Bisnis

Mengelola permintaan

Perencanaan Kapasitas Kasar (RCCP) Jadual Induk

Produksi (MPS)

Perencanaan kebutuhan

kapasitas (CRP)

Perencanaan kebutuhan

pemasok (VRP) Perencanaan

Kebutuhan Bahan (MRP I) Perencanaan

Operasi dan Penjualan

Realistis Realistis

Perencanaan Pengendalian

Pembelian Pengendalian

Lantai Pabrik

Membuat Membeli

Tidak Tidak

Teknik MRP II merupakan pengembangan dari teknik MRP I (Material

Requirement Planning. Teknik MRP II merupakan metode perencanaan seluruh

sumber daya yang dikembangkan pada industri manufaktur. Pendekatan yang

digunakan adalah keterkaitan antara perencanaan pada 1) tingkat strategis yaitu

perencanaan strategis dan bisnis, 2) perencanaan pada tingkat taktis yaitu

pengelolaan permintaan dan 3) perencanaan operasional yang terkait dengan

keputusan rencana produksi dan perencanaan kebutuhan material.

Hasil perencanaan produksi untuk diimplementasikan pada tahap produksi

perlu disusun dalam bentuk rencana kebutuhan material. Pendekatan yang banyak

digunakan adalah Material Requirements Planning (MRP I) merupakan

pendekatan untuk menjamin agar produk dibuat tepat waktu dan tepat jumlah.

Input utama MRP adalah jadwal induk produksi sedangkan output MRP adalah

Planned Order Release (rencana pemenuhan pesanan).

Masalah yang biasa ditemui dalam pengoperasian sistem MRP adanya

overstated MPS, yaitu kondisi jadwal induk produksi yang memiliki kuantitas

lebih besar daripada kapasitas yang dimiliki. Hal ini akan menyebabkan

persediaan bahan baku dan jumlah persediaan dalam bentuk WIP (Work In

Process) meningkat yang mengakibatkan penambahan biaya. Kerangka yang

menunjukkan hubungan aktifitas perencanaan dan pengendalian produksi pada

MRP I yang banyak diterapkan pada industri manufaktur merupakan kegiatan

perencanaan sumber daya, perencanana kapasitas hingga aktifitas pengendalian

pada lantai produksi.

Untuk memeriksa kelayakan hasil rencana produksi agar dapat dilanjutkan

pada tahap keputusan memproduksi atau membeli, perlu dilakukan verifikasi

kelayakan melalui proses validasi dengan metode Rough Cut Capacity Planning

(RCCP). Perencanaan kebutuhan kapasitas yang baik menjamin tersedianya

sumber daya pada saat dibutuhkan.

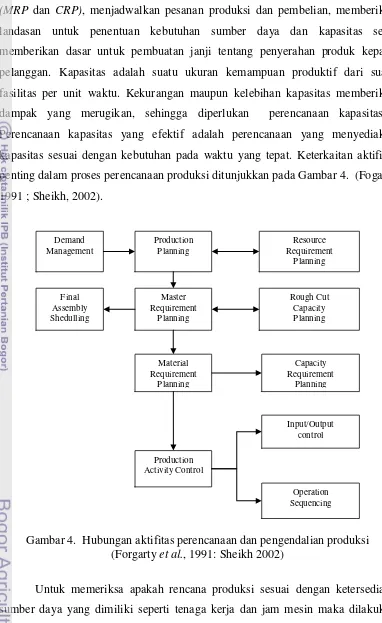

2.5 Kapasitas Produksi

Rencana produksi pada umumnya disusun dalam bentuk Jadwal Induk

Produksi Master Production Sheduling. MPS berfungsi untuk memberikan input

(MRP dan CRP), menjadwalkan pesanan produksi dan pembelian, memberikan landasan untuk penentuan kebutuhan sumber daya dan kapasitas serta

memberikan dasar untuk pembuatan janji tentang penyerahan produk kepada

pelanggan. Kapasitas adalah suatu ukuran kemampuan produktif dari suatu

fasilitas per unit waktu. Kekurangan maupun kelebihan kapasitas memberikan

dampak yang merugikan, sehingga diperlukan perencanaan kapasitas .

Perencanaan kapasitas yang efektif adalah perencanaan yang menyediakan

kapasitas sesuai dengan kebutuhan pada waktu yang tepat. Keterkaitan aktifitas

penting dalam proses perencanaan produksi ditunjukkan pada Gambar 4. (Fogarty

[image:40.595.114.496.82.705.2]1991 ; Sheikh, 2002).

Gambar 4. Hubungan aktifitas perencanaan dan pengendalian produksi (Forgarty et al., 1991: Sheikh 2002)

Untuk memeriksa apakah rencana produksi sesuai dengan ketersediaan

sumber daya yang dimiliki seperti tenaga kerja dan jam mesin maka dilakukan

validasi melalui penghitungan Rough Cut Capacity Planning (RCCP).

Perhitungan RCCP menentukan apakah sumber daya yang direncanakan cukup

Demand Management

Production Planning

Material Requirement

Planning Final

Assembly Shedulling

Rough Cut Capacity Planning Master

Requirement Planning

Resource Requirement

Planning

Capacity Requirement

Planning

Production Activity Control

Input/Output control

untuk melaksanakan jadwal induk produksi. RCCP merupakan langkah

menghitung beban untuk semua item yang dijadwalkan dan dalam periode waktu

yang aktual. Jika proses RCCP mengindikasikan bahwa MPS layak dilaksanakan

maka MPS akan diteruskan ke proses MRP guna menentukan bahan baku atau

material, komponen dan subassemblies yang dibutuhkan.

Tahapan dalam melakukan RCCP dimulai dengan mengidentifikasi

sumber daya utama, seperti work center, tenaga kerja atau material kritis,

kemudian menentukan kebutuhan tiap sumber daya untuk memenuhi MPS setiap

periode. Tahap selanjutnya perhitungan kapasitas nominal (Calculated Capacity)

sumber data yang tersedia setiap periode lalu melakukan perbandingan terhadap

beban sumber daya, apakah terjadi underload atau overload. Penyesuaian

kapasitas atau jadwal MPS harus dilakukan ketika beban sumber daya overload.

Langkah yang diperlukan untuk melaksanakan RCCP, yaitu:

1. Memperoleh informasi tentang rencana produksi dari MPS.

2. Memperoleh informasi tentang struktur produk dan waktu tunggu (lead time).

3. Menentukan bill of resources.

4. Menentukan sumber daya spesifik dan membuat laporan RCCP.

Hasil RCCP ditampilkan dalam suatu diagram yang dikenal sebagai load

profile untuk menggambarkan kapasitas yang dibutuhkan dibandingkan dengan

kapasitas yang tersedia. Analisis ini dilakukan untuk menguji ketersediaan

kapasitas fasilitas produksi yang tersedia di dalam memenuhi jadwal induk

produksi yang telah disesuaikan, karena telah memberikan ketersediaan kapasitas

untuk memenuhi jadwal induk produksi yang telah ditetapkan. Proses pengolahan

data ini menghasilkan jadwal induk produksi yang telah disesuaikan, karena telah

memberikan gambaran tentang ketersediaan kapasitas untuk memenuhi target

produksi yang disusun dalam jadwal induk produksi.

Menurut Fogarty (1991) dan Sheikh (2002) selain MPS, sumber daya yang

terdapat dalam pabrik (jumlah tenaga kerja, mesin dan waktu yang tersedia)

dalam melakukan RCCP dibutuhkan informasi-informasi lain, yaitu utilisasi dan

efesiensi. Utilisasi adalah faktor yang mengukur performansi aktual dari pusat

kerja relatif terhadap standar yang diterapkan. Sedangkan efisiensi adalah pecahan

secara aktual digunakan untuk produksi berdasarkan pengalaman lalu. Dapat

dijelaskan dengan rumus sebagai berikut:

jadwal menurut tersedia

yang jam

produksi untuk

digunakan yang

jam Utilisasi

Penerapan RCCP juga membutuhkan data-data jumlah mesin yang

digunakan, jam kerja per hari, jumlah shift per hari, dan jumlah hari kerja

perbulan. Data-data tersebut diperlukan untuk menentukan jumlah kapasitas yang

tersedia di dalam pabrik menggunakan rumus berikut :

Keterangan :

AC : Kapasitas yang tersedia (jam/bulan) T : Waktu yang tersedia (jam/bulan) M : Jumlah Mesin

S : Jumlah shift per hari H : Jumlah jam kerja per hari W : Jumlah hari kerja per bulan U : Utilisasi

E : Waktu Efektif (%)

Pengujian kelayakan kapasitas dalam konsep MRP dapat dilakukan dengan

beberapa metode berikut :

1. Capacity Planning Using Overall Factors (CPOF)

CPOF merupakan perencanaan yang memerlukan input berupa MPS,

waktu total pabrik untuk memproduksi satu item tertentu dan proporsi historis.

Pendekatan ini membutuhkan data dan teknik perhitungan yang paling sedikit

dibandingkan teknik lainnya, sehingga pendekatan ini paling mudah

terpengaruh bila terjadi perubahan dalam volume produk maupun jumlah

waktu yang diperlukan untuk menyelesaikan suatu produk.

Perhitungannya dengan mengalikan proporsi historis dengan total

kuantitas MPS pada periode tertentu untuk masing-masing stasiun kerja. Dari

hasil perhitungan ini nantinya diperoleh waktu total yang diperlukan, total

waktu ini kemudian dirata-ratakan dan dibandingkan dengan waktu kapasitas.

AC = T * U * E

Data yang dibutuhkan rencana produksi dan waktu proses (unit/satuan waktu)

pada setiap stasiun kerja. Rumus yang digunakan untuk perhitungan proporsi

historis adalah :

T i i

WP WP PH

Dimana :

PHi : Proporsi Historis pada work center ke i

WPi : Waktu proses pada work center ke i

WPT : Total waktu proses.

Perhitungan untuk masing-masing stasiun kerja adalah perkalian proporsi

historis masing-masing stasiun kerja dengan kapasitas total yang dibutuhkan :

KBij = PHT * KBj

Keterangan :

KBij : Kebutuhan Kapasitas stasiun kerja i pada periode j PHT : Proporsi historis pada stasiun kerja i

KBj : Kapasitas yang dibutuhkan pada periode j

2. Bill of Labor Approach (BOL)

Bill of Labor Approach didefinisikan sebagai suatu daftar yang berisi

jumlah tenaga kerja yang dibutuhkan untuk memproduksi suatu item. BOL

bukan merupakan routing, melainkan suatu alat untuk memperkirakan

kebutuhan agar dapat digunakan item atau kelompok item-item yang yang

telah terjadwal untuk menentukan kebutuhan kapasitas. Pendekatan dengan

teknik ini menggunakan data yang rinci mengenai waktu baku setiap produk

pada sumber-sumber utama dan masukan yang dibutuhkan adalah MPS.

Pendekatan BOL membutuhkan data rencana produksi dan data waktu standar

dalam masing-masing stasiun kerja dengan cara perhitungan sebagai berikut :

Perhitungan kapasitas total pada tiap periode yaitu:

KBj = WPT * RPj

Perhitungan kebutuhan kapasitas untuk stasiun kerja i pada periode j yaitu:

3. Resources Profile Approach

Teknik perhitungan resource profile hampir sama dengan dua metode

sebelumnya yang menggunakan pendekatan data waktu baku. Selain itu juga

membutuhkan data lead time yang diperlukan pada stasiun-stasiun kerja

tertentu. Pendekatan ini membutuhkan input due date untuk tiap-tiap stasiun

kerja. Due date merupakan waktu dimana suatu pekerjaan harus selesai.

2.6 Prakiraan dan Pengelolaan Permintaan

Berbagai definisi dan pemahaman tentang prakiraan (forecasting) telah

dikembangkan, secara garis besar prakiraan adalah proses menganalisis data

historis (masa lalu) yang diproyeksikan ke dalam sebuah model untuk

meperkirakan keadaan di masa yang akan datang (Groover, 2001). Teknik

prakiraan dikelompokkan atas ; 1) metode kualitatif dan 2) metode kuantitatif.

Peramalan dengan metode kualitatif adalah peramalan dengan melibatkan

pendapat pribadi dan pakar. Metode kuantitatif dibedakan menjadi dua kategori

yaitu; 1) model deret waktu (time series) yang, dan 2) metode kausal yaitu

didasarkan pada hubungan sebab akibat.

Metode time series relatif banyak digunakan dalam melakukan prakiraan

untuk menyusun rencana produksi, beberapa metode time series adalah, 1)

metode pemulusan terdiri atas rata-rata bergerak, pemulusan eksponensial, 2)

metode ARIMA yaitu gabungan metode autoregresif dan rata-rata bergerak. 3)

metode Fourier, dan 4) metode jaringan syaraf tiruan.

Beberapa hal yang perlu dipertimbangkan dalam mengimplementasikan

hasil prakiraan adalah nilai kesalahan peramalan dan jangka waktu (periode)

prakiraan. Prakiran pasti mengandung kesalahan, besarnya nilai kesalahan dapat

dihitung sebagai selisih antara nilai prakiraan dengan nilai sesungguhnya yang

dikenal dengan istilah error (kesalahan). Menurut Groover (2001) dan

Makridarkis et al. (1998), besarnya nilai error dapat digunakan untuk menganalisa

ketepatan metode yang digunakan. Formula umum perhitungan nilai kesalahan

prakiraan adalah :

dimana :

e

t:

kesalahan pada periode ke-ix

t:

nilai sesungguhnya pada periode ke-iF

t:

nilai hasil prakiraan pada periode ke-iUkuran nilai kesalahan sebagai ukuran bias atau selisih tidak efektif untuk

menghitung jumlah kesalahan. Untuk menghindari kondisi saling menetralkan

antara nilai kesalahan positif dan negatif sehingga ada kemungkinan nilai

kesalahan menjadi nol, pada umunya digunakan perhitungan nilai kesalahan

adalah Mean Square Error (MSE) dengan formula :

Nilai kesalahan hasil prakiraan menunjukkan kemampuan model prakiraan

mengurangi ketidakpastian yang terjadi. Panjang periode prakiraan menentukan

akurasi hasil peramalan, prakiraan untuk perioe yang lebih pendek lebih akurat

karena faktor-faktor yang mempengaruhi permintaan relatif masih konstan.

Periode yang lebih panjang mengkibatkan semakin besarnya kemungkinan

terjadinya perubahan faktor-faktor yang mempengaruhi permintaan (Santoso,

2009). Terjadinya perubahan pada faktor-faktor yang mempengaruhi permintaan,

mengakibatkan hasil prakiraan memiliki bias yang tinggi, sehingga diperlukan

penyesuaian pada hasil prakiraan sehingga adaptif terhadap perubahan. Menurut

Hanna (2009) prakiraan adalah kunci untuk menyeimbangkan antara kelebihan

atau kekurangan pada tingkat produksi atau pasokan.

Pada umumnya perencanaan produksi disusun berdasarkan hasil prakiraan

permintaan. Prakiraan permintaan merupakan bagian dari aktifitas pengelolaan

permintaan (demand management). Pada dekade 30 tahun yang lalu prakiraan

permintaan dianggap suatu aktifitas yang kurang penting. Era berkembangnya

kekuatan bersaing melalui keberhasilan pengelolaan rantai pasok, demand

management menjadi salah satu faktor penting untuk menciptakan keunggulan.

Berbagai metode dikembangkan sehingga terjadi sinkronisasi dan kolaborasi

antara sisi permintaan dan pasokan dalam sistem rantai pasok. Gambaran evolusi

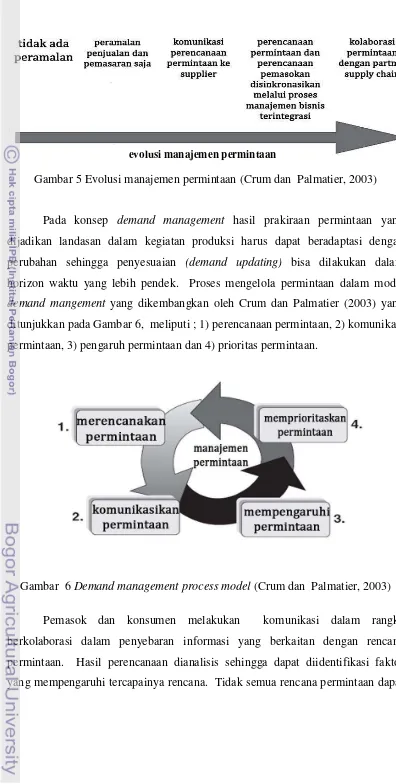

Gambar 5 Evolusi manajemen permintaan(Crum dan Palmatier, 2003)

Pada konsep demand management hasil prakiraan permintaan yang

dijadikan landasan dalam kegiatan produksi harus dapat beradaptasi dengan

perubahan sehingga penyesuaian (demand updating) bisa dilakukan dalam

horizon waktu yang lebih pendek. Proses mengelola permintaan dalam model

demand mangement yang dikembangkan oleh Crum dan Palmatier (2003) yang

ditunjukkan pada Gambar 6, meliputi ; 1) perencanaan permintaan, 2) komunikasi

permintaan, 3) pengaruh permintaan dan 4) prioritas permintaan.

Gambar 6 Demand management process model (Crum dan Palmatier, 2003)

Pemasok dan konsumen melakukan komunikasi dalam rangka

berkolaborasi dalam penyebaran informasi yang berkaitan dengan rencana

permintaan. Hasil perencanaan dianalisis sehingga dapat diidentifikasi faktor

yang mempengaruhi tercapainya rencana. Tidak semua rencana permintaan dapat

direalisasi, namun diperlukan suatu proses penyesuaian berdasarkan skala tingkat

kepentingan sehingga pengelolaan permintaan ini dapat mengurangi faktor-faktor

ketidakpastian.

2.7 Pendekatan Sistem

Pendekatan sistem merupakan pendekatan terpadu sebagai metodologi

pemecahan masalah yang kompleks dan bersifat interdisiplin dalam suatu sistem.

Ciri-ciri pendekatan sistem adalah memiliki suatu metodologi perencanaan dan

pengelolaan, bersifat multidisiplin terorganisir, menggunakan model matematik,

berpikir secara kualitatif serta dapat diaplikasikan dengan komputer.

Menurut Eriyatno (1999) persyaratan suatu substansi yang dikaji melalui

pendekatan sistem adalah : 1) kompleks yang menggambarkan interaksi antar

elemen yang cukup rumit, 2) dinamis dalam arti terdapat faktor yang berubah

menurut waktu dan ada pendugaan ke masa depan, 3) probabilistik yaitu

diperlukan suatu fungsi peluang didalam inferensi kesimpulan maupun

rekomendasi.

Sistem dapat didefinisikan sebagai suatu gugus da