PENGARUH FRAKSI MASSA NaCl UKURAN MESH 4-16 PADA FABRIKASI ALUMINUM FOAM DENGAN METODE MELT ROUTE

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat Sarjana Strata-1 Pada Prodi Teknik Mesin Fakultas Teknik

Universitas Muhammadiyah Yogyakarta

Disusun Oleh:

PUTU TRISNA SUDARMA 20120130217

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

i

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat Sarjana Strata-1 Pada Prodi Teknik Mesin Fakultas Teknik

Universitas Muhammadiyah Yogyakarta

Disusun Oleh:

PUTU TRISNA SUDARMA 20120130217

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

iii

PERNYATAAN

Saya menyatakan dengan sesungguhnya bahwa skripsi / tugas akhir

berjudul “Pengaruh Fraksi Massa NaCl Ukuran Mesh 4-16 Pada Fabriakasi Aluminum foam Dengan Metode Melt Route ” ini adalah asli hasil karya saya dan tidak terdapat karya yang pernah diajukan untuk memperoleh gelar

kesarjanaan di Perguruan Tinggi dan sepanjang pengetahuan saya juga tidak

terdapat karya atau pendapat yang pernah ditulis atau dipublikasikan oleh orang

lain, kecuali yang secara tertulis disebutkan sumbernya dalam naskah dan dalam

daftar pustaka.

Yogyakarta, 09 Desember 2016 Yang menyatakan,

iv

“Dimanapun jangan pernah tinggalakan Sholat”

(Ayahanda)

“

Dalam hidup jangan pernah menyerah, Hanya saat sholatlah kamu

meyerah”

(Prof. Inu Kencana)

“

Dan sebaik-baik manusia adalahah orang yang paling bermanfaat bagi

manusia”

v

PERSEMBAHAN

Dengan penuh rasa syukur, tugas akhir ini saya persembahkan untuk :

1. Bapak dan Ibuku tercinta, Sugiyo, S.Pd dan Karmiyem, S.Pd. Terimakasih atas dedikasi , pendidikan, kasih sayang, kesabaran, kepercayaan

dan dukungan kalia selama ini, sehingga aku mampu menyelesaikan Tugas

Akhir ini. Insyallah aku akan menjadi anak yang sholeh dan berbakti kepada

kalian.

2. Ginanjar Atma Nugraha, S.Pd dan Putri Atma Sugesti. Kakak dan adikku yang telah memberikan motivasi untuk sukses, saya harap kalian lebih sukses

dari pada saya saat ini, semoga kalian bisa meraih apa yang kalian

cita-citakan.

3. Ir. Aris Widyo Nugroho, M.T., Ph.D. dan Muhammad Budi Nur Rahman, S.T., M.Eng. Selaku dosen pembimbing, terimakasih atas bimbingan bapak sehingga saya bisa menyelesaikan Tugas Akhir ini sampai

selesai.

4. Dr. Harini Sosiati, S.T ., M.Eng. Selaku dosen penguji Tugas Akhir.

5. Teman-teman Teknik Mesin UMY angkatan 2012 dan semua angkatan yang selalu memberi dukungan satu sama lain “M Forever”.

vi

Puji syukur senantiasa penulis panjatkan kepada Allah SWT atas rahmat

dan karunia-Nya, penulis dapat menyelesaikan penelitian untuk Tugas Akhir

sebagai salah satu syarat untuk mendapatkan gelar sarjana di Program Studi S1

Teknik Mesin, Universitas Muhammadiyah Yogyakarta.

Penulis menyadari bahwa keberhasilan dalam menyusun Tugas Akhir ini

tidak terlepas dari bantuan dan dukungan dari berbagai pihak. Oleh karena itu,

penulis ingin menyampaikan rasa terima kasih kepada :

1. Novi Caroko, S.T., M.Eng., selaku Ketua Program Studi Teknik Mesin

Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

2. Ir. Aris Widyo Nugroho, M.T., Ph.D., selaku dosen pembimbing Utama

Tugas Akhir atas pengarahan, motivasi, dan bimbingannya selama proses

pengerjaan Tugas Akhir.

3. Muhammad Budi Nur Rahman, S.T., M.Eng., selaku dosen pembimbing

kedua yang telah banyak membimbing dan membantu selama proses

pengerjaan Tugas Akhir.

4. Semua Bapak dan Ibu dosen Prodi Teknik Mesin yang telah memberikan

bekal ilmu bagi penulis selama penulis mengikuti kuliah di Program Studi

Teknik Mesin.

5. Seluruh karyawan, karyawati Prodi Teknik Mesin Universitas

Muhammadiyah Yogyakarta atas bantuan yang telah diberikan selama

masa kuliah.

6. Bapak Lilik Dwi Setyana, S.T., M.T., selaku laboran Laboratorium Bahan

Teknik Mesin dan Industri Universitas Gadjah Mada yang telah membantu

penulis dalam melakukan pengujian Tugas Akhir.

7. Kepada Ayah - Ibu tercinta Bapak Sugiyo dan Ibu Karmiyem yang tidak

pernah lelah untuk memberikan dukungan moril, materi, dan doa selama

vii

8. Kakak dan adik tercinta Ginanjar Atma Nugraha, Putri Atma Nugraha

yang selalu mengingatkan dan memberikan semangat baru dalam

menyelesaikan tugas - tugas selama masa studi.

9. Seluruh rekan seperjuangan Teknik Mesin Angkatan 2012 terutama

kepada Dhani,Syahrudiyanto, Adi, Wahyudin, Rudi, Putu, Yusuf,

Zamhari, Martin, Adit, Sayogo, Erwin dan semuanya yang tidak bisa

penulis sebutkan satu-persatu yang selalu memberikan kritik, saran serta

motivasi untuk terus berjuang.

10.Seluruh rekan-rekan BEM KMFT UMY terutama Siska, Andriani, Andi,

Erjati dan semuanya. Terima kasih telah berjuang bersama-sama untuk

mencapai cita-cita kita.

11.Semua pihak yang telah berperan dalam seluruh proses pembelajaran yang

tidak bisa penulis sebutkan satu - persatu.

Penulis sangat menyadari akan keterbatasan penulis, sehingga Tugas Akhir

ini masih jauh dari kata sempurna. Oleh karena itu segala kritik dan saran yang

membangun sangat penulis harapkan. Harapan penulis adalah Tugas Akhir ini

dapat menjadi sumbangan wawasan yang bermanfaat bagi siapapun yang

membacanya. Aamiin.

Yogyakarta, 09 Desember 2016

Penyusun,

viii

HALAMAN PERNYATAAN ... iii

MOTTO ... iv

HALAMAN PERSEMBAHAN ... v

INTISARI ... vi

2.2.6.Jenis Proses Pembuatan Metal Foam dengan Liquid State (melt route) ... 15

2.2.8. Metode Karakteristik Aluminum foam ... 26

2.2.8.1. Pengukuran Porositas Aluminum foam ... 26

ix

3.1. Penentuan Parameter Eksperimen ... 31

3.2. Waktu dan Tempat Penelitian ... 32

3.3. Alat dan Bahan Penelitian ... 33

3.3.1. Alat Penelitian ... 33

3.3.2. Bahan Penelitian... 37

3.4. Proses Pembuatan Aluminum foam ... 39

3.5. Tahapan Pengujian Aluminum foam ... 41

3.5.1. Pengujian Porositas ... 41

3.5.2. Pengujian Metalografi ... 42

3.5.3. Pengujian Kuat Tekan ... 43

3.6. Diagram Alir Penelitian ... 45

BAB IV HASIL DAN PEMBAHASAN ... 46

4.1. Hasil Proses Melting Route Aluminum foam ... 46

4.2. Hasil Pengujian Porositas Aluminum foam ... 47

4.3. Hasil Pengamatan struktur Makro dengan pembesaran ... 51

4.4. Hasil Pengamatan Struktur Mikro Pembesaran ... 53

4.5. Hasil Pengujian Tekan ... 54

4.5.1. Analisa Spesimen Aluminum foam Pada Saat Penekanan ... 54

4.5.2. Kurva Pengujian Tekan Semua Spesimen ... 55

x

berbeda ... 13

Gambar 2.4 Rute dasar foaming untuk metal foam dan manufaktur busa berbahan aluminium ... 14

Gambar 2.5 Metode produksi untuk bahan logam selular ... 14

Gambar 2.6 Manufaktur aluminum foam dengan metode injeksi gas ... 16

Gambar 2.7 Mikrograf optik dari produksi Cymat foam dengan metode injeksi gas ... 17

Gambar 2.8 Tahapan proses pembuatan aluminum foam (Alporas proses) ... 18

Gambar 2.9 Pengaruh waktu pemanasan terhadap viskositas aluminium cair setelah ditambahkan kalsium ... 19

Gambar 2.10 Tipe struktur sel Alporas ... 19

Gambar 2.11 Struktur pori “gasar”... 20

Gambar 2.12 Proses manufaktur gas metal eutectic solidification ”gasar” ... 21

Gambar 2.13 Proses powder compact melting ... 22

Gambar 2.14 Laju pengembangan aluminium/TiH2 padat ketika berbusa pada suhu 750oC ... 23

Gambar 2.15 Penampang foam dengan powder compact melting ... 24

Gambar 2.16 Ikatan ion NaCl ... 25

Gambar 2.17 Kurva kompresif dari metal foam ... 28

Gambar 2.18 Aplikasi otomotif dari struktur metal foam ... 30

Gambar 3.1a Tungkupembakaran ... 33

Gambar 3.1b Kowi ... 33

Gambar 4.2 Spesimen aluminum foam setelah proses pemesinan ... 47

xi

Gambar 4.4 Spesimen aluminum foam dengan porositas yang berbeda ... 49

Gambar 4.5 Grafik hubungan antara fraksi massa NaCl terhadap densitas ... 50

Gambar 4.6 grafik hubungan antara fraksi massa NaCl terhadap relatif density ... 51

Gambar 4.7 Foto makro aluminum foam ... 52

Gambar 4.8 Foto mikro aluminum foam ... 53

Gambar 4.9 Penekanan dengan % reduksi bertahap ... 54

Gambar 4.10 Kurva beban dan pemampatan aluminum foam dengan variasi fraksi massa NaCl yang berbeda ... 55

Gambar 4.11 Spesimen setelah ditekan ... 56

Gambar 4.12 Grafik hubungan nilai tegangan plateu dengan persentase fraksi massa NaCl ... 58

xii

berbeda ... 6

Tabel 2.3 Densitas Al foam ... 7

Tabel 2.4 Porositas Al foam ... 7

Tabel 2.5 Perbandingan nilai fraksi NaCl tehadap nilai densitas dan porositas ... 8

Tabel 2.6 Nilai tegangan luluh, modulus elastisitas dan porositas pada masing-masing spesimen ... 8

Tabel 2.7 Nilai porositas dari berbagai macam proses pembuatan metal foam ... 10

Tabel 2.8 Karakteristik logam aluminium ... 24

Tabel 2.9 Properti NaCl ... 26

Tabel 3.1 Parameter proses pembuatan aluminum foami ... 31

Tabel 3.2 Komposisi kimia aluminium 6061-T651 ... 38

Tabel 4.1 Hasil pengujian porositas ... 47

xiii

DAFTAR LAMPIRAN

Lampiran 1. Tahapan Proses Pembuatan Aluminum foam ... 64

Lampiran 2. Perhitungan Densitas dan Porositas ... 65

Lampiran 3. Perhitungan Tegangan Plateu ... 66

Lampiran 4. Dokumentasi Penelitian ... 67

Lampiran 5. Hasil Pengujian Tekan ... 68

xiv

ρ = densitas material (g/cm ) m = massa bahan (gram)

V = volume bahan (cm3)

Al = aluminium

E = modulus elastisitas/ modulus Young (Mpa)

σ = gaya tekan (N)

F = gaya tekan (N)

Ao =luas penampang (mm2) ԑ = regangan (mm)

li = panjang setelah ditekan (mm)

serbuk atau pengembang. Penelitian ini dilakukan untuk mengetahui pengaruh fraksi massa NaCl sebagai foaming agent terhadap porositas, struktur morfologi, dan kuat tekan aluminum foam dengan menggunakan metode melt route karena biaya produksi yang murah.

Dalam penelitian ini digunakan aluminium seri 6061-T651, NaCl kristal, dan arang sebagai bahan penelitian. Variasi dalam penelitian ini adalah presentase fraksi massa NaCl sebesar 0%,40%, 45%, dan 50%. Proses ini dimulai dengan peleburan aluminium hingga temperatur 850oC, setelah mencair aluminium dituang ke dalam cetakan yang sudah berisikan NaCl sesuai dengan variasi massa yang sudah ditentukan. Kemudian aluminium cair dan NaCl diaduk dengan menggunakan mesin bor tangan dengan kecepatan pengadukan sekitar 2500-3000 rpm dan waktu pengadukan 5-10 detik. Spesimen kemudian dilakukan pengujian porositas teoritis dengan perhitungan, morfologi dengan menggunakan mikroskop optik, dan kuat tekan dengan menggunakan UTM.

Hasil dari penelitian ini menunjukkan bahwa presentase porositas meningkat dengan bertambahnya fraksi massa NaCl. Persentase prositas terbesar adalah 47,4% dan nilai terkecil sebesar 5,93%. Hasil pengamatan struktur makro dan struktur mikro aluminum foam, menunjukkan bahwa pori-pori memiliki bentuk ireguler dengan diameter pori terkecil 28,76 μm. Kuat tekan dari aluminum foam mengalami penurunan yang signifikan seiring bertambahnya fraksi massa NaCl. Nilai tegangan plateu tertinggi sebesar 96,20 MPa dan terkecil sebesar 14,14 MPa.

1

BAB I PENDAHULUAN

1.1.Latar Belakang

Aluminium atau yang sering ditulis Al dalam tabel periodik, merupakan

material logam yang ringan dan memiliki sifat tahan terhadap korosi. Aluminium

berada pada periode ke 3 dan golongan 3a, yang memiliki titik leleh 680 oC dan

titik didih sebesar 2450 oC. Aluminium dapat diaplikasikan pada perlengkapan

rumah tangga, industri transportasi, konstruksi dan lain sebagainya (Agustian

dkk., 2013). Perkembangan teknologi, memicu untuk menciptakan material baru

yang bertujuan untuk memproduksi struktur elemen dengan kepadatan yang

rendah dan performa yang sama (Bauer dkk, 2013). Salah satu yang sedang

dikembangkan adalah metal foam. Fabrikasi logam dengan kadar pori-pori yang cukup tinggi disebut metal foam (Vinay dkk, 2014). Konstruksi pori-pori metal dirgantara, kereta api dan sebagainya (Banhart, 2001).

Aluminum foam merupakan material logam yang berpori dengan struktur

selular, yang berbentuk bola dan pori tertutup mencapai lebih dari 70% dari

jumlah volume (Simancik dkk, 1997). Aluminum foam memiliki kombinasi sifat yang baik, seperti kekakuan yang tinggi, kekuatan, dan energi penyerapan (Vinay

dkk, 2014). Penelitian secara signifikan dalam teknologi produksi, sifat dan

aplikasi metal foam telah dilakukan kurang lebih selama 20 tahun terakhir (Bauer dkk, 2013). Metode pembuatan metal foam pada umumnya dapat digolongkan menjadi dua, yaitu metode cair (liquid route) dan metode serbuk (powder route) (Vinay dkk, 2014).

memiliki tahanan yang tinggi. Bagian penting menggunakan aluminium pada

metalurgi serbuk adalah sifat unik dari penggabungan aluminium dengan

kemampuan menghasilkan jaring yang kompleks yang dapat menekan biaya

produksi yang mahal pada proses pemesinan yang rumit (Vikas dkk, 2015).

Aluminum foam dengan metode ini memiliki kelemahan, yaitu biaya produksi

mahal, kualitas rendah, dan pengendalian porositas yang sulit. Karena fakta

tersebut, perlu menciptakan biaya yang efektif dalam teknologi manufaktur.

Metode cair populer karena ekonomis dan efisiensi bahan baku. Metode ini sangat

ekonomis untuk menciptakan struktur selular dan porositas aluminum foam (Fernandez dkk, 2009).

Hussain dkk (2011) membuat aluminum foam dengan space holder NaCl dengan metode Sintering Dissolution Process (SDP). Fabrikasi aluminum foam dengan metode investment casting telah dilakukan oleh Jinnapat dkk (2011). Berbeda dengan penelitian tersebut, Prasetyo (2013) foaming agent urea digunakan dalam pembuatan aluminum foam, pengaruh variasi fraksi space holder urea dan ukuran mesh 16/18 terhadap porositas dan kuat tekan aluminum foam yang difabrikasi dengan metode metalurgi serbuk, hasil pengujian menunjukkan

semakin tinggi fraksi massa urea, nilai porositas meningkat dan sebaliknya nilai

kuat tekan menurun. Fabrikasi tembaga berpori dengan metode SDP juga pernah

dilakukan oleh Irwan (2009). Agustian dkk (2013) menunjukkan pengaruh

penambahan magnesium dan blowing agent CaCO3 terhadap nilai densitas, kekerasan, dan kuat tekan aluminum foam.

Firmansyah (2015) melakukan penelitian tentang fabrikasi alumnium foam menggunakan foaming agent NaCl kristal ukuran U.S MESH 4-16 dengan metode

melt route. Karakteristik aluminum foam yang dihasilkan menunjukkan semakin

tinggi presentase NaCl maka semakin tinggi nilai porositas. Hasil penilitian

Pamungkas (2015) menunjukkan penambahan blowing agent serbuk alumina (Al2O3) dan foaming agent NaCl berpengaruh terhadap struktur mikro dan kekuatan tekan aluminum foam yang dibuat dengan metode melt route. Akan tetapi, porositas yang dihasilkan masih sangat rendah. Oleh karena itu, masih

3

Dari beberapa penelitian di atas menunjukkan bahwa sudah banyak penelitian

tentang metal foam khususnya aluminum foam. Penggunaan foaming agent dalam fabrikasi aluminum foam bermacam-macam yaitu CaCO3, urea, magnesium, dan NaCl. Masing – masing memiliki karakteristik aluminum foam yang berbeda. Begitu juga dengan metode fabrikasi aluminum foam, powder metalurgy (PM),

melt route, dan SDP pernah dilakukan. Dalam penelitian ini, penulis

memfokuskan tentang penelitian Firmansyah (2015) dengan peningkatan

penggunaan fraksi massa foaming agent NaCl kristal dengan metode melt route karena presentase porositasnya yang masih rendah yaitu kurang dari 40%.

1.2. Rumusan Masalah

Dari latar belakang yang sudah diuraikan, penulis merumuskan masalah

yang dihadapi, bagaimana pengaruh penambahan foaming agent NaCl pada fabrikasi aluminum foam dengan metode melt route terhadap porositas, sifat morfologi, dan kuat tekan.

1.3.Tujuan Penelitian

1. Mengetahui pengaruh variasi fraksi massa kristal NaCl terhadap nilai

porositas dari aluminum foam.

2. Mengetahui pengaruh variasi fraksi massa NaCl terhadap struktur makro dan

struktur mikro.

3. Mengetahui pengaruh variasi fraksi massa NaCl terhadap kuat tekan

aluminum foam.

1.4.Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut :

1. Menambah refrensi penelitian tentang fabrikasi metal foam Al-NaCl serta karakteristik sifatnya.

1.5.Metode Penulisan

Metode pengumpulan data yang dilakukan adalah :

1. Metode pustaka, yaitu dengan cara studi kepustakaan untuk mencari dasar

teori yang ada kaitanya dengan fabrikasi metal foam Al-NaCl dengan metode melt route.

2. Metode eksperimen, dengan melakukan uji coba variasi ukuran mesh dan

foaming agent NaCl terhadap karakteristik sifat aluminum foam yang

dihasilkan.

1.6. Sistematika Penulisan

Adapun sistematika penulisannya adalah sebagai berikut: Bagian awal

meliputi: halaman judul, halaman persetujuan, halaman pengesahan, halaman

motto, halaman persembahan, kata pengantar, abstraks, daftar isi, daftar gambar,

daftar tabel, dan daftar lampiran.

Bagian pokok isi dari Tugas Akhir ini diperinci dalam lima bab:

BAB I : Pendahuluan, bab ini berisi latar belakang masalah, batasan masalah,

rumusan masalah, tujuan penelitian fabrikasi aluminum foam , manfaat penelitian, serta sistematika penulisan Tugas Akhir.

BAB II : Kajian Pustaka dan Dasar Teori, kajian pustaka,dasar teori meliputi

pengertian aluminum foam, fabrikasi aluminum foam, karakteristik sifat aluminum foam akan dijelaskan dalam bab ini.

BAB III :Metodologi Penelitian, bab ini menjelaskan tentang proses fabrikasi

aluminum foam , alat dan bahan penelitian, diagram alir penelitian,

serta proses persiapan alat dan bahan.

BAB IV :Hasil dan Pembahasan, dalam bab ini berisi tentang hasil pengujian

porositas, foto mikro, dan uji tekan pada aluminum foam yang dihasilkan.

BAB V :Kesimpulan dan Saran, bab ini berisi tentang kesimpulan, dan saran.

5

BAB II

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1. Tinjauan Pustaka

Vinay dkk (2012) membuat aluminum foam dengan metode yang hemat biaya dengan menggunakan material yang mudah didapat, seperti NaCl. Fabrikasi

aluminium menggunakan tiga metode yang berbeda, yaitu die pouring (DP), sand

salt mold (SSM), dan simultaneous pouring (SP). Dari ketiga metode tersebut,

dapat diketahui pada Tabel 2.1 nilai densitas dan porositas massing-masing

aluminum foam.

Tabel 2.1 Nilai densitas dan % porositas Al foam yang diproduski dengan metode yang berbeda (Vinay dkk, 2012).

Sl. memiliki kelemahan, yaitu penggumpalan garam kristal yang terjadi saat

Penelitian Nikitha dkk (2015) mendiskripsikan tentang pembuatan

aluminum foam dengan beberapa metode melt route yang berbeda-beda untuk

mengetahui parameter fabrikasi terhadap densitas dan porositas aluminum foam. Sama halnya dengan penelitian yang dilakukan Vinay dkk (2012), penelitian ini

bertujuan membuat aluminum foam dengan biaya produksi yang murah. Metode yang digunakan dalam penelitian ini adalah direct pouring method (salt method),

Foaming Method (dengan foaming agent), dan fusion Method. Parameter fabrikasi

dari masing-masing dapat dilihat pada Tabel 2.2.

Tabel 2.2. Rincian material, kuantitas dan temperatur dengan metode yang

berbeda (Nikitha dkk, 2015).

Process Raw Materials Quantity Temperatur

Direct

7

Tabel 2.3. Densitas Al foam (Nikitha dkk, 2015). Sl.

Pada metode fusion menggunakan NaCl dapat menurunkan densitas aluminium. Dari penelitian ini dapat dihasilkan bentuk ireguler aluminum foam, akan tetapi sangat sulit untuk menghitung densitas dari ireguler foam. Akan tetapi dengan prinsip archimides densitas ireguler foam dapat dihitung.

Tabel 2.4. Porositas Al foam (Nikitha dkk, 2015). Sl.

Porositas juga berperan penting pada densitas foam. Densitas dan porositas saling berkaitan satu dengan yang lain, ketika densitas turun, maka porositas meningkat.

Tetapi meningkatnya porositas tidak mempengaruhi kualitas foam. Keseragaman porositas merupakan parameter yang terpenting. Hasil dari metode diatas,

presentase porositas foam menurun (Nikitha dkk, 2015).

Mesh 4-16 (1,19 mm – 4,76 mm) dan fraksi massa NaCl 10%, 15%, dan 20%. Pada Tabel 2.5 dapat diketahui nilai densitas dan porositas aluminum foam yang terbentuk dengan metode melt route. Dan nilai kuat tekan aluminum foam dapat diketahui pada Tabel 2.6. Dalam penelitian ini menggunakan cetakan yang terbuat

dari bahan tanah liat. Metode pengadukan aluminium cair menggunakan bantuan

mesin bor tangan, dengan kecepatan pengadukan 500 rpm.

Tabel 2.5. Perbandingan nilai fraksi NaCl terhadap nilai densitas dan porositas (Firmansyah, 2015).

Dari tabel di atas dapat dilihat, semakin tinggi fraksi NaCl maka nilai densitas

semakin menurun. Berbeda halnya dengan porositas yang terbentuk, semakin

tinggi fraksi NaCl, maka semakin tinggi nilai porositas aluminum foam.

Tabel 2.6. Nilai tegangan luluh, modulus elastisitas dan porositas pada masing-masing spesimen (Firmansyah, 2015).

Nilai tegangan luluh pada tabel di atas, cenderung mengalami penurunan,

meskipun pada spesimen C mengalami kenaikan nilai tegangan luluhnya.

Dari beberapa penelitian diatas dapat disimpulkan, foaming agent NaCl dipilih karena harganya yang murah dan mudah diperoleh. Hal ini sangat

9

Beberapa metode melt route juga mempengaruhi karakteristik aluminum foam yang terbentuk. Sangat perlu diperhatikan parameter - parameter yang

mempengaruhi hasil aluminum foam, beberapa diantaranya yaitu suhu, foaming

agent, cetakan, serta waktu pengadukan.

2.2.Dasar Teori

2.2.1. Pengertian Metal Foam

Istilah “busa” tidak selalu benar digunakan dan karena itu perlu

didefinisikan. Berdasarkan Gambar 2.1 yang berisi daftar penunjukkan untuk

semua penyebaran dari satu tahap ke tahap yang lain (dimana setiap fasa berada

disalah datu dari tiga bagian), busa yang seragam menyebar dari fasa gas menjadi

salah satu dari bentuk cair atau padat. Inklusi gas tunggal dipisahkan dari satu

dengan yang lain oleh bagian cair atau padat secara berturut-turut. Dengan

demikian sel seluruhnya tertutup oleh cairan atau padat dan tidak saling

berhubungan. Istilah “ busa ” digunakan untuk penyebaran yang membuang gas

dalam cairan. Morfologi busa tersebut dapat dipertahankan dengan membiarkan

pengerasan cairan, sehingga memperoleh apa yang disebut “ busa padat ” (

Banhart, 2001). Ketika berbicara tentang “ logam busa ” berati busa yang padat

(Rossella dkk, 2010).

2.2.2. Porositas Metal Foam

Pemodelan sifat bahan berpori yang sangat bergantung pada karakterisasi

struktur material karena logam berpori memiliki susunan yang kompleks dan

mikro. Porositas didefinisakan sebagai presentase ruang kosong dalam padatan (

Ashby dkk, 2000). Logam berpori atau metal foam merupakan suatu rekayasa material yang memiliki struktur berongga pada material logam dengan fraksi

volume antara 75% - 95% (Kennedy, 2012). Metal foam memiliki kombinasi unik dari beberapa sifat yang tidak dapat diperoleh melalui logam konvensional, seperti

kepadatan rendah, kekuatan tinggi, kemampuan untuk menyerap energi dan

konduktivitas termal yang rendah (Degischer, 2002). Pada Tabel 2.7 diuraikan

beberapa nilai porositas metal foam dari berbagai macam proses fabriaksinya.

Tabel 2.7. Nilai porositas dari berbagai macam proses pembuatan metal foam (Banhart, 2001)

2.2.3. Klasifikasi Metal Foam

Busa logam memiliki ciri struktur yaitu topologi sel (sel terbuka dan

sel-sel tertutup), kepadatan yang relatif rendah, ukuran sel-sel, bentuk sel-sel dan anisotropi

(Ashby dkk., 2000). Busa sel tertutup, yang memiliki pori berisi gas dipisahkan

dari satu dengan yang lain dengan dinding sel dan memiliki kekuatan yang baik,

11

memiliki jaringan kontinyu dari penyangga logam dan saling berhubungan.

Sehingga lebih lemah dari sel tertutup (Kennedy, 2012).

Gambar 2.2. Mikrograf sel tertutup (kiri) dan sel terbuka (kanan) logam selular (Kennedy,2012).

2.2.4. Proses Fabrikasi Metal Foam

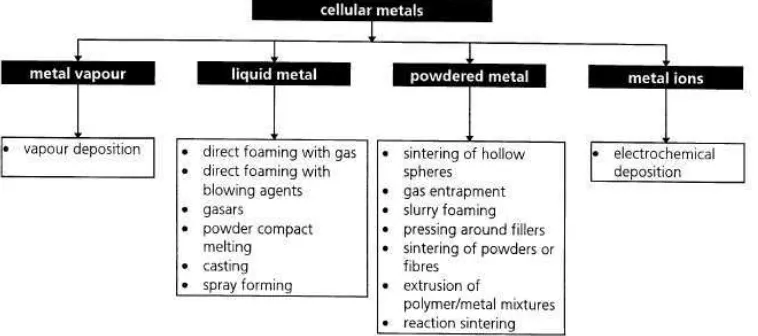

Ada banyak metode berbeda untuk membuat pourus metals dan metallic foam, dan metode tersebut dibedakan menjadi empat jenis produksi berbeda, yaitu menggunakan logam cair, serbuk logam, uap logam, dan ion logam (Kennedy,

2012). Sifat-sifat busa logam dan struktur selular logam lain tergantung pada

sifat-sifat logam itu sendiri, kepadatan relatif dan topologi sel (terbuka atau tertutup,

ukuran sel, dll). Metal foam yang dibuat dengan salah satu dari sembilan proses, tercantum di bawah ini. Logam yang telah dibuat foam dengan proses penambahan digamabarkan pada Gambar 2.3 (Ashby dkk, 2000).

1. Membuat gelembung gas ke dalam campuran Al-SiC atau Al-Al2O3 cair

(untuk Al & Mg).

2. Dengan pengadukan foaming agent (seperti TiH2) ke dalam paduan cair (seperti paduan aluminium) dan mengendalikan tekanan saat pendinginan

(untuk logam Al).

3. Penggabungan serbuk logam ( biasanya paduan aluminium ) dengan

4. Pembuatan cetakan keramik dari lilin atau prekursor polimer-foam, dilanjutkan dengan pembakaran prekursor dan dibantu dengan tekanan

bersama logam yang dicairkan atau serbuk logam yang meleleh yang

kemudian dipanaskan ( untuk logam Al, Mg, Ni-Cr, Stainless Steel, dan Cu).

5. Deposisi logam dari fasa uap atau elektrodeposisi logam kedalam

prekursor polimer yang kemudian dibakar, sehingga meninggalkan

struktur berlubang (hollow cores), (untuk logam Ni dan Ti).

6. Memperangkap gas inert bertekanan tinggi dalam pori dengan

menggunakan Hot Isostatic Pressing (HIP), yang diikuti dengan ekspansi gas pada kenaikkan temperatur tertentu (untuk logam Ti).

7. Memanaskan bola berongga (hollow cores), dibuat dengan proses

atomisasi dimodifikasi, atau dari logam oksida atau bola hidrida diteruskan

dengan mereduksi atau dehydridation, atau dengan deposisi uap dari logam ke bola polimer (untuk Ni, Co, paduan Ni-Cr).

8. Penekanan bersama antara serbuk logam dengan serbuk yang mudah

terlarut ( seperti NaCl), atau infiltrasi serbuk yang mudah terlarut ke dalam

logam cair, yang diikuti dengan pelarut sehingga didapatkan rangka metal foam (untuk logam Al dengan NaCl sebagai serbuk terlarut).

9. Pelarutan gas (seperti hidrogen) ke dalam logam cair pada keadaan

bertekanan, yang kemudian untuk melepaskan gas yang diatur saat

pembekuan berlangsung ( untuk logam Cu, Ni, dan Al).

Dari sembilan proses tersebut hanya lima proses yang teratas yang

digunakan untuk produksi masal. Setiap metode dapat menggunakan subset kecil

dari logam untuk membuat bahan berpori dengan kepadatan relatif terbatas dan

ukuran-ukuran sel. Gambar 2.3 menjelaskan kisaran ukuran sel, jenis sel (terbuka

atau tertutup), dan kepadatan relatif yang dapat diproduksi dengan metode saat ini

13

Gambar 2.3. Kisaran ukuran sel dan densitas relatif dengan metode yang berbeda (Ashby dkk, 2000).

2.2.5. Fabrikasi Aluminum foam

Aluminium busa saat ini diproduksi oleh beberapa perusahaan diseluruh

dunia. Namun demikian, sulit untuk menilai berkelanjutan kegiatan produksi

aluminium busa secara komersial, karena informasi tentang jumlah produksi dan

pasar tidak tersedia. Beberapa negara, seperti Kanada, Austria, Korea, dan Cina

memproduksi aluminium busa. Shinko Wire di Jepang merupakan produsen

aluminum foam pertama sejak tahun 1990 (Lefebvre dkk., 2008). Saat ini ada dua

metode utama untuk menghasilkan busa logam, seperti yang ditunjukkan pada

Gambar 2.4. Yang pertama adalah metode Direct Foaming, dimana gas diinjeksikan secara terus-menerus dari luar ke dalam logam cair yang

mengandung partikel nonlogam yang seragam atau menambahkan foaming agent. Kemudian yang kedua yaitu metode indirect foaming dimulai dari solid precursor yang terdiri dari matriks logam partikel foaming agent yag tersebar merata. Seperti paduan berbasis aluminium hidrida dari elemen transisi seperti titanium

adanya pelepasan gas dari precursor sehingga membentuk foam (Behrendt dkk., 2006).

Gamabar 2.4. Rute dasar foaming untuk metal foam dan manufaktur busa berbahan aluminium (Behrendt dkk., 2006).

Metode klasifikasi lain dalam pembuatan aluminum foam, pada Gambar 2.5 menurut (Banhart, 2001) klasifikasi tersebut dibagai menjadi empat bagian.

15

2.2.6. Jenis Proses Pembuatan Metal Foam dengan Liquid State (melt route) 2.2.6.1. Foaming dengan Injeksi Gas (Cymat/ Alcan and Hydro)

Cara pertama membuat aluminum foam saat ini dimanfaatkan oleh perusahaan Hydro Aluminium di Norwegia dan Cymat Aluminium di Kanada,

akan tetapi proses tersebut dipatenkan oleh perusahaan Alcan (Banhart, 2001).

Proses yang digunakan oleh Hydro aluminium, yaitu menggunakan bahan awal

berupa logam metrik komposit ( Al tempa atau Al cor + 10-30% volume partikel

SiC atau Al2O3 ). Bahan awal adalah logam cair yang dilebur dengan peralatan

pengecoran konvensional dan disuntikkan gas melalui nozel kecil yang

dimasukkan ke dalam sebuah impeler berputar, sehingga membentuk dispersi

gelembung gas kecil. Ukuran gelembung dapat dikendalikkan dengan

meyesuaikan laju aliran gas, desain impeler (jumlah nozel dan ukurannya) dan

kecepatan putar impeler (Degischer dkk, 2002).

Proses gas injeksi mudah untuk diimplementasikan dengan paduan

aluminium karena memiliki kerapatan yang rendah dan tidak mudah teroksidasi

ketika terkena udara atau gas lain yang mengandung oksigen. Ada beberapa

varian dari metode ini , salah satunya yang ditunjukkan dalam Gambar 2.6.

Aluminium murni atau paduan aluminium cair ditambahkan 5 – 15 wt % partikel

keramik. Partikel-partikel ini, biasanya berdiameter 0,5-25 μm terbuat dari

alumina, zirkonia, silikon karbida, dan titanium diboride. Berbagai macam gas

dapat digunakan untuk menciptakan gelembung dalam aluminium cair. Selain

udara, karbon dioksida, oksigen, gas inert, dan air dapat disuntikkan ke dalam

Gambar 2.6. Manufaktur aluminum foam dengan metode injeksi gas (CYMAT and HYDRO) (Ashby dkk, 2000).

Porositas aluminum foam dari metode ini berkisar 80-98%, sesuai dengan kepadatan antara 0,069 dan 0,54 g/cm3 . Rata-rata ukuran pori-pori dari 25 turun

sampai 3 mm, dan ketebalan dinding dari 50-85 μm (Banhart, 2001). Fasilitas

produksi yang diatur oleh Cymat mampu mencetak panel foam secara kontinyu pada tingkat rata-rata 900 kg/jam hingga lebar 1,5 m dengan rata-rata ketebalan

25-150 mm. Hal ini menunjukkan bahwa proses ini relatif mudah dan ekonomis.

Tantangan yang mungkin perlu lebih diperhatian adalah variasi ukuran sel,

gradien kepadatan, dan anisotropi struktur sel dari hasil kekuatan mekanik

conveyor (Gambar 2.7) (Degischer dkk, 2002).

17

2.2.6.2. Foaming Melts dengan Zat Penegembang (Foaming agent)

Cara kedua untuk jenis liquid metal direct foaming adalah dengan menambahkan zat pengembang (blowing agent) ke dalam logam cair. Blowing

agent terurai di bawah temperatur lebur dan mengeluarkan gas yang menyebabkan

terbentuknya foam (Banhart, 2001). Foaming agent yang sering digunakan adalah titanium hidrida (TiH2). Titanium hidrida akan terurai menjadi Ti dan gas H2

ketika dipanaskan sekitar di atas 465oC. Dengan menambahkan titanium partikel

hidrida ke dalam aluminium cair, volume gas hidrogen akan cepat terbentuk,

menciptakan gelembung yang dapat menyebabkan penutupan sel busa, aliran

foam cukup lambat, dan viskositas cairan yang tinggi. Perusahaan Shinko Wire telah mengembangkan aluminium busa ini dengan merek dagang bernama

Alporas (Ashby dkk, 2000). Skema proses ini dapat dilihat pada Gambar 2.8.

Proses ini dimulai dengan peleburan aluminium dan menjaga suhu lebur

antara 670 dan 690oC. Kekentalan dinaikkan dengan menambahkan 1-2% kalsium

yang cepat teroksidasi dan tersebar dalam bentuk partikel-partikel halus CaO dan

CaAl2O4. Lelehan aluminium kemudian diaduk secara merata dan 1-2 % TiH2

ditambahkan dengan ukuran diameter 5-20 μm. Segera setelah tersebar dan

mencair, pengadukan dihentikan dan foam akan terbentuk diatas cairan. Pengendalian dapat dilakukan dengan menyesuaikan tekanan berlebih, suhu, dan

waktu. Dibutuhkan kurang lebih sepuluh menit untuk mengurai titanium hidrida.

Ketika proses foaming telah selesai, kemudian didinginkan untuk memadatkan foam sebelum gas hidrogen lolos (Ashby dkk, 2000). Fraksi volume kalsium dan titanium hidrida yang ditambahkan ke dalam aluminium cair menetukan

kepadatan relatif , kombinasi saat kondisi pendinginan, dan ukuran sel. Ukuran sel

dapat bervarisi dari 0,5 -5 mm dengan mengubah konten TiH2 dan kondisi

Gamabar 2.8. Tahap proses pembuatan aluminum foam (Alporas proses) (Ashby dkk, 2000).

Pada Gambar 2.9, menunjukkan pengaruh pemansan terhadap viskositas

aluminium cair dengan variasi penambahan kalsium. Seperti yang dihasilkan, busa

Alporas memiliki ciri bersel tertutup (Gambar 2.10), meskipun begitu saat ini

semakin banyak pengembangan yang dilakukan pada dinding sel untuk

meningkatkan redaman. Meskipun volume kalsium dan titanium hidrida yang

digunakan kecil, proses ini cenderung lebih mahal dari pada metode injeksi gas.

Untuk saat ini, hanya paduan aluminium yang dibuat dengan metode ini, karena

dekomposisi TiH2 terjadi terlalu cepat pada titik leleh paduan yang lebih tinggi.

19

Gambar 2.9. Pengaruh waktu pemanasan terhadap viskositas aluminium cair setelah ditambahkan kalsium (Banhart, 2001).

Gamabr 2.10. Tipe struktur sel Alporas (Degischer dkk., 2002).

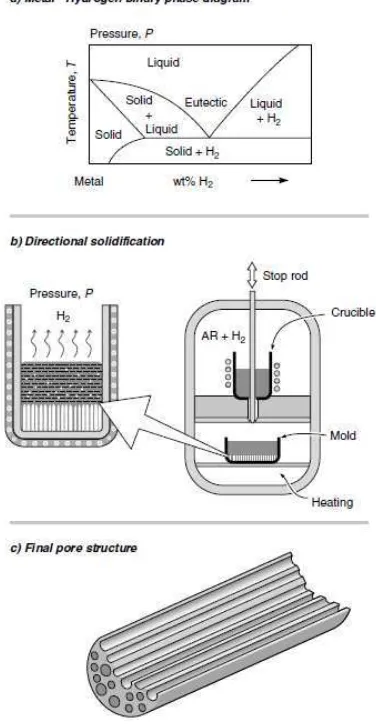

2.2.6.3. Solid – Gas Eutectic solidification (Gasars)

Salah satu metode pembuatan metal foam yang dikembangkan sekitar satu dekade yang lalu, diamana beberapa logam cair dibentuk dengan menggunakan

sistem eutektik gas hidrogen. Metode ini dimulai dengan peleburan logam pada

tekanan di bawah atmosfir hidrogen ( hingga 50 atm), kemudian diturunkan

suhunya, maka logam cair mengalami transisi eutektik menuju dua sistem fasa

heterogen, “ padat + gas”. Jika susunan sistem cukup dekat dengan konsentrasi eutektik, akan ada reaksi pemisahan pada satu suhu. Karena komposisi eutektik

dikoordinasikan. Menghilangya panas pada logam cair akan menjadikan logam

cair menjadi padat (Banhart, 2001).

Perubahan dari padat menjadi cair, terjadi pada kecapatan 0,05-5 mm/s.

Hidrogen akan meningkat dan menyebabkan terbentuknya gelembung gas.

Parameter proses harus dipilih sedemikan rupa, supaya gelembung tidak

mengapung di atas cairan dan menghilang, tetapi tetap berada pada zona padat.

Morfologi pori-pori yang dihasilkan sebagian besar memanjang ke arah bentuk

padat. Akan terlihat bulat ketika diamati dalam arah yang ditunjukkan Gambar

2.11. Diameter pori-pori berkisar 10 μm – 10 mm, panjang pori-pori dari 100-300

mm, aspek rasio berkisar 1-300 dan porositas 5-75%. Distribusi ukuran pori-pori

tidak seragam, karena pertumbuhan pori terjadi secara bersamaan, antar

pori-pori kecil, besar, dan paduan (Banhart, 2001).

Gamabar 2.11. Struktur pori “gasar” (Banhart, 2001).

Bentuk pori bisa berbentuk kerucut atau bahkan bergelombang. Untuk

bahan berpori dibentuk dengan solidifikasi padat-gas eutektik. Kata “gasar ”

dalam bahasa rusia berarti diperkuat gas. Skema praktis dari proses gasar digambarkan dalam Gambar 2.12. Pori-pori berbentuk silinder, radial, dan aksial

21

mekanik dari gasar adalah kekuatan kompresi, tegangan, modulus young, dan rasio poisson (Banhart, 2001).

Gambar 2.12. Proses manufaktur gas metal eutectic solidification“gasar” (Ashby dkk, 2000).

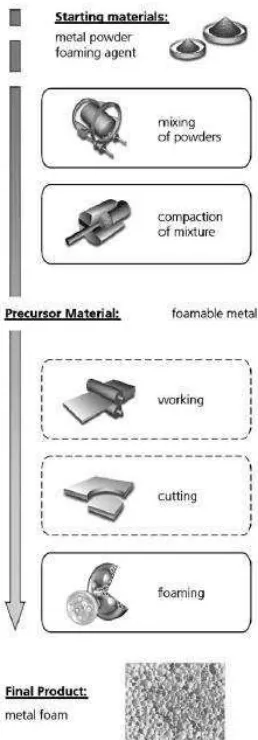

2.2.6.4. Teknik Powder Compact Melting

Busa logam dapat diproduksi dengan metode yang dikembangkan di

Fraunhofer institute di Bremen, Jerman. Ide-ide mendasar untuk proses ini sudah

lama, tetapi metode ini telah dikembangkan lebih maju. Metode ini sering disebut

“metalurgi serbuk” karena bahan awal terbuat serbuk logam, walaupun

agent, setelah itu campuran dipadatkan untuk menghasilkan produk yang padat atau bahan setengah jadi (Gamabr 2.13). Pada prinsipnya, pemadatan dapat

dilakukan dengan berbagai teknik yang memastikan blowing agent tertanam ke dalam matrik logam tanpa sisa porositas terbuka.

Gambar 2.13. Proses Powder Compact Melting (Banhart, 2001).

Contoh metode pemadat tersebut adalah unaksial atau isostatik, ekstrusi

batang atau serbuk bergulir. Metode pemadatan yang dipilih tergantung pada

bentuk dan bahan pendahulu. Namun,ekstrusi menjadi metode yang paling

ekonomis. Bentuk pesegi panjang bisanya terbuat dari lembaran tipis yang

kemudian dirol. Pembuatan bahan pendahulu harus dilakukan dengan sangat

23

buruk dalam proses selanjutnya. Langkah selanjutnya adalah perlakuan

pemanasan pada suhu dekat titik lebur material. Blowing agent yang homogen didistribusikan dalam matriks logam padat. Penggunaan tekanan gas digunakan

untuk memperluas dan memadatkan bahan pendahulu, sehingga membentuk

struktur yang sangat berpori. Waktu yang diperlukan untuk ekspansi penuh

tergantung pada suhu dan ukuran material. Gambar 2.14 menunjukkan ekspansi

kurva aluminium/ TiH2 serbuk. Volume busa terlihat memperluas yang

menunjukkan hubungan dari waktu dengan sifat morfologi dalam tahap ekspansi.

Gambar 2.14. Laju pengembangan aluminium/TiH2 padat ketika berbusa pada suhu 750oC (Banhart, 2001).

Pada ekspansi maksimum terlihat busa cukup seragam. Kepadatan busa

logam padat dapat dikendalikan dengan menyesuaikan blowing agent dan beberapa parameter lainnya, seperti suhu dan nilai pemanas. Untuk paduan seng

dan aluminium, menggunakan titanium atau zirkonium hidrida (TiH2, ZrH2)

sebagai blowing agent. Dalam berbagai kasus, penggunaan hidrida logam sebagai

blowing agent, berkisar kurang dari 1%. Paduan merupakan material yang paling

umum digunakan untuk foam, namun aluminium murni atau paduan, seperti paduan 2xxx atau 6xxx dapat digunakan. Gambar 2.15 menunjukkan penampang

Gambar 2.15. Penampang foam dengan powder compact melting (Banhart, 2001).

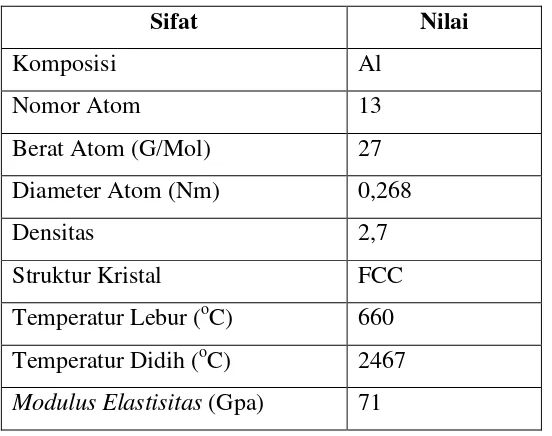

2.2.7. Material 2.2.7.1. Aluminium

Aluminium merupakan unsur kimia golongan IIIA dalam sistem periodik.

Aluminium mempunyai nomor atom 13, berat atom 26,9815 g/mol, struktur

kristal FCC, temperatur lebur 660oC, temperatur didih 2467 oC, modulus

elastisitas 71 Gpa, yield strenght 25 Mpa, poisson ratio 0,35. Hardness 15 VHN, kekuatan luluh 25 MPa, konduktivitas termal 237 W/mK, kapasitas panas 917 J/KgoC,

dan mudah dibentuk. Karakteristik aluminium dapat dilihat pada Tabel 2.8.

Tabel 2.8 Karakteristik logam aluminium (ASM Handbook 9th, 1985)

Sifat Nilai

Komposisi Al

Nomor Atom 13

Berat Atom (G/Mol) 27

Diameter Atom (Nm) 0,268

Densitas 2,7

Struktur Kristal FCC

Temperatur Lebur (oC) 660

Temperatur Didih (oC) 2467

25

Sifat Nilai

Yield Strenght (Mpa) 25

Poisson Ratio 0,35

Hardness (VHN) 12

Kekuatan Luluh (Mpa) 25

Ketangguhan (Mpam) 33

Konduktivitas Termal (W/MoK) 237

Kapasitas Panas (J/KgoC) 917

Ketahanan Trhadap Korosi Sangat baik

Machinability Baik

Formability Baik

2.2.7.2. NaCl

Natrium Chloride atau Sodium Chloride merupakan senyawa organik, yang

tidak mengandung karbon dan hidrogen dalam satu molekul. Garam terbentuk dari

atom bermuatan positf, yang disebut kation menarik atom bermuatan negatif

(anion). Hal ini disebut sebagai ikatan ion, dan merupakan kunci dalam

mempertahankan struktur kimia garam. Pada Gambar 2.16 menunjukkan natrium

klorida terbentuk ketika atom natrium berinteraksi dengan atom klorin. Ketika ini

terjadi, natrium akan menyumbangkan elektron (bernuatan negatif) klorin. Hal ini

membuat natrium sedikit positif, dan klorin menjadi sedikit negatif. Rumus kimia

untuk natrium klorida adalah NaCl.

Gambar 2.16. Ikatan ion NaCl

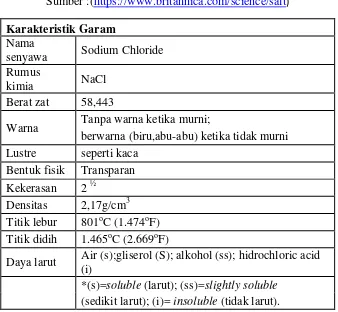

Tabel 2.9. Properti NaCl.

Sumber :(https://www.britannica.com/science/salt)

Karakteristik Garam

Warna Tanpa warna ketika murni;

berwarna (biru,abu-abu) ketika tidak murni Lustre seperti kaca

Daya larut Air (s);gliserol (S); alkohol (ss); hidrochloric acid (i)

*(s)=soluble (larut); (ss)=slightly soluble (sedikit larut); (i)= insoluble (tidak larut).

2.2.8. Metode Karakteristik Aluminum foam 2.2.8.1. Pengukuran Porositas Aluminum foam

Berdasarkan berbagai macam metode pembuatan aluminum foam, dapat diketahui nilai dari porositasnya, seperti yang ditampilkan pada Tabel 2.7. Untuk

mengetahui niali porositas aluminum foam, hal pertama yang harus diketahui adalah nilai dari densitas meterial tersebut. Karena densitas dan porositas saling

berkaitan. Kerapatan dari porous material dapat ditentukan dengan menimbang dengan mengukur volumenya dengan prinsip Archimides (Banhart, 2001).

2.2.8.2. Mechanical Testing

Sifat elastis dari beberapa metal foam komersial saat ini telah dipelajari secara luas. Secara umum, sifat tersebut memperlihatkan kesamaan pada

27

kemudian mentransmisikan beban yang kecil secara konstan. Oleh karena itu, saat

ini deformasi tekan pada metal foam telah dipelajari secara mendalam dibandingkan dengan deformasi tarik. Kekuatan luluh tarik pada metal foam biasanya sama atau lebih kecil dari pada kekuatan luluh tekan. Aluminum foam adalah material berpori isotropik dengan beberapa karakteristik, yang membuat

aluminum foam sangat cocok untuk digunakan dibeberapa aplikasi (Firmansyah,

2015).

Data mekanik diperlukan untuk evaluasi dari aplikasi tertentu atau untuk

membangun data base yang dibutuhkan untuk membantu pemodelan material

selular atau komponen yang mengandung bahan-bahan tertentu. Salah satunya

yaitu yang menyangkut tentang statistik , jika logam busa dari paduan diuji, sifat

mekanik yang dihasilkan dari jumlah sempel dengan kepadatan busa keseluruhan

akan menunjukkan hasil yang lebih besar dari pada bahan konvensional. Berbagai

tes mekanik dibedakan menjadi dua, yaitu : jenis tegangan terapan, cara

pemuatan, dan waktu pemebebanan. Untuk jenis tegangan terapan terdiri dari :

unaksial, multiaksial, dan hidrostatik. Sedangkan cara pemuatan, terdiri dari :

kompresi, tegangan, gesr, tekuk, dan torsi. Dan untuk waktu pembebanan terdiri

dari, konstan, perlahan-lahan meningkat, dinamik, dan siklis (Banhart, 2001).

2.2.8.3. Energy Absorption

Salah satu hal yang penting dalam teknologi properti untuk estimasi aplikasi

dari metal foams adalah kapsitas penyerapan energi. Logam busa dapat meredam energi dengan luluh, tekuk, patah dari struktur sel, gesekan antara fragmen

dinding sel, dan aliran panas dari gas yang terperangkap di dalam busa. Dari

kompresi kurva tegangan-regangan (σ-ԑ) menentukan properti kompresif ( puncak

tegangan σpl, densifikasi regangan ԑd, dan kapasitas penyerapan energi) dari

aluminum foam. Penyerapan energi persatuan volume (U), adalah area dibawah

kurva tegangan-reganagan hingga permulaan densifikasi, seperti yang ditunjukkan

pada Gambar 2.17 (Aboraia dkk., 2011). Energi yang diserap persatuan volume

dalam interval regangan tertentu dapat dinyatakan dengan persamaan sebagai

ԑ ... (2.2) Perilaku spesifik dibawah kompresi tegangan metal foams memiliki kemampuan untuk menyerap dengan jumlah yang tinggi terhadap energi impact. Nilai rata-rata penyerapan energi impact persatuan volume dari ALPORAS foam selama deformasi 55% untuk beban statatik yaitu 1,0 MJ/m3, dan untuk beban dinamik

sebesar 1,51 MJ/m3. Kemampuan penyerapan energi impact yang tinggi berhubungan dengan kerapatan relatif dan jenis struktur selnya (Bauer dkk.,

2013).

Gambar 2.17. Kurva kompresif dari metal foam (Aboraia, 2011).

2.2.8.4. Sifat Thermal

Sifat termal dari logam berpori menjadi menarik jika dikombinasikan

dengan sifat konduktifitas, permeabilitas dan besar luasa area. Perpindahan panas

dan konduksi dari logam berpori merupakan fenomena yang kompleks. Efisiensi

dari pemindahan panas dipengaruhi oleh konduktifitas dari logam berpori,

perpindahan panas antara logam berpori dan fluida yang digunakan, dan oleh

penurunan tekanan di dalam saluran logam berpori tersebut. Hal ini menunjukkan

bahwa sebagian besar dari karakteristik tersebut dipengaruhi oleh strukturnya (

ukuran pori-pori dan distribusinya, porositass, konektifitas pori-pori, dan keksaran

29

2.2.9. Aplikasi Aluminum foam 2.2.9.1. Industri Otomotif

Meningkatnya permintaan untuk keselamatan mobil telah menyebabkan

berat kendaran bertambah. Masalah ini dituntut untuk menjadikan mobil dengan

konsumsi bahan bakar yang rendah, sehingga perlu langkah-langkah untuk

mengurangi berat kendaran. Di Eropa dan Jepang, diberlakukan pengurangan

dimensi mobil. Bagaimanapun, pengurangan ini tidak boleh mengurangi

kenyamanan penumpang. Oleh karena itu, beberapa pihak mencoba mengurangi

struktur lain untuk mempertahankan kenyamanan penumpang. Hal ini,

mencipatakan masalah baru dengan pemborosan panas di ruang mesin, karena

semua agregat sangat berdekatan dengan keselamatan penumpang, karena panjang

kendaraan berdampak terhadap zona kecelakaan. Sehingga perlu terobosan

dengan menciptakan stuktur mobil yang ringan dan kuat, salah satunya dengan

menggunakan metal foam (Banhart, 2001).

Gambar 2.18 menunjukkan tiga aplikasi busa logam dalam industri

otomotif. Lingkaran dalam mewakili tiga bidang yang harus dibedakan dan kotak

luar menggambarkan sifat busa dari tiga bidang tersebut. Suatu aplikasi

multifungsi yang ideal, akan menjadi bagian yang disajikan sebagai panel ringan,

penyerapan energi dalam situasi kecelakaan dan membawa fungsi penyerapan

suara atau penyerapan panas (persimpangan ketiga lingkaran). Aplikasi

multifungsi tersebut, tentu saja sulit ditemukan. Sering kali ditemukan dua

aplikasi saja, misalnya struktur ringan dengan penyerapan suara pada saat yang

.

Gambar 2.18. Aplikasi otomotif dari struktur metal foam (Banhart, 2001).

2.2.9.2. Pembuatan Kapal

Kontruksi yang ringan sangat penting dalam pembuatan kapal. Kapal

penumpang modern dapat dibangun sepenuhnya dari aluminium ekstruksi, lembar

aluminium, dan aluminium struktur sarang lebah. Aluminium busa yang besar

dengan aluminium inti merupakan unsur penting dalam beberapa struktur. Jika

permukaan lembaran aluminium terikat pada materi inti dengan perekat

poliuretan, membuat sangat elastis, ringan dan kaku dengan perilaku redaman

31

BAB III

METODE PENELITIAN

Pada bab ini menjelaskan tentang metode penelitian yang meliputi

parameter penelitian, alat dan bahan yang digunakan selama penelitian, serta

tahapan-tahapan proses penelitian dan pengujian.

3.1.Penentuan Parameter Eksperimen

Pada penelitian ini dilakukan penentuan parameter eksperimen dengan

melakukan studi literatur. Hal ini dilakukan supaya proses penelitian dapat

berjalan dengan lancar. Dari hasil studi literatur, didapat tiga poin penting yang

menyangkut dengan penilitian yang akan dilakukan. Tiga poin penting utama

dalam pembuatan aluminum foam yaitu foaming agent, porositas aluminum foam, dan metode fabrikasi aluminum foam. Berdasarkan tiga poin diatas serta korelasi dengan studi literatur yang dilakukan, didapat topik penelitian tentang

pembuatan aluminum foam menggunakan metode direct foaming (melt route) dengan penambahan foaming agent berupa NaCl kristal. Parameter yang divariasikan adalah variasi fraksi massa NaCl kristal, jenis aluminium,dan

temperatur proses foaming. Sedangkan parameter lain diusahakan tetap pada kisaran tertentu, mengingat sulitnya penanganan proses. Parameter penelitian

ditunjukkan pada Tabel 3.1.

Tabel 3.1. Parameter proses pembuatan aluminum foam

Perhitungan perbandingan fraksi massa NaCl dengan aluminium, sebagai berikut :

1. Spesimen A

0% NaCl

100% Aluminium

Total massa = 54 gram

Massa aluminium 100% x 54 gram = 54 gram

Massa NaCl 0% x 54 gram = 0 gram

2. Spesimen B

40% NaCl

60% Aluminium

Total massa = 54 gram

Massa aluminium 60% x 54 gram = 32,4 gram

Massa NaCl 40% x 54 gram = 21,6 gram

3. Spesimen C

45% NaCl

55% Aluminium

Total massa = 54 gram

Massa aluminium 55% x 54 gram = 29,7 gram

Massa NaCl 45% x 54 gram = 24,3 gram

4. Spesimen D

50% NaCl

50% Aluminium

Total massa = 54 gram

Massa aluminium 50% x 54 gram =27 gram

Massa NaCl 50% x 54 gram = 27 gram

3.2.Waktu dan Tempat Penelitian

Penelitian ini terdiri dari dua kegiatan utama yaitu pembuatan dan pengujian

aluminum foam. Waktu penelitian ini dilakukan pada 28 Agustus – Oktober 2016.

Tempat penelitian yang digunakan dalam penilitian ini adalah sebagai berikut :

33

2. Laboratorium Testing Material D-3 Teknik Mesin UGM.

3. Laboratorium Bahan Teknik Mesin UNS.

3.3.Alat dan Bahan Penelitian 3.3.1.Alat Penelitian

Dalam penelitian ini, digunakan beberapa alat yang mendukung

berlangsungnya penelitian ini, diantaranya sebagai berikut :

1. Tungku dan kowi

Gambar 3.1.a merupakan tungku pembakaran yang digunakan sebagai

media mencairkan aluminum. Tungku tersebut terbuat dari campuran semen,

pasir, dan batu. Terdapat lubang dibagian bawah yang digunakan sebagai saluran

udara dari blower, untuk menyalakan api dari bahan baku arang kayu. Sedangkan gambar 3.1.b merupakan kowi yang terbuat dari pipa besi yang dilas. Kowi

tersebut digunakan sebagai wadah peleburan plat aluminium menjadi cair.

(a) (b)

Gambar 3.1. (a) Tungku pembakaran; (b) Kowi.

2. Blower

Blower berfungsi sebagai alat untuk menghembuskan dan menaikkan

tekanan udara yang dialirkan ke dalam tungku pembakaran, melalui saluran yang

Gambar 3.2. Blower.

3. Termokopel Digital

Termokopel digital merupakan alat sensor temperatur yang digunakan untuk

mengukur suhu pada aluminium cair, sehingga diketahui temperatur aluminium

cair untuk proses foaming. Termokopel digital yang digunakan tipe K TM 902C seperti Gambar 3.3. Termokopel tersebut dapat mengukur suhu dari (-50o

C)-1300oC.

Gambar 3.3. Termokopel digital.

4. Timbangan Digital

Timbangan digtial digunakkan untuk mengukur berat NaCl dan aluminium

sesuai fraksi massa yang sudah ditentukan. Gambar 3.4 menunjukkan timbangan

35

Gambar 3.4. Timbangan digital.

5. Mesin Hand Drill

Mesin bor tangan yang digunakan merk MakitaTM tipe 6411, daya 450 watt,

dengan kecepatan putar 0-3000 rpm seperti Gambar 3.5. Mesin bor ini digunakan

untuk mencampur NaCl dengan aluminium. Kecepatan yang digunakan berkisar

2000-3000 rpm.

Gambar 3.5. Mesin hand drill

6. Batang Pengaduk

Batang pengaduk berfungsi sebagai alat pengaduk atau pencampur NaCl

dengan aluminium cair yang terpasang pada mesin bor (Gambar 3.6). Batang

pengaduk ini terbuat dari batang baja yang lurus, karena pengadukan dilakukan di

dalam cetakan, batang pengaduk tidak boleh bengkok karena dapat merusak

cetakan. Sebelum digunakan untuk mengaduk, batang pengaduk terlebih dahulu

terlalu jauh. Hal ini dilakukan agar aluminium tidak menempel pada permukaan

batang pengaduk (chiling).

Gambar 3.6. Batang pengaduk.

7. Cetakan

Cetakan terbuat dari tanah liat yang dibentuk silindris (Gambar 3.7).

Cetakan yang digunakan meiliki ukuran diameter 2,24 cm dan panjang 12 cm.

Sebelum aluminium cair dituang ke dalam cetakan, cetakan terlebih dahulu diisi

dengan NaCl.

Gamabar 3.7. Cetakan aluminum foam.

8. Gergaji

Gergaji digunakan untuk memotong ujung permukaan aluminum foam yang sudah jadi setelah proses pengecoran seperti Gambar 3.8. Hal ini dilakukan untuk

memastikan ada porositas pada aluminum foam tersebut.

37

9. Mesin Gerinda Tangan

Mesin gerinda tangan digunakan untuk memotong plat aluminium sebelum

dilakukan penimbangan (Gambar 3.9). Pemotongon ini bertujuan supaya

aluminium dapat masukkan ke dalam kowi.

Gambar 3.9. Mesin gerinda tangan.

10. Ayakan (US Mesh)

Ayakan digunakan sebagi alat untuk mengukur mesh NaCl yang digunakan

sebagai foaming agent pada proses ini. Gambar 3.10 menunjukkan ayakan yang digunakan memiliki ukuran mesh 4-16 (1.18 mm - 4.75 mm).

Gambar 3.10. US mesh yang digunakan untuk mengukur diameter kristal NaCl.

11. Perlengkapan lain

Perlengkapan lain yang digunakan dalam penelitian ini antara lain : sendok

besi, sarung tangan las, penjepit kowi, mistar, dan jangka sorong.

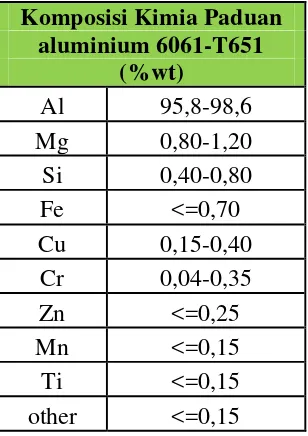

3.3.2.Bahan Penelitian 1. Aluminium 6061-T651

tempa yang memiliki unsur paduan pokok yaitu aluminium (Al), magnesium

(Mg), dan silikon (Si). Kode T pada kode T651, menunjukkan pengerasan

penuaan (pengerjaan panas) pada material tersebut. Sedangkan kode T6 berarti

solution treatment, dan di-aging secara artifisial. Total berat aluminium yang

digunakan sebesar 54 gram. Tabel 3.2 menunjukkan komposisi dari aluminium

6061-T651. Sebelum dilebur, plat aluminium dipotong terlebih dahulu dan

ditimbang menggunakan timbangan digital.

Gambar 3.11. Aluminium 6061 T651

Tabel 3.2. Komposisi kimia aluminium 6061-T651 (%wt)

Sumber : http://www.clintonaluminum.com/wp-content/uploads/2014/08/Grade-6061-T6-T651

Komposisi Kimia Paduan aluminium 6061-T651

(%wt)

39

2. NaCl

Natrium chlorida yang digunakan memiliki ukuran US mesh 4-16 (1,18 mm

- 4,75 mm) seperti Gambar 3.12.

Gambar 3.12. NaCl kristal.

3. Arang

Arang yang digunakan merupakan arang kayu (Gambar 3.13). Arang

berfungsi sebagai bahan pembakaran.

Gambar 3.13. Arang kayu.

3.4.Proses Pembuatan Aluminum foam

agent (NaCl), pengadukan, foaming, pembongkaran cetakan. Proses tersebut sering disebut proses melt route aluminum foam, dengan diagram alir proses sebagai berikut :

Gambar 3.14. Diagram alir proses foamig.

Tahapan dari proses melt route tersebut sebagai berikut : 1. Meyiapkan alat dan bahan penelitian.

2. Melakukan pengayakan NaCl dengan US mesh, hal ini dilakukan guna mengukur diameter NaCl yang akan digunakan.

3. Memotong plat aluminium 6061-T651, supaya dapat masuk ke dalam kowi

dan mempercepat peleburan dengan ukuran plat yang kecil.

4. Menimbang massa aluminium dan NaCl yang akan digunakan.

5. Menyalakan api pada tungku pembakaran.

6. Memasukkan aluminium yang sudah ditimbang ke dalam kowi. Peleburan

aluminium dilakukan satu persatu sesuai dengan perhitungan massa

spesimen yang telah ditentukan, yaitu spesimen A, B, C,D, dan E.

7. Ketika aluminium sudah mulai mencair, kemudian diukur suhu aluminium

cair dengan termokopel digital. Suhu cair aluminium berkisar 660oC dan

cair sempurna pada suhu 700oC.

8. Memasukkan NaCl ke dalam cetakan.

9. Ketika suhu aluminium sudah mencapai 850 oC, aluminium siap dituang ke

dalam cetakan.

10. Sebelum aluminium dituang ke dalam cetakan, batang pengaduk

dipanaskan terlebih dahulu . Hal ini dilakukan supaya perbedaan suhu Aluminium

NaCl

Al-foam

41

antara batang pengaduk dengan aluminium tidak terlalu jauh dan

aluminium tidak menempel pada batang pengaduk.

11. Letakan batang pengaduk yang sudah dipanaskan kedalam cetakan,

kemudian tuang aluminium kedalam cetakan.

12. Pengadukan dilakukan sekitar 5-10 detik dengan kecepatan 2000-3000

rpm. Saat proses mixing, batang pengaduk dan cetakan diusahakan tidak goyang. Supaya tidak merusak cetakan dan proses foaming yang berlangsung.

13. Proses foaming berlangsung sekitar 10-60 detik.

14. Setelah cetakan mulai dingin dan proses foaming selesai, dilakukan

pembongkaran cetakan dengan mnggunakan serok besi.

15. Proses terakhir, aluminum foam dibubut untuk dibentuk sesuai dengan ukuran spesimen yang akan dilakukan proses pengujian.

3.5.Tahapan Pengujian Aluminum foam 3.5.1. Pengujian Porositas

Untuk menghitung nilai porositas aluminum foam, terlebih dahulu menghitung nilai densitasnya. Densitas merupakan perbandingan antara massa

dan volume dari aluminum foam yang dihasilkan. Densitas aluminum foam akan dibandingkan dengan densitas aluminium padat yang nilainya berkisar 2.7 g/cm3.

di-Dimana : ρAl= densitas aluminium (g/cm3)

ρfoam= densitas aluminum foam (g/cm3)

3.5.2.Pengujian Metalografi

Pengujian metalografi dilakukan dua pengamatan, yaitu struktur makro

dan struktur mikro. Pengamatan struktur mikro bertujuan untuk mengetahui

bentuk pori, ukuran pori, penyebaran pori, dan tebal dinding pori yang terbentuk.

Untuk melihat struktur mikro digunakan mikroskop OLYMPUS PME3. Sebelum

dilakukan pengujian struktur mikro, spesimen diresin terlebih dahulu, supaya

spesimen tidak mudah rusak dan dapat berdiri tegak. Tahapan pengamatan

struktur mikro sebagai berikut :

1. Menyiapakan spesimen yang akan diuji.

2. Mengamplas dan memoles spesimen dengan autosol, supaya

mengkilap dan strktur mikro dapat terlihat jelas.

3. Menyiapkan kamera optilab dan menempatkan spesimen di atas stage

plate yang ada pada mikroskop.

4. Mengkoneksikan optilab ke komputer.

5. Mengatur pembesaran hingga didapatkan gambar yang sesuai.

43

3.5.3.Pengujian Kuat Tekan

Pengujian kuat tekan dilakukan untuk mengetahui kuat tekan dan

kemampuan penyerapan energi mekanik dari aluminum foam yang dihasilkan. Penekanan spesimen dilakukan hingga 60 % deformasi dan dihentikan apabila

spesimen hancur. Pada saat pembebanan, dilakuakn pencatatan beban yang

diterima, serta dokumentasi spesimen saat terjadi deformasi. Pengujian dilakukan

menggunakan UTM (Universal Testing Machine) yang terdapat di laboratorium

teknik mesin UNS. Adapun tahapan pengujian kuat tekan sebagai berikut :

1. Mempersiapkan spesimen A,B,C, dan D.

2. Menyalakan mesin UTM.

3. Mengukur diameter dan tinggi awal.

4. Memasang spesimen.

5. Mengatur beban yang diterima.

6. Mengatur kecepatan pembebanan.

7. Memulai proses pembebanan.

8. Mendokumentasikan deformasi yang terjadi.

9. Mencatat nilai beban pada petunjuk digital UTM.

10. Menghentikan pengujian saat spesimen telah hancur atau saat beban

maksimum tercapai.

11. Menghitung kuat tekan dengan menggunakan rumus.

Dari grafik tersebut, kemudian dilakukan perhitungan untuk mencari nilai

tegangan, regangan, tegangan luluh, dan modulus elastisitas. Berikut

- ...(3.4)

Keterangan : ԑ = regangan (mm)

li = panjang setelah ditekan (mm)

lo = panjang awal (mm)

Tegangan luluh

y

o ...(3.5)

Keterangan : σs = tegangan luluh (kN/ mm2)

Py = beban di titik yield (kN) Ao = luas penampang awal (mm2)

Modulus elastisitas

... (3.6)

Keterangan : E = modulus elastisitas/ modulus Young (Mpa) lo = panjang awal (mm)

Δl = perubahan panjang (mm)

F = beban (kN)

Ao = luas penampang (mm2)

45

3.6.Diagram Alir Penelitian

Tidak

Ya

Gambar 3.17. Diagram alir penelitian Pengolahan Data

Analisa dan Pembahasan

Selesai Kesimpulan

Mulai

Persiapan alat dan bahan Studi Pustaka

Pembuatan Al foam dengan fraksi massa NaCl :

0%, 40%, 45%, dan 50%.

Proses Machining

Densitas dan Porositas Sifat Morfologi Kuat Tekan Terdapat

46

4.1.Hasil Proses Melting Route Aluminum foam

Jika semua tahapan proses pembuatan aluminum foam dengan metode melt

route dilakukan, maka dihasilkan produk aluminum foam utuh (bulk material)

sebelum dilakukan proses machining seperti Gambar 4.1. Hasil dari proses pengecoran menunjukan bentuk dari aluminum foam masih belum rata dan memiliki ukuran yang tidak sama.

Gambar 4.1. Bulk materialaluminum foam

a) Saat dikeluarkan dari cetakan; b) Setelah dibersihkan dan dicek porositasnya

Kemudian aluminum foam yang masih berbentuk bulk material, dilakukan proses pemesinan menggunakan mesin bubut. Pada tahap machining bertujuan untuk melihat pori-pori pada alumunium foam serta membentuk spesimen untuk diuji tekan. Spesimen memiliki ukuran diameter 15 mm dan tinggi 25 mm. Hasil dari

proses pemesinan dapat dilihat pada Gambar 4.2.

47

Gambar 4.2. Spesimen aluminum foam setelah proses pemesinan a) Bagian depan; b) Bagian atas

4.2.Hasil Pengujian Porositas Aluminum foam

Spesimen yang sudah dilakukan proses pemesinan, selanjutnya diuji untuk

mengetahui persentase porositas yang terdpat pada spesimen aluminum foam tersebut. Untuk mengetahui nilai porositas aluminum foam, dapat dihitung dengan menggunakan persamaan 3.2. Sebelum menghitung persentase porositas, terlebih

dahulu dihitung nilai densitas dengan menggunakan rumus persamaan 3.1. Hasil

pengujian porositas dapat dilihat pada Tabel 4.1.

Tabel 4.1.Hasil pengujian porositas porositas aluminum foam akan meningkat. Porositas terendah adalah 5,93% pada penambahan 0% fraksi massa NaCl dan porosits tertinggi sebesar 47,4% pada

penambahan 50% fraksi massa NaCl. Sedangkan nilai densitas terendah sebesar

1,42 g/cm3 pada penambahan 50% fraksi massa NaCl dan densitas tertinggi