DESIGN OF INFORMATION SYSTEMS PLANNING

AND PROCUREMENT RAW MATERIAL NEEDS BY

USING METHOD LOT FOR LOT AT PT. BUKIT BAJA

ANUGRAH

TUGAS AKHIR

Program Studi

S1 Sistem Informasi Kekhususan Komputerisasi Akuntansi

Oleh:

SARI ZETARI IRAWAN

11.41011.0007

FAKULTAS TEKNOLOGI DAN INFORMATIKA

Halaman

ABSTRAK ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xviii

DAFTAR LAMPIRAN ... xxi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 4

1.3 Batasan masalah ... 4

1.4 Tujuan ... 5

1.5 Manfaat Penelitian ... 5

1.6 Sistematika Penulisan ... 6

BAB II LANDASAN TEORI ... 8

2.1 Kajian Pustaka ... 8

2.2 Persediaan ... 8

2.3 Jenis-jenis Persediaan Fisik ... 9

2.4 Perencanaan ... 10

2.5 Pengadaan Barang ... 10

2.6 Pembelian Barang ... 10

2.7 Material Requirement Planning (MRP) ... 11

2.7.1 Definisi Material Requirement Planning ... 11

2.7.2 Tentang MRP ... 12

2.7.3 Tujuan MRP ... 13

2.7.4 Input MRP ... 13

2.7.5 Proses MRP ... 15

2.7.6 Output MRP ... 17

2.8 Metode Lot sizing ... 18

2.8.1 Lot For Lot ... 19

2.8.2 EOQ ... 19

2.8.3 POQ ... 19

2.8.4 FOQ ... 20

2.8.5 LUC ... 20

2.8.6 PPB ... 21

2.8.7 Silver Meal ... 21

2.9 Teknik Lot For Lot ... 22

2.10 Konsep Dasar Sistem Informasi ... 24

2.10.1 Pengerian Informasi ... 24

2.10.2 Konsep Dasar Informasi ... 25

2.10.3 Pengerian Sistem Informasi ... 25

2.10.4 Analisis dan Perancangan Sistem ... 26

2.10.5 Data dan Informasi ... 28

BAB III ANALISIS DAN PERANCANGAN SISTEM ... 29

3.1 Analisis Sistem ... 29

3.1.1 Identifikasi Masalah ... 31

3.1.2 User Requirement ... 35

3.1.3 Functional Requirement ... 36

3.1.4 Spesifikasi Kebutuhan Fungsional ... 38

3.1.5 Analisis Kebutuhan ... 43

3.1.6 Spesifikasi Kebutuhan Sistem ... 44

3.2 Perancangan Sistem ... 45

3.2.1 Model Pengembangan Sistem ... 46

3.2.2 System Flow ... 51

3.2.3 Context Diagram ... 54

3.2.4 Hierarchy plus Input-Process-Output (HIPO) ... 55

3.2.5 Data Flow Diagram (DFD) ... 56

3.2.6 Entity Relationship Diagram (ERD) ... 59

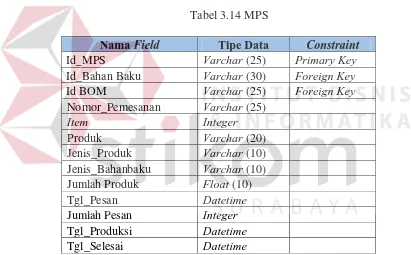

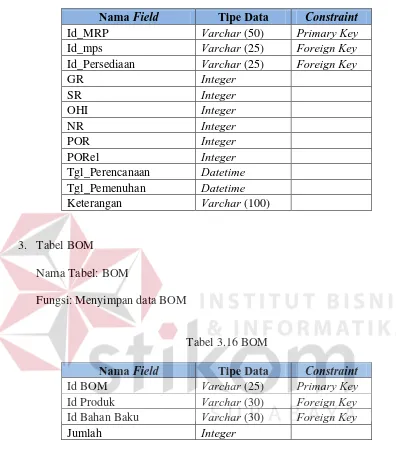

3.2.7 Struktur Database ... 61

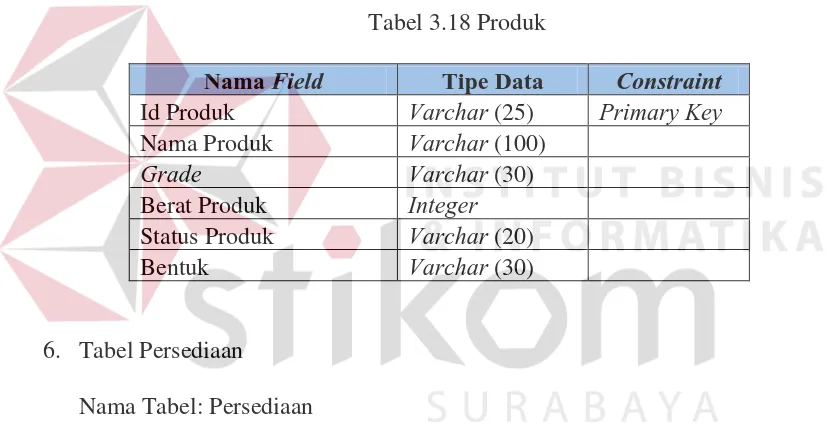

3.3 Perancangan Desain Input Output ... 65

3.4 Desain Uji Coba ... 74

BAB IV IMPLEMENTASI DAN EVALUASI ... 81

4.1 Implementasi ... 81

4.1.1 Kebutuhan Perangkat Keras (Hadware) ... 81

4.1.2 Kebutuhan Perangkat Lunak (Software) ... 82

4.2 Pembuatan dan Implementasi Sistem ... 82

4.3 Pengoperasian Sistem ... 82

4.3.1 Form Login ... 83

4.3.2 Form Menu Utama ... 83

4.3.3Master Data MPS ... 84

4.3.4Master Data BOM ... 85

4.3.5Master Persediaan Awal ... 86

4.3.6Master Supplier ... 87

4.3.7 Form Transaksi Kebutuhan Bahan Baku ... 88

4.3.8 Form Transaksi Perencanaan Kebutuhan Bahan Baku .... 88

4.3.9 Form Transaksi Rencana Pembelian ... 90

4.3.10 Form Laporan Perencanaan Kebutuhan Bahan Baku PerPeriode ... 90

4.3.11 Form Laporan Perencanaan Kebutuhan Bahan Baku PerMinggu ... 91

4.3.12 Form Laporan Perencanaan Kebutuhan Bahan Baku PerProduk ... 92

4.3.13 Form Laporan Kebutuhan Bahan Baku ... 93

4.3.14 Form Laporan Status Persediaan ... 93

4.3.15 Form Laporan Rencana Pembelian ... 94

4.4 Uji Coba Sistem ... 95

4.4.1Uji Coba Form Login ... 95

4.4.2Uji Coba Form Menu Utama ... 97

4.4.3Uji Coba Form MPS ... 101

4.4.4Uji Coba Form BOM ... 102

4.4.5Uji Coba FormSupplier ... 103

4.4.6Uji Coba Form Persediaan Bahan Baku (Awal) ... 105

4.4.7Uji Coba Form Transaksi Kebutuhan Bahan Baku ... 106

4.4.8Uji Coba Form Laporan Perencanaan Kebutuhan Bahan Baku ... 107

4.4.9Uji Coba Form Transaksi Rencana Pembelian ... 108

4.4.10 Form Laporan Perencanaan Kebutuhan Bahan Baku

PerPeriode ... 110

4.4.11 Form Laporan Perencanaan Kebutuhan Bahan Baku PerMinggu ... 111

4.4.12 Form Laporan Perencanaan Kebutuhan Bahan Baku PerProduk ... 112

4.4.13Uji Coba Form Laporan Kebutuhan Bahan Baku ... 113

4.4.14Uji Coba Form Status Persediaan ... 114

4.4.15 Uji Coba Form Laporan Rencana Pembelian ... 115

4.5 Evalasi Hasil Uji Coba ... 116

BAB V PENUTUP ... 118

5.1 Kesimpulan ... 118

5.2 Saran ... 118

DAFTAR PUSTAKA ... 119

LAMPIRAN ... 121

BIODATA PENULIS ... 129

BAB I

PENDAHULUAN

1.1 Latar Belakang

PT Bukit Baja Anugrah merupakan perusahaan yang bergerak dibidang

manufaktur/industri yaitu memproduksi pipa besi sesuai dengan pesanan

pelanggan (job order). Perusahaan ini berada di Jl. Mayjend Sungkono No. 5 Blok

B Gresik. Produk yang dihasilkan oleh perusahaan menggunakan bahan baku

utama yaitu berupa besi atau coil. Perusahaan ini termasuk dalam Business to

Business (B2B) yang merupakan sebuah transaksi melibatkan bisnis yang

menyediakan produk dan layanan.Terdapat beberapa jenis pipa dengan 30 macam

ukuran jenis pipa yang dapat digunakan pada suatu proyek.

Perusahaan manufaktur ini memproduksi produk yaitu pipa besi, dimana

proses produksi yang dijalankan yaitu dengan memproses bahan baku berupa besi

atau coil. Jenis bahan baku (coil) yang ada seperti Gulvonil (GIS) berwarna

abu-abu,Galvanees (GAS) berwarna abu-abu gelap, Hot Roll (HR) berwarna hitam,

dan Cold Roll (CR) berwarna putih.Jenis produk pipa ini memiliki perbedaan pada

jenis warna, kelunakan bahan, dan kualitas pada masing-masing bahan. Proses ini

dimulai dari pelanggan memesan produk pipa atau dengan memilih berbagai

macam jenis coil, berbagai macam ukuran dan tebal pada produk yang akan

diproduksi. Dari berbagai macam ukuran dan tebal yang dipilih akan

membutuhkan waktu dalam pemrosesan bahan yaitu dari proses pemotongan dan

penggulungan coil dijadikan slitter. Sampai dengan diproses ke mesin barang jadi

untuk dipotong sesuai dengan ukuran produk yang diinginkan oleh pelanggan.

Hasil dari prosestersebut memiliki bahan baku yang dapat di kategorikan dalam

grade A yaitu bahan baku dengan kualitas sempurna atau sangat baik, grade B

dengan kualitas baik, dangrade C dengan kualitas yang tidak sesuai harapan.

Pesanan pelanggan akan dicatat oleh bagian sales order yang diolah

menjadi kebutuhan bahan baku kemudian dilakukan pengecekan ketersediaan

bahan baku oleh bagian gudang. Jika ketersediaan bahan baku masih ada akan

langsung diproduksi, apabila ketersediaan bahan baku tidak ada maka bagian

pembelian melakukan pemesanan kebutuhan bahan berdasarkan lead time harian.

Kemudian bagian produksi akan memproses untuk menjadi produk pipa. Dari

pesanan pelanggan tersebut dibutuhkan proses tahapan pengerjaan yang memiliki

beberapa bahan baku yang dibutuhkan. Mulai dari level 0, yaitu produk 1 packing

pipa besi, level dibawahnya pada level 1 pipa besi, kawat (sebagai pengikat), label

(sebagai penanda/nametag) serta lembesi, dan level 2 yaitu bahan baku berupa

coil.

Pemenuhan kebutuhan pelanggan secara tidak langsung berpengaruh pada

laba perusahaan. Permintaan oleh pelanggan yang terjadi secara terus menerus

bertambah mengakibatkan penumpukan pemesanan yang sulit teratasi. Selama ini

perusahaan melakukan pembelian bahan baku dengan perkiraan, berdasarkan hasil

produksi dengan kapasitas yang telah diproses pada periode

sebelumnya.Dikarenakan tidak ada pencatatan yang dijadwalkan secara terstruktur

tentang kegiatan produksi, maka bahan baku yang akan dibutuhkan juga tidak

dapat terinci dengan baik. Kurangnya merencanakan suatu jadwalproduksi yang

tidak tepat mengakibatkan permintaan pelanggan terus diterima oleh perusahaan

3

diproses dengan jatuh tempo yang sama, tetapi memiliki kuantitas produk yang

lebih banyak dengan jenis bahan baku berbeda. Kekurangan bahan baku akan

menghambat proses produksi untuk menghasilkan output berupa produk pipa besi.

Kelebihan bahan baku juga dihindari oleh perusahaan karena menyebabkan

tertanamnya investasi pada persediaan. Oleh karena itu perusahaan harus dapat

memenuhi kebutuhan bahan baku pada saat yang sesuai dengan minimal setiap

item.

Hal ini berdampak pada keterlambatan waktu proses dalampemenuhan

pesanaan pelanggan, keterlambatan tersebut memiliki persentase sekitar 46%.

Keterlambatan produksi pada tahun 2015 periode Januari-Juni terjadi

keterlambatan sebanyak 48 kali dari 105 jenis produksi, sehingga diperloleh

48:105 = 0,457. Dari hasil perbandingan tersebut dapat diketahui bahwa tingkat

keterlambatan di PT Bukit Baja Anugrah ini mencapai 0,457 x 100% = 45,7%.

Dengan demikian diperlukannya suatu perencanaan bahan baku untuk dapat

memenuhi proses olahan bahan baku yang akan diproduksi. Suatu teknik atau set

prosedur yang sistematis dalam penentuan kuantitas serta waktu dalam proses

pengendalian kebutuhan bahan terhadap komponen-komponen permintaan yang

saling bergantungan (Gaspersz 2005).

Dengan menggunakan material requirement planning, hal ini perencanaan

yang dapat dilakukan diantaranya mampu menentukan kebutuhan pada setiap item

dengan maskudkapan suatu pekerjaan akan selesai (bahan baku harus tersedia)

untuk memenuhi permintaan produk yang dijadwalkan berdasarkan jadwal

produksi yang direncanakan.Menentukan kebutuhan minimal setiap item, yaitu

rencana pemesanan, yaitu dengan memberikan informasi kapan pemesanan atau

pembatalan suatu pemesanan harus dilakukan.

Berdasarkan permasalahan yang ada, maka dibuatlah rancang bangun sistem

informasi perencanaan dan pengadaan kebutuhan bahan baku dengan

menggunakan metode Lot For Lot. Perencanaan kebutuhan material dimaksudkan

mampu memenuhi kebutuhan bahan baku apa saja yang dibutuhkan, berapa

jumlah bahan baku yang diperlukan, kapan bahan baku dapat diterima,

danrencana pembelian bahan baku sesuai dengan apa yang dibutuhkan saja.

Sehingga, tidak menyebabkan biaya simpan. Dengan adanya sistem tersebut

diharapkan perusahaan mampu memenuhi setiap kebutuhan bahan baku yang

dibutuhkan.

1.2 Perumusan Masalah

Berdasarkan latar belakang permasalahan di atas maka dapat dirumuskan

rumusan masalah yaitu bagaimana merancang dan membangun sistem informasi

untuk perencanaan dan pengadaan kebutuhan bahan baku dengan metode Lot For

Lotpada PT Bukit Baja Anugrah.

1.3 Batasan Masalah

Berdasarkan rumusan masalah di atas, ruang lingkup yang akan menjadi

batasan masalah dari pembuatan sistem ini antara lain:

1. Data bahan baku yang digunakan pada bulan April s/d Juni 2016.

2. Aplikasi hanya dalam ruang lingkup perencanaan kebutuhan bahan baku dan

5

3. Perencanaan dilihat dari adanya data MPS (Master Production Scheduling).

4. Bahan bakudari pemasok dalam kondisi selalu tersedia.

5. Perhitungan menggunakan metode Lot For Lotdalam periode mingguan

maupun harian.

1.4 Tujuan

Tujuan dari pembuatan sistem informasi ini adalah membuat sistem

informasi perencanaan bahan baku yang dapat mengatur dalam

memenuhikebutuhan bahan baku yang akan diproduksi dan rencana pembelian

dengan menggunakan metode yaitu Lot For Lot.Sistem akan memberikan

informasi laporan yaitu: laporan perencanaan kebutuhan bahan baku perperiode,

laporan perencanaan kebutuhan bahan baku perminggu, laporan perencanaan

kebutuhan bahan baku perproduk, laporan status persediaan, dan laporan rencana

pembelian.

1.5 Manfaat Penelitian

Adapun manfaat yang diharapkan dalam rancang bangun sistem informasi

kebutuhan bahan baku pada PT Bukit Baja Anugrah adalah sebagai berikut:

1. Mahasiswa

Sebagai media penerapan ilmu dan pengetahuan bagi mahasiswa yang telah

didapat saat perkuliahan berlangsung, maupun ilmu baru yang telah

dipelajari.

a. Membantu bagian pembelian untuk melakukan pemesanan dan rencana

pembelian bahan baku.

b. Bagian produksi dapat melakukan proses produksi sesuai dengan jadwal

yang telah direncanakan.

c. Menghasilkan informasi perencanaan kebutuhan bahan baku untuk

membantu perusahan dalam menentukan kuantitas yang dibutuhkan.

3. Pembaca

Sebagai referensi untuk pengembangan penelitian berikutnya dalam bidang

yang sama.

1.6 Sistematika Penulisan

Laporan Tugas Akhir (TA) ini ditulis dengan sistematika penulisansebagai

berikut:

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang permasalahan yang

terjadi,perumusan masalah atau ruang lingkup pekerjaan TA.

Tujuandilakukannya penelitian, manfaat penelitian, dan sistematika

penulisanbuku ini.

BAB II LANDASAN TEORI

Bab ini berisi mengenai teori-teori yang akan digunakan sebagai

acuanpada saat atau sebelum melakukan penelitian. Teori tersebut

berisi tentangMRP (MaterialRequirement Planning) dan metode

7

persediaan, perencanaan, pengadaan barang, dan pembelian barang

yang mendukung proses pengerjaanpenelitian.

BAB III ANALISIS DAN PERANCANGAN SISTEM

Bab ini akan dijelaskan mengenai tahapan-tahapan hingga

menemukansolusi untuk permasalahan penelitian.

Tahapan-tahapan tersebut dapatdimulai dari pengumpulan data, identifikasi

permasalahan, analisispermasalahan, solusi permasalahan sampai

pada perancangan sistem,seperti document flow, system flow, data

flow diagram, desain ERD yangterdiri dari conceptual data model

(CDM) maupun physical data model(PDM), struktur basis data,

dan interface berupa capture dari setiap formpada sistem yang

dibuat.

BAB IV IMPLEMENTASI DAN EVALUASI

Pada bab ini berisi penjelasan mengenai implementasi sistem yang

dibuat, evaluasi hasil uji coba dimana sistem tersebut

menghasilkan output yang sesuai dengan kebutuhan.

BAB V PENUTUP

Pada bab ini berisikan kesimpulan dan saran untuk proses

LANDASAN TEORI

2.1 Kajian Pustaka

Dalam penyelesaian Tugas Akhir ini digunakan landasan teori yang

berkaitan dengan permasalahan yang digunakan untuk menyelesaikan masalah

yang ada pada perusahaan ini. Pembahasan pada bagian ini dimulai dari landasan

teori yang berkaitan dengan permasalahan, lalu dilanjutkan dengan uraian

teori-teori yang digunakan dalam menyelesaikan permasalahan.

2.2 Persediaan

Menurut Sofyan (2013) persediaan merupakan stok yang dibutuhkan

perusahaan untuk mengatasi adanya fluktuasi permintaan. Persediaan dalam suatu

sistem mempunyai suatu tujuan tertentu, hal ini dikarenakan adanya sumber daya

tertentu yang tidak bisa didatangkan ketikasumber daya tersebut dibutuhkan.

Sehingga, untuk menjamin tersedianya sumber daya maka perlu direncanakan

adanya persediaan.

Berdasarkan definisi tersebut dapat disimpulkan bahwa persediaan ialah

sejumlah sumber daya baik terbentuk bahan mentah ataupun barang jadi yang

disediakan perusahaan untuk memenuhi permintaan dari konsumen. Persediaan

dapat dioptimalkan dengan mengadakan perencanaan produksi yang lebih baik,

serta manajemen persediaan yang optimal, untuk itu maka dibutuhkan adanya

pengendalian persediaan guna mencapai tujuan tersebut.

9

2.3 Jenis-Jenis Persediaan Fisik

Jenis-jenis dalam persediaan dapat dibedakan menjadi berbagai macam.

Setiap jenis mempunyai karakteristik khusus tersendiri dengan cara pengelolaan

yang berbeda menurut Handoko (1984). Terdapat 5 perbedaan menurut jenis

persediaannya, yaitu:

1. Persediaan bahan mentah (raw material), yaitu persediaan barang-barang

yang berwujud seperti baja, kayu, dan komponen-komponen lainnya yang

digunakan dalam proses produksi. Bahan mentah dapat diperoleh dari

sumber-sumber alam atau dibeli dari para supplier dan atau dibuat sendiri

oleh perusahaan untuk digunakan dalam proses produksi selanjutnya.

2. Persediaan komponen-komponen rakitan (purchased components), yaitu

persediaan barang-barang yang terdiri dari komponen yang diperoleh dari

perusahaan lain, dimana secara langsung dapat dirakit menjadi suatu produk.

3. Persediaan bahan pembantu atau penolong (supplies), yaitu persediaan

barang-barang yang diperlukan dalam proses produksi, tetapi tidak

merupakan bagian atau komponen barang jadi.

4. Persediaan barang dalam proses (work in process), yaitu persediaan

barang-barang yang merupakan keluaran dari tiap-tiap bagian dalam proses produksi

atau yang telah diolah menjadi suatu bentuk, tetapi masih perlu diproses lebih

lanjut menjadi barang jadi.

5. Persediaan barang jadi (finished goods), yaitu persediaan barang-barang yang

telah selesai diproses atau diolah dalam pabrik dan siap untuk dijual atau

2.4 Perencanaan

Menurut George Terry (2000) perencanaan (planning) adalah sebagai dasar

pemikiran dari tujuan dan penyusunan langkah-langkah yang akan dipakai untuk

mencapai tujuan. Merencanakan berarti mempersiapkan segala kebutuhan,

memperhitungkan matang-matang apa saja yang menjadi kendala, dan

merumuskan bentuk pelaksanaan kegiatan yang bermaksud untuk mencapai

tujuan.

2.5 Pengadaan Barang

Menurut Aliminsyah dan Padji (2003) pengadaan barang adalah suatu

kegiatan untuk menyuplai/memenuhi kebutuhan akan barang-barang (peralatan

dan perlengkapan) pendukung kegiatan perusahaan atau organisasi. Proses

pengadaan barang biasanya dilakukan oleh bagian yang berkaitan dengan barang,

seperti barang dagangan, bahan baku, dan barang yang lainnya.

2.6 Pembelian Barang

Menurut Aliminsyah dan Padji (2003) pembelian adalah harga pembelian

(harga pokok) barang dagang yang diperoleh perusahaan selama periode tertentu.

Dalam perusahaan dagang pembelian dilakukan dengan dijual kembali tanpa

mengadakan perubahan untuk barang, sedangkan pada perusahaan manufaktur

pembelian barang dengan bentuk sesuai dengan barang yang akan diproduksi pada

11

2.7 Material Requirement Planning(MRP)

2.7.1 DefinisiMaterial Requirement Planning

Menurut Gaspersz(2012) perencanaan kebutuhan bahan baku adalah metode

penjadwalan untuk purchased planned orders dan manufactured planned orders.

Metode MRP merupakan metode perencanaan dan pengendalian pesanan dan

inventory untuk item-itemdependent demand, dimana permintaan cenderung

discontinuous dan lumpy. Item-item yang termasuk dalam dependent demand

adalah bahan baku (raw materials), parts, subassemblies, yang kesemuanya

disebut dengan manufacturing inventories.

Sedangkan menurut Baroto (2002) Material Requirement Planning (MRP)

adalah suatu prosedur logis berupa aturan keputusan dan teknik transaksi yang

dirancang untuk menerjemahkan jadwal induk produksi menjadi kebutuhan bersih

untuk semua item. Di samping itu MRP dirancang untuk membuat

pesanan-pesanan produksi dan pembelian untuk mengatur aliran bahan baku dan

persediaan dalam proses, sehingga sesuai dengan jadwal produksi untuk produk

akhir. Tujuan MRP adalah untuk menghasilkan informasi yang tepat dalam

melakukan tindakan yang tepat (pembatalan pesanan, pesan ulang, dan

penjadwalan ulang). Tindakan ini juga merupakan dasar untuk membuat

keputusan baru mengenai pembelian atau produksi yang merupakan perbaikan

2.7.2 Tentang MRP

Menurut Gaspersz (2005) ada 4 kemampuan yang menjadi ciri utama dari

sistem MRP antara lain, yaitu:

1. Mampu menentukan kebutuhan pada saat yang tepat.

Maksudnya adalah menentukan secara tepat “kapan” suatu pekerjaan harus

diselesaikan atau “kapan” material harus tersedia untuk memenuhi

permintaan atas produk akhir yang sudah direncanakan pada Jadwal Induk

Produksi.

2. Membentuk kebutuhan minimal untuk setiap item.

Dengan diketahuinya akan produk jadi, MRP dapat menetukan secara tepat

sistem penjadwalan (berdasarkan prioritas) untuk memenuhi semua

kebutuhan minimal setiap item komponen.

3. Menentukan pelaksanaan rencana pemesanan.

Maksudnya adalah memberikan indikasi kapan pemesanan atau pembatalan

terhadap pesanan harus dilakukan, baik pemesanan yang diperoleh dari luar

atau dibuat sendiri.

4. Menentukan penjadwalan ulang.

Pembatalan atas suatu jadwal yang sudah direncanakan. Apabila kapasitas

yang ada tidak mampu memenuhi pesanan yang dijadwalkan pada waktu

yang diinginkan, makaMRP dapat memberikan indikasi untuk melakukan

rencana penjadwalan ulang dengan menentukan prioritas pesanan

yangrealistis. Jika penjadwalan masih tidak memungkinkan untuk memenuhi

pesanan, berarti perusahaan tidak mampu memenuhi permintaan konsumen.

13

2.7.3 Tujuan MRP

Menurut Tampubolon (2004) tujuan dari sistem MRP adalah sebagai

berikut, yaitu:

1. MRP menetukan berapa banyak dan kapan suatu komponen diperlukan

disesuaikan dengan jadwal induk produksi, dengan demikian pembelian atas

komponen yang diperlukan untuk suatu rencana produksi dapat dilakukan

sebatas yang diperlukan saja. Sehingga, dapat meminimalkan biaya

persediaan.

2. MRP mengidentifikasi banyaknya bahan dan komponen yang diperlukan baik

dari segi jumlah dan waktunya dengan memperhatikan waktu tenggang

produksi maupun pembelian komponen. Sehingga, memperkecil risiko tidak

tersedianya bahan baku yang diproses yang mengakibatkan terganggunya

rencana produksi.

3. Dengan MRP, jadwal produksi diharapkan dapat dipenuhi sesuai rencana.

Sehingga, komitmen terhadap pengiriman barang dilakukan secara realistis.

Hal ini mendorong meningkatnya kepuasan dan kepercayaan konsumen.

4. MRP juga mendorong peningkatan efisiensi karena jumlah persediaan, waktu

produksi, dan waktu pengiriman barang dapat direncanakan lebih baik sesuai

dengan jadwal induk produksi.

2.7.4 Input MRP

Menurut Gaspersz (2012) sebagai suatu sistem, MRP membutuhkan

a. Master Production Schedule (MPS)/Jadwal Induk Produksi

MPS merupakan suatu pernyataan definitif tentang produk akhir apa yang

direncanakan perusahaan untuk diproduksi, berapa kuantitas yang dibutuhkan, dan

bilamana produk itu akan diproduksi.

b. Bill Of Material/Daftar Kebutuhan Bahan

Bill of Material (BOM) merupakan daftar dari semua bahan baku, parts,

subassemblies, dan kuantitas dari masing-masing yang dibutuhkan untuk

memproduksi satu unit produk atau parent assembly. MRP menggunakan BOM

sebagai basis untuk perhitungan banyaknya setiap bahan baku yang dibutuhkan

untuk setiap periode waktu. Sedangkan menurut Heizer & Render (2010) daftar

kebutuhan bahan adalah daftar jumlah komponen, komposisi, dan bahan yang

diperlukan untuk membuat sebuah produk.

Gambar 2.1 Struktur BOM

Dimana:

Level 1: A (produk jadi) adalah kebutuhan atau permintaan yang independent.

Level 2: B, C, D (produk setengah jadi) adalah item yang merupakan kebutuhan

atau permintaan dependent.

Level 3: E, F, G dan H (bahan baku) adalah item yang merupakan kebutuhan atau

15

c. Item Master (Status Persediaan)

Item master merupakan suatu file yang berisi informasi status tentang bahan

baku, parts,sub-assemblies, produk-produk yang menunjukkan kuantitas on-hand,

kuantitas yang dialokasi (allocated quantity), waktu tunggu yang direncanakan

(planned lead times), ukuran lot (lot size), stok pengaman, kriteria lotsizing, dan

berbagai informasi penting lainnya yang berkaitan dengan suatu item.

Terdapat masukkanlead timeyang digunakan dalam proses MRP menurut

Tanuwijaya & Setyawan(2012), yaitu:

d. Lead Time

Yang dimaksud dengan lead time dari suatu item atau komponen dapat

dibedakan menjadi dua, yaitu:

i. Lead Time Purchasing

Lead Time Purchaing yaitu selang waktu antara barang mulai dipesan dari

supplier sampai barang diterima di parbrik (apabila material dipesan dari luar

pabrik)

ii. Lead Time Manufacturing

Lead Time Manufacturingyaitu selang waktu antara barang mulai diproduksi

sampai barang tersebut jadi siap untuk digunakan (untuk material yang

diproduksi sendiri)

2.7.5 Proses MRP

Konsep perhitungan dari MRP adalah jumlah atau banyaknya tabel MRP

ditambah dengan produk jadi itu sendiri. Berikut adalah langkah-langkah dasar

proses pengolahan MRP menurut Tanuwijaya & Setyawan (2012), yaitu:

1. Proses Netting

Proses mencari jumlah bersih item, yang bisa diperoleh dari mengurangi

kebutuhan kotor dengan inventory yang ada dan penerimaan yang akan terjadi.

NR = GR – (SR+OHI) ... (3.1)

dimana:

NR = Kebutuhan bersih

GR = Kebutuhan kotor

SR = Pesanan terjadwal

OHI = Jumlah persediaan awal

2. Proses Lot Sizing

Proses mendapatkan jumlah bahan baku atau ukuran lot untuk memenuhi Net

Requirement (NR) yaitu POR (berapa jumlah item yang harus dipesan). POR

tergantung pada metode lotsizing yang dipilih. Metode lot sizing yang paling

sederhana adalah Lot For Lot, yaitu jumlah item yang dipesan (POR) sesuai

dengan kebutuhan bersih (NR).

3. Proses Offsetting

Proses menetapkan waktu kapan suatu order/pesanan harus dilakukan disebut

dengan penentuan PORel, diperhitungkan dengan lead time (waktu tunggu)

pemesanan bahan baku, dan pembuatan barang setengah jadi atau pembuatan

barang jadi.

17

Dimana:

PORt = Planned Order Receipt

PORlt = Planned Order Receipt pada periode t + lead time

Menurut Gaspersz (2012) terdapat proses lead time, lead time pada

offsetting, yaitu:

Lead time offsetting adalah proses penentuan waktu dari planned order

release(rencana pemesanan), dihitung berdasarkan waktu mundur ke belakang

dari waktu planned order receipts (rencana penerimaan) melalui panjang waktu

tunggu.

4. Proses Exploding

Proses menghitung kebutuhan item yang mempunyai level yang lebih bawah.

Data BOM sangat memegang peranan, karena atas dasar BOM inilah proses

exploding berjalan.

2.7.6 Output MRP

Output MRP merupakan dasar tindakan pengendalian persediaan dan

penjadwalan produksi. Output utama MRP adalah berupa rencana kebutuhan

bahan (material) dan rencana kebutuhan produksi, yang akan digunakan sebagai

acuan pengendalian produksi secara keseluruhan, menurutTanuwijaya &

Setyawan (2012), yaitu:

1. Rencana Kebutuhan Bahan Baku (Material)

Rencana kebutuhan bahan meliputi jumlah masing-masing bahan, jadwal

dibutuhkannya,kapan pesanan bahan tersebut di release ke pemasok, dan

2. Rencana Kebutuhan Produksi

Rencana kebutuhan produksi meliputi jumlah masing-masing sub-produk

hasil rakitan maupun produk akhir, jadwal dibutuhkannya, dan kapan

pekerjaan tersebut dimulai, hal ini berkaitan dengan work order.

2.8 Metode Lot Sizing

Menurut Gaspersz (2012) Lot Sizemerupakan kuantitas pesanan (order

quantity) dari item yang memberitahukan MRP berapa banyak kuantitas yang

harus dipesan serta teknik lot sizing apa yang dipakai.

Heizer dan Render (2005) menyatakan bahwa sistem MRP adalah cara yang

sangat baik untuk menentukan jadwal produksi dan kebutuhan bersih. Bagaimana

pun, ketika terdapat kebutuhan bersih, maka keputusan berapa banyakyang perlu

dipesan harus dibuat. Keputusan ini disebut keputusan penentuan ukuran lot (lot

sizing decision).

Teknik lot sizing merupakan teknik yang digunakan untuk menentukan

jumlah item yang harus dipesan dengan meminimalkan biaya yang dikeluarkan.

Biaya yang berkaitan dengan lot sizing adalah biaya awal dan biaya simpan. Biaya

awal merupakan biaya yang dikeluarkan untuk memesan bahan baku ke supplier.

Sedangkan biaya simpan merupakan biaya yang dikeluarkan untuk penyimpanan

bahan baku.

Berikut merupakan macam-macam dari teknik yang dapat digunakan dalam

19

2.8.1 Lot For Lot

Tekniklotsizing yang paling sederhana yaitu berdasar pada ide menyediakan

persediaan sesuai dengan yang diperlukan saja, jumlah persediaan diusahakan

seminimal mungkin, sehingga sifatnya dinamis. Jadi metode ini bertujuan

untukmeminimalisasikan biaya penyimpanan perunit sampai nol, karena ukuran

lot disesuaikan dengan kebutuhan. Kelebihan dari metode ini tidak ada persediaan

sehinggatidak ada biaya simpan, dikarenakanjuga gudang yang dimiliki oleh

perusahaan hanya menyimpan stok hasil dari produksi, dan penyimpanan bahan

bakuyang disimpan tidak terkontrol karena gudang yang dimiliki terpisah jarak

dengan perusahaan.

2.8.2EOQ

Metode ini didasarkan pada asumsi bahwa persediaan bersifat terus

menerusdengan permintaan yang stabil. Kelebihan dari metode ini adalah mudah

untuk memasukkan parameter biaya dan teknik yang menentukan trade off antara

biaya pesan, setup, dan ongkos simpan. Kekurangan metode ini adalah

mengabaikan kemungkinan permintaan yang akan datang pada MRP. Teknik ini

bukan teknik eksak sehingga sering mengakibatkan adanya sisa dari persediaan

sehingga, akan meningkatkan ongkos simpan.

2.8.3 POQ

Metode ini sering disebut juga dengan metode Uniform Order Cycle,

merupakan pengembangan dari metode EOQ untuk permintaan yang tidak

EOQ untuk mendapatkan rata-rata jumlah barang dalam sekali pesan. Angka ini

selanjutnya dibagi dengan rata-rata jumlah permintaan perperiode dan hasilnya

dibulatkan. Angka akhir menunjukkan jumlah periode waktu yang dicakup dalam

setiap kali pemesanan. Kelebihan teknik ini adalah menunjukkan jumlah biaya

periode pemesanan dibandingkan dengan jumlah pemesanan pada unit-unitnya.

Kekurangan metode ini adalah mengabaikan kemungkinan permintaan yang akan

datang pada MRP.

2.8.4 FOQ

Jumlah pesanan tetap (fix order quantity), asumsinya dengan menghitung

pesanan yang dilakukan pada periode kedua, ketiga atau periode kelima. Dimana

setiap periode memiliki persediaan pada setiap periodenya yang mengakibatkan

ongkos simpan menjadi bertambah. Kelebihan metode ini adalah memunculkan

kemungkinan-kemungkinan permintaan yang ada di masa mendatang pada MRP

dan meminimasi ongkos pesan. Kekurangannya adalah kurang tanggap terhadap

perubahan permintaan dibandingkan dengan Lot For Lot. Teknik ini digunakan

apabila kita membutuhkan barang dan dilakukan pemesanan secara periodik

dengan besar pemesanan tetap (sudah ditetapkan).

2.8.5 LUC

Ongkos unit terkecil (Least Unit Cost), dengan menghitung ukuran kuantitas

pemesanan dibandingkan dengan ongkos perunit pada satu periode ke periode

selanjutnya. Dalam metode ini ongkos pesan lebih diperhatikan daripada kualitas

21

Kelebihan metode ini adalah dapat digunakan untuk jarak permintaan yang akan

datang di dalam MRP melengkapi kuantitas yang nyata dan usaha untuk

meminimasi ongkos. Kekurangannya adalah dapat menyebabkan gangguan pada

pemilihan kuantitas dan setiap periode yang sedang berjalan dalam MRP.

2.8.6 PPB

Penyeimbang periode (Part Period Balancing), dengan menghitung dasar

ukuran lot yang ditetapkan bila ongkos simpannya sama atau mendekati ongkos

pesannya. Atau penyeimbangan sebagian periode adalah sebuah teknik pemesanan

persediaan yang menyeimbangkan biaya setup dan penyimpanan dengan

mengubah ukuran lot untuk menggambarkan kebutuhan ukuran lot berikutnya di

masa datang. Penyeimbangan sebagian periode membuat sebuah sebagian periode

ekonomis (Economic Part Period), yang merupakan perbandingan biaya setup

dengan biaya penyimpanan.

2.8.7 Silver Meal

Memfokuskan pada ukuran lot yang dapat meminimumkan ongkos total

perperiode. Dimana ukuran lot didapatkan dengan cara menjumlahkan kebutuhan

beberapa periode yang berturut-turut sebagai ukuran lot yang tentative (bersifat

sementara), penjumlahan dilakukan terus sampai ongkos totalnya dibagi dengan

banyaknya periode yang kebutuhannya termasuk dalam ukuran

lottentativetersebut meningkat. Besarnya ukuran lot yang sebenarnya adalah

2.9 Teknik Lot For Lot

Terdapat beberapa teknik lotsizing, salah satunya solusi yang akan

digunakan oleh perusahaan yaitu dengan menggunakan teknikLot For Lot.

Lot For Lot merupakan sebuah teknik penentuan ukuran lot yang

menghasilkan apa yang diperlukan untuk memenuhi rencana secara tepat.

Menurut Irwansyah(2010) metode Lot For Lot atau juga dikenal sabagai metode

persediaan minimal berdasarkan pada ide menyediakan persediaan (atau

memproduksi) sesuai dengan yang diperlukan saja, jumlah persediaan diusahakan

seminimal mungkin. Jumlah pesanan sesuai dengan jumlah sesungguhnya yang

diperlukan (Lot For Lot) ini menghasilkan tidak adanya persediaan yang

disimpan. Sehingga,biaya yang timbul hanya berupa biaya pemesanan saja.

Asumsi yang ada dibalik metode ini adalah bahwa pemasok (dari luar atau dari

lantai pabrik) tidak mensyaratkan ukuran lot tertentu, artinya berapapun ukuran lot

yang dipilih akan dapat dipenuhi.

Contoh:

Tabel 2.1 Contoh Soal Teknik Lot For Lot

Periode 0 1 2 3 4 5 6 7 8 9 10

GR - 35 30 40 0 10 40 30 0 30 55

OHI 35 - - - -

-Diketahui:

Biaya penyimpanan (holding cost) = $2/unit/minggu

Biaya pemesanan (order cost) = $200

23

Pemenuhi kebutuhan item sesuai dengan yang diperlukan (netrequirement).

Sehingga, OHI selalu nol dan tidak ada biaya simpan (holding cost).

Tabel 2.2 Perhitungan Lot Menggunakan Teknik Lot For Lot

Periode 0 1 2 3 4 5 6 7 8 9 10

GR - 35 30 40 0 10 40 30 0 30 55

SR - - - -

-OHI 35 - - -

-NR - - 30 40 - 10 40 30 - 30 55

POR - - 30 40 - 10 40 30 - 30 55

PORel - 30 40 - 10 40 30 - 30 55 -

Biaya Inventory:

Biaya Pemesanan = 7 x $200 = $1.400

Biaya Penyimpanan = 0 (karena tidak ada biaya simpan atau OHI)

Total = $1.400

(Sumber: Tanuwijaya &Setyawan, 2012: 63-64)

1. GR (Gross Requirements = Kebutuhan Kotor)

Total kebutuhan item berupa produk barang jadi atau produk hasil

perakitan/assembly, atau bahan baku untuk masing-masing periode.

2. SR (Schedule Receipt = Jadwal Penerimaan)

Jumlah item yang akan diterima pada suatu periode sebagai order yang telah

dipesan dari pemasok maupun dari hasil produksi.

3. OHI (On Hand Inventory = Persediaan)

4. NR (Net Requirements = Kebutuhan Bersih)

Jumlah kebutuhan sebenarnya (bersih) yang dibutuhkan pada masing-masing

periode untuk memenuhi kebutuhan item pada Gross Requirements.

5. POR (Planned Order Receipts = Rencana Penerimaan)

Jumlah item yang direncanakan untuk suatu periodedan akan dilakukan

apabila terdapat kebutuhan bersih (NR). Jumlah POR bergantung pada ukuran

lot yang akan digunakan dan dapat dihitung berdasarkan metode lot sizing

yang digunakan.

6. PORel (Planned Order Release = Rencana Pemesanan)

Jumlah pemesanan suatu item dan kapan harus dilakukan. Nilai PORel sama

dengan nilai POR dan waktu pemesanannya ditentukan berdasarkan Lead

Time (LT).

2.10 Konsep Dasar Sistem Informasi

2.10.1 Pengertian Informasi

Menurut Jogiyanto (2005) informasi adalah data yang diolah menjadi

bentuk yang lebih berguna dan lebih berarti bagi yang menerimanya. Sumber dari

informasi adalah data, data merupakan bentuk jamak dari bentuk tunggal datum

atau data item. Data adalah kenyataan yang menggambarkan suatu

kejadian-kejadian dan kesatuan nyata.

Menurut Edhy Sutanta (2003) kegunaan informasi adalah untuk mengurangi

ketidakpastian di dalam proses pengambilan keputusan tentang suatu keadaan.

Suatu informasi dikatakan bernilai bila manfaatnya lebih efektif dibandingkan

25

dipengaruhi atau ditentukan oleh beberapa hal yaitu: relevan (relevancy), akurat

(accurancy), tepat waktu (time liness), ekonomis (economy), efisien (efficiency),

ketersediaan (availability), dapat dipercaya (reliability), dan konsisten. Menurut

Jogiyanto (2001) menyatakan informasi adalah data yang diolah menjadi bentuk

yang lebih berguna dan lebih berarti bagi yang menerimanya.

2.10.2 Konsep Dasar Sistem

Menurut Edhy Sutanta (2003) sistem adalah sekumpulan elemen atau sub

sistem yang saling bekerja sama dengan cara-cara tertentu sehingga membentuk

satu kesatuan untuk melaksanakan suatu fungsi untuk mencapai suatu tujuan.

Berdasarkan pengertian tersebut sistem ialah unsur-unsur yang saling

berkaitan, saling bergantung, dan saling berinteraksi atau suatu kesatuan usaha

yang terdiri dari bagian-bagian yang saling berkaitan satu dengan yang lainya,

dalam usaha untuk mencapai suatu tujuan tertentu.

2.10.3 Pengertian Sistem Informasi

Menurut Jogiyanto (2001) yang dimaksud sistem informasi adalah suatu

sistem yang mempertemukan kebutuhan pengolahan transaksi harian, mendukung

operasi, bersifat manajerial, kegiatan strategi dari suatu organisasi, dan

menyediakan pihak luar tertentu dengan laporan-laporan yang diperlukan.

Analisa sistem informasi adalah penggunaan dari sistem informasi ke dalam

bagian sub sistem untuk mengidentifikasikan dan mengevaluasi permasalahan,

hambatan, kesempatan yang terjadi serta kebutuhan yang diharapkan sehingga

Tahap analisis sistem dilakukan setelah tahap perencanaan sistem dan

sebelum tahap design sistem. Tahap analisis merupakan tahap yang kritis dan

sangat penting, karena kesalahan pada tahap ini akan sangat berpengaruh pada

tahap selanjutnya.

2.10.4 Analisis dan Perancangan Sistem

Analisis sistem dilakukan dengan tujuan dapat mengidentifikasi dan

mengevaluasi permasalahan yang terjadi dan kebutuhan yang diharapkan,

sehingga dapat diusulkan perbaikannya. Perancangan sistem merupakan

penguraian suatu sistem informasi yang utuh ke dalam bagian komputerisasi yang

dimaksud, mengidentifikasi permasalahan, mengevaluasi permasalahan,

menentukan kriteria, menghitung konsistensi terhadap kriteria yang ada, dan

mendapatkan hasil atau tujuan dari masalah tersebut serta mengimplementasikan

seluruh kebutuhan operasional dalam membangun aplikasi.

Menurut Fatta (2007) analisis dan desain sistem informasi bisa didefinisikan

sebagai proses organisasional komplek dimana sistem informasi berbasis

komputer diimplementasikan atau dapat diringkas sebagai berikut, yaitu:

1. Analysis: mendefinisikan masalah.

• From requirements to spesification

2. Design: memecahkan masalah.

27

Ada beberapa alasan spesifik mengapa urutan tahapan-tahapan ANSI

menjadi sangat penting, yaitu:

A. Kesuksesan sistem informasi tergantung pada analisis dan perancangan yang

baik. Tahapan analisis akan menentukan masalah apa yang harus diselesaikan

pada organisasi atau perusahaan. Kesalahan dalam tahap ini akan

mengakibatkan masalah tetap ada walaupun sistem informasi telah

diimplementasikan. Sementara tahapan desain akan sangat menentukan

seperti apa sistem akan berfungsi. Walaupun pada tahap analisis masalah

utama sudah terpetakan dengan benar, kesalahan desain akan mengakibatkan

kegagalan penyelesaian masalah oleh sistem komputer. Dengan demikian dua

langkah ini adalah langkah yang sangat menentukan pengembangan sistem.

B. Metode ANSI merupakan metode yang cukup lama dipakai untuk

membangun perangkat lunak konvensional. Dengan demikian, kesahihan

langkah-langkah baku yang ada sudah teruji. Metode ini juga telah digunakan

secara luas diberbagai industri (teknologi yang telah teruji).

C. ANSI menawarkan profesi baru sebagai seorang analis. Di bagian

sebelumnya, telah kita bahas bahwa stakeholder yang bertanggung jawab

pada pelaksanaan seluruh tahapan ANSI adalah seorang analis.

Analisis sistem dapat didefinisikan sebagai penguraian dari suatu sistem

informasi yang utuh ke dalam bagian-bagian komponennya dengan maksud untuk

mengidentifikasikan dan mengevaluasi permasalahan-permasalahan,

kesempatan-kesempatan, hambatan-hambatan yang terjadi, dan kebutuhan-kebutuhan yang

2.10.5 Data dan Informasi

Menurut Romney (2006) data adalah apapun dan atau semua fakta yang

dikumpulkan, disimpan, dan diproses oleh suatu sistem informasi, sedangkan

informasi adalah data yang telah diatur dan diproses sehingga dapat memiliki arti.

Informasi dapat berupa dokumen laporan atau jawaban suatu pertanyaan.

Dokumen merupakan catatan transaksi atau data suatu

perusahaan/instansi.Terdapat 6 karakteristik yang membuat informasi menjadi

berguna dan berarti, yaitu:

1. Relevant: informasi adalah relevant bila dapat mengurangi ketidakpastian,

meningkatkan kemampuan pengambilan keputusan dalam membuat prediksi,

atau memastikan, dan membenarkan pikiran mereka.

2. Reliable: informasi adalah reliable bila bebas dari kesalahan atau bisa dan

secara tepat menampilkan kejadian yang atau aktifitas organisasi.

3. Complete: informasi adalah complete biladapat mencakup aspek-aspek

penting dari kejadian atau aktifitas yang diukurnya.

4. Timely: informasi adalah timely bila dapat menyediakan tepat waktu bagi para

pembuat keputusan untuk mengunakannya dalam membuat keputusan.

5. Understandable: informasi adalah understandable bila informasi yang

ditampilkan dengan format yang dapat dibaca dan dimengerti oleh user.

6. Verifiable: informasi adalah verifiablebila dua orang yang berpengetahuan

BAB III

ANALISIS DAN PERANCANGAN SISTEM

3.1 Analisis Sistem

Pada tahap ini menjelaskan tentang kondisi suatu perusahaan saat ini

berdasarkan hasil survey di lapangan yang bertujuan untuk mengevaluasi

permasalahan yang terjadi saat ini, sehingga dapat diajukan suatu usulan

perbaikan. Untuk mengetahui kondisi atau informasi tentang perusahaan

dilakukan dengan cara pengumpulan data, kegiatan pengumpulan data meliputi:

1. Observasi

Dalam menganalisis kebutuhan, dilakukan survey terhadap perusahaan.

Langkah ini dilakukan untuk mengamati dan mengidentifikasi tentang

informasi dan kondisi pada PT Bukit Baja Anugrah secara langsung. Survey

tersebut mengamati proses yang dilakukan pada pihak pemesanan dalam

memproses pembelian bahan baku yang dijalani selama ini. Dari data-data

yang sudah diperoleh yang akan dijadikan pedoman untuk memperoleh

gambaran umum tentang proses pemesanan dan pembelian bahan baku.

Observasi dilaksanakan selama dua kali, berikut ini merupakan hasil

observasi untuk mendapatkan data yang dibutuhkan.

Tabel 3.1 Observasi

No Sumber Data Yang Didapat

1. Bagian Penjualan 1. Data catatan pemesanan pelanggan

2. Bagian Produksi 1. Data produk

2. Data keterlambatan produksi

3. Bagian Gudang 1. Data Persediaan

2. Data bahan baku

3. Data keterlambatan bahan baku

2. Wawancara

Dalam tahap ini dilakukan pengumpulan data atau bahan untuk penelitian ini

salah satunya dengan teknik wawancara untuk menunjang dalam

pengumpulan data-data dari hasil wawancara yang didapatkan. Wawancara

dalam penelitian ini dilakukan dengan sesi tanya jawab langsung dengan

bagian Supervisor dengan mengajukan pertanyaan-pertanyaan yang telah

disusun. Wawancara dilakukan dengan dua cara yaitu secara langsung

maupun tidak langsung. Tujuan dalam proses wawancara yaitu mendapatkan

informasi mengenai proses apa saja yang dilakukan serta laporan apa saja

yang dibutuhkan oleh PT Bukit Baja Anugrah.

3. Studi Pustaka

Dalam langkah ini mengumpulkan informasi dan literatur yang berkaitan

dengan penelitian yang dilakukan. Sumber informasi dan litelatur ini berupa

jurnal dan buku pendukung. Adapun buku yang dibaca mempunyai

permasalahan atau pembahasan yang sama dengan yang akan dibahas.

Literatur yang digunakan selama penelitian berlangsung, antara lain sebagai

berikut, yaitu:

a. Cahya Apriliana dalam bukunya dengan judul “Rancang Bangun Sistem

Informasi Perencanaan Kebutuhan Bahan Baku Pada UMKM Sepatu Dan

Sendal Suroso”.

b. Isnaini Ruhul Ummiroh dalam bukunya dengan judul “Analisis Penerapan

Material Requirement Planning (MRP) Pada Pennyellow Furniture”.

c. Iriani dalam bukunya dengan judul “Evaluasi Pengendalian Persediaan

31

3.1.1 Identifikasi Masalah

PT Bukit Baja Anugrah adalah sebuah perusahaan yang bergerak dalam

bidang manufactur yang memproduksi pipa yang memiliki bahan baku utama

adalah besi. Bahan baku besi atau disebut dengan coil memiliki beberapa 4 jenis

coil yaitu Gulvonil (GIS) berwarna abu-abu, Galvanees (GAS) berwarna abu-abu

gelap, Hot Roll (HR) berwarna hitam, dan Cold Roll (CR) berwarna putih. Jenis

produk pipa ini memiliki perbedaan pada jenis warna, kelunakan bahan, dan

kualitas pada masing-masing bahan. Proses ini dimulai dari pelanggan memesan

produk pipa besi, dengan memilih berbagai macam jenis coil, berbagai macam

ukuran dan tebal pada produk yang akan diproduksi. Dari berbagai macam ukuran

dan tebal yang dipilih akan membutuhkan waktu dalam pemrosesan bahan yaitu

dari proses pemotongan dan penggulungan coil dijadikan slitter. Sampai dengan

diproses ke mesin barang jadi untuk dipotong sesuai dengan ukuran produk yang

diinginkan oleh pelanggan. Hasil dari proses tersebut memiliki bahan baku yang

dapat di kategorikan dalam grade A yaitu bahan baku dengan kualitas sempurna

atau sangat baik, grade B dengan kualitas baik, sedangkan grade C dengan

kualitas yang tidak sesuai harapan.

Pesanan pelanggan akan dicatat oleh bagian sales order yang diolah

menjadi rencana kebutuhan bahan baku kemudian dilakukan pengecekan

ketersediaan bahan baku oleh bagian gudang. Jika ketersediaan bahan baku masih

ada akan langsung diproduksi, apabila ketersediaan bahan baku tidak ada maka

bagian pembelian melakukan pemesanan kebutuhan bahan berdasarkan lead time.

Kemudian bagian produksi akan memproses untuk menjadi produk pipa. Dari

beberapa bahan baku yang dibutuhkan yaitu mulai dari level 0 yaitu produk 1

packing pipa besi, level di bawahnya pada level 1 pipa besi, kawat (sebagai

pengikat), label (sebagai penanda/name tag) serta lem besi, dan level 2 yaitu

bahan baku berupa coil.

Pemenuhan kebutuhan pelanggan secara tidak langsung berpengaruh pada

laba perusahaan. Permintaan oleh pelanggan yang terjadi secara terus menerus

bertambah mengakibatkan penumpukan pemesanan yang sulit teratasi. Selama ini

perusahaan melakukan pembelian bahan baku dengan perkiraan, berdasarkan hasil

produksi dengan kapasitas yang telah diproses pada periode sebelumnya.

Dikarenakan tidak ada pencatatan yang dijadwalkan secara terstruktur tentang

kegiatan produksi maka bahan baku yang akan dibutuhkan juga tidak dapat terinci

dengan baik. Kurangnya merencanakan suatu jadwal produksi yang tidak tepat

mengakibatkan permintaan pelanggan terus diterima oleh perusahaan dengan

jatuh yang diinginkan oleh pelanggan tanpa melihat pesanan yang harus diproses

dengan jatuh tempo yang sama tetapi memiliki kuantitas produk yang lebih

banyak dengan jenis bahan baku berbeda. Kekurangan bahan baku akan

menghambat proses produksi untuk menghasilkan output berupa produk pipa besi.

Kelebihan bahan baku juga dihindari oleh perusahaan karena menyebabkan

tertanamnya investasi pada persediaan. Oleh karena itu perusahaan harus dapat

memenuhi kebutuhan bahan baku pada saat yang sesuai dengan minimal setiap

item.

Berdasarakan wawancara tersebut akan mempengaruhi pada keterlambatan

waktu proses dalam pemenuhan pesanaan pelanggan, keterlambatan tersebut

33

periode Januari-Juni terjadi keterlambatan sebanyak 48 kali dari 105 jenis

produksi, sehingga diperloleh 48:105 = 0,457. Dari hasil perbandingan tersebut

dapat diketahui bahwa tingkat keterlambatan di PT Bukit Baja Anugrah ini

mencapai 0,457 x 100% = 45,7%. Saat ini perusahaan kesulitan dalam menangani

pemesanan pelanggan yang menumpuk dan dalam mengatur jadwal-jadwal terkait

dalam perencanaan kebutuhan bahan baku.

Berdasarkan identifikasi masalah di atas maka perusahaan membutuhkan

sistem perencanaan kebutuhan bahan baku untuk mengatur jadwal

kebutuhan-kebutuhan waktu proses produk tiap pelanggan. Maka dibuatlah aplikasi

perencanaan kebutuhan bahan baku yang bisa menghasilkan informasi berupa

kebutuhan bahan baku, laporan status persediaan, laporan perencanaan kebutuhan

bahan baku, dan laporan rencana pembelian. Dalam proses perencanaan

kebutuhan bahan baku dimaksudkan mampu memenuhi kebutuhan bahan baku

apa saja yang dibutuhkan, berapa jumlah bahan baku yang diperlukan, kapan

bahan baku dapat diterima, dan rencana pembelian bahan baku sesuai dengan apa

yang dibutuhkan saja sehingga, tidak menyebabkan biaya simpan. Dengan adanya

sistem tersebut diharapkan perusahaan mampu memenuhi setiap kebutuhan bahan

baku yang dibutuhkan.

Tabel 3.2 Identifikasi Masalah

No Analisa Sebab Akibat Optimasi Oleh Sistem

Masalah Akibat Target Sistem Batasan

Sistem

1. Proses

pembelian bahan baku yang dilakukan hanya dengan

perkiraan saja.

Terjadi

penumpukan bahan baku yang tidak sesuai dengan yang dibutuhkan.

Sistem dapat melakukan

perencanaan bahan baku dengan melihat data pesanan pelanggan

No Analisa Sebab Akibat Optimasi Oleh Sistem

Masalah Akibat Target Sistem Batasan

Sistem

sehingga pada saat proses produksi bahan baku dapat diproses sesuai dengan jadwal produksi yang telah dibuat.

pembelian dan

pihak manager

hanya menerima laporan rencana kebutuhan bahan baku.

2. Pada saat proses

pembelian bahan baku yang dilakukan dengan jumlah besar.

Terjadi

penumpukan bahan baku dikarenakan bahan baku yang akan diproses tidak sesuai dengan jadwal produksi sehingga gudang tidak dapat

mengontrol bahan baku yang ada.

Sistem dapat memberikan suatu solusi perencanaan bahan baku dengan menggunakan metode lot for lot dengan tujuan untuk dapat memenuhi stok bahan baku yang diperlukan.

Dalam melakukan proses perencanaan bahan baku hanya

menggunakan metode lot for lot.

3. Perusahaan

selalu menerima permintaan pesanan oleh pelangaan.

Terjadi penumpukan pesanan yang tidak dapat diproses sesuai dengan jadwal jatuh tempo pelanggan.

Sistem yang bisa memberikan indikasi

penjadwalan ulang atau melakukan pembatalan

(kapasitas yang ada tidak mampu memenuhi pesanan yang dikehendaki) atas suatu jadwal yang sudah direncanakan.

Dalam melakukan proses perencanaan bahan baku hanya bisa dilakukan oleh pihak

35

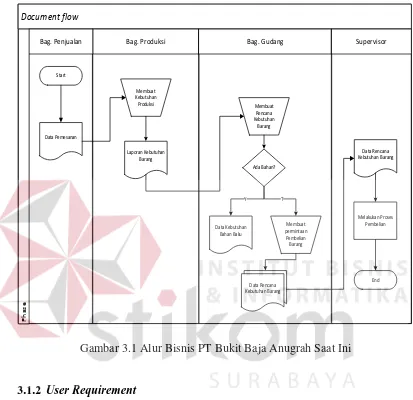

Berikut merupakan gambaran dari alur bisnis pada PT Bukit Baja Anugrah

pada document flow gambar 3.1.

Document flow

Bag. Produksi

Bag. Penjualan Bag. Gudang Supervisor

P

Laporan Kebutuhan Barang

Data Rencana Kebutuhan Barang

Data Kebutuhan Bahan Baku

Data Rencana Kebutuhan Barang

End Melakukan Proses

Pembelian

Y T

Data Rencana Kebutuhan Barang

Gambar 3.1 Alur Bisnis PT Bukit Baja Anugrah Saat Ini

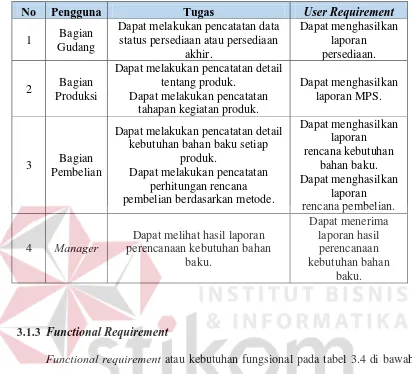

3.1.2 User Requirement

User requirement atau kebutuhan pengguna pada tabel 3.3 yang telah

disesuaikan dengan masing-masing tugas pengguna terkait dengan aplikasi

pengadaan dan perencanaan bahan baku pada PT Bukit Baja Anugrah.

Tugas-tugas pengguna yang dicantumkan pada hasil wawancara dan observasi sebagai

Tabel 3.3 User Requirement

No Pengguna Tugas User Requirement

1 Bagian

Gudang

Dapat melakukan pencatatan data status persediaan atau persediaan

akhir.

Dapat menghasilkan laporan persediaan.

2 Bagian

Produksi

Dapat melakukan pencatatan detail tentang produk.

Dapat melakukan pencatatan tahapan kegiatan produk.

Dapat menghasilkan laporan MPS.

3 Bagian

Pembelian

Dapat melakukan pencatatan detail kebutuhan bahan baku setiap

produk.

Dapat melakukan pencatatan perhitungan rencana pembelian berdasarkan metode.

Dapat menghasilkan laporan rencana kebutuhan

bahan baku. Dapat menghasilkan

laporan rencana pembelian.

4 Manager

Dapat melihat hasil laporan perencanaan kebutuhan bahan

baku.

Dapat menerima laporan hasil

perencanaan kebutuhan bahan

baku.

3.1.3 Functional Requirement

Functional requirement atau kebutuhan fungsional pada tabel 3.4 di bawah

ini adalah kebutuhan mengenai fungsi-fungsi yang dibutuhkan yang disesuaikan

dengan kebutuhan pengguna (user requirement). Kebutuhan fungsi-fungsi yang

dicantumkan sebagai berikut, yaitu:

Tabel 3.4 Functional Requirement

No Pengguna User Requirement Functional Requirement

1 Bagian

Gudang

3.1Dapat mencatat status

persediaan barang.

3.1Fungsi penyimpanan

stok.

3.2Fungsi menampilkan

status persediaan.

3.3Fungsi mencetak

laporan persediaan.

2 Bagian

Produksi

2.1Dapat mencatat detail

data produksi.

2.1Dapat menghasilkan

37

No Pengguna User Requirement Functional Requirement

Bagian Produksi

2.2Dapat menghasilkan

laporan rencana produksi.

3 Bagian

Pembelian

3.1Dapat melihat data

pesanan pelanggan.

3.2Dapat melihat data detail

produk.

3.3Dapat melihat data detail

bahan baku.

3.4Dapat mencatat data

supplier.

2.1Fungsi menampilkan

data MPS.

2.2Fungsi menampilkan

data produk.

2.3Fungsi menampilkan

data BOM.

2.4Fungsi perhitungan

metode.

2.5Fungsi penyimpanan

rencana kebutuhan bahan baku.

2.6Fungsi menampilkan

rencana kebutuhan bahan baku.

2.7Fungsi cetak laporan

perencanaan kebutuhan bahan baku dan laporan rencana pembelian.

4 Manager 4.1Dapat melihat data

perencanaan kebutuhan bahan baku

4.1Dapat menerima

laporan perencanaan kebutuhan bahan baku.

Dari tabel 3.4 di atas maka secara keseluruhan kebutuhan fungsional yang

diperlukan dapat dilihat pada tabel 3.5.

Tabel 3.5 Kebutuhan Fungsional Keseluruhan

No Kebutuhan Fungsional (Functional Requirement) Pengguna

1. Fungsi menampilkan data master production

schedule (MPS)

Bagian Produksi, Bagian Pembelian

2. Fungsi menampilkan data BOM Bagian Pembelian

3. Fungsi mencatat persediaan bahan baku (awal) Bagian Gudang

4. Fungsi perhitungan metode Bagian Pembelian

5. Fungsi penyimpanan perencanaan kebutuhan bahan

baku

Bagian Pembelian

6. Fungsi menampilkan perencanaan kebutuhan bahan

baku

Bagian Pembelian

No Kebutuhan Fungsional (Functional Requirement) Pengguna

8. Fungsi mencetak laporan rencana pembelian Bagian Pembelian

3.1.4 Spesifikasi Kebutuhan Fungsional

Pada spesifikasi kebutuhan fungsional menjelaskan lebih detail mengenai

kebutuhan fungsional yang telah didapatkan sebelumnya. Detail tersebut meliputi

prioritas, pemicu, kondisi awal, alur normal dan alternatif, kondisi akhir,

pengecualian, dan kebutuhan non-fungsional.

1. Fungsi menampilkan data MPS

Tabel 3.6 Fungsional MPS

Nama fungsi Fungsi menampilkan data MPS

Prioritas High

Pemicu Terdapat data pemesanan pelanggan, data produk, data

BOM, dan data bahan baku

Kondisi Awal Data-data sudah tersedia

Alur Normal 1. Pilih menu data MPS.

2. Aplikasi menampilkan form data MPS.

3. Pengguna menampilkan form MPS dengan disesuaikan

dengan data MPS yang sudah ada.

4. Aplikasi menyimpan data MPS.

Alur Alternatif -

Kondisi Akhir Sistem berhasil menampilkan data MPS

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

pengguna diwajibkan mengisi username dan password

2. Fungsi menampilkan data BOM

Tabel 3.7 Fungsional BOM

Nama fungsi Fungsi menampilkan data BOM

Prioritas High

Pemicu Data BOM

Kondisi Awal Data BOM sudah ditampilkan

Alur Normal 1. Pengguna memilih menu data MPS.

2. Aplikasi menampilkan form BOM.

39

kebutuhan bahan baku.

4. Aplikasi membaca data MPS berdasarkan tanggal

produksi (tanggal yang dibutuhkan) pada proses produksi.

Alur Alternatif -

Kondisi Akhir Sistem berhasil menampilkan data BOM

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

pengguna diwajibkan mengisi username dan password

3. Fungsi pencatatan data persediaan bahan baku (awal)

Tabel 3.8 Fungsional Persediaan Bahan Baku (Awal)

Nama fungsi Fungsi pencatatan data persediaan bahan baku (awal)

Prioritas High

Pemicu Pencatatan data persediaan bahan baku (awal)

Kondisi Awal Data persediaan bahan baku (awal) sudah tersedia

Alur Normal 1. Pilih menu master.

2. Pilih status persediaan.

3. Aplikasi menampilkan form persediaan.

4. Pengguna mengisi form persediaan.

5. Pengguna menekan tombol simpan untuk menyelesaikan

penambahan data master.

6. Aplikasi menyimpan data master dan menampilkan allert

bahwa data sudah berhasil disimpan.

7. Aplikasi menampilkan data master persediaan awal

melalui gridview.

Alur Alternatif 1. Pilih menu master

2. Aplikasi menampilkan form master

3. Pengguna mengisi form master

4. Pengguna menekan tombol simpan untuk

menyelesaikan penambahan data master.

5. Aplikasi menampilkan allert bahwa data sudah

dimasukkan. Hal tersebut diakibatkan karena, yaitu:

- Pengguna mengisikan data master yang sama.

- Pengunana tidak lengkap dalam mengisikan data

6. Pengguna diarahkan kembali pada halaman

sebelumnya.

7. Pengguna mengisikan kembali form master

8. Aplikasi menampilkan message box “berhasil

disimpan”.

9. Data persediaan awal berhasil ditampilan pada

gridview.

ditampilkan kedalam gridview.

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

pengguna diwajibkan mengisi username dan password

4. Fungsi perhitungan metode

Tabel 3.9 Fungsional Perhitungan Metode

Nama fungsi Fungsi perhitungan metode

Prioritas High

Pemicu Terdapat proses perhitungan metode

Kondisi Awal Data MPS sudah tersedia

Alur Normal 1. Pilih menu perhitungan metode.

2. Aplikasi menampilkan form perhitungan metode.

3. Pengguna memilih tanggal perencanaan untuk proses

perhitungan metode.

4. Pengguna menekan tombol proses untuk menyelesaikan

perhitungan metode dam menampilkan data detail kebutuhan bahan baku.

5. Aplikasi menyimpan perhitungan metode.

6. Aplikasi menampilkan data tersebut melalui tabel

gridview. Alur Alternatif -

Kondisi Akhir Sistem berhasil menyimpan dan berhasil menampilkan

proses perhitungan metode.

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

pengguna diwajibkan mengisi username dan password

5. Fungsi penyimpanan perencanaan kebutuhan bahan baku

Tabel 3.10 Fungsional Perencanaan Kebutuhan Bahan Baku

Nama fungsi Fungsi menyimpan perencanaan kebutuhan bahan baku

Prioritas High

Pemicu Terdapat proses perhitungan metode

41

Alur Normal 1. Pengguna memilih menu utama MPS.

2. Aplikasi menampilkan form MPS.

3. Pengguna memilih tanggal produksi atau tanggal yang

dibutuhkan.

4. Penguna menekan tombol proses untuk disimpan

5. Aplikasi menampilkan form perencanaan bahan baku

pada gridview. Alur Alternatif -

Kondisi Akhir Perencanaan kebutuhan bahan baku berhasil diproses dan

disimpan.

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

pengguna diwajibkan mengisi username dan password

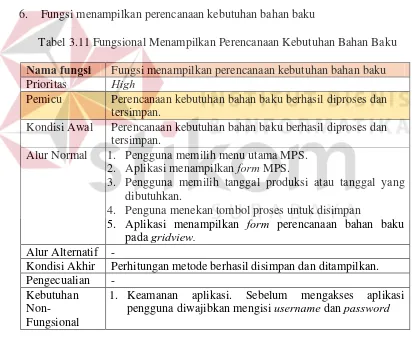

6. Fungsi menampilkan perencanaan kebutuhan bahan baku

Tabel 3.11 Fungsional Menampilkan Perencanaan Kebutuhan Bahan Baku

Nama fungsi Fungsi menampilkan perencanaan kebutuhan bahan baku

Prioritas High

Pemicu Perencanaan kebutuhan bahan baku berhasil diproses dan

tersimpan.

Kondisi Awal Perencanaan kebutuhan bahan baku berhasil diproses dan

tersimpan.

Alur Normal 1. Pengguna memilih menu utama MPS.

2. Aplikasi menampilkan form MPS.

3. Pengguna memilih tanggal produksi atau tanggal yang

dibutuhkan.

4. Penguna menekan tombol proses untuk disimpan

5. Aplikasi menampilkan form perencanaan bahan baku

pada gridview.

Alur Alternatif -

Kondisi Akhir Perhitungan metode berhasil disimpan dan ditampilkan.

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

pengguna diwajibkan mengisi username dan password

7. Fungsi mencetak laporan perencanaan kebutuhan bahan baku

Tabel 3.12 Fungsional Mencetak Laporan Perencanaan Kebutuhan Bahan Baku

Nama fungsi Fungsi mencetak perencanaan kebutuhan bahan baku

Pemicu 1. Terdapat proses perencanaan kebutuhan bahan baku

Kondisi Awal Perhitungan metode selesai diproses.

Alur Normal 1. Memilih tanggal untuk diproses pada menu laporan

perencanaa kebutuhan bahan baku (bahan baku).

2. Aplikasi menampilkan form laporan perencanaan

kebutuhan bahan baku berdasarkan periode yang dipilih.

3. Aplikasi menampilkan laporan perencanaan kebutuhan

bahan baku.

4. Pengguna menekan button cetak.

Alur Alternatif -

Kondisi Akhir Perencanaan bahan baku berhasil dicetak

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

pengguna diwajibkan mengisi username dan password

8. Fungsi mencetak laporan rencana pembelian

Tabel 3.13 Fungsional Mencetak Laporan Rencana Pembelian

Nama fungsi Fungsi mencetak rencana pembelian

Prioritas High

Pemicu 1. Terdapat proses perhitungan metode

2. Terdapat proses rencana pembelian

Kondisi Awal Rencana pembelian selesai diproses dan disimpan.

Alur Normal 1. Memilih tanggal untuk diproses pada menu laporan

rencana pembelian.

2. Aplikasi menampilkan form laporan rencana pembelian

berdasarkan periode yang dipilih.

3. Aplikasi menampilkan laporan rencana pembelian bahan

baku.

4. Pengguna menekan button cetak.

Alur Alternatif -

Kondisi Akhir Rencana pembelian berhasil dicetak.

Pengecualian -

Kebutuhan Non-Fungsional

1. Keamanan aplikasi. Sebelum mengakses aplikasi

43

3.1.5 Analisis Kebutuhan

Tahap ini adalah tahap sebelum perancangan sistem. Analisis kebutuhan

merupakan suatu pemenuhan kondisi atau informasi di dalam suatu produk

terhadap perencanaan dan pengadaan bahan baku yang dibutuhkan oleh pihak

perusahaan. Kebutuhan dari hasil perhitungan ini harus dapat dilaksanakan

dengan kebutuhan bisnis yang teridentifikasi, didefinisikan sampai tingkat detail

untuk desain sistem, dan kebutuhan informasi dalam perhitungan sebagai berikut:

1. Informasi mengenai MPS yaitu untuk mengetahui rincian dari data

pemesanan pelanggan, waktu proses pengerjaan produk, data produk, dan

bahan baku yang dibutuhkan.

2. Informasi mengenai BOM yaitu jumlah masing-masing kebutuhan bahan

baku. Yang digunakan untuk perhitungan perencanaan kebutuhan bahan

baku.

3. Informasi mengenai persediaan bahan baku (stok awal) untuk mengetahui

jumlah persediaan akhir tiap bahan baku dan berdasarkan data yang diterima

oleh bagian gudang.

4. Informasi mengenai hasil kebutuhan bahan baku yaitu untuk mengetahui

jumlah kebutuhan produk akhir dan kebutuhan bahan baku dari jenis bahan

baku dengan lebar dan tebal bahan yang berbeda untuk proses produksi.

5. Informasi mengenai hasil rencana kebutuhan bahan baku perproduk yaitu

untuk mengetahui jumlah kebutuhan bahan baku tiap produk.

6. Informasi mengenai hasil rencana kebutuhan bahan baku perperiode yaitu

untuk mengetahui jumlah kebutuhan bahan baku yang dibutuhkan dalam