Aliran Produk Pre-curedtread Liner

Digambar : MHD. Andi Namora Siregar Tanggal : 21 April 2016

Disetujui : Erwin Sitorus, ST, MT Diperiksa : Erwin Sitorus, ST, MT

Tugas dan Wewenang:

Tugas dan wewenangyang dimiliki masing-masing bidang yang terdapat pada struktur organisasi PT. Kharisma Cakranusa Rubber Industry dapat dilihat sebagai berikut:

1. Pemilik adalah pemilik perusahaan yang terdiri dari beberapa investor yang memberikan penggalangan di bidang dana dan bertanggung jawab atas perusahaan dan bertugas memberikan perintah dan wewenang kepada Direktur untuk menjalankan perusahaan

2. Direktur adalah pimpinan tertinggi sekaligus bertanggung jawab dan bertugas memimpin perusahaan, memberikan kebijakan dalam pengambilan keputusan di perusahaan.

3. Pengawas/Supervisi bertugas sebagai penghubung dan membuat pengaturan jadwal direktur dalam menjalankan tugasnya.

4. Manajer Produksi bertugas membantu direktur melakukan pengawasan terhadap bidang operasional perusahaan memeriksa semua produk yang dihasilkan perusahaan.

5. Manajer Umum bertugas membantu direktur melakukan perencanaan, pengelolaan, pengembangan program, pengawasan dan evaluasi.

7. Manajer Pemasaranmenentukan strategi pemasaran yang efektif dan efisien dengan memperhatikan sumber daya perusahaan.Menjalin hubungan dengan pelanggan khususnya dalam hal penanganan komplain, pengukuran kepuasan pelanggan.Menciptakan kenyamanan kerja karyawan perusahaan dengan mengoptimalkan fungsi kerja di bagian marketing.

8. Manajer Pergudangan bertugas sebagai pengawas dan melengkap bahan baku dan menetapkan strategi agar tidak terjadi penumpukan yang berlebihan di gudang.

9. Manajer Maintenance bertugas sebagai pengawas dan melakukan pengecekan berkala terhadapa bahan baku, mesin dan peralatan yang menunjang proses produksi perusahaan

10. Staff Pengendali Mutu bertanggung jawab untuk memerikasa mutu yang

dihaliskan dari proses produksi perusahaan.

11. Staff Keselamatan dan Keamanan bertanggung jawab setiap keamanan

operator semua bidang yang bekerja di lingkungan perusahaan, bertanggung jawab melindungi peralatan dan keamanan perusahaan dengan menempatkan penjagaan di titik tertentu pada perusahaan.

12. Staff Humas bertanggung jawab dan bertugas sebagai penghubung antar

perusahaan lain seperti konsumen dan penyalur bahan baku. Sebagai perantara antara perusahaan dan masyarakat ataupun mahasiswa.

13. Staff Pengangkutan bertanggung jawab dan bertugas mengangkut bahan baku

14. Staff Kebersihan bertanggung jawab membersihkan semua area produksi dan menyingkirkan sisa sisa bahan produksi yang dapat membahayakan operator ataupun orang lain.

15. Staff Administrasi dan Keuangan membantu membuat alirak kas keluar dan

masuk dari perusahaan.

16. Staff Pemasaran bertanggung jawab mengenai pengiriman bahan baku

ataupun barang jadi yang dikirimkan ke konsumen.

17. Staff Pergudangan bertanggung jawab menyusun produk dan bahan baku

yang tersimpan di gudang agar terjaga mutu dan kondisinya.

DAFTAR PUSTAKA

Apple, James M. 1990. Tata Letak Pabrik dan Pemindahan Barang. Penerjemah: Mardiono, Nurhayati. Bandung: ITB.

Arnold, Tony J.R. 1998. Introduction to Materials Management. United States of America.

Mulcahy, David E. Warehouse and Distribution Operation Handbook.

McGinnis, L. R, Francis. 1992. Facilities Layout and Location: An Analitycal Approach. Edisi Kedua: New Jersey: Prentice-Hall Inc.

Purnomo, Hari. 2004. Perencanaan dan Perancangan Fasilitas. Yogyakarta: Graha Ilmu.

Tompkins, James A. 1996. Facilities Planning. New York: John Willey &Sons Inc.

Hsien Pan, Jason Chao. (2014). "A Travel Time Estimation Model for A High-Level Picker-to-Part System with Class-Based Storage Policies". Journal of Operational Research. 1-13.

Reza, Mohammad. (2016). "Travel Time Analysis of an Open-Rack Miniload AS/RSunder Class-Based Storage Assignments".Journal IACSIT International Journal of Engineering and Technology.

3.1. Pengertian Tata Letak Fasilitas

Perencanaan tata letak fasilitas (facilities layout)dapat didefenisikan sebagai perancangan tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaran proses produksi, dimana dalam pengaturan tersebut akan dilakukan pemanfaatan luas area (space) untuk penempatan mesin atau fasilitas penunjang lainnya, kelancaran gerakan pemindahan bahan (material handling),

penyimpanan bahan (storage) baik yang bersifat temporer maupun permanent,

personel kerja dan sebagainya. Tata letak pabrik berhubungan erat dengan segala proses perencanaan dan pengaturan tata letak dari mesin, peralatan, aliran bahan, dan orang-orang yang bekerja di masing-masing stasiun yang ada.

Tahap-tahap dalam perencanaan fasilitas secara tradisional dikemukakan sebagai berikut1

1. Definisikan masalah (Define the problem).

:

2. Lakukan analisis terhadap masalah tersebut (Analyze the problem).

3. Buat beberapa alternative rancangan (Generate elternative design).

4. Lakukan evaluasi terhadap alternative yang dikemukakan (Evaluate the alternatives).

5. Pilih rancangan terbaik (Select the preferred design).

6. Implementasikan rancangan tersebut (Implement the design).

1

Perencanaan Tata Letak mencakup desain atau konfigurasi dari bagian-bagian, pusat kerja, dan peralatan yang membentuk proses perubahan dari bahan men tah menjadi barang jadi. Rekayasa rancang fasilitas menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang atau jasa. Dengan kata Iain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membual produk. 2

Perencanaan tata letak merupakan salah satu tahap perencanaan fasilitas yang bertujuan untuk mengembangkan suatu sistem produksi yang efisien dan efektif, sehingga dapat tercapai suatu proses produksi dengan biaya yang paling ekonomis. Studi mengenai pengat uran tata letak fasilitas selalu berkaitan dengan minimisasi total cost. Yang termasuk dalam elemen-elemen cost yaitu

Construction cost, installation cost, material handling cost, production cost,

safety cost dan in-process storage cost. Disamping itu, perencanaan yang teliti dari layout fasilitas akan memberikan kemudahan-kemudahan saat diperlukannya

Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu suatu susunan fasilitas fisik (periengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimumkan hubungan antara pet ugas pelaksana, aliran bahan, aiiran informasi dan lata cara yang diperlukan untuk mencapai tujuan usaha secara efesien ekonomis dan aman.

Perencanaan tata letak fasilitas produksi merupakan suatu persoalan yang penting, karena pabrik atau industri akan beroperasi daiam jangka waktu yang lama, maka kesalahan di dalam analisis dan perencanaan layout akan menyebabkan kegiatan produksi berlangsung tidak efektif atau tidak efesien.

2

ekspansi pabrik atau kebutuhan supervisi.

3.2. Strategi Tata Letak

Dalam tata letak, terdapat beberapa strategi yang dilakukan, diantaranya: 1. Tata letak merupakan satu keputusan penting yang menentukan efisiensi

sebuah operasi jangka panjang.

2. Tata letak memiliki banyak dampak strategis karena tata letak menentukan daya saing perusahaan dalam hal kapasitas, proses, fleksibilitas, dan biaya, serta kualitas kerja, kontak pelanggan, dan citra perusahaan.

3. Tata letak yang efektif dapat membantu mencapai sebuah strategi yang menunjang diferensiasi, biaya rendah, atau respons cepat.

4. Dalam tata letak gudang yang menghasilkan sistem pengiriman dan penyortiran yang akurat. Tata letak pada toko mendukung strategi biaya rendah yang dilakukan pada teknik pergudangan dan tata letak.

5. Tata letak kantor di mana banyak profesional yang bekerja dalam sel kerja, mendukung strategi pengembangan secara cepat. Tujuan strategi tata letak adalah untuk membangun tata letak yang ekonomis yang memenuhi kebutuhan persaingan perusahaan.

6. Dalam semua kasus, desain tata letak harus mempertimbangkan bagaimana untuk mencapai:

a. Utilisasi ruang, peralatan, dan orang yang lebih tinggi. b. Aliran informasi, barang, atau orang yang lebih baik.

aman.

d. Interaksi dengan pelanggan yang lebih baik.

e. Fleksibilitas (bagaimanapun kondisi tata letak yang ada sekarang, tata letak-akan perlu diubah).

7. Semakin lama, desain tata letak perlu dipandang sebagai sesuatu yang dinamis.

8. Hal ini berarti mempertimbangkan peralatan yang kecil, mudah dipindahkan, dan fleksibel.

9. Rak pada toko harus dapat dipindahkan, meja kantor dan partisi yang modular, dan rak di gudang dibuat di pabrik (tinggal pasang).

10.Agar dapat mengatasi perubahan model produk secara cepat dan mudah, dan masih dalam tingkat produksi yang memadai, manajer operasi harus memberikan dalam desain tata letak.

11.Untuk mendapatkan fleksibilitas dalam tata letak, para manajer melatih pekerja mereka secara bersilang, merawat peralatan, menjaga investasi tetap rendah, menempatkan sel kerja secara berdekatan, dan menggunakan peralatan yang kecil dan mudah dipindahkan.

3.3. Pengertian Gudang

Gudang merupakan tempat menyimpan barang baik bahan baku yang akan menjalani proses manufacturing, maupun barang jadi yang siap dipasarkan. Tujuan dari sistem pergudangan adalah untuk mengurus dan menyimpan barang-barang yang siap untuk didistribusikan dan disalurkan. Melalui perancangan gudang yang baik dapat meminimalkan biaya pengadaan dan pengoperasian sebuah gudang serta tercapai kelancaran pada proses pendistribusian barang dari gudang kekonsumen.

Faktor-faktor yang mempengaruhi tingkat kepuasan konsumen adalah harga produk yang murah, mutu produk yang tinggi dan waktu pengiriman yang tepat. Salah satu cara yang dapat dilakukan agar faktor tersebut dapat terpenuhi adalah melakukan perbaikan tata letak. Salah satu ciri tata letak yang baik adalah memiliki jarak pemindahan bahan yang minimum. Jarak pemidahan bahan minimum akan memperkecil waktu penyelesaian produk dan mengurangi biaya pemindahan bahan yang pada aldiimya akan mengurangi biaya produksi.

Menurut David E Mulcahy, gudang3

3

David E mulcahy:" Warehouse and Distribution Operation Handbook. Hal: 12

1. Melindungi barang.

2. Memisahkan barang yang mudah terkontaminasi dan berbahaya.

Dalam perancangan gudang dan sistem pergudangan diperlukan untuk hal-hal berikut ini4

1. Memaksimalkan penggunaan ruang. :

2. Memaksimalkan penggunaan peralatan. 3. Memaksimalkan penggunaan tenaga kerja.

4. Memaksimalkan kemudahan dalam penerimaan seluruh material dan pengiriman barang.

5. Memaksimalkan perlindungan terhadap material.

Perencanaan gudang dan fasilitas pergudangan secara langsung harus mengikuti tujuan di atas. Perencanaan penggunaan ruangan terkait dengan peramalan produksi. Jadwal penerimaan dan jadwal pengiriman. Perencanaan untuk memaksimalkan penggunaan peralatan membutuhkan proses seleksi peralatan yang tepat. Untuk memaksimalkan penggunaan tenaga kerja dibtuhkan personil dibidang pelayanan dan kantor. Perencanaan untuk memaksimalkan kemudahan dalam proses penerimaan dan pengiriman adalah persoalan tata letak.

3.4. Tata Letak Gudang

Tata letak gudang (warehouse layout) adalah suatu perancangan atau penataan susunan gudang untuk menemukan titik optimal di antara biaya penanganan bahan dan biaya-biaya yang berkaitan dengan luas ruang dalam

4

gudang. Tata letak gudang hams dirancang dengan memperhitungkan kecepatangerak barang. Barang yang bergerak cepat lebih baik diletakkan dekat dengan tempat pengambilan barang, sehingga mengurangi seringnya gerakan bolak-balik. Dalam gudang penyimpanan faktor yang berpengaruh sangat besar terhadap penanganan barang ialah letak dan desain gedung dimana barang itu disimpan.

Tujuan Umum dari metode penyimpanan barang adalah: 1. Penggunaan volume bangunan yang maksimum.

2. Penggunaan waktu, buruh dan perlengkapan baik. 3. Kemudahan pencapaian bahan.

4. Pengangkutan barang cepat dan mudah. 5. Identifikasi barang yang baik.

6. Pemeliharaan barang yang maksimum. 7. Penampilan yang rapi dan tersususun.

Yang dilakukan dalam pelaksanaan tata letak gudang adalah menentukan jumlah lahan yang akan ditempati oleh produk-produk yang disimpan di dalam gudang, melingkupi produk-produk work in process dan finished goods. Dalam penentuan tata letak produk ini dibutuhkan beberapa langkah, yakni:

1. Perhitungan kapasitas area di gudang.

2. Pengklasifikasian produk berdasarkan customer.

3.5. Tipe Tata Letak Gudang

Gudang merupakan jenis yang paling umum dari tempat penyimpanan meskipun memang ada bentuk-bentuk lain (misalnya, tangki penyimpanan. Beberapa gudang memiliki bangunan besar dan luas sehingga memungkinkan kegiatan pembongkaran barang dari truk pemasok dan kegiatan memuat barang ke pelanggan secara bersamaan. Ada lima tipe gudang yaitu:

1. Gudang Pribadi/Swasta yaitu gudang yang dimiliki dan dioperasikan oleh pemasok dan reseller untuk digunakan dalam kegiatan distribusi mereka sendiri. Sebagai contoh, jaringan ritel besar menyediakan gudang untuk toko mereka atau grosir mengoperasikan sebuah gudang di mana ia menerima dan mendistribusikan produk.

2. Gudang Publik/Umum yaitu gudang yangumum pada dasarnya adalah ruang yang dapat disewakan untuk mengatasi kebutuhan distribusi dalam jangka pendek. Pengecer yang memiliki gudang sendiri mereka sendiri terkadang mencari ruang penyimpanan tambahan jika kapasitas gudang mereka tidak mencukupi atau jika mereka melakukan pembelian produk dalam jumlah besar dengan alasan tertentu. Sebagai contoh, pengecer bisa memesan tambahan barang untuk memaksimalkan penjualan di toko atau ketika ada harga promosi dari pemasok jika membeli dalam jumlah besar.

sehingga memerlukan orang yang lebih sedikit untuk menangani kegiatan penyimpanan.

4. Climate-Controlled Warehouse. Iklim-Controlled Warehouseyaitu gudang

yang menangani berbagai jenis produk dengan penanganan khusus kondisi seperti freezer untuk menyimpan produk beku dan kelembaban lingkungan.

5. Distribution Centre, Ada beberapa gudang yang hanya menyimpan produk

dalam waktu sangat cepat. Gudang ini berfungsi sebagai titik dalam sistem distribusi pada produk yang diterima dari berbagai pemasok dan segera dikirimkan ke banyak pelanggan. Misalkan, seperti dengan penanganan Distribution Centre untuk Perishable Food sebagian besar produk yang masuk di pagi hari dan didistribusikan pada akhir hari.

3.6. Sistem Manajemen Gudang

Sistem adalah kumpulan interaksi dari sub sistem, dan Manajemen adalah ilmu mengelola sumber daya, sedangkan Gudang adalah tempat penyimpanan barang sementara. Secara ringkas sistem manajemen gudang mengandung pemahaman: pengelolaan dari aktifitas yang saling terkait dalam aktifitas penyimpanan barang sementara. Penerimaan dari pemasok, handling barang, pengeluaran barang ke tujuan adalah garis besar dari aktifitas penyimpanan.

barang dari satu tempat ke tempat lainnya, itu secara umum kegiatan di Gudang. Beberapa aktifitas di dalam gudang secara sederhana:

1. Administrasi. 2. Penerimaan barang. 3. Penyimpanan barang.

4. Pengepakan barang ke tempat yang dituju. 5. Pengeluaran barang.

3.7. Prosedur Penyusunan Produk

Yang dilakukan dalam pelaksanaan tata letak produk adalah menentukan jumlah lahan yang akan ditempati oleh produk-produk yang disimpan di dalamgudang, melingkupi produk-produk work in process dan finished goods.

Dalam penentuan tata letak produk ini dibutuhkan beberapa langkah, yakni: 1. Perhitungan kapasitas area di gudang.

2. Pengklasifikasian produk berdasarkan jenis.

Gambar 3.1. Kemungkinan-kemungkinan Penyusunan Tempat penerimaan dan Pengiriman

3.8. Fungsi dan Aktivitas Pergudangan

Fungsi dasar dari gudang adalah penerimaan, identifikasi dan penyortiran, penyimpanan, pengambilan barang dari penyimpanan, pengumpulan pesanan, pengemasan, pengiriman, dan pemeliharaan dokumen. Fungsi gudang dibentuk berdasarkan elemen berikut5

1. Kerangka bangunan, material dapat disimpan dalam satu bagian fasilitas pabrik atau dalam struktur yang terpisah. Dalam beberapa kasus, struktur terpisah hanya terdiri dari kerangka yang ringan yang didukung oleh struktur rak penyimpanan untuk mengurangi biaya bangunan.

:

5

2. Media penyimpanan, digunakan untuk mendukung dan melindungi material dan membuat material dapat diakses. Media penyimpanan yang umum adalah rak penyimpanan, lemari dan penyimpanan berputar.

3. Mekanisme pengangkutan, mekanisme (otomatis, semiotomatis, atau manual) digunakan untuk mengangkut muatan antara lokasi input/output dan lokasi penyimpanan. Mekanisme yang paling umum digunakan untuk rak penyimpanan adalah tipe fork lift. Dalam penyimpanan berkala, media penyimpanan itu sendiri yang berperan sebagai mekanisme pengangkutan. 4. Kebijakan penyimpanan/pencarian, menentukan letak penyimpanan untuk

tiap tipe muatan.

5. Pengawasan/kontrol, digunakan untuk mekanisme pengangkutan selama operasi penyimpanan dan pencarian.

Mengoperasikan suatu pergudangan melibatkan beberapa aktivitas proses, dan operasi yang efisien dari gudang bergantung pada seberapa baik aktivitas proses tersebut dilaksanakan. Berikut adalah aktivitas proses di gudang:

1. Menerima barang, gudang menerima barang dari pengangkutan luar atau dalam pabrik dan menerima tanggungjawab dari mereka/pengirim barang. Ini berarti gudang harus :

2. Mengecek barang berdasarkan pemesanan dan bill of lading.

3. Mengecek kuantitas.

2. Mengidentifikasi barang, item diidentifikasi dengan jumlah stock-keeping unit (SKU) dan pencatatan kuantitas yang diterima.

3. Mengirim barang ke penyimpanan, barang disortir dan diletakkan di tempatnya.

4. Simpanan Barang, barang disimpan dalam penyimpanan dan dibawah perlindungan yang baik sampai saatnya dibutuhkan.

5. Pengambilan barang, item yang dibutuhkan dari stock harus dipilih dari penyimpanan dan dibawa ke area penyusunan.

6. Penyusunan pengiriman, barang yang dibuat menjadi satu pesanan dibawa bersamaan dan diperiksa jika ada kelalaian atau error. Pencatatan pesanan selalu diperbaharui.

7. Mengirim barang ke pengiriman, pesanan dikemas, dokumen pengiriman disiapkan, dan barang dimuat di kendaraan yang tepat.

8. Mengoperasikan sistem informasi, suatu catatan harus diurus untuk tiap item dalam menunjukkan kuantitas stok di satu sisi, kuantiatas yang diterima, kuantitas yang dikeluarkan, dan lokasi dalam gudang. Sistem tersebut bergantung pada informasi tertulis atau sistem berbasis komputerisasi.

3.9. Kebijakan Penyimpanan dalam Gudang

Ada beberapa kebijakan (metode) penyimpanan yang biasa digunakan, antara lain6

1. Metode Dedicated Storage.

:

6

2. Metode Randomized Storage Location.

3. Metode Class-based Dedicated Storage Location.

4. Metode Shared Storage

Produk harus mampu memenuhi kebutuhan penyimpanan maksimum produk. Dengan penyimpanan multi produk, daerah penyimpananyang dibutuhkan adalah jumlah kebutuhan penyimpanan maksimum untuk tiapproduk.

3.9.1. Metode Dedicated Storage

Didalamusahauntukmengurangipersyaratanruangsimpanpada

dedicatedstorage,beberapamanajergudangmenggunakansuatuvariasidari

dedicatedstoragedimanapenempatanprodukakhirdiatursecaralebihhati-hati. Secarakhusus,dariwaktukewaktu,hasil-hasilyangberbedamenggunakanslot ruangsimpanyangsama,sekalipunprodukakhirituhanyamendudukislotitu

sekalisaja.Untukmendukungpertimbanganatassharedstorage,jikakedatangandari10 0paletdenganjumlahbesar"perpindahanyangcepat"dariprodukuntuk

disimpandislotpenyimpanan.Paletdenganjumlahbesartersebutakandigunakan kembalidanakandikirimkansebanyak5paletperharidalamrentangwaktu20 hari.

Denganrandomizedstorage,100slotruangsimpanyangkosongterpilih "secaraacak"untukproduk;tidakadakepastianbahwahasilituadalahsuatu perpindahanyangcepat.Dengandedicatedstorage,sebaliknya,sedikitnya100

slotyangkosongharustersediadiantaralokasi-lokasiutamayangterpilihagar terjadi

perpindahan yang

dipindahkandariruangsimpan,slottersediauntukdigunakanolehprodukyang memerlukanruangsimpanberikutnya.Namundengandedicatedstorage,masing- masingkepindahandarisuatupaletdariruangsimpanmembuatsatuslotyangkosong yang tidak akan mungkin diisi paling awal sampai kedatangan dari pengiriman yang berikutnyadari produk yang sama.

3.9.2. Metode Randomized Storage

Randomized storage yang juga disebut sebagai petak penyimpanan yang

tersebar (floating slot storage), membuat lokasi penyimpanan untuk produk tertentu berubah atau "mengambang" setiap waktu. Dalam prakteknya,

randomized storage didefmisikan seperti berikut. Saat barang datang untuk

disimpan barang iru ditempatkan di loksi memungkinkan yang terdekat retrieval

dilakukan berbasis first- in, first-out. Jika ada lebih dari satu point, lokasi yang dipilih adalah yang terdekat dengan input point yang dilalui barang untuk masuk ke fasilitas penyimpanan.

Melihat adanya aturan yang diberikan dalam metode ini rasanya tidaklah tepat jika dikatakan penentuan lokasi penyimpanan dilakukan secara random karena istilah random dapat diartikan tanpa ada aturan atau bebas.

perbedaan yang signifikan dalam jarak perjalanan yang berlaku melalui asumsi "kesamaan"

dan yang dihasilkan dari praktek "slot terbuka yang terdekat". Tapi untuk "gudang yang jarang" akan ada perbedaan yang jarak perjalanan yang berlaku.

3.9.3. Metode Class-based Storage

Aturan lokasi penyimpanan ini berada di antara aturan dedicated storage

dan randomized storage. Class-based storage ini didasarkan pada hukum Pareto dengan memperhatikan level aktivitas storage dan retrieval (S/R) yang dikembangkan untuk item berbeda. Dalam gudang 80 % aktivitas S/R diberikan pada 20% dari item menjadi kelas 1, 50% dari sisa item menjadi kelas 2 dan 50% dari sisa item menjadi kelas 3. Item yang masuk diklasifikasikan pada tiga kelas sebagai 1, 2, dan 3, berdasarkan level aktivitas S/R (dari tinggi ke rendah) dikembangkan. Untuk meminimumkan waktu/jarak yang dihabiskan dalam

storage dan retrieval, kelas 1 diletakkan terdekat dengan input/output point,

selanjutnya kelas 2, dan kelas 3 yang terendah.

Dari ketiga aturan di atas penelitian yang difokuskan pada dedicated storage location. Pada dedicated storage, produk ditempatkan berdasarkan lokasi

storage/retrieval dalam usaha untuk meminimisasi waktu yang dibutuhkan untuk

melakukan operasi penyimpanan dan retrieval.

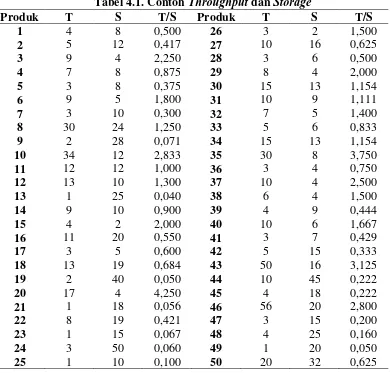

Contoh proses pemecahan masalah dengan menggunakan metode Class Based Storage adalah sebagai berikut:

1. Produk dibagi menjadi tiga, empat atau lima kelas dengan kebutuhan gudang. a. Menghitung keseluruhan kapasitas gudang.

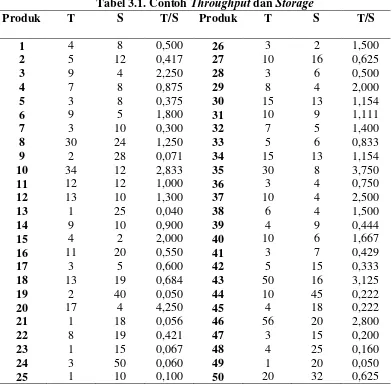

Rasio = T/S T = Throughput yaitu jumlah permintaan produk. S = Storage yaitu jumlah produk tersedia dalam gudang

Tabel 3.1. Contoh Throughput dan Storage

Produk T S T/S Produk T S T/S

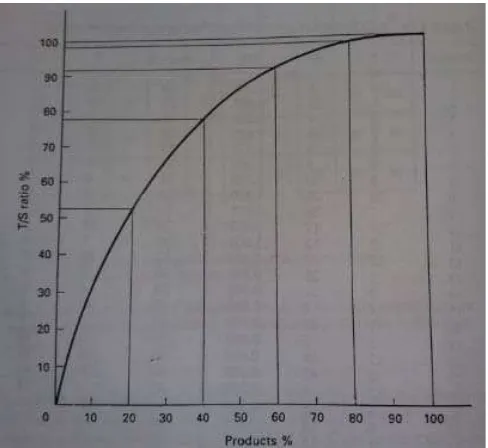

2. Klasifikasi produk dengan perhitungan distribusi gudang. a. Mengurutkan rasio dari ukuran terbesar sampai terkecil.

Sumber: Richard L. Francis "Facility Layout and Location: An Analytical Approach"

Gambar 3.2. Urutan Rasio Besar Hingga Kecil

b. Membagi kelas tiap produk dengan mengambil 20% dari jumlah produk menjadi kelas pertama, 50% selanjutnya menjadi kelas kedua dan seterusnya.

Tabel 3.2. Pembagian Kelas Produk

Kelas Produk

1 3, 6, 10, 15, 20, 29, 35, 37, 43, 46

2 4,8,11,12,14,18,26,30,31,32,33,34,36,38,40

3 1,2,5,7,9,13,16,17,19,21,22,23,24,25,27,28,39,41,42,44,45,47,48,49,50

Sumber: Richard L. Francis "Facility Layout and Location: An Analytical Approach"

3. Penyesuaian urutan penyusunan produk dari ukuran slot terkecil. a. Menghitung jumlah slot untuk tiap-tiap jenis produk.

`

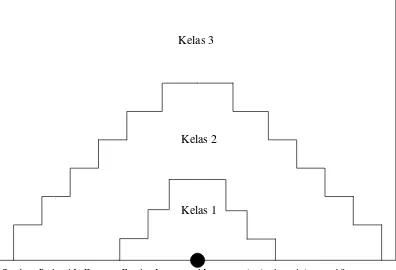

Kelas 3

Kelas 2

Kelas 1

Sumber: Richard L. Francis "Facility Layout and Location: An Analytical Approach"

Gambar 3.3. Contoh Penyusunan Slot tiap Kelas Produk

4. Contoh susunan pengambilan slot produk di gudang.

a. Menentukan waktu pengambilan produk untuk masing-masing slot b. Contoh waktu pengambilan slot di gudang.

60 Detik

Sumber: Richard L. Francis "Facility Layout and Location: An Analytical Approach"

5. Perhitungan waktu pengangkutan produk dengan menghitung waktu dan jarak pemindahan produk secara vertikal dan horizontal melalui blok template gudang.

6. Penentuan lokasi kelas dengan penempatan lokasi dari masing-masing kelas.

Kelas 1 Kelas 2 Kelas 3 Kelas 4

Sumber: Richard L. Francis "Facility Layout and Location: An Analytical Approach"

Gambar 3.5. Contoh Penentuan Lokasi Kelas

3.9.4. Metode Shared Storage

Shared storage bisa dianggap sebagai system pemindahan barang yang

3.10. Penempatan Produk pada Lokasi Penyimpanan/Penarikan

Agar dedicated storage mungkin didapatkan, maka diperlukan jumlah slot

penyimpanan yang cukup diberikan "dedicated" untuk tiap produk. Dalam suatu saat masalah penempatan menjadi penting pada saat menempatkan produk-produk pada slot (blok) yang disesuaikan dengan kriteria tertentu. Dalam kasus ini criteria yang diberikan adalah meminimisasi fungsi jarak perjalanan yang ditempuh pada saat menyimpan dan retrieve produk-produk yang telah ditempatkan. Formulasi masalah penempatan dedicated storage dinotasikan dengan:

S = jumlah slot penyimpanan atau lokasi

n = jenis produk yang akan disimpan

m = jumlah input/output (I/O) point

Sj = kebutuhan penyimpanan untuk produk j dalam bentuk jumlah slot penyimpanan

Tj = kebutuhan throughput atau level aktivitas untuk produk j, dalam bentuk

aktivitas storage/retrieval per satuan waktu

Pij = persentase perjalanan storage/retrieval untuk produk / dari/ ke I/O point

di,k = jarak perjalanan {distance traveled) yang dibutuhkan dari I/O point I

kelokasi storage/retrieval k

xjk =1, jika produk j dimasukkan ke lokasi storage/retrieval k

f(x) =kebutuhan jarak perjalanan yang diharapkan untuk memenuhi kebutuhan

throughput pada sistem

Subject to

∑nj=1xj,k=1 k=1,…,s (3.2)

∑sk=1xj,k=sj k=1,…,s (3.3) xj,k=(0,1) untuk semua j dan k

Persamaan (3.1) memberikan perkiraan jarak yang dibutuhkan untuk melaksanakan penyimpanan dan penarikan selama satu periode waktu. Secara khusus, jika produk j ditempatkan pada lokasi penyimpanan dan penarikan k

(xj,k=1), kemudian dibutuhkan di,kunit jarak untuk perjalanan dari titik input i ke

lokasi penyimpanan k dan membutuhkan di,kunit jarak untuk perjalanan dari lokasi

penarikan k ke titik output i. Karena jumlah total lokasi penyimpanan/penarikanuntuk produk jadalah Sj, probabilitas perjalanan

penyimpanan/penarikan yang terjadi dari/ke lokasi penyimpanan/penarikan k

adalah 1/Sj untuk lokasi penempatan terhadap produk j. Jumlah total perjalanan penyimpanan/penarikan yang dilakukan per satuan waktu untuk produk jadalah Tj. Bagaimanapun, hanya pij persen dari total perjalanan untuk produk j yang dilakukan dari/ke titik I/O i. Karena perkiraan waktu yang dibutuhkan untuk perjalanan antara lokasi penyimpanan/penarikan k dan I/O point i untuk produk j dinyatakan dengan Tj/Sj dan Pi,jdi,kxj,k. Penjumlahan untuk keseluruhan I/O point,

Sekali lagi, formulasi masalah penempatan lokasi penyimpanan/penarikan mengasumsikan bahwa tiap tumpukan Sj dari produk j sama dengan yang ditarik dan tiap lokasi penyimpanan Sj untuk produk j sama dengan yang dipilih untuk disimpan. Jika kebijakan FIFO digunakan dan penyimpanan selalu digunakan pada lokasi yang telah kosong untuk jangka waktu yang lama, asumsinya akan valid.

Pada pengujian persamaan (3.1), rumus ini ekivalen dengan: min f(x)=∑ Tj

Tanda kurung menunjukkan rata-rata jumlaah waktu yang dibutuhkan bagi produk

juntuk perjalanan antara lokasi penyimpanan/penarikan k dan titik I/O m. Maka:

Cj,k=∑ [p

i,jdi,k] m

i=1 (3.5)

Dan fungsi objektifnya dapat dinyatakan sebagai:

f(x)=∑ ∑nj=1 sk=1Cj,kxj,k (3.6)

Dimana Cjk= (TjSj)tjk. Karena masalah penempatan dedicated storage dapat

diformulasikan sebagai masalah transportasi.

Ketika persentase perjalanan antara titik I/O i dan lokasi penyimpanan/penarikan sama untuk semua produk, prosedur berikut dapat digunakan untuk menghasilkan solusi optimum untuk masalah penempatan

dedicated storage.

1. Jumlah produk menurut rasio throughputnya (Tj) dan kebutuhan penyimpanan

T1 2. Menghitung nilai dk untuk semua produk, dimana:

dk=∑ [p

idi,k] m

i=1 (3.5)

3. Tempatkan produk 1ke lokasi penyimpanan S1 dengan nilai tk terkecil,

tempatkan produk 2 pada lokasi penyimpanan yang belum ditempati,S2dengan

nilai tk terendah berikutnya, dan seterusnya.

Tujuan prosedur perangkingan adalah untuk meletakkan item dengan rasio Tj ke

Sj terbesar pada slot-slot dengan rata-rata jarak perjalanan terendah (nilai dk),

meletakkan item dengan rasio terbesar berikutnya dengan jarak perjalananterendah berikutnya, dan seterusnya. Seperti yang ditegaskan sebelumnya, prosedur didasarkan pada asumsi kritis, semua produk yang disimpan memiliki persentase distribusi pergerakan yang sama antara lokasi penyimpanan/penarikan dan titik I/O. Sama halnya dengan mengasumsikan semua operasi penyimpanan dan penarikan adalah operasi "satu perintah" (yaitu, satu operasi penyimpanan atau satu operasi penarikan dilakukan per perjalanan antara penyimpanan dan titik I/O).

3.10.1. Pemindahan Bahan

Pengertian dari pemindahan bahan {material handling) dirumuskan oleh American Material Handling Society (AMHS), yaitu sebagai suatu seni dari ilmu yang meliputi penanganan {handling), pemindahan {moving),

pengendalianpengawasan (controlling) dari bahan atau material dengan segala bentuknya.

Material dapat dipindahkan secara manual maupun dengan menggunakan metode otomatis, material dapat dipindahkan satu kali ataupun beribu kali, material dapat dialokasikan pada lokasi yang tetap maupun secara acak, atau material dapat ditempatkan pada lantai maupun di atas. pabila terdapat dua buah stasiun kerja/departemen i dan j yang koordinatnya ditunjukkan sebagai (x,y) dan (a,b), maka untuk menghitung jarak antar dua titik tengah dapat dilakukan beberapa metode7

1. Rectilinear distance

sebagai berikut:

Jarak diukur sepanjang lintasan dengan mcnggunakan garis tegak lurus

(orthogonal) satu dengan yang lainnya. Sebagai contoh adalah material yang berpindah sepanjang gang (aisle) rectilinear di pabrik.

dij=�x-a�+�y-b�

2. Euclidean distance

Jarak diukur sepanjang lintasan garis lurus antara dua buah titik. Jarak

Euclidean dapat dilustrasikan sebagai conveyor lurus yang memotong dua

buah stasiun kerja. dij=�[(x-a)2+(y-b)2]

3. Squared Euclidean distance

7

Jarak diukur sepanjang lintasan sebenarnya melintas anatara dua buah titik. Sebagai contoh, pada sistem kendaraan terkendali (guided vehicle system),

kendaraan dalam perjalanan harus mengikuti arah-arah yang sudah ditentukan pada jaringan lintasan terkendali. Oleh karena itu, jarak lintasan aliran bisa lebih panjang dibandingkan dengan rectilinear dan Euclidean.

dij=(x-a)2+(y-b)2

3.11. Estimasi Waktu dan Jarak Pengambilan Produk dengan Penumpukan Rak dengan Metode Class Based Storage

3.11.1. Pendahuluan

Penelitian terkait sebelumnya pada konfigurasi gudang dan operasi hanya menyelidiki single-level sistem penyimpanan rak di mana ketinggian rak penyimpanan dan pergerakan vertikal dari operator tidak berpengaruh. Namun, dalam rangka untuk memanfaatkan ruang secara efisien, penyimpanan rak bertingkat sistem yang sering digunakan di dalam praktek pergudangan. Makalah ini menyajikan perjalanan waktu model estimasi untuk pengambilan produk dibagian rak bertingkat dengan bagian sistem dan pertimbangan kebijakan class

based storagedan berbagai kebijakan rute. Hasil penelitian menunjukkan bahwa

model yang diusulkan tampaknya cukup akurat untuk praktek tujuan estimasi waktu, jarak dan penyimpanan di gudang. Selanjutnya, dampak kebijakan penyimpanan dan rute pada waktu perjalanan lebih optimal.

Class based storagemerupakan metode ataupun kebijakan

daerah tetap untuk masing-masing kelas di mana barang-barang secara acak dialokasikan di daerah itu, diusulkan tugas penyimpanan strategi berasal dari kerangka produk dengan menggunakan varian karakteristik informasi memilih untuk mengurangi memilih waktu. Disajikan pencarian satu dimensi algoritma untuk menentukan batas-batas untuk setiap nomor yang dikehendaki dari kelas di sebuah gudang otomatis. Pertimbanganstrategi batching dan alokasi penyimpanan dalam urutan panduan sistem memilih dari bagian-bagian kecil yang memproses volume tinggi pesanan. Pengembangan solusi optimal prosedur untuk penyimpanan formasi kelas dengan mempertimbangkan penggunaan daerah, biaya penanganan dan ruang penyimpanan biaya. Penyimpanan masalah penugasan dalam panduan-pick dengan multi-level-rak gudang rumah, dan menunjukkan bahwa kunci untuk pelaksanaan yang efektif dari sistem tugas penyimpanan untuk mencocokkan jenis gudang sistem penyimpanan dan berbagai item dalam pesanan pelanggan. Kebijakan rute, masalah ini adalah untuk mendapatkan urutan item untuk diambil dari rak sehingga jarak perjalanan total sebagai sesingkat mungkin. Untuk picker-to-bagian rangka sistem pengambilan produk, numermetode rute termasuk algoritma optimal, telah diterapkan teknik simulasi untuk mengevaluasi heuristik rute yang incorpo- kebijakan penyimpanan berbasis popularitas tingkat.Algoritma pemrograman dinamis untuk menentukan konsumen/pelanggan.

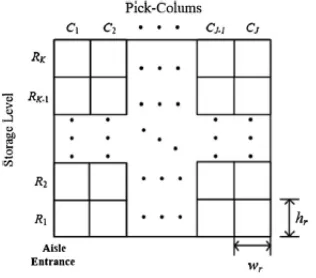

Gudang yang diteliti adalah persegi panjang dengan gang penyimpananan berjalan vertikal ke I/O titik. Produk yang diangkut oleh

forklifttruk dan kemudian dibongkar pada I/O titik. Dua lintas gang di gudang, satu di depan dan yang lainnya di belakangI/O titik terletak di tengah-tengah depan lintas gang sehingga gudang dibagi menjadi dua bagian, sisi kanan dan sisi kiri, masing-masing, dari titik I/O. Tingkat K dalam pick-kolom seperti yang ditunjukkan pada Asumsibahwa pick-kolom di kedua sisi gang yang digabung menjadi satu sisi, sehingga pengambil produk hanya mempertimbangkan satu sisi dari gang untuk memilih. Salah satu isu penting dari operasi gudang adalah pesanan pelanggan cara ditugaskan untuk memesan pengambil produk.pengambilan produk mengacu pada kasus di mana setiap pesanan pelanggan diambil oleh pengambil produk tunggal. Kapasitas pengambil produk adalah cukup besar untuk menangani semua item dalam tur pengambilan produk. Berikut ini asumsi di gudang yang diteliti dan operasi pengambilan produk:

1. Setiap item independen dari item lainnya dalam pesanan 2. Semua informasi pengambilan produk di catat

3. Efek dari percepatan dan perlambatan forklift mengambil produk dapat diabaikan.

4. Waktu untuk memilih item dari rak adalah konstan. 5. Semua item memiliki ukuran dan berat yang sama. 6. Hanya satu jenis item dapat disimpan di rak.

Kebijakan atau metode menggunakan penugasan enam penyimpanan berdasarkan frekuensi pengambilan produk item yang diadopsi dalam sistem gudang yang diteliti. Untuk kebijakan penyimpanan berbasis kelas, penelitian sebelumnya hanya dianggap distribusi barang antara gang untuk picker- tingkat rendah to-bagian sistem. Semua item didistribusikan ke setiap gang sama, throughput sistemik yang dapat ditingkatkan. Dengan demikian, distribusi barang antara gang disimpan sama di bawah semua kebijakan tugas penyimpanan dalam penelitian ini kecuali untuk kebijakan acak.

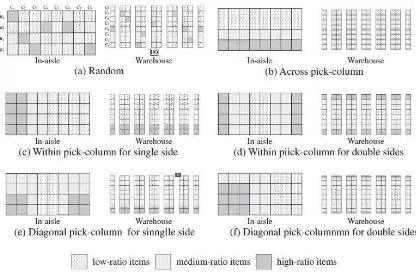

1. kebijakan Acak

Kebijakan penyimpanan acak secara luas digunakan di banyak gudang karena mudah digunakan, penggunaan ruang yang tidak teralokasi sempurna dari lainnya metode penyimpanan, dan hasil dalam pemanfaatan tingkat yang lebih baik dari semua pengambilan produk.

2. Di kebijakan pick-kolom (Across pick-column)

Item frekuensi tertinggi ditugaskan untuk rak tingkat terendah pertama pick-kolom, frekuensi satu tertinggi berikutnya ditugaskan ke tingkat rak terendah kedua pick-kolom, dan sebagainya. Sekali rak tingkat terendah dari semua pick-kolom yang ditetapkan.

pick-kolom, dan sebagainya. Artinya, daerah yang dekat ke depan gang berisi item frekuensi yang lebih tinggi dan daerah dekat ke belakang gang berisi item frekuensi yang lebih rendah.

4. Dalam pick-kolom untuk sisi ganda (Within pick-column for double sides) Metode ini mirip dengan yang sebelumnya, kecuali untuk pick-kolom di dekat gang depan dan gang kembali keduanya ditugaskan pertama.

5. Diagonal pick-kolom untuk sisi tunggal (Diagonal pick-column for single side) Item disimpan di gang dalam pola diagonal, dengan Item frekuensi tertinggi lokasi terdekat ke gang depan.

6. Diagonal pick-kolom untuk sisi ganda (Diagonal pick-column for double sides) Frekuensi tertinggi item yang terletak paling dekat dengan gang depan dan gang belakang.

Gambar 3.6. Pengambilan Produk dari Rak dalam Gudang

3.11.3. Kerangka Analisis Jarak dan Waktu 3.11.3.1. Kerangka

Tabel 3.3. Rumus Perhitungan dan Notasi Angka Simbol/Huruf Keterangan

N Jumlah barang dalam gudang

IR, IL Jumlah gang di sisi kanan dan kiri pada gudang

Tabel 3.3. Rumus Perhitungan dan Notasi Angka (Lanjutan) Simbol/Huruf Keterangan

K Jumlah tingkat rak penyimpanan

J Jumlah rak dalam penyimpanan

hr Ketinggian rak penyimpanan wr Lebar rak penyimpanan wa Lebar gang

ws Kedalaman rak penyimpanan

Da Jarak antara gang dengan pintu masuk/keluar Db Jarak antar gang

Di Jarak antara titik I / O dan gang

vh Kecepatan horizontal pengambilan forklift vv Kecepatan vertikal pengambilan forklift PLijk, PRijk Probabilitas pengambilan produk diambil

Pi Probabilitas produk diambil dari gang C Jumlah gang yang sering di lalui

Z Jumlah gang

3.11.3.2. Jarak dan Waktu Analisis

Gambar gang dengan jarak dan estimasi waktu sebagai contoh penerapan penyimpanan rak bertingkat.

Gambar 3.7. Contoh Penyimpanan Rak Bertingkat

Secara umum, waktudan jarak pengambilan produk dapat dibagi menjadi tiga komponen:

2. Perjalanan yang waktu di setiap lorong 3. Waktu perjalanan dari dan ke I / O titik.

Sistem gudang diselidiki, waktu tempuh antara I / O point dan lorong depan dengan waktu konstan.

Metode penyimpanan dengan kebijakan traversal, pengambil produk harus melewati gang lagi untuk kembali ke titik I / O.

Gambar 3.8. Simulasi Penyusunan Produk

3.11.4. Kesimpulan

BAB IV

METODOLOGI PENELITIAN

4.1.Tempat Penelitian dan Waktu Penelitian

Penelitian dilakukan di PT. Kharisma Cakranusa Rubber Industry yang merupakan salah satu perusahaan yang bergerak di bidang pengolahan rubber industry yaitu pengolahan produk dengan bahan baku rubber menjadi pre-cured tread liner untuk ban vulkanisir dengan sistem masak dingin. Perusahan berlokasi di Jalan Pulau Irian Jaya No.8 Kawasan Industri Medan (KIM) 1, Medan Barat, Sumatera Utara. Penelitian dilakukan pada bagian pergudangan pada bulan Desember 2015.

4.2.Jenis Penelitian

Adapun jenis penelitian ini digolongkan pada tipe penelitian (descriptive research)8

8

Sinulingga, Sukaria. 2015. Metodologi Penelitian. USU Press. Medan. Hal. 31

4.3.Objek Penelitian

Objek pada penelitian ini adalah gudang produk pre-curedtread liner rubber industry.

4.4. Variabel Penelitian

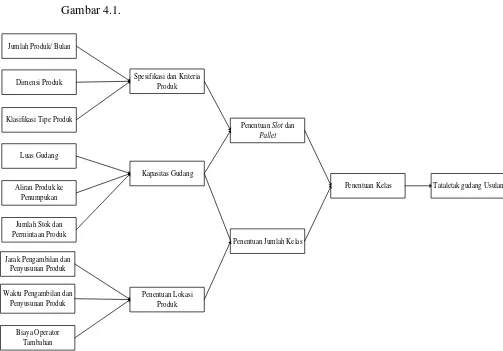

Variabel-variabel yang akan diamati dalam penelitian ini adalah sebagai berikut:

1. Variabel dependen yaitu variabel yang dipengaruhi dan ditentukan variabel lain.

2. Variabel independen yaitu variabel yang mempengaruhi variabel dependen secara positif maupun negatif.

a. Jumlah produk/ bulan b. Dimensi Produk

c. Klasifikasi Tipe produk d. Luas gudang

e. Aliran produk ke penumpukan f. Jumlah stok dan permintaan produk

4.5. Kerangka Konseptual Penelitian

Kerangka konseptual menunjukkan hubungan logis antara variabel-variabel yang telah diidentifikasi yang penting dan menjadi fondasi dalam melaksanakan penelitian. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Penentuan Slot dan Pallet

Kapasitas Gudang

Gambar 4.1. Kerangka Konseptual Penelitian

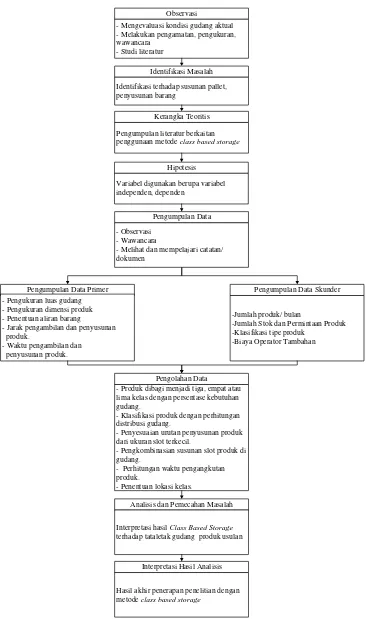

4.6. Blok Diagram Prosedur Penelitian

Observasi

- Mengevaluasi kondisi gudang aktual - Melakukan pengamatan, pengukuran, wawancara

- Studi literatur

Identifikasi Masalah

Identifikasi terhadap susunan pallet, penyusunan barang

Kerangka Teoritis

Pengumpulan literatur berkaitan penggunaan metode class based storage

Pengumpulan Data Primer - Pengukuran luas gudang - Pengukuran dimensi produk - Penentuan aliran barang

- Jarak pengambilan dan penyusunan produk.

- Waktu pengambilan dan penyusunan produk.

Pengumpulan Data Skunder

-Jumlah produk/ bulan

-Jumlah Stok dan Permintaan Produk -Klasifikasi tipe produk

-Biaya Operator Tambahan

Pengolahan Data

- Produk dibagi menjadi tiga, empat atau lima kelas dengan persentase kebutuhan gudang.

- Klasifikasi produk dengan perhitungan distribusi gudang.

- Penyesuaian urutan penyusunan produk dari ukuran slot terkecil.

- Pengkombinasian susunan slot produk di gudang.

- Perhitungan waktu pengangkutan produk.

- Penentuan lokasi kelas.

Analisis dan Pemecahan Masalah

Interpretasi hasil Class Based Storage

terhadap tataletak gudang produk usulan

Interpretasi Hasil Analisis

Hasil akhir penerapan penelitian dengan metode class based storage

Pengumpulan Data - Observasi

- Wawancara

- Melihat dan mempelajari catatan/ dokumen

Hipotesis

Variabel digunakan berupa variabel independen, dependen

4.7. Pengumpulan Data 4.7.1. Data Primer

Merupakan data yang dikumpulkan melalui pengamatan dan wawancara. Data primer yang dikumpulkan berupa:

1. Pengukuran luas gudang. 2. Pengukuran dimensi produk. 3. Pola aliran produk ke penumpukan.

4. Jarak pengambilan dan penyusunan produk. 5. Waktu pengambilan dan penyusunan produk.

4.7.2. Data Sekunder

Merupakan data yang dikumpulkan dengan mencatat data dan informasi dari laporan-laporan perusahaan yang ada. Data sekunder yang dikumpulkan adalah:

1. Jumlah produk/ bulan

2. Jumlah Stok dan Permintaan Produk. 3. Klasifikasi tipe produk.

4. Biaya operator tambahan.

4.8. Metode Pengolahan Data

Langkah-langkah dalam proses pengolahan data adalah:

b. Menghitung keseluruhan kapasitas gudang. Rasio = T/S

T = Throughputyaitu keseluruhan jumlah permintaan produk. S = Storage yaitu jumlah produk tersedia dalam gudang Contoh tabel throughput dan storage dapat dilihat pada tabel 4.1.

Tabel 4.1. Contoh Throughput dan Storage

Produk T S T/S Produk T S T/S

8. Klasifikasi produk dengan perhitungan distribusi gudang.

Gambar 4.3. Urutan Rasio Besar Hingga Kecil

d. Membagi kelas tiap produk dengan mengambil 20% dari jumlah produk menjadi kelas pertama, 50% selanjutnya menjadi kelas kedua dan seterusnya contoh tabel pembagian kelas produk dapat dilihat pada tabel 4.2.

Tabel 4.2. Pembagian Kelas Produk

Kelas Produk

1 3, 6, 10, 15, 20, 29, 35, 37, 43, 46

2 4,8,11,12,14,18,26,30,31,32,33,34,36,38,40

3 1,2,5,7,9,13,16,17,19,21,22,23,24,25,27,28,39,41,42,44,45,47,48,49,50

9. Penyesuaian urutan penyusunan produk dari ukuran slot terkecil. c. Menghitung jumlah slot untuk tiap-tiap jenis produk.

`

Kelas 3

Kelas 2

Kelas 1

Gambar 4.4. Contoh Penyusunan Slot tiap Kelas Produk

10. Pengkombinasian susunan slot produk di gudang.

c. Menentukan waktu pengambilan produk untuk masing-masing slot d. Peletakan waktu pada masing masing kelas dan posisi produk contoh

gambarwaktu masing-masing slot dapat dilihat pada gambar 4.5.

60 Detik

11. Perhitungan waktu pengangkutan produk dengan menghitung waktu dan jarak pemindahan produk secara vertikal dan horizontal melalui blok template gudang.

12. Penentuan lokasi kelas dengan penempatan lokasi dari masing-masing kelas contoh gambarpenentuan lokasi kelas dapat dilihat pada gambar 4.6.

Kelas 1 Kelas 2 Kelas 3 Kelas 4

Gambar 4.6. Contoh Penentuan Lokasi Kelas

4.9. Analisis Pemecahan Masalah

Analisis ini dilakukan terhadap hasil tataletak sekarang dan tataletak usulan dengan metode class based storage. Dengan metode tersebut akan diperoleh penempatan bahan atau material berdasarkan atas kesamaan suatu jenis bahan atau material kedalam suatu kelas. Kelas ini nantinya disusun berdasakan jenis produk yang paling banyak dipesan oleh konsumen, dengan demikian waktu pengambilan produk menjadi lebih singkat.

4.10.Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data 5.1.1. Data Primer

Pengumpulan data pada penelitian ini dilakukan dengan melakukan pengamatan langsung untuk mendapatkan data primer yaitu:

6. Pengukuran luas gudang. 7. Pengukuran dimensi produk. 8. Pola aliran produk ke penumpukan.

9. Jarak pengambilan dan penyusunan produk. 10.Waktu pengambilan dan penyusunan produk.

5.1.1.1. Layout Awal Gudang Pre-curedtread Liner

Gudang produk pada PT. Kharisma Cakranusa Rubber Industry memiliki luas 14 m x 7 m = 98 m2. Setiap barang pada gudang belum memiliki garis pembatas penyimpanan (slot), dapat dilihat pada Lampiran 1.

5.1.1.2. Pengukuran Dimensi Produk

Tabel 5.1. Pengukuran Dimensi Produk

5.1.1.3. Pola Aliran Produk ke Penumpukan

5.1.1.4. Jarak Pengambilan dan Penyusunan Produk

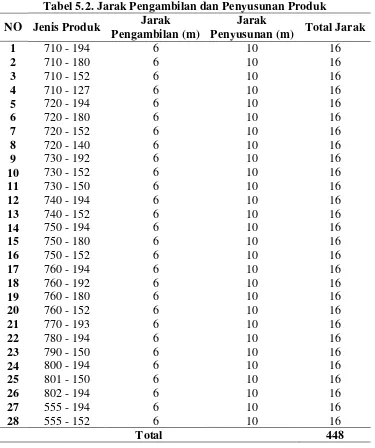

Jarak pengambilan produk dan penyusunan produk pre-curedtread linerdapat dilihat pada tabel 5.2.

Tabel 5.2. Jarak Pengambilan dan Penyusunan Produk NO Jenis Produk Jarak

Pengambilan (m)

Jarak

Penyusunan (m) Total Jarak

5.1.1.5. Data Waktu Pengambilan dan Penyusunan

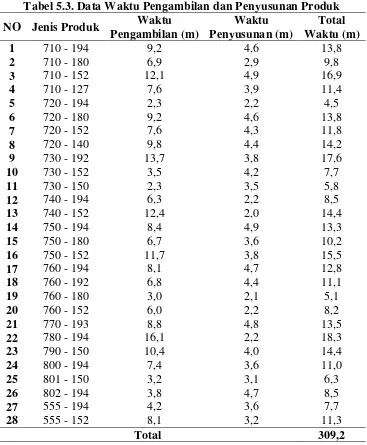

Data waktu pengambilan produk dan penyusunan produk pre-curedtread linerdapat dilihat pada tabel 5.3.

5.1.2. Data Sekunder

Pengumpulan data selanjutnya dilakukan dengan mencatat data dan informasi dari laporan-laporan perusahaan yang ada untuk mendapatkan data sekunder yang dikumpulkan yaitu:

5. Data jumlah produk/ bulan

6. Jumlah Stok dan Permintaan Produk 7. Klasifikasi tipe produk.

8. Biaya operator tambahan.

5.1.2.1. Data Jumlah Produk/Bulan

Data jumlah produk/bulan didapat dari perusahaan PT. Kharisma Cakranusa Rubber Industry dapat dilihat pada tabel 5.4.

Tabel 5.4. Data Jumlah Produk Periode I 2015

NO Jenis Produk Juli Agustus September Oktober November Desember Stok

Tabel 5.4. Data Jumlah Produk Periode I 2015 (Lanjutan)

NO Jenis Produk Juli Agustus September Oktober November Desember Stok

25 801 - 150 314 401 355 393 483 351 2297 26 802 - 194 486 376 414 391 385 488 2540 27 555 - 194 347 471 327 440 406 313 2304 28 555 - 152 416 323 388 451 366 399 2343

Sumber: Data Perusahaan

5.1.2.2. Jumlah Stok dan Permintaan Produk

Data jumlah stok dan permintaan produk didapat dari perusahaan PT. Kharisma Cakranusa Rubber Industrydapat dilihat pada tabel 5.5.

Tabel 5.5. Data Jumlah Stok dan Permintaan Produk Periode I NO Jenis Produk Stok Permintaan/Pemesanan Stok Akhir

Tabel 5.5. Data Jumlah Stok dan Permintaan Produk Periode I (Lanjutan) NO Jenis Produk Stok Permintaan/Pemesanan Stok Akhir

25 801 - 150 2297 2070 278

26 802 - 194 2540 2370 227

27 555 - 194 2304 2153 170

28 555 - 152 2343 2107 151

Sumber: Data Perusahaan

5.1.2.3. Klasifikasi Tipe Produk

Produk yang dihasilkan PT. Kharisma Cakranusa Rubber Industrty yaitu

Pre-curedtread liner. Proses pembentukan ban vulkanisir dengan sistem masak dingin dengan berbagai spesifikasi tipe bunga ban dan hasil berupa lembaran ban yang memiliki bunga ban yang berbeda berikut tipe-tipe dan spesifikasi pre-curedtread linerdapat dilihat pada tabel 5.6.

Tabel 5.6. Klasifikasi Tipe Produk

Gambar Kode/ Jenis Lebar Tapak (cm)

KC 710 – 194 19,4

KC 710 – 180 18,0

KC 710 - 152 15,2

KC 710 - 127 12,7

KC 720 – 194 19,4

KC 720 – 180 18,0

KC 720 – 152 15,2

Tabel 5.6. Klasifikasi Tipe Produk (Lanjutan)

Gambar Kode/ Jenis Lebar Tapak (cm)

KC 730 - 192 19,2

KC 730 – 152 15,2

KC 730 - 150 15,0

KC 740 – 194 19,4

KC 740 – 152 15,2

KC 750 – 194 19,4

KC 750 – 180 18,0

KC 750 - 152 15,2

KC 760 – 194 19,4

KC 760 – 192 19,2

KC 760 - 180 18,0

KC 760 - 152 15,2

Tabel 5.6. Klasifikasi Tipe Produk (Lanjutan)

Gambar Kode/ Jenis Lebar Tapak (cm)

KC 780 – 194 19,4

KC 790 – 150 15,0

KC 800 - 194 19,4

KC 801 - 150 15,0

Tabel 5.6. Klasifikasi Tipe Produk (Lanjutan)

Gambar Kode/ Jenis Lebar Tapak (cm)

KC 555 - 194 19,4

KC 555 - 152 15,2

Sumber: Data Perusahaan

5.1.2.4. Biaya Operator Tambahan

Biaya material handling dan operator tambahan produk pre-curedtread linerdapat dilihat pada tabel 5.7.

Tabel 5.7. Data Biaya Operator Tambahan (Lanjutan)

Metode class based storage merupakan kebijakan pengklasifikasian produk sesuai dengan kelas (kelompok) produk dengan jumlah pemesanan konsumen yang paling dominan.

5.2.1.1. Perancangan Slot

Slot adalah lokasi penyimpanan pada gudang yang berfungsi untuk memudahkan operator dalam menempatkan barang, dalam hal ini akan dirancang

slot untuk produk.

Gambar 5.1.PalletPre-curedtread Liner

Penentuan panjang dan lebar slot dengan perhitungan dan dapat dilihat pada tabel 5.8. sebagai berikut:

Panjang slot = Diameter Produk x 4 buah pre-curedtread liner

Lebar slot = Tinggi Produk x 4 buah pre-curedtread liner

Tabel 5.8. Pengukuran Slot Produk

Tabel 5.8. Pengukuran Slot Produk (Lanjutan)

5.2.1.2. Menghitung Kapasitas Gudang

Menghitung kapasitas gudang dengan mencari rasio yaitu jumlah produk digudang dibagi dengan slot yang tersedia dalam gudang.

Rasio = T/S

T = Throughput yaitu jumlah produk digudang selama periode tertentu. S = Storage yaitu jumlah slot yang tersedia dalam gudang

Perhitungan rasio dengan mengambil throughput data persentase kapasitas gudang yang diambil dari data stok gudang selama I periode (6 bulan) dikurangi dengan permintaan selama I periode dapat dilihat pada tabel 5.9.

Tabel 5.9. Data Kapasitas Gudang (Lanjutan)

Pengurutan data kapasitas gudang dari Tabel 5.9. dengan pengurutan dari besar ke kecil dapat dilihat pada tabel 5.10.

Tabel 5.10. Pengurutan Besar ke Kecil

Jenis Produk No. Produk Pengurutan Besar ke Kecil

Tabel 5.10. Pengurutan Besar ke Kecil (Lanjutan) Jenis Produk No. Produk Pengurutan Besar ke Kecil

720-180 27 9,44

Berdasarkan data di atas, produk dengan rasio terbesar diletakkan di dekat pintu gudang dengan tujuan memudahkan dalam pengambilan produk dan mengurangi waktu dalam pengambilan dan penyusunan produk.

5.2.1.3. Pembagian Kelas Produk

Pembagian kelas tiap produk dengan mengambil 20% dari jumlah produk menjadi kelas pertama, sisa 50% selanjutnya menjadi kelas kedua dan berikutnya menjadi kelas ke 3 dapat dilihat pada tabel 5.11.

Total Produk = 28 Jenis Produk

Kelas 1 = 28 x 20% = 5,6 ≈ 6 Produk menjadi kelas 1 Kelas 2 = 28 - 6 = 22 x 50% = 11 Produk menjadi kelas 2 Kelas 3 = 22 - 11 = 11 Produk menjadi kelas 3

Tabel 5.11. Data Penyusunan Kelas Kelas No. Produk

1 13, 14, 15, 18, 23, 24

5.2.1.4. Grafik Pengurutan Besar ke Kecil

Pengurutan rasio dari ukuran terbesar hingga terkecil bertujuan untuk melihat peningkatan dan jumlah stok produk di gudang data grafik diambil dari tabel 5.10 dan dapat dilihat pada gambar 5.2.

5.2.1.5. Menentukan Lokasi Kelas

Menentukan penempatan lokasi tiap tiap kelas ditentukan dengan menyusun kelas pertama mendekati ke pintu masuk gudang, semakin dekat dengan pintu masuk gudang memperkecil waktu dan jarak pengambilan produk dapat dilihat pada gambar 5.3.

Gambar 5.3. Penyusunan Pembagian Kelas

5.2.1.6. Kombinasi Waktu Pengambilan Produk

Tabel 5.12. Pengukuran Waktu/Pallet Slot Jenis Produk Pallet Pembulatan

Pallet

Perhitungan kombinasi waktu tiap kelas dapat dilihat pada tabel 5.13. Tabel 5.13. Perhitungan Waktu Kelas

5.2.1.7. Perhitungan Jarak Antar Slot

Perhitungan jarak produk ke pintu gudang merupakan jarak yang harus ditempuh material handling menuju slot yang ada dengan titik I/O sebagai titik awal perjalanannya.

Jumlah slot yang dibutuhkan adalah 28 slot dan terdiri dari 384 pallet

penumpukan. Pengambilan per pallet, dilakukan dengan menggunakan material handling berupa kereta sorong, ukuran kereta sorong yang dipakai adalah 50 cm x 100 cm. menghitung luas gang yang dibutuhkan.

Panjang Diagonal = √(lebar kereta sorong)2+(panjang kereta sorong)2 = √(50cm)2+(100cm)2

= √12500

= 111.80 cm = 1.11 m

Jarak yang dibutuhkan untuk masing masing slot adalah 111.80 cm atau 1.11 m.

5.2.1.8. Hasil Akhir Penentuan Lokasi Kelas Produk

Tabel 5.14. Hasil Akhir Dimensi, Jumlah dan Waktu/Pallet

Persentase wilayah gudang yang tidak dipakai untuk penyimpanan produk di gudang produk pre-curedtread liner adalah:

Sisa luas areal = areal tersedia - (Total volume produk + Area Pembungkusan + Rak bertingkat + Area Penyusunan)

= 98 m2 - (21,20 m2 + 3 m2 + 3,50 m2 + 5,25 m2) = 98 m2 - 32,9 m2 = 65,10 m2

5.2.1.9. Hasil Akhir Perbandingan Jarak, Waktu dan Biaya

Proses pengambilan produk diukur dari pencarian hingga memasukkan

pre-curedtread liner rubber industry kedalam pallet.Proses penyusunan produk diukur dari pengambilan palletdan disusun ke tempat area penyusunan produk, pada proses usulan produk sudah terbungkus dalam palletdan tersusun dalam

slotsehingga proses pengambilan produk dihilangkan dapat dilihat pada tabel 5.14. Tabel 5.15. Perbandingan Jarak Awal dengan Usulan

Proses perbandingan waktu awal dengan usulan, dimana waktu pengambilan produk awal dihitung dengan penambahan waktu pencarian produk. waktu usulan lebih singkat karena tidak adanya proses pencarian produk dapat dilihat pada tabel 5.15.

Tabel 5.16. Perbandingan Waktu Awal dengan Usulan

NO Jenis Produk

BAB VI

ANALISIS DAN EVALUASI

6.1. Analisis

6.1.1. Analisis Persentase Kapasitas Gudang

Analisis persentase kapasitas gudang digunakan untuk mencari rasio yaitu jumlah produk digudang dibagi dengan slot yang tersedia dalam gudang produk

pre-curedtread liner.

Analisis persentase kapasitas gudang didapatkan pallet terbesar yaitu 32,44 pallet ≈ 33 pallet dan pallet terkecil adalah 6,63 pallet ≈ 7 pallet dengan total keseluruhan 384 pallet.

6.1.2. Analisis Grafik Perhitungan Rasio

Analisis grafik perhitungan rasio dengan mengurutkan jumlah data dari besar ke kecil digunakan untuk melihat laju peningkatan jumlah stok di gudang. Peningkatan jumlah stok di sebabkan permintaan lebih sedikit dari pada produksi dan menyebabkan jumlah stok digudang meningkat.

6.1.3. Analisis Pembagian Kelas Produk

6.1.4. Analisis Penentuan Lokasi Kelas

Analisis penentuan lokasi kelas dengan menggunakan aturan metode class

based storage yaitu dengan menyusun kelas pertama dan merupakan produk yang

paling banyak di pesan oleh konsumen diletakkan di dekat pintu masuk gudang, guna membantu mengurangi waktu dalam pencarian produk, jarak dalam pengambilan produk dan biaya dalam pengambilan.

6.1.5. Analisis Perhitungan Waktu Pengambilan Produk

Analisis perhitungan waktu pengambilan produk Perhitungan waktu pengambilan produk dari masing-masing slot dengan mengasumsikan setiap pengambilan 1 pallet produk dari slot yaitu 10 detik. Produk diberikan zona waktu sesuai dengan pengelompokan jenis produk nya data diambil dari tabel 5.11. dapat dilihat pada tabel 6.1.

Tabel 6.1. Pengelompokan Pengambilan Produk Slot Jenis Produk Kelompok

Tabel 6.1. Pengelompokan Pengambilan Produk Slot Jenis Produk Kelompok

Waktu

6.1.6. Analisis Hasil Akhir Penentuan Lokasi Kelas Produk

Analisis akhir penentuan lokasi kelas produk disebabkan lokasi akhir 28 jenis produk pre-curedtread liner disusun berdasarkan kelas yang telah di tentukan, dalam terusun dalam pallet dan satu pallet berisi 8 unit produk pre-curedtread liner.

Persentase wilayah gudang yang tidak dipakai untuk penyimpanan produk di gudang produk pre-curedtread liner adalah:

Sisa luas areal = areal tersedia - (Total volume produk + Area Pembungkusan + Rak bertingkat + Area Penyusunan)

= 98 m2 - (21,20 m2 + 3 m2 + 3,50 m2 + 5,25 m2) = 98 m2 - 32,9 m2 = 65,10 m2

6.1.7. Analisis Perbandingan Perhitungan Jarak, Waktu dan Biaya

Analisis perbandingan perhitungan jarak usulan menunjukkan bahwa ukuran jarak, waktu dan biaya awal memiliki angka yang lebih besar dibandingkan dengan perhitungan jarak waktu dan biaya usulan dapat dilihat pada tabel 6.2.

Tabel 6.2. Perbandingan Jarak Awal dengan Usulan

Proses perbandingan waktu awal dengan usulan, dimana waktu pengambilan produk awal dihitung dengan penambahan waktu pencarian produk. waktu usulan lebih singkat karena tidak adanya proses pencarian produk dapat dilihat pada tabel 6.3.

Tabel 6.3. Perbandingan Waktu Awal dengan Usulan

Proses perbandingan biaya awal yaitu Rp. 75.750 dan biaya usulan Rp. 0, dikarenakan gudang tidak memerlukan operator tambahan.

6.2. Evaluasi

6.2.1. Evaluasi Persentase Keseluruhan Kapasitas Gudang

Evaluasi persentase gudang menunjukkan kapasitas gudang terpenuhi dengan adanya stok, dikarenakan permintaan produk yang masih berada dibawah stok gudang perusahaan. Perhitungan rasio menunjukkan peningkatan yang tidak bersifat kumulatif dari stok produk pre-curedtread linerdi gudang.

6.2.2. Evaluasi Pembagian Kelas Produk

Evaluasi pembagian kelas produk pada metode class based storage yaitu dengan membagi 20% produk menjadi kelas 1 dan 50% menjadi kelas 2 dan seterusnya. Sehingga 6 jenis produk menjadi 20% kelas pertama, 11 jenis produk menjadi 50% kelas kedua dan sisanya 11 jenis produk menjadi kelas ketiga.

6.2.3. Evaluasi Grafik Perhitungan Rasio

Evaluasi grafik perhitungan rasio menunjukkan peningkatan stok setelah dilakukan pengurutan produk yang paling banyak dipesan oleh konsumen. Peningkatan grafik pada gambar membuktikan adanya stok yang berada pada gudang produk pre-curedtread liner.

Penentuan lokasi kelas dengan meletakkan posisi produk pre-curedtread lineryang paling banyak dipesan konsumen berada di dekat pintu keluar gudang, sehingga memudahkan operator dalam hal mengangkut dan menaikkan produkpre-curedtread linersaat melakukan packing.

6.2.5. Evaluasi Perhitungan Waktu Pengambilan Produk

Evaluasi perhitungan waktu pengambilan produk dipersingkat menjadi 66,50 = 1,11 jam. waktu pengambilan produk dihitung dengan mengasumsikan pengambilan 1 pallet produk yaitu 10 detik. 1 slot terdiri dari 2 pallet produk.

6.2.6. Evaluasi Hasil Akhir Penentuan Lokasi Kelas Produk

Evaluasi hasil akhir penentuan lokasi kelas produk menunjukkan hasil yang cukup signifikan dengan menyusun produk pre-curedtread linersesuai dengan kelas dan kriteria jenis produk, sehingga memudahkan dalam pencarian, pengambilan dan penyusunan produk. Penggunaan areal gudang hanya 34% dikarenakan luas areal yang tidak digunakan adalah 66%. 34% menunjukkan total dari penyusunan produk, areal pembungkusan, rak bertingkat, sedangkan 66% termasuk area penggunaan kereta sorong.

6.2.7. Evaluasi Perbandingan Perhitungan Jarak, Waktu dan Biaya

Evaluasi perhitungan jarak pengambilan produk dengan memperhitungkan jarak pengambilan dan penyusunan produk dari tumpukan, jarak awal yaitu 448 Meter dan jarak usulan 130,81 Meter.

Jarak awal > Jarak Usulan

Evaluasi perhitungan waktu pengambilan produk dengan memperhitungkan waktu pengambilan dan penyusunan produk dari tumpukan, waktu awal yaitu 309,2 menit = 5,15 jam dan waktu usulan 66,50 = 1,11 jam.

waktu awal > waktu usulan

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan yang diperoleh berdasarkan tujuan penelitian yang telah dilakukan adalah sebagai berikut :

1. Rasio pallet terbesar 32,44 ≈ 33 pallet dan rasio pallet terkecil 6,63 ≈ 7 pallet.

2. Jumlah kelas dari penyusunan produk pre-curedtread liner rubber industry

adalah 3 kelas.

3. Dimensi dari slotproduk pre-curedtread liner rubber industry adalah panjang

slot dikalikan dengan lebar slot dengan total dimensi 21,20 Meter.

4. Jarak antar slot 1,11 Meter.

5. Tipe aliran produk awal yaitu menggunakan zig-zag, dengan menggunakan

class based storage didapat pola aliran straight line dengan pola aliran lurus dan lebih sederhana.

7.2. Saran

Saran yang diberikan adalah sebagai berikut:

1. Bagi perusahaan, hendaknya memberikan tanda untuk tiap-tiap jenis produk yang dihasilkan.

2. Bagi perusahaan, hendaknya bagian gudang dilakukan perluasan.

2.1. Sejarah Perusahaan

PT. Kharisma Cakranusa Rubber Industrty adalah sebuah perusahaan yang memproduksi karet compound untuk ban vulkanisir dengan sistem masak panas, perusahaan ini didirikan pada tahun 1995 dan kemudian pada tahun 2004 memperluas produksi dengan memproduksi Pre-curedtread Liner dengan sistem masak dingin, kedua hasil dari sistem produksi perusahaan untuk ban truk dan bus. PT. Kharisma Cakranusa Rubber Industrty bergabung dengan Perusahaan Mahkota Group dan berada di bawah manajemen baru perusahaan sehingga mengalami perubahan sistem ke arah yang lebih baik.

Perusahaan PT. Kharisma Cakranusa Rubber Industry berlokasi di Jalan Pulau Irian No.3 Kawasan Industri Medan I adalah perusahaan yang di kelola oleh Bapak Irwansyah dan didirikan pada bulan September tahun 1995 dan perusahaan ini bergerak dibidang industri ban vulkanisir. Produk yang dihasilkan merupakan ban vulkanisirsebagai produk akhirnya. Sejak tahun 1995 samapai sekarangperusahaan ini mulai berproduksi dalam bisnis karet dengan tujuan memasarkan ban vulkanisir sesuai dengan permintaan pelanggan. Seiring dengan berkembangnya potensi karet, prospek karet Indonesia dan persaingan perindustrian karet di Indonesia, saat ini perusahaan PT. Kharisma Cakranusa

Rubber Industry memproduksi bebagai macam produk karet, bahkan hampir