PERBAIKAN KECACATAN PRODUK DENGAN

PENDEKATAN FUZZY MULTIEXPERT- MULTI CRITERIA

DECISION MAKING (FUZZY ME-MCDM)

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

GRACE ALOINA SITEPU

080403043

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus yang

senantiasa memberikan kasih karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan tugas sarjana yang berjudul “Perbaikan Kecacatan Produk dengan

Pendekatan Fuzzy Multi Expert-Multi Criteria Decision Making (Fuzzy

ME-MCDM) pada PT Mewah Indah Jaya.” Tugas sarjana ini merupakan salah satu

syarat bagi penulis untuk menyelesaikan pendidikan program sarjana di

Departemen Teknik Industri USU. Ini merupakan langkah awal bagi penulis

untuk mengenal lingkungan kerja serta menerapkan ilmu yang telah dipelajari

selama perkuliahan di lingkungan kerja.

Penulis menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh

karena itu, saran dan kritik yang membangun sangat diharapkan penulis sebagai

masukan yang berarti. Semoga tugas sarjana ini dapat bermanfaat bagi pembaca

dan semua pihak.

Medan, Agustus 2013

UCAPAN TERIMAKASIH

Syukur dan terimakasih saya ucapkan yang sebesar-besarnya kepada

Tuhan Yesus Kristus yang telah memberikan kesempatan kepada saya untuk

mengikuti dan menyelesaikan pendidikan di Departemen Teknik Industri USU

serta telah membimbing saya selama masa kuliah dan penulisan tugas sarjana ini.

Dalam penulisan tugas sarjana ini saya telah mendapatkan bimbingan dan

bantuan dari berbagai pihak, baik berupa materil, spiritual, maupun informasi.

Oleh karena itu sudah selayaknya saya mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara, yang telah memberi izin pelaksanaan tugas

sarjana ini.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku Ketua Bidang

Manajemen Rekayasa dan Produksi atas waktu, bimbingan, dan masukan

yang diberikan kepada saya dalam penyelesaian tugas sarjana ini.

3. Bapak Dr. Ir. Nazaruddin Matondang, MT. selaku Dosen Pembimbing I atas

waktu, bimbingan, dan masukan yang diberikan kepada saya dalam

penyelesaian tugas sarjana ini. Saya sangat bersyukur dibimbing oleh Bapak

yang selalu membukakan cara pandang yang benar dan termudah yang dapat

saya pahami.

4. Bapak Aulia Ishak, ST, MT. selaku Dosen Pembimbing II atas waktu, dan

5. Bapak/Ibu Dosen Pembanding yang telah memberikan masukan dan saran

untuk menyempurnakan tugas sarjana ini

6. Bapak Ir. Mangara M. Tambunan M.Sc selaku Kepala Laboratorium Logika

Pemrograman yang telah memberikan bimbingan, arahan dan ilmu yang

bermanfaat bagi saya.

7. Seluruh Dosen Departemen dan Staff Akademis Teknik Industri USU, yang

telah memberikan bimbingan, arahan dan ilmu yang bermanfaat bagi saya.

8. Bapak Thomas Efendi selaku pemilik PT. Mewah Indah Jaya yang telah

mengizinkan serta membantu saya melakukan penelitian.

9. Bapak Sunaryo selaku pembimbing lapangan yang telah banyak memberikan

informasi serta untuk pengerjaan laporan penelitian ini.

10.Seluruh karyawan di PT. Mewah Indah Jaya yang telah bersedia meluangkan

waktu untuk mengisi kuisioner penelitian.

11.Mama Petni Ginting yang bersedia dalam membantu pencarian pabrik sebagai

tempat penelitian saya.

12.Bapak Rachman Jaya selaku Koresponden Jurnal Penelitian yang telah

membantu saya dalam memahami Metode Fuzzy Multi Expert-Multi Criteria

Decision Making.

13.Bapak Biasa Sitepu dan Bertha Ginting, orang tua yang sangat saya kasihi

yang telah memberikan saya semangat dan doa untuk menyelesaikan

penelitian saya.

14.Kepada Kak Meta, Syalom, Bi Engah, Bi Uda dan Kak Ida yang telah

15.Kepada Guru Sekolah Minggu dan Anak KA-KR KM 4 (RI-KI dan Remaja)

Saya mengucapkan terima kasih atas bantuan serta dukungan kepada saya

untuk nyelesaikan laporan penelitian ini.

16.Kawan-kawan stambuk 2008 yang sama-sama berjuang menyelesaikan Tugas

Akhir ini. Saya mengucapkan terima kasih atas bantuan serta dukungan

kepada saya untuk menyelesaikan laporan penelitian ini.

17.Keluarga Laboratorium Logika Pemrograman, Jhonli Pardosi, Efraim Ginting,

Binsar Batubara, Jesica, Mike, William, Melisa, Mayang, Robby, Vita binje,

Ivana, Marco, Calvin, Putra Jaya, dan Avent. Saya mengucapkan terima kasih

atas bantuan serta dukungan kepada saya untuk menyelesaikan laporan

penelitian ini.

18.Kepada kelompok kecil saya, Pak Kaban, Kak Nomi, Bang Icad, Kak Ida,

Susan dan Astri. Saya mengucapkan terima kasih atas bantuan serta dukungan

kepada saya untuk menyelesaikan laporan penelitian ini.

19.Kepada saudara terkasih Kecan, Debong, Fitri, Marta, Denk, Aeng, Clara,

Keketh, Arif, Yati, Kale yang menemani dan mendukung saya dalam

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN ... xix

ABSTRAK ... xx

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-5

1.3. Tujuan Penelitian ... I-5

1.4. Batasan dan Asumsi Masalah Penelitian ... I-5

1.5. Manfaat Penelitian ... I-6

1.6. Sistematika Penulisan Tugas Sarjana ... I-6

I I GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi Perusahaan ... II-2

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-2

2.3.3. Tenaga Kerja dan Jam Kerja ... II-5

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-7

2.4. Proses Produksi ... II-8

2.4.1. Produk Berbahan Aluminium ... II-8

2.4.1.1. Bahan yang Digunakan ... II-8

2.4.1.2. Uraian Proses Produksi Produk Aluminium .... II-9

2.4.2. Produk Berbahan Plastik ... II-14

2.4.2.1. Bahan yang Digunakan ... II-14

2.4.2.2. Uraian Proses Produksi Produk Plastik ... II-14

III LANDASAN TEORI ... III-1

3.1. Metode Pengendalian Kualitas ... III-1

3.2. Metode AHP (Analytical Hierarchy Process) ... III-9

3.3. Sistem Pengambilan Keputusan ... III-16

3.4. Multi Criteria Decision Making (MCDM) ... III-18

3.4.1. Metode Pengambilan Keputusan Kelompok (Multi Expert-

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.5. Plastik ... III-21

3.5.1. Jenis-jenis Plastik ... III-21

3.5.2. Kecacatan Produk Plastik ... III-27

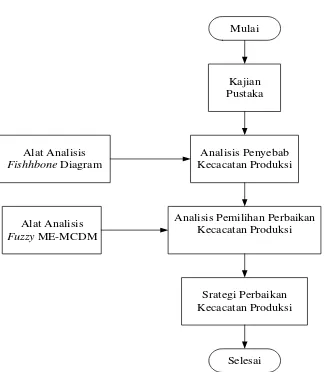

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Variabel Penelitian ... IV-2

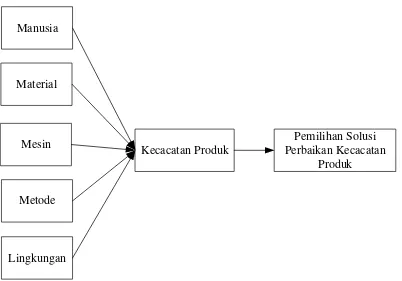

4.5. Kerangka Konseptual Penelitian ... IV-3

4.6. Sumber Data ... IV-4

4.7. Instrumen Penelitian ... IV-5

4.8. Populasi dan Sampel ... IV-5

4.9. Pelaksanaan Penelitian ... IV-5

4.10. Metode Pengumpulan Data ... IV-8

4.11. Metode Pengolahan Data ... IV-8

4.12. Analisis Pemecahan Masalah ... IV-9

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

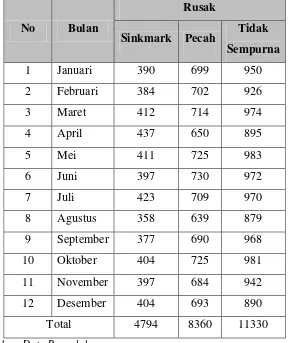

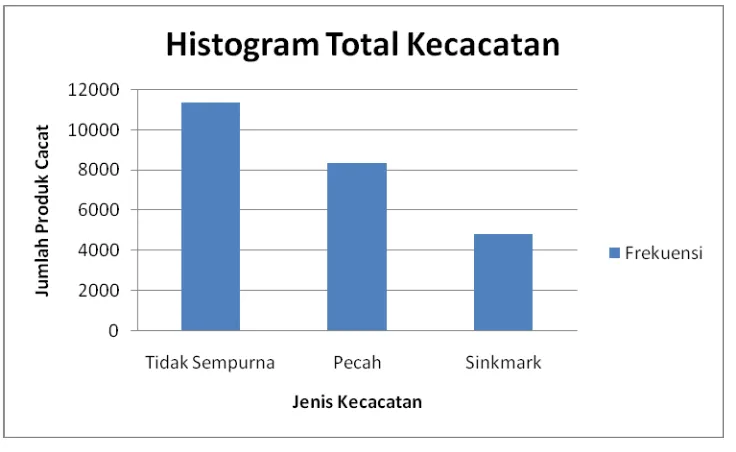

5.1. Pengumpulan Data dengan Stratifikasi dan Histogram ... V-1

5.2. Diagram Pareto ... V-4

5.3. Diagram Sebab Akibat ... V-5

5.4. Penentuan Bobot Faktor Penyebab Kecacatan Produk ... V-8

5.5. Pemilihan Solusi Alternatif dengan Fuzzy Multi Expert-

Multi Criteria Decision Making (Fuzzy ME-MCDM) ... … V-24

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Teknik Dasa Pengendalian Kualitas ... VI-1

6.2. Analisis Bobot Kriteria dengan Metode AHP (Analytical

Hierarchy Process) ... VI-4

6.3. Analisis Pemilihan Solusi Alternatif dengan Fuzzy Multi Expert-

Multi Criteria Decision Making (Fuzzy ME-MCDM) ... VI-5

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Tingkat Kecacatan Produk Bulan Januari2012-Desember2012 I-1

1.2. Tingkat Kecacatan Produk Ember Bulan Januari2012-

Desember2012 ... I-2

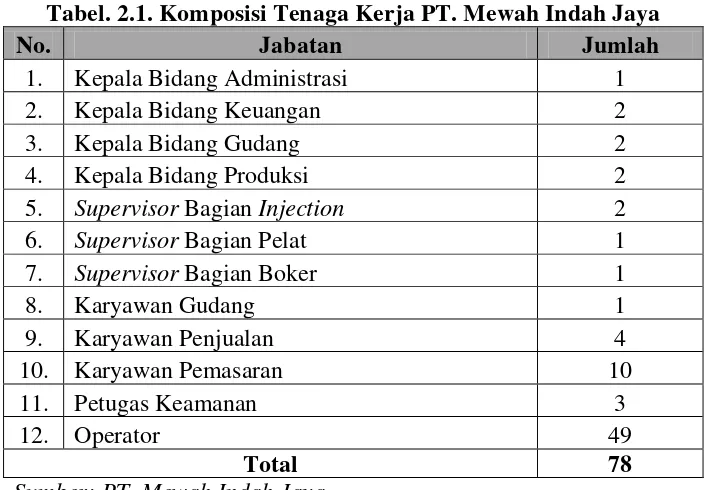

2.1. Komposisi Tenaga Kerja PT. Mewah Indah Jaya ... II-6

2.2. Jadwal Kerja Karyawan Bagian Pelat ... II-6

2.3. Jadwal Kerja Karyawan Bagian Injection dan Petugas

Keamanan ... II-7

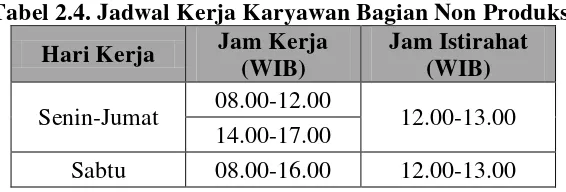

2.4. Jadwal Kerja Karyawan Bagian Non Produksi ... II-7

3.1. Rangkuman Penelitian Terdahulu ... III-28

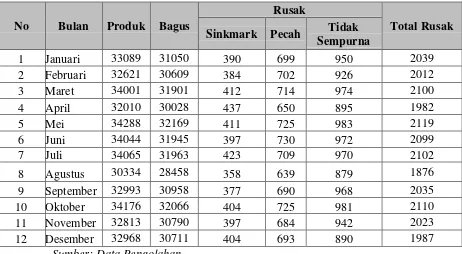

5.1. Data Hasil Produksi Ember Plastik selama Bulan Januari2012-

Desember 2012 ... V-1

5.2. Kecacatan Produk Embere Bulan Januari2012-Desember2012 V-2

5.3. Total Kecacatan Produk Embere Bulan Januari2012-

Desember2012 ... V-3

5.4. Pengurutan Jumlah Kecacatan ... V-4

5.5. Atribut Kecacatan Produk Ember ... V-8

5.6. Profil Responden Perusahaan ... V-9

5.7. Matriks Banding Berpasangan antar Elemen Level 2 ... V-9

5.8. Matriks Banding Berpasangan antar Elemen Level 3(Elemen

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.9. Matriks Banding Berpasangan antar Elemen Level 3(Elemen

Material) ... V-11

5.10. Matriks Banding Berpasangan antar Elemen Level 3(Elemen

Mesin) ... V-11

5.11. Matriks Banding Berpasangan antar Elemen Level 3(Elemen

Metode) ... V-12

5.12. Matriks Banding Berpasangan antar Elemen Level 3(Elemen

Lingkungan) ... V-12

5.13. Perhitungan Rata-rata Pembobotan Level 2 ... V-13

5.14. Perhitungan Rata-rata Pembobotan Elemen Manusia Level 3 ... V-13

5.15. Perhitungan Rata-rata Pembobotan Elemen Material Level 3 ... V-13

5.16. Perhitungan Rata-rata Pembobotan Elemen Mesin Level 3 ... V-14

5.17. Perhitungan Rata-rata Pembobotan Elemen MetodeLevel 3 ... V-14

5.18. Perhitungan Rata-rata Pembobotan ElemenLingkungan Level 3 V-14

5.19. Jumlah Perhitungan Rata-rata Pembobotan untuk Elemen Level 2 V-15

5.20. Matriks Normalisasi dan Rata-rata Baris untuk Elemen Level 2 V-15

5.21. Jumlah Perhitungan Rata-rata Pembobotan untuk Unsur Elemen

Manusia Level 3 ... V-17

5.22. Matriks Normalisasi dan Rata-rata Baris untuk Unsur Elemen

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.23. Jumlah Perhitungan Rata-rata Pembobotan untuk Unsur Elemen

Material Level 3 ... V-18

5.24. Matriks Normalisasi dan Rata-rata Baris untuk Unsur Elemen

Material Level 3 ... V-18

5.25. Jumlah Perhitungan Rata-rata Pembobotan untuk Unsur Elemen

Mesin Level 3 ... V-19

5.26. Matriks Normalisasi dan Rata-rata Baris untuk Unsur Elemen

Mesin Level 3 ... V-19

5.27. Jumlah Perhitungan Rata-rata Pembobotan untuk Unsur Elemen

Metode Level 3 ... V-20

5.28. Matriks Normalisasi dan Rata-rata Baris untuk Unsur Elemen

Metode Level 3 ... V-20

5.29. Jumlah Perhitungan Rata-rata Pembobotan untuk Unsur Elemen

Lingkungan Level 3 ... V-21

5.30. Matriks Normalisasi dan Rata-rata Baris untuk Unsur Elemen

Lingkungan Level 3 ... V-21

5.31. Rekapitulasi Bobot Parsial Setiap Level ... V-22

5.32. Bobot Prioritas Level 3 ... V-23

5.33. Bobot Prioritas Level 2 ... V-23

5.34. Hasil Pemilihan Solusi Perbaikan Kecacatan Produksi ... V-24

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Mewah Indah Jaya ... II-2

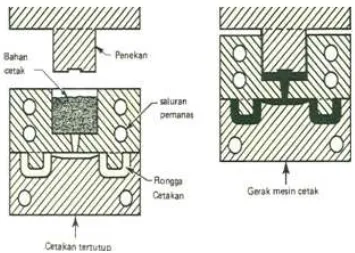

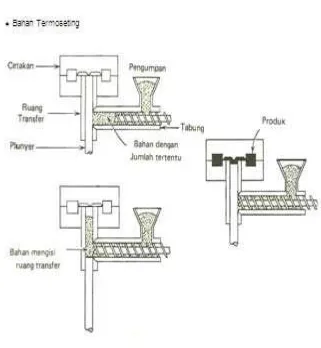

3.1. Cetak-Tekan ... III-23

3.2. Cetak-Transfer... III-24

3.3. Cetak-Injeksi ... III-25

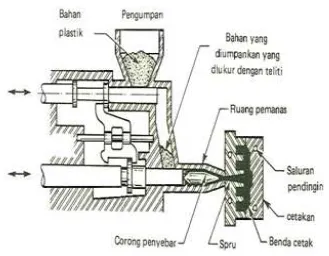

3.4. Cetak-Jet ... III-26

4.1. Kerangka Konseptual Penelitian ... IV-3

4.2. Blok Diagram Pengolahan Data ... IV-7

5.1. Histogram Total Kecacatan Produk Ember Bulan

Januari 2012- Desember 2012 ... V-3

5.2. Diagram Pareto Total Kecacatan Produk ... V-4

5.3. Fishbone Faktor Penyebab Bentuk Tidak Sempurna Ember ... V-5

5.4. Struktur Hierarki Faktor Penyebab Kecacatan Produksi

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Data Hasil Produk selama Bulan Januari 2012-

Desember 2012 ... ... L.1

2. Kuesioner Pembobotan Penyebab Kecacatn Produksi Ember

Pada PT Mewah Indah Jaya ... L.2

3. Kuesioner Pemilihan Solusi Alternatif Perbaikan Kecacatan

Produksi Ember pada PT Mewah Indah Jaya ... L.3

4. Tabel Random Index ... L.4

5. Surat Permohonan Tugas Sarjana ... L.13

6. Form Penetapan Tugas Sarjana ... L.14

7. Surat Penjajakan ... L.15

8. Surat Balasan Perusahaan ... L.16

9. Surat Keputusan Tugas Sarjana ... L.17

10. Lembar Asistensi Dosen ... L.18

ABSTRAK

Dalam era globalisasi ini, semakin banyak perusahaan yang mengeluarkan

produk sejenis dengan perbedaan yang tidak begitu signifikan. Hal ini mengakibatkan

tingkat persaingan yang sangat tinggi antara perusahaan dalam memasarkan produk

mereka kepada konsumen. Disisi lain, perusahaan juga harus memperhatikan

pengolahan produk yang dapat meminimalkan biaya dalam memproduksi. Beranjak dari

kedua kondisi tersebut, maka sebuah perusahaan dituntut untuk mampu berbenah yang

salah satunya adalah dengan melakukan perbaikan kecacatan produksi.

PT Mewah Indah Jaya merupakan salah satu industri penghasil peralatan rumah

tangga yang berasal dari plastik yaitu baskom, badan stoples, tutup stoples, badan

siraman dan corong siraman bunga, gelas, ember, jerigen, rantang, bak mandi. Dari tiap

jenis produk yang diproduksi oleh PT Mewah Indah Jaya, produk ember memiliki tingkat

kecacatan produksi yang tertinggi. Jenis kecacatan yang terjadi adalah sinkmark,

pecah dan bentuk yang tidak sempurna yang berkisar antara 6.16%-6,19%.

Sayangnya tindak lanjut perusahaan ketika terjadi kecacatan produksi ini adalah

mendaur ulang produk tersebut dimana hal ini merupakan peningkatan biaya dan waktu

produksi. Oleh karena itu, perlu diketahui faktor penyebab kecacatan produksi ember

dan alternatif perbaikan yang dapat digunakan untuk memperbaiki kecacatan produksi.

Metode yang digunakan adalah dengan menggunakan statistical quality

control yang bertujuan untuk mencari faktor penyebab permasalahan. Kemudian

dilanjutkan dengan pemilihan solusi dengan pendekatan metode Fuzzy Multi

Expert-Multi Criteria Decision Making (Fuzzy ME-MCDM) dimana bobot

criteria diperoleh dengan Metode Analytical Hierarchy Process (AHP).

Hasil penelitian menunjukkan bahwa alternatif yang terpilih untuk

perbaikan kecacatan produksi ember adalah alternative 1 dan 3 yaitu

pemberdayaan sumber daya manusia dan penegakan prosedur dengan bobot

agregasi tinggi. Sedang untuk alternative kedua yaitu pemberdayaan mesin dan

bahan baku dinilai sedang. Faktor terpenting untuk awal perbaikan kecacatan

produksi yaitu sumber daya manusia

ABSTRAK

Dalam era globalisasi ini, semakin banyak perusahaan yang mengeluarkan

produk sejenis dengan perbedaan yang tidak begitu signifikan. Hal ini mengakibatkan

tingkat persaingan yang sangat tinggi antara perusahaan dalam memasarkan produk

mereka kepada konsumen. Disisi lain, perusahaan juga harus memperhatikan

pengolahan produk yang dapat meminimalkan biaya dalam memproduksi. Beranjak dari

kedua kondisi tersebut, maka sebuah perusahaan dituntut untuk mampu berbenah yang

salah satunya adalah dengan melakukan perbaikan kecacatan produksi.

PT Mewah Indah Jaya merupakan salah satu industri penghasil peralatan rumah

tangga yang berasal dari plastik yaitu baskom, badan stoples, tutup stoples, badan

siraman dan corong siraman bunga, gelas, ember, jerigen, rantang, bak mandi. Dari tiap

jenis produk yang diproduksi oleh PT Mewah Indah Jaya, produk ember memiliki tingkat

kecacatan produksi yang tertinggi. Jenis kecacatan yang terjadi adalah sinkmark,

pecah dan bentuk yang tidak sempurna yang berkisar antara 6.16%-6,19%.

Sayangnya tindak lanjut perusahaan ketika terjadi kecacatan produksi ini adalah

mendaur ulang produk tersebut dimana hal ini merupakan peningkatan biaya dan waktu

produksi. Oleh karena itu, perlu diketahui faktor penyebab kecacatan produksi ember

dan alternatif perbaikan yang dapat digunakan untuk memperbaiki kecacatan produksi.

Metode yang digunakan adalah dengan menggunakan statistical quality

control yang bertujuan untuk mencari faktor penyebab permasalahan. Kemudian

dilanjutkan dengan pemilihan solusi dengan pendekatan metode Fuzzy Multi

Expert-Multi Criteria Decision Making (Fuzzy ME-MCDM) dimana bobot

criteria diperoleh dengan Metode Analytical Hierarchy Process (AHP).

Hasil penelitian menunjukkan bahwa alternatif yang terpilih untuk

perbaikan kecacatan produksi ember adalah alternative 1 dan 3 yaitu

pemberdayaan sumber daya manusia dan penegakan prosedur dengan bobot

agregasi tinggi. Sedang untuk alternative kedua yaitu pemberdayaan mesin dan

bahan baku dinilai sedang. Faktor terpenting untuk awal perbaikan kecacatan

produksi yaitu sumber daya manusia

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Dalam era globalisasi ini, semakin banyak perusahaan yang mengeluarkan

produk sejenis dengan perbedaan yang tidak begitu signifikan. Hal ini

mengakibatkan tingkat persaingan yang sangat tinggi antara perusahaan dalam

memasarkan produk mereka kepada konsumen. Disisi lain, perusahaan juga harus

memperhatikan pengolahan produk yang dapat meminimalkan biaya dalam

memproduksi. Beranjak dari kedua kondisi tersebut, maka sebuah perusahaan

dituntut untuk mampu berbenah yang salah satunya adalah dengan melakukan

perbaikan kecacatan produksi.

PT Mewah Indah Jaya merupakan salah satu industri penghasil peralatan

rumah tangga yang berasal dari plastik yaitu baskom, badan stoples, tutup stoples,

badan siraman dan corong siraman bunga, gelas, ember, jerigen, rantang, bak

mandi. Dari tiap jenis produk yang diproduksi oleh PT Mewah Indah Jaya, produk

ember memiliki tingkat kecacatan produksi yang tertinggi . Kecacatan produk

ember yang terjadi dapat dilihat pada Tabel 1.1.

Tabel 1.1. Tingkat Kecacatan Produk Bulan Januari 2012-Desember 2012

No Jenis Produk

Rata-rata

Produksi Bagus Rusak

Tingkat Kerusakan

(%)

1 Baskom 30155 28591 1564 5.19

Tabel 1.1. Tingkat Kecacatan Produk Bulan Januari 2012-Desember 2012 (Lanjutan)

No Jenis Produk

Rata-rata

Produksi Bagus Rusak

Tingkat

Kecacatan produk ember yang terjadi dapat dilihat pada Tabel 1.2.

Dari Tabel 1.1. dapat dilihat bahwa jumlah kecacatan produksi mengalami

fluktuasi. Kecacatan produksi yang terjadi juga melewati tingkat kecacatan yang

diharapkan oleh perusahan yaitu ±5%. Dengan demikian, dapat diartikan bahwa

kualitas PT Mewah Indah Jaya kurang mencapai harapan.

Jenis kecacatan yang terjadi adalah sinkmark, pecah dan bentuk yang

tidak sempurna. Kecacatan tersebut dipengaruhi oleh ketidaksesuaian proses akan

bahan baku. Bahan baku seperti biji plastik poly propylene dan daur ulang

memiliki perbedaan akan temperatur injeksi, waktu pendinginan dan tekanan

sehingga memerlukan ketelitian dalam penyettingan mesin. Sayangnya tindak

lanjut perusahaan ketika terjadi kelalaian operator yang menyebabkan kecacatan

produk ini adalah mendaur ulang produk tersebut. Untuk itu perlu dilakukan

analisis secara pasti akan faktor penyebab terjadinya kecacatan produksi dan

dilakukannya pemilihan perbaikan kecacatan produksi ember sehingga

diharapakan dapat meminimasikan kecacatan produksi.

Secara umum pada pengambilan keputusan, alternatif-alternatif tidak

didefinisikan sebelumnya, sehingga para pengambil keputusan harus menyeleksi

beberapa kemungkinan alternatif dengan jumlah yang sangat terbatas. Dengan

metode Fuzzy Multi Expert-Multi Criteria Decision Making ( Fuzzy ME-MCDM)

alternatif-alternatif sudah diketahui dan ditentukan sebelumnya. Pengambil

keputusan harus menentukan prioritas atau ranking berdasarkan kriteria yang

diberikan. Teknik pengambilan keputusan ini melibatkan penilaian atau pendapat

berbagai pihak atau ahli, suatu perihal yang penting tetapi juga sulit karena setiap

berbeda-beda sehingga pada akhirnya dilakukan agregasi pendapat dari setiap

kriteria begitu juga agregasi ahli sehingga penyelesaian yang dihasilkan adalah

yang paling diterima oleh kelompok secara keseluruhan.

Nunung dan Duffi (2012) dalam penelitiannya akan penanganan kecacatan

produksi tube pada PT Bona Metal Packaging menggunakan Non

Numerical-Multi Expert-Numerical-Multi Criteria Decision Making Menurut mereka, Non

Numerical-Multi Expert-Numerical-Multi Criteria Decision Making (ME-MCDM) adalah salah satu

metode untuk menetapkan perbaikan kecacatan produk tube. Kriteria ditentukan

berdarkan pengamtan sebelumnya. Alternatif akan perbaikan kecacatan produk

tube dilakukan berdasarkan hasil analisis faktor penyebab kecacatan. Hasil

prioritas tertinggi akan alternatif tersebut dipilih menjadi solusi atau strategi

perusahaan untuk meminimisasi kecacatan yang terjadi pada produk tube.

Dalam penelitian lainnya, Rachman dan M. Ismail (2011) pada perbaikan

mutu kopi gayo, menyatakan tahap awal dalam proses perbaikan mutu kopi adalah

dengan menetapkan alternatif perbaikan dengan kriteria tertentu. Dan

pengambilan keputusan dengan Fuzzy Multi Expert-Multi Criteria Decision

Making ( Fuzzy ME-MCDM) menghasilkan prioritas yang dapat dipakai untuk

perbaikan mutu kopi tersebut.

Beranjak dari penelitian terdahulu maka pemilihan perbaikan kecacatan

produksi ember ini dilakukan dengan menggunakan Fuzzy Multi Expert-Multi

Criteria Decision Making (Fuzzy ME-MCDM) Diharapkan dengan penelitian ini

dapat dilakukan pemilihan solusi yang dapat mengurangi kecacatan produksi yang

1.2. Rumusan Permasalahan

Permasalahan yang dialami oleh PT Mewah Indah Jaya yaitu cukup

tingginya tingkat kecacatan produksi ember. Oleh karena itu, perlu dilakukan

penentuan alternatif perbaikan yang dapat digunakan untuk memperbaiki

kecacatan produksi.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk penentuan alternatif perbaikan

yang dapat digunakan untuk memperbaiki kecacatan produksi.

1.4. Batasan dan Asumsi Penelitian

Adapun batasan masalah dalam penelitian ini adalah:

1. Penelitian hanya dilakukan pada pekerja yang memegang jabatan

struktural pada PT Mewah Indah Jaya.

2. Pengamatan dan penelitian dilakukan pada produksi ember.

Adapun asumsi yang digunakan dalam penelitian ini adalah:

1. Perusahaan tidak mengalami restrukturisasi selama penelitian dilakukan. 2. Responden memahami dengan baik proses produksi pada PT Mewah

1.5. Manfaat Penelitian

Adapun manfaat penelitian yang diharapakan adalah sebagai berikut:

1. Secara Ilmiah

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama

di bangku perkuliahan dengan melakukan analisis terhadap permasalahan

dan fenomena yang ada di perusahaan.

2. Secara Aplikasi

Dapat menerapkan teori dan metode yang diperoleh di bangku kuliah di

perusahaan.

3. Departemen Teknik Industri dapat meningkatkan hubungan kerjasama

dengan perusahaan.

4. Perusahaan mendapat alternatif perbaikan kecacatan produksi.

1.6. Sistematika Penulisan Tugas Sarjana BAB I : Pendahuluan

Bab ini meliputi uraian tentang latar belakang timbulnya masalah pada

perusahaan, perumusan maalah, tujuan penelitian, manfaat penelitian, pembatasan

masalah serta sistematikan penulisan tugas sarjana.

BAB II : Gambaran Umum Perusahaan

Bab ini berisi tentang gambaran umum perusahaan secara keseluruhan

BAB III: Landasan Teori

Bab ini menguraikan tentang tinjauan pustaka yang berisi teori-teori

sebagai landasan utama dalam melakukan analisa dan pembahasan masalah

penulis.

BAB IV: Metodologi Peneltian

Bab ini memaparkan metodologi yang digunakan untuk mecapai tujuan

penelitian meliputi penjelasan tahapan penelitian secara ringkas disertai diagram

alirnya.

BAB V : Pengumpulan dan Pengolahan Data

Bab ini berisi data primer dan sekunder yang diperoleh dari penelitian

serta pengolah data yang membantu dalam pemecahan masalah.

BAB VI: Analisis Pemecahan Masalah

Bab ini berisi proses pengolahan data yang digunakan sebagai dasar pada

pemecahan masalah dan melakukan analisa hasil pengolahan data dan pemecahan

masalah.

BAB VII: Kesimpulan dan Saran

Bab ini berisi kesimpulan yang didapat dari hasil pemecahan masalah dan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahan

PT. Mewah Indah Jaya merupakan salah satu perusahaan manufaktur yang

bergerak di bidang pengolahan alat-alat rumah tangga. Perusahaan ini didirikan

oleh Bapak Susanto dan Effendi pada tahun 1980 dan berlokasi di daerah

Sunggal. Pada tahun 1983 PT. Mewah Indah Jaya pindah ke Jalan Medan-Binjai

KM 14 Gang Kenduri No. 86, Deli Serdang, Sumatera Utara.

PT. Mewah Indah Jaya merupakan usaha keluarga yang turun-temurun.

Saat ini, PT. Mewah Indah Jaya dipimpin oleh anak dari Bapak Effendi yaitu

Thomas Effendi.

2.2. Ruang Lingkup Bidang Usaha

PT. Mewah Indah Jaya memproduksi produk rumah tangga berbahan

aluminium dan plastik. Adapun produk berbahan aluminium yang dihasilkan

berupa dandang dan kuali sedangkan produk berbahan plastik cukup beragam,

yaitu sekitar 200 jenis produk, antara lain ember, piring, keranjang, kursi,

celengan, mangkok dan lain sebagainya.

Produk-produk yang dihasilkan PT. Mewah Indah Jaya dipasarkan di

wilayah Sumatera antara lain Medan, Binjai, Pematang Siantar, Rantau Prapat,

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

PT. Mewah Indah Jaya menggunakan struktur organisasi lini/garis dimana

wewenang dan kebijakan dari pimpinan tertinggi dilimpahkan kepada

satuan-satuan organisasi di bawahnya menurut garis komando. Segala ketentuan,

keputusan atau kebijaksanaan ada di tangan satu orang yaitu pucuk pimpinan.

Struktur organisasi PT. Mewah Indah Jaya dapat dilihat pada Gambar 2.1.

Direktur

Kabid.

Produksi GudangKabid. Kabid. Keuangan

Gambar 2.1. Struktur Organisasi PT. Mewah Indah Jaya

2.3.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab setiap bagian pada struktur organisasi

di PT. Mewah Indah Jaya adalah sebagai berikut :

1. Direktur

Direktur sebagai pimpinan tertinggi di dalam perusahaan, mempunyai tugas

dan tanggung jawab sebagai berikut:

a. Menentukan garis besar kebijaksanaan umum dan program kerja

b. Menjalankan fungsi manajemen (top management) dalam pengambilan

keputusan.

c. Melakukan kerjasama dengan organisasi/instansi yang terkait.

2. Kepala bidang produksi

Kepala bidang produksi mempunyai tugas dan tanggung jawab sebagai

berikut :

a. Mengatur pelaksanaan produksi.

b. Melakukan pengawasan terhadap proses produksi.

c. Melakukan perencanaan dan pengendalian produksi.

d. Bertanggung jawab kepada Direktur atas keseluruhan kegiatan produksi.

3. Kepala bidang gudang

Kepala bidang gudang mempunyai tugas dan tanggung jawab sebagai berikut:

a. Mengatur ketersedian bahan baku untuk produksi.

b. Mengatur tempat penyimpanan produk jadi.

c. Bertanggung jawab kepada Direktur atas keseluruhan kegiatan di gudang.

4. Kepala bidang keuangan

Kepala bidang keuangan mempunyai tugas dan tanggung jawab sebagai

berikut :

a. Mengatur keuangan perusahaan.

b. Mencatat dan membuat laporan hasil penjualan dan kegiatan lain yang

berhubungan dengan keuangan.

d. Bertanggung jawab kepada Direktur mengenai anggaran biaya, realisasi,

dan pengawasannya.

5. Kepala bidang administrasi

Kepala bidang administrasi mempunyai tanggung jawab atas semua hal yang

menyangkut administrasi yang ada pada perusahaan.

6. Petugas keamanan

Petugas keamanan mempunyai tanggung jawab menjaga keamanan pabrik

serta menutup dan membuka pintu masuk perusahaan.

7. Supervisor bagian injection

Supervisor bagian injection mempunyai tanggung jawab untuk mengatur serta

mengawasi pekerjaan operator bagian injection.

8. Supervisor bagian pelat

Supervisor bagian pelat mempunyai tanggung jawab untuk mengatur serta

mengawasi pekerjaan operator bagian pelat.

9. Supervisor bagian boker

Supervisor bagian boker tanggung jawab mengatur serta mengawasi

pekerjaan operator bagian boker.

10. Karyawan gudang

Karyawan di bagian gudang mempunyai tugas dan tanggung jawab sebagai

berikut :

a. Menjaga keamanan gudang.

b. Mencatat barang yang keluar/masuk.

11. Karyawan penjualan

Karyawan penjualan mempunyai tanggung jawab untuk menerima pesanan

dari pelanggan dan mencatat segala aktivitas penjualan.

12. Karyawan pemasaran

Karyawan pemasaran mempunyai tugas dan tanggung jawab dalam

pemasaran produk yang diproduksi dan meningkatkan penjualan melalui

usaha promosi.

13. Operator

Operator mempunyai tanggung jawab sebagai berikut :

a. Bertanggung jawab terhadap proses produksi yang berlangsung di lantai

pabrik.

b. Bertanggung jawab terhadap produk yang dihasilkan.

Adapun masalah kapasitas produksi menjadi tanggung jawab kepala bidang

produksi yang dibantu oleh supervisorinjection, pelat dan boker.

2.3.3. Tenaga Kerja dan Jam Kerja

Tenaga kerja pada PT. Mewah Indah Jaya terdiri dari tenaga kerja tetap

dan tenaga kerja outsourcing. Tenaga kerja yang termasuk tenaga kerja tetap

antara lain kepala bidang, staf dan supervisor. Tenaga kerja yang termasuk tenaga

kerja outsourcing yaitu operator yang bekerja di lantai produksi. Perusahaan tidak

secara langsung mengadakan kontrak kerja kepada tenaga kerja outsourcing

melainkan kepada pihak perusahaan yang menjadi penyalurnya.

Tabel. 2.1. Komposisi Tenaga Kerja PT. Mewah Indah Jaya

No. Jabatan Jumlah

1. Kepala Bidang Administrasi 1

2. Kepala Bidang Keuangan 2

3. Kepala Bidang Gudang 2

4. Kepala Bidang Produksi 2

5. Supervisor Bagian Injection 2

6. Supervisor Bagian Pelat 1

7. Supervisor Bagian Boker 1

8. Karyawan Gudang 1

9. Karyawan Penjualan 4

10. Karyawan Pemasaran 10

11. Petugas Keamanan 3

12. Operator 49

Total 78

Sumber: PT. Mewah Indah Jaya

Pembagian jam kerja tenaga kerja pada PT. Mewah Indah Jaya adalah

sebagai berikut:

1. Operator bagian pelat

Jadwal kerja karyawan bagian pelat terbagi dalam satu shift kerja yang dapat

dilihat pada Tabel 2.2.

Tabel 2.2. Jadwal Kerja Karyawan Bagian Pelat Hari Kerja Jam Kerja

(WIB)

Jam Istirahat (WIB)

Senin-Sabtu 08.00-16.00 12.00-13.00

Sumber: PT. Mewah Indah Jaya

2. Supervisorinjection, operator injection, dan petugas keamanan

Jadwal kerja bagian injection dan petugas keamanan, jam kerja terbagi dalam

Tabel 2.3. Jadwal Kerja Karyawan Bagian Injection

dan Petugas Keamanan Hari Kerja Shift Jam Kerja

(WIB)

Jam Istirahat (WIB)

Senin-Sabtu

1 07.00-15.00 12.00-13.00

2 15.00-23.00 18.00-19.00 3 23.00-07.00 03.00-04.00

Sumber: PT. Mewah Indah Jaya

3. Karyawan bagian non produksi

Jadwal kerja untuk karyawan bagian non produksi ada pada Tabel 2.4.

Tabel 2.4. Jadwal KerjaKaryawan Bagian Non Produksi Hari Kerja Jam Kerja

(WIB)

Jam Istirahat (WIB)

Senin-Jumat 08.00-12.00 12.00-13.00 14.00-17.00

Sabtu 08.00-16.00 12.00-13.00

Sumber: PT. Mewah Indah Jaya

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan di PT. Mewah Indah Jaya didasarkan pada jenis tenaga

kerja. Gaji tenaga kerja outsourcing diberikan setiap dua minggu sekali. Besarnya

upah ditentukan berdasarkan jumlah hari kerja. Gaji tenaga kerja tetap diberikan

secara bulanan dengan besar upah sesuai tingkat jabatan. Selain gaji pokok yang

diberikan kepada karyawan, perusahaan juga memberikan tunjangan dan fasilitas

1. Upah lembur

Upah lembur diberikan kepada tenaga kerja yang bekerja melebihi jam kerja

normal.

2. Tunjangan Hari Raya (THR)

THR diberikan pada tenaga kerja pada hari besar keagamaan.

3. Cuti

Cuti yang diberikan oleh perusahaan kepada tenaga kerjanya yaitu 12 hari

setiap tahunnya. Perusahaan juga memberikan cuti melahirkan selama 3 bulan

kepada tenaga kerja wanita.

2.4. Proses Produksi

Proses produksi pada PT. Mewah Indah Jaya terdiri dua bagian yaitu

proses pembuatan produk berbahan aluminium dan proses pembuatan produk

berbahan plastik.

2.4.1. Produk Berbahan Aluminium 2.4.1.1.Bahan yang Digunakan

Bahan yang digunakan terdiri dari bahan baku, bahan tambahan, dan bahan

penolong.

1. Bahan baku

Adapun bahan baku yang digunakan untuk produk aluminium adalah ingot.

2. Bahan Tambahan

Bahan tambahan yang digunakan antara lain:

a. Baut

Baut jenis hex bolts dengan ukuran 100 mm class 4.6

b. Label

Label berupa stiker bertuliskan merek produk yang ditempelkan pada

produk.

c. Plastik pembungkus

Plastik digunakan untuk membungkus produk yang telah selesai diproses

dan siap dipasarkan.

3. Bahan Penolong

Bahan penolong yang digunakan pada PT. Mewah Indah Jaya antara lain:

a. Bensin

Bensin digunakan pada proses polish untuk mengkilatkan produk.

b. Kertas pasir

Kertas pasir digunakan untuk menghaluskan permukaan produk.

2.4.1.2.Uraian Proses Produksi Produk Aluminium

Proses pengolahan produk berbahan aluminium dimulai dengan proses

1. Pengecoran

Pada tahap ini, aluminium yang telah dileburkan, dituang ke dalam cetakan

berbentuk kubus, selanjutnya dibiarkan hingga terbentuk.

2. Pengepresan (pressing 1)

Hasil pengecoran dibawa ke proses pengepresan untuk membentuk pelat

dengan tebal 1,2 cm.

3. Pengepresan (pressing2)

Pelat hasil pengepresan 1 selanjutnya diproses pada pengepresan 2 hingga

pelat memiliki ketebalan 0,5 cm.

Proses pembuatan produk aluminium berupa dandang terdiri dari proses

pembuatan body, pegangan, tutup, penyaring, perakitan, dan pengemasan.

1. Pembuatan body

Tahapan proses pembuatan body yaitu sebagai berikut:

a. Pemotongan membentuk segi empat (square cutting)

Pemotongan pelat aluminium dilakukan dengan menggunakan cutting

machine. Pelat aluminium dipotong berbentuk persegi empat yang

disesuaikan dengan ukuran dandang yang akan diproduksi.

b. Pengepresan (pressing)

Pelat aluminium dengan tebal 0,5 cm yang telah dipotong selanjutnya

diproses pada mesin press hingga ketebalan pelat menjadi 0,15 cm.

Pelat segi empat dipotong membentuk lingkaran. Pemotongan pelat

dilakukan dengan menggunakan mesin circle. Pada mesin circle terdapat

bermacam ukuran cetakan sesuai ukuran dandang yang akan diproduksi.

d. Pencetakan (forming)

Pelat yang berbentuk lingkaran selanjutnya dicetak membentuk body

dandang dengan menggunakan mesin big press. Sebelum dicetak, pelat

diolesi dengan limbah minyak sawit agar pelat tidak pecah atau rusak

karena akan dikenakan tekanan.

e. Pembentukan pinggiran (edgeforming)

Pada tahap ini digunakan mesin engkol. Proses yang dilakukan pada tahap

ini adalah penyempurnaan bentuk body dandang, pemotongan pinggiran

dandang yang belum dibentuk hingga rata dan pembentukan pinggiran

dandang.

f. Pengilatan (polishing)

Pada proses ini body dandang ditempatkan pada mesin putar kemudian

diolesi dengan bensin. Body digosok dengan menggunakan kain hingga

mengkilat.

g. Pembentukan pinggang (waist forming)

Body diproses pada mesin waistforming untuk membentuk pinggang pada

body.

h. Pelubangan

2. Pembuatan pegangan dandang (holder forming)

Proses pembuatan pegangan dandang dimulai dengan pemotongan pelat

aluminium sesuai spesifikasi pegangan selanjutnya dibentuk dengan alat

penekuk. Pegangan yang telah dibentuk kemudian dilubangi di kedua

ujungnya dan dibengkokkan dengan alat pembengkok.

3. Pembuatan tutup

Tahapan proses pembuatantutupyaitu sebagai berikut:

a. Pemotongan membentuk segi empat (square cutting)

Pemotongan pelat aluminium dilakukan dengan menggunakan cutting

machine. Pelat aluminium dipotong berbentuk persegi empat yang

disesuaikan dengan spesifikasi tutup dandang yang akan diproduksi.

b. Pengepresan(pressing)

Pelat aluminium dengan tebal 0,5 cm yang telah dipotong selanjutnya

diproses pada mesin press hingga ketebalan pelat menjadi 0,15 cm.

c. Pemotongan membentuk lingkaran (circlecutting)

Pelat segi empat dipotong membentuk lingkaran. Pemotongan pelat

dilakukan dengan menggunakan mesin circle.

d. Pencetakan (forming)

Pelat yang berbentuk lingkaran selanjutnya dicetak membentuk tutup

dandang dengan menggunakan mesin big press. Sebelum dicetak, pelat

diolesi dengan limbah minyak sawit agar pelat tidak pecah atau rusak

e. Pembentukan pinggiran (edgeforming)

Pada tahap ini digunakan mesin engkol. Proses yang dilakukan pada tahap

ini adalah penyempurnaan bentuk tutup dandang, pemotongan pinggiran

tutup dandang yang belum dibentuk hingga rata dan pembentukan

pinggiran tutup dandang.

f. Pengilatan (polishing)

Pada tahap ini tutup dandang ditempatkan pada mesin putar kemudian

diolesi dengan bensin. Tutup dandang digosok dengan menggunakan kain

hingga mengkilat.

g. Pelubangan (punch)

Tutup dandang dilubangi pada bagian tengah menggunakan punch.

4. Pembuatan penyaring

Tahapan proses pembuatanpenyaringyaitu sebagai berikut:

a. Pemotongan membentuk segi empat (square cutting)

Pemotongan pelat aluminium dilakukan dengan menggunakan cutting

machine. Pelat aluminium dipotong berbentuk persegi empat yang

disesuaikan dengan ukuran penyaring yang akan diproduksi.

b. Pengepresan(pressing)

Pelat aluminium dengan tebal 0,5 cm yang telah dipotong selanjutnya

diproses pada mesin press hingga ketebalan pelat menjadi 0,15 cm.

c. Pemotongan membentuk lingkaran (circlecutting)

Pelat segi empat dipotong membentuk lingkaran. Pemotongan pelat

d. Pelubangan (punch)

Penyaring dilubangi menggunakan punch sehingga terdapat banyak lubang

pada penyaring.

e. Pemasangan kawat

Pada tahap ini kawat dikaitkan pada lubang di bagian tengah penyaring

yang berfungsi sebagai pegangan penyaring.

5. Perakitan

a. Body dandang yang telah selesai dilubangi kemudian dirakit dengan

pegangan.

b. Tutup dandang yang telah selesai dikilatkan selanjutnya dirakit dengan

pegangan penutup yang terbuat dari plastik.

6. Pengemasan

Proses pengemasan mencakup penempelan label dan pembungkusan produk.

Proses pembuatan kuali hampir sama dengan pembuatan dandang.

Perbedaannya adalah pada pada pembuatan kuali tidak terdapat proses

pembentukan pinggang, pembuatan tutup, penyaring dan pegangan.

2.4.2. Produk Berbahan Plastik 2.4.2.1.Bahan yang Digunakan

Bahan yang digunakan terdiri dari bahan baku, bahan tambahan, dan

1. Bahan baku

Bahan baku yang digunakan untuk produksi produk plastik yaitu bijih plastik

yang terdiri atas bahan baku dari pabrik dan bahan baku daur ulang. Bahan

baku bijih plastik yang dipasok berasal dari PT. Chandra Petrochemical Tbk,

PT. Bintang Terang, dan PT. Sempurna yaitu polyprophylene dengan variasi

warna. Bahan baku daur ulang yaitu cacahan dari plastik bekas yang akan

didaur ulang kembali.

2. Bahan tambahan

Bahan tambahan yang digunakan antara lain

a. Zat pewarna untuk mewarnai bahan baku.

b. Label, berupa merek produk.

c. Plastik dan kardus untuk proses pengemasan.

3. Bahan penolong

Bahan penolong yang digunakan PT. Mewah Indah Jaya dalam proses

produksinya yaitu air. Air ini digunakan dalam proses pencucian cacahan

plastik.

2.4.2.2.Uraian Proses Produksi Produk Plastik

Bahan baku yang digunakan PT. Mewah Indah Jaya untuk produk plastik

ada 2 jenis yaitu bahan baku dari pabrik dan bahan baku daur ulang. Bahan baku

daur ulang memerlukan beberapa proses pengolahan terlebih dahulu sebelum

1. Pencacahan

Pada tahap ini bahan baku daur ulang dicacah menjadi berukuran lebih kecil

lagi untuk memudahkan dalam proses pemanasan di dalam mesin injection.

Proses ini dilakukan dengan mesin crusher di bagian boker.

2. Pencucian dan penyaringan

Pada tahap ini cacahan bahan baku dimasukkan ke dalam bak pencucian

dengan proses pencucian sebanyak empat tahap. Proses pencucian ini

dilakukan secara manual oleh operator di bagian boker. Proses ini bertujuan

untuk memisahkan kotoran yang menempel pada bahan baku. Bahan baku

yang bersih akan terapung di air, sedangkan kotoran yang sebelumnya

menempel pada bahan baku akan mengendap di bawah air. Bahan baku yang

terapung disaring secara manual menggunakan saringan.

3. Penjemuran

Hasil penyaringan bahan baku merupakan bahan baku yang masih dalam

keadaan basah. Bahan baku yang dimasukkan ke dalam mesin harus dalam

keadaan kering sehingga perlu dilakukan proses pengeringan dengan

penjemuran di bawah sinar matahari.

Bahan baku daur ulang yang siap pakai dan bahan baku dari pabrik

selanjutnya diproses sebagai berikut:

1. Pencampuran warna

Tahap pencampuran warna dimulai dengan memasukkan bahan baku dan zat

pewarna ke dalam mesin mixer warna. Hasil dari proses ini adalah bahan

pencampuran warna ini dilakukan apabila warna bahan baku tidak sesuai

dengan warna produk yang akan diproduksi.

2. Pencetakan

Tahap ini dilakukan pada mesin injection molding dan mesin blow molding.

Bahan baku dimasukkan ke dalam mesin melalui hopper. Pada mesin terjadi

proses pemanasan untuk mengubah wujud bahan baku dari cacahan/butiran

padat menjadi cairan. Bahan baku yang telah mencair kemudian diinjeksikan

ke cetakan. Dengan demikian cara yang demikian dihasilkan produk dengan

bentuk yang sesuai dengan cetakan. Cetakan produk dapat diganti atau diubah

sesuai dengan produk yang akan diproduksi.

3. Pemotongan

Pemotongan dilakukan menggunakan pisau untuk merapikan pinggiran

produk yang tidak rata.

4. Perakitan

Tahap ini merupakan tahapan untuk sebagian produk yang memerlukan

proses perakitanseperti ember, lemari, rantang, dan sebagainya.

5. Pengemasan

Tahap pengemasan terdiri dari proses penempelan label dan pembungkusan

BAB III

LANDASAN TEORI

3.1. Metode Pengendalian Kualitas

Menurut Vincent Gasperz (2005), pengendalian adalah:

“Control can mean an evaluation to indicate needed corrective responses,the act

guiding, or the state of process in which the variability is attribute to a constant

system of chance causes”. Jadi pengendalian dapat diartikan sebagai kegiatan

yang dilakukan untuk memantau aktivitas dan memastikan kinerja sebenarnya

yang dilakukan telah sesuai dengan yang direncanakan.

Tujuan dari pengendalian kualitas menurut Sofjan Assauri (1998:210)

adalah:

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah

ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain dari produk dan proses dengan

menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

Tujuan utama pengendalian kualitas adalah untuk mendapatkan jaminan

yang telah ditetapkan dengan mengeluarkan biaya yang ekonomis atau serendah

mungkin.

Pengendalian kualitas secara statistik dengan menggunakan SPC

(Statistical Process Control) dan SQC (Statistical Quality Control), mempunyai 7

(tujuh) alat statistik utama yang dapat digunakan sebagai alat bantu untuk

mengendalikan kualitas sebagaimana disebutkan juga oleh Heizer dan Render

dalam bukunya Manajemen Operasi (2006), yaitu stratifikasi, check sheet,

histogram, diagram pareto, scatter diagram, control chart, dan diagram sebab

akibat.

1. Pengelompokan Data (Stratifikasi)

Stratifikasi merupakan usaha pengelompokan data ke dalam

kelompok-kelompok yang mempunyai karakteristik yang sama. Kegunaan stratifikasi adalah

untuk mengetahui/melihat secara lebih terperinci pengelompokkan faktor-faktor

yang akan mempengaruhi karakteristik mutu. Di dalam pengendalian kualitas,

stratifikasi ditujukan untuk:

a. Mencari faktor-faktor penyebab utama kualitas secara mudah.

b. Membantu pembuatan scatter diagram.

c. Mempelajari secara menyeluruh masalah yang dihadapi.

Stratifikasi di dalam pengendalian kualitas secara umum dapat dilakukan

dengan berdasarkan 2 aspek pokok yaitu:

1. Berdasarkan sumber.

Pemilihan dasar stratifikasi ini dilakukan dengan melihat tujuan dari

pemecahan masalah dan ketelitian yang diinginkan. Stratifikasi berdasarkan

sumber dilakukan apabila diduga faktor penyebab utama dari perbedaan kualitas

adalah sumber sedangkan stratifikasi berdasarkan hasil dilakukan bila ingin dilihat

perbedaan karakteristik dari hasil.

2. Lembar Pemeriksaan (Check Sheet )

Check Sheet atau lembar pemeriksaan merupakan alat pengumpul dan

penganalisis data yang disajikan dalam bentuk tabel yang berisi data jumlah

barang yang diproduksi dan jenis ketidaksesuaian beserta dengan jumlah yang

dihasilkannya.

Tujuan digunakannya check sheet ini adalah untuk mempermudah proses

pengumpulan data dan analisis, serta untuk mengetahui area permasalahan

berdasarkan frekuensi dari jenis atau penyebab dan mengambil keputusan untuk

melakukan perbaikan atau tidak. Pelaksanaannya dilakukan dengan cara mencatat

frekuensi munculnya karakteristik suatu produk yang berkenaan dengan

kualitasnya. Data tersebut digunakan sebagai dasar untuk mengadakan analisis

masalah kualitas.

Adapun manfaat dipergunakannya check sheet yaitu sebagai alat untuk:

1. Mempermudah pengumpulan data terutama untuk mengetahui bagaimana

suatu masalah terjadi.

2. Mengumpulkan data tentang jenis masalah yang sedang terjadi.

4. Memisahkan antara opini dan fakta.

3. Histogram

Histogram adalah suatu alat yang membantu untuk menentukan variasidalam

proses. Berbentuk diagram batang yang menunjukkan tabulasi dari data yang

diatur berdasarkan ukurannya. Tabulasi data ini umumnya dikenal sebagai

distribusi frekuensi. Histogram menunjukkan karakteristik-karakteristik dari data

yang dibagi-bagi menjadi kelas-kelas. Histogram dapat berbentuk normal atau

berbentuk seperti lonceng yang menunjukkan bahwa banyak data yang terdapat

pada nilai rata-ratanya. Bentuk histogram yang miring atau tidak simetris

menunjukkan bahwa banyak data yang tidak berada pada nilai rata-ratanya tetapi

kebanyakan datanya berada pada batas atas atau bawah.

Manfaat histogram adalah:

1. Memberikan gambaran populasi.

2. Memperlihatkan variabel dalam susunan data.

3. Mengembangkan pengelompokkan yang logis.

4. Pola-pola variasi mengungkapkan fakta-fakta produk tentang proses.

4. Diagram Sebar (Scatter Diagram)

Scatter diagram atau disebut juga dengan peta korelasi adalah grafik yang

menampilkan hubungan antara dua variabel apakah hubungan antara dua variabel

dengan kualitas produk. Pada dasarnya diagram sebar merupakan suatu alat

interpretasi data yang digunakan untuk menguji bagaimana kuatnya hubungan

antara dua variabel dan menentukan jenis hubungan dari dua variabel tersebut,

apakah positif, negatif, atau tidak ada hubungan. Dua variabel yang ditunjukkan

dalam diagram sebar dapat berupa karakteristik kuat dan faktor yang

mempengaruhinya.

5. Diagram Sebab-akibat (Cause and Effect Diagram)

Diagram ini disebut juga diagram tulang ikan (fishbone chart) dan berguna

untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan

mempunyai akibat pada masalah yang kita pelajari. Selain itu kita juga dapat

melihat faktor-faktor yang lebih terperinci yang berpengaruh dan mempunyai

akibat pada faktor utama tersebut yang dapat kita lihat dari panah-panah yang

berbentuk tulang ikan pada diagram fishbone tersebut.

Diagram sebab akibat ini pertama kali dikembangkan pada tahun 1950

oleh seorang pakar kualitas dari Jepang yaitu Dr. Kaoru Ishikawa yang

menggunakan uraian grafis dari unsur-unsur proses untuk menganalisa

sumber-sumber potensial dari penyimpangan proses.

Faktor-faktor penyebab utama ini dapat dikelompokkan dalam:

1. Material (bahan baku)

2. Machine (mesin)

3. Man (tenaga kerja)

5. Environment (lingkungan)

Adapun kegunaan dari diagram sebab akibat adalah:

1. Membantu mengidentifikasi akar penyebab masalah.

2. Menganalisa kondisi yang sebenarnya yang bertujuan untuk memperbaiki

peningkatan kualitas.

6. Membantu membangkitkan ide-ide untuk solusi suatu masalah.

7. Membantu dalam pencarian fakta lebih lanjut.

8. Mengurangi kondisi-kondisi yang menyebabkan ketidaksesuaian produk

dengan keluhan konsumen.

9. Menentukan standarisasi dari operasi yang sedang berjalan atau yang akan

dilaksanakan.

10.Sarana pengambilan keputusan dalam menentukan pelatihan tenaga kerja.

11.Merencanakan tindakan perbaikan.

Langkah-langkah dalam membuat diagram sebab akibat adalah sebagai

berikut:

1. Mengidentifikasi masalah utama.

2. Menempatkan masalah utama tersebut di sebelah kanan diagram.

3. Mengidentifikasi penyebab minor dan meletakannya pada diagram utama.

5. Diagram telah selesai, kemudian dilakukan evaluasi untuk menentukan

penyebab sesungguhnya.

6. Diagram Pareto (Pareto Analysis)

Diagram pareto pertama kali diperkenalkan oleh Alfredo Pareto dan

digunakan pertama kali oleh Joseph Juran. Diagram pareto adalah grafik balok

dan grafik baris yang menggambarkan perbandingan masing-masing jenis data

terhadap keseluruhan. Dengan memakai diagram Pareto, dapat terlihat masalah

mana yang dominan sehingga dapat mengetahui prioritas penyelesaian masalah.

Fungsi diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah

utama untuk peningkatan kualitas dari yang paling besar ke yang paling kecil.

Kegunaan diagram pareto adalah:

1. Menunjukkan masalah utama.

2. Menyatakan perbandingan masing-masing persoalan terhadap keseluruhan.

3. Menunjukkan tingkat perbaikan setelah tindakan perbaikan pada daerah yang

terbatas.

4. Menunjukkan perbandingan masing-masing persoalan sebelum dan setelah

perbaikan.

Diagram Pareto digunakan untuk mengidentifikasikan beberapa permasalahan

yang penting, untuk mencari cacat yang terbesar dan yang paling berpengaruh.

Pencarian cacat terbesar atau cacat yang paling berpengaruh dapat berguna untuk

untuk membuat diagram sebab akibat. Hal ini perlu untuk dilakukan mengingat

sangat sulit untuk mencari penyebab dari semua cacat yang teridentifikasi.

Apabila semua cacat dianalisis untuk dicari penyebabnya maka hal tersebut hanya

akan menghabiskan waktu dan biaya dengan sia-sia.

7. Peta Kendali (Control Chart )

Peta kendali adalah suatu alat yang secara grafis digunakan untuk memonitor

dan mengevaluasi apakah suatu aktivitas/ proses berada dalam pengendalian

kualitas secara statistika atau tidak sehingga dapat memecahkan masalah dan

menghasilkan perbaikan kualitas. Peta kendali menunjukkan adanya perubahan

data dari waktu ke waktu, tetapi tidak menunjukkan penyebab penyimpangan

meskipun penyimpangan itu akan terlihat pada peta kendali.

Manafaat dari peta kendali adalah untuk:

1. Memberikan informasi apakah suatu proses produksi masih berada di dalam

batas-batas kendali kualitas atau tidak terkendali.

2. Memantau proses produksi secara terus-menerus agar tetap stabil.

3. Menentukan kemampuan proses (capability process).

4. Mengevaluasi performance pelaksanaan dan kebijaksanaan pelaksanaan

proses produksi.

5. Membantu menentukan kriteria batas penerimaan kualitas produk sebelum

Peta kendali digunakan untuk membantu mendeteksi adanya penyimpangan

dengan cara menetapkan batas-batas kendali:

1. Upper control limit/ batas kendali atas (UCL)

Merupakan garis batas atas untuk suatu penyimpangan yang masih diijinkan.

2. Central line/ garis pusat atau tengah (CL)

Merupakan garis yang melambangkan tidak adanya penyimpangan dari

karakteristik sampel.

3. Lower control limit/ batas kendali bawah (LCL)

Merupakan garis batas bawah untuk suatu penyimpangan dari karakteristik

sampel.

3.2. Metode AHP (Analytical Hierarchy Process)

Menurut Saaty (1993), hirarki didefinisikan sebagai suatu representasi dari

sebuah permasalahan yang kompleks dalam suatu struktur multi level dimana

level pertama adalah tujuan, yang diikuti level faktor, kriteria, sub kriteria, dan

seterusnya ke bawah hingga level terakhir dari alternatif. Dengan hirarki, suatu

masalah yang kompleks dapat diuraikan ke dalam kelompok-kelompoknya yang

kemudian diatur menjadi suatu bentuk hirarki sehingga permasalahan akan

tampak lebih terstruktur dan sistematis.

AHP sering digunakan sebagai metode pemecahan masalah dibanding

1.Struktur yang berhirarki, sebagai konsekuesi dari kriteria yang dipilih, sampai

pada subkriteria yang paling dalam.

2.Memperhitungkan validitas sampai dengan batas toleransi inkonsistensi berbagai

kriteria dan alternatif yang dipilih oleh pengambil keputusan.

3.Memperhitungkan daya tahan output analisis sensitivitas pengambilan keputusan.

Syaitfullah (2010) menyatakan adanya beberapa kelebihan dan kelemahan

akan AHP. Adapun kelebihan-kelebihan AHP sebagai sebuah meetode analisis

adalah sebagai berikut:

1. Kesatuan (Unity)

AHP membuat permasalahan yang luas dan tidak terstruktur menjadi suatu

model yang fleksibel dan mudah dipahami.

2. Kompleksitas (Complexity)

AHP memecahkan permasalahan yang kompleks melalui pendekatan

sistem dan pengintegrasian secara deduktif.

3. Saling ketergantungan (Inter Dependence)

AHP dapat digunakan pada elemen-elemen sistem yang saling bebas dan

tidak memerlukan hubungan linier.

4. Struktur Hirarki (Hierarchy Structuring)

AHP mewakili pemikiran alamiah yang cenderung mengelompokkan

elemen sistem ke level-level yang berbeda dari masing-masing level berisi

elemen yang serupa.

AHP menyediakan skala pengukuran dan metode untuk mendapatkan

prioritas.

6. Konsistensi (Consistency)

AHP mempertimbangkan konsistensi logis dalam penilaian yang

digunakan untuk menentukan prioritas.

7. Sintesis (Synthesis)

AHP mengarah pada perkiraan keseluruhan mengenai seberapa diinginkannya

masing-masing alternatif.

8. Trade Off

AHP mempertimbangkan prioritas relatif faktor-faktor pada sistem

sehingga orang mampu memilih altenatif terbaik berdasarkan tujuan

mereka.

9. Penilaian dan Konsensus (Judgement and Consensus)

AHP tidak mengharuskan adanya suatu konsensus, tapi menggabungkan hasil

penilaian yang berbeda.

10.Pengulangan Proses (Process Repetition)

AHP mampu membuat orang menyaring definisi dari suatu permasalahan

dan mengembangkan penilaian serta pengertian mereka melalui proses

pengulangan

Sedangkan kelemahan metode AHP adalah sebagai berikut:

1. Ketergantungan model AHP pada input utamanya. Input utama ini berupa

ahli selain itu juga model menjadi tidak berarti jika ahli tersebut

memberikan penilaian yang keliru.

2. Metode AHP ini hanya metode matematis tanpa ada pengujian secara

statistic sehingga tidak ada batas kepeercayaan dari kebenaran model yang

terbentuk.

Dalam metode AHP dilakukan langkah-langkah sebagai berikut (Kadarsyah

Suryadi dan Ali Ramdhani, 1998) :

1. Mendefinisikan masalah dan menentukan solusi yang diinginkan.

Dalam tahap ini kita berusaha menentukan masalah yang akan kita pecahkan

secara jelas, detail dan mudah dipahami. Dari masalah yang ada kita coba

tentukan solusi yang mungkin cocok bagi masalah tersebut. Solusi dari masalah

mungkin berjumlah lebih dari satu. Solusi tersebut nantinya kita kembangkan lebih

lanjut dalam tahap berikutnya.

2. Membuat struktur hierarki yang diawali dengan tujuan utama.

Setelah menyusun tujuan utama sebagai level teratas akan disusun level

hirarki yang berada di bawahnya yaitu kriteria-kriteria yang cocok untuk

mempertimbangkan atau menilai alternatif yang kita berikan dan menentukan

alternatif tersebut. Tiap kriteria mempunyai intensitas yang berbeda-beda.

3. Membuat matrik perbandingan berpasangan yang menggambarkan kontribusi relatif atau pengaruh setiap elemen terhadap tujuan atau kriteria yang setingkat di atasnya.

Matriks yang digunakan bersifat sederhana, memiliki kedudukan kuat untuk

kerangka konsistensi, mendapatkan informasi lain yang mungkin dibutuhkan

dengan semua perbandingan yang mungkin dan mampu menganalisis

kepekaan prioritas secara keseluruhan untuk perubahan pertimbangan.

Pendekatan dengan matriks mencerminkan aspek ganda dalam prioritas yaitu

mendominasi dan didominasi. Perbandingan dilakukan berdasarkan judgment

dari pengambil keputusan dengan menilai tingkat kepentingan suatu elemen

dibandingkan elemen lainnya. Untuk memulai proses perbandingan

berpasangan dipilih sebuah kriteria dari level paling atas hirarki misalnya K

dan kemudian dari level di bawahnya diambil elemen yang akan dibandingkan

misalnya E1,E2,E3,E4,E5.

4. Melakukan Mendefinisikan perbandingan berpasangan sehingga diperoleh jumlah penilaian seluruhnya sebanyak n x [(n-1)/2] buah, dengan n adalah banyaknya elemen yang dibandingkan.

Hasil perbandingan dari masing-masing elemen akan berupa angka dari 1

sampai 9 yang menunjukkan perbandingan tingkat kepentingan suatu elemen.

Apabila suatu elemen dalam matriks dibandingkan dengan dirinya sendiri

maka hasil perbandingan diberi nilai 1. Skala 9 telah terbukti dapat diterima

dan bisa membedakan intensitas antar elemen. Hasil perbandingan tersebut

perbandingan perbandingan berpasangan dan maknanya yang diperkenalkan

oleh Saaty bisa dilihat di bawah.

Intensitas Kepentingan

1 = Kedua elemen sama pentingnya, Dua elemen mempunyai pengaruh yang

sama besar

3 = Elemen yang satu sedikit lebih penting daripada elemen yanga lainnya,

Pengalaman dan penilaian sedikit menyokong satu elemen dibandingkan

elemen yang lainnya

5 = Elemen yang satu lebih penting daripada yang lainnya, Pengalaman dan

penilaian sangat kuat menyokong satu elemen dibandingkan elemen yang

lainnya

7 = Satu elemen jelas lebih mutlak penting daripada elemen lainnya, Satu

elemen yang kuat disokong dan dominan terlihat dalam praktek.

9 = Satu elemen mutlak penting daripada elemen lainnya, Bukti yang

mendukung elemen yang satu terhadap elemen lain memeliki tingkat

penegasan tertinggi yang mungkin menguatkan.

2,4,6,8 = Nilai-nilai antara dua nilai pertimbangan-pertimbangan yang

berdekatan, Nilai ini diberikan bila ada dua kompromi di antara 2 pilihan

Kebalikan = Jika untuk aktivitas i mendapat satu angka dibanding dengan

aktivitas j , maka j mempunyai nilai kebalikannya dibanding dengan i

5. Menghitung nilai eigen dan menguji konsistensinya.

Jika tidak konsisten maka pengambilan data diulangi.

7. Menghitung vektor eigen dari setiap matriks perbandingan berpasangan

merupakan bobot setiap elemen untuk penentuan prioritas elemen-elemen

pada tingkat hirarki terendah sampai mencapai tujuan. Penghitungan

dilakukan lewat cara menjumlahkan nilai setiap kolom dari matriks, membagi

setiap nilai dari kolom dengan total kolom yang bersangkutan untuk

memperoleh normalisasi matriks, dan menjumlahkan nilai-nilai dari setiap

baris dan membaginya dengan jumlah elemen untuk mendapatkan rata-rata.

8. Memeriksa konsistensi hirarki.

Yang diukur dalam AHP adalah rasio konsistensi dengan melihat index

konsistensi. Konsistensi yang diharapkan adalah yang mendekati sempurna

agar menghasilkan keputusan yang mendekati valid. Walaupun sulit untuk

mencapai yang sempurna, rasio konsistensi diharapkan kurang dari atau sama

dengan 10 %.

Menurut Sutikno (2010), langkah-langkah menghitung nilai rasio konsistensi

yaitu:

1. Mengkalikan nilai pada kolom pertama dengan prioritas relatif elemen

pertama nilai pada kolom kedua dengan prioritas relatif elemen kedua, dan

seterusnya.

2. Menjumlahkan setiap baris.

3. Hasil dari penjumlahan baris dibagikan dengan elemen prioritas relatif yang

bersangkutan.

value(λmax).

5. Menghitung indeks konsistensi (consistency index) dengan rumus :

CI = (λmax-n)/n

Dimana

CI : Consistensi Index

λmax : Eigen Value

n : Banyak elemen

6. Menghitung konsistensi ratio (CR) dengan rumus:

CR=CI/RC

Dimana :

CR : Consistency Ratio, rasio konsistensi diharapkan kurang dari atau sama

dengan 10 %.

CI : Consistency Index

RC : Random Consistency

3.3. Sistem Pengambilan Keputusan

Pada prinsipnya terdapat dua basis dalam pengambilan keputusan, yaitu

berdasarkan intuisi dan rasional. Untuk intuisi seseorang mengambil peran yang

besar. Logika bahwa suatu keputusan telah dipilih/diambil tidak dapat diperiksa

secara logis. Untuk pengambilan keputusan secara rasional, keputusan dapat

Mengambil atau membuat keputusan adalah suatu proses yang

dilaksanakan orang berdasarkan pengetahuan dan informasi yang ada apa adanya

pada saat tersebut dengan harapan bahwa sesuatu akan terjadi. Keputusan dapat

diambil dari alternative-alternatif keputusan yang ada.

Pengambilan keputusan dapat melalui dua cara yaitu:

1. Pengambilan keputusan tanpa eksperimen, dilakukan dengan cara menyusun

secara sistematis cara kerja umum sebelum mencari solusi bagi masalah.

2. Pengambilan keputusan yang berdasarkan suatu percobaan, dilakukan dengan

penerapan pengolahan statistic dan diupayakan unuk memiliki kesalahan

seminimum mungkin.

Komponen-komponen yang harus ada dalam pengambilan keputusan berbasis

rasional atau analisis antaralain:

1. Alternatif Keputusan

Pilihan-pilhan keputusan yang jumlahnya lebih dari satu untuk mencapai

tujuan yang ingin ditetapkan.

2. Kriteria Keputusan

Pertimbangan dalam penetapan alternatif keputusan.

3. Bobot Kriteria

Skor setiap kriteria yang menggambarkan tinggi rendahnya kepentingan

kriteria tersebut dalam pengambilan keputusan.