PEMBUATAN DARIH ROSIN MALEAT SECARA

LANGSUNG DARI GETAH PINUS DAN APLIKASINYA PADA

KERTAS

PATRIA KUSUMADIYA

DEPARTEMEN TEKNOLOGI HASIL HUTAN

FAKULTAS KEHUTANAN

PEMBUATAN DARIH ROSIN MALEAT SECARA

LANGSUNG DARI GETAH PINUS DAN APLIKASINYA PADA

KERTAS

PATRIA KUSUMADIYA

E24104061

Skripsi sebagai salah satu syarat

untuk memperoleh gelar Sarjana Kehutanan

pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN TEKNOLOGI HASIL HUTAN

FAKULTAS KEHUTANAN

RINGKASAN

Patria Kusumadiya.Pembuatan Darih Rosin Maleat Secara Langsung dari Getah Pinus dan Aplikasinya pada Kertas. Dibimbing olehIr. Rita Kartika Sari, M.Si dan Ir. Bambang Wiyono, M.For.Sc.

Darih rosin (rosin tersabunkan) adalah rosin yang paling umum dan paling banyak digunakan dalam industri kertas sebagai bahan sizing yang berfungsi untuk menahan penetrasi cairan. Selama ini rosin tersabunkan merupakan hasil reaksi penyabunan antara rosin berupa residu penyulingan getah pinus dengan natrium hidroksida atau natrium karbonat. Sabun rosin maleat memiliki nilai kadar air, rosin total, dan rosin terikat yang lebih tinggi dibandingkan sabun rosin tanpa fortifikasi, sedangkan nilai rosin bebas dan fraksi tak tersabunkan lebih kecil. Dengan demikian darih rosin dapat juga dibuat langsung dari getah pinus, dengan mereaksikan getah pinus dengan anhidrida asam maleat, kemudian campuran tersebut disabunkan dengan natrium hidroksida. Berdasarkan pernyataan diatas, proses produksi ini mampu menyingkat proses sehingga menekan biaya dan energi yang digunakan.

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh persentase asam maleat yang ditambahkan ke dalam getah pinus terhadap kualitas darih rosin maleat dan mutu kertas.

Untuk setiap perlakuan, getah bersih sebanyak 80 g dimasukkan ke dalam erlenmeyer asah 250 ml. Ke dalam erlenmeyer ditambahkan masing-masing sebanyak 0%, 2%, 4%, 6%, 8%, 10%, 12% anhidrida asam maleat dari berat getah. Campuran diaduk dan setelah homogen ditambahkan 4,27 g NaOH yang dilarutkan dalam air sebanyak 8,43 g air. Aduk sampai homogen, kemudian ke dalam erlenmeyer ditambahkan 40 ml air suling. Proses selanjutnya adalah penyulingan selama ± 3 jam yang bertujuan untuk memisahkan rosin dengan terpentin. Setelah seluruh terpentin tersuling, proses penyulingan dihentikan selanjutnya produk dituangkan ke dalam wadah aluminium yang telah disiapkan. Setelah didapatkan darih rosin fortifikasi yang optimum dari analisis statistik selanjutnya dilakukan aplikasi sebagai sizing kertas (TAPPI T-205). Rendemen diperoleh dari persentase pebandingan antara bobot darih rosin yang dihasilkan dengan bobot getah bersih. Uji kualitas darih rosin maleat mengacu pada TAPPI T 628 cm-01. Pengujian katahanan sobek, lipat dan ketahanan daya serap air secara berurutan mengacu pada TAPPI T414 cm-04, TAPPI T423 cm-98, dan TAPPI T441 cm-04.

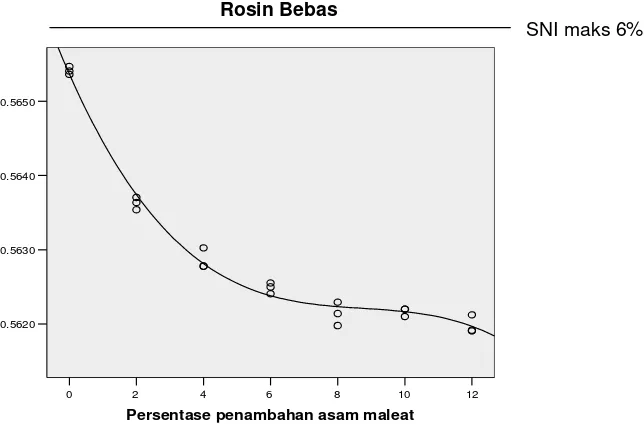

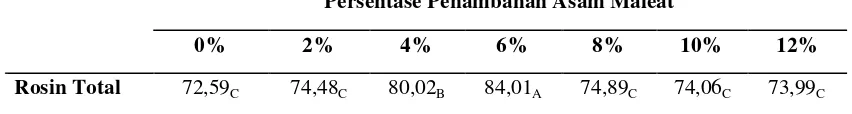

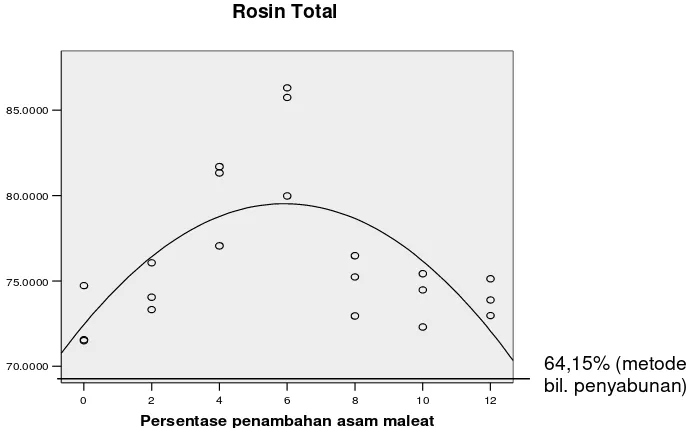

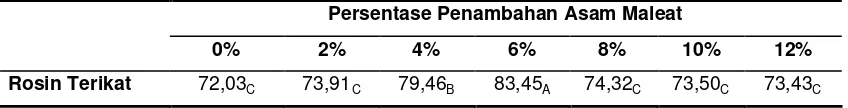

Pembuatan darih rosin maleat secara langsung dari getah dengan penambahan asam maleat 0%-12% menghasilkan rendemen berkisar antara 88,45-91,22% dan hasil uji kualitas darih rosin menghasilkan kadar rosin bebas berkisar antara 0,5654-0,5620%, kadar rosin total berkisar antara 72,59-84,01%, kadar rosin terikat berkisar antara 72,03-83,45%, kadar padatan berkisar antara 90,95-92,81%, Alkali bebas 0%, dan derajat keasaman berkisar antara 9-5,5.

dan 8% yaitu 92,2; 98,4; dan 95,7 g/m2, indeks sobek 7,4; 8,1dan 7,5 mN.m2/g dan ketahanan lipat sebesar 21, 24, dan 24.

Pembuatan darih rosin maleat secara langsung dari getah dengan penambahan asam maleat menunjukkan kualitas darih rosin yang lebih baik. Rosin bebas yang dihasilkan telah memenuhi SNI yang mensyaratkan nilai kadar rosin bebas <6% , kadar rosin total dan rosin terikat menunjukkan nilai kadar rosin total dan terikat metode pembuatan darih secara langsung dari getah lebih baik dibandingkan metode bilangan penyabunan, kadar padatan yang dihasilkan diatas 90%, dan derajat keasaman semakin meningkat menjadi asam.

Darih rosin maleat 4%-8% dalam penggunaannya sebagai sizing kertas mampu meningkatkan kualitas kertas. Persentase panambahan asam maleat 4% telah memiliki kualitas yang optimum dalam penggunaan sizing kertas pertimbangan penghematan biaya.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Darih

Rosin Maleat Secara Langsung dari Getah Pinus dan Aplikasinya pada Kertas

adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing

dan belunm pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau

lembaga manapun. Sumber informasi yang berasal atau kutipan dari karya yang

diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks

dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi.

RIWAYAT HIDUP

Penulis dilahirkan di Kota Pati , Propinsi Jawa Tengah pada

tanggal 20 Oktober 1986 dan marupakan anak ke-4 (empat)

dari pasangan Bapak Alm. Hadi Mulwijono dan Ibu Endang

S.W. Pendidikan penulis berawal dari TK Fortuna yang telah

lulus pada tahun 1992, melanjutkan di SDN Pati Kidul 06 dan

lulus pada tahun 1998.

Penulis melanjutkan ke SLTPN 2 Pati dan lulus tahun 2001 dan masuk ke

SMAN I Pati, lulus tahun 2004. Kemudian pada tahun 2004 diterima di Institut

Pertanian Bogor (IPB) melalui jalur USMI (Ujian Seleksi Masuk IPB) di Jurusan

Teknologi Hasil Hutan Fakultas Kehutanan. Selain menjalani kegiatan

perkuliahan, penulis juga mengikuti kegiatan diluar baik berhubungan dengan

akademik maupun organisasi. Pengalaman organisasi yang pernah diikuti yaitu

menjadi RT Lorong di Asrama TPB IPB dan Pakibraka IPB pada tahun 2004.

Penulis pada tahun 2005, menjadi sekretaris di Kepengurusan Asrama Sylvasari,

wakil ketua OMDA Pati, Staff Biro JIMMKI DKM Ibaadurrahman, dan Staff

VCP IFSA LC IPB. Organisasi lainnya yaitu sebagai ketua UKM Seroja Putih

pada tahun 2006.

Sedangkan pengalaman kepanitiaan dan praktek kerja penulis antara lain :

tahun 2005, menjadi sekretaris lomba menggambar Dies Asrama Sylvasari; tahun

2006, menjadi ketua panitia Bhakti Sosial UKM Seroja Putih; tahun 2007,

menjadi acara Fun Bike Asrama Sylvasari. Penulis juga melaksanakan Praktek

Kerja Pengenalan dan Pengelolaan Hutan di Perhutani Tingkat I Jawa Tengah dan

Tutor Fasilitator dalam program pendidikan keaksaraan LPPM IPB tahun 2007.

Tahun 2008, Praktek Kerja Lapang di Perusahaan Lung Buana Sentosa, Asisten

Praktek Pengenalan Ekosistem Hutan dan Asisten Mata Kuliah HHBK.

Penulis menyelesaikan studi di IPB pada tahun 2008 dengan judul skripsi

KATA PENGANTAR

Penulis memanjatkan puji dan syukur kehadirat Allah SWT yang telah memberikan segala nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian serta dapat menyelesaikan skripsi tersebut dengan baik. Shalawat serta salam senantiasa tercurahkan pada junjungan Nabi Muhammad SAW beserta para keluarga, sahabat serta para pengikut beliau yang senantiasa menjaga sunah beliau hingga akhir zaman.

Skripsi ini berjudul ”Pembuatan Darih Rosin Maleat Secara Langsung dari Getah Pinus dan Aplikasinya pada Kertas” disusun sebagai salah satu syarat memperoleh gelar sarjana pada Departemen Teknologi Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Skripsi ini membahas tentang pengaruh persentase penambahan asam maleat secara langsung dari getah dalam pembuatan darih rosin serta penggunaannya sebagai sizing kertas. Hasil dari penelitian ini dapat menjadi informasi mengenai penambahan asam maleat yang optimum dalam pembuatan darih rosin serta hasil aplikasinya pada kertas.

Penulis menyadari bahwa di dalam penyusunan skripsi ini banyak terdapat kekurangan dan kelemahannya. Untuk itu penulis sangat mengharapkan saran dan kritik yang membangun agar menjadi lebih baik. Semoga penyusunan skripsi ini dapat bermanfaat tidak hanya bagi penulis sendiri namun juga bagi para pembaca.

Bogor, Januari 2009

UCAPAN TERIMA KASIH

Dalam menyelesaikan skripsi ini, penulis telah banyak menerima bantuan serta bimbingan yang sangat berharga dari berbagai pihak. Untuk itu pada kesempatan ini penulis mengucapkan terima kasih sebesar-besarnya kepada :

1. Alm Bapak, ibu, Mas Parman, Mbak Yassy, Mas Gatut, Mbak Maya, Mas Jaenal, Mbak Kresna, seluruh keluarga besar, kekasih tercinta yang telah bersedia mendampingiku Ariyantri, dan Adek Meita yang senantiasa memberikan do’a, kasih sayang, dukungan, perhatian, kesabaran, dan pengorbanannya semoga Allah SWT membalasnya dengan surga-Nya. 2. Ibu Ir. Rita Kartika Sari, M.Si selaku pembimbing I yang senantiasa

mengarahkan dan membimbing penulis dalam menyelesaikan skripsi ini, semoga Allah SWT membalasnya dengan yang lebih baik.

3. Bapak Ir. Bambang Wiyono, M.For.Sc selaku pembimbing II yang telah banyak memberikan bantuan, bimbingan, dan pengarahan dalam pelaksanaan dan penyusunan skripsi ini, semoga Allah membalasnya dengan yang lebih baik.

4. Bapak Prof. Dr. Ir. Kurnia Sofyan, Bapak Prof. Dr. Ir. Wasrin Syafii, M.Agr, Bapak Dr. Ir. I Nyoman Jaya Wistara, Bapak Ir. Deded Sarip Nawawi, M.Sc, atas semua ilmu, pengarahan, nasehat, dukungan, dan bimbingannya selama berada di Labolatorium Kimia Hasil Hutan.

5. Bapak Dr. Ir. Dede Hermawan, MS sebagai ketua Departemen Hasil Hutan beserta seluruh dosen, staf pengajar , dan KPAP di DHH serta seluruh dosen dan staf di Fakultas Kehutanan dan IPB, atas ilmu dan amal bhaktinya.

6. Bapak Dr. Ir. Herry Purnomo, M.Comp, Bapak Ir. Edhi Sandra, MS, sebagai dosen penguji atas semua saran, motivasi, nasehat, dan dukungannya demi kesempurnaan skripsi ini.

8. Seluruh staf pegawai Labolatorium Kimia Hasil Hutan, atas bantuan dan dukungannya selama ini.

9. Keluarga besar Labolatorium Kimia Hasil Hutan 41: Redra, Adi Setiadi, Edo, Sandi, Ali, Farikha, Nailul, Novi, Hanif, Gokma, atas persahabatan, persaudaraan, dan mohon maaf atas semua kesahalahan yang tercipta. 10. Keluarga besar Teknologi Hasil Hutan’ 41, tanpa terkecuali mulai dari Lab.

Biokomposit, Lab. Keteknikan, Lab. Kayu Solid, Lab. Ekonomi Industri, dan Pemanenan atas persaudaraan, kerjasama, kebersamaan dalam suka maupun duka, ke’KOMPAK’kan, dan begitu terhormatnya penulis dapat dipertemukan dengan kalian sebagai siswa dan siswi terbaik dari berbagai daerah, mohon maaf atas segala kesalahan.

11. Keluarga besar Asrama Sylvasari khususnya angkatan 41: Rendra, Adi Setiadi, Arif, Tomi, Puji, Febia, Sulfan, Inama, Anwar, Dwi, Ajid, Husein, Embang, Heru, Yogi, Edo, Budiyanto, Rio, Hendri, Sahab, Ardhi selaku teman seperjuangan dan satu atap yang telah memberikan bantuan, arahan dan bimbingan.

PEMBUATAN DARIH ROSIN MALEAT SECARA

LANGSUNG DARI GETAH PINUS DAN APLIKASINYA PADA

KERTAS

PATRIA KUSUMADIYA

DEPARTEMEN TEKNOLOGI HASIL HUTAN

FAKULTAS KEHUTANAN

PEMBUATAN DARIH ROSIN MALEAT SECARA

LANGSUNG DARI GETAH PINUS DAN APLIKASINYA PADA

KERTAS

PATRIA KUSUMADIYA

E24104061

Skripsi sebagai salah satu syarat

untuk memperoleh gelar Sarjana Kehutanan

pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN TEKNOLOGI HASIL HUTAN

FAKULTAS KEHUTANAN

RINGKASAN

Patria Kusumadiya.Pembuatan Darih Rosin Maleat Secara Langsung dari Getah Pinus dan Aplikasinya pada Kertas. Dibimbing olehIr. Rita Kartika Sari, M.Si dan Ir. Bambang Wiyono, M.For.Sc.

Darih rosin (rosin tersabunkan) adalah rosin yang paling umum dan paling banyak digunakan dalam industri kertas sebagai bahan sizing yang berfungsi untuk menahan penetrasi cairan. Selama ini rosin tersabunkan merupakan hasil reaksi penyabunan antara rosin berupa residu penyulingan getah pinus dengan natrium hidroksida atau natrium karbonat. Sabun rosin maleat memiliki nilai kadar air, rosin total, dan rosin terikat yang lebih tinggi dibandingkan sabun rosin tanpa fortifikasi, sedangkan nilai rosin bebas dan fraksi tak tersabunkan lebih kecil. Dengan demikian darih rosin dapat juga dibuat langsung dari getah pinus, dengan mereaksikan getah pinus dengan anhidrida asam maleat, kemudian campuran tersebut disabunkan dengan natrium hidroksida. Berdasarkan pernyataan diatas, proses produksi ini mampu menyingkat proses sehingga menekan biaya dan energi yang digunakan.

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh persentase asam maleat yang ditambahkan ke dalam getah pinus terhadap kualitas darih rosin maleat dan mutu kertas.

Untuk setiap perlakuan, getah bersih sebanyak 80 g dimasukkan ke dalam erlenmeyer asah 250 ml. Ke dalam erlenmeyer ditambahkan masing-masing sebanyak 0%, 2%, 4%, 6%, 8%, 10%, 12% anhidrida asam maleat dari berat getah. Campuran diaduk dan setelah homogen ditambahkan 4,27 g NaOH yang dilarutkan dalam air sebanyak 8,43 g air. Aduk sampai homogen, kemudian ke dalam erlenmeyer ditambahkan 40 ml air suling. Proses selanjutnya adalah penyulingan selama ± 3 jam yang bertujuan untuk memisahkan rosin dengan terpentin. Setelah seluruh terpentin tersuling, proses penyulingan dihentikan selanjutnya produk dituangkan ke dalam wadah aluminium yang telah disiapkan. Setelah didapatkan darih rosin fortifikasi yang optimum dari analisis statistik selanjutnya dilakukan aplikasi sebagai sizing kertas (TAPPI T-205). Rendemen diperoleh dari persentase pebandingan antara bobot darih rosin yang dihasilkan dengan bobot getah bersih. Uji kualitas darih rosin maleat mengacu pada TAPPI T 628 cm-01. Pengujian katahanan sobek, lipat dan ketahanan daya serap air secara berurutan mengacu pada TAPPI T414 cm-04, TAPPI T423 cm-98, dan TAPPI T441 cm-04.

Pembuatan darih rosin maleat secara langsung dari getah dengan penambahan asam maleat 0%-12% menghasilkan rendemen berkisar antara 88,45-91,22% dan hasil uji kualitas darih rosin menghasilkan kadar rosin bebas berkisar antara 0,5654-0,5620%, kadar rosin total berkisar antara 72,59-84,01%, kadar rosin terikat berkisar antara 72,03-83,45%, kadar padatan berkisar antara 90,95-92,81%, Alkali bebas 0%, dan derajat keasaman berkisar antara 9-5,5.

dan 8% yaitu 92,2; 98,4; dan 95,7 g/m2, indeks sobek 7,4; 8,1dan 7,5 mN.m2/g dan ketahanan lipat sebesar 21, 24, dan 24.

Pembuatan darih rosin maleat secara langsung dari getah dengan penambahan asam maleat menunjukkan kualitas darih rosin yang lebih baik. Rosin bebas yang dihasilkan telah memenuhi SNI yang mensyaratkan nilai kadar rosin bebas <6% , kadar rosin total dan rosin terikat menunjukkan nilai kadar rosin total dan terikat metode pembuatan darih secara langsung dari getah lebih baik dibandingkan metode bilangan penyabunan, kadar padatan yang dihasilkan diatas 90%, dan derajat keasaman semakin meningkat menjadi asam.

Darih rosin maleat 4%-8% dalam penggunaannya sebagai sizing kertas mampu meningkatkan kualitas kertas. Persentase panambahan asam maleat 4% telah memiliki kualitas yang optimum dalam penggunaan sizing kertas pertimbangan penghematan biaya.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Darih

Rosin Maleat Secara Langsung dari Getah Pinus dan Aplikasinya pada Kertas

adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing

dan belunm pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau

lembaga manapun. Sumber informasi yang berasal atau kutipan dari karya yang

diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks

dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi.

RIWAYAT HIDUP

Penulis dilahirkan di Kota Pati , Propinsi Jawa Tengah pada

tanggal 20 Oktober 1986 dan marupakan anak ke-4 (empat)

dari pasangan Bapak Alm. Hadi Mulwijono dan Ibu Endang

S.W. Pendidikan penulis berawal dari TK Fortuna yang telah

lulus pada tahun 1992, melanjutkan di SDN Pati Kidul 06 dan

lulus pada tahun 1998.

Penulis melanjutkan ke SLTPN 2 Pati dan lulus tahun 2001 dan masuk ke

SMAN I Pati, lulus tahun 2004. Kemudian pada tahun 2004 diterima di Institut

Pertanian Bogor (IPB) melalui jalur USMI (Ujian Seleksi Masuk IPB) di Jurusan

Teknologi Hasil Hutan Fakultas Kehutanan. Selain menjalani kegiatan

perkuliahan, penulis juga mengikuti kegiatan diluar baik berhubungan dengan

akademik maupun organisasi. Pengalaman organisasi yang pernah diikuti yaitu

menjadi RT Lorong di Asrama TPB IPB dan Pakibraka IPB pada tahun 2004.

Penulis pada tahun 2005, menjadi sekretaris di Kepengurusan Asrama Sylvasari,

wakil ketua OMDA Pati, Staff Biro JIMMKI DKM Ibaadurrahman, dan Staff

VCP IFSA LC IPB. Organisasi lainnya yaitu sebagai ketua UKM Seroja Putih

pada tahun 2006.

Sedangkan pengalaman kepanitiaan dan praktek kerja penulis antara lain :

tahun 2005, menjadi sekretaris lomba menggambar Dies Asrama Sylvasari; tahun

2006, menjadi ketua panitia Bhakti Sosial UKM Seroja Putih; tahun 2007,

menjadi acara Fun Bike Asrama Sylvasari. Penulis juga melaksanakan Praktek

Kerja Pengenalan dan Pengelolaan Hutan di Perhutani Tingkat I Jawa Tengah dan

Tutor Fasilitator dalam program pendidikan keaksaraan LPPM IPB tahun 2007.

Tahun 2008, Praktek Kerja Lapang di Perusahaan Lung Buana Sentosa, Asisten

Praktek Pengenalan Ekosistem Hutan dan Asisten Mata Kuliah HHBK.

Penulis menyelesaikan studi di IPB pada tahun 2008 dengan judul skripsi

KATA PENGANTAR

Penulis memanjatkan puji dan syukur kehadirat Allah SWT yang telah memberikan segala nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian serta dapat menyelesaikan skripsi tersebut dengan baik. Shalawat serta salam senantiasa tercurahkan pada junjungan Nabi Muhammad SAW beserta para keluarga, sahabat serta para pengikut beliau yang senantiasa menjaga sunah beliau hingga akhir zaman.

Skripsi ini berjudul ”Pembuatan Darih Rosin Maleat Secara Langsung dari Getah Pinus dan Aplikasinya pada Kertas” disusun sebagai salah satu syarat memperoleh gelar sarjana pada Departemen Teknologi Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Skripsi ini membahas tentang pengaruh persentase penambahan asam maleat secara langsung dari getah dalam pembuatan darih rosin serta penggunaannya sebagai sizing kertas. Hasil dari penelitian ini dapat menjadi informasi mengenai penambahan asam maleat yang optimum dalam pembuatan darih rosin serta hasil aplikasinya pada kertas.

Penulis menyadari bahwa di dalam penyusunan skripsi ini banyak terdapat kekurangan dan kelemahannya. Untuk itu penulis sangat mengharapkan saran dan kritik yang membangun agar menjadi lebih baik. Semoga penyusunan skripsi ini dapat bermanfaat tidak hanya bagi penulis sendiri namun juga bagi para pembaca.

Bogor, Januari 2009

UCAPAN TERIMA KASIH

Dalam menyelesaikan skripsi ini, penulis telah banyak menerima bantuan serta bimbingan yang sangat berharga dari berbagai pihak. Untuk itu pada kesempatan ini penulis mengucapkan terima kasih sebesar-besarnya kepada :

1. Alm Bapak, ibu, Mas Parman, Mbak Yassy, Mas Gatut, Mbak Maya, Mas Jaenal, Mbak Kresna, seluruh keluarga besar, kekasih tercinta yang telah bersedia mendampingiku Ariyantri, dan Adek Meita yang senantiasa memberikan do’a, kasih sayang, dukungan, perhatian, kesabaran, dan pengorbanannya semoga Allah SWT membalasnya dengan surga-Nya. 2. Ibu Ir. Rita Kartika Sari, M.Si selaku pembimbing I yang senantiasa

mengarahkan dan membimbing penulis dalam menyelesaikan skripsi ini, semoga Allah SWT membalasnya dengan yang lebih baik.

3. Bapak Ir. Bambang Wiyono, M.For.Sc selaku pembimbing II yang telah banyak memberikan bantuan, bimbingan, dan pengarahan dalam pelaksanaan dan penyusunan skripsi ini, semoga Allah membalasnya dengan yang lebih baik.

4. Bapak Prof. Dr. Ir. Kurnia Sofyan, Bapak Prof. Dr. Ir. Wasrin Syafii, M.Agr, Bapak Dr. Ir. I Nyoman Jaya Wistara, Bapak Ir. Deded Sarip Nawawi, M.Sc, atas semua ilmu, pengarahan, nasehat, dukungan, dan bimbingannya selama berada di Labolatorium Kimia Hasil Hutan.

5. Bapak Dr. Ir. Dede Hermawan, MS sebagai ketua Departemen Hasil Hutan beserta seluruh dosen, staf pengajar , dan KPAP di DHH serta seluruh dosen dan staf di Fakultas Kehutanan dan IPB, atas ilmu dan amal bhaktinya.

6. Bapak Dr. Ir. Herry Purnomo, M.Comp, Bapak Ir. Edhi Sandra, MS, sebagai dosen penguji atas semua saran, motivasi, nasehat, dan dukungannya demi kesempurnaan skripsi ini.

8. Seluruh staf pegawai Labolatorium Kimia Hasil Hutan, atas bantuan dan dukungannya selama ini.

9. Keluarga besar Labolatorium Kimia Hasil Hutan 41: Redra, Adi Setiadi, Edo, Sandi, Ali, Farikha, Nailul, Novi, Hanif, Gokma, atas persahabatan, persaudaraan, dan mohon maaf atas semua kesahalahan yang tercipta. 10. Keluarga besar Teknologi Hasil Hutan’ 41, tanpa terkecuali mulai dari Lab.

Biokomposit, Lab. Keteknikan, Lab. Kayu Solid, Lab. Ekonomi Industri, dan Pemanenan atas persaudaraan, kerjasama, kebersamaan dalam suka maupun duka, ke’KOMPAK’kan, dan begitu terhormatnya penulis dapat dipertemukan dengan kalian sebagai siswa dan siswi terbaik dari berbagai daerah, mohon maaf atas segala kesalahan.

11. Keluarga besar Asrama Sylvasari khususnya angkatan 41: Rendra, Adi Setiadi, Arif, Tomi, Puji, Febia, Sulfan, Inama, Anwar, Dwi, Ajid, Husein, Embang, Heru, Yogi, Edo, Budiyanto, Rio, Hendri, Sahab, Ardhi selaku teman seperjuangan dan satu atap yang telah memberikan bantuan, arahan dan bimbingan.

DAFTAR ISI

halaman

DAFTAR ISI ... i

DAFTAR GAMBAR ... iii

DAFTAR TABEL ... iv

DAFTAR LAMPIRAN ... v

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Hipotesis... 2

1.4 Manfaat ... 2

BAB II TINJAUAN PUSTAKA... 3

2.1 Getah Pinus ... 3

2.2 Gondorukem... 3

2.3 Gondorukem Modifikasi ... 4

2.4 Sizing(pendarihan)... 5

2.5 Pulp dan Kertas ... 7

BAB III METODOLOGI ... 9

3.1 Tempat dan Waktu Penelitian ... 9

3.2. Bahan... 9

3.3 Alat ... 9

3.4 Metode Penelitian ... 9

3.4.1 Pengolahan Sabun Gondorukem Maleat (Rosin Soap) ... 9

3.4.2 Uji Kualitas Darih Rosin Fortifikasi ... 10

3.4.2.1 Pengujian Bilangan Asam ... 10

3.4.2.2 Pengujian Rosin Bebas ... 11

3.4.2.3 Penetapan Kadar Rosin Total ... 11

3.4.2.4 Perhitungan Kadar Rosin Terikat ... 12

3.4.2.5 Penetapan Alkali Bebas dan Derajat Keasaman .. 12

3.4.2.6 Perhitungan Kadar Padatan ... 12

3.4.3 AplikasiSizingKertas ... 13

ii

iii

DAFTAR GAMBAR

No Halaman

1. Bagan proses pembuatan kertas... 13

2. Skema prosedur kegiatan penelitian... 17

3. Grafik hubungan persentase asam maleat dengan rendemen... 18

4. Grafik hubungan pesentase asam maleat dengan kadar rosin bebas... 20

5. Grafik hubungan persentase asam maleat dengan kadar rosin total... 22

6. Grafik hubungan persentase asam maleat dengan kadar rosin terikat... 24

7. Grafik hubungan persentase asam maleat dengan kadar padatan... 26

8. Grafik hubungan persentase asam maleat dengan derajat keasaman... 27

9. Histogram hubungan darih asam maleat dengan nilai bilangan Cobb... 29

10. Histogram hubungan darih asam maleat dengan nilai ketahanan sobek... 30

iv

DAFTAR TABEL

No Halaman

v

DAFTAR LAMPIRAN

No Halaman

BAB I. PENDAHULUAN

1.1 Latar Belakang

Hutan tropika basah Indonesia yang terkenal sebagai salah satu pusat

biodiversity dunia, bahkan disebut juga mega biodiversity, telah banyak

memberikan produk hasil hutan yang dimanfaatkan untuk kehidupan manusia.

Hasil hutan tersebut secara garis besar digolongkan menjadi 2 kelompok besar

yaitu hasil hutan berupa kayu dan hasil hutan bukan kayu. Menurut Peraturan

Menteri Kehutanan No. 35 tahun 2007, hasil hutan bukan kayu adalah hasil hutan

hayati baik nabati, maupun hewani beserta produk turunan dan budidayanya

kecuali kayu yang berasal dari hutan.

Salah satu jenis produk hasil hutan bukan kayu yang dewasa ini

mempunyai prospek yang baik dan sedang dikembangkan adalah gondorukem

(rosin). Rosin merupakan suatu padatan yang didapatkan dari penyulingan getah

pinus. Selain itu rosin dapat diperoleh dari hasil ekstraksi campuran kayu pinus

atau dapat juga dari hasil samping pada proses pembuatan pulp cara sulfat (Kirk

dan Othmer 1972).

Saat ini, rosin alam kurang cocok digunakan dalam beberapa hal karena

mempunyai beberapa kelemahan seperti kecenderungan untuk mengkristal dari

penggunaan pelarut, oksidasi oleh oksigen di udara karena sifat

ketidakjenuhannya dan reaksi dengan garam-garam logam berat seperti dalam

vernis (Kirk dan Othmer 1972). Salah satu upaya yang dapat ditempuh untuk

memanipulasi kelemahan tersebut adalah memodifikasi rosin seperti pembuatan

rosin fortifikasi. Menurut Siregar (2002), penambahan asam maleat dan fumarat

langsung pada getah pinus saat proses penyulingan dalam pembuatan rosin

modifikasi ternyata dapat memperbaiki sifat-sifat rosin modifikasi yaitu warna,

titik lunak, bilangan asam, dan bilangan penyabunan. Penelitian ini hanya sampai

pembuatan rosin modofikasi (rosin maleat) belum sampai diproduksi sebagai

darih rosin.

Darih rosin (rosin tersabunkan) adalah rosin yang paling umum dan paling

banyak digunakan dalam industri kertas sebagai bahan sizing yang berfungsi

2

reaksi penyabunan antara rosin berupa residu penyulingan getah pinus dengan

natrium hidroksida atau natrium karbonat (Indriati dan Hidayat 1993). Menurut

Silitonga (1988), sabun rosin maleat memiliki nilai kadar air, rosin total, dan rosin

terikat yang lebih tinggi dibandingkan sabun rosin tanpa fortifikasi, sedangkan

nilai rosin bebas dan fraksi tak tersabunkan lebih kecil. Dengan demikian darih

rosin dapat juga dibuat langsung dari getah pinus, dengan mereaksikan getah

pinus dengan anhidrida asam maleat, kemudian campuran tersebut disabunkan

dengan natrium hidroksida. Berdasarkan pernyataan diatas, proses produksi ini

mampu menyingkat proses sehingga menekan biaya dan energi yang digunakan.

1.2. Tujuan

Adapun tujuan dari penelitian ini adalah mengetahui pengaruh persentase

asam maleat yang ditambahkan ke dalam getah pinus terhadap kualitas darih rosin

BAB II. TINJAUAN PUSTAKA

2.1 Getah Pinus

Getah pinus yang disebut juga pineoleoresin adalah larutan diterpen yang

tidak dapat menguap serta larutan monoterpen yang dapat menguap. Komponen

yang dapat menguap disebut fraksi terpentin dan yang tidak dapat menguap

disebut fraksi rosin atau gondorukem.

Komponen-komponen yang terdapat dalam fraksi yang dapat menguap

atau fraksi terpentin terdiri dari hidrokarbon-hidrokarbon monoterpen dan

sesquiterpen, yaitu campuran pinene dan terpinol dan borneol. Sedangkan fraksi

yang tidak dapat menguap terdiri dari asam-asam yang tidak jenuh, yaitu dari tipe

asam abietat serta tipe asam pimarat yang jumlahnya kira-kira 65% dalam getah

pinus (Kirk dan Othmer 1972).

2.2 Gondorukem

Gondorukem merupakan residu penyulingan getah pinus (terutama getah

dari Pinus merkusii Jungh. Et de Fries) yang berbentuk padat dan berwarna

kuning sampai kuning tua (Standar Nasional Indonesia 2001). Gondorukem

umumnya berbentuk angular, berwarna amber kuning, tidak larut dalam air, dan

larut dalam pelarut organik seperti alkohol, benzena, asam asetat glasial,

minyak-minyak, karbon disulfida dan larutan encer basa hidroksida (Djatmikoet al. 1973).

Gondorukem merupakan senyawa kompleks yang larut dalam pelarut

organik, terdiri dari 80%-90% asam-asam resin dan sekitar 10% bahan netral.

Secara garis besar asam-asam resin ini terbagi dalam dua golongan, yaitu tipe

abietat dan tipe pimarat. Tipe abietat terdiri dari asam abietat, livopimarat,

neoabietat, palustrat, dehidroabietat dan asam tetraabietat, sedangka tipe pimarat

terdiri dari asam pimarat, isopimarat dan asam ∆8,9isopimarat. Kedua tipe asam tersebut mempunyai rumus empiris yang sama, yaitu C20H30O2 (Kirk dan Othmer

1972).

Warna gondorukem tergantung dari sumber dan metode pembuatannya,

4

sedikit warna merah. Biasanya produk ini tembus cahaya, rapuh pada suhu

ruangan, serta mengandung bau dan rasa terpentin. Produk ini tidak dapat larut

dalam air tetapi dapat larut pada hampir semua pelarut organik, seperti etil alkohol,

etil eter, dan benzena (Kirk dan Othmer 1972)

Dalam Standar Nasional Indonesia (SNI) (2001), kualitas gondorukem

dibedakan menjadi dua kelompok, yaitu klasifikasi umum dan klasifikasi khusus.

Klasifikasi khusus gondorukem meliputi penilaian warna, titik lunak, kadar abu,

komponen menguap dan kadar kotoran. Dalam klasifikasi tersebut, kualitas

gondorukem terbagi menjadi empat macam kelas mutu, yaitu: mutu prima,

pertama, kedua dan ketiga.

Kegunaan gondorukem adalah untuk bahan baku industri kertas, keramik,

plastik, cat, batik, sabun, tinta cetak, politur, farmasi, kosmetik dll. Selain itu

gondorukem digunakan secara luas dalam industri perekat, paper-sizing agent,

tinta cetak, solder danfluxes, perlindung permukaan, isolasi listrik, karet sintetik,

permen karet, sabun dan deterjen (Boer dan Ella 2001).

2.3 Gondorukem Modifikasi

Saat ini, kesulitan-kesulitan dari penggunaan gondorukem alam telah

dihilangkan dengan mengembangkan proses untuk memproduksi gondorukem

modifikasi dan gondorukem turunan. Sekarang lebih banyak digunakan

gondorukem modifikasi daripada gondorukem alam (Kirk dan Othmer 1972).

Turunan dari gondorukem modifikasi ini meliputi garam, ester, maleat

anhidrida, hidrogenasi, disproposonasi dan polimerisasi gondorukem.

Gondorukem modifikasi tersebut banyak digunakan di industri perekat, kertas,

tinta cetak, solder, karet sintesis, permen karet, sabun dan deterjen (Coppen dan

Hone 1995).

Gondorukem fortifikasi adalah salah satu jenis dari gondorukem

modifikasi. Gondorukem fortifikasi sendiri merupakan produk olahan lanjutan

yang diproses dengan mengolah gondorukem atau getah pinus dengan cara

menambahkan asam maleat atau asam fumarat ke dalam proses tersebut.

Kelebihan dari gondorukem fortifikasi diantaranya adalah menghemat waktu dan

5

fortifikasi mudah diperoleh di Indonesia dan sifat fisis-kimia gondorukem yang

dihasilkan tidak kalah dengan kualitas Cina dan Amerika. Manfaat utama dari

gondorukem fortifikasi adalah sebagai bahan baku sabun gondorukem fortifikasi,

tinta cetak dan industri cat (Silitonga dan Wiyono 2001).

Gondorukem maleat merupakan hasil reaksi dari gondorukem dengan

anhidrida maleat dan sebagian besar komponennya adalah asam maleopimarat.

Kegunaan utama gondorukem maleat adalah sebagaisizing agentdalam industri

kertas, selain dalam industri tinta cetak dan industri kimia lainnya (Zhaobang

1995). Asam levopimarat dalam jumlah tertentu dalam campuran diasumsikan:

asam livopimarat dengan sifat konfigurasi ikatan gandanya berkonjugasi dalam

satu cincin dan bereaksi dengan anhidrida maleat pada suhu ruangan tanpa adanya

asam mineral untuk membentuk reaksi Diels-Alder Adduct (Kirk dan Othmer

1972).

Pada proses pembuatan gondorukem maleat, ikatan ganda pada asam

levopimarat dalam gondorukem bereaksi dengan anhirida maleat. Pemanasan

campuran akan menjamin suplai asam levopimarat secara terus menerus yang

semula diberikan dalam jumlah sedikit dengan mempertahankan isomerisasi aktif

dari tipe asam abietat. Jumlah asam levopimarat-anhidrida maleat yang bereaksi

dalam gondorukem kira-kira sama dengan jumlah tipe asam abietat yang

diberikan, yang biasanya sekitar 50% dari gondorukem. Modifikasi gondorukem

yang dihasilkan disusun lebih dari 50% asam maleopimarat, kira-kira 35%

asam-asam resin dasar yang tidak dapat diubah dan 10% bahan netral (Kirk dan Othmer

1972).

2.4 Sizing(pendarihan)

Sizingialah suatu proses penambahan bahan kimia darih pada bubur pulp

sehingga kertas yang akan dibuat tahan terhadap basah dan tahan terhadap

penetrasi cairan (Casey 1981).

Casey (1981) menyatakan bahwasizeratau bahan perekat atau yang sering

disebut dengan bahan darih merupakan bahan penolong yang ditambahkan

6

untuk meningkatkan daya tahan kertas terhadap penetrasi cairan. Proses

pemberian bahan darih ini disebut dengan pendarihan.

Bahan darih berdasarkan cara pemberiannya dibedakan atas dua macam

yaitu pendarihan atau pemberian bahan darih dalam (internal sizing) dan

pendarihan permukaan (surface sizing) yang dilakukan dengan mencampurkan

bahan darih pada bahan bubur pulp setelah pembentukan lembaran (Casey 1981).

Prosesinternal sizing melibatkan reaksi antara agensizing (seperti bagian

soap rosin size, gondorukem termodifikasi, atau campuran emulsi antara

gondorukem dan lilin) dengan aluminium sulfat (paper maker’s alum) yang

ditambahkan pada pulp pembuatan kertas. Sedangkan agen surface sizing

digunakan ke kertas atau papan dengan tujuan untuk menambah atau

meningkatkan sifat-sifat internal sizing seperti porositas, ketahanan feathering

untuk tinta tulis, ketahanan abrasi, bulu, kekuatan ikatan permukaan, dan sifat

printing.

Darih rosin dapat memberikan ketahanan terhadap air dan beberapa cairan

yang bersifat asam, tetapi tidak tahan pada cairan alkali.

Jumlah darih rosin yang digunakan dalam proses internal sizing

tergantung dari kualitas kertas dan fungsinya serta efektifitas yang ingin diperoleh.

Beberapa kualitas kertas membutuhkan penggunaan lebih dari satu persen darih

rosin dari berat pulp yang digunakan.

Darih rosin dan alum selalu digunakan bersama-sama. Fungsi dari alum

adalah sebagai pengendap dan pembantu dalam pengikatan. Jumlah alum yang

dibutuhkan untuk melengkapi darih rosin tergantung dari beberapa faktor seperti

tipe dan jumlah bahansizingyang digunakan, sifat pulp, pH, air dan jumlah aditif

yang lain dalam sistem. Pemakaian alum yang terlalu sedikit menyebabkan

timbulnya busa dan terjadinya kerusakan lembaran pada proses pengepresan

sedangkan pemakaian alum yang terlalu banyak akan menyebabkan kerugian

secara ekonomis dan membuat kertas menjadi sangat asam. Menurut Casey (1981),

pada kondisi asam, alum akan membentuk flok koloid alum hidroksilat. Karena

flok ini bersifat kationik maka akan menarik partikel-partikel yang bersifat

7

2.5 Pulp dan Kertas

Pulp merupakan bahan setengah jadi dalam pembuatan lembaran kertas,

karton, papan serat, dan turunan selulosa lainnya (Roliadi 1989). Menurut Casey

(1980), proses pembuatan pulp terdapat tiga jenis pulp yaitu pulp mekanis, kimia,

dan semikimia. Pulp mekanis adalah pulp yang dihasilkan dengan menggunakan

tenaga mekanis untuk memperoleh serat yang terpisah. Pemisahan serat biasanya

dilakukan dengan menggunakan batu penggiling.

Proses pembuatan pulp semi kimia merupakan suatu proses multistage

yang meliputi perlakuan kimia dari serat kayu untuk memperoleh pelunakan dan

pelepasan bagian dari ikatan bahan berlignoselulosa dan diikuti dengan proses

mekanis untuk menyempurnakan pemisahan serat. Sedangkan proses pulp kimia

diperoleh dari pemisahan serat dengan menggunakan bahan kimia. Bahan kimia

yang digunakan dalam pembuatan pulp kimia dapat berupa larutan soda, sulfat

dan sulfit (Casey 1980).

Kertas merupakan lembaran yang terdiri dari sejumlah serat selulosa yang

jalin-menjalin. Pada jenis kertas tertentu ditambahkan pula sejumlah bahan

penolong berupa zat organik maupun zat anorganik (Anonim 1980).

Dalam pembuatan kertas dipengaruhi beberapa sifat-sifat kertas. Menurut

Ibnusantosa (1991), tidak semua sifat diperlukan kertas, tetapi tergantung apada

jenis kertasnya. Sebagian besar sifat-sifat penting kertas yang sering terkait

dengan penggunaan adalah sifat fisik dan optik, sedangkan sifat kimia,

mikroskopis, dan elektrik hanya bilamana dibutuhkan (Eddi 1991).

Yang tergolong sifat fisik antara lain gramatur, tebal, densitas, kelicinan,

kekerasan, porositas, ketahanan tarik, retak, sobek, lipat, kekakuan, stabilitas

dimensi, sifat cetak. Sedangkan sifat optik kertas antara lain kecerahan dan

opasitas. Sifat optik kertas kadang-kadang dapat menjadi lebih penting daripada

sifat fisik lainnya. Hal ini disebabkan karena segi penampilan menjadi sorotan

utama yang dapat menarik daya beli si pemakai (Eddi 1991).

Dalam satu pulp untuk kertas, bila ditambahkan bahan kimia, beberapa

sifat kekuatan kertas akan naik, tetapi sifat kekuatan kertas lainnya akan turun.

Beberapa sifat kekuatan kertas yang menurunnya berlebihan sering disebut

8

Upaya untuk mendapatkan kertas dengan kualitas yang baik dari kertas

yang mempunyai sifat kritis sering dilakukan dengan mengubah-ubah variabel

proses atau dengan menambahkan bahan penolong atau aditif (Ibnusantosa 1991).

Aditif untukpaper stock dapat dikualifikasikan dalam 2 kelompok, yakni :

fungsional dan kontrol. Kelompok aditif fungsional dengan sendirinya akan

menjadi komponen untuk kertas dan dimaksudkan untuk memperbaiki sifat-sifat

fisik kertas (Ibnusantosa 1991).

Menurut Ibnusantosa (1991), beberapa bahan aditif yang termasuk dalam

kelompok fungsional ini adalah :

1. Filler atau pigmen yang berfungsi untuk menaikkan opasitas, kecerahan,

dan daya cetak kertas

2. Bahan pewarna berfungsi untuk memberi warna kertas

3. Bahansizinguntuk menaikkan ketahanan kertas terhadap air

4. Bahan untuk interfiber bonding seperti starch, gum, dan resin untuk

memperbaiki ketahanan kertas.

5. Wet strengthdandry strengthuntuk menaikkan ketahanan kertas pada saat

basah dan kering.

Sedangkan bahan kimia aditif yang berfungsi untuk memperbaiki kualitas

stock pada bagian wet end dan mesin kertas agar operasi mesin kertas lancar,

pengaruhnya terhadap kekuatan kertas relatif kecil atau tidak secara langsung

mempengaruhi kekuatan kertas. Beberapa bahan kimia yang termasuk dalam

kelompok ini adalah :

1. bahan kimia untuk membantu retensi dan drainase

2. bahan kimia untuk mengontrolpicth

3. bahan kimia untuk mencegah timbulnya busa

4. bahan kimia untuk mengontrol bakteri,slime, ataupun mikroba lainnya.

Menurut Casey (1981), berdasarkan fungsinya, bahan penolong dapat

dibedakan atas lima macam yaitusizer,filler,coater, bahan pewarna, dan air.

Menurut Casey (1980), pembentukan lembaran kertas dilakukan dengan

mengalirkan pulp yang telah dicampur dengan bahan pengisi maupun bahan aditif

lainnya, ke dalam mesin pembentuk lembaran kertas. Pengerjaan akhir meliputi

BAB III. METODOLOGI

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Labolatorium Pengolahan Hasil Hutan

Bukan Kayu, Puslitbang Hasil Hutan. Jalan Gunung Batu No. 5 Bogor pada bulan

Juli-November 2008.

3.2 Bahan

Bahan yang digunakan dalam penelitian adalah getah pinus bersih yang

berasal dari PGT Sindang Wangi Jawa Barat, etanol netral, asam maleat, eter

bebas asam, larutan HCl 0,5 N dan 0,1 N, larutan KOH-alkohol 0,5 N dan 0,1 N.

HCl pekat, Indikator metil jingga, indikator phenolftalin 1%, aseton, asam oksalat,

natrium tetraboraks, NaOH, dan air suling.

3.3 Alat

Alat yang digunakan dalam kegiatan penelitian ini adalah alat penyuling,

erlenmeyer, ekstraktor, gelas ukur, aluminium foil, termometer, neraca, oven,

buret makro shelbach, double disc refiner, water bath, stirer, gelas piala, pipet

volume 10 dan 25 ml, labu takar 100 ml, bunsen, pemangas listrik, termometer,

pipet tetes, kertas saring, batu didih, dan alat pengujian sifat fisik kertas.

3.4 Metode Penelitian

3.4.1 Pengolahan Sabun Gondorukem Maleat (Rosin Soap)

Darih rosin dapat dibuat dengan menambahkan basa terhadap getah secara

langsung sambil disuling terpentinnya. Hal tersebut diungkapkan juga oleh.

Summers dan Hendrik (1960), Pembuatan sabun rosin dari getah bersih sebagai

berikut 219 kg getah bersih yang mengandung 65% rosin dengan 87% asam resin

ditambah 34,2% terpentin, dan 1,8% air. Untuk menetralkan getah bersih ini

ditambahkan 12,05 kg NaOH yang dilarutkan dalam air sebanyak 23,75 kg air.

Sehingga didapatkan perbandingan berat antara getah pinus: NaOH : air yaitu

18,7 : 1: 1,97. Sedangkan perbandingan mol antara getah dan larutan NaOH yaitu

10

Untuk setiap perlakuan, getah bersih sebanyak 80 g dimasukkan ke dalam

erlenmeyer asah 250 ml. Ke dalam erlenmeyer ditambahkan masing-masing

sebanyak 0%, 2%, 4%, 6%, 8%, 10%, dan 12% anhidrida asam maleat dari berat

getah. Campuran diaduk dan setelah homogen ditambahkan 4,27 g NaOH yang

dilarutkan dalam air sebanyak 8,43 g air. Aduk sampai homogen, kemudian ke

dalam erlenmeyer ditambahkan 40 ml air suling. Proses selanjutnya adalah

penyulingan selama ± 3 jam yang bertujuan untuk memisahkan rosin dengan

terpentin. Setelah seluruh terpentin tersuling, proses penyulingan dihentikan

selanjutnya produk dituangkan ke dalam wadah aluminium yang telah disiapkan.

3.4.2 Uji Kualitas Darih Rosin Fortifikasi

Uji kualitas dilakukan pada hasil akhir dari pembuatan darih rosin

fortifikasi 0%, 2%, 4%, 6%, 8%, 10%, 12%. Uji kualitas ini meliputi penetapan

kadar rosin bebas, rosin total, perhitungan rosin terikat, alkali bebas, dan derajat

keasaman.

3.4.2.1 Pengujian Bilangan Asam

Pengujian bilangan asam ini dilakukan berdasar SNI 01-5009.12-2001

tentang gondorukem Indonesia. Contoh uji sebanyak 1-1,5 g dimasukkan ke

dalam erlenmeyer 250 ml dan ditambahkan 10 ml alkohol netral lalu diaduk untuk

melarutkan gondorukem, dan dipanaskan. Kemudian larutan didinginkan hingga

suhu kamar. Indikator fenolftalin ditambahkan sebanyak 3 tetes dan ditritasi

dengan menggunakan larutan kalium hidroksida 0,1 N sampai berwarna merah

muda. Perhitungan bilangan asam sebagai berikut:

Bilangan Asam =

Dimana:

a = berat contoh (g)

b = jumlah KOH 0,1 N yang diperlukan (ml)

N = Normalitas KOH

11

3.4.2.2 Pengujian Rosin Bebas

Pengujian rosin bebas ini berdasarkan TAPPI T 628 cm-01. Contoh uji

sebanyak 1-2 g ke dalam erlenmeyer, dicampur dengan 10 ml alkohol netral, dan

ditambahkan 3 tetes indikator fenolftalin. Jika larutan tidak berubah warna, maka

larutan dititar dengan KOH alkohol 0,1 N sampai berwarna kemerah-merahan dan

kemudian ditambahkan 1 hingga 2 ml. Total ml KOH 0,1 N yang ditambahkan

dicatat dan dinyatakan sebagai A. Kemudian dititar dengan HCl 0,1 N hingga

warna merah hampir hilang. Penambahan ml HCl 0,1 N dicatat sebagai B.

Persentase gondorukem bebas dapat dihitung sebagai berikut:

Rosin Bebas, % =

Dimana:

A = total ml KOH yang digunakan untuk menitar contoh

B = ml HCL yang digunakan untuk menitar contoh

Catatan: Perhitungan di atas diasumsikan bahwa bilangan asamnya 162. Faktor

0,0346 diperoleh dengan membagi 5,61 (jumlah miligram KOH dalam

1 ml larutan 0,1 N) dengan 162. Jika bilangan asam pada gondorukem

berbeda dari 162, maka faktor tersebut dapat berubah sesuai dengan

hasil bilangan asam masing-masing.

3.4.2.3 Penetapan Kadar Rosin Total

Penetapan kadar rosin total ini berdasarkan TAPPI T 628 cm-01. Sampel

ditimbang 1-2 g, sampel dimasukkan ke dalam gelas piala. Kemudian dipindahkan

ke dalam corong pemisah A dengan bantuan 100 ml air suling. Ditambahkan

berturut-turut ke dalam sampel 2 ml HCl (p) dan 25 ml eter, lalu kocok dengan

hati-hati sewaktu-waktu tutupnya dibuka untuk mengeluarkan uap eter. Dibiarkan

sesaat agar kedua lapisan terpisah sempurna, kemudian lapisan air dimasukkan ke

dalam corong pemisahB. Lapisan eter dicuci dengan 25 ml air suling (3 x 25 ml)

dan air pencucinya dialirkan ke dalam corong pemisahB.

Lapisan eter dimasukkan ke dalam erlenmeyer yang telah diketahui

bobotnya (X gram). Corong pemisah A dibilas dengan 25 ml eter, kemudian eter

12

sampai kedua lapisan terpisah dan lapisan air dibuang. Eter dalam corong pemisah

Bdicuci dengan air suling 25 ml (2 x 25 ml), kemudian air pencuci dibuang dan

eter yang mengandung bahan terekstrak dimasukkan ke dalam erlenmeyer tersebut

diatas. Selanjutnya eter di dalam erlenmeyer diuapkan di atas pemangas air,

kemudian dikeringkan dalam oven pada suhu 105 ± 2 ºC selama 1 jam selanjutnya

didinginkan dalam desikator kemudian ditimbang. Pengeringan diulangi selang ½

jam sehingga diperoleh bobot tetap (Y gram).

Perhitungan :

Rosin Total (%) = (( Y-X) / gram sampel) x 100

Keterangan :

Y = Bobot erlenmeyer dan ekstrak eter

X = Bobot erlenmeyer kosong

3.4.2.4 Perhitungan Kadar Rosin Terikat

Perhitungan kadar rosin terikat berdasarkan TAPPI T 628 cm-01. Kadar

rosin terikat didapat dengan cara mengurangi kadar rosin total dengan rosin terikat.

3.4.2.5 Penetapan Alkali Bebas dan Derajat Keasaman

Penetapan alkali bebas dan derajat keasaman ini berdasarkan TAPPI T 628

cm-01. Sampel ditimbang 1-2 g. Kemudian masukkan kedalam erlenmeyer asah

250 ml. Kemudian ditambahkan dengan etanol netral 25 ml dan diukur derajat

keasaman sampel dengan kertas pH universal. Setelah itu ditambahkan beberapa

tetes indikator PP 1% sampel dititrasi dengan segera menggunakan HCl 0,1 N.

Titik akhir : merah muda- berwarna.

Perhitungan :

3.4.2.6 Perhitungan Kadar Padatan

Prosedur kadar padatan ini berdasarkan TAPPI T 628 cm-01. Siapkan

sampel 2 g kemudian masukkan pada cawan perti yang telah diketahui bobot

kosongnya (X) . Proses selanjutnya petri disk dioven pada suhu 105 ºC selama 1 Alkali Bebas (%) = mL HCl x N HCl x 40 x 100

13

Kadar Padatan (%) = Y-X x 100 %

gram sampel

jam . Lakukan pengulangan dengan interval 30 menit sampai mendapatkan bobot

konstan (Y).

3.4.3 AplikasiSizingKertas

Setelah didapatkan darih rosin fortifikasi yang optimum dari analisis

statistik selanjutnya dilakukan aplikasi sebagai sizing kertas (TAPPI T-205).

Darih rosin maleat ditambahkan pada pencampuran kertas sebesar 0,5% bagian

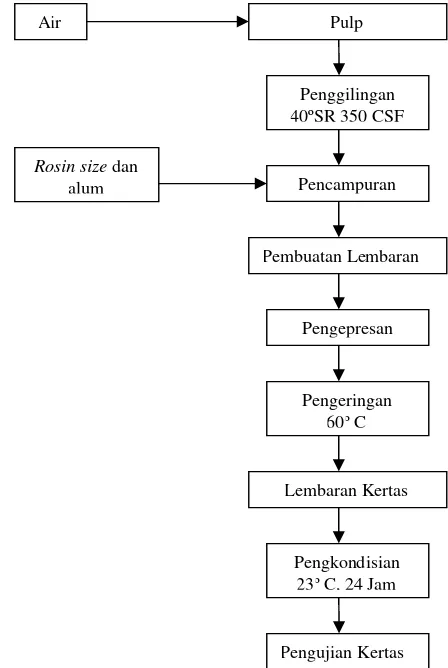

[image:38.595.133.357.270.604.2]kertas dan 1% alum. Skema proses pembutan kertas dapat dilihat pada Gambar 1.

Gambar 1. Bagan proses pembuatan kertas.

3.4.4 Uji Fisik kertas

3.4.4.1 Pengujian Ketahanan Sobek

Pengujian ketahanan sobek ini berdasarkan TAPPI T414 cm-04.

Ketahanan sobek adalah gaya yang diperlukan untuk menyobek selembar kertas

yang dinyatakan dengan dalam gram gaya (gf) atau milinewton (mN) dan diukur

pada kondisi standar.

Pulp

Penggilingan 40ºSR 350 CSF

Pengujian Kertas Pencampuran

Pembuatan Lembaran

Pengeringan 60º C

Pengkondisian 23º C, 24 Jam Lembaran Kertas

Pengepresan Air

14

Contoh lembaran berukuran panjang 76 ± 2 mm dan lebar 63 ± 0,15 mm

dipasang diantara kedua penjepit alat penguji ketahanan sobektearing testerpada

kondisi vertikal searah dengan lebar contoh uji. Penyobekan awal dilakukan

dengan menggunakan pisau yang tersedia pada alat selebar 20 mm sehingga lebar

contoh yang tersobek (jarak sisa sobek) 43 mm. Selanjutnya penahan bandul

ditekan sedimikian rupa sehingga bandul mengayun bebas serta menyobek contoh

uji. Bandul terhenti setelah contoh uji putus dan nilai ketahanan sobek dapat

dibaca pada skala alat penguji.

Ketahanan sobek :

Keterangan :

A = pembacaan nilai skala rata-rata (gf)

B = jumlah lembaran contoh uji yang digunakan pada saat pengujian.

Hasil yang diperoleh dapat dinyatakan dalam satuan SI dengan konversi 1

gf = 9,807 mN. Nilai indeks sobek dihitung dengan menggunakan rumus berikut.

Indeks sobek (Nm2/ kg) :

3.4.4.2 Pengujian Ketahanan Lipat

Pengujian ketahanan lipat ini berdasarkan TAPPI T423 cm-98. Ketahanan

lipat adalah angka yang menyatakan berapa kali lembaran kertas dapat dilipat

sampai putus pada kondisi standar.

Lembaran contoh uji dipotong dengan ukuran lebar 15 ± 0,02 mm, dengan

ukuran panjang yang disesuaikan dengan jalur uji lipat. Alat uji yang digunakan

ialah alat uji ketahanan lipat jenis MIT.

Dalam pengujian kepala lipat pada uji jenis MIT diatur hingga celah untuk

tempat contoh uji terbuka dan beban tarikan diatur hingga menunjukkan 1,5 kg.

Kedua ujung dijepitkan pada penjepit, bagian contoh yang akan dilipat dijaga agar

jangan sampai terpegang. Selanjutnya penahan tarikan dilonggarkan hingga

contoh uji tertarik dengan gaya 1,5 kg dan penghitung jumlah lipatan diatur

hingga menunjukkan angka nol. Motor dijalankan sampai contoh yang terlipat 16 x A

B

15

putus. Catat angka lipatan dibaca pada alat hitung jumlah lipatan. Angka ini

adalah ketahanan lipat contoh kertas yang diuji.

Perhitungan : Hitung nilai rata-rata menurut arah mesin (MD) dan arah lintang

(CD). Ketahanan lipat dihitung sebagai nilai rata-rata dari data

yang diperoleh pada arah mesin dan arah hitung.

3.4.4.3 Pengujian Cobb

Pengujian Cobb ini berdasarkan TAPPI T441 cm-04. Lembar contoh uji

lembaran kertas berukuran 125 mm x 125 mm ditempatkan di atas karet alas yang

kering pada pelat logam, kemudian alat penjepit dipasang. Selanjutnya air

dituangkan ke dalam gelang dengan cepat setinggi sekitar 10 mm. Bersamaan

dengan itu alat pencatat waktu juga dijalankan. Pengujian daya serap air ini

dilakukan selama 60 detik.

Air dari dalam gelang dituangkan dengan cepat dan hati-hati pada waktu

15 detik sebelum waktu yang ditentukan. Alat penjepit (sekrup dengan batangan

logam) dilepaskan dengan cepat dan pada saat melepas alat penjepit, gelang

ditekan ke bawah dengan satu tangan. Gelang dengan cepat dilepaskan dan

lembaran contoh uji ditempatkan pada lembaran kertas penghisap dengan

permukaan yang basah pada bagian atas contoh dan kelebihan air dihilangkan

dengan menggerakkan logam penggiling dengan tangan ke depan dan ke belakang

tanpa menambah tekanan pada logam penggiling.

Lembaran contoh uji dilipat dengan permukaan yang basah di bagian

dalam kemudian ditimbang. Perhitungannya sebagai berikut ini.

Daya serap air (Cobb)60: 100 (a – b)

Keterangan :

a : massa tiap lembar contoh sesudah dibasahi dalam gram.

b : massa tiap lembar contoh sebelum dibasahi dalam gram.

16

3.5 Pengolahan Data

Data yang diperoleh dari penelitian diolah dengan menggunakan analisis

rancangan acak lengkap dengan persentase penambahan asam maleat sebagai

perlakuan. Adapun respon yang dianalisis adalah sifat fisika dan kimia darih rosin.

Taraf percobaannya adalah 0%, 2%, 4%, 6%, 8%, 10%, dan 12% dengan 3

ulangan. Model umum rancangan percobaannya adalah :

ij

Y = + i + ij

Keterangan :

ij

Y = nilai pengamatan penambahan asam maleat pada taraf ke-i pada ulangan

ke-j

= komponen aditif rata-rata

i

= pengaruh aditif dari persentase asam maleat ke-i

ij

= galat pada perlakuan ke-i pada ulangan ke-j.

Apabila hasil uji analisis variasi menunjukkan adanya pengaruh nyata dari

perlakuan, analisis dilanjutkan dengan uji Duncan dengan tujuan untuk

mengetahui perbedaan respon antar konsentrasi maleat. Untuk mengetahui

3.6 Prosedur kegiatan penelitian

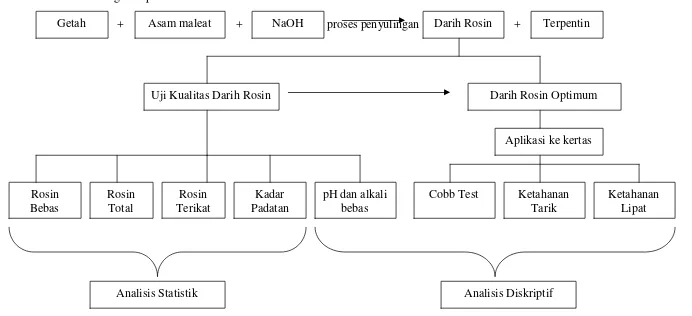

[image:42.842.49.741.96.412.2]+ + proses penyulingan +

Gambar 2. Skema prosedur kegiatan penelitian

Getah Asam maleat NaOH Darih Rosin Terpentin

Uji Kualitas Darih Rosin

pH dan alkali bebas Kadar

Padatan Rosin

Terikat Rosin

Total Rosin

Bebas

Darih Rosin Optimum

Cobb Test Ketahanan Tarik

Ketahanan Lipat Aplikasi ke kertas

BAB IV. HASIL DAN PEMBAHASAN

4.1 Rendemen

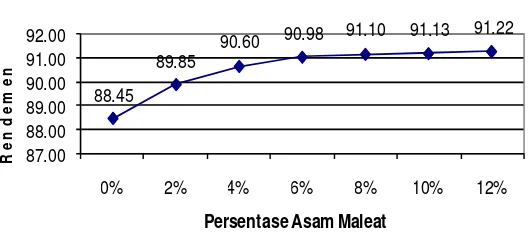

Hasil penelitian pembuatan sabun rosin dari getah pinus bersih dengan

menambahkan natrium hidroksida sambil disuling terpentinnya kemudian diberi

perlakuan penambahan asam maleat (0%, 2%, 4%, 6%, 8%, 10%, 12%) dihasilkan

[image:43.595.86.508.306.350.2]produk darih rosin maleat.

Tabel 1 Rata-rata hasil rendemen

Persentase Penambahan Asam Maleat

0% 2% 4% 6% 8% 10% 12%

Rendemen 88,45 89,85 90,60 90,98 91,10 91,13 91,22

Rendemen darih rosin maleat yang dihasilkan berkisar 88,45% - 91,22% (Tabel 1).

Hasil uji statistik (Lampiran 5) menunjukkan bahwa tidak terdapat pengaruh interaksi

persentase penambahan asam maleat terhadap rendemen darih rosin maleat yang

dihasilkan (P>0,05). Namun, ada kecenderungan rendemen darih rosin maleat meningkat

dengan bertambahnya persentase penambahan asam maleat (Gambar 3). Persentase

penambahan asam maleat tidak berpengaruh terhadap rendemen dan kecenderungan

meningkatnya rendemen diduga kerena tidak semua asam maleat dapat bereaksi dengan

asam levopimarat dan pengaruh peningkatan gram asam maleat.

88.45 89.85

90.60 90.98 91.10 91.13 91.22

87.00 88.00 89.00 90.00 91.00 92.00

0% 2% 4% 6% 8% 10% 12%

R

e

n

d

e

m

e

n

Persentase Asam Maleat

Rendemen

[image:43.595.169.435.558.675.2]19

4.2 Pengujian Kualitas Darih Rosin

Pengujian kualitas darih rosin meliputi rosin bebas, rosin total, rosin terikat, kadar

padatan, alkali bebas, dan pH.

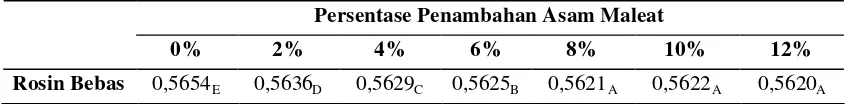

4.2.1 Rosin Bebas

Menurut SNI (1999), rosin bebas adalah rosin yang tidak disabunkan di dalam

darih rosin yang dinyatakan dalam persen. Rosin bebas darih rosin maleat yang

dihasilkan berkisar 0,5654-0,5620% (Tabel 2). Hasil rosin bebas yang didapatkan ini

[image:44.595.86.511.308.360.2]memenuhi standar (SNI) yang mensyaratkan kadar rosin bebas dalam darih rosin < 6%.

Tabel 2 Rata-rata hasil kadar rosin bebas

Persentase Penambahan Asam Maleat

0% 2% 4% 6% 8% 10% 12%

Rosin Bebas 0,5654E 0,5636D 0,5629C 0,5625B 0,5621A 0,5622A 0,5620A

Keterangan : huruf yang sama menunjukkan tidak berbeda nyata.

Hasil uji statistik (Lampiran 6) menunjukkan bahwa faktor penambahan asam

maleat berpengaruh sangat nyata terhadap kadar rosin bebas darih rosin yang dihasilkan

(P<0,01). Berdasarkan nilai R2 = 0,994 ini, menunjukkan bahwa 99,4% variasi kadar

rosin bebas yang dihasilkan disebabkan oleh faktor peningkatan persentase penambahan

asam maleat. Hasil uji lanjutan Duncan (α= 0,05) menunjukkan bahwa rosin bebas pada

persentase penambahan asam maleat 8%, 10%, dan 12% tidak berbeda nyata, namun

ketiganya berbeda nyata dengan persentase penambahan asam maleat 6%, 4%, 2%, dan

0%. Berdasarkan tebaran data hubungan antara persentase penambahan asam maleat dan

kadar rosin bebas yang terdapat dalam darih rosin diperkirakan membentuk pola

polynomial (non linier). Persentase penambahan asam maleat cenderung menurunkan

kadar rosin bebas sampai batas optimum penambahan asam maleat 6% kemudian konstan.

Selanjutnya untuk melihat kecenderungan penurunan penambahan persentase

asam maleat terhadap kadar rosin bebas dinilai dengan prosedur polynomial orthoghonal

dalam paket komputer. Hasil analisis regresi menunjukkan bahwa antara penambahan

persentase asam maleat (X) dan kadar rosin bebas (Y) terdapat hubungan secara kubik

yang sangat nyata dan dinyatakan dalam persamaan Y = 0,565 – 0,001 X – 4,4x10-06X3

20

menujukkan bahwa Ho = diterima artinya tidak mengalami ganguan heterogenitas

(homogen). Dimana gangguan heterogenitas dapat membuat galat baku menjadi bias dan

menjadikan uji statistik tidak tepat secara interval sehingga keyakinan untuk estimasi

[image:45.595.158.480.207.419.2]parameter juga kurang tepat.

Gambar 4 Grafik hubungan pesentase asam maleat dengan kadar rosin bebas.

Anhidrida asam maleat selain membentuk reaksi Diels-Alder dengan asam rosin

yang mempunyai ikatan berkonyugasi, juga membentuk reaksi kopolimerisasi dengan

gugus karboksilat dari asam tipe pimarat sehingga asam rosin yang tersabunkan dalam

rosin meningkat (Kirk dan Othmer 1972). Hal ini disebabkan oleh natrium hidroksida

atau basa yang ditambahkan telah menyabunkan getah dengan penambahan asam maleat.

Akibatnya kadar rosin total dan rosin terikat bertambah tinggi, tetapi kadar rosin bebas

dan fraksi tak tersabunkan berkurang (Silitonga 1988).

Nilai konstan kadar rosin bebas pada persentase penambahan asam maleat

8%-12% (tidak berbeda nyata), diduga karena natrium hidroksida yang ditambahkan telah

jenuh menyabunkan getah dengan penambahan asam maleat.

4.2.2 Rosin Total

Rosin total merupakan jumlah rosin yang terdapat di dalam darih rosin baik yang

terikat maupun yang bebas yang dinyatakan dalam persen (SNI 1999). Rosin total darih

0.5650

0.5640

0.5630

0.5620

12 10

8 6

4 2

0

Persentase penambahan asam maleat

Cubic Observed rosin_bebas

Rosin Bebas

21

rosin maleat yang dihasilkan berkisar antara 72,59%-84,01% (Tabel 3). Berdasarkan

Silitonga (1988), kadar rosin total darih rosin maleat dengan metode bilangan

penyabunan adalah 64,15%. Hasil penelitian kadar rosin total darih rosin maleat secara

langsung dari getah lebih tinggi dibanding kadar rosin total darih rosin maleat metode

[image:46.595.85.511.240.297.2]bilangan penyabunan.

Tabel 3 Rata-rata hasil kadar rosin total

Persentase Penambahan Asam Maleat

0% 2% 4% 6% 8% 10% 12%

Rosin Total 72,59C 74,48C 80,02B 84,01A 74,89C 74,06C 73,99C

Keterangan : huruf yang sama menunjukkan tidak berbeda nyata.

Hasil uji statistik (Lampiran 7) menunjukkan bahwa faktor penambahan asam

maleat berpengaruh sangat nyata terhadap kadar rosin total yang dihasilkan (P<0,01).

Berdasarkan nilai R2 = 0,831 ini, menunjukkan bahwa 83,1% variasi kadar rosin total

darih rosin maleat disebabkan oleh faktor persentase penambahan asam maleat. Hasil uji

lanjut Duncan (α = 0,05) menunjukkan bahwa rosin total dengan penambahan asam

maleat kontrol (0%), 12%, 2%, 8%, dan 10% tidak berbeda nyata tetapi berbeda nyata

dengan penambahan asam maleat 4% dan 6%.

Berdasarkan sebaran data hubungan antara persentase penambahan asam maleat

dan kadar rosin total yang terdapat dalam darih rosin diperkirakan membentuk pola

polynomial. Persentase penambahan asam maleat cenderung meningkatkan kadar rosin

total sampai batas optimum penambahan asam maleat 6% kemudian mengalami

penurunan. Selanjutnya untuk melihat kecenderungan hubungan penambahan persentase

asam maleat terhadap kadar rosin total dinilai dengan prosedur polynomial orthoghonal

dalam paket komputer. Hasil analisis regresi menunjukkan bahwa antara persentase

penambahan asam maleat (X) dan kadar rosin total (Y) terdapat hubungan secara

kuadratik dan dinyatakan dalam persamaan Y = 72,442 + 2,392 X – 0,202 X2; (R2)

0,444 (Gambar 5). Berdasarkan Levene’s Test menunjukkan regresi tidak mengalami

gangguan heterogenitas.

Peningkatan hasil rosin total ini disebabkan penambahan asam maleat ke dalam

22

maleat. Walaupun di dalam getah terdapat beberapa komponen lain seperti asam abietat,

neoabietat, dan asam levopimarat bersifat tidak stabil dan mudah terisomer oleh panas

dan dalam suasana asam, sedangkan tipe pimarat relatif stabil (Haris 1953). Asam

levopimarat sendiri bersifat lebih reaktif dibandingkan dengan asam lainnya yang

terdapat dalam rosin, namun jumlahnya sedikit.

Pada suhu yang lebih tinggi dari 150 ºC, jumlah asam levopimarat ini bertambah

besar karena hasil isomerisasi dari isomerisasi beberapa bentuk asam lainnya. Bila reaksi

yang terjadi dalam suasana asam kuat dan pelarut benzene, maka hampir seluruh asam

abietat dan neoabietat akan berpolimerisasi membentuk asam levopimarat, sehingga

semakin tinggi pula asam maleopimarat yang dihasilkan. Anhidrida asam maleopimarat,

lebih stabil dan selama proses penyabunan dalam pembuatan darih rosin tidak mengalami

[image:47.595.155.498.372.586.2]perubahan (Kirk dan Othmer 1972).

Gambar 5 Grafik hubungan pesentase asam maleat dengan kadar rosin total.

Sedangkan menurunnya kadar rosin total dipengaruhi oleh peningkatan

konsentrasi asam dehidroabietat yang tidak bereaksi dengan asam maleat karena asam

rosin tipe abietat mudah terisomer oleh perlakuan panas dan asam mineral. Isomerisasi

berkenaan dengan panas beberapa asam rosin mengkatalisasi gugus karboksil (Wiyono

dan Tachibana 2008). Selama proses reaksi perlakuan pemanasan asam levopimarat

mampu menghasilkan dehidroabietat, disamping penambahan isomerisasi tipe abietat.

85.0000

80.0000

75.0000

70.0000

12 10

8 6

4 2

0

Persentase penambahan asam maleat

Quadratic Observed total_rosin

Rosin Total

23

Asam levopimarat (reaksi diatas) dan asam palustrat berubah menjadi dehidroabietat

karena oksidasi udara, sedangkan neoabietat dan asam abietat tidak berubah (Wiyono dan

Tachibana 2008).

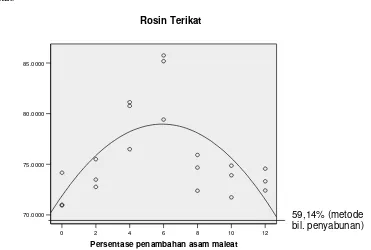

4.2.3 Rosin Terikat

Rosin terikat adalah rosin yang disabunkan di dalam darih rosin atau darih rosin

fortifikasi dan dinyatakan dalam persen (SNI 1999). Rosin terikat yang dihasilkan dari

darih rosin maleat berkisar antara 72,03%-83,45% (Tabel 4). Berdasarkan Silitonga

(1988), kadar rosin terikat darih rosin maleat dengan metode bilangan penyabunan adalah

59,14%. Hasil penelitian kadar rosin terikat darih rosin maleat secara langsung dari getah

[image:48.595.88.512.348.402.2]lebih tinggi dibanding kadar rosin terikat darih rosin maleat metode bilangan penyabunan

Tabel 4 Rata-rata hasil kadar rosin terikat

Persentase Penambahan Asam Maleat

0% 2% 4% 6% 8% 10% 12%

Rosin Terikat 72,03C 73,91C 79,46B 83,45A 74,32C 73,50C 73,43C

Keterangan : huruf yang sama menunjukkan tidak berbeda nyata.

Hasil uji statistik (Lampiran 8) menunjukkan bahwa faktor penambahan asam

maleat berpengaruh sangat nyata terhadap kadar rosin terikat produk darih rosin yang

dihasilkan (P<0,01). Nilai R2 = 0,831, menunjukkan bahwa 83,1% variasi nilai rosin

terikat darih rosin maleat disebabkan oleh faktor persentase penambahan asam maleat.

Hasil uji lanjut Duncan (α = 0,05) menunjukkan bahwa rosin terikat dengan penambahan

asam maleat 6% berbeda nyata lebih tinggi dibandingkan penambahan asam maleat 4%

maupun penambahan asam maleat 0%, 12%, 2%, dan 8%.

Pola persebaran data persentase penambahan asam maleat dengan jumlah kadar

rosin terikat yang terdapat dalam darih rosin membentuk pola polynomial. Persentase

penambahan asam maleat cenderung meningkatkan kadar rosin terikat sampai batas

optimum penambahan asam maleat 6% kemudian mengalami penurunan. Selanjutnya

untuk melihat kecenderungan hubungan penambahan persentase asam maleat terhadap

kadar rosin terikat dinilai dengan prosedur polynomial orthoghonal dalam paket

komputer. Hasil analisis regresi menunjukkan bahwa antara persentase penambahan

24

dinyatakan dalam persamaan Y = 71,877 + 2,393 X – 0,202 X2; (R2) 0,445 (Gambar 6).

Berdasarkan Levene’s Test menunjukkan regresi tidak mengalami gangguan

[image:49.595.135.506.156.406.2]heterogenitas.

Gambar 6 Grafik hubungan pesentase asam maleat dengan kadar rosin terikat.

Penambahan asam maleat ke dalam getah mengakibatkan terjadinya reaksi antara

asam levopimarat dengan anhidrida asam maleat. Perlakuan panas menyebabkan jumlah

asam levopimarat bertambah besar. Hal ini disebabkan oleh hasil isomerisasi dari

isomerisasi beberapa bentuk asam lainnya, sehingga semakin tinggi asam maleopimarat

yang dihasilkan. Asam maleopimarat lebih stabil dan selama proses penyabunan dalam

pembuatan darih rosin tidak mengalami perubahan mengakibatkan kadar rosin terikat

meningkat.

Peningkatan asam dehidroabietat mempengaruhi menurunnya kadar rosin terikat.

peningkatan dehidroabietat menurunkan pembentukan asam maleopimarat karena asam

dehidroabietat tidak bereaksi dengan asam maleat. Sedangkan asam maleopimarat relatif

stabil di saat proses penyabunan berlangsung.

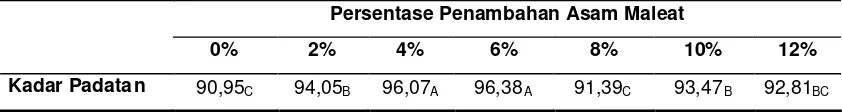

4.2.4 Kadar Padatan

Kadar padatan adalah perbandingan antara berat sampel sesudah dikeringkan

dengan sebelum dikeringkan dinyatakan dalam persen. Biasa disebut dengan NV (non

85.0000

80.0000

75.0000

70.0000

12 10

8 6

4 2

0

Persentase penambahan asam maleat

Quadratic Observed

rosin_terikat Rosin Terikat

25

volatile matter) (Susyanto 2008). Kadar padatan darih rosin maleat yang dihasilkan

berkisar antara 90,95%-96,38% (Tabel 5). Menurut TAPPI (2001), darih rosin dalam

[image:50.595.88.509.193.249.2]bentuk pasta normalnya terkandung 50-80% padatan. Hasil yang didapatkan lebih tinggi.

Tabel 5 Rata-rata hasil kadar padatan

Persentase Penambahan Asam Maleat

0% 2% 4% 6% 8% 10% 12%

Kadar Padatan 90,95C 94,05B 96,07A 96,38A 91,39C 93,47B 92,81BC

Keterangan : huruf yang sama menunjukkan tidak berbeda nyata.

Hasil uji statistik (Lampiran 9) menunjukkan bahwa faktor penambahan asam

maleat (2%, 4%, 6%, 8%, 10%, dan 12%) berpengaruh sangat nyata terhadap kadar

padatan yang dihasilkan (P<0,01). Nilai R2 = 0,818, menunjukkan bahwa 81,8% variasi

nilai kadar padatan darih rosin maleat disebabkan oleh faktor persentase penambahan

asam maleat. Hasil uji lanjut Duncan (α = 0,05) menunjukkan bahwa kadar padatan

dengan penambahan asam maleat kontrol (0%), 12%, dan 8% berbeda nyata lebih rendah

dari penambahan asam maleat 10% dan 2%, maupun penambahan asam 4% dan 6%.

Sedangkan penambahan asam maleat 4% dan 6% berbeda nyata lebih tinggi

dibandingkan penambahan 10% dan 2%. Namun, diantara penambahan asam maleat 2%

dan 10% serta penambahan 0%, 8%, dan 12% tidak berbeda nyata.

Berdasarkan sebaran data hubungan antara persentase penambahan asam maleat

dan kadar padatan yang terdapat dalam darih rosin diperkirakan membentuk pola

polynomial. Persentase penambahan asam maleat cenderung meningkatkan kadar padatan

sampai batas optimum penambahan asam maleat 4% kemudian mengalami penurunan

lalu konstan. Selanjutnya untuk melihat kecenderungan hubungan penambahan

persentase asam maleat terhadap kadar rosin total dinilai dengan prosedur polynomial

orthoghonal dalam paket komputer. Hasil analisis regresi menunjukkan bahwa antara

penambahan persentase asam maleat (X) dan kadar rosin total (Y) terdapat hubungan

secara kubik dan dinyatakan dalam persamaan Y = 90,698 + 3,013X – 0,532 X2+ 0,025

X3; (R2) 0,571 (Gambar 7). Berdasarkan Levene’s Test menunjukkan regresi tidak

mengalami gangguan heterogenitas.

Kadar padatan cenderung meningkat disebabkan oleh adanya reaksi antara rosin

26

untuk membentuk anhidrida asam maleopimarat yang kaya akan gugus karboksilat (bobot

molekul lebih tinggi). Hasil reaksi tersebut bila disabunkan dengan NaOH jumlah air dan

asam maleopimarat yang dihasilkan meningkat (Silitonga 1988).

Lebih jelasnya, penambahan anhidrida asam maleat darih rosin yang didapat

berbentuk padatan berbeda dengan tanpa penambahan anhidrida asam maleat pada getah

menghasilkan tiga gugus karboksilat berbeda dengan tanpa penambahan hanya satu

gugus karboksilat. Dengan penambahan alkali, asam yang ada dapat dinetralkan dengan

mengeluarkan 6 gugus air, dengan adanya pemanasan yang tinggi air dan bahan mudah

menguap tersebut akan hilang sehingga darih rosin yang didapat memiliki kadar air yang

[image:51.595.159.494.316.535.2]rendah.

Gambar 7 Grafik hubungan pesentase asam maleat dengan kadar padatan.

Kadar padatan menurun disebabkan oleh jumlah asam maleopimarat yang

terbentuk berkurang. Selama proses berlangsung terbentuk isomerisasi asam-asam rosin

menjadi asam dehidroabietat yang tidak berikatan dengan asam maleat.

4.2.5 Alkali Bebas dan Derajat Keasaman Darih Rosin Fortifikasi

Alkali bebas adalah alkali yang tidak menyabunkan rosin dalam rosin fortifikasi,

dengan kata lain berapa banyak natrium hidroksida yang tersisa dari reaksi tersebut (SNI

Kadar Padatan

98.0000

96.0000

94.0000

92.0000

90.0000

88.0000

12 10

8 6

4 2

0

Pesentase penambahan asam maleat

Cubic Observed kadar_padatan

TAPPI berkisar 50-80%

27

1990). Pada percobaan ini didapatkan kadar alkali bebas (free alkali) berilai 0 %

[image:52.595.85.507.173.234.2]ditunjukkan pada Tabel 6.

Tabel 6 Rata-rata hasil alkali bebas dan derajat keasaman

Persentase Penambahan Asam Maleat

0% 2% 4% 6% 8% 10% 12%

Alkali Bebas 0 0 0 0 0 0 0

pH 9,0 8,0 7,0 6,0 5,5 5,5 5,5

Derajat keasaman berdasarkan SNI nilai derajat keasaman darih rosin komersial

adalah 9-10, nilai ini sesuai dengan hasil penelitian bahwa kontrol (tanpa perlakuan

penambahan asam maleat) nilai derajat keasamannya adalah 9. Kemudian seiring

ditambahkannya perlakuan asam maleat nilai derajat keasamannya meningkat seperti

terlihat pada Gambar 8.

Hal di atas berarti semua natrium hidroksida yang ditambahkan bereaksi

sempurna dengan anhidrida asam maleopimarat atau asam-asam resin. Oleh sebab itu,

kadar alkali bebasnya bernilai 0% dan derajat keasaman rosin yang didapat meningkat

seiring bertambahnya gram anhidrida asam maleat yang ditambahkan.

9

8

7