ANALISIS BIAYA PRODUKSI PAPAN PARTIKEL:

STUDI KASUS DI PT. PAPARTI PERTAMA

KABUPATEN SUKABUMI, JAWA BARAT

INDRA HIMAWAN

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Analisis Biaya Produksi Papan Partikel: Studi Kasus di PT. Paparti Pertama Kabupaten Sukabumi, Jawa Barat adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2013

ABSTRAK

INDRA HIMAWAN. Analisis Biaya Produksi Papan Partikel : Studi Kasus di PT. Paparti Pertama Kabupaten Sukabumi, Jawa Barat. Dibimbing oleh E. G. TOGU MANURUNG.

Kebijakan dalam menentukan harga pokok papan partikel sangat dipengaruhi oleh besarnya biaya produksi. Tujuan dari penelitian ini adalah untuk menganalisis biaya produksi usaha papan partikel di PT. Paparti Pertama untuk mengetahui sejauh mana perusahaan memperoleh keuntungan. Tiga hal yang diperlukan dalam analisis ini adalah nilai biaya produksi yang meliputi biaya tetap dan biaya variabel, nilai Break Event Point (BEP), dan nilai Return on Investment (ROI). Hasil analisis menunjukkan besarnya biaya produksi untuk setiap variasi produk berkisar dari Rp 1.689.398 sampai dengan Rp 1.721.434 per meter kubik, dengan biaya tetap (29,25%) dan biaya variabel (70,75%). Nilai Break Event Point (BEP) sebesar 93,11 m3 per bulan dan nilai Return on Investment (ROI) sebesar 9,29%. Berdasarkan hasil analisis ini menunjukkan bahwa perusahaan memiliki kemampuan dalam memperoleh keuntungan yang lebih besar dibandingkan investasi dalam bentuk deposito.

Kata kunci: Break Event Point, biaya produksi, papan partikel, Return on Investment

ABSTRACT

INDRA HIMAWAN. Particle Board Production Cost Analysis : A Case Study at PT. Paparti Pertama Sukabumi Regency, West Java. Supervised by E. G. TOGU MANURUNG.

A policy in determining the main price of the particle board is strongly influenced by the cost of production. The purpose of this study was to analyze the cost of production of particle board business in PT. Paparti Pertama to determine the extent to which companies make a profit. Three things are needed in this analysis is the value of production costs include fixed costs and variable costs, the value of Break Even Point (BEP), and the value of Return on Investment (ROI). Based on analysis study, production cost for every comodity is around Rp 1.689.398 to Rp 1.721.434 per meter cubic, with fix cost (29.25%) and variable cost (70,75%). Value of Break Event Point (BEP) 93,11 m3 per month and the value of Return on Investment (ROI) 9,29%. Based on the results of this analysis indicate that the company has the ability to earn greater profits than investment in the form of deposit.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

ANALISIS BIAYA PRODUKSI PAPAN PARTIKEL:

STUDI KASUS DI PT. PAPARTI PERTAMA

KABUPATEN SUKABUMI, JAWA BARAT

INDRA HIMAWAN

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Analisis Biaya Produksi Papan Partikel: Studi Kasus di PT. Paparti Pertama Kabupaten Sukabumi Jawa Barat

Nama : Indra Himawan NIM : E24070045

Disetujui oleh

Ir. E.G. Togu Manurung, MS, Ph.D Pembimbing

Diketahui oleh

Prof. Dr. Ir. I Wayan Darmawan, MSc Ketua Departemen

PRAKATA

Puji dan syukur alhamdulillah penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Januari sampai Maret 2013 ini ialah analisis biaya, dengan judul Analisis Biaya Produksi Papan Partikel: Studi Kasus di PT. Paparti Pertama Kabupaten Sukabumi, Jawa Barat.

Terima kasih penulis ucapkan kepada Bapak Ir. E.G. Togu Manurung, MS, Ph.D selaku pembimbing yang telah memberikan bimbingan, motivasi, saran, dan pengarahan. Di samping itu, penghargaan penulis sampaikan kepada Mas Sofyan dari ruang baca hasil hutan, serta seluruh staf DHH yang telah membantu selama proses perkuliahan dan penelitian. Ungkapan terima kasih penulis sampaikan kepada nenek, ibu, ayah, berserta seluruh keluarga atas segala doa dan kasih sayangnya. Selain itu, penulis sampaikan terima kasih kepada Bapak Rudiansyah, Ibu Tika, Pak Dodi Ruswandi, Pak Ujang, Pak Moelyana Sadely, Pak Rahman dan segenap keluarga besar PT. Paparti Pertama atas kesediaannya membantu dalam kelancaran penelitian, keluarga besar Mitrasiswa (Rendy, Adi, Bowo, Yasser, Riza, Yudi, Ivan, Dewo, Hardi, Topik dkk), teman-teman bagian Biokomposit DHH IPB (Renato, Feri, Dina, Ridha, Gugie dkk), tim Primagama Bogor, sekolah dan lembaga yang telah bersinergi dengan penulis selama ini, guru dan rekan-rekan motivator PT. ABCo Sugesti Motivatindo (Kang Zain, Bapak Aris Ahmad Jaya, Hadi Hidayat dkk), Organisasi Mahasiswa Daerah Tegal “IMT”, Fitria Dewi, Sri Handayani, Adi Setiawan, atas doa, dukungan, nasehat dan kebersamaannya.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 3

Definisi Papan Partikel 3

Penggolongan Papan Partikel 3

Sifat-Sifat Papan Partikel 3

Proses Pembuatan Papan Partikel 4

Kelebihan dan Kekurangan Papan Partikel 6

Perekat 6

Biaya Produksi 7

METODE PENELITIAN 8

Lokasi dan Waktu Penelitian 8

Jenis Data dan Pengumpulan Data 8

Metode Analisis Data 8

Analisis Biaya Produksi 8

Analisis Break Event Point 12

Analisis Profitabilitas 13

KONDISI UMUM PERUSAHAAN 14

Sejarah Perusahaan 14

Lokasi Perusahaan 14

Manajemen Tenaga Kerja, Waktu Kerja, dan Sistem Upah 14

Pemasaran 16

Finansial 17

Proses Produksi Papan Partikel 17

Deskripsi Produk 23

HASIL DAN PEMBAHASAN 28

Biaya Produksi 28

Analisis Break Event Point (BEP) 29

Analisis Return on Investment (ROI) 29

KESIMPULAN DAN SARAN 33

Kesimpulan 33

Saran 33

DAFTAR PUSTAKA 34

LAMPIRAN 35

DAFTAR TABEL

1 Jumlah karyawan berdasarkan jenis kelamin di PT. Paparti Pertama

tahun 2013 15

2 Jumlah karyawan tetap, kontrak, harian, percobaan, dan out sourcing di

PT. Paparti Pertama tahun 2013 15

3 Jumlah karyawan berdasarkan jenjang pendidikan di PT. Paparti

Pertama tahun 2013 15

4 Komponen gaji karyawan kontrak, percobaan, dan tetap 16 5 Standar spesifikasi papan partikel PT. Paparti Pertama 21

6 Resin Analysis Report Glue 22

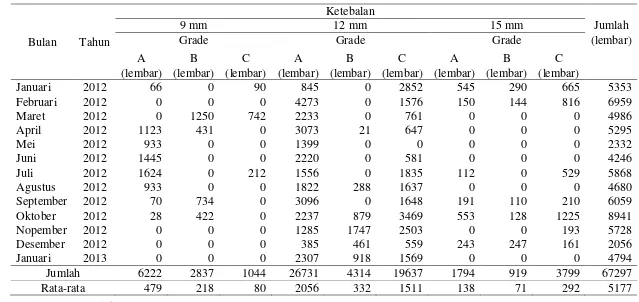

7 Daftar harga papan partikel PT. Paparti Pertama tahun 2012 dan 2013 24 8 Produksi papan pertikel PT. Paparti Pertama periode Januari

2012-Januari 2013 25

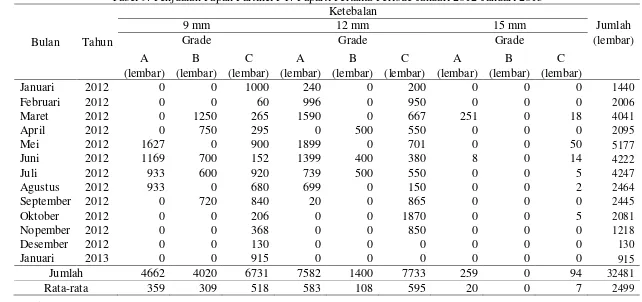

9 Penjualan papan partikel PT. Paparti Pertama periode Januari

2012-Januari 2013 26

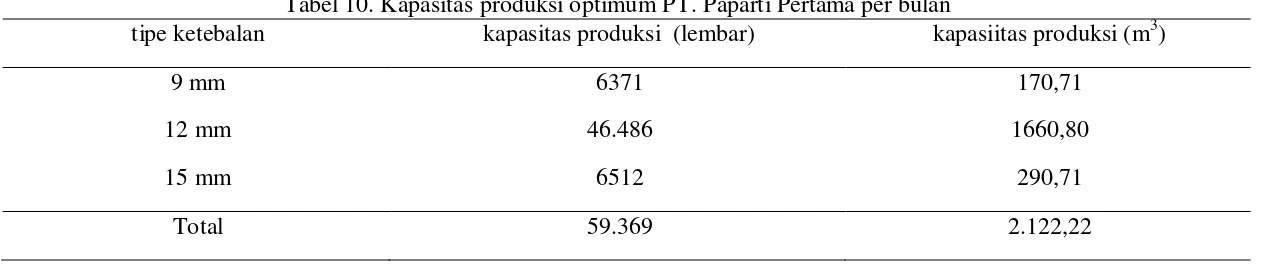

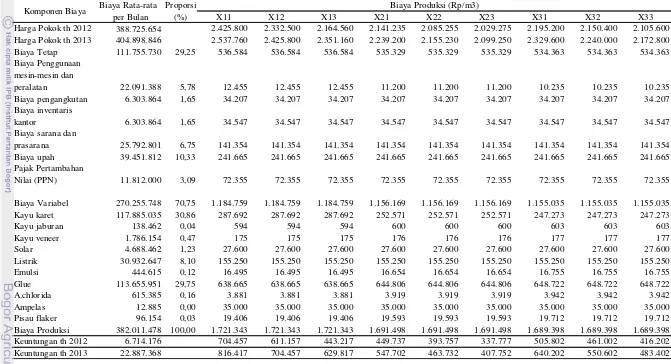

10 Kapasitas produksi optimum PT. Paparti Pertama per bulan 27 11 Biaya produksi papan partikel dari setiap meter kubik dan setiap bulan

di PT. Paparti Pertama 31

12 Perhitungan Break Event Point tiap jenis papan partikel 32

13 Perhitungan Return on Investment (ROI) 32

DAFTAR GAMBAR

1 Persiapan log pada log chain conveyor 17

2 Penggilingan log pada mesin flaker 18

3 Pengeringan flake pada burner 18

4 Proses Screening flake, untuk memisahkan lapisan core dan surface 19

5 Persiapan Glue 19

6 Penaburan partikel tiga lapis (surface-core-surface) 20 7 (a) Pengaturan ketebalan papan, (b) Pemotongan papan 20

8 Ampelas tipe P-40 20

9 Bagan aliran proses produksi papan partikel 21

DAFTAR LAMPIRAN

1 Penjualan papan partikel PT. Paparti Pertama Periode Januari

2012-Januari 2013 35

2 Data harga jual per lembar dan per meter kubik papan partikel tahun

2012 dan 2013 37

3 Biaya penggunaan mesin-mesin dan peralatan, angkutan, inventaris, serta sarana dan prasarana setiap bulan di PT. Paparti Pertama 38 4 Hasil perhitungan waktu penggunaan mesin untuk setiap meter kubik

5 Biaya produksi dari setiap komponen biaya variabel 39 6 Jumlah pemakaian kayu karet untuk setiap meter kubik papan partikel 39 7 Biaya variabel PT. Paparti Pertama periode Januari 2012-Januari 2013 39 8 Perhitungan biaya upah periode Januari 2012-Januari 2013 40

9 Biaya produksi dari komponen biaya variabel 40

10 Perhitungan nilai produksi dalam m3 dan % 40

PENDAHULUAN

Latar Belakang

Laju pertumbuhan penduduk dan pembangunan terus meningkat seiring dengan meningkatnya permintaan akan hasil dan jasa hutan. Hasil sensus penduduk tahun 2010 menunjukkan jumlah penduduk Indonesia sebanyak 237.641.326 jiwa, dengan sebaran 119.321.070 jiwa di pedesaan, dan 118.320.256 jiwa di perkotaan (Badan Pusat Statistik 2011). Dengan jumlah penduduk sebesar itu, kebutuhan akan kayu sebagai salah satu bahan utama dalam pemenuhan sarana tempat tinggal baik yang bersifat konstruksi maupun interior akan semakin meningkat. Kebutuhan industri perkayuan Indonesia diperkirakan 70 juta meter kubik per tahun dengan kenaikan rata-rata sebesar 14,2% per tahun (Pryono 2001 dalam Makkarennu et al. 2009). Produksi kayu bulat diperkirakan hanya sebesar 25 juta meter kubik per tahun atau dengan kata lain terjadi defisit sebesar 45 juta meter kubik. Hal ini menunjukkan bahwa sebenarnya daya dukung hutan sudah tidak dapat memenuhi kebutuhan kayu (Setyawati 2003 dalam Makkarennu et al. 2009).

Terpuruknya kondisi hutan sekarang ini akan menyebabkan masyarakat Indonesia semakin sulit dalam memperoleh kayu bulat, hal ini akan membuat mereka terbiasa dengan produk hasil hutan bukan berasal dari kayu bulat. Dengan demikian produk perekatan kayu seperti kayu lapis dengan inti berbagai jenis bahan (veneer, papan lamina, papan serbuk, papan partikel) dan produk perekatan lainnya, yaitu balok laminasi, dan papan laminasi akan menjadi produk utama di masa depan (Rosdiana 2007).

Maloney (1993) mengemukakan bahwa papan partikel merupakan salah satu jenis produk komposit atau panil kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya, yang diikat menggunakan perekat sintetis atau bahan perekat lain dan dikempa panas. Salah satu produk teknologi biokomposit dalam upaya penerapan prinsip kelestarian hutan adalah papan partikel (particle board). Papan partikel banyak digunakan untuk bahan bangunan, industri mebel (furniture), tempat speaker (speaker box), partisi dan kabinet.

Beberapa jenis bahan berlignoselulosa tersebut diantaranya kayu, jerami, bambu, serabut kapas, kenaf, dan lontar. Dari sekian banyak bahan-bahan yang bisa digunakan sebagai bahan baku produksi papan partikel, kayu merupakan bahan baku utama yang menjadi pilihan bagi perusahaan-perusahaan di Indonesia karena lebih mudah didapatkan dan lebih menjamin keberlangsungan produksi dibandingkan jenis lainnya. Hal ini menjadi tantangan bagi insdustri papan partikel untuk dapat mengoptimalkan kegiatan produksi dalam rangka menjaga konsistensi dan eksistensinya dalam menghadapi persaingan kompetitor.

2

ini diharapkan dapat membantu dalam pengelolaan produksi papan partikel dan tingkat keuntungan yang didapat pengusaha.

Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisis struktur biaya produksi usaha papan partikel yang mencakup biaya tetap dan biaya variabel, menghitung Break Event Point (BEP) usaha papan partikel, serta menganalisis nilai keuntungan usaha papan partikel.

Manfaat Penelitian

Penelitian ini bermanfaat untuk:

a. Memberikan informasi tambahan bagi pengusaha industri papan partikel tentang struktur biaya dan tingkat profitabilitas dari usaha papan partikel. b. Memberikan tambahan wawasan bagi mahasiswa dalam melakukan

perhitungan analisis biaya perusahaan papan partikel.

TINJAUAN PUSTAKA

Definisi Papan Partikel

Dewan Standardisasi Nasional 03-2105-1996 menyatakan bahwa papan partikel merupakan produk kayu yang dihasilkan dari hasil pengempaan panas antara campuran partikel kayu atau bahan berlignoselulosa lainnya dengan perekat organik serta bahan pelengkap lainnya yang dibuat dengan cara pengempaan mendatar dengan lempeng datar. Tsoumis (1991) menyatakan bahwa, papan partikel merupakan produk panel yang dibuat dengan proses perekatan partikel. Maloney (1993) mengemukakan bahwa papan partikel merupakan salah satu jenis produk komposit atau panil kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya, yang diikat menggunakan perekat sintetis atau bahan perekat lain dan dikempa panas.

Penggolongan Papan Partikel

Maloney (1993) mengemukakan bahwa berdasarkan kerapatannya papan partikel dapat dibagi kedalam tiga golongan yaitu:

1. Papan partikel berkerapatan rendah (Low Density Particleboard) yaitu papan yang mempunyai kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel yang berkerapatan sedang (Medium Density Particleboard) yaitu papan yang mempunyai karapatan antara 0,4 – 0,8 g/cm3.

3. Papan partikel yang berkerapatan tinggi (High Density Paticleboard) yaitu papan yang mempunyai kerapatan lebih dari 0,8g/cm3.

Macam-macam partikel yang biasa digunakan dalam pembuatan papan partikel menurut Haygreen dan Bowyer (1996), yaitu :

1. Shaving (pasahan) adalah partikel kayu berdimensi tidak menentu yang dihasilkan apabila mengetam sisi ketebalan kayu.

2. Flake (serpih) adalah partikel kecil dengan dimensi yang telah ditentukan sebelumnya, seragam ketebalannya dengan orientasi serat sejajar permukaan. 3. Wafer (biskit) adalah serupa bentuk serpih tetapi lebih besar, biasanya lebih

dari 0,064 cm tebal dan 2,5 cm panjang dan mungkin meruncing ujungnya. 4. Chip (tatal) adalah sekeping kayu yang dipotong dari suatu blok dengan pisau

yang besar atau pamukul.

5. Sawdust (serbuk gergaji) dihasilkan dari pemotongan dangan gergaji.

6. Strand (untaian) adalah pasahan yang panjang tetapi pipih dengan permukaan yang sejajar.

7. Sliver (kerat) hampir persegi potongan melintangnya dengan panjang paling sedikit empat kali ketebalannya.

8. Wood wool (wol kayu) adalah keratan yang panjang, berombak dan ramping.

4

Sifat Fisis Papan Partikel

Sifat-sifat fisis dari papan partikel antara lain: 1. Kerapatan

Kerapatan adalah suatu ukuran kekompakan suatu partikel dalam lembaran. Nilainya sangat tergantung pada kerapatan kayu asal yang digunakan dan besarnya tekanan kempa yang diberikan selama proses pembuatan lembaran. Semakin tinggi kerapatan papan partikel yang akan dibuat akan semakin besar tekanan yang digunakan pada saat pengempaan (Haygreen dan Bowyer 1996). Kerapatan akhir papan partikel dipengaruhi oleh beberapa faktor seperti jenis kayu, besarnya tekanan kempa, jumlah partikel kayu, kadar perekat, serta tambahan lainnya (Kelly 1997 dalam Rosdiana 2007).

2. Kadar Air

Kadar air didefinisikan sebagai banyaknya air di dalam produk kayu (Haygreen dan Bowyer 1996). Kadar air papan partikel dipengaruhi oleh kondisi udara sekelilingnya, karena papan partikel terdiri atas bahan-bahan yang mengandung lignosluslosa sehingga bersifat higroskopis. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya perkat yang digunakan, karena kontak antar partikel akan semakin rapat sehingga air akan sulit masuk ke ruang antara partikel kayu penyerapan air. Papan partikel sangat mudah menyerap air pada arah tebal terutama dalam keadaan basah dan suhu udara lembab kayu (Rosdiana 2007).

3. Stabilitas Dimensi

Faktor yang sangat berpengaruh dalam stabilitas dimensi papan partikel adalah kerapatan kayu pembentuknya. Papan partikel yang dibuat dengan kerapatan tinggi akan mengalami pengempaan yang lebih besar pada saat pembebanan sehingga bila direndam dalam air mengakibatkan pengembangan tebal menjadi lebih tinggi (Haygen dan Bowyer 1996).

Sifat Mekanis Papan Partikel

1. Keteguhan Rekat (Internal Bond)

Keteguhan Rekat merupakan keteguhan tarik tegak lurus permukaan panel. Sifat ini merupakan ukuran terbaik tentang kualitas pembuatan papan partikel karena menunjukkan kekuatan ikatan antar partikel. Sifat keteguhan rekat internal akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan dalam proses pembuatan papan partikel (Haygreen dan Bowyer 1996).

2. Keteguhan Patah (Modulus of Rupture) dan Sifat Kekakuan (Modulus of Elasticity)

Keteguhan patah dan sifat kekakuan merupakan sifat kekuatan terpenting untuk produk-produk yang digunakan sebagai kontruksi bangunan. Semakin tinggi kerapatan papan partikel maka akan semakin tinggi sifat keteguhan dari papan partikel yang dihasilkan (Haygreen dan Bowyer 1996)

Proses Pembuatan Papan Partikel

5 a. Persiapan partikel (particle preparation)

Kayu bulat biasanya dikuliti dan kemudian dipotong menjadi lebih pendek sebelum diubah menjadi serpih, biskit atau partikel-partikel kecil. Mesin-mesin yang digunakan dalam persiapan partikel diantaranya mesin penumbuk, mesin pembuat serpih, dan mesin pembuat biskit. Mesin-mesin ini menggiling, memotong, atau merobek kayu ke dalam kisaran ukuran partikel. Kebanyakan tipe papan partikel dibuat dengan resin yang diberikan dalam bentuk cair, dan dalam hal tersebut partikel dikeringkan sampai KA 2-5 %. Kira-kira 4-6 % KA akan ditambahkan kembali dengan dicampurkannya resin, memberikan kandungan air akhir mendekati 10 %. Partikel yang telah dikeringkan, diayak untuk mendapatkan bahan-bahan yang halus serupa debu. Apabila bahan semacam itu tidak dihilangkan, bahan tersebut cenderung untuk menyerap banyak resin sehingga akan berakibat pada penurunan kualitas papan. Pengayakan partikel juga bertujuan untuk memisahkan komponen-komponen yang lebih halus dari yang lebih kasar sehingga kedua fraksi ini masing-masing kemudian dapat digunakan untuk membentuk lapisan muka (surface) dan lapisan inti (core). Dalam hal ini kedua fraksi ditangani secara terpisah sampai papan terbentuk.

b. Pencampuran partikel dengan perekat (mixing)

Proses pencampuran perekat pada papan partikel jauh dari kontinu, pelapisannya terdiri atas tetes-tetes kecil resin dengan celah-celah besar diantaranya. Pencampuran bahan untuk lapisan permukaan dan inti papan sering dilakukan secara terpisah. Resin bisanya ditambahkan pada mesin pencampur melalui pipa semprot atau pipa sederhana atau pada alat sentrifugal yang berputar menyemprotkan bahan tersebut. Beberapa mesin pencampur mencampur dan mengaduk bahan resin dalam tempat yang besar pada kecepatan yang agak rendah.

c. Pembentukan (forming)

6

d. Pengempaan (pressing)

Sesudah terbentuk, papan dipindahkan ke dalam alat kempa. Perlu kehati-hatian dalam memindahkan papan karena belum dipadatkan. Pada pabrik tanpa plat, lembaran papan mengalami pengempaan pendahuluan (pre press) untuk menaikkan kerapatan dan kekuatannya sebelum dipindahkan ke dalam kempa panas. Pembuatan papan partikel adalah proses semi kontinu dari tahap pembentukan hingga pengempaannya. Kecepatan pembentuk dan kempanya disinkronkan sehingga lift pemuat kempa tersebut telah terisi penuh pada saat satu siklus pengepresan selesai. Lamanya pengempaan biasanya berkisar antara 10-20 menit untuk ketebalan panil 2 cm atau 0,5-0,6 menit per mm tebal papan partikel (Tsoumis 1991). Ketebalan papan partikel dapat diatur sesuai dengan ukuran ketebalan yang dikehendaki. Dalam hal ini papan partikel dimampatkan agar dihasilkan ketebalan yang seragam. Apabila mesin pembentuknya menempatkan bahan yang lebih sedikit pada kasuran daripada yang diinginkan, papan partikel yang dihasilkan akan menjadi tipis.

e. Penyempurnaan utama (conditioning)

Setelah pengempaan, papan akan didinginkan sebelum ditumpuk. Hal ini perlu untuk menghindari perusakan perekat apabila resin-resin urea yang digunakan. Sesudah mengeras, resin urea menjadi rusak oleh pemanasan pada suhu tinggi yang lebih lama. Papan perekat fenol kadang-kadang ditumpuk selagi panas untuk memberikan tambahan waktu pengerasan. Papan partikel kemudaian diampelas (sanding). Hal ini memberikan permukaan yang bersih, juga penting untuk pengaturan ketebalan.

Kelebihan dan Kekurangan Papan Partikel

Kelebihan papan partikel jika dibandingkan dengan kayu asalnya antara lain :

1. Bebas mata kayu, pecah, dan retak.

2. Dimensi dan kerapatan dapat disesuaikan dengan kebutuhan. 3. Tebal dan kerapatan partikel seragam serta mudah dikerjakan. 4. Mempunyai sifat isotropis.

5. Kemudahan dalam mengatur sifat dan kualitas. 6. Mudah dalam pengerjaan, seperti dipaku dan dibor.

Kekurangan papan partikel jika dibandingkan dengan kayu asalnya antara lain :

1. Stabilitas dimensi yang rendah. Haygreen dan Bowyer (1996) mengungkapkan bahwa papan partikel mempunyai kelemahan berupa stabilitas dimensi yang rendah. Pengembangan tebal papan sekitar 10-25% dari kondisi kering ke basah melebihi pengembangan kayu utuhnya.

2. Mudah diserang jamur dalam kondisi lembab.

3. Memiliki kekuatan dalam menahan beban yang lebih rendah.

4. Tidak mampu bertahan lama jika digunakan sebagai bahan bangunan konstruksi.

Perekat

7 papan partikel adalah jenis perekat yang tergolong thermosetting, yaitu perekat yang dapat mengeras jika terkena panas dan bersifat irreversible. Perekat jenis ini apabila telah mengeras tidak dapat lagi menjadi lunak. Perekat thermosetting antara lain urea formaldehida, phenol formaldehida, melamine formaldehida, isocyanate dan resolcinol formaldehida (Ruhendi 1988)

Perekat urea formaldehida adalah perekat yang paling banyak digunakan di Indonesia untuk memproduksi papan partikel karena harganya yang relatif murah. Urea formaldehida termasuk perekat interior yang tahan terhadap kelembaban tinggi dan air. Umumnya urea formaldehida diperdagangkan dalam bentuk cairan kental atau serbuk dan tidak berwarna sampai putih (Adam Bahtiar 2008).

Bahan perekat yang paling banyak digunakan adalah urea formaldehida, penol formaldehida dan kadang-kadang melamin formaldehida. Perekat urea formaldehida berharga murah, mudah dikerjakan dan cepat matang dengan pengempaan. Selain itu tidak berwarna dan tidak meninggalkan warna yang tidak disenangi pada papan partikel yang dihasilkannya (Maloney, 1993).

Urea formaldehida mempunyai pengerasan yang singkat dalam kempa panas, warna putih, harga lebih murah, dalam pembuatan ditambahkan 6-10% dari berat kering oven partikel, semakin banyak perekat ditambahkan semakin memperoleh hasil papan partikel yang berkualitas tinggi (Haygreen dan Bowyer, 1996). Maloney (1993) menyatakan bahwa, syarat penggunaan perekat untuk papan yaitu untuk perekat urea formaldehida dipakai 6-10% sedangkan liquid fenol 5-7% dari bahan baku.

Biaya Produksi

Biaya produksi adalah biaya yang dikeluarkan untuk memperoleh faktor-faktor produksi dan bahan mentah, kemudian mengolahnya dalam suatu proses produksi, sesuai dengan tujuan fungsi produksi sehingga dihasilkan suatu produk yang siap untuk dipasarkan (Ibrahim, 2002). Dalam kaitannya dengan produksi, maka biaya produksi dikelompokkan atas: a) biaya tetap dan b) biaya variabel. a. Biaya tetap adalah biaya yang tidak mengalami perubahan dengan adanya

perubahan dari tingkat produksi. Yang termasuk dalam biaya tetap adalah biaya penyusutan dan bunga modal, gaji dan upah tidak langsung, asuransi modal tetap perusahaan (asuransi mesin pabrik, asuransi bangunan, asuransi alat transportasi, asuransi peralatan, dan asuransi barang inventaris), serta biaya overhead (pembayaran rekening listrik, pembayaran rekening air, pembayaran rekening alat komunikasi, pembelian alat tulis kantor, administrasi umum, dan pengobatan karyawan).

b. Biaya variabel adalah biaya yang berubah menurut perubahan tingkat produksi tetapi tetap jumlahnya per satuan produksi. Adapun yang termasuk dalam biaya variabel adalah biaya bahan baku utama, biaya bahan penolong, upah tenaga kerja langsung, biaya pemeliharaan, serta biaya perbaikan alat.

METODE PENELITIAN

Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan pada bulan Januari-Maret 2013 di PT. Paparti Pertama, Kecamatan Cibadak, Kabupaten Sukabumi, Provinsi Jawa Barat.

Jenis Data dan Pengumpulan Data

Pada penelitian ini, data yang digunakan adalah data primer dan data sekunder. Data tersebut berupa data kualitatif dan data kuantitatif. Adapun data primer diperoleh melalui pengukuran dan wawancara secara langsung di lapangan, sedangkan data sekunder diperoleh dengan cara mencatat data yang tersedia di lapangan. Adapun data primer yang diperlukan adalah:

1. Proses produksi papan partikel pada setiap jenis ketebalan, jumlah, dan tahun pembuatan mesin-mesin, peralatan, dan perlengkapan yang digunakan dalam pembuatan papan partikel.

2. Kebutuhan dan pengadaan, jenis, jumlah, dan harga bahan baku dan bahan penolong yang digunakan dalam proses pembuatan papan partikel.

3. Tenaga kerja, jenis, dan jumlah unit sumber daya yang tersedia dan digunakan, termasuk jumlah upah dan gaji karyawan.

4. Modal yang diperlukan berupa mesin dan peralatan serta bangunan. 5. Pemasaran produk.

Sedangkan data sekunder yang diperlukan:

1. Keadaan umum perusahaan dan struktur organisasi 2. Jumlah produksi dan harga jual produk papan partikel 3. Masa pakai dan suku bunga untuk peralatan yang digunakan

Metode Analisis Data

Pada penelitian ini digunakan beberapa metode analisis. Analisis yang dilakukan adalah analisis biaya per tahapan produksi, break event point, profitabilitas, serta sistem pemasaran produk dan dampak usaha papan partikel terhadap kesejahteraan masyarakat.

Analisis Biaya Produksi

Biaya produksi dalam penelitian ini terdiri dari biaya variabel dan biaya tetap. Biaya variabel meliputi biaya bahan baku, biaya bahan perekat, biaya bahan penolong, serta biaya gaji dan upah. Sedangkan biaya tetap meliputi biaya penggunaan mesin dan peralatannya, biaya sarana dan prasarana, biaya pengangkutan, serta biaya pajak dan pembebanan lainnya.

Biaya Variabel

9

Biaya bahan baku kayu karet. Biaya bahan baku kayu karet untuk setiap meter kubik papan partike l dihitung dengan cara sebagai berikut :

B1j = a1j H1 ... (1) keterangan :

B1j = Biaya bahan baku papan partikel ke-j (Rp/m3) a1j = Kebutuhan papan partikel ke-j (m3/m3)

H1 = Harga bahan baku papan partikel (Rp/m3) J = 1,2,3,..., n; Jenis papan partikel

Biaya bahan perekat. Biaya bahan perekat untuk setiap meter kubik produk kayu papan partikel, dengan memperhatikan formulasi perekat yang digunakan dan harga dari setiap komponennya, dihitung dengan cara :

B2j = a2jH2 ... (2) keterangan :

B2j = Biaya perekat papan partikel ke-j (Rp/m3) a2j = Kebutuhan perekat papan partikel ke-j (m3/m3) H2 = Harga perekat papan partikel ke-j (Rp/m3) J = 1,2,3,..., n; Jenis papan partikel

Biaya bahan penolong. Bahan penolong terdiri atas beberapa macam, diantaranya : minyak pelumas, dan solar. Besarnya biaya bahan penolong untuk setiap meter kubik produk papan partikel dianggap sama dan dihitung dengan cara :

B3j = ... (3) keterangan :

B3j = Biaya bahan penolong papan partikel ke-j (Rp/m3)

Gd = Rata-rata biaya bahan penolong papan partikel ke-j (Rp/m3) Q = Rata-rata produksi papan partikel (m3/bulan)

d =1,2,3,..., k; Jenis bahan penolong yang digunakan dalam proses produksi

Biaya tetap

10

Biaya untuk gaji dan upah. Biaya untuk gaji dan upah untuk setiap meter kubik produksi papan partikel dianggap sama dan dihitung dengan cara :

B4j = U/Q ... (4) keterangan :

B4j = Biaya untuk gaji dan upah papan partikel ke-j (Rp/m3) U = Gaji dan upah yang dikeluarkan setiap bulan (Rp/bulan) Q = Rata-rata produksi papan partikel (m3/bulan)

Biaya penggunaan mesin-mesin dan peralatan. Biaya penggunaan mesin-mesin dan peralatan untuk setiap meter kubik papan partikel ke-j dihitung dengan pendekatan bahwa biaya penggunaan dibebankan pada setiap meter kubik papan partikel ke-j sebanding dengan waktu yang diperlukan oleh mesin-mesin dan peralatan dalam menghasilkan satu meter kubik papan partikel tersebut.

Biaya penggunaan mesin-mesin dan peralatan yang diperhitungkan di sini adalah jumlah biaya penyusutan (depresiasi), bunga modal, asuransi dan pemeliharaan dari modal tetap perusahaan. Dalam menghitung biaya penyusutan dan bunga modal, umur pakai semua mesin-mesin peralatan adalah 10 tahun dengan tingkat bunga 13,5% per tahun. Biaya asuransi sebesar 1% per tahun dan biaya pemeliharaan sebesar 10% dari biaya pengadaannya (harganya) per tahun (Bank Mandiri 2013). Dengan demikian besarnya biaya penggunaan mesin-mesin dan peralatan untuk setiap meter kubik papan partikel dengan cara :

... (5) keterangan :

B5j = Biaya penggunaan mesin-mesin dan peralatan papan partikel ke-j (Rp/m3)

De = Depresiasi dari mesin-mesin dan peralatan ke-e (Rp/bulan)

Me = Biaya bunga modal dari mesin-mesin dan peralatan ke-e (Rp/bulan) Se = Biaya pemeliharaan dari mesin-mesin dan peralatan ke-e (Rp/bulan) Ie = Biaya asuransi dari mesin-mesin dan peralatan ke-e (Rp/bulan) J = Jam kerja dalam 11 bulan (jam/bulan)

Wej = Waktu penggunaan mesin-mesin dan peralatan ke-e papan partikel ke-j (jam/m3)

11 Biaya penyusutan dihitung berdasarkan metode garis lurus :

De = ... (6)

keterangan :

De = Depresiasi dari mesin-mesin dan peralatan ke-e (Rp/bulan) Ae = Harga beli dari mesin-mesin dan peralatan ke-e (rupiah) Te = Masa pakai dari mesin-mesin dan peralatan ke-e (bulan) Sedangkan untuk bunga modal dapat dihitung dengan rumus :

... (7) keterangan :

Me = Bunga modal dari mesin-mesin dan peralatan ke-e (Rp/bulan) Ae = Harga beli dari mesin-mesin dan peralatan ke-e (rupiah) Te = Masa pakai dari mesin-mesin dan peralatan ke-e (bulan) r = Tingkat bunga (% bulan)

Biaya sarana dan prasarana. Biaya sarana dan prasarana yang diperhitungkan adalah biaya penyusutan, bunga modal, asuransi, dan pemeliharaan dari modal tetap perusahaan. Biaya-biaya ini didasarkan pada biaya yang dikeluarkan untuk pengadaan tanah, bangunan pabrik, kantor dan gudang, ala-alat transportasi dan alat-alat kantor.

Dalam menghitung biaya penyusutan dan bunga modal, untuk tanah, bangunan pabrik, kantor, gudang, alat-alat transportasi dan untuk alat-alat kantor ditentukan umur pakainya 10 tahun dengan tingkat bunga 13,5 % per tahun. Biaya asuransi sebesar 1 % per tahun dan biaya pemeliharaan sebesar 10 % dari biaya pengadaannya (harganya) per tahun kecuali untuk tanah yaitu sebesar 1% (Bank Mandiri 2013).

Biaya sarana dan prasarana adalah sama untuk setiap meter kubik papan partikel yang dihitung denga cara :

/

Q ... (8)keterangan :

B6j = Biaya sarana dan prasarana papan partikel ke-j (Rp/m3) Df = Depresiasi dari sarana dan prasarana ke-f (Rp/bulan)

Mf = Biaya bunga modal dari sarana dan prasarana ke-f (Rp/bulan) Sf = Biaya pemeliharaan dari sarana dan prasarana ke-f (Rp/bulan) If = Biaya asuransi dari sarana dan prasarana ke-f (Rp/bulan) Q = Rata-rata produksi papan partikel (m3/bulan)

12

Biaya pengangkutan. Biaya pengangkutan yang diperhitungkan di sini adalah jumlah biaya penyusutan (depresiasi), bunga modal, asuransi, dan pemeliharaan dari modal tetap perusahaan. Dalam menghitung biaya perusahaan dan bunga modal, umur pakai alat angkut adalah 10 tahun dengan tingkat bunga 13,5 % per tahun. Biaya asuransi sebesar 1 % per tahun dan biaya pemeliharaann sebesar 10 % dari biaya pengadaannya (harganya) per tahun (Bank Mandiri 2013). Biaya pengangkutan adalah sama untuk setiap meter kubik produk papan partikel dan dapat dihitung dengan cara :

/

Q

... (9) keterangan :B7j = Biaya pengangkutan papan partikel ke-j (Rp/m3) Dg = Depresiasi dari alat angkut ke-g (Rp/bulan)

Mg = Biaya bunga modal dari alat angkut ke-g (Rp/bulan) Sg = Biaya pemeliharaan dari alat angkut ke-g (Rp/bulan) Ig = Biaya asuransi dari alat angkut ke-g (Rp/bulan) Q = Rata-rata produksi papan partikel (m3/bulan)

g =1,2,3,..., w; Jenis sarana dan prasarana yang digunakan dalam proses produksi.

Biaya pajak dan pembebanan lainnya. Besarnya pajak dan pembebanan lainnya (B8j) dihitung atau dikutip dari laporan-laporan tahunan perusahaan

ataupun peraturan-peraturan yang berlaku.

Analisis Break Even Point (BEP)

Analisis Break Even Point (BEP) dihitung dalam satuan produk dan berdasarkan mata uang rupiah. Model pendekatan persamaan untuk analisis ini adalah sebagai berikut :

Nj =

... (10) keterangan :

Nj = Tingkat produksi papan partikel jenis j pada titik impas

FCj = Biaya tetap papan partikel jenis j per satuan meter kubik waktu ( Rp/bulan)

VCj = Biaya variabel per satuan meter kubik produksi jenis j (Rp/m3) Pj = Harga per satuan meter kubik jenis j (Rp/m3)

13

Analisis Profitabilitas

Analisis profitabilitas dilakukan untuk melihat kemampuan perusahaan memperoleh laba dan kelayakan usaha papan partikel. Kemampuan perusahaan memperoleh laba dilihat dari nilai ROI (Return on Investment) yang dihasilkan. Semakin besar nilai ROI, maka semakin besar pula laba bersih yang mampu dihasilkannya. ROI dihitung dengan menggunakan rumus pada Persamaan 11.

... (11) keterangan:

ROI = Kemampuan perusahaan memperoleh laba (%); NI = Laba bersih perusahaan per tahun (Rp/tahun); dan

KONDISI UMUM PERUSAHAAN

Sejarah Perusahaan

PT. Paparti Pertama merupakan perusahaan milik keluarga Alisyahbana. Pendirian perusahaan ini berdasarkan akta notaris Kartini Mulyadi SH, di Jakarta dengan Akta Nomor 25 tanggal 3 September 1980 dan telah mengalami perubahan antara lain Akta Nomor 243 tanggal 28 Februari 1981, Akta Nomor 177 tanggal 27 Oktober 1981 dan terakhir diubah dengan Akta Notaris Nomor 12 tanggal 3 September 1993 oleh notaris Irawati Marzuki Arifin, SH.

Perusahaan telah mendapatkan persetujuan dari Badan Penanaman Modal Dalam Negeri (PMDN) dan Badan Koordinasi Penanaman Modal (BKPM) pada tanggal 23 Januari 1982 Nomor 16/I/PMDN/1982 dalam rangka Undang-undang Nomor 6 Tahun 1968 Juncto Undang-undang Nomor 12 Tahun 1976. Surat persetujuan tersebut mengalami perubahan dengan Nomor 203/VI/PMDN/1982 tanggal 5 Agustus 1982. Pada tanggal 3 Maret Tahun 2011 terjadi proses perubahan manajemen, hingga akhirnya ditetapkan pada tanggal 27 Agustus 2012 oleh notaris P. Sutrisno Tampubolon, SH di Jakarta tentang pengambil alihan perusahaan oleh keluarga H. Moh Jakaria.

Lokasi Perusahaan

PT Paparti Pertama berada di Desa Pamuruyan, Kecamatan Cibadak, Kabupaten Sukabumi yang berjarak ± 2 kilometer dari jalan raya Jakarta-Sukabumi, Provinsi Jawa Barat. Perusahaan ini mempunyai luas tanah 5,7 hektar dan luas bangunan 2,3 hektar.

Pemilihan lokasi pabrik dengan memperhatikan faktor-faktor bahan baku yang dekat dengan pabrik, sarana listrik, buangan limbah industri, sumber air, sarana jalan yang memadai untuk transportasi bahan baku dan pemasaran, tenaga kerja yang sebagian besar berasal dari daerah setempat dan fasilitas pendukung lainnya.

Manajemen Tenaga Kerja, Waktu Kerja, dan Sistem Upah Perusahaan

Total keseluruhan tenaga kerja di PT. Paparti Pertama berjumlah 194 orang, yang terbagi ke dalam empat divisi yaitu 20 orang di divisi produksi papan partikel, 136 orang di divisi furnitur (retail dan job order), 25 orang di divisi supporting, dan 13 orang di divisi keamanan pabrik (satpam). Berdasarkan ruang lingkup bidang yang ditangani, karyawan dibedakan ke dalam dua kategori yaitu staf dan non staff. Divisi produksi papan partikel memiliki jumlah staf sebanyak 7 orang, dan karyawan non staf sebanyak 16 orang. Adapun jika ditinjau dari statusnya, saat ini divisi produksi memiliki 7 karyawan harian, 1 karyawan percobaan, 5 karyawan kontrak, dan 7 karyawan tetap.

15 tetap masuk kerja diluar hari dan jam kerja reguler akan dihitung lembur (beberapa kali jam kerja) perhitungannya dapat dilihat di lapiran 1. Data karyawan PT. Paparti Pertama dapat dilihat pada Tabel 1, 2, dan 3.

Tabel 1. Jumlah karyawan berdasarkan jenis kelamin di PT. Paparti Pertama tahun 2013

No Jenis Kelamin Produksi

Papan Partikel

Furnitur Supporting Satpam Jumlah

1 Laki-laki 20 121 23 13 177

2 Perempuan 0 15 2 0 17

Jumlah 20 136 25 13 194

Sumber : Bagian Personalia PT. Paparti Pertama (2013)

Tabel 2. Jumlah karyawan tetap, kontrak, harian, percobaan, dan out sourcing di PT. Paparti Pertama tahun 2013

No Status Karyawan Produksi

Papan Partikel

Furnitur Supporting Satpam Jumlah

1 Karyawan tetap 8 2 4 0 14

Sumber : Bagian Personalia PT. Paparti Pertama (2013)

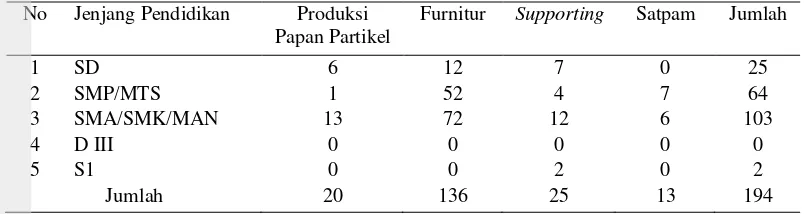

Tabel 3. Jumlah karyawan berdasarkan jenjang pendidikandi PT. Paparti Pertama tahun 2013

No Jenjang Pendidikan Produksi

Papan Partikel

Furnitur Supporting Satpam Jumlah

1 SD 6 12 7 0 25

Sumber : Bagian Personalia PT. Paparti Pertama (2013)

16

Karyawan harian mendapatkan gaji sebesar Rp 48.000,-/hari perhitungannya dapat dilihat pada Lampiran 2. Karyawan kontrak, percobaan, dan tetap mendapatkan gaji dengan komponen-komponen gaji yang dapat dilihat pada tabel 4.

Tabel 4. Komponen gaji karyawan kontrak, percobaan, dan tetap

No Komponen Besar (Rp)

1 Gaji Pokok (Gapok) 1.100.000

2 Tunjangan Kesehatan (TK) 100.000

3 Premi Tepat Hadir (PTH) 75.000

4 Jamsostek 120.000

5 PPH – 21 20.000

6 Tunjangan Jabatan (TJ) 150.000 – 400.000

7 Tunjangan Komunikasi (TKI) 50.000 – 150.000

Sumber : Bagian Personalia PT. Paparti Pertama (2013)

Struktur organisasi merupakan suatu bentuk gambaran koordinasi baik vertikal maupun horizontal, yang menjelaskan tentang uraian pekerjaan yang terdiri dari tugas serta tanggung jawab baik itu personal maupun team work. Struktur organisasi ini sangat penting dikarenakan :

1. Pembagian tugas operasional baik itu produksi, administrasi, keuangan dan lain-lain ke dalam berbagai jabatan yang dibentuk oleh perusahaan.

2. Pembagian wewenang dan tanggung jawab masing-masing menjabat sesuai jabatannya.

3. Hubungan komando dan koordinasi antara berbagai jabatan atau posisi yang ada dalam organisasi tersebut.

Dengan demikian struktur organisasi akan memberikan kepada kita gambaran tentang siapa yang bertugas dan bertanggung jawab dengan melihat wewenang yang terkoordinasi secara mantap. Dalam melaksanakan aktivitas perusahaan maka PT. Paparti Pertama dipimpin oleh seorang Presiden Direktur, satu orang Direktur, satu orang General menager yang dibantu oleh beberapa

17 Di bawah naungan PT. Triputra Trading Indonesia (TDI), PT. Paparti Pertama memiliki sebuah kantor pemasaran pusat di Graha Bintara, Jl. Bintara Raya No 18 Bintara, Bekasi 17134, Indonesia. Kantor ini berfungsi sebagai kantor pemasaran produk dan administrasinya.

Finansial

PT. Paparti Pertama merupakan perusahaan berskala besar di bawah naungan PT.TDI dengan kepemilikan saham dimiliki oleh tiga orang. Jakaria (55%), Mario (35%), dan Boy (5%). PT.Paparti Pertama mengalokasikan dana untuk investasi per bulan ke berbagai sektor, seperti Taman Kanak-Kanak (TK) sebesar Rp 2.000.000,-, sarana warga sebesar Rp 5.000.000,-, biaya perbaikan dan pemeliharaan sarana umum sebesar Rp 10.000.000,-, dan paling besar pada permesinan produksi sebesar Rp 40.000.000,-

Proses Produksi Papan Partikel Persiapan Log

Log yang masuk dari hasil penebangan memiliki ukuran panjang 90-100 cm, dan diameter 10-30 cm, dengan berat satu log 20-50 kg. Harga kayu karet sesampainya di lokasi pabrik sebesar Rp 350,-/kg. Di sini menggunakan proses klasifikasi penyimpanan log berdasarkan waktu kayu yang masuk, sehingga tidak terjadi pencampuran antara log yang lama tersimpan dengan log yang baru masuk. Pada kondisi ideal, jika proses produksi berjalan stabil, maka waktu penyimpanan log hanya 14 hari untuk kemudian diproses. Semakin lama log berada di log yard, maka kadar airnya akan semakin rendah. Dari log yard, log diangkut dengan menggunakan mascot ke tempat produksi. Dan sebelum masuk ketahap penggilingan, log disusun pada log chain conveyor sepanjang 13 meter. Selain kayu karet sebagai bahan baku utama, PT. Paparti Pertama juga menggunakan bahan baku tambahan yang disebut kayu jaburan. Jenis kayu jaburan yang digunakan adalah jenis kayu sengon (Paraserianthes falcataria) dengan harga kayu di lokasi pabrik sebesar Rp 150,-/kg.

Gambar 1. Persiapan log pada logchain conveyor

Penggilingan Log

18

cm dengan diameter 10-30 cm dan kayu yang akan digiling tidak boleh bercabang (cabang dipotong). Bagian mesin flaker terdiri atas :

a. Log chain converyor : digunakan untuk membawa kayu dari log yard ke mesin flaker.

b. Log feeding chain converyor : merupakan lanjutan dari log chain converyor yang diteruskan ke rotary.

c. Rotary knife : merupakan proses bersegmen tiga dengan diameter 70 cm dan panjang 110 cm, setiap segemen terdiri atas 36 pisau.

d. Scraper : digunakan untuk mendorong partikel kayu tersebut ke luar melalui Belt converyor yang bergerak maju mundur secara hidrolik ke Wet silo.

Mesin ini menggunakan motor listrik dengan daya 3,5 KW dengan putaran 2920 rpm, yang direduksi secara hidrolik dengan tekanan 70 bar. Pisau digerakan oleh motor listrik 220 KW dengan putaran 990 rpm.

Gambar 2. Penggilingan log pada mesin flaker

Pengeringan (Drying)

Mesin pengering digunakan untuk mengeringkan flake dengan cara pemberian panas. Bagian mesin pengering terdiri dari :

a. Burner : merupakan ruang api tempat pembakaran abu.

b. Dust silo : tempat penampungan debu untuk bahan bakar burner. c. Wet silo : tempat penampungan flake basah dari mesin flaker. d. Alpine : digunakan untuk menghancurkan flake menjadi lebih halus.

e. Rotary drum : digunakan untuk memutar flake agar proses pemanasan terjadi secara merata sesuai yang diinginkan, digerakan dengan motor listrik 7,5 KW dengan putaran 1420 rpm yang direduksi menjadi putaran 50 rpm.

f. Sas : digunakan untuk menampung flake sementara agar tidak terjadi penumpukan dan debu tidak keluar

19

Penyaringan (Screening)

Mesin penyaring merupakan saringan bersusun tiga bagian yaitu saringan CL, SL, dan saringan debu yang digerakkan secara mekanik dimana flake CL masuk ke blender CL dan flake SL masuk ke blender SL. Mesin ini memanfaatkan sistem proses eksentrik sehingga gerakannya terus bergoyang dengan radius tertentu yang digerakan oleh motor listrik dengan daya putaran 1425 rpm. Bagian mesin pengering terdiri atas :

a. Refine flaker : digunakan untuk memperhalus flake.

b. Blower silo : digunakan sebagai pembawa chip halus ke dry silo.

c. Dry silo core layer & dry surface layer : sebagai penampung flake hasil saringan CL dan SL.

Gambar 4. Proses screening flake, untuk memisahkan lapisan core dan surface

Pengadukan (Blanding)

Mesin pengaduk digunakan untuk mengaduk atau mencampurkan flake CL dan SL dari hasil saringan dengan masing-masing perekat yang digunakan. Bagian mesin pengaduk terdiri atas :

a. Glue mixer tank : merupakan tangki pengaduk flake. b. Emulsi mixer tank : merupakan tangki pengaduk emulsi.

c. Blender CL dan SL : merupakan tempat pengaduk chip dan lem. d. Chiller : merupakan alat pendingin blender.

Gambar 5. Persiapan Glue

Penaburan (Spreading)

a. Rak penerima : untuk menyimpan cake yang sudah menjadi papan partikel.

20

Gambar 6. Penaburan partikel tiga lapis (surface-core-surface)

Pemotongan (Trimming)

Pada proses ini mesin digunakan untuk memotong papan partikel yang keluar dari main press yang terdiri dari lima buah gergaji yang mempunyai arah logitudinal dengan ukuran 1220 x 2440 mm, dengan tiga tipe ketebalan (9mm, 12mm, dan 15mm) dan dilakukan penimbangan. Bagian mesin pemotong sebagai berikut: a. Gergaji : untuk memotong.

b. Timbangan : untuk mengukur berat papan partikel yang dihasilkan.

Gambar 7. (a) pengaturan ketebalan papan, (b) pemotongan papan

Penghalusan (Sanding)

Pada proses ini mesin digunakan untuk menghasilkan permukaan papan partikel yang dihasilkan dari proses pemotongan. Mesin ini dilengkapi dengan dua buah ampelas dengan gerakan yang saling berlawanan (double action). Ampelas yang digunakan adalah ampelas P-40 dengan ukuran dimensi 1350mm x 2800mm. Sebelum diampelas, papan partikel memiliki ketebalan masing-masing 10,5mm, 13,5mm, dan 16,5mm. Setelah diampelas menghasilkan papan partikel sesuai dengan ketebalan yang diinginkan yaitu masing-masing 9mm, 12mm, dan 15mm dengan ukuran batas toleransi ± 2mm.

21

Tahap Akhir (Finishing)

Setelah papan partikel mengalami proses sanding, maka papan partikel akan disortir melalui uji visual ke dalam kelas kualitas (grade) A , B, C, Cus atau D sesuai dengan kondisi akhir yang sering disebut dengan final check. Standar spesifikasi dari uji visual ini dapat dilihat pada Tabel 5.

Tabel 5. Standar spesifikasi papan partikel PT. Paparti Pertama

Sumber : Bagian Pemasaran PT. Paparti Pertama (2013)

Keterangan :

x = tidak boleh ada + = sedikit cacat + + = banyak cacat

Cus = kualitas C yang belum diampelas

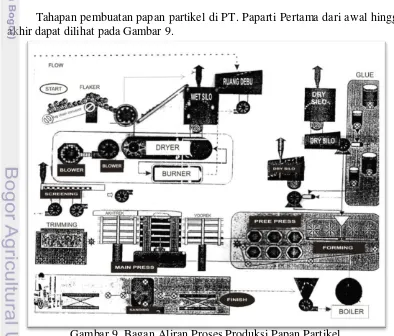

Tahapan pembuatan papan partikel di PT. Paparti Pertama dari awal hingga akhir dapat dilihat pada Gambar 9.

Gambar 9. Bagan Aliran Proses Produksi Papan Partikel Jenis cacat Kelas kualitas (grade)

A B C Cus D

Permukaan kasar (brodol) x + + + + + + +

Warna permukaan berbeda (belang) x + + + + + + +

Keropos x x + + + +

Retak x x + + + +

Gompal x x + + + +

Belah x x x x + +

22

Pengawasan Mutu (Quality Control)

1. Glue

Dalam kaitannya dengan penggunaan lem, maka PT. Paparti Pertama bekerjasama dengan PT. Arjuna Utama Kimia (ARUKI) dengan menetapkan standar sebagai berikut.

Resin Analisys Report Glue, dengan beberapa sampel prosedur pengukuran seperti dibawah ini.

a. Tes pH

Ditimbang sejumlah contoh dan dilarutkan dengan aquades hingga 100 cc. Elektroda pH dimasukkan ke dalam larutan contoh dan nilai pH dibaca pada display pH meter.

b. Specific Gravity Test

Sampel sebanyak 250 ml didinginkan sampai suhu ± 20˚C. Larutan sampel ini dituangkan ke dalam gelas ukur 250 ml dan hydrometer dimasukkan ke dalam gelas ukur. Nilai spesifik gravity sampel dibaca pada skala hydrometer.

c. Viskositas

Spindle no.4 dipasang pada alat Brookfield Viscometer dan diatur kecepatan putarannya 100 rpm. Sampel diletakkan di bawah spindle dan alat dinyalakan hingga 2 menit sampai putaran stabil. Alat dimatikan saat jarum penunjuk skala sejajar mata bersamaan dengan menekan ke bawah tuas penghenti. Pembacaan skala (nilai viskositas) dilakukan dengan tabel viscosimeter untuk spindle no.4 dan kecepatan putaran 100 rpm dan hasilnya dikalikan dengan 20.

Tabel 6. Resin analysis report glue

Spesification Standard

Sumber : Bagian Laboratorium Produksi PT. Paparti Pertama (2013) 2. Moisture Content (MC) flake

Pengukuran MC dilakukan beberapa kali pada beberapa tahapan proses, dan dinyatakan dalam satuan persen (%). Cara perhitungan MC dilakukan dengan mengambil flaker timbang seberat 5 gram, untuk kemudian dipanaskan sampai pada suhu 1500 C selama 145 detik. Timbang kembali setelah pemanasan. Melalui pengukuran ini, didapatkan kadar air flaker. Yang hasilnya dilihat pada tabel konversi untuk mengetahui besar MC.

Kadar Air =

x 100%

23 penyaringan, disini flake akan terpisah kedalam tiga bagian, core layer (CL) dengan MC 5%, surface layer (SL) dengan MC 11%, dan sisanya berupa debu untuk proses pembakaran pada dryer.

Pada proses mixing dengan glue, MC tidak boleh lebih dari 6% karena akan menimbulkan retak pada hasil akhir papan partikel, sehingga kondisi ideal setelah dicampur dengan glue memiliki MC sebesar 3-5%.

3. Kerapatan/ density

Sampel diambil setelah sanding, dengan dimensi 10x10cm, didapatkan standar besar density : 500-700 g/cm3.

4. Kekuatahn tarik/bending strenght

Sampel diambil setelah sanding, dengan dimensi 10x10cm.Pengukuran kekuatan tarik dilakukan sebanyak 6x pengulangan dengan besar bending strenght sebesar 1-6 kg/cm2.

5. Kekuatan lentur

Sampel diambil setelah sanding, dengan dimensi panjang 50cm lebar 5cm, ditekan ditengah. Loud bending strenght 0-100 kg/cm2.

6. Penambahan dimensi/ swelling

Pengukuran swelling dilakukan dengan perlakuan yang berbeda pada lama waktu perendaman yaitu 2 jam dan 24 jam dengan dimensi dari contoh uji 5x5cm direndam dalam air. Swelling papan partikel yang diinginkan menghasilkan nilai untuk perendaman 2 jam sebesar 10% dan perendaman 24 jam sebesar 20%. 7. Pengecekan terakhir/ final check

Papan partikel yang telah disanding disortir kedalam beberapa kelas kualitas yaitu A, B, C, Cus, dan D.

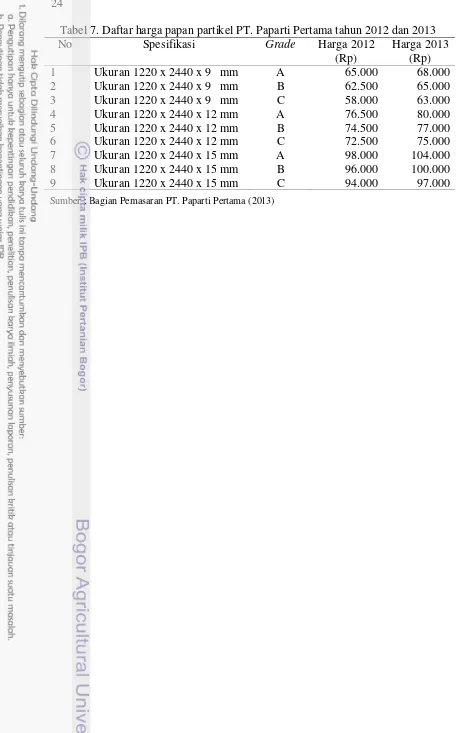

Deskripsi Produk

24

Tabel 7. Daftar harga papan partikel PT. Paparti Pertama tahun 2012 dan 2013

Sumber : Bagian Pemasaran PT. Paparti Pertama (2013)

No Spesifikasi Grade Harga 2012

(Rp)

Harga 2013 (Rp)

1 Ukuran 1220 x 2440 x 9 mm A 65.000 68.000

2 Ukuran 1220 x 2440 x 9 mm B 62.500 65.000

3 Ukuran 1220 x 2440 x 9 mm C 58.000 63.000

4 Ukuran 1220 x 2440 x 12 mm A 76.500 80.000

5 Ukuran 1220 x 2440 x 12 mm B 74.500 77.000

6 Ukuran 1220 x 2440 x 12 mm C 72.500 75.000

7 Ukuran 1220 x 2440 x 15 mm A 98.000 104.000

8 Ukuran 1220 x 2440 x 15 mm B 96.000 100.000

25

Tabel 8. Produksi Papan Partikel PT. Paparti Pertama Periode Januari 2012-Januari 2013

Bulan Tahun

Ketebalan

9 mm 12 mm 15 mm Jumlah

Grade Grade Grade (lembar)

A B C A B C A B C

(lembar) (lembar) (lembar) (lembar) (lembar) (lembar) (lembar) (lembar) (lembar)

Januari 2012 66 0 90 845 0 2852 545 290 665 5353

Februari 2012 0 0 0 4273 0 1576 150 144 816 6959

Maret 2012 0 1250 742 2233 0 761 0 0 0 4986

April 2012 1123 431 0 3073 21 647 0 0 0 5295

Mei 2012 933 0 0 1399 0 0 0 0 0 2332

Juni 2012 1445 0 0 2220 0 581 0 0 0 4246

Juli 2012 1624 0 212 1556 0 1835 112 0 529 5868

Agustus 2012 933 0 0 1822 288 1637 0 0 0 4680

September 2012 70 734 0 3096 0 1648 191 110 210 6059

Oktober 2012 28 422 0 2237 879 3469 553 128 1225 8941

Nopember 2012 0 0 0 1285 1747 2503 0 0 193 5728

Desember 2012 0 0 0 385 461 559 243 247 161 2056

Januari 2013 0 0 0 2307 918 1569 0 0 0 4794

Jumlah 6222 2837 1044 26731 4314 19637 1794 919 3799 67297

Rata-rata 479 218 80 2056 332 1511 138 71 292 5177

Sumber : Bagian Produksi PT. Paparti Pertama (2013)

26

Tabel 9. Penjualan Papan Partikel PT. Paparti Pertama Periode Januari 2012-Januari 2013

Bulan Tahun

Ketebalan

9 mm 12 mm 15 mm Jumlah

Grade Grade Grade (lembar)

A B C A B C A B C

(lembar) (lembar) (lembar) (lembar) (lembar) (lembar) (lembar) (lembar) (lembar)

Januari 2012 0 0 1000 240 0 200 0 0 0 1440

Februari 2012 0 0 60 996 0 950 0 0 0 2006

Maret 2012 0 1250 265 1590 0 667 251 0 18 4041

April 2012 0 750 295 0 500 550 0 0 0 2095

Mei 2012 1627 0 900 1899 0 701 0 0 50 5177

Juni 2012 1169 700 152 1399 400 380 8 0 14 4222

Juli 2012 933 600 920 739 500 550 0 0 5 4247

Agustus 2012 933 0 680 699 0 150 0 0 2 2464

September 2012 0 720 840 20 0 865 0 0 0 2445

Oktober 2012 0 0 206 0 0 1870 0 0 5 2081

Nopember 2012 0 0 368 0 0 850 0 0 0 1218

Desember 2012 0 0 130 0 0 0 0 0 0 130

Januari 2013 0 0 915 0 0 0 0 0 0 915

Jumlah 4662 4020 6731 7582 1400 7733 259 0 94 32481

Rata-rata 359 309 518 583 108 595 20 0 7 2499

Sumber : Bagian Pemasaran PT. Paparti Pertama (2013)

27

Tabel 10. Kapasitas produksi optimum PT. Paparti Pertama per bulan

tipe ketebalan kapasitas produksi (lembar) kapasiitas produksi (m3)

9 mm 6371 170,71

12 mm 46.486 1660,80

15 mm 6512 290,71

Total 59.369 2.122,22

Sumber : Bagian produksi PT. Paparti Pertama (2013)

HASIL DAN PEMBAHASAN

Biaya Produksi

Harga Pokok Produksi (HPP), keuntungan, dan biaya produksi papan partikel di PT. Paparti Pertama dalam penelitian ini dihitung untuk setiap meter kubik dan setiap bulannya. Penelitian ini dilakukan pada tiga tipe ketebalan papan partikel yaitu : 9 mm, 12 mm, dan 15 mm. Besarnya biaya produksi dapat dilihat pada Tabel 11 dan hasil perhitungan biaya produksi untuk setiap elemen biaya, produksi ini diakibatkan oleh alokasi pemasaran papan partikel PT. Paparti Pertama tidak seluas periode-periode sebelumnya yang turut memenuhi permintaan dari barbagai industri retail, seperti Olympic. Saat ini PT. Paparti Pertama berkonsentrasi memenuhi kebutuhan retail dari anak perusahaannya sendiri dengan merek dagang Woodland.

Biaya produksi untuk setiap meter kubik papan partikel dengan berbagai tipe ketebalan besarnya bervariasi. Biaya produksi per meter kubik papan partikel untuk ketebalan 9 mm Grade A (X11), 9 mm Grade B (X12), 9 mm Grade C (X13),

12 mm Grade A (X21), 12 mm Grade B (X22), 12 mm Grade C (X23), 15 mm

Grade A (X31), 15 mm Grade B (X32), dan 15 mm Grade C (X33) secara berurut

yaitu sebesar Rp 1.721.343, Rp 1.721.343, Rp 1.721.343, Rp 1.691.498, Rp 1.691.498, Rp 1.691.498, Rp 1.689.398, Rp 1.689.398, dan Rp 1.689.398. Beberapa faktor yang menyebabkan adanya variasi biaya antara lain : perbedaan penggunaan mesin-mesin dan peralatan khususnya mesin pembentuk lembaran papan partikel pre press dan hot press, jumlah bahan baku kayu karet, kayu jaburan, veneer, perekat, dan Amonium chlorida yang dibutuhkan oleh setiap jenis produk papan partikel. Hal ini dapat dilihat pada Tabel Lampiran 5 dan 9.

Biaya produksi terbesar adalah biaya bahan (70,75%) dari seluruh biaya produksi. Pada Tabel 11 terlihat bahwa biaya bahan yang paling besar ada pada kayu karet (30,86%), perekat (29,75%), dan listrik (8,10%). Pemakaian kayu karet terbesar adalah untuk menghasilkan produk ketebalan 9 mm, dapat dilihat pada Tabel lampiran 7. Sedangkan pemakaian perekat, emulsi, dan amonium chlorida terbesar adalah untuk menghasilkan produk ketebalan 15 mm.

29 Berdasarkan penelitian sebelumnya yang dilakukan oleh Rosdiana (2007) di PT. Paparti Pertama, terdapat persamaan pada jumlah biaya produksi yang terbesar yaitu pada biaya bahan sebesar (76,52%) dari seluruh biaya produksi, dengan tiga komponen biaya bahan terbesar berturut-turut adalah kayu karet (31,77%), perekat (28,86%), dan listrik (11,53%). Perbedaan nilai persentase ini disebabkan perbedaan tingkat produksi pada masing-masing periode tahun produksi yang diteliti.

Analisis Break Event Point (BEP)

Break Event Point adalah titik pulang pokok dimana total pendapatan sama dengan total biaya yang dikeluarkan (Ibrahim, 2002). Peubah-peubah yang memengaruhi nilai BEP adalah biaya tetap, biaya variabel, dan harga jual. Apabila sebuah perusahaan belum mencapai BEP, maka perusahaan akan terus berada dalam kerugian. Semakin lama sebuah perusahaan mencapai BEP, maka selama itu pula perusahaan akan berada dalam kerugian, karena besar keuntungan yang didapatkan terus digunakan untuk menutupi seluruh biaya yang telah dikeluarkan.

Nilai Break Event Point (BEP) dari PT. Paparti Pertama berbeda-beda pada setiap variasi produk, dapat dilihat pada Tabel 12. Break Event Point pada (73,46 m3/bulan) yang dihasilkan. Secara keseluruhan, tingkat produksi dari semua jenis papan partikel yang diproduksi menunjukkan nilai di atas BEP sehingga perusahaan mengalami keuntungan. Nilai perbandingan BEP dan prosuksi rata-rata tiap variasi produk dapat dilihat pada Tabel 12.

Analisis Return on Investment (ROI)

Kemampuan perusahaan memperoleh laba dilihat dari nilai Return on Investment (ROI) yang dihasilkan. Semakin besar nilai ROI, maka semakin besar pula laba bersih yang mampu dihasilkannya. Peubah yang dibutuhkan pada analisis ROI adalah laba bersih yang dihasilkan perusahaan dalam waktu satu tahun dan semua aset yang dimiliki perusahaan. Hasil ROI PT. Paparti Pertama dapat dilihat pada Tabel 13. Dapat dilihat bahwa besarnya ROI adalah 9,29 %. Laba bersih merupakan selisih antara harga jual dengan biaya produksi dari setiap jenis produk dengan total Rp 274.648.416 sedangkan semua aset yang dimiliki perusahaan meliputi biaya pengadaan mesin, angkutan, inventaris, dan sarana prasarana sebesar Rp 2.957.927.066.

30

31

Tabel 11. Biaya produksi papan partikel dari setiap meter kubik dan setiap bulan di PT. Paparti Pertama Biaya Rata-rata Proporsi

per Bulan (%) X11 X12 X13 X21 X22 X23 X31 X32 X33

Harga Pokok th 2012 388.725.654 2.425.800 2.332.500 2.164.560 2.141.235 2.085.255 2.029.275 2.195.200 2.150.400 2.105.600

Harga Pokok th 2013 404.898.846 2.537.760 2.425.800 2.351.160 2.239.200 2.155.230 2.099.250 2.329.600 2.240.000 2.172.800

Biaya Tetap 111.755.730 29,25 536.584 536.584 536.584 535.329 535.329 535.329 534.363 534.363 534.363

Biaya Penggunaan mesin-mesin dan

peralatan 22.091.388 5,78 12.455 12.455 12.455 11.200 11.200 11.200 10.235 10.235 10.235

Biaya pengangkutan 6.303.864 1,65 34.207 34.207 34.207 34.207 34.207 34.207 34.207 34.207 34.207

Biaya inventaris

kantor 6.303.864 1,65 34.547 34.547 34.547 34.547 34.547 34.547 34.547 34.547 34.547

Biaya sarana dan

prasarana 25.792.801 6,75 141.354 141.354 141.354 141.354 141.354 141.354 141.354 141.354 141.354

Biaya upah 39.451.812 10,33 241.665 241.665 241.665 241.665 241.665 241.665 241.665 241.665 241.665

Pajak Pertambahan

Nilai (PPN) 11.812.000 3,09 72.355 72.355 72.355 72.355 72.355 72.355 72.355 72.355 72.355

Biaya Variabel 270.255.748 70,75 1.184.759 1.184.759 1.184.759 1.156.169 1.156.169 1.156.169 1.155.035 1.155.035 1.155.035

Kayu karet 117.885.035 30,86 287.692 287.692 287.692 252.571 252.571 252.571 247.273 247.273 247.273

Kayu jaburan 138.462 0,04 594 594 594 600 600 600 603 603 603

Kayu veneer 1.786.154 0,47 175 175 175 176 176 176 177 177 177

Solar 4.688.462 1,23 27.600 27.600 27.600 27.600 27.600 27.600 27.600 27.600 27.600

Listrik 30.932.647 8,10 155.250 155.250 155.250 155.250 155.250 155.250 155.250 155.250 155.250

Emulsi 444.615 0,12 16.495 16.495 16.495 16.654 16.654 16.654 16.755 16.755 16.755

Glue 113.655.951 29,75 638.665 638.665 638.665 644.806 644.806 644.806 648.722 648.722 648.722

A.chlorida 615.385 0,16 3.881 3.881 3.881 3.919 3.919 3.919 3.942 3.942 3.942

Ampelas 12.885 0,00 35.000 35.000 35.000 35.000 35.000 35.000 35.000 35.000 35.000

Pisau flaker 96.154 0,03 19.406 19.406 19.406 19.593 19.593 19.593 19.712 19.712 19.712

Biaya Produksi 382.011.478 100,00 1.721.343 1.721.343 1.721.343 1.691.498 1.691.498 1.691.498 1.689.398 1.689.398 1.689.398

Keuntungan th 2012 6.714.176 704.457 611.157 443.217 449.737 393.757 337.777 505.802 461.002 416.202

Keuntungan th 2013 22.887.368 816.417 704.457 629.817 547.702 463.732 407.752 640.202 550.602 483.402

Biaya Produksi (Rp/m3) Komponen Biaya

32

32

Tabel 12. Perhitungan Break Event Point tiap jenis papan partikel

Tabel 13. Perhitungan Return on Investment (ROI)

X11 X12 X13 X21 X22 X23 X31 X32 X33

Harga Jual (P) Rp/m3 2.537.760 2.425.800 2.351.160 2.239.200 2.155.230 2.099.250 2.329.600 2.240.000 2.172.800 Biaya Tetap (FC) Rp/m3 536.584 536.584 536.584 535.329 535.329 535.329 534.363 534.363 534.363 Biaya Variabel (VC) Rp/m3 1.184.759 1.184.759 1.184.759 1.156.169 1.156.169 1.156.169 1.155.035 1.155.035 1.155.035

BEP 0,40 0,43 0,46 0,49 0,54 0,57 0,45 0,49 0,53

Produksi rata-rata m3/ bulan 12,82 5,85 2,15 73,46 11,86 53,97 6,16 3,16 13,05

BEP m3/ bulan 5,09 2,53 0,99 36,31 6,35 30,63 2,80 1,55 6,85

Komponen BEP Satuan Jenis papan partikel

Keuntungan Rp/bulan 22.887.368 Keuntungan Rp/tahun 274.648.416

Total Aset Rp 2.957.927.066

ROI % 9,29

KESIMPULAN DAN SARAN

Kesimpulan

Biaya produksi setiap meter kubik produk papan partikel besarnya bervariasi dari Rp 1.689.398 sampai dengan Rp 1.721.434, dengan harga jual papan partikel setiap meter kubik berkisar dari Rp 2.172.800 sampai dengan Rp 2.537.760. Biaya produksi terbesar yaitu biaya variabel (70,75%) dengan tiga komponen biaya variabel terbesar pada biaya kayu karet (30,86%), perekat (29,75%), dan listrik (8,10%). Nilai Break Event Point (BEP) dari PT. Paparti Pertama sebesar 93,11 m3 per bulan. Nilai ini masih di bawah jumlah produksi perusahaan sebesar 182,47 m3 dengan demikian PT. Paparti Pertama masih dapat memperoleh keuntungan. Nilai Return on Investment (ROI) PT. Paparti Pertama dari produksi papan partikel sebesar 9,29% per tahun yang menunjukkan bahwa perusahaan memiliki kemampuan dalam memperoleh keuntungan yang lebih besar dibandingkan investasi dalam bentuk deposito.

Saran

Untuk meningkatkan keuntungan yang didapatkan perusahaan, PT. Paparti Pertama telah melakukan upaya menaikkan harga jual produk pada tahun 2013. Diharapkan perusahaan dapat meninjau ulang nilai biaya tetap pada mesin, inventaris kantor, sarana dan prasarana, serta angkutan yang ternyata memiliki pengaruh sangat besar dalam meningkatkan biaya produksi.

DAFTAR PUSTAKA

Bahtiar A. 2008. Sifat Fisis Dan Mekanis Papan Partikel dari Bahan Baku Limbah Penyulingan Biji Pala dengan Kayu Karet [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

[BM] Bank Mandiri. 2013. Kredit investasi. [terhubung berkala]. http://www.bankmandiri.co.id/article/777876140140.asp?article_id=777876 140140. [20 Mei 2013]

[BPS] Badan Pusat Statistik 2011. http://www.bps.go.id.html. [1 Januari 2013] Erizal A. 2011. Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.)

dengan menggunakan Propilena Daur Ulang [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Haygreen JG, dan Bowyer JL. Hasil Hutan dan Ilmu Kayu. Yogyakarta: Gadjah Mada Press.

Ibrahim MY. 2002. Studi Kelayakan Bisnis. Jakarta : Bhineka Cipta.

Kelly MW. 1977. Critical Literature Review of Relationships Between Processing Parameters and Physical Properties of Particleboard. Forest Products Laboratory, Forest Service, US Department of Agriculture. Madison.

Makkarennu, Putranto B, dan Dessaratu MD. 2009. Prediction of Raw Material Requirement at the Plywood Industry in PT Katingan Timber Celebes. Jurnal Perennial, 6 (2) : 116-122.

Maloney TM. 1993. Modern Particleboard and Dry-Process Fiberboard Manufacturing. Miller Freeman Inc. San Fransisco.

Nugroho B. 2002. Analisis Biaya Proyek Kehutanan. Bogor : Yayasan Penerbit Fakultas Kehutanan IPB.

Rosdiana E. 2007. Optimasi Produksi papan Partikel (Studi Kasus di PT. Paparti Pertama Sukabumi) [Skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Ruhendi S dan Hadi YS. 1997. Perekat dan Perekatan. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan IPB, Bogor.

Ruhendi, S. 1988. Perekat dan Perekatan. Jurusan Teknologi Hasil Hutan. Bogor: Fakultas Kehutanan IPB.

Ruhendi S. 2011. Pengenalan Industri Hasil Hutan. [Panduan Praktek Pengenalan Ekosistem Hutan]. Bogor : Fakultas Kehutanan, Institut Pertanian Bogor. Tsoumis G. 1991. Science and Technology of Wood (Stucture, Properties,

Utilization). New York : Van Nostrand.

LAMPIRAN

Tabel lampiran 1. Penjualan papan partikel PT. Paparti Pertama periode Januari 2012-Januari 2013

36

Tabel lampiran 1. Lanjutan

37 Tabel lampiran 1. Lanjutan

Sumber : Bagian Pemasaran PT. Paparti Pertama (2013)

Tabel lampiran 2. Data harga pokok per lembar dan per meter kubik papan partikel tahun 2012 dan 2013

No Surat Jalan Grade Tanggal Nama Alamat Jumlah Harga (Rp) Total (Rp) 0115/PB-PP/IX/2012 9.C 07-Sep-12 Cecep Sukabumi 70 58.000 4.060.000

(mm) (Rp/lbr) (Rp/m3) (m3/ bulan) (Rp/ bulan) (Rp/lbr) (Rp/m3) (m3/ bulan) (Rp/ bulan) (lbr/m3) 1 1220 x 2440 x 9 A 65.000 2.425.800 12,82 31.110.000 68.000 2.537.760 12,82 32.545.846 37,32 2 1220 x 2440 x 9 B 62.500 2.332.500 5,85 13.639.423 65.000 2.425.800 5,85 14.185.000 37,32 3 1220 x 2440 x 9 C 58.000 2.164.560 2,15 4.657.846 63.000 2.351.160 2,15 5.059.385 37,32 4 1220 x 2440 x 12 A 76.500 2.141.235 73,46 157.301.654 80.000 2.239.200 73,46 164.498.462 27,99 5 1220 x 2440 x 12 B 74.500 2.085.255 11,86 24.722.538 77.000 2.155.230 11,86 25.552.154 27,99 6 1220 x 2440 x 12 C 72.500 2.029.275 53,97 109.514.038 75.000 2.099.250 53,97 113.290.385 27,99 7 1220 x 2440 x 15 A 98.000 2.195.200 6,16 13.524.000 104.000 2.329.600 6,16 14.352.000 22,40 8 1220 x 2440 x 15 B 96.000 2.150.400 3,16 6.786.462 100.000 2.240.000 3,16 7.069.231 22,40 9 1220 x 2440 x 15 C 94.000 2.105.600 13,05 27.469.692 97.000 2.172.800 13,05 28.346.385 22,40