KUALITAS PAPAN PARTIKEL CORE KENAF (Hibiscus

cannabinus L.) DENGAN MENGGUNAKAN POLIPROPILENA

DAUR ULANG

ARVITA ERIZAL

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

i

KUALITAS PAPAN PARTIKEL CORE KENAF (Hibiscus

cannabinus L.) DENGAN MENGGUNAKAN POLIPROPILENA

DAUR ULANG

ARVITA ERIZAL

E24070001

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan

pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

ABSTRACT

INTRODUCTION : Scarcity of raw materials for particleboard industry was occurred which is caused by the lack of wood supply that up till now comes from production functioned natural forest or planted forest. Wood supply from those areas has been decreased which is caused by less sustainable harvesting system and increasing of wood demands. Those conditions courage the ideas to find other ligno-cellulosed materials to replace wood; one of them are by using kenaf (Hibiscus cannabinus L.) core. Kenaf plant has been researched as substitute for particleboard raw material which composited by using formaldehyde adhesive (Puspita 2004; Susanta 2004; Ronaldi 2004). Utilization of formaldehyde adhesive has been appreciably produce negative impact to environment. To decrease negative impact from formaldehyde utilization, adhesive, which is used, could originate from plastic waste such as polypropylene which appreciable more eco-friendly, has high potential to be used, and produce better product dimensional stability.

MATERIALS AND METHOD: Particleboard was made by mix kenaf (Hibiscus cannabinus L.) powder with polypropylene plastic. Mixture of those two materials consists of some kenaf powder/polypropylene mixture composition; those are 50:50, 40:60 and 30:70. Examined physical characters are density, moisture content, water absorption rate and thickness swelling rate. Examined mechanical characters are MOE, MOR, and screw holding power.

RESULTS : From research results, utilization of kenaf powder/polypropylene mixture composition from 50:50 to 30:70 for particleboard production produce density, MOE, MOR and screw holding powerwith similar values. But, for physical character such as moisture content, water absorption rate and thickness swelling has different value, where the best kenaf powder/polypropylene mixture composition are 40:60 and 30:70.

KEYWORDS: particleboard, kenaf powder, polypropylene plastic.

DHH

Quality of Kenaf (Hibiscus cannabinus L.) Cored Particleboard by Using Recycled Polypropylene

by

1)

Arvita Erizal, 2) Dede Hermawan

i

RINGKASAN

ARVITA ERIZAL. Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) dengan Menggunakan Polipropilena Daur Ulang. Dibimbing oleh Dr. Ir. Dede Hermawan, M.Sc.

Kelangkaan bahan baku untuk industri papan partikel terjadi akibat kurangnya pasokan kayu yang selama ini berasal dari hutan alam fungsi produksi atau hutan tanaman. Pasokan kayu yang berasal dari kawasan tersebut diketahui sudah mengalami penurunan pasokan yang diakibatkan sistem pemanenan yang kurang lestari dan permintaan kayu yang semakin meningkat. Hal tersebut mendorong pemikiran-pemikiran untuk mencari bahan berlignoselulosa lain sebagai pengganti kayu, salah satunya adalah dengan memanfaatkan core kenaf (Hibiscus cannabinus L.).

Tanaman kenaf telah banyak diteliti untuk menjadi substitusi bahan baku papan partikel yang dikomposisikan dengan menggunakan perekat formaldehida (Puspita 2004; Susanta 2004; Ronaldi 2004). Penggunaan formaldehida sebagai bahan perekat dinilai menimbulkan emisi formaldehida yang berdampak negatif bagi lingkungan. Untuk mengurangi dampak negatif dari penggunaan formaldehida, maka perekat yang digunakan dapat berasal dari limbah plastik seperti polipropilena yang dinilai lebih ramah lingkungan, memiliki potensi yang besar untuk dimanfaatkan dan menghasilkan stabilitas dimensi produk yang lebih baik.

Pembuatan papan partikel dilakukan dengan mencampur serbuk kenaf (Hibiscus cannabinus L.) dengan plastik polipropilena. Pencampuran kedua bahan tersebut terdiri dari beberapa komposisi campuran serbuk kenaf/polipropilena yaitu 50:50, 40:60 dan 30:70. Pengujian sifat fisis yang dilakukan antara lain kerapatan, kadar air, daya serap air dan pengembangan tebal. Sifat mekanis yang diuji antara lain MOE, MOR dan kuat pegang sekrup.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi yang berjudul Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) dengan Menggunakan Polipropilena Daur Ulang adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Oktober 2011

i

RIWAYAT HIDUP

Penulis dilahirkan di Aceh Selatan pada tanggal 21 April 1989 sebagai anak keenam dari enam bersaudara pasangan Masrizal Aksijal dan Ellydawati. Jenjang pendidikan formal yang telah dilalui penulis antara lain di SD Negeri 54 Banda Aceh tahun 1995-2001, SLTP Negeri 6 Banda Aceh tahun 2001-2004 dan SMA Negeri 10 Fajar Harapan Banda Aceh tahun 2004-2007. Pada tahun 2007 penulis diterima sebagai mahasiswa Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI).

UCAPAN TERIMA KASIH

Puji Syukur kehadirat Allah SWT penulis panjatkan atas segala curahan rahmat-Nya sehingga skripsi ini berhasil diselesaikan. Atas segala bantuan dari semua pihak, penulis menghaturkan terima kasih dan penghargaan setinggi-tingginya kepada :

1. Mami, Papi, abang dan kakakku tersayang atas semua doa, motivasi, kasih sayang tanpa batas yang diberikan kepada penulis.

2. Bapak Dr. Ir. Dede Hermawan, M.Sc, sebagai dosen pembimbing yang telah memberikan pengetahuan, arahan, motivasi, saran dan bimbingan dalam penulisan skripsi ini.

3. Bapak Prof. Dr. Ir. Yusuf Sudo Hadi, M. Agr dan Dr. Ir. Achmad, MS sebagai ketua sidang dan dosen penguji yang telah memberikan pengetahuan, saran dan motivasi dalam penulisan skripsi ini.

4. Angga Zaelani Hidayat yang telah memberikan motivasi, nasehat, doa dan kesabaran kepada penulis selama menjalani kuliah di IPB.

5. Laboran yang telah membantu selama penelitian: Pak Abdullah, Mas Irvan, Pak Mahdi, Pak Kadiman dan Mas Ikin.

6. Seluruh staf tata usaha departemen hasil hutan (Ibu Susi, Ibu Laya, Bapak Fatur), staf perpustakaan (Ibu Lina) dan staf lainnya.

7. Teman-teman seperjuangan di Departemen Hasil Hutan Aya, Dina, Esi, Vana, Ana, Nia, Inggit, Cupi dan yang lainnya yang tidak mungkin disebutkan satu persatu atas kebersamaan menjalani masa perkuliahan. 8. Keluarga besar Ikatan Mahasiswa Tanah Rencong (IMTR) demi hubungan

kekeluargaan dan kebersamaannya di IPB.

9. Semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah membantu kelancaran studi penulis, baik selama kuliah maupun dalam penyelesaian skripsi ini.

i

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas rahmat dan karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Sholawat serta salam senantiasa tercurah kepada junjungan kita Nabi Muhammad SAW beserta keluarga, sahabat, dan para pengikutnya sampai akhir zaman.

Skripsi ini dibuat sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor. Skripsi ini berjudul Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) dengan Menggunakan Polipropilena Daur Ulang.

Penulis menyadari bahwa skripsi ini masih belum sempurna, namun penulis berharap agar skripsi ini dapat berguna dan bermanfaat untuk berbagai pihak. Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dalam penyusunan skripsi ini.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

1.3 Manfaat Penelitian ... 2

BAB II TINJAUAN PUSTAKA 2.1 Papan Partikel ... 3

2.1.1 Ruang Lingkup Papan Partikel ... 3

2.1.2 Penggunaan Papan Partikel ... 4

2.2 Kenaf (Hibiscus cannabinus L.) ... 4

2.3 Plastik Polipropilena ... 7

BAB III METODOLOGI 3.1 Waktu dan Tempat ... 10

3.2 Alat dan Bahan ... 10

3.3 Pembuatan Contoh Uji ... 10

3.3.1 Persiapan Bahan ... 10

3.3.2 Pencampuran Bahan ... 11

3.3.3 Pembuatan Lembaran ... 11

3.3.4 Pengempaan ... 11

3.3.5 Pengkondisian ... 11

3.3.6 Pemotongan Contoh Uji ... 12

3.4 Pengujian Sifat Fisis dan Mekanis Papan Partikel ... 13

3.4.1 Pengujian Sifat Fisis ... 13

3.4.2 Pengujian Sifat Mekanis ... 14

i

BAB IV HASIL DAN PEMBAHASAN

4.1 Sifat Fisis ... 17

4.1.1 Kerapatan ... 17

4.1.2 Kadar Air ... 18

4.1.3 Daya Serap Air ... 19

4.1.4 Pengembangan Tebal ... 20

4.2 Sifat Mekanis ... 22

4.2.1 Modulus of Elasticity (MOE) ... 22

4.2.2 Modulus of Rupture (MOR) ... 23

4.2.3 Kuat Pegang Sekrup ... 24

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 26

5.2 Saran ... 26

DAFTAR PUSTAKA ... 27

LAMPIRAN ... 30

DAFTAR TABEL

No. Halaman

1. Klasifikasi papan partikel berdasarkan kerapatan ... 3

2. Dimensi serat kenaf ... 7

3. Kandungan kimia serat kenaf ... 7

i

DAFTAR GAMBAR

No. Halaman

1. Tanaman kenaf (Hibiscus cannabinus L.). Ket: (A) Tanaman kenaf;

(B) Batang kenaf yang terdiri dari kulit (bast) dan inti (core) ... 5

2. Serbuk kenaf ... 10

3. Plastik polipropilena ... 10

4. Pola pemotongan contoh uji ... 12

5. Kerapatan papan partikel pada berbagai komposisi serbuk kenaf/polipropilena ... 17

6. Kadar air papan partikel pada berbagai komposisi serbuk kenaf/polipropilena ... 18

7. Daya serap air papan partikel pada berbagai komposisi serbuk kenaf/polipropilena. Ket: (A) Daya serap air 2 jam; (B) Daya serap air 24 jam ... 19

8. Pengembangan tebal papan partikel pada berbagai komposisi serbuk kenaf/polipropilena. Ket: (A) Pengembangan tebal 2 jam; (B) Pengembangan tebal 24 jam ... 21

9. Modulus of elasticity (MOE) papan partikel pada berbagai komposisi serbuk kenaf/polipropilena ... 22

10. Modulus of rupture (MOR) papan partikel pada berbagai komposisi serbuk kenaf/polipropilena ... 23

11. Kuat pegang sekrup papan partikel pada berbagai komposisi serbuk kenaf/polipropilena ... 24

DAFTAR LAMPIRAN

No. Halaman

1. Data pengujian kerapatan ... 31

2. Data pengujian kadar air ... 32

3. Data pengujian daya serap air ... 33

4. Data pengujian pengembangan tebal ... 34

5. Data pengujian kuat pegang sekrup ... 35

6. Data pengujian MOE dan MOR... 36

7. Hasil uji statistik terhadap kerapatan ... 37

8. Hasil uji statitik terhadap kadar air ... 38

9. Hasil uji statistik terhadap daya serap air selama 2 jam ... 39

10. Hasil uji statistik terhadap daya serap air selama 24 jam ... 40

11. Hasil uji statistik terhadap pengembangan tebal selama 2 jam ... 41

12. Hasil uji statistik terhadap pengembangan tebal selama 24 jam ... 42

13. Hasil uji statistik terhadap MOE (Modulus of Elasticity) ... 43

14. Hasil uji statistik terhadap MOR (Modulus of Rupture) ... 44

15. Hasil uji statistik terhadap kuat pegang sekrup ... 45

i

BAB I

PENDAHULUAN

1.1 Latar Belakang

Selama ini industri papan partikel menggunakan kayu sebagai bahan baku. Namun seiring dengan meningkatnya permintaan kayu dan sistem pemanenan kurang lestari menyebabkan semakin berkurangnya produksi kayu di hutan alam atau hutan produksi. Hal tersebut mendorong pemikiran-pemikiran untuk mencari bahan berlignoselulosa lain sebagai pengganti kayu, salah satunya dengan memanfaatkan tanaman kenaf (Hibiscus cannabinus L.). Potensi produksi tanaman kenaf (Hibiscus cannabinus L.) di Indonesia mencapai 6.800 ton/tahun (FAO 2003), sehingga memiliki potensial untuk dikembangkan sebagai bahan baku papan partikel. Adapun bagian tanaman kenaf yang sering digunakan sebagai bahan baku papan partikel adalah bagian batang.

Batang utuh pada tanaman kenaf terdiri dari dua tipe batang yaitu bagian kulit batang (bast) dan bagian inti batang (core) yang berwarna putih. Bagian kulit batang terdiri dari 40 % lapisan tipis bagian luar dan sekitar 60 % bagian inti batang (core) yang ringan (Smith 1998). Rowell et al. (1997) menyatakan tanaman kenaf dapat dimanfaatkan sebagai bahan baku pembuatan kertas, papan komposit dan kanvas. Selama ini, penelitian mengenai tanaman kenaf sebagai bahan baku papan partikel dilakukan dengan menggunakan perekat berjenis formaldehida (Puspita, 2004; Putriani 2005; Ronaldi 2004). Penggunaan perekat formaldehida dinilai dapat menimbulkan efek negatif bagi kesehatan. Menurut Charles (1989) emisi formaldehida dapat menyebabkan bau yang kurang enak dan mengganggu kesehatan, terutama di ruangan yang relatif tertutup atau ruangan yang berventilasi kurang baik. Oleh karena itu, perlu memanfaatkan jenis perekat lain yang lebih ramah lingkungan.

limbah plastik. Kondisi ini diperkirakan akan semakin bertambah setiap tahunnya. Sifat plastik non-renewable tapi recycleable jika dimanfaatkan akan mengurangi dampak negatif yaitu pencemaran lingkungan. Sampah plastik yang paling banyak dijumpai berasal dari jenis plastik polietilena (PE), polipropilena (PP) dan polistirena (PS) (Massijaya et al.1998).

Selain untuk mengurangi penggunaan formaldehida sebagai bahan perekat pada papan partikel, tujuan penggunaan polipropilena juga dilakukan untuk menghasilkan stabilitas dimensi produk yang lebih baik. Haygreen dan Bowyer (1989) mengungkapkan bahwa salah satu kelemahan papan partikel sebagai bahan bangunan adalah stabilisasi dimensinya yang rendah.

Dalam usaha memenuhi kebutuhan akan bahan substitusi kayu yang berkualitas dan mengoptimalkan pemanfaatan limbah plastik serta mengurangi dampak negatif dari penggunaan perekat formaldehida maka perlu dilakukan penelitian tentang pengaruh komposisi campuran serbuk core kenaf dan polipropilena terhadap sifat fisis dan mekanis papan partikel yang dihasilkan.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui sifat fisis dan mekanis papan partikel dari serbuk core kenaf dan plastik polipropilena daur ulang pada tiga komposisi campuran serbuk kenaf dan plastik.

1.3 Manfaat Penelitian

1. Sebagai salah satu upaya peningkatan dan pemanfaatan nilai guna dari core kenaf sehingga dimungkinkan untuk menjadi substitusi bahan baku kayu dalam industri papan komposit.

i

BAB II

TINJAUAN PUSTAKA

2.1 Papan Partikel

2.1.1Ruang Lingkup Papan Partikel

Menurut Haygreen dan Bowyer (1996) papan partikel merupakan produk panil yang dihasilkan dengan memanfaatkan partikel-partikel kayu sekaligus mengikatnya dengan suatu perekat. Sementara itu, Maloney (1993) mendefinisikan papan partikel sebagai salah satu produk papan komposit yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya yang diikat dengan menggunakan perekat sintetis atau bahan pengikat lain dan dikempa panas.

Berdasarkan kerapatannya, Maloney (1993) membagi papan partikel ke dalam tiga golongan seperti ditunjukkan Tabel 1 di bawah ini.

Tabel 1 Klasifikasi papan partikel berdasarkan kerapatan

Jenis Papan Partikel Kerapatan

(g/cm3) Papan partikel berkerapatan rendah (low density particleboard) < 0.59 Papan partikel berkerapatan sedang (medium density

particleboard)

0.59-0.8

Papan partikel berkerapatan tinggi (high density particleboard) > 0.8 Sumber: Maloney (1993).

Maloney (1993) membedakan papan partikel berdasarkan ukuran papan partikel dalam pembentukan lembaran menjadi tiga macam:

2. Papan partikel berlapis tiga (three-layer particleboard). Partikel pada lapisan permukaan lebih halus dibandingkan partikel pada lapisan tengahnya.

3. Papan partikel bertingkat berlapis tiga (graduated three-layer particleboard). Papan jenis ini memiliki ukuran partikel dan kerapatan

yang berbeda antara lapisan permukaan dengan lapisan tengahnya.

Maloney (1993) menyatakan jika dibandingkan dengan kayu asalnya, papan partikel mempunyai beberapa kelebihan antara lain bebas dari cacat seperti mata kayu, pecah maupun retak, ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan, mempunyai sifat isotropis dan sifat dan kualitasnya dapat disesuaikan.

2.1.2Penggunaan Papan Partikel

Rowell (1998) menyebutkan, bahwa penggunaan komposit dibedakan menjadi dua bagian, yaitu:

1. Structural Composites (SC)

Komposit ini diperlukan untuk memikul beban di dalam penggunaannya. Structural composites dipergunakan untuk dinding, atap, bagian lantai, tangga,

komponen rangka, meubel dan lain-lain. Structural composites yang digunakan di dalam ruangan (indoor use) biasanya dibuat dengan perekat yang low cost adhesive dan bersifat stabil terhadap pengaruh uap air. Sedangkan untuk

penggunaan di luar ruangan (eksterior grade) dipergunakan perekat thermosetting resin yang harganya mahal akan tetapi tahan terhadap pengaruh uap air.

2. Non Structural Composites (NSC)

Komposit ini tidak dimaksudkan untuk memikul beban di dalam penggunaannya. Komposit ini dibuat dengan menggunakan perekat thermoplastic atau thermosetting dan penggunaan akhir produknya untuk pintu, jendela, meubel, bahan pengemas, pembatas ubin, bagian interior mobil, dan lain-lain.

2.2Kenaf (Hibiscus cannabinus L.)

i

merupakan tanaman liar yang sering ditemui dan tumbuh meluas sebagai sayuran atau pakan ternak (Prosea 2003).

Sistematika tanaman kenaf menurut Hill et al. (1960) dalam Balittas (1996) adalah sebagai berikut:

Kingdom : Plantae

Divisio : Spermatophyta Subdivisio : Angiospermae Klas : Dicotyledoneae Ordo : Malvales

Famili : Malvaceae Genus : Hibiscus

Spesies : Hibiscus cannabinus

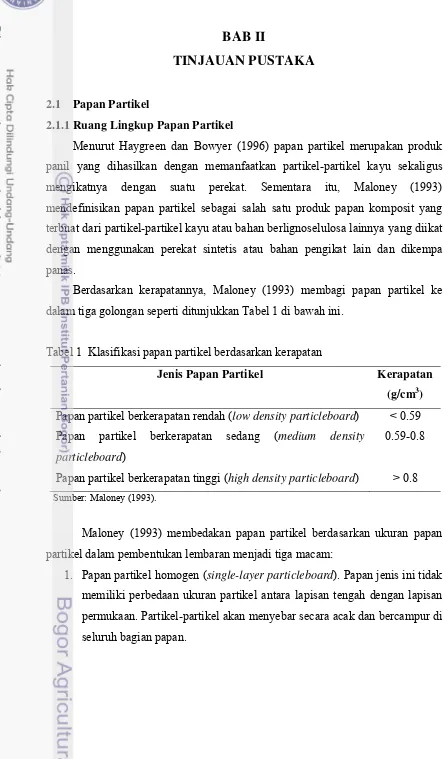

(A) (B) Gambar 1 Tanaman kenaf (Hibiscus cannabinus L.). Ket: (A) Tanaman kenaf;

(B) Batang kenaf yang terdiri dari kulit (bast) dan inti (core). Sumber: http://www.visionpaper.com/kenaf2.html

Kenaf merupakan tanaman herba tegak satu tahunan yang dapat mencapai tinggi ± 2 meter jika tumbuh secara liar dan dapat mencapai tinggi ± 5 meter jika dibudidayakan (Prosea 2003). Kenaf memiliki batang berbentuk pipih atau silindris, pada tanaman budidaya batangnya tidak bercabang dan gundul. Pigmentasi seluruhnya berwarna hijau dan kadang setengah di bagian bawah berwarna hijau dan sebagian lagi di atas berpigmentasi. Tanaman ini memiliki ciri daun yang berseling dan berambut. Tanaman kenaf memiliki ciri bunga axiler,

soliter atau kadang berkelompok dekat ujung, biseksual, kelopak berwarna hijau, berbulu tegak, mahkota yang besar dan terlihat berwarna krem hingga kuning dengan merah pada pangkal dalamnya atau terkadang biru atau ungu. Buah kenaf berbentuk bulat telur, tipe kapsul, berambut lebat dan mengandung 20-25 biji. Biji berbentuk ginjal hingga triangular dengan sudut runcing, berwarna keabuan atau cokelat-hitam dengan titik kuning menyala (Prohati 2008).

Kenaf memiliki adaptasi yang lebar terhadap iklim dan tanah. Tanaman kenaf toleran terhadap variasi temperatur harian antara 10°C dan 50°C, tetapi mati oleh salju. Pertumbuhan terbaik tanaman ini pada temperatur harian diatas 20°C dan curah hujan bulanan rata-rata 100-125 mm selama musim pertumbuhan. Jenis tanah lempung alluvial adalah jenis tanah terbaik untuk pertumbuhan tanaman kenaf dengan pH 6 – 6,8. Tanaman ini toleran terhadap garam, tetapi sensitif terhadap hilangnya air (Prosea 2003).

Kenaf secara normal diperbanyak dengan biji, namun perbanyakan dapat dilakukan dengan menggunakan stek batang. Biji kenaf berkecambah cepat di bawah kondisi lembab, tetapi kemampuan hidup yang tinggi selama lebih dari 1 tahun dengan menyimpan biji kering di dalam container kedap udara dan untuk beberapa tahun dengan menyimpannya pada suhu dibawah 0°C (-10°C). Temperatur optimum untuk perkecambahan biji kenaf adalah 35°C dengan temperatur dasar 10°C dan temperatur maksimum 46°C (Prosea 2003).

Kenaf merupakan tanaman musim hujan, biji ditaburkan secara langsung ke ladang pada awal musim hujan. Kebanyakan kenaf ditanam dengan rata-rata biji 15-25 kg/ha. Di Indonesia khususnya pulau Jawa, biji kenaf ditaburkan selama bulan Oktober-November pada musim hujan dan dipanen pada bulan Maret-April (Prosea 2003).

i

pengemasan dan mengkombinasikan dengan bahan baku lain seperti serat sintetis, gelas, metal dan aspen.

Dimensi dan kandungan kimia serat kenaf dapat dilihat pada Tabel 2 & 3 berikut ini:

Tabel 2 Dimensi serat kenaf Tipe serat Panjang

Sel (mm)

Kulit 1.80-4.00 14-24 3.80-8.60 6.60-12.80

Core 0.40-1.00 22-37 4.80-8.20 16.50-22.70

Sumber: Liu (2004)

Tabel 3 Kandungan kimia serat kenaf

No. Jenis Analisa Kandungan Pada Bagian (%)

Kulit (bast) Inti (core) Batang Utuh 1. Zat ekstraktif larut

dalam :

- Air dingin - Air panas

- Alkohol benzene - NaOH 1%

4. Holoselulosa 83,65 82,24 87,57

5. Selulosa 27,51 45,70 42,37

Sumber: Suwinarti et al. (2007)

2.3Plastik Polipropilena

Penelitian di Lembaga Politeknik Milan pada tahun 1955, Profesor Natta menemukan bahwa dengan menggunakan katalis Ziegler, polimer khas ruang (stereospecific) propylene dapat dihasilkan dengan derajat keteraturan tinggi dalam konfigurasi polimernya. Polipropilena termasuk jenis plastik olefin dan merupakan polimer dari propylene. Jenis plastik ini digunakan untuk bagian dalam mesin pencuci, komponen mobil, kursi, tangkai pegangan, kotak, keranjang, pipa, isolator listrik, kemasan makanan dan barang (Cowd 1991). Menurut Ulrich (1985) dalam Syafitrie (2001), polipropilena memiliki beberapa

nama dagang seperti hostalen dan marlex. Tripolyta (2008) menambahkan nama dagang untuk penjualan polipropilena di Indonesia adalah trilene.

Plastik yang sering dijumpai berasal dari jenis plastik polietilena, polipropilena dan polistirena (Massijaya et al. 1998). Untuk mengetahui penggunaan plastik secara tepat maka perlu diketahui karakteristik bahan baku yang digunakan:

1. Polietilena (PE)

Polietilena pada dasarnya diklasifikasikan menjadi tiga golongan , yaitu low density polyethylene (LDPE) dengan kerapatan 0,915 g/cm3-0,925 g/cm3, medium density polyethylene (MDPE) dengan kerapatan 0,926 g/cm3-0,940 g/cm3 dan high density polyethylene (HDPE) dengan kerapatan 0,941 g/cm3-0,965 g/cm3. Secara umum, polietilena memiliki titik leleh yang lebih rendah daripada polipropilena yaitu berkisar antara 106-130°C, ketahanan yang tinggi terhadap oksidasi dibandingkan polipropilena dan tahan terhadap bahan kimia. Namun, polietilena memiliki tingkat kelenturan yang rendah dan tidak terlalu kuat apabila dibandingkan dengan polipropilena (Klyosov 2007). Menurut Syafitrie (2001) polietilena digunakan sebagai kantong plastik, botol shampo, tempat sampah dan botol plastik kosmetik.

2. Polipropilena (PP)

Polipropilena lebih bersifat kaku dan kuat, memiliki kekuatan tarik dan kejernihan yang lebih baik daripada polietilena serta memiliki kekuatan lentur yang lebih tinggi (Klyosov 2007). Menurut Syafitrie (2001) polipropilena digunakan sebagai pembungkus roti, gantungan baju, ember, botol minuman mineral dan kemasan untuk kaus kaki.

3. Polistirena (PS)

i

Menurut Klyosov (2007) polipropilena terbagi menjadi dua jenis yaitu homopolimer dan kopolimer. Apabila dibandingkan dengan polipropilena kopolimer, jenis homopolimer lebih berbentuk kristal, memiliki titik leleh yang lebih tinggi dan memiliki nilai kekakuan yang lebih besar. Karakteristik polipropilena homopolimer menurut Klyosov (2007) adalah sebagai berikut:

Tabel 4 Karakteristik polipropilena homopolimer

Deskripsi Polipropilena Homopolimer

Density (g/cm3) 0.9-0.91

Titik Leleh (ºC) 161-165

Modulus Lentur (psi) 165.000-290.000

Temperatur Transisi Kaca (ºC) -20- (-18)

Absorpsi Air (%) < 0.01

Koefisien Panas (1/ºC) 4-13 × 10-15

Koefisien Muai-Renggang (1/ºF) 3.8-5.8 × 10-5 Sumber : Klyosov 2007

Polipropilena sangat rentan terhadap sinar ultra violet dan oksidasi pada suhu tinggi. Senyawa ini dapat terdegradasi membentuk produk dengan berat molekul rendah. Perbaikan dapat dilakukan dengan menambahkan beberapa antioksidan dan penstabil ultra violet (Klyosov 2007). Febrianto et al. (1999) dalam Mulyadi (2001) menambahkan bahwa polipropilena dapat ditambahkan compatibilizer untuk membentuk ikatan antara pengisi (tepung kayu) dengan

perekat.

Pertumbuhan konsumsi polipropilena sebagai bahan baku industri plastik diperkirakan meningkat di masa mendatang seiring pertumbuhan ekonomi Indonesia. Produksi polipropilena di Indonesia pada tahun 2009 mencapai 600.000 ton/tahun, sedangkan konsumsi polipropilena berkisar 800.000 ton per tahun (ICN 2010). Dengan demikian produsen lokal di Indonesia belum mampu memenuhi kebutuhan dalam negeri.

BAB III

METODOLOGI

3.1 Waktu dan Tempat

Pembuatan papan partikel dan pengujian sifat fisis contoh uji dilaksanakan di Laboratorium Bio-Komposit, sedangkan untuk pengujian sifat mekanis contoh uji dilakukan di Laboratorium Rekayasa dan Desain Bangunan Kayu. Penelitian dilaksanakan di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Berlangsung mulai bulan April 2011 sampai dengan bulan Juli 2011.

3.2 Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini terdiri dari alat uji mekanis merk Instron, disk flaker, mesin hot press, timbangan, ayakan 20 mesh, desikator, oven, caliper, baki, penggaris, spidol, label, plat seng, teflon sheet, cutter, plat besi dengan ketebalan 0,3 cm dan kantong plastik.

Bahan-bahan yang digunakan dalam penelitian ini adalah serbuk kenaf, plastik polipropilena dan air.

Gambar 2 Serbuk kenaf. Gambar 3 Plastik polipropilena.

3.3 Pembuatan Contoh Uji

3.3.1Persiapan Bahan

i

Perbandingan komposisi serbuk kenaf dengan plastik yang digunakan yaitu 30:70, 40:60 dan 50:50. Papan partikel yang dibuat adalah papan partikel satu lapis (single-layer particleboard) dengan target kerapatan 0,7 g/cm3 .

3.3.2Pencampuran Bahan

Pencampuran bahan baku dilakukan secara manual dengan tangan. Serbuk kenaf dan serbuk plastik dimasukkan ke dalam bak plastik kemudian diaduk hingga merata.

3.3.3Pembuatan Lembaran

Pembuatan lembaran dilakukan setelah serbuk dan plastik tercampur secara merata kemudian adonan tersebut dimasukkan ke dalam pencetak lembaran dengan ukuran 20 cm × 20 cm. Selama proses pembentukan lembaran pendistribusian partikel pada alat pencetak diusahakan tersebar merata sehingga papan partikel yang dihasilkan memiliki profil kerapatan yang seragam.

3.3.4Pengempaan

Proses pengempaan diawali oleh pelapisan bagian bawah dan atas lembaran dengan teflon sheet dan lembaran seng. Bagian tepi dibatasi dengan batang besi dengan ketebalan 0,3 cm. Proses pengempaan dilakukan dengan menggunakan kempa panas (hot pressing) pada suhu 170 ºC dengan tekanan 25 kgf/cm² selama kurang lebih 10 menit.

Setelah dikempa panas papan tersebut dikempa dingin dengan tekanan ±20 kgf/cm² hingga papan menjadi dingin selama kurang lebih 2 jam. Hal ini bertujuan untuk menjaga agar papan tidak berubah bentuk atau melenting. Papan akan mudah berubah bentuk jika masih dalam keadaan panas. Hal ini dikarenakan penggunaan bahan plastik sebagai salah satu komponen pembentuknya.

3.3.5Pengkondisian

Pengkondisian dilakukan untuk menyeragamkan kadar air dan menghilangkan tegangan sisa yang terbentuk selama proses pengempaan panas.

Proses pengkondisian dilakukan dengan mendiamkan papan partikel selama 14 hari pada suhu kamar.

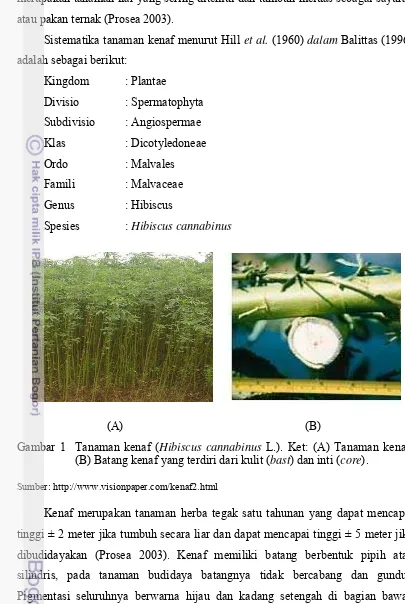

3.3.6Pemotongan Contoh Uji

Papan partikel yang telah mengalami pengkondisian kemudian dipotong sesuai dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan dengan standar pengujian JIS A 5908 (2003) tentang papan partikel. Pola pemotongan untuk pengujian seperti terlihat pada Gambar 4.

1001001

Gambar 4 Pola pemotongan contoh uji. Keterangan:

A = Contoh uji untuk pengujian MOE dan MOR B = Contoh uji untuk pengujian kadar air dan kerapatan C = Contoh uji untuk daya serap air dan pengembangan tebal D = Contoh uji untuk kuat pegang sekrup

i

3.4 Pengujian Sifat Fisis dan Mekanis Papan Partikel

3.4.1Pengujian Sifat Fisis

a. Kerapatan

Kerapatan papan partikel berdasarkan berat dan volume kering udara dengan ukuran contoh uji yaitu 10 cm × 10 cm. Nilai kerapatan papan partikel dihitung dengan menggunakan rumus sebagai berikut (Tsoumis 1991):

Keterangan :

Kr = kerapatan (g/cm3)

M = berat contoh uji kering udara (gram) V = volume contoh uji kering udara (cm3)

b. Kadar Air

Pengukuran kadar air papan dilakukan dengan menghitung selisih berat awal dengan berat setelah dikeringkan dalam oven selama 24 jam pada suhu 103±2 °C. Nilai kadar air papan partikel dihitung dengan menggunakan rumus sebagai berikut (Tsoumis 1991):

%

Keterangan :

KA = kadar air (%)

M1 = berat awal contoh uji (gram)

M2 = berat contoh uji setelah dikeringkan dalam oven (gram)

c. Daya Serap Air

Pengukuran daya serap air dilakukan dengan menghitung selisih berat sebelum dan setelah perendaman dalam air selama 2 dan 24 jam. Daya serap air tersebut dihitung dengan rumus (Tsoumis 1991):

%

Keterangan :

DSA = daya serap air (%)

M1 = berat contoh uji sebelum perendaman (gram)

M2 = berat contoh uji setelah perendaman 2 jam dan 24 jam (gram)

d. Pengembangan Tebal

Penetapan pengembangan tebal didasarkan atas tebal sebelum dan sesudah perendaman dalam air dingin selama 2 dan 24 jam dengan ukuran contoh uji 5 cm×5 cm. Nilai pengembangan tebal dihitung dengan menggunakan rumus (Tsoumis 1991):

Keterangan :

PT = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (cm)

T2 = tebal contoh uji setelah perendaman 2 jam dan 24 jam (cm)

3.4.2Pengujian Sifat Mekanis

a. Modulus of Elasticity (MOE)

Pengujian MOE dilakukan dengan menggunakan Universal Testing Machine (UTM) merk Instron. Contoh uji berukuran 20 cm x 5 cm pada kondisi kering udara dan lebar bentang yang digunakan adalah 15 kali tebal. Nilai MOE dihitung dengan persamaan sebagai berikut (Tsoumis 1991):

Keterangan :

MOE = modulus of elasticity (kgf/cm2) P = beban dibawah batas proporsi (kgf) L = jarak sangga (cm)

i

h = tebal contoh uji (cm)

b. Modulus of Rupture (MOR)

Pengujian MOR dilakukan bersama-sama dengan pengujian MOE dengan memakai contoh uji yang sama. Pada pengujian ini, pembebanan pada pengujian MOE dilanjutkan sampai contoh uji mengalami kerusakan (patah). Nilai MOR dihitung dengan persamaan sebagai berikut (Tsoumis 1991):

Keterangan :

MOR = modulus of rupture (kgf/cm2) P = beban maksimum (kgf)

L = jarak sangga (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm)

c. Kuat Pegang Sekrup

Contoh uji berukuran 5 cm x 10 cm. Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm kemudian dimasukkan hingga mencapai kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram (JIS 5908:2003).

3.5 Analisis Data

Model rancangan percobaan yang digunakan pada penelitian ini adalah Rancangan Acak Lengkap (RAL) dengan satu faktor yaitu komposisi serbuk kenaf/polipropilena (50:50, 40:60 dan 30:70) dengan ulangan sebanyak 3 kali. Respon yang diamati pada penelitian adalah kerapatan, kadar air, daya serap air, pengembangan tebal, MOE, MOR dan kuat pegang sekrup.

Model umum rancangan yang digunakan adalah sebagai berikut:

Yik = µ + Ai + εik

Keterangan :

Yik = nilai respon pada taraf ke-i faktor jenis campuran dan ulangan ke -k

µ = nilai rata-rata pengamatan

Ai = pengaruh akibat perlakuan komposisi partikel/plastik pada taraf ke-i

i = 50:50, 40:60, 30:70 k = ulangan (1, 2, 3)

εik = kesalahan (galat) percobaan pada faktor jenis campuran pada taraf ke-i

Pengolahan data dilakukan dengan menggunakan Microsoft excel 2007 dan SPSS 16.0 for windows. Pengujian statistik dilakukan pada selang kepercayaan 95% yaitu kriteria alpha 0,05. Jika berdasarkan hasil analisis ragam diperoleh P value lebih kecil dari alpha maka perlakuan dinyatakan berpengaruh nyata,

i

BAB IV

HASIL DAN PEMBAHASAN

4.1 Sifat Fisis

Sifat fisis papan komposit yang diuji antara lain kerapatan, kadar air, daya serap air dan pengembangan tebal masing-masing 2 jam dan 24 jam.

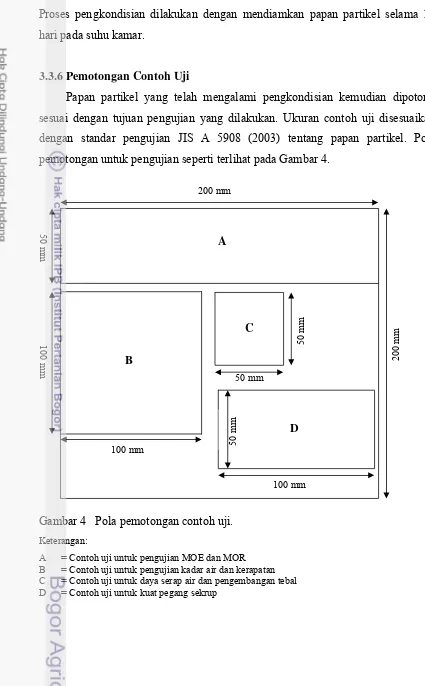

4.1.1 Kerapatan

Kerapatan merupakan suatu ukuran kekompakan sejumlah partikel di dalam papan komposit (Haygreen dan Bowyer 1993). Berdasarkan hasil pengujian diperoleh nilai kerapatan berkisar antara 0,67 g/cm3 - 0,74 g/cm3 (Gambar 5) dengan nilai rata-rata keseluruhan sebesar 0,71 g/cm3.

Gambar 5 Kerapatan papan partikel pada berbagai komposisi kenaf/polipropilena. Kerapatan papan partikel tertinggi hasil penelitian, terdapat pada papan dengan perbandingan serbuk kenaf/polipropilena 30:70 dengan nilai kerapatan sebesar 0,74 g/cm3, sedangkan nilai kerapatan terendah terdapat pada papan dengan perbandingan serbuk kenaf/polipropilena 40:60 dengan nilai kerapatan sebesar 0,67 g/cm3. Berdasarkan hasil pengujian statistik (Lampiran 7) menunjukkan bahwa kerapatan papan partikel yang dihasilkan tidak berbeda nyata untuk semua taraf perlakuan. Pengujian kerapatan papan partikel dilakukan untuk melihat keseragaman dan penyebaran partikel di dalamnya.

4.1.2 Kadar Air

Kadar air merupakan banyaknya air dalam kayu atau produk kayu dalam keadaan kesetimbangan dengan lingkungan sekitar (Haygreen dan Bowyer 1993). Dari hasil pengujian, nilai kadar air berkisar antara 2,09% - 3,54% dengan nilai rata-rata keseluruhan sebesar 2,81% (Gambar 6).

Gambar 6 Kadar air papan partikel pada berbagai komposisi serbuk kenaf/polipropilena.

Papan partikel hasil penelitian dengan nilai kadar air tertinggi, terdapat pada papan dengan perbandingan serbuk kenaf/polipropilena 50:50 dengan nilai kadar air sebesar 3,54%, sedangkan nilai terendah terdapat pada papan 30:70 dengan nilai kadar air sebesar 2,09%.

Berdasarkan hasil analisis statistik (Lampiran 8) menunjukkan bahwa perlakuan variasi komposisi serbuk kenaf/polipropilena yang digunakan menghasilkan nilai kadar air yang berbeda nyata pada papan partikel yang dihasilkan. Hasil uji lanjut Duncan pada faktor komposisi serbuk kenaf/polipropilena 50:50 sampai dengan 30:70 menunjukkan bahwa kadar air papan partikel yang dihasilkan signifikan, sehingga kadar air memiliki nilai yang berbeda untuk semua taraf perlakuan. Nilai rata-rata kadar air paling rendah yaitu terdapat pada papan partikel dengan komposisi serbuk kenaf/polipropilena 30:70. Hal tersebut diduga karena perlakuan kempa panas pada permukaan lembaran papan partikel mengakibatkan polipropilena yang bersifat tahan terhadap air

i

meleleh (Klyosov 2007) dan menutupi bagian permukaan partikel kenaf dan akan mengurangi kemampuan partikel kenaf pada permukaan papan untuk menyerap air di lingkungan sekitar. Dengan demikian, semakin banyak proporsi polipropilena di dalam papan partikel, maka semakin besar bagian permukaan partikel kenaf yang tertutupi oleh polipropilena. Hasil pengujian statistik selengkapnya disajikan pada Lampiran 8.

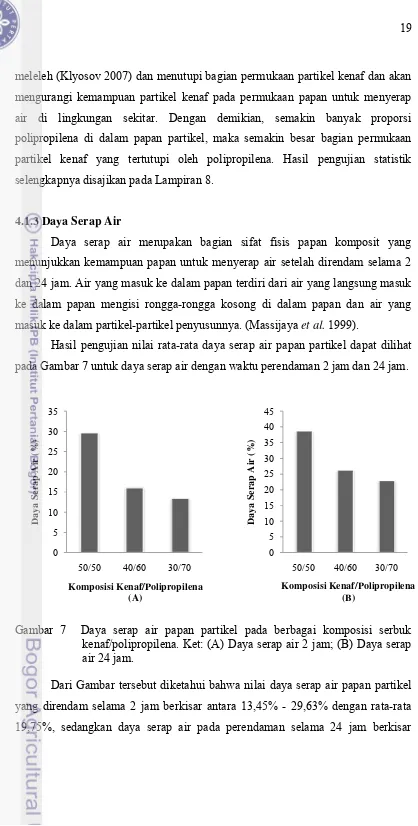

4.1.3 Daya Serap Air

Daya serap air merupakan bagian sifat fisis papan komposit yang menunjukkan kemampuan papan untuk menyerap air setelah direndam selama 2 dan 24 jam. Air yang masuk ke dalam papan terdiri dari air yang langsung masuk ke dalam papan mengisi rongga-rongga kosong di dalam papan dan air yang masuk ke dalam partikel-partikel penyusunnya. (Massijaya et al. 1999).

Hasil pengujian nilai rata-rata daya serap air papan partikel dapat dilihat pada Gambar 7 untuk daya serap air dengan waktu perendaman 2 jam dan 24 jam.

Gambar 7 Daya serap air papan partikel pada berbagai komposisi serbuk kenaf/polipropilena. Ket: (A) Daya serap air 2 jam; (B) Daya serap air 24 jam.

Dari Gambar tersebut diketahui bahwa nilai daya serap air papan partikel yang direndam selama 2 jam berkisar antara 13,45% - 29,63% dengan rata-rata 19,75%, sedangkan daya serap air pada perendaman selama 24 jam berkisar

antara 22,91%-38,74% dengan rata-rata 29,3%. Dengan demikian selama waktu 22 jam terjadi peningkatan penyerapan air sebesar 9,55%. Penyerapan air yang paling rendah pada perendaman 2 dan 24 jam terdapat pada papan yang dibuat dengan komposisi serbuk kenaf/polipropilena 30:70, sedangkan yang paling tinggi pada papan yang dibuat dengan komposisi serbuk kenaf/polipropilena 50:50.

Berdasarkan hasil analisis statistik (Lampiran 9 & 10) menunjukkan bahwa perlakuan variasi komposisi serbuk kenaf/polipropilena yang digunakan menghasilkan nilai daya serap air yang berbeda nyata pada papan partikel yang dihasilkan, baik pada perendaman selama 2 jam maupun 24 jam. Hal tersebut diduga, semakin bertambahnya proporsi polipropilena maka partikel akan semakin terlapisi dengan baik oleh plastik, sehingga kontak antara partikel akan semakin rapat dan air akan sulit untuk masuk ke dalam papan partikel. Menurut Haygreen dan Bowyer (1989), stabilitas dimensi papan partikel dipengaruhi oleh banyaknya perekat (resin) yang digunakan dalam pembuatan papan partikel.

Hasil uji lanjut Duncan pada faktor komposisi serbuk kenaf/polipropilena menunjukkan bahwa daya serap air papan partikel selama perendaman 2 dan 24 jam menghasilkan nilai yang sama antara papan partikel dengan komposisi 40:60 dan 30:70 dan berbeda nyata dengan papan partikel yang menggunakan komposisi 50:50. Nilai rata-rata daya serap air paling rendah yaitu terdapat pada papan partikel dengan komposisi serbuk kenaf/polipropilena 30:70, baik pada perendaman 2 jam maupun 24 jam.

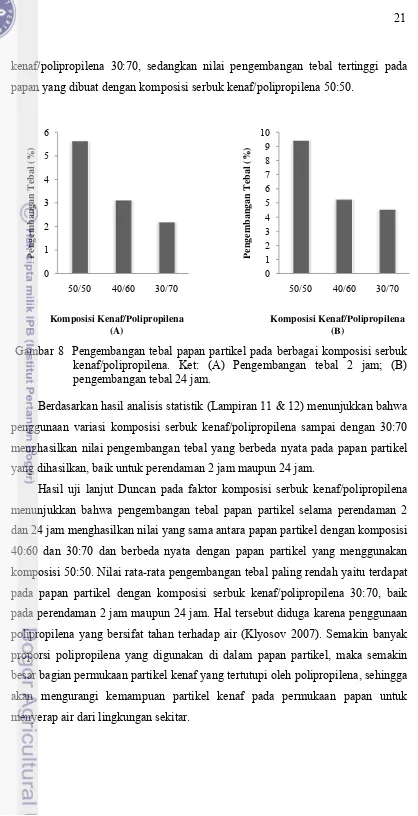

4.1.4 Pengembangan Tebal

Hasil pengujian nilai rata-rata pengembangan tebal papan partikel perendaman air dingin selama 2 jam dan 24 jam disajikan pada Gambar 8. Nilai pengembangan tebal selama perendaman 2 jam berkisar antara 2,2% - 5,64% dengan rata-rata 3,7%. Sedangkan pengembangan tebal selama perendaman 24 jam berkisar antara 4,54% - 9,44% dengan rata-rata 6,4%. Dengan demikian terjadi peningkatan pengembangan tebal sebesar 2,7% selama 22 jam.

i

kenaf/polipropilena 30:70, sedangkan nilai pengembangan tebal tertinggi pada papan yang dibuat dengan komposisi serbuk kenaf/polipropilena 50:50.

Gambar 8 Pengembangan tebal papan partikel pada berbagai komposisi serbuk kenaf/polipropilena. Ket: (A) Pengembangan tebal 2 jam; (B) pengembangan tebal 24 jam.

Berdasarkan hasil analisis statistik (Lampiran 11 & 12) menunjukkan bahwa penggunaan variasi komposisi serbuk kenaf/polipropilena sampai dengan 30:70 menghasilkan nilai pengembangan tebal yang berbeda nyata pada papan partikel yang dihasilkan, baik untuk perendaman 2 jam maupun 24 jam.

Hasil uji lanjut Duncan pada faktor komposisi serbuk kenaf/polipropilena menunjukkan bahwa pengembangan tebal papan partikel selama perendaman 2 dan 24 jam menghasilkan nilai yang sama antara papan partikel dengan komposisi 40:60 dan 30:70 dan berbeda nyata dengan papan partikel yang menggunakan komposisi 50:50. Nilai rata-rata pengembangan tebal paling rendah yaitu terdapat pada papan partikel dengan komposisi serbuk kenaf/polipropilena 30:70, baik pada perendaman 2 jam maupun 24 jam. Hal tersebut diduga karena penggunaan polipropilena yang bersifat tahan terhadap air (Klyosov 2007). Semakin banyak proporsi polipropilena yang digunakan di dalam papan partikel, maka semakin besar bagian permukaan partikel kenaf yang tertutupi oleh polipropilena, sehingga akan mengurangi kemampuan partikel kenaf pada permukaan papan untuk menyerap air dari lingkungan sekitar.

4.2 Sifat Mekanis

Sifat mekanis yang diuji pada penelitian ini antara lain modulus of elasticity (MOE), modulus of rupture (MOR) dan kuat pegang sekrup.

4.2.1 Modulus of Elasticity (MOE)

Menurut Mardikanto et al. (2011) modulus of elasticity (MOE) menunjukkan perbandingan antara tegangan dan regangan di bawah batas elastis sehingga benda akan kembali ke bentuk semula apabila beban dilepaskan. Hasil pengujian MOE papan partikel kenaf dengan polipropilena disajikan pada Gambar 9. Berdasarkan hasil pengujian diperoleh nilai MOE berkisar antara 15.813,10 kg/cm2 – 17.807,09 kg/cm2 dengan nilai rata-rata keseluruhan sebesar 16.608,63 kg/cm2. Nilai MOE tertinggi terdapat pada papan partikel yang terbuat dari komposisi kenaf/polipropilena 50:50, sedangkan nilai terendah terdapat pada papan dengan komposisi kenaf/polipropilena 30:70.

Gambar 9 Modulus of elasticity (MOE) papan partikel pada berbagai komposisi serbuk kenaf/polipropilena.

Berdasarkan hasil pengujian statistik (Lampiran 13) menunjukkan bahwa variasi komposisi serbuk kenaf/polipropilena yang digunakan dalam penelitian ini tidak mempengaruhi nilai MOE yang dihasilkan. Menurut Massijaya et al. (1999) ikatan rekat mekanis yang terjadi pada papan partikel terbuat dari plastik dan partikel kayu lebih rendah bila dibandingkan dengan ikatan spesifik dan ikatan

i

mekanis yang terjadi antara perekat dengan partikel kayu, sehingga secara langsung akan berpengaruh negatif terhadap sifat mekanis papan partikel.

Rendahnya nilai MOE papan partikel yang dihasilkan disebabkan oleh bentuk dari serbuk kenaf yang berupa granular atau serbuk, sehingga elemen penguatnya tidak ada (Subiyanto et al. 2003). Rendahnya nilai MOE juga disebabkan oleh adanya ruang-ruang kosong pada permukaan papan yang mempengaruhi kekuatan papan partikel yang dihasilkan. Menurut Febrianto et al. (1991) dalam Mulyadi (2001) MOE papan partikel berbahan baku plastik menghasilkan nilai yang rendah disebabkan oleh lemahnya interaksi antara permukaan polipropilena dengan partikel, adhesi yang lemah, pendistribusian partikel dan polipropilena yang tidak merata, transfer tegangan antar fase yang rendah menyebabkan kekompakan yang terbatas sehingga menghasilkan kontak yang lemah antara polipropilena dengan partikel.

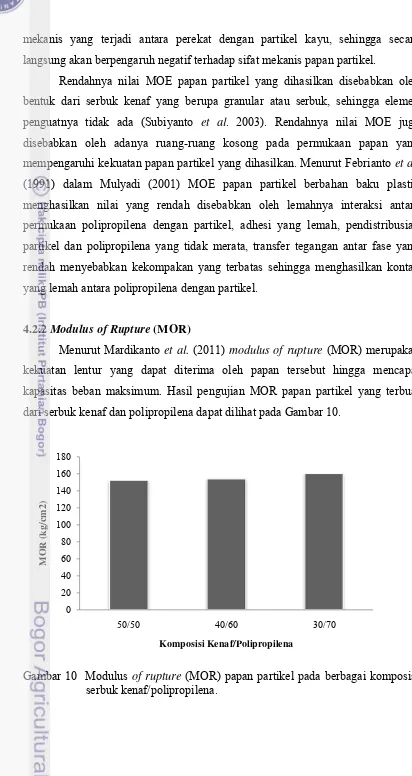

4.2.2 Modulus of Rupture (MOR)

Menurut Mardikanto et al. (2011) modulus of rupture (MOR) merupakan kekuatan lentur yang dapat diterima oleh papan tersebut hingga mencapai kapasitas beban maksimum. Hasil pengujian MOR papan partikel yang terbuat dari serbuk kenaf dan polipropilena dapat dilihat pada Gambar 10.

Berdasarkan hasil pengujian diperoleh nilai kerapatan berkisar antara 152,58 kg/cm2 - 160,43 kg/cm2 dengan nilai rata-rata keseluruhan sebesar 155,79 kg/cm2. Nilai MOR terendah terdapat pada papan yang menggunakan variasi serbuk kenaf/polipropilena 50:50, sedangkan nilai tertinggi terdapat pada papan dengan perbandingan kenaf/polipropilena 30:70. Berdasarkan hasil pengujian statistik (Lampiran 14) menunjukkan bahwa nilai MOR papan partikel yang dihasilkan tidak berbeda nyata untuk semua taraf perlakuan komposisi serbuk kenaf/polipropilena sampai dengan 30:70.

4.2.3 Kuat Pegang Sekrup

Menurut Mardikanto et al. (2011) kuat pegang sekrup merupakan beban maksimum yang dapat diterima oleh papan komposit hingga sekrup atau paku tercabut dari papan. Hasil pengujian kuat pegang sekrup papan partikel kenaf dengan polipropilena disajikan pada Gambar 11. Histogram tersebut menunjukkan nilai kuat pegang sekrup papan partikel yang dihasilkan berkisar 18,08 kg - 26,38 kg dengan nilai rata-rata keseluruhan sebesar 22,47 kg.

Gambar 11 Kuat pegang sekrup papan partikel pada berbagai komposisi serbuk kenaf/polipropilena.

Berdasarkan hasil pengujian statistik (Lampiran 15) menunjukkan bahwa variasi komposisi serbuk kenaf/polipropilena yang digunakan dalam penelitian ini tidak mempengaruhi nilai kuat pegang sekrup yang dihasilkan. Menurut Klyosov

0 5 10 15 20 25 30

50/50 40/60 30/70

Kuat Pegang Sekrup

(kg)

i

(2007), polipropilena bersifat kaku sehingga sulit untuk menancapkan paku atau screws pada permukaan papan komposit berbahan baku plastik polipropilena.

Penggunaan paku atau sekrup pada papan komposit plastik yang terbuat dari polietilena akan lebih mudah bila dibandingkan dengan yang menggunakan polipropilena.

Menurut Klyosov (2007) adhesi antara plastik dan serat kayu sangat rendah, sehingga perlu diberikan bahan tambahan yang mampu meningkatkan interaksi dan adhesi antara serat dan plastik. Bahan tambahan tersebut adalah maleic anhydride (MA) dapat diberikan pada polimer polipropilena, polistirena, polyvinyl chloride dan lain-lain.

Pembuatan papan partikel berbahan baku kenaf dan plastik polipropilena memberikan dampak positif terhadap lingkungan. Dampak positif tersebut antara lain mengurangi pemanfaatan sumber daya kayu, tidak menghasilkan limbah berbahaya, memanfaatkan limbah plastik rumah tangga dan tidak mengandung formaldehida atau senyawa organik lain yang menguap. Dampak negatif dari pembuatan papan partikel ini adalah tidak mudah diurai secara alami dan juga papan ini tidak tahan terhadap api. Berdasarkan keunggulan dan kelemahan papan partikel di atas maka diharapkan papan partikel ini digunakan sebagai bahan konstruksi yang tidak menerima beban terlalu besar seperti peredam suara, penyekat dinding, plafon, kerajinan dari kayu dan lainnya.

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Berdasarkan hasil penelitian, maka dapat disimpulkan penggunaan komposisi serbuk kenaf/polipropilena dari 50:50 sampai dengan 30:70 pada pembuatan papan partikel menghasilkan nilai sifat fisis dan mekanis yang tidak berbeda nyata yaitu pada kerapatan berkisar antara 0,67 g/cm3 - 0,74 g/cm3, MOE berkisar antara 15.813,10 kg/cm2 - 17.807,09 kg/cm2, MOR berkisar antara 152,58 kg/cm2 - 160,43 kg/cm2 dan kuat pegang berkisar antara 18,08 kg - 26,38 kg. Namun, untuk sifat fisis menghasilkan nilai yang berbeda nyata yaitu pada kadar air berkisar antara 2,09% - 3,54%, daya serap air untuk perendaman 2 dan 24 jam masing-masing berkisar antara 13,45% - 29,63% dan 22,91% - 38,74% serta pengembangan tebal berkisar antara 2,2% - 5,64% untuk perendaman 2 jam dan 4,54% - 9,44 untuk perendaman 24 jam. Berdasarkan data-data tersebut, komposisi 40:60 dan 30:70 merupakan komposisi terbaik dari papan partikel serbuk kenaf/polipropilena.

5.2 Saran

i

DAFTAR PUSTAKA

[Balittas] Balai Penelitian Tanaman Tembakau dan Tanaman Serat. 1996. Kenaf, Buku I. Malang: Balai Penelitian Tembakau dan Tanaman Serat.

Charles B. 1989. Emisi Formaldehida Pada Papan Partikel. Teknolog Vol. 3(1/2) : 48-55.

Cowd MA. 1991. Kimia Polimer. Diterjemahkan oleh Drs. Harry Firman, M.Pd. Penerbit ITB. Bandung.

[FAO] Food and Agriculture Organization. 2003. The Production and Consumption of Kenaf In China. ESC-Fibres Consultation III (6): 1-7. http: //www.fao.org/es/esc/common/ecg/347/en/JuteConsChinaEN.pdf[10 Agustus 2011].

Haygreen JG, Bowyer JL. 1989. Hasil Hutan dan Ilmu Kayu: Suatu Pengantar. Penerjemah: Dr. Ir. Sutjipto A. Hadikusumo. Yogyakarta: Gadjah Mada University Press.

[ICN] Indonesia Commercial Newsletter. 2010. Plastik Polypropylene. http://www.datacon.co.id/plastik-2010PP.html. [1 Agustus 2011].

[JIS] Japanese Industrial Standard. 2003. Japanese Industrial Standard Particleboard. JIS A 5908. Japanese Standard Association. Japan.

Klyosov A. 2007. Wood Plastic Composites . United States of America: Wiley-Interscience.

Liu A. 2004. Making Pulp and Paper from Kenaf. Agriculture Officer,

International Jute Organization (IJO). http://www.chinaconsultinginc.cpm/paperpulp.htm [20 Juni 2011].

Maloney TM. 1993. Modern Particle Board and Dry Process Fiberboard Manufacturing. Inc Sanfransisco: Miller Freeman.

Mardikanto TR, Karlinasari L, Bahtiar ET. 2011. Sifat Mekanis Kayu. Bogor: Institut Pertanian Bogor Press.

Massijaya MY. 2001. Pengembangan Papan Komposit dari Limbah Kayu dan Plastik. Laporan Hibah Bersaing VII Perguruan Tinggi. Fakultas Kehutanan. IPB. Tidak Dipublikasikan.

Mulyadi 2001. Sifat-Sifat Papan Partikel Dari Limbah Kayu dan Plastik [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Prohati. 2008. Keanekaragaman Hayati Tumbuhan Indonesia. http://www.prohati.or.id/browser.php.htm [20 Juni 2011].

Prosea 17 [Plant Resources of South-East Asia 17]. 2003. Fibre Plants. M. Brink and R. P Escobin (editors). Bogor: Prosea Foundation.

Puspita L. 2004. Teknologi Pemanfaatan Inti Kenaf (Hibiscus cannabinus L.) Sebagai Bahan Baku Papan Partikel Berlapis Tiga [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Putriani V. 2005. Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) Pada Berbagai Kadar Parafin Dalam Bentuk Emulsi [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Risnasari I. 2006. Ketahanan Komposit Kayu Plastik Daur Ulang Dengan Penambahan UV Stabilizer Terhadap Cuaca [tesis]. Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Ronaldi R. 2004. Pemanfaatan Inti Kenaf (Hibiscus cannabinus L.) Sebagai Bahan Pembuatan Papan Partikel [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Rowell RM, Young RA, Rowell JK. 1997. Paper And Composites From Agro-Based Resources. CRC Press. Boca Raton.

Rowell RM. 1998. The State of Art and Future Development of Bio-Based Composite Science and Technology Towards the 21st Century: Proceedings of The Fourth Pacific Rim Bio-Based Composites Symposium 2-5 November 1998. Bogor: Indonesia.

Smith H. 1998. About Kenaf Plant. http://www.visionpaper.com/kenaf2.htm/ [20 Juni 2011].

i

Suwinarti W, Sukaton E, Muladi S, Sinaga FM, Sangadi DD. 2007. Sifat-Sifat Kimia Tanaman Kenaf (Hibiscus cannabinus L.). Prosiding Masyarakat Peneliti Kayu Indonesia; Pontianak, 9-11 Agustus 2007. Pontianak: Masyarakat Peneliti Kayu Indonesia. hlm 187-193.

Syafitrie C. 2001. Analisis Aspek Sosial Ekonomi Pemanfaatan Limbah Plastik [tesis]. Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Tripolyta. 2008. Keterbukaan Informasi Kepada Para Pemegang Saham PT. Tri Polyta Indonesia Tbk. http://www. tripolyta.com [21 September 2011] Tsoumis G. 1991. Science and Technology of Wood: Structure, Properties,

Utilization. Van Nostrand Reinhold. New York.

i

Lampiran 2 Data pengujian kadar air Perbandingan

Kenaf/PP

Berat Awal

(gram) BKT (gram) Kadar Air (%)

50/50

19,53 18,85 3,61 22,12 21,32 3,75 19,85 19,25 3,12

Rata-rata 20,5 19,8 3,54

40/60

19,49 18,91 3,07 19,04 18,57 2,53 19,22 18,7 2,78

Rata-rata 19,25 18,73 2,80

30/70

21,18 20,78 1,92 21,16 20,68 2,32 20,67 20,24 2,12

i

Lampiran 3 Data pengujian daya serap air

Perbandingan Kenaf/PP Berat (gram) Daya Serap Air (%) Awal 2 jam 24 jam 2 jam 24 jam

50/50

5,98 7,56 7,98 26,42 33,44 5,27 7,02 7,55 33,21 43,26 5,57 7,2 7,77 29,26 39,50

Rata-rata 5,61 7,23 7,75 29,63 38,74

40/60

5,81 6,72 7,33 15,66 26,16 6,19 7,23 7,8 16,80 26,01 5,65 6,55 7,14 15,93 26,37

Rata-rata 5,88 6,83 7,49 16,16 26,18

30/70

5,38 6,41 6,97 19,14 29,55 4,82 5,44 6,11 12,86 26,76 5,88 6,37 6,61 8,33 12,41

Rata-rata 5,36 6,21 6,70 13,45 22,91

Lampiran 4 Data pengujian pengembangan tebal

Perbandingan Kenaf/PP Tebal (cm) Pengembangan Tebal (%) Awal 2 jam 24 jam 2 jam 24 jam 50/50

0,30 0,31 0,32 5,93 8,90 0,30 0,31 0,33 4,62 9,24 0,30 0,31 0,33 6,36 10,17 Rata-rata 0,30 0,31 0,32 5,64 9,44

40/60

0,29 0,30 0,30 2,61 3,91 0,30 0,31 0,32 3,33 5,83 0,29 0,30 0,31 3,45 6,03 Rata-rata 0,29 0,3 0,31 3,13 5,26

30/70

i

Lampiran 5 Data pengujian kuat pegang sekrup

Perbandingan Kenaf/PP P maks 1 P maks 2 Kuat Pegang Sekrup (kg)

50/50

23,61 22,51 23,06 17,74 15,66 16,70 17,25 11,71 14,48

Rata-rata 19,53 16,63 18,08

40/60

27,72 23,79 25,76 24,91 23,94 24,43 20,92 16,45 18,69

Rata-rata 24,52 21,39 22,96

30/70

21,45 21,51 21,48 26,04 29,39 27,71 31,64 28,22 29,93

Rata-rata 26,38 26,38 26,38

Lampiran 6 Data pengujian MOE dan MOR

Rata-rata 17807,093 152,580

40/60

y= 6,669x-0,013 6,669 10 4,99 0,29 13699,546 4,625 165,300 y= 7,223x-0,289 7,223 10 4,99 0,28 16501,308 4,606 176,799 y= 6,780x-0,089 9,905 10 4,98 0,30 18416,258 3,616 121,021

Rata-rata 16205,704 154,373

30/70

y= 7,621x-0,084 7,621 10 4,96 0,29 15749,846 4,813 173,070 y= 9,163x-0,434 9,163 10 4,99 0,29 18822,754 5,543 198,132 y= 5,649x-0,25 5,649 10 5,00 0,28 12866,709 2,877 110,076

i

Lampiran 7 Hasil uji statistik terhadap kerapatan

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable: Kerapatan

Source

Type III Sum

of Squares df Mean Square F Sig, Corrected Model ,007a 2 ,004 2,718 ,144 Intercept 4,509 1 4,509 3,272E3 ,000 Komposisi_kenaf_dan_PP ,007 2 ,004 2,718 ,144

Error ,008 6 ,001

Total 4,524 9

Corrected Total ,016 8 a, R Squared = ,475 (Adjusted R Squared = ,300)

Lampiran 8 Hasil uji statistik terhadap kadar air

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable: Kadar_air

Source

Type III Sum

of Squares Df Mean Square F Sig, Corrected Model 2,829a 2 1,415 19,078 ,003 Intercept 70,672 1 70,672 953,024 ,000 Komposisi_kenaf_dan_PP 2,829 2 1,415 19,078 ,003

Error ,445 6 ,074

Total 73,946 9

Corrected Total 3,274 8 a, R Squared = ,864 (Adjusted R Squared = ,819)

Kadar_air

Hasil Uji Duncan Komposisi_ke

naf_dan_PP N

Subset

1 2 3

30:70 3 2,1200

40:60 3 2,7933

50:50 3 3,4933

Sig, 1,000 1,000 1,000 Means for groups in homogeneous subsets are displayed, Based on observed means,

i

Lampiran 9 Hasil uji statistik terhadap daya serap air selama 2 jam

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable: Daya_serap_air_2_jam

Source

Type III Sum

of Squares Df Mean Square F Sig, Corrected Model 451,476a 2 225,738 16,337 ,004 Intercept 3505,035 1 3505,035 253,664 ,000 Komposisi_kenaf_dan_PP 451,476 2 225,738 16,337 ,004 Error 82,906 6 13,818

Total 4039,417 9 Corrected Total 534,382 8 a, R Squared = ,845 (Adjusted R Squared = ,793)

Daya_serap_air_2_jam

Hasil Uji Duncan Komposisi_ke Means for groups in homogeneous subsets are displayed,

Based on observed means,

The error term is Mean Square(Error) = 13,818,

Lampiran 10 Hasil uji statistik terhadap daya serap air selama 24 jam

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3

2 40:60 3

3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable: Daya_serap_air_24_jam

Source

Type III Sum

of Squares Df Mean Square F Sig, Corrected Model 418,784a 2 209,392 5,754 ,040 Intercept 7712,352 1 7712,352 211,950 ,000 Komposisi_kenaf_dan_PP 418,784 2 209,392 5,754 ,040 Error 218,325 6 36,388

Total 8349,462 9 Corrected Total 637,110 8 a, R Squared = ,657 (Adjusted R Squared = ,543)

Daya_serap_air_24_jam

Hasil Uji Duncan Komposisi_ Means for groups in homogeneous subsets are displayed,

Based on observed means,

i

Lampiran 11 Hasil uji statistik terhadap pengembangan tebal selama 2 jam

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable: Pengembangan_tebal_2_jam

Source

Type III Sum

of Squares Df Mean Square F Sig, Corrected Model 18,930a 2 9,465 24,545 ,001 Intercept 120,341 1 120,341 312,069 ,000 Komposisi_kenaf_dan_PP 18,930 2 9,465 24,545 ,001

Error 2,314 6 ,386

Total 141,585 9

Corrected Total 21,244 8 a, R Squared = ,891 (Adjusted R Squared = ,855)

Pengembangan_tebal_2_jam

Hasil Uji Duncan Komposisi_ Means for groups in homogeneous subsets are displayed,

Based on observed means,

The error term is Mean Square(Error) = ,386,

Lampiran 12 Hasil uji statistik terhadap pengembangan tebal selama 24 jam

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable: Pengembangan_tebal_24_jam

Source

Type III Sum

of Squares df Mean Square F Sig, Corrected Model 41,926a 2 20,963 27,336 ,001 Intercept 370,049 1 370,049 482,547 ,000 Komposisi_kenaf_dan_PP 41,926 2 20,963 27,336 ,001

Error 4,601 6 ,767

Total 416,576 9 Corrected Total 46,527 8 a, R Squared = ,901 (Adjusted R Squared = ,868)

Pengembangan_tebal_24_jam

Hasil Uji Duncan Komposisi_ke Means for groups in homogeneous subsets are displayed,

Based on observed means,

i

Lampiran 13 Hasil uji statistik terhadap MOE (Modulus of Elasticity)

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable:MOE

Source

Type III Sum

of Squares Df Mean Square F Sig, Corrected Model 1,924E6a 2 962228,988 1,636 ,271 Intercept 1,916E9 1 1,916E9 3,256E3 ,000 Komposisi_kenaf_dan_PP 1924457,976 2 962228,988 1,636 ,271 Error 3529698,247 6 588283,041

Total 1,921E9 9

Corrected Total 5454156,223 8 a, R Squared = ,353 (Adjusted R Squared = ,137)

Lampiran 14 Hasil uji statistik terhadap MOR (Modulus of Rupture)

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable:MOR

Source

Type III Sum

of Squares Df Mean Square F Sig, Corrected Model 353,664a 2 176,832 ,659 ,551 Intercept 208259,112 1 208259,112 776,381 ,000 Komposisi_kenaf_dan_PP 353,664 2 176,832 ,659 ,551 Error 1609,460 6 268,243

i

Lampiran 15 Hasil uji statistik terhadap kuat pegang sekrup

Between-Subjects Factors

Value Label N Komposisi_kenaf_dan_PP 1 50:50 3 2 40:60 3 3 30:70 3

Tests of Between-Subjects Effects

Dependent Variable:Kekuatan_pegang_sekrup

Source

Type III Sum

of Squares Df Mean Square F Sig, Corrected Model 104,245a 2 52,122 2,943 ,129 Intercept 4544,558 1 4544,558 256,562 ,000 Komposisi_kenaf_dan_PP 104,245 2 52,122 2,943 ,129 Error 106,280 6 17,713

Total 4755,082 9 Corrected Total 210,524 8 a, R Squared = ,495 (Adjusted R Squared = ,327)