KUALITAS PAPAN PARTIKEL CORE KENAF

(Hibiscus cannabinus L.) PADA BERBAGAI KADAR PARAFIN

DALAM BENTUK EMULSI

VIDELIA PUTRIANI

E 24101046

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

VIDELIA PUTRIANI. E 24101046. Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) pada Berbagai Kadar Parafin dalam Bentuk Emulsi. Di bawah bimbingan Dr. Ir. Dede Hermawan, MSc.

Kekurangan pasokan bahan baku kayu sebagai bahan baku papan komposit di Indonesia memicu penggunaan bahan berlignoselulosa lainnya yang dapat menghasilkan produk komposit berkualitas tinggi. Produk komposit berbahan baku kenaf (Hibiscus cannabinus L.) dewasa ini sedang dikembangkan untuk berbagai macam penggunaan. Akan tetapi sifat-sifat core kenaf yang higroskopis menyebabkan penyerapan air papan komposit menjadi besar, sehingga diperlukan perlakuan khusus untuk mengurangi kekurangan tersebut salah satunya dengan penambahan parafin. Berdasarkan penelitian sebelumnya (Sukarta 2004), penambahan parafin sebesar 8% dapat mengurangi daya serap air. Tetapi besarnya penambahan ini masih terlalu besar menurut Haygreen dan Bowyer (1989) yang menyatakan bahwa penambahan parafin sebesar 0,25-2,00% dari berat papan. Oleh karena itu perlu dilakukan penelitian untuk mengetahui penambahan parafin yang optimum pada papan komposit kenaf dengan memodifikasi penggunaan parafin dalam bentuk emulsi.

Penelitian ini bertujuan untuk mengetahui kualitas papan partikel dari core

kenaf dengan penambahan parafin emulsi serta menentukan besarnya penambahan parafin yang optimum dalam mengurangi pengembangan tebal dan daya serap airnya.

Bahan-bahan yang digunakan dalam penelitian ini adalah partikel kenaf (Hibiscus cannabinus L.) bagian inti (core) dengan ukuran 2-3 mm. Perekat Urea Formaldehyde (UF) dan parafin dalam bentuk emulsi dengan kadar 1%, 2%, 4%, 6%, 8%, dan 10%. Partikel dicampur dengan perekat dan parafin lalu dibentuk menjadi lembaran berukuran 30 cm x 30 cm x 1 cm dengan berat jenis sasaran 0,7 gram/cm3 melalui pengempaan dingin dan panas bersuhu sekitar 130o C selama 20 menit. Setelah pengkondisian selama 10 hari, dilakukan pengujian sifat fisis dan mekanisnya mengacu pada standar JIS A 5908 (1994).

Penelitian menunjukkan bahwa penambahan parafin 1% hingga 10% dapat meningkatkan sifat fisis papan partikel dan mengurangi pengembangan tebal dan daya serap airnya. Penambahan emulsi parafin 4% nilai daya serap airnya sudah memenuhi persyaratan standar JIS A 5908 (1994). Penambahan parafin emulsi lebih efektif. dibandingkan dengan penelitian Sukarta (2004).

KUALITAS PAPAN PARTIKEL CORE KENAF

(Hibiscus cannabinus L.) PADA BERBAGAI KADAR PARAFIN

DALAM BENTUK EMULSI

VIDELIA PUTRIANI

E 24101046

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan

pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Judul Penelitian : Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) pada Berbagai Kadar Parafin dalam Bentuk Emulsi

Nama Mahasiswa : Videlia Putriani NRP : E 24101046 Departemen : Hasil Hutan

Menyetujui, Dosen Pembimbing

Dr. Ir. Dede Hermawan, MSc. NIP. 131 950 984

Mengetahui, Dekan Fakultas Kehutanan

Insitut Pertanian Bogor

Prof. Dr. Ir. H.Cecep Kusmana, MS. NIP. 131 430 799

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta, Provinsi DKI Jakarta pada tanggal 2 Juni 1983. Penulis merupakan anak ketiga dari tiga bersaudara pasangan Luftin (Ayah) dan Rosmala Dewi Pane (Ibu). Penulis menjalani pendidikan Sekolah Dasar di SD Budi Luhur tahun 1989-1995, Sekolah Lanjutan Tingkat Pertama di SLTP Budi Luhur tahun 1995-1998 dan Sekolah Menengah Umum Negri 47 Jakarta tahun 1998-2001.

Pada tahun 2001, penulis diterima sebagai mahasiswa Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI). Tahun 2002 penulis mengambil Sub-Program Studi Pengolahan Hasil Hutan dan pada tahun 2004 memilih Biokomposit sebagai bidang keahlian.

Dalam bidang akademik, penulis telah mengikuti beberapa praktek lapang antara lain : Praktek Pengenalan dan Pengelolaan Hutan (P3H) pada bulan Juli-Agustus 2004 di Perum Perhutani Unit I Jawa Tengah (KPH Banyumas Barat, BKPH Rawa Timur dan KPH Banyumas Timur, BKPH Gunung Slamet Barat) dan Perum Perhutani Unit II Jawa Timur, KPH Ngawi. Pada bulan Maret – Mei 2005, penulis melakukan Praktek Kerja Lapang (PKL) di PT. Bineatama Kayone Lestari, Tasikmalaya, Jawa Barat.

Ucapan Terima kasih

Syukur alhamdulillah dan terima kasih penulis haturkan kepada: Allah SWT

Rasulullah SAW yang telah menjadi panutan bagi umat Islam

Yang dikasihi:

Papa, mama, bang Ucok, kak Devi, dan mas Sugeng yang telah memberikan motivasi, semangat, dan dukungan serta tanpa henti mencurahkan kasih sayang kepada penulis selama ini.

Heckhel...u r my biggest inspiration and motivation. Keep the spirit for me, OK…

Dosen Pembimbing:

Bapak Dede Hermawan beserta keluarga atas bimbingannya selama ini.

Dosen Penguji:

Ibu Siti Badriyah Rushayati dan Bapak Nana M. Arifjaya atas nasehat dan petuah yang diberikan untuk penulis di masa akan datang.

Teman-teman satu kosan:

Teh Rahmi, teh Heni, Intan, Welly, Mira, dan Maya untuk celotehnya.

Teman-teman THH 38:

Tyas (love will find u if u try...!!?), Intan (thx dah jadi room mate gw yang bae’), Mira (jgn mehong terus ya…Bersemangat!!!!), Mas Karyo (walaupun lo bulux’s dan selalu gagal bercinta, tapi gw tetep kasian ma lo..hehehe), Herdiyan (mksh bantuan di lab and luar lab-nya), Hendrik (jgn malu-malu ya ma gw apalagi sm dua kamar di sebelah gw..), Pi’i (mas yanto dicariin Mpo’ Indun tuh..), (Erot Sukma n Jo (tiga rojali yang sempet bikin gw pusing???), Iir (good luck ya..), Tumol (thx the printer man!!!!),Yeni, Mulyani, Bude, Ike’rs (biang gossip THH, mo terkenal?hub Ike!!!), Tedy, Badak, Andy Cuk, Mulyadi, Isna (Si Rames..klo nikah ma Misle undang2 ya..!!), Ade (Bunda), Nuni, Billy (Sdr-nya si moto Ndok..hehe), Uni Nisa, Bagor, Jenny (jgn galak2 dong Jen…), Mas Gunes (Assalamu’alaikum!!!), Ma’dur, Dimas Bayu, Gunawan, Rina, the Titin, Su! (thx bwt Kursus kilat LLA), yuniningsih, Bocos (Ijo lumut), bang Jay, Ucup, Merry, Indu, Rudi, Su Ang, Nyak, Izah, Misle, Symon (SRB), Aji (kok lo ngangenin juga ya..??), Bo’ (jgn lupain aq ya..), Ikhsan, Yanik, Riri, Anita, Fitri, Nila, Demita, Ita, Bagas, Ery, Bang Penyok, Moe, Yudhan, Dende, Rendy, Ludy, Lucky, Awal 1 dan 2, Angga, Novyan, Dedy, Dukan.

Yang telah pergi meninggalkan kita:

Alm. Dudi dan Almh.Indri (semoga berada dalam taman firdaus Allah)

Taman-teman BDH (special thx to Welly, Iche, Nunu, Benny, Tezar, Berry, Dika, Fiki, dll), MNH (Wira, Omen, Priyo, dll), dan KSH.

Taman-temanku dari TK, SD, dan SMA:

KATA PENGANTAR

Segala puji bagi Allah, Maha Pencipta dan Maha Pemelihara, yang telah melimpahkan nikmat dan karunia-Nya kepada penulis. Terima kasih setulusnya penulis haturkan kepada Papa, Mama, abang Ucok dan kak Devi yang telah memberikan dukungan materil dan terutama moril sehingga penulis dapat melaksanaan serangkaian tugas akhir hingga tuntasnya skripsi ini.

Skripsi ini berjudul “Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) pada Berbagai Kadar Parafin Dalam Bentuk Emulsi”. Skripsi ini memuat laporan penelitian yang dilakukan penulis untuk memodifikasi penggunaan parafin agar meningkatkan nilai sifat fisis dan mekanis papan partikel.

Dengan penuh kerendahan hati penulis mengucapkan banyak terima kasih kepada :

1. Bpk. Dr. Ir. Dede Hermawan, Msc atas waktu yang telah diluangkan dan kesediaan dan keikhlasan beliau membimbing penulis dalam menyusun skripsi.

2. Bpk Ir. Nana Mulyana Arif Jaya, MSi selaku penguji dari Departemen Manajemen Hutan.

3. Ibu Ir. Siti Badriyah Rushayati, MSi selaku penguji dari Departemen Konservasi Sumberdaya Hutan dan Ekowisata.

Kritik serta saran yang membangun sangat diharapkan demi kesempurnaan tulisan ini.

Akhirnya, semoga tulisan ini dapat bermanfaat dan dapat menjadi sumber informasi bagi yang menggunakannya.

Bogor, 20 Oktober 2005

DAFTAR ISI

Halaman

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan Penelitian ... 1

C. Hipotesis ... 2

D. Manfaat ... 2

II. TINJAUAN PUSTAKA A. Papan Partikel ... 3

1. Definisi dan Pengertian ... 3

2. Sifat-sifat Papan Partikel ... 5

B. Tanaman Kenaf (Hibiscus cannabinus L.) ... 7

C. Perekat Urea Formaldehyde ... 9

D. Bahan Aditif ... 10

E. Standar Pengujian Sifat-sifat Papan Partikel ... 11

III. METODOLOGI PENELITIAN A. Waktu dan Tempat Penelitian ... 13

B. Bahan dan Alat Penelitian ... 13

C. Metode Penelitian ... 13

1. Persiapan Bahan ... 13

2. Pembuatan Partikel . ... 14

3. Pengujian Papan Partikel ... 15

D. Rancangan Percobaan dan Analisis Data ... 20

IV. HASIL DAN PEMBAHASAN A. Sifat Fisis Papan Partikel Core Kenaf ... 22

1. Kerapatan ... 22

2. Kadar Air ... 23

3. Pengembangan Tebal ... 25

4. Daya Serap air ... 26

B. Sifat Mekanis Papan Partikel Core Kenaf ... 28

1. Modulus of Elasticity (MOE) ... 28

2. Modulus of Rupture (MOR) ... 29

3. Internal Bond (IB) ... 30

V. KESIMPULAN DAN SARAN A. Kesimpulan ... 32

B. Saran ... 32

DAFTAR GAMBAR

Halaman

1 Tempat tumbuh tanaman kenaf... 8

2 Tanaman kenaf (Hibiscus cannabinus L.)... 8

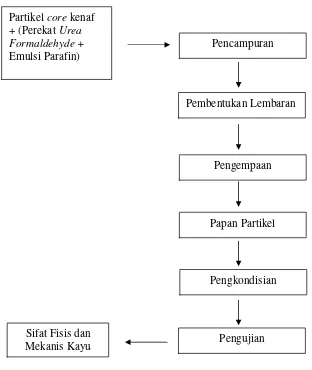

3 Skema pembuatan papan partikel ... 15

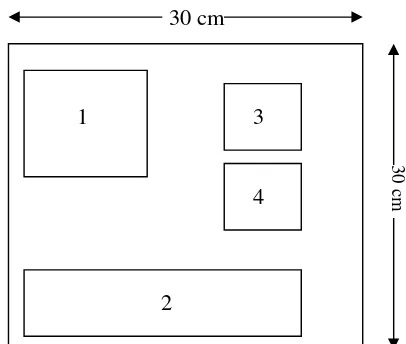

4 Pola pemotongan contoh uji papan partikel ... 16

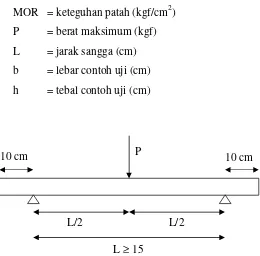

5 Pengujian MOE dan MOR ... 19

6 Pengujian keteguhan rekat internal ... 20

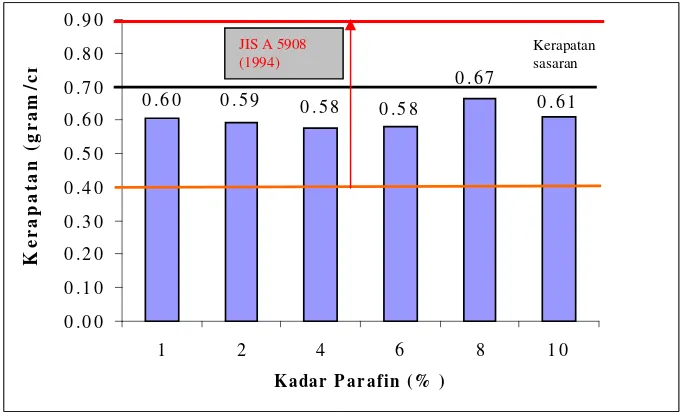

7 Histogram kerapatan papan partikel core kenaf ... 22

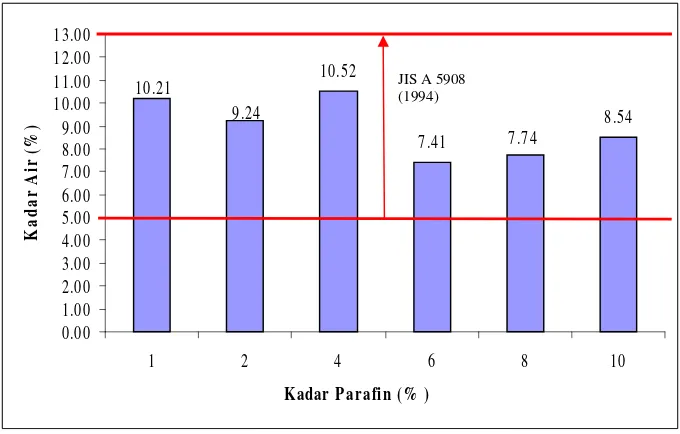

8 Histogram kadar air papan partikel core kenaf ... 24

9 Histogram pengembangan tebal papan partikel core kenaf ... 25

10 Histogram daya serap air papan partikel core kenaf ... 26

11 Histogram nilai MOE papan partikel core kenaf ... 29

12 Histogram nilai MOR papan partikel core kenaf ... 30

DAFTAR LAMPIRAN

Halaman 1. Tabel Data Hasil Pengujian Sifat Fisis dan Mekanis Papan Partikel Core Kenaf 36

2 Analisis Data Modulus of Elasticity (MOE) ... 37

3 Analisis Data Modulus of Rupture (MOR) ... 38

4 Analisis DataPengembangan Tebal 2 Jam ... 38

5 Analisis Data Pengembangan Tebal 24 Jam ... 39

6 Analisis Data Daya Serap Air 2 Jam ... 39

7 Analisis Data Daya Serap Air 24 Jam ... 40

8 Analisis Data Kerapatan ... 40

9 Analisis Data Kadar Air ... 41

I. PENDAHULUAN

A. Latar Belakang

Kekurangan pasokan bahan baku kayu sebagai bahan baku papan komposit di Indonesia memicu penggunaan bahan berlignoselulosa lainnya yang dapat menghasilkan produk komposit berkualitas tinggi. Departemen Kehutanan menyatakan bahwa produksi kayu olahan pada tahun 2003 mengalami peningkatan sebesar 47,1% dari tahun 2002 (10.109.392 m3), sedangkan produksi kayu bulat lebih kecil daripada produksi kayu olahan sebesar 10.086.217 m3. Hal ini menunjukkan bahwa telah terjadi kekurangan pasokan bahan baku kayu untuk bahan baku kayu olahan.

Produk komposit berbahan baku kenaf (Hibiscus cannabinus L.) dewasa ini sedang dikembangkan untuk berbagai macam penggunaan. Akan tetapi sifat-sifat core kenaf yang higroskopis menyebabkan penyerapan air papan komposit menjadi besar, sehingga diperlukan perlakuan khusus untuk mengurangi kekurangan tersebut salah satunya dengan penambahan parafin.

Berdasarkan penelitian sebelumnya (Sukarta 2004), penambahan parafin sebesar 8% dapat mengurangi daya serap air. Tetapi besarnya penambahan ini masih terlalu besar menurut Haygreen dan Bowyer (1989) yang menyatakan bahwa penambahan parafin sebesar 0,25-2,00% dari berat papan. Oleh karena itu perlu dilakukan penelitian untuk mengetahui penambahan parafin yang optimum pada papan komposit kenaf dengan memodifikasi penggunaan parafin dalam bentuk emulsi.

B. Tujuan Penelitian

Penelitian ini bertujuan untuk menentukan kualitas papan partikel dari

C. Hipotesis

Parafin dalam bentuk emulsi diduga dapat meningkatkan efisiensi penggunaan parafin untuk mengurangi pengembangan tebal dan daya serap air tanpa menurunkan kualitas papan.

D. Manfaat

II. TINJAUAN PUSTAKA

A. Papan Partikel

1. Definisi dan Pengertian

Komposit kayu merupakan istilah yang digunakan untuk menggambarkan setiap produk kayu yang terbuat dari potongan yang lebih kecil dan direkat bersama-sama (Maloney 1996). Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya, yang diikat dengan menggunakan perekat sintetis atau bahan pengikat lain dan dikempa panas (Maloney 1993). Beberapa jenis bahan berlignoselulosa tersebut diantaranya kayu, jerami, batang, tangkai, ampas tebu, alang-alang, bambu, serabut kapas, kenaf, dan lain-lain.

Berdasarkan kerapatannya, Maloney (1993) membagi papan partikel ke dalam golongan, yaitu:

a) Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan yang mempunyai kerapatan kurang dari 0,4 g/cm3.

b) Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu papan yang mempunyai kerapatan antara 0,4-0,8 g/cm3.

c) Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Selanjutnya Maloney (1993) membedakan papan partikel berdasarkan ukuran partikel dalam pembentukan lembaran menjadi tiga macam, yaitu:

a) Papan partikel homogen (Single-Layer Particleboard). Papan jenis ini tidak memilki perbedaan ukuran partikel pada bagian tengah dan permukaan.

b) Papan partikel berlapis tiga (Three-Layers Particleboard). Partikel pada bagian permukaan lebih halus dibandingkan partikel bagian tengahnya.

kerapatan yang berbeda antara bagian permukaan dengan bagian tengahnya.

Menurut Haygreen dan Bowyer (1982), tipe-tipe utama partikel yang digunakan untuk papan partikel adalah:

1. Shaving; partikel kayu kecil berdimensi tidak menentu yang dihasilkan apabila mengetam lebar atau mengetam sisi tebal kayu. Bervariasi dalam ketebalannya dan sering tergulung.

2. Flake; partikel kecil dengan dimensi yang telah ditentukan sebelumnya yang dihasilkan pada peralatan yang telah dikhususkan. Seragam dalam ketebalan, dengan orientasi serat sejajar permukaan.

3. Wafer; bentuknya mirip dengan flake tetapi lebih besar. Biasanya tebal lebih dari 0,02 inci (0,5 mm) dan panjangnya lebih dari 1 inci (2,54 cm), beberapa bagian ujungnya meruncing.

4. Chip; sekeping kayu yang dipotong dari suatu blok dengan pisau yang besar atau palu, seperti dengan mesin pembuat tatal kayu pulp.

5. Sawdust; dihasilkan dari pemotongan oleh gergaji

6. Strand; shaving panjang tetapi pipih dengan permukaan yang sejajar. 7. Sliver; hampir persegi pada potongan melintangnya, dengan panjang

minimal 4 kali ketebalannya.

8. Wood wool (excelsior); sliver yang panjang, berombak dan ramping. Digunakan juga sebagai bantalan dalam pengepakkan.

Maloney (1993) menyatakan bahwa dibandingkan dengan kayu asalnya, papan partikel mempunyai beberapa kelebihan seperti :

1. Papan partikel bebas mata kayu, pecah dan retak.

2. Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan.

3. Tebal dan kerapatannya seragam serta mudah dikerjakan. 4. Mempunyai sifat isotropis.

2. Sifat-sifat Papan Partikel a. Kerapatan papan partikel

Kerapatan adalah suatu ukuran kekompakan suatu partikel dalam lembaran. Nilainya sangat tergantung pada kerapatan kayu asal yang digunakan dan besarnya tekanan kempa yang diberikan selama proses pembuatan lembaran. Makin tinggi kerapatan papan pertikel yang akan dibuat akan semakin besar tekanan yang digunakan pada saat pengempaan (Haygreen dan Bowyer 1996).

b. Kadar air papan partikel

Kadar air papan partikel tergantung pada kondisi udara disekelilingnya, karena papan partikel ini terdiri atas bahan-bahan yang mengandung lignoselulosa sehingga bersifat higroskopis. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan, karena kontak antara partikel akan semakin rapat sehingga air akan sulit untuk masuk diantara partikel kayu ( Widarmana 1977). Sutigno (1994) menyatakan bahwa kadar air papan partikel ditetapkan dengan cara yang sama pada semua standar, yaitu metode oven (metode pengurangan berat). Walaupun persyaratan kadar air tidak selalu sama pada setiap standar, perbedaannya tidak besar (kurang dari 5%).

c. Penyerapan air

d. Pengembangan tebal

Salah satu kelemahan papan partikel adalah besarnya tingkat pengembangan dimensi tebal. Kelemahan ini dapat diperkecil dengan penambahan wax ke dalam adonan sebesar 0,25%-1% berdasarkan berat kering partikel. Penambahan wax sebesar 1 % atau lebih akan mempengaruhi sifat kekuatan produk yang dihasilkan (Maloney 1993). Halligan (1970) dalam Rosid (1995), menyebutkan faktor terpenting yang mempengaruhi pengembangan tebal papan partikel adalah kerapatan kayu pembentuknya. Papan partikel yang dibuat dari kayu dengan kerapatan rendah akan mengalami pengempaan yang lebih besar pada saat pembebanan sehingga bila direndam dalam air akan terjadi pembebasan tekanan yang lebih besar yang mengakibatkan pengembangan tebal menjadi lebih tinggi.

e. Keteguhan rekat

Haygreen dan Bowyer (1989), menyatakan bahwa keteguhan rekat merupakan keteguhan tarik tegak lurus permukaan panil. Sifat ini merupakan ukuran terbaik tentang kualitas pembuatan papan partikel karena menunjukkan kekuatan ikatan antar partikel. Sifat keteguhan internal akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan dalam proses pembuatan papan partikel.

f. Modulus of Rupture dan Modulus of Elasticity

Sifat yang dimaksud adalah tingkat keteguhan papan partikel dalam menerima beban tegak lurus terhadap permukaan papan partikel. Semakin tinggi kerapatan papan partikel penyusunnya maka akan semakin tinggi sifat keteguhan dari papan partikel yang dihasilkan (Haygreen dan Bowyer 1989).

Lebih lanjut, Maloney (1993) menyatakan bahwa ada beberapa faktor yang mempengaruhi sifat papan partikel, antara lain:

b. Aditif, aditif yang banyak digunakan yaitu lilin untuk menghasilkan papan yang tahan terhadap penyerapan air atau fire retardant.

c. Particle alignment, dua rasio yang harus dimengerti ketika dipertimbangkan orientasi yaitu slenderness ratio yang merupakan rasio panjang terhadap tebal dan aspect ratio yaitu rasio panjang terhadap lebar.

d. Homogenitas partikel, semakin homogen ukuran partikel yang digunakan, sifat-sifat papan partikel yang dihaslkan semakin baik. Kualitas papan komposit dipengaruhi oleh beberapa faktor antara lain jenis kayu, bentuk partikel, kerapatan papan, jenis dan kadar serta distribusi perekat, kondisi pengempaan (suhu, tekanan dan waktu), kadar air adonan, kontruksi papan, particle alignment, dan kadar air partikel (Haygreen dan Bowyer 1982).

Selain daripada itu, kualitas papan komposit dipengaruhi oleh kadar perekat. Semakin tinggi kadar perekat maka kualitas papan komposit yang dihasilkan semakin baik, akan tetapi karena pertimbangan biaya produksi kadar perekat yang biasanya digunakan dalam industri papan komposit tidak lebih dari 12% (Massijaya 1997).

B. Tanaman Kenaf ( Hisbiscus cannabinus L. )

Menurut Dempsey (1962), kenaf termasuk tanaman yang memiliki daerah penyebaran yang cukup luas mulai 30 º LS hingga 48º LU dengan kelembaban relatif 68-82%. Temperatur selama pertumbuhan kenaf 22,6-33,0 oC dengan curah hujan 10 sampai 329 mm perminggu.

Gambar 1. Tempat tumbuh tanaman kenaf

Kenaf dibiakkan menggunakan benih. Balittas (2000) menyebutkan bahwa benih kenaf harus berasal dari tanaman penghasil benih. Benihnya kemudian ditanam sebagai tanaman penghasil serat.

(a) (b) (c) Gambar 2. Tanaman kenaf (Hibiscus cannabinus L.) (a) Tegakan kenaf

(b) Bunga kenaf

Pada keadaan normal, pertumbuhan optimal kenaf berkisar pada umur 60-98 hari. Tanaman kenaf ada yang bercabang sangat banyak, banyak, sedikit, dan ada juga yang tidak bercabang. Menurut Berger (1969) batang kenaf dalam kondisi normal dapat mencapai tinggi 2,4-3,8 meter.

Dempsey (1963) menyebutkan bahwa kenaf dapat tumbuh hampir pada semua tipe tanah, tetapi yang ideal untuk kenaf yaitu tanah lempung berpasir atau lempung liat berpasir dengan drainase yang baik. Sebagai petunjuk, bila tanah cocok untuk tanaman jagung berarti juga cocok untuk kenaf. Kisaran pH cukup luas yaitu 4,5-6,5 sehingga kenaf dapat tumbuh dengan baik di tanah yang agak masam.

Liu (2004) menyebutkan bahwa serat kenaf terdiri atas serat bagian luar yang terdapat pada kulit sebesar 35% berat kering tangkai dan serat bagian dalam yang terdapat pada core sebesar 65% berat kering tangkai. Serat kulit kenaf banyak dimanfaatkan sebagai bahan baku karung, tali, permadani, dan kerajinan tangan. Sedangkan serat core kenaf digunakan sebagai bahan baku papan partikel, penyerap minyak, karung dan pakan ternak. Kulit kenaf memiliki ekstraktif air panas ganda dan hanya berisi setengah lignin core

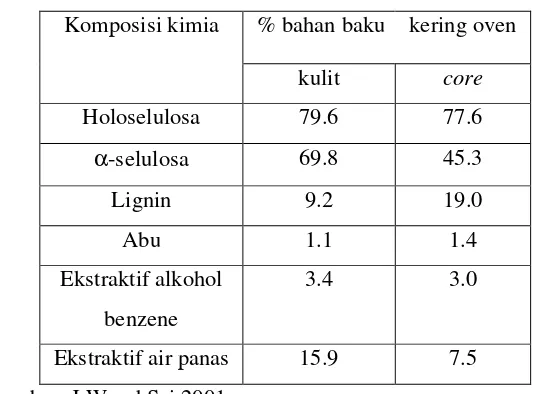

kenaf. Core kenaf berisi dari hemiselulosa dalam jumlah besar dimana sebagian besar hemiselulosa tersebut terdiri dari xylan (J Wood Sci 2001). Komposisi kimia kulit kenaf dan core kenaf dapat dilihat pada tabel 1.

Tabel 1. Komposisi kimia kulit dan core kenaf

Komposisi kimia % bahan baku kering oven

kulit core

Holoselulosa 79.6 77.6

α-selulosa 69.8 45.3

Lignin 9.2 19.0

Abu 1.1 1.4

Ekstraktif alkohol benzene

3.4 3.0

Ekstraktif air panas 15.9 7.5 Sumber: J Wood Sci 2001

Areal penanaman kenaf di Indonesia tersebar di Propinsi Jawa Timur, Jawa Tengah, Jawa Barat, Lampung, dan Kalimantan Selatan. Produktivitas serat kenaf Indonesia masih rendah, tetapi bila dibandingkan dengan produktivitas dari lima negara produsen serat karung yaitu Bangladesh, India, Cina, Nepal, dan Thailand ternyata Indonesia tidak kalah, kecuali dengan Cina. Cina mempunyai produktivitas tertinggi diantara kelima negara tersebut (Balittas 2000).

C. Perekat Urea Formaldehyde

Urea Formaldehyde (UF) termasuk salah satu jenis perekat yang bersifat

thermosetting hasil reaksi kondensasi dan polimerisasi antara urea dan formaldehida. Perekat UF termasuk tipe perekat MR (Moisture Resistance), dalam pemakaiannya banyak digunakan untuk industri mebel dan kayu lapis type II. Perekat UF matang dalam kondisi asam yang mana keasaman UF diperoleh dengan menggunakan hardener (NH4Cl). Kelemahan utama UF adalah mudah terhidrolisis sehingga terjadi kerusakan pada ikatan hidrogennya oleh kelembaban atau basa serta asam kuat khususnya pada suhu sedang sampai tinggi (Pizzi 1983).

ruangan karena warnanya yang terang, harganya yang murah, dan kemampuannya untuk matang secara cepat pada suhu 127 °C.

D. Bahan Aditif

Wax atau lilin adalah salah satu jenis zat aditif yang ditambahkan pada adonan untuk meningkatkan sifat papan komposit yang dihasilkan. Dalam komposisi papan, emulsi wax menimbulkan daya tahan air yang bagus dan stabilitas dimensi yang tinggi pada papan. Kegunaan ini sangat penting untuk memberikan perlindungan selama proses perendaman tidak sengaja dari papan selama atau setelah konstruksi. Beberapa penelitian menyebutkan bahwa penambahan wax dapat mengurangi penyerapan air secara bertahap (Maloney 1993).

Jenis wax yang digunakan adalah parafin, yaitu adalah lilin mineral yang merupakan produk sampingan dari industri minyak dimana minyak mentah diberi perlakuan untuk memisahkan fraksi volatil seperti bensin, kerosin, napta, dan solar. Parafin memiliki titik leleh antara 48-56 º C (Kolmann 1975). Sjostrom (1998) mencatat bahwa kayu alam juga mengandung lilin yang merupakan konstituen utama dari bahan lipofil yang terdapat dalam sel-sel parenkim. Kandungan lilin pada kayu berkisar antara 0,08-0,09% berdasarkan berat kayu kering. Lilin merupakan ester asam lemak dengan alkohol tinggi yang dapat diekstraksi dari kayu dengan pelarut organik yaitu dietil eter, petroleum eter, aseton dan lain-lain (Fengel dan Gerd 1995).

E. Standar Pengujian Sifat-sifat Papan Partikel

Berbagai standar yang digunakan dalam pengujian sifat-sifat papan partikel, yaitu:

1. Standar Nasional Indonesia (SNI) 03-2105-1996.

Standar ini mencakup definisi, istilah, klasifikasi, syarat mutu, cara pengukuran dimensi, cara pengambilan contoh, cara pengujian, syarat lulus uji, syarat penandaan dan cara pengemasan.

Parameter sifat fisis dan mekanis papan partikel standar SNI 03-2105-1996.

Kerapatan (g/cm3) : 0,5-0,9 Kadar Air (%) : < 14 Daya Serap Air (%) : -

Pengembangan Tebal (%) : Maks 12 MOR (kg/cm2) : Min 80 MOE (kg/cm2) : 15.000

Internal Bond (Kg/cm2) : Min 15

2. Japanesse Standard Association ( JIS ) A 5908 (1994)

Parameter sifat fisis dan mekanis papan partikel standar JIS A 5908 (1994):

Kerapatan (g/cm3) : 0,4-0,9 Kadar Air (%) : 5-13 Pengembangan Tebal (%) : Maks 12

MOE (kg/cm2)

Tipe 8 : Min 20.400 Tipe 13 : Min 25.500 Tipe 18 : Min 30.600 MOR (kg/cm2)

Internal Bond (kg/cm2)

Tipe 8 : Min 1,5 Tipe 13 : Min 2,0 Tipe 18 : Min 3,1 Keterangan :

ω Tipe 8 adalah Base Particleboard atau Decorative Particleboard dengan kuat lentur minimal 8,0 N/mm2 (82 kg/cm2).

ω Tipe13 adalah Base Particleboard atau Decorative Particleboard dengan kuat lentur minimal 13,0 N/mm2 (133 kg/cm2).

III. METODOLOGI PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini dilakukan mulai bulan Maret 2005 sampai Juli 2005, bertempat di Laboratorium Biokomposit, Laboratorium Kayu Solid, dan Laboratorium Keteknikan Kayu, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor

B. Bahan dan Alat Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah partikel kenaf (Hibiscus cannabinus L.) bagian inti (core) dengan ukuran 2-3 mm berumur ± 4 bulan yang berasal dari Lamongan, Jawa Timur. Perekat Urea Formaldehyde (UF) dan parafin dalam bentuk emulsi.

Alat-alat yang digunakan antara lain: saringan, alumunium foil, kantong plastik, oven, timbangan elektrik, blender, spraygun, frame dari plat besi berukuran 30 cm x 30 cm dengan ketebalan 1 cm, mesin hot press, kaliper,

micrometer sekrup, bak plastik, gelas plastik, circular saw, dan Universal TestingMachine (UTM).

C. Metode penelitian 1. Persiapan Bahan

2. Pembuatan Partikel

a. Pemberian Perekat dan Parafin

Perekat dan parafin dimasukkan ke dalam spraygun dan disemprotkan ke dalam partikel kenaf. Pencampuran partikel kenaf dengan perekat dan parafin dilakukan dengan menggunakan blender.

b. Pembentukan Lembaran

Partikel yang telah dicampur dengan perekat dan parafin ditabur pada pencetak lembaran dengan alas dan penutup seng berlapis teflon. Lembaran yang dibentuk berukuran 30 cm x 30 cm x 1 cm. Tahap akhir dari pembentukan lembaran ini adalah pencetak lembaran dilepas dan frame

dipasang di sisi lembaran. c. Pengempaan

Setelah proses pencampuran, adonan dimasukkan ke dalam pencetak lembaran dan dilakukan pengempaan pada suhu 130o C dengan tekanan kempa 50 kgf/cm2 selama 20 menit.

d. Pengkondisian

Pembuatan papan partikel secara garis besar dapat dilihat pada Gambar 1.

Gambar 1. Skema pembuatan papan partikel

3. Pengujian Papan Partikel

Pengujian sifat fisis dan mekanis dilakukan berdasarkan standar JIS A 5908 (1994). Pola pemotongan untuk pengujian sifat fisis dan mekanis adalah sebagai berikut:

Pembentukan Lembaran

Pengempaan

Pengkondisian

Pengujian Sifat Fisis dan

Mekanis Kayu Partikel core kenaf + (Perekat Urea Formaldehyde + Emulsi Parafin)

Pencampuran

Gambar 2. Pola pemotongan contoh uji papan partikel

Keterangan:

A = contoh uji untuk pengukuran kadar air dan kerapatan (10 cm x 10 cm) B = contoh uji pengukuran MOE dan MOR (20 cm x 5 cm)

C = contoh uji untuk pengukuran daya serap air dan pengembangan tebal (5 cm x 5 cm)

D = contoh uji untuk pengukuran internal bond (5 cm x 5 cm)

a. Pengujian Sifat Fisis Papan Partikel a. 1. Kerapatan

Kerapatan papan komposit berdasarkan berat dan volume kering udara, dengan menggunakan rumus sebagai berikut:

ρ = B / V

Keterangan:

ρ = kerapatan (g/cm3)

V = volume contoh uji kering udara (cm³) B = berat contoh uji kering udara (g)

30 cm

3

0 c

m

1 3

4

a. 2. Kadar Air

Kadar air papan partikel dihitung dari berat awal dan berat akhir setelah mengalami pengeringan dalam oven selama 24 jam pada suhu (103 ± 2) oC. Selanjutnya kadar air papan komposit dihitung dengan menggunakan rumus:

KA =

BKT BKT BB−

X 100 %

Keterangan:

KA = kadar air (%) BB = berat basah (g) BKT = berat kering tanur (g)

a. 3. Pengembangan Tebal dan Daya Serap Air

Pengukuran contoh uji dilakukan pada empat titik yang berbeda, kemudian dirata-ratakan (W). Lalu dilakukan pengukuran berat dari masing-masing contoh uji (B1). Contoh uji tersebut direndam dalam air selama 24 jam, dan diukur kembali ketebalan (F) dan beratnya (B2). Pengembangan tebal papan partikel dapat dihitung dengan menggunakan persamaan:

% 100 F

F -W

KA= ×

Keterangan:

KA = pengembangan tebal (%) W = tebal sebelum perendaman (cm) F = tebal sesudah perendaman (cm)

DSA = 1

1 2

B B

B −

X 100 % Keterangan:

DSA = Daya Serap Air (%)

B1 = berat sebelum perendaman (g) B2 = berat setelah perendaman (g)

b. Pengujian Sifat Mekanis Papan Partikel

b. 1. Modulus elastisitas (Modulus of Elasticity = MOE) dan Modulus patah (Modulus of Rupture = MOR)

Pengujian MOE dan MOR dilakukan dengan menggunakan mesin UTM. Untuk pengujian MOE, beban diletakkan pada permukaan contoh uji dengan kecepatan pembebanan 6 mm/menit. Kemudian dilakukan pengukuran besarnya beban yang mampu ditahan oleh contoh uji tersebut sampai batas proporsi. MOE panil dapat dihitung dengan persamaan:

MOE = P. L3 4.Y.b.h2

Keterangan:

MOE = modulus elastisitas (kg/cm2) P = beban hingga batas proporsi (kg) L = panjang bentang (cm)

Y = defleksi (cm)

b = lebar contoh uji (cm) h = tebal contoh uji (cm)

Pada pengujian Modulus patah, contoh uji diberi beban maksimum hingga contoh uji mengalami kerusakan. MOR dapat dihitung dengan persamaan:

MOR = 2

. 2

max 3

h b

Keterangan:

[image:30.612.179.439.94.350.2]MOR = keteguhan patah (kgf/cm2) P = berat maksimum (kgf) L = jarak sangga (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm)

Gambar 3. Pengujian MOE dan MOR

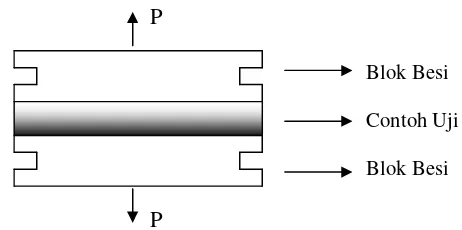

b.2. Keteguhan Rekat (Internal Bonding)

Contoh uji direkatkan pada dua blok besi/kayu dengan perekat epoxy dan dibiarkan mengering selama 24 jam. Setelah itu kedua blok ditarik tegak lurus terhadap permukaan contoh uji dengan

kecepatan ± 2 mm/menit hingga beban maksimum. Nilai keteguhan rekat dihitung dengan persamaan :

IB =

A P

Keterangan:

IB = internal bond/keteguhan rekat (kgf/cm2) P = beban saat ikatan partikel lepas (kgf) A = luas permukaan contoh uji (cm2)

10 cm P 10 cm

L/2 L/2

Skema pengujian keteguhan rekat dapat dilihat pada Gambar 4 di bawah ini:

[image:31.612.244.475.131.246.2]

Gambar 4. Pengujian keteguhan rekat internal

D. Rancangan Percobaan dan Analisis Data

Rancangan yang digunakan dalam penelitian ini adalah Rancangan Acak Lengkap dengan 1 faktor perlakuan yaitu:

Faktor A : Penambahan emulsi parafin sebesar 1%, 2%, 4%, 6%, 8%, 10%.

Model Rancangan :

Yij = µ + ôi + εij

Dimana :

Yij = respon percobaan pada unit percobaan yang dikenai perlakuan ke-i dan ulangan ke-j.

µ = rata-rata umum sifat fisis dan mekanis papan.

ôi = pengaruh perlakuan ke-i terhadap sifat fisis mekanis papan.

εij = pengaruh galat percobaan dari perlakuan ke-i pada pengamatan ke-j i = 1, 2, ...t t = banyaknya taraf perlakuan

j = 1, 2, ...ri ri = banyaknya ulangan pada perlakuan ke-i P

P

Blok Besi

Contoh Uji

Asumsi

Asumsi yang dibutuhkan adalah ε ij timbul secara acak dan menyebar secara normal dengan nilai rata-rata sama dengan nol dan ragam ó².

Hipotesis yang akan diuji melalui model analisis ini adalah:

Ho: ó

ô² = 0

; yang berarti tidak terdapat keragaman sifat fisis mekanis dariperbedaan penambahan kadar parafin pada papan.

Ho: ó

ô² > 0

; yang berarti ada keragaman sifat fisis mekanis dari perbedaanpenambahan kadar parafin pada papan.

Untuk mengetahui faktor perlakuan terhadap sifat fisis dan mekanis papan partikel maka dilakukan analisis keragaman (ANOVA), selanjutnya F-hitung yang diperoleh dari ANOVA tersebut dibandingkan dengan F-tabel pada

selang kepercayaan á dengan kaidah keputusan :

• Apabila F-hitung • F-tabel, maka perlakuan tidak memberikan pengaruh yang berbeda.

IV. HASIL DAN PEMBAHASAN

Sifat fisis papan partikel yang diuji meliputi kerapatan, kadar air, daya serap air, dan pengembangan tebal. Sedangkan sifat mekanis yang diukur meliputi

Modulus of Rupture (MOR), Modulus of Elasticity (MOE), dan Internal Bonding

(IB).

A. Sifat Fisis Papan Partikel Kenaf 1. Kerapatan

Kerapatan menunjukkan banyaknya massa per satuan volume (Haygreen dan Bowyer 1996). Sifat-sifat papan yang dihasilkan akan sangat dipengaruhi oleh kerapatan. Selain itu kerapatan juga akan menjadi dasar pertimbangan penggunaan suatu produk. Nilai kerapatan papan partikel hasil pengujian dapat dilihat pada histogram Gambar 5.

0 . 6 1 0 . 6 7

0 . 5 8 0 . 5 8

0 . 5 9 0 . 6 0

0 . 0 0 0 . 1 0 0 . 2 0 0 . 3 0 0 . 4 0 0 . 5 0 0 . 6 0 0 . 7 0 0 . 8 0 0 . 9 0

1 2 4 6 8 1 0

K adar P ar afi n (% )

[image:33.612.152.493.361.568.2]K era p a ta n ( g r a m /c m

Gambar 5. Histogram kerapatan papan partikel core kenaf

Hasil penelitian memperlihatkan bahwa kerapatan papan berkisar antara 0,58-0,67 g/cm3 dengan rata–rata sebesar 0,61 g/cm3. Kerapatan terendah terdapat pada papan partikel dengan penambahan parafin 4%. Sedangkan kerapatan tertinggi pada papan partikel dengan penambahan parafin 8%. Haygreen dan Bowyer (1996) menyatakan bahwa nilai kerapatan papan

Kerapatan sasaran JIS A 5908

partikel pada umumnya berkisar antara 0,5-0,7 g/cm3. Nilai kerapatan rata-rata papan belum menunjukkan nilai yang mendekati kerapatan target 0,7 g/cm3. Papan partikel yang dihasilkan menurut Maloney (1993), merupakan papan partikel berkerapatan sedang.

Hasil analisis keragaman menunjukkan bahwa penambahan kadar parafin tidak berpengaruh nyata terhadap kerapatan papan partikel yang dihasilkan. Ini berarti nilai kerapatan papan tidak dipengaruhi oleh kadar parafin hingga penambahan 10%.

Kerapatan papan yang tidak sesuai dengan kerapatan sasaran dapat dipengaruhi oleh bentuk partikel yang bervariasi dalam hal panjang dan tebalnya serta adanya sejumlah serbuk dan serabut. Sehingga kerapatan papan yang dihasilkan bervariasi. Haygreen dan Bowyer (1996) menjelaskan bahwa tekanan yang lebih besar diperlukan untuk memampatkan partikel-partikel yang ramping tebal daripada partikel-partikel yang lebar tipis.

Pada saat pembuatan papan, proses penaburan partikel dan peletakkan ganjal besi diduga mempengaruhi nilai kerapatan akhir papan partikel. Peletakkan ganjal besi yang tidak sesuai ukuran serta penaburan yang kurang merata saat mat forming menyebabkan perbedaan ketebalan sehingga menyebabkan variasi kerapatan dalam arah horisontal papan. Selain itu banyaknya partikel yang berhamburan keluar melewati batas ganjal pada saat pengempaan juga dapat mengakibatkan lebih kecilnya kerapatan papan dibandingkan kerapatan sasaran.

JIS A 5908 (1994) mensyaratkan nilai kerapatan papan partikel sebesar 0,4-0,9 g/cm3 sebagai papan partikel berkerapatan sedang. Nilai kerapatan papan partikel hasil penelitian seluruhnya telah memenuhi standar kerapatan yang ditetapkan.

2. Kadar Air

8.54 7.74 10.21 9.24 10.52 7.41 0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00 10.00 11.00 12.00 13.00

1 2 4 6 8 10

Kadar P ar afin (% )

[image:35.612.152.492.82.299.2]K a d a r A ir ( % )

Gambar 6. Histogram kadar air papan partikel core kenaf

Hasil penelitian memperlihatkan bahwa kadar air papan berkisar antara 7,41-10,52%dengan rata-rata sebesar 8,94%. Kadar air terendah terdapat pada papan partikel dengan penambahan parafin 6%. Sedangkan kadar air tertinggi pada papan dengan penambahan parafin 4%. Histogram menunjukkan kecenderungan nilai kadar air yang menurun dengan adanya penambahan parafin.

Hasil analisis keragaman menunjukkan bahwa penambahan kadar parafin tidak berpengaruh nyata terhadap nilai kadar air papan partikel yang dihasilkan. Artinya nilai kadar air tidak dipengaruhi oleh kadar parafin emulsi hingga penambahan 10%.

Parafin adalah bahan tambahan (additif) yang umum dipakai dengan tujuan memberi tahanan terhadap penyerapan air cair (Haygreen dan Bowyer 1996). Parafin hanya membantu produk terlindung terhadap air cair, membuatnya kedap udara. Tetapi parafin tidak menyumbat dinding sel ataupun mengubah kadar air kesetimbangan.

JIS A 5908 (1994) mensyaratkan nilai kadar air papan partikel antara 5-13%. Oleh karena itu, papan partikel hasil penelitian seluruhnya telah memenuhi standar kadar air tersebut.

3. Pengembangan Tebal

Pengembangan tebal merupakan penambahan tebal contoh uji yang dinyatakan dalam persen terhadap tebal awalnya. Sebelum dihitung, contoh uji terlebih dahulu direndam dalam air pada suhu kamar. Hasil pengujian pengembangan tebal dapat dilihat pada histogram Gambar 7.

7.13 6.12 5.79 4.02 12.22 9.35 10.11 6.08 1.57 7.21 3.63 12.87 0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00

1 2 4 6 8 10

Penambahan Parafin (% )

P e n g e m b a n ga n T e ba l ( % )

PT 2 jam PT 24 jam

Gambar 7. Histogram pengembangan tebal papan partikel core kenaf

Dari histogram Gambar 10. dapat dilihat pengembangan tebal papan partikel core kenaf setelah direndam selama 2 jam dan 24 jam. Pengembangan tebal papan setelah perendaman 24 jam berada pada selang 3,63-12,87%, yang memiliki rata-rata sebesar 9,04%. Nilai pengembangan tebal tertinggi didapatkan pada waktu penambahan parafin sebesar 1%, sedangkan yang terendah pada papan dengan penambahan parafin 10%. Pengembangan tebal dipengaruhi oleh faktor banyaknya pemampatan yang diberikan kepada produk selama proses pembuatan papan. Haygreen dan Bowyer (1996) menyatakan bahwa kayu yang dimampatkan cenderung untuk kembali ke dimensi awal apabila dibasahi kembali. Oleh karena itu, produk panel asal kayu memperlihatkan pengembangan tebal yang lebih besar dari kayu normal.

Hasil analisis keragaman menunjukkan bahwa penambahan kadar parafin berpengaruh nyata terhadap pengembangan tebal papan partikel yang

dihasilkan. Ini berarti nilai pengembangan tebal dipengaruhi oleh penambahan parafin.

Berdasarkan hasil penelitian, pengembangan tebal papan partikel pada penambahan parafin 4% telah memenuhi persyaratan JIS A 5908 (1994) yang mensyaratkan pengembangan tebal maksimum sebesar 12%,. Sebagai pembanding, ditampilkan histogram pengembangan tebal berdasarkan standar SNI 03-2105-1996 setelah dilakukan perendaman 2 jam.

4. Daya Serap Air

Daya serap air merupakan banyaknya air yang terserap oleh produk terhadap massa awalnya setelah dilakukan perendaman yang dinyatakan dalam persen. Penyerapan air terjadi karena adanya gaya adsorbsi yang merupakan gaya tarik molekul air pada tempat ikatan hidrogen yang terdapat dalam selulosa, hemiselulosa, dan lignin (Haygreen dan Bowyer 1996). Pada Gambar 8. dapat dilihat laju pengembangan tebal papan setelah perendaman 2 jam dan 24 jam.

17.12 18.12 15.12

12.34 59.27 40.43 39.63 29.83 18.99 5.98 60.52 15.46 0 10 20 30 40 50 60 70

1 2 4 6 8 10

Penambahan Parafin (%)

D aya S er a p A ir ( % )

DSA 2 jam DSA 24 jam

Gambar 8. Histogram daya serap air papan partikel core kenaf

Sedangkan daya serap air setelah perendaman 2 jam dilakukan sebagai pembanding yang merupakan metode standar SNI 03-2105-1996.

Berdasarkan hasil analisis sidik ragam, penambahan parafin berpengaruh nyata terhadap daya serap air papan partikel yang dihasilkan. Artinya daya serap air papan dipengaruhi oleh penambahan parafin.

Semakin besar penambahan kadar parafin emulsi, maka daya serap airnya semakin menurun. Hal ini dapat menaikkan sifat fisis papan yang dihasilkan. Emulsi lilin ditambahkan sekitar 0,25-2,00% berat untuk memberikan suatu sifat kalis air pada papan (Haygreen dan Bowyer 1996). Maloney (1993) menyatakan bahwa penambahan zat aditif ke dalam adonan dalam pembuatan papan komposit akan meningkatkan sifat fisis papan komposit yang dihasilkan. Penambahan zat aditif (parafin) dalam bentuk emulsi mengakibatkan papan menjadi kedap air sehingga daya tahan air dan stabilitas dimensi papan menjadi tinggi.

Papan partikel pada penambahan parafin emulsi sebesar 1% dan 2% masih memiliki daya serap air yang cukup tinggi, hal ini diduga disebabkan oleh sifat bahan baku kenaf yang sangat higroskopis. Menurut Jurnal Wood Science (2001), kadar á-selulosa dan lignin yang terdapat pada core kenaf

cukup tinggi yaitu sebesar 45,3% dan 19,0% (komposisi kimia kulit dan core

kenaf dapat dilihat pada tabel 1.). Karena kandungan lignoselulosa yang tinggi ini, diduga penambahan parafin emulsi sampai 2% belum cukup memberikan daya tahan terhadap penyerapan airnya. Johnson dan Haligan dalam Djalal (1981) menyatakan bahwa selain desorbsi bahan baku dan ketahanan perekat terhadap air, ada beberapa faktor yang mempengaruhi penyerapan air papan: volume ruang kosong yang dapat menampung air di antara partikel, saluran kapiler yang menghubungkan ruang satu dengan ruang kosong yang lain, luas permukaan partikel yang tidak ditutup rapat oleh partikel, dan dalamnya penetrasi perekat terhadap partikel.

lignin. Kollmann et, al. (1975) menyatakan bahwa dibandingkan dengan kayu solid, papan partikel memiliki sifat higroskopis yang lebih rendah.

Pada Gambar 8. kecenderungan penyerapan air dengan penambahan parafin emulsi adalah menurun. Karena JIS A 5908 (1994) tidak mensyaratkan nilai daya serap air, sehingga nilai daya serap air tidak dapat dibandingkan dengan standar.

B. Sifat Mekanis Papan Partikel Core Kenaf 1. Modulus of Elasticity (MOE)

MOE atau kekakuan lentur adalah nilai yang menyatakan kekakuan kayu dan menunjukkan sifat elastis suatu material. Nilai MOE papan partikel yang dihasilkan berkisar antara 17278,20-8678,72 kg/cm² dengan rata-rata 11919,53 kg/cm³. Hasil pengujian nilai MOE disajikan pada Gambar 9.

Nilai MOE tertinggi dihasilkan papan partikel dengan kadar parafin

emulsi 2% sebesar 17278,20 kg/cm², sedangkan MOE terendah dihasilkan

papan partikel dengan kadar parafin emulsi 6% sebesar 8678,72 kg/cm².

Histogram menunjukkan kecenderungan nilai MOE yang menurun dengan

adanya penambahan parafin.

Hasil analisis keragaman menunjukkan bahwa penambahan parafin tidak

berpengaruh nyata terhadap nilai MOE papan yang dihasilkan. Artinya MOE

papan tidak dipengaruhi oleh penambahan kadar parafin emulsi.

Maloney (1993) menyatakan bahwa penambahan parafin sebesar 1%

atau kurang mempunyai pengaruh yang kecil atau tidak mempengaruhi sifat

kekuatan papan partikel. Namun nilai MOE dipengaruhi oleh kandungan

perekat yang digunakan, kerapatan papan, dan ukuran partikel. Lebih lanjut,

Haygreen dan Bowyer (1996) menyatakan bahwa partikel ideal untuk

mengembangkan kekuatan dan stabilitas dimensi ialah serpih tipis dengan

ketebalan seragam dengan perbandingan tebal ke panjang yang tinggi.

Sebagai contoh, partikel seragam yang pipih panjang 0,5-1 inci dan tebal

9600.24

13457.32 12477.95

10024.78 17278.20

8678.72

0.00 2000.00 4000.00 6000.00 8000.00 10000.00 12000.00 14000.00 16000.00 18000.00 20000.00 22000.00

1 2 4 6 8 10

Pe nambahan parafin (%)

M

O

E (

k

g

/c

m

2

)

Gambar 9. Histogram nilai MOE papan partikel core kenaf

JIS A 5908 (1994) mensyaratkan nilai MOE papan partikel minimal

20400 kg/cm². Nilai MOE papan partikel yang dihasilkan tergolong masih

rendah dan belum memenuhi standar tersebut.

2. Modulus of Rupture (MOR)

MOR atau keteguhan patah adalah nilai ukuran kekuatan lentur statis

kayu yang menunjukkan beban maksimum yang dapat ditahan oleh papan

partikel per satuan luas hingga papan tersebut patah. MOR hasil penelitian

disajikan dalam Gambar 10.

Berdasarkan hasil penelitian, papan yang dihasilkan berkisar antara

81,88-137,23 kg/cm² dengan rata-rata 107,70 kg/cm². Papan partikel dengan

penambahan parafin emulsi 2% memiliki nilai MOR tertinggi dan 8% dengan

MOR terendah.

92.42

82.79

121.08

130.81 137.23

81.88

0.00 20.00 40.00 60.00 80.00 100.00 120.00 140.00 160.00

1 2 4 6 8 10

Pe nambahan parafin (%)

M

O

R (

k

g

/c

m

2

)

Gambar 10. Histogram nilai MOR papan partikel core kenaf

Hasil analisis keragaman menunjukkan bahwa penambahan parafin

berpengaruh nyata terhadap nilai MOR papan yang dihasilkan. Artinya

penambahan parafin mempengaruhi nilai MOR.

Nilai MOR semua papan memenuhi nilai MOR yang disyaratkan pada

standar JIS A 5908 (1994) sebesar 82 kg/cm². kecuali papan dengan

penambahan parafin 8% yang nilainya 81,88 kg/cm². Hal ini diduga karena

ukuran partikel yang kurang seragam. Faktor yang mempengaruhi nilai MOR

papan partikel adalah berat jenis kayu, geometri partikel, kadar perekat, kadar

air lapik, dan prosedur kempa (Koch 1972).

Selain itu, Maloney (1993) menyatakan bahwa nilai MOR dipengaruhi

oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat,

dan ukuran partikel. Semakin tinggi kerapatan papan partikel penyusunnya

maka akan semakin tinggi sifat keteguhan dari papan yang dihasilkan

(Haygreen dan Bowyer 1996).

3. Internal Bond (IB)

Internal Bond atau keteguhan rekat menunjukkan daya adhesi dari

struktur internal papan partikel persatuan luas. Hasil pengujian IB dapat dilihat

pada Gambar 11.

2 .5 2 2 .2 3

1 .7 6 2 .5 2

5 .3 7

2 .6 4

0 .0 0 1 .0 0 2 .0 0 3 .0 0 4 .0 0 5 .0 0 6 .0 0

1 2 4 6 8 1 0

Kad ar Par afin (%)

IB (

k

g

/c

m

Gambar 11. Histogram nilai IB papan partikel core kenaf

Nilai IB papan partikel yang dihasilkan berkisar antara 1,76-5,37 kg/cm².

Nilai IB tertinggi dihasilkan pada papan dengan kadar parafin 2% sebesar 5,73

kg/cm², sedangkan nilai terendah dihasilkan papan dengan kadar parafin 6%.

Hasil analisis keragaman menunjukkan bahwa penambahan parafin

emulsi memberikan pengaruh yang nyata terhadap nilai IB. Artinya nilai IB

dipengaruhi oleh penambahan parafin emulsi.

Haygreen dan Bowyer (1996) menyatakan bahwa ikatan internal adalah

ukuran tunggal terbaik tentang kualitas pembuatan suatu papan karena

menunjukkan kekuatan ikatan antara partikel-partikel, kebaikan

pencampurannya, pembentukannya dan proses pengepresannya.

Standar JIS A 5908 (1994) mensyaratkan nilai IB sebesar 1,5 kg/cm²,

nilai IB dari papan partikel yang dihasilkan semuanya sudah memenuhi

standar tersebut. Sehingga dapat dikatakan kualitas pembuatannya sudah baik. JIS A 5908

V. KESIMPULAN DAN SARAN

A. Kesimpulan

Dari hasil penelitian dapat disimpulkan bahwa, penambahan emulsi

parafin cenderung tidak menurunkan kualitas papan partikel core kenaf yang

dihasilkan. Penambahan emulsi parafin sebanyak 4%, menghasilkan papan

dengan sifat fisis dan mekanis yang sudah sesuai dengan standar JIS A 5908

(1994).

B. Saran

1. Perlu dilakukan penelitian lanjutan mengenai kandungan kimia core kenaf,

sehingga dapat diketahui reaksi-reaksi kimia antara partikel, perekat dan

parafin.

2. Perlu diteliti lebih lanjut mengenai kemungkinan penambahan parafin

dapat menurunkan jumlah perekat yang digunakan.

DAFTAR PUSTAKA

[Balittas] Balai Penelitian Tembakau dan Tanaman Serat. 2000. Kenaf, Buku I.

Balai Penelitian Tembakau dan Tanaman Serat. Malang.

Berger J. 1969. The World’s Major Fibre Crops, Their Cultivation and Manuring. Centre D’Etude Del’Azote. Zurich.

Cobley LS. 1970. An Introduction to Botany of Tropical Crops. Longmans Green and Co. New York.

Dempsey JM. 1962. Fibre Crops. The University Press of Finlandia. Gainsville.

Djalal M. 1981. Pengaruh Orientasi Partikel dan Kadar Perekat Terhadapa

Sifat-sifat Flakeboard dari Kayu Albazzia dan getah Perca [Tesis]. Institut

Pertanian Bogor, Fakultas Pasca Sarjana. Bogor.

Fengel D, W Gerd. 1995. Kayu: Kimia, Ultrastruktur, Reaksi-reaksi. Gadjah Mada University Press. Yogyakarta.

Haygreen JG, JL. Bowyer. 1989. Hasil Hutan dan Ilmu Kayu : Suatu Pengantar. Penerjemah: Dr. Ir. Sutjipto A. Hadikusumo. Gadjah Mada University Press. Yogyakarta.

Japanesse Standard Association. 1994. Japanesse Industrial Standard Particleboard. JIS A-5908. Japanesse Standard Association. Jepang.

Kirby RH. 1963. Vegetable Fibre. Leonard Hill Books Ltd. London.

Koch P. 1972. Utilization of Southern Pines. Department of Agriculture Forest Service. Washington.

Kollmann FJP, WA Cote. 1975. Principle of Wood Science Technology Vol II. Solid Wood. Springer-Verlag-Berlin-Heidelberg.

Maloney TM. 1993. Modern Particleboard and Dry Process Fiberboard Manufacturing. Miller Fremann Publication. Inc, San Fransisco.

Massijaya, MY. 1997. Development of Board Made From Waste Newspaper and Wood Particles. Wood Based Material and Timber Engineering Lab. The Graduate School of Agriculture Life Science. The University of Tokyo.

Pizzi A. 1994. Advanced Wood Adhesive Technology. Marcel Dekker, Inc. New York.

Rosid IK. 1995. Sifat-sifat Papan Partikel Menggunakan Perekat Lateks Alam Iradiasi Polistiren Kopolimer [Skripsi]. Institut Pertanian Bogor, Fakultas Kehutanan. Bogor.

Sjostrom E. 1998. Kimia Kayu, Dasar-dasar dan Penggunaan. Penerjemah: Dr. Hardjono Sastromidjojo. Gadjah Mada University Press. Yogyakarta.

Standar Nasional Indonesia. 1996. Mutu Papan Partikel. SNI – 03 – 2105 – 1996.

Sukarta DK. 2004. Kualitas Papan Partikel Kenaf (Hibiscus cannabinus L.) pada

Berbagai Kadar Parafin [Skripsi]. Institut Pertanian Bogor, Fakultas Kehutanan. Bogor.

Tsoumis G. 1991. Science and Technology of Wood (Structure, Properties, Utilization). Van Nostrand Reinhold. New York.

Widarmana S. 1977. Panil-panil Berasal dari Kayu Sebagai Bahan Bangunan. Proceeding Seminar Persaki. Pengurus Pusat Persaki. Bogor.

L

36

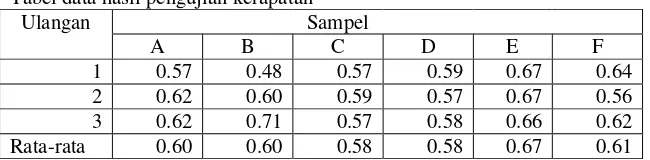

[image:47.612.93.418.84.164.2] [image:47.612.92.413.209.288.2] [image:47.612.92.434.332.459.2] [image:47.612.94.459.504.632.2] [image:47.612.93.461.505.630.2]Lampiran 1. Tabel Data Hasil Pengujian Sifat Fisis dan Mekanis Papan Partikel Core Kenaf

Tabel data hasil pengujian kerapatan Ulangan Sampel

A B C D E F 1 0.57 0.48 0.57 0.59 0.67 0.64 2 0.62 0.60 0.59 0.57 0.67 0.56 3 0.62 0.71 0.57 0.58 0.66 0.62 Rata-rata 0.60 0.60 0.58 0.58 0.67 0.61

Tabel data hasil pengujian kadar air Ulangan Sampel

A B C D E F 1 10.24 9.56 10.3 9.84 7.21 9.65 2 10.24 8.61 10.48 2.32 8.11 7.44 3 10.15 9.55 10.76 10.07 7.89 8.53 Rata-rata 10.21 9.24 10.52 7.41 7.74 8.54

Tabel data hasil pengujian pengembangan tebal Ulangan Sampel

A B C D E F 2 jam 1 10.35 13.90 7.74 4.77 2.49 0.93

2 7.21 5.03 4.70 8.71 6.23 0.54 3 4.06 2.45 5.93 3.89 3.35 3.25 Rata-rata 7.21 7.13 6.12 5.79 4.02 1.57 24 jam 1 17.36 12.62 10.68 13.12 6.07 4.73 2 13.53 12.25 8.46 9.17 8.38 1.78 3 7.73 11.78 8.90 8.03 3.78 4.37 Rata-rata 12.87 12.22 9.35 10.11 6.08 3.63

Tabel data hasil pengujian daya serap air

Ulangan Sampel

A B C D E F

2 jam 1 25.13 12.16 18.82 16.8 19.75 6.04

2 18.49 21.99 20.95 15.16 8.05 4.91

3 13.35 17.21 14.6 13.4 9.21 6.98

Rata-rata 18.99 17.12 18.12 15.12 12.34 5.98

24 jam 1 80.24 62.09 43.69 37.88 41.22 17.41

2 60.27 61.22 43.37 44.19 20.28 12.68

3 41.04 54.48 34.23 36.82 27.98 16.3

Rata-rata 60.52 59.26 40.43 39.63 29.83 15.46

Tabel data hasil pengujian MOE

Ulangan Sampel

A B C D E F

1 11859.28 24538.95 9153.53 9324.49 7066.16 13696.23

2 9495.58 10539.2 8311.05 7814.45 12251.22 13782.96

3 16079 16756.44 11336.14 8897.21 10756.97 12892.76

37

Test of Homogeneity of Variances

moe

2.649 5 12 .077

Levene

Statistic df1 df2 Sig.

ANOVA

moe

152591924.977 530518385.00 2.589 .082 141464735.410 1211788727.95 294056660.386 17 Between Groups Within Groups Total Sum of

Squares df Mean Square F Sig.

moe

Duncana

3 8678.72 3 9600.24 3 10024.78

3 12477.95 12477.95 3 13457.32 13457.32 3 17278.20 .145 .129 kadparafin 6 4 8 1 10 2 Sig.

N 1 2

Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

[image:48.612.94.457.55.136.2] [image:48.612.101.310.440.583.2]a.

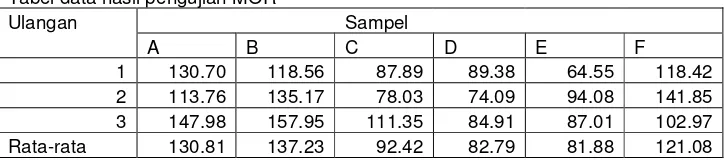

Tabel data hasil pengujian MOR

Ulangan Sampel

A B C D E F

1 130.70 118.56 87.89 89.38 64.55 118.42

2 113.76 135.17 78.03 74.09 94.08 141.85

3 147.98 157.95 111.35 84.91 87.01 102.97

Rata-rata 130.81 137.23 92.42 82.79 81.88 121.08

Tabel data hasil pengujian IB

Ulangan Sampel

A B C D E F

1 2.13 5.32 1.43 1.00 3.41 3.26

2 1.98 6.99 2.57 1.60 1.41 1.64

3 3.81 3.80 3.56 2.68 1.86 2.66

Rata-rata 2.64 5.37 2.52 1.76 2.23 2.52

Lampiran 2. Analisis Data Modulus of Elasticity (MOE)

Oneway

38

Test of Homogeneity of Variances

mor

.401 5 12 .839

Levene

Statistic df1 df2 Sig.

ANOVA

mor

9400.778 5 1880.156 7.022 .003

3213.000 12 267.750

12613.778 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

mor Duncana 3 81.88 3 82.79 3 92.42 3 122.07 3 130.83 3 137.23 .468 .302 kadparafin 8 6 4 10 1 2 Sig.

N 1 2

Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

a.

Test of Homogeneity of Variances

ptaa

2.664 5 12 .076

Levene

Statistic df1 df2 Sig.

ANOVA

ptaa

70.205 5 14.041 1.383 .298

121.791 12 10.149

191.996 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

ptaa Duncana 3 1.5737 3 4.0230 3 5.7880 3 6.1210 3 7.1267 3 7.2070 .074 kadparafin 10 8 6 4 2 1 Sig. N 1 Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

a.

Lampiran 3. Analisis Data Modulus of Rupture (MOR)

Oneway

Homogeneous Subsets

Lampiran 4. Analisis Data Pengembangan Tebal 2 Jam

Oneway

39

Test of Homogeneity of Variances

ptbb

2.278 5 12 .113

Levene

Statistic df1 df2 Sig.

ANOVA

ptbb

192.304 5 38.461 5.756 .006

80.178 12 6.682

272.482 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

ptbb

Duncana

3 3.6253

3 6.0760 6.0760

3 9.3453 9.3453 3 10.1080 10.1080

3 12.2160

3 12.8710

.268 .093 .147 kadparafin 10 8 4 6 2 1 Sig.

N 1 2 3

Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

a.

Test of Homogeneity of Variances

dsaaa

1.922 5 12 .164

Levene

Statistic df1 df2 Sig.

ANOVA

dsaaa

353.129 5 70.626 3.685 .030

230.003 12 19.167

583.132 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

dsaaa

Duncana

3 5.9803

3 12.3370 12.3370 3 15.1230 3 17.1173 3 18.1200 3 18.9920 .101 .115 kadparafin 10 8 6 2 4 1 Sig.

N 1 2

Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

a.

Lampiran 5. Analisis Data Pengembangan Tebal 24 Jam

Oneway

Homogeneous Subsets

Lampiran 6. Analisis Data Daya Serap Air 2 Jam

Oneway

40

Test of Homogeneity of Variances

dsabb

2.026 5 12 .147

Levene

Statistic df1 df2 Sig.

ANOVA

dsabb

4480.382 5 896.076 9.520 .001

1129.488 12 94.124

5609.870 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

dsabb

Duncana

3 15.4650

3 29.8270 29.8270 3 39.6297 3 40.4283

3 59.2653

3 60.5163

.095 .227 .877 kadparafin 10 8 6 4 2 1 Sig.

N 1 2 3

Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

a.

Test of Homogeneity of Variances

kerapatan

2.855 5 12 .063

Levene

Statistic df1 df2 Sig.

ANOVA

kerapatan

.016 5 .003 1.103 .408

.034 12 .003

.050 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

kerapatan Duncana 3 .578014 3 .579324 3 .594970 3 .603909 3 .609928 3 .666342 .093 kadparafin 4 6 2 1 10 8 Sig. N 1 Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

a.

Lampiran 7. Analisis Data Daya Serap Air 24 Jam

Oneway

Homogeneous Subsets

Lampiran 8. Analisis Data kerapatan

Oneway

41

Test of Homogeneity of Variances

ka

10.901 5 12 .000

Levene

Statistic df1 df2 Sig.

ANOVA

ka

24.379 5 4.876 1.378 .300

42.469 12 3.539

66.848 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

ka Duncana 3 7.4133 3 7.7375 3 8.5405 3 9.2392 3 10.2122 3 10.5154 .093 kadparafin 6 8 10 2 1 4 Sig. N 1 Subset for alpha = .05

Means for groups in homogeneous subsets are displayed. Uses Harmonic Mean Sample Size = 3.000.

a.

Test of Homogeneity of Variances

IB

.320 5 12 .891

Levene

Statistic df1 df2 Sig.

ANOVA

IB

24.541 5 4.908 4.084 .021

14.423 12 1.202

38.964 17

Between Groups Within Groups Total

Sum of

Squares df Mean Square F Sig.

IB Duncana 3 1.7608 3 2.2264 3 2.5194 3 2.5232 3 2.6390 3 5.3690 .387 1.000 kadparafin 6 8 4 10 1 2 Sig.

N 1 2

Subset for alpha = .05

Means for groups in homogeneous subsets are displayed.

Lampiran 9. Analisis Data Kadar Air

Oneway

Homogeneous Subsets

Lampiran 10. Analisis Data Internal Bonding

Oneway

Homogeneous Subsets

42

KUALITAS PAPAN PARTIKEL CORE KENAF

(Hibiscus cannabinus L.) PADA BERBAGAI KADAR PARAFIN

DALAM BENTUK EMULSI

VIDELIA PUTRIANI

E 24101046

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

VIDELIA PUTRIANI. E 24101046. Kualitas Papan Partikel Core Kenaf (Hibiscus cannabinus L.) pada Berbagai Kadar Parafin dalam Bentuk Emulsi. Di bawah bimbingan Dr. Ir. Dede Hermawan, MSc.

Kekurangan pasokan bahan baku kayu sebagai bahan baku papan komposit di Indonesia memicu penggunaan bahan berlignoselulosa lainnya yang dapat menghasilkan produk komposit berkualitas tinggi. Produk komposit

berbahan baku kenaf (Hibiscus cannabinus L.) dewasa ini sedang dikembangkan

untuk berbagai macam penggunaan. Akan tetapi sifat-sifat core kenaf yang

higroskopis menyebabkan penyerapan air papan komposit menjadi besar, sehingga diperlukan perlakuan khusus untuk mengurangi kekurangan tersebut salah satunya dengan penambahan parafin. Berdasarkan penelitian sebelumnya (Sukarta 2004), penambahan parafin sebesar 8% dapat mengurangi daya serap air. Tetapi besarnya penambahan ini masih terlalu besar menurut Haygreen dan Bowyer (1989) yang menyatakan bahwa penambahan parafin sebesar 0,25-2,00% dari berat papan. Oleh karena itu perlu dilakukan penelitian untuk mengetahui penambahan parafin yang optimum pada papan komposit kenaf dengan memodifikasi penggunaan parafin dalam bentuk emulsi.

Penelitian ini bertujuan untuk mengetahui kualitas papan partikel dari core

kenaf dengan penambahan parafin emulsi serta menentukan besarnya penambahan parafin yang optimum dalam mengurangi pengembangan tebal dan daya serap airnya.

Bahan-bahan yang digunakan dalam penelitian ini adalah partikel kenaf (Hibiscus cannabinus L.) bagian inti (core) dengan ukuran 2-3 mm. Perekat Urea Formaldehyde (UF) dan parafin dalam bentuk emulsi dengan kadar 1%, 2%, 4%, 6%, 8%, dan 10%. Partikel dicampur dengan perekat dan parafin lalu dibentuk menjadi lembaran berukuran 30 cm x 30 cm x 1 cm dengan berat jenis sasaran

0,7 gram/cm3 melalui pengempaan dingin dan panas bersuhu sekitar 130o C

selama 20 menit. Setelah pengkondisian selama 10 hari, dilakukan pengujian sifat fisis dan mekanisnya mengacu pada standar JIS A 5908 (1994).

Penelitian menunjukkan bahwa penambahan parafin 1% hingga 10% dapat meningkatkan sifat fisis papan partikel dan mengurangi pengembangan tebal dan daya serap airnya. Penambahan emulsi parafin 4% nilai daya serap airnya sudah memenuhi persyaratan standar JIS A 5908 (1994). Penambahan parafin emulsi lebih efektif. dibandingkan dengan penelitian Sukarta (2004).

Dari hasil penelitian dapat disimpulkan bahwa, penambahan parafin

emulsi cenderung tidak menurunkan kualitas papan partikel core kenaf yang

KUALITAS PAPAN PARTIKEL CORE KENAF

(Hibiscus cannabinus L.) PADA BERBAGAI KADAR PARAFIN

DALAM BENTUK EMULSI

VIDELIA PUTRIANI

E 24101046

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan

pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Judul Penelitian : Kualitas Papan Partikel Core Kenaf (Hibiscus

cannabinus L.) pada Berbagai Kadar Parafin

dalam Bentuk Emulsi

Nama Mahasiswa : Videlia Putriani

NRP : E 24101046

Departemen : Hasil Hutan

Menyetujui,

Dosen Pembimbing

Dr. Ir. Dede Hermawan, MSc. NIP. 131 950 984

Mengetahui,

Dekan Fakultas Kehutanan

Insitut Pertanian Bogor

Prof. Dr. Ir. H.Cecep Kusmana, MS. NIP. 131 430 799

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta, Provinsi DKI Jakarta

pada tanggal 2 Juni 1983. Penulis merupakan anak ketiga

dari tiga bersaudara pasangan Luftin (Ayah) dan Rosmala

Dewi Pane (Ibu). Penulis menjalani pendidikan Sekolah

Dasar di SD Budi Luhur tahun 1989-1995, Sekolah Lanjutan

Tingkat Pertama di SLTP Budi Luhur tahun 1995-1998 dan

Sekolah Menengah Umum Negri 47 Jakarta tahun 1998-2001.

Pada tahun 2001, penulis diterima sebagai mahasiswa Program Studi

Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan Institut

Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI). Tahun 2002

penulis mengambil Sub-Program Studi Pengolahan Hasil Hutan dan pada tahun

2004 memilih Biokomposit sebagai bidang keahlian.

Dalam bidang akademik, penulis telah mengikuti beberapa praktek

lapang antara lain : Praktek Pengenalan dan Pengelolaan Hutan (P3H) pada bulan

Juli-Agustus 2004 di Perum Perhutani Unit I Jawa Tengah (KPH Banyumas

Barat, BKPH Rawa Timur dan KPH Banyumas Timur, BKPH Gunung Slamet

Barat) dan Perum Perhutani Unit II Jawa Timur, KPH Ngawi. Pada bulan Maret –

Mei 2005, penulis melakukan Praktek Kerja Lapang (PKL) di PT. Bineatama

Kayone Lestari, Tasikmalaya, Jawa Barat.

Sebagai salah satu syarat untuk memperoleh gelar sarjana kehutanan pada

Fakultas Kehutanan IPB, penulis menyusun skripsi dengan judul ”Kualitas

Ucapan Terima kasih

Syukur alhamdulillah dan terima kasih penulis haturkan kepada: Allah SWT

Rasulullah SAW yang telah menjadi panutan bagi umat Islam

Yang dikasihi:

Papa, mama, bang Ucok, kak Devi, dan mas Sugeng yang telah memberikan motivasi, semangat, dan dukungan serta tanpa henti mencurahkan kasih sayang kepada penulis selama ini.

Heckhel...u r my biggest inspiration and motivation. Keep the spirit for me, OK…

Dosen Pembimbing:

Bapak Dede Hermawan beserta keluarga atas bimbingannya selama ini.

Dosen Penguji:

Ibu Siti Badriyah Rushayati dan Bapak Nana M. Arifjaya atas nasehat dan petuah yang diberikan untuk penulis di masa akan datang.

Teman-teman satu kosan:

Teh Rahmi, teh Heni, Intan, Welly, Mira, dan Maya untuk celotehnya.

Teman-teman THH 38:

Tyas (love will find u if u try...!!?), Intan (thx dah jadi room mate gw yang bae’), Mira (jgn mehong terus ya…Bersemangat!!!!), Mas Karyo (walaupun lo bulux’s dan selalu gagal bercinta, tapi gw tetep kasian ma lo..hehehe), Herdiyan (mksh bantuan di lab and luar lab-nya), Hendrik (jgn malu-malu ya ma gw apalagi sm dua kamar di sebelah gw..), Pi’i (mas yanto dicariin Mpo’ Indun tuh..), (Erot Sukma n Jo (tiga rojali yang sempet bikin gw pusing???), Iir (good luck ya..), Tumol (thx the printer man!!!!),Yeni, Mulyani, Bude, Ike’rs (biang gossip THH, mo terkenal?hub Ike!!!), Tedy, Badak, Andy Cuk, Mulyadi, Isna (Si Rames..klo nikah ma Misle undang2 ya..!!), Ade (Bunda), Nuni, Billy (Sdr-nya si moto Ndok..hehe), Uni Nisa, Bagor, Jenny (jgn galak2 dong Jen…), Mas Gunes (Assalamu’alaikum!!!), Ma’dur, Dimas Bayu, Gunawan, Rina, the Titin, Su! (thx bwt Kursus kilat LLA), yuniningsih, Bocos (Ijo lumut), bang Jay, Ucup, Merry, Indu, Rudi, Su Ang, Nyak, Izah, Misle, Symon (SRB), Aji (kok lo ngangenin juga ya..??), Bo’ (jgn lupain aq ya..), Ikhsan, Yanik, Riri, Anita, Fitri, Nila, Demita, Ita, Bagas, Ery, Bang Penyok, Moe, Yudhan, Dende, Rendy, Ludy, Lucky, Awal 1 dan 2, Angga, Novyan, Dedy, Dukan.

Yang telah pergi meninggalkan kita:

Alm. Dudi dan Almh.Indri (semoga berada dalam taman firdaus Allah)

Taman-teman BDH (special thx to Welly, Iche, Nunu, Benny, Tezar, Berry, Dika, Fiki, dll), MNH (Wira, Omen, Priyo, dll), dan KSH.

Taman-temanku dari TK, SD, dan SMA:

KATA PENGANTAR

Segala puji bagi Allah, Maha Pencipta dan Maha Pemelihara, yang telah

melimpahkan nikmat dan karunia-Nya kepada penulis. Terima kasih setulusnya