RENDAH DARI LIMBAH INTI KENAF (Hibiscus cannabinus L.)

DESY NATALIA KOROH

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis Kualitas Papan Partikel Beremisi Formaldehida Rendah dari Limbah Inti Kenaf (Hibiscus cannabinus L.) adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Mei 2008

Desy Natalia Koroh

DESY NATALIA KOROH. The Quality of Low Emission Formaldehyde Particleboard Made from Core Kenaf Waste (Hibiscus cannabinus L.) Under direction of MUH. YUSRAM MASSIJAYA and DEDE HERMAWAN.

The objective of this research is to find out the optimum pMDI-UF mixing level and paraffin content. The optimum conditions were determined based on the physical and mechanical properties and formaldehyde emission of the produced particleboard. pMDI-UF mixing levels were 1 : 1; 1 : 2; 1 : 3; 1 : 4, and 0 : 1. The resin content level was 10% based on the kenaf core particle oven dry. Meanwhile, the paraffin contents were 0%, 2%, 4%, 6%, and 8%. The research results are as follows : 1) The best performance was resulted by core kenaf particleboard bonded by pMDI-UF 1 : 4 and 8% paraffin level, pMDI-UF 1 : 1 and 4% paraffin level, and pMDI-UF 1 : 4 and 4% paraffin level, respectively. The boards properties fulfill the JIS A 5908:2003 standard, except the modulus of elasticity (MOE) properties. pMDI – UF mixing level 1 : 1 and 4% paraffin level with those of 1 : 4 and 4% paraffin level release the lowest formaldehyde emission (0,4 mg/l) and fulfill the criteria F*** set up by JIS A 5908:2003. The produced core kenaf particleboard performed better quality compared to those of commercial particleboard and fiberboard.

DESY NATALIA KOROH

.

Kualitas Papan Partikel Beremisi Formaldehida Rendah dari Limbah Inti Kenaf (Hibiscus cannabinus L.). Dibimbing oleh MUH. YUSRAM MASSIJAYA dan DEDE HERMAWAN.Industri perkayuan yang memiliki ijin usaha saat ini dihadapkan pada masalah kekurangan bahan baku kayu karena permintaan terhadap kayu bulat jauh lebih besar dibandingkan dengan kemampuan produksinya, baik yang berasal dari hutan alam, hutan rakyat, maupun hutan tanaman. Kondisi ini menuntut diversifikasi bahan baku alternatif, salah satunya memanfaatkan limbah berlignoselulosa. Upaya ini diharapkan dapat mengurangi ketergantungan terhadap hutan yang merupakan zona penyerap CO2, berperanan penting dalam

menurunkan pemanasan global.

Kenaf (Hibiscus cannabinus L.) merupakan salah satu bahan berlignoselulosa yang potensial untuk dikembangkan sebagai bahan baku alternatif industri papan partikel dan papan serat. Tanaman kenaf dapat menghasilkan serat sekitar 4,4 ton/ha dengan diameter batang 35 mm, dan menghasilkan hasil ikutan (by product) berupa limbah inti (core) kenaf sebesar 6 – 8 ton/ha. Tanaman semakin tua semakin tahan terhadap genangan, dan kisaran pH cukup luas berkisar 4,5 – 6,5 sehingga kenaf dapat tumbuh baik di tanah agak masam seperti di lahan gambut. Kelemahan utama papan partikel dari limbah inti kenaf adalah daya serap air dan pengembangan tebal yang tinggi. Sifat pengembangan tebal dapat diminimumkan dengan penambahan parafin. Fungsi dari penambahan parafin pada produk papan komposit adalah meningkatkan daya tahan papan terhadap penyerapan air dan menjaga stabilitas dimensi papan.

Industri papan partikel di Indonesia sampai saat ini masih menggunakan perekat konvensional yang menggunakan bahan dasar formaldehida, salah satunya urea formaldehida (UF). Kelemahan penggunaan urea formaldehida sebagai perekat papan partikel adalah menghasilkan emisi formaldehida. Substitusi perekat polymeric 4,4’ Diphenylmethane Diisocyanate (pMDI) diharapkan dapat mengurangi emisi formaldehida.

Melihat dampak negatif emisi formaldehida dan tingginya daya serap air dan pengembangan tebal papan partikel dari limbah inti kenaf, maka perlu dilakukan penelitian untuk mengurangi emisi formaldehida dan pengembangan tebal tersebut, yaitu dengan penambahan perekat pMDI dan parafin. Penelitian ini bertujuan untuk menentukan komposisi perekat pMDI-UF dan kadar parafin yang mampu menghasilkan papan partikel dari limbah inti kenaf dengan kualitas terbaik.

minggu, selanjutnya digergaji menjadi contoh uji-contoh uji untuk pengujian sifat fisis-mekanis dan emisi formaldehida. Ukuran contoh uji dan prosedur pengujian mengacu pada Japanese Industrial Standard (JIS) A 5908 : 2003 untuk papan partikel tipe 18, 13, dan 8. Prosedur pengujian emisi formladehida mengacu pada

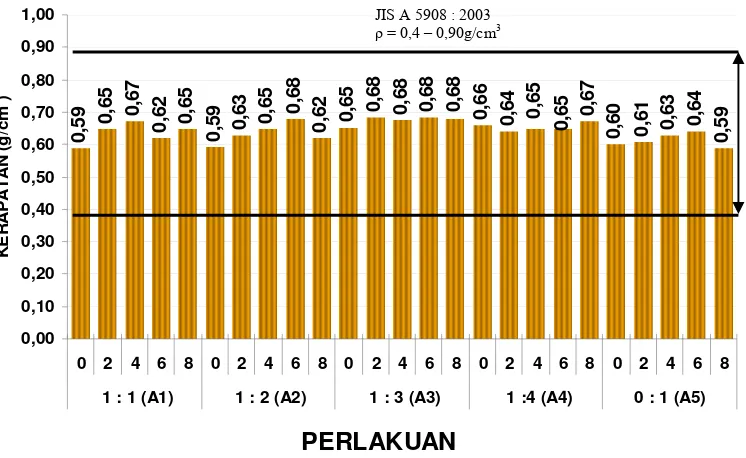

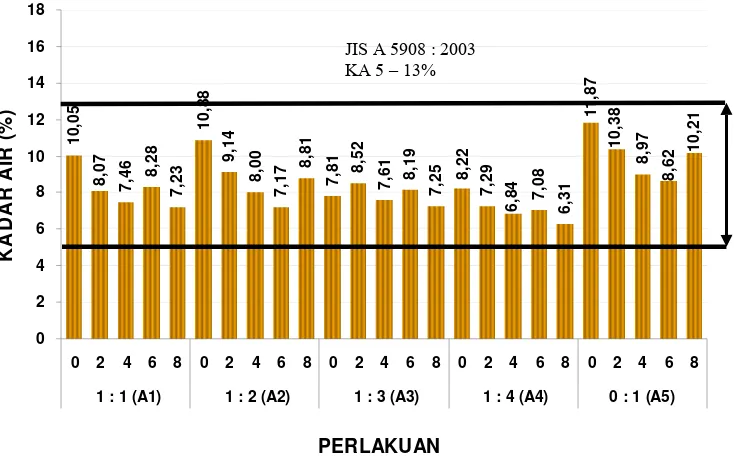

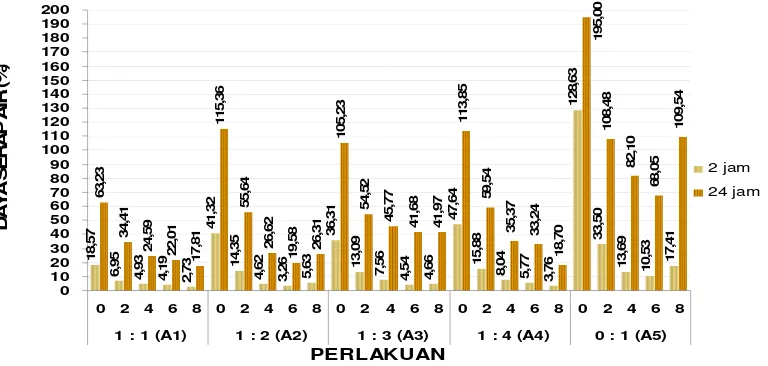

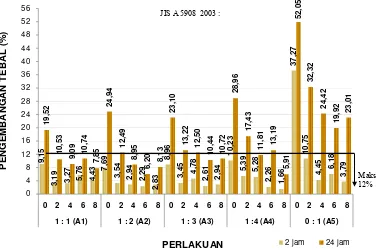

Japanese Industrial Standard (JIS) A 1460-2001: Building Boards Determination of Formaldehyde Emission Desicator Method. Keseluruhan hasil uji sifat fisis mekanis dan emisi formaldehida dibandingkan dengan standar JIS A 5908 : 2003. Kerapatan papan partikel yang dihasilkan berkisar 0,59 – 0,68 g/cm3, memenuhi rentang kerapatan yang dipersyaratkan JIS A5908 : 2003 sebesar 0,40 – 0,90 g/cm3. Seluruh nilai rata-rata kerapatan papan partikel masih di bawah kerapatan target, yaitu 0,70 g/cm3. Penyebab variasi dan rendahnya kerapatan papan partikel yang dihasilkan karena tidak tercapainya ketebalan target papan sebesar 9 mm. Ketebalan rata-rata papan partikel yang dihasilkan sebesar 11,3 mm. Nilai rata-rata kadar air (KA) papan partikel berkisar antara 6,31 – 11,87%, memenuhi standar JIS A 5908 : 2003 yang mensyaratkan KA papan partikel berkisar 5 – 13%. Kadar air terendah diperoleh dari perlakuan komposisi perekat pMDI-UF 1 : 4, parafin 8% (A4B4) sebesar 6,31%, dan kadar air tertinggi diperoleh dari perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0% (A5B0) sebesar 11,87%. Perlakuan komposisi perekat pMD-UF parafin sangat mempengaruhi kadar air papan partikel yang dihasilkan. Kadar resin padat pMDI sebesar 98% sedangkan UF kadar resin padatnya 66% sisanya adalah bahan pelarutnya (air). Akibatnya kadar air papan partikel yang menggunakan perekat UF lebih tinggi dibandingkan dengan yang menggunakan perekat pMDI-UF. Daya serap air papan partikel selama 2 jam terendah dihasilkan oleh perlakuan komposisi perekat 1 : 1, parafin 8% (A1B4) sebesar 2,73%, dan tertinggi dihasilkan oleh perlakuan perekat dengan komposisi perekat pMDI-UF 0 : 1, parafin 0% (A5B0) sebesar 128,63%. Nilai rata-rata daya serap air setelah perendaman 24 jam terendah dihasilkan oleh perlakuan komposisi perekat 1 : 1, parafin 8% (A1B4) sebesar 17,81 %, dan tertinggi dihasilkan oleh perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0% (A5B0) sebesar 195,00%. Nilai daya serap air tidak dipersyaratkan dalam standar JIS A 5908:2003, namun berhubungan erat dengan stabilitas dimensi papan. Nilai rata-rata pengembangan tebal selama 2 jam yang rendah dihasilkan oleh perlakuan komposisi perekat MDI-UF 1 : 4, parafin 8% (A4B4) sebesar 1,65%, dan nilai yang tinggi dihasilkan papan partikel dengan perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0% (A5B0) sebesar 37,27%. Nilai rata-rata pengembangan tebal setelah perendaman dalam air selama 24 jam menunjukkan perlakuan komposisi perekat MDI-UF 1:4, parafin 8% (A4B4) menghasilkan pengembangan tebal yang rendah sebesar 5,91% dan perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0% (A5B0) menghasilkan pengembangan tebal yang tinggi sebesar 52,05%. Sebagian nilai rata-rata pengembangan tebal perlakuan komposisi perekat pMDI-UF dan parafin memenuhi standar JIS A 5908 :2003, yaitu maksimum 12%. Aplikasi perekat pMDI-UF dan parafin mampu meningkatkan stabilitas dimensi papan.

dihasilkan belum memenuhi standar JIS A 5908 : 2003 minimum sebesar 2,04 x 104 kgf/cm2 (base particleboard tipe 8). Rendahnya nilai MOE papan partikel inti kenaf kemungkinan disebabkan rendahnya slenderness ratio partikel limbah inti kenaf sebesar 5,03. Partikel dengan perbandingan antara panjang dengan tebal yang rendah akan menghasilkan papan dengan sifat kekakuan lebih rendah. Nilai rata-rata modulus patah (Modulus of Rupture/MOR) papan partikel limbah inti kenaf yang terendah dihasilkan dari perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 8% (A5B4) sebesar 48,0 kgf/cm2, dan nilai tertinggi dihasilkan oleh perlakuan komposisi perekat pMDI-UF 1 : 4, parafin 8% (A4B4) sebesar 125,9 kgf/cm2. Hampir keseluruhan komposisi perekat pMDI-UF memenuhi standar JIS A 5908 : 2003 base particleboard tipe 8, sebesar 82 kgf/cm2, sedangkan perlakuan perekat pMDI-UF 0 : 1 yang diaplikasikan menghasilkan MOR yang tidak memenuhi standar JIS A 5908: 2003. Jenis perekat sangat mempengaruhi nilai MOR yang dihasilkan. Nilai rata-rata keteguhan rekat internal terkecil dihasilkan oleh perlakuan perekat UF parafin 8% (A5B4) sebesar 2,62 kgf/cm2, dan nilai tertinggi dihasilkan oleh perlakuan komposisi perekat 1 : 1 dan parafin 4% (A1B2) sebesar 8,29 kgf/cm2. Keseluruhan nilai rata-rata keteguhan rekat internal papan partikel inti kenaf yang dihasilkan memenuhi standar JIS A 5908 : 2003 base particleboard tipe 8 minimal 1,53 kgf/cm2. Gugus methylol dari perekat UF bereaksi dengan gugus reaktif (-N==C=O) dari perekat pMDI membentuk jembatan urethan menghilangkan potensi dekomposisi ikatan.

Hasil rangking menunjukkan papan partikel limbah inti kenaf yang dibuat menggunakan komposisi perekat pMDi-UF 1 : 4, parafin 8%, pMDI-UF 1 : 1, parafin 4%, dan pMDI-UF 1 : 4, parafin 4% adalah papan terbaik 1, 2, dan 3. Perlakuan komposisi perekat pMDI-UF 1 : 1, parafin 4% (A1B2), dan perlakuan komposisi perekat pMDI-UF 1 : 4, parafin 4% (A4B2) menghasilkan emisi formaldehida paling rendah sebesar 0,4 mg/l memenuhi standar JIS A 5908 : 2003 dengan klasifikasi F***.

© Hak cipta milik IPB, tahun 2008 Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebut sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB.

DESY NATALIA KOROH

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pengetahuan Kehutanan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NIM : E051050051

Disetujui

Komisi Pembimbing

Prof. Dr. Ir. Muh. Yusram Massijaya, MS Dr. Ir. Dede Hermawan, M.Sc

Ketua Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana

Ilmu Pengetahuan Kehutanan

Prof. Dr. Ir. Imam Wahyudi, MS Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juni 2007 ini adalah produk panel kayu berupa papan partikel yang ramah lingkungan, dengan judul Kualitas Papan Partikel Beremisi Formaldehida Rendah dari Limbah Inti Kenaf (Hibiscus cannabinus L.).

Ungkapan terima kasih penulis ucapkan kepada Bapak Prof. Dr. Ir. Muh. Yusram Massijaya, MS. dan Bapak Dr. Ir. Dede Hermawan, M.Sc. selaku pembimbing, Bapak Dr. Ir. Naresworo Nugroho, M.Si. selaku penguji luar komisi, dan Bapak Prof. Dr. Ir. Sambas Basuni, MS. selaku pimpinan sidang ujian. Disamping itu, penghargaan juga penulis sampaikan kepada Bapak Dr. Ir Adi Santoso dari Litbang Hasil Hutan Bogor atas saran dan masukannya, Bapak Jasmin dari PT Abadi Barindo Autotech atas bantuan partikel inti kenaf, Pak Abdullah di Lab. Biokomposit, Pak Kadiman dan Ibu Esti Prihantini S.Si. di Lab Kayu Solid, Pak Atin di Lab. Kimia Hasil Hutan, Pak Amin Suroso S.T. dan Irvan di Lab Keteknikan kayu Fakultas Kehutanan IPB, Ibu Dian, Ibu Erna, dan Ibu Leli dari PT Mutu Agung Lestari.

Ucapan terima kasih penulis sampaikan kepada Direktorat Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional Republik Indonesia yang telah memberikan Beasiswa Program Pasca Sarjana (BPPS) selama dua tahun. Kepada Bapak Rektor Universitas Palangka Raya, Drs. Henry Singarasa, MS. disampaikan terima kasih atas bantuan biaya keberangkatan, biaya penelitian serta ijin tugas belajar. Kepada Dekan Fakultas Pertanian Universitas Palangka Raya, Bapak Prof. Dr. Ir. Salampak, MS. disampaikan terima kasih atas ijin dan rekomendasi untuk studi di IPB serta bantuan biaya keberangkatan. Kepada Departemen Pendidikan Nasional RI disampaikan terima kasih atas bantuan biaya penelitian melalui Beasiswa Unggulan P3SWOT.

Kepada seluruh rekan dari Program Studi IPK yang tidak dapat disebutkan namanya satu persatu penulis sampaikan terima kasih atas bantuan dan masukannya dalam penyusunan karya ilmiah ini. Kepada semua rekan dari UNPAR, penulis mengucapkan terima kasih atas bantuan dan kebersamaannya selama menempuh studi di IPB.

Penulis menyampaikan ucapan terima kasih kepada seluruh keluarga tercinta, secara khusus kepada kedua orang tua, ayahanda Prof. Drs. Alex A. Koroh, dan ibunda Dra. Maria Idjau (almh), dan kedua mertua, Bapak F.Y. Toeweh (alm) dan Ibu Betsy G. Obus yang senantiasa mendoakan dan mendukung penulis selama menjalani studi. Kepada suami terkasih Ir. Teddy Rajadhy, MT. dan kedua anakku tercinta Jody dan Gina atas dukungan, pengorbanan dan cinta kasihnya yang telah diberikan selama penulis menempuh studi.

Dengan kerendahan hati penulis menyampaikan permohonan maaf atas segala kekurangan yang terdapat dalam karya ilmiah ini.

Semoga karya ilmiah ini bermanfaat.

Bogor, Mei 2008

Penulis dilahirkan di Banjarmasin pada tanggal 16 Desember 1972. Penulis merupakan anak ke tujuh dari ayah Prof. Drs. Alex A. Koroh dan ibu Dra. Maria Idjau (almh). Pendidikan sarjana ditempuh di Jurusan Teknologi Hasil Hutan, Fakultas Kehutanan Universitas Lambung Mangkurat Banjarbaru, lulus pada tahun 1997. Pada tahun yang sama penulis bekerja di PT Inhutani III Banjarbaru.

Sejak tahun 1998 hingga sekarang, penulis bekerja sebagai staf pengajar di Jurusan Kehutanan, Fakultas Pertanian, Universitas Palangka Raya, Palangka Raya. Pada tahun 1998, penulis menikah dengan Ir. Teddy Rajadhy, MT. dan telah dikaruniai dua orang anak yang diberi nama Jody Friedelisky Toeweh dan Gina Dyratri Toeweh.

DAFTAR TABEL ... xii

Papan Partikel (Particleboard) ... 7

Perekat... 9

Perekat Urea Formaldehida... 10

Perekat MDI ... 11

Parafin ... 13

Standar Pengujian Papan Partikel ... 14

Emisi Formaldehida ... 15

METODOLOGI Lokasi dan Waktu Penelitian ... 17

Alat dan bahan ... 17

Prosedur Penelitian dan Parameter Pengamatan ... 18

Analisis Data ... 27

HASIL DAN PEMBAHASAN Sifat Fisis Papan Partikel Limbah inti kenaf (Hibiscus cannabinus L.) ... 29

Sifat Mekanis Papan Partikel Limbah inti kenaf (Hibiscus cannabinus L.) ... 37

Emisi Formaldehida ... 42

Papan Partikel Limbah inti kenaf Terbaik ... 43

Analisis Kelayakan Teknis... 44

Sifat Fisis... 44

Sifat Mekanis ... 47

Kualitas Papan Partikel Limbah inti kenaf Dibandingkan Papan Komersial ... 50

SIMPULAN DAN SARAN Simpulan ... 51

Saran ... 52

ii

1 Dimensi serat kenaf ... 5

2 Komposisi kimia serat kenaf ... 5

3 Dimensi sel batang kenaf dari kulit, kayu, dan empulur... 6

4 Sifat-sifat dan karakteristik batang dari tanaman kenaf... 6

5 Hasil uji sifat fisis dan mekanis papan partikel menggunakan Perekat UF dan polymeric MDI (pMDI)... 12

6 Sifat fisis dan mekanis papan partikel menggunakan perekat pMDI... 8% pada berbagai kadar air partikel... 13

7 Klasifikasi papan partikel berdasarkan jumlah emisi formaldehida .... 15

iii

1 Tanaman kenaf (Hibiscus cannabinus L.) ... 4

2 Reaksi kondensasi urea dan formaldehida... 10

3 Rumus molekul perekat pMDI... 11

4 Peralatan pembuatan dan pengujian papan partikel ... 18

5 Bahan-bahan yang digunakan untuk pembuatan papan partikel... 19

6 Pengkondisian papan partikel limbah inti kenaf ... 22

7 Skema proses pembuatan papan partikel limbah inti kenaf ... 22

8 Pola pemotongan contoh uji ... 23

9 Pengujian modulus elastisitas dan modulus patah ... 25

10 Pengujian keteguhan rekat internal ... 26

11 Histogram kerapatan papan partikel limbah inti kenaf ... 30

12 Histogram kadar air papan partikel limbah inti kenaf... 32

13 Histogram daya serap air papan partikel limbah inti kenaf... 33

14 Histogram pengembangan tebal papan partikel limbah inti kenaf... 35

15 Hasil pengujian pengembangan tebal... 37

16 Histogram modulus elastisitas papan partikel limbah inti kenaf ... 38

17 Bentuk partikel limbah inti kenaf yang digunakan ... 39

18 Histogram modulus patah papan partikel limbah inti kenaf ... 40

iv 1 Perhitungan berat jenis limbah inti kenaf menggunakan

metode pemindahan ... 50

2 Hasil pengukuran keterbasahan (wettability) limbah inti kenaf... 51

3 Pengukuran kandungan padatan perekat... 51

4 Karakteristik perekat pMDI – UF ... 52

5 Analisis sidik ragam kerapatan papan partikel limbah inti kenaf ... 53

6 Analisis sidik ragam kadar air papan partikel limbah inti kenaf... 54

7 Analisis sidik ragam daya serap air 2 jam papan partikel limbah inti kenaf ... ... 55

8 Analisis sidik ragam daya serap air 24 jam papan partikel limbah inti kenaf ... ... 56

9 Analisis sidik ragam pengembangan tebal 2 jam papan partikel limbah inti kenaf ... ... 57

10 Analisis sidik ragam pengembangan tebal 24 jam papan partikel limbah inti kenaf ... ... 58

11 Analisis sidik ragam modulus elastisitas (MOE) papan partikel inti kenaf... 59

12 Analisis sidik ragam modulus patah (MOR) papan partikel limbah inti kenaf... 60

14 Analisis sidik ragam keteguhan rekat internal (IB) papan partikel inti kenaf... 61

15 Data sifat fisis papan partikel limbah inti kenaf setelah dikoreksi dengan Kerapatan ... 63

16 Data sifat mekanis papan partikel limbah inti kenaf setelah dikoreksi dengan kerapatan... 66

17 Contoh perhitungan kebutuhan bahan baku yang digunakan ... 69

18 Rangking kualitas papan partikel limbah inti kenaf... 70

Latar Belakang

Data Departemen Kehutanan (2005) menunjukkan bahwa bahan baku kayu yang dibutuhkan oleh industri perkayuan yang memiliki ijin usaha mencapai 63,48 juta m3/tahun sedangkan kemampuan produksi kayu bulat rata-rata sebesar 22,8 juta m3/tahun yang berasal dari hutan alam, hutan tanaman dan hutan rakyat sehingga terjadi kesenjangan kebutuhan bahan baku sebesar 40,60 juta m3/tahun. Kondisi ini berdampak pada kinerja industri kayu yang juga mengalami penurunan. Dari 1.800 eksportir kayu yang terdaftar di Badan Revitalisasi Industri Kehutanan (BRIK) saat ini tinggal 600 pengusaha yang masih aktif. Salah satu penyebab utamanya industri kesulitan mendapatkan bahan baku (www.dephut.go.id. 2008).

Kondisi di atas menuntut diversifikasi bahan baku alternatif antara lain memanfaatkan limbah kayu dan bahan berlignoselulosa lainnya. Upaya ini diharapkan dapat mengurangi ketergantungan terhadap hutan yang merupakan zona penyerap CO2, berperanan penting dalam menurunkan pemanasan global.

Maloney (1993) menyatakan bahwa fungsi dari penambahan parafin pada produk papan komposit adalah meningkatkan daya tahan papan terhadap penyerapan air dan menjaga stabilitas dimensi papan.

Sampai saat ini industri papan partikel di Indonesia menggunakan perekat konvensional yang menggunakan bahan dasar formaldehida yaitu urea formaldehida (UF). Kelemahan penggunaan urea formaldehida sebagai perekat papan partikel adalah menghasilkan emisi formaldehida dan keterbatasan ketahanan perekat terhadap cuaca. Emisi formaldehida adalah jumlah formaldehida yang dibebaskan oleh suatu produk (Badan Standardisasi Nasional 2005). Apabila kadar di udara lebih dari 0,1 mg/kg, formaldehida yang terhisap bisa menyebabkan air mata keluar, pusing, tenggorokan serasa terbakar, serta kegerahan (Yayasan Lembaga Konsumen Indonesia 2007).

Perekat polymeric Diphenylmethane Diisocyanate (pMDI) memiliki reaktivitas tinggi berasal dari gugus isosianat (-N=C=0) (Pizzi 1983). Kelebihan perekat pMDI antara lain jumlah perekat yang digunakan lebih sedikit untuk menghasilkan papan dengan kekuatan yang sama dengan menggunakan perekat berbahan dasar formaldehida, dan tidak mengeluarkan emisi formaldehida ( Pizzi 1983, Marra 1992). Kelemahan perekat pMDI antara lain harganya mahal, dan melekat pada plat kempa. Wang dan Lu (2004) telah melakukan penelitian menggunakan campuran perekat 4,4’ Diphenylmethane Diisocyanate (MDI) - UF dengan rasio 1 : 6, dikempa panas menggunakan suhu 1750C selama 4,5 menit, menghasilkan emisi formaldehida di bawah 9 mg/100g. Kesimpulannya perekat MDI-UF dapat digunakan untuk pembuatan papan partikel, dengan tingkat emisi formaldehida rendah yang memenuhi kualitas E1 (Chinese National Particleboard Standard B 4897-92). Selain emisi yang turun, sifat fisis dan mekanis meningkat sesuai dengan standar Chinese National Particleboard GB 4897-92.

Perumusan Masalah

Penggunaan perekat pMDI-UF diharapkan mampu meningkatkan sifat fisis dan mekanis papan partikel dari limbah inti kenaf, selain itu juga diharapkan mampu menekan pemakaian perekat UF sebagai sumber emisi formaldehida. Limbah inti kenaf sangat potensial dijadikan bahan baku papan partikel, dengan penambahan parafin pada kadar tertentu dapat menurunkan daya serap air dan pengembangan tebal papan partikel dari limbah inti kenaf. Oleh karena itu perlu dilakukan penelitian terhadap komposisi perekat pMDI-UF untuk menjawab permasalahan tersebut. Dalam penelitian ini parameter kualitas papan partikel dari limbah inti kenaf dilihat dari 2 aspek, yaitu jumlah emisi formaldehida papan partikel serta sifat fisis dan mekanis.

Tujuan Penelitian

Penelitian ini bertujuan untuk menentukan komposisi perekat pMDI-UF dan kadar parafin yang mampu menghasilkan papan partikel dari limbah inti kenaf dengan kualitas terbaik.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan informasi mengenai kualitas papan partikel limbah inti kenaf menggunakan perekat PMDI-UF dan parafin, serta dapat menjadi pertimbangan dalam pemanfaatan bahan baku kayu alternatif yang ramah lingkungan.

Hipotesis

TINJAUAN PUSTAKA

Kenaf (Hibiscus cannabinus L.)

Kenaf (Hibiscus cannabinus L.) adalah salah satu diantara tanaman jenis serat-seratan yang dapat menghasilkan serat sebagai bahan baku karung goni. Tanaman ini merupakan tanaman herba semusim dengan tipe pertumbuhan semak berbentuk semak tegak (Balittas 1996). Sistematika tanaman kenaf menurut Ben-Hill et al. (1960) diacu dalam Balittas (1996), adalah sebagai berikut :

Kingdom : Plant Kingdom Divisio : Spermatophyta Subdivisio : Angiospermae Klas : Dicotyledoneae Ordo : Malvales Famili : Malvaceae Genus : Hibiscus

Species : Hibiscus cannabinus

Sumber : http:www.visionpaper.com/kenaf2.html.-8k

Gambar 1. Tanaman kenaf (Hibiscus cannabinus L.)

semakin tua semakin tahan terhadap genangan (Iswindoyono dan Sastrosupadi 1987 diacu dalam Balittas 1996). Kisaran pH cukup luas berkisar 4,5 – 6,5 sehingga kenaf dapat tumbuh baik di tanah agak masam seperti di lahan gambut. Curah hujan yang dikehendaki selama pertumbuhan sebesar 500 – 750 mm atau curah hujan setiap bulan 125 – 150 mm (Berger 1969, Sinha dan Guharoy 1987, Dempsey 1963 diacu dalam Balittas 1996).

Tinggi tanaman kenaf dapat mencapai 4 m tergantung varietas, waktu tanam, dan kesuburan tanah. Diameter batang dapat mencapai lebih dari 25 mm. Permukaan batang ada yang licin, berbulu halus, berbulu kasar, dan ada juga yang berduri.

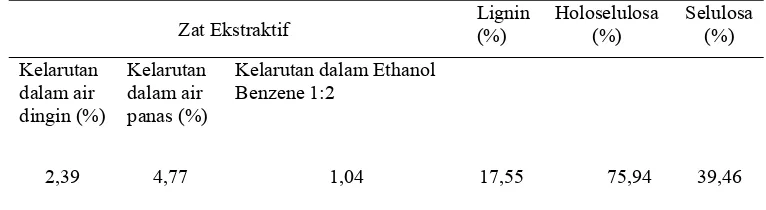

Liu (2004) menyatakan bahwa serat kenaf terdiri atas serat bagian luar yang terdapat pada kulit sebesar 35% berat kering tangkai dan serat bagian dalam yang terdapat pada inti (core) sebesar 65% berat kering tangkai. Dimensi dan komposisi kimia serat dapat dilihat pada tabel di bawah ini.

Tabel 1. Dimensi serat kenaf Tipe serat Panjang sel

(mm)

Core 0,4-1,0 22-37 4,8-8,2 16,5-22,7

Sumber : Liu 2004

Tabel 2. Komposisi kimia serat kenaf

Tipe serat Kadar abu (%) a-selulosa (%) Lignin (%)

Kulit 5,5 – 8,3 53 – 57,4 5,9 – 9,3

Core 2,9 – 4,2 51,2 17,0

Sumber : Liu 2004

Tabel 3. Dimensi sel batang kenaf dari kulit, kayu, dan empulur Posisi dari pangkal

tanaman Dimensi sel (µm)

Pangkal Tengah Ujung Rataan

Tabel 4. Sifat-sifat dan karakteristik batang dari tanaman kenaf Karakteristik/

Sifat-sifat

Letak Kulit Kayu Empulur Batang

Dimensi (cm)

Tinggi (range)

Diameter Pangkal (A)

Tengah (B) Kerapatan (g/cm3) Pangkal (A)

Tengah (B)

dichlorometane A+B+C 0,67 0,95 1,17

- larut dalam

air panas A+B+C 14,09 10,58 20,44

Keunggulan komoditas kenaf adalah berumur pendek (4-5 bulan), mampu beradaptasi di berbagai lingkungan tumbuh marjinal, seperti lahan banjir (bonorowo), podsolik merah kuning, gambut dan tadah hujan, gangguan hama dan penyakit sedikit dan biaya produksi rendah (Direktorat Budidaya Tanaman Semusim Direktorat Jenderal Perkebunan (2007).

Tanaman kenaf sudah dikenal oleh masyarakat Indonesia sejak dikembangkannya program Intensifikasi Serat Karung Rakyat (ISKARA) tahun 1978, yang pada waktu itu seratnya sebagian besar digunakan untuk industri karung goni. Di Indonesia ada 2 perusahaan swasta yang memanfaatkan serat kenaf sebagai bahan baku utama yaitu PT. Indonesia Nihon Seima di Tangerang yang memproduksi karung goni dan geo-textile dan PT Abadi Barindo Autotech (PT. ABA) yang ada di Purwosari Pasuruan, Jawa Timur yang memproduksi khusus fiberboard untuk industri automotif dengan pasar dalam negeri dan ekspor.

Papan Partikel (Particle board) Sifat-Sifat Papan Partikel

Kerapatan papan sangat mempengaruhi sifat-sifat papan. Dalam kebanyakan kasus, meningkatnya kerapatan papan secara otomatis meningkatkan sifat-sifat fisis, terkecuali stabilitas dimensi yaitu pengembangan tebal dan pengembangan linier akan lebih besar pada papan berkerapatan tinggi. Meningkatnya BJ papan menghasilkan kontak yang sangat bagus diantara partikel dalam lembaran selama dikempa, dan penggunaan perekat menjadi lebih efektif (Maloney 1993). Bowyer et al. (2003) menyatakan untuk menghasilkan kontak yang baik di antara partikel, biasanya dibutuhkan nisbah kempa 1,2 – 1,6. Maloney (1993) mengemukakan nisbah kempa 1,3 dapat digunakan sebagai acuan dalam pembuatan papan partikel dari kayu. Jika produk-produk berkerapatan tinggi dibuat dari jenis kayu berkerapatan rendah maka nisbah kempa meningkat secara drastis.

menggunakan perekat dalam jumlah yang besar. Pemakaian perekat menghabiskan seperempat biaya total produksi papan partikel dan biaya ini sama banyaknya dengan kebutuhan kayu. Biasanya jumlah perekat urea yang digunakan dalam pembuatan papan partikel berkisar antara 6 – 10 persen berdasarkan berat kering partikel yang digunakan (Bowyer et al. 2003).

Geometri partikel sangat mempengaruhi kualitas papan partikel yang dihasilkan, terutama sifat kekuatan bending papan (Maloney 1993). Aspek terpenting dari geometri partikel adalah perbandingan panjang partikel dengan ketebalan partikel (slenderness ratio). Partikel yang memiliki perbandingan panjang dengan tebal berkisar 150 menghasilkan papan dengan sifat kekakuan dan kekuatan bending yang paling baik (Maloney 1993). Heebink dan Hann (1959) diacu dalam Maloney (1993) telah melakukan penelitian pengaruh geometri partikel kayu northern oak terhadap kekuatan bending, dan keteguhan rekat internal papan partikel. Hasilnya ukuran serpih (flake, panjang 25.4 mm) memberikan hasil tertinggi dibandingkan ukuran tatal/serutan (planer shavings), partikel halus (fines), dan serbuk (sawdust).

Tujuan utama pengeringan partikel sebelum dibuat papan partikel adalah untuk menghindari terjadinya blister pada saat proses pengempaan panas akibat kadar air furnish yang relatif tinggi. Beberapa keuntungan yang diperoleh bila kadar air lembaran lebih rendah adalah : sifat-sifat kekuatan papan partikel umumnya lebih tinggi terutama keteguhan rekat internal, waktu kempa lebih pendek, gumpalan-gumpalan partikel dapat dihindari, dan profil kerapatan lebih seragam (Maloney 1993). Uap air atau cairan di dalam furnish berasal dari tiga sumber. Pertama, air yang terkandung di dalam partikel setelah dikeringkan. Kedua, air yang berasal dari perekat cair yang digunakan. Ketiga, air yang berasal dari reaksi kondensasi ketika perekat mengeras. Kebanyakan papan partikel atau papan serat dapat direkat pada kadar air antara 2 – 18%. Pada tingkat kadar air tinggi dibutuhkan waktu kempa yang lebih lama.

Perekat

Marra (1992) menyatakan bahwa perekat akan mengalami lima tahapan dalam membentuk suatu ikatan, yaitu perekat mengalir lateral membentuk lapisan film (flowing), sebagian perekat beralih dari permukaan terlabur ke permukaan pasangannya (transferring), perekat merembes ke dalam sirekat (penetrating), perekat membasahi kedua permukaan sirekat (wetting) dan perekat mengalami pematangan dan menjadi substansi yang keras (solidifying).

Selama dua kayu sirekat digabungkan secara bersama, cairan perekat harus membasahi (wetting) dan tersebar secara merata yang berhubungan dengan kedua permukaan. Molekul perekat harus merata di atas permukaan dan ke dalam permukaan masing-masing yang berhubungan dengan struktur molekul kayu, sehingga gaya tarik intermolekul antara perekat dan kayu menjadi efektif. Permukaan kayu kelihatan seperti halus dan rata/datar, tetapi secara mikroskopik, terdiri atas puncak, lembah dan celah, dilengkapi serabut terlepas dan serat lainnya yang tersebar (Vick 1999).

Perekatan berkenaan dengan interaksi antara permukaan adhesive dengan permukaan substrate. Beberapa teori perekatan menekankan pada aspek mekanik, sedangkan yang lainnya menekankan pada aspek kimia. Namun pada kenyataannya, struktur kimia dan interaksinya mempengaruhi sifat mekanik, dan sifat mekanik mempengaruhi kekuatan ikatan kimia. Dengan demikian aspek mekanik dan aspek kimia tidak bisa dipisahkan, dalam memperjelaskan teori perekatan (Frihart 2005 diacu dalam Ruhendi et al. 2007).

Perekat Urea Formaldehida

Sumber : Blomquist (1983)

Gambar 2. Reaksi kondensasi urea dan formaldehida

Urea formaldehida ini larut dalam air dan proses pengerasannya akan terbentuk pola ikatan jaringan (cross-link). Urea formaldehida akan cepat mengeras dengan naiknya temperatur dan atau turunnya pH. Apabila pH turun secara drastis maka pot life-nya sangat pendek, dan kekuatan rekat menurun dengan pengaruh waktu. Hal ini dapat diatasi dengan penggunaan garam amonium dari asam kuat, dan yang sering digunakan adalah amonium klorida. Dengan adanya dua faktor yang sangat berperan dalam proses pengerasan urea formaldehida ini, maka perekat ini dapat dikempa panas maupun dikempa dingin, yaitu dengan cara mengatur keasaman perekatnya.

Kelebihan urea formaldehida yaitu warnanya putih sehingga tidak memberikan warna gelap pada waktu penggunaannya, dapat dicampur perekat melamin formaldehida agar lebih baik kualitas perekatnya, harganya relatif murah dibandingkan perekat sintetis lainnya serta tahan terhadap biodeteriorasi dan air dingin.

Perekat polymeric 4,4’ Diphenilmethane Diisocyanate (pMDI)

Perekat pMDI memiliki rumus molekul sebagai berikut :

Sumber: http://www.as.wiley.com/WileyCDA/WileyTitle/productCd- 0471958123.html.

Gambar 3. Rumus molekul perekat pMDI

Sejak perekat ini pertamakali diperkenalkan pada pasar papan partikel Jerman di awal tahun 1970, penggunaan perekat polymeric 4,4’ Diphenylmethane diisocyanate (pMDI) pada papan komposit telah mengalami pertumbuhan yang signifikan (Papadopoulos 2006).

Jika perekat pMDI direaksikan dengan senyawa dihidroksi (diol) terbentuklah poliuretan, yang mengandung jembatan uretan berulang-ulang. Dalam perekatan kayu, gugus hidroksil yang berasal dari kayu dimiliki oleh selulosa, hemiselulosa, dan lignin. Metil, etil, propil, dan butil isosianat cepat bereaksi dengan kayu kering membentuk jembatan uretan dengan komponen dinding sel. Penelitian menunjukkan bahwa kayu yang diolah dengan sistem uretan menunjukkan ketahanan terhadap perusak hayati. Karena itu dapat diduga bahwa ikatan kimia antara kayu dengan isosianat melalui jembatan uretan sangat bermanfaat (Achmadi 1990).

perekat pMDI dapat digunakan dalam jumlah yang lebih rendah dibandingkan dengan perekat konvensional seperti urea formaldehida dengan hasil pengujian yang sebanding. Hasil penelitian dapat dilihat pada Tabel 5 di bawah ini.

Tabel 5. Hasil uji sifat fisis mekanis papan partikel menggunakan perekat UF dan polymeric MDI (pMDI)

Jumlah Perekat (%)

No. Parameter Hasil Uji Urea

Formaldehida

polymeric MDI

1. Keteguhan rekat

internal 0,68 N/mm

Sumber : Papadopoulus (2006)

Perekat pMDI memiliki gugus diisosianat (-N=C=O) yang sangat reaktif, akan cepat bereaksi dengan gugus hidroksil yang merupakan unsur pokok kayu untuk membentuk ikatan uretan kovalen diantara kayu dan garis rekat, dan reaksi gugus isosianat dengan air yang terdapat dalam kayu untuk membentuk polyurea adalah reaksi utama yang membuatnya dapat dijadikan sebagai suatu perekat kayu (Pizzi 1983).

Penggunaan perekat pMDI memungkinkan menggunakan partikel dengan kadar air yang lebih tinggi dengan sifat mekanis yang baik. Dziurka et al. (2006) telah melakukan penelitian membuat papan partikel dengan kadar perekat pMDI 8%, hasil penelitian dapat dilihat pada Tabel 6 berikut ini.

Tabel 6. Sifat fisis dan mekanis papan partikel menggunakan perekat pMDI 8% pada berbagai kadar air partikel

Kadar air

Parafin termasuk golongan alkana. Alkana adalah sebuah hidrokarbon jenuh asiklis, dan termasuk senyawa alifatik. Dengan kata lain, alkana adalah sebuah rantai karbon panjang dengan ikatan-ikatan tunggal. Rumus umum alkana adalah CnH2n+2 (http://id.wikipedia.org/wiki/Alkana).

Parafin telah digunakan untuk meningkatkan daya tolak air pada produk-produk komposit. Tertutupnya permukaan partikel dengan parafin, menurunkan energi permukaan partikel, membuatnya lebih hidropobik dan lebih tahan terhadap pengaruh cairan pada kondisi kelembaban tinggi. Kemampuan parafin untuk menolak cairan dan uap air dikaitkan dengan komposisi kimia parafin, sifat-sifat fisis (titik leleh, viskositas, dan kandungan minyak), dan jumlah pemakaian (Muehl dan Krzysik 1997).

Beberapa peneliti sependapat bahwa parafin sebanyak 1% atau kurang memiliki sedikit atau tidak berpengaruh terhadap sifat-sifat kekuatan papan. Bila tingkat pemakaian parafin lebih tinggi, kekuatan kadang-kadang menurun, dan kondisi ini harus diimbangi dengan penambahan resin, meningkatkan kerapatan, atau merubah geometri partikel (Maloney 1993).

papan serat proses kering untuk menyerap air. Kesimpulannya, daya serap air dan pengembangan tebal cenderung menurun dengan peningkatan jumlah resin, peningkatan kerapatan panel, dan penambahan parafin. Pengaruh parafin dalam hal kemampuan menyerap air secara gradual menurun dengan meningkatnya waktu perendaman.

Hsu et al. (1990) diacu dalam Muehl dan Krzysik (1997), mempelajari pengaruh jumlah parafin terhadap sifat-sifat waferboard. Hasilnya, penambahan parafin menurunkan pengembangan tebal dan cenderung untuk meningkatkan sifat-sifat mekanis, tetapi pengaruhnya tidak meningkat secara proposional dengan jumlah parafin.

Winistorfer et al. (1992) diacu dalam Muehl dan Krzysik (1997), mengevaluasi pengaruh 10 jenis parafin dan jumlah pemakaian parafin (0,5%, 1,0%, dan 1,5% berdasarkan berat kering partikel) terhadap sifat-sifat OSB. Hasilnya, pemakaian parafin pada ketiga taraf menurunkan kualitas ikatan, tetapi semakin besar jumlah pemakaian parafin menurunkan daya serap air, pengembangan tebal, dan pengembangan linier OSB.

Muehl dan Krzysik (1997), meneliti pengaruh kandungan resin dan jumlah parafin (0%, 0,8%, dan 1,6%) terhadap sifat-sifat hardboard. Hasilnya, daya serap air dan pengembangan tebal papan dengan pemakaian parafin 0,8% - 1,6% tidak berbeda nyata, namun pemakaian parafin 1,6% menghasilkan pengembangan tebal dan daya serap air paling rendah masing-masing 10,1% dan 23,4%.

Papadopoulus (2006) telah meneliti pengaruh jumlah parafin terhadap keteguhan rekat internal papan partikel dari kayu douglas fir yang direkat dengan pMDI dan UF. Hasilnya pada saat parafin yang digunakan lebih dari 0,5% akan menurunkan keteguhan rekat internal pada papan yang direkat dengan dua jenis perekat tersebut.

Standar Pengujian Papan Partikel

tipe 13, dan tipe 8), 2) base particleboard (tipe 24 – 10 untuk OSB, dan tipe 17,5 - 10,5 untuk waferboard), dan 3) veneered particleboard (tipe 30-15).

Berdasarkan tipe perekat, papan partikel dikelompokkan ke dalam tiga golongan yaitu tipe U (tipe perekat urea), tipe M ( tipe perekat melamin) dan tipe P (tipe perekat phenol).

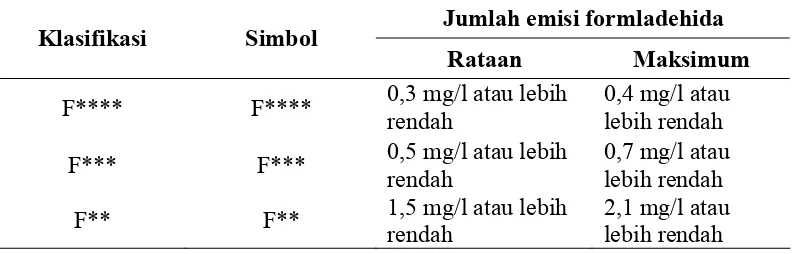

Klasifikasi papan partikel berdasarkan jumlah emisi formaldehida dapat dilihat pada Tabel 7.

Tabel 7. Klasifikasi papan partikel berdasarkan jumlah emisi formaldehida Jumlah emisi formladehida

Emisi Formaldehida

Formaldehida (HCHO) tidak berwarna, mudah menguap pada suhu kamar dan di bawah tekanan, memiliki bau yang tajam dan dapat mengganggu pernafasan. HCHO murni tidak tersedia secara komersial, secara umum diproduksi dan dijual dalam bentuk larutan (formalin) dengan kadar berkisar 25 – 56%, mudah larut dalam air, alkohol dan berbagai pelarut polar (http://www.arb.ca.gov/research/.pdf). Formaldehida termasuk golongan aldehida, telah digunakan lebih dari 90 tahun dan berfungsi sebagai pengawet dalam berbagai industri antara lain tekstil, kertas, kayu, kosmetik, otomotif, kulit, karet, detergen, dan besi (Roffael 1993).

Secara nasional Nilai Ambang Batas (NAB) bahan-bahan kimia dalam udara tempat kerja ditentukan menurut Surat Edaran Menteri Tenaga Kerja, Transmigrasi dan Koperasi No. SE-02/MEN/1978 tanggal 22 Maret 1978, dengan nilai ambang batas emisi formaldehida dalam udara tempat kerja yang diperkenankan sebesar 2 ppm (Ali et al. 1998).

Perekat UF mengandung formaldehida bebas dalam jumlah yang sangat kecil dimana proporsi besar dari formaldehida bebas dalam bentuk terkondensasi. Pada proses pembuatan papan partikel perekat terkondensasi akan mengeras/memadat di bawah pengaruh katalis dan panas. Sejumlah kecil formaldehida terdapat dalam papan dan beberapa saat sebagian akan dilepaskan ke atmosfir (Roffael 1993).

METODOLOGI

Tempat dan Waktu Penelitian

Penelitian pembuatan papan partikel limbah inti kenaf skala laboratorium dilaksanakan di Laboratorium Biokomposit, pengujian sifat fisis mekanis dilakukan di Laboratorium Kayu Solid dan Laboratorium Keteknikan Kayu, penelitian penunjang dilakukan di Laboratorium Kimia Hasil Hutan - Departemen Hasil Hutan, Fakultas Kehutanan IPB, dan pengujian emisi formaldehida dilakukan di PT. Mutu Agung Lestari (MAL) Depok. Penelitian dimulai pada bulan Juni 2007 sampai Januari 2008.

Alat dan Bahan Peralatan yang digunakan meliputi :

- Screen,rotary blender, cetakan ukuran 30x30 cm, stick besi, kantong plastik, aluminium foil, gergaji mesin, kaliper, milimeter sekrup, oven, timbangan, baskom, Mesin Universal Testing merek Instron, seng ukuran 40x40 cm, Spraygun, dan mesin kempa panas.

- Peralatan untuk uji emisi : desikator, penjepit kawat, gelas piala 1000 ml, labu volumetrik, labu ukur, gelas piala 100 ml, pipet, erlenmeyer asah 100 ml, cawan, spektrofotometer, penangas air (PT. MAL Depok)

Keterangan :

Kiri - kanan (atas) : timbangan, rotary blender, cetakan ukuran 30x30 cm, baskom, kaliper, milimeter sekrup

Kiri – kanan (bawah) : screen, spraygun, stick besi, oven, UTM merk Instron, dan mesin kempa panas

Bahan-bahan yang digunakan :

1. Partikel limbah inti kenaf (Hibiscus cannabinus L.), diperoleh dari PT. Abadi Barindo Autotech (PT. ABA) Bekasi, berukuran rata-rata panjang, lebar, dan tebal masing-masing 6,64 mm, 2,49 mm, dan 1,57 mm, berumur ± 5 bulan. Karakteristik sifat kimia partikel limbah inti kenaf yang digunakan dalam penelitian ini tercantum dalam Tabel 7 berikut ini.

Tabel 7. Sifat kimia partikel limbah inti kenaf

Zat Ekstraktif Lignin (%) Holoselulosa (%) Selulosa (%) Kelarutan

dalam air dingin (%)

Kelarutan dalam air panas (%)

Kelarutan dalam Ethanol Benzene 1:2

2,39 4,77 1,04 17,55 75,94 39,46

2. Perekat Urea formaldehida dari PT. Pamolite Adhesive Industry Surabaya, dengan kadar perekat padatan/Solid Content (SC) sebesar 66%.

3. Perekat PMDI dari PT. Polychemi Asia Pasifik Jakarta, dengan SC 98% 4. Parafin, dari toko bahan kimia Bratachem Bogor.

5. Bahan-bahan kimia untuk uji emisi formaldehida (PT. MAL Depok).

Keterangan :

(kiri – kanan) : partikel inti kenaf, parafin, perekat urea formaldehida, dan perekat pMDI

Gambar 5. Bahan-bahan yang digunakan untuk pembuatan papan partikel

Prosedur Penelitian dan Parameter Pengamatan Penelitian Perekat

Kadar Resin Padat

hingga mencapai suhu kamar, lalu ditimbang. Pekerjaan tersebut diulang sampai diperoleh berat konstan. Kadar resin padat dihitung menggunakan rumus:

SC = BKT/BA x 100% Keterangan :

SC = Resin padat (%) BKT = Berat kering oven (g) BA = Berat awal perekat (g)

Viskositas Perekat

Viskositas perekat ditentukan berdasarkan standar SNI 06-4565-1998. Cara pengujian : perekat sebanyak 200 ml dimasukkan ke dalam wadah viskometer selanjutnya rotor /pengaduk dimasukkan pada posisi di tengah wadah yang telah diisi perekat, tombol dinyalakan dan rotor dibiarkan berputar sampai menunjukkan nilai konstan pada alat.

PH Perekat

PH Perekat ditentukan berdasarkan standar SNI 06-4565-1998. Cara pengujian : pengukuran pH dilakukan dengan menggunakan alat pengukur pH, ujung pendeteksi dicelupkan ke dalam larutan perekat dan nilai pH dapat langsung dibaca pada alat.

Gel Time

Gel time diukur menurut SNI 06-4565-1998. Caranya menimbang ± 10 g perekat pMDI-UF dan memasukkan ke dalam tabung reaksi. Selanjutnya memanaskan di atas penangas air pada suhu 1000C, permukaan perekat diletakkan 2 cm di bawah permukaan air. Mengamati waktu yang dibutuhkan perekat tersebut tergelatin dengan cara memiringkan tabung reaksi dan terlihat perekat tidak mengalir lagi.

Prosedur Pembuatan Papan Partikel

Tahapan pembuatan papan partikel adalah sebagai berikut : 1. Persiapan partikel

Partikel limbah inti kenaf disaring untuk memisahkannya dari serbuk dan kotoran sehingga diperoleh partikel seragam, dengan rata-rata panjang 6,64 mm, lebar 2,49 mm, dan tebal 1,57 mm

2. Pengeringan partikel (particle drying)

Partikel limbah inti kenaf dikeringkan dalam oven dengan suhu 600C sampai mencapai kadar air partikel 8 - 9% berdasarkan berat kering oven partikel, lalu partikel disimpan dalam kantong plastik

3. Penimbangan partikel, parafin, dan perekat sesuai kebutuhan

Perekat yang digunakan sebanyak 10% berdasarkan berat kering partikel 4. Pencampuran partikel, parafin, dan perekat/blending

Partikel dimasukkan ke dalam rotary blender. Parafin yang sudah ditimbang ditaburkan secara manual ke dalam rotary blender lalu dicampurkan. Kemudian disemprotkan perekat campuran pMDI-UF menggunakan spraygun sambil terus di blending

5. Pembentukan Lembaran (matforming)

Pembentukan lembaran papan menggunakan metode discontinuous yaitu pembentukan lembaran papan satu demi satu. Pencetak lembaran yang digunakan berukuran 30 cm x 30 cm dengan alas dan penutup seng .

5. Pengempaan panas/Hot pressing

Lembaran papan partikel dikempa panas dengan tekanan spesifik 25 kgf/cm2 pada suhu 170oC selama 7 menit.

6. Pengkondisian (Conditioning)

Gambar 6. Pengkondisian papan partikel limbah inti kenaf

Skema proses produksi dapat dilihat pada gambar di bawah ini .

Gambar 7. Skema proses pembuatan papan partikel limbah inti kenaf Persiapan bahan Kerapatan = 0,7 g/cm3

Pengempaan Suhu 1700C selama 7 menit,tekanan spesifik 25 kg/cm2

Pemotongan

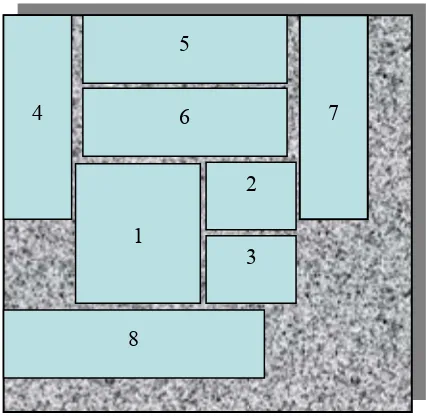

Setelah pengkondisian, lembaran-lembaran papan partikel dipotong menjadi bagian-bagian contoh uji seperti terlihat pada Gambar 8. Ukuran contoh uji mengacu pada standar JIS A 5908 : 2003.

Gambar 8. Pola pemotongan contoh uji

Keterangan :

1 = Contoh uji kerapatan dan kadar air, berukuran 10 cm x 10 cm. 2 = Contoh uji daya serap air dan pengembangan tebal berukuran

5 cm x 5 cm

3 = Contoh uji keteguhan rekat internal, berukuran 5 cm x 5 cm 4,5,6,7 = Contoh uji emisi formaldehida, berukuran 5 cm x 15 cm

8 = Contoh uji keteguhan lentur dan keteguhan patah, berukuran 5 cm x 18,5 cm.

Pengujian Sifat Fisis dan Mekanis

Pengujian sifat fisis dan mekanis menurut standar JIS A 5908 : 2003. a. Sifat Fisis

(1) Kerapatan

Contoh uji berukuran 10 cm x 10 cm x 0,9 cm ditimbang beratnya. Volume aktual contoh uji tersebut dihitung dengan persamaan:

V = P X L X T

4

4

1 5

7

2 6

8

Dimana : V = volume contoh uji (cm3) P = panjang contoh uji (cm) L = lebar contoh uji (cm) T = tebal contoh uji (cm)

Kerapatan papan dihitung menggunakan rumus :

Kerapatan =

Contoh uji ditimbang berat awalnya dan berat akhirnya setelah dioven pada suhu 103±2 0C. Nilai kadar air dihitung menggunakan rumus :

Contoh uji ditimbang berat awalnya dan berat akhirnya setelah direndam dalam air selama 2 jam dan 24 jam. Nilai daya serap air dapat dihitung menggunakan rumus :

Daya serap air = uji sebelum direndam dan setelah direndam dalam air selama 2 jam dan 24 jam . Nilai pengembangan tebal dihitung menggunakan rumus :

Keterangan :

Pengembangan tebal (%)

D0 = dimensi awal (cm)

D1 = dimensi setelah perendaman (cm)

b. Sifat Mekanis

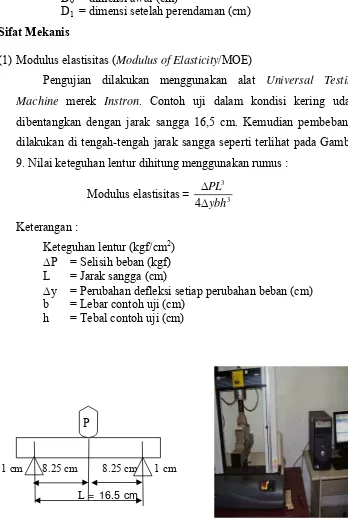

(1) Modulus elastisitas (Modulus of Elasticity/MOE)

Pengujian dilakukan menggunakan alat Universal Testing Machine merek Instron. Contoh uji dalam kondisi kering udara dibentangkan dengan jarak sangga 16,5 cm. Kemudian pembebanan dilakukan di tengah-tengah jarak sangga seperti terlihat pada Gambar 9. Nilai keteguhan lentur dihitung menggunakan rumus :

Modulus elastisitas = 3 3

4 ybh PL

Δ Δ

Keterangan :

Keteguhan lentur (kgf/cm2)

ΔP = Selisih beban (kgf) L = Jarak sangga (cm)

Δy = Perubahan defleksi setiap perubahan beban (cm) b = Lebar contoh uji (cm)

h = Tebal contoh uji (cm)

11

Gambar 9. Pengujian modulus elastisitas dan modulus patah

(2) Modulus patah (Modulus of Rupture/MOR)

Pengujian Modulus patah dilakukan bersamaan dengan pengujian modulus elastisitas. Nilai keteguhan patah dapat dihitung menggunakan rumus :

1 cm 8.25 cm 8.25 cm 1 cm

L = 16.5 cm

Modulus patah = 2

2 3

bh PL

Keterangan :

Keteguhan patah ( kgf/cm2) P = Berat maksimum ( kgf ) L = Jarak sangga ( cm ) b = Lebar contoh uji ( cm ) h = Tebal contoh uji ( cm )

(3) Keteguhan rekat internal (Internal bond/IB)

Contoh uji direkatkan pada dua buah blok besi menggunakan perekat epoxi dan dibiarkan mengering selama 24 jam seperti terlihat pada Gambar 10. Kemudian kedua blok besi ditarik tegak lurus permukaan contoh uji sampai beban maksimum. Nilai keteguhan rekat internal dapat dihitung menggunakan rumus :

Keteguhan rekat internal=

A P

Keterangan :

Keteguhan rekat internal (kgf/cm2)

P = Beban maksimum (kgf)

A = Luas permukaan contoh uji (cm2)

Gambar 10. Pengujian keteguhan rekat internal

Uji Emisi Formaldehida

Uji Emisi formaldehida menggunakan standar JIS A 1460 : 2001. Prosedur pengujian dilakukan sebagai berikut :

Blok besi

1. Persiapan Contoh Uji

- Menyiapkan contoh uji 10 buah ukuran 5x15 cm utk 1 perlakuan. Pengujian dilakukan terhadap 4 macam perlakuan. Jumlah contoh uji yang dibuat sebanyak 40 buah contoh uji

- Contoh uji dibiarkan dalam ruangan dg suhu 200C±20C hingga mencapai berat konstan

2. Pengumpulan emisi formaldehida

- Mengkondisikan ruangan pada suhu 200C±20C sebelum dilakukan pengujian. Contoh uji disusun menggunakan penjepit kawat agar terpisah satu dengan yang lainnya

- Mengisi cawan dengan air suling sebanyak 300 ml, kemudian memasukkannya ke dalam desikator gelas

- Contoh uji yang sudah dijepit dengan penjepit kawat diletakkan di atas cawan yang berisi air suling dalam desikator, lalu menutup desikator tersebut dan membiarkan selama 24 jam

- Selanjutnya air suling akan menyerap formaldehida yang menguap dari contoh uji dan disebut sebagai larutan contoh

3. Penetapan jumlah emisi formaldehida dalam contoh uji

- Setelah proses pengumpulan formaldehida selesai, air suling yang telah menangkap emisi formaldehida dari contoh uji kita keluarkan dari desikator. Memipet 25 ml air suling dari cawan lalu memasukkan ke dalam labu erlenmeyer 100 ml bertutup. Menambahkan 25 ml larutan Asetil aseton amonium asetat, dan mengaduk campuran tersebut hingga benar-benar tercampur.

- Sebelum mengukur absorbansi contoh uji, kita ukur terlebih dahulu absorbansi larutan blanko, kemudian mengukur absorbansi contoh uji. D. Perhitungan

Analisis Data

Rancangan penelitian yang digunakan adalah Rancangan Acak Lengkap Faktorial.

Faktor A (komposisi perekat pMDI : UF ) dengan 5 taraf, yaitu : A1 = pMDI : UF = 1 : 1

A2 = pMDI : UF = 1 : 2 A3 = pMDI : UF = 1 : 3 A4 = pMDI : UF = 1 : 4 A5 = pMDI : UF = 0 : 1

Faktor B (kadar parafin) dengan 5 taraf, yaitu :

B0 = 0%

B1 = 2%

B2 = 4%

B3 = 6%

B4 = 8%

Banyaknya papan partikel yang dibuat (5x5x3 ulangan) = 75 papan. Bentuk umum dari model linier aditif RAL Faktorial sebagai berikut (Mattjik dan Sumertajaya 2002) :

Yijk = µ + αi + βj + (αβ)ij + εijk

Dimana :

Yijk = Pengamatan perlakuan komposisi perekat PMDI-UF taraf ke i, dan kadar parafin taraf ke j, pada ulangan ke k

µ = Rataan umum

αi = Pengaruh perlakuan komposisi perekat PMDI-UF taraf ke i

βj = Pengaruh perlakuan kadar parafin taraf ke j

(αβ)ij = Interaksi antara αi dan βj

εijk = Pengaruh acak pada perlakuan α, β, dengan masing-masing taraf

ulangan ke k.

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel Limbah Inti Kenaf

(

Hibiscus cannabinus

L.)

Kerapatan

Pada Gambar 11 menunjukkan nilai rataan kerapatan papan partikel limbah inti kenaf berkisar antara 0,59 – 0,68 g/cm3, masih bawah kerapatan target 0,70 g/cm3. Hasil tersebut cukup baik karena jangkauan perbedaan kerapatan antara kerapatan papan dengan target kerapatan hanya berkisar 0,02 – 0,11 g/cm3. Seluruh nilai rata-rata kerapatan papan partikel masih memenuhi rentang kerapatan yang dipersyaratkan dalam JIS A 5908 : 2003 berkisar 0,40 –

Gambar 11. Histogram kerapatan papan partikel limbah inti kenaf

Maloney (1993) menyatakan bahwa kerapatan atau berat jenis (BJ) merupakan faktor penting dalam menggambarkan pemilihan jenis kayu yang digunakan dalam pembuatan produk komposit. Alasan utama penggunaan kayu yang relatif ringan bahwa kayu tersebut dapat dikempa menjadi papan partikel berkerapatan sedang dengan memberikan jaminan terjadinya kontak area interpartikel yang cukup baik selama proses pengempaan panas sehingga pengikatan/perekatan yang baik tercapai. Meningkatnya BJ papan menghasilkan

kontak yang sangat bagus diantara partikel dalam lembaran selama proses pengempaan hingga diperoleh produk akhir dengan penggunaan perekat yang lebih efektif.

Pengempaan diperlukan saat pembentukan lembaran hingga tercipta produk akhir untuk mencapai kualitas perekatan yang maksimum. Bowyer et al. (2003) menyatakan untuk menghasilkan kontak yang baik di antara partikel, biasanya dibutuhkan nisbah kempa 1,2 – 1,6. Maloney (1993) menetapkan nisbah kempa 1,3 sebagai nisbah kempa optimal untuk pembuatan papan partikel dari kayu. Jika produk-produk berkerapatan tinggi dibuat dari jenis kayu berkerapatan rendah maka nisbah kempa meningkat secara drastis. Kondisi ini ditunjukkan oleh bahan baku limbah inti kenaf yang digunakan dalam penelitian ini. Penelitian pendahuluan menunjukkan BJ limbah inti kenaf sebesar 0,16 (Lampiran 1) dan kerapatan rata-rata keseluruhan papan partikel sebesar 0,64 g/cm3 sehingga nilai nisbah kempa papan partikel dari limbah inti kenaf yang dibuat rata-rata sebesar 4,0. Hal ini dapat dimengerti karena bahan baku yang digunakan bukan kayu.

Penyebab bervariasinya dan masih rendahnya kerapatan papan partikel yang dihasilkan karena tidak tercapainya target ketebalan papan partikel sebesar 9 mm. Ketebalan rata-rata papan partikel yang dihasilkan sebesar 11,3 mm. Kondisi ini menyebabkan terjadinya penurunan kerapatan papan partikel. Tidak tercapainya kerapatan target papan kemungkinan disebabkan kurangnya tekanan spesifik pada saat proses pengempaan panas. Limbah inti kenaf merupakan bahan yang ringan dan lunak sehingga sangat volumenous untuk dijadikan panel dan dibutuhkan pemampatan yang tinggi untuk mencapai ketebalan target. Kemungkinan lain adanya efek springback (Tsoumis 1991), yaitu usaha pembebasan tekanan yang dialami papan partikel setelah proses pengempaan dan penyesuaian kadar air papan pada saat pengkondisian sehingga terjadi kenaikan ketebalan papan partikel.

Kadar Air

mensyaratkan KA papan partikel berkisar 5 – 13%. Kadar air terendah diperoleh dari perlakuan komposisi perekat pMDI-UF 1 : 4 , parafin 8% sebesar 6,31%, dan kadar air tertinggi diperoleh dengan perlakuan komposisi perekat pMDI-UF 0 : 1 parafin 0% sebesar 11,87%. Kadar air partikel yang digunakan dalam penelitian ini berkisar 8 - 9%.

Gambar 12. Histogram kadar air papan partikel limbah inti kenaf

Maloney (1993) menyatakan bahwa umumnya kadar air papan partikel yang dihasilkan akan lebih rendah dibandingkan dengan kadar air bahan bakunya berkisar 5 – 7%, hal ini disebabkan proses pengempaan panas dalam pembuatan papan partikel sehingga uap air dari partikel dikeluarkan melalui permukaan papan partikel yang mengalami pengempaan. Tujuan utama pengeringan partikel sebelum dibuat papan partikel adalah untuk menghindari terjadinya blister pada saat proses pengempaan panas akibat kadar air furnish relatif tinggi. Beberapa keuntungan yang diperoleh bila kadar air lembaran lebih rendah adalah : sifat-sifat kekuatan umumnya lebih tinggi terutama keteguhan rekat internal, waktu kempa lebih pendek, gumpalan-gumpalan partikel dapat dihindari, dan profil kerapatan lebih seragam (Maloney 1993). Masih menurut Maloney (1993), menyatakan bahwa air yang terdapat dalam papan partikel dapat bersumber dari partikel sebelum dicampur dengan perekat, bagian dari perekat cair, dan hasil reaksi kondensasi saat perekat mengeras.

Histogram 12 menunjukkan bahwa perlakuan komposisi perekat pMDI-UF , parafin menghasilkan kadar air papan partikel limbah inti kenaf relatif lebih rendah dibandingkan dengan perekat pMDI-UF 0 : 1, parafin 0%. Berdasarkan hasil pengujian kadar resin padat (Lampiran 3), diperoleh kadar resin padat pMDI sebesar 98 % sedangkan UF kadar resin padatnya 66% sisanya adalah bahan pelarutnya (air). Akibatnya kadar air papan partikel menggunakan perekat UF lebih tinggi dibandingkan perekat pMDI-UF. Maloney (1993) menyatakan sifat perekat pMDI adalah hidropobik, tidak menggunakan air sebagai pelarut, dan garis rekat yang tahan terhadap air. Parafin merupakan bahan tambahan yang umumnya digunakan untuk meningkatkan sifat tolak air pada produk-produk komposit.

Hasil analisis sidik ragam menunjukkan bahwa perlakuan perekat, parafin, dan interaksi kedua perlakuan berpengaruh sangat nyata terhadap kadar air papan partikel limbah inti kenaf yang dihasilkan. Komposisi perekat pMDI-UF berbeda nyata dengan perekat UF 100%. Kadar parafin 8% berbeda tidak nyata dengan kadar parafin 4 dan 6%. Interaksi perlakuan komposisi perekat 1 : 4, parafin 8% berbeda nyata dengan interaksi perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0%.

Daya Serap Air

Gambar 13 menunjukkan nilai rata-rata daya serap air papan partikel limbah inti kenaf yang dihasilkan.

18,

Daya serap air papan partikel setelah perendaman selama 2 jam berkisar 2,73 – 128,63%. Daya serap air yang paling rendah dihasilkan perlakuan komposisi perekat pMDI-UF 1 : 1 8% sebesar 2,73%, dan nilai daya serap air yang tertinggi dihasilkan oleh perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0% sebesar 128,63%. Hasil analisis sidik ragam menunjukkan perlakuan perekat, parafin, dan interaksi kedua perlakuan yang diberikan berpengaruh sangat nyata terhadap daya serap air selama 2 jam. Interaksi perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0% memberikan nilai rata-rata daya serap air paling tinggi dibandingkan interaksi perlakuan komposisi perekat pMDI-UF 1 : 1; 1 : 2; 1 : 3, dan 1 : 4, , parafin 2; 4; 6; dan 8% .

Nilai rata-rata daya serap air setelah perendaman 24 jam berkisar 17,81 – 195,00%. Nilai rata-rata daya serap air terendah dihasilkan perlakuan komposisi perekat pMDI-UF 1 : 1, parafin 8% sebesar 17,81%, dan nilai rata-rata daya serap air tertinggi dihasilkan dari perlakuan komposisi perekat pMDI-UF 0 : 1, parafin 0% sebesar 195,00 %. Analisis sidik ragam menunjukkan perlakuan perekat dan parafin berpengaruh sangat nyata terhadap daya serap air setelah perendaman 24 jam, sedangkan interaksi kedua perlakuan tidak berpengaruh nyata terhadap daya serap air setelah perendaman 24 jam. Uji lanjut Duncan menunjukkan komposisi perekat pMDI-UF berbeda nyata dibandingkan komposisi perekat pMDI-UF 0 : 1 (UF 100%). Komposisi perekat pMDI-UF 1 : 1 berbeda nyata dengan perekat pMDI-UF 1 : 2; 1 : 3; dan 1 : 4. Uji beda lanjut Duncan menunjukkan kadar parafin 8% berbeda tidak nyata dengan parafin 4 dan 6%.

Standar JIS A 5908 : 2003 tidak mensyaratkan daya serap air papan partikel. Namun daya serap air papan partikel berhubungan erat dengan stabilitas dimensi papan partikel, yaitu pengembangan tebal papan.

Pengembangan Tebal

Gambar 14 memperlihatkan nilai rata-rata pengembangan tebal papan partikel limbah limbah inti kenaf setelah perendaman dalam air selama 2 jam dan 24 jam.

Gambar 14 Histogram pengembangan tebal papan partikel limbah inti kenaf

Pengembangan tebal papan selama 2 jam berkisar antara 1,65 – 37,27%. Nilai pengembangan tebal yang rendah diperoleh dari perlakuan komposisi perekat pMDI-UF 1 : 4, parafin 8% sebesar 1,65%, dan nilai pengembangan tebal yang tinggi dihasilkan papan partikel dengan perlakuan perekat pMDI-UF 0 : 1 , parafin 0% sebesar 37,27%. Hasil analisis sidik ragam menunjukkan perlakuan perekat, parafin, dan interaksi kedua perlakuan berpengaruh sangat nyata terhadap pengembangan tebal papan setelah perendaman selama 2 jam. Uji beda lanjut Duncan memperlihatkan perekat pMDI-UF berbeda nyata dengan perekat UF 100%. Komposisi perekat pMDI-UF 1 : 4 berbeda tidak nyata dengan perekat pMDI-UF 1 : 1; 1 : 2; dan 1 : 3. Meskipun perlakuan pMDI-UF 1 : 4

JIS A 5908 2003 :

menghasilkan pengembangan tebal 2 jam lebih rendah dibandingkan komposisi perekat pMDI-UF lainnya tetapi perbedaannya tidak signifikan. Perlakuan kadar parafin 8% berbeda tidak nyata dengan parafin 2, 4, dan 6% terhadap pengembangan tebal 2 jam. Interaksi perlakuan perekat pMDI-UF 0 : 1 , parafin 0% berbeda nyata dengan interaksi perlakuan komposisi perekat pMDI-UF 1 : 1; 1 : 2; 1 : 3; 1 : 4, dan parafin 2; 4; 6; dan 8%. Pengembangan tebal 2 jam tidak dipersyaratkan dalam standar JIS A 5908 : 2003.

Nilai rata-rata pengembangan tebal setelah perendaman dalam air selama 24 jam menunjukkan perlakuan komposisi perekat pMDI-UF 1 : 4 , parafin 8% menghasilkan pengembangan tebal yang rendah sebesar 5,91%, dan perlakuan perekat pMDI-UF 0 : 1, parafin 0% menghasilkan pengembangan tebal yang tinggi sebesar 52,05%. Sebagian dari papan partikel limbah inti kenaf menggunakan perekat pMDI-UF, parafin memenuhi standar JIS A 5908 : 2003, maksimum 12%.

Hasil analisis sidik ragam menunjukkan komposisi perekat pMDI-UF, parafin berpengaruh sangat nyata terhadap pengembangan tebal papan partikel limbah kenaf, tetapi interaksi kedua perlakuan yang diberikan tidak berpengaruh nyata terhadap pengembangan papan partikel.

Uji Beda lanjut Duncan menunjukkan perlakuan parafin berbeda nyata dengan tanpa parafin. Kadar parafin 8% tidak berbeda nyata dengan kadar parafin 4% dan 6%, dan dapat dikatakan kadar parafin 8% tidak memberikan perbedaan yang signifikan dibandingkan dengan pemakaian parafin 4 dan 6%. Limbah inti kenaf merupakan bahan berkayu yang ringan dan lunak (Voulgaridis et al. 2000), mempunyai BJ lebih rendah (0,16) menyebabkannya sangat mudah menyerap air dan akan mengalami pemampatan yang lebih besar pada saat menerima tekanan. Ketika papan partikel limbah inti kenaf direndam dalam air terjadi pembebasan tekanan yang besar sehingga menyebabkan nilai pengembangan tebal papan menjadi besar. Oleh karena itu dibutuhkan parafin yang lebih banyak agar stabilitas dimensi papan menjadi baik.

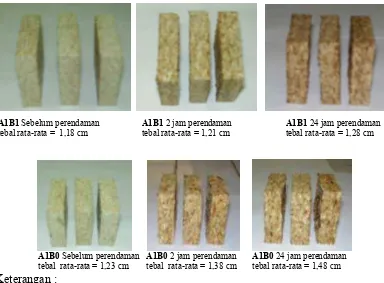

Gambar 15 menunjukkan perbedaan pengembangan tebal papan partikel yang menggunakan parafin dengan tanpa menggunakan parafin. Papan partikel dengan perlakuan parafin menghasilkan pengembangan tebal yang lebih kecil dibandingkan tanpa parafin.

A1B1 Sebelum perendaman A1B1 2 jam perendaman A1B1 24 jam perendaman tebal rata-rata = 1,18 cm tebal rata-rata = 1,21 cm tebal rata-rata = 1,28 cm

A1B0 Sebelum perendaman A1B0 2 jam perendaman A1B0 24 jam perendaman tebal rata-rata = 1,23 cm tebal rata-rata = 1,38 cm tebal rata-rata = 1,48 cm Keterangan :

A1B1 = komposisi perekat pMDI-UF 1 : 1, parafin 2% A1B0 = komposisi perekat pMDI-UF 1 : 1, parafin 0%

Sifat Mekanis Papan Partikel Limbah Inti Kenaf

(

Hibiscus cannabinus

L.)

Modulus Elastisitas (Modulus of Elasticity/MOE)

Gambar 16 memperlihatkan nilai rata-rata modulus elastisitas papan partikel limbah inti kenaf, berkisar antara 0,68 x 104 - 1,66 x 104 kgf/cm2. Perlakuan komposisi perekat pMDI-UF 1 : 1, parafin 4% menghasilkan MOE tertinggi sebesar 1,66 x 104 kgf/cm2, dan perlakuan komposisi perekat pMDI-UF 0 : 1 , parafin 0% menghasilkan MOE terendah sebesar 0,68 x 104 kgf/cm2. Namun keseluruhan nilai rata-rata MOE yang dihasilkan belum memenuhi standar JIS A 5908 : 2003 minimum sebesar 2,04 x 104 kgf/cm2 base particleboard tipe 8.

Gambar 16 Histogram modulus elastisitas papan partikel limbah inti kenaf

Rendahnya nilai MOE papan partikel limbah inti kenaf kemungkinan disebabkan rendahnya slenderness ratio partikel limbah inti kenaf sebesar 5.03. Nilai ini jauh berbeda dengan nilai slenderness ratio yang ideal sebesar 150 seperti yang tercantum dalam Maloney (1993). Dari segi kekuatan, dapat dijelaskan bahwa partikel limbah inti kenaf material yang ringan dan lunak (Voulgaridis et al. 2000), dan merupakan limbah setelah serat yang merupakan hasil utama kenaf ini sudah dimanfaatkan, sehingga kekuatan papan partikel limbah inti kenaf tergolong rendah.

Tipe 8 Tipe 13

Gambar 17 merupakan bentuk partikel limbah inti kenaf yang digunakan dalam penelitian ini yang diukur dalam satuan μm dengan perbesaran 10x. Bentuk partikel limbah inti kenaf yang membulat akan sulit terjalin ikatan antar partikel. Geometri partikel sangat mempengaruhi kualitas papan partikel yang dihasilkan, terutama sifat kekuatan bending papan (Maloney 1993).

Gambar 17. Bentuk partikel limbah inti kenaf yang digunakan

Analisis sidik ragam menunjukkan perlakuan perekat berpengaruh sangat nyata terhadap nilai MOE papan partikel limbah inti kenaf, sedangkan perlakuan parafin dan interaksi kedua perlakuan tidak berpengaruh nyata terhadap nilai MOE papan partikel limbah inti kenaf. Uji beda lanjut Duncan menunjukkan perlakuan komposisi perekat pMDI-UF berbeda nyata dengan komposisi perekat pMDI-UF 0 : 1 (UF 100%).

Modulus Patah (Modulus of Rupture/MOR)

95,

Gambar 18 Histogram modulus patah papan partikel limbah inti kenaf

Nilai rata-rata modulus patah papan partikel limbah inti kenaf yang terendah

dihasilkan dari perlakuan perekat pMDI-UF 0 : 1, parafin 8% sebesar 48,0 kgf/cm2, dan nilai tertinggi dihasilkan perlakuan komposisi perekat

pMDI-UF 1 : 4, parafin 8% sebesar 125,9 kgf/cm2. Histogram 18 menunjukkan hampir seluruh perlakuan komposisi perekat pMDI-UF yang diaplikasikan memberikan nilai MOR papan partikel limbah inti kenaf memenuhi standar JIS A 5908 : 2003 base particleboard tipe 8, sebesar 82 kgf/cm2 sedangkan komposisi perekat pMDI-UF 0 : 1 yang diaplikasikan tidak memenuhi standar JIS A 5908 : 2003.

Tingginya nilai MOR papan yang direkat menggunakan perekat yang dicampur pMDI disebabkan oleh adanya ikatan antara partikel dengan perekat pMDI, terjadi perekatan mekanis dan ikatan kimia. Perekatan mekanis mekanismenya sebagai berikut : gugus reaktif (–N=C=O) dari perekat pMDI bereaksi dengan air yang terdapat dalam partikel membentuk poliurea. Pembentukan poliurea selama berikatan dengan kayu memberikan keuntungan yaitu meningkatkan distribusi berat molekul perekat, sifat penutupan celah lebih baik (Wittman diacu dalam Pizzi 1983). Secara kimia gugus reaktif (-N=C=O) dari perekat pMDI bereaksi dengan gugus hidroksil yang terdapat dalam partikel limbah inti kenaf menyebabkan kekuatan ikatan perekat relatif kuat (Pizzi 1983). Parafin merupakan bahan aditif yang berfungsi meningkatkan sifat tolak air papan

Tipe 18

Tipe 13

partikel, hanya berpengaruh terhadap stabilitas dimensi papan dan tidak mempengaruhi sifat-sifat kekuatan papan partikel.

Analisis sidik ragam menunjukkan perlakuan perekat berpengaruh sangat nyata terhadap MOR papan partikel, sedangkan perlakuan parafin dan interaksinya tidak berpengaruh nyata terhadap MOR papan partikel. Uji beda lanjut Duncan menunjukkan komposisi perekat pMDI-UF 1 : 1; 1 : 2; 1 : 3; dan 1 : 4 berbeda tidak nyata terhadap MOR papan partikel. Komposisi perekat pMDI-UF berbeda nyata dengan perekat UF 100%.

Keteguhan Rekat Internal (Internal Bond/IB)

Bowyer et al. (2003) menyatakan keteguhan rekat internal adalah kekuatan tarik tegak lurus permukaan panel, merupakan ukuran tunggal terbaik terhadap kualitas dari produksi sebab mengindikasikan kekuatan ikatan antar partikel

Gambar 19 menunjukkan nilai rata-rata keteguhan rekat internal papan partikel limbah inti kenaf.

Gambar 19 Histogram keteguhan rekat internal papan partikel limbah inti kenaf

partikel limbah inti kenaf yang dihasil memenuhi standar JIS A 5908 : 2003 base particleboard tipe 8 minimal 1,5 kgf/cm2.

Mekanisme pengikatan perekat pMDI-UF yaitu gugus methylol dari perekat UF bereaksi dengan gugus reaktif (-N==C=O) dari perekat pMDI membentuk jembatan urethan menghilangkan potensi dekomposisi ikatan (Pizzi 1993 diacu dalam Wang dan Lu 2004).

Histogram 19 menunjukkan bahwa perekat pMDI-UF memberikan nilai keteguhan rekat yang lebih baik dibandingkan perekat UF 100%. Hasil analisis sidik ragam menunjukkan bahwa perekat berpengaruh sangat nyata terhadap keteguhan rekat, kadar parafin tidak berpengaruh nyata terhadap keteguhan rekat, dan interaksi kedua perlakuan yang diberikan berpengaruh nyata terhadap keteguhan rekat internal papan partikel yang dihasilkan. Komposisi perekat pMDI-UF berbeda nyata dengan perekat UF 100%. Komposisi perekat pMDI-UF 1 : 1; 1 : 2; 1 : 3; dan 1 : 4 berbeda tidak nyata terhadap keteguhan rekat internal papan partikel.

Emisi Formaldehida

Berdasarkan hasil pengujian sifat fisis dan mekanis diketahui perlakuan komposisi perekat pMDI-UF 1 : 4 , parafin 8%, komposisi perekat pMDI-UF 1 : 1 , parafin 4%, dan komposisi perekat pMDI-UF 1 : 4, parafin 4% adalah perlakuan terbaik dari 22 kombinasi perlakuan lainnya. Hasil ini dijadikan sebagai acuan untuk pemilihan uji emisi formaldehida, dan sebagai kontrol dipilih komposisi perekat pMDI-UF 0 : 1, parafin 8%. Hasil uji emisi formaldehida dapat dilihat pada Tabel 8 berikut ini.

Tabel 8. Hasil pengujian emisi formaldehida papan partikel limbah inti kenaf Emisi Formaldehida

Standar JIS A 5908 : 2003 Klasifikasi &

Simbol Rataan

Hasil Pengujian

F**** 0,3 mg/l atau lebih rendah