PENGAPLIKASIAN PROSES TERMAL DAN PENGEMASAN

VAKUM UNTUK MEMPERPANJANG UMUR SIMPAN

PRODUK WINGKO BABAT

FAUZIYYAH NUR FATHIN

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pengaplikasian Proses Termal dan Pengemasan Vakum untuk Memperpanjang Umur Simpan Produk Wingko Babat adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2013

Fauziyyah Nur Fathin

ABSTRAK

FAUZIYYAH NUR FATHIN. Pengaplikasian Proses Termal dan Pengemasan Vakum untuk Memperpanjang Umur Simpan Produk Wingko Babat. Dibimbing oleh SUGIYONO.

Wingko babat merupakan produk pangan semi basah yang terbuat dari kelapa parut, tepung beras ketan, dan gula yang dipanggang dalam oven. Produk pangan tradisional ini tersohor sebagai oleh-oleh khas kota Semarang, Jawa Tengah. Sayangnya, wingko babat hanya tahan selama 2-4 hari pada suhu ruang. Tujuan penelitian ini adalah memperpanjang umur simpan produk wingko babat dalam kondisi penyimpanan suhu ruang dengan menggunakan kombinasi proses termal dan pengemasan vakum. Wingko babat dikemas dengan alumunium foil, secara vakum atau tidak vakum, kemudian dipanaskan di dalam waterbath pada suhu 65 °C, 75 °C and 85 °C selama waktu yang memenuhi konsep 6D dan 12D untuk kapang dan khamir. Perbedaan perlakuan ini tidak menimbulkan perbedaan nyata pada atribut sensori produk (p>0.05). Berdasarkan pertimbangan efisiensi proses, dipilih perlakuan termal pada suhu 85 °C selama 10 menit (12D). Aplikasi perlakuan termal ini pada wingko babat yang dikemas secara vakum menunjukkan bahwa angka lempeng total (4.6 x 103 CFU/g), total kapang-khamir (3.0 x 102 CFU/g), dan kadar asam lemak bebas (0.66%) sampel masih memenuhi standar SNI 01-4311-1996 untuk wingko babat pada minggu ke-4. Namun, mutu sensori sampel sudah tidak dapat diterima pada minggu ke-2 akibat pengerasan tekstur. Kata kunci: pengemasan vakum, proses termal, umur simpan, wingko babat

ABSTRACT

FAUZIYYAH NUR FATHIN. Application of Thermal Processing and Vacuum Packaging to Extend Shelf Life of Wingko Babat. Supervised by SUGIYONO.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PENGAPLIKASIAN PROSES TERMAL DAN PENGEMASAN

VAKUM UNTUK MEMPERPANJANG UMUR SIMPAN

PRODUK WINGKO BABAT

FAUZIYYAH NUR FATHIN

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Pengaplikasian Proses Termal dan Pengemasan Vakum untuk Memperpanjang Umur Simpan Produk Wingko Babat

Nama : Fauziyyah Nur Fathin NIM : F24080011

Disetujui oleh

Prof. Dr. Ir. Sugiyono, M.App.Sc Pembimbing

Diketahui oleh

Dr. Ir. Feri Kusnandar, M.Sc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian dan penyusunan skripsi ini dengan baik. Skripsi berjudul ―Pengaplikasian Proses Termal dan Pengemasan Vakum untuk Memperpanjang Umur Simpan Produk Wingko Babat‖ ini disusun berdasarkan hasil penelitian yang dilaksanakan pada bulan Maret sampai Desember 2012 di Laboratorium Departemen Ilmu dan Teknologi Pangan IPB, SEAFAST Center, dan F-Technopark.

Terima kasih penulis sampaikan kepada Prof. Dr. Ir. Sugiyono, M.App.Sc selaku dosen pembimbing akademik dan pembimbing skripsi yang telah memberikan arahan dan bimbingan selama penelitian dan penyusunan skripsi ini. Terima kasih juga penulis sampaikan kepada Dr. Ir. Feri Kusnandar, M.Sc dan Dr. Dra. Suliantari, MS selaku dosen penguji yang telah banyak memberikan saran dan masukan. Di samping itu, terima kasih penulis sampaikan kepada Bapak Gatot, Bapak Nurwanto, Bapak Junaedi, Bapak Deni, Bapak Rojak, Bapak Yahya, Ibu Rubiah, Ibu Sri, Mbak Fera, Teh Nurul, Bapak Sobirin, dan Bapak Ujang selaku staf teknisi yang telah membantu selama pelaksanaan penelitian. Ungkapan terima kasih juga penulis sampaikan kepada ayah dan ibu beserta seluruh keluarga, teman-teman ITP45, Jang Eunkyung sonsengnim dan teman-teman dari Unit Pelatihan Bahasa IPB, serta keluarga besar Pondok Assalamah atas segala doa, kasih sayang, semangat, masukan, kebersamaan, dan canda tawa selama ini.

Penulis menyadari skripsi ini masih jauh dari kesempurnaan dan tidak lepas dari kesalahan. Semoga skripsi ini dapat bermanfaat dan memberikan kontribusi terhadap perkembangan ilmu pengetahuan, khususnya di bidang pangan.

Bogor, Maret 2013

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

TINJAUAN PUSTAKA 3

Wingko Babat 3

Intermediate Moisture Food 3

Kerusakan Mutu Intermediate Moisture Food 4

Konsep Hurdle 4

Kemasan Hermetis 5

Proses Termal 5

METODE PENELITIAN 7

Bahan 7

Alat 7

Tahapan Penelitian 8

Prosedur Analisis 11

Analisis Data 14

HASIL DAN PEMBAHASAN 14

Pembuatan Produk Wingko Babat 14

Penentuan Mikroba Target untuk Proses Termal 16

Uji Distribusi dan Penetrasi Termal 18

Aplikasi Perlakuan pada Produk Wingko Babat 23

Pemilihan Perlakuan Terbaik 24

Uji Penyimpanan 25

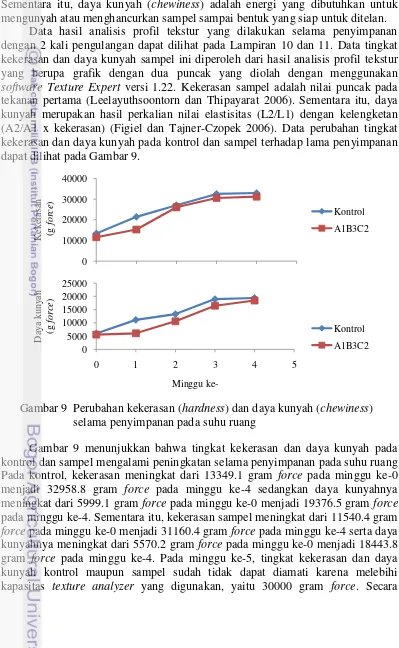

Analisis Profil Tekstur 26

Aktivitas Air (aw) 29

Derajat Keasaman (pH) 30

Kadar Asam Lemak Bebas 31

Angka Lempeng Total 33

Total Kapang-Khamir 35

Nilai Penerimaan Panelis terhadap Atribut Sensori 37

SIMPULAN DAN SARAN 44

Simpulan 44

Saran 45

DAFTAR PUSTAKA 45

LAMPIRAN 51

DAFTAR TABEL

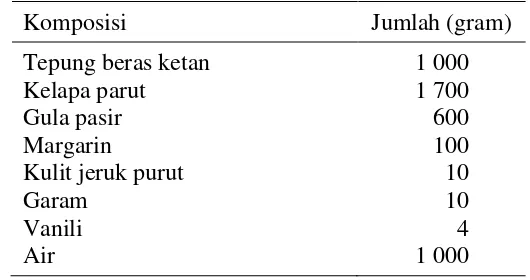

1 Formulasi adonan wingko babat 8

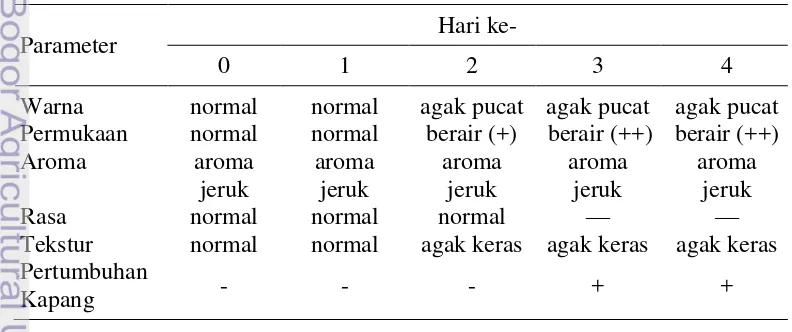

2 Kode yang digunakan untuk masing-masing perlakuan 10 3 Pengaturan texture analyzer untuk wingko babat 11 4 Pengamatan sensori selama penyimpanan terhadap wingko babat hasil

uji coba ke-1 15

5 Pengamatan sensori selama penyimpanan terhadap wingko babat hasil

uji coba ke-2 16

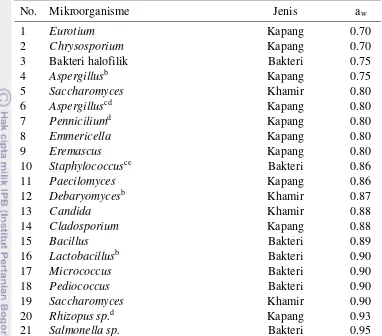

6 Mikroorganisme yang dapat tumbuh pada rentang aw intermediate

moisture food 17

7 Nilai D dan z beberapa mikroorganisme yang dapat tumbuh pada

rentang aw intermediate moisture food 17

8 Waktu yang diperlukan untuk mencapai 6D dan 12D pada proses termal

dengan suhu 65 °C, 75 °C, dan 85 °C 23

9 Hasil uji rating hedonik terhadap beberapa atribut sensori sampel

wingko babat yang telah diberi perlakuan 24

DAFTAR GAMBAR

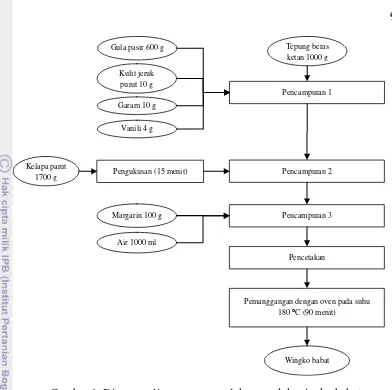

1 Diagram alir proses pengolahan produk wingko babat 9 2 Skala garis yang digunakan dalam uji rating hedonik 10

3 Contoh grafik hasil analisis profil tektur 12

4 (a) Wingko babat yang dicetak sebelum pemanggangan; (b) Wingko

babat yang dicetak setelah pemanggangan 15

5 (a) Wingko babat dalam kemasan vakum; (b) Wingko babat dalam

kemasan tidak vakum; (c) Dummy berisi air 18

6 Posisi termokopel di dalam waterbath 19

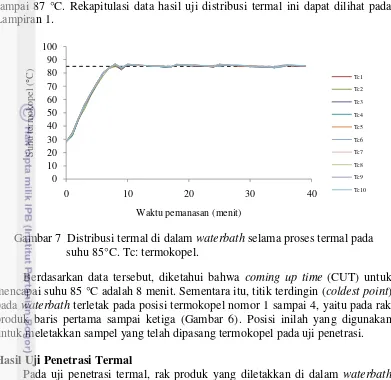

7 Distribusi termal di dalam waterbath selama proses termal pada suhu

85°C 20

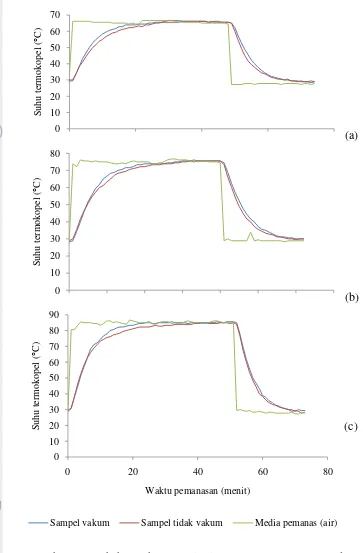

8 Perubahan suhu sampel selama proses pemanasan pada suhu 65 °C (a),

75 °C (b), dan 85 °C (c) 21

9 Perubahan kekerasan (hardness) dan daya kunyah (chewiness) selama

penyimpanan pada suhu ruang 26

10 Perubahan kadar air selama penyimpanan pada suhu ruang 28 11 Perubahan nilai aw selama penyimpanan pada suhu ruang 29

12 Perubahan nilai pH selama penyimpanan pada suhu ruang 30 13 Perubahan kadar asam lemak bebas selama penyimpanan pada suhu

ruang 32

14 Perubahan angka lempeng total selama penyimpanan pada suhu ruang 34 15 Perubahan total kapang-khamir selama penyimpanan pada suhu ruang 35 16 Perubahan nilai penerimaan panelis terhadap atribut warna selama

penyimpanan pada suhu ruang 37

17 Perubahan nilai penerimaan panelis terhadap atribut aroma selama

penyimpanan pada suhu ruang 38

18 Perubahan nilai penerimaan panelis terhadap atribut rasa selama

19 Perubahan nilai penerimaan panelis terhadap atribut tekstur selama

penyimpanan pada suhu ruang 40

20 Perubahan nilai penerimaan panelis terhadap atribut keseluruhan

(overall) selama penyimpanan pada suhu ruang 42

DAFTAR LAMPIRAN

1 Data distribusi termal di dalam waterbath selama proses termal pada

suhu 85°C 51

2 Data penetrasi termal pada suhu 65 °C 52

3 Data penetrasi termal pada suhu 75 °C 53

4 Data penetrasi termal pada suhu 85 °C 54

5 Perubahan mutu sensori sampel wingko babat selama penyimpanan

dalam suhu ruang pada selama 2 minggu 55

6 Rekapitulasi hasil uji rating hedonik terhadap atribut warna dan aroma sampel wingko babat yang telah diberi perlakuan 56 7 Rekapitulasi hasil uji rating hedonik terhadap atribut rasa dan tekstur

sampel wingko babat yang telah diberi perlakuan 57 8 Rekapitulasi hasil uji rating hedonik terhadap atribut keseluruhan

(overall) sampel wingko babat yang telah diberi perlakuan 58 9 Hasil pengolahan data uji rating hedonik sampel wingko babat yang

telah diberi perlakuan dengan software SPSS 16.0 59 10 Perubahan kekerasan/hardness (gram force) selama penyimpanan pada

suhu ruang 60

11 Perubahan daya kunyah/chewiness (gram force) selama penyimpanan

pada suhu ruang 60

12 Perubahan kadar air (%) selama penyimpanan pada suhu ruang 60 13 Perubahan nilai aw selama penyimpanan pada suhu ruang 61

14 Perubahan pH selama penyimpanan pada suhu ruang 61 15 Perubahan kadar asam lemak bebas (%) selama penyimpanan pada

suhu ruang 61

16 Perubahan angka lempeng total (CFU/g) selama penyimpanan pada

suhu ruang 62

17 Perubahan total kapang-khamir (CFU/g) selama penyimpanan pada

suhu ruang 62

18 Perubahan nilai penerimaan panelis terhadap beberapa atribut sensori

selama penyimpanan pada suhu ruang 62

19 Hasil pengolahan beberapa parameter yang diamati selama penyimpanan pada suhu ruang dengan software SPSS 16.0 63 20 Perbandingan parameter kontrol dan sampel pada setiap minggu

PENDAHULUAN

Latar Belakang

Wingko babat (kue wingko) adalah makanan semi basah yang terbuat dari tepung ketan, kelapa parut, dan gula yang dipanggang dengan menggunakan oven (BSN 1996). Makanan tradisional ini dikenal sebagai oleh-oleh khas kota Semarang. Wingko babat khas Semarang berbetuk bulat pipih dengan diameter sekitar 5 cm, tebal 1 cm, dan umumnya dikemas secara individual menggunakan kemasan kertas (Pertiwi et al. 2005). Sayangnya, wingko babat memiliki umur simpan yang sangat singkat, yaitu 2-4 hari (Erwin 2003; Hadibroto et al. 2007) sehingga jangkauan pemasarannya menjadi sangat terbatas.

Menurut Herawati (2008), umur simpan produk pangan dapat diperpanjang jika faktor-faktor utama yang menyebabkan penurunan mutunya diketahui. Salah satu faktor utama yang menjadi penyebab kerusakan produk wingko babat adalah pertumbuhan mikroorganisme, terutama kapang. Produk pangan yang kaya akan karbohidrat sangat rentan terhadap kapang perusak pangan (Abdullah et al. 2000). Di samping itu, faktor lain yang menjadi penyebab utama kerusakan produk wingko babat adalah ketengikan. Ketengikan atau rancidity adalah indikator kerusakan komponen lemak pada produk pangan yang dicirikan dengan timbulnya aroma yang menyimpang atau off-flavor (Coultate 2009). Kerusakan komponen lemak ini dapat disebabkan oleh reaksi oksidasi akibat paparan oksigen maupun reaksi hidrolisis yang dikatalisis oleh air dan enzim lipase yang dihasilkan oleh mikroorganisme (Coultate 2009).

Laju penurunan mutu produk pangan dapat diperlambat dengan memperbaiki teknik penanganan produk, teknik pengemasan, dan kondisi penyimpanan (Berk 2009). Pertiwi et al. (2005) telah berhasil memperpanjang umur simpan wingko babat dari 1-2 hari menjadi 3 hari dengan cara memodifikasi proses pengolahannya, yaitu dengan cara mengukus terlebih dahulu kelapa parut yang digunakan sebagai bahan baku dan menggunakan loyang bersekat. Penemuan tersebut masih dapat dikembangkan untuk mendapatkan umur simpan produk wingko babat yang lebih panjang, yaitu dengan menerapkan konsep hurdle.

Teknologi hurdle banyak digunakan sebagai teknik pengawetan pangan yang efektif, baik di negara industri maupun negara berkembang (Leistner 2000). Strategi pengawetan produk pangan dalam konsep hurdle dilakukan dengan menerapkan kombinasi beberapa teknik pengawetan yang berbeda (Allende et al. 2006). Beberapa hurdle yang paling penting di dalam pengawetan produk pangan adalah suhu (tinggi atau rendah), aw, pH, potensial redoks (Eh), bahan pengawet,

dan mikroorganisme kompetitif (Leistner 2000). Kombinasi teknik pengawetan dengan menerapkan proses termal dan teknik pengemasan vakum dapat dilakukan untuk meningkatkan kestabilan produk intermediate moisture food selama penyimpanan pada suhu ruang (Leistner dan Gould 2002).

2

sebagai metode pengawetan telah banyak diteliti dan diterapkan pada berbagai jenis produk pangan, seperti pada telur (Hamid-Samimi dan Swartzel 1985; Schuman dan Sheldon 2003; Miller et al. 2010), daging kepiting (Ghazala dan Trenholm 2007), pulp buah markisa (Janzantti et al. 2012), sari apel (Annamalai

et al. 2007), serta jus anggur dan wine (Malletroit et al. 1991).

Sementara itu, kemasan hermetis melindungi produk pangan dari kontaminasi mikroorganisme, kotoran, serta pertukaran gas dan uap air (Parker 2003). Teknik pengemasan vakum dapat menciptakan kondisi yang tidak mendukung pertumbuhan mikroorganisme perusak pangan dan/atau mengurangi reaksi kimia yang dapat menurunkan umur simpan, seperti reaksi oksidasi (CSIRO 2010). Penggunaan teknik pengemasan vakum telah banyak diterapkan untuk mempertahankan mutu dan memperpanjang umur simpan produk pangan (Hintlian dan Hotchkiss 1986; Gorris dan Peppelenbos 1992; Varoquaux dan Nguyen 1994). Teknik pengemasan vakum juga telah digunakan oleh beberapa jenis produk wingko babat yang dijual secara komersial. Teknik pengemasan vakum telah terbukti efektif untuk menghambat pertumbuhan mikroba pada roti iris (Gutierrez et al. 2011), keju Afrika (Adetunji dan Chen 2011), dan keju Turki (Andic et al. 2011), serta menghambat pertumbuhan mikroba, reaksi oksidasi, dan perubahan warna pada bakso (Ozturk et al. 2010) dan daging cincang dalam kaleng (Degirmencioglu et al. 2012) selama penyimpanan.

Berdasarkan berbagai penelitian yang telah ada, proses termal diharapkan dapat menurunkan jumlah mikroba awal pada produk. Sementara itu, pengemasan vakum diharapkan dapat melindungi produk dari kontaminasi dan paparan oksigen. Dengan demikian, proses termal yang dikombinasikan dengan pengemasan vakum diharapkan dapat mengatasi pertumbuhan kapang serta menghambat reaksi kimia yang menimbulkan aroma menyimpang atau off-flavor

pada produk wingko babat. Pendekatan inilah yang digunakan dalam penelitian ini untuk memperpanjang umur simpan produk wingko babat pada kondisi penyimpanan di suhu ruang.

Perumusan Masalah

3 Tujuan Penelitian

Penelitian ini bertujuan memperpanjang umur simpan produk wingko babat dalam kondisi penyimpanan suhu ruang dengan menggunakan kombinasi proses termal dan teknik pengemasan vakum.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi, khususnya untuk produsen wingko babat mengenai cara memperpanjang umur simpan produk wingko babat agar dapat disimpan pada suhu ruang tanpa menggunakan bahan pengawet sehingga dapat mengangkat potensi wingko babat sebagai produk pangan tradisional.

TINJAUAN PUSTAKA

Wingko Babat

Wingko babat adalah salah satu makanan tradisional Indonesia yang tersohor sebagai buah tangan khas kota Semarang, Jawa Tengah. Menurut SNI 01-4311-1996, wingko babat atau kue wingko adalah makanan semi basah yang terbuat dari tepung ketan, kelapa parut, dan gula yang dipanggang dengan menggunakan oven. Wingko babat secara tradisional umumnya dicetak menjadi bentuk bulat pipih dan dipanggang dengan menggunakan tungku. Produk wingko babat dapat ditemukan dalam bentuk bundar berukuran besar maupun dalam ukuran kecil dengan kemasan kertas (Ihsan 2010). Makanan ini memiliki rasa yang gurih, tekstur yang legit, dan aroma yang khas.

Wingko babat sangat populer di kawasan pantai utara pulau Jawa dan banyak ditemukan di sekitar stasiun kereta, terminal bus, dan toko-toko (Ihsan 2010). Sayangnya, produk wingko babat memiliki umur simpan yang sangat singkat, yaitu 2-4 hari (Erwin 2003; Hadibroto et al. 2007) sehingga jangkauan pemasarannya sangat terbatas.

Intermediate Moisture Food

Intermediate moisture food adalah produk pangan yang secara umum memiliki kadar air 10-50% dan aktivitas air (aw) 0.60-0.90 (Barbosa-Cánovas et al. 2007). Semetara itu, Muchtadi (2008) mendefinisikan intermediate moisture food sebagai produk pangan dengan kadar air 10-40% dan aktivitas air (aw)

0.60-0.85 yang secara umum kurang mendukung pertumbuhan mikroorganisme.

4

(2007), intermediate moisture food umumnya didesain agar dapat disimpan pada suhu ruang selama beberapa bulan dan dapat langsung dikonsumsi tanpa rehidrasi.

Kerusakan Mutu Intermediate Moisture Food

Kerusakan mutu pangan adalah kondisi dimana produk pangan menunjukkan adanya penyimpangan yang melewati batas yang dapat diterima secara normal oleh panca indera atau parameter lain yang biasa digunakan (Muchtadi 2008). Menurut Marriott dan Gravani (2006), terdapat enam faktor utama yang mengakibatkan terjadinya penurunan mutu atau kerusakan pada produk pangan, yaitu oksigen, uap air, cahaya, mikroorganisme, kompresi atau bantingan, dan bahan kimia toksik. Faktor-faktor tersebut dapat mengakibatkan penurunan mutu pada produk pangan, seperti oksidasi lipida, kerusakan vitamin, kerusakan protein, perubahan aroma, reaksi pencoklatan, perubahan unsur organoleptik, dan kemungkinan terbentuknya racun.

Aktivitas air (aw) pada produk intermediate moisture food secara umum

berada pada rentang yang cukup rendah untuk mencegah pertumbuhan bakteri dan khamir (Muchtadi 2008; Enrione et al. 2012). Akan tetapi, nilai aw tersebut cukup

tinggi untuk pertumbuhan beberapa jenis kapang (Bhat et al. 2012). Oleh sebab itu, kondisi penyimpanan yang kurang baik dapat meningkatkan resiko kerusakan produk oleh kapang. Walaupun sebagian besar kapang tidak menimbulkan ancaman kesehatan, beberapa jenis kapang dapat menghasilkan mikotoksin yang bersifat toksik dan karsinogenik pada manusia (Mendez-Albores et al. 2003; Marriott dan Gravani 2006). Di samping itu, kontaminasi kapang dapat menimbulkan penyimpangan aroma dan flavor produk akibat reaksi enzimatik dan fermentasi dengan komponen karbohidrat, lemak, dan protein pada produk pangan (Marriott dan Gravani 2006; Brody et al. 2008).

Ketengikan (rancidity) adalah faktor penyebab kerusakan mutu yang juga harus diwaspadai pada produk intermediate moisture food yang memiliki kadar lemak tinggi. Ketengikan merupakan indikator kerusakan komponen lemak pada produk pangan yang dicirikan dengan timbulnya aroma yang menyimpang atau

off-flavor (Coultate 2009). Penurunan mutu akibat ketengikan dapat terjadi melalui dua mekanisme, yaitu ketengikan oksidatif dan hirolitik (Vaclavik dan Christian 2008). Ketengikan oksidatif disebabkan oleh reaksi oksidasi antara asam lemak tidak jenuh dengan oksigen, sedangkan ketengikan hidrolitik disebabkan oleh reaksi hidrolisis trigliserida pada komponen lemak yang dikatalisis oleh adanya air dan enzim lipase yang disekresikan oleh mikroba, menghasilkan asam lemak bebas berantai pendek (Coultate 2009).

Konsep Hurdle

5 meningkatkan kestabilan produk intermediate moisture food selama penyimpanan pada suhu ruang (Leistner dan Gould 2002). Proses termal digunakan untuk menghilangkan atau menurunkan jumlah mikroba awal sampai tingkat yang dapat diterima (Sinha et al. 2011). Sementara itu, kemasan hermetis dapat melindungi produk pangan dari kontaminasi mikroorganisme, kotoran, serta pertukaran gas dan uap air (Parker 2003). Oleh sebab itu, proses termal yang dikombinasikan dengan teknik pengemasan yang baik tidak hanya mencegah kerusakan produk yang disebabkan oleh pertumbuhan mikroba, tetapi juga mencegah masuknya oksigen dan mempertahankan kadar air produk sehingga dapat mencegah timbulnya ketengikan (rancidity).

Kemasan Hermetis

Kemasan hermetis adalah kemasan kedap yang dapat melindungi produk pangan dari kontaminasi mikroorganisme, kotoran, dan pertukaran gas dan uap air (Parker 2003; Marsh dan Bugusu 2007). Aluminium foil adalah salah satu jenis kemasan fleksibel yang memiliki ketahanan yang baik terhadap cahaya, minyak, uap air, transmisi gas, dan aroma (Manley 2000; Beckett 2011).

Selain pemilihan bahan kemasan, pemilihan teknik pengemasan yang tepat juga menjadi faktor penting dalam mendesain kemasan suatu produk pangan. Teknik pengemasan vakum adalah teknik pengemasan dengan cara mengeluarkan sebagian besar udara dari dalam kemasan dengan tujuan menghilangkan oksigen sehingga menciptakan kondisi yang tidak mendukung pertumbuhan mikroorganisme perusak pangan dan mengurangi reaksi kimia yang dapat menurunkan umur simpan, misalnya reaksi oksidasi (CSIRO 2010).

Proses Termal

Proses termal adalah metode yang paling banyak digunakan untuk menghilangkan atau menurunkan jumlah mikroba awal sampai tingkat yang dapat diterima (Sinha et al. 2011). Menurut Muchtadi (2008), kalkulasi yang dilakukan untuk mendesain sebuah proses termal membutuhkan berbagai data dan pengukuran. Dua jenis data yang paling utama adalah data kinetika inaktivasi termal, yaitu thermal death time (TDT) untuk mikroorganisme yang menjadi target serta data distribusi dan penetrasi termal pada produk pangan di dalam kemasan dengan jenis dan ukuran tertentu.

6

perubahan suhu yang diperlukan untuk merubah nilai D sebesar 1 siklus logaritmik (Anderson et al. 2011).

Penentuan kombinasi suhu dan waktu yang diperlukan untuk mencapai pengurangan jumlah mikroorganisme yang menjadi target sering dilakukan dengan menggunakan konsep kecukupan proses termal, yaitu dengan menggunakan nilai F. Secara umum, nilai F didefinisikan sebagai waktu yang dibutuhkan untuk membunuh mikroorganisme target hingga mencapai level tertentu pada suhu tertentu (Berk 2009).

Menurut Kusnandar et al. (2006), nilai F pada suhu tertentu merupakan hasil perkalian dari nilai D mikroorganisme target pada suhu tersebut dengan jumlah penurunan siklus logaritmik (S) yang diharapkan. Konsep 12D merupakan konsep yang umum digunakan dalam proses sterilisasi komersial, dimana penurunan jumlah mikroba target yang diharapkan adalah sebanyak 12 siklus logaritmik. Artinya, jika jumlah mikroba awal pada produk adalah 103 CFU/ml maka peluang jumlah mikroba yang tersisa setelah proses termal adalah sebanyak 10-9 CFU/ml. Sementara itu, konsep 6D diterapkan dalam proses pasteurisasi produk pangan yang target penurunan jumlah mikrobanya lebih rendah daripada sterilisasi komersial. Pada proses pasteurisasi, penurunan jumlah mikroba target yang diharapkan adalah sebanyak 6 siklus logaritmik. Artinya, jika jumlah mikroba awal pada produk adalah 103 CFU/ml maka peluang jumlah mikroba yang tersisa setelah proses termal adalah sebanyak 10-3 CFU/ml.

Kecukupan proses termal untuk membunuh mikroba target hingga pada level yang diinginkan dapat dievaluasi dengan nilai F proses yang diperoleh dari hasil uji distribusi dan penetrasi termal (Anderson et al. 2011). Pengukuran penetrasi panas umumnya dilakukan dengan menggunakan termokopel yang dipasang pada titik terdingin (coldest point) produk, yaitu titik yang mengalami pemanasan paling lambat (Muchtadi 2008).

Menurut Muchtadi (2008), analisis data penetrasi panas untuk menghitung kecukupan proses termal dapat dilakukan dengan dua metode, yaitu metode umum dan metode formula. Metode umum adalah metode yang paling teliti dalam mengkalkulasi proses termal karena menggunakan data penetrasi panas yang diperoleh dari hasil pengukuran tanpa mengasumsikan hubungan suhu-waktu dari produk tersebut. Nilai letalitas proses dapat dihitung dengan integral nilai letalitas (L) terhadap waktu proses menggunakan persamaan berikut:

Fo = tLt dt

0

Efek letalitas pada suhu tertentu yang dibandingkan dengan suhu standar disebut lethal rate (LR). Nilai LR proses ditentukan dengan mengonversi waktu proses pada suhu tertentu ke dalam waktu ekivalen pada suhu standar dengan menggunakan rumus:

LR = 10 [(T – 250)/z] atau LR = 10 [(T – 121.1)/z]

Nilai lethal rate tidak memiliki satuan, yaitu bernilai 1 pada suhu standar. Pada suhu di bawah suhu standar, nilai LR kurang dari 1. Sebaliknya, jika suhu lebih tinggi dari suhu standar, nilai LR lebih dari 1. Nilai LR dapat digunakan untuk menghitung nilai F pada suhu tersebut (Kusnandar et al. 2006), yaitu dengan menggunakan persamaan:

7 Sementara itu, perhitungan kecukupan proses termal dengan metode formula dilakukan dengan cara memplotkan data suhu dan waktu dari uji penetrasi ke dalam kurva semilogaritmik. Perbedaan suhu retort dan suhu produk diplotkan ke dalam sumbu y pada skala logaritmik, sedangkan waktu proses diplotkan pada sumbu x dengan skala linier (Muchtadi 2008). Persamaan yang digunakan dalam metode formula adalah sebagai berikut:

tB = (fh) log (Jh·Ih/g)

tp = tB– 0.42 tc

Keterangan:

tB = Ball processing time, yaitu waktu proses yang belum dikoreksi dengan

waktu yang dibutuhkan untuk mencapai suhu proses (menit)

fh = nilai kemiringan kurva pemanasan atau waktu yang diperlukan oleh garis pada kurva penetrasi panas untuk melalui 1 siklus log (menit)

Jh = faktor kelambatan (lag factor) sebelum laju penetrasi mencapai fh Ih = perbedaan suhu retort dengan suhu awal produk pada titik terdingin (°F) g = perbedaan suhu retort dengan suhu produk pada akhir pemanasan (°F) tp = operator time, yaitu waktu sejak suhu retort mencapai suhu proses yang

diinginkan sampai suplai uap dihentikan (menit)

tc = come up time, yaitu waktu sejak uap dialirkan sampai retort mencapai

suhu proses yang diinginkan (menit)

METODE PENELITIAN

Bahan

Bahan yang digunakan dalam pembuatan wingko babat adalah tepung beras ketan, kelapa parut, gula pasir, margarin, garam, vanili, dan air. Tepung beras ketan yang digunakan adalah produk tepung beras ketan dalam kemasan yang dapat diperoleh di pasar swalayan, sedangkan kelapa parut berasal dari kelapa setengah tua yang diperoleh di Pasar Bogor. Bahan pengemas yang digunakan adalah alumunium foil. Sementara itu, bahan-bahan yang digunakan untuk analisis adalah metanol, kloroform, larutan NaOH 0.1 N, etanol 95 %, KHP (kalium hidrogen ftalat), indikator fenolftalein, PCA (plate count agar), PDA (potato dextrose agar), kloramfenikol, KH2PO4, dan air destilata.

Alat

Peralatan yang digunakan dalam penelitian ini meliputi peralatan pengolahan dan peralatan analisis. Peralatan yang digunakan dalam pengolahan produk wingko babat adalah oven Getra model RFL-36, sealer merk Hualian model Golden 350, sealer vakum Powerpack model DZQ400-2D,

8

vakum Ogawa Seiki model VO-7-3, texture analyzer TA-XT2i Stable Micro System, sonikator Branson model 8510, recorder Omega model DR130, rotary evaporator, autoklaf, oven, vortex, inkubator, desikator, buret, cawan alumunium, dan alat-alat gelas (labu takar, pipet mohr, gelas piala, labu erlenmeyer, cawan petri, dan sebagainya).

Tahapan Penelitian

Penelitian ini terbagi menjadi enam tahap, yaitu (1) pembuatan produk wingko babat, (2) penentuan mikroba target untuk proses termal, (3) uji distribusi dan penetrasi termal, (4) aplikasi perlakuan pada produk wingko babat, (5) pemilihan perlakuan terbaik, serta (6) uji penyimpanan secara fisik, kimia, mikrobiologi, dan organoleptik.

Pembuatan Produk Wingko Babat

Formulasi produk wingko babat yang digunakan dalam penelitian ini adalah formulasi yang berasal dari hasil penelitian yang telah dilakukan oleh Pertiwi et al. (2005). Proses pembuatan produk wingko babat dimulai dengan persiapan dan penimbangan bahan sesuai dengan formulasi adonan yang dapat dilihat pada Tabel 1. Kelapa parut yang digunakan sebagai salah satu bahan baku dikukus terlebih dahulu selama 15 menit.

Pembuatan adonan dilakukan melalui tiga tahap pencampuran. Tahap pertama adalah pencampuran bahan-bahan kering yang terdiri dari tepung beras ketan, gula pasir, kulit jeruk purut, garam, dan vanili. Pada tahap kedua, kelapa parut yang telah dikukus ditambahkan ke dalam adonan bahan kering yang sudah tercampur rata. Kemudian, pada tahap pencampuran yang ketiga, margarin dan air dicampurkan ke dalam adonan. Tahap selanjutnya adalah pencetakan adonan wingko babat di dalam loyang yang sudah diberi alas daun pisang, kemudian dilakukan pemanggangan di dalam oven pada suhu 180 °C selama 90 menit. Diagram alir proses pengolahan produk wingko babat dapat dilihat pada Gambar 1.

Tabel 1 Formulasi adonan wingko babata

Komposisi Jumlah (gram)

Tepung beras ketan 1 000

Kelapa parut 1 700

Gula pasir 600

Margarin 100

Kulit jeruk purut 10

Garam 10

Vanili 4

Air 1 000

a

9

Penentuan Mikroba Target untuk Proses Termal

Penentuan mikroorganisme yang menjadi target dalam proses termal untuk produk wingko babat dilakukan dengan pengumpulan data berbagai jenis mikroorganisme yang dapat tumbuh pada rentang aw produk intermediate moisture food. Data ini meliputi jenis mikroorganisme, aw optimal, serta nilai D

dan z masing-masing mikroorganisme. Mikroorganisme yang memiliki ketahanan terhadap proses termal yang tertinggi di antara berbagai mikroorganisme yang dapat tumbuh pada produk wingko babat dipilih sebagai mikroorganisme target. Uji Distribusi dan Penetrasi Termal

Uji distribusi termal dilakukan untuk mengamati perubahan suhu media pemanas (air) pada beberapa titik di dalam alat pemanas (waterbath) selama dilakukan proses termal pada selang waktu tertentu. Pengukuran suhu ini dilakukan dengan menggunakan termokopel yang dihubungkan dengan alat pencetak data, yaitu recorder Omega model DR130. Dari uji distribusi ini diperoleh data posisi titik terdingin (coldest point) di dalam alat pemanas.

Selanjutnya, dilakukan uji penetrasi termal untuk memperoleh data penetrasi panas ke dalam produk selama proses termal. Pada uji penetrasi termal, termokopel dipasang di bagian tengah produk yang diletakkan pada posisi titik terdingin di dalam waterbath. Data perubahan suhu produk pada titik terdingin

Gambar 1 Diagram alir proses pengolahan produk wingko babat

Pengukusan (15 menit)

Pencampuran 1

Pencampuran 2

Pencampuran 3

Pencetakan

Pemanggangan dengan oven pada suhu 180 ⁰C (90 menit)

Wingko babat Kelapa parut

1700 g

Margarin 100 g

Air 1000 ml Garam 10 g

Vanili 4 g

Tepung beras ketan 1000 g Gula pasir 600 g

10

selama proses termal yang diperoleh dari uji penetrasi ini digunakan untuk menentukan kecukupan desain proses termal.

Aplikasi Perlakuan pada Produk Wingko Babat

Perlakuan termal dengan menggunakan waterbath pada suhu 65 °C, 75 °C, dan 85 °C selama waktu tertentu yang memenuhi konsep 6D dan 12D diaplikasikan pada produk wingko babat yang telah dikemas dengan alumunium foil, baik secara vakum maupun tidak vakum. Waktu proses yang dibutuhkan untuk masing-masing perlakuan ditentukan berdasarkan data yang diperoleh dari uji distribusi dan penetrasi termal yang telah dilakukan sebelumnya. Untuk mempermudah, digunakan pengodean untuk masing-masing perlakuan (Tabel 2).

Pemilihan Perlakuan Terbaik

Perlakuan pengemasan dan proses termal diaplikasikan terhadap wingko babat, kemudian disimpan pada suhu ruang. Wingko babat yang masih layak secara sensori setelah disimpan selama 2 minggu selanjutnya diuji secara organoleptik, yaitu dengan menggunakan uji rating hedonik.

Uji rating hedonik dilakukan oleh 74 orang panelis tidak terlatih terhadap atribut warna, aroma, rasa, tekstur, dan keseluruhan (overall) wingko babat. Penilaian panelis terhadap atribut sensori dilakukan dengan menggunakan skala garis yang berukuran 15 cm (Gambar 2). Masing-masing tanda batas diberi label dengan deskripsi intensitas kesukaan, yaitu ―sangat tidak suka‖ pada ujung kiri garis dan ―sangat suka‖ pada ujung kanan garis. Data penilaian panelis diperoleh dengan cara mengukur jarak dari ujung kiri garis sampai tanda yang diberikan sebagai respon oleh panelis, yaitu berupa tanda silang atau garis vertikal. Analisis data dilakukan dengan menggunakan ANOVA (analysis of variance) dengan uji lanjut Duncan (Meilgaard et al. 1999).

Data yang diperoleh dari uji organoleptik ini digunakan sebagai dasar untuk menyeleksi perlakuan terbaik yang menghasilkan produk wingko babat dengan nilai penerimaan mutu sensori tertinggi. Perlakuan yang terpilih juga merupakan

Gambar 2 Skala garis yang digunakan dalam uji rating hedonik

0 2.5 5.0 7.5 10.0 12.5 15.0 Sangat Tidak suka Agak Netral Agak suka Suka Sangat suka tidak suka tidak suka

Tabel 2 Kode yang digunakan untuk masing-masing perlakuan Kode Perlakuan

A1 Teknik pengemasan vakum A2 Teknik pengemasan tidak vakum B1 Proses termal pada suhu 65 °C B2 Proses termal pada suhu 75 °C B3 Proses termal pada suhu 85 °C

11 perlakuan yang menghasilkan produk yang sudah memenuhi target penyimpanan minimal, yaitu sudah dipastikan masih layak secara sensori setelah disimpan pada suhu ruang selama 2 minggu.

Uji Penyimpanan

Perlakuan yang terpilih selanjutnya diaplikasikan pada produk wingko babat, kemudian disimpan pada suhu ruang dan diamati perubahan mutunya secara fisik, kimia, mikrobiologi, dan organoleptik setiap minggu, yaitu pada minggu ke-0, 1, 2, 3, 4, dan 5. Pengamatan yang dilakukan meliputi analisis profil tekstur, kadar air, aktivitas air (aw), pH, kadar asam lemak bebas, angka lempeng

total, total kapang-khamir, dan uji penerimaan sensori.

Prosedur Analisis

Analisis Profil Tekstur

Analisis profil tekstur dilakukan dengan menggunakan texture analyzer TA-XT2i Stable Micro System dengan probe P/75 yang berbentuk silinder dengan diameter 75 mm. Sebelum digunakan untuk menganalisis sampel, probe

dikalibrasi dengan ketinggian 20 mm. Pengaturan texture analyzer yang digunakan untuk sampel wingko babat dapat dilihat pada Tabel 3.

Analisis profil tekstur atau texture profile analysis (TPA) dilakukan dengan memberikan gaya tekan pada sampel sebanyak dua kali dan menghasilkan data berupa grafik yang memiliki dua puncak. Data ini diolah dengan menggunakan

software Texture Expert versi 1.22 untuk memperoleh parameter yang dicari, yaitu kekerasan (hardness) dan daya kunyah (chewiness). Menurut Fox et al. (2000), kekerasan sampel didefinisikan sebagai nilai puncak pada tekanan pertama. Sementara itu, daya kunyah diperoleh dari perkalian nilai elastisitas

Tabel 3 Pengaturan texture analyzer untuk wingko babat

Test mode Texture Profile Analysis

Pre test speed 1.0 mm/s

Test speed 1.0 mm/s

Post test speed 1.0 mm/s

Rupture test dist. 1.0 %

Distance 40.0 %

Force 0.98 N

Time 5.00 s

Count 5

Trigger type auto

Trigger force 0.1 N

Stop plot at final

Break detect off

Sensitivity 0.98 N

Force unit Newton

12

(L2/L1) dengan kelengketan (A2/A1 x kekerasan). Contoh grafik hasil analisis profil tekstur dapat dilihat pada Gambar 3.

Analisis Kadar Air Metode Oven Vakum (AOAC 1999)

Analisis kadar air dilakukan dengan metode gravimetri menggunakan oven vakum Ogawa Seiki model VO-7-3. Cawan kosong dikeringkan di dalam oven selama 15 menit dan didinginkan di dalam desikator, kemudian ditimbang. Sebanyak 1-2 gram contoh ditimbang di dalam cawan tersebut, kemudian dikeringkan di dalam oven pada suhu 70 °C dan tekanan 25-100 mmHg selama 2 jam. Selanjutnya cawan berisi contoh tersebut didinginkan di dalam desikator dan ditimbang. Penimbangan dilakukan kembali sampai diperoleh bobot konstan (≤0,0005 gram). Perhitungan kadar air dilakukan berdasarkan basis basah dengan menggunakan persamaan:

Kadar air (% bb) = a-b

c x 100%

Keterangan:

a = massa cawan dan sampel awal (g) b = massa cawan dan sampel akhir (g) c = massa sampel awal (g)

Pengukuran Aktivitas Air

Pengukuran aktivitas air (aw) dilakukan untuk mengetahui jumlah air bebas

dalam produk yang dapat digunakan untuk pertumbuhan mikroba. Sebanyak 3-5 gram sampel dimasukkan ke dalam chamber pada aw-meter Shibaura model

WA-360 dan ditutup rapat. Pembacaan nilai aw dilakukan setelah display menunjukkan

angka yang tetap atau ditandai dengan munculnya indikator complete test. Pengukuran pH

Pengukuran pH sampel dilakukan dengan menggunakan pH-meter Orion model 210A. Sebelum digunakan, pH-meter distandarisasi terlebih dengan larutan buffer pH 4 dan pH 7. Sebanyak 5 gram sampel dihancurkan menggunakan mortar, kemudian dilarutkan dengan 50 ml air destilata di dalam gelas piala. Elektroda pH-meter dicelupkan ke dalam larutan sampel, kemudian dilakukan pembacaan pH sampel hingga mencapai nilai yang tetap.

13 Analisis Kadar Asam Lemak Bebas (modifikasi Sudarmadji et al. 2008)

Sebelum dianalisis, komponen lemak pada sampel diekstrak dengan metode Folch (Folch et al. 1957 dalam Sudarmadji et al. 2008) yang dimodifikasi. Sebanyak 1.5 gram sampel yang sudah dihaluskan ditimbang dan ditambahkan dengan 30 ml campuran kloroform dan metanol dengan perbandingan 2:1. Larutan sampel diekstraksi di dalam sonikator Branson model 8510 selama 30 menit dan selanjutnya disentrifugasi dengan kecepatan 2500 rpm selama 10 menit. Kemudian, fase cair sampel diambil dan dipekatkan dengan rotary evaporator

pada suhu 45 °C. Sampel lemak yang diperoleh kemudian dilarutkan dengan 15 ml etanol 95%, ditambahkan 2 tetes indikator fenolftalein, dan dititrasi menggunakan NaOH 0.1 N sampai timbul warna merah jambu yang permanen selama 30 detik. Nilai kadar asam lemak bebas dihitung dengan persamaan:

Kadar asam lemak bebas = V × N × Mr

m × 1000 ×100%

Keterangan :

V = volume NaOH (ml) N = normalitas NaOH

Mr = berat molekul asam lemak

m = massa sampel contoh yang dianalisis (g)

Analisis Angka Lempeng Total (BAM 2001a) dan Total Kapang-Khamir (BAM 2001b)

Uji mikrobiologi yang dianalisis meliputi angka lempeng total dengan media PCA (plate count agar) dan total kapang-khamir dengan media PDA (potato dextrose agar). Media PDA yang digunakan untuk analisis total kapang-khamir ditambahkan dengan kloramfenikol sebanyak 100 mg/l.

Sebanyak 10 gram sampel dilarutkan dengan 90 ml larutan pengencer buffer fosfat KH2PO4 steril. Larutan ini merupakan larutan sampel dengan konsentrasi

10-1. Pengenceran dilakukan dengan memipet 1 ml larutan sampel dari pengenceran sebelumnya ke dalam tabung reaksi berisi 9 ml larutan pengencer sampai diperoleh pengenceran yang diinginkan. Pemupukan dilakukan dengan memipet 1 ml larutan sampel ke dalam cawan petri steril, kemudian ditambahkan 15-20 ml media agar steril bersuhu 45 ± 1 oC secara duplo. Setelah agar membeku, cawan diinkubasi selama 48 ± 2 jam di dalam inkubator suhu 35 °C untuk angka lempeng total dan 5 hari di dalam inkubator suhu 25 °C untuk total kapang-khamir.

Untuk analisis angka lempeng total, dipilih cawan yang menunjukkan jumlah koloni antara 25-250 sedangkan untuk analisis total kapang-khamir dipilih cawan dengan jumlah koloni 10-150. Perhitungan total kapang-khamir dilakukan dengan merata-rata jumlah koloni kemudian dikalikan dengan faktor pengenceran. Sementara itu, perhitungan angka lempeng total dilakukan dengan menggunakan persamaan:

N = Σ C

1×n1+0.1×n2 ×d

Keterangan :

14

n2 = jumlah cawan pada pengenceran kedua

d = tingkat pengenceran pertama saat penghitungan dimulai Uji Penerimaan Sensori (Meilgaard et al. 1999)

Uji penerimaan sensori sampel selama penyimpanan dilakukan dengan menggunakan uji rating hedonik. Uji rating hedonik dilakukan oleh 70 orang panelis tidak terlatih terhadap atribut warna, aroma, rasa, tekstur, dan keseluruhan (overall) setiap sampel produk. Penilaian panelis terhadap atribut sensori dilakukan dengan menggunakan skala garis yang berukuran 15 cm (Gambar 2). Masing-masing tanda batas diberi label dengan deskripsi intensitas kesukaan, yaitu ―sangat tidak suka‖ pada ujung kiri garis dan ―sangat suka‖ pada ujung kanan garis. Data penilaian panelis diperoleh dengan cara mengukur jarak dari ujung kiri garis sampai tanda yang diberikan sebagai respon oleh panelis, yaitu berupa tanda silang atau garis vertikal.

Analisis Data

Pengolahan data hasil analisis dilakukan menggunakan software SPSS 16.0. Untuk melihat pengaruh penyimpanan terhadap parameter yang diuji, data diolah menggunakan analisis ragam ANOVA (analysis of variance) dengan mode

general linear model univariate pada taraf nyata 5% dan uji lanjut Duncan (Steel dan Torrie 1995). Sementara itu, untuk melihat pengaruh perlakuan terhadap parameter yang diuji selama penyimpanan, data sampel dibandingkan dengan kontrol menggunakan mode analisis compare means paired samples t-test pada taraf nyata 5% (Steel dan Torrie 1995).

HASIL DAN PEMBAHASAN

Pembuatan Produk Wingko Babat

Tahap penelitian yang pertama adalah uji coba pembuatan produk wingko babat. Pada uji coba pembuatan produk wingko babat ini, digunakan formulasi dan cara pembuatan wingko babat menurut Pertiwi et al. (2005), yaitu dengan bahan baku kelapa parut, tepung beras ketan, gula pasir, margarin, garam, kulit jeruk purut, vanili, dan air. Uji coba pembuatan produk wingko babat ini dilakukan dengan dua cara pencetakan, yaitu pencetakan adonan yang dilakukan sebelum pemanggangan dan pencetakan produk wingko babat yang dilakukan setelah pemanggangan.

15

Menurut Senadeera (2008), case hardening adalah pengerasan permukaan produk pangan yang dapat terjadi karena suhu permukaan yang tinggi dan pengeringan yang tidak merata sehingga lapisan kering pada permukaan terbentuk dengan cepat sebelum air yang berada di bagian dalam produk dapat bermigrasi ke permukaan. Wingko babat yang dicetak terlebih dahulu sebelum dipanggang memiliki luas permukaan yang lebih besar daripada wingko babat yang belum dicetak. Ketika proses pemanggangan, permukaan wingko babat yang sudah dicetak lebih terpapar oleh panas, sedangkan wingko babat yang belum dicetak hanya terpapar panas pada permukaan atas dan bawah saja. Akibatnya, terjadi penguapan air yang lebih cepat pada permukaan wingko babat yang sudah dicetak sehingga bagian permukaannya menjadi lebih cepat keras. Oleh sebab itu, cara yang dipilih adalah pencetakan yang dilakukan setelah pemanggangan.

Produk wingko babat yang dihasilkan dari uji coba ini selanjutnya disimpan di dalam wadah yang tertutup rapat pada suhu ruang dan diamati perubahan mutu sensorinya selama beberapa hari. Hasil pengamatan yang diringkas pada Tabel 4 menunjukkan bahwa aroma produk wingko babat didominasi oleh aroma yang berasal kulit jeruk purut. Pertumbuhan kapang mulai dapat diamati secara visual pada hari ke-3. Akan tetapi, mutu aroma produk masih belum mengalami perubahan hingga hari ke-4. Hal ini menunjukkan bahwa kulit jeruk purut yang digunakan dalam formulasi sangat mendominasi aroma produk secara keseluruhan dan menutupi penurunan mutu aroma produk selama penyimpanan. Oleh sebab itu, kulit jeruk purut sebaiknya tidak digunakan dalam pembuatan wingko babat.

Tabel 4 Pengamatan sensori selama penyimpanan terhadap wingko babat hasil uji coba ke-1

Parameter Hari ke-

0 1 2 3 4

Warna normal normal agak pucat agak pucat agak pucat Permukaan normal normal berair (+) berair (++) berair (++)

Aroma aroma

jeruk

aroma jeruk

aroma jeruk

aroma jeruk

aroma jeruk

Rasa normal normal normal — —

Tekstur normal normal agak keras agak keras agak keras Pertumbuhan

Kapang - - - + +

(a) (b)

16

Uji coba pembuatan produk wingko babat yang kedua dilakukan dengan menggunakan formulasi dan cara pembuatan wingko babat menurut Pertiwi et al. (2005) tanpa penambahan kulit jeruk purut. Pencetakkan wingko babat dilakukan setelah proses pemanggangan. Produk wingko babat selanjutnya disimpan di dalam wadah yang tertutup rapat pada suhu ruang dan diamati perubahan mutu sensorinya selama beberapa hari. Tabel 5 menunjukkan bahwa tanpa penambahan kulit jeruk purut, penurunan mutu aroma produk sudah dapat diamati pada hari ke- 2, bersamaan dengan penurunan mutu rasa. Sementara itu, pertumbuhan kapang mulai dapat diamati secara visual pada hari ke-3.

Berdasarkan data yang ditampilkan pada Tabel 5, penyimpangan aroma wingko babat setelah disimpan di dalam suhu ruang selama 2 hari ditunjukkan dengan timbulnya aroma asam. Aroma asam ini diduga disebabkan oleh petumbuhan mikroba, yaitu kapang. Pertumbuhan kapang merupakan permasalah utama yang membatasi umur simpan produk bakery (Gerez et al. 2009). Menurut Saranraj dan Geetha (2012), kerusakan produk pangan oleh kapang menyebabkan timbulnya aroma menyimpang dan sering ditemukan tumbuh pada permukaan produk. Hal ini dibuktikan dengan pertumbuhan kapang yang dapat dilihat secara visual pada permukaan produk wingko babat setelah penyimpanan hari ke-3.

Penentuan Mikroba Target untuk Proses Termal

Penentuan mikroorganisme yang menjadi target dalam proses termal untuk produk wingko babat dalam kemasan dilakukan dengan mengumpulkan data berbagai jenis mikroorganisme yang dapat tumbuh pada rentang aw produk intermediate moisture food, yaitu 0.70-0.90. Data ini meliputi jenis mikroorganisme, nilai aw optimal, serta nilai D dan nilai z masing-masing

mikroorganisme seperti yang ditunjukkan pada Tabel 6 dan Tabel 7. Di antara mikroorganisme tersebut, A. niger, A. glaucus, dan Staphylococcus sp. adalah mikroorganisme yang digunakan sebagai indikator adanya kontaminasi mikroba dalam intermediate moisture food (Muchtadi 2008). Sementara itu, Aspergillus sp., Rhizopus sp., dan Penicillium sp. adalah jenis kapang yang sering menjadi indikator kerusakan mikrobiologis pada intermediate moisture food selama penyimpanan (Guynot et al. 2004)

Tabel 5 Pengamatan sensori selama penyimpanan terhadap wingko babat hasil uji coba ke-2

Parameter Hari ke-

0 1 2 3 4

Warna normal normal agak pucat agak pucat agak pucat Permukaan normal normal berair (+) berair (++) berair (++) Aroma normal normal asam (+) asam (++) asam (+++)

Rasa normal normal asam (+) — —

Tekstur normal normal normal agak keras agak keras Pertumbuhan

17

Data nilai D dan z pada Tabel 7 menunjukkan bahwa kapang dan khamir memiliki nilai D82.2°C yang tertinggi di antara berbagai mikroorganisme yang

dapat tumbuh pada rentang aw intermediate moisture food. Artinya, waktu

pemanasan yang dibutuhkan untuk mengurangi jumlah kapang dan khamir sebanyak 1 siklus log pada suhu 82.2 °C lebih lama daripada waktu yang dibutuhkan oleh mikroorganisme lainnya. Dengan demikian dapat dikatakan

Tabel 7 Nilai D dan z beberapa mikroorganisme yang dapat tumbuh pada rentang aw intermediate moisture fooda

No. Mikroorganisme D82.2°C (menit) z (°C)

1 Kapang 0.0095 7

2 Khamir 0.0095 7

3 Lactobacillus spp. 0.0095 7

4 Staphylococcus spp. 0.0063 7

5 Salmonella spp. 0.0032 7

a

Sumber: Toledo (2007)

Tabel 6 Mikroorganisme yang dapat tumbuh pada rentang aw intermediate moisture fooda

No. Mikroorganisme Jenis aw

1 Eurotium Kapang 0.70

2 Chrysosporium Kapang 0.70

3 Bakterihalofilik Bakteri 0.75

4 Aspergillusb Kapang 0.75

5 Saccharomyces Khamir 0.80

6 Aspergilluscd Kapang 0.80

7 Penniciliumd Kapang 0.80

8 Emmericella Kapang 0.80

9 Eremascus Kapang 0.80

10 Staphylococcusce Bakteri 0.86

11 Paecilomyces Kapang 0.86

12 Debaryomycesb Khamir 0.87

13 Candida Khamir 0.88

14 Cladosporium Kapang 0.88

15 Bacillus Bakteri 0.89

16 Lactobacillusb Bakteri 0.90

17 Micrococcus Bakteri 0.90

18 Pediococcus Bakteri 0.90

19 Saccharomyces Khamir 0.90

20 Rhizopus sp.d Kapang 0.93

21 Salmonella sp. Bakteri 0.95

a

18

bahwa golongan kapang-khamir memiliki ketahanan terhadap proses termal tertinggi di antara berbagai mikroorganisme yang dapat tumbuh pada rentang aw intermediate moisture food. Oleh sebab itu, mikroorganisme yang ditetapkan sebagai target dalam proses termal untuk produk wingko babat adalah golongan kapang-khamir.

Uji Distribusi dan Penetrasi Termal

Pengemasan Wingko Babat dengan Kemasan Aluminium Foil

Produk wingko babat yang sering ditemukan di pasaran umumnya dikemas dengan menggunakan kemasan kertas. Penggunaan kertas sebagai bahan kemasan memiliki banyak kekurangan karena kertas tidak kedap terhadap air, minyak, maupun udara. Oleh sebab itu, pada penelitian ini produk wingko babat dikemas menggunakan alumunium foil.

Aluminium foil adalah salah satu jenis kemasan fleksibel yang memiliki ketahanan yang baik terhadap cahaya, minyak, uap air, transmisi gas, dan aroma (Marsh dan Bugusu 2007). Alumunium foil dipilih sebagai bahan pengemas pada penelitian ini karena produk wingko babat diberi perlakuan termal yang menggunakan air sebagai media pemanasnya. Oleh sebab itu, kemasan yang digunakan harus kedap terhadap air. Penggunaan alumunium foil yang tipis juga dapat mempercepat transfer panas selama proses termal sehingga pengaruh panas terhadap atribut mutu sampel dapat diminimalisir (Awuah et al. 2007). Selain itu, alumunium foil juga kedap terhadap cahaya dan udara sehingga dapat mencegah kerusakan komponen lemak akibat reaksi oksidasi maupun hidrolisis yang dapat menyebabkan timbulnya ketengikan atau rancidity pada produk.

Pada penelitian ini, pengemasan produk wingko dilakukan dengan 2 teknik, yaitu pengemasan vakum dan pengemasan tidak vakum. Pengemasan vakum dilakukan dengan menggunakan vacuum packing machine Powerpack model DZQ400-2D dengan tekanan sebesar 0.097 MPa, kemudian diperkuat dengan menggunakan sealer yang digunakan untuk pengemasan tidak vakum, yaitu sealer

merk Hualian model Golden 350. Wingko babat yang telah dikemas, baik secara vakum maupun tidak vakum dapat dilihat pada Gambar 5a dan 5b.

(a) (b) (c)

19 Pengemasan secara vakum diharapkan dapat menghambat kerusakan produk wingko babat yang disebabkan oleh pertumbuhan kapang dan reaksi kimia yang menimbulkan aroma menyimpang (off-flavour). Pengemasan vakum dilakukan dengan cara mengeluarkan udara dari dalam kemasan. Ketidakberadaan oksigen menciptakan kondisi yang tidak mendukung pertumbuhan mikroorganisme perusak pangan serta menghambat reaksi kimia yang dapat menurunkan mutu pangan, misalnya reaksi oksidasi (Brody et al. 2008;CSIRO 2010).

Penggunaan teknik pengemasan vakum telah banyak diterapkan untuk mempertahankan mutu dan memperpanjang umur simpan produk pangan (Hintlian dan Hotchkiss 1986; Gorris dan Peppelenbos 1992; Varoquaux dan Nguyen 1994). Teknik pengemasan vakum telah terbukti efektif untuk menghambat pertumbuhan mikroba pada roti iris (Gutierrez et al. 2011), keju Afrika (Adetunji dan Chen 2011), dan keju Turki (Andic et al. 2011), serta menghambat pertumbuhan mikroba, reaksi oksidasi, dan perubahan warna pada bakso (Ozturk et al. 2010) dan daging cincang dalam kaleng (Degirmencioglu et al. 2012) selama penyimpanan. Teknik pengemasan vakum juga telah digunakan oleh beberapa jenis produk wingko babat yang dijual secara komersial.

Hasil Uji Distribusi Termal

Pada uji distribusi termal, termokopel ditempatkan pada 10 titik yang tersebar di dalam waterbath (Gambar 6). Data perubahan suhu air di titik-titik yang tersebar di dalam waterbath selama proses termal berlangsung pada suhu 85 °C direkam oleh recorder Omega model DR130.

Rak produk yang diletakkan di dalam waterbath memiliki kapasitas untuk 27 produk, yaitu terdiri dari 9 baris dan 3 kolom. Selama uji distribusi termal, rak produk diisi dengan dummy pada kapasitas maksimal untuk menggambarkan distribusi termal di dalam waterbath selama proses termal yang sebenarnya.

Dummy yang digunakan adalah air yang bobotnya kurang lebih sama dengan wingko babat dan dikemas dalam alumunium foil (Gambar 5c).

Data suhu termokopel selama proses pemanasan yang diperoleh dari uji distribusi diplotkan ke dalam kurva hubungan waktu pemanasan dan suhu termokopel (Gambar 7). Berdasarkan data yang diperoleh, waktu yang dibutuhkan untuk mencapai suhu 85 °C adalah 8 menit, dimana termokopel yang paling lambat mencapai suhu tersebut adalah termokopel nomor 2. Setelah sampel dimasukkan, terjadi penurunan suhu menjadi 82-84 °C dengan termokopel nomor 1, 2, dan 3 sebagai titik yang mengalami penurunan suhu paling rendah. Dibutuhkan waktu 1 menit untuk mengembalikan suhu menjadi 85 °C.

Gambar 6 Posisi termokopel di dalam waterbath. Tc: termokopel.

Tc1 Tc2

Tc3 Tc4

Tc5 Tc6

Tc7 Tc8

20

Selanjutnya, suhu yang diamati hingga menit ke-39 berfluktuasi antara 84 °C sampai 87 °C. Rekapitulasi data hasil uji distribusi termal ini dapat dilihat pada Lampiran 1.

Berdasarkan data tersebut, diketahui bahwa coming up time (CUT) untuk mencapai suhu 85 °C adalah 8 menit. Sementara itu, titik terdingin (coldest point) pada waterbath terletak pada posisi termokopel nomor 1 sampai 4, yaitu pada rak produk baris pertama sampai ketiga (Gambar 6). Posisi inilah yang digunakan untuk meletakkan sampel yang telah dipasang termokopel pada uji penetrasi. Hasil Uji Penetrasi Termal

Pada uji penetrasi termal, rak produk yang diletakkan di dalam waterbath

diisi penuh dengan sampel. Termokopel dipasang di bagian tengah sampel wingko babat yang telah dikemas secara vakum dan tidak vakum, masing-masing sebanyak 4 buah sampel. Sampel yang telah dipasangi termokopel ini diletakkan pada posisi coldest point, yaitu pada baris pertama sampai baris ketiga rak produk (Gambar 6). Sementara itu, 2 buah termokopel dipasang pada rak produk untuk mengukur suhu media pemanas (air) selama proses termal. Uji penetrasi termal dilakukan 3 kali, yaitu pada suhu 65 °C, 75 °C, dan 85 °C.

Berdasarkan data yang diperoleh, sampel yang paling lambat menerima panas selama proses termal, baik pada suhu 65 °C, 75 °C, maupun 85 °C adalah sampel dengan termokopel nomor 3 untuk sampel vakum dan nomor 8 untuk sampel tidak vakum. Data perubahan suhu sampel yang paling lambat menerima panas selama proses termal inilah yang digunakan dalam perhitungan kecukupan proses. Data suhu termokopel yang paling lambat menerima panas selama proses pemanasan pada suhu 65 °C, 75 °C, dan 85 °C yang diperoleh dari uji penetrasi diplotkan ke dalam kurva hubungan waktu pemanasan dan suhu termokopel (Gambar 8).

21

Berdasarkan hasil uji penetrasi termal, sampel yang dikemas dengan kemasan vakum lebih cepat menerima panas daripada sampel dalam kemasan tidak vakum. Hal ini dikarenakan pada sampel yang dikemas dengan kemasan

Gambar 8 Perubahan suhu sampel selama proses pemanasan pada suhu 65 °C (a), 75 °C (b), dan 85 °C (c)

22

terhalangi oleh udara yang berada di antara kemasan dengan produk. Oleh sebab itu, diperlukan waktu untuk menaikkan suhu udara di dalam kemasan sebelum dapat menaikkan suhu sampel. Akibatnya, waktu proses termal yang dibutuhkan oleh sampel dalam kemasan tidak vakum lebih lama daripada sampel dalam kemasan vakum untuk mencapai desimal reduksi yang sama.

Perhitungan Desain Proses Termal dengan Metode Umum

Target proses termal sering dinyatakan dalam satuan reduksi desimal mikroba (Sukasih dan Setyadjit 2008). Dalam penelitian ini, mikroba yang menjadi target proses termal adalah kapang dan khamir yang memiliki nilai D82.2°C

= 0.0095 menit dan z = 7 °C (Toledo 2007). Sementara itu, target proses termal yang ingin dicapai adalah 6D dan 12D. Artinya, proses termal diharapkan dapat menurunkan jumlah mikroba target sebanyak 6 dan 12 siklus logaritmik.

Penentuan kombinasi suhu dan waktu yang diperlukan untuk mencapai target proses termal sering dilakukan dengan menggunakan nilai F. Nilai F pada suhu tertentu merupakan hasil perkalian dari nilai D mikroorganisme target pada suhu tersebut dengan jumlah penurunan siklus logaritmik (S) yang diharapkan (Sukasih dan Setyadjit 2008). Maka, target proses termal dalam penelitian ini jika dinyatakan dengan nilai F adalah 0.057 menit dan 0.114 menit pada suhu 82.2 °C.

Perhitungan proses termal dalam penelitian ini dilakukan dengan menggunakan metode umum. Hal ini dikarenakan metode umum adalah metode yang paling teliti dalam perhitungan letalitas proses termal karena digunakan data suhu dan waktu pemanasan dari hasil uji penetrasi termal tanpa menggunakan asumsi-asumsi (Anderson et al. 2011). Dalam metode umum, letalitas proses termal dihitung dengan mengintegrasi nilai lethal rate (LR) terhadap waktu (Bull

et al. 2009). Letalitas proses yang dihitung setiap selang waktu adalah nilai Fo parsial yang akumulasinya merupakan nilai Fo proses termal tersebut.

Nilai Fo adalah ekuivalen letalitas proses termal dengan waktu pemanasan pada suhu referens. Dalam penelitian ini, nilai Fo dihitung terhadap suhu 180 °F (82.2 °C), yaitu suhu referens untuk kapang dan khamir. Hasil perhitungan nilai Fo dengan metode umum dapat dilihat pada Lampiran 2-4.

Berdasarkan perhitungan terhadap data penetrasi termal yang telah dilakukan terhadap sampel dalam kemasan vakum, nilai Fo total yang diperoleh selama proses adalah 0.1505 menit untuk suhu 65 °C, 2.3799 menit untuk suhu 75 °C, dan 89.3689 menit untuk suhu 85 °C. Sementara itu, nilai Fo total yang diperoleh pada sampel dalam kemasan tidak vakum adalah 0.1284 menit untuk suhu 65 °C, 2.0054 menit untuk suhu 75 °C, dan 58.8561 menit untuk suhu 85 °C.

23

Aplikasi Perlakuan pada Produk Wingko Babat

Perlakuan termal diaplikasikan pada poduk wingko babat yang telah dikemas dengan kemasan alumunium foil, baik secara vakum maupun tidak vakum, yaitu dengan menggunakan waterbath pada suhu 65 °C, 75 °C, dan 85 °C selama waktu proses yang memenuhi konsep 6D dan 12D yang telah diperoleh dari uji penetrasi termal (Tabel 8). Selanjutnya, wingko babat disimpan pada suhu ruang dan diamati perubahan mutu sensorinya pada minggu ke-0, 1, dan 2.

Hasil pengamatan pada minggu ke-1 menunjukkan bahwa pada semua perlakuan suhu, wingko babat yang dikemas dengan kemasan vakum maupun tidak vakum mulai mengalami pengerasan tekstur. Pengerasan tektur ini diduga disebabkan oleh retrogradasi pati yang terjadi selama penyimpanan. Pati yang telah tergelatinisasi bila didinginkan dan disimpan selama beberapa hari atau minggu akan mengalami kristalisasi kembali yang disebut sebagai fenomena retrogradasi (Enrione et al. 2012). Penyusunan kembali dan kristalisasi molekul pati inilah yang menyebabkan produk mengalami pengerasan tekstur selama penyimpanan (Perdon et al. 1999).

Di samping itu, pada semua perlakuan suhu, wingko babat yang dikemas dengan kemasan vakum maupun tidak vakum juga mengalami permukaan yang berair. Hal ini diduga disebabkan oleh pelepasan air yang terjadi selama penyimpanan. Menurut Aini dan Purwiyatno (2010), pada pati yang telah mengalami gelatinisasi, sebagian air membentuk ikatan molekul pada permukaan granula pati dan sebagian lagi berada pada rongga-rongga jaringan. Bila gel pati disimpan selama beberapa hari, air tersebut terlepas dan keluar dari bahan, yaitu disebut sebagai peristiwa sineresis. Hal inilah yang menjelaskan munculnya air pada permukaan produk wingko babat setelah mengalami penyimpanan.

Pada pengamatan minggu ke-2, sampel yang dikemas secara tidak vakum menunjukkan tanda-tanda kerusakan mutu, yaitu timbul aroma menyimpang ( off-flavor). Hal ini dikarenakan pada kemasan tidak vakum masih terdapat oksigen yang dapat digunakan untuk reaksi oksidatif yang menimbulkan ketengikan (Zhou

et al. 2002). Keberadaan oksigen di dalam kemasan memungkinkan terjadinya reaksi oksidasi asam lemak tidak jenuh dan membentuk senyawa hidroperoksida yang sangat tidak stabil (Visessanguan et al. 2006; Maisuthisakul et al. 2007).

Tabel 8 Waktu yang diperlukan untuk mencapai 6D dan 12D pada proses termal dengan suhu 65 °C, 75 °C, dan 85 °C

Suhu proses Sampel vakum Sampel tidak vakum Waktu proses untuk mencapai 6D (menit)

65 °C 31 35

75 °C 14 16

85 °C 9 10

Waktu proses untuk mencapai 12D (menit)

65 °C 42 47

75 °C 16 18

24

Aroma menyimpang (off-flavor) yang menandakan kerusakan komponen lemak berasal dari senyawa-senyawa hasil pemecahan hidroperoksida, yaitu senyawa karbon rantai pendek yang bersifat volatil dan menimbulkan aroma tengik pada produk (Visessanguan et al. 2006).

Dengan demikian, walaupun secara visual tidak dapat diamati adanya pertumbuhan kapang, keenam sampel yang menggunakan kemasan tidak vakum tidak diikutsertakan dalam uji rating hedonik kepada panelis karena sudah mengalami penyimpangan mutu aroma. Rekapitulasi data hasil pengamatan sensori sampel selama penyimpanan pada suhu ruang ini dapat dillihat pada Lampiran 5.

Pemilihan Perlakuan Terbaik

Keenam perlakuan yang menghasilkan sampel wingko babat yang masih layak dikonsumsi setelah penyimpanan selama 2 minggu kembali diaplikasikan pada produk wingko babat untuk pemilihan perlakuan terbaik, yaitu dengan uji organoleptik. Uji rating dilakukan terhadap atribut warna, aroma, rasa, tekstur, dan keseluruhan (overall) wingko babat. Analisis data dilakukan dengan menggunakan ANOVA (analysis of variance) dengan uji lanjut Duncan (Meilgaard et al. 1999). Data nilai penerimaan panelis yang diperoleh dari hasil uji rating hedonik oleh 74 orang panelis tidak terlatih dapat dilihat pada Lampiran 6 sampai Lampiran 8. Rata-rata nilai penerimaan panelis terhadap atribut sensori masing-masing perlakuan dapat dilihat pada Tabel 9.

Data yang diperoleh dari uji organoleptik ini menunjukkan bahwa nilai penerimaan panelis terhadap semua atribut sesori yang diuji pada keenam perlakuan tersebut tidak berbeda nyata pada taraf 5% (Lampiran 9). Artinya, perlakuan suhu dan waktu yang digunakan dalam proses termal tidak memberikan pengaruh nyata pada nilai penerimaan terhadap atribut sensori sampel secara keseluruhan (p>0.05). Oleh sebab itu, penentuan perlakuan terpilih dilakukan berdasarkan pertimbangan yang lain.

Salah satu faktor penting yang menjadi pertimbangan adalah faktor ekonomi. Biaya bahan baku dan pembuatan produk wingko babat dari keenam perlakuan

Tabel 9 Hasil uji rating hedonik terhadap beberapa atribut sensori sampel wingko babat yang telah diberi perlakuan

Sampel Rata-rata nilai penerimaan panelis terhadap atribut Warna Aroma Rasa Tekstur Overall

Kontrol 8.0 a 9.1 a 8.5 a 7.5 a 8.3 a

A1B1C1 8.1 a 9.1 a 8.4 a 7.7 a 8.5 a

A1B1C2 8.2 a 8.7 a 8.7 a 8.2 a 8.4 a

A1B2C1 8.2 a 9.0 a 8.4 a 7.6 a 8.4 a

A1B2C2 8.3 a 8.8 a 8.3 a 7.9 a 8.4 a

A1B3C1 8.4 a 9.0 a 8.5 a 7.6 a 8.6 a

A1B3C2 8.4 a 9.0 a 8.2 a 7.6 a 8.2 a

a

25 tersebut tidak berbeda karena digunakan formulasi yang sama. Akan tetapi, perbedaan biaya produksi terjadi pada saat proses pemanasan. Alat pemanas yang digunakan pada proses termal adalah waterbath yang sumber panasnya berasal dari steam boiler. Pada saat digunakan suhu proses yang lebih rendah, waktu proses menjadi lebih lama sehingga steam boiler ini harus menyala selama waktu yang lebih panjang. Padahal tegangan yang dibutuhkan untuk menyalakan steam boiler tidak berbeda pada suhu yang rendah maupun suhu yang tinggi. Oleh sebab itu, sebaiknya dipilih perlakuan suhu yang lebih tinggi agar waktu proses yang dibutuhkan lebih cepat sehingga dapat menghemat penggunaan steam boiler. Dengan demikian, perlakuan yang dipilih adalah proses termal pada suhu 85 °C.

Di samping itu, pemilihan suhu tertinggi sebagai suhu proses juga dilakukan dengan tujuan meminimalisir penurunan atribut mutu sampel akibat proses termal. Menurut Awuah et al. (2007), derajat perubahan suhu yang dibutuhkan untuk merubah laju penurunan mutu produk pangan lebih tinggi daripada nilai z untuk mikroorganisme. Artinya, proses termal dengan suhu tinggi dan waktu yang singkat lebih baik dalam mempertahankan atribut mutu produk daripada proses termal dengan suhu rendah dan waktu yang panjang. Hal inilah yang menguatkan alasan pemilihan suhu 85 °C sebagai suhu proses termal untuk produk wingko babat.

Waktu proses yang dibutuhkan pada suhu 85 °C adalah 9 menit untuk target desimal reduksi 6D dan 10 menit untuk target desimal reduksi 12D. Perbedaan waktu proses ini sangat kecil, yaitu hanya 1 menit. Perbedaan pengaruh antara kedua perlakuan ini diduga akan sulit diamati karena selisihnya sangat kecil sehingga dibutuhkan ketelitian yang tinggi dalam mengukur waktu proses. Kelebihan atau kekurangan waktu sedikit saja akan sangat berpengaruh terhadap nilai letalitas yang diberikan sehingga jika tidak dilakukan dengan teliti, pengaruhnya terhadap perubahan mutu selama penyimpanan yang diamati menjadi tidak akurat. Oleh sebab itu, pengujian lebih lanjut tidak dilakukan pada keduanya, melainkan dipilih target desimal reduksi yang lebih tinggi, yaitu 12D dengan waktu proses 10 menit.

Uji Penyimpanan

Perlakuan terpilih, yaitu proses termal pada suhu 85 °C selama 10 menit yang memenuhi konsep 12D kembali diaplikasikan pada produk wingko babat yang dikemas secara vakum kemudian disimpan pada suhu ruang dan diamati perubahan mutunya secara fisik, kimia, mikrobiologi, dan organoleptik setiap minggu, yaitu pada minggu ke-0, 1, 2, 3, 4, dan 5. Pengamatan yang dilakukan meliputi analisis profil tekstur, kadar air, aktivitas air (aw), pH, kadar asam lemak