ANALISA PEMANFATAAN

FLY ASH

SEBAGAI SUBSTITUSI

SEMEN TERHADAP SIFAT MEKANIK BETON KERTAS

TUGAS AKHIR

Diajukan untuk syarat penyelesaian

pendidikan Sarjana Teknik Sipil

Disusun Oleh :

MUHAMMAD FAUZI

10 0404 170

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Dalam perkembangan teknologi masa kini tanpa disadari menghasilkan banyak limbah polusi yang menimbulkan dampak negatif bagi lingkungan. Sementara sifat berat beton yang menambah beban dead load pada konstruksi, juga penggunaan semen yang mahal memerlukan suatu inovasi dalam pengaplikasiannya. Untuk itu dilakukan inovasi beton ringan memanfaatkan limbah kertas serta penggunaan limbah fly ash sebagai substitusi pengganti semen.

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penggantian semen dengan fly ash terhadap nilai slump, berat isi, absorbsi, (Ø=15cm ; h = 30cm), dengan jumlah sampel setiap variasi sebanyak 20 sampel, terdiri dari 4 variasi dan masing-masing 5 sampel untuk setiap pengujian. Sampel diuji pada umur 28 hari, dengan terlebih dahulu dilakukan perawatan (curing) sebelum pengujian.

Dari hasil penelitian diperoleh penurunan berat isi yang terjadi sejalan dengan penambahan substitusi fly ash, dimana berat isi maksimum terjadi pada penambahan fly ash sebesar 0% yaitu 1852,57 kg/m³ dan minimum pada 25% yaitu sebesar 1826,03 kg/m³. Sementara nilai porositas dan absorbsi mengalami peningkatan, dengan porositas dan absorbsi maksimum terjadi pada penambahan

fly ash 25% yaitu 9,44% dan 5,11%, sedangkan angka minimum terjadi pada penambahan sebesar 0%, yaitu sebesar 8,73% dan 4,69. Hal ini terjadi karena sifat

fly ash yang menyerap air serta penggunaan fly ash berlebih yang menyebabkan timbulnya rongga. Untuk kuat tekan dan kuat tarik belah tertinggi beton kertas terjadi pada substitusi fly ash dengan variasi 0% yaitu masing-masing sebesar 16,06 MPa dan 3,39 Mpa, sedangkan yang terendah terjadi pada substitusi fly ash

25% yaitu sebesar 12,27 MPa dan 1,64 MPa. Sehingga dari penelitian ini disimpulkan pada penambahan fly ash sebesar 15% beton kertas dapat dikategorikan pada beton ringan struktural dengan mutu optimal 15,38 MPa sehingga dapat digunakan sebagai partisi bangunan.

KATA PENGANTAR

Alhamdulillah, segala puji syukur bagi Allah SWT yang telah

memberikan karunia kesehatan dan kesempatan kepada penulis untuk

menyelesaikan Tugas Akhir ini. Shalawat dan salam atas Baginda Rasulullah

Muhammad SAW yang telah memberi keteladanan dalam menjalankan setiap

aktifitas sehari-hari, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil

bidang Struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera

Utara, dengan judul “Analisa Pemanfaatan Fly Ash Sebagai Substitusi Semen Terhadap Sifat Mekanik Beton Kertas".

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak

terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak sehingga

penulisan Tugas Akhir ini dapat terselesaikan. Pada kesempatan ini pula, Penulis

menyampaikan ucapan terima kasih yang sebesar – besarnya kepada :

1. Bapak Prof. Dr. Ing. Johannes Tarigan, sebagai Ketua Departemen Teknik

Sipil Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. Syahrizal, MT., selaku Sekretaris Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara.

3. Ibu Nursyamsi, ST. MT., sebagai Dosen Pembimbing, yang telah banyak

memberikan dukungan, masukan, bimbingan serta meluangkan waktu,

4.

Bapak Ir. Besman Surbakti, MT dan Bapak M. Agung Putra Handana, ST.MT., sebagai Dosen Pembanding dan Penguji, atas saran dan masukan

yang diberikan kepada penulis terhadap Tugas Akhir ini.

5. Ibu Rahmi Karolina, ST. MT., sebagai Kepala Laboratorium Bahan

Konstruksi Departemen Teknik Sipil Fakultas Teknik Universitas

Sumatera Utara yang telah membimbing dan memberi izin melakukan

eksperimen di laboratorium beliau pimpin.

6. Seluruh Bapak dan Ibu Dosen Pengajar Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara yang telah membimbing dan

memberikan pengajaran kepada Penulis selama menempuh masa studi di

Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

7. Seluruh Pegawai Administrasi Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan bantuan selama ini

kepada penulis.

8. Teristimewa keluarga saya, Ayahanda Ali Sjafrie dan Ibunda Irnani br.

Surbakti serta Abang-abang saya Muhammad Rinaldi dan Muhammad

Alfi Syahri, S.Kom, Kakak saya Lina Peggy Seswita, ST yang telah

memberikan doa, motivasi, semangat dan nasehat. Terima kasih atas

segala pengorbanan, cinta, kasih sayang dan doa yang tiada batas.

9. Teristimewa buat Sylda Samita Sari yang telah memberikan doa, motivasi,

semangat, nasehat dan membantu saya dalam menyelesaikan tugas akhir

ini.

10.Buat keluarga besar Laboratorium Beton USU. Bg. Budi, Bg. Eko,

Bg. Hamzah, Bg. Ghafur, Bg. Andi, Bg. Faim, Bg. Yusuf Saleh, Bg.

Tami, Bg. Ari Yusman, Bg. Harli, Bg. Hafiz, Bg. Reza, Bg. Prima,

Rahmad, Bagus, Nanda, Zulfikar, Mas Bandi, bapak dan ibu kantin beton

yang selalu membantu dari awal sampai akhir, memberi

masukan-masukan hingga tugas akhir ini dapat diselesaikan dengan semaksimal

mungkin.

11.Teman-teman mahasiswa Jurusan Teknik Sipil Angkatan 2010, Iqbal,

Reza, Dicky, Yanti, Putra, Festus serta teman-teman angkatan 2010 sipil

lainnya yang tidak dapat disebutkan seluruhnya terima kasih atas semangat

dan bantuannya selama ini.

12.Adik-adik Angkatan 2013 Yashir, Yahya, Arif, Syawal serta adik-adik

angkatan 2013 sipil lainnya yang tidak dapat disebutkan seluruhnya terima

kasih atas semangat dan bantuannya selama ini.

13.Dan segenap pihak yang belum penulis sebut disini atas jasa-jasanya

dalam mendukung dan membantu penulis dari segi apapun, sehingga

Tugas Akhir ini dapat diselesaikan dengan baik

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna.

Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun

Akhir kata, Penulis berharap Tugas Akhir ini dapat memberikan manfaat

yang sebesar–besarnya bagi kita semua. Amin.

Medan, Januari 2015

Muhammad Fauzi

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... vi

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

DAFTAR NOTASI ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Batasan Masalah ... 3

1.4 Tujuan Penelitian... 4

1.5 Metodologi Penelitian ... 4

BAB II TINJAUAN PUSTAKA

2.1 Umum ... 6

2.2 Beton Segar (Fresh Concrete) ... 8

2.2.1 Kemudahan Pengerjaan (Workability) ... 8

2.2.2 Pemisahan Kerikil (Segregation) ... 10

2.2.3 Pemisahaan Air (Bleeding) ... 10

2.3 Beton Keras (Hardened Concrete) ... 11

2.3.1 Kekuatan Tekan Beton... 12

2.3.2 Kuat Tarik Beton ... 13

2.3.3 Berat Isi & Absorbsi ... 14

2.3.3.1 Berat Isi ... 14

2.3.3.2 Absorbsi ... 15

2.3.2 Porositas ... 16

2.4 Beton Kertas (Papercrete) ... 17

2.4.1 Umum ... 17

2.4.2 Perkembangan Beton Kertas ... 18

2.5 Bahan Penyusun Beton Ringan ... 21

2.5.1.1 Umum ... 21

2.5.1.2 Semen Portland ... 21

2.5.1.3 Senyawa Utama Dalam Semen Portland ... 23

2.5.1.4 Bahan Penyusun Semen Portland ... 24

2.5.2 Agregat Halus ... 26

2.5.3 Bubuk Kertas ... 27

2.5.3.1 Umum ... 27

2.5.3.2 Bahan Penyusun Kertas ... 28

2.5.3.3 Proses Pembuatan Kertas ... 29

2.5.3.4 Bubur Kertas Sebagai Agregat Campuran Beton Kertas ... 30

2.5.4 Air ... 32

2.5.5 Bahan Tambah (Admixture) ... 33

2.5.5.1 Umum ... 33

2.5.5.2 Bahan Kimia Pembantu ... 34

2.4.4.3 BahanMineral Pembantu... 36

2.5.6 Abu Terbang (Fly Ash) ... 37

2.5.6.2 Pembagian Kelas Fly Ash ... 40

2.5.6.3 Perkembangan Fly Ash di Dunia ... 41

2.6 Perawatan Beton (Curing) ... 43

BAB III METODE PENELITIAN 3.1 Umum ... 46

3.2 Bahan-Bahan Penyusun Beton ... 47

3.2.1 Semen Portland ... 47

3.2.2 Agregat Halus ... 47

3.2.3 Bubuk Kertas ... 51

3.2.4 Air ... 53

3.2.5 Fly Ash... 53

3.3 Perencanaan Campuran Beton Kertas (Mix Design) ... 53

3.4 Penyediaan Bahan Penyusun Beton ... 54

3.5 Pembuatan Benda Uji ... 55

3.7 Pengujian Sampel ... 57

3.7.1 Uji Berat Isi, Absorbsi & Porositas ... 57

3.7.3 Uji Kuat Tarik Belah Beton ... 59

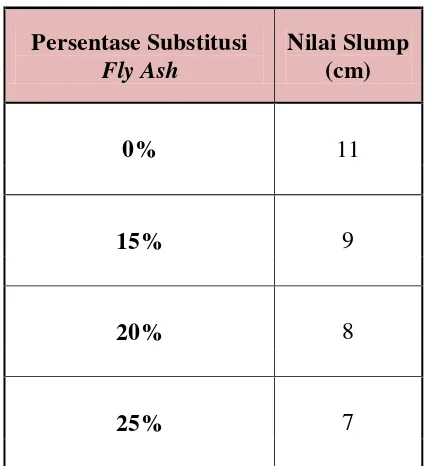

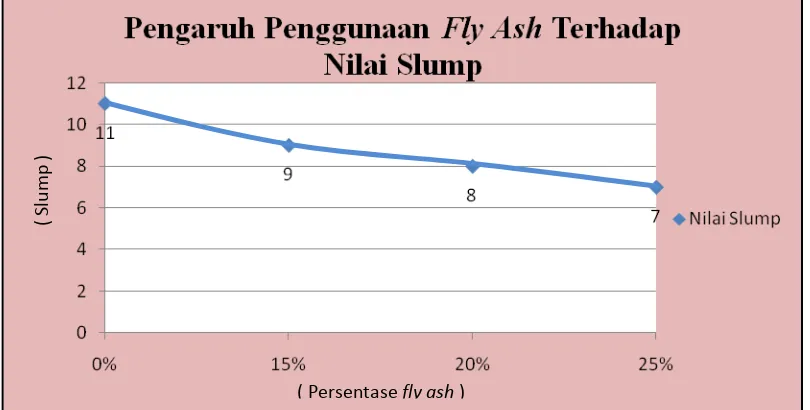

BAB IV HASIL DAN PEMBAHASAN 4.1 Nilai Slump ... 63

4.2 Berat Isi ... 64

4.3 Absorbsi ... 65

4.4 Porositas ... 66

4.5 Kuat Tekan Silinder Beton ... 67

4.6 Kuat Tarik Belah Silinder Beton ... 69

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 71

5.2 Saran ... 72

DAFTAR GAMBAR

Gambar 2.1 Komposisi beton ... 7

Gambar 2.2 Satu set alat slump test ... 9

Gambar 2.3 Contoh rumah tinggal dengan material beton kertas ... 20

Gambar 2.4 Proses pembuatan kertas di pabrik ... 30

Gambar 2.5 Abu terbang (fly ash) ... 38

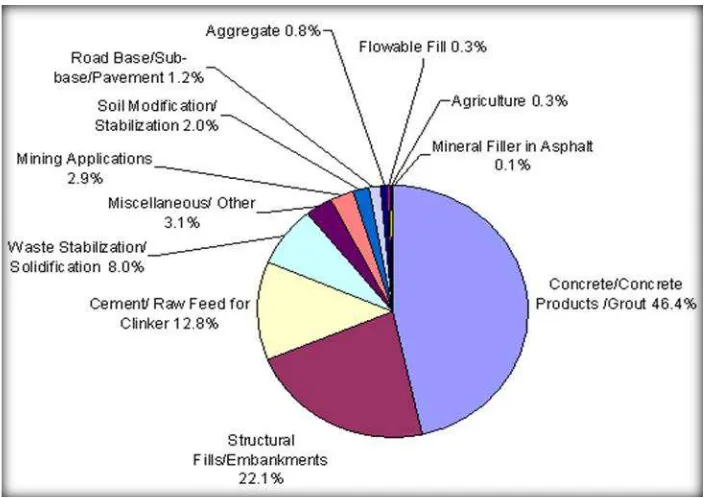

Gambar 2.6 Persentase daur ulang fly ash ... 42

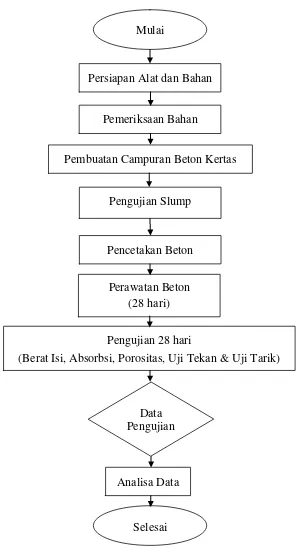

Gambar 3.1 Diagram alir pembuatan beton kertas dengan substitusi fly ash terhadap berat semen ... 46

Gambar 3.2 Semen Padang Tipe I ... 47

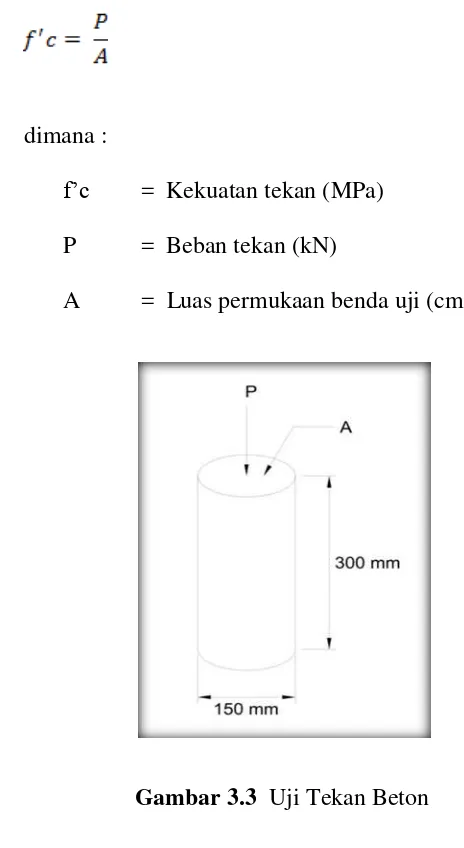

Gambar 3.3 Uji tekan beton ... 59

Gambar 3.4 Uji tarik belah beton ... 60

Gambar 4.1 Grafik variasi fly ash terhadap nilai slump ... 62

Gambar 4.2 Grafik variasi fly ash terhadap berat isi ... 62

Gambar 4.3 Grafik variasi fly ash terhadap absorbsi... .. 63

Gambar 4.4 Grafik variasi fly ash terhadap porositas ... .. 64

Gambar 4.5 Hubungan kuat tekan beton dengan substitusi fly ash terhadap semen ... .. 66

DAFTAR TABEL

Tabel 1.1 Distribusi variasi penggunaan kertas dan fly ash dalam

campuran beton ... 5

Tabel 2.1 Perbandingan kekuatan tekan beton pada berbagai umur ... 11

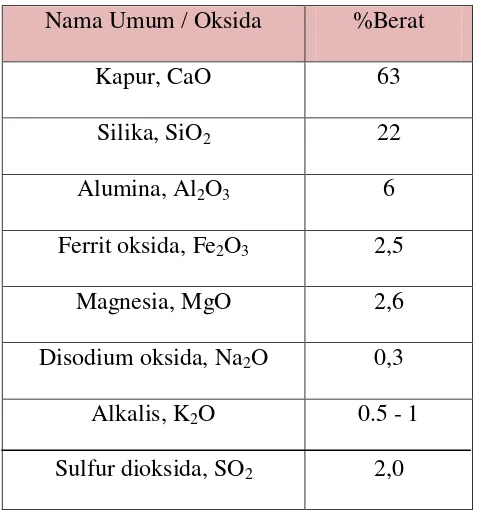

Tabel 2.2 Komposisi umum oksida semen portland Tipe I ... 23

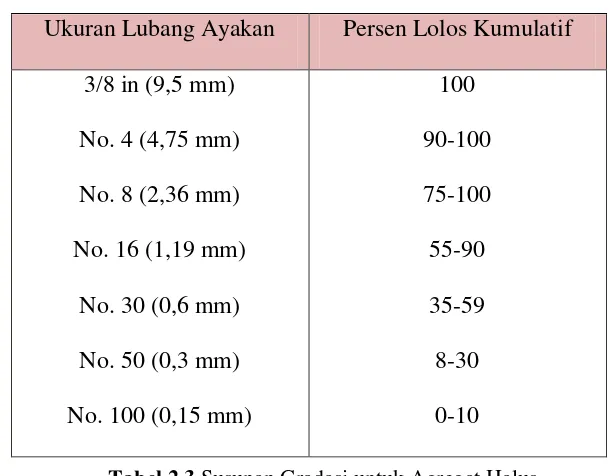

Tabel 2.3 Susunan gradasi untuk agregat halus ... 26

Tabel 2.4 Rata-rata jumlah sampah kertas kota Medan tahun 2005 ... 31

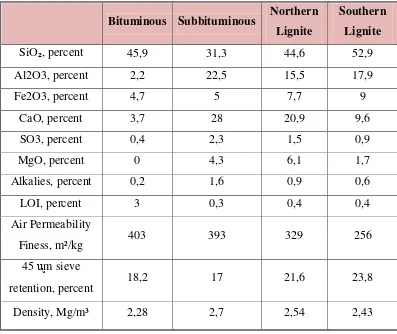

Tabel 2.5 Komposisi kimia fly ash ... 39

Tabel 2.6 Komposisi kimia fly ash ... 39

Tabel 3 Proporsi campuran beton ... 49

Tabel 4.1 Nilai slump untuk tiap variasi beton ... 58

Tabel 4.2 Kuat tekan rata-rata beton kertas dengan substitusi fly ash umur 28 hari... 65

DAFTAR NOTASI

SSD : saturated surface dry

n : jumlah sampel

f'c : kuat tekan beton karakteristik (MPa)

fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas penampang (cm2)

S : deviasi standar (kg/cm2)

σ’b : kekuatan masing – masing benda uji (MPa)

σ’bm : kekuatan beton rata –rata (MPa)

N : jumlah total benda uji hasil pemeriksaan

Fct : tegangan rekah beton (kg/cm)

P : beban maksimum (kg)

L : panjang sampel (cm)

D : diameter (cm)

Po : porositas

DAFTAR LAMPIRAN

Lampiran I Pemeriksaan Material

Lampiran II Berat Isi, Absorbsi dan Porositas

Lampiran III Kuat Tekan Beton

Lampiran IV Kuat Tarik Belah Beton

ABSTRAK

Dalam perkembangan teknologi masa kini tanpa disadari menghasilkan banyak limbah polusi yang menimbulkan dampak negatif bagi lingkungan. Sementara sifat berat beton yang menambah beban dead load pada konstruksi, juga penggunaan semen yang mahal memerlukan suatu inovasi dalam pengaplikasiannya. Untuk itu dilakukan inovasi beton ringan memanfaatkan limbah kertas serta penggunaan limbah fly ash sebagai substitusi pengganti semen.

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penggantian semen dengan fly ash terhadap nilai slump, berat isi, absorbsi, (Ø=15cm ; h = 30cm), dengan jumlah sampel setiap variasi sebanyak 20 sampel, terdiri dari 4 variasi dan masing-masing 5 sampel untuk setiap pengujian. Sampel diuji pada umur 28 hari, dengan terlebih dahulu dilakukan perawatan (curing) sebelum pengujian.

Dari hasil penelitian diperoleh penurunan berat isi yang terjadi sejalan dengan penambahan substitusi fly ash, dimana berat isi maksimum terjadi pada penambahan fly ash sebesar 0% yaitu 1852,57 kg/m³ dan minimum pada 25% yaitu sebesar 1826,03 kg/m³. Sementara nilai porositas dan absorbsi mengalami peningkatan, dengan porositas dan absorbsi maksimum terjadi pada penambahan

fly ash 25% yaitu 9,44% dan 5,11%, sedangkan angka minimum terjadi pada penambahan sebesar 0%, yaitu sebesar 8,73% dan 4,69. Hal ini terjadi karena sifat

fly ash yang menyerap air serta penggunaan fly ash berlebih yang menyebabkan timbulnya rongga. Untuk kuat tekan dan kuat tarik belah tertinggi beton kertas terjadi pada substitusi fly ash dengan variasi 0% yaitu masing-masing sebesar 16,06 MPa dan 3,39 Mpa, sedangkan yang terendah terjadi pada substitusi fly ash

25% yaitu sebesar 12,27 MPa dan 1,64 MPa. Sehingga dari penelitian ini disimpulkan pada penambahan fly ash sebesar 15% beton kertas dapat dikategorikan pada beton ringan struktural dengan mutu optimal 15,38 MPa sehingga dapat digunakan sebagai partisi bangunan.

BAB I

PENDAHULUAN

I.1. Latar Belakang

Beton ringan adalah salah satu inovasi dalam dunia konstruksi yang sudah

mengalami perkembangan dari waktu ke waktu. Hal ini karena sifat dasar beton

yang memiliki berat jenis yang tinggi (sekitar 2400 kg/m³) sehingga inovasi beton

ringan sangat diperlukan sebagai partisi dinding maupun panel. Beton ringan

sendiri sesuai dengan namanya menitikberatkan pada berat volume beton yang

rendah, yaitu 1850 kg/cm³ atau lebih kecil (Murdock dan Brook, 1999).

Beton kertas sebagai salah satu jenis beton ringan merupakan salah satu

terobosan yang telah banyak dikembangkan dalam dunia konstruksi. Beton kertas

merupakan campuran antara semen portland, agregat, air, dan bubur kertas dengan

perbandingan tertentu. Bermansyah, S. dan Hevianis, S. (2011) menyatakan

bahwa beton kertas dengan proporsi bubur kertas 30% terhadap agregat halus

menghasilkan beton ringan dengan kekuatan menengah (moderate strengh concrete) dengan kuat tekan mencapai 175 kg/cm² pada umur 28 hari.

Semen sebagai material penyusun beton memegang peran penting dalam

menentukan mutu dari beton tersebut, karena semen berfungsi sebagai perekat

antara bahan penyusun lain seperti pasir dan kerikil agar bisa menjadi massa padat

yang homogen. Namun pemakaian semen dalam jumlah besar akan menimbulkan

kerugian secara finansial, karena harga semen dipasaran jauh lebih mahal jika

mencoba mencari bahan lain yang dapat mendukung fungsi semen dalam

campuran beton tersebut.

Pemakaian limbah bubur kertas sebagai pengganti agregat adalah salah

satu upaya yang dapat dilakukan untuk mengurangi efek berat jenis dari beton.

Limbah kertas sendiri adalah kertas sisa dari pemanfaatan kertas sebagai media

cetak yang tidak dipergunakan lagi. Limbah kertas dapat dengan mudah dijumpai

dalam kehidupan sehari-hari, seperti limbah kertas koran dan kertas sisa

percetakan yang sudah tidak dipakai lagi. Bubur kertas memiliki beberapa

senyawa oksida seperti Silikon Dioksida (SiO2), Alumunium Oksida (Al2O3),

Magnesium Oksida (MgO), Kalsium Oksida (CaO), Ferri Oksida (Fe2O3),

dimana oksida-oksida tersebut merupakan bahan dasar untuk membuat produk

klinker semen seperti Tricalsium Silicate = C3S (3CaO.AL2O3) dan Tetracalsium

Aluminate Ferrit = C4AlF (4CaO.Al2.Fe2O3) (Ray, dkk, 2009 dalam Hevianis, S.

dan Bermansyah, S., 2011). Pemanfaatan limbah kertas ini sebagai campuran

beton dapat dilakukan dengan mengolah limbah kertas tersebut menjadi bubur

kertas yang kemudian dikeringkan lalu dijadikan pengganti agregat sehingga

konstruksi beton yang lebih ringan dapat terpenuhi.

Abu terbang atau yang sering disebut dengan Fly Ash merupakan limbah buangan dari residu hasil pembakaran batu bara. Abu terbang (fly ash) yang dipakai dalam percobaan ini merupakan limbah dari pembangkit listrik berbahan

bakar batu bara yang berasal dari PT. SOCI MAS yang berlokasi di Kawasan

Industri Medan I (KIM I), Perut Sei Tuan, Kabupaten Deli Serdang. Penggunaan

campuran beton saat masih berada adukan molen sesuai dengan kadar yang telah

disubstitusikan terhadap semen.

Pemakaian abu terbang (fly ash) dalam campuran beton sebagai pengganti semen dapat dijadikan sebagai alternatif untuk mengurangi penggunaan semen

agar diperoleh beton yang lebih ekonomis, hanya saja pada kadar berlebih fly ash

dapat mengurangi kuat tekan dari beton itu sendiri, sehigga diperlukan suatu

penelitian lebih lanjut mengenai kadar fly ash maksimum yang dapat digunakan dalam campuran beton ringan.

I.2. Rumusan Masalah

Adapun yang menjadi rumusan masalah dalam penelitian ini adalah

seberapa besar pengaruh penggunaan fly ash sebagai pengganti semen pada beton ringan dengan kadar bubur kertas tertentu terhadap kuat tekan, kuat tarik, berat isi,

absorbsi dan porositas beton kertas.

I.3. Batasan Masalah

1. Perbandingan yang digunakan untuk campuran mix design adalah

semen : agregat halus = 1 : 2, dengan substitusi bubur kertas terhadap

pasir adalah 30%.

2. Menggunakan bahan campuran limbah abu terbang batubara (fly ash) yang berasal dari PT. SOCI MAS

3. Faktor air semen yang digunakan adalah 0.25.

4. Mutu beton yang digunakan adalah 14,5 Mpa.

Kuat tekan

Kuat tarik belah

Berat isi dan absorbsi beton ringan

Porositas maksimum

6. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan

tinggi 30 cm.

7. Pengujian kuat tekan dan kuat tarik belah dilakukan pada beton umur 28

hari untuk semua variasi.

8. Variasi substitusi fly ash terhadap semen adalah 0%, 15%, 20% dan 25%.

I.4. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah untuk mengetahui seberapa besar

pengaruh dari penggunaan fly ash terhadap kuat tekan, kuat tarik belah, berat isi, absorbsi dan porositas beton kertas.

I.5. Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian

eksperimental di Laboratorium Bahan Konstruksi Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara, dan tahap-tahap pelaksanaan

1. Penyediaan bahan-bahan penyusun seperti semen, pasir, bubur kertas

dan fly ash sebagai pengganti semen. Adapun bubur kertas yang digunakan adalah bubur kertas hasil peleburan kertas koran yang

dicampur dengan air. Bubur kertas yang digunakan adalah lolos

ayakan diameter 4.76 mm.

2. Pemeriksaan bahan penyusun beton ringan :

- Analisa ayakan agregat halus.

- Pemeriksaan berat isi agregat halus.

- Pemeriksaan berat jenis dan absorbsi agregat halus.

- Pemeriksaan kadar lumpur agregat halus.

- Pemeriksaan absorbsi bubuk kertas.

3. Pembuatan benda uji silinder diameter 15 cm dan tinggi 30 cm.

4. Pengujian berat isi, porositas, dan absorbsi beton kertas.

5. Pengujian kuat tekan dan kuat tarik belah menggunakan benda uji

silinder pada umur 28 hari.

I.6. Percobaan

Pembuatan beton kertas dengan fly ash sebagai bahan tambahan pengganti semen dibagi atas 4 variasi. Adapun variasi yang digunakan adalah :

Variasi

Substitusi

Variasi

Substitusi Jumlah Benda Uji Tiap Variasi

Total

Pengujian slump test untuk mengetahui tingkat kemudahan pengerjaan

(workability) akibat penambahan fly ash pada beton segar.

Pengujian berat isi dan absorbsi beton kertas.

Pengujian kuat tekan dan kuat tarik belah beton kertas pada beton umur 28

hari.

BAB II

TINJAUAN PUSTAKA

2.1. Umum

Beton sebagai salah satu bahan bangunan sangat banyak dipakai di dunia

konstruksi. Hal ini dikarenakan sifat beton yang banyak menguntungkan, seperti

harga yang relatif murah jika debandingkan dengan baja, dapat menahan gaya

tekan yang besar, bahan penyusunnya mudah didapat, serta dapat dibentuk sesuai

dengan kebutuhan konstruksi, sehingga penggunaan beton masih sangat

dibutuhkan dalam dunia konstruksi.

Secara umum beton merupakan campuran dari semen, agregat halus,

agregat kasar, dan air dengan perbandingan tertentu, dengan atau tanpa tambahan

bahan campuran. Material-material penyusun ini akan berikatan satu dengan lain

sehingga membentuk satu kesatuan yang memiliki daya tahan terhadap gaya tekan

yang tinggi. Ikatan terjadi akibat senyawa-senyawa yang ada pada semen

mengalami proses pengikatan setelah bercampur dengan air, sementara pasir dan

kerikil berfungsi sebagai material pengisi.

Neil Jackson dan Ravindra K.D (1996) menyatakan bahwa beton

umumnya tersusun atas tiga material, yaitu semen, air dan agregat, serta material

tambahan yang dikenal dengan nama admixture, yang terkadang ditambahkan untuk memodifikasi sifat awal dari beton. Semen adalah senyawa kimia aktif

namun hanya akan bereaksi jika dicampur dengan air. Agregat dalam hal ini tidak

bangunan karena merupakan material yang lebih ekonomis serta mengurangi susut

pada beton dan meningkatkan durabilitas dari beton tersebut.

Secara umum komposisi beton terlihat pada gambar 2.1, dengan kadar

pori-pori hanya sekitar 1-2%, pasta semen 25-40%, sementara kadar agregat

antara 60-75%.

Gambar 2.1 Komposisi beton (Neil Jackson dan Ravindra K.D, 1996)

Kualitas dari struktur beton yang baik harus memperhatikan banyak hal,

dan melalui proses pengerjaan dan pengawasan yang baik. Secara umum

faktor-faktor yang mempengaruhi kualitas beton diantaranya :

a. Kualitas bahan penyusun beton

b. Proporsi semen terhadap air (faktor air semen)

c. Proses pencampuran dan pengadukan material-material penyusun

d. Ketepatan saat penuangan dan pencetakan

e. Perawatan beton (curing).

Beton memiliki berbagai keunggulan maupun kekurangan dalam

pemakaiannya di lapangan. Antoni dan Paul Nugraha (2007), menyatakan bahwa

keunggulan beton adalah sebagai berikut :

a. Ketersediaan (availability) material dasar yang mudah didapat. b. Kemudahan untuk digunakan (versatility).

c. Kemampuan beradaptasi (adaptility).

d. Kebutuhan pemeliharaan yang minimal (durability).

Selain memiliki beberapa keunggulan di atas, beton juga memiliki

kelemahan diantaranya :

a. Berat sendiri beton yang besar, sekitar 2400 kg/m³.

b. Kekuatan tariknya rendah.

c. Beton cenderung untuk retak, karena semennya hidraulis.

d. Kualitasnya sangat tergantung cara pelaksanaan di lapangan.

e. Struktur beton sulit untuk dipisahkan. Pemakaian kembali atau daur ulang

sulit dan tidak ekonomis.

2.2 Beton segar (Fresh Concrete)

Beton segar adalah beton yang masih memiliki kekentalan yang baik dan

masih memungkinkan untuk diaduk, diangkat, dituang dan dipadatkan (good workability). Beton segar yang baik harus terhindar dari segregasi (pemisahan kerikil dari adukan) serta bleeding (pemisahan semen dan air dari adukan) karena dua hal tersebut dapat merusak kualitas beton.

2.2.1 Kemudahan Pengerjaan (Workability)

Workability merupakan parameter yang sangat penting dalam pengerjaan beton, karena sangat mempengaruhi mutu dan kualitas suatu campuran beton.

1. Jumlah air pencampur.

2. Nilai fas (perbandingan antara kandungan air dan semen).

3. Gradasi campuran pasir dan kerikil.

4. Bentuk butiran agregat kasar

5. Cara pemadatan dan alat pemadat.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian

slump yang didasarkan pada SNI 1972:2008. Pengujian ini menggunakan beberapa alat seperti batang perojok dengan panjang 60 cm dan diameter 5 mm,

meteran atau penggaris, sendok semen, plat dasar, dan kerucut abrams. Kerucut

abrams adalah alat berbentuk kerucut terpancung pada bagian atasnya, dengan ukuran diameter atas 10 cm, diameter bawah 20 cm dan tinggi 30 cm serta besi

pegangan pada bagian atas dan penahan pada bagian bawah, seperti yang

ditunjukkan pada gambar 2.2.

Gambar 2.2 Satu set alat slump test

Besar nilai slump mengindikasikan tingkat kemudahan pengerjaan beton

maka beton akan semakin mudah dikerjakan, namun niai slump yang terlalu tinggi

juga dapat menurunkan mutu beton, karena jumlah air yang terlalu banyak

sehingga nilai FAS semakin besar, dan menurunkan mutu beton itu sendiri.

2.2.2 Pemisahan Kerikil (Segregation)

Segregasi merupakan peristiwa memisahnya agregat kasar dari campuran

beton sehingga menyebabkan terbentuknya sarang kerikil. Sarang kerikil ini

nantinya akan membuat beton menjadi keropos sehingga merusak kualitas beton.

Segregasi disebabkan oleh beberapa hal, yaitu :

1. Campuran beton kurang semen.

2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat

semakin mudah terjadi segregasi.

Segregasi dapat dicegah dengan menjaga campuran air dan semen pada

beton, serta ukuran dan bentuk butiran agregat harus sesuai dengan standar

agregat untuk campuran beton.

2.2.3 Pemisahan Air (Bleeding)

Peristiwa naiknya air ke permukaan beton yang baru dipadatkan

dinamakan bleeding. Air yang naik ini nantinya akan membawa butiran semen yang merupakan partikel paling ringan sehingga saat beton mengeras akan

berkurangnya mutu beton karena jumlah semen yang ikut terbuang saat bleeding

terjadi.

Bleeding dapat dicegah dengan menjaga nilai FAS serta kekentalan dari adukan beton, juga menghindari pemadatan berlebihan menggunakan alat

penggetar (vibrator).

2.3 Beton Keras (Hardened Concrete)

Beton keras adalah beton yang secara struktur sudah mampu menahan

beban yang bekerja di atasnya, sehingga beton yang keras secara fisik namun

belum mampu memikul beban tidak disebut sebagai beton keras.

Pada umumnya beton dapat dikatakan telah keras secara struktur saat

mencapai umur 28 hari sejak beton diaduk dan dituang ke dalam cetakan,

sementara untuk umur beton kurang dari 28 hari terdapat perbandingan kekuatan

tekan seperti tampak pada tabel berikut :

Umur beton (hari) 3 7 14 21 28 90 365

Semen Portland

biasa 0,40 0,65 0,88 0,95 1,00 1,20 1,35

Semen Portland

0,55 0,75 0,90 0,95 1,00 1,15 1,20 dengan kekuatan

awal yang tinggi

Tabel 2.1. Perbandingan kekuatan tekan beton pada berbagai umur

Beton keras yang baik ditentukan dengan berbagai faktor yaitu kuat tekan

yang tinggi, kuat tarik yang cukup, kekedapan terhadap air dan udara (nilai

absorbsi kecil), ketahanan terhadap sulfat dan klorida, nilai susut yang rendah

serta memiliki keawetan yang tinggi.

2.3.1 Kuat Tekan Beton

Seperti telah disebutkan bahwa beton memiliki daya tahan yang tinggi

terhadap tekan, sehingga parameter kuat tekan beton selalu menjadi perhatian

utama dalam menentukan kualitas suatu campuran beton. Kuat tekan beton adalah

kemampuan suatu struktur beton menahan gaya tekan persatuan luas, dinyatakan

dalam MPa atau kg/cm2.

Beberapa faktor dalam mempengaruhi kuat tekan beton adalah ukuran dan

bentuk agregat, jumlah pemakaian semen, jumlah pemakaian air, proporsi

campuran beton, perawatan beton (curing), serta usia beton.

Kekuatan tekan beton dihitung dengan rumus :

...(2.1)

dengan : f'c : kekuatan tekan (MPa)

P : beban tekan (kN)

A : luas permukaan benda uji (cm2)

PBI 1971 menyatakan bahwa beton adalah suatu konstruksi yang

mempunyai sifat kekuatan tekan yang khas, yaitu apabila diperiksa dengan

sejumlah besar benda-benda uji, nilainya akan menyebar sekitar suatu nilai

rata-rata tertentu. Penyebaran dari hasil-hasil pemeriksaan ini akan kecil atau besar

nilai-nilai dari hasil pemeriksaan tersebut menyebar normal (mengikuti lengkung

dari Gauss), maka ukuran dari besar-kecilnya penyebaran dari nilai-nilai hasil

pemeriksaan tersebut, jadi ukuran dari mutu pelaksanaannya, adalah deviasi

standat menurut rumus :

...(2.2)

dengan: S : deviasi standar (kg/cm2)

σ’b : Kekuatan masing–masing benda uji (kg/cm2)

σ’bm : Kekuatan tekan beton rata–rata (kg/cm2)

n : Jumlah Total Benda Uji hasil pemeriksaan, minimum 20 buah.

2.3.2 Kuat Tarik Beton

Meskipun beton sangat kuat menahan gaya tekan, namun kemampuannya

dalam menahan gaya tarik sangatlah kecil. Dipohusodo (1997), mencatatkan besar

kuat tarik beton hanya berkisar antara 9%-15% dari kekuatan tekannya. Sementara

untuk pendekatannya digunakan persamaan nilai , dengan f'c adalah kuat

tekan beton (MPa). Upaya dalam peningkatan nilai kuat tarik beton dengan

penambahan serat akan menurunkan besar kuat tekannya. Sehingga dalam upaya

penanggulangan kuat tarik beton yang lemah maka beton dipadukan dengan

tulangan yang disebut beton bertulang.

Pengujian kuat tarik beton menggunakan alat splitting test, dengan benda uji berbentuk silinder berdiameter 150 mm dan tinggi 300 mm. Tegangan tarik

yang timbul saat benda uji mengalami retak dan terbelah dihitung berdasarkan

L

Dalam upaya menaikkan kekuatan tarik beton, secara umum digunakan

bahan serat maupun fiber untuk menjaga ikatan antar bahan penyusun beton

mengindikasikan bahwa beton ringan sudah mencapai berat yang diinginkan.

Peraturan mengenai pengujian berat isi beton ringan diatur dalam SNI

03-3402-1994.

Berat isi beton ringan dapat diukur dalam dua keadaan, yaitu saat beton

dalam keadaan kering oven pada suhu 110 ⁰C selama 24 jam, serta beton ringan

dalam keadaan seimbang, dengan pengeringan menggunakan suhu ruangan

sampai beton mencapai berat yang konstan.

Berat isi beton ringan struktural secara umum dalam keadaan seimbang

...(2.4)

Dengan :

A = berat silinder dalam keadaan kering konstan (kg);

B = berat silinder pada keadaan jenuh permukaan kering (kg);

C = berat silinder dalam air sampai terendam penuh (kg).

2.3.3.2 Absorbsi

Absorbsi adalah kemampuan suatu bahan untuk menyerap air. Nilai

absorbsi sangat berkaitan dengan berat jenis maupun porositas suatu bahan,

karena nilai absorbsi yang besar mengindikasikan banyaknya rongga-rongga yang

terdapat dalam material tersebut. Besarnya absorbsi juga dapat menyebabkan

menurunnya kekuatan beton, karena pori-pori yang ada menyebabkan ikatan antar

partikel pada suatu material berkurang.

Absorbsi pada beton kertas cenderung lebih besar dari beton normal, hal

ini terjadi karena daya serap kertas yang sangat besar, sehingga beton kertas juga

memiliki daya serap yang besar. Besarnya absorbsi pada beton dihitung

menggunakan rumus :

...(2.5)

Dengan :

A = Absorbsi (%)

Mb = Berat benda uji dalam keadaan jenuh air (gram)

2.3.4 Porositas

Porositas dapat dinyatakan sebagai perbandingan antara jumlah volume

lubang-lubang kosong yang dimiliki oleh suatu material (volume kosong) dengan

jumlah dari volume material yang di tempati oleh zat padat.

Porositas pada suatu material dinyatakan dalam persen (%) dari rongga

volume dari rongga-rongga yang ada dalam material tersebut. Besarnya porositas

pada suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari

jenis dan aplikasi material tersebut. Besarnya porositas pada suatu beton

mengindikasikan bahwa banyak pori-pori yang terdapat dalam struktur beton

tersebut, sehingga berdampak buruk pada kualitas beton, karena rongga-rongga

tersebut dalam jumlah besar menyebabkan beton menjadi keropos dan rapuh.

Namun disatu sisi rongga-rongga tersebut membuat beton semakin ringan.

Porositas pada beton dinyatakan dengan rumus :

...(2.6)

dengan:

Po = Porositas (%)

Mb = Massa basah sampel setelah direndam (gram)

Mk = Massa kering sampel setelah direndam (gram)

2.4 Beton Kertas (Papercrete) 2.4.1 Umum

Salah satu inovasi yang dilakukan dalam konstruksi beton adalah dengan

cara mengurangi berat jenis dari beton itu sendiri. Berat jenis beton secara umum

adalah 2400 kg/m³, dan hal ini menjadikan inovasi beton ringan dirasa mampu

mengatasi masalah tersebut.

Menurut Murdock L.J. dan Brook K.M. (1991), beton ringan diperoleh

dengan berbagai cara, hal ini bergantung pada besar atau kecilnya rongga yang

ingin didapat pada beton, untuk mendapatkan beton yang lebih ringan. Rongga

udara tersebut didapat dengan pembentukan rongga udara atau penambahan bahan

yang dapat menyebabkan busa, dan pada beberapa jenis beton ringan, kedua

metode tersebut dapat dikombinasikan.

Neville, 1999 dalam Surya Bermansyah, dkk (2011) menyatakan beberapa

jenis pembagian penggunaan beton ringan berdasarkan berat jenis dan kuat tekan

minimum yang harus dipenuhi. Secara garis besar pembagian penggunaan beton

ringan dapat dibagi tiga yaitu :

a. Beton ringan dengan berat volume rendah (Low Density Concretes) untuk non struktur dengan berat jenis antara 300 kg/m³ sampai 800 kg/m³ dan

kuat tekan antara 0,35 MPa sampai 7 MPa yang umumnya digunakan

sepertiuntuk dinding pemisah atau dinding isolasi.

b. Beton ringan dengan kekuatan menengah (Moderate Strength Concretes) untuk struktur ringan dengan beratjenis 800 kg/m³ sampai 1350 kg/m³ dan

kuat tekanantara 7 MPa sampai 14 MPa yang umumnya digunakan seperti

c. Beton ringan struktur (Structural lightweight Concretes) untuk struktur dengan berat jenis antara 1350 kg/m³ sampai 1900 kg/m³ dan kuat tekan

lebih dari 14 Mpa yang dapat digunakan sebagai beton normal.

Beton ringan dapat diperoleh dengan menggunakan agregat yang memiliki

berat isi lebih ringan daripada agregat pada beton (pasir dan kerikil). Material

yang umum digunakan adalah agregat ringan seperti batu apung, fly ash, perlit, slag, maupun material buatan ringan seperti styorofoam dan bubur kertas. Selain

itu meningkatkan jumlah rongga-rongga pada beton juga dilakukan untuk

mendapatkan beton ringan, hal ini umum dilakukan dengan mencampurkan beton

tanpa agregat halus, atau memompakan udara kedalam struktur beton, yang umum

disebut dengan beton ringan aerasi.

2.4.2 Perkembangan Beton Kertas

Beton kertas secara umum dapat dikatakan sebagai pengembangan

material dalam dunia konstruksi yang terdiri dari bubur kertas atau pulp dengan semen portland dan agregat halus. Beton ringan ini bersifat eksperimental dengan

mensubstitusikan bubur kertas ke agregat halus dalam campuran beton. Beton ini

dapat dikategorikan sebagai beton yang ramah lingkungan karena memanfaatkan

limbah kertas yang tidak terpakai.

Ramadhon, 2009 dalam Bermansyah, S, dkk (2011) menyatakan beton

kertas merupakan suatu material yang terbuat dari beton kertas dengan semen

Portland. Kertas yang digunakan adalah kertas bekas yang diolah menjadi bubur

digunakan sebagai salah satu bahan alternatif seperti dinding partisi, blok, panel,

plesteran, dan lain-lain.

Dalam konstruksi beton kertas dapat mengurangi efek beban mati (dead load) pada kolom, balok maupun plat lantai. Dalam pelaksanaannya kertas koran bekas lebih umum digunakan sebagai agregat pada beton kertas karena

produksinya yang kontinyu dan limbah yang dihasilkan setiap harinya lebih

banyak. Namun berbagai jenis kertas dapat digunakan untuk campuran beton

kertas, diantaranya kertas brosur, kertas majalah, maupun limbah kertas operasi

kantor dan percetakan.

Inovasi mengenai beton kertas dimulai dengan pemikiran tentang

bagaimana cara memperoleh suatu struktur beton yang ringan serta dapat

mengurangi volume bahan-bahan sisa yang umum terdapat di lingkungan. Maka

diperoleh ide mencampurkan beton dengan limbah kertas. Hal ini dikarenakan

semen yang berikatan dengan bubur kertas akan menimbulkan suatu ikatan yang

keras (Bhooma Nepal dan Vanita Aggarwal, 2014). Selain itu kertas juga

memiliki berat jenis yang sangat ringan jika dibandingkan dengan agregat

penyusun beton, yaitu 312 kg/m³.

Pada masa sekarang, beton kertas sudah mulai banyak digunakan, baik

sebagai panel, dinding maupun partisi. Bahkan beton kertas telah digunakan

sebagai material membangun rumah tinggal.

Di Indonesia sendiri beton kertas telah banyak di teliti oleh para akademisi

di Universitas. Hanya saja untuk penerapannya masih jarang dijumpai di

Indonesia yang menggunakan beton kertas sebagai bahan partisi pada bangunan

Beton kertas dalam perkembangannya memiliki beberapa keunggulan,

diantaranya :

1. Mengurangi beban mati (dead load) yang ditimbulkan akibat berat sendiri beton.

2. Memiliki daya serap yang baik terhadap suara (tidak memantulkan

suara).

3. Daya tahan terhadap api tinggi (fire resistant).

4. Lebih ramah lingkungan, karena memanfaatkan limbah tidak terpakai.

5. Mudah untuk diproduksi dan dicetak, bahkan pada beton kertas dengan

kadar kertas tinggi beton dapat dipotong menggunakan gergaji sehingga

dapat dipergunakan dengan lebih efisien.

Selain kelebihan-kelebihan diatas beton kertas juga memiliki beberapa

kekurangan, seperti :

1. Daya serap terhadap air yang tinggi.

2. Beton kertas dengan kadar bubur kertas akan menghasilkan beton

dengan kekuatan tekan yang sangat rendah.

2.5 Bahan Penyusun Beton Ringan 2.5.1 Semen

2.5.1.1 Umum

Semen adalah senyawa yang jika bercampur dengan air akan

menghasilkan senyawa yang bersifat mengikat. Hal ini membuat semen menjadi

salah satu bahan yang paling penting dalam campuran beton. Selain itu semen

adalah material dengan harga yang paling tinggi jika dibandingkan dengan

material lain, sehingga pemahaman tentang semen sangat dibutuhkan dalam

pencampuran beton.

Semen merupakan hasil industri yang sangat kompleks, dengan campuran

serta susunan senyawa kimi yang berbeda-beda. Semen pada umumnya dibedakan

menjadi dua kelompok, yaitu :

1. Semen non-hidrolik yaitu semen yang tidak dapat mengikat dan

mengeras di dalam air, tetapi dapat mengeras jika berada di udara.

Contoh utama dari semen non-hidrolik adalah kapur.

2. Semen hidrolik mempunyai kemampuan mengikat dan mengeras di

dalam air. Contoh semen hidrolik diantaranya kapur hidrolik, semen

pozollan, semen terak, semen alam, semen portland, dan semen

2.5.1.2 Semen Portland

Semen Portland adalah suatu senyawa pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menghaluskan clinker yang terdiri dari silika–silika kalsium yang bersifat hidraulis, yang umumnya mengandung satu atau lebih

bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama

dengan bahan utamanya.

Pemakaian semen portland yang disebabkan oleh kondisi tertentu yang

dibutuhkan pada pelaksanaan konstruksi di lapangan, membuat para ahli

menciptakan berbagai jenis semen portland, diantaranya sebagai berikut :

a. Semen Portland Tipe I, semen portland yang dalam penggunaannya

tidak memerlukan persyaratan khusus seperti jenis-jenis lainnya.

Digunakan untuk bangunan-bangunan umum yang tidak memerlukan

persyaratan khusus. Jenis ini paling banyak diproduksi karena

digunakan untuk hampir semua jenis konstruksi.

b. Semen Portland Tipe II, semen portland yang dalam penggunaannya

memerlukan ketahanan terhadap sulfat dan panas hidras dengan tingkat

sedang. Digunakan untuk konstruksi bangunan dan beton yang

terus-menerus berhubungan dengan air kotor atau air tanah atau untuk

d. Semen Portland Tipe IV, semen portland yang penggunaannya

diperlukan panas hidrasi yang rendah. Digunakan untuk

pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus

minimum. Misalnya pada bangunan seperti bendungan gravitasi yang

besar.

e. Semen Portland Tipe V, semen portland yang dalam penggunaannya

memerlukan ketahanan yang tinggi terhadap sulfat. Digunakan untuk

bangunan yang berhubungan dengan air laut.

2.5.1.3 Senyawa Utama Dalam Semen Portland

Semen Portland yang umum dipakai dalam eksperimen tanpa kebutuhan

khusus adalah semen portland Tipe I. Semen tipe ini memiliki kandungan zat

Tabel 2.2 Komposisi umum oksida semen portland Tipe I

Walaupun demikian pada dasarnya ada 4 unsur paling penting yang

menyusun semen portland, yaitu :

a. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S, sekitar 50%.

b. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S, sekitar 25%.

c. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A, sekitar

12%

d. Tetrakalsium Aluminoferrit (4CaO.Al2O3.Fe2O3) yang disingkat menjadi

C4AF, sekitar 8%.

Senyawa tersebut menjadi kristal-kristal yang paling mengikat/mengunci

ketika menjadi klinker. Semen dan air saling bereaksi, persenyawaan ini

dinamakan proses hidrasi, dan hasilnya dinamakan hidrasi semen.

2.5.1.4 Sifat-Sifat Semen Portland

Sifat-sifat semen portland yang penting antara lain :

1. Kehalusan butiran (fineness)

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu

pengikatan (setting time) menjadi semakin lama jika butir semen lebih kasar. Kehalusan butiran semen yang tinggi dapat mengurangi

terjadinya bleeding atau naiknya air kepermukaan, tetapi menambah kecendrungan beton untuk menyusut lebih banyak dan mempermudah

terjadinya retak susut. Menurut ASTM, butiran semen yang lewat

ayakan no.200 harus lebih dari 90%.

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras,

terhitung mulai dari bereaksi dengan air dan menjadi pasta semen

hingga pasta semen cukup kaku dan tidak bisa dibentuk lagi. Waktu ikat

semen dibedakan menjadi dua :

a. Waktu ikat awal (initial setting time), yaitu waktu dari pencampuran semen dengan air menjadi pasta semen hingga hilangnya

sifat keplastisan. Pada selang waktu ini beton mulai melakukan

pengikatan, sementara pasta semen bersifat lecak (kenyal).

b. Waktu ikat akhir (final setting time), yaitu waktu antara terbentuknya pasta semen hingga beton mengeras. Pada semen portland

initial setting time terjadi tidak boleh kurang dari 45 menit, sedangkan

final setting time tidak boleh lebih dari 375 menit. 3. Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi

dengan air, dinyatakan dalam kalori/gram. Jumlah panas yang dibentuk

antara lain bergantung pada jenis semen yang dipakai dan kehalusan

butiran semen. Dalam pelaksanaan, perkembangan panas ini dapat

mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan

karena semen mengalami susut. Pada beberapa struktur beton, terutama

pada struktur beton mutu tinggi, retakan ini tidak diinginkan. Oleh

4. Perubahan volume

Perubahan volume pasta semen yang telah mengeras merupakan suatu

ukuran yang menyatakan kemampuan pengembangan bahan-bahan

campurannya dan kemampuan untuk mempertahankan volume setelah

pengikatan terjadi. Pengembangan volume dapat menyebabkan

kerusakan dari suatu beton, sehingga sifat ini harus diperhitungkan.

2.5.2 Agregat Halus

Agregat halus merupakan material pengisi dalam campuran beton. Ukurannya

bervariasi antara 4,75mm sampai 0,15mm saringan standar amerika (ASTM).

Agregat halus yang baik harus bebas bahan organik, lempung, partikel yang lebih

kecil dari saringan 0,075mm atau bahan – bahan lain yang dapat merusak campuran beton.

Adapun syarat – syarat untuk agregat halus berdasarkan ASTM adalah: 1. Modulus Kehalusan butiran 2,2 sampai 3,2 yaitu:

Pasir Halus : 2,2 < FM < 2,6

Pasir Sedang : 2,6 < FM < 2,9

2. Susunan gradasi harus memenuhi syarat seperti tabel berikut:

Ukuran Lubang Ayakan Persen Lolos Kumulatif

3/8 in (9,5 mm)

3. Kadar lumpur atau bagian yang lebih kecil dari 70 mikron (0,075 mm atau No.

200) dalam persen berat maksimum,

Untuk beton normal sebesar 5%

4. Kadar gumpalan tanah liat maksimum 1%

5. Kadar zat organik yang ditentukan dengan mencampur agregat halus dengan

padatan NaOH 3% yang dicampurkan dengan 388 ml aquadest, tidak

menghasilkan warna yang lebih tua dibanding warna standard. Jika warnanya

lebih tua maka ditolak kecuali:

Warna lebih tua timbul karena sedikit adanya arang lignit atau yang

sejenisnya.

Ketika diuji dengan uji perbandingan kuat tekan beton yang dibuat dengan

pasir standard silika hasilnya menunjukkan nilai lebih besar dari 95%. Tabel 2.3 Susunan Gradasi untuk Agregat Halus

2.5.3 Bubuk Kertas 2.5.3.1 Umum

Kertas adalah suatu bahan tipis yang terbuat dari serat-serat nabati pendek

yang diendapkan dan dikeringkan, biasanya dicampur bahan-bahan tambahan dan

pewarna (PPLH, 2007). Keberadaan kertas pada zaman dahulu dikenal dengan

nama papirus, yang telah digunakan pada zaman mesir kuno pada 2400 Sebelum

Masehi.

Pada tahun 105 sebelum Masehi, bangsa Cina telah menemukan cara

membuat kertas yaitu dengan menumbuk-numbuk serat yang kemudian diolah

dengan tangan. Hal ini yang kemudian menjadi awal penyebaran kertas walaupun

saat itu pembuatan kertas masih menjadi hal yang rahasia. Akhirnya pada 751

Masehi kertas mulai diproduksi secara massal oleh bangsa arab dalam bentuk

industri, yang kemudian menyebar ke Eropa dan Asia Selatan.

Kertas merupakan kemasan yang pertama ditemukan sebelum plastik dan

logam. Saat ini produksi kertas juga sangat besar berkaitan dengan

penggunaannya dalam kehidupan sehari-hari, seperti media cetak, bahan kemasan,

maupun media komunikasi.

Terdapat 2 jenis kertas yang secara umum sering kita jumpai dalam

kehidupan sehari-hari, yaitu kertas kasar dan kertas lunak. Kertas kasar adalah

jenis kertas yang digunakan sebagai kemasan pembungkus, dengan ukuran yang

lebih tebal dan kasar. Kertas jenis ini umumnya sering dicampur dengan bahan

plastik dan logam foil untuk mendapatkan kertas yang lebih kaku dan tahan

fleksibel dan rentan terhadap air, yang digunakan sebagai media tulis, seperti

buku, brosur, surat kabar, majalah, dan lain-lain.

Karakteristik kertas di ukur berdasarkan berat atau ketebalannya.

Berdasarkan beratnya kertas dinyatakan dalam lb/3000ft² atau yang sering disebut

rim. Di Amerika satu rim dinyatakan dengan 500 lembar kertas ukuran 24 x 36

inchi. Sementara untuk wilayah Eropa dan sebagian negara di Asia lebih umum

menyatakan ukuran kertas dalam grammage (gr/m²).

2.5.3.2 Bahan Penyusun Kertas

Pada awalnya, bahan dasar untuk membentuk kertas adalah tali-tali tua,

benang ataupun perca. Setelah abad ke-19 barulah serat kayu mulai digunakan

sebagai bahan dasar pembuatan kertas dan melalui proses secara kimiawi.

Bahan baku kertas adalah selulosa yang diproses secara kimia. Bahan ini

berasal dari tumbuh-tumbuhan yang menghasilkan selulosa sebagai bahan yang

menopang tubuh tumbuhan. Serat-serat selulosa ini akan bergabung membentuk

lapisan demi lapisan yang disebut kayu.

Kayu sendiri terdiri dari 50% selulosa, 30% lignin dan bahan adhesif di

lamela tengah, sementara sekitar 20% terdiri atas karbohidrat berupa xylan, resin,

dan tanin. Didalam kayu, selulosa tidak hanya disertai dengan poliosa

(hemiselulosa) dan lignin, tetapi juga terikat erat dengannya. Selulosa merupakan

bahan dasar dari banyak produk teknologi (kertas, film, serat, aditif, dan

sebagainya). Dan untuk memeroleh selulosa dari suatu material kayu harus

Selulosa terdiri atas beberapa jenis, diantaranya adalah selulosa murni

yang terdapat pada kapas, lalu selulosa alam yang terdapat pada kayu. Sementara

selulosa yang digunakan untuk membuat kertas adalah selulosa teknik/komersial,

yang lazim disebut pulp.

2.5.3.3 Proses Pembuatan Kertas

Awal dari pembuatan kertas adalah pengelupasan kulit kayu dari kayu

gelondongan. Setelah itu kulit tersebut digilas agar rata serta dicampur dengan

bahan kimia sehingga kulit kayu berubah menjadi serat. Lalu serat ditambahkan

air serta dicampur untuk mencampurkan serat-serat tersebut menjadi satu

kumpulan.

Bubur serat dari kulit kayu akan dimasukkan kedalam mesin agar disaring

airnya. Serat kulit kayu yang telah disaring masih akan mengandung 80% air,

maka tahap selanjutnya adalah serat kayu ditekan menggunakan mesin penekan.

Akibat penekanan ini serat kayu akan semakin lekat dan membentuk lembaran.

Lembaran ini akan kembali ditekan dengan mesin penekan yang panas sehingga

lembaran-lembaran kertas dapat terbentuk

Kertas yang akan digunakan sebagai bahan campuran papercrete adalah kertas yang telah diproses menjadi bubur kertas lalu dikeringkan kembali ke

dalam bentuk bubuk-bubuk kertas, dengan ukuran < 4,76 mm (Surya

Bermansyah, dkk, 2011).

2.5.3.4 Bubur Kertas Sebagai Agregat Campuran Beton Ringan

Penggunaan kertas pada masa sekarang ini telah memberikan dampak

yang cukup besar bagi kerusakan lingkungan. Seperti diketahui sebelumnya

bahwa bahan utama dalam pembuatan kertas adalah serat selulosa yang diperoleh

dari kayu, maka secara tidak langsung penggunaan kertas yang terlalu berlebihan

akan berdampak langsung terhadap kerusakan hutan. Selain itu sampah yang

ditimbulkan dari kertas ini juga turut menambah dampak negatif dari penggunaan

kertas secara berlebihan.

Ori Yani Yunilda, dkk (2010) menyatakan total timbunan sampah

domestik di Kota Medan pada tahun 2008 mencapai 1.369,9 ton/hari atau 5.479,6

m3. Timbunan sampah yang terdapat di Kota Medan terdiri dari sampah organik

dan anorganik. Persentasi perbandingan antara sampah organik dengan sampah

anorganik adalah 48,2 : 51,8 % atau 1:1,07. Sementara volume sampah kertas

yang dihasilkan oleh Kota Medan pada tahun 2005 adalah 17,5 % dari sampah

organik. Sehingga diperoleh angka volume sampah kertas yang dihasilkan di Kota

Medan adalah 11,6 ton/tahun. Angka ini dinominasi oleh sampah kertas kardus,

No. Jenis Kertas

Ditinjau dari segi produksi, satu ton produksi kertas butuh sekitar 4 hektar

hutan dengan hasil kayu 20 m³ per herktar. Maka pemanfaatan sampah kertas

merupakan salah satu cara menanggulangi dampak negatif volume sampah kertas

terhadap lingkungan.

Kertas dimanfaatkan sebagai agregat campuran beton dimaksudkan untuk

memperoleh beton dengan berat jenis ringan, sehingga mengurangi beban mati

(dead load) yang ditimbulkan oleh beton itu sendiri. Kertas yang digunakan dilebur menjadi bubur kertas, sehingga sedemikian rupa mendekati ukuran agregat

halus.

Bubur kertas memiliki beberapa senyawa oksida seperti Silikon Dioksida

(SiO2), Alumunium Oksida (Al2O3), Magnesium Oksida (MgO), Kalsium

Oksida (CaO), Ferri Oksida (Fe2O3), dimana oksida-oksida tersebut merupakan

bahan dasar untuk membuat produk klinker semen seperti Tricalsium Silicate =

C3S (3CaO.AL2O3) dan Tetracalsium Aluminate Ferrit = C4AF

(4CaO.Al2.Fe2O3). Senyawa yang paling dominan di dalam limbah adalah Tabel 2.4 Rata-rata jumlah sampah kertas kota Medan tahun

Kalsium Oksida (CaO) sebesar 56,38%, air (H2O) 16,11%, Sulfur Trioksida

(SO3) 11,26%, serta beberapa unsur lain (Ray, dkk, dalam Bermansyah S, dkk

2011).

2.5.4 Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi

semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton.

Secara umum air yang digunakan untuk campuran beton adalah beton yang dapat

diminum. Air yang mengandung senyawa – senyawa berbahaya, yang tercemar garam, minyak gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton

akan menurunkan kualitas beton. Air yang digunakan untuk pembuatan beton

dipengaruhi oleh faktor – faktor berikut : a. Ukuran agregat maksimum

Diameter membesar menjadikan kebutuhan air menurun (begitu pula jumlah

mortar yang dibutuhkan menjadi lebih sedikit).

b. Bentuk butir

Butiran yang bulat menjadikan kebutuhan air menurun (batu pecah perlu lebih

banyak air).

c. Gradasi agregat

Gradasi (distribusi ukuran butiran) baik menjadikan kebutuhan air menurun

d. Kotoran dalam agregat

Makin banyak lanau, tanah liat, dan lumpur maka kebutuhan air meningkat.

e. Perbandingan agregat halus dan kasar

Agregat halus lebih sedikit maka kebutuhan air menurun.

2.5.5 Bahan Tambah (Admixture) 2.5.5.1 Umum

Bahan tambah (admixture) adalah bahan yang ditambahkan kedalam campuran beton, baik ketika proses pencampuran maupun sebelum pencampuran

dengan tujuan untuk meningkatkan sifat mekanis maupun sifat fisis beton dalam

kondisi beton segar atau beton keras, atau di dua kondisi tersebut (Neil Jackson

dan Ravindra K.D, 1996). Bahan tambah ini dapat berupa cairan ataupun padatan,

dengan spesifikasi tertentu untuk mendapatkan tujuan yang diinginkan pada

material beton.

Secara umum jenis bahan tambah terbagi atas dua, yaitu bahan kimia

pembantu dan bahan mineral pembantu (Antoni dan Paul Nugraha, 2007). Jenis

bahan kimia pembantu adalah bahan yang melalui proses pabrikasi secara detail

dengan tujuan tertentu, sementara bahan mineral tambahan adalah bahan-bahan di

alam yang dapat memberikan nilai lebih pada material beton.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain :

a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen

Mengurangi penggunaan air.

Memudahkan dalam pengecoran.

Memudahkan finishing.

b. Pada beton keras (hardened concrete)

Meningkatkan mutu beton

Kedap terhadap air (low permeability).

Meningkatkan ketahanan beton (durability).

Berat jenis beton meningkat/berkurang sesuai kebutuhan.

2.5.5.2 Bahan Kimia Pembantu

Federasi Asosiasi Admixture Beton Eropa dalam Antoni dan Paul

Nugraha, 2007, menyebutkan bahwa bahan kimia pembantu adalah material yang

ditambahkan selama proses pencampuran beton dalam kualitas tidak lebih dari 5%

dari berat semen dari beton untuk mengubah sifat campuran dan keadaan keras.

Seperti disebutkan diatas, bahan kimia pembantu merupakan hasil

pabrikasi yang memang telah dirancang khusus untuk tujuan tertentu pada beton.

Menurut ASTM jenis-jenis bahan kimia pembantu adalah sebagai berikut :

a. Jenis A - Water Reducer

Bahan tipe ini berfungsi untuk mengurangi pemakaian air pada

campuran beton, dengan tujuan untuk memperkecil nilai fas dan

mengurangi pemakaian semen.

b. Jenis B - Retarder

Bahan jenis ini berfungsi untuk memperlambat proses pengikatan

pada kondisi dimana jarak antara pencampuran beton dengan lokasi

pengecoran relatif jauh.

c. Jenis C - Accelerator

Bahan jenis ini digunakan untuk mempercepat pengikatan beton.

Jenis ini banyak digunakan pada daerah dengan suhu relatif rendah,

sehingga proses hidrasi semen sukar terjadi.

d. Jenis D

Bahan Jenis ini merupakan gabungan antara bahan Jenis A dan

Jenis B.

e. Jenis E

Bahan Jenis ini merupakan gabungan antara bahan kimia dengan

jenis water reducer dan jenis accelerator.

f. Jenis F - Superplasticizer

Bahan ini adalah jenis yang paling umum digunakan, karena

sifatnya mengurangi pemakaian air dan meningkatkan mutu beton.

g. Jenis G - Water Reducer & High Range & Retarder

Seperti yang telah disebutkan, bahan jenis ini merupakan gabungan

antara bahan jenis A, F, dan B, yang berfingsi untuk mengurangi

pemakaian air, meningkatkan mutu beton, dan memperlambat proses

pengikatan.

Selain jenis diatas ada pula jenis bahan kimia tambah dengan fungsi

menambahkan buih udara pada beton untuk mendapatkan beton ringan yang

2.5.5.3 Bahan Mineral Pembantu

Bahan mineral pembantu sangat banyak digunakan pada masa sekarang

karena jumlahnya yang melimpah di alam serta dapat memberi nilai lebih pada

campuran beton, seperti mengurangi efek yang timbul akibat panas hidrasi,

mengurangi bleeding, menambah kelecakan beton segar maupun menambah kekuatan tekan beton.

Secara umum mineral-mineral pembantu ini bermacam-macam, diantara

adalah berikut ini :

a. Kerak Tanur Tinggi (Ground Granulated Blast Furnace)

Blast-furnace-slag adalah kerak (slag), yaitu bahan sisa dari pengecoran besi dengan media memakai dapur (furnace) dan proses pembakarannya dibantu dengan udara yang ditiupkan (blast). Material slag terbentuk dari campuran kapur, silika dan alumina dengan pembakaran hingga

suhu 1600⁰C. Campuran ini setelah didinginkan akan membentuk

kristal-kristal yang dapat digunakan sebagai campuran semen, setelah

melalui proses penggilingan hingga halus.

b. Uap Silika (Silika Fume)

Uap silika yang telah terpadatkan (Condensed Silica Fume, CSF) merupakan limbah hasil sisa produksi silikon metal dan ferrosilikon

pada pada pabrik pembuatan mikrochip untuk komputer. Terdiri atas

beberapa jenis, namun yang bisa dipakai untuk campuran beton adalah

SF yang mengandung lebih dari 75% silikon. Secara umum, SF

mengandung SiO2 86-96%, dengan ukuran lebih kecil seratus kali lipat

c. Abu Kuliat Gabah (Rice Husk Ash)

Abu kulit gabah atau sering disebut abu sekam padi adalah proses sisa

pembakaran gabah kering padi. Jumlah produksi gabah yang lumayan

besar (100 kg padi menghasilkan 22 kg gabah) membuat abu sekam

padi memiliki jumlah yang berlimpah di alam. Jika kulit gabah dibakar

dalam suhu terjaga 800⁰C selama 15 jam akan menghasilkan 25% berat

RHA dengan kandungan silika aktif 85-90%. RHA ini kemudian

digiling halus untuk bisa dijadikan sebagai bahan tambah pada semen.

2.5.6 Abu Terbang (Fly Ash) 2.5.6.1 Umum

Abu terbang merupakan limbah padat hasil dari proses pembakaran di

dalam furnace pada PLTU yang kemudian terbawa keluar oleh sisa-sisa

pembakaran serta di tangkap dengan mengunakan elektrostatic precipitator. Fly

ash adalah bahan limbah dari pembakaran batu bara, yang dikategorikan sebagai limbah B3. (PP No. 85 tahun 1999 tentang Pengelolaan Limbah Bahan Berbahaya dan Beracun).

Fly ash merupakan residu mineral dalam butir halus yang dihasilkan dari pembakaran batu bara yang dihaluskan pada suatu pusat pembangkit listrik. Fly ash terdiri dari bahan inorganik yang terdapat di dalam batu bara yang telah mengalami fusi selama pembakarannya. Bahan ini memadat selama berada di

dalam gas-gas buangan dan dikumpulkan menggunakan presipitator elektrostatik.

Karena partikel-partikel ini memadat selama tersuspensi di dalam gasgas buangan,

partikel-partikel fly ash umumnya berbentuk bulat. Partikel-partikel fly ash yang terkumpul pada presipitator elektrostatik biasanya berukuran silt (0.074 – 0.005 mm). Bahan ini terutama terdiri dari silikon dioksida (SiO2), aluminium oksida

(Al2O3) dan besi oksida (Fe2O3).

No. Senyawa Kadar

(%)

1. Jumlah Oksida SiO2+Fe2O3 Minimum 70

2. SO3 maksimum 5

3. Hilang Pijar maksimum 6

4. Kadar Air maksimum 3

5. Total Alkali dihitung sebagai Na3O

maks. 1,5

Bituminous Subbituminous Northern

2.5.6.2 Pembagian Kelas Fly Ash

ASTM C.618 mendefinisikan dua kelas fly ash, yaitu:

Kelas C

Berikut adalah karakteristik dari fly ash Kelas C :

a. Dihasilkan dari pembakaran lignit muda dan batubara sub-

bituminus

b. Konsentrasi yang lebih tinggi dari alkali dan sulfat

c. Berisi lebih dari 20% kapur

d. Tidak memerlukan aktivator

e. Tidak memerlukan entrainer udara

g. Untuk konstruksi penghunian

h. Terbatas untuk kadar abu terbang rendah campuran beton.

Kelas F

Berikut adalah karakteristik dari fly ash Kelas F :

a. Dihasilkan dari pembakaran lebih keras, lebih tua dan antrasit

batubara bituminous.

b. Mengandung kurang dari 20% kapur

c. Membutuhkan penyemenan agen seperti PC, kapur cepat, kapur

d. Digunakan dalam kondisi paparan sulfat tinggi

e. Penambahan entrainer udara yang dibutuhkan

f. Digunakan untuk beton struktural

g. Berguna dalam kadar abu terbang tinggi campuran beton

Senyawa-senyawa penyusun abu terbang sebenarnya sangat ditentukan

oleh mineral-mineral pengotor bawaan yang terdapat pada batu bara itu sendiri

yang disebut dengan inherent mineral matter. Mineral pengotor yang terdapat

dalam batu bara dapat diklasifikasikan menjadi dua yaitu :

Bahan abu terbang dapat digunakan sebagai bahan baik untuk pembuatan

agregat buatan dalam campuran beton, bahan tambahan paving block, mortar,

batako, bahan tambah beton aspal, beton ringan dan sebagainya. Sebagai bahan

tambah beton, abu terbang dinilai dapat meningkatkan kualitas beton dalam hal

kekuatan, kekedapan air, ketahanan terhadap sulfat dan kemudahan dalam

pengerjaan (workability) beton. Penggunaan abu terbang juga dapat mengurangi penggunaan semen dan sekaligus sebagai bentuk pemanfaatan limbah yang akan

Abu terbang secara umum baik digunakan sebagai bahan ikat karena bahan

penyusun utamanya adalah silikon dioksida (SiO2), alumunium (Al2O3) dan

Ferrum oksida (Fe2O3). Oksida-oksida tersebut akan bereaksi dengan kapur yang

dilepaskan semen ketika bereaksi dengan air, sehingga dapat meningkatkan

kekuatan beton.

2.5.6.3 Perkembangan Fly Ash di Dunia

Di USA tiga puluh persen dari fly ash didaur ulang untuk membuat beton. Karena sifat pozzolan nya, fly ash dapat digunakan sebagai pengganti sebagian semen Portland concrete. Penggunaan fly ash sebagai bahan pozzolan diakui

sedini tahun 1914, meskipun studi penting awal penggunaannya adalah pada

tahun 1937 . Sebelum penggunaannya hilang ke Abad Kedelapan, struktur

Romawi seperti saluran air atau Pantheon di Roma digunakan abu vulkanik (yang

memiliki sifat yang mirip dengan fly ash) sebagai pozzolan dalam beton mereka. Sebagai pozzolans sangat meningkatkan kekuatan dan daya tahan beton,

penggunaan ash merupakan faktor kunci dalam pelestarian mereka.

Sebuah perkiraan 43% dari fly ash yang dihasilkan di AS digunakan kembali. 131 juta ton fly ash diproduksi setiap tahunnya dan sekitar 56 juta ton fly ash yang didaur ulang. Daur ulang fly ash ini menghemat sekitar 36.700 acre-ft ruang TPA yang setara dengan kira-kira 28.200 lapangan sepak bola satu kaki