LAMPIRAN 1

Mix Design

Berikut adalah perencanaan secara umum untuk beton ringan dengan subtitusi fly ash dan bottom ash.

1. Kuat tekan rencana f’c = 10 MPa = 120,48 kg/cm2 2. Standart Deviasi, S= 55 kg/cm2

3. Nilai tambah = 1,64 x 55 = 90,2 kg/cm2

4. Kuat tekan rata-rata : Umur 28 hari = 120,48 + 90,2 = 210,68 kg/cm2 5. Jenis kerikil : batu pecah diameter 1 cm

6. Jenis pasir : Alami

7. FAS yang digunakan 0,57, FAS maksimum 0,60

8. Jenis semen yang digunakan adalah semen portland tipe I 9. Berat isi beton rencana = 1600 kg/m3

10.Kebutuhan air per meter kubik = 233,33 liter 11.Kebutuhan semen per meter kubik

= 233,33 : 0,57 = 409,350 kg/m3

12.Persentase pasir terhadap campuran adalah 60%. 13.Kebutuhan agregat campuran

= 1600 – (233,33 + 409,356) = 957,314 kg/m3 14.Kebutuhan agregat halus per meter kubik

= 60 x 957,314 = 574,391 kg/m3

15.Kebutuhan agregat kasar per meter kubik = 957,314 – 574,391 = 382,927 kg/m3 16.Maka untuk 1 m3 beton diperlukan

Semen = 409,350 kg/m3

Air = 233,33 kg/m3

Pasir = 574,391 kg/m3 Kerikil = 382,927 kg/m3 17.Perbandingan campuran

18.Volume 1 benda uji silinder = 3,14 x 7,52 x 30 = 5298,75 cm3= 0,0053 m3

19.Jadi kebutuhan bahan untuk 9 benda uji adalah : Semen = 409,350 x 0,0053 x 9 x 1,2 (FS) = 23,431 kg Air = 233,33 x 0,0053 x 9 x 1,2 (FS) = 13,355 liter Pasir = 574,391 x 0,0053 x 9 x 1,2 (FS) = 32,878 kg Kerikil = 382,927 x 0,0053 x 9 x 1,2 (FS) = 21,918 kg

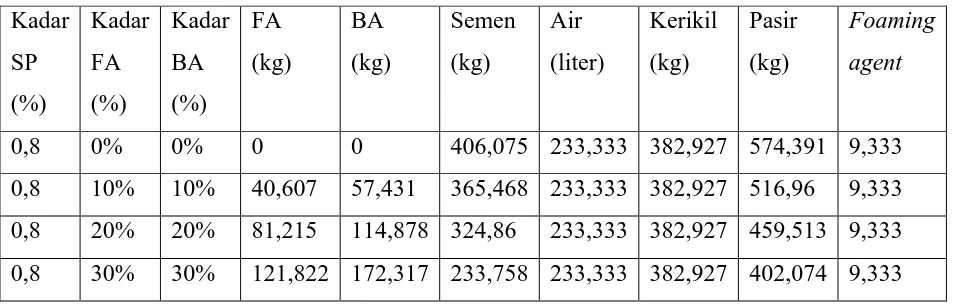

Catatan : berat semen, dan pasir untuk setiap variasi akan berubah karena ada penggantian sebagian semen dan pasir dengan fly ash dan bottom ash untuk setiap varian 10%, 20%, dan 30% terhadap berat semen dan pasir Tabel A. Kebutuhan bahan susun beton tiap 1 m3

Kadar SP (%)

Kadar FA (%)

Kadar BA (%)

FA (kg)

BA (kg)

Semen (kg)

Air (liter)

Kerikil (kg)

Pasir (kg)

Foaming agent

0,8 0% 0% 0 0 406,075 233,333 382,927 574,391 9,333

0,8 10% 10% 40,607 57,431 365,468 233,333 382,927 516,96 9,333 0,8 20% 20% 81,215 114,878 324,86 233,333 382,927 459,513 9,333 0,8 30% 30% 121,822 172,317 233,758 233,333 382,927 402,074 9,333

20.Superplasticizer digunakan 0,8% dari berat semen yang dipakai.

LAMPIRAN 2

ANALISA AYAKAN AGREGAT KASAR

Diameter Ayakan (mm)

Berat Fraksi (gr)

Rata-rata (gr) % Rata-rata

% Kumulatif Tertahan Sampel

I

Sampel II

38,1 0 0 0 0 0

19,1 103 111 107 5,35 5,35

9,52 517 520 518,5 25,925 31,275

4,76 1133 1141 1137 56,85 88,125

2,38 0 0 0 0 88,125

1,19 0 0 0 0 88,125

0,60 0 0 0 0 88,125

0,30 0 0 0 0 88,125

0,15 0 0 0 0 88,125

Pan 247 228 237,5 11,875 100

Total 2000 2000 2000 100 665,375

LAMPIRAN 3

ANALISA AYAKAN AGREGAT HALUS

Diameter Ayakan (mm)

Berat Fraksi (gr)

Rata-rata (gr) % Rata-rata

% Kumulatif Tertahan Sampel

I

Sampel II

9,52 0 0 0 0 0

4,76 2 1 1,5 0,15 0,15

2,38 17 15 16 1,6 1,75

1,19 129 134 131,5 13,15 14,9

0,60 342 359 350,5 35,05 49,95

0,30 325 320 322,5 32,25 82,2

0,15 151 151 151 15,1 97,3

Pan 34 20 27 2,7 100

Total 1000 1000 1000 100 346,25

LAMPIRAN 4

Kadar Lumpur Agregat Halus

AGREGAT HALUS

Pasir Sampel I Sampel II

Berat Mula-mula (gr) 500 500

Berat Kering (gr) 478 484

Kandungan Lumpur (gr) 22 16

Persentase Kandungan Lumpur (%) 4.4 3,2

Rata- rata kadar lumpur 3,8 3,8

Clay Lump Agregat Halus

AGREGAT HALUS

Keterangan Sampel I Sampel II

Berat Pasir Mula-mula (gr) 470 470

Berat Pasir Kering (gr) 468 465

Kandungan Liat (gr) 2 5

Persentase Kadar Liat (%) 0,462 1,064

Kadar Lumpur Agregat Kasar

AGREGAT KASAR

Kerikil Sampel I Sampel II

Berat Mula-mula (gr) 1000 1000

Berat Kering (gr) 993 995

Kandungan Lumpur (gr) 7 5

Berat Isi Agregat Halus

Pasir Cara Merojok Cara Longgar Sampel I (gr) Sampel II (gr)

Berat Bejana 463 463

Pasir + Bejana 3600 3376

Bejana + Air 2371 2371

Berat Pasir 3137 2913

Berat Air 1908 1908

PERHITUNGAN

Cara Merojok Cara Menyiram

Sampel I (Kg/m3) Sampel I (Kg/m3) Berat Isi Air 995.117 995.117

Berat Isi Pasir 1636,102 1519,275

Berat Isi Agregat Kasar

Kerikil Cara Merojok Cara Longgar Sampel I (gr) Sampel II (gr)

Berat Bejana 5110 5110

Kerikil + Bejana 19281 18141

Bejana + Air 14360 14360

Berat Kerikil 14171 13031

Berat Air 9250 9250

PERHITUNGAN

Cara Merojok Cara Menyiram

Sampel I (Kg/m3) Sampel I (Kg/m3) Berat Isi Air 996,787 996,787

Berat Jenis Agregat Halus

KETERANGAN :

Berat Piknometer (gr) 171

Berat Piknometer + Pasir + Air (gr) 970 Berat Piknometer + Air (gr) 668 Berat Pasir Kering (gr) 489

BJ KERING 2,470 BJ SSD 2,525 BJ SEMU 2,615 ABSORPSI (%) 2,249

Berat Jenis Agregat Kasar

KETERANGAN :

Berat Kerikil SSD 1250

Berat Kerkil Dalam Air 756

Berat Kerikil Kering 1242

LAMPIRAN 5

1.

Absorbsi Sampel Benda Uji

Hasil pengujian absorbsi sampel pengujian menggunakan substitusi fly ash

No. Beton ringan NAAC dengan subtitusi Fly Ash

Berat Basah (kg) Berat kering (kg) Absorbsi (%) Rata-rata Absorbsi (%) 1. Beton ringan NAAC Normal

Sampel I 8,640 8,165 5,81

5,66

Sampel II 8,799 8,303 5,97

Sampel III 8,635 8,207 5,21

FA 10%

Sampel I 8,838 8,462 4,44

4,06

Sampel II 8,676 8,372 3,63

Sampel III 8,753 8,407 4,11

FA 20%

Sampel I 8,829 8,539 3,39

3,41

Sampel II 8,704 8,402 3,59

Sampel III 8,936 8,654 3,25

FA 30%

Sampel I 9,266 8,967 3,33

2,76

Sampel II 9,061 8,848 2,41

Sampel III 9,137 8,910 2,54

Hasil pengujian absorbsi sampel pengujian menggunakan substitusi bottom ash

No. Beton ringan NAAC dengan subtitusi Bottom Ash

Berat Basah (kg) Berat kering (kg) Absorbsi (%) Rata-rata Absorbsi (%) 2.

BA 10%

Sampel I 9,031 8,587 5,17

4,95

Sampel II 9,073 8,632 5,11

Sampel III 9,052 8,656 4,57

BA 20%

Sampel I 9,284 8,917 4,12

4,49

Sampel II 9,318 8,943 4,19

Sampel III 9,470 9,005 5,16

BA 30%

Sampel I 9,660 9,152 5,55

5,35

Sampel II 9,898 9,448 4,76

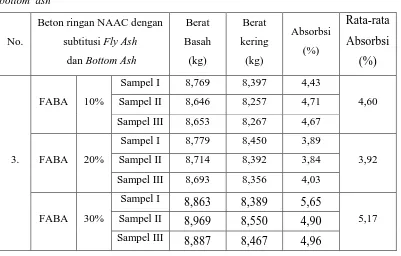

Hasil pengujian absorbsi sampel pengujian menggunakan substitusi fly ash dan bottom

ash

No.

Beton ringan NAAC dengan

subtitusi Fly Ash

dan Bottom Ash

Berat Basah (kg) Berat kering (kg) Absorbsi (%) Rata-rata Absorbsi (%) 3.

FABA 10%

Sampel I 8,769 8,397 4,43

4,60

Sampel II 8,646 8,257 4,71

Sampel III 8,653 8,267 4,67

FABA 20%

Sampel I 8,779 8,450 3,89

3,92

Sampel II 8,714 8,392 3,84

Sampel III 8,693 8,356 4,03

FABA 30%

Sampel I 8,863 8,389 5,65

5,17

Sampel II 8,969 8,550 4,90

Sampel III 8,887 8,467 4,96

2.

Berat Isi dan Kuat Tekan Sampel Benda Uji

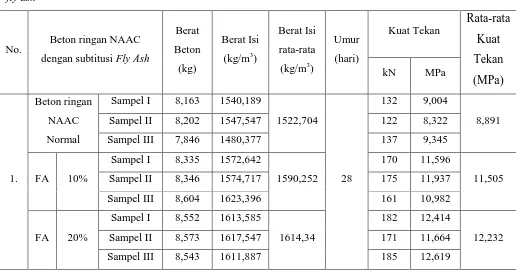

Hasil pengujian berat isi dan kuat tekan sampel pengujian dengan menggunakan substitusi fly ash

No. Beton ringan NAAC dengan subtitusi Fly Ash

Berat

Beton

(kg)

Berat Isi

(kg/m3)

Berat Isi

rata-rata

(kg/m3)

Umur (hari) Kuat Tekan Rata-rata Kuat Tekan (MPa)

kN MPa

1.

Beton ringan

NAAC

Normal

Sampel I 8,163 1540,189

1522,704

28

132 9,004

8,891

Sampel II 8,202 1547,547 122 8,322

Sampel III 7,846 1480,377 137 9,345

FA 10%

Sampel I 8,335 1572,642

1590,252

170 11,596

11,505

Sampel II 8,346 1574,717 175 11,937

Sampel III 8,604 1623,396 161 10,982

FA 20%

Sampel I 8,552 1613,585

1614,34

182 12,414

12,232

Sampel II 8,573 1617,547 171 11,664

Sampel III 8,543 1611,887 185 12,619

FA 30%

Sampel I 8,467 1597,547

1630,440

182 12,414

12,687

Sampel II 8,647 1631,509 181 12,346

Hasil pengujian berat isi dan kuat tekan sampel pengujian dengan menggunakan subtitusi bottom ash

No .

Beton ringan NAAC dengan subtitusi Bottom

Ash

Berat Beton (kg)

Berat Isi (kg/m3)

Berat Isi rata-rata (kg/m3)

Umur (hari)

Kuat Tekan Rata-rata Kuat Tekan (MPa)

kN MPa

2.

BA 10%

Sampel I 8,399 1584,717

1583,396

28

144 9,822

9,686

Sampel II 8,377 1580,566 122 8,322

Sampel III 8,400 1584,906 160 10,914

BA 20%

Sampel I 8,403 1585,472

1600,252

140 9,549

9,776

Sampel II 8,553 1613,774 146 9,959

Sampel III 8,488 1601,509 144 9,822

BA 30%

Sampel I 8,886 1676,604

1640,252

145 9,890

9,026

Sampel II 8,431 1590,755 122 8,322

Sampel III 8,763 1653,396 130 8,867

Hasil pengujian berat isi dan Kuat tekan sampel pengujian dengan menggunakan substitusi fly ash dan

bottom ash

No.

Beton ringan NAAC dengan

subtitusi Fly Ash dan Bottom

Ash

Berat

Beton

(kg)

Berat Isi

(kg/m3)

Berat Isi

rata-rata

(kg/m3)

Umur

(hari)

Kuat Tekan Rata-rata Kuat Tekan (MPa)

kN MPa

3.

FABA 10%

Sampel I 8,197 1546,604

1548,239

28

141 9,618

9,095

Sampel II 8,257 1557,925 122 8,322

Sampel III 8,163 1540,189 137 9,345

FABA 20%

Sampel I 8,350 1575,472

1574,654

140 9,549

9,594

Sampel II 8,392 1583,396 144 9,822

Sampel III 8,295 1565,094 138 9,413

FABA 30%

Sampel I 8,489 1601,698

1597,925

135 9,208

9,003

Sampel II 8,450 1594,340 128 8,731

3.

Kuat Tarik Belah Sampel Benda Uji

Hasil pengujian Kuat tarik belah sampel pengujian dengan menggunakan substitusi fly

ash

No. Beton ringan NAAC dengan subtitusi Fly Ash

Umur

(hari)

Kuat Tarik Belah Rata-rata Kuat Tarik Belah (MPa)

kN MPa

1. Beton ringan NAAC Normal Sampel I 28

40 0,682

0,801

Sampel II 53 0,903

Sampel III 48 0,818

FA 10%

Sampel I 69 1,176

1,148

Sampel II 73 1,244

Sampel III 60 1,023

FA 20%

Sampel I 88 1,501

1,375

Sampel II 81 1,381

Sampel III 73 1,244

FA 30%

Sampel I 91 1,551

1,540

Sampel II 87 1,483

Sampel III 93 1,585

Hasil pengujian Kuat tarik belah sampel pengujian dengan menggunakan substitusi

bottom ash

No. Beton ringan NAAC dengan subtitusi Bottom Ash

Umur

(hari)

Kuat Tarik Belah Rata-rata

Kuat Tarik

belah (MPa)

kN MPa

2.

BA 10%

Sampel I

28

62 1,057

1,136

Sampel II 70 1,193

Sampel III 68 1,159

BA 20%

Sampel I 70 1,193

1,199

Sampel II 68 1,159

BA 30%

Sampel I 60 1,023

1,023

Sampel II 57 0,972

Sampel III 63 1,074

Hasil pengujian Kuat tarik belah sampel pengujian dengan menggunakan substitusi fly

ash dan bottom ash

No.

Beton ringan NAAC dengan

subtitusi Fly Ash dan Bottom

Ash

Umur

(hari)

Kuat Tarik Belah Rata-rata Kuat Tarik Belah (MPa)

kN MPa

3.

FABA 10%

Sampel I

28

60 1,023

1,125

Sampel II 73 1,244

Sampel III 65 1,108

FABA 20%

Sampel I 72 1,227

1,313

Sampel II 79 1,347

Sampel III 80 1,364

FABA 30%

Sampel I 53 0,903

1,006

Sampel II 61 1,040

LAMPIRAN 6

Foaming agent BASF

Material fly ash dan bottom ash dari PT. SOCI MAS

Pembacaan Standar warna Gardner Pengujian kehalusan fly ash

Fly Ash

Bottom Ash

Kerikil, Semen dan Pasir

Foam Generator

Hasil busa yang dihasilkan foam

Cetakan Silinder

Pembuatan Foam dengan Mesin Bor

Foaming Agent

Pemasukan foam kedalam campuran beton

Pemasukan beton segar kedalam cetakan silinder

Penimbangan Sampel Pengujian Kuat Tekan Sampel

Pengujian Kuat Tarik Belah Sampel Hasil Kuat Tarik Belah Sampel

DAFTAR PUSTAKA

Departemen Pekerjaan Umum. 1990. Spesifikasi Bahan Tambahan Untuk Beton, SK SNI S-18-1990-03. Bandung: YayasanLPMB.

Dipohusodo, Istimawan. 1993. Struktur Beton Bertulang, Departemen Pekerjaan Umum : Jakarta

Mulyono, Tri. 2003. Teknologi Beton. Yogyakarta: CV Andi Offset.

Murdock, L.J, Brook, K.M, Hendarko, Stephanus. 1991. Bahan dan Praktek Beton.Jakarta: Erlangga.

Nugraha, Paul. dan Antoni. 2007. Teknologi Beton dan Material, Pembuatan Beton Kinerja Tinggi.Yogyakarta: Andi Offset.

Tjokrodimuljo, K. 1992. Teknologi Beton. Yogyakarta: Gramedia.

LI, Zongjin.2011. Advance concrete technology.Canada:John Wiley & Sons

Mehta, P.Kumar dan Paulo J.M.Monteiro.1993.Concrete.United States:Prentice-Hall

Husin A, Setiadji R. 2008. Pengaruh Penambahan Foam Agent Terhadap Kualitas Bata Beton. Pusat Litbang Permukiman. Bandung.

Mardiono. 2010. Pengaruh Pemanfaatan Abu Terbang (Fly Ash) Dalam Beton Mutu Tinggi. Skripsi Tugas Akhir Jurusan Teknik Sipil Universitas Gunadarma, Jakarta

PP No. 85 tahun 1999 Pengolahan Limbah Bahan Berbahaya dan Beracun

SNI 15-2049-2004 Semen Portland

BASF, the chemical company, aplikasi light weight concrete untuk bata ringan

Standar Nasional Indonesia (SNI), 1990 , ”Metode Pengujian Kuat Tekan Beton”,

Pusjatan-Balitbang PU.Bandung.

Standar Nasional Indonesia (SNI), 2002 , ”Metode Pengujian Kuat Tarik Belah

Beton”, Pusjatan – Balitbang PU.Bandung.

Departemen Pekerjaan Umum. 2002. “Tata cara perancangan campuran beton ringan dengan agregat ringan”,SNI 03-3449-2002, Badan Standarisasi Nasional, Bandung

BAB III

METODE PENELITIAN

3.1. Lokasi Penelitian

Penelitian ini dilakukan dengan metode eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3.2. Prosedur Penelitian

Prosedur penelitian eksperimental ini dibagi menjadi beberapa bagian yaitu :

1. Penyediaan bahan penyusun beton ringan NAAC :

semen, pasir, foam agent, kerikil, fly ash, dan bottom ash, superplasticizer

2. Pemeriksaan bahan penyusun beton ringan NAAC

3. Mix design ( perencanaan campuran )

4. Pengecoran / pembuatan benda uji

5. Pengujian kuat tekan, kuat tarik belah, dan absorbsi

6. Analisa hasil percobaan

Secara umum, prosedur penelitian dijabarkan pada bagan alir (flowchart)

Start

Penyediaan Bahan

Pasir Semen Air Kerikil foam agent fly ash bottom ash superplasticizer

Pemeriksaan Bahan

Mix Design

Pengujian 14 hari

Selesai OK

Tidak OK

Pemeliharaan 28 hari

Pengujian Benda Uji

Pengumpulan dan analisa data Percobaan

Kesimpulan dan Saran Pembuatan benda uji

Pembuatan benda uji

Pada penelitian ini, pembuatan beton ringan dengan menggunakan foaming agent dilakukan dengan cara trial beberapa kali, karena sampai saat ini, tidak ada pengaturan mix design yang baku untuk proses pembuatan beton ringan dengan menggunakan foaming agent. Hal ini disebabkan densitas dari beton yang dihasilkan sangat bergantung kepada foaming agent untuk menghasilkan pori-pori pada beton ringan tersebut, karena semakin banyak memakai foaming agent kedalam campuran beton, maka beton akan semakin ringan tetapi kuat tekannya akan semakin menurun.

3.3. Persiapan Alat dan Bahan

Untuk penelitian ini, alat dan bahan yang digunakan adalah sebagai berikut.

a). Alat

Bor

Mata bor yang telah dimodifikasi agar dapat menghasilkan busa dari foaming agent

Molen

b). Bahan

Semen

Semen yang digunakan adalah Semen Andalas Tipe I Agregat Halus

Agregat halus yang digunakan adalah pasir yang dibeli dari toko bahan bangunan di Medan

Agregat Kasar

Agregat kasar yang digunakan berasal dari Laboratorium Bahan Konstruksi FT USU.

Air

Air yang digunakan adalah air PAM dari Laboratorium Bahan Konstruksi FT USU.

Foaming Agent

Fly Ash yang berasal dari PT.SOCI MAS Bottom Ash yang berasal dari PT.SOCI MAS

Superplasticizer produk Masterglenium SKY 8614 dari BASF

3.4. Pemeriksaan Material

3.4.1. Analisis Saringan Agregat Halus dan Kasar (SNI 03-1968-1990)

Tujuan Percobaan

Memperoleh distribusi besaran atau jumlah persentase butiran baik agregat halus dan agregat kasar.

Peralatan

1. Timbangan

2. Shieve Shaker Machine 3. Sample Splitter

4. 1 set ayakan 5. Oven

Bahan

Pasir kering oven dan agregat kasar

Prosedur Percobaan

1. Benda uji dikeringkan dalam oven dengan suhu (110+5) oC sampai berat tetap.

3.4.2. Berat Jenis dan Absorbsi Agregat Kasar (SNI 03-1969-1990)

Tujuan Percobaan

Menentukan berat jenis kering, semu dan SSD agregat kasar. Peralatan

1. Timbangan

2. Saringan ukuran 4,76 dan 19,1 beserta pan 3. Kain lap

4. Oven

5. Dunagan Test Set Bahan

1. Agregat kasar 2. Air

Prosedur Percobaan

1. Agregat kasar diayak dengan ayakan 19,1 dan 4,76, kemudian diambil material yang tertahan di ayakan 4,76 sebanyak 3,2 kg.

2. Rendam agregat tersebut dalam air selama 24 jam.

3. Agregat tersebut kemudian dikeringkan menggunakan kain lap untuk mendapat kondisi kering permukaan (SSD)

4. Siapkan agregat sebanyak 2 x 1250 gr untuk 2 sampel. 5. Atur keseimbangan air dan keranjang pada Dunagan Test

Set sampai jarum menunjukkan seimbang pada saat air dalam kondisi tenang.

6. Masukkan agregat dalam kondisi SSD ke dalam keranjang. 7. Timbang berat air + keranjang + agregat.

8. Keluarkan kerikil lalu keringkan di dalam oven selama 24 jam.

Rumus

Dimana A = Berat agregat dalam keadaan kering B = Berat agregat dalam keadaan SSD C = Berat agregat dalam air

3.4.3. Berat Jenis dan Absorbsi Agregat Halus (SNI 03-1970-1990)

Tujuan Percobaan

Menentukan berat jenis kering, semu dan SSD agregat halus. Peralatan

1. Mould

2. Batang perojok 3. Oven

4. Piknometer 5. Timbangan 6. Pan

Bahan

Prosedur Percobaan

1. Sediakan pasir secukupnya

2. Rendam pasir tersebut dalam suatu wadah dengan air selama 24 jam

3. Keringkan pasir hingga mencapai kondisi kering permukaan (SSD)

4. Ambil pasir dalam kondisi SSD sebanyak 2 x 500 gr untuk 2 sampel

5. Sampel pertama dimasukkan ke dalam oven dan dikeringkan selama 24 jam

6. Sampel kedua dimasukkan ke dalam piknometer, kemudian diisi air, lalu diguncang-guncangkan sehingga udara dalam pasir keluar yagn ditandai dengan keluarnya buih. Buih tersebut kemudian dibuang dengan cara mengisi piknometer tersebut dengan air hingga melimpah.

7. Timbang piknometer + air + pasir

8. Buang isi piknometer tersebut, lalu isi dengan air hingga batas maksimum, kemudian timbang piknometer + air 9. Timbang berat pasir yang telah dikeringkan dalam oven. 10.Ulangi prosedur untuk sampel kedua.

Rumus

Dimana A = Berat pasir dalam keadaan kering B = Berat piknometer dengan air C = Berat piknometer, air dan pasir

3.4.4. Berat Isi Agregat (SNI 03-4803-1998)

Tujuan Percobaan

Menentukan berat isi agregat Peralatan

1. Bejana baja berbentuk silinder

2. Batang perojok diameter 15 mm panjang 60 cm dan berujung bulat

3. Timbangan 4. Sekop kecil 5. Alat kalibrasi Bahan

1. Agregat kasar dan pasir kering oven 2. Air

Prosedur Percobaan A. Cara Merojok

1. Timbang bejana besi, ambil agregat kasar kering oven dan isikan ke dalam bejana sampai 1/3 bagian tinggi bejana, lalu dirojok 25 kali secara merata di seluruh permukaan. Isikan 1/3 tinggi bejana lagi sehingga menjadi 2/3 bagian dan rojok 25 kali. Kemudian isi bejana sampai penuh dan dirojok 25 kali secara merata di seluruh permukaan agregat dan diratakan setinggi permukaan bejana besi.

2. Timbang bejana + agregat

B. Cara Menyiram

1. Timbang bejana besi, ambil agregat kering oven dan isikan ke dalam bejana dengan menggunakan sekop setinggi 5 cm dari permukaan atas bejana besi sampai penuh, lalu ratakan permukaannya.

2. Timbang bejana + agregat

3. Keluarkan agregat dan bersihkan bejana, lalu isi bejana dengan air hingga penuh, kemudian timbang bejana + air dan ukur suhunya

Rumus

Dimana ρ = Berat isi (kg/m3) M = Berat (kg) V = Volume (m3)

3.4.5. Pemeriksaan Kadar Lumpur Pasir (SNI 03-4142-1996)

Tujuan Percobaan

Mengetahui kadar lumpur dari pasir Peralatan

1. Ayakan no. 200 2. Oven

3. Timbangan 4. Pan

Bahan

Prosedur Percobaan

1. Sediakan dua sampel pasir sebanyak masing-masing 500 gr 2. Tuang pasir ke dalam ayakan no. 200 dan disiram dengan

air melalui kran sambil dogoyang-goyang

3. Saat pencucian, pasir diremas-remas sehingga air yang melewati ayakan no. 200 terlihat jernih dan bersih

4. Air yang masih berada di pan bersama pasir disedot dengan alat penghisap air

5. Usahakan pasir di dalam pan tidak tumpah keluar

6. Sampel di dalam pan dikeringkan dalam oven selama 24 jam

7. Setelah 24 jam, sampel yagn ada dalam pan diangkat kemudian ditimbang. Persentase selisih berat mula-mula dengan berat kering setelah pencucian adalah kadar lumpur yang terkandung dalam material.

Rumus

Dimana KL = Kadar lumpur (%) BM = Berat Mula-mula

BK = Berat sampel setelah dikeringkan

3.5

. Perencanaan Pencampuran (Mix Design)

Perencanaan campuran beton dimaksudkan untuk mendapatkan kubikasi yang tepat pada saat pengecoran serta untuk mendapatkan beton yang ekonomis juga. Namun apabila menggunakan bahan penyusun yang baik belum tentu menjamin akan menghasilkan beton yang baik apabila proporsi campuran tidak dirancang dengan benar. Mix design untuk beton ringan pada penelitian ini mengacu pada SNI 03-3449-2002.

Adapun langkah-langkah perencanaannya secara umum adalah sebagai berikut.

1. Menentukan kuat tekan rencana, pada penelitian ini kuat tekan rencana adalah sebesar f’c 10 MPa.

2. Menentukan jenis agregat kasar, agregat kasar yang digunakan dalam penelitian ini berukuran Ø 1 cm.

3. Fly ash dan bottom ash yang digunakan pada penelitian ini adalah sebagai subtitusi dari semen dan pasir, dengan perbandingan sebagai berikut :

Fly ash sebagai substitusi semen, dengan variasi perbandingan 10%, 20%, dan 30% dari berat semen.

Bottom ash sebagai substitusi agregat halus dengan variasi perbandingan 10%, 20%, dan 30% dari berat agregat halus. 4. Menentukan banyaknya penggunaan foaming agent dalam campuran

beton, pada penelitian ini perbandingan foaming dengan air adalah 1:25 volume air

5. Menentukan banyaknya superplasticizer yang digunakan, pada penelitian ini digunakan superplasticizer sebanyak 0,8% dari berat semen.

Dari hasil perhitungan mix design diperoleh perbandingan campuran beton sebagai berikut:

Semen : Air : Pasir : Kerikil 1 : 0,57 : 1,4 : 0,94

[image:39.595.78.555.227.381.2]Penggunaan foaming agent dengan perbandingan 1: 25 terhadap volume air

Tabel 3.1. Kebutuhan bahan susun beton tiap 1 m3 Kadar SP (%) Kadar FA (%) Kadar BA (%) FA (kg) BA (kg) Semen (kg) Air (liter) Kerikil (kg) Pasir (kg) Foaming agent

0,8 0% 0% 0 0 406,075 233,333 382,927 574,391 9,333

0,8 10% 10% 40,607 57,431 365,468 233,333 382,927 516,96 9,333 0,8 20% 20% 81,215 114,878 324,86 233,333 382,927 459,513 9,333 0,8 30% 30% 121,822 172,317 233,758 233,333 382,927 402,074 9,333

3.6.

Pencampuran (Mixing)

Setelah didapatkan perencanaan campuran yang benar, maka langkah selanjutnya adalah pencampuran (pengecoran) sampel. Semua material disiapkan sesuai kebutuhan, kemudian masukkan bahan agregat halus dan kasar (pasir dan agregat kasar), kemudian disusul dengan semen. Setelah menyatu, masukkan air secara bertahap (sedikit demi sedikit) sampai campuran menjadi homogen kemudian dituang ke wadah sebelum dimasukkan ke dalam cetakan.

3.7.

Pencetakan Benda Uji

Untuk cetakan benda uji sebelumnya dibersihkan dari kotoran dan sisa-sisa penggunaan beton sebelumnya agar bentuk sampel benda uji tidak terganggu. Pada dinding bagian dalam cetakan diberikan solar atau vaseline agar beton tidak menempel pada dinding cetakan.

Setelah beton segar terbentuk, maka beton tersebut dimasukkan ke dalam cetakan setinggi 1/3 bagian, kemudian dilakukan pemukulan pada bagian dinding silinder agar campuran beton segar tersebut mengisi rongga – rongga yang masih ada didalam cetakan, pada penelitian ini tidak dilakukan perojokan maupun penggunaan vibrator karena itu dapat merusak pengaruh foaming agent yang terdapat pada campuran tersebut. Kemudian dimasukkan lagi 1/3 bagian dan dilakukan pemukulan kembali pada dinding cetakan silinder, hingga akhirnya cetakan penuh terisi dan bagian permukaan atas beton segar tersebut diratakan.

3.8.

Perawatan Benda Uji

Setelah beton dicetak, maka cetakan dibuka dan sampel didiamkan di ruang terbuka selama 24 jam agar cukup mengeras. Kemudian, penomoran sampel dilakukan untuk identitas sampel saat pengujian. Kemudian sampel didiamkan di ruang terbuka selama 28 hari sebagai proses pengeringan secara alami, setelah 28 hari dilakukan pengujian sampel.

3.9.

Pengujian Kuat Tekan, Kuat Tarik Belah dan Absorbsi

Berdasarkan (SNI 03-633-2000), Perhitungan besarnya penyerapan air menggunakan persamaan :

Absorbsi =

Dimana :

A : berat benda uji kering (kg)

Untuk pengujian kuat tarik belah, digunakan “split cylinder test” dengan persamaan :

Dimana : T = kuat tarik beton (MPa) P = beban hancur (N) l = panjang spesimen (mm)

d = diameter spesimen (mm)

Sedangkan untuk kuat tekan beton, digunakan persamaan :

Dimana : f’c = gaya tekan (kg/cm2)

P = beban tekan (N)

BAB IV

HASIL PENGUJIAN DAN PEMBAHASAN

4.1. Hasil Pengujian Agregat

4.1.1 Hasil pengujian agregat halus dan agregat kasar

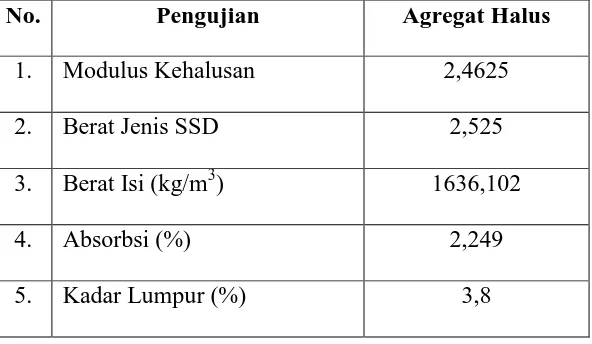

[image:42.595.166.462.565.737.2]Pengujian agregat meliputi pengujian berat isi agregat kasar, berat isi agregat halus, berat jenis dan absorbsi agregat kasar, berat jenis dan absorbsi agregat halus, kadar lumpur agregat halus, analisa ayakan pasir dan analisa ayakan kerikil. Berikut diuraikan dalam tabel hasil pengujian agregat kasar dan agregat halus (pasir).

Tabel 4.1. Hasil pengujian agregat kasar

No. Pengujian Agregat Kasar

1. Modulus Kehalusan 5,6537

2. Berat Jenis SSD 2,53

3. Berat isi (kg/m3) 1527,078

4. Absorbsi (%) 0,644

Tabel 4.2. Hasil pengujian agregat halus

No. Pengujian Agregat Halus

1. Modulus Kehalusan 2,4625

2. Berat Jenis SSD 2,525

3. Berat Isi (kg/m3) 1636,102

4. Absorbsi (%) 2,249

4.1.2. Hasil pengujian fly ash dan bottom ash

Pengujian fly ash dan bottom ash diperlakukan sama dengan pengujian untuk agregat halus (pasir) dan semen, dan didapatkan hasil sebagai berikut :

1. Fly Ash

Berat jenis fly ash : 2,43 gr/ml 2. Bottom Ash

Modulus kehalusan Bottom Ash (FM) = 2,406

Berat isi Bottom Ash dengan cara merojok = 1,421 gr/cm3 Berat isi Bottom Ash dengan cara menyiram = 1,331 gr/cm3 Berat jenis Bottom Ash adalah : 2,33 gr/cm3

Warna material Bottom Ash adalah kuning kecoklatan pada pengujian colorimetric test (Standart no.4)

Kadar lumpur Bottom Ash rata-rata = 4,4 % (Bottom Ash memenuhi persyaratan dan layak untuk digunakan karena kadar lumpur <5%).

4.2. Hasil Pengujian slump pada beton ringan NAAC

No

Kode Benda Uji

Nilai slump rata-rata (cm)

1 NAAC Normal 18

2 NAAC 10% FA 17

3 NAAC 20% FA 16

4 NAAC 30% FA 15

5 NAAC 10% BA 17

6 NAAC 20% BA 16

7 NAAC 30% BA 14

8 NAAC 10% FABA 18

9 NAAC 20% FABA 17

4.3. Pengujian Absorbsi Beton ringan NAAC

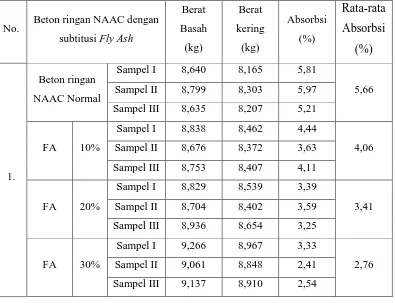

Absorbsi adalah kemampuan suatu bahan untuk menyerap air. Nilai absorbsi sangat berkaitan dengan berat jenis maupun porositas suatu bahan, karena nilai absorbsi yang besar mengindikasikan banyaknya rongga-rongga yang terdapat dalam material tersebut. Besarnya absorbsi juga dapat menyebabkan menurunnya kekuatan beton, karena pori-pori yang ada menyebabkan ikatan antar partikel pada suatu material berkurang.

[image:44.595.118.513.314.617.2]Berikut adalah hasil pengujian absorbsi dari beton ringan NAAC dalam penelitian ini :

Tabel 4.3. Hasil pengujian absorbsi sampel pengujian menggunakan substitusi fly ash

No. Beton ringan NAAC dengan subtitusi Fly Ash

Berat Basah (kg) Berat kering (kg) Absorbsi (%) Rata-rata Absorbsi (%) 1. Beton ringan NAAC Normal

Sampel I 8,640 8,165 5,81

5,66

Sampel II 8,799 8,303 5,97

Sampel III 8,635 8,207 5,21

FA 10%

Sampel I 8,838 8,462 4,44

4,06

Sampel II 8,676 8,372 3,63

Sampel III 8,753 8,407 4,11

FA 20%

Sampel I 8,829 8,539 3,39

3,41

Sampel II 8,704 8,402 3,59

Sampel III 8,936 8,654 3,25

FA 30%

Sampel I 9,266 8,967 3,33

2,76

Sampel II 9,061 8,848 2,41

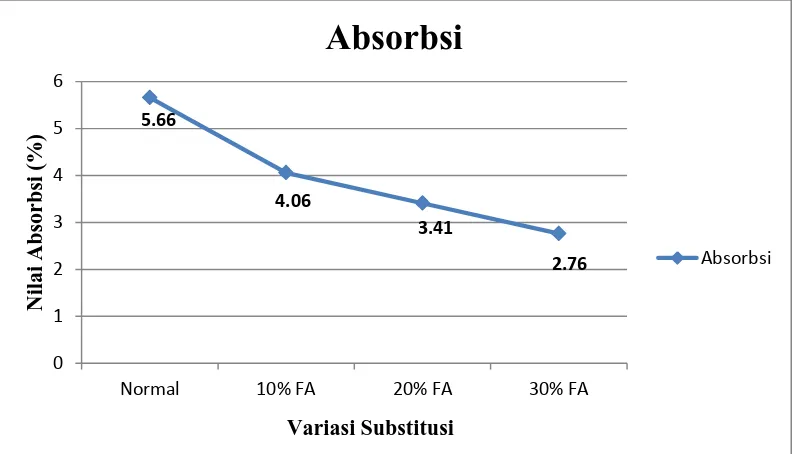

Pada gambar 4.1 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai penyerapan air terkecil terjadi pada beton ringan NAAC substitusi fly ash 30% dengan nilai penyerapan air sebesar 2,76%, sedangkan untuk nilai penyerapan air terbesar terjadi pada beton ringan NAAC normal dengan nilai penyerapan air sebesar 5,66%.

Tabel 4.4. Hasil pengujian absorbsi sampel pengujian menggunakan substitusi bottom

ash

No. Beton ringan NAAC dengan subtitusi Bottom Ash

Berat Basah (kg) Berat kering (kg) Absorbsi (%) Rata-rata Absorbsi (%) 2.

BA 10%

Sampel I 9,031 8,587 5,17

4,95

Sampel II 9,073 8,632 5,11

Sampel III 9,052 8,656 4,57

BA 20%

Sampel I 9,284 8,917 4,12

4,49

Sampel II 9,318 8,943 4,19

Sampel III 9,470 9,005 5,16

BA 30%

Sampel I 9,660 9,152 5,55

5,35

Sampel II 9,898 9,448 4,76

Sampel III 9,562 9,043 5,74

5.66 4.06 3.41 2.76 0 1 2 3 4 5 6

Normal 10% FA 20% FA 30% FA

N il ai A bsorbsi ( % ) Variasi Substitusi

Absorbsi

Absorbsi [image:45.595.115.513.85.312.2]Pada gambar 4.2 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai penyerapan air terkecil terjadi pada substitusi bottom ash 20% dengan nilai penyerapan air sebesar 4,49%, sedangkan untuk nilai penyerapan air terbesar terjadi pada beton ringan NAAC normal dengan nilai absorbsi sebesar 5,66%.

Tabel 4.5. Hasil pengujian absorbsi sampel pengujian menggunakan substitusi fly ash dan

bottom ash

No.

Beton ringan NAAC dengan

subtitusi Fly Ash

dan Bottom Ash

Berat Basah (kg) Berat kering (kg) Absorbsi (%) Rata-rata Absorbsi (%) 3.

FABA 10%

Sampel I 8,769 8,397 4,43

4,60

Sampel II 8,646 8,257 4,71

Sampel III 8,653 8,267 4,67

FABA 20%

Sampel I 8,779 8,450 3,89

3,92

Sampel II 8,714 8,392 3,84

Sampel III 8,693 8,356 4,03

FABA 30%

Sampel I 8,863 8,389 5,65

5,17

Sampel II 8,969 8,550 4,90

Sampel III 8,887 8,467 4,96

5.66 4.95 4.49 5.35 0 1 2 3 4 5 6

Normal 10% BA 20% BA 30% BA

[image:46.595.114.515.501.757.2]N il a i A b so rb si ( %) Variasi Substitusi

Absorbsi

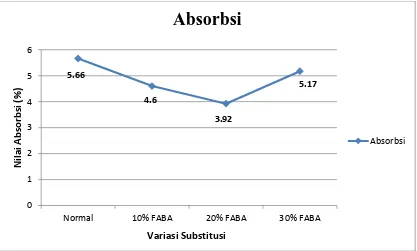

AbsorbsiPada gambar 4.3 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai penyerapan air terkecil terjadi pada substitusi fly ash dan bottom ash 20% dengan nilai penyerapan air sebesar 3,92%, sedangkan untuk nilai penyerapan air terbesar terjadi pada beton ringan NAAC normal dengan nilai penyerapan air sebesar 5,66%.

Dari seluruh hasil pengujian absorbsi menunjukkan penggunaan fly ash dan bottom ash sebagai substitusi agregat halus dan semen dapat menurunkan nilai absorbsi beton, hal ini disebabkan oleh butiran fly ash dan bottom ash yang lebih halus mampu mengisi pori yang lebih kecil, dengan demikian beton yang dihasilkan lebih padat dan solid, nilai absorbsi terbesar pada seluruh pengujian berada pada beton ringan NAAC normal dengan nilai absorbsi sebesar 5,66 % dan nilai absorbsi terkecil pada substitusi fly ash 30% dengan nilai absorbsi sebesar 2,76%.

5.66

4.6

3.92

5.17

0 1 2 3 4 5 6

Normal 10% FABA 20% FABA 30% FABA

N

il

a

i

Ab

so

rb

si

(

%)

Variasi Substitusi

Absorbsi

[image:47.595.114.531.84.335.2]Absorbsi

4.4. Pengujian berat isi dan Kuat Tekan Beton ringan NAAC

Berat isi merupakan salah satu sifat yang sangat penting untuk diketahui pada struktur beton ringan selain kekuatannya. Berat isi yang ringan mengindikasikan bahwa beton ringan sudah mencapai berat yang diinginkan. Peraturan mengenai pengujian berat isi beton ringan diatur dalam SNI 03-3402-1994. Berat isi beton ringan dapat diukur dalam dua keadaan, yaitu saat beton dalam keadaan kering oven pada suhu 110 ⁰C selama 24 jam, serta beton ringan dalam keadaan seimbang, dengan pengeringan menggunakan suhu ruangan sampai beton mencapai berat yang konstan.

Pengujian kuat tekan beton menggunakan Concrete Compressive Machine. Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang harus dihasilkan.

[image:48.595.50.566.468.741.2]Berikut ditampilkan hasil pengujian berat isi dan kuat tekan sampel beton ringan NAAC dengan subtitusi fly ash dan bottom ash pada penelitian ini :

Tabel 4.6. Hasil pengujian berat isi dan kuat tekan sampel pengujian dengan menggunakan substitusi

fly ash

No. Beton ringan NAAC dengan subtitusi Fly Ash

Berat

Beton

(kg)

Berat Isi

(kg/m3)

Berat Isi

rata-rata

(kg/m3)

Umur (hari) Kuat Tekan Rata-rata Kuat Tekan (MPa)

kN MPa

1.

Beton ringan

NAAC

Normal

Sampel I 8,163 1540,189

1522,704

28

132 9,004

8,891

Sampel II 8,202 1547,547 122 8,322

Sampel III 7,846 1480,377 137 9,345

FA 10%

Sampel I 8,335 1572,642

1590,252

170 11,596

11,505

Sampel II 8,346 1574,717 175 11,937

Sampel III 8,604 1623,396 161 10,982

FA 20%

Sampel I 8,552 1613,585

1614,34

182 12,414

12,232

Sampel II 8,573 1617,547 171 11,664

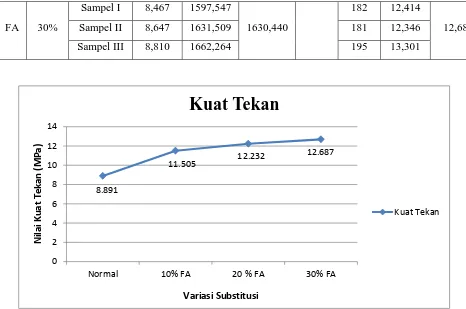

8.891

11.505

12.232 12.687

0 2 4 6 8 10 12 14

Normal 10% FA 20 % FA 30% FA

N il a i K u a t T e ka n ( MP a ) Variasi Substitusi

Kuat Tekan

Kuat TekanFA 30%

Sampel I 8,467 1597,547

1630,440

182 12,414

12,687

Sampel II 8,647 1631,509 181 12,346

Sampel III 8,810 1662,264 195 13,301

Pada gambar 4.4 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai kuat tekan terkecil terjadi pada beton ringan NAAC normal dengan nilai kuat tekan sebesar 8,891 MPa, sedangkan untuk nilai kuat tekan terbesar terjadi pada substitusi fly ash 30% dengan nilai kuat tekan sebesar 12,687 MPa.

Tabel 4.7. Hasil pengujian berat isi dan kuat tekan sampel pengujian dengan menggunakan subtitusi

bottom ash

No .

Beton ringan NAAC dengan subtitusi Bottom

Ash

Berat Beton (kg)

Berat Isi (kg/m3)

Berat Isi rata-rata (kg/m3)

Umur (hari)

Kuat Tekan Rata-rata Kuat Tekan (MPa)

kN MPa

2. BA 10%

Sampel I 8,399 1584,717

1583,396 28

144 9,822

9,686

Sampel II 8,377 1580,566 122 8,322

[image:49.595.80.546.84.393.2]Sampel III 8,400 1584,906 160 10,914

[image:49.595.49.570.586.756.2]8.891

9.686 9.776

9.026 0 2 4 6 8 10 12

Normal 10% BA 20% BA 30% BA

N il a i K u a t T e k a n ( M P a ) Variasi Substitusi

Kuat Tekan

Kuat Tekan BA 20%Sampel I 8,403 1585,472

1600,252

140 9,549

9,776

Sampel II 8,553 1613,774 146 9,959

Sampel III 8,488 1601,509 144 9,822

BA 30%

Sampel I 8,886 1676,604

1640,252

145 9,890

9,026

Sampel II 8,431 1590,755 122 8,322

Sampel III 8,763 1653,396 130 8,867

[image:50.595.51.563.82.504.2]Pada gambar 4.5 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai kuat tekan terkecil terjadi pada beton ringan NAAC normal dengan nilai kuat tekan sebesar 8,891 MPa, sedangkan untuk nilai kuat tekan terbesar terjadi pada substitusi bottom ash 20% dengan nilai kuat tekan sebesar 9,776 MPa.

8.891 9.095 9.594 9.003 0 2 4 6 8 10 12

Normal 10% FABA 20% FABA 30% FABA

N il a i K u a t T e ka n ( MP a ) Variasi Substitusi

Kuat Tekan

Kuat Tekan No.Beton ringan NAAC dengan

subtitusi Fly Ash dan Bottom

Ash

Berat

Beton

(kg)

Berat Isi

(kg/m3)

Berat Isi

rata-rata

(kg/m3)

Umur

(hari)

Kuat Tekan Rata-rata Kuat Tekan (MPa)

kN MPa

3.

FABA 10%

Sampel I 8,197 1546,604

1548,239

28

141 9,618

9,095

Sampel II 8,257 1557,925 122 8,322

Sampel III 8,163 1540,189 137 9,345

FABA 20%

Sampel I 8,350 1575,472

1574,654

140 9,549

9,594

Sampel II 8,392 1583,396 144 9,822

Sampel III 8,295 1565,094 138 9,413

FABA 30%

Sampel I 8,489 1601,698

1597,925

135 9,208

9,003

Sampel II 8,450 1594,340 128 8,731

Sampel III 8,468 1597,736 133 9,072

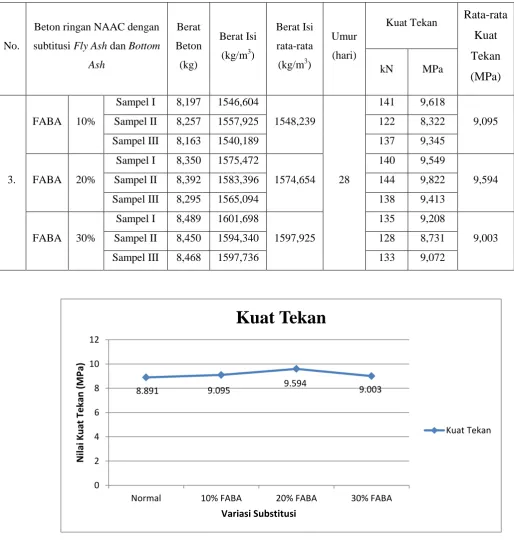

[image:51.595.52.567.102.643.2]Pada gambar 4.6 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai kuat tekan terkecil terjadi pada beton ringan NAAC normal dengan nilai kuat tekan sebesar 8,891 MPa, sedangkan untuk nilai kuat tekan terbesar terjadi pada substitusi fly ash dan bottom ash 20% dengan nilai kuat tekan sebesar 9,594 MPa.

Tabel 4.8. Hasil pengujian berat isi dan kuat tekan sampel pengujian dengan menggunakan subtitusi fly ash dan bottom ash

Data yang didapat melalui mesin compression test memiliki satuan kN, sehingga perlu diubah satuannya menjadi MPa dengan cara berikut.

( )

Tabel 4.9. Kontrol Klasifikasi Mutu Beton Ringan

No Variasi

Kuat Tekan Rata-rata (MPa) Berat Isi Rata-rata

(kg/m3)

Berat Isi sesuai dengan

Mutu beton ringan non

struktural

(Young, J.

Francis.1972)

Kuat tekan sesuai

dengan Mutu

beton ringan non

struktural

(Young, J.

Francis.1972)

Mutu beton ringan

non struktural

(Young, J.

Francis.1972)

1 Normal 8,891 1522,704 1100-1600 kg/m3 7-14 MPa Memenuhi

2 10 % FA 11,505 1590,252

1100-1600 kg/m3 7-14 MPa Memenuhi

3

20 % FA 12,232 1614,340 1100-1600 kg/m3 7-14 MPa Tidak Memenuhi

4

30 % FA 12,687 1630,440 1100-1600 kg/m3 7-14 MPa Tidak Memenuhi

5

10 % BA 9,686 1583,396 1100-1600 kg/m3 7-14 MPa Memenuhi

6

20 % BA 9,776 1600,252 1100-1600 kg/m3 7-14 MPa Tidak Memenuhi

7

30 % BA 9,026 1640,252 1100-1600 kg/m3 7-14 MPa Tidak Memenuhi

8

10 % FABA 9,095 1548,239 1100-1600 kg/m3 7-14 MPa Memenuhi

9

20 % FABA 9,594 1574,654 1100-1600 kg/m3 7-14 MPa Memenuhi

10

30 % FABA 9,003 1597,925 1100-1600 kg/m3 7-14 MPa Memenuhi

4.5. Pengujian Kuat Tarik Belah Beton ringan NAAC

Berikut ditampilkan hasil pengujian kuat tarik belah sampel beton ringan NAAC dengan subtitusi fly ash dan bottom ash pada penelitian ini :

Tabel 4.10. Hasil pengujian Kuat tarik belah sampel pengujian dengan menggunakan

substitusi fly ash

No. Beton ringan NAAC dengan subtitusi Fly Ash

Umur

(hari)

Kuat Tarik Belah Rata-rata Kuat Tarik Belah (MPa)

kN MPa

1. Beton ringan NAAC Normal Sampel I 28

40 0,682

0,801

Sampel II 53 0,903

[image:53.595.114.539.614.753.2]FA 10%

Sampel I 69 1,176

1,148

Sampel II 73 1,244

Sampel III 60 1,023

FA 20%

Sampel I 88 1,501

1,375

Sampel II 81 1,381

Sampel III 73 1,244

FA 30%

Sampel I 91 1,551

1,540

Sampel II 87 1,483

Sampel III 93 1,585

Pada gambar 4.7 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai kuat tarik belah terkecil terjadi pada beton ringan NAAC normal dengan nilai kuat tarik belah sebesar 0,801 MPa, sedangkan untuk nilai kuat tarik belah terbesar terjadi pada substitusi fly ash 30% dengan nilai kuat tarik belah sebesar 1,540 MPa. 0.801 1.148 1.375 1.540 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8

Normal 10% FA 20% FA 30% FA

N il a i K u a t T a ri k B e la h ( MP a ) Variasi Substitusi

Kuat Tarik Belah

[image:54.595.114.539.85.260.2]Kuat Tarik Belah

Tabel 4.11. Hasil pengujian Kuat tarik belah sampel pengujian dengan menggunakan

subtitusi bottom ash

No. Beton ringan NAAC dengan subtitusi Bottom Ash

Umur

(hari)

Kuat Tarik Belah Rata-rata

Kuat Tarik

belah (MPa)

kN MPa

2.

BA 10%

Sampel I

28

62 1,057

1,136

Sampel II 70 1,193

Sampel III 68 1,159

BA 20%

Sampel I 70 1,193

1,199

Sampel II 68 1,159

Sampel III 73 1,244

BA 30%

Sampel I 60 1,023

1,023

Sampel II 57 0,972

Sampel III 63 1,074

0.801 1.136 1.199 1.023 0 0.2 0.4 0.6 0.8 1 1.2 1.4

Normal 10% BA 20% BA 30% BA

N il a i K u a t T a ri k B e la h ( MP a ) Variasi Substitusi

Kuat Tarik Belah

Kuat Tarik Belah

[image:55.595.113.537.127.601.2]0.801 1.125 1.313 1.006 0 0.2 0.4 0.6 0.8 1 1.2 1.4

Normal 10% FABA 20% FABA 30% FABA

N il a i K u a t T a ri k B e la h ( M P a ) Variasi Substitusi

Kuat Tarik Belah

Kuat Tarik Belah Pada gambar 4.8 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai kuat tarik belah terkecil terjadi pada beton ringan NAAC normal dengan nilai kuat tarik belah sebesar 0,801 MPa, sedangkan untuk nilai kuat tarik belah terbesar terjadi pada substitusi bottom ash 20% dengan nilai kuat tarik belah sebesar 1,199 MPa.

Tabel 4.12. Hasil pengujian Kuat tarik belah sampel pengujian dengan menggunakan

subtitusi fly ash dan bottom ash

No.

Beton ringan NAAC dengan

subtitusi Fly Ash dan Bottom

Ash

Umur

(hari)

Kuat Tarik Belah Rata-rata Kuat Tarik Belah (MPa)

kN MPa

3.

FABA 10%

Sampel I

28

60 1,023

1,125

Sampel II 73 1,244

Sampel III 65 1,108

FABA 20%

Sampel I 72 1,227

1,313

Sampel II 79 1,347

Sampel III 80 1,364

FABA 30%

Sampel I 53 0,903

1,006

Sampel II 61 1,040

[image:56.595.110.539.239.775.2]Pada gambar 4.9 dapat dilihat bahwa komposisi beton ringan NAAC yang diuji, nilai kuat tarik belah terkecil terjadi pada beton ringan NAAC normal dengan nilai kuat tarik belah sebesar 0,801 MPa, sedangkan untuk nilai kuat tarik belah terbesar terjadi pada substitusi fly ash dan bottom ash 20% dengan nilai kuat tarik belah sebesar 1,313 MPa.

Dari data pada seluruh gambar dapat dilihat bahwa kuat tarik belah sampel mengalami peningkatan dengan substitusi fly ash dan bottom ash. Peningkatan kuat tarik belah terjadi akibat kandungan silika yang tinggi yang terdapat pada fly ash dan bottom ash, butiran fly ash dan bottom ash yang lebih halus mampu mengisi pori yang lebih kecil, dengan demikian beton yang dihasilkan lebih padat dan solid. Demikian juga penambahan superplasticizer juga meningkatkan workability dari beton, penambahan admixture ini mengakibatkan kemudahan pengerjaan (workability). Pada proporsi tertentu superplasticizer akan mendispersi semen menjadi lebih merata, sehingga akan menghasilkan reaksi hidrasi yang lebih sempurna. Reaksi ini akan membuat campuran menjadi lebih kompak dan padat sehingga daya ikat campuran menjadi lebih kuat dan meningkatkan kekuatan beton yang dihasilkan. Dari pengujian kuat tarik belah sampel didapat kuat tarik belah tertinggi pada beton ringan NAAC dengan subtitusi fly ash 30 % dengan kuat tarik belah mencapai 1,540 MPa dan kuat tarik belah terkecil terdapat pada beton ringan NAAC normal dengan nilai 0,801 MPa.

4.6. Diskusi

Pada penelitian ini dilakukan trial mix sebanyak empat kali, dan dapat dilihat pada daftar berikut :

1. Trial Mix I pada tanggal 10 Oktober 2016

Mix design menggunakan metode SNI, dan didapat perbandingan semen, pasir, kerikil dan air untuk 3 benda uji sebagai berikut :

Semen : 7,810 kg

Pasir : 12,785 kg Kerikil : 5,479 kg

Air : 4,45 L

Penggunaan foaming agent dengan perbandingan 1: 40 terhadap volume air. Foaming agent dibentuk dengan menggunakan foam generator yang dipinjamkan oleh salah satu alumni teknik sipil USU dan didapatkan density dari foam seberat 85 gram/L. Density foam yang baik untuk digunakan pada campuran beton ringan adalah 80-90 gram/L.

[image:58.595.108.461.455.563.2]Pengujian benda uji trial mix I (pada umur 14 hari )

Tabel 4.13. Pengujian benda uji trial mix I

Sampel Berat (Kg) Kuat Tekan kN MPa

Sampel I 7,2 70 4,775

Sampel II 7,3 73 4,979

Sampel III 7,4 84 5,729

2. Trial Mix II pada tanggal 12 November 2016

Mix design menggunakan metode SNI, dan didapat perbandingan semen, pasir, kerikil dan air untuk 3 benda uji sebagai berikut :

Semen : 7,810 kg

Pasir : 7,306 kg Kerikil : 10,959 kg

Air : 4,45 L

Penggunaan foaming agent dengan perbandingan 1: 30 terhadap volume air. Foaming agent dibentuk dengan menggunakan foam generator dan didapatkan density dari foam seberat 80 gram/L. Density foam yang baik untuk digunakan pada campuran beton ringan adalah 80-90 gram/L.

[image:59.595.112.459.389.504.2]Pengujian benda uji trial mix II (pada umur 14 hari )

Tabel 4.14. Pengujian benda uji trial mix II

Sampel Berat (Kg) Kuat Tekan kN MPa

Sampel I 9,754 92 6,275

Sampel II 8,545 78 5,320

Sampel III 9,170 85 5,798

3. Trial Mix III pada tanggal 26 November 2016

Mix design menggunakan metode SNI, dan didapat perbandingan semen, pasir, kerikil dan air untuk 3 benda uji sebagai berikut :

Semen : 7,810 kg

Pasir : 10,959 kg Kerikil : 7,306 kg

Air : 4,45 L

Penggunaan foaming agent dengan perbandingan 1: 30 terhadap volume air. Foaming agent dibentuk dengan menggunakan bor yang dimodifikasi mata bornya dan didapatkan density dari foam seberat 70 gram/L. Density foam yang baik untuk digunakan pada campuran beton ringan adalah 80-90 gram/L.

[image:60.595.113.458.368.481.2]Pengujian benda uji trial mix III (pada umur 14 hari )

Tabel 4.15. Pengujian benda uji trial mix III

Sampel Berat (Kg) Kuat Tekan kN MPa

Sampel I 9,152 82 5,593

Sampel II 9,322 95 6,480

Sampel III 8,800 78 5,320

4. Trial Mix IV pada tanggal 07 Desember 2016

Mix design menggunakan metode SNI, dan didapat perbandingan semen, pasir, kerikil dan air untuk 3 benda uji sebagai berikut :

Semen : 7,810 kg

Pasir : 10,959 kg Kerikil : 7,306 kg

Air : 4,45 L

Penggunaan foaming agent dengan perbandingan 1: 25 terhadap volume air. Dikarenakan mutu beton yang terus tidak tercapai maka diputuskan untuk menggunakan superplasticizer, penambahan superplasticizer ini mengakibatkan kemudahan pengerjaan (workability) beton, superplasticizer akan mendispersi semen menjadi lebih merata, sehingga akan menghasilkan reaksi hidrasi yang lebih sempurna. Reaksi ini akan membuat campuran menjadi lebih kompak dan padat sehingga daya ikat campuran menjadi lebih kuat dan meningkatkan kekuatan beton yang dihasilkan serta penggunaan superplasticizer dapat mempercepat waktu ikat antara masing-masing agregat yang terdapat didalam beton. Proporsi superplasticizer yang dipakai sebanyak 0,8% dari berat semen. Foaming agent dibentuk dengan menggunakan bor yang dimodifikasi mata bornya dan didapatkan density dari foam seberat 80 gram/L. Penggunaan bor sebagai alat untuk membuat foam memang tidak sesempurna hasil yang dibuat oleh foam generator, namun tetap bisa digunakan untuk mendapatkan density yang baik digunakan untuk beton ringan dengan trial beberapa kali. Density foam yang baik untuk digunakan pada campuran beton ringan adalah 80-90 gram/L.

[image:61.595.116.459.613.729.2]Pengujian benda uji trial mix IV (pada umur 14 hari )

Tabel 4.16. Pengujian benda uji trial mix IV

Sampel Berat (Kg) Kuat Tekan kN MPa

Sampel I 8,356 112 7,639

Sampel II 8,886 120 8,185

Sampel sudah termasuk kedalam kategori beton ringan non struktural, dari berat isi sampel sudah termasuk kategori beton ringan karena berat satuannya tidak lebih dari 1900 kg/m3, dan dari kuat tekan sampel juga sudah termasuk kategori untuk beton ringan non struktural karena berada pada rentang 7-14 MPa (Young, J. Francis.1972). Density foam yang didapat juga sudah sesuai dengan density foam yang baik digunakan dalam campuran beton ringan.

BAB V

KESIMPULAN DAN SARAN

5.1.

Kesimpulan

Dari hasil penelitian yang telah dilakukan, ada beberapa kesimpulan yang dapat diambil yaitu sebagai berikut :

1. Fly ash dan Bottom Ash dapat dijadikan substitusi untuk agregat halus yaitu semen dan pasir dalam pembuatan beton ringan Non Autoclaved Aerated Concrete.

2. Penyerapan air (Absorbsi) terbesar pada penelitian ini terdapat pada beton ringan NAAC normal yaitu sebesar 5,66% sedangkan penyerapan air (Absorbsi) terkecil pada penelitian ini yaitu pada substitusi fly ash 30% yaitu sebesar 2,76%.

3. Kuat tekan terbesar pada penelitian ini terdapat pada substitusi fly ash 30% yaitu sebesar 12,687 MPa sedangkan kuat tekan terkecil pada penelitian ini yaitu pada beton ringan NAAC normal yaitu sebesar 8,891 MPa.

4. Kuat tarik belah terbesar pada penelitian ini terdapat pada campuran fly ash 30% yaitu sebesar 1,540 MPa sedangkan kuat tarik belah terkecil pada penelitian ini yaitu pada beton ringan NAAC normal yaitu sebesar 0,801 MPa.

5.2.

Saran

Adapun saran untuk penelitian selanjutnya adalah :

1. Penggunaan foam untuk beton ringan non struktural disarankan, karena dapat membuat beton menjadi ringan, tetapi penggunaan foam harus disesuaikan dengan campuran agar kuat tekan beton tidak terlalu lemah, karena semakin banyak penggunaan foam maka beton akan semakin ringan tetapi kuat tekan akan menurun juga.

2. Penggunaan foam dipakai sebagai peringan saja, tidak bisa untuk menambah kekuatan.

3. Pembuatan foam sebaiknya menggunakan foam generator agar didapatkan hasil foam yang baik digunakan untuk beton ringan.

4. Dalam pemilihan foaming agent diharapkan menggunakan foaming agent yang berbeda dari yang digunakan dalam penelitian ini agar bisa menjadi perbandingan untuk penelitian kedepannya.

5. Untuk meningkatkan workability dari beton dapat menggunakan bahan aditif seperti superplasticizer agar campuran beton yang dihasilkan lebih padat agar daya ikat campuran menjadi lebih kuat dan lebih cepat sehingga dapat meningkatkan kekuatan beton yang dihasilkan.

BAB II

TINJAUAN PUSTAKA

2.1. Beton

Menurut (SNI-03-2847-2002), pengertian beton adalah campuran antara semen Portland atau semen hidraulik lainnya, agregat halus, agregat kasar, dan air, dengan atau tanpa bahan tambahan yang membentuk massa padat. Beton disusun dari agregat kasar dan agregat halus. Agregat halus yang digunakan biasanya adalah pasir alam maupun pasir yang dihasilkan oleh industri pemecah batu, sedangkan agregat kasar yang dipakai biasanya berupa batu alam maupun batuan yang dihasilkan oleh industri pemecah batu.

Campuran beton merupakan campuran yang mengandung rongga-rongga akibat adanya bermacam ukuran agregat yang dimasukkan ke dalam campuran tersebut. Rongga-rongga antar agregat ini nantinya diisi dengan agregat yang butiran yang lebih kecil (agregat halus) dan pori-pori antara agregat halus ini diisi oleh semen dan air (pasta semen). Pasta semen juga berfungsi sebagai perekat atau pengikat dalam proses pengerasan, sehingga butiran-butiran agregat saling terekat dengan kuat sehingga terbentuklah suatu kesatuan yang padat dan tahan lama. Campuran tersebut senantiasa bertambah keras seiring dengan bertambahnya umur. Pengerasan ini dapat terjadi karena adanya reaksi dari air dan semen yang mengakibatkan mengeras seperti batuan.

Untuk kualitas beton, parameter yang berpengaruh pada kekuatan beton adalah :

1. Kualitas semen 2. Proporsi semen 3. Kekuatan agregat

4. Interaksi antar agregat dan pasta semen 5. Pencampuran yang cukup dari material beton 6. Pelaksanaan yang benar

Beton memiliki kuat tekan yang besar sementara kuat tariknya kecil (Nugraha, 2007). Maka dari itu biasanya untuk struktur bangunan, beton menggunakan besi tulangan untuk mengantisipasi beban tarik yang mungkin terjadi saat struktur difungsikan. Menurut (TriMulyono, 2005), Sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan, kelebihan beton antara lain :

1. Harganya relatif murah

2. Mampu memikul beban yang berat

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi 4. Biaya pemeliharaan/perawatannya kecil

5. Saat ini penelitian terhadap beton banyak dilakukan, menjadikan beton semakin banyak inovasi dan menjadi lebih mudah digunakan untuk berbagai kebutuhan.

Selain kelebihan, beton juga memiliki kekurangan sebagai berikut :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak, oleh karena itu perlu diberi baja tulangan atau tulangan kasa.

2. Bobot beton yang berat dibandingkan dengan struktur lain sehingga tidak ekonomis dalam hal pemindahan.

3. Bentuk yang telah dibuat sulit untuk diubah.

4. Pengecoran beton memiliki waktu ikat yang lama sampai benar-benar kuat dibandingkan struktur lain.

2.2.

Jenis - Jenis Beton

Beton adalah hasil pencampuran semen portland, air, dan agregat. Untuk penggunaan lain, material untuk beton juga dapat disubstitusikan sesuai dengan perencanaan, baik jenis semen, agregat halus maupun agregat kasar, sehingga beton mudah dimodifikasi untuk inovasi yang akan datang. Kadang-kadang juga ditambah bahan tambahan yang sangat bervariasi mulai dari bahan kimia tambahan, serat, sampai bahan buangan non kimia dengan perbandingan tertentu. Ada bermacam – macam jenis beton, yaitu :

2.2.1. Beton non pasir

Sesuai dengan namanya beton ini tidak menggunakan pasir sebagai bahan adukannya. Sehingga hasil dari pengecoran beton jenis ini akan berongga-rongga. Hal ini diakibatkan kerikil yang digunakan sebagai campuran semen tidak mampu menutupi bagian yang kosong. Beton jenis ini juga memiliki berat jenis yang lebih rendah dibandingkan jenis beton lainnya.

2.2.2. Beton Hampa

Jenis beton ini merupakan yang paling kuat daya tahannya, karena ketika semen dicampur dengan air saat pengadukan kemudian dikeringkan dengan cara yang hampir mirip dengan metode vakum. Pada saat proses vakum berlangsung, air yang terkandung dalam beton yang masih basah disedot dengan cara khusus sehingga beton ini menjadi sangat padat dan kuat.

2.2.3 Beton Ringan

1. Membuat gelembung-gelembung gas udara dalam adukan semen. Dengan demikian akan terjadi banyak pori-pori udara di dalam betonnya. Bahan tambahan khusus (pembentuk gelembung udara dalam beton) ditambahkan ke dalam semen dan akan terbentuk gelembung udara. 2. Dengan menggunakan agregat ringan, misalnya tanah liat bakar dan batu

apung. Dengan demikian beton yang terjadi pun akan lebih ringan daripada beton normal.

3. Pembuatan beton tidak dengan butir-butir agregat halus. Dengan

[image:68.595.126.517.373.543.2]demikian beton ini disebut “beton non-pasir” dan hanya dibuat dari semen dan agregat kasar saja (dengan butiran maksimum agregat kasar sebesar 20 mm atau 10 mm). Beton ini mempunyai pori-pori yang hanya berisi udara (yang semula terisi oleh butir-butir agregat halus).

Tabel 2.1. Klasifikasi berat volume beton

Jenis Beton Berat Volume Beton ( kg/m3)

Beton ultra ringan 300 – 1100

Beton ringan 1100 – 1600

Beton ringan struktural 1450 – 1900

Beton normal 2100 – 2550

Beton berat 2900 - 6100

Sumber : ACI (American Concrete Institute) 213R-79

Tabel 2.2. Klasifikasi berat volume beton

Jenis Beton Berat volume Beton (kg/m3)

Beton berbobot ringan < 1900

Beton berbobot Normal 2200 – 2500

[image:68.595.132.515.616.697.2]Tabel 2.3. Klasifikasi kepadatan beton ringan

No Kategori beton ringan

Berat isi unit beton (kg/m3)

Tipikal kuat

tekan beton Tipikal aplikasi

1 Non-struktural 300 – 1100 < 7 MPa Insulating Material 2 Non-struktural 1100 – 1600 7- 14 MPa Unit masonry 3 Struktural 1450 – 1900 17 – 35 MPa Struktural 4 Normal 2100 – 2550 20 – 40 MPa Struktural Sumber : (Young, J. Francis.1972)

Beton ringan merupakan beton yang memiliki bobot ringan. Beton ringan sendiri dalam dunia konstruksi, memiliki sejarah yang sudah dikenal dunia dalam beberapa produk. Produk beton sangat ringan yang sudah banyak dikenal dalam dunia konstruksi yaitu Autoclaved Aerated Concrete (AAC) dan Cellular Lightweight Concrete (CLC). Keduanya didasarkan pada gagasan yang sama yaitu menambahkan gelembung udara ke dalam mortar akan mengurangi berat beton yang dihasilkan secara drastis. Perbedaan beton ringan AAC dengan CLC dari segi proses pengeringan yaitu AAC mengalami pengeringan dalam oven autoklaf bertekanan tinggi sedangkan beton ringan jenis CLC yang mengalami proses pengeringan alami. CLC sering disebut juga sebagai Non-Autoclaved Aerated Concrete (NAAC).

Beton ringan AAC ini pertama kali dikembangkan di Swedia pada tahun 1923 sebagai alternatif material bangunan untuk mengurangi penggundulan hutan. Beton ringan AAC ini kemudian dikembangkan lagi oleh Joseph Hebel di Jerman pada tahun 1943. Di Indonesia sendiri beton ringan mulai dikenal sejak tahun 1995, saat didirikannya Pabrikasi beton ringan AAC di Karawang, Jawa Barat. Beton ringan AAC adalah beton selular dimana gelembung udara yang ada disebabkan oleh reaksi kimia, adonan beton ringan AAC umumnya terdiri dari pasir kwarsa, semen, kapur, sedikit gypsum, air, dan alumunium pasta sebagai bahan pengembang (pengisi udara secara kimiawi).

kepadatan yang diinginkan. Adonan beton aerasi ini lantas dipotong sesuai ukuran. Adonan beton aerasi yang masih mentah ini, kemudian dimasukkan ke autoclave chamber atau diberi uap panas dan diberi tekanan tinggi. Suhu di dalam autoclave chamber sekitar 183oC. Hal ini dilakukan sebagai proses pengeringan atau pematangan. Saat pencampuran pasir kwarsa, semen, kapur, gypsum, air, dan alumunium pasta, terjadi reaksi kimia. Butiran alumunium bereaksi dengan kalsium hidroksida yang ada di dalam pasir kwarsa dan air sehingga membentuk hidrogen. Gas hidrogen ini membentuk gelembung-gelembung udara di dalam campuran beton tadi. Gelembung-gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar dari volume semula, di akhir proses pengembangan atau pembusaan, hidrogen akan terlepas ke atmosfir dan langsung digantikan oleh udara, rongga- rongga udara yang terbentuk ini yang membuat beton ini menjadi ringan.

Beton ringan NAAC adalah beton selular yang mengalami proses curing secara alami. Beton ringan NAAC adalah beton konvensional yang mana dalam prosesnya mengunakan busa organik yang sangat stabil dan tidak ada reaksi kimia ketika proses pencampuran adonan, foam/busa berfungsi hanya sebagai media untuk membungkus udara. Pabrikasi dan peralatan yang digunakan untuk menghasilkan NAAC juga standard, sehingga produksi dengan mudah dapat pula diintegrasikan ke dalam pabrikasi beton konvensional. Hanya pasir, semen, air dan foam yang digunakan dan kepadatan yand didapatkan dapat disesuaikan mulai dari 350 kg/m3 sampai 1.800 kg/m3.

500% lebih tinggi dan tahan api. Karena sangat praktis maka beton ringan NAAC menawarkan banyak ruang lingkup pengaplikasian, mulai dari isolasi atap rumah pada kepadatan serendah 350 kg/m3 sampai dengan produksi panel dan lantai beton dengan kepadatan 1800 kg/m3. Berdasarkan metode di atas, penulis berkeinginan untuk mencoba membuat beton ringan NAAC dengan fly ash dan bottom ash sebagai substitusi agregat halus yaitu semen dan pasir, karena beton ringan NAAC ini belum banyak dikomersilka