MIXER MENGGUNAKAN TABUNG V DENGAN

TAMPILAN KECEPATAN DAN WAKTU

BERBASIS ATMEGA8535

TUGAS AKHIR

Oleh :

AHMAD MUAMMAL HAMIDI AMRULLOH

20133010001

PROGRAM STUDI

D3 TEKNIK ELEKTROMEDIK

POLITEKNIK MUHAMMADIYAH YOGYAKARTA

MIXER MENGGUNAKAN TABUNG V DENGAN

TAMPILAN KECEPATAN DAN WAKTU

BERBASIS ATMEGA8535

TUGAS AKHIR

Ditujukan kepada Politeknik Muhammadiyah Yogyakarta untuk Memenuhi

Sebagai Persyaratan guna Memperoleh Gelar Ahli Madya D3

Program Studi Teknik Elektromedik

Oleh :

AHMAD MUAMMAL HAMIDI AMRULLOH

20133010001

PROGRAM STUDI

D3 TEKNIK ELEKTROMEDIK

POLITEKNIK MUHAMMADIYAH YOGYAKARTA

PERNYATAAN

Penulis menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya

yang pernah diajukan untuk memperoleh derajat Profesi Ahli Madya atau gelar

kesarjanaan pada suatu perguruan tinggi dan sepanjang pengetahuan penulis juga

tidak terdapat pendapat yang pernah ditulis atau diterbitkan oleh orang lain,

kecuali yang secara tertulis diacu dalam naskah ini serta disebutkan dalam daftar

pustaka.

Yogyakarta, 25 Agustus 2016

Yang menyatakan,

MOTTO

“Isy Kariman au mut syahidan”

PERSEMBAHAN

Segala puji syukur hanya milik Alloh SWT, yang telah memberikan senikmatan kepada hamba-hamba-Nya yang senantiasa meniti dijalan yang diridoi-Nya. Sehingga penulis dapat menyelesaikan karya ilmiah ini yang berjudul “Mixer menggunakan tabung V dengan tampilan kecepatan dan waktu berbasis ATMega 8535.

Sholawat serta salam kita panjatkan kepada Nabi Muhammad SAW, dengan risalahnya umat islam mampu menjadi umat yang besar hingga angkih zaman nanti.

Selama penulis membuat karya ilmiah ini penulis dapat ilmu dan pengalaman yang semoga bermanfaat. Tak lupa juga penulis mendapatkan dorongan dan dukungan dari orang-orang yang memberi semangat. Dengan ini penulis mengucapkan terimakasih kepada :

1. Bapak Dr. Sukamta,S.T., M.T., selaku Direktur Program Vokasi yang telah memperjuangkan hak-hak kami sebagai mahasiswa transisi dari Politeknik Muhammadiyah Yogyakarta menuju Universitas Muhammadiyah Yogyakarta.

2. Bapak Tatiya Padang Tunggal, S.T., selaku Ketua Program Studi Teknik Elektromedik yang telah membimbing kamihingga akhir kelulusan kami ini.

3. Bapak Djoko Sukwono, S.T, selaku Dosen Pembimbing I yang telah memberi bimbingan dan arahan kepada penulis hingga selesailah karya ilmiyah ini.

4. Ibu Hanifah Rahmi Fajrin, S.T, M.Eng. selaku Dosen Pembimbing II yang selalu menasehati dan membimbing penulis hingga selesailah karya ilmiah ini dengan baik.

5. Seluruh Staff Vokasi Teknik Elektromedik yang telah membantu dalam berjalannya pendidikan kami mahasiswa Teknik Elektromedik angkatan 2013.

6. Keluargaku buyah, ibu, dan adik-adikku yang selalu memberi dukungan dan do’a sehingga selesailah karya tulis ini dengan baik. 7. Teman-teman angkatanku 2013 yang telah menemani selama tiga

tahun menuntut ilmu di bumi rantau ini, susah senang kita jalani bersama, hingga sampailah di penghujung perkuliahan kita ini.

Penulis menyadari bahwa hasil karia ilmiah ini belum tentu semua benar, masih banyak kekurangan dan kehilafan, semoga karia ilmiah ini dapat digukan dengan sebaik-baiknya. Amien ya robbal alamin.

Yogyakarta 25 Agustus 2016

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan Karya Tulis Ilmiah ini dengan baik dan lancar. Karya Tulis Ilmiah yang berjudul “ Mixer menggunakan tabung V dengan tampilan kecepatan dan waktu berbasis ATMega 8535” ini

diajukan sebagai salah satu syarat untuk mendapatkan gelar Ahli Madya Teknik Elektromedik di Politeknik Muhammadiyah Yogyakarta.

Keberhasilan dalam penyusunan karya tulis ilmiah ini adalah berkat

bantuan dari semua pihak. Untuk itu dalam kesempatan ini penulis mengucapkan terima kasih kepada pihak-pihak yang mempunyai andil besar dalam penyusunan kaarya tulis ilmiah ini, terutama kepada :

1. Dr. Sukamta, S.T.,M.T. selaku Direktur Vokasi Politeknik Muhammadiyah Yogyakarta.

2. Tatiya Padang Tunggal,S.T selaku Ketua Program Studi Teknik Elektromedik 3. Djoko Sukwono. S.T. selaku Dosen Pembimbing Modul Tugas Akhir

4. Hanifah Rahmi F, S.T.,M.Eng selaku Dosen Pembimbing Modul Tugas Akhir 5. (Penguji 1) selaku dewan penguji 1

6. (Penguji 2) selaku dewan penguji 2 7. (Penguji 3) selaku dewan penguji 3

Penulis menyadari bahwa penyusunan karya tulis ilmiah ini tentu saja masih jauh dari sempurna dan banyak terdapat kekurangan, oleh karena itu dengan segala kerendahan hati penulis menerima saran dan kritik untuk

kesempurnaan karya tulis ilmiah ini. Harapan penulis semoga karya tulis ilmiah ini dapat memberikan manfaat bagi pembaca khususnya dan menambah ilmu pengetahuan pada umumnya.

Yogyakarta, 25 Agustus 2016

DAFTAR ISI

COVER

LEMBAR PERSETUJUAN... i

LEMBAR PENGESAHAN ... ii

PERNYATAAN ... iii

MOTTO ... iv

PERSEMBAHAN ... v

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

ABSTRAK ... xiv

ABSTRACT ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Tujuan Penelitian ... 3

1.5 Manfaat Penelitian ... 3

2.1 Proses Pencampuran Dalam Pembuatan Sediaan Farmasi ... 4

3.15 Pengukuran Volume Tabung ... 43

3.16 Pengukuran Alat... 44

3.17 Persiapan Alat ... 44

3.18 Persiapan Bahan ... 45

BAB IV PEMBAHASAN ALAT ... 48

4.2 Cara Kerja Alat ... 49

4.3 Variabel Penelitian ... 49

4.4 Pengujian Alat Dan Hasil Pengujian ... 50

4.5 Grafik Data Hasil Pengukuran dan Pengujian ... 59

4.6 Pembahasan Kinerja Sistem Secara Keseluruhan ... 63

4.7 Kelebihan Dan Kekurangan Modul TA ... 64

BAB V KESIMPULAN DAN SARAN ... 65

5.1.Kesimpulan ... 65

5.2.Saran ... 66

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 2.1 Pin Dan Fungsi LCD ... 12

Tabel 4.1 Tabel Pengukuran Waktu/Sekon Ke-1 ... 50

Tabel 4.2 Tabel Pengukuran Waktu/Sekon Ke-2 ... 52

Tabel 4.3 Tabel Pengukuran Waktu/Sekon Ke-3 ... 53

Tabel 4.4 Hasil Pengukuran Level RPM Ke-1 ... 55

Tabel 4.5 Hasil Pengukuran Level RPM Ke-2 ... 55

Tabel 4.6 Hasil Pengukuran Level RPM Ke-3 ... 56

Tabel 4.7 Hasil Pengujian Switch/ Tombol ... 58

DAFTAR GAMBAR

Gambar 2.1 Pencampur Ribbon... 6

Gambar 2.2 Pencampur Kubus ... 6

Gambar 2.3 Pencampur Kerucut ganda ... 7

Gambar 2.4 Pencampur V ... 7

Gambar 2.5 V powder mixer... 9

Gambar 2.6 Proses mixing pada wadah V ... 9

Gambar 2.7 V-Shaped powder mixer ... 10

Gambar 2.8 LCD karakter 2 x 16 ... 11

Gambar 2.9 Motor DC... 14

Gambar 2.10 Gaya pada kawat dalam medan magnet menggunakan kaidah tangan kanan ... 15

Gambar 2.11 Arsitektur ATMega 8535 ... 17

Gambar 2.12 IC MicrocontrollerATMega8535... 19

Gambar 2.13 Rumus Duty Cycle ... 23

Gambar 3.1 Desain Model Mixer Tabung V ... 24

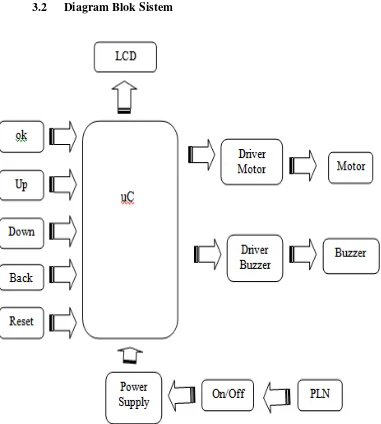

Gambar 3.2 Diagram blok sistem ... 25

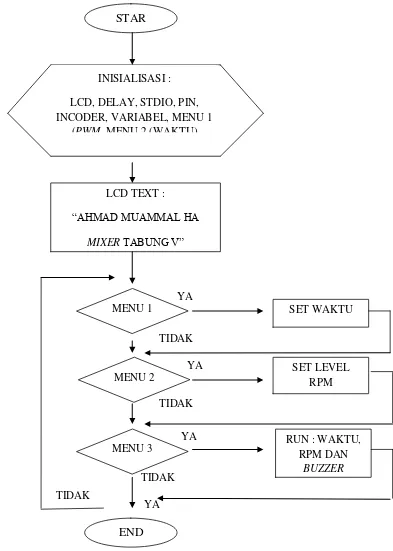

Gambar 3.3 Diagram Alir ... 27

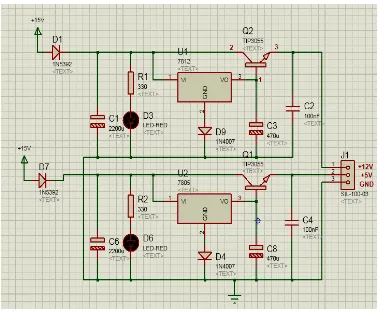

Gambar 3.4. Power Supply 12volt dan 5volt ... 28

Gambar.3.6 Rangkaian LCD ... 31

Gambar 3.7. Driver Motor DC ... 32

Gambar.3.8 Driverbuzzer ... 33

Gambar.3.9 Power Supply 5VDC ... 33

Gambar.3.10 Rangkaian Keseluruhan ... 34

Gambar.3.11 Layout PCB Power Supply ... 35

Gambar.3.12 Foto Hasil Rakitan ... 36

Gambar.3.13 LayoutPCBATMega8535 Keseluruhan ... 37

Gambar.3.14 Foto Hasil Rakitan Minimumsistem Tampak Depan ... 38

Gambar.3.15 Foto Hasil Rakitan Minimumsistem Tampak Belakang ... 39

Gambar 4.1 Spesifikasi Alat ... 47

Gambar 4.2 Grafik Data Hasil Pengukuran Rata-Rata Waktu ... 59

Gambar 4.3 Grafik Data Hasil Pengukuran Rata-Rata Level RPM ... 60

Gambar 4.4 Gambar Hasil Dari Error, Simpangan, SD, dan UA PadaPengukuran Waktu... 61

ABSTRAK

Proses pencampuran digunakan dalam pembuatan sediaan obat dalam bidang farmasi industri, contohnya pencampuran antara serbuk dengan serbuk. Untuk mempermudah proses pencampuran dapat digunakan mixer menggunakan tabung V.

Mixer menggunakan tabung V merupakan jenis pencampuran mekanik dengan wadah berbentuk V dengan sudut 60° yang di purat 360° menggukan motor DC girbox selama waktu dan kecepatan yang di tentukan. Waktu dan kecepatan proses pencampuran akan ditampilkan pada LCD karakter 2x16. Dan menggunakan ATMega 8535 untuk mengatur jalannya sistem.

Dari pengukuran yang dilakukan sebanyak tiga kali diperoleh hasil error

pengukuran waktu 0.01% dan error kecepatan RPM 0.01% dari presentase error

kurang dari 1% maka mixer ini dapat digunakan.

ABSTRACT

The mixing process is used in the manufacture of pharmaceutical for preparations in the field of pharmaceutical industry, for example, mixing the powder with a powder. To ease the mixing process can be used mixer using V tube.

Mixer uses a V tube is a kind of mechanical mixing with a V-shaped container with a corner of 60 ° in swivel 360 ° using a DC motor girbox for time and speed are specified. Time and speed of the mixing process will be displayed on the LCD 2x16 characters. And using ATMega 8535 to set the course of the system.

From measurements were conducted three times obtained the results of the measurement error of time a 0.01% and a 0.01% error RPM speed of the

percentage of error of less than 1%, the mixer can be used.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pencampuran adalah salah satu operasi farmasi yang paling umum.

Sulit untuk menemukan produk farmasi dimana pencampuran tidak

dilakukan pada tahap pengolahan. Pencampuran dapat didefinisikan

sebagai proses dimana dua atau lebih komponen dalam kondisi campuran

terpisah atau kasar diperlakukan sedemikian rupa sehingga setiap partikel

dari salah satu bahan terletak sedekat mungkin dengan partikel bahan

atau komponen lain. Tujuan pencampuran adalah memastikan bahwa ada

keseragaman bentuk antara bahan tercampur dan meningkatkan reaksi

fisika atau kimia[6].

Obat farmasi sangat memungkinkan pencampuran dari berbagai obat

dalam satu paket. Bentuk sediaan ini biasa digunakan untuk anak-anak

yang masih sulit menelan tablet atau kapsul. Ini bertujuan untuk

kepraktisan minum. Tujuan operasi pencampuran adalah bergabungnya

bahan menjadi suatu campuran yang se-padat mungkin sehingga memiliki

kesamaan penyebaran yang sempurna. Proses pencampuran termasuk

kedalam proses yang diperlukan dalam pembuatan obat. Pencampuran

diperlukan untuk menghasilkan distribusi dari dua atau lebih bahan,

se-homogen mungkin[1].

Mixer memiliki sifat menghomogenkan sekaligus memperkecil ukuran

pertikel tapi efek menghomogenkan lebih dominan. Terdapat berbagai

macam Mixer yang dapat digunakan dalam pembuatan sediaan semi padat.

Dalam hal ini sangat penting untuk memilih Mixer sesuai dengan jenis

produk yang diproduksi atau sedang dicampur. Mixer dirancang khusus

untuk semi padat yang biasanya memiliki bentuk lebih berat untuk

menangani bahan dengan kepadatan lebih besar[5].

1.2. Rumusan Masalah

Berdasarkan latar belakang di atas maka dapat diambil rumusan masalah

yaitu :

Kebutuhan industri farmasi pada proses pencampuran serbuk obat yang

berlanjut dalam skala besar, maka dibuat suatu alat Mixer menggunakan

tabung V dengan tampilan waktu dan kecepatan sebagai display pada

LCD, yang berbasis ATMega 8535 dengan dilengkapi buzzer sebagai

penanda ketika waktu telah selasai.

1.3. Batasan Masalah

Adapun batasan masalah dalam penyusunan tugas akhir ini adalah :

1. Mixer menggunakan pengaturan waktu mulai 1 menit sampai dengan

30 menit.

2. Mixer pada proses pencampuran menggunakan kecepatan 16 RPM

3. Mixer menggunakan LCD sebagai tampilan data (display).

4. Mixer menggunakan wadah V berkapasitas 0,5 kg.

1.4. Tujuan

1.4.1 Tujuan Umum

Membuat mixer menggunakan tabung V dengan tampilan

kecepatan dan tampilan waktu (alat pencampur serbuk berbentuk

V) sebagai alat pencampur serbuk dalam industri farmasi kecil

dengan tampilan LCD.

1.4.2 Tujuan Khusus

1. Membuat rangkaian driver motor

2. Membuat tampilan pada LCD

3. Membuat desain dan rangkaian microcontrollerATMega 8535

dan programnya

1.5. Manfaat Penelitian 1.5.1 Manfaat Teoritis

Meningkatkan wawasan dan pengetahuan di bidang alat-alat

kesehatan (industri farmasi), terutama dalam Desain dan

pemanfaatan alat.

1.5.2 Manfaat Praktis

1. Memudahkan pembuatan obat terutama pada saat proses

mixing (pencampuran).

BAB II

TINJAUAN PUSTAKA

2.1. Proses Pencampuran Dalam Pembuatan Sediaan Farmasi

Proses pencampuran termasuk juga kedalam proses yang

diperlukan dalam pembuatan sediaan obat. Peristiwa elementer pada

pencampuran adalah penyisipan antar partikel jenis yang satu diantara

partikel jenis yang lain. Distribusi yang dihasilkan benar-benar merupakan

kebetulan, sehingga memungkinkan keberadaan untuk setiap partikel

tunggal pada satu lokasi tertentu dari pencampuran adalah sama[8].

Proses pencampuran memungkinkan bahan pengikat untuk

berpindah diantara permukaan pertikel bahan campuran untuk mencapai

keseragaman. Tingkat keseragaman diperoleh berdasarkan sifat alami

(dasar) dari setiap komponen campuran dan teknik pencampurannya serta

pengaruh kondisi. Beberapa metode dalam proses pencampuran dapat

diuraikan sebagai berikut:

a. Metode pencampuran reaksi

Pencampuran reaksi merupakan satu metode yang begitu

inovatif. Penggunaan metode ini memudahkan dalam

penyamarataan sifat dan karakteristik bila terdapat material baru

yang memiliki ketidak sesuaian yang tinggi. Proses ini seringkali

melibatkan penambahan bahan reaktif ketiga, seperti bahan

multifungsional co-polimer atau katalis transreaktive. Peningkatan

kemampuan campuran reaktif untuk memperlihatkan efek emulsi

rantai plastik atau bahan co-polimer tambahan yang terbentuk

selama proses pencampuran. Campuran yang lebih sempurna

dengan tingkat produktif yang tinggi dapat diperoleh dengan

metode ini, tetapi harus melalui pengendalian proses produksi

yang lebih intensif[1].

b. Metode pencampuran polimerisasi

Metode polimerisasi digunakan untuk mempersiapkan terutama

pada polimerisasi emulsi[1].

c. Metode pencampuran secara mekanik

Biasanya pencampuran mekanik hanya memproduksi

campuran kasar, sifat campuran sangat dipengaruhi oleh kecepatan

dan suhu pencampuran. Keseragaman campuran hanya dapat

dicapai setelah tahap proses pencairan[1].

Ruang lingkup farmasi terutama industri farmasi

mengaplikasikan proses pencampuran pada berbagai bentuk zat

kimia sebagai bahan obat[8]. Pencampuran ini mencakup zat cair,

zat padat, dan cairan kental. Dan berikut merupakan contoh dari

Gambar 2.1 Pencampur Ribbon[8]

Gambar 2.3 Pencampur Kerucut ganda[8]

2.2. V powder Mixer

V power Mixer terdiri dari dua pipa berdiameter besar yang dipotong

dengan sudut 60 derajat dan disambung untuk membentuk V. Tempat

masuk bahan biasanya terletak diatas pada masing-masing kaki dari V.

Pada titik V terdiri perpindahan dari aliran eliptical pada titik putar agar

dapat berguling 360° derajat dan setiap pengoperasian dari titik putar ke

dalam unit. Akses pembersih melalui kedua tempat pemasukan.Dalam

pengoperasiannya, bahan dimasukan biasanya hingga mencapai tingkat

pemasukan 50-60 persen dari kapasitas Mixer. Alat ini berguling seperti

double-cone blender, tapi sifat pencampuran berbeda karena bentuk dari

unitnya. Seperti Mixer bentuk V berguling, bahan secara kontinyu terpisah

dan menjadi satu kembali. Proses pencampuran mencapai 5 hingga 15

menit dengan homogenitas 95 persen atau lebih baik. Mesin pencampur

ini cocok digunakan di industri farmasi skala besar, tetapi Mixer ini

kurang cocok digunakan untuk serbuk yang sangat halus ataupun granul,

Gambar 2.5 V-Shaped powder Mixer[8]

2.3. V Shaped Powder Mixer

V shaped power Mixer terdiri dari dua pipa acrylic berdiameter 4,5 mm

yang dipotong dengan sudut 50° derajat dan disambung untuk membentuk

V. Tempat masuk bahan terletak di atas pada masing-masing kaki dari V

dan keluaran bahan pada ujung kerucut tabung V. Pada titik V terdiri titik

putar agar dapat berguling 360° derajat. Akses pembersih melalui kedua

tempat pemasukan. Dalam pengoperasiannya, bahan dimasukan biasanya

hingga mencapai tingkat pemasukan 50-60 persen dari kapasitas Mixer.

Alat ini berguling seperti v powder Mixer, tapi sifat pencampuran berbeda

karena bentuk dari unitnya lebih kecil. Seperti blander bentuk V

berguling, bahan secara kontinyu terpisah dan menjadi satu kembali.

Proses pencampuran mulai dari 5 menit, 10 menit dan 15 menit dengan

homogenitas 90 persen atau lebih baik[7]. Dengan kecepatan 18 RPM

secara continue. Alat ini di buat oleh triyono samudro mahasiswa Teknik

Elektromedik POLTEKES Surabaya 2010.

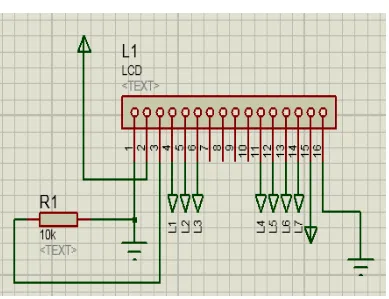

2.4. LCD

LCD adalah sebuah display dot matrix yang difungsikan untuk

menampilkan tulisan berupa angka atau huruf sesuai dengan yang

diinginkan (sesuai dengan program yang digunakan untuk

mengontrolnya). Modul LCD Character dapat dengan mudah

dihubungkan dengan microcontroller seperti ATMega 8535. LCD yang

akan digunakan ini mempunyai lebar tampilan 2 baris 16 kolom atau

biasa disebut sebagai LCD karakter 2x16, dengan 16 pin konektor, yang

didefinisikan pada tabel[15].

Kemampuan dari LCD untuk menampilkan tidak hanya

angka-angka, tetapi juga huruf-huruf, kata-kata dan semua sarana symbol, lebih

bagus dan serbaguna dari pada penampil-penampil menggunakan

7-segment Light Emiting Diode (LED) yang sudah umum. Modul LCD

mempunyai basic interface yang cukup baik, yang mana sesuai dengan

minimum system 8031. Sesuai juga dengan keluarga microcontroller

yang lain. Bentuk dan ukuran modul-modul berbasis karakter banyak

ragamnya, salah satu variasi bentuk dan ukuran yang tersedia dan

dipergunakan pada peralatan ini adalah 16x2 karakter (panjang 16, baris

2,karakter 32) dan 16 pin[3].

Jalur EN dinamakan Enable, jalur ini digunakan untuk

memberitahu LCD sedang mengirimkan sebuah data. Dan untuk

mengirimkan sebuah data ke LCD, maka melalui program EN harus

dibuat logika low (0) dan diatur pada dua jalur kontrol yang lain RS dan

RW. Ketika dua jalur yang lain telah siap, mengatur EN dengan logika

(1) dam tunggu untuk sejumlah waktu tertentu (sesuai dengan datasheet

dari LCD tersebut) dan berikutnya mengatur EN ke logika low (0)

lagi[5].

Jalur RS adalah jalur Register Select. Ketika RS berlogika low (0),

data akan dianggap sebagai sebuah perintah atau intruksi khusus (seperti

clear screen, posisi kursor dll). Ketika RS berlogika high (1), data yang

dikirim adalah data teks yang akan ditampilkan pada tampilan LCD.

Sebagai contoh, untuk menampilkan huruf “T”, maka program akan

melakukan pembacaan memori dari LCD. Sedangkan pada aplikasi

umum pin RW selalu diberi logika low“0”[5].

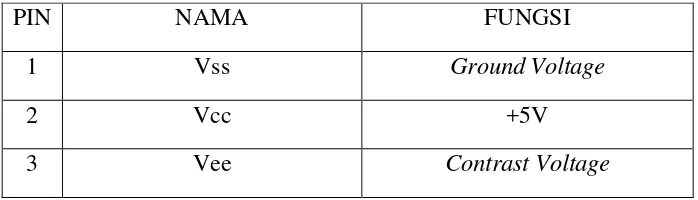

a. Tabel Pin dan Fungsi LCD

Tabel 2.1 pin dan fungsi LCD

PIN NAMA FUNGSI

1 Vss Ground Voltage

2 Vcc +5V

4 RS

Register Select

0 = Instruction Register

I = Data Register

Motor DC atau motor arus searah merupakan salah satu penggerak utama

yang banyak digunakan pada industri masa kini. Pada tahun-tahun lalu

adalah mesin motor AC. Pada kenyataannya motor AC lebih sulit untuk

dikendalikan, khususnya untuk kendali posisi, dan karakteristiknya cukup

nonlinear, yang membuat tugas analisis semakin sulit. Sedangkan motor

DC lebih mahal karena komutator, dan motor DC dengan fluks berubah

hanya sesuai untuk aplikasi kendali jenis tertentu. Sekarang, dengan

perkembangan magnet lapisan bumi di mungkinkan mendapatkan motor

DC magnet permanen torsi kevolume yang sangat tinggi dengan biaya

terjangkau. Kemajuan yang dibuat pada elektronika daya telah menjadikan

motor DC cukup terkenal pada system kendali dengan performansi tinggi.

Teknik manufaktur yang maju juga telah menghasilkan motor DC dengan

rotor tanpa besi yang mempunyai inersia yang sangat kecil, sehingga

mencapai suatu rasio torsi yang sangat tinggi dan sifat konstanta waktu

yang sangat kecil telah membuka aplikasi baru untuk motor DC pada

perlengkapan baru seperti printer, disk driver seperti pada industry

Gambar 2.9 Motor DC[4]

Teori dasar dari motor DC diawali dengan sebuah konduktor yang

dialiri listrik berada di dalam suatu medan magnetik akan mengalami gaya

tarik yang arahnya tegak lurus terhadap arus listrik dan medan magnetik.

Konduktor bisa terbuat dari besi, tembaga atau alumunium[9].

Gambar 2.10 Gaya pada kawat dalam medan magnet menggunakan kaidah tangan

kanan[4]

Besarnya magnitudo dari gaya tersebut dapat dihitung dari persamaan berikut :

F = IBLsin�

Dengan :

F = Gaya pada konduktor (Newton)

I = Arus pada kondoktor (Amper)

B = Kerapatan Fluks magnetik (Gauss)

L = Panjang kawat (meter)

sin� = Sudut antara arus dan medan magnetic

Motor listrik memanfaatkan prinsip ini untuk membuat suatu putaran

yaitu dengan membentuk kawat menjadi suatu lup dan menempatkan di

dalam medan magnetik. Torsi adalah gaya putar pada motor. Torsi

maksimum pada saat kumparan berada pada posisi horisontal dan

menjadi minimum pada saat kumparan berada pada posisi vertikal.

Sebuah motor DC terdiri dari beberapa kumparan yang membentuk torsi

keseluruhan. Setiap kumparan berhubungan dengan comutator yang

terpisah.

Pada Mixer tabung V ini peneliti menggunakan motor DC girbox

yang biasa digunakan pada kompetisi robotic, berikut spesifikasi motor

yang peneliti gunakan :

1. Built-in gearbox

2.6. AVR ATMega 8535

AVR termasuk kedalam jenis microcontroller Reduced Instruction Set

Computing (RISC) 8 bit. Berbeda dengan microcontroller keluarga

MCS-51 yang berteknologi Complex Instruction Set Computing(CISC). Pada

microcontroller dengan teknologi RISC semua instruksi dikemas dalam

1 clock, sedangkan pada teknologi CSIC seperti yang diterapkan pada

microcontroller MCS-51, untuk menjalankan sebuah instruksi dibutuhkan

waktu sebanyak 12 siklus clock[15].

Microcontroller AVR diDesain menggunakan arsitektur Harvard,

di mana ruang dan jalur bus bagi memori program dipisahkan dengan

memori data. Memori program diakses dengan single-level pipelining, di

mana ketika sebuah instruksi dijalankan, instruksi lain berikutnya akan

di-prefetch dari memori program. Arsitektur yang sangat mendasar dari

ATMega 8535 bawaan keluarga AVR adalah aritektur RISC 8 bit.

Arsitektur dari MicrocontrollerATMega 8535 dapat di gambarkan

Gambar 2.11 Arsitektur ATMega 8535[15]

Secara garis besar, arsitektur microcontroller ATMega 8535 terdiri dari :

1. 32 saluran I/O (Port A, Port B, Port C dan Port D)

2. 10 bit 8 Channel Analog to Digital Converter (ADC)

3. 4 ChannelPWM

4. 6 Sleep Modes : Idle, ADC Noise Reduction, Power-save, Power-Down,

Standby and Extended Standby

5. 3 buah timer/counter.

7. Watchdog timer dengan osilator internal

8. 512 byte SRAM

9. 512 byte EEPROM

10. 8 kb flash memory dengan kemampuan Read While Write

11. Unit interupsi (interupsi dan external)

12. Port antar muka SP18535 “memory map”

13. Port USART untuk komunikasi serial dengan kecepatan maksimal 2,5

Mbps

14. 4,5 V sampai 5,5 V operation, 0 sampai 16 Mhz

MicrocontrollerATMega 8535 memiliki 40 pin untuk model PDIP, dan 44

pin untuk model TQFP dan PLCC nama-nama pin pada microcontroller ini

adalah:

1. VCC : merupakan pin yang berfungsi sebagai pin masukan catu daya

2. GND : merupakan pin ground

3. Port A (PA0...PA7) : merupakan pin I/O dan pin masukan ADC

4. Port B (PB0...PB7) : merupakan pin I/O dua arah dan pin fungsi khusus,

yaitu sebagai Timer/Counter, komperator analog dan SPI

5. Port C (PC0 – PC7) : merupakan pin I/O dua arah dan pin fungsi khusus,

yaitu TWI, komponen analog, input ADC dan Timer Osilator

6. Port D (PD0 – PD7) : merupakan pin I/O dua arah dan pin fungsi

khusus, yaitu komperator analog, interupsi eksternal dan komunikasi

serial

8. XTALI dan XTAL2 : merupakan pin masukan clock eksternal

9. XTALI dan XTAL2 : merupakan pin masukan clock eksternal

10. AREF : merupakan pin tegangan referensi ADC

Gambar 2.12 IC MicrocontrollerATMega 8535[15]

Deskripsi pin-pin pada microcontroller ATMega 8535 :

1. PORT A

Merupakan 8-bit directional port I/O, setiap pinnya dapat

menyediakan internal pull-up resistor (dapat diatur per bit). Output

buffer Port A dapat memberi arus 20 mA dan dapat mengendalikan

display LED secara langsung. Data Direction Register port A (DDRA)

harus disetting terlebih dahulu sebelum Port A digunakan. Bit-bit DDRA

input, atau diisi 1 jika sebagai output. Selain itu, kedelapan pin port A

juga digunakan untuk masukan sinyal analog bagi A/D converter[15].

2. PORT B

ingin memfungsikan pin-pin port B yang bersesuaian sebagai input, atau

diisi 1 jika sebagai output[15].

3. PORT C

diisi 0 jika ingin memfungsikan pin-pin port C yang bersesuaian sebagai

input, atau diisi 1 jika sebagai output. Selain itu dua pin port C (PC6 dan

PC7) juga memiliki fungsi alternatif sebagai osilator untuk

timer/counter2[15].

Merupakan 8-bit directional port I/O. Setiap pin nya dapat

menyediakan internal pull-up resistor (dapat diatur per bit). Output

buffer Port D dapat memberi arus 20 mA dan dapat mengendalikan

display LED secara langsung. Data Direction Register port D (DDRD)

harus disetting terlebih dahulu sebelum port D digunakan. Bit-bit DDRD

diisi 0 jika ingin memfungsikan pin-pin port D yang bersesuaian sebagai

input, atau diisi 1 jika sebagai Output[15].

5. RESET

RST pada pin 9 merupakan reset dari AVR. Jika pada pin ini

diberi masukan low selama minimal 2 siklus mesin maka sistem akan

resetd[6].

6. XTALI

XTALI adalah masukan ke inverting oscillator amplifier dan

masukan ke internal clock operating circuit[6].

7. XTAL2

XTAL2 adalah output dari inverting oscillator amplifier[15].

8. AVCC

Avcc adalah kaki masukan tegangan bagi A/D Converter. Kaki ini

harus secara eksternal terhubung ke Vcc melalui lowpass filter[15].

9. AREF

AREF adalah kaki masukan referensi bagi A/D Converter. Untuk

operasionalisasi ADC, suatu level tegangan antara AGND dan Avcc

10. AGND

AGND adalah kaki untuk analog ground. Hubungan kaki ini ke

ground, kecuali jika board memiliki analog ground yang terpisah[15].

2.7. Pulse Width Modulation (PWM)

Pulse Width Modulation (PWM) secara umum adalah sebuah cara

memanipulasi lebar sinyal yang dinyatakan dengan pulsa dalam suatu

periode, untuk mendapatkan tegangan rata-rata yang berbeda. Sinyal

PWM pada umumnya memiliki lebar pulsa yang bervariasai. Lebar

pulsa PWM berbanding lurus dengan amplitudo sinyal asli yang belum

termodulasi. Artinya sinyal PWM memiliki frekuensi gelombang yang

tetap namun duty cycle bervariasi (antara 0% hingga 100%).

Dengan metode analog setiap perubahan PWM-nya sangat halus,

sedangkan menggunakan metode digital setiap perubahan PWM

mempengaruhi oleh resolusi dari PWM itu sendiri. Resolusi adalah

jumlah variasi perubahan nilai dalam PWM tersebut. Misal suatu PWM

memiliki resolusi 8 bit berdiri PWM ini memiliki variasi perubahan nilai

sebanyak 28 = 256 variasi mulai dari 0 – 255 perubahan nilai yang

Gambar 2.13 Rumus Duty Cycle[5]

Dengan cara mengatur lebar pulsa “on” dan “off” dalam satu periode

gelombang melalui pemberian besar sinyal referensi output dari suatu

BAB III

METODE PERANCANGAN

3.1 Diagram Mekanis Sistem

Untuk memudahkan dalam pembuatan alat Mixer menggunakan

tabung V maka penulis membuat diagram dan mekanis system sebagai

gambaran ketika melakukan pembuatan box dan penempatan komponen.

Berikut merupakan gambaran alat yang akan dibuat.

Gambar 3.1 Desain model mixer tabung V

b

Ukuran dimensi modul :

Panjang : 54 cm

Lebar : 24 cm

Tinggi : 32 cm

Dimensi Wadah V : 6,3 cm

3.2 Diagram Blok Sistem

Cara kerja diagram blok pada modul TA Mixer Tabung V ini, yaitu

ketika PLN masuk dan power ON/OFF dalam posisi ON maka seluruh

rangkaian akan mendapatkan tegangan dari power supply sebesar +5V DC

untuk microcontroller dan +12V DC untuk driver motor. Kemudian,

Inisialisasi LCD dan masuk ke menu, ada tiga menu, menu pertama untuk

memilih waktu dengan up dan down, menu kedua untuk memilih level

RPM dengan up dan down, ketika pemilihan RPM ini motor akan berputar

otomatis untuk sistem pencampuran dengan speed naik turun, menu ketiga

(Run) untuk mengeksekusi perintah pencampuran sesuai dengan waktu

dan kecepatan yang sudah di pilih. Ketika menu ketiga (Run) sudah

selesai maka bazzer akan berbunyi sebanyak tiga kali. Tekan Ok jika

telah selesai pencampuran maka akan kembali pada menu utama dan

3.3 Diagram Alir Proses

Gambar 3.3 Diagram Alir STAR

INISIALISASI :

LCD, DELAY, STDIO, PIN, INCODER, VARIABEL, MENU 1

Ketika saklar On maka LCD Text akan otomatis muncul sesaat lalu

menu akan muncul, menu 1 untuk mengatur waktu putaran mulai dari 1

menit sampai dengan 30 menit, menu 2 untuk mengatur volume RPM

yang diinginkan mulai dari level 16 RPM sampai dengan level 25 RPM,

menu 3 Run untuk memulai proses pencampuran dengan waktu dan level

RPM yang sudah dipilih dengan hitungan mundur, ketika waktu habis

maka bazzer akan hidup otomatis sebanyak tiga kali.

3.4 Rangkaian Power Supply

Gambar 3.4. Power Supply 12volt dan 5volt

Tegangan ini akan diumpankan ke transformator penurun tegangan T1.

VAC. Tegangan ini kemudian disearahkan oleh dioda penyearah D1 dan

D2 menjadi tegangan 12 VDC, dimana tegangan ini akan diratakan oleh

kapasitor perata tegangan ripple. Tegangan 12 VDC ini diumpankan ke IC

regulator 7812 dan regulator 7805, dimana IC regulator ini akan

mengeluarkan tegangan DC sebesar 12 VDC dan 5 VDC yang stabil.

Tegangan DC 12 Volt yang stabil ini digunakan sebagai tegangan driver

Motor, dan 5 VDC segabai catu daya bagi IC-IC digital dan

microcontroller yang ada pada rancangan alat ini.

Pada rangkaian ini peneliti membuat dua output, 12 VDC dan 5 VDC,

walaupun peneliti mempuat rangkaian power supply 5 VDC lagi pada

rangkaian minimum sistem. Karena ini berguna sebagai emergency ketika

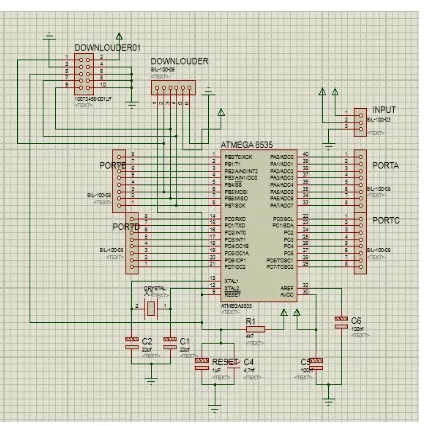

3.5 Rangkaian ATMega 8535

Gambar 3.5. Minimum system ATMega 8535

Rangkaian minimum system adalah sebuah hardware berfungsi

sebagai rangkaian target untuk mendownload atau menghapus sebuah

program dan sebagai eksekutor jalannya alat, dimana terdapat komponen

3.6 Rangkaian LCD

Gambar.3.6. Rangkaian LCD

Rangkaian Liquid Cristal Display (LCD) 2x16 terdiri dari

bagian penampil karakter (LCD) yang berfungsi menampilkan karakter

dan bagian sistem prosesor LCD dalam bentuk modul dengan

microcontroller yang diletakan dibagian belakang LCD tersebut yang

berfungsi untuk mengatur tampilan LCD serta mengatur komunikasi

antara LCD dengan microcontroller yang menggunakan modul LCD

tersebut. Dan berikut adalah rangkaiannya dengan input 5 volt, ground

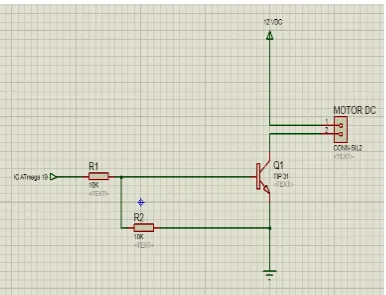

3.7 Rangkaian Driver Motor DC

Gambar 3.7. Driver Motor DC

Driver motor merupakan bagian yang berfungsi untuk menggerakkan

Motor DC dimana perubahan arah motor DC tersebut bergantung dari nilai

tegangan yang di-inputkan pada input dari driver itu sendiri. Atau bisa

di-definisikan sebagai piranti yang bertugas untuk menjalankan motor baik

mengatur arah putaran motor maupun kecepatan putar motor.

Dengan kontrol PWM kita dapat mengatur kecepatan motor dengan

memberikan pulsa dengan frekwensi yang tetap ke motor, sedangkan yang

digunakan untuk mengatur kecepatan adalah duty cycle dari pulsa yang

3.8 Rangkaian Driver Buzzer

Gambar.3.8. Driverbuzzer

Rangkaian Buzzer atau biasa disebut rangkaian alarm pengingat pesan

dan tanda, tentu sudah sering anda temukan di beberapa perangkat

elektronik. Pada rangkaian ini driver buzzer berfungsi sebagai pertanda

waktu timer selesai.

3.9 Rangkaian Power Supply 5VDC

Rangkaian ini berfungsi untuk mensupplay arus 5VDC kepada ic

ATMega 8535. Dengan rangkaian ini akan lebih praktis dan memudahkan

dalam pembuatan PCB dengan arus yang lebih stabil.

3.10 Rangkaian ATMega 8535 Keseluruhan

Gambar.3.10. Rangkaian keseluruhan

Berikut adalah rangkaian keseluruhan dengan masing-masing

pembagian PORT C sebagai LCD, PORT D sebagai driver motor dan

driver buzzer karena memiliki OCR dan tersambung dengan supply 5

VDC untuk menjalankan motor DC, PORT B sebagai downlouder dan

tombol puss On, dan PORT A sebagai rangkaian crystal.

3.11 Pembuatan Layout

1. Layout Power Supply

Peneliti menggunakan Proteus 8 dalam membuat Desain layout PCB,

Gambar.3.11. Layout PCB Power Supply

Daftar komponen:

1. Whaithousing 3pin……….. 1 buah

2. Capasitor 100nf……… 2 buah

3. Capasitor 470uf……… 2 buah

4. TIP 3055…..………. 2 buah

5. Diode 1N4002………... 2 buah

6. Lm7805……… 1 buah

7. Lm7812………. 1 buah

9. Led Red……….… 2 buah

10. Capasitor 2200uf……..……… 2 buah

11. Diode 1n5392…………..………. 2 buah

12. Pin sisir………… 20 pin

Gambar.3.12. Foto hasil rakitan

2. LayoutPCBATMega 8535 Keseluruhan

Berikut Desain layout rangkaian ATMega 8535 keseluruhan yang

peneliti buat menggunakan program Proteus 8. Ini adalah hasil dari

Gambar.3.13. Layout PCBATMega 8535 Keseluruhan

Daftar komponen:

1. ATMega 8535……….. 1 buah

2. Motor DC girbox……….. 1 buah

3. Bazzer……….……… 1 buah

4. LCD 2x16…..………. 1 buah

5. IC Lm 7805…….………... 1 buah

6. IC BD 139….……… 1 buah

7. IC TIP 31……..………. 1 buah

8. Capasitor 10uf……….. 1 buah

9. Diode Led Red.……….… 2 buah

11. Capasitor 22pf…………..………. 2 buah

12. Resistor 10k……… 1 buah

13. Resistor 220……… 1 buah

14. Resistor 470..………. 1 buah

15. Resistor 47k.………. 1 buah

16. Resistor 42k……….. 1 buah

17. Puss On………. 5 buah

18. Puss On/Off……….. 1 buah

19. Pin sisir………. 21 pin

Gambar.3.15. Foto hasil rakitan minimum sistem tampak belakang

3.12 Pembuatan Box Mixer

Pembuatan box bertujuan sebagai tempat power supplay, rangkaian

minimum sistem, beserta Motor DC dan dudukannya. Disini peneliti

membuat box dengan bahan stenlis agar lebih steril, rapih dan layak

digunakan dalam industri kecil. Peneliti juga menambahkan penutup

tabung V dengan bahan acrilik untuk melindunginya dari suhu yang

berlebihan dan tetap dapat memantau perputaran tabung V. Dan berikut

bahan-bahannya :

1. Bahan :

a. Lembaran stenlis secukupnya

c. Lembaran acrilik secukupnya

d. Baut dan mur secukupnya

e. Papan triplek secukupnya

2. Alat :

a. Mesin las stenlis

b. Mesin bubut

c. Mesin bor

d. Mesin grenda

3. Proses Pembuatan :

a. Siapkan alat dan bahan

b. Gambar Desain box dan tabung

c. Potong stenlis menggunakan grenda

d. Bor lubang sesuai Desain

e. Las stenlis sesuai Desain

f. Pasang dudukan motor

g. Buat tabung V sesuai Desain

h. Pasang penutup acrilik

i. Pasang motor dc girbox

j. Pasang power supply pada papan triplek

k. Pasang rangkaian minimum sistem

3.13 Pembuatan Program

Dalam pembuatan program penulis menggunakan pemrograman bahasa

C CV AVR dimana isi programnya pada halaman terlampir.

3.14 Rumus Statistik

Pengukuran untuk kalibrasi dilakukan sebanyak 3 kali atau ganjil

dalam percobaan dengan membandingkan dengan alat yang berstandar

dan dicari nilai standar deviasi (STDV), angka ketidakpastian dan juga

Error dengan rumus sebagai berikut:

1. Rata-rata

Rata – rata adalah nilai atau hasil pembagian dari jumlah data yang

diambil atau diukur dengan banyaknya pengambilan data atau

2. Simpangan

Simpangan adalah selisih dari rata–rata nilai harga yang dikehendaki

dengan nilai yang diukur. Berikut rumus dari simpangan :

Simpangan = Y –

Dimana :

Y = suhu setting

= rerata

3. Error (%)

Error (kesalahan) adalah selisih antara mean terhadap masing-masing

data. Rumus Error adalah:

Error% = � − � � −

� � � � � x 100%

4. Standar Deviasi

Standar deviasi adalah suatu nilai yang menunujukan tingkat (derajat)

variasi kelompok data atau ukuran standar penyimpangan dari mean

suatu data.

Rumus standar deviasi (SD) adalah:

Dimana :

SD = standar deviasi

= nilai yang dikehendaki

n = banyak data

5. Ketidakpastian

Ketidakpastian adalah kesangsian yang muncul pada tiap hasil.

Atau pengukuran biasa disebut sebagai kepresisian data satu dengan

data yang lain.

Rumus dari ketidakpastian adalah sebagai berikut:

Ketidakpastian =

Dimana :

STDV = Standar Deviasi

n = banyaknya data

3.15 Pengukuran Volume Tabung

Volume tabung harus di ukur sehingga dapat diketahui kapasitas

volume dari 50% kemampuan pencampuran dari tabungV.

Rumus volume tabung sebagai berikut : πr².t (3.6)

Jika di tarik garis lurus 60° maka di dapat panjang tabung adalah 32cm

dengan jari-jari 3,15cm dan π = 22/7. X

Maka = 22/7x3,15²x32

= 997,92 cm³ : 50% dari kapasitas maksimal pencampuran

pada tabung, maka di dapat 498,96 cm³.

3.16 Pengukuran Alat

Setelah perangkat keras selesai dibuat dan dirancang, langkah selanjutnya adalah menguji alat apakah alat berjalan sesuai dengan

perancangan yang diinginkan.

Sebelum melakukan pendataan, peneliti melakukan beberapa persiapan

agar dalam pelaksanaannya nanti dapat berjalan dengan semestinya,

kegiatan tersebut meliputi:

1. Mencari dan mempelajari beberapa literatur yang berkaitan dengan

masalah yang akan dibahas untuk digunakan sebagai bahan

referensi.

2. Menganalisa serta memahami cara kerja dari rangkaian yang

penulis rancang.

3.17 Persiapan Alat

Adapun persiapan yang harus dilakukan adalah sebagai berikut :

1. Modul Mixer

2. Avometer Digital

Merk : Cadik

Tegangan AC/DC : 220Volt/80-15KHz

Daftar komponen yang dipersiapkan pada alat Mixer

1. Tombol puss On/Off, back, down, up, ok, reset

a. Puss On/Off (1 buah)

b. Puss On (4 buah)

c. Reset (1 buah)

2. Rangkaian Power Supply

a. Trafometer CT 1 Amper (1 buah)

b. Whaithousing 3pin (1 buah)

c. Capasitor 100nf (2 buah)

d. Capasitor 470uf (2 buah)

f. Diode 1N4002 (2 buah)

g. Lm7805 (1 buah)

h. Lm7812 (1 buah)

i. Resistor 330 (2 buah)

j. Led Red (2 buah)

k. Capasitor 2200uf (2 buah)

l. Diode 1n5392 (2 buah)

m.Pin sisir (20 pin)

3. Rangkaian Minimum sistemMicrocontroller

a. ATMega 8535 (1 buah)

h. Capasitor 10uf (1 buah)

i. Diode Led Red (2 buah)

j. Crystal 12.000 (1 buah)

k. Capasitor 22pf (2 buah)

l. Resistor 10k (1 buah)

n. Resistor 470 (1 buah)

o. Resistor 47k (1 buah)

p. Resistor 42k (1 buah)

q. Puss On (5 buah)

r. Puss On/Off (1 buah)

BAB IV

HASIL DAN PEMBAHASAN

4.1 Spesifikasi Alat

Berikut adalah gambar Mixer menggunakan tabung V tampak dari

depan terdapat pada gambar 4.1

Gambar 4.1 Spesifikasi Alat

Keterangan :

1. Tabung V

2. Tampilan LCD

3. Tombol On/Off

4. Tombol back

5. Tombol down

1

9 8 2 3

4 5

6 7

6. Tombol up

7. Tombol ok

8. Tombol reset

9. Kunci tabung

10.Penutup tabung

4.2 Cara Kerja Alat

Setelah catu daya terhubung maka tekan tombol On/Off untuk

menghubungkan mesin Mixer, lalu masukan beberapa macam serbuk

obat pada tabung v dengan kapasitas yang sudah ditentukan. Selanjutnya

pilih menu 1 (Timer) untuk mengatur waktu lamanya putaran, menu 2

(RPM) untuk memilih level kecepatan rpm yang di inginkan, dan menu

3 (Run) untuk memulai putaran dengan kecepatan dan waktu yang

diinginkan. Setelah waktu habis maka buzzer akan menyala pertanda

proses pencampuran sudah selesai.

4.3 Variabel Penelitian 1. Variabel Bebas

Sebagai variabel bebas yaitu beberapa macam Serbuk obat yang akan

di campur

2. Variabel Terikat

Sebagai variabel terikat adalah motor DC girbox

3. Variabel Terkendali

Sebagai variabel terkendali adalah LCD 2x16

4.4 Pengujian Alat Dan Hasil Pengujian

Untuk melakukan pendataan terlebih dahulu peneliti melakukan

pengecekan pada rangkaian yang akan diuji apakah berjalan dengan baik

dan sesuai dengan yang diinginkan. Setelah rangkaian dapat berfungsi

dengan baik, maka selanjutnya peneliti melakukan pengukuran pada titik

tertentu pada rangkaian. Uji fungsi bertujuan untuk mengetahui apakah

alat sudah berfungsi sesuai yang diinginkan. Dengan adanya uji fungsi

pada Mixer Tabung V akan melakukan pengujian dan mengambil data

hasil pengujian pada masing-masing pengujian, dengan harapan hasil pada

Mixer Tabung V sesuai dengan standar Mixer industri yang diinginkan.

4.4.1 Tabel Hasil Pengukuran Waktu

Pada pengukuran ini peneliti mengukur waktu dengan pembanding

Stopwatch Digital. Berikut peneliti menguraikan dalam bentuk tabel.

a. Tabel Pertama

Tabel 4.1 Tabel Pengukuran Waktu / (sekon) ke.01

Pengukuran/Menit Stopwatch (s) Modul TA (s)

8 480 478

9 540 540

Pengukuran/Menit Stopwatch (s) Modul TA (s)

Tabel 4.1 merupakan hasil dari pengukuran waktu mulai dari 1

menit sampai dengan 30 menit menggunakan stopwatch sebagai

pembanding. Pada stopwatch terhitung menunjukan rata-rata

930sekon dan pada modul Mixer terhitung 929,4 sekon. Dengan

mengacu pada hasil rata-rata stopwatch maka didapakan hasil

rata-rata Error yang dihasilkan modul Mixer sebesar 0,006451613%.

b. Tabel Kedua

Tabel 4.2 Tabel Pengukuran Waktu / (sekon) ke.02

Pengukuran/Menit Stopwatch (s) Modul TA (s)

15 900 898

Tabel 4.2 merupakan hasil dari pengukuran waktu mulai dari 1

menit sampai dengan 30 menit yang kedua menggunakan stopwatch

sebagai pembanding. Pada stopwatch terhitung menunjukan rata-rata

mengacu pada hasil rata-rata stopwatch maka didapakan hasil

rata-rata Error yang dihasilkan modul Mixer sebesar 0,003225806%.

c. Tabel Ketiga

Tabel 4.3 Tabel Pengukuran Waktu / (sekon) ke.03

Pengukuran/Menit Stopwatch (s) Modul TA (s)

19 1140 1134

Tabel 4.3 merupakan hasil dari pengukuran waktu mulai dari 1

menit sampai dengan 30 menit yang ketiga menggunakan stopwatch

sebagai pembanding. Pada stopwatch terhitung menunjukan rata-rata

930 sekon dan pada modul Mixer terhitung 927,9 sekon. Dengan

mengacu pada hasil rata-rata stopwatch maka didapakan hasil

rata-rata Error yang dihasilkan modul Mixer sebesar 0,002258065%.

4.4.2 Tabel Hasil Pengukuran Level RPM

Pada pengukuran ini peneliti mengukur level kecepatan modul

Mixer dengan pembanding Digital Tachometer. Berikut peneliti

a. Tabel Pertama

Tabel 4.4 Hasil Pengukuran Level RPM Ke 01

tuan RPM hometer RPM evel Mixer

Tabel 4.4 merupakan hasil dari pengukuran Level kecepatan

Mixer dengan pembanding digital tachometer, mulai dari level 16

hingga level 25. Pada Tachometer terhitung menunjukan rata-rata

20,67 RPM dan pada modul Mixer terhitung 20,5 RPM. Dengan

mengacu pada hasil rata-rata Tachometer maka didapakan rata-rata

Error yang dihasilkan modul Mixer sebesar 0,00822448%%.

b. Tabel Kedua

Tabel 4.5 Hasil Pengukuran Level RPM Ke 02

atuan RPM achometer RPM el Mixer

16 15.32 16

17 16.77 17

18 17.98 18

atuan RPM achometer RPM el Mixer

Tabel 4.5 merupakan hasil dari pengukuran level kecepatan

Mixer dengan pembanding digital tachometer, mulai dari level 16

hingga level 25. Pada Tachometer terhitung menunjukan rata-rata

20,80 RPM dan pada modul Mixer terhitung 20,5 RPM. Dengan

mengacu pada hasil rata-rata Tachometer maka didapakan rata-rata

Error yang dihasilkan modul Mixer sebesar 0,01442308%.

c. Tabel Ketiga

Tabel 4.6 Hasil Pengukuran Level RPM Ke 03

25 26.73 25

Rata-rata 20.76 20.5

Error 0,01252408%

Tabel 3.6 merupakan hasil dari pengukuran Level kecepatan

Mixer dengan pembanding digital tachometer, mulai dari level 16

hingga level 25. Pada Tachometer terhitung menunjukan rata-rata

20,76 RPM dan pada modul Mixer terhitung 20,5 RPM. Dengan

mengacu pada hasil rata-rata Tachometer maka didapakan rata-rata

Error yang dihasilkan modul Mixer sebesar 0,01252408%.

1. Pengujian Switch Dan Tombol

Pengujian dari masing-masing switch dan tombol yang terdapat

pada Mixer Tabung V, dimana tombol sangat berpengaruh pada saat

akan mengoperasikan Pencampuran obat. Hasil dari pengujian dapat

Tabel .4.7 Hasil Pengujian switch / tombol

No. Switch/Tombol Fungsi Keterangan

1 On/Off Untuk menghidupkan

Alat

Berfungsi

2 Reset Untuk mengulang tampilan awal LCD Berfungsi

3 Ok Untuk mengeksekusi perintah yang diinginkan

Berfungsi

4 Up Untuk menambah naik Berfungsi

5 Down Untuk mengurangi turun Berfungsi

6 Back Untuk kembali pada menu yang telah dipilih

Berfungsi

2. Data Hasil Pengukuran Dan Pengujian

Tabel 4.8 Hasil Pengukuran Dan Pengujian

Satuan

Pertama 930 929.4 0.006451613% -0.6 0.876523 0.23082067

Kedua 930 929.7 0.003225806% -0.3 0.327356 0.10128025

Ketiga 930 928.9 0.002258065% -0.1 0.124229 0.48654567

RPM Pertama 20.67 20.5 0.00822448% -0.67 0.734265 0.29587693

Kedua 20.80 20.5 0.01442308% -0.80 0.363527 0.59756826

Berdasarkan pengukuran dan pengujian alat diperoleh hasil

rata-rata Error waktusebesar 0.001% dan rata-rata Error RPM sebesar

0.01% yang menunjukan tingkat kepercayaan pada penelitian tersebut

lebih dari 99% dan tingkat probabilitas (peluang kesalahan) kurang

dari 1%.

4.5 Grafik Data Hasil Pengukuran dan Pengujian 1. Diagram Data Rata-Rata Dari Pengaturan Waktu

Gambar 4.1 Grafik Data Hasil Pengukuran Rata-Rata Pengaturan Waktu

Dari grafik data rata-rata Pengaturan Waktu 4.7 diperoleh

kesimpulan bahwa nilai rendah waktu terjadi pada tabel ketiga sebesar

928.2

Data Rata-Rata Dari Pengaturan Waktu

928.9 sekon. Hal ini dikarenakan kinerja dari driver motor yang masih

kurang baik.

2. Diagram Data Rata-Rata Dari Level RPM

Gambar 4.2 Grafik Data Hasil Pengukuran Rata-Rata Level RPM

Dari grafik kesimpulan rata-rata Level RPM4.8 diperoleh

kesimpulan bahwa nilai rendah RPM terjadi pada tabel pertama 20.67

RPM. Hal ini dikarenakan kinerja dari driver motor yang masih

Data Rata-Rata Dari Level RPM

3. Diagram Eror, Simpangan, SD, dan Ketidakpastian Pada

Pengukuran Waktu

Gambar 4.4 Grafik Hasil Dari Error, Simpangan, SD, dan Ketidakpastian Pada Pengukuran Waktu

Analisa grafik kesimpulan data Pengukuran Waktu Error,

simpangan, SD, dan ketidakpastian diatas menggambarkan yang

pertama grafik Error diperoleh dari selisih mean terhadap

masing-masing data, kesalahan tertinggi terjadi pada saat pengukuran Waktu

dengan persentase sebesar 0.002258065%. Persentase Error disini tidak

mencapai 1% sehingga baik digunakan. Yang kedua adalah simpangan

diperoleh dari selisih antara rata-rata nilai alat Stopwatch dan modul

TA, kenaikan tertinggi terjadi pada pengukuran Tabel Pertama dengan

simpangan -0.6. Yang ketiga grafik SD diperoleh dari nilai yang

menunjukan tingkat (derajat) variasi kelompok data standar

penyimpangan meannya, nilai tertinggi terjadi pada pengukuran tabel

pertama dengan SD 0.876523. Yang keempat grafik ketidakpastian

diperoleh dari kesangsian yang muncul pada tiap hasil, nilai tertinggi

terjadi pada pengukuran tabel ketiga dengan 0.48654567.

4. Diagram Error, Simpangan, SD, dan Ketidakpastian Pada

Pengukuran Level RPM

Gambar 4.5 Grafik Hasil Dari Error, Simpangan, SD, dan Ketidakpastian Pada Pengukuran Level RPM

Analisa grafik kesimpulan data Pengukuran RPM Error, simpangan,

SD, dan UA diatas menggambarkan yang pertama grafik Error diperoleh

dari selisih mean terhadap masing-masing data, kesalahan tertinggi

Pertama Kedua Ketiga

Diagram Error, Simpangan, SD, dan

Ketidakpastian Pada Pengukuran Level

terjadi pada saat pengukuran Level kedua dengan persentase sebesar

0.01442308%. Persentase Error disini tidak mencapai 1% sehingga baik

digunakan. Yang kedua adalah simpangan diperoleh dari selisih antara

rata-rata nilai alat Tachometer dan modul TA, kenaikan tertinggi terjadi

pada pengukuran Tabel kedua dengan simpangan -0.80. Yang ketiga

grafik SD diperoleh dari nilai yang menunjukan tingkat (derajat) variasi

kelompok data standar penyimpangan meannya, nilai tertinggi terjadi

pada pengukuran tabel pertama dengan SD 0.734265. Yang keempat

grafik ketidakpastian diperoleh dari kesangsian yang muncul pada tiap

hasil, nilai tertinggi terjadi pada pengukuran tabel ketiga dengan

0.65286489.

4.6 Pembahasan Kinerja Sistem Secara Keseluruhan

Cara kerja modul TA Mixer Tabung V ini, yaitu ketika power

ON/OFF dalam posisi ON maka seluruh rangkaian akan mendapatkan

tegangan dari power supply sebesar +5V DC untuk microcontroller dan

+12V DC untuk driver motor. Kemudian, Inisialisasi LCD dan masuk ke

menu, ada tiga menu, menu pertama untuk memilih waktu dengan up dan

down, menu kedua untuk memilih level RPM dengan up dan down, ketika

pemilihan RPM ini motor akan berputar otomatis untuk sistem

pengadukan dengan speed naik turun, menu ketiga (Run) untuk

mengeksekusi perintah pencampuran sesuai dengan waktu dan kecepatan

akan berbunyi sebanyak tiga kali. Tekan Ok jika telah selesai

pencampuran maka akan kembali pada menu utama dan Mixer siap di

gunakan dengan pencampuran yang lainnya.

4.7 Kelebihan Dan Kekurangan Modul TA 1. Kelebihan modul tugas akhir mixer tabung V

a. Mixer ini menggunakan LCD 2X16 sebagai display tampilan

waktu dan level kecepatan.

b. Pada menu kedua pemilihan RPM motor dapat berputar

otomatis dengan kecepatan naik dan turun.

c. Mixer menggunakan box stenlis yang kuat dan bersih, sehingga

layak untuk industri farmasi kecil.

d. Dilengkapi buzzer sebagai indikator waktu operasional

pencampuran telah selesai.

2. Kekurangan Modul Tugas Akhir Mixer Tabung V

a. Motor pada Mixer belum diatur putaran bolak balik untuk

menambah fitur pencampuran.

b. Tabung V belum tampak transparan guna menampilkan proses

pencampuran secara langsung.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil pengujian dan pengukuran pada modul TA Mixer Tabung V

memiliki persentase rata-rata pengukuran ketelitian sebesar 99% dengan

tingkat kesalahan kurang dari 0.002258065% pada pengaturan waktu dan

0.01442308% pada level RPM.Dari hasil pengujian yang penulis lakukan

makadapat disimpulkan bahwa :

1. Modul TA Mixer Tabung V dapat melakukan pencampuran dengan

waktu 1 menit sampai dengan 30 menit dan kecepatan 16 RPM sampai

dengan 25 RPM.

2. Modul TA Mixer Tabung V dapat menampilkan level RPM dan waktu

yang sudah ditentukan yang ditampilkan pada LCD.

3. Modul TA Mixer Tabung V dapat mengatur Waktu dengan menaikkan

atau mengurangi setting waktu, caranya adalah dengan menekan tombol

pada push button up dan down.

4. Modul TA Mixer Tabung V dengan sistem memisah dan menyatukan

serbuk obat yang berputar 360° baik untuk digunakan pada industri

farmasi kecil.

5.2 Saran

Pengembangan penelitian ini dapat dilakukan pada:

1. Tabung V bisa menggunakan warna transparan untuk melihat secara

langsung proses pencampuran.

2. Penambahan rangkaian motor bolak balik untuk fitur pencampuran..

3. Perancangan box rangkaian bisa diperkecil agar lebih simpel dan

DAFTAR PUSTAKA

[1] Ayu Novia, Diliwiyani Soraya, Maulidya Mitha, 2019.

PENCAMPURAN BAHAN OBAT YANG TEPAT UNTUK

OBAT BERKUALITAS. Farmasi UNSOED. Hal 2 – 8. Jurusan

Farmasi FKIK Universitas Jenderal Soedirman, Purwokerto.

[2] Cook, David. 2010. Intermediate Robot Building. Technology In Action, Jakarta.

[3] Iswanto, dan Raharja, Nia Maharani. 2015. Mikrokontroller Teori dan Praktek Dengan Bahasa C Atmega 16, Deepublish, Yogyakarta, Februari 2015.

[4] Kuo, Benjamin C. 2001. Teknik Kontrol Automatik. PT Prenhallindo, Jakarta.

[5] Lestari Intan. 2010. V-Shaped Powder Mixer, Tugas kampus. Hal 2 – 8. Politeknik Kementrian Kesehatan Surabaya.

[6] Purnamasari Shinta Angresti, Fitryanita Ayu. 2010. Teknik

Pencampuran Dalam Sediyaan Semi Padat. Farmasi UNSOED. Hal 6 – 9. Universitas Jenderal Soedirman, Purwokerto.

[7] Samudro, Triyono. 2010, V-Shaped Powder Mixer. Politeknik

Kesehatan Surabaya Jurusan Teknik Elektromedik Surabaya, 2010.

[8] Voigt, Rudolf. 1995. Buku Pelajaran Teknologi Farmasi, Bulaksumur, Yogyakarta, Indonesia.

[9] Wilkinson, Karl. 2006. Menggulung Ulang Motor Kecil. PT Elex Media Komputindo, Jakarta.

[10]https://tsffarmasiunsoed2012.wordpress.com/2012/05/22/pencampura n-bahan-obat-yang-tepat-untuk-obat-berkualitas/comment-page-1/ Ayu Novia, Diliwiyani Soraya, Maulidya Mitha (diakses pada tanggal 10 juli 2016, jam 10 WIB)

[12]http://www.academia.edu/5588009/V_SHAPED_POWDER_MIXER _B_INDO Lestari Intan (diakses pada tanggal 15 juli, jam 20 WIB)

[13]https://www.scribd.com/doc/316199301/PENCAMPURAN-OBAT-SUNTIK-pdf (diakses pada tanggal 2 agustus 2016, jam 16 WIB)

[14]http://repository.usu.ac.id/bitstream/123456789/26082/3/Chapter%20I I.pdf (diakses pada tanggal 2 agustus 2016, jam 14 WIB)

[15]http://e-belajarelektronika.com/arsitektur-mikrokontroler-avr-atmega-8535/ (diakses pada tanggal 8 agustus 2016, jam 20 WIB)

Lampiran

A. Rangkaiandan box mixer

1. RangkaianPower Supply yang telah dilarutkan dan dirakit

2. Rangkaian Minimum sistem yang telah dilarutkan dan dirakit

3. Rangkaian dalam box

4. Motor DC girbox

6. Tabung V

B. Pengukuran dan pengujian

1. Pengukuran pada Level 25 RPM

3. Serbuk S sebelum pencampuran

5. Serbuk S&C setelah pencampuran

7. Pengukuran waktu pada15 menit

C. Program

/***************************************************** This program was produced by the

CodeWizardAVR V2.05.3 Standard Automatic Program Generator

© Copyright 1998-2011 PavelHaiduc, HP InfoTech s.r.l. http://www.hpinfotech.com

Project : Version :

Date : 7/25/2016 Author : AMHA.OUTDOOR Company : DPM

Comments:

Chip type : ATmega8535 Program type : Application AVR Core Clock frequency: 11.059200 MHz Memory model : Small

Data Stack size : 128

*****************************************************/

#include <mega8535.h>

// Alphanumeric LCD functions #include <alcd.h>

// Timer2 overflow interrupt service routine interrupt [TIM2_OVF] void timer2_ovf_isr(void) {

PORTA.0=1;

// Declare your global variables here

void main(void) {

// Declare your local variables here

// Input/Output Ports initialization // Port A initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T

PORTA=0x00; DDRA=0x01;

// Port B initialization

// State7=T State6=T State5=T State4=T State3=P State2=P State1=P State0=P

PORTB=0x0F; DDRB=0x00;

// Port C initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T

PORTC=0x00; DDRC=0x00;

// Port D initialization

// Func7=Out Func6=In Func5=Out Func4=Out Func3=In Func2=In Func1=In Func0=In

// State7=0 State6=T State5=0 State4=0 State3=T State2=T State1=T State0=T

PORTD=0x00; DDRD=0xB0;

// Timer/Counter 0 initialization // Clock source: System Clock // Clock value: Timer 0 Stopped // Mode: Normal top=0xFF

// OC0 output: Disconnected TCCR0=0x00;

TCNT0=0x00; OCR0=0x00;

// Timer/Counter 1 initialization // Clock source: System Clock // Clock value: 10.800 kHz

// Mode: Ph. correct PWM top=0x00FF // OC1A output: Non-Inv.

// OC1B output: Non-Inv. // Noise Canceler: Off

![Gambar 2.11 Arsitektur ATMega 8535[15]](https://thumb-ap.123doks.com/thumbv2/123dok/656850.561705/36.595.117.509.118.460/gambar-arsitektur-atmega.webp)

![Gambar 2.12 IC Microcontroller ATMega 8535[15]](https://thumb-ap.123doks.com/thumbv2/123dok/656850.561705/38.595.144.448.221.427/gambar-ic-microcontroller-atmega.webp)

![Gambar 2.13 Rumus Duty Cycle[5]](https://thumb-ap.123doks.com/thumbv2/123dok/656850.561705/42.595.119.515.137.354/gambar-rumus-duty-cycle.webp)