ANALISA PERENCANAAN KEBUTUHAN MATERIAL

PADA INDUSTRI PAKAIAN JADI

PT LESTARI DINI TUNGGUL

Oleh

PUTRI FEBIAN

H24087017

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

RINGKASAN

PUTRI FEBIAN, H24087017. Analisa Perencanaan Kebutuhan Material Pada

Industri Pakaian Jadi PT. Lestari Dini Tunggul. Di bawah bimbingan

PRAMONO D FEWIDARTO .

Perencanaan produksi yang baik dalam sebuah perusahaan akan menghasilkan efektivitas dan efisiensi produksi, termasuk didalamnya adalah perencanaan kebutuhan material atau bahan baku yang digunakan perusahaan. Pentingnya perencanaan terhadap pemenuhan kebutuhan material pada perusahaan diharapkan dapat menghasilkan sistem yang tepat untuk diterapkan, sehingga dapat menjamin kelancaran proses produksi.

Adapun tujuan penelitian adalah (1) Mengidentifikasi sistem pengendalian persediaan bahan dan sistem perencanaan bahan baku di PT. Lestari Dini

Tunggul, (2) Menyusun MPS (Master Production Schedulle) untuk produk utama

di PT. Lestari Dini Tunggul, (3) Membuat rencana kebutuhan material dengan

menggunakan metode MRP (Material Requirement Planning) dan jadwal

pengadaan barang secara optimal.

Metode peramalan permintaan yang digunakan menggunakan data historis perusahaan 2 (dua) tahun terakhir dan ramalan permintaan dibuat dengan

menggunakan metode WMA (Weight Moving Average), metode ini terpilih karena

memilki tingkat akurasi yang paling baik diantara metode MA (Moving Average)

dan ES (Exponential Smoothing). Dikarenakan keterbatasan data historis

perusahaan yang tersedia hanya 2 (dua) tahun terakhir yakni tahun 2009 dan 2010, maka peramalan hanya dapat dibuat untuk enam bulan saja. Diperoleh perkiraan

permintaan untuk 6 (enam) bulan sebanyak 3.277 OPG WR dan 3.518 Cries Cross

Scrub Shirt & Pants.

Pembuatan MPS menghasilkan perkiraan jumlah bahan baku untuk setiap bulannya selama enam bulan. bulan pertama di butuhkan 3.192 m kain dan 809.177 m benang, bulan kedua 3.245 m kain dan 823.078 m benang, bulan ketiga 3.288 m kain dan 835.392 m benang, bulan keempat 3.314 m kain dan 840.190 m benang, bulan kelima 3.323 m kain dan 843.185 m benang serta bulan keenam membutuhkan 3.321 m kain dan 843.784 m benang. Hasil dari metode MRP ini diperkirakan perusahaan akan merencanakan pemesanan pembelian bahan baku kembali sebanyak empat kali, sedangkan dengan metode perusahaan sebanyak tiga kali. Namun karena sudah di hitung jumlah pemesanan optimum (Q*), maka pembelian sebanyak empat kali akan lebih efektif serta efisien bagi kondisi perusahaan.

ANALISA PERENCANAAN KEBUTUHAN MATERIAL

PADA INDUSTRI PAKAIAN JADI

PT LESTARI DINI TUNGGUL

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

Pada Program Sarjana Alih Jenis Manajemen

Departemen Manajemen

Fakultas Ekonomi Dan Manajemen

Institut Pertanian Bogor

Oleh :

PUTRI FEBIAN

H24087017

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

Judul skripsi : Analisa Perencanaan Kebutuhan Material Pada Industri Pakaian Jadi di PT. Lestari Dini Tunggul.

Nama : Putri Febian.

NIM : H24087017

Menyetujui, Pembimbing

Ir. Pramono D Fewidarto, M.Sc. NIP 195802021984031003

Mengetahui : Ketua Departemen,

Dr. Ir Jono M. Munandar, M.Sc. NIP 19610123986011002

RIWAYAT HIDUP

Penulis dilahirkan di kota Depok pada tanggal 26 Februari

1988. Penulis merupakan anak dari pasangan Bapak Eddy Darmawan, SE dan Ibu

Dina Sri Muryati. Penulis anak ke dua dari lima bersaudara.

Penulis menyelesaikan pendidikan di Sekolah Dasar Negeri VII Depok II

Tengah pada tahun 1999. Pendidikan tingkat menengah pertama diselesaikan

penulis pada tahun 2002 di SLTP Negeri 1 Bojonggede. Pendidikan tingkat atas

diselesaikan penulis pada tahun 2005 di SMA Negeri 1 Bojonggede. Pada tahun

2005, penulis diterima di Akademi Pimpinan Perusahaan, Jagakarsa-Jakarta

Selatan pada Program Diploma III, dan lulus pada tahun 2008. Pada tahun yang

sama pula penulis melanjutkan kuliah di Program Sarjana Alih Jenis Manajemen,

Departemen Manajemen, Fakultas Ekonomi dan Manajemen, Institut Pertanian

Bogor, Bogor.

Alhamdulillahhirabbil‘alamin puji syukur penulis panjatkan ke hadirat Allah SWT yang telah melimpahkan rahmat, hidayah, serta pertolongan-Nya,

sehingga penulis dapat menyelesaikan penyusunan skripsi berjudul Analisa

Perencanaan Kebutuhan Material Pada Industri Pakaian Jadi PT. Lestari Dini Tunggul sebagai salah satu syarat untuk memperoleh gelar Sarjana Ekonomi pada Program Sarjana manajemen Alih Jenis, Departemen Manajemen, Fakultas

Ekonomi dan Manajemen, Intitut Pertanian Bogor.

Sebagai manusia biasa, penulis sadar benar bahwa dalam Skripsi ini masih

jauh dari kesempurnaan karena keterbatasan pengetahuan dan data yang penulis

miliki. Untuk itu dengan segala kerendahan hati penulis mengharapkan saran guna

lebih terciptanya kesempurnaan dari Skripsi ini.

Akhirnya sebagai penutup penulis mengharapkan semoga Skripsi ini dapat

memberikan manfaat bagi semua pihak dan semoga kebaikan yang telah diberikan

kepada penulis mendapatkan balasan yang setimpal dari Allah SWT. Amin.

Bogor, Agustus 2011

Penulis

Penyusunan Skripsi ini telah banyak dibantu oleh berbagai pihak secara

moril maupun materil oleh karena itu pada kesempatan ini pula penulis ingin

menyampaikan ucapan terima kasih yang sebesar-besarnya dan penghargaan yang

setinggi-tingginya kepada:

1. Ir. Pramono D. Fewidarto, M.Sc. sebagai dosen pembimbing yang telah

memberikan bimbingan, ilmu, motivasi, saran dan pengarahan kepada penulis

dalam penyempurnaan skripsi ini.

2. Dr. Ir. Abdul Kohar, M.Sc dan Dr. Ir. Muhammad Syamsun, M.Sc. sebagai

dosen penguji yang telah bersedia meluangkan waktu dan memberikan

masukan kepada penulis.

3. Segenap dosen dan staf kependidikan Ekstensi Manajemen

4. Orang tua penulis yang senantiasa mencurahkan segenap pengorbanan dan

doanya, Eddy Darmawan, SE (papa) dan Dina Sri Muryati (mama) serta

kelurarga keluargaku tercinta Firmansyah Darmawan (kakak), Fachriansyah

Darmawan (adik), Priska Anastasia Darmawan (adik), Muhammad Fakhreza

Rizkiansyah Darmawan (adik), Taufiq Hidayat (om), Toni Prasetyo dan

keluarga besar Akas Bardan Tohir (alm) terima kasih banyak atas segala

dukungan doa dan perhatian yang tulusnya.

5. Segenap pimpinan dan karyawan PT. Lestari Dini Tunggul yang telah

memberikan kesempatan kepada penulis untuk melakukan penelitian dan atas

kerjasamanya.

6. Teman-teman di Ekstensi Manajemen angakatan 5.

7. Semua pihak yang telah membantu dalam penyelesaian Skripsi ini, yang tidak

bisa penulis sebutkan satu persatu.

DAFTAR ISI

RINGKASAN

RIWAYAT HIDUP ... i

KATA PENGANTAR ... ii

UCAPAN TERIMAKASIH... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 4

1.3. Tujuan Penelitian ... 5

1.4. Manfaat Penelitian ... 5

1.5. Ruang Lingkup Penelitian ... 5

II. TINJAUAN PUSTAKA ... 7

2.1. Industri Pakaian Jadi ... 7

2.2. Deskripsi Persediaan ... 7

2.2.1. Fungsi persediaan ... 8

2.2.2. Jenis-jenis persediaan ... 9

2.2.3. Biaya dalam persediaan ... 10

2.2.4. Pengawasan persediaan yang baik dan efektif ... 11

2.3. Model-Model Pengendalian Persediaan Bahan Baku ... 12

2.3.1.Model EOQ (Economic Order Quantity) ... 12

2.3.2.Model POQ (Production Order Quantity) ... 13

2.3.3.Model Quantity Discount ... 14

2.3.4.Model Probabilitas dengan Lead Time konstan ... 15

2.3.5.MRP (Material Requirement Planning)... 16

2.4. Metode Peramalan ... 19

2.5. Penelitian Terdahulu ... 20

III. METODE PENELITIAN... 21

3.1. Kerangka Pemikiran ... 21

3.2. Tahapan Penelitian ... 23

3.3. Metode Penelitian... 25

3.3.2. Metode analisis data ... 25

3.4. Tata Laksana Penelitian ... 26

3.4.1. Lokasi dan waktu penelitian... 26

3.4.2. Pengumpulan data dan analisis ... 26

IV. HASIL DAN PEMBAHASAN ... 27

4.1. Profil PT. Lestari Dini Tunggul ... 27

4.2. Struktur Organisasi ... 27

4.3. Gambaran Produk... 28

4.4. Proses Produksi ... 29

4.5. Pola Persediaan Bahan Baku PT. Lestari Dini Tunggul ... 31

4.6. Data Produksi ... 33

4.7. Metode Peramalan dan Persediaan Perusahaan ... 36

4.8. Perkiraan Permintaan ... 40

4.8.1. Peramalan permintaan ... 40

4.8.2. Biaya pemesanan dan penyimpanan ... 41

4.8.3. Analisis persediaan bahan baku ... 43

4.8.4. IMF (Inventory Master File) ... 44

4.8.5. BOM (Bill Of Material) ... 45

4.8.6. MPS (Master Production Schedule) ... 46

4.8.7. MRP (Material Requirement Planning) ... 47

4.8.8. Evaluasi terhadap metode pengelolaan persediaan ... 48

4.8.9. Resume hasil penelitian... 50

4.8.10.Implikasi manajerial... .... 51

KESIMPULAN DAN SARAN 1. Kesimpulan ... 52

2. Saran ... 53

DAFTAR TABEL

No Halaman

1. Perkembangan Jumlah Rumah Sakit di Indonesia 2003-2008... 2

2. Lokasi dan Waktu Penelitian ... 26

3. Produksi OPG WR Tahun 2009 ... 33

4. Produksi OPG WR Tahun 2010 ... 34

5. Produksi Cries Cross Scrub Shirt & Pants Tahun 2009 ... 35

6. Produksi Cries Cross Scrub Shirt & Pants Tahun 2010 ... 35

7. Ramalan Permintaan OPG WRTahun 2011………. ... 36

8. Ramalan Permintaan Cries Cross Scrub Shirt & PantsTahun 2011… ... 37

9. Akurasi Metode Peramalan Produk OPG WR tahun 2011... 39

10.Akurasi Metode Peramalan Produk CCSS&P Tahun 2011 ... 39

11.Ramalan Permintaan OPG WR tahun 2011 ... 40

12.Ramalan Permintaan Cries Cross Scrub Shirt & Pants Tahun 2011 ... 40

13.Biaya Pemesanan dan Penyimpanan Untuk Setiap Komponen ... 42

14.Perhitungan EOQ (Q*) OPG WR ... 43

15.Perhitungan EOQ (Q*) Cries Cross Scrub Shirt & Pants ... 44

16.IMF OPG WR ... 44

17.IMF Cries Cross Scrub Shirt & Pants ... 45

18.BOM Produk A (OPG WR)... 45

19.BOM Produk B (Cries Cross Scrub Shirt & Pants) ... 46

20.Perbandingan Biaya Persediaan Bahan Baku ... 48

DAFTAR GAMBAR

No Halaman

1. Model Persediaan EOQ Sederhana ... 13

2. Model Persediaan POQ ... 14

3. Arus Informasi Sistem MRP ... 18

4. Kerangka Pemikiran ... 22

5. Tahapan Penelitian ... 25

6. Diagram Alur Proses Produksi ... 31

7. Prosedur Pembelian Bahan Baku PT Lestari Dini Tunggul (2010) ... 32

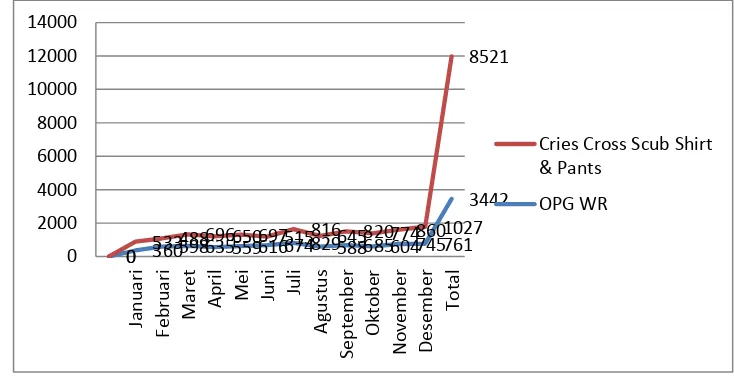

8. Grafik Ramalan Permintaan Perusahaan OPG WR & Cries Cross Scrub Shirt & Pants 2011……… 38

9. Grafik Ramalan Permintaan Kedua Produk………. 41

10.BOM OPG WR ... 45

DAFTAR LAMPIRAN

No Halaman

1. Pengumpulan Data Analisis ... 55

2. Struktur Organisasi ... 56

3. MPS Bahan Baku (m) OPG WR ... 57

4. MPS Bahan Baku (m) Cries Cross Scrub Shirt & Pants ... 58

5. MRP Bahan Baku Kain (m) ... 59

6. MRP Bahan Baku Benang (m) ... 60

7. Ramalan POM OPG WR……….. ... 61

8. Ramalan POM Cries Cross Scrub Shirt & Pants………. ... 64

I. PENDAHULUAN

1.1. Latar Belakang

Saat ini industri merupakan salah satu penggerak roda

perekonomian suatu negara, baik negara itu merupakan negara

berkembang atau negara maju sekalipun. Dalam hal ini industri

memberikan cukup banyak kontribusi terhadap perkembangan suatu

negara, dimana negara dapat dikatakan berkembang jika kegiatan industri

didalamnya mengalami kemajuan yang baik. Dewasa ini, dengan adanya

persaingan pasar bebas menuntut sektor industri untuk dapat

meningkatkan efisiensi dalam menghasilkan produk.

Kebutuhan akan layanan rumah sakit yang bermutu semakin

meningkat seiring dengan semakin membaiknya perekonomian dan

kesadaran masyarakat akan kesehatan. Dalam beberapa tahun belakangan

ini, industri rumah sakit Indonesia telah mengalami perkembangan yang

cukup berarti dengan diterbitkannya berbagai peraturan dan

perundang-undangan yang bertujuan untuk mendorong investasi dan menciptakan

kondisi bisnis dan jasa rumah sakit yang lebih baik.

Terbukti, tidak hanya pemerintah yang memang berkewajiban

menyediakan jasa layanan kesehatan kepada masyarakat, para pelaku

bisnis pun kini semakin aktif berinvestasi di industri rumah sakit

Indonesia. Hal ini lah yang menjadi pendorong bermunculannya berbagai

rumah sakit swasta baru dalam kurun waktu beberapa tahun terakhir ini

dan pada kondisi ini berdampak pada semakin ketatnya persaingan.

Tahun 2008, jumlah rumah sakit di Indonesia mencapai 1.320

rumah sakit (Depkes, 2009), atau bertambah sebanyak 86 rumah sakit dari

posisi tahun 2003. Dari total 1.320 rumah sakit ini, 657 diantaranya adalah

milik swasta dengan rata-rata pertumbuhan jumlah rumah sakit per tahun

pemerintah (Depkes, Pemprov/Pemkab/Pemkot, TNI/Polri, dan

BUMN) 1)..

Tabel 1. Perkembangan Jumlah Rumah Sakit di Indonesia 2003-2008

No Pengelola/Kepemilikan 2003 2004 2005 2006 2007 2008

1 Dep. Kesehatan 31 31 31 31 31 31

2 Pemerintah Propinsi/Kab/Kota 396 404 421 433 446 446

3 TNI/Polri 112 112 112 112 112 112

4 BUMN/ Dep. Lain 78 78 78 78 78 78

5 Swasta 617 621 626 638 652 653

Total 1234 1246 1268 1292 1319 1320

Pihak Rumah Sakit berlomba-lomba memberikan pelayanan yang

terbaik bagi konsumen. Selain dengan cara memberikan pelayanan yang

terbaik, pihak Rumah Sakit juga berusaha memberikan pencitraan yang

baik yang salah satunya adalah dengan cara memperhatikan pakaian medis

yang digunakan. Dengan adanya tingkat kebutuhan akan pakaian medis

tersebut, hal ini akan berpengaruh pada perusahaan-perusahaan yang

memproduksi pakaian medis tersebut.

Pada umumnya setiap industri atau perusahaan, baik industri yang

bergerak di bidang jasa maupun produksi mempunyai tujuan yang sama

yaitu mencapai keuntungan yang optimal. Ada berbagai pos biaya yang

dapat dihemat dan diorganisir dengan baik untuk mencapai tujuan ini.

Salah satu cara dalam penghematan biaya produksi adalah dengan

perencanaan material atau bahan baku yang baik. Bahan baku adalah

input yang mutlak diperlukan oleh setiap perusahaan terlebih perusahaan

manufaktur.

Terkadang suatu perusahaan tidak cermat dalam hal perencanaan

kebutuhan material yang dapat mengganggu jalannya proses produksi dan

berakibat perusahaan tidak dapat memproduksi produk dengan tepat

waktu. Sebaliknya, jika pemenuhan material yang berlebihan akan

mengakibatkan pembengkakan biaya inventory terhadap bahan baku.

1)

PT. Lestari Dini Tunggul bergerak di bidang pakaian jadi khusus

pakaian rumah sakit. Pakaian rumah sakit (Medical Clothing) yang diproduksinya adalah pakaian kamar bedah dengan merk LMA (Lestari Medical Apparel) dan pakaian suster dengan merk Nurse Color. LMA terdiri atas dua produk yaitu OPG WR dan Cries Cross Scrub Shirt & Pants. OPG WR (Operating Gown Water Repellent) merupakan pakaian bedah untuk dokter (pria dan wanita) yang khusus dipakai pada saat

melakukan operasi dengan ukuran all size, sedangkan Cries Cross Scrub Shirt & Pants adalah pakaian bedah untuk perawat dan memilki ukuran yang berbeda-beda. Jenis produk lain yang dihasilkan oleh PT. Lestari

Dini Tunggul adalah produk Nurse Color yang hanya terdiri satu jenis produk. Penelitian ini lebih difokuskan pada pakaian kamar bedah merk

LMA, karena pada proses produksinya terdapat beberapa permasalahan baik dalam hal order atau permintaan juga persediaan bahan baku. Hal ini

berbeda dengan produk Nurse Color yang relatif tidak banyak mengalami

permasalahan.

PT. Lestari Dini Tunggul selalu berusaha memberikan yang terbaik

bagi para pelanggan, dengan meningkatkan pelayanan dan efisiensi, yang

salah satunya adalah ketepatan waktu dalam pengiriman barang sampai ke

tangan pelangaan. Dengan banyaknya pesanan yang masuk ke perusahaan

ini, membuat pihak perusahaan berusaha melakukan perbaikan terhadap

sistem yang sudah diterapkan dengan harapan sistem yang baru dapat

meminimalisasi kendala atau permasalahan yang dimiliki oleh perusahaan.

PT. Lestari Dini Tunggul memiliki siklus produksi atau siklus

usaha yang kurang lebih 4 (empat) bulan, dimulai dari order sampai

dengan pembayaran pihak customer kepada perusahaan. Dengan tingkat produksi yang terbilang cukup tinggi, maka perencanaan kebutuhan

material sangat perlu dilakukan guna menjamin lancarnya proses produksi.

Perencanaan produksi yang baik dalam sebuah perusahaan akan

menghasilkan efektivitas dan efisiensi produksi, termasuk didalamnya

perusahaan. Dengan kelebihan-kelebihan yang dimiliki PT. Lestari Dini

Tunggul, baik dalam hal kualitas produk yang dihasilkan maupun harga

yang ditawarkan, dapat digunakan sebagai modal untuk bersaing dengan

perusahaan lainnya. Adanya pesaing-pesaing yang kuat dari sejumlah

perusahaan pakaian medis lainnya akan memicu perusahaan untuk terus

melakukan inovasi dan meningkatkan kinerja serta memperbaiki kualitas

pelayanan guna memenuhi kepuasan pelanggan, dan tetap mampu bersaing

dengan perusahaan-perusahaan pakaian jadi medis lainnya

Berdasarkan uraian sebelumnya terlihat bahwa perencanaan

terhadap pemenuhan kebutuhan akan bahan baku merupakan hal yang

sangat penting dalam perusahaan. Oleh karena itu, penulis tertarik untuk

mengangkat masalah tersebut dengan mengambil judul ”Analisa

Perencanaan Kebutuhan Material Pada Industri Pakaian Jadi PT. Lestari Dini Tunggul” yang diharapkan dapat menghasilkan solusi berupa sistem apa yang tepat untuk diterapkan pada perusahaan, ini

sehingga dapat menjamin kelancaran proses produksi.

1.2. Rumusan Masalah

Permasalahan yang ada pada perusahaan adalah selama ini

perusahaan terlalu memfokuskan diri pada pencapaian target produksinya

agar target-target penyerahan pesanan dapat tercapai. Namun PT. Lestari

Dini Tunggul dalam menjalankan kegiatan produksinya belum atau kurang

memperhatikan faktor-faktor efisiensi biaya produksi terutama terkait

dengan pengelolaan baha baku.

Besarnya order yang tidak pasti dan pola produksi berdasarkan

order atau permintaan langsung. Maka dari itu diperlukan penerapan

sistem yang tepat, bagaimana menyediakan bahan baku secara cukup

untuk mendukung kelancaran proses produksi dengan lead time yang ada.

1.3. Tujuan Penelitian

Adapun tujuan dari dilakukannya penelitian ini adalah:

1. Mengidentifikasi sistem pengendalian dan sistem perencanaan bahan

baku di PT. Lestari Dini Tunggul.

2. Menyusun MPS (Jadwal Produksi Induk) untuk produk utama di PT.

Lestari Dini Tunggul.

3. Membuat rencana kebutuhan material dengan menggunakan metode

Material Requirement Planning dan jadwal pengadaan barang secara optimal.

1.4. Manfaat Penelitian

Manfaat dari dilakukannya penelitian ini, antara lain:

1. Bagi mahasiswa

- Mengaplikasikan ilmu yang telah didapat selama perkuliahan

- Melakukan analisa permasalahan studi kasus secara langsung

- Memperluas wawasan penulis mengenai produsi secara lebih

spesifik

2. Bagi pengetahuan

- Memperluas khazanah ilmu pengetahuan

- Sebagai bahan referensi yang dapat dimanfaatkan untuk penulis

berikutnya

3. Bagi perusahaan

- Dapat dijadikan sebagai masukan yang baik dalam hal perencanaan

persediaan bahan baku.

1.5. Ruang Lingkup Penelitian

Agar permasalahan yang ada dapat terselesaikan dengan baik dan

pembahasan menjadi lebih terarah, maka akan dilakukan pembatasan

1. Tidak memasukkan faktor dampak perubahan harga (inflasi)

2. Perhitungan dilakukan hanya untuk bahan utama, yaitu kain dan

benang

3. Perhitungan dilakukan hanya untuk produk utama, yakni OPG WR dan

II. TINJAUAN PUSTAKA

2.1. Industri Pakaian Jadi

Industri pakaian jadi adalah industri tekstil dan produk tekstil,

bisnis yang global, dinamis dan berkembang. Karena didalam bisnis ini

berhubungan dengan cara mengekspresikan diri, emosi dan identitas

seseorang, dan akan sangat dipengaruhi oleh budaya dan kehidupan

sosialnya dalam masyarakat 2). Pakaian medis berbeda dengan pakaian jadi

lainnya, menggunakan jenis bahan yang berbeda dan perawatan pakaian

medis. Bahan yang digunakan pakaian medis disesuaikan dengan

kebutuhan, seperti pada pakaian medis jenis jas operasi, bahan yang biasa

digunakan adalah bahan yang tidak mudah menyerap air dan dalam hal

perawatannya pihak Rumah Sakit akan melakukan sterilisasi agar terbebas

dari sisa kotoran setelah melakukan operasi. Namun proses pembuatan

pakaian medis sama dengan pakaian jadi lainnya.

Kegiatan dalam industri ini akan sangat banyak melibatkan

berbagai macam talenta dan kemampuan agar produk yang dihasilkan

sesuai dengan keinginan konsumen. Industri garmen kini sudah sangat

jauh berkembang, sehingga menyebabkan timbulnya persaingan bebas.

2.2. Deskripsi Persediaan

Persediaan didefinisikan sebagai barang yang disimpan untuk di

gunakan atau dijual pada periode mendatang. Persediaan dapat berbentuk

bahan baku yang disimpan untuk diproses, barang dalam proses pada

proses manufaktur, dan barang jadi yang disimpan untuk dijual.

Persediaan memegang peran penting agar perusahaan dapat berjalan

dengan baik (Kusuma, 2009).

2)

Persediaan bahan baku adalah item yang dibeli dari para pemasok

untuk digunakan sebagai input dalam proses produksi. Bahan baku ini

akan ditransformasikan atau dikonversi menjadi barang akhir

(Yamit, 2008).

Menurut Yamit (2008), tujuan manajemen persediaan adalah untuk

menyediakan jumlah material yang tepat, lead time yang tepat dan biaya yang rendah. Manajemen persediaan sangat berkaitan dengan sistem

persediaan di dalam suatu perusahaan, yang bertujuan untuk menciptakan

efisiensi dalam proses konversi (Tampubolon, 2004)

2.2.1. Fungsi persediaan

Timbulnya persediaan adalah untuk menjaga keseimbangan

dengan penyediaan bahan baku dan waktu proses diperlukan

persediaan. Oleh karena itu terdapat empat faktor yang dijadikan

sebagai fungsi perlunya persediaan, yaitu faktor waktu, faktor

ketidakpastian waktu datang, faktor ketidakpastian penggunaan

dalam pabrik dan faktor ekonomis, seperti yang dikutip (Yamit,

2008).

1. Faktor waktu, menyangkut lamanya proses produksi dan

distribusi barang jadi sampai kepada konsumen. Waktu

diperlukan untuk membuat skedul produksi, memotong bahan

baku, pengiriman bahan baku, pengawasan bahan baku,

produksi, dan pengiriman barang jadi ke pedagang besar atau

konsumen. Persediaan dilakukan untuk memenuhi kebutuhan

selama waktu tunggu (lead time).

2. Faktor ketidakpastian waktu datang dari supplier menyebabkan

perusahaan memerlukan persediaan, agar tidak menghambat

proses produksi maupun keterlambatan pengiriman kepada

konsumen. Persediaan bahan baku terkait pada supplier,

persediaan barang dalam proses terkait pada departemen

Ketidakpastian waktu datang mengharuskan perusahaan

membuat skedul operasi lebih teliti pada setiap level.

3. Faktor ketidakpastian penggunaan dari dalam perusahaan

disebabkan oleh kesalahan dalam peramalan permintaan,

kerusakan mesin, keterlambatan operasi, bahan cacat, dan

berbagai kondisi lainnya. Persediaan dilakukan untuk

mengantisipasi ketidaktepatan peramalan maupun akibat lainnya

tersebut.

4. Faktor ekonomis adalah adanya keinginan perusahaan untuk

mendapatkan alternatif biaya rendah dalam memproduksi atau

membeli item dengan menentukan jumlah yang paling

ekonomis. Pembelian dalam jumlah besar memungkinkan

perusahaan mendapatkan potongan harga yang dapat

menurunkan biaya. Selain itu, pemesanan dalam jumlah besar

dapat pula menurunkan biaya karena biaya transportasi per unit

menjadi lebih rendah. Persediaan diperlukan untuk menjaga

stabilitas produksi dan fluktuasi bisnis.

2.2.2. Jenis-jenis persediaan

Dilihat dari jenisnya, ada 4 macam persediaan secara umum

yaitu (Arman dan Yudha, 2008):

1. Bahan baku (raw material) adalah barang-barang yang dibeli dari pemasok (supplier) dan akan digunakan atau diolah menjadi produk jadi yang akan dihasilkan oleh perusahaan.

2. Barang setengah jadi (work in process) adalah bahan baku yang sudah di olah atau dirakit menjadi komponen namun

masih membutuhkan langkah-langkah lanjutan agar menjadi

produk jadi.

3. Barang jadi (finished goods) adalah baran jadi yang telah selesai diproses, siap untuk disimpan di gudang barang jadi,

4. Bahan-bahan pembantu (supplies) adalah barang-barang yang dibutuhkan untuk menunjang produksi, namun tidak akan

menjadi bagian pada produk akhir yang dihasilkan perusahaan.

2.2.3. Biaya dalam persediaan

Menurut Yamit (2008) biaya-biaya yang termasuk dalam

persediaan persediaan terdiri atas:

1. Biaya pembelian (purchase cost) adalah harga per unit apabila item dari pihak luar, atau biaya produksi per unit apabila

diproduksi dalam perusahaan. Biaya per unit akan selalu

menjadi bagian dari biaya item dalam persediaan. Untuk

pembelian item dari luar, biaya per unit adalah harga beli

ditambah biaya pengangkutan. Sedangkan untuk item yang

diproduksi di dalam perusahaan, biaya per unit adalah termasuk

biaya tenaga kerja, bahan baku dan biaya overhead pabrik.

2. Biaya pemesanan (order cost/setup cost) adalah biaya yang berasal dari pembelian pesanan dari pemasok atau biaya

persiapan (setup cost) apabila item diproduksi di dalam perusahaan. Biaya ini diasumsikan tidak akan berubah secara

langsung dengan jumlah pemesanan. Biaya pemesanan dapat

berupa: biaya membuat daftar permintaan, menganalisis

pemasok, membuat pesanan pembelian, penerimaan

bahan,inspeksi bahan,dan pelaksanaan proses transaksi.

Sedangkan biaya persiapan dapat berupa biaya yang dikeluarkan

akibat perubahan proses produksi, pembuatan skedul kerja,

persiapan sebelum produksi dan pengecekan kualitas.

3. Biaya simpan adalah biaya yang dikeluarkan atas investasi dalam persediaan dan pemeliharaan maupun investasi secara

fisik untuk menyimpan persediaan. Biaya simpan dapat berupa:

biaya modal, pajak, asuransi, pemindahan persediaan,

keusangan dan semua biaya yang dikeluarkan untuk memelihara

4. Biaya kekurangan persediaan adalah konsekuensi ekonomis atas kekurangan dari luar maupun dari dalam perusahaan.

Kekurangan dari luar terjadi apabila pesanan konsumen tidak

dapat dipenuhi. Sedangkan kekurangan dari dalam terjadi

apabila departemen tidak dapat memenuhi kebutuhan

departemen yang lain.

2.2.4. Pengawasan persediaan yang baik dan efektif

Adanya suatu sistem pengawasan persediaan yang dibina

dan dilaksanakan secara sehat dan tepat, serta didukung oleh tenaga

kerja yang cakap dan dengan menggunakan formulir dan teknik

yang telah dikemukakan dalam bagian terdahulu, akan mencapai

beberapa keuntungan.

Keuntungan-keuntungan yang diperoleh tersebut antara lain

adalah:

1. Dapat terselenggaranya pengadaan dan penyimpanan

persediaan bahan-bahan yang cukup untuk memenuhi

kebutuhan perusahaan pabrik baik dalam jumlah (kuantitas)

maupun mutu (kualitas)

2. Dapat dikuranginya penanaman modal/investasi bahan-bahan

sampai batas minimum

3. Terjaminnya barang-barang yang diterima sesuai dengan

spesifikasi yang dibuat pada purchase order

4. Dilindungi semua bahan-bahan (dengan cara penyimpanan

yang semestinya) terhadap pencurian, kerusakan dan

kemerosotan mutu

5. Dapat dilayaninya bagian produksi dengan bahan-bahan yang

dibutuhkan pada waktu dan tempat yang telah ditentukan, serta

mencegah penyalahgunaan dan penyelewengan

6. Terselenggaranya pencatatan persediaan yang menunjukkan

penerimaan, pengeluaran, penggunaan serta jumlah dan jenis

2.3. Model-Model Pengendalian Persediaan Bahan Baku

Manajemen persediaan merupakan fungsi dari manajer operasional,

dan harus membentuk suatu sistem yang permanen melalui

pengujian-pengujian, antara lain bagaimana persediaan diklasifikasi dan bagaimana

mencatat persediaan dan dipelihara secara akurat (Tampubolon, 2004)

Menurut Yamit (2008), pertanyaan mendasar yang harus dijawab

dalam sistem persediaan adalah berapa banyak dan kapan melakukan pemesanan. Untuk menjawab kedua pertanyaan tersebut sangat tergantung

pada parameter seperti permintaan, biaya persediaan dan tenggang waktu.

2.3.1. Model EOQ (Economic Order Quantity)

Penentuan jumlah pemesanan paling ekonomis (EOQ)

dilakukan apabila untuk bahan baku tergantung dari beberapa

pemasok, sehingga perlu dipertimbangkan jumlah pembelian

persediaan bahan sesuai kebutuhan proses konversi. Model ini

merupakan bagian dari jumlah yang dipesan kembali (Reorder

Quantity).

Model ini dapat digunakan dengan beberapa asumsi, yaitu:

1. Permintaan diketahui, tetap dan bebas

2. Lead Time antara pemesanan dan penerimaan pesanan diketahui dan konstan

3. Penerimaan persediaan bersifat seketika dan lengkap

4. Discount (potongan harga) karena kuantitas tidak dimungkinkan 5. Biaya variabel yang ada hanyalah biaya pengaturan atau

pemesanan (biaya set up) dan biaya menahan atau menyimpan persediaan dari waktu ke waktu (biaya penyimpanan atau

penggudangan)

6. Kosongnya persediaan (kekurangan) dapat dihindari sepenuhnya

jika pemesanan dilakukan pada waktu yang tepat.

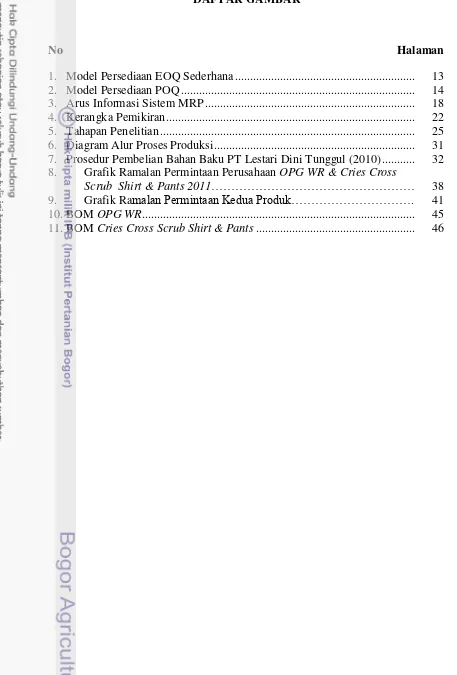

Rata-rata persediaan = Q/2 Menghitung EOQ dapat digunakan rumus:

√

Q* ………...(1)

Dimana:

Q* = Jumlah barang yang optimum pada setiap pesanan

D = Permintaan tahunan untuk barang persediaan

S = Biaya pemesanan untuk setiap pesanan

H = Biaya penyimpanan per unit per tahun

Gambar 1. Model Persediaan EOQ Sederhana

2.3.2. Model POQ (Production Order Quantity)

Model ini sebenarnya adalah EOQ model tanpa

instantaneous receipts. Hal ini terjadi pada perusahaan yang menerima pengiriman persediaan bahan melebihi satu periode

waktu. Model ini sesuai dengan kondisi perusahaan dengan aliran

persediaan yang kontinyu atau bertahap melebihi satu periode

waktu setelah pesananan dilakukan, atau pada kondisi dimana T = Q/D

Titik saat pemesanan diterima (order point)

proses kemudian secara simultan. Model ini dapat diterapkan

dalam dua situasi yaitu:

1. Ketika persediaan secara terus menerus mengalir atau

menumpuk dalam jangka waktu tertentu setelah sebuah

pemesanan dilakukan

2. Digunakan ketika unit diproduksi dan dijual secara bersamaan

Menghitung POQ dapat digunakan rumus:

√ [ { }]

………...(2)

Dimana:

Q* = Jumlah barang setiap pesanan

H = Biaya penyimpanan atau pergudangan per unit per tahun

p = Tingkat produksi harian

d = Tingkat permintaan atau tingkat pemakaian harian

Gambar 2. Model persediaan POQ

2.3.3. Model Quantity Discount

Waktu Q Max

Bagian dari siklus persediaan selama produksi&pemakaian berlangsung

Banyak perusahaan yang menawarkan potongan harga

kepada pelanggan guna untuk meningkatkan jumlah pelanggan,

semakin banyak jumlah barang yang dibeli maka akan semakin

besar pula menerima potongan harga. Perusahaan akan

menawarkan bahan baku kepada pembeli dengan paket-paket

tertentu dan dengan harga yang tertentu pula begitu juga dengan

potongan harga yang akan diberikan, maka perusahaan harus

mempertimbangkan persediaan barang manakah yang harus

dioptimalkan persediaannya. Dengan kondisi yang demikian, maka

quantity discount perlu dipelajari.

Cara menentukan mana yang akan dipilih yang paling tepat

dengan mempertimbangkan biaya persediaan total yang paling

kecil diantara alternatif yang ada (Tampubolon, 2004).

Biaya total = biaya setup + biaya penyimpanan + biaya

produk

...(3)

Dimana:

TC = total cost

D = Permintaan tahunan dalam unit untuk barang persediaan

Q = Jumlah barang setiap pesanan

S = Biaya pemesanan untuk setiap pesanan

H = Biaya penyimpanan/pergudangan per unit per tahun

P = Harga per unit

2.3.4. Model Probabilitas dengan Lead Time Konstan

Permintaan yang tidak pasti memperbesar kemungkinan

terjadinya kehabisan stok. Salah satu metode untuk mengurangi

kemungkinan terjadinya kehabisan stok adalah dengan menahan

unit tambahan di persediaan, hal ini meliputi penambahan jumlah

Titik pemesanan ulang: ROP = d x L………...(4)

2.3.5. MRP (Material Requirement Planning)

MRP adalah prosedur logis, aturan keputusan dan teknik

pencatatan terkomputerisasi yang dirancang untuk menterjemahkan

Jadwal Induk Produksi atau MPS (Master Production Schedulling)

menjadi kebutuhan bersih atau NR (Net Requirement) untuk semua

item. MRP juga merupakan sistem yang dirancang secara khusus

untuk situasi permintaan bergelombang, yang secara tipikal karena

permintaan tersebut dependen. Oleh karena itu tujuan dari sistem

MRP adalah:

1. Menjamin tersedianya material, item atau komponen pada saat

dibutuhkan untuk memenuhi jadwal produksi dan menjamin

tersedianya produk bagi konsumen

2. Menjaga tingkat persediaan pada kondisi minimum

3. Merencanakan aktivitas pengiriman, penjadwalan dan aktivitas

pembelian. (Arman & Yudha, 2008).

Arus informasi dalam sistem MRP

Arus informasi yang diperlukan untuk mengerjakan

perencanaan kebutuhan bahan merupakan suatu rantai yang tidak

bisa dipisahkan, artinya apabila salah satu informasi yang

diperlukan tidak terpenuhi maka akan membuat perencanaan yang

dikerjakan menjadi tidak sempurna. Informasi yang diperlukan

dalam perencanaan bahan tersebut di atas merupakan

masukan-masukan dalam mengerjakan perencanaan kebutuhan bahan yang

dapat dilihat pada Gambar 3. Adapun masukan-masukan tersebut

adalah sebagai berikut (Yamit, 2008):

Merupakan ringkasan jadwal produksi produk jadi untuk

periode mendatang yang dirancang berdasarkan pesanan

pelanggan atau ramalan permintaan. Sistem MRP

mengasumsikan bahwa pesanan yang dicatat dalam MPS

adalah pasti, kendatipun hanya merupakan ramalan.

2. BOM (Bill Of Material)

Merupakan rangkaian struktur semua komponen yang

digunakan untuk memproduksi barang jadi sesuai dengan MPS.

Secara spesifik Struktur BOM tidak saja berisi komposisi

komponen, tetapi juga memuat langkah penyelesaian produk

jadi. Tanpa adanya struktur BOM sangat mustahil untuk dapat

melaksanakan sistem MRP.

3. IMF (Inventory Master File)

Terdiri dari semua catatan tentang persediaan produk jadi,

komponen dari sub-komponen lainnya, baik yang sedang

dipesan maupun persediaan pengaman (status persediaan).

4. Lead Time

Jangka waktu yang dibutuhkan sejak MRP menyarankan suatu

pesanan sampai item dipesan itu siap untuk digunakan.

Langkah-langkah proses perhitungan MRP

Adapun langkah-langkah dalam proses perhitungan MRP

adalah sebagai berikut (Kusuma, 2009):

1. Proses netting, adalah proses perhitungan untuk menetapkan jumlah kebutuhan bersih yang besarnya merupakan selisih

antara kebutuhan kotor dengan keadaan persediaan (yang ada

dalam persediaan dan yang sedang dipesan).

2. Proses lotting, adalah proses untuk menentukan besarnya

pesanan yang optimal untuk masing-masing item produk

3. Proses offsetting, proses ini ditujukan untuk menentukan saat yang tepat guna melakukan rencana pemesanan dalam upaya

memenuhi tingkat kebutuhan bersih.

4. Proses explosion, adalah proses perhitungan kebutuhan kotor item yang berada di tingkat lebih bawah, didasarkan atas

rencana pemesanan yang telah disusun pada proses offsetting.

Peramalan produk

Material Requirement Planning (MRP)

Master Production Schedule (MPS) Rencana

produksi

Permintaan pelanggan

Catatan struktur produk (BOM)

Perencanaan kapasitas produksi

1. Manpower 2. Equipment

Released Work Order

Rencana Pemesanan Catatan status

inventory

(IMF)

Order

pekerjaan

Capacity Requirement Planning (CRP) What Capacity Is Needed

Gambar 3. Arus Informasi Sistem MRP

2.4. Metode Peramalan

Metode peramalan yang digunakan dalam penelitian ini dibuat

dengan bantuan software POM dalam kelompok Time Series. Analisa atau

kelompok Time Series ini sangat tepat dipakai untuk meramalkan

permintaan yang pola permintaan di masa lalunya cukup konsisten dalam

periode waktu yang lama, sehingga diharapkan pola tersebut masih akan

tetap berlanjut (Arman & Yudha, 2008). Adapun kelompok dari Time Series adalah sebagai berikut:

1. MA(Moving Average)

2. WMA (Weighted Moving Average) 3. ES (Exponential Smoothing)

Penerapan dari ketiga model tersebut akan didapat nilai error sebagai ukuran akurasi hasil peramalan. Metode yang memiliki akurasi

lebih baik dibanding dengan metode yang lainnya adalah metode yang

memiliki kesalahan (error) terkecil. Adapun ukuran dari akurasi

peramalan adalah:

1. MAD (Mean Absolute Deviation)

Merupakan rata-rata kesalahan mutlak selama periode tertentu. Secara

matematis dirumuskan sebagai berikut:

...(5)

2. MSE (Mean Square Error)

(At –Ft)2 n

∑

Dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan

pada setiap periode dan membaginya dengan jumlah periode

peramalan. Secara matematis, MSE dirumuskan sebagai berikut:

……….(6)

3. SE (Standart Error)

………..(7)

2.5. Penelitian Terdahulu

Taryana (2008), melakukan penelitian mengenai analisis

pengendalian persediaan bahan baku pada produk sepatu dengan

pendekatan teknik lot sizing dalam mendukung sistem MRP dengan tujuan

tercapainya efisiensi dan efektifitas produksi. Setelah dilakukan

perhitungan mencari ukuran lot optimal, maka didapat pengendalian

pesediaan bahan baku dengan pendekatan teknik lot sizing yang

memberikan penghematan total biaya persediaan bahan baku dibandingkan

dengan kebijakan yang diterapkan perusahaan.

Syahrul (2007), melakukan penelitian mengenai analisa persediaan

bahan baku dengan metode MRP pada industri proses di PT. Semen

Padang dengan tujuan membuat perencanaan kebutuhan bahan baku yang

dapat meminimalkan total biaya persediaan yang terjadi menurut

perhitungan perusahaan diabndingkan dengan perhitungan hasil penelitian.

Berdasarkan hasil penelitian dengan menerapkan teknik lot sizing di dapat bahwa total biaya yang dikeluarkan oleh perusahaan sebelum dilakukan

penelitian adalah sebesar Rp. 2.968.029.607,5,- dan hasil penelitian

menunjukkan biaya yang terjadi adalah Rp. 2.967.759.867,-. Penghematan

yang terjadi sebesar Rp. 199.085.009,-. maka efisiensi yang terjadi adalah

sebesar 6,40 persen.

Resisca (2009), melakukan penelitian dengan mempelajari sistem

pengendalian persediaan bahan baku mi instan di PT. Jakarana Tama, At –Ft

n

∑

MSE =

S

dengan tujuan mendapatkan metode yang tepat untuk diterapkan pada

perusahaan. Berdasarkan hasil penelitian didapat bahwa EOQ adalah

metode yang tepat untuk diterapkan karena karakteristik, kondisi serta

kebutuhan perusahaan memenuhi asumsi dan penerapan metode EOQ

pada perusahaan PT. Jakarana Tama ini menghasilkan biaya yang lebih

murah jika dibandingkan dengan metode yang selama ini diterapkan oleh

perusahaan. Penghematan yang dihasilkan jika metode EOQ diterapkan

III. METODE PENELITIAN

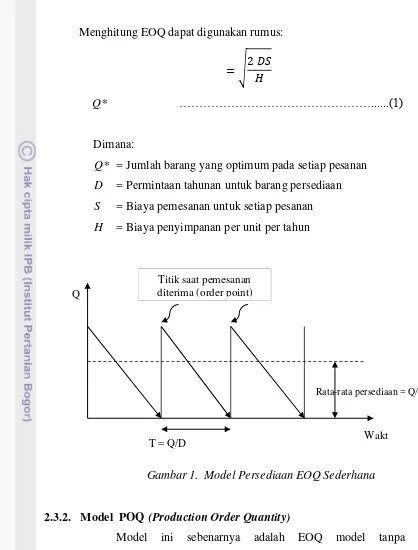

3.1. Kerangka Pemikiran

PT. Lestari Dini Tunggul merupakan perusahaan yang bergerak

dibidang manufaktur dalam hal ini adalah produksi pakaian jadi dan dalam

hal perencanaan produksinya, sistem yang akan diterapkan adalah dengan

cara memahami atau mendalami karakteristik produksi dan persediaan

yang ada di perusahaan.

Karakteristik produksi dan persediaan pada perusahaan dapat

dianalisa persediaan material atau persediaan bahan baku, dari jenis bahan

baku, jumlah, harga bahan baku yang digunakan perusahaan dalam proses

produksinya. Setelah menganalisa persediaan material atau bahan baku di

perusahaan lalu dibuat sistem perencanaan kebutuhan bahan baku,

kemudian dilakukan implementasi metode perencanaan kebutuhan bahan

baku yang paling tepat.

Implementasi metode perencanaan kebutuhan bahan baku yang

tepat pada perusahaan akan memberikan dampak yang baik, yakni adanya

kelancaran produksi. Pada intinya, metode yang tepat akan menghasilkan

perencanaan persediaan material yang akurat yang akan memberi dampak

kelancaran pada proses produksi.

Kegiatan produksi yang lancar akan menciptakan adanya kepuasan

konsumen serta adanya peningkatan efisiensi dan produktifitas

perusahaan. Maka hal tersebut akan menjadikan peningkatan daya saing

perusahaan guna sebagai modal untuk bersaing dan bertahan, sehingga

Gambar 4 . Kerangka Pemikiran Rencana Produksi

Karakteristik Produksi dan Persediaan

Implementasi Metode Perencanaan Kebutuhan Bahan Baku Yang Tepat

Kepuasan Konsumen

Analisa Persediaan Material

Keberlangsungan Usaha Lebih Terjamin Kelancaran Produksi

Peningkatan Efesiensi dan Produktifitas Perusahaan Sistem Perencanaan Kebutuhan Bahan Baku

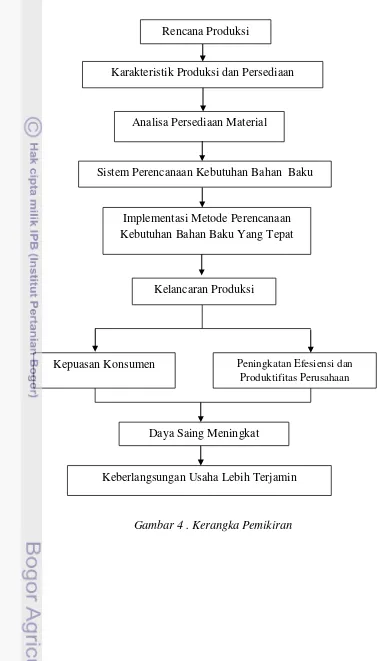

3.2. Tahapan Penelitian

Adapun proses pembuatan skripsi ini melalui beberapa

tahapan-tahapan yang saling berkaitan dan menunjang satu sama lainnya. Dimulai

dengan studi pendahuluan dengan mempelajari studi terdahulu yang

dijadikan sebagai referensi dalam menetapkan judul yang diangkat lalu

setelah judul ditetapkan tahap selanjutnya adalah pembuatan

batasan-batasan dan merumuskan masalah yang akan dibahas.

Setelah pembuatan batasan-batasan dan merumuskan masalah

adalah mengidentifikasi kebutuhan akan data yang akan digunakan dan

dibutuhkan, yang sesuai dengan tema serta judul dan dapat memenuhi

jawaban atas permasalahan yang ada. Dalam pengumpulan data dapat

dilakukan dengan cara wawancara dan studi literatur, wawancara

dilakukan kepada nara sumber yakni pihak PT. Lestari Dini Tunggul.

Studi literatur adalah pencarian data melalui berbagai buku-buku

referensi, pencarian literatur-literatur yang berkaitan serta pencarian

melalui media internet yang menunjang.

Data yang dikumpulkan dari kegiatan wawancara, studi literatur

kemudian berlanjut ke dalam tahap pengolahan data. Pada tahap

pengolahan data ini peneliti mengaplikasikan metode yang diolah

menggunakan metode yang tepat yakni MRP.

Kemudian selanjutnya masuk ke tahap membandingkan dengan

metode yang sudah digunakan perusahaan lalu masuk ke tahap

pemeriksaan yang kemudian adalah tahap menarik kesimpulan serta

kemudian memberikan saran. Hasil yang diperoleh nantinya

Gambar 5. Tahapan Penelitian Studi Pendahuluan

Pembuatan batasan dan rumusan masalah

Identifikasi kebutuhan data

Wawancara Studi literatur dan

data perusahaan

Pengumpulan data

Pengolahan data

Metode persediaan bahan baku

Perbandingan antar metode

Metode yang digunakan perusahaan MRP

Kesimpulan dan saran

3.3. Metode Penelitian

3.3.1. Pengumpulan data

Penelitian ini menggunakan data primer dan data sekunder,

dimana data primer merupakan data yang didapat secara langsung

dari sumber asalnya, dalam hal ini adalah pada Divisi Produksi

perusahaan. Data primer didapat melalui wawancara dengan

berbagai pihak yang berkepentingan yang terkait dalam

pengumpulan data. Data primer meliputi jawaban-jawaban dari

setiap pertanyaan yang diajukan mengenai kegiatan produksi pada

perusahaan dan hasil dari observasi yang dilakukan dengan cara

mempelajari atau memahami fenomena-fenomena yang terjadi di

perusahaan.

Data sekunder adalah data yang telah tersusun dalam

bentuk dokumen-dokumen tertulis. Data sekunder didapat dari

dokumen-dokumen atau laporan-laporandi perusahaan, terutama

pada Bagian Produksi serta Bagian Administrasi. Data sekunder

juga didapat dari berbagai literatur-literatur yang mendukung serta

melalui media internet. Data sekunder meliputi data perusahaan

berupa dokumen tertulis baik berupa data produksi serta data

mengenai bahan bakunya, serta berbagai literatur yang mendukung

lainnya.

3.3.2. Metode analisis data

Metode analisis data terkait dengan pengendalian

persediaan yang digunakan adalah metode yang tepat dan ditunjang

dengan data yang dibutuhkan termasuk didalam asumsi-asumsi

metode tersebut. Pengolahan data menggunakan software

Microsoft Excel, untuk metode yang sesuai diantara metode-metode yang ada, yaitu:

1. EOQ (Economic Order Quantity)

2. POQ (Production Order quantity)

4. Probabilistic

5. MRP (Material Requirement Product)

6. LOL (Lot For Lot)

3.4. Tata Laksana Penelitian

3.4.1. Lokasi dan waktu peneltian

Penelitian dilakukan di PT. Lestari Dini Tunggul yang

berlokasi di Jl. Anggrek No. 46, Jagakarsa-Depok, Jakarta Selatan.

Penelitian dilaksanakan mulai bulan November 2010 sampai

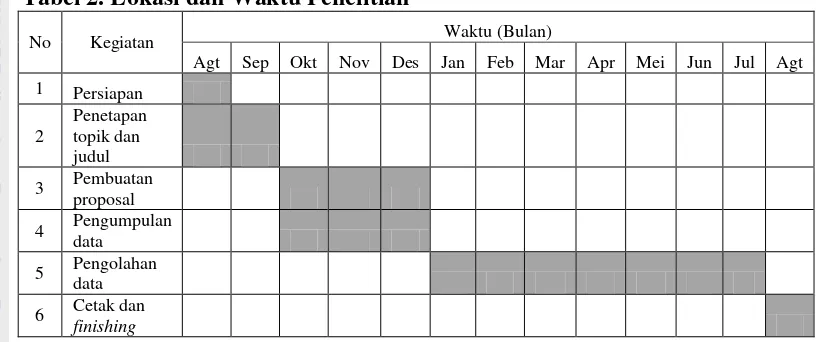

[image:39.595.137.545.322.493.2]dengan bulan Mei 2011.

Tabel 2. Lokasi dan Waktu Penelitian

No Kegiatan Waktu (Bulan)

Agt Sep Okt Nov Des Jan Feb Mar Apr Mei Jun Jul Agt 1 Persiapan

2

Penetapan topik dan

judul

3 Pembuatan

proposal

4 Pengumpulan

data

5 Pengolahan

data

6 Cetak dan

finishing

3.4.2. Pengumpulan data dan analisis

Jenis, sumber dan cara pengumpulan data disajikan dalam

bentuk tabel yang akan mempermudah dalam melakukan penelitian

pada proses melakukan pengumpulan dan pengolahan data. Lebih

jelasnya tabel pengumpulan data dan analisis tersebut dapat dilihat

IV. HASIL DAN PEMBAHASAN

4.1. Profil PT. Lestari Dini Tunggul

PT. Lestari Dini Tunggul didirikan pada 15 September 1982,

dengan lokasi kantor pusat dan pabrik berada di Jl. Ir. H. Juanda No. 75,

Ciputat Centre, Kelurahan Cireundeu, Kecamatan Ciputat, Kabupaten

Tanggerang, Propinsi Banten. Dalam rangka perluasan pabrik, PT. Lestari

Dini Tunggul memutuskan untuk memindahkan lokasi usahanya. Sejak

tanggal 17 April 2007 fasilitas produksi dan kantor PT. Lestari Dini

Tunggul berada di Jl. Anggrek No. 46, Jagakarsa-Depok, Jakarta Selatan,

sampai sekarang.

Berawal dari garasi sebuah rumah serta didukung oleh kemampuan

wirausaha dan semangat juang tinggi didirikanlah PT. Lestari Dini

Tunggul. Perusahaan milik keluarga berbentuk perseroan ini memproduksi

pakaian rumah sakit. Kesuksesan perusahaan merupakan pendalaman dari

visi perusahaan, yakni inovasi dan kreatifitas. Dengan idealisme tersebut

mendorong Lestari untuk melakukan inovasi penciptaan produk yang

bercitra baik serta bermutu tinggi. Oleh karena itu dikarenakan produk

Lestari dibuat dengan menggunaan tekstil yang berkualitas serta teknologi

produk yang memadai.

Perusahaan memiliki karyawan, yakni sejumlah 100 operator tetap

dan 50 orang karyawan tetap. Karyawan tetap dibagi atas karyawan

pemasaran, produksi, keuangan dan personalia.

4.2. Struktur Organisasi

Organisasi pada PT. Lestari Dini Tunggul terdiri atas 4 (empat)

divisi yaitu:

1. Divisi Personalia

2. Divisi Keuangan

4. Divisi Pemasaran

Setiap divisi memiliki tugas dan tanggung jawabnya

masing-masing, dan ada keterkaitan antara divisi satu dengan divisi yang lainnya.

Pada pelaksanaannya, PT. Lestari Dini Tunggul juga menggunakan tenaga

ahli atau konsultan guna memperlancar kegiatan perusahaan. Manajemen

perusahaan dikepalai oleh Direktur yang membawahi langsung Manager

(Manager Pemasaran, Manager Produksi, Manager Keuangan dan Manager Personalia). Setiap Manager memimpin langsung divisi dan para

karyawannya yang meliputi Supervisor, Staf dan Operator. Struktur

organisasi PT. Lestari Dini Tunggul secara lengkap dapat dilihat pada

Lampiran 2.

4.3. Gambaran Produk

PT. Lestari Dini Tunggul bergerak di bidang manufaktur khusus

produksi pakaian rumah sakit (Medical Clothing). Produk yang dihasilkan

adalah LMA (Lestari Medical Apparel) dan Nurse Colour. LMA

merupakan sebuah rangkaian pakaian kamar bedah yang terdiri dari dua

produk (1) OPG WR, merupakan pakaian bedah untuk dokter khusus dipakai pada saat operasi dan digunakan oleh dokter wanita maupun pria

dengan ukuran all size (2) Cries Cross Scrub Shirt & Pants adalah pakaian bedah untuk perawat.

Bahan baku yang digunakan untuk ke dua produk ini adalah kain

dan benang dan tidak menggunakan asesoris lainnya seperti kancing,

retsleting sesuai standar yang sudah ditentukan, dan pakaian bedah ini

bukan merupakan produk fashion. Kain dibuat dari bahan katun 100%

dengan treatment khusus berwarna Hunter Green, sehingga bersih

kembali setelah pencucian. Terdapat inovasi pada kain berupa Water Repellent yang berfungsi aman dari percikan darah dan karbon untuk menghindari terjadinya listrik statis pada saat operasi besar sedang

dilakukan. Sedangkan untuk bahan baku benang menggunakan kualitas

umumnya pakaian bedah, OPG WR serta Cries Cross Scrub Shirt & Pants terdiri atas pakaian (jas/hacinco dan celana) juga disertai dengan topi.

Dibutuhkan bahan baku untuk membuat OPG WR (termasuk topi)

sepanjang 3 m kain dan 880 m benang, sedangkan untuk membuat Cries Cross Scrub Shirt & Pants dibutuhkan 2,8 m kain dan 600 m benang yang terdiri dari 1,2 m kain untuk hacinco dan 1,6 m kain untuk celana serta

masing-masing membutuhkan 300 m benang. Harga bahan baku kain

adalah Rp. 33.000/m dan benang Rp. 1,94/m. Benang dibeli perusahaan

dalam jumlah rol dan harga tersebut sudah dikonversikan dari harga per 1

rol menjadi harga untuk per meternya.

4.4. Proses Produksi

Terdapat 7 tahapan yang harus dilakukan untuk memproduksi jas

operasi yaitu tahap pola (membuat pola pada kain), pemotongan atau

menggunting (cutting), jahit (sewing), quality control, setrika dan pengemasan (packing). Tahapan tersebut Sebagaimana diuraikan berikut ini dan secara skematis dapat dilihat pada Gambar 6:

1. Pola

Tahap pola adalah tahap membuat pola pada bahan baku kain dengan

menggunakan pola dasar yang dimiliki oleh perusahaan. Pola dasar

yang dimiliki oleh perusahaan dijadikan sebagai pola acuan.

2. Pemotongan atau menggunting

Pemotongan atau pengguntingan adalah tahap yang dilakukan setelah

kain dibuat pola kemudian kain tersebut digunting dan disesuaikan

dengan pola yang ada. Pengguntingan harus dilakukan dengan hati-hati

karena kalau tidak sesuai dengan pola hal ini dapat mempersulit pada

tahap selanjutnya dan hasilnya nanti jadi kurang baik.

3. Jahit

Setelah selesai digunting kain yang sudah menjadi pola tersebut

dijahit. Kelebihan produk milik PT. Lestari Dini Tunggul

jahitnya, yakni tidak ada benang yang terputus selama proses jahit itu

berlangsung dan ini menjadikan produk memiliki kualitas yang baik.

4. Quality Control pertama

Quality Control pertama dilakukan dalam bentuk pengecekan setelah melewati ketiga tahap sebelumnya yakni pola, gunting dan jahit. Hal

ini dilakukan untuk mengetahui apakah ada produk yang cacat atau

tidak sesuai standar. Apabila ditemukan kesalahan atau cacat maka

kembali ke proses jahit untuk dilakukan perbaikan.

5. Setrika

Tahap setrika dilakukan setelah melewati Quality Control yang

pertama, setelah menjadi pakaian jadi kemudian dilakukan setrika agar

pakaian tersebut rapih dan mempermudah dalam melakukan

pengemasan.

6. Quality Control kedua

Quality Control kedua dilakukan setelah proses setrika, hal ini dilakukan untuk memastikan kembali dan memeriksa apakah ada

pakaian yang rusak. Apabila ditemukan pakaian yang rusak dan tidak

bisa diperbaiki maka pakaian tersebut akan dijadikan sebagai barang

no good yang membuat barang tersebut disimpan dalam gudang. 7. Pengemasan

Tahap terakhir dari proses produksi adalah pengemasan. Tujuan dari

pengemasan itu sendiri adalah untuk melindungi produk dan

memperpanjang umur simpan produk yang dikemas. Pada tahap ini

setiap satu jas operasi dan topi dikemas ke dalam satu plastik. Proses

pengemasan ini dilakukan secara manual dan umumnya dalam satu

kemasan karton berisi 30 potong/pcs.

Gambar 6. Diagram Alur Proses Produksi

4.5. Pola Persediaan Bahan Baku PT. Lestari Dini Tunggul

Pola perencanaan dimulai membuat peramalan permintaan. Pola

peramalan pada perusahaan adalah dengan menyesuaikan jumlah produksi

tahun 2009 dan 2010 untuk mengetahui berapa persen terjadi kenaikan

atau penurunan. Perkiraan permintaan seperti ini telah diterapkan sejak

pertama kali perusahaan didirikan. Dari pola perencanaan tersebut dan

dengan menggunakan daftar kebutuhan bahan baku per unit produksi (Bill

Of Material) akan didapat jumlah bahan baku yang dibutuhkan oleh perusahaan untuk memenuhi kebutuhan pada proses produksi.

Pola produksi pada perusahaan adalah make to order dengan fokus

bagaimana permintaan dapat dipenuhi tepat pada waktunya. Sedangkan

pola permintaan bersifat tidak konstan. Perusahaan selalu berusaha

menyelesaikan pesanan yang diperoleh secara tepat waktu.

Pengelolaan bahan baku dilakukan langsung oleh Divisi

Perencanaan dan Produksi. Bahan baku kain dan benang yang digunakan

berasal dari pasar domestik, pemesanan akan dilakukan apabila:

1. Divisi Pemasaran memberikan informasi berupa masukan order produk

kepada Divisi Perencanaan dan Produksi (proses – 1).

2. Divisi Perencanaan dan Produksi meninjau kapasitas produksi dan

menghitung persediaan bahan baku yang ada di gudang. Metode Pola

Pengemasan Setrika

Gunting

Jahit

QC 1 QC

Reject

T Y Y

perhitungan persediaan bahan baku cukup sederhana, yaitu dengan

menyesuaikan jumlah kebutuhan bahan baku dengan jumlah persediaan

yang ada di gudang untuk memenuhi order. Apabila jumlah persediaan

di gudang kurang maka jumlah bahan baku yang akan dibeli adalah sisa

dari kekurangan persediaan yang ada di gudang untuk memenuhi

kebutuhan order tersebut, kemudian membuat Perencanaan Produksi

dan Perencanaan kebutuhan bahan baku. Divisi Perencanan dan

Produksi melakukan pembelian sejumlah bahan baku yang dibutuhkan.

Pembelian disesuaikan dengan Purchase Order (PO) yang sudah

ditetapkan untuk proses pembelian kepada pemasok, pada PO sudah

dicantumkan nama pemasok, nomor pesanan, jumlah yang dipesan,

harga dan tanggal penerimaan barang tersebut (proses – 2).

3. Pemasok mengirimkan pesanan ke perusahaan pada Divisi Perencanaan

dan Produksi (proses – 3).

Waktu yang dibutuhkan dari pemesanan sampai bahan baku tiba di

gudang (lead time) adalah 60 hari (2 bulan), baik untuk kain maupun benang. Divisi Perencanaan dan Produksi akan melakukan pembelian

bahan baku kembali apabila stok persediaan di gudang sebesar tinggal

50% dari jumlah persediaan dan perusahaan biasa melakukan pembelian

enam kali dalam setahun (dua bulan sekali). Secara skematis, prosedur

pembelian bahan baku ditujukkan pada Gambar 7.

Gambar 7. Prosedur Pembelian Bahan Baku PT. Lestari Dini Tunggul (2010) Perencanaan dan Produksi

Pemasaran

Pemasok

Proses - 1

Bahan baku yang disimpan di dalam gudang menjadi tanggung

jawab Divisi Perencanaan dan Produksi. Fasilitas gudang berupa rak dan

penerangan. Penyimpanan bahan baku kain dan benang menggunakan rak

tersebut agar bahan baku tersebut terjaga kualitasnya dan tersusun dengan

rapih. Kain dan benang dibungkus dengan plastik agar terhindar dari debu

dan kotoran. Tidak ada perawatan khusus terhadap bahan baku di gudang,

gudang dibersihkan setiap harinya oleh seorang petugas kebersihan.

Penerangan berupa tiga buah lampu yang menerangi gudang seluas kurang

lebih 6x6 m2 yang mulai dinyalakan dari sore sampai pagi hari. Divisi

Perencanaan dan Produksi juga melakukan kontrol persediaan bahan baku

yang ada di gudang setiap hari. Keluar masuknya bahan baku

menggunakan sistem FIFO (First In First Out), yaitu bahan baku yang pertama kali masuk ke gudang dikeluarkan terlebih dahulu dari gudang

untuk proses produksi.

4.6. Data Produksi

Tersaji pada Tabel 3. adalah data produksi perusahaan tahun 2009

dan 2010 dilengkapi dengan jumlah bahan baku dan jumlah biaya yang

dikeluarkan oleh perusahaan.

Tabel 3. Produksi OPG WR Tahun 2009

No Bulan 2009 (Pcs) Bahan Baku (m) Biaya (Rp) Kain Benang Kain Benang

1 Jan 250 7.50 220.000 24.750.000 426.800

2 Feb 374 1.122 329.120 37.026.000 638.493

3 Mar 567 1.701 498.960 56.133.000 967.982

4 Apr 493 1.479 433.840 48.807.000 841.650

5 Mei 500 1.500 440.000 49.500.000 853.600

6 Jun 482 1.446 424.160 47.718.000 822.870

7 Jul 715 2.145 629.200 70.785.000 1.220.648

8 Agst 425 1.275 374.000 42.075.000 725.560

9 Sep 617 1.851 542.960 61.083.000 1.053.342

10 Okt 596 1.788 524.480 59.004.000 1.017.491

11 Nov 696 2.088 612.480 68.904.000 1.188.211

12 Des 720 2.160 633.600 71.280.000 1.229.184

Tahun 2009 PT. Lestari Dini Tunggul memproduksi OPG WR sebanyak 6.435 dengan total bahan baku yang digunakan selama satu

tahun untuk kain sebanyak 19.305 m kain dan 5.662.800 m benang. Biaya

yang dikeluarkan sebesar Rp. 648.050.832,-, baik untuk biaya pembelian

[image:47.595.103.517.140.795.2]bahan baku kain maupun benang.

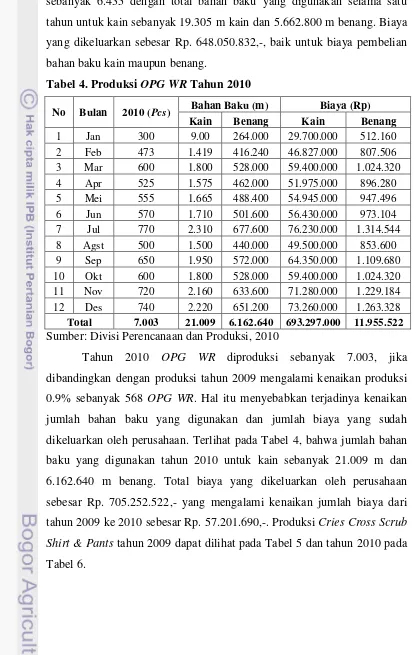

Tabel 4. Produksi OPG WR Tahun 2010

No Bulan 2010 (Pcs) Bahan Baku (m) Biaya (Rp) Kain Benang Kain Benang

1 Jan 300 9.00 264.000 29.700.000 512.160

2 Feb 473 1.419 416.240 46.827.000 807.506

3 Mar 600 1.800 528.000 59.400.000 1.024.320

4 Apr 525 1.575 462.000 51.975.000 896.280

5 Mei 555 1.665 488.400 54.945.000 947.496

6 Jun 570 1.710 501.600 56.430.000 973.104

7 Jul 770 2.310 677.600 76.230.000 1.314.544

8 Agst 500 1.500 440.000 49.500.000 853.600

9 Sep 650 1.950 572.000 64.350.000 1.109.680

10 Okt 600 1.800 528.000 59.400.000 1.024.320

11 Nov 720 2.160 633.600 71.280.000 1.229.184

12 Des 740 2.220 651.200 73.260.000 1.263.328

Total 7.003 21.009 6.162.640 693.297.000 11.955.522 Sumber: Divisi Perencanaan dan Produksi, 2010

Tahun 2010 OPG WR diproduksi sebanyak 7.003, jika

dibandingkan dengan produksi tahun 2009 mengalami kenaikan produksi

0.9% sebanyak 568 OPG WR. Hal itu menyebabkan terjadinya kenaikan jumlah bahan baku yang digunakan dan jumlah biaya yang sudah

dikeluarkan oleh perusahaan. Terlihat pada Tabel 4, bahwa jumlah bahan

baku yang digunakan tahun 2010 untuk kain sebanyak 21.009 m dan

6.162.640 m benang. Total biaya yang dikeluarkan oleh perusahaan

sebesar Rp. 705.252.522,- yang mengalami kenaikan jumlah biaya dari

tahun 2009 ke 2010 sebesar Rp. 57.201.690,-. Produksi Cries Cross Scrub

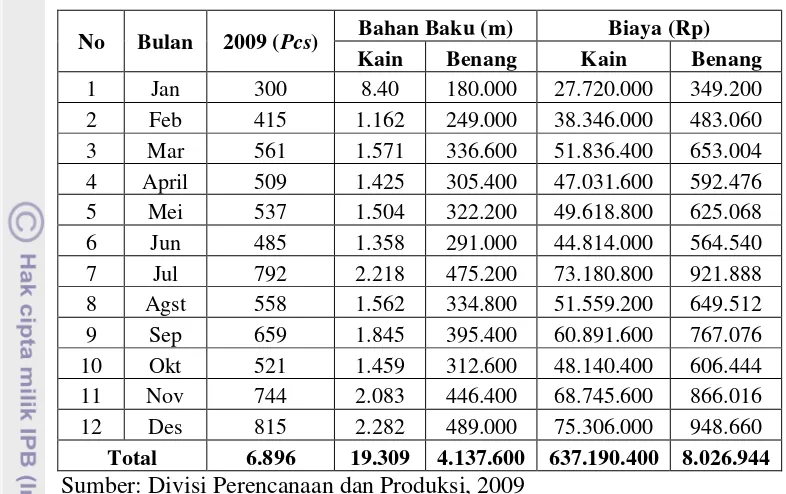

Tabel 5. Produksi Cries Cross Scrub Shirt & Pants Tahun 2009 No Bulan 2009 (Pcs) Bahan Baku (m) Biaya (Rp)

Kain Benang Kain Benang

1 Jan 300 8.40 180.000 27.720.000 349.200

2 Feb 415 1.162 249.000 38.346.000 483.060

3 Mar 561 1.571 336.600 51.836.400 653.004

4 April 509 1.425 305.400 47.031.600 592.476

5 Mei 537 1.504 322.200 49.618.800 625.068

6 Jun 485 1.358 291.000 44.814.000 564.540

7 Jul 792 2.218 475.200 73.180.800 921.888

8 Agst 558 1.562 334.800 51.559.200 649.512

9 Sep 659 1.845 395.400 60.891.600 767.076

10 Okt 521 1.459 312.600 48.140.400 606.444

11 Nov 744 2.083 446.400 68.745.600 866.016

12 Des 815 2.282 489.000 75.306.000 948.660

Total 6.896 19.309 4.137.600 637.190.400 8.026.944 Sumber: Divisi Perencanaan dan Produksi, 2009

Tahun 2009 perusahaan memproduksi Cries Cross Scrub Shirt & Pants sebanyak 6.896. Jumlah bahan baku yang digunakan 19.309 m kain

dan 4.137.600 m benang dan biaya yang dikeluarkan adalah sebesar

Rp. 645.217.344,-. Jenis Cries Cross Scrub Shirt & Pants lebih banyak

diproduksi jika dibandingkan dengan jenis OPG WR, meskipun kedua

jenis produk ini sama-sama mengalami kenaikan jumlah produksi dari

tahun 2009 ke tahun 2010.

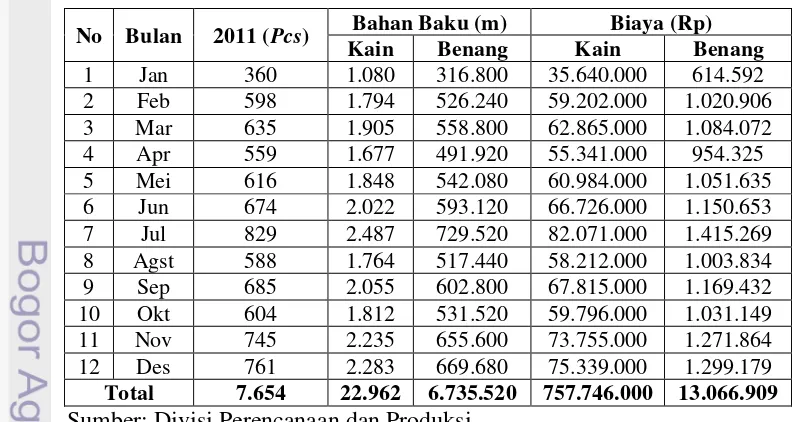

Tabel 6. Produksi Cries Cross Scrub Shirt & Pants Tahun 2010 No Bulan 2010 (Pcs) Bahan Baku (m) Biaya (Rp)

Kain Benang Kain Benang

1 Jan 400 1.120 240.000 36.960.000 465.600

2 Feb 450 1.260 270.000 41.580.000 523.800

3 Mar 625 1.750 375.000 57.750.000 727.500

4 Apr 575 1.610 345.000 53.130.000 669.300

5 Mei 612 1.714 367.200 56.548.800 712.368

6 Jun 500 1.400 300.000 46.200.000 582.000

7 Jul 804 2.251 482.400 74.289.600 935.856

8 Agut 600 1.680 360.000 55.440.000 698.400

9 Sep 735 2.058 441.000 67.914.000 855.540

10 Okt 635 1.778 381.000 58.674.000 739.140

11 Nov 800 2.240 480.000 73.920.000 931.200

12 Des 915 2.562 549.000 84.546.000 1.065.060

Tahun 2010 produksi Cries Cross Scrub Shirt & Pants mengalami peningkatan sebanyak 755 buah Cries Cross Scrub Shirt & Pants dari tahun 2009. Begitupun dengan jumlah bahan baku yang digunakan dan

jumlah biaya yang telah dikeluarkan oleh perusahaan untuk membeli

bahan bakunya. Produk Cries Cross Scrub Shirt & Pants mengalami hal yang sama dengan produk OPG WR. Besarnya jumlah bahan baku yang digunakan untuk memenuhi proses produksi Cries Cross Scrub Shirt & Pants adalah sebanyak 21.423 m kain dan 4.590.600 m benang. Jumlah biaya yang sudah dikeluarkan untuk membeli bahan baku tersebut (2010)

adalah sebesar Rp. 715.858.164,-, mengalami kenaikan sebesar

Rp. 70.640.820,- dari tahun 2009.

4.7. Metode Peramalan dan Persediaan Perusahaan

Perusahaan membuat peramalan untuk setiap bulannya dan metode

peramalan di perusahaan ini adalah dengan menyesuaikan jumlah produksi

tahun