SINTESIS NANOPARTIKEL SERAT KULIT ROTAN

DENGAN METODE ULTRASONIKASI

DWI KURNIAWATI SAFITRI

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

DWI KURNIAWATI SAFITRI

. Sintesis Nanopartikel Serat Kulit Rotan dengan

Metode Ultrasonikasi. Dibimbing oleh

SITI NIKMATIN

dan

ABDUL DJAMIL

HUSIN

.

Telah dilakukan penelitian tentang pembuatan nanopartikel serat kulit rotan dengan

metode ultrasonikasi dengan variasi waktu ultrasonikasi dan surfaktan yang digunakan.

Variasi waktu yang digunakan adalah 20, 40, 60, 80, 100, 120, 140, 160, 180, dan 200

menit, sedangkan variasi surfaktan yang digunakan adalah non-surfaktan, tween-80, dan

geronol. Ukuran partikel maksimum serat kulit rotan dengan non-surfaktan adalah 135.45

nm pada waktu ultrasonikasi 160 menit. Ukuran partikel maksimum serat kulit rotan

dengan surfaktan tween-80 adalah 147.95 nm pada waktu ultrasonikasi 160 menit.

Sedangkan ukuran partikel maksimum dengan surfaktan geronol adalah 273.19 nm pada

waktu ultrasonikasi 160 menit. Massa jenis nanopartikel serat kulit rotan dengan

non-surfaktan adalah 0,453 g cm

-3pada waktu ultrasonikasi 160 menit. Massa jenis dengan

surfaktan geronol adalah 1.126 g cm

-3pada waktu 160 menit. Sedangkan massa jenis

dengan surfaktan tween-80 adalah 0.635 g cm

-3pada waktu 180 menit. Secara

keseluruhan waktu ultrasonikasi 160 menit dengan non-surfaktan menghasilkan

nanopartikel serat kulit rotan yang lebih kecil dibandingkan dengan penggunaan surfaktan

tween-80 dan surfaktan geronol. Berdasarkan analisis kristalisasi dengan fasa XRD

dihasilkan berupa nanopartikel yang merupakan serat kulit rotan memiliki struktur kristal

pada

derajat. Kebergantungan variabel pada nanopartikel serat kulit rotan

adalah

.

SINTESIS NANOPARTIKEL SERAT KULIT ROTAN

DENGAN METODE ULTRASONIKASI

DWI KURNIAWATI SAFITRI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Fisika

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

LEMBAR PENGESAHAN

Judul Skripsi : Sintesis Nanopartikel Serat Kulit Rotan dengan Metode

Ultrasonikasi

Nama

: Dwi Kurniawati Safitri

NIM

: G74080017

Disetujui,

Pembimbing 1

Pembimbing 2

Dr.Siti Nikmatin, S.Si, M.Si

NIP. 19750819 200012 2001

Abdul Djamil Husin, M.Si

NIP. 19690417 199702 1001

Diketahui,

Kepala Bagian Fisika Terapan

Dr. Ir. Irmansyah, M.Si

NIP. 19680916 199403 1001

RIWAYAT HIDUP

UCAPAN TERIMA KASIH

Puji syukur kehadirat Allah SWT yang telah memberikan rahmat, karunia dan

hidayah-Nya sehingga penulis dapat menyelesaikan penelitian yang berjudul

Sintesis

Nanopartikel Serat Kulit Rotan dengan Metode Ultrasonikasi

. Penelitian ini disusun

sebagai salah satu syarat kelulusan program sarjana di Departemen Fisika Fakultas

Matematika dan Ilmu Pengetahuan Alam Institut Pertanian Bogor.

Pada kesempatan ini, penulis juga ingin mengucapkan terimakasih kepada:

1.

Kedua orang tua penulis Suparman dan Suharsini yang selalu mendoakan,

membimbing, menasehati dan banyak hal lainnya.

2.

Kakak (Hesti Pratiwi dan Muhammad Iqbal) Adik (

Lala Mela A’la

) yang

selalu memberikan canda tawa dan semangat.

3.

Dr. Siti Nikmatin, S.Si, M.Si selaku pembimbing I yang telah memberi

bimbingan, motivasi, kritik, dan saran.

4.

Abdul Djamil Husin, M.Si selaku pembimbing II yang telah memberi

bimbingan, motivasi, kritik, dan saran.

5.

Mersi Kurniati, M.Si selaku dosen penguji yang telah memberikan masukan

dan sarannya.

6.

Muhammad Nur Indro, M.Si selaku editor dalam penulisan skripsi penulis,

terima kasih atas saran dan kritiknya.

7.

Keluarga Besar penulis di Cilegon terima kasih doanya.

8.

Achmad Oki Hardiansyah yang selalu mendampingi serta memberikan

ketenangan.

9.

Tim peneliti bionanokomposit Atin Arie Anggraeni, Aminah Balfas, Rizki

Adistya, Doni Kurniawan, Feri Nurdin Ferdiyan yang telah bekerja sama,

kalian rekan tim paling

top

.

10.

Program Kreativitas Mahasiswa (PKM) bidang Penelitian yang telah mendanai

penelitian ini.

11.

Rekan-rekan kontrakanku Ella Rahmadani, Nissa Sukmawati, Novi Selvia, dan

Nurul Yulis Fa’ida terimakasih atas k

ebersamaannya.

12.

Teman-teman terbaikku Uwie, Bambang, Bagus, Epa, Anggi, Khafit, Ladon

(herwandi), terima kasih atas kebersamaannya.

13.

Seluruh Dosen Pengajar, staf dan karyawan di Departemen Fisika FMIPA IPB.

14.

Seluruh Staf dan Pegawai IPB di lingkungan kampus.

15.

Teman-temanku angkatan 45 terimakasih atas kebersamaan kalian.

16.

Kakak-kakak kelasku 43 dan 44.

17.

Adik-adik angkatan 46 dan 47.

18.

Semua pihak yang telah membantu yang tidak bisa penulis ucapkan satu

persatu, terimakasih banyak atas dukungannya.

Akhir kata, dengan adanya tulisan ini diharapkan dapat memberikan manfaat yang

besar. Kritik dan saran yang membangun sangat penulis harapkan untuk kemajuan

penelitian ini. Semoga Allah SWT senantiasa melimpahkan rahmat dan karunia-Nya

untuk kita semua. Amin.

Bogor, Desember 2012

DAFTAR ISI

Halaman

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ... 1

Latar Belakang ... 1

Rumusan Masalah ... 1

Tujuan Penelitian ... 1

Hipotesis ... 1

TINJAUAN PUSTAKA ... 2

Rotan ... 2

Nanopartikel ... 2

Particle Size Analyzer

(PSA) ... 3

Massa jenis ... 4

Ultrasonikasi ... 4

XRD ... 6

Surfaktan ... 7

BAHAN DAN METODE ... 8

Tempat dan Waktu Penelitian ... 8

Alat dan Bahan ... 8

Tahapan Penelitian ... 8

HASIL DAN PEMBAHASAN ... 9

Sintesis Nanopartikel Serat Kulit Rotan ... 9

Analisis Ukuran Partikel dengan PSA ... 10

Analisis Massa jenis dengan Piknometer ... 12

Analisis Kristalografi dengan XRD ... 12

KESIMPULAN DAN SARAN ... 14

DAFTAR PUSTAKA ... 14

DAFTAR TABEL

Halaman

1 Sifat kimia beberapa jenis rotan ... 2

2 Perlakuan sampel ... 8

3 Ukuran nanopartikel serat kulit rotan ... 10

4 Pengaruh waktu ultrasonikasi terhadap massa jenis ... 12

5 Tabel derajat kristalinitas ... 13

DAFTAR GAMBAR

Halaman

1 Bagian tumbuhan rotan (a), duri pada batang

pokok (b), daun rotan (c),

dan buah rotan (d) ………...

...

2

2 Skema

dynamic light scattering

………...

...

3

3 Diameter Thiamin, diukur

dengan PSA ...………

...

4

4 Proses rapatan dan regangan dalam kaitannya dengan osilasi kavitasi

...

5

5 Mekanisme terbentuknya kavitasi pada proses ultrasonikasi

………..

...

5

6 Ilustrasi temperatur, tekanan, dan gaya geser yang timbul ketika gelembung

mengecil (

collapse

) ………...

...

5

7 Difraksi sinar-

X ………...

...

7

8

Molekul surfaktan ………

...

7

9 Serat kulit rotan setelah di

shaker

………

...

9

10

Serbuk serat kulit rotan hasil ultrasonikasi ………..

...

9

11 Grafik hubungan antara ukuran partikel dengan distribusi intensitas pada

waktu ultrasonikasi 160 menit dan variasi surfaktan ;

non-

surfaktan (a),

Tween 80 (b) dan Geronol (c) ………...

...

11

12 Grafik hubungan pengaruh waktu proses ultrasonikasi terhadap diameter

partikel ……….

...

11

13

Gerak Brown partikel ………...

...

11

14 Karakterisasi XRD serat kulit rotan sebelum ultrasonikasi (a) 160 menit

ultrasonikasi ditambahkan Tween 80 (b) dan 160 menit ultrasonikasi

ditambahkan

non

-

surfaktan (c) ………...

...

13

DAFTAR LAMPIRAN

Halaman

1 Diagram alir penelitian ...

17

2

Sintesis dan karakterisasi nanopartikel serat kulit rotan ……….

...

18

3 Menentukan

ACS

(

Atomic Crystal Size

)

non

-

surfaktan ………..

...

19

4 Menentukan

ACS

(

Atomic Crystal Size

) Tween 80 ……….

...

19

5 Grafik XRD medium

density fiberboard

(MDF) (a), selulosa P.

merkusii

(b),

selulosa bagas (c), dan selulosa

whisker

(d) ………..

...

19

6 Skema dinding sel selulosa dan mikrofibril (a), dan struktur lignin, selulosa

dan hemiselulosa pada tanaman (b) ………..

...

20

7

Hasil penelusuran JCPDS ………...

...

21

8 Tabel massa jenis

serat dengan piknometer ……….

...

21

9

Pengukuran kadar air pada waktu ultrasonikasi 160 menit ……….

...

22

10

Perhitungan kebergantungan ………...

...

23

11 Perhitungan massa jenis sampel (serat kulit rotan) dengan ukuran 75 µm ..

...

24

12 Energi

yang diperlukan pada proses ultrasonikasi ………..

...

24

1

PENDAHULUAN

Latar Belakang

Serat merupakan salah satu material yang banyak digunakan dalam berbagai bidang. Misalnya serat rami sebagai bahan baku tekstil, serat nenas dalam pembuatan kain kanvas, serat gelas (fiber glass) sebagai komposit penguat pada kapal.1 Serat dapat digolongkan menjadi

dua jenis yaitu serat alami dan serat sintetis. Serat sintetis adalah serat buatan manusia umumnya berasal dari bahan minyak bumi, sedangkan serat alami adalah serat yang berasal dari alam, tanpa melalui proses kimia dan industri. Potensi serat alam dapat dikelompokan menurut asal usulnya yakni tumbuhan, hewan dan tambang. Khusus untuk tumbuhan, pada umumnya serat alami yang dipakai berupa serat bambu, rotan, serabut tandon kosong kelapa sawit, serabut kelapa, serat nenas, dan serat alami lainnya yang masih bisa pemanfaatannya masih dapat dioptimalkan.2

Kulit rotan merupakan salah satu limbah padat yang dihasilkan oleh perkebunan rotan yang banyak mengandung serat. Pemanfaatan kulit rotan masih relative terbatas yaitu dibakar, digunakan sebagai tali yang dijual di pasar dan dimanfaatkan sebagai atap rumah penduduk.3,4

Pemanfaatan kulit rotan ini masih dapat dioptimalkan sebagai pengganti serat sintetis. Pemanfaatan serat alami kulit rotan memiliki berbagai kelebihan, antara lain ramah lingkungan, segi kesehatan yang berkaitan dengan proses pembuatan fiber, material dengan massa jenis rendah, merupakan hasil dari limbah pertanian yang melimpah dan dapat diperoleh sepanjang tahun. Indonesia memiliki luas hutan 143 juta hektar diperkirakan hutan yang ditumbuhi rotan seluas kurang lebih 13.20 juta hektar, yang tersebar di Sumatera, Kalimantan, Sulawesi, Jawa dan pulau-pulau lain yang memiliki hutan alam, yang pemanfataannya belum maksimal.5

Nanoteknologi adalah teknologi yang melibatkan atom dan molekul dengan satuan sepermilyar meter (1 nm = 10-9 m). Sebuah ukuran yang sangat kecil merupakan rekayasa material dalam orde nanokristal. Nanomaterial memiliki sifat yang khas seperti luas permukaan yang besar, jumlah atom dipermukaan yang besar, energi permukaan dan tegangan permukaan yang tinggi sehingga banyak diminati karena memiliki ukuran partikel yang sangat kecil. Sifat-sifat tersebut akan muncul dan dapat direkayasa; misalnya sifat kemagnetan, optik, kelistrikan, termal, dan

lain-lain, sehingga pemanfaatannya telah merambah di berbagai bidang kehidupan manusia, seperti kesehatan, informasi, transportasi, industri, energi, dan lain-lain.6

Penerapan nanoteknologi untuk memperoleh partikel nano pada bahan serat kulit rotan dapat memberikan nilai tambah dan meningkatkan nilai ekonominya secara signifikan. Suatu metoda pembuatan partikel nano dengan penggabungan metode penggilingan mekanik, pemanasan berstirer dan ultrasonikasi dengan memanfaatkan efek kavitasi yang terjadi ketika gelombang ultrasonik (gelombang dengan frekuensi 20 kHz sampai 10 MHz) merambat didalam cairan, dapat menghasilkan nanomaterial dengan ukuran partikel semakin kecil, karakteristik yang unik, dan luas permukaan meningkat, sehingga penggunaanya sebagai material fungsional semakin memberikan hasil yang lebih baik, misalnya sebagai filler pada komposit.1

Rumusan Masalah

Berdasarkan latar belakang masalah di atas, maka rumusan masalahnya adalah:

1. Bagaimana pengaruh waktu ultrasonikasi terhadap ukuran partikel ?

2. Bagaimana pengaruh ukuran nanopartikel serat kulit rotan terhadap massa jenis jika dibandingkan dengan serat kulit rotan sebelum diproses ultrasonikasi ?

Tujuan Penelitian

Tujuan dalam penelitian ini adalah :

1. Sintesis nanopartikel serat kulit rotan dengan menggunakan metode ultrasonikasi 2. Menentukan ukuran nanopartikel serat kulit rotan dengan menggunakan Particle Size Analyzer (PSA), menentukan massa jenis dengan piknometer dan menentukan derajat kristalinitas dengan X-Ray Diffraction (XRD).

Hipotesis

Metode ultrasonikasi dapat mengubah selulosa kulit rotan dari ukuran mikrometer menjadi nanometer sehingga nanomaterial yang dihasilkan dapat memperkecil massa jenis serat kulit rotan dari sebelumnya.

2

TINJAUAN PUSTAKA

Rotan

Tumbuhan rotan (Gambar 1) merupakan palem berduri dan hasil hutan bukan kayu yang terpenting di Indonesia.7 Rotan tumbuh subur di

daerah tropik, termasuk Indonesia. Dalam klasifikasi tumbuhan, rotan termasuk Famili Palmae dan digolongkan dalam Sub Famili Calamoideae. Di Asia Tenggara diperkirakan terdapat lebih dari 516 jenis rotan yang berasal dari sembilan Genus, yaitu: Calamus, Daemonorops, Korthalsia, Plectocomia, Plectocomiopsis, Myrialepis, Calosphata, Bejaudia, dan Ceratolobus.8 Dalam ilmu Taksonomi Tumbuhan9, rotan semambu

(Calamus scipionum) diklasifikasikan sebagai berikut:

Kingdom : Plantae

Subkingdom : Tracheobionta (tumbuhan berpembuluh)

Divisi : Spermatophyta Sub Divisi : Angiospermae Class : Monocotyledoneae Ordo : Arecales

Famili : Palmae (Arecaceae) Sub Famili : Calamoideae Genus : Calamus

Spesies : Calamus scipionum

Tumbuhan rotan memiliki komponen kimia sebagai penyusunnya. Komponen kimia rotan penting dalam menentukan kekuatan dan keawetan rotan. Secara umum komposisi kimia rotan terdiri dari holoselulosa (71%-76%), selulosa (39% - 58%), lignin (18% - 27%) dan silika (0,54 5 - 8 %). Tabel komposisi kimia rota dapat dilihat pada Tabel 1.

Gambar 1 (a) Bagian tumbuhan rotan: (b) duri pada batang pokok (c) daun rotan, dan (d) buah rotan.9

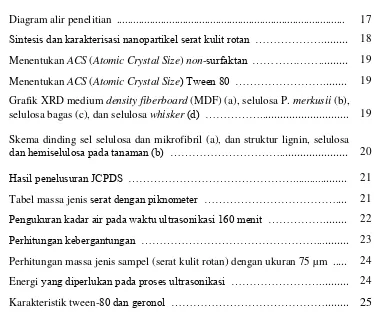

Tabel 1 Sifat kimia beberapa jenis rotan9

Nanopartikel

Material nano diklasifikasikan menjadi tiga kategori10, yaitu: material nano berdimensi nol

(nano particle), material nano berdimensi satu (nanowire), dan material nano berdimensi dua (thin films). Nanopartikel dapat terjadi secara alamiah ataupun melalui proses sintesis oleh manusia. Sintesis nanopartikel bermakna pembuatan nanopartikel dengan ukuran yang kurang dari 1000 nm dan sekaligus mengubah sifat atau fungsinya.10

Pembuatan nanopartikel dapat dilakukan dengan 4 metode11, yaitu emulsifikasi,

pemecahan, pengendapan, dan difusi emulsi. Metode emulsifikasi menggunakan bahan dasar cairan atau larutan dan energi mekanik untuk mengurangi ukuran partikel. Metode pemecahan menggunakan bahan dasar padatan yang dipecah dengan menggiling butiran-butiran padatan. Metode pengendapan dilakukan dengan mengendalikan kelarutan bahan di dalam larutan melalui perubahan pH, suhu, atau pelarut. Metode difusi emulsi yang merupakan gabungan dari metode emulsifikasi dan pengendapan.11

Nanopartikel umumnya terbentuk secara spontan ataupun dengan penambahan pengemulsi.12 Pengisi ditambahkan dalam

campuran kemudian diemulsifikasi dengan penambahan surfaktan. Homogenasi atau sonikasi dilakukan agar emulsi menjadi stabil. Nanopartikel kemudian dikeringkan untuk memperoleh produk dalam bentuk serbuk nanopartikel.12

Beberapa penelitian mengenai nanopartikel telah diaplikasikan secara luas dalam bidang industri.13,14,15,16 Pembuatan pipa nano karbon

(carbon nanotubes) telah digunakan dalam pembuatan elektroda baterai dan peralatan listrik lainnya.13 Pengembangan nanoteknologi dalam industri tekstil terbukti mampu melindungi kain dari paparan bakteri. Penggunaan nanopartikel perak oksida (AgO2)

3

pelindung kain agar warna kain tidak mudah luntur dan lebih tahan terhadap paparan bakteri. Nanopartikel perak oksida tersalut kitosan yang diperoleh dengan metode emulsifikasi ini berdiameter kurang lebih 300 nm. Pengujian antibakteri dilakukan dengan kapas dan menunjukkan aktivitas antibakteri yang tahan lama hingga 20 kali pencucian kapas.14

Penggunaan nanopartikel dalam bidang pertanian dapat menghindari fitotoksisitas pada tanaman dengan menggunakan herbisida terhadap gulma yg bersifat parasit. Nanopartikel herbisida dapat meningkatkan penetrasi melewati kutikula dan jaringan tanaman dan mengatur pelepasan herbisida dalam gulma.15

Di bidang makan dan minuman, penggunaan nanopartikel dengan penyalut seng oksida (ZnO) dapat melindungi senyawa asam linoleat terkonjugasi dan asam linoleat gamma terhadap suhu tinggi diatas 50 0C. Penyalut seng oksida

juga dapat mencegah terjadinya autooksidasi pada kedua asam lemak tersebut.16

Particle Size Analyzer

(PSA)

Penganalisis ukuran partikel (PSA) dapat menganalisis partikel suatu sampel bertujuan menentukan ukuran partikel dan distribusinya dari sampel yang representatif. Distribusi ukuran partikel dapat diketahui melalui gambar yang dihasilkan. Ukuran tersebut dinyatakan dalam jari-jari untuk partikel yang berbentuk bola. Penentuan ukuran dan distribusi partikel menggunakan PSA dapat dilakukuan dengan (1) difraksi sinar laser untuk partikel dari ukuran submikron sampai dengan milimeter, (2) counter principle untuk mengukur dan menghitung partikel yang berukuran mikron sampai dengan milimeter, dan (3) penghamburan sinar untuk mengukur partikel yang berukuran mikron sampai dengan nanometer.1

Prinsip pengukuran particle size adalah Dynamic Light Scattering (DLS) (Gambar 2). Dynamic Light Scattering juga dikenal sebagai Photon Correlation Spectroscopy (PCS) telah menjadi teknologi baru dan populer untuk menyelidiki difusi bahan partikulat baik dalam larutan atau suspensi.19 Dengan menentukan

laju difusi (koefisien difusi), informasi mengenai ukuran partikel, konformasi rantai makromolekul, interaksi antara berbagai unsur dalam larutan atau suspensi, dan bahkan hamburan kinetik dapat diperoleh tanpa perlu kalibrasi. Keuntungan dari PCS adalah teknik non-invasif mutlak hanya membutuhkan sejumlah kecil sampel, dan tidak memerlukan persiapan sampel yang luas, telah membuat

teknologi ini metode pilihan untuk ukuran partikel submikron. Standar internasional yang meliputi penggunaan PCS untuk memperoleh ukuran partikel rata-rata berbentuk suspensi encer telah dibentuk.19

Dalam PCS diasumsikan partikel-partikel mengalami gerak Brown (gerakan zig-zag). Gerakan ini dapat menyebabkan fluktuasi (variasi temporal, biasanya dalam mikrodetik) dari cahaya yang tersebar dari scatteres dalam suatu media dicatat dan dianalisis dalam domain korelasi waktu tunda. Hamburan partikel yang memiliki indeks bias berbeda dengan media dan stabil sepanjang durasi pengukuran. Dalam situasi khas scatterers adalah partikel padat (seperti oksida logam, puing mineral, dan partikel lateks) atau partikel lembut (seperti vesikel dan misel) di suspensi, atau rantai makromolekul (seperti polimer sintetis dan biomaterial) dalam larutan.19

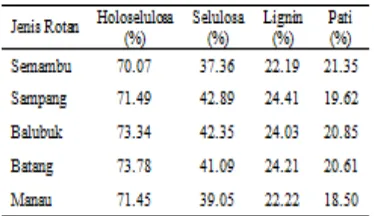

Sifat umum dari partikel yang diperhatikan dalam pengukuran PCS adalah gerakan partikel. Gerakan ini muncul dari gerak termal acak dari molekul medium dan bebas dari kekuatan eksternal seperti sebagai turbulensi atau gaya gravitasi. Hamburan terdeteksi mungkin dari partikel individu (hamburan tunggal), atau dari beberapa hamburan dalam larutan pekat atau suspensi. Fluktuasi intensitas hamburan pada sudut hamburan diberikan timbul karena tahap dan polarisasi cahaya tersebar oleh setiap perubahan partikel dengan waktu dan partikel terus menerus mengatur ulang konfigurasinya dalam volume hamburan karena gerakan Brown. Posisi relatif partikel dalam volume hamburan pada setiap partikel menentukan besarnya interferensi konstruktif atau destruktif dari cahaya yang tersebar di beberapa titik tetap di medium. Dalam prakteknya, titik itu adalah di mana detektor berada. Karena laju difusi partikel ditentukan oleh ukuran partikel dalam suatu lingkungan tertentu, informasi tentang ukuran partikel yang terkandung dalam tingkat fluktuasi cahaya yang tersebar (Gambar 3).19

4

Gambar 3 Diameter Thiamin, diukur dengan PSA.19

Secara umum, batas ukuran yang lebih rendah dari jenis pengukuran ditentukan oleh fluktuasi hamburan partikel terdeteksi versus kebisingan eksperimental.19 Fluktuasi hamburan

diukur harus lebih besar dari suara eksperimental yang dibuat oleh berbagai sumber, termasuk gangguan lingkungan, fluktuasi suhu, dan suara elektronik yang melekat, untuk mendapatkan hasil yang bias. Batas ukuran atas pengukuran ini ditentukan terutama oleh batas sedimentasi. Partikel yang sedang dianalisis harus stabil. Batas ukuran maksimal dalam percobaan PCS yaitu dalam skala mikron tergantung pada massa jenis material, viskositas medium, dan batas ukuran minimal yaitu dalam skala nanometer tergantung pada perbedaan indeks bias antara partikel dan medium.19

Massa Jenis

Massa jenis didefinisikan sebagai perbandingan massa (gram) dari suatu zat terhadap volume (cm3) zat tersebut. Penentuan

massa jenis dapat dilakukan dengan 3 metode17,

yaitu metode piknometer, metode neraca hidrostatik, dan metode hidrometer.

Metode piknometer didasarkan atas penentuan massa cairan dan penentuan ruang, yang ditempati cairan ini. Untuk ini dibutuhkan wadah untuk menimbang yang dinamakan piknometer. Ketelitian metode piknometer akan bertambah hingga mencapai keoptimuman tertentu dengan bertambahnya volume piknometer. Keoptimuman ini terletak pada sekitar isi ruang 30 ml.17

Metode neraca hidrostatik penenntuan massa jenis berdasarkan hukum Archimedes yaitu sebuah benda yang tercelup sebagian atau seluruhnya ke dalam zat cair akan mengalami

gaya ke atas yang besarnya sama dengan berat zat cair yang dipindahkannya.18

Metode hidrometer yaitu penentuan massa jenis suatu zat cair (air suling, bensin, minyak tanah, minyak kelapa) dengan memasukkan zat cair ke dalam gelas ukur 500 ml, lalu dimasukkan hidrometer dimana angka yang terbaca pada permukaan zat cair menunjukkan bobot jenis zat cair tersebut.17

Ultrasonikasi

Ultrasonikasi merupakan teknik pemberian gelombang ultrasonik. Gelombang ultrasonik memiliki frekuensi melebihi batas pendengaran manusia, yaitu di atas 20 kHz. Gelombang suara ultrasonik dapat didengar dan digunakan sebagai alat komunikasi oleh pendengaran beberapa jenis binatang, seperti anjing, kelelawar dan lumba-lumba.20

Gelombang ultrasonik merupakan rambatan energi dan momentum mekanik, sehingga membutuhkan medium untuk merambat sebagai interaksi dengan molekul. Medium yang digunakan antara lain padat, cair, dan gas.20

Penggunaan gelombang ultrasonik (ultrasonikasi) dalam pembentukan materi berukuran nano sangatlah efektif.21 Salah satu

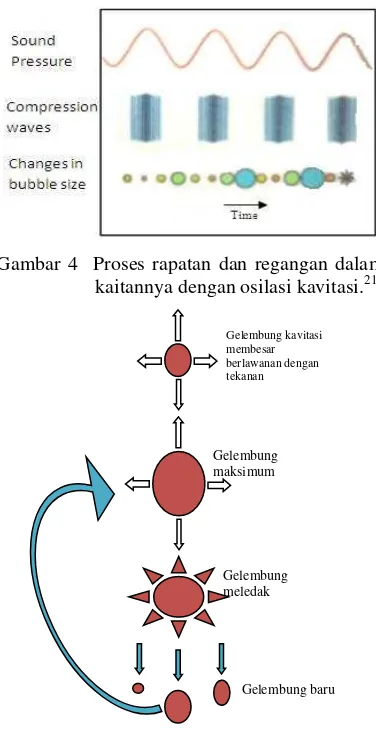

yang penting dari aplikasi gelombang ultrasonik adalah pemanfaatannya dalam menimbulkan efek kavitasi akustik. Kavitasi adalah peristiwa pembentukan, pertumbuhan, dan meledaknya gelembung didalam cairan yang melibatkan sejumlah energi yang sangat besar. Fenomena ini yang dimanfaatkan untuk mereduksi partikel yang dilarutkan dalam cairan antara lain melalui proses tumbukan antar partikel hingga diperoleh partikel berukuran nanometer.20

Interaksi gelombang ultrasonik dengan molekul-molekul terjadi melalui media cairan. Ketika gelombang ultrasonik melalui medium sebagai gelombang dapat meningkatkan terjadinya reaksi kimia. Meningkatnya reaksi kimia disebabkan terbentuknya ion dan partikel yang teraktivasi akibat pemberian gelombang ultrasonik yang kemudian terperangkap dalam gelembung.21

5

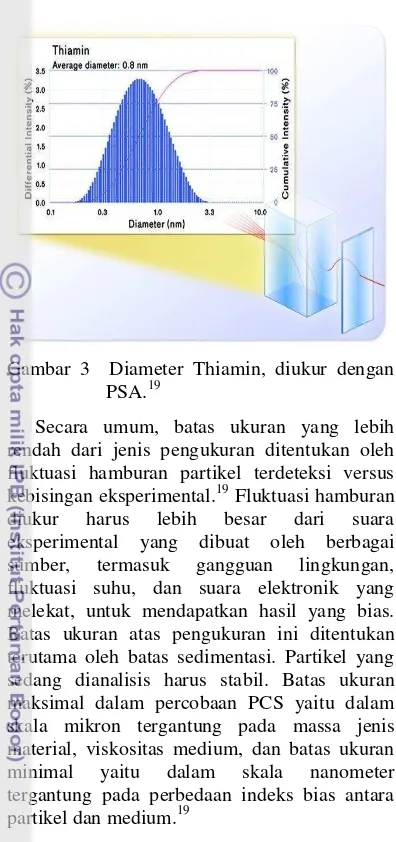

Ketika gelombang ultrasonik menjalar pada cairan, terjadi siklus rapatan dan regangan. Tekanan negatif yang terjadi ketika regangan menyebabkan molekul dalam cairan tertarik dan terbentuk kehampaan, kemudian membentuk gelembung yang akan menyerap energi dari gelombang suara sehingga dapat memuai. Gelembung berosilasi dalam siklus rapatan dan regangan (Gambar 4).21

Selama osilasi, sejumlah energi berdifusi masuk atau keluar gelembung. Energi masuk terjadi ketika regangan dan keluar ketika rapatan, dimana energi yang keluar lebih kecil daripada energi yang masuk, sehingga gelembung memuai sedikit demi sedikit selama regangan kemudian menyusut selama rapatan. Ukuran kritis gelembung ini disebut ukuran resonan yang tergantung pada cairan dan frekuensi suara. Dalam kondisi ini, gelembung tidak dapat lagi menyerap energi secara efisien

.

Tanpa energi input, gelembung tidak dapat mempertahankan dirinya, cairan di sekitarnya akan menekannya dan gelembung akan mengalami ledakan hebat, yang menghasilkan tekanan sangat besar. Gelembung inilah yang disebut sebagai gelembung kavitasi.21Pada beberapa kasus, ukuran gelembung bisa membesar dan mengecil (berosilasi) mengikuti regangan dan rapatan gelombang ultrasonik yang diberikan. Ketika gelembung mengecil (collapse), terjadi tekanan yang sangat besar di dalam gelembung. Demikian pula suhu di dalam gelembung, menjadi sangat besar. Daerah persambungan (interface) antara gelembung dan larutan memiliki temperatur dan tekanan yang menengah. Sementara itu daerah di sekitar gelembung akan menerima gaya geser (shear force) yang sangat tinggi akibat pengecilan ukuran gelembung. Reaksi kimia bisa berlangsung di dalam gelembung akibat tekanan dan temperatur yang sangat tinggi di dalam gelembung ini. Untuk itu, senyawa kimia yang diharapkan bereaksi harus memasuki gelembung, dan karenanya harus bersifat volatile (mudah menguap). Selain itu, akibat pengecilan tiba-tiba dari gelembung, cairan di sekeliling gelembung mengalami gaya geser yang cukup besar. Gaya ini juga bisa membantu terjadinya reaksi kimia (Gambar 5 dan 6).20

Penggunaan gelombang ultrasonik sangat efektif dalam pembentukan materi berukuran nano. Salah satu yang penting dari aplikasi gelombang ultrasonik adalah pemanfaatannya dalam pembuatan bahan berukuran nano dengan metode emulsifikasi.24

Gambar 4 Proses rapatan dan regangan dalam kaitannya dengan osilasi kavitasi.21

Gambar 5 Mekanisme terbentuknya kavitasi pada proses ultrasonikasi.20

Gambar 6 Ilustrasi temperatur, tekanan, dan gaya geser yang timbul ketika gelembung mengecil (collapse).23 Efek ultrasonik pada polimer adalah pemutusan dan pembentukan ikatan, sehingga memungkinkan terjadi perubahan struktur. Dalam proses kavitasi terbentuk gelembung yang berasal dari salah satu fasa yang didispersikan dalam fasa yang lain. Pada proses sonikasi terjadi siklus perendaman gelombang

Gelembung kavitasi membesar berlawanan dengan tekanan Gelembung maksimum Gelembung meledak Gelembung baru

Gaya geser (shear force) yang tinggi (oleh surfaktan) disekeliling gelembung yang mengecil

Temperatur dan tekanan menengah (intermediate) pada persambungan gelembung dan cairan

6

dimana terjadi penurunan energi mekanik terhadap waktu dan resonansi. Hal inilah yang menyebabkan nanopartikel yang terkungkung di dalamnya dapat juga terpisah satu sama lain sehingga didapatkan nanosfer dengan ukuran kecil.25

XRD (

X-Ray Diffraction

)

Sinar-X merupakan radiasi elektromagnetik yang memiliki energi tinggi sekitar 200 eV sampai 1 MeV. Sinar-X dihasilkan oleh interaksi antara berkas elektron eksternal dengan elektron pada kulit atom. Spektrum sinar-X memilki panjang gelombang 10-5–10

nm, berfrekuensi 1017-1020 Hz dan memiliki energi 103-106 eV. Panjang gelombang sinar-X memiliki orde yang sama dengan jarak antar atom sehingga dapat digunakan sebagai sumber difraksi kristal.26

Difraksi Sinar-X merupakan teknik yang digunakan dalam karakteristik material untuk mendapatkan informasi tentang ukuran atom dari material kristal maupun nonkristal. Difraksi tergantung pada struktur kristal dan panjang gelombangnya. Jika panjang gelombang jauh lebih besar dari pada ukuran atom atau konstanta kisi kristal maka tidak akan terjadi peristiwa difraksi karena sinar akan dipantulkan sedangkan, jika panjang gelombangnya mendekati atau lebih kecil dari ukuran atom atau kristal maka akan terjadi peristiwa difraksi. Ukuran atom dalam orde angstrom (Å) sehingga agar terjadi peristiwa difraksi maka panjang gelombang dari sinar yang melalui kristal harus dalam orde angstrom (Å). Untuk mengetahui ukuran kristalin yang terbentuk dianalisis menggunakan rumus Debye Scherrer26 :

�� ……… (1)

�� � � ………... (2) keterangan :

ACS = Atomic Crystal Size (m) B = FWHM (Full Width Half

Maximum) (deg)

= Panjang gelombang Cu

(1.5406x10-10 m)

� = Sudut difraksi (deg) = Regangan mikro (N m-1)

Sampel diletakkan pada holder difraktometer sinar-X. Proses difraksi sinar-X dimulai dengan menyalakan difraktometer sehingga diperoleh hasil difraksi berupa difraktog yang menyatakan hubungan antara

sudut difraksi 2θ dengan intensitas sinar-X yang

dipantulkan. Untuk difraktometer sinar-X, sinar-X terpancar dari tabung sinar-X. Sinar-X didifraksikan dari sampel yang konvergen yang diterima dalam posisi simetris dengan respon ke fokus sinar-X. Sinar-X ini ditangkap oleh detektor sintilator dan diubah menjadi sinyal listrik. Sinyal tersebut, setelah dieliminasi komponen noisenya, dihitung sebagai analisa pulsa tinggi. Teknik difraksi sinar-X juga digunakan untuk menentukan ukuran kristal, regangan kisi, komposisi kimia dan keadaan lain yang memiliki orde yang sama.26

Keuntungan utama penggunaan sinar-X dalam karakterisasi material adalah kemampuan penetrasinya, sebab sinar-X memiliki energi sangat tinggi akibat panjang gelombangnya yang pendek. Sinar-X adalah gelombang elektromagnetik dengan panjang gelombang 0.5-2.0 mikron. Sinar ini dihasilkan dari penembakan logam dengan elektron berenergi tinggi. Elektron itu mengalami perlambatan saat masuk ke dalam logam dan menyebabkan elektron pada kulit atom logam tersebut terpental membentuk kekosongan. Elektron dengan energi yang lebih tinggi masuk ke tempat kosong dengan memancarkan kelebihan energinya sebagai foton sinar-X.26

Analisis difraksi sinar X (XRD) menggunakan prinsip emisi sinar X yang dihasilkan oleh tumbukan elektron dan atom Cr, Fe, Co, Cu, Mo, atau W. Analisis XRD dapat memberikan informasi mengenai struktur sampel seperti parameter kisi, orientasi, dan sistem kristal. Analisis XRD juga berguna untuk mengindentifikasi fase sampel semi kuantitatif, dengan menghitung fraksi volume suatu sampel dan perbandingan fraksi area kristalin terhadap fraksi total area.26 Dari metode difraksi dapat

diketahui secara langsung mengenai jarak rata-rata antar bidang atom. Kemudian dapat menentukan orientasi dari kristal tunggal. Secara langsung mendeteksi struktur kristal dari suatu material yang belum diketahui komposisinya. Kemudian secara tidak langsung mengukur ukuran, bentuk dan internal stres dari suatu kristal.26

7

Gambar 7 Difraksi sinar-X.26

Geometri dari difraksi secara sederhana

dijelaskan oleh Bragg’s Law. Misalkan ada dua pantulan sinar α dan β. Secara matematis sinar β tertinggal dari sinar α sejauh xy+yz yang sama dengan 2d sinθ secara geometris. Agar dua sinar ini dalam fasa yang sama maka jarak ini harus berupa kelipatan bilangan bulat dari panjang

gelombang sinar . Maka didapatkanlah Hukum

Bragg (Gambar 7)26 :

2d sin θ = nλ ….……… (3)

keterangan :

d = jarak antar celah (m) n = kelipatan bilangan bulat λ = panjang gelombang (m) θ = sudut difraksi (deg)

Surfaktan

Surfaktan merupakan molekul ampifilik yang terdiri atas bagian kepala hidrofilik (bagian polar) yang mempunyai afinitas tinggi terhadap air, dan bagian hidrofobik (bagian non polar) yang mempunyai afinitas tinggi terhadap minyak. (Gambar 8)27 Bagian polar molekul

surfaktan dapat bermuatan positif, negatif atau netral. Sifat rangkap ini yang menyebabkan surfaktan dapat diadsorbsi pada antar muka udara-air, minyak-air dan zat padat-air, membentuk lapisan tunggal dimana gugus hidrofilik berada pada fase air dan rantai hidrokarbon ke udara, dalam kontak dengan zat padat ataupun terendam dalam fase minyak. Umumnya bagian non polar (hidrofobik) merupakan rantai alkil yang panjang, sementara bagian yang polar (hidrofilik) mengandung gugus hidroksil.28

Penambahan surfaktan dalam larutan akan menyebabkan turunnya tegangan permukaan larutan.28 Setelah mencapai konsentrasi tertentu,

tegangan permukaan akan konstan walaupun

konsentrasi surfaktan ditingkatkan. Bila surfaktan ditambahkan melebihi konsentrasi ini maka surfaktan mengagregasi membentuk misel.28 Konsentrasi terbentuknya misel ini

disebut Critical Micelle Concentration (CMC). Tegangan permukaan akan menurun hingga CMC tercapai. Setelah CMC tercapai, tegangan permukaan akan konstan yang menunjukkan bahwa antar muka menjadi jenuh dan terbentuk misel yang berada dalam keseimbangan dinamis dengan monomernya.28

Surfaktan dibagi menjadi beberapa kelompok penting dan digunakan secara meluas pada hampir semua sektor industri modern.27

Berdasarkan sifat gugus hidrofiliknya, surfaktan terbagi menjadi surfaktan kationik, anionik, nonionik, dan amfoterik.29

1) Surfaktan anionik yaitu surfaktan yang mempunyai ekor hidrofobik melekat pada kepala hidrofilik yang bermuatan negatif. Contohnya adalah garam alkana sulfonat, garam olefin sulfonat, garam sulfonat asam lemak rantai panjang, sulfonat, sulfat atau fosfat.

2) Surfaktan kationik yaitu surfaktan yang mempunyai ekor hidrofobik melekat pada kepala hidrofilik yang bermuatan positif. Contohnya garam alkil trimethil ammonium, garam dialkil-dimethil ammonium dan garam alkil dimethil benzil ammonium.

3) Surfaktan nonionik yaitu surfaktan yang dalam media cair tidak bermuatan, sedangkan kehidrofilikannya disebabkan oleh ikatan hydrogen antara molekul surfaktan dengan molekul-molekul air. Contohnya ester gliserin asam lemak, ester sorbitan asam lemak, ester sukrosa asam lemak, polietilena alkil amina, glukamina, alkil poliglukosida, mono alkanol amina, dialkanol amina dan alkil amina oksida. 4) Surfaktan amfoterik yaitu surfaktan yang

memiliki rantai hidrofobik melekat pada gugus hidrofilik yang mengandung muatan positif dan negatif.Contohnya surfaktan yang mengandung asam amino, betain, fosfobetain.27

Gambar 8 Molekul surfaktan.27

Oil hydrophobic “tails”

8

BAHAN DAN METODE

Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Material, Biofisika, Departemen Fisika, dan Laboratorium Kimia Departemen Kimia FMIPA IPB, dari bulan November 2011 sampai dengan bulan Juni 2012.

Alat dan Bahan

Bahan utama yang akan digunakan dalam penelitian ini adalah serat kulit rotan, tween-80, geronol dan aquades. Sedangkan alat yang digunakan adalah gelas ukur, oven, Pen Disk Milling (PDM), alat ultrasonik, sudip, hot plate, stirer, neraca analitik, screen aperture (lubang ayakan), piknometer, XRD dan PSA.

Tahapan Penelitian

Tahapan penelitian ini meliputi tahapan pembuatan nanopartikel serat kulit rotan, pengujian PSA, massa jenis, dan XRD nanopartikel serat kulit rotan.

Pembuatan Nanopartikel Serat Kulit

Rotan

Berikut tahapan pembuatan nanopartikel serat kulit rotan :

1. Kulit rotan segar (baru ditebang) dari desa Madu Sari Pontianak, Kalimantan Barat. 2. Kulit rotan yang telah diperoleh

dibersihkan dari duri, kemudian di rebus 100 0C selama 15 menit, lalu dikeringkan untuk menghilangkan impuritas dan melunakkan jaringan non-selulosa.

3. Kulit rotan tersebut kemudian dihancurkan menggunakan pen disk milling (PDM) dan di ayak untuk mendapatkan ukuran 75 m.

4. Kulit rotan berukuran 75 m sebanyak 200 g dibagi menjadi 20 sampel dan dipanaskan dengan suhu 100 0C selama 2 jam dengan

kecepatan stirrer 200 rpm. Agar tercapai homogenisasi dan melunakkan ikatan-ikatan antar molekul-molekul sehingga proses kavitasi dapat berlangsung optimal. 5. 5 g kulit rotan di ultrasonikasi dengan

penambahan surfaktan tween-80 3%, non surfaktan, dan surfaktan geronol 5% dengan waktu sonikasi bervariasi yaitu 20-200 menit dengan selisih waktu 20 menit. Perlakuan sampel pada proses ultrasonikasi dan penambahan surfaktan ditunjukkan pada Tabel 2.

6. Setelah ultrasonikasi selesai serat

dipanaskan hingga aquades menguap dan serat kulit rotan menjadi kering (kadar air 5–10%).

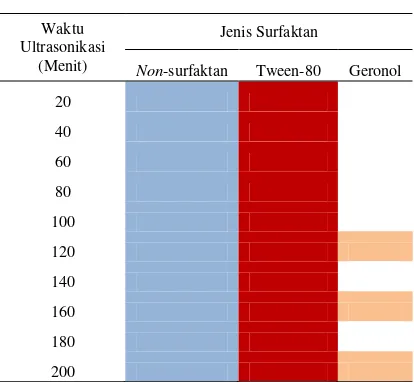

Tabel 2 Perlakuan sampel

Waktu Ultrasonikasi

(Menit)

Jenis Surfaktan

Non-surfaktan Tween-80 Geronol

20 40 60 80 100 120 140 160 180 200

Karakterisasi Ukuran Partikel (Alat Uji

PSA)

Uji ukuran partikel dilakukan menggunakan PSA (Partilce Size Analyzer) di Laboratorium Material Fisika IPB. Langkah-langkahnya adalah :

1. Sampel diambil dengan menggunakan ujung pengaduk, dilarutkan dalam 20 mL air aquades kemudian diaduk sampai homogen.

2. Larutan sampel kemudian dimasukan ke dalam disposeable plastic cuvet pipet tetes maksimum 1 tetes.

3. Sampel diukur menggunakan Zeta Sizer Nano Particle Analyzer dengan diatur run 5 kali pengukuran per sampel pada attenuator lebar celah yang optimum yaitu sekitar 6-8.

4. Untuk sampel yang terlalu keruh maka attenuator akan berada di bawah 6, maka sampel perlu diencerkan, sedangkan untuk sampel yang terlalu transparan maka attenuator akan berada di atas 8, maka sampel perlu ditambah.

5. Keluaran grafik PSA yang dihasilkan dalam bentuk intensyti, number, dan volume distribusi.

6. Dari data ukuran yang didapatkan dibuat grafik hubungan ukuran nanopartikel dengan waktu sonikasi dari perlakuan non -surfaktan, tween-80 dan geronol.

Penentuan Massa Jenis

Bahan yang diujikan adalah 2.5 g nanopartikel serat kulit rotan dari masing–

masing sampel. Langkah-langkahnya adalah: a. Pengukuran massa rotan dan massa air

9

b. Penentuan massa jenis menggunakan persamaan 4.

……(4)

Keterangan:

ρserat = massa jenis serat rotan (g cm-3)

ρair = massa jenis air (g cm-3) = 1 g cm-3

m1 = massa piknometer kosong beserta

tutupnya (g)

m2 = massa piknometer penuh air beserta

tutupnya (g)

m3 = massa piknometer berisi serat kulit

rotan beserta tutupnya (g)

m4 = massa piknometer berisi serat kulit

rotan dan dipenuhi dengan air beserta tutupnya (g)

Karakterisasi Kristalografi (Alat Uji

XRD)

Sampel nanopartikel serat kulit rotan yang telah dikarakterisasi dengan PSA, massa jenis, sehingga mendapatkan hasil terbaik kemudian dilakukan karakterisasi dengan XRD untuk menentukan derajat kristalinitas nanopartikel serat kulit rotan, menentukan unsur yang terkandung dalam sampel tersebut, dan untuk mengetahui ukuran partikel dari serat tersebut.

1. Sebanyak 0.2 g sampel dicetak langsung pada cetakan aluminium berbentuk lingkaran.

2. Derajat kristalinitas ditentukan menggunakan XRD dengan sumber sinar dari tembaga (Cu) pada panjang gelombang 1.5406x10-10 m.

3. Berikut persamaan untuk menghitung derajat kristalinitas :

… (5)

Keterangan :

DK = Derajat kristalinitas (%)

= Luas daerah kristalin

= Luas daerah amorf

HASIL DAN PEMBAHASAN

Sintesis Nanopartikel Serat Kulit Rotan

Sintesis nanopartikel serat kulit rotan menggunakan dua variasi yaitu penambahan surfaktan dan waktu ultrasonikasi. Untuk mendapatkan nanopartikel serat kulit rotan dilakukan persiapan sampel yaitu dengan memanaskan kulit rotan pada suhu 100 oCselama 15 menit kemudian dikeringkan. Persiapan ini bertujuan untuk menghilangkan impuritas, memutuskan ikatan nonselulosa30 dan

mempermudah proses milling-shaker sehingga dihasilkan serat dengan ukuran 75 µm (Gambar 9).

Serat yang berukuran 75 µm ditambahkan surfaktan (non-surfaktan, tween-80 dan geronol) dan pemanasan suhu 100 oC,

stirrer 300 rpm selama 2 jam. Hal ini bertujuan untuk mempermudah proses kavitasi yaitu proses terbentuk, membesar, dan pecahnya gelembung-gelembung partikel menjadi ukuran yang lebih kecil dalam medium cair. Kemudian sampel diultrasonikasi dalam media cair pada frekuensi 20 kHz, amplitudo 30%, daya 130 Watt dan untuk menghindari perubahan fasa diberikan intensitas diskontinyu. Pada proses ultrasonikasi diberikan variasi waktu ultrasonikasi yaitu 20, 40, 60, 80, 100, 120, 140, 160, 180 dan 200 menit. Ultrasonikasi digunakan untukmemecah molekul serat menjadi berukuran lebih kecil dengan energi ultrasonik.

Setelah proses ultrasonikasi, sampel dikeringkan dengan pemanas (hot plate) sehingga didapatkan hasil serbuk serat kulit rotan berwarna cokelat (Gambar 10) yang memiliki massa masing-masing 2.619, 2.508, dan 2.384 gram (surfaktan geronol), 2.712, 2.813, dan 2.967 gram (non-surfaktan) serta 2.467, 3.907, dan 4.008 gram (surfaktan tween-80).

Gambar 9 Serat kulit rotan setalah di shaker.

Gambar 10 Serbuk serat kulit rotan hasil ultrasonikasi.

Geronol

Tween-80

10

Analisis Ukuran Partikel dengan PSA

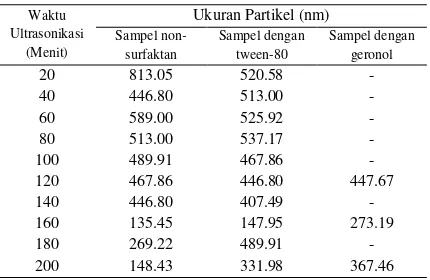

Untuk mengetahui ukuran partikel serat kulit rotan hasil dari ultrasonikasi digunakan analisis pendekatan menggunakan Particle Size Analyzer (PSA) tipe Vasco. Data ukuran partikel yang didapatkan berupa tiga distribusi yaitu intensity, volume, dan number. Serat kulit rotan sebelum proses ultrasonikasi memiliki ukuran sebesar 75 µm dan setelah diultrasonikasi dengan variasi jenis surfaktan dan variasi waktu ultrasonikasi akan didapatkan ukuran partikel (diameter partikel) yang berbeda.Ukuran partikel (dalam satuan nanometer) berdasarkan distribusi intensitas ditunjukkan oleh Tabel 3. Pada Tabel 3 terlihat ukuran partikel paling kecil adalah 135.45 nm dengan distribusi intensitas sebesar 42% (Gambar 11) pada waktu ultrasonikasi 160 menit non -surfaktan. Pada Tabel 3 juga terlihat semakin lama waktu ultrasonikasi maka ukuran partikel serat kulit rotan semakin kecil.

Pada sampel non-surfaktan terlihat bahwa saat waktu ultrasonikasi 20 dan 40 menit terjadi penurunan ukuran partikel yang signifikan yaitu dari 803.15 nm menjadi 446.80 nm. Sedangkan pada penggunaan surfaktan (tween-80 dan geronol) ukuran partikel yang dihasilkan mengalami penurunan yang stabil seiring dengan bertambahnya waktu ultrasonikasi. Hal ini dikarenakan lamanya waktu ultrasonikasi akan mengakibatkan perubahan suhu, semakin lama ultrasonikasi maka panas yang terjadi selama proses juga meningkat (suhu meningkat) dan atom-atom penyusun sampel memiliki suatu batas penggabungan kembali setelah mengalami getaran dan ketidakteraturan yang ditimbulkan oleh suhu. Oleh karena itu penambahan surfaktan pada proses ultrasonikasi akan mencegah penggabungan kembali partikel dalam larutan dan akan mempertahankan ukuran terakhir dari partikel tersebut.

Surfaktan (tween-80 dan geronol) memiliki hidrofob dan hidrofil yang dapat bekerja dengan cara menyelimuti partikel-partikel dari larutan serat kulit rotan sehingga dapat mencegah terjadinya penggabungan kembali partikel dan membentuk ukuran yang lebih besar. Hidrofob dan hidrofil yang dimiliki oleh surfaktan tersebut akan mempertahankan ukuran partikel akhir yang terbentuk akibat proses kavitasi sehingga ukuran partikel yang dihasilkan pada sampel tween-80 dan geronol lebih stabil.

Tabel 3 Ukuran nanopartikel serat kulit rotan

Waktu Ultrasonikasi

(Menit)

Ukuran Partikel (nm)

Sampel non

-surfaktan

Sampel dengan tween-80

Sampel dengan geronol

20 813.05 520.58 -

40 446.80 513.00 -

60 589.00 525.92 -

80 513.00 537.17 -

100 489.91 467.86 -

120 467.86 446.80 447.67

140 446.80 407.49 -

160 135.45 147.95 273.19

180 269.22 489.91 -

200 148.43 331.98 367.46

Hasil dari pengukuran size dengan PSA berupa grafik hubungan antara ukuran partikel dengan distribusi intensitas yang ditunjukkan oleh Gambar 11. Pada Gambar 11 terlihat bahwa sampel non-surfaktan memiliki ukuran partikel lebih bervariasi dan lebih homogen dengan grafik menuju puncak yang lebih landai dan melebar. Sedangkan pada sampel dengan tween-80 dan geronol grafik yang terbentuk lebih curam dengan intensitas yang lebih tinggi dan tingkat homogennya berkurang.

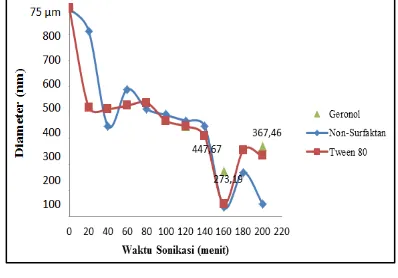

Ukuran partikel serat kulit rotan yang telah didapatkan kemudian diplot dan menghasilkan grafik linier hubungan antara waktu ultrasonikasi dengan ukuran partikel yang ditunjukkan oleh Gambar 12. Pada Gambar 12 dapat dilihat bahwa setiap jenis surfaktan akan mengalami penurunan diameter partikel yang tajam pada waktu ultrasonikasi 160 menit dan meningkat pada waktu 200 menit. Pemberian frekuensi sebesar 20 kHz menimbulkan kavitasi yang terus meningkat dengan bertambahnya waktu ultrasonikasi hingga ukuran partikel mencapai optimum selama 160 menit.

11

Prinsip pengukuran pada PSA adalah dynamic light scattering (DLS) dimana penyebaran cahayalah yang dideteksi oleh alat tersebut. Partikel dalam larutan serat kulit rotan bergerak dengan sifat acak. Pergerakan partikel-partikel akan menghasilkan tumbukan dengan partikel-partikel larutan itu sendiri. Tumbukan tersebut berlangsung dari segala arah. Ukuran partikel yang dihasilkan cukup kecil, maka tumbukan yang terjadi cenderung tidak seimbang sehingga terdapat suatu resultan tumbukan yang menyebabkan perubahan arah gerak partikel sehingga terjadi gerak zigzag atau gerak Brown. Gerak Brown ditunjukkan oleh Gambar 13. Gerak Brown dari partikel menyebabkan fluktuasi pada penyebaran cahaya, sehingga akan menghasilkan grafik yang lebih fluktuatif pada Gambar 2.

(a)

(b)

(c)

Gambar 11 Grafik hubungan antara ukuran partikel dengan distribusi intensitas pada waktu ultrasonikasi 160 menit dan variasi surfaktan ;

(a) non-surfaktan (b)tween-80 (c) geronol.

Gerak Brown dipengaruhi oleh ukuran partikel, suhu sistem dan kekentalan sistem. Semakin kecil ukuran partikel, semakin cepat gerak Brown terjadi. Demikian pula, semakin besar ukuran partikel, semakin lambat gerak Brown yang terjadi. Semakin tinggi suhu sistem, maka semakin besar energi kinetik yang dimiliki partikel-partikel medium pendispersinya. Akibatnya, gerak Brown dari partikel-partikel fase terdispersinya semakin cepat. Demikian pula sebaliknya, semakin rendah suhu sistem koloid, maka gerak Brown semakin lambat. Begitu pula dengan kekentalan, semakin tinggi tingkat kekentalan pada sistem, maka semakin lambat gerak Brown yang terjadi dan sebaliknya semakin rendah tingkat kekentalan sistem maka semakin cepat gerak Brown yang terjadi.

Gambar 12 Grafik hubungan pengaruh waktu proses ultrasonikasi terhadap diameter partikel.

Gambar 13 Gerak Brown partikel.

12

Analisis Massa Jenis dengan Piknometer

Pengujian massa jenis dengan menggunakan piknometer menghasilkan massa jenis serat kulit rotan yang bervariasi yaitu 0.178–1.159 g cm-3.Massa jenis terkecil dihasilkan oleh sampel dengan jenis non-surfaktan pada waktu ultrasonikasi 200 menit sebesar 0.178 g cm-3.

Pengaruh waktu ultrasonikasi terhadap massa jenis sampel ditunjukkan pada Tabel 4. Pada Tabel 4 dapat terlihat bahwa massa jenis yang diperoleh tidak dipengaruhi oleh waktu ultrasonikasi. Pada jenis sampel non-surfaktan dihasilkan massa jenis yang lebih bervariasi dan tidak beraturan. Sedangkan pada jenis surfaktan tween-80 dan geronol massa jenis yang dihasilkan lebih stabil, Hal ini dikarenakan massa jenis dari masing-masing surfaktan tween-80 dan geronol yaitu 1.06 g cm-3 dan

1.32 g cm-3akan mempengaruhi massa jenis

serat kulit rotan yang dihasilkan. Semakin tinggi massa jenis surfaktan yang diberikan maka massa jenis serat kulit rotan yang dihasilkan setelah proses ultrasonikasi semakin besar.

Massa jenis serat kulit rotan sebelum proses ultrasonikasi dengan ukuran partikel 75 µm sebesar 0.655 g cm-3 (Lampiran 7). Pada jenis

sampel non-surfaktan dihasilkan massa jenis yang rata-rata lebih kecil daripada massa jenis serat kulit rotan sebelum proses ultrasonikasi dengan ketepatan 76.35%. Pada jenis sampel tween-80 dihasilkan massa jenis serat kulit rotan yang hampir sama dengan serat kulit rotan sebelum proses ultrasonikasi dengan ketepatan 92.76%.

Tabel 4 Pengaruh waktu ultrasonikasi terhadap massa jenis sampel

Waktu Ultrasonikasi

(Menit)

Massa Jenis Sampel (g cm-3)

Non-Surfaktan Tween-80 Geronol

20 0.512 0.769 -

40 0.503 0.709 -

60 0.221 0.718 -

80 0.670 0.730 -

100 0.470 0.749 -

120 0.753 0.743 1.159

140 0.175 0.761 -

160 0.453 0.739 1.126

180 0.249 0.635 -

200 0.178 0.721 1.137

Pada sampel ini surfaktan tween-80 cenderung mempertahankan massa jenis awal serat kulit rotan, sehingga setelah proses ultrasonikasi massa jenis yang dihasilkan tidak jauh berbeda. Sedangkan pada jenis sampel geronol dihasilkan massa jenis serat kulit rotan yang lebih besar daripada serat kulit rotan sebelum proses ultrasonikasi. Hal ini menunjukkan bahwa proses ultrasonikasi tanpa penambahan surfaktan tidak mempengaruhi perubahan massa jenis pada serat kulit rotan sedangkan dengan penambahan surfaktan mempengaruhi perubahan massa jenis serat kulit rotan.

Analisis Kristalografi dengan XRD

Karakterisasi XRD serat kulit rotan ditunjukkan pada Gambar 14. Pada Gambar 14 terlihat beberapa puncak, puncak yang berada di � antara 40–80 derajat dimiliki oleh aluminium yang merupakan bahan dari holder yang digunakan saat pengukuran. Serat kulit rotan dengan waktu ultrasonikasi 160 menit (non-surfaktan) memiliki puncak difraksi tertinggi pada intensitas 75 cacahan dengan � = 21.59 derajat. Sedangkan untuk jenis surfaktan tween-80 memiliki puncak difraksi tertinggi pada intensitas 80 cacahan dengan � = 22.13 derajat. Dari data yang diperoleh pada Lampiran 3 dan 4 dihasilkan ukuran kristal terkecil terdapat pada perlakuan ultrasonikasi 160 menit dengan jenis surfaktan tween-80 ACS = 0.5583 nm, FWHM = 2.64 dan regangan mikro = 0.00536 berada pada � = 21.73 derajat (h k l = 0 0 2) (Lampiran 4).13

Semakin kecil ukuran serat maka puncak intensitas difraksi semakin menurun dan lebar puncak difraksi yang dihasilkan (FWHM) semakin melebar. Partikel kristal yang berukuran besar akan menghasilkan puncak difraksi yang mendekati garis vertikal, sementara itu partikel kristal yang berukuran sangat kecil akan menghasilkan puncak difraksi yang mendekati garis horizontal atau sangat lebar. Hal ini disebabkan partikel kristal yang sangat kecil akan menghasilkan kristalinitas yang kecil, pada kristalinitas yang kecil memiliki bidang pantul sinar-X yang terbatas makin semakin banyak jumlah celah interferensi semakin sempit ukuran garis frinji pada layar.

Analisis perbandingan antara serat kulit rotan yang dihasilkan dengan metode ultrasonikasi ini dengan serat alam lainnya berdasarkan penelitian sebelumnya dapat dilihat pada Lampiran 5 yaitu serat MDF, selulosa P. merkusii, selulosa bagas dan selulosa whisker dimana terlihat bahwa keempatnya memiliki kisaran pada sudut difraksi yang hampir sama yaitu � = 21 derajat. Hal ini menunjukkan bahwa pada � sekitar 21 derajat merupakan fasa kristal yang menunjukkan adanya selulosa (Lampiran 7). Sedangkan pada � = 15 derajat berfasa amorf yang menunjukkan adanya lignin, sehingga material yang dihasilkan merupakan lignoselulosa. Sementara hemiselulosa dan jaringan non-selulosa (Lampiran 6) yang lain berstruktur amorf telah terdegradasi selama proses sintesa nanopartikel.

Berdasarkan penelusuran JCPDS (Join Committee on Powder Diffraction Standards) terlihat bahwa selulosa yang dihasilkan memiliki struktur kristal monoklinik dimana a = 7.87, b = 10.31dan c = 10.31 dengan dan . Hal ini dapat terlihat pada Lampiran 7.

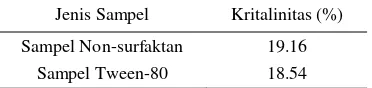

Variasi jenis surfaktan yang digunakan menunjukkan derajat kristalinitas yang berbeda. Derajat kristalinitas merupakan besaran yang menyatakan banyaknya kandungan kristal dalam suatu material. Derajat kristalinitas pada jenis surfaktan tween-80 dan non-surfaktan (pada Tabel 5) masing-masing adalah 18.54% dan 19.16%. Jenis surfaktan mempengaruhi pembentukkan kristal. Pada sampel non -surfaktan memiliki derajat kristalinitas lebih tinggi daripada sampel tween-80. Hal ini menunjukkan tanpa menggunakan surfaktan akan terbentuk kristal yang lebih tinggi.

Dalam penelitian ini variabel bebas yang digunakan adalah jenis surfaktan (non-surfaktan, tween-80, dan geronol) dan waktu

ultrasonikasi. Sedangkan variabel terikatnya adalah ukuran partikel serat kulit rotan (diameter partikel). Berdasarkan persamaan garis pada Gambar 15 dapat diketahui bahwa ukuran partikel serat kulit rotan dipengaruhi oleh waktu ultrasonikasi dengan pangkat –0.161 dan jenis surfaktan dengan pangkat 0.795 atau dapat ditulis dengan persamaan dimana D adalah diameter

partikel (nm), T adalah waktu ultrasonikasi (menit) dan adalah massa jenis surfaktan (g cm-3) (Lampiran 10).

(a)

(b)

(c)

Gambar 14 Karakterisasi XRD serat kulit rotan; (a) sebelum ultrasonikasi31

(b) 160 menit ultrasonikasi ditambahkan tween-80 (c) 160 menit ultrasonikasi

ditambahkan non-surfaktan. Tabel 5 Tabel derajat kristalinitas

Jenis Sampel Kritalinitas (%)

Sampel Non-surfaktan 19.16

14

(a)

(b)

Gambar 15 Grafik kebergantungan saat; (a)diameter nanopartikel serat kulit

rotan dengan waktu ultrasonikasi

(b)diameter nanopartikel serat kulit rotan dengan massa jenis surfaktan.

KESIMPULAN DAN SARAN

Sintesis nanopartikel serat kulit rotan dapat dilakukan dengan metode ultrasonikasi. Pada metode ini tidak diperbolehkan menggunakan larutan yang berupa asam kuat (pH < 7), hal ini dikarenakan larutan akan bereaksi dengan alat ultrasonikasi. Pemberian gelombang ultrasonik (frekuensi 20 kHz, amplitudo 30% dan daya 130 Watt) dalam medium cair pada serat kulit rotan dengan variasi waktu dan jenis surfaktan akan menimbulkan peristiwa kavitasi. Pada peristiwa kavitasi terjadi perubahan suhu dan perubahan tekanan pada gelembung, namun belum diketahui berapa tekanan yang diperlukan untuk gelembung saat mengalami collapse.

Pada waktu ultrasonikasi 160 menit (non-surfaktan) merupakan waktu yang optimum menghasilkan ukuran partikel terkecil yaitu 135.45 nm dengan massa jenis 0.453 g cm-3,

tetapi ukuran nanopartikel yang dihasilkan masih belum 100% homogen. Pada sampel yang ditambahkan surfaktan tween-80 ukuran

partikel dan massa jenis serat kulit rotan yang dihasilkan lebih stabil.

Proses ultrasonikasi tanpa penambahan surfaktan (sampel non-surfaktan) tidak mempengaruhi massa jenis serat kulit rotan. Sedangkan pada penambahan surfaktan (sampel tween-80 dan geronol) mempengaruhi massa jenis serat kulit rotan.

Nanopartikel serat kulit rotan yang dihasilkan memiliki kristalinitas yang rendah sebesar 18.54% dan berstruktur kristal monoklinik pada � = 21.73 derajat dengan dan . Kebergantungan variabel pada nanopartikel serat kulit rotan dapat dirumuskan .

Saran yang diberikan untuk penelitian selanjutnya yaitu pada proses ultrasonikasi perlu adanya frekuensi dan daya yang lebih besar dari 20 kHz dan 130 Watt. Selain itu perlu penambahan variasi waktu dan konsentrasi surfaktan sehingga didapatkan waktu dan konsentrasi surfaktan yang lebih optimum dalam menghasilkan nanopartikel, serta variasi jenis surfaktan yang berbeda (selain nonionik) dapat digunakan sebagai pembanding pada sintesis nanopartikel.

DAFTAR PUSTAKA

1 Jokosisworo, S. (2009). Pengaruh penggunaan serat kulit rotan sebagai penguat pada komposit polimer dengan matriks polyester yukalac 157 terhadap kekuatan tarik dan tekuk. Teknik, 30, 3-10.

2 Mulyadi, A. (2011). Komoditas serat [terhubung berkala]. http://kapukrandu- patiblogspot.com/2011/03/komoditas-serat_18.html. [20 Januari 2012]

3 Dransfield, J., Manokaran, N. (1996). Sumber daya nabati Asia Tenggara Ed. Ke-6 Rotan. Yogyakarta: Universitas Gajah Mada Press.

4 Januminro. (2000). Rotan Indonesia. Yogyakarta: Konisius.

5 Abdullah, M., Virgus, Y., Khairurijal. (2008). Review sintesis nanomaterial. Nanosains dan Nanoteknologi, 1,1-25. 6 Jasni, D.M., Rachman, O. (2006). Sari

15

7 Muhdi. (2008). Prospek, pemasaran, dan kebijakan hasil hutan bukan kayu rotan. [Karya Tulis]. Sumatra Utara: Fakultas Pertanian, Universitas Sumatra Utara. 8 Plantamor. (2008). Informasi spesies rotan

[terhubung berkala].

http://www.plantamor.com [11 Januari 2012]

9 Tellu, A. T. (2008). Sifat kimia jenis-jenis rotan yang diperdagangkan di propinsi Sulawesi Tengah. Biodiversitas, 9, 108-111.

10 Fernandez, B. R. (2011). Sintesa nanopartikel. [Tesis]. Padang: Pascasarjana Universitas Andalas.

11 Komariah, S. (2011). Kombinasi emulsi dan ultrasonikasi dalam nanoenkapsulasi ibuprofen tersalut polipaduan poli (asam laktat) dan poli ( -kaprolakton). [Skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

12 Soppimath, K. S., Aminabhavi, T. M., Kulkarni, A. R., Rudzinski, W. E. (2001). Biodegradable polymeric nanoparticles as drug delivery devices. J. of Controlled Release, 70, 1-20.

13 Poole, C. P. Jr., Owens, F. J. (2003). Introduction to Nanotechnology. New Jersey: John Wiley & Sons Inc.

14 Hu, Z., Chan, W. L., Szeto, Y. S. (2007). Nanocomposite of chitosan and silver oxide and its antibacterial property. J. of Appl Polym Sci.,108, 52–56.

15 Luque, A. P., Rubiales, D. (2009). Nanotechnology for parasitic plant control. J. of Pest.Manag. Sci.,65, 540–545. 16 Won, J. (2008). Stability analysis of zinc

oxide nanoencapsulated conjugated linoleic acid and gamma linoleic acid. J. of Food Sci., 73, 39-43.

17 Nana, J. (2009). Penetapan bobot jenis dan rapat jenis. [Laporan Praktikum]. Makasar: Universitas Hasanudin.

18 Tipler, P. A. (1998). Fisika untuk Sains dan Teknik. Ed. Ke-3. Jakarta: Erlangga. 19 Coulter, B. (2011). Dynamic light

scattering [terhubung berkala]. https://www.beckmancoulter.com/wsrport

al/wsrportal.portal %2Fdynamic-light-scattering%2Findex.htm [14 Maret 2012] 20 Wahyudi, A. (2010). Sintesa nanopartikel

zeolit secara top down menggunakan planetary ball mill dan ultrasonikator. http://isjd.pdii.lipi. go.id/admin/jurnal/ 81103236.pdf [5 November 2011] 21 Hapsari, B. W. (2009). Sintesis nanosfer

berbasis ferrofluida dan poly lactid acid (PLA) dengan metode sonikasi. [Skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

22 Kencana, A. L. (2009). Perlakuan sonikasi terhadap kitosan: viskositas dan bobot molekul kitosan. [Skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

23 Mason, T. J., Lorimer, J. P. (2002). Applied Sonochemistry: The Uses of Power Ultrasound in Chemistry and Processing.

24 Suslick, K. S., Price, G. J. (1999). Application of ultrasound to materials chemistry. J. of Annu.Rev. Sci., 29, 295-326.

25 Nakahira, A., Nakamura, S., Horimoto, M. (2007). Synthesis of modified hydroxyapatite (HAP) substituted with Fe ion for DDS aplication. J. of IEEE Transactions on Magnetic, 43 (6), 2465-2467.

26 Senjaya, D. (2010). Hukum Bragg dan aplikasinya [terhubung berkala]. http://deriyanfisika.blogspot.com/2010/04 hukum-bragg-dan-aplikasinya. html [13 Juni 2012].

27 Puspitasari, D. P. (2006). Adsorpsi surfaktan anionik pada berbagai pH menggunakan karbon aktif termodifikasi Zink Klorida. [Skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

16

29 Rosen, M. J. (2004). Surfacts and interfacial phenomena. Ed. Ke-3. New York: J Wiley.

30 Nurrani. L. (2012). Pemanfaatan batang pisang ( Musa sp. ) sebagai bahan baku papan serat dengan perlakuan termo-mekanis. Penelitian Hasil Hutan, 30 (1), 1-9.

31 Nikmatin, S. (2012). Bionanokomposit filler nanopartikel serat kulit rotan sebagai material pengganti komposit sintetis fiber glass pada komponen kendaraan bermotor. [Disertasi]. Bogor: Fakultas Teknologi Pertanian, Institut Pertanian Bogor. 32 Sastrinni, W. (2011). Hidroksimetilasi

pulp kenaf untuk binderless medium density fiberboard (MDF). [Skripsi]. Bogor : Fakultas Kehutanan, Institut Pertanian Bogor.

33 Sanjaya. (2001). Pengaruh anhidridasetat terhadap struktur molekuler kayu dalam stabilisasi dimensi kayu Pinus merkusii Et. De Vr. J. JMS., 6, 21-32.

34 Rachmaniah, O., Pahlevi, R., Mendila, C. D. (2011). Structure features changes of galah grass (Saccharum spontaneum Linn) by liquid hot water pretreatment. J. of Biobased Materials and Bioenergy, 5, 1–9. 35 Wang, Y., Chang, C., Zhang, L. (2010). Effects of freezing/thawing cycles and cellulose nanowhiskers on structure and properties of biocompatible starch/PVA sponges. J. Macromolecular Materials and Engineering, 295, 137–145.

36 Siqueira, G., Bras, J., Dufresne, A. (2010). Cellulosic bionanocomposites: A review of preparation, properties and applications. J. Polymers, 2, 728-765.

37 Achyuthan, K. E. (2010). Polyphenolic

34

17

Lampiran 1 Diagram alir penelitian

Dikarakterisasi

(PSA, XRD, densitas)

Analisis Data

Serbuk 5 gr + aquades 40 ml +

variasi surfaktan dipanaskan

100

0C, 300 rpm, 2 jam

Ultrasonikasi

(variasi waktu)

Dipanaskan

Shaker

(Serat Kulit Rotan 75µm)

Kulit Rotan

Preparasi awal di rebus

100

0C ; 15 menit

Di Timbang (m

0)

Milling

Di Bersihkan

18

Lampiran 2 Sintesis dan karakterisasi nanopartikel serat kulit rotan

Aquades

Surfaktan

Kulit Rotan

Pen Disk Milling (PDM)

Ayakan

Serbuk Serat Kulit Rotan

Serbuk Serat Kulit Rotan

Proses Ultrasonikasi

Pengeringan

Nanopartikel Serat Kulit Rotan

Uji XRD

Uji Densitas

dengan

Piknometer

19

Lampiran 3 Menentukan

ACS (Atomic Crystal Size)

non-surfaktan

��

Keterangan :

ACS

= Atomic Crystal Size

(nm)

B

= FWHM (FullWidth at Half Maximum)

= Panjang gelombang Cu = 15.406 nm

�

= Sudut difraksi

Lampiran 4 Menentukan

ACS (Atomic Crystal Size)

Tween 80

Perhitungan ACS untuk

�

derajat

��

� �

Lampiran 5 Grafik XRD medium

density fiberboard

(MDF)

32(a), selulosa P.

merkusii

33(b), selulosa bagas

34(c), dan selulosa

whisker

35(d).

��

� �

20

Lampiran 6 Skema dinding sel selulosa dan mikrofibril (a)

36, dan struktur lignin,

selulosa dan hemiselulosa pada tanaman (b)

37.

(a)

21

Lampiran 7 Hasil penelusuran JCPDS

Lampiran 8 Tabel densitas serat dengan piknometer

Keterangan :

ρ

serat= massa jenis serat rotan (g cm

-3)

ρ

air=

massa jenis air (g cm

-3) = 1 g cm

-3m

1= massa piknometer kosong beserta tutupnya (g)

m

2= massa piknometer penuh air beserta tutupnya (g)

m

3= massa piknometer berisi serat kulit rotan beserta tutupnya (g)

m

4= massa piknometer berisi serat kulit rotan dan dipenuhi dengan air beserta

tutupnya (g)

Jenis

Waktu

m1

m2

m3

m4

Massa Jenis

Sampel

Non

Surfaktan

20

18.9632 44.7575 21.3753 42.4577

0.5119

40

18.9632 44.7575

21.325

42.427

0.5033

60

18.9632 44.7575 21.4707 35.9385

0.2214

80

18.9632 44.7575 21.5258 43.4936

0.6697

100

18.9632 44.7575

21.537

41.8586

0.4703

120

18.9632 44.7575 21.4871 43.9297

0.7530

140

18.9632 44.7575 21.2609 33.9368

0.1752

160

18.9632 44.7575 21.7197 41.4228

0.4525

180

18.9632 44.7575 21.5957

36.828

0.2492

43

Jenis

Waktu

m1

m2

m3

m4

Massa Jenis

Sampel