BAB 4

SINTESA DAN KARAKTERISASI BIONANOKOMPOSIT

FILLER NANOPARTIKEL SERAT KULIT ROTAN DENGAN

METODA INJEKSI MOLDING

PendahuluanLatar Belakang

Berkembangnya kesadaran masyarakat untuk melestarikan lingkungan hidup telah memicu pergeseran paradigma untuk mendesain material komposit yang ramah lingkungan dan hemat energi. Material komposit yang diperoleh dari limbah pertanian atau hasil hutan dan memiliki karakteristik lebih baik dari material sintetis tentu akan menjadi pilihan tiap orang, karena lebih aman bagi kesehatan dan dapat memberikan manfaat positif pada pelestarian lingkungan diantaranya pemanfaatan bahan baku yang tersedia berlimpah di alam (sustainability resources), dapat didaur ulang dan memiliki kemudahan mekanisme pembuangan material ke alam setelah habis masa pakainya (ultimate disposability). Bionanokomposit berbasis selulosa alam dengan sifat termoplastik sebagai sistem penguatan polimer, merupakan jawaban atas kebutuhan akan komposit disegala bidang yang lebih ringan, kuat, tahan korosi dan aus, ramah lingkungan serta ekonomis (Kristanto 2007).

Dalam bidang ilmu dan teknologi material khususnya komposit berbasis polimer dan serat sintetis, telah mengalami perkembangan yang sangat pesat. Kemudahan dan keistimewaan komposit sintetis telah dapat menggantikan material logam, baja, dan kayu dalam membantu kehidupan manusia. Kebutuhan akan material ini pada dunia industri mencapai ratusan juta ton per tahunnya (Lampiran 14) dan akan terus mengalami peningkatan setiap tahunnya. Sifatnya yang nonbiodegradebel dan nonrenewable, tentunya membawa dampak merugikan baik bagi alam maupun manusia itu sendiri. Oleh sebab itu perlu adanya revolusi teknologi material kearah bionanokomposit yang dapat digunakan sebagai pilihan untuk mengurangi penggunaan komposit sintetis dengan sifat-sifat yang lebih diantaranya eksplorasi sumber daya alam dalam negeri, ramah lingkungan memiliki sifat fisis dan mekanis yang lebih menguntungkan. Hal tersebut diatas akan berdampak pada efisiensi proses produksi karena

membutuhkan konsumsi energi yang rendah, meningkatkan pengaturan panas mesin sehingga tidak terlalu banyak panas yang dibuang, menghasilkan produk komponen otomotif yang lebih ringan sehingga berdampak mengurangi berat kendaraan yang akhirnya terjadi penghematan bahan bakar (Sisworo 2009).

Salah satu contoh aplikasi industri komponen sepeda motor adalah luggage box dengan unsur penyusun polipropillen dan fiber glass. Luggage box adalah komponen komposit polimer berserat sintetis yang digunakan sebagai penyimpan barang sekaligus sebagai tumpuan beban struktur pengendara sepeda motor yang berada tepat diatasnya. Penambahan serat sintetis pada polimer ini dimaksudkan untuk menurunkan kekuatan tarik mulur dan menaikkan kekuatan tarik, modulus elastisitas dan ketangguhan (impak) pada polimer sehingga dihasilkan komposit yang memiliki sifat ringan akan tetapi tahan terhadap benturan (high impact), kuat, ulet, mudah dibentuk dan tahan karat.

Sementara itu jika ditinjau dari proses produksi komponen komposit, produsen sepeda motor membutuhkan material komposit yang tepat diantara sekian banyak pilihan terkait dengan pertimbangan efisiensi material dalam proses produksi, produk yang ramah lingkungan, kebutuhan konsumen akan produk yang ringan, murah dan bagus serta kebutuhan akan komposit yang stabil selama proses produksi berlangsung. Fiber glass adalah salah satu serat sintetis yang dapat memenuhi standar material komposit yang saat ini digunakan pada komponen sepeda motor. Untuk dapat menggantikan atau mengurangi kebutuhan akan serat sintetis yang ada dengan produk yang ramah lingkungan, dibutuhkan pemilihan material alam yang tepat disertai dengan suatu pengembangan metoda baru yang bisa menawarkan solusi teknik yang mengedepankan kemampuan sistem yaitu nanoteknologi. Sebuah material bionanokomposit yang terdiri atas blok-blok partikel homogen dengan ukuran nanometer (1 nm = 10-9

Pengembangan teknologi bioplastik biodegradable dewasa ini mengalami kemajuan sangat pesat

m) yang diproses melalui proses milling, shaker dan ultrasonikasi yang akan digunakan sebagai penguat pada bionanokomposit.

. Berbagai riset telah dilakukan di Indonesia dan negara maju dalam menggali berbagai potensi bahan baku bionanokomposit. Penelitian sebelumnya tentang biokomposit berbasis selulosa dibidang transportasi di

antaranya pada industri perkapalan, Sisworo (2009) telah meneliti aplikasi biokomposit berbasis serat kulit rotan dalam bentuk anyaman dengan penguat polimer pada bodi kapal laut dengan hasil sifat mekanik komposit belum memenuhi standarisasi BKI. Produsen global Toyota (2002) telah mengembangkan dan memproduksi bioplastik berpenguat serat alam kenaf pada aplikasi eksterior bodi mobil (bemper) dan hasilnya dapat diperoleh biokomposit yang lebih ringan, konsumsi energi produksi lebih rendah dengan sifat fisis dan mekanis yang sebanding dengan komposit sintetis yang selama ini digunakan (http/www.otomotifnet.com). Dalam industri pesawat, komponen engine hood yang dibuat dari logam digantikan dengan nanokomposit serat karbon karena terbukti komposit dapat meredam getaran dan resistan terhadap fatigue (kelelahan).

Sementara itu penelitian, pengembangan dan produksi bionanokomposit khususnya di bidang industri komponen sepeda motor belum pernah dilakukan, sehingga penelitian bionanokomposit berfiller nanopartikel serat kulit rotan dengan metoda injeksi molding merupakan kajian yang sangat menarik untuk diteliti lebih lanjut, dengan penekanan pada pengujian sifat mekanis yang ditunjang dengan pengamatan struktur mikro. Keseluruhan dari penelitian ini dapat bermanfaat sebagai eksplorasi kekayaan alam Indonesia yang bermanfaat untuk menunjang pembangunan industri dan kemandirian bangsa, khususnya dalam penguasaan ilmu dan teknologi material.

Tujuan Penelitian

Tujuan penelitian ini adalah mendapatkan bionanokomposit pada variasi konsentrasi dan ukuran filler yang optimum dengan metoda injeksi molding dan menentukan sifat mekanik yang didukung dengan struktur mikro sesuai dengan standarisasi material komposit PP-FG yang digunakan pada produk komponen sepeda motor yaitu standar Honda Engineering Standard (HES C 255). Sasaran spesifik yang ingin dicapai adalah terwujudnya sebuah alternatif untuk menggantikan atau mengurangi serat sintetis fiber glass pada aplikasi industri komponen sepeda motor dengan partikel nano serat kulit rotan guna memberikan nilai tambah yang signifikan terhadap perkembangan nanoteknologi dan komposit di Indonesia yang kaya akan serat alam.

Hipotesis

Bionanokomposit dengan matrik polipropillen dan filler nanopartikel serat kulit rotan dapat disintesa dengan menggunakan metoda injeksi molding dan menghasilkan material baru yang memiliki sifat fisis dan mekanis yang sebanding dengan komposit sintetis fiber glass yang saat ini digunakan pada industri komponen sepeda motor.

Tinjauan Pustaka

Klasifikasi Material Komposit

Kata komposit (composite) memiliki arti susunan atau gabungan. Material komposit di definisikan sebagai kombinasi antara dua material atau lebih yang secara makroskopis berbeda bentuknya, komposisi kimianya, dan tidak saling melarutkan dimana material yang satu berperan sebagai penguat (filler) dan yang lainnya sebagai pengikat (matrik), sehingga akan terbentuk material baru yang lebih baik dari material penyusunnya (Gambar 4.1) (Astley 2001).

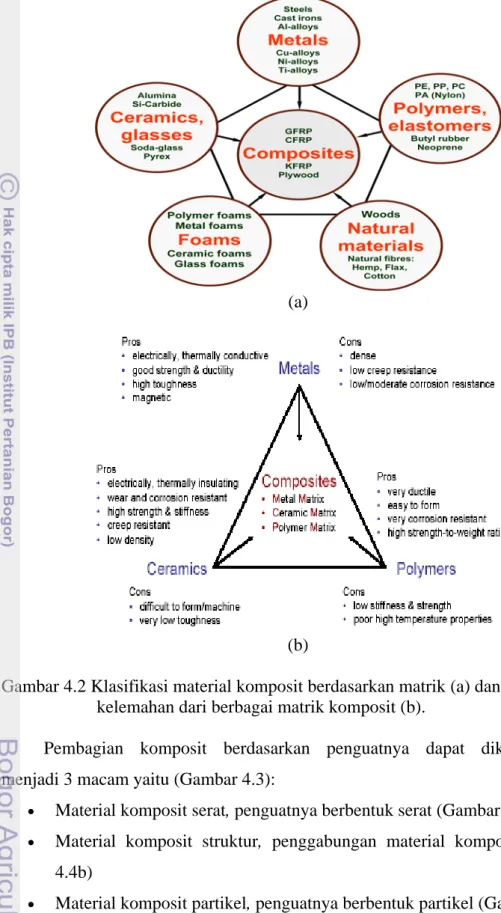

Komposit disusun dari dua komponen yaitu matriks dan penguat (filler). Filler dapat berupa struktur, partikel atau serat yang berfungsi sebagai penguat dimana distribusi tegangan yang diterima oleh komposit akan diteruskan ke filler. Serat dapat berasal dari alam (kenaf, kulit rotan, rami) maupun sintetis (fiber glass, serat Carbon, serat nylon). Klasifikasi Komposit berdasarkan matrik (Gambar 4.2), digolongkan kedalam tiga kelompok besar yaitu komposit matrik logam, komposit matrik polimer, dan komposit matrik keramik (Liu 2010).

Gambar 4.1 Citra SEM dari matrik (epoxy resin) (a) dan SEM dari komposit epoxy-CNT (b) (Cheng 2010).

epoxy

(a)

(b)

Gambar 4.2 Klasifikasi material komposit berdasarkan matrik (a) dan keuntungan-kelemahan dari berbagai matrik komposit (b).

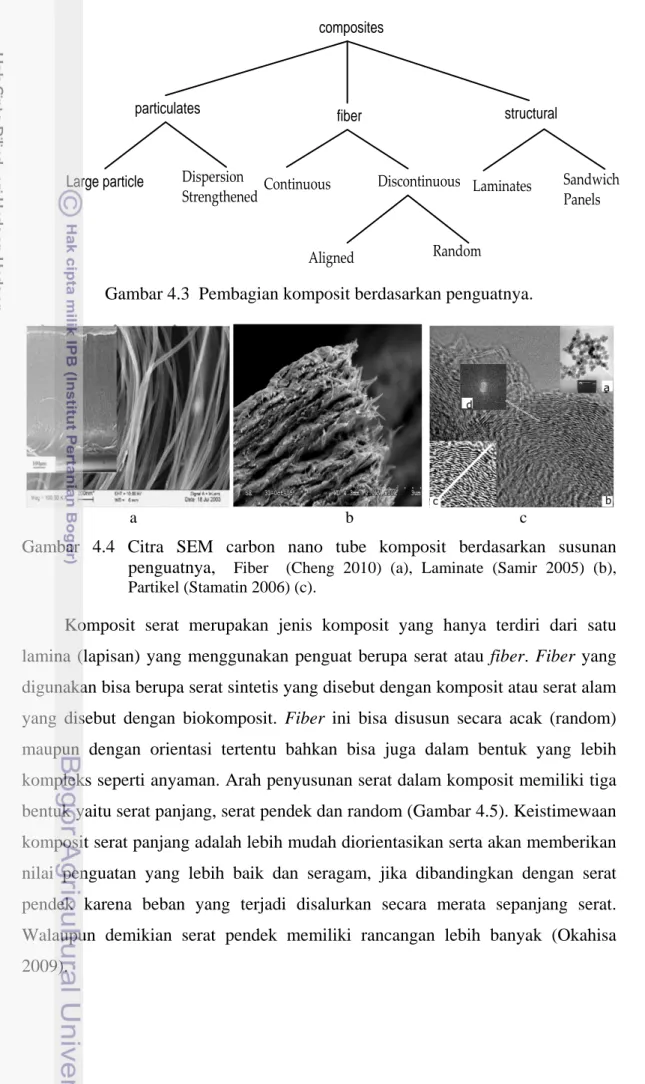

Pembagian komposit berdasarkan penguatnya dapat diklasifikasikan menjadi 3 macam yaitu (Gambar 4.3):

• Material komposit serat, penguatnya berbentuk serat (Gambar 4.4a)

• Material komposit struktur, penggabungan material komposit (Gambar 4.4b)

composites

fiber

particulates structural

Large particle Dispersion

Strengthened Discontinuous Sandwich Panels Continuous Laminates Aligned Random

Gambar 4.3 Pembagian komposit berdasarkan penguatnya.

a b c

Gambar 4.4 Citra SEM carbon nano tube komposit berdasarkan susunan penguatnya, Fiber (Cheng 2010) (a), Laminate (Samir 2005) (b), Partikel (Stamatin 2006) (c).

Komposit serat merupakan jenis komposit yang hanya terdiri dari satu lamina (lapisan) yang menggunakan penguat berupa serat atau fiber. Fiber yang digunakan bisa berupa serat sintetis yang disebut dengan komposit atau serat alam yang disebut dengan biokomposit. Fiber ini bisa disusun secara acak (random) maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman. Arah penyusunan serat dalam komposit memiliki tiga bentuk yaitu serat panjang, serat pendek dan random (Gambar 4.5). Keistimewaan komposit serat panjang adalah lebih mudah diorientasikan serta akan memberikan nilai penguatan yang lebih baik dan seragam, jika dibandingkan dengan serat pendek karena beban yang terjadi disalurkan secara merata sepanjang serat. Walaupun demikian serat pendek memiliki rancangan lebih banyak (Okahisa 2009).

a b c

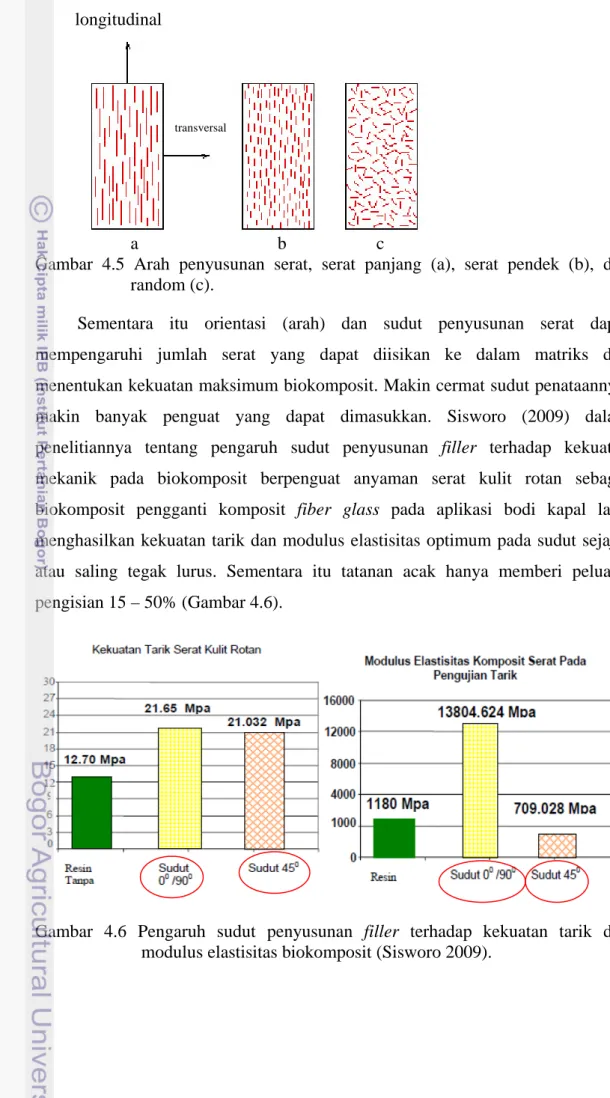

Gambar 4.5 Arah penyusunan serat, serat panjang (a), serat pendek (b), dan random (c).

Sementara itu orientasi (arah) dan sudut penyusunan serat dapat mempengaruhi jumlah serat yang dapat diisikan ke dalam matriks dan menentukan kekuatan maksimum biokomposit. Makin cermat sudut penataannya, makin banyak penguat yang dapat dimasukkan. Sisworo (2009) dalam penelitiannya tentang pengaruh sudut penyusunan filler terhadap kekuatan mekanik pada biokomposit berpenguat anyaman serat kulit rotan sebagai biokomposit pengganti komposit fiber glass pada aplikasi bodi kapal laut, menghasilkan kekuatan tarik dan modulus elastisitas optimum pada sudut sejajar atau saling tegak lurus. Sementara itu tatanan acak hanya memberi peluang pengisian 15 – 50% (Gambar 4.6).

Gambar 4.6 Pengaruh sudut penyusunan filler terhadap kekuatan tarik dan modulus elastisitas biokomposit (Sisworo 2009).

transversal

Material komposit partikel merupakan komposit yang menggunakan partikel atau serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriksnya. Ukuran partikel atau serbuk dapat berupa mikrometer atau nanometer sesuai dari kebutuhan aplikasinya (Gambar 4.7). Komposit partikel bersifat isotropis, merupakan produk yang dihasilkan dengan menempatkan partikel-partikel dan sekaligus mengikatnya dengan ikatan interfase bersama-sama dengan matrik. Komposit dengan penguatan serat partikel adalah jenis komposit yang paling sering dipakai dalam aplikasi. Hal ini karena komposit jenis ini memiliki keunggulan terhadap sifat mekanik dengan luas permukaan (surface area) yang semakin meningkat seiring dengan mengecilnya ukuran serat (Gambar 4.7b) (Abddullah 2008).

a b

Gambar 4.7 Meningkatnya surface area terhadap ukuran pada partikel mikro (a) dan partikel nano (b) (Abdullah 2008).

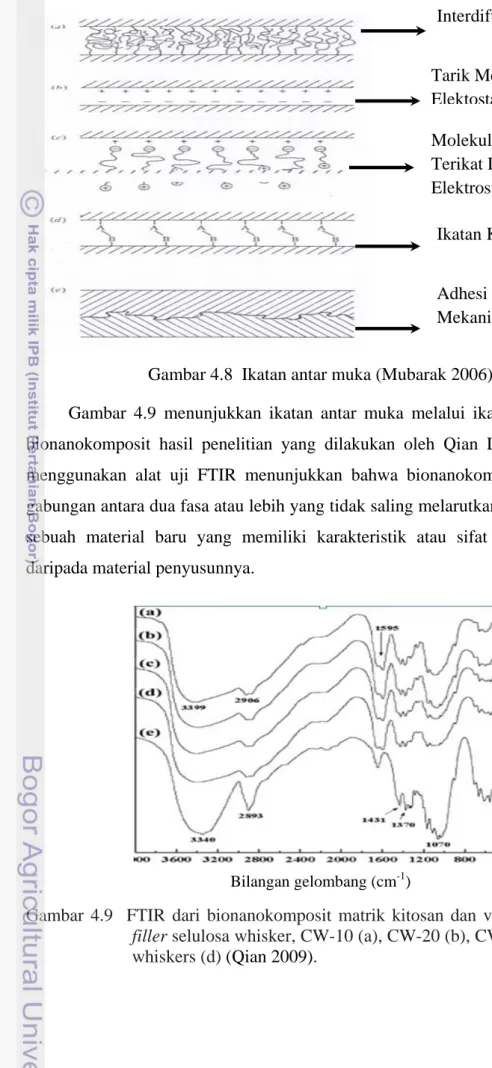

Material komposit akan bersinergi dalam sifat fisis dan mekanik bila memiliki sebuah sistem yang mempersatukan material-material penunjang untuk mencapai sebuah sifat material yang baru. Aspek penting yang menunjukkan karakteristik dari komposit tersebut adalah optimasi dari ikatan antar muka filler dan matrik, dimana antara keduanya tidak terjadi reaksi kimia dan tidak larut satu sama lain. Beban yang dikenakan pada matriks dipindahkan ke serat melalui ikatan antar muka ini (Gambar 4.8). Semakin besar ikatan antar muka maka semakin kuat pula ikatannya. Terdapat empat macam ikatan antar-muka yang dapat terjadi yaitu interdifusi, tarik-menarik elektrostatis, ikatan kimia dan adhesi mekanis (Mubarak 2006).

Gambar 4.8 Ikatan antar muka (Mubarak 2006).

Gambar 4.9 menunjukkan ikatan antar muka melalui ikatan gugus fungsi bionanokomposit hasil penelitian yang dilakukan oleh Qian Li (2009) dengan menggunakan alat uji FTIR menunjukkan bahwa bionanokomposit merupakan gabungan antara dua fasa atau lebih yang tidak saling melarutkan dan membentuk sebuah material baru yang memiliki karakteristik atau sifat yang lebih baik daripada material penyusunnya.

Gambar 4.9 FTIR dari bionanokomposit matrik kitosan dan variasi konsentrasi

filler selulosa whisker, CW-10 (a), CW-20 (b), CW-30 (c), selulosa

whiskers(d) (Qian 2009).

Interdifusi

Tarik Menarik Elektostatis

Molekul Bermuatan Terikat Dengan Bidang Elektrostatis

Ikatan Kimia

Adhesi Mekanis

Karakteristik umum yang harus dipenuhi filler agar kondisi atau komposisi optimal sebuah komposit dapat tercapai adalah serat harus mampu menerima perubahan gaya dari matrik dan mampu menerima gaya yang bekerja padanya oleh sebab itu filler harus memiliki kekuatan lentur dan kekuatan tarik yang lebih tinggi dari matrik, ukuran yang seragam dan homogen di antara serat serta densitas yang lebih kecil dibandingkan matrik. Faktor orientasi serat akan menentukan kekuatan mekanis dari biokomposit. Ada tiga jenis orientasi serat yaitu penguatan satu dimensi, dua dimensi, dan tiga dimensi. Jenis penguatan serat satu dimensi memiliki kekuatan dan modulus komposit yang maksimum dalam arah orientasi sumbu serat. Jenis penguatan dua dimensi menunjukkan kekuatan yang berbeda pada setiap arah orientasi serat. Sedangkan jenis penguatan tiga dimensi adalah isotropis, artinya komposit akan memiliki kekuatan yang sama pada satu titik (Thostenson 2005).

Sementara itu matrik dalam struktur komposit berasal dari bahan polimer, logam, atau keramik. Matrik secara umum berperan membentuk dan mengikat serat dalam satu kesatuan struktur komposit dan melindungi serat dari kerusakan akibat kondisi lingkungan (mencegah timbulnya perambatan crack dari suatu fiber ke fiber lain). Karakteristik matrik sebagai bahan penyusun utama dari komposit harus dapat mengikat dan kompatibel dengan serat sehingga beban yang diterima bahan dapat diteruskan ke serat secara maksimal sehingga diperoleh komposit yang optimal dan stabil selama proses manufaktur. Pada umumnya matrik memiliki modulus elastisitas lebih rendah daripada fiber dengan komposisi optimal matrik terhadap filler adalah % berat matrik lebih kecil dari % berat filler sehingga dapat membentuk sifat mekanik seperti kekakuan, ketangguhan dan kekuatan.

Bionanokomposit matrik Polimer

Polimer (makromolekul) merupakan molekul besar yang terbentuk dari unit–unit berulang sederhana. Nama ini diturunkan dari bahasa Yunani yaitu Poly yang berarti banyak, dan mer yang berarti bagian. Polimer dibedakan menjadi 2 yaitu polimer buatan dan polimer alam. Polimer alam adalah material yang langsung diambil dari alam seperti selulosa, kapas, karet, dan rotan. Sementara itu polimer buatan digolongkan lagi menjadi polimer regenerasi dan polimer

sintetis. Polimer regenerasi adalah polimer alam yang dimodifikasi contohnya rayon, yaitu serat sintetis yang dibuat dari kayu (selulosa). Polimer sintetis adalah polimer yang dibuat dari molekul sederhana (monomer) dalam pabrik misalnya polipropillen (PP).

PP merupakan polimer yang digunakan sebagai matrik dalam penelitian disertasi ini dan salah satu jenis dari polimer kristalin termoplastik bersifat non-polar yang dihasilkan dari proses polimerisasi gas propilena (Gambar 4.10). Pengolahan lelehnya polipropilena bisa dicapai melalui mesin injeksi molding, ekstrusi atau sejenisnya namun dapat mengalami degradasi rantai saat terkena radiasi ultraungu dari sinar matahari dan akan mengalami oksidasi polimer pada suhu yang tinggi. Jadi untuk penggunaan propilena di luar ruangan, bahan aditif yang menyerap ultraungu harus digunakan. Kebanyakan polipropilena komersial merupakan isotaktik dan merupakan produk-produk konsumsi yang dipakai secara luas seperti botol, kantong dll (Maulida 2006).

Gambar 4.10 Polimer termoplastik (Maulida 2006).

Polipropillen memiliki beberapa karakteristik diantaranya adalah mempunyai rapat massa rendah dibandingkan dengan jenis plastik lain, mempunyai titik leleh yang cukup tinggi mencapai 300 0C, sedangkan titik kristalisasinya antara 130–135 0

rumus molekul (C

C (Lampiran 11 dan 13), mempunyai sifat mudah dibentuk, tahan terhadap bahan kimia, asam, basa dan tahan terhadap panas serta tidak mudah retak (low impact strength) (Gambar 4.11).

3H6)

Gambar 4.11 Ikatan kimia polipropillen.

n

waktu Suhu

Sementara itu bentuk-bentuk polimer serat yang banyak digunakan dalam kehidupan sehari-hari diantaranya adalah fiber glass (Gambar 4.12). Fiber glass adalah polimer serat yang digunakan sebagai filler komposit pada aplikasi komponen sepeda motor dan dalam penelitian ini digunakan sebagai pembanding serat alam. Fiber glass merupakan senyawa yang stabil dan merupakan padatan amorf yang dikomposisikan menghasilkan lembaran kaca tipis dan di urai menjadi benang-benang halus berukuran mikron (Lampiran 4), bersifat kaku, kuat tetapi rapuh terhadap benturan. Berwujud padat tetapi susunan atom-atomnya seperti pada zat cair dengan viskositas tinggi (1012 Pa.s), transparan dan tahan terhadap serangan kimia. Fiber glass juga mempunyai bentuk yang ramping, sehingga memudahkan dalam pengemasan dan distribusinya.

(a) (b) (c)

Gambar 4.12 Citra SEM komposit filler fiber glass dengan perbesaran yang berbeda (a-b) dan komposit PP-FG (c).

Saat ini pemanfaatan polimer sudah meliputi berbagai aspek kehidupan. Industri-industri polimer berkembang pesat selama beberapa puluh tahun terakhir, bahkan industri polimer dapat dipandang sebagai industri dasar dalam negara. Faktor utama yang menyebabkan pesatnya industri polimer adalah bahan-bahan polimer dapat memenuhi spektrum luas dari kehidupan, harganya relatif murah, kualitasnya dapat ditingkatkan lewat pengubahan struktur kimia, penambahan aditif seperti pengisi, penstabil dan pewarna serta memiliki sifat yang menguntungkan mudah dibentuk (easy printability), fleksibel dan tahan karat.

Polimer juga memiliki kekurangan seperti kekakuan dan kekuatan rendah. Oleh karena itu untuk meningkatkan kekuatannya penggunaan polimer, harus terlebih dahulu dicampurkan dengan zat-zat lain sebagai penstabil, pengeras atau penguat. Vilaseca (2010) telah meneliti polipropillen yang digunakan sebagai

matrik pada biokomposit berfiller abaca strands dengan hasil sifat mekanik modulus young dan kekuatan tarik yang semakin meningkat seiring dengan meningkatnya penguat (serat) (Gambar 4.13).

(a) (b)

Gambar 4.13 Kekuatan tarik (a) dan modulus young (b) biokomposit bermatrik polipropillen dengan metode injeksi molding (Vilaseca 2010).

Injeksi Molding dan Penerapannya di Industri Manufaktur

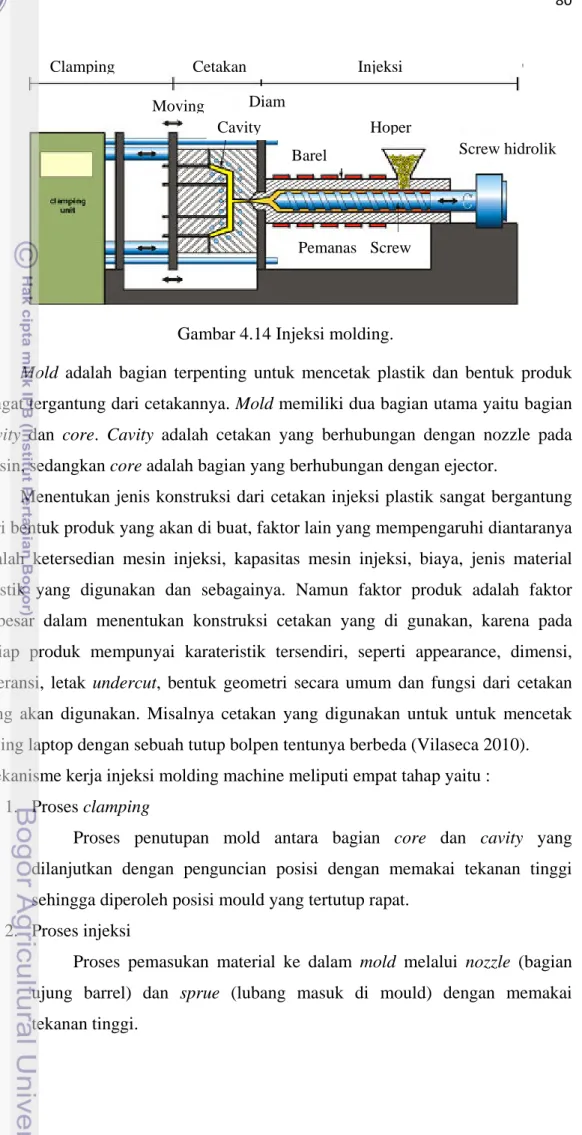

Dewasa ini, terjadi pertumbuhan yang sangat pesat pada penggunaan produk plastik dan komposit di industri manufaktur karena sangat serbaguna dan memiliki nilai ekonomis yang tinggi. Dukungan ilmu pengetahuan dan teknologi sangat diperlukan khususnya untuk pemanfaatan dan pengolahan polimer, sehingga dapat dihasilkan produk plastik dengan kuantitas yang cukup tinggi dan kualitas yang baik. Salah satu teknik yang cukup efektif dan banyak dipergunakan untuk pengolahan bahan thermoplastik adalah injeksi molding. Injeksi molding merupakan mesin yang digunakan untuk mengubah resin material plastik dan komposit dari bentuk granular menjadi lelehan yang nantinya akan dimasukkan ke dalam cetakan dengan tekanan tinggi (Gambar 4.14).

Injeksi molding banyak dipilih karena memiliki beberapa keuntungan diantaranya kapasitas produksi yang tinggi, sisa penggunaan material (useless material) sedikit dan tenaga kerja minimal. Sedangkan kekuranganya, biaya investasi dan perawatan alat yang tinggi, serta perancangan produk harus mempertimbangkan untuk pembuatan disain moldingnya (Vilaseca 2010).

PP-E fiberglass PP-E fiberglass

Gambar 4.14 Injeksi molding.

Mold adalah bagian terpenting untuk mencetak plastik dan bentuk produk sangat tergantung dari cetakannya. Mold memiliki dua bagian utama yaitu bagian cavity dan core. Cavity adalah cetakan yang berhubungan dengan nozzle pada mesin, sedangkan core adalah bagian yang berhubungan dengan ejector.

Menentukan jenis konstruksi dari cetakan injeksi plastik sangat bergantung dari bentuk produk yang akan di buat, faktor lain yang mempengaruhi diantaranya adalah ketersedian mesin injeksi, kapasitas mesin injeksi, biaya, jenis material plastik yang digunakan dan sebagainya. Namun faktor produk adalah faktor terbesar dalam menentukan konstruksi cetakan yang di gunakan, karena pada setiap produk mempunyai karateristik tersendiri, seperti appearance, dimensi, toleransi, letak undercut, bentuk geometri secara umum dan fungsi dari cetakan yang akan digunakan. Misalnya cetakan yang digunakan untuk untuk mencetak casing laptop dengan sebuah tutup bolpen tentunya berbeda (Vilaseca 2010). Mekanisme kerja injeksi molding machine meliputi empat tahap yaitu :

1. Proses clamping

Proses penutupan mold antara bagian core dan cavity yang dilanjutkan dengan penguncian posisi dengan memakai tekanan tinggi sehingga diperoleh posisi mould yang tertutup rapat.

2. Proses injeksi

Proses pemasukan material ke dalam mold melalui nozzle (bagian ujung barrel) dan sprue (lubang masuk di mould) dengan memakai tekanan tinggi.

Hoper

Barel Screw hidrolik

Moving Diam

Screw Pemanas

Cavity Hoper

Barel Screw hidrolik

Injeksi Cetakan

Moving Diam Cavity Clamping

3. Proses cooling dan plastisizing

Proses pendinginan material plastik panas yang telah masuk ke dalam mould dengan memakai fluida pendingin yang dialirkan melalui saluran-saluran pendingin mould dengan tujuan agar terjadi pembekuan. Sedangkan proses plastisizing adalah proses pemasukan material dari hopper ke dalam barrel (solid bed) yang dengan bantuan screw material mengalir menuju nozzle sambil dilakukan pemanasan (melting zone) dan pengadukan (homogenization zone) sehingga diperoleh material plastik leleh yang merata. Waktu yang dipakai untuk proses plastisizing tidak boleh lebih lama dari proses cooling.

4. Proses ejection

Proses pengeluaran part yang terbentuk dari bagian core mold dengan memakai gerakan ejector. Selanjutnya proses akan berulang lagi ke proses clamping.

Sifat Mekanik Bionanokomposit

Sifat mekanik material, merupakan salah satu faktor penting yang mendasari pemilihan bahan dalam suatu perancangan. Sifat mekanik dapat diartikan sebagai respon atau perilaku material terhadap pembebanan yang diberikan, dapat berupa gaya, torsi atau gabungan keduanya. Pembebanan pada material terbagi dua yaitu beban statik dan beban dinamik. Perbedaan antara keduanya hanya pada fungsi waktu dimana beban statik tidak dipengaruhi oleh fungsi waktu sedangkan beban dinamik dipengaruhi oleh fungsi waktu.

Untuk mendapatkan sifat mekanik material, dilakukan pengujian yang mengacu pada standarisasi tertentu misalnya di Amerika dengan ASTM E8, Jepang dengan JIS 2241 dan di Indonesia dengan SNI. Dari pengujian mekanik akan dihasilkan kurva dan data yang mencirikan karakterisasi mekanik dari material tersebut. Setiap material yang diuji dibuat dalam bentuk cuplikan kecil atau spesimen seperti yang ditunjukkan Gambar 4.15. Spesimen pengujian dapat mewakili seluruh material apabila berasal dari jenis, komposisi dan perlakuan yang sama. Pengujian yang tepat hanya didapatkan pada material uji yang memenuhi aspek ketepatan pengukuran, kemampuan mesin, kualitas atau jumlah cacat pada material dan ketelitian dalam membuat spesimen. Sifat mekanik

tersebut meliputi antara lain: kekuatan tarik, ketangguhan, kelenturan, keuletan, kekerasan, kekuatan impak, kekuatan mulur dan sebagainya.

Pengujian tarik adalah uji mekanis untuk menentukan respon material dari suatu konstruksi, komponen atau rakitan fabrikasi pada saat dikenakan beban atau deformasi dari luar. Dalam hal ini akan ditentukan seberapa jauh perilaku inheren (sifat ketergantungan atas fenomena atomik/mikroskopis dan bukan dipengaruhi bentuk/ukuran benda uji) dari material terhadap pembebanan. Di antara semua pengujian mekanis, pengujian tarik merupakan jenis pengujian yang paling banyak dilakukan karena mampu memberikan informasi representatif dari perilaku mekanis material (Gambar 4.15).

Cuplikan atau benda uji dengan ukuran dan bentuk tertentu ditarik dengan beban kontinyu sambil diukur pertambahan panjangnya serta kekuatan patah. Data yang didapat berupa perubahan panjang dan perubahan gaya yang selanjutnya ditampilkan dalam bentuk grafik tegangan-regangan yang mempunyai hubungan proporsionalitas satu dengan lainnya. Setiap penambahan tegangan akan diikuti dengan penambahan regangan secara proporsional dalam hubungan yang linier σ = Eε (bandingkan dengan hubungan y = mx; dimana y mewakili tegangan; x adalah regangan dan m merupakan slope kemiringan dari modulus kekakuan.

Gambar 4.15 Pengujian kekuatan tarik (Yuwono 2009).

Samir (2005) telah meneliti pengaruh MFC (Micro Fibril Cellulose) pada starch terhadap tegangan dan regangan biokomposit, dimana semakin besar penguat yang diberikan pada komposit (variasi konsentrasi filler MFC 10 – 100%)

maka akan menghasilkan tegangan yang semakin meningkat dan regangan yang semakin menurun (Gambar 4.16). Mikro fibril cellulose (MFC) konsentrasi 100% terlihat memiliki sifat getas, dimana kekuatan (strength) yaitu besarnya tegangan untuk mendeformasi material atau kemampuan material untuk menahan suatu deformasi adalah kecil. Jika deformasi dari luar terus diberikan, maka batas elastis akan terlampaui sehingga material mengalami patah. Sementara itu semakin kecil konsentrasi MFC mendekati 10% menunjukkan sifat ulet. Ini berarti penambahan matrik memberikan dampak atau perubahan pada material dasar penyusunnya yaitu dapat menurunkan kekuatan tarik dan menaikkan tensile breaking elongation.

Gambar 4.16 Tegangan dan regangan biokomposit starch-MFC (Micro Fibril Cellulose) variasi konsentrasi MFC (Samir 2005).

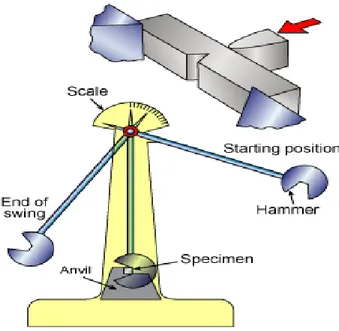

Pengujian ketangguhan merupakan suatu pengujian yang mengukur ketahanan komposit terhadap beban kejut. Pengujian ini merupakan suatu upaya untuk mensimulasikan kondisi operasi komposit yang sering ditemui dalam aplikasi komponen transportasi atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan datang secara tiba-tiba. Prinsip dasarnya adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi (Gambar 4.17).

Pada pengujian impak ini banyaknya energi yang diserap oleh bahan untuk terjadinya perpatahan merupakan ukuran ketahanan ketangguhan bahan tersebut. Pada Gambar 4.17 di atas dapat dilihat bahwa setelah benda uji patah akibat deformasi, bandul pendulum melanjutkan ayunannya hingga posisi h’. Bila bahan

tersebut mampu menyerap energi lebih besar maka makin rendah posisi h’. Suatu material dikatakan tangguh bila memiliki kemampuan menyerap beban kejut yang besar tanpa terjadinya retak atau terdeformasi dengan mudah.

Gambar 4.17 Ilustrasi skematis pengujian impak dengan benda uji Charpy (Yuwono 2009).

Energi yang diserap oleh benda uji biasanya dinyatakan dalam satuan Joule dan dibaca langsung pada skala penunjuk yang telah dikalibrasi yang terdapat pada mesin penguji. Secara umum benda uji impak dikelompokkan ke dalam dua golongan yaitu pengujian impak Charpy dan izod. Pengujian impak Charpy adalah standarisasi Amerika Serikat (Gambar 4.18a). Benda uji Charpy memiliki luas penampang lintang bujur sangkar (10 x 10 mm) dan memiliki takik (notch) berbentuk V dengan sudut 45 derajat, dengan jari-jari dasar 0.25 mm dan kedalaman 2 mm. Benda uji diletakkan pada tumpuan dalam posisi mendatar dan bagian yang bertakik diberi beban impak dari ayunan bandul. Sedangkan pengujian impak Izod merupakan standarisasi Inggris dan Eropa (Gambar 4.18b). Benda uji Izod mempunyai penampang lintang bujur sangkar atau lingkaran dengan takik V di dekat ujung yang dijepit. Pengujian ini umumnya dilakukan hanya pada suhu ruang dan ditujukan untuk material-material yang didisain sebagai batang (cantilever).

Uji mekanis ketangguhan dapat dilakukan dengan memperkirakan berapa persen patahan berserat dan patahan kristalin yang dihasilkan oleh benda uji yang diuji pada temperatur tertentu. Semakin banyak persentase patahan berserat maka dapat dinilai semakin tangguh bahan tersebut. Cara ini dapat dilakukan dengan

mengamati permukaan patahan benda uji di bawah miskroskop (Gambar 4.18c). Perpatahan dalam pengujian ini digolongkan menjadi 3 jenis yaitu:

• Perpatahan berserat (fibrous fracture), yang melibatkan mekanisme pergeseran bidang-bidang kristal di dalam bahan yang ulet (ductile). Ditandai dengan permukaan patahan berserat yang menyerap cahaya dan berpenampilan buram.

• Perpatahan granular atau kristalin, yang dihasilkan oleh mekanisme pembelahan (cleavage) pada butir-butir dari bahan yang rapuh (brittle). Ditandai dengan permukaan patahan yang datar yang mampu memberikan daya pantul cahaya yang tinggi (mengkilat).

• Perpatahan campuran (berserat dan granular), merupakan kombinasi dua jenis perpatahan di atas.

Gambar 4.18 Ilustrasi skematik pembebanan impak pada benda uji Charpy (a) Izod (b) dan perpatahan impak(c).(Mudyantini 2008).

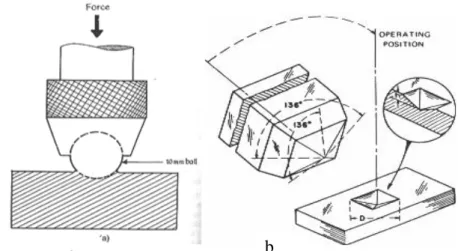

Pengujian kekerasan suatu material memiliki arti yang berbeda untuk kelompok bidang ilmu yang berbeda. Bagi bidang ilmu metalurgi nilai kekerasan adalah ketahanan material terhadap penetrasi, sementara untuk para desain material kekerasan adalah ukuran dari tegangan alir, untuk bidang lubrikasi kekerasan berarti ketahanan terhadap mekanisme keausan, untuk para ilmu mineralogi kekerasan adalah ketahanan terhadap goresan, dan untuk para mekanik work-shop lebih bermakna kepada ketahanan material terhadap pemotongan dari alat potong. Begitu banyak konsep kekerasan material yang dipahami oleh kelompok ilmu, walaupun demikian konsep-konsep tersebut dapat dihubungkan pada satu mekanisme yaitu tegangan alir plastis dari material yang diuji.

Kekerasan suatu material dapat didefinisikan sebagai ketahanan material tersebut terhadap gaya penekanan dari material lain yang lebih keras. Penekanan

a b c Takik (Charpy) Cuplikan 10x10x55 mm Impak Bandul Cuplikan 10x10x75 mm Takik (Izod) Bandul Impak

tersebut dapat berupa mekanisme penggoresan (scratching), pantulan dan indentasi dari material keras terhadap suatu permukaan benda uji. Metode indentasi dilakukan dengan melalui penekanan benda uji dengan indentor, gaya tekan dan waktu indentasi yang ditentukan. Kekerasan suatu material ditentukan oleh luas area dan kedalaman indentasi yang dihasilkan. Metode uji kekerasan dapat diklasifikasikan menjadi metode brinell, metode vickers dan metode Rockwell.

Metode Brinell merupakan pengujian kekerasan yang dilakukan dengan memakai bola baja yang diperkeras dengan beban dan waktu indentasi tertentu (Gambar 4.19a). Hasil penekanan adalah jejak berbentuk lingkaran bulat, yang dihitung diameternya di bawah mikroskop khusus pengukur jejak. Prosedur standar pengujian mensyaratkan untuk pengujian logam ferrous menggunakan bola baja berdiameter 10 mm, beban 3000 kg dan waktu indentasi 10 s. Sementara itu untuk logam nonferrous digunakan beban 500 kg dan waktu 30 s. Walaupun demikian pengaturan beban dan waktu indentasi untuk setiap material dapat pula ditentukan oleh karakteristik alat penguji. Nilai kekerasan suatu material yang dinotasikan dengan ‘HB’ tanpa tambahan angka di belakangnya menyatakan kondisi pengujian standar dengan indentor bola baja 10 mm, beban 3000 kg selama waktu 1-15 s. Untuk kondisi yang lain, nilai kekerasan HB diikuti angka-angka yang menyatakan kondisi pengujian. Contoh: 75 HB 10/500/30 menyatakan nilai kekerasan Brinell sebesar 75 dihasilkan oleh suatu pengujian dengan indentor 10 mm, pembebanan 500 kg selama 30 s.

Metode Vickers menggunakan indentor intan berbentuk piramida dengan sudut 136o. Prinsip pengujian adalah sama dengan metode Brinell, tetapi jejak yang dihasilkan berbentuk bujur sangkar berdiagonal. Panjang diagonal diukur dengan skala pada mikroskop pengujur jejak (Gambar 4.19b). Sementara itu metode rockwell merupakan uji kekerasan dengan pembacaan langsung (direct-reading). Metode ini banyak dipakai dalam industri karena pertimbangan praktis. Variasi dalam beban dan indetor yang digunakan membuat metode ini memiliki banyak macamnya. Metode yang paling umum dipakai adalah Rockwell B (dengan indentor bola baja berdiameter 1/6 inci dan beban 100 kg) dan Rockwell C (dengan indentor intan dengan beban 150 kg). Oleh karenanya skala kekerasan

Rockwell suatu material harus dispesifikasikan dengan jelas. Contohnya 82 HRB, yang menyatakan material diukur dengan skala B: indentor 1/6 inci dan beban 100 kg.

Gambar 4.19 Skematis prinsip indentasi metode brinell (a) dan prinsip indentasi metode vickers (b) (Yuwono 2009).

Bahan dan Metode

Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Fisika Terapan IPB, PT Astra Honda Motor Jakarta dan PTBIN BATAN Puspiptek Tangerang. Waktu penelitian pada bulan Agustus 2011 sampai dengan Oktober 2011,

Bahan dan Alat Penelitian

Bahan–bahan yang digunakan dalam penelitian ini adalah serat kulit rotan dengan ukuran 1 mm, 150 μm, nanopartikel, coupling agent PPMA dan polipropillen (PP) standarisasi industri manufaktur sepeda motor.

Alat yang digunakan meliputi timbangan analitik, injeksi molding. Sementara itu peralatan yang digunakan untuk pengujian kualitas serat yang dihasilkan menggunakan X-Ray Diffraction (XRD), Scanning Electron Microscope (SEM), Electron Dispersive Spectroscopy (EDS), Acceleration Aging Test (AAT), Fourier Transfom InfraRed Spectroscopy (FTIR) dan alat uji mekanik (ketangguhan, kekuatan, kekerasan,) standarisasi ASTM.

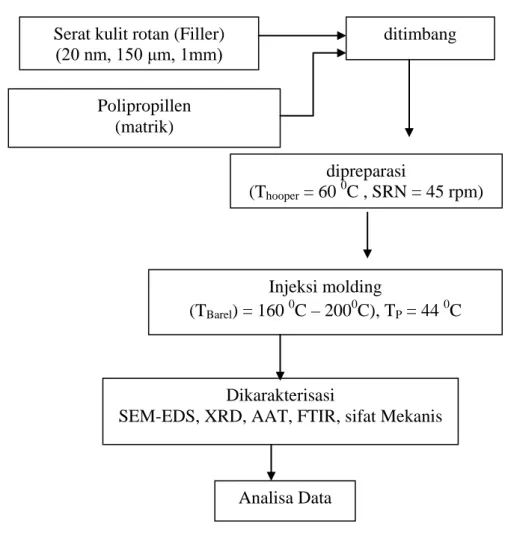

Tahapan Penelitian

Dalam proses sintesa bionanokomposit, digunakan serat dengan ukuran 1 mm, 150 μm dan nanopartikel (20 nm). Komposisi perbandingan antara matrik dan filler ditunjukkan dalam Tabel 4.1. Sementara itu coupling agent (PPMA) digunakan konstan 3%. Mesin injeksi molding yang digunakan adalah Toshiba GS Series, dimana pemanasan dan pengadukan komponen penyusun komposit adalah insitu (Gambar 4.14).

Proses sintesa bionanokomposit diawali dengan persiapan serat dengan ukuran dan komposisi seperti dalam Tabel 4.1 kemudian masing-masing cuplikan dimasukkan ke dalam hooper injection molding dengan massa awal total (matrik, filler, dan PPMA) 3 kg. Sebelum mesin injeksi molding bekerja di dalam material hooper dilakukan pemanasan vacum 60 0C. Suhu yang digunakan dalam pelelehan komposit adalah 160 - 200 0C dan suhu pendinginan adalah 44 0

Tabel 4.1 Komposisi matrik dan filler bionanokomposit

C. Tekanan injeksi yang digunakan selama proses sintesa ini dibagi dalam 5 tahap yaitu fase awal injeksi dengan tekanan 90% kemudian fase 2 – 5 digunakan tekanan stabil 30% dari tekanan total pada mesin injeksi. Cetakan yang digunakan adalah cetakan uji mekanik standarisasi ASTM dan komponen sepeda motor (penutup rantai dan separator tool box). Sebagai pembanding atas kualitas bionanokomposit yang diperoleh, digunakan komposit sintetik yaitu polipropillen dan fiber glass dengan komposisi 90 : 10. Komposit ini digunakan sebagai material komposit penyusun pada industri komponen sepeda motor.

Keterangan Komposisi serat terhadap matrik

sampel Sampel 2% 5% 10% 15% 20% A B 1mm C D E F G 150 µm H I J K L nanopartikel M N O kerangka Polipropilin acuan PP + FG

Gambar 4.21 Diagram alir penelitian.

Hasil dan Pembahasan

Bionanokomposit digunakan untuk mengurangi penggunaan komposit sintetis pada industri sepeda motor, untuk itu digunakan acuan atau pembanding yaitu material komposit dengan komponen penyusun matrik polimer polipropillen (90%) dan filler serat sintetis fiber glass (10%) dengan pewarna hitam (Gambar 4.22a). Material ini digunakan pada komponen sepeda motor honda dengan standarisasi Honda Engineering Standard (HES). Hasil SEM ditunjukkan pada Gambar 4.23 dalam perbesaran 100 X dan 500 X.

Dari citra analisa permukaan komposit dengan menggunakan SEM, terlihat bahwa penyusunan filler pada komposit fiber glass dalam bentuk serat pendek dengan orientasi secara acak. Bentuk dari fiber glass yang menyerupai silender berrongga memanjang dengan panjang 50 – 150 μm. Fiber glass berdiameter ± 10 μm yang digunakan terlihat tersebar di seluruh permukaan relatif homogen dan

Injeksi molding

(TBarel) = 160 0C – 2000C), TP = 44 0C

Serat kulit rotan (Filler)

(20 nm, 150 μm, 1mm) ditimbang

dipreparasi

(Thooper = 60 0C , SRN = 45 rpm)

Analisa Data Dikarakterisasi

SEM-EDS, XRD, AAT, FTIR, sifat Mekanis Polipropillen

tidak terjadi penggumpalan. Sementara itu matrik polimer yang digunakan adalah polipropillen bertipe PP 7032EMCC dan dari perbesaran 500 X terlihat bahwa gabungan antara matrik dan filler terjadi ikatan antar fasa difusi mekanik yang tidak saling melarutkan dimana material yang satu berperan sebagai penguat dan yang lainnya sebagai pengikat.

(a) (b)

Gambar 4.22 Komposit sintetis PP-FG standarisasi HES dalam bentuk granular (a) dan Luggage box sepeda motor (b).

a

b

Gambar 4.23 Citra SEM komposit sintetis PP-FG perbesaran 100X (a) dan perbesaran 500X (b).

Fiber glass Polipropile

Hasil dari penelusuran unsur-unsur penyusun komposit sintetis dengan menggunakan EDS terlihat bahwa komposisi unsur komposit (PP-FG) tersusun oleh atom C = 85%, O = 12% dan mineral Na, Mg, Al, Si dan Ca. Sementara itu komposisi filler yang digunakan pada aplikasi industri ini terdiri dari serat dengan kadar C = 42.41% , O = 33.39% dan sisanya adalah mineral pelengkap Na, Mg, Al, Si dan Ca (Tabel 4.2). Standar material komposit PP-FG yang digunakan pada aplikasi komponen sepeda motor Honda berjenis LR22E PP-FG 10% HES C 255 dimana material ini merupakan material anorganik yang diproduksi dengan elemen penyusun (bahan kimia) bersumber dari minyak bumi tertentu yang diatur sesuai dengan kebutuhan aplikasinya sehingga ukuran, sifat termal, dan mikro serta kekuatan yang dapat diupayakan hingga optimum seperti yang ditunjukkan pada Tabel 4.3.

Tabel 4.2 Komposisi unsur komposit (PP - FG)

Unsur Massa (%) Atom (%)

FG PP-FG FG PP-FG C 42.41 79.13 55.11 85.25 O 33.39 15.18 32.57 12.28 Na 0.27 0.05 0.19 0.03 Mg 0.84 0.65 0.54 0.35 Al 3.53 0.68 2.04 0.33 Si 11.72 2.75 6.51 1.27 Ca 7.84 1.56 3.05 0.50 Total 100.00 100.00

Tabel 4.3 Standar karakteristik komposit (PP + FG) LR22E PP-FG 10% Sifat material PP-FG Karakteristik mekanik dan termal

Flexural Strength 75 MPa

Tensile Strength at Yield 55 MPa Dupont Impact strength 23 0

-20 C 0 5 kg cm C 5 kg cm Elongation at Break 2 % Flexural Modulus 37.000 kg cm Glossy -2 78

Heat Distortion Temperature 0.46MPa 1.82MPa

166 159

Hardness Rockwell 94 HRR

Modulus elastisitas 3000 MPa Charpy Impact strength 70 J/m

Karakterisasi XRD menunjukkan bahwa komposit sintetis (PP-FG) berstruktur kristal dengan intensitas tertinggi 800 count dan FWHM (Full Width at Half Maximum) ditunjukkan oleh Gambar 4.24 dan Tabel 4.4. Sudut 2θ pencacahan XRD yang digunakan adalah 10 – 80 derajat dengan sumber sinar-X Cu (λ = 1.542 Å). Perhitungan menggunakan metode Scherer (Persamaan 1 dan 2) pada 3 puncak tertinggi (Tabel 4.4) dihasilkan Apparent Crystal Size (ACS) = 13846.2 dan η (inhomogeneous mechanical micro strain) = 0.01133.

Pengujian sifat mekanik menggunakan standarisasi ASTM diperlihatkan oleh Gambar 4.26 - 4.29 dan hasilnya menunjukkan bahwa penambahan serat kaca pada polipropillen ini dapat menurunkan kekuatan tarik mulur dan menaikkan modulus elastisitas, kekuatan tarik dan ketangguhan pada material dasar polipropillen sehingga dihasilkan komposit yang memiliki sifat ringan akan tetapi tahan terhadap benturan (high impact), kuat, ulet, mudah dibentuk dan tahan karat. Komposit (PP-FG) memenuhi standarisasi yang ditentukan oleh HES C 255 sehingga komposit ini digunakan sebagai material penyusun dalam injeksi molding komponen pada semua jenis sepeda motor produk PT Astra Honda Motor. Jika hal ini dihubungkan dengan berbagai karakterisasi yang sudah dijelaskan diatas, bahwa material ini memiliki kualitas yang baik diantaranya struktur kristal dengan dimensi serat yang relatif seragam (orientasi penyusunan filler yang acak), homogen dengan diameter filler berorde mikrometer, komposisi unsur dominan oleh C, O dan penambahan makro-mikro mineral yang dapat memperkuat material dari deformasi luar serta memiliki ikatan interfasa yang tidak saling melarutkan melalui gugus fungsi yang cukup tajam (Gambar 4.25).

Tabel 4.4 Data refflection bragg, ACS dan regangan mikro komposit PP - FG Peak 2θ FWHM (B) B cos θ sin θ ACS Strain

(η) (2θ0 (radian) ) Peak 1 16.768 0.678 0.011797 0.00596 0.8627 13846.2 0.01133 Peak 2 28.295 0.604 0.01051 0.00010 0.9999 Peak 3 21.365 0.989 0.017209 0.00529 0.9513

Gambar 4.25 Profil FTIR komposit berfiller fiber glass.

Hasil sintesa bionanokomposit dengan menggunakan injeksi molding diperlihatkan oleh Gambar 4.26 yang terdiri dari 17 cuplikan. Cuplikan bionanokomposit sendiri terdiri dari 5 cuplikan variasi konsentrasi filler yaitu cuplikan K, L M, N, dan O (konsentrasi filler = 2, 5,10, 15, dan 20%). Sementara itu cuplikan 1 adalah murni polimer (serat = 0%) dan cuplikan 2 adalah kerangka acuan (referensi komposit sintetis PP berserat kaca yang dipakai pada material luggage box). Cuplikan A sampai J adalah cuplikan filer serat kulit rotan berukuran milimeter dan mikrometer sebagai pembanding bionanokomposit. Rentang variasi konsentrasi filler yang digunakan, berdasarkan pada kerangka acuan industri, menggunakan konsentrasi serat sintetis 10% dan 20% pada rapat jenis (ρ) 2.73 g cm-3 sedangkan ρ nanopartikel serat kulit rotan adalah 0.2492 g

cm-3 (Lampiran 7), sehingga untuk mendapatkan kekuatan yang sama atau lebih baik dibutuhkan jumlah massa serat alam yang lebih sedikit jika dibandingkan serat sintetis. Setiap pengujian yang dilakukan terhadap kualitas mekanik material dilakukan pengulangan 3 kali pengukuran setiap cuplikannya dan data dapat dilihat pada Lampiran 17 - 20.

1736 2850 3572 C-H C=O C=C 2002 (OH-)

Gambar 4.27 dan 4.29 menjelaskan akan kekuatan mekanik berdasarkan variasi konsentrasi dan ukuran filler bionanokomposit dibandingkan dengan standar material komposit PP dan FG. Pada pengujian ketangguhan, tensile breaking elongation dan kekerasan bionanokomposit (cuplikan L) memiliki nilai diatas standarisasi HES. Hal ini dapat dijelaskan semakin kecil ukuran nanopartikel maka permukaan atom komposit yang terekspos di permukaan akan memiliki fraksi volume yang semakin besar ditambah lagi dengan tekanan yang diberikan pada injeksi molding akan dapat mengurangi jumlah void (kekosongan atom) sehingga dapat terjadi ikatan adesi mekanik dan ikatan kimia dengan matrik yang optimum. Bionanokomposit ini memiliki sifat kuat, ulet dan tahan terhadap benturan kejut pada konsentrasi filler 5% nanopartikel. Untuk mencapai standarisasi HES dibutuhkan konsentrasi serat fiber glass 10%, sementara itu konsentrasi nanopartikel hanya 5% dari berat total komposit. Hal ini menunjukkan bahwa komposit berserat alam lebih efisien karena dengan ρ yang lebih kecil dari serat sintetis, maka kebutuhan akan filler juga semakin kecil, sehingga akan berdampak pada dihasilkannya bionanokomposit dengan massa yang lebih ringan (Lampiran 7).

Keteraturan antara atom atau molekul-molekul penyusun komposit dengan kandungan Carbon yang tinggi dapat menyebabkan cuplikan kuat terhadap deformasi dari luar. Keteraturan suatu bahan dapat dilakukan melalui pendekatan dengan pengujian struktur kristal (uji XRD). Hasil dari pengujian ini menunjukkan bahwa keseluruhan cuplikan memiliki derajat kristalinitas yang sebanding jika dibandingkan dengan komposit fiber glass (Gambar 4.28).

Berdasarkan indexing yang dilakukan dengan menggunakan program powder-X mendapatkan hasil bahwa bionanokomposit berfiller nanopartikel serat kulit rotan berstruktur kristal pada 2θ < 40 derajat dengan puncak intensitas difraksi 600 count, memiliki dua fasa yang tidak saling melarutkan yaitu monoklinik pada bidang 102, 021, 002, 101, 202 dan ortorombik dengan indek miller pada bidang 200, 010, 110, 111, 400 (Lampiran 8). Puncak difraksi tertinggi ini dimiliki oleh unsur C sebagai unsur utama dalam penyusunan komposit, dimana intensitas difraksi C pada komposit fiber glass menunjukkan intensitas yang lebih tajam (800 count), sementara unsur-unsur penyusun yang

lain memiliki intensitas difraksi yang sebanding (Gambar 4.24 dan 4.28). Jika hal ini dihubungkan dengan hasil pengujian mekanik (Gambar 4.27 dan 4.28) maka bionanokomposit memiliki sifat mekanik yang sebanding dengan komposit PP-FG pada kekuatan tarik mulur, kekerasan, impak, dan modulus elastisitas, namun intensitas karbon yang lebih rendah membawa dampak pada kekuatan tarik dan kelenturan yang lebih rendah pula.

Gambar 4.28 Profil XRD pada bionanokomposit konsentrasi filler 5 %. Gambar 4.29 menunjukkan sifat mekanik komposit berdasarkan variasi ukuran penguat serat kulit rotan dan bionanokomposit memiliki sifat mekanik yang relatif lebih baik jika dibandingkan dengan filler berukuran 1 mm dan 150 μm. Surface area yang lebih besar, densitas yang lebih kecil dan keunikan yang muncul karena ukuran yang lebih kecil pada nanopartikel membawa dampak positif dibandingkan ukuran bulk. Penambahan coupling agent PPMA sebesar 3% pada bionanokomposit konsentrasi filler 5% dan 10% menunjukkan adanya peningkatan sifat mekanik jika dibandingkan tanpa coupling agent. Dengan adanya asam maleat pada bionanokomposit dapat meningkatkan tingkat dispersi pada matrik dan filler yaitu dapat menurunkan tegangan permukaan dan menaikkan gaya adesi. Gugus anhidra pada asam maleat akan berikatan kimia pada gugus hidroksil yang terdapat pada lignin dan selulosa sehingga ikatan antara matrik dan filler semakin kuat.

Penguraian komposisi unsur bionanokomposit dengan EDS menunjukkan bahwa bionanokomposit memiliki komponen pendukung utama C dan O dengan unsur pendukung K, Ca, Si (Tabel 4.4). Jika dibandingkan dengan komposit fiber glass (Tabel 4.2) perbedaan terdapat pada unsur makro dan mikro yaitu adanya K, Na dan Mg. Komponen mineral makro dan mikro serat alam diperoleh dari unsur hara tanah yang memiliki unsur-unsur yang sangat beragam dan komplek, namun mudah terdegradasi oleh adanya proses mekanik dan pemanasan sehingga selama proses sintesa bionanokomposit mineral makro dan mikro yang masih bertahan adalah K, Ca dan Si. Sementara itu fiber glass adalah serat sintetis yang ukuran dan komposisinya dapat diatur sesuai dengan kebutuhan aplikasi serta memiliki sifat sintetik atau tidak mudah hancur karena proses panas dan mekanik.

Gambar 4.29 Sifat mekanik bionanokomposit terhadap ukuran filler.

Kelebihan dari bionanokomposit ini adalah terdapatnya unsur K (kalium) yang merupakan unsur makro dari penyusun serat atau selulosa. Fungsi utama Kalium (K) pada dinding sel tanaman ialah membantu pembentukan protein dan karbohidrat. K juga berperan penting dalam fungsi membran dan kekuatan dinding sel, memperkuat epidermis dan endodermis tanaman agar menghasilkan

95,5 99,6 93,2 60 70 80 90 100 110 1 mm 20 nm 150 μm HR R Ukuran filler Hardness 5% 10% 15% 20% 2774,2 3100,6 2064,2 1500 2000 2500 3000 3500 4000 1 mm 20 nm 150 μm Mp a Ukuran filler Modulus elastisitas 5% 10% 15% 20% 46,7 49,3 29 20 25 30 35 40 45 50 55 1 mm 20 nm 150 μm Mp a Ukuran filler Flexural strength 5% 10% 15% 20% 6,3 20 8,7 0 5 10 15 20 25 1 mm 20 nm 150 μm % Ukuran filler

Tensile breaking elongation

5% 10% 15% 20% 23,1 25 23,3 0 5 10 15 20 25 30 1 mm 20 nm 150 μm MP a Ukuran filler Tensile yield strength

5% 10% 15% 20% 87,9 99,6 54,2 20 40 60 80 100 120 1 mm 20 nm 150 μm J/ m ukuran filler Izod impact strength

5% 10% 15% 20%

selulosa yang kuat dan tidak mudah terdegradasi. Jika keberadaan komposisi unsur pada pengujian dengan EDS ini dihubungkan dengan sifat mekanik, maka keberadaan unsur K pada bionanokomposit akan memiliki kekerasan dan ketangguhan yang lebih tinggi dibandingkan dengan komposit fiber glass (Gambar 4.27 dan 4.28).

Tabel 4.5 Komposisi unsur bionanokomposit Unsur Massa % Atom %

C 81.59 85.78 O 17.68 13.96 Si 0.2 0.09 K 0.34 0.11 Ca 0.18 0.06 Total 100.00 100.00

Sementara itu pada analisa hasil foto SEM permukaan cuplikan (Gambar 4.30) menunjukkan adanya penggumpalan (aglomerasi) di beberapa titik atau bidang permukaan. Penyebaran nanopartikel yang tidak homogen disebabkan oleh ukuran partikel yang kecil dan adanya pengadukan yang kurang kuat selama proses injeksi molding. Pengadukan dilakukan secara insitu dengan screw rotation number 45 rpm ternyata belum cukup. Aglomerasi ini menjadikan nanopartikel pada bidang tertentu tidak diikat oleh matrik dengan baik. Semakin banyak konsentrasi filler yang diberikan pada komposit, maka jumlah aglomerasi juga semakin banyak sehingga mengakibatkan kekuatan tarik dan kelenturan bionanokomposit menurun dan masih berada di bawah standarisasi.

Gambar 4.30 Citra SEM bionanokomposit konsentrasi 10% (a) dan biokomposit filler 1 mm konsentrasi 10%.

Pengujian kualitas bionanokomposit terhadap penyusutan atau perubahan dimensi ketika keluar dari cetakan mesin injeksi molding disebut dengan molding shrinkage (Gambar 4.31). Penyusutan merupakan suatu kondisi penyimpangan pada pembentukan komposit karena adanya perlakuan panas disertai dengan penekanan dan proses pendinginan pada mesin injeksi molding, sehingga akan mengalami perubahan dimensi jika dibandingkan dengan ukuran pada cetakan. Pada pengujian ini dilakukan pengukuran terhadap dua arah yaitu horisontal yang disebut dengan molding direction (MD) dan arah vertikal yang disebut dengan tranverse Direction (TD).

Perubahan yang terjadi pada MD terhadap biokomposit 10% filler 1 mm, 150 μm, dan 20 nm adalah 0.89, 1.95, dan 1.24. Sementara itu perubahan pada TD adalah 2.79, 3.46, dan 2.63. Moulding shrinkage pada komposit PP-FG 10% adalah 0.54 (MD) dan 3.02 (TD). Data selengkapnya terhadap Moulding shrinkage ratio dapat dilihat pada Lampiran 19. Bionanokomposit memiliki TD yang lebih baik daripada komposit PP-FG. Sementara itu komposit PP-FG memiliki MD yang lebih baik daripada bionanokomposit.

Penyusutan aksial (MD) terjadi dalam arah aliran plastik sedangkan penyusutan radial (TD) alirannya tegak lurus menuju aliran, dapat lihat pada Gambar 4.31. Perbedaan dua arah ini dapat menyebabkan cacat penyusutan. Faktor yang mempengaruhi adanya penyusutan ini adalah karakterisasi material dan kondisi parameter mesin injeksi dan mold selama proses berlangsung.

Gambar 4.31 Penyusutan terhadap cetakan injeksi molding.

Penyusutan dimensi dapat terjadi pada semua jenis material karena proses pemanasan dan pendinginan selama proses pengerjaan. Proses sintesa biokomposit dengan pelelehan matrik pada barel dengan suhu mencapai 200 0C akan menimbulkan meregangnya ikatan antar molekul, pengaturan atom-atom

penyusun pada batas butir, terjadinya ikatan antar gugus fungsi matrik dan filler sehingga sampel mengalami pemuaian volume secara keseluruhan. Besar butir rata-rata dalam material bertambah besar seiring dengan pemanasan yang diberikan selama proses injeksi molding. Gaya pendorong pada pertumbuhan kristal bergerak melintasi batas butir dari arah butir dengan permukaan cembung ke butir dengan permukaan cekung. Atom rata-rata terkoordinir dengan atom tetangga pada jarak antar atom kesetimbangan, sehingga batas butir bergerak ke pusat garis lengkung. Butir yang kecil cenderung untuk mempunyai permukaan yang lebih cembung dibandingkan dengan butir besar.

Kenaikan suhu berakibat meningkatnya energi termal, mempercepat difusi atom melalui batas butir. Proses selanjutnya dengan diberikannya pendinginan cepat hingga 44 0

Pengujian acceleration aging test adalah pengujian kekuatan material terhadap perubahan cuaca yang dilakukan untuk mengetahui umur atau kualitas visual cuplikan setelah pemakaian dalam waktu tertentu (Gambar 4.31). Waktu yang digunakan selama pengujian adalah 300 jam dalam kondisi cuaca hujan dan panas secara kontinu. Setelah pengujian selesai cuplikan dikeluarkan dari alat dan diamati secara visual terhadap warna dan perubahan dimensi pada arah horisontal dan vertikal. Gambar 4.32 memperlihatkan bahwa cuplikan bionanokomposit mengalami perubahan dimensi sampai 2.7% dari dimensi awal. Pengamatan visual berdasarkan perubahan warna menunjukkan adanya warna yang pudar pada bionanokomposit. Polipropillen murni menunjukkan warna yang tetap (tidak mengalami perubahan) sedangkan komposit PP-FG terlihat pudar dengan ratio 1.8%. Hal ini menunjukkan bahwa bionanokomposit merupakan material ramah lingkungan yang tersusun dari serat alam yang dapat terdegradasi oleh mikroorganisme dan karena faktor lingkungan (perubahan cuaca).

C menimbulkan pergerakan batas butir terhambat dan tidak dapat membalikkan reaksi. Perbedaan temperatur antara bagian dalam dan permukaan sampel karena adanya rambatan suhu dingin menyebabkan perbedaan pemuaian volume dan mengakibatkan adanya penyusutan. Oleh karena itu perlu adanya pengaturan kecepatan selama pemanasan dan pendinginan agar tidak menimbulkan gradien temperatur yang sangat curam antara bagian dalam dan permukaan.

Gambar 4.32 Pengamatan visual pada pengujian acceleration aging test. Cuplikan k Cuplikan l Cuplikan m Cuplikan k Cuplikan l Cuplikan m

Cuplikan n Cuplikan o Cuplikan n Cuplikan o

Cuplikan h Cuplikan i Cuplikan j Cuplikan h Cuplikan i Cuplikan j Cuplikan e Cuplikan f Cuplikan g Cuplikan e Cuplikan f Cuplikan g Cuplikan b Cuplikan c Cuplikan d Cuplikan b Cuplikan c Cuplikan d

Analisa pembanding terhadap bionanokomposit terhadap hasil penelitian bionanokomposit yang sudah dilakukan oleh peneliti sebelumnya yaitu Sisworo (2009), tentang sintesa biokomposit kulit rotan dengan metoda anyaman pada aplikasi body kapal laut menggantikan komposit fiber glass. Pada penelitian ini digunakan acuan standarisasi BKI (Biro Klasifikasi Indonesia) dan Rules And Regulation For The Classification And Construction Of Ships of fiberglass reinforced plastics. Hasil yang diperoleh sifat mekanik biokomposit dengan filler anyaman kulit rotan masih < standar BKI dan regulasi konstruksi komposit kapal (Gambar 4.33). Bionanokomposit dengan metoda injeksi molding (Gambar 4.27 dan 4.29) memiliki kekuatan tarik dan modulus elatisitas yang lebih baik dibandingkan dengan biokomposit kulit rotan dengan metoda anyaman, namun kekuatan bionanokomposit ini juga masih berada dibawah standarisasi BKI.

Pada Gambar 4.34. menunjukkan standarisasi SNI terhadap helm yang digunakan pengendara sepeda motor. Matrik yang digunakan pada helm ini adalah berbagai jenis polimer dari polikarbonat, ABS sampai nylon. Ketangguhan (impact strength) bionanokomposit lebih baik jika dibandingkan dengan standar SNI untuk polimer ABS, tetapi masih di bawah kualitas dari polikarbonat.

(a) (b)

Gambar 4.33. Kekuatan tarik (a) dan modulus young (b) komposit anyaman kulit rotan dengan komposit FG terhadap standarisasi BKI dan FRP (Sisworo 2009).

Gambar 4.34 SNI 19–1811 standar helm pengendara sepeda motor.

Cheng (2010) dengan penelitiannya komposit carbon nanotube dan epoxy resin dengan metode transfer molding menghasilkan modulus elastisitas maksimal 20 GPa dan kekuatan tarik 230 MPa (Gambar 4.35). Bionanokomposit dengan metoda injeksi molding memiliki nilai modulus elastisitas dan kekuatan tarik yang lebih rendah jika dibandingkan dengan komposit Carbon nanotube.

(a) (b)

Gambar 4.35 Modulus young (a) dan kekuatan tarik (b) komposit Carbon nano tube (Cheng 2010).

Analisa pembanding sifat mekanik dari material tersebut diatas dapat dihubungkan dengan pengamatan struktur mikro permukaan cuplikan oleh SEM (Gambar 4.36) dan struktur kristal oleh XRD (Gambar 4.37) yang diambil dari penelitian sebelumnya yang dilakukan oleh Qian-ming (2004) dan Nogi (2009). Pada pengamatan struktur kristal nanofiber paper yang telah diteliti oleh Nogi (2009) (Gambar 4.36) menghasilkan puncak kristal dan intensitas yang sama dengan bionanokomposit SKR (Gambar 4.29) yaitu puncak difraksi kristal berada pada kisaran 2θ ≈ 20 derajat, namun bionanokomposit SKR terlihat memiliki

unsur atau senyawa yang lebih komplek dengan munculnya puncak-puncak difraksi yang lain. Hal ini kemungkinan dipengaruhi oleh faktor matrik sebagai pengikat komposit yang digunakan berbeda.

Gambar 4.36 Citra SEM bionanokomposit nanofiber paper pada ukuran filler serat panjang (a), ukuran filler nanopartikel (b), dan Profil XRD nanofiber pada aplikasi Optically Transparent (c) (Nogi 2009).

Sementara itu profil XRD dari komposit karbon nanotube memiliki puncak difraksi yang jauh lebih tinggi yaitu mencapai 10.000 counts (Gambar 4.37). Komposit fiber glass yang digunakan sebagai acuan dalam penelitian ini memiliki intensitas difraksi 800 counts (Gambar 4.24) dan bionanokomposit memiliki intensitas 600 counts (Gambar 4.29). Perbedaan ini sangat dipengaruhi oleh metoda dalam sintesa bionanokomposit terkait dengan material dasar yang digunakan sebagai filler. Karbon nanotube diperoleh dari sintesa pemanasan dengan suhu tinggi (T > 1000 0C) sehingga pengaturan dan pembentukan atom menuju keteraturan sangatlah optimal, sementara itu filler komposit berbasis selulosa dilakukan preparasi pada suhu rendah (T < 300 0C). Pemberian suhu

tinggi pada selulosa akan mengakibatkan kerusakan pada struktur selulosa itu sendiri, sehingga tidak akan menghasilkan komposit yang diharapkan. Keteraturan atom atau rantai monomer penyusun komposit juga ditunjukkan dengan pengamatan struktur mikro permukaan oleh SEM dari bionanokomposit SKR dan pembandingnya (Gambar 4.36).

Gambar 4.37 Profil XRD komposit Carbon nanotube (Qian-ming 2004).

Berdasarkan spektra FTIR bionanokomposit (Gambar 4.38) dapat megidentifikasi struktur senyawa dan ikatan interfase antara gugus-gugus fungsi material penyusunnya berdasarkan kombinasi pita serapan (energi fibrasi), dimana terlihat terdapat variasi yang besar dalam struktur dan komposisi selulosa dan polimer. Polipropillen (C3H6) sebagai matrik dan nanopartikel selulosa kulit rotan

(C6H10O5) sebagai filler membentuk ikatan interfase pada gugus fungsi melalui

serapan pada bilangan gelombang 2002 cm-1 (C=C), C–H aromatik pada bilangan gelombang 2850 cm-1, regangan gugus karbonil (C=O) pada bilangan gelombang 1736 cm-1.

Sementara itu spektra FTIR juga menunjukkan besarnya serapan gugus fungsi lainnya seperti gugus hidroksil (OH-) pada 632 cm-1, 3572 cm-1 dan 3433 cm-1, gugus C–C aril pada bilangan gelombang 1514 cm-1, vibrasi cincin guaiasil C–O (1112 cm-1). Munculnya gugus fungsi OH- pada bionanokomposit ini menunjukkan bahwa di dalam cuplikan masih terkandung H2O. Hal ini sangatlah

wajar karena kadar air pada hasil sintesa nanopartikel berkisar 5 - 10%. Identifikasi kualitatif ikatan antar gugus fungsi biokomposit ini digunakan pendekatan spektrum FTIR senyawa pembanding pada literatur peneliti sebelumnya salah satunya adalah Grande (2009) (Gambar 4.39).

2θ Carbon fiber - Carbon

CNT - Carbon CNT

Gambar 4.38 FTIR bionanokomposit serat kulit rotan (a), nanopartikel SKR (b), dan Polipropillen (c).

Gambar 4.39 FTIR komposit BC-CMC (Grande CJ 2009).

3572 (OH-) 2002 (C=C) 1736 (C=O) 500 (C-O) 3500 1500 500 Bionanokomposit serat kulit rotan

Nanopartikel serat kulit rotan (Filler)

c. Polipropillen (Matrik)

2850 (C-H)

1514 (C-C) a

Ikatan antar muka pada komposit dapat diakibatkan oleh adanya gaya adhesi antara matrik dan penguat. Agar adhesi dapat terjadi secara optimum, maka matrik harus mampu mengalir (flowing) dan perilakunya mendekati sifat cairan sehingga cairan matrik dapat tersebar merata kepermukaan penguat dan menutupi semua lubang, kontur serta menghilangkan semua udara pada permukaan penguat. Pada fenomena Young pada permukaan benda padat, satu tetes cairan jatuh maka akan terjadi kesetimbangan energi permukaan (γ) pada kontak antara keduannya. Oleh sebab itu diperlukan pengurangan energi permukaan, dimana jika γ besar maka cairan membentuk tetesan dengan luas permukaan kecil, sedangkan jika γ besar maka tetesan akan tersebar merata pada permukaan (Gambar 4.40a). Sudut kontak (0 – 180 derajat) dijadikan indikator tingkat gaya adhesi. Jika θ = 90 derajat maka gaya adhesi tidak terjadi sempurna (Gambar 4.40b).

Untuk meningkatkan tingkat dispersi maka peran coupling agent sangatlah penting yaitu suatu zat yang menghubunghan setiap konstituen agar terbentuk suatu sistem yang saling terikat dengan kuat. Adhesi interfasial akan semakin besar dan tegangan interfasial akan semakin menurun dengan penambahan coupling agent ini. Polipropillen yang digunakan sebagai matrik merupakan material non polar sedangkan serat kulit rotan merupakan material polar sehingga gaya adhesi keduanya sangatlah lemah, oleh karena itu PPMA (polipropillen-asam maleat) sebagai jembatan penyambung perbedaan sifat antara polimer dengan material alam tersebut yaitu untuk menurunkan tegangan permukaan dan menaikkan ikatan adhesi (Gambar 4.41).

a b

Gambar 4.40 Fenomena tegangan permukaan (a) dan gaya adhesi komposit (b) (Thostenson 2005).

a

b

Gambar 4.41 Ikatan antara penguat dengan PPMA (a) dan ikatan antara matrik dan PPMA (b) (Ray 2001).

Kesimpulan

1. Hasil dari sifat fisis dan mekanis optimum sesuai dengan standar HES pada bionanokomposit yang disintesa dengan metoda injeksi molding pada konsentrasi nanopartikel serat kulit rotan 5% terhadap matrik polipropillen 92% dan PPMA 3%.

2. Sifat mekanis standar HES tersebut adalah modulus elastisitas, kekerasan, ketahanan impak serta perpanjangan sampai patah.

3. Kelenturan dan kekuatan tarik bionanokomposit belum sesuai dengan standar material komposit PP-FG.

4. Bionanokomposit yang dihasilkan belum bisa digunakan sebagai komponen sepeda motor, sehingga perlu adanya penelitian lebih lanjut dengan peningkatan kualitas blending dan menentukan jenis coupling agent yang tepat.

Daftar Pustaka

Astley OM, Chanliaud E, Donald AM. 2001. Structure of Acetobacter cellulose composites in the hydrated state a Polymers and Colloids. J of Biological Macromolecules 29:193-202.

Bahruddin, Sumarno, Wibawa G, Suwarno N. 2007. Morfologi dan properti campuran karet alam/PP yang divulkanisasi dinamik dalam internal mixer. Reaktor 11:71-77.

Basuki Widodo. 2008. Analisa sifat mekanik komposit epoksi dengan penguat serat pohon aren (ijuk) model lamina berorientasi sudut acak. J Teknologi Technoscientia ITN Malang 1:20-25

Cheng QF, Wang JP, Wen JJ. 2010. Carbon nanotube/epoxy composites fabricated by resin transfer molding. Carbon 48:260–266.

Grande CJ, Torres FG, Gomes CM. 2009. Nanocomposites of bacterial cellulose/hydroxyapatite for biomedical applications. Acta Biomaterialia 5:1605–1615.

Hariyanto A. 2007. Peningkatan ketahanan bending komposit hibrid sandwich serat kenaf dan serat gelas bermatrik polyester dengan core kayu sengon laut. Media Mesin UNMUH Surakarta 1:1-9.

Henriette MC, Azeredo, Mattoso LH. 2009. Nanocomposite edible films from mango puree reinforced with cellulose nanofibers. J of Food Sciences 74:31-36.

Kohler R, Nebel K. 2006. Cellulose-nanocomposites: Towards high performance composite materials. Macromol Symp 244:97–106.

Kristanto. 2007. Analisa teknis dan ekonomis penggunaan serat ijuk sebagai alternatif bahan komposit pembuatan kulit kapal ditinjau dari kekuatan tarik [Tesis]. Semarang: Teknik Perkapalan, Fakultas Teknik, UNDIP.

Lin SB, Ping Hsu C. 2009. Adding enzymatically modified gelatin to enhance the rehydration abilities and mechanical properties of bacterial cellulose. Food Hydrocolloids 23:2195–2203.

Liu H, Liu D, Yao F, Qinglin W. 2010. Fabrication and properties of transparent polymethylmethacrylate/cellulose nanocrystals composites. Bioresource Technology 101:5685–5692.

Mubarak A. 2006. Karakterisasi sifat mekanis biokomposit laminae serat heliconia-poliester [Thesis]. Bogor: MIPA Fisika IPB.

Mudyantini W. 2008. Pertumbuhan, kandungan selulosa, dan lignin pada rami (Boehmeria nivea L. Gaudich) dengan pemberian asam giberelat (GA3). Biodiversitas 9: 269-274.

Maulida. 2006. Perbandingan kekuatan tarik komposit PP dengan pengisi serat pandan dan serat batang pisang. J Teknologi Proses Teknik Kimia 5:142-147.

Mathew AP, Dufresne A. 2002. Morphological investigation of nanocomposites from sorbitol plasticized starch and tunicin whiskers. J Biomacromolecules 3:609-617.

Nogi M, Iwamoto S, Nakagaito AN, Yano H. 2009. Optically transparent nanofiber paper. J Adv. Mater. 21:1595–1598.

Okahisa Y, Yoshida A, Miyaguchi S, Yano H. 2009. Optically transparent wood– cellulose nanocomposite as a base substrate for flexible organic light-emitting diode displays. J Composites Science and Technology 69:1958– 1961.

Petersson L, Kvien I, Oksman K. 2007. Structure and thermal properties of poly (lactic acid)/cellulose whiskers nanocomposites. J Composite Science and Technology 67:10724-10729.

Qian-ming G, Li Z, Bai ZD. 2004. Thermal properties of aligned carbon nanotube/carbon nanocomposites. J Materials Science and Engineering A 384: 209–214.

Qian Li, Zhou J, Zhang L. 2009. Structure and properties of the nanocomposite films of chitosan reinforced with cellulose whiskers. Published online in Wiley InterScience (www.interscience.wiley.com). DOI: 10.1002/polb.21

Ray D, Sarkar BK, Rana AK, Bose NR. 2001. Effect of alkali treated jute fibres on composites properties. Bulletin of Materials Science 24:129-135.

Samir SA, Henricson M. 2005. The potensial for cellulose nano composites-review. J Material Technology 70:10044-10050.

Sisworo SJ. 2005. Pembuatan konstruksi kapal fiberglass. Majalah Kapal:Teknik Perkapalan FT UNDIP.

Sisworo SJ. 2009. Pengaruh penggunaan serat kulit rotan sebagai penguat pada komposit polimer dengan matriks polyester yucalac 157 terhadap kekuatan tarik dan tekuk. J TEKNIK 30: 3-10.

Siqueira G, Bras J, Dufresne A. 2010. Cellulosic bionanocomposites: A review of preparation, properties and applications. J Polymers 2: 728-765.

Stamatin L, Stamatin I. 2006. Bionanocomposites based on nano-Carbon materials for culture cells media. J Materials Science and Engineering A: 215–221.

Thostenson ET, Chunyu L, Chou TW. 2005. Review nanocomposites in context. Composites Science and Technology 65:491–516.

Trovatti E, Oliveira L, Freire CSR, Silvestre AJD, Neto CP. 2010. Novel bacterial cellulose–acrylic resin nanocomposites. J Composites Science and Technology 30:1016-1022.

Vilaseca F, Gonzalez AV, Franco PJH, Pelach MA. 2010. Biocomposites from abaca strands and polypropylene. J Bioresource Technology Spain 101:387–395.

Yuwono AH. 2009. Karakterisasi material I pengujian merusak (destructive testing). Diktat Kuliah Departemen Metalurgi Fakultas Teknik UI.