ANALISIS PENGURANGAN JUMLAH PRODUK CACAT PADA

INDUSTRI KERTAS DENGAN PENDEKATAN LEAN SIX SIGMA

SKRIPSI

FIKA ARAS ARDITA

F34080016

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ANALYSIS OF PAPER DEFECT REDUCTION IN PAPER INDUSTRY WITH LEAN SIX SIGMA APPROACH

Fika Aras Ardita*and Sukardi

Departement of Agroindutrial Technology, Faculty of Agricultural Technology, Bogor Agricultural University

Dramaga Campus, Bogor, PO BOX 220, West Java Indonesia

e-mail: fika.aras@gmail.com

ABSTRACT

The high number of the defective product that occur in each company can affect quality. PT. X is a company engaged in the pulp and paper product. Lean approach does not allow for waste, in this case, defective product. Product defects that often arise in this industry are paper holes, dirty paper, folded, size variations and foreign contamination. The purpose of this study is to identify the causal factors in the production line of a product defect based on six sigma stages. The solution that can reduce the number of defects. The stages of six sigma are define, measure, analyze, improvement and control. The results of calculation of the value sigma of paper holes for two months was 4.66 and 4.58. Dirty paper has a sigma value of 4.99 and 5.06. The sigma level indicates that the performance of the production is above average Indonesian company. The costumer complaint coming into the company for folded paper, size variations and foreign contamination has decreased from 2010 to 2011. But it has not reached the six sigma target. Therefore, the company needs to be improved using the Lean tool, that is Kaizen Blitz.

Fika Aras Ardita. F34080016. Analisis Pengurangan Jumlah Produk Cacat pada Industri Kertas dengan Pendekatan Lean Six Sigma. Di bawah bimbingan Sukardi. 2012.

RINGKASAN

PT. X merupakan salah satu perusahaan penghasil kertas dengan bahan baku berupa pulp. Selama iniindustri kertas mengalami perkembangan yang sangat pesat. Perkembangan tersebut menyebabkan persaingan pasar yang ketat dan memerlukan upaya untuk memenangkan persaingan pasar tersebut. Salah satu kunci untuk memenangkan persaingan tersebut yaitu dengan melakukan perbaikan kualitas.Lean merupakan suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah produk agar memberikan nilai kepada pelanggan (Gasperz 2006). Pemborosan dalam hal ini adalah timbulnya produk cacat.

Six sigma merupakan salah satu cara yang digunakan untuk memperbaiki kualitas produksi dengan konsep dasar DMAIC (Define, Measurement, Analyze, Improvement dan Control). Perbaikan dengan menggunakan six sigma diharapkan dapat menekan biaya produksi dan meningkatkan kualitas produk sehingga dapat bertahan dalam persaingan. Perusahaan penghasil kertas merupakan perusahaan yang juga harus mengendalikan kualitas produk, terutama di bagian produksi.Tujuan dari penelitian ini adalah (1) mengidentifikasi faktor penyebab timbulnya cacat produk pada departemen produksi berdasarkan tahapan six sigma yaitu define, measure, dan analyze. (2) menetapkan solusi yang dapat diambil untuk mengurangi jumlah produk cacat pada departemen produksi berdasarkan tahapan six sigma yaitu improvement.

Penelitian ini mengambil studi kasus di PT. X yang berlokasi di Tangerang, Banten pada bulan Maret sampai April 2012. Penelitian ini terdiri dari beberapa tahapan yang dimulai dari tahap studi pustaka yang berkaitan dengan topik penelitian sampai didapatkannya kesimpulan penelitian. Penelitian ini terbagi atas tiga tahap. Tahap pertama adalah tahap pra-penelitian yang diawali dengan studi pustaka untuk mendukung dan menambah wawasan tentang penelitian yang akan dilakukan. Tahapan kedua adalah pengumpulan data, input data, pengolahan data, dan analisis data perusahaan. Pengolahan data dilakukan dengan menghitung nilai sigma dari kinerja produksi di PT. X.Tahap ketiga adalah tahap akhir yaitu pembuatan pembahasan hasil penelitian dan kesimpulan dari keseluruhan proses penelitian ini.

Hasil dari penelitian ini diawali dengan fase define. Pada fase define ditemukan bahwa salah satu permasalahan yang dihadapi oleh departemen produksi adalah adanya produk cacat di setiap proses produksi. Jenis-jenis produk cacat tersebut adalah holes paper, dirty paper, foreign contamination, folded dan size variation.

Fase measurement dilakukan untuk mengetahui kualitas produksi. Hasil yang diperoleh untuk jenis defect holes paper pada bulan Januari hingga Maret adalah 4,66;4,58 dan 4,66 sigma. Sedangkan untuk dirty paper pada bulan Januari dan Februari memiliki nilai sigma sebesar 4,99; 5,06 dan 5,07 sigma. Foreign contamination dan folded merupakan jenis defect yang paling sering dikomplain oleh pelanggan. Size variationtelah memiliki standar panjang dan lebar untuk seluruh produk kertas. Standar panjang dan lebar tersebut tidak boleh kurang dari ukuran yang telah ditetapkan dan maksimal 2 mm lebih dari ukuran kertas yang seharusnya. Jika tidak memenuhi standar tersebut, maka kertas tidak memenuhi standar. Pada fase analyze bahwa produk gagal yang dihasilkan oleh bagian produksi disebabkan oleh beberapa faktor. Penyebab produk cacat tersebut adalah faktor manusia, metode, mesin, bahan baku dan lingkungan. Pada fase improvement ditetapkan beberapa solusi perbaikan, berdasarkan penyebab-penyebab defect tersebut. Agar dapat mencapai tingkatan enam sigma, bagian produksi harus dapat menekan produk cacatnya hingga nilai defect per unitnya sebesar 0,0000034.

sampel berasa di luar batas kendali maka pihak manajemen harus memeriksa kembali solusi perbaikan yang ditetapkan. penyimpangan terjadi karena solusi yang ditetapkan belum sesuai, baik pada fakor manusia, metode, mesin, bahan baku maupun lingkungan.

Usulan perbaikan dilakukan dengan menggunakan kaizen blitz. Kaizen blitzmerupakan proses perbaikan yang intens dan cepat di mana tim atau departemen mencurahkan semua sumberdayanya ke dalam suatu proyek perbaikan dalam periode jangka pendek, dan bukannya mengikuti aplikasi kaizen

ANALISIS PENGURANGAN PRODUK CACAT PADA

INDUSTRI KERTAS DENGAN PENDEKATAN LEAN SIX SIGMA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

FIKA ARAS ARDITA

F34080016

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi

: Analisis Pengurangan Produk Cacat pada Industri Kertasdengan

Pendekatan Lean Six Sigma

Nama

: Fika Aras Ardita

NIM :

F34080016

Menyetujui,

Pembimbing,

Dr. Ir. Sukardi, MM

NIP. 19620328 198609 1 001

Mengetahui:

Ketua Departemen,

Prof. Dr. Ir. Nastiti Siswi Indrasti

NIP. 19621009 198903 2 001

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Analisis Pengurangan Produk Cacat pada Industri Kertasdengan Pendekatan Lean Six Sigmaadalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Skripsi. Sumber informasi yang berasal atau dikutip dari karya yang telah diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2012 Yang membuat pernyataan

©Hak cipta milik Fika Aras Ardita, tahun 2012

Hak cipta dilindungi

BIODATA PENULIS

Penulis dilahirkan di Medan pada tanggal 4 April 1990, merupakan anak pertama dari dua bersaudara dari pasangan Subardja dan Eni Suliastuti.

Penulis menyelesaikan pendidikan di TK ABA AlAnab Yogyakarta (1994 -1996), SDN Sonosewu Yogyakarta (1996-1997), SD Kartika I-2 Medan (1997-1998), SDN Panaragan 2 Bogor (1998-2002), SMP Negeri 4 Bogor (2002-2003), SMP Negeri 7 Medan (2003-2005), SMA Kartika I-2 Medan (2005-2008) dan kemudian penulis diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui jalur USMI pada tahun 2008.

Selama menjalani pendidikan di departemen Teknologi Industri Pertanian penulis bergabung dengan Badan Eksekutif Mahasiswa sebagai bendahara Lembaga Struktural Red’s Co (Red’s Corporation) pada tahun 2010 dan sebagai bendahara di departemen PSDMS (Pengembangan Sumberdaya Mahasiswa Strategis) pada tahun berikutnya.

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Allah SWT, karena atas rahmat dan karunia-Nya akhirnya skripsi ini dapat diselesaikan. Skripsi ini disusun sebagai salah satu syarat untuk meraih gelar sarjana pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Skripsi ini membahas tentang Analisis Pengurangan Produk Cacat pada Industri Kertasdengan Pendekatan Lean Six Sigma. Pengendalian kualitas merupakan hal yang sangat penting bagi keberlangsungan sebuah perusahaan.

Dalam kesempatan ini penulis mengucapkan banyak terima kasih kepada :

1. Dr. Ir. Sukardi, MM. sebagai dosen pembimbing yang telah membimbing penulis dalam penyusunan skripsi ini.

2. Drs. Purwoko, M.Si. dan Muhammad Arif Darmawan, S.TP. MT selaku dosen penguji atas saran-sarannya untuk perbaikan skripsi ini.

3. Ibu Imelda selaku Kepala Department Compliance and Development yang telah mengizinkan penulis untuk melakukan penelitian di Department Compliance and Development.

4. Bapak Sonny M. Salim selaku pembimbing lapangan yang telah memberi arahan selama penelitian di PT. X.

5. Seluruh karyawan PT. X yang telah banyak membantu penulis selama melakukan penelitian. 6. Mama, Papa dan adikku yang selalu memberi semangat dan do’a untuk penulis.

7. Rif’atul Aliyah, Wisma Fitrianurrohmah Wahda, Lintang Zulqaida Fitrihani, Hardiyanti, Rachel Jessica, Pramita, Renny, Aldian Farabi, Hazirur dan teman-teman TIN 45 yang telah memberikan banyak masukan kepada penulis.

8. Yuliyanti, Winda, Hani, Yuke, Fiki yang telah banyak memberikan semangat kepada penulis. Penulis menyadari bahwa skripsi ini belum sempurna, oleh karena itu kritik dan saran yang bersifat membangun sangat diharapkan. Semoga skripsi ini dapat bermanfaat bagi semua pihak.

Bogor, Agustus 2012

DAFTAR ISI

Halaman

KATA PENGANTAR ...i

DAFTAR ISI...ii

DAFTAR GAMBAR...iii

DAFTAR TABEL...iv

DAFTAR LAMPIRAN...v

I. PENDAHULUAN...1

1.1 LATAR BELAKANG...1

1.2 RUMUSAN MASALAH...1

1.3 TUJUAN PENELITIAN...2

1.4 RUANG LINGKUP PENELITIAN...2

1.5 MANFAAT PENELITIAN...2

II. TINJAUAN PUSTAKA...3

2.1 KERTAS...3

2.2 KUALITAS...3

2.3 DEFECT...4

2.4 LEAN...4

2.5 SIX SIGMA...6

2.6 LEAN SIX SIGMA...7

2.7 KAIZEN...7

2.8 PROSES PRODUKSI...8

2.9 BAHAN PENUNJANG PROSES...10

III. METODOLOGI PENELITIAN...13

3.1 LANDASAN BERFIKIR...13

3.2 TAHAPAN PENELITIAN...13

3.3 WAKTU DAN TEMPAT PENELITIAN...15

3.4 JENIS DATA...15

3.5 ANALISIS DATA...15

IV. HASIL DAN PEMBAHASAN...16

4.1 PENERAPAN SIX SIGMA......16

4.2 DEFINE...16

4.3 MEASURE...17

4.4 ANALYZE...22

4.5 IMPROVEMENT...29

4.6 CONTROL...32

4.7 KAIZEN BLITZ...33

V. KESIMPULAN DAN SARAN...35

5.1 KESIMPULAN...35

5.2 SARAN...35

DAFTAR PUSTAKA...36

DAFTAR GAMBAR

Halaman

Gambar 1. Landasan berfikir penelitian...13

Gambar 2. Tahapan penelitian...14

Gambar 3. Diagram pareto jenis komplain tahun 2010...21

Gambar 4. Diagram pareto jenis komplain tahun 2011...21

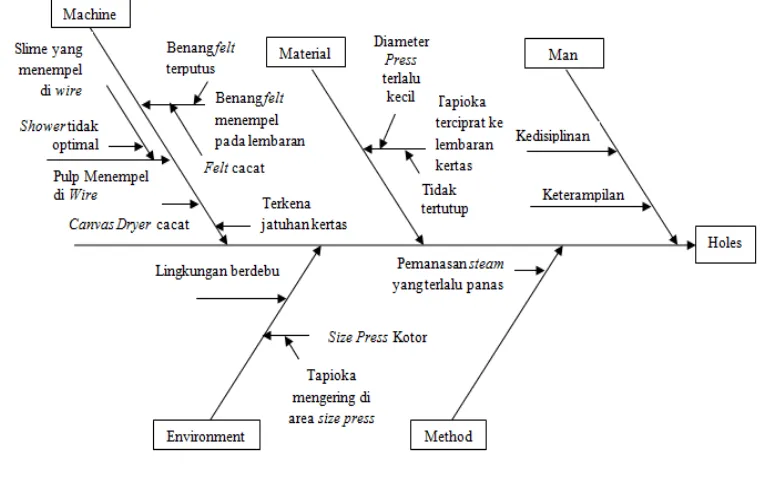

Gambar 5. Diagram tulang ikan holes paper...23

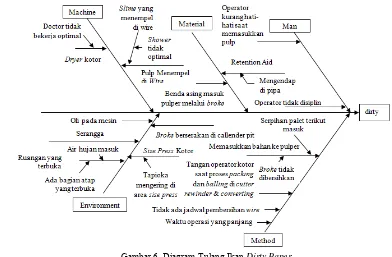

Gambar 6. Diagram tulang ikan dirty paper...24

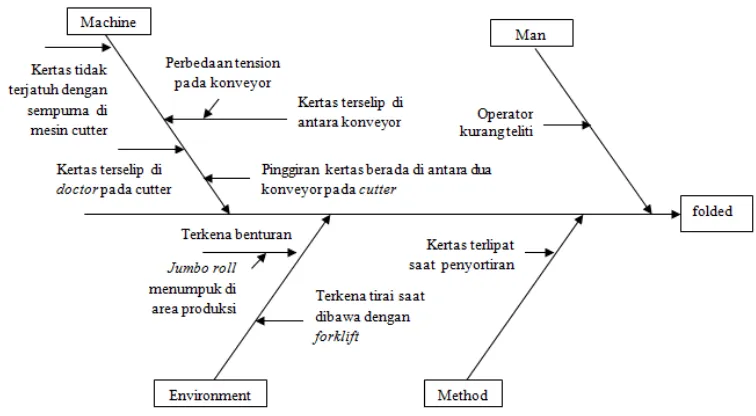

Gambar 7. Diagram tulang ikan folded......26

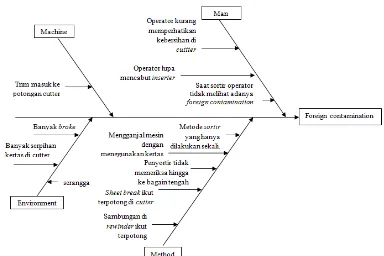

Gambar 8. Diagram tulang ikan foreign contamination...27

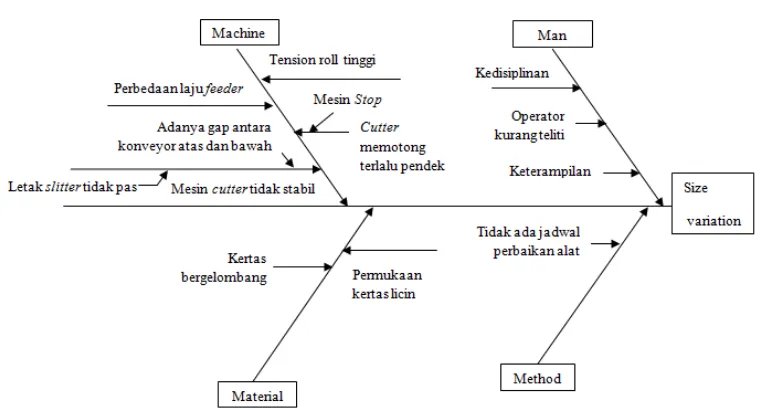

Gambar 9. Diagram tulang ikan size variation....28

Gambar 10. C-Chart holes paper......32

DAFTAR TABEL

Halaman

Tabel 1. Pencapaian beberapa tingkat sigma...20

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Proses produksi (stock preparation)...38

Lampiran 2. Proses produksi (paper machine)...39

Lampiran 3. Area terjadinya paper defect di SP dan PM...40

Lampiran 4. Macam-macam defect...42

Lampiran 5. Tabel konversi nilai sigma ke ppm defect rate...43

Lampiran 6. Data holes paper selama produksi...44

Lampiran 7. Data dirty paper selama produksi...47

Lampiran 8. Tabel distribusi normal...50

I.

PENDAHULUAN

1.1

LATAR BELAKANG

PT. X merupakan perusahaan yang bergerak di bidang pulp dan kertas. Industri pulp dan

kertas mengalami perkembangan yang sangat pesat. Perkembangan tersebut menyebabkan persaingan pasar yang ketat dan memerlukan upaya untuk memenangkan persaingan tersebut. Salah satu kunci untuk memenangkan persaingan tersebut adalah perbaikan kualitas.

Semakin ketatnya persaingan di dunia industri manufacturing, menuntut

perusahaan-perusahaan yang benar-benar ingin bertahan untuk terus melakukan evaluasi dan perbaikan dengan perusahaannya tersebut. Salah satu aspek yang sangat menunjang keberhasilan suatu perusahaan

manufacturing adalah manajemen kualitas.Manajemen kualitas adalah fungsi organisasional yang bertanggung jawab atas keseluruhan aktivitas yang bersifat preventif terhadap terjadinya kesalahan. Tujuan diterapkannya manajemen kualitas ini adalah untuk memproduksi suatu produk yang kualitasnya tetap terjaga dengan biaya yang serendah-rendahnya, namun tetap memenuhi kepuasan pelanggan.

Untuk melakukan perbaikan terus-menerus terhadap kualitas produk, maka elemen produksi merupakan salah satu aspek yang harus diperhatikan. Pengukuran kinerja produksi yang tepat merupakan faktor utama kesuksesan proses produksi. Menurut Oakland (1993),faktor yang sangat

penting dan menentukan sukses atau tidaknya suatu usaha adalah kualitas (quality), keandalan

(reliability), harga (cost), dan pengiriman (delivery). Dari keempat faktor tersebut, kualitas adalah yang paling penting. Ketika suatu perusahaan fokus terhadap kualitas, maka akan terjadi peningkatan

kinerja dalam hal reliability, delivery, dan cost seiring dengan menigkatnya kualitas. Kualitas menjadi

kunci utama dalam memenangkan persaingan dalam bidang kerja apapun. Kualitas juga memiliki peranan yang besar dalam menentukan reputasi suatu perusahaan. Ketika suatu perusahaan dikenal dengan reputasi kualitas produk atau jasa yang buruk, maka akan sulit untuk menghilangkan reputasi tersebut.

Berbagai jenis metode dikembangkan oleh perusahaan untuk menghasilkan produk dengan

mutu yang lebih baik. Six Sigma merupakan istilah yang diciptakan oleh Motorola yang menekankan

perbaikan proses untuk tujuan mengurangi variabilitas dan membuat perbaikan umum. Lean

merupakan suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan

nilai tambah produk agar memberikan nilai kepada pelanggan. Tujuan lean adalah meningkatkan

secara terus menerus customer value melalui peningkatan secara terus-menerus rasio antara nilai

tambah terhadap pemborosan (waste).Sehingga dengan perpaduan antara Lean dan Six Sigma dapat

mendatangkan keuntungan dari keduanya.

1.2

RUMUSAN MASALAH

Berdasarkan uraian tersebut, rumusan masalah adalah sebagai berikut:

1. Faktor apa saja yang memicu timbulnya cacat produk?

2. Bagaimana cara mengurangi jumlah cacat dalam rangka meningkatkan kualitas?

3. Bagaimana usulan pengawasan mutu berdasarkan pendekatan Lean Six Sigma?

1.3

TUJUAN PENELITIAN

Tujuan dari penelitian ini antara lain:

1. Mengidentifikasi faktor penyebab timbulnya cacat produk pada departemen produksi

berdasarkan tahapan six sigma yaitu define, measure, dan analyze.

2. Menetapkan solusi yang dapat diambil untuk mengurangi jumlah produk cacat pada

departemen produksi berdasarkan tahapan six sigma yaitu improvement dan control.

1.4

RUANG LINGKUP PENELITIAN

Penelitian ini membahas tentang identifikasi faktor-faktor yang mempengaruhi timbulnya

cacat produk di PT.X dengan pendekatan Lean Six Sigma untuk meningkatkan kualitas.

1.5

MANFAAT PENELITIAN

Manfaat penelitian ini antara lain:

1. Bagi perusahaan, penelitian ini dapat digunakan sebagai bahan pertimbangan dalam

mengurangi defect.

2. Bagi peneliti, penelitian ini dapat digunakan sebagai bahan perbandingan terhadap teori yang

telah berkembang dan aplikasinya di dunia nyata.

3. Bagi kalangan akademis, penelitian ini dapat digunakan sebagai data dalam melakukan

pengembangan ilmu pengetahuan dan teknologi.

4. Bagi masyarakat, penelitian ini dapat digunakan sebagai bahan referensi untuk menambah

II.

TINJAUAN PUSTAKA

2.1

KERTAS

Kertas secara tradisional didefinisikan sebagai lembaran yang dikempa pada screen dari

larutan fiber . Produk kertas saat ini umumnya sama dengan definisi tersebut, tetapi produk kertas

kebanyakan juga mengandung bahan aditif non serat. Kertas atau yang dalam bahasa Inggris disebut

paper diturunkan dari nama sebuah tanaman, papyrus. Orang Mesir kuno memproduksi material pertama yang digunakan untuk menulis dengan cara mengepres lapisan batang secara bersamaan (Smook 1994). Bahan utama pembuat kertas adalah pulp. Serat pulp biasanya berasal dari tumbuhan, tetapi binatang, mineral atau serat sintetik dapat digunakan untuk aplikasi tertentu (Smook 1994).

Menurut Departemen Perindustrian (1982), kertas adalah lembaran yang terdiri dari serat-serat selulosa yang saling tempel-menempel dan jalin-menjalin. Pada beberapa jenis kertas tertentu ditambahkan beberapa bahan penolong berupa zat organik atau anorganik pada umumnya kertas yang diproduksi dapat dibagi menjadi tiga bagian berdasarkan penggunaannya, yaitu:

a. Kertas Budaya

Terdiri atas kertas koran, kertas cetak, kertas tulis dan kertas untuk keperluan bisnis.

b. Kertas Industri

Terdiri atas kertas pengemas, kertas kraft, kertas rokok, karton dan kertas pembungkus.

c. Kertas lain

Kertas lain yaitu kertas yang tidak termasuk ke dalam golongan tersebut, misalnya kertas tissue.

2.2

KUALITAS

Definisi kualitas menurut the American National Standards Institut (ANSI) dan the American

Society for Quality (ASQ) adalah keseluruhan ciri dan karakteristik suatu produk atau jasa yang menunjukkan kepuasan terhadap produk yang telah diberikan.Kualitas dapat didefinisikan dengan berbagai cara, tergantung siapa yang mendefinisikannya ( Russell & Taylor 2006).

Russell & Taylor (2006) melihat kualitas dari dua sisi, yakni dari sisi konsumen dan sisi produsen. Konsumen umunya melihat kualitas suatu produk berdasarkan seberapa baik produk tersebut dapat digunakan. Dimensi kualitas khususnya untuk produk berupa barang umumnya dilihat dari aspek kinerja, fitur, keandalan, ketepatan, daya tahan, kemudahan pelayanan reparasi, estetika, keamanan , serta persepsi seperti merek dan iklan. Sedangkan dilihat dari segi produsen, kualitas dinilai sebagai ketepatan produk dalam memenuhi spesifikasi yang diinginkan.

Kata kualitas memiliki definisi yang berbeda dan bervariasi mulai dari yang konvensional sampai yang lebih strategik. Definisi yang konvensional dari kualitas biasanya menggambarkan

karakteristik langsung dari suatu produk, seperti : kinerja (performance), keandalan (realibility),

mudah dalam penggunaan (easy of use), estetika (esthetics), dan sebagainya. Sedangkan definisi

strategik menyatakan bahwa kualitas adalah segala sesuatu yang mampu memenuhi keinginan dan

kebutuhan pelanggan (Gasperz 2003). Menurut Juran dalam Nasution (2004), kualitas adalah

kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan.

Penggunaan kecocokan ini didasarkan atas lima karakteristik utama berikut:

1. Teknologi, yaitu kekuatan atau daya tahan.

2. Psikologis, yaitu cita rasa atau status.

3. Waktu, yaitu keandalan.

4. Kontraktual, yaitu adanya jaminan.

Goetsch dan Davis (2000), menyatakan bahwa kualitas merupakan suatu kondisi dinamis yang berhubungan dengan produk, jasa, manusia atau tenaga kerja, proses dan tugas, serta lingkungan yang memenuhi atau melebihi harapan konsumen. Kualitas adalah kesesuaian dengan kebutuhan pasar. Perusahaan harus benar-benar dapat memahami apa yang dibutuhkan konsumen atas suatu

produk yang akan dihasilkan (Deming dalam Nasution 2004).

Nasution (2004), menjelaskan konsep kualitas dari dua sudut, yaitu dari sudut manajemen operasional dan manajemen pemasaran. Dilihat dari sudut manajemen operasional, kualitas produk merupakan suatu kebijakan penting dalam meningkatkan daya saing produk yang harus memberi kepuasan kepada konsumen melebihi atau paling tidak sama dengan mutu produk pesaing. Dilihat dari sudut manajemen pemasaran, kualitas produk merupakan salah satu unsur utama dalam bauran

pemasaran (marketing mix) yakni produk, harga, promosi dan saluran distribusi yang dapat

meningkatkan volume penjualan dan pangsa pasar perusahaan.

Kualitas merupakan indikator efisiensi dari sistem ekonomi yang produktif, dimana pada sistem yang efisien memungkinkan diproduksi barang dan jasa yang dapat diterima dengan harga yang ekonomis. Output yang dihasilkan harus memenuhi spesifikasi umum, sementara biaya diperoleh melalui optimisasi alokasi sumber daya. Disisi lain, kualitas juga menghasilkan efisiensi proses dan mampu mengindikasi performa yang baik.

2.3

DEFECT

Menurut Breyfogle (2003), defect merupakan ketidaksesuaian karakteristik kualitas dari level

yang dimaksudkan. Defective adalah produk yang tidak sesuai yang setidaknya mengandung satu

cacat atau memiliki kombinasi beberapa ketidaksempurnaan yang menyebabkan unit tersebut tidak

dapat memenuhi kebutuhan. Produk tanpa cacat (zero defects) adalah kondisi ideal yang selalu

didambakan, baik oleh pembuat barang (produk atau jasa) maupun pelanggan atau konsumen yang

menggunakannya. Bagi perusahaan manufaktur, zero defects dapat menekan waste (pemborosan).

2.4

LEAN

Lean merupakan suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan

meningkatkan nilai tambah produk agar memberikan nilai kepada pelanggan. Tujuan lean adalah

meningkatkan secara terus menerus customer value melalui peningkatan secara terus-menerus rasio

antara nilai tambah terhadap pemborosan (waste). Fokus pendekatan konsep lean yaitu pada

pereduksian biaya (cost reduction) dengan mereduksi aktivitas-aktivitas yang tak bernilai tambah

(non-value added activities).

Lean dapat didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk

mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai

tambah melalui peningkatan terus-menerus secara radikal dengan cara mengalirkan produk dan informasi menggunakan sistem tarik dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan.

Menurut Gasperz dan Fontana (2011), kelemahan terbesar dari manajemen perusahaan-perusahaan industri di Indonesia adalah kurangnya pemahaman terhadap pemetaan proses produk

sepanjang value stream untuk menghilangkan pemborosan. Pendekatan Lean berfokus pada

peningkatan terus-menerus customer value melalui identifikasi dan eliminasi aktivitas-aktivitas tidak

Terdapat lima prinsip dasar lean (Gasperz 2006), yaitu:

1. Mengindentifikasi nilai produk berdasarkan perspektif pelanggan, dimana pelanggan

menginginkan produk bermutu superior dengan harga yang kompetitif dan penyerahan yang tepat waktu.

2. Mengidentifikasi pemetaan proses pada value stream untuk setiap produk. Sebagian besar

perusahaan industri di Indonesia hanya melakukan pemetaan proses kerja, bukan melakukan pemetaan proses produk.

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas sepanjang

proses value stream ini.

4. Mengorganisasikan agar material, informasi dan produk itu mengalir secara lancar dan

efisien sepanjang proses value stream menggunakan sistem tarik (pull system).

5. Terus-menerus mencari berbagai teknik dan alat peningkatan untuk mencapai keunggulan

dan peningkatan terus-menerus.

Lean berfokus pada identifikasi dan mereduksi aktivitas-aktivitas tidak bernilai tambah yang

merupakan pemborosan dalam desain, produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa) dan manajemen suplai yang berkaitan langsung dengan pelanggan.

Waste dapat didefinisikan sebagai segala aktivitas kerja yang tidak menghasilkan nilai

tambah dalam proses transformasi input menjadi output sepanjang value stream. Waste harus

dihilangkan guna meningkatkan nilai produk dan selanjutnya meningkatkan costumer value (Ahlstrom

1998).

Pada dasarnya dikenal dua kategori utama pemborosan, yaitu type one waste dan type ywo

waste. Type one waste merupakan aktivitas kerja yang tidak menciptakan nilai tambah dalam proses

transformasi input menjadi output sepanjang value stream, namun aktivitas itu pada saat sekarang

tidak dapat dihindarkan karena berbagai alasan. Type two waste merupakan aktivitas yang tidak

menciptakan nilai tambah dan dapat dihilangkan dengan segera. Biasanya disebut dengan waste saja

karena benar-benar merupakan pemborosan yang harus dapat diidentifikasi dan dihilangkan segera.

Pada dasarnya dikenal dua kategori utama pemborosan, yaitu Type One Wastedan Type Two

Waste. Type One Waste adalah aktivitas kerja yang tidak menciptakan nilai tambah dalam proses transfromasi input menjadi output sepanjang value stream, namun aktivitas itu pada saat sekarang tidak dapat dihindarkan karena berbagai alasan. Misalnya, aktivitas inspeksi dan penyortiran dari

perspektif Lean merupakan aktivitas tidak bernilai tambah sehingga merupakan waste, namun pada

saat sekarang kita masih membutuhkan inspeksi dan penyortiran karena mesin dan peralatan yang digunakan sudah tua sehingga tingkat keandalannya berkurang. Demikian pula, pengawasan terhadap orang, misalnya, merupakan aktivitas tidak bernilai tabah berdasarkan perspektif lean, namun pada saat sekarang kita masih harus melakukannya, karena orang tersebut baru saja direkrut oleh perusahaan sehingga belum berpengalaman. Dalam konteks ini, aktivitas inspeksi, penyortiran dan

pengawasandikategorikan sebagai type one waste. Dalam jangka panjang Type One Waste harus dapat

dihilangkan atau dikurangi. Type One Waste ini sering disebut Incidental Activity atau incidental

work yang termasuk ke dalam aktivitas tidak bernilai tambah (non-value-adding work or activity).

Type Two waste merupakan aktivitas yang tidak menciptakan nilai tambah dan dapat

dihilangkan dengan segera. Misalnya, menghasilkan produk cacat (defect) atau melakukan kesalahan

(error) yang harus dapat dihilangkan dengan segera. Type Two Waste ini sering disebut sebagai waste saja, karena benar-benar merupakan pemborosan yang harus dapat diidentifikasi dan dihilangkan dengan segera.

tambah di tempat kerja. E-DOWNTIME merupakan akronim untuk memudahkan praktisi bisnis dan industri mengidentifikasi 9 jenis pemborosan yang selalu ada dalam bisnis dan industri, yaitu:

E = Environtmental, Health and Safety(EHS) merupakan jenis pemborosan yang terjadi karena kelainan dalam memperhatikan hal-hal yang berkaitan dengan prinsip-prinsip EHS.

D = Defect merupakan jenis pemborosan yang terjadi karena kecacatan atau kegagalan produk (barang atau jasa).

O = Overproduction, merupakan jenis pemborosan yang terjadi karena produksi melebihi kuantitas yang dipesan oleh pelanggan.

W = Waiting, merupakan jenis pemborosan yang terjadi karena menunggu.

N = Not utilizing employees knowledge, skills and abilities, merupakan jenis pemborosan sumber daya manusia (SDM) yang terjadi karena tidak menggunakan pengetahuan, keterampilan dan kemampuan secara optimum.

T = Transportation, merupakan jenis pemborosan yang terjadi karena transportasi yang berlebihan

sepanjang proses value stream.

I = Inventories, merupakan jenis pemborosan yang terjadi karena inventories yang berlebihan. M = Motion, merupakan jenis pemborosan yang terjadi karena pergerakan yang lebih banyak daripada

yang seharusnya sepanjang proses value stream.

E = Excess processing, merupakan jenis pemborosan yang terjadi karena langkah-langkah proses yang

lebih panjang daripada yang seharusnya sepanjang proses value stream.

2.5

SIX SIGMA

Pada dasarnya pelanggan akan puas apabila mereka menerima nilai yang mereka harapkan.

Apabila produk (barang atau jasa) diproses pada tingkat kinerja kualitas Six Sigma, perusahaan boleh

mengharapkan 3,4 kegagalan per sejuta kesempatan (DPMO) atau bahwa 99,99966 persen dari apa

yang diharapkan pelanggan akan ada dalam produk tersebut. Dengan demikian, Six Sigma dapat

dijadikan ukuran target kinerja proses industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok dan pelanggan. Semakin tinggi target sigma yang dicapai, semakin baik kinerja proses industri.

Setelah kita mengetahui posisi kinerja bisnis dan industri pada saat ini, kita harus melakukan

berbagai upaya peningkatan menuju target 6 sigma yang hanya akan menghasilkan 3,4 DPMO.

Berbagai upaya peningkatan menuju target Six Sigma dapat dilakukan dengan dua metodologi, yaitu

six sigma- DMAIC dan design for six sigma (DFSS) – DMADV (define, measure, analyze, design and verify) (Linderman et al 2004).

DMAIC digunakan untuk meningkatkan proses bisnis yang telah ada sedangkan DMADV digunakan untuk menciptakan desain proses baru dan desain produk baru dalam cara sedemikian rupa agar menghasilkan kinerja bebas kesalahan (Zero defect/errors).

DMAIC, terdiri atas lima tahap utama (Kwak dan Anbari 2006):

- Define, mendefinisikan secara formal sasaran peningkatan proses yang konsisten dengan permintaan atau kebutuhan pelanggan dan strategi perusahaan

- Measure, mengukur kinerja proses pada saat sekarang agar dapat dibandingkan dengan target yang ditetapkan. lakukan pemetaan proses dan mengumpulkan data yang ebrkaitan dengan indikator kinerja kunci.

- Improve, mengoptimalkan proses menggunakan analisis-analisis seperti Design Of Experiment(DOE) untuk mengetahui dan mengendalikan kondisi optimum.

- Control, melakukan pengendalian terhadap proses secara terus menerus untuk meningkatkan

kapabilitas proses menuju target Six Sigma.

2.6

LEAN SIX SIGMA

Menurut Aboelmaged (2010), fokus utama lean adalah mengeliminasi pemborosan dan

mengurangi siklus waktu pada proses, tetapi tidak dapat mengurangi adanya variasi. Six Sigma dapat

mengurangi variasi dan meningkatkan proses dengan menggunakan pendekatan pemecahan masalah

yaitu alat statistik, tetapi Six Sigma tidak dapat mengurangi pemborosan atau siklus waktu proses.

Sehingga lean dan Six Sigma saling melengkapi satu sama lainnya.

Lean Six Sigma dipahami sebagai perpaduan antara Six Sigma dan alat Lean untuk

mendapatkan keuntungan dari keduanya (Gershon 2011). Lean dan Six Sigma terbukti untuk

meningkatkan produktivitas proses suatu perusahaan. Lean setara dengan kecepatan dan efisiensi.

Sedangkan Six Sigma setara dengan presisi dan akurasi (Bogart 2007).

2.7

KAIZEN

Konsep Kaizen erat kaitannya dengan manajemen kualitas. Manajemen kualitas merupakan

suatu cara meningkatkan performansi secara terus-menerus (continious performance improvement)

pada setiap level operasi atau proses, dalam setiap area fungsional dari suatu organisasi, dengan menggunakan semua sumberdaya manusia dan modal yang tersedia (Gasperz 1997).

Dengan demikian dapat dikatakan bahwa manajemen kualitas tidak hanya terfokus kepada produk saja namun juga kepada seluruh aspek yang ada di perusahaan yang dapat dimanfaatkan.

Kaizen merupakan salah satu alat lean. Kaizen blitz merupakan proses perbaikan yang intens dan

cepat di mana tim atau departemen mencurahkan semua sumberdayanya ke dalam suatu proyek perbaikan dalam periode jangka pendek, dan bukannya mengikuti aplikasi kaizen tradisional, yang biasanya dilakukan separuh waktu (Evans & Lindsay 2007).

Menurut Imai (1998), perbaikan dalam Kaizen bersifat kecil dan berangsur-angsur, namun

proses Kaizen mampu membawa hasil yang dramatis mengikuti waktu. Konsep Kaizen menjelaskan

mengapa perusahaan tak dapat tetap statis untuk waktu lama di Jepang. Manajemen Barat sangat memuja inovasi, perubahan secara besar-besaran melalui terobosan teknologi, konsep manajemen atau

teknik produksi mutakhir. Inovasi memang dramatis, punya daya tarik istimewa yang besar. Kaizen

sebaliknya, seringkali tidak dramatis bahkan biasa-biasa saja. Namun inovasi merupakan upaya sekali

tembak dan hasilnya seringkali membawa dampak sampingan masalah. Lain halnya dengan Kaizen

yang diterapkan berdasarkan akal sehat dan berbiaya rendah, menjamin kemajuan berangsur-angsur yang memberikan hasil dalam jangka panjang.

Tiga keuntungan menjalankan kaizen dibandingkan metode lainnya adalah sebagai berikut (Manos 2007):

1. Waktu: waktu yang dialokasikan untuk melakukan kaizen telah terjadwal. Dengan penjadwalan

ini, pelaksana kaizen akan semakin proaktif dan tepat waktu untuk membuat suatu peningkatan.

2. Kerja tim: pada akhir kaizen, pelaksana akan merasakan seberapa nyamannya bekerja sebagai

tim. Dan ini akan merubah kebiasaan orang untuk bekerja sendiri.

3. Bukti: dengan melihat hasil kaizen, orang akan mengerti bahwa mereka harus lebih mengontrol

2.8

PROSES PRODUKSI

Proses produksi merupakan usaha untuk mengubah sesuatu barang menjadi barang lainnya atau usaha untuk mewujudkan suatu usaha. Untuk melakukan perubahan dan transformasi tersebut diperlukan faktor-faktor produksi. Di samping itu diperlukan pula bahan mentah atau barang setengah

jadi yang akan di transformasikan menjadi barang lain (Sukirnoet al. 2006).

Kegiatan memproduksi dikelola oleh bagian atau departemen produksi dan operasi. Dengan demikian hal-hal yang berkaitan dengan pengelolaan kegiatan memproduksi digolongkan sebagai

manajemen produksi dan operasi (production and operation management). Hal-hal yang berhubungan

dengan usaha mentranfsormasikan sesuatu barang menjadi barang lain merupakan tanggung jawab dari manajemen produksi. Tanggung jawab tersebut meliputi merancang dan melaksanakan proses transformasi atau konversi yang paling efisien. Keefektifan manajemen produksi dan operasi biasanya diukur dari kemampuannya untuk menciptakan barang atau jasa yang bermutu, meminimumkan biaya produksi dan dalam jangka panjang mampu mengembangkan barang atau jasa sesuai dengan

perkembangan selera konsumen (Sukirnoet al. 2006).

Proses pembuatan kertas berdasarkan proses produksi di PT. X dibagi menjadi 3 tahap, yaitu:

1. Tahap persiapan bahan baku (Stock Preparation)

2. Tahap pembentukan lembaran kertas (Paper Machine Process)

3. Tahap penyelesaian (Finishing dan converting)

2.8.1 PROSES DI STOCK PREPARATION

Stock preparation merupakan tahap awal dari proses pembuatan kertas. Serat sebagai komponen utama dalam pembentukan lembaran kertas belum dapat dibuat menjadi lembaran kertas tanpa ppengolahan terlebih dahulu.

1. Proses Pembuburan (Pulping)

Proses pembuburan merupakan proses penghancuran lembaran pulp menjadi buburan pulp.

Proses pembuburan ini berlangsung di dalam mesin pulper dengan menggunakan campuran air

proses. Lembaran-lembaran pulp dimasukkan secara manual oleh operator ke dalam mesin pulper. Di dalam mesin pulper terdapat agitator yang berguna untuk mengaduk buburan pulp

agar tercampur rata. Selain itu juga terdapat buffle di dinding pulper yang berguna untuk

memecah aliran agar turbulen sehingga buburan pulp dapat tercampur.

2. Pembersihan (Cleaning)

Setelah pulp dibuburkan, buburan pulp tersebut ditampung di dalam pulper chest untuk kemudian dialirkan ke High Consistency Cleaner untuk dibersihkan. Prinsip kerja HC Cleaner ini dengan menggunakan prinsip kerja sentrifugasi. Di dalam HC Cleaner ini, buburan pulp dibersihkan dari bahan-bahan pengotor yang terbawa bersama pulp, seperti pasir, kawat, dan kotoran lainnya) yang memiliki berat jenis lebih besar dari pada pulp. Fase berat akan turun ke bawah sedangkan fase ringan (buburan pulp) akan terangkat ke atas memasuki DDR (Double Disc Refiner).

3. Proses Penggilingan (Refining)

dilakukan sampai mendapat derajat giling (freeness) yang diinginkan. Nilai freeness ditentukan bukan dari lamanya waktu penggilingan tapi dari besarnya daya (power) yang dipakai dalam Kilo Watt per Hours (KWh).

4. Proses Pencampuran (Mixing)

Proses mixing merupakan proses mencampur pulp serat pendek, pulp serat panjang dan broke

dengan tujuan agar didapat tensile strength yang tinggi. Setelah dicampur di dalam pipa mixing,

selanjutnya buburan kertas dialirkan di medium chest dan machine chest untuk ditampung

sementara.

2.8.2 PROSES DI PAPER MACHINE

Pada tahap ini, buburan pulp yang disiapkan oleh bagian stock preparation diolah menjadi

bahan jadi yaitu lembaran-lembaran kertas dalam bentuk jumbo roll. Tahap-tahap pada bagian ini

adalah stuff box, cleaner, screener, head box, wire part, pressing, pre dryer, surface sizing, after

dryer, calendering dan reeling.

1. Stuff box

Stuff box merupakan penghubung antara bagian stock preparation dan paper machine. Buburan

pulp disini memperoleh internal sizingdengan penambahan cationic starch, dyestuff, dan AKD.

Buburan pulp dari stuff box tersebut akan dipompa menuju cleaner part.

2. Cleaner

Buburan pulp dibersihkan lagi dengan Centri Cleanerdengan menggunakan prinsip sentrifugasi

yang terdiri dari 4 tahapan pembersihan. Tahap pertama dibersihkan di cleaner 1 dan merupakan

cleaner yang paling teliti. Buburan pulp yang bersih akan keluar dari bagian atas menuju

horizontal screen, sedangkan yang kotor akan keluar melalui bagian bawah cleaner 1 menuju

cleaner2. Begitu seterusnya hingga cleaner4.Campuran yang bersih akan dimasukkan kembali ke cleaner 3 dan campuran yang kotor akan dibuang ke waste water pit.

3. Screener

Buburan pulp disaring kembali berdasarkan ukurannya. Pulp yang lolos adalah serat yang halus dan bersih, sedangkan serat yang tidak lolos merupakan serat yang kasar dan kotor sehingga

akan ditolak dan dialirkan kembali ke pack pulper. Bahan yang lolos akan dialirkan menuju

Head Box. Pada saat masuk ke horizontalscreen buburan pulp ditambah retention aiduntuk mengikat serat-serat pulp dari bahan-bahan kimia penunjang.

4. Head Box

Pada bagian ini pulp untuk pertama kalinya dibentuk lembaran-lembaran kertas di atas wire part.

5. Wire Part

Buburan pulp dibentuk lembaran-lembaran di atas plastic wire dengan hydro foil. yang telah

berbentuk lembaran-lembaran mengalami proses dewatering. Di dalam proses ini ada dua macam pengeringan, yaitu pengeringan dengan memanfaatkan gaya gravitasi dan dengan

menggunakan suction.

6. Press Part

Lembaran kertas dari wire selanjutnya akan melewati press part melalui felt. Fungsi press part

adalah untuk menghilangkan air yang tersisa pada lembaran kertas. 7. Dryer I

Setelah melewati press part, lembaran kertas akan mengalami pengeringan pertama.

8. Surface Sizing

Setelah keluar dari pengeringan pertama, lembaran kertas diberi sizing berupa tapioka.

Selanjutnya lembaran kertas mengalami pengeringan kedua.

10. Calendering

Calendering berfungsi untuk melicinkan permukaan kertas. 11. Reeling

Prosess reeling merupakan proses penggulungan kertas sehingga menjadi jumbo roll.

Selanjutnya jumbo roll ini akan di proses di cutter dan finishing.

2.8.3 CUTTER REWINDER

Tidak semua kertas yang telah di-reelingkemudiandipotong dicutter rewinder.

Gulungan-gulungan besar tersebut (jumbo roll) ada yang sebagian langsung di proses di converting. Gulungan

kertas yang diproses di cutter rewinder akan menghasilkan big sheet. Big sheet merupakan kertas

yang berukuran besar. Big sheet akan di proses di finishing.

2.8.4 FINISHING

Big sheet yang telah dihasilkan dari cutter rewinder akan disortir terlebih dahulu untuk

menghindari defect yang lolos saat akan packing. Setelah disortir, big sheet di bungkus dan siap

dikirim. Ada sebagian big sheet yang dibawa ke converting untuk dipotong menjadi kertas yang

berukuran lebih kecil.

2.8.5 CONVERTING

Proses converting merupakan proses mengubah kertas menjadi produk-produk seperti

amplop, devider, sticky notes, kertas warna, buku dan lain-lain. Kertas dalam bentuk roll akan

diproses di mesin will. Dengan mesin will, maka roll kertas akan langsung di potong di mesin will dan

langsung di pack sesuai dengan ukuran. Kemudian big sheet yang berasal dari finishing akan dipotong

menjadi ukuran yang lebih kecil di mesin pollar. Setelah dipotong sesuai dengan ukuran, kertas-kertas

tersebut akan di-pack. Untuk proses pengepakan itu sendiri dilakukan dengan mesin dan juga manual.

Pengepakan dengan mesin dilakukan oleh mesin autopack. Sedangkan pengepakan secara manual

dilakukan oleh operator.

2.9

BAHAN PENUNJANG PROSES

2.9.1 FILLER

Filler merupakan bahan yang mengisi ruang antara serat yang terdapat dalam pulp. Filler

berupa CaCO3 atau non CaCO3. Keuntungan dalam menggunakan filler adalah sebagai berikut:

1. Mengurangi penggunaan pulp

2. Memperbaiki sifat printability (menaikkan smoothness, menguragi porositas, dan meningkatkan

daya serap tinta).

3. Menaikkan brightness

4. Meningkatkan opasitas

5. Menurunkan biaya produksi

Kerugian adalam menggunakan filler adalah kekuatan kertas akan turun.

2.9.2 SIZING AGENT

Sizing agent berfugsi untuk:

1. Supaya serat-serat pulp tidak terlalu cepat menyerap tinta sehingga hasil goresan tinta tidak

tembus sampai baliknya.

3. Menstabilkan moistur kertas

2.9.3 OBA (OPTICAL BRIGHTENING AGENT)

OBA berfungsi untuk meningkatkan tingkat kecerahan (brigthness) kertas.

2.9.4 DYES/PIGMEN

Dyes/Pigmen merupakan pewarna yang dapat berasal dari bahan organik ataupun nonorganik. Penggunaan dye/pigmen dengan CaCl2 akan meningkatkan kekuatan pulp dalam menyerap dye/pigmen.

2.9.5 STARCH

Starch berfungsi untuk:

1. Merekatkan serat-serat kertas sehingga kertas menjadi lebih halus dan kuat

2. Memperbaiki kualitas cetak

3. Memperbaiki surface sizing supaya bahan-bahan penunjang lain lebih kuat terikat

4. Memperbaiki coating

5. Mempertinggi kekuatan kertas

6. Sebagai bahan perekat

2.9.6 RETENTION AID

Retention aid berguna untuk menstabilkan kedudukan filler dalam kertas. Biasanya senyawa yang digunakan sebagai retention aid merupakan polimer dengan berat molekul tinggi dan bersifat kationik.

2.9.7 ALUM

Rumus kimia yang dipakai adalah Al2(SO4)3.18H2O berupa padatan putih serta larut dalam air. Alum berfungsi sebagai bahan koagulan untuk mengikat sizing agent dengan serat kertas. Ikatan ini menghasilkan koloid dalam kertas sehingga penambahan sizing agent lebih efektif dan mengatur pH kertas.

2.9.8 MIKROBIOSIDA

Mikrobiosida digunakan untuk menghambat pertumbuhan dan mematikan mikroorganisme dalam buburan pulp.

2.9.9 DEFOAMER

Defoamer merupakan bahan untuk mencegah busa. Defoamer mempunyai pH 10,5±1.

2.9.10 NaOH

Kausatik soda berfugsi sebagai pencuci dan penetralisir pada white water.

2.9.11 CaCl2

Bersama degan dye pigmen, kalsium klorida berfungsi meningkatkan kekuatan pulp dalam

2.9.12 PAC

PAC (Poly Aluminium Chloride) yang berfungsi untuk menstabilkan pH dan mengikat serat.

Larutan PAC setara dengan 1,3 kg bahan yang belum diencerkan. Konsistensi pada saat

dipakai adalah 10% PAC ditambahkan di bagian Silo Pit dan white water pit.

2.9.13 AKD

AKD (Alkyl Ketene Dimer) berfungsi meningkatkan water resistance (daya tahan kertas

terhadap penyerapan tinta). AKD merupakan internal sizing agent yang sangat reaktif dalam

pembuatan kertas alkaline (basa). Apabila water resistance dinaikkan dari standar, maka

pemakaian AKD boleh ditingkatkan sesuai dengan kebutuhan.

2.9.14 WAX SIZING

Wax sizing merupakan bahan pelicin kertas agar terlihat lebih glossy. Wax ini berbahan baku

parafin dan berbentuk emulsi (Aqueous emultion). Saat ini yang digunakan adalah santowax

dan taiwax.

2.9.15 PVA (Polyvinyl alcohol)

III.

METODE PENELITIAN

3.1

LANDASAN BERFIKIR

Semakin ketatnya persaingan di dunia industri manufacturing, menuntut

perusahaan-perusahaan yang benar-benar ingin bertahan untuk terus melakukan evaluasi dan perbaikan dengan perusahaannya tersebut. Salah satu aspek yang sangat menunjang keberhasilan suatu perusahaan menufacturing adalah manajemen kualitas.Manajemen kualitas adalah fungsi organisasional yang bertanggung jawab atas keseluruhan aktivitas yang bersifat preventif terhadap terjadinya kesalahan. Tujuan diterapkannya manajemen kualitas ini adalah untuk memproduksi suatu produk yang kualitasnya tetap terjaga dengan biaya yang serendah-rendahnya, namun tetap memenuhi kepuasan pelanggan.

PT. X merupakan perusahaan yang bergerak di bidang pulp dan kertas. Industri pulp dan kertas mengalami perkembangan yang sangat pesat. Perkembangan tersebut menyebabkan persaingan pasar yang ketat dan memerlukan upaya untuk memenangkan persaingan tersebut. Salah satu kunci

untuk memenangkan persaingan tersebut adalah perbaikan kualitas.Lean Six Sigma merupakan salah

satu cara untuk mengurangi jumlah cacat produk yang dapat dengan otomatis meningkatkan kualitas produk.

Gambar 1. Landasan berfikir penelitian

3.2

TAHAPAN PENELITIAN

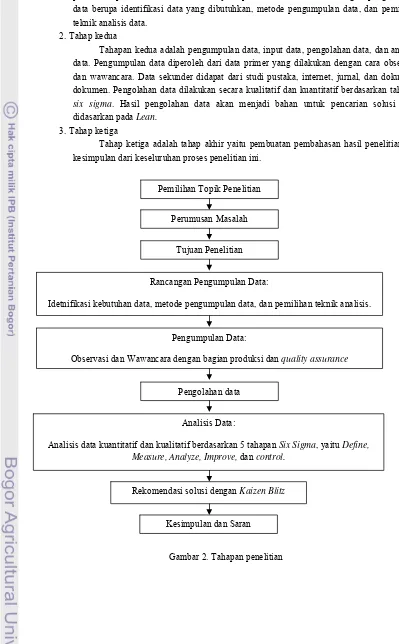

Penelitian ini terdiri dari beberapa tahapan yang dimulai dari tahap studi pustaka yang berkaitan dengan topik penelitian sampai didapatkannya kesimpulan penelitian. Penelitian ini terbagi atas tiga tahap, yaitu:

1. Tahap pertama

Tahap pertama adalah tahap pra penelitian yang diawali dengan studi pustaka untuk mendukung dan menambah pengetahuan tentang aspek kajian yang akan diteliti. Selanjutnya, dilakukan penyusunan proposal penelitian yang mencakup pemilihan judul

Persaingan

Kepuasan konsumen

Pendekatan Lean Six Sigma Peningkatan kualitas

penelitian, perumusan masalah dan tujuan penelitian, membuat rancangan pengumpulan data berupa identifikasi data yang dibutuhkan, metode pengumpulan data, dan pemilihan teknik analisis data.

2. Tahap kedua

Tahapan kedua adalah pengumpulan data, input data, pengolahan data, dan analisis data. Pengumpulan data diperoleh dari data primer yang dilakukan dengan cara observasi dan wawancara. Data sekunder didapat dari studi pustaka, internet, jurnal, dan dokumen-dokumen. Pengolahan data dilakukan secara kualitatif dan kuantitatif berdasarkan tahapan

six sigma. Hasil pengolahan data akan menjadi bahan untuk pencarian solusi yang

didasarkan pada Lean.

3. Tahap ketiga

Tahap ketiga adalah tahap akhir yaitu pembuatan pembahasan hasil penelitian dan kesimpulan dari keseluruhan proses penelitian ini.

Gambar 2. Tahapan penelitian Pemilihan Topik Penelitian

Perumusan Masalah

Tujuan Penelitian

Rancangan Pengumpulan Data:

Idetnifikasi kebutuhan data, metode pengumpulan data, dan pemilihan teknik analisis.

Pengumpulan Data:

Observasi dan Wawancara dengan bagian produksi dan quality assurance

Pengolahan data

Analisis Data:

Analisis data kuantitatif dan kualitatif berdasarkan 5 tahapan Six Sigma, yaitu Define,

Measure, Analyze, Improve, dan control.

Rekomendasi solusi dengan Kaizen Blitz

3.3

WAKTU DAN TEMPAT PENELITIAN

Penelitian dilakukan sejak Maret hingga April 2012. Penelitian ini dilakukan di PT. X Tangerang.

3.4

JENIS DATA

Data-data yang digunakan dalam penelitian ini terdiri dari data primer dan data sekunder. Data primer yang digunakan dalam penelitian ini diperoleh dari hasil wawancara dengan bagian

produksi dan bagian quality assurance dan observasi di seluruh area produksi. Data yang diperoleh

dari hasil wawancara adalah proses produksi dan penyebab-penyebab defect. Sedangkan data sekunder

merupakan data produksi PT. X selama tiga bulan terakhir.

3.5

ANALISIS DATA

Data primer dianalisis menggunakan fishbone diagram atau diagram tulang ikan untuk

mencari akar permasalahan. Sedangkan data sekunder produksi dianalisis untuk mendapatkan nilai

level sigma dari kinerja perusahaan. Keseluruhan penelitian ini dilakukan dengan tahapan six sigma.

Fase pengukuran dalam penelitian ini dilakukan untuk mengukur kinerja pada departemen produksi PT. X. Pengukuran kinerja dilakukan melalui penghitungan jumlah produk yang cacat dan dihitung

dengan menggunakan rumus Six Sigma menggunakan distribusi poisson sebagai berikut:

Y pada rumus tersebut adalah yield. Yang dimaksud dengan yield adalah area yang berada di

bawah kurva diantara garis toleransi. Dari distribusi poisson, didapat nilai yang sama dengan zero

failure. Nilai defect per unit (DPU) didapat dari perbandingan antara defect yang terjadi dengan jumlah unit produksi.

Distribusi poisson dapat digunakan untuk menentukan variabel Z. Cara menyelesaikannya

dengan menentukan nilai Z untuk defect per unit (DPU) melalui tabel distribusi normal. Nilai Z

didefiniskan sebagai variabel Z equivalent (Zequiv) dan terkadang diselesaikan dengan hubungan Z long-term (ZLT) dan Z short-term (ZST).

,

ZST dapat dikonversi menjadi part per milliondefect rate (ppm) dengan menggunakan tabel

IV.

HASIL DAN PEMBAHASAN

4.1

PENERAPAN

SIX SIGMA

Kualitas merupakan indikator efisiensi dari sistem ekonomi yang produktif, dimana pada sistem yang efisien memungkinkan diproduksi barang dan jasa yang dapat diterima dengan harga yang ekonomis. Output yang dihasilkan harus memenuhi spesifikasi umum, sementara biaya diperoleh melalui optimisasi alokasi sumber daya. Disisi lain, kualitas juga menghasilkan efisiensi proses dan mampu mengindikasi performa yang baik.

Hal utama yang harus diperhatikan dalam penelitian ini adalah cara mengatasi masalah pada

produk yang menyebabkan kerugian pada perusahaan. Six Sigma dilaksanakan dalam tahapan DMAIC

(Define – Measure – Analyze – Improve – Control). Untuk dapat diangkat dan diperbaiki melalui mekanisme sebuah proyek, suatu masalah harus didefinisikan terlebih dahulu dan diukur sebagai dasar perbaikan. Pengukuran dilakukan menggunakan alat bantu statistik untuk menentukan sebaik apa proses terjadi dan berapa banyak defect yang dihasilkan. Kemudian dilakukan analisis untuk

mengetahui mengapa terjadi defect dan menentukan faktor utama penyebab defect. Perbaikan

dilakukan dengan menghilangkan defect semaksimal mungkin.

Menurut Breyfogle (2003), defect merupakan ketidaksesuaian karakteristik kualitas dari level

yang dimaksudkan. Defective adalah produk yang tidak sesuai yang setidaknya menganduk satu cacat

atau memiliki kombinasi beberapa ketidaksempurnaan yang menyebabkan unit tersebut tidak dapat

memenuhi kebutuhan. Produk tanpa cacat (zero defects) adalah kondisi ideal yang selalu didambakan,

baik oleh pembuat barang (produk atau jasa) maupun pelanggan atau konsumen yang menggunakannya.

Hasil produksi yang ditolak/ cacat mengganggu produksi dan membutuhkan pengerjaan ulang yang mahal. Seringkali produk tolakan harus dimusnahkan, suatu pemborosan sumber daya

maupun upaya yang telah ditanamkan.Bagi perusahaan manufaktur, zero defects dapat

menekan waste (pemborosan).

4.2

DEFINE

Menurut Brett dan Queen (2005), phase define merupakan fase yang paling penting untuk

kesuksesan proyek lean Six Sigma. Fase ini merupakan situasi, masalah dan hasil yang ingin

diharapkan di masa kini.Untuk produk kertas di PT. X sendiri, timbulnya defect masih sulit untuk

dihindari. Penyebab defect yang paling dominan terjadi di area produksi. Hampir seluruh proses

produksi dilakukan oleh mesin. Mulai dari stock preparation, paper machine, cutter rewinder, hingga

converting. Pada proses sortir,penyortitran dilakukan secara manual oleh operator. Lampiran 3

menunjukkan area-area di stock preparation dan paper machine yang berpeluang menimbulkan

defect.

Defect yang sering terjadi di dalam proses produksi kertas adalah holes (lubang), dirty

(kotor), size variation (variasi ukuran), foreign contamination dan folded (terlipat). Holes paper dan

dirty paper paling sering terjadi di bagian stock preparation dan paper machine. Sedangkan jenis

defect yang sering terjadi di mesin cutter adalah size variation. Terkadang folded dan foreign contamination juga mungkin terjadi di cutter. Folded dan foreign contamination lebih dominan terjadi

di bagian sortir. Untuk data lengkap macam-macam defect yang terjadi di PT. X terlampir pada

Defect berupa holes paper merupakan defect berupa lubang yang timbul pada lembaran

kertas. Holes paper yang terjadi dapat berupa lubang kecil atau bahkan lubang yang besar setelah

keluar dari paper machine. Sebagian besar defect ini terjadi pada proses di paper machine.

Sama halnya dengan holes paper , dirty paper juga terjadi di hampir seluruh proses produksi.

Mulai dari bahan baku, proses di stock preparation, paper machine, cutter, finishing hingga

converting. Bahan baku menentukan hasil jadi suatu produk. Bahan baku yang baik tentu akan menghasilkan produk yang baik juga.

Foldedmerupakan defect berupa lipatan pada kertas yang terjadi selama proses produksi.

Baik terjadi di mesin ataupun akibat kesalahan manusia.Foreign contamination merupakan

kontaminan yang terikut bersama tumpukan kertas yang telah dipotong menjadi ukuran tertentu. Kontaminan ini bisa berupa sobekan kertas, plastik, serangga dan bahan non produk lainnya. Namun yang paling umum terjadi adalah kontaminan berupa sobekan kertas yang terikut di dalam tumpukan kertas. Jika lolos sortir, maka kontaminan akan sampai ke tangan pelanggan dan tidak menutup kemungkinan untuk dikomplain.

Size variation biasanya terjadi di mesin cutter saat proses pemotongan kertas. Jika pisau pemotongan kertas tidak stabil, maka akan mengakibatkan ukuran kertas yang tidak seragam. Ukuran kertas yang tidak seragam dapat dilihat secara kasat mata saat kertas-kertas tersebut ada dalam tumpukan. Saat berada dalam tumpukan, kertas yang ukurannya bervariasi ini akan mudah rusak jika bersinggungan dengan benda lainnya.

4.3

MEASURE

Holes paper yang terjadi selama produksi bulan Januari hingga Maret terlampir di dalam

Lampiran 4. Jumlah holes paper yang terjadi pada bulan Januari adalah sebanyak 8,677 ton dengan

jumlah produksi kertas sebanyak 10792,82 ton. Dengan begitu didapat nilai defect per unit sebesar

0,0008. Dari tabel distribusi normal(Lampiran 7) , didapat nilai ZLT sebesar 3,16. Nilai ZST adalah sebagai berikut:

, ,

,

Proses produksi pada bulan Januari dengan jenis kegagalan holes paper dapat dikatakan

sebagai 4,66level kualitas sigma. Dengan cara yang sama, pada bulan Februari, didapat sebanyak 6,3 ton holes paper dengan jumlah produksi pada bulan itu sebanyak 5723,06 ton. Sehingga didapat nilai

defect per unit sebesar 0,0011. Dari tabel distribusi normal, didapat nilai ZLT sebesar 3,08. Nilai ZST adalah sebagai berikut:

, ,

,

Sehingga pada bulan Februari, nilai sigma untuk holes paper adalah sebesar 4,58. Pada bulan

Maret, sebanyak 6,9 ton holes paper dengan produksi kertas sebanyak 8619,712 ton. Nilai DPU pada

bulan Maret adalah 0,0008. Dari tabel distribusi normal, didapat nilai ZLT sebesar 3,16. Nilai ZST adalah sebagai berikut:

, ,

Sehingga pada bulan Maret, nilai sigma untuk holes paper adalah sebesar 4,66 sigma.

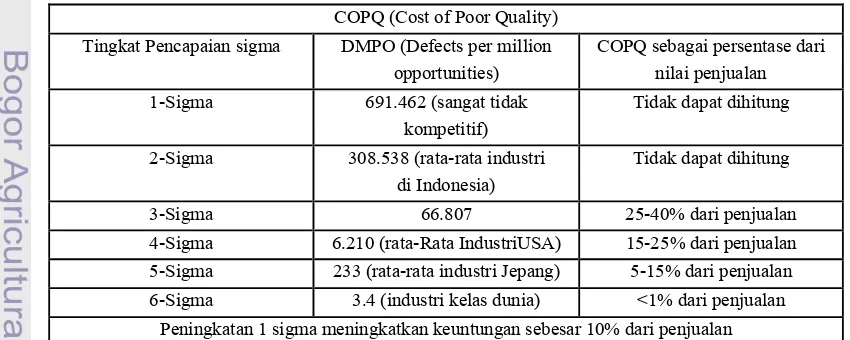

Dengan begitu dapat dibandingkan bahwa nilai sigma untuk holes paper ini mengalami peningkatan

selama bulan Januari hingga Maret. Nilai sigma ini menunjukkan bahwa kinerja produksi berada di atas rata-rata perusahaan indonesia. Rata-rata perusahaan di Indonesia berada di level 2 sigma seperti yang terlihat pada Tabel 1. Untuk mengetahui ppm, nilai sigma tersebut di konversikan ke tabel S

untuk mendapatkan nilai part per million defect (ppm)pada Lampiran 5.

Pada tabel S di Lampiran 5, nilai sigma 4,66 ada diantara nilai sigma 4,6 dan 4,7. Untuk mengetahui nilai ppm dari sigma 4,66 dilakukan interpolasi antara nilai sigma 4,6 dan 4,7 berikut ini:

, , , , , , , , , , , 0,1 x – 96,767 = - 16,8282

0,1 x = 79,9388 x = 799,388

Dengan begitu nilai ppm defect untuk level sigma 4,66 (pada bulan Januari dan Maret)

adalah 799,388. Hal ini berarti bahwa pada level sigma 4,66 memiliki tingkat defect sebesar 799,388

ppm.Untuk level sigma 4,58 adalah sebagai berikut:

, , , , , , , , , , , 0,1 x – 134,997 = - 30,584

0,1 x = 104,413 x = 1044,13

Untuk nilai sigma 4,58 didapat 1044,13 ppm. Hal ini berarti bahwa pada level sigma 4,58

memiliki tingkat defect sebesar 1044,13 ppm.Untuk menekan jumlah holes paper yang dihasilkan

agar mencapai nilai 6 sigma, maka perusahaan harus menekan ppm hingga mencapai 3,4. Pada level 6

sigma, defect per unit yang terjadi adalah sebagi berikut:

,

6 = ZLT + 1,5shift ZLT = 4,5

Nilai defect per unit dilihat melalui tabel A pada Lampiran 7. Nilai 4,5 memiliki nilai DPU

sebanyak 0,0000034. Pada level sigma 4,66 memiliki nilai DPU sebesar 0,0008 dan memiliki nilai DPU sebesar 0,0011 pada level sigma 4,58. Sehingga nilai tersebut harus ditekan hingga mencapai 0,0000034 DPU.

Untuk jenis defect berikutnya adalah dirty paper. Dirty paper yang terjadi selama bulan

Januari hingga Maret terlampir dalam Lampiran 6. Jumlah holes paper pada bulan Januari adalah

jumlah itu maka didapat nilai defect per unit sebesar 0,00024. Dengan menggunakan nilai DPU dari tabel distribusi normal, didapat nilai ZLT sebesar 3,49. Nilai ZST adalah sebagai berikut:

, ,

,

Untuk itu dapat dikatakan bahwa pada bulan Januari untuk jenis defect dirty paper memiliki

nilai sigma sebesar 4,99. Pada bulan berikutnya jumlah dirty paper adalah 1,1 ton dengan jumlah total

produksi sebesar 5723,055 ton. Sehingga didapat nilai defect per unit sebesar 0,00019. Dari tabel

distribusi normal, didapat nilai ZLT sebesar 3,56. Nilai ZST adalah sebagai berikut:

, ,

,

Jadi nilai sigma untuk dirty paper pada bulan Februari adalah level 5,06. Pada bulan Maret,

jumlah defect pada bulan tersebut adalah 1,5 ton dengan total jumlah produksi sebanyak 8619,712

ton. Nilai DPU-nya adalah 0,00017, sehingga pada tabel distribusi normal didapat nilai ZLT sebesar 3,57. Nilai ZST adalah sebagai berikut:

, ,

,

Dengan begitu dapat dibandingkan bahwa nilai sigma untuk dirty paper ini mengalami

peningkatan selama bulan Januari dan Ferbuari. Nilai sigma ini menunjukkan bahwa kinerja produksi berada di atas rata-rata perusahaan indonesia. Rata-rata perusahaan di Indonesia berada di level 2 sigma seperti yang terlihat pada Tabel 1. Bahkan mencapai level 5 sigma yang berarti sejajar dengan perusahaan di Jepang. Untuk mengetahui ppm, nilai sigma tersebut di konversikan ke tabel S untuk mendapatkan nilai ppm pada Lampiran 5.

Pada tabel S di Lampiran 5, nilai sigma 4,99 berada di antara nilai sigma 4,9 dan 5. Untuk mendapat nilai ppm pada level sigma 4,99 adalah sebagai berikut:

,

, ,

, ,

, ,

,

, , 0,1 – 33,698 = - 9,3879

0,1 = 24,3101 = 243,101

Nilai ppm untuk level sigma 4,99 adalah 243,101.Hal ini berarti bahwa pada level sigma 4,99

memiliki tingkat defect sebesar 243,101 ppm. Untuk nilai sigma 5,06, nilai ppm berada di antara nilai

5 dan 5,1. Maka nilai ppm nya adalah sebagai berikut:

,

, ,

,

,

, , 0,1 – 23,267 = - 4,4112

0,1 =18,8558 = 188,558

Nilai ppm untuk level sigma 5,06 adalah 188,558. Hal ini berarti bahwa pada level sigma

5,06 memiliki tingkat defect sebesar 188,558 ppm. Untuk bulan Maret, pada level sigma 5,07

memiliki nilai ppm di antara level sigma 5 dan 5,1, dengan begitu untuk menghitung nilai ppm-nya adalah sebagai berikut:

, , , , , , , , , 0,1 – 23,267 = - 5,1464

0,1 = 18,1206 = 181,206

Nilai ppm untuk level sigma 5,07 adalah 181,206. Hal ini berarti bahwa pada level sigma

5,07 memiliki tingkat defect sebesar 181,206 ppm.Untuk menekan jumlahdirty paper yang dihasilkan

agar mencapai nilai 6 sigma, maka perusahaan harus menekan ppm hingga mencapai 3,4. Pada level 6

sigma, defect per unit yang terjadi adalah sebagi berikut:

,

6 = ZLT + 1,5shift ZLT = 4,5

Nilai defect per unit dilihat melalui Tabel A pada Lampiran 7. Nilai 4,5 memiliki nilai DPU

[image:34.612.103.528.522.692.2]sebanyak 0,0000034. Dengan begitu, untuk mencapai level 6 sigma, perusahaan harus menekan nilai DPU hingga 0,0000034.

Tabel 1. Pencapaian beberapa tingkat sigma COPQ (Cost of Poor Quality)

Tingkat Pencapaian sigma DMPO (Defects per million

opportunities)

COPQ sebagai persentase dari nilai penjualan

1-Sigma 691.462 (sangat tidak

kompetitif)

Tidak dapat dihitung

2-Sigma 308.538 (rata-rata industri

di Indonesia)

Tidak dapat dihitung

3-Sigma 66.807 25-40% dari penjualan

4-Sigma 6.210 (rata-Rata IndustriUSA) 15-25% dari penjualan

5-Sigma 233 (rata-rata industri Jepang) 5-15% dari penjualan

6-Sigma 3.4 (industri kelas dunia) <1% dari penjualan

Untuk jenis defect holes paper dan dirty paper yang telah dibahas sebelumnya merupakan

defect yang terjadi di jumbo roll.Jumbo roll merupakan gulungan kertas setelah keluar dari paper machine. Untuk jenis defect folded, size variation dan foreign contamination terekam melalui

customer complain. Walaupun begitu, defect holes dan dirty juga dapat masuk ke customer complain.

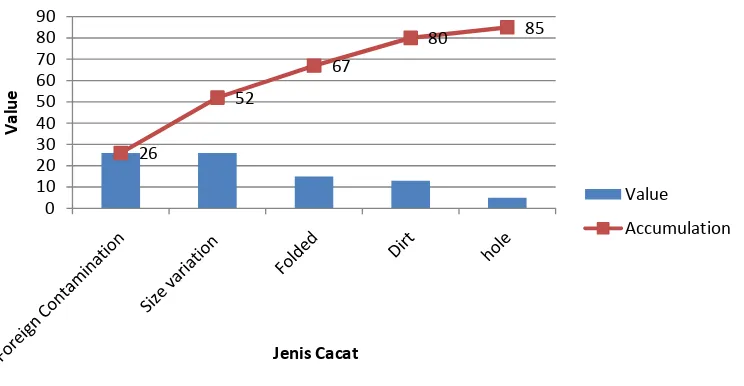

Gambar 3 berikut ini merupakan diagram pareto yang menggambarkan jenis-jenis komplain

yang diterima dari konsumen selama tahun 2010. Untuk komplain yang paling tinggi adalah foreign

contamination dan size variation sebanyak 26 kasus untuk masing-masing defect. Kemudian kasus

[image:35.612.145.517.216.409.2]folded sebanyak 15 kali, dirty paper 13 kali dan holes paper 5 kali.

Gambar 3. Diagram Pareto Jenis Komplain Tahun 2010

Gambar 4 berikut ini merupakan diagram pareto yang menggambarkan jenis-jenis komplain

yang diterima dari konsumen selama tahun 2011. Untuk komplain yang paling tinggi adalah foreign

contamination dengan 15 kasus, size variation 13 kasus, dirty 11 kasus, folded 8 kasus dan holes paper 6 kasus.

26

52

67

80 85

0 10 20 30 40 50 60 70 80 90

Value

Jenis Cacat

Gambar 4. Diagram Pareto Jenis Komplain tahun 2011

Jika dibandingkan antara komplain yang terjadi pada tahun 2010 dan 2011, setiap kasus pada

umumnya mengalami penurunan. Kasus foreign contamination ini paling sering terjadi akibat

kontaminan lolos dari sortir sehingga sampai ke pelanggan. Bahan kontaminan yang berbentuk kertas

sobekan terikut ke dalam tumpukan kertas dan baru diketahui saat proses printing. Sama halnya

dengan foreign contamination, folded juga lolos dari sortir sehingga sampai ke tangan pelanggan.

Folded ini juga dapat terdeteksi saat proses printing yang mengakibatkan cetakan tinta tercetak pada kertas yang terlipat tersebut.

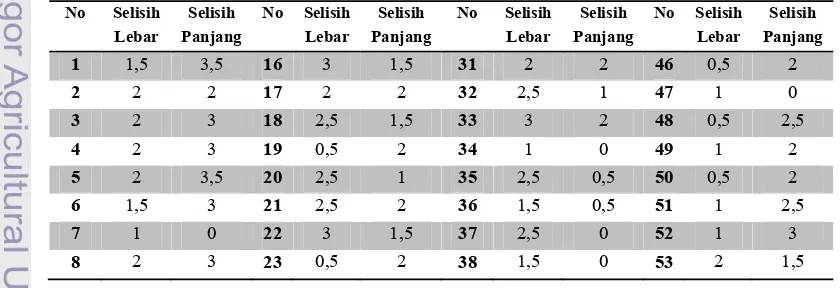

Untuk size variation, PT. X telah memiliki standar. Untuk standar panjang dan lebar tidak

boleh melebihi 2 mm dan tidak boleh kurang dari ukuran yang telah ditetapkan. Pada bulan April diambil sebanyak 60 sample kertas ukuran 1091 x 788 mm. Terdapat variasi terhadap panjang dan lebar dari masing-masing sample yang disajikan pada Tabel 2.

Dari tabel tersebut maka dapat terlihat bahwa masih ada beberapa sample yang melebihi

batas maksimal ukuran panjang dan lebar. Size variation dapat dilihat kasat mata saat kertas-kertas

tersebut masih di dalam tumpukan. Tumpukan kertas tersebut akan terlihat tidak rata jika dilihat dari pinggir. Tidak ratanya pinggiran kertas itu dapat menyebabkan pinggiran kertas rusak saat bersinggungan dengan tumpukan kertas lainnya ataupun benda lainnya.

Tabel 2. Selisih lebar sample ukuran 1091x788 mm

No Selisih Lebar Selisih Panjang No Selisih Lebar Selisih Panjang No Selisih Lebar Selisih Panjang No Selisih Lebar Selisih Panjang

1 1,5 3,5 16 3 1,5 31 2 2 46 0,5 2

2 2 2 17 2 2 32 2,5 1 47 1 0

3 2 3 18 2,5 1,5 33 3 2 48 0,5 2,5

4 2 3 19 0,5 2 34 1 0 49 1 2

5 2 3,5 20 2,5 1 35 2,5 0,5 50 0,5 2

6 1,5 3 21 2,5 2 36 1,5 0,5 51 1 2,5

7 1 0 22 3 1,5 37 2,5 0 52 1 3

8 2 3 23 0,5 2 38 1,5 0 53 2 1,5

15 28 39 47 53 0 10 20 30 40 50 60 Va lu e

Jenis Cacat

[image:36.612.103.523.569.713.2]9 2,5 1,5 24 2,5 1 39 1,5 0,5 54 0,5 2

10 2,5 2 25 2,5 1,5 40 2,5 0,5 55 1 2,5

11 1 1,5 26 2,5 1 41 0,5 2 56 1 2

12 2,5 2 27 1 1 42 1 2 57 2 1

13 3 2 28 2,5 0 43 0,5 2,5 58 2,5 1

14 2,5 1,5 29 2,5 1 44 1 2 59 2,5 0,5

15 1 1,5 30 2,5 1 45 0 2,5 60 0,5 0

4.4

ANALYZE

Pada departemen produksi terdapat beberapa jenis defect, yaitu holes paper, dirty paper,

foreign contamination, folded dan size variation. Dari kelima jenis defect tersebut dipengaruhi oleh

berbagai macam faktor sehingga defect tersebut muncul dan menyebabkan penurunan kualitas kertas.

Faktor-faktor penyebab kegagalan tersebut dapat dijelaskan dalam diagram sebab akibat. Gambar 5

[image:37.612.130.510.296.541.2]merupakan diagram sebab akibat untuk holes paper.

Gambar 5. Diagram Tulang Ikan Holes Paper

Berdasarkan diagram tulang ikan pada Gambar 5, terjadinya holes paper dipengaruhi oleh

lima faktor, yaitu:

1. Faktor mesin

Pada faktor mesin, penyebab terjadinya holes paper adalah:

a. Pulp menempel di wire; pulp dari headbox dibentuk lembaran di atas wire. Ketika shower

yang berfungsi untuk membersihkan wire dari sisa-sisa pulp tidak bekerja dengan optimal,

maka lama-kelamaan akan menimbulkan slime. Slime yang menempel pada wire tersebut

akan mengganggu kinerja wire sehingga saat pembentukan lembaran kertas yang seharusnya

membentuk lembaran, justru akan menempel di wire dan tidak masuk ke press part akibat

adanya slime. Hal tersebut mengakibatkan pembentukan kertas tidak sempurna, yaitu

b. Benang felt pada press part tidak sempurna; benang felt pada press part yang tidak

sempurna, misalnya ada satu bagian benang yang menonjol dapat menyebabkan holes paper.

Hal ini terjadi saat ada benang yang cacat atau bahkan ada benang yang terputus sehingga

menempel pada lembaran pulp masuk ke dalam press part. Saat pengepressan, felt yang tidak

sempurna ini akan menyebabkan lubang pada lembaran kertas.

c. Canvas dryer cacat; sama halnya dengan felt pada press part, canvas dryer yang cacat juga

dapat menyebabkan holes paper saat lembarann kertas melalui permukaan dryer.

d. Terkena jatuhan kertas; sisa-sisa kertas yang masih menempel di <