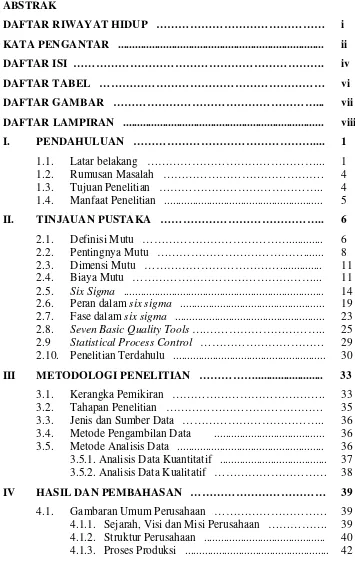

Informasi Dokumen

- Penulis:

- Nenny Ika Cendrawati

- Pengajar:

- Ibu Heti Mulyati S.TP., MT

- Sekolah: Institut Pertanian Bogor

- Mata Pelajaran: Manajemen

- Topik: Rancangan Pengendalian Mutu Dengan Metode Six Sigma Pada Divisi Spinning PT Unitex Tbk Bogor

- Tipe: skripsi

- Tahun: 2007

- Kota: Bogor

Ringkasan Dokumen

I. PENDAHULUAN

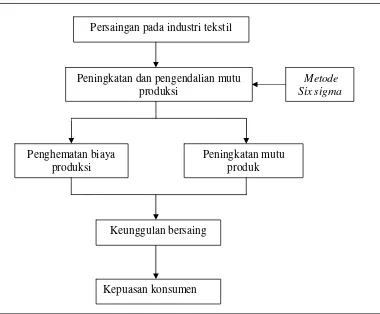

Bagian ini menjelaskan latar belakang pentingnya pengendalian mutu dalam industri, terutama di era globalisasi yang mengharuskan perusahaan untuk meningkatkan kualitas produk agar dapat bersaing. Penelitian ini berfokus pada penerapan metode Six Sigma di Divisi Spinning PT Unitex Tbk sebagai upaya untuk memperbaiki kualitas produk dan mengurangi cacat produksi. Tujuan penelitian ini meliputi pengkajian proses produksi, identifikasi faktor penyebab cacat, serta pengembangan solusi untuk mengurangi cacat berdasarkan tahapan Six Sigma.

1.1. Latar belakang

Latar belakang penelitian ini menyoroti tantangan yang dihadapi oleh perusahaan dalam mempertahankan daya saing di pasar global. Dengan adanya kesepakatan perdagangan bebas, perusahaan dituntut untuk meningkatkan mutu produk agar dapat memenuhi harapan konsumen. Mutu produk berpengaruh terhadap kepuasan pelanggan dan loyalitas, sehingga perusahaan perlu fokus pada pengendalian mutu untuk mengurangi biaya dan meningkatkan kualitas.

1.2. Rumusan Masalah

Rumusan masalah dalam penelitian ini mencakup beberapa pertanyaan kunci, seperti bagaimana proses produksi pada Divisi Spinning, faktor penyebab cacat produk, serta solusi yang dapat diambil untuk mengurangi cacat tersebut. Penelitian ini bertujuan untuk memberikan gambaran yang jelas tentang tantangan yang dihadapi dan langkah-langkah yang dapat diambil untuk meningkatkan mutu.

1.3. Tujuan Penelitian

Tujuan penelitian ini adalah untuk memahami proses produksi, mengidentifikasi faktor penyebab cacat, dan merancang sistem pengawasan mutu yang efektif. Melalui penelitian ini, diharapkan dapat memberikan kontribusi bagi perusahaan dalam meningkatkan kualitas produk dan mengurangi cacat yang dihasilkan.

1.4. Manfaat Penelitian

Manfaat dari penelitian ini tidak hanya untuk perusahaan dalam meningkatkan kualitas produksi, tetapi juga untuk peneliti selanjutnya yang ingin memahami lebih dalam mengenai pengendalian mutu dan penerapan Six Sigma. Penelitian ini juga diharapkan dapat menjadi referensi bagi akademisi dalam bidang manajemen kualitas.

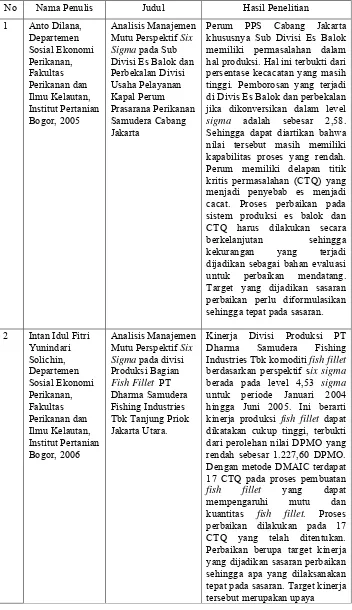

II. TINJAUAN PUSTAKA

Bagian ini membahas berbagai konsep dan teori yang relevan dengan penelitian, termasuk definisi mutu, pentingnya mutu, dimensi mutu, biaya mutu, dan metode Six Sigma. Tinjauan pustaka ini memberikan dasar teoritis yang kuat untuk memahami pengendalian mutu dan penerapannya dalam konteks industri tekstil.

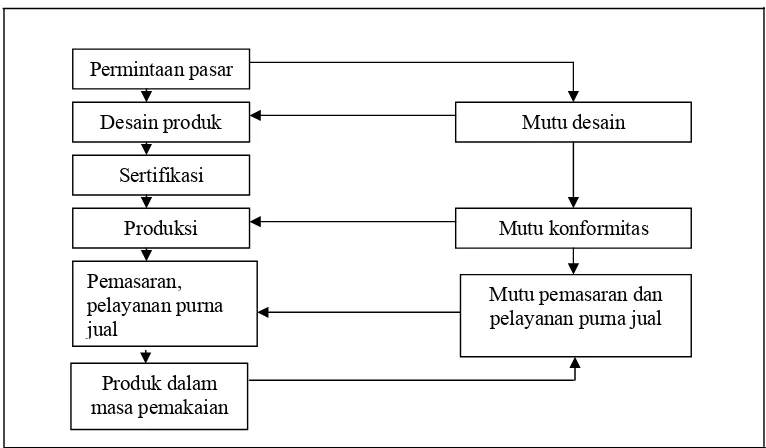

2.1. Definisi Mutu

Definisi mutu menurut berbagai ahli menunjukkan bahwa mutu adalah kesesuaian produk dengan harapan pelanggan. Beberapa definisi menekankan pentingnya pemenuhan kebutuhan pelanggan sebagai indikator utama dari mutu. Hal ini relevan dalam konteks industri tekstil, di mana produk harus memenuhi standar yang ditetapkan untuk dapat bersaing di pasar.

2.2. Pentingnya Mutu

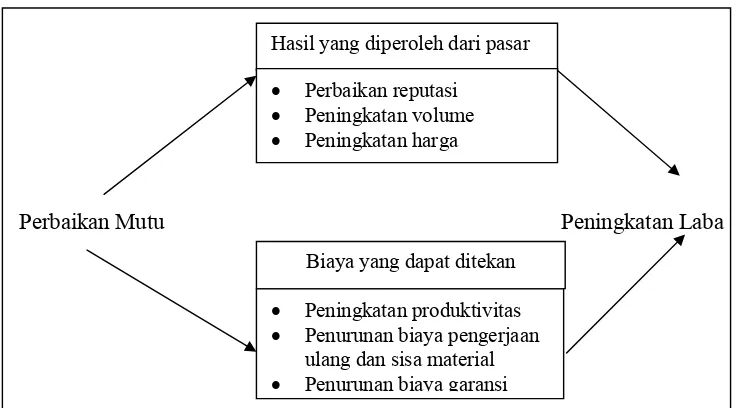

Pentingnya mutu dalam perusahaan berkaitan dengan dampaknya terhadap biaya, pangsa pasar, dan reputasi perusahaan. Mutu yang baik dapat meningkatkan kepuasan pelanggan, yang pada gilirannya akan berdampak positif pada profitabilitas perusahaan. Dalam industri tekstil, menjaga mutu sangat penting untuk mempertahankan posisi di pasar yang kompetitif.

2.3. Dimensi Mutu

Dimensi mutu yang diidentifikasi oleh Garvin meliputi performa, fitur, keandalan, dan kesesuaian. Setiap dimensi ini berkontribusi terhadap persepsi pelanggan tentang kualitas produk. Dalam penelitian ini, dimensi-dimensi tersebut menjadi acuan dalam mengevaluasi kualitas produk yang dihasilkan oleh Divisi Spinning.

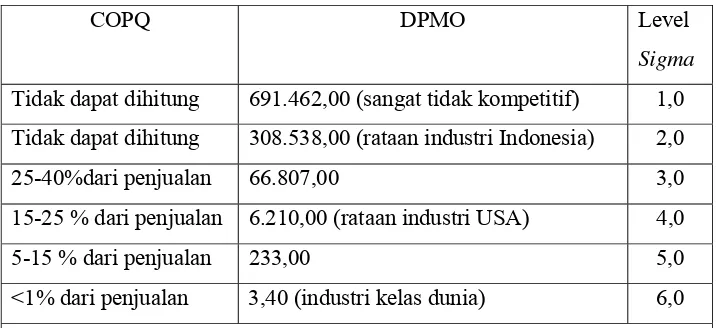

2.4. Biaya Mutu

Biaya mutu dibagi menjadi biaya untuk menghasilkan produk yang bermutu dan biaya yang timbul akibat produk cacat. Memahami biaya ini penting untuk perusahaan dalam mengelola pengeluaran dan meningkatkan efisiensi. Penelitian ini menyoroti pentingnya investasi dalam pengendalian mutu untuk mengurangi biaya jangka panjang.

2.5. Six Sigma

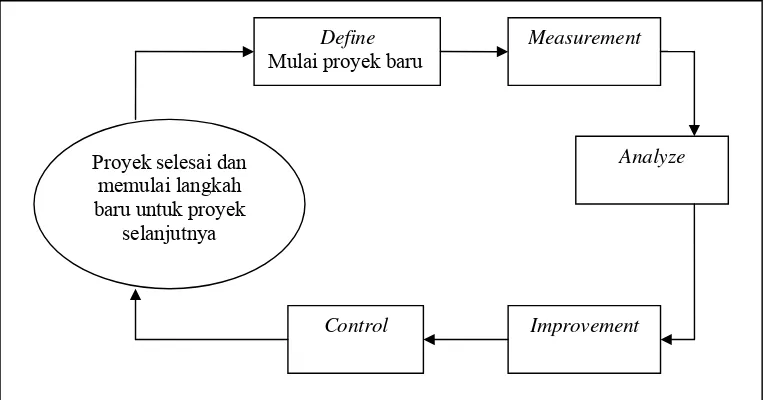

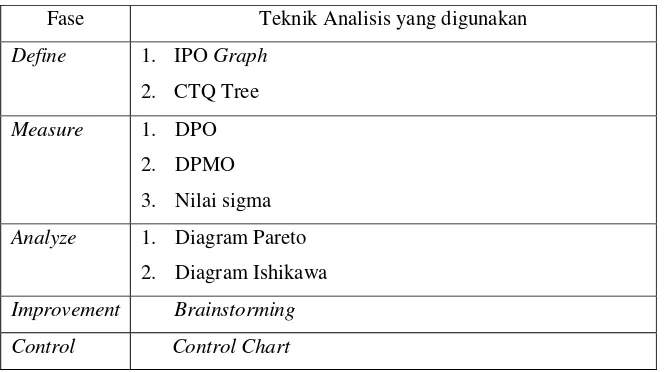

Six Sigma adalah metode yang digunakan untuk meningkatkan kualitas dan efisiensi dalam proses produksi. Dengan pendekatan DMAIC (Define, Measure, Analyze, Improve, Control), Six Sigma membantu perusahaan mengidentifikasi dan mengurangi cacat produk. Penerapan metode ini di PT Unitex diharapkan dapat meningkatkan mutu produk dan kepuasan pelanggan.

III. METODOLOGI PENELITIAN

Metodologi penelitian ini mencakup kerangka pemikiran, tahapan penelitian, jenis dan sumber data, serta metode pengambilan dan analisis data. Pendekatan yang sistematis ini penting untuk memastikan validitas dan reliabilitas hasil penelitian.

3.1. Kerangka Pemikiran

Kerangka pemikiran penelitian ini menjelaskan hubungan antara variabel yang diteliti, yaitu penerapan Six Sigma dan pengendalian mutu di Divisi Spinning. Dengan memahami kerangka ini, peneliti dapat mengidentifikasi langkah-langkah yang perlu diambil untuk mencapai tujuan penelitian.

3.2. Tahapan Penelitian

Tahapan penelitian mencakup persiapan, pengumpulan data, analisis data, dan penyusunan laporan. Setiap tahapan dilakukan dengan cermat untuk memastikan bahwa data yang diperoleh akurat dan relevan dengan tujuan penelitian.

3.3. Jenis dan Sumber Data

Penelitian ini menggunakan data primer dan sekunder. Data primer diperoleh melalui wawancara dan observasi langsung di Divisi Spinning, sedangkan data sekunder diambil dari dokumen perusahaan dan literatur yang relevan. Kombinasi data ini memberikan gambaran yang komprehensif tentang kondisi saat ini.

3.4. Metode Pengambilan Data

Metode pengambilan data dilakukan melalui purposive sampling, di mana responden dipilih berdasarkan kriteria tertentu yang relevan dengan penelitian. Pendekatan ini memastikan bahwa data yang diperoleh dapat memberikan informasi yang mendalam tentang masalah yang diteliti.

3.5. Metode Analisis Data

Analisis data dilakukan dengan menggunakan metode kuantitatif dan kualitatif. Analisis kuantitatif digunakan untuk menghitung angka-angka statistik, sedangkan analisis kualitatif digunakan untuk memahami konteks dan makna di balik data yang diperoleh. Pendekatan ini memungkinkan peneliti untuk mendapatkan wawasan yang lebih dalam mengenai masalah yang dihadapi.

IV. HASIL DAN PEMBAHASAN

Hasil penelitian menunjukkan bahwa penerapan Six Sigma di Divisi Spinning PT Unitex Tbk dapat mengidentifikasi dan mengurangi cacat produk. Pembahasan ini mencakup analisis mendalam tentang proses produksi, faktor penyebab cacat, serta solusi yang diusulkan untuk meningkatkan mutu.

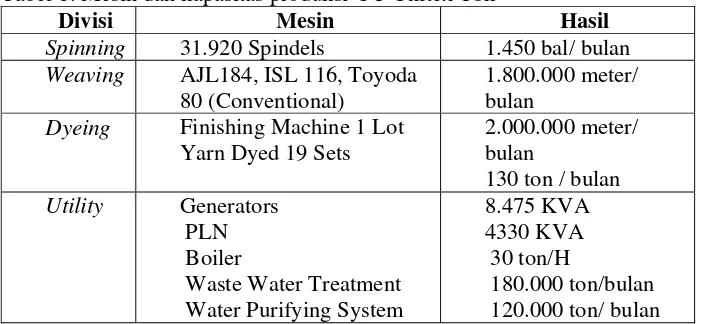

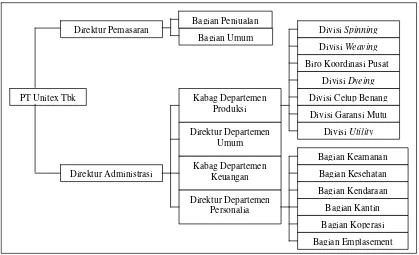

4.1. Gambaran Umum Perusahaan

Gambaran umum perusahaan memberikan konteks tentang sejarah, visi, dan misi PT Unitex Tbk. Informasi ini penting untuk memahami latar belakang perusahaan dan bagaimana penerapan Six Sigma sejalan dengan tujuan strategis perusahaan.

4.2. Proses Produksi pada Divisi Spinning

Proses produksi di Divisi Spinning meliputi berbagai tahapan yang kompleks. Pemahaman yang mendalam tentang proses ini penting untuk mengidentifikasi titik-titik kritis yang memerlukan perbaikan dan penerapan metode Six Sigma untuk meningkatkan kualitas.

4.3. Faktor-Faktor Penyebab Produk Cacat pada Divisi Spinning

Analisis faktor penyebab cacat produk mengidentifikasi berbagai elemen yang berkontribusi terhadap rendahnya kualitas, termasuk faktor manusia, mesin, metode, dan bahan baku. Identifikasi ini penting untuk merumuskan solusi yang efektif.

4.4. Solusi untuk Mengurangi Jumlah Produk Cacat pada Divisi Spinning

Berbagai solusi diusulkan untuk mengurangi cacat produk, termasuk pelatihan karyawan, pemilihan bahan baku yang berkualitas, dan pemeliharaan mesin. Solusi ini diharapkan dapat meningkatkan kualitas produk dan efisiensi proses produksi di Divisi Spinning.

V.KESIMPULAN DAN SARAN

Kesimpulan dari penelitian ini menekankan pentingnya penerapan Six Sigma dalam meningkatkan mutu produk di Divisi Spinning PT Unitex Tbk. Saran-saran untuk implementasi lebih lanjut dan penelitian di masa depan juga disampaikan.

1. Kesimpulan

Penerapan metode Six Sigma di Divisi Spinning telah terbukti efektif dalam mengidentifikasi dan mengurangi cacat produk. Hal ini menunjukkan bahwa pengendalian mutu yang baik dapat meningkatkan kepuasan pelanggan dan daya saing perusahaan.

2. Saran

Saran untuk perusahaan mencakup perlunya pelatihan berkelanjutan bagi karyawan dan penerapan sistem pengawasan mutu yang lebih ketat. Selain itu, penelitian lebih lanjut diperlukan untuk mengeksplorasi penerapan Six Sigma di divisi lain dalam perusahaan.