PEMANFAATAN LIMBAH DEBU TERBANG BATUBARA

(FLY ASH), KULIT KERANG, DAN BATU APUNG

(PUMICE) SEBAGAI BAHAN SUBSTITUSI

SEMEN DAN PASIR DALAM

PEMBUATAN BATAKO

TESIS

Oleh

SUFRIADY

087026014/FIS

PROGRAM STUDI MAGISTER FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMANFAATAN LIMBAH DEBU TERBANG BATUBARA

(FLY ASH), KULIT KERANG, DAN BATU APUNG

(PUMICE) SEBAGAI BAHAN SUBSTITUSI

SEMEN DAN PASIR DALAM

PEMBUATAN BATAKO

TESIS

Oleh

SUFRIADY

087026014/FIS

PROGRAM STUDI MAGISTER FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMANFAATAN LIMBAH DEBU TERBANG BATUBARA

(FLY ASH), KULIT KERANG, DAN BATU APUNG

(PUMICE) SEBAGAI BAHAN SUBSTITUSI

SEMEN DAN PASIR DALAM

PEMBUATAN BATAKO

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Magíster Sains dalam Program Studi Magister Fisika

pada Program Pascasarjana Fakultas MIPA

Universitas Sumatera Utara

Oleh

SUFRIADY

087026014/FIS

PROGRAM MAGISTER FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGESAHAN TESIS

Judul Tesis : PEMANFAATAN LIMBAH DEBU

TERBANG BATUBARA (FLY ASH), KULIT KERANG, DAN BATU APUNG (PUMICE) SEBAGAI BAHAN SUBSTITUSI SEMEN DAN PASIR DALAM

PEMBUATAN BATAKO

Nama Mahasiswa : SUFRIADY

Nomor Induk Mahasiswa : 087026014 Program Studi : Magister Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Menyetujui Komisi Pembimbing

Prof. Drs. Muhammad Syukur, M.S Dr. Anwar Dharma S, M.S Ketua Anggota

Ketua Program Studi, D e k a n,

PERNYATAAN ORISINALITAS

PEMANFAATAN LIMBAH DEBU TERBANG BATUBARA

(FLY ASH), KULIT KERANG, DAN BATU APUNG

(PUMICE) SEBAGAI BAHAN SUBSTITUSI

SEMEN DAN PASIR DALAM

PEMBUATAN BATAKO

T E S I S

Dengan ini saya nyatakan bahwa saya mengakui semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, 7 Juni 2010

S U F R I A DY

PERNYATAAN PERSETUJUAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan dibawah ini:

N a m a : SUFRIADY

N I M : 087026014

Program Studi : Magister Fisika Jenis Karya Ilmiah : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif (Non-Exclusive

Royalty Free Right) atas Tesis saya yang berjudul:

PEMANFAATAN LIMBAH DEBU TERBANG BATUBARA (FLY ASH), KULIT KERANG, DAN BATU APUNG(PUMICE) SEBAGAI

BAHAN SUBSTITUSI SEMEN DAN PASIR DALAM PEMBUATAN BATAKO

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Non-Ekslusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, 7 Juni 2010

Telah diuji pada

Tanggal : 7 Juni 2010

PANITIA PENGUJI TESIS

Ketua : Prof. Drs. Muhammad Syukur, M.S

Anggota : 1. Dr. Anwar Dharma S, M.S

2. Prof. Dr. Eddy Marlianto, M.Sc

3. Dr. Marhaposan Situmorang

RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap Berikut Gelar : Drs. Sufriady

Tempat dan Tanggal Lahir : Kwala Bingai, 9 Mei 1968

Alamat Rumah : Jln. Trans Sumatera Martopotan,

Langgapayung, Kecamatan Sungai Kanan, Kabupaten Labuhanbatu Selatan, Sumatera Utara.

Telepon/Faks/HP : 081376165173

E-mail : 1. drs_sufriady@yahoo.co.id

2. drs.sufriady@gmail.com

Blogg/Website : http://mygudangilmu.wordpress.com

Instansi Tempat Bekerja : SMA Negeri 1 Rantau Selatan, Dinas

Pendidikan Pemkab Labuhanbatu, Rantauprapat, Sumatera Utara.

Alamat Kantor : Jln. K.H. Dewantara, Rantauprapat,

Kabupaten Labuhanbatu, Sumatera Utara

Telepon : (0624) 21359

Website : http://www.smansaransel.sch.id

DATA PENDIDIKAN

SD : SD Negeri No. 050660 Kwala Bingai, Stabat,

Kab. Langkat Tamat : 1981

SMP : SMP Negeri 1 Stabat, Kab. Langkat Tamat : 1984

SLTA : SMA Negeri 1 Stabat, Kab. Langkat Tamat : 1987

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas segala limpahan rahmat dan karuniaNya sehingga penulis telah dapat menyelesaikan tesis yang diberi judul ”Pemanfaatan Limbah Debu Terbang Batubara (Fly Ash), Kulit Kerang, dan Batu Apung (Pumice) sebagai Bahan Substitusi Semen dan Pasir dalam Pembuatan Batako”.

Penulis ucapkan terima kasih yang sebesar-besarnya kepada Pemerintah Republik Indonesia c.q Pemerintah Provinsi Sumatera Utara dan Pemerintah Kabupaten Labuhanbatu yang telah memberikan bantuan dana serta izin sehingga penulis dapat mengikuti pendidikan Program Magister Sains pada Program Studi Magister Fisika Universitas Sumatera Utara.

Pada kesempatan ini, perkenankanlah penulis mengucapkan terima kasih kepada :

1. Rektor Universitas Sumatera Utara Prof.Dr.dr.Syahril Pasaribu, DTMH, (CTM), Sp.Ak

2. Dekan Fakultas Matemátika dan Ilmu Pengetahuan Alam sekaligus sebagai Ketua Program Studi Magíster Fisika Universitas Sumatera Utara, Prof. Dr. Eddy Marlianto, M.Sc.

3. Sekretaris Program Studi Magister Fisika Universitas Sumatera Utara, Drs. Nasir Saleh, M.Eng.Sc.

Terima kasih tak terhingga dan penghargaan setinggi – tingginya penulis sampaikan kepada Bapak Prof. Drs. Muhammad Syukur,MS selaku Ketua Komisi Pembimbing dan Bapak Dr. Anwar Dharma Sembiring, MS selaku Anggota Komisi Pembimbing yang dengan penuh perhatian dan kesabaran telah menuntun, membimbing, dan memberikan dorongan hingga selesainya penelitian ini.

Ucapan terima kasih yang tulus penulis sampaikan kepada orang tua, Ayahanda Tukidjo Edy dan Ibunda Painah, beserta istri tercinta Wahyuni, S.Pd, dan anak – anakku terkasih yang senantiasa memberikan motivasi dengan penuh kesabaran dan kasih sayang, pengertian, dan pengorbanan baik moril maupun materil.

Ucapan terima kasih juga penulis sampaikan kepada Kepala Sekolah (Drs.H.Abdul Manan Ritonga, SE, M.AP) dan seluruh staf dewan guru SMA Negeri 1 Rantau Selatan, Rantauprapat atas segala dukungan yang telah diberikan kepada penulis hingga dapat menyelesaikan pendidikan pada Program Magister Fisika Universitas Sumatera Utara.

Semoga kita selalu diberi taufik dan hidayahNya dalam memanfaatkan segala ciptaanNya bagi kesejahteraan umat manusia.

Medan, Juni 2010

PEMANFAATAN LIMBAH DEBU TERBANG BATUBARA

(FLY ASH), KULIT KERANG, DAN BATU APUNG

(PUMICE) SEBAGAI BAHAN SUBSTITUSI

SEMEN DAN PASIR DALAM

PEMBUATAN BATAKO

ABSTRAK

Batako dalam penelitian ini dibuat dari campuran semen, debu terbang batubara

(fly ash), kulit kerang, pasir, batu apung (pumice) dan air dengan faktor air semen

0,57. Tujuan penelitian adalah pemanfaatan limbah fly ash dan kulit kerang sebagai substitusi semen, serta pumice sebagai substitusi pasir. Komposisi sampel digunakan perbandingan matriks : Agregat = 1 : 4 (dalam % volume). Substitusi Semen-1 terdiri dari Fly Ash : Kulit Kerang = 1 : 1 dan Substitusi Semen-2 terdiri atas Fly Ash : Kulit Kerang = 2 : 1 (dalam perbandingan berat). Substitusi semen divariasi dari 0%, 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50% pada Substitusi Pasir 20%. Substitusi Pasir divariasi 0%, 5%, 10%, 15%, 20%,25%,30%,35%,40%,45% dan 50% pada Substitusi Semen-2 20%. Substitusi Semen-2 divariasi dari 10%, 20%, 30%, 40%, dan 50% untuk variasi substitusi pasir 10%, 20%, 30%, 40%, dan 50%. Sampel uji dibentuk balok dengan ukuran 12 cm x 3 cm x 3 cm dan silinder dengan diameter 5,082 cm. Setelah pengeringan secara alami 28 hari ditemukan Kuat tekan maksimum 79,34 kgf/cm2 (7,775 MPa) dan minimum 37,45 kgf/cm2 (3,670 MPa), penyerapan air maksimum 18,73% dan minimum 10,03 %, densitas maksimum 1792 kg/m3 dan minimum 1549 kg/m3, kuat patah maksimum 1,960 MPa dan minimum 0,926 MPa, kuat impak maksimum 2,300 J/cm2 (23000 J/m2) dan minimum 0,744 J/cm2 (7440 J/m2) ; Batako yang dihasilkan tergolong type II, type III, dan type IV ; Pemakaian Substitusi Semen-1 pada Substitusi Pasir 20% menghasilkan kuat tekan lebih baik daripada pemakaian Substitusi Semen-2, dengan kuat tekan maksimum masing-masing yaitu 74,66 kgf/cm2 (7,317 MPa) dan 72,69 kgf/cm2 (7,123 MPa) terjadi pada saat Substitusi Semen 20% ; Jumlah semen yang dapat disubstitusi oleh Substitusi Semen-2 maksimum 50% bersamaan dengan pemakaian Substitusi Pasir 10% - 50% menghasilkan batako type III dan type IV; Pasir yang dapat disubstitusi oleh batu apung maksimum 50% bersamaan dengan pemakaian Substitusi Semen-2 dari 10% - 50% menghasilkan batako type II , type III, dan type IV.

THE UTILIZATION OF THE WASTE OF FLY ASH,

CLAMSHELL, AND PUMICE AS SUBSTITUTION

OF CEMENT AND SAND IN PRODUCING

CONCRETE BRICKS

ABSTRACT

The concrete bricks in this research are produced from the mixture of cement, fly ash, clamshell, sand, pumice, and water with the water – cement ratio 0,57. The purpose of this research is to determine the wastage of fly ash, clamshell that can be utilized as cement substitution and pumice as sand substitution. The matrix comparison aggregate = 1 : 4 (in % volume) is used by this concrete bricks. The substitution of cement-1 are fly ash : clamshell = 1 : 1 and the substitution of cement-2 are fly ash : clamshell = 2:1 (in ratio of weight). The substitution of cement is varied by 0%,5%, 10%,15%,20%, 25%, 30%, 35%,40%, 45%,50% in the substitution of sand 20%. The substitution of sand is varied by 0%,5%,10%, 15%,20%,25%,30%,35%,40%, 45%,50% while the substitution of cement-2 20%. The substitution of cement-2 is varied by 10%,20%, 30%,40%, 50% in the substitution of sand 10%,20%,30%, 40%,50%. The sample test is generated in orthogonal form with measurements 12 cm x 3 cm x 3 cm and in cylindrical with diameter 5,082 cm. After curing time in 28 days, the maximum of the compressive

strength 79,34 kgf/cm2 (7,775 MPa) and minimum 37,45 kgf/cm2 (3,670 MPa),

the maximum of water absorption 18,73% and minimum 10,03 %, maximum of

density 1792 kg/m3 and minimum 1549 kg/m3, maximum of bending strength 1,960

MPa and minimum 0,926 MPa, maximum of impact strength 2,300 J/cm2 (23000

J/m2) and minimum 0,744 J/cm2 (7440 J/m2) are obtained; The category of

concrete bricks are type II, type III and type IV; Concrete bricks with the substitution of cement-1 have more compressive strength compare to the concrete bricks with the substitution of cement-2 for the substitution of sand 20%, each of

them has its maximum compressive strength of 74,66 kgf/cm2 (7,317 M Pa) and

72,69 kgf/cm2 (7,123 MPa) when the amount of cement substitution is 20% ; The

amount of cement can be substituted by The substitution of cement-2 up to 50% in the use of sand substitution of 10% - 50% is produced the concrete bricks in type III and type IV ; The sand can be substituted up to 50% in the use of substitution of cement-2, 10% - 50%, has produced concrete bricks in type II, type III, and type IV.

DAFTAR ISI

Halaman

KATA PENGANTAR ... vii

ABSTRAK ... viii

ABSTRACT ... ix

DAFTAR ISI ………... x

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN 1.1 LATAR BELAKANG ... 1

1.2 RUMUSAN MASALAH ... 3

1.3 TUJUAN PENELITIAN ... 4

1.4 MANFAAT PENELITIAN ... 4

1.5 BATASAN MASALAH ……… 5

BAB II TINJAUAN PUSTAKA 2.1. DEBU TERBANG BATUBARA (FLY ASH) …... 6

2.2 KULIT KERANG ………... 8

2.3 BATU APUNG (PUMICE) ……… 10

2.4 BATAKO ……… 12

2.5 SEMEN ………... 13

2.6 AGREGAT ... 14

2.7 AIR ... 15

2.8 KARAKTERISTIK BATAKO 2.8.1 Sifat Fisis ... 15

2.8.2 Sifat Mekanik ... 16

BAB III METODOLOGI PENELITIAN

3.1 TEMPAT dan WAKTU PENELITIAN

3.1.1 Tempat Penelitian ... 21

3.1.2 Waktu Penelitian ... 21

3.2 ALAT dan BAHAN 3.2.1 Alat ... 21

3.2.2 Bahan ... 21

3.3 PENYEDIAAN DEBU TERBANG BATUBARA (FLY ASH), KULIT KERANG, dan BATU APUNG (PUMICE) ... 22

3.4 VARIABEL dan PARAMETER ... 22

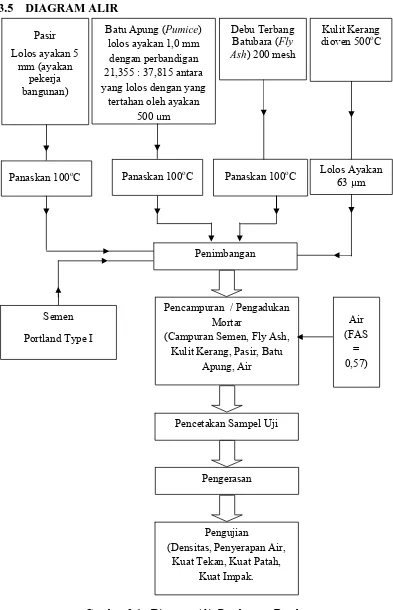

3.5 DIAGRAM ALIR ... 23

3.6 PREPARASI SAMPEL BATAKO ... 24

BAB IV HASIL DAN PEMBAHASAN 4.1 DENSITAS (DENSITY) ………... 31

4.2 PENYERAPAN AIR (WATER ABSORPTION) ……. 40

4.3 KUAT TEKAN (COMPRESSIV STRENGTH) …… 48

4.4 KUAT PATAH (BENDING STRENGTH) ……….... 61

4.5 KUAT IMPAK (IMPACT STRENGTH) ……… 68

BAB V KESIMPULAN DAN SARAN 5.1 KESIMPULAN ……….……. 75

5.2 SARAN ………... 76

DAFTAR PUSTAKA ... 77

DAFTAR TABEL

Nomor

Tabel J u d u l Halaman

2.1 Komposisi Kimia Fly Ash (Debu Terbang Batubara)

Limbah PLTU Labuhan Angin Tapanuli Tengah ... 7

2.2 Jumlah dan Perkiraan Produksi Fly Ash dan Bottom Ash oleh PLTU di Indonesia ... 8

2.3 Komposisi Kimia Serbuk Kulit Kerang ... 9

2.4 Komposisi Kimia Batu Apung ... 11

2.5 Persyaratan Fisik Batako PUBI ... 19

2.6 Persyaratan Fisis Batako SNI ... 20

3.1 Komposisi Sampel A ... 27

3.2 Komposisi Sampel B ... 28

3.3 Komposisi Sampel C ... 29

DAFTAR GAMBAR

Nomor

Gambar J u d u l Halaman

2.1 Tumpukan Debu Terbang Batubara (Fly Ash) PLTU Labuhan

Angin di Kabupaten Tapanuli Tengah ... 7

2.2 Kulit Kerang ... 10

2.3 Batu Apung (Pumice) ... 11

2.4 Bentuk Batako ... 12

2.5 Contoh Benda Uji Bending Strength ... 18

2.6 Contoh Benda Uji Impak ... 19

3.1 Diagram Alir Pembuatan Batako ... 23

4.1 Hubungan Densitas terhadap Penambahan Substitusi Semen-1 pada Kondisi Substitusi Pasir Tetap 20% ………... 32

4.2 Hubungan Densitas terhadap Penambahan Substitusi Semen-2 pada Kondisi Substitusi Pasir Tetap 20% ……….. 33

4.3 Perbandingan Densitas antara Batako yang Menggunakan Substitusi Semen-1 dengan Substitusi Semen-2 pada Substitusi Pasir Tetap 20% ……… 34

4.4 Hubungan Densitas terhadap Penambahan Substitusi Pasir pada Kondisi Substitusi Semen-2 Tetap 20% …………... 35

4.5 Hubungan Densitas terhadap Perubahan Substitusi Pasir untuk Substitusi Semen-2 Tetap ……… 36

4.6 Hubungan Densitas dengan Perubahan Jumlah Substitusi Semen-2 pada Kondisi Substitusi Pasir Tetap ……….. 38

4.7 Hubungan Penyerapan Air terhadap Penambahan Substitusi Semen-1 pada Kondisi Substitusi Pasir Tetap 20% ………. 40

4.9 Perbandingan Penyerapan Air terhadap Penambahan

Substitusi Semen pada Kondisi Substitusi Pasir Tetap 20% … 42

4.10 Hubungan Penyerapan Air terhadap Penambahan Substitusi

Pasir Pada Kondisi Substitusi Semen-2 Tetap 20% ………. 43

4.11 Hubungan Penyerapan Air dengan Perubahan Jumlah

Substitusi Pasir pada Kondisi Substitusi Semen-2 Tetap …… 44

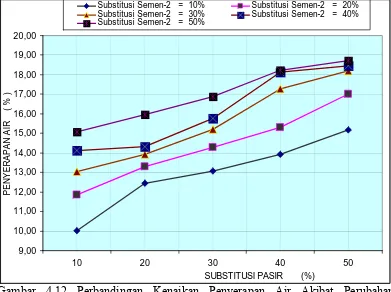

4.12 Perbandingan Kenaikan Penyerapan Air Akibat Perubahan

Substitusi Pasir pada Kondisi Substitusi Semen-2 Tetap …… 45

4.13 Hubungan Penyerapan Air dengan Perubahan Jumlah

Substitusi Semen-2 pada Kondisi Substitusi Pasir Tetap …... 46

4.14 Perbandingan Kenaikan Penyerapan Air Akibat Perubahan Substitusi Semen-2 pada Kondisi Substitusi Pasir Tetap 10%,

20%, 30%, 40% dan 50% ………..……….. 47

4.15 Hubungan Kuat Tekan terhadap Penambahan Substitusi

Semen-1 pada Kondisi Substitusi Pasir Tetap 20% ... 49

4.16 Hubungan Kuat Tekan terhadap Penambahan Substitusi

Semen-2 pada Kondisi Substitusi Pasir Tetap 20% ... 50

4.17 Perbandingan Kuat Tekan Batako antara Penggunaan Substitusi Semen-1 dengan Substitusi Semen-2 pada

Kondisi Substitusi Pasir Tetap 20% ………. 52

4.18 Hubungan Kuat Tekan terhadap Penambahan Substitusi Pasir

Pada Kondisi Substitusi Semen-2 Tetap 20% ……….... 53

4.19 Hubungan Kuat Tekan terhadap Jumlah Penambahan

Substitusi Pasir pada Kondisi Substitusi Semen-2 Tetap ….... 55

4.20 Hubungan Kuat Tekan terhadap Penambahan Substitusi

Semen-2 pada Kondisi Substitusi Pasir Tetap ……….. 56

4.21 Hubungan Kuat Patah dengan Variasi Semen-1 pada

Substitusi Pasir 20% ……… 61

4.22 Hubungan Kuat Patah dengan Variasi Penggunaan Substitusi

Semen-2 pada Kondisi Substitusi Pasir Tetap 20% ………. 62

Semen-2 pada Substitusi Pasir 20%. ………... 63

4.24 Hubungan Kuat Patah Batako terhadap Variasi Penggunaan

Substitusi Pasir pada Kondisi Substitusi Semen-2 20% …… 63

4.25 Hubungan Kuat Patah terhadap Substitusi Pasir pada Kondisi

Substitusi Semen-2 Tetap ……… 64

4.26 Hubungan Kuat Patah terhadap Substitusi Semen-2 pada

Kondisi Substitusi Pasir Tetap ... 66

4.27 Hubungan Kuat Impak terhadap Substitusi Semen-1

pada Kondisi Substitusi Pasir Tetap 20% ... 68

4.28 Hubungan Kuat Impak terhadap Substitusi Semen-2

pada Kondisi Substitusi Pasir Tetap 20% ... 69

4.29 Perbandingan Nilai Kuat Impak antara Batako yang

Menggunakan Substitusi Semen-1 dengan Substitusi Semen-2

pada Substitusi Pasir 20% ………... 70

4.30 Hubungan Kuat Impak terhadap Substitusi Pasir pada

Kondisi Substitusi Semen-2 Tetap 20% ……… 70

4.31 Hubungan Kuat Impak terhadap Substitusi Pasir pada

Kondisi Substitusi Semen-2 Tetap ………..…… 72

4.32 Hubungan Kuat Impak terhadap Substitusi Semen-2 pada

Kondisi Substitusi Pasir Tetap ……… 73

DAFTAR LAMPIRAN

Nomor Lampiran

J u d u l

Halaman

A KONVERSI KOMPOSISI SAMPEL DARI VOLUM

KE MASSA ... L-1

B DATA HASIL PENGUKURAN DAN PERHITUNGAN

DENSITAS ... L-5

C DATA HASIL PENGUKURAN DAN PERHITUNGAN

PENYERAPAN AIR ……….. L-14

D DATA HASIL PENGUKURAN DAN PERHITUNGAN

KUAT TEKAN ……….. L-23

E DATA HASIL PENGUKURAN DAN PERHITUNGAN

KUAT PATAH ……… L-32

F DATA HASIL PENGUKURAN DAN PERHITUNGAN

KUAT IMPAK ……… L-41

G HASIL ANALISIS KOMPOSISI KIMIAWI FLY ASH ... L-50

H SURAT KETERANGAN PENELITIAN ... L-51

I FOTO ALAT / BAHAN / KEGIATAN PEMBUATAN

PEMANFAATAN LIMBAH DEBU TERBANG BATUBARA

(FLY ASH), KULIT KERANG, DAN BATU APUNG

(PUMICE) SEBAGAI BAHAN SUBSTITUSI

SEMEN DAN PASIR DALAM

PEMBUATAN BATAKO

ABSTRAK

Batako dalam penelitian ini dibuat dari campuran semen, debu terbang batubara

(fly ash), kulit kerang, pasir, batu apung (pumice) dan air dengan faktor air semen

0,57. Tujuan penelitian adalah pemanfaatan limbah fly ash dan kulit kerang sebagai substitusi semen, serta pumice sebagai substitusi pasir. Komposisi sampel digunakan perbandingan matriks : Agregat = 1 : 4 (dalam % volume). Substitusi Semen-1 terdiri dari Fly Ash : Kulit Kerang = 1 : 1 dan Substitusi Semen-2 terdiri atas Fly Ash : Kulit Kerang = 2 : 1 (dalam perbandingan berat). Substitusi semen divariasi dari 0%, 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50% pada Substitusi Pasir 20%. Substitusi Pasir divariasi 0%, 5%, 10%, 15%, 20%,25%,30%,35%,40%,45% dan 50% pada Substitusi Semen-2 20%. Substitusi Semen-2 divariasi dari 10%, 20%, 30%, 40%, dan 50% untuk variasi substitusi pasir 10%, 20%, 30%, 40%, dan 50%. Sampel uji dibentuk balok dengan ukuran 12 cm x 3 cm x 3 cm dan silinder dengan diameter 5,082 cm. Setelah pengeringan secara alami 28 hari ditemukan Kuat tekan maksimum 79,34 kgf/cm2 (7,775 MPa) dan minimum 37,45 kgf/cm2 (3,670 MPa), penyerapan air maksimum 18,73% dan minimum 10,03 %, densitas maksimum 1792 kg/m3 dan minimum 1549 kg/m3, kuat patah maksimum 1,960 MPa dan minimum 0,926 MPa, kuat impak maksimum 2,300 J/cm2 (23000 J/m2) dan minimum 0,744 J/cm2 (7440 J/m2) ; Batako yang dihasilkan tergolong type II, type III, dan type IV ; Pemakaian Substitusi Semen-1 pada Substitusi Pasir 20% menghasilkan kuat tekan lebih baik daripada pemakaian Substitusi Semen-2, dengan kuat tekan maksimum masing-masing yaitu 74,66 kgf/cm2 (7,317 MPa) dan 72,69 kgf/cm2 (7,123 MPa) terjadi pada saat Substitusi Semen 20% ; Jumlah semen yang dapat disubstitusi oleh Substitusi Semen-2 maksimum 50% bersamaan dengan pemakaian Substitusi Pasir 10% - 50% menghasilkan batako type III dan type IV; Pasir yang dapat disubstitusi oleh batu apung maksimum 50% bersamaan dengan pemakaian Substitusi Semen-2 dari 10% - 50% menghasilkan batako type II , type III, dan type IV.

THE UTILIZATION OF THE WASTE OF FLY ASH,

CLAMSHELL, AND PUMICE AS SUBSTITUTION

OF CEMENT AND SAND IN PRODUCING

CONCRETE BRICKS

ABSTRACT

The concrete bricks in this research are produced from the mixture of cement, fly ash, clamshell, sand, pumice, and water with the water – cement ratio 0,57. The purpose of this research is to determine the wastage of fly ash, clamshell that can be utilized as cement substitution and pumice as sand substitution. The matrix comparison aggregate = 1 : 4 (in % volume) is used by this concrete bricks. The substitution of cement-1 are fly ash : clamshell = 1 : 1 and the substitution of cement-2 are fly ash : clamshell = 2:1 (in ratio of weight). The substitution of cement is varied by 0%,5%, 10%,15%,20%, 25%, 30%, 35%,40%, 45%,50% in the substitution of sand 20%. The substitution of sand is varied by 0%,5%,10%, 15%,20%,25%,30%,35%,40%, 45%,50% while the substitution of cement-2 20%. The substitution of cement-2 is varied by 10%,20%, 30%,40%, 50% in the substitution of sand 10%,20%,30%, 40%,50%. The sample test is generated in orthogonal form with measurements 12 cm x 3 cm x 3 cm and in cylindrical with diameter 5,082 cm. After curing time in 28 days, the maximum of the compressive

strength 79,34 kgf/cm2 (7,775 MPa) and minimum 37,45 kgf/cm2 (3,670 MPa),

the maximum of water absorption 18,73% and minimum 10,03 %, maximum of

density 1792 kg/m3 and minimum 1549 kg/m3, maximum of bending strength 1,960

MPa and minimum 0,926 MPa, maximum of impact strength 2,300 J/cm2 (23000

J/m2) and minimum 0,744 J/cm2 (7440 J/m2) are obtained; The category of

concrete bricks are type II, type III and type IV; Concrete bricks with the substitution of cement-1 have more compressive strength compare to the concrete bricks with the substitution of cement-2 for the substitution of sand 20%, each of

them has its maximum compressive strength of 74,66 kgf/cm2 (7,317 M Pa) and

72,69 kgf/cm2 (7,123 MPa) when the amount of cement substitution is 20% ; The

amount of cement can be substituted by The substitution of cement-2 up to 50% in the use of sand substitution of 10% - 50% is produced the concrete bricks in type III and type IV ; The sand can be substituted up to 50% in the use of substitution of cement-2, 10% - 50%, has produced concrete bricks in type II, type III, and type IV.

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Di Tapanuli Tengah Provinsi Sumatera Utara telah berdiri PLTU Labuhan

Angin, yang telah diresmikan pengoperasiannya oleh Presiden RI, Bapak Susilo

Bambang Yudoyono, pada tanggal 28 Januari 2010, menghasilkan tenaga listrik

sebesar 2 x 115 MW. Satu sisi hal ini memberikan dampak positif bagi kebutuhan

energi listrik khususnya di Sumatera Utara.

PLTU menggunakan bahan bakar batubara sebagai sumber energi ketel uapnya.

Pembakaran batubara menghasilkan limbah, baik bottom ash maupun fly ash

(debu terbang batubara). Dari hasil pantauan langsung ke lahan pembuangan

limbah, ternyata telah tertumpuk ratusan meter kubik limbah fly ash yang hanya

digunakan sebagai penimbun lahan rendah dan belum ada upaya untuk

memanfaatkan limbah tersebut ke dalam bentuk lain. Pada masa yang akan

datang, produksi debu terbang batubara (fly ash) ini tentu akan memberikan

masalah bagi lingkungan sekitar tempat pembuangan, dan juga akan menimbulkan

persoalan baru yaitu berupa kesulitan mencari tempat lahan penampungan

pembuangan limbah. ”Produksi Debu Terbang Batubara (Fly Ash) di dunia pada

tahun 2000 diperkirakan berjumlah 349 milyar ton” (Wang dan Wu, 2006). Oleh

karena itu penelitian ini berupaya memanfaatkan limbah tersebut agar tidak

menimbulkan masalah lingkungan di kemudian hari dan memberikan tambahan

nilai ekonomis bagi limbah tersebut.

Selain limbah anorganik seperti fly ash tersebut di atas, maka di daerah

Tanjungbalai juga terdapat limbah organik dalam bentuk kulit kerang yang

Tanjungbalai memanfaatkan kulit kerang hanya sebagai penimbun lahan rendah.

Jika hal ini dibiarkan, tentu akan memberikan pengaruh negatif pada lingkungan.

Dari segi komposisi kimia, debu terbang batubara (fly ash) banyak mengandung

silika yang amorf (>40%) dan dapat memberikan sumbangan keaktifan

(mempunyai sifat pozzolan untuk dibuat bata/block dengan campuran kapur

padam), sehingga dengan mudah mengadakan kontak dan bereaksi dengan

kapur yang ditambahkan membentuk senyawa kalsium silikat, yang

bertanggungjawab pada proses pengerasan campuran atau massa (Suhanda dan

Hartono, 2009 ). Dengan demikian, pemanfaatan limbah debu terbang batubara

(fly ash) dengan kulit kerang ( sumber kapur) diharapkan dapat dijadikan sebagai

substitusi semen.

Neville (1995) menyatakan bahwa penggunaan batu apung dalam pembuatan

beton telah dimulai sejak zaman dahulu. Batu apung (pumice) adalah batu

vulkanis yang berpori, ringan, dan mengapung di atas air, dengan kerapatan massa

antara 500 sampai 800 kg/m3 dengan kemampuan insulasi panas dan suara yang

baik, namun memiliki daya serap air serta susut yang besar pula, (Petra Christian

University Library, 2006). Komposisi kimia batu apung (pumice) (±75%) terdiri

atas silikon, kalsium, dan magnesium.

Pemakaian batu bata dan batako sebagai bahan bangunan pembuat dinding sudah

populer dan menjadi pilihan utama masyarakat di Indonesia. Namun dari

bahan-bahan bangunan ini mempunyai kelemahan tersendiri yaitu berat permeter

kubiknya yang cukup besar sehingga berpengaruh terhadap besarnya beban mati

yang bekerja pada struktur bangunan.

Beban mati pada struktur bangunan dapat diminimalkan dengan pengurangan

berat sendiri yaitu dengan menggunakan bahan-bahan yang ringan. Berbagai

macam cara ditempuh untuk mengantisipasi, yaitu penggunaan bahan-bahan

alternatif berupa penggunaan bahan limbah dari jenis bahan organik maupun

Menurut Seta (2010), berbagai bahan bangunan alternatif dibuat dengan tujuan

untuk memberikan berbagai kemudahan dan kecepatan dalam mewujudkan

sebuah bangunan. Bicara soal dinding lagi misalnya. Membuat dinding dari bata

merah mulai dirasa lama. Ini antara lain karena ukuran bata kecil-kecil (6 cm x

10 cm x 20 cm), sehingga ketika harus merangkainya menjadi sebuah dinding

(katakanlah 3m x 3m) dibutuhkan waktu lebih satu hari. Untuk satu meter persegi

dinding, paling tidak seorang tukang harus menyusun 40 – 50 bata dan

merangkainya satu per satu dengan adonan semen. Waktu pembuatan bisa

dipercepat bila menggunakan bahan alternatif seperti batako atau beton ringan.

Jika menggunakan batako atau beton ringan berukuran 10 cm x 20 cm x 40 cm,

membangun dinding bisa lebih cepat. Untuk membuat satu meter persegi dinding,

paling tidak si tukang cukup merangkai 10 - 15 batako atau beton aerasi ringan.

Fly Ash atau silica fume sering digunakan untuk menghasilkan beton mutu tinggi

(Hidayat, 2009). Sedangkan Batu Apung (Pumice) juga memiliki kandungan

silika (SiO2) yang tinggi sehingga memungkinkan untuk digunakan sebagai

campuran untuk membuat beton mutu tinggi. Demikian pula kandungan zat kapur

(CaO) pada Kulit Kerang yang melebihi dari 50% serta kandungan – kandungan

alumina dan senyawa silika yang bersifat pozzolan dapat juga digunakan sebagai

bahan baku beton (mortar). Dengan optimalisasi pemanfaatan limbah Debu

Terbang Batubara (Fly Ash) dan limbah Kulit Kerang sebagai substitusi semen

serta Batu Apung (Pumice) sebagai substitusi pasir dalam mortar (batako)

diharapkan akan dapat memberikan solusi bagi limbah yang meresahkan

lingkungan dan menghasilkan batako yang lebih ringan. Dengan demikian hal ini

akan memberikan nilai tambah ekonomis bagi limbah tersebut.

1.2 RUMUSAN MASALAH

Yang menjadi rumusan masalah dalam penelitian ini adalah :

1. Apakah Debu Terbang Batubara (Fly Ash) dapat digunakan sebagai bahan

2. Apakah Kulit Kerang dapat digunakan sebagai bahan substitusi semen dalam

campuran pembuatan batako?

3. Apakah Batu Apung (Pumice) dapat digunakan sebagai bahan substitusi pasir

untuk memperingan batako?

4. Bagaimanakah karakteristik pengaruh pemberian Debu Terbang Batubara (Fly

Ash) dan Kulit Kerang sebagai substitusi semen serta Batu Apung (Pumice)

sebagai substitusi pasir dalam pembuatan batako?

1.3 TUJUAN PENELITIAN

Adapun tujuan dari penelitian ini adalah :

1. Memanfaatkan Debu Terbang Batubara (Fly Ash) sebagai substitusi semen

pada campuran pembuatan batako.

2. Memanfaatkan kulit kerang sebagai substitusi semen pada campuran

pembuatan batako.

3. Memanfaatkan Batu Apung (Pumice) sebagai substitusi pasir pada campuran

pembuatan batako.

4. Melakukan Uji Karakteristik batako setelah diberi campuran Debu Terbang

Batubara (Fly Ash), Kulit Kerang, dan Batu Apung (Pumice).

1.4 MANFAAT PENELITIAN Manfaat penelitian ini adalah :

1. Penelitian ini diharapkan dapat memberikan informasi bahwa Debu Terbang

Batubara (Fly Ash) dan Kulit Kerang secara bersama dapat dimanfaatkan

sebagai substitusi semen serta Batu Apung (Pumice) sebagai substitusi pasir

dalam pembuatan batako.

2. Mengubah status limbah Debu Terbang Batubara (Fly Ash) dan limbah Kulit

Kerang yang merupakan ancaman bagi lingkungan menjadi bernilai ekonomis.

3. Penelitian ini dapat memberikan hasil pembuatan batako yang lebih spesifik

1.5 BATASAN MASALAH Batasan Penelitian adalah :

1. Debu Terbang Batubara (Fly Ash) yang digunakan adalah Fly Ash limbah hasil

pembakaran batubara pada PLTU Labuhan Angin, Kabupaten Tapanuli

Tengah, Provinsi Sumatera Utara.

2. Kulit Kerang yang digunakan adalah kulit kerang yang menjadi limbah dari

hasil nelayan Tanjungbalai, Provinsi Sumatera Utara, setelah dipanaskan pada

suhu 500oC dan dihaluskan hingga lolos ayakan 63 µm.

3. Untuk mengetahui pengaruh jumlah Kulit Kerang terhadap Karakteristik

batako digunakan campuran antara Fly Ash : Kulit Kerang 1:1 dan 2:1 (dalam

perbandingan persentase berat).

4. Untuk mengetahui pengaruh substitusi semen terhadap karakteristik batako

digunakan campuran Fly Ash dan Kulit Kerang dengan perbandingan 2 : 1.

4. Batu Apung (Pumice) yang digunakan dalam penelitian ini adalah batu apung

yang berada di Sungai Bingei, Kabupaten Langkat, Provinsi Sumatera Utara,

setelah dipanaskan pada suhu 100oC (menghilangkan kadar air) dan lolos

ayakan 1,0 mm.

5. Semen yang digunakan adalah semen Portland type I (PCC).

6. Air yang digunakan adalah adalah air aqua dengan faktor air semen 0,57.

7. Pengujian karakteristik sample batako dilakukan setelah pengeringan secara

alami selama 28 hari, dengan jenis – jenis pengujian sebagai berikut : Uji

Densitas, Uji Penyerapan Air, Uji Tekan (Compressive Strength), Uji Patah

BAB II

TINJAUAN PUSTAKA

2.1 DEBU TERBANG BATUBARA (FLY ASH)

Debu batubara adalah bahan yang berbutir halus yang bersifat pozzolan

yang merupakan bahan diperoleh dari sisa pembakaran batubara. Sifat-sifat Debu

Terbang Batubara (Fly Ash) yang menguntungkan pada campuran beton/batako

(Cain, 1994) adalah :

1. Memperbaiki sifat pengerjaan (workability).

2. Meningkatkan ketahanan beton (durability)

3. Meningkatkan kerapatan beton.

4. Menurunkan panas hidrasi. Reaksi dari abu batu bara dengan kapur jauh lebih

lambat dari proses hidrasi, sehingga akan menghasilkan perubahan panas yang

lambat sehingga mengurangi derajat panas hidrasi.

5. Menurunkan kerusakan akibat sulfat

6. Mengurangi penyusutan

7. Menurunkan bleeding dan segregasi

8. Meningkatkan kekuatan

Komponen utama dari Debu Terbang Batubara (Fly Ash) yang berasal dari

pembangkit listrik (PLTU) adalah Silika (SiO2), Alumina (Al2O3), dan Besi

Oksida (Fe2O3), sisanya adalah Karbon, Kalsium, Magnesium, dan Belerang.

Rumus empiris Debu Terbang Batubara (Fly Ash) ialah :

Si 1.0 Al 0.45 Ca 0.51 Na 0.047 Fe 0.039 Mg 0.020 K 0.013 Ti 0.011 (Putri, 2008).

Komposisi kimia Debu Terbang Batubara (Fly Ash) limbah PLTU Labuhan Angin

dapat dilihat pada Tabel 2.1, dan Bentuk Debu Terbang Batubara (Fly Ash)

sebagai limbah hasil pembakaran Batubara pada PLTU Labuhan Angin dapat

Tabel. 2.1 Komposisi Kimia Fly Ash (Debu Terbang Batubara) Limbah PLTU Labuhan Angin Tapanuli Tengah

P A R A M E T E R S R E S U L T S M E T H O D S

Silicon Dioxide (SiO2) % 41,87 Gravimetric

Aluminium Trioxide (Al2O3) % 7,56 A A S

Iron Trioxide (Fe2O3) % 10,33 A A S

Calcium Oxide (CaO) % 6,09 A A S

Magnesium Oxide (MgO) % 2,08 A A S

Sulfate (SO4) % 3,02 Gravimetric

Etc % 29,05 -

Sumber : Sucofindo, Padang (2009)

Tabel 2.2 Jumlah dan Perkiraan Produksi Fly Ash dan Bottom Ash oleh PLTU di Indonesia (..., 2009)

Tahun Kapasitas

Listrik

PLTU

(MW)

Konsumsi

Batubara

(juta ton)

Produksi

Bottom Ash

(juta ton)

Produksi

Fly Ash

(juta ton)

Jumlah

Debu (Ash)

(juta ton)

1996 2,66 7,3 0,04 0,25 0,29

2000 10,155 27,7 0,25 1,41 1,66

2006 12,22 33,3 0,30 1,70 2,00

2009 19,99 54,5 0,49 2,78 3,27

Menurut Pratama dan Putranto (2007), Debu Terbang Batubara (Fly Ash) yang

dihasilkan oleh pembakaran batubara di PLTU terdiri dari butiran halus yang

umumnya berbentuk bola padat atau berongga. Ukuran partikel abu terbang hasil

pembakaran batubara Bituminous lebih kecil dari 0,075 mm. Kerapatan abu

terbang berkisar antara 2100 – 3000 kg/m3 dan luas area spesifik (diukur

berdasarkan metode permeabilitas udara Blaine) antara 170 – 1000 m2/kg.

Jumlah Fly Ash dan Bottom Ash yang diproduksi oleh PLTU di Indonesia dapat

dilihat pada tabel 2.2.

2.2 KULIT KERANG

Kerang merupakan nama sekumpulan moluska dwicangkerang daripada

family cardiidae yang merupakan salah satu komoditi perikanan yang telah lama

dibudidayakan sebagai salah satu usaha sampingan masyarakat pesisir. Teknik

budidayanya mudah dikerjakan , tidak memerlukan modal besar dan dapat

dipanen setelah berumur 6 – 7 bulan. Hasil panen kerang per hektar per tahun

dapat mencapai 200 – 300 ton kerang utuh atau sekitar 60 – 100 ton daging kerang

Ada dua jenis kerang yang sangat dikenal yaitu kerang dagu dan kerang bulu.

Perbedaan nyata dari kedua jenis ini adalah dari lapisan kulitnya. Pada jenis

kerang bulu lapisan terluar kulitnya masih terdapat rambut, bentuk kulitnya licin.

Sedangkan pada kerang dagu kulitnya berjalur-jalur. Banyaknya jalur ini sesuai

dengan lama kerang tersebut hidup (Humaidi dan Efendi, 1997).

Kulit kerang berbentuk seperti hati, bersimetri dan mempunyai tetulang di luar.

Kekerasan kulit kerang tidak bergantung dari usia kerang tersebut, artinya kerang

yang masih muda maupun yang sudah tua mempunyai kekerasan yang sama.

Dari hasil pola difraksi sinar – X diketahui bahwa kulit kerang pada suhu di

bawah 500 0C tersusun atas Kalsium Karbonat (CaCO3) pada phase aragonite

dengan struktur kristal orthorombik. Sedang pada suhu di atas 5000C berubah

menjadi phase calcite dengan struktur Kristal hexagonal (Humaidi dan Efendi,

1997).

Tabel 2.3 Komposisi Kimia Serbuk Kulit Kerang (Maryam, 2006)

No Komponen Kadar (% berat)

1 CaO 66,70

2 SiO2 7,88

3 Fe2O3 0,03

4 MgO 22,28

5 Al2O3 1,25

Serbuk kulit kerang merupakan serbuk yang dihasilkan dari pembakaran kulit

kerang yang dihaluskan, serbuk ini dapat digunakan sebagai bahan campuran atau

tambahan pada pembuatan beton. Penambahan serbuk kulit kerang yang homogen

akan menjadikan campuran beton yang lebih reaktif . Serbuk kulit kerang

mengandung senyawa kimia yang bersifat pozzolan, yaitu mengandung zat kapur

(CaO), alumina dan senyawa silika sehingga berpotensi untuk digunakan sebagai

Kerang dapat dilihat pada Tabel 2.3, dan gambar dari Kulit Kerang Bulu dapat

[image:30.595.119.507.188.515.2]dilihat pada gambar 2.2

Gambar 2.2 Kulit Kerang

2.3. BATU APUNG (PUMICE)

Batu apung (Pumice) adalah salah satu jenis agregat yang berasal dari

alam, biasanya berasal dari muntahan lahar panas gunung berapi. Kemudian

dilanjutkan proses pendinginan secara alami dan terendapkan dalam lapisan tanah

selama bertahun-tahun (Muljadi et al, 2008). Batu apung memiliki struktur multi

rongga sehingga memiliki densitas sangat kecil (< 1 gr/cm3). Sifat-sifat yang

dimiliki oleh batu apung antara lain: densitas 0,98 gr/cm3, daya serap air 21 %,

Batu apung dapat digunakan sebagai bahan baku utama untuk pembuatan beton

ringan, karena mempunyai sifat antara lain: porositas tinggi, densitas rendah,

isolasi termal tinggi, dan tahan terhadap bencana seperti gempa.

Tabel 2.4 Komposisi Kimia Batu Apung (Gaggino, 2006)

No Komposisi % Berat

1 SiO2 59

2 Al2O3 16,60

3 Fe2O3 4,80

4 CaO 1,80

5 Na2O 5,20

6 K2O 5,40

7 MgO 1,80

8 LOI 1,60

Foto bentuk dari batu apung diperlihatkan pada gambar 2.3

(Sumber;http://images.google.co.id/images?hl=jw&cr=countryID&um=1&q=batu

+apung&sa=N&start=18&ndsp=18). Bentuk dan ukuran fisik dari batu apung

yang terdapat di sungai sangat beragam, demikian pula banyaknya pori, distribusi

pori dan massa jenisnya.

(a) (b)

2.4 BATAKO

Batako adalah semacam batu cetak yang terbuat dari campuran tras, kapur,

dan air atau dapat dibuat dengan campuran semen, kapur, pasir dan ditambah air

yang dalam keadaan pollen (lekat) dicetak menjadi balok-balok dengan ukuran

tertentu.

Batako merupakan komponen non struktural yang disusun dari semen, pasir dan

air. Menurut PUBI Pasal 6, ”Batako adalah bata yang dibuat dengan mencetak dan

memelihara dalam kondisi lembab” (Departemen Pekerjaan Umum, 1982).

Batako dapat disusun 5 kali lebih cepat dan cukup kuat untuk semua penggunaan

yang biasanya menggunakan batu bata (Eliatun, 2008). Dinding yang dibuat dari

batako mempunyai keunggulan dalam hal meredam panas dan suara. Semakin

banyak produksi beton semakin ramah lingkungan dari pada produksi bata tanah

liat karena tidak harus dibakar.(Müller et al, 2006 ).

Batako terdiri dari dua jenis, yaitu batako jenis berlubang (hallow) dan batako

yang padat (solid). Diketahui bahwa batako yang jenis solid lebih padat dan

mempunyai kekuatan yang lebih baik. Batako berlubang mempunyai luas

penampang lubang dan isi lubang masing-masing tidak melebihi 5 % dari seluruh

luas permukaannya.

Persyaratan batako menurut PUBI (1982) Pasal 6 antara lain adalah ”Permukaan

batako harus mulus, berumur minimal satu bulan, pada waktu pemasangan harus

sudah kering, berukuran panjang ± 400 mm, lebar ± 200 mm, dan tebal 100 – 200

mm, kadar air 25 – 35 % dari berat, dengan kuat tekan antara 2 – 7 N/mm2”

(Wijarnako, 2008). Batako juga merupakan bentukan dari mortar ataupun beton,

umumnya mortar merupakan campuran dari semen, pasir dan air yang dapat

merekatkan dalam campuran beton.

2.5 SEMEN

Semen yang beredar di pasaran harus memenuhi standar tertentu untuk

menjamin konsistensi mutu dan kualifikasi produk. SNI merupakan standar yang

wajib dijadikan acuan untuk semen yang dipasarkan di seluruh wilayah Indonesia.

Jenis semen yang beredar di pasaran meliputi semen Portland Putih, semen

Portland mengacu pada SNI 15-2049-2004, semen Portland Komposit mengacu

pada SNI 7064-2004 dan semen Portland Pozolan mengacu pada SNI

15-0302-2004.

Menurut Hidayat (2009), bahwa Berdasarkan ASTM C 150 yang dikeluarkan

sejak 1940, semen dibagi menjadi lima tipe, yaitu :

1. Jenis I, yaitu semen Portland untuk penggunaan umum yang tidak

memerlukan persyaratan-persyaratan khusus.

2. Jenis II, yaitu semen Portland yang penggunaannya memerlukan ketahanan

terhadap sulfat atau kalor hidrasi sedang.

3. Jenis III, semen porland yang dalam penggunaannya memerlukan kekuatan

tinggi pada tahap permulaan setelah pengikatan terjadi.

4. Jenis IV, semen porland yang dalam penggunaannya memerlukan kalor

hidrasi rendah.

5. Jenis V. Semen porland yang dalam penggunaannya memerlukan ketahanan

tinggi terhadap sulfat.

1. Semen non-hidrolik , tidak dapat mengikat dan mengeras di dalam air akan

tetapi dapat mengikat dan mengeras di udara. Contoh : kapur tohor, aspal,

gypsum.

2. Semen hidrolik, mempunyai kemampuan untuk mengikat dan mengeras di

dalam air. Contoh: Semen Portland, semen Terak, semen alam. (Surdia dan

Saito, 1985)

Semen yang digunakan untuk campuran beton ini adalah semen Portland yang

merupakan campuran Silikat Kalsium dan Almunium Kalsium yang dapat

berhidrasi bila terdapat air (semen tidak mengeras karena pengeringan tetapi oleh

reaksi hidrasi kimia yang melepaskan panas).

Reaksi hidrasi kimia :

Aluminium Kalsium : Ca3Al2O6 + 6H2O → Ca3Al2(OH)12

Silikat Kalsium : Ca2SiO4 + x H2O → Ca2SiO4 . x H2O

(Singer dan Pytel, 1985).

2.6 AGREGAT

Agregat adalah bahan pengisi yang berfungsi sebagai penguat. Biasanya,

Agregat berkisar 60 % sampai 80 % total volume beton (Thornton, 1985). Agregat

merupakan bahan yang bersifat kaku dan memiliki stabilitas volume dan

durabilitas yang baik daripada semen.

Untuk menghasilkan beton yang baik, agregat halus maupun agregat kasar harus

memiliki gradasi atau komposisi ukuran yang proporsional. Selain itu, tekstur

permukaan agregat yang kasar akan menghasilkan kuat lekat yang lebih baik bila

berinteraksi dengan pasta semen. Permukaan agregat harus bersih dan bebas dari

lumpur dan tanah liat, serta tidak mengandung bahan yang bersifat organik

maupun non organik yang dapat menyebabkan terjadinya pelapukan beton. Selain

itu pasir juga berpengaruh terhadap sifat tahan susut dan keretakan pada produk

Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4,80 mm (4,75

mm) dan agregat halus adalah batuan yang lebih kecil dari 4,80 mm (4,74 mm).

Agregat dengan ukuran lebih besar dari 4,80 mm dibagi lagi menjadi dua : yang

berdiameter antara 4,80 – 40 mm disebut kerikil beton dan yang lebih dari 40 mm

disebut kerikil kasar. (Mulyono, 2005).

2.7 AIR

Air sebagai bahan pencampur semen berperan sebagai bahan perekat.

Peranan air sebagai bahan perekat terjadi melalui reaksi hidrasi, yaitu semen, debu

terbang batubara (fly ash), kulit kerang, dan air akan membentuk pasta semen dan

mengikat fragmen-fragmen agregat.

Kekuatan beton sangat dipengaruhi oleh perbandingan jumlah air terhadap semen,

faktor air semen (FAS) atau (w/c = ratio). Secara teori, reaksi hidrasi yang

sempurna akan terjadi bila w/c = 0,4, artinya secara ideal semen akan habis

bereaksi dengan air pada perbandingan tersebut (Hidayat, 2009). Nilai FAS untuk

campuran beton secara umum antara 0,25 – 0,65 (Mulyono, 2005).

Kontaminan yang terkandung dalam air dalam jumlah yang melebihi batas dapat

menyebabkan reaksi hidrasi antara semen dan air tidak sempurna. Kadar

kontaminan ion Sulfat melebihi batas, dapat mengakibatkan deteriosasi beton

(kerusakan beton), sedangkan ion klorida akan mengakibatkan korosi pada beton

bertulang pada beton dalam kurun waktu tertentu.

2.8 KARAKTERISTIK BATAKO

2.8.1. Sifat Fisis 2.8.1.1 Densitas

Densitas adalah pengukuran massa setiap satuan volume benda. Semakin

tinggi densitas (massa jenis) suatu benda , maka semakin besar pula massa setiap

volumenya. Densitas rata-rata setiap benda merupakan total massa dibagi total

volume yang lebih rendah dari pada benda bermassa sama yang memiliki

densitas lebih rendah. Air memiliki densitas yang dipandang sebagai referensi

nilai pada kondisi standar suhu 4 0C tekanan 1 atmosfer secara internasional

massa jenis air 1 gr/cm3.

Perhigungan densitas menggunakan persamaan :

... (2.1) V

m

= ρ

dimana:

ρ = densitas benda (g/cm3) m = massa benda ( g)

V = volume benda (cm3)

2.8.1.2 Penyerapan Air

Besar kecilnya penyerapan air oleh beton sangat dipengaruhi oleh pori

atau rongga yang terdapat pada beton. Semakin banyak pori-pori yang terkandung

dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya

akan berkurang. Rongga (pori) yang terdapat pada beton terjadi karena kurang

tepatnya kualitas dan komposisi material penyusunnya. Pengaruh rasio yang

terlalu besar dapat menyebabkan rongga, karena terdapat air yang tidak bereaksi

dan kemudian menguap dan meninggalkan rongga (Bishop dan Smallman, 1991).

Penyerapan air dirumuskan sebagai berikut :

..….. (2.2) −

2.8.2 Sifat Mekanik

2.8.2.1 Kuat Tekan (Compressive Strength)

Standar yang digunakan pada pengujian ini adalah ASTM C 270-04 dan

ASTM C 780 . Alat yang digunakan pada tes uji tekan mortar adalah Hydraulic =

Kering Sampel Massa

Kering Sampel Massa Jenuh

Sampel Massa air

Compresive Strength Machine tipe MAC-200. Pembebanan diberikan sampai

benda uji runtuh, yaitu pada saat beban maksimum bekerja. Beban maksimum

dicatat sebagai Fmax.

Kuat tekan (compressive strength) batako merupakan perbandingan besarnya

beban maksimum yang dapat ditahan bahan dengan luas penampang bahan yang

mengalami gaya tersebut.

Secara matematis besarnya kuat tekan suatu bahan (Surdia dan Saito,1985):

... (2.3) A

F

P= max

dimana:

P = Kuat tekan (N/m2)

F = Gaya maksimum (N)

A = Luas permukaan (m2)

Tekanan adalah suatu kuantitas scalar. Satuan dalam Sistem Internasional (SI)

dari tekanan adalah Pascal yang sering disingkat Pa, 1 Pa = 1 Newton/meter2.

2.8.2.2 Kekuatan Patah (Bending Strength)

Kekuatan patah sering disebut Modulus of Rapture (MOR) yang

menyatakan ukuran ketahanan bahan terhadap tekanan mekanis dan tekanan panas

(thermal stress). Pengukuran kekuatan patah sampel digunakan dengan metode

titik tumpu (triple point bending), nilai kekuatan patah dapat ditentukan dengan

standar ASTM C.733-79.

Persamaan kekuatan patah (Bending Strength) suatu bahan dinyatakan dengan

persamaan sebagai berikut :

Kekuatan patah 2

. 2

. 3

h b

L P

P

h

b

L

Gambar. 2.5 Contoh Benda Uji Bending Strength

dimana:

P = Gaya tekan (kgf)

L = Jarak dua penumpu (cm)

b & h = dimensi sampel (lebar dan tinggi) (cm)

2.8.2.3 Kuat Impak (Impact Strength)

Material mungkin mempunyai kekuatan tarik tinggi tetapi tidak tahan

terhadap beban kejut. Untuk menentukannya diperlukan uji ketahanan impak.

Ketahanan impak biasanya diukur dengan uji impak liot atau charpy terhadap

benda uji bertakik atau tanpa takik. Pada pengujian ini beban diayunkan dari

ketinggian tertentu dan mengenai benda uji, kemudian diukur energy disipasi pada

patahan. Pengujian ini bermanfaat untuk memperlihatkan penurunan keuletan dan

kekuatan impak material.

Ketangguhan patahan (KC) suatu paduan dianggap lebih tepat dan lebih penting,

karena berbagai paduan mengandung retak halus yang mulai merambat apabila

menerima beban kritis tertentu. KC mendefinisikan kombinasi kritis antara

tegangan dan panjang retak (Bishop dan Smallman, 1991).

Perhitungan nilai impak dilakukan dengan menghitung nilai Charpy, yaitu :

0 S AK

Gambar. 2.6 Contoh Benda Uji Impak

dengan:

KC = nilai impak Charpy (kg f/cm2)

AK = harga impak takik (kg f)

S0 = luas semula di bawah takik dari batang benda uji (cm2)

2.8.3 Syarat Mutu Batako

Syarat mutu batako yang dikeluarkan PUBI pada tahun 1982 dapat dilihat

pada Tabel 2.5. Berdasarkan SNI 03-0349-1989 bahwa syarat fisis batako terlihat

pada table 2.6.

Tabel 2.5 Persyaratan Fisik Batako PUBI

Kekuatan Tekan Bruto Minimum*)

(Kgf/cm²) Batako

Mutu

Rata-rata dari benda uji Masing-masing benda uji

Penyerapan

Maksimum

(% Berat) Benda Uji

A1 20 17 -

A2 35 30 -

B1 50 45 35

B2 70 65 25

Sumber:Departemen Pekerjaan Umum (1982), PUBI : 27

Batako mutu A1 adalah batako yang digunakan hanya untuk konstruksi yang tidak

memikul beban, dinding penyekat serta konstruksi lainnya yang selalu terlindung

dari cuaca luar. Batako mutu A2 adalah batako yang digunakan hanya untuk hal –

batako tersebut boleh tidak diplester. Batako dengan mutu B1 adalah batako yang

digunakan untuk konstruksi yang memikul beban, tetapi penggunaannya hanya

untuk konstruksi yang terlindung dari cuaca luar (untuk konstruksi di bawah atap).

Batako dengan mutu B2 adalah batako untuk konstruksi yang memikul beban dan

[image:40.595.115.502.255.488.2]dapat digunakan pula untuk yang tidak terlindung.

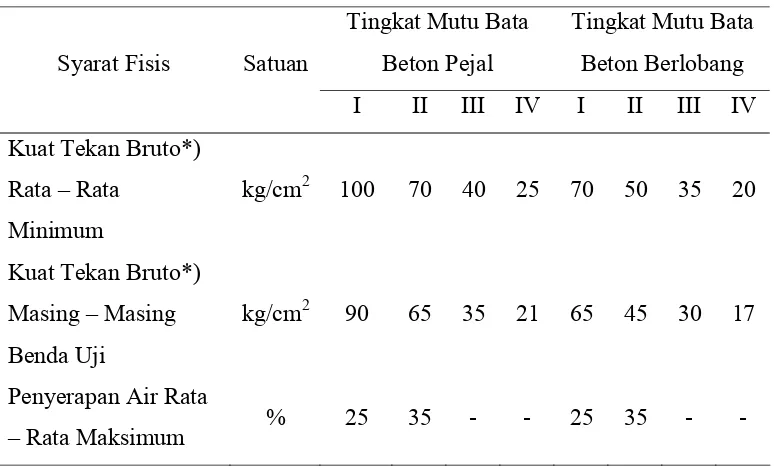

Tabel 2.6 Persyaratan Fisis Batako SNI

Tingkat Mutu Bata

Beton Pejal

Tingkat Mutu Bata

Beton Berlobang Syarat Fisis Satuan

I II III IV I II III IV

Kuat Tekan Bruto*)

Rata – Rata

Minimum

kg/cm2 100 70 40 25 70 50 35 20

Kuat Tekan Bruto*)

Masing – Masing

Benda Uji

kg/cm2 90 65 35 21 65 45 30 17

Penyerapan Air Rata

– Rata Maksimum % 25 35 - - 25 35 - -

Sumber: Badan Standardisasi Nasional 1989

BAB III

METODOLOGI PENELITIAN

3.1 TEMPAT dan WAKTU PENELITIAN 3.1.1 Tempat Penelitian

Penelitian dilakukan di :

Balai Riset dan Standardisasi Industri Medan Departemen Perindustrian.

3.1.2 Waktu Penelitian

Penelitian dilakukan pada bulan Januari 2010 sampai bulan April 2010.

3.2 ALAT dan BAHAN 3.2.1 Alat

1. Neraca Analitik

2. Jangka sorong

3. Gelas Ukur

4. Mesin penepung kapasitas 300 kg/jam (crusibal) dan Mesin Penghancur Batu

5. Mesin Pengayak (Tes Sive Shaker)

6. Cetakan benda uji (mould steel)

7. Alat uji kekuatan impak (Iberttest)

8. Alat uji tekan (Universal Testing Machine)

9. Alat uji bending strength (Universal Testing Machine)

10.Wadah pencampur bahan-bahan

11.Oven untuk mengeringkan agregat dan pemanasan kulit kerang.

12.Pengaduk (mixer).

3.2.2 Bahan

1. Semen Portland Type I (Semen Padang).

3. Debu Terbang Batubara (Fly Ash)

4. Kulit Kerang

5. Batu Apung (Pumice)

6. Air

3.3 PENYEDIAAN DEBU TERBANG BATUBARA (FLY ASH), KULIT KERANG dan BATU APUNG (PUMICE)

Debu Terbang Batubara (Fly Ash) pada penelitian ini diperoleh dari

limbah pembakaran batubara yang berfungsi sebagai bahan bakar Pembangkit

Listrik Tenaga Uap (PLTU) Labuhan Angin yang terletak di Desa Labuhan

Angin, Kecamatan Mela, Kabupaten Tapanuli Tengah, Provinsi Sumatera Utara.

Sedangkan kulit kerang yang dimaksud adalah Kulit Kerang yang diperoleh dari

limbah di Kota Tanjungbalai. Batu Apung (Pumice) diperoleh dari Sungai Bingei,

Kab. Langkat.

3.4 VARIABEL dan PARAMETER Variabel dalam penelitian ini, yaitu :

1. Variasi campuran Fly Ash dan kulit kerang sebagai substitusi semen 5%,

10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50% pada kondisi substitusi

pasir tetap 20% untuk mengetahui pengaruh jumlah kulit kerang, yang terdiri :

a. Fly Ash : Kulit Kerang = 2 : 1

b. Fly Ash : Kulit Kerang = 1 : 1

2. Variasi campuran Fly Ash dan kulit kerang sebagai substitusi semen 10%,

20%, 30%, 40%, 50% pada perbandingan Fly Ash : Kulit Kerang = 2 : 1

terhadap Variasi substitusi pasir oleh batu apung (pumice) 10%, 20%, 30%,

40%, 50%.

3. Variasi substitusi pasir 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%,

50% pada kondisi substitusi semen 20% (Fly Ash : Kulit Kerang = 2 : 1).

4. Waktu curing adalah 28 hari pada kondisi normal dan alami.

5. Parameter pengujian yang dilakukan meliputi densitas, penyerapan air, kuat

3.5 DIAGRAM ALIR

Debu Terbang Batubara (Fly Ash) 200 mesh

Panaskan 100oC

Penimbangan

Kulit Kerang

dioven 500oC

Panaskan 100oC Lolos Ayakan

63 µm Batu Apung (Pumice)

lolos ayakan 1,0 mm dengan perbandigan 21,355 : 37,815 antara yang lolos dengan yang

tertahan oleh ayakan 500 µm

Pencampuran / Pengadukan Mortar (Campuran Semen, Fly Ash, Kulit Kerang, Pasir, Batu

Apung, Air Semen

Portland Type I

Pengujian (Densitas, Penyerapan Air,

Kuat Tekan, Kuat Patah, Kuat Impak.

Pengerasan Pencetakan Sampel Uji

Air (FAS

= 0,57) Pasir

Lolos ayakan 5 mm (ayakan

pekerja bangunan)

[image:43.595.115.508.113.723.2]Panaskan 100oC

3.6 PREPARASI SAMPEL BATAKO

Bahan baku yang digunakan pada pembuatan batako terdiri dari pasir, batu

apung, serbuk kulit kerang, fly ash (debu terbang batubara), semen dan air.

Komposisi matriks dan agregat ditentukan dalam persentase volume yaitu 1 : 4.

Pada penelitian ini, matriks yang digunakan adalah campuran Semen, Debu

Terbang Batubara (Fly Ash), dan Kulit Kerang, sedangkan agregat terdiri dari

Pasir dan Batu Apung sebagai agregat halus.

1. Analisa Ukuran Butir Pasir

Setelah dilakukan pengayakan dan penimbangan beberapa sampel pasir sungai

Bingei, maka diperoleh komposisi butir sebagai berikut :

a. Lolos ayakan 4,75 mm dan tertahan ayakan 3,15 mm adalah 11,275 %.

b. Lolos ayakan 3,15 mm dan tertahan ayakan 2,24 mm adalah 8,775%.

c. Lolos ayakan 2,24 mm dan tertahan ayakan 1,6 mm adalah 8,155%.

d. Lolos ayakan 1,6 mm dan tertahan oleh ayakan 1,0 mm adalah 12,625%

e. Lolos ayakan 1,0 mm dan tertahan oleh ayakan 500µm adalah 21,355%.

f. Lolos ayakan 500 µm adalah 37,815%.

2. Penyiapan Bahan.

a. Kulit kerang dipanaskan terlebih dahulu dalam oven pada suhu 500 oC.

Setelah itu Kulit Kerang dihaluskan dan diayak sehingga lolos ayakan

63 µm.

b. Batu Apung (Pumice) dijemur, dihaluskan kemudian diayak. Ukuran butir

batu apung yang digunakan adalah yang lolos ayakan 1,0 mm dan dibagi

atas dua bagian ukuran butir sebagai berikut :

(a) Lolos ayakan 1,0 mm dan tertahan ayakan 500 µm

(b) Lolos ayakan 500 µm

(c) Perbandingan antara yang tertahan oleh ayakan 500 µm dengan

yang lolos ayakan 500 µm adalah : 21,355 : 37,815

c. Fly Ash dan batu apung dipanaskan untuk menghilangkan kadar air.

d. Pasir diayak hingga lolos ayakan 5 mm (ayakan yang sering digunakan

e. Penimbangan semen, pasir, dan batu apung dilakukan dengan tetap

berpedoman perbandingan volum Matriks : Agregat = 1 : 4 setelah

terlebih dahulu melakukan konversi ukuran volum ke ukuran massa.

(Lampiran A).

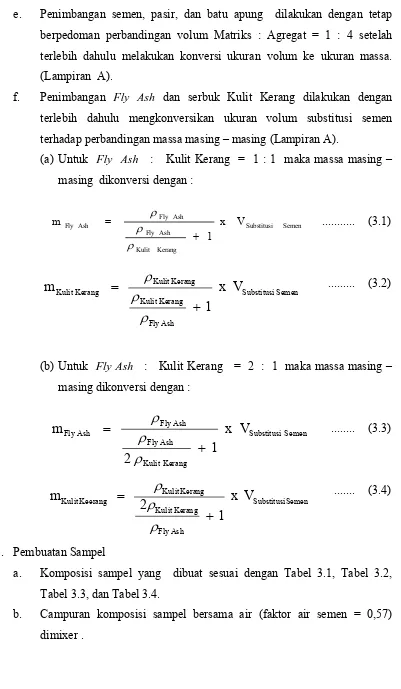

f. Penimbangan Fly Ash dan serbuk Kulit Kerang dilakukan dengan

terlebih dahulu mengkonversikan ukuran volum substitusi semen

terhadap perbandingan massa masing – masing (Lampiran A).

(a) Untuk Fly Ash : Kulit Kerang = 1 : 1 maka massa masing –

[image:45.595.118.519.106.795.2]masing dikonversi dengan :

... (3.1) Semen Substitusi Kerang Kulit Ash Fly Ash Fly Ash

Fly x V

1 m + = ρρ ρ ... (3.2)

(b) Untuk Fly Ash : Kulit Kerang = 2 : 1 maka massa masing –

masing dikonversi dengan :

... (3.3)

... (3.4)

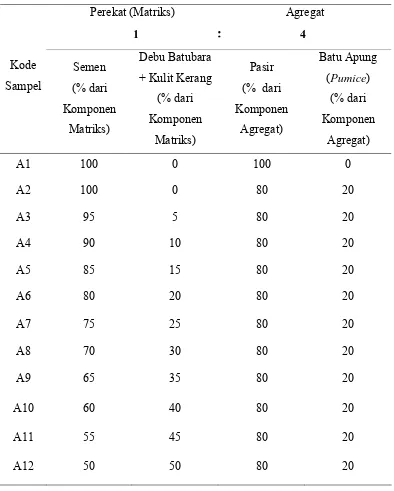

3. Pembuatan Sampel

a. Komposisi sampel yang dibuat sesuai dengan Tabel 3.1, Tabel 3.2,

Tabel 3.3, dan Tabel 3.4.

b. Campuran komposisi sampel bersama air (faktor air semen = 0,57)

dimixer . Semen Substitusi Ash Fly Kerang Kulit Keran Kulit Kerang

Kulit

x

V

1

+

=

ρ

ρ

gm

ρ

Semen Substitusi Kerang Kulit Ash Fly Ash Fly AshFly

x

V

1

2

m

+

=

ρ

ρ

ρ

Semen Substitusi Ash Fly Kerang Kulit Kerang Kulit KeerangKulit

x

V

c. Pencetakan sampel :

(a) Berbentuk balok dengan ukuran 12 cm x 3 cm x 3 cm untuk uji

impak dan uji patah.

(b) Berbentuk silinder dengan diameter 5,082 cm untuk uji tekan, uji

densitas, dan uji penyerapan air.

d. Untuk pengujian penyerapan air, sampel setelah berumur 28 hari

direndam selama 24 jam sebelum pengukuran massa jenuh (massa

basah). Kemudian sampel dioven 110oC selama 1,5 jam untuk

Tabel 3.1 Komposisi Sampel A

Perekat (Matriks) Agregat

1

:

4 KodeSampel

Semen

(% dari

Komponen

Matriks)

Debu Batubara

+ Kulit Kerang

(% dari

Komponen

Matriks)

Pasir

(% dari

Komponen

Agregat)

Batu Apung

(Pumice)

(% dari

Komponen

Agregat)

A1 100 0 100 0

A2 100 0 80 20

A3 95 5 80 20

A4 90 10 80 20

A5 85 15 80 20

A6 80 20 80 20

A7 75 25 80 20

A8 70 30 80 20

A9 65 35 80 20

A10 60 40 80 20

A11 55 45 80 20

A12 50 50 80 20

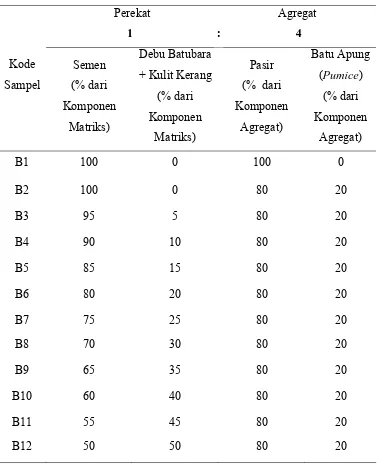

Tabel 3.2 Komposisi Sampel B

Perekat Agregat

1 : 4

Kode

Sampel

Semen

(% dari

Komponen

Matriks)

Debu Batubara

+ Kulit Kerang

(% dari

Komponen

Matriks)

Pasir

(% dari

Komponen

Agregat)

Batu Apung

(Pumice)

(% dari

Komponen

Agregat)

B1 100 0 100 0

B2 100 0 80 20

B3 95 5 80 20

B4 90 10 80 20

B5 85 15 80 20

B6 80 20 80 20

B7 75 25 80 20

B8 70 30 80 20

B9 65 35 80 20

B10 60 40 80 20

B11 55 45 80 20

B12 50 50 80 20

Tabel 3.3 Komposisi Sampel C

Perekat Agregat

1

:

4 KodeSampel

Semen

(% dari

Komponen

Matriks)

Debu Batubara

+ Kulit Kerang

(% dari

Komponen

Matriks)

Pasir

(% dari

Komponen

Agregat)

Batu Apung

(Pumice)

(% dari

Komponen

Agregat)

C1 100 0 100 0

C2 80 20 100 0

C3 80 20 90 10

C4 80 20 85 15

C5 80 20 80 20

C6 80 20 75 25

C7 80 20 70 30

C8 80 20 65 35

C9 80 20 60 40

C10 80 20 55 45

C11 80 20 50 50

48

Tabel 3.4 Komposisi Sampel D, E, F, dan G

Perekat Agregat

1

:

4 KodeSampel

Semen

(% dari

Komponen

Matriks)

Debu Batubara

+ Kulit Kerang

(% dari

Komponen

Matriks)

Pasir

(% dari

Komponen

Agregat)

Batu Apung

(Pumice)

(% dari

Komponen

Agregat)

D1 90 10 90 10

D2 = B4 90 10 80 20

D3 90 10 70 30

D4 90 10 60 40

D5 90 10 50 50

E1 70 30 90 10

E2 = B8 70 30 80 20

E3 70 30 70 30

E4 70 30 60 40

E5 70 30 50 50

F1 60 40 90 10

F2=B10 60 40 80 20

F3 60 40 70 30

F4 60 40 60 40

F5 60 40 50 50

G1 50 50 90 10

G2=B12 50 50 80 20

G3 50 50 70 30

G4 50 50 60 40

G5 50 50 50 50

BAB IV

HASIL DAN PEMBAHASAN

Batako yang telah dibuat dengan pemanfaatan limbah Debu Terbang Batu

Bara (Fly Ash), Kulit Kerang, dan Batu Apung (Pumice) bersama semen dan pasir

dilakukan pengeringan secara alami (room temperature) selama 28 hari. Setelah

diperlakukan pengeringan selama 28 hari, maka dilakukan pengujian besaran –

besaran fisis dan mekanis, yaitu : Densitas, Penyerapan Air, Kuat Tekan

(Compressive Strength), Kuat Patah (Bending Strength), dan Kuat Impak (Impact

Strength).

Catatan :

a. Pengertian Substitusi Semen adalah pengganti semen berupa campuran Fly

Ash dengan Kulit Kerang.

b. Substitusi Semen-1 adalah pengganti semen yang merupakan campuran Fly

Ash dan Kulit Kerang dengan perbandingan Fly Ash : Kulit Kerang = 1 : 1.

c. Substitusi Semen-2 adalah pengganti semen yang merupakan campuran Fly

Ash dan Kulit Kerang dengan perbandingan Fly Ash : Kulit Kerang = 2 : 1.

d. Substitusi Pasir adalah pengganti pasir berupa Batu Apung (Pumice)

e. Sampel Nol adalah sampel batako yang tidak menggunakan campuran lain

kecuali hanya pencampuran antara semen, pasir dan air.

4.1 DENSITAS (DENSITY)

Pengukuran densitas sampel pada beberapa variasi komposisi Debu

Terbang Batu Bara (Fly Ash), Kulit Kerang, dan Batu Apung (Pumice) dihitung

dengan persamaan 2.1 dan secara rinci nilai densitas batako masing – masing

komposisi ditunjukkan pada Lampiran B. Pengukuran terhadap sampel nol (tanpa

substitusi) yaitu 0% Fly Ash dan Kulit Kerang serta 0% Batu Apung diperoleh

.

Substitusi Pasir = 20% Sampel Nol

Gambar 4.1 Hubungan Densitas terhadap Penambahan Substitusi Semen-1 pada Kondisi Substitusi Pasir Tetap 20 %.

Gambar 4.1 Hubungan Densitas terhadap Penambahan Substitusi Semen-1 pada Kondisi Substitusi Pasir Tetap 20 %.

Densitas sampel pada komposisi substitusi pasir tetap 20% untuk beberapa variasi

komposisi Substitusi Semen-1 ditunjukkan pada Gambar 4.1 dan dapat dilihat

secara rinci pada tabel dalam Lampiran B. Berdasarkan tabel dan grafik tersebut

diperoleh bahwa pada saat komposisi Semen masih 100% (0 % substitusi),

densitas telah mengalami penurunan dari 2088 kg/m3 menjadi 1727 kg/m3. Hal

ini disebabkan komposisi pasir telah disubstitusi oleh Batu Apung (Pumice)

sebesar 20% dan diketahui bahwa densitas Batu Apung (Pumice) lebih kecil dari

densitas pasir. Variasi jumlah Substitusi Semen-1 dari 0% - 50% menyebabkan

penurunan densitas tersebut hingga menjadi 1689 kg/m3. Ini terjadi dikarenakan Densitas sampel pada komposisi substitusi pasir tetap 20% untuk beberapa variasi

komposisi Substitusi Semen-1 ditunjukkan pada Gambar 4.1 dan dapat dilihat

secara rinci pada tabel dalam Lampiran B. Berdasarkan tabel dan grafik tersebut

diperoleh bahwa pada saat komposisi Semen masih 100% (0 % substitusi),

densitas telah mengalami penurunan dari 2088 kg/m3 menjadi 1727 kg/m3. Hal

ini disebabkan komposisi pasir telah disubstitusi oleh Batu Apung (Pumice)

sebesar 20% dan diketahui bahwa densitas Batu Apung (Pumice) lebih kecil dari

densitas pasir. Variasi jumlah Substitusi Semen-1 dari 0% - 50% menyebabkan

penurunan densitas tersebut hingga menjadi 1689 kg/m3. Ini terjadi dikarenakan

1500 550 600 650 700 750 800 850 900 950 000 050 100 2150 200 250 300

0 5 10 15 20 25 30 35 40 45 50

SUBSTITUSI SEMEN-1 ( % )

komposisi substitutif matriks memiliki densitas yang lebih kecil dari densitas

semen.

Ketika Substitusi Pasir Tetap 20% maka nilai densitas untuk berbagai perubahan

jumlah Substitusi Semen-2 dapat dilihat pada lampiran B dan Gambar 4.2.

Penurunan densitas juga terjadi ketika Substitusi Semen-2 divariasi dari 0% -

50% yaitu dari 1727 kg/m3 sampai dengan 1673 kg/m3. Ini dikarenakan densitas

campuran Fly Ash dan Kulit Kerang kecil. rang kecil.

1400 1450 1500 1550 1600 1650 1700 1750 1800 1850 1900 1950 2000 2050 2100 2150 2200 2250 2300

0 5 10 15 20 25 30 35 40 45 50

SUBSTITUSI SEMEN-2 ( % )

D

E

N

S

IT

A

S

(

k

g

/m

³)

Substitusi Pasir = 20% Sampel Nol

Gambar 4.2 Hubungan Densitas terhadap Penambahan Substitusi Semen-2 pada Kondisi Substitusi Pasir Tetap 20 %

Gambar 4.2 Hubungan Densitas terhadap Penambahan Substitusi Semen-2 pada Kondisi Substitusi Pasir Tetap 20 %

1500 1550 1600 1650 1700 1750 1800 1850 1900 1950 2000 2050 2100

0 5 10 15 20 25 30 35 40 45 50

SUBSTITUSI SEMEN (%)

D

E

N

S

IT

A

S

(

k

g

/m

³)

Fly Ash : Kulit Kerang = 1 : 1 Fly Ash : Kulit Kerang = 2 : 1

Sampel Nol

Gambar 4.3 Perbandingan Densitas antara Batako yang Menggunakan Substitusi Semen-1 dengan Substitusi Semen-2 pada Substitusi Pasir Tetap 20%

Perbandingan Densitas antara batako yang menggunakan Substitusi Semen-1

dengan batako yang menggunakan Substitusi Semen-2 pada Substitusi Pasir yang

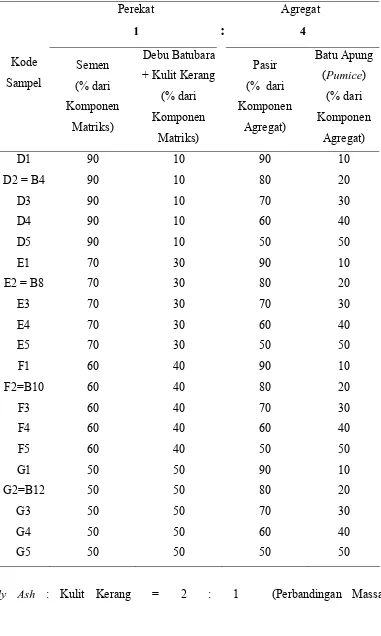

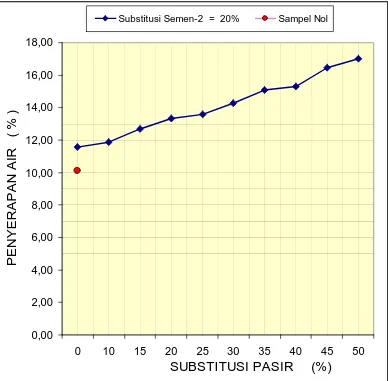

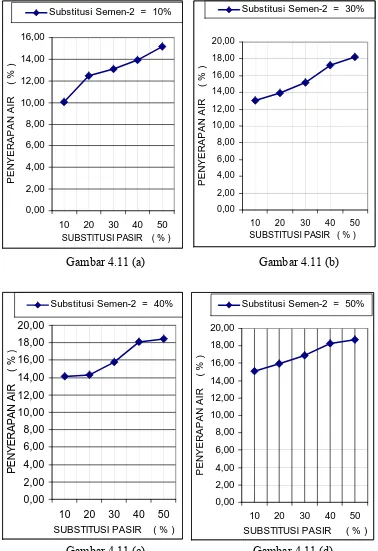

sama yaitu 20% ditunjukkan pada Gambar 4.3. Nilai densitas